Similar presentations:

Специальные технические условия монтажных работ по ремонту изношенных теплотрасс на демпфирующий Z- образный компенсатор

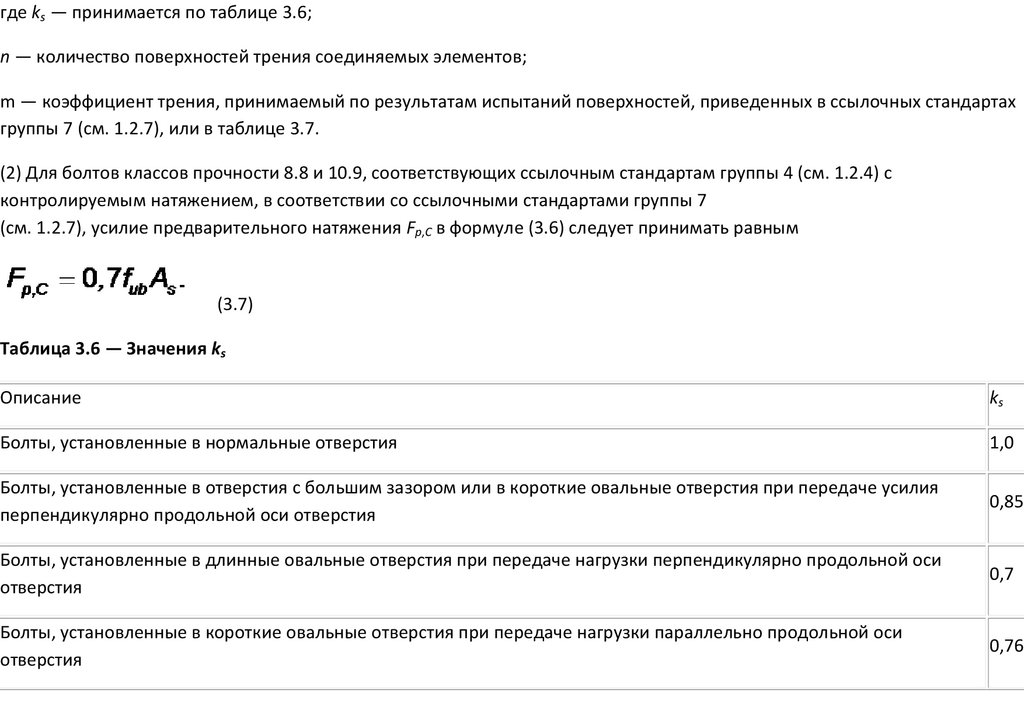

1.

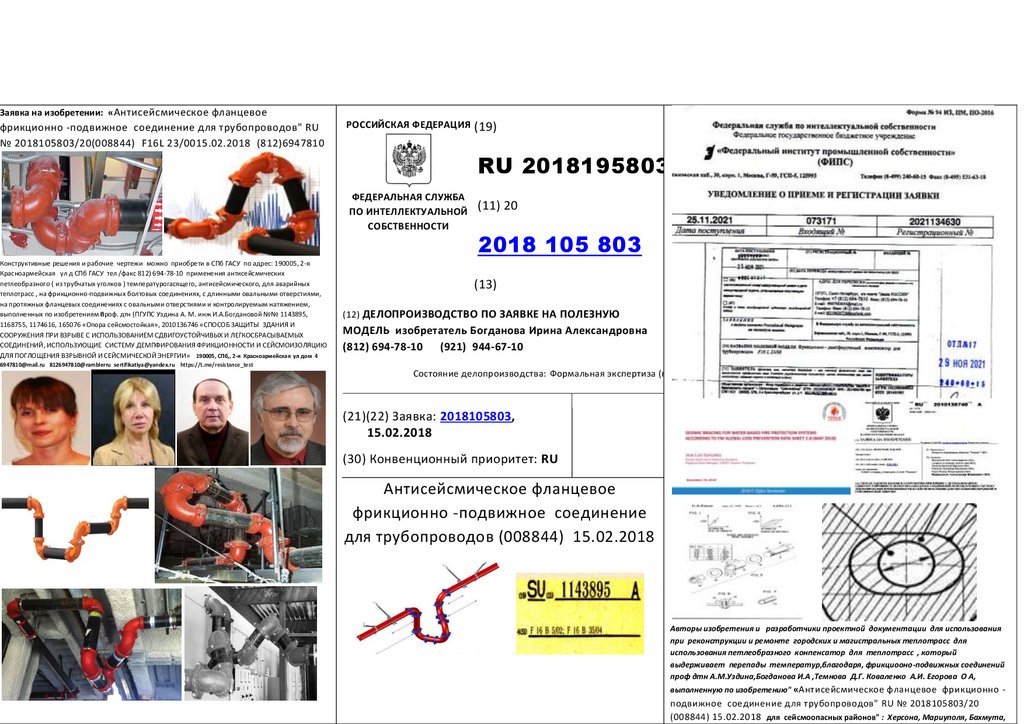

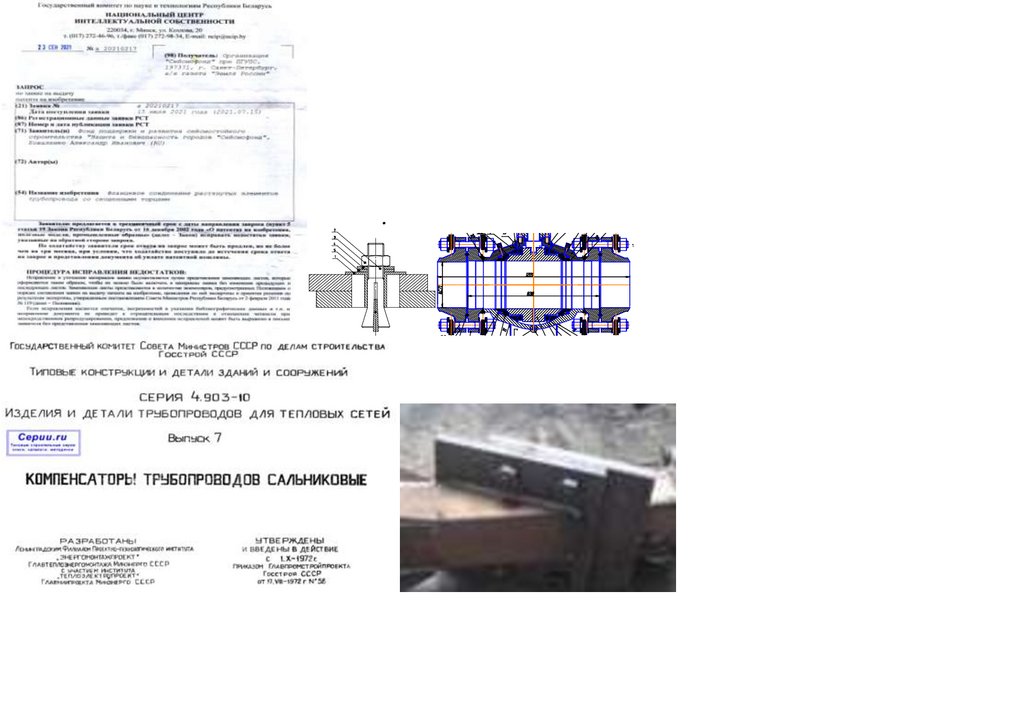

Р Специальные технические условия монтажных работ по ремонту изношенных теплотрасс надемпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых

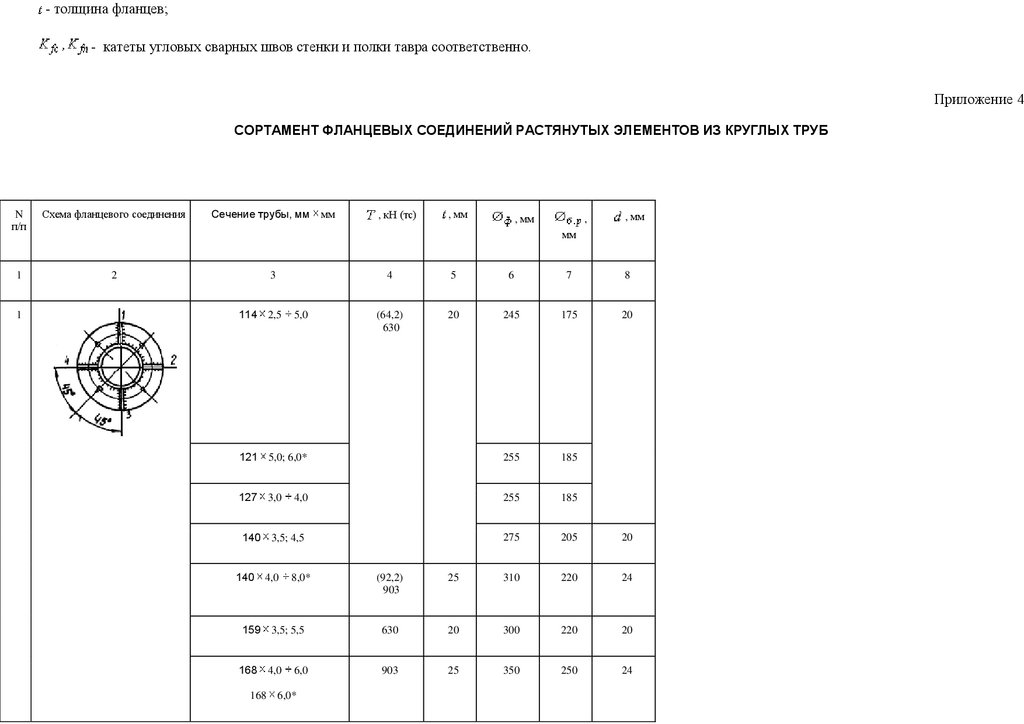

фрикционно- подвижных соединений для трубопровода, согласно заявки на изобретение № RU

2018 105 803 ( 008814) F 16 L 23/00 "Антисейсмическое фланцевое фрикционно- подвижное

соединение для трубопроводов", для ремонта тепловых сетей в СПб [email protected]

Испытательного центра СПбГАСУ, аккредитован Федеральной службой по аккредитации (аттестат № RA.RU.21СТ39, выдан 27.05.2015), ОО "Сейсмофонд" ОГРН:

1022000000824 ФГБОУ СПб ГАСУ № RA.RU.21СТ39 от 27.05.2015, 190005, СПб, 2-я Красноармейская ул. д 4, СПб ГАСУ ОО «Сейсмофонд»

2.

ИНН: 2014000780 https://t.me/resistance_test [email protected] (921) 944-67-10, (996) 785-62-76 СПб ГАСУ 694-78-10(911) 175-84-65 СПб ГАСУ Мажиев Хасан Нажоевич

[email protected]

[email protected] [email protected]

Специальные технические условия монтажных работ по ремонту изношенных

теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В Г

ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта

теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L

23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное

соединение для трубопроводов" [email protected]

Содержание: Специальные технические условия монтажных работ по ремонту изношенных теплотрасс на

демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных

соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00

15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов

1. Некоторые особенности ремонта теплотрасс и обеспечения качества их работы

2. Работа теплотрассы

3. Неисправности и аварии теплотрасс

4. Разрушения и испытания

5. Проверка и ремонт

6. Ремонт и качество

7. Совместная работа

8. Текущий ремонт тепловых сетей

3.

9. Разновидности и стоимость капитального и других видов ремонта систем отопления вмногоквартирном доме

10. Производство работ для обеспечения теплоснабжения в многоквартирных домах

11. Капитальные работы

12. Текущая замена элементов

13. Устранение аварий

14. Стоимость замены в рамках капремонта

15. Входит ли это в состав платежей за капремонт?

Некоторые особенности ремонта теплотрасс и обеспечения качества их работы по ремонту

изношенных теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В

Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс,

согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018

«Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов

В комплексе систем центрального отопления один из ключевых элементов — теплотрасса. Это

трубопроводная конструкция, транспортирующая жидкий теплоноситель и передающая таким

образом энергию, необходимую для отопления потребителей.

Идея использования жидкого теплоносителя имеет немало достоинств. Инженерные системы,

использующие такую идею, не только сохраняются, но и развиваются с использованием новых

технологий.

Работа теплотрассы с использованием демпфирующего Z - образный компенсатора проф Темнова В Г

ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение №

4.

RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединениедля трубопроводов

Обычная система передачи тепла жидким теплоносителем представляет собой закольцованный

трубопровод, теплотрассу. По трубе подачи разогретый теплоноситель подается потребителям.

По обратной трубе отдавший свою энергию и остывший теплоноситель возвращается к

генератору тепла.

Основные требования к теплотрассе, трубопроводной системе, таковы:

· сохранение цельности и способности транспортировать теплоноситель под рабочим давлением

· отсутствие небольших повреждений и неплотностей, ведущих к утечке теплоносителя

· достаточная термоизоляция, позволяющая минимизировать потери тепла носителем.

Есть немало других требований, например — возможности осмотра, обслуживания и ремонта,

срок службы, пропускная способность.

Теплотрассы могут иметь различные параметры. Наиболее важными и ответственными

объектами считаются трубопроводы, используемые в городском коммунальном хозяйстве. Такие

теплотрассы обеспечивают подачу горячей воды и отопление жилых, общественных и

производственных зданий и других объектов.

Большинство пользователей систем центрального отопления и горячего водоснабжения знают о

работе теплотрасс из-за нередких аварий, создающих серьѐзные проблемы в зимний период, в

отопительный сезон.

5.

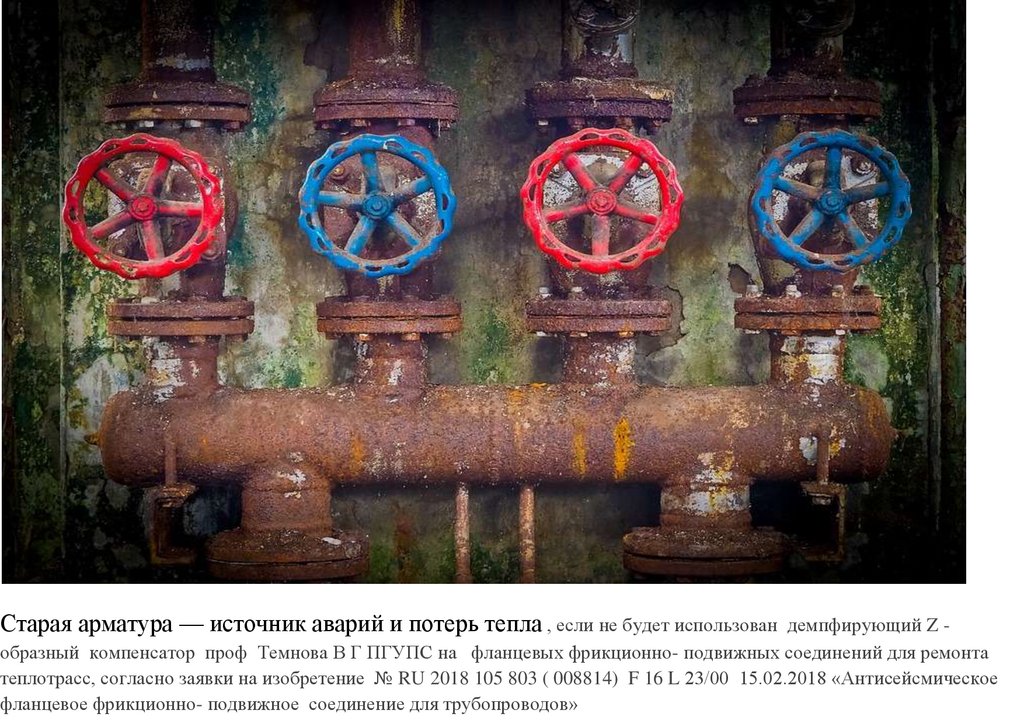

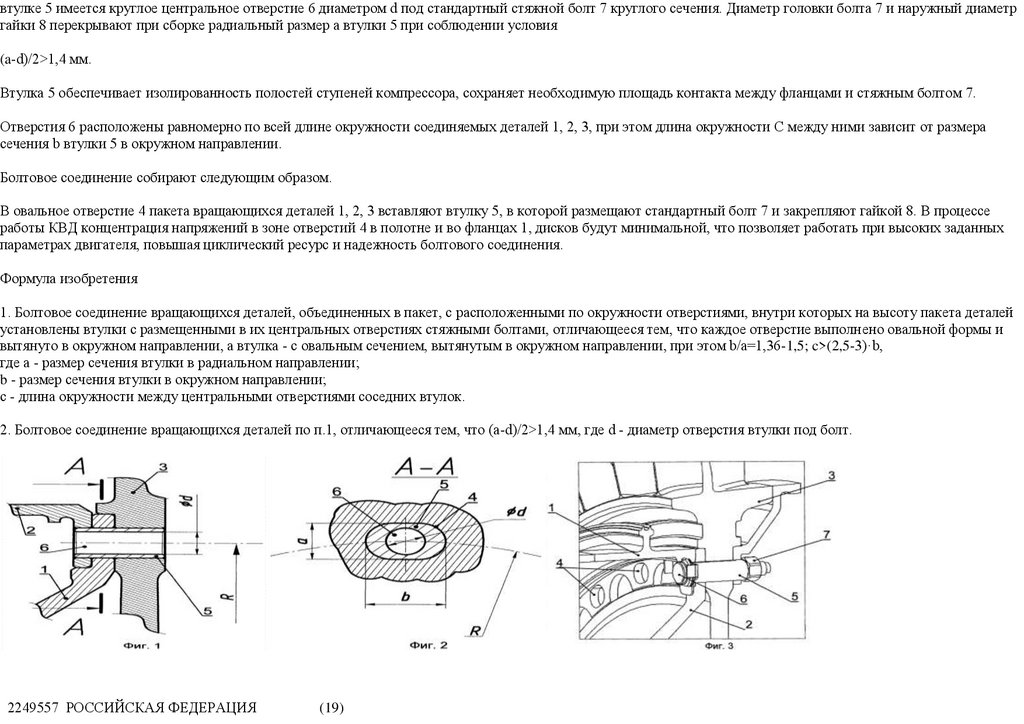

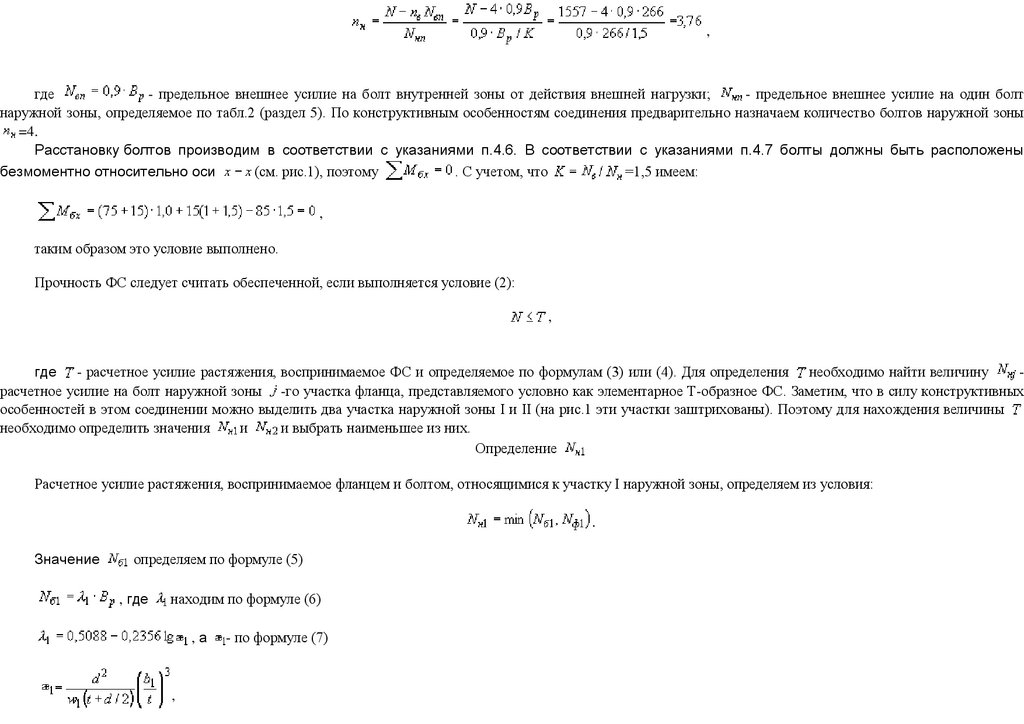

Образный снимок старого узла теплосети без Z – образного компенсатора проф Темнова В Г ПГУПС нафланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018

105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для

трубопроводов»

6.

Неисправности и аварии теплотрасс без демпфирующего Z – образного компенсатора проф Темнова В ГПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение №

RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение

для трубопроводов

Опасные аварии теплотрасс в виде прорывов, способных парализовать нормальную жизнь

городских кварталов и более крупных образований — не единственный вид неисправности

теплосетей. Вот какие отклонения от нормального состояния этих инженерных сооружений

требуют внимания эксплуатационных и ремонтных служб:

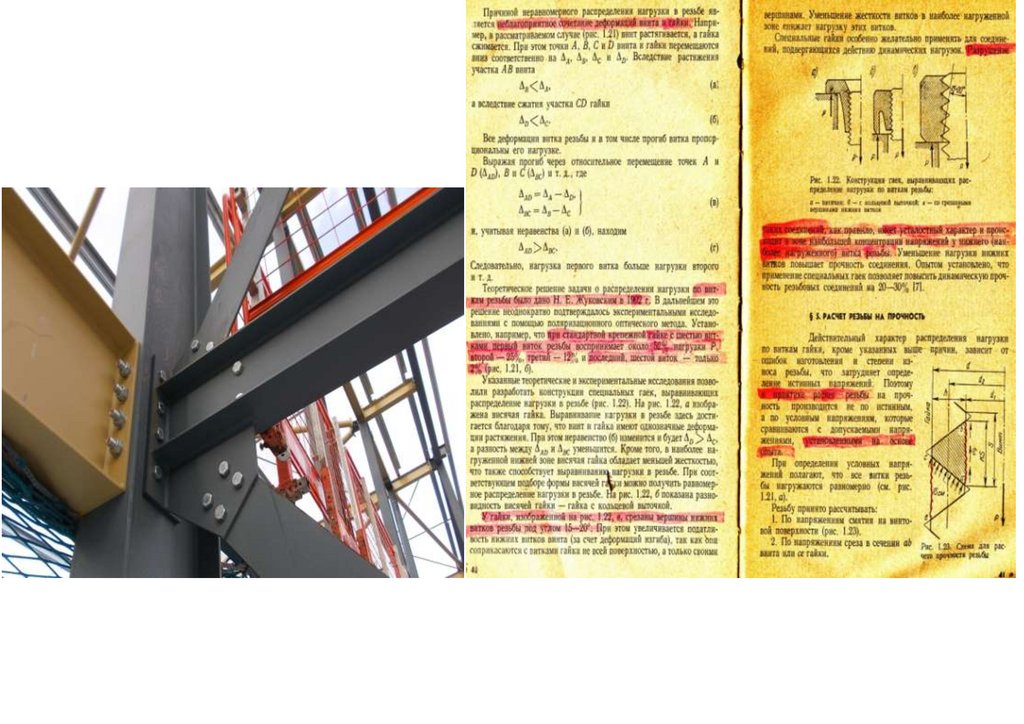

1. неисправная запорно-регулирующая аппаратура, так- как отсутствует демпфирующий Z - образный

компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс,

согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое

фрикционно- подвижное соединение для трубопроводов

2. повреждѐнная или недостаточная теплоизоляция

3. неисправное состояние инженерных сооружений трассы, например — подземных каналов и

колодцев и их люков.

Основная причина прорывов теплотрасс — коррозия, причем внешняя, поражающая наружные

поверхности труб. Протечки и более существенные нарушения целостности труб возможны и по

другим причинам. Недостаточно качественный монтаж или обслуживание, сторонние

механические повреждения, деформации грунта в местах расположения таких коммуникаций —

вот некоторые такие причины.

7.

Наиболее опасны прорывы теплотрасс, повреждения, при которых значительная частьтеплоносителя уходит из системы наружу, а вся система теряет работоспособность. Аварии

такого характера очень опасны в городской обстановке и для их ликвидации обычно принимают

исключительные меры.

Для преодоления аварий теплотрасс могут быть задействованы силы не только эксплуатирующих

и ремонтно-аварийных служб, но и другие ресурсы, в том числе — независимые лаборатории

неразрушающего контроля . Работа таких специализированных организация важна для

обеспечения достаточного уровня качества при ликвидации аварии и оценке реального состояния

трубопроводов, других конструкций с использованием демпфирующего Z – образного компенсатора проф

Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на

изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционноподвижное соединение для трубопроводов

Самая опасная авария, разрыв труб теплотрассы, случается в виде типичных и характерных

событий:

· повреждение в месте недопустимой коррозии

· разрушение сварочного шва из –за отсутствия на изношенной теплотрассе демпфирующего Z – образного

компенсатора проф Темнова В Г ПГУПС, на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс,

согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое

фрикционно- подвижное соединение для трубопроводов»

· повреждение в месте установки арматуры или ответвлений.

8.

Важная часть работ про проектированию, монтажу, ремонту и эксплуатации теплотрасс состоит визучении аварийных случаев с целью повышения надѐжности и безопасности этих важных

систем. Существуют и действуют строгие и детальные нормы таких инженерных сооружений и

использованием и строго выполнение специальных технических условий по монтажным работам по по

установки на изношенной теплотрассе демпфирующего Z - образный компенсатор проф Темнова В Г ПГУПС на

фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018

105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для

трубопроводов»

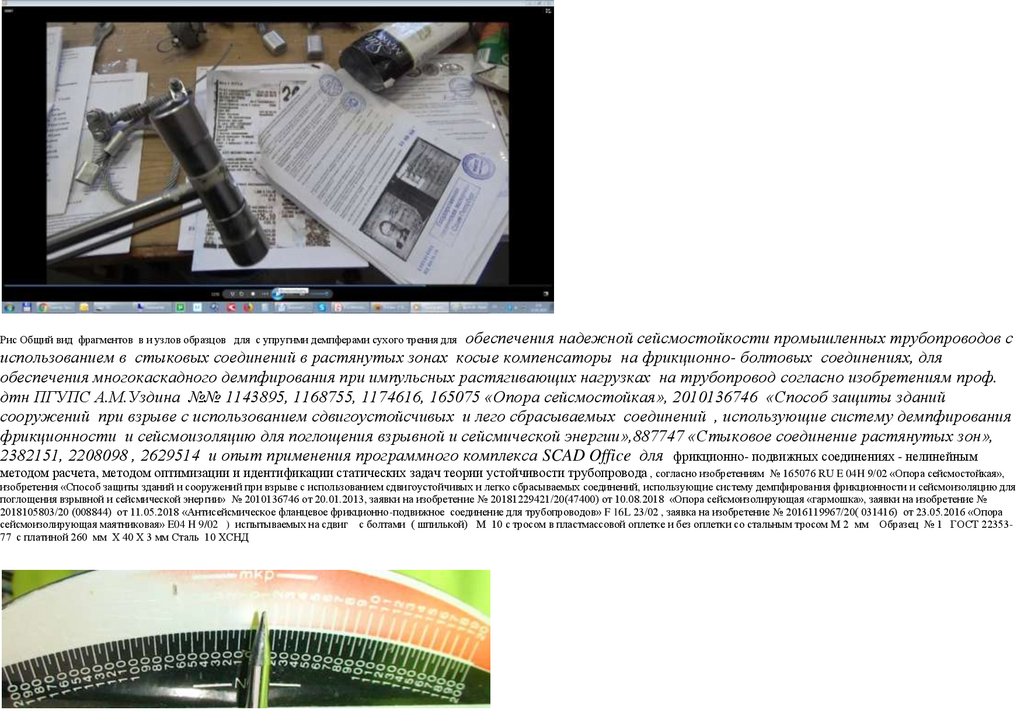

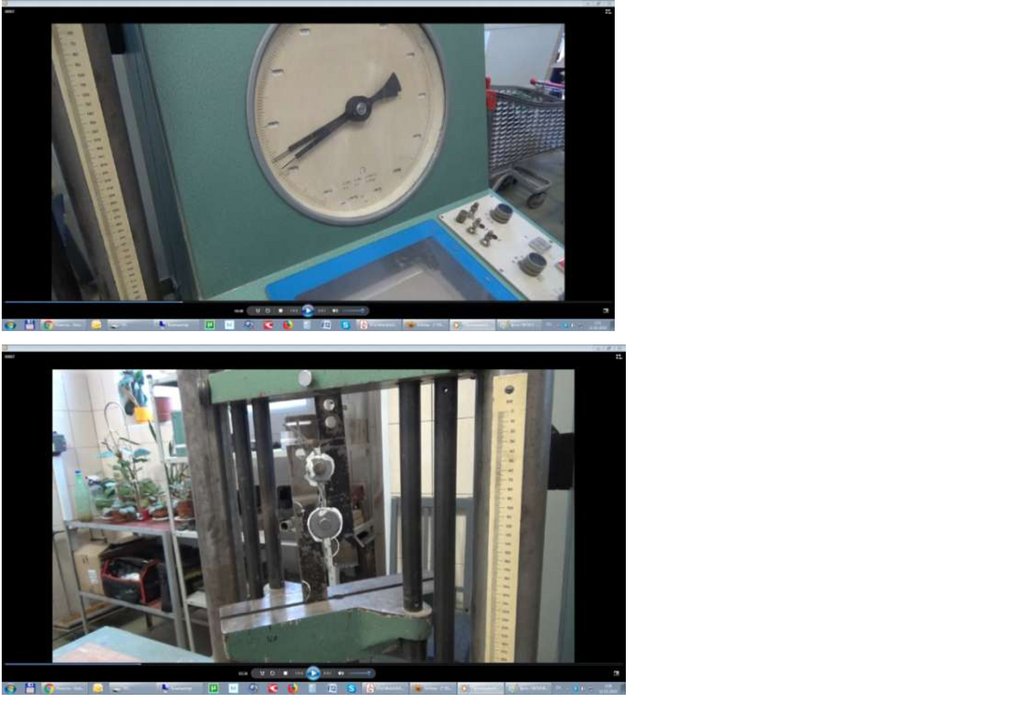

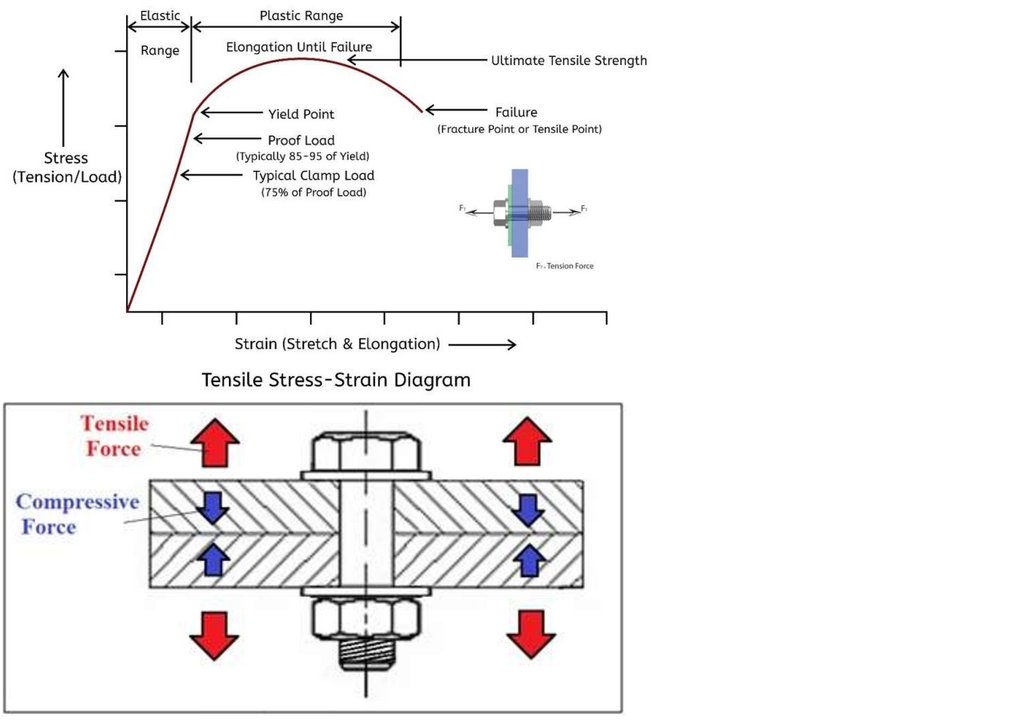

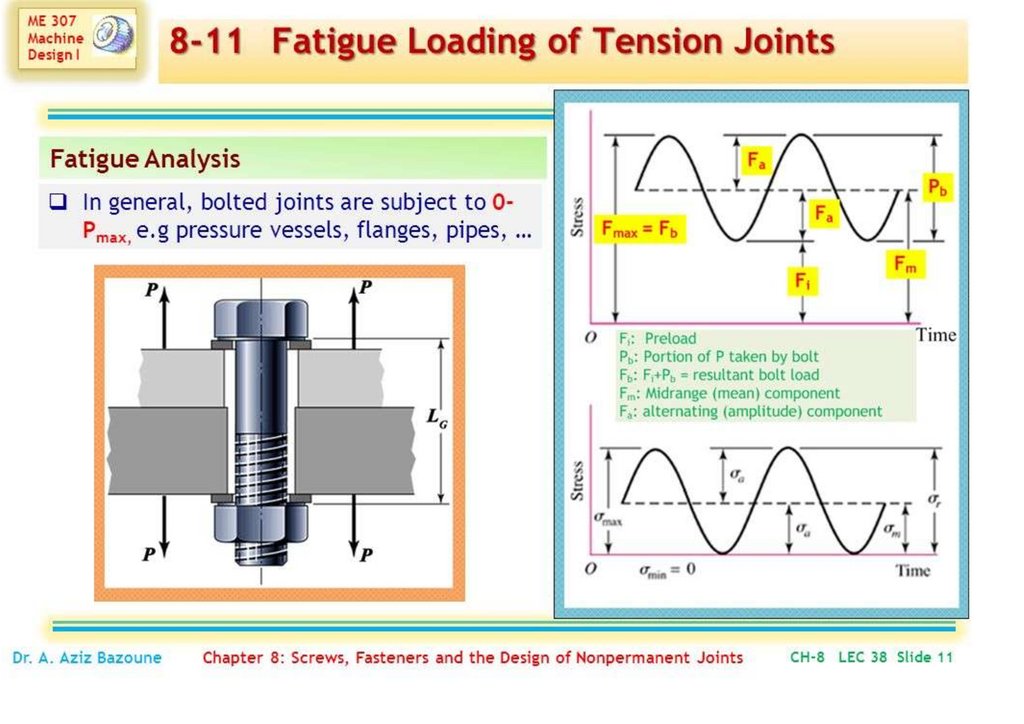

Разрушения и испытания демпфирующего Z – образного компенсатора проф Темнова В Г ПГУПС на

фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018

105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для

трубопроводов»

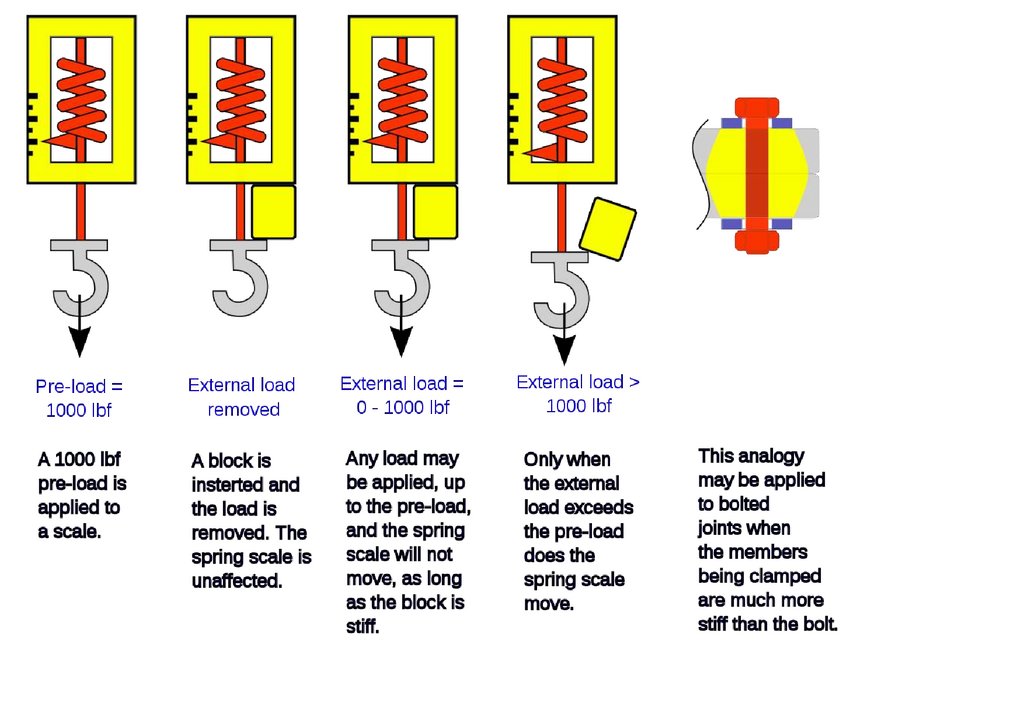

Важный компонент эксплуатации и обслуживания теплотрасс — испытания. Так называют

операции проверки состояния трубопроводов под действием прилагаемого избыточного

давления. Обычная практика испытаний теплотрасс предполагает приложение давление в 1,25 раз

больше рабочего и использованием специальных технических условий при монтаже и ремонтным работам на

изношенной теплотрассе использовать демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на

фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018

105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для

трубопроводов»

Интересно, что нормативы, регламентирующие эксплуатацию теплотрасс не устанавливают

жесткого ограничения такого повышенного давления для испытаний. Эта рациональная

особенность норм объясняется тем, что окончательное, точное и обоснованное решение о

9.

конкретном режиме испытаний теплотрасс должны принимать местные власти иэксплуатирующие организации, учитывающие реальное состояние объекта проверки и его

особенности и обязательно использовать специальные технические условия монтажных работ по ремонту

изношенных теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых

фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 (

008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов

Параметры рабочего давления теплотрасс различны на объектах Российской Федерации.

Значительно отличаются и параметры проверки повышенным давлением. Вот некоторые

показатели такого повышенного давления при испытаниях в городах и регионах России без

использованием специальных технических условия, при монтажных работ по ремонту теплотрасс, без демпфирующего

, Z – образного компенсатора проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для

ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018

«Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов»:

1. Ижевск, Орел — до 16 Атм

2. Екатеринбург — от 16 до 20 Атм

3. Ханты-Мансийский АО (г. Радужный) — 12,5 Атм

4. Москва — до 30 Атм.

Высокое давление при испытаниях столичных сетей объясняется тем, что в своѐ время была

создана система проверки отдельных участков этих протяжѐнных и очень сложных в условиях

мегаполиса инженерных сооружений. Эта технология значительно повысила качество

10.

испытаний, а количество аварий увеличилось из за отсутствия специальных технических условиймонтажным работам , по ремонту изношенных теплотрасс и установкой демпфирующих Z - образных компенсаторов

проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки

на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционноподвижное соединение для трубопроводов»

Технологии испытания теплосетей повышенным давлением должны учитывать физическое

состояние труб. Дело в том, что сталь трубопроводов и, тем более, металл сварочных швов со

временем теряет часть своих свойств. Сопротивление стали труб различным воздействиям

уменьшается. Приложение избыточного давления способствует этим процессам. Есть даже

весьма показательная статистика повреждений теплотрасс, вызванных исключительно

проверками повышенным давлением.

Выяснение точных и достоверных закономерностей взаимовлияния испытаний давлением и

износа — очень сложная исследовательская и научная работа. Она еще далека от завершения и

воплощения в конкретные регламентные указания.

Тем не менее, гидравлические испытания — незаменимый и важный компонент обеспечения

безопасности и работоспособности теплосети. Другой такой же полноценной и настолько же

эффективной технологии проверки состояния трубопроводов пока не существует.

Разрушительные эффекты, вызванные операциями испытаний давлением, считаются

позитивными результатами проверки. Ликвидация таких разрушений — важный компонент

обслуживания теплотрассы.

Проверка и ремонт после установки , замене сифонного или Сальникова компенсатора , на демпфирующий Z образный компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта

11.

теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическоефланцевое фрикционно- подвижное соединение для трубопроводов»

Каждый сеанс испытаний теплотрасс повышенным давлением включает все возможные способы

контроля состояния трубопроводов с использованием демпфирующего Z – образного компенсатора проф

Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на

изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционноподвижное соединение для трубопроводов»

· контроль параметров рабочей среды.

Эксплуатирующие организации традиционно рассчитывают на содействие инженерных служб

различных объектов и местного населения в комплексе мероприятий наблюдения за

теплотрассами в момент испытаний.

Ремонт обнаруженных повреждений выполняют с учетом других факторов, характеризующих

состояние теплотрассы. Вот некоторые такие факторы:

1. наличие нереализованных планов ремонта теплотрассы

2. ранее полученные данные о состоянии трубопроводов

3. потребность в модернизации и ремонте инженерных сооружений трассы — каналов, колодцев,

арматуры, термоизоляции

4. потребность в изменении конфигурации трассы.

12.

В отличие от срочной ликвидации аварии действующей теплотрассы, дефекты, обнаруженныепри испытаниях, исправляют с учѐтом упомянутых факторов, имеющихся проектов и

инженерных решений.

Ремонт и качество теплотрасс с использованием демпфирующего Z - образный компенсатора проф Темнова В

Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение

№ RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное

соединение для трубопроводов»

Поскольку повреждения теплотрасс не будут локализованы преимущественно на участках с

длительным сроком эксплуатации, восстановление работоспособности таких объектов связано с

типичными проблемами этих операций, прежде всего — с правильным определением

непригодных к дальнейшей эксплуатации фрагментов конструкций, из за отсутствия и не

выполнения специальных технических условий монтажных работ по ремонту изношенных теплотрасс на

демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных

соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00

15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов»

На практике такие проблемы решаются продуманным удалением фрагмента трубопровода и

заменой их новыми, демпфирующими Z – образными компенсаторами проф Темнова В Г ПГУПС на фланцевых

фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 (

008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов

Особенности каждой операции контроля повышенным давлением обуславливают решения

ремонта различного масштаба — от восстановления сварочного шва до полной замены фрагмента

13.

теплотрассы. Такая замена может включать не только установку новых труб с современнойтеплоизоляцией, но и реконструкцию подземных каналов, изменение конфигурации трассы,

обустройство новых инженерных сооружений и аппаратуры.

Выполнение ремонтных работ на теплотрассах относится к сложным операциям:

· трубопровод горячего теплоносителя представляет собой объект высокой опасности

· теплотрассы устроены в стеснѐнных городских условиях или в структуре промышленного

объекта

· трубопроводы с высокой степенью износа сложны в ремонте и обслуживании.

Контроль качества ремонта теплотрассы также достаточно сложен из-за полевого характера

работ, износа труб и других факторов. Вот несколько основных направлений оценки состояния

материалов и конструкций теплотрасс, важные при ремонте и ликвидации аварий:

1. оценка состояния металла, начиная с его основных характеристик — марка стали, толщина,

степень коррозии, наличие трещин и неоднородных мест

2. качество существующих и ремонтных сварочных швов

3. геометрия трубопровода

4. состояние термоизоляции

5. состояние арматуры трубопровода.

14.

Старая арматура — источник аварий и потерь тепла , если не будет использован демпфирующий Z образный компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонтатеплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое

фланцевое фрикционно- подвижное соединение для трубопроводов»

15.

Проверка этих и других параметров теплотрассы осуществляется методами неразрушающегоконтроля. Ремонтные и эксплуатирующие организации за редким исключением имеют в своѐм

распоряжении необходимую аппаратуру. В сложных случаях отсутствующее оборудование

можно взять в аренду или прибегнуть к помощи специалистов независимой лаборатории

неразрушающего контроля.

Такие организации могут использовать очень точные технологии контроля, например —

радиографические или электромагнитные методы, технику эндоскопического визуального

контроля, тепловизионную аппаратуру. В распоряжении ремонтных и эксплуатирующих

организаций есть чаще всего только ультразвуковая аппаратура для использования в полевых

условиях.

Совместная работа

Как и в любом деле, при ремонте теплотрасс совместная работа специалистов разного профиля

помогает взаимному обогащению опытом и знаниями.

Обширный и разнообразный опыт специалистов неразрушающего контроля всегда полезен в

любой работе по оценке качества и состояния различных объектов. Специфический и

уникальный опыт аварийных служб и эксплуатирующих теплотрассы специалистов также

заслуживает всестороннего внимания и изучения. Опыт и статистика аварий и разрушений —

бесценный информационный массив специалистов по качеству.

Вот почему так выгодно привлекать независимые лаборатории к контролю качества теплотрасс и

так важно полноценно использовать результаты такого сотрудничества.

16.

Текущий ремонт тепловых сетей с использованием демпфирующего Z – образного компенсатора профТемнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на

изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционноподвижное соединение для трубопроводов»

Текущий ремонт тепловых сетей представляет собой комплекс профилактических мероприятий,

который осуществляется в процессе эксплуатации тепловых сетей для гарантированного

обеспечения их работоспособности, предупреждения износа отдельных элементов системы

теплоснабжения и устранения мелких дефектов на период до следующего капитального ремонта.

Текущий ремонт проводится по мере необходимости по утвержденному графику. Перечень основных работ, проводимых при текущем ремонте тепловых сетей, включает следующие операции.

1. По трубопроводам, оборудованию сетей, насосных подстанций, тепловых пунктов и т. д.:

а) смену отдельных труб, отводов, тройников, переходов;

б) сварку или подварку отдельных стыков труб;

в) частичный ремонт тепловой изоляции в проходных каналах и камерах;

г) вскрытие, ревизию и ремонт со сменой отдельных деталей запорной, дренажной,

воздухоопускной и регулирующей арматуры; притирку дисков или золотников; набивку или

смену сальниковых уплотнений; смену прокладок и подтяжку болтов фланцевых соединений;

д) ревизию и мелкий ремонт насосов;

17.

е) ревизию и мелкий ремонт электрических, электромагнитных и гидравлических приводовзапорной и регулирующей арматуры, электродвигателей насосов и пусковой аппаратуры к ним;

ж) смену и ремонт гильз для термометров и кранов для контрольно-измерительных приборов;

з) вскрытие и очистку грязевиков, фильтров и аккумуляторных баков;

и) мелкий ремонт автоматической аппаратуры и самопишущих приборов контроля и учета.

2. По строительным конструкциям (каналам, камерам, павильонам, эстакадам, опорам и т.д.):

а) восстановление отдельных разрушений частей стен проходных каналов и камер и закрепление

отдельных конструкций;

б) смену и ремонт отдельных лестниц (ходовых скоб), площадок и ограждений с подваркой

металлоконструкций;

в) восстановление окраски металлоконструкций;

г) очистку ершами дренажных трубопроводов от отложений ила;

д) восстановление и заделку разрушенных люков.

Мелкий ремонт, как правило, ликвидацию течей сальниковых уплотнений, фланцевых

соединений, чистку дренажей, воздушников, правку и закрепление опор, смазку трущихся узлов

и другие операции выполняют без отключения теплопроводов. Текущий ремонт более крупного

оборудования выполняют при кратковременном отключении участков тепловой сети.

18.

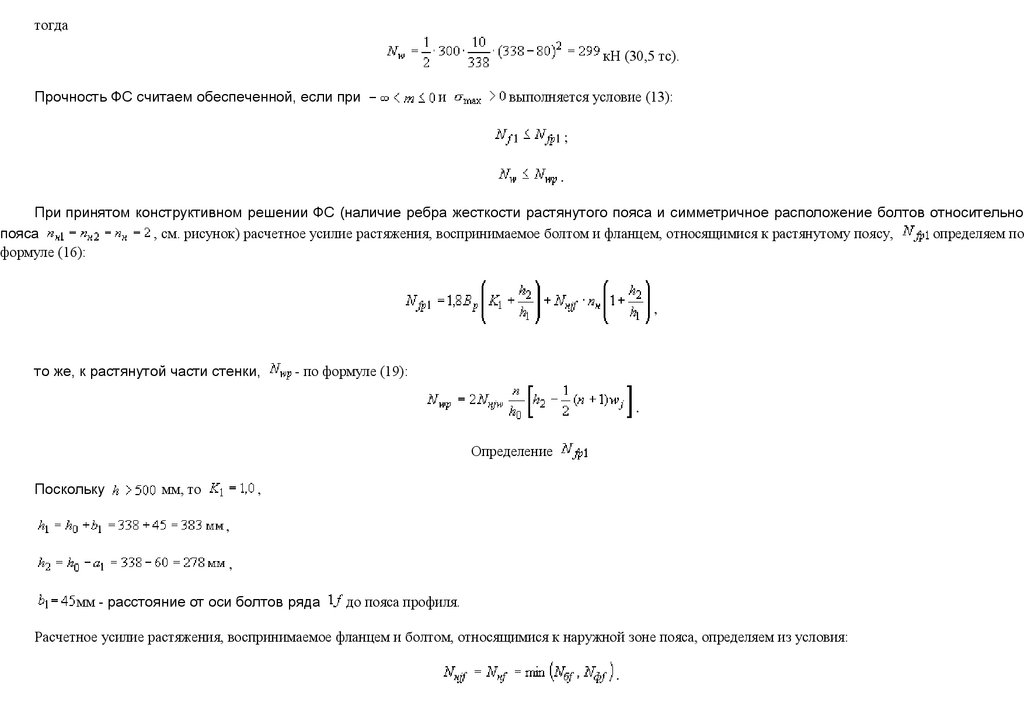

Разновидности и стоимость капитального и других видов ремонта систем отопления вмногоквартирном доме

Несмотря на то, что любой ремонт отопления в многоквартирном доме (далее МКД) преследуют

одну и ту же цель, достижение конечного результата напрямую зависит от износа и срока

эксплуатации элементов отопительной системы. Эти факторы и влияют на перечень работ и

способ устранения неисправностей.

Производство работ для обеспечения теплоснабжения в многоквартирных домах

Основные нормативные акты, на которые следует опираться при решении вопросов, связанных с

восстановлением отопительной системы:

Постановление Госстроя РФ N 170 «Об утверждении Правил и норм технической эксплуатации

жилищного фонда» (далее ПГ РФ № 170) определяет виды ремонтных работ, правила и нормы их

проведения, перечень работ и кто их проводит.

Постановление Правительства РФ № 491 (далее ПП РФ № 491) даѐт определение «общего

имущества» МКД. Детализирует элементы, подлежащие ремонту в зависимости от степени

износа. Регламентирует организационные вопросы.

Жилищный кодекс (далее ЖК РФ) — поясняет источники финансирования ремонтов и

особенности договорных отношений.

В соответствии с п.1.8 ПГ РФ N 170 для поддержания в надлежащем состоянии инженерных

систем могут проводиться следующие виды ремонта:

Определимся, в чѐм их различие, и какие условия создают предпосылки для каждого вида

ремонта.

19.

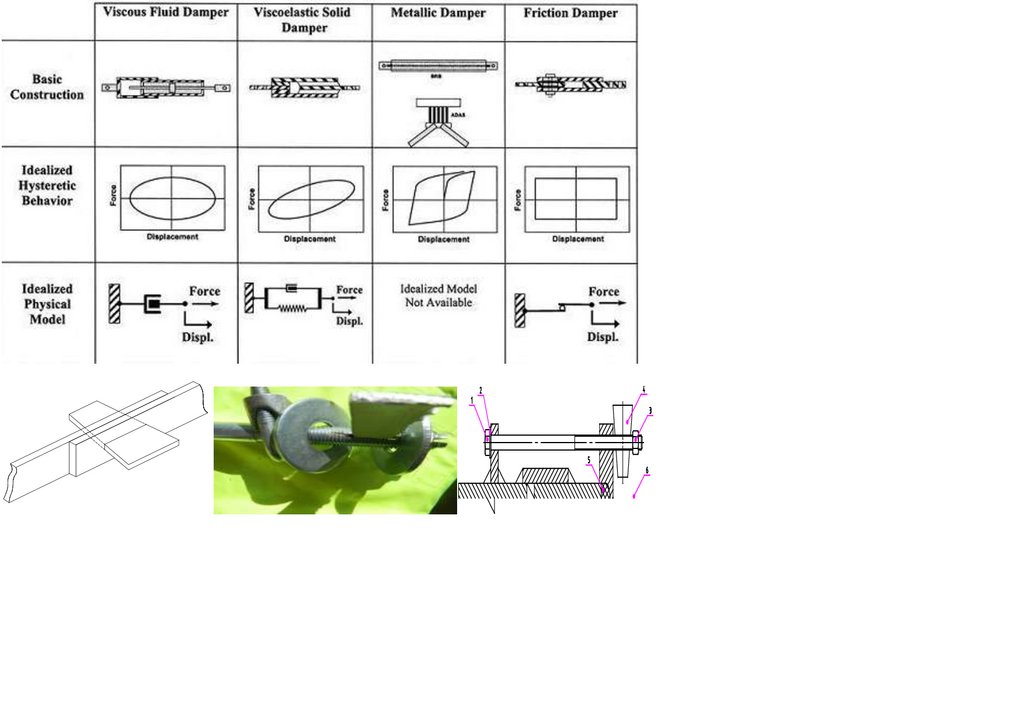

Капитальные работы с использованием специальных технических условий монтажных работ по ремонтуизношенных теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых

фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 (

008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов

Капитальный ремонт — это комплекс мероприятий, направленный на устранение поломок

изношенных конструктивных элементов теплоснабжения МКД, относящихся к общему

имуществу. При этом выполняются работы по их замене либо восстановлению с целью

приведения к действующим эксплуатационным нормам (ст.2 ФЗ № 185-ФЗ).

Предпосылки для проведения капитального ремонта отопительной системы:

выработка установленного нормативами ресурса эксплуатации (срок службы стальных

коммуникаций теплоснабжения — 25 лет);

возникновение ситуации, когда отдельные элементы обогрева помещений, находящиеся в общей

собственности, нарушают установленные предельно допустимые характеристики надѐжности и

создают угрозу безопасности (п.21 ПП РФ № 491).

Что входит в работы по восстановлению теплоснабжения при капитальном ремонте (п.7.2 СТО

НОСТРОЙ 2.33.120-2013):

Полная либо частичная замена внутридомовых магистралей подачи тепла, включая стояки,

ответвления от стояков в квартиру (узнать больше о том, кто должен производить замену стояков

отопления в квартире и как сделать это бесплатно, можно здесь).

Замена регулировочно-запорной арматуры, в том числе на ответвлениях стояков к отопительным

устройствам в квартирах.

20.

Замена радиаторов в местах общего пользования — подъездах, подвалах.Выборочная замена радиаторов отопления в квартирах жильцов — в случае отсутствия

отключающих устройств (кто должен ремонтировать и менять батареи отопления в квартирах?).

Последний пункт приведѐнного перечня является наиболее спорным. Дело в том, что

отопительные радиаторы в соответствии с п.6 ПП РФ № 491 отнесены к разряду общего

имущества, то есть такового, которое обслуживает более одного помещения (ст.36 ЖК РФ). Это

означает, что жильцы при проведении ремонта теоретически могут претендовать на их

бесплатную замену.

На практике собственник квартиры при восстановительных работах может попытаться бесплатно

заменить свой прибор отопления только в случае, если на квартирном стояке отсутствуют

отключающие устройства, что позволит признать радиатор частью общедомовой отопительной

системы.

Вопросы организации и проведения капитального ремонта системы теплоснабжения в МКД

возложены на управляющую компанию. Исполнение работ может проводиться как силами

подрядной организации, так и с помощью собственного персонала компании с заключением

договора. Последнее более выгодно для жильцов, так как даѐт больше гарантий при возможных

претензиях к качеству.

Текущая замена элементов с учетом изобретений проф Темнова В Г ПГУПС демпфирующий

компенсатор на фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на

21.

изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционноподвижное соединение для трубопроводов»Проводится в плановом порядке с целью предотвращения износа конструктивных элементов,

относящихся к общему имуществу (п.18 ПП РФ № 491).

Периодичность проведения текущего ремонта для системы теплоснабжения законом не

установлена. Ремонт проводится 1 раз в несколько лет при выявлении недостатков,

установленных в ходе плановых или сезонных осмотров и требующих устранения.

Периодичность осмотров центрального отопления с использованием демпфирующего Z –

образного компенсатора проф Темнова В Г ПГУПС на фланцевых фрикционно- подвижных соединений для ремонта

теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое

фланцевое фрикционно- подвижное соединение для трубопроводов»

плановые — 1 раз в год (прил.1 ПГ РФ N 170);

сезонные — 2 раза в год: весной и осенью (п.13.1 ПП РФ № 491).

Правовая реализация этого вида ремонта возможна двумя путями:

Решение о ремонте принимается общим собранием жильцов на основании акта осмотра в случае,

если жильцы МКД желают самостоятельно организовать работы (п.14, п.18 ПП РФ № 491).

Подрядчика работ выбирает коллектив собственников дома.

Работы по восстановлению отопления производятся автоматически, без участия жильцов.

Исполнителем выступает та обслуживающая организация, которой делегированы обязанности по

контролю за теплосетью в доме.

22.

Перечень работ при текущем ремонте включает в себя следующие мероприятия повосстановлению и замене отдельных элементов центрального отопления (п.11 прил.7 ПГ РФ №

170 и п.11 прил.2 МДК 2-04.2004):

Восстановление или замена отдельных участков стояков, трубопроводов, запорнорегулировочных механизмов с использованием специальных технических условий по ремонту изношенных

теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционноподвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L

23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов»

Гидравлическое испытание системы теплоснабжения.

Восстановление целостности тепловой изоляции.

Замена отдельных насосов или электромоторов.

Замена отдельных секций отопительных приборов.

Частичная замена секций чугунных котлов, арматуры, дымовых труб в котельной (при наличии).

Обязанности по проведению текущих ремонтов отопления «по умолчанию» возлагаются на

управляющую организацию, с которой собственники МКД заключили соответствующий договор

(п.16 ПП РФ № 491).

Устранение аварий с использованием специальных технических условий по монтажным работам по

ремонту изношенных теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на

фланцевых фрикционно- подвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018

105 803 ( 008814) F 16 L 23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для

трубопроводов»

23.

Аварийные работы системы теплоснабжения МКД проводятся с целью срочного восстановленияфункциональности отопительной системы в случае аварии. В соответствии с п.3 прил.1 МДК 204.2004 аварийное обслуживание центрального отопления включает в себя следующие

мероприятия с учетом специальных технических условий, монтажных работ по ремонту изношенных

теплотрасс на демпфирующий Z - образный компенсатор проф Темнова В Г ПГУПС на фланцевых фрикционноподвижных соединений для ремонта теплотрасс, согласно заявки на изобретение № RU 2018 105 803 ( 008814) F 16 L

23/00 15.02.2018 «Антисейсмическое фланцевое фрикционно- подвижное соединение для трубопроводов»

ликвидацию течи в трубах, стояках, радиаторах отопления путѐм уплотнения соединений;

ремонт или замену аварийной запорной арматуры;

ремонт аварийных участков трубопровода путѐм ремонта либо замены сгонов;

замена аварийных участков трубопровода протяжѐнностью до 2 м;

сварочные работы в объѐме, необходимом для устранения неисправности.

Аварийные неисправности трубопроводов и соединений в системах теплоснабжения должны

устраняться незамедлительно (прил.2 ПГ РФ № 170).

Аварийные работы отопления входят в плату за содержание жилья (Прил.1 МДК 2-04.2004).

Кто выполняет аварийные работы:

в рабочее время устранением неисправностей должны заниматься сантехники управляющих

компаний или ЖЭКов, обслуживающие МКД;

в нерабочее время, выходные и праздничные дни — аварийно-ремонтные службы организаций,

занимающихся обслуживанием жилого фонда (п.7.7 ПГ РФ № 170).

24.

Стоимость замены в рамках капремонтаЗаконодательством РФ бремя оплаты за капитальный ремонт МКД (включая замену отопления)

возложено на собственников квартир.

Входит ли это в состав платежей за капремонт?

С 2014 года жильцы должны ежемесячно перечислять средства в специальный фонд, с которого

впоследствии и оплачиваются капитальный ремонт (ст.169 ЖК РФ). Сумма взносов для

каждого собственника рассчитывается индивидуально путѐм умножения установленного в

регионе тарифа на общую площадь квартиры (как формируется плата за отопление?). Отдельной

платы за капитальный ремонт отопления законом не предусмотрено.

И текущий и капитальный ремонты отопления схожи тем, что проводятся в плановом порядке, а

отличаются — масштабом и целями. Восстановительным работам подлежат элементы

центрального отопления, находящиеся в общей собственности жильцов МКД. Конечная цель

ремонта — безопасная эксплуатация системы теплоснабжения.

25.

26.

27.

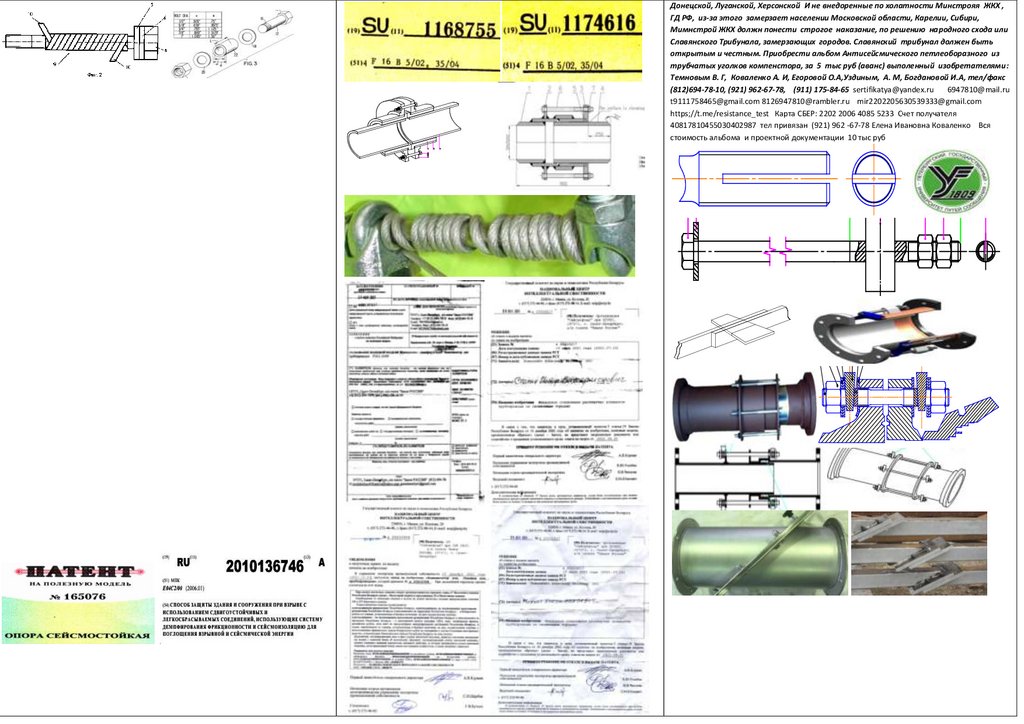

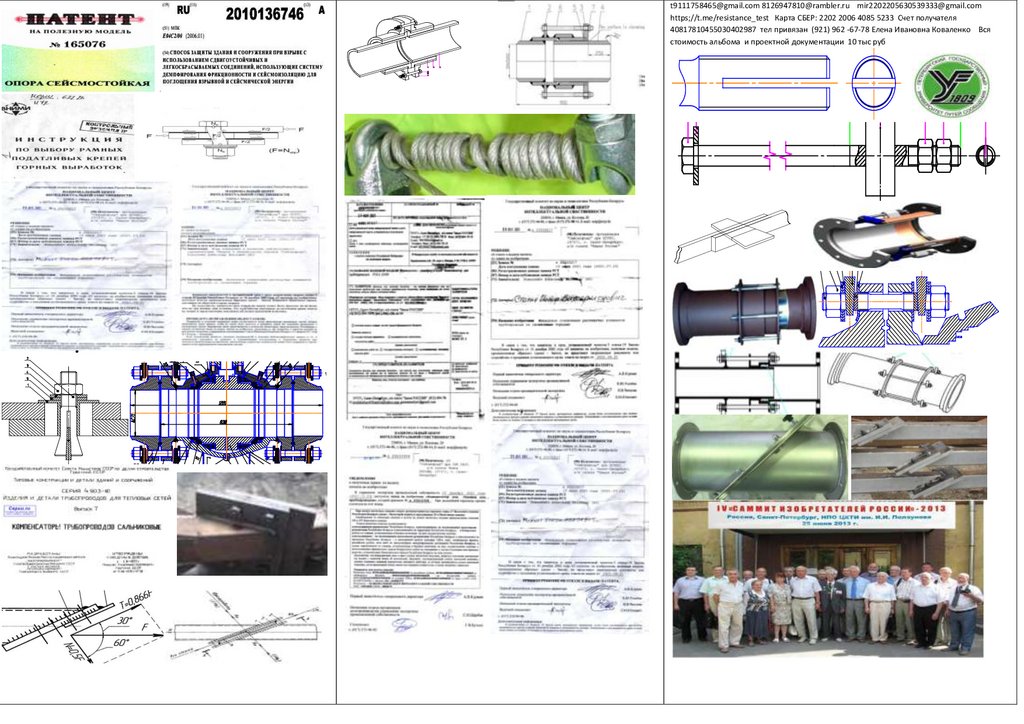

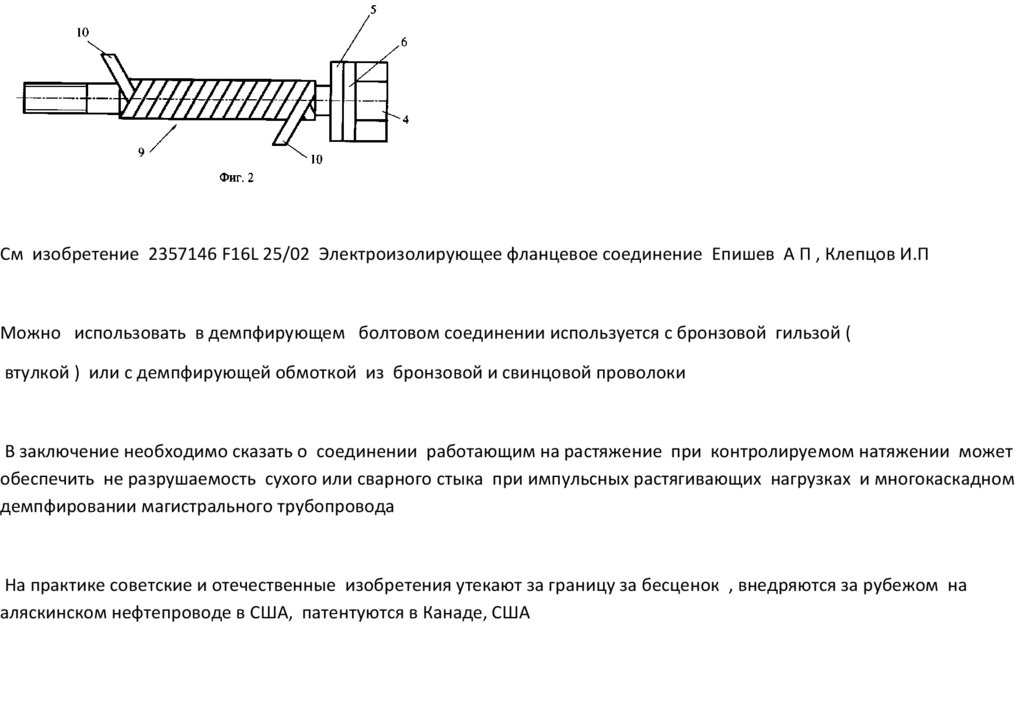

Конструктивные решения и рабочие чертежи можно приобрети в СПб ГАСУпо адрес: 190005, 2-я Красноармейская ул д 4 СПб ГАСУ тел /факс 812) 69478-10 применения антисейсмических петлеобразного ( из трубчатых уголков )

температурогасящего, антисейсмического, для аварийных теплотрасс , на

фрикционно-подвижных болтовых соединениях, с длинными овальными

отверстиями, на протяжных фланцевых соединениях с овальными отверстиями и

контролируемым натяжением, выполненных по изобретениям

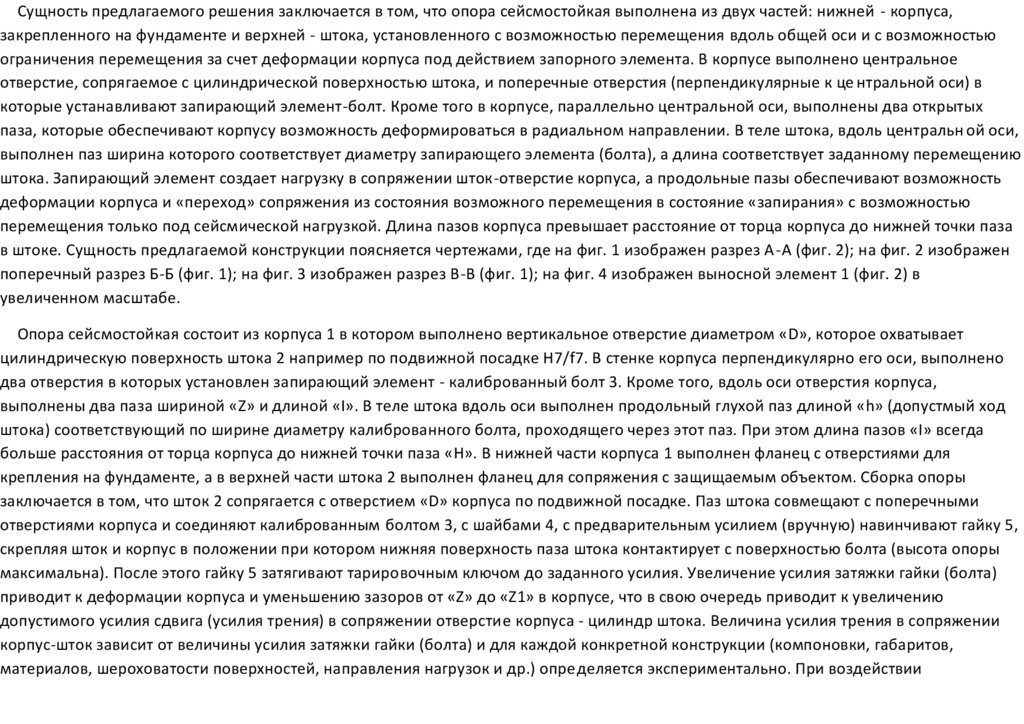

проф. дтн (ПГУПС Уздина А. М. инж И.А.Богдановой №№ 1143895, 1168755,

1174616, 165076 «Опора сейсмостойкая», 2010136746 «СПОСОБ ЗАЩИТЫ

ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ,

ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И

СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ

ЭНЕРГИИ» 190005, СПб,, 2-я Красноармейская ул дом 4 [email protected]

8126947810@ramblerru [email protected] https://t.me/resistance_test

28.

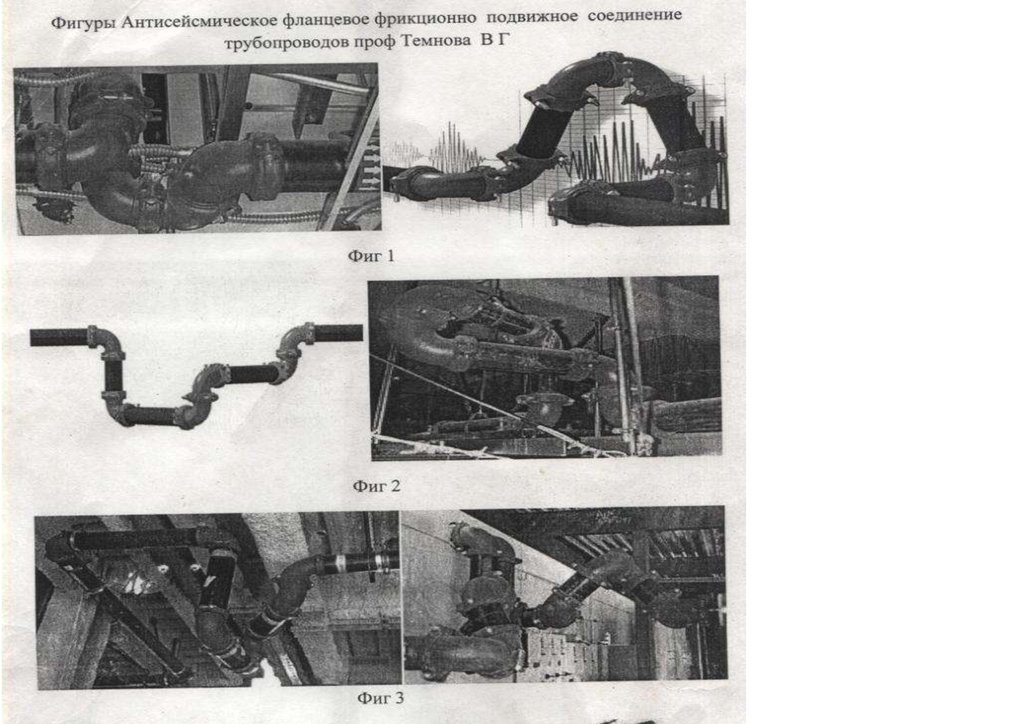

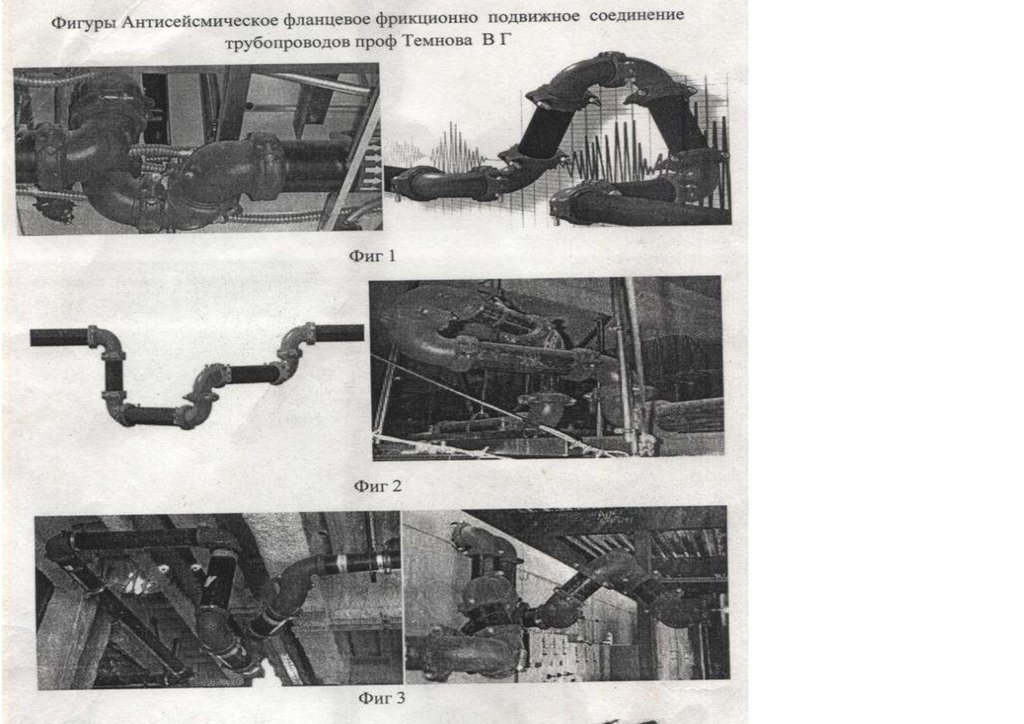

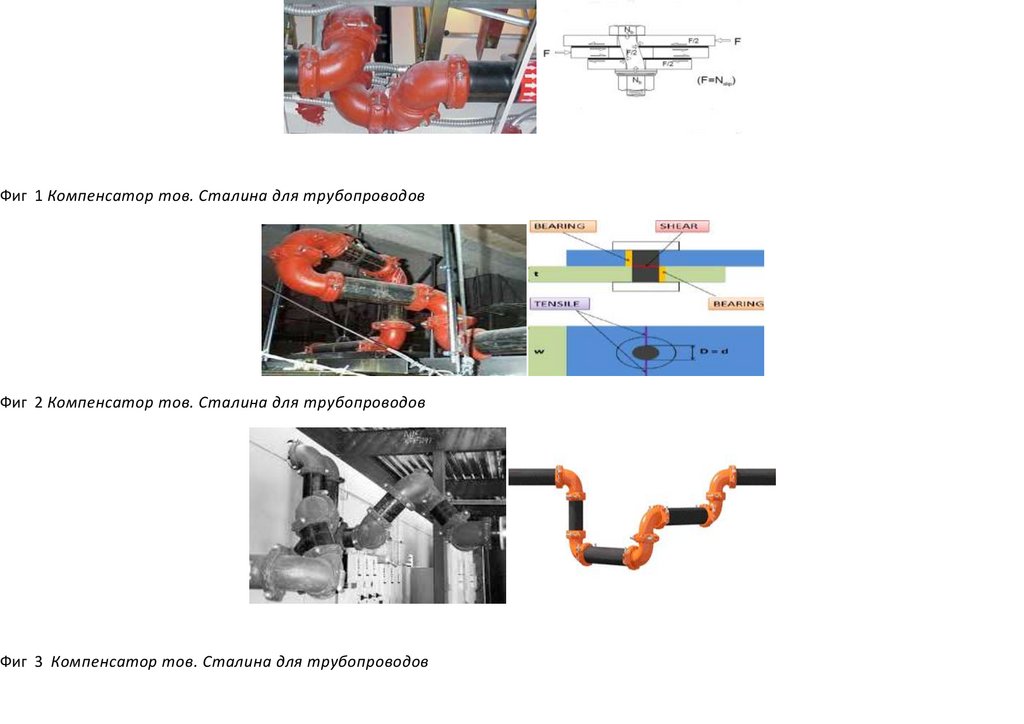

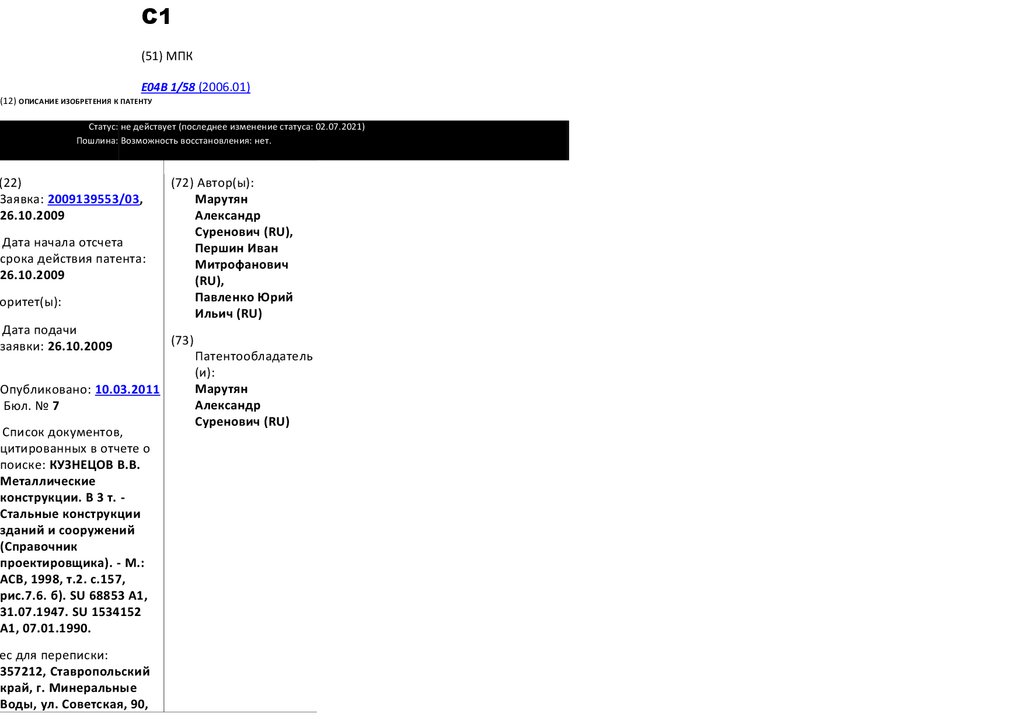

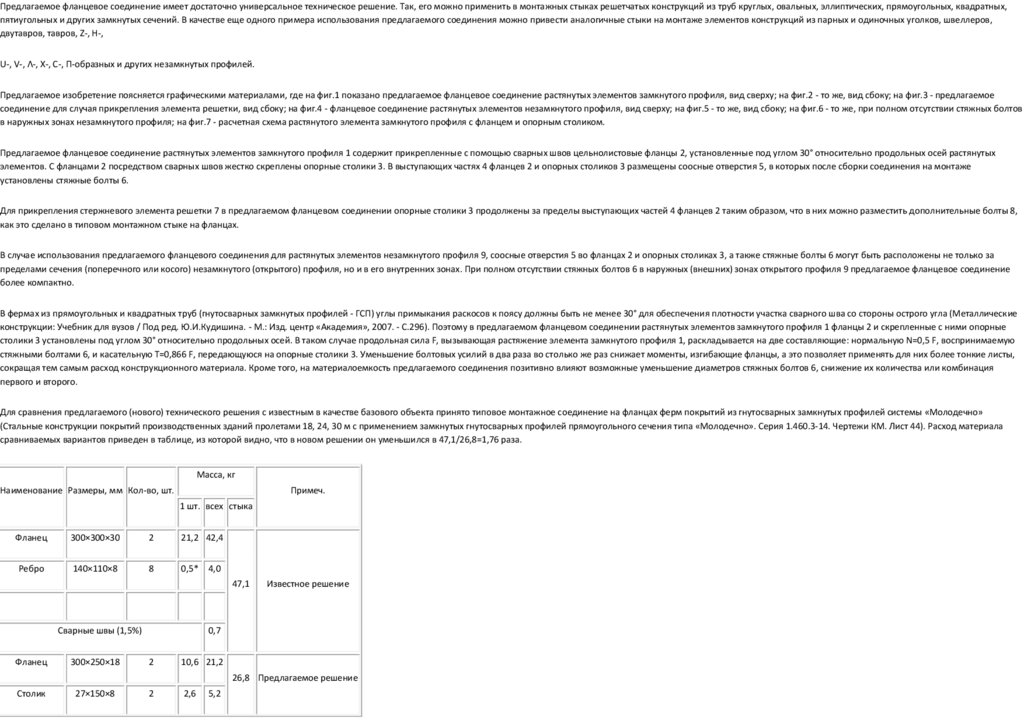

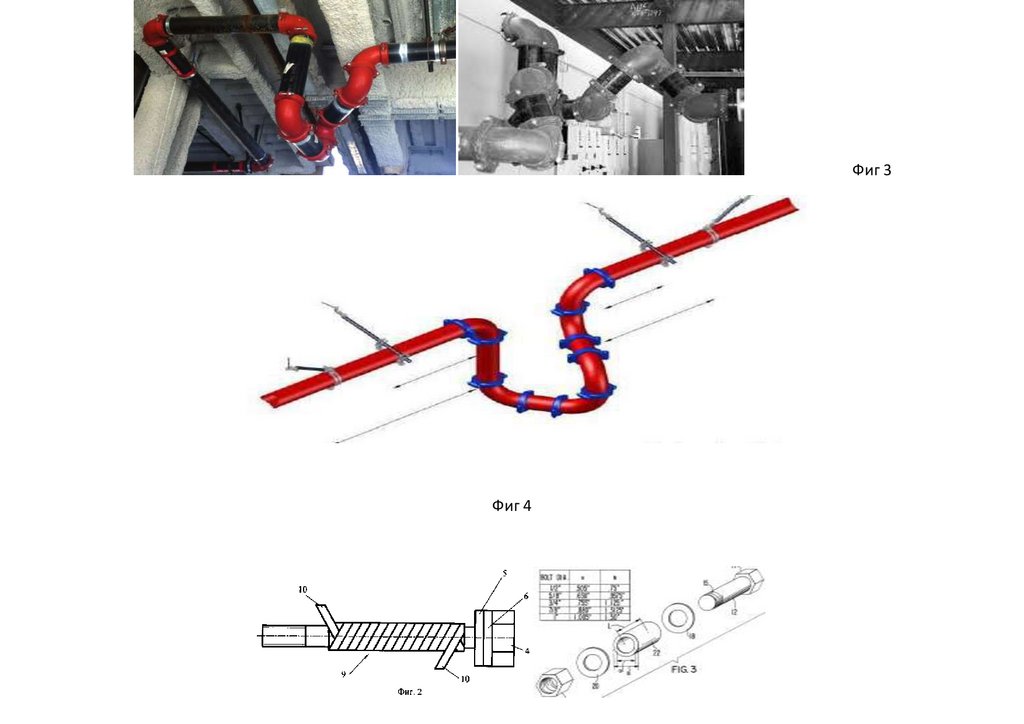

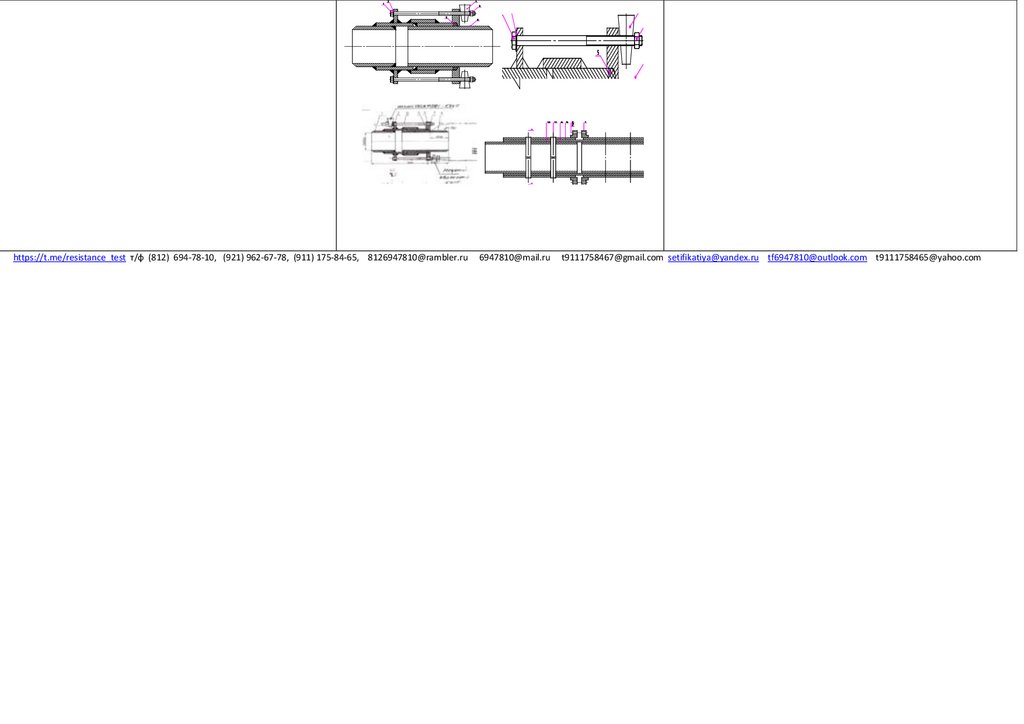

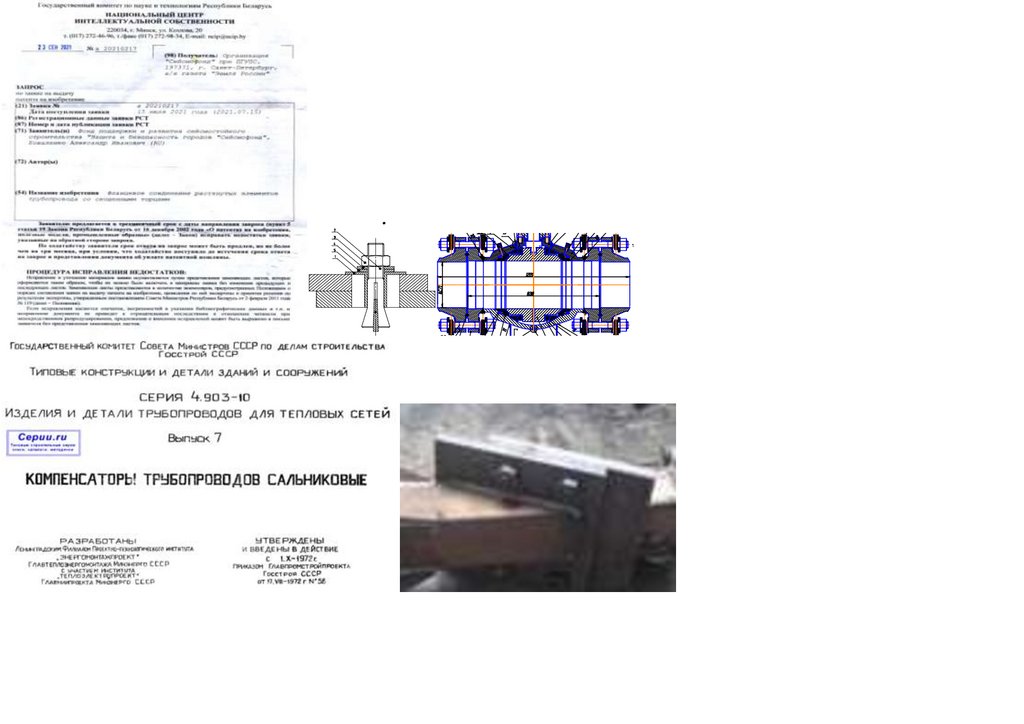

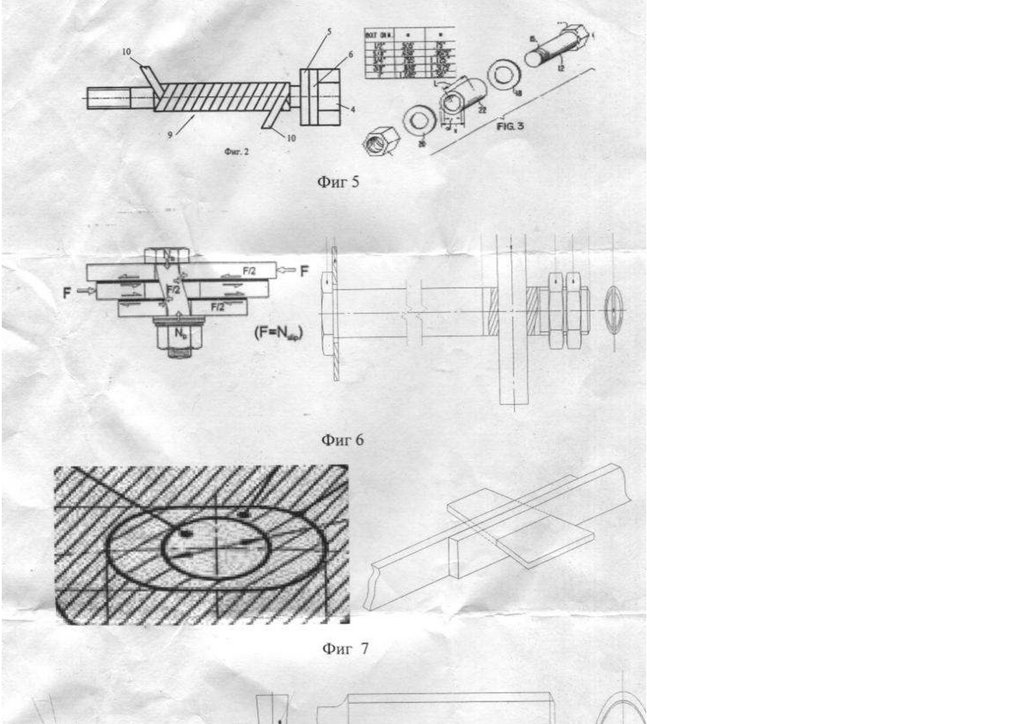

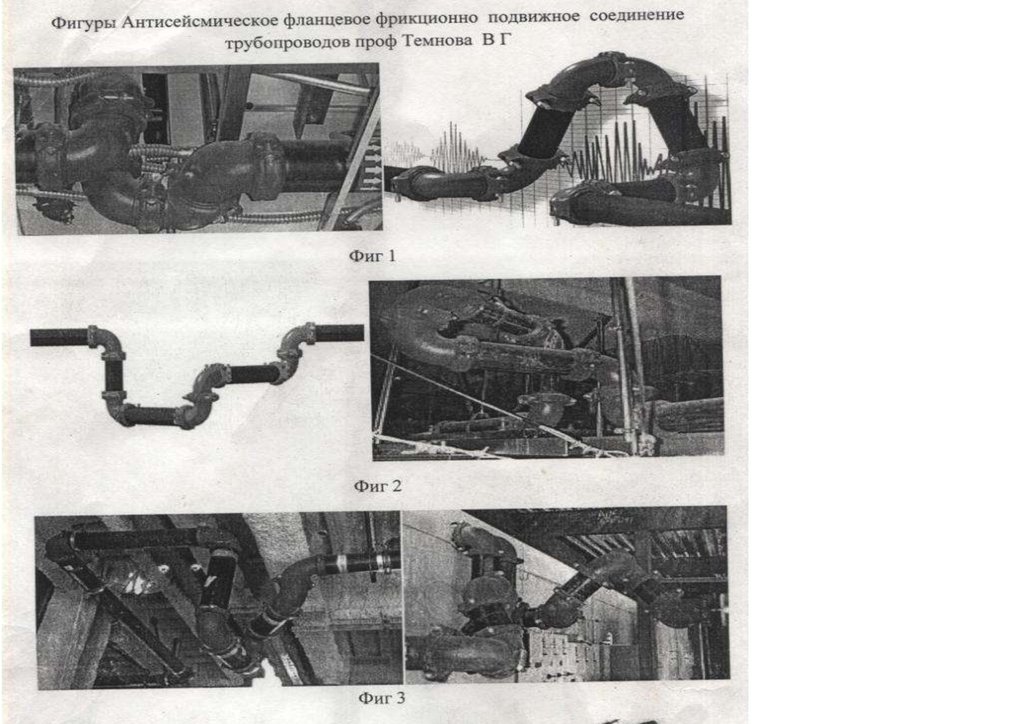

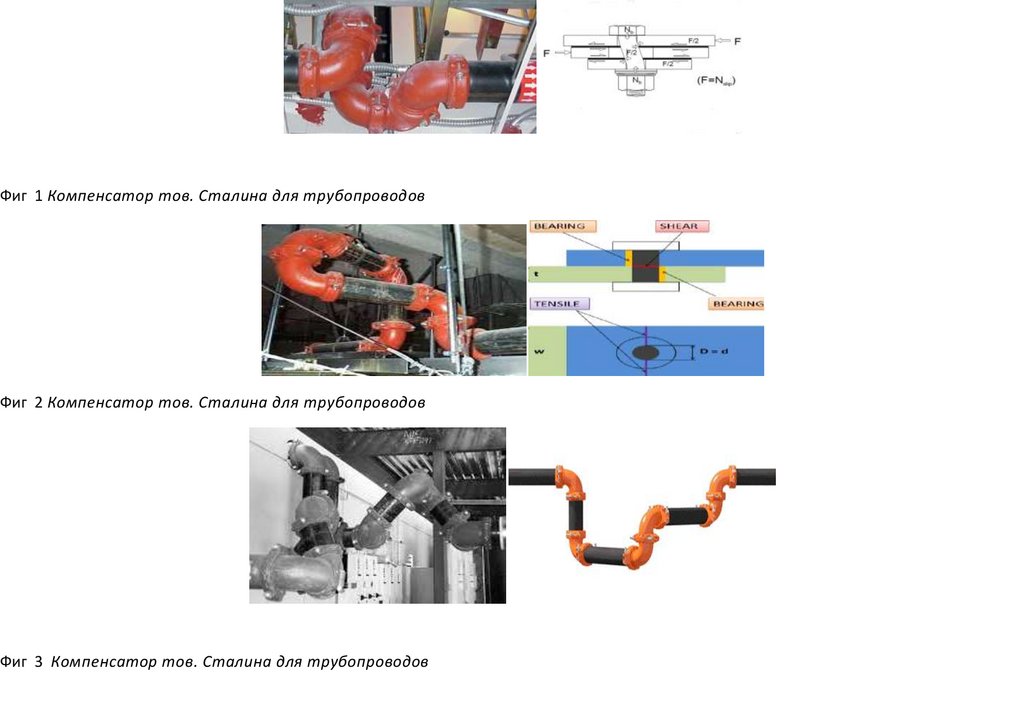

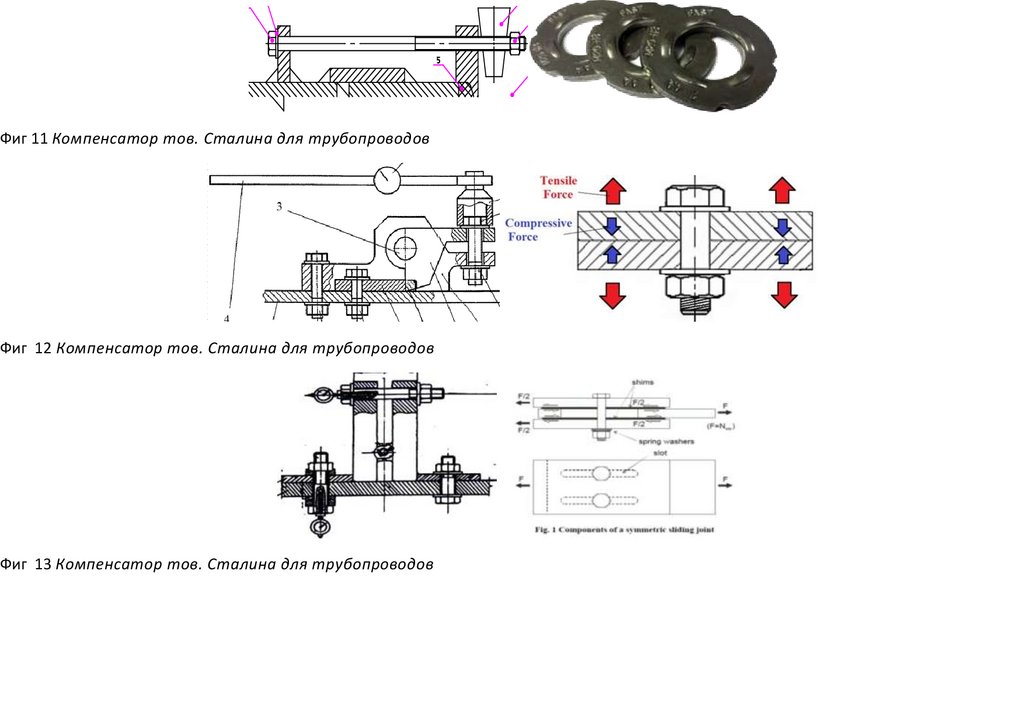

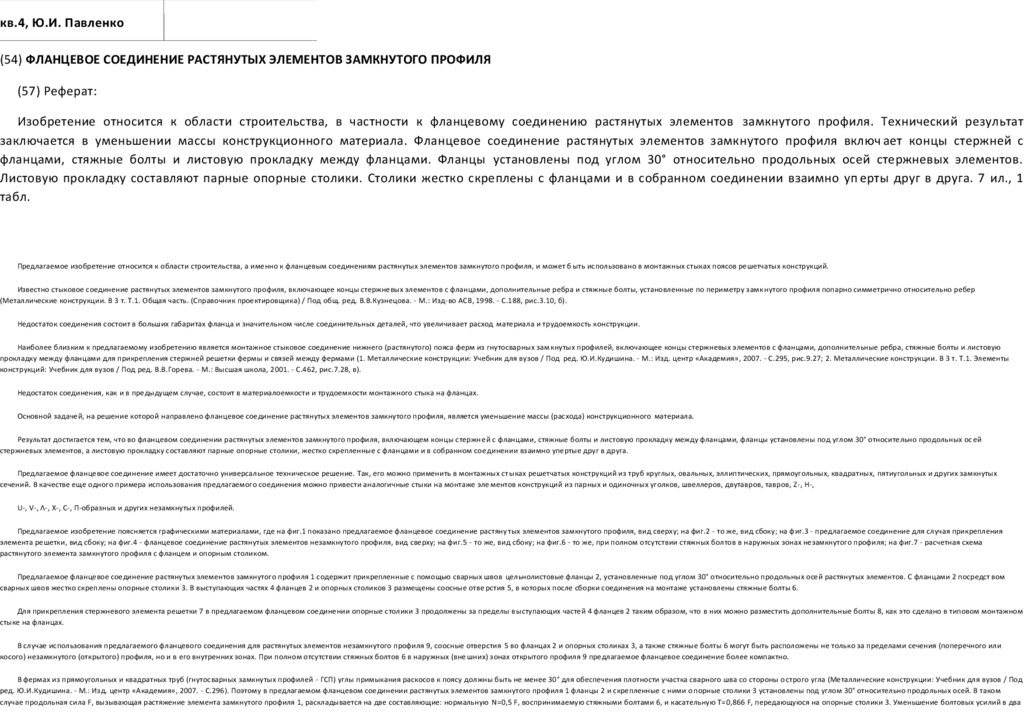

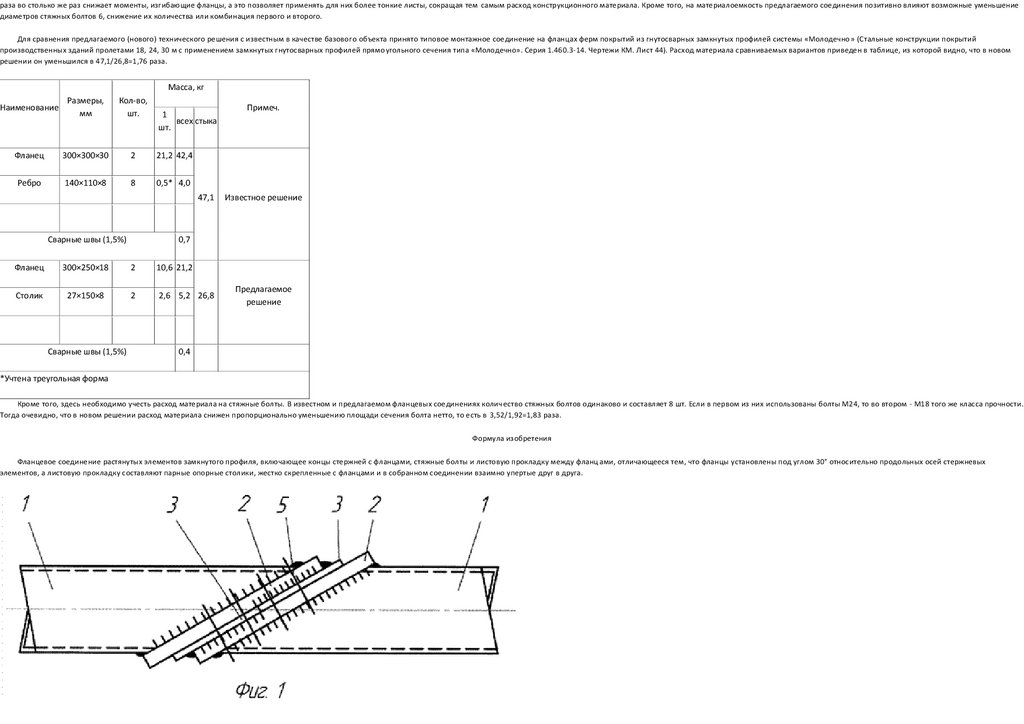

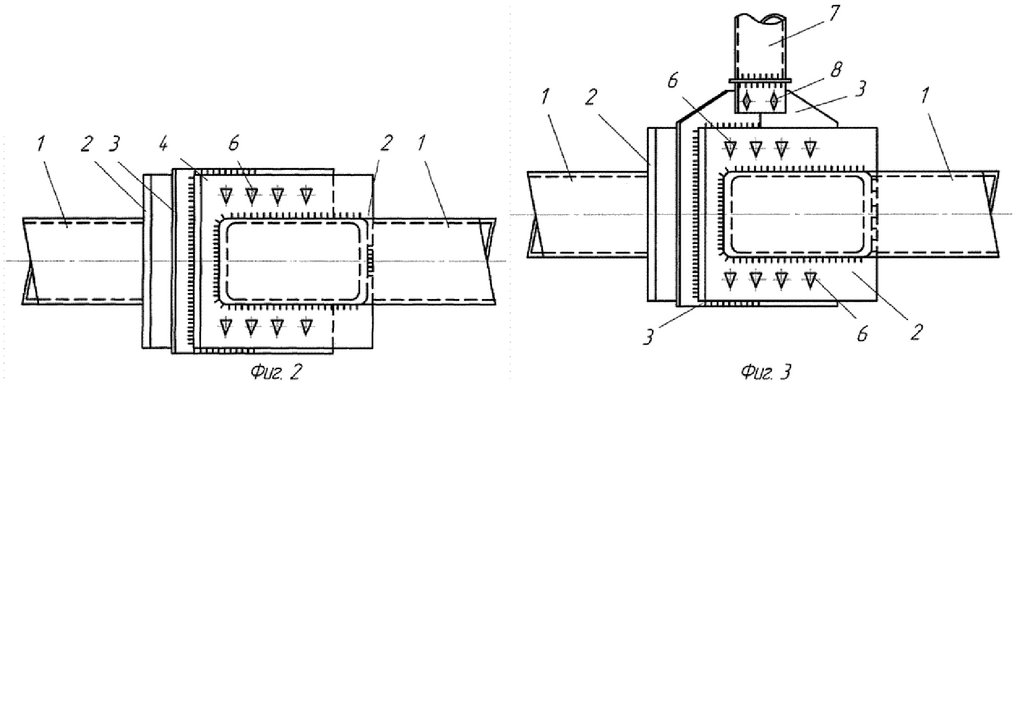

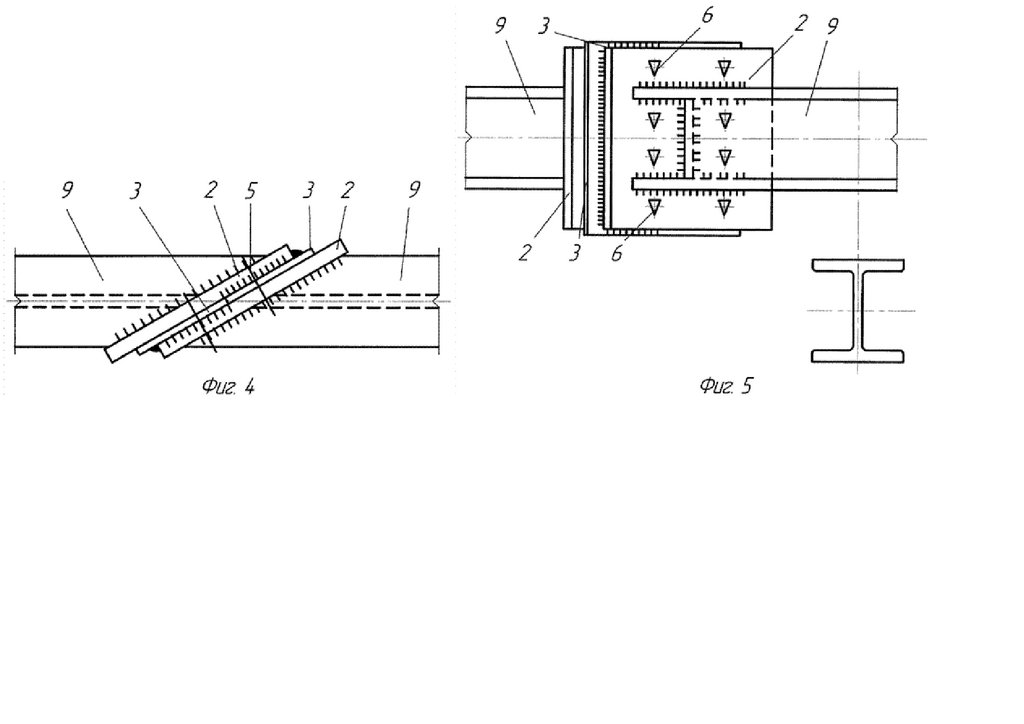

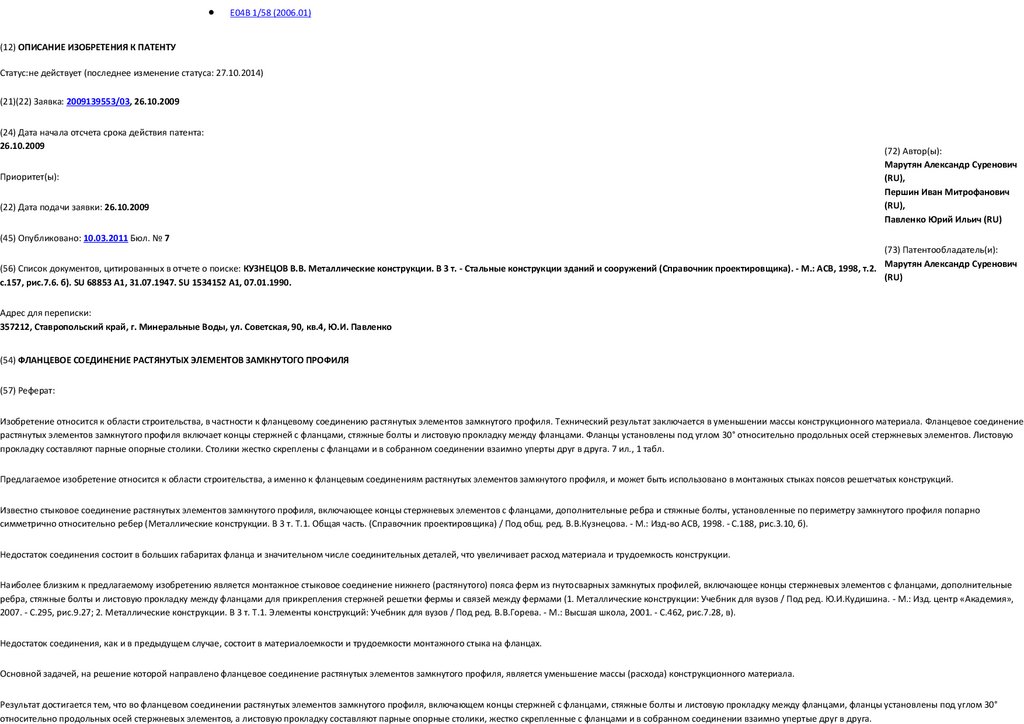

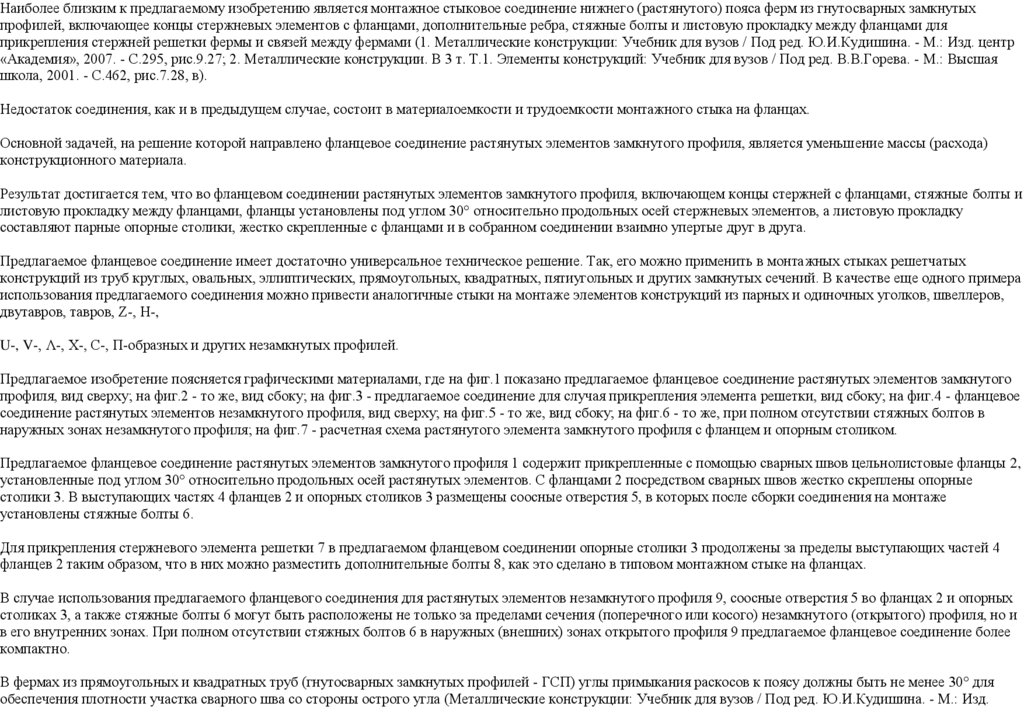

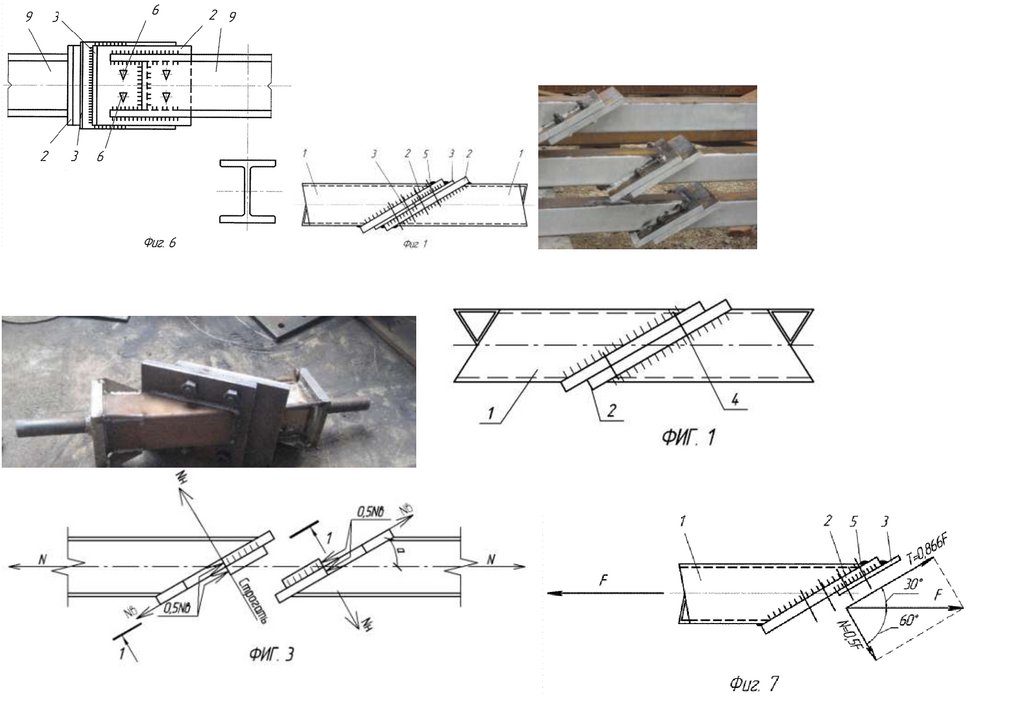

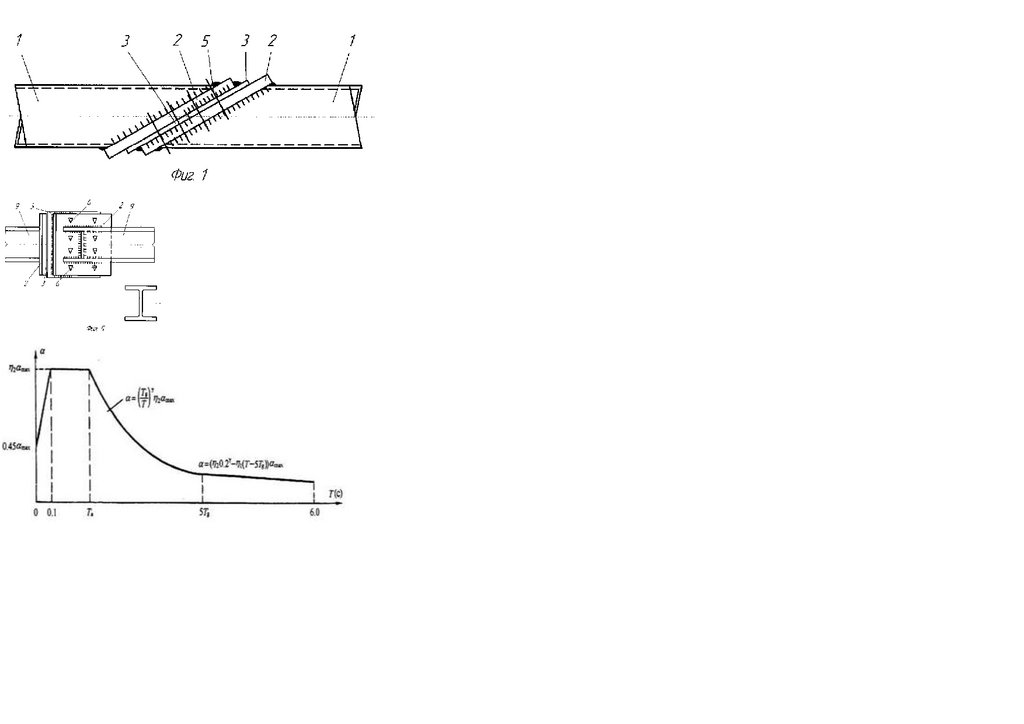

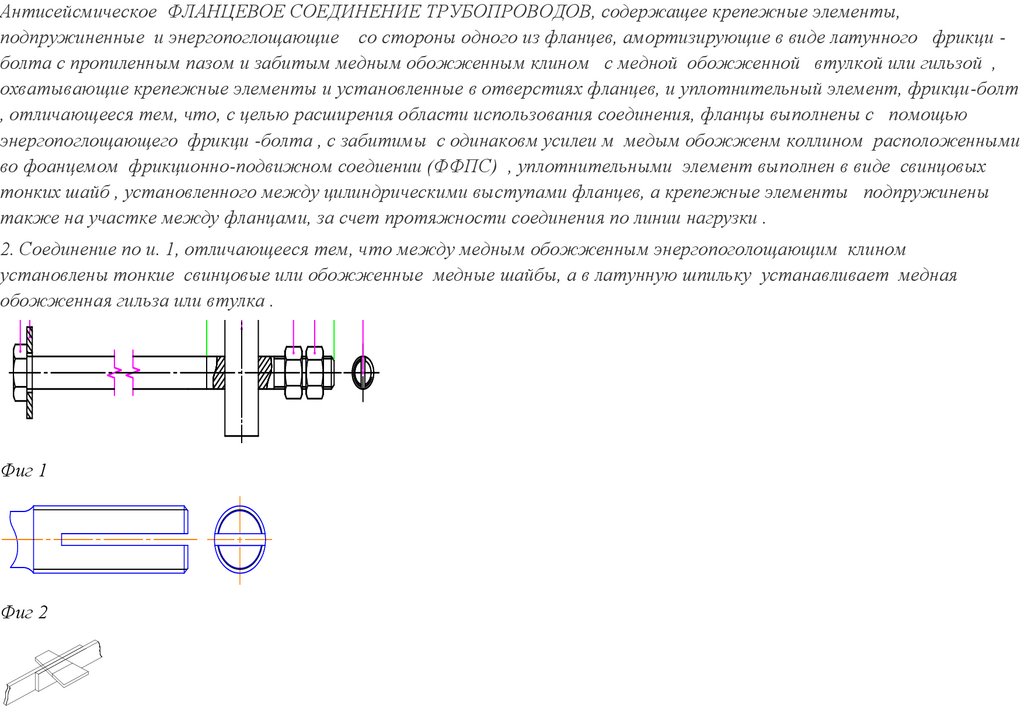

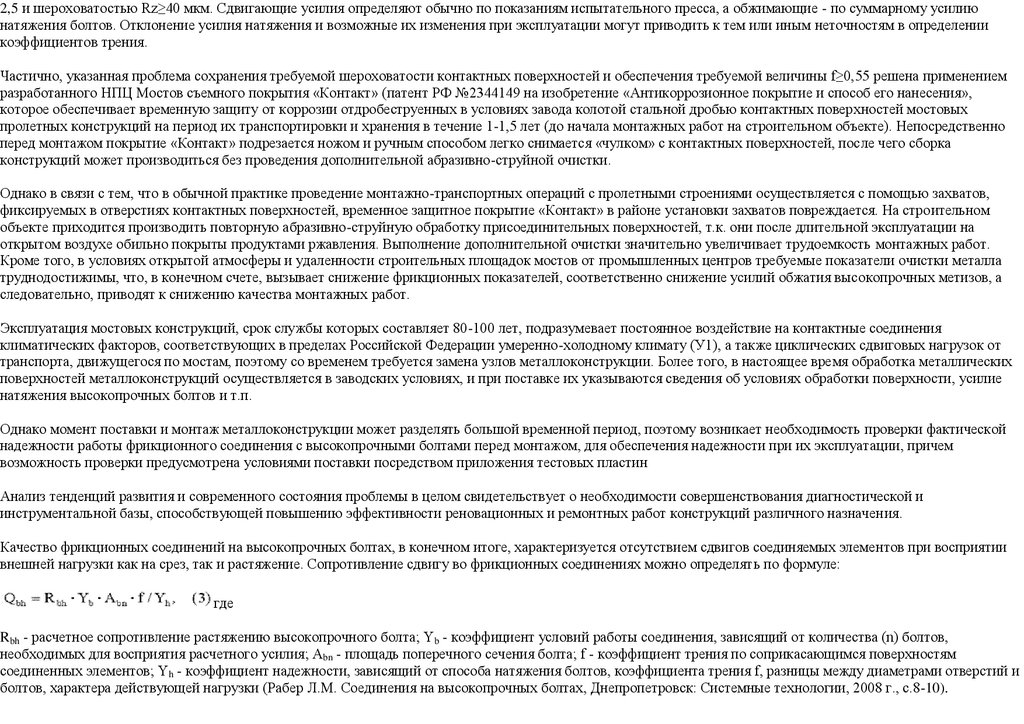

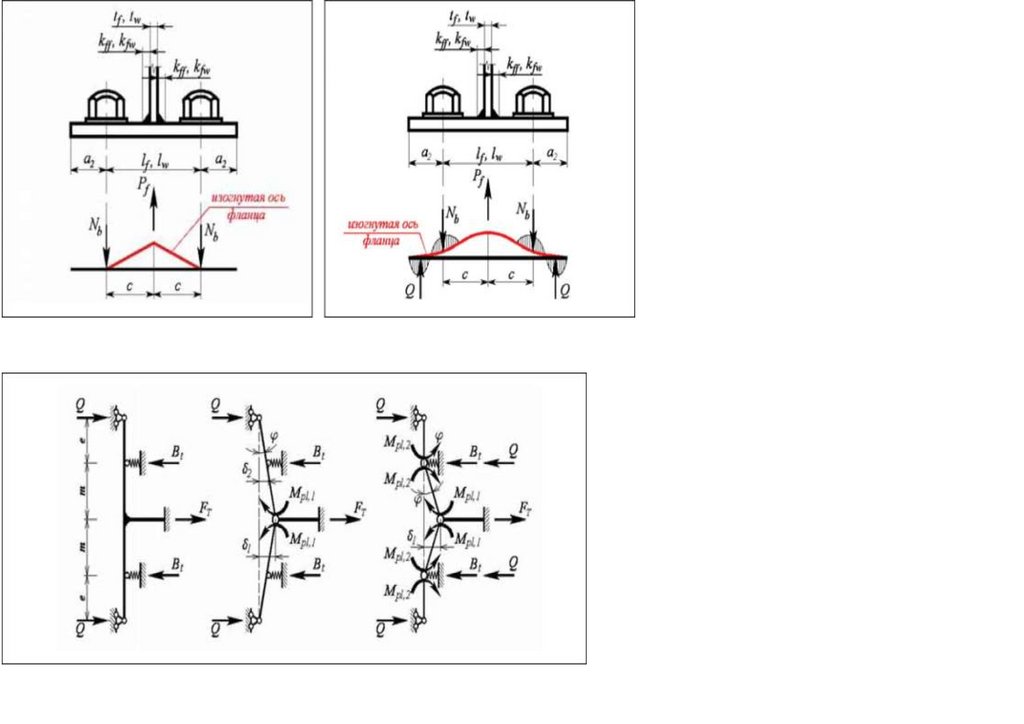

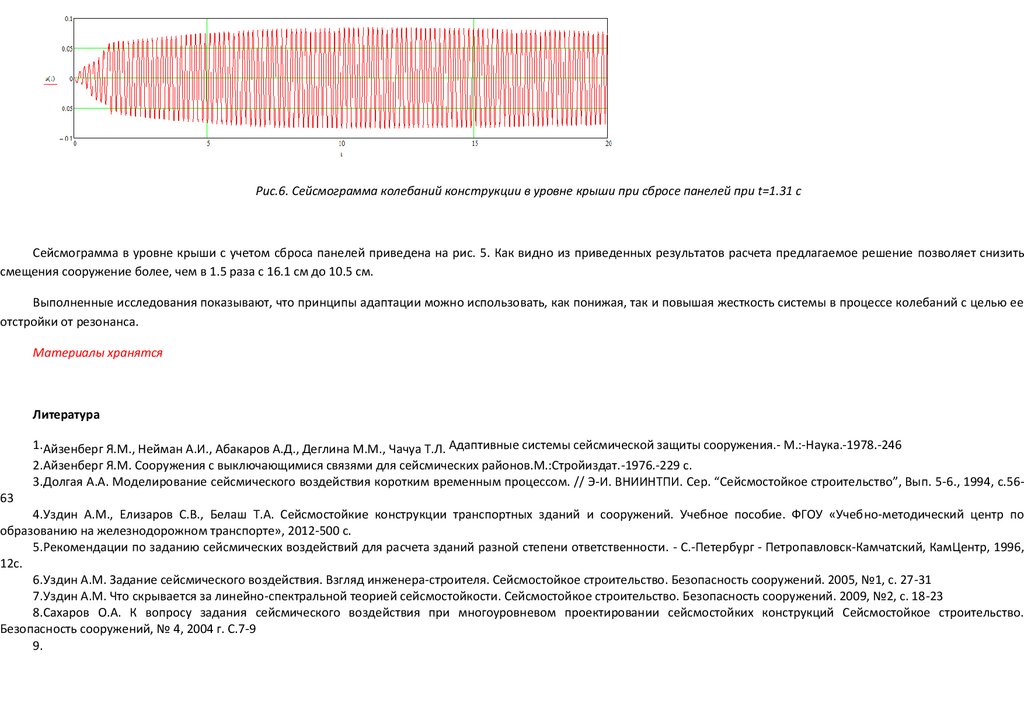

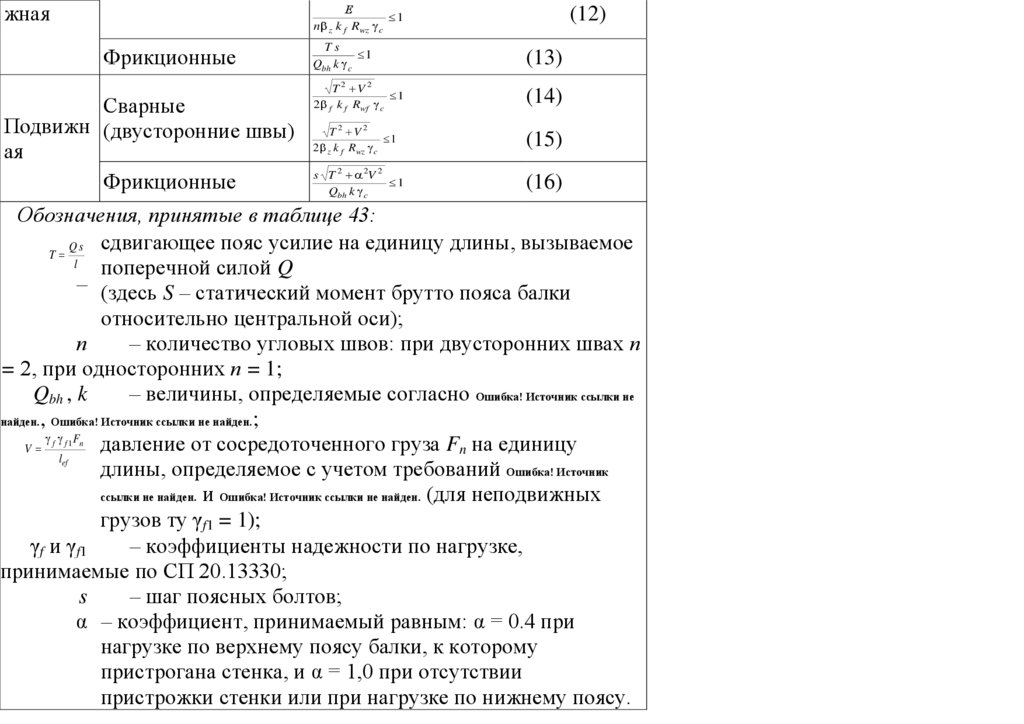

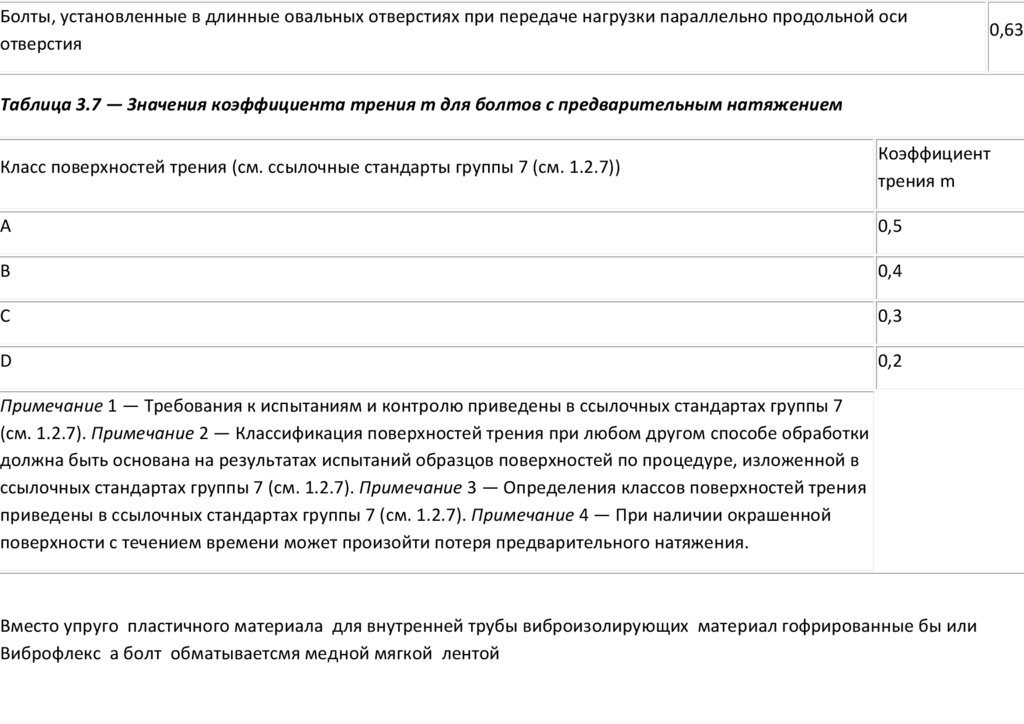

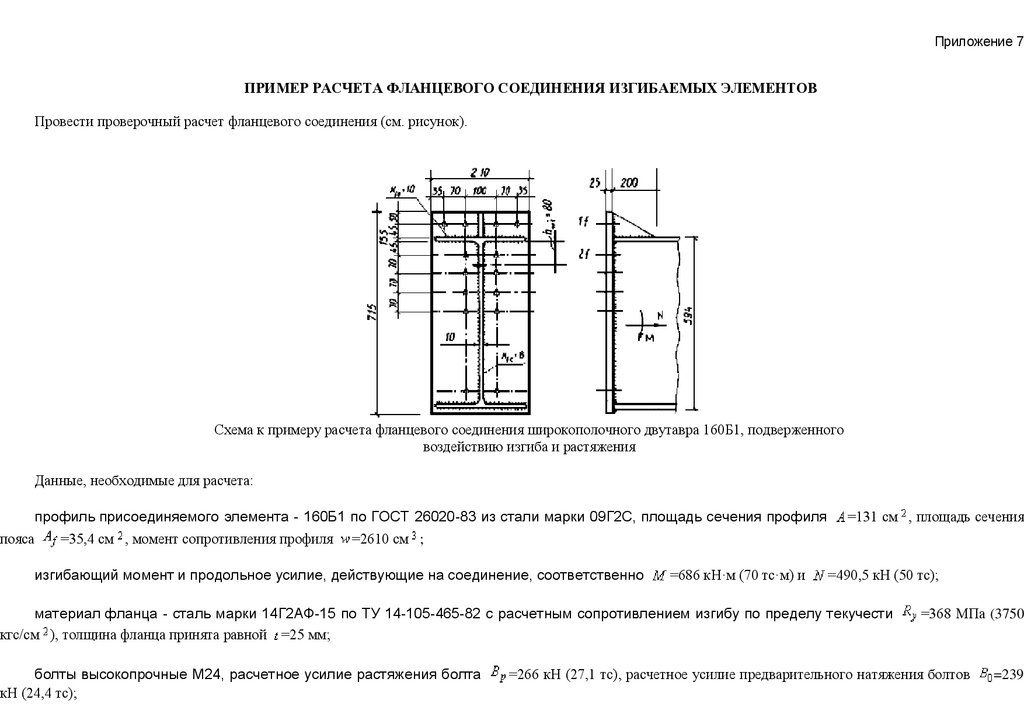

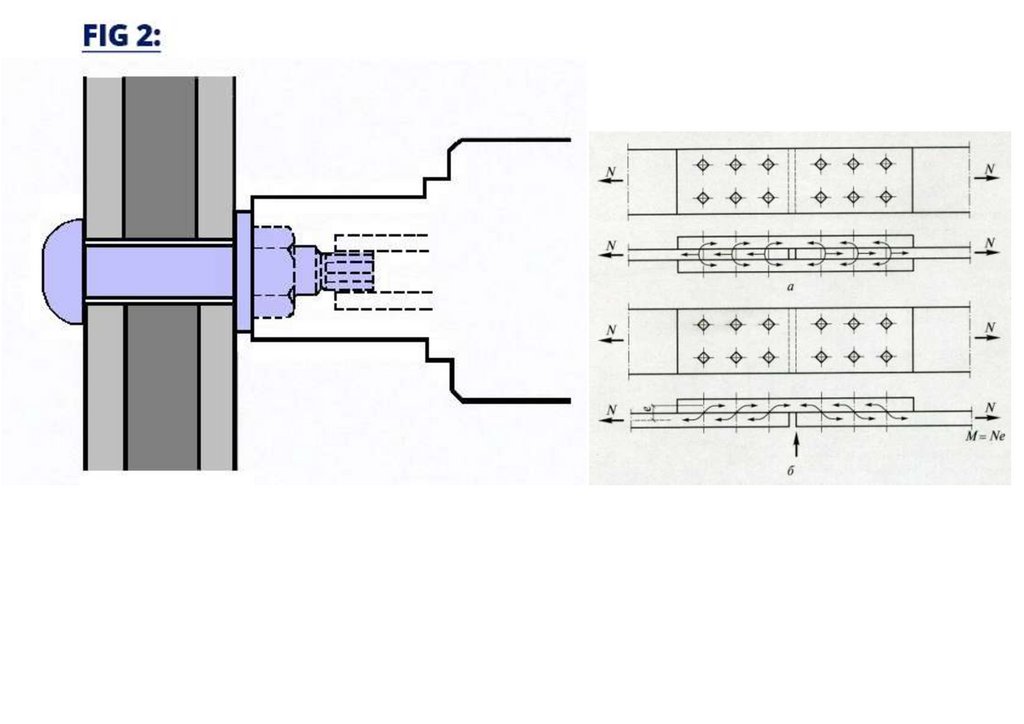

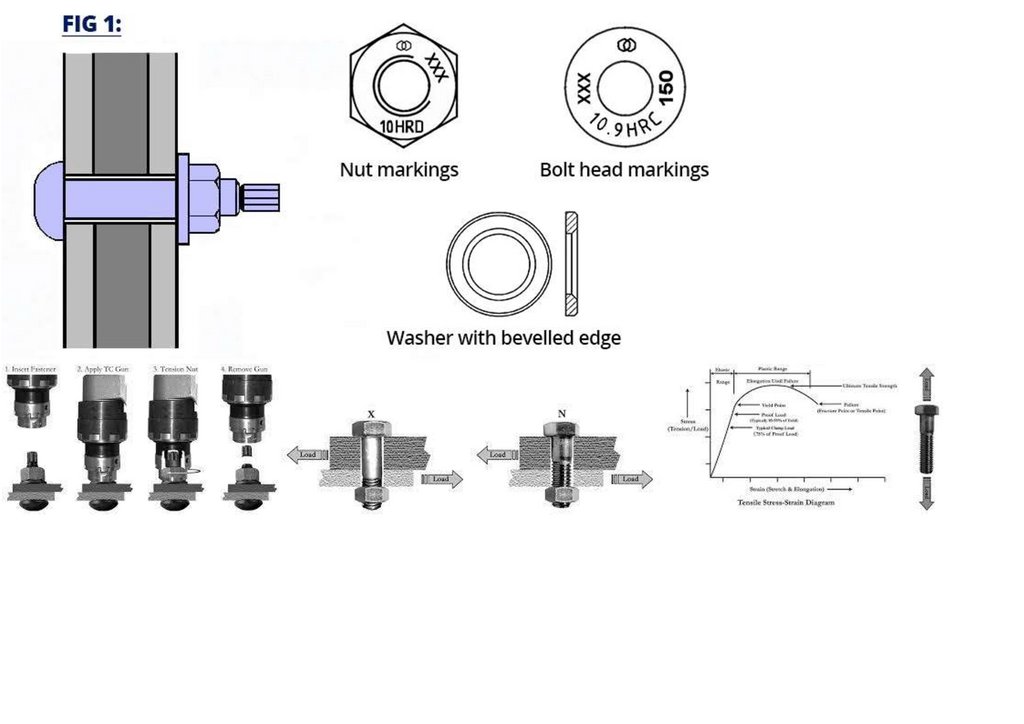

Фигуры Антисейсмическое фланцевое фрикционно подвижное соединениетрубопроводов проф Темнова В Г

Фиг 1

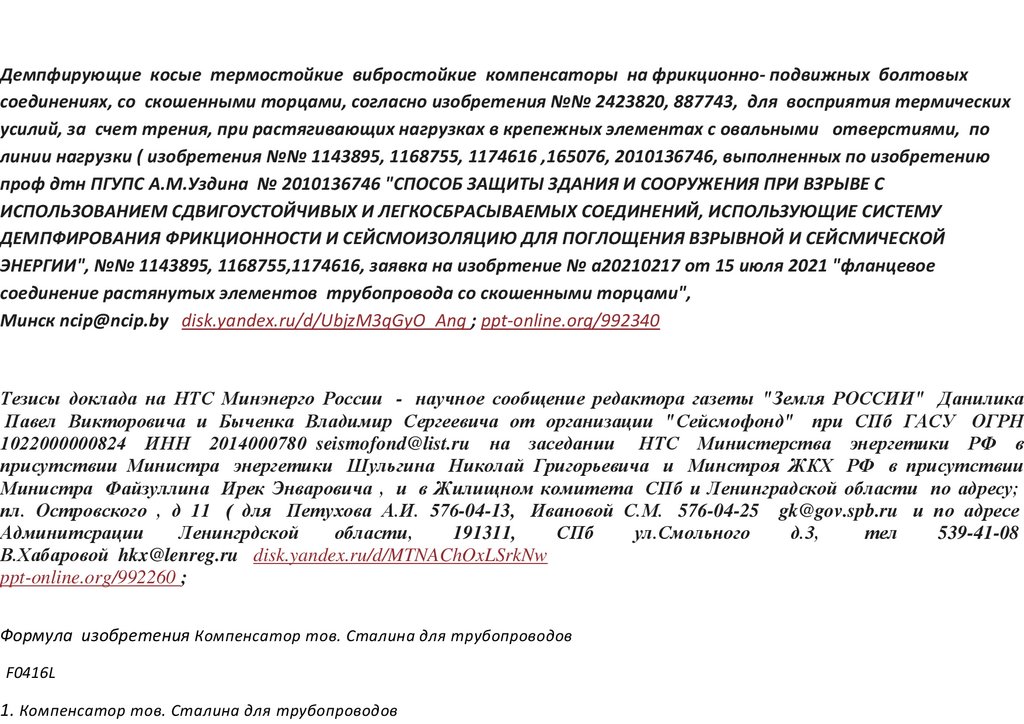

Фиг 2

29.

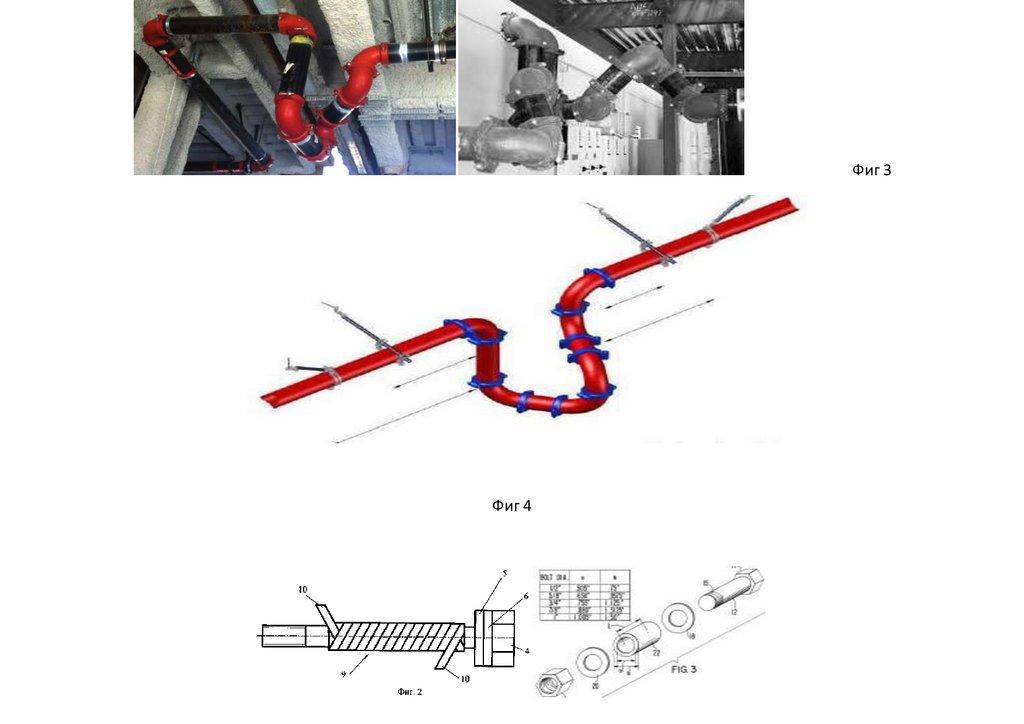

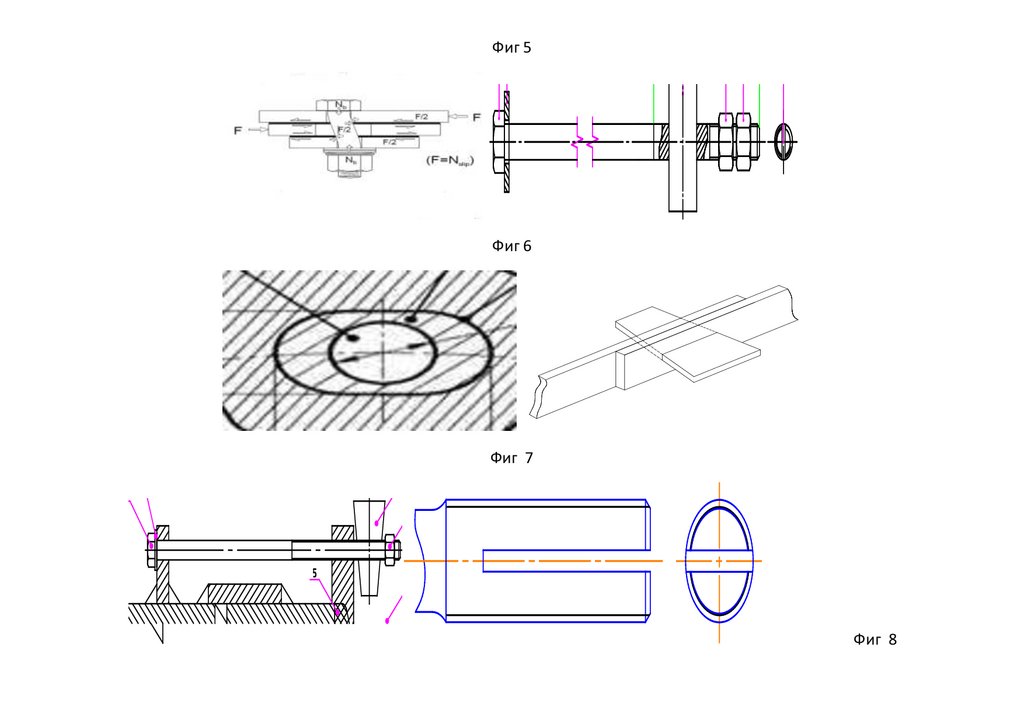

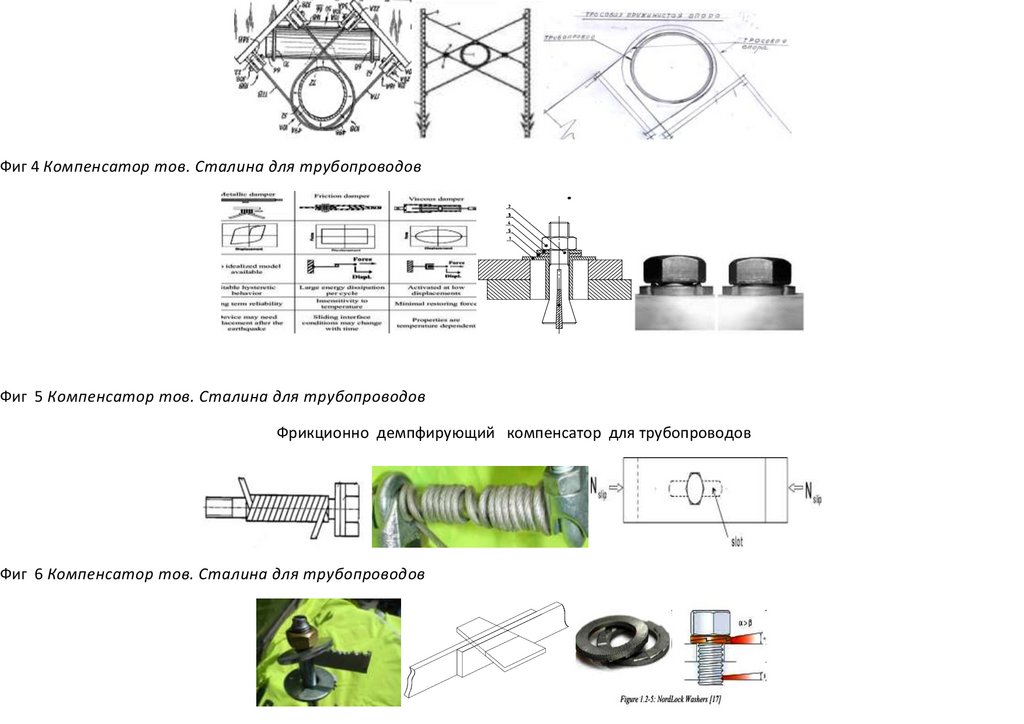

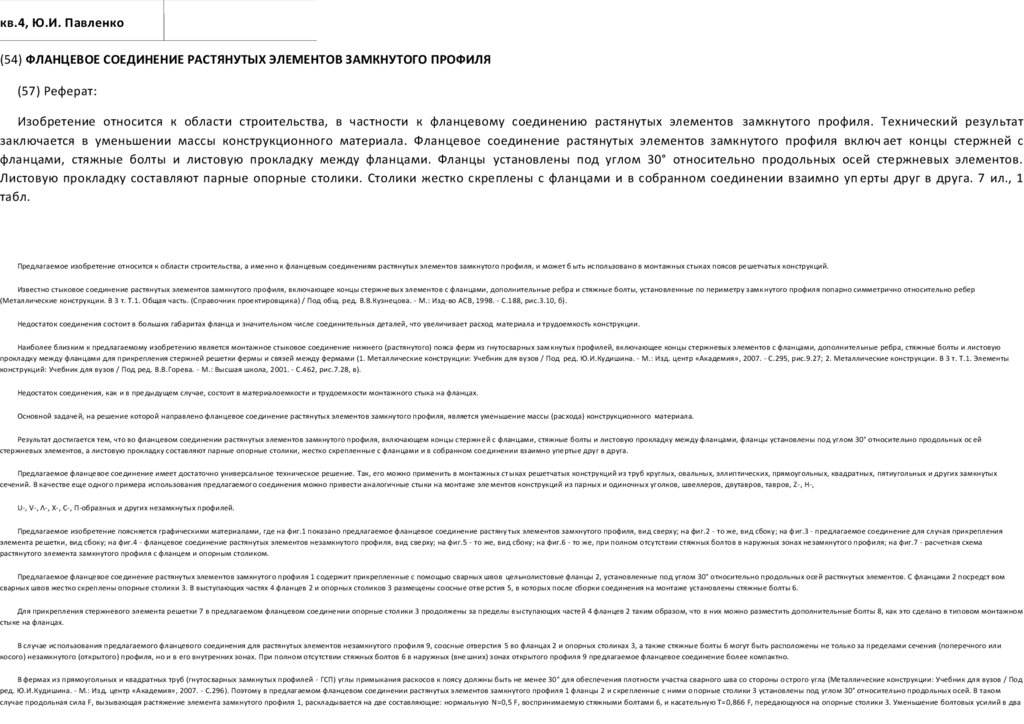

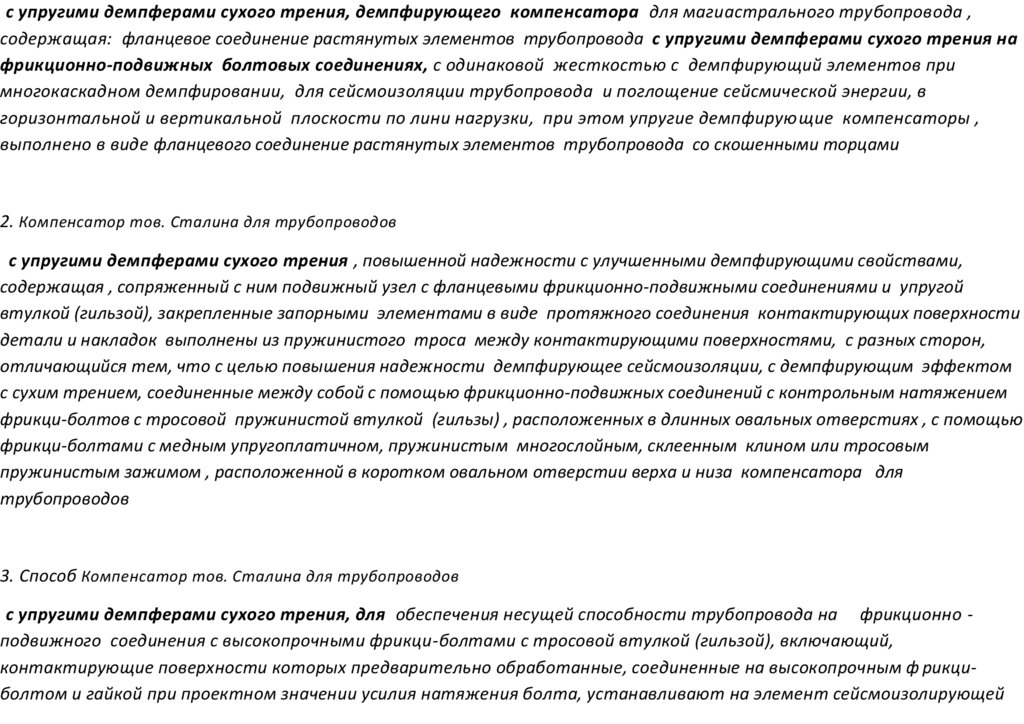

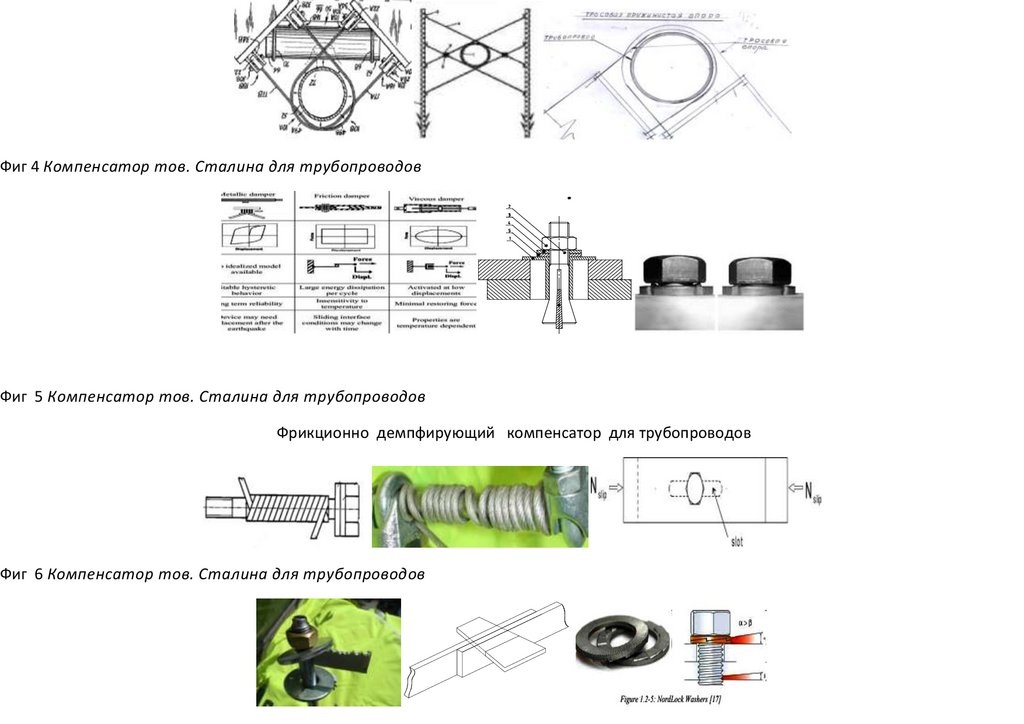

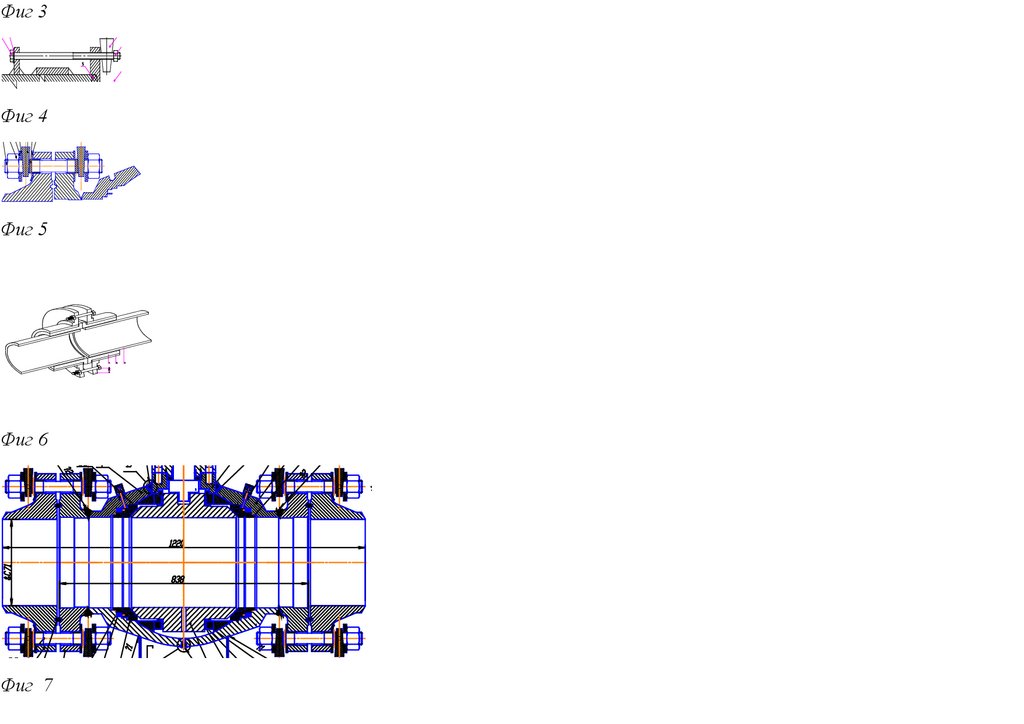

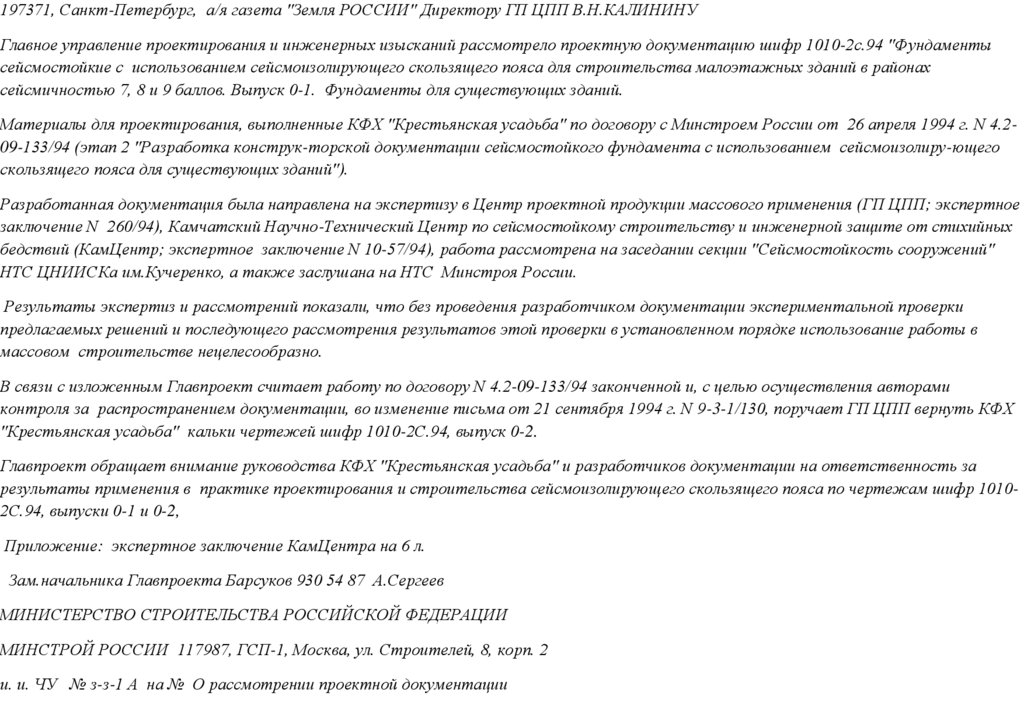

Фиг 3Фиг 4

30.

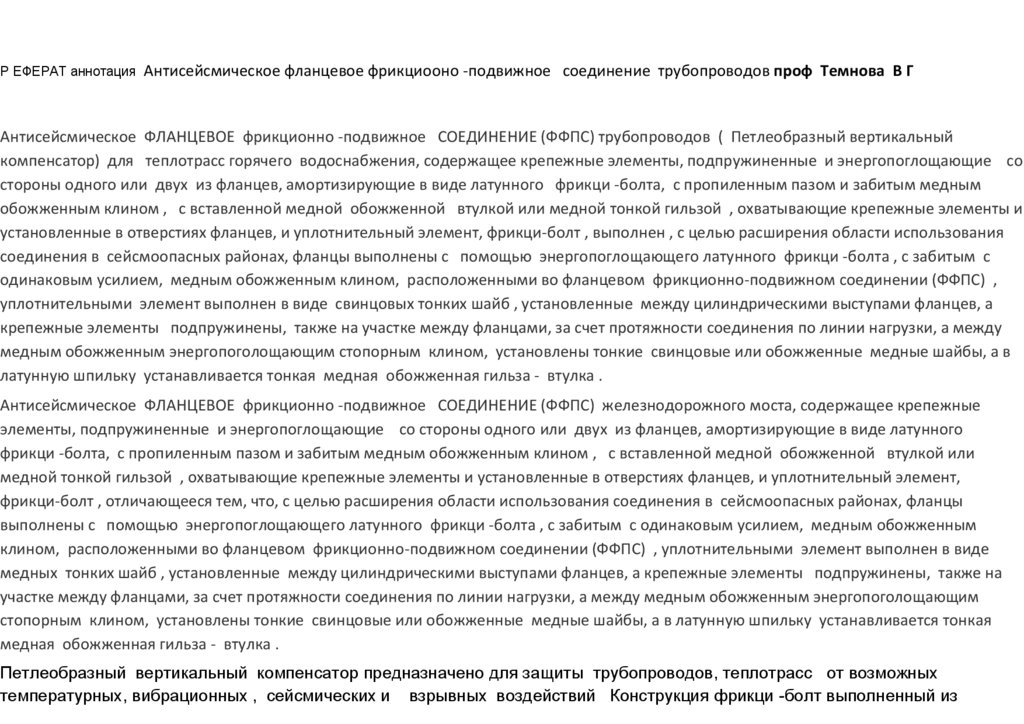

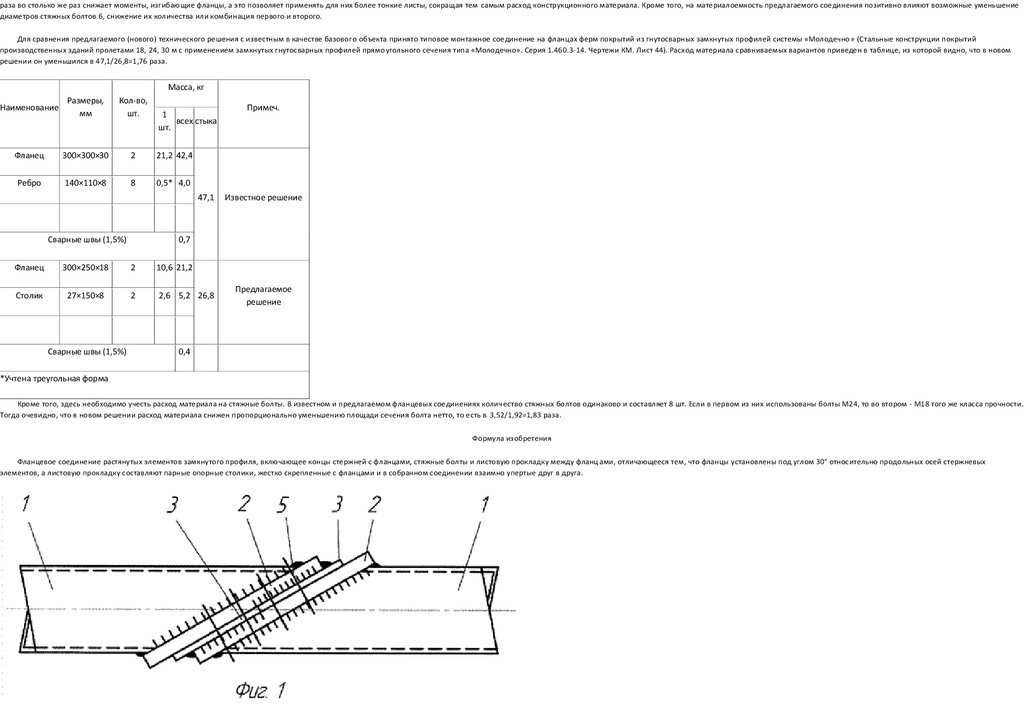

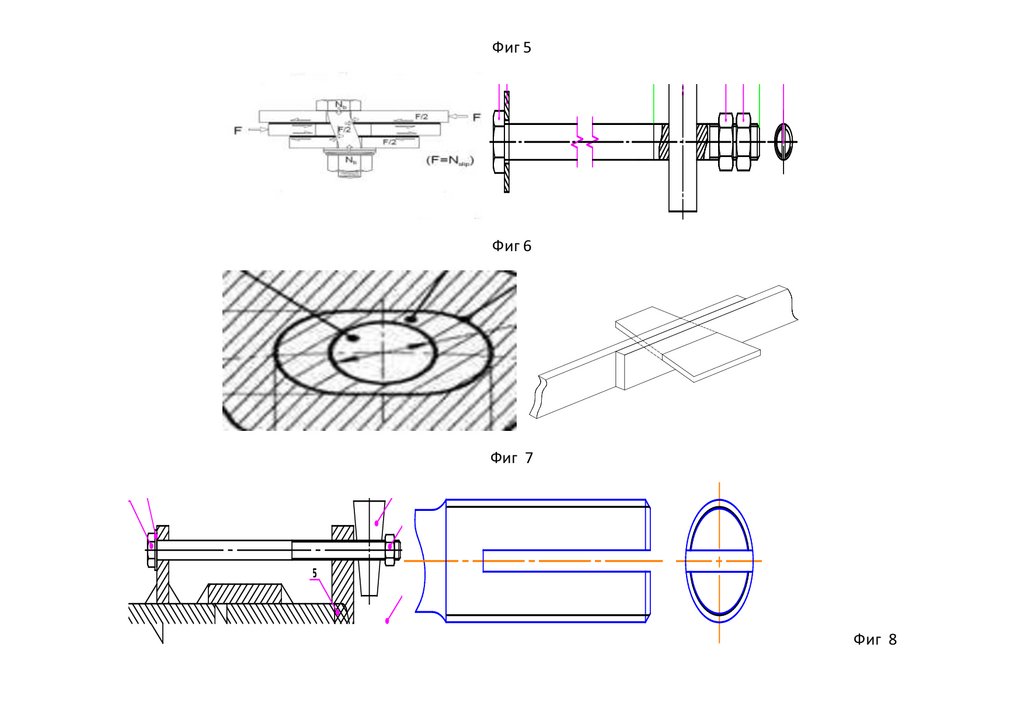

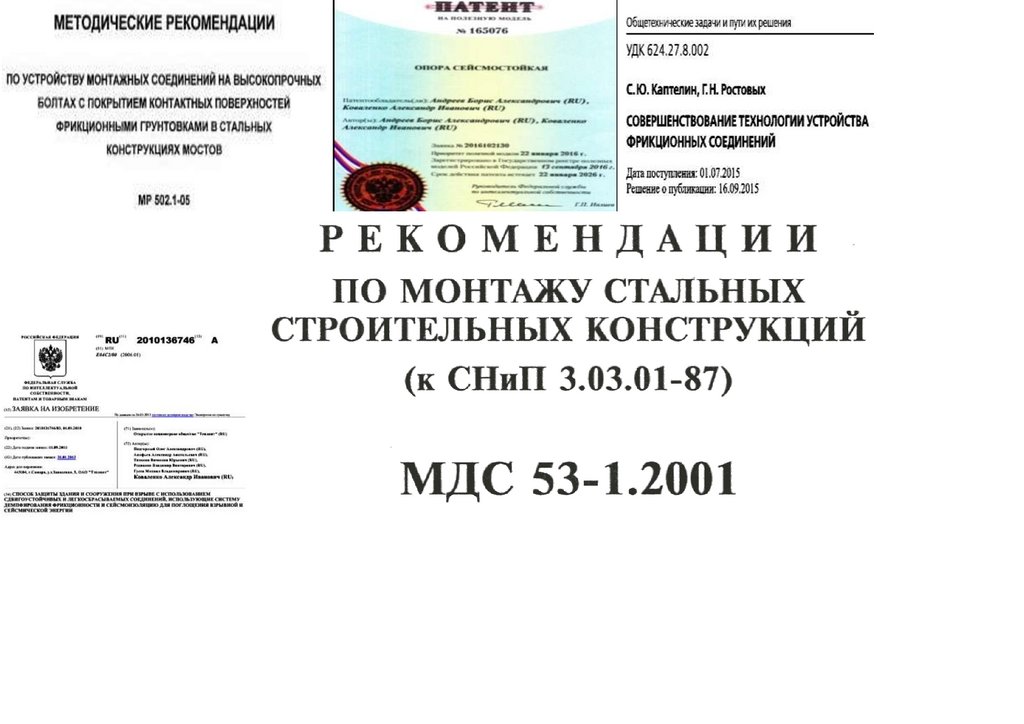

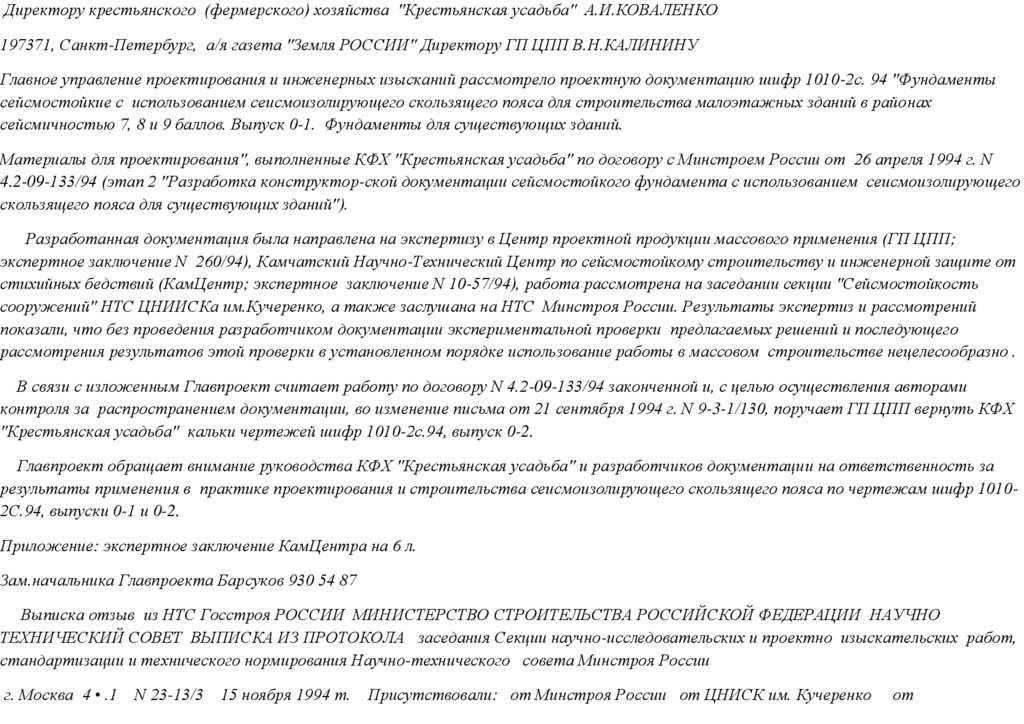

Фиг 5Фиг 6

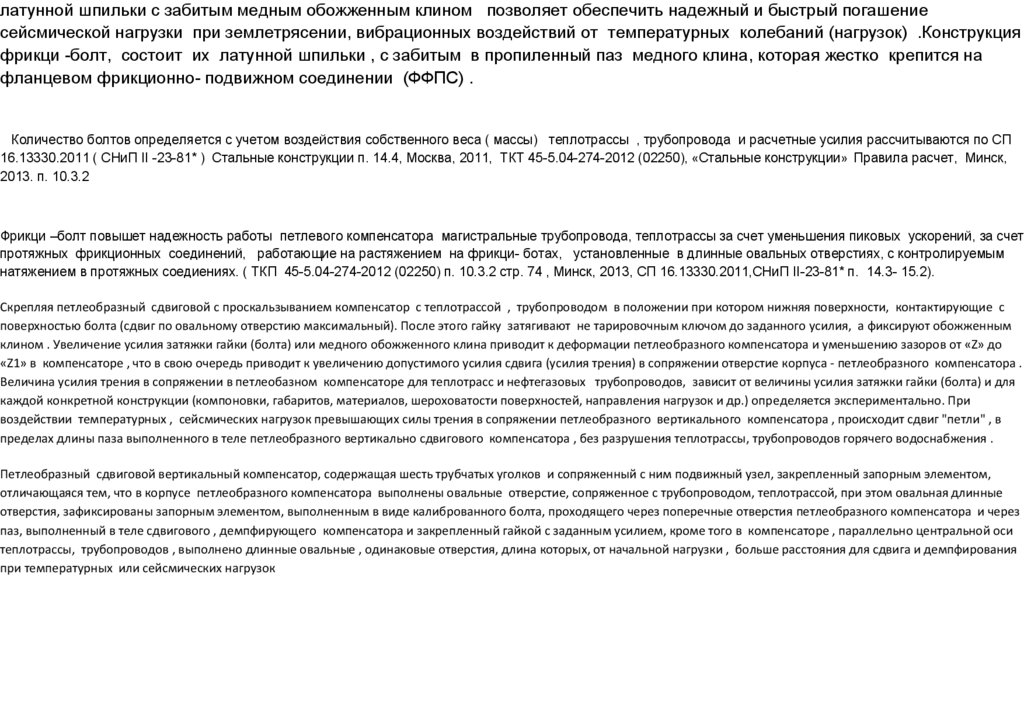

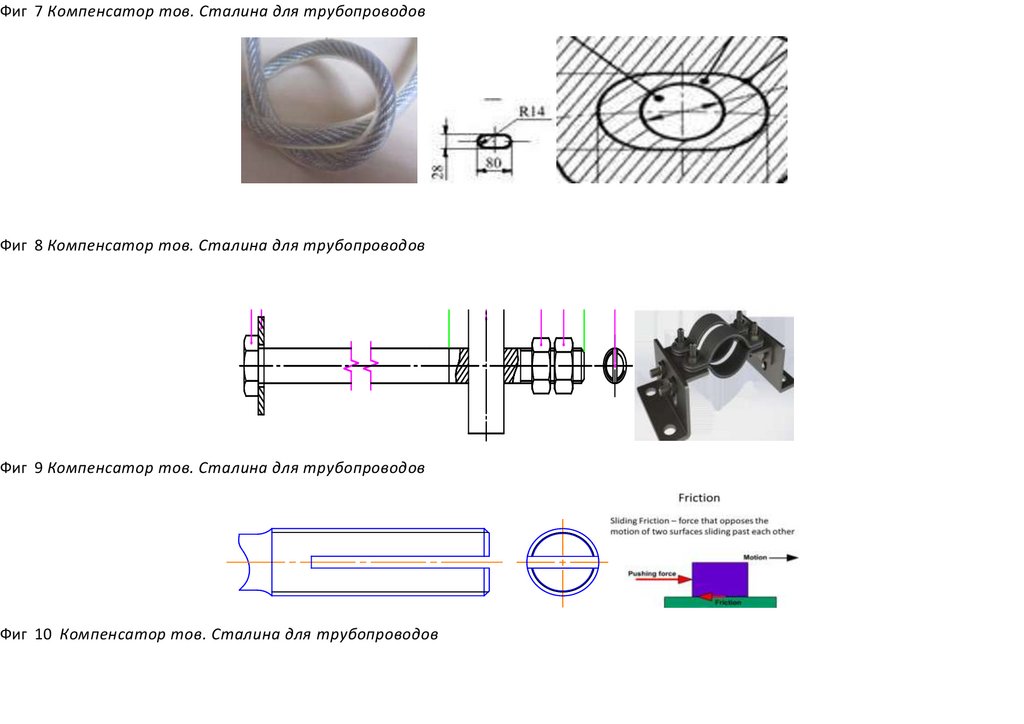

Фиг 7

Фиг 8

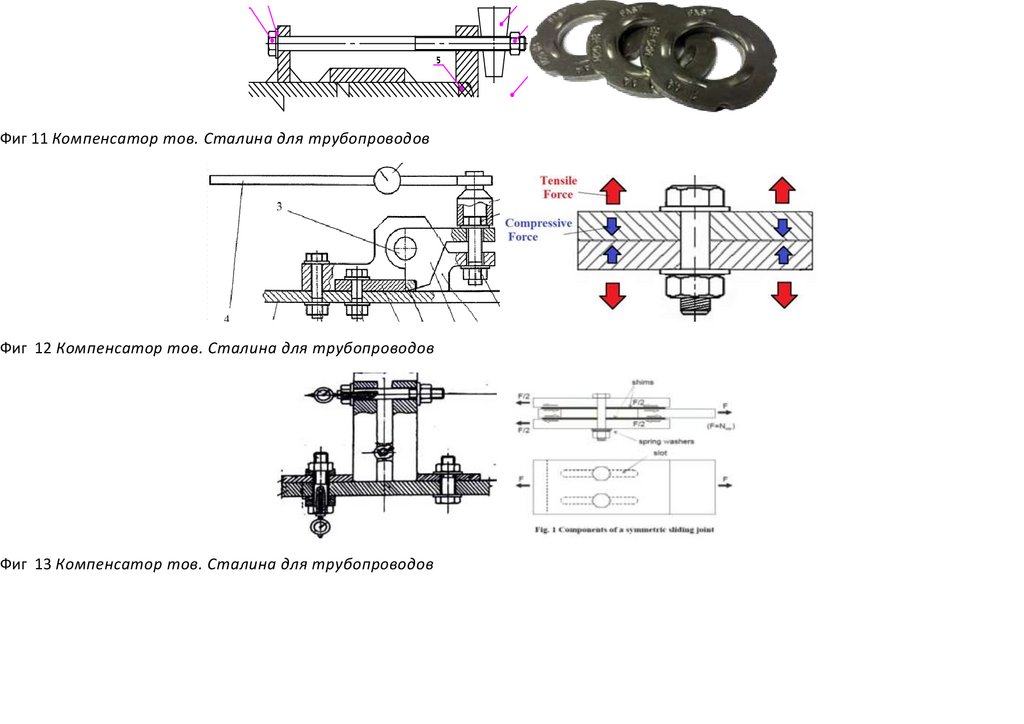

31.

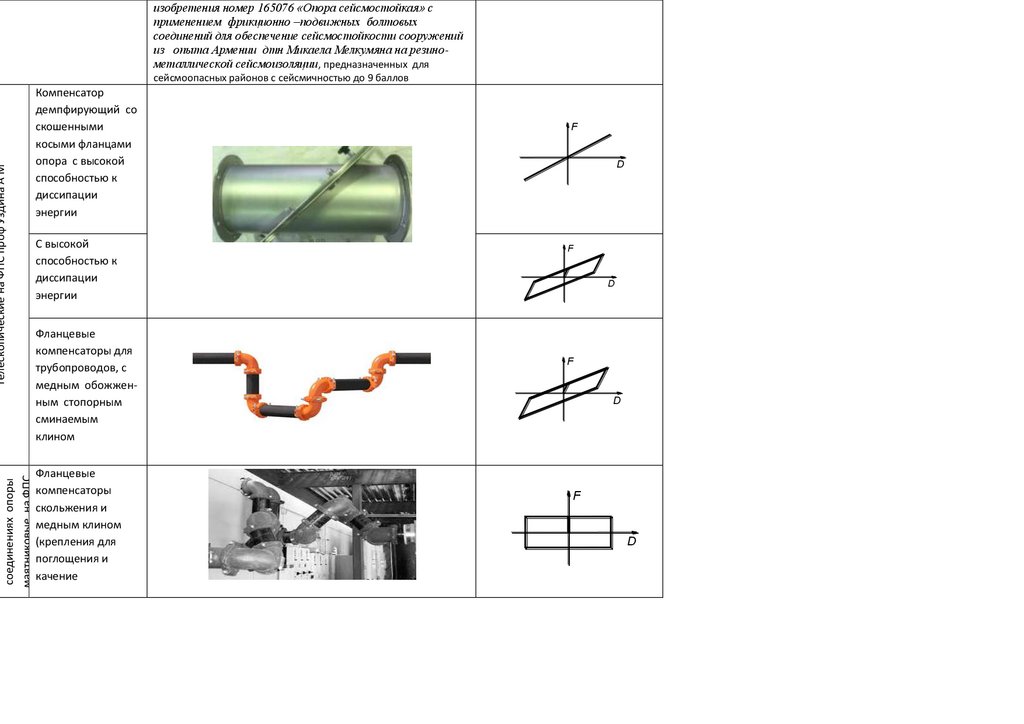

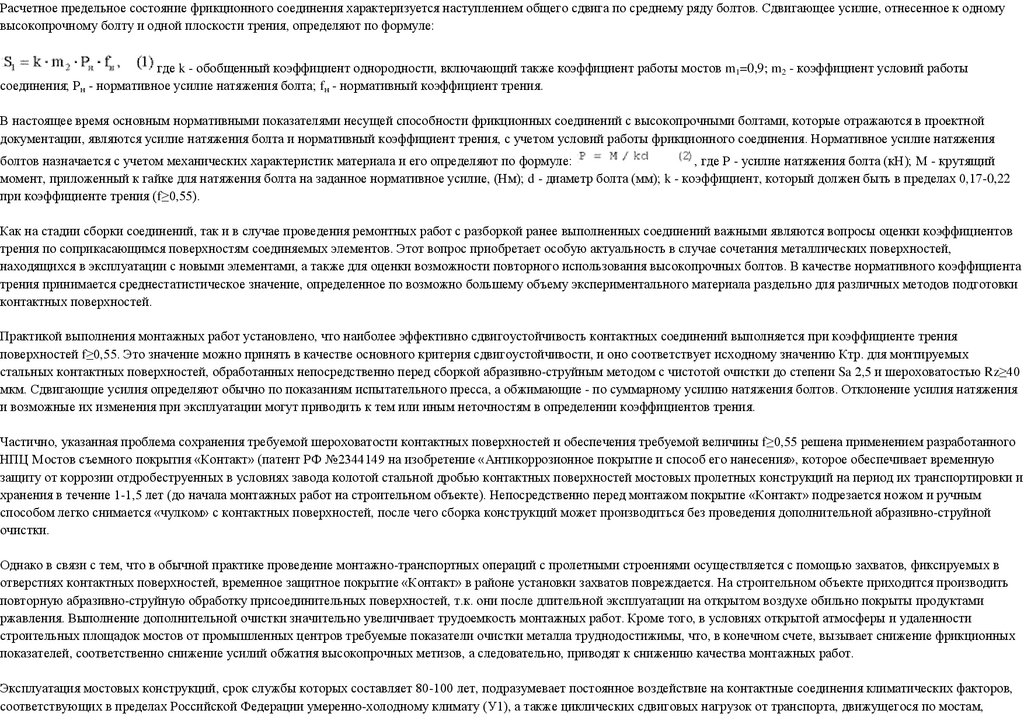

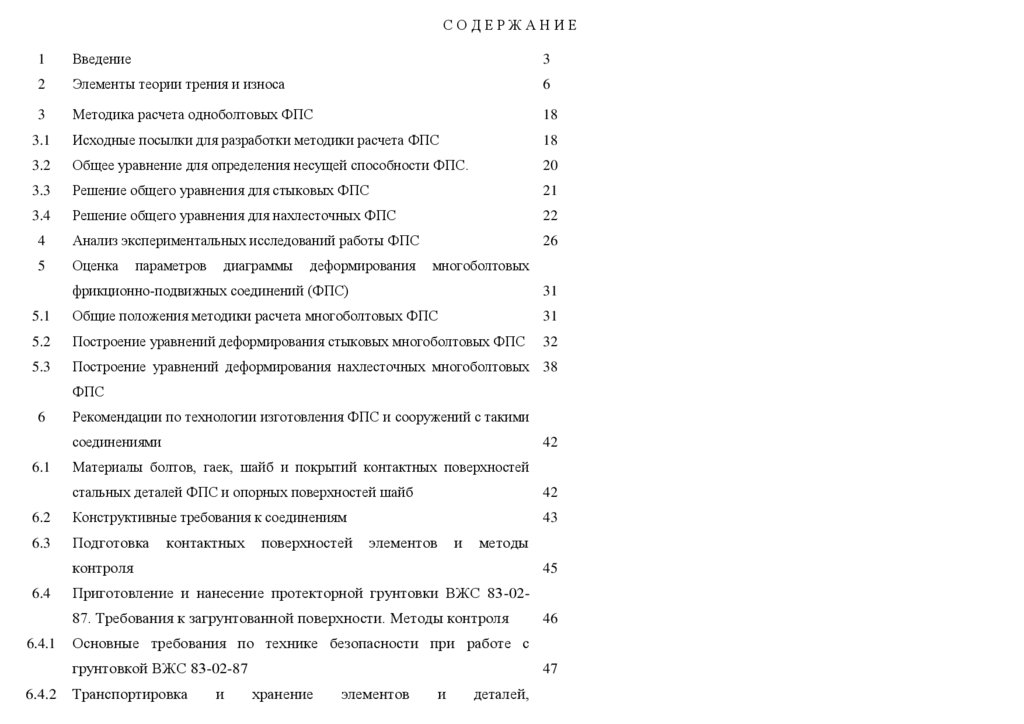

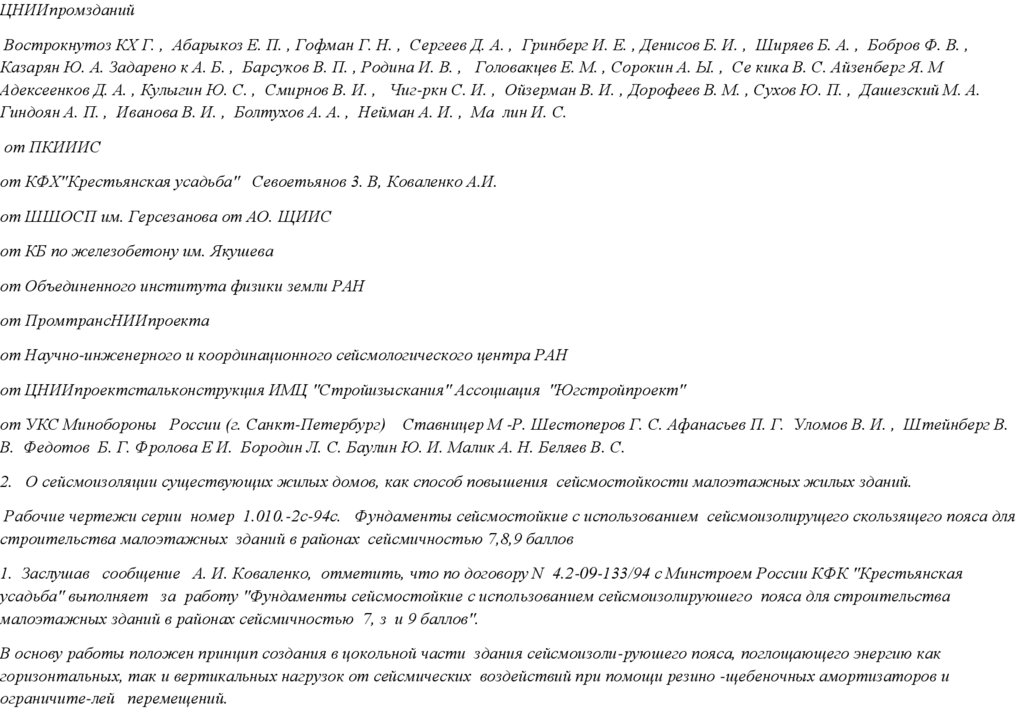

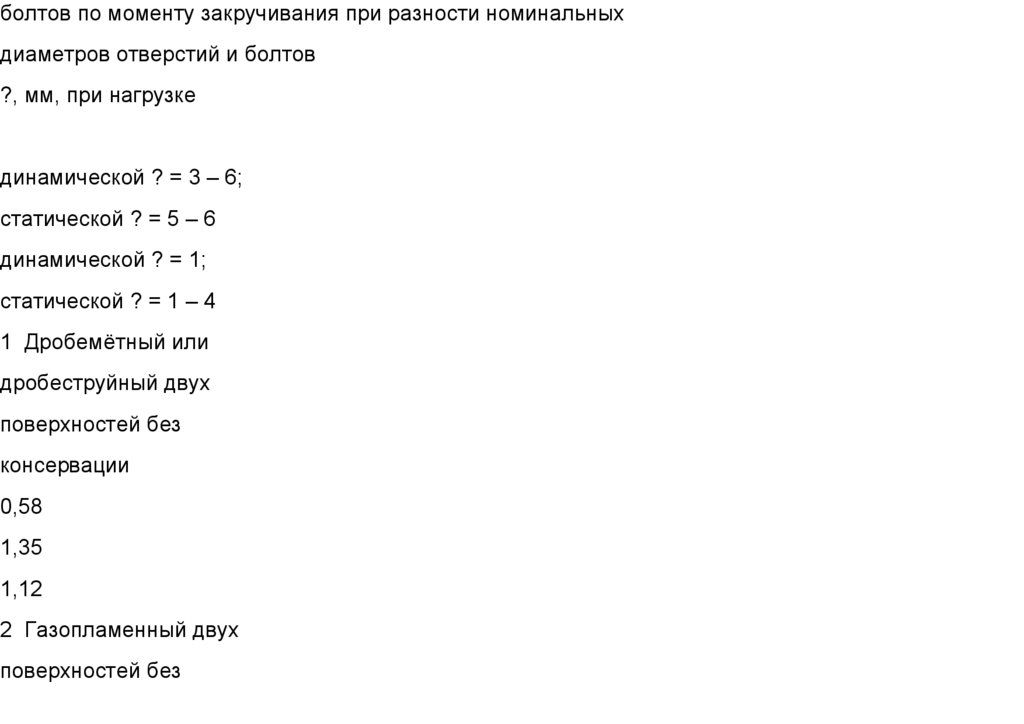

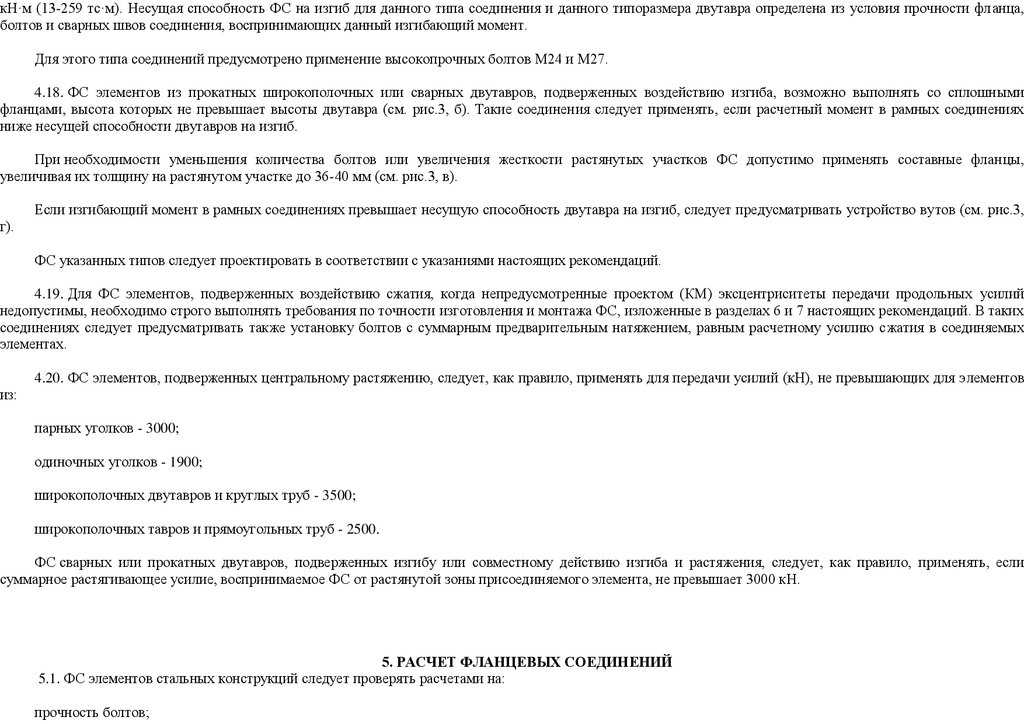

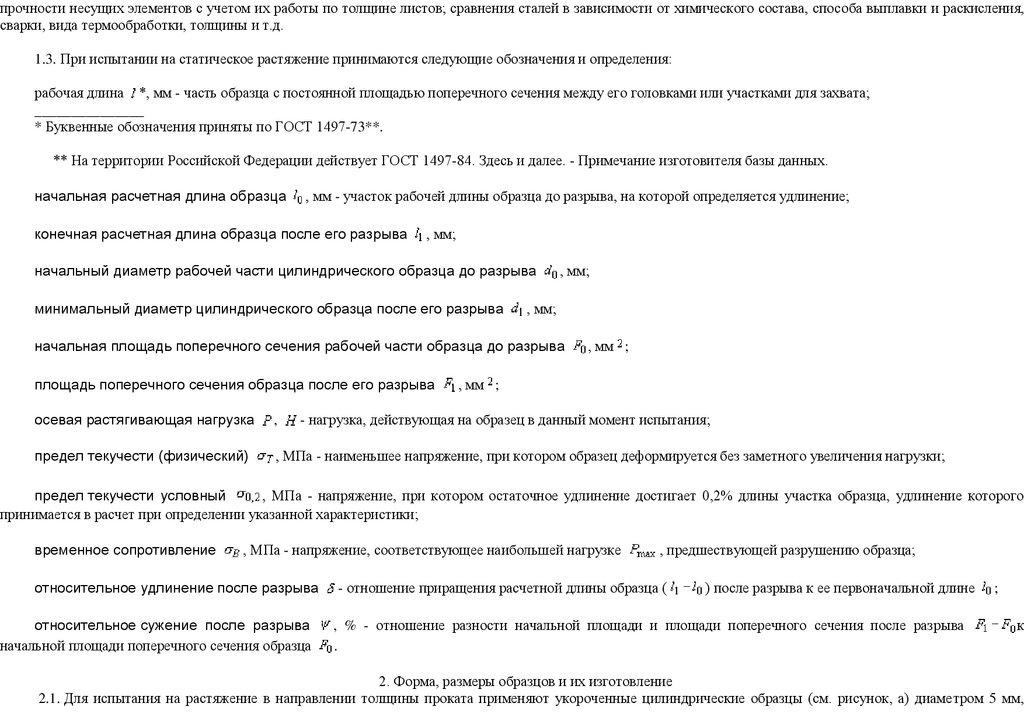

Р ЕФЕРАТ аннотация Антисейсмическое фланцевое фрикциооно -подвижноесоединение трубопроводов проф Темнова В Г

Антисейсмическое ФЛАНЦЕВОЕ фрикционно -подвижное СОЕДИНЕНИЕ (ФФПС) трубопроводов ( Петлеобразный вертикальный

компенсатор) для теплотрасс горячего водоснабжения, содержащее крепежные элементы, подпружиненные и энергопоглощающие со

стороны одного или двух из фланцев, амортизирующие в виде латунного фрикци -болта, с пропиленным пазом и забитым медным

обожженным клином , с вставленной медной обожженной втулкой или медной тонкой гильзой , охватывающие крепежные элементы и

установленные в отверстиях фланцев, и уплотнительный элемент, фрикци-болт , выполнен , с целью расширения области использования

соединения в сейсмоопасных районах, фланцы выполнены с помощью энергопоглощающего латунного фрикци -болта , с забитым с

одинаковым усилием, медным обожженным клином, расположенными во фланцевом фрикционно-подвижном соединении (ФФПС) ,

уплотнительными элемент выполнен в виде свинцовых тонких шайб , установленные между цилиндрическими выступами фланцев, а

крепежные элементы подпружинены, также на участке между фланцами, за счет протяжности соединения по линии нагрузки, а между

медным обожженным энергопоголощающим стопорным клином, установлены тонкие свинцовые или обожженные медные шайбы, а в

латунную шпильку устанавливается тонкая медная обожженная гильза - втулка .

Антисейсмическое ФЛАНЦЕВОЕ фрикционно -подвижное СОЕДИНЕНИЕ (ФФПС) железнодорожного моста, содержащее крепежные

элементы, подпружиненные и энергопоглощающие со стороны одного или двух из фланцев, амортизирующие в виде латунного

фрикци -болта, с пропиленным пазом и забитым медным обожженным клином , с вставленной медной обожженной втулкой или

медной тонкой гильзой , охватывающие крепежные элементы и установленные в отверстиях фланцев, и уплотнительный элемент,

фрикци-болт , отличающееся тем, что, с целью расширения области использования соединения в сейсмоопасных районах, фланцы

выполнены с помощью энергопоглощающего латунного фрикци -болта , с забитым с одинаковым усилием, медным обожженным

клином, расположенными во фланцевом фрикционно-подвижном соединении (ФФПС) , уплотнительными элемент выполнен в виде

медных тонких шайб , установленные между цилиндрическими выступами фланцев, а крепежные элементы подпружинены, также на

участке между фланцами, за счет протяжности соединения по линии нагрузки, а между медным обожженным энергопоголощающим

стопорным клином, установлены тонкие свинцовые или обожженные медные шайбы, а в латунную шпильку устанавливается тонкая

медная обожженная гильза - втулка .

Петлеобразный вертикальный компенсатор предназначено для защиты трубопроводов, теплотрасс от возможных

температурных, вибрационных , сейсмических и взрывных воздействий Конструкция фрикци -болт выполненный из

32.

латунной шпильки с забитым медным обожженным клином позволяет обеспечить надежный и быстрый погашениесейсмической нагрузки при землетрясении, вибрационных воздействий от температурных колебаний (нагрузок) .Конструкция

фрикци -болт, состоит их латунной шпильки , с забитым в пропиленный паз медного клина, которая жестко крепится на

фланцевом фрикционно- подвижном соединении (ФФПС) .

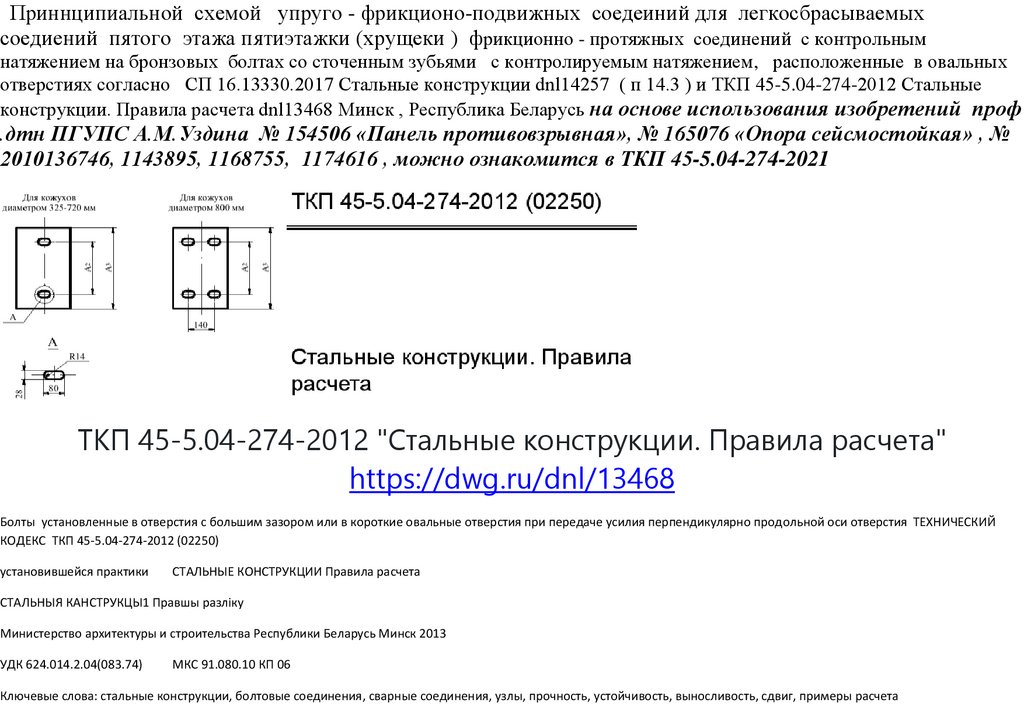

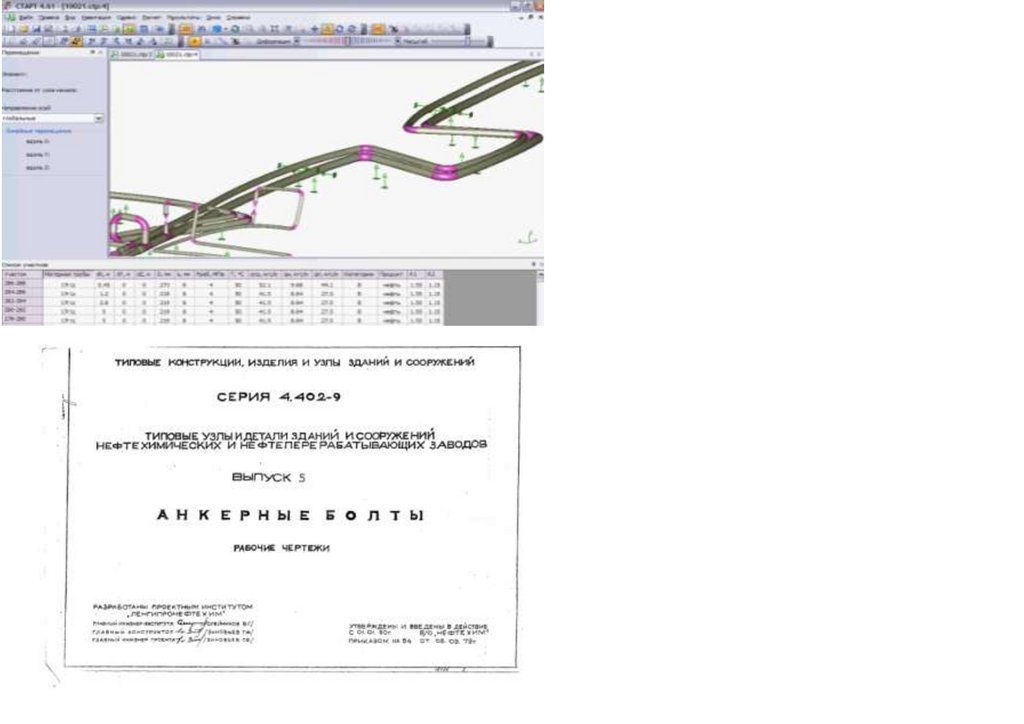

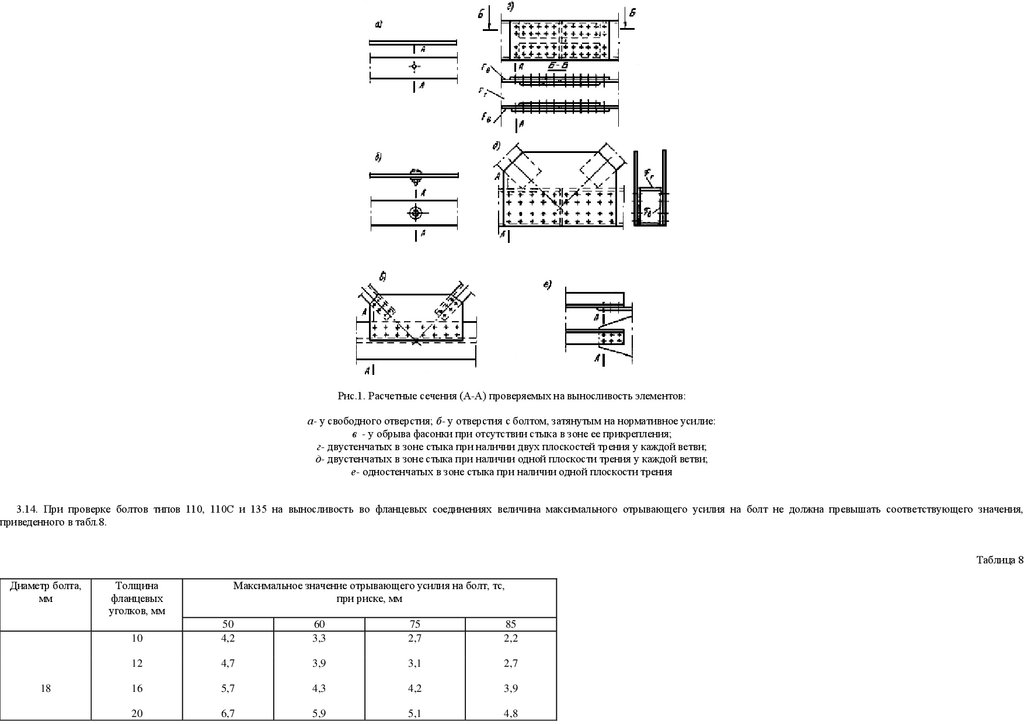

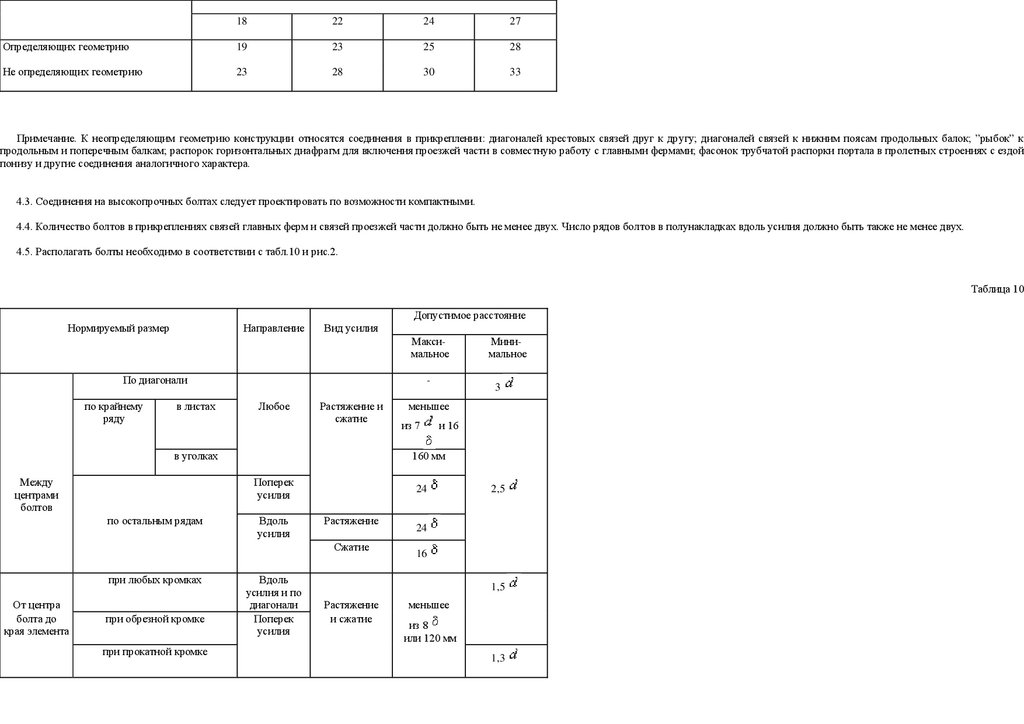

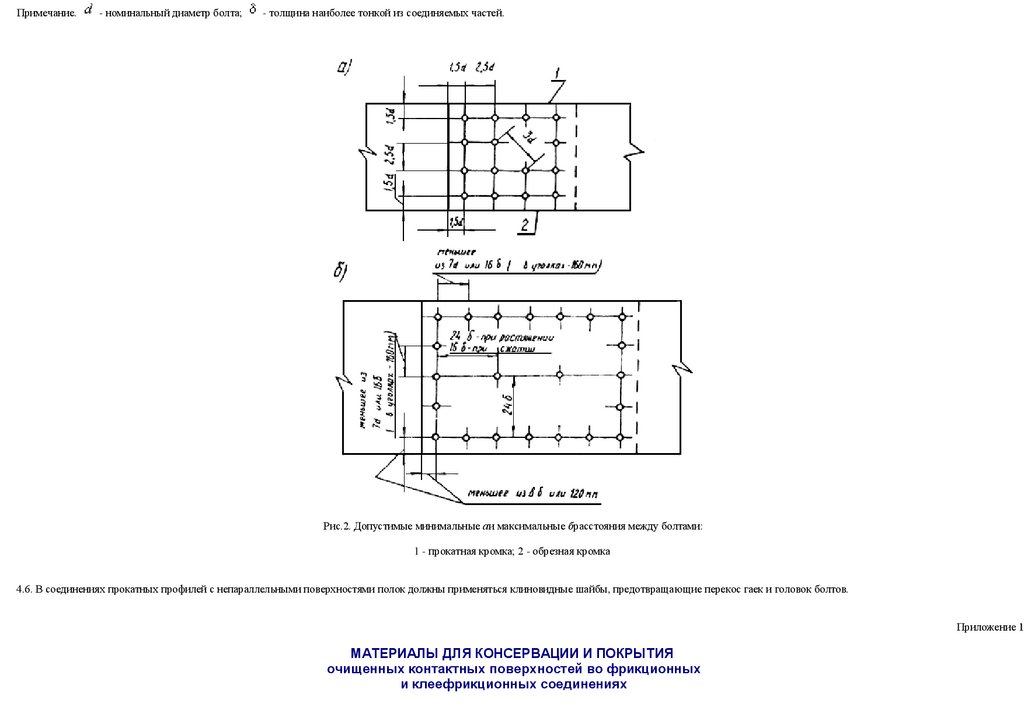

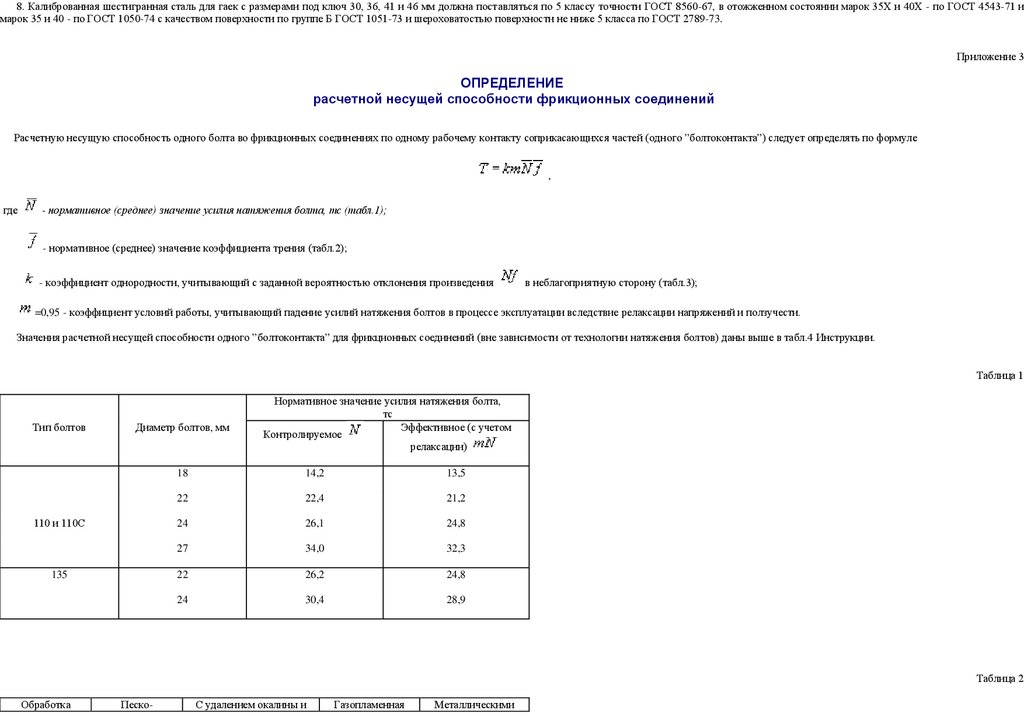

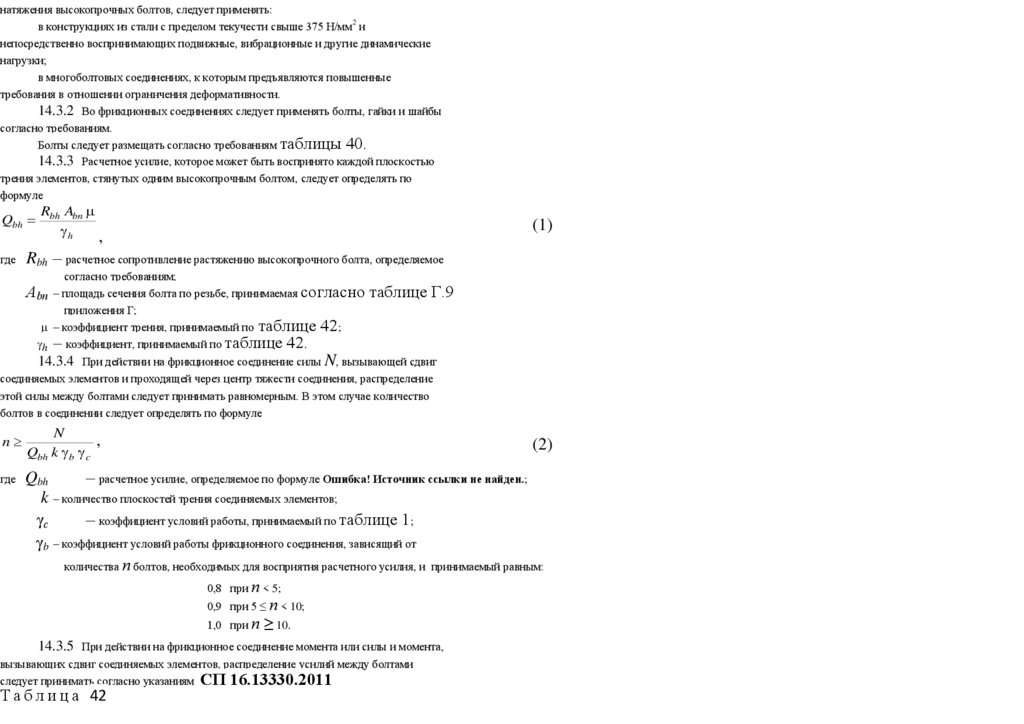

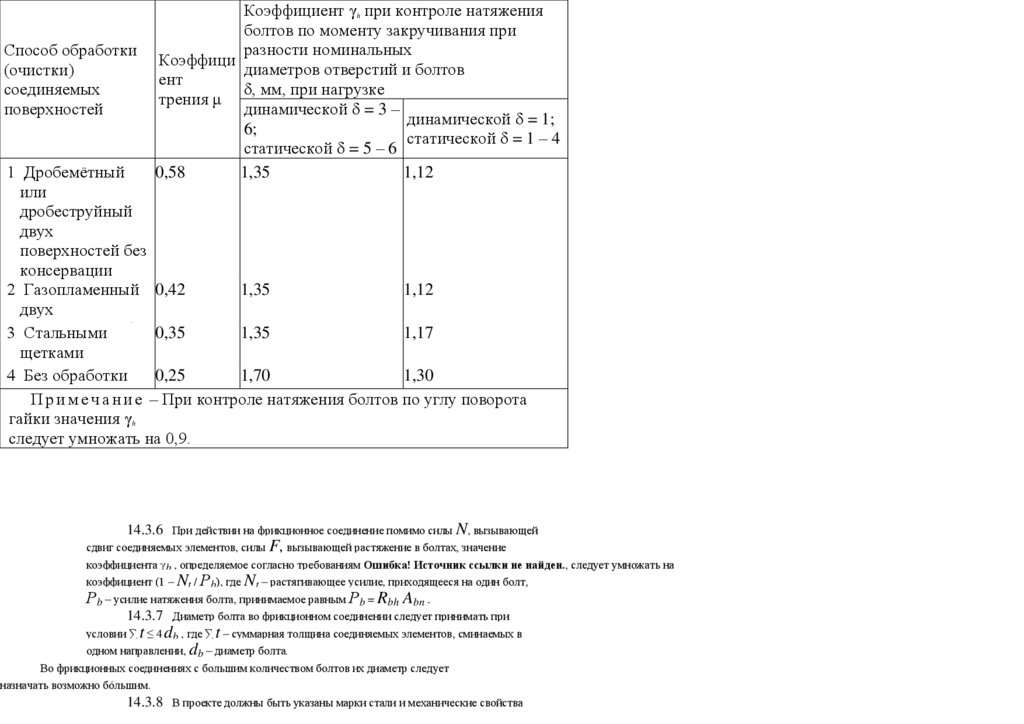

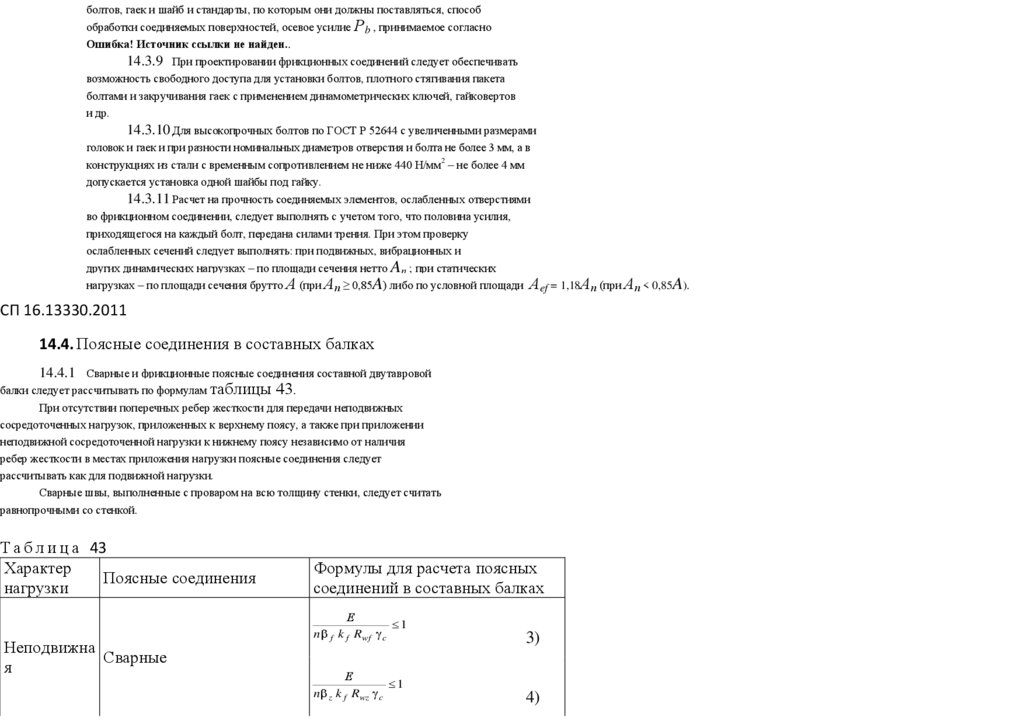

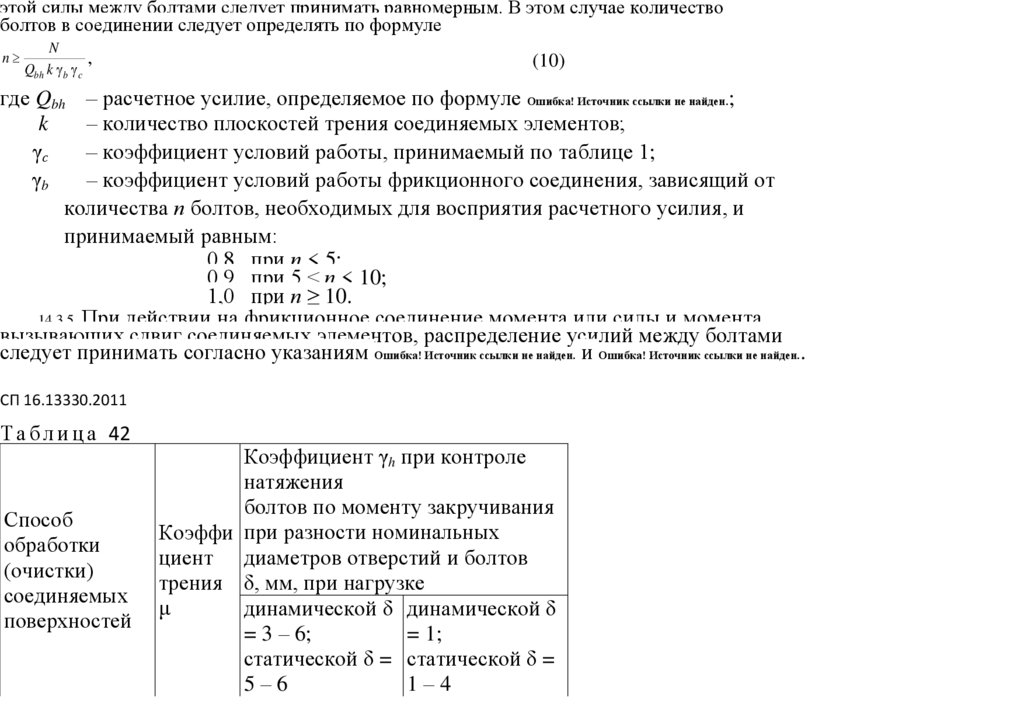

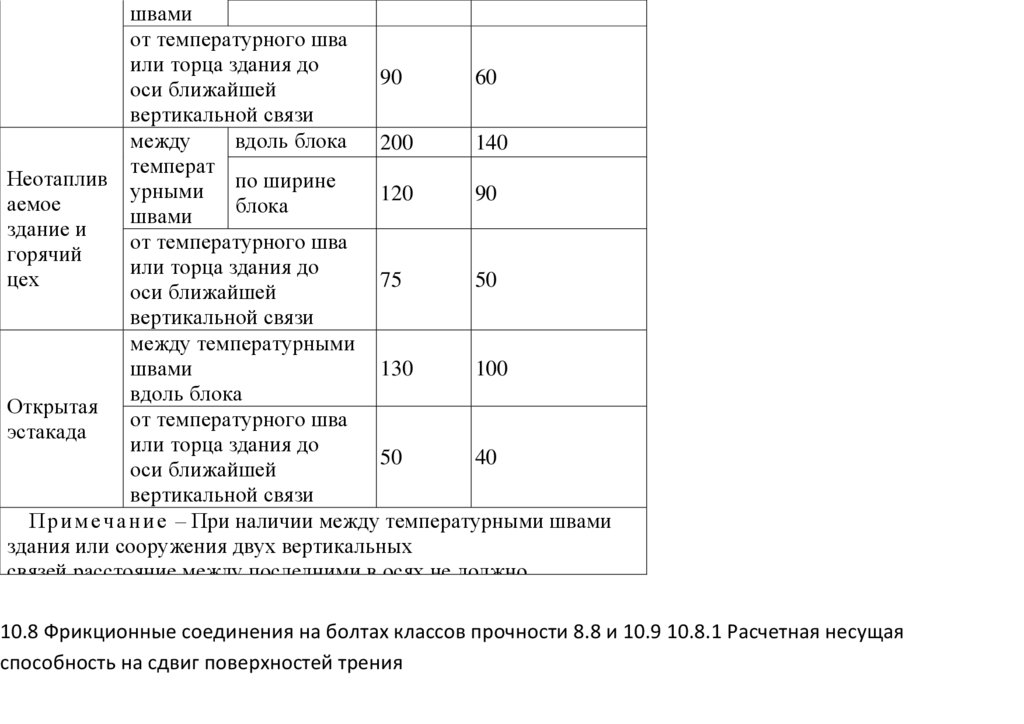

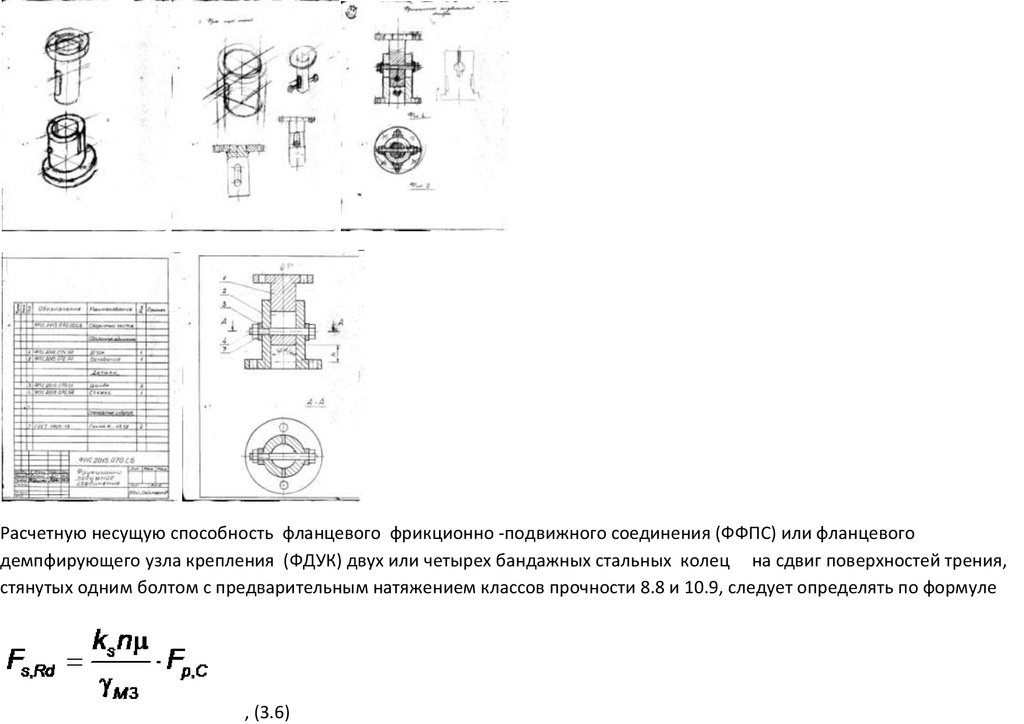

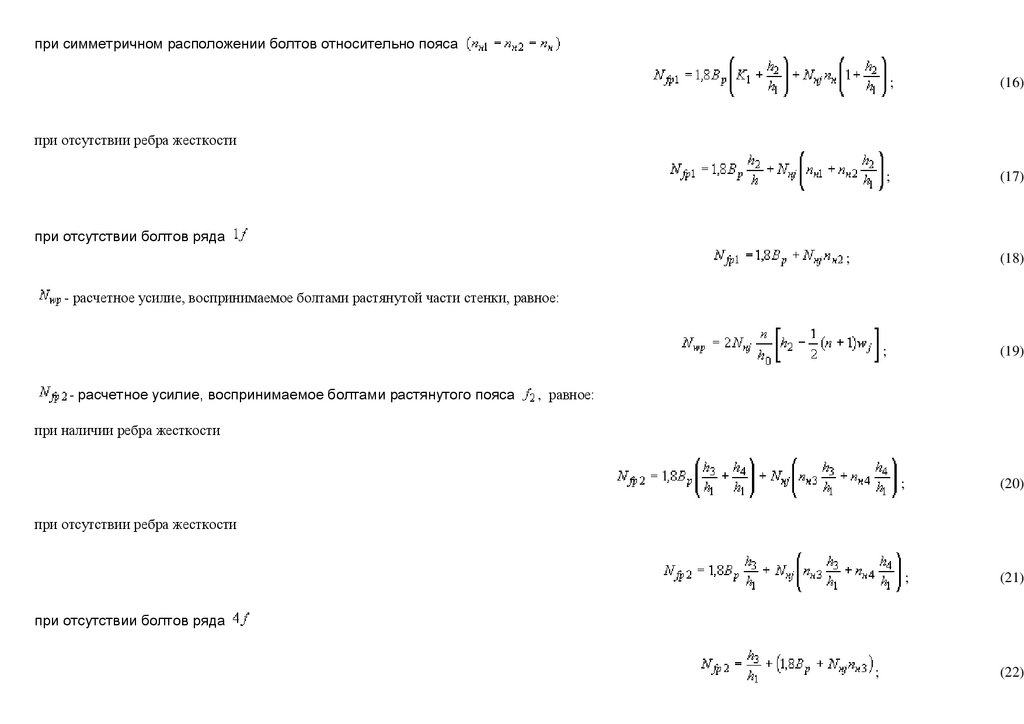

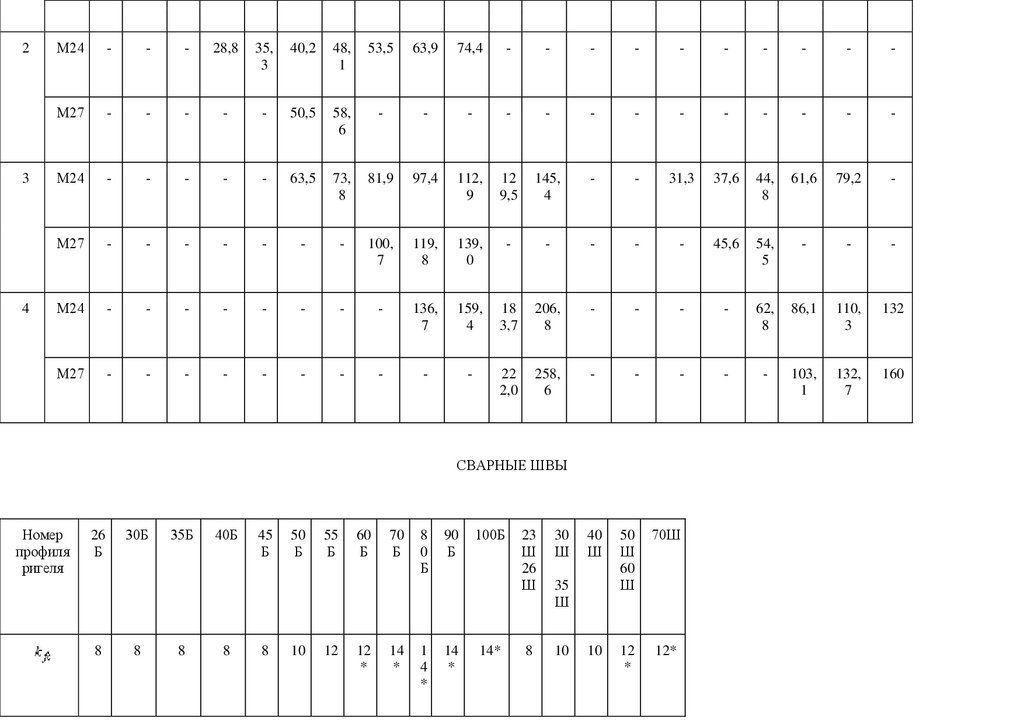

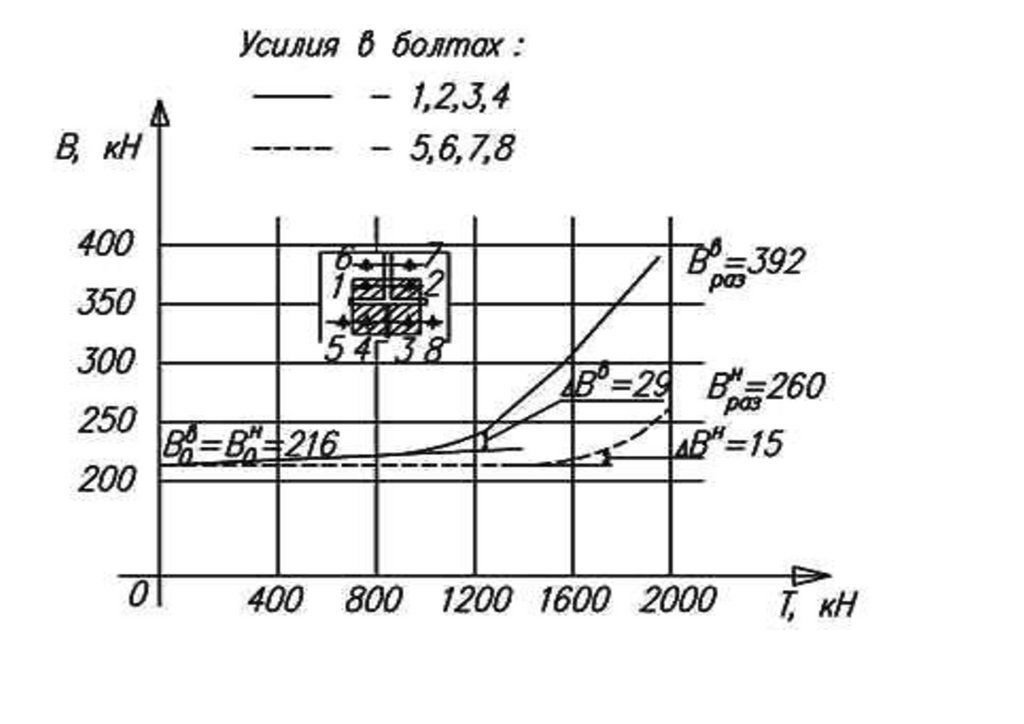

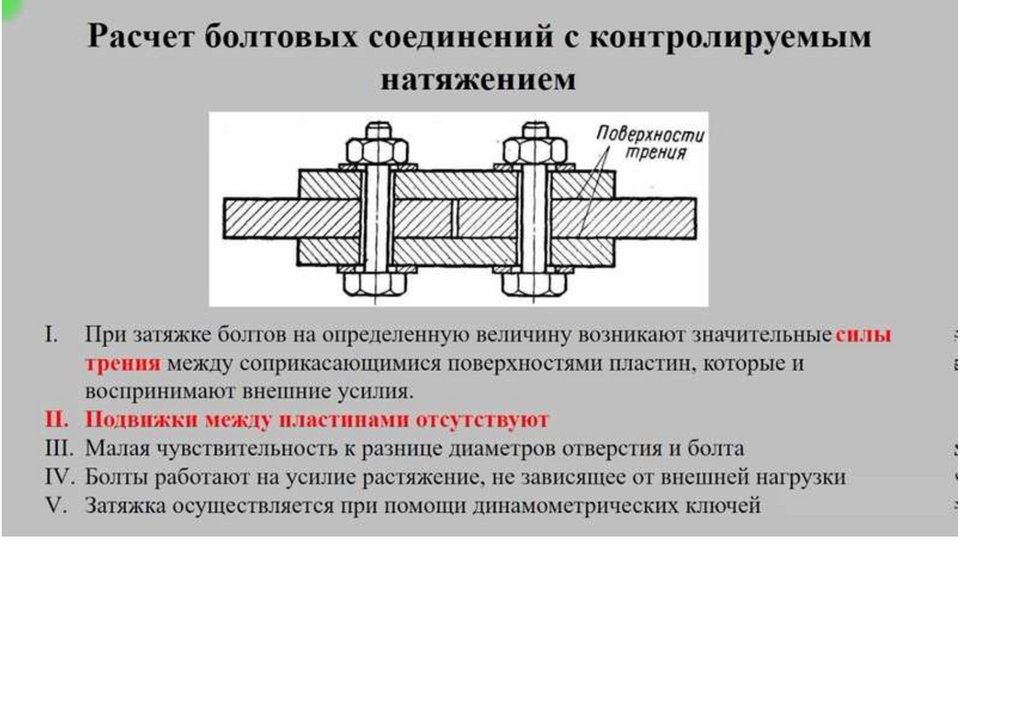

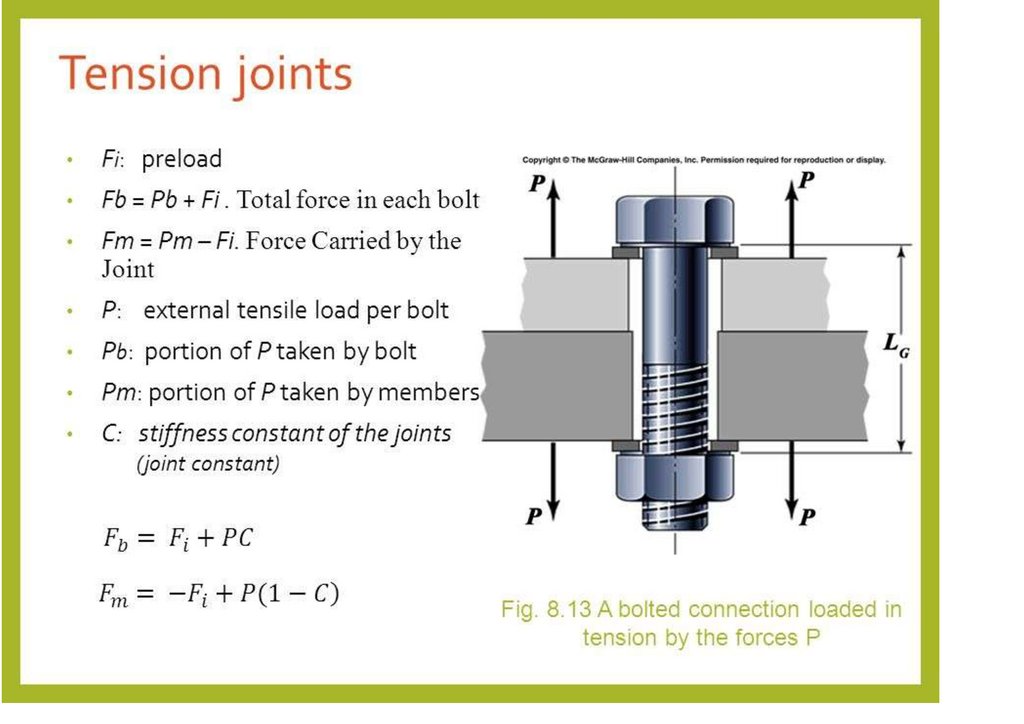

Количество болтов определяется с учетом воздействия собственного веса ( массы) теплотрассы , трубопровода и расчетные усилия рассчитываются по СП

16.13330.2011 ( СНиП II -23-81* ) Стальные конструкции п. 14.4, Москва, 2011, ТКТ 45-5.04-274-2012 (02250), «Стальные конструкции» Правила расчет, Минск,

2013. п. 10.3.2

Фрикци –болт повышет надежность работы петлевого компенсатора магистральные трубопровода, теплотрассы за счет уменьшения пиковых ускорений, за счет

протяжных фрикционных соединений, работающие на растяжением на фрикци- ботах, установленные в длинные овальных отверстиях, с контролируемым

натяжением в протяжных соедиениях. ( ТКП 45-5.04-274-2012 (02250) п. 10.3.2 стр. 74 , Минск, 2013, СП 16.13330.2011,СНиП II-23-81* п. 14.3- 15.2).

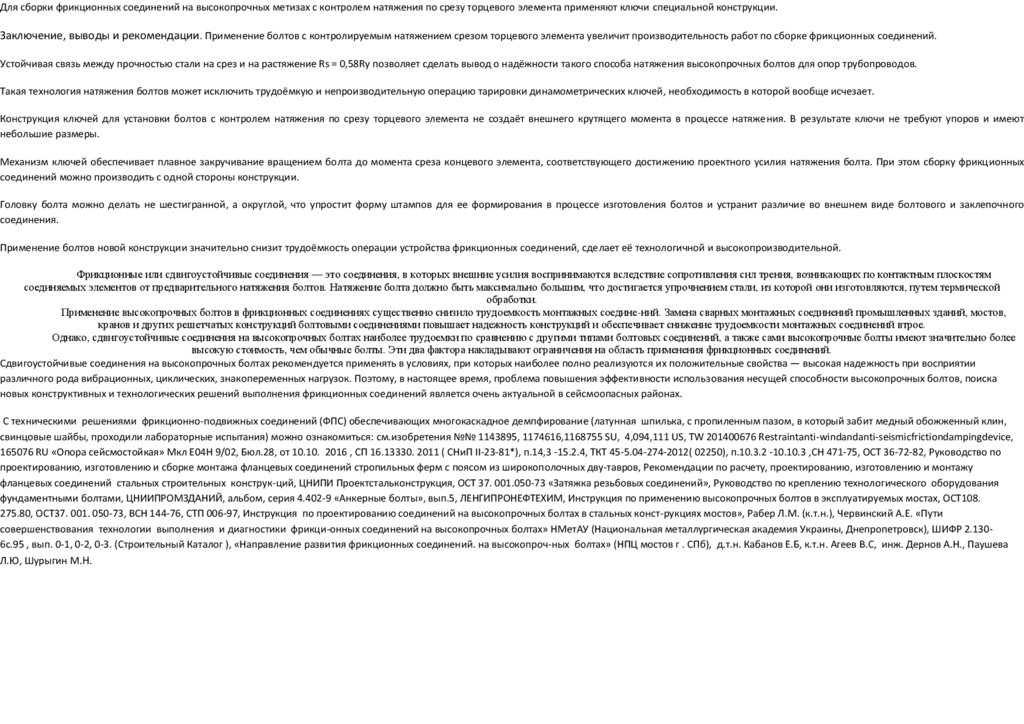

Скрепляя петлеобразный сдвиговой с проскальзыванием компенсатор с теплотрассой , трубопроводом в положении при котором нижняя поверхности, контактирующие с

поверхностью болта (сдвиг по овальному отверстию максимальный). После этого гайку затягивают не тарировочным ключом до заданного усилия, а фиксируют обожженным

клином . Увеличение усилия затяжки гайки (болта) или медного обожженного клина приводит к деформации петлеобразного компенсатора и уменьшению зазоров от «Z» до

«Z1» в компенсаторе , что в свою очередь приводит к увеличению допустимого усилия сдвига (усилия трения) в сопряжении отверстие корпуса - петлеобразного компенсатора .

Величина усилия трения в сопряжении в петлеобазном компенсаторе для теплотрасс и нефтегазовых трубопроводов, зависит от величины усилия затяжки гайки (болта) и для

каждой конкретной конструкции (компоновки, габаритов, материалов, шероховатости поверхностей, направления нагрузок и др.) определяется экспериментально. При

воздействии температурных , сейсмических нагрузок превышающих силы трения в сопряжении петлеобразного вертикального компенсатора , происходит сдвиг "петли" , в

пределах длины паза выполненного в теле петлеобразного вертикально сдвигового компенсатора , без разрушения теплотрассы, трубопроводов горячего водоснабжения .

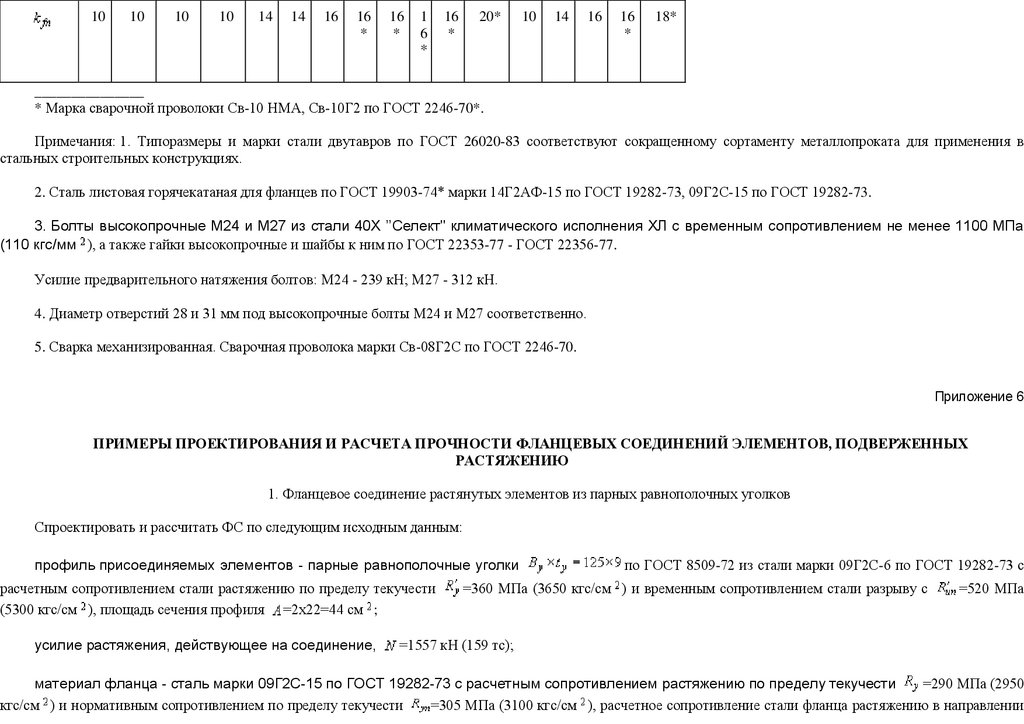

Петлеобразный сдвиговой вертикальный компенсатор, содержащая шесть трубчатых уголков и сопряженный с ним подвижный узел, закрепленный запорным элементом,

отличающаяся тем, что в корпусе петлеобразного компенсатора выполнены овальные отверстие, сопряженное с трубопроводом, теплотрассой, при этом овальная длинные

отверстия, зафиксированы запорным элементом, выполненным в виде калиброванного болта, проходящего через поперечные отверстия петлеобразного компенсатора и через

паз, выполненный в теле сдвигового , демпфирующего компенсатора и закрепленный гайкой с заданным усилием, кроме того в компенсаторе , параллельно центральной оси

теплотрассы, трубопроводов , выполнено длинные овальные , одинаковые отверстия, длина которых, от начальной нагрузки , больше расстояния для сдвига и демпфирования

при температурных или сейсмических нагрузок

33.

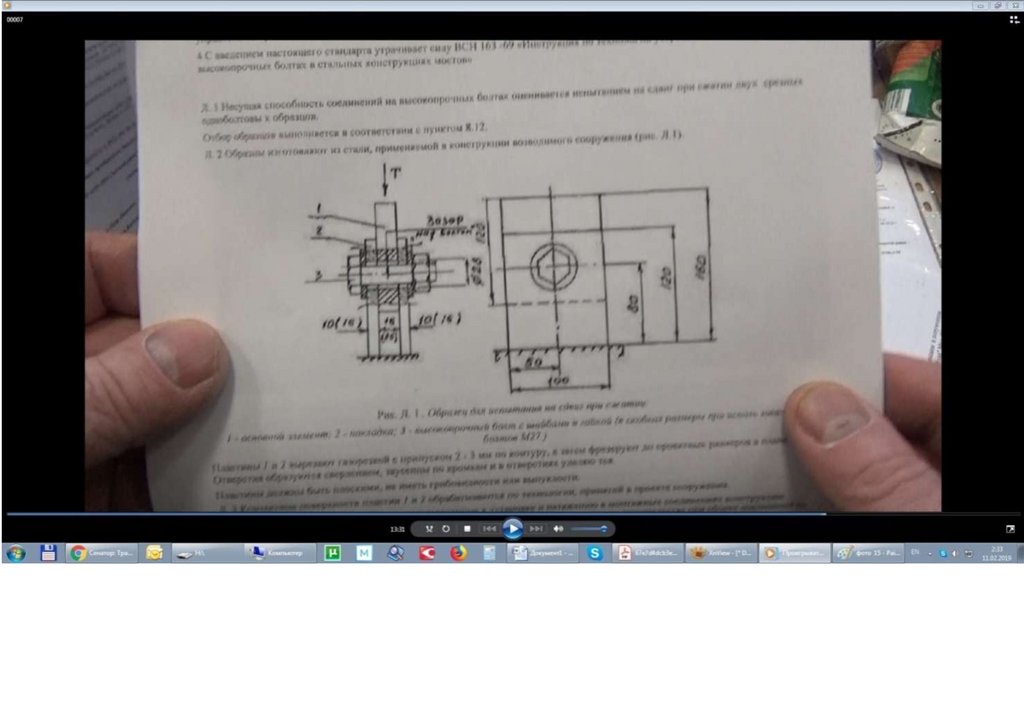

Описание изобретения Антисейсмическое фланцевое фрикционно -подвижноесоединение трубопроводов проф Темнова В Г

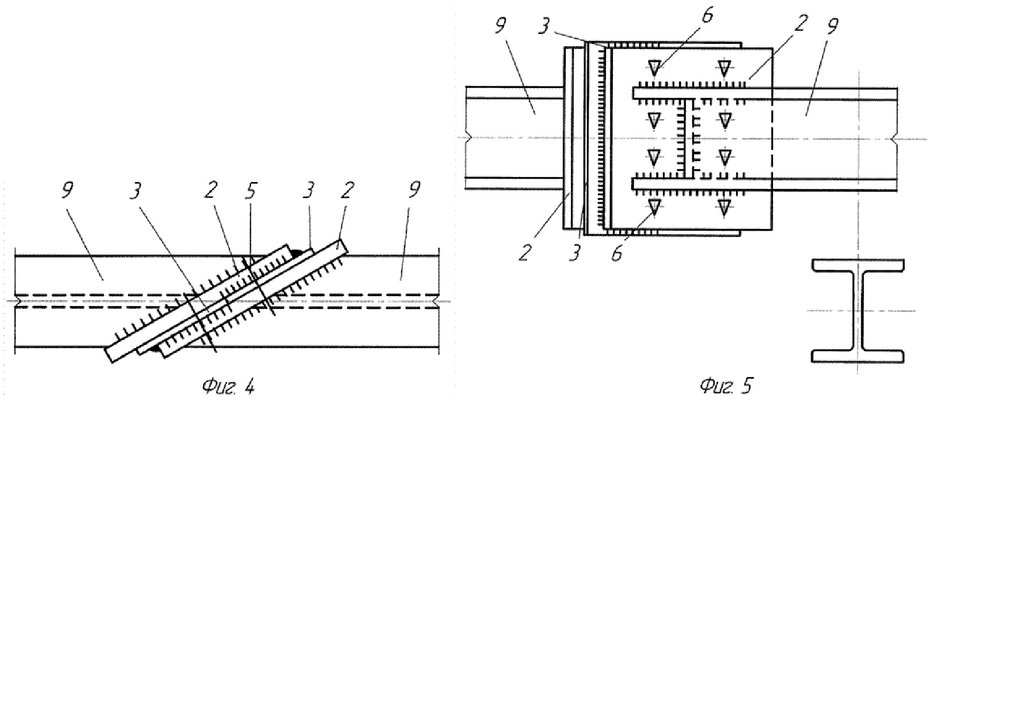

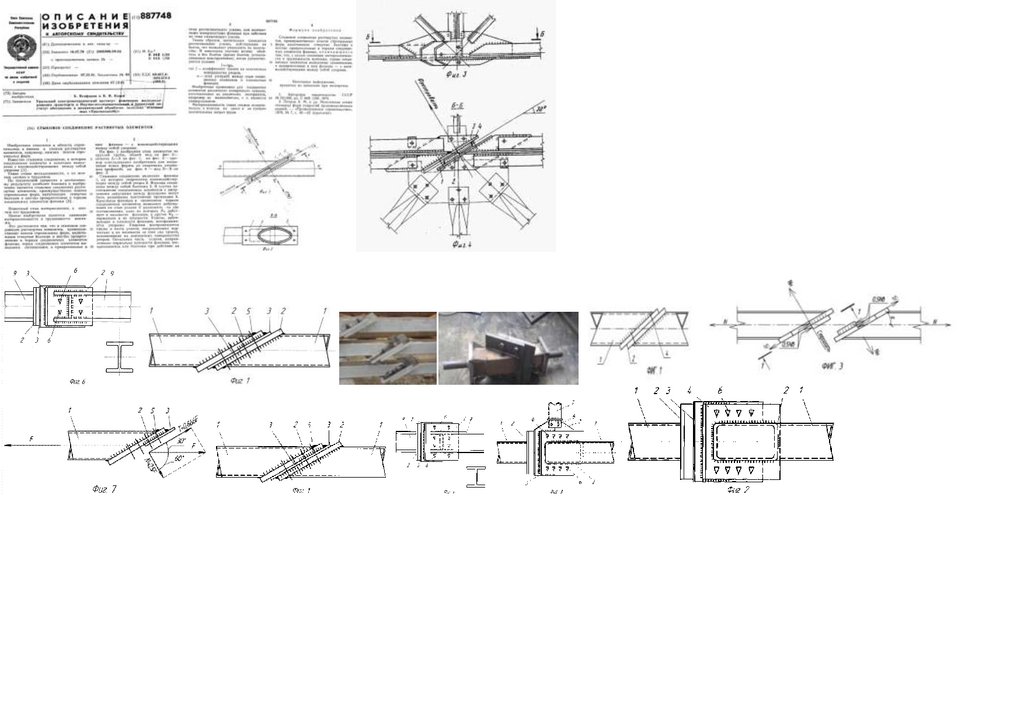

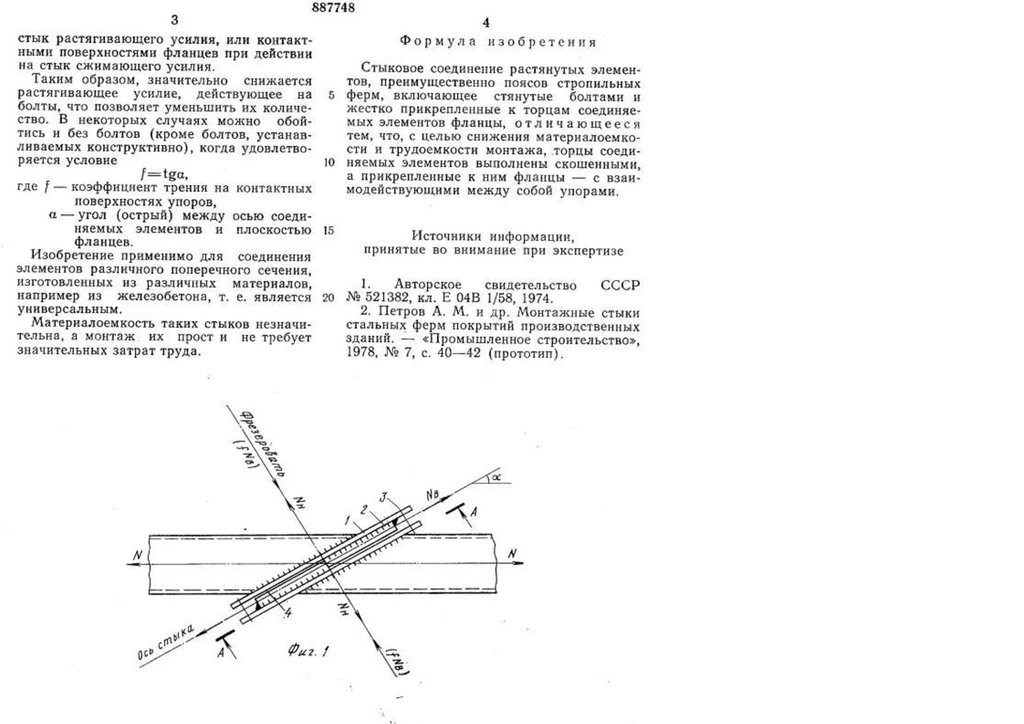

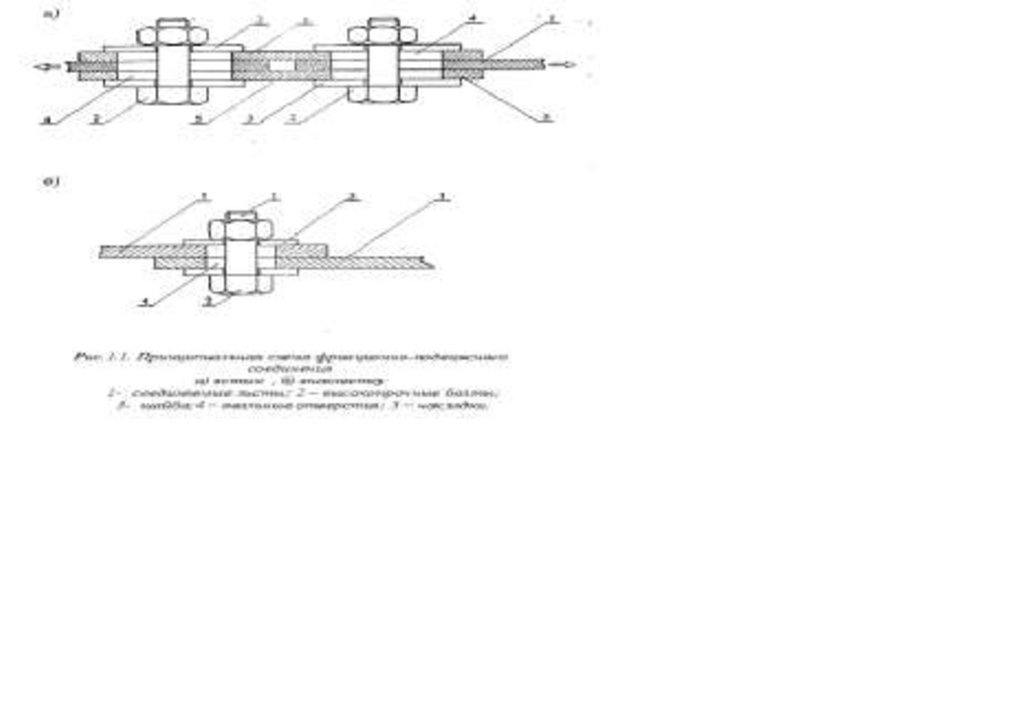

Аналоги : Патент Великобритании № 1260143, кл. F 2 G, фиг. 2, 1972, Бергер И. А. и др. Расчет на прочность деталей машин. М., «Машиностроение», 1966, с. 491. (54) (57) 1.

Антисейсмическое фланцевое фрикционно -подвижное соединение трубопроводов проф Темнова В Г

Предлагаемое техническое решение предназначено для защиты теплотрасс , трубопроводов от температурных колебаний зимой , что бы не рвались теплотрассы и

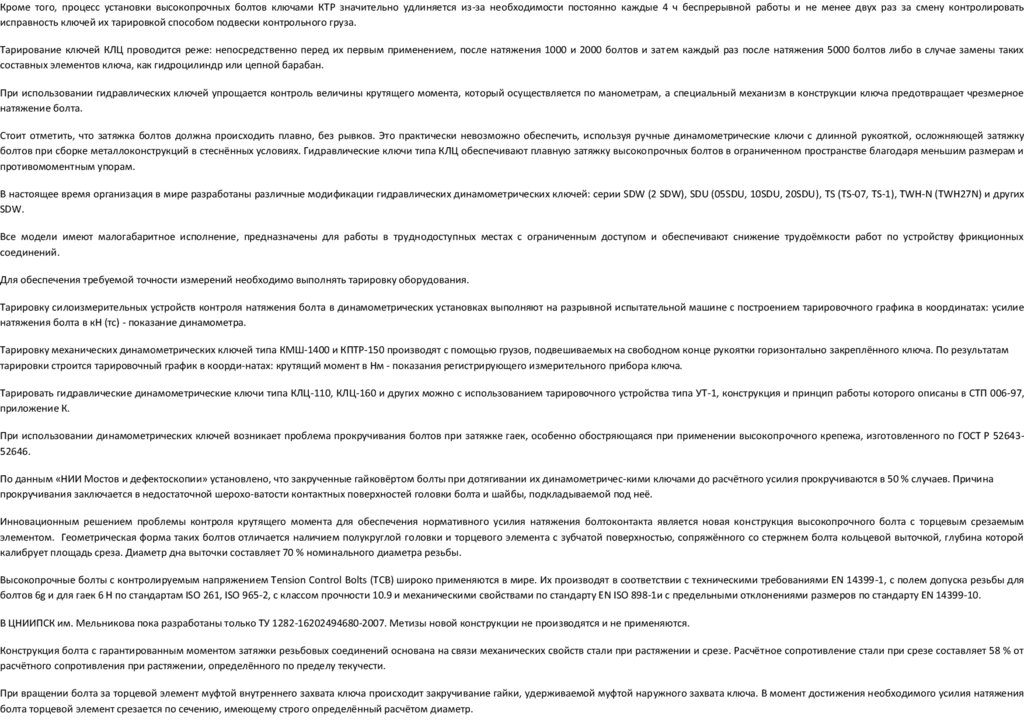

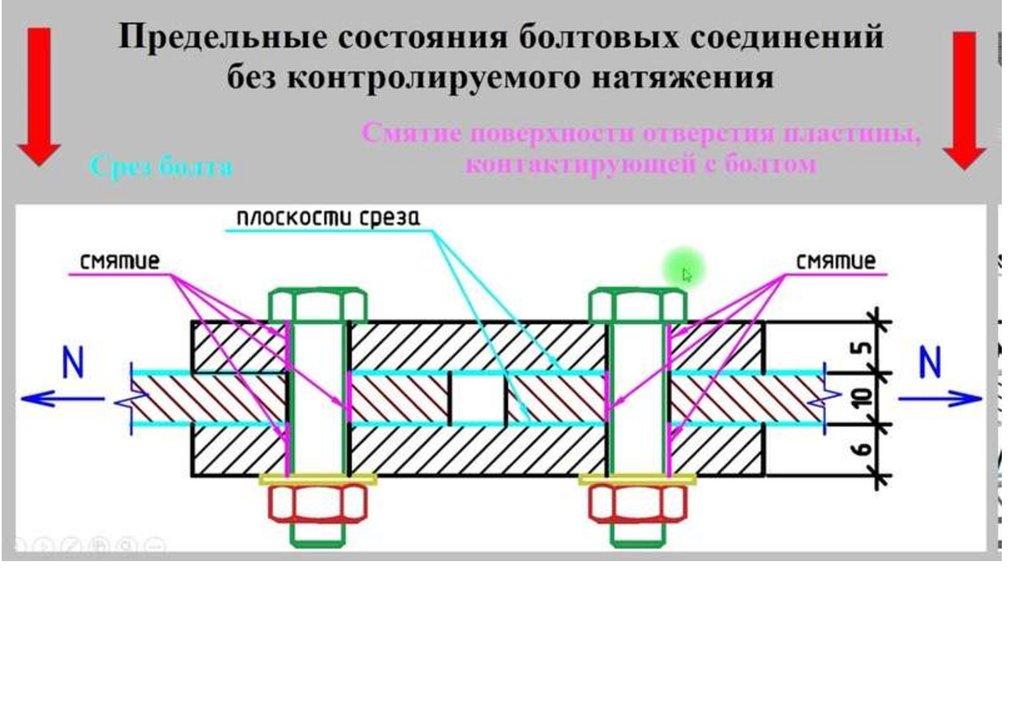

сейсмических воздействий за счет использования фрикционное- податливых соединений. Известны фрикционные соединения для защиты объектов от динамических

воздействий. Известно, например, болтовое фланцевое соединение , патент RU №1425406, F16 L 23/02.

Соединение содержит металлические пятле или П -образный ( петлей в верх ) демпфирующий компенсатор разработанный проф Демновы В Г . С увеличением температурной

или сейсмической нагрузки происходит взаимное демпфирование демпфирующих проскальзывающих соедиений проф А.М.Уздина и

взаимное смещение происходит на теплотрассе с фланцевоми фрикционно подвижного соединения -температурными компенсаторам (ФПС), при импульсных

растягивающих нагрузках при многокаскадном демпфировании, которые работают упруго со скольжением по овальным отверстиям .

Недостатками известного решения являются: ограничение демпфирования по направлению воздействия только по горизонтали и вдоль овальных отверстий; а также

неопределенности при расчетах из-за разброса по трению. Известно также устройство для фрикционного демпфирования и антисейсмических воздействий, патент SU 1145204,

F 16 L 23/02 Антивибрационное фланцевое соединение трубопроводов Устройство содержит базовое основание, нескольких сегментов -пружин и несколько внешних

пластин. В сегментах выполнены продольные пазы. Сжатие пружин создает демпфирование

Таким образом получаем фрикционно -подвижное соединение на пружинах, которые выдерживает сейсмические и температурные нагрузки но, при возникновении

динамических, импульсных растягивающих нагрузок, взрывных, сейсмических и температурных нагрузок, превышающих расчетные силы трения в сопряжениях, смещается от

своего начального положения, при этом сохраняет трубопровод без разрушения.

Недостатками указанной конструкции являются: сложность конструкции и дороговизна, из-за наличия большого количества сопрягаемых трущихся поверхностей и надежность

болтовых креплений с пружинами

Целью предлагаемого решения является упрощение конструкции, уменьшение количества сопрягаемых трущихся поверхностей до одного или нескольких сопряжений в

виде фрикци -болта , а также повышение точности расчета при использования фрикци- болтовых демпфирующих податливых креплений для теплотрасс и трубопровода.

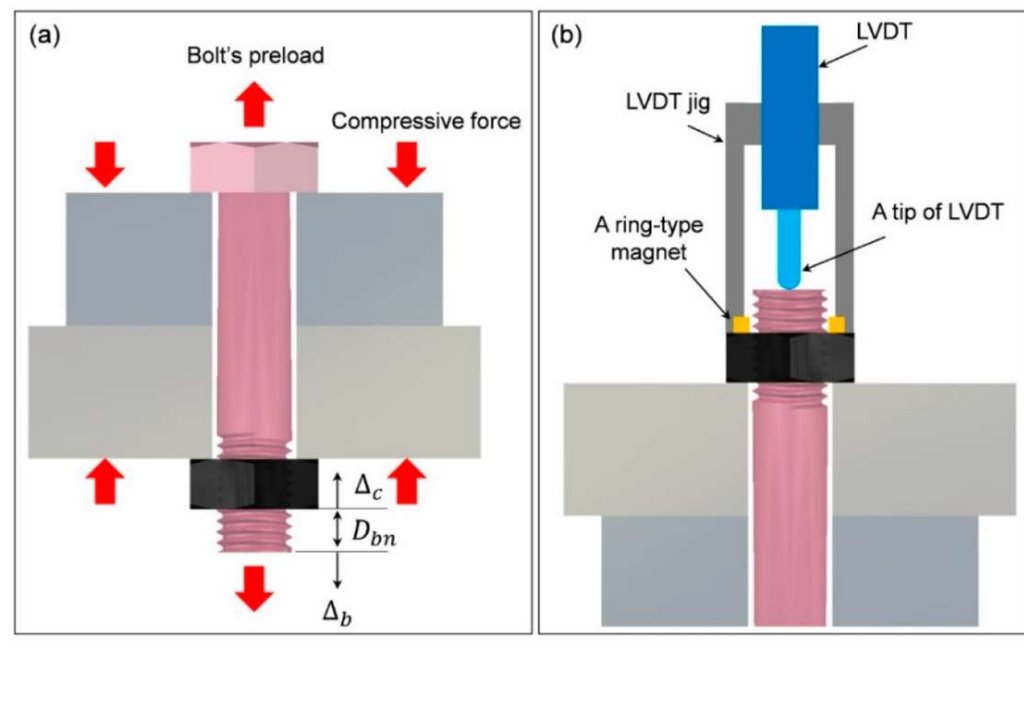

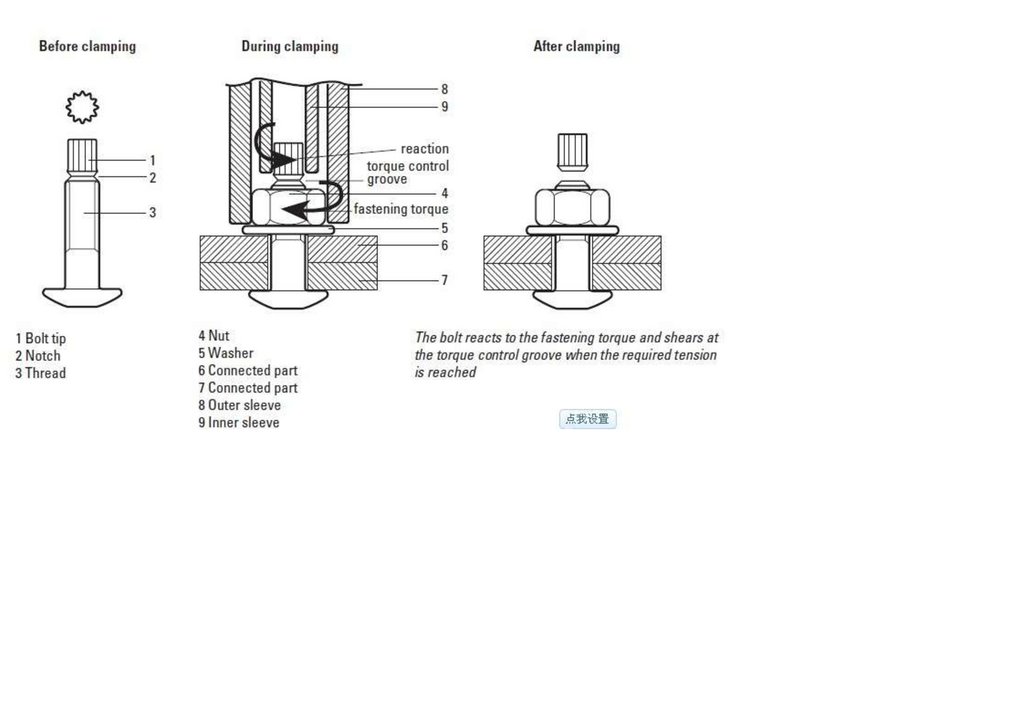

Сущность предлагаемого решения заключается в том, что с помощью подвижного фрикци –болта с пропиленным пазом, в который забит медный обожженный клин, с

бронзовой втулкой (гильзой) и свинцовой шайбой , установленный с возможностью перемещения вдоль оси и с ограничением перемещения за счет деформации

трубопровода под действием запорного элемента в виде стопорного фрикци-болта с пропиленным пазом в стальной шпильке и забитым в паз медным обожженным клином.

Фрикционно- подвижные соединения состоят из демпферов сухого трения с использованием латунной втулки или свинцовых шайб) поглотителями сейсмической и взрывной

энергии за счет сухого трения, которые обеспечивают смещение опорных частей фрикционных соединений на расчетную величину при превышении горизонтальных

34.

сейсмических нагрузок от сейсмических воздействий или величин, определяемых расчетом на основные сочетания расчетных нагрузок, сама опора при этом начетраскачиваться за счет выхода обожженных медных клиньев, которые предварительно забиты в пропиленный паз стальной шпильки.

Фрикци-болт, является энергопоглотителем пиковых температурных ускорений (ЭПУ), с помощью которого, поглощается взрывная, ветровая, сейсмическая, вибрационная

энергия. Фрикци-болт снижает на 2-3 балла импульсные растягивающие нагрузки при землетрясении и при взрывной, ударной воздушной волне. Фрикци –болт повышает

надежность работы оборудования, сохраняет каркас здания, моста, ЛЭП, магистрального трубопровода, за счет уменьшения пиковых ускорений, за счет использования

протяжных фрикционных соединений, работающих на растяжение на фрикци- болтах, установленных в длинные овальные отверстия с контролируемым натяжением в

протяжных соединениях согласно ТКП 45-5.04-274-2012 (02250) п. 10.3.2 стр. 74 , Минск, 2013, СП 16.13330.2011,СНиП II-23-81* п. 14.3- 15.2.

Изобретение относится к машиностроению, а именно к соединениям трубчатых элементов

Цель изобретения расширение области использования соединения в сейсмоопасных районах .

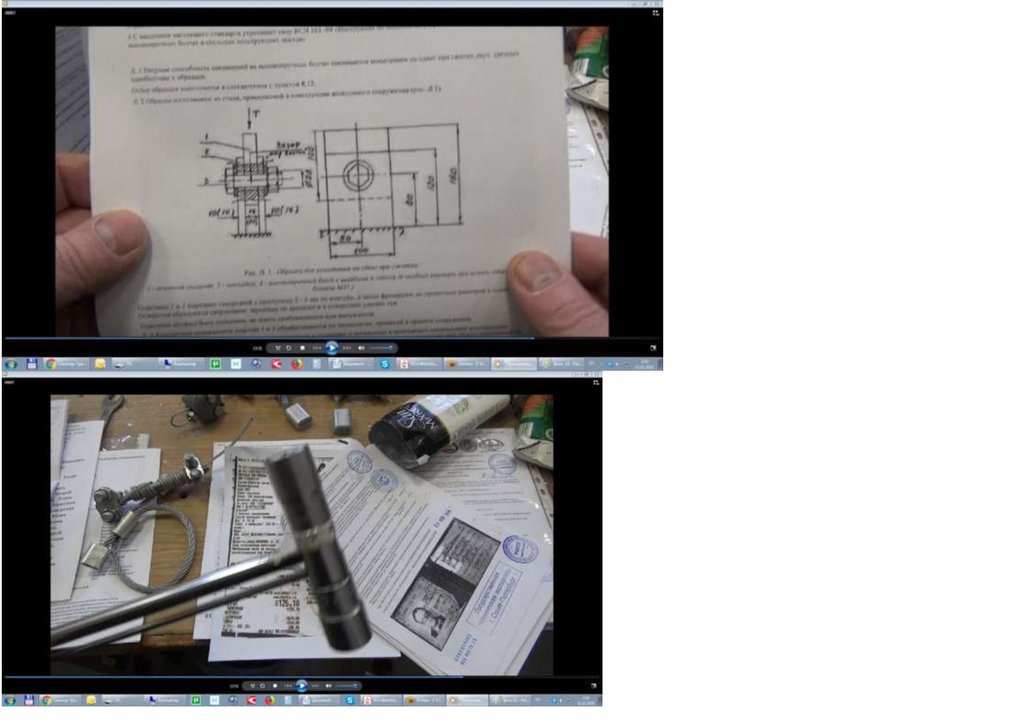

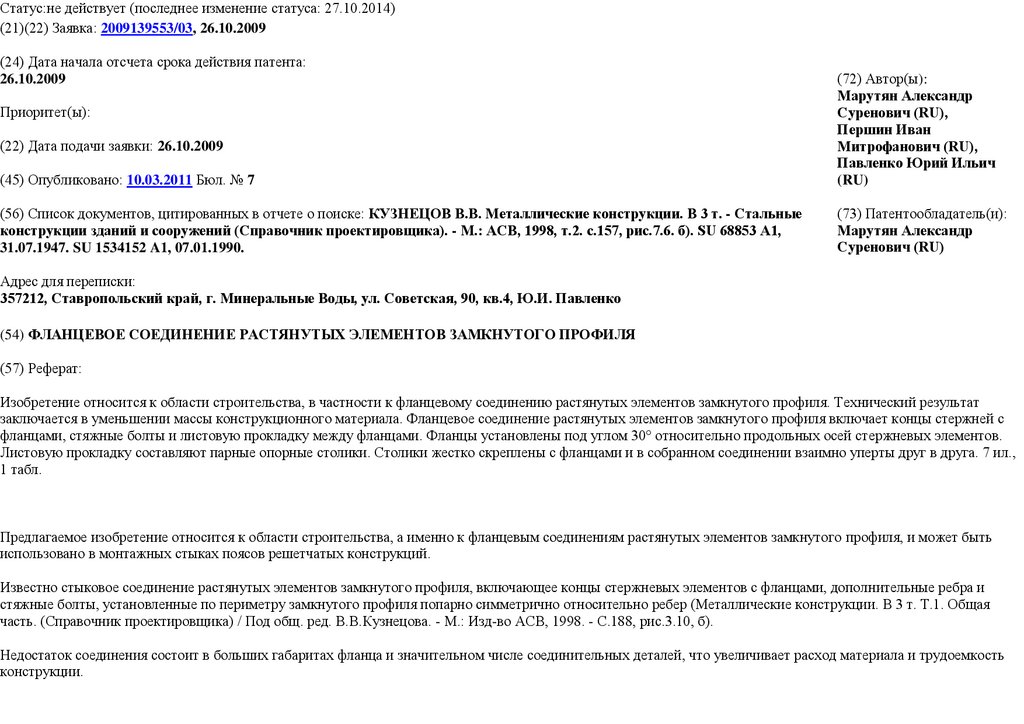

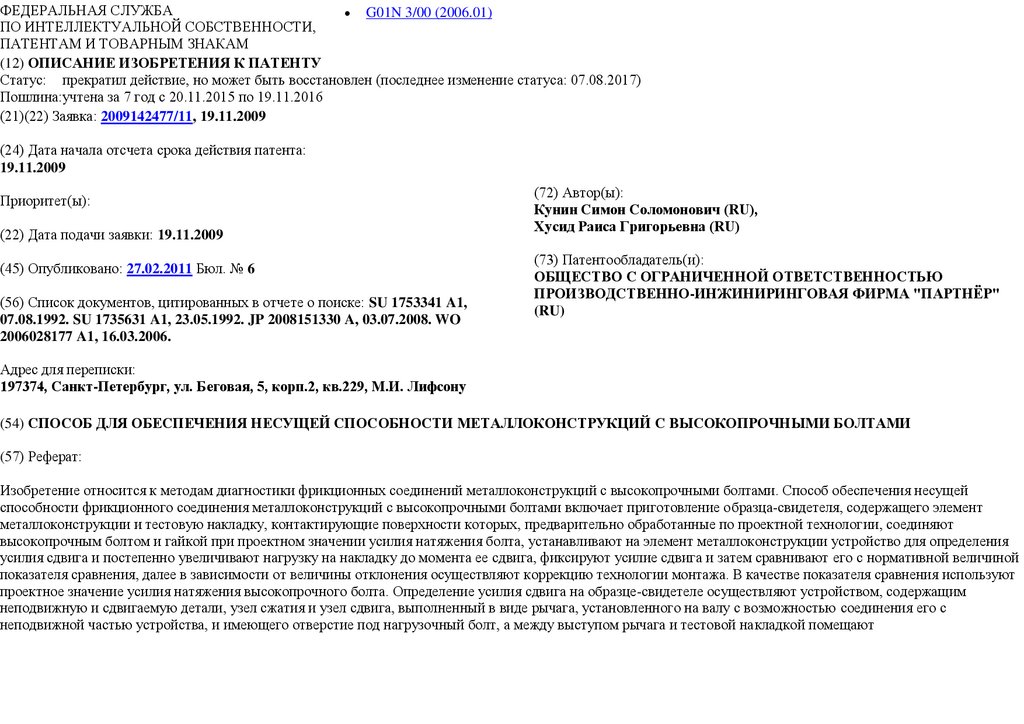

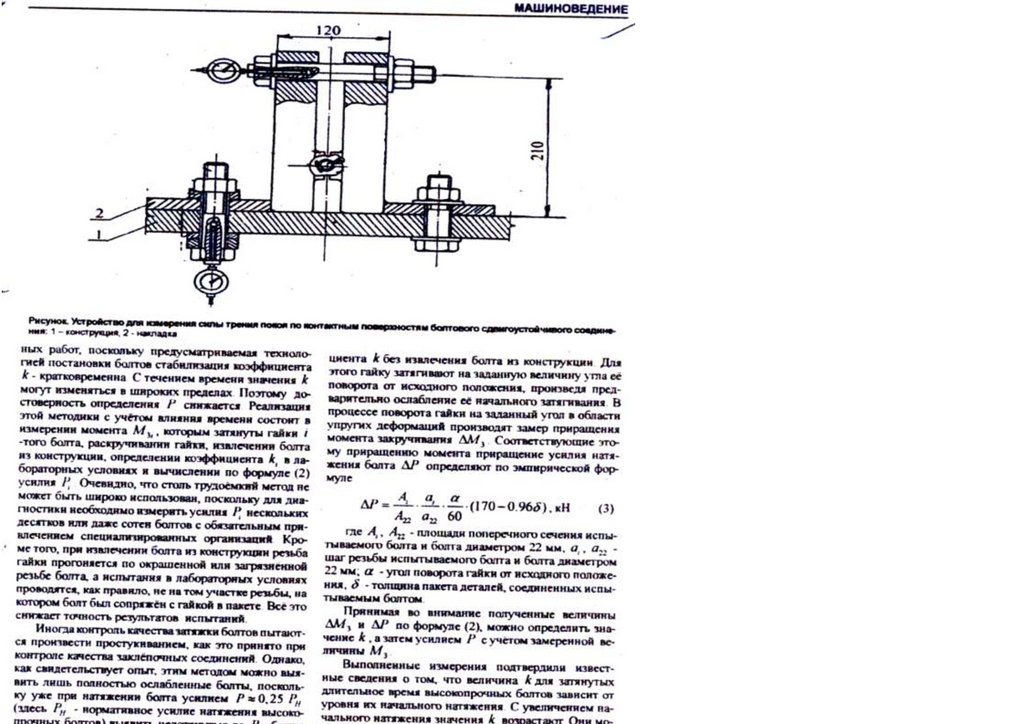

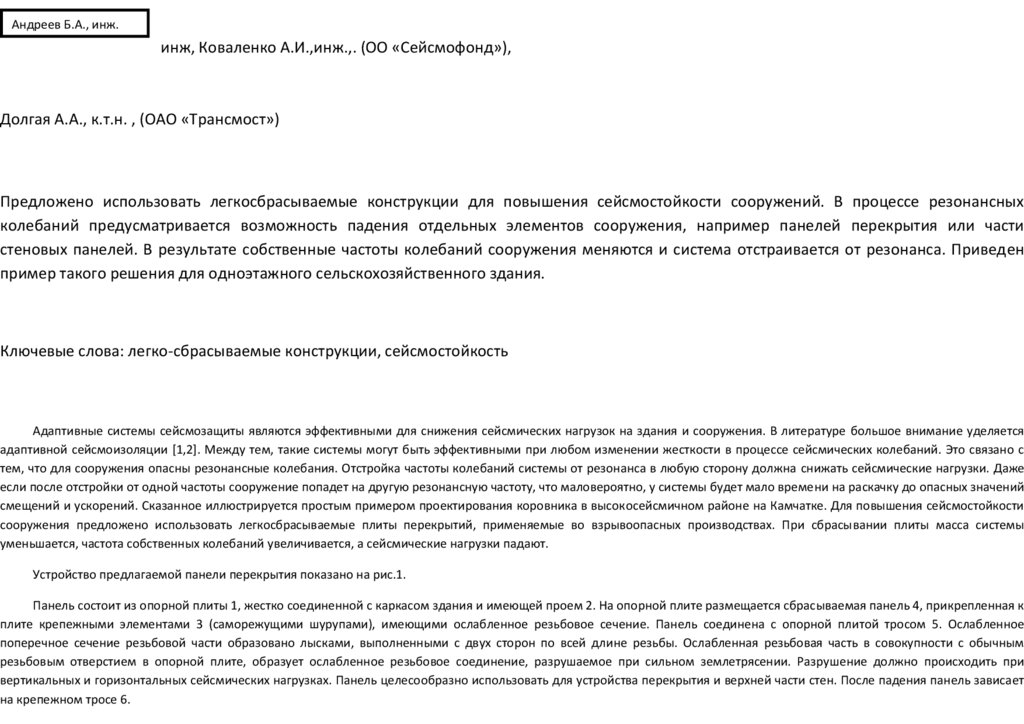

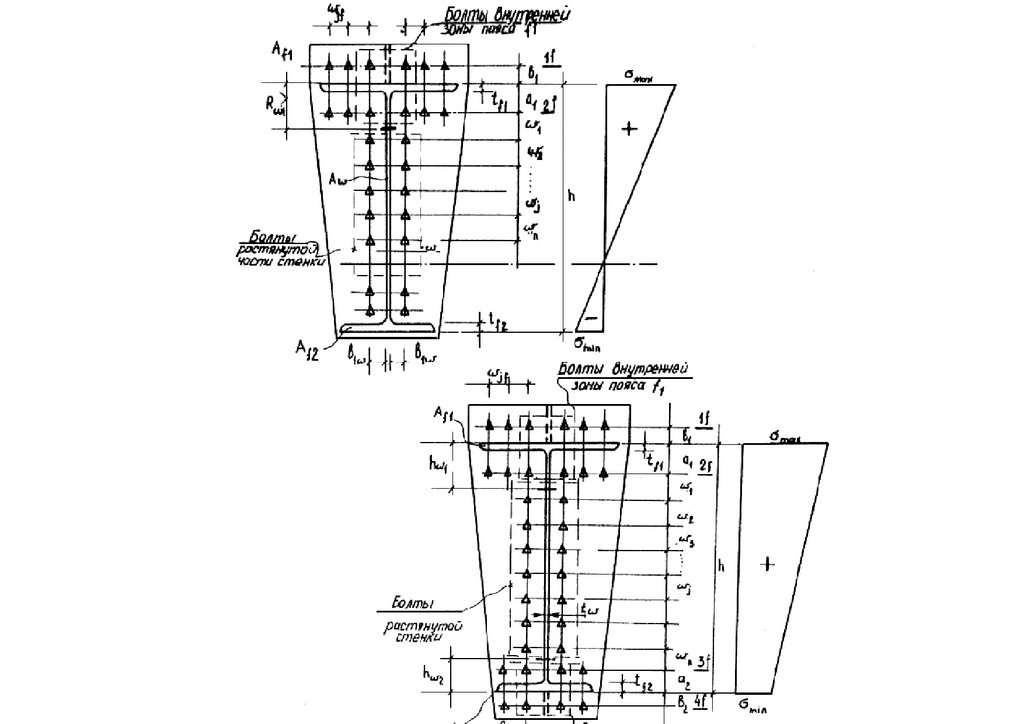

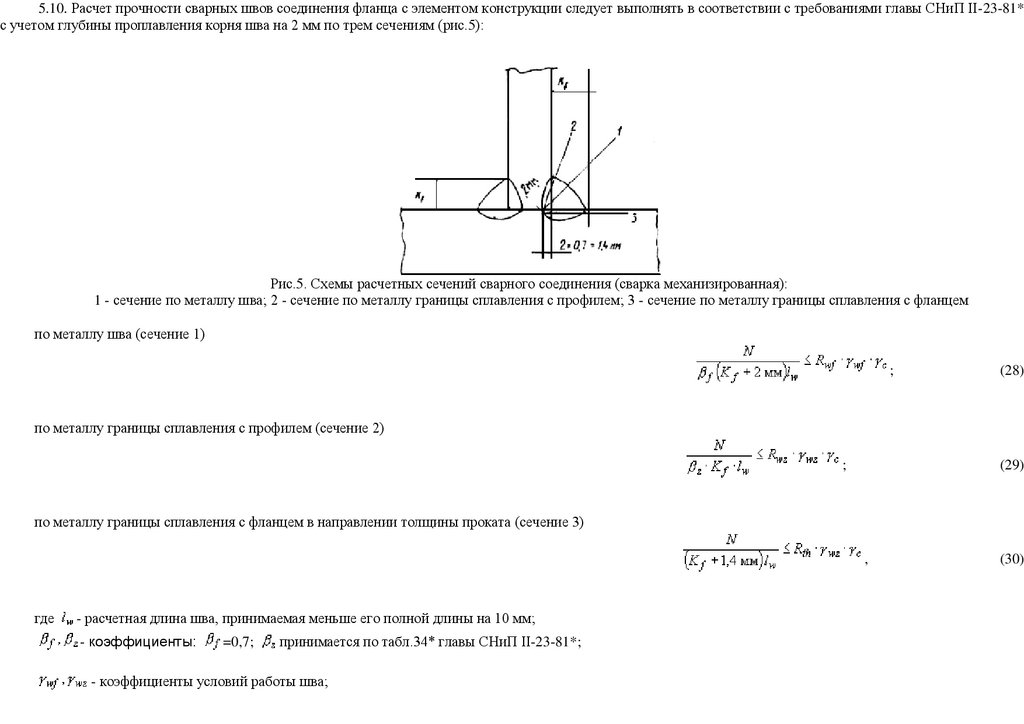

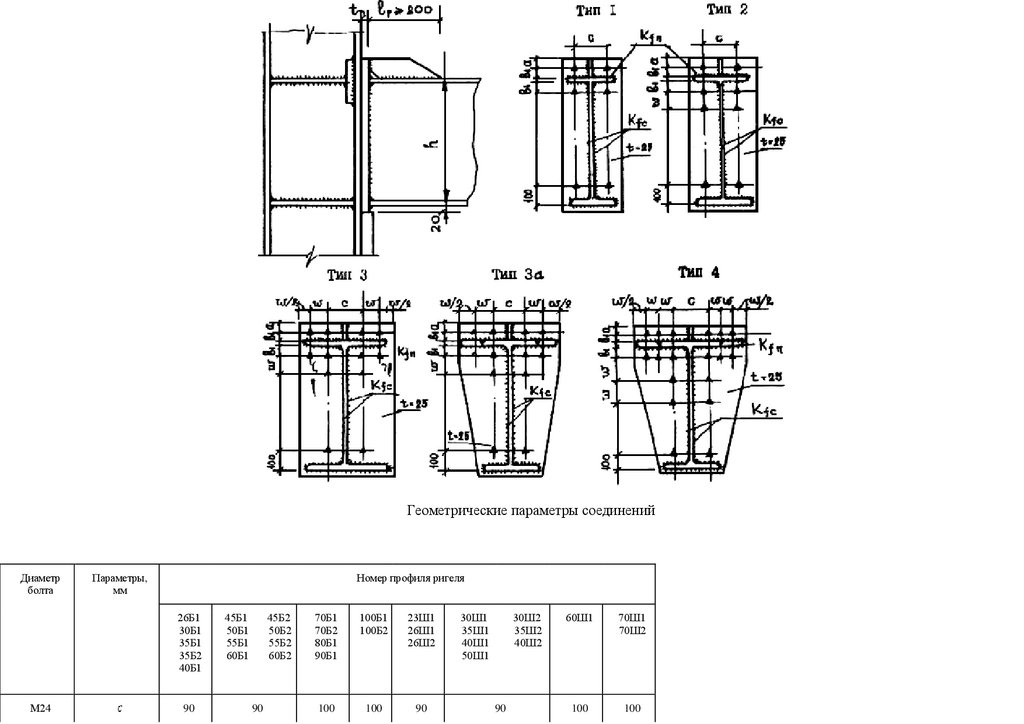

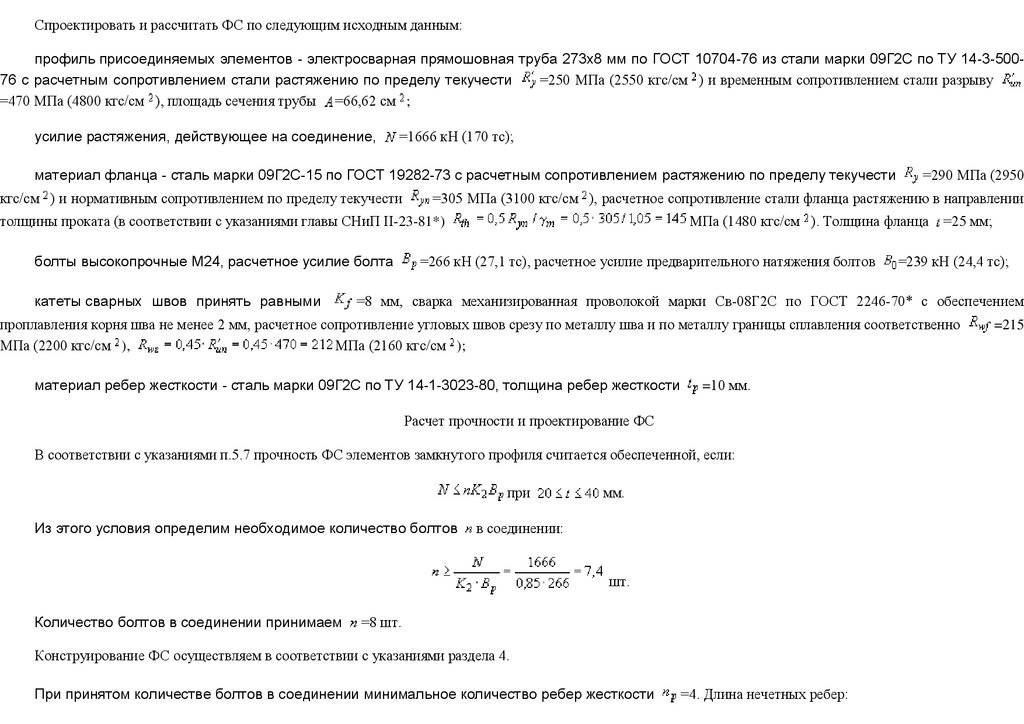

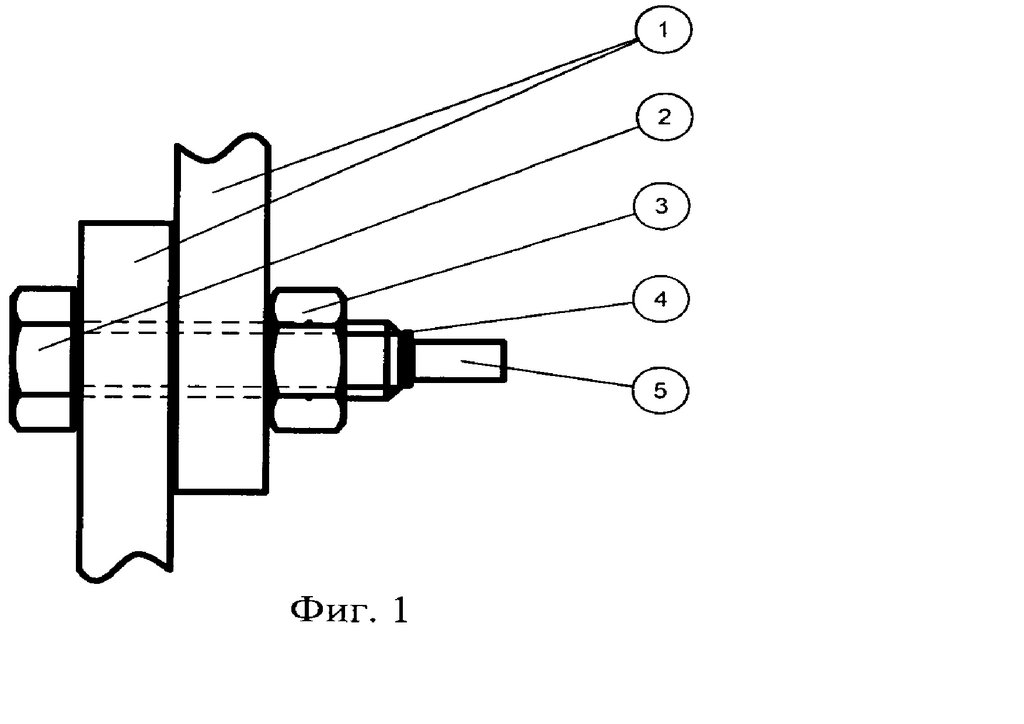

На чертеже показано предлагаемое соединение, общий вид.

Соединение состоит из фланцев и латунного фрикци -болтов , гаек , свинцовой шайб, медных втулок -гильз

Фланцы выполнены с помощью латунной шпильки с пропиленным пазом куж забивается медный обожженный клин и снабжен энергопоглощением .

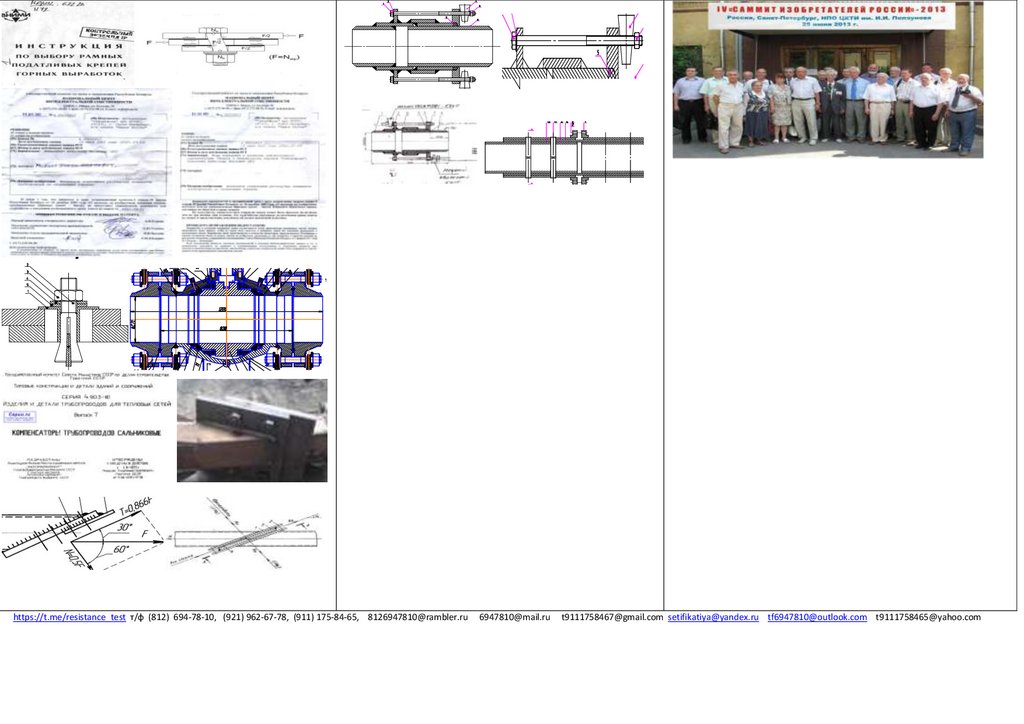

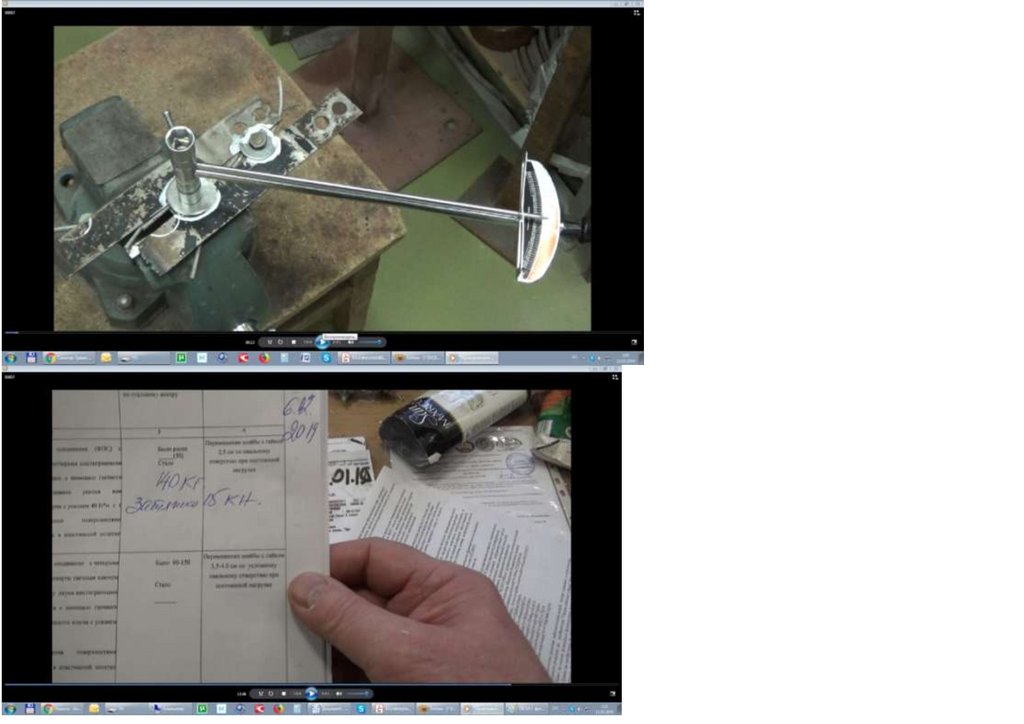

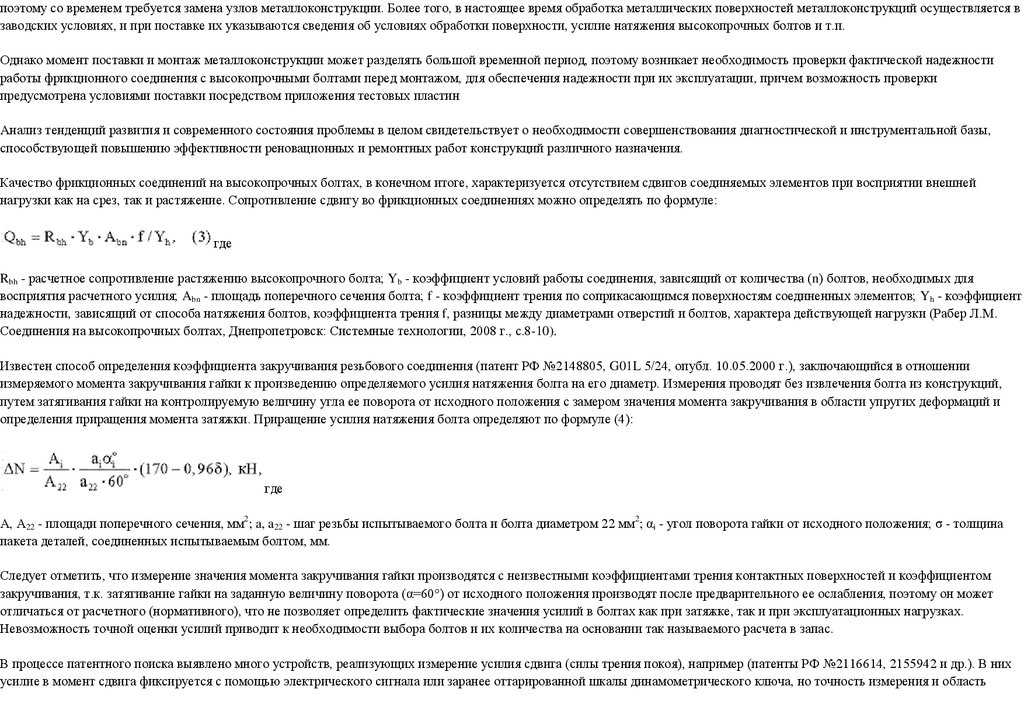

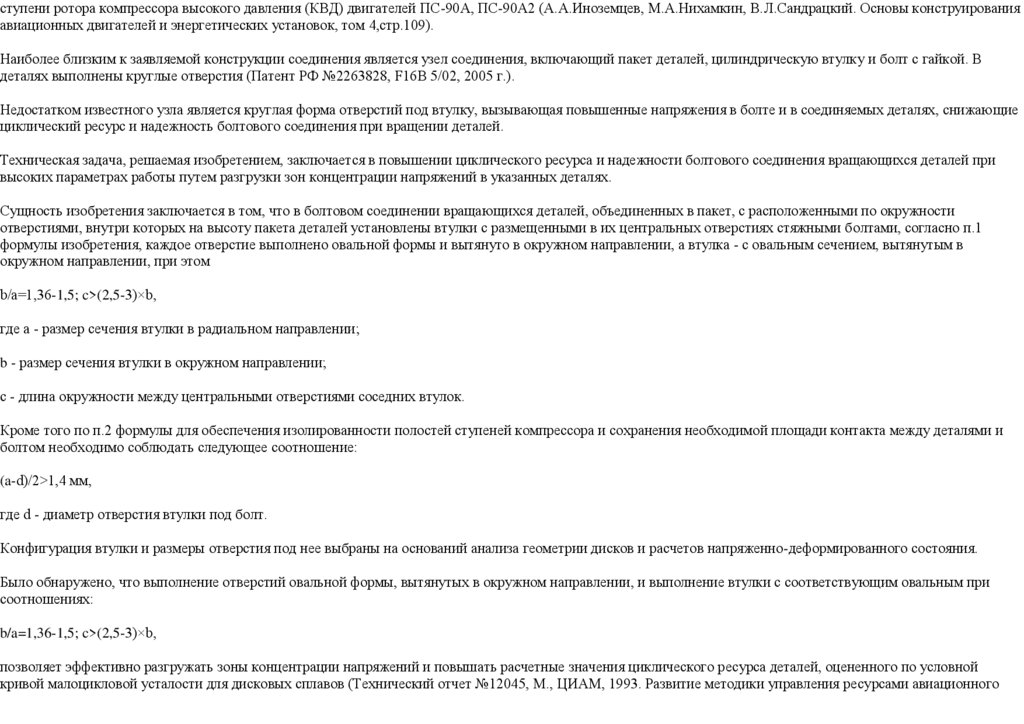

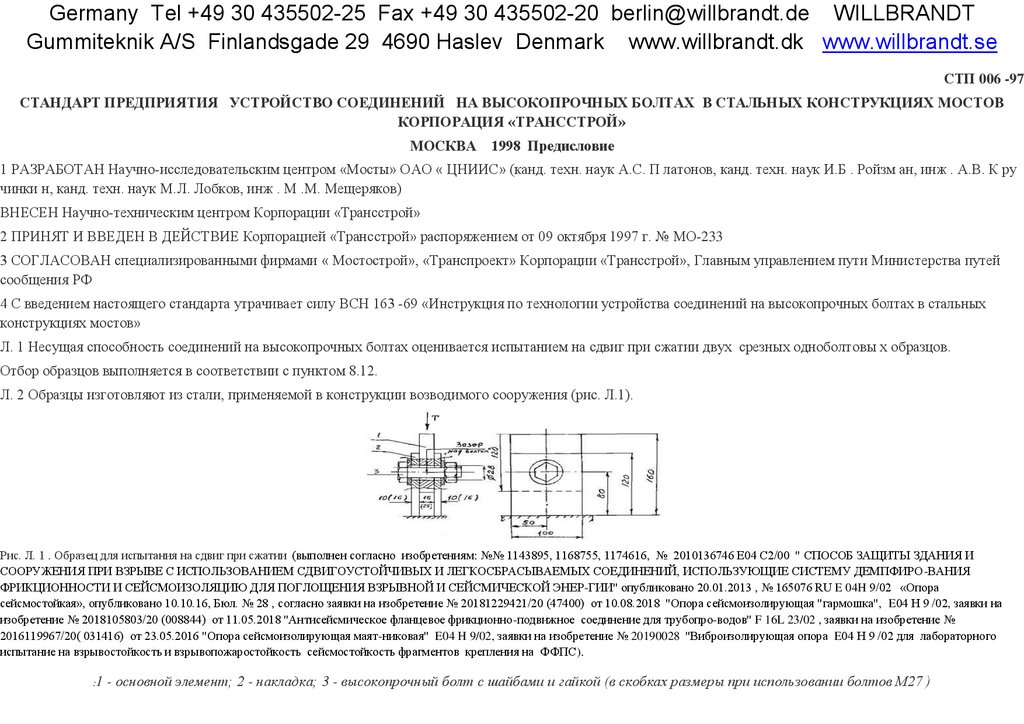

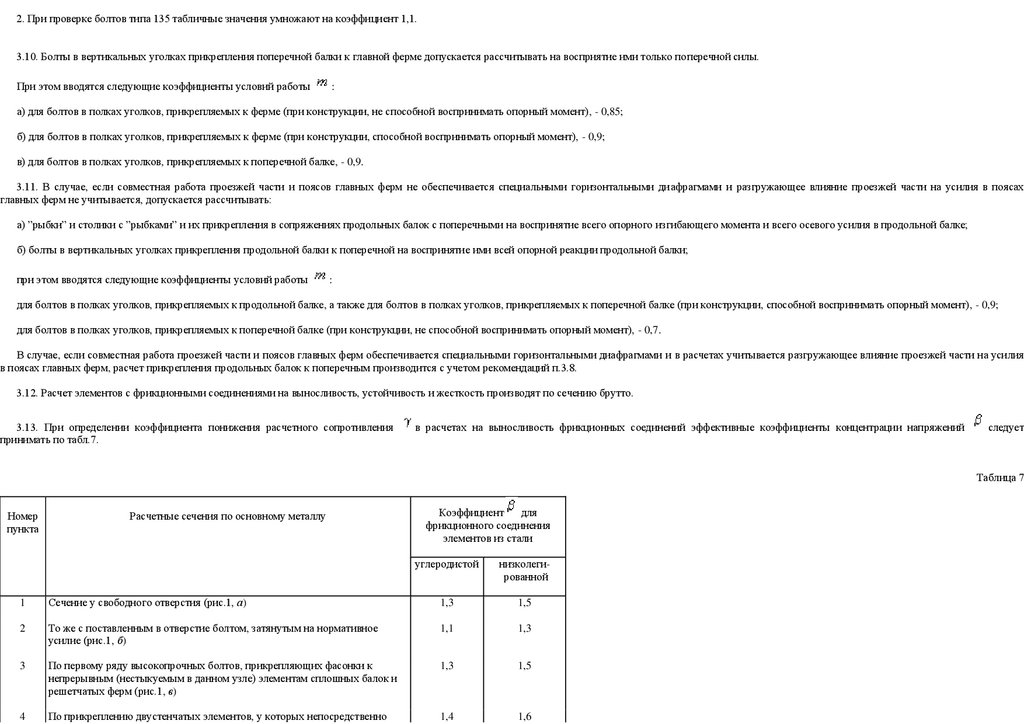

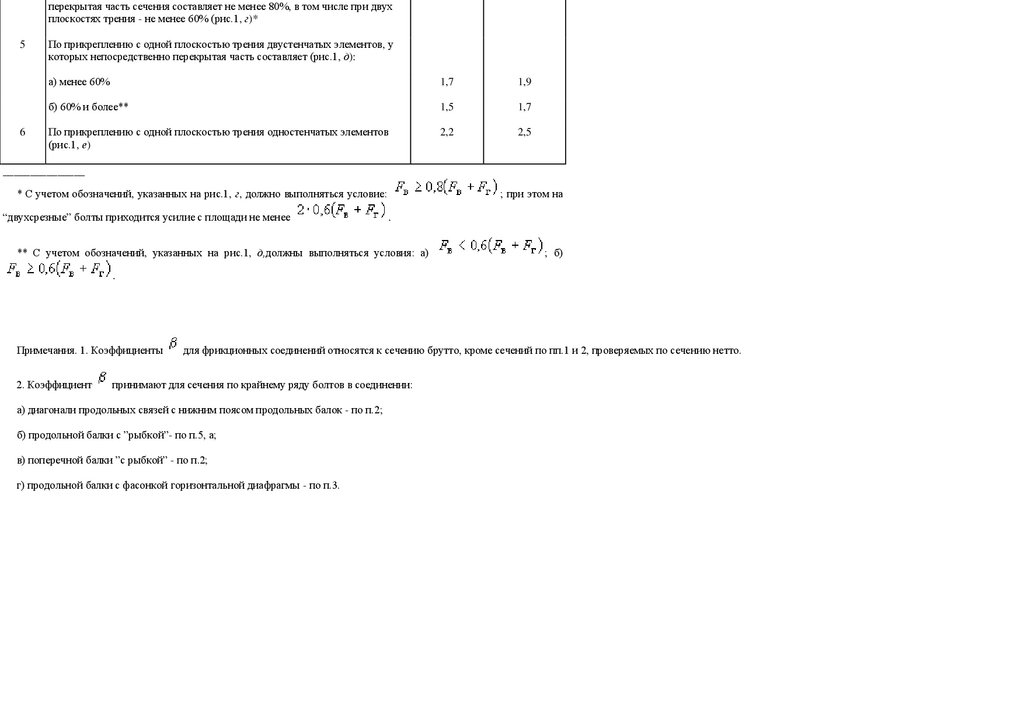

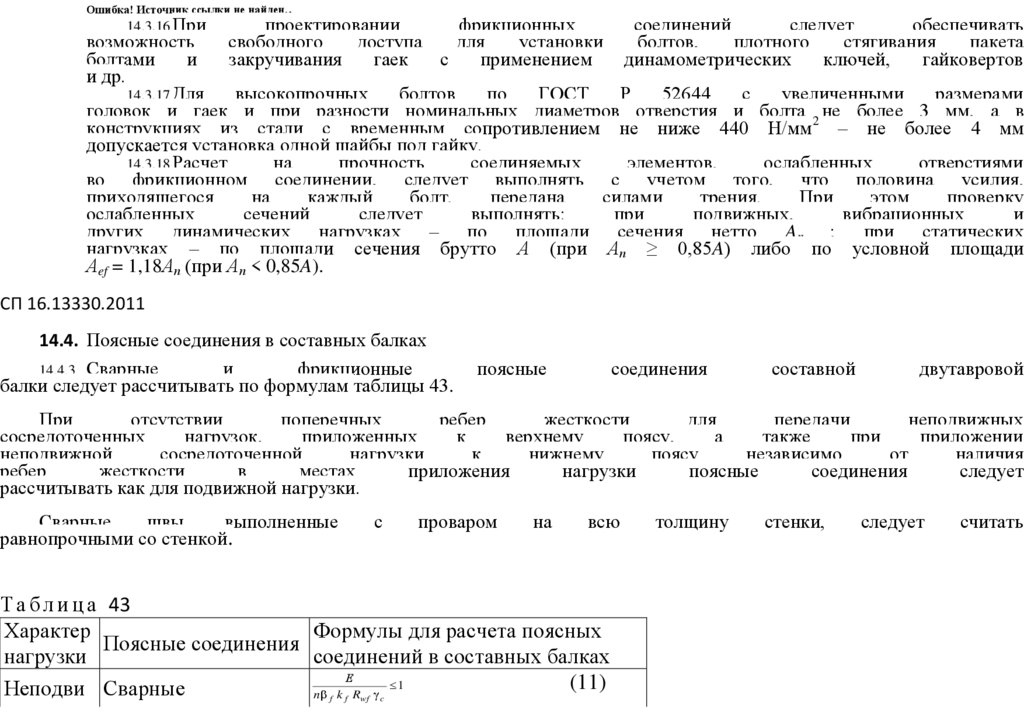

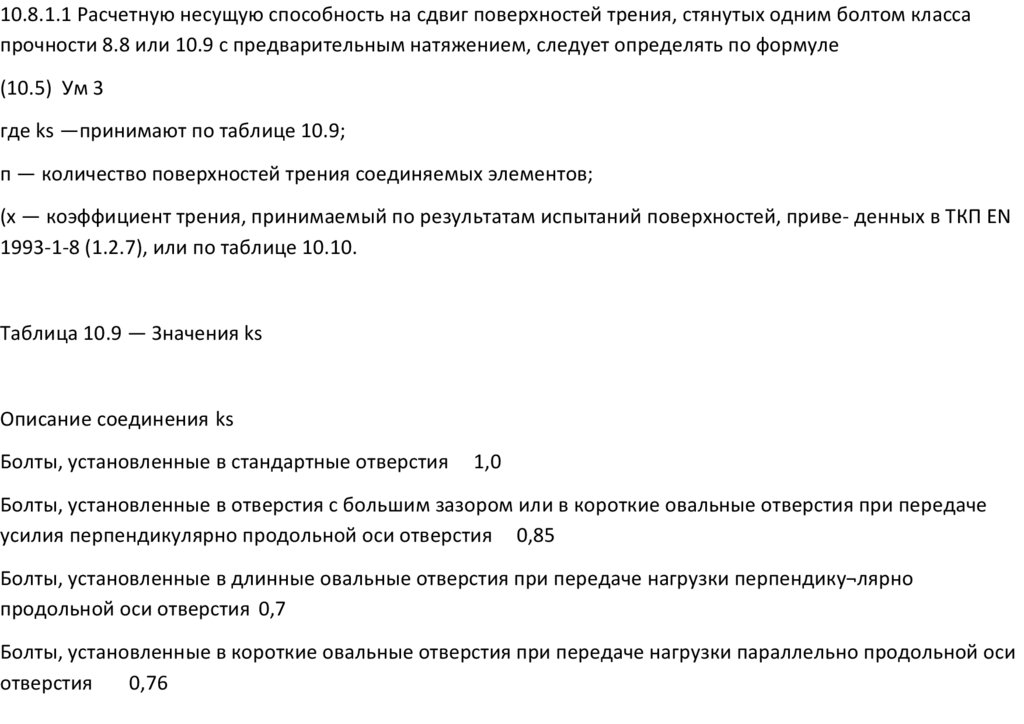

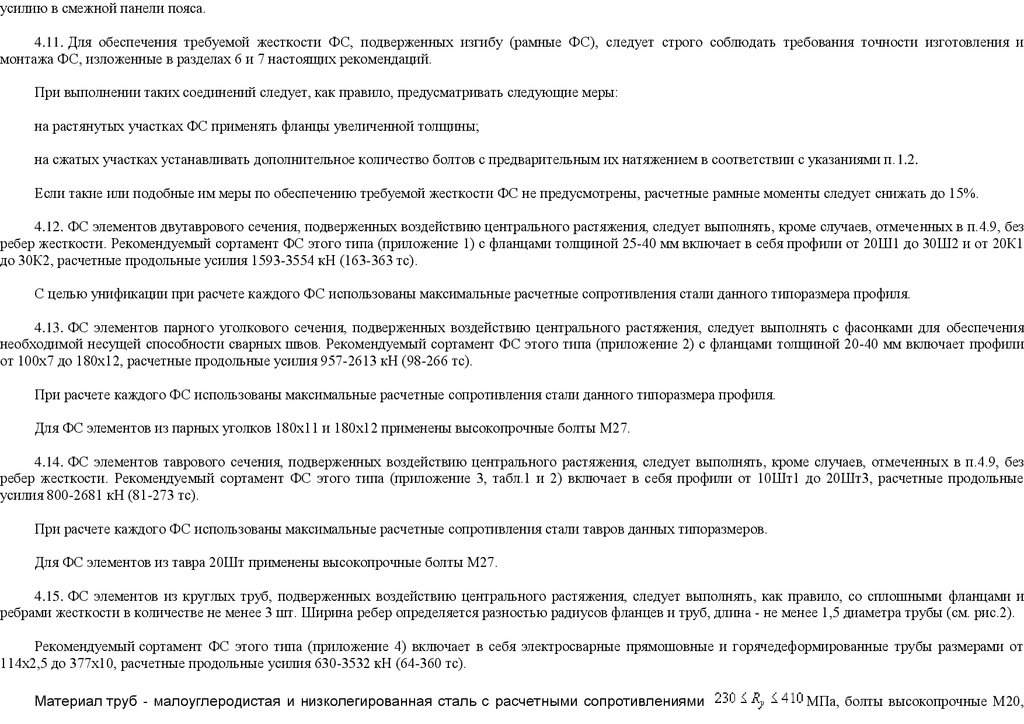

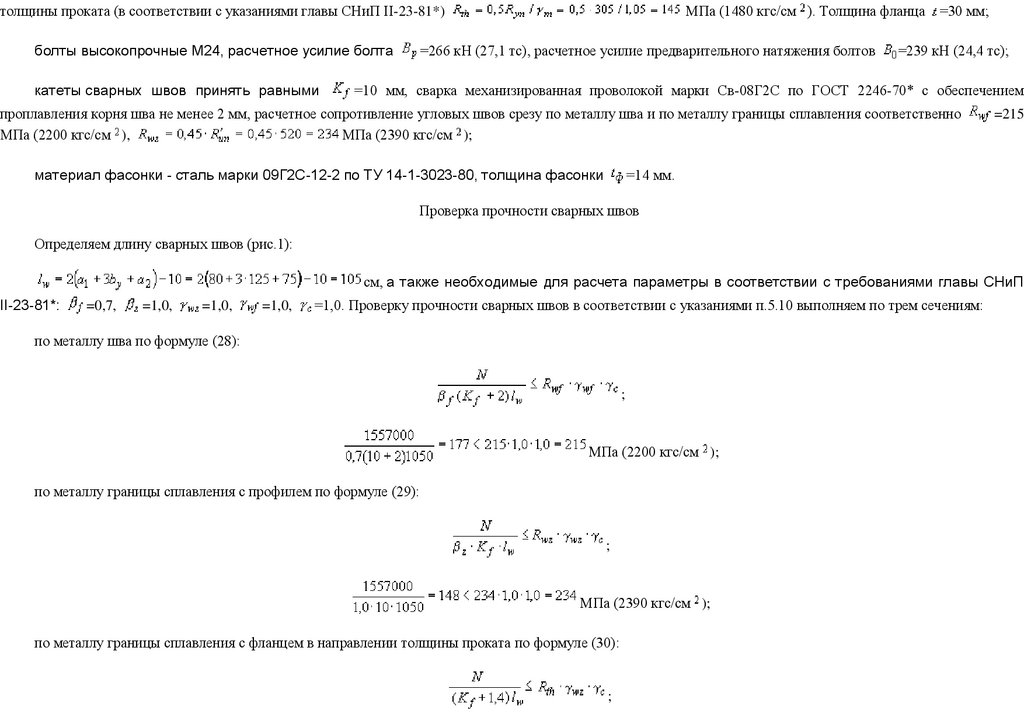

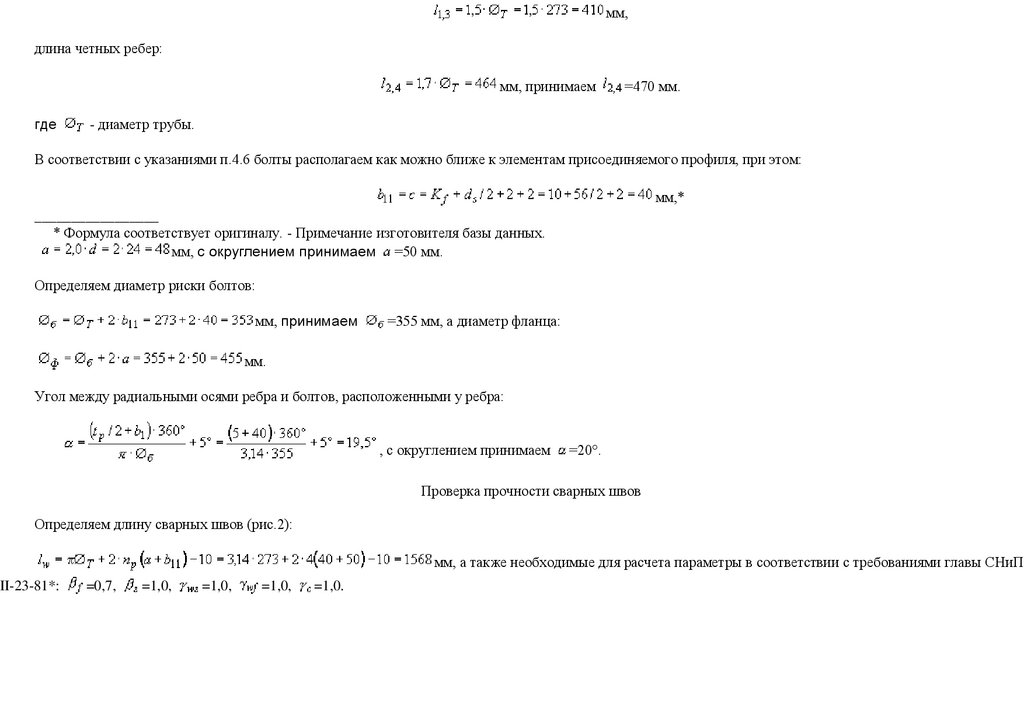

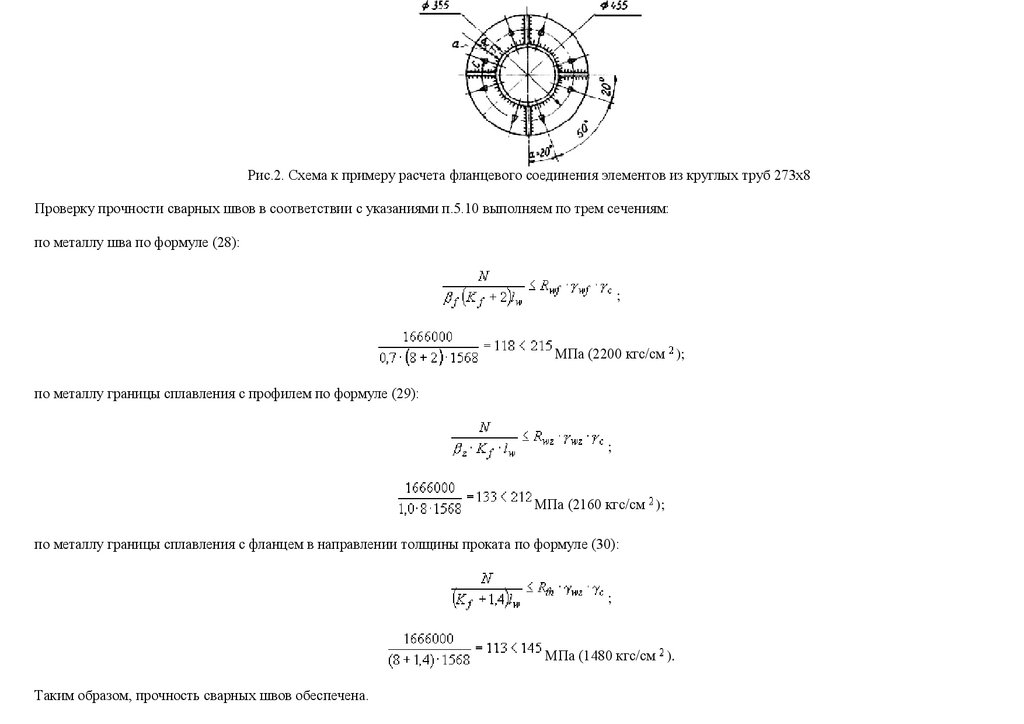

Сущность предлагаемой конструкции поясняется чертежами, где на фиг.1 изображено петлеобразное из шести или четырех трубчатых угловых сегментов, на фрикционных

соединениях с контрольным натяжением стопорный (тормозной) фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным стопорным клином;

на фиг.2 изображено петлеобразное из шести или четырех трубчатых угловых сегментов, на фрикционных соединениях с контрольным натяжением стопорный (тормозной)

фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным стопорным клином латунная шпилька фрикци-болта с пропиленным пазом

на фиг.3 изображен петлеобразный из шести или четырех трубчатых угловых сегментов, на фрикционных соединениях с контрольным натяжением стопорный (тормозной)

фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным стопорным клином фрагмент о медного обожженного клина забитого в латунную

круглую или квадратную латунную шпильку

на фиг. 4 изображено петлеобразное из шести или четырех трубчатых угловых сегментов, на фрикционных соединениях с контрольным натяжением стопорный (тормозной)

фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным стопорным клином фрагмент установки медного обожженного клина в подвижный

компенсатор ( на чертеже компенстор на показан )

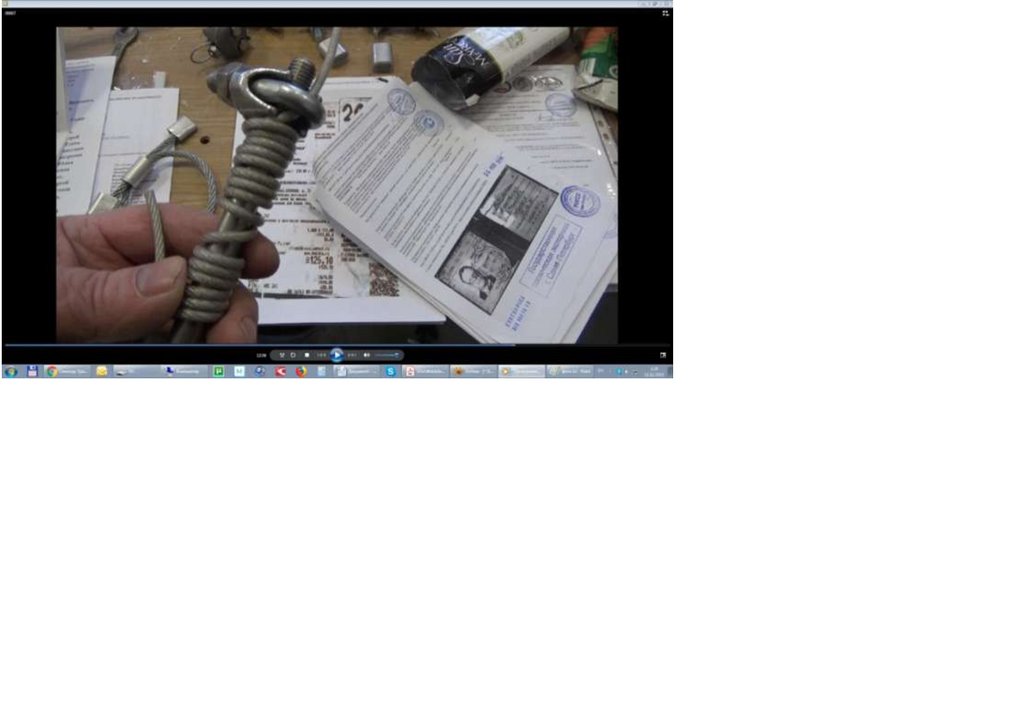

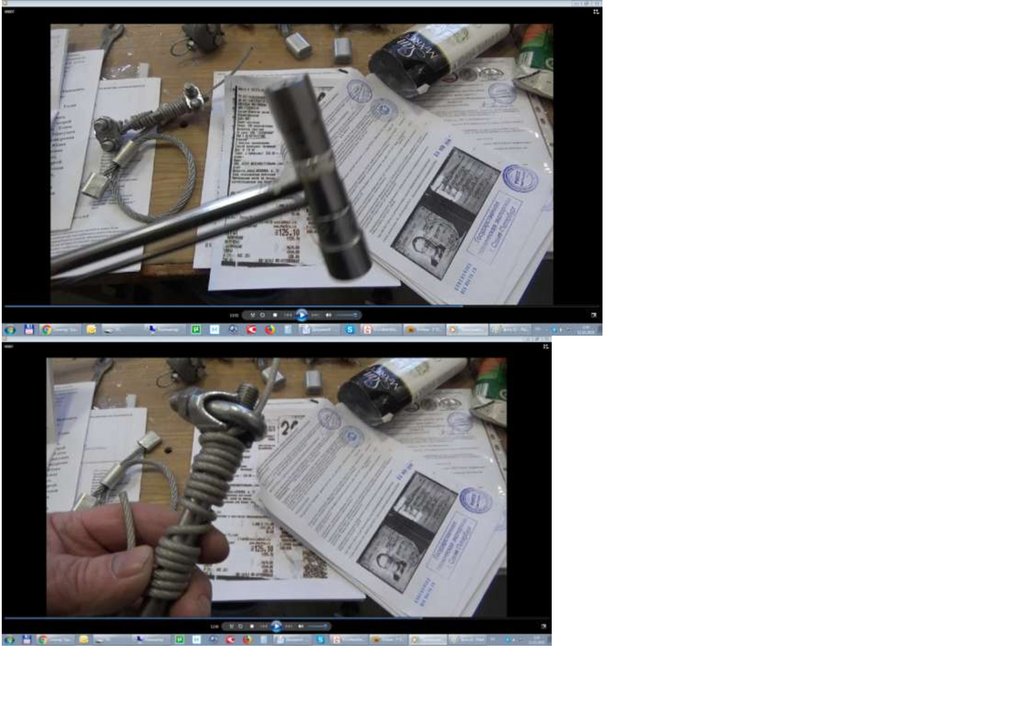

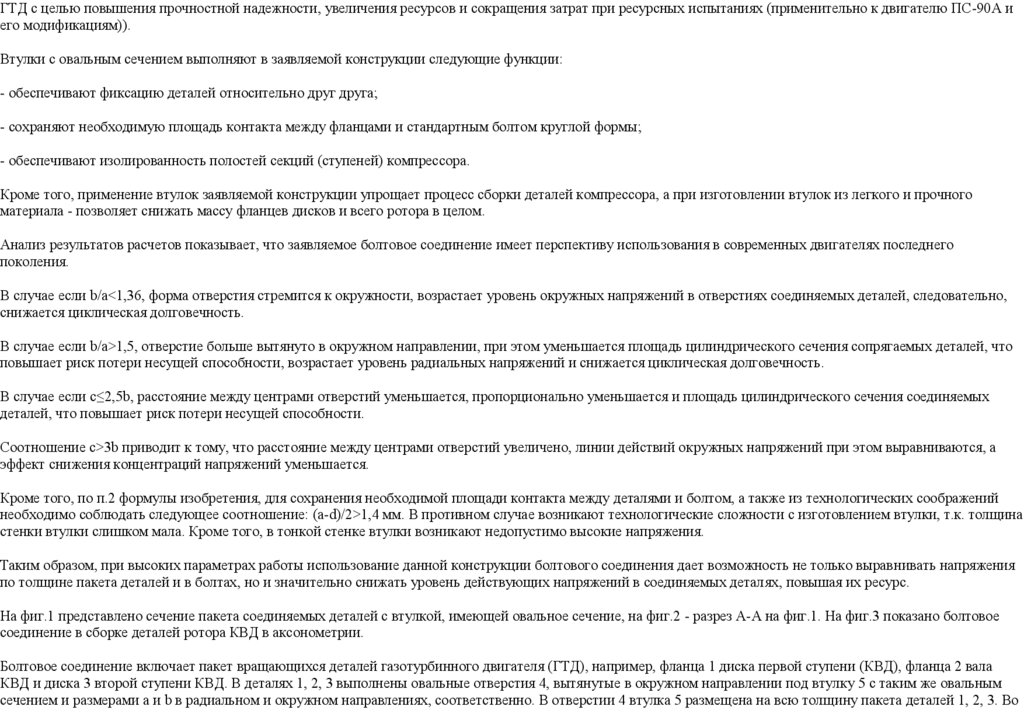

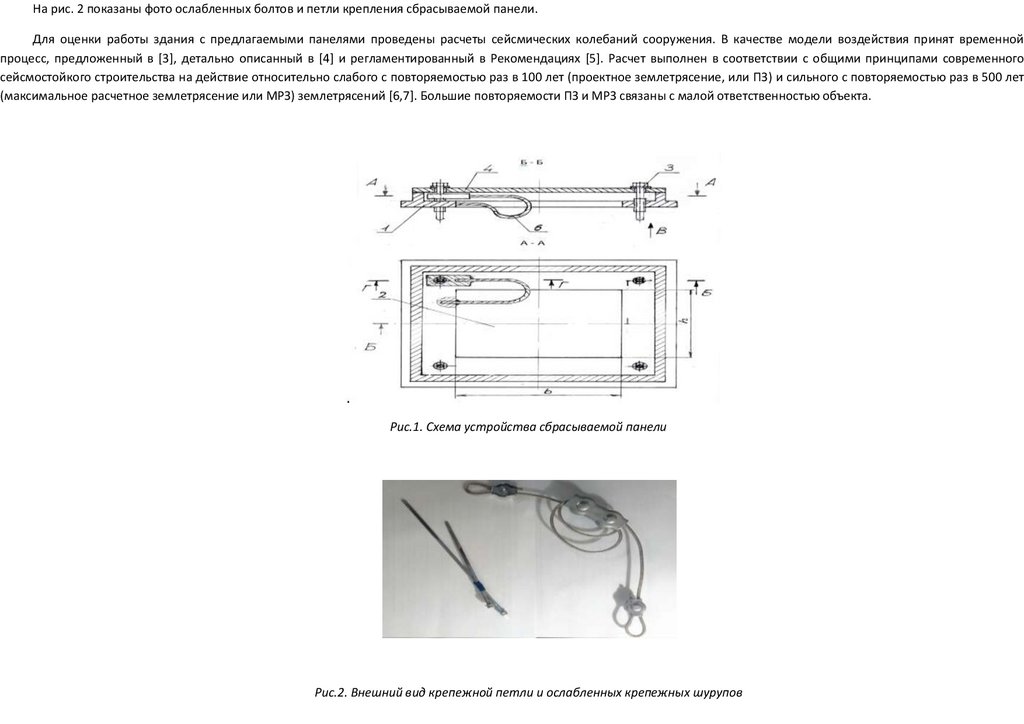

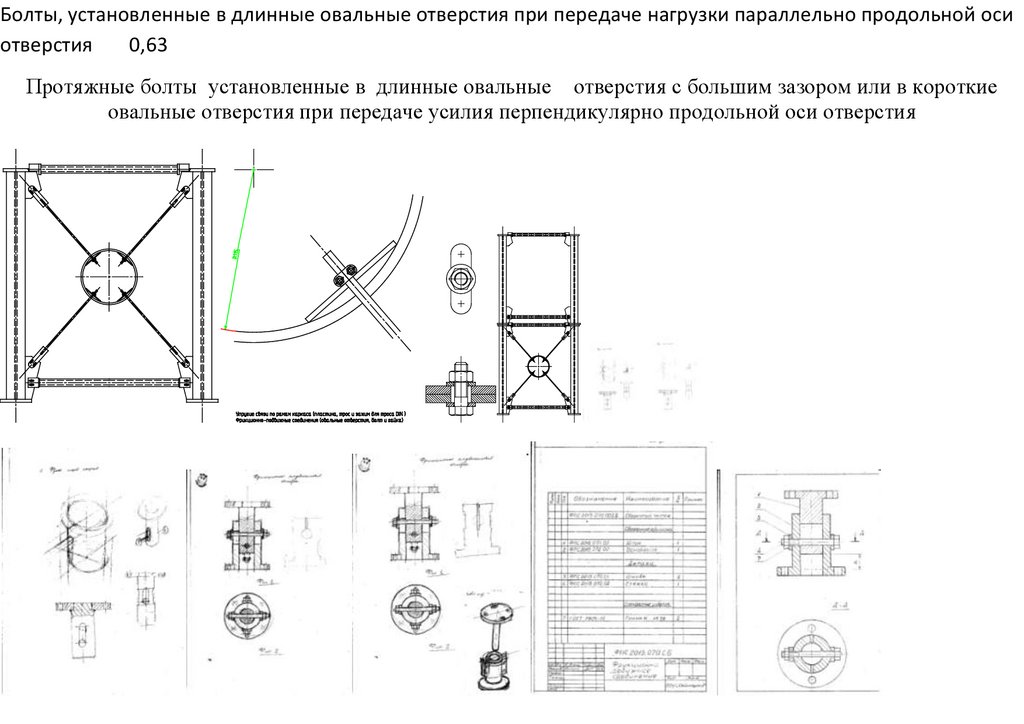

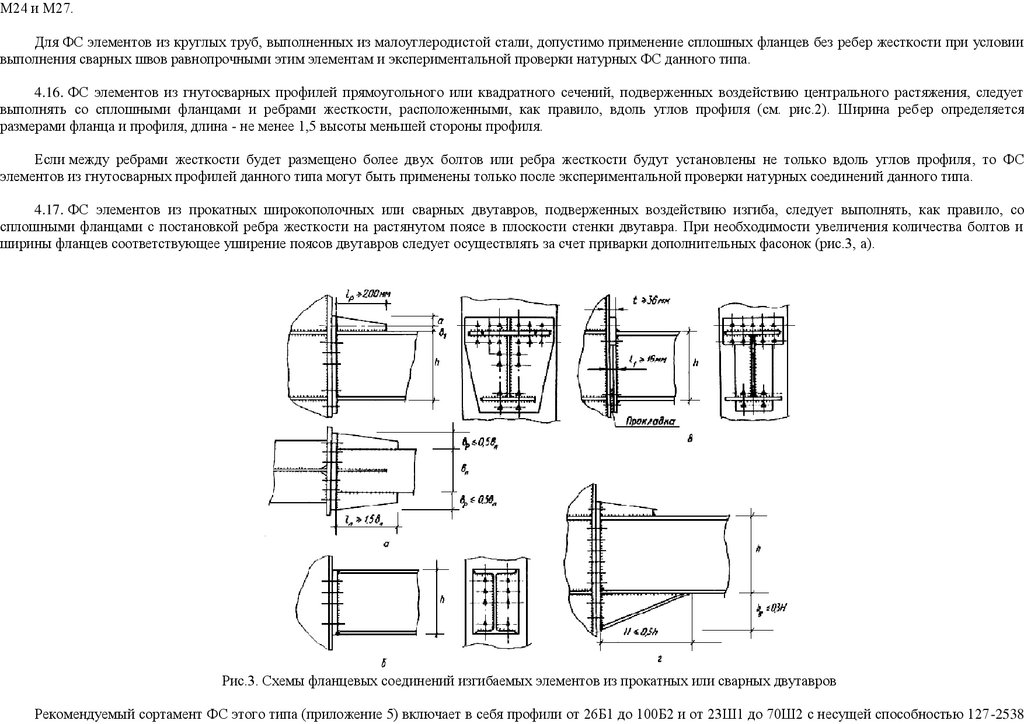

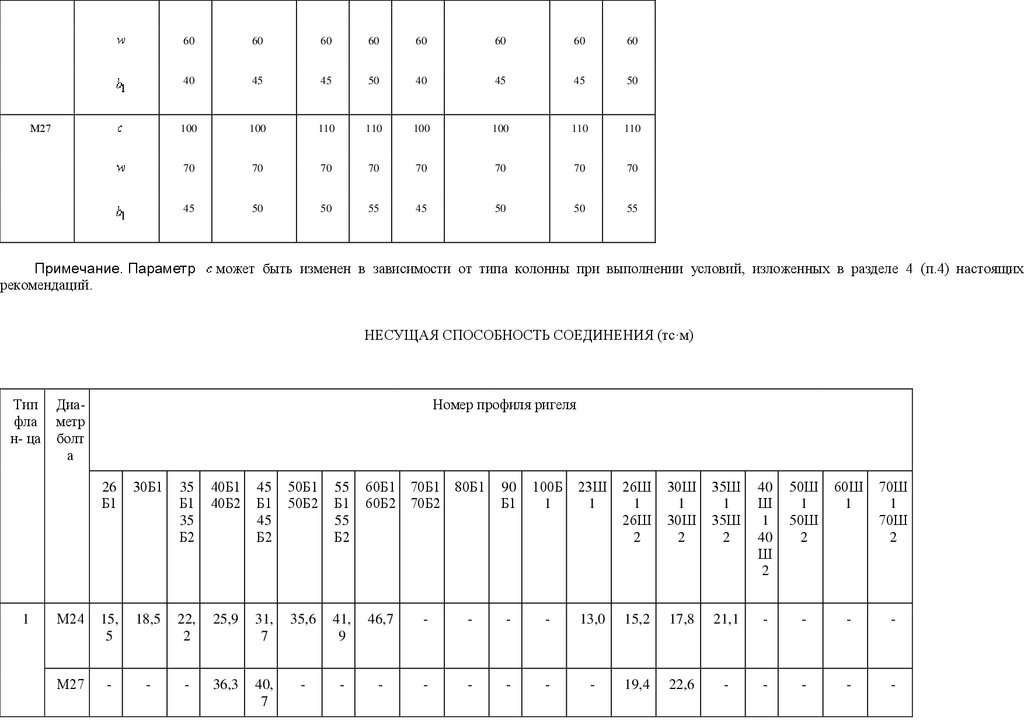

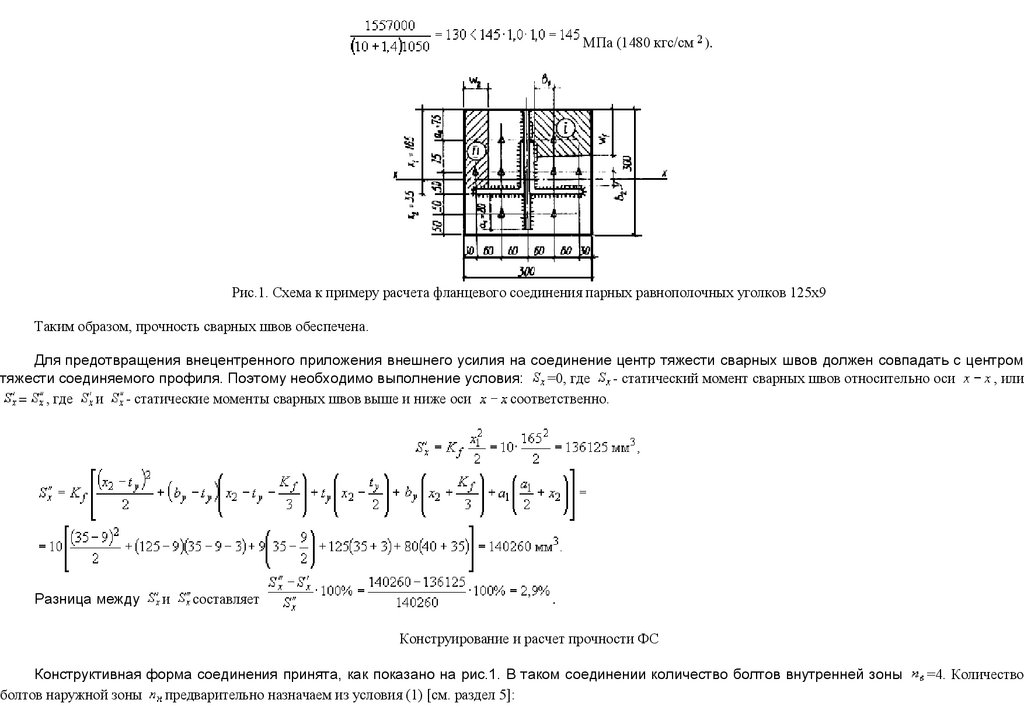

фиг 5 изображены элементы демпфирования и скольжения фтула и троса и медная или бронзовая гильза , для демпфирования при температурных или сейсмических

колебаний фрикционных соединениях с контрольным натяжением стопорный (тормозной) фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным

медным стопорным клином, котрый торировочно забивается с одинаковым усилием в пропитанный антикоррозийными составами трос в пять обмотанный витков вокруг

трубы . что бы исключить вытекание нефти или газа из магистрального трубопровода, теплотрассы при многокаскадном демпфировании или температурных перепадах

зимой

фиг. 5 изображен сам узел фрикционно -подвижного соединения на фриукци -болту на фрикционно-подвижных протяжных соедиениях

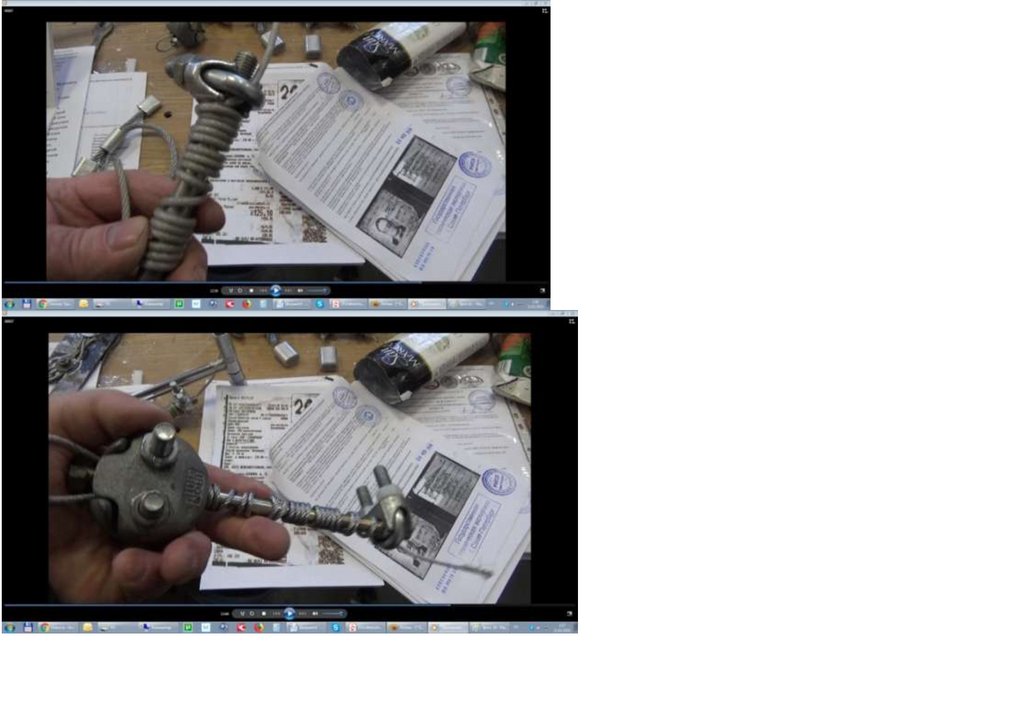

фиг.6 изображено узел крепления коменастра из трубчатых уголков для демпфирующего петлеобразования , из шести или четырех трубчатых угловых сегментов, на

фрикционных соединениях с контрольным натяжением стопорный (тормозной) фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным

стопорным клином шаровой кран соединенный на фрикционно -подвижных соединениях , фрикци-болту с магистральным трубопроводом на фланцевых соединениях

35.

фиг. изображено длинный пропиленный паз в стальной шпильке и таррировочный медный стопорный клин для соедиения демпфирующих трубчатых уголков -сегментовдля содания демпфирующей вертикальной ( верх ) петли, для создания петлеобразной, из шести или четырех трубчатых угловых сегментов, на фрикционных соединениях

с контрольным натяжением стопорный (тормозной) фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным стопорным клином

Компенсатор проф Темпнова состоит из фрикционо -подвижных демпфирующих соединениях с фрикци -болтом фрикционно-подвижных соединений

Антисейсмический виброизоляторы выполнены в виде петлеобразных демпфирующих соединений из шести или четырех трубчатых угловых сегментов, на фрикционных

соединениях с контрольным натяжением стопорный (тормозной) фрикци –болт с забитым в пропиленный паз стальной шпильки обожженным медным стопорным

клиномлатунного фрикци -болта с пропиленным пазом , куда забивается стопорный обожженный медный, установленных на стержнях фрикци- болтов Медный обожженный

клин может быть также установлен с двух сторон крана шарового

Болты снабжены амортизирующими шайбами из свинца: расположенными в отверстиях фланцев.

Однако устройство в равной степени работоспособно, если антисейсмическим или виброизолирующим является медный обожженный клин .

Гашение многокаскадного демпфирования или вибраций, действующих в продольном направлении, осуществляется смянанием с энергопоглощением забитого медного

обожженного клина

Виброизоляция в поперечном направлении обеспечивается медными шайбами , расположенными между цилиндрическими выступами . При этом промежуток между

выступами, должен быть больше амплитуды колебаний вибрирующего трубчатого элемента, Для обеспечения более надежной виброизоляции и сейсмозащиты шарового кран

с трубопроводом в поперечном направлении, можно установить медный втулки или гильзы ( на чертеже не показаны), которые служат амортизирующие дополнительными

упругими элементы

Упругими элементами , одновременно повышают герметичность соединения, может служить стальной трос ( на чертеже не показан) .

Устройство работает следующим образом.

В пропиленный паз латунно шпильки, плотно забивается медный обожженный клин , который является амортизирующим элементом при многокаскадном демпфировании .

Латунная шпилька с пропиленным пазом , располагается во фланцевом соединении , выполненные из латунной шпильки с забиты с одинаковым усилием медный

обожженный клин , например латунная шпилька , по названием фрикци-болт . Одновременно с уплотнением соединения оно выполняет роль упругого элемента,

воспринимающего вибрационные и сейсмические нагрузки. Между выступами устанавливаются также дополнительные упругие свинцовые шайбы , повышающие надежность

виброизоляции и герметичность соединения в условиях повышенных вибронагрузок и сейсмонагрузки и давлений рабочей среды.

Затем монтируются подбиваются медный обожженные клинья с одинаковым усилием , после чего производится стягивание соединения гайками с контролируемым

натяжением .

В процессе стягивания фланцы сдвигаются и сжимают медный обожженный клин на строго определенную величину, обеспечивающую рабочее состояние медного

обожженного клина . свинцовые шайбы применяются с одинаковой жесткостью с двух сторон .

Материалы медного обожженного клина и медных обожженных втулок выбираются исходя из условия, чтобы их жесткость соответствовала расчетной, обеспечивающей

надежную сейсмомозащиту и виброизоляцию и герметичность фланцевого соединения трубопровода и шаровых кранов.

Наличие дополнительных упругих свинцовых шайб ( на чертеже не показаны) повышает герметичность соединения и надежность его работы в тяжелых условиях

вибронагрузок при многокаскадном демпфировании

Жесткость сейсмозащиты и виброизоляторов в виде латунного фрикци -болта определяется исходя из, частоты вынужденных колебаний вибрирующего и температуро изолирующих трубчатого элемента с учетом частоты собственных колебаний всего соединения по следующей формуле:

36.

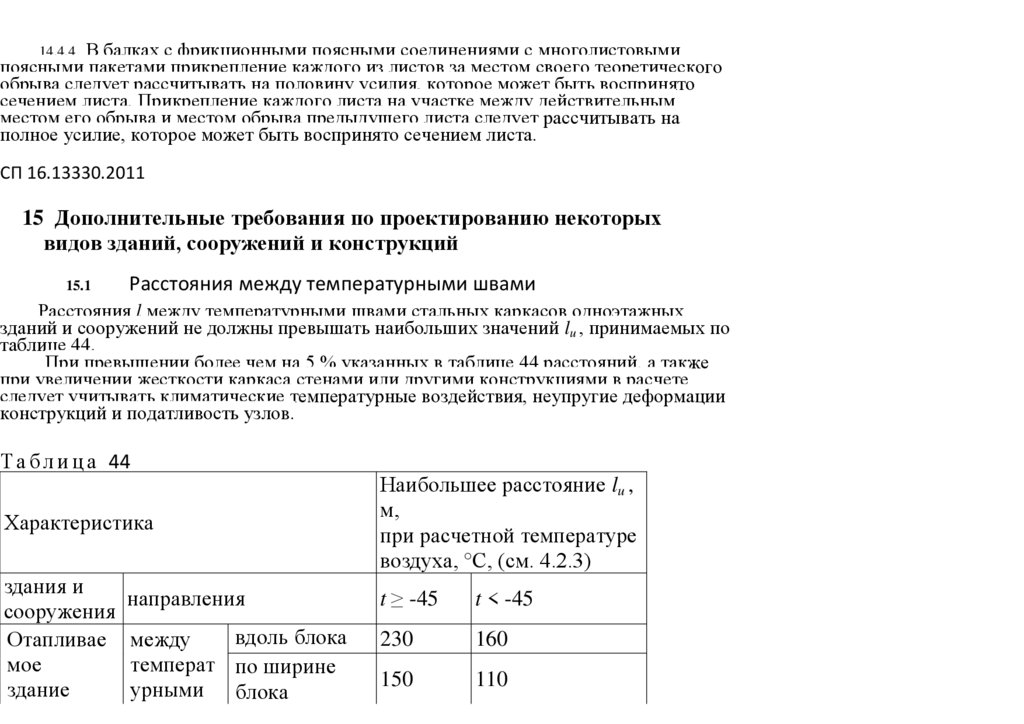

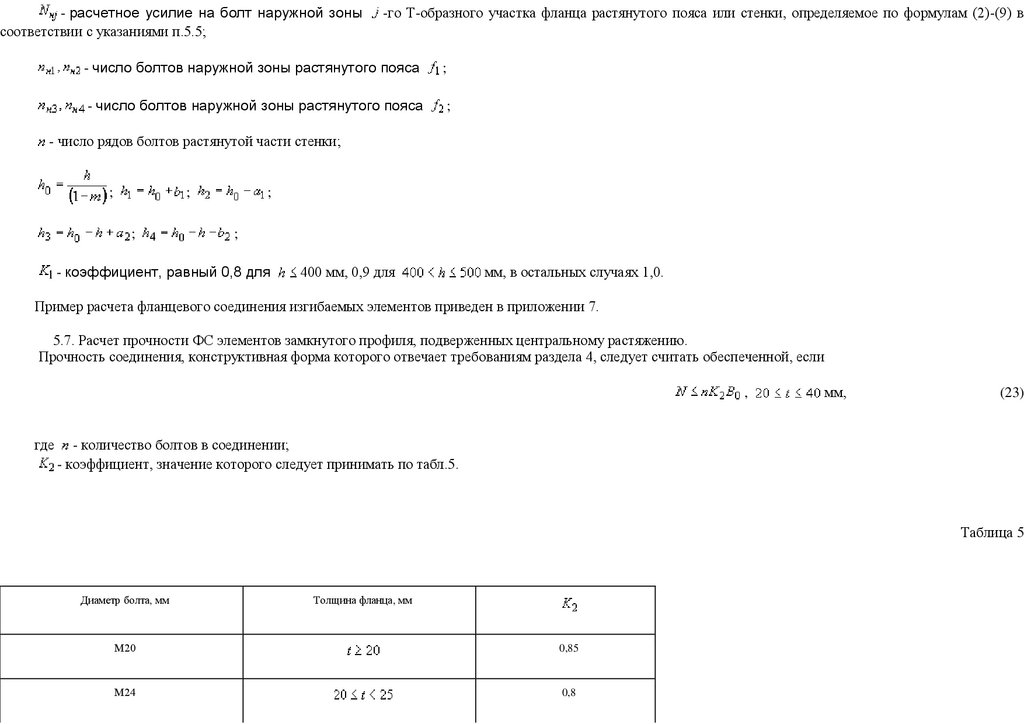

Виброизоляция и сейсмоизоляция обеспечивается при условии, если коэффициент динамичности фрикци -болта будет меньше единицыФормула

Антисейсмическое фланцевое фрикциооно -подвижное соединение трубопроводов проф

Темнова В Г

Антисейсмическое ФЛАНЦЕВОЕ фрикционно -подвижное СОЕДИНЕНИЕ ТРУБОПРОВОДОВ, содержащее крепежные элементы,

подпружиненные и энергопоглощающие со стороны одного из фланцев, амортизирующие в виде латунного фрикци -болта с

пропиленным пазом и забитым медным обожженным клином с медной обожженной втулкой или гильзой , охватывающие крепежные

элементы и установленные в отверстиях фланцев, и уплотнительный элемент, фрикци-болт , отличающееся тем, что, с целью расширения

области использования соединения, фланцы выполнены без тонировочного ключа регулирующее везде одинаковое натяжение гайки , а

с помощью энергопоглощающего фрикци -болта , с забитым с одинаковым усилием медным обожженным клином расположенными

во фланцевом фрикционно-подвижном соединении (ФФПС) , уплотнительными элемент выполнен в виде свинцовых тонких шайб ,

установленного между цилиндрическими выступами фланцев, а крепежные элементы подпружинены также на участке между фланцами,

за счет протяжности соединения по линии нагрузки, а между медным обожженным энергопоголощающим клином, установлены тонкие

свинцовые или обожженные медные шайбы, а в латунную или стальной шпильку устанавливается тонкая медная обожженная гильза

или медная или тросовая втулка .

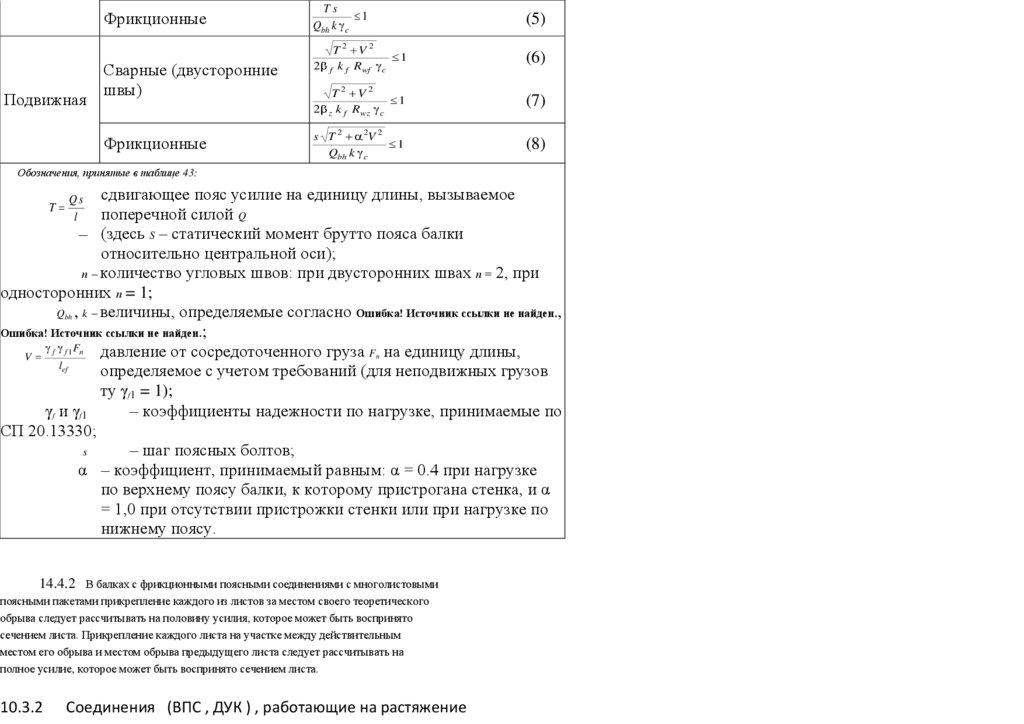

1. Компенсатор для теплотрасс на фланцевого протяжного с демпфирующим элементами в местах растянутых элементов

моста с упругими демпферами сухого трения, демпфирующего компенсатора на фланцевых соединениех растянутых

элементов с упругими демпферами сухого трения на фрикционно-подвижных болтовых соединениях, с одинаковой

жесткостью с демпфирующий элементов при многокаскадном демпфировании, для гашения температурных , сейсмических

колебаний , для поглощение температурной , сейсмической, вибрационной, энергии, в горизонтальной и вертикальной

плоскости по лини нагрузки фланцевого протяжного температурного демпфирующего компенсатора , в местах растянутых

элементов теплотрассы с большими перемещениями и приспособляемостью , при этом упругие демпфирующие компенсаторы ,

выполнено в виде сдвигового элемента , с встроено медной гильзой и обмотки в виде тросовой или медной с пропилом гильзы для

демпфирования фланцевого соединение растянутыми элементами

2. Компенсатор с упругими демпферами сухого трения, на фланцевых соединениях , а протяжного , в местах растянутых

элементов трубопровода теплотрассы в критических узлах теплотрассы, повышенной надежности с улучшенными

37.

демпфирующими свойствами, содержащая , сопряженный с ним подвижный узел с фланцевыми фрикционно-подвижнымисоединениями и упругой втулкой (гильзой), закрепленные запорными элементами в виде протяжного соединения контактирующих

поверхности детали и накладок выполнены из пружинистого троса -гильзы, между овальных отверстиях , контактирующими

поверхностями, с разных сторон, отличающийся тем, что с целью повышения надежности фланцевого протяжного

температурного демпфирующего компенсатора для теплотрассы в местах растянутых элементов ,

Демпфирующее термически , из-за перепадов теплой нагрузки на теплотрасс, сейсмоизоляции с демпфирующим эффектом в

овальных отверстиях, с сухим трением, соединенные между собой с помощью фрикционно-подвижных соединений с контрольным

натяжением фрикци-болтов с тросовой пружинистой тросовой в оплетке втулкой (гильзы, латунной, медной, бронзовой) ,

расположенных в длинных овальных отверстиях , с помощью фрикци-болтами, с медным упругоплатичном, пружинистым

многослойным, склеенным клином и тросовой пружинистой втулкой –гильзой , расположенной в коротком овальном отверстии

верха и низа компенсатора для трубопроводов теплотрассы

3. Способ для теплотрасс с упругими демпферами сухого трения, для обеспечения несущей способности железнодорожного

моста на фрикционно -подвижного соединения с высокопрочными фрикци-болтами с тросовой втулкой (гильзой), включающий,

контактирующие поверхности которых предварительно обработанные, соединенные на высокопрочным фрикци- болтом и гайкой

при проектном значении усилия натяжения болта, устанавливают на элемент фланцевого протяжного температурного

демпфирующего компенсатора для в местах растянутых элементов трубопровода теплотрассы, для поглощения усилия сдвига и

постепенно увеличивают нагрузку на накладку, до момента ее сдвига, фиксируют усилие сдвига и затем сравнивают его с

нормативной величиной показателя сравнения, далее, в зависимости от величины отклон ения, осуществляют коррекцию

технологии монтажа термической, тепловой, сейсмоизолирующей защиты теплотрассы , отличающийся тем, что в качестве

показателя сравнения используют проектное значение усилия натяжения высокопрочного фрикци - болта с медным обожженным

клином, забитым в пропиленный паз латунной шпильки с втулкой –гильзы –тросовой амортизирующей, из стального троса в

оплетке -гильзы , а определение усилия сдвига на образце-свидетеле осуществляют устройством, содержащим неподвижную и

сдвигаемого компенсатора трубопровода, узел сжатия и узел сдвига, выполненный в виде овального отверстия, с возможностью

соединения его с неподвижной частью трубопровода теплотрассы

4. Способ по п.1, отличающийся тем, что при отношении усилия сдвига рычага к проек тному усилию натяжения высокопрочного

фрикци-болта с втулкой и тонкого стального троса в оплетке, диапазоне 0,54-0,60 корректировку технологии монтажа от

температурных колебаний зимой или сейсмоизолирующих , антисейсмического, антивибрационных демпферов компенсатора ,

не производят, при отношении в диапазоне 0,50-0,53, при монтаже компенсатора не увеличивать натяжение болта, а при

38.

отношении менее 0,50, кроме увеличения усилия натяжения, дополнительно проводят обработку контактирующих поверхносте йфланцевого соединение, растянутых фланцевых протяжных температурных демпфирующих компенсаторов для теплотрасс, в

местах растянутых элементов, для компенсаторов на теплотрассах, с использованием обмазки трущихся поверхностей

компенсатора теплотрассы цинконаполненной грунтовокой ЦВЭС , которая используется при строительстве мостов

https://vmp-anticor.ru/publishing/265/2394/ http://docs.cntd.ru/document/1200093425.

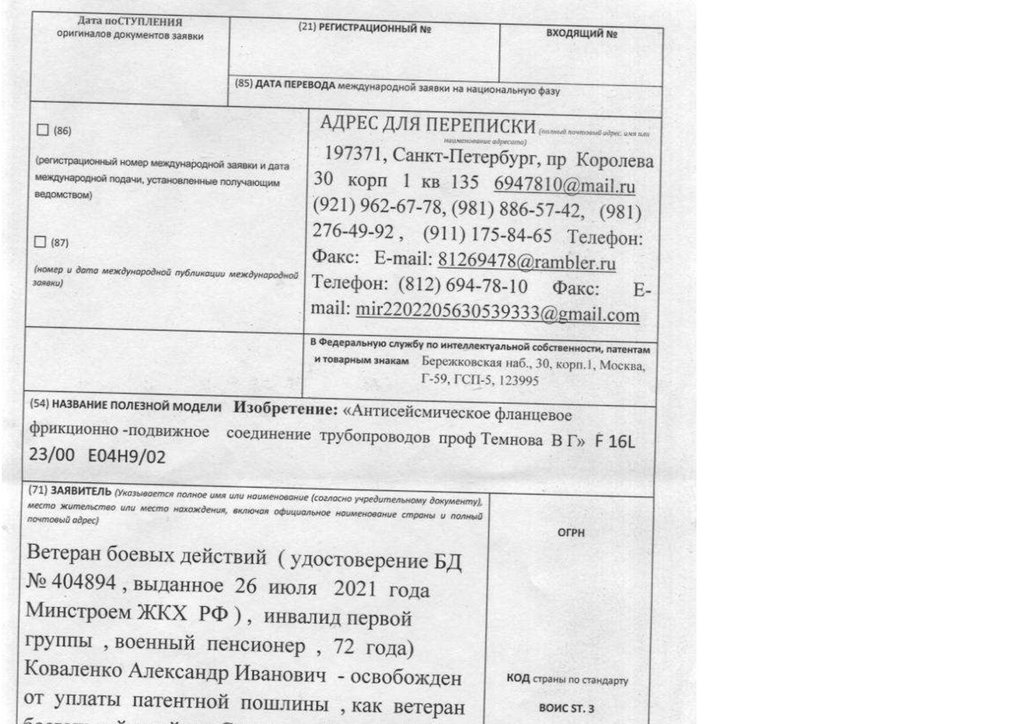

(21) РЕГИСТРАЦИОННЫЙ №

ВХОДЯЩИЙ №

Дата поСТУПЛЕНИЯ

оригиналов документов заявки

(85) ДАТА ПЕРЕВОДА международной заявки на национальную фазу

АДРЕС ДЛЯ ПЕРЕПИСКИ

(86)

(полный почтовый адрес, имя или наименование адресата)

(регистрационный номер международной заявки и дата

197371, Санкт-Петербург, пр Королева

30 корп 1 кв 135 [email protected]

(921) 962-67-78, (981) 886-57-42, (981)

(87)

276-49-92 , (911) 175-84-65 Телефон:

(номер и дата международной публикации международной

заявки)

Факс: E-mail: [email protected]

Телефон: (812) 694-78-10 Факс:

Email: [email protected]

международной подачи, установленные получающим

ведомством)

В Федеральную службу по интеллектуальной собственности, патентам

и товарным знакам

(54) НАЗВАНИЕ ПОЛЕЗНОЙ МОДЕЛИ

Бережковская наб., 30, корп.1, Москва,

Г-59, ГСП-5, 123995

Изобретение: «Антисейсмическое фланцевое

фрикционно -подвижное соединение трубопроводов проф Темнова В Г» F 16L

23/00 Е04Н9/02

39.

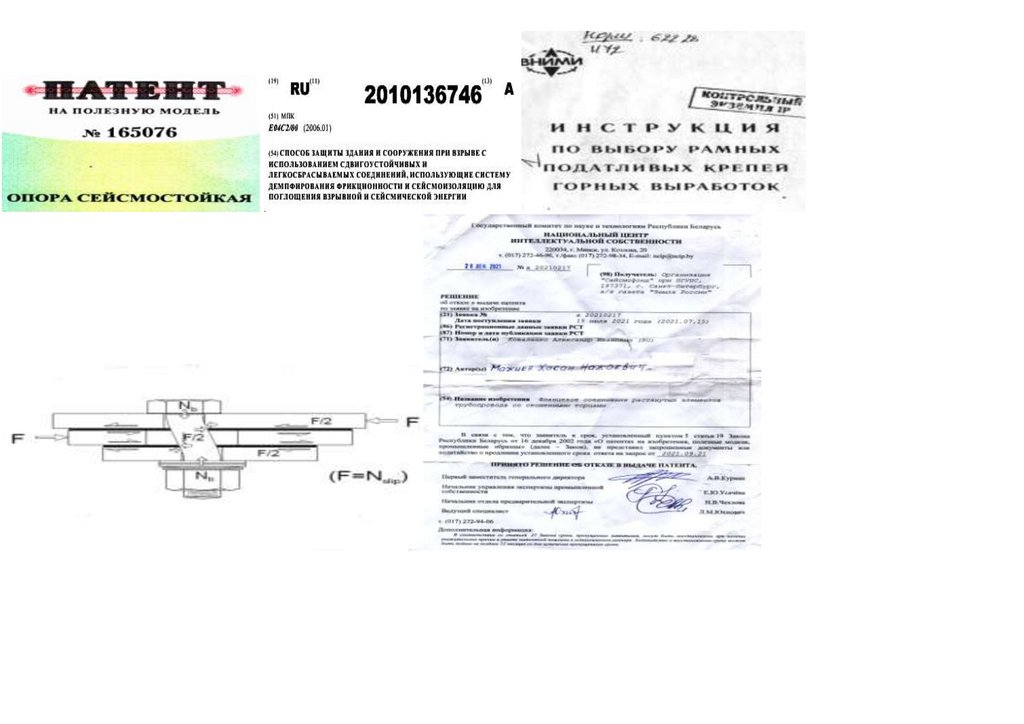

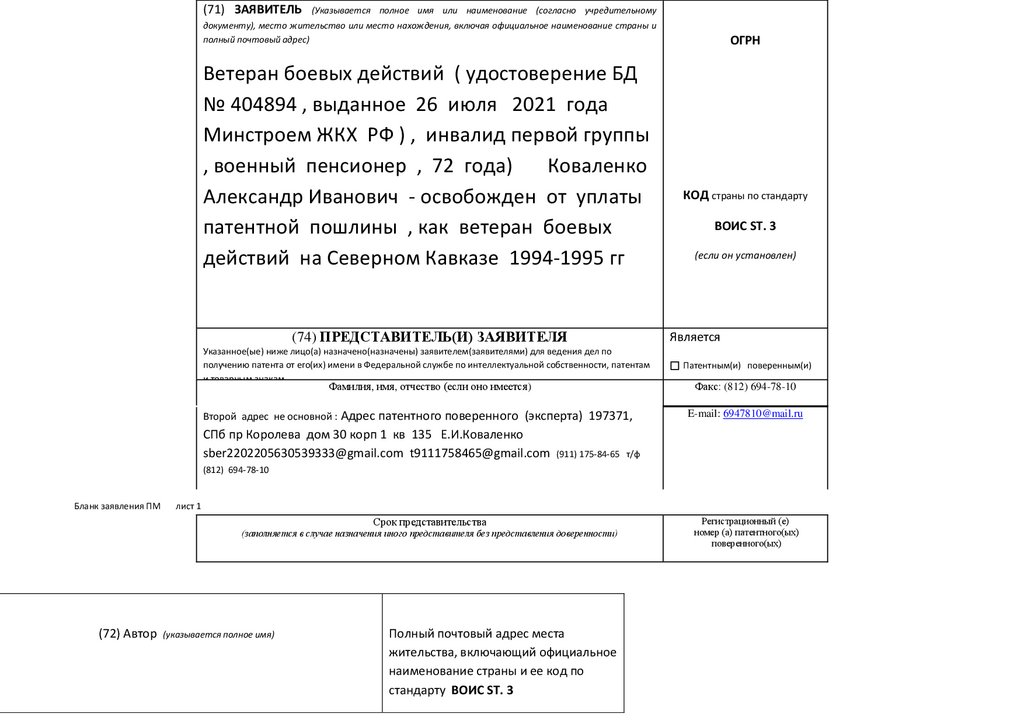

(71) ЗАЯВИТЕЛЬ(Указывается полное имя или наименование (согласно учредительному

документу), место жительство или место нахождения, включая официальное наименование страны и

полный почтовый адрес)

Ветеран боевых действий ( удостоверение БД

№ 404894 , выданное 26 июля 2021 года

Минстроем ЖКХ РФ ) , инвалид первой группы

, военный пенсионер , 72 года)

Коваленко

Александр Иванович - освобожден от уплаты

патентной пошлины , как ветеран боевых

действий на Северном Кавказе 1994-1995 гг

(74) ПРЕДСТАВИТЕЛЬ(И) ЗАЯВИТЕЛЯ

Указанное(ые) ниже лицо(а) назначено(назначены) заявителем(заявителями) для ведения дел по

получению патента от его(их) имени в Федеральной службе по интеллектуальной собственности, патентам

и товарным знакам

Фамилия, имя, отчество (если оно имеется)

Второй адрес не основной : Адрес патентного поверенного (эксперта) 197371,

ОГРН

КОД страны по стандарту

ВОИС ST. 3

(если он установлен)

Является

Патентным(и) поверенным(и)

Факс:

(812) 694-78-10

Иным

представителем

E-mail:694-78-10

[email protected]

Телефон:

СПб пр Королева дом 30 корп 1 кв 135 Е.И.Коваленко

[email protected] [email protected] (911) 175-84-65 т/ф

(812) 694-78-10

Бланк заявления ПМ

лист 1

Срок представительства

(заполняется в случае назначения иного представителя без представления доверенности)

Указанное

(72) Автор (указывается

полное лицо

имя) является

Полный почтовый адрес места

жительства,

включающий

государственным заказчиком

муниципальным

заказчиком, официальное

наименование страны и ее код по

исполнитель работ____________________________________________________________

стандарту

ВОИС ST. 3

( указать наименование)

исполнителем работ по

государственному

муниципальному контракту,

Регистрационный (е)

номер (а) патентного(ых)

поверенного(ых)

40.

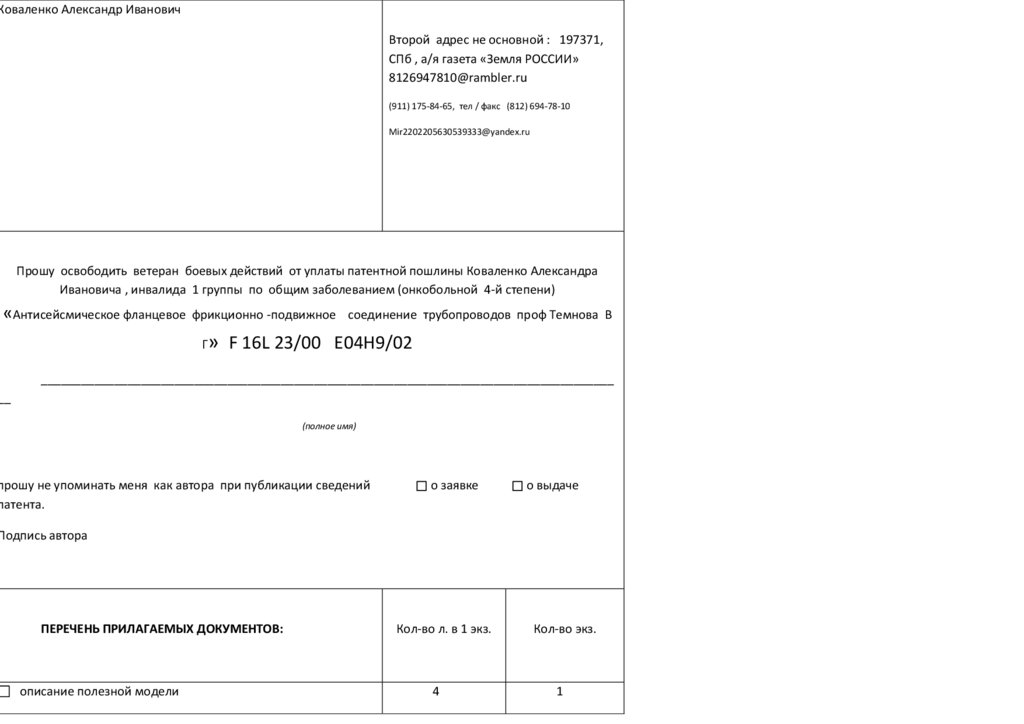

Коваленко Александр ИвановичВторой адрес не основной : 197371,

СПб , а/я газета «Земля РОССИИ»

[email protected]

(911) 175-84-65, тел / факс (812) 694-78-10

[email protected]

Прошу освободить ветеран боевых действий от уплаты патентной пошлины Коваленко Александра

Ивановича , инвалида 1 группы по общим заболеванием (онкобольной 4-й степени)

«Антисейсмическое фланцевое фрикционно -подвижное соединение трубопроводов проф Темнова В

Г

» F 16L 23/00 Е04Н9/02

______________________________________________________________________________________

__

(полное имя)

прошу не упоминать меня как автора при публикации сведений

патента.

о заявке

о выдаче

Подпись автора

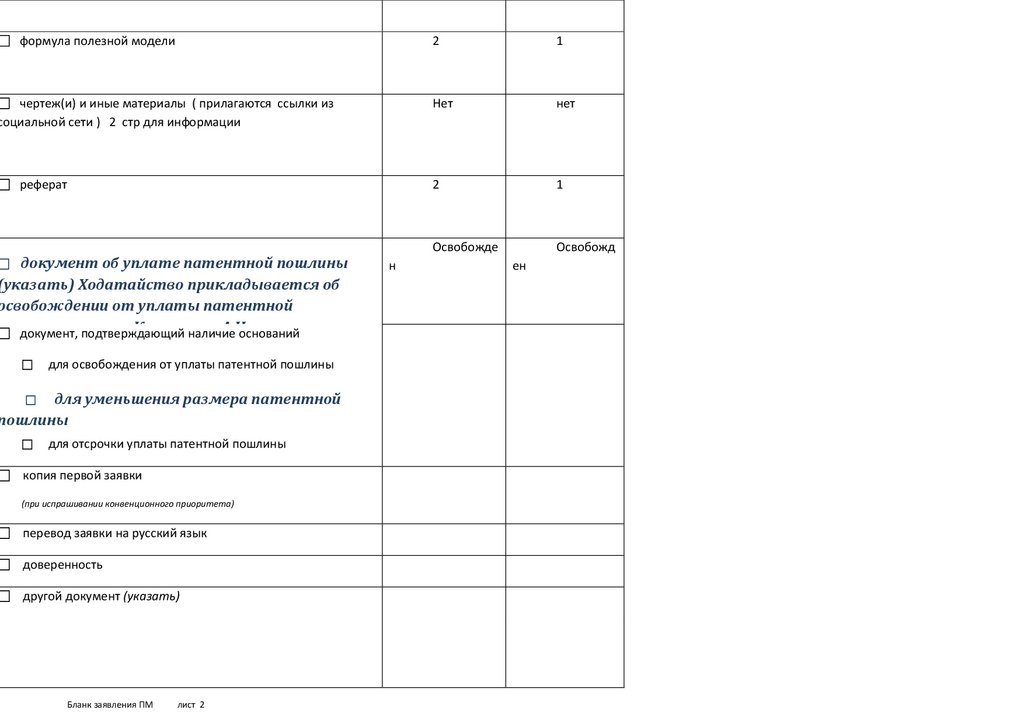

ПЕРЕЧЕНЬ ПРИЛАГАЕМЫХ ДОКУМЕНТОВ:

описание полезной модели

Кол-во л. в 1 экз.

Кол-во экз.

4

1

41.

формула полезной моделичертеж(и) и иные материалы ( прилагаются ссылки из

социальной сети ) 2 стр для информации

реферат

документ об уплате патентной пошлины

(указать) Ходатайство прикладывается об

освобождении от уплаты патентной

пошлинывтенра

Коваленко

А Иоснований

документ, подтверждающий

наличие

для освобождения от уплаты патентной пошлины

для уменьшения размера патентной

пошлины

для отсрочки уплаты патентной пошлины

копия первой заявки

(при испрашивании конвенционного приоритета)

перевод заявки на русский язык

доверенность

другой документ (указать)

Бланк заявления ПМ

лист 2

н

2

1

Нет

нет

2

1

Освобожде

Освобожд

ен

42.

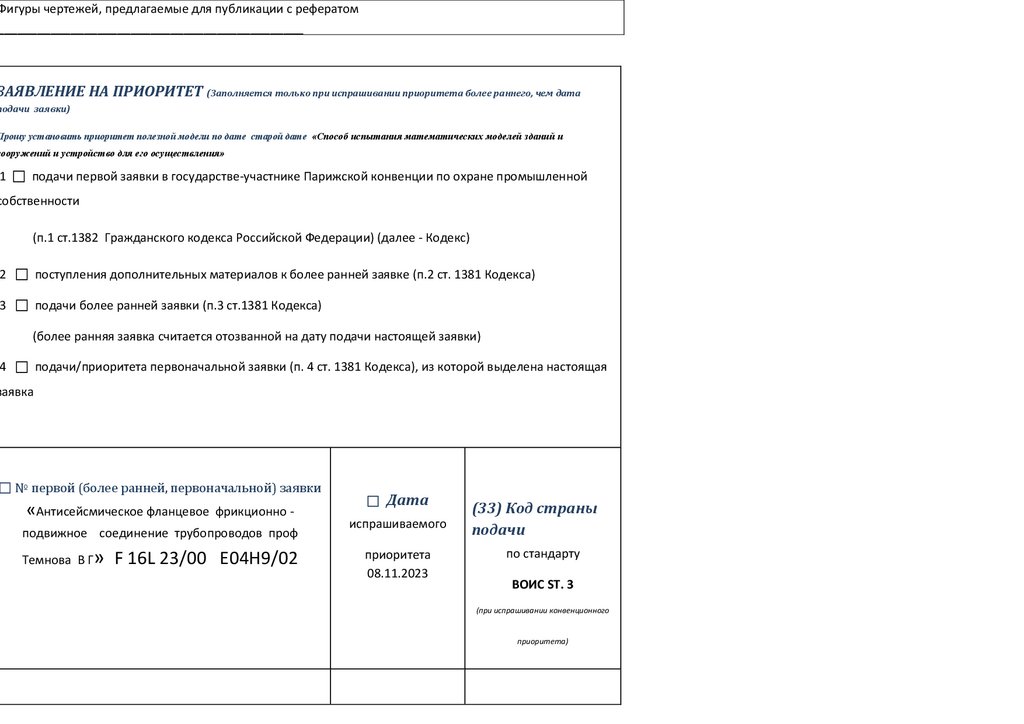

Фигуры чертежей, предлагаемые для публикации с рефератом______________________________________________

(указать)

ЗАЯВЛЕНИЕ НА ПРИОРИТЕТ (Заполняется только при испрашивании приоритета более раннего, чем дата

подачи заявки)

Прошу установить приоритет полезной модели по дате старой дате «Способ испытания математических моделей зданий и

сооружений и устройство для его осуществления»

1

подачи первой заявки в государстве-участнике Парижской конвенции по охране промышленной

собственности

(п.1 ст.1382 Гражданского кодекса Российской Федерации) (далее - Кодекс)

2

поступления дополнительных материалов к более ранней заявке (п.2 ст. 1381 Кодекса)

3

подачи более ранней заявки (п.3 ст.1381 Кодекса)

(более ранняя заявка считается отозванной на дату подачи настоящей заявки)

4

подачи/приоритета первоначальной заявки (п. 4 ст. 1381 Кодекса), из которой выделена настоящая

заявка

№ первой (более ранней, первоначальной) заявки

«Антисейсмическое фланцевое фрикционно подвижное соединение трубопроводов проф

Темнова В Г

» F 16L 23/00 Е04Н9/02

Дата

испрашиваемого

приоритета

08.11.2023

(33) Код страны

подачи

по стандарту

ВОИС ST. 3

(при испрашивании конвенционного

приоритета)

43.

1.2.

3.

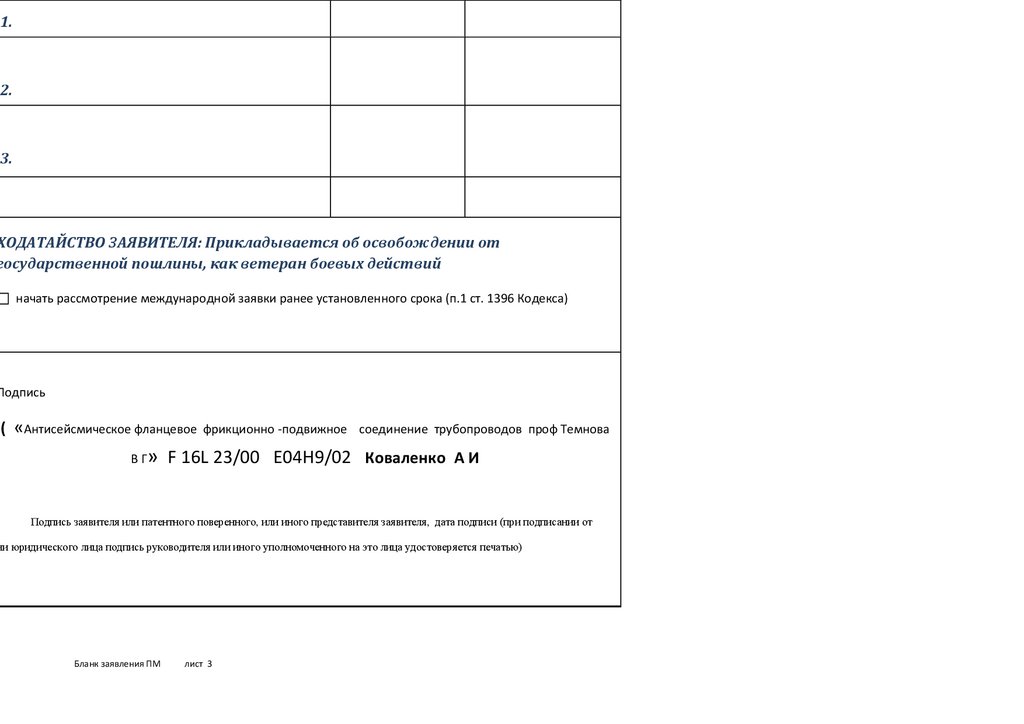

ХОДАТАЙСТВО ЗАЯВИТЕЛЯ: Прикладывается об освобождении от

государственной пошлины, как ветеран боевых действий

начать рассмотрение международной заявки ранее установленного срока (п.1 ст. 1396 Кодекса)

Подпись

( «Антисейсмическое фланцевое фрикционно -подвижное

ВГ

соединение трубопроводов проф Темнова

» F 16L 23/00 Е04Н9/02 Коваленко А И

Подпись заявителя или патентного поверенного, или иного представителя заявителя, дата подписи (при подписании от

ни юридического лица подпись руководителя или иного уполномоченного на это лица удостоверяется печатью)

Бланк заявления ПМ

лист 3

44.

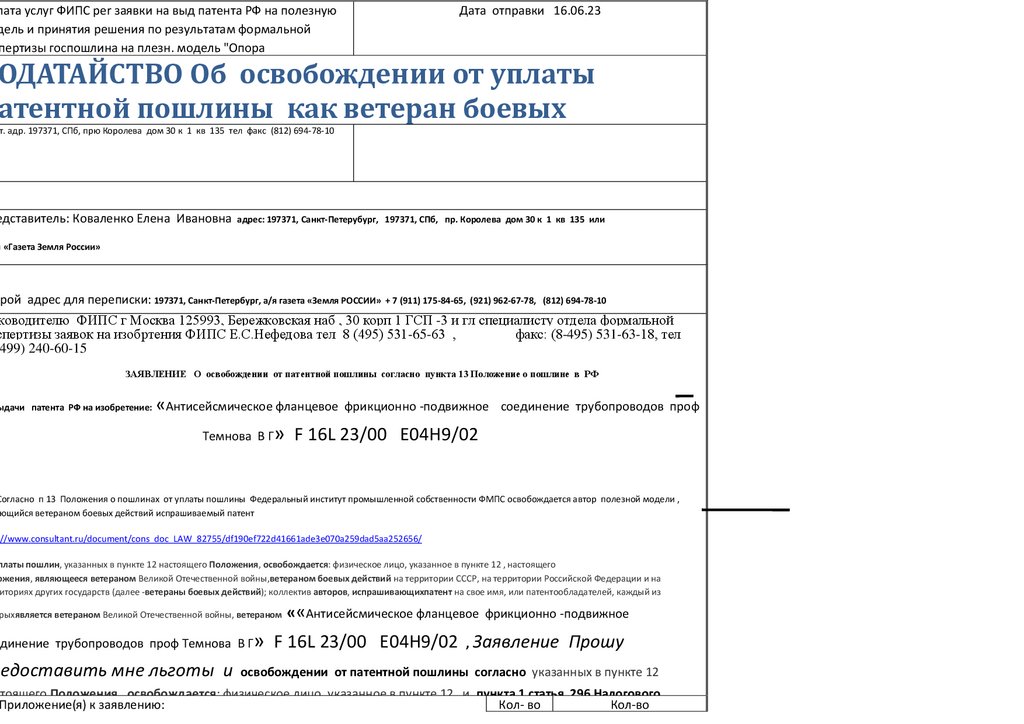

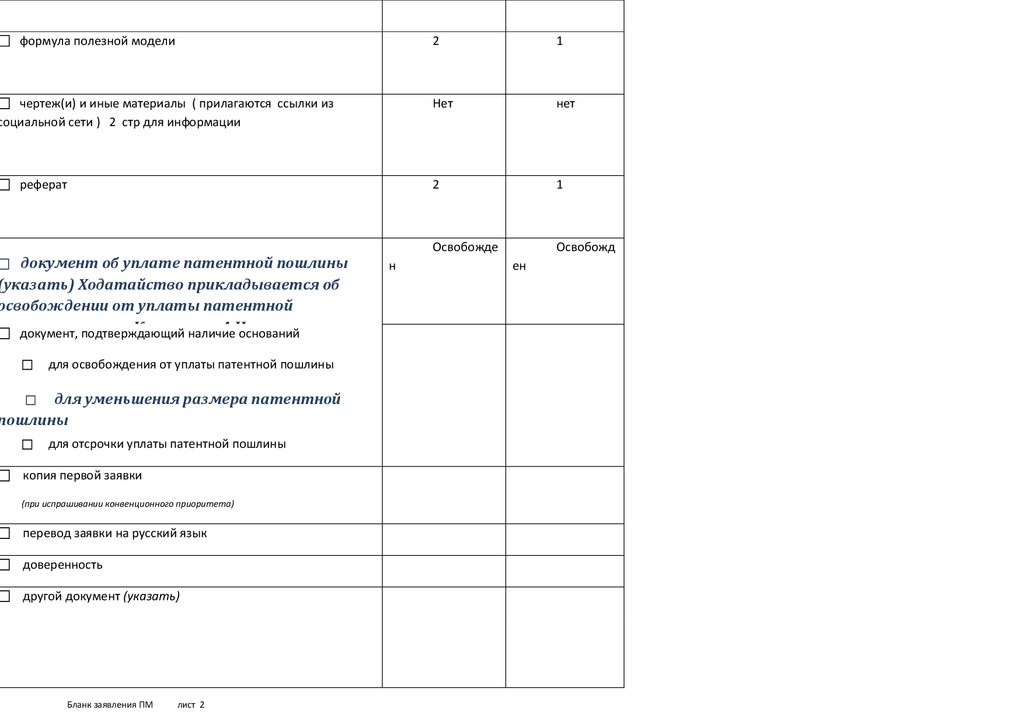

лата услуг ФИПС per заявки на выд патента РФ на полезнуюдель и принятия решения по результатам формальной

пертизы госпошлина на плезн. модель "Опора

йсмоизолирующая "гармошка" Е04Н9/02 2500.000 Заявка

Дата отправки 16.06.23

ОДАТАЙСТВО

Об освобождении от уплаты

2018129421/20(047400) от 29.08.2018<неиДве тысячи 500

б Опора сейсмоизолирующая "гармошка" Зам зав отд. ФИПС

атентной

пошлины как ветеран боевых

.Мурзина (499) 240-34-76

ействий , согласно ст 13 Положение о пошлинах

т. адр. 197371, СПб, прю Королева дом 30 к 1 кв 135 тел факс (812) 694-78-10

итель физическиеКоваленко

лица Богданова

Ирина Александровна

и др

едставитель:

Елена Ивановна

адрес: 197371, Санкт-Петерубург,

197371, СПб, пр. Королева дом 30 к 1 кв 135 или

я «Газета Земля

России» Иванович

валенко

Александр

Уздин

ександр Михайлович

Егорова Ольга

ександровна

орой адрес для переписки: 197371, Санкт-Петербург, а/я газета «Земля РОССИИ» + 7 (911) 175-84-65, (921) 962-67-78, (812) 694-78-10

исеев

Владик Кирилловна

ководителю

ФИПС

Москва

125993, Бережковская наб , 30 корп 1 ГСП -3 и гл специалисту отдела формальной

НОЙ

ПРЕДСТАВИТЕЛЬ

(полноегимя,

местонахождение)

спертизы заявок на изобртения ФИПС Е.С.Нефедова тел 8 (495) 531-65-63 ,

факс: (8-495) 531-63-18, тел

исеева

Яна Кирилловна

499) 240-60-15

ЗАЯВЛЕНИЕ

освобождении отФакс:

патентной

пошлины согласно пункта 13 Положение о пошлине в РФ

ефон: моб:Елена

89117626150

Телекс: моб: О

89218718396

3780709

валенко

Ивановна

ыдачи

патента Нажоевич

РФ на изобретение:

жиев Хасан

«Антисейсмическое фланцевое фрикционно -подвижное соединение трубопроводов проф

Темнова В Г

» F 16L 23/00 Е04Н9/02

Согласно п 13 Положения о пошлинах от уплаты пошлины Федеральный институт промышленной собственности ФМПС освобождается автор полезной модели ,

ющийся ветераном боевых действий испрашиваемый патент

//www.consultant.ru/document/cons_doc_LAW_82755/df190ef722d41661ade3e070a259dad5aa252656/

платы пошлин, указанных в пункте 12 настоящего Положения, освобождается: физическое лицо, указанное в пункте 12 , настоящего

ожения, являющееся ветераном Великой Отечественной войны,ветераном боевых действий на территории СССР, на территории Российской Федерации и на

иториях других государств (далее -ветераны боевых действий); коллектив авторов, испрашивающихпатент на свое имя, или патентообладателей, каждый из

рыхявляется ветераном Великой Отечественной войны, ветераном

единение трубопроводов проф Темнова В Г

««Антисейсмическое фланцевое фрикционно -подвижное

» F 16L 23/00 Е04Н9/02 , Заявление Прошу

редоставить мне льготы и освобождении от патентной пошлины согласно указанных в пункте 12

тоящего Положения, освобождается: физическое лицо, указанное в пункте 12 и пункта 1 статья 296 Налогового

Приложение(я) к заявлению:

Кол- во

Кол-во

декса РФ о выдачи патента на изобретение ветеран боевых действий на Северном Кавказе

45.

документ об уплате пошлины Освобожден Ветеран боевых действий -письмо прилагается1

1

1

1

листы для продолжения

заменяющие листы Заявления о выдаче патента

Ходатайство (указать):

пись изобретателя

Печать Дата 03.08.2023

бопроводов проф Темнова В Г

(«Антисейсмическое фланцевое фрикционно -подвижное соединение

» F 16L 23/00 Е04Н9/02

)

46.

ФИПС Роспатент «Антисейсмическое фланцевое фрикционно -подвижноесоединение трубопроводов проф Темнова В Г

» F 16L 23/00 Е04Н9/02 12

января 2024

Автор изобретений ветеран боевых действий, инвалид первой группы , ученик проф дтн ПГУПС А.М.Уздина аспирант в 72 гола Александр Иванович Коваленко 12

января 2024

47.

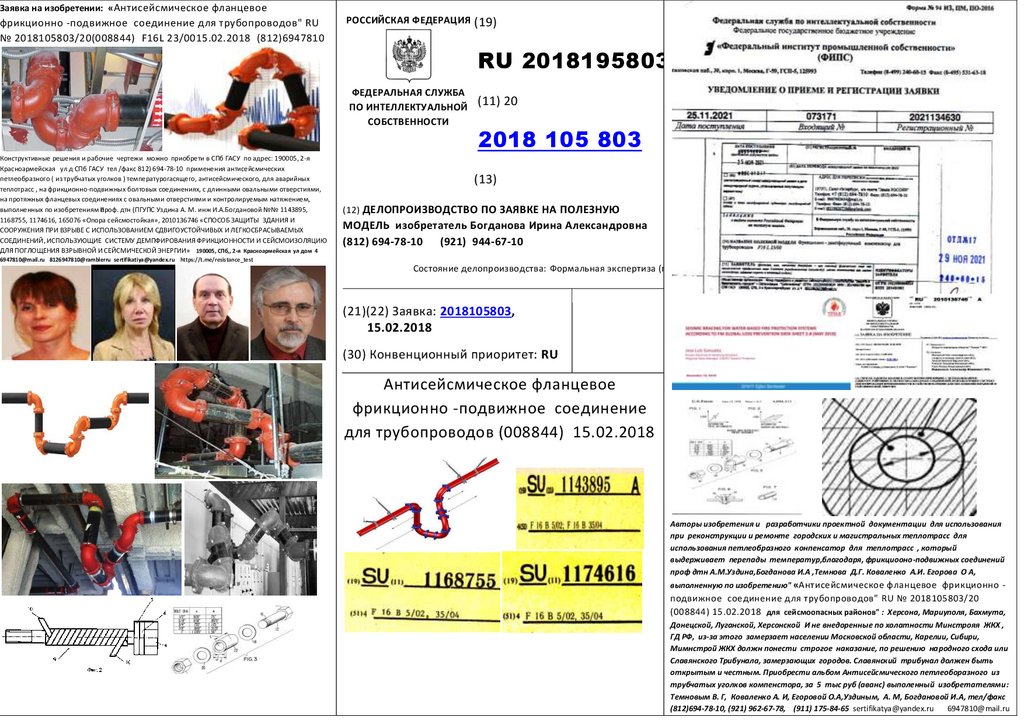

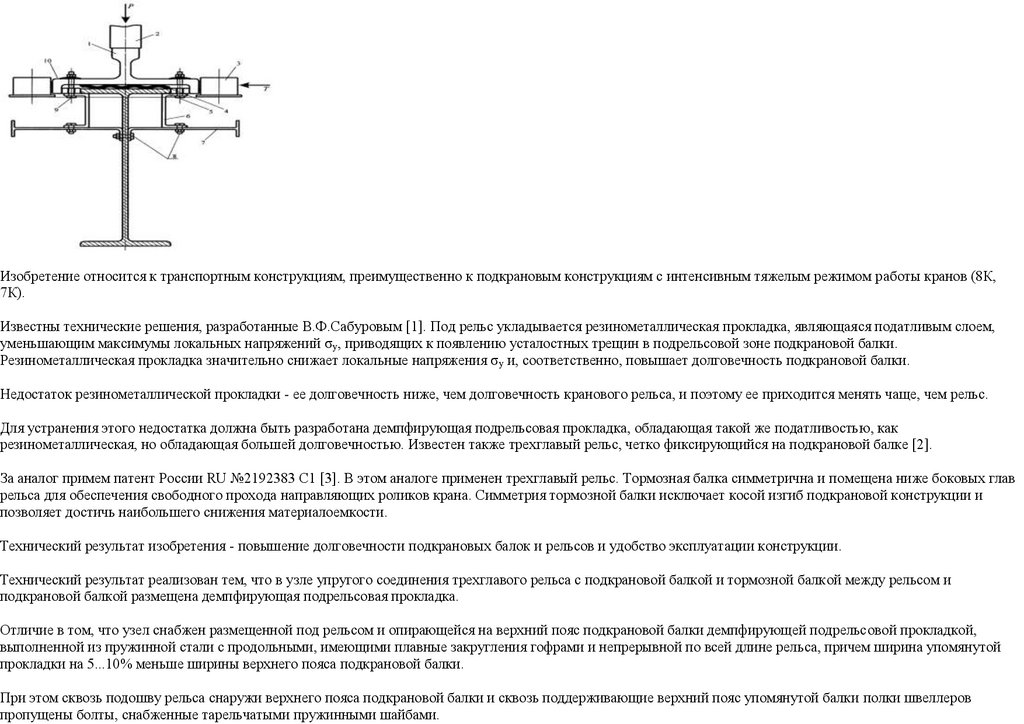

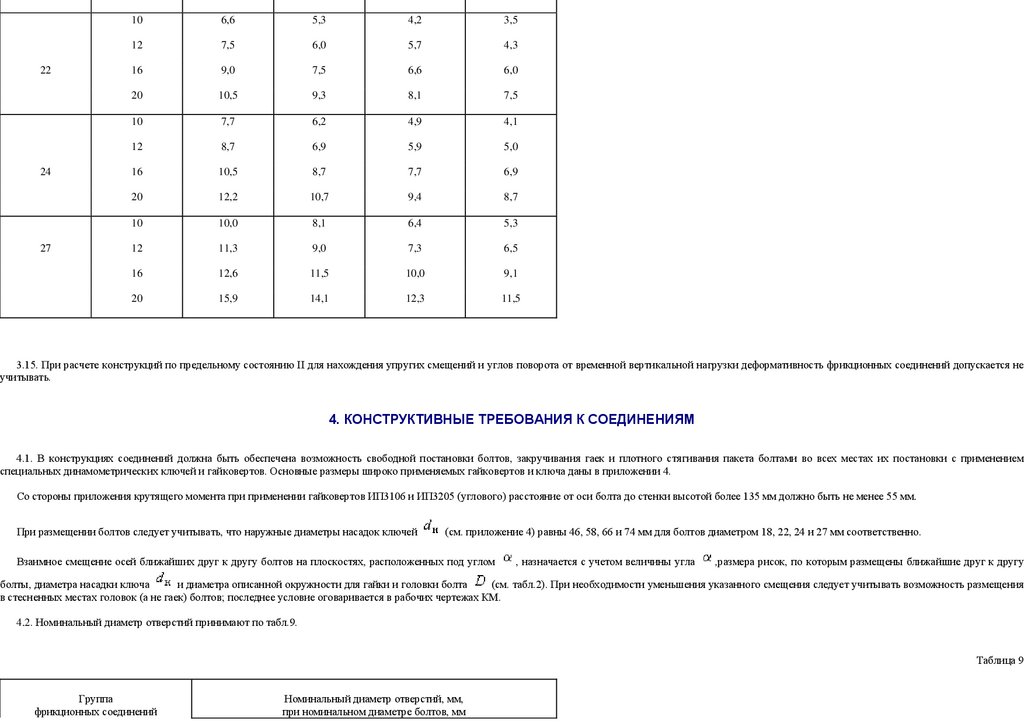

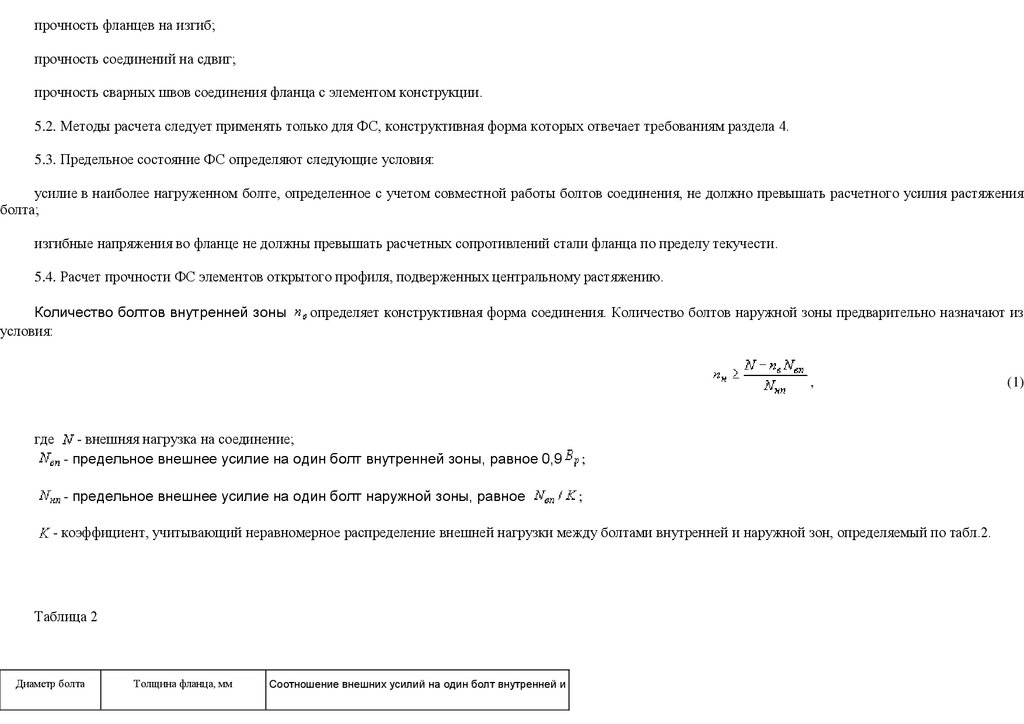

Заявка на изобретении: « Антисейсмическое фланцевоефрикционно -подвижное соединение для трубопроводов" RU

№ 2018105803/20(008844) F16L 23/0015.02.2018 (812)6947810

Конструктивные решения и рабочие чертежи можно приобрети в СПб ГАСУ по адрес: 190005, 2-я

Красноармейская ул д СПб ГАСУ тел /факс 812) 694-78-10 применения антисейсмических

петлеобразного ( из трубчатых уголков ) температурогасящего, антисейсмического, для аварийных

теплотрасс , на фрикционно-подвижных болтовых соединениях, с длинными овальными отверстиями,

на протяжных фланцевых соединениях с овальными отверстиями и контролируемым натяжением,

выполненных по изобретениям проф. дтн (ПГУПС Уздина А. М. инж И.А.Богдановой №№ 1143895,

1168755, 1174616, 165076 «Опора сейсмостойкая», 2010136746 «СПОСОБ ЗАЩИТЫ ЗДАНИЯ И

СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ

СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ

ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ» 190005, СПб,, 2-я Красноармейская ул дом 4

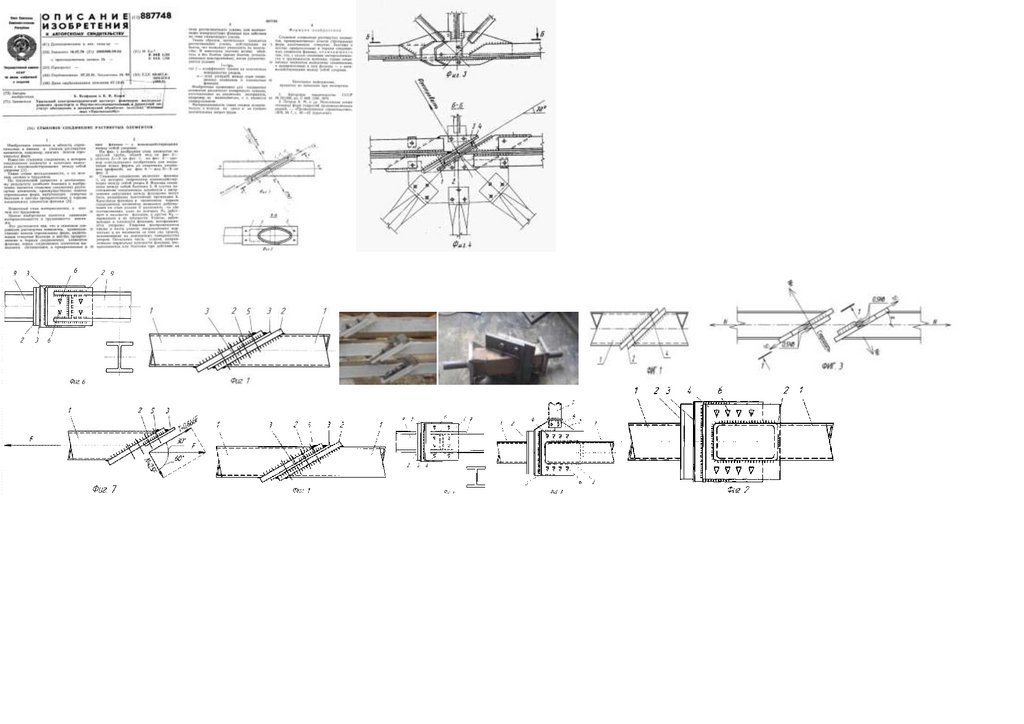

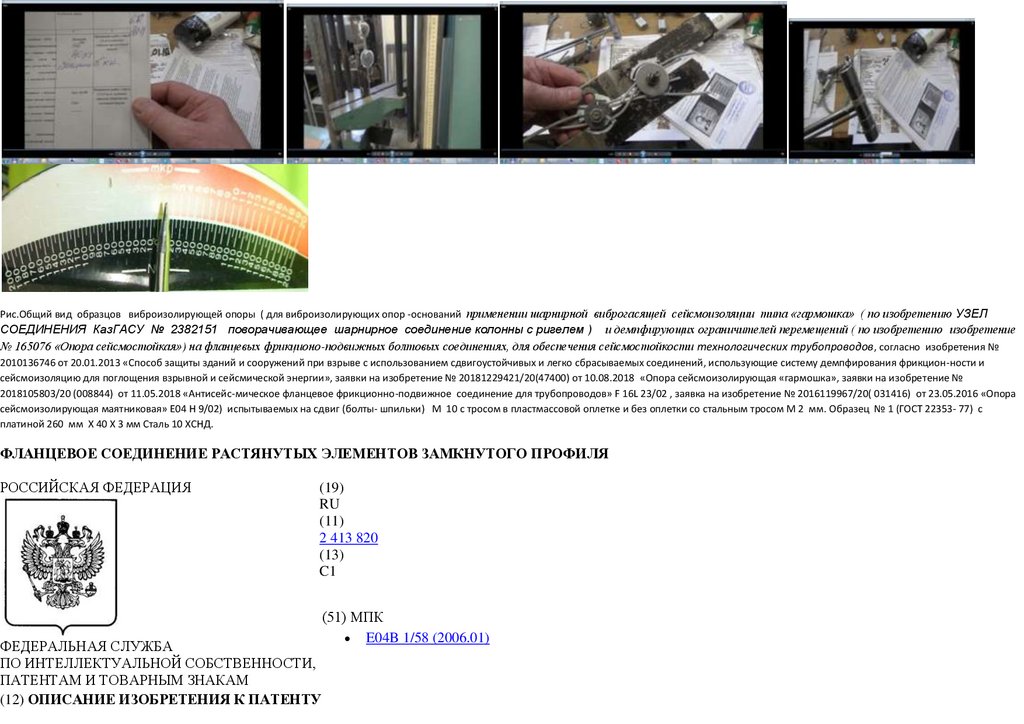

РОССИЙСКАЯ ФЕДЕРАЦИЯ (19)

RU 2018195803

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ

СОБСТВЕННОСТИ

(11) 20

2018 105 803

(13)

(12) ДЕЛОПРОИЗВОДСТВО ПО ЗАЯВКЕ НА ПОЛЕЗНУЮ

МОДЕЛЬ изобретатель Богданова Ирина Александровна

(812) 694-78-10

(921) 944-67-10

[email protected] 8126947810@ramblerru [email protected] https://t.me/resistance_test

Состояние делопроизводства: Формальная экспертиза (последнее изменение статуса: 23.02.2018)

(21)(22) Заявка: 2018105803,

15.02.2018

(30) Конвенционный приоритет: RU

Антисейсмическое фланцевое

фрикционно -подвижное соединение

для трубопроводов (008844) 15.02.2018

Авторы изобретения и разработчики проектной документации для использования

при реконструкции и ремонте городских и магистральных теплотрасс для

использования петлеобразного конпенсатор для теплотрасс , который

выдерживает перепады температур,благодаря, фрикциооно-подвижных соединений

проф дтн А.М.Уздина,Богданова И.А ,Темнова Д.Г. Коваленко А.И. Егорова О А,

выполненную по изобретению" «Антисейсмическое фланцевое фрикционно -

подвижное соединение для трубопроводов" RU № 2018105803/20

(008844) 15.02.2018 для сейсмоопасных районов" : Херсона, Мариуполя, Бахмута,

48.

Донецской, Луганской, Херсонской И не внедоренные по холатности Минстрояя ЖКХ ,ГД РФ, из-за этого замерзает населении Московской области, Карелии, Сибири,

Мимнстрой ЖКХ должн понести строгое наказание, по решению народного схода или

Славянского Трибунала, замерзающих городов. Славянский трибунал должен быть

открытым и честным. Приобрести альбом Антисейсмического петлеоборазного из

трубчатых уголков компенстора, за 5 тыс руб (аванс) выполенный изобретателями:

Темновым В. Г, Коваленко А. И, Егоровой О.А,Уздиным, А. М, Богдановой И.А, тел/факс

(812)694-78-10, (921) 962-67-78, (911) 175-84-65 [email protected]

[email protected]

[email protected] [email protected] [email protected]

https;//t.me/resistance_test Карта СБЕР: 2202 2006 4085 5233 Счет получателя

40817810455030402987 тел привязан (921) 962 -67-78 Елена Ивановна Коваленко Вся

стоимость альбома и проектной документации 10 тыс руб

49.

https://t.me/resistance_test т/ф (812) 694-78-10, (921) 962-67-78, (911) 175-84-65, [email protected][email protected]

[email protected] [email protected] [email protected] [email protected]

50.

51.

52.

53.

54.

55.

56.

57.

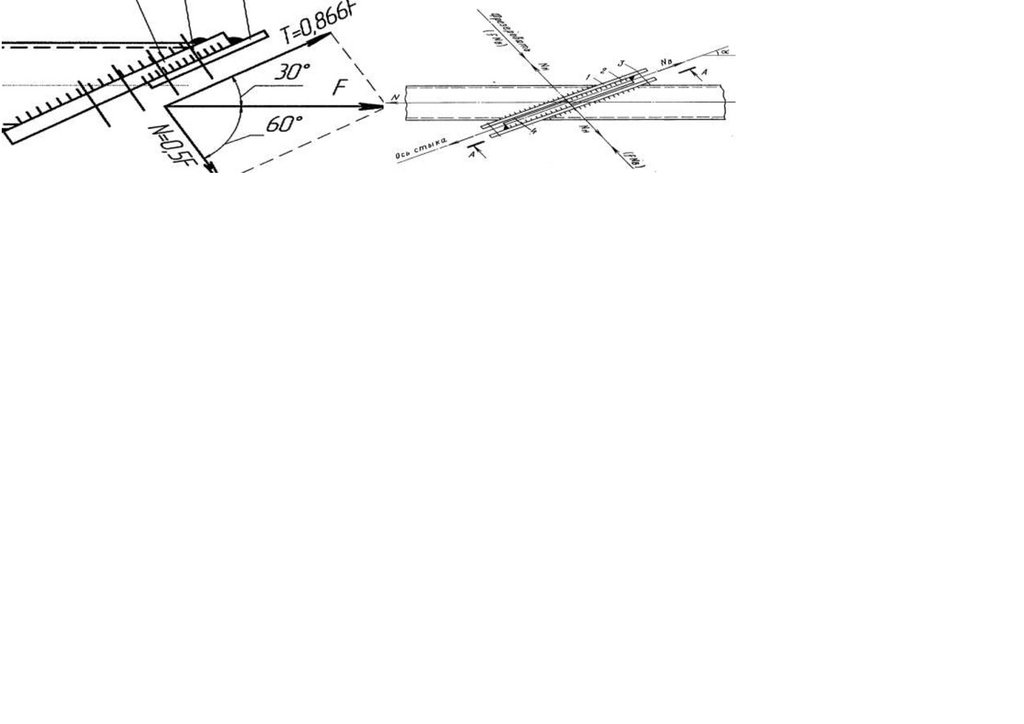

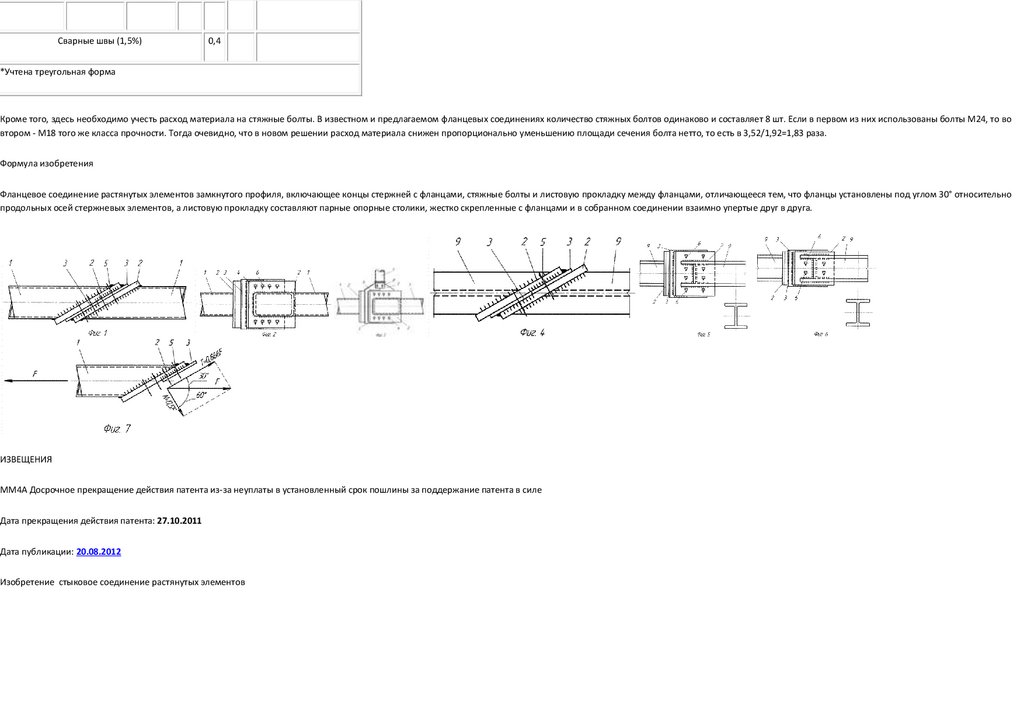

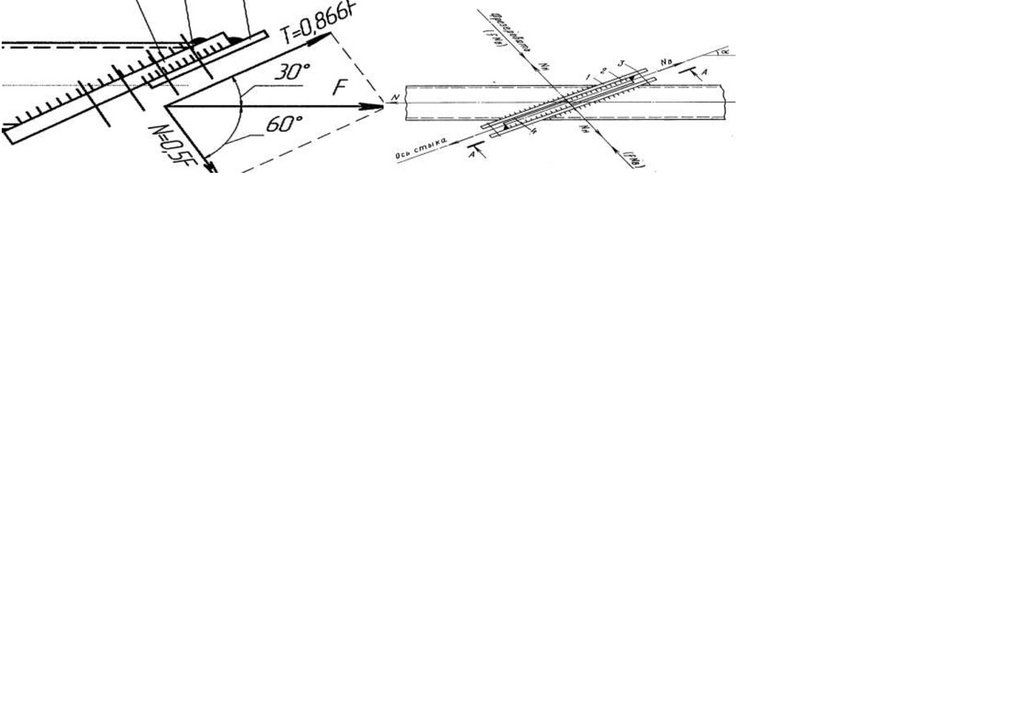

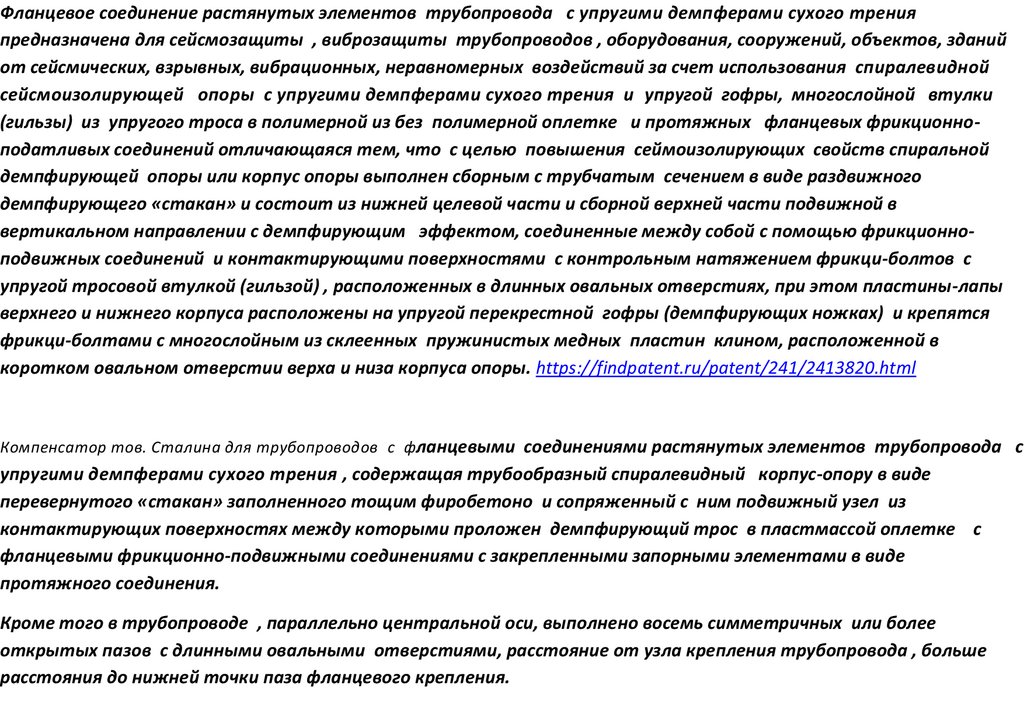

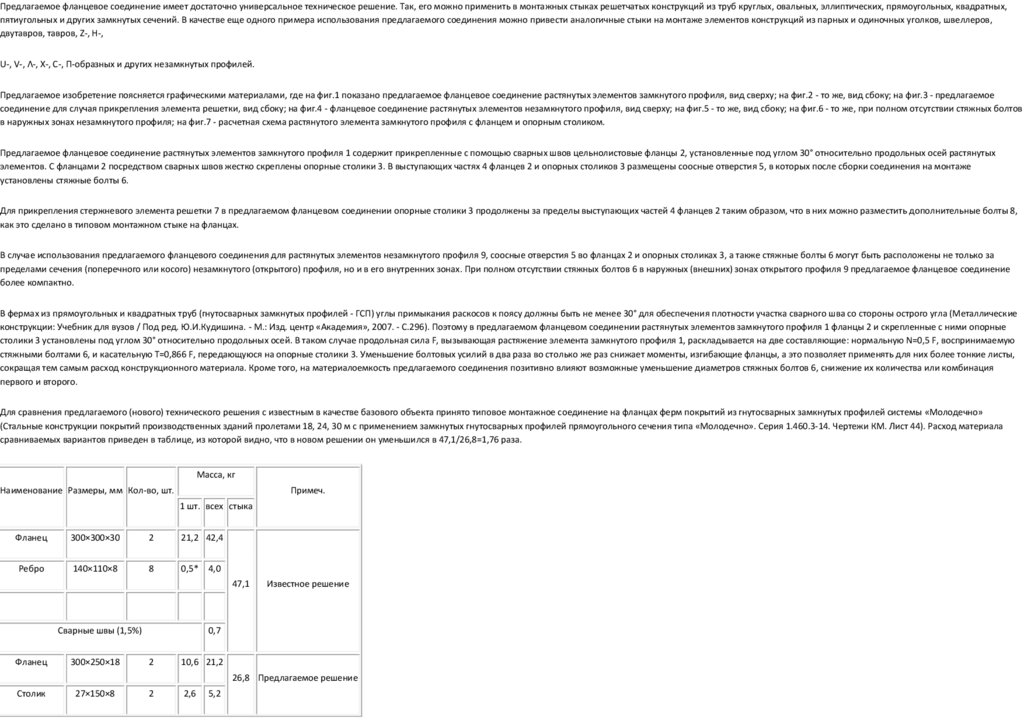

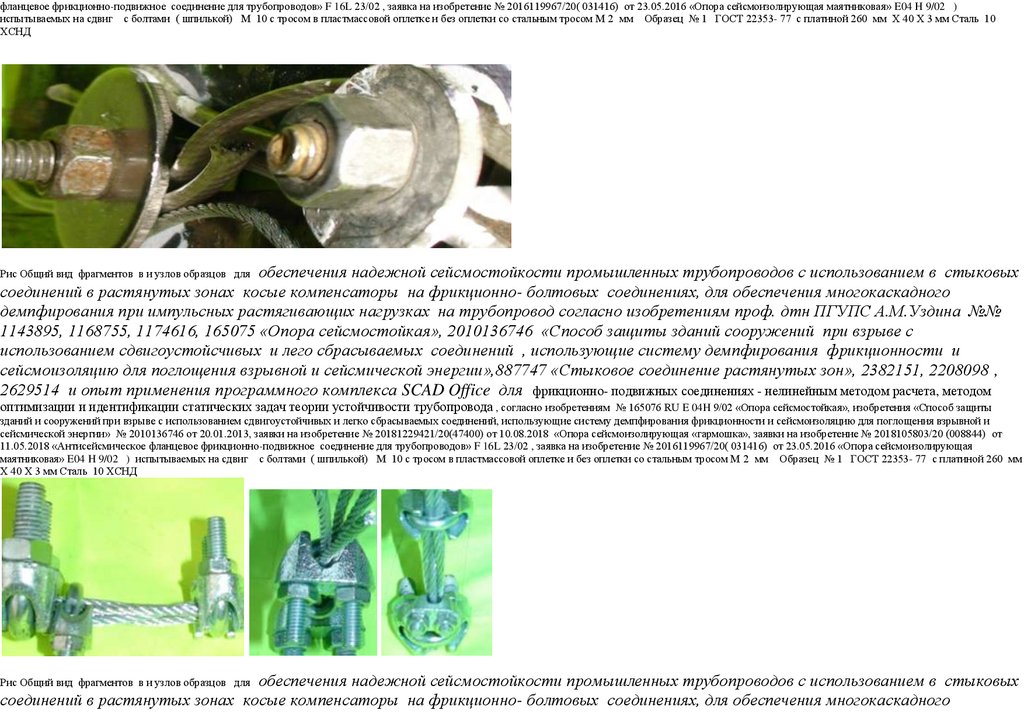

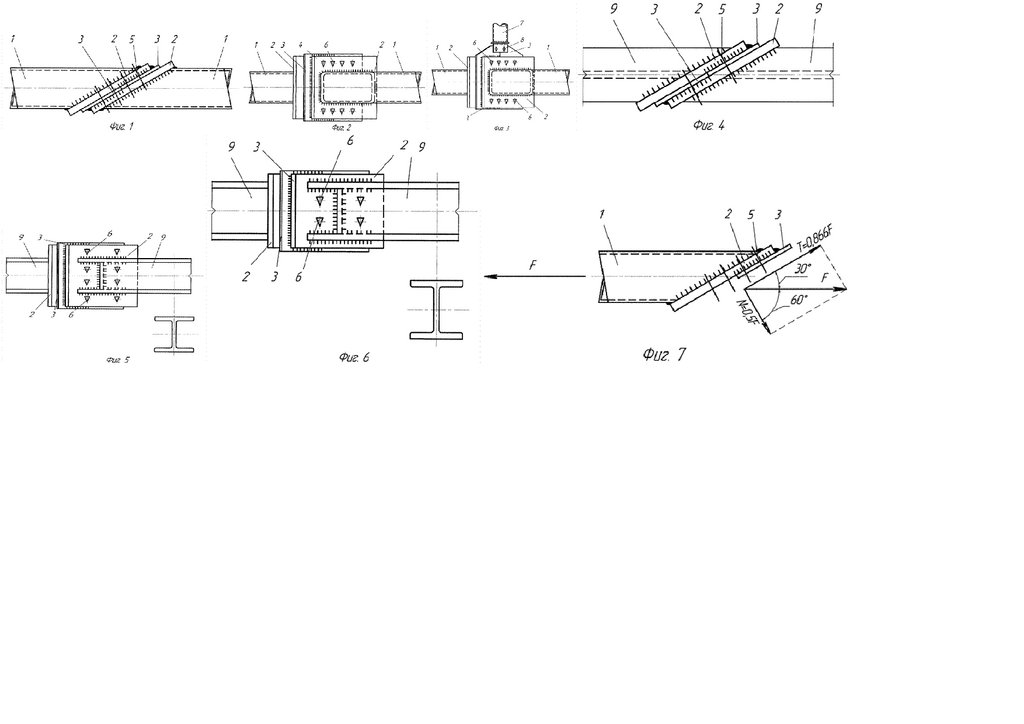

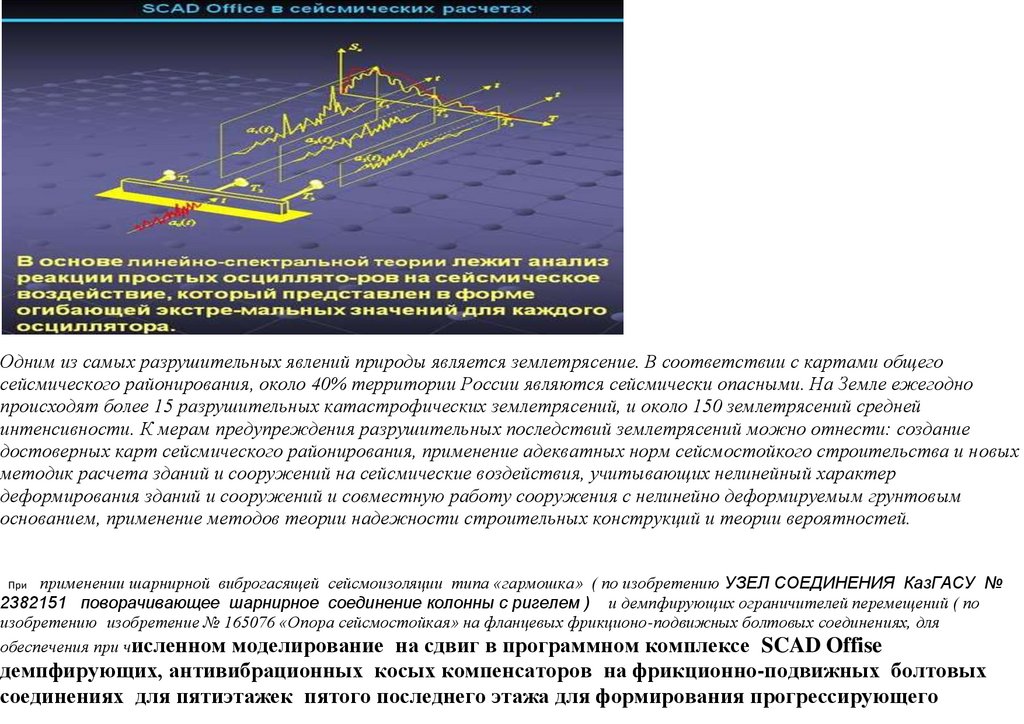

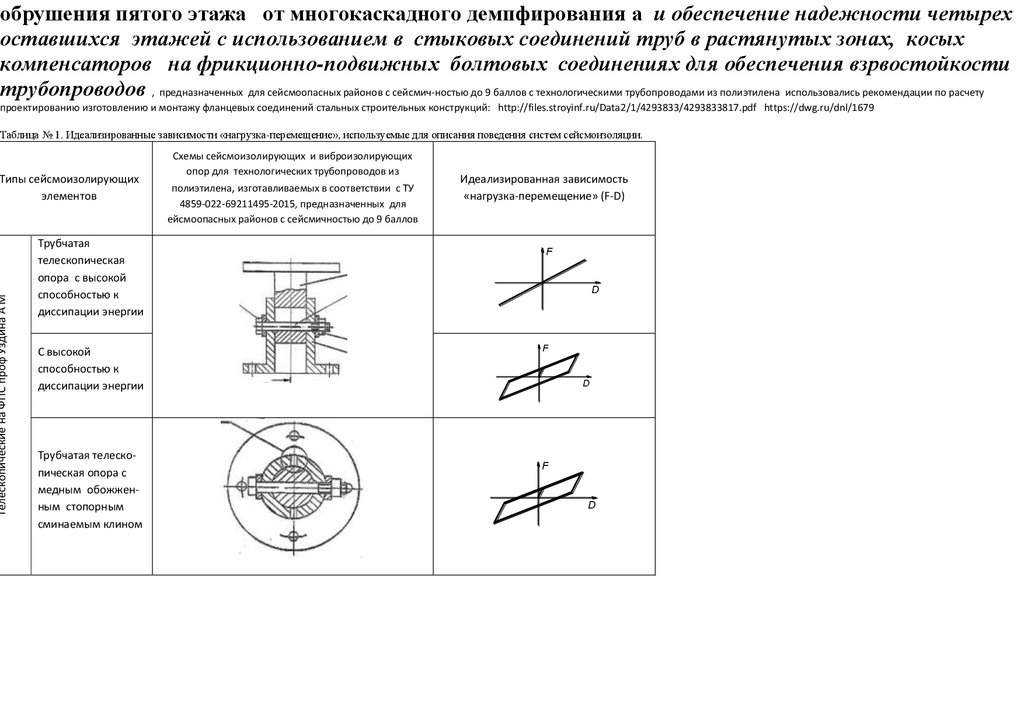

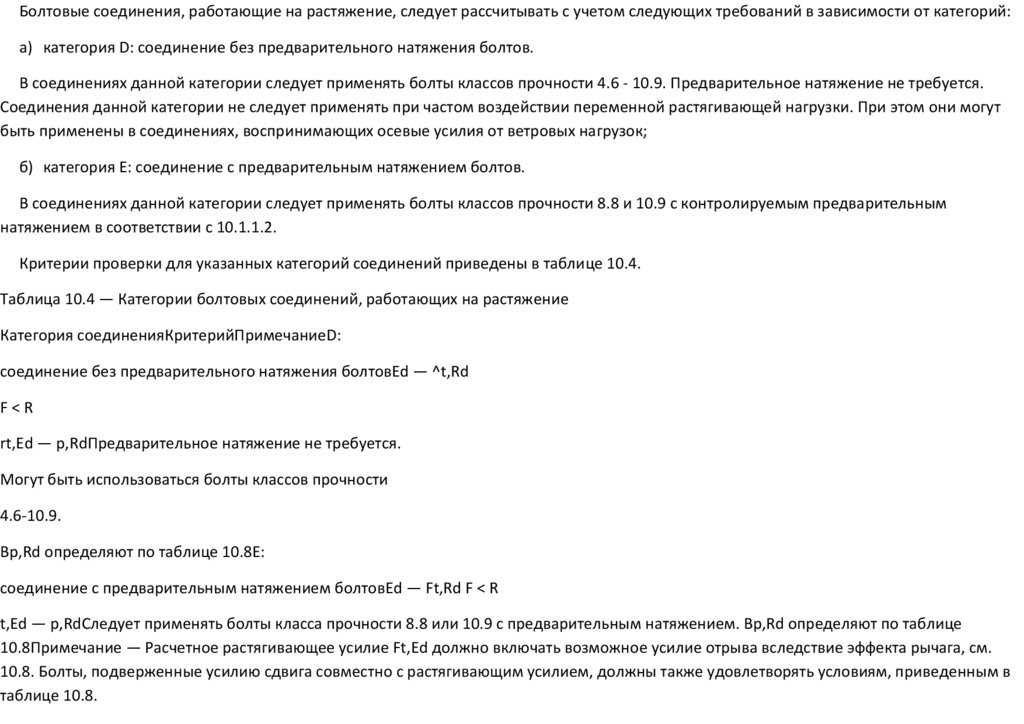

Демпфирующие косые термостойкие вибростойкие компенсаторы на фрикционно- подвижных болтовыхсоединениях, со скошенными торцами, согласно изобретения №№ 2423820, 887743, для восприятия термических

усилий, за счет трения, при растягивающих нагрузках в крепежных элементах с овальными отверстиями, по

линии нагрузки ( изобретения №№ 1143895, 1168755, 1174616 ,165076, 2010136746, выполненных по изобретению

проф дтн ПГУПС А.М.Уздина № 2010136746 "СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С

ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ

ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ

ЭНЕРГИИ", №№ 1143895, 1168755,1174616, заявка на изобртение № а20210217 от 15 июля 2021 "фланцевое

соединение растянутых элементов трубопровода со скошенными торцами",

Минск [email protected] disk.yandex.ru/d/UbjzM3qGyO_Ang ; ppt-online.org/992340

Тезисы доклада на НТС Минэнерго России - научное сообщение редактора газеты "Земля РОССИИ" Данилика

Павел Викторовича и Быченка Владимир Сергеевича от организации "Сейсмофонд" при СПб ГАСУ ОГРН

1022000000824 ИНН 2014000780 [email protected] на заседании НТС Министерства энергетики РФ в

присутствии Министра энергетики Шульгина Николай Григорьевича и Минстроя ЖКХ РФ в присутствии

Министра Файзуллина Ирек Энваровича , и в Жилищном комитета СПб и Ленинградской области по адресу;

пл. Островского , д 11 ( для Петухова А.И. 576-04-13, Ивановой С.М. 576-04-25 [email protected] и по адресe

Админитсрации

Ленингрдской

области,

191311,

СПб

ул.Смольного

д.3,

тел

539-41-08

В.Хабаровой [email protected] disk.yandex.ru/d/MTNAChOxLSrkNw

ppt-online.org/992260 ;

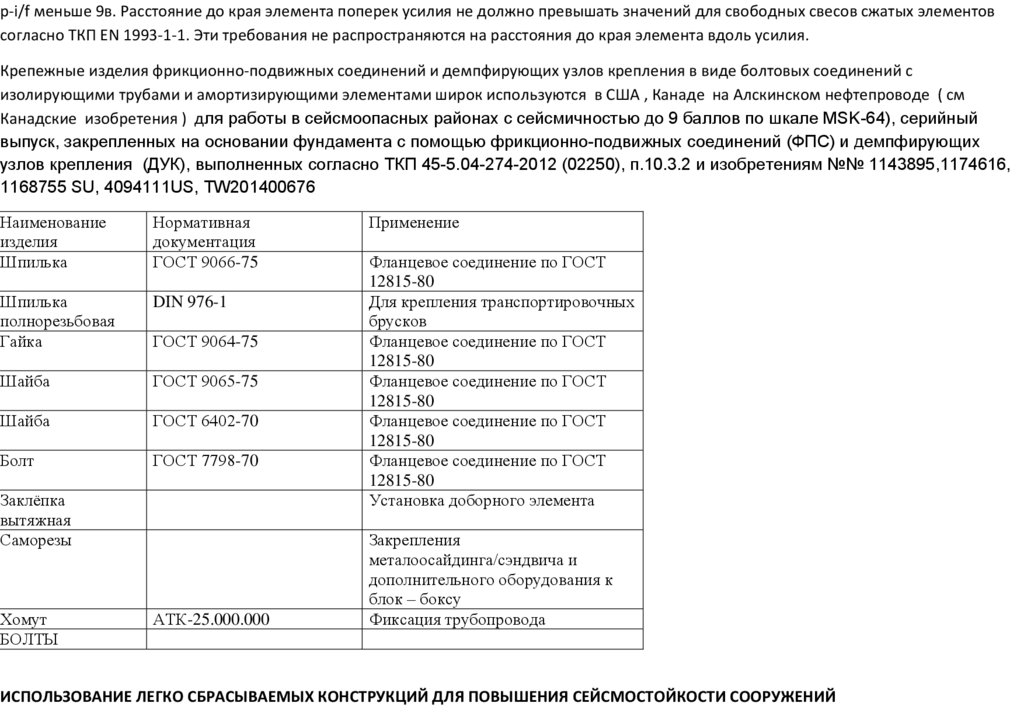

Формула изобретения Компенсатор тов. Сталина для трубопроводов

F0416L

1. Компенсатор тов. Сталина для трубопроводов

58.

с упругими демпферами сухого трения, демпфирующего компенсатора для магиастрального трубопровода ,содержащая: фланцевое соединение растянутых элементов трубопровода с упругими демпферами сухого трения на

фрикционно-подвижных болтовых соединениях, с одинаковой жесткостью с демпфирующий элементов при

многокаскадном демпфировании, для сейсмоизоляции трубопровода и поглощение сейсмической энергии, в

горизонтальной и вертикальной плоскости по лини нагрузки, при этом упругие демпфирующие компенсаторы ,

выполнено в виде фланцевого соединение растянутых элементов трубопровода со скошенными торцами

2. Компенсатор тов. Сталина для трубопроводов

с упругими демпферами сухого трения , повышенной надежности с улучшенными демпфирующими свойствами,

содержащая , сопряженный с ним подвижный узел с фланцевыми фрикционно-подвижными соединениями и упругой

втулкой (гильзой), закрепленные запорными элементами в виде протяжного соединения контактирующих поверхности

детали и накладок выполнены из пружинистого троса между контактирующими поверхностями, с разных сторон,

отличающийся тем, что с целью повышения надежности демпфирующее сейсмоизоляции, с демпфирующим эффектом

с сухим трением, соединенные между собой с помощью фрикционно-подвижных соединений с контрольным натяжением

фрикци-болтов с тросовой пружинистой втулкой (гильзы) , расположенных в длинных овальных отверстиях , с помощью

фрикци-болтами с медным упругоплатичном, пружинистым многослойным, склеенным клином или тросовым

пружинистым зажимом , расположенной в коротком овальном отверстии верха и низа компенсатора для

трубопроводов

3. Способ Компенсатор тов. Сталина для трубопроводов

с упругими демпферами сухого трения, для обеспечения несущей способности трубопровода на фрикционно подвижного соединения с высокопрочными фрикци-болтами с тросовой втулкой (гильзой), включающий,

контактирующие поверхности которых предварительно обработанные, соединенные на высокопрочным ф рикциболтом и гайкой при проектном значении усилия натяжения болта, устанавливают на элемент сейсмоизолирующей

59.

опоры ( демпфирующей), для определения усилия сдвига и постепенно увеличивают нагрузку на накладку до моментаее сдвига, фиксируют усилие сдвига и затем сравнивают его с нормативной величиной показателя сравнения, далее, в

зависимости от величины отклонения, осуществляют коррекцию технологии монтажа сейсмоизолирующей опоры,