Similar presentations:

Строительные материалы

1.

МИНОБРНАУКИ РОССИИФедеральное государственное бюджетное образовательное учреждение

высшего образования

«Ижевский государственный технический университет

имени М.Т. Калашникова»

Строительные материалы

Кузьмина Наталия Вилорьевна

Старший преподаватель кафедры

«Строительные материалы, механизация и геотехника»

2.

Минеральные вяжущиевещества

3.

Классификация вяжущих веществВяжущие вещества – материалы, способные при

смешивании с водой образовывать пластичную массу, которая

впоследствии превращается в искусственный камень.

Вяжущие вещества

Неорганические

Воздушные:

• гипсовые

• известь

• магнезиальные

• жидкое стекло

Органические

Гидравлические:

• гидравлическая известь

• портландцемент

• глиноземистый цемент

• расширяющиеся

и

безусадочные цементы

Автоклавного твердения:

• известково-шлаковые

• известково-пуццолановые

• битумы

• дегти

• синтетические

полимеры

• олигомеры

4.

Неорганические вяжущие веществаМинеральные (неорганические) вяжущие вещества - это

искусственные тонкоизмельченные порошки, способные при

смешивании с водой (в отдельных случаях с растворами

некоторых солей) образовывать пластично-вязкую массу (тесто

вяжущего), которая в результате физико-химических процессов

постепенно затвердевает и переходит в камневидное тело.

Твердение минеральных вяжущих происходит в результате

реакции гидратации. Условно принято различать два периода в

процессе твердения вяжущего вещества – схватывание и

собственно твердение.

Начало схватывания - момент, когда пластичное тесто

вяжущего начинает загустевать и теряет пластичность.

Конец схватывания – момент, когда тесто вяжущего все

больше и больше уплотняется, полностью загустевает и

постепенно превращается в твердое каменное тело, не

обладающее еще заметной прочностью.

5.

По способу твердения различают:1. Воздушные вяжущие – вяжущие, твердеющие и

сохраняющие прочность только в воздушной среде;

2. Гидравлические вяжущие – вяжущие, способные

твердеть и длительно сохранять или повышать

прочность не только на воздухе, но и в воде;

3. Вяжущие автоклавного твердения – вяжущие,

способные твердеть в среде насыщенного пара при

температуре 175-195°С и избыточного давления 0,81,2 МПа.

6.

Воздушная строительная известьСтроительная воздушная известь - вяжущее, состоящее в основном из активных

оксидов кальция и магния (CaO + MgO) и получаемое обжигом при температуре

1000-1200 ºС кальциево-магниевых карбонатных горных пород, содержащих не более 68 % глинистых и песчаных примесей.

Основное сырье для получения извести – плотный известняк, доломит, а также мел.

Основные реакции, происходящие при обжиге известняка:

СаСО3 СаО + СО2 и МgСО3 МgО + СО2 .

Технология изготовления извести

Кальциево-карбонатные породы

Добыча сырья

Дробление

Классификация

Обжиг

Помол

Молотая негашеная

известь

Комовая известь-кипелка

Гашение

Гашеная

известь

6

7.

Классификация воздушной известиI. В зависимости от количества воды, взятой при гашении

Гидратная известь

Кальциевая

Известковое тесто

Известковое молоко

II. В зависимости от содержания оксида магния

(содержание МgО не более 5

%)

Быстрогасящаяся

– менее 8 мин

Магнезиальная

Доломитовая

(содержание МgО – 5…20 %)

(содержание МgО – 20…40 %)

III. По скорости гашения

Среднегасящаяся

Медленногасящаяся

– от 8 до 25 мин

– более 25 мин

Применение воздушной извести

Штукатурные и кладочные растворы

•Используют гашеную известь

Местные известковые вяжущие и низкомарочные бетоны и

изделия Эксплуатируется в воздушно-сухих условиях

•Используют негашеную молотую известь

Силикатные изделия автоклавного твердения

•Примеры: силикатный кирпич, ячеистые силикатные бетоны –

достаточно водостойкие изделия

•Используют гашеную и негашеную молотую известь

7

8.

Классификация строительной извести:1. По содержанию оксида магния (MgO):

• кальциевая (не более 5% MgO);

• магнезиальная (5-20% MgO);

• доломитовая (20-40% MgO).

2. По скорости гашения:

• быстрогасящаяся (менее 8 минут);

• среднегасящаяся (от 8 до 25 минут);

• медленногасящаяся (более 25 минут).

Реакция гашения (гидратации) извести:

СаО

H2O

Ca(OH)2

Реакция экзотермическая – проходит с выделением тепла

1160

кДж

9.

Применение строительной извести:Штукатурные

и

кладочные растворы

Низкомарочные бетоны и

изделия из них

Силикатные

изделия

автоклавного твердения:

силикатный

кирпич,

ячеистый бетон

10.

Гипсовые вяжущиеГипсовые вяжущие - это воздушное вяжущее, состоящее в основном из полуводного

гипса или ангидрита и получаемые тепловой обработкой сырья и помолом.

Основное сырье для получения гипса – горная порода гипс или ангидрит, а так же

отходы промышленного производства – фосфогипс, борогипс, фторангидрит и другие.

Классификация гипсовых вяжущих

В зависимости от температуры тепловой обработки

Низкообжиговые

Высокообжиговые

(110-180ºС)

(600-900ºС)

Строительный, формовочный и

высокопрочный гипс

Гипсовые

вяжущие

применяют

для

получения

гипсокартонных

и

гипсоволокнистых

листов,

а

также

облицовочных изделий, вентиляционных

коробов, плит для перегородок и т.п.,

используемых в конструкциях зданий и

сооружений при относительной влажности

воздуха не более 60 %; при условии

повышения водостойкости – для элементов

наружных стен малоэтажных зданий.

Ангидритовые вяжущие, эстрихгипс

Ангидритовые вяжущие применяют при

устройстве бесшовных полов, в растворах для

штукатурки (в том числе наружной), для

изготовления искусственного мрамора.

10

11.

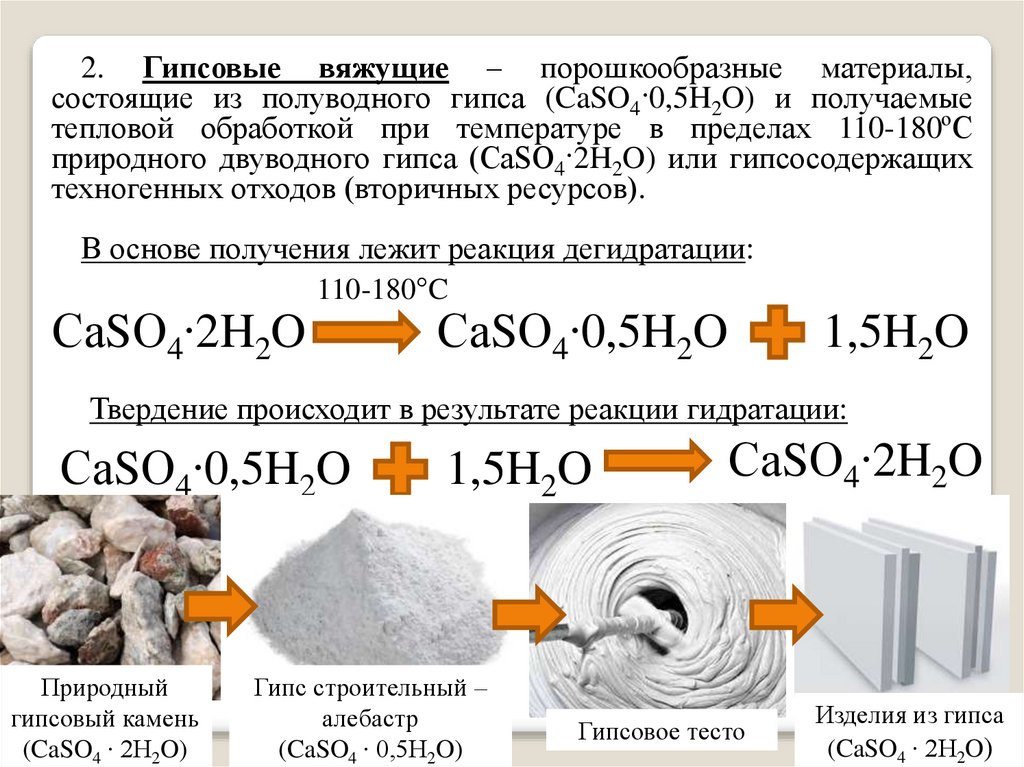

2. Гипсовые вяжущие – порошкообразные материалы,состоящие из полуводного гипса (CaSO4·0,5H2O) и получаемые

тепловой обработкой при температуре в пределах 110-180ºС

природного двуводного гипса (СаSO4·2H2O) или гипсосодержащих

техногенных отходов (вторичных ресурсов).

В основе получения лежит реакция дегидратации:

110-180°C

СаSО4∙2H2O

СаSО4∙0,5H2O

1,5H2O

Твердение происходит в результате реакции гидратации:

СаSО4∙0,5H2O

Природный

гипсовый камень

(CaSO4 ∙ 2H2O)

1,5H2O

Гипс строительный –

алебастр

(CaSO4 ∙ 0,5H2O)

СаSО4∙2H2O

Гипсовое тесто

Изделия из гипса

(CaSO4 ∙ 2H2O)

12.

Свойства строительного гипса1. Тонкость помола:

I – грубый; II – средний; III – тонкий.

2. Водопотребность – это количество воды затворения,

которое необходимо для получения теста нормальной

густоты.

3. Сроки схватывания:

А – быстротвердеющий – не ранее 2 и не позднее 15 мин;

Б – нормальнотвердеющий – не ранее 6 и не позднее 30

мин;

В – медленнотвердеющий – не ранее 20 мин, конец

схватывания не нормируется.

4. Прочность.

В зависимости от предела прочности при сжатии и изгибе

определяют марку гипсовых вяжущих: Г2, Г3, Г4, Г5, Г6,

Г7, Г10…Г25.

5. Водостойкость.

Изделия из гипса неводостойкие (коэффициент

размягчения гипса колеблется в пределах 0,3-0,45 и зависит

главным образом от его средней плотности).

12

13.

Свойства гипсовых вяжущих:1. Гипсовые вяжущие различают по тонкости помола.

Существуют следующие индексы помола: I – грубый; II – средний;

III – тонкий.

2. Водопотребность – это количество воды, которое необходимо

для получения теста нормальной густоты. Гипсовые вяжущие

имеют высокую водопотребность – обычно 50-70 % от массы

вяжущего.

3. Сроки схватывания. Различают три вида гипсовых вяжущих по

срокам схватывания:

А – быстротвердеющий – не ранее 2 и не позднее 15 мин;

Б – нормальнотвердеющий – не ранее 6 и не позднее 30 мин;

В – медленнотвердеющий – не ранее 20 мин, конец

схватывания не нормируется.

4. Прочность. В зависимости от предела прочности при сжатии и

изгибе гипсовые вяжущие подразделяют на 12 марок: самая низкая

Г-2, а самая высокая Г-25 (цифра в обозначении марки показывает

минимальную прочность на сжатие в МПа).

5. При увлажнении прочность затвердевшего гипса и изделий из

него снижается. Изделия из гипса неводостойкие (коэффициент

размягчения гипса колеблется в пределах 0,3-0,45)

14.

Применение гипсовых вяжущих:Штукатурные растворы Гипсокартонные листы

Пазогребневые

перегородочные панели

Декоративные

(лепнина)

Гипсостружечные и

гипсоволокнистые

плиты

изделия

15.

Магнезиальные вяжущие веществаМагнезиальные вяжущие - это воздушные вяжущие, состоящие в основном из

оксида магния в виде каустического магнезита или каустического доломита и

затворяемые водными растворами магнезиальных солей.

Виды магнезиальных вяжущих

Каустический магнезит

Каустический доломит

МgО - получают умеренным обжигом

магнезита МgCO3 при температуре 700-800 ºС

и последующим помолом в тонкий порошок.

МgО∙СаСО3

получают

обжигом

природного доломита МgCO3∙СаСО3 при 650750 ºС и последующим помолом в тонкий

порошок.

Магнезиальные вяжущие затворяют не водой, а водными растворами

хлористого или сернокислого магния. Это ускоряет твердение и значительно

повышает прочность за счет образования гидрооксихлорида или

гидрооксисульфата магния.

.

15

16.

Свойства магнезиальных вяжущих:1. Содержание оксида магния должно составлять не менее: 1й

класс – 87%; 2й класс – 83%; 3й класс – 75%.

2. Сроки схватывания: начало не ранее 20 минут, конец не

позднее 6 часов.

3. Прочность при сжатии затвердевшего камня 40-60 МПа – на

каустическом магнезите и 10-30 МПа – на каустическом доломите.

Применение магнезиального вяжущего:

Магнезиальные

вяжущие

применяют

для

устройства

ксилолитовых (ксилолит в переводе с греческого – «деревокамень») полов, заполнителем в которых служат древесные опилки,

а также плитного материала фибролита

Ксилолитовые полы

Фибролитовые плиты

17.

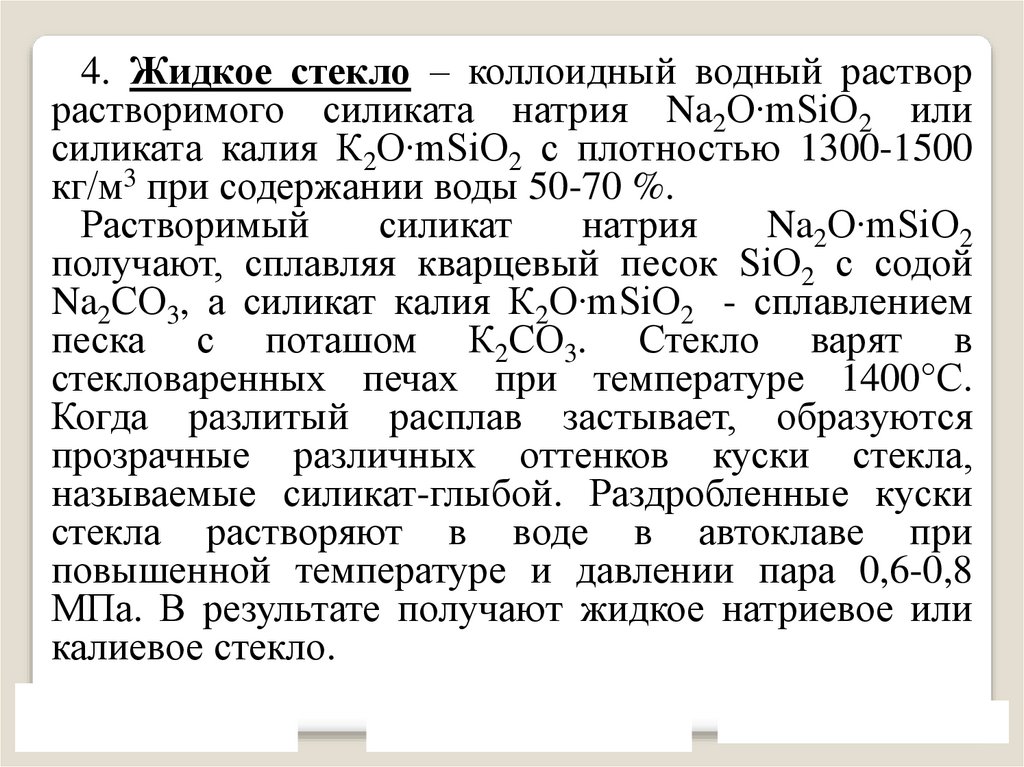

4. Жидкое стекло – коллоидный водный растворрастворимого силиката натрия Na2О∙mSiО2 или

силиката калия К2О∙mSiО2 с плотностью 1300-1500

кг/м3 при содержании воды 50-70 %.

Растворимый

силикат

натрия

Na2О∙mSiО2

получают, сплавляя кварцевый песок SiО2 с содой

Na2CО3, а силикат калия К2О∙mSiО2 - сплавлением

песка с поташом К2СО3. Стекло варят в

стекловаренных печах при температуре 1400°С.

Когда разлитый расплав застывает, образуются

прозрачные различных оттенков куски стекла,

называемые силикат-глыбой. Раздробленные куски

стекла растворяют в воде в автоклаве при

повышенной температуре и давлении пара 0,6-0,8

МПа. В результате получают жидкое натриевое или

калиевое стекло.

18.

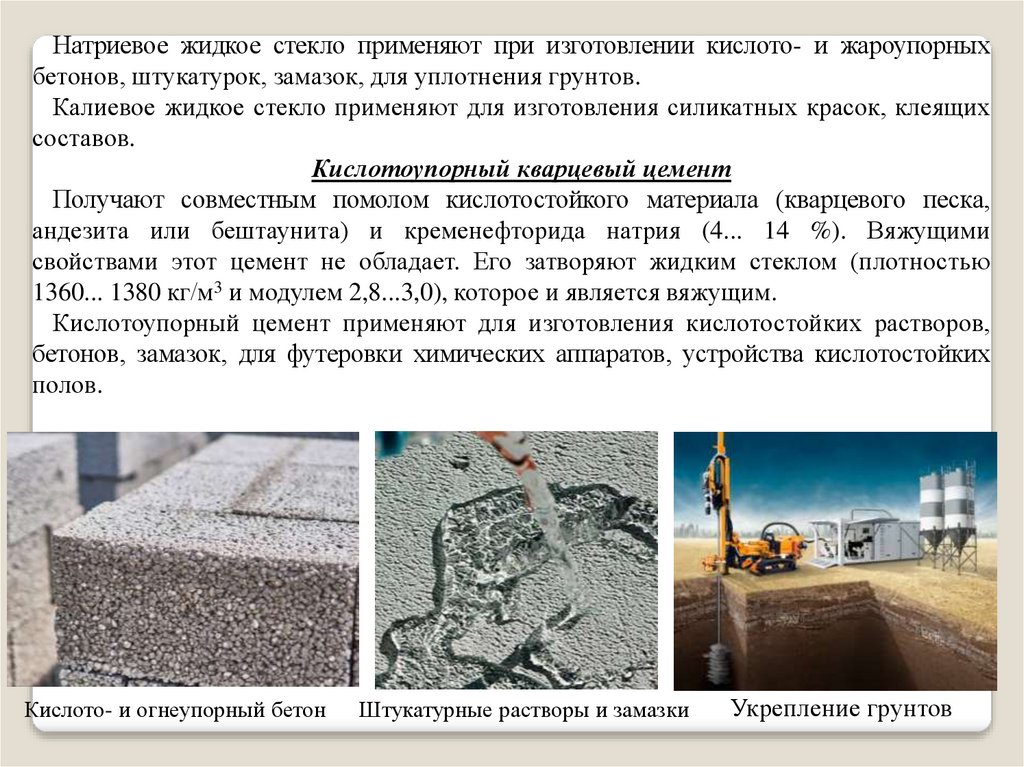

Натриевое жидкое стекло применяют при изготовлении кислото- и жароупорныхбетонов, штукатурок, замазок, для уплотнения грунтов.

Калиевое жидкое стекло применяют для изготовления силикатных красок, клеящих

составов.

Кислотоупорный кварцевый цемент

Получают совместным помолом кислотостойкого материала (кварцевого песка,

андезита или бештаунита) и кременефторида натрия (4... 14 %). Вяжущими

свойствами этот цемент не обладает. Его затворяют жидким стеклом (плотностью

1360... 1380 кг/м3 и модулем 2,8...3,0), которое и является вяжущим.

Кислотоупорный цемент применяют для изготовления кислотостойких растворов,

бетонов, замазок, для футеровки химических аппаратов, устройства кислотостойких

полов.

Кислото- и огнеупорный бетон

Штукатурные растворы и замазки

Укрепление грунтов

19.

Гидравлические вяжущие веществаПортландцемент – гидравлическое вяжущее вещество,

состоящее на 70-80% из высокоосновных силикатов

кальция, получаемое обжигом при температуре 1450°С

сырьевой смеси известняка и глины с последующим

помолом продукта обжига (клинкера) в тонкий порошок

совместно с гипсом и минеральными добавками.

Природный гипс добавляют к клинкеру при помоле в

количестве 3-5% от клинкера. Добавка гипса играет

важную роль в качестве замедлителя сроков схватывания.

При помоле клинкера можно добавлять активные

минеральные добавки в количестве до 20%. Используют

добавки осадочного происхождения: диатомит, трепел (до

10%); вулканического происхождения – вулканические

пеплы, туфы, пемза (до 15%), а также доменные

гранулированные и термофосфорные шлаки (до 35%).

20.

Гранулированный доменный шлак получают путембыстрого охлаждения шлакового расплава со

ответствующего состава, который образуется в

доменной печи при плавке чугуна.

Гранулированный электротермофосфорный шлак

получают путем быстрого охлаждения силикатного

расплава,

образующегося

при

производстве

фосфора методом возгонки в электропечах.

Доменные

и

электротермофосфорные

гранулированные шлаки содержат по меньшей мере

2/3 остеклованного шлака и при определенных

условиях проявляют гидравлические свойства.

21.

Пуццолана — материал силикатного или алюмосиликатного состава или ихкомбинация.

Пуццоланы не твердеют самостоятельно при затворении водой, однако в

тонкоизмельченном виде и в

присутствии воды при нормальной температуре реагируют с раствором гидроксида

кальция Са(ОН)2,

образуя гидросиликаты и гидроалюминаты кальция, обусловливающие прочность

твердеющего материала. Образующиеся гидросиликаты и гидроалюминаты кальция

аналогичны тем, которые образуются при твердении гидравлических вяжущих

веществ.

Пуццоланы состоят преимущественно из реакционно-способных диоксида кремния

(S i02) и оксида алюминия (А12О 3), остальное — оксид железа (Fe20 3) и другие

оксиды. Массовая доля реакционноспособного диоксида кремния (S i02) — не менее

25 %.

Пуццоланы подготавливают следующим образом: в зависимости от природного и

производственного состояния их гомогенизируют, высушивают или подвергают

термообработке и измельчению.

Природная пуццолана является материалом осадочного (диатомиты, трепелы, опоки)

или вулканического (пеплы, туфы, трассы, вулканические шлаки, цеолиты и

цеолитизированные породы) происхождения соответствующего химикоминералогического состава.

22.

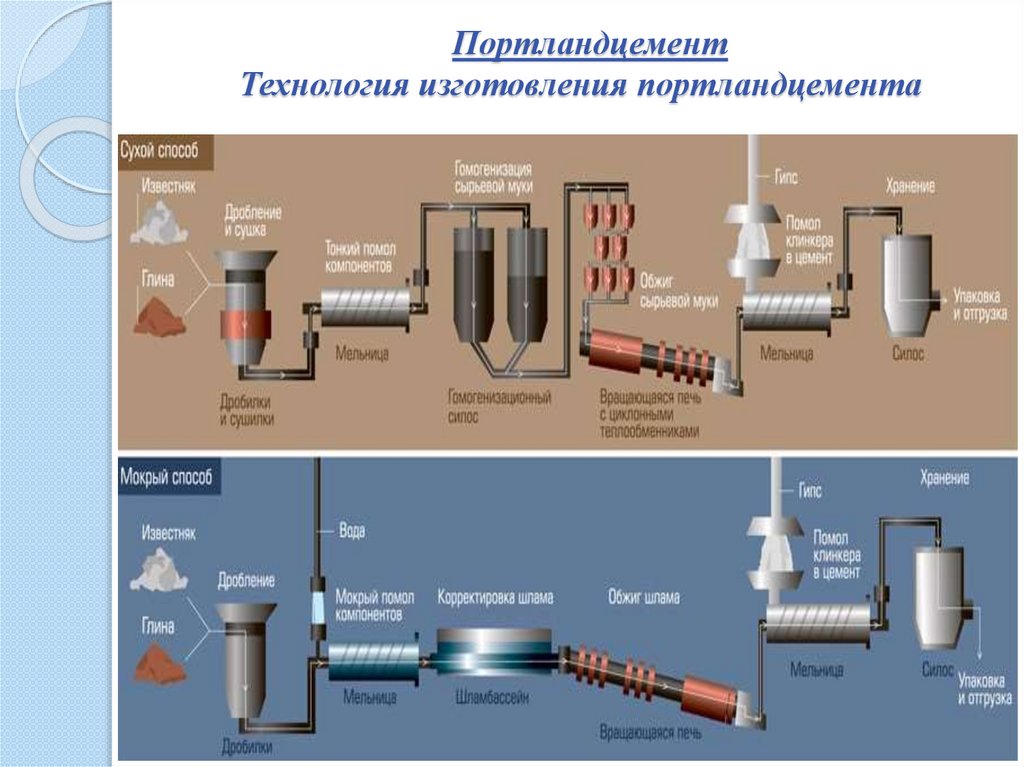

ПортландцементТехнология изготовления портландцемента

Подготовка сырьевых материалов

Добыча в карьере и доставка на завод сырьевых материалов

Приготовление сырьевой смеси

Весовое дозирование компонентов, смешивание

Обжиг сырьевой смеси до спекания

Получение клинкера

Помол клинкера совместно с гипсом

Получение портландцемента

22

23.

2324.

ПортландцементТехнология изготовления портландцемента

24

25.

Производство цемента25

26.

2627.

2728.

2829.

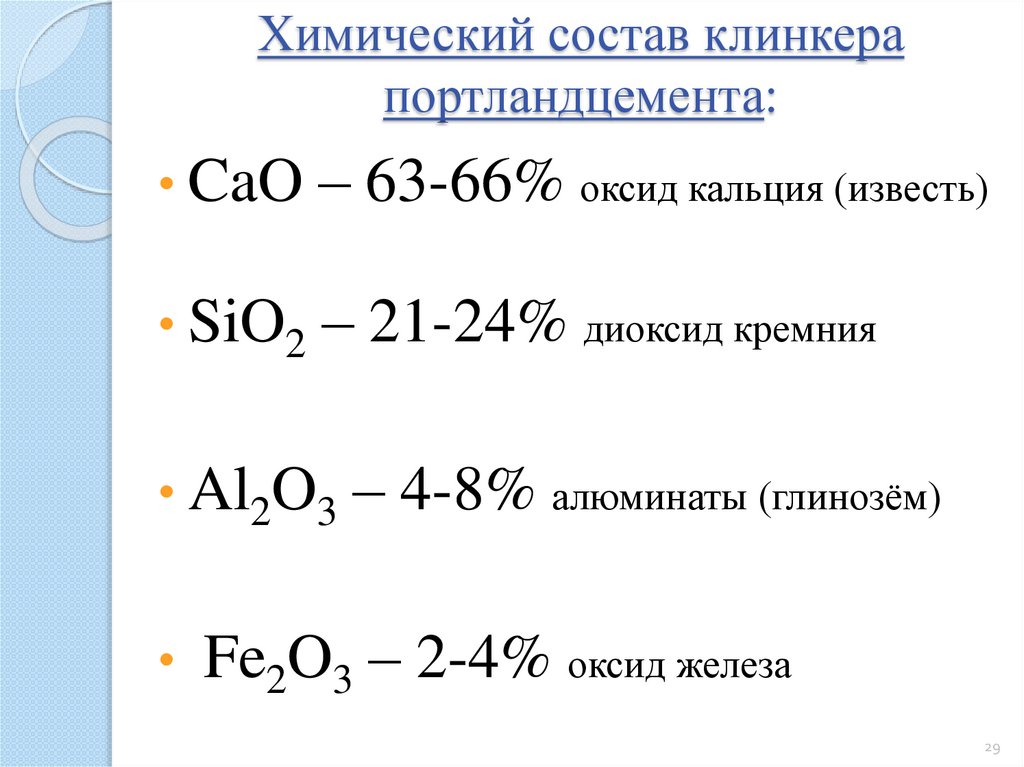

Химический состав клинкерапортландцемента:

• CaO – 63-66% оксид кальция (известь)

• SiO2 – 21-24% диоксид кремния

• Al2O3 – 4-8% алюминаты (глинозём)

• Fe2O3 – 2-4% оксид железа

29

30.

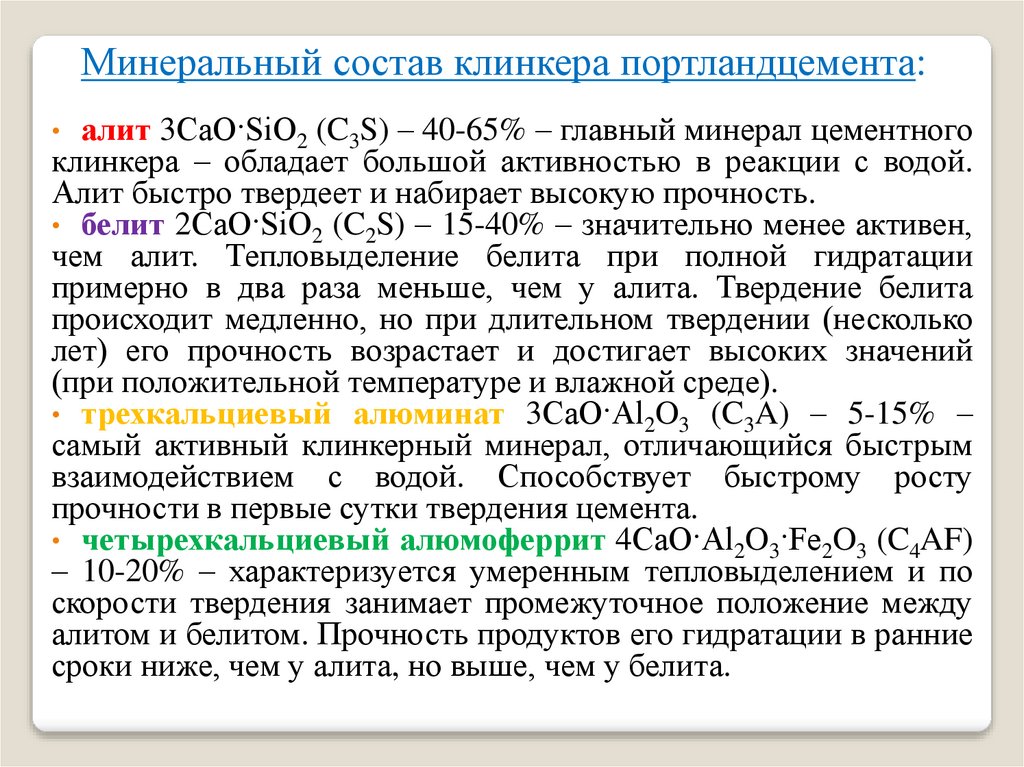

Минеральный состав клинкера портландцемента:алит 3CaO·SiO2 (C3S) – 40-65% – главный минерал цементного

клинкера – обладает большой активностью в реакции с водой.

Алит быстро твердеет и набирает высокую прочность.

• белит 2CaO·SiO2 (C2S) – 15-40% – значительно менее активен,

чем алит. Тепловыделение белита при полной гидратации

примерно в два раза меньше, чем у алита. Твердение белита

происходит медленно, но при длительном твердении (несколько

лет) его прочность возрастает и достигает высоких значений

(при положительной температуре и влажной среде).

• трехкальциевый алюминат 3CaO·Al2O3 (C3A) – 5-15% –

самый активный клинкерный минерал, отличающийся быстрым

взаимодействием с водой. Способствует быстрому росту

прочности в первые сутки твердения цемента.

• четырехкальциевый алюмоферрит 4CaO·Al2O3·Fe2O3 (C4AF)

– 10-20% – характеризуется умеренным тепловыделением и по

скорости твердения занимает промежуточное положение между

алитом и белитом. Прочность продуктов его гидратации в ранние

сроки ниже, чем у алита, но выше, чем у белита.

31.

Дляпроизводства

общестроительных

цементов

применяют портландцементный клинкер, в

котором суммарное содержание трехкальциевого и

двухкальциевого силикатов (ЗСаО S i02 + 2СаО S i02)

составляет не менее 2/3 массы клинкера, а массовое

отношение оксида кальция к оксиду кремния

(CaO/Si02) — не менее 2.0.

Содержание оксида магния (МgО) в клинкере не должно

быть более 5 % массы клинкера.

Допускается содержание оксида магния до 6 % массы

клинкера при условии положительных результатов

испытаний

цемента

из

данного

клинкера

на

равномерность изменения объема.

32.

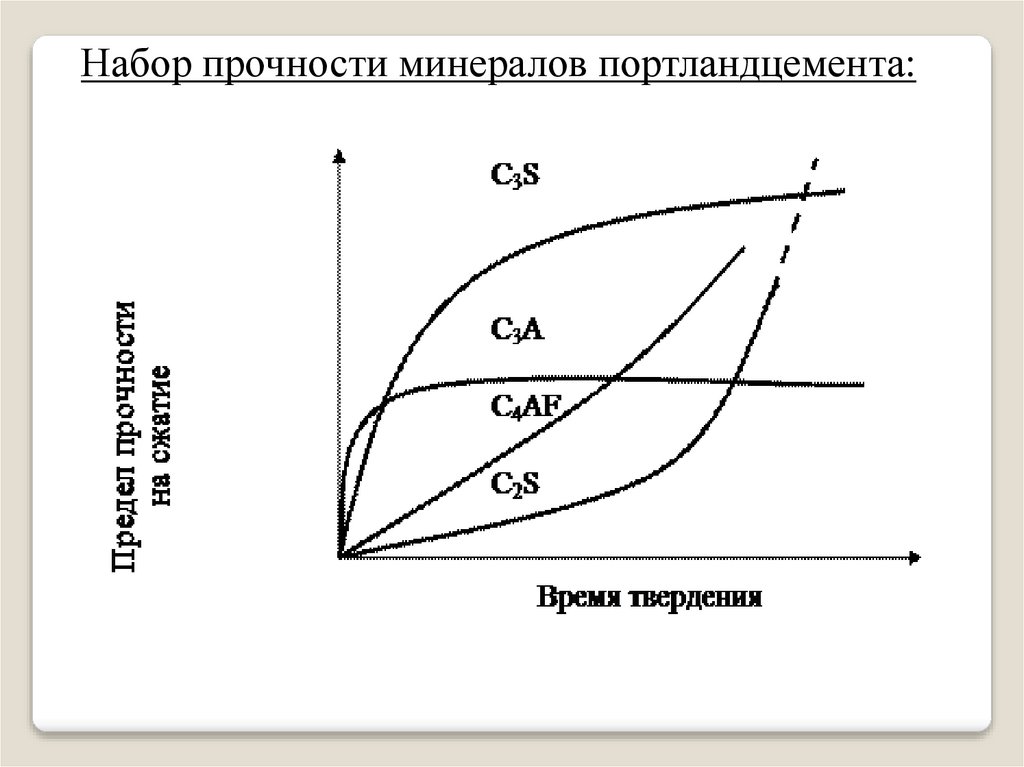

Набор прочности минералов портландцемента:33.

Структура цементного камня:• Непрореагировавшие зерна клинкера;

• Относительно крупные кристаллы Ca(OH)2 и эттрингита, образующие каркас

цементного камня, который увеличивает его упругие свойства, жесткость;

• Мелкие гелевидные частички гидросиликатов кальция – цементный клей,

который играет роль матрицы, придает цементному камню связанность и

деформативные свойства;

• Очень мелкие гелевые поры;

• Капиллярные поры (размером 0,1-20 мкм),

которые получаются за счет испарения

излишней воды затворения, не вступившей в

химические реакции. Они не желательны, так

как в них вода замерзает уже ниже -5°С, что

опасно с точки зрения морозостойкости;

• Крупные воздушные поры (от 50-100 мкм

до 2 мм), которые появляются за счет

вовлечения воздуха в растворную смесь при

перемешивании. Они, как правило, замкнутые и

имеют положительное значение, так как обычно

не заполняются водой и в большей степени

снижают теплопроводность материала и, кроме

того увеличивают его морозостойкость (играют

роль резервных пор).

34.

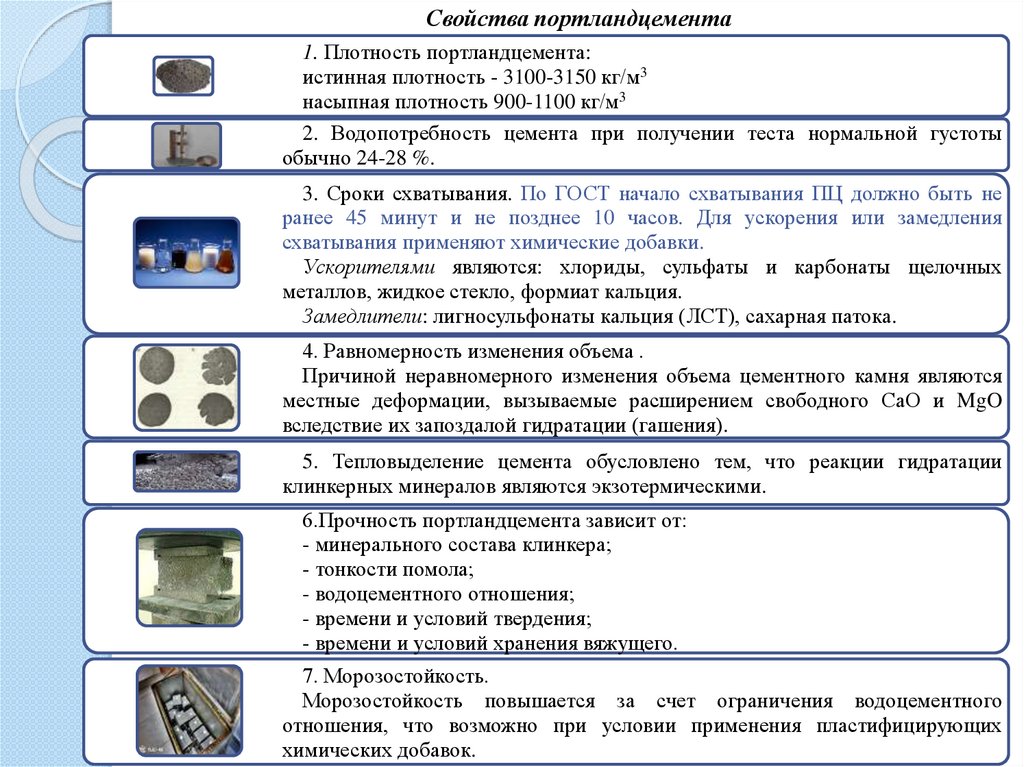

Свойства портландцемента1. Плотность портландцемента:

истинная плотность - 3100-3150 кг/м3

насыпная плотность 900-1100 кг/м3

2. Водопотребность цемента при получении теста нормальной густоты

обычно 24-28 %.

3. Сроки схватывания. По ГОСТ начало схватывания ПЦ должно быть не

ранее 45 минут и не позднее 10 часов. Для ускорения или замедления

схватывания применяют химические добавки.

Ускорителями являются: хлориды, сульфаты и карбонаты щелочных

металлов, жидкое стекло, формиат кальция.

Замедлители: лигносульфонаты кальция (ЛСТ), сахарная патока.

4. Равномерность изменения объема .

Причиной неравномерного изменения объема цементного камня являются

местные деформации, вызываемые расширением свободного СаО и MgO

вследствие их запоздалой гидратации (гашения).

5. Тепловыделение цемента обусловлено тем, что реакции гидратации

клинкерных минералов являются экзотермическими.

6.Прочность портландцемента зависит от:

- минерального состава клинкера;

- тонкости помола;

- водоцементного отношения;

- времени и условий твердения;

- времени и условий хранения вяжущего.

7. Морозостойкость.

Морозостойкость повышается за счет ограничения водоцементного

34

отношения, что возможно при условии применения пластифицирующих

химических добавок.

35.

Свойства портландцемента:• Прочность портландцемента. Прочность характеризуют

марками, которые определяют по пределу прочности на сжатие

и изгиб образцов-балочек, изготовленных из цементнопесчаного раствора состава 1:3, после твердения образцов в

течение 28 суток при влажных условиях. Марка цемента по

прочности обозначается буквой М и числом после нее,

например, 300 кгс/см2 (пониженной прочности), 400 (рядовой),

500 (повышенной прочности), 550 и 600 (высокопрочные).

• Также эта характеристика может быть указана только числом

–32,5, 42,5 и 52,5. В этом случае ее называют не маркой, а

классом по прочности на сжатие в возрасте 28 суток.

По прочности на сжатие в возрасте 2 (7) суток цементы

подразделяют на подклассы:

- Н (нормальнотвердеющие);

- Б (быстротвердеющие);

- М (медленнотвердеющие).

36.

КлассификацияКлассификация общестроительных цементов — по ГОСТ 30515 и ГОСТ

31108-2020

По вещественному составу общестроительные цементы подразделяют на

шесть типов:

- ЦЕМ 0 — бездобавочный портландцемент;

- ЦЕМ I — портландцемент;

- ЦЕМ II — портландцемент с минеральными добавками;

- ЦЕМ III — шлакопортландцемент;

- ЦЕМ IV — пуццолановый цемент;

- ЦЕМ V — композиционный цемент.

- По содержанию портландцементного клинкера и добавок

цементы типов ЦЕМ II. ЦЕМ IV —ЦЕМ V в зависимости от

содержания добавок подразделяют на подтипы А и В (за

исключением цемента ЦЕМ II с добавкой микрокремнезема),

а цемент типа III — на А. В и С.

37.

Условное обозначение цементовУсловное обозначение цементов должно

состоять:

- из наименования цемента по таблице 1:

- сокращенного обозначения цемента,

включающего обозначение типа и подтипа

цемента и вида добавки по таблице 1;

- класса прочности;

- обозначения подкласса;

- обозначения стандарта.

38.

Примеры условных обозначений:Портландцемент без

вспомогательных компонентов и

минеральных добавок типа ЦЕМ 0

класса прочности 52,5,

нормальнотвердеющий:

Бездобавочный портландцемент

ЦЕМ 0 52.5 Н ГОСТ 31108—2020

39.

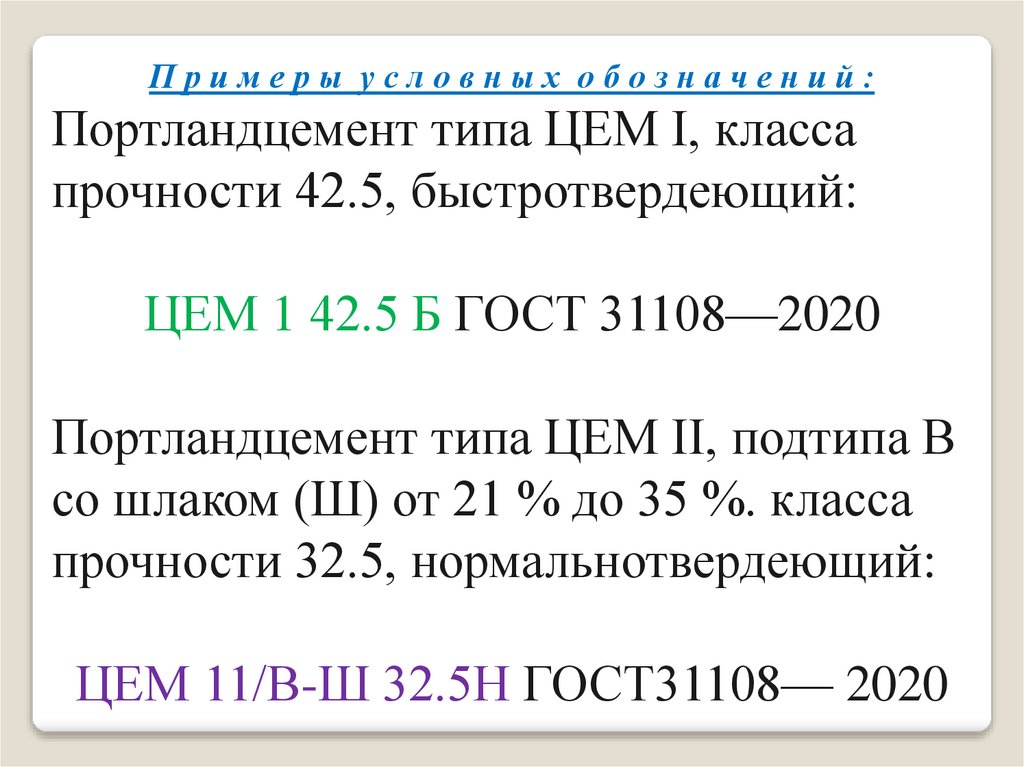

Примеры условных обозначений:Портландцемент типа ЦЕМ I, класса

прочности 42.5, быстротвердеющий:

ЦЕМ 1 42.5 Б ГОСТ 31108—2020

Портландцемент типа ЦЕМ II, подтипа В

со шлаком (Ш) от 21 % до 35 %. класса

прочности 32.5, нормальнотвердеющий:

ЦЕМ 11/В-Ш 32.5Н ГОСТ31108— 2020

40.

Примеры условных обозначений:Композиционный портландцемент типа

ЦЕМ II, подтипа В с суммарным

содержанием доменного

гранулированного шлака (Ш), золы-уноса

(3) и известняка (И) от 21 % до 35 %,

класса прочности 32,5,

быстротвердеющий:

Композиционный портландцемент

ЦЕМ Н/В- К(Ш-3-И) 32.5 Б

41.

42.

43.

44.

45.

Виды портландцемента:• Быстротвердеющие портландцементы (БТЦ) отличаются повышенной

скоростью твердения (через 3 суток набирают 50-55 % марочной прочности).

Скорость твердения обеспечивается бóльшим содержанием C3S (алита) и C3А, а

также более тонким помолом. Быстротвердеющие портландцементы применяют

в производстве сборных бетонных и железобетонных конструкций, а также при

зимних бетонных работах.

• Высокопрочные портландцементы (ВПЦ) марок 550 и 600 одновременно

являются быстротвердеющими. Эти цементы получают за счет увеличенного

содержания в клинкере C3S (до 65-68 %) при ограничении С3А (не более 8 %),

повышенной тонкости помола. Высокопрочные портландцементы используются

для возведения ответственных сооружений.

• Сульфатостойкий

портландцемент (ССПЦ) отличается повышенной

стойкостью к сульфатной коррозии. Этот цемент получают на основе клинкера,

содержащего не более 50 % C3S, 5 % С3А и 22 % (С3А + С4АF). ССПЦ

применяется для строительства гидротехнических сооружений (зоны

переменного уровня воды, где необходима одновременно высокая

сульфатостойкость и морозостойкость), а также для изготовления

коррозионностойких массивных конструкций (из-за малого тепловыделения).

46.

Портландцементы с органическими добавками:Пластифицированный ПЦ получают, вводя при помоле клинкера до 0,25%

лигносульфонатов. Эти цементы требуют меньшее количество воды

затворения, что повышает плотность и морозостойкость цементного камня.

Гидрофобный ПЦ получают, вводя при помоле клинкера до 0,15%

мылонафта, асидола, синтетических жирных кислот и других

гидрофобизирующих веществ. Эти цементы требуют меньшее количество

воды затворения, что повышает плотность и морозостойкость цементного

камня, а также водонепроницаемость. Кроме того, применение ПЦ-ГФ

позволяет получить дополнительный эффект – водоотталкивающие свойства

у готовых изделий, а сам цемент лучше хранится.

• Дорожный портландцемент получают путем ограничения содержания С3А (до

8 %) и меньшим содержанием С3Ѕ. В цемент вводят добавки ПАВ и прежде

всего пластифицирующие и воздухововлекающие добавки. Дорожный ПЦ

отличается замедленным схватыванием (начало схватывания не ранее 1,5 часа),

высокой морозо- и химической стойкостью, повышенной прочностью на изгиб.

• Белый и цветные портландцементы (декоративные) получают на основе

белого клинкера, который почти не содержит оксидов железа и марганца.

Цветные портландцементы получают, примешивая к белому цементу

щелочестойкие пигменты (оксид хрома, железный сурик, охру и др.). Белый и

цветные портландцементы применяются для придания растворам и бетонам

декоративных свойств.

47.

Коррозия портландцементаСовременная теория строительных материалов основывается на классификации

видов коррозии бетона В.М. Москвина.

1.Выделяют коррозию первого вида – разрушение цементного камня в результате

растворения и вымывания некоторых его составных частей (в основном коррозия

выщелачивания).

2.Коррозия второго вида происходит при действии на цементный камень агрессивных

веществ, которые, вступая во взаимодействие с составными частями цементного камня,

образуют либо легкорастворимые и вымываемые водой соли, либо аморфные массы, не

обладающие связующими свойствами (кислотная и магнезиальная коррозия, коррозия

под влиянием некоторых органических веществ и т.п.).

3.Коррозия третьего вида объединяет процессы, при которых компоненты цементного

камня, вступая во взаимодействие с агрессивной средой, образуют соединения,

занимающие больший объем, чем исходные продукты реакции.

Защита портландцемента от коррозии

Защита материалов от коррозии требует больших расходов. Поэтому при

строительстве зданий необходимо определить характер возможного действия среды на

бетон, а затем разработать и осуществить нужные меры для предотвращения коррозии,

которые в общем случае сводятся к трем основным путям:

правильный выбор цемента;

изготовление плотных и водонепроницаемых бетонов;

47

применение защитных покрытий.

Construction

Construction