Similar presentations:

Неорганические (минеральные) вяжущие вещества. Тема №7

1.

Тема №7 «НЕОРГАНИЧЕСКИЕ(МИНЕРАЛЬНЫЕ) ВЯЖУЩИЕ

ВЕЩЕСТВА»

2.

1. ОБЩИЕ СВЕДЕНИЯВяжущие вещества необходимы для соединения отдельных компонентов

материала (например, зерна песка, гравия, щебня в бетоне) в единый

композит.

По составу вяжущие вещества могут быть неорганическими

(минеральными) и органическими.

Неорганические вяжущие вещества (НВВ) – порошкообразные

материалы, которые при смешивании с водой образуют пластично-вязкое

тесто, способное со временем самопроизвольно затвердевать в результате

физико-химических процессов, переходя в камневидное состояние.

По условиям твердения и водостойкости неорганические вяжущие

вещества делятся на три группы:

• Воздушные вяжущие вещества - способны затвердевать и длительно

сохранять прочность только на воздухе (известковые вяжущие, гипсовые

вяжущие, магнезиальные вяжущие; жидкое стекло).

• Гидравлические вяжущие вещества - способны твердеть и длительное

время сохранять прочность (или даже повышать ее) не только на воздухе, но

и в воде (портландцемент и его разновидности, глиноземистый цемент и его

разновидности).

• Вяжущие вещества автоклавного твердения эффективно твердеют

только в среде нагретого насыщенного водяного пара в автоклавах - при

температуре 175…200°С и давлении пара

0,8…1,3 МПа (известковокремнеземистые, известково-зольные, известково-шлаковые вяжущие и

др.).

3.

1. ОБЩИЕ СВЕДЕНИЯАвтоклав

4.

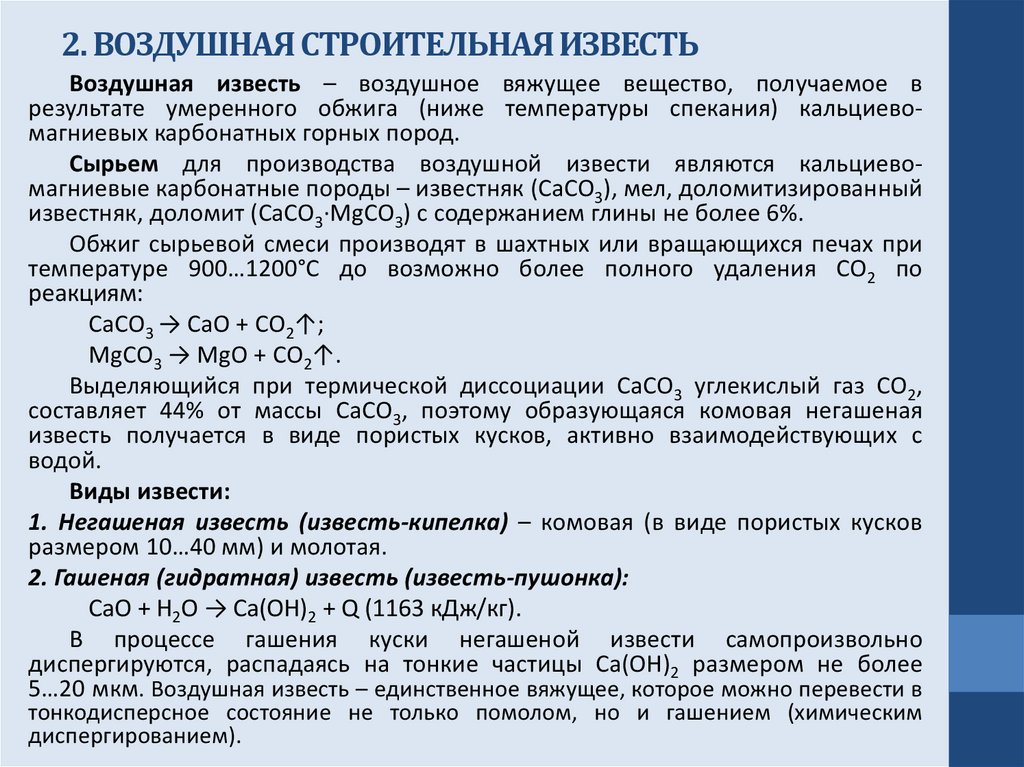

2. ВОЗДУШНАЯ СТРОИТЕЛЬНАЯ ИЗВЕСТЬВоздушная известь – воздушное вяжущее вещество, получаемое в

результате умеренного обжига (ниже температуры спекания) кальциевомагниевых карбонатных горных пород.

Сырьем для производства воздушной извести являются кальциевомагниевые карбонатные породы – известняк (CaCO3), мел, доломитизированный

известняк, доломит (CaCO3·MgCO3) с содержанием глины не более 6%.

Обжиг сырьевой смеси производят в шахтных или вращающихся печах при

температуре 900…1200°С до возможно более полного удаления СО2 по

реакциям:

СаСО3 → СаО + СО2↑;

MgCO3 → MgO + СО2↑.

Выделяющийся при термической диссоциации СаСО3 углекислый газ СО2,

составляет 44% от массы СаСО3, поэтому образующаяся комовая негашеная

известь получается в виде пористых кусков, активно взаимодействующих с

водой.

Виды извести:

1. Негашеная известь (известь-кипелка) – комовая (в виде пористых кусков

размером 10…40 мм) и молотая.

2. Гашеная (гидратная) известь (известь-пушонка):

СаО + Н2О → Са(ОН)2 + Q (1163 кДж/кг).

В процессе гашения куски негашеной извести самопроизвольно

диспергируются, распадаясь на тонкие частицы Са(ОН)2 размером не более

5…20 мкм. Воздушная известь – единственное вяжущее, которое можно перевести в

тонкодисперсное состояние не только помолом, но и гашением (химическим

диспергированием).

5.

2. ВОЗДУШНАЯ СТРОИТЕЛЬНАЯ ИЗВЕСТЬТвердение. Строительные растворы на молотой негашеной извести

быстро схватываются и отвердевают вследствие гидратационного

твердения:

СаО + Н2О → Са(ОН)2 + Q.

При правильно подобранном В/И=0,9–1,5, кристаллы гидроксида

кальция срастаются между собой и быстро образуют достаточно прочный

камень.

Твердение гашеной извести происходит медленно, на воздухе,

ускоряется сушкой и обусловлено двумя одновременно протекающими

процессами:

• Физический процесс – высыхание раствора, сближение кристаллов

Са(ОН)2 и их срастание;

• Химический процесс – карбонизация извести под действием углекислого

газа, содержащегося в воздухе:

Са(ОН)2 + СО2 → СаСО3 + Н2О.

СаСО3 срастается с кристаллами Са(ОН)2 и повышает прочность

известкового камня.

Гидросиликатное твердение извести имеет место при производстве

автоклавных силикатных изделий (силикатного кирпича, автоклавных пено- и

газобетонов и др.). При повышенной температуре в автоклаве известь

взаимодействует с диоксидом кремния SiO2, представленным песком, с

образованием водонерастворимых низкоосновных гидросиликатов кальция:

Са(ОН)2 + SiO2 + mН2О → СаО·SiO2·nН2О.

6.

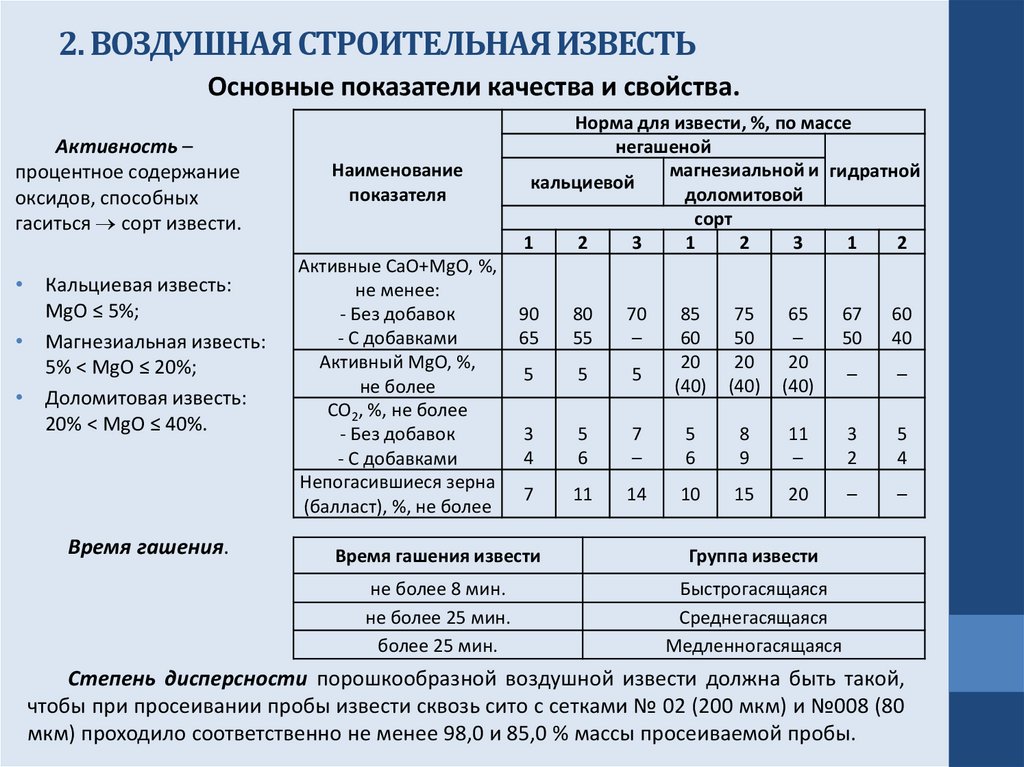

2. ВОЗДУШНАЯ СТРОИТЕЛЬНАЯ ИЗВЕСТЬОсновные показатели качества и свойства.

Активность –

процентное содержание

оксидов, способных

гаситься сорт извести.

Кальциевая известь:

MgO ≤ 5%;

Магнезиальная известь:

5% < MgO ≤ 20%;

Доломитовая известь:

20% < MgO ≤ 40%.

Время гашения.

Наименование

показателя

Активные CaO+MgO, %,

не менее:

- Без добавок

- С добавками

Активный MgO, %,

не более

CO2, %, не более

- Без добавок

- С добавками

Непогасившиеся зерна

(балласт), %, не более

Норма для извести, %, по массе

негашеной

магнезиальной и гидратной

кальциевой

доломитовой

сорт

1

2

3

1

2

3

1

2

90

65

80

55

70

–

85

60

20

(40)

75

50

20

(40)

65

–

20

(40)

67

50

60

40

5

5

5

–

–

3

4

5

6

7

–

5

6

8

9

11

–

3

2

5

4

7

11

14

10

15

20

–

–

Время гашения извести

Группа извести

не более 8 мин.

не более 25 мин.

более 25 мин.

Быстрогасящаяся

Среднегасящаяся

Медленногасящаяся

Степень дисперсности порошкообразной воздушной извести должна быть такой,

чтобы при просеивании пробы извести сквозь сито с сетками № 02 (200 мкм) и №008 (80

мкм) проходило соответственно не менее 98,0 и 85,0 % массы просеиваемой пробы.

7.

2. ВОЗДУШНАЯ СТРОИТЕЛЬНАЯ ИЗВЕСТЬВлажность гидратной извести не должна быть более 5%. Содержание

гидратной воды в негашеной извести не должно быть более 2%.

Истинная плотность негашеной извести колеблется в пределах 3100…3300

кг/м3.

Средняя плотность комовой негашеной извести зависит от температуры

обжига и изменяется в пределах 1600…2900 кг/м3.

Насыпная плотность молотой негашеной извести в рыхлонасыпном состоянии

900…1100 кг/м3, в уплотненном – 1100…1300 кг/м3; для гидратной извести в

рыхлонасыпном состоянии – 400…500 кг/м3, в уплотненном – 600…700 кг/м3.

Прочность известковых растворов невелика: предел прочности при сжатии в

возрасте 28 суток составляет 0,4–1,0 МПа – на гашеной извести, до 5,0 МПа – на

молотой негашеной извести. Прочность воздушной извести не нормируется.

Растворы на молотой негашеной извести схватываются через 15…60 мин

после затворения. Растворы на гашеной извести схватываются очень медленно, этот

процесс ускоряется сушкой.

Для

известкового

теста

характерная

высокая

пластичность

и

водоудерживающая способность, в т.ч. в смеси с песком, причем чем выше

содержание основных оксидов (СаО + MgО) в извести, тем пластичнее известковое

тесто.

Применение.

Производство силикатного кирпича, силикатных блоков, плит, панелей

автоклавного твердения, автоклавных ячеистых бетонов, как составная часть

смешанных вяжущих (известково-шлаковые, известково-пуццолановые и др.), при

производстве сухих строительных смесей.

8.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАГипсовые вяжущие вещества – это воздушные вяжущие, состоящие,

в основном, из полуводного гипса (CaSO4·0,5H2O) или ангидрита (CaSO4)

и получаемые тепловой обработкой сырья и помолом.

Сырьем служит горная порода гипс, состоящая преимущественно и

минерала гипса СаSO4·2H2O, и природный ангидрит СаSO4, а также

отходы химической промышленности, содержащие двуводный или

безводный сернокислый кальций, например, фосфогипс, фторангидрит.

Технология производства гипсовых вяжущих состоит в измельчении

гипсового камня и последующей тепловой обработке (дегидратации). В

зависимости

от

температуры

обжига,

гипсовые

вяжущие

подразделяются на 2 группы:

• Низкообжиговые (температура обжига 110…180°С), составляющие

более 95% объема производства гипсовых вяжущих веществ;

• Высокообжиговые (температура обжига 600…1000°С).

9.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАНизкообжиговые (110…180°С) - состоят преимущественно из полуводного

гипса CaSO4·0,5H2O (CaSO4·2H2O → CaSO4·0,5H2O + 1,5Н2О↑).

Существуют две технологии получения низкообжиговых гипсовых вяжущих:

• Обжиг сырья в открытых агрегатах – варочных котлах или печах, когда вода в

процессе обжига удаляется в виде пара. По такой технологии получают

строительный гипс, который состоит в основном из мелких кристаллов βCaSO4·0,5H2O и обладает высокой водопотребностью. В строительном гипсе

может содержаться небольшое количество ангидрита CaSO4 A III (пережог) и

частицы неразложившегося сырья CaSO4·2H2O (недожог). Прочность при

сжатии образцов из строительного гипса достигает 10…12 МПа.

• Обжиг сырья в герметически закрытых аппаратах в среде насыщенного

водяного пара под давлением. В этом случае вода из гипсовой породы

удаляется в капельно-жидком состоянии, а получаемый продукт обжига

состоит из крупных плотных кристаллов в виде игл или призм. Эта

модификация гипса α-CaSO4·0,5H2O называется высокопрочным гипсом. Он

отличается

от

β-модификации

меньшей

водопотребностью,

а,

следовательно, изделия из такого гипса имеют пониженную пористость и

высокую прочность (15-25 МПа).

10.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАТвердение α- и β-модификаций гипса обусловлено переходом их при

взаимодействии с водой в двугидрат по схеме:

CaSO4·0,5H2O + 1,5Н2О → CaSO4·2H2O + Q (133 кДж/кг).

Процесс твердения гипса впервые описал французский ученый А.

Ле-Шателье (H. Le Chatelier) в 1887 г. При смешивании с водой

полуводный гипс растворяется до образования насыщенного раствора, в

котором он гидратируется с образованием двугидрата. Поскольку

растворимость в воде двугидрата в 4 раза меньше, чем полугидрата (2

г/л против 8 г/л), раствор оказывается пересыщенным по отношению к

двугидрату, и он в виде кристаллов CaSO4·2H2O выделяется из раствора.

По мере накопления двугидрата происходит схватывание (загустевание)

гипсового теста. После схватывания начинается собственно твердение,

обусловленное ростом кристаллов, их срастанием, образованием

кристаллического сростка из достаточно крупных кристаллов двуводного

гипса. Твердение гипса сопровождается выделением теплоты – 133

кДж/кг для β-модификации.

11.

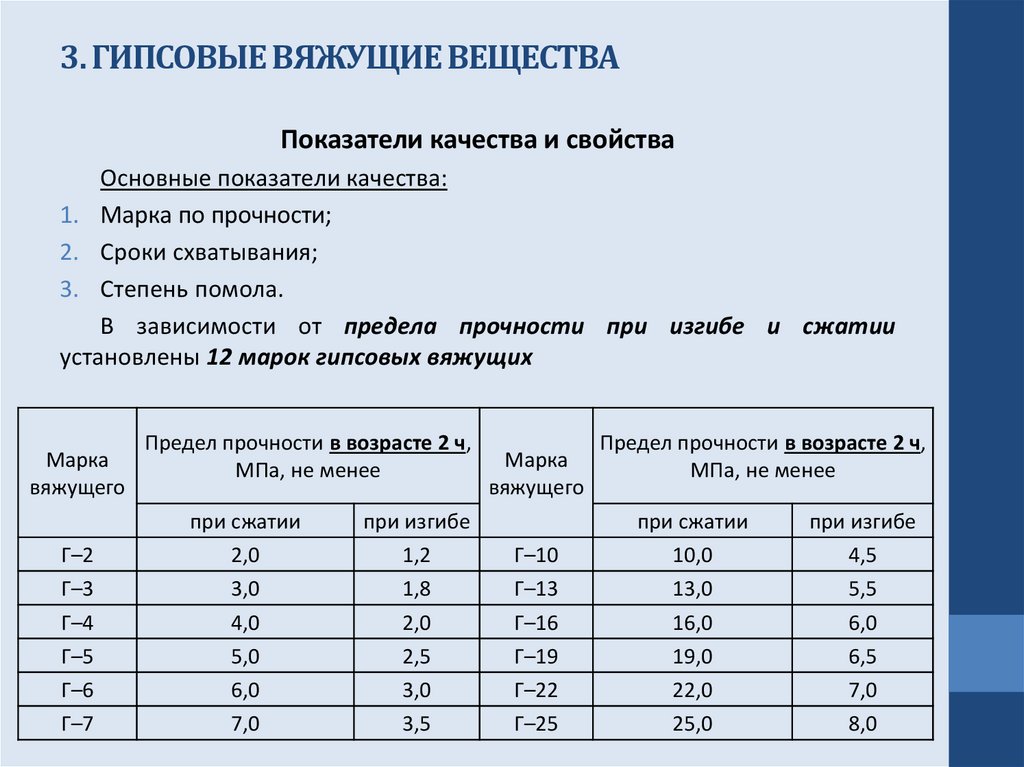

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАПоказатели качества и свойства

Основные показатели качества:

1. Марка по прочности;

2. Сроки схватывания;

3. Степень помола.

В зависимости от предела прочности при изгибе и сжатии

установлены 12 марок гипсовых вяжущих

Марка

вяжущего

Г–2

Г–3

Г–4

Г–5

Г–6

Г–7

Предел прочности в возрасте 2 ч,

МПа, не менее

при сжатии

2,0

3,0

4,0

5,0

6,0

7,0

при изгибе

1,2

1,8

2,0

2,5

3,0

3,5

Марка

вяжущего

Г–10

Г–13

Г–16

Г–19

Г–22

Г–25

Предел прочности в возрасте 2 ч,

МПа, не менее

при сжатии

10,0

13,0

16,0

19,0

22,0

25,0

при изгибе

4,5

5,5

6,0

6,5

7,0

8,0

12.

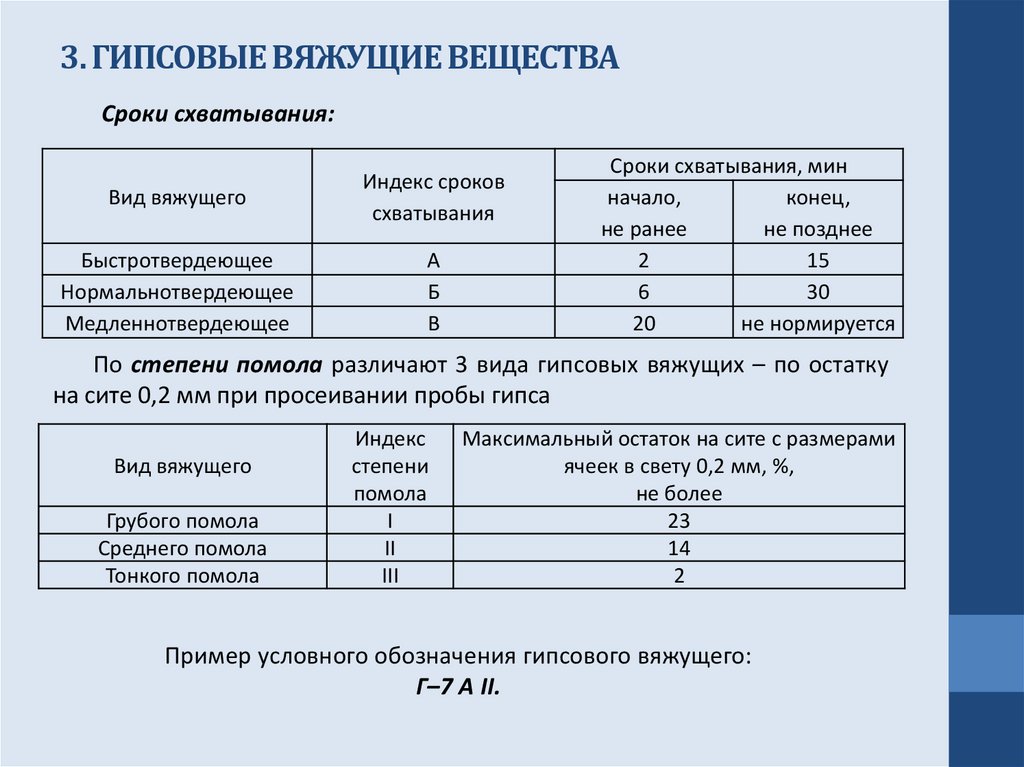

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАСроки схватывания:

Вид вяжущего

Индекс сроков

схватывания

Быстротвердеющее

Нормальнотвердеющее

Медленнотвердеющее

А

Б

В

Сроки схватывания, мин

начало,

конец,

не ранее

не позднее

2

15

6

30

20

не нормируется

По степени помола различают 3 вида гипсовых вяжущих – по остатку

на сите 0,2 мм при просеивании пробы гипса

Вид вяжущего

Грубого помола

Среднего помола

Тонкого помола

Индекс

степени

помола

I

II

III

Максимальный остаток на сите с размерами

ячеек в свету 0,2 мм, %,

не более

23

14

2

Пример условного обозначения гипсового вяжущего:

Г–7 А II.

13.

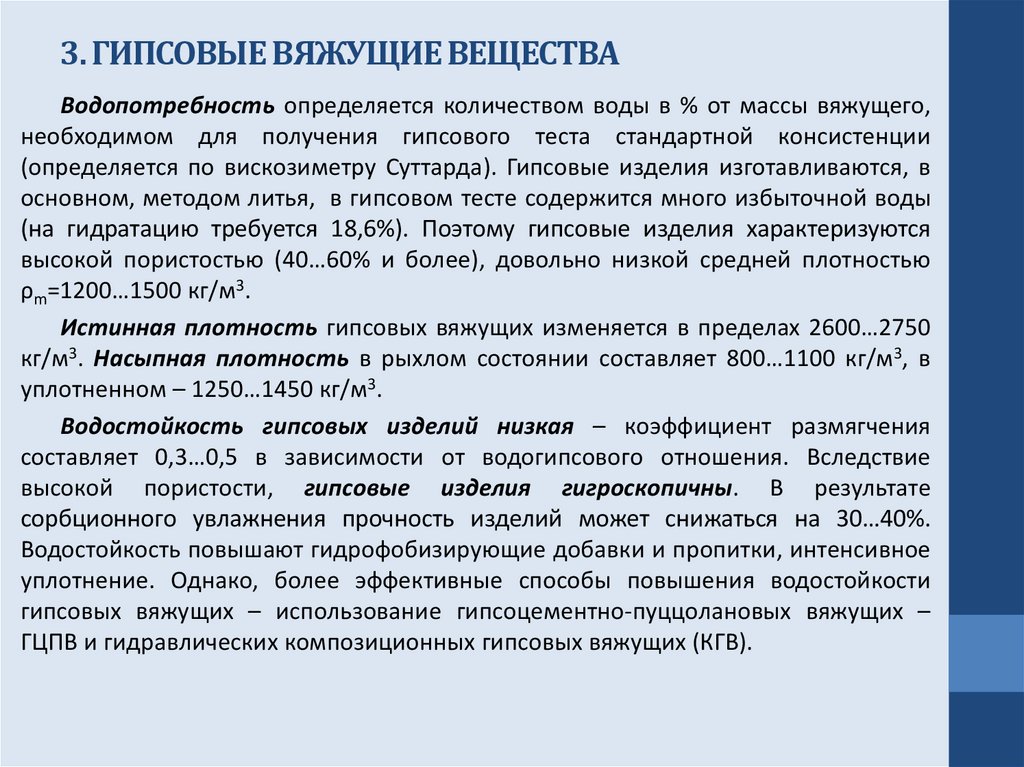

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАВодопотребность определяется количеством воды в % от массы вяжущего,

необходимом для получения гипсового теста стандартной консистенции

(определяется по вискозиметру Суттарда). Гипсовые изделия изготавливаются, в

основном, методом литья, в гипсовом тесте содержится много избыточной воды

(на гидратацию требуется 18,6%). Поэтому гипсовые изделия характеризуются

высокой пористостью (40…60% и более), довольно низкой средней плотностью

ρm=1200…1500 кг/м3.

Истинная плотность гипсовых вяжущих изменяется в пределах 2600…2750

кг/м3. Насыпная плотность в рыхлом состоянии составляет 800…1100 кг/м3, в

уплотненном – 1250…1450 кг/м3.

Водостойкость гипсовых изделий низкая – коэффициент размягчения

составляет 0,3…0,5 в зависимости от водогипсового отношения. Вследствие

высокой пористости, гипсовые изделия гигроскопичны. В результате

сорбционного увлажнения прочность изделий может снижаться на 30…40%.

Водостойкость повышают гидрофобизирующие добавки и пропитки, интенсивное

уплотнение. Однако, более эффективные способы повышения водостойкости

гипсовых вяжущих – использование гипсоцементно-пуццолановых вяжущих –

ГЦПВ и гидравлических композиционных гипсовых вяжущих (КГВ).

14.

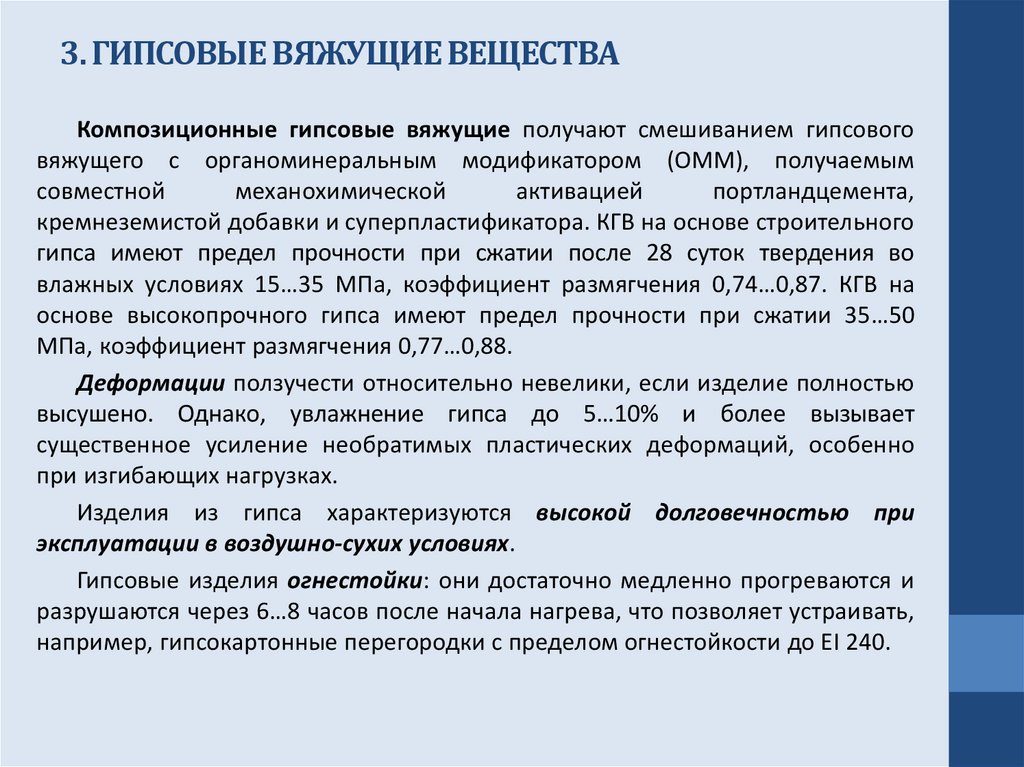

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАКомпозиционные гипсовые вяжущие получают смешиванием гипсового

вяжущего с органоминеральным модификатором (ОММ), получаемым

совместной

механохимической

активацией

портландцемента,

кремнеземистой добавки и суперпластификатора. КГВ на основе строительного

гипса имеют предел прочности при сжатии после 28 суток твердения во

влажных условиях 15…35 МПа, коэффициент размягчения 0,74…0,87. КГВ на

основе высокопрочного гипса имеют предел прочности при сжатии 35…50

МПа, коэффициент размягчения 0,77…0,88.

Деформации ползучести относительно невелики, если изделие полностью

высушено. Однако, увлажнение гипса до 5…10% и более вызывает

существенное усиление необратимых пластических деформаций, особенно

при изгибающих нагрузках.

Изделия из гипса характеризуются высокой долговечностью при

эксплуатации в воздушно-сухих условиях.

Гипсовые изделия огнестойки: они достаточно медленно прогреваются и

разрушаются через 6…8 часов после начала нагрева, что позволяет устраивать,

например, гипсокартонные перегородки с пределом огнестойкости до EI 240.

15.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАОпределение водопотребности гипсового вяжущего

вещества производится по диаметру расплыва гипсового

теста, вытекающего из стандартного цилиндра (вискозиметр

Суттарда) - 180±5 мм. Значение водопотребности

строительного гипса находится в пределах 52…58%

Вискозиметр Суттарда

Схема испытания

16.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАДля определения сроков схватывания гипса используют

гипсовое тесто стандартной консистенции.

Суть метода – погружение иглы прибора Вика в гипсовое

тесто стандартной консистенции.

Прибор Вика

Схема испытания

17.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАМарка гипсового вяжущего вещества по прочности

определяется испытанием образцов–балочек (призм) размером

40×40×160 мм на изгиб и сжатие, изготовленных из гипсового теста

стандартной консистенции, в возрасте 2 часа.

Форма

Устройство для

испытания на изгиб

Схемы испытания

Пресс

18.

3. ГИПСОВЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАПрименение.

Вследствие обширной сырьевой базы, относительно низкой энергоемкости

производства гипсовых вяжущих и, соответственно, низкой стоимости, объемы

применения гипсовых вяжущих веществ в современном строительстве

постоянно увеличиваются.

Основные области применения гипсовых вяжущих:

• Производство сухих строительных смесей различного назначения

(штукатурных, шпаклевочных, наливных полов и др.);

• Производство

гипсокартонных

и

гипсоволокнистых

листов,

звукопоглощающих перфорированных плит и панелей, плит для модульных

потолков;

• Изготовление гипсобетонных изделий – гипсовых пазогребневых плит для

перегородок,

гипсобетонных

панелей,

тонкостенных

изделий

(вентиляционные короба и др.);

• Изготовления гипсовых архитектурных деталей;

• Производство гипсоцементно-пуццолановых вяжущих.

19.

4. ЖИДКОЕ СТЕКЛОЖидкое стекло – воздушное вяжущее вещество, представляющее собой

коллоидный водный раствор силиката натрия или калия при содержании воды

50…70%. Жидкое стекло представляет собой вязкую жидкость желтого или

коричневого цвета с плотностью 1300…1500 кг/м3.

Получают путем растворения в воде силикат-глыбы (твердые куски

застывшего стеклянного расплава) при обработке её кусков паром под давлением

0,6–0,8 МПа в автоклаве. При нормальных условиях силикат-глыба в воде

нерастворима. Силикат-глыба представляет собой твердые куски застывшего

стеклянного расплава, который варят как и обычное стекло в стеклоплавильных

печах при температуре 1300…1400°С из кварцевого песка и соды.

Химический состав жидкого стекла выражают формулой: R2O·mSiO2, где R –

это натрий (Na) или калий (К); m – модуль жидкого стекла: у натриевого стекла

m=2,5…3, у калиевого m=3…4. Чем выше модуль жидкого стекла, тем выше его

клеящие свойства.

Твердение. Жидкое стекло может затвердевать только на воздухе. Силикаты

натрия и калия в воде подвергаются гидролизу:

Na2O·SiO2 + 3H2O → 2NaOH + SiO2·2H2O.

Сущность процесса твердения жидкого стекла заключается в испарении

жидкой фазы, повышении концентрации геля кремнекислоты SiO2·2H2O, который

и обладает вяжущими свойствами.

Существенно ускоряет выпадение геля кремнекислоты и гидролиз жидкого

стекла, а, соответственно, и процесс твердения добавка кремнефтористого натрия

Na2SiF6:

2(Na2O·SiO2) + Na2SiF6 + 6H2O → 6NaF + 3(SiO2·2H2O).

20.

4. ЖИДКОЕ СТЕКЛОПрименяют для изготовления кислотоупорных и жароупорных

бетонов, легких бесцементных бетонов, гидроизоляционных

материалов, клеевых композиций, укрепления грунтов, в

производстве бесклинкерных вяжущих и т.д.

Кислотоупорный

кварцевый

цемент применяют

в

конструкциях на химическом производстве, подвергающихся

действию кислых сред. Представляет собой порошкообразный

материал, получаемый путем совместного помола кварцевого

песка и кремнефтористого натрия (либо смешением раздельно

измельченных компонентов). Содержание Na2SiF6 - 10…15% массы

жидкого стекла. Кислотоупорный цемент вяжущими свойствами

не обладает, его затворяют водным раствором жидкого стекла (в

количестве 25…30% по массе песка) которое и является вяжущим.

При оптимальном подборе состава кислотоупорного цемента и

зернового состава заполнителей получают кислотоупорные

бетоны с прочностью до 30…40 МПа.

21.

5. МАГНЕЗИАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАМагнезиальные вяжущие вещества (магнезиальный цемент, цемент

Сореля) – воздушные вяжущие вещества, основной составляющей которых

является оксид магния. К ним относят каустический магнезит и каустический

доломит.

Предложены французским инженером и физиком С. Сорелем в 1866 г.

Сырьем для производства магнезиальных вяжущих являются магнезит

(MgCO3), реже – доломит (CaCO3·MgCO3).

Производство магнезиальных вяжущих заключается в добыче сырья, его

дроблении, умеренном обжиге (при температуре 700…800°С) и

последующем измельчении: MgCO3 MgO + CO2 .

Твердение. При затворении водой оксид магния гидратируется очень

медленно: MgO + H2O Mg(OH)2.

Поэтому магнезиальные вяжущие вещества чаще всего затворяют

водным раствором хлорида магния (реже – сульфата магния). При этом

наряду с гидратацией оксида магния происходит образование гидрохлорида

магния 3MgO·MgCl2·6H2O, обеспечивающего быстрый рост прочности.

Соотношение между компонентами по массе при затворении хлористым

магнием принимают: MgO – 62…67%, MgCl2·6H2O – 33…38%.

22.

5. МАГНЕЗИАЛЬНЫЕ ВЯЖУЩИЕ ВЕЩЕСТВАОсобенности свойств.

По показателям химического состава каустический магнезит должен

отвечать следующим требованиям: содержание MgO не менее 75%, CaO – не

более 4,5%, SiO2 – не более 3,5%.

Степень дисперсности должна быть такой, чтобы проход пробы вяжущего

через сетку с ячейками размером в свету 2 мм составлял 100%.

Истинная плотность 3100…3400 кг/м3.

Каустический магнезит является быстротвердеющим вяжущим

(прочность через сутки – 35...50%, через 7 суток – 60…90% наибольшего

значения прочности), характеризуются высокой прочностью (40…60 МПа),

хорошо сцепляется с древесиной. Предел прочности при растяжении через 1

сутки – не менее 1,5 МПа.

Сроки схватывания: начало не ранее 20 мин, конец не позднее 6 ч с

момента затворения теста нормальной густоты.

Изделия, изготовленные на каустическом магнезите, характеризуются

высокой гигроскопичностью, низкой водостойкостью, могут давать

высолы.

Применяются для устройства ксилолитовых полов (основной наполнитель

– древесные опилки, такие полы малотеплопроводны, мало истираются,

негорючи), производства стекломагниевых листов, элементов декора,

фибролита, абразивных материалов (точильные камни, круги), производства

сухих строительных смесей и др.

23.

6. ПОРТЛАНДЦЕМЕНТПортландцемент – гидравлическое вяжущее вещество, в составе которого

преобладают высокоосновные силикаты кальция (70…80%), получаемое

совместным помолом портландцементного клинкера с добавкой природного

(двуводного) гипса (3…5%).

По внешнему виду портландцемент представляет собой тонкодисперсный

порошок темно-серого или зеленовато-серого цвета.

Клинкер представляет собой зернистый камнеподобный материал (размер

гранул 10…40 мм), получаемый обжигом до спекания (при температуре до

1450°С) тщательно подобранной сырьевой смеси. Добавка гипса вводится для

регулирования сроков схватывания портландцемента.

Изобретение портландцемента связано с именами английского каменщика

Джозефа Аспдина, получившего 21.10.1824 г. патент на портландцемент, и

русского строителя Егора Герасимовича Челиева, который изобрел цемент,

наиболее схожий с современным портландцементом, и описал его в своей книге

«Полное наставление, как приготовлять дешевый и лучший мертель, или

цемент, весьма прочный для подводных строений, как-то: каналов, мостов,

бассейнов и плотин, подвалов, погребов и штукатурки каменных и

деревянных строений», изданной в 1825 г.

Название портландцемента происходит от англ. Portland – название

полуострова на юге Великобритании, где добывалось сырье для производства

портландцемента.

24.

6. ПОРТЛАНДЦЕМЕНТСырьем для производства портландцементного клинкера

служат:

• известняки с высоким содержанием кальцита СаСО3 (мел,

плотный известняк и др.);

• глинистые породы (глины, глинистые сланцы), основной

составляющей которых являются водные алюмосиликаты с

общей формулой Al2O3·nSiO2·mH2O;

• мергели – горные породы, представляющие собой природную

смесь известняков и глин;

• отходы промышленности, сходные по составу с природным

сырьем (вскрышные породы, доменные шлаки, нефелиновый

шлам, золы ТЭС и проч.);

• корректирующие добавки, используемые для обеспечения

требуемого химического состава сырьевой смеси (пиритные

огарки, трепел, опока и др.).

Соотношение между карбонатной и глинистой составляющими

сырьевой смеси 3:1 (75% известняка и 25% глины).

25.

6. ПОРТЛАНДЦЕМЕНТПроизводство портландцемента – технологически сложный и

энергоемкий процесс, который можно разделить на две основные

стадии: первая – производство клинкера, вторая – помол клинкера

совместно с гипсом, а в ряде случаев и со специальными

добавками.

При мокром способе сырьевые материалы измельчаются и

смешиваются в присутствии воды, поэтому смесь получается в

виде вязкотекучей массы – шлама (от нем. schlamm – грязь) с

влажностью 35…45%. Это наиболее энергоемкий способ.

Сухой способ заключается в приготовлении сырьевой муки (в

виде порошка) из сухих или предварительно высушенных

компонентов с остаточной влажностью 1…2%. Сухой способ в

1,5…2 раза менее энергоемок, чем мокрый.

Комбинированный способ заключается в том, что

приготовленный шлам до поступления в печь обезвоживается на

фильтрах до влажности 16…18%. Данный способ позволяет на

20…30% снизить расход топлива по сравнению с мокрым

способом.

26.

6. ПОРТЛАНДЦЕМЕНТОбжиг сырьевой смеси осуществляется во вращающихся

печах, работающих по принципу противотока (сырье

движется навстречу раскаленным продуктам горения

топлива).

Печь диаметром 5…7 м имеет небольшой наклон (3-5°) и

вращается со скоростью 1–2 об/мин. При мокром способе

производства длина печи достигает 185-230 м.

Двигаясь от верхнего конца печи (холодного) к нижнему

(горячему, со стороны которого подается топливо), сырье

проходит различные температурные зоны, в каждой из

которых происходят физико-химические превращения, в

результате чего и получается цементный клинкер.

27.

6. ПОРТЛАНДЦЕМЕНТЦементная печь

28.

6. ПОРТЛАНДЦЕМЕНТЦементный клинкер

29.

6. ПОРТЛАНДЦЕМЕНТВ каждой зоне проходят различные физико-химические

превращения, в результате которых и получается цементный

клинкер. Выделяют 6 температурных зон:

1. Зона испарения (зона сушки). Температура до 150°С.

Происходит удаление свободной влаги из сырьевой смеси.

2. Зона подогрева. Температура 200…700°С. Выгорают

органические примеси. При температуре 450…500°С происходит

дегидратация глинистых минералов (образуется каолинитовый

ангидрит и другие подобные соединения):

Al2O3·2SiO2·2H2O → Al2O3·2SiO2 + 2H2O↑.

3. Зона кальцинирования. Температура 700…1100°С. В данной

зоне происходит диссоциация карбоната кальция и магния:

СаСО3 → СаО + СО2↑;

MgCO3 → MgO + СО2↑.

При

этой

же

температуре

происходит

распад

дегидратированных глинистых минералов на оксиды Al2O3, SiO2 и

Fe2O3.

30.

6. ПОРТЛАНДЦЕМЕНТ4. Зона экзотермических реакций. Температура 1100…1250°С.

В этой зоне происходят твердофазовые реакции образования

минералов 3СаО·Al2O3, 4СаО·Al2O3·Fe2O3 и белита 2СаО·SiO2.

5. Зона спекания. Температура 1300…1450°С. Происходит

частичное плавление твердой фазы и образуется основной

минерал портландцементного клинкера – алит 3СаО·SiO2 почти до

полного связывания СаО.

6. В зоне охлаждения температура клинкера снижается с

1300°С до 1000°С. Здесь полностью формируется его структура и

состав.

Полученный клинкер при выходе из печи интенсивно

охлаждается холодным воздухом с 1000°С до 100…200°С. Клинкер

выдерживают на складе 1–2 недели.

Помол клинкера с добавкой гипса осуществляется в

многокамерных шаровых мельницах при помощи загруженных в

барабан мелющих тел – шаров (при грубом помоле) и цилиндров

(при мелком помоле). После помола цемент пневмотранспортом

направляется в силосы для хранения.

31.

6. ПОРТЛАНДЦЕМЕНТ32.

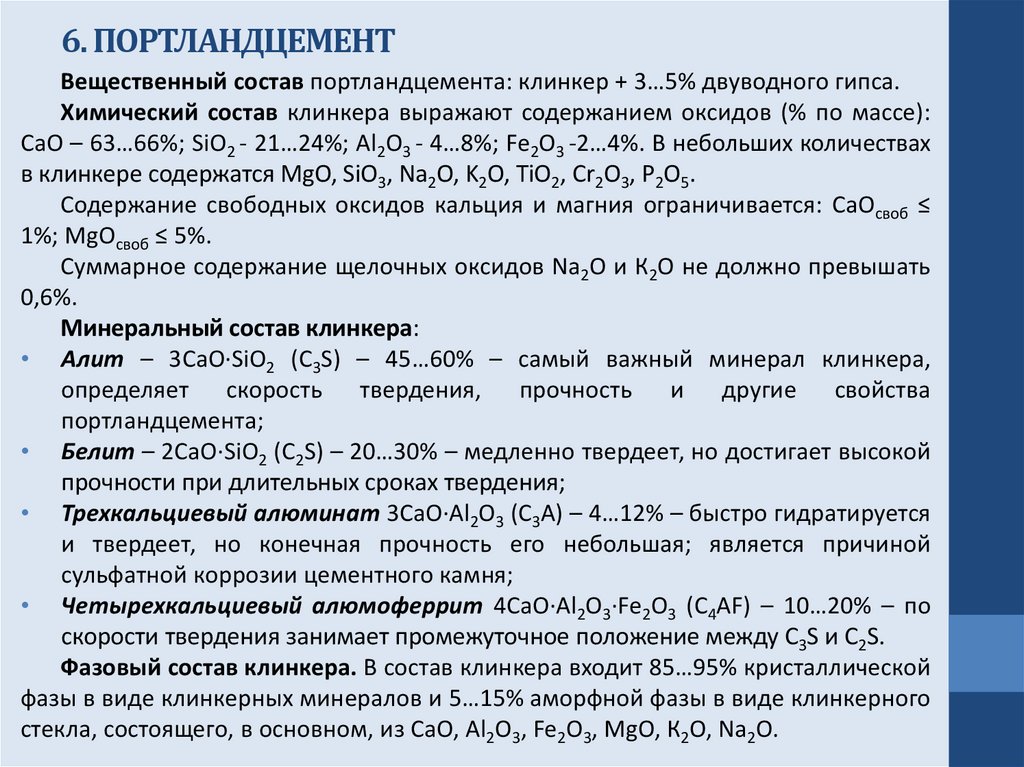

6. ПОРТЛАНДЦЕМЕНТВещественный состав портландцемента: клинкер + 3…5% двуводного гипса.

Химический состав клинкера выражают содержанием оксидов (% по массе):

СаО – 63…66%; SiO2 - 21…24%; Al2O3 - 4…8%; Fe2O3 -2…4%. В небольших количествах

в клинкере содержатся MgO, SiO3, Na2O, K2O, TiO2, Cr2O3, P2O5.

Содержание свободных оксидов кальция и магния ограничивается: СаОсвоб ≤

1%; MgОсвоб ≤ 5%.

Суммарное содержание щелочных оксидов Na2O и К2О не должно превышать

0,6%.

Минеральный состав клинкера:

• Алит – 3СаО·SiO2 (С3S) – 45…60% – самый важный минерал клинкера,

определяет скорость твердения, прочность и другие свойства

портландцемента;

• Белит – 2СаО·SiO2 (С2S) – 20…30% – медленно твердеет, но достигает высокой

прочности при длительных сроках твердения;

• Трехкальциевый алюминат 3СаО·Al2O3 (С3А) – 4…12% – быстро гидратируется

и твердеет, но конечная прочность его небольшая; является причиной

сульфатной коррозии цементного камня;

• Четырехкальциевый алюмоферрит 4СаО·Al2O3·Fe2O3 (С4АF) – 10…20% – по

скорости твердения занимает промежуточное положение между С3S и С2S.

Фазовый состав клинкера. В состав клинкера входит 85…95% кристаллической

фазы в виде клинкерных минералов и 5…15% аморфной фазы в виде клинкерного

стекла, состоящего, в основном, из СаО, Al2O3, Fe2O3, MgO, К2О, Na2O.

33.

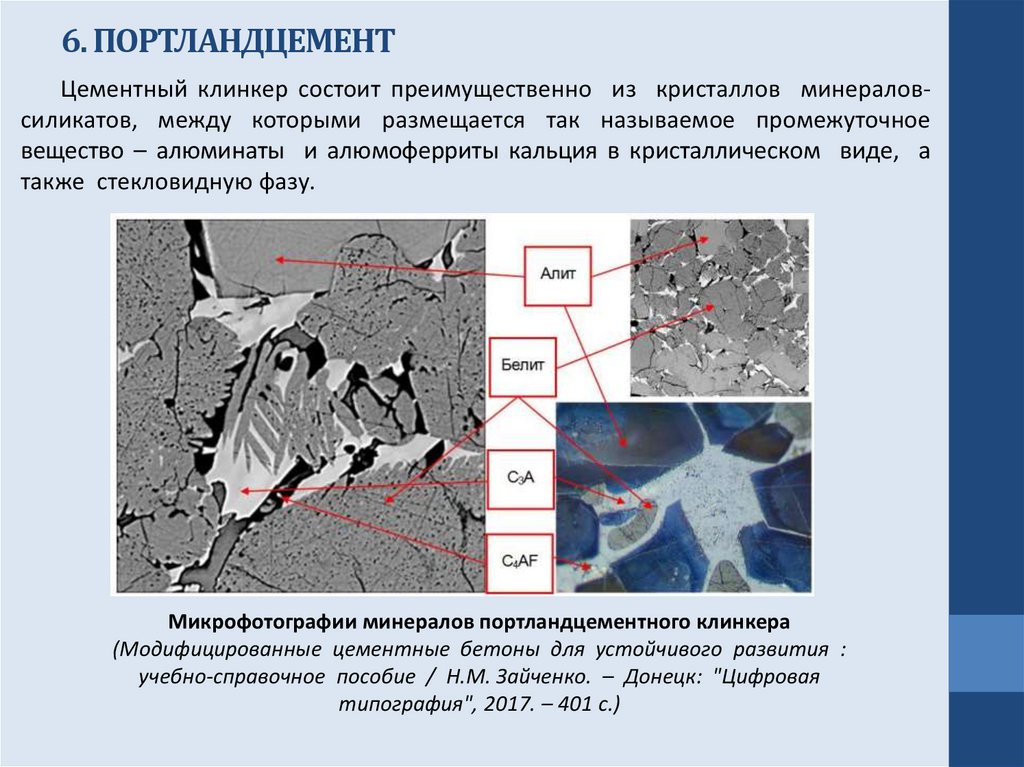

6. ПОРТЛАНДЦЕМЕНТЦементный клинкер состоит преимущественно из кристаллов минераловсиликатов, между которыми размещается так называемое промежуточное

вещество – алюминаты и алюмоферриты кальция в кристаллическом виде, а

также стекловидную фазу.

Микрофотографии минералов портландцементного клинкера

(Модифицированные цементные бетоны для устойчивого развития :

учебно-справочное пособие / Н.М. Зайченко. – Донецк: "Цифровая

типография", 2017. – 401 с.)

34.

6. ПОРТЛАНДЦЕМЕНТГидратация портландцемента происходит одновременно, во всем

объеме

системы.

Процессы

гидратации

минералов

портландцементного клинкера протекают по общепринятым реакциям:

• 2(3СаО·SiO2) + 6H2O → 3СаО·2SiO2·3H2O + 3Са(ОН)2 ;

• 2(2СаО·SiO2) + 4H2O → 3СаО·2SiO2·3H2O + Са(ОН)2;

Гидросиликаты кальция – основной продукт твердения

портландцемента – практически нерастворимы в воде. Они выделяются

из раствора в виде геля (цементный гель), который со временем

кристаллизуется. Этот гель пронизывают, укрепляя его, кристаллы

портландита Са(ОН)2.

• 3СаО·Al2O3 + 6H2O → 3СаО·Al2O3·6H2O;

• 3СаО·Al2O3+3(CaSO4·2H2O)+26H2O→3СаО·Al2O3·3CaSO4·32 H2O;

Гидратация трехкальциевого алюмината протекает крайне быстро,

что приводит к утрате пластичности цементного теста. Для замедления

схватывания при помоле клинкера добавляют 3…5% двуводного гипса.

Эттрингит выделяется в виде пленок на поверхности частиц С3А,

затрудняет доступ к ним воды и, соответственно, замедляет их

гидратацию и отодвигает начало схватывания цемента.

• 4СаО·Al2O3·Fe2O3 + mH2O →3СаО·Al2O3·6H2O + СаО·Fe2O3·nH2O.

35.

6. ПОРТЛАНДЦЕМЕНТРеакции гидратации клинкерных минералов экзотермические (с

выделением теплоты). Тепловыделение играет положительную роль при

бетонировании конструкций в зимних условиях (что позволяет

реализовать, например, метод термоса), но негативно сказывается при

бетонировании массивных конструкций (это приводит к их чрезмерному

разогреву и появлению трещин).

Выделяющийся при гидратации портландцемента портландит

Са(ОН)2 (до 15…20% массы) способствует формированию щелочной

среды в цементом камне (pH = 12…12,5), что превышает порог коррозии

арматурной стали pH = 11,8. Щелочная среда цементного камня

пассивирует

сталь,

предотвращая

её

коррозию.

Однако,

водорастворимый Са(ОН)2 при систематическом контакте бетона с водой

вымывается (коррозия выщелачивания), за счет чего снижается

прочность бетона.

Затворение портландцемента водой – необходимое условие

получения цементного теста, однако избыток воды нежелателен,

поскольку цемент в состоянии связать строго определенное количество

воды – теоретически для полной гидратации требуется 25…28% воды от

массы цемента, фактически к возрасту 28 суток это значение составляет

15…18%. Лишняя вода образует в цементом камне поры, что ведет к

снижению прочности. Поэтому в современной технологии бетона

практически всегда используют пластификаторы – поверхностноактивные вещества, позволяющие при сохранении заданной

подвижности бетонной смеси снизить её водопотребность на 25…40%.

36.

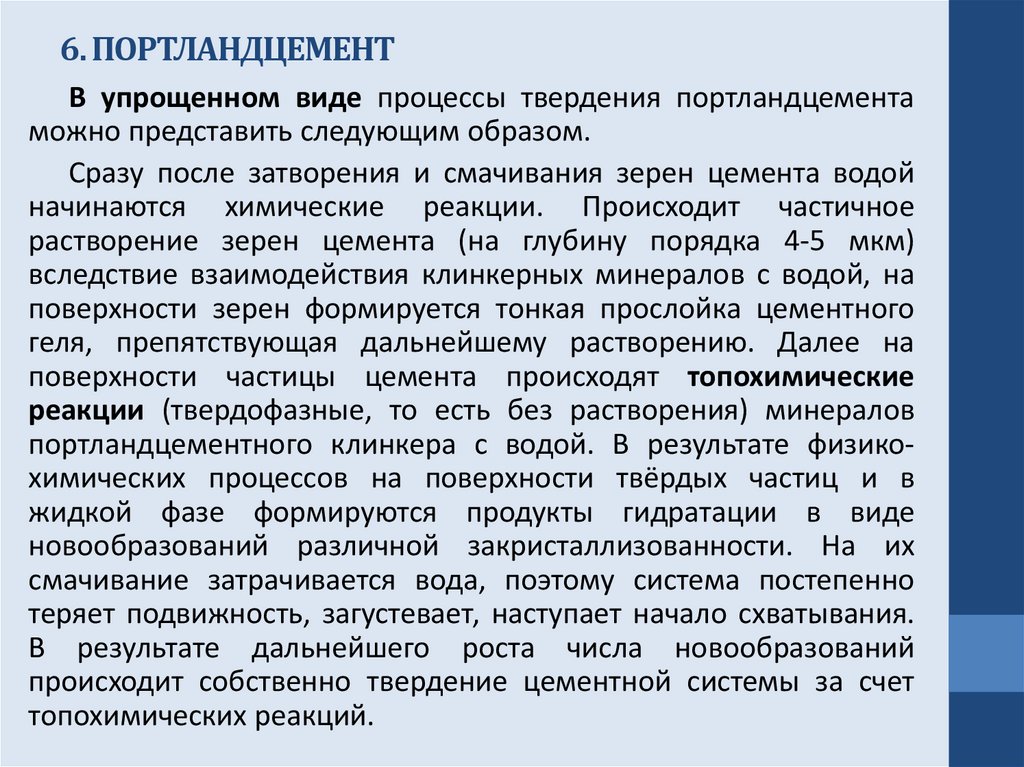

6. ПОРТЛАНДЦЕМЕНТВ упрощенном виде процессы твердения портландцемента

можно представить следующим образом.

Сразу после затворения и смачивания зерен цемента водой

начинаются химические реакции. Происходит частичное

растворение зерен цемента (на глубину порядка 4-5 мкм)

вследствие взаимодействия клинкерных минералов с водой, на

поверхности зерен формируется тонкая прослойка цементного

геля, препятствующая дальнейшему растворению. Далее на

поверхности частицы цемента происходят топохимические

реакции (твердофазные, то есть без растворения) минералов

портландцементного клинкера с водой. В результате физикохимических процессов на поверхности твёрдых частиц и в

жидкой фазе формируются продукты гидратации в виде

новообразований различной закристаллизованности. На их

смачивание затрачивается вода, поэтому система постепенно

теряет подвижность, загустевает, наступает начало схватывания.

В результате дальнейшего роста числа новообразований

происходит собственно твердение цементной системы за счет

топохимических реакций.

37.

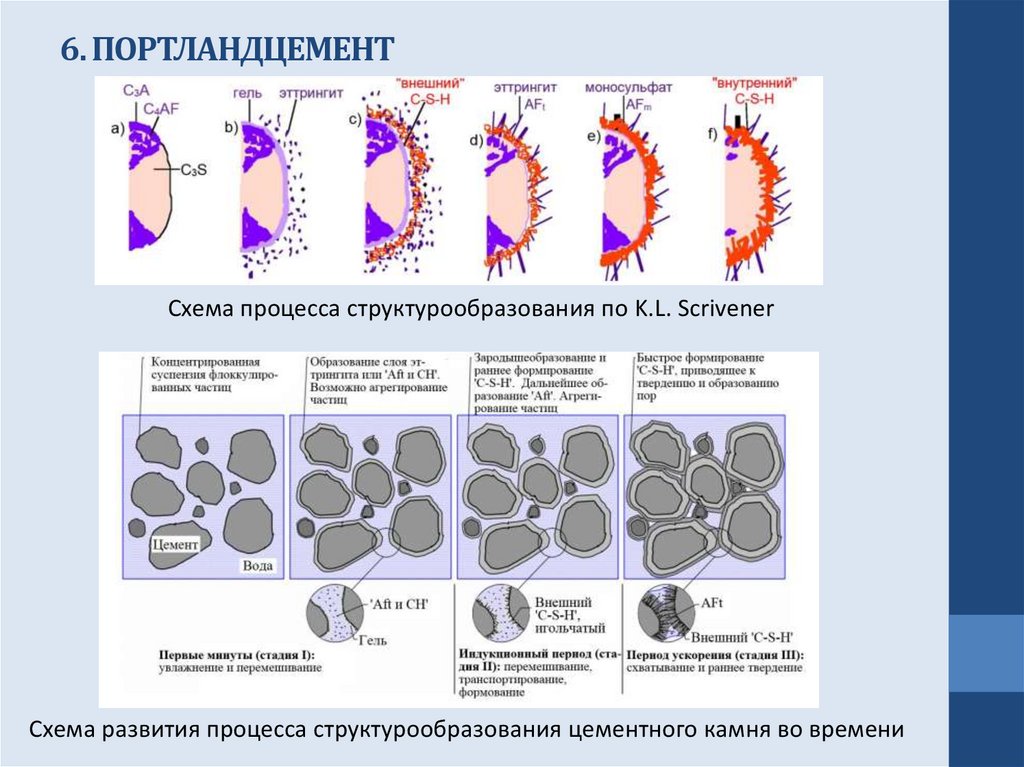

6. ПОРТЛАНДЦЕМЕНТСхема процесса структурообразования по K.L. Scrivener

Схема развития процесса структурообразования цементного камня во времени

38.

6. ПОРТЛАНДЦЕМЕНТКоррозия цементного камня

(классификация коррозионных процессов по В.М. Москвину)

Коррозия I вида – растворение составляющих цементного камня,

вымывание

гидроксида

кальция

(коррозия

выщелачивания).

Содержание портландита – 10…20% от всех продуктов гидратации.

Выщелачивание портландита в количестве 15…30% от общего

содержания приводит к снижению прочности цементного камня на

40..50% и более. Основной метод борьбы с коррозией выщелачивания –

использование портландцемента с минеральными добавками, снижение

проницаемости бетона путем использования пластификаторов,

гидрофобизаторов.

Коррозия II вида – образование легкорастворимых солей при

взаимодействии составляющих цементного камня с агрессивными

веществами и их вымывание: кислотная коррозия, углекислотная

коррозия, магнезиальная коррозия, коррозия под действием

минеральных удобрений. Основной способ защиты – снижение

проницаемости бетона, использование защитных покрытий, облицовок и

т.д.

Коррозия III вида – образование в порах цементного камня солей с

увеличением объема, что вызывает появление в цементном камне

внутренних напряжений и приводит к разрушению - сульфоалюминатная

коррозия, связанная с образованием в цементном камне эттрингита,

щелочная коррозия. Основной способ борьбы с сульфоалюминатной

коррозией – использование сульфатостойкого портландцемента.

39.

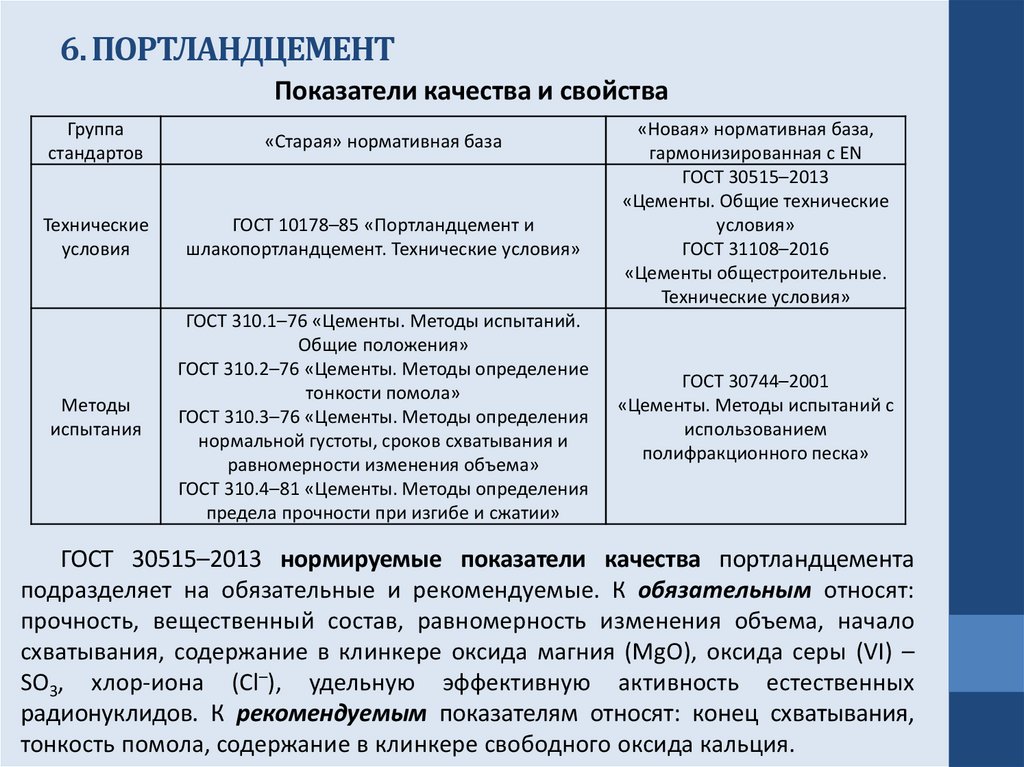

6. ПОРТЛАНДЦЕМЕНТПоказатели качества и свойства

Группа

стандартов

«Старая» нормативная база

Технические

условия

ГОСТ 10178–85 «Портландцемент и

шлакопортландцемент. Технические условия»

Методы

испытания

ГОСТ 310.1–76 «Цементы. Методы испытаний.

Общие положения»

ГОСТ 310.2–76 «Цементы. Методы определение

тонкости помола»

ГОСТ 310.3–76 «Цементы. Методы определения

нормальной густоты, сроков схватывания и

равномерности изменения объема»

ГОСТ 310.4–81 «Цементы. Методы определения

предела прочности при изгибе и сжатии»

«Новая» нормативная база,

гармонизированная с EN

ГОСТ 30515–2013

«Цементы. Общие технические

условия»

ГОСТ 31108–2016

«Цементы общестроительные.

Технические условия»

ГОСТ 30744–2001

«Цементы. Методы испытаний с

использованием

полифракционного песка»

ГОСТ 30515–2013 нормируемые показатели качества портландцемента

подразделяет на обязательные и рекомендуемые. К обязательным относят:

прочность, вещественный состав, равномерность изменения объема, начало

схватывания, содержание в клинкере оксида магния (MgO), оксида серы (VI) –

SO3, хлор-иона (Cl–), удельную эффективную активность естественных

радионуклидов. К рекомендуемым показателям относят: конец схватывания,

тонкость помола, содержание в клинкере свободного оксида кальция.

40.

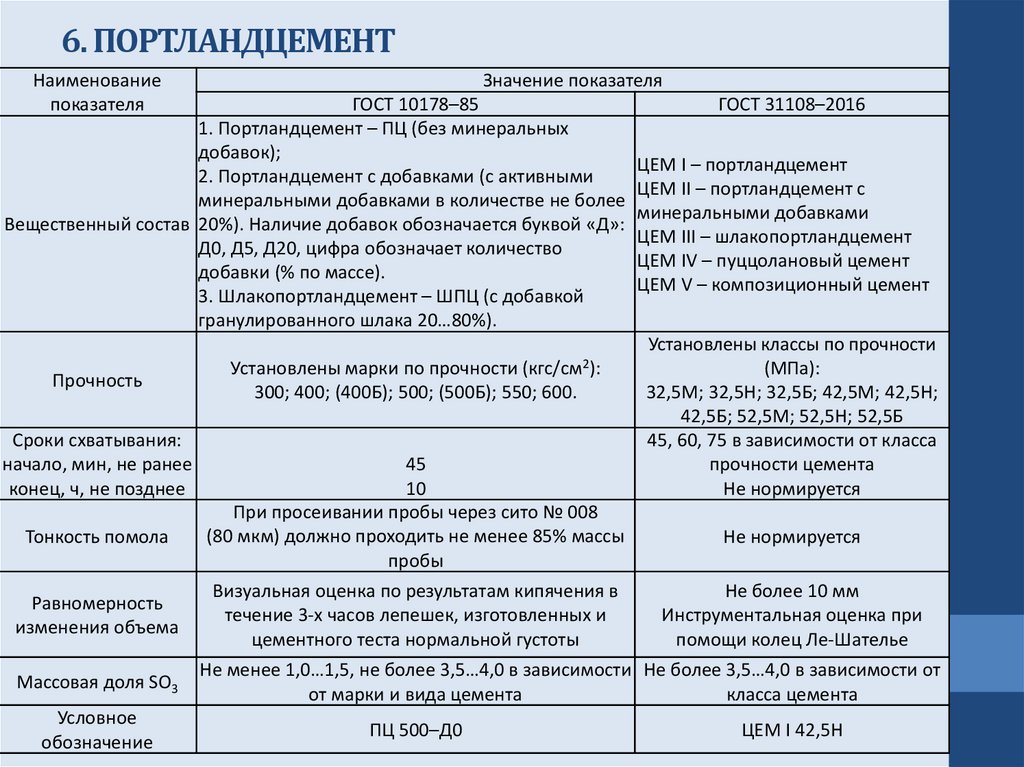

6. ПОРТЛАНДЦЕМЕНТНаименование

показателя

Значение показателя

ГОСТ 10178–85

ГОСТ 31108–2016

1. Портландцемент – ПЦ (без минеральных

добавок);

ЦЕМ I – портландцемент

2. Портландцемент с добавками (с активными

ЦЕМ II – портландцемент с

минеральными добавками в количестве не более

минеральными добавками

Вещественный состав 20%). Наличие добавок обозначается буквой «Д»:

ЦЕМ III – шлакопортландцемент

Д0, Д5, Д20, цифра обозначает количество

ЦЕМ IV – пуццолановый цемент

добавки (% по массе).

ЦЕМ V – композиционный цемент

3. Шлакопортландцемент – ШПЦ (с добавкой

гранулированного шлака 20…80%).

Установлены классы по прочности

2

Установлены марки по прочности (кгс/см ):

(МПа):

Прочность

32,5М; 32,5Н; 32,5Б; 42,5М; 42,5Н;

300; 400; (400Б); 500; (500Б); 550; 600.

42,5Б; 52,5М; 52,5Н; 52,5Б

Сроки схватывания:

45, 60, 75 в зависимости от класса

начало, мин, не ранее

45

прочности цемента

конец, ч, не позднее

10

Не нормируется

При просеивании пробы через сито № 008

(80 мкм) должно проходить не менее 85% массы

Тонкость помола

Не нормируется

пробы

Равномерность

изменения объема

Визуальная оценка по результатам кипячения в

течение 3-х часов лепешек, изготовленных и

цементного теста нормальной густоты

Массовая доля SO3

Не менее 1,0…1,5, не более 3,5…4,0 в зависимости Не более 3,5…4,0 в зависимости от

от марки и вида цемента

класса цемента

Условное

обозначение

ПЦ 500–Д0

Не более 10 мм

Инструментальная оценка при

помощи колец Ле-Шателье

ЦЕМ I 42,5Н

41.

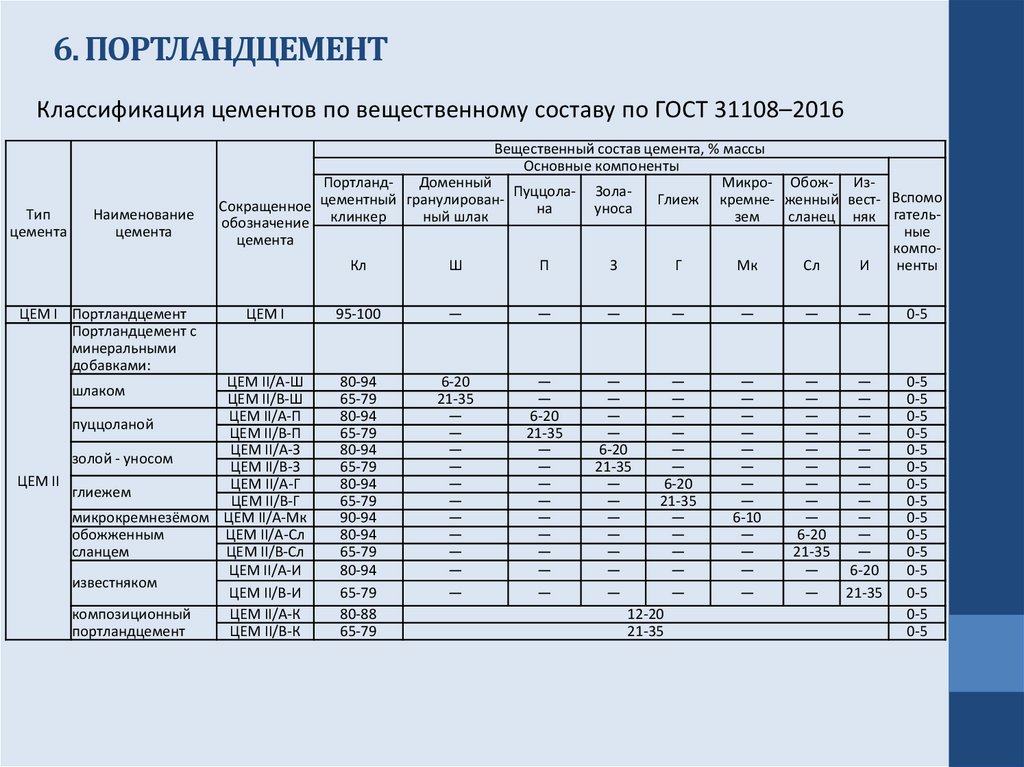

6. ПОРТЛАНДЦЕМЕНТКлассификация цементов по вещественному составу по ГОСТ 31108–2016

Тип

цемента

Наименование

цемента

ЦЕМ I Портландцемент

Портландцемент с

минеральными

добавками:

Вещественный состав цемента, % массы

Основные компоненты

ПортландДоменный

Микро- Обож- ИзПуццола- Золацементный

гранулированГлиеж

кремнеженный вест- Вспомо

Сокращенное

на

уноса

ный шлак

зем

сланец няк гательобозначение клинкер

ные

цемента

компоКл

Ш

П

З

Г

Мк

Сл

И

ненты

ЦЕМ I

ЦЕМ II/А-Ш

ЦЕМ II/В-Ш

ЦЕМ II/А-П

пуццоланой

ЦЕМ II/В-П

ЦЕМ II/А-З

золой - уносом

ЦЕМ II/В-З

ЦЕМ II

ЦЕМ II/А-Г

глиежем

ЦЕМ II/В-Г

микрокремнезёмом ЦЕМ II/А-Мк

обожженным

ЦЕМ II/А-Сл

сланцем

ЦЕМ II/В-Сл

ЦЕМ II/А-И

известняком

ЦЕМ II/В-И

композиционный

ЦЕМ II/А-К

портландцемент

ЦЕМ II/В-К

шлаком

95-100

—

—

80-94

65-79

80-94

65-79

80-94

65-79

80-94

65-79

90-94

80-94

65-79

80-94

65-79

80-88

65-79

6-20

21-35

—

—

—

—

—

—

—

—

—

—

—

—

—

6-20

21-35

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

6-20

—

21-35

—

—

6-20

—

21-35

—

—

—

—

—

—

—

—

—

—

12-20

21-35

—

—

—

—

—

—

—

—

—

6-10

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

6-20

—

21-35

—

—

6-20

—

21-35

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

0-5

42.

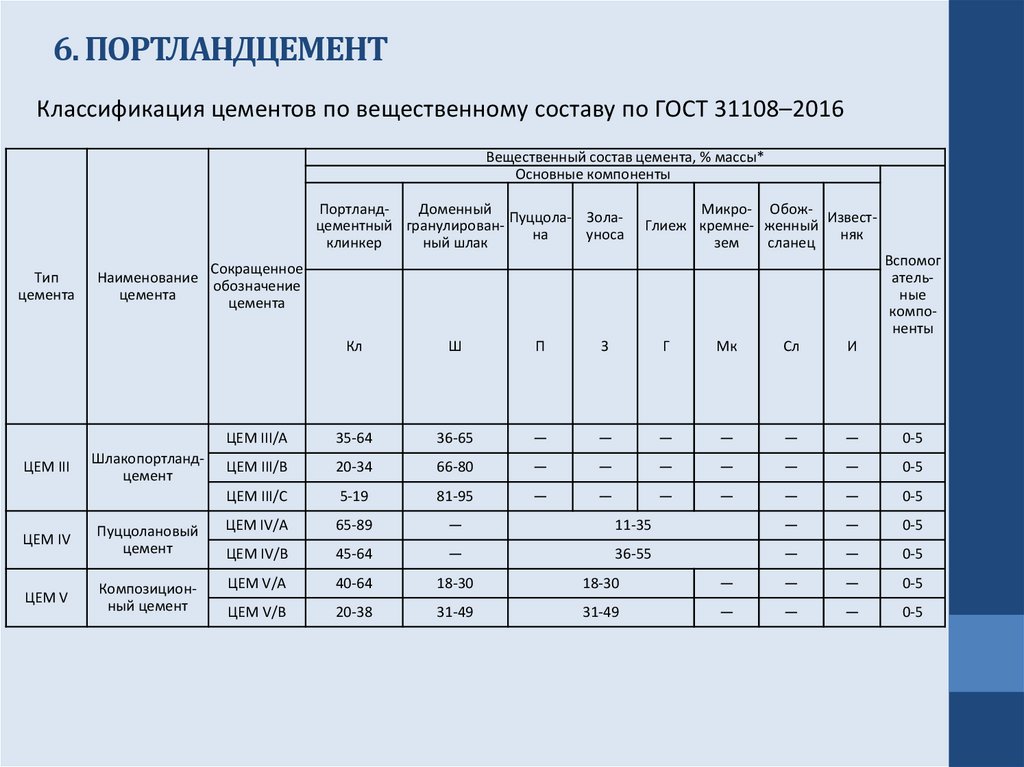

6. ПОРТЛАНДЦЕМЕНТКлассификация цементов по вещественному составу по ГОСТ 31108–2016

Вещественный состав цемента, % массы*

Основные компоненты

ПортландДоменный

Пуццола- Золацементный гранулированна

уноса

клинкер

ный шлак

Тип

цемента

ЦЕМ III

Микро- ОбожИзвестГлиеж кремне- женный

няк

зем

сланец

Вспомог

ательные

компоненты

Сокращенное

Наименование

обозначение

цемента

цемента

Шлакопортландцемент

Кл

Ш

П

З

Г

Мк

Сл

И

ЦЕМ III/A

35-64

36-65

—

—

—

—

—

—

0-5

ЦЕМ III/В

20-34

66-80

—

—

—

—

—

—

0-5

ЦЕМ III/С

5-19

81-95

—

—

—

—

—

—

0-5

ЦЕМ IV

Пуццолановый

цемент

ЦЕМ IV/A

65-89

—

11-35

—

—

0-5

ЦЕМ IV/В

45-64

—

36-55

—

—

0-5

ЦЕМ V

Композиционный цемент

ЦЕМ V/A

40-64

18-30

18-30

—

—

—

0-5

ЦЕМ V/В

20-38

31-49

31-49

—

—

—

0-5

43.

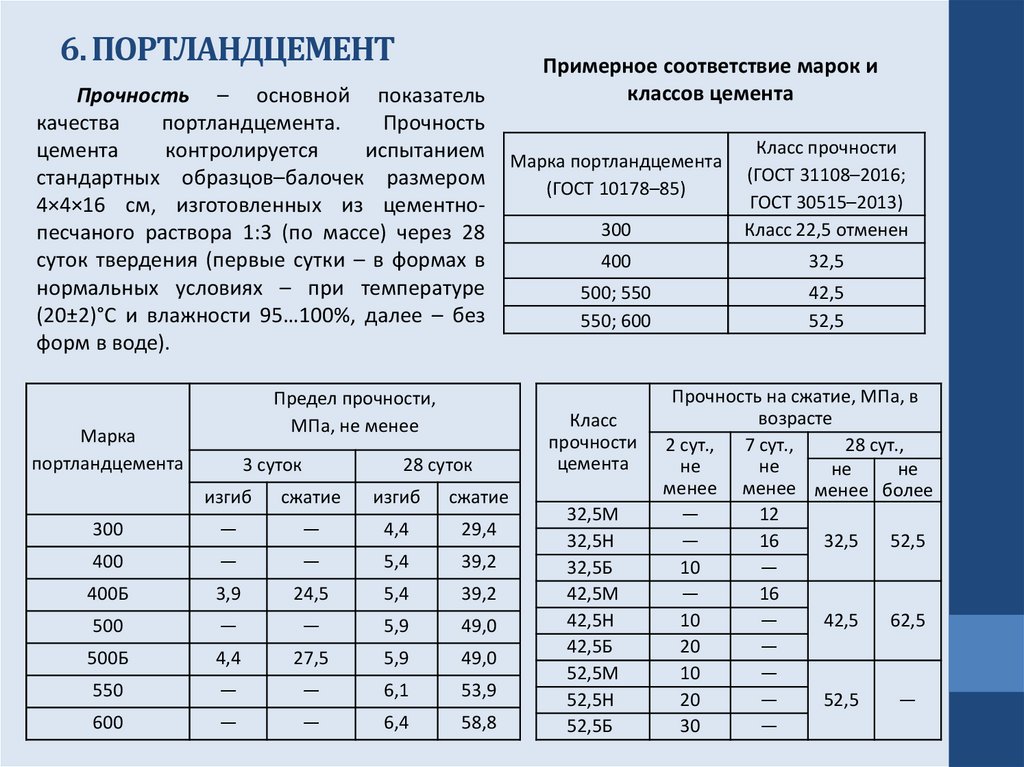

6. ПОРТЛАНДЦЕМЕНТПрочность – основной показатель

качества

портландцемента.

Прочность

цемента

контролируется

испытанием

стандартных образцов–балочек размером

4×4×16 см, изготовленных из цементнопесчаного раствора 1:3 (по массе) через 28

суток твердения (первые сутки – в формах в

нормальных условиях – при температуре

(20±2)°С и влажности 95…100%, далее – без

форм в воде).

Предел прочности,

МПа, не менее

Марка

портландцемента

3 суток

28 суток

изгиб

сжатие

изгиб

сжатие

300

—

—

4,4

29,4

400

—

—

5,4

39,2

400Б

3,9

24,5

5,4

39,2

500

—

—

5,9

49,0

500Б

4,4

27,5

5,9

49,0

550

—

—

6,1

53,9

600

—

—

6,4

58,8

Примерное соответствие марок и

классов цемента

300

Класс прочности

(ГОСТ 31108–2016;

ГОСТ 30515–2013)

Класс 22,5 отменен

400

32,5

500; 550

550; 600

42,5

52,5

Марка портландцемента

(ГОСТ 10178–85)

Класс

прочности

цемента

32,5М

32,5Н

32,5Б

42,5М

42,5Н

42,5Б

52,5М

52,5Н

52,5Б

Прочность на сжатие, МПа, в

возрасте

2 сут.,

7 сут.,

28 сут.,

не

не

не

не

менее менее менее более

—

12

—

16

32,5

52,5

10

—

—

16

10

—

42,5

62,5

20

—

10

—

20

—

52,5

—

30

—

44.

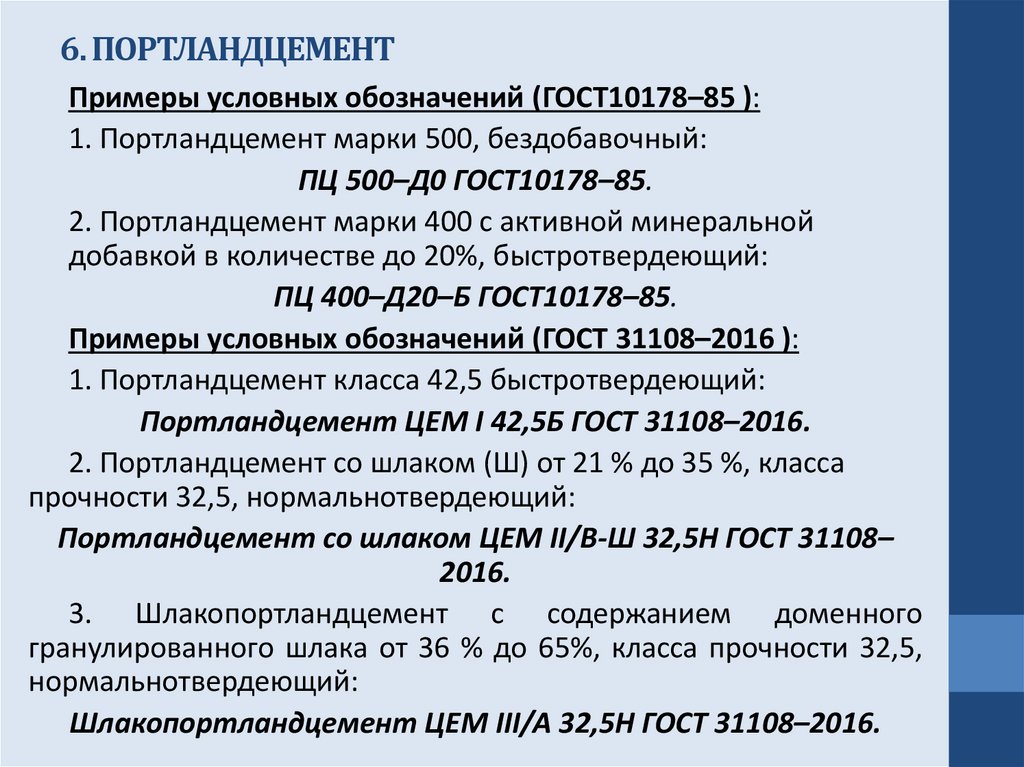

6. ПОРТЛАНДЦЕМЕНТПримеры условных обозначений (ГОСТ10178–85 ):

1. Портландцемент марки 500, бездобавочный:

ПЦ 500–Д0 ГОСТ10178–85.

2. Портландцемент марки 400 с активной минеральной

добавкой в количестве до 20%, быстротвердеющий:

ПЦ 400–Д20–Б ГОСТ10178–85.

Примеры условных обозначений (ГОСТ 31108–2016 ):

1. Портландцемент класса 42,5 быстротвердеющий:

Портландцемент ЦЕМ I 42,5Б ГОСТ 31108–2016.

2. Портландцемент со шлаком (Ш) от 21 % до 35 %, класса

прочности 32,5, нормальнотвердеющий:

Портландцемент со шлаком ЦЕМ II/В-Ш 32,5Н ГОСТ 31108–

2016.

3. Шлакопортландцемент с содержанием доменного

гранулированного шлака от 36 % до 65%, класса прочности 32,5,

нормальнотвердеющий:

Шлакопортландцемент ЦЕМ III/A 32,5H ГОСТ 31108–2016.

45.

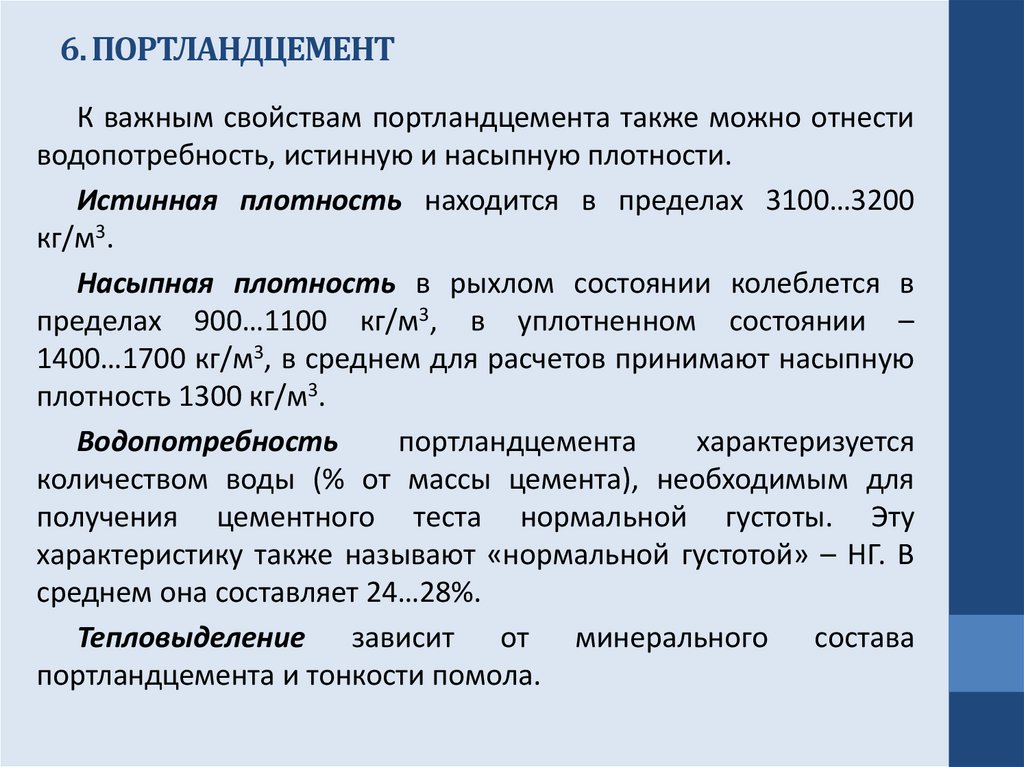

6. ПОРТЛАНДЦЕМЕНТК важным свойствам портландцемента также можно отнести

водопотребность, истинную и насыпную плотности.

Истинная плотность находится в пределах 3100…3200

кг/м3.

Насыпная плотность в рыхлом состоянии колеблется в

пределах 900…1100 кг/м3, в уплотненном состоянии –

1400…1700 кг/м3, в среднем для расчетов принимают насыпную

плотность 1300 кг/м3.

Водопотребность

портландцемента

характеризуется

количеством воды (% от массы цемента), необходимым для

получения цементного теста нормальной густоты. Эту

характеристику также называют «нормальной густотой» – НГ. В

среднем она составляет 24…28%.

Тепловыделение зависит от минерального состава

портландцемента и тонкости помола.

46.

6. ПОРТЛАНДЦЕМЕНТПрименение

Портландцемент – основной материал современной

строительной индустрии. Портландцемент применяется при

возведении

монолитных

железобетонных

конструкций

практически любого назначения, для производства сборных

железобетонных конструкций и изделий, для изготовления

строительных растворов и сухих строительных смесей, для

производства специальных видов цемента, а также при

изготовлении

ряда

других

строительных

материалов.

Практически все бетонные и железобетонные конструкции

изготовлены (возведены) с использованием цементов на основе

портландцементного клинкера.

47.

6. ПОРТЛАНДЦЕМЕНТОпределение нормальной густоты цементного теста.

Суть метода - определение глубины погружения пестика прибора Вика в

цементное тесто.

Нормальной густотой цементного теста считают такую его консистенцию,

при которой пестик прибора Вика не доходит до пластинки на 5…7 мм.

Нормальную густоту цементного теста характеризуют количеством воды

затворения, выраженным в процентах от массы цемента.

48.

6. ПОРТЛАНДЦЕМЕНТГОСТ 310.3

Определение сроков схватывания

цемента.

Суть метода - определение глубины

погружения иглы прибора Вика в

цементное тесто нормальной густоты.

ГОСТ 30744–2001

49.

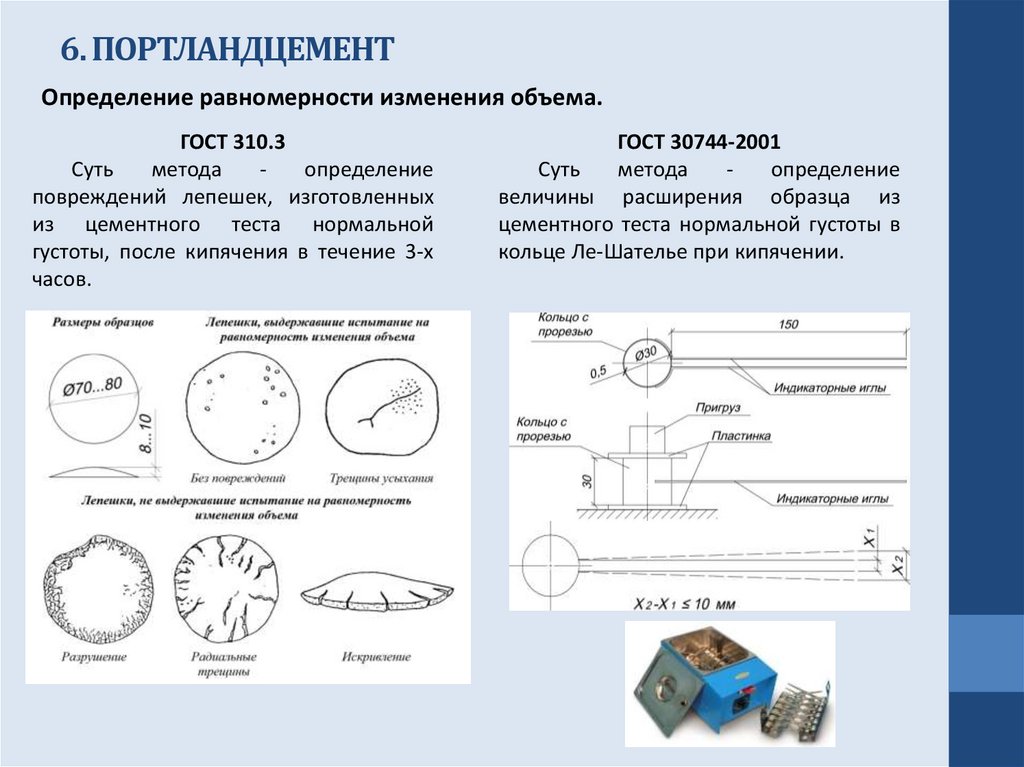

6. ПОРТЛАНДЦЕМЕНТОпределение равномерности изменения объема.

ГОСТ 310.3

Суть

метода

определение

повреждений лепешек, изготовленных

из цементного теста нормальной

густоты, после кипячения в течение 3-х

часов.

ГОСТ 30744-2001

Суть

метода

определение

величины расширения образца из

цементного теста нормальной густоты в

кольце Ле-Шателье при кипячении.

50.

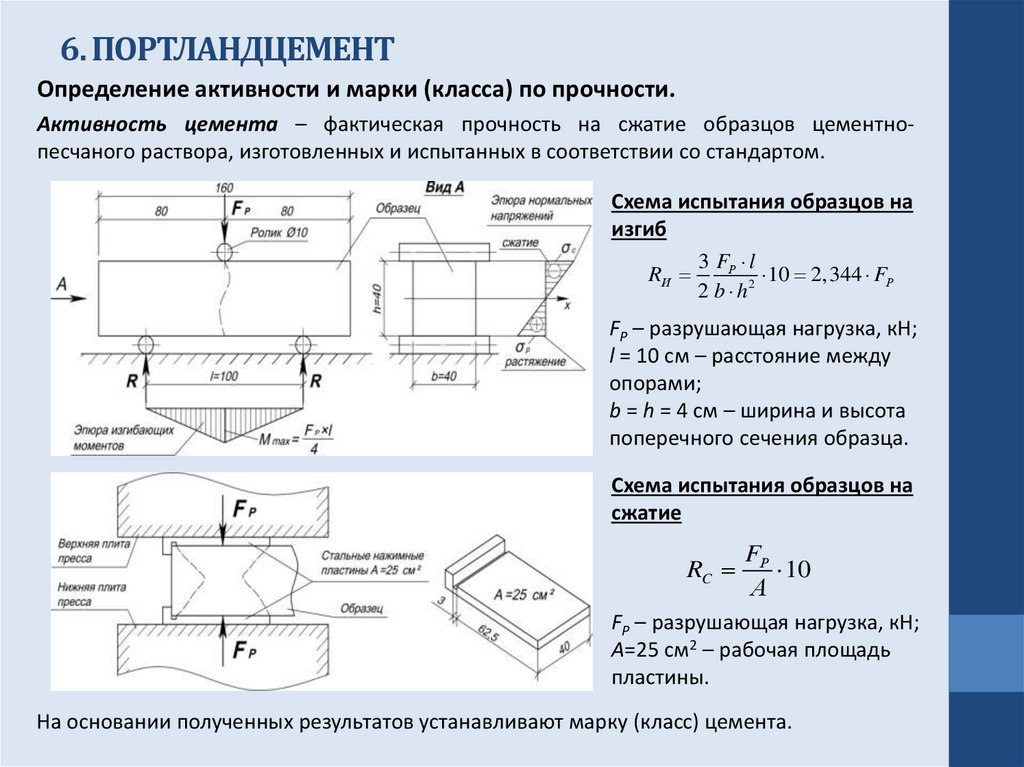

6. ПОРТЛАНДЦЕМЕНТОпределение активности и марки (класса) по прочности.

Активность цемента определяется испытанием стандартных образцов-балочек размером

4×4×16 см, изготовленных из цементно-песчаного раствора определенной подвижности.

ГОСТ 310.4

Портландцемент – 500 г;

Песок – стандартный монофракционный

(1500 г);

В/Ц определяется по расплыву конуса

на встряхивающем столике (106…115 мм

после 30 встряхиваний).

Уплотнение раствора в формах на

виброплощадке в течение 3 мин

ГОСТ 30744-2001

Портландцемент – 450 г;

Песок – стандартный полифракционный

(1350 г);

В/Ц =0,5 (const.).

Уплотнение раствора в формах на

встряхивающем столе в 2 слоя по 60

ударов каждый.

51.

6. ПОРТЛАНДЦЕМЕНТОпределение активности и марки (класса) по прочности.

Активность цемента – фактическая прочность на сжатие образцов цементнопесчаного раствора, изготовленных и испытанных в соответствии со стандартом.

Схема испытания образцов на

изгиб

RИ

3 FР l

10 2,344 FР

2 b h2

FР – разрушающая нагрузка, кН;

l = 10 см – расстояние между

опорами;

b = h = 4 см – ширина и высота

поперечного сечения образца.

Схема испытания образцов на

сжатие

RC

FР

10

А

FР – разрушающая нагрузка, кН;

А=25 см2 – рабочая площадь

пластины.

На основании полученных результатов устанавливают марку (класс) цемента.

52.

6. ПОРТЛАНДЦЕМЕНТОсновные направления регулирования свойств портландцемента:

• Регулирование тонкости помола цемента. За счет более тонкого помола

цемента увеличивается поверхность раздела фаз, реакции гидратации

протекают быстрее, цемент быстрее набирает заданную прочность,

сокращаются сроки схватывания, увеличивается тепловыделение.

• Изменение вещественного состава цемента предполагает введение в

цемент при помоле различных добавок (добавок-наполнителей, активных

минеральных добавок, технологических и др.), придающих цементу

определенные свойства.

• Регулирование минерального состава цемента происходит на этапе

проектирования состава сырьевой смеси до её обжига. Клинкерные

минералы портландцемента имеют разную скорость твердения, разную

прочность, характеризуются различным тепловыделением.

Так, условно, по интенсивности тепловыделения минералы можно

расположить в следующей последовательности:

C3A > C3S > C4AF > C2S

по прочности:

C3S ≈ C2S > C3A > C4AF

по скорости твердения:

C3A > C4AF > C3S > C2S.

53.

НОВЫЙ ГОСТ !!!С 01.05.2017 г. введен в действие

ГОСТ Р 57293-2016/EN 197-1:2011

«Цемент общестроительный. Технические условия»,

идентичный EN 197-1:2011

(действует параллельно с ГОСТ 10178-85 и ГОСТ 31108-2016)

Изучить самостоятельно.

54.

7. БЫСТРОТВЕРДЕЮЩИЙ ПОРТЛАНДЦЕМЕНТПолучают совместным помолом портландцементного клинкера особого состава с

гипсом.

Особенности минерального и химического состава клинкера:

С3S +С3А ≥ 60…65%; CaOсвоб ≤ 0,5%, MgOсвоб ≤ 0,5%.

Тонкость помола Sуд.= 3500…4000 см2/г.

Отличается быстрым набором прочности в ранние сроки твердения –

прочность в возрасте 3-х суток в среднем достигает 60…70% прочности в возрасте

28 суток: R3 ≈ (0,6…0,7)R28, после чего интенсивность набора прочности снижается.

Марки: 400Б и 500Б, классы 32,5Б, 42,5Б, 52,5Б.

Недостатки:

• При хранении сравнительно быстро теряет активность;

• Высокое тепловыделение в ранние сроки твердения, исключается применение в

массивных конструкциях;

• Высокое содержание в клинкере алита приводит к образованию большого

количества портландита в цементном камне низкая стойкость к коррозии

выщелачивания;

• Высокое содержание в клинкере трехкальциевого алюмината снижение

стойкости к сульфоалюминатной коррозии.

Применение: при изготовлении высокопрочных, обычных и предварительно

напряженных

железобетонных

конструкций.

Эффективно

применение

быстротвердеющего цемента при возведении монолитных зданий и сооружений с

применением скользящих, катучих и переставных опалубок, а также при зимнем

бетонировании, что позволяет отказаться от обогрева бетона и применения

противоморозных добавок.

Примеры условного обозначения:

ПЦ 400–Д0–Б ГОСТ 10178-85; ЦЕМ I 42,5Б ГОСТ 31108–2016.

55.

8. ПОРТЛАНДЦЕМЕНТ С МИНЕРАЛЬНЫМИДОБАВКАМИ

Получают путем совместного помола портландцементного

клинкера, активной минеральной добавки и двуводного

гипса.

Активная минеральная добавка (АМД) - это

минеральная

добавка

к

цементу,

которая

в

тонкоизмельченном состоянии обладает гидравлическими

или пуццоланическими свойствами.

Активная минеральная добавка придает воздушной

извести гидравлические свойства.

56.

8. ПОРТЛАНДЦЕМЕНТ С МИНЕРАЛЬНЫМИДОБАВКАМИ

Активные минеральные добавки

Природные

Пуццоланы

осадочного

происхождения:

Диатомиты

Трепелы

Опоки

Пуццоланы

вулканического

происхождения:

Вулканический

пепел

Вулканический

туф

Пемза

Трасс

Витрофир

Техногенные:

Природные

обожженные

пуццоланы:

Гранулированные

доменные шлаки

Глиежи

Микрокремнезем

Зола-унос

Топливные шлаки

57.

8. ПОРТЛАНДЦЕМЕНТ С МИНЕРАЛЬНЫМИДОБАВКАМИ

В продуктах гидратации портландцемента содержится до 10…20%

водорастворимого портландита Ca(OH)2. АМД связывает гидроксид

кальция в присутствии воды в водонерастворимые соединения. Тем

самым повышается стойкость бетона к коррозии выщелачивания,

повышается его водостойкость и сульфатостойкость.

Если АМД состоит, в основном, из аморфного кремнезема (трепелы,

диатомиты, опоки, микрокремнезем), связывание портландита

происходит следующим образом:

mCa(OH)2 + SiO2акт + nH2O → (0,8…1,5) CaO·SiO2·pH2O.

Если в АМД содержится в основном метакаолинит Al2O3·2SiO2

(топливные золы и шлаки, глиежи), то образуется гидрат геленита

2CaO·Al2O3·SiO2·8H2O и тот же гидросиликат кальция вида

(0,8…1,5) CaO·SiO2·pH2O

ГОСТ 10178–85 выделяет 2 вида портландцемента с минеральными

добавками: ПЦ-Д5 (до 5% минеральных добавок) и ПЦ-Д20 (до 20%

минеральных добавок).

Пример условного обозначения: ПЦ 500–Д20 ГОСТ 10178–85.

Область применения портландцемента с минеральными

добавками та же, что и у обычного портландцемента. Портландцемент

с добавками предпочитают бездобавочному в случаях, когда

железобетонные конструкции постоянно находятся во влажных

условиях – в воде, в т.ч. в мягких водах, под землей.

58.

9. ПУЦЦОЛАНОВЫЙ ЦЕМЕНТПуццолановый цемент – гидравлическое вяжущее вещество, получаемое путем

совместного тонкого измельчения портландцементного клинкера нормированного

минерального состава, кислой активной минеральной добавки (пуццоланы) в

количестве 11…55% и двуводного гипса.

Класс 32,5Н.

Пример условного обозначения:

Пуццолановый цемент ЦЕМ IV/A (П-З-МК) 32,5Н ГОСТ 31108–2016.

Особенности свойств:

• Водопотребность пуццоланового цемента выше, чем у портландцемента.

• Бетоны

на

пуццолановом

цементе

характеризуются

повышенными

деформациями усадки и набухания. При твердении на воздухе бетоны на

пуццолановом цементе дают высокую усадку. При твердении в воде объем

увеличивается. Бетоны на пуццолановых цементах в начальный период твердения

нужно выдерживать во влажных условиях. Пуццолановый цемент не эффективен

в наземных конструкциях. Бетоны на пуццолановых цементах не рекомендуется

применять в районах с сухим и жарким климатом.

• Пуццолановый цемент отличается медленным набором прочности в ранние

сроки твердения. Пуццолановые цементы чувствительны к температурным

условиям твердения – уже при температуре 10…12°С процессы схватывания и

твердения существенно замедляются. Поэтому данный цемент нецелесообразно

применять для зимних работ.

59.

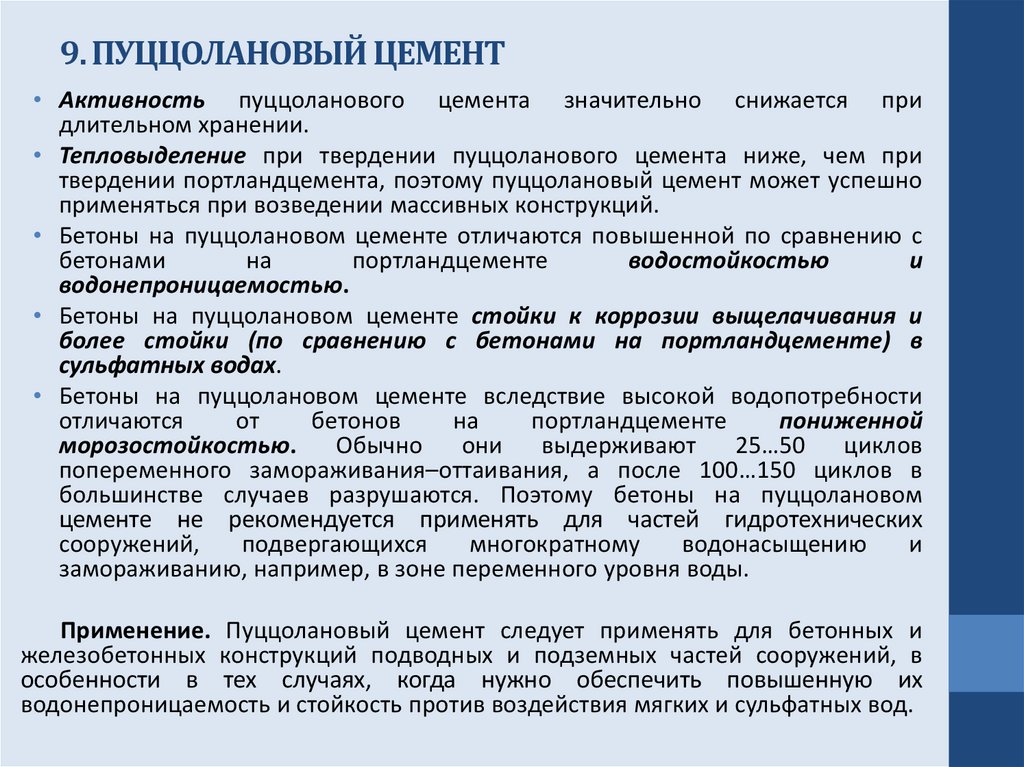

9. ПУЦЦОЛАНОВЫЙ ЦЕМЕНТ• Активность пуццоланового цемента значительно снижается при

длительном хранении.

• Тепловыделение при твердении пуццоланового цемента ниже, чем при

твердении портландцемента, поэтому пуццолановый цемент может успешно

применяться при возведении массивных конструкций.

• Бетоны на пуццолановом цементе отличаются повышенной по сравнению с

бетонами

на

портландцементе

водостойкостью

и

водонепроницаемостью.

• Бетоны на пуццолановом цементе стойки к коррозии выщелачивания и

более стойки (по сравнению с бетонами на портландцементе) в

сульфатных водах.

• Бетоны на пуццолановом цементе вследствие высокой водопотребности

отличаются

от

бетонов

на

портландцементе

пониженной

морозостойкостью.

Обычно

они

выдерживают

25…50

циклов

попеременного замораживания–оттаивания, а после 100…150 циклов в

большинстве случаев разрушаются. Поэтому бетоны на пуццолановом

цементе не рекомендуется применять для частей гидротехнических

сооружений,

подвергающихся

многократному

водонасыщению

и

замораживанию, например, в зоне переменного уровня воды.

Применение. Пуццолановый цемент следует применять для бетонных и

железобетонных конструкций подводных и подземных частей сооружений, в

особенности в тех случаях, когда нужно обеспечить повышенную их

водонепроницаемость и стойкость против воздействия мягких и сульфатных вод.

60.

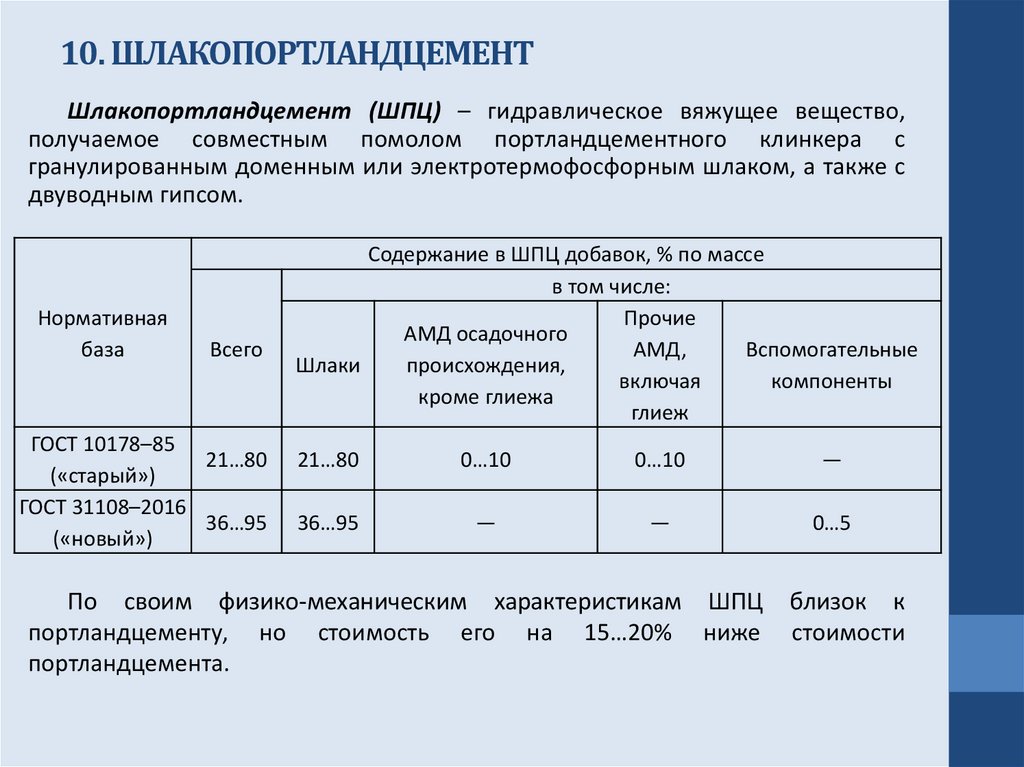

10. ШЛАКОПОРТЛАНДЦЕМЕНТШлакопортландцемент (ШПЦ) – гидравлическое вяжущее вещество,

получаемое совместным помолом портландцементного клинкера с

гранулированным доменным или электротермофосфорным шлаком, а также с

двуводным гипсом.

Нормативная

база

Всего

ГОСТ 10178–85

21…80

(«старый»)

ГОСТ 31108–2016

36…95

(«новый»)

Содержание в ШПЦ добавок, % по массе

в том числе:

Прочие

АМД осадочного

АМД,

Вспомогательные

Шлаки

происхождения,

включая

компоненты

кроме глиежа

глиеж

21…80

0…10

0…10

—

36…95

—

—

0…5

По своим физико-механическим характеристикам ШПЦ

портландцементу, но стоимость его на 15…20% ниже

портландцемента.

близок к

стоимости

61.

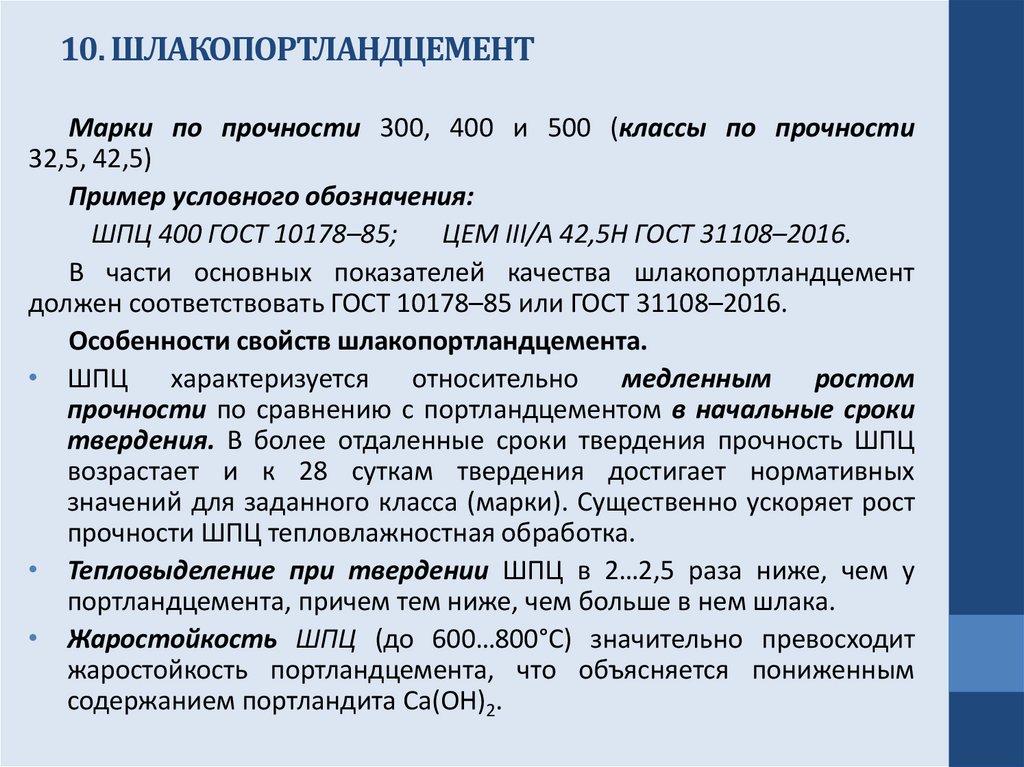

10. ШЛАКОПОРТЛАНДЦЕМЕНТМарки по прочности 300, 400 и 500 (классы по прочности

32,5, 42,5)

Пример условного обозначения:

ШПЦ 400 ГОСТ 10178–85;

ЦЕМ III/A 42,5Н ГОСТ 31108–2016.

В части основных показателей качества шлакопортландцемент

должен соответствовать ГОСТ 10178–85 или ГОСТ 31108–2016.

Особенности свойств шлакопортландцемента.

• ШПЦ характеризуется относительно

медленным ростом

прочности по сравнению с портландцементом в начальные сроки

твердения. В более отдаленные сроки твердения прочность ШПЦ

возрастает и к 28 суткам твердения достигает нормативных

значений для заданного класса (марки). Существенно ускоряет рост

прочности ШПЦ тепловлажностная обработка.

• Тепловыделение при твердении ШПЦ в 2…2,5 раза ниже, чем у

портландцемента, причем тем ниже, чем больше в нем шлака.

• Жаростойкость ШПЦ (до 600…800°С) значительно превосходит

жаростойкость портландцемента, что объясняется пониженным

содержанием портландита Ca(OH)2.

62.

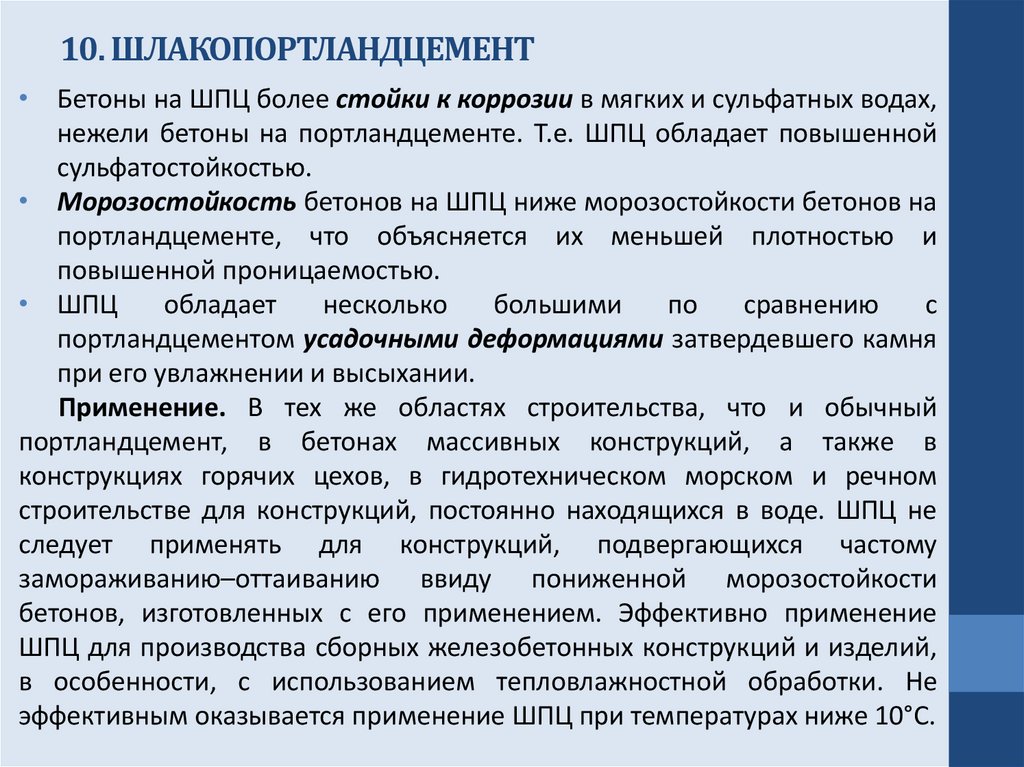

10. ШЛАКОПОРТЛАНДЦЕМЕНТ• Бетоны на ШПЦ более стойки к коррозии в мягких и сульфатных водах,

нежели бетоны на портландцементе. Т.е. ШПЦ обладает повышенной

сульфатостойкостью.

• Морозостойкость бетонов на ШПЦ ниже морозостойкости бетонов на

портландцементе, что объясняется их меньшей плотностью и

повышенной проницаемостью.

• ШПЦ

обладает

несколько

большими

по

сравнению

с

портландцементом усадочными деформациями затвердевшего камня

при его увлажнении и высыхании.

Применение. В тех же областях строительства, что и обычный

портландцемент, в бетонах массивных конструкций, а также в

конструкциях горячих цехов, в гидротехническом морском и речном

строительстве для конструкций, постоянно находящихся в воде. ШПЦ не

следует применять для конструкций, подвергающихся частому

замораживанию–оттаиванию ввиду пониженной морозостойкости

бетонов, изготовленных с его применением. Эффективно применение

ШПЦ для производства сборных железобетонных конструкций и изделий,

в особенности, с использованием тепловлажностной обработки. Не

эффективным оказывается применение ШПЦ при температурах ниже 10°С.

63.

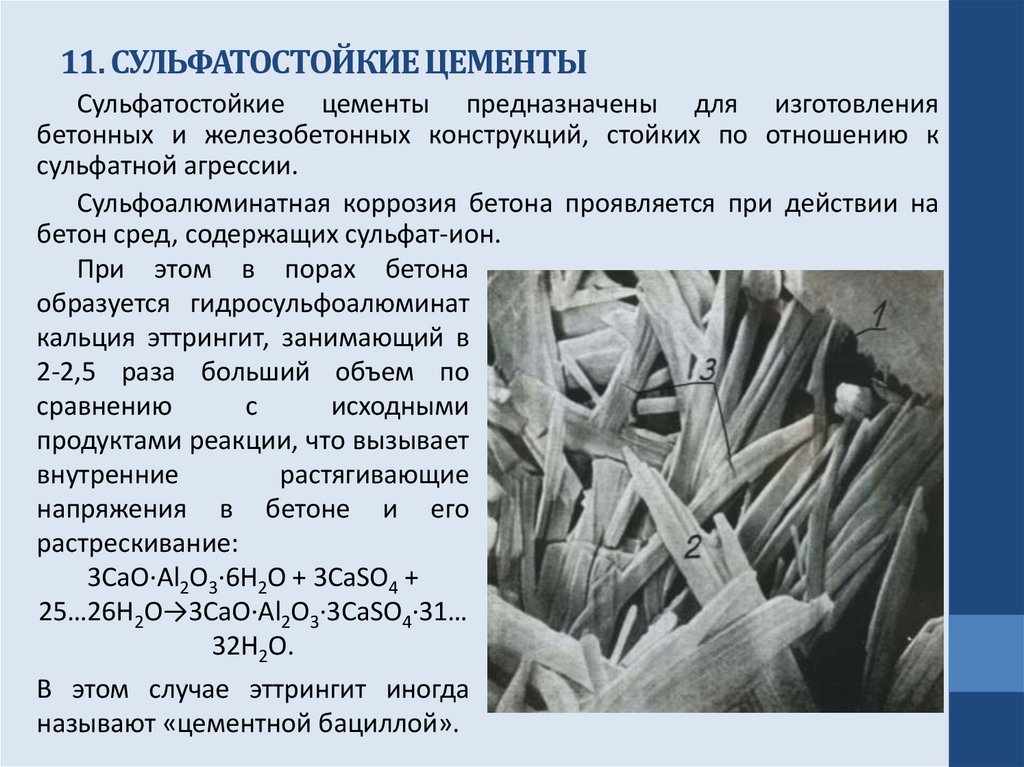

11. СУЛЬФАТОСТОЙКИЕ ЦЕМЕНТЫСульфатостойкие цементы предназначены для изготовления

бетонных и железобетонных конструкций, стойких по отношению к

сульфатной агрессии.

Сульфоалюминатная коррозия бетона проявляется при действии на

бетон сред, содержащих сульфат-ион.

При этом в порах бетона

образуется гидросульфоалюминат

кальция эттрингит, занимающий в

2-2,5 раза больший объем по

сравнению

с

исходными

продуктами реакции, что вызывает

внутренние

растягивающие

напряжения в бетоне и его

растрескивание:

3СаО·Al2O3·6H2O + 3CaSO4 +

25…26H2O→3СаО·Al2O3·3CaSO4·31…

32H2O.

В этом случае эттрингит иногда

называют «цементной бациллой».

64.

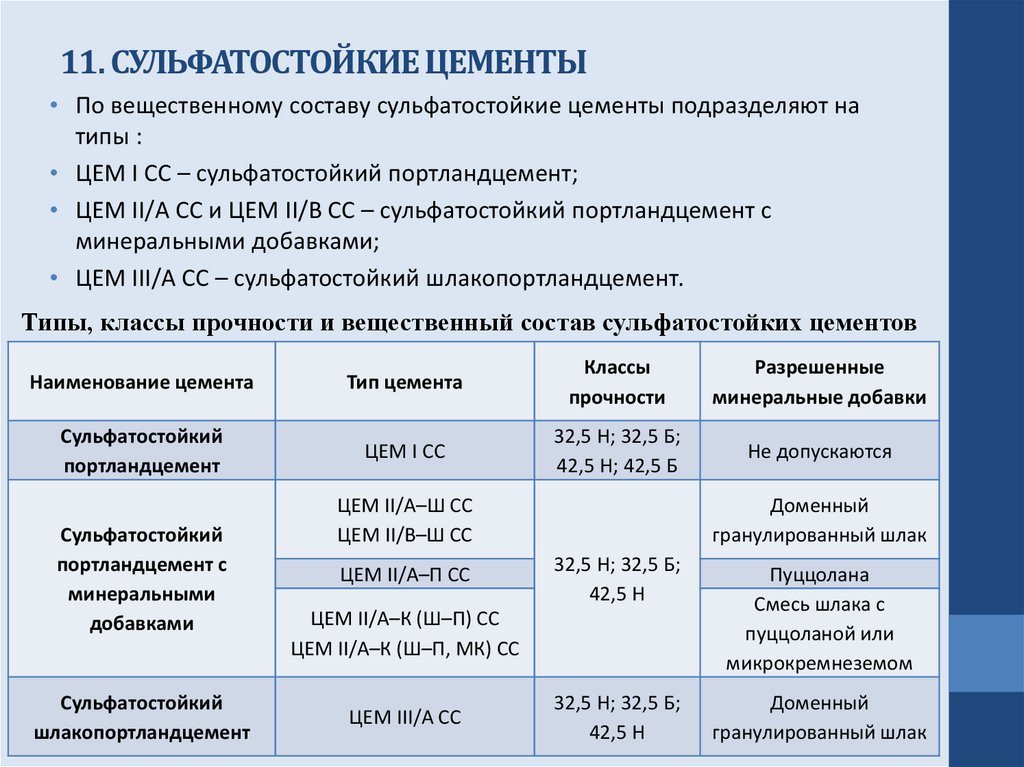

11. СУЛЬФАТОСТОЙКИЕ ЦЕМЕНТЫ• По вещественному составу сульфатостойкие цементы подразделяют на

типы :

• ЦЕМ I СС – сульфатостойкий портландцемент;

• ЦЕМ II/А СС и ЦЕМ II/В СС – сульфатостойкий портландцемент с

минеральными добавками;

• ЦЕМ III/А СС – сульфатостойкий шлакопортландцемент.

Типы, классы прочности и вещественный состав сульфатостойких цементов

Наименование цемента

Тип цемента

Классы

прочности

Разрешенные

минеральные добавки

Сульфатостойкий

портландцемент

ЦЕМ I СС

32,5 Н; 32,5 Б;

42,5 Н; 42,5 Б

Не допускаются

Сульфатостойкий

портландцемент с

минеральными

добавками

Сульфатостойкий

шлакопортландцемент

ЦЕМ II/А–Ш СС

ЦЕМ II/В–Ш СС

ЦЕМ II/А–П СС

Доменный

гранулированный шлак

32,5 Н; 32,5 Б;

42,5 Н

Пуццолана

Смесь шлака с

пуццоланой или

микрокремнеземом

32,5 Н; 32,5 Б;

42,5 Н

Доменный

гранулированный шлак

ЦЕМ II/А–К (Ш–П) СС

ЦЕМ II/А–К (Ш–П, МК) СС

ЦЕМ III/А СС

65.

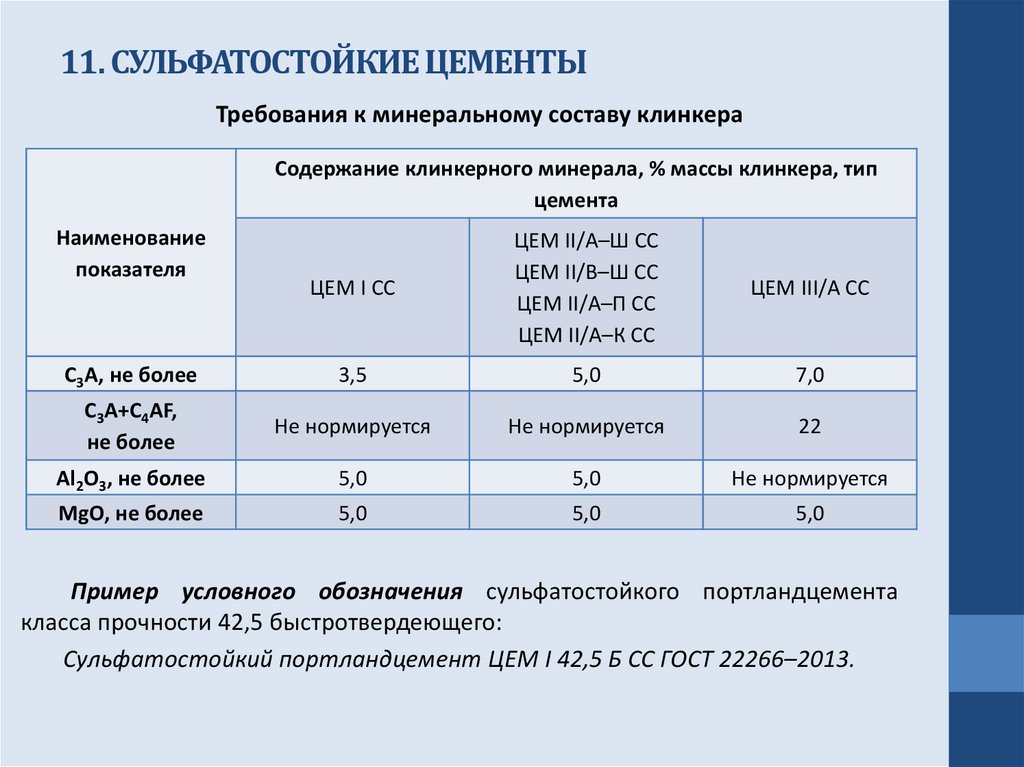

11. СУЛЬФАТОСТОЙКИЕ ЦЕМЕНТЫТребования к минеральному составу клинкера

Содержание клинкерного минерала, % массы клинкера, тип

цемента

Наименование

показателя

ЦЕМ I СС

ЦЕМ II/А–Ш СС

ЦЕМ II/В–Ш СС

ЦЕМ II/А–П СС

ЦЕМ II/А–К СС

ЦЕМ III/А СС

C3A, не более

3,5

5,0

7,0

C3A+C4AF,

не более

Не нормируется

Не нормируется

22

Al2O3, не более

5,0

5,0

Не нормируется

MgO, не более

5,0

5,0

5,0

Пример условного обозначения сульфатостойкого портландцемента

класса прочности 42,5 быстротвердеющего:

Сульфатостойкий портландцемент ЦЕМ I 42,5 Б СС ГОСТ 22266–2013.

66.

11. СУЛЬФАТОСТОЙКИЕ ЦЕМЕНТЫСульфатостойкие цементы должны соответствовать требованиям

ГОСТ 31108-2016.

Тонкость помола – не менее 2500 см²/г.

Особенности свойств сульфатостойкого портландцемента:

Обладает повышенной стойкостью в сульфатных водах вследствие

низкого содержания в цементном камне гидроалюминатов кальция и

невозможности образования значительного количества эттрингита.

Вследствие повышенного содержания в клинкере белита,

сульфатостойкий портландцемент сравнительно медленно набирает

прочность в ранние сроки твердения, что необходимо учитывать при

возведении конструкций из монолитного железобетона, в особенности,

в зимнее время. Низкое тепловыделение благоприятствует

применению сульфатостойкого портландцемента для бетонов

массивных конструкций.

Сульфатостойкий портландцемент обладает повышенной по сравнению

с портландцементом морозостойкостью.

Применение сульфатостойких цементов наиболее целесообразно в

конструкциях, подверженных действию сульфатных вод, и конструкциях,

подвергающихся частому попеременному замораживанию–оттаиванию

(например, гидротехнические сооружения, морские сооружения).

67.

12. БЕЛЫЙ ЦЕМЕНТСырье: чистые известняки и белые глины, почти не содержащие оксида железа и

марганца. Вследствие почти полного отсутствия оксида железа в сырьевой смеси, клинкер

обжигают при температуре 1600…1650°С.

Клинкер белого цемента отличается от обычного повышенным содержанием SiO2

(23,5…25,5%) и Al2O3 (5,5…7%) и незначительным количеством Fe2O3 (до 0,4…0,5%).

Минеральный состав клинкера для белых цементов колеблется в пределах: C3S –

35…50%, C2S – 35…45%, C3A – 14…17%, C4AF – 0,9…1,4%.

Белый портландцемент может быть бездобавочным и с минеральными добавками в

количестве не более 20%.

Показатели качества и свойства. Для данного цемента характерен белый цвет.

Белый портландцемент выпускают марок 400 и 500.

Тонкость помола – остаток на сите № 008 не более 12%, удельная поверхность не

менее 2500 см2/г.

Сроки схватывания белого портландцемента: начало – не ранее 45 мин, конец – не

позднее 10 ч.

Белые цементы характеризуются пониженной коррозионной стойкостью и

пониженной морозостойкостью.

Пример условного обозначения белого портландцемента с минеральными добавками,

2-го сорта, марки 400:

ПЦБ 2-400-Д20-ГОСТ 965-89.

Применяется для производства цветных портландцементов, сухих строительных

смесей, изготовления декоративных бетонных изделий, для архитектурно-отделочных и

декоративных работ.

68.

13. ГЛИНОЗЕМИСТЫЙ ЦЕМЕНТГлиноземистый цемент – быстротвердеющее и высокопрочное гидравлическое

вяжущее вещество, получаемое путем тонкого измельчения клинкера, содержащего

преимущественно низкоосновные алюминаты кальция.

Сырьем для получения клинкера глиноземистого цемента служат чистые

известняки (CaCO3) и породы, содержащие глинозем (Al2O3·nH2O), например бокситы.

Ввиду высокой энергоемкости производства, и дефицитности сырья (бокситов),

стоимость глиноземистого цемента до 5…6 раз выше стоимости портландцемента.

Химический состав : Al2O3 – 30…50%; CaO – 35…45%; SiO2–5..10%; Fe2O3 – 5…15%.

Минеральный состав глиноземистого цемента представлен, в основном,

низкоосновными алюминатами кальция, которые определяют его быстрое

твердение:

• CaO·Al2O3 (СА) – однокальциевый алюминат (основной минерал глиноземистого

цемента), быстро твердеет и дает камень высокой прочности;

• CaO·2Al2O3 (СА2) – однокальциевый двухалюминат, содержится в количестве

20…30%; характеризуется высокой прочностью, нарастающей довольно

медленно.

Обычно в глиноземистом цементе также содержатся:

• В небольшом количестве белит – 2CaO·SiO2 (β-С2S), характеризующийся

медленным твердением;

• Геленит (алюмосиликат кальция) – 2CaO·Al2O3·SiO2, практически не

взаимодействующий с водой при нормальных температурах.

69.

13. ГЛИНОЗЕМИСТЫЙ ЦЕМЕНТТвердение глиноземистого цемента – сложный процесс,

представляющий собой результат взаимодействия, в первую

очередь, однокальциевого алюмината СА с водой с

образованием гидратных соединений.

Глиноземистый цемент обладает высокой прочностью

только в том случае, если твердеет при температуре не

выше 25°С.

При температуре 20…22°С гидратация однокальциевого

алюмината происходит по схеме:

CaO·Al2O3 + 10H2O → CaO·Al2O3·10H2O.

При температуре 22…30°С в присутствии воды CAH10

постепенно переходит в двухкальциевый гидроалюминат

C2AH8, выделяющийся в виде пластинчатых кристаллов

гексагональной

системы;

одновременно

образуется

гидроксид алюминия:

2(CaO·Al2O3·10H2O) → 2CaO·Al2O3·8H2O + Al2O3·3H2O + 9H2O.

70.

13. ГЛИНОЗЕМИСТЫЙ ЦЕМЕНТПри температурах выше 30°С CAH10 и C2AH8 переходят в

стабильный кубический трехкальциевый гидроалюминат C3AH6:

3(2CaO·Al2O3·8H2O) → 2(3CaO·Al2O3·6H2O) + Al2O3·3H2O + 9H2O;

3(CaO·Al2O3·10H2O) → 3CaO·Al2O3·6H2O + 2(Al2O3·3H2O) + 18H2O.

Переход гексагонального C2AH8 в кубический C3AH6

сопровождается появлением напряжений в цементной системе, что

существенно снижает прочность цементного камня. При начальной

гидратации 1 ч. по массе СА связывает 1,14 ч. воды с образованием

CAH10, при этом объем твердой фазы в смеси СА с водой

увеличивается в 3,7 раза, за счет чего образуется малопористый

прочный камень. Переход CAH10 в C3AH6 сопровождается обратным

выделением воды из твердой фазы, что уменьшает её объем на

52,6%, за счет чего формируется цементный камень с высокой

пористостью, прочность резко снижается.

Твердение

глиноземистого

цемента

сопровождается

интенсивным тепловыделением, достигающим через сутки

70…80% полной экзотермии (500 кДж/кг). Существует вероятность

саморазогрева бетона на глиноземистом цементе до 25…30°С и

выше, особенно, в массивных конструкциях. По этой причине

запрещается

тепловлажностная

обработка

бетонов

на

глиноземистом цементе и не рекомендуется его применение для

возведения массивных конструкций.

71.

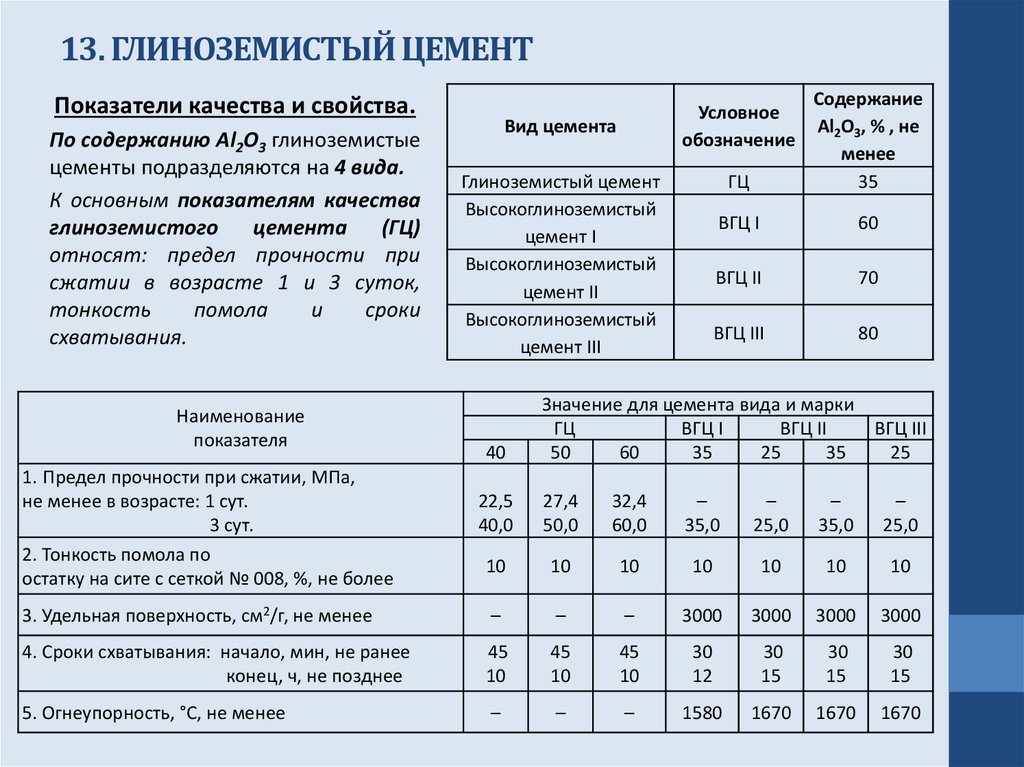

13. ГЛИНОЗЕМИСТЫЙ ЦЕМЕНТПоказатели качества и свойства.

По содержанию Al2O3 глиноземистые

цементы подразделяются на 4 вида.

К основным показателям качества

глиноземистого

цемента

(ГЦ)

относят: предел прочности при

сжатии в возрасте 1 и 3 суток,

тонкость

помола

и

сроки

схватывания.

ГЦ

Содержание

Al2O3, % , не

менее

35

ВГЦ I

60

ВГЦ II

70

ВГЦ III

80

Условное

обозначение

Вид цемента

Глиноземистый цемент

Высокоглиноземистый

цемент I

Высокоглиноземистый

цемент II

Высокоглиноземистый

цемент III

40

Значение для цемента вида и марки

ГЦ

ВГЦ I

ВГЦ II

50

60

35

25

35

ВГЦ III

25

22,5

40,0

27,4

50,0

32,4

60,0

–

35,0

–

25,0

–

35,0

–

25,0

10

10

10

10

10

10

10

3. Удельная поверхность, см2/г, не менее

–

–

–

3000

3000

3000

3000

4. Сроки схватывания: начало, мин, не ранее

конец, ч, не позднее

45

10

45

10

45

10

30

12

30

15

30

15

30

15

5. Огнеупорность, °С, не менее

–

–

–

1580

1670

1670

1670

Наименование

показателя

1. Предел прочности при сжатии, МПа,

не менее в возрасте: 1 сут.

3 сут.

2. Тонкость помола по

остатку на сите с сеткой № 008, %, не более

72.

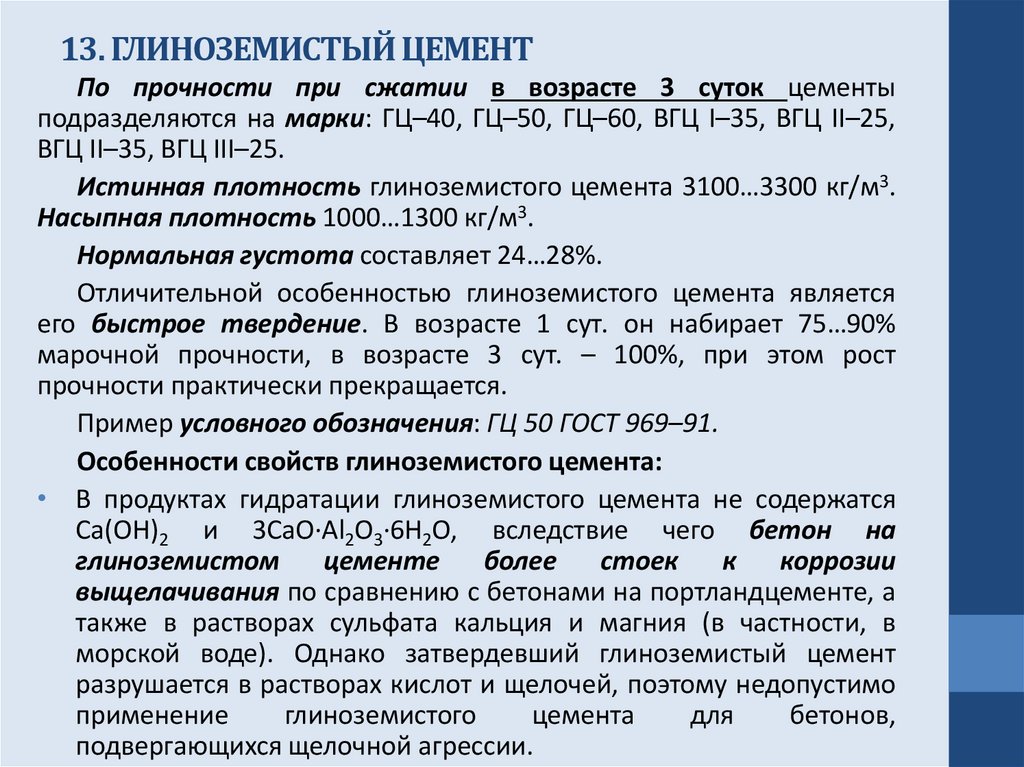

13. ГЛИНОЗЕМИСТЫЙ ЦЕМЕНТПо прочности при сжатии в возрасте 3 суток цементы

подразделяются на марки: ГЦ–40, ГЦ–50, ГЦ–60, ВГЦ I–35, ВГЦ II–25,

ВГЦ II–35, ВГЦ III–25.

Истинная плотность глиноземистого цемента 3100…3300 кг/м3.

Насыпная плотность 1000…1300 кг/м3.

Нормальная густота составляет 24…28%.

Отличительной особенностью глиноземистого цемента является

его быстрое твердение. В возрасте 1 сут. он набирает 75…90%

марочной прочности, в возрасте 3 сут. – 100%, при этом рост

прочности практически прекращается.

Пример условного обозначения: ГЦ 50 ГОСТ 969–91.

Особенности свойств глиноземистого цемента:

• В продуктах гидратации глиноземистого цемента не содержатся

Ca(OH)2 и 3CaO·Al2O3·6Н2О, вследствие чего бетон на

глиноземистом

цементе

более

стоек

к

коррозии

выщелачивания по сравнению с бетонами на портландцементе, а

также в растворах сульфата кальция и магния (в частности, в

морской воде). Однако затвердевший глиноземистый цемент

разрушается в растворах кислот и щелочей, поэтому недопустимо

применение

глиноземистого

цемента

для

бетонов,

подвергающихся щелочной агрессии.

73.

13. ГЛИНОЗЕМИСТЫЙ ЦЕМЕНТ• Усадка глиноземистого цемента при твердении на воздухе ниже,

чем у портландцемента, в 3…5 раз, пористость также ниже (в 1,5

раза по сравнению с портландцементом).

• Бетоны на глиноземистом цементе характеризуются высокой

водостойкостью, морозостойкостью и жаростойкостью.

Применение :

При необходимости получения высокопрочных бетонов в сжатые

сроки, в особенности, при пониженных температурах (при

аварийных и ремонтных работах, зимнем бетонировании);

В

конструкциях,

подвергающихся

систематическому

замораживанию-оттаиванию, увлажнению и высушиванию,

особенно, в агрессивных средах;

Для получения жароупорных бетонов и растворов;

Для получения расширяющихся цементов;

Для производства сухих строительных смесей различного

назначения

(ремонтные,

гидроизоляционные,

напольные

составы).

74.

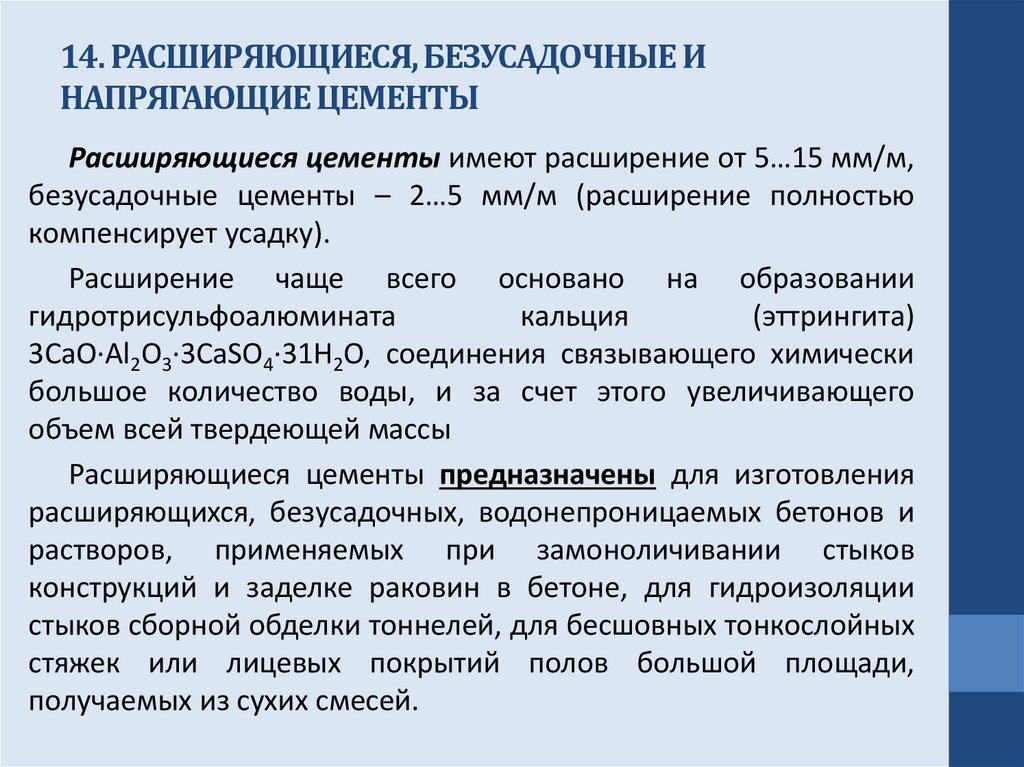

14. РАСШИРЯЮЩИЕСЯ, БЕЗУСАДОЧНЫЕ ИНАПРЯГАЮЩИЕ ЦЕМЕНТЫ

Расширяющиеся цементы имеют расширение от 5…15 мм/м,

безусадочные цементы – 2…5 мм/м (расширение полностью

компенсирует усадку).

Расширение чаще всего основано на образовании

гидротрисульфоалюмината

кальция

(эттрингита)

3CaO·Al2O3·3CaSO4·31H2O, соединения связывающего химически

большое количество воды, и за счет этого увеличивающего

объем всей твердеющей массы

Расширяющиеся цементы предназначены для изготовления

расширяющихся, безусадочных, водонепроницаемых бетонов и

растворов, применяемых при замоноличивании стыков

конструкций и заделке раковин в бетоне, для гидроизоляции

стыков сборной обделки тоннелей, для бесшовных тонкослойных

стяжек или лицевых покрытий полов большой площади,

получаемых из сухих смесей.

75.

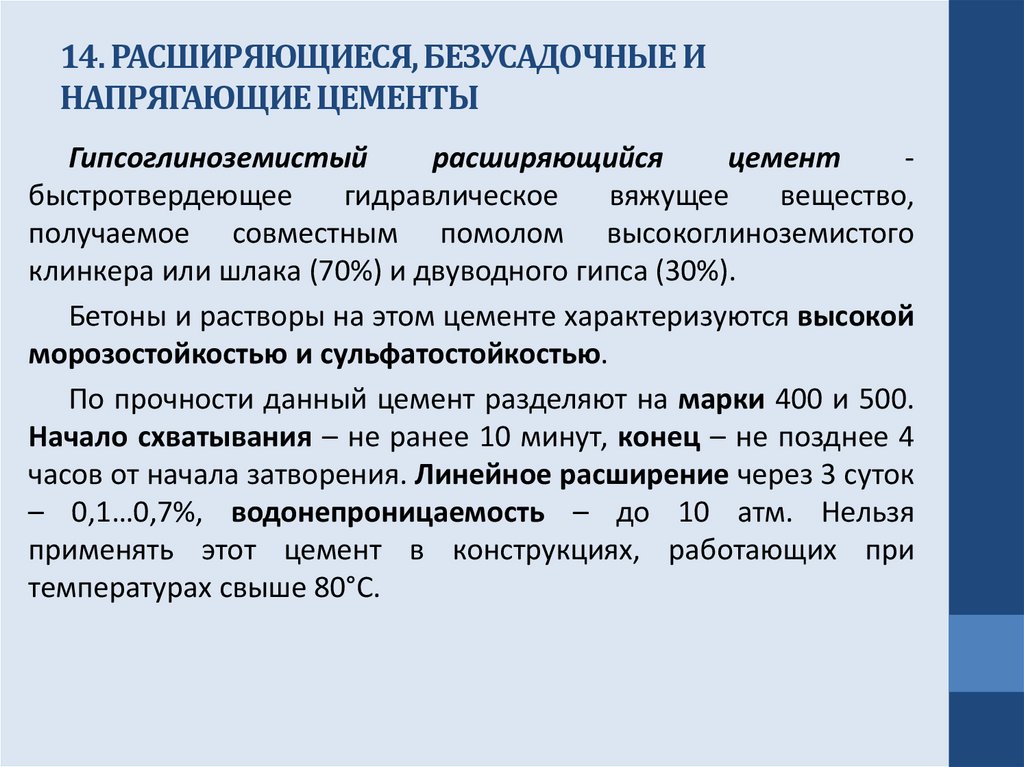

14. РАСШИРЯЮЩИЕСЯ, БЕЗУСАДОЧНЫЕ ИНАПРЯГАЮЩИЕ ЦЕМЕНТЫ

Гипсоглиноземистый

расширяющийся

цемент

быстротвердеющее

гидравлическое

вяжущее

вещество,

получаемое совместным помолом высокоглиноземистого

клинкера или шлака (70%) и двуводного гипса (30%).

Бетоны и растворы на этом цементе характеризуются высокой

морозостойкостью и сульфатостойкостью.

По прочности данный цемент разделяют на марки 400 и 500.

Начало схватывания – не ранее 10 минут, конец – не позднее 4

часов от начала затворения. Линейное расширение через 3 суток

– 0,1…0,7%, водонепроницаемость – до 10 атм. Нельзя

применять этот цемент в конструкциях, работающих при

температурах свыше 80°С.

76.

14. РАСШИРЯЮЩИЕСЯ, БЕЗУСАДОЧНЫЕ ИНАПРЯГАЮЩИЕ ЦЕМЕНТЫ

Расширяющийся портландцемент (РПЦ) - получают

совместным помолом портландцементного клинкера (60…65%),

высокоглиноземистого доменного шлака или глиноземистого

клинкера (5…7%), двуводного гипса (7…10%) и активной

минеральной добавки (20…25%).

РПЦ отличается быстрым твердением в условиях

кратковременного пропаривания при 70…80°С, высокой

плотностью и водонепроницаемостью цементного камня (1,1

МПа и более) и способностью расширяться в водных условиях

при постоянном увлажнении в течение первых 3 сут. Начало

схватывания – не ранее 30 мин, конец – не позднее 12 ч.

Выпускают РПЦ марок 400 и 500. Образцы из теста РПЦ при

твердении в воде в течение суток расширяются не менее чем на

0,15%, а через 28 суток – на 0,3…1,0%.

77.

14. РАСШИРЯЮЩИЕСЯ, БЕЗУСАДОЧНЫЕ ИНАПРЯГАЮЩИЕ ЦЕМЕНТЫ

Напрягающий цемент (НЦ) - состоит из портландцемента (65…75%),

глиноземистого цемента (13…20%) и двуводного гипса (6…10%).

При затворении водой он сначала твердеет и набирает прочность,

затем расширяется как твердое тело.

Эффект расширения возникает тогда, когда бетон достигает прочности

15 МПа и выше.

Типы цемента: НЦ–5 (менее 0,7 МПа), НЦ–10 (не менее 0,7 МПа), НЦ–

20 (2 МПа), НЦ–30 (3 МПа) – в скобках указано самонапряжение.

Классы по прочности на сжатие: 32,5Н, 32,5Б, 42,5Н, 42,5 Б.

Начало схватывания не ранее 30 минут, линейное расширение через

28 суток – не более 2,0 %.

НЦ эффективно применять в конструкциях подземных, подводных и

различных напорных (напорные трубы, монолитные и сборные

резервуары для воды) сооружений, в самонапряженном железобетоне

полов промышленных зданий, в покрытиях дорог и аэродромов.

Construction

Construction