Similar presentations:

Расчёт параметров нагревателя электротермия промышленной садочной печи сопротивления. Расчётное задание №2

1.

РАСЧЁТНОЕЗАДАНИЕ №2

ЭЭ

РАСЧЁТ

ПАРАМЕТРОВ

НАГРЕВАТЕЛЯ

ЭЛЕКТРОТЕРМИЯ

ПРОМЫШЛЕННОЙ

≈ 15 % ЭЭ

САДОЧНОЙ ПЕЧИ

СОПРОТИВЛЕНИЯ

2.

МАТЕРИАЛЫНАГРЕВАТЕЛЕЙ

СВОЙСТВА,

ХАРАКТЕРИСТИКИ,

ПАРАМЕТРЫ

3.

СВОЙСТВА МАТЕРИАЛОВ НАГРЕВАТЕЛЕЙ1. ВЫСОКОЕ УДЕЛЬНОЕ ЭЛЕКТРИЧЕСКОЕ СОПРОТИВЛЕНИЕ.

Данным параметром должен обладать материал, из которого

изготавливают нагреватель для электропечи сопротивления.

Чем выше значение удельного электрического сопротивления, тем

более высокую (рабочую) температуру может иметь материал, и тем

меньшей длины проволоки требуется для изготовления нагревателя печи.

Чем больше диаметр нагревательной проволоки, тем больше её срок

службы (эксплуатации нагревателя).

Материалы с очень высоким удельным электрическим сопротивлением, из

которых

чаще

всего

изготавливают

нагревательные

элементы,

это

хромоникелевые прецизионные сплавы: нихром Х20Н80, Х15Н60, Х15Н60-Н и

сплав фехраль Х23Ю5Т.

Справочные данные: удельное электрическое сопротивление при +200С:

- Х15Н60 – Н

- Х23Ю5Т

- медь

- алюминий

70 – 100

раз - бронза

- латунь

- сталь

- серебро

1,06 1,16 мкОм м

(1,06 1,16) 10-6 Ом м

1,34 1,45 мкОм м

(1,34 1,45) 10-6 Ом м

0,01724 0,018 мкОм м (0,01724 0,018) 10-6 Ом м

0,0262 0,0295 мкОм м (0,0262 0,0295) 10-6 Ом м

0,095 0,1 мкОм м

(0,095 0,1) 10-6 Ом м

0,43 0,108 мкОм м

(0,43 0,108) 10-6 Ом м

0,103 0,137 мкОм м

0,103 0,137 10-6 Ом м

0,015 0,0162 мкОм м (0,015 0,0162) 10-6 Ом м

4.

2. НИЗКИЙ ТЕМПЕРАТУРНЫЙ КОЭФФИЦИЕНТ СОПРОТИВЛЕНИЯ (ТКС).Данный фактор (параметр) важен при выборе материала нагревателя.

Низкий ТКС сплава характеризует малое изменение величины электрического

сопротивления при увеличении температуры нагрева материала.

При значительной величине ТКС материала нагревателя, для включения печи из

холодного состояния (когда электрическое сопротивление мало), потребуется использовать

понижающие силовые трансформаторы для обеспечения пониженного напряжения питания в

начальный момент или автотрансформаторы и дополнительную аппаратуру коммутации.

Справочные данные: температурный коэффициент сопротивления α:

- Х15Н60–Н …… (0,00013 0,00015)

- Х23Ю5Т ……… (0,00002 0,00003)

- медь………….. (0,00411 0,00430)

- алюминий …...(0,004 0,00432)

- бронза …..…... (0,00049 0,0018)

- латунь ….…... (0,001 0,0027)

- сталь ………... (0,0057 0,0062)

- серебро …...... (0,0034 0,0038)

(13 15) 10-5

1/0C

(2 3) 10-5

1/0C

(4,11 4,5) 10-3 1/0C

(4,0 4,32) 10-3 1/0C

(0,049 1,8) 10-3 1/0C

(1,0 2,7) 10-3 1/0C

(5,7 6,2) 10-6 1/0C

(3,4 3,8) 10-3 1/0C

ρt = ρ20 (1 + t)

где

ρ20 – удельное электрическое сопротивление материала нагревателя при

температуре +200С, Ом/м;

ρt – удельное электрическое сопротивление материала нагревателя при

рабочей температуре t, Ом/м;

– температурный коэффициент сопротивления, 1/0C;

t – рабочая температура материала нагревателя, 0С.

!

5.

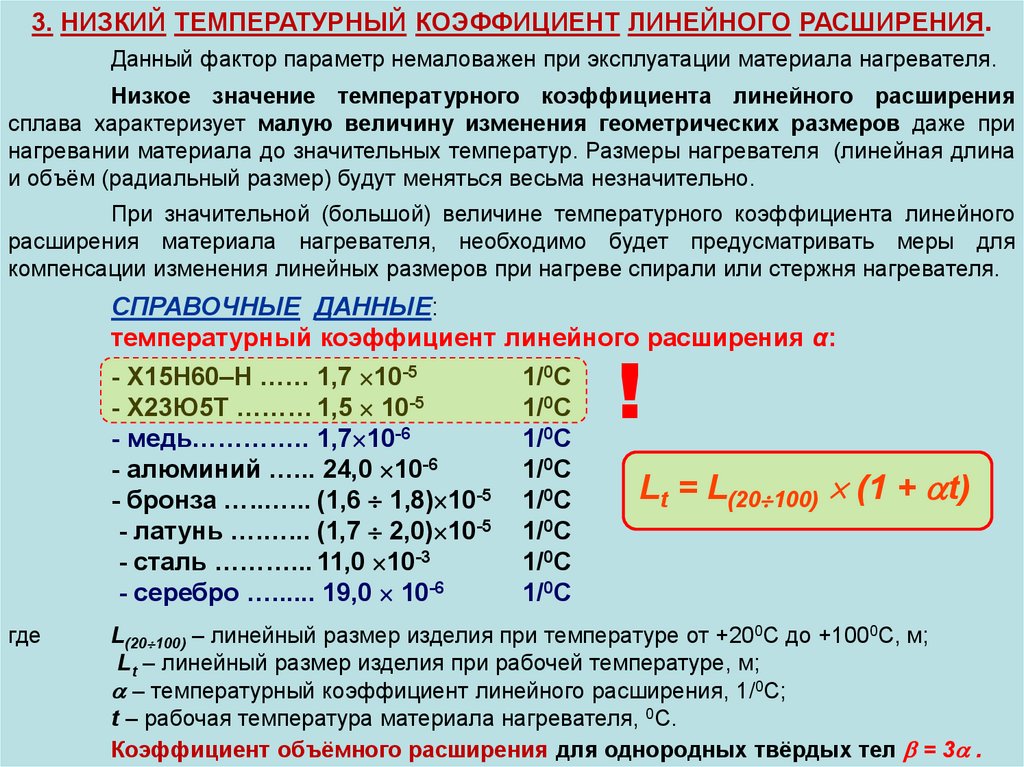

3. НИЗКИЙ ТЕМПЕРАТУРНЫЙ КОЭФФИЦИЕНТ ЛИНЕЙНОГО РАСШИРЕНИЯ.Данный фактор параметр немаловажен при эксплуатации материала нагревателя.

Низкое значение температурного коэффициента линейного расширения

сплава характеризует малую величину изменения геометрических размеров даже при

нагревании материала до значительных температур. Размеры нагревателя (линейная длина

и объём (радиальный размер) будут меняться весьма незначительно.

При значительной (большой) величине температурного коэффициента линейного

расширения материала нагревателя, необходимо будет предусматривать меры для

компенсации изменения линейных размеров при нагреве спирали или стержня нагревателя.

СПРАВОЧНЫЕ ДАННЫЕ:

температурный коэффициент линейного расширения α:

- Х15Н60–Н …… 1,7 10-5

- Х23Ю5Т ……… 1,5 10-5

- медь………….. 1,7 10-6

- алюминий …... 24,0 10-6

- бронза …..…... (1,6 1,8) 10-5

- латунь ….…... (1,7 2,0) 10-5

- сталь ………... 11,0 10-3

- серебро …...... 19,0 10-6

где

1/0C

1/0C

1/0C

1/0C

1/0C

1/0C

1/0C

1/0C

!

Lt = L(20 100) (1 + t)

L(20 100) – линейный размер изделия при температуре от +200С до +1000С, м;

Lt – линейный размер изделия при рабочей температуре, м;

– температурный коэффициент линейного расширения, 1/0C;

t – рабочая температура материала нагревателя, 0С.

Коэффициент объёмного расширения для однородных твёрдых тел = 3 .

6.

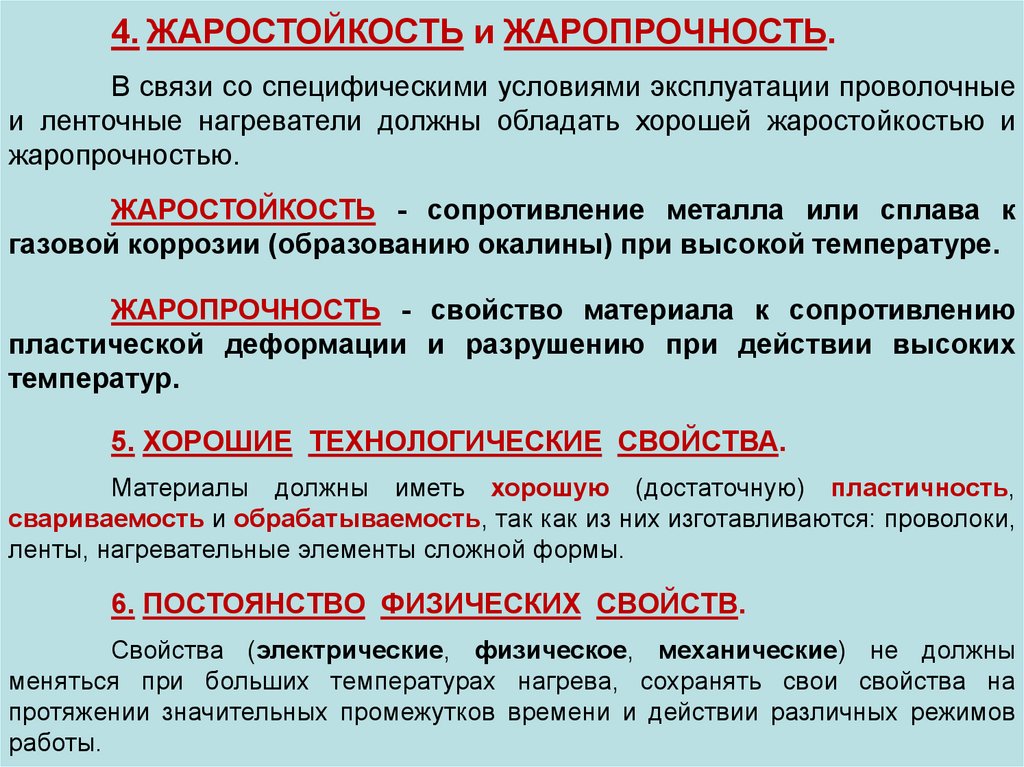

4. ЖАРОСТОЙКОСТЬ и ЖАРОПРОЧНОСТЬ.В связи со специфическими условиями эксплуатации проволочные

и ленточные нагреватели должны обладать хорошей жаростойкостью и

жаропрочностью.

ЖАРОСТОЙКОСТЬ - сопротивление металла или сплава к

газовой коррозии (образованию окалины) при высокой температуре.

ЖАРОПРОЧНОСТЬ - свойство материала к сопротивлению

пластической деформации и разрушению при действии высоких

температур.

5. ХОРОШИЕ ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА.

Материалы должны иметь хорошую (достаточную) пластичность,

свариваемость и обрабатываемость, так как из них изготавливаются: проволоки,

ленты, нагревательные элементы сложной формы.

6. ПОСТОЯНСТВО ФИЗИЧЕСКИХ СВОЙСТВ.

Свойства (электрические, физическое, механические) не должны

меняться при больших температурах нагрева, сохранять свои свойства на

протяжении значительных промежутков времени и действии различных режимов

работы.

7.

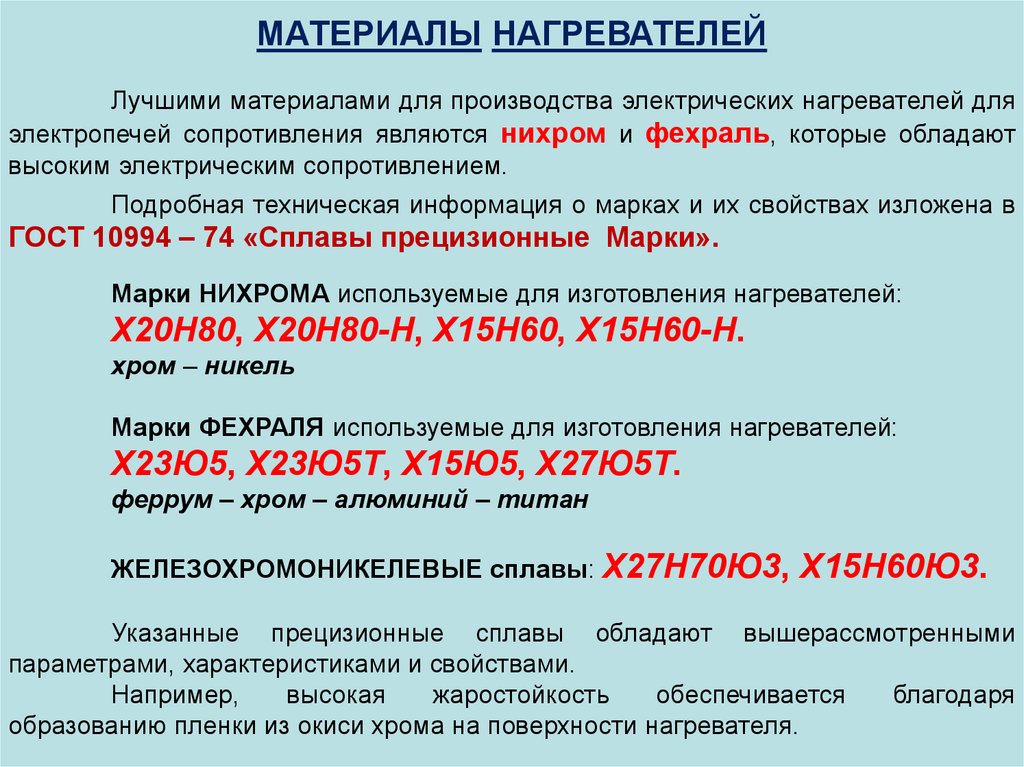

МАТЕРИАЛЫ НАГРЕВАТЕЛЕЙЛучшими материалами для производства электрических нагревателей для

электропечей сопротивления являются нихром и фехраль, которые обладают

высоким электрическим сопротивлением.

Подробная техническая информация о марках и их свойствах изложена в

ГОСТ 10994 – 74 «Сплавы прецизионные Марки».

Марки НИХРОМА используемые для изготовления нагревателей:

Х20Н80, Х20Н80-Н, Х15Н60, Х15Н60-Н.

хром – никель

Марки ФЕХРАЛЯ используемые для изготовления нагревателей:

Х23Ю5, Х23Ю5Т, Х15Ю5, Х27Ю5Т.

феррум – хром – алюминий – титан

ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЕ сплавы: Х27Н70Ю3, Х15Н60Ю3.

Указанные прецизионные сплавы обладают вышерассмотренными

параметрами, характеристиками и свойствами.

Например,

высокая

жаростойкость

обеспечивается

благодаря

образованию пленки из окиси хрома на поверхности нагревателя.

8.

ХИМИЧЕСКИЙ СОСТАВ и ОСНОВНЫЕ ПАРАМЕТРЫ НИХРОМОВНихром – прецизионный сплав, состоящий :

- Cr (15 - 23%); (Х )

- Ni (55 - 80%); (Н )

- Mn (1,5%);

- Fe - остальное.

Удельное сопротивление нихрома ρ20 ≈ 1,04 - 1,17 10-6Ом м

(1,04 – 1,17 мкОм м);

Плотность – 8200 - 8500 кг/м3.

Температура плавления – +1100 +1400°C.

Рабочая температура нагревателей – +950 +12000С

Нихром обладает высокими рабочими температурами (до +1100°C) и

механической прочностью (предел прочности при растяжении 0,65 - 0,70 ГПа).

Данный сплав хрома и никеля используется для изготовления

нагревательных элементов лабораторных и промышленных

электрических печей сопротивления, бытовых нагревательных

приборов (чайников, духовых шкафов, ТЭН, паяльников, фенов).

9.

ХИМИЧЕСКИЙ СОСТАВ и ОСНОВНЫЕ ПАРАМЕТРЫ ФЕХРАЛЯФехраль - прецизионный сплав на основе железа, состоящий из

следующих элементов:

- Cr (12 — 27 %); (Х ) хром

- Al (3,5 — 5,5 %); (Ю ) алюминий

- Si (1 %); кремний

- Mn (0,7 %); марганец

- Т (<1 %); титан

- Fe - остальное.

ФЕХРАЛЬ - ТВЁРДЫЙ, ХРУПКИЙ сплав, с трудом поддающийся механической

обработке,

обладает

высоким

удельным

электрическим

сопротивлением

ρ20 ≈ 1,2 1,4 мкОм м (1,2 1,4 Ом мм²/м).

Плотность 7100 – 7300 кг/м³.

Температура плавления ≈ +1400°C +1500°C .

Наибольшая рабочая температура ≈ +1300°C +1400°C (для Kanthal

A1). (Кантал).

Фехрали устойчивы к окислению на воздухе при высоких температурах.

Применяется для изготовления нагревательных элементов мощных

электронагревательных устройств промышленных и технологических печей, пусковых

и тормозных резисторов электровозов, грузоподъёмного электрооборудования, моторвагонного подвижного состава.

После первого прогрева до +350 - 400°С (после изготовления), материал

становится хрупким из-за рекристаллизации. После нагрева проволока диаметром 0,5 – 1 мм

достаточно легко ломается, образуя неровный излом.

Фехраль выпускается в виде проволоки, прутков, лент, пластин.

10.

ЖЕЛЕЗОХРОМОНИКЕЛЕВЫЕ СПЛАВЫ.Сплавы Х27Н70ЮЗ и Х15Н60Ю3 в своём составе содержат 3%

алюминия.

Алюминий в составе сплавов позволяет улучшить жаростойкость

сплавов.

Данные сплавы не вступают во взаимодействие с окислами

железа, и с шамотом (огнеупором).

Сплавы

нехрупкие,

обрабатываемостью.

прочные

и

обладают

хорошей

Максимальная рабочая температура составляет +1200°С.

ХРОМАЛЬ

Хромаль – сплав железа с хромом и алюминием. Х23Ю5, Х27Ю5Т

Хромаль – сплав с содержанием Cr - 23 ÷ 27%, Al – 5%, Fe - остальное.

Хромаль обладает высокой жаростойкостью, высокой температурой

плавления ≈ 15100С, большим удельным электрическим сопротивлением 1,3 1,47 Ом мм2/м и малым температурным коэффициентом электрического

сопротивления.

Плотность хромаля 7200 кг/м3.

Хромаль более дешевый, чем нихром материал.

11.

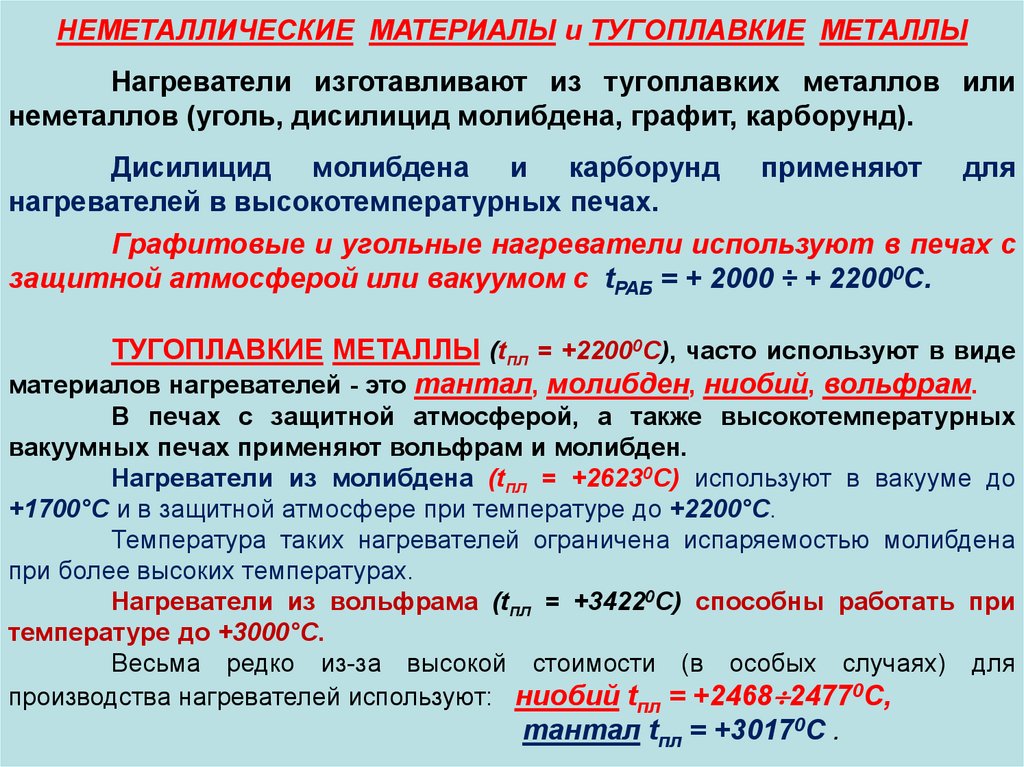

НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫ и ТУГОПЛАВКИЕ МЕТАЛЛЫНагреватели изготавливают из тугоплавких металлов или

неметаллов (уголь, дисилицид молибдена, графит, карборунд).

Дисилицид молибдена и карборунд применяют для

нагревателей в высокотемпературных печах.

Графитовые и угольные нагреватели используют в печах с

защитной атмосферой или вакуумом с tРАБ = + 2000 ÷ + 22000С.

ТУГОПЛАВКИЕ МЕТАЛЛЫ (tпл = +22000С), часто используют в виде

материалов нагревателей - это тантал, молибден, ниобий, вольфрам.

В печах с защитной атмосферой, а также высокотемпературных

вакуумных печах применяют вольфрам и молибден.

Нагреватели из молибдена (tпл = +26230С) используют в вакууме до

+1700°С и в защитной атмосфере при температуре до +2200°С.

Температура таких нагревателей ограничена испаряемостью молибдена

при более высоких температурах.

Нагреватели из вольфрама (tпл = +34220С) способны работать при

температуре до +3000°С.

Весьма редко из-за высокой стоимости (в особых случаях) для

производства нагревателей используют: ниобий tпл = +2468 24770С,

тантал tпл = +30170С .

12.

РАСЧЕТ НАГРЕВАТЕЛЕЙ ДЛЯ ЭЛЕКТРИЧЕСКИХ ПЕЧЕЙПри расчете нагревателей для электрических печей учитываются

следующие исходные данные:

- объем рабочего пространства печи;

- мощность нагревателей;

- максимальная рабочая температура (т.е., температура, требуемая

для осуществления ТП: закалка, отпуск, спекание, сушка).

При отсутствие данных о мощности печи, её рассчитывают по

эмпирическому правилу.

НЕОБХОДИМО ЗНАТЬ: длину и диаметр проволоки, или длину и

площадь сечения ленты нагревателя.

Один из самых популярных сплавов для производства нагревателей нихром марки Х20Н80.

Расчет длины и диаметра проволоки нагревателя для определенной

мощности печи.

ПРИМЕР. Нихром марки Х20Н80 в виде проволоки круглого сечения – в

качестве материала нагревателя.

Исходные данные:

Мощность устройства P = в кВт – ДАТА РОЖДЕНИЯ РАЗРАБОТЧИКА (1 ÷ 31)

Максимальная температура нагревателя +900°C.

Напряжение U = 220 В.

Схема включения нагревателя – однофазная.

13.

УПРОЩЁННЫЙПОРЯДОК

РАСЧЁТА

ПАРАМЕТРОВ

НАГРЕВАТЕЛЯ

14.

IН P / UЗначение силы тока играет ключевой момент при

I Н U П / R Н

выборе диаметра проволоки нихромового нагревателя.

2. Определение электрического

R Н U П / I Н

сопротивления проводника нагревателя

1. Определение силы тока нагревателя

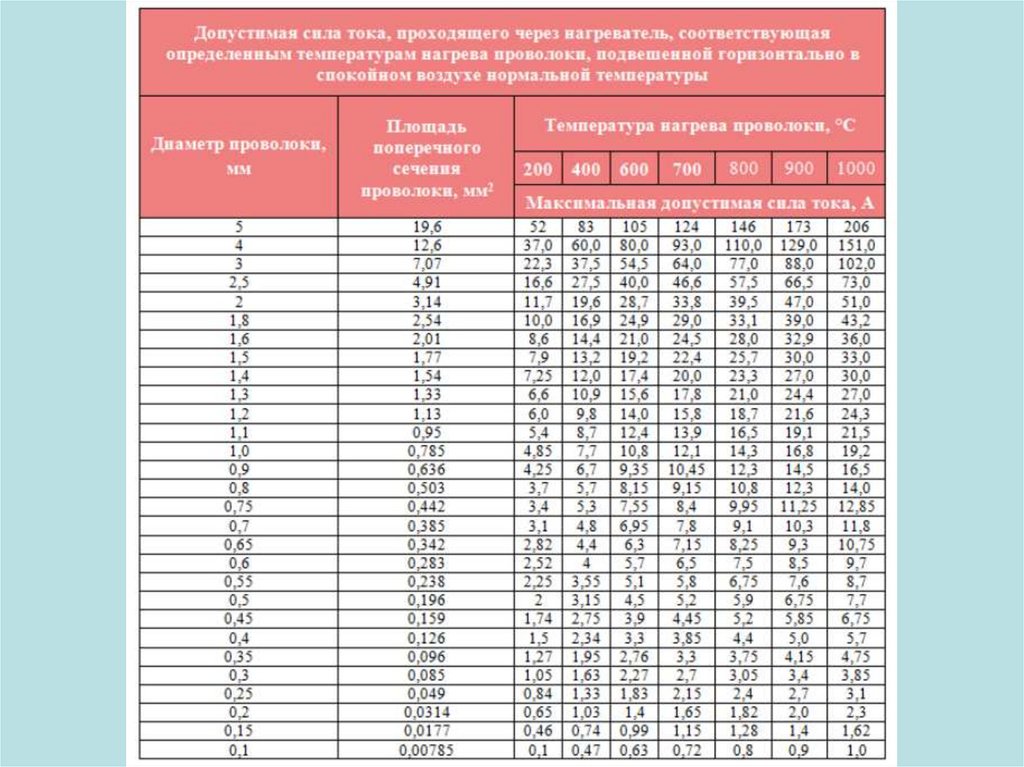

3. Выбор диаметра проводника нагревателя

(по справочной таблице 1)

Диаметр (сечение) проводника нагревателя выбирается таким, чтобы

максимальная допустимая сила тока (табличное значение) выбираемого сечения

проводника была немного больше, чем расчётное значение тока (т.е ближайшее

большее значение в сравнении с расчётным значением тока) при требуемой

температуре нагревателя.

Примечание: ОСОБЫЕ УСЛОВИЯ ЭКСПЛУАТАЦИИ

При условии, если нихромовый нагреватель будет находится внутри

нагревательной жидкости, то допустимую силу тока увеличивают на 10 - 50%.

В случае нахождения нагревательного элемента в закрытом объёме

(расположении), (например, ТЭН), то допустимая сила тока уменьшается на:

- 50% для тонкой проволоки (d ≤ 3 мм),

- 20% для толстой проволоки (d > 3 мм);

от указанных табличных значений допустимой силы тока

15.

ПРИМЕР: мощность нагревателя – 18 кВт; сила тока = 81,82 А;температура нагревателя + 900°C:

диаметр проволоки будет равен – d = 3,0 мм,

поперечное сечение – S = 7,07 мм2.

16.

LR

S

4. Определение длины проволоки нагревателя L, м

где

Ом мм 2 м

Ом

м

мм 2

R S

L

R – электрическое сопротивление проволоки

нагревателя, Ом;

L – длина проволоки нагревателя, м;

S – площадь поперечного сечения проводника, мм2.

ρ – удельное электрическое сопротивление материала, Ом мм2/м.

Удельное электрическое сопротивление материала выбирается в

соответствии с маркой проволоки из прецизионного сплава с

высоким

электрическим

сопротивлением

согласно

ГОСТ 12766.1 – 90 «Проволока из прецизионных сплавов с

высоким электрическим сопротивлением Технические

условия» Приложение 1, таблица 7.

Ом мм2

1

1мкОм м

м

Результат:

Нихром – 17,13 м.;

Фехраль – 13,68 м.

НЕЧЁТНЫЕ варианты – сплав Х15Н60 (нихром)

ЧЁТНЫЕ варианты – сплав Х23Ю5Т (фехраль)

17.

ПОРЯДОКРАСЧЁТА

ПАРАМЕТРОВ

НАГРЕВАТЕЛЯ

промышленной

садочной печи

сопротивления

18.

РАСЧЕТ ПАРАМЕТРОВ НАГРЕВАТЕЛЕЙДЛЯ ЭЛЕКТРИЧЕСКИХ ПЕЧЕЙ

При расчете нагревателей для электрических печей должны быть

учтены или известны следующие исходные данные:

- объем рабочего пространства печи;

- мощность нагревателей;

- материал (сплав) нагревателя;

- конструктивное исполнение нагревателя;

- способ размещения нагревателя;

- максимальная рабочая температура (температура, требуемая

для осуществления ТП: закалка, отпуск, спекание, сушка).

При отсутствие данных о мощности печи, её рассчитывают по

эмпирическому правилу.

Цель расчёта: ОПРЕДЕЛИТЬ

- требуемую длину и диаметр проволоки нагревателя;

- площадь сечения и длину ленты нагревателя;

- сформировать конструкцию нагревательного элемента (спирали);

- определить потери тепла через ТИС печи

при известных конструктивных и технологических параметрах печи.

19.

Исходные данные для расчёта нагревателя технологическойпечи сопротивления приведены в таблице 1

Таблица 1

Размеры

камеры нагрева

печи

1

2

3

4

5

6

7

8

9

10

Высота (В), м

0,5

0,5

0,5

0,75

0,5

0,55

0,6

0,55

0,6

0,65

Ширина (Ш), м

0,8

0,75

0,7

0,65

0,6

0,55

0,6

0,5

0,7

0,75

Глубина (Г), м

1,0

1,2

0,9

0,8

0,9

1,1

1,2

1,0

0,75

0,9

Температура в

печи 0С

750

700

750

700

750

800

850

900

950

800

Номер варианта

Размеры

камеры нагрева

печи

11

12

13

14

15

16

17

18

19

20

Высота (В), м

0,65

0,5

0,55

0,7

0,65

0,5

0,55

0,65

0,7

0,75

Ширина (Ш), м

0,8

0,75

0,7

0,65

0,6

0,55

0,5

0,6

0,6

0,5

Глубина (Г), м

1,1

1,2

0,95

0,85

0,75

1,15

1,25

1,1

0,95

0,95

Температура в

печи 0С

700

950

900

850

800

750

700

750

700

850

Номер варианта

Разница между температурой нагревателя и температурой в печи:

НЕЧЁТНЫЕ варианты – +1500С

ЧЁТНЫЕ варианты – +2000С

20.

1. Определение внутреннего объёма камеры нагрева печи V, м3(объём рабочей камеры печи VР.К)

V В Ш Г

где

V – внутренний объём камеры нагрева печи, м3;

В – высота камеры нагрева печи, м;

Ш – ширина камеры нагрева печи, м;

Г – глубина камеры нагрева печи, м.

ПРИЗМА – многогранник, две грани

которого являются равными многоугольниками,

находящимися

в

параллельных

плоскостях,

а остальные грани являются параллелограммами.

Название фигуры ?

Ш

В

Г

?

ПАРАЛЛЕЛОГРАММ – четырёхугольник, у

которого

противолежащие

стороны

попарно

параллельны, т.е. лежат на параллельных прямых.

Частными случаями параллелограмма

являются прямоугольник, квадрат и ромб.

ПРЯМОУГОЛЬНЫЙ

ПАРАЛЛЕЛЕПИПЕД

21.

2. Определение выходной мощности нагревателя камеры нагревапечи Р, Вт

Р = РУД V 103

Р - кВт

Мощность нагревателя печи измеряется в ваттах и определяется по

эмпирическому правилу:

чем меньше объём камеры нагрева печи, тем выше должна быть

рекомендуемая удельная мощность нагревателя печи.

Для определения мощности нагревателя печи должны быть использованы

данные, приведенные в справочной таблице 1.

Справочная таблица 1

Рабочий объём камеры нагрева печи V,

м3

Рекомендуемая удельная мощность

нагревателя печи РУД, Вт/0,001м3

0,001 0,005

300 500

0,006 0,01

150 300

0,011 0,05

80 150

0,051 0,1

60 80

0,101 0,5

50 60

22.

3. Выбор схемы подключения нагревателя иуровня напряжения питания

При мощности нагревателя до 3 – 5 кВт - нагреватели обычно изготавливают

однофазными на напряжение питания 220 вольт.

При мощности нагревателя 5 – 10 кВт - нагреватели обычно изготавливают

двухфазными на напряжение питания 380 вольт.

Возможно изготовление нагревателя для указанного диапазона мощности в

двухсекционном исполнении.

При больших мощностях нагревателя (более 10 кВт) - для равномерного

распределения нагрузки на сеть нагреватели изготавливают трёхсекционными с

трехфазным подключением к питающей сети.

Схемы включения секций нагревателя в трёхфазном исполнении могут быть

реализована по схеме (способу):

-«звезда»;

- «треугольник»

23.

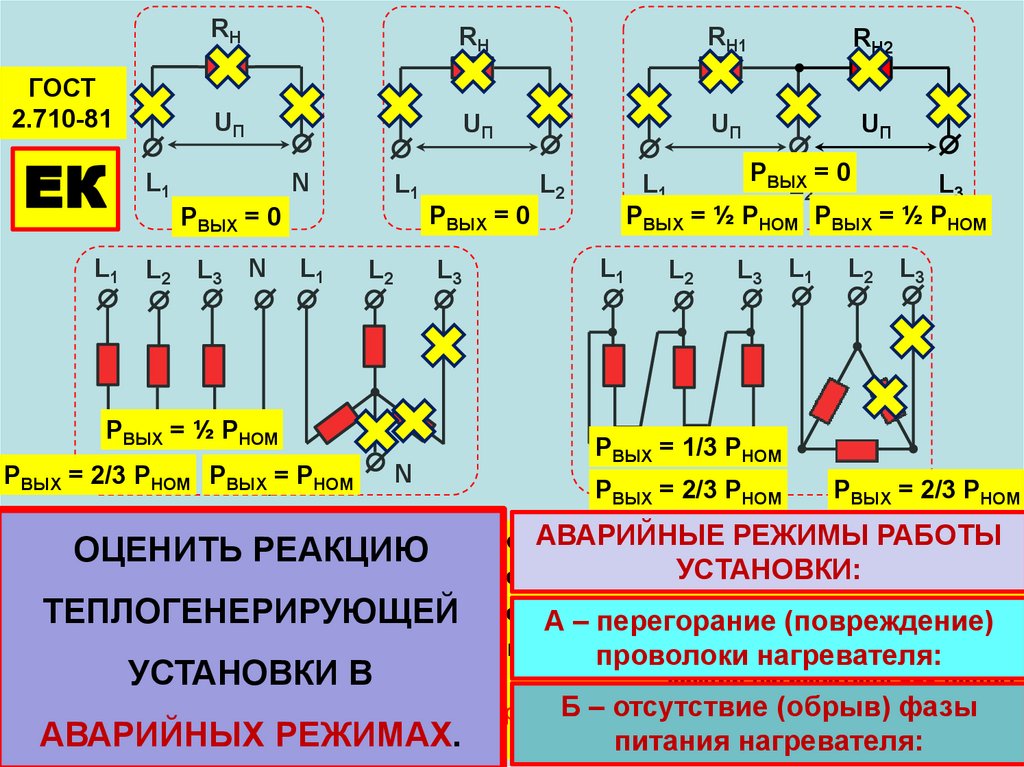

ГОСТ2.710-81

ЕК

L1

L1

L2

RН

RН

RН1

RН2

UП

UП

UП

UП

а)= 0

РВЫХ

L3

N

N

L1

L1

L2

L3

РВЫХ = ½ РНОМ

РВЫХ = 2/3 РНОМ РВЫХг)= РНОМ

б) = 0

РВЫХ

N

РВЫХ

L1

L3

L2 = 0

РВЫХ = ½ Рв)

НОМ РВЫХ = ½ РНОМ

L2

L1

L2

L3

РВЫХ = 1/3 РНОМ

Р

= 2/3 Р д)

ВЫХ

НОМ

L1

L2

L3

РВЫХ = 2/3 РНОМ

АВАРИЙНЫЕ

РЕЖИМЫ

РАБОТЫ

а) однофазное подключение

RН на напряжение

питания

220 вольт;

ОЦЕНИТЬ РЕАКЦИЮ

УСТАНОВКИ:

б) двухфазное односекционное подключение RН на напряжение

питания 380 вольт;

в) двухфазное двухсекционное подключение

питания 380 вольт;

ТЕПЛОГЕНЕРИРУЮЩЕЙ

Н на напряжение

А – Rперегорание

(повреждение)

г) трёхфазное подключение RН по схеме «звезда»,

напряжение

питания на каждой

проволоки

нагревателя:

секции нагревателя 220 вольт;

УСТАНОВКИ В

Б – отсутствие

(обрыв)

д) трёхфазное подключение RH по схеме «треугольник»,

напряжение

питания фазы

на каждой

АВАРИЙНЫХ РЕЖИМАХ.

секции

нагревателя 380 вольт

питания

нагревателя:

24.

4. Расчёт значения силы тока нагревателя (или одной секции нагревателя) I1Н,А

I 1Н P1Н / U П

где

I1Н – сила тока нагревателя (или секции нагревателя), А;

Р1Н – мощность нагревателя (или секции нагревателя), Вт.

UП – напряжение питания нагревателя (на выводах нагревателя

(или секции нагревателя)), В.

При трёхфазном подключении нагревателя (схемы подключения г) и д)),

общая нагрузка (мощность нагревателя) равномерно распределяется на три

секции (фазы).

При двухфазном двухсекционном подключении нагревателя (схема

подключения в), общая нагрузка (мощность нагревателя) распределяется на 2

(две) секции с неравномерно распределённой нагрузкой на 3 (три) фазы.

ВЫВОД: общую мощность нагревателя печи (п.2 расчёта) необходимо

разделить:

-на 3 (три) при выборе схемы подключения г ) и д);

- на 2 (два) при выборе схемы подключения в).

Далее в расчёте (до пункта 9.2) производится расчёт параметров

ОДНОЙ секции нагревателя.

Выбранная схема подключения нагревателя, будет определять

напряжение питания нагревателя (нагрузки) или секции нагревателя.

25.

I1H P1Н / U П5. Расчёт величины сопротивления нагревателя

(или секции нагревателя) R1Н, Ом

R1H U П / I 1Н

При подключении нагревателей по схемам а) и г)

напряжение питания UП = 220 вольт.

При подключении нагревателей по схемам б), в) и д)

напряжения питания UП = 380 вольт.

5.1 Предварительный выбор диаметра проволоки нагревателя d, м (мм)

Значение силы тока I1H является определяющим фактором при выборе

диаметра проволоки dПР нагревателя.

По справочной таблице 2

ПРЕДВАРИТЕЛЬНО

выбирается диаметр проволоки из которой можно изготовить нагреватель.

Диаметр проволоки (сечение) выбирается таким, чтобы максимальная

допустимая сила тока выбираемого сечения проводника была немного больше чем

расчётное значение тока I1H (т.е ближайшее большее значение в сравнении с

расчётным значением тока) с учётом рабочей (требуемой) температуры нагрева

проводника нагревателя.

26.

СПРАВОЧНАЯ ТАБЛИЦА 2tНАГР = +9000С

I1H = 28 A

Значение силы тока является определяющим фактором при выборе диаметра проволоки нихромового

нагревателя. По справочной таблице 1 ПРЕДВАРИТЕЛЬНО выбирается диаметр проволоки из которой будет

изготавливаться нагреватель.

Диаметр (сечение) выбирается таким, чтобы максимальная допустимая сила тока выбираемого сечения

проводника была немного больше чем расчётное значение тока (т.е ближайшее большее значение с сравнении с расчётным

значением тока) с учётом требуемой температуры нагрева проводника.

27.

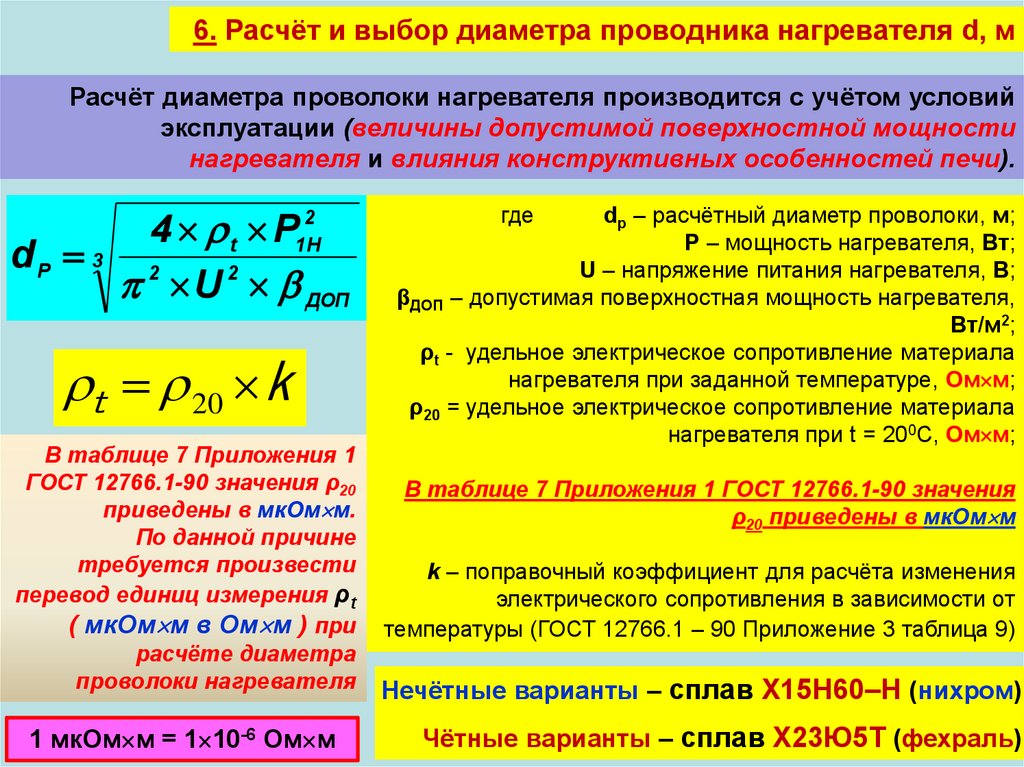

6. Расчёт и выбор диаметра проводника нагревателя d, мРасчёт диаметра проволоки нагревателя производится с учётом условий

эксплуатации (величины допустимой поверхностной мощности

нагревателя и влияния конструктивных особенностей печи).

4 t P12Н

dР 3 2

U 2 ДОП

t 20 k

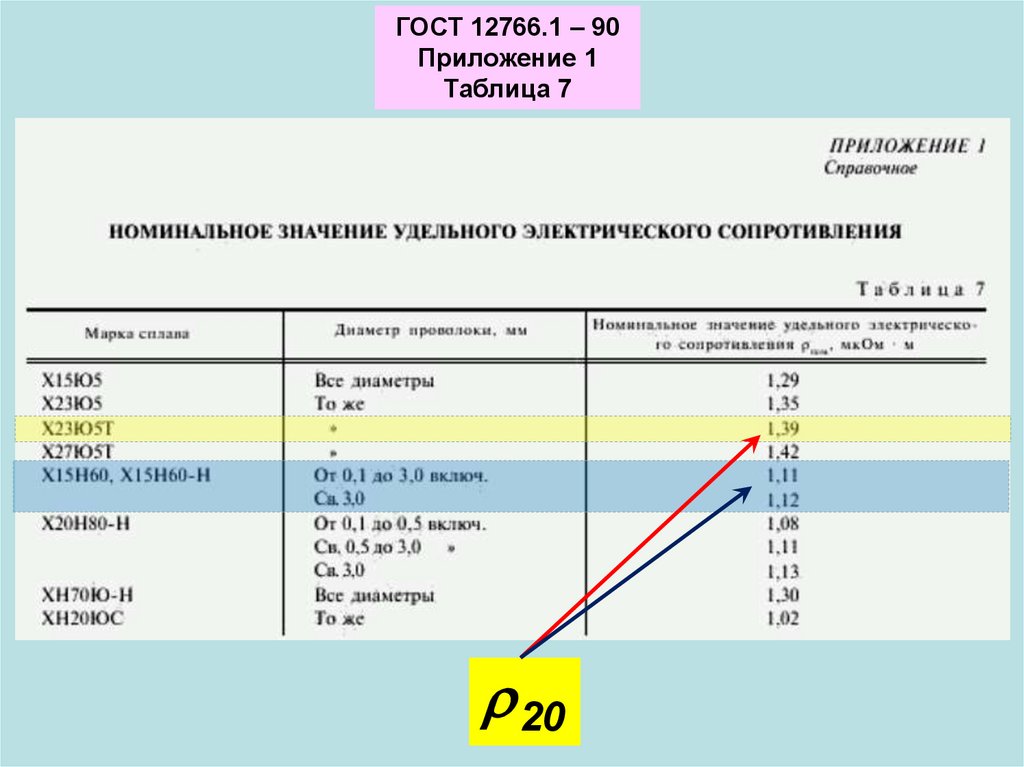

В таблице 7 Приложения 1

ГОСТ 12766.1-90 значения ρ20

приведены в мкОм м.

По данной причине

требуется произвести

перевод единиц измерения ρt

( мкОм м в Ом м ) при

расчёте диаметра

проволоки нагревателя

1 мкОм м = 1 10-6 Ом м

где

dр – расчётный диаметр проволоки, м;

Р – мощность нагревателя, Вт;

U – напряжение питания нагревателя, В;

βДОП – допустимая поверхностная мощность нагревателя,

Вт/м2;

ρt - удельное электрическое сопротивление материала

нагревателя при заданной температуре, Ом м;

ρ20 = удельное электрическое сопротивление материала

нагревателя при t = 200C, Ом м;

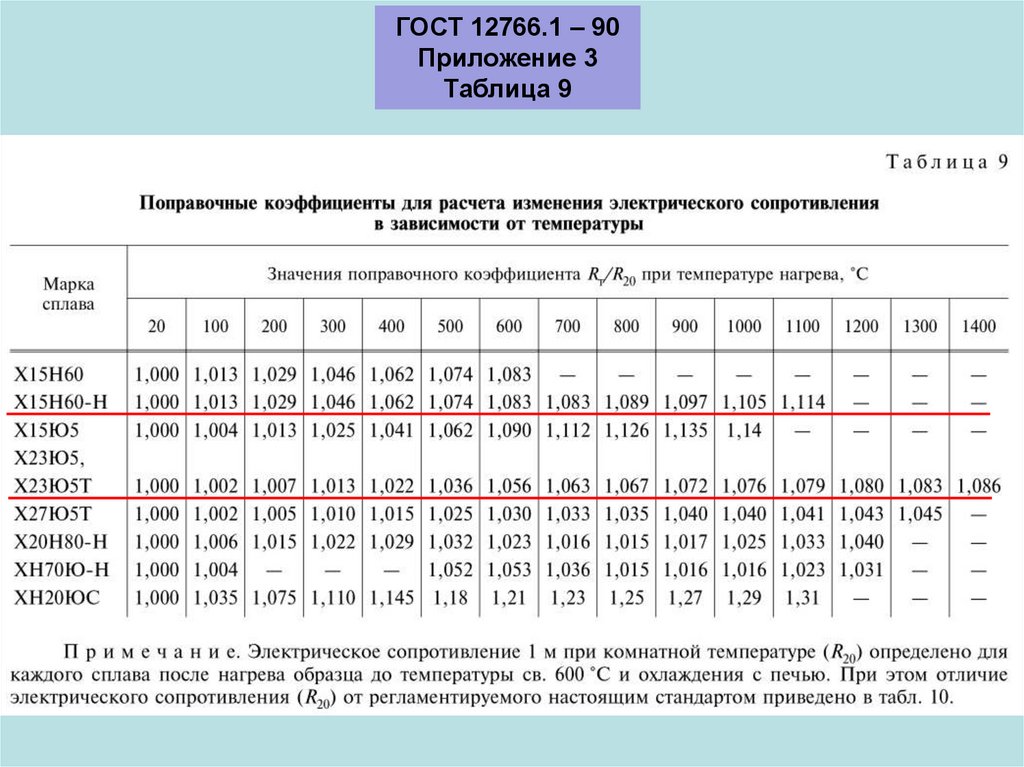

В таблице 7 Приложения 1 ГОСТ 12766.1-90 значения

ρ20 приведены в мкОм м

k – поправочный коэффициент для расчёта изменения

электрического сопротивления в зависимости от

температуры (ГОСТ 12766.1 – 90 Приложение 3 таблица 9)

Нечётные варианты – сплав Х15Н60–Н (нихром)

Чётные варианты – сплав Х23Ю5Т (фехраль)

28.

ГОСТ 12766.1 – 90Приложение 1

Таблица 7

20

29.

ГОСТ 12766.1 – 90Приложение 3

Таблица 9

k

30.

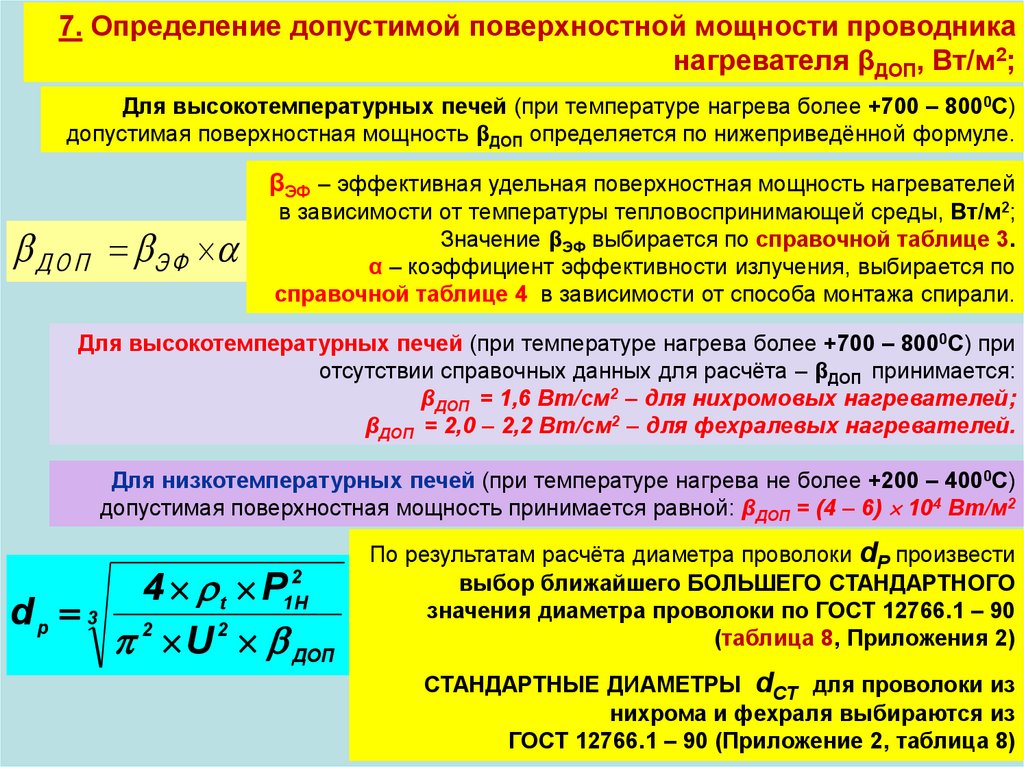

7. Определение допустимой поверхностной мощности проводниканагревателя βДОП, Вт/м2;

Для высокотемпературных печей (при температуре нагрева более +700 – 8000С)

допустимая поверхностная мощность βДОП определяется по нижеприведённой формуле.

βЭФ – эффективная удельная поверхностная мощность нагревателей

ДОП ЭФ

в зависимости от температуры тепловоспринимающей среды, Вт/м2;

Значение βЭФ выбирается по справочной таблице 3.

α – коэффициент эффективности излучения, выбирается по

справочной таблице 4 в зависимости от способа монтажа спирали.

Для высокотемпературных печей (при температуре нагрева более +700 – 8000С) при

отсутствии справочных данных для расчёта – βДОП принимается:

βДОП = 1,6 Вт/cм2 – для нихромовых нагревателей;

βДОП = 2,0 – 2,2 Вт/cм2 – для фехралевых нагревателей.

Для низкотемпературных печей (при температуре нагрева не более +200 – 4000С)

допустимая поверхностная мощность принимается равной: βДОП = (4 – 6) 104 Вт/м2

4 t P12Н

dр 3 2

U 2 ДОП

По результатам расчёта диаметра проволоки dР произвести

выбор ближайшего БОЛЬШЕГО СТАНДАРТНОГО

значения диаметра проволоки по ГОСТ 12766.1 – 90

(таблица 8, Приложения 2)

СТАНДАРТНЫЕ ДИАМЕТРЫ dСТ для проволоки из

нихрома и фехраля выбираются из

ГОСТ 12766.1 – 90 (Приложение 2, таблица 8)

31.

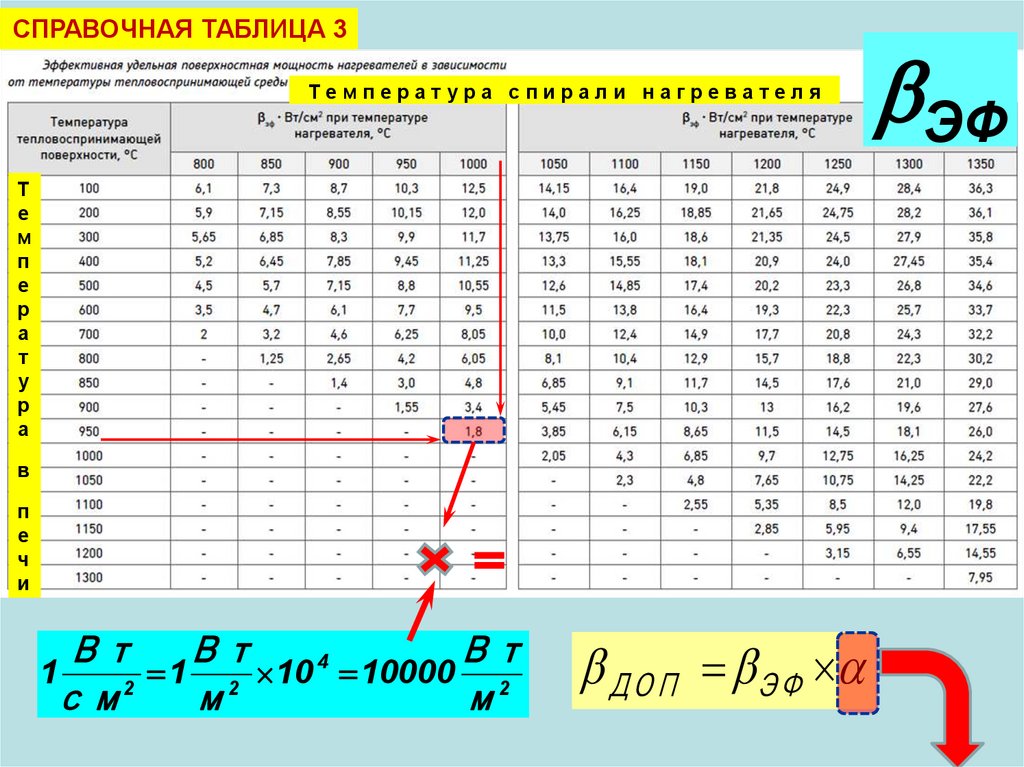

СПРАВОЧНАЯ ТАБЛИЦА 3Температура спирали нагревателя

Т

е

м

п

е

р

а

т

у

р

а

в

п

е

ч

и

Вт Вт

Вт

4

1

1 2 10 10000 2

2

см

м

м

ДОП ЭФ

ЭФ

32.

СПРАВОЧНАЯ ТАБЛИЦА 4- коэффициент эффективности излучения,

выбирается по справочной таблице 4 в

зависимости от способа монтажа спирали.

Способ монтажа спирали нагревателя

выбирается студентом самостоятельно,

при этом должны учитываться следующие

факторы и параметры:

- диаметр проволоки нагревателя;

- размер печи;

- материал нагревателя;

- рабочая температура нагревателя;

- планируемая

величина

диаметра

навивки

спирали

(диаметр

витка

спирали DC)

33.

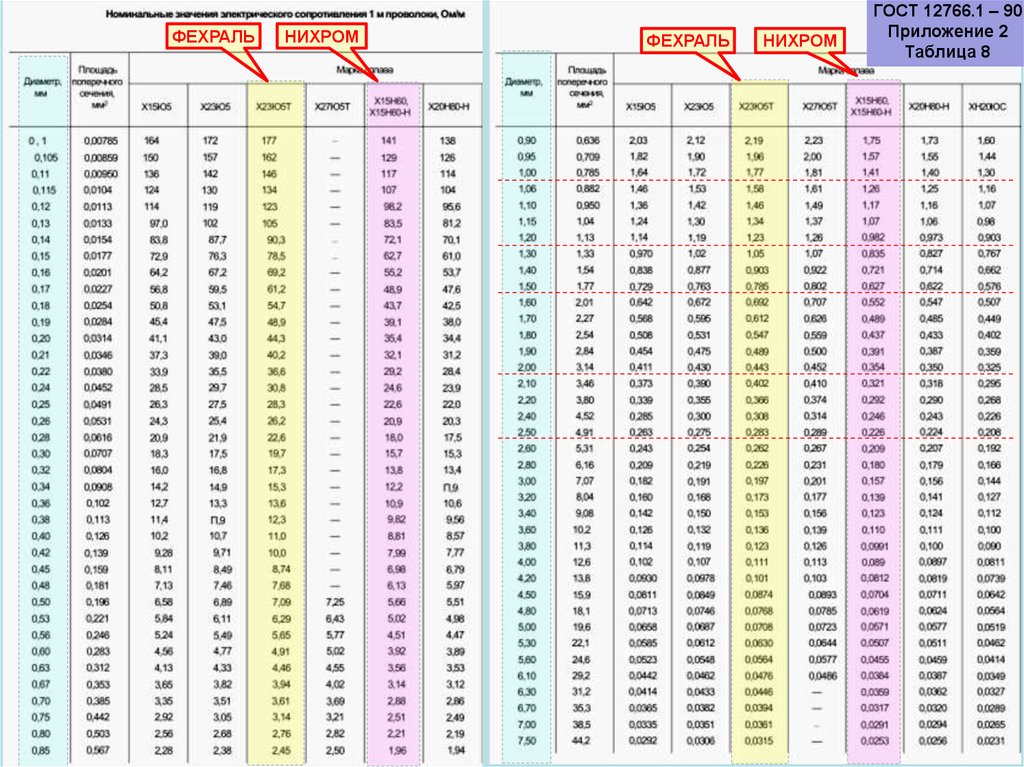

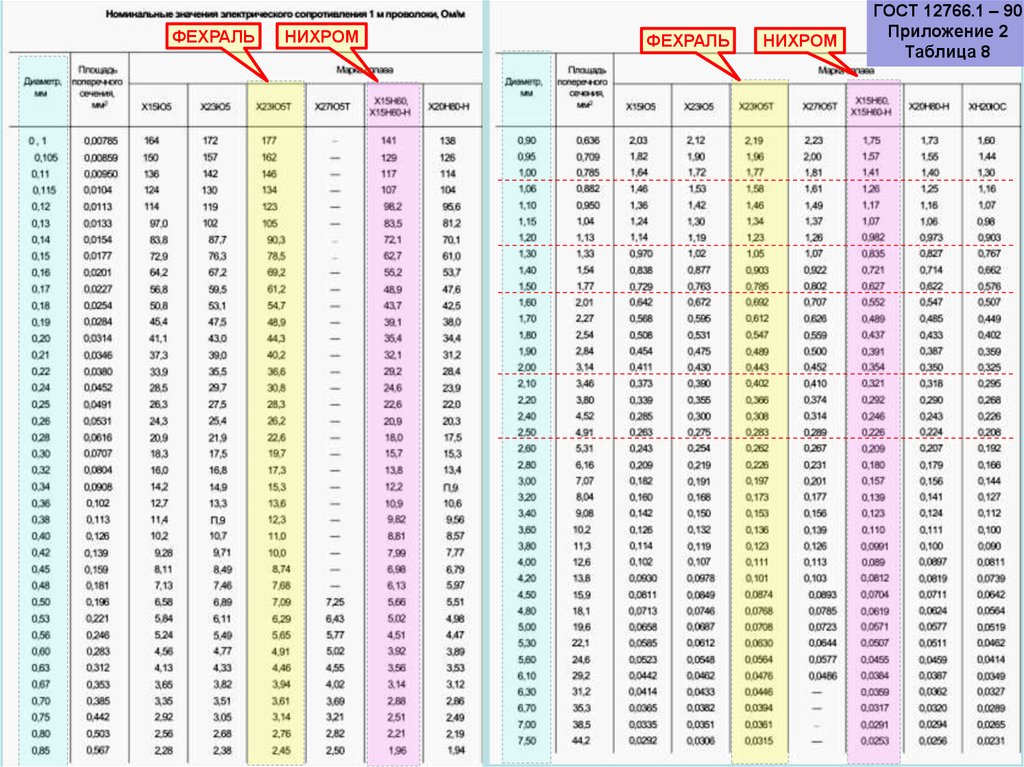

ФЕХРАЛЬНИХРОМ

ФЕХРАЛЬ

НИХРОМ

ГОСТ 12766.1 – 90

Приложение 2

Таблица 8

34.

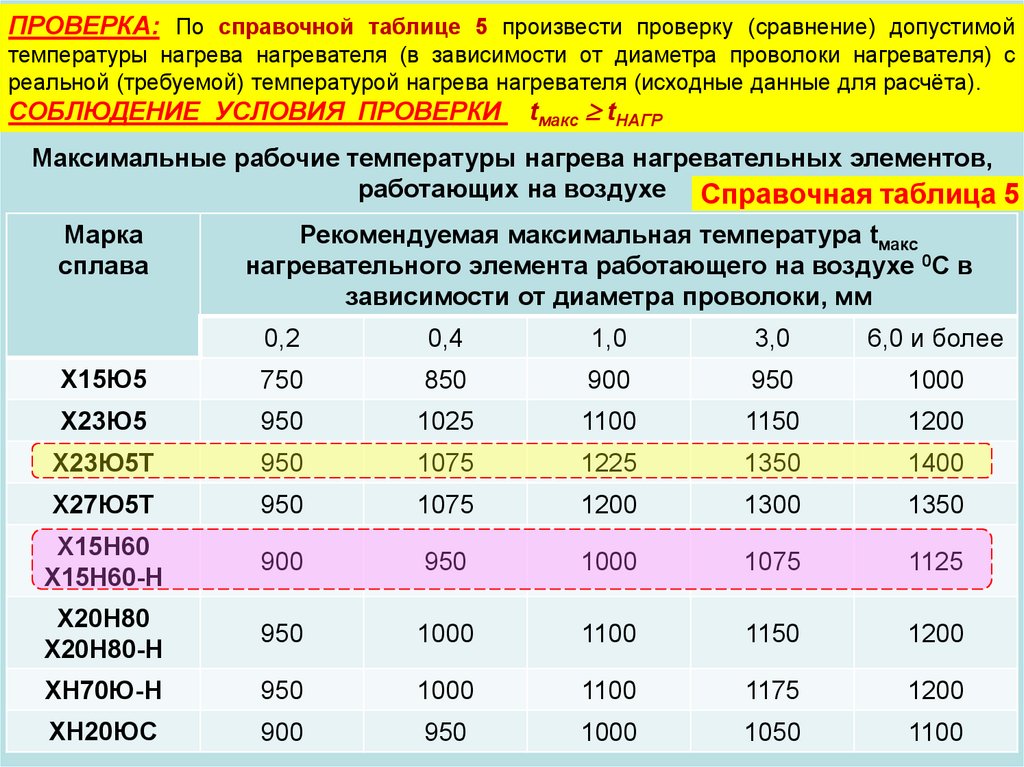

ПРОВЕРКА: По справочной таблице 5 произвести проверку (сравнение) допустимойтемпературы нагрева нагревателя (в зависимости от диаметра проволоки нагревателя) с

реальной (требуемой) температурой нагрева нагревателя (исходные данные для расчёта).

СОБЛЮДЕНИЕ УСЛОВИЯ ПРОВЕРКИ

tмакс tНАГР

Максимальные рабочие температуры нагрева нагревательных элементов,

работающих на воздухе Справочная таблица 5

Марка

сплава

Рекомендуемая максимальная температура tмакс

нагревательного элемента работающего на воздухе 0С в

зависимости от диаметра проволоки, мм

0,2

0,4

1,0

3,0

6,0 и более

Х15Ю5

750

850

900

950

1000

Х23Ю5

950

1025

1100

1150

1200

Х23Ю5Т

950

1075

1225

1350

1400

Х27Ю5Т

950

1075

1200

1300

1350

Х15Н60

Х15Н60-Н

900

950

1000

1075

1125

Х20Н80

Х20Н80-Н

950

1000

1100

1150

1200

ХН70Ю-Н

950

1000

1100

1175

1200

ХН20ЮС

900

950

1000

1050

1100

35.

P1Н U 2L 3

2

4 t ДОП

8. Расчёт длины проволоки нагревателя

(или одной секции нагревателя) L, м

Параметры и единицы измерения, аналогичны п.6.

В таблице 7 Приложения 1 ГОСТ 12766.1-90 значения ρ20 приведены в мкОм м.

По данной причине требуется произвести перевод единиц измерения ρt ( мкОм м в Ом м ) при

расчёте длины проволоки нагревателя L.

9.1 Определение массы проволоки для одного нагревателя (или одной

секции нагревателя), кг

Округление расчётного значения L до

большего ЦЕЛОГО числа метров → L1

L1 – длина проволоки одного нагревателя, м;

М1 – масса проволоки нагревателя (или одной секции нагревателя), кг;

m1м – масса одного метра проволоки, кг;

– плотность материала проволоки, кг/м3 (ГОСТ 12766.1 – 90, Приложение 6, Таблица 13)

1м – объём проволоки длиной 1 метр выбранного (стандартного) диаметра проволоки d, м3;

dСТ – стандартный выбранный диаметр проволоки нагревателя, м.

2

m1м 1м ( 0 ,785 dCT

1 )

М1 L1 m1м

- масса проволоки нагревателя (или одной секции нагревателя), кг

S1 L1 ( d СТ )

- площадь поверхности нагрева проволоки одного нагревателя

(или одной секции нагревателя), м2

2

V1 0 ,785 dСТ

L1

M1 V1

- масса одного метра проволоки, кг

- объём проволоки одного нагревателя (или одной секции

нагревателя), м3

- масса проволоки одного нагревателя (или одной секции нагревателя), кг

36.

ГОСТ 12766.1 – 90Приложение 6

Таблица 13

37.

9.2 Уточнённое значение длины LОБЩ и массы проволоки МОБЩ длявсех секций нагревателя с учётом длины выводов LB.

В зависимости от схемы включения нагревателей (секций) произвести корректировку

длины и массы проволоки, необходимых для изготовления ВСЕХ секций нагревателя.

LОБЩ n L1 LВ

M ОБЩ L ОБЩ m1м

m1м – масса 1 метра проволоки, кг;

n – число секций нагревателя, шт;

L1 – длина проволоки одной секции нагревателя, м;

LB – общая длина выводов нагревателей (секций), м;

LОБЩ – общая длина проволоки всех секций нагревателя, м;

МОБЩ – общая масса проволоки нагревателя, кг.

Длину L1 и LB следует округлить до ближайшего большего целого числа

метров относительно расчётных значений.

Данный расчёт даёт минимальный диаметр проволоки, при котором

она может быть использована в качестве нагревателя при заданных условиях.

С точки зрения экономии материала такой расчёт является оптимальным.

Кроме этого, может быть использована проволока большего диаметра,

НО, в этом случае, её количество (масса, длина, диаметр) ВОЗРАСТЁТ.

ЗАМЕЧАНИЕ СПЕЦИАЛИСТА-ПРАКТИКА:

При расчёте длины проволоки нагревателя следует сделать запас по длине (LB),

который потребуется для формирования выводов нагревателя с учётом

конструктивных особенностей нагревателя, печи, толщины слоёв теплоизоляции,

способа соединения с токоведущими жилами соединительных проводников и т.д.

38.

ТЕПЛОИЗОЛИРУЮЩИЕСЛОИ ПЕЧИ

h1

h2

DC

Для формирования выводов

электрических нагревателей, в

зависимости от рабочей температуры

нагревателей при работе,

рекомендуются

следующие материалы:

Температура

оС

До 700

h1

h2

h1

Марка

сплава

Рабочая

атмосфера

12Х13

Воздух, N 2,

(сталь жаро- NH3 , Н2S,

прочная,

углеродкоррозийно- содержащая

стойкая)

800-1200

Х25Ю5

Воздух, H2,

Н2S,

углеродсодержащая

1200-1350

Х27Ю5Т

900-1000

1000-1100

20Х23Н13

Воздух, N2,

20Х25Н20С2

NH3

клеммник разъём

Для формирования выводов нагревателей (спиралей) могут применяться те же материалы, что и для

нагревателей, но это не всегда экономически выгодно.

Диаметр (размер) проволоки (или проката) вывода должен быть выбран таким, чтобы его сечение превышало

сечение проволоки самого нагревателя не менее чем в 3 - 5 раз (для исключения интенсивного нагрева выводов).

Нагреватели, состоящие их отдельных секций, между собой сваривают, также сваривают элементы выводов с

проволокой нагревателей.

При этом следует учитывать, что в местах нагрева железохромоалюминиевые сплавы (фехрали) становятся

хрупкими, следовательно, не должны подвергаться внешним механическим воздействиям (ударам, изгибам, …..).

39.

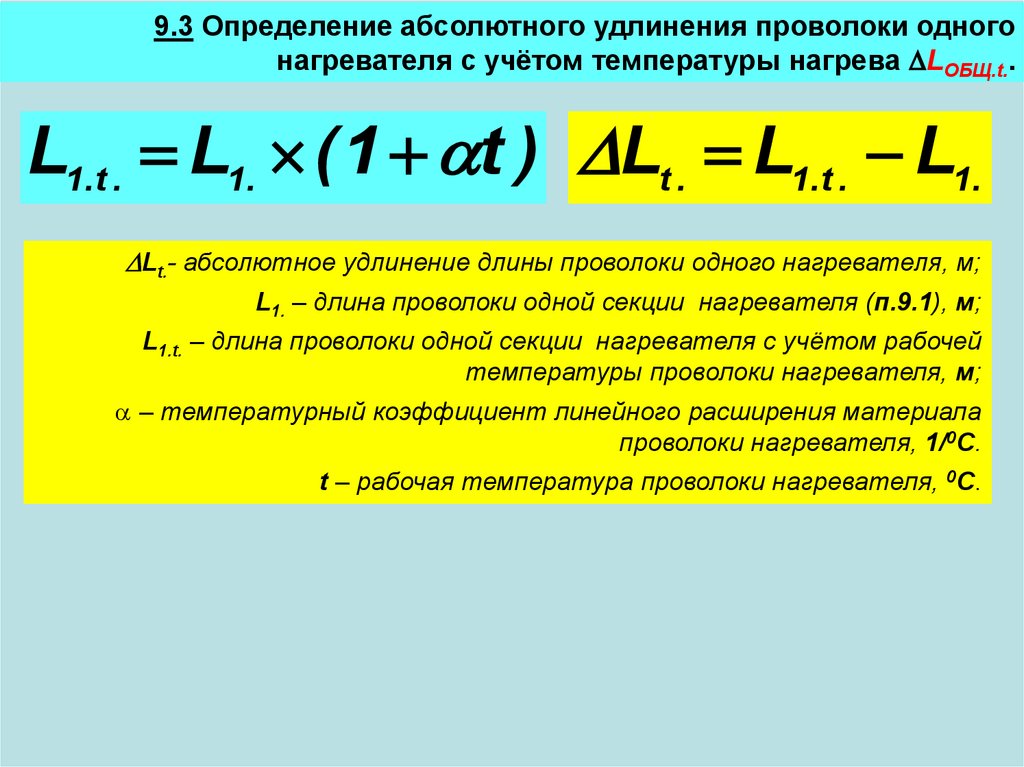

9.3 Определение абсолютного удлинения проволоки одногонагревателя с учётом температуры нагрева LОБЩ.t..

L1.t . L1. ( 1 t ) Lt . L1.t . L1.

Lt.- абсолютное удлинение длины проволоки одного нагревателя, м;

L1. – длина проволоки одной секции нагревателя (п.9.1), м;

L1.t. – длина проволоки одной секции нагревателя с учётом рабочей

температуры проволоки нагревателя, м;

– температурный коэффициент линейного расширения материала

проволоки нагревателя, 1/0C.

t – рабочая температура проволоки нагревателя, 0С.

40.

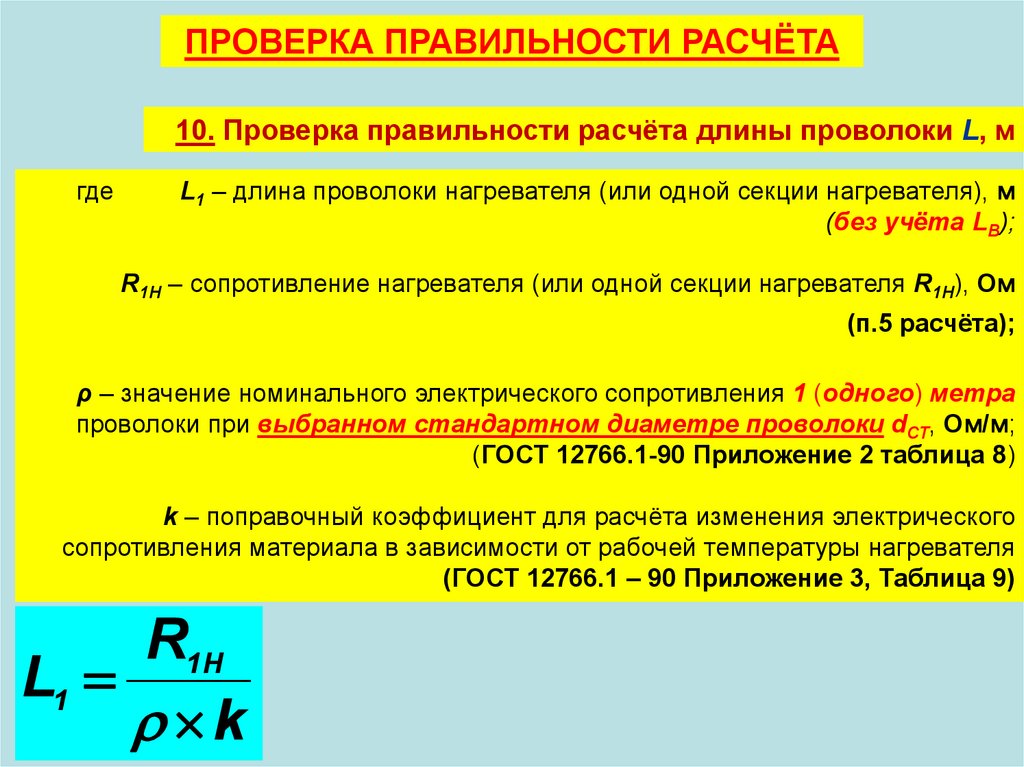

ПРОВЕРКА ПРАВИЛЬНОСТИ РАСЧЁТА10. Проверка правильности расчёта длины проволоки L, м

где

L1 – длина проволоки нагревателя (или одной секции нагревателя), м

(без учёта LB);

R1H – сопротивление нагревателя (или одной секции нагревателя R1H), Ом

(п.5 расчёта);

ρ – значение номинального электрического сопротивления 1 (одного) метра

проволоки при выбранном стандартном диаметре проволоки dСТ, Ом/м;

(ГОСТ 12766.1-90 Приложение 2 таблица 8)

k – поправочный коэффициент для расчёта изменения электрического

сопротивления материала в зависимости от рабочей температуры нагревателя

(ГОСТ 12766.1 – 90 Приложение 3, Таблица 9)

R1H

L1

k

41.

ФЕХРАЛЬНИХРОМ

ФЕХРАЛЬ

НИХРОМ

ГОСТ 12766.1 – 90

Приложение 2

Таблица 8

42.

ГОСТ 12766.1 – 90Приложение 3

Таблица 9

43.

11. Определение значения фактической поверхностной мощностипроволоки нагревателя βФ, Вт/м2

Р Н Р1 Н

Ф

S S1

S d СТ L

S = n S1

βФ – фактическая поверхностная мощность

проволоки нагревателя, Вт/м2;

Р – мощность нагревателя, Вт;

S – площадь поверхности проволоки нагревателя, м2;

dСТ – стандартный (выбранный) диаметр проволоки

нагревателя, м;

L – длина проволоки нагревателя, м;

P = n P1H

n – число секций нагревателя, шт.

Ф ДОП

где

12. Проверка соблюдения условия

При несоблюдении условия βФ ≤ βДОП ,

НЕОБХОДИМО:

- увеличить dСТ проволоки;

- увеличить длину проволоки нагревателя L;

- изменить способ монтажа (расположения) спирали;

- изменить значение коэффициента эффективности излучения α

(справочная таблица 4).

44.

13. ФОРМИРОВАНИЕ НАГРЕВАТЕЛЬНОЙ СПИРАЛИДля эффективной эксплуатации нагревателя проволока нагревателя

формируется в спираль с учётом рекомендуемых конструктивных размеров.

Отношение диаметра спирали DС

к диаметру проволоки dСТ :

- для железохромоалюминиевых сплавов DС / dСТ = (5 8)

- для хромоникелевых сплавов DС / dСТ = (7 10)

где

DС – диаметр спирали, мм (м);

dСТ – стандартный (выбранный) диаметр проволоки, мм (м).

МЕНЬШИЕ значения диапазона DС принимаются для высоких температур.

БОЛЬШИЕ значения диапазона DС для низких температур нагрева нагревателя.

Для устранения местных перегревов витков проволоки спирали, спираль

необходимо подвергнуть растяжению.

Оптимальным условием растяжения спирали является растяжение с расстоянием

между витками Х, равным 1,5 2,5 размерам диаметра проволоки dСТ.

МЕНЬШИЕ значения диапазона Х принимаются для высоких температур нагрева.

БОЛЬШИЕ значения диапазона Х для низких температур нагрева нагревателя.

Х = (1,5 2,5 ) dСТ

DС

45.

14. РАСЧЁТ ЧИСЛА ВИТКОВ СПИРАЛИ, NВL1

NВ

DС

LВИТ DС

LТР NB d СТ

NВ - количество витков спирали одного нагревателя

(или одной секции нагревателя), шт;

L1 – длина проволоки одного нагревателя

(или одной секции нагревателя), м;

DC – диаметр спирали, м.

LВИТ – длина витка спирали, м.

15. РАСЧЁТ ДЛИНЫ СПИРАЛИ НАГРЕВАТЕЛЯ, LТР , м

(или одной секции нагревателя),

(в транспортном (т.е. сжатом) состоянии)

где

LТР – длина спирали нагревателя (или одной секции нагревателя),

в сжатом транспортном состоянии, м;

NВ – число витков спирали нагревателя (или одной секции нагревателя);

dСТ – стандартный диаметр проволоки спирали, м.

16.1. РАСЧЁТ ДЛИНЫ АКТИВНОЙ ЧАСТИ СПИРАЛИ НАГРЕВАТЕЛЯ

(или одной секции нагревателя), LМ, м (в монтажном состоянии)

LМ ( X d СТ ) NB

LМ – монтажная длина спирали, м;

Х – расстояние между витками (шаг спирали), м;

dСТ – стандартный диаметр проволоки

нагревателя, м.

46.

16.2 ФОРМИРОВАНИЕ СХЕМЫ РАСПОЛОЖЕНИЯ И КОЛИЧЕСТВААКТИВНЫХ УЧАСТКОВ (ВЕТВЕЙ) НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА

1. Количество активных участков секций нагревательного элемента S должно быть ЧЁТНЫМ.

2. Длина активных участков секции нагревательного элемента LА.У должна составлять

(0,75 0,9) глубины печи. Рекомендуемое условие (соотношение).

3. Расстояние от пода печи и свода печи до спирали должно составлять (рекомендуется)

не менее h1 = 5 DC при расположении спирали на боковых вертикальных стенках печи.

h1 = 5(3) DC h2 = (5(3) 15(10) ) DC LА.У = (0,75 0,9) ГПЕЧИ

LА.У

СВОД ПЕЧИ

ВЫСОТА / ШИРИНА

ПЕЧИ

h1

S

S

S

5. При расположении спирали на

поде печи, расстояние h2 должно

составлять не менее (5 10) DC .

S

S

S

4.

Расстояние

h2

между

активными участками спирали при

расположении спирали на боковых

вертикальных

стенках

печи

рекомендуется

не

менее

(5 15) DC .

h2

h1

ПОД ПЕЧИ

ГЛУБИНА ПЕЧИ (ГПЕЧИ)

LM / S LА.У

6. Величина S для боковых стенок

и

пода

печи

могут

быть

различными значениями.

47.

ТЕПЛОИЗОЛИРУЮЩИЕСЛОИ ПЕЧИ

h1

h2

DC

Для формирования выводов

электрических нагревателей, в

зависимости от рабочей температуры

нагревателей при работы,

рекомендуются

следующие материалы:

Температура

оС

До 700

h1

h2

h1

Марка

сплава

Рабочая

атмосфера

12Х13

Воздух, N 2,

(сталь жаро- NH3 , Н2S,

прочная,

углеродкоррозийно- содержащая

стойкая)

800-1200

Х25Ю5

Воздух, H2,

Н2S,

углеродсодержащая

1200-1350

Х27Ю5Т

900-1000

1000-1100

20Х23Н13

Воздух, N2,

20Х25Н20С2

NH3

клеммник разъём

Для формирования выводов нагревателей (спиралей) могут применяться те же материалы, что и для

нагревателей, но это не всегда экономически выгодно.

Диаметр (размер) проволоки (или проката) вывода должен быть выбран таким, чтобы его сечение превышало

сечение проволоки самого нагревателя не менее чем в 3 - 5 раз (для исключения интенсивного нагрева выводов).

Нагреватели, состоящие их отдельных секций, между собой сваривают, также сваривают элементы выводов с

проволокой нагревателей.

При этом следует учитывать, что в местах нагрева железохромоалюминиевые сплавы (фехрали) становятся

хрупкими, следовательно, не должны подвергаться внешним механическим воздействиям (ударам, изгибам, …..).

48.

17. РАСЧЁТ КОЛИЧЕСТВА ТЕПЛОТЫ ВЫДЕЛЯЕМОЙ АКТИВНОЙЧАСТЬЮ СПИРАЛИ НАГРЕВАТЕЛЯ Q, Дж

Q – количество теплоты, Дж;

Р – общая (суммарная) мощность нагревателя, Вт;

U – напряжение питания нагревателя, В;

I – ток нагревателя, А;

R – сопротивление нагревателя, Ом.

Закон Джоуля Ленца

Q Р t U I t I 2 R t U 2 R t

СИ

1 Дж 1Вт 1с

1 Дж 0,23885 калл

1калл 4,186728 Дж

1 Дж 0 ,0002777777 ................78 Вт ч

49.

18. РАСЧЁТ ПЛОЩАДИ ПОВЕРХНОСТИ РАССЕИВАНИЯ ТЕПЛА ПЕЧИF, м2

F = FП + FС + FЛБС + FПБС + FД + FЗТС

FC = FП

FЛБC = FПБС

Ш

FЗТС = FД

Задняя

торцовая

стенка печи

Ш

Ш

В

В

FЗТС

В

Свод

печи

Левая

боковая

стенка

печи

Под

печи

Правая

боковая

стенка

печи

FC

FЛБС

FП

FПБС

Дверь

печи

В

В

Г

= 2FП + 2FБС + 2FЗТС =

= 2 × (FП + FБС + FЗТС)

В

FД

Ш

В

Г

50.

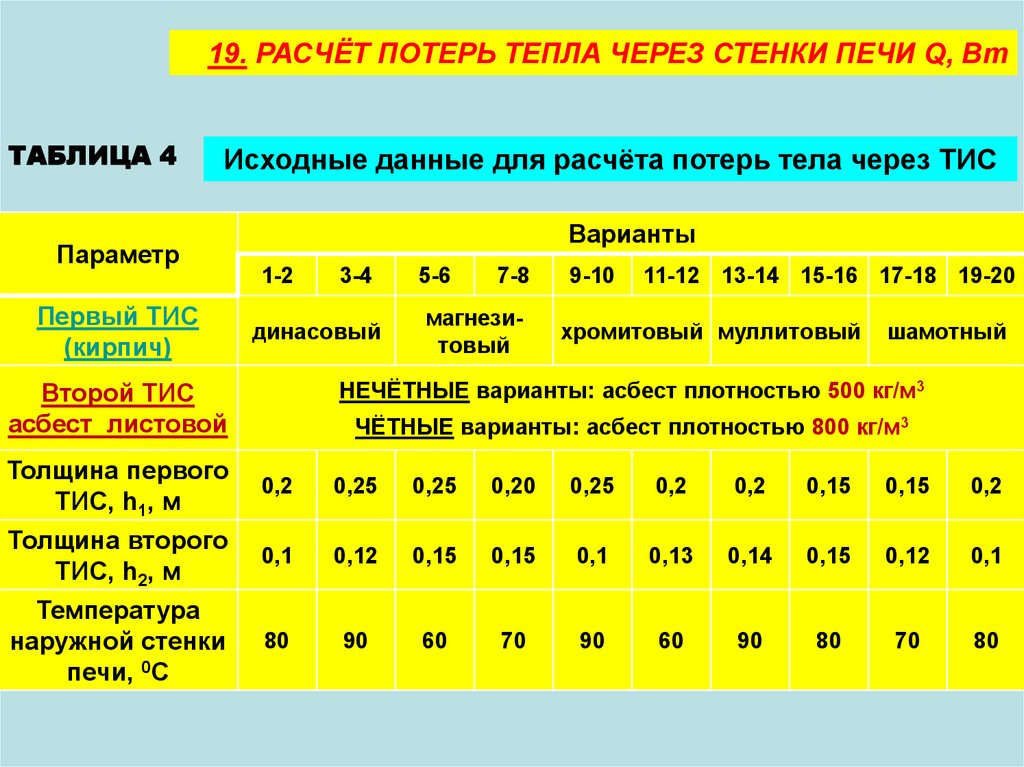

19. РАСЧЁТ ПОТЕРЬ ТЕПЛА ЧЕРЕЗ СТЕНКИ ПЕЧИ Q, ВтТАБЛИЦА 4

Исходные данные для расчёта потерь тела через ТИС

Параметр

Первый ТИС

(кирпич)

Варианты

1-2

3-4

динасовый

5-6

7-8

магнезитовый

9-10

11-12 13-14 15-16 17-18 19-20

хромитовый муллитовый

шамотный

НЕЧЁТНЫЕ варианты: асбест плотностью 500 кг/м3

Второй ТИС

асбест листовой

ЧЁТНЫЕ варианты: асбест плотностью 800 кг/м3

Толщина первого

ТИС, h1, м

0,2

0,25

0,25

0,20

0,25

0,2

0,2

0,15

0,15

0,2

Толщина второго

ТИС, h2, м

0,1

0,12

0,15

0,15

0,1

0,13

0,14

0,15

0,12

0,1

Температура

наружной стенки

печи, 0С

80

90

60

70

90

60

90

80

70

80

51.

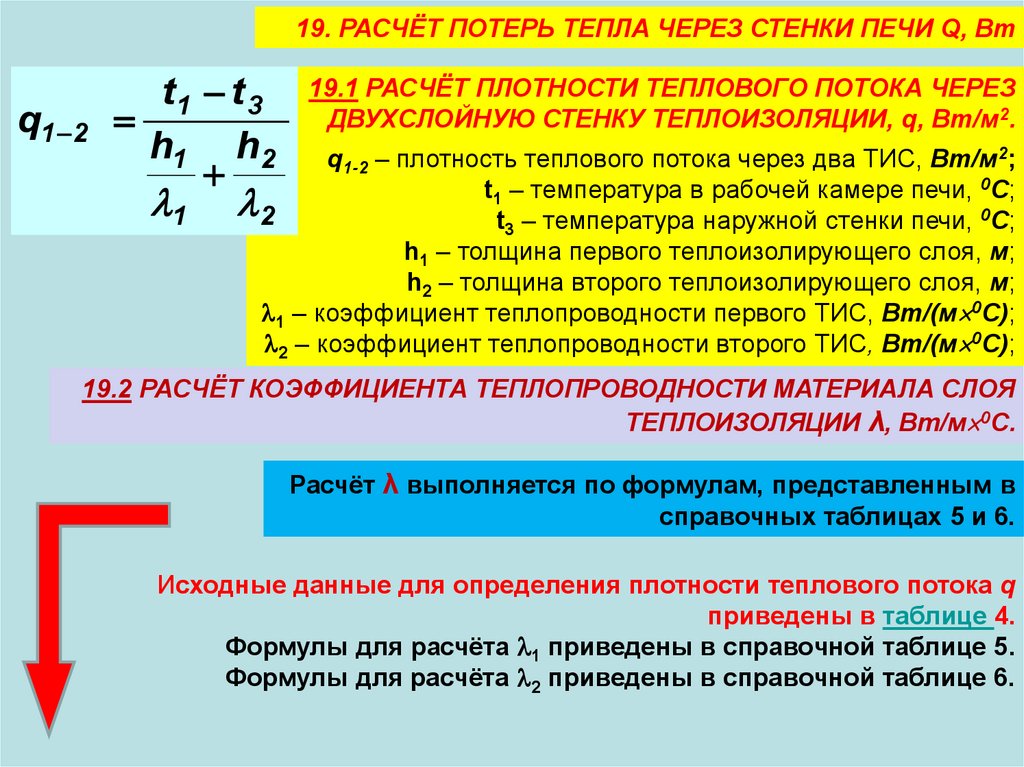

19. РАСЧЁТ ПОТЕРЬ ТЕПЛА ЧЕРЕЗ СТЕНКИ ПЕЧИ Q, Втt1 t 3

q1 2

h1 h2

1

19.1 РАСЧЁТ ПЛОТНОСТИ ТЕПЛОВОГО ПОТОКА ЧЕРЕЗ

ДВУХСЛОЙНУЮ СТЕНКУ ТЕПЛОИЗОЛЯЦИИ, q, Вт/м2.

q1-2 – плотность теплового потока через два ТИС, Вт/м2;

t1 – температура в рабочей камере печи, 0С;

2

t3 – температура наружной стенки печи, 0С;

h1 – толщина первого теплоизолирующего слоя, м;

h2 – толщина второго теплоизолирующего слоя, м;

1 – коэффициент теплопроводности первого ТИС, Вт/(м 0С);

2 – коэффициент теплопроводности второго ТИС, Вт/(м 0С);

19.2 РАСЧЁТ КОЭФФИЦИЕНТА ТЕПЛОПРОВОДНОСТИ МАТЕРИАЛА СЛОЯ

ТЕПЛОИЗОЛЯЦИИ λ, Вт/м 0С.

Расчёт λ выполняется по формулам, представленным в

справочных таблицах 5 и 6.

Исходные данные для определения плотности теплового потока q

приведены в таблице 4.

Формулы для расчёта 1 приведены в справочной таблице 5.

Формулы для расчёта 2 приведены в справочной таблице 6.

52.

СП

Р

А

В

О

Ч

Н

А

Я

С

П

Р

А

В

О

Ч

Н

А

Я

Т

А

Б

Л

И

Ц

А

Т

А

Б

Л

И

Ц

А

5

5

Примечание: значения единиц измерения температуры в формулах для расчёта

теплопроводности и удельной теплоёмкости керамики и огнеупоров в 0С.

53.

Коэффициент теплопроводности асбеста значительно зависит отплотности материала (сорта асбеста) и определяется по формулам,

приведённым в таблице 6.

ТАБЛИЦА 6

Плотность

асбеста,

, кг/м3

Формула определения

коэффициента теплопроводности

от средней температуры слоя, Вт/м 0С

(НЕЧЁТНЫЕ варианты) 500

t = 0,107 + 0,00019 tСР

(ЧЁТНЫЕ варианты) 800

t = 0,14 + 0,00019 tСР

В упрощённом расчете тепловых потерь через двойную теплоизолирующую

стенку печи значения коэффициентов теплопроводности слоёв 1, 2, рассчитываются

или принимаются в зависимости от материалов слоев футеровки с приблизительным

учетом средних температур, ожидаемых в слоях без последующего пересчета, даже

если фактическое распределение температур в слоях окажется иным, чем ожидаемое.

Средние значения температуры tCP1, tCP2 в первом и втором слоях в данном расчёте

будут определяться отношением значений теплового (термического) сопротивления RТ

первого и второго теплоизолирующего слоя (ТИС) и коэффициентов теплопроводности

материалов теплоизолирующих слоёв h1/ 1 и h2/ 2 при одинаковой температуре.

t1 – температура в печи, 0С;

t2 – температура на границе первого и второго теплоизолирующего слоя печи, 0С;

t3 – температура наружной стенки печи, 0С.

54.

Расчёт λ учитывает вид материала и среднюю температуру слоя tСР ,0Сгде

t1 – температура внутренней стенки слоя теплоизоляции, 0С;

t2 – температура внешней стенки первого слоя теплоизоляции, 0С;

t3 – температура наружной стенки второго слоя теплоизоляции, 0С;

tСР – средняя температура слоя теплоизоляции, 0С.

tC Р1

t1 t 2

t1

2

h1

tCP1 t

2

tCP2

tC Р2

ТеПлО

1

t СР 2

h2 t СР1

2

м 2 0С

RT 1

,(

)

1

Вт

h1

м 2 0С

RT 2

,(

)

2

Вт

h2

t3

h1

h2

t2 t3

2

RT 1 t CP 2 RТ 2 t CP 1

RT 2 t CP1 RТ 1 t CP 2

Параметр RT – тепловое сопротивление

(чем

выше

RT,

тем

выше

(лучше)

теплоизолирующие свойства материала ТИС, тем

меньше плотность теплового потока q через ТИС и

меньше потери тепла через единицу площади ТИС.

55.

19.3 Определение значений средних температур втеплоизолирующих слоях tСР1 и tСР2, 0С

Ввиду неизвестности величины t2 сделаем следующие допущения на

основании теоретических знаний и анализа численных данных теплопроводностей

теплоизолирующих слоёв, приведённых в справочной и каталожной литературе:

- теплопроводность

первого слоя (кирпича) выше чем

теплопроводность второго слоя (листового асбеста) приблизительно

в 3 ÷ 7 раз (при одинаковой температуре);

- толщина первого и второго ТИС величины одного порядка

(приблизительно одинаковы по величине)

λ1 > λ2

ВЫВОД: распределение температуры по

однородному

по

структуре

слою

прямо

пропорционально величине теплопроводности.

t1

tCP1 t

2

tCP2

t1 t 3

t1 t 3

t 2 t1 (

) = t2 t3 2 (

)

3

3

tC Р1

t1 t 2

2

tC Р2

t2 t3

2

t3

h1

h2

56.

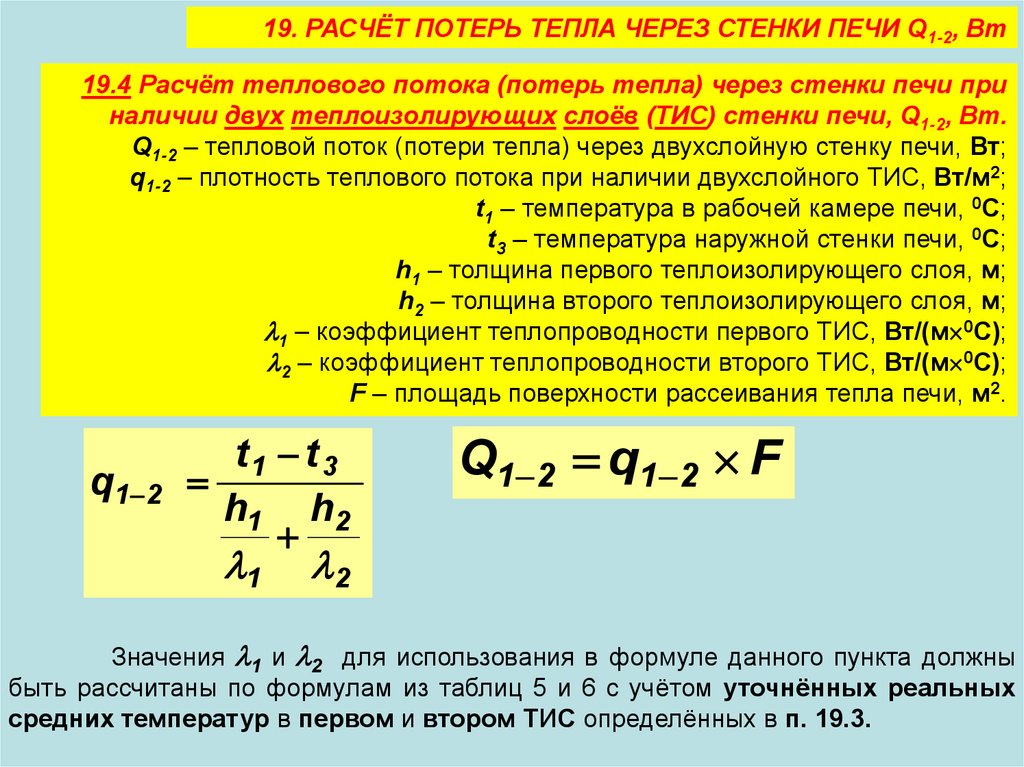

19. РАСЧЁТ ПОТЕРЬ ТЕПЛА ЧЕРЕЗ СТЕНКИ ПЕЧИ Q1-2, Вт19.4 Расчёт теплового потока (потерь тепла) через стенки печи при

наличии двух теплоизолирующих слоёв (ТИС) стенки печи, Q1-2, Вт.

Q1-2 – тепловой поток (потери тепла) через двухслойную стенку печи, Вт;

q1-2 – плотность теплового потока при наличии двухслойного ТИС, Вт/м2;

t1 – температура в рабочей камере печи, 0С;

t3 – температура наружной стенки печи, 0С;

h1 – толщина первого теплоизолирующего слоя, м;

h2 – толщина второго теплоизолирующего слоя, м;

1 – коэффициент теплопроводности первого ТИС, Вт/(м 0С);

2 – коэффициент теплопроводности второго ТИС, Вт/(м 0С);

F – площадь поверхности рассеивания тепла печи, м2.

t1 t 3

q1 2

h1 h2

1

Q1 2 q1 2 F

2

Значения 1 и 2 для использования в формуле данного пункта должны

быть рассчитаны по формулам из таблиц 5 и 6 с учётом уточнённых реальных

средних температур в первом и втором ТИС определённых в п. 19.3.

57.

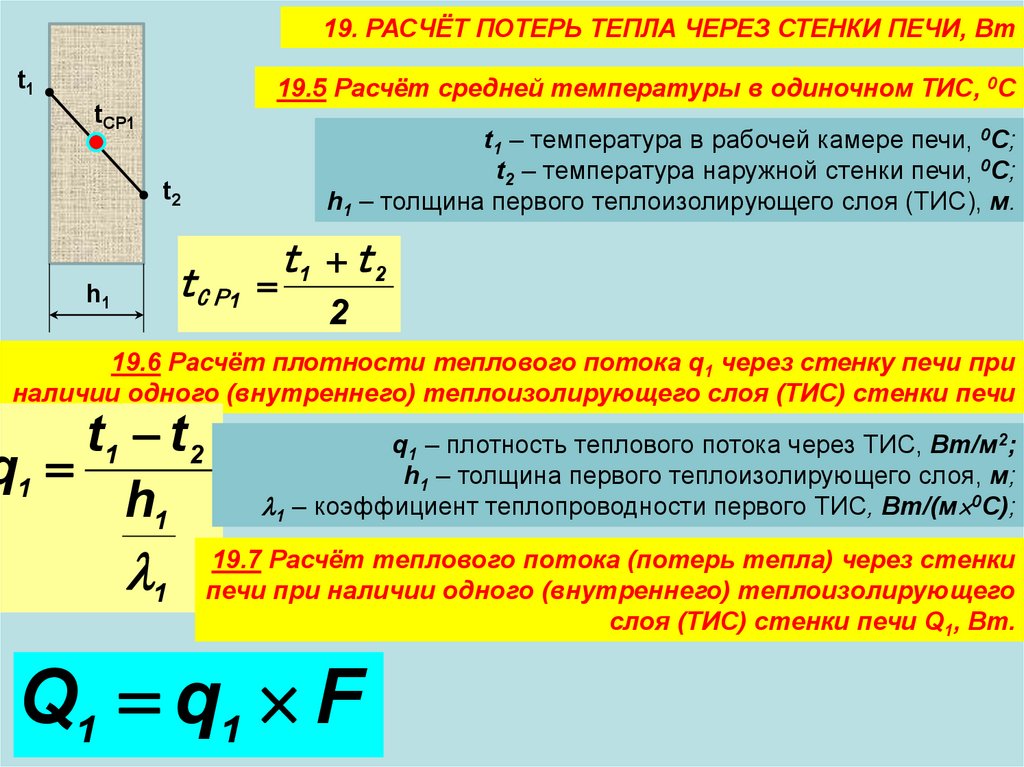

19. РАСЧЁТ ПОТЕРЬ ТЕПЛА ЧЕРЕЗ СТЕНКИ ПЕЧИ, Втt1

19.5 Расчёт средней температуры в одиночном ТИС, 0С

tCP1

t1 – температура в рабочей камере печи, 0С;

t2 – температура наружной стенки печи, 0С;

h1 – толщина первого теплоизолирующего слоя (ТИС), м.

t2

tC Р1

h1

t1 t 2

2

19.6 Расчёт плотности теплового потока q1 через стенку печи при

наличии одного (внутреннего) теплоизолирующего слоя (ТИС) стенки печи

t1 t 2

q1

h1

1

q1 – плотность теплового потока через ТИС, Вт/м2;

h1 – толщина первого теплоизолирующего слоя, м;

1 – коэффициент теплопроводности первого ТИС, Вт/(м 0С);

19.7 Расчёт теплового потока (потерь тепла) через стенки

печи при наличии одного (внутреннего) теплоизолирующего

слоя (ТИС) стенки печи Q1, Вт.

Q1 q1 F

58.

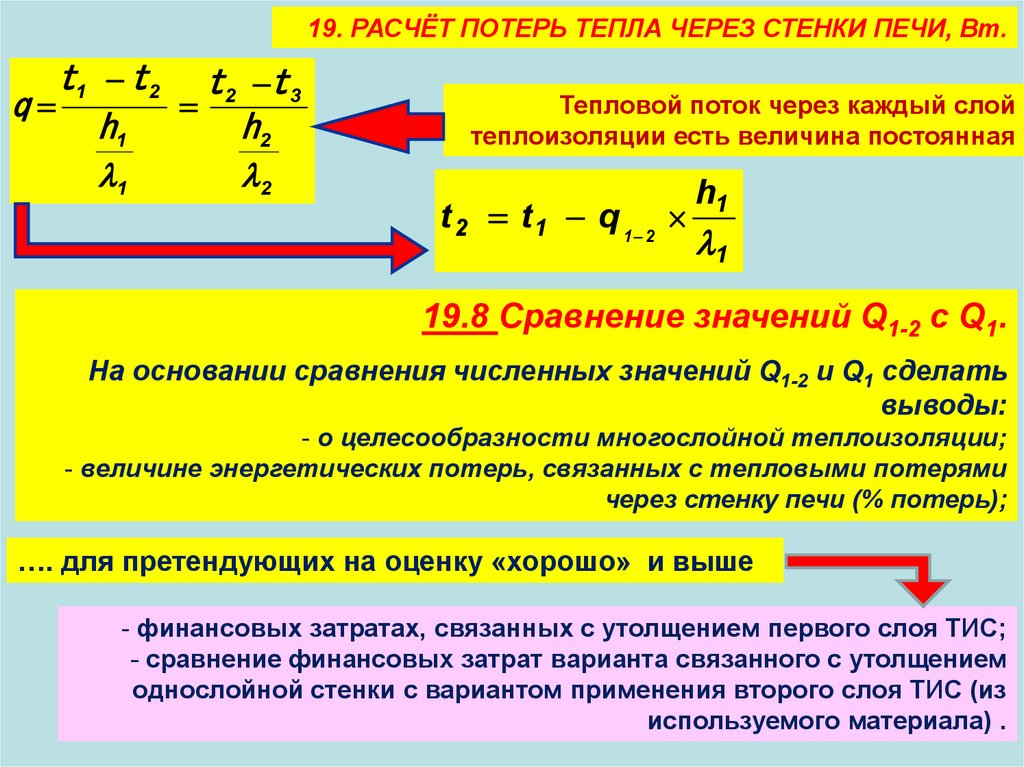

19. РАСЧЁТ ПОТЕРЬ ТЕПЛА ЧЕРЕЗ СТЕНКИ ПЕЧИ, Вт.t1 t 2 t 2 t 3

q

h1

h2

1

2

Тепловой поток через каждый слой

теплоизоляции есть величина постоянная

t 2 t 1 q 1 2

h1

1

19.8 Сравнение значений Q1-2 c Q1.

На основании сравнения численных значений Q1-2 и Q1 сделать

выводы:

- о целесообразности многослойной теплоизоляции;

- величине энергетических потерь, связанных с тепловыми потерями

через стенку печи (% потерь);

…. для претендующих на оценку «хорошо» и выше

- финансовых затратах, связанных с утолщением первого слоя ТИС;

- сравнение финансовых затрат варианта связанного с утолщением

однослойной стенки с вариантом применения второго слоя ТИС (из

используемого материала) .

59.

20. Расчёт количества тепла на нагрев образца материала VО = 0,2 VP.KG – количество тепла на нагрев образца, Дж;

VО – объём нагреваемого образца, м3;

VР.К – объём рабочей камеры печи (внутреннего объёма камеры нагрева печи) м3;

с – удельная теплоёмкость материала образца, Дж/кг 0С;

ρО – плотность материала образца, кг/м3;

tП – температура в печи, 0С;

tО – температура образца, 0С;

mo – масса образца, кг.

G c VО О ( t П t О ) с mo ( t П t О )

Материал

Варианты

1–4

5–8

9 – 12

13 – 16

17 – 20

металл

медь

сталь

чугун

латунь

серебро

с, Дж/кг 0С

400

500

540

400

250

О, кг/м3

8900

7800

7000

8500

10500

G

P

21. Расчёт времени нагрева образца материала, .

- время нагрева, с;

G – количество тепла на нагрев образца, Дж;

Р – мощность нагревателя, Вт.

60.

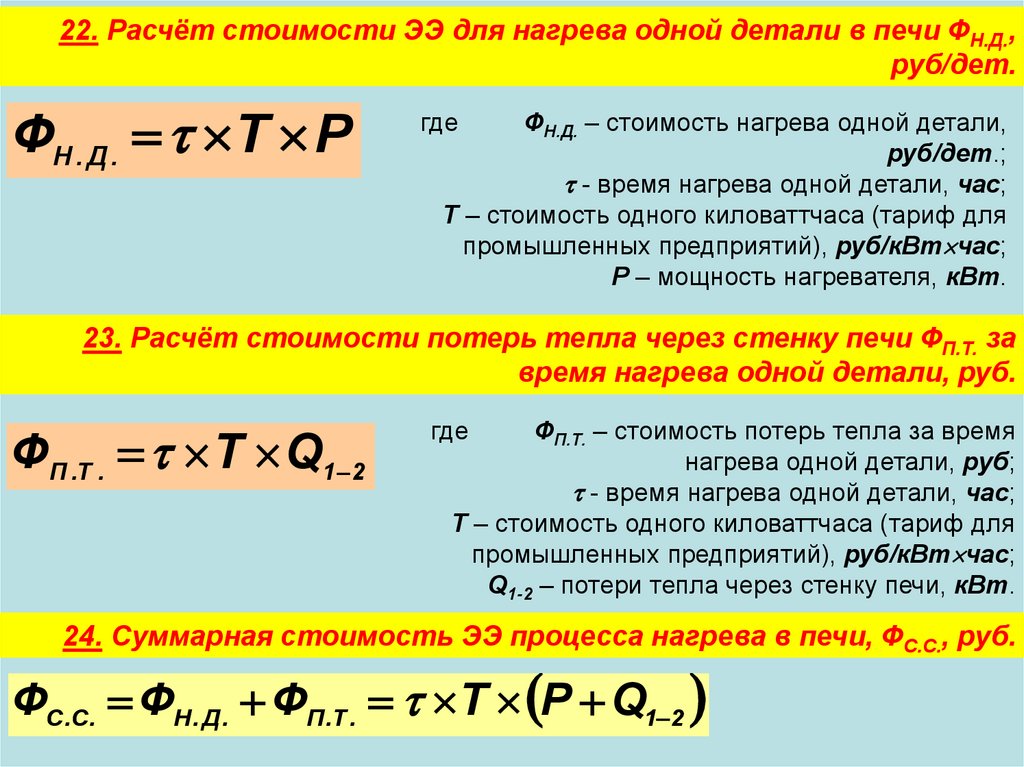

22. Расчёт стоимости ЭЭ для нагрева одной детали в печи ФН.Д.,руб/дет.

ФН . Д . T Р

где

ФН.Д. – стоимость нагрева одной детали,

руб/дет.;

- время нагрева одной детали, час;

Т – стоимость одного киловаттчаса (тариф для

промышленных предприятий), руб/кВт час;

Р – мощность нагревателя, кВт.

23. Расчёт стоимости потерь тепла через стенку печи ФП.Т. за

время нагрева одной детали, руб.

ФП .Т . T Q1 2

где

ФП.Т. – стоимость потерь тепла за время

нагрева одной детали, руб;

- время нагрева одной детали, час;

Т – стоимость одного киловаттчаса (тариф для

промышленных предприятий), руб/кВт час;

Q1-2 – потери тепла через стенку печи, кВт.

24. Суммарная стоимость ЭЭ процесса нагрева в печи, ФС.С., руб.

ФС .С . ФН . Д . ФП .Т . Т Р Q1 2

61.

Контрольные вопросы к практическому расчётному заданию №21. Объяснить с практической точки зрения необходимость наличия высокого удельного сопротивления прецизионных

материалов (сплавов), используемых в качестве электрических нагревателей?

2. Объяснить с практической точки зрения необходимость наличия низкого значения температурного коэффициента

сопротивления у прецизионных материалов (сплавов), используемых в качестве электрических нагревателей?

3. Объяснить с практической точки зрения влияние жаростойкости прецизионных материалов, используемых в качестве

электрических нагревателей, на их эксплуатационные характеристики?

4. Объяснить с практической точки зрения необходимость наличия высокой жаропрочности прецизионных материалов,

используемых в качестве электрических нагревателей, на их эксплуатационные характеристики?

5. Меры, обеспечивающие увеличение эксплуатационного ресурса электрических нагревателей, на основе высокоомных

прецизионных материалов (сплавов).

6. Для каких целей проволочные нагреватели формируют в спирали и делят на секции?

7. Почему нагревательные элементы, сформированные в спирали, практически всегда располагаются внутри печей

сопротивления горизонтально?

8. Предпочтительный способ монтажа спирали нагревателя на внутренних стенках печей сопротивления.

9. Для каких практических целей производится расчёт потерь тепла через стенки садочной печи сопротивления?

10. Какие факторы влияют на величину потерь тепла через стенки садочной печи сопротивления?

11. Меры и мероприятия обеспечивающие снижение потерь тепла при конструировании и работе печи сопротивления.

12. При прочих равных условиях, какой диаметр проволоки для нагревателя является предпочтительным; больший или

меньший? Почему?

13. Какой способ передачи тепла от нагревателя к нагреваемой детали используется в высокотемпературных промышленных

садочных печах сопротивления?

14. Какими свойствами должны обладать огнеупорные материалы при использовании их в качестве конструкционных

материалов садочных печей сопротивления (в качестве материала футеровки)?

15. По каким причинам на своде садочных печей сопротивления чаще всего не располагают нагревательные элементы в

виде спирали?

16. В чём заключается автоматизация процесса нагрева изделий в садочной печи сопротивления?

17. Какие конкретные группы технических средств автоматизации потребуются для решения вопросов автоматизации

садочной печи сопротивления?

18. Способы реализации различных режимов работы печи сопротивления. Какие виды блокировок и сигнализации

рекомендуются при реализации схем управления нагревателями печей сопротивления. Обоснование предложений.

19. Для каких целей производится проверка правильности расчёта длины проволоки нагревателя (L1) и допустимой

поверхностной мощности ( )?

20. Критерии оценки эффективности процесса нагрева деталей.

62.

СРАВНЕНИЕ:Какое количество тепла требуется для нагрева воды комнатной

температуры до температуры кипения, объёма, одинакового с объёмом

рассмотренного образца.

с – удельная теплоёмкость воды = 4200 Дж/кг 0С;

G c VО О ( t П t О ) с mo ( t П t О )

СРАВНЕНИЕ:

Какое время потребуется на нагрев воды при ранее указанных

условиях и параметрах воды. П.21.

СРАВНЕНИЕ:

Какие финансовые затраты на электроэнергию потребуется для

нагрева воды при ранее указанных условиях и параметрах воды. П22-24.

СКОЛЬКО СТОИТ СТАКАН КИПЯТКА ДЛЯ ЧАЯ?

СЕБЕСТОИМОСТЬ ПРОДУКТА?

63.

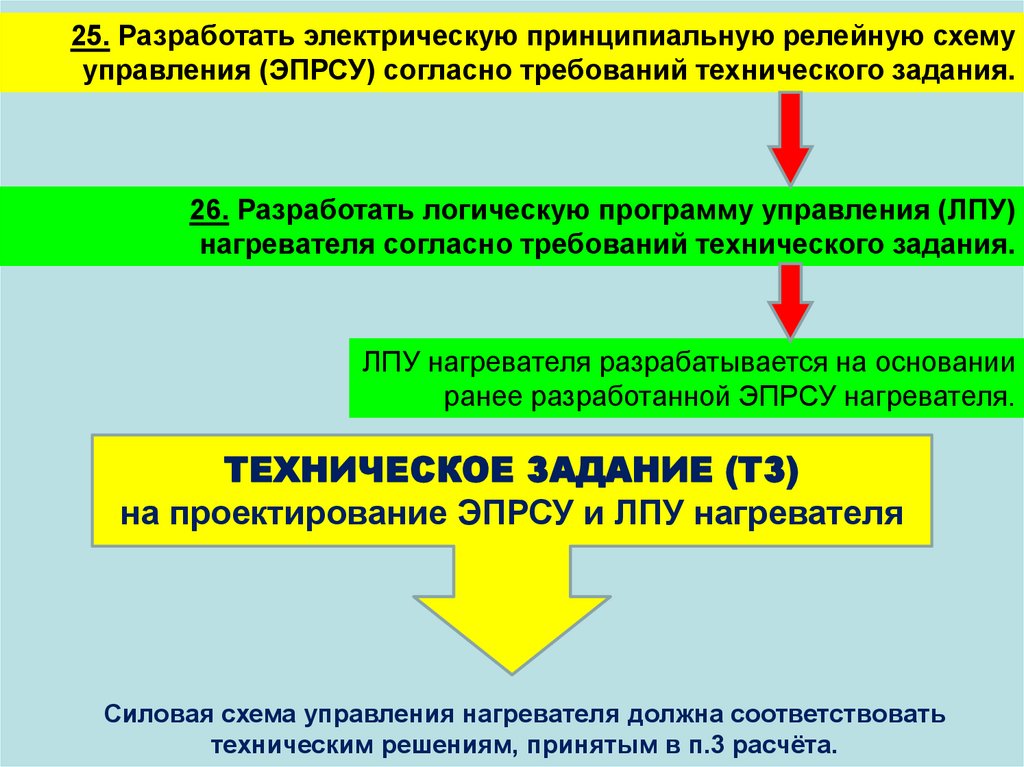

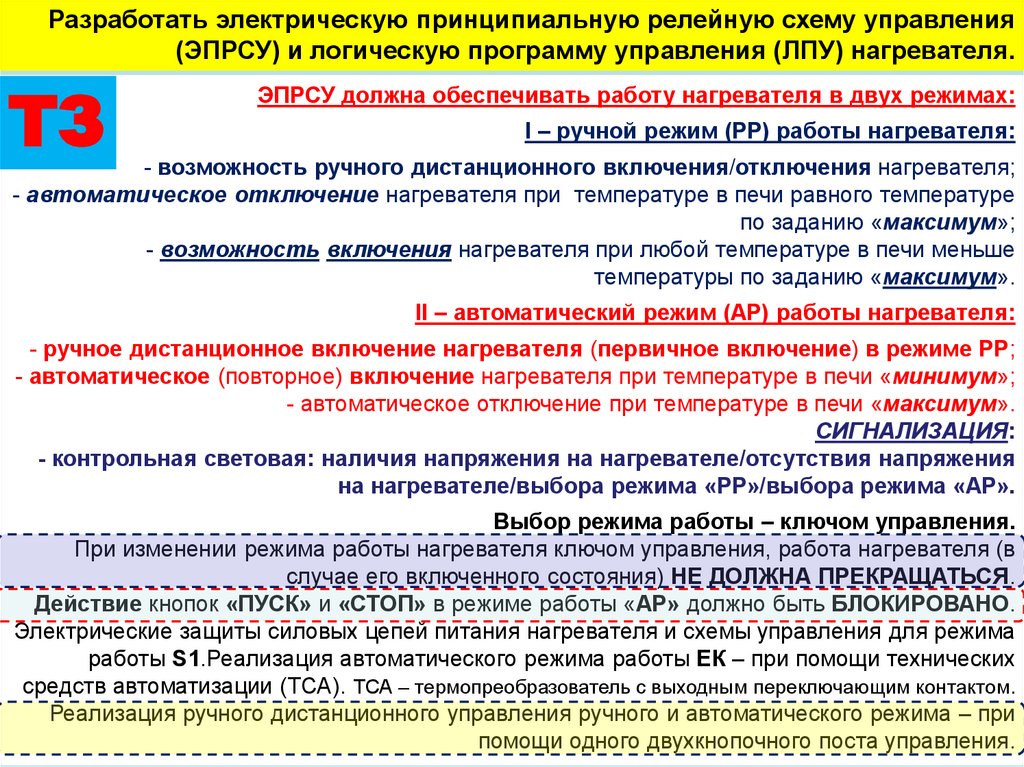

25. Разработать электрическую принципиальную релейную схемууправления (ЭПРСУ) согласно требований технического задания.

26. Разработать логическую программу управления (ЛПУ)

нагревателя согласно требований технического задания.

ЛПУ нагревателя разрабатывается на основании

ранее разработанной ЭПРСУ нагревателя.

ТЕХНИЧЕСКОЕ ЗАДАНИЕ (ТЗ)

на проектирование ЭПРСУ и ЛПУ нагревателя

Силовая схема управления нагревателя должна соответствовать

техническим решениям, принятым в п.3 расчёта.

64.

Разработать электрическую принципиальную релейную схему управления(ЭПРСУ) и логическую программу управления (ЛПУ) нагревателя.

ТЗ

ЭПРСУ должна обеспечивать работу нагревателя в двух режимах:

I – ручной режим (РР) работы нагревателя:

- возможность ручного дистанционного включения/отключения нагревателя;

- автоматическое отключение нагревателя при температуре в печи равного температуре

по заданию «максимум»;

- возможность включения нагревателя при любой температуре в печи меньше

температуры по заданию «максимум».

II – автоматический режим (АР) работы нагревателя:

- ручное дистанционное включение нагревателя (первичное включение) в режиме РР;

- автоматическое (повторное) включение нагревателя при температуре в печи «минимум»;

- автоматическое отключение при температуре в печи «максимум».

СИГНАЛИЗАЦИЯ:

- контрольная световая: наличия напряжения на нагревателе/отсутствия напряжения

на нагревателе/выбора режима «РР»/выбора режима «АР».

Выбор режима работы – ключом управления.

При изменении режима работы нагревателя ключом управления, работа нагревателя (в

случае его включенного состояния) НЕ ДОЛЖНА ПРЕКРАЩАТЬСЯ.

Действие кнопок «ПУСК» и «СТОП» в режиме работы «АР» должно быть БЛОКИРОВАНО.

Электрические защиты силовых цепей питания нагревателя и схемы управления для режима

работы S1.Реализация автоматического режима работы ЕК – при помощи технических

средств автоматизации (ТСА). ТСА – термопреобразователь с выходным переключающим контактом.

Реализация ручного дистанционного управления ручного и автоматического режима – при

помощи одного двухкнопочного поста управления.

65.

РАСЧЁТЗАКОНЧЕН

industry

industry