Similar presentations:

Реакторы с неподвижным слоем катализатора. Инженерная химия каталитических процессов

1.

РЕАКТОРЫ С НЕПОДВИЖНЫМ СЛОЕМКАТАЛИЗАТОРА

Инженерная химия каталитических процессов

2. Схемы конструкций каталитических реакторов

23.

Типы каталитических реакторовТипы реакторов

3

Псевдоожиженный

(кипящий, взвешенный )

слой

Состояние

катализатора

Неподвижный

слой

Конструкция

Емкостной

(одно- и

многослойный)

Трубчатый

Колонный

Способ

теплоотвода

Адиабатический

Промежуточный

отвод тепла

Непрерывный

отвод тепла

Временные

характеристики

Периодический

Непрерывный

Характер

стационарного

режима и тип

управления

Устойчивый

Неустойчивый, принудительная

стабилизация

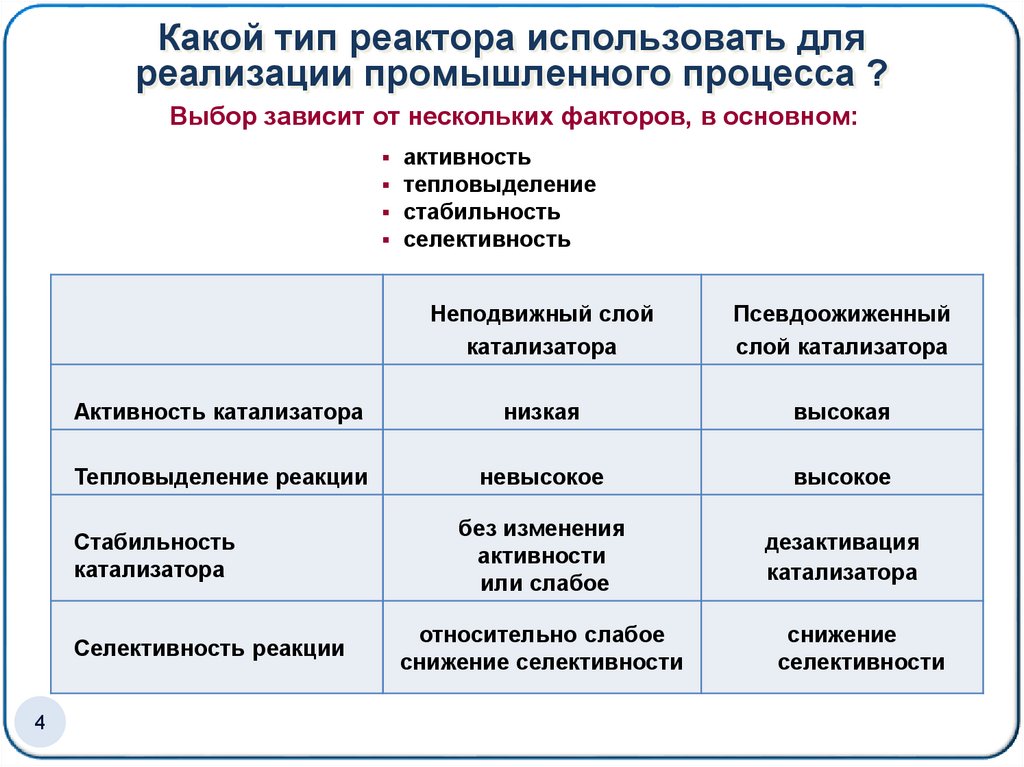

4. Какой тип реактора использовать для реализации промышленного процесса ?

Выбор зависит от нескольких факторов, в основном:активность

тепловыделение

стабильность

селективность

Неподвижный слой

катализатора

Псевдоожиженный

слой катализатора

Активность катализатора

низкая

высокая

Тепловыделение реакции

невысокое

высокое

без изменения

активности

или слабое

дезактивация

катализатора

Стабильность

катализатора

Селективность реакции

4

относительно слабое

снижение селективности

снижение

селективности

5.

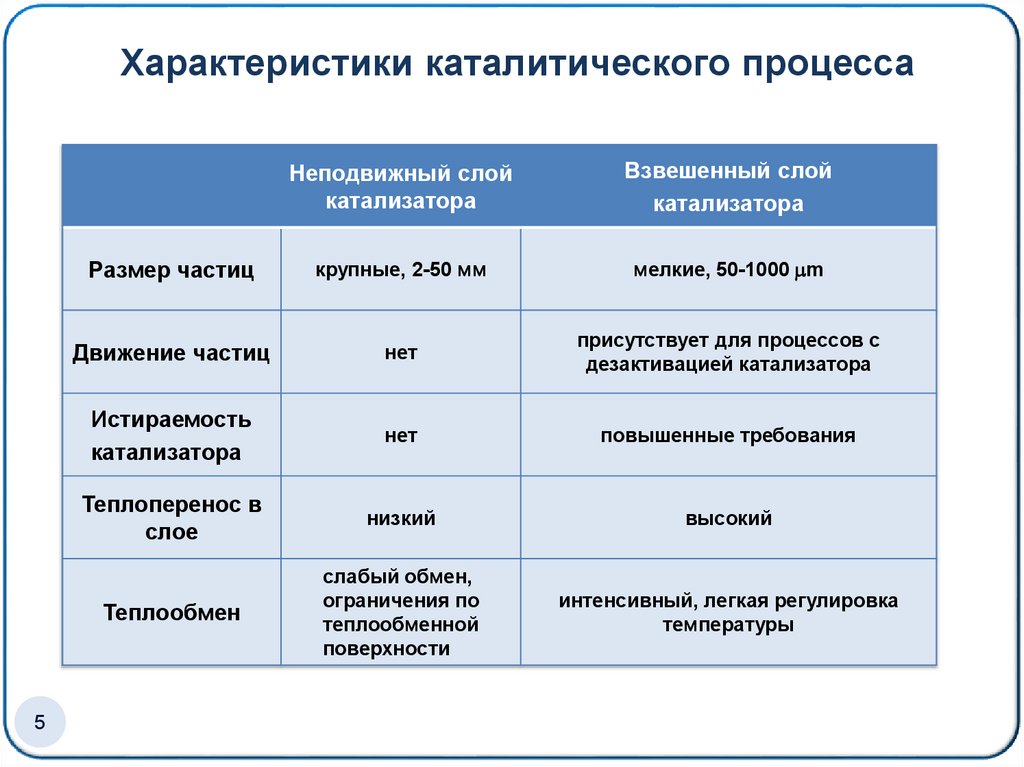

Характеристики каталитического процесса5

Неподвижный слой

катализатора

Взвешенный слой

катализатора

Размер частиц

крупные, 2-50 мм

мелкие, 50-1000 m

Движение частиц

нет

присутствует для процессов с

дезактивацией катализатора

Истираемость

катализатора

нет

повышенные требования

Теплоперенос в

слое

низкий

высокий

Теплообмен

слабый обмен,

ограничения по

теплообменной

поверхности

интенсивный, легкая регулировка

температуры

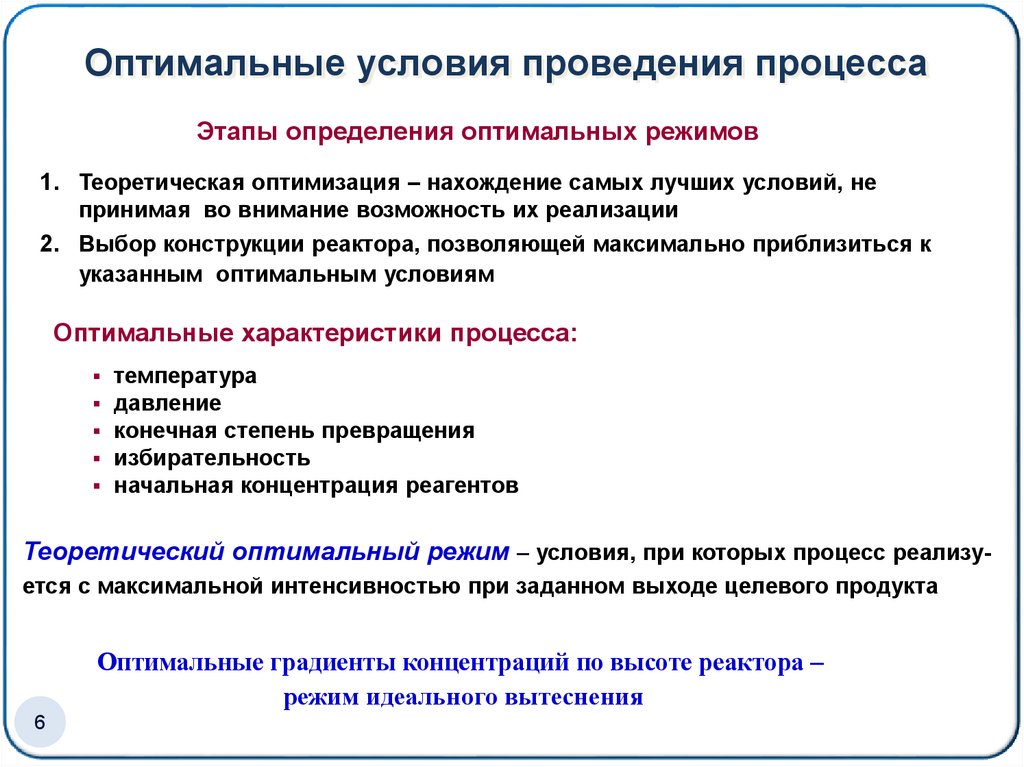

6. Оптимальные условия проведения процесса

Этапы определения оптимальных режимов1. Теоретическая оптимизация – нахождение самых лучших условий, не

принимая во внимание возможность их реализации

2. Выбор конструкции реактора, позволяющей максимально приблизиться к

указанным оптимальным условиям

Оптимальные характеристики процесса:

температура

давление

конечная степень превращения

избирательность

начальная концентрация реагентов

Теоретический оптимальный режим – условия, при которых процесс реализуется с максимальной интенсивностью при заданном выходе целевого продукта

Оптимальные градиенты концентраций по высоте реактора –

режим идеального вытеснения

6

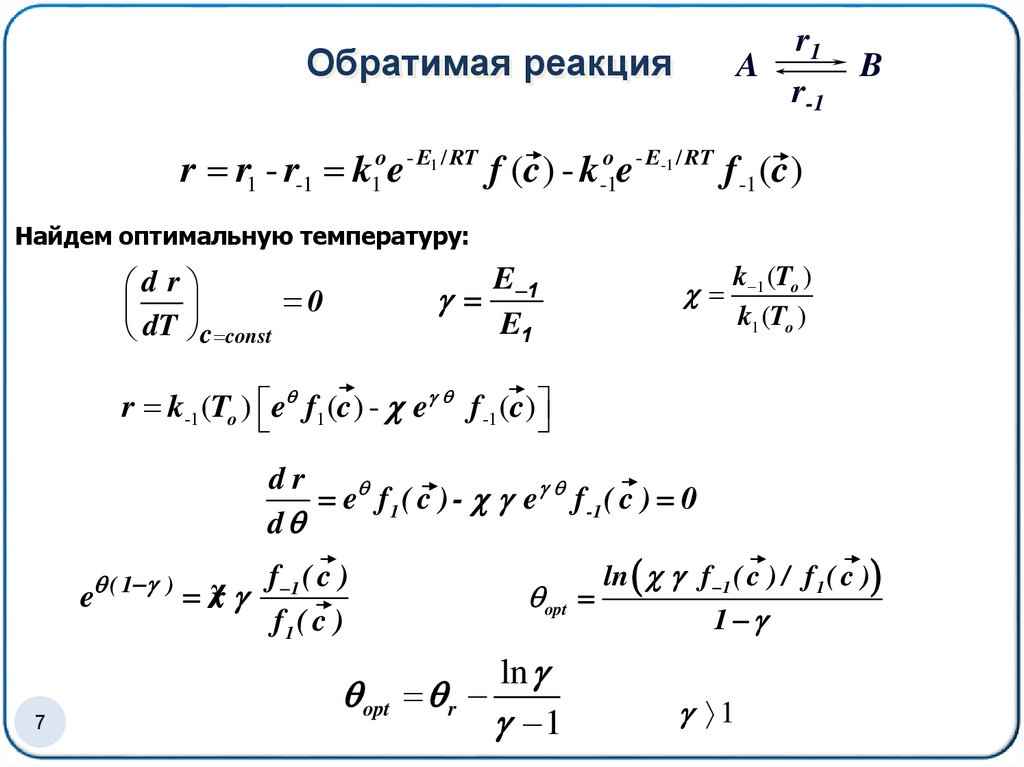

7. Обратимая реакция

r1A

r-1

Обратимая реакция

B

r r1 - r-1 k1oe - E1 / RT f (c ) - k-1o e - E-1 / RT f -1 (c )

Найдем оптимальную температуру:

d r

0

dT c const

E 1

E1

k 1 (To )

k1 (To )

r k-1 (To ) e f1 (c) - e f -1 (c)

dr

e f 1 ( c ) - e f -1 ( c ) 0

d

( 1 )

e

7

f 1 ( c )

χ

x

f1 ( c )

opt r

opt

ln

1

ln f 1 ( c ) / f 1 ( c )

1

1

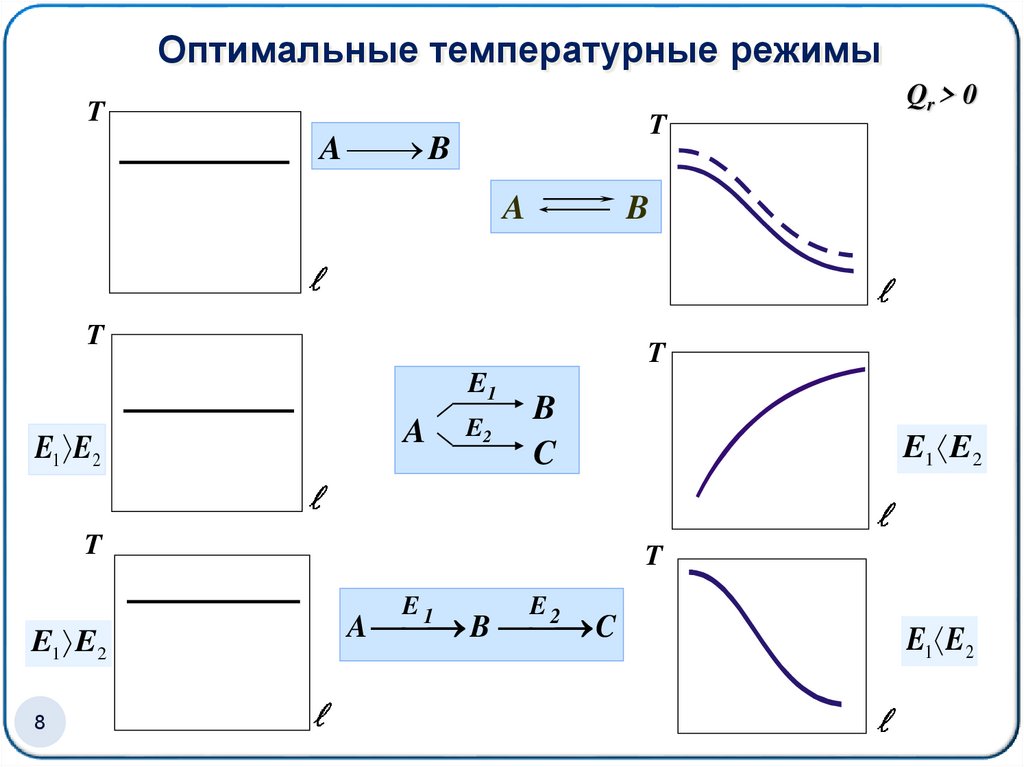

8. Оптимальные температурные режимы

TT

A

B

A

B

T

T

E1

E1 E2

A

E2

B

C

T

E1 E2

8

Qr > 0

E1 E2

T

E1

E2

A

B

C

E1 E2

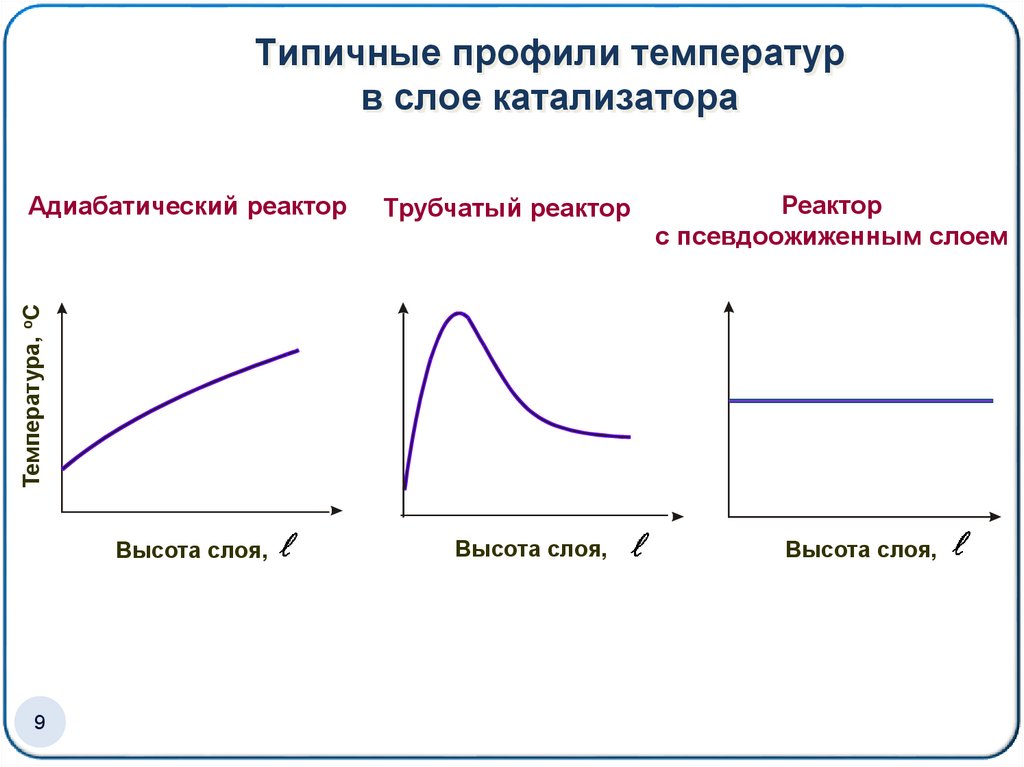

9. Типичные профили температур в слое катализатора

Трубчатый реакторРеактор

с псевдоожиженным слоем

Температура, оС

Адиабатический реактор

Высота слоя,

9

Высота слоя,

Высота слоя,

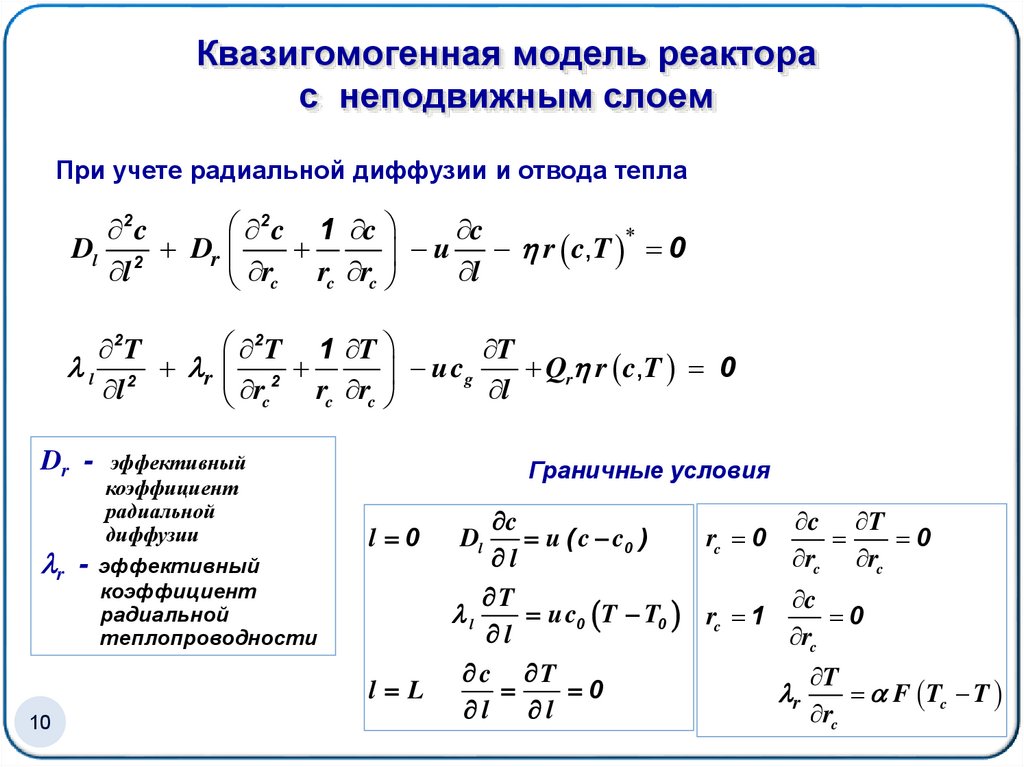

10. Квазигомогенная модель реактора с неподвижным слоем

При учете радиальной диффузии и отвода тепла2 c 1 c

2 c

c

Dl 2 Dr

u

r

c

,

T

0

l

l

rc rc rc

2T 1 T

2T

T

l 2 r 2

uc

Qr r c,T 0

g

l

rc rc

l

rc

Dr - эффективный

коэффициент

радиальной

диффузии

r - эффективный

коэффициент

радиальной

теплопроводности

Граничные условия

l 0

l L

10

c

c T

rc 0

0

u ( c c0 )

l

rc rc

T

c

l

u c0 T T0 rc 1

0

l

rc

c T

T

0

r

F Tc T

l l

rc

Dl

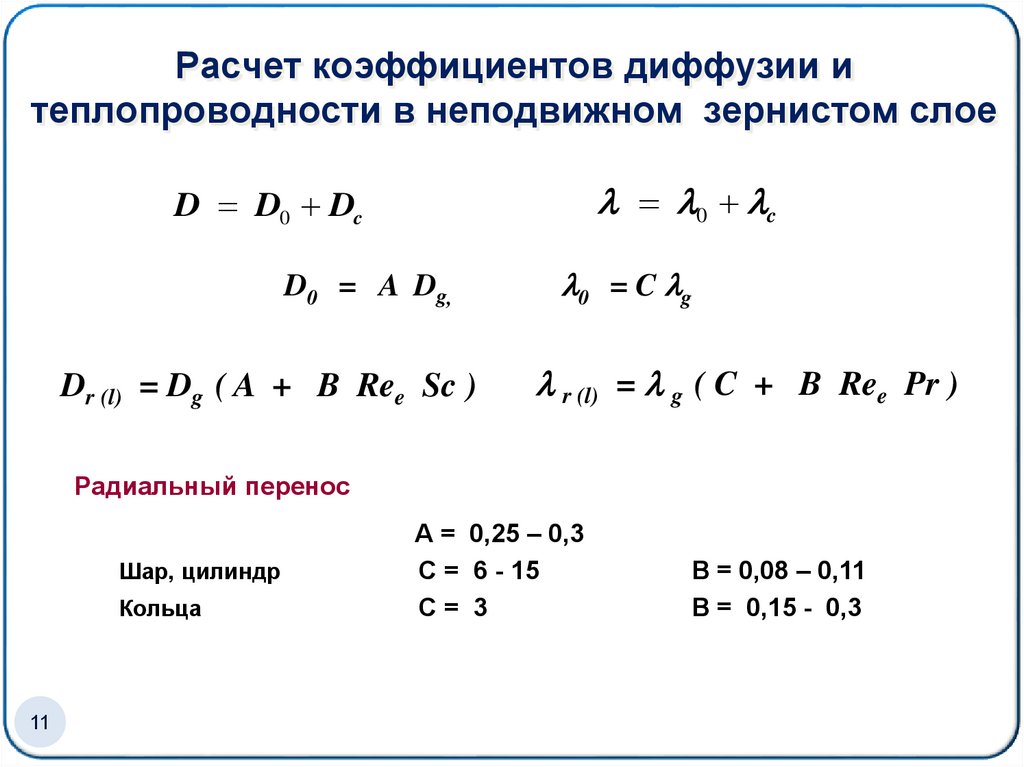

11. Расчет коэффициентов диффузии и теплопроводности в неподвижном зернистом слое

0 cD D0 Dc

D0 = A Dg,

Dr (l) = Dg ( A + B Ree Sc )

0 = C g

r (l) = g ( C + B Ree Pr )

Радиальный перенос

Шар, цилиндр

Кольца

11

А = 0,25 – 0,3

С = 6 - 15

С= 3

B = 0,08 – 0,11

B = 0,15 - 0,3

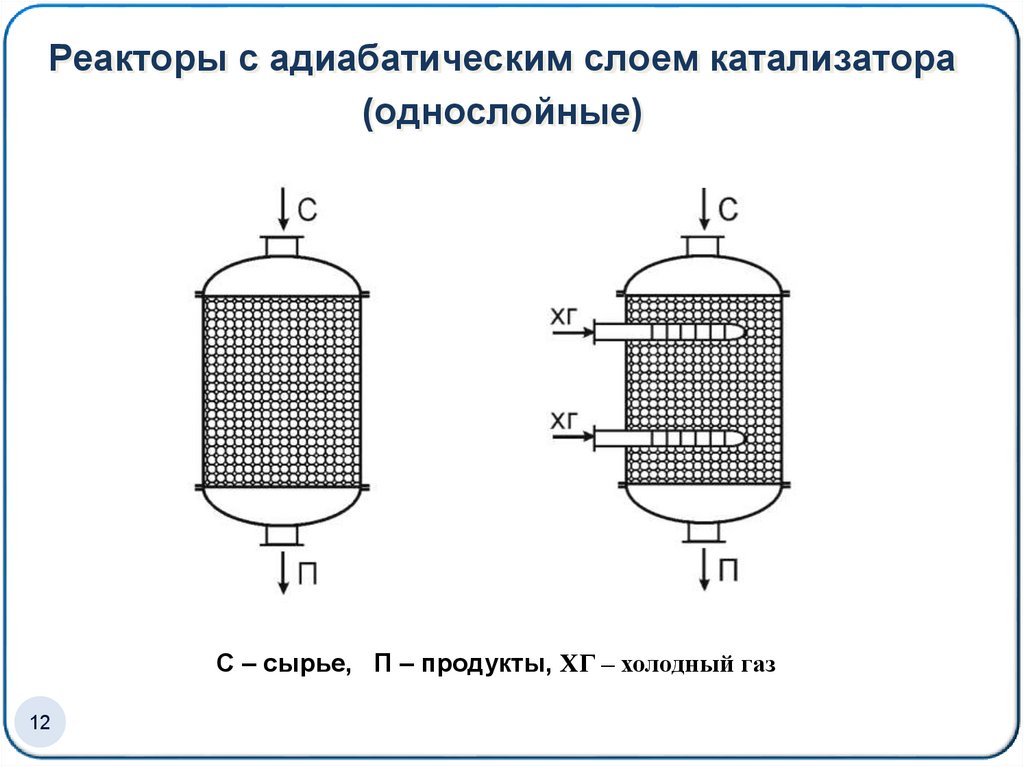

12. Реакторы с адиабатическим слоем катализатора (однослойные)

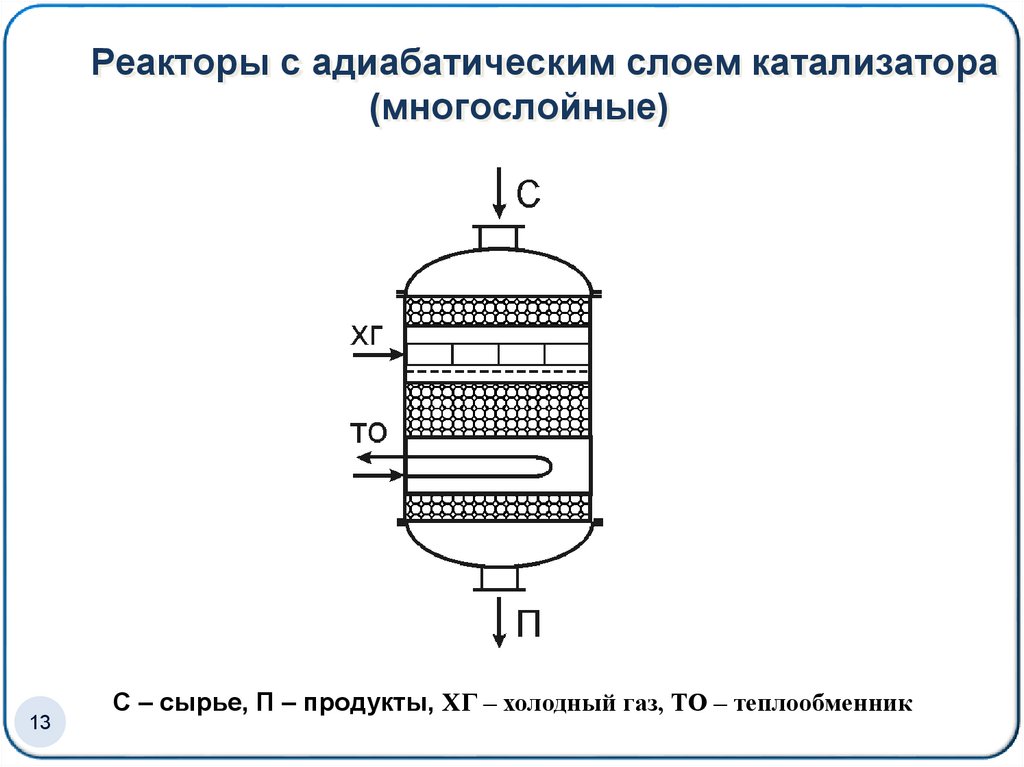

С – сырье, П – продукты, ХГ – холодный газ12

13. Реакторы с адиабатическим слоем катализатора (многослойные)

13С – сырье, П – продукты, ХГ – холодный газ, ТО – теплообменник

14. Математическая модель реактора с адиабатическим слоем катализатора

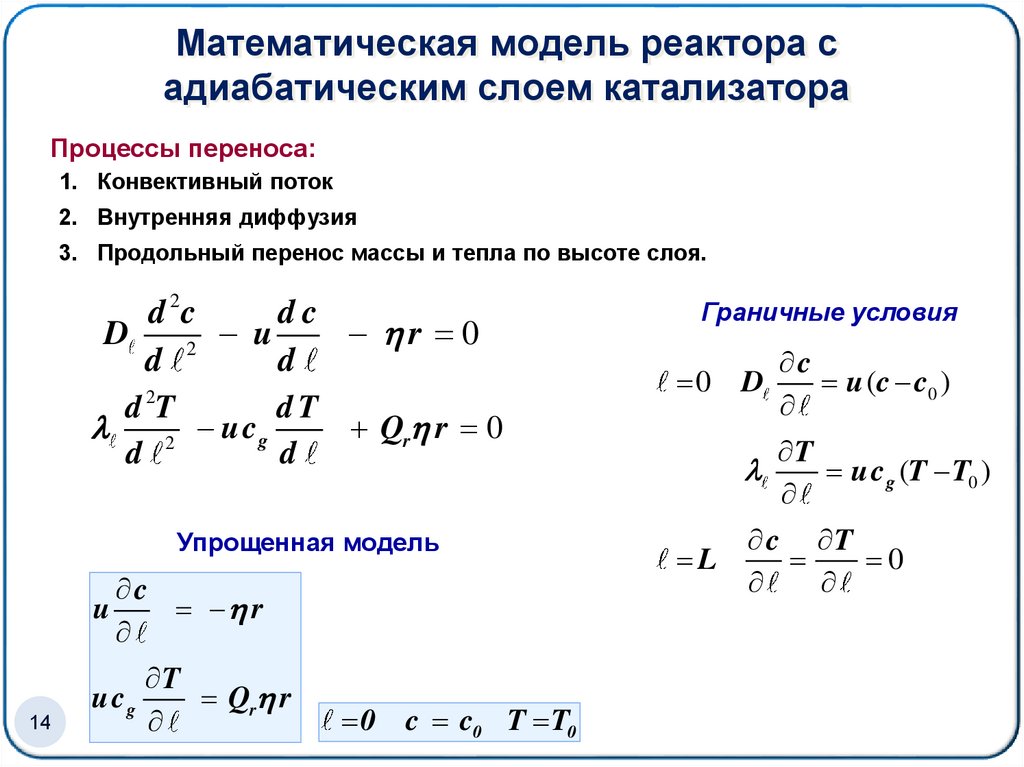

Процессы переноса:1. Конвективный поток

2. Внутренняя диффузия

3. Продольный перенос массы и тепла по высоте слоя.

d 2c

dc

D

u

r 0

2

d

d

d 2T

dT

uc g

Qr r 0

2

d

d

Упрощенная модель

c

r

T

uc g

Qr r

u

14

0 c c0 T T0

Граничные условия

c

u ( c c0 )

T

uc g (T T0 )

c T

L

0

0 D

15. Реакторы с неподвижным слоем катализатора

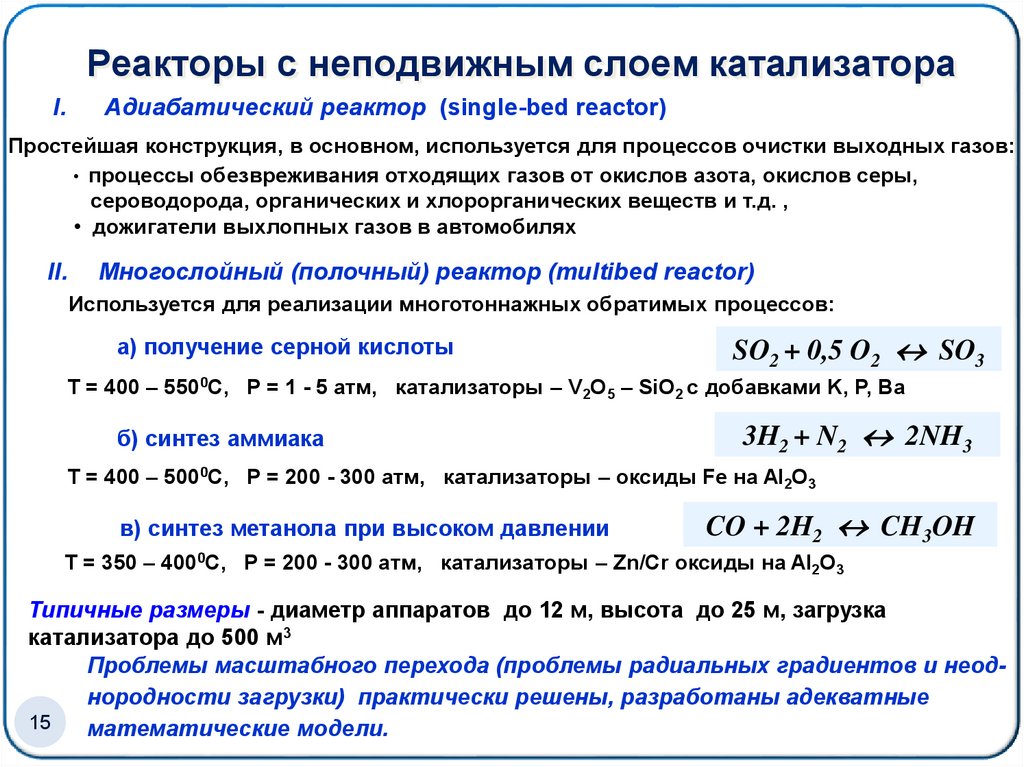

Адиабатический реактор (single-bed reactor)I.

Простейшая конструкция, в основном, используется для процессов очистки выходных газов:

• процессы обезвреживания отходящих газов от окислов азота, окислов серы,

сероводорода, органических и хлорорганических веществ и т.д. ,

• дожигатели выхлопных газов в автомобилях

II.

Многослойный (полочный) реактор (multibed reactor)

Используется для реализации многотоннажных обратимых процессов:

а) получение серной кислоты

SO2 + 0,5 O2 SO3

T = 400 – 5500С, P = 1 - 5 атм, катализаторы – V2O5 – SiO2 с добавками K, P, Ba

б) синтез аммиака

3H2 + N2 2NH3

T = 400 – 5000С, P = 200 - 300 атм, катализаторы – оксиды Fe на Al2O3

в) cинтез метанола при высоком давлении

CO + 2H2 CH3OH

T = 350 – 4000С, P = 200 - 300 атм, катализаторы – Zn/Cr оксиды на Al2O3

Типичные размеры - диаметр аппаратов до 12 м, высота до 25 м, загрузка

катализатора до 500 м3

Проблемы масштабного перехода (проблемы радиальных градиентов и неоднородности загрузки) практически решены, разработаны адекватные

15

математические модели.

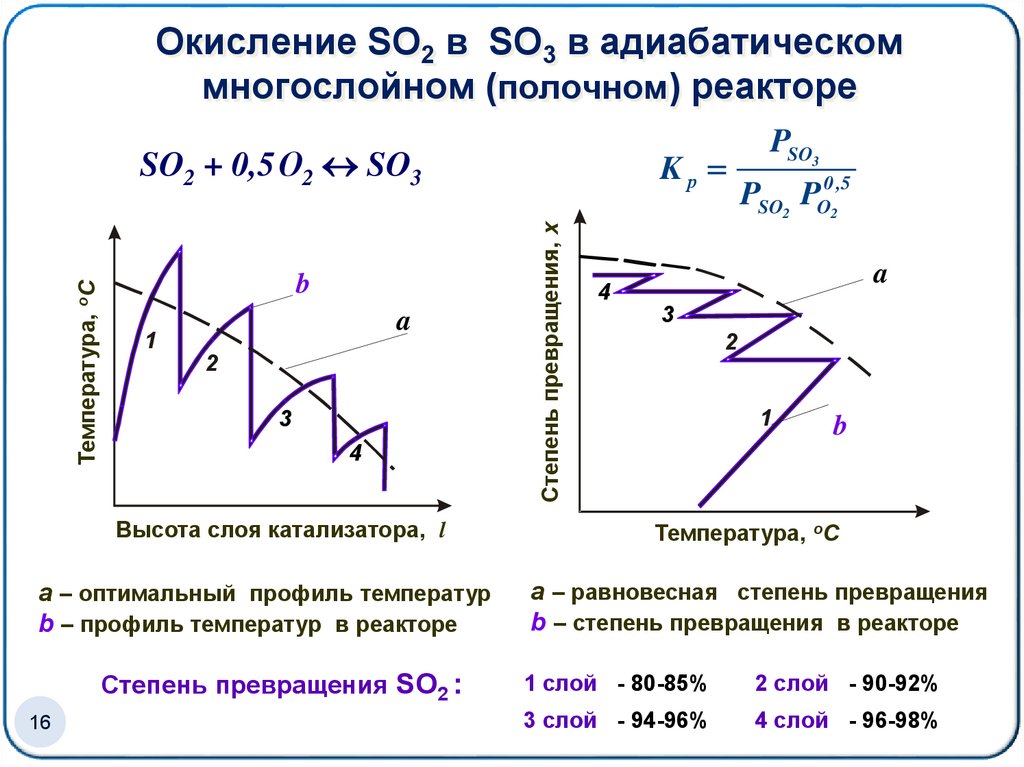

16. Окисление SO2 в SO3 в адиабатическом многослойном (полочном) реакторе

ba

1

2

3

4

Высота слоя катализатора, l

a – оптимальный профиль температур

b – профиль температур в реакторе

Cтепень превращения SO2 :

16

Kр

Степень превращения, х

Температура, оС

SO2 + 0,5О2 SO3

PSO3

PSO2 PO02,5

a

4

3

2

1

b

Температура, оС

a – равновесная степень превращения

b – степень превращения в реакторе

1 слой - 80-85%

2 слой - 90-92%

3 слой - 94-96%

4 слой - 96-98%

17. Аппаратурное оформление процесса окисления SO2 в SO3

SO2 + 0,5 O2 SO3Q = 96 кдж/моль сp = 30 кдж/ моль/град

Адиабатический разогрев для входной концентрации диоксида серы 1%

составляет около 30 градусов

Катализатор

Паровой

котел

Теплообменник

Разделительная

перегородка

Теплообменник и

поглотительная башня

Теплообменник и

поглотительная башня

17

Типичная схема конструкции конвертора диоксида серы

18. Трубчатые реакторы

Различные способы циркуляции теплоносителяв межтрубном пространстве

1 – подача теплоносителя , 2 – подача реакционной смеси

а – без перегородок , б – с сегментными перегородками

18

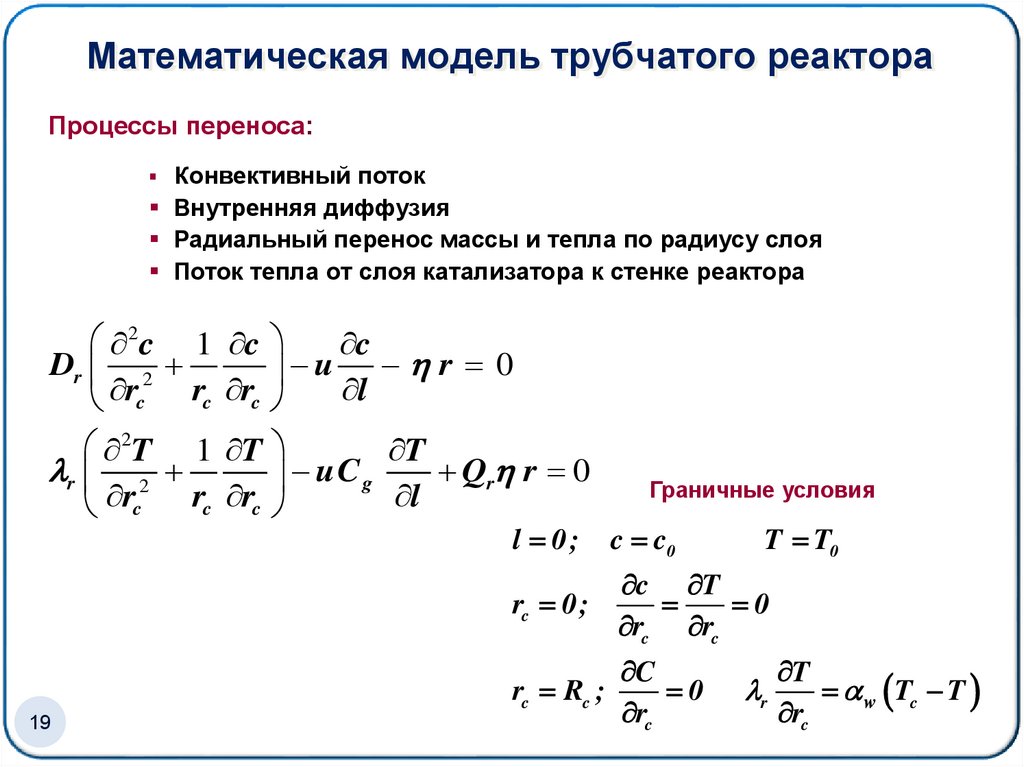

19. Математическая модель трубчатого реактора

Процессы переноса:Конвективный поток

Внутренняя диффузия

Радиальный перенос массы и тепла по радиусу слоя

Поток тепла от слоя катализатора к стенке реактора

2 c 1 c

c

Dr 2

u

r 0

l

rc rc rc

2T 1 T

T

r 2

Qr r 0

uC g

rc rc

l

rc

19

Граничные условия

l 0;

c c0

T T0

rc 0;

c T

0

rc rc

rc Rc ;

C

0

rc

r

T

w Tc T

rc

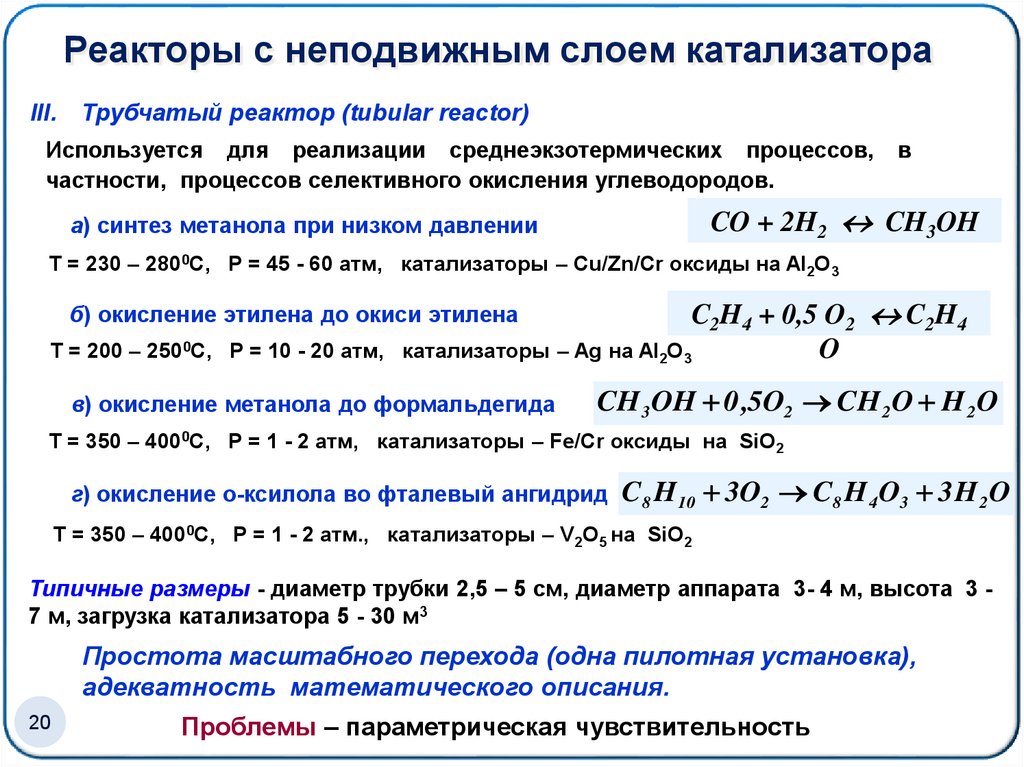

20. Реакторы с неподвижным слоем катализатора

III.Трубчатый реактор (tubular reactor)

Используется для реализации среднеэкзотермических процессов,

частности, процессов селективного окисления углеводородов.

в

CO + 2H2 CH3OH

а) cинтез метанола при низком давлении

T = 230 – 2800С, P = 45 - 60 атм, катализаторы – Сu/Zn/Cr оксиды на Al2O3

C2H4 + 0,5 O2 C2H4

O

T = 200 – 2500С, P = 10 - 20 атм, катализаторы – Ag на Al2O3

б) окисление этилена до окиси этилена

в) окисление метанола до формальдегида

CH 3OH 0 ,5O2 CH 2O H 2O

Т = 350 – 4000С, P = 1 - 2 атм, катализаторы – Fe/Cr оксиды на SiO2

г) окисление о-ксилола во фталевый ангидрид C 8 H 10 3O2 C 8 H 4 O3 3 H 2 O

Т = 350 – 4000С, P = 1 - 2 атм., катализаторы – V2O5 на SiO2

Типичные размеры - диаметр трубки 2,5 – 5 см, диаметр аппарата 3- 4 м, высота 3 7 м, загрузка катализатора 5 - 30 м3

Простота масштабного перехода (одна пилотная установка),

адекватность математического описания.

20

Проблемы – параметрическая чувствительность

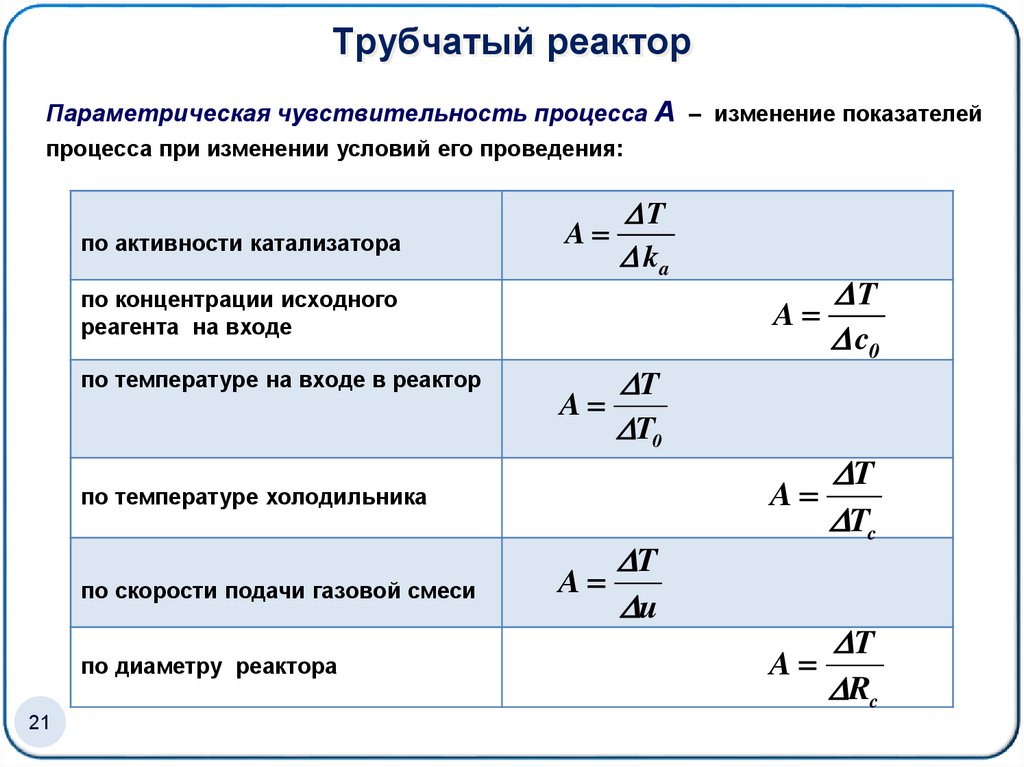

21. Трубчатый реактор

Параметрическая чувствительность процесса A – изменение показателейпроцесса при изменении условий его проведения:

по активности катализатора

A

T

ka

по концентрации исходного

реагента на входе

по температуре на входе в реактор

A

T

T0

A

по температуре холодильника

по скорости подачи газовой смеси

по диаметру реактора

21

T

A

c0

T

A

u

T

Tc

T

A

Rc

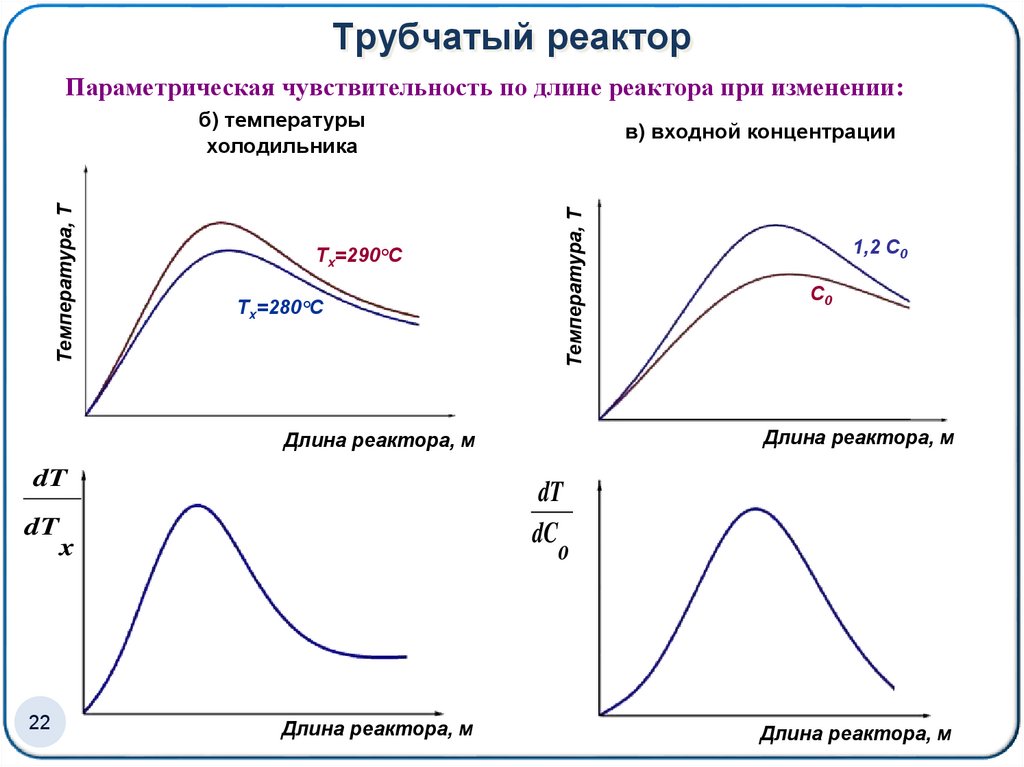

22. Трубчатый реактор

Параметрическая чувствительность по длине реактора при изменении:Tx=290°C

Tx=280°C

в) входной концентрации

Температура, Т

Температура, Т

б) температуры

холодильника

dT

22

С0

Длина реактора, м

Длина реактора, м

dT

1,2 С0

dT

dC

o

x

Длина реактора, м

Длина реактора, м

23.

Масштабный переходNH3 + O2 → N2O

23

Пилотный трубчатый реактор

24. Промышленные процессы в каталитических трубчатых реакторах большой мощности

Каталитическийпроцесс

Оксид этилена из

этилена

Винилацетат из

этилена

Фталевый ангидрид

из ортоксилола

Анилин из

нитробензола

Формальдегид из

метанола

24

Объем

Диаметр Количество Высота

Мощность,

катализатора, трубок,

трубок,

трубок

тыс. т/год

3

м

мм

тыс. шт. (слоя), м

50

31,5

21/25

13,0

7

50

26,6

33/38

4,8

6,5

30

20

25/30

20,5

3

25

15,5

26/30

9,0

3,5

25

4,5

20/25

8,1

2

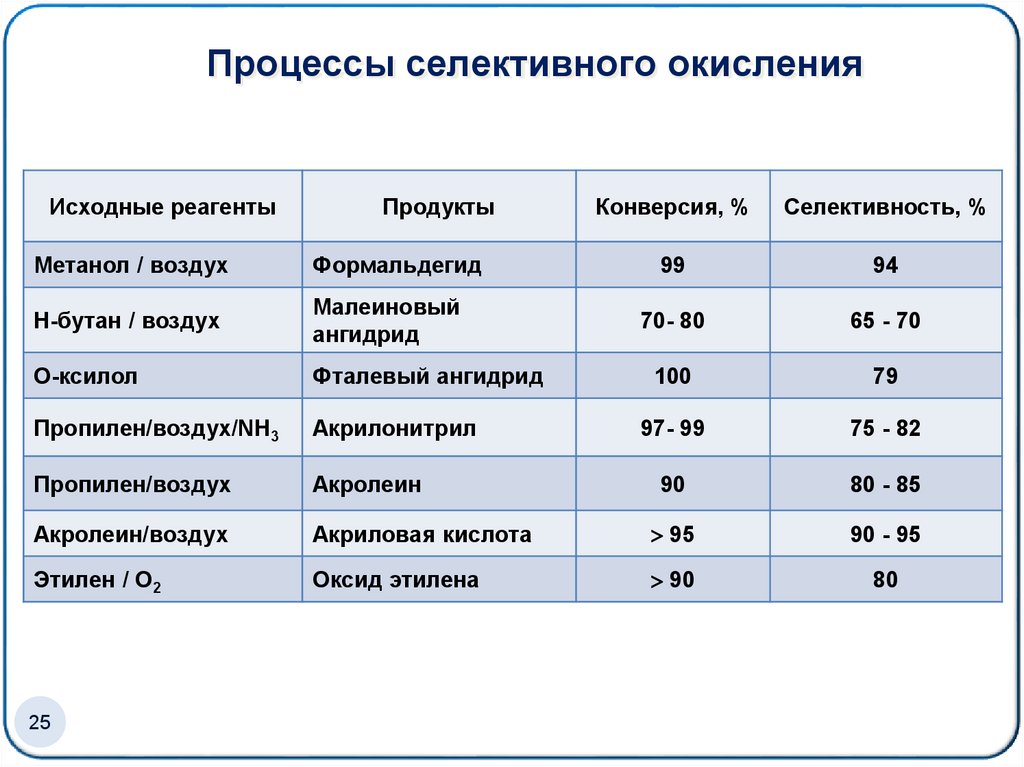

25. Процессы селективного окисления

Исходные реагентыПродукты

Конверсия, %

Селективность, %

Метанол / воздух

Формальдегид

99

94

Н-бутан / воздух

Малеиновый

ангидрид

70- 80

65 - 70

О-ксилол

Фталевый ангидрид

100

79

Пропилен/воздух/NH3

Акрилонитрил

97- 99

75 - 82

Пропилен/воздух

Акролеин

90

80 - 85

Акролеин/воздух

Акриловая кислота

95

90 - 95

Этилен / О2

Оксид этилена

90

80

25

26.

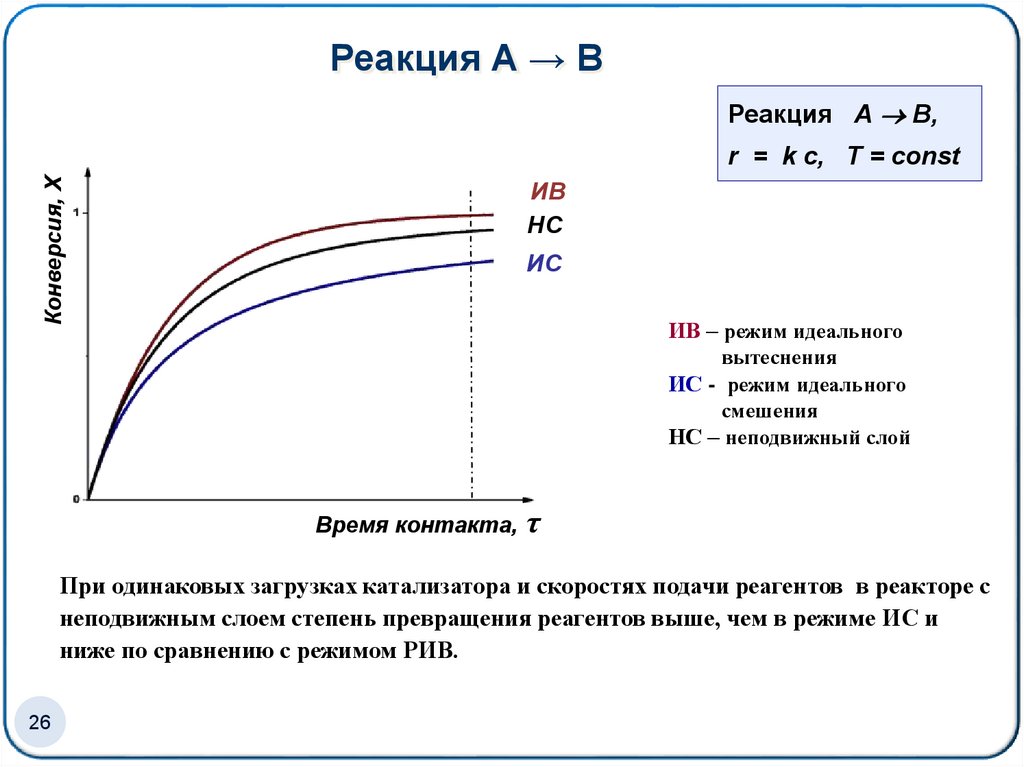

Реакция А → ВРеакция А В,

Конверсия, X

r = k c, Т = соnst

ИВ

НС

ИС

ИВ – режим идеального

вытеснения

ИС - режим идеального

смешения

НС – неподвижный слой

Время контакта, τ

При одинаковых загрузках катализатора и скоростях подачи реагентов в реакторе с

неподвижным слоем степень превращения реагентов выше, чем в режиме ИС и

ниже по сравнению с режимом РИВ.

26

27.

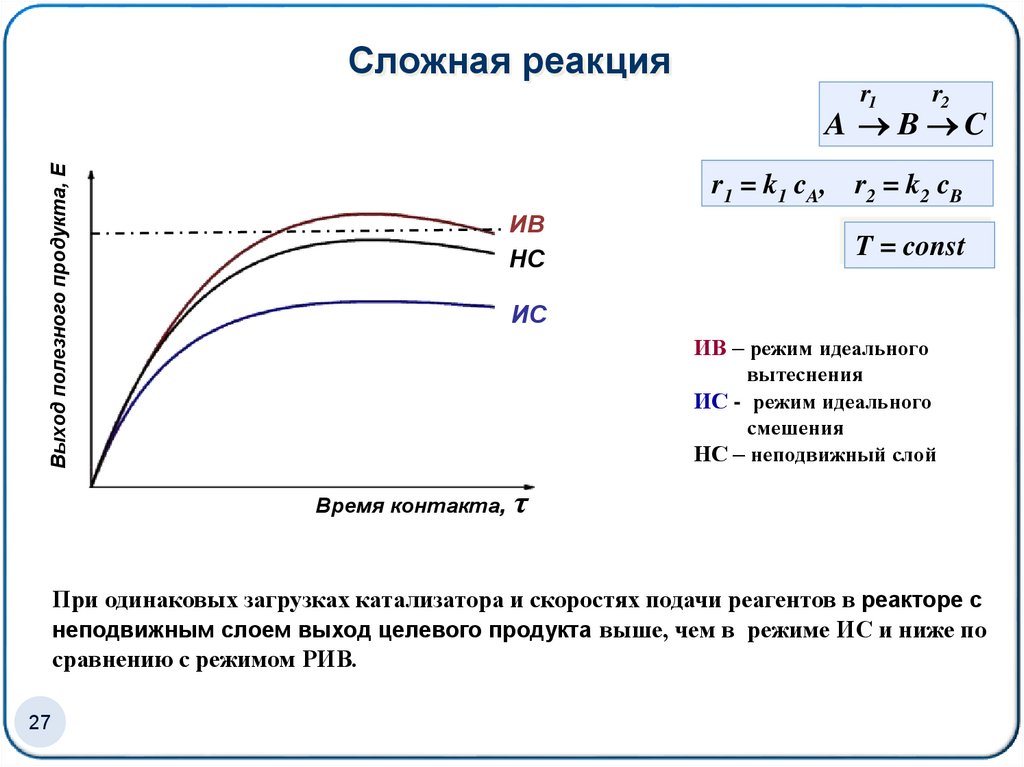

Сложная реакцияr1

r2

Выход полезного продукта, Е

A B C

r1 = k1 cA, r2 = k2 cB

ИВ

НС

T = const

ИС

ИВ – режим идеального

вытеснения

ИС - режим идеального

смешения

НС – неподвижный слой

Время контакта, τ

При одинаковых загрузках катализатора и скоростях подачи реагентов в реакторе с

неподвижным слоем выход целевого продукта выше, чем в режиме ИС и ниже по

сравнению с режимом РИВ.

27

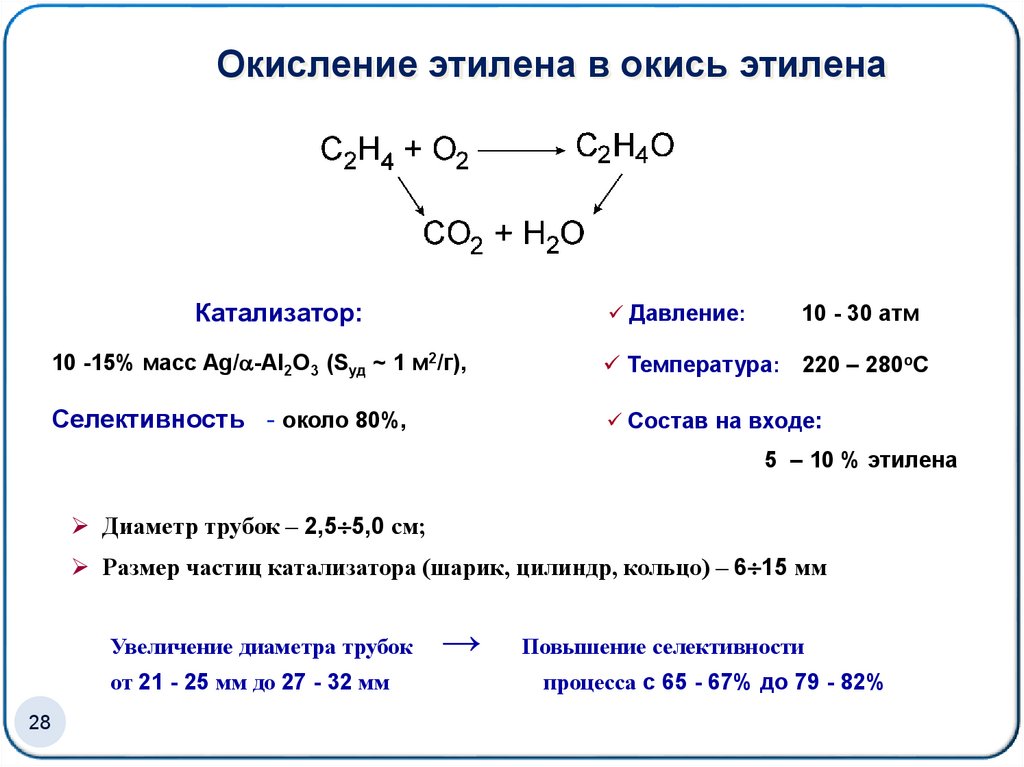

28. Окисление этилена в окись этилена

Катализатор:Давление:

10 - 30 атм

10 -15% масс Ag/ -Al2O3 (Sуд ~ 1 м2/г),

Температура:

220 – 280оС

Cелективность - около 80%,

Состав на входе:

5 – 10 % этилена

Диаметр трубок – 2,5 5,0 см;

Размер частиц катализатора (шарик, цилиндр, кольцо) – 6 15 мм

Увеличение диаметра трубок

от 21 - 25 мм до 27 - 32 мм

28

→

Повышение селективности

процесса с 65 - 67% до 79 - 82%

29.

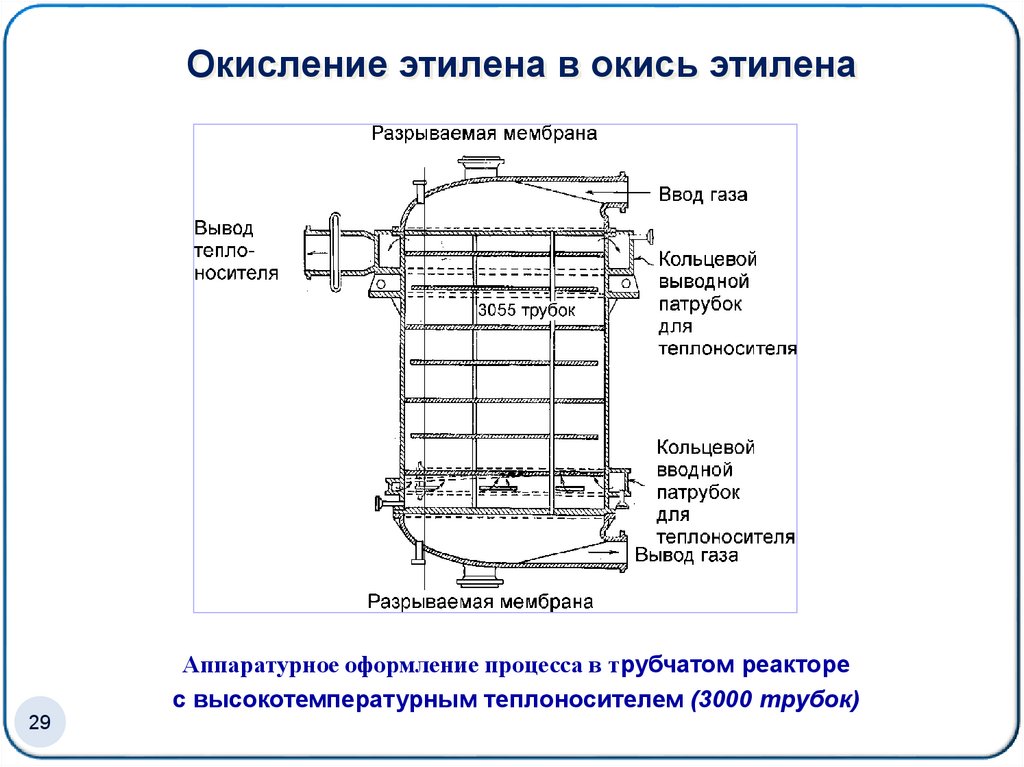

Окисление этилена в окись этиленаАппаратурное оформление процесса в трубчатом реакторе

с высокотемпературным теплоносителем (3000 трубок)

29

30.

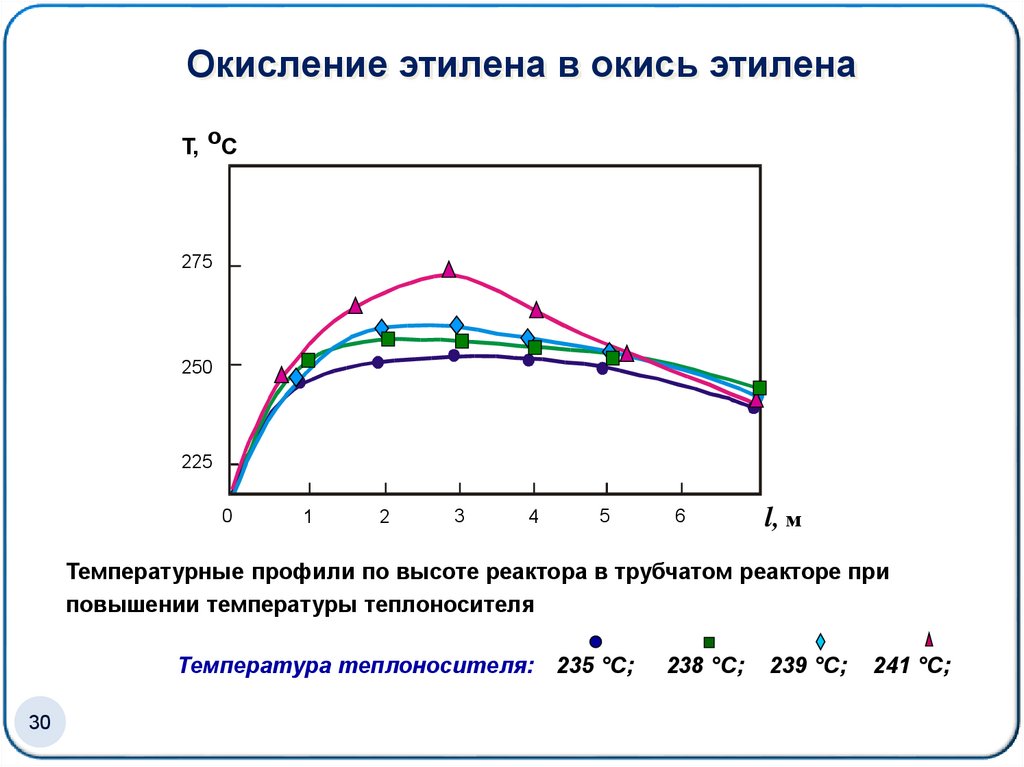

Окисление этилена в окись этиленаT, oC

275

250

225

0

1

2

3

4

5

6

l, м

Температурные профили по высоте реактора в трубчатом реакторе при

повышении температуры теплоносителя

Температура теплоносителя: 235 °C;

30

238 °C;

239 °C;

241 °C;

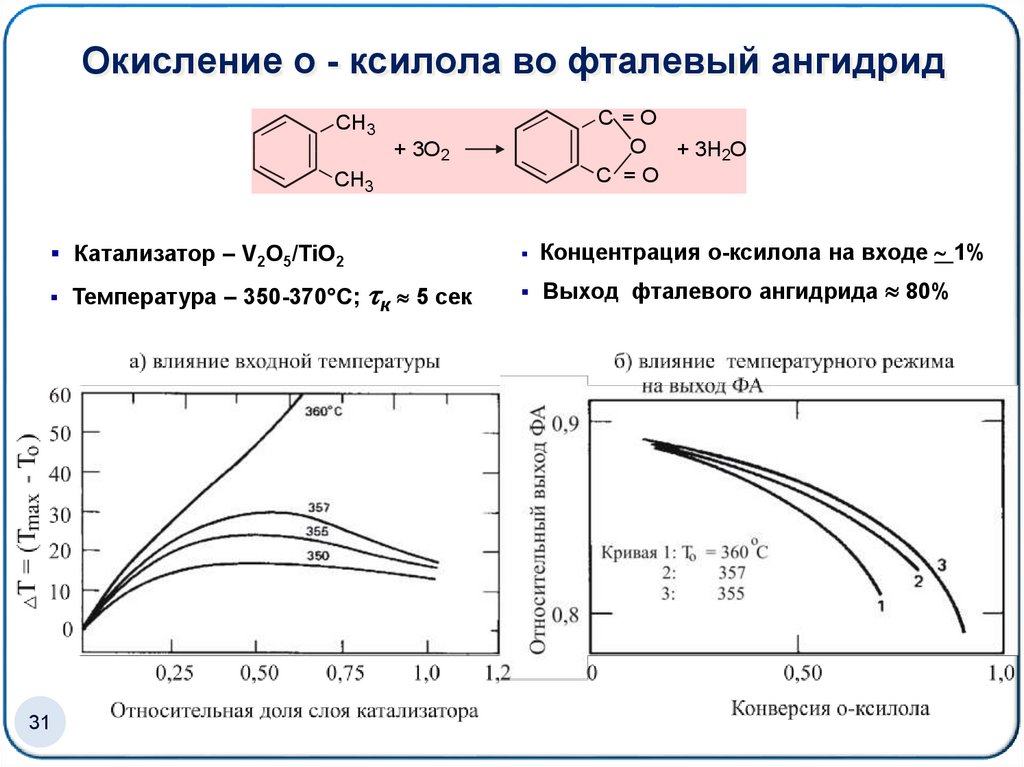

31. Окисление о - ксилола во фталевый ангидрид

CH3+ 3O2

CH3

C =O

O + 3H2O

C =O

Катализатор – V2O5/TiO2

Концентрация о-ксилола на входе 1%

Температура – 350-370°С; к 5 сек

Выход фталевого ангидрида 80%

31

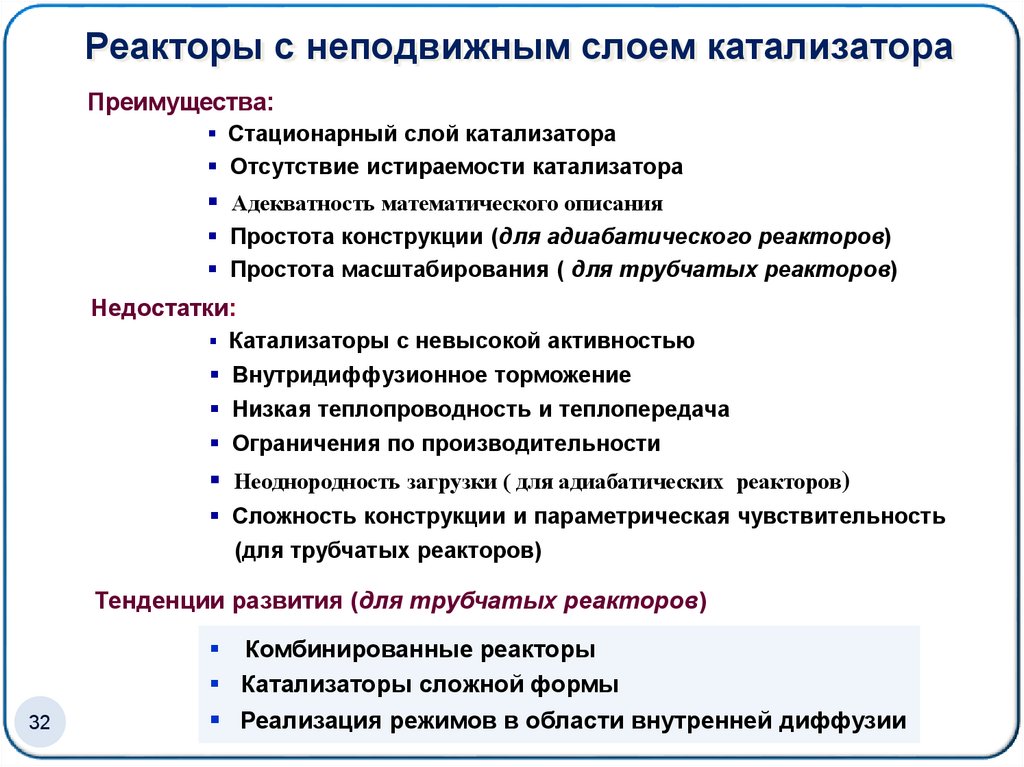

32. Реакторы с неподвижным слоем катализатора

Преимущества:Стационарный слой катализатора

Отсутствие истираемости катализатора

Адекватность математического описания

Простота конструкции (для адиабатического реакторов)

Простота масштабирования ( для трубчатых реакторов)

Недостатки:

Катализаторы с невысокой активностью

Внутридиффузионное торможение

Низкая теплопроводность и теплопередача

Ограничения по производительности

Неоднородность загрузки ( для адиабатических реакторов)

Сложность конструкции и параметрическая чувствительность

(для трубчатых реакторов)

Тенденции развития (для трубчатых реакторов)

Комбинированные реакторы

Катализаторы сложной формы

32

Реализация режимов в области внутренней диффузии

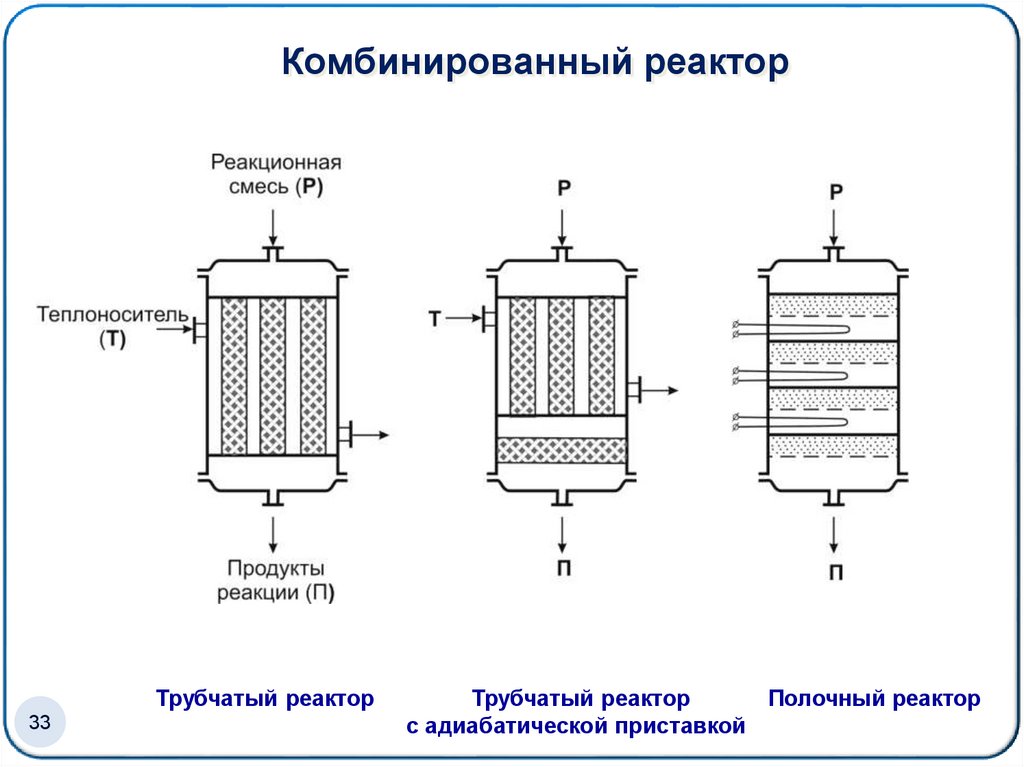

33. Комбинированный реактор

Трубчатый реактор33

Трубчатый реактор

Полочный реактор

с адиабатической приставкой

34.

Комбинированный реактор для окисленияметанола в формальдегид

2 СH3OH + 0,5 O2 2 CH3O + H2O

34

Получение безметанольного формальдегида

в комбинированном реакторе

35.

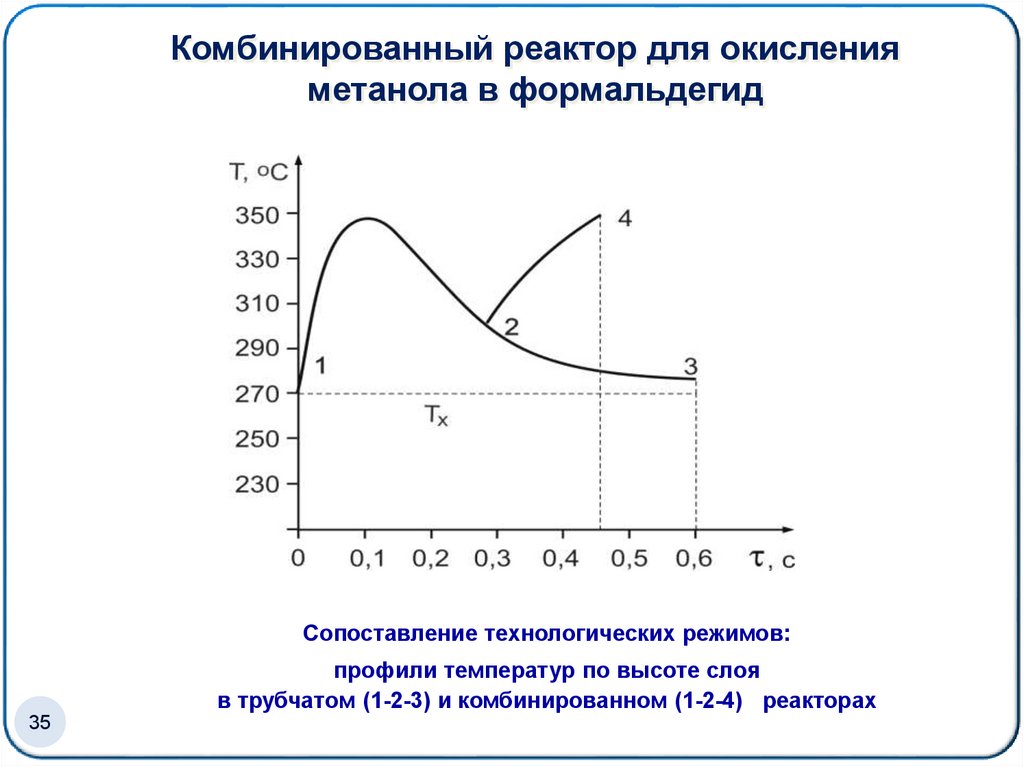

Комбинированный реактор для окисленияметанола в формальдегид

Сопоставление технологических режимов:

профили температур по высоте слоя

в трубчатом (1-2-3) и комбинированном (1-2-4) реакторах

35

36.

Реакторы с неподвижным слоем катализатораКатализаторы сложной формы

H – высота зерна,

D – диаметр зерна,

36

d - диаметр отверстия,

N - число отверстий,

l - толщина стенки

chemistry

chemistry