Similar presentations:

Машинист конвейера

1.

2.

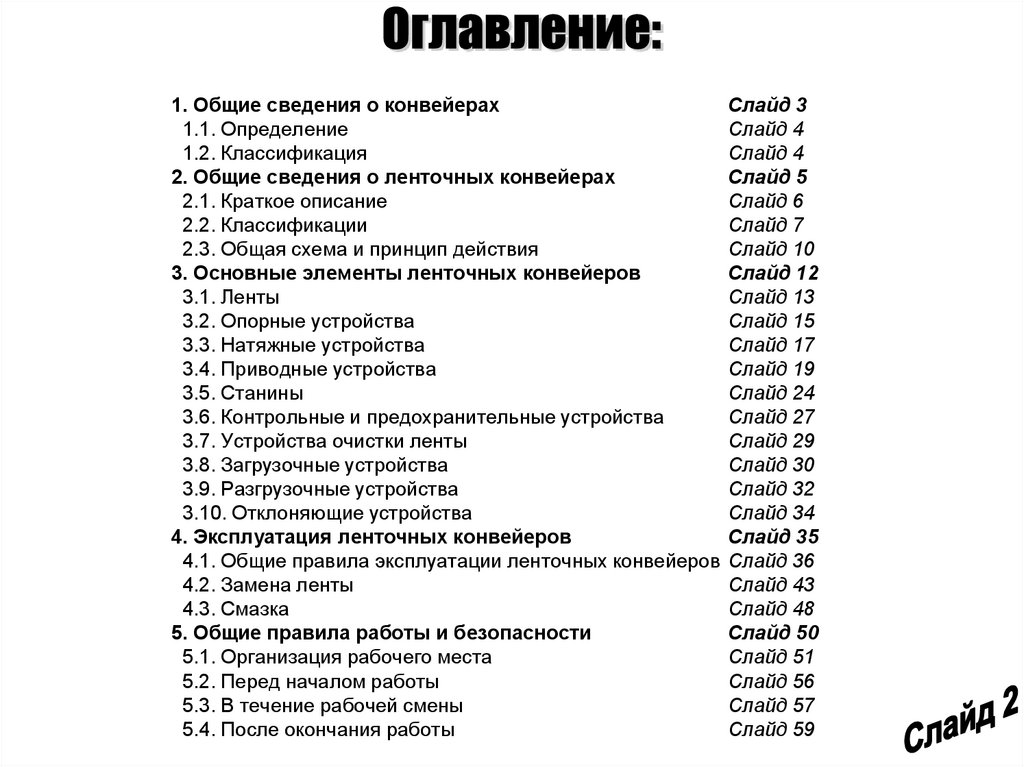

1. Общие сведения о конвейерахСлайд 3

1.1. Определение

Слайд 4

1.2. Классификация

Слайд 4

2. Общие сведения о ленточных конвейерах

Слайд 5

2.1. Краткое описание

Слайд 6

2.2. Классификации

Слайд 7

2.3. Общая схема и принцип действия

Слайд 10

3. Основные элементы ленточных конвейеров

Слайд 12

3.1. Ленты

Слайд 13

3.2. Опорные устройства

Слайд 15

3.3. Натяжные устройства

Слайд 17

3.4. Приводные устройства

Слайд 19

3.5. Станины

Слайд 24

3.6. Контрольные и предохранительные устройства

Слайд 27

3.7. Устройства очистки ленты

Слайд 29

3.8. Загрузочные устройства

Слайд 30

3.9. Разгрузочные устройства

Слайд 32

3.10. Отклоняющие устройства

Слайд 34

4. Эксплуатация ленточных конвейеров

Слайд 35

4.1. Общие правила эксплуатации ленточных конвейеров Слайд 36

4.2. Замена ленты

Слайд 43

4.3. Смазка

Слайд 48

5. Общие правила работы и безопасности

Слайд 50

5.1. Организация рабочего места

Слайд 51

5.2. Перед началом работы

Слайд 56

5.3. В течение рабочей смены

Слайд 57

5.4. После окончания работы

Слайд 59

3.

4.

Конвейер – это машина непрерывного действия для перемещения сыпучихкусковых или штучных грузов.

Главным классификационным признаком конвейеров является принцип

действия, в соответствии с которым выделяют следующие основные типы:

1 – ленточный;

2 – пластинчатый;

3 – скребковый;

4 – ковшовый;

5 – полочный;

6 – люлечный;

7 – элеватор.

5.

6.

Ленточные конвейеры применяют для перемещения вгоризонтальном и наклонном направлении разнообразных насыпных

и штучных грузов.

Ленточные конвейеры получили широкое распространение во всех

отраслях промышленности, что объясняется такими их

характеристиками, как:

- возможность получения высокой производительности

(до 30 000 т/час);

- большая длина транспортирования (до 3-4 км на одном

конвейере и до 100 км в системе конвейеров);

- простота обслуживания и эксплуатации;

- высокая надёжность.

7.

По расположению наместности:

- стационарные;

- подвижные;

- передвижные;

- переставные;

- переносные;

- наводные.

По функциям ленты:

- конвейеры, в которых лента

является грузонесущим и

транспортным элементом

(основной тип);

- ленточно-канатные и ленточноцепные, в которых лента является

только грузонесущим элементом.

По конструкции и

назначению:

- общего назначения;

- специальные.

По типу ленты:

- с прорезиненной лентой

(наибольшее распространение);

- со стальной цельнопрокатной

лентой и проволочной лентой.

8. По геометрической схеме:

1-6, 11 – с однобарабанным приводом;7-10 – с двухбарабанным приводом.

(П – привод, НУ – натяжное устройство)

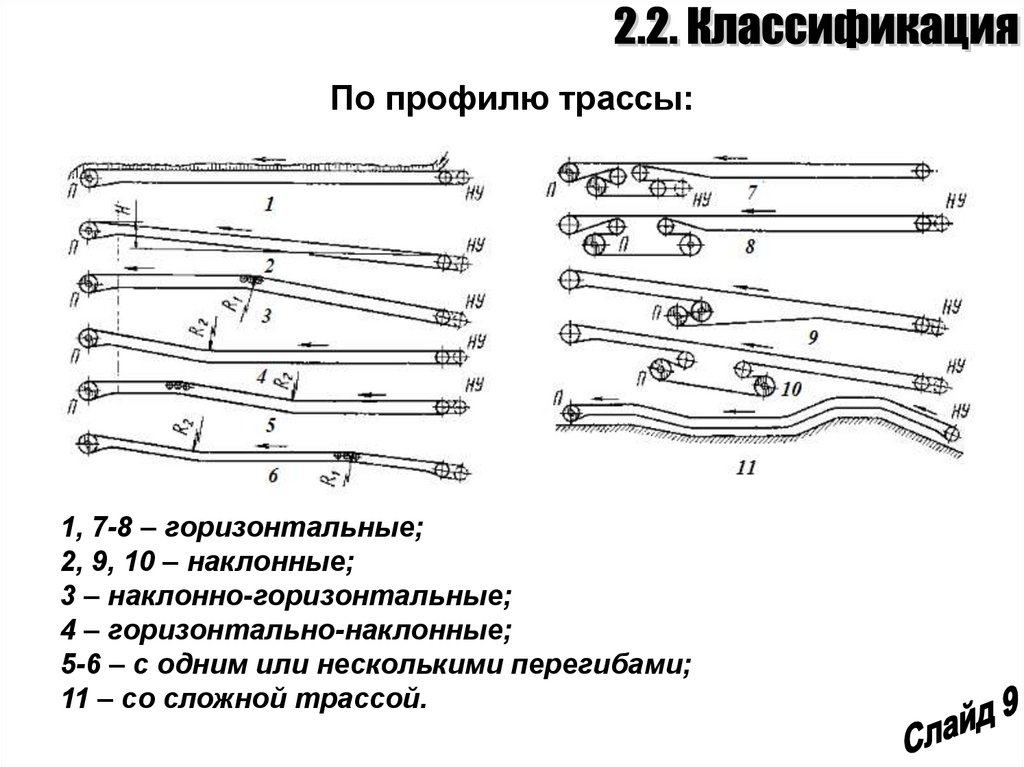

9. По профилю трассы:

1, 7-8 – горизонтальные;2, 9, 10 – наклонные;

3 – наклонно-горизонтальные;

4 – горизонтально-наклонные;

5-6 – с одним или несколькими перегибами;

11 – со сложной трассой.

10.

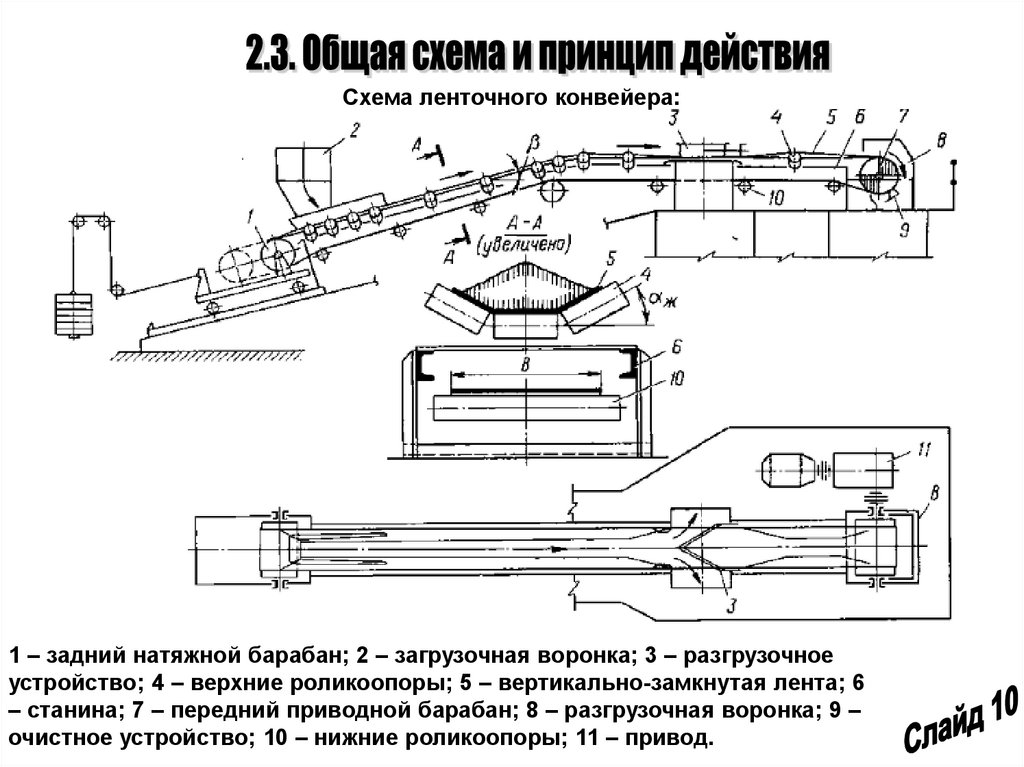

Схема ленточного конвейера:1 – задний натяжной барабан; 2 – загрузочная воронка; 3 – разгрузочное

устройство; 4 – верхние роликоопоры; 5 – вертикально-замкнутая лента; 6

– станина; 7 – передний приводной барабан; 8 – разгрузочная воронка; 9 –

очистное устройство; 10 – нижние роликоопоры; 11 – привод.

11. Головная часть мощного ленточного конвейера с лентой шириной 200 мм и производительностью 6000 т/ч для транспортирования

железной руды:I – схема; II – конструкция.

1 и 2 – приводные барабаны; 3 – муфта с остановом; 4 – редуктор; 5

– тормоз с муфтой; 6 – электродвигатель мощностью 1250 кВт.

МК – мостовой кран для монтажа и ремонта привода.

12.

13.

Грузонесущим и тяговым элементом на ленточном конвейереслужит, как правило, прорезиненная лента.

Нормальный ряд прорезиненной ленты по ГОСТ 22644-77: 300 мм;

400 мм; 500 мм; 650 мм; 800 мм; 1000 мм; 1200 мм; 1400 мм; 1600 мм;

2000 мм; 2500 мм и 3000 мм.

Лента должна обладать следующими свойствами:

- высокая прочность;

- малая масса;

- небольшое относительное удлинение;

- высокая эластичность;

- малая гигроскопичность;

- высокая сопротивляемость нагрузкам;

- высокая сопротивляемость истиранию.

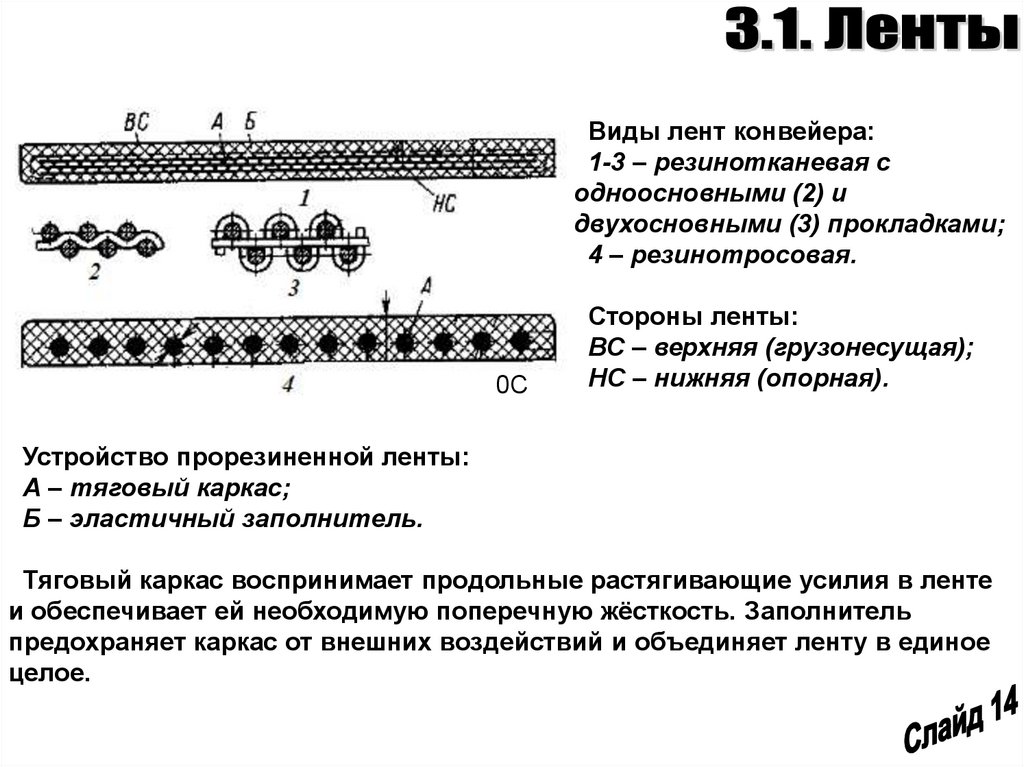

14.

Виды лент конвейера:1-3 – резинотканевая с

одноосновными (2) и

двухосновными (3) прокладками;

4 – резинотросовая.

0С

Стороны ленты:

ВС – верхняя (грузонесущая);

НС – нижняя (опорная).

Устройство прорезиненной ленты:

А – тяговый каркас;

Б – эластичный заполнитель.

Тяговый каркас воспринимает продольные растягивающие усилия в ленте

и обеспечивает ей необходимую поперечную жёсткость. Заполнитель

предохраняет каркас от внешних воздействий и объединяет ленту в единое

целое.

15.

Для опоры ленты на участке между концевымибарабанами устанавливают:

-роликоопоры (в большинстве случаев);

- настил.

Роликоопоры подразделяются на:

- верхние (для грузонесущей (рабочей) ветви ленты);

- нижние (для обратной (холостой) ветви ленты ).

16.

Виды роликоопор:I, II и III – верхние прямая рядовая

желобчатая и амортизирующая

соответственно;

IV, V и VI – нижняя прямая, дисковая

очистная и желобчатая соответственно.

Составные части роликоопор:

1 –кронштейны;

2 –ролики;

3 –опорные основания.

17.

Для увеличения сцепления ленты с приводным барабаном ипредотвращения её провисания между роликами устанавливают

натяжное устройство. Обычно натяжное устройство размещают на

участках ленты с наименьшим натяжением.

Виды натяжных

устройств:

1 и 2 – хвостовое

грузовое;

3и4–

промежуточное

грузовое;

5 – винтовое;

6 – пружинновинтовое.

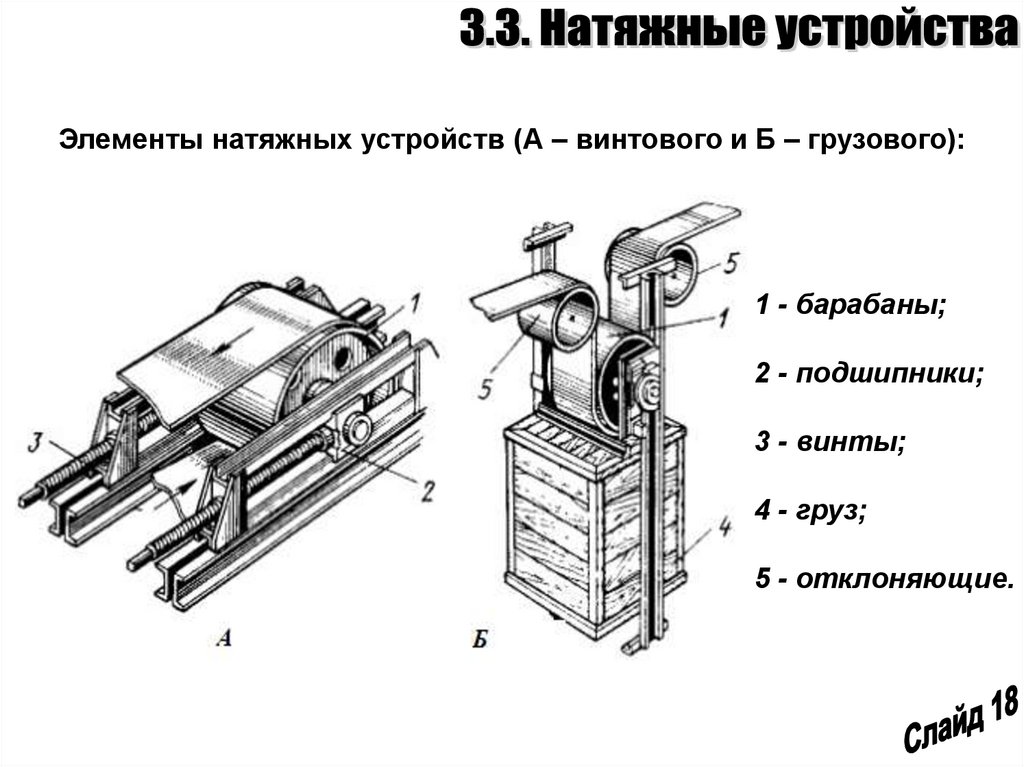

18.

Элементы натяжных устройств (А – винтового и Б – грузового):1 - барабаны;

2 - подшипники;

3 - винты;

4 - груз;

5 - отклоняющие.

19.

В ленточном конвейере движущая сила передаётся на лентутрением при огибании её

приводного барабана

(при барабанном приводе)

или при контакте

приводной ленты с

грузонесущей

(при прямолинейном

промежуточном приводе

многоприводного конвейера).

20.

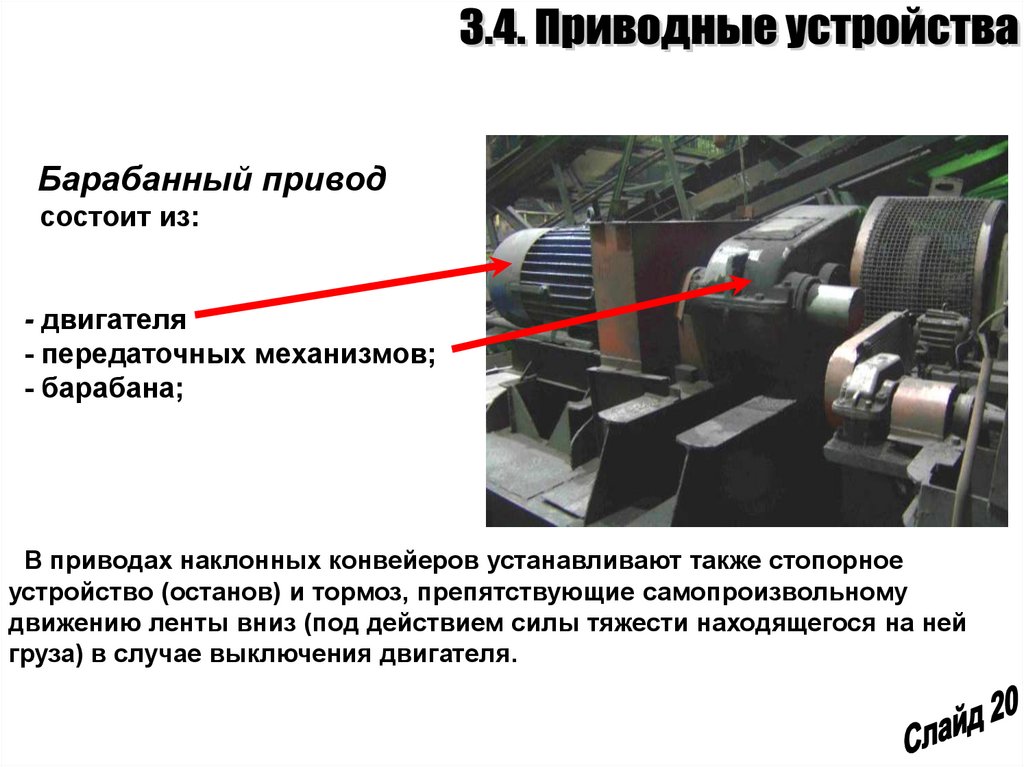

Барабанный приводсостоит из:

- двигателя

- передаточных механизмов;

- барабана;

В приводах наклонных конвейеров устанавливают также стопорное

устройство (останов) и тормоз, препятствующие самопроизвольному

движению ленты вниз (под действием силы тяжести находящегося на ней

груза) в случае выключения двигателя.

21.

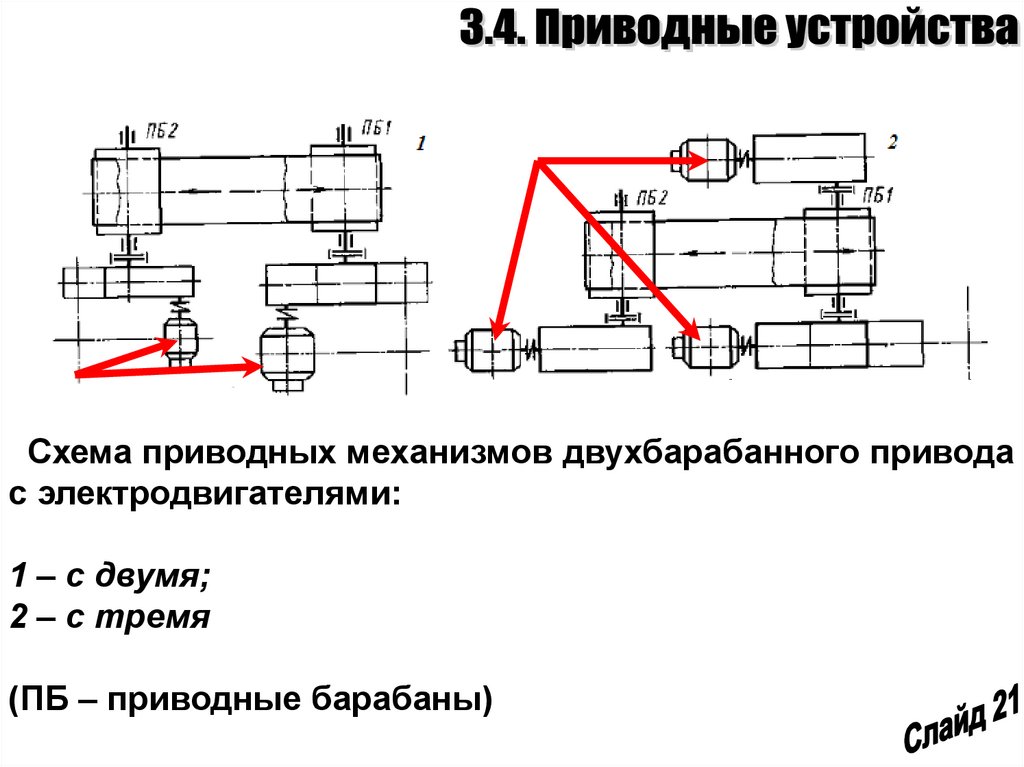

Схема приводных механизмов двухбарабанного приводас электродвигателями:

1 – с двумя;

2 – с тремя

(ПБ – приводные барабаны)

22.

Для изменения частоты вращения, передаваемой от валадвигателя на ведомый вал, используются редукторы и вариаторы.

Если передача обеспечивает

постоянное передаточное число

и обеспечивает понижение

частоты, то она называется

редуктором.

Если скорость ведомого вала может изменяться в процессе эксплуатации, то

передача называется вариатором. В зависимости от типа передачи различают

вариаторы: фрикционные; ременные; цепные.

23.

В редукторах применяют в основном передачи зацеплением:- зубчатые;

- червячные;

- цепные.

В зависимости от схемы и типа передачи редукторы делят на:

цилиндрические; конические рядовые; планетарные зубчатые;

червячные; комбинированные.

24.

Конструкция средней части стационарного конвейера (станины,рамы) бывает:

- жёсткой; гибкой.

Жёсткую раму выполняют из прокатных профилей металла в виде

продольных балок, на которые устанавливают роликоопоры.

25.

Станины обоих перечисленных типов бывают:- опорными;

- подвесными.

В опорной станине продольные балки или канаты прикрепляют к периодически

расставленным поперечным стойкам, изготовленным из прокатных профилей.

Стойки прикрепляют к полу помещения или фундаменту.

В подвесной станине продольные балки или канаты на тягах подвешивают к

перекрытию здания или галереи. Периодически через 20-30 метров

устанавливают растяжки, воспринимающие продольные усилия и

обеспечивающие неподвижное состояние станины. Гибкая станина имеет

повышенную амортизирующую способность, но её применение допустимо

только для горизонтальных участков конвейера.

Жёсткая опорная металлоконструкция средней части конвейера:

26.

Жёсткая подвесная металлоконструкция средней части конвейера:27.

Для обеспечения надёжной работы конвейера, сокращенияобслуживающего персонала и увеличения степени автоматизации на

конвейере устанавливают комплект контрольных и

предохранительных устройств:

- датчики контроля скорости движения;

- датчики поперечного сдвига и продольного порыва ленты;

- датчики целостности тросов в прорезиненной ленте;

- датчики контроля подачи смазки к редукторам привода.

28.

При отклонении работы конвейера от нормы датчики автоматическиостанавливают конвейер и дают предупредительные сигналы.

- датчик контроля

скорости движения;

Также используются

автоматические ловители ленты

в случае её обрыва.

29.

Для обеспечения нормальной работы конвейера иповышения срока службы ленты необходима очистка ленты и

барабанов от налипших частиц транспортируемого груза.

В ленточных конвейерах применяются устройства очистки

ленты следующих типов:

- скребковые;

- щёточные;

- роликовые;

- вибрационные;

- гидравлические;

- пневматические;

- комбинированные.

30.

Конструкция загрузочных устройств зависит от характеристикигруза и скорости его подачи на конвейер.

Насыпные грузы, как правило подаются с помощью загрузочной

воронки и направляющего лотка.

Воронка и лоток

формируют поток груза и

направляют его в середину ленты.

При этом высота падения груза на

ленту должна быть минимально

возможной, а скорость его

движения должна быть максимально

приближена к скорости движения

ленты конвейера.

31. Помимо указанных, существуют и иные типы загрузочных устройств:

1 – вибрационный питатель;2 – ленточный питатель;

3 – барабанный питатель;

4 – скребковый питатель;

5 – воронка с затвором;

6 – направляющий лоток;

7 – дисковый питатель с лотком;

8 – волновой питатель с наклонным

днищем;

9 – вибрационный питатель с

направляющим лотком.

32.

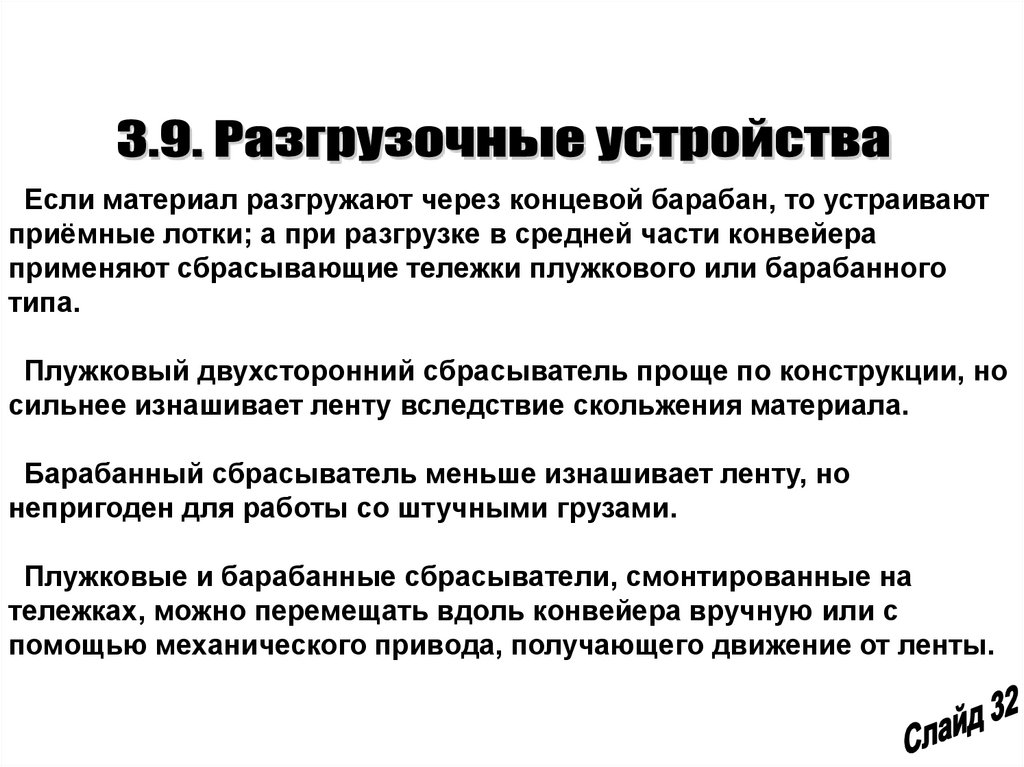

Если материал разгружают через концевой барабан, то устраиваютприёмные лотки; а при разгрузке в средней части конвейера

применяют сбрасывающие тележки плужкового или барабанного

типа.

Плужковый двухсторонний сбрасыватель проще по конструкции, но

сильнее изнашивает ленту вследствие скольжения материала.

Барабанный сбрасыватель меньше изнашивает ленту, но

непригоден для работы со штучными грузами.

Плужковые и барабанные сбрасыватели, смонтированные на

тележках, можно перемещать вдоль конвейера вручную или с

помощью механического привода, получающего движение от ленты.

33.

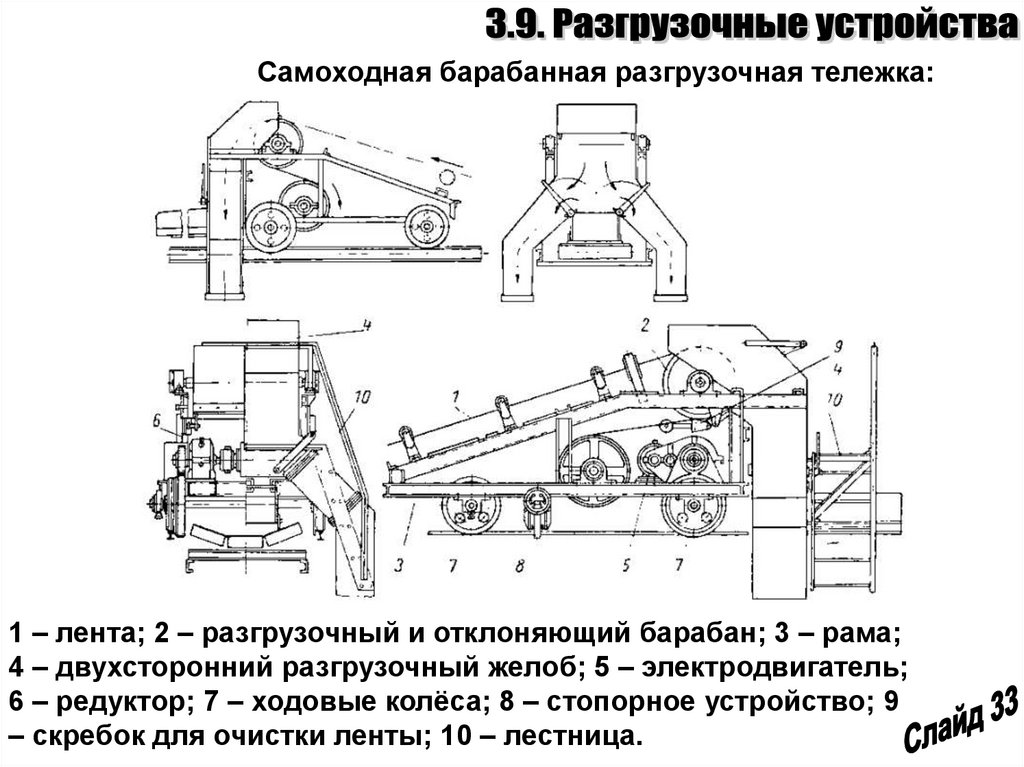

Самоходная барабанная разгрузочная тележка:1 – лента; 2 – разгрузочный и отклоняющий барабан; 3 – рама;

4 – двухсторонний разгрузочный желоб; 5 – электродвигатель;

6 – редуктор; 7 – ходовые колёса; 8 – стопорное устройство; 9

– скребок для очистки ленты; 10 – лестница.

34.

Направление движения ленты изменяется при помощиотклоняющих устройств:

- концевых оборотных (1) и отклоняющих (2) барабанов;

- роликовой батареи (3);

- по кривой свободного провисания ленты (4).

35.

36.

Перед запуском машины в эксплуатацию необходимо выполнить пробныйпуск вхолостую, под нагрузкой и регулирование.

Обкатыванию машины предшествует опробование отдельных механизмов,

при котором не должно быть заедания, рывков и толчков. Проверенный

привод обкатывают от электродвигателя в течение 1,5—2 ч.

При обкатке проверяют нагрев подшипников, зацепление зубчатых колес и

набегание ремня на шкив. Все замеченные недостатки должны быть

устранены ремонтным персоналом.

Проверяют также крепёжные соединения, уровень масла в редукторе,

затяжку крышек подшипников, взаимное положение сборочных единиц и

отдельных деталей.

37.

При пробном пуске под нагрузкой необходимо проверить, насколькодоступны отдельные сборочные единицы и детали для наблюдения и

регулирования.

Бесперебойная эксплуатация конвейеров требует выполнения ряда правил

постоянного наблюдения за работой всех механизмов и немедленного

устранения замеченных в процессе работы неполадок и дефектов.

Для нормальной эксплуатации конвейера важно обеспечить равномерную

подачу транспортируемого материала в количестве, которое соответствует

производительности машины. Груз, поступающий из загрузочных устройств,

должен правильно ложиться на ленту и ровно располагаться относительно

оси ленты, плавно и без ударов.

Перед остановкой конвейера прекращают подачу на него груза, для чего

закрывают шиберы и заслонки у бункеров и выключают питающее

устройство. После прекращений подачи груза машине дают возможность

работать до тех пор, пока лента не освободится от груза.

38.

При самом лучшем качестве монтажа конвейера всё же возможносбегание ленты в стороны вследствие её неравномерной вытяжки

или односторонней загрузки, поперечных перекосов станины, а также

вследствие налипания частиц груза на барабаны и ролики. В

процессе осмотра, пробного запуска в процессе работы ленточного

конвейера необходимо тщательно следить за степенью натяжении

ленты.

Её нельзя чрезмерно натягивать, так как это увеличивает

расход мощности, ослабляет стыки и делает ленту чувствительной к

неточной установке роликовых опор. Слабое натяжение ленты

недопустимо, так как возможны её пробуксовка, сбегание и

соприкосновение со станиной и рассыпание транспортируемого

материала.

Ход ленты регулируют, изменяя положение роликовых опор и

барабанов, для чего их крепят к станине болтами, пропущенными в

опальные отверстия.

39.

При проверке ленты необходимо следить за тем, чтобы онаперемещалась прямо, без смещения в сторону и без

пробуксовывания. Если лента неправильно набегает на барабан, то

необходимо ослабить крепления двух-трёх роликовых опор у

приводного барана со стороны набегания ленты и ударом молотка

подать вперёд края этих роликов.

При подаче одного края роликовой опоры вперед второй край

подастся назад.

В случае, когда обнаружен перекос ленты в средней части

конвейера, ленту регулируют на участке у начала схода ленты, для

этого надо повернуть несколько роликовых опор в сторону движения

со стороны натяжения ленты.

40.

I - при сбегании у приводного барабана;II – при сбегании со средней

части конвейера.

1 – приводной барабан;

2 и 7 – величины смещения ленты; 3 и 6 – оси конвейера;

4 и 11 – оси симметрии ленты;

5 – положения роликовых опор, в которые их следует повернуть,

чтобы лента нормально набегала на барабан;

8 – положения роликовых опор, в которые их следует повернуть,

чтобы лента нормально перемещалась;

9 – первоначальное положение роликовых опор;

10 – направление движения ленты.

41.

Если же лента неправильнонабегает на натяжной барабан,

то её регулируют нижними

(холостыми) роликами,

расположенными непосредственно

у натяжного барабана.

- саморегулирующаяся

роликоопора рабочей ветви

42.

Загрязнение ленты, роликов и барабанов частицами материала частоявляется причиной серьезных аварий ленточного конвейера. Частицы

материала, попав на ленту, могут приводить к ее ускоренному износу и даже

разрыву, а также переходят на ролики и барабаны и образуют на них

местные утолщения, нарушающие ход ленты и отклоняющие ее в сторону.

Все это вызывает необходимость в тщательной очистке ленты.

Чаще всего для очистки ленты применяют скребки.

Для тканевой и резинотросовой ленты скребки выполняют из технической

резины. Во время работы конвейера необходимо своевременно заменять

резиновые полосы скребка для того, чтобы он металлической рамкой не

касался ленты. С этой целью применяют резиновую полосу толщиной 5—10

мм и выпускают её за рамку на 10—20 мм.

Давление на скребок должно быть небольшим, с тем, чтобы он не портил

обкладки. Скребок прижимается к ленте грузом или пружиной, регулируемой

винтом. Один скребок хорошо очищает ленту только при транспортировании

сухих грузов, содержащих минимальное количество пыли. Поэтому иногда

ставят два скребка, расположенных один за другим.

43.

В процессе эксплуатация конвейерные ленты изнашиваются и выходят изстроя. Замена лент – трудоёмкая операция.

Перед укладкой ленты па конвейер, её рулоны подвешивают на ось, концы

которой опираются на металлические козлы, установленные на некотором

расстоянии от натяжного барабана. Вначале протягивают нижнюю ветвь

ленты, её конец огибают вокруг приводного барабана и направляют по

рабочей ветви конвейера.

Навешивать новую ленту на конвейер рекомендуется с помощью

монтажной лебедки.

На конвейеры большой длины, работающие в закрытых эстакадах и

галереях, лента не может быть навешана из бухты указанным методом

вследствие её значительных габаритов и массы. В этом случае рулон ленты

устанавливают вне помещения и протягивают её на конвейер через

специальные проёмы.

44.

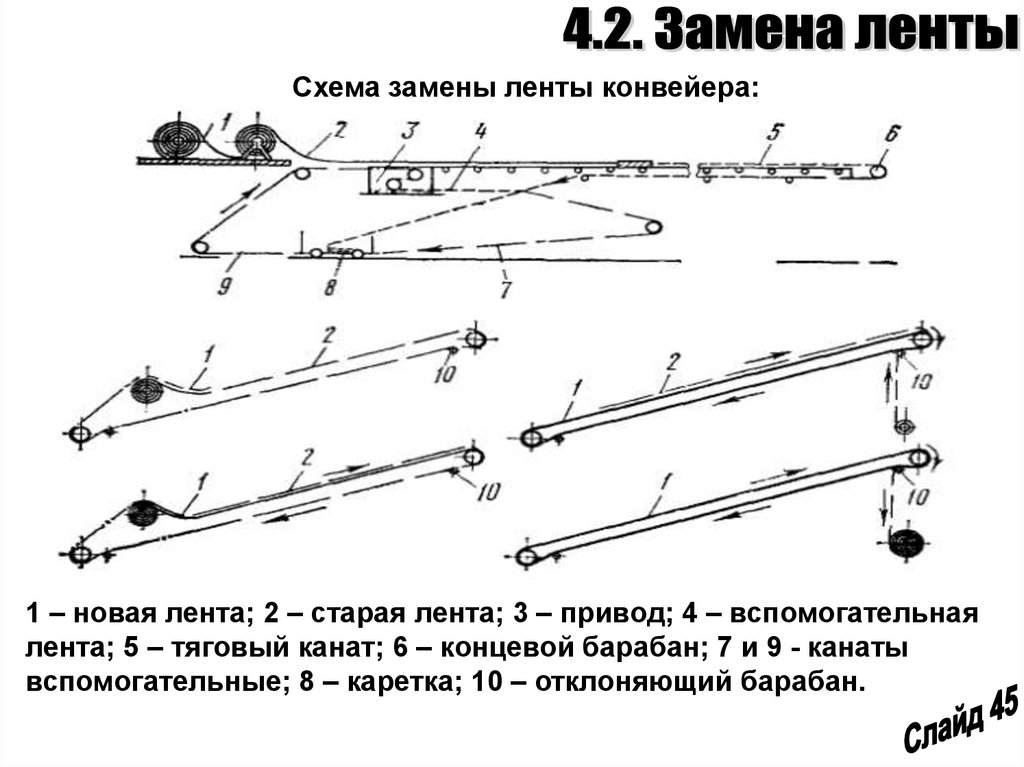

Протягивать новую ленту можно также с помощью старой ленты, используяпривод конвейера. Для этого старую ленту разрезают и соединяют с концом

новой ленты так, чтобы конец новой ленты был сверху ведущего конца

старой ленты, а её ведомый конец был уложен сверху новой ленты и

присоединён к ней.

После того, как при работающем приводе конвейера старая лента обойдёт

весь периметр конвейера, старая лента окажется вверху новой и может быть

смотана в рулон при помощи работающего привода. Концы предварительно

натянутой новой ленты соединяют между собой.

45.

Схема замены ленты конвейера:1 – новая лента; 2 – старая лента; 3 – привод; 4 – вспомогательная

лента; 5 – тяговый канат; 6 – концевой барабан; 7 и 9 - канаты

вспомогательные; 8 – каретка; 10 – отклоняющий барабан.

46.

Неразъёмные соединения могут быть выполнены:- горячей вулканизацией;

- использованием промышленных клеев;

- клёпкой;

- сшивкой сыромятными ремнями.

Неразъёмные соединения концов конвейерной ленты бывают:

- нахлёсточные;

- стыковые.

Разъёмные соединения могут быть:

- крючковые;

- аллигаторные;

- петлевые;

- скобочные;

- планочные.

47.

Примеры соединений лентыступенчатое

1 и 2 – верхняя и нижняя резиновые

прокладки;

крючковое

3 – прокладки ленты;

петлевое

48.

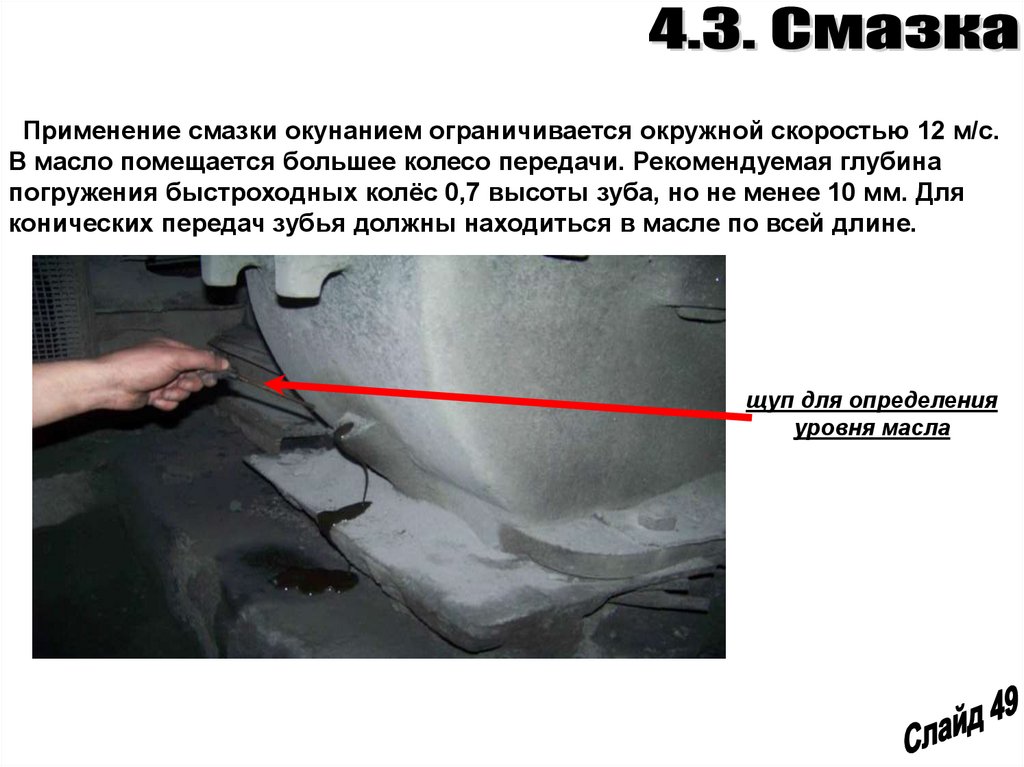

Зацепления в редукторах смазывают:- окунанием зубьев колёс в масляную ванну (смазка окунанием);

- подачей масла в зону зацепления через специальные сопла (струйная

смазка).

Струйная смазка применяется при окружных скоростях более 12-15 м/с и

осуществляется с помощью специальных сопел, причём масло подаётся

насосом.

При окружных скоростях более 20 м/с масло подаётся на зубья каждого

колеса отдельно.

49.

Применение смазки окунанием ограничивается окружной скоростью 12 м/с.В масло помещается большее колесо передачи. Рекомендуемая глубина

погружения быстроходных колёс 0,7 высоты зуба, но не менее 10 мм. Для

конических передач зубья должны находиться в масле по всей длине.

щуп для определения

уровня масла

50.

51.

а) Рабочее место содержать в чистоте и порядке. Не допускать егозагромождения материалами, изделиями, тарой, неиспользуемыми

инструментами и т.д.

б) Освещение и вентиляция рабочего места должны соответствовать

санитарным нормам и быть выполнены в соответствии с проектом и

правилами безопасности.

в) Рабочие площадки, расположенные выше 0,3 м, должны быть ограждены

перилами и снабжены лестницами. Все монтажные проёмы, приямки,

зумпфы, колодцы, канавы должны быть надёжно перекрыты или ограждены.

г) Свободные проходы должны соответствовать нормам и обеспечивать

свободное передвижение работников и перемещение грузов.

д) Инструменты и приспособления должны соответствовать характеру

выполняемой работы.

52.

е) Все обслуживающие площадки, переходные мостики и лестницы должныбыть прочными, устойчивыми и снабжены перилами высотой не менее 1,0 м,

с перекладиной, средним ограждающим элементом и сплошной обшивкой по

низу перил на высоту 0,15 м.

53.

ж) Все движущиеся и вращающиеся части машин и механизмов, ременные ииные передачи должны иметь ограждения, исключающие доступ к ним во

время работы.

з) Ограждение должно быть надёжно

закреплено.

54.

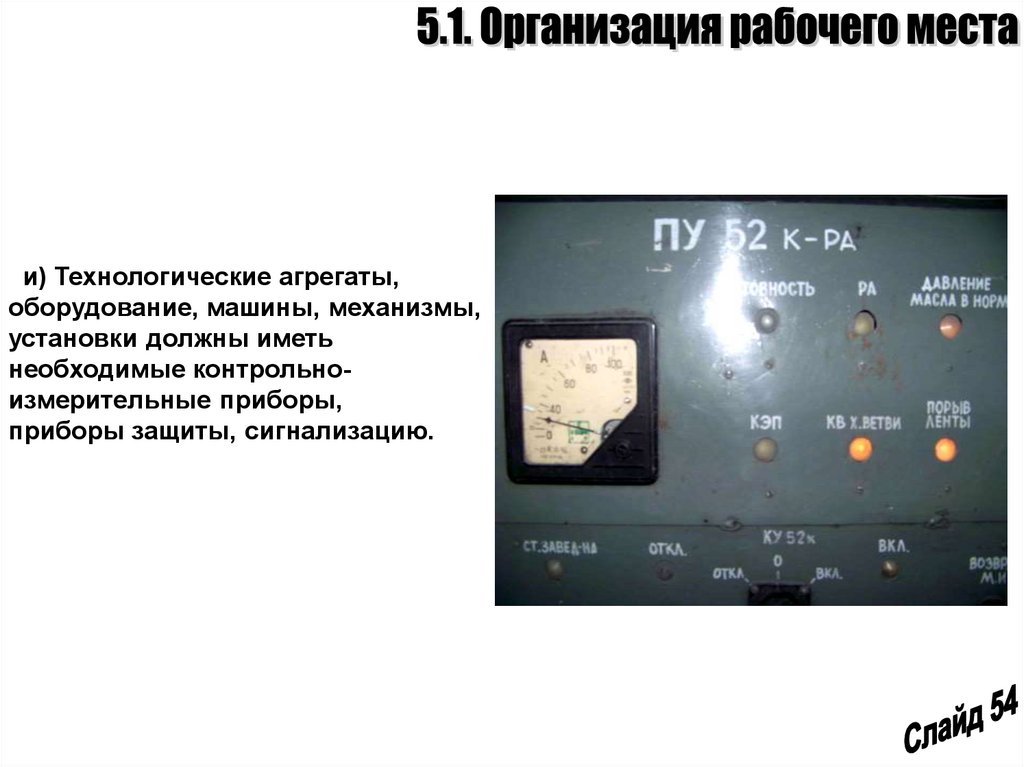

и) Технологические агрегаты,оборудование, машины, механизмы,

установки должны иметь

необходимые контрольноизмерительные приборы,

приборы защиты, сигнализацию.

55.

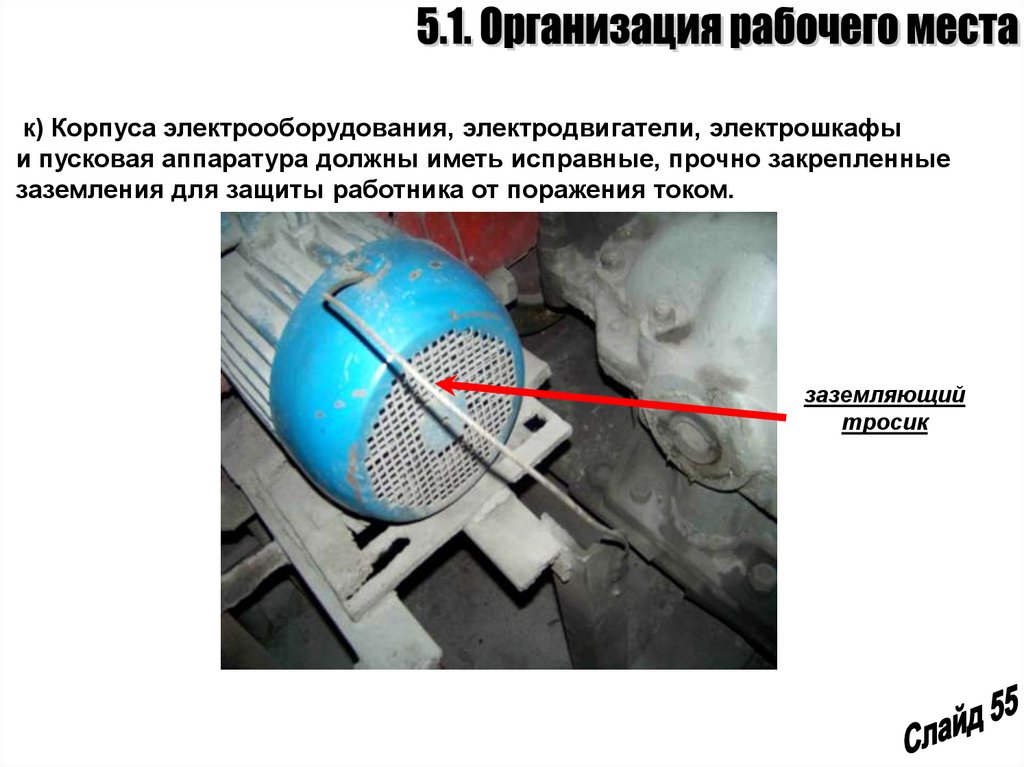

к) Корпуса электрооборудования, электродвигатели, электрошкафыи пусковая аппаратура должны иметь исправные, прочно закрепленные

заземления для защиты работника от поражения током.

заземляющий

тросик

56.

а) Привести в порядок свою спецодежду, застегнув рукава, убрав концыкосынок, платков, поясов так, чтобы они не могли стать причиной травмы.

б) Ознакомиться с записями в журнале приёма-сдачи смены о неполадках,

имевших место в предыдущую смену.

в) Проверить состояние рабочего места, исправность оборудования,

контрольно-измерительных приборов, ограждений, заземлений, других

защитных устройств, а также инструмента и приспособлений.

г) Проверить достаточность освещения, исправность вентиляции, действие

сигнализации и средств связи, наличие противопожарных средств.

д) Перед пуском оборудования в работу убедиться в отсутствии людей в

опасной зоне и подать предупредительный сигнал.

е) Пускать в работу машины или механизмы можно только технически

исправные, при наличии всех закреплённых ограждений, защитного

заземления и действующих блокировок.

57.

а) Быть внимательным и осторожным, не допускать риска, непродуманныхдействий, согласовывать свои действия с напарником по работе.

б) Выполнять все операции с соблюдением установленных мер

безопасности и правил технической эксплуатации оборудования,

обеспечивать заданный режим работы технологического оборудования.

в) О всех выявленных недостатках немедленно сообщать бригадиру или

мастеру.

г) При нарушении нормального режима работы или появлении посторонних

шумов оборудование необходимо остановить для выяснения

и устранения причин.

д) При работе на станках, где образуются отходы, удалять их специальными

приспособлениями после полной остановки механизма.

е) Курить и принимать пищу можно только в отведенных для этого местах.

58.

а) Выполнение работ с использованием неисправных инструментов иприспособлений, а также на неисправном оборудовании.

б) В рабочее время отвлекаться на разговоры, читать и спать, допускать в

зону работ посторонних лиц, выполнять работу, не предусмотренную

нарядом-заданием, без поручения бригадира или мастера (кроме оказания

помощи пострадавшему).

в) Проникать за ограждения при работающих механизмах - для работ в

опасной зоне предварительно выключить и обесточить оборудование.

г) Заходить в помещения электроустановок, компрессорных станций и пр.

не имея соответствующего допуска.

д) Укладывать на оборудование предметы и спецодежду, передавать их

через работающие механизмы.

59.

а) Выключить оборудование (кроме непрерывно работающего).б) Привести в порядок рабочее место.

в) Записать в журнале приема-сдачи смены, сообщить сменщику обо всех

неполадках, случившихся во время работы, принятых мерах по их

устранению и достигнутых результатах.

industry

industry