Similar presentations:

Ленточные и ковшовые конвейеры. Лекция 7

1.

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕУЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ УНИВЕРСИТЕТ МСХА ИМЕНИ К.А. ТИМИРЯЗЕВА

Профессор Ерохин М.Н.

1

2.

ЛЕНТОЧНЫЕ КОНВЕЙЕРЫПринцип действия ленточных конвейеров основан на

сцеплении ленты, являющейся одновременно тяговым и

несущим органом с приводным барабаном.

1 – редуктор;

2 – приводной барабан;

3 – лента; 4 – барабан;

5 – натяжное устройство;

6 – роликоопора; 7 – рама;

8 – электродвигатель 2

3.

Ленточный конвейер3

4.

Ленточный конвейер4

5.

Достоинства ленточных конвейеров- высокая производительность;

- простота конструкции;

- небольшой расход энергии;

- высокая надежность работы;

- возможность транспортирования груза на большие расстояния с

большой скоростью (до 4,5 км);

- возможность перемещения как штучных так и сыпучих грузов.

Ленточные конвейеры, допускающие скорость движения груза

в 5…6 раз больше, чем скребковые и в 10 раз больше чем

винтовые, при равных габаритных размерах имеют значительно

большую производительность по сравнению с ними.

5

6.

СХЕМА СТАЦИОНАРНОГО НАКЛОННО-ГОРИЗОНТАЛЬНОГОЛЕНТОЧНОГО КОНВЕЙЕРА

1 – тележка;

2 – натяжное устройство;

3 – натяжной барабан;

4 – загрузочный бункер;

5, 6 – ролики;

7 – лента;

8 – отклоняющий барабан;

9, 10 – разгрузочные

устройства;

11 – разгрузочный желоб;

12 – устройство для

очистки ленты;

13 – рама;

14 – привод;

15 – приводной барабан

6

7.

ЛЕНТЫЛента является основной частью ленточных

конвейеров.

Требования предъявляемые к лентам

Лента должна иметь:

-высокую

прочность,

эластичность

и

износостойкость;

- хорошую сопротивляемость расслаиванию при

многократных перегибах;

- малую гигроскопичность;

- стойкость к физико-химическому воздействию

грузов и окружающей среды

7

8.

КОНСТРУКЦИИ ТРАНСПОРТЕРНЫХ ЛЕНТа – резинотканевой; б – резинотросовой; в, г – с ребристой рабочей

поверхностью; д – плоский с бортами; е – с перегородками;

ж – с продольным замком; з – полотняно-планчатый.

1, 2 – рабочая и опорная стороны; 3 – прокладки; 4 – защитная ткань;

5 – тросики.

8

9.

РЕЗИНОТКАНЕВЫЕ ЛЕНТЫШироко применяются в конвейерах сельскохозяйственного назначения. Они

состоят из нескольких слоев прорезиненных прокладок. Для защиты от

механических повреждений и влаги ленту покрывают слоем резины.

0 z 1 2 ,

где 0 – толщина одной прокладки, мм;

1 = 1,5…6 – толщина слоя резины с рабочей стороны ленты, мм;

2 = 1…2 – толщина слоя резины с опорной стороны ленты, мм;

z – число прокладок.

9

10.

ОПРЕДЕЛЕНИЕ ШИРИНЫ ЛЕНТЫШирину ленты определяют в зависимости от производительности и вида груза.

h

При

транспортировании

непрерывным

производительность конвейера

Q 3,6q , Т/ч

потоком

где q – масса груза на одном погонном метре конвейера,

кг/м; - скорость транспортирования груза, м/с.

q s 1000

где s – площадь сечения потока груза, м 2;

- объёмная или насыпная масса

груза, Т/ м 3

На ленточном конвейере с плоской лентой поперечное сечение насыпного груза

имеет вид треугольника с основанием в = 0,8 В, высотой h = 0,4В tg д

1

2

Площадь треугольника S вh

Q

B

0,576Ctg v

Подставив

все

значения

в

формулу

производительности получим необходимую ширину

плоской ленты

С – коэффициент использования площади сечения; φ = 0,35φ0 – угол естественного откоса

груза на движущейся ленте; φ0 – угол естественного откоса груза в состоянии покоя;

– плотность груза кг/м3; v – скорость ленты, м/с.

Значение В округляют до ближайшего большего стандартного числа

10

11.

РАЗМЕЩЕНИЕ ГРУЗА НА ЛЕНТЕа - плоской; б – плоской с неподвижными бортами; в – желобчатой; в и д – плоской

с кусковым грузом

11

12.

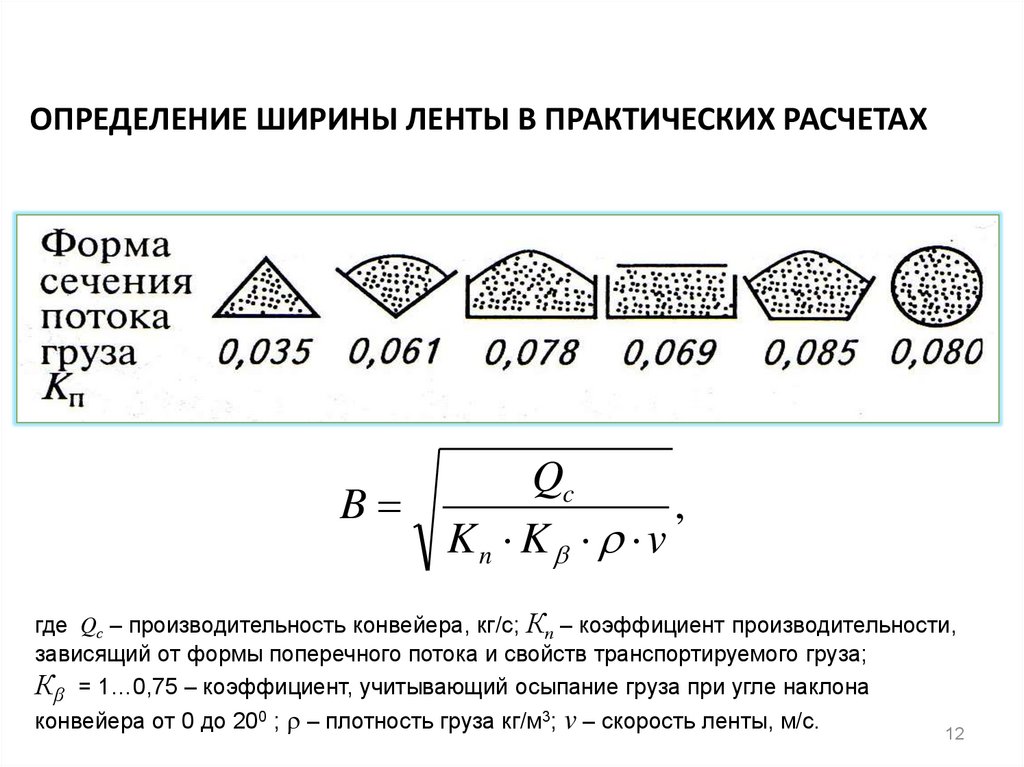

ОПРЕДЕЛЕНИЕ ШИРИНЫ ЛЕНТЫ В ПРАКТИЧЕСКИХ РАСЧЕТАХB

Qc

,

Kn K v

где Qс – производительность конвейера, кг/с; Кп – коэффициент производительности,

зависящий от формы поперечного потока и свойств транспортируемого груза;

Кβ = 1…0,75 – коэффициент, учитывающий осыпание груза при угле наклона

конвейера от 0 до 200 ; – плотность груза кг/м3; v – скорость ленты, м/с.

12

13.

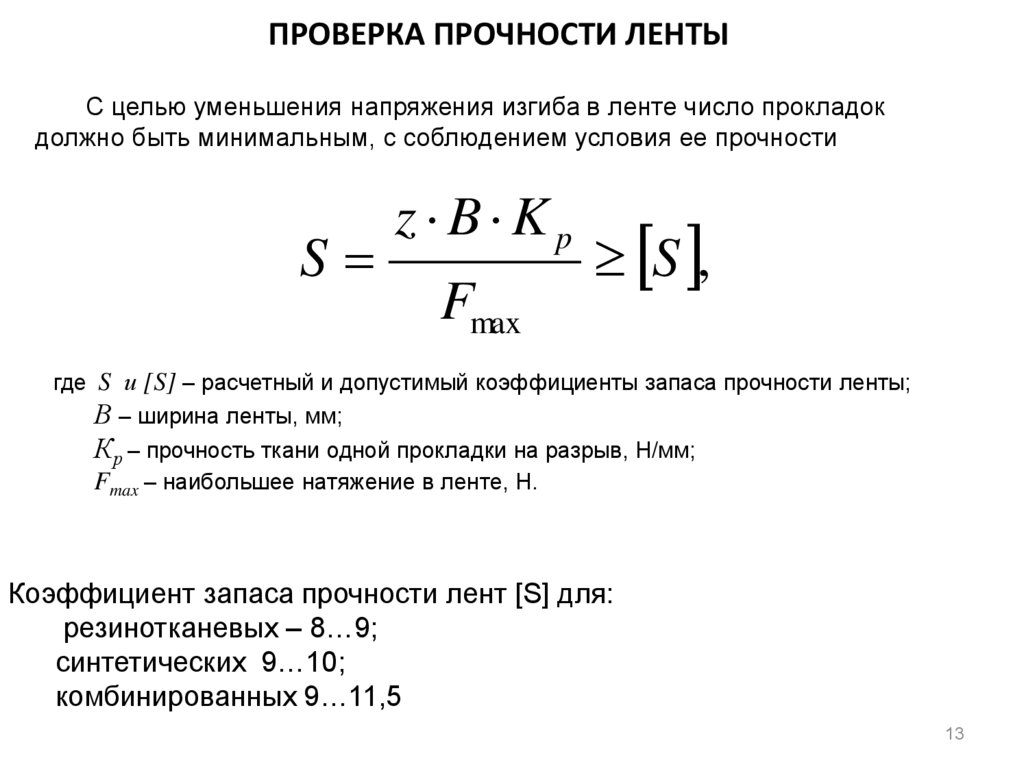

ПРОВЕРКА ПРОЧНОСТИ ЛЕНТЫС целью уменьшения напряжения изгиба в ленте число прокладок

должно быть минимальным, с соблюдением условия ее прочности

S

z B Kp

Fmax

S ,

где S и [S] – расчетный и допустимый коэффициенты запаса прочности ленты;

В – ширина ленты, мм;

Кр – прочность ткани одной прокладки на разрыв, Н/мм;

Fmax – наибольшее натяжение в ленте, Н.

Коэффициент запаса прочности лент [S] для:

резинотканевых – 8…9;

синтетических 9…10;

комбинированных 9…11,5

13

14.

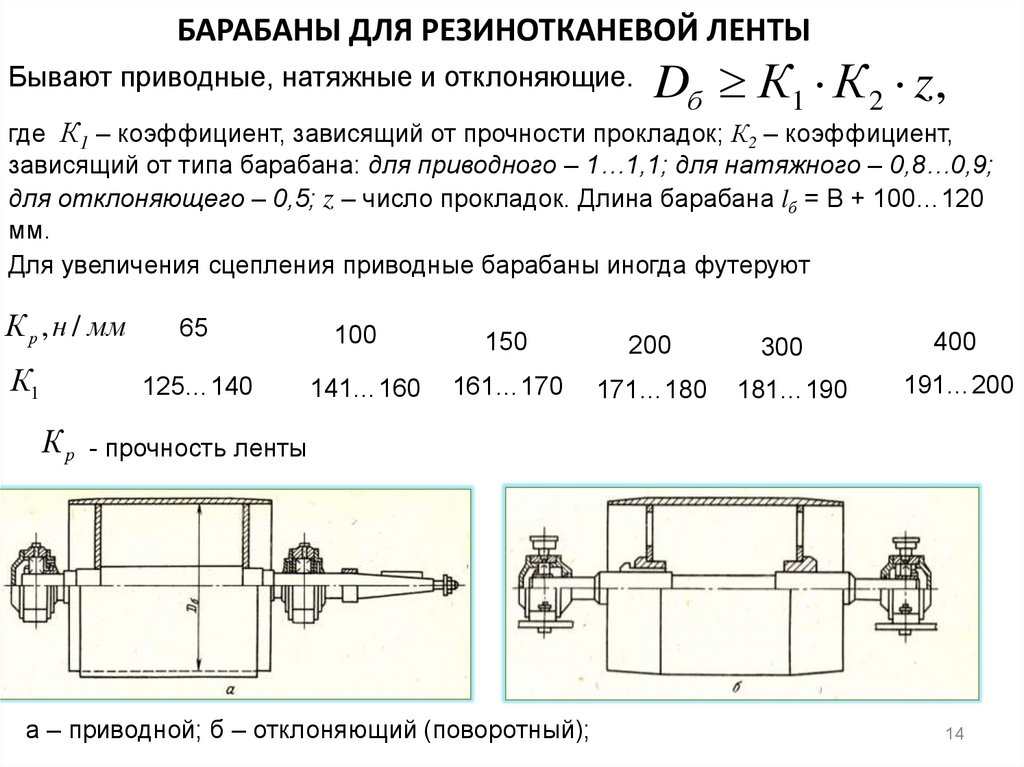

БАРАБАНЫ ДЛЯ РЕЗИНОТКАНЕВОЙ ЛЕНТЫБывают приводные, натяжные и отклоняющие.

Dб К1 К 2 z,

где К1 – коэффициент, зависящий от прочности прокладок; К2 – коэффициент,

зависящий от типа барабана: для приводного – 1…1,1; для натяжного – 0,8…0,9;

для отклоняющего – 0,5; z – число прокладок. Длина барабана lб = В + 100…120

мм.

Для увеличения сцепления приводные барабаны иногда футеруют

К р , н / мм

К1

65

100

150

200

300

400

125…140

141…160

161…170

171…180

181…190

191…200

К р - прочность ленты

а – приводной; б – отклоняющий (поворотный);

14

15.

ОПОРЫ ЛЕНТЫПредназначены для поддержания ленты и уменьшения ее провисания.

Размеры роликов принимают в зависимости от ширины ленты и плотности груза

по ГОСТ 22646.

а – прямые роликовые опоры:

1 – ролик, 2 – стойка; 3 – планка;

б – желобчатые роликовые опоры:

1 – стойка, 2 – боковой ролик,

3 – средний ролик;

в, г, д – специальные роликовые опоры

(в – амортизирующая,

г – гирляндного типа,

д – центрирующая);

1 – диск; 2 – гибкая ось;

Расстояние между роликовыми

опорами lр = 1…1,5 м; lх = 2 lр;

l0 = 0,5 lр . При условии:

у

g (q Г q Л ) l p2

8 Fmin

у

15

16.

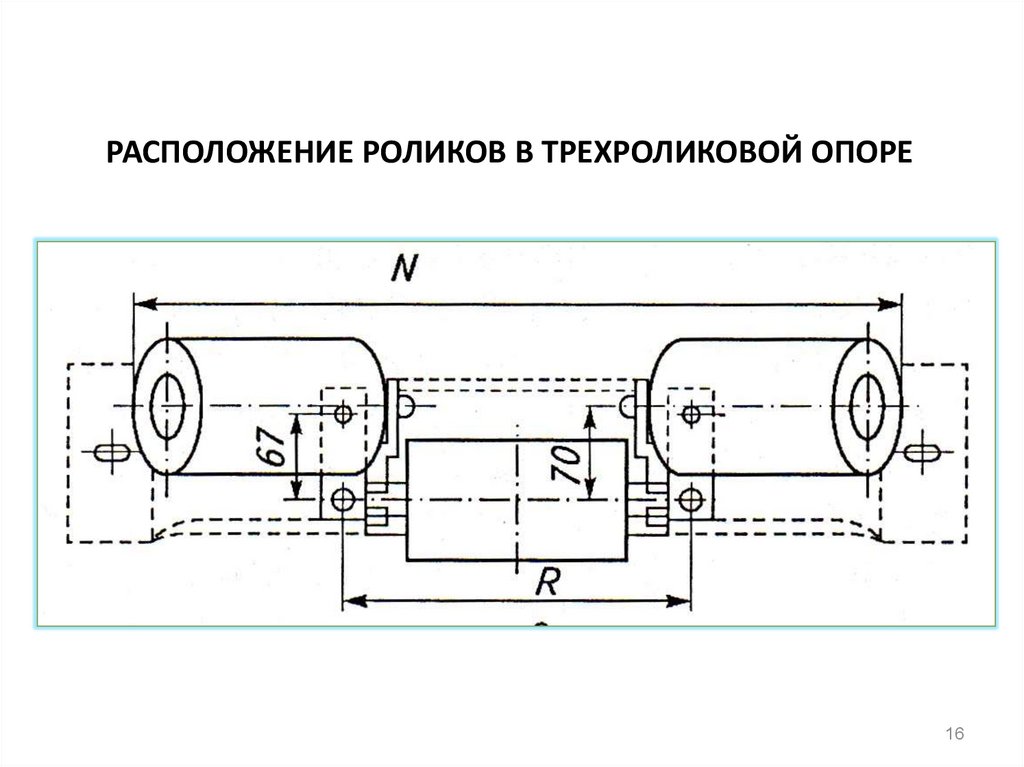

РАСПОЛОЖЕНИЕ РОЛИКОВ В ТРЕХРОЛИКОВОЙ ОПОРЕ16

17.

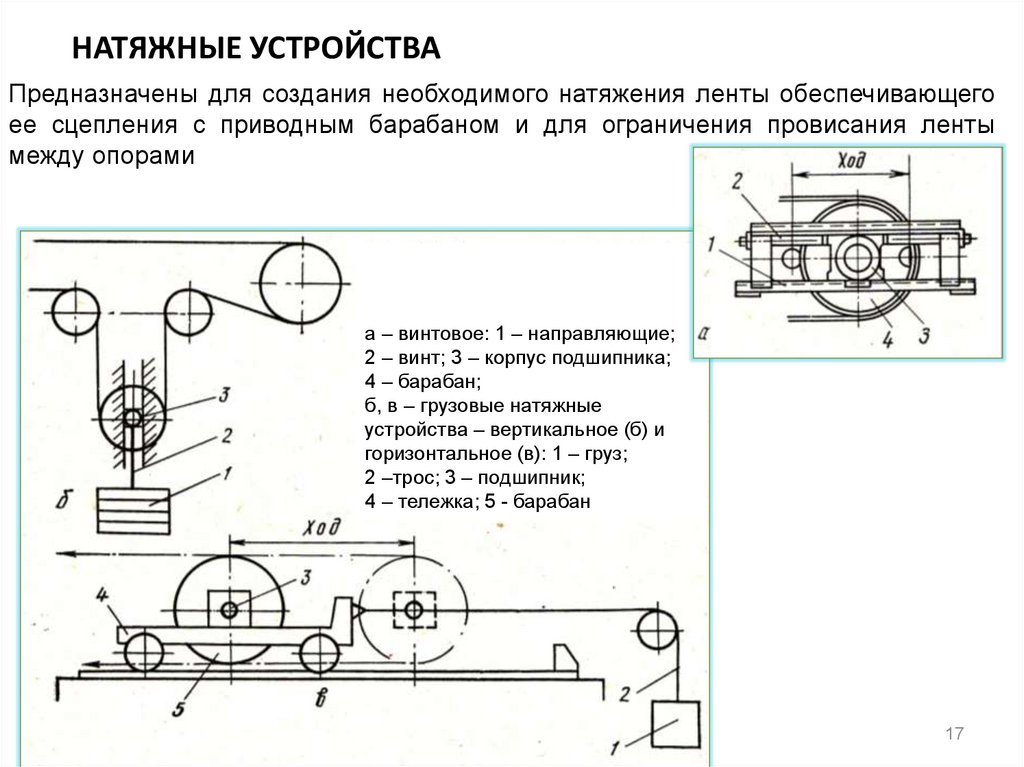

НАТЯЖНЫЕ УСТРОЙСТВАПредназначены для создания необходимого натяжения ленты обеспечивающего

ее сцепления с приводным барабаном и для ограничения провисания ленты

между опорами

а – винтовое: 1 – направляющие;

2 – винт; 3 – корпус подшипника;

4 – барабан;

б, в – грузовые натяжные

устройства – вертикальное (б) и

горизонтальное (в): 1 – груз;

2 –трос; 3 – подшипник;

4 – тележка; 5 - барабан

17

18.

ВИНТОВЫЕ НАТЯЖНЫЕ УСТРОЙСТВАПрименяют

в

конвейерах

несложной трассы длиной до 60

м, при относительно небольших

усилиях в ленте.

Преимущества таких устройств

– простота конструкции и

компактность.

Недостатки – устройство не

обеспечивает

постоянное

натяжение

ленты.

Оно

уменьшается

по

мере

ее

удлинения.

В процессе эксплуатации ленту

необходимо

периодически

подтягивать.

18

19.

ЗАГРУЗОЧНЫЕ УСТРОЙСТВАТребования:

равномерность подачи груза;

полное заполнение ленты;

отсутствие просыпи груза при загрузке;

скорость груза при выходе из загрузочного устройства должна быть равна скорости

ленты.

Углы наклона стенок загрузочного устройства должны быть несколько больше углов

трения сыпучего груза о стенки загрузочного устройства.

19

20.

РАЗГРУЗОЧНЫЕ УСТРОЙСТВАа, б – с плужковыми сбрасывателями; в – с разгрузочной станцией;

г – со сбрасывающим транспортером.

20

21.

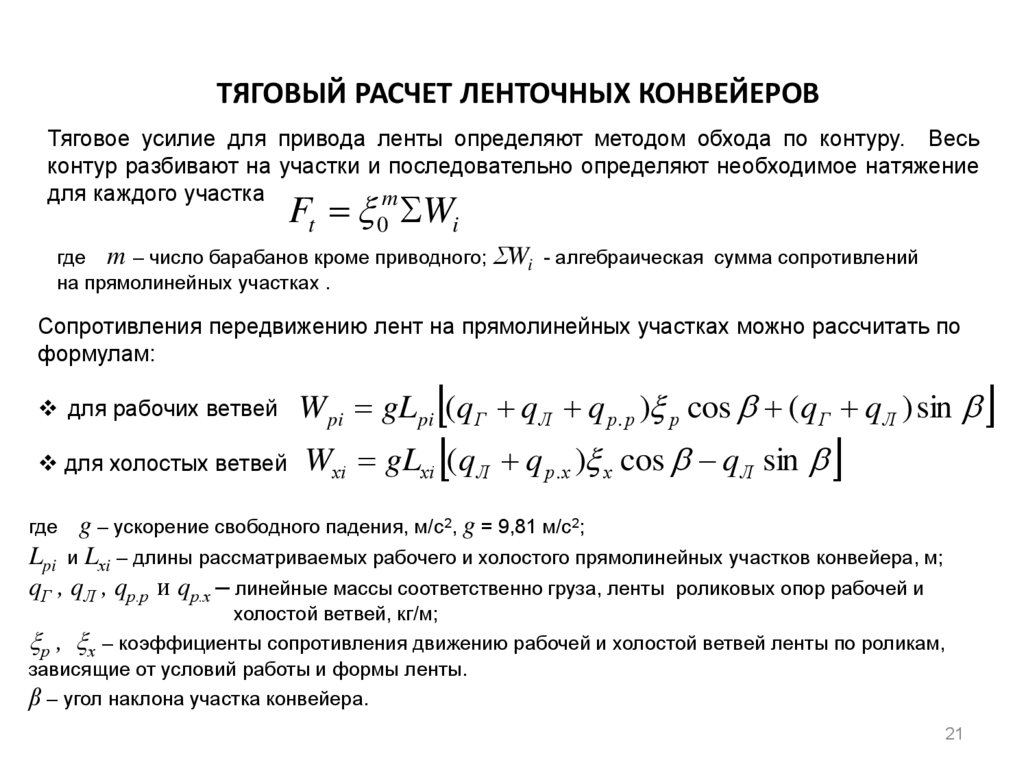

ТЯГОВЫЙ РАСЧЕТ ЛЕНТОЧНЫХ КОНВЕЙЕРОВТяговое усилие для привода ленты определяют методом обхода по контуру. Весь

контур разбивают на участки и последовательно определяют необходимое натяжение

для каждого участка

m

t

0

i

F W

где m – число барабанов кроме приводного; Wi - алгебраическая сумма сопротивлений

на прямолинейных участках .

Сопротивления передвижению лент на прямолинейных участках можно рассчитать по

формулам:

для холостых ветвей W gL ( q q ) cos q sin

для рабочих ветвей

W pi gL pi (q Г q Л q р. р ) р cos (q Г q Л ) sin

хi

хi

Л

р. х

х

Л

где

g – ускорение свободного падения, м/с2, g = 9,81 м/с2;

Lpi и Lхi – длины рассматриваемых рабочего и холостого прямолинейных участков конвейера, м;

qГ , qЛ , qр.р и qр.х – линейные массы соответственно груза, ленты роликовых опор рабочей и

холостой ветвей, кг/м;

р , х – коэффициенты сопротивления движению рабочей и холостой ветвей ленты по роликам,

зависящие от условий работы и формы ленты.

β – угол наклона участка конвейера.

21

22.

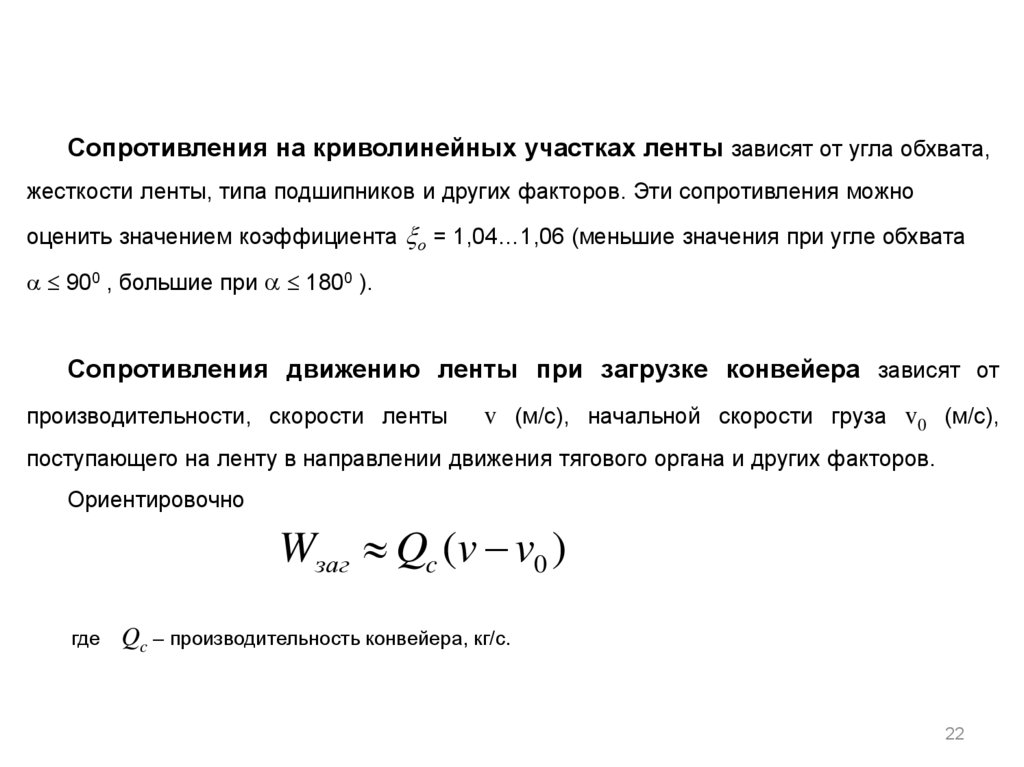

Сопротивления на криволинейных участках ленты зависят от угла обхвата,жесткости ленты, типа подшипников и других факторов. Эти сопротивления можно

оценить значением коэффициента о = 1,04…1,06 (меньшие значения при угле обхвата

900 , большие при 1800 ).

Сопротивления движению ленты при загрузке конвейера зависят от

производительности, скорости ленты

v (м/с), начальной скорости груза v0 (м/с),

поступающего на ленту в направлении движения тягового органа и других факторов.

Ориентировочно

Wзаг Qc (v v0 )

где

Qc – производительность конвейера, кг/с.

22

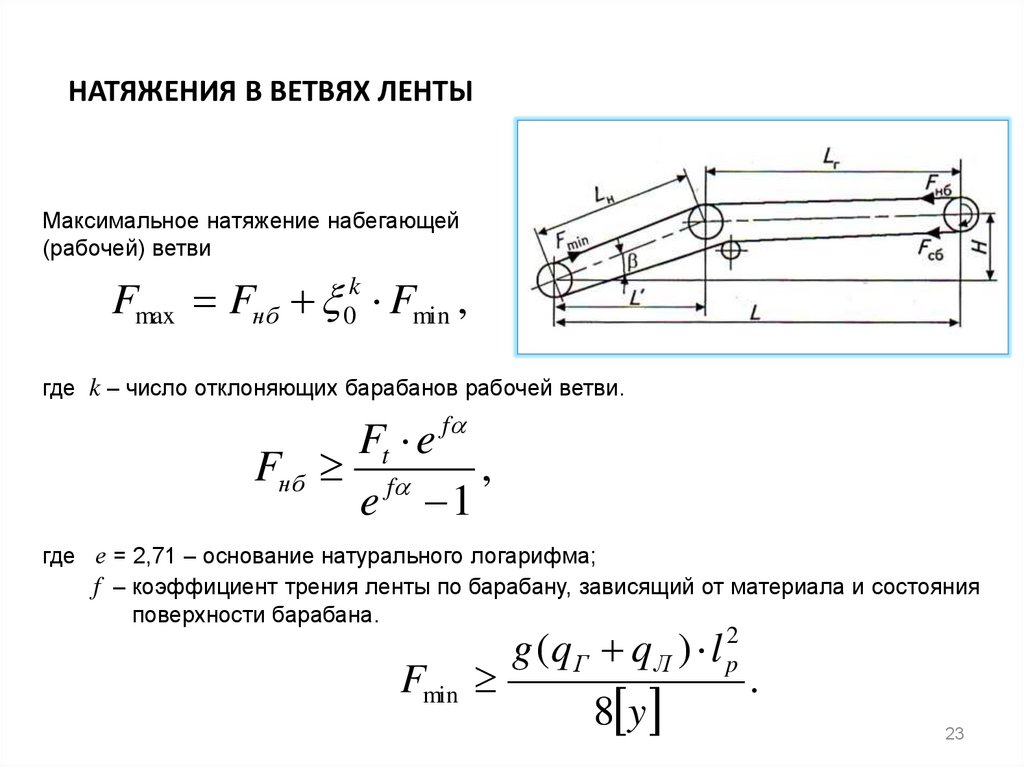

23.

НАТЯЖЕНИЯ В ВЕТВЯХ ЛЕНТЫМаксимальное натяжение набегающей

(рабочей) ветви

Fmax Fнб Fmin ,

k

0

где k – число отклоняющих барабанов рабочей ветви.

Ft e f

Fнб f

,

e 1

где е = 2,71 – основание натурального логарифма;

f – коэффициент трения ленты по барабану, зависящий от материала и состояния

поверхности барабана.

Fmin

g (q Г q Л ) l

8 y

2

p

.

23

24.

РАСЧЕТ ПРИВОДА ЛЕНТОЧНОГО КОНВЕЙЕРАНоминальная мощность выбираемого двигателя должна быть не меньше расчетной:

Рном Рдв .

Ft v

Рдв

.

б м

Для конвейеров в основном применяют трехфазные асинхронные двигатели серии АИР.

Передаточное число редуктора

и nдв / nб .

u

up u

u

60v

nб

.

Dб

100% 4%.

Момент тихоходного вала редуктора должен быть не меньше вращающего момента на

валу приводного барабана

Dб

Т б Ft

.

2 б

24

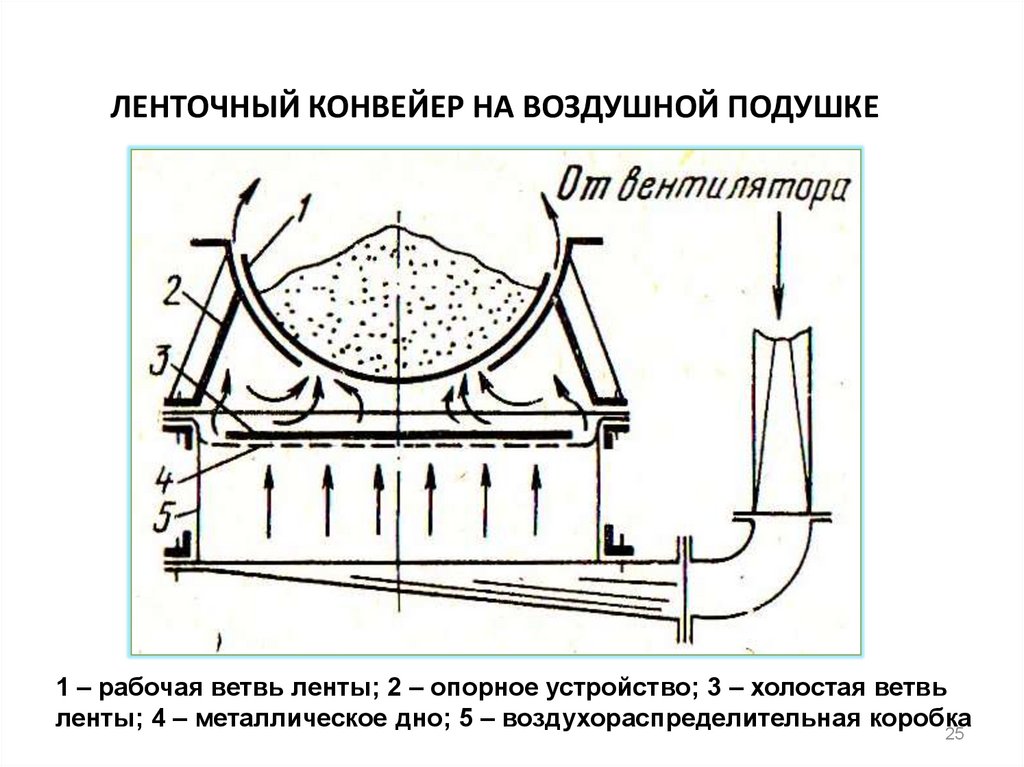

25.

ЛЕНТОЧНЫЙ КОНВЕЙЕР НА ВОЗДУШНОЙ ПОДУШКЕ1 – рабочая ветвь ленты; 2 – опорное устройство; 3 – холостая ветвь

ленты; 4 – металлическое дно; 5 – воздухораспределительная коробка

25

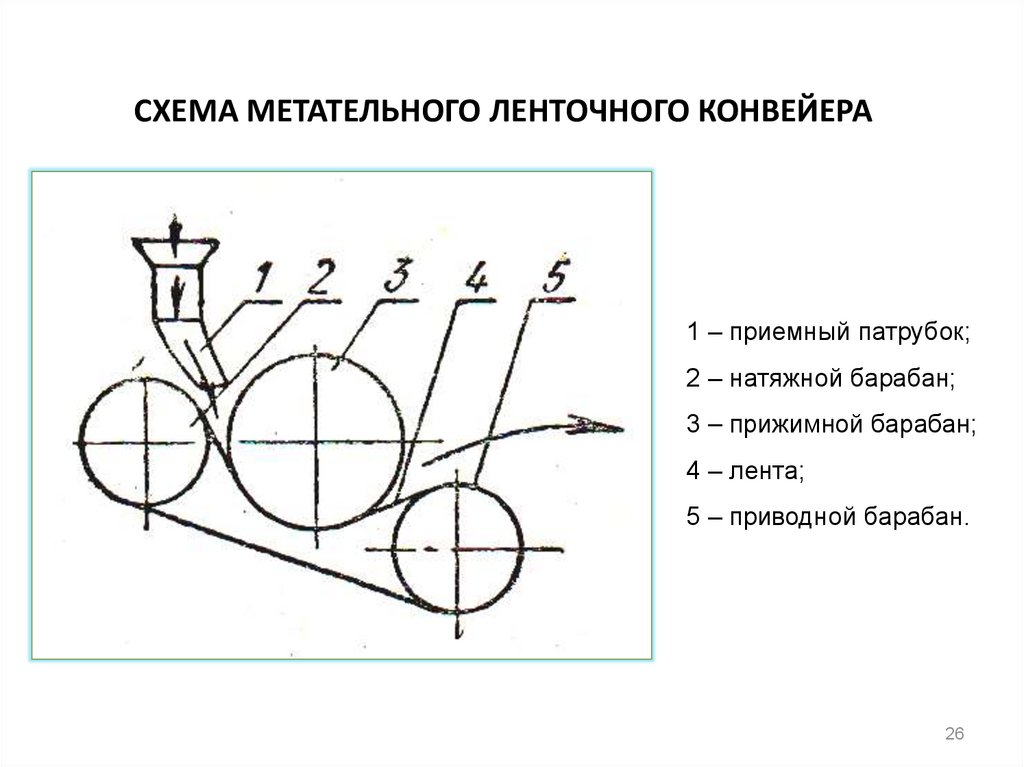

26.

СХЕМА МЕТАТЕЛЬНОГО ЛЕНТОЧНОГО КОНВЕЙЕРА1 – приемный патрубок;

2 – натяжной барабан;

3 – прижимной барабан;

4 – лента;

5 – приводной барабан.

26

27.

РАСЧЕТ ЛЕНТОЧНЫХ МЕТАТЕЛЕЙТраектория полета частиц – параболическая кривая – при конечной скорости vк

описывается уравнением

gx 2

у х tg

2vk2 cos

Дальность и высота полета без учета влияния сопротивления воздуха

vk2

vk2

L x sin 2 ; Н у

sin 2

g

2g

L = xmax при sin2 = 1 и = 450. Практически = 30…400.

f

v

v

е

.

В предварительных расчетах скорость метания принимают

к

н

27

28.

ПОГРУЗКА ЗЕРНА ЗЕРНОМЕТАТЕЛЕМ28

29.

29ОСНОВЫ ПРОЕКТИРОВАНИЯ И РАСЧЕТА

ЭЛЕВАТОРОВ

Элеваторы предназначены для транспортирования сыпучих и

штучных грузов в вертикальном или близком к вертикальному

направлении (угол = 75 0 и более).

Транспортируемый груз размещается в грузонесущих элементах

(ковшах), закрепленных на тяговом органе. Тяговый орган лента

или цепь охватывает ведущий и натяжной барабаны (звездочки).

Верхний барабан приводной, нижний – натяжной.

Элеватор загружается в нижней части называемой башмаком, а

разгружается в верхней части – головке. По типу грузонесущего

элемента элеваторы могут быть ковшовые. полочные и люлечные.

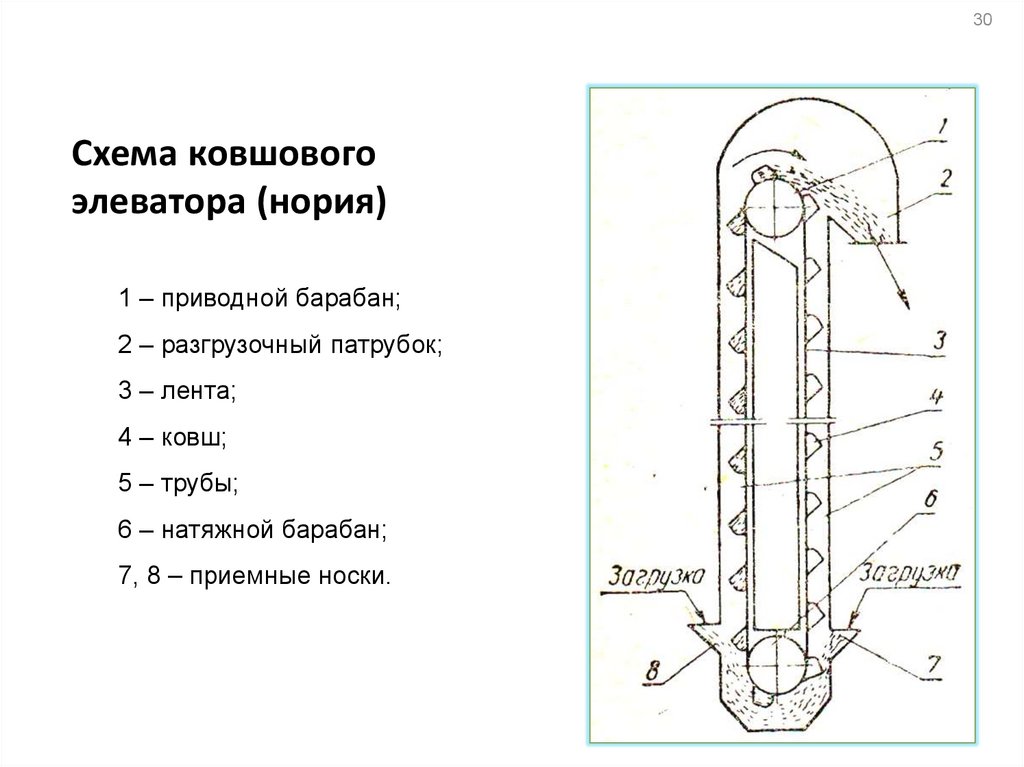

30.

30Схема ковшового

элеватора (нория)

1 – приводной барабан;

2 – разгрузочный патрубок;

3 – лента;

4 – ковш;

5 – трубы;

6 – натяжной барабан;

7, 8 – приемные носки.

31.

31• Нория

(ковшовый конвейер)

Схема расположения ковшей:

1 – ковш; 2 – транспортируемый

материал; 3 - лента

32.

32Схемы полочных элеваторов

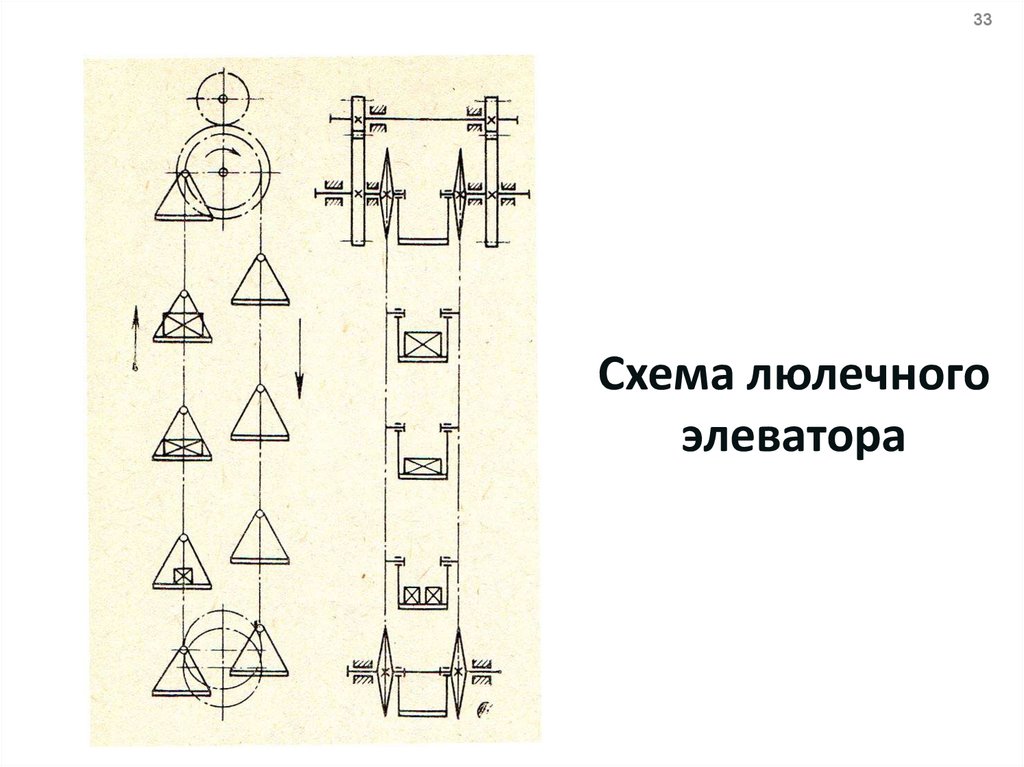

33.

33Схема люлечного

элеватора

34.

34Ковшовые элеваторы применяют для перемещения насыпных грузов

– зерна, муки, цемента и т.д. Их используют только для подъема грузов

от начального до конечного пункта без промежуточной загрузки и

разгрузки.

Они

бывают

стационарные

и

передвижные,

транспортные и технологические.

Люлечные

и

полочные

элеваторы

предназначены

для

транспортирования штучных грузов – мешков, бочек, деталей на

складах ремонтных мастерских и т.д.

35.

35КОВШОВЫЕ ЭЛЕВАТОРЫ

Ковшовый элеватор состоит из замкнутого

тягового органа 1, на котором закреплены ковши

2. Тяговый орган огибает приводной 4 и натяжной

8 барабаны (звездочки). Необходимое натяжение

тягового органа обеспечивается винтовым

устройством 7, а привод осуществляется

приводной станцией 11. В приводе предусмотрен

останов 10, который предотвращает обратное

движение ковшей и тягового органа при

отключении

приводов.

Для

уменьшения

колебаний тягового органа в горизонтальной

плоскости

в

элеваторе

предусмотрены

успокоители 6. Тяговой орган элеватора

размещен в металлическом кожухе, состоящем

из верхней части (головки) 5, средних секций 3 и

нижней части (башмака) 9. Груз через

загрузочный патрубок нижней части загружается

в ковши, поднимается в них вверх и разгружается

на верхнем барабане в патрубок верхней части

элеватора

36.

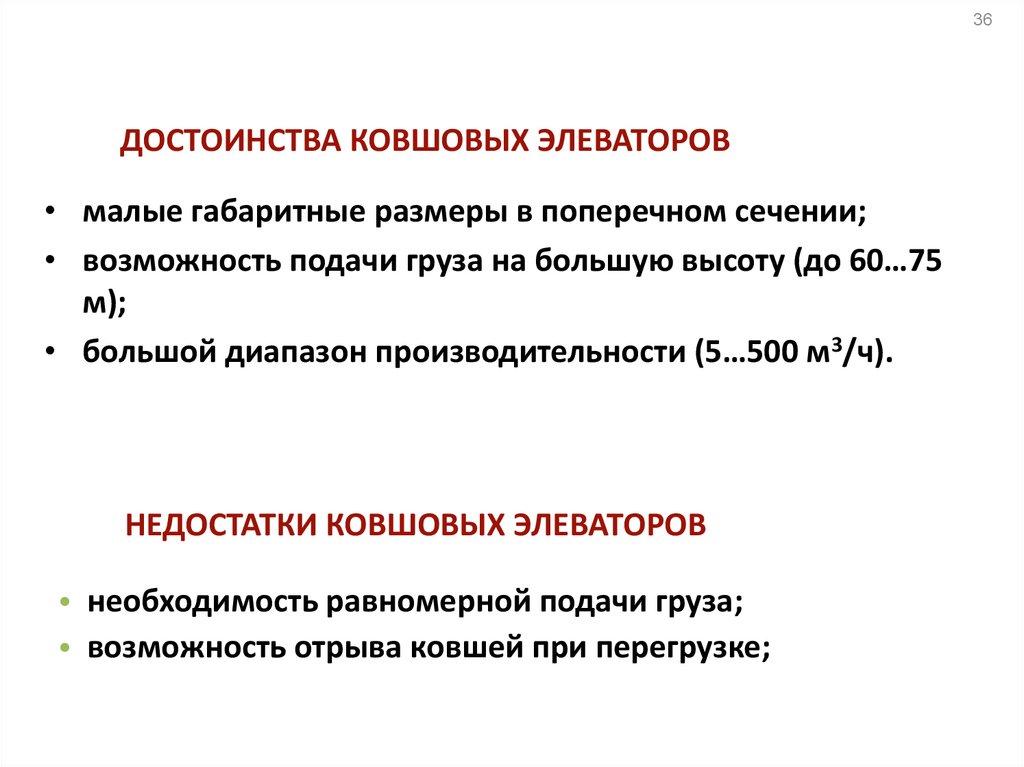

36ДОСТОИНСТВА КОВШОВЫХ ЭЛЕВАТОРОВ

• малые габаритные размеры в поперечном сечении;

• возможность подачи груза на большую высоту (до 60…75

м);

• большой диапазон производительности (5…500 м3/ч).

НЕДОСТАТКИ КОВШОВЫХ ЭЛЕВАТОРОВ

• необходимость равномерной подачи груза;

• возможность отрыва ковшей при перегрузке;

37.

37СПОСОБЫ ЗАГРУЗКИ КОВШЕЙ

Загрузка ковшей производится зачерпыванием из башмака или засыпанием в

ковши. Наполнение ковшей зачерпыванием применяется для легкосыпучих грузов

(зерно, мука, цемент и т.д.) их сопротивление невелико и черпание можно

производить при скоростях движения ковшей до 4 м/с. Крупнокусковые и

абразивные грузы плохо зачерпываются со дна башмака. Из-за большого

сопротивления возможен отрыв ковшей или тягового элемента. Такие грузы

засыпают непосредственно в ковши. Применение этого способа возможно только

при непрерывном сомкнутом расположении ковшей и небольших скоростях

движения (не более 1 м/с), так как при больших скоростях ковши не успевают

заполниться и отбрасывают груз

зачерпыванием по ходу

зачерпыванием против хода

засыпанием

38.

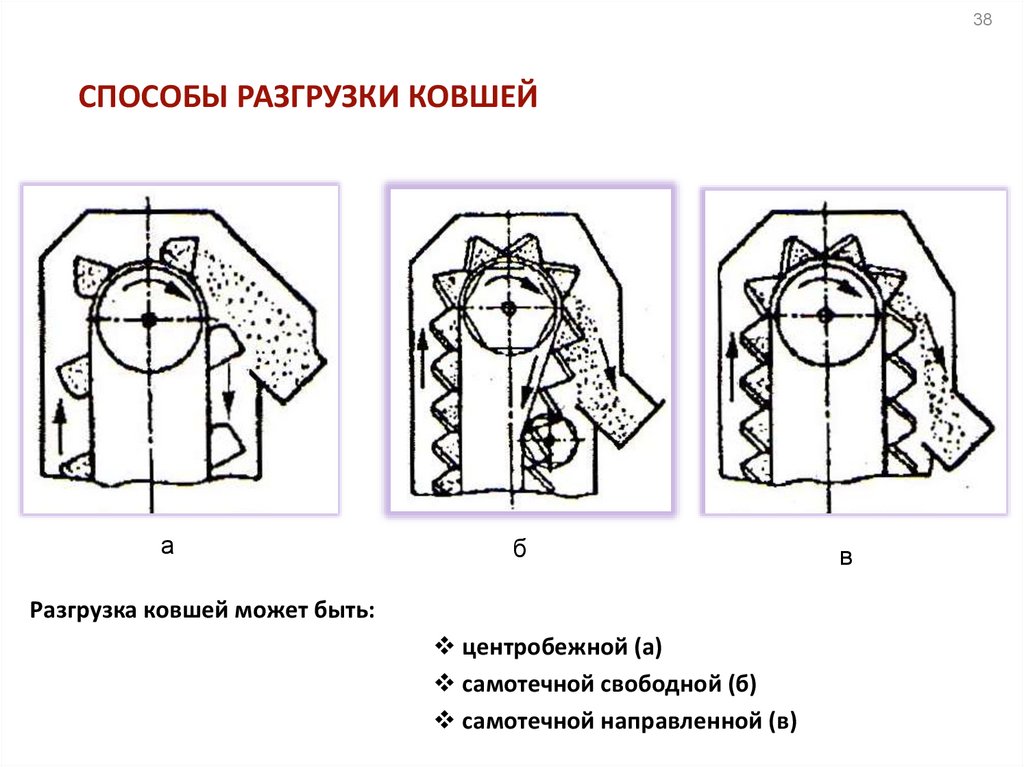

38СПОСОБЫ РАЗГРУЗКИ КОВШЕЙ

а

б

Разгрузка ковшей может быть:

центробежной (а)

самотечной свободной (б)

самотечной направленной (в)

в

39.

39ЦЕНТРОБЕЖНАЯ РАЗГРУЗКА

При

центробежной

разгрузке

груз

выбрасывается из ковшей под действием

центробежных

сил

непосредственно

в

разгрузочный патрубок кожуха элеватора. Для

исключения

забивания

загрузочного

устройства, уменьшения повреждения частиц

груза разгрузочный кожух должен иметь

форму близкую к траектории полета частиц.

Центробежный

способ

разгрузки

обеспечивается подбором частоты вращения

приводного барабана. Его применяют для

быстроходных

элеваторов

при

транспортировании

легкосыпучих

грузов.

Скорость движения ковшей принимают в

диапазоне 1…4 м/с. Расстояние между

ковшами

устанавливают

такое,

чтобы

выбрасываемые из ковша частицы груза не

попадали на впереди идущий ковш.

40.

40СВОБОДНАЯ САМОТЕЧНАЯ РАЗГРУЗКА

Свободную самотечную разгрузку имеют

специальные

двухцепные

элеваторы.

Свободное высыпание груза под действием

сил

тяжести

обеспечивается

дополнительным отклонением ковша.

В наклонных элеваторах свободная

самотечная

разгрузка

обеспечивается

наклонным положением самого элеватора.

Этот способ разгрузки применяют в

элеваторах со скоростью движения ковшей

0,6…0,8

м/с.

при

транспортировании

плохосыпучих влажных, хлопьеобразных

грузов (мел, различные удобрения, зола и

др.)

41.

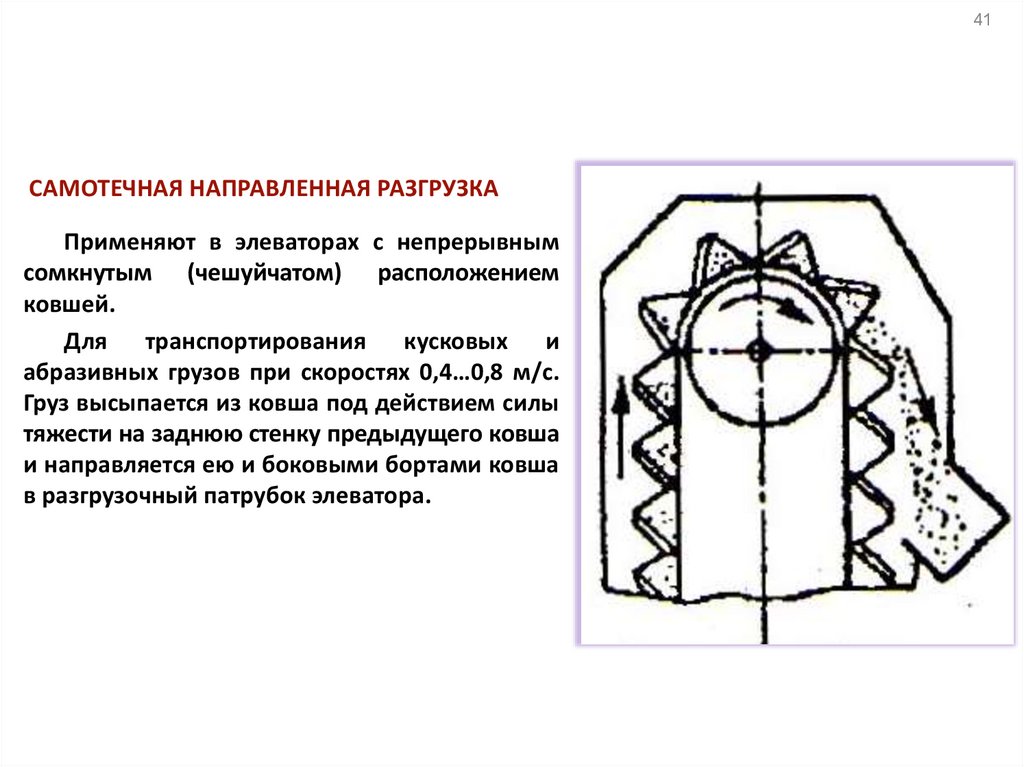

41САМОТЕЧНАЯ НАПРАВЛЕННАЯ РАЗГРУЗКА

Применяют в элеваторах с непрерывным

сомкнутым (чешуйчатом) расположением

ковшей.

Для транспортирования кусковых и

абразивных грузов при скоростях 0,4…0,8 м/с.

Груз высыпается из ковша под действием силы

тяжести на заднюю стенку предыдущего ковша

и направляется ею и боковыми бортами ковша

в разгрузочный патрубок элеватора.

42.

42ФАКТОРЫ, ВЛИЯЮЩИЕ НА СПОСОБ РАЗГРУЗКИ

При движении ковша прямолинейно на

груз действует только сила тяжести.

G mg

G

G

При движении ковша по дуге обхвата

барабана

дополнительно

возникает

центробежная сила

F

G

mvг2

r

,

где m – масса груза, находящегося в ковше; vг

– скорость движения центра массы груза в

ковше; r – радиус вращения (расстояние

от оси вращения барабана до центра

массы груза)

43.

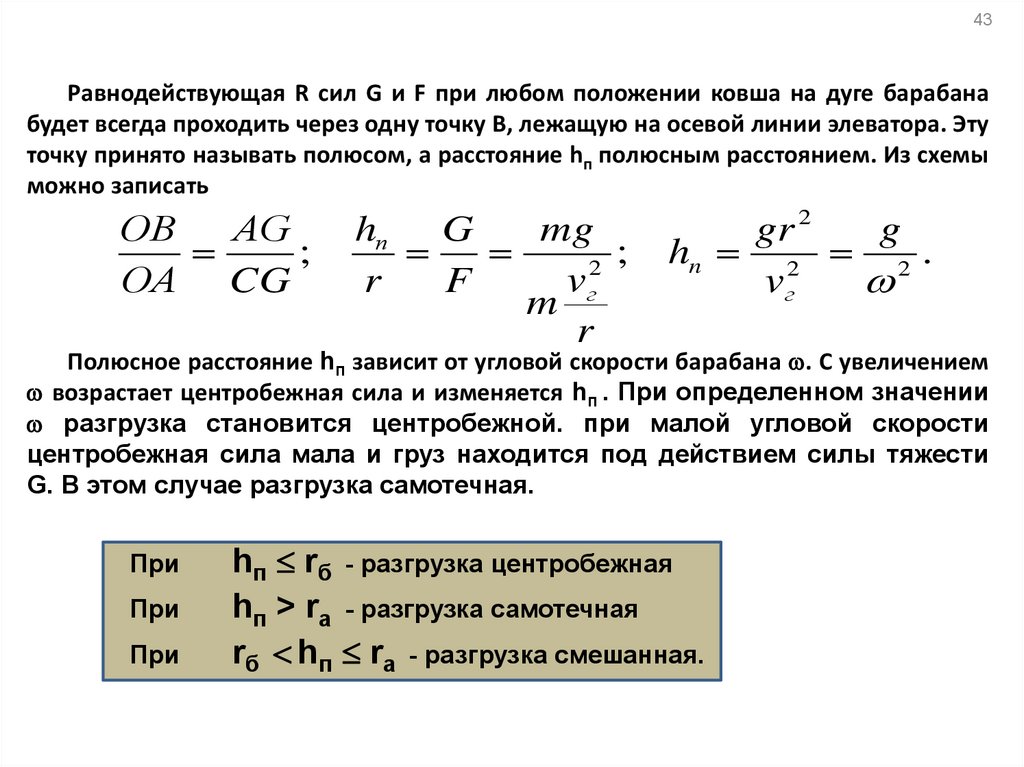

43Равнодействующая R сил G и F при любом положении ковша на дуге барабана

будет всегда проходить через одну точку В, лежащую на осевой линии элеватора. Эту

точку принято называть полюсом, а расстояние hп полюсным расстоянием. Из схемы

можно записать

ОВ

АG

;

ОА CG

hп G

mg

;

2

vг

r

F

m

r

gr 2

g

hn 2 2 .

vг

Полюсное расстояние hп зависит от угловой скорости барабана . С увеличением

возрастает центробежная сила и изменяется hп . При определенном значении

разгрузка становится центробежной. при малой угловой скорости

центробежная сила мала и груз находится под действием силы тяжести

G. В этом случае разгрузка самотечная.

При

При

При

hп rб - разгрузка центробежная

hп > rа - разгрузка самотечная

rб hп rа - разгрузка смешанная.

44.

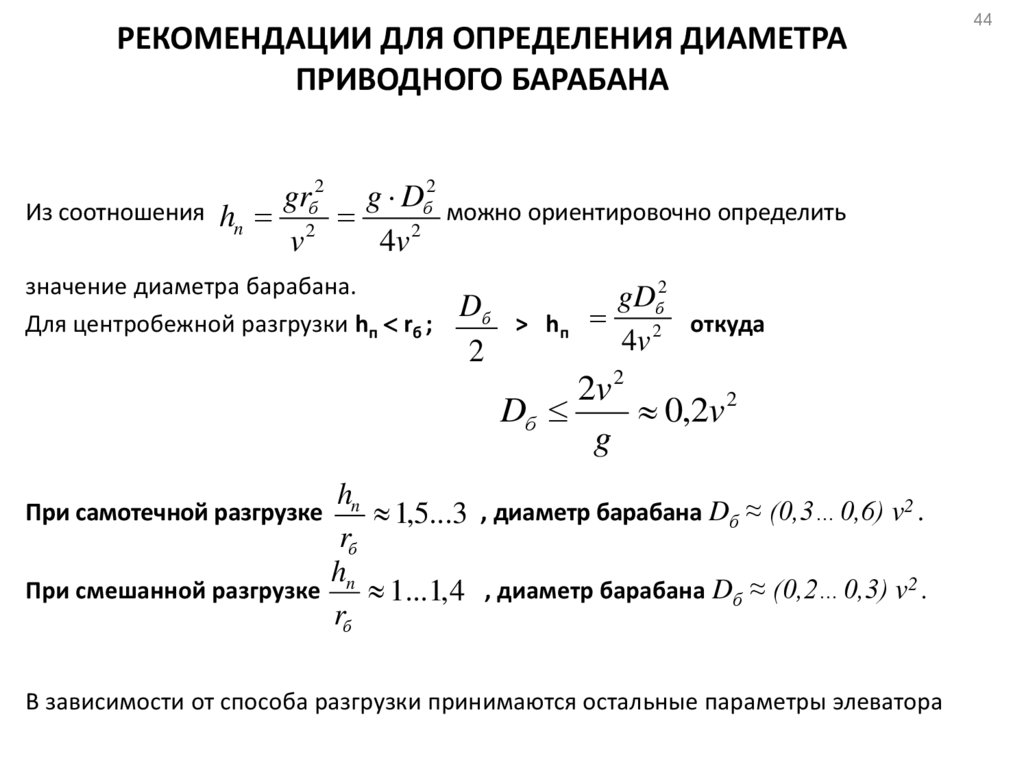

РЕКОМЕНДАЦИИ ДЛЯ ОПРЕДЕЛЕНИЯ ДИАМЕТРАПРИВОДНОГО БАРАБАНА

2

2

gr

g

D

б можно ориентировочно определить

Из соотношения h б

n

v2

4v 2

значение диаметра барабана.

Для центробежной разгрузки hп rб ;

2

gD

б

Dб > h

откуда

2

п

4v

2

2v 2

Dб

0,2v 2

g

hn

1,5...3 , диаметр барабана Dб ≈ (0,3…0,6) v2 .

rб

h

При смешанной разгрузке n 1...1,4 , диаметр барабана Dб ≈ (0,2…0,3) v2 .

rб

При самотечной разгрузке

В зависимости от способа разгрузки принимаются остальные параметры элеватора

44

45.

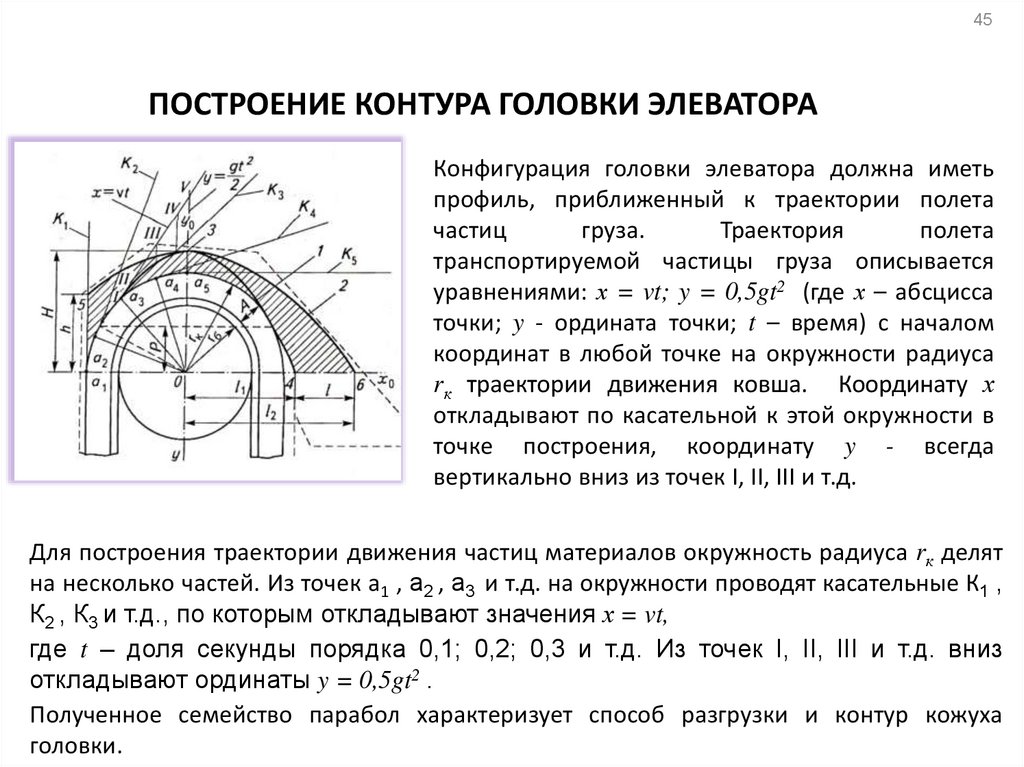

45ПОСТРОЕНИЕ КОНТУРА ГОЛОВКИ ЭЛЕВАТОРА

Конфигурация головки элеватора должна иметь

профиль, приближенный к траектории полета

частиц

груза.

Траектория

полета

транспортируемой частицы груза описывается

уравнениями: х = vt; y = 0,5gt2 (где х – абсцисса

точки; y - ордината точки; t – время) с началом

координат в любой точке на окружности радиуса

rк траектории движения ковша. Координату х

откладывают по касательной к этой окружности в

точке построения, координату y - всегда

вертикально вниз из точек I, II, III и т.д.

Для построения траектории движения частиц материалов окружность радиуса rк делят

на несколько частей. Из точек а1 , а2 , а3 и т.д. на окружности проводят касательные К1 ,

К2 , К3 и т.д., по которым откладывают значения х = vt,

где t – доля секунды порядка 0,1; 0,2; 0,3 и т.д. Из точек I, II, III и т.д. вниз

откладывают ординаты y = 0,5gt2 .

Полученное семейство парабол характеризует способ разгрузки и контур кожуха

головки.

46.

46КОВШИ

а

б

в

Их конструкция и форма зависит от вида транспортируемого груза и способа

разгрузки. Ковши бывают глубокие (а) и мелкие (б) со скругленным днищем, с

бортовыми направляющими (в).

Глубокие ковши применяют для транспортирования сыпучих грузов (зерно и

т.д.). Мелкие – для мучнистых грузом (мука, цемент и т.д.). Ковши с бортовыми

направляющими используют в тихоходных элеваторах.

Основные характеристики ковшей: угол черпания ; угол верхней кромки ;

ширина В; вылет l; высота h; радиус закругления днища r; вместимость ковша.

Их характеристики приводятся в справочниках.

47.

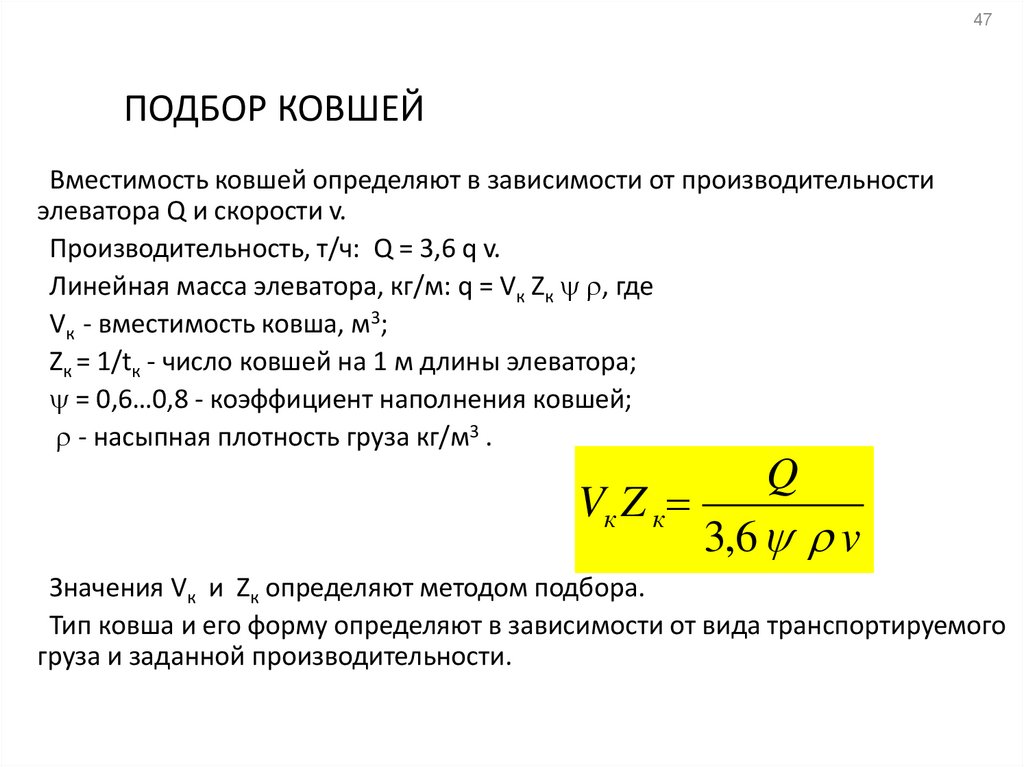

47ПОДБОР КОВШЕЙ

Вместимость ковшей определяют в зависимости от производительности

элеватора Q и скорости v.

Производительность, т/ч: Q = 3,6 q v.

Линейная масса элеватора, кг/м: q = Vк Zк , где

Vк - вместимость ковша, м3;

Zк = 1/tк - число ковшей на 1 м длины элеватора;

= 0,6…0,8 - коэффициент наполнения ковшей;

- насыпная плотность груза кг/м3 .

Vк Z к

Q

3,6 v

Значения Vк и Zк определяют методом подбора.

Тип ковша и его форму определяют в зависимости от вида транспортируемого

груза и заданной производительности.

48.

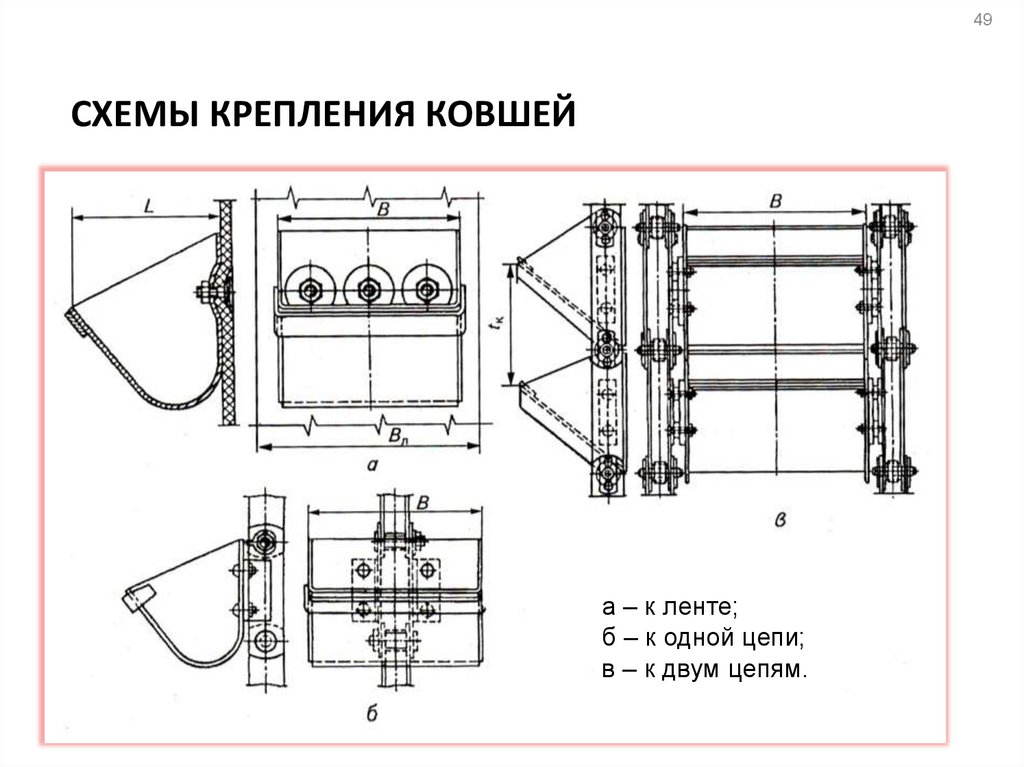

48ТЯГОВЫЕ ОРГАНЫ

В элеваторах в качестве тяговых органов применяют ленты или цепи.

Ленты применяют в скоростных элеваторах для транспортирования кусковых

грузов. Ширина должна быть на 25…50 мм больше ширины ковша. Число

прокладок ленты принимают по результатам силового расчета по аналогии с

ленточными конвейерами. В элеваторах в основном используют втулочные и

втулочно-роликовые цепи. Число цепей принимают в зависимости от ширины

ковша: одна цепь – при ширине ковша до 250 мм; 2 цепи – при ширине ковша

более 250 мм. методика выбора цепи элеватора аналогична методике

подбора цепи для скребковых конвейеров. Ковшы крепят к лентам болтами со

специальной головкой (а). С цепями ковши соединяют задней стенкой к одной

или двум цепям (б), боковыми стенками к двум цепям (в).

49.

49СХЕМЫ КРЕПЛЕНИЯ КОВШЕЙ

а – к ленте;

б – к одной цепи;

в – к двум цепям.

50.

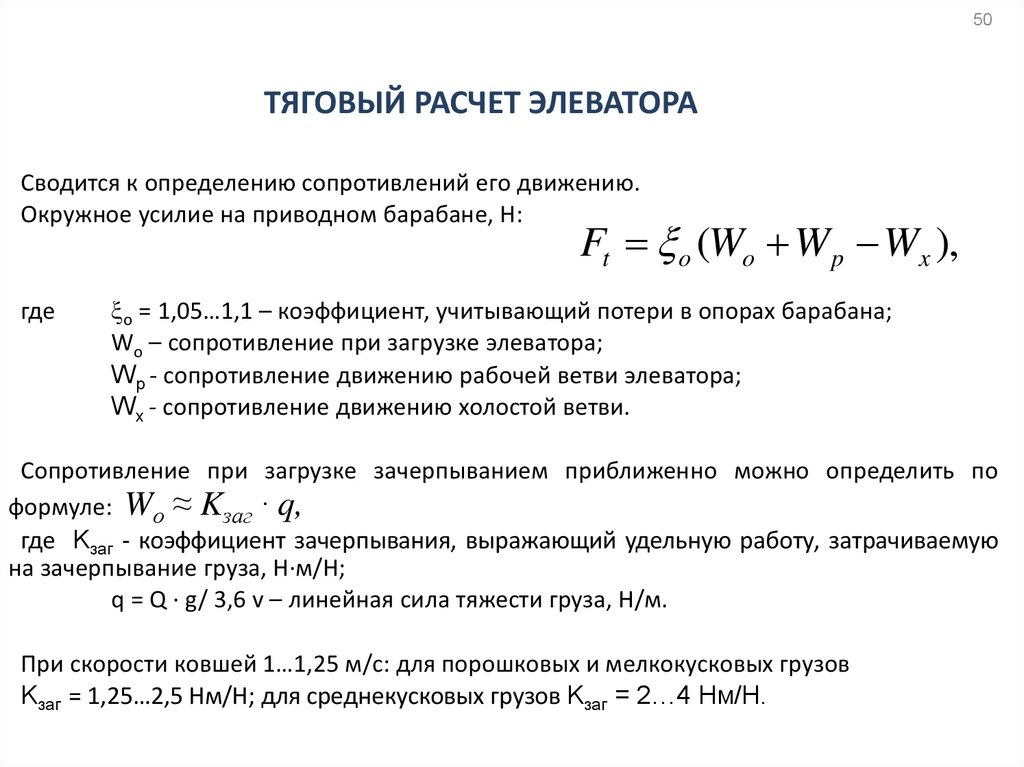

50ТЯГОВЫЙ РАСЧЕТ ЭЛЕВАТОРА

Сводится к определению сопротивлений его движению.

Окружное усилие на приводном барабане, Н:

Ft o (Wo W p Wx ),

где

о = 1,05…1,1 – коэффициент, учитывающий потери в опорах барабана;

Wо – сопротивление при загрузке элеватора;

Wр - сопротивление движению рабочей ветви элеватора;

Wх - сопротивление движению холостой ветви.

Сопротивление при загрузке зачерпыванием приближенно можно определить по

формуле: Wо ≈ Kзаг · q,

где Kзаг - коэффициент зачерпывания, выражающий удельную работу, затрачиваемую

на зачерпывание груза, Н·м/Н;

q = Q · g/ 3,6 v – линейная сила тяжести груза, Н/м.

При скорости ковшей 1…1,25 м/с: для порошковых и мелкокусковых грузов

Kзаг = 1,25…2,5 Нм/Н; для среднекусковых грузов Kзаг = 2…4 Нм/Н.

51.

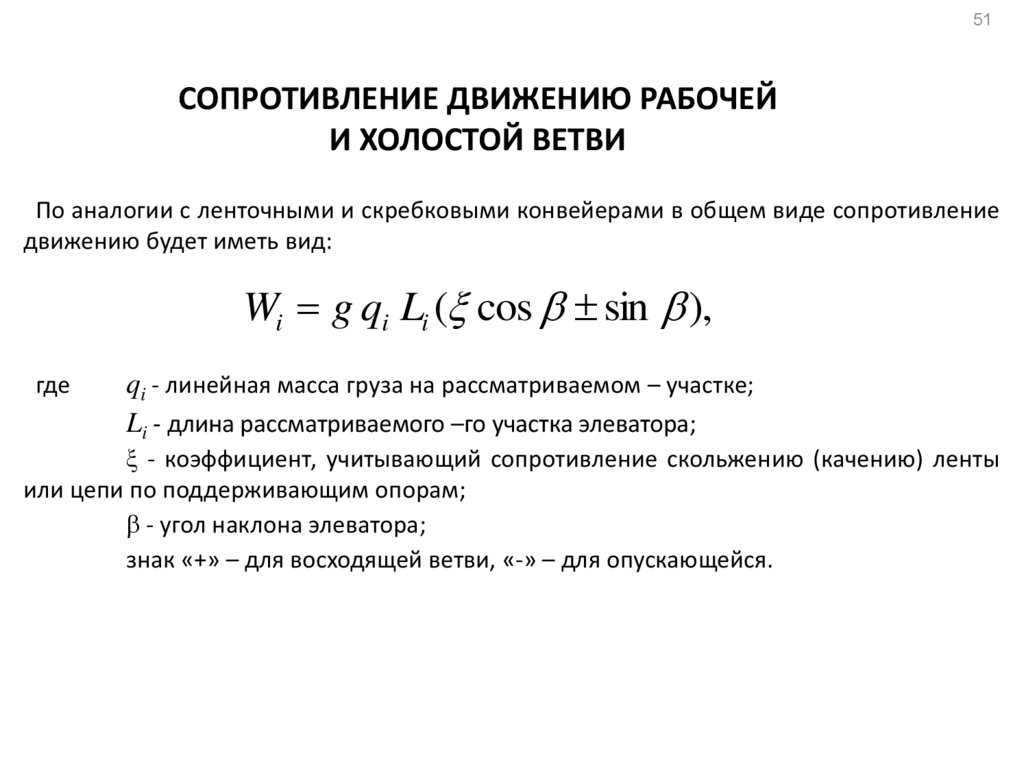

51СОПРОТИВЛЕНИЕ ДВИЖЕНИЮ РАБОЧЕЙ

И ХОЛОСТОЙ ВЕТВИ

По аналогии с ленточными и скребковыми конвейерами в общем виде сопротивление

движению будет иметь вид:

Wi g qi Li ( cos sin ),

где

qi - линейная масса груза на рассматриваемом – участке;

Li - длина рассматриваемого –го участка элеватора;

- коэффициент, учитывающий сопротивление скольжению (качению) ленты

или цепи по поддерживающим опорам;

- угол наклона элеватора;

знак «+» – для восходящей ветви, «-» – для опускающейся.

52.

52Сопротивление движению рабочей ветви, Н, в общем случае

W p g (q qT ) L( cos sin ),

где

qТ - линейная масса тягового органа вместе с ковшами, кг/м.

Для вертикального элеватора ( =0; sin = 1; cos = 0).

W p g (q qT ) L.

Сопротивление движению холостой ветви, Н, в общем случае

Wx g qT L( cos sin ).

Для вертикального элеватора

Wx g qT L.

Знак «-» указывает на то, что сила Wх способствует движению тягового органа.

53.

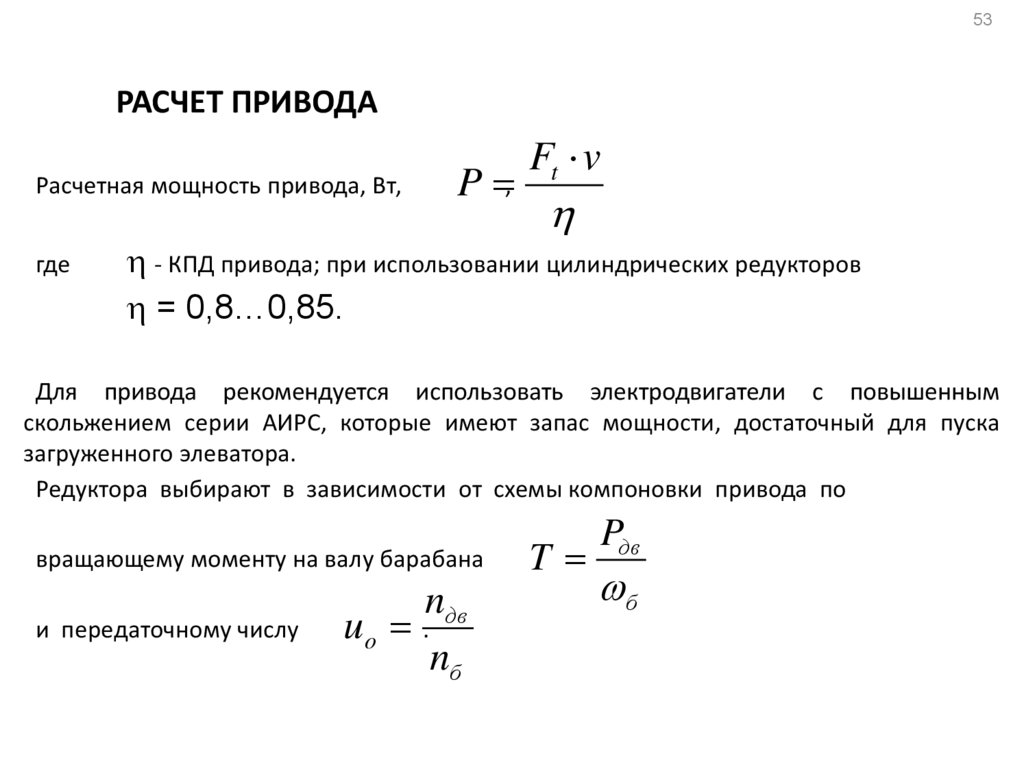

53РАСЧЕТ ПРИВОДА

Расчетная мощность привода, Вт,

где

P ,

Ft v

- КПД привода; при использовании цилиндрических редукторов

= 0,8…0,85.

Для привода рекомендуется использовать электродвигатели с повышенным

скольжением серии АИРС, которые имеют запас мощности, достаточный для пуска

загруженного элеватора.

Редуктора выбирают в зависимости от схемы компоновки привода по

вращающему моменту на валу барабана

и передаточному числу

nдв

uo .

nб

T

Pдв

б

54.

54ОПРЕДЕЛЕНИЕ ПРЕДВАРИТЕЛЬНОГО НАТЯЖЕНИЯ ТЯГОВОГО

ОРГАНА ЭЛЕВАТОРА

Определяют из условия

Fmin g (mГ mK )e

где

Fmin - предварительное натяжение ленты, Н;

- отклонение ленты от направления движения,

мм, зависящее от угла наклона ковша ;

mГ и mК – масса соответственно груза и ковша,

кг;

е – расстояние от центра массы груза и ковша до

ленты, мм; е = 0,5 l;

l - вылет ковша, мм.

Из условия отсутствия высыпания груза из ковшей

принимают 50 .

55.

55ПРЕДОХРАНИТЕЛЬНЫЕ УСТРОЙСТВА

Для исключения проворачивания элеватора в противоположную сторону при

отключении двигателя на валу барабана устанавливают остановы или колодочные

тормоза.

Тормозной момент на валу барабана, Н·м,

TT 0,5 F Dб К Т

где

КТ = 1,5…2 – коэффициент запаса торможения.

Разность натяжения рабочей и холостой ветвей

F F

p

Усилие в рабочей ветви при выключенном двигателе

Fp g (q qT ) L(sin cos )

Усилие в холостой ветви при выключенном двигателе

Fx gqL(sin cos )

Тормозной момент, приведенный к валу электродвигателя, Н·м

TT

TT .Э

uo

Fx

56.

56КОНВЕЙЕР ДОНАЛЬТА

б

а

в

а – схема;

б, в – ходовая часть

industry

industry