Similar presentations:

Разомкнутые системы автоматизированного управления электроприводами

1. Системы автоматизированного управления электроприводом

2. Тема 1. Разомкнутые системы автоматизированного управления электроприводами.

3. Занятие №1 (2 часа) Назначение и функции систем автоматизированного управления электроприводами.

4.

Автоматизированный электропривод(АЭП) представляет собой

электромеханическую систему,

состоящую из автоматического

управляющего устройства (АУУ),

преобразователя мощности,

передаточного устройства и

электродвигателя, предназначенных

для приведения в движение

исполнительных органов рабочей

машины и управления этим движением.

5.

Электрозадвижка трубопровода –простейший электропривод

6.

Структурная схема такого электроприводаприведена на рис. 1.1.

Электродвигатель и рабочая машина

представляют собой объект управления.

В автоматическое управляющее

устройство, структурная схема которого

дана на рис. 1.2, входят задающее

устройство (ЗУ), корректирующая часть

(КЧ), выполняющая функции

управляющего и формирующего

устройств, и промежуточный усилитель

(ПУ).

7.

Рис. 1.1. Структурная схема автоматизированного электропривода:АУУ — автоматическое управляющее устройство;

Пр — преобразователь; М — электродвигатель;

РМ — рабочий механизм; ОУ — объект управления;

1-3 — обратные связи

8.

Рис. 1.2. Автоматическое управляющее устройствоЗУ - задающее устройство

КЧ - корректирующая часть , выполняющая

функции управляющего и формирующего

устройств,

ПУ - промежуточный усилитель .

9.

Система автоматизированногоуправления электроприводом

(САУЭП)

состоит из автоматического

управляющего устройства и

преобразователя, которые

воздействуют на объект управления.

Выходными параметрами электропривода

являются: скорость, ускорение, угол

поворота, момент, мощность.

10.

В процессе управления этивеличины могут регулироваться по

определенному закону либо

стабилизироваться.

Обозначим, например, задающее

воздействие p(f),

а выходную величину y(t) (рис. 1.3).

11.

Рис. 1.3. Структурная схема САУЭП поразомкнутому циклу.

ЗУ – задающее устройство

УУ — управляющее устройство;

Пр — преобразователь; М — электродвигатель;

РМ — рабочий механизм;

т3, ис , т2, т1, — возмущающие воздействия

12.

Основная задача САУЭП — обеспечитьотработку задающего воздействия,

т.е. выполнение равенства p(t) = y(t)

во все моменты времени работы

электропривода. Но эти функции не

равны, так как в системе существуют

возмущающие воздействия.

К ним относятся нестабильность

напряжения, характеристик элементов

системы, изменение нагрузки и др.

При формировании функции y(t)

необходимо найти оптимальный вариант.

13.

Основные функции САУЭП сводятся к :• управлению процессами пуска, торможения и

реверса электродвигателя,

• стабилизации координат электропривода,

• выполнению слежения за изменяющимися

параметрами,

• программному и адаптивному управлению,

• защите электрических цепей,

• обеспечению заданной последовательности

операций с отдельными элементами и

узлами.

14.

САУЭП — это система, получающая иперерабатывающая информацию.

Она может строиться:

• по разомкнутому циклу,

• по замкнутому циклу,

• по комбинированному циклу.

15.

В разомкнутых системах имеется толькоодин канал информации — задающий.

Выходная величина не воздействует на

входную. Точность отработки заданного

режима невелика.

В разомкнутых системах возможно только

последовательное выполнение работы

элементов схемы: пуск, торможение и

т.д.

16.

В замкнутых системах используются дваканала информации: задающий и канал

обратной связи. Это позволяет

увеличить точность обработки.

В комбинированных системах

объединяются замкнутая и разомкнутая

системы.

Это наиболее совершенные САУЭП

17.

Автоматизированная система управления производством18. Занятие №2 (2 часа) Типовые узлы и схемы автоматического управления пуском двигателей постоянного тока

19.

Пуск двигателя постоянного токапараллельного или независимого

возбуждения осуществляется с

резистором, введенным в цепь якоря.

Резистор необходим для ограничения

пускового тока.

По мере разгона двигателя пусковой

резистор по ступеням выводится.

Когда пуск закончится, резистор будет

полностью зашунтирован.

20.

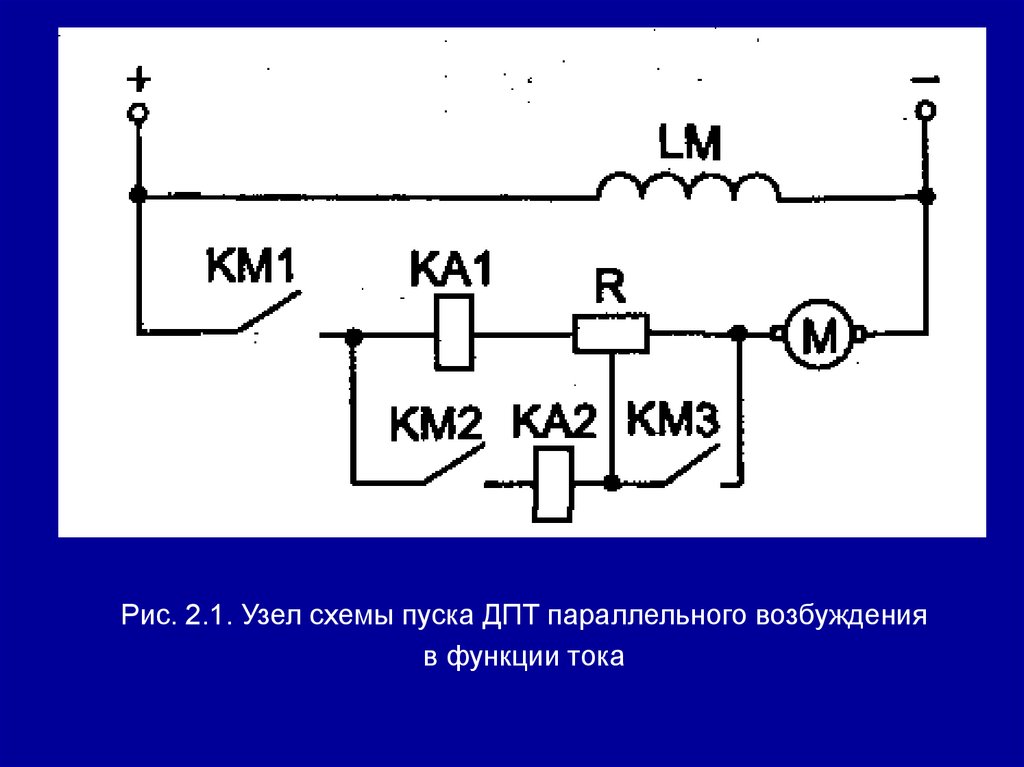

Управление в функции токаосуществляется с помощью реле тока.

Рассмотрим узел схемы пуска ДПТ в

функции тока.

В схеме, приведенной на рис. 2.1.,

применяются реле максимального тока,

которые срабатывают при пусковом

токе I1 и отпадают при минимальном

токе I2 .

21.

Рис. 2.1. Узел схемы пуска ДПТ параллельного возбужденияв функции тока

22.

Собственное время срабатываниятоковых реле должно быть меньше

собственного времени срабатывания

контактора. Разгон двигателя

начинается при резисторе, полностью

введенном в цепь якоря. КМ1 замкнут.

По мере разгона двигателя ток

уменьшается, при токе I2 реле КА1

отпадает и своим контактом замыкает

цепь питания контактора КМ2 (на схеме

не показано), который своим контактом

КМ2 шунтирует первую пусковую

ступень резистора.

23.

Аналогично осуществляетсязакорачивание второй пусковой ступени

резистора (реле КА2, контактор КМЗ).

Цепи питания контакторов на схеме не

показаны.

По окончании пуска двигателя резистор в

цепи якоря будет зашунтирован.

24. Занятие №3 (2 часа) Типовые узлы схем управления торможением двигателей постоянного тока.

25.

В системах автоматического управления ДПТприменяется:

• динамическое торможение;

• торможение противовключением;

• рекуперативное торможение(перевод в

генераторный режим).

При динамическом торможении необходимо

обмотку якоря двигателя замкнуть на

добавочное сопротивление, а обмотку

возбуждения оставить под напряжением,

Такое торможение можно осуществить в

функции скорости и в функции времени.

26.

Управление в функции скорости придинамическом торможении можно выполнить

по схеме, приведенной на рис. 3.1.

При отключении контактора КМ1 якорь

двигателя отключается от сети, но на его

зажимах в момент отключения имеется

напряжение.

Реле напряжения KV срабатывает и замыкает

свой контакт в цепи контактора КМ2, который

своим контактом замыкает якорь двигателя

на резистор R,

При скорости, близкой к нулю, реле KV теряет

питание.

27.

Рис. 3.1. Узел схемы автоматического управления динамическимторможением в функции скорости:

а — силовая цепь; б — цепь управления

28.

Дальнейшее торможение от минимальнойскорости до полной остановки происходит

под действием статического момента

сопротивления.

Для увеличения эффективности торможения

можно применить две или три ступени

торможения

Динамическое торможение ДПТ независимого

возбуждения в функции времени

осуществляется по схеме, приведенной на

рис. 3. 2.

29.

Рис. 3.2. Узел схемыдинамического торможения

ДПТ независимого

возбуждения в функции

времени

30.

При работе двигателя реле времени КТвключено, но цепь контактора торможения

КМ2 разомкнута.

Для торможения необходимо нажать кнопку

SB2 «Стоп». Контактор KM1 и реле времени

КТ теряют питание; срабатывает контактор

КМ2, так как контакт КМ 1 в цепи контактора

КМ2 замыкается, а контакт реле времени КТ

размыкается с выдержкой времени.

На время выдержки реле времени контактор

КМ2 получает питание, замыкает свой

контакт и подключает якорь двигателя к

добавочному резистору R.

31.

Осуществляется динамическое торможениедвигателя. В конце его реле КТ после

выдержки времени размыкает свой контакт и

отключает контактор КМ2 от сети.

Дальнейшее торможение до полной

остановки осуществляется под действием

момента сопротивления.

32.

Системы автоматического разгона и торможения широко используются вэлектропоездах

33. Занятие №4 (2 часа) Типовые узлы и схемы управления электроприводами асинхронными двигателями с короткозамкнутым ротором

34.

Управление асинхронными двигателями скороткозамкнутым ротором можно

производить с помощью магнитных

пускателей или контакторов.

При применении двигателей малой мощности,

не требующих ограничения пусковых токов,

пуск осуществляется включением их на

полное напряжение сети.

Простейшая схема управления двигателем

представлена на рис. 4.1.

35.

Рис. 4.1. Схема управления асинхронным двигателем скороткозамкнутым ротором

с нереверсивным магнитным пускателем

36.

Для пуска включается автоматическийвыключатель QF и тем самым подается

напряжение на силовую цепь схемы и цепь

управления.

При нажатии кнопки SB1 «Пуск» замыкается

цепь питания катушки контактора КМ,

вследствие чего его главные контакты в

силовой цепи также замыкаются,

присоединяя статор электродвигателя М к

питающей сети.

Одновременно в цепи управления замыкается

блокировочный контакт КМ, что создает цепь

питания катушки КМ (независимо от

положения контакта кнопки).

37.

Отключение электродвигателя осуществляетсянажатием кнопки SB2 «Стоп».

При этом разрывается цепь питания контактора

КМ, что приводит к размыканию всех его

контактов, двигатель отключается от сети,

после чего необходимо отключить

автоматический выключатель QF,

38.

В схеме предусмотрены следующие видызащит:

• от коротких замыканий — с помощью

автоматического выключателя QF и

предохранителей FU;

• от перегрузок электродвигателя — с помощью

тепловых реле КК (размыкающие контакты

этих реле при перегрузках размыкают цепь

питания контактора КМ, тем самым отключая

двигатель от сети);

39.

• нулевая защита — с помощью контактора КМ(при снижении или исчезновении напряжения

контактор КМ теряет питание, размыкая свои

контакты, и двигатель отключается от сети).

Для включения двигателя необходимо вновь

нажать кнопку SB1 «Пуск».

Если прямой пуск двигателя невозможен и

необходимо ограничить пусковой ток

асинхронного короткозамкнутого двигателя,

применяют пуск на пониженное напряжение.

Для этого в цепь статора включают активное

сопротивление или реактор либо применяют

пуск через автотрансформатор.

40.

На рис. 4.2. приведена схема управленияасинхронным двигателем с короткозамкнутым

ротором с симметричными сопротивлениями

в цепи статора.

Включается автоматический выключатель QF,

подается напряжение на силовую цепь и цепь

управления.

После нажатия на кнопку SB1 срабатывает

контактор КМ1, силовые контакты которого

замыкаются и подключают двигатель к сети с

активными сопротивлениями в цепи статора.

41.

Рис. 4.2. Схема управления асинхронным двигателем скороткозамкнутым ротором с симметричными сопротивлениями в

цепи статора

42.

Одновременно получает питание реле времениКТ, поскольку контакт КМ1 в цепи реле КТ

замыкается.

По истечении времени, равного выдержке

времени реле КТ, замыкается контакт КТ,

вследствие чего контактор КМ 2 срабатывает

и своими контактами шунтирует

сопротивления в цепи статора.

Пуск заканчивается. Для остановки двигателя

нажимается кнопка SB2 «Стоп» и

отключается автоматический выключатель

QF.

43.

Комплекты магнитных пускателей для управления асинхроннымиэлектродвигателями.

44. Занятие №5 (2 часа) Типовые узлы и схемы управления электроприводами с асинхронными двигателями с фазным ротором.

45.

Пуск двигателя с фазным роторомосуществляется с введенными резисторами в

цепи ротора.

Резисторы в цепи ротора служат для

ограничения токов не только в процессе

пуска, но и при реверсе, торможении, а также

при снижении скорости.

По мере разгона двигателя для поддержания

ускорения привода резисторы выводятся.

Когда пуск закончится, резисторы полностью

шунтируются.

46.

На рис. 5.1. приведена схема асинхронногодвигателя с фазным ротором, где с помощью

релейно-контакторной аппаратуры

осуществляется пуск двигателя в две

ступени, причем напряжение подается

одновременно на силовые цепи и цепи

управления с помощью выключателя QF.

Управление двигателем осуществляется в

функции времени. При подаче напряжения в

цепь управления реле времени КТ1, КТ2

срабатывают и размыкают свои контакты.

Далее нажимается кнопка SB1. Это приводит

к срабатыванию контактора КМЗ

47.

Рис. 5.1. Схема пуска асинхронного двигателя с фазным ротором48.

и пуску двигателя с резисторами, введенными вцепи ротора, так как контакторы КМ1 и КМ2

питания не получают.

При включении контактора КМЗ реле КТ1

теряет питание и замыкает свой контакт в

цепи контактора КМ1 через промежуток

времени, равный выдержке времени реле

КТ1.

По истечении указанного времени включается

контактор КМ1, шунтирующий первую

пусковую ступень резисторов.

49.

Одновременно размыкающий контакт КМ1 вцепи реле КТ2 размыкается, реле КТ2 теряет

питание и с выдержкой времени замыкает

свой контакт в цепи контактора КМ2, который

срабатывает через промежуток, равный

выдержке времени реле КТ2, и шунтирует

вторую ступень резисторов в цепи ротора.

50. Занятие №6 (2 часа) Защита в схемах управления электроприводом.

51.

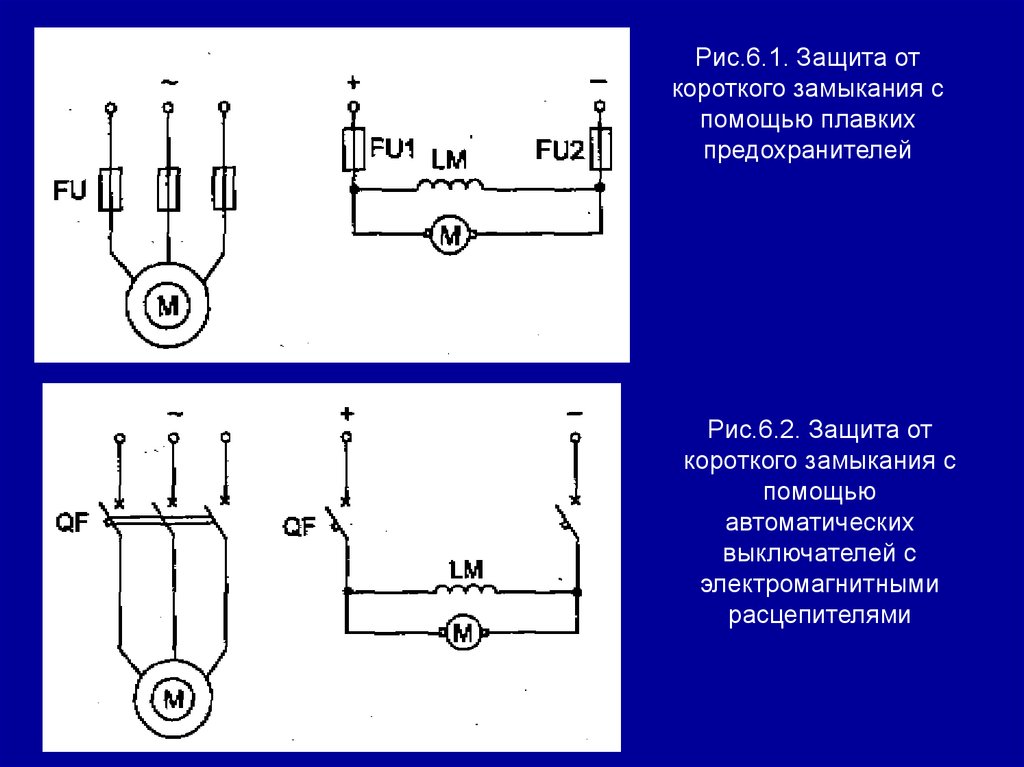

6.1. Защита двигателя от короткого замыканияи перегрузки.

Защита в схемах управления электроприводом

необходима для быстрого отключения цепей

при возникновении аварийного режима

работы. Это способствует сохранению

работоспособности электрооборудования и

повышению надежности работы схем.

Защита от короткого замыкания

осуществляется с помощью плавких

предохранителей, (рис. 6.1.) или

автоматических выключателей с

электромагнитными расцепителями (рис. 6.2).

52.

Рис.6.1. Защита откороткого замыкания с

помощью плавких

предохранителей

Рис.6.2. Защита от

короткого замыкания с

помощью

автоматических

выключателей с

электромагнитными

расцепителями

53.

Силовые цепи в цепи управления можнозащищать одними и теми же аппаратами для

двигателей малой мощности либо иметь

отдельную защиту (рис. 6.3.).

Реле максимального тока КА защищает

силовые цепи от коротких замыканий и

недопустимо больших толчков тока.

Защита двигателя от перегрузки может

осуществляться тепловым реле или

тепловыми расцепителями автоматических

выключателей (рис.6.4.) Тепловые реле

включаются в силовые цепи двигателя, а

контакты этих реле — в цепи управления.

54.

Рис.6.3. Схемазащиты от

коротких

замыканий с

помощью

реле

максимального

тока.

Рис.6.4. Схема

защиты от

коротких

замыканий с

помощью

тепловых реле.

55.

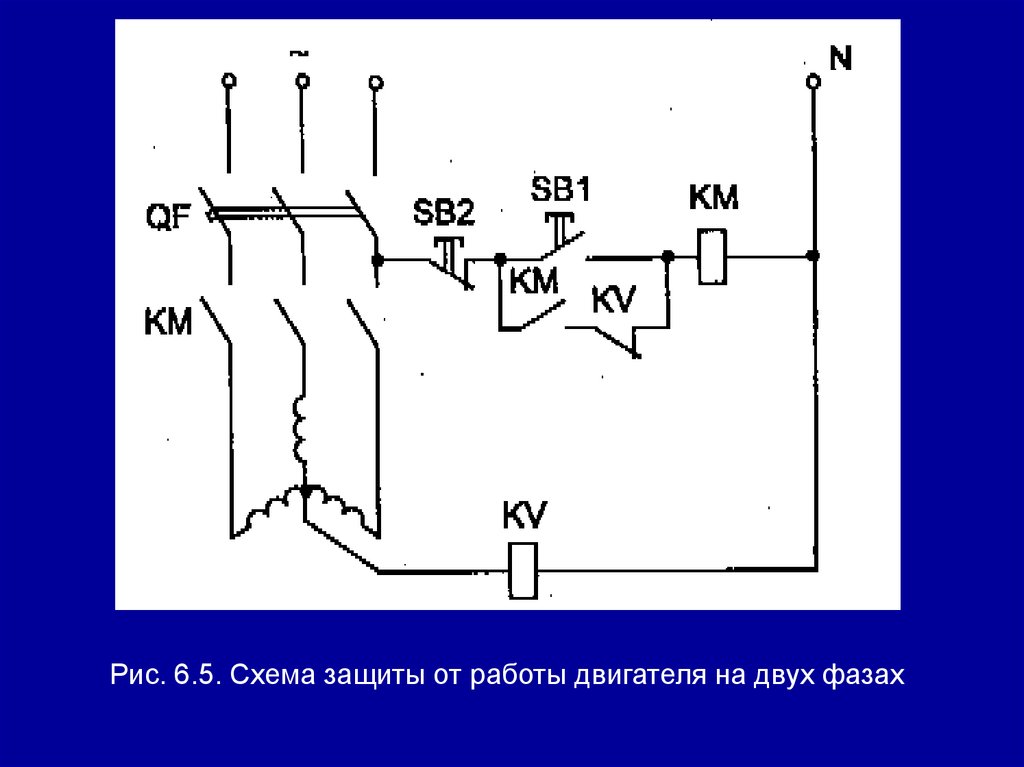

6.2. Защита от работы на двух фазах.В трехфазной силовой цепи при перегорании

одного предохранителя возможна работа на

двух фазах (рис. 6.5.), что приводит к

перегреванию двигателей.

При нормальной трехфазной работе двигателя

напряжение на реле напряжения KV равно

нулю. При обрыве фазы появляется

напряжение на реле KV, которое срабатывает

и размыкает свой контакт в цепи питания

контактора КМ, что приводит к отключению

двигателя от сети.

56.

Рис. 6.5. Схема защиты от работы двигателя на двух фазах57.

6.3. Защита от самозапуска двигателей(нулевая защита).

Такая защита позволяет предотвратить

самозапуск двигателя при исчезновении или

значительном снижении напряжения.

Она осуществляется с помощью контактора.

При исчезновении или снижении напряжения

сети контактор отпадает, размыкая свои

контакты, и двигатель отключается от сети.

58.

6.4. Блокировочные связи в схемах управленияэлектроприводами.

Блокировочные связи обеспечивают

надежность работы схемы, необходимую

последовательность работы отдельных

элементов и предотвращают ошибочные

действия оператора.

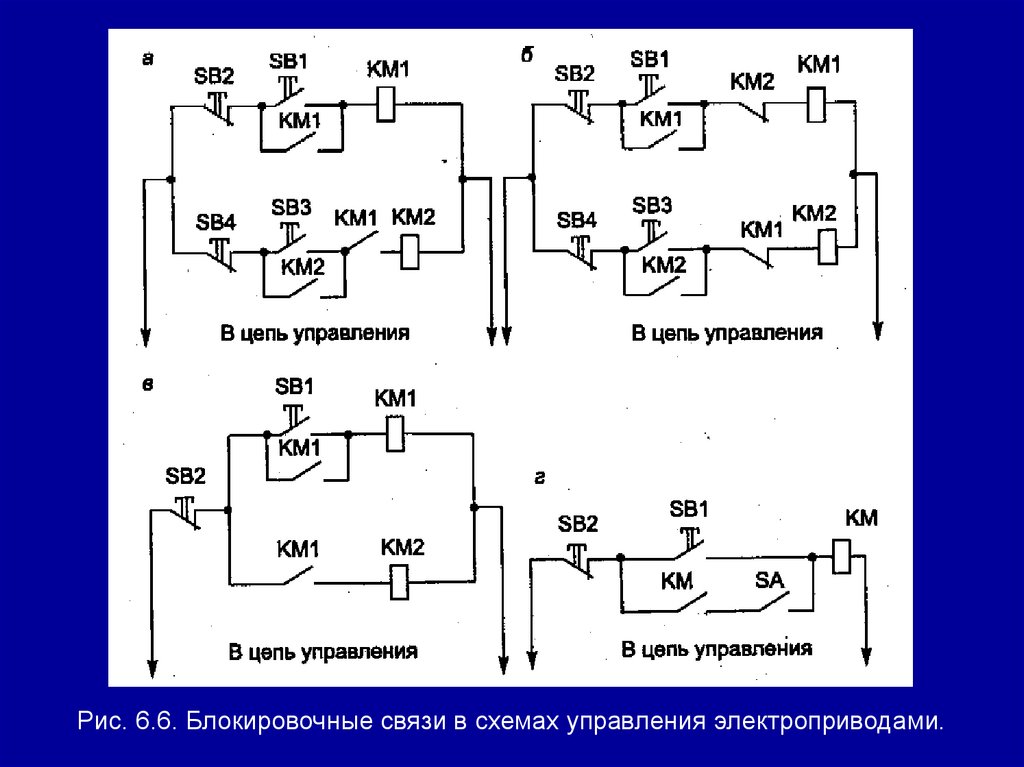

Схема на рис. 6.6, «а» предусматривает

возможность включения второго двигателя

только после включения первого. Блокировка

осуществляется с помощью замыкающего

контакта КМ1 в цепи контактора КМ 2.

59.

Рис. 6.6. Блокировочные связи в схемах управления электроприводами.60.

Схема, приведенная на рис. 6.6. «б»,предусматривает раздельное включение

контакторов. Блокировка осуществляется с

помощью размыкающих контактов КМ1 и КМ2.

Схема на рис. 6.6. «в» позволяет работать двум

двигателям одновременно. Блокировка

осуществляется замыкающим контактом КМ1.

Схема, показанная на рис. 6.6. «г», позволяет

включать кратковременно и длительно

контактор при наладочных работах. При

кратковременной работе ключ SA не включен,

при длительной работе включается ключ SA и

контактор КМ становится на самопитание.

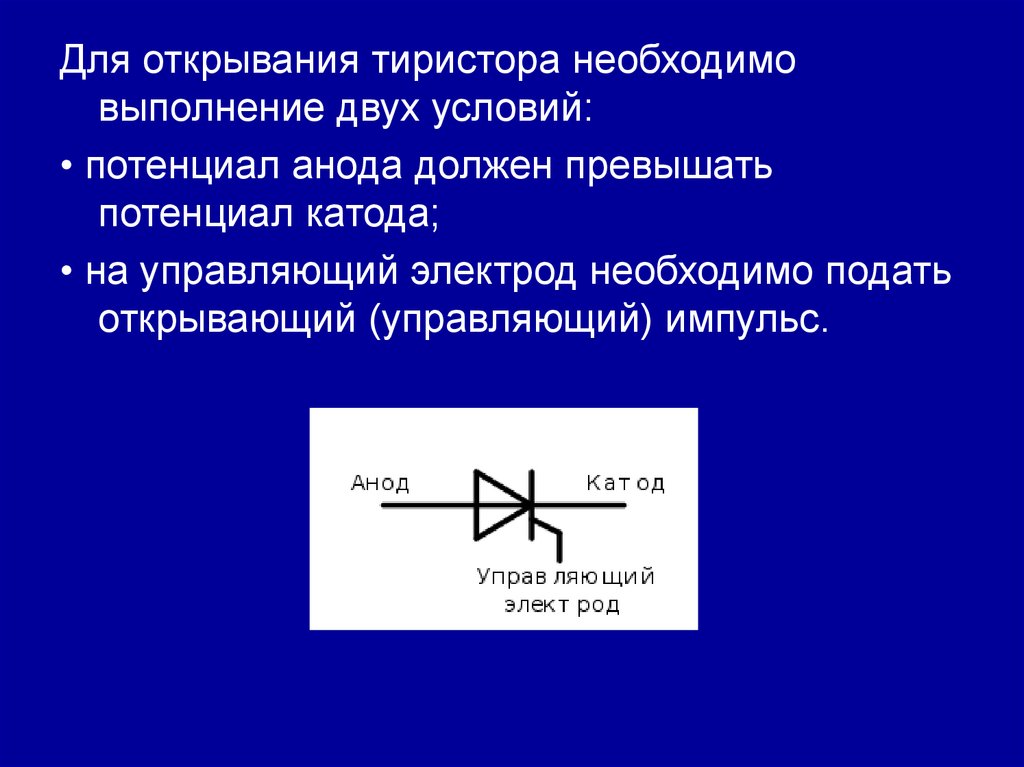

61. Занятие №7 (2 часа) Тиристорное управление асинхронным двигателем с короткозамкнутым ротором

62.

7.1. Понятие о тиристорахТири́стор — полупроводниковый прибор,

выполненный на основе монокристалла

полупроводника с тремя или более p-nпереходами и имеющий два устойчивых

состояния:

• закрытое состояние, то есть состояние

низкой проводимости,

• открытое состояние, то есть состояние

высокой проводимости.

Тиристор можно рассматривать как

электронный выключатель (ключ).

63.

Основное применение тиристоров —управление мощной нагрузкой с помощью

слабых сигналов, а также переключающие

устройства.

Существуют различные виды тиристоров,

которые подразделяются, главным образом,

по способу управления и по проводимости.

Различие по проводимости означает, что

бывают тиристоры, проводящие ток в одном

направлении (например тринистор, см. рис) и

в двух направлениях (например, симисторы,

симметричные динисторы).

64.

Тири́стор —полупроводниковый прибор,

65.

Электрошкафы для тиристорного управления электроустановками.66.

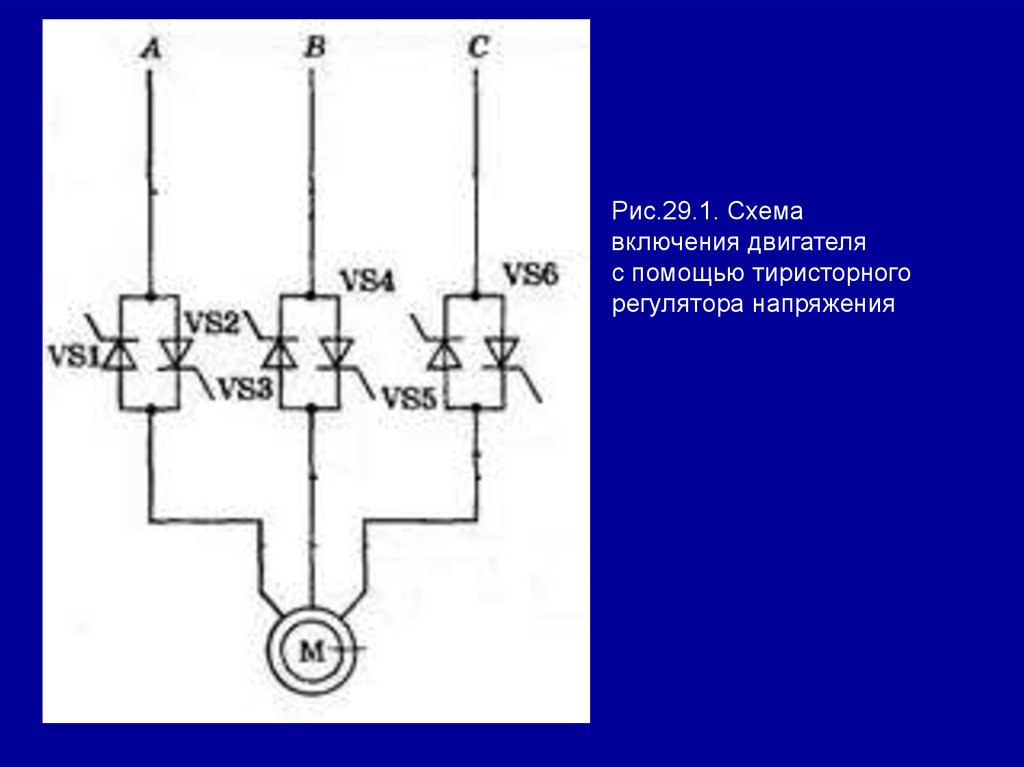

7.2. Тиристорное управлениеасинхронным двигателем с

короткозамкнутым ротором

Для управления асинхронным двигателем

могут использоваться тиристоры в

сочетании с релейно-контакторными

аппаратами.

Тиристоры применяются в качестве

силовых элементов и включаются в

статорную цепь, релейно-контакторные

аппараты включаются в цепь

управления.

67.

Используя тиристоры в качестве силовыхкоммутаторов, можно на статор при пуске

подавать напряжение от нуля до

номинального значения, ограничивать токи и

моменты двигателя, осуществлять

эффективное торможение либо шаговый

режим работы.

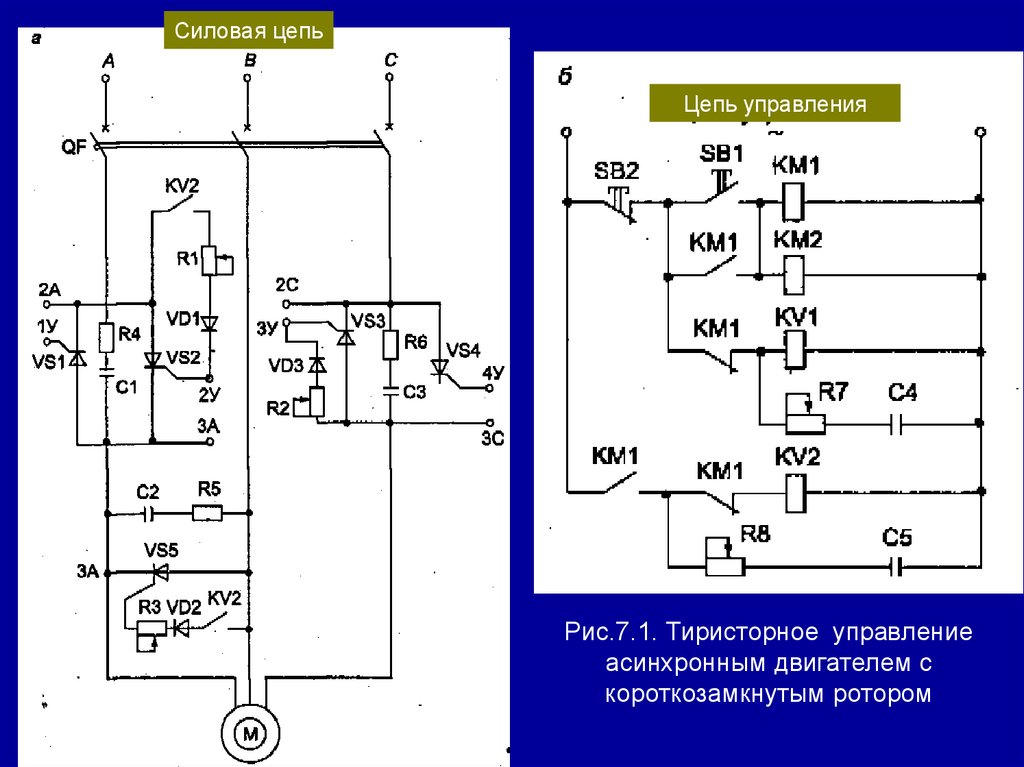

Такая схема приведена на рис. 7.1.

Силовая часть схемы состоит из группы

тиристоров VS1...VS4, включенных встречнопараллельно в фазы А и С.

68.

Силовая цепьЦепь управления

Рис.7.1. Тиристорное управление

асинхронным двигателем с

короткозамкнутым ротором

69.

Рис.7.1.Блок управления

тиристорами — БУ

70.

Между фазами А и В включенкороткозамыкающии тиристор VS5.

Схема состоит из силовой цепи (рис. 7.1, а),

цепи управления (рис. 7.1,б) и блока

управления тиристорами — БУ (рис. 7.1.в).

Для пуска двигателя включается

автоматический выключатель QF, нажимается

кнопка SB1 «Пуск», в результате чего

включаются контакторы КМ1 и КМ2.

На управляющие электроды тиристоров

VS1...VS4 подаются импульсы, сдвинутые на

60º относительно питающего напряжения.

71.

К статору двигателя прикладываетсяпониженное напряжение, что приводит к

снижению пускового тока и пускового

момента.

Размыкающий контакт КМ1 отключает реле KV1

с выдержкой времени, которая определяется

резистором R7 и конденсатором С4.

Размыкающими контактами реле KV1

шунтируются соответствующие резисторы в

блоке управления, и на статор подается

полное напряжение сети.

72.

Для торможения нажимается кнопка SB2«Стоп». Схема управления теряет питание,

отключаются тиристоры VS1 ...VS4.

Это приводит к тому, что на период торможения

включается реле KV2 за счет энергии,

запасенной конденсатором С53 и своими

контактами включает тиристоры VS2 и VS5.

Через фазы А к В статора проходит постоянный

ток, который регулируется резисторами R1 и

R3, Обеспечивается эффективное

динамическое торможение.

73. Занятие №8 (2 часа) Контрольная работа №1

74. Тема 2. Элементы замкнутых систем управления электроприводом .

75. Занятие №9 (2 часа) Понятие об элементах замкнутых систем управления электроприводами.

76.

Под термином «элемент»автоматизированного электропривода

понимается входящее в него,

устройство, выполняющее

определенную функцию управления, в

соответствии с которой входное

воздействие элемента преобразуется в

выходное.

АЭП можно представить в виде

совокупности силовых и управляющих

элементов (рис. 9.1).

77.

Рис. 9.1. Структурная схема автоматизированного электропривода78.

Силовые элементы преобразуют, регулируют иприводят к рабочему органу (РО) механизма

основной поток энергии.

Управляющие элементы формируют,

преобразуют и подводят сигналы управления

к силовым элементам.

К силовым элементам относятся управляемые

преобразователи энергии УПЭ,

электродвигатели (М), передаточные

механизмы (ПМ), рабочие органы машин и

механизмов.

79.

Управляющие элементы можно разделить надве группы:

1) элементы систем управления вентилями

УПЭ, которые преобразуют сигнал

управления с выхода системы

автоматического управления (САУ) в

открывающие импульсы;

2) элементы САУ, формирующие задающие и

управляющие воздействия и определяющие

статические и динамические свойства АЭП.

80.

По функциональному признаку элементывторой группы делятся на следующие виды:

• регуляторы (Р), которые вычисляют разность

сигналов задания и обратной связи

(рассогласование) и на ее основе формируют

управляющее воздействие, приводящее

регулируемую координату к заданному

значению;

• датчики (Д), преобразующие управляемую

координату в электрический сигнал,

используемый как сигнал обратной связи

81.

• задающие элементы (ЗЭ), которыеформируют задающие воздействия,

определяющие технологическую

программу работы АЭЦ

• согласующие элементы (СЭ), которые

согласуют выходные и входные

координаты соединяемых элементов по

роду тока, виду и уровню сигналов и т.п.

82. Занятие №10 (2 часа) Регуляторы.

83.

10.1. Общие сведенияРегуляторы вычисляют разность сигналов

задания и обратной связи (рассогласование)

и на ее основе формируют управляющее

воздействие, приводящее регулируемую

координату к заданному значению;

В САУ используются в основном следующие

типы регуляторов:

• пропорциональный (П),

• интегральный (И),

• пропорционально-интегральный (ПИ),

• пропорционально-интегральнодифференциальный (ПИД).

84.

В зависимости от вида преобразуемыхсигналов различают аналоговые и цифровые

регуляторы.

Аналоговые регуляторы (АР) реализуются на

основе операционных усилителей,

цифровые — на основе специализированных

вычислительных устройств или

микропроцессоров.

Аналоговые регуляторы преобразуют только

аналоговые сигналы, являющиеся

непрерывными функциями времени. При

прохождении через АР преобразуется каждое

мгновенное значение непрерывного сигнала.

85.

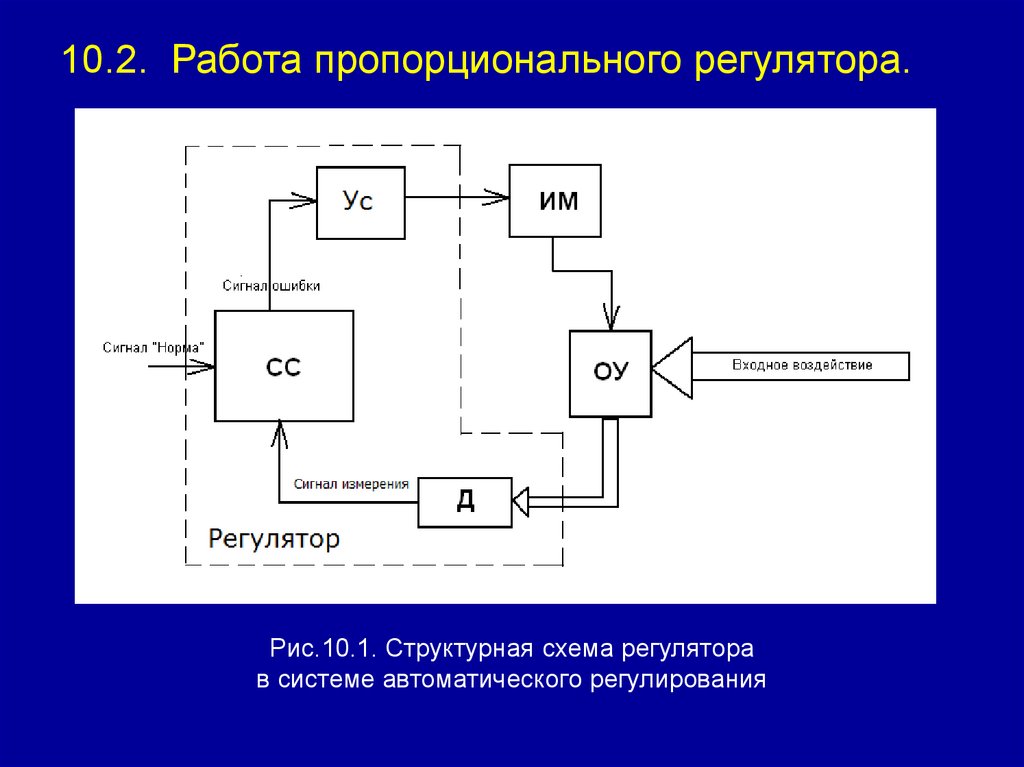

10.2. Работа пропорционального регулятора.Рис.10.1. Структурная схема регулятора

в системе автоматического регулирования

86.

система автоматического управлениявключает:

объект управления (ОУ);

исполнительный механизм (ИМ);

Регулятор

В свою очередь регулятор содержит:

усилитель;

схему сравнения

датчик;

87.

ОУ - объект управления, агрегат ,вкотором происходит технологический

процесс (трубопровод, камера сгорания,

станок, электропечь и т.п.)

ИМ - исполнительный механизм ,

устройство оказывающее управляющее

воздействие на объект

управления.(электропривод заглушкой

трубопровода и т.п.)

88.

СС - схема сравнения , сравнивающаядва сигнала - один измеренный с

датчика, другой сигнал «НОРМА» с

памяти системы управления.

Д - датчик - преобразователь,

преобразует неэлектрический параметр

объекта управления в электрический

сигнал, поступающий на схему

сравнения.

Ус – усилитель электрического сигнала.

89.

Рассмотрим работу системыавтоматического управления с

пропорциональным регулятором

В качестве технологического процесса

возьмем процесс транспортировки

нефти в трубопроводе с постоянным

давлением.

90.

Объектом управления является задвижкатрубопровода, регулирующая сечение

трубопровода и тем самым давление

нефти в нем.

Исполнительным механизмом является

электропривод задвижки.

Остальные элементы входят в

структурную схему регулятора

91.

При транспортировке нефти данная системадолжна обеспечить постоянное давление

нефти в трубопроводе.

Но в процессе прокачки нефти в результате

внешних воздействий давление в скважине

может меняться. Рассматриваемая

автоматическая система регулирования

обеспечивает давление нефти в

трубопроводе постоянным.

92.

Система работает следующим образом:Допустим в результате внешнего воздействия

давление в трубопроводе начинает

уменьшаться.

Датчик выдает электрический сигнал

пропорциональный давлению нефти в

трубопроводе, который подается на схему

сравнения. Одновременно по другому каналу

на схему сравнения подается электрический

сигнал соответствующий норме давления.

В схеме сравнения производится анализ двух

поступающих сигналов и вырабатывается

"сигнал ошибки " или, иначе, сигнал

рассогласования.

93.

В рассматриваемом случае сигнал с датчикабудет меньше сигнала "НОРМА". т.е.

U норма – U датчик = ∆U

Сигнал ошибки имеет положительный знак. Он

подается на усилитель. Усиленный сигнал

подается на исполнительный механизм

(электропривод задвижки). Задвижка

поднимается и давление нефти в

трубопроводе увеличивается. По мере

увеличения давления в трубопроводе сигнал

ошибки уменьшается и исполнительный

механизм призакрывает задвижку.

94.

Таким образом система сама следит задавлением в трубопроводе и поддерживает

его в заданных пределах. В основе работы

системы лежит прямо пропорциональная

зависимость между величиной не

электрического параметра (давление) и

величиной электрического параметра

(напряжение), снимаемой с выхода

регулятора.

Если на вход схемы сравнения подавать по

каналу "НОРМА" программно изменяющийся

сигнал, то система будет отрабатывать

заданную программу изменения параметра.

95.

В пропорциональном регуляторе зависимостьмежду электрическими величинами на его

входе и выходе прямо пропорциональна.

В дифференциальном регуляторе зависимость

между электрическими величинами на его

входе и выходе соответствует первой

производной этих величин.

В интегральном регуляторе зависимость между

электрическими величинами на его входе и

выходе соответствует интегралу этих

величин.

96. Занятие №11 (2 часа) Датчики координат автоматического электропривода.

97.

11.1. Общие определения.В АЭП для получения сигналов обратной

связи по управляемым координатам

используются датчики.

Датчик представляет собой устройство,

информирующее о состоянии

управляемой координаты АЭП путем

взаимодействия с ней и

преобразования реакции на это

взаимодействие в электрический

сигнал.

98.

Управляемыми в АЭП являютсяэлектрические и механические

координаты:

• ток,

• напряжение,

• давление

• уровень жидкости,

• скорость,

• перемещение и т.д.

Для их измерения используют

соответствующие датчики.

99.

Автоматическое управление ,контроль ирегулирование параметров

технологического процесса

предусматривает наличие датчиков для

непосредственного измерения параметров

процесса.

Датчики преобразуют входное воздействие

(температуру, давление, перемещение

объекта, изменение объема) в

электрический сигнал для дальнейшего

использования его в автоматической

системе управления.

100.

Измеряя величину тока можно судить овеличине давления или другого

параметра в рабочей зоне.

101. Датчики

Датчик давленияДатчик перемещения

Датчик температуры

Датчик освещенности

102. Видео: Датчики уровня жидкости смотреть

103. Видео: Датчики температуры Смотреть

104. Занятие №12 (2 часа) Датчики скорости

105.

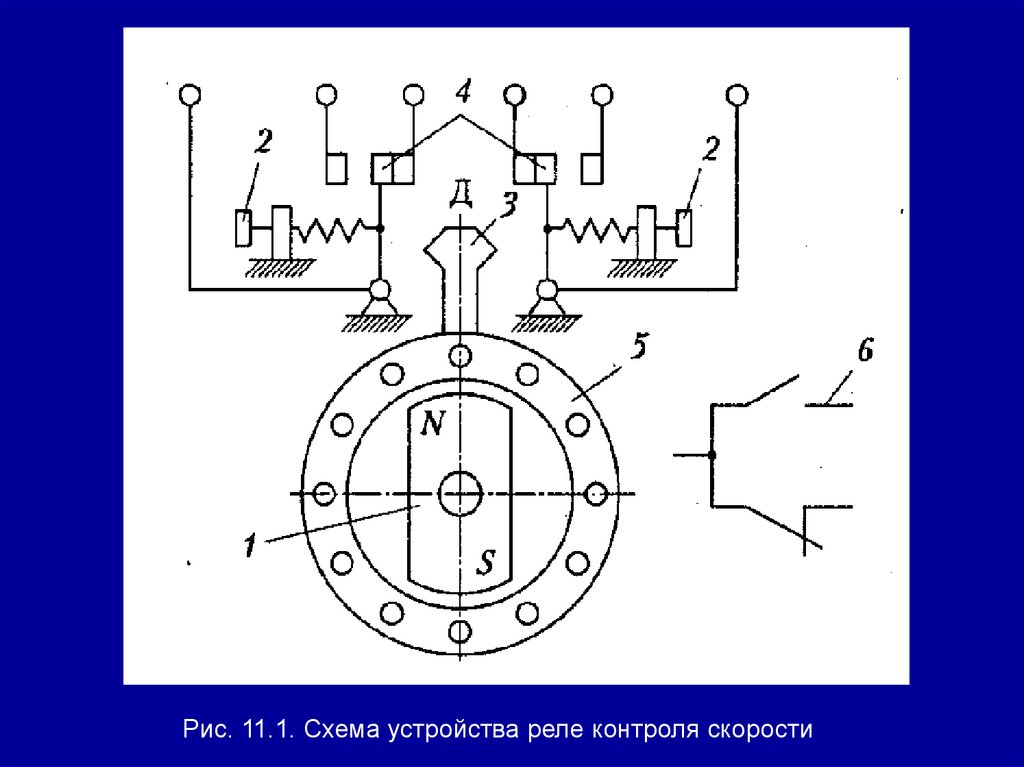

12.1. Электромеханическое реле контроляскорости (РКС).

Работает по принципу асинхронного двигателя.

Ротор реле (рис. 11.1.) представляет собой

постоянный магнит 1, соединенный с валом

двигателя, скорость которого измеряется.

Постоянный магнит помещен внутри

алюминиевого цилиндра 5, имеющего

обмотку в виде беличьей клетки.

Цилиндр может поворачиваться вокруг оси на

небольшой угол и переключать при этом с

помощью упора 3 контакты 4(6).

106.

Электромеханическое реле контроля скорости (РКС).107.

Рис. 11.1. Схема устройства реле контроля скорости108.

При неподвижном двигателе упор занимаетсреднее положение и контакты реле

находятся в «нормальном» положении.

При вращении двигателя и тем самым магнита

1 уже при небольших скоростях на цилиндр 5

начинает действовать вращающий момент,

под влиянием которого он поворачивается и

обеспечивает с помощью упора 3

переключение контактов 4.

При скорости двигателя, близкой нулю, цилиндр

возвращается в среднее положение и

контакты 4 переходят в свое «нормальное»

состояние.

109.

Величина скорости, при которойпереключаются контакты реле, определяется

положением настроечных винтов 2

110. Занятие №13 (2 часа) Емкостный датчик положения

111.

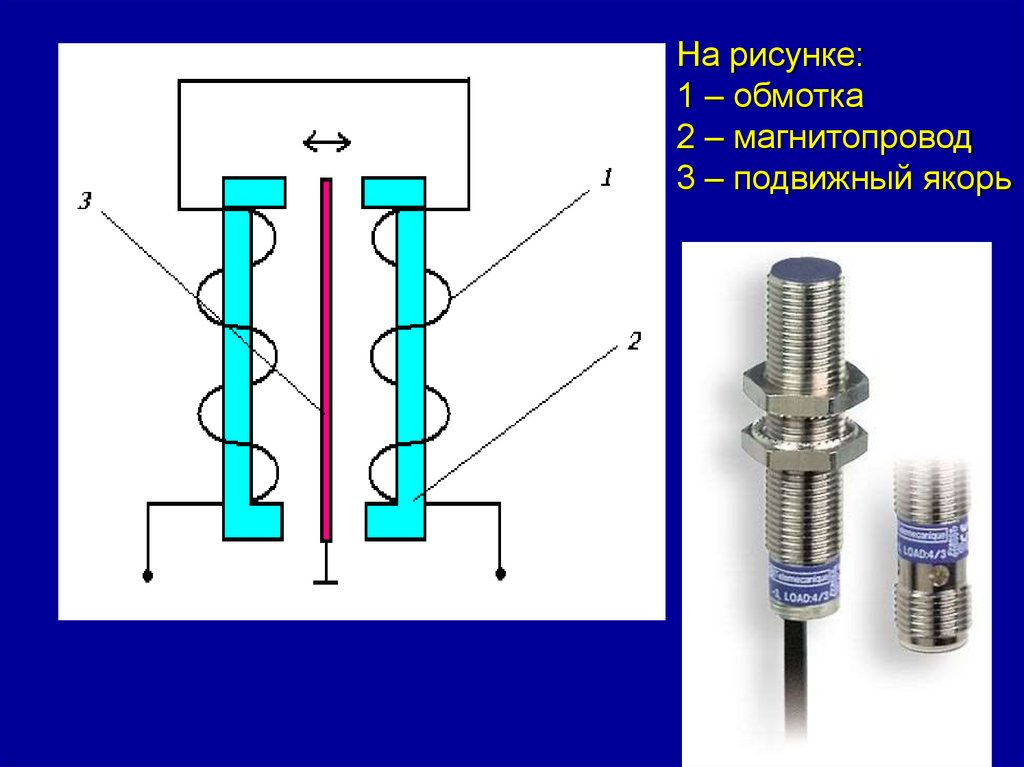

Емкостный датчикположения представляет

собой устройство,

чувствительным

элементом которого

является электрический

конденсатор.

Сила тока в цепи

датчика определяется

формулой:

112.

т.е сила тока вцепи датчика (при неизменном значении

напряжения ) зависит только от

величины емкости конденсатора.

113.

Где: хc - емкостное сопротивлениедатчика

U - напряжение на входе датчика

I - сила тока в цепи датчика

Емкостное сопротивление зависит от частоты

тока и емкости конденсатора:

Где: f = 50 Гц - промышленная частота тока

π = 3,14

С - емкость конденсатора датчика ( Ф)

114.

Электрическийконденсатор

представляет

устройство,

состоящее из

двух

параллельных

металлических

пластин

разделенных

диэлектриком.

115.

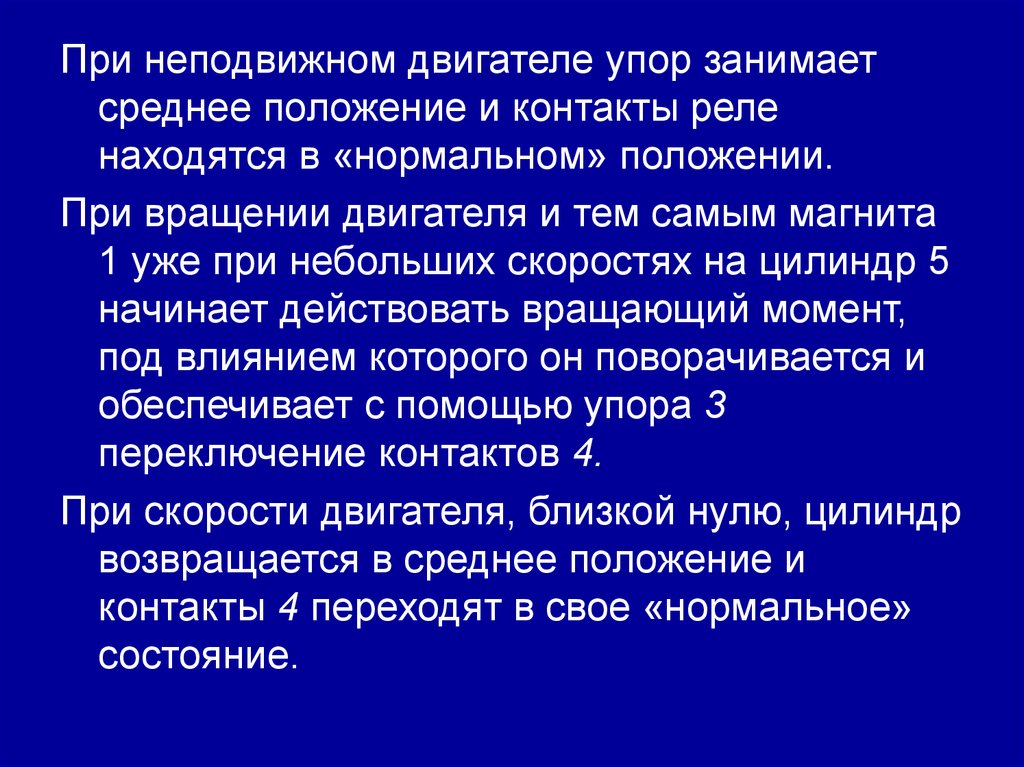

Емкость конденсатора определяется формулой:Где: εо = 8,85 ·10-12 Ф/м - электрическая

постоянная

ε - относительная диэлектрическая

проницаемость вещества диэлектрика

S (м2) - площадь пластин конденсатора

d (м) - расстояние между пластинами

116.

Относительная диэлектрическаяпроницаемость показывает какое вещество

находится между пластинами конденсатора.

Меняя вещества между пластинами можно

изменять емкость конденсатора и

контролировать этот процесс по изменению

тока в цепи емкостного датчика.

Точно также при изменении площади пластин

S и расстояния между ними d изменяется

емкость конденсатора С и соответственно ток

в цепи емкостного датчика.

117.

Емкостный датчикс изменяемой площадью пластин

118.

Емкостный датчикс изменяемым

диэлектриком

119.

Емкостный датчик с изменяемымрасстоянием между пластинами

120. Занятие №14 (2 часа) Индуктивные датчики положения

121.

Сила тока в цепииндуктивного датчика

определяется формулой:

Где: I (A) - сила тока в

цепи датчика

U(В) - напряжение на

входе датчика

хL( Oм) -

индуктивное

сопротивление

122.

Индуктивное сопротивление зависит отчастоты тока и индуктивности катушки

Где: f = 50 Гц - промышленная частота

тока

L (Гн) - индуктивность катушки

тогда:

123.

Таким образом изменениеиндуктивности катушки

приводит

к изменению силы тока в цепи

индуктивного датчика.

124.

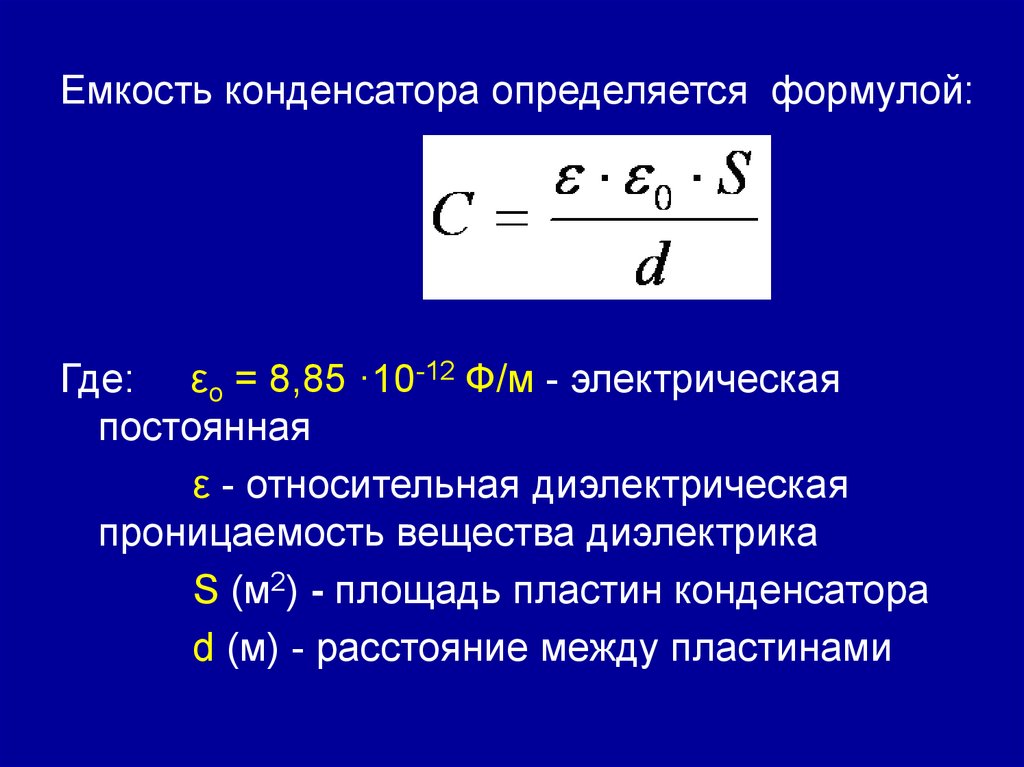

Индуктивные датчики используются дляизмерений небольших перемещений

(неровностей на поверхностях обработки).

Основной частью чувствительного элемента

индуктивного датчика является

магнитопровод с установленной на него

катушкой.

Магнитопровод имеет подвижный якорь,

перемещение которого изменяет

индуктивное сопротивление датчика и,

соответственно, силу тока в его цепи.

125.

На рисунке:1 – обмотка

2 – магнитопровод

3 – подвижный якорь

126. Занятие №15 (2 часа) Тензодатчики

127.

15.1. Общие определения.Тензометрические датчики служат для измерения

деформаций в деталях машин и механизмов.

Они могут также использоваться для измерения

других механических величин

(давления, вибрации, ускорения и др.), которые

предварительно преобразуются в деформацию.

Работа тензодатчиков основана на изменении

активного сопротивления материала при его

механической деформации.

В качестве материала тензодатчиков

используются проводники (в виде проволоки,

фольги или пленки) и полупроводники.

128.

15.2. Устройство и установка проволочныхтензодатчиков

Устройство наиболее распространенного

проволочного тензодатчика показано

на рис. 15.1. На полосу тонкой прочной бумаги

наклеена уложенная зигзагообразно тонкая

проволока. К концам проволоки с помощью

пайки или сварки присоединены выводы из

медной фольги, с помощью которых датчик

подключен в измерительную цепь. Сверху

проволока также защищена от внешних

воздействий тонкой бумагой.

129.

Тензодатчик приклеивают к испытуемой детали,благодаря чему деформацию детали

воспринимает проволочная решетка.

Рис. 15.1. Проволочный

наклеиваемый тензодатчик

130.

15.3. Фольговые, пленочные, угольные иполупроводниковые тензодатчики

Фольговые тензодатчики изготовляют

методом фотохимического травления.

Решетка такого датчика выполняется из

разных сплавов (медь с никелем,

серебро с золотом и др.), которые

обеспечивают достаточную

чувствительность и в то же время

имеют надежное сцепление с

изоляционной основой, на которой

выполняется датчик.

131.

Пленочные тензодатчики изготовляютпутем напыления слоя германия,

теллура, висмута или сульфида свинца

на эластичное изоляционное основание

из слюды или кварца.

В отличие от проволочных, фольговые и

пленочные тензодатчики имеют решетку

не круглого, а прямоугольного сечения с

очень большим отношением ширины к

высоте. По сравнению с проволочными

они имеют ряд преимуществ.

132.

Рис. 15.2. Фольговые тензодатчики133.

Для измерения механических усилий инапряжений используются и угольные

датчики.

Их работа основана на зависимости

активного сопротивления угольных (или

графитовых) контактов от силы

контактного сжатия.

Устройство угольного датчика показано

на рис. 15.3.

134.

Угольные диски 3 зажимаются междуприжимным винтом 6 и упором 5,

воспринимающим измеряемое усилие F.

Давление на угольные диски 3

передается через металлические диски

1, изоляционные прокладки 4 и медные

прокладки 2, имеющие выводы для

включения датчика в измерительную

схему.

135.

Рис.15.3. Угольный тензодатчикF - Измеряемое усилие

1 - Металлические диски

2 - Медные прокладки

3 - Угольные диски

4 - Изоляционные прокладки

5 - Упор

6 - Прижимной винт

136.

В полупроводниковых тензодатчикахиспользуются кристаллические

полупроводниковые материалы.

Наиболее заметен тензоэффект в таких

полупроводниках, как германий Ge, кремний Si,

соединения индия In, галлия Ga.

Чувствительность полупроводникового

тензодатчика зависит от ориентировки действия

сил (кристаллографического направления).

Влияют на чувствительность также наличие

примесей и температура.

137.

Тензодатчики138. Занятие №16 (2 часа) Трансформаторные датчики

139.

Принцип действия трансформаторных датчиковоснован на изменении коэффициента

взаимоиндукции обмоток при перемещении

якоря. На рис. 16.1. показан

трансформаторный датчик с подвижным

якорем.

Обмотка возбуждения w1 питается

напряжением U1 которое создает в

магнитопроводе переменный магнитный

поток Ф.

Во вторичной обмотке w2 индуцируется ЭДС

значение которой зависит от величины

воздушного зазора δ.

140.

Рис. 16.1.Трансформаторный датчик

с подвижным якорем.

141.

Максимальная ЭДС Е2 получается при δ = 0,поскольку при этом магнитное сопротивление

замкнутого магнитопровода минимально и по

нему проходит максимальный магнитный

поток Ф.

С увеличением δ уменьшаются магнитный

поток и соответствующая ему ЭДС Е2.

Такой датчик используется для измерения

малых линейных перемещений, он имеет

серьезный недостаток: зависимость ЭДС Е2

от перемещения якоря х нелинейна и не

проходит через нуль.

142.

На рис. 16.2. показан трансформаторныйдатчик с поворотной обмоткой.

Магнитопровод датчика неподвижен и состоит

из ярма 1 и сердечника 2.

Обмотка возбуждения w1 размещена на ярме 1,

запитана переменным напряжением U1 и

создает в зазоре между ярмом 1 и

сердечником 2 переменный магнитный поток

Ф, амплитудное значение которого

неизменно.

143.

Рис. 16.2.Трансформаторный

датчик с поворотной

обмоткой

144.

В зазоре с равномерным распределениеминдукции размещена поворотная рамка 3

вторичной обмоткой w2 в которой

индуцируется ЭДС Е2, являющаяся выходным

сигналом датчика.

В зависимости от угла поворота α Е2

изменяется от нуля (при α = 0 плоскость

рамки размещена вдоль направления

магнитного потока) до максимального

значения (при α = 90° плоскость рамки

размещена поперек направления магнитного

потока, весь магнитный поток сцеплен с

витками вторичной обмотки w2).

145. Занятие №17 (2 часа) Пьезодатчики

146.

17.1. Принцип действия пьезодатчиков.Работа пьезоэлектрического датчика основана

на физическом явлении, которое называется

пьезоэлектрическим эффектом.

Этот эффект проявляется в некоторых

кристаллах в виде появления на их гранях

электрических зарядов разных знаков при

сжатии кристалла в определенном

направлении. В зависимости от значения

силы сжатия (или растяжения) меняется

количество зарядов, а следовательно, и

разность потенциалов, замеренная между

гранями.

147.

Широко известны пьезоэлектрическиезвукосниматели: игла звукоснимателя

воспринимает все изменения глубины

звуковой дорожки и передает их на

пьезокристалл. Выходное напряжение с пьезокристалла усиливается, и через динамик

мы слышим записанные звуки.

Появление зарядов на гранях в зависимости от

сжатия называется прямым пьезоэффектом.

Существует и обратный пьезоэффект: при

подаче напряжения на грани кристалла

изменяются его размеры (он сжимается или

разжимается).

148.

Основанные на прямом пьезоэффектепьезоэлектрические датчики используются в

автоматике для измерения давлений,

вибраций, ускорений, других параметров

быстропротекаюших процессов.

17.2. Устройство пьезодатчиков

Пьезоэлектрические датчики применяются для

измерения давления, силы, ускорения. На

рис. 17.1. показано устройство

пьезоэлектрического датчика давления с

двумя кварцевыми пластинами.

149.

Измеряемое давление действует на мембрану1, представляющую собой дно корпуса

датчика. Кварцевые пластины 2 зажаты

между металлическими прокладками 3.

Средняя прокладка 3 соединена с выводом 4,

проходящим через экранированную втулку 5

из изоляционного материала. Крышка 6

соединяется с корпусом и через шарик 7

передает давление пластинам, благодаря

чему измеряемое давление распределяется

по поверхности кварцевых пластин более

равномерно.

150.

Рис.17.1.Пьезоэлектрический датчик

давления.

1

2

3

4

5

6

7

- Мембрана,

- Кварцевые пластины

- Металлические прокладки

- Выводы

- Экранированная втулка

- Крышка

- Шарик

151.

Кварцевые пластины обычно расположенытаким образом, что в измерительную схему

подается отрицательный потенциал.

Положительный потенциал подается на

корпус датчика. Для уменьшения утечки

зарядов необходима очень качественная

изоляция.

С этой же целью поверхность кварцевых

пластин тщательно полируют. Использование

двух (а иногда и больше) пластин повышает

выходную ЭДС, поскольку выходные сигналы

пластин складываются.

152. Занятие №18 (2 часа) Термоэлектрические датчики

153.

18.1. Принцип действия термоэлектрическихдатчиков

Работа термоэлектрических датчиков

основана на одном из термоэлектрических

явлений — появлении

термоэлектродвижущей силы (термоЭДС).

Сущность этого явления заключается в

следующем. Если составить электрическую

цепь из двух разнородных металлических

проводников (или полупроводников), причем

с одного конца проводники спаять, а место

соединения (спай) нагреть, то в такой цепи

возникает ЭДС.

154.

Эта ЭДС будет пропорциональна температуреместа спая (точнее — разности температур

места спая и свободных, неспаянных концов).

Коэффициент пропорциональности зависит

от материала проводников и в определенном

интервале температуры остается

постоянным.

Цепь, составленная из двух разнородных материалов, называется термопарой;

проводники, составляющие термопару,

называются термоэлектродами; места

соединения термоэлектродов— спаями.

155.

Спай, помещаемый в среду, температурукоторой надо измерить, называется горячим

или рабочим. Спай, относительно которого

измеряется температура, называется

холодным или свободным.

Возникающая при различии температур

горячего и холодного спаев ЭДС называется

термоЭДС. По значению этой термоЭДС

можно определить температуру.

156.

Рис.18.1. Термопара исхема ее включения

1 – горячий спай

2,3 – холодные спаи.

mV – милливольтметр

157.

Для измерения термоЭДС, вырабатываемойтермопарой, в цепь термопары включают

измерительный прибор (например,

милливольтметр).

Милливольтметр включают, разомкнув

свободный спай (рис. 18.1.)

В случае разомкнутого свободного спая

(рис. 18.1.) у термопары три спая:

один горячий 1 и два холодных 2 и 3, которые

должны иметь постоянную температуру.

158.

159. Занятие №19 (2 часа) Струнные датчики.

160.

19.1. Назначение и принцип действияПринцип действия струнного датчика основан

на зависимости собственной частоты

колебаний натянутой струны длиной l и

массой m от силы натяжения F.

Струнные датчики используются в приборах

для измерения силы, давления, расхода,

температуры и др.

Струнный датчик (рис. 19.1) состоит из струны

1, возбудителя 2 и приемника 3.

Одним концом струна жестко закреплена, а

другим концом соединена с первичным

преобразователем, например мембраной 4.

161.

При изменении давления Р изменяется силанатяжения струны. С помощью возбудителя 2,

которым может быть электромагнит, струна

выводится из состояния равновесия и

начинает колебаться с частотой f,

определяемой давлением Р.

Приемник 3 преобразует перемещение струны

с частотой f в электрический сигнал такой же

частоты. В качестве приемника 3 может

использоваться индуктивный, емкостный или

любой другой датчик. На практике чаще всего

применяют электромагнитный датчик.

162.

Рис. 19.1. Струнный датчикдля измерения давления.

1 – струна

2 – возбудитель

3 – приемник

4 – мембрана

163. Занятие №20 (2 часа) Фотоэлектрические датчики

164.

20.1. Назначение. Типы фотоэлектрическихдатчиков

Фотоэлектрические датчики реагируют на

изменение освещенности.

Как правило, фотоэлектрический датчик

состоит из источника и приемника светового

потока (ПСП).

Источником светового потока может быть сам

объект измерения или специальный

осветитель (например, в виде обычной

лампы накаливания).

165.

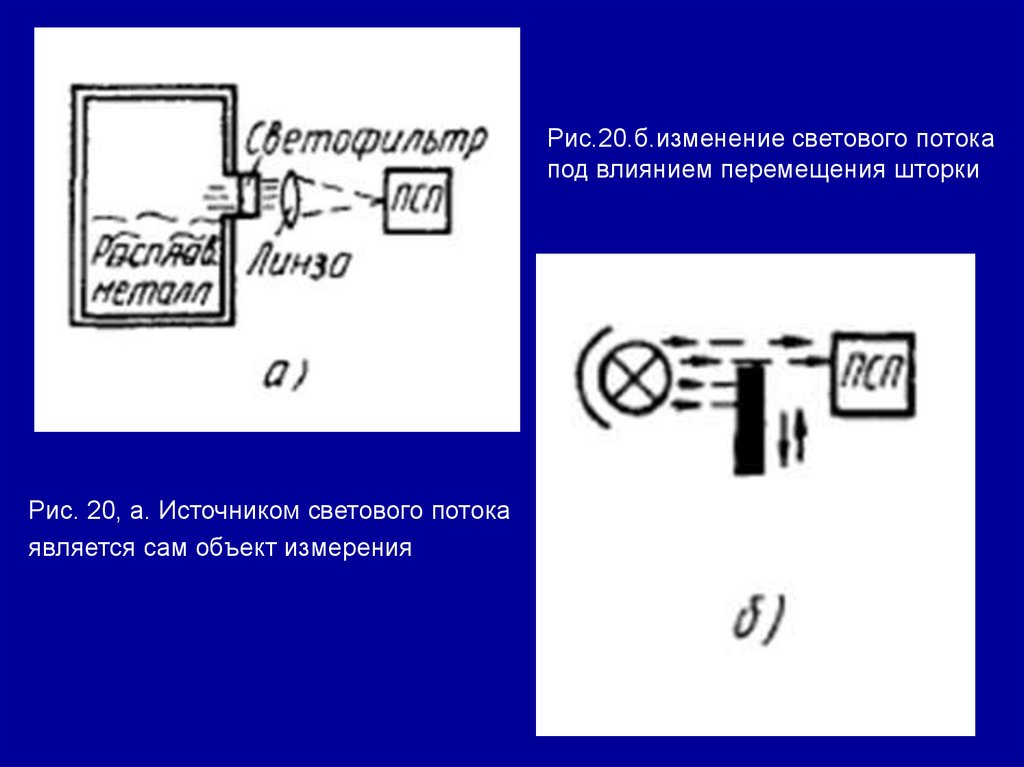

По световому потоку, исходящему отраскаленного или расплавленного металла,

фотоэлектрический пирометр автоматически

измеряет температуру.

В данном случае источником светового потока

является сам объект измерения (рис. 20, а).

Однако чаще используются лампы, создающие

постоянный световой поток, а его изменение

происходит под влиянием перемещения шторки

(рис. 20.б), прохождения света через

контролируемую среду (рис. 20, в), под влиянием

свойств контролируемого объекта, от которого

отражается световой поток (рис. 20, г).

166.

Рис.20.б.изменение светового потокапод влиянием перемещения шторки

Рис. 20, а. Источником светового потока

является сам объект измерения

167.

Рис.20.г. Измерение свойствконтролируемого объекта,

от которого отражается световой поток

Рис.20.в. Измерение света

при прохождении через

контролируемую среду.

168.

В соответствии с этими возможнымивариантами изменения светового потока с

помощью фотоэлектрических датчиков можно

измерять перемещение и подсчитывать

число предметов, определять уровень,

прозрачность, задымленность, цвет

различных материалов, оценивать качество

обработанной поверхности (блеск,

шероховатость, окраска).

В приемниках светового потока

фотоэлектрических датчиков используется

фотоэффект.

169.

Под фотоэффектом понимают изменениесвойств материала при изменении его

освещенности. Различают внешний,

внутренний и вентильный фотоэффект.

Внешний фотоэффект состоит в том, что под

влиянием потока излучения электроны

вылетают из катода электронной лампы и ток

эмиссии зависит от освещенности катода.

Внутренний фотоэффект проявляется в том,

что активное сопротивление

полупроводникового материала зависит от

его освещенности.

170.

При вентильном фотоэффекте между слоямиосвещенного проводника и неосвещенного

полупроводника, разделенных тонким

изоляционным слоем, возникает ЭДС,

которая зависит от освещенности.

20.2. Приемники излучения

фотоэлектрических датчиков

К приемникам излучения на основе внешнего

фотоэффекта относятся электровакуумные

или газонаполненные фотоэлементы,

фотоэлектронные умножители и передающие

электронно-лучевые трубки.

171.

К приемникам излучения на основе внутреннегофотоэффекта относятся фоторезисторы,

фотодиоды и фототриоды.

На рис. 20.2

приведена схема

включения вакуумного

фотоэлемента.

Анод А и катод К

фотоэлемента

находятся в

стеклянном баллоне,

из которого

Рис. 20.2 схема включения

откачан воздух.

вакуумного фотоэлемента

172.

Когда световой поток падает на катод,покрытый активным слоем, электроны

получают энергию, позволяющую им

вылететь из катода.

Это явление называется

фотоэлектронной эмиссией.

Под действием источника питания с ЭДС

Е между катодом и анодом создается

электрическое поле, которое и

заставляет электроны перемещаться от

катода к аноду,

173.

В электрической цепи создается электрическийток, называемый фототоком. Когда действие

света прекращается, ток в фотоэлементе и

внешней электрической цепи исчезает.

174. Занятие №21 (2 часа) Ультразвуковые датчики

175.

21.1. Принцип действия и назначениеультразвуковых датчиков

Работа ультразвуковых датчиков основана на

взаимодействии ультразвуковых колебаний с

измеряемой средой.

К ультразвуковым относят механические

колебания, происходящие с частотой более

20000 Гц, т. е. выше верхнего предела

звуковых колебаний, воспринимаемых

человеческим ухом. Распространение

ультразвуковых колебаний в твердых, жидких

и газообразных средах зависит от свойств

среды.

176.

Например, скорость распространения этихколебаний:

для разных газов находится в пределах от 200

до 1300 м/с,

для жидкостей - от 1100 до 2000 м/с,

для твердых материалов - от 1500 до 8000 м/с.

Очень сильно выражена зависимость скорости

колебаний в газах от давления.

177.

Поясним работу ультразвукового датчика напримере эхолота — прибора для измерения

глубины моря (рис. 21.1).

При подаче переменного напряжения на

пьезоэлемент 1 возбуждаются

ультразвуковые колебания, направленные

вертикально вниз.

Отраженный ультразвуковой импульс

воспринимается пьезоэлементом 2.

Электрический прибор 3 измеряет время t

между посылаемым и принимаемым

импульсами.

178.

Глубина моря пропорциональнаэтому времени и скорости

распространения звука v в

воде:

vt

Н

2

Шкала прибора градуируется

непосредственно в метрах.

Рис. 21.1. Эхолот с

ультразвуковым датчиком

179.

С помощью ультразвуковых датчиковобнаруживают дефекты в

металлических деталях: трещины в

изделиях, полости в отливках и т. д.

Ультразвуковые датчики играют важную

роль в дефектоскопии, в

неразрушающих методах контроля.

Кроме того, ультразвуковые датчики

используются в приборах для

измерения расхода, уровня, давления.

180. Занятие №23 (2 часа) Задающие элементы.

181.

12.1. Задатчик ввода заданияК задающим элементам относятся:

• устройства ввода задания (задатчики

скорости, силы тока и т.д.)

• задатчики интенсивности.

По виду сигналов задающие элементы делятся

на аналоговые и цифровые.

Простейшими задающими элементами

являются потенциометрические. Для

электропривода с малым диапазоном

скорости используется один потенциометр

(рис. 12.1), с большим — два (рис. 12.2).

Потенциометр R1 служит для грубого задания

скорости, R2 — для точного.

182.

Рис.12.1. Потенциометрическийзадатчик скорости.

Рис.12.2. Потенциометрический

задатчик скорости с точным заданием

183.

Для повышения точности задания скоростизадающие элементы питаются

стабилизированным напряжением.

Перемещая движки потенциометров R1 и R2

можно задавать величину управляющего

напряжения, подаваемого на элементы

электропривода.

Современные системы регулирования могут

строится и на бесконтактных элементах

управления.

184.

12.2. Задатчики интенсивности.Задатчик интенсивности формирует

динамические характеристики

электропривода по каналу управления,

задавая время разгона и время торможения.

Например, с помощью потенциометрического

задатчика (см.рис.12.1.) задается входное

напряжение схемы управления

электроприводом. Это значит, что движок

потенциометра R1 должен находиться в

определенном положении. Если требуется по

условиям технологического процесса плавно

изменять скорость, движок потенциометра

185.

должен перемещаться в соответствии спрограммой.

При пропорциональном регулировании

зависимость между скоростью перемещения

движка и скоростью вращения

электропривода графически выражается

прямой линией (см. рис. 12.3.)

Из графика видно: чем меньше угол наклона

прямой (прямая 2), тем больше при одном и

том же перемещении движка будет

изменяться скорость электропривода. То есть

возрастает интенсивность работы

электропривода.

186.

Рис.12.3. Графики задания скорости электропривода:1 – низкая интенсивность; 2 – высокая интенсивность.

187.

Функцию изменения динамическойхарактеристики электропривода (то есть

ускорения электропривода) выполняет

задатчик интенсивности.

В нашем примере задатчик изменяет наклон

характеристики регулятора, увеличивая или

уменьшая разгон электропривода.

Изменение интенсивности может происходить и

при торможении электропривода.

Задатчик интенсивности может быть

реализован в релейно-контактных системах

управления с помощью временных реле, а в

электронных системах с помощью частотных

преобразователей.

188. Занятие №23 (2 часа) Контрольная работа №2

189. Тема №3. Замкнутые системы управления электрическим приводом.

190. Занятие №24 (2 часа) Классификация замкнутых автоматических систем по принципу управления

191.

Замкнутые системы электроприводаклассифицируются по следующим признакам:

• по принципу действия,

• по выходному регулируемому параметру

• по выполняемым функциям.

24.1. Классификация по принципу

действия

По принципу действия системы регулирования

автоматизированных электроприводов

классифицируются следующим образом.

1. Системы электропривода с непрерывным

управлением.

192.

2. Системы электропривода с релейнымуправлением.

3. Системы электропривода с импульсным

управлением.

4. Системы электропривода с цифровым

(например, микропроцессорным)

управлением.

24.2. Системы электропривода с непрерывным

управлением

Это такие системы, в которых каждый из

переменных управляющих параметров

(координат) непрерывно изменяется во

времени или остается постоянным.

193.

Соответственно непрерывно измеряется иподается в систему управления информация

о контролируемых параметрах, в

соответствии с которой осуществляется

непрерывное воздействие на приводной

двигатель. Функциональная схема такой

системы соответствует рис. 24.1.

На рисунках приняты следующие обозначения:

П -управляемый преобразователь,

М - двигатель, Ред - редуктор, РО - рабочий орган,

Peг - регулятор, ИПУ - информационнопреобразовательное устройство,

fMc - возмущение по моменту сопротивления на валу

двигателя.

194.

Рис. 24.1. Функциональная схема системыэлектропривода с непрерывным управлением

195.

В замкнутой системе регулирования сигналуправления U формируется из сигнала

задания Хз и сигнала отрицательной

обратной связи Z, несущего информацию о

фактическом значении регулируемого

параметра Y, которое зависит от возмущений,

действующих на узлы системы и рабочий

орган электропривода.

В результате введения обратной связи ошибка

регулирования уменьшается до допустимого

значения.

196.

Сигнал управления U системы электроприводас обратной связью представляет собой

отклонение (ошибку) регулирования

относительно сигнала задания Х3.

При этом ни одно из возмущений не

измеряется, а их влияние на регулируемый

параметр воспринимается системой по

каналу обратной связи. Следовательно, в

системах с отрицательной обратной связью

по выходному параметру реализуется

управление по отклонению.

197.

Обратная связь представляет собой каналпередачи и преобразования информации с

выхода системы регулирования или ее узлов

на вход с целью формирования

результирующего сигнала управления.

Уравнение сигнала управления U=Xj ± Z.

В зависимости от знака сигнала Z обратная связь

бывает положительной или отрицательной.

Если сигнал обратной связи Z суммируется с

сигналом задания Х3, то обратная связь

называется положительной. Если сигнал

обратной связи Z вычитается из сигнала Х3, то

обратная связь называется отрицательной.

198.

24.3. Системы электропривода с релейнымуправлением

Это системы, у которых в прямом канале

регулирования для управления

электродвигателем имеется силовой

релейный элемент РЭ с двумя устойчивыми

состояниями:

• Uвых = + Uпит, если Uвх > 0;

• Uвых = 0, если Uвх < 0;

Функциональная схема замкнутой системы

электропривода с релейным управлением

приведена на рис. 24.2.

199.

Рис. 24.2. Функциональная схема замкнутой системыэлектропривода с релейным управлением

Рис. 24.3. Регулировочная

характеристика релейного элемента:

Реле включено при любом уровне

входного сигнала, кроме нуля

200.

При имеющемся на входе сигнале управленияU= X3 - Z включается реле и ,соответственно,

электродвигатель и рабочий орган

механизма. Работа электродвигателя

продолжается до тех пор, пока сигнал

отрицательной обратной Z связи не станет

равным сигналу задания X3 (Z= X3).

При этом сигнал управления U= X3 - Z.

становится равным нулю U= X3 – Z= Z – Z=0.

201.

24.4. Системы электропривода с импульснымуправлением.

Это системы, в составе которых в прямой цепи

регулирования имеется импульсный элемент,

преобразующий непрерывный сигнал в

непрерывную последовательность импульсов

с определенными характеристиками.

Наиболее распространен в системах

электропривода широтно-импульсный

преобразователь (ШИМ), который формирует

последовательность импульсов с переменной

длительностью и с постоянными периодом и

амплитудой.

202.

Принцип действия широтно-импульсногомодулятора (преобразователя)

заключается в создании на выходе модулятора

меняющихся по длительности (ширине)

импульсов в зависимости от амплитуды

входного сигнала. (см. рис.24.4.)

На графике видно, что чем больше амплитуда

входного сигнала, тем больше ширина

прямоугольного импульса на выходе ШИМ.

Достоинство ШИМ – возможность

использования цифровых кодов для

управления электроприводом.

203.

Рис.24.4. Принцип действия широтно-импульсного модулятораЖелтая линия – график входного сигнала

Красные – прямоугольные импульсы с выхода ШИМ.

204.

С помощью ШИМ можно создать несложныйЦАП (цифро-аналоговый преобразователь) —

устройство для преобразования цифрового

(обычно двоичного) кода в аналоговый сигнал

(ток, напряжение)

С помощью задания длительности импульсов

можно менять среднее напряжение на

выходе ШИМ и, следовательно управлять

скоростью вращения электропривода.

205.

24.5. Цифровые системы регулирования - этотакие системы, в которых информация о

переменных преобразуется в цифровой код.

Цифровые системы в настоящее время

создаются на базе микропроцессоров,

реализующих в цифровой форме функции

регулятора и информационнопреобразовательного устройства ИПУ.

206. Занятие №25 (2 часа) Автоматические системы регулирования момента (усилия).

207.

По типу выходной регулируемойкоординаты замкнутые системы

электропривода подразделяются на

следующие группы.

• Системы регулирования момента

(усилия).

• Системы регулирования скорости.

• Системы регулирования положения

рабочего органа.

208.

25.1. Системы регулирования момента(усилия).

К этому классу относятся, например,

электроприводы систем натяжения металла в

листопрокатном производстве в металлургии

или системы натяжения пленки в химикотехнологическом производстве тонких

пленок.

Закон регулирования момента (усилия)

рабочего органа определяется

технологическим процессом.

209.

Для примера рассмотрим процесс измеренияусилия натяжения бумажной ленты при

намотке рулонов.

Плавающие валики (см. рис. далее)

устанавливаются на качающихся,

перемещающихся линейно или ротационных

опорах. При изменении натяжения ленты

валик отклоняется от нулевой позиции,

компенсируя отклонение натяжения.

Измерение отклонения (позиции) валика

позволяет, скорректировав параметры

привода лентоведущих валиков и рулонов,

нормализовать величину натяжения.

210.

Рис 25.1.Система контроляплавающего валика

c механическим датчиком

Рис 25.2. Тензометрическая система

контроля натяжения

211.

Для определения позиции валика в старыхсистемах использовались аналоговые

потенциометры (рис 25.1.)

Поскольку эти приборы содержат механические

элементы и их точность со временем

уменьшается.

В тензометрических системах контроля

(рис 25.2.) датчики подключаются к

направляющему валику и измеряют нагрузку

на него, обусловленную натяжением полотна.

После сравнения измеренного значения с

заданным при необходимости выполняется

коррекция параметров приводов

лентоведущих валиков и рулонов.

212.

Достоинства тензометрических систем:высокая точность измерения; универсальность;

компенсация всех факторов, влияющих на

натяжение ленты; большой выбор моделей

разной стоимости, включая системы с

автоматической калибровкой; простота

установки.

Однако при работе с рулонами большого

диаметра системы этого типа не всегда

обеспечивают достаточную стабильность

натяжения в устройствах размотки и намотки.

213. Занятие №26 (2 часа) Автоматические системы регулирования скорости и положения рабочего органа.

214.

26.1. Системы регулирования скорости.используются в электроприводах многих

технологических машин:

металлообрабатывающих станках, прокатных

станах и многих других.

Системы регулирования скорости делятся на

две большие группы.

26.1.1. Системы стабилизации скорости.

В этих системах скорость поддерживается

постоянной, несмотря на воздействие

возмущений.

К таким системам относятся, например

электроприводы бумагоделательных машин.

215.

26.1.2. Системы управления скоростью.В этих системах скорость рабочего органа

регулируется с высокой точностью в

широких пределах в соответствии с

требуемым характером протекания

технологического процесса.

Это, например, электроприводы экскаваторов,

подъемно-транспортных машин и другие.

216.

Рис.26.1. Система программного регулированияскорости вращения рабочего органа шпинделя.

ОВ ЭМУ – обмотка возбуждения ЭМУ.

ЭМУ - электромагнитный усилитель.

Д - двигатель постоянного тока

ОВД – обмотка возбуждения двигателя.

Р – редуктор. ТГ – тахогенератор. У – электронный усилитель.

E - ошибка рассогласования. V - скорость изменения напряжения.

М – момент инерции шпинделя.

217.

Система регулирования работает следующимобразом: с электронного усилителя У

усиленный сигнал рассогласования Е

поступает на обмотку возбуждения ЭМУ (ОВ

ЭМУ), ток, проходящий через ОВ ЭМУ

меняется, изменяя тем самым величину

магнитного потока, действующего на ротор

электромагнитного усилителя (ЭМУ) увеличивая или уменьшая скорость его

вращения, и в зависимости от этих

изменений меняется скорость и направление

вращения двигателя (Д).

218.

Двигатель (Д), редуктор (Р), тахогенератор (ТГ)и шпиндель находятся в жесткой

механической связи, поэтому изменения в

скорости и в направлении вращения

двигателя вызывают соответствующие

изменения в скорости и в направлении

вращения рабочего органа шпинделя, а также

в работе тахогенератора (ТГ), который

передвигает ползунок реостата в сторону

изменения ошибки несогласования E.

219.

26.2. Системы регулирования положениярабочего органа.

Эти системы используются в электроприводах

нажимных винтов прокатных станов, в

роботах и манипуляторах и многих других

промышленных установках.

В этих системах положение рабочего органа

регулируется с заданной точностью в

соответствии с требованиями

технологического процесса.

220.

Существует два типа замкнутых системэлектропривода регулирования положения системы позиционирования и следящие

системы.

Системы позиционирования - это такие

системы, в которых задается исходное и

конечное положение рабочего органа, а

параметры перемещения не контролируются.

Следящие системы электропривода - это

системы регулирования положения, в

которых задается и непрерывно

отрабатывается с заданной точностью вся

траектория движения рабочего органа.

221.

Следящие электроприводы или системыуправления положением представляют собой

замкнутые электроприводы, управляющие

перемещением и обеспечивающие

стабилизацию положения объекта

регулирования относительно некоторой

базовой системы координат.

При этом регулируемая величина (положение

объекта) с той или иной степенью точности

должна соответствовать приложенному к

системе управляющему воздействию.

222.

Следящие электроприводы могут обеспечиватькак линейное, так и угловое перемещение

регулируемого объекта.

Например, это может быть система наведения

солнечной батареи, телескопа и др. или

система управления подачей резца в станке с

программным управлением.

223.

Функциональная схема привода представленана рис. 25.3, :

РП – регулятор положения;

РС – регулятор скорости;

РТ – регулятор тока;

Д – двигатель;

ОР – объект регулирования;

ДП, ДС, ДТ – датчики соответственно

положения, скорости и тока.

224.

Рис. 26.2. Функциональная схема системырегулирования положения рабочего органа.

225.

Как видно из рис. 26.2. электропривод содержиттри контура регулирования: положения,

скорости и тока.

Внутренние контуры регулирования (скорости и

тока) строятся, как это было показано при

рассмотрении систем регулирования

скорости.

Внешний контур содержит датчик положения

объекта относительно базовой системы

координат. Это может быть датчик углового

положения или любой датчик линейного

перемещения.

226.

Сигнал с выхода ДУ сравнивается суправляющим сигналом U0, определяющим

положение объекта.

По результату сравнения РП – вырабатывается

сигнал Uрс регулирования скорости, который,

в конечном счете, обеспечивает вращение

двигателя и перемещение ОР – на заданный

угол или расстояние.

В следящем электроприводе различают два

режима работы: позиционирования и

слежения.

227.

В режиме позиционирования привод долженобеспечить перемещение рабочего органа из

одного исходного положения в другое за время

не больше заданного.

Такое требование выдвигается, например, для

привода рулевой машины. При этом

траектория перемещения чаще всего не имеет

значения.

В режиме слежения привод должен обеспечить

перемещение рабочего органа в соответствии с

управляющим воздействием, изменяющимся

по произвольному закону, при ошибке, не

превышающей заданного значения.

228. Занятие №27 (2 часа) Принципы построения систем управления автоматизированным электроприводом

229.

Проведем систематизацию знаний, полученныхна занятиях 1 – 26.

С давних времён человек стремился заменить

тяжёлый физический труд, который являлся

источником механической энергии (МЭ), на

работу механизмов и машин.

Для этого на транспорте и на

сельскохозяйственных работах, на мельницах

и оросительных системах он использовал

мускульную силу животных, энергию ветра и

воды, а позже – химическую энергию

топлива.

230.

Так появился привод – устройство, состоящееиз трёх существенно различных частей:

• двигателя (Д),

• механического передаточного устройства

(МПУ)

• технологической машины (ТМ).

Назначение двигателя: преобразование

энергии различных видов в механическую

энергию.

Механическое передаточное устройство (МПУ)

предназначено для передачи механической

энергии от двигателя к технологической

машине.

231.

Оно не влияет на количество передаваемоймеханической энергии МЭ (без учёта потерь),

но может изменять её параметры и для

согласования видов движения выполняется в

виде ременной, цепной, зубчатой или других

механических передач.

В технологической машине механическая

энергия (МЭ) используется для изменения

свойств, состояния, формы или положения

обрабатываемого материала или изделия.

232.

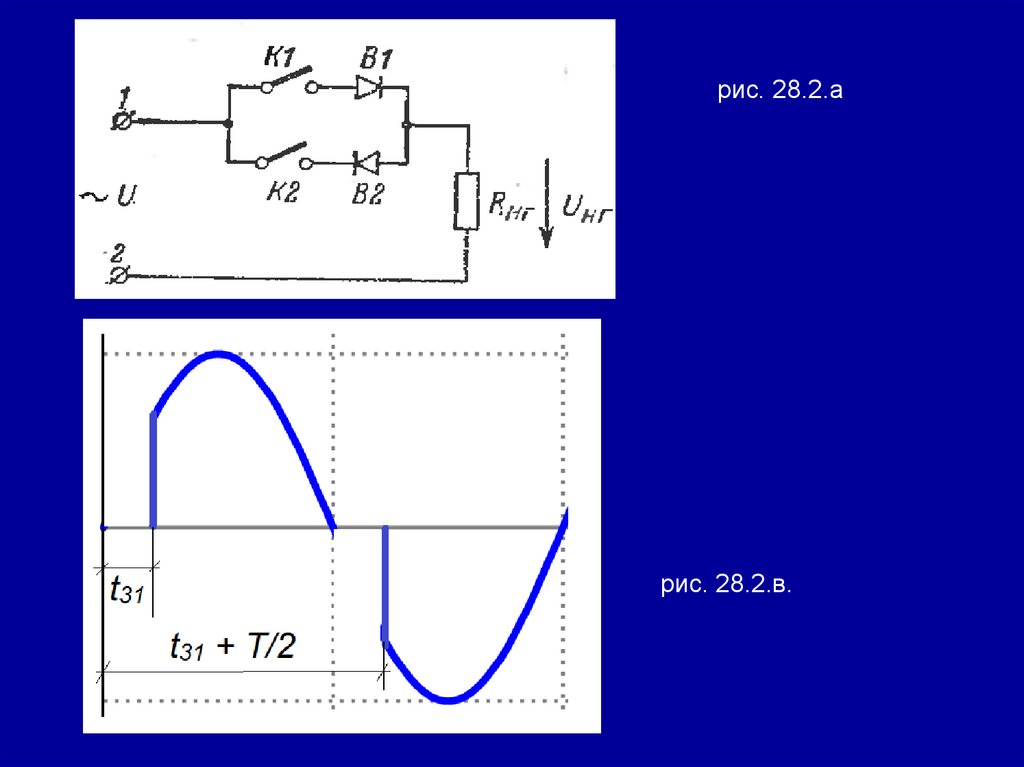

В современных приводах в качестве источникамеханической энергии (МЭ) используются

различные электрические двигатели (ЭД).

Они преобразуют электрическую энергию

(ЭЭ) в механическую (МЭ) и поэтому привод

получил название электропривода (ЭП).

Функциональная схема электропривода

приведена на рис. 27.1. В её состав, кроме

названых элементов, входит управляемый

преобразователь (П), с помощью которого

электрическая энергия (ЭЭ) от сети подаётся

к электродвигателю (ЭД).

233.

Рис. 27.1. Функциональная схема электроприводаИзменяя сигнал управления преобразователем Uу,

можно изменять количество ЭЭ, поступающей от сети к

ЭД. В результате этого будет изменяться количество МЭ,

вырабатываемой двигателем и получаемой ТМ. Это, в

свою очередь, приведёт к изменению технологического

процесса, эффективность которого характеризуется

регулируемой величиной y(t).

234.

Различные типы преобразователей ипринципы их работы будут рассмотрены в

следующих уроках.

Отличительной особенностью современного

электропривода является то, что в нём сигнал

управления преобразователем Uу

формируется специальным автоматическим

управляющим устройством (АУУ) без

непосредственного участия человека.

Такое управление называют автоматическим, а

электропривод – автоматизированным (АЭП).

235.

Систему управления АЭП, как и любую другуюсистему автоматического управления, можно

рассматривать как систему, воспринимающую

и перерабатывающую информацию.

В первом канале формируется информация о

требуемом значении регулируемой величины

q(t) (задающее воздействие).

Во втором канале с помощью датчиков может

быть получена информация о

действительном значении регулируемой

величины y(t) или других величинах,

характеризующих ЭП.

236.

Третий канал может подавать в системууправления информацию о возмущающих

воздействиях fi(t) в виде сигнала xi(t).

В зависимости от количества используемых

каналов информации различают три

принципа построения систем управления

автоматизированным электроприводом:

1) принцип разомкнутого управления;

2) принцип замкнутого управления;

3) принцип комбинированного управления.

237.

Рассмотрим функциональные схемы системуправления АЭП.

Систему управления автоматического

электропривода АЭП, построенную по

принципу разомкнутого управления,

называют разомкнутой системой.

В ней используется только один канал

информации – о требуемом значении

регулируемой величины q(t).

Функциональная схема такой системы

управления приведена на рис. 27.2.

238.

Рис. 27.2 - Функциональная схема разомкнутой системы управления АЭПВ узел суммирования на входе АУУ от КО подаётся

информация о q(t). Автоматическое управляющее

устройство формирует сигнал управления

преобразователем Uy, используя только информацию

о величине задающего воздействия q(t), которое на

вход АУУ подаётся от командного органа (КО).

239.

В результате того, что на каждый элементфункциональной схемы оказывают

влияние возмущающие воздействия fi(t),

количество поступающей к

технологической машине механической

энергии, а значит и ход

технологической операции будут

изменяться.

В результате этого действительное

значение регулируемой величины y(t)

может существенно отличаться от

требуемого значения q(t).

240.

Разность между требуемым и действительнымзначением регулируемой величины в называют

ошибкой управления

Δx(t)= q(t)– y(t).

Разомкнутые системы АЭП применяются в том

случае, если появление ошибки управления не

приводит к существенным потерям в

технологии (уменьшению производительности

ТМ, снижению качества продукции и др.)

241.

В противном случае, когда появление ошибкиуправления значительно снижает

эффективность технологического процесса,

для построения системы управления АЭП

используют принцип замкнутого управления.

Называют такую систему замкнутой.

В ней используются два канала информации:

к информации о требуемом значении

регулируемой величины q(t) добавляется

информация о действительном значении

регулируемой величины y(t).

Функциональная схема такой системы

управления приведена на рис.27.3.

242.

Рис. 27.3 - Функциональная схема замкнутой системы управления АЭП.243.

Информация о действительном значениирегулируемой величины y(t) подаётся в узел

суммирования с помощью главной обратной

связи (ГОС). Говорят, что ГОС «замыкает»

систему управления, соединяя её выход с

входом.

Сигнал ГОС y(t), поступает в узел

суммирования со знаком «–» и поэтому ГОС

называется отрицательной обратной связью.

В узле суммирования в результате

алгебраического (с учётом знака) сложения

сигналов q(t) и y(t) осуществляется

определение величины и знака ошибки

управления Δx(t)= +q(t) – y(t).

244.

Сигнал ошибки поступает на вход АУУ.Благодаря этому АУУ, формируя сигнал

управления преобразователем П на

основании информации о реально

существующем соотношении заданного и

действительного значения регулируемой

величины обеспечивает подачу к ЭД такого

количества электрической энергии ЭЭ, а к

технологической машине механической

энергии МЭ, что ошибка управления может

быть уменьшена до допустимой величины

или сведена к нулю

245.

Кроме ГОС, в системе управления могут бытьразличные внутренние по отношению к ГОС

обратные связи (ВОС).

Они контролируют промежуточные параметры

системы, что улучшает качество процесса

управления.

Систему, содержащую только ГОС, называют

одноконтурной,

а имеющую, кроме ГОС, ещё и ВОС –

многоконтурной.

246.

Анализ полученных ранее знаний посистемам управления электроприводом

показывает, что оказывается

невыясненной роль преобразователя П

в функциональной замкнутой и

разомкнутой системе управления

электроприводом. Ведь на вход

преобразователя подается

электрическая энергия и с его выхода

снимается также электрическая

энергия.

В чем смысл ее преобразования?

247.

Ответ на этот вопрос будет дан наследующих занятиях.

А общий смыл работы данного

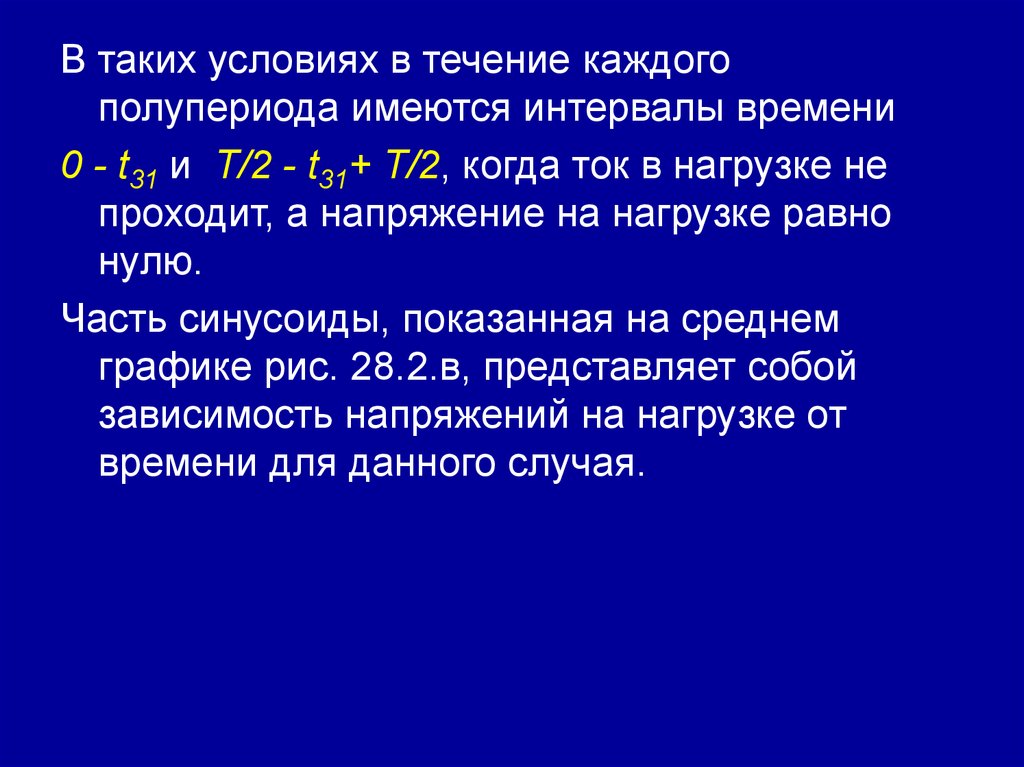

преобразователя следующий: