Similar presentations:

Способы восстановления деталей. Восстановление деталей в процессе ремонта машин (тема 1.7 - 1.8)

1. ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

Способывосстановления деталей

2. Контрольные вопросы:

• Задача восстановления деталей.• Способы восстановления деталей.

• Виды сварочных работ.

• Ремонт деталей пластическим

деформированием.

• Виды слесарно-механических работ.

• Гальванические методы восстановления

деталей.

3.

Классификация способов восстановления деталейОсновная задача, которую преследуют ремонтные

предприятия, это снижение себестоимости ремонта

машин и агрегатов при обеспечении гарантий

потребителей, т. е. гарантии послеремонтного ресурса.

Исследования ремонтного фонда (автомобилей и

агрегатов, поступающих в ремонт) показали, что в

среднем около

20 % деталей — утильных,

25...40 % — годных, а

остальные 40...55 % — можно восстановить.

4.

Технологии восстановления деталей относятся кразряду наиболее ресурсосберегающих, так как по

сравнению с изготовлением новых деталей сокращаются

затраты (на 70%).

Основным источником экономии ресурсов являются

затраты на материалы.

Средние затраты на материалы при:

- изготовлении деталей составляют 38%,

- восстановлении — 6,6% от общей себестоимости.

Для восстановления работоспособности изношенных

деталей требуется в 5...8 раз меньше технологических

операций по сравнению с изготовлением новых деталей.

5.

Несмотряна

рентабельность,

трудоемкость

восстановления деталей еще неоправданно высока и

даже на крупных ремонтных предприятиях в среднем до

1,7 раз больше трудоемкости изготовления одноименных

деталей на заводах по производству машин.

Мелкосерийный характер производства,

использование универсального оборудования,

частые его переналадки,

малые партии восстанавливаемых деталей.

6.

Основой технологического цикла восстановленияпотребительских свойств автомобиля являются

ремонтные технологические процессы, основанные на

различных способах воздействия на детали и их

материал.

Правильный выбор способа воздействия на материал

детали оказывает существенное влияние:

- на шероховатость и площадь опорной поверхности

детали,

- на точность ее формы и размера,

- на эксплуатационные свойства.

7.

Основные способы воздействия на материал детали:механические, основанные на:

- резании лезвийным и абразивным инструментом

(сверление, зенкерование, развертывание, растачивание,

хонингование, шлифование, суперфиниширование,

фрезерование и др.),

- а также на пластическом деформировании

поверхностного слоя выглаживающим инструментом;

пластическое деформирование металла путем

силового воздействия на него в холодном и горячем

состоянии;

8.

тепловые — воздействие на металл при образованиинеразъемных соединений, при восстановлении размеров

детали сваркой, наплавкой и различных видах сушки

лакокрасочных покрытий;

поверхностные — нанесение декоративных,

износостойких и антикоррозионных покрытий (нанесение

ремонтных металлических покрытий газодинамическим

способом, нанесение антикора и т.д.);

способы воздействия на детали с использованием

ремонтных композитных материалов, клеевых

составов и герметиков (фиксация, склеивание,

уплотнение, стопорение, холодная молекулярная сварка).

9.

10.

Сварка и наплавка при восстановлении деталей.Обусловлено:

- простата технологического процесса и оборудования;

- возможность восстановления

металлов и сплавов;

деталей

из

любых

- высокая производительность и низкая себестоимость;

- получение слоев практически любой толщины и

химического состава (антифрикционные, кислотно-стойкие,

жаропрочные и т.д.).

11.

Недостатки - нагрев деталей, следовательно:- структурные изменения,

- образование внутренних напряжений и деформаций,

- окисление металла,

- выгорание легирующих элементов,

- насыщение металла азотом и водородом,

- разбрызгивание металла.

Для защиты от этого используют :

- электродные обмазки, флюсы, предохраняют металл

от окисления.

С этой же целью применяют и защитные газы.

12.

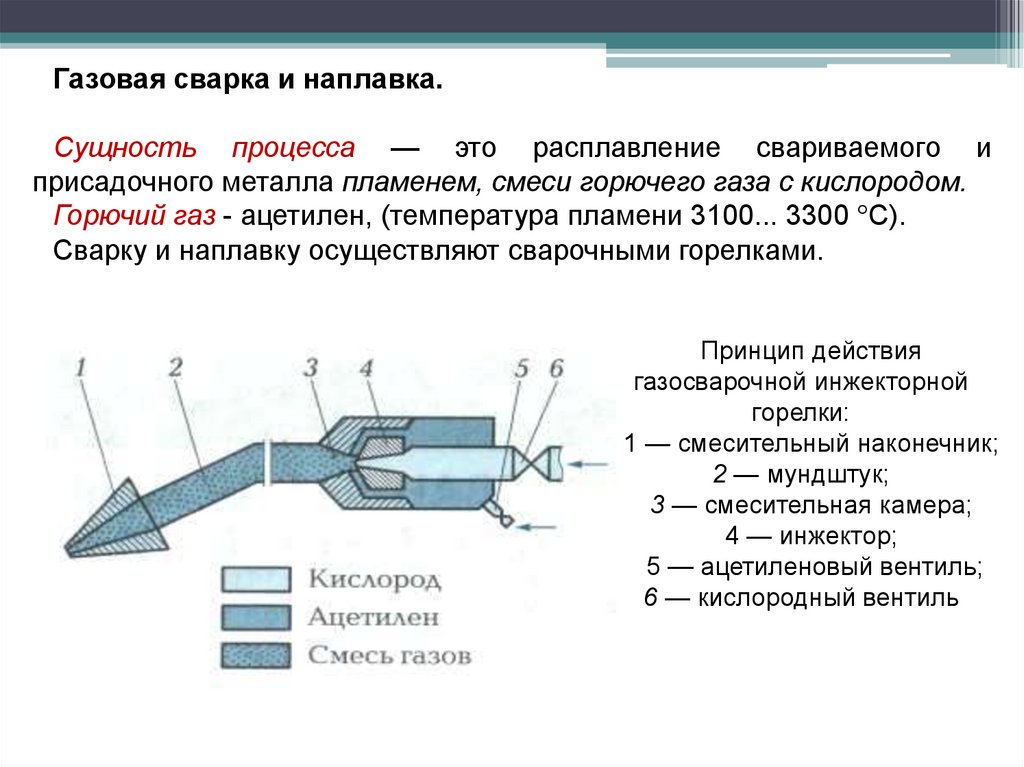

Газовая сварка и наплавка.Сущность процесса — это расплавление свариваемого и

присадочного металла пламенем, смеси горючего газа с кислородом.

Горючий газ - ацетилен, (температура пламени 3100... 3300 °С).

Сварку и наплавку осуществляют сварочными горелками.

Принцип действия

газосварочной инжекторной

горелки:

1 — смесительный наконечник;

2 — мундштук;

3 — смесительная камера;

4 — инжектор;

5 — ацетиленовый вентиль;

6 — кислородный вентиль

13.

Существуют два основных способа газовой сварки.Правый (а) – пламя направлено на формирующийся шов.

Защита сварочной ванны от воздействия атмосферного воздуха и

замедленное охлаждение сварного шва.

Получают швы высокого качества.

Сварка металла толщиной более 5 мм.

Левый (б) - пламя направляется на несваренные кромки и подогревает

их, подготавливая к сварке.

Способ позволяет получить лучший внешний вид шва (при сварке

тонких листов)

14.

Ручная сварка и наплавка плавящимися электродамиИспользуется для устранения трещин, вмятин, пробоин и т. д.

Схема ручной наплавки:

1 — основной металл; 2 — наплавленный валик; 3 — шлаковая корка;

4— электродный стержень; 5— покрытие электродного стержня;

6— газошлаковая защита; 7 — сварочная ванна

15.

Сварку и наплавку ведут электродами с обмазкой – тонкой илитолстой.

Сварка - используют электроды «Э», например Э-42.

(цифра прочность сварочного шва на разрыв).

Наплавочные электроды - «ЭН» и цифры, показывают

гарантированную твердость наплавленного слоя.

Параметры и режимы сварки и наплавки — это сила тока,

напряжение и скорость наплавки.

Сила тока зависит от толщины материала ремонтируемого изделия и

определяется по формуле

I = kδ

где k – коэффициент, зависящий от толщины свариваемого металла;

δ – толщина свариваемого материала, мм.

Напряжение дуги составляет 22...40 В.

Диаметр электрода равен dэл = 0,5δ + (1...2) мм

Составляет 1,2 - 5,0 мм.

16.

Дуговая наплавка под флюсом.Сущность: в зону горения дуги автоматически подаются сыпучий

флюс и электродная проволока.

Часть флюса плавится, образуя вокруг дуги эластичную оболочку из

жидкого флюса, которая защищает расплавленный металл от

окисления, уменьшает разбрызгивание и угар.

17.

Преимущества способа:- возможность получения покрытия заданного состава;

- защита сварочной дуги и ванны жидкого металла;

- возможность использования повышенных сварочных

токов, (повышает производительность труда в 6...8 раз);

- отсутствие разбрызгивания;

- получение слоя большой толщины (1,5...5 мм и более);

- отсутствия ультрафиолетового излучения;

- возможность

процесса.

автоматизации

технологического

18.

Недостатки способа:- значительный нагрев детали;

- сложность наплавки деталей диаметром менее 40 мм;

- наплавляются только горизонтальные поверхности;

- неприменим для деталей сложной конструкции;

Режимы наплавки:

Наплавку ведут постоянным током обратной полярности.

Напряжение сварочной дуги задают в пределах 25...35 В,

Скорость наплавки составляет 20...25 м/ч,

Подача проволоки — 75... 180 м/ч.

19.

Наплавка в средеуглекислого газа.

В зону горения дуги под

давлением 0,05...0,2 МПа

по трубке подается

углекислый газ, который,

вытесняя воздух,

защищает расплавленный

металл от вредного

действия кислорода и

азота воздуха.

20.

21.

Достоинства:- меньший нагрев деталей;

- возможность наплавки при любом пространственном

положении детали;

- более высокая производительность процесса;

- возможность наплавки деталей диаметром менее 40 мм;

- отсутствие трудоемкой операции по отделению

шлаковой корки.

Недостатки:

- повышенное разбрызгивание металла (5... 10 %),

- необходимость применения легированной проволоки для

получения

наплавленного

металла

с

требуемыми

свойствами,

- открытое световое излучение дуги.

22.

Электродуговая наплавка неплавящимся электродом(вольфрамовым) в среде аргона.

Используется

для

восстановления

алюминиевых

сплавов и титана.

Сущность способа — электрическая дуга горит между

неплавящимся вольфрамовым электродом и деталью.

В зону сварки подается защитный газ — аргон, а

присадочный материал — проволока (так же, как при

газовой сварке).

Аргон надежно защищает расплавленный металл от

окисления кислородом воздуха.

Добавление к аргону 10... 12% углекислого газа и 2...3 %

кислорода повышает устойчивости горения дуги и

улучшает формирование наплавленного металла.

23.

Преимущества:- высокая производительность процесса (в 3...4 раза

выше, чем при газовой сварке);

- высокая механическая прочность сварного шва;

- небольшая зона термического влияния;

- снижение потерь энергии дуги на световое излучение,

так как аргон задерживает ультрафиолетовые лучи.

недостатки:

- высокая стоимость процесса,

- использование аргона.

24.

Вибродуговая наплавка.Процесс наплавки осуществляется при вибрации

электрода с подачей охлаждающей жидкости на

наплавленную поверхность.

При периодическом замыкании электродной проволоки и

детали происходит перенос металла с электрода на

деталь.

25.

Охлаждающая жидкость (4...6%-ный растворкальцинированной соды), защищает металл от

окисления.

Частота 110 Гц Амплитуда колебания1,8...3,2 мм

Преимущества:

- небольшой нагрев деталей;

- небольшая зона термического влияния;

- высокая производительность процесса;

- возможность получать наплавленный слой без пор и

трещин;

- минимальная

деформация

детали,

которая

не

превышает полей допусков посадочных мест.

Недостатки:

- снижение усталостной прочности деталей на 30...40 %.

26.

Электроконтактная приварка ленты (проволоки).Сущность процесса — точечная приварка стальной

ленты (проволоки) к поверхности детали в результате

воздействия мощного импульса тока.

В точке сварки происходит расплавление металла ленты

(проволоки) и детали.

27.

Преимущества:- высокая производительность процесса (в 2,5 раза

превосходит вибродуговую наплавку);

- малое тепловое воздействие на деталь (не более 0,3

мм);

- небольшая глубина плавления;

- незначительный расход материала (в 4...5 раз меньше

вибродуговой наплавки);

- возможность получения наплавленного металла с

любыми свойствами;

- благоприятные санитарно-производственные условия

работы сварщика

Недостатоки:

- ограниченность толщины наплавленного слоя,

- сложность установки.

28.

Используется для восстановлении поверхностей валов, атакже отверстий в чугунных и стальных деталях, в том

числе корпусных.

Толщина ленты берется в пределах 0,3...1,5 мм.

Частоту вращения – подбирают из условия получить

6...7 сварочных точек на 1 см длины шва.

Усилие прижатия роликов - 1,3...1,6 кН.

29.

Аппараты контактной точечной сварки. В автомастерских дляточечного соединения тонколистовых кузовных панелей внахлест

широкое распространение получили ручные аппараты контактной

сварки — сварочные клещи.

Ручные сварочные клещи (а) и

универсальный аппарат

контактной сварки (б):

30.

Аппараты одноэлектродной контактной сварки — споттерыВ качестве второго электрода служит сам ремонтируемый кузов.

Механическое прижимное усилие создается вручную прижатием

электрода к свариваемому изделию.

Основное назначение любого

споттера — приварка специальных

шпилек, к которым крепится патрон

обратного молотка при правке

кузовных панелей.

Кроме того, споттер позволяет

сваривать два листа металла в

одноконтактном режиме точечным

и непрерывным швом.

Однако прочность шва при этом

невысокая.

31.

Плазменно-дуговая сварка и наплавка.Плазменная струя представляет собой частично или

полностью ионизированный газ, обладающая свойствами

электропроводности и имеющая высокую температуру.

Она создается дуговым разрядом, размещенным в

узком канале специального устройства, при обдуве

электрической дуги потоком плазмообразующего газа.

Плазмообразующие газы аргон и азот.

Аргонная плазма — 15000...30000 °С,

Азотная плазма — 10000…15000 °С.

32.

Схема плазмотронаа — для работы на порошках; б — для работы на проволоке;

33.

В зависимости от подключения плазматрона к источнику питанияплазменная дуга может быть:

закрытой а, - применяется для плавления тугоплавких порошков,

подаваемых в сжатую часть дуги.

открытой б, - применяется при резке металлов,

и комбинированной в - позволяет раздельно регулировать

плавление присадочного и основного материала изменением величины

соответствующих сопротивлений.

.

34.

Исходный материал покрытия подается в плазматрон в видепорошка, проволоки, прутка.

Плазменная горелка и схема

наплавки прутками твердых

сплавов или проволокой:

1 — пруток (проволока);

2 — защитное сопло;

3 — рабочее сопло;

4 — вольфрамовый электрод;

5 — каналы для подвода воды

и тока;

6 — канал для защитного газа.

Наиболее простой способ наплавки — это наплавка по заранее

насыпанному на наплавляемую поверхность порошку.

35.

Лазерная наплавка.Этот способ наплавки путем нанесения наплавочного

материала (порошок, фольга, проволока и др.) с

последующим оплавлением его лазерным лучом.

Порошки на поверхность детали могут подаваться:

- непосредственно в зону лазерного луча с помощью

дозатора (увеличенный расход порошка (в 5...7 раз) и

ухудшение физико-механических свойств покрытия );

- после предварительной обмазки клеящим составом;

- в виде коллоидного раствора (смесь порошка и

раствора целлюлозы).

Лазерной

наплавкой

восстанавливают

тарелки

клапанов, кулачки распределительных и кулачковых

валов ТНВД и другие детали.

36.

Особенности сварки чугуна.1. Горячая сварка чугуна ацетиленокислородным

пламенем с присадочным материалом из чугуна.

При сварке необходимо обязательно применять флюс,

(техническую безводную буру (Na2B4O7) или флюс ФСЧ-1.

Рекомендуется восстанавливать блоки цилиндров

двигателей и других корпусных деталей при наличии

трещин на ребрах жесткости

2. Газовая сварка чугуна цветными сплавами без

подогрева детали.

37.

3. Дуговая сварка цветными сплавами.Применяют в ремонтном производстве для сварки

трещин на обрабатываемых поверхностях корпусных

деталей.

Присадочный материал — латунь

38.

Холодная сварка применяется для устранения трещини заварки пробоин в тонкостенных корпусных и

крупногабаритных чугунных деталях, которые не

требуют последующей механической обработки и не

эксплуатируются

под

нагрузкой

при

тепловом

воздействии.

Холодная сварка может осуществляться медноникелевыми электродами МНЧ-1 (63 % Ni + 37 % Си) с

фтористо-кальциевым покрытием.

Вместо медно-никелевых электродов можно также

использовать железоникелевые электроды типа ЖНБ с

фтористо-кальциевым покрытием.

39.

Особенности сварки деталей из алюминия и егосплавов.

- очень плохая сплавляемость алюминия (температура

плавления: алюминия

658°С

окисной пленки (А12Оз), 20500С.

- теряет свою прочность при нагреве до 400...450 °С,

деталь разрушается даже от легкого удара;

- не имеет пластического состояния и при нагреве

сразу переходит из твердого состояния в жидкое.;

- коэффициент линейного расширения алюминия в 2, а

теплопроводность в 3 раза больше, чем у стали, что

способствует появлению значительных внутренних

напряжений, к деформациям в свариваемых деталях.

40.

Способы сварки:- неплавящимся вольфрамовым электродом в среде

аргона (аргонодуговая сварка).

- электродами ОЗА-2 (сплава алюминия) и ОЗА-1

(технического алюминия) на постоянном токе обратной

полярности, короткой дугой;

- ацетилено-кислородным

нейтральным

пламенем

(газовая сварка) с использованием флюса АФ-4А.

В момент расплавления основного и присадочного

материалов пленку окислов разрывают с помощью

стального крючка.

41.

ТБ при выполнении сварочно-наплавочных работК газо- и электрогазосварочным работам допускаются:

- рабочие не моложе 18 лет,

- прошедшие медицинское освидетельствование и

специальное обучение,

- имеющие удостоверение на право выполнения

указанных работ.

Все сварщики, выполняющие дуговую и газовую сварку,

должны ежегодно проходить проверку знаний.

42.

Рабочий пост сварщика должен быть оборудован местнойвытяжной вентиляцией для отсоса вредных газов и

продуктов сгорания обмазок и флюсов.

В целях защиты сварщиков от лучистой энергии в

постоянных местах сварки для каждого сварщика

устраивают отдельные кабины (2 х 2)...(2 х 3) м и высотой

1,8...2 м. Кабина оборудуется местной вентиляцией.

Для улучшения вентиляции стены кабины не доводят до

пола на 15...20 см.

Дверной проем, как правило, закрывается брезентовым

занавесом на кольцах.

43.

Для защиты глаз и лица необходимо использоватьщитки или маски со специальными светофильтрами.

Перед началом работ электросварщик обязан надеть

специальную одежду — брезентовый костюм, ботинки и

головной убор.

Сварщик обязан пользоваться сухими брезентовыми

рукавицами.

Для предупреждения поражения электрическим током

все оборудование должно быть заземлено.

44.

При газовой сварке необходимо следить, чтобы врадиусе 5 м от рабочего места отсутствовали горючие

материалы.

Ацетиленовые генераторы располагают на расстояние

не менее 10 м от открытого огня.

Баллоны с газами хранят и транспортируют только с

навинченными на их горловины предохранительными

колпаками.

Переносись баллоны на руках запрещается.

Баллоны с газом устанавливают в помещении не ближе

чем на 1 м от радиаторов отопления

и не ближе чем на 10 м — от горелок и других

источников тепла с открытым огнем.

45.

Запрещено хранить баллоны с кислородом в одномпомещении с баллонами горючего газа, с барабанами

карбида кальция, лаками, маслами и красками.

Не допускать масла на кислородных баллонах.

Соседство масла и кислорода может привести к взрыву.

Баллоны окрашивают :

- кислородные в синий цвет,

- ацетиленовые — в белый,

- с пропанобутановыми смесями — в красный.

- углекислым газом – в черный

46.

ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ СПОСОБОМ ПЛАСТИЧЕСКОГОДЕФОРМИРОВАНИЯ

Сущность процесса

Изменение формы и размеров без разрушения путем

перераспределения металла под давлением с нерабочих

поверхностей детали на изношенные рабочие поверхности.

Деформации подвергаются детали в холодном или в нагретом

состоянии.

В холодном состоянии - стальные детали (низкоуглеродистые

стали) и детали из цветных металлов и сплавов,

В нагретом состоянии – детали из средне- и высокоуглеродистых

сталей.

При восстановлении деталей необходимо учитывать:

- верхний предел нагрева,

- температуру конца пластического деформирования металла.

47.

Калибрование и дорнование — перемещение (проталкивание)шарика или специальной оправки через отверстие

Инструмент сглаживает микронеровности, упрочняет поверхность,

повышает размерную точность.

Калибрование с большим натягом раздача, применяется для

увеличения наружного диаметра пустотелых деталей (втулок,

поршневых пальцев и др.).

.

48.

Осадка – используется для:- увеличения наружного диаметра сплошных и полых деталей,

- уменьшения внутреннего диаметра полых деталей за счет

сокращения их высоты (бронзовые втулки и др.).

49.

Вдавливание - высота детали не изменяется,увеличение ее диаметра происходит за счет выдавливания

металла из нерабочей части.

Вдавливанием восстанавливают зубчатые колеса боковые

поверхности шлицев на валах и т.д.

50.

Обжатие - восстановление детали с изношенными внутреннимиповерхностями за счет уменьшения наружных размеров, которые не

имеют для них значения (проушины рычагов, вилок и др.).

Обжатие осуществляют в холодном состоянии под прессом в

специальном приспособлении.

Втулку проталкивают через матрицу, которая имеет сужающее

входное отверстие, калибрующую часть и выходное отверстие.

51.

Накатка основана на вытеснении рабочим инструментомматериала с отдельных участков изношенной поверхности детали.

Способ позволяет увеличивать диаметр накатываемой поверхности

детали на 0,3...0,4 мм и применяется для восстановления

изношенных посадочных мест под подшипники качения.

В качестве инструмента для накатки используют рифленый

цилиндрический ролик или обойму с шариками, устанавливаемые на

суппорте токарного станка..

52.

Электромеханическаяобработка

–

восстанавливают

поверхности деталей неподвижных сопряжений.

Процесс состоит из двух операций:

- высадки металла,

- сглаживания выступов до необходимого размера.

Через зону контакта

детали и инструмента

пропускают ток 350...700 А

напряжением 1...6 В.

Деталь мгновенно

нагревается до 800...900°С

и легко деформируется.

Обработка осуществляется с охлаждением, что способствует закалке

поверхностного слоя.

53.

Восстановление формы деталейВо время эксплуатации у многих деталей (валы, оси, рычаги, рамы,

балки, и др.) появляются остаточные деформации:

- изгиб,

- скручивание,

- коробление

- и вмятины.

Для устранения этих дефектов используют правку.

В зависимости от степени деформации и размеров детали

применяют:

- механический,

- термомеханический

- термический способы правки.

При механической правке используют два способа:

- давлением,

- наклепом.

Может производиться в холодном состоянии или с нагревом.

54.

Правка в холодном состоянии - валы диаметром до 200 мм, спрогибом не более 1 мм на 1 м длины вала.

При правке вал перегибают нажимом штока так, чтобы обратная

величина прогиба была в 10…15 раз больше того прогиба, который

имел вал до правки. Точность правки контролируют индикатором 1.

55.

Недостатки механической холодной правки:- опасность обратного действия,

- снижения усталостной прочности и несущей способности

детали.

Для повышения качества холодной правки:

- выдерживание детали под прессом в течение длительного

времени;

- двойная правка детали, заключающаяся в первоначальном

перегибе детали с последующей правкой в обратную сторону;

- стабилизация правки детали последующей термообработкой.

Механическая горячая правка – для устранения больших

деформаций детали и осуществляется при температуре 600... 800"С.

Нагревать можно как часть детали, так и всю деталь.

Правка завершается термической обработкой детали.

56.

Правка наклепом (чеканкой)обладает простотой и небольшой трудоемкостью.

При чеканке достигаются:

- высокое качество правки детали, стабильность ее во времени;

- высокая точность правки (до 0,02 мм);

- отсутствие снижения усталостной прочности детали;

- возможность правки за счет ненагруженных участков детали

В качестве инструмента для чеканки применяются пневматические

или ручные молотки.

57.

Термический способ правки заключается в нагреванииограниченных участков детали (вала) с выпуклой стороны.

Эффективность правки зависит от степени закрепления концов

детали:

- при жестком закреплении прогиб устраняется в 5...10 раз быстрее,

чем при незакрепленных концах балки.

Оптимальная температура нагрева стальных деталей составляет

750... 850 °С.

При термомеханическом способе правки осуществляют

равномерный прогрев детали по всему деформированному сечению с

последующей правкой внешним усилием.

Нагрев осуществляется газовыми горелками до температуры отжига

(750...800°С).

58.

Правка и рихтовка без нагрева вмятин капотов, крыльевприменяется, если толщина их стенок не превышает 1 мм.

Процесс предварительного выравнивания вмятин происходит

выбиванием вогнутой части детали до получения у нее правильной

формы и его называют выколоткой.

Процесс окончательного выглаживания поверхности после выколотки

называют рихтовкой.

59.

Восстановление механических свойств деталей поверхностнымпластическим деформированием (ППД)

Это вид обработки давлением, при которой с помощью различных

инструментов для рабочих тел пластически деформируется

поверхностный слой материала обрабатываемой детали.

В результате обработки ППД достигается:

- сглаживание шероховатости поверхности;

- упрочнение поверхности;

- калибрование;

- образование новой геометрической формы поверхности;

60.

ППД цилиндрических отверстий и наружных цилиндрическихповерхностей

обкатывание

(раскатывание)

осуществляется

роликовым

инструментом

раскатками

и

применяется

для

сглаживающей и для упрочняющей обработки.

Инструмент закрепляется на суппорте токарного станка.

61.

Режимы обработки:- скорость обкатывания — 60... 100 м/мин;

- осевая подача 0,1...0,4 мм/об;

- усилие деформирования 50...500 кгс.

После обкатывания достигается шероховатость 0,63...0,08 мкм,

снимаемый припуск 0,005...0,02 мм.

При обработке ППД могут возникать дефекты поверхности:

- отслаивание металла (шелушение) в результате перенаклепа из-за

неправильного выбора режима обработки;

- вмятины, риски, сколы, раковины из-за нарушения целостности

рабочей поверхности деформирующего ролика;

- волнистость из-за неодинаковых диаметров рабочих роликов и

формы.

62.

63.

Обработка деталей под размер ремонтныйДорогая деталь соединения – обрабатывается до заранее

заданного ремонтного размера (например, шейки коленчатого вала),

а другая (более простая и менее дорогая деталь) заменятся новой

соответствующего размера (вкладыши).

Возвращается первоначальная посадка (зазор или натяг),

но размеры, отличаются от первоначальных.

Применение вкладышей ремонтного размера:

снижает трудоемкость и стоимость ремонта;

при сохранении качества отремонтированных блоков цилиндров

и шатунов

Ремонтные размеры и допуски на них устанавливает заводизготовитель.

64.

Восстановлениедеталей

под

ремонтные

размеры

характеризуется:

- простотой и доступностью,

- низкой трудоемкостью (в 1,5...2,0 раза меньше, чем при сварке и

наплавке),

- высокой экономической эффективностью,

- сохранением

взаимозаменяемости

деталей

в

пределах

ремонтного размера.

Недостатки способа:

- увеличение номенклатуры запасных частей,

- усложнение организации процессов хранения деталей на

складе, комплектования и сборки.

65.

Очередной ремонтный размер для вала (определяют по формуле)Для внутренних цилиндрических поверхностей (отверстия)

где

и

и

- первый ремонтный размер, мм;

- номинальный размер мм;

- максимальный односторонний износ, мм;

Z - припуск на механическую обработку на сторону, мм.

Число ремонтных размеров для валов и отверстий

где

- минимальный диаметр вала, мм;

- максимальный диаметр отверстия, мм;

- межремонтный интервал.

66.

Минимальный диаметр вала и максимальный диаметр отверстияопределяют :

- по условиям прочности детали,

- исходя из минимально допустимой толщины слоя химико –

термической обработки поверхности детали.

67.

ЛЕЗВИЙНАЯ ОБРАБОТКА ДЕТАЛЕЙТехнологические операции сверления

Движения осевого инструмента при обработке отверстий на разных

операциях:

а — сверление; б — рассверливание; в, г — зенкерование;

д — развертывание; е — нарезание резьбы; ж — цекование;

з, и, к — зенкование

68.

Сверление выполняется спиральными сверлами диаметром до 80 мми обеспечивает точность не выше 12—14-го квалитетов и

шероховатость поверхности Ra 12...25 мкм.

Рассверливание при сверлении диаметров свыше 25 мм, а также

твердых материалов. Диаметр первого сверла принимают равным

0,5...0,6 номинального диаметра отверстия.

Зенкерование — получистовая обработка предварительно

просверленных отверстий — обеспечивает большую точность

обработки по сравнению с рассверливанием (до 10-го квалитета) и

шероховатость поверхности в пределах Ra 3,2...6,2 мкм.

Припуски под зенкерование выбираются в пределах 0,4...0,8 мм на

диаметр.

Зенкерование хорошо исправляет макрогеометрические

погрешности предшествующей обработки и часто используется для

обеспечения необходимой перпендикулярности оси обрабатываемого

отверстия относительно базовой поверхности.

69.

Развертывание отверстий - чистовая операция, обеспечиваетточность до 7— 9-го квалитетов и шероховатость Ra 0,8...1,6 мкм.

Развертыванием обрабатывают цилиндрические и конические

отверстия после зенкерования или растачивания.

Тонкое развертывание обеспечивает точность до 5 — 7-го

квалитетов и шероховатость поверхности Ra 1,25...0,63 мкм.

Нарезание внутренней резьбы в условиях авторемонтного

производства обычно выполняется ручными метчиками, выпускаемыми

в комплекте из двух или трех штук.

Цекование применяют для обработки торцовых опорных плоскостей

для головок болтов, винтов, гаек.

Зенкование используется для обработки цилиндрических и

конических углублений под головки болтов и винтов.

70.

ТОНКОЕ РАСТАЧИВАНИЕ ОТВЕРСТИЙПрименяется перед хонингованием, суперфинишированием,

полированием:

- для увеличения диаметра и улучшения точностных параметров

обработанного или изношенного отверстия

Выполняется на специальных высокооборотных (10…15 тыс. об/мин)

станках высокой точности и жесткости.

Сущность тонкого растачивания заключается в снятии стружки

очень малого сечения при высоких скоростях резания.

Скорость резания 100...1 000 м/мин в зависимости от обрабатываемого

материала:

- для заготовок из чугуна она составляет 100... 150 м/мин,

- из стали — 150...250 м/мин,

- из цветных сплавов — до 1 000 м/мин и выше.

Подача на предварительном проходе составляет 0,15 мм/об,

на окончательном — 0,01 мм/об;

глубину резания принимают 0,2...0,3 и 0,05...0,01 мм соответственно.

71.

Инструмент – специальные расточные резцы с прямоугольным иликруглым сечением стержня и режущей кромкой, расположенной выше

оси корпуса, или с режущей кромкой, отогнутой вниз.

Сборный расточный блок с микрометрическим регулированием:

1 — резец; 2 — лимб-гайка; 3 — корпус; 4 — втулка

Применяется для обработки точных отверстий под подшипники

качения и скольжения, отверстий коробок передач, задних мостов,

отверстий шатунов, цилиндров двигателей, компрессоров и т.д.

72.

ФИНИШНАЯ ОБРАБОТКА АБРАЗИВНЫМИ БРУСКАМИПрименение абразивных брусков при финишной обработка деталей

лежит в основе многих отделочных операций:

- шлифования,

- хонингования,

- суперфиниширования,

- микрофиниширования

- вибрационного хонингования и др.

Схема обработки наружной поверхности абразивным бруском:

а — основные движения бруска и детали;

б, в — контактирование бруска и детали до и после обработки;

Р — внешняя сила

73.

Абразивные бруски охватывают и срезают выступающие участкимикро- и макро неровностей.

Удельная площадь опорной поверхности:

- после шлифования составляет 25 %,

- а после микрофиниширования 95 %

Удаляется дефектный обезуглероженный поверхностного слой

(6...10 мкм) с измененной микроструктурой, образовавшегося под

действием высоких температур при предшествующем шлифовании.

74.

ШЛИФОВАНИЕШлифование используется как метод предварительной и

окончательной обработки плоских и цилиндрических поверхностей

абразивными кругами.

При шлифовании достигается точность обработки 5—7-го квалитетов

и шероховатость поверхности Ra 1,25...0,08 мкм.

Шлифование может быть предварительным, окончательным и

тонким.

75.

ХОНИНГОВАНИЕПрименяется после растачивания, развертывания и шлифования:

- для отделки отверстий с целью повышения точности его формы и

размера,

- для уменьшения шероховатости,

- а также для создания специфического микропрофиля обработанной

поверхности.

Обработка производится с помощью абразивных или алмазных

брусков, закрепленных в хонинговальной головке (хоне).

76.

Способы крепления хона при разном числе степеней свободыдетали:

а, б — жесткое;

в, — одношарнирное; г, д — двухшарнирное;

D1 — главное движение хона;

D2 — возвратно-поступательное перемещение хона

77.

Конструкции хонов сдвухшарнирным (а),

одношарнирным (б)

и жестким креплением:

1 – планка, 2 – кольцевая пружина,

3 – конус, 4 – державка, 5 – корпус,

6 – наконечник, 7, 13 – штоки,

8 – полая штанга, 9 – стержень,

10, 14 –штифты, 11 – пружина,

12 – деталь компенсации износа

брусков, 15 –алмазный брусок.

Для обеспечения базирования

хона по обрабатываемой

поверхности число брусков в нем

должно быть кратным трем.

78.

Разновидность хонингования - вибрационное хонингование,Хону или детали придается дополнительное круговое или возвратнопоступательное движение с малой амплитудой (1...4 мкм) и частотой

до 20 дв. х./мин;

Траектория движения

абразивного бруска

при обычном (а)

вибрационном (б)

хонинговании:

79.

При хонинговании применяются бруски из электрокорунда, карбидакремния или синтетических алмазов.

Процесс хонингования обычно осуществляется при обильном

охлаждении, необходимом для удаления микрочастиц срезаемого

металла и отходов абразивных брусков.

Чаще всего используется СОЖ на основе керосина с добавлением

минерального масла.

При обработке чугуна в качестве СОЖ обычно используют чистый

керосин или керосин с добавкой 10...20% масла индустриального И-20А.

80.

Хонингование применяется и при отделке наружных поверхностейтел вращения, в частности шеек коленчатых валов.

Хонинговальное устройство

для отделки шеек коленчатых валов:

1, 2,7,8 — абразивные бруски;

4, 5 — разжимные скобы;

3,6 — колодки

81.

СУПЕРФИНИШИРОВАНИЕИ МИКРОФИНИШИРОВАНИЕ

Суперфиниширование, как и хонингование, является процессом

прецизионной обработки поверхностей мелкозернистыми абразивными

брусками, которые совершают сложные колебательные движения с

амплитудой 2...5 мм и частотой 500...2 000 дв. х./мин.

Обычно применяют для финишной обработки трущихся поверхностей

после шлифования для повышения эксплуатационных свойств

деталей.

Типовая схема суперфиниширования (а] и основные движения (б]:

1 — пружина; 2 — брусок; 3 — деталь; 4 — промежуточный жесткий

элемент.

82.

Наиболее распространенные схемысуперфиниширования:

а — в центрах с продольной и

поперечной подачей;

б — бесцентровое;

в, г — обработка плоских и фасонных

поверхностей

83.

При обработке шеек коленчатых,кулачковых и других ответственных

валов, когда одновременно с

повышением качества поверхности

необходимо исправить погрешности

формы, на микрофинишных станках

используются трехбрусковые головки

Схема трехбрусковой головки для микрофиниширования:

7 — верхняя державка; 3,4 — державки; 3 — режущие

бруски; 5 — шестеренно-реечная передача

84.

Микрофиниширование применяется при обработке шеекколенчатых и распределительных валов, тормозных барабанов,

поршневых пальцев, плунжеров, валов коробок передач и других

деталей автомобиля.

Процесс обеспечивает шероховатость (Ra 0,05...0,60 мкм),

- уменьшает погрешность формы (волнистость, бочкообразность,

седлообразность, огранку) до 0,3 мкм

- позволяет управлять направлением и формой микронеровностей,

Микрофиниширование является развитием суперфиниширования и

характеризуется большим давлением на брусок и жесткой

фиксацией брусков, что значительно повышает исправляющий эффект

процесса.

85.

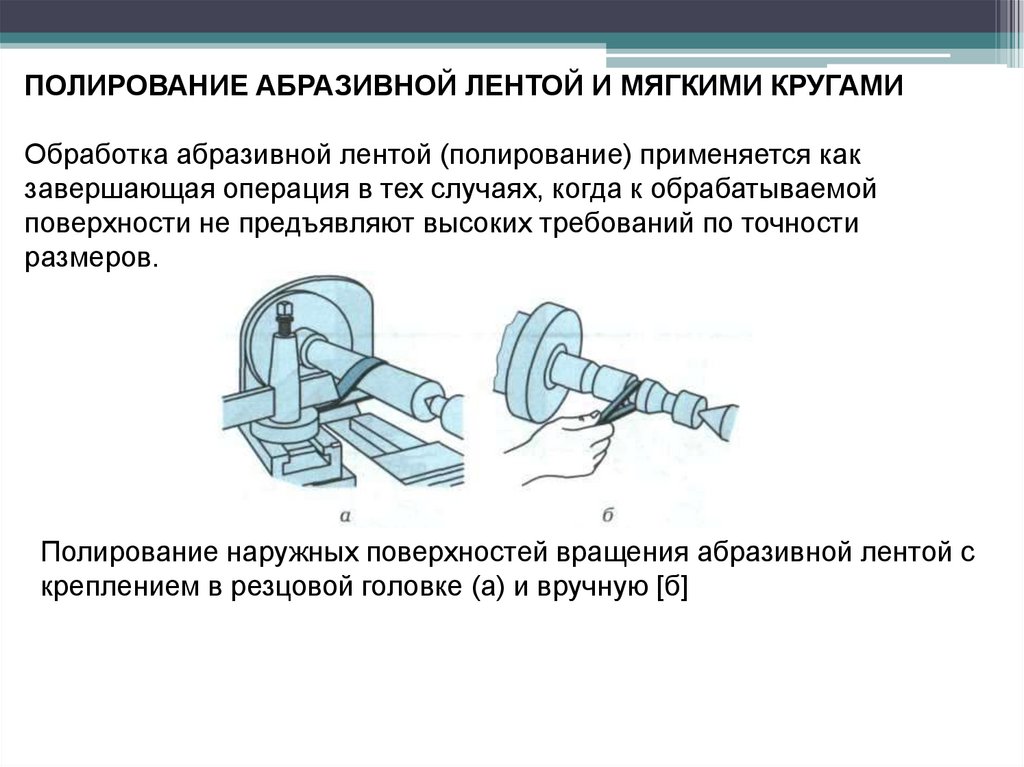

ПОЛИРОВАНИЕ АБРАЗИВНОЙ ЛЕНТОЙ И МЯГКИМИ КРУГАМИОбработка абразивной лентой (полирование) применяется как

завершающая операция в тех случаях, когда к обрабатываемой

поверхности не предъявляют высоких требований по точности

размеров.

Полирование наружных поверхностей вращения абразивной лентой с

креплением в резцовой головке (а) и вручную [б]

86.

Полирование на ручных машинках при зачистке деталей87.

Полирование мягкими абразивными кругами.Обработка ведется на универсальных станках или с помощью ручных

полировальных машинок.

Инструмент - лепестковые, эластичные, войлочные, тканевые,

бумажные, фетровые, хлопчатобумажные, гибкие и другие

полировальные круги.

Конструкции лепестковых

полировальных кругов.

а — армированные неразборные;

б — армированные разборные;

в — торцовые;

г — безарматурные;

1 — фланец; 2 — лепесток;

3 — стягивающий пиит;

4 — ступица; 5 — сборная

планшайба

88.

Войлочные круги – обладают:- большой эластичностью,

- хорошо поддаются правке,

- прочно удерживают нанесенные на них абразивные порошки и

пасты.

Подразделяются на тонкие, полугрубошерстные и грубошерстные.

В авторемонтном производстве используются в основном

грубошерстные войлочные круги.

Наиболее прогрессивным полировальным инструментом являются

гибкие полировальные круги, отличающиеся от обычных:

- большей эластичностью,

- высокой термостойкостью

- и механической прочностью.

Их изготовляют прессованием и вулканизацией смеси

каучукосодержащих связок с абразивными зернами.

89.

Полировальные пасты, содержат мягкие абразивы: оксидыжелеза, хрома, алюминия, венскую известь, маршалит.

Их зернистость составляет менее 1 мкм.

По консистенции пасты подразделяют на твердые и мазеобразные;

по концентрации — на повышенные и нормальные;

по смываемости — на смываемые водой, органическими

растворителями, тем и другим.

Особенно широко применяются пасты ГОИ (Государственного

оптического института), которые оказывают на поверхность

одновременно механическое и химическое воздействия.

90.

Постановка дополнительной ремонтной детали (ДРД).Изношенная

поверхность

обрабатывается

под

больший

(отверстие) или меньший (вал) размер и на нее устанавливается

специально изготовленная ДРД: ввертыш, втулка, насадка,

компенсирующая шайба или планка.

Применяют для восстановления резьбовых и гладких отверстий в

корпусных деталях, шеек валов и осей.

Крепление ДРД производится запрессовкой с гарантированным

натягом, приваркой, стопорными винтами, клеевыми композициями,

на резьбе.

Материал ДРД должен обеспечивать срок службы до очередного

ремонта.

После установки рабочие поверхности дополнительных деталей

обрабатываются под номинальный размер с соблюдением

требуемой точности и шероховатости.

91.

Восстановление:- изношенных отверстий (а),

- шестерен (б),

- шеек цапф (в),

- резьб (г)

1 — изношенная деталь; 2 — дополнительная деталь

92.

Заделка трещин в корпусных деталях фигурными вставкамиТрещины в корпусных деталях можно устранить с помощью

фигурных вставок.

Уплотняющие вставки применяют для заделки.

Через кондуктор вдоль трещины сверлят отверстия.

Через пять отверстий сверлят отверстия поперек.

Отверстия продувают сжатым воздухом, обезжиривают

ацетоном, смазывают эпоксидным составом, устанавливают и

расклепывают фигурные вставки.

93.

Стягивающие вставки используют для стягивания боковыхкромок трещины на толстостенных деталях.

Сверлят по кондуктору перпендикулярно трещине четыре или шесть

отверстий, с шагом, большим на 0,1... 0,3, и глубиной 15 мм.

Перемычку между отверстиями удаляют специальным пробойником

в виде пластины.

Фигурные вставки изготавливают способом волочения в виде

фасонной ленты из ст. 20, ст. 3.

94.

Восстановление резьбовых поверхностей спиральнымивставками

Эти вставки увеличивают надежность резьбовых соединений

деталей, особенно изготовленных из алюминия и чугуна.

Спиральные вставки изготавливают из коррозионно-стойкой

проволоки ромбического сечения в виде пружинящей спирали.

Поводок

Резьбовая спиральная вставка

95.

Технологический процесс восстановление резьбы включает:- рассверливание отверстия с применением накладного кондуктора и

снятие фаски (1x45°).

-установка резьбовой вставки в деталь:

Установка резьбовой

вставки:

а — в монтажный

инструмент;

б — в резьбовое

отверстие детали

96.

Восстановление посадочных отверстий свертными втулками.Восстанавливают посадочные отверстия под подшипники качения.

Технологический процесс включает в себя следующие операции:

- изготовление заготовки свертной втулки.

Заготовки свертных втулок получают резкой стальной ленты на

полосы шириной Н и длиной L = l + 3...5 мм.

Толщина ленты зависит от износа детали.

- свертывание втулки из заготовки путем ее сгиба на специальных

приспособлениях.

После свертывания втулки с одного из ее торцов снимают фаску;

- подготовка ремонтируемого отверстия под свертную втулку:

растачивание отверстия, нарезка на обработанной поверхности

винтообразной канавки треугольного профиля;

97.

- установка втулки в ремонтируемое отверстие с помощьюспециальной оправки, которая крепится в пиноли задней бабки

токарного станка;

Схема установки свертной втулки в отверстие детали на токарном

станке:

1 — деталь;

2 — свертная втулка;

3 — оправка;

4 — штифты;

5 — пиноль задней бабки;

6 — патрон станка.

98.

- раскаткараскатником

втулки

специальным

Схема раскатки свертной втулки:

1 — деталь;

2 — ролики;

3 — подшипник упорный;

4— пружина;

5 — регулировочные гайки;

6— шарнирный хвостовик;

7 — свертная втулка;

8 — канавка;

9 — кулачок патрона

токарного станка.

99.

Основные сведения о гальваническом осаждении металлов.Гальванические покрытия получают из электролитов, (водных

растворов солей тех металлов, которыми необходимо покрыть

поверхности деталей).

Катод - восстанавливаемая деталь,

Анод — металлическая пластина.

При прохождении постоянного тока через электролит:

на катоде разряжаются положительно заряженные ионы и,

выделяются металл и водород.

на аноде происходит разряд отрицательно заряженных ионов и

выделяется кислород.

Металл, анода растворяется и переходит в раствор в виде ионов

металла; взамен выделившихся на катоде.

100.

Применяют растворимые и нерастворимые аноды.Растворимые - изготавливают из металла, который осаждается на

детали.

Нерастворимые - из свинца с добавлением в свинец 5...6% сурьмы.

В случае использования нерастворимых анодов (например, при

процессе хромирования) положительные ионы металла выделяются

из электролита.

101.

Для электролиза необходимо выдерживать определенные значениякатодной и анодной плотностей тока.

Плотность тока — это отношение тока при электролизе к площади

наращиваемой поверхности (катодная плотность тока DK) или к

площади анодной поверхности (анодная плотность тока Д,).

Масса

металла,

выделяющегося

на

катоде

металла

пропорциональна

количеству

прошедшего

через

электролит

электричества и электрохимическому эквиваленту С выделяющегося

металла:

GТ — масса металла, откладывающаяся на катоде при идеальных

условиях электролиза (теоретическая масса), г;

I — ток при электролизе, A;

t0 — продолжительность электролиза, ч.

Значения электрохимического эквивалента С, г/А-ч:

Сг - 0,324

Fe - 1,042

102.

Продолжительность электролиза, необходимая для достижениязаданной (или расчетной) толщины покрытия,

где h — толщина покрытия, мм;

р — плотность осаждаемого металла, г/см3;

DK — катодная плотность тока, А/дм2;

α — выход металла по току, %.

С - электрохимический эквивалент

Значения электрохимического эквивалента С, г/А-ч:

Сг - 0,324

Fe - 1,042

103.

Технологический процесс гальванического нанесения покрытий.Основные этапы:

- подготовка детали к гальваническому нанесению покрытий;

- гальваническое нанесение покрытия;

- обработка деталей после гальванического нанесения покрытия.

104.

Подготовка деталей включает в себя следующие операции:- механическая обработка поверхностей, подлежащих наращиванию,

- очистка деталей от загрязнений и окислов,

- предварительное обезжиривание,

- изоляция поверхностей, не подлежащих наращиванию,

- крепление деталей на подвесных приспособлениях,

- окончательное обезжиривание и промывка в воде,

- активация (анодная или химическая обработка),

- промывка после активации, если она проводилась химической

обработкой в водном растворе кислоты.

105.

106.

Предварительная механическая обработка цели:- придать поверхностям правильную геометрическую форму,

- требуемую шероховатость поверхности,

Обычно детали обрабатывают на шлифовальных станках

Очистку детали от окислов с целью «оживления» поверхности

выполняют обработкой шлифовальной шкуркой или шлифовальными

мягкими войлочными кругами с абразивным порошком или пастой.

Предварительное обезжиривание деталей производится промывкой

в органических растворителях: уайт-спиритом, чистым бензином и др.

Поверхности деталей, не подлежащие покрытию, изолируют

кислотостойкими,

токонепроводящими

материалами

(пластическими материалами и лаками).

Окончательное обезжиривание проводят в щелочных растворах

(химическим или электрохимическим способами).

Электрический способ обезжиривания более производителен.

107.

Активация обезжиренных поверхностей деталей производитсянепосредственно перед нанесением покрытия для удаления тонких

окисных пленок.

Активация

проводится

химическим

или

электрохимическим

способами.

Для химической активации поверхностей применяют растворы 3...5%

- ной серной кислоты, соляной кислоты, плавиковой кислоты.

Электрохимическая активация (анодная обработка) состоит в

протравливании поверхностей деталей на аноде в растворах серной,

фосфорной или хромовых кислот.

108.

Обработка деталей после нанесения гальванического покрытиявключает в себя:

- нейтрализацию детали от остатков электролита,

- промывку деталей в воде,

- демонтаж деталей с подвесного приспособления и удаление

изоляции,

- сушку деталей,

- термическую обработку (при необходимости),

- механическую обработку деталей до требуемого размера.

Порядок выполнения заключительных операций сохраняется при

гальваническом нанесении любых покрытий, однако каждый

гальваническим процесс имеет некоторые особенности.

109.

Хромирование.В ремонтном производстве хромирование выполняется для:

- компенсации износа поверхностей деталей,

- для их упрочнения,

- в качестве противокоррозионного и декоративного покрытия.

Электролитический

хром

обладает

хорошими

механическими свойствами:

- высокой твердостью и износостойкостью,

физико-

- низким коэффициентом трения скольжения,

- хорошей коррозионной стойкостью и теплопроводностью,

- хорошим сцеплением с основным металлом.

110.

Процесс хромирования имеет недостатки:- низкий выход хрома по току (12...16%),

- малую производительность процесса (0,01...0,03 мм/ч),

- восстанавливает износ толщиной не более 0,3...0,4 мм,

- хромовые электролиты агрессивны и ядовиты,

- процесс хромирования дорог,

- уменьшается усталостная прочность материала деталей.

111.

Хромирование отличаются от других гальванических процессов:- по составу электролита,

- и по условиям протекания процесса.

Покрытия

электролитического

хрома

обладают

плохой

смачиваемостью маслом, и поэтому обычные «гладкие» покрытия

хрома нельзя применять для восстановления или упрочнения деталей,

работающих на износ при значительных удельных давлениях и

повышенной температуре.

112.

Специальные процессы хромирования.Пористое хромирование.

Применяют для повышения износостойкости деталей, работающих

при больших давлениях и температурах и недостаточной смазке.

Периодически переключают полярность ванны и проводят анодное

травление при той же плотности тока.

Пористые покрытия используют при размерном хромировании,

например поршневых колец. Их толщина составляет 0,1...0,15 мм.

Пористое хромирование колец увеличивает их износостойкость в 2...3

раза, а износостойкость гильзы — в 1,5 раза.

Детали, покрытые пористым хромом, обычно подвергают

термообработке в масле при температуре 150...200 °С в течение

1,5...2 ч для устранения водородной хрупкости и насыщения пор

маслом.

113.

Железнение (осталивание).Процесс представляет собой осаждение железа на ремонтируемую

поверхность детали в водных растворах солей железа.

Применяется при восстановлении деталей с износом от нескольких

микрометров до 1,5 мм на сторону.

Применяют

растворимые

малоуглеродистой стали.

аноды,

изготовленные

из

При электролизе аноды растворяются, нерастворимый шлам,

Попадая в ванну, они загрязняют ее и ухудшают качество покрытий.

Во избежание этого аноды необходимо помещать в диафрагмы из

пористой керамики или чехлы, сшитые из кислотостойкого

материала (стеклоткань, шерсть и др.).

114.

Способы вневанного осаждения металлов.Струйное железнение. С помощью насоса электролит подают

струями в межэлектродное пространство через отверстия насадка.

Насадок одновременно служит анодом и местной ванночкой.

115.

Струйное хромирование.116.

Проточное железнение.В центр устанавливают анод 2 и прокачивают насосом электролит.

Анод и деталь неподвижны.

При их подключении к источнику постоянного тока на поверхности

отверстия осаждается железо.

Проточное вневанное железнение:

- расширяет номенклатуру

восстанавливаемых деталей,

- повышает производительность

процесса,

- улучшает качество покрытия.

117.

Электронатирание.Деталь не опускается в ванну, а устанавливается либо на

специальном столе, либо в центрах (патрон) товарного станка и

присоединяется к катоду источника постоянного тока.

Анодом служит стержень 4, обернутый каким-либо адсорбирующим

материалом.

Анодный тампон,

непрерывно смачиваемый

электролитом, из сосуда 1

накладывают на деталь 8,

которая медленно

вращается, и

устанавливают требуемую

плотность тока.

118.

Защитно-декоративные покрытияЦинкование.

Применяют главным образом для защиты деталей из черных

металлов от коррозии.

В ремонтном производстве его используют для защиты от коррозии

крепежных материалов.

Покрытия осаждаются в ваннах или в специальных вращающихся

барабанах или колоколах.

Процесс идет без нагрева и плотности тока 1...2 А/дм2 — без

перемешивания

и 3...5 А/дм2 — при перемешивании электролита.

Толщина цинковых покрытий 15...30 мкм.

119.

Никелирование.Применяют для покрытия металлов — стали, меди, латуни, цинка,

алюминия.

Никель применяют в качестве защитного покрытия,

и перед декоративным хромированием.

С помощью никелирования:

- повышают износостойкость трущихся поверхностей деталей

- восстанавливают их размеры.

Непосредственно никелем покрывают только медь и латунь, а

остальные металлы — только после предварительного меднения.

Толщина покрытия - 15...25 мкм:

При никелировании в качестве анодов применяют чистый

никель.

120.

Меднение.Электролитическое меднение применяют для:

- предохранения поверхностей стальных деталей от спекания

при воздействии высоких температур (болты крепления выпускных

коллекторов двигателей и т. п.),

- в качестве приработочного слоя,

- подслоя перед никелированием и хромированием,

- для облегчения пайки.

Аноды — растворимые из электролитической меди марок МО и Ml.

Аноды помещают в чехлы из хлорамина.

Толщина покрытия изменяется от 3 до 50 мкм.

121.

Химические процессы противокоррозионной защиты деталей.Оксидирование стальных деталей

образуются прочные окисные пленки.

–

процесс,

при

котором

Процесс оксидирования проводят обычно в концентрированных

щелочных растворах с добавлением окислителей при постоянном

кипении раствора.

(температура 135…1380С для углеродистых сталей и 140…1450С для

легированных сталей).

Длительность кипячения 30…90 мин (большее для легированных

сталей).

Толщина оксидной пленки 0,6…1,5 мкм.

Оксидные пленки пористые.

Для удаления щелочи детали промывают в кипящем мыльном

растворе и прогревают в горячем масле при температуре 110…1200С.

При этом происходит выпаривание влаги и заполнение пор маслом.

122.

Фосфатирование – процесс, при котором образуются прочныепленки, состоящие из нерастворимых солей фосфорной кислоты.

Толщина фосфатных пленок от 7 до 42 мкм.

Фосфатные пленки — пористые, они хорошо удерживают

смазочный материал.

Поэтому фосфатные пленки эффективно применяют для

улучшения приработки деталей, работающих при значительных

нагрузках и высоких температурах.

Пленки обладают высокой жаростойкостью; они сохраняют

механические свойства в интервале температур от -75 до +500 °С.

Для повышения противокоррозионных свойств фосфатных пленок,

имеющих большую пористость, их необходимо промасливать в

нейтральных маслах, нагретых до температуры 110... 120 °С.

Фосфатные пленки имеют защитную способность, большую,

чем оксидные пленки, но имеют значительную толщину.

123.

Оксидофосфатирование (оксидирование в кислых растворах), химический процесс, при котором получают оксидофосфатныепленки, противокоррозионные, адгезионные и механические свойства

которых значительно превосходят свойства обычных оксидных и

фосфатных пленок.

Преимущества оксидофосфатирования:

- продолжительность обработки сокращается примерно в 2 раза,

- требуется меньший расход тепла на обогревание ванны,

- достигается возможность одновременной обработки деталей

из черных и цветных металлов.

Так как оксидофосфатные пленки имеют небольшую толщину, этот

процесс может быть применен для деталей, имеющих шлифованные

поверхности, точные резьбы и шлицы.

124.

Производственная санитария и техника безопасностиТребования к гальваническим участкам:

Помещения должны быть отделены от остальных цехов сплошными

стенами или перегородками, доведенными до перекрытия здания.

- на высоту 1,5...2 м облицованы керамической плиткой или

окрашены масляной краской;;

- высота помещения — не меньше 5 м;

- пол должен быть покрыт метлахской плиткой по асфальту или

кислотоупорному цементу с уклоном 1:150 в сторону канализационного

трапа;

- Для удаления паров, газов, пыли и создания нормальных условий

труда необходимо оборудовать участки мощной приточно-вытяжной

вентиляцией.

Для вытяжки используют общую и местную (бортовые отсосы)

вентиляционные системы.

125.

Приточно-вытяжная вентиляция должна быть исправной,- включать не позже чем за 15 мин до начала работы,

- выключать не раньше чем через 15 мин после окончания смены.

Ванны, выделяющие вредные вещества, по окончании работы

следует закрывать крышками.

При промывке деталей вода загрязняется солями, кислотами и

щелочами.

Поэтому перед спуском в канализацию их необходимо обезвредить.

126.

К работе в гальванических цехах и отделениях допускаютсярабочие в возрасте не моложе 18 лет, прошедшие медицинский

осмотр, специальное обучение и инструктаж по технике

безопасности.

Рабочие гальванических цехов обеспечиваются спецодеждой:

резиновыми сапогами, перчатками, прорезиненными фартуками,

халатами и очками.

В обеденный перерыв и после окончания рабочего дня спецодежду

нужно хранить в шкафу.

Запрещается уносить ее домой.

Кроме того, нельзя хранить пищевые продукты, принимать пищу

и курить в рабочем помещении, допускать посторонних лиц на

рабочие места.

127.

Приготовлять, корректировать и фильтровать электролиты нужно привключенной вентиляции.

При разбавлении кислот надо обязательно лить кислоту в воду, а

не наоборот.

Соли и кислоты в электролит необходимо добавлять мелкими

порциями.

Пролитую кислоту:

- немедленно смыть водой, а остатки ее нейтрализовать сухой

кальцинированной содой до прекращения реакции.

Пролитую щелочь надо смыть водой.

При попадании кислоты, щелочи или электролита на открытые

участки тела или в глаза пораженные места необходимо немедленно

обмыть струей воды.

Затем пораженные кислотой или кислым электролитом места

следует промыть 2...3%-ным раствором питьевой соды, а

пораженные щелочью — 1 %-ным раствором уксусной кислоты и

снова промыть водой.

128.

Бутыли и стеклянные баллоны с кислотами и щелочами следуетхранить в корзинах или деревянной обрешетке, перевозить на

специальных тележках или переносить на носилках.

Запрещается хранить кислоты и щелочи в открытых емкостях.

Штанги, подвески и аноды следует чистить только мокрым

способом, смачивая металлические щетки или шлифовальное полотно

водой, так как пыль цветных металлов ядовита и вдыхание ее может

вызвать отравление.

Нельзя закреплять детали в приспособлениях над поверхностью

ванны.

Упавшие в ванну детали надо доставать приспособлениями

(магнитами, совками и др.).

Громоздкие и тяжеловесные детали и подвески надо перемещать

электротельфером.

Электротехническое оборудование заземляют. Короткое замыкание

в ваннах, что может привести к ожогам работающих и вызвать взрыв

газов, выделяющихся при электролизе.

mechanics

mechanics