Similar presentations:

Закалка стали. Технологические режимы термообработки

1.

2.

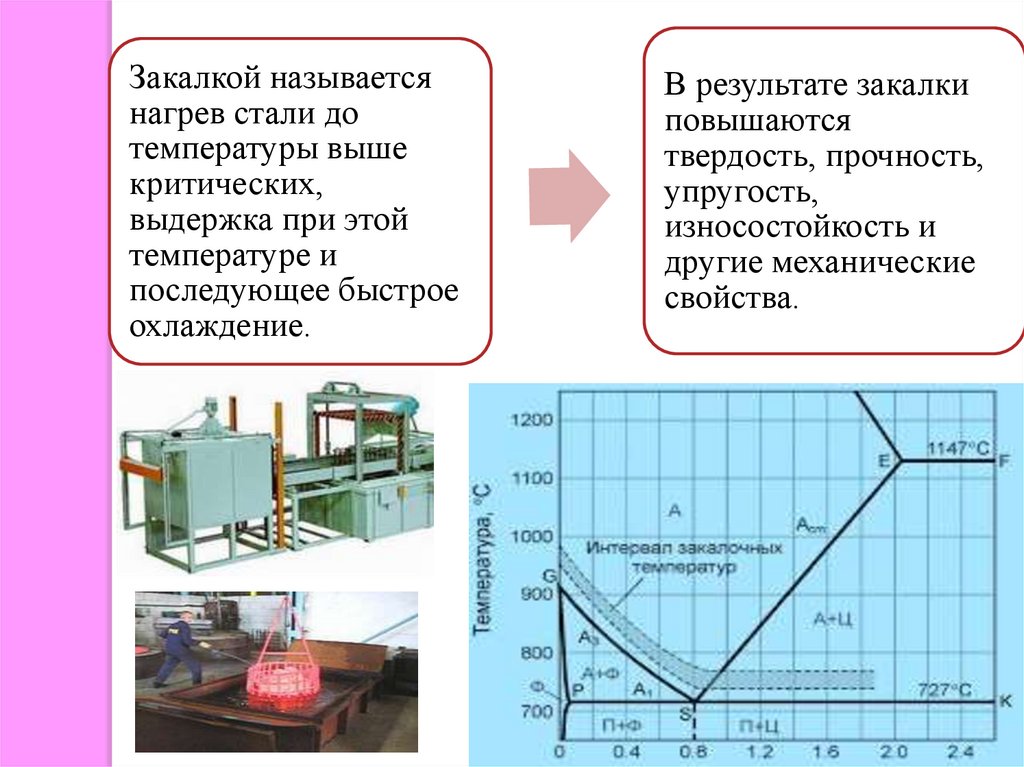

Закалкой называетсянагрев стали до

температуры выше

критических,

выдержка при этой

температуре и

последующее быстрое

охлаждение.

В результате закалки

повышаются

твердость, прочность,

упругость,

износостойкость и

другие механические

свойства.

3.

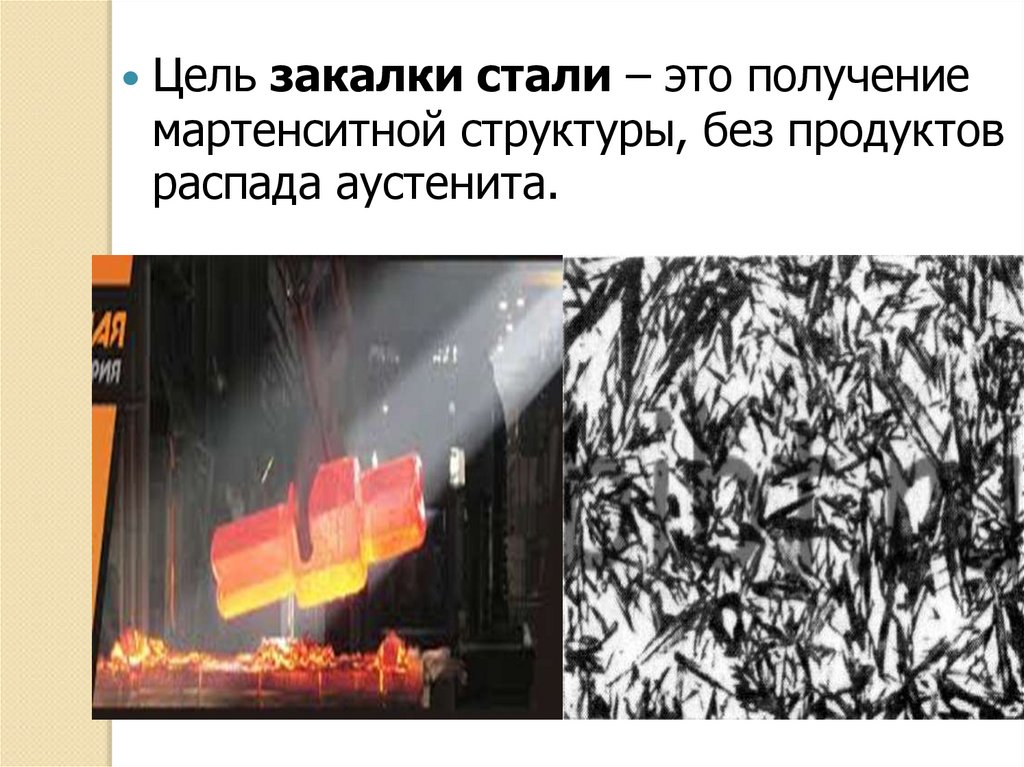

Цель закалки стали – это получениемартенситной структуры, без продуктов

распада аустенита.

4.

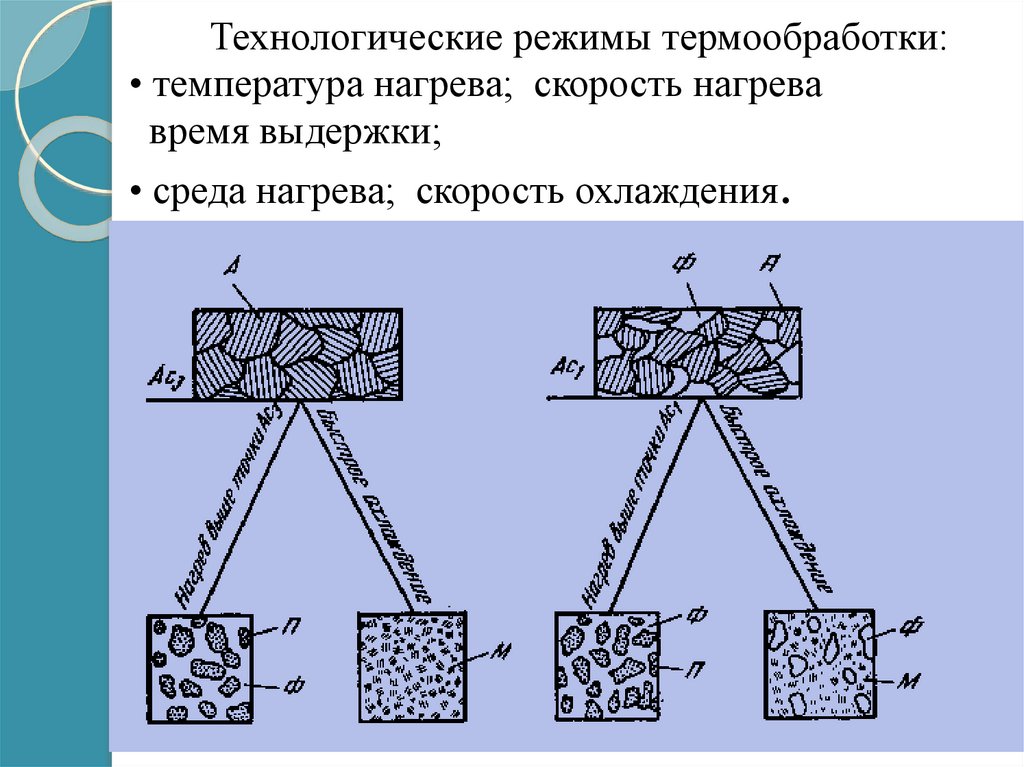

Технологические режимы термообработки:• температура нагрева; скорость нагрева

время выдержки;

• среда нагрева; скорость охлаждения.

5.

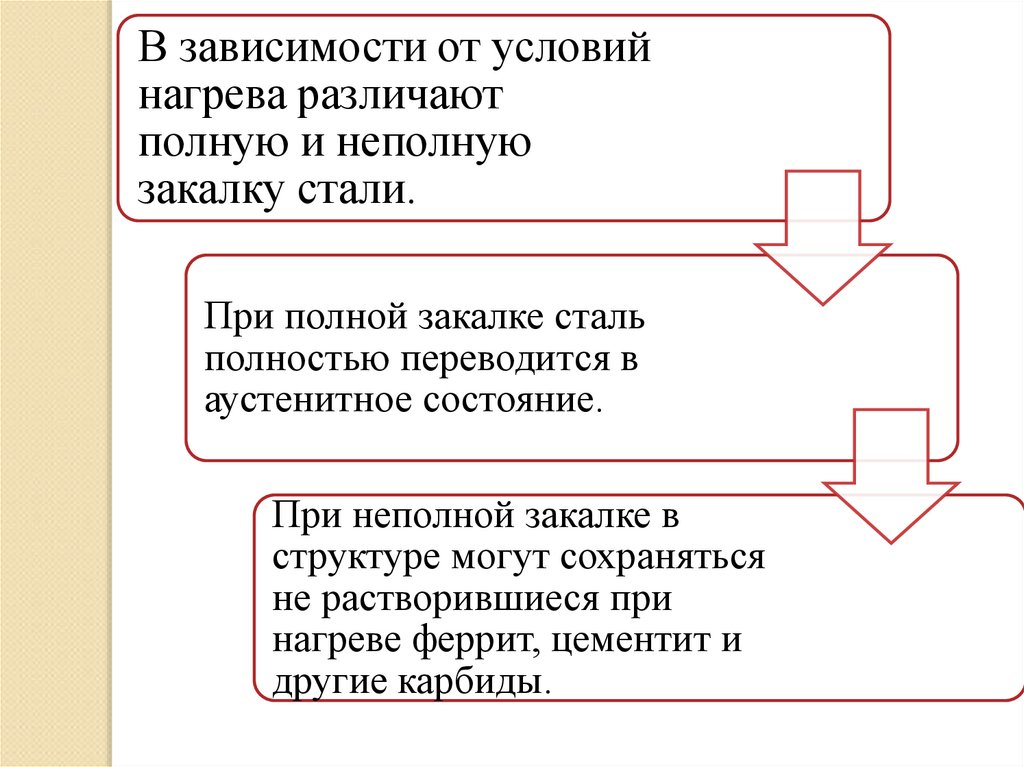

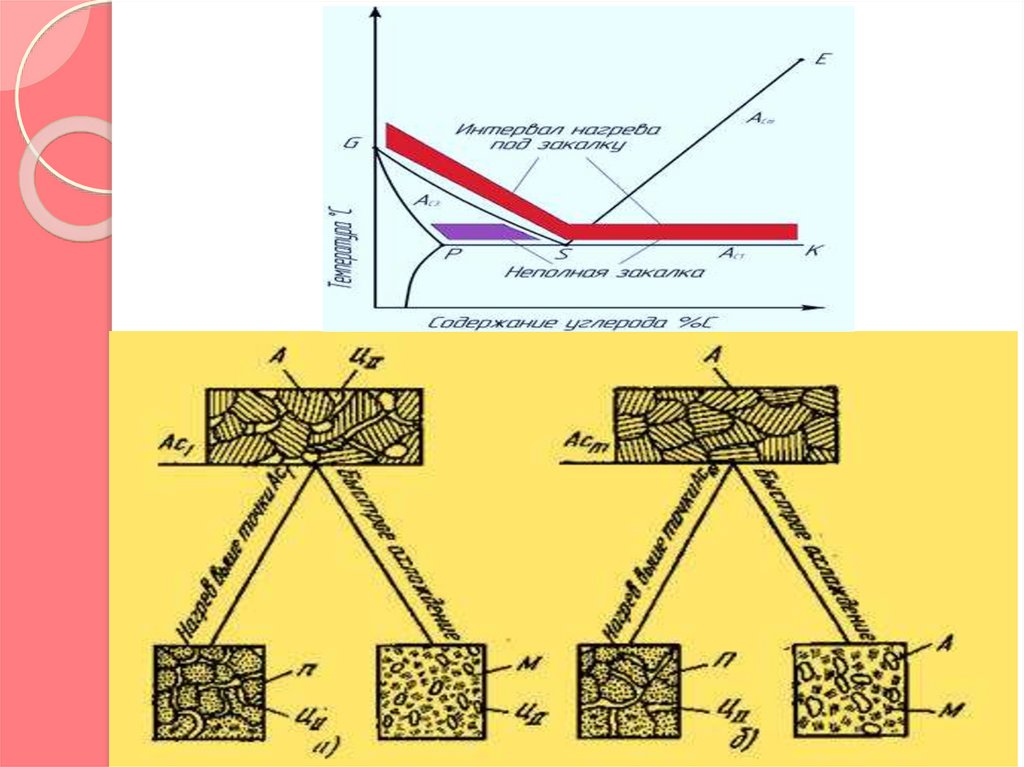

В зависимости от условийнагрева различают

полную и неполную

закалку стали.

При полной закалке сталь

полностью переводится в

аустенитное состояние.

При неполной закалке в

структуре могут сохраняться

не растворившиеся при

нагреве феррит, цементит и

другие карбиды.

6.

7.

Время нагрева зависит от сечения деталей изаготовок, конструкции и мощности

нагревательных устройств

8.

После нагрева деталей дозаданной температуры

осуществляется выдержка до

полного фазового

превращения и прогрева по

всему сечению

9.

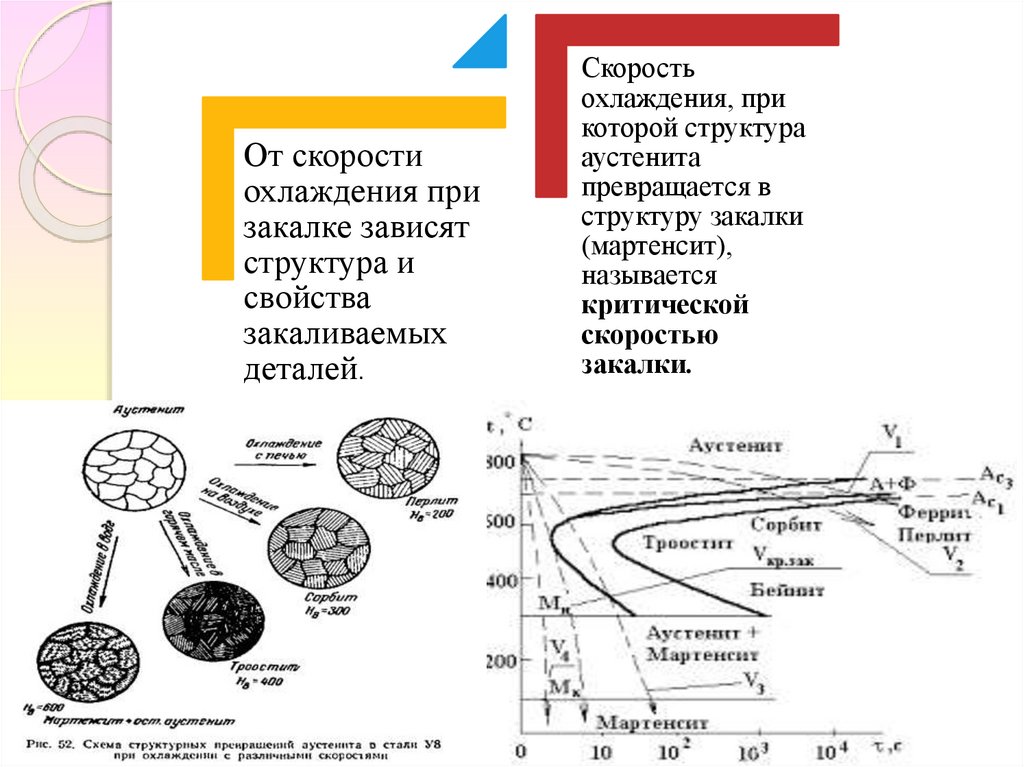

От скоростиохлаждения при

закалке зависят

структура и

свойства

закаливаемых

деталей.

Скорость

охлаждения, при

которой структура

аустенита

превращается в

структуру закалки

(мартенсит),

называется

критической

скоростью

закалки.

10.

В качестве закалочных средприменяются следующие

растворы и жидкости:

вода, водный раствор

поваренной соли, масло,

воздух, минералы и другие

материалы.

11.

По силе действияохладители

подразделяются на

следующие

группы:

• слабые —

струя воздуха,

расплавленные

соли, горячая и

мыльная вода;

• умеренные —

веретенное масло,

трансформаторное

масло, расплавленные

соляные ванны с 1 %

воды;

12.

• среднедействующие — растворы вхолодной воде извести, глицерина и

жидкого стекла;

• сильные — чистая холодная вода,

поваренная соль в растворе холодной

воды, дистиллированная вода

13.

Скорость охлаждениятакже зависит от

способа охлаждения

(погружения)

закаливаемой детали. В

этом случае при

погружении

закаливаемой детали в

воду или масло

различают три стадии

охлаждения:

14.

• возникновение паровой рубашки,препятствующей дальнейшей отдаче

теплоты (пленочное кипение);

• разрушение паровой рубашки и

увеличение скорости охлаждения

(пузырьковое кипение);

• конвекция охлаждающей жидкости,

которая проходит при температуре

ниже температуры кипения.

15.

Тот или иной вид охлаждающейсреды выбирается в зависимости

от технологической

целесообразности, химического

состава металла детали,

требуемых физикомеханических свойств.

16.

Вода и ее растворы являютсяболее сильными охладителями.

При этом вода имеет

существенные недостатки. При

повышении температуры воды в

процессе закалки ее

охлаждающая способность

резко падает.

17.

В зависимости от условий охлажденияразличают закалку:

в одном охладителе

в двух средах

изотермическую

ступенчатую и др.

18.

• Закалка в одной средеНагретое изделие опускают в охлаждающую среду,

где оно остается до полного остывания

Это самый простой по исполнению метод закалки,

но его можно применять только для сталей с

небольшим (до 0,8%) содержанием углерода либо

для деталей простой формы.

Детали сложной формы могут покоробиться или

даже получить трещины

19.

Ступенчатая закалкаизделие охлаждают до 250-300С в соляном растворе с выдержкой 2-3

минуты для снятия термических напряжений, а затем завершают

охлаждение на воздухе.

это позволяет не допускать появления трещин или

коробления деталей.

20.

Закалка в двух средахНачинается быстрым охлаждением в воде и

завершается медленным — в масле.

Обычно такую закалку используют для

изделий из инструментальных сталей.

Основная сложность заключается в расчете

времени охлаждения в первой среде.

21.

При изотермической закалке стали ей даётсятак называемая изотермическая выдержка,

при которой происходит превращение

аустенита в др. структуры (перлит, бейнит).

22.

• Закалку легированной стали производят вминеральных маслах.

• Главное преимущество масляных ванн

заключается в том, что скорость охлаждения не

зависит от температуры масла: при температуре

20 градусов и 150 градусов изделие будет

охлаждаться с одинаковой скоростью.

industry

industry