Similar presentations:

Технологические особенности производства творога

1.

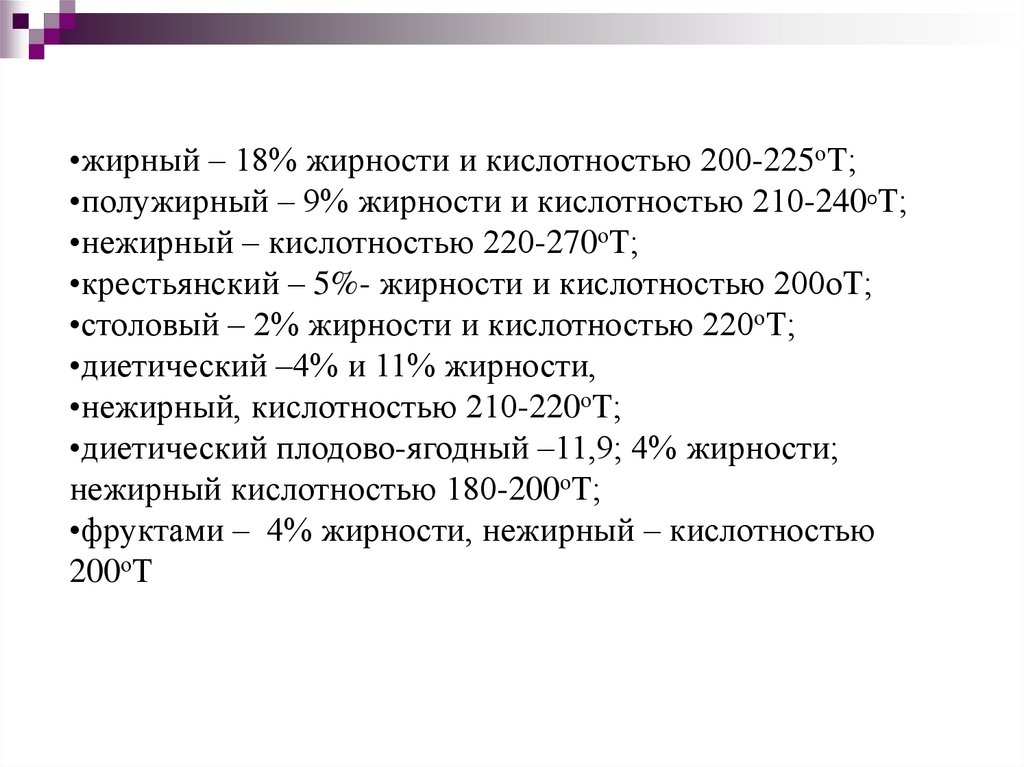

•жирный – 18% жирности и кислотностью 200-225оТ;•полужирный – 9% жирности и кислотностью 210-240оТ;

•нежирный – кислотностью 220-270оТ;

•крестьянский – 5%- жирности и кислотностью 200оТ;

•столовый – 2% жирности и кислотностью 220оТ;

•диетический –4% и 11% жирности,

•нежирный, кислотностью 210-220оТ;

•диетический плодово-ягодный –11,9; 4% жирности;

нежирный кислотностью 180-200оТ;

•фруктами – 4% жирности, нежирный – кислотностью

200оТ

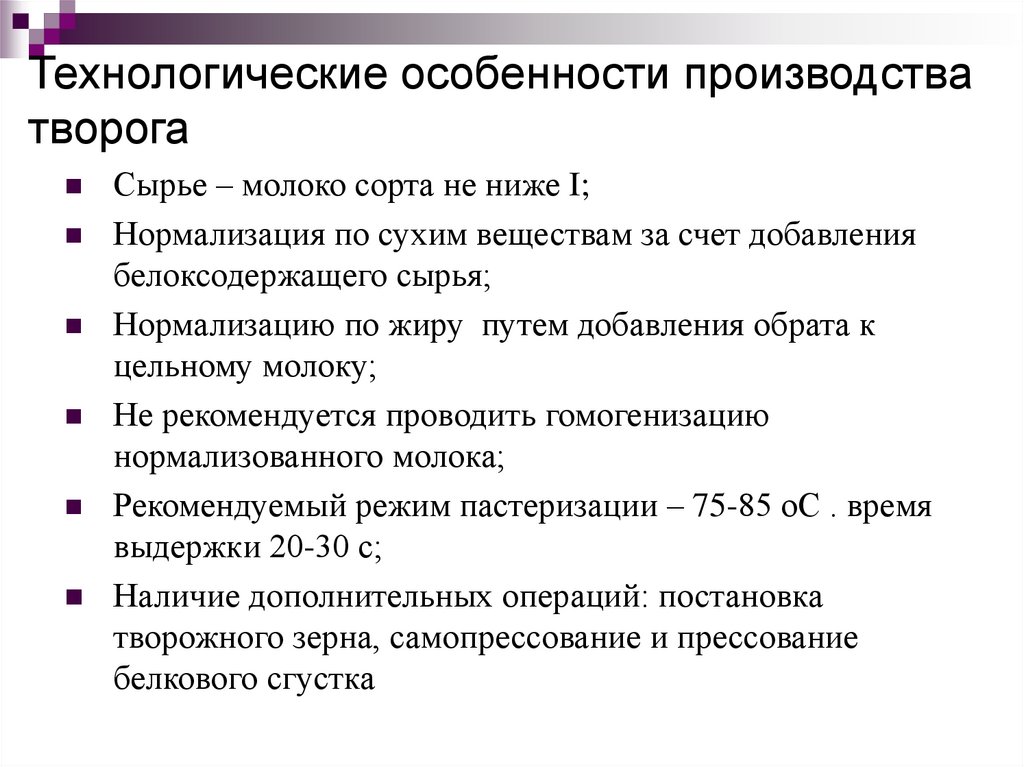

2. Технологические особенности производства творога

Сырье – молоко сорта не ниже I;Нормализация по сухим веществам за счет добавления

белоксодержащего сырья;

Нормализацию по жиру путем добавления обрата к

цельному молоку;

Не рекомендуется проводить гомогенизацию

нормализованного молока;

Рекомендуемый режим пастеризации – 75-85 оС . время

выдержки 20-30 с;

Наличие дополнительных операций: постановка

творожного зерна, самопрессование и прессование

белкового сгустка

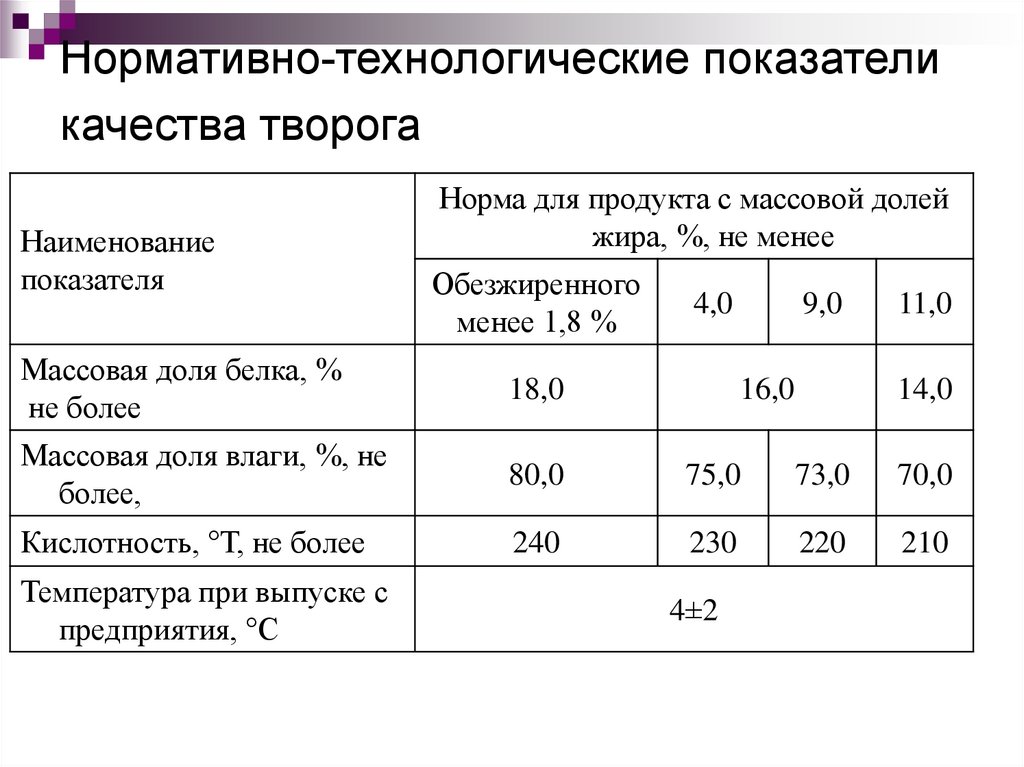

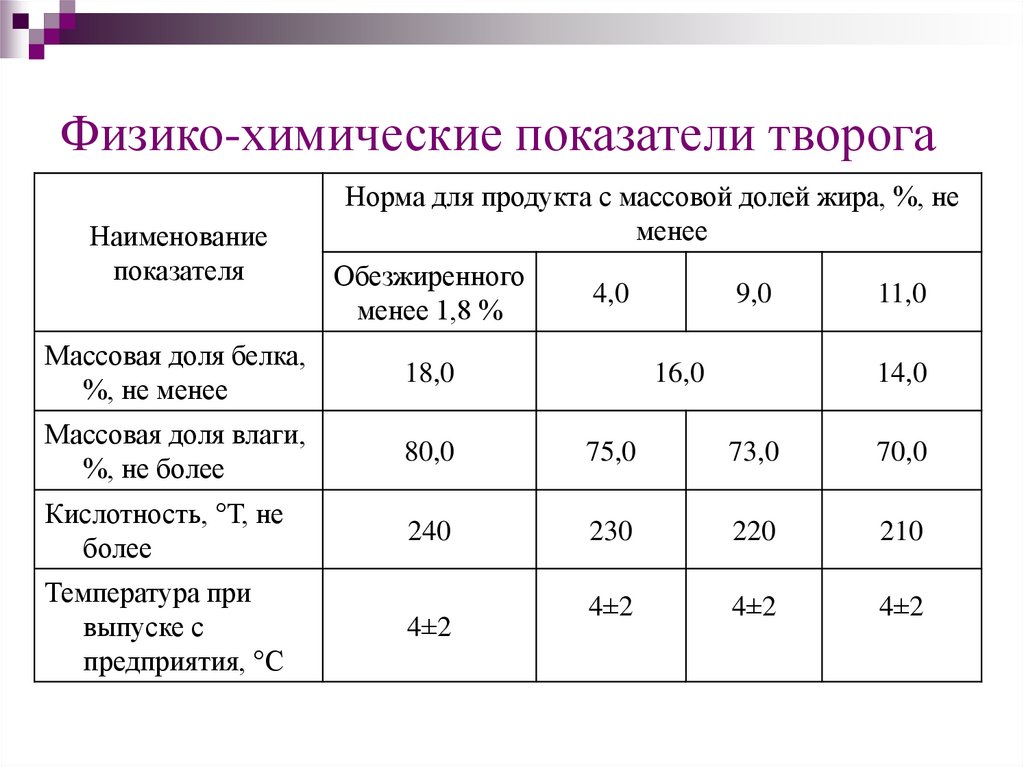

3. Нормативно-технологические показатели качества творога

Наименованиепоказателя

Норма для продукта с массовой долей

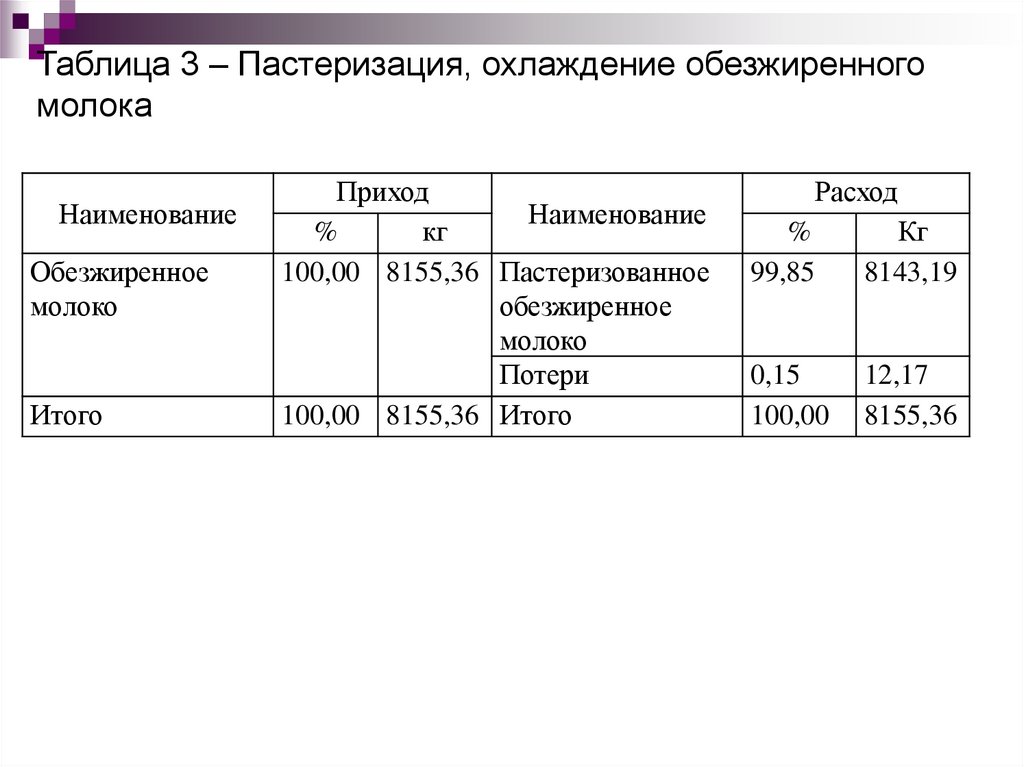

жира, %, не менее

Обезжиренного

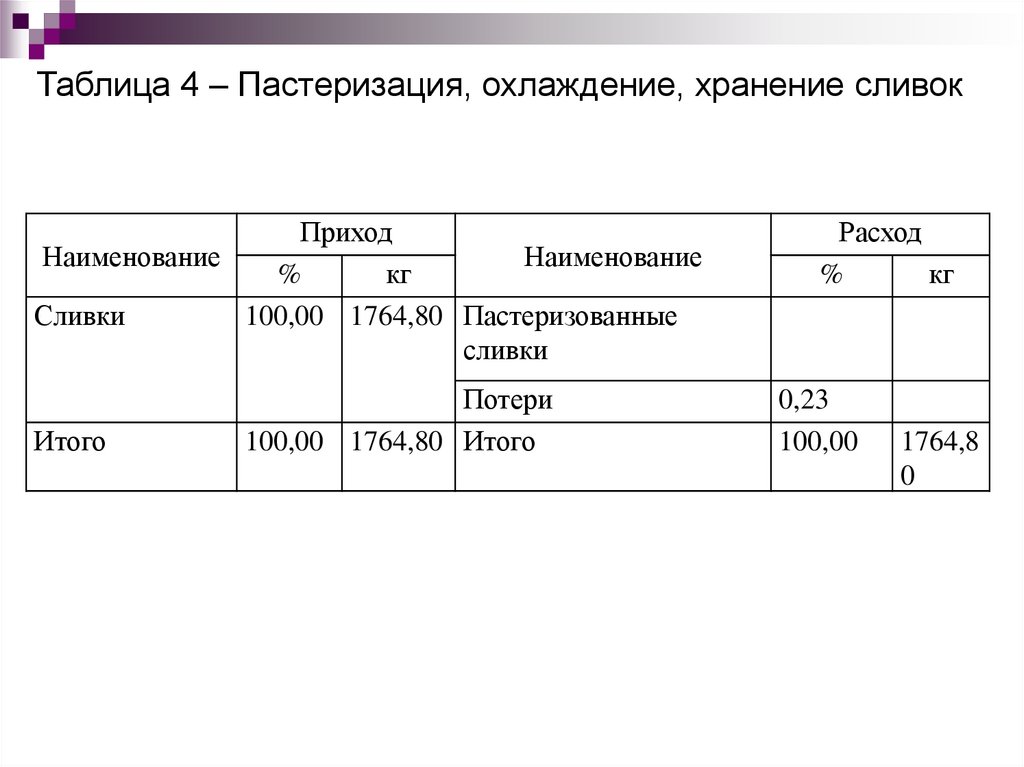

менее 1,8 %

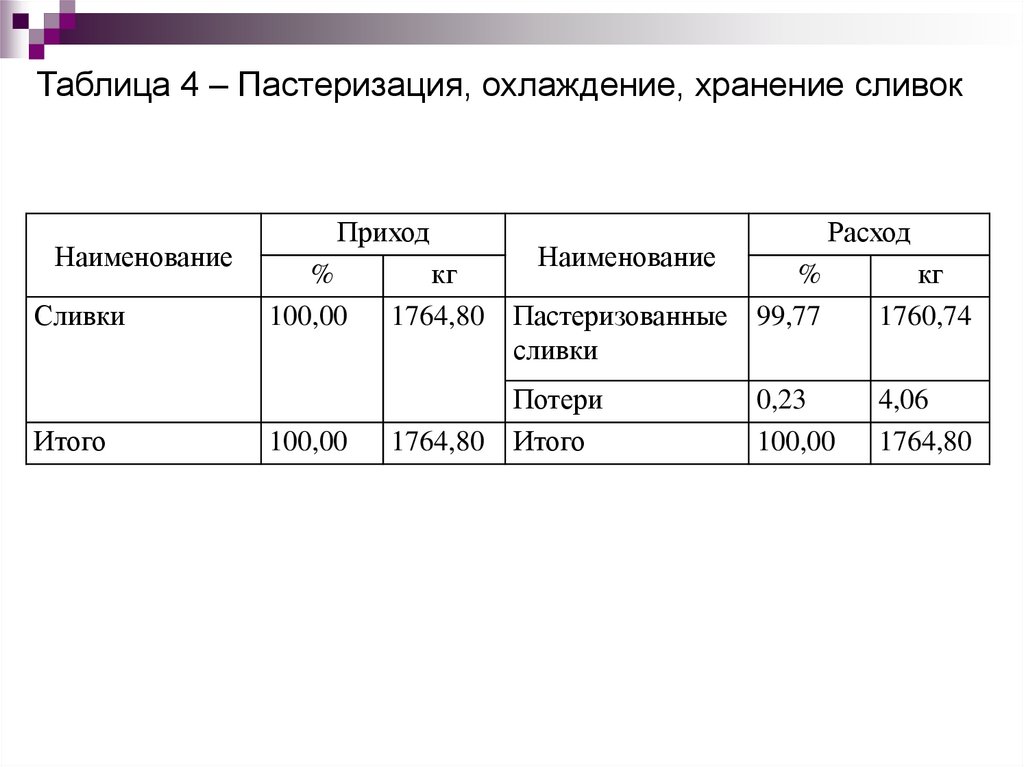

4,0

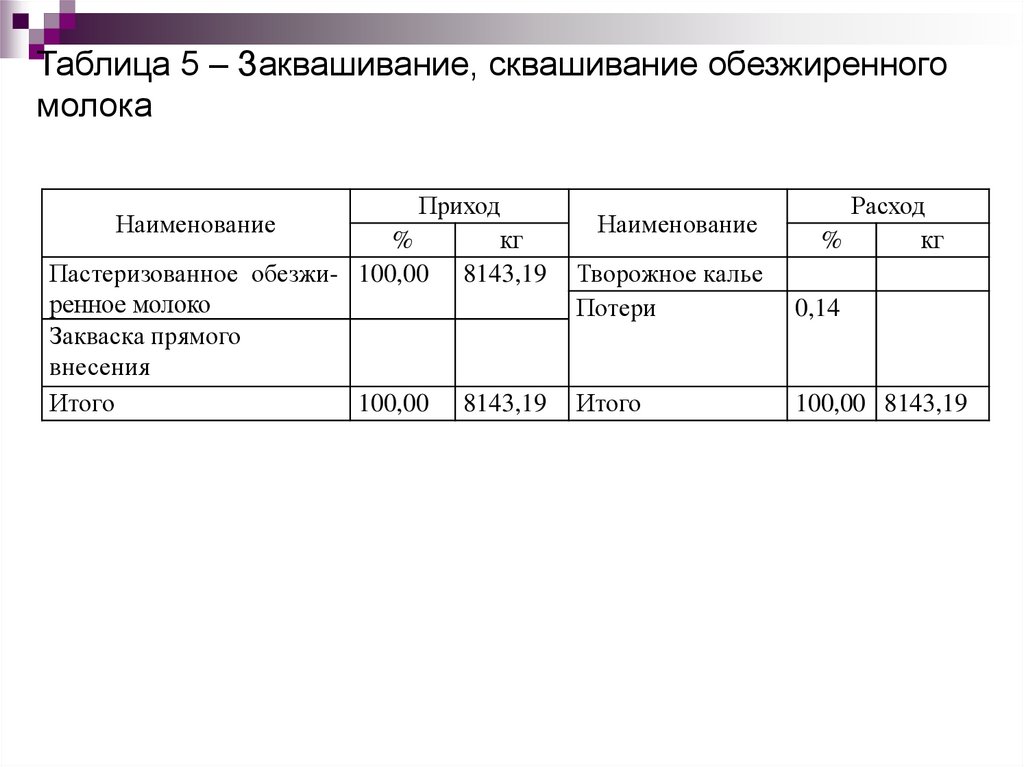

9,0

11,0

Массовая доля белка, %

не более

18,0

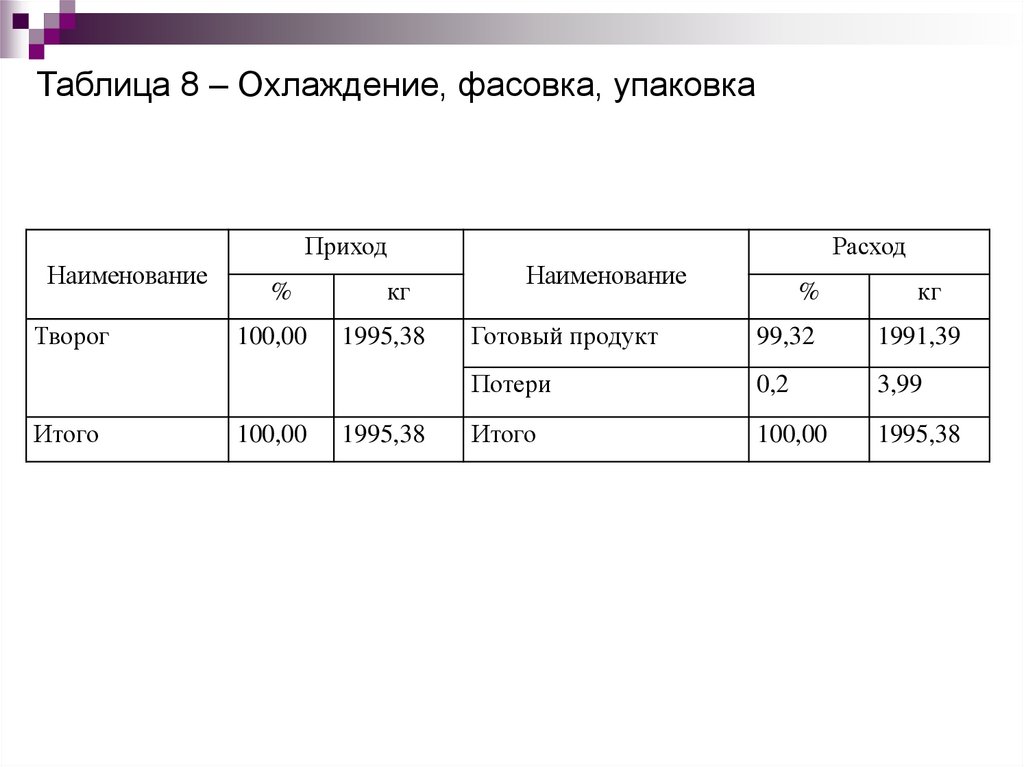

Массовая доля влаги, %, не

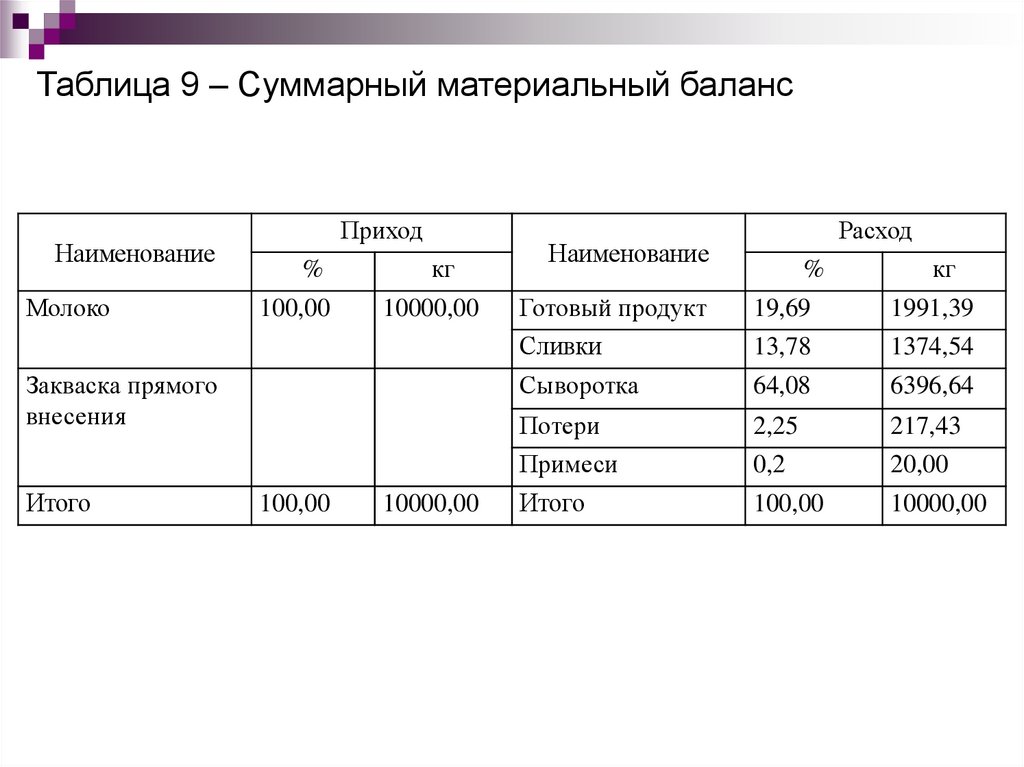

более,

80,0

75,0

73,0

70,0

Кислотность, °Т, не более

240

230

220

210

Температура при выпуске с

предприятия, °С

16,0

4±2

14,0

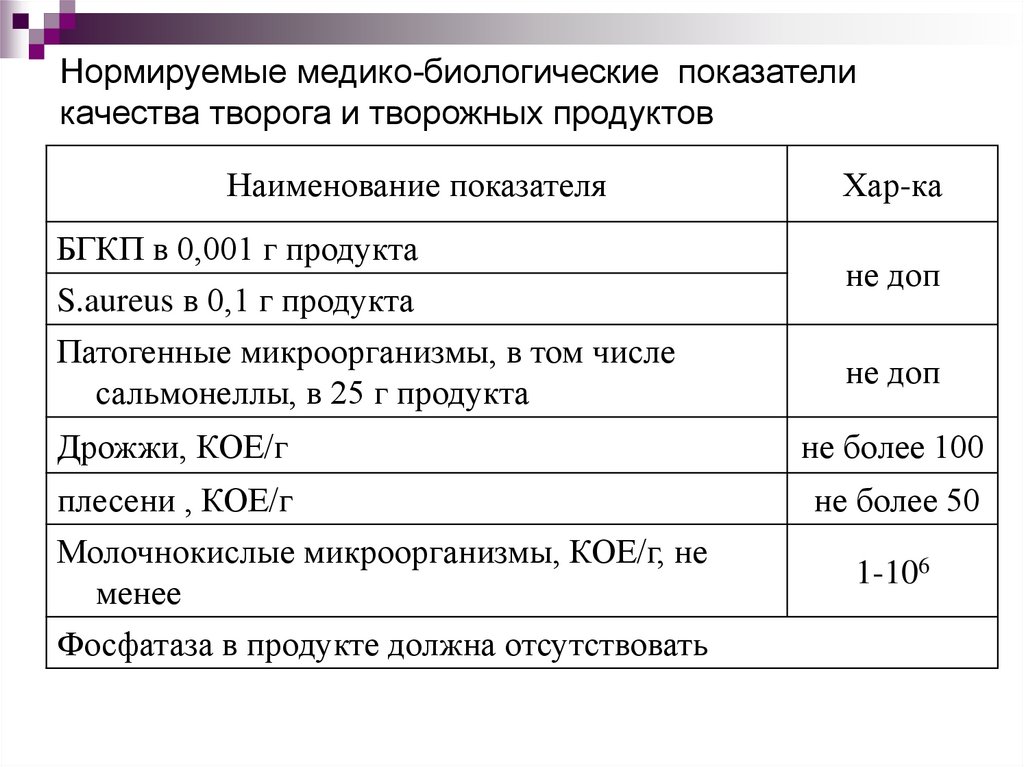

4. Нормируемые медико-биологические показатели качества творога и творожных продуктов

Наименование показателяХар-ка

БГКП в 0,001 г продукта

S.aureus в 0,1 г продукта

не доп

Патогенные микроорганизмы, в том числе

сальмонеллы, в 25 г продукта

не доп

Дрожжи, КОЕ/г

не более 100

плесени , КОЕ/г

Молочнокислые микроорганизмы, КОЕ/г, не

менее

Фосфатаза в продукте должна отсутствовать

не более 50

1-106

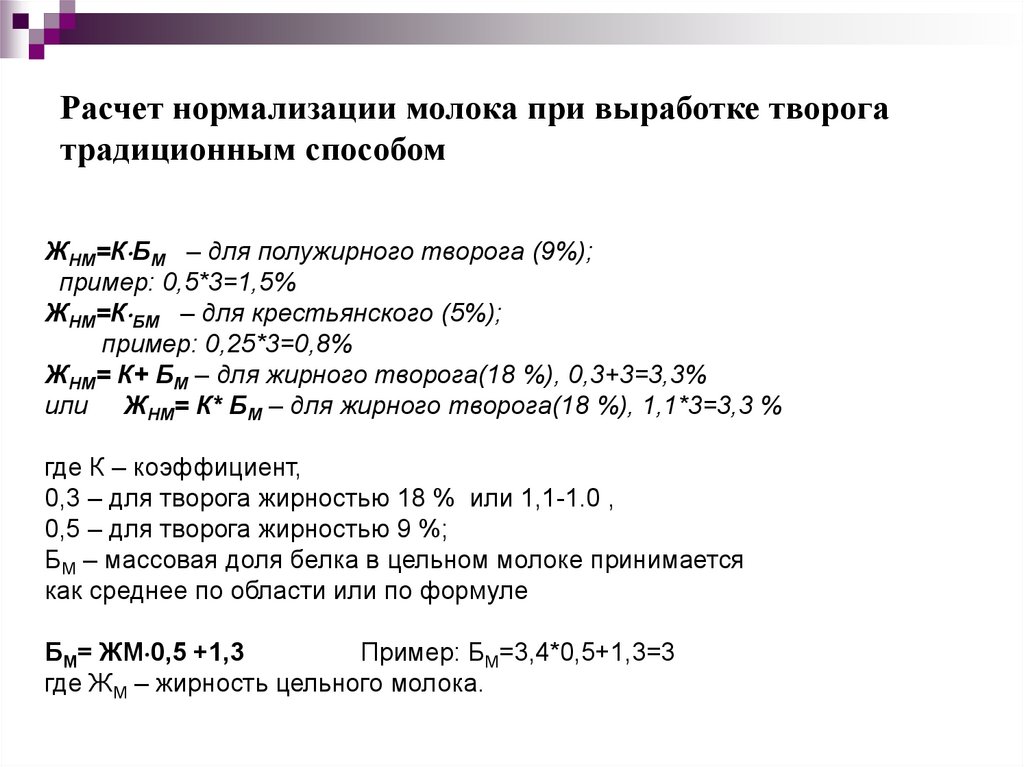

5. Расчет нормализации молока при выработке творога традиционным способом

ЖНМ=К БМ – для полужирного творога (9%);пример: 0,5*3=1,5%

ЖНМ=К БМ – для крестьянского (5%);

пример: 0,25*3=0,8%

ЖНМ= К+ БМ – для жирного творога(18 %), 0,3+3=3,3%

или ЖНМ= К* БМ – для жирного творога(18 %), 1,1*3=3,3 %

где К – коэффициент,

0,3 – для творога жирностью 18 % или 1,1-1.0 ,

0,5 – для творога жирностью 9 %;

БМ – массовая доля белка в цельном молоке принимается

как среднее по области или по формуле

БМ= ЖМ 0,5 +1,3

Пример: БМ=3,4*0,5+1,3=3

где ЖМ – жирность цельного молока.

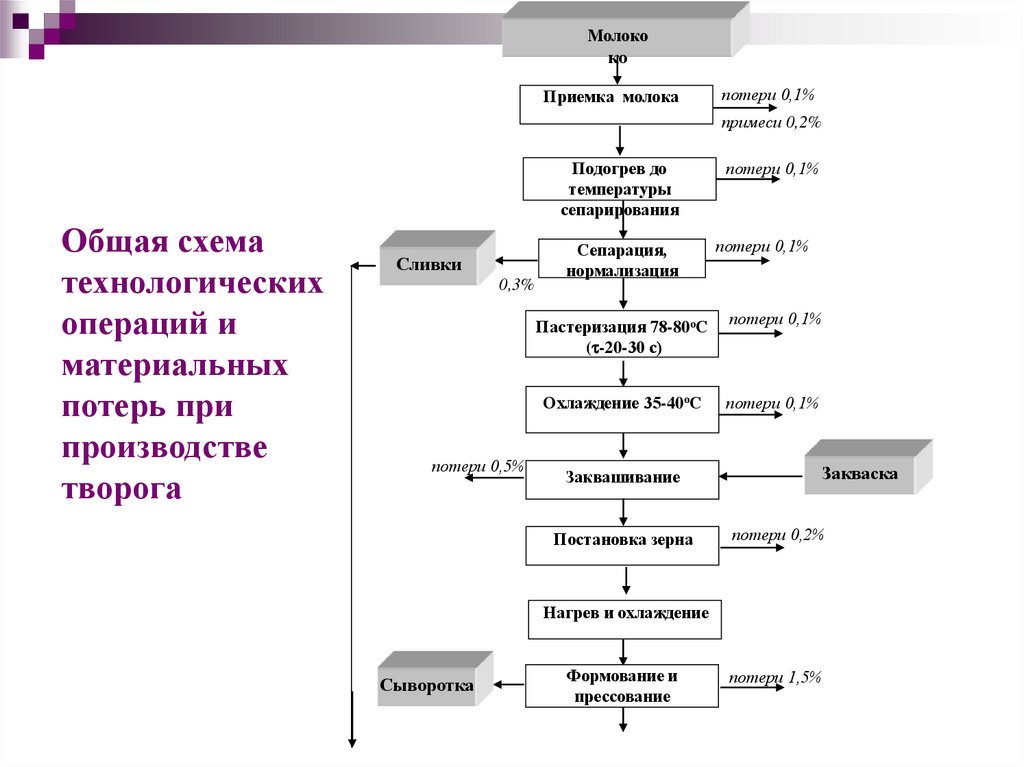

6.

Молококо

Приемка молока

потери 0,1%

примеси 0,2%

Общая схема

технологических

операций и

материальных

потерь при

производстве

творога

Сливки

0,3%

потери 0,5%

Подогрев до

температуры

сепарирования

потери 0,1%

Сепарация,

нормализация

потери 0,1%

Пастеризация 78-80оС

( -20-30 с)

потери 0,1%

Охлаждение 35-40оС

потери 0,1%

Заквашивание

Постановка зерна

Закваска

потери 0,2%

Нагрев и охлаждение

Сыворотка

Формование и

прессование

потери 1,5%

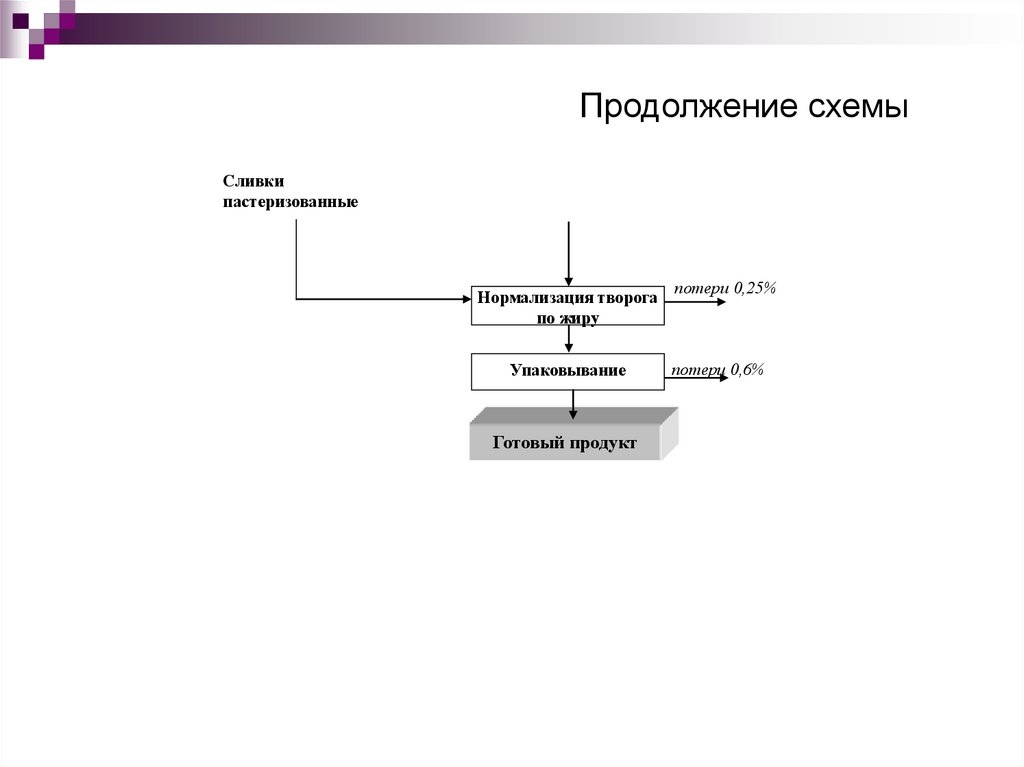

7. Продолжение схемы

Сливкипастеризованные

Нормализация творога

по жиру

Упаковывание

Готовый продукт

потери 0,25%

потери 0,6%

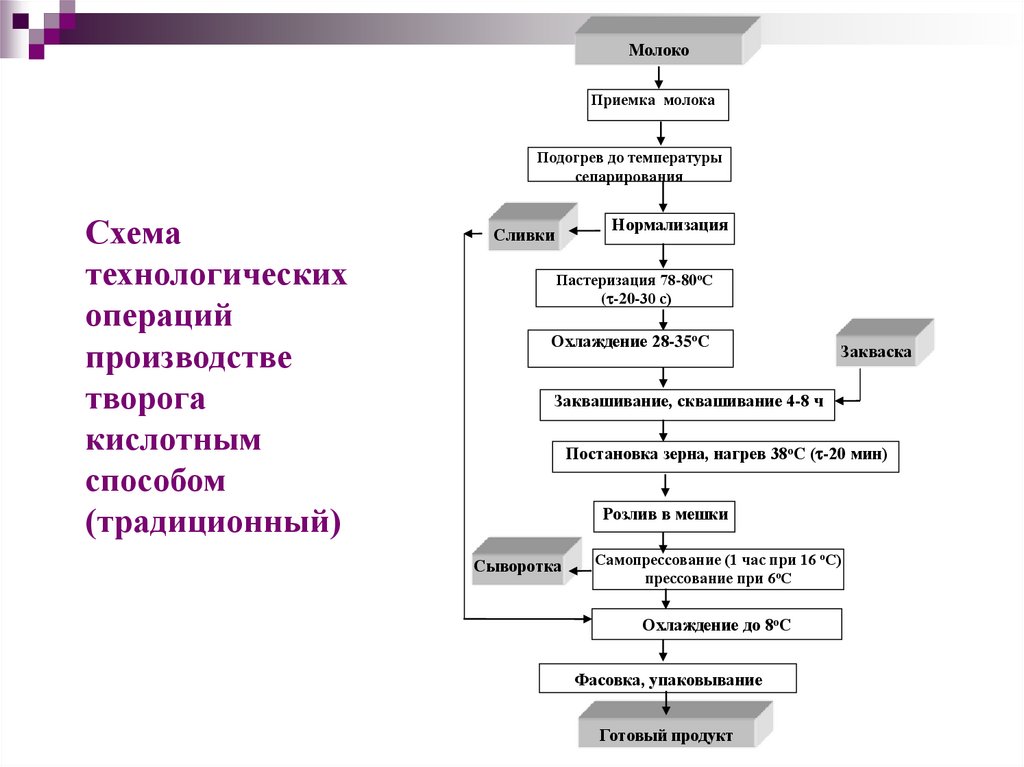

8.

МолокоПриемка молока

Подогрев до температуры

сепарирования

Схема

технологических

операций

производстве

творога

кислотным

способом

(традиционный)

Нормализация

Сливки

Пастеризация 78-80оС

( -20-30 с)

Охлаждение 28-35оС

Закваска

Заквашивание, сквашивание 4-8 ч

Постановка зерна, нагрев 38оС ( -20 мин)

Розлив в мешки

Сыворотка

Самопресcование (1 час при 16 оС)

прессование при 6оС

Охлаждение до 8оС

Фасовка, упаковывание

Готовый продукт

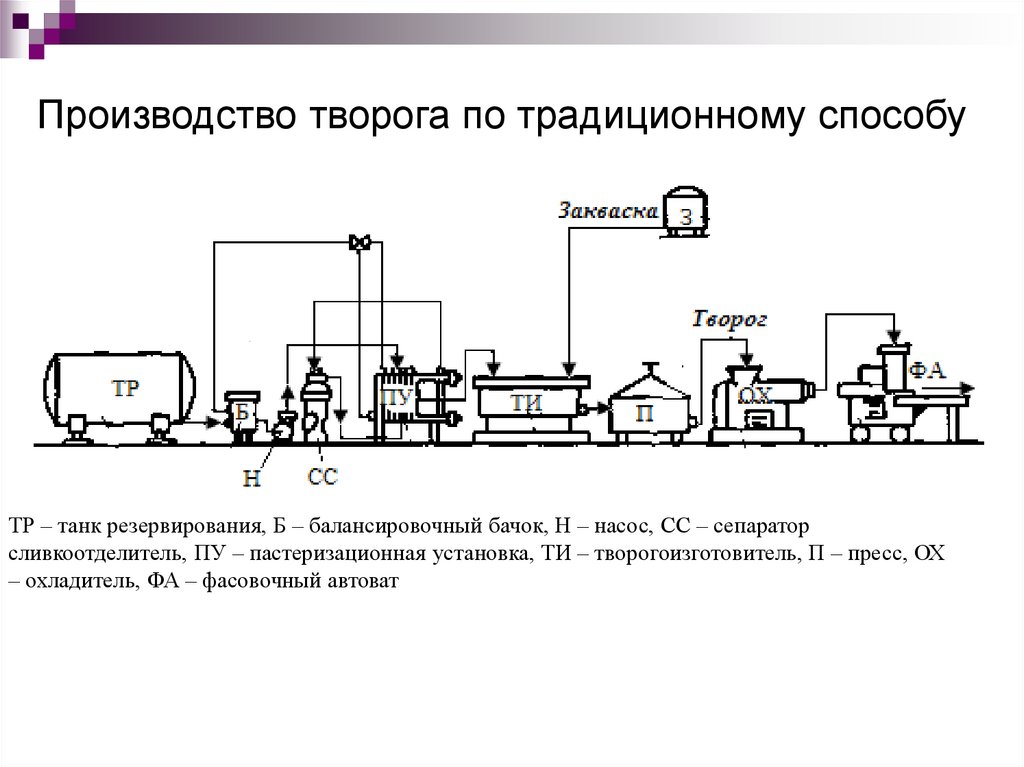

9. Производство творога по традиционному способу

ТР – танк резервирования, Б – балансировочный бачок, Н – насос, СС – сепараторсливкоотделитель, ПУ – пастеризационная установка, ТИ – творогоизготовитель, П – пресс, ОХ

– охладитель, ФА – фасовочный автоват

10.

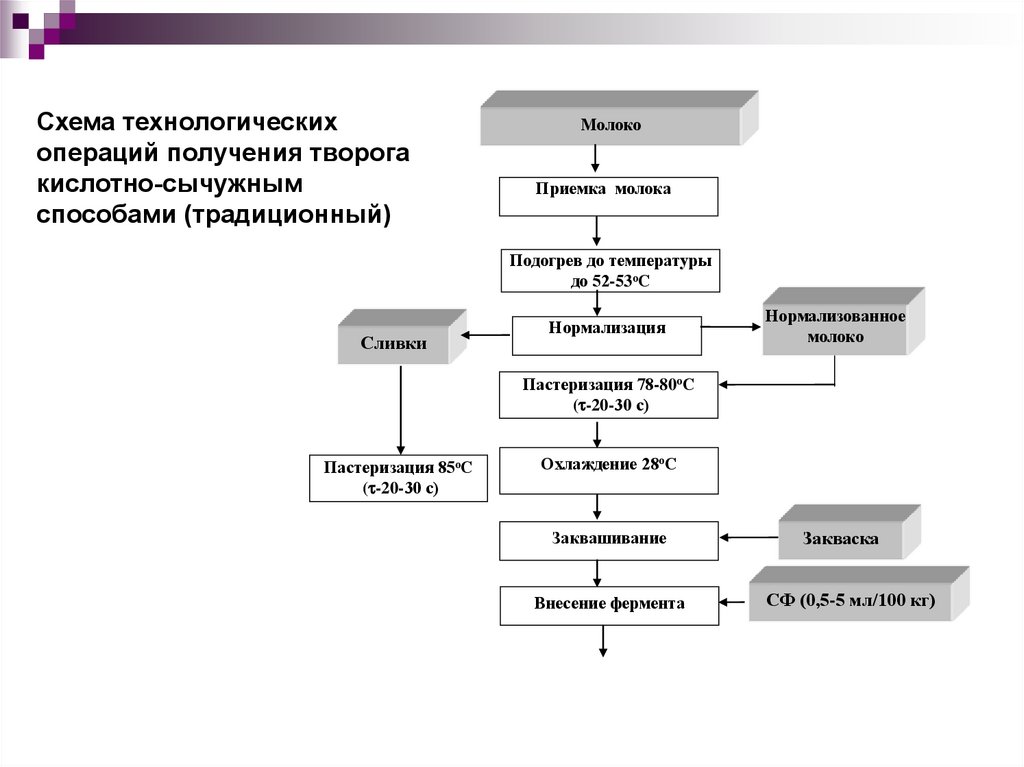

Схема технологическихопераций получения творога

кислотно-сычужным

способами (традиционный)

Молоко

Приемка молока

Подогрев до температуры

до 52-53оС

Сливки

Нормализация

Нормализованное

молоко

Пастеризация 78-80оС

( -20-30 с)

Пастеризация 85оС

( -20-30 с)

Охлаждение 28оС

Заквашивание

Закваска

Внесение фермента

СФ (0,5-5 мл/100 кг)

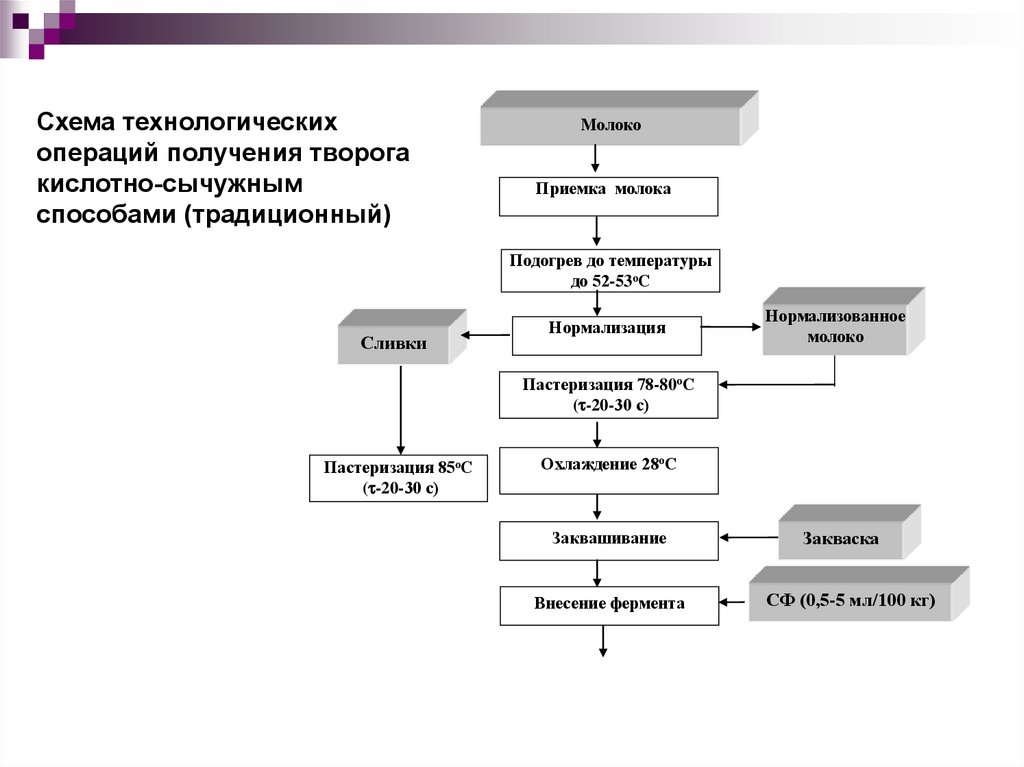

11.

Схема технологическихопераций получения творога

кислотно-сычужным

способами (традиционный)

Молоко

Приемка молока

Подогрев до температуры

до 52-53оС

Сливки

Нормализация

Нормализованное

молоко

Пастеризация 78-80оС

( -20-30 с)

Пастеризация 85оС

( -20-30 с)

Охлаждение 28оС

Заквашивание

Закваска

Внесение фермента

СФ (0,5-5 мл/100 кг)

12.

Схема технологических операцийполучения творога кислотносычужным способом

(продолжение)

Сквашивание

( около рН 5,2)

Постановка зерна

Сыворотка

СВ- 6-6,4 %

Самопрессование,

прессование

Охлаждение

сливки

Упаковывание

Готовый продукт

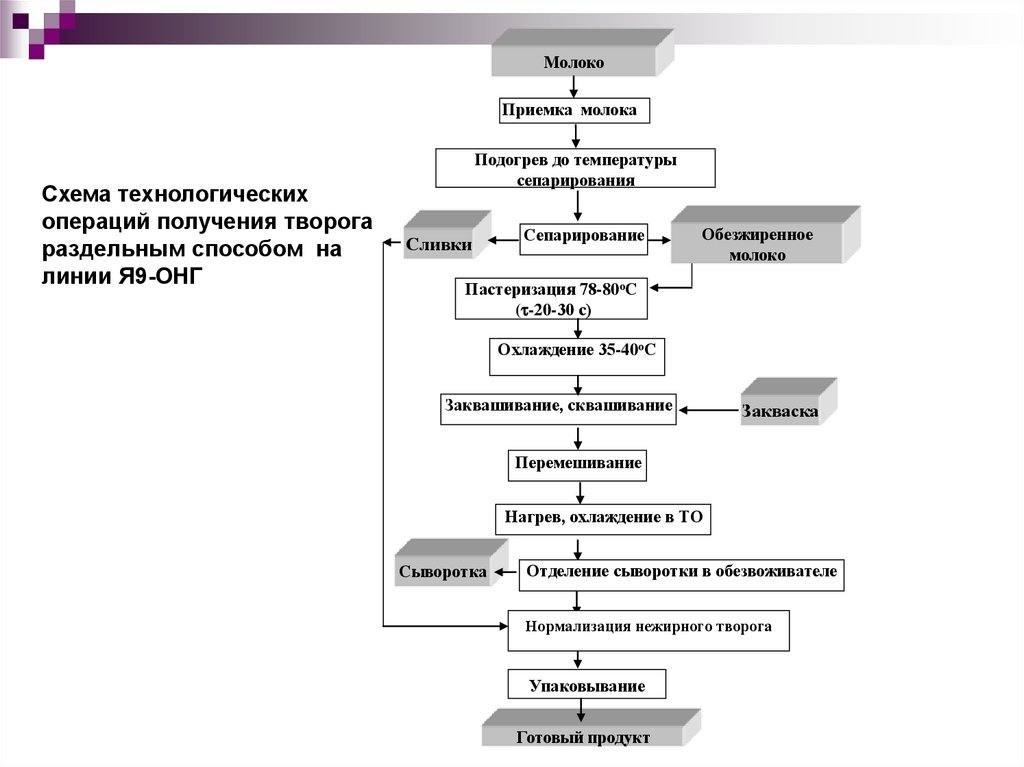

Творог (СВ-17-19%)

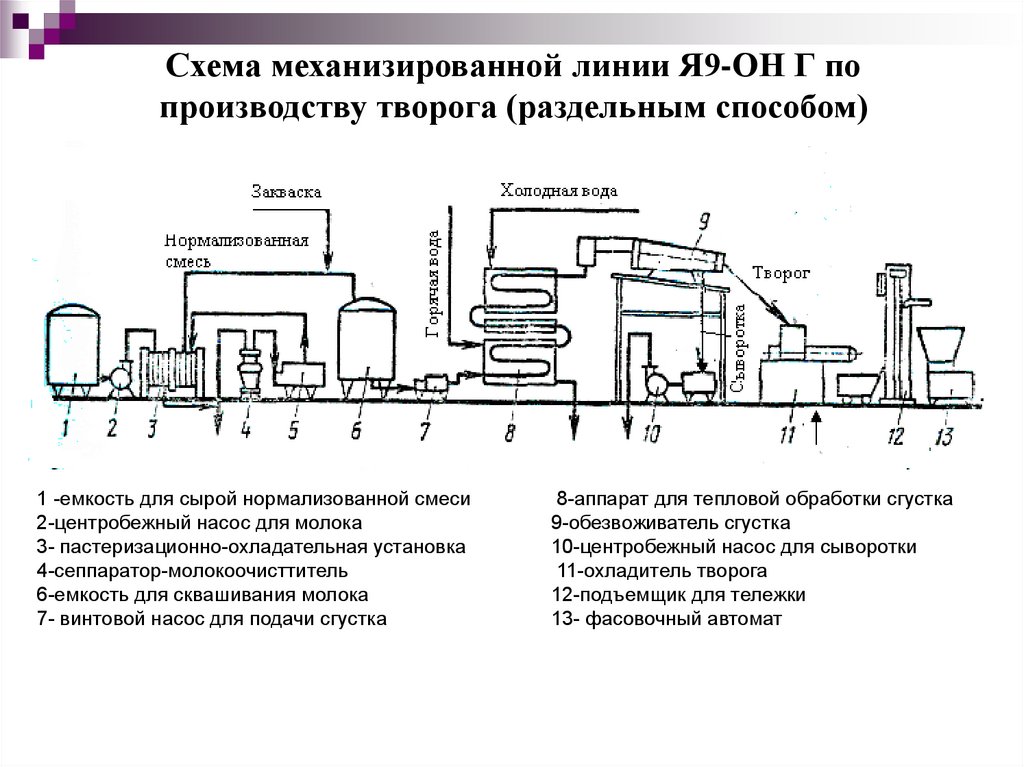

13. Схема технологических операций получения творога раздельным способом на линии Я9-ОНГ

МолокоПриемка молока

Схема технологических

операций получения творога

раздельным способом на

линии Я9-ОНГ

Подогрев до температуры

сепарирования

Сливки

Сепарирование

Обезжиренное

молоко

Пастеризация 78-80оС

( -20-30 с)

Охлаждение 35-40оС

Заквашивание, сквашивание

Закваска

Перемешивание

Нагрев, охлаждение в ТО

Сыворотка

Отделение сыворотки в обезвоживателе

Нормализация нежирного творога

Упаковывание

Готовый продукт

14. Схема механизированной линии Я9-ОН Г по производству творога (раздельным способом)

1 -емкость для сырой нормализованной смеси2-центробежный насос для молока

3- пастеризационно-охладательная установка

4-сеппаратор-молокоочисттитель

6-емкость для сквашивания молока

7- винтовой насос для подачи сгустка

8-аппарат для тепловой обработки сгустка

9-обезвоживатель сгустка

10-центробежный насос для сыворотки

11-охладитель творога

12-подъемщик для тележки

13- фасовочный автомат

15.

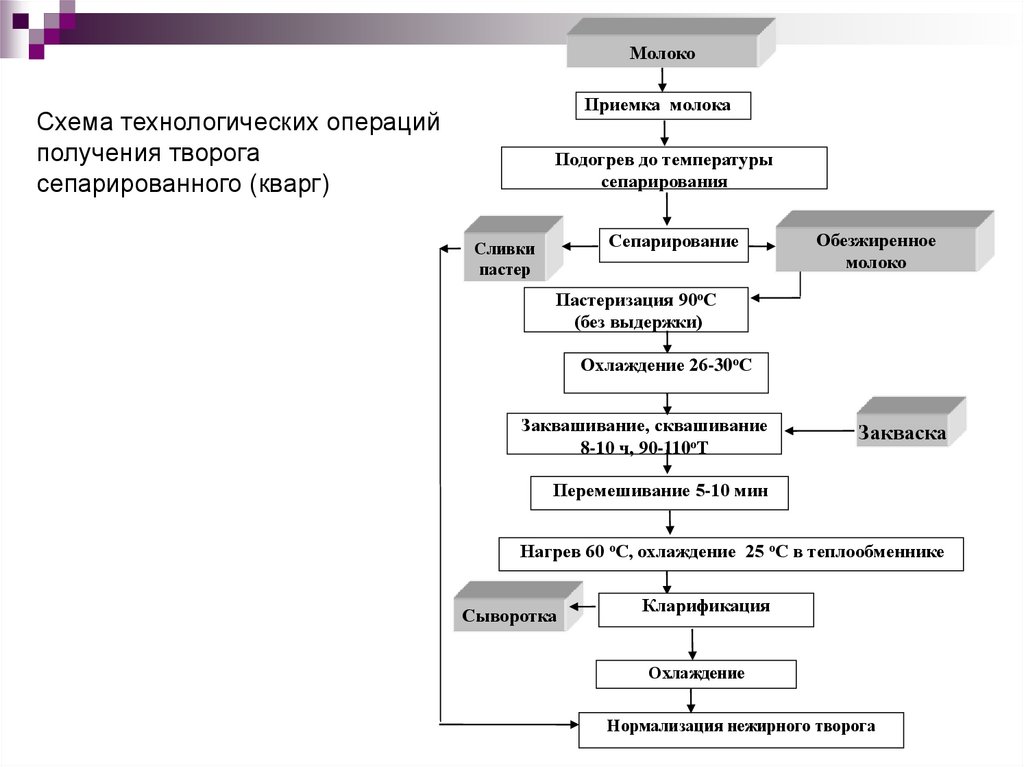

МолокоПриемка молока

Схема технологических операций

получения творога

сепарированного (кварг)

Подогрев до температуры

сепарирования

Сепарирование

Сливки

пастер

Обезжиренное

молоко

Пастеризация 90оС

(без выдержки)

Охлаждение 26-30оС

Заквашивание, сквашивание

8-10 ч, 90-110оТ

Закваска

Перемешивание 5-10 мин

Нагрев 60 оС, охлаждение 25 оС в теплообменнике

Сыворотка

Кларификация

Охлаждение

Нормализация нежирного творога

16. Технологическая схема производства сепарированного творога

Тр – танк резервирования, Н – насосы; Б – балансировочный бачок; ПУ1, ПУ2 – ПОУ; СС – сепараторсливкоотделитель;Тс – танк сливок, ТИ – творогоизготовитель; П – подогреватель; Ф – фильтр; ОХ –

охладитель; СМ – смеситель; Ф – фасовочный аппарат; 7 – насос; 10 – заквасочник; 18- танк ингредиентов

17. Производство мягкого творога (кварг)

1 Танк для сквашивания2 Пластинчатый ТО для термизации

3 Фильтр

4 Сепаратор для rварга

5 Пластинчатый ТО

6 Промежуточный танк

7 Танк для сливок

8 Смеситель

9 Наполнительная машина

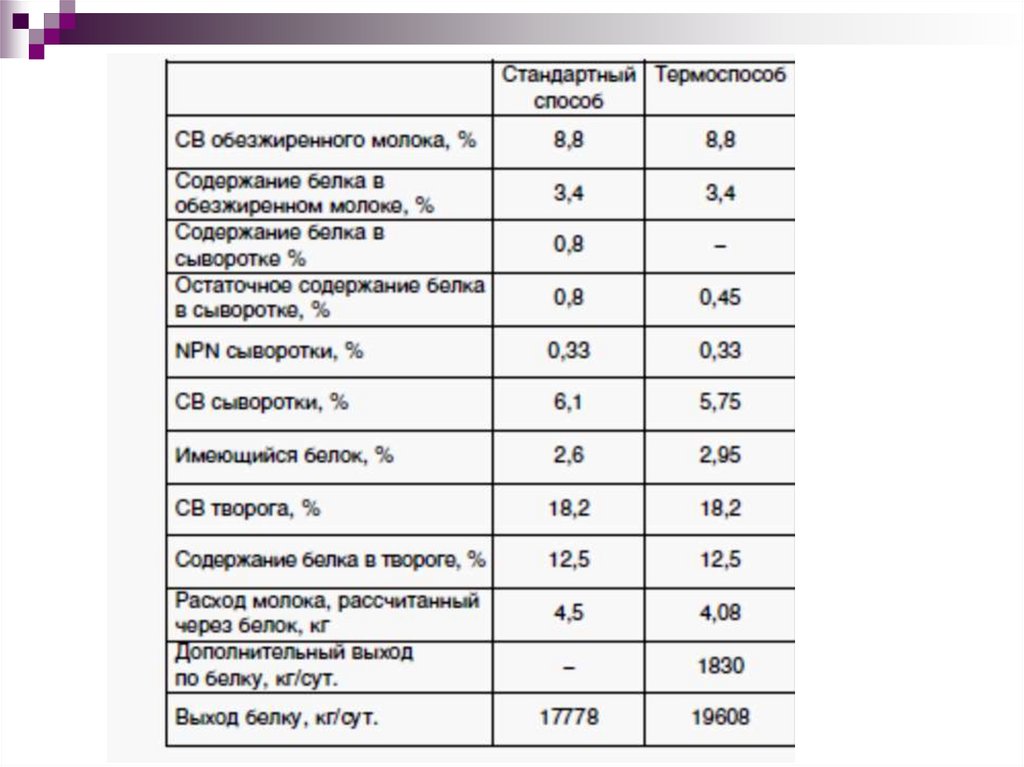

18.

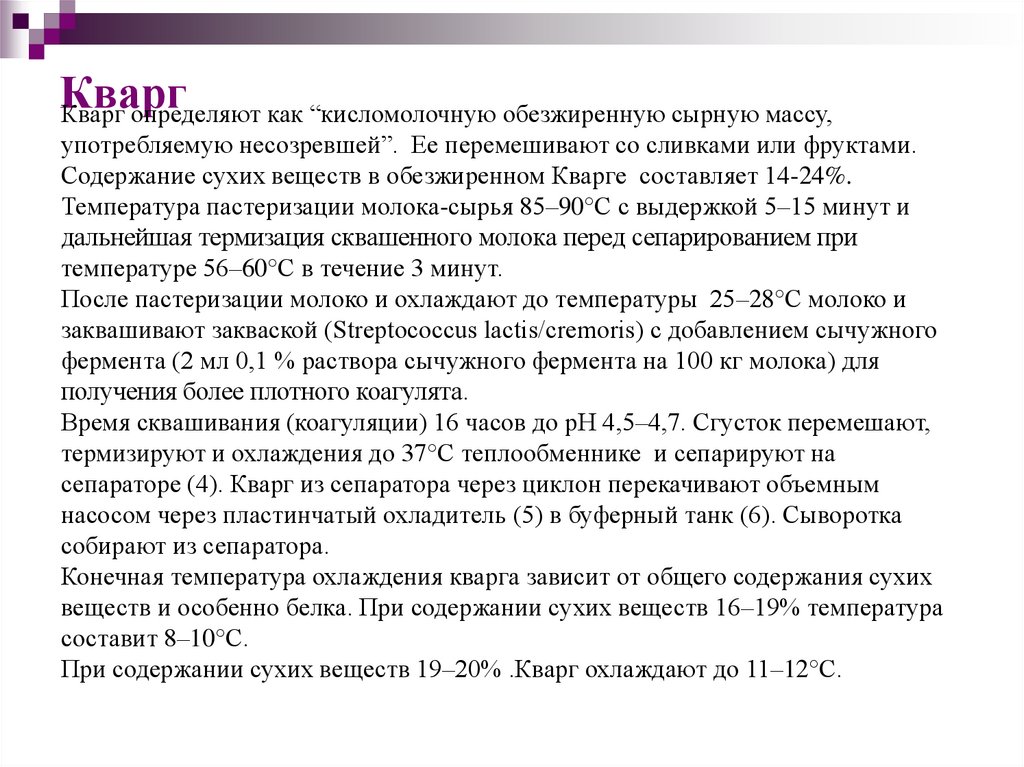

19. Кварг

Кварг определяют как “кисломолочную обезжиренную сырную массу,употребляемую несозревшей”. Ее перемешивают со сливками или фруктами.

Содержание сухих веществ в обезжиренном Кварге составляет 14-24%.

Температура пастеризации молока-сырья 85–90°С с выдержкой 5–15 минут и

дальнейшая термизация сквашенного молока перед сепарированием при

температуре 56–60°С в течение 3 минут.

После пастеризации молоко и охлаждают до температуры 25–28°С молоко и

заквашивают закваской (Streptococcus lactis/cremoris) с добавлением сычужного

фермента (2 мл 0,1 % раствора сычужного фермента на 100 кг молока) для

получения более плотного коагулята.

Время сквашивания (коагуляции) 16 часов до рН 4,5–4,7. Сгусток перемешают,

термизируют и охлаждения до 37°С теплообменнике и сепарируют на

сепараторе (4). Кварг из сепаратора через циклон перекачивают объемным

насосом через пластинчатый охладитель (5) в буферный танк (6). Сыворотка

собирают из сепаратора.

Конечная температура охлаждения кварга зависит от общего содержания сухих

веществ и особенно белка. При содержании сухих веществ 16–19% температура

составит 8–10°С.

При содержании сухих веществ 19–20% .Кварг охлаждают до 11–12°С.

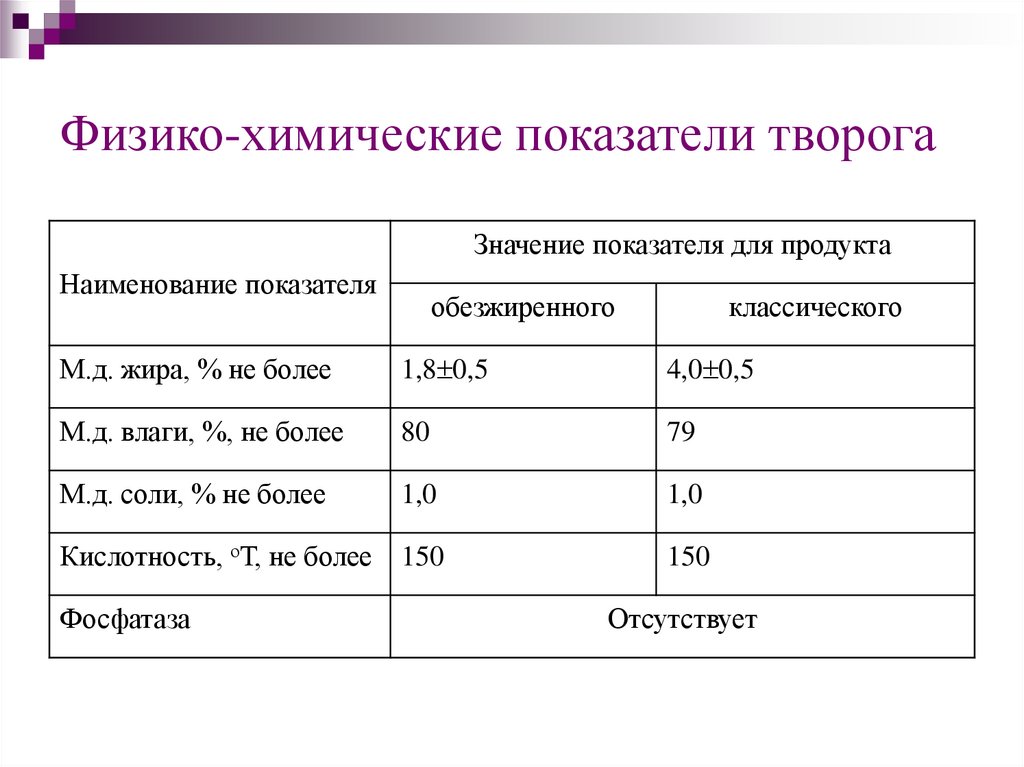

20. Физико-химические показатели творога

Наименованиепоказателя

Норма для продукта с массовой долей жира, %, не

менее

Обезжиренного

менее 1,8 %

4,0

9,0

11,0

Массовая доля белка,

%, не менее

18,0

Массовая доля влаги,

%, не более

80,0

75,0

73,0

70,0

Кислотность, °Т, не

более

240

230

220

210

Температура при

выпуске с

предприятия, °С

4±2

4±2

4±2

4±2

16,0

14,0

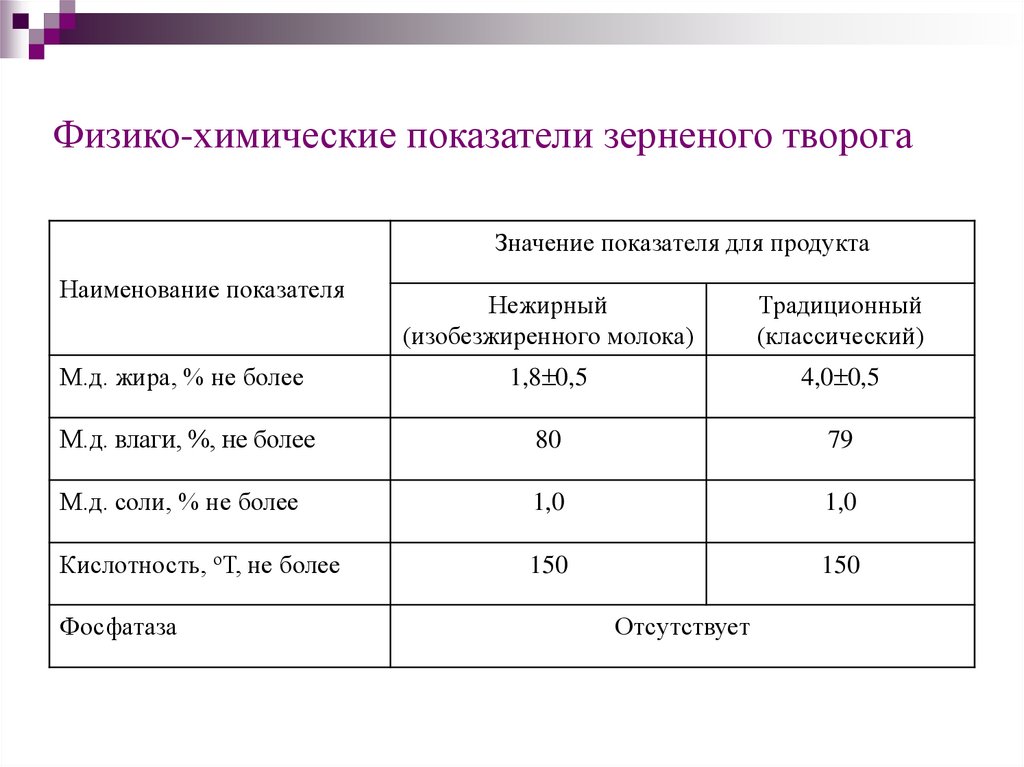

21. Физико-химические показатели зерненого творога

Значение показателя для продуктаНаименование показателя

Нежирный

(изобезжиренного молока)

Традиционный

(классический)

М.д. жира, % не более

1,8 0,5

4,0 0,5

М.д. влаги, %, не более

80

79

М.д. соли, % не более

1,0

1,0

Кислотность, оТ, не более

150

150

Фосфатаза

Отсутствует

22.

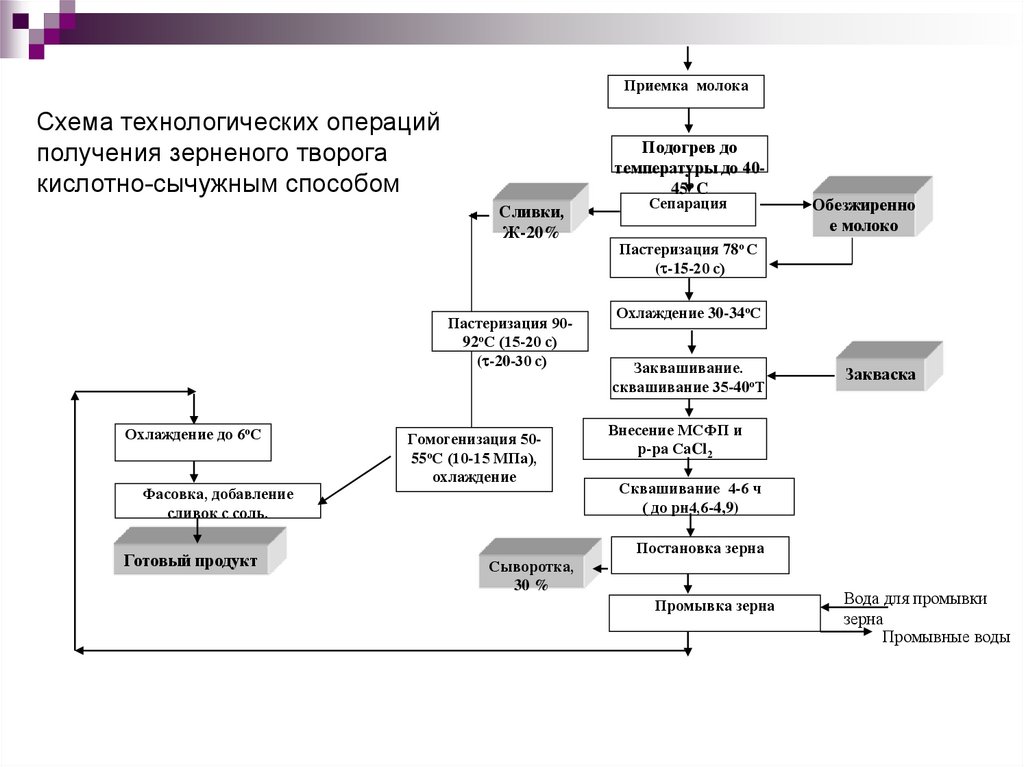

Приемка молокаСхема технологических операций

получения зерненого творога

кислотно-сычужным способом

Подогрев до

температуры до 4045о С

Сливки,

Ж-20%

Пастеризация 9092оС (15-20 с)

( -20-30 с)

Охлаждение до 6оС

Фасовка, добавление

сливок с соль.

упаковывание

Готовый продукт

Гомогенизация 5055оС (10-15 МПа),

охлаждение

Сепарация

Обезжиренно

е молоко

Пастеризация 78о С

( -15-20 с)

Охлаждение 30-34оС

Заквашивание.

сквашивание 35-40оТ

Закваска

Внесение МСФП и

р-ра СаCl2

Сквашивание 4-6 ч

( до рн4,6-4,9)

Постановка зерна

Сыворотка,

30 %

Промывка зерна

Вода для промывки

зерна

Промывные воды

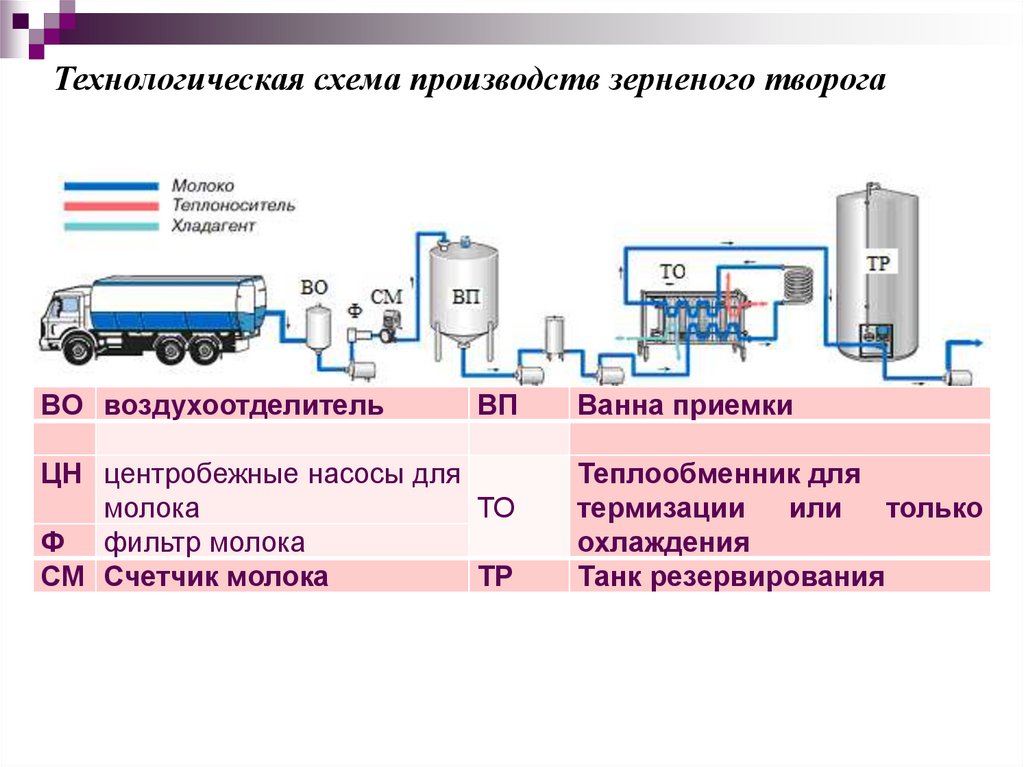

23. Технологическая схема производств зерненого творога

ВО воздухоотделительВП

ЦН центробежные насосы для

молока

ТО

Ф фильтр молока

СМ Счетчик молока

ТР

Ванна приемки

Теплообменник для

термизации

или

только

охлаждения

Танк резервирования

24. Технологическая схема производств зерненого творога

ТИтворогоизготовительь

Фсы

Фильтр для сыворотки

в

ТОХ

Тс

Охладитель

Танк смешения

ФА

Фасовочный аппарат

ТО

Теплообменник, предназначенный для

термизации или только охлаждения

Тсл Танк сливок

25. Физико-химические показатели творога

Значение показателя для продуктаНаименование показателя

обезжиренного

классического

М.д. жира, % не более

1,8 0,5

4,0 0,5

М.д. влаги, %, не более

80

79

М.д. соли, % не более

1,0

1,0

Кислотность, оТ, не более

150

150

Фосфатаза

Отсутствует

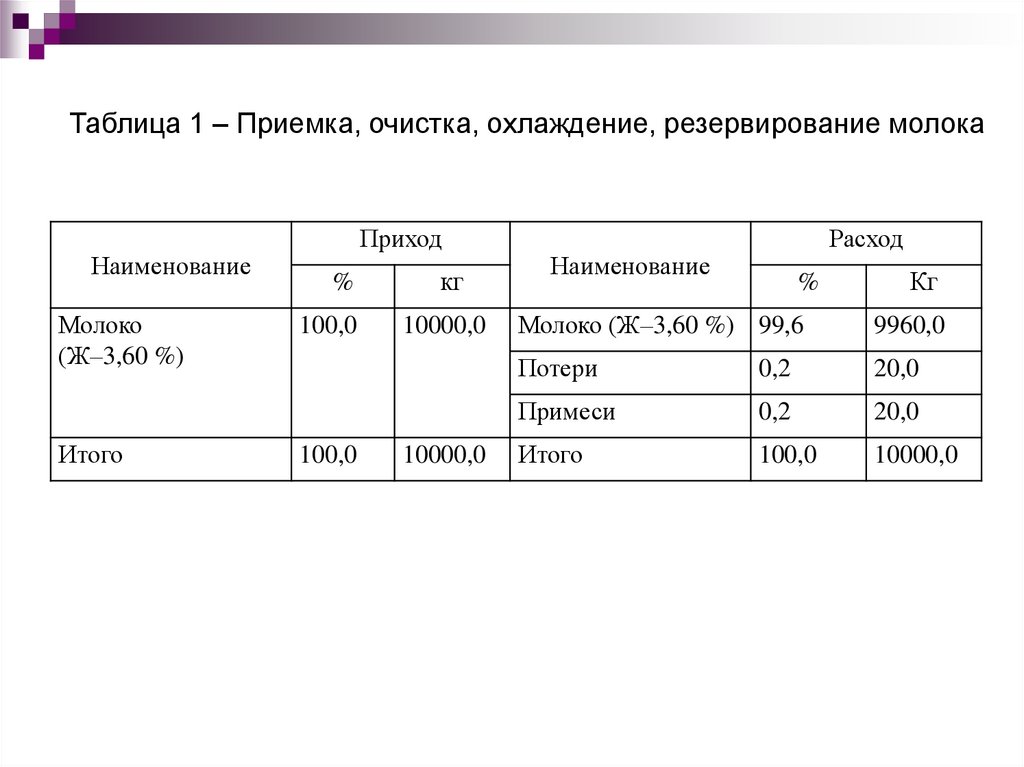

26.

Таблица 1 – Приемка, очистка, охлаждение, резервирование молокаНаименование

Молоко

(Ж–3,60 %)

Итого

Приход

%

кг

100,0

10000,0

100,0

10000,0

Расход

Наименование

%

Кг

Молоко (Ж–3,60 %) 99,6

9960,0

Потери

0,2

20,0

Примеси

0,2

20,0

Итого

100,0

10000,0

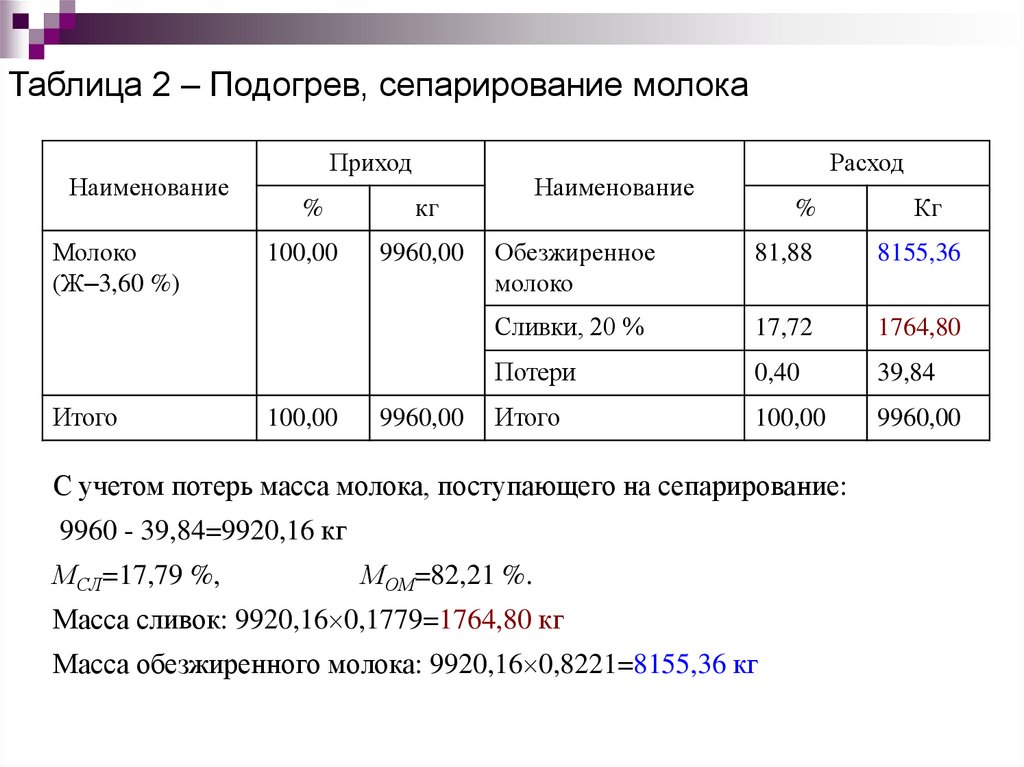

27. Таблица 2 – Подогрев, сепарирование молока

НаименованиеМолоко

(Ж–3,60 %)

Итого

Приход

%

кг

100,00

9960,00

100,00

9960,00

Расход

Наименование

%

Обезжиренное

молоко

81,88

8155,36

Сливки, 20 %

17,72

1764,80

Потери

0,40

39,84

Итого

100,00

9960,00

С учетом потерь масса молока, поступающего на сепарирование:

9960 - 39,84=9920,16 кг

МСЛ=17,79 %,

Кг

МОМ=82,21 %.

Масса сливок: 9920,16 0,1779=1764,80 кг

Масса обезжиренного молока: 9920,16 0,8221=8155,36 кг

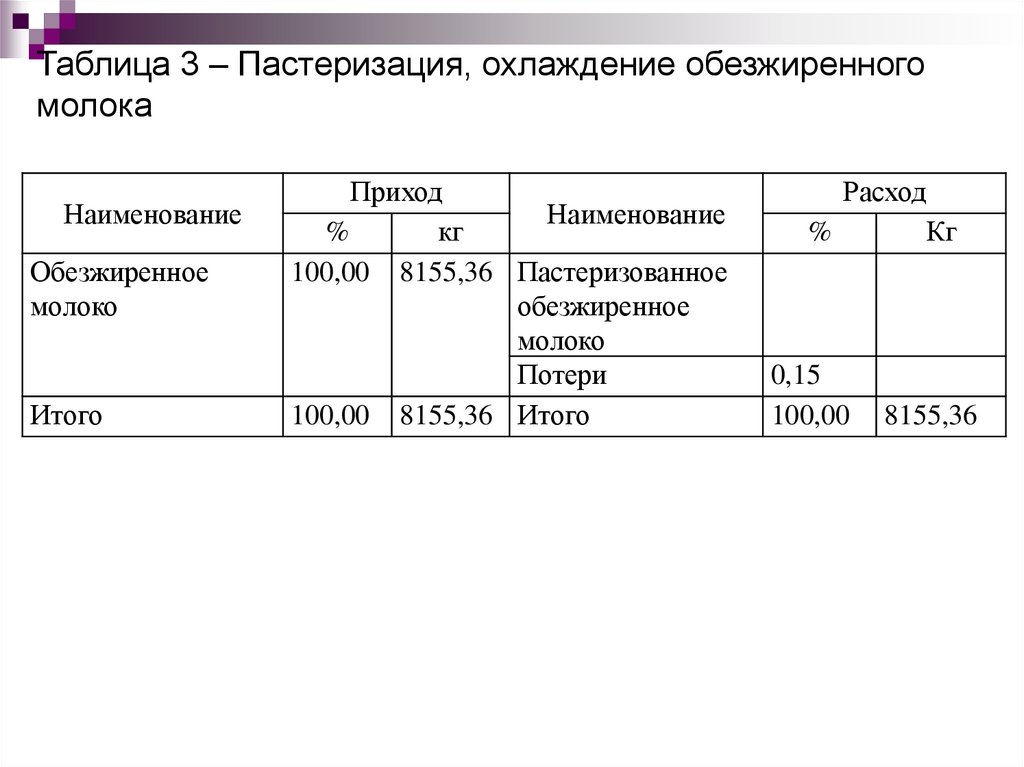

28. Таблица 3 – Пастеризация, охлаждение обезжиренного молока

НаименованиеОбезжиренное

молоко

Итого

Приход

Наименование

%

кг

100,00 8155,36 Пастеризованное

обезжиренное

молоко

Потери

100,00 8155,36 Итого

Расход

%

Кг

0,15

100,00

8155,36

29. Таблица 3 – Пастеризация, охлаждение обезжиренного молока

НаименованиеОбезжиренное

молоко

Итого

Приход

Наименование

%

кг

100,00 8155,36 Пастеризованное

обезжиренное

молоко

Потери

100,00 8155,36 Итого

Расход

%

99,85

Кг

8143,19

0,15

100,00

12,17

8155,36

30. Таблица 4 – Пастеризация, охлаждение, хранение сливок

ПриходНаименование

Наименование

%

кг

Сливки

100,00 1764,80 Пастеризованные

сливки

Итого

Потери

100,00 1764,80 Итого

Расход

%

кг

0,23

100,00

1764,8

0

31. Таблица 4 – Пастеризация, охлаждение, хранение сливок

НаименованиеСливки

Итого

Приход

%

100,00

100,00

кг

1764,80

1764,80

Наименование

Пастеризованные

сливки

Потери

Итого

Расход

%

99,77

кг

1760,74

0,23

100,00

4,06

1764,80

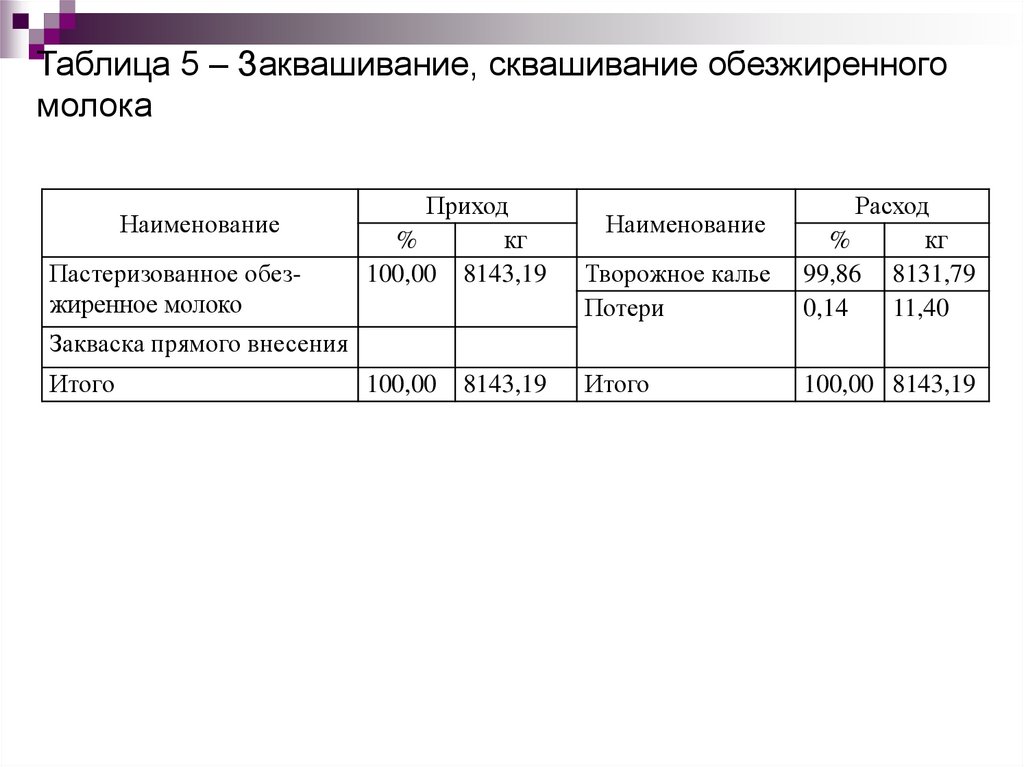

32. Таблица 5 – Заквашивание, сквашивание обезжиренного молока

ПриходНаименование

%

кг

Пастеризованное обезжи- 100,00 8143,19

ренное молоко

Закваска прямого

внесения

Итого

100,00 8143,19

Наименование

Расход

%

кг

Творожное калье

Потери

0,14

Итого

100,00 8143,19

33. Таблица 5 – Заквашивание, сквашивание обезжиренного молока

НаименованиеПастеризованное обезжиренное молоко

Приход

%

кг

100,00 8143,19

Творожное калье

Потери

Расход

%

кг

99,86 8131,79

0,14

11,40

Итого

100,00 8143,19

Наименование

Закваска прямого внесения

Итого

100,00

8143,19

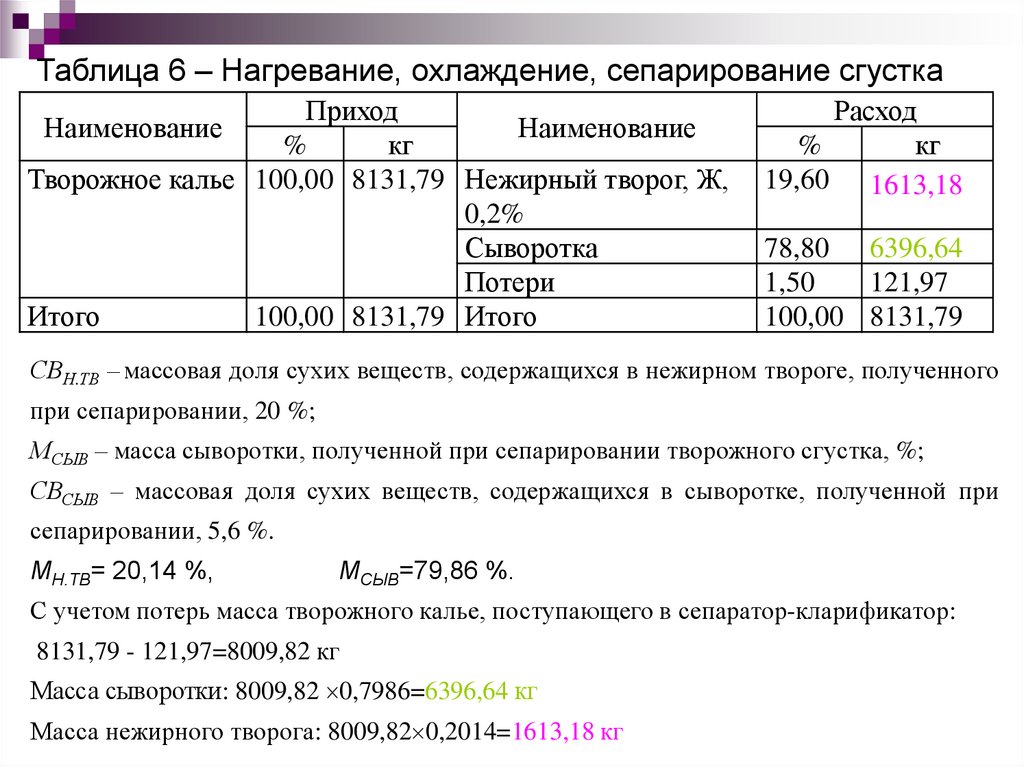

34. Таблица 6 – Нагревание, охлаждение, сепарирование сгустка

ПриходНаименование

%

кг

Творожное калье 100,00 8131,79 Нежирный творог, Ж,

0,2%

Сыворотка

Потери

Итого

100,00 8131,79 Итого

Наименование

Расход

%

кг

19,60 1613,18

78,80 6396,64

1,50

121,97

100,00 8131,79

СВН.ТВ – массовая доля сухих веществ, содержащихся в нежирном твороге, полученного

при сепарировании, 20 %;

МСЫВ – масса сыворотки, полученной при сепарировании творожного сгустка, %;

СВСЫВ – массовая доля сухих веществ, содержащихся в сыворотке, полученной при

сепарировании, 5,6 %.

МН.ТВ= 20,14 %,

МСЫВ=79,86 %.

С учетом потерь масса творожного калье, поступающего в сепаратор-кларификатор:

8131,79 - 121,97=8009,82 кг

Масса сыворотки: 8009,82 0,7986=6396,64 кг

Масса нежирного творога: 8009,82 0,2014=1613,18 кг

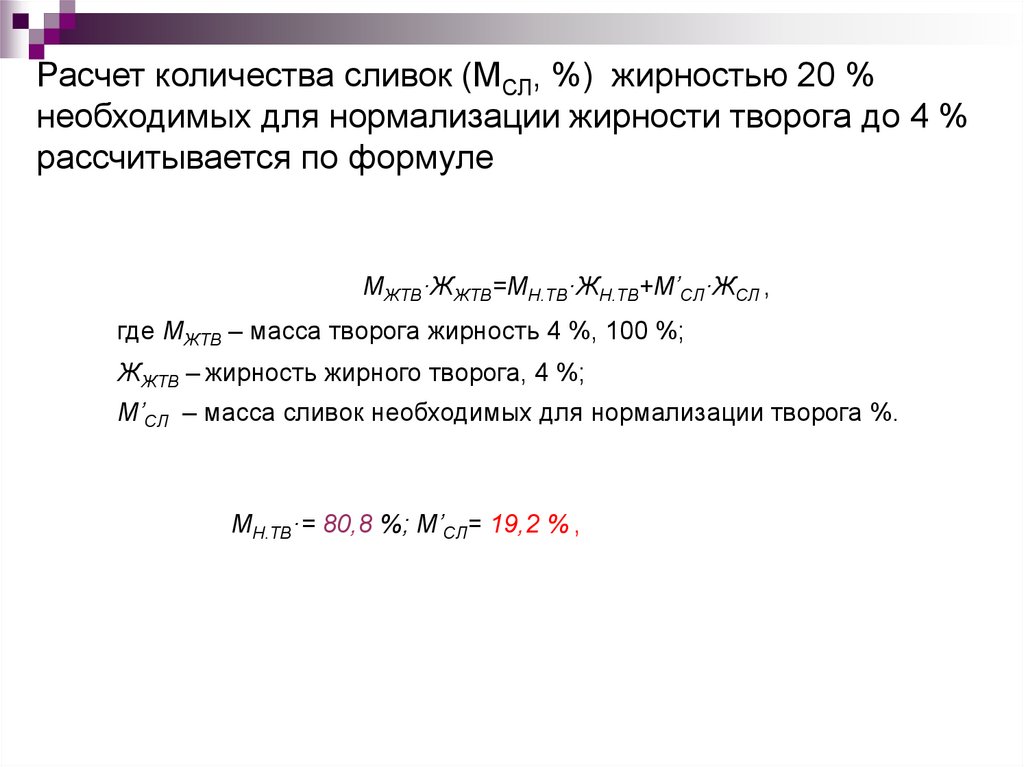

35. Расчет количества сливок (МСЛ, %) жирностью 20 % необходимых для нормализации жирности творога до 4 % рассчитывается по формуле

МЖТВ·ЖЖТВ=МН.ТВ·ЖН.ТВ+М’СЛ·ЖСЛ ,где МЖТВ – масса творога жирность 4 %, 100 %;

ЖЖТВ – жирность жирного творога, 4 %;

М’СЛ – масса сливок необходимых для нормализации творога %.

МН.ТВ·= 80,8 %; М’СЛ= 19,2 % ,

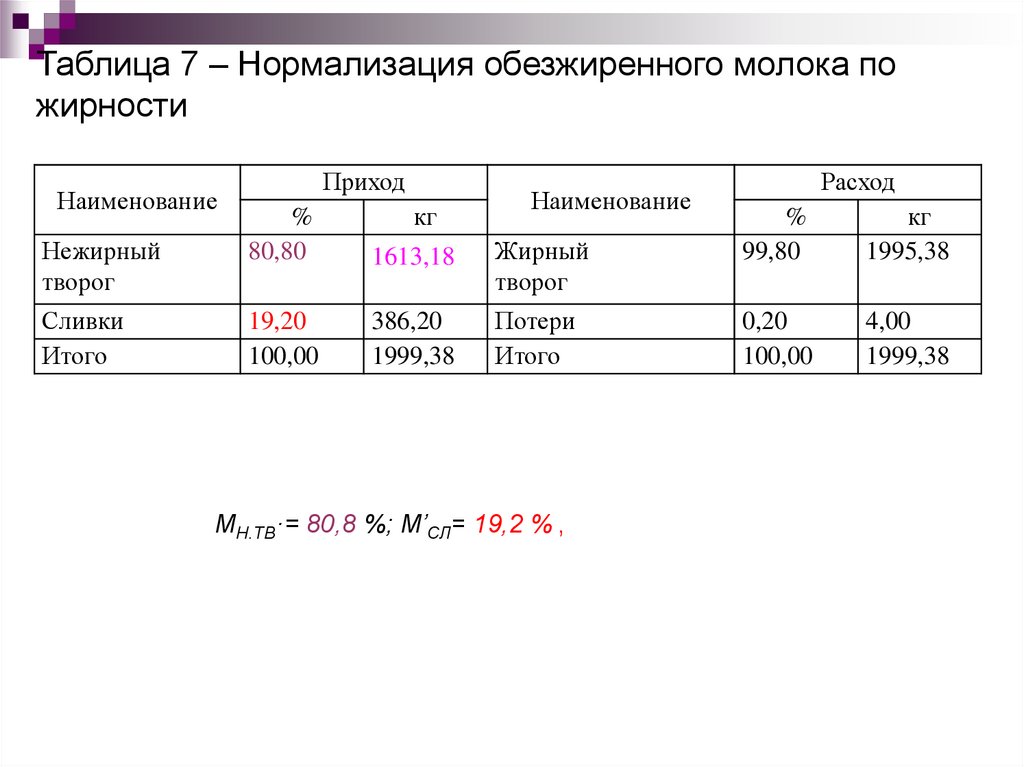

36. Таблица 7 – Нормализация обезжиренного молока по жирности

НаименованиеНежирный

творог

Сливки

Итого

Приход

кг

Наименование

%

80,80

1613,18

Жирный

творог

19,20

100,00

386,20

1999,38

Потери

Итого

МН.ТВ·= 80,8 %; М’СЛ= 19,2 % ,

Расход

%

99,80

кг

1995,38

0,20

100,00

4,00

1999,38

37. Таблица 8 – Охлаждение, фасовка, упаковка

ПриходНаименование

Творог

Итого

Расход

%

кг

100,00

1995,38

100,00

1995,38

Наименование

%

кг

Готовый продукт

99,32

1991,39

Потери

0,2

3,99

Итого

100,00

1995,38

38. Таблица 9 – Суммарный материальный баланс

НаименованиеМолоко

Приход

%

100,00

кг

10000,00

Закваска прямого

внесения

Итого

100,00

10000,00

Расход

Наименование

%

кг

Готовый продукт

19,69

1991,39

Сливки

13,78

1374,54

Сыворотка

64,08

6396,64

Потери

2,25

217,43

Примеси

0,2

20,00

Итого

100,00

10000,00

cookery

cookery