Similar presentations:

Разработка технологического процесса изготовления цельнокатаного колеса, колесной пары подвижного состава

1.

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«РОССИЙСКИЙ УНИВЕРСИТЕТ ТРАНСПОРТА»

(ФГАОУ ВО РУТ (МИИТ), РУТ (МИИТ)

Кафедра «Технология транспортного машиностроения и ремонта подвижного состава»

Презентация по Бакалаврской работе

на тему:

«Разработка технологического процесса изготовления цельнокатаного колеса колесной пары подвижного состава»

(направление подготовки, профиль): 43.03.01

Сервис. Сервис на транспорте.

Москва 2024г.

Обучающийся

Потоцкий Я.И.

Руководитель бакалаврской работы

Корноухов А.П.

2.

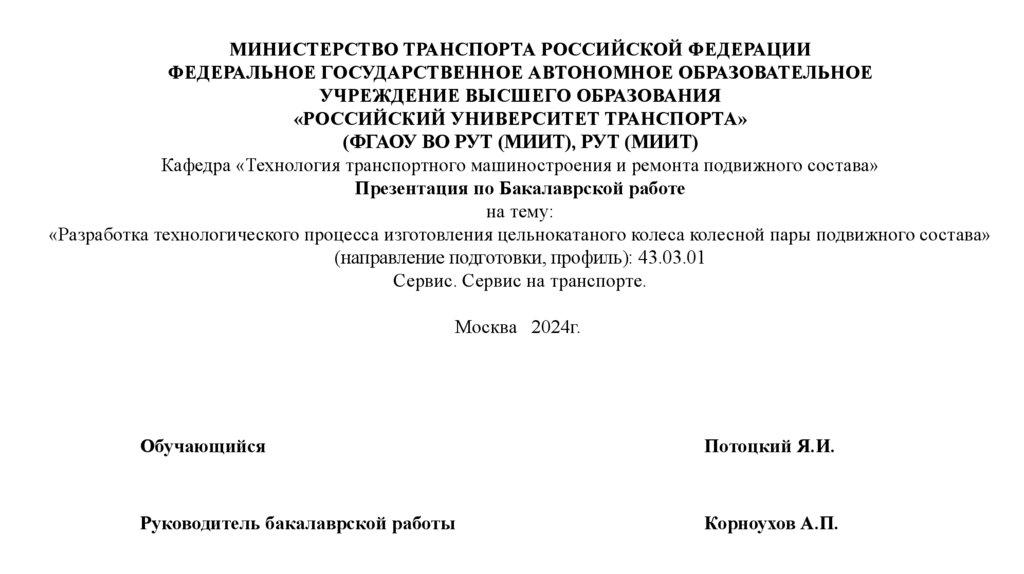

Цельнокатанное колесо колесной пары• Цельнокатаные железнодорожные колеса

различных типов — для пассажирских и

грузовых вагонов, тепловозов,

электропоездов и др. — изготовляют в

условиях специализированного

централизованного металлургического

производства. Изготовителями таких колес в

нашей стране являются Нижнеднепровский

трубопрокатный завод им. К. Либкнехта (г.

Днепропетровск), Нижнетагильский

металлургический комбинат им. В. И.

Ленина, Выксунский металлургический завод

(Горьковская обл.). Отличаясь большими

объемами и стабильностью выпуска изделий,

указанное производство имеет

крупносерийный и даже массовый характер с

высокой формой организации в виде

непрерывных потоков.

3.

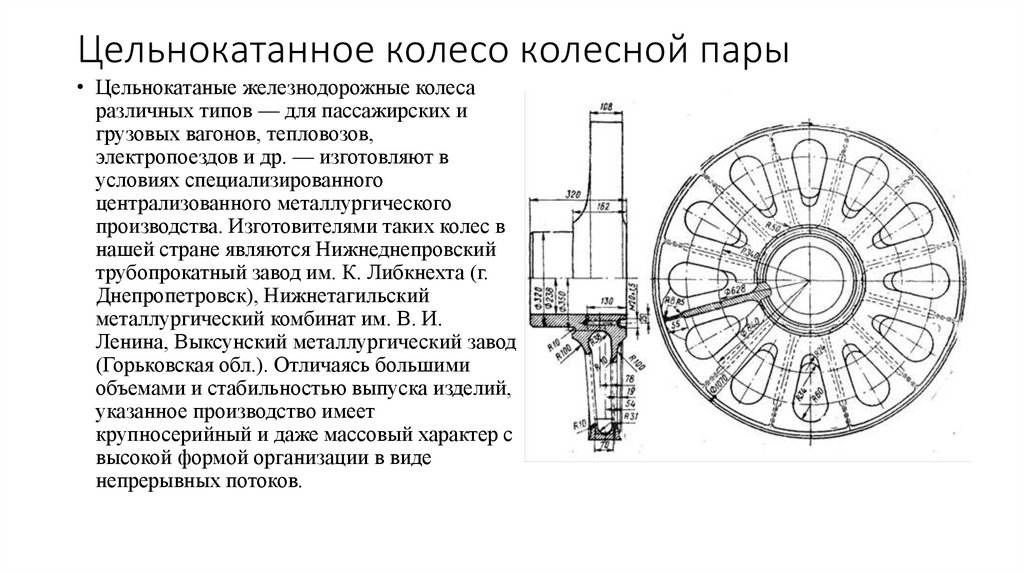

Химический состав Цельнокатанного колеса• Изготавливают из твердой

углеродистой стали

• У цельнокатаных колес обод с

гребнем, диск и ступица

составляют одно целое.

Изготавливают их из твердой

углеродистой стали (типа

бандажной) по особой

технологии, заключающейся в

нагреве заготовок до ковочной

температуры 1300°, многократной

обжимке под гидравлическими

прессами и прокатке обода

роликами на специальном

колесопрокатном стане, в

результате чего колеса

приобретают высокую прочность

4.

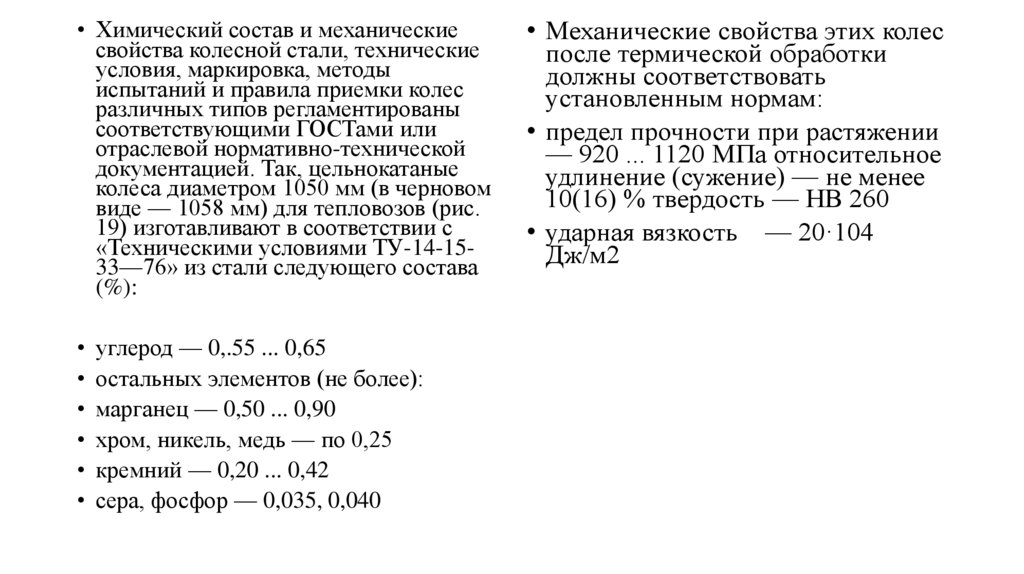

• Химический состав и механическиесвойства колесной стали, технические

условия, маркировка, методы

испытаний и правила приемки колес

различных типов регламентированы

соответствующими ГОСТами или

отраслевой нормативно-технической

документацией. Так, цельнокатаные

колеса диаметром 1050 мм (в черновом

виде — 1058 мм) для тепловозов (рис.

19) изготавливают в соответствии с

«Техническими условиями ТУ-14-1533—76» из стали следующего состава

(%):

• углерод — 0,.55 ... 0,65

• остальных элементов (не более):

• марганец — 0,50 ... 0,90

• хром, никель, медь — по 0,25

• кремний — 0,20 ... 0,42

• сера, фосфор — 0,035, 0,040

• Механические свойства этих колес

после термической обработки

должны соответствовать

установленным нормам:

• предел прочности при растяжении

— 920 ... 1120 МПа относительное

удлинение (сужение) — не менее

10(16) % твердость — НВ 260

• ударная вязкость — 20·104

Дж/м2

5.

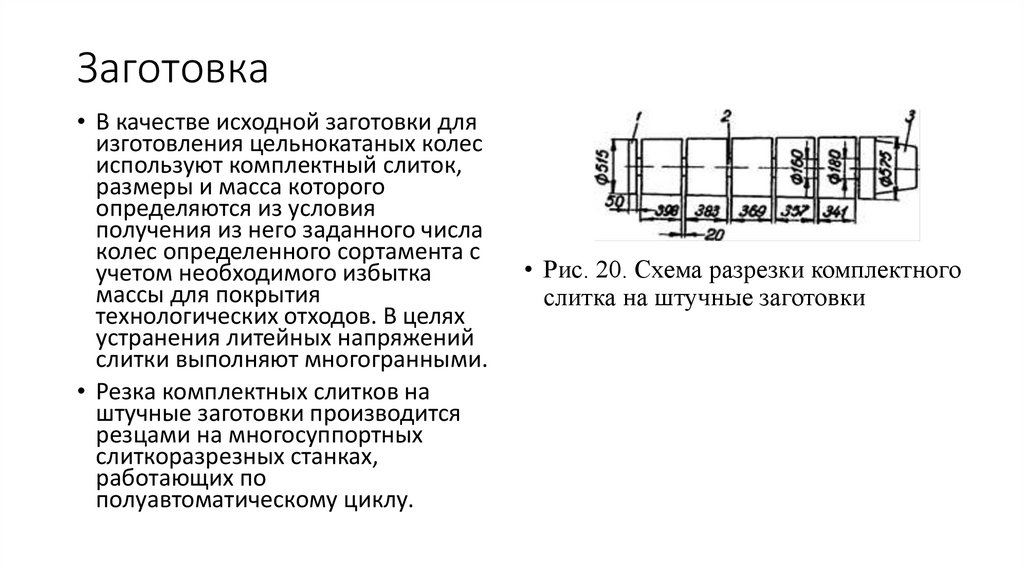

Заготовка• В качестве исходной заготовки для

изготовления цельнокатаных колес

используют комплектный слиток,

размеры и масса которого

определяются из условия

получения из него заданного числа

колес определенного сортамента с

учетом необходимого избытка

массы для покрытия

технологических отходов. В целях

устранения литейных напряжений

слитки выполняют многогранными.

• Резка комплектных слитков на

штучные заготовки производится

резцами на многосуппортных

слиткоразрезных станках,

работающих по

полуавтоматическому циклу.

• Рис. 20. Схема разрезки комплектного

слитка на штучные заготовки

6.

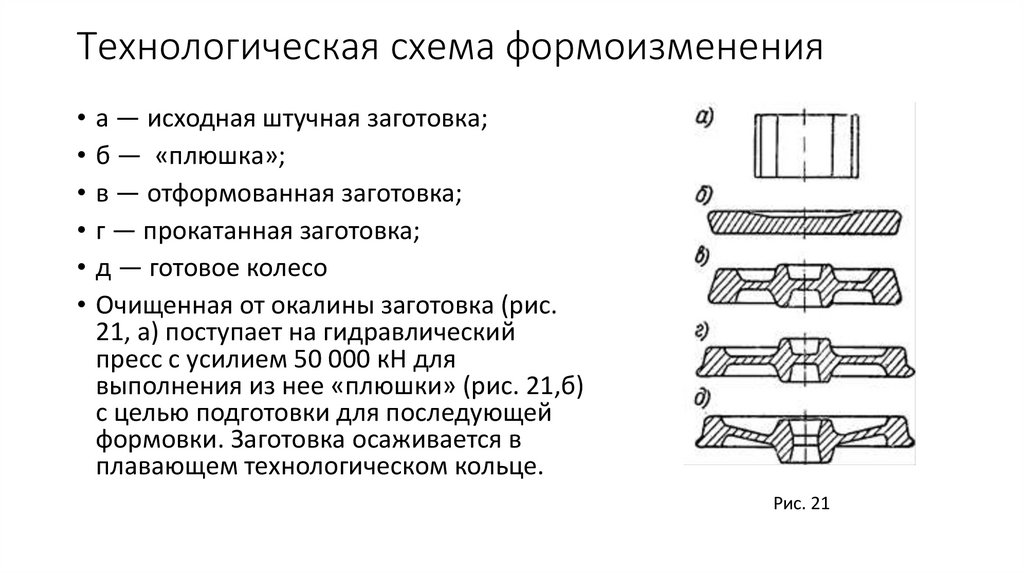

Технологическая схема формоизменения• а — исходная штучная заготовка;

• б — «плюшка»;

• в — отформованная заготовка;

• г — прокатанная заготовка;

• д — готовое колесо

• Очищенная от окалины заготовка (рис.

21, а) поступает на гидравлический

пресс с усилием 50 000 кН для

выполнения из нее «плюшки» (рис. 21,б)

с целью подготовки для последующей

формовки. Заготовка осаживается в

плавающем технологическом кольце.

Рис. 21

7.

Схема работы колесопрокатного стана• 1, 3, 4 — коренные, наклонные и

нажимные валки; 2 — обрабатываемая

заготовка

• Работа колесопрокатного стана

осуществляется следующим образом (рис.

22). С помощью механизма загрузки

заготовка с приемного рольганга стана

подается в межвалковое пространство

(валки занимают исходное положение) и

укладывается на нижний наклонный валок

и специальную опору, закрепленную на

станине. Каретка с коренными валками,

салазки нажимных валков и верхний

наклонный валок последовательно

подаются к заготовке.

Рис. 22

8.

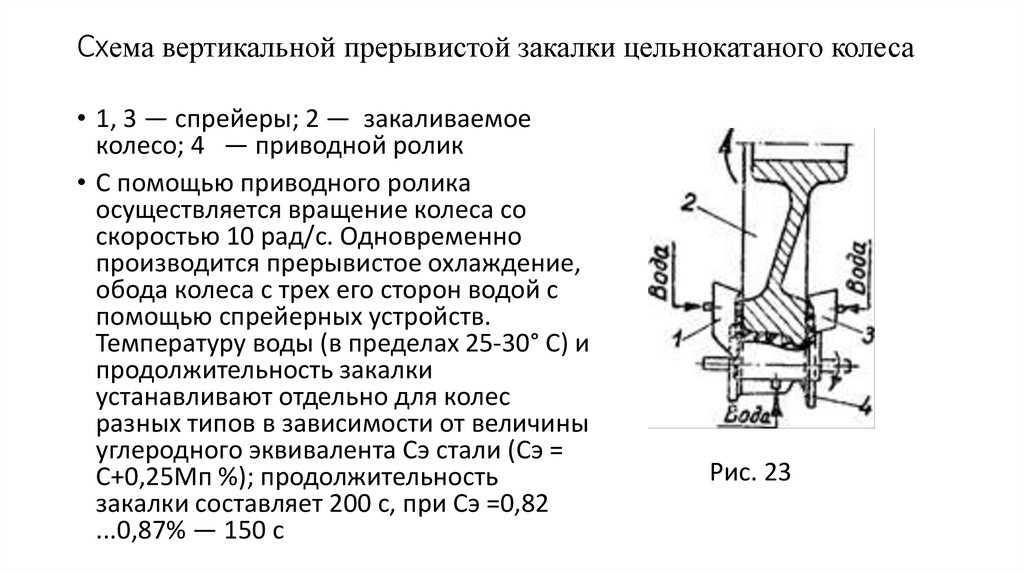

Схема вертикальной прерывистой закалки цельнокатаного колеса• 1, 3 — спрейеры; 2 — закаливаемое

колесо; 4 — приводной ролик

• С помощью приводного ролика

осуществляется вращение колеса со

скоростью 10 рад/с. Одновременно

производится прерывистое охлаждение,

обода колеса с трех его сторон водой с

помощью спрейерных устройств.

Температуру воды (в пределах 25-30° С) и

продолжительность закалки

устанавливают отдельно для колес

разных типов в зависимости от величины

углеродного эквивалента Сэ стали (Сэ =

С+0,25Мп %); продолжительность

закалки составляет 200 с, при Сэ =0,82

...0,87% — 150 с

Рис. 23

industry

industry