Similar presentations:

We create retail new

1.

WE CREATE RETAIL NEW2.

TPMБудова обладнання

Обслуговування обладнання

Причини несправностей

3.

Total ProductiveMaintenance

Система комплексного обслуговування

обладнання

Ціль: Досягнення максимально ефективної роботи обладнання без поломок, браку та

нещасних випадків.

ТРМ – це зміна мислення!

Оператор

Я використовую

Я обслуговую

та ремонтую

Технік

Ми обслуговуємо!

4.

ВтратиПоломки

Переналаштування та корекції

Дрібні зупинки та холостий хід

Зниження швидкості

Брак та виправлення

Запуск та зупинка обладнання

5.

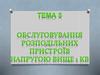

Етапи впровадження TPMПриведення обладнання до

базового стану (початкова чистка та запуск системи ярликів).

Відновлення технічної документації, візуалізація точок реагування на

обладнанні, 5S

Створення графіків та стандартів ППР (щозмінне, тижневе, місячне та

річне ТО, карти мащення), формування переліку розхідних матеріалів

та запасних частин, наповнення складу.

Аналіз поломок (BDA).

Зменшення аварійних зупинок, збільшення планових.

6.

Приведення обладнання до базового стануБазовий стан – близький до нового стан обладнання.

Початкова чистка – фізичний контакт з усіма частинами обладнання для виявлення місць

пошкодження, зносу, забруднення та усунення причин їх появи. Це інспекція обладнання на

предмет відхилень від базового стану.

7.

Система ярликівСигнал про виявлення відхилення в роботі чи стані обладнання.

Синій ярлик – проблемою займається виробництво.

Червоний ярлик – проблемою займається відділ головного механіка

Жовтий ярлик – проблемою займається служба головного енергетика

Я знайшов

невідповідність. Я

вивісив ярлик!!

8.

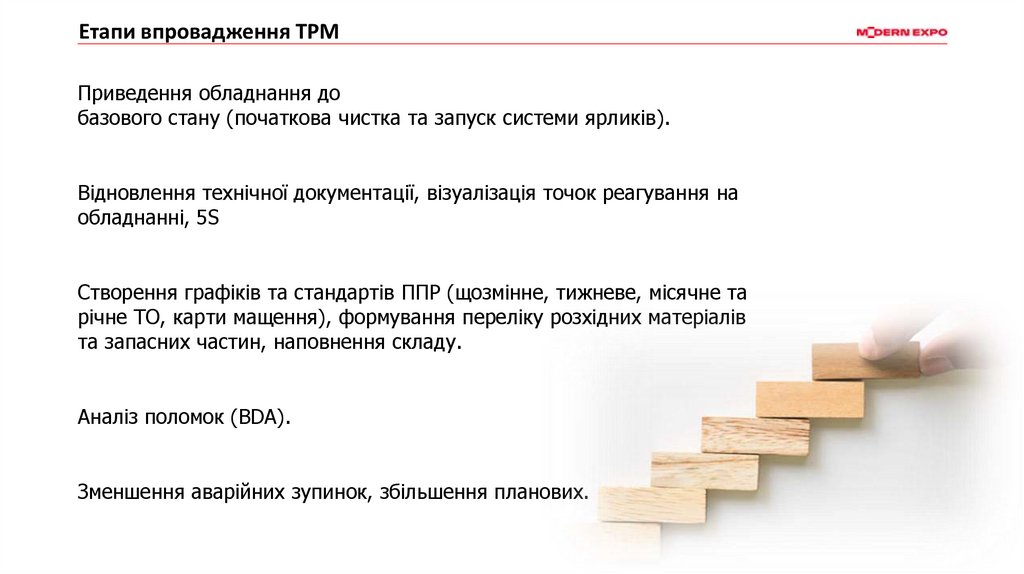

Система ярликівЯк це працює в нас для працівників виробництва?

9.

Система ярликівТехнічний керівник опрацьовуює звернення.

10.

Відновлення технічної документаціїДокументація стає загальнодоступна.

11.

Візуалізація точок реагуванняМанометри, індикатори рівнів рідин, температури візуалізовуються, номінальні значення

та відхилення стають зрозумілі всім працівникам.

Перемикачі, елементи регулювань підписані, зрозумілі межі налаштувань.

12.

Стандарт обслуговування13.

Планове обслуговуванняВесь перелік робіт щоденного та щозмінного обслуговування внесено в базу 1С,

оператор має підтвердити виконання робіт. Інженери ВГМ перевіряють виконання.

Механіки контролюють виконання.

14.

Створення графіків ППРВнесено в базу 1С матриці планових робіт які має

виконувати оператор під час тижневого та місячного

обслуговування.

ПВВ враховує обслуговування обладнання в завантажені

цехів.

15.

Планове обслуговуванняЗавдання з обслуговування обладнання балансує інженер з підготовки виробництва.

16.

Планове обслуговуванняОператор отримує завдання на обслуговування в термінал APS у вигляді чіткого плану

робіт з відведеним часом виконання.

17.

Планове обслуговуванняІнженер ВГМ має звіт запланованих та виконаних робіт для контролю.

18.

Карта мащення19.

Перелік розхідних матеріалів та запасних частинПерелік розхідних матеріалів та запасних частин формується згідно рекомендацій

технічної документації виробника та власного досвіду, відповідно до періодичності

заміни забезпечується наявність на складі по принципу min-max.

20.

Аналіз аварійних зупинок (BDA)Break Down Analysis – система аналізу поломок, зосереджена на пошуку та усуненні

кореневої причини несправності обладнання.

21.

Аналіз аварійних зупинок (BDA)Деталізоване та якісне заповнення заявок

22.

Аналіз аварійних зупинок (BDA)Збір статистики, динаміка…

23.

5SНавчання працівників

Безпека, здоров'я,

навколишнє середовище

Раннє керування

обладнанням

Неперервне

покращення\Кайдзен

Якісне обслуговування

Планове

обслуговування

Автономне

обслуговування

TPM

24.

Автономне обслуговуванняВідповідальність за повсякденний догляд та обслуговування, мащення, інспекції,

очистку та підтягування покладено на операторів.

Результат: оператори краще ставляться до обладнання,

краще розуміються в обладнанні, проблеми вчасно

виявляються, сервісний персонал займається більш

складними завданнями.

25.

Планове обслуговуванняОбладнання обслуговується по графіку згідно рекомендацій виробника та власного

досвіду.

Результат: зменшення кількості непланових

простоїв, обладнання обслуговується згідно

регламенту, поломки трапляються рідше.

26.

Якісне обслуговуванняПопередження можливих несправностей, усунення повторюваних проблем, які

спричиняють аварійні зупинки обладнання

Результат: зменшення к-сті аварійних зупинок,

витрати нижче завдяки ранньому виявленню

дефектів.

27.

Неперервне покращення\КайдзенІнтеграція кайдзен філософії в підходах використання та обслуговування обладнання.

Результат: покращення та полегшення роботи.

28.

Раннє керування обладнаннямОтриманий досвід від впровадження ТРМ використовується на етапі створення

технічного завдання на виготовлення нового обладнання. Завдяки наявному досвіду

нове обладнання швидше вводиться в експлуатацію.

Результат: В новому обладнанні враховані

недоліки минулих генерацій.

Переналаштування відбуваються швидше

завдяки вбудованим елементам SMED.

29.

Навчання працівниківОрганізація тренінгів по навчанню працівників навичкам та нюансам робити і

обслуговуванню обладнання.

Результат: оператори розвивають навики догляду за обладнанням та виявлення

несправностей, сервісний персонал вивчає навики попереджуючого обслуговування.

30.

Безпека, здоров'я, навколишнє середовищеСтворення безпечного та здорового середовища на підприємстві.

Результат: ризики для здоров’я та безпеки виявляються та ліквідовуються.

31.

TPMБудова обладнання

Обслуговування обладнання

Причини несправностей

32.

Лінія порізки рулонного металу_4розмотувача_COILTECH

33.

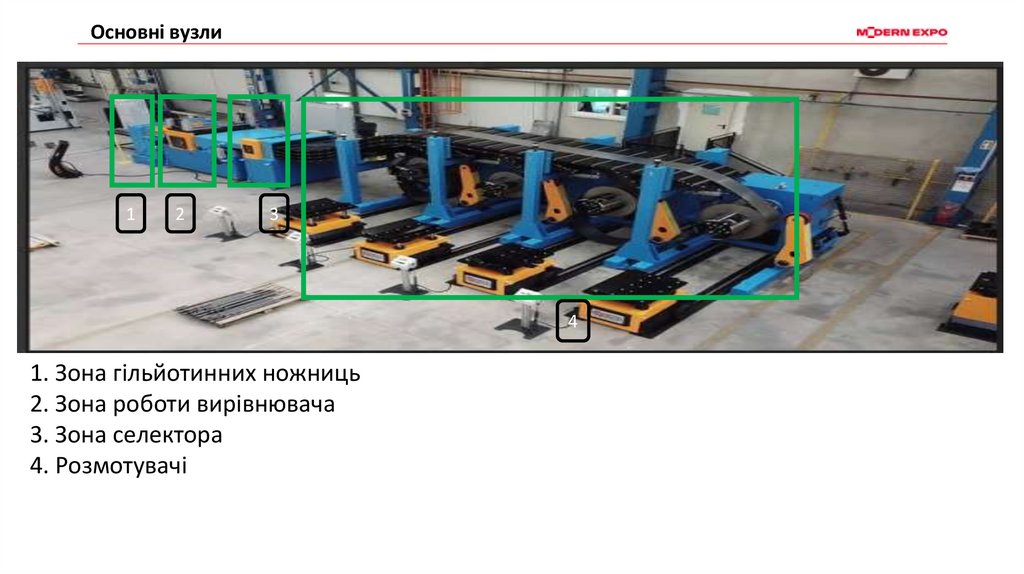

Основні вузли1

2

3

4

1. Зона гільйотинних ножниць

2. Зона роботи вирівнювача

3. Зона селектора

4. Розмотувачі

34.

Кнопки аварійної зупинки, ввідний вимикачКнопка аварійної зупинки натискається у разі виникнення небезпечної

ситуації. Вона служить для захисту працюючого персоналу, верстата.

Кнопки аварійної зупинки розташовані в наступних позиціях:

Аварійна кнопка

• Пост керування біля компютера

• Пост керування на пультах керування розмотувача

Увімкнення обладнання (ON) та вимкнення (OFF).

Весь верстат знеструмлений у OFF позиції.

Ввідний вимикач

35.

TPMБудова обладнання

Обслуговування обладнання

Причини несправностей

36.

Увага!!! Заборонено!!!1. Заборонено використовувати розчинники, спреї для очистки і т.д.

2. Заборонена очистка, протирання не покритих робочих частин

обладнання засобами для очистки вікон, гриля.

3. Заборонена очистка, робочого інструменту засобами для очистки вікон,

гриля.

37.

Перевірка аварійнихвимикачів

38.

Перевірка аварійних вимикачів (S)1. Перевірити 5 грибкових аварійних вимикачів.

39.

Перевірка на витікмастила в системі

ковзання розмотувачів.

40.

Перевірка на витік мастила в системі ковзання розмотувачів.41.

Очистити мастило врайоні вирівнювача та під

ним.

42.

Очистити мастило в районі вирівнювача та під ним.1. Протираємо мастило в зоні вирівнювача

2. Очищаємо ємність з наповненням мастила

3. Зливаємо мастило в каністру яка знаходиться виділеному місці.

43.

Очистити від мастила табруду піддони для бухт.

44.

Очистити від мастила та бруду піддони для бухт.45.

Протерти від пилу тамастила гільйотину.

46.

Протерти від пилу та мастила гільйотину.1.Перевіряємо гільотину на якість рубки

2.Протираємо від пилу та мастига в зоні гільйотини.

47.

Протерання від пилу тазалишки мастилу

загрузочних машин.

48.

Протерання від пилу та залишки мастилу загрузочних машин.Очистка корпусу машини, прибирання під машиною (W)

49.

Перевірка на справністьдопоміжних роликів на

прижимному пальці

розмотувачів та на мостах

подачі металу.

50.

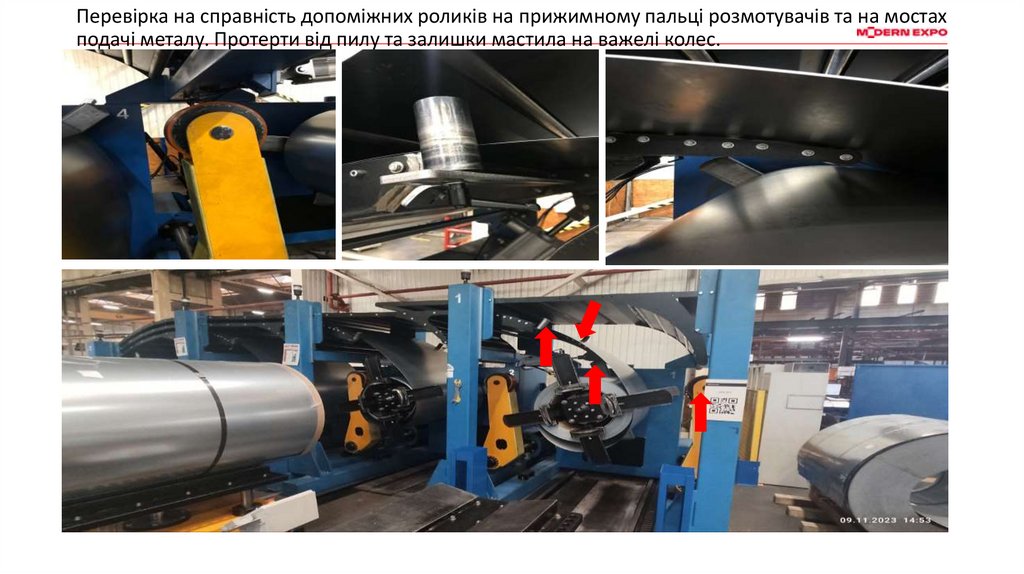

Перевірка на справність допоміжних роликів на прижимному пальці розмотувачів та на мостахподачі металу. Протерти від пилу та залишки мастила на важелі колес.

51.

Прибрати зони підрозмотувачем (4шт).

52.

Прибрати зони під розмотувачем (4шт)53.

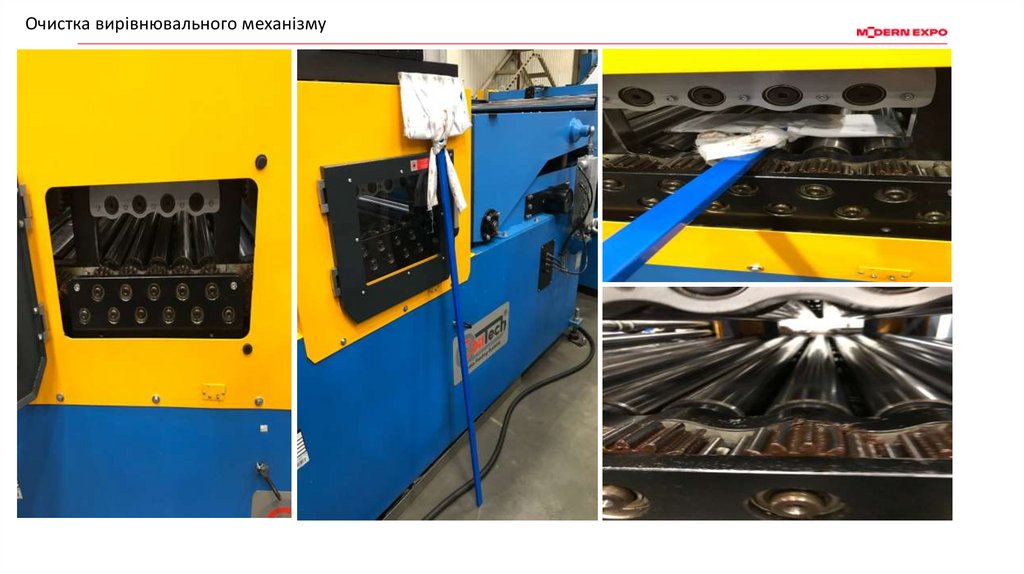

Очистка вирівнювальногомеханізму

54.

Очистка вирівнювального механізму55.

3аміна фільтрів велектричній шафі

56.

3аміна фільтрів в електричній шафі.1.Фільтра знаходяться на стенді біля робочої зони оператора.

2.Знімаємо решітки та здійснюємо заміну фільтрав(загальна кількість 4 шт).

3.Під час ППР поповняємо канбан фільтрів.

57.

Перевірка рівння мастилав масляному баку

58.

Перевірка рівння мастила в масляному баку59.

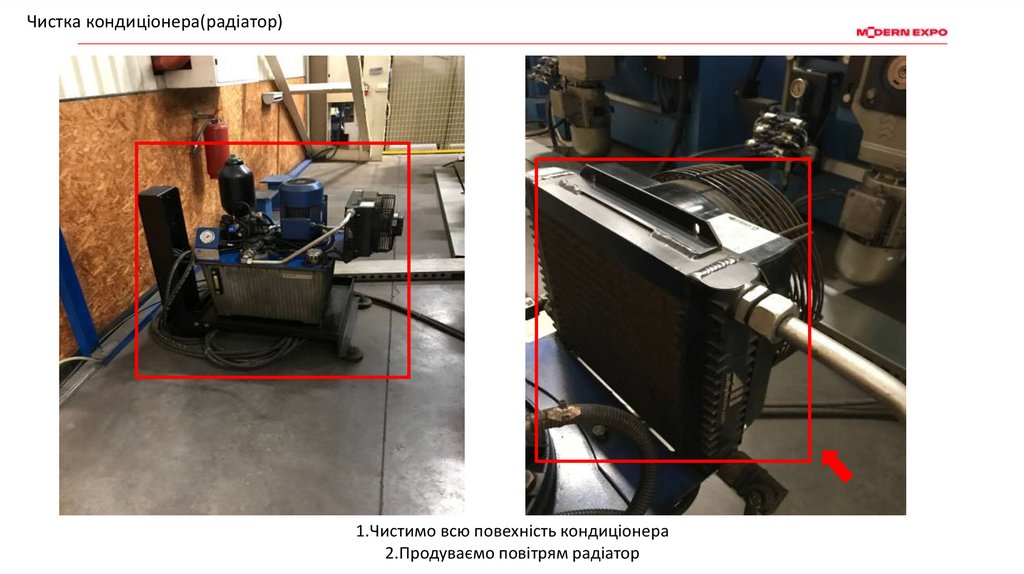

Чисткакондиціонера(радіатор).

60.

Чистка кондиціонера(радіатор)1.Чистимо всю повехність кондиціонера

2.Продуваємо повітрям радіатор

61.

Шприцування системиковзання.

62.

Шприцування системи ковзання1.Знімаємо лопості

2.Знімаємаємо додаткові

накладки на бухту

3.Прошприцовуємо до

моменту появи свіжого

мастила, очистити залишки

мастила.

4.Загальна кількість

масльонок в системіи

ковзання 32шт

63.

Змастити зупчесті передачіу вирівнювачі.

64.

Змастити зупчесті передачі у вирівнювачі.65.

Візуальна перевірка таочищення приводного

ремння на вирівнювачі.

66.

Візуальна перевірка та очищення приводного ремння на вирівнювачі.67.

TPMБудова обладнання

Обслуговування обладнання

Причини несправностей

68.

Зірвало різьбу з гідроциліндра69.

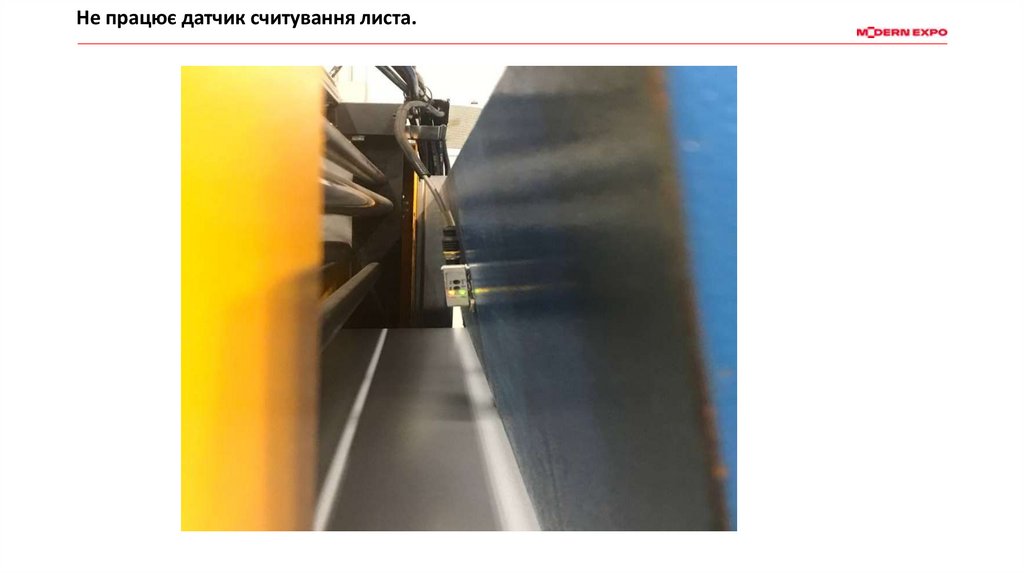

Не працює датчик считування листа.70.

Не працює датчик аварійного відкиваннядверей.

industry

industry