Similar presentations:

Монтаж и демонтаж электронных компонентов в микромодулях

1. МОНТАЖ И ДЕМОНТАЖ ЭЛЕКТРОННЫХ КОМПОНЕНТОВ В МИКРОМОДУЛЯХ

2. Проблемы монтажа и демонтажа SMD

1.2.

3.

Операции монтажа являются достаточно трудоемкими и занимают до 50-70

% общей трудоемкости изделий. Высокая степень интеграции изделий

усложняет систему контактных соединений, так как согласно правилу

Рента число выводов изделия определяется как n=4,5 m0,4, где m - число

вентилей в кристалле.

Особенностями процессов

монтажа электронных модулей являются:

широкая

номенклатура

электронных

компонентов,

интегральных

микросхем, микросборок; различные виды соединений компонентов на

печатных, двусторонних и многослойных платах, микроплатах;

разнообразные по физической природе источники теплового излучения:

нагретый инструмент, горячий газ, концентрированные потоки

электромагнитной энергии.

Переход на бессвинцовистые припои ставит задачи по обеспечению

хорошей смачиваемости поверхностей, оптимизации температурных

профилей нагрева, контролю качества соединений. С повышением

функциональной сложности компонентов растут проблемы их демонтажа с

поверхности плат, в особенности многовыводных корпусов типа BGA и QFP.

3. Ручные методы демонтажа компонентов

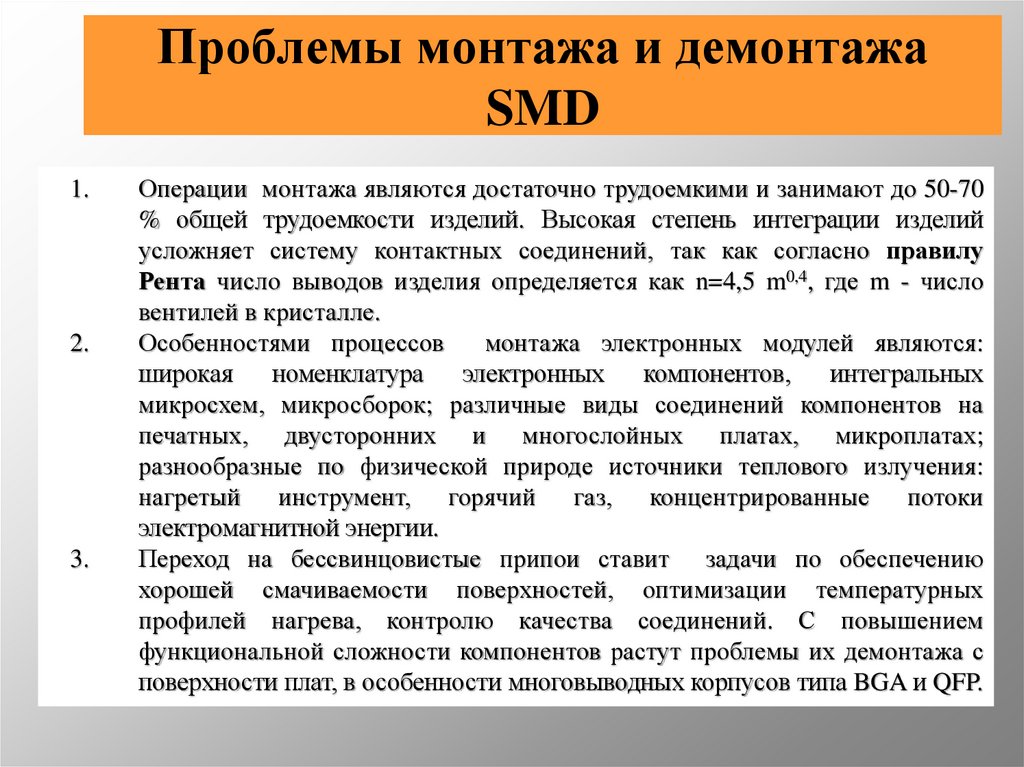

При демонтаже компонентов основными задачами являются:- локальный нагрева вывода (выводов) компонента,

- удаление припоя из металлизированного отверстия или с контактной

площадки платы .

Одним из способов удаления припоя является использование фитиля,

представляющего собой шнур из скрученных тонких медных проволочек. При

нагреве паяльника припой расплавляется и всасывается внутрь фитиля под

действием капиллярного давления, которое тем больше, чем уже зазоры

между проволочками фитиля.

4. Удаление припоя вакуумным отсосом

При необходимости удаления большого количества припоя обычно используютпаяльник с вакуумным отсосом. После оплавления припоя нажатием на педаль

подается сжатый воздух к инжекционной насадке, что создаёт разряжение,

обеспечивающее отсасывание припоя. Припой скапливается в камерах

сборника паяльника, откуда затем выбирается. Время демонтажа одного

соединений составляет 1–2 с.

Основным недостатком метода является необходимость непосредственного

физического контакта с поверхностью контактной площадки, что приводит к

кондуктивной передаче тепла плате и ее значительному нагреву.

Рис.5. 1 – металлизированное отверстие, 2– припой, 3 – наконечник паяльника, 4 –

отсос припоя, 5 – вывод элемента, 6– печатная плата

Рис. 6. Паяльник для демонтажа: 1 – сменный наконечник, 2 – нагреватель, 3 – полый

стержень, 4 – присоединительная колодка, 5 – сборник припоя, 6– патрубок, 7– ручка, 8

5.

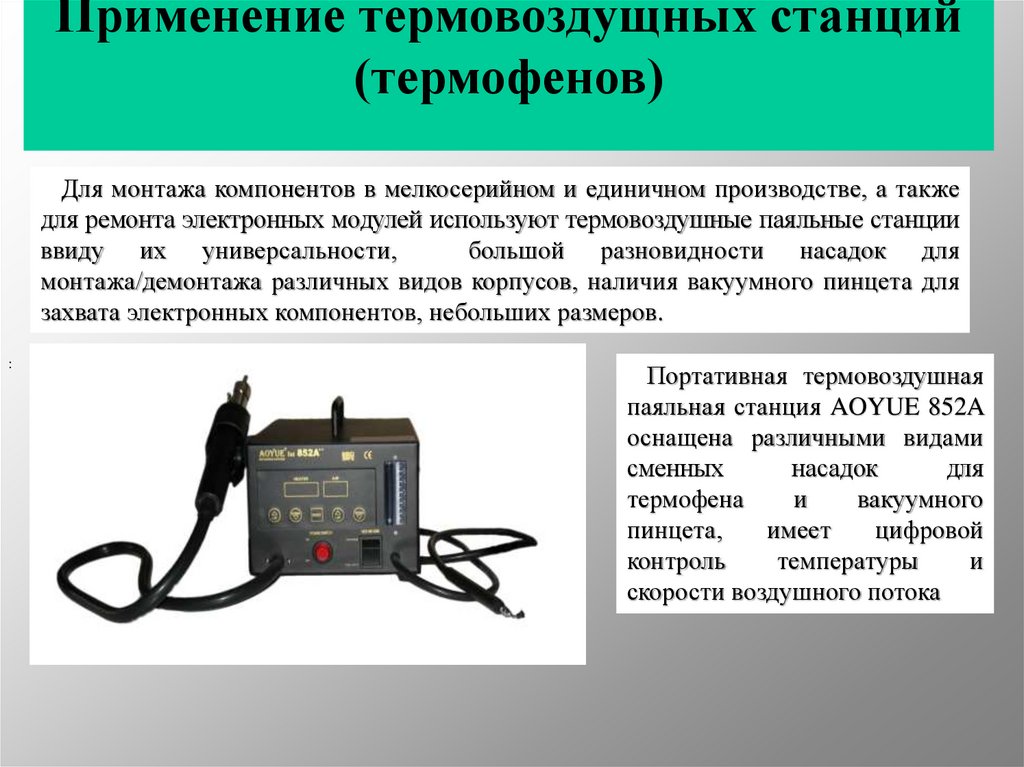

Применение термовоздущных станций(термофенов)

Для монтажа компонентов в мелкосерийном и единичном производстве, а также

для ремонта электронных модулей используют термовоздушные паяльные станции

ввиду их универсальности,

большой разновидности насадок для

монтажа/демонтажа различных видов корпусов, наличия вакуумного пинцета для

захвата электронных компонентов, небольших размеров.

:

Портативная термовоздушная

паяльная станция AOYUE 852A

оснащена различными видами

сменных

насадок

для

термофена

и

вакуумного

пинцета,

имеет

цифровой

контроль

температуры

и

скорости воздушного потока

6. Структурная схема термофена

Структурная схема включает : источник питания 8 осуществляет подачуэлектроэнергии на всю схему, центральная система управления 9 осуществляет

контроль и регулирование потока воздуха и температуры. Компрессор 11 подаёт

воздух под давлением в рабочий инструмент (термофен), который нагревается на

выходе нагревательным элементом 3. В свою очередь температура нагревательного

элемента контролируется при помощи цифровой системы 12, данные которой

поступают в центральную систему управления, которая управляет источником

питания нагревательного элемента 7. Датчик потока воздуха 4 осуществляет

контроль подачи воздуха в рабочий инструмент (термофен) в реальном времени.

Цифровой индикатор 10 выводит на контрольную панель параметры текущих

настроек потока воздуха и температуры рабочего инструмента. Манометр 5

показывает уровень разряжения воздуха в вакуумном пинцете при поднятии

компонента.

7. Схема термофена

.8. Контрольная панель термофена

=A – наименование станции, В1 – цифровой индикатор температуры, В2 – цифровой индикатор потока

воздуха, С1, С2 – кнопки управления температурой, С3,С4 – кнопки управления потоком воздуха, D –

сброс параметров, E – разъём для подключения термофена, F – переключатель режима работы

(охлаждение – демонтаж), G – манометр, H – кнопка включения / выключения станции, I – индикатор

соответствия температуры указанной на цифровом индикаторе фактической, J – разъём для

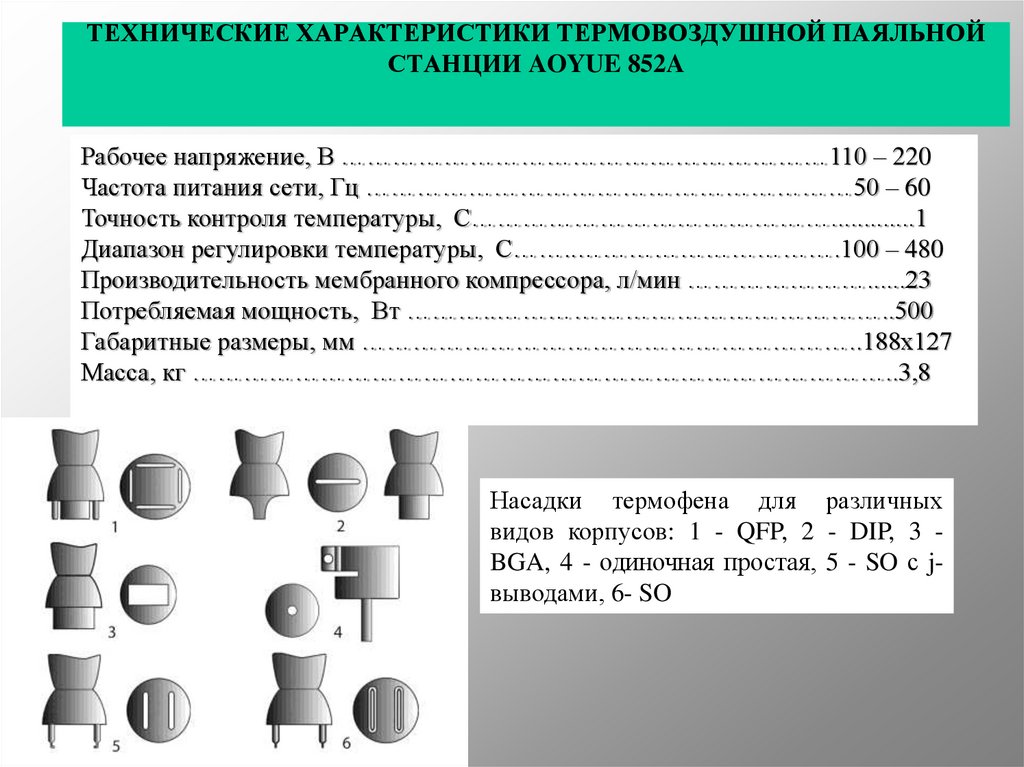

9. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ТЕРМОВОЗДУШНОЙ ПАЯЛЬНОЙ СТАНЦИИ AOYUE 852A

Рабочее напряжение, В …………………………………………………110 – 220Частота питания сети, Гц …………………………………………………50 – 60

Точность контроля температуры, С…………………………………….............1

Диапазон регулировки температуры, С……..………………………….100 – 480

Производительность мембранного компрессора, л/мин …………………......23

Потребляемая мощность, Вт ………..………………………………………..500

Габаритные размеры, мм …………………………………………………..188х127

Масса, кг ………………………………………………………………………..3,8

Насадки термофена для различных

видов корпусов: 1 - QFP, 2 - DIP, 3 BGA, 4 - одиночная простая, 5 - SO с jвыводами, 6- SO

10. Процесс демонтажа интегральной микросхемы

а - разогрев контактных площадок до расплавления припоя, б - установка на корпусмикросхемы присоски вакуумного пинцета, в, г - демонтаж микросхемы с

поверхности печатной платы

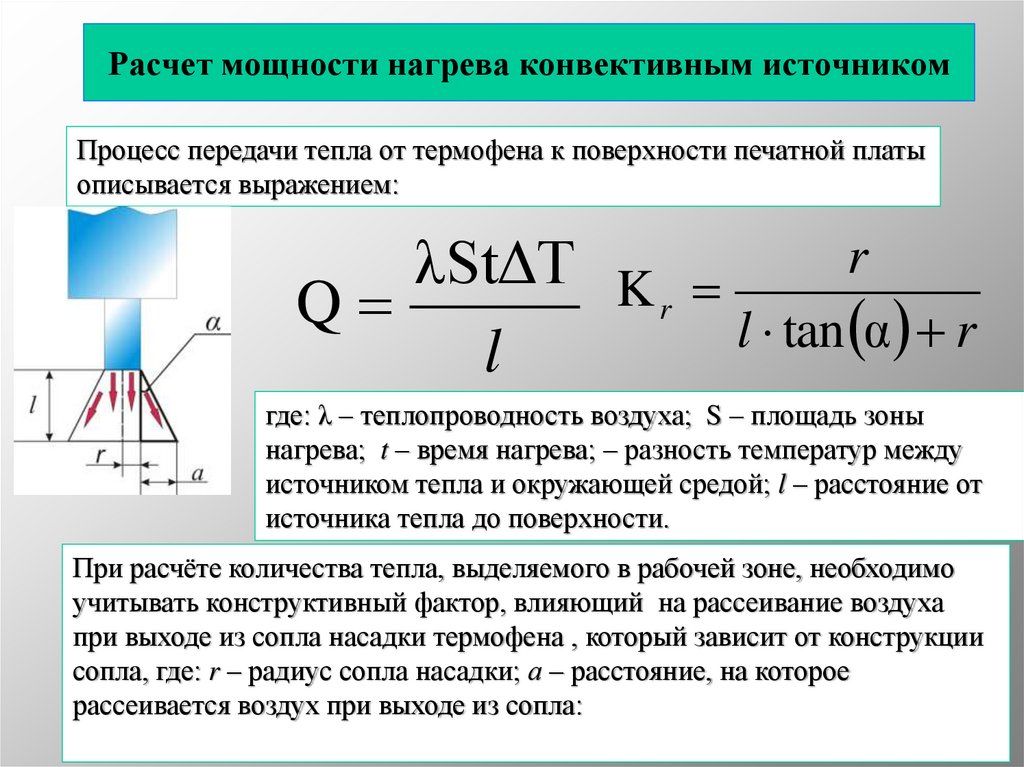

11. Расчет мощности нагрева конвективным источником

Процесс передачи тепла от термофена к поверхности печатной платыописывается выражением:

r

λStΔT K

r

Q

l

tan

α

r

l

где: λ – теплопроводность воздуха; S – площадь зоны

нагрева; t – время нагрева; – разность температур между

источником тепла и окружающей средой; l – расстояние от

источника тепла до поверхности.

При расчёте количества тепла, выделяемого в рабочей зоне, необходимо

учитывать конструктивный фактор, влияющий на рассеивание воздуха

при выходе из сопла насадки термофена , который зависит от конструкции

сопла, где: r – радиус сопла насадки; а – расстояние, на которое

рассеивается воздух при выходе из сопла:

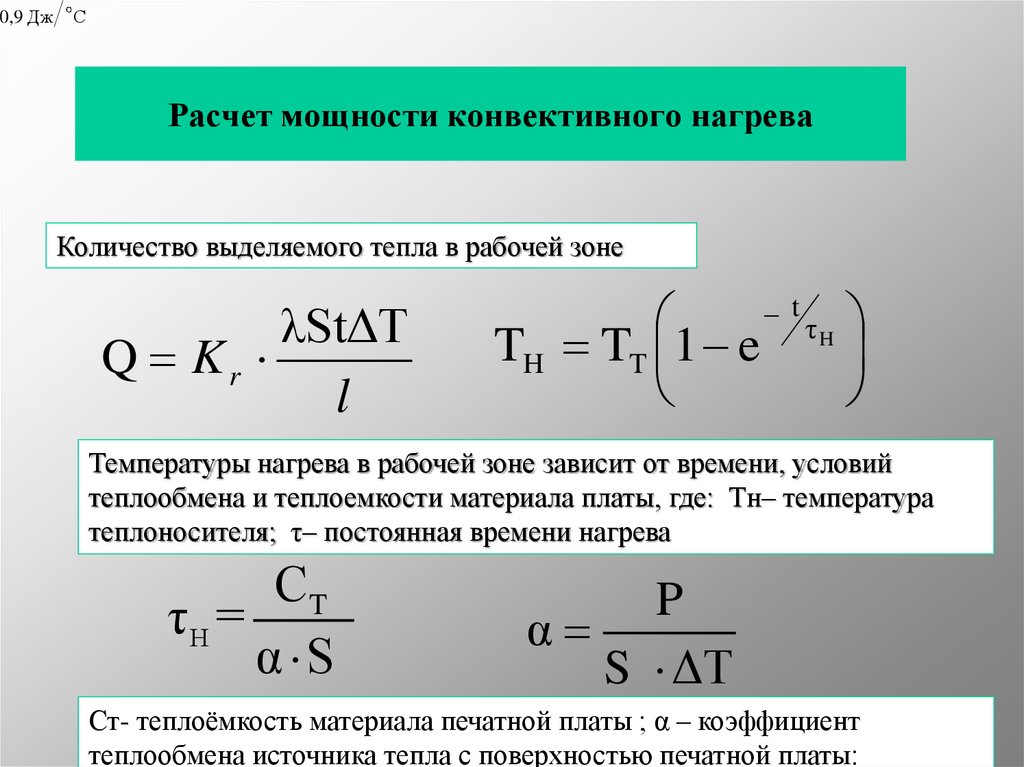

12. Расчет мощности конвективного нагрева

0,9 ДжС

Расчет мощности конвективного нагрева

Количество выделяемого тепла в рабочей зоне

λStΔT

Q Kr

l

TH TT 1 e

t

τH

Температуры нагрева в рабочей зоне зависит от времени, условий

теплообмена и теплоемкости материала платы, где: Тн– температура

теплоносителя; τ– постоянная времени нагрева

СT

τН =

α S

P

α

S ΔT

Ст- теплоёмкость материала печатной платы ; α – коэффициент

теплообмена источника тепла с поверхностью печатной платы:

13. Мощность конвективного нагрева

QλSΔT

P Kr

Kr

t

l

Расчет мощности нагрева проведен при разности температур ∆Т = 255ºC,

времени нагрева 20 с, средней теплопроводности воздуха в диапазоне

температур 80 – 300°С 14,96 Вт/(м·К) и расстоянии от источника 4, 8 и 12 мм.

14. Температурные зависимости в зоне нагрева

Температура при пайке и демонтаже конвективным источником нагрева

пропорциональна температуре нагретого воздуха, скорости его движения и

зависит от расстояния до поверхности нагреваемой зоны. Оптимальное

расстояние от зоны нагрева до насадки термофена не должно превышать 4–6

мм.

15. Температурные зависимости в зоне нагрева

Температура потока воздуха термовоздушной паяльной станции составляла 300°С, время

измерения температуры 20–100 с, шаг измерения температуры 5с, расстояние до

печатной платы 2, 4, 8 и 12 мм. Из графиков нагрева следует, что термовоздушная

паяльная станция AOYUE 852A обладает инерционностью контроля температуры, что

видно по скачку температуры нагревательного элемента в термофене при запуске, так

как начальное давление воздуха, создаваемое компрессором недостаточно.

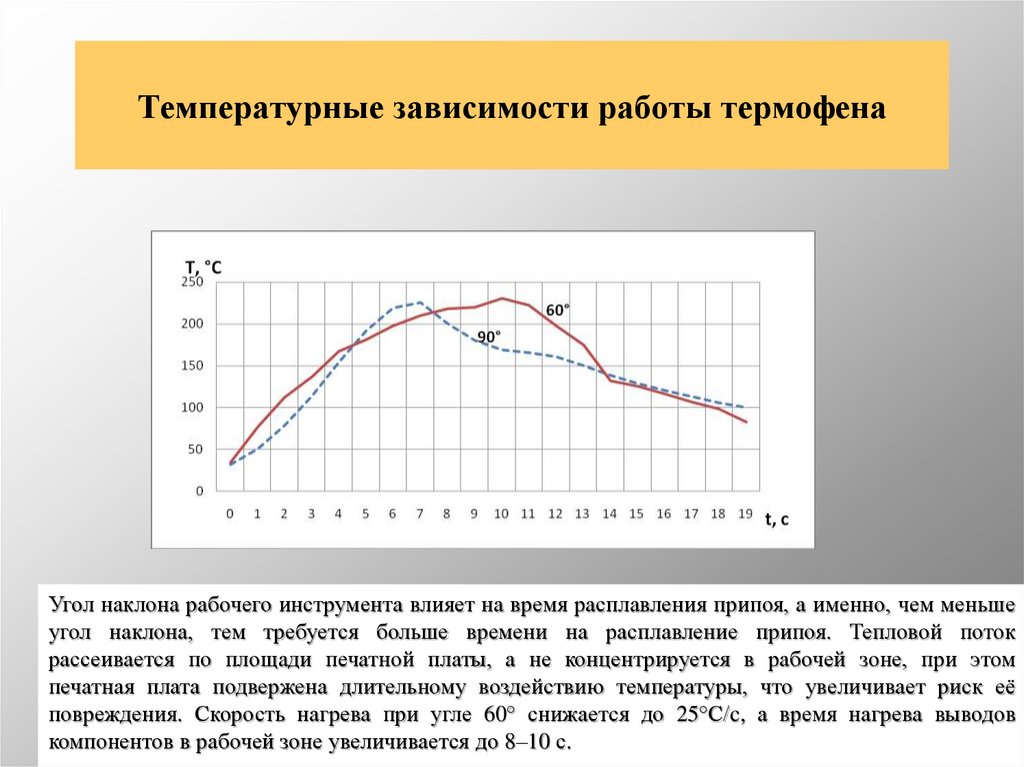

16. Температурные зависимости работы термофена

Угол наклона рабочего инструмента влияет на время расплавления припоя, а именно, чем меньшеугол наклона, тем требуется больше времени на расплавление припоя. Тепловой поток

рассеивается по площади печатной платы, а не концентрируется в рабочей зоне, при этом

печатная плата подвержена длительному воздействию температуры, что увеличивает риск её

повреждения. Скорость нагрева при угле 60° снижается до 25°С/c, а время нагрева выводов

компонентов в рабочей зоне увеличивается до 8–10 с.

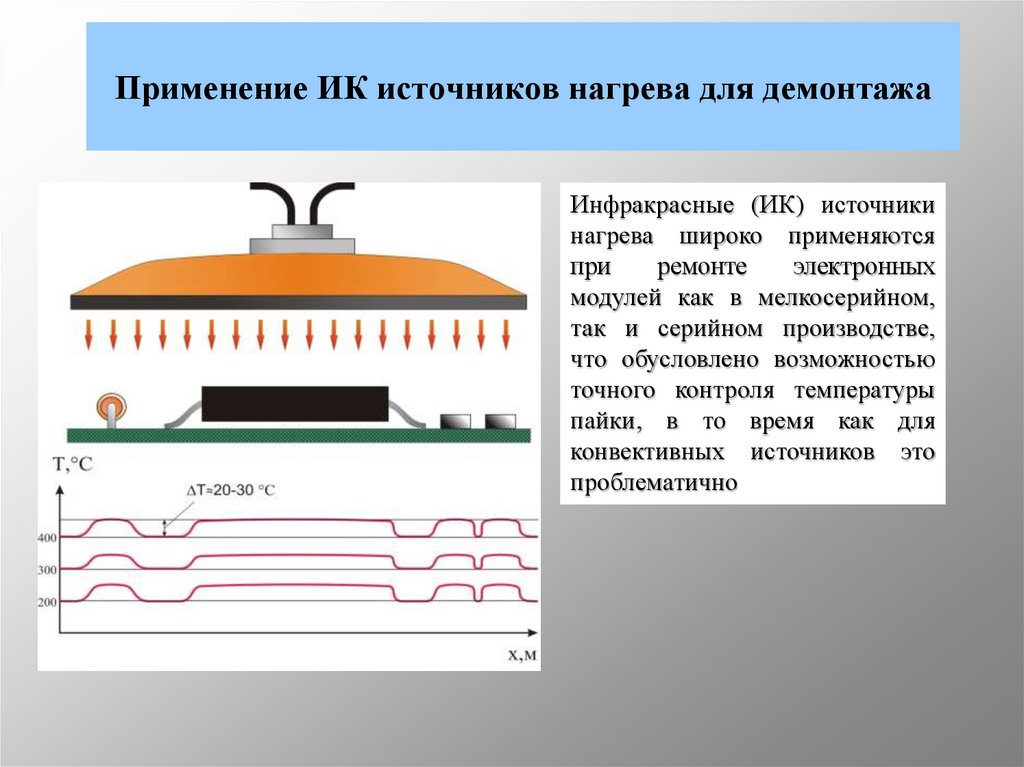

17. Применение ИК источников нагрева для демонтажа

Инфракрасные (ИК) источникинагрева широко применяются

при

ремонте

электронных

модулей как в мелкосерийном,

так и серийном производстве,

что обусловлено возможностью

точного контроля температуры

пайки, в то время как для

конвективных источников это

проблематично

18. Источники ИК излучения

В современных источниках ИК нагрева вместогалогенных ламп все шире применяются

мощные керамические нагреватели. Примером

такого нагревателя может служить излучатель

SHTS фирмы Elstein. В рёбра передней черной

нагревательной панели встроена электрическая

нагревательная

спираль.

Оптимальная

эффективность в зоне высоких температур

достигается

посредством

применения

специальной черной эмали, позолоченного

покрытия задней части и встроенной

теплоизоляции. Для защиты керамики и

нагревательной спирали высокотемпературные

излучатели покрыты глазурью.

Максимальная мощность нагрева кВт/м²…76,8

Рабочая температура, °С…………………860

Максимально допустимая температура, °C 900

Диапазон длины волн, мкм …………..2 - 10

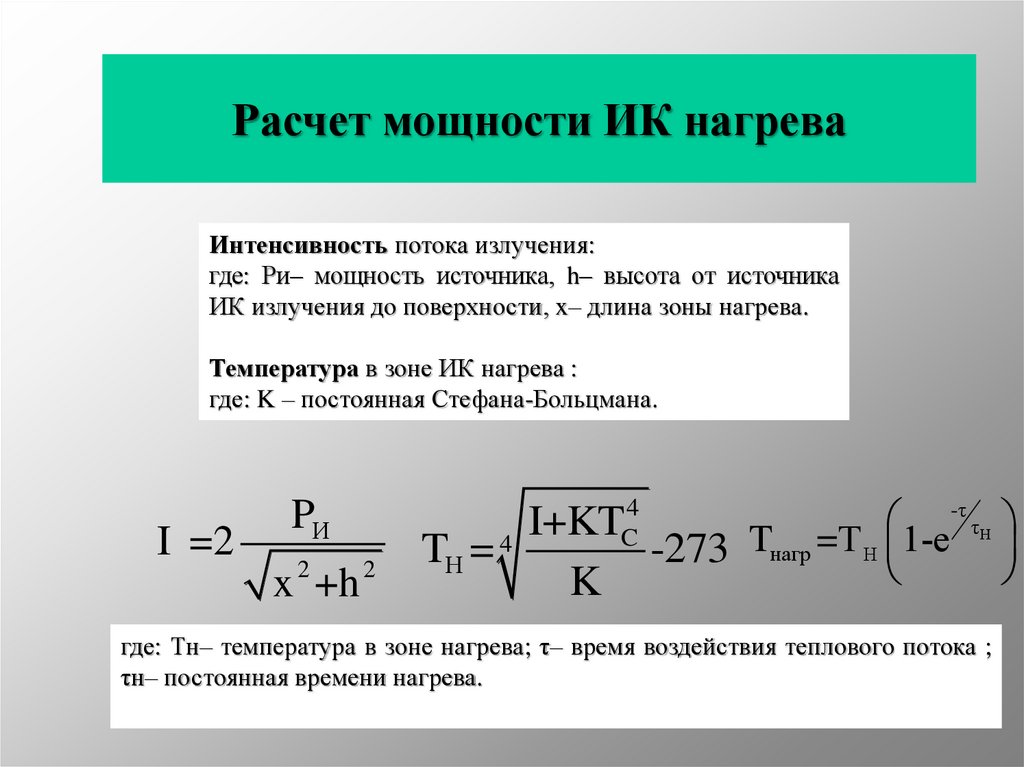

19.

Расчет мощности ИК нагреваИнтенсивность потока излучения:

где: Ри– мощность источника, h– высота от источника

ИК излучения до поверхности, x– длина зоны нагрева.

Температура в зоне ИК нагрева :

где: K – постоянная Стефана-Больцмана.

I =2

PИ

x 2 +h 2

4

-τ

τ

I+KT

C

T

=Т

1-e

4

TН =

-273 нагр Н

K

Н

где: Тн– температура в зоне нагрева; τ– время воздействия теплового потока ;

τн– постоянная времени нагрева.

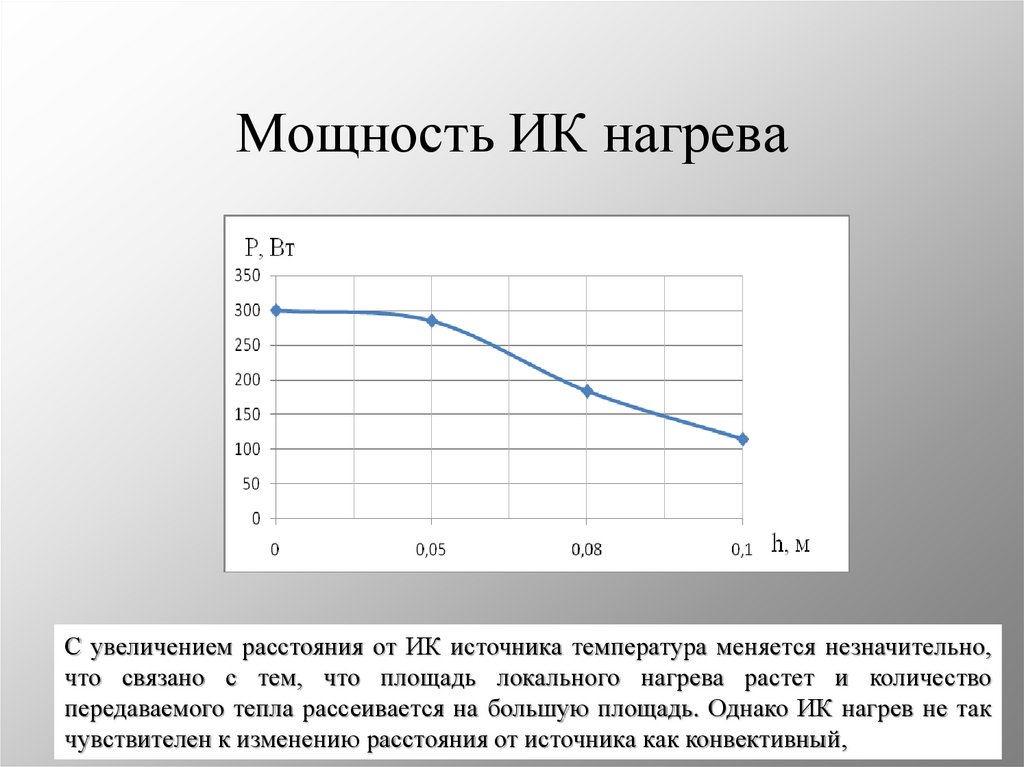

20. Мощность ИК нагрева

С увеличением расстояния от ИК источника температура меняется незначительно,что связано с тем, что площадь локального нагрева растет и количество

передаваемого тепла рассеивается на большую площадь. Однако ИК нагрев не так

чувствителен к изменению расстояния от источника как конвективный,

21. Применение ИК нагрева для демонтажа SMD

Двухсторонняя ИК система нагрева используется в ремонтной станции ERSAIR550A, которая имеет следующие технические характеристики :

Мощность верхнего ИК излучателя 4x200Вт (размеры 60x60мм)

Мощность нижнего ИК излучателя 2x400Вт (размеры 135x250м)

Время разогрева верхнего излучателя 90 с. Скорость нагрева от 0,3 до 2 С/с.

Максимальная потребляемая мощность 1600 Вт

22. Компания ERSA

Немецкая компания ERSA перешагнула 90-летний юбилей. В 1921 г. немецкийинженер Эрнст Сакс (Ernst Sachs) изобрел и запатентовал промышленный

электрический паяльник.

Компания ERSA в пригороде Берлина начала

производство паяльников. В конце Второй мировой войны компания

перебазировалась в г. Вертхайм на юге Германии, где и размещается и поныне.

В 1968 – первая в Германии установка волновой пайки по английской лицензии,

1980 – печь HOTFLOW оплавления припоя,

1994 – первая установка селективной пайки VERSAFLOW,

2002 - первый ИК ремонтный центр IR550A,

2005 – новое поколение установок волновой пайки по бессвинцовой технологии

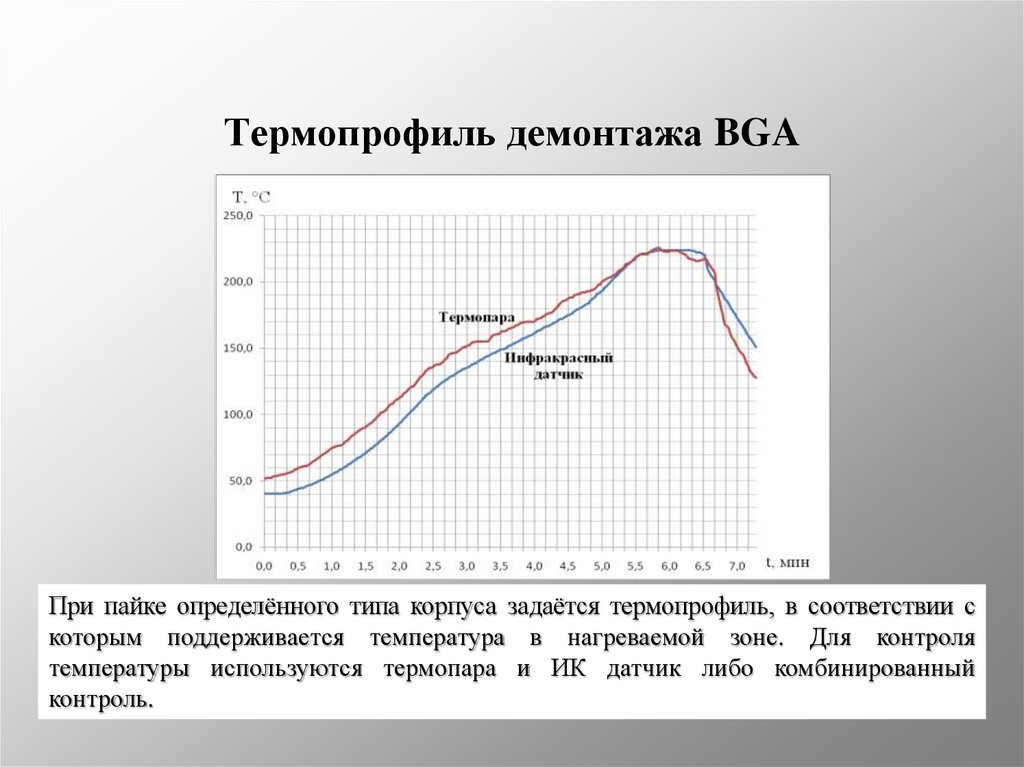

23. Термопрофиль демонтажа BGA

При пайке определённого типа корпуса задаётся термопрофиль, в соответствии скоторым поддерживается температура в нагреваемой зоне. Для контроля

температуры используются термопара и ИК датчик либо комбинированный

контроль.

24. Пример ремонтируемого электронного модуля

Пример опытного образца электронного модуля, монтаж SMD и BGA ПЛИС, вкотором выполнен на паяльной станции ERSA IR550A показан на рис. 12. Для

выявления дефектных паяных соединений, таких как мостики припоя, неполное

оплавление, отсутствие шариков припоя и т.д. применено рентгеновское излучение.

industry

industry