Similar presentations:

Теория размола. Руководство по обучению

1.

Руководство по обучению2.

ОБЩИЕ СВЕДЕНИЯРазмол — одна из важных операций бумажного производства, от которой

в значительной степени зависят многие свойства бумаги.

Цель размола волокнистых материалов заключается в следующем:

подготовить волокнистый материал к отливу, придать ему определенные

свойства:

сделать волокна гибкими, пластичными,

увеличить их поверхность (фибрилляцией и набуханием),

обеспечить лучший контакт и связь волокон в бумажном листе (придать

ему прочность);

придать бумажному листу путем укорочения, расщепления и

фибрилляции волокон требуемую структуру и физические свойства:

объемный вес, пухлость, пористость, впитывающую способность и др.

3.

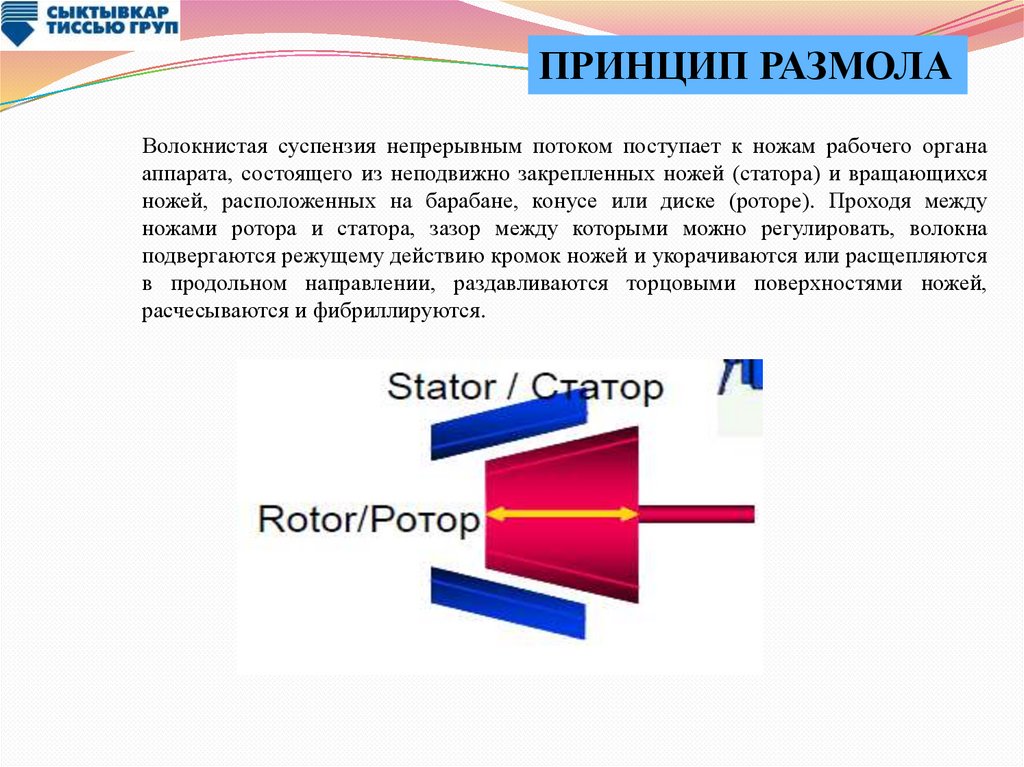

ПРИНЦИП РАЗМОЛАВолокнистая суспензия непрерывным потоком поступает к ножам рабочего органа

аппарата, состоящего из неподвижно закрепленных ножей (статора) и вращающихся

ножей, расположенных на барабане, конусе или диске (роторе). Проходя между

ножами ротора и статора, зазор между которыми можно регулировать, волокна

подвергаются режущему действию кромок ножей и укорачиваются или расщепляются

в продольном направлении, раздавливаются торцовыми поверхностями ножей,

расчесываются и фибриллируются.

4.

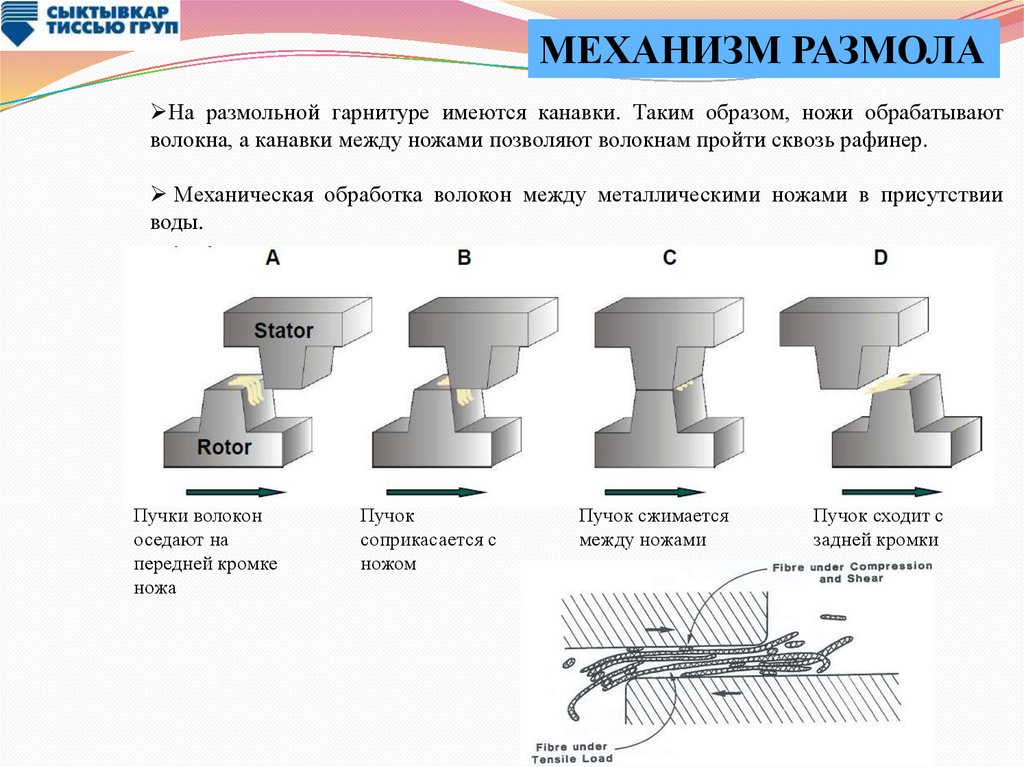

МЕХАНИЗМ РАЗМОЛАНа размольной гарнитуре имеются канавки. Таким образом, ножи обрабатывают

волокна, а канавки между ножами позволяют волокнам пройти сквозь рафинер.

Механическая обработка волокон между металлическими ножами в присутствии

воды.

Пучки волокон

оседают на

передней кромке

ножа

Пучок

соприкасается с

ножом

Пучок сжимается

между ножами

Пучок сходит с

задней кромки

5.

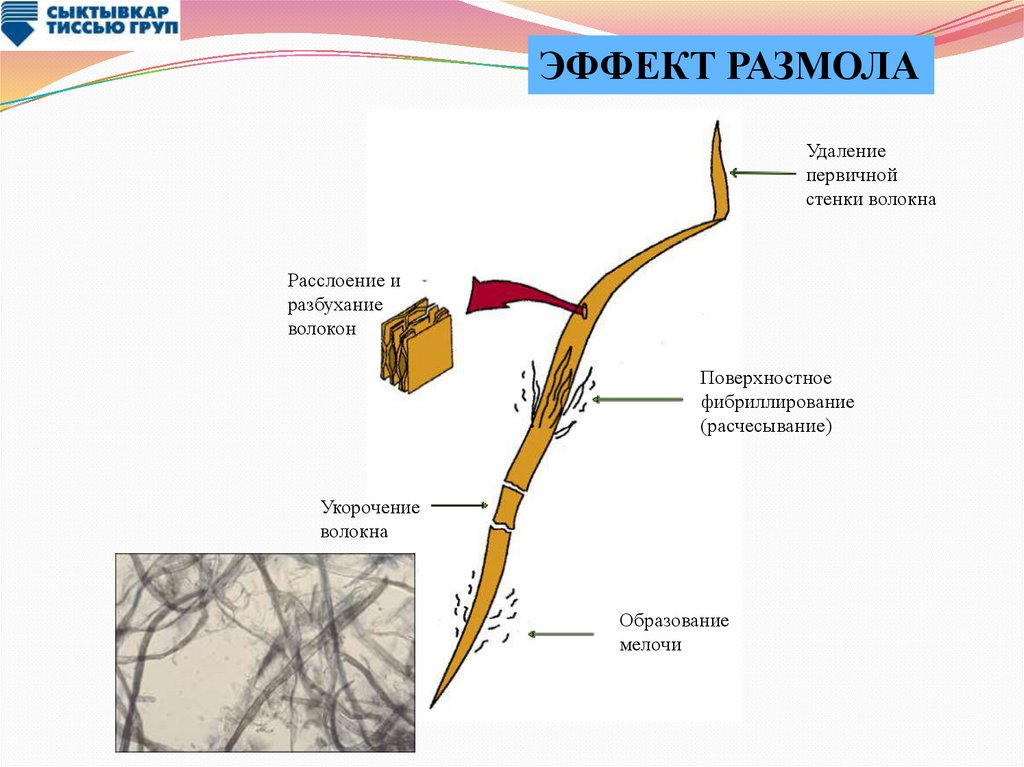

ЭФФЕКТ РАЗМОЛАУдаление

первичной

стенки волокна

Расслоение и

разбухание

волокон

Поверхностное

фибриллирование

(расчесывание)

Укорочение

волокна

Образование

мелочи

6.

Фибриллирование и укорочение волокна7.

Волокно до и после размолаUnrefined fibres

Refined fibres

~200 kWh/ton

8.

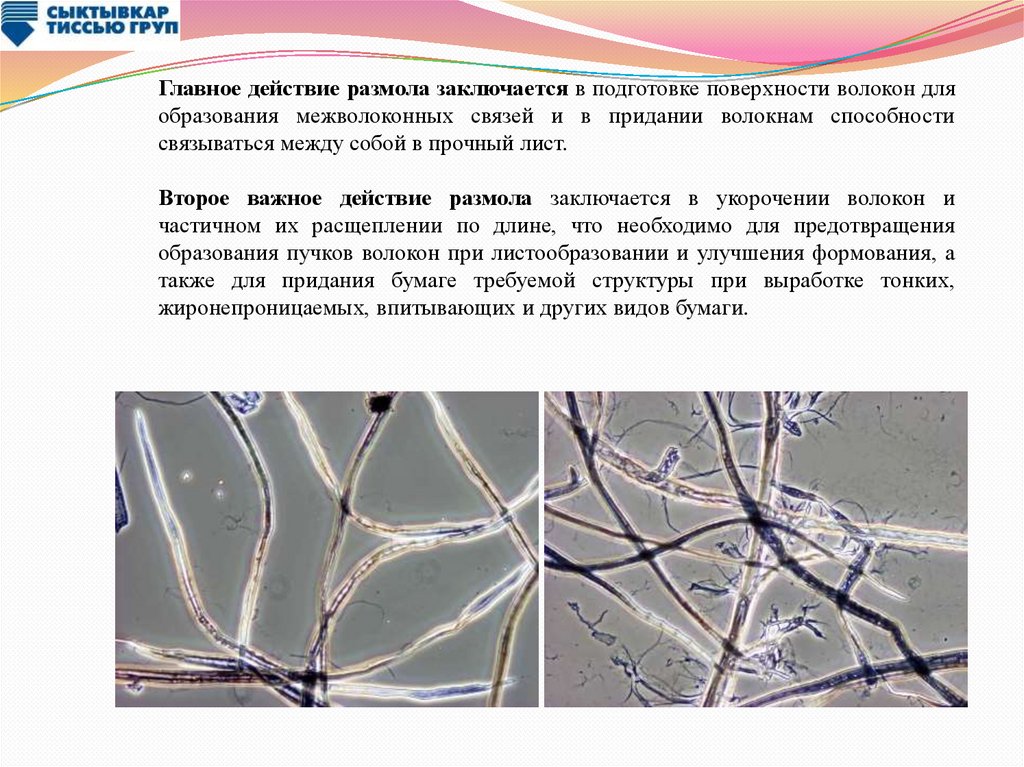

Главное действие размола заключается в подготовке поверхности волокон дляобразования межволоконных связей и в придании волокнам способности

связываться между собой в прочный лист.

Второе важное действие размола заключается в укорочении волокон и

частичном их расщеплении по длине, что необходимо для предотвращения

образования пучков волокон при листообразовании и улучшения формования, а

также для придания бумаге требуемой структуры при выработке тонких,

жиронепроницаемых, впитывающих и других видов бумаги.

9.

Типы целлюлозыХвойная (например сосна, ель)

прочность

Лиственная (например эвкалипт, бук)

мягкость

10.

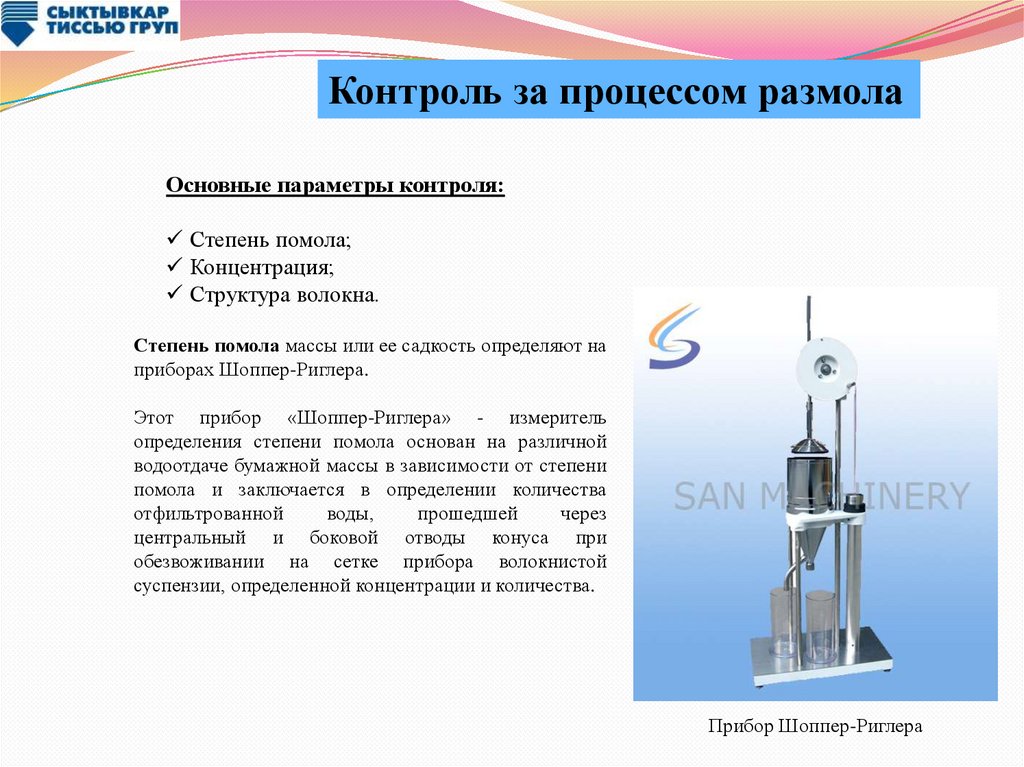

Контроль за процессом размолаОсновные параметры контроля:

Степень помола;

Концентрация;

Структура волокна.

Степень помола массы или ее садкость определяют на

приборах Шоппер-Риглера.

Этот прибор «Шоппер-Риглера» - измеритель

определения степени помола основан на различной

водоотдаче бумажной массы в зависимости от степени

помола и заключается в определении количества

отфильтрованной

воды,

прошедшей

через

центральный и боковой отводы конуса при

обезвоживании на сетке прибора волокнистой

суспензии, определенной концентрации и количества.

Прибор Шоппер-Риглера

11.

Концентрация массы - отношение массы сухого вещества, отфильтрованногоот пробы водной суспензии и высушенного, к массе нефильтрованной пробы

суспензии, выраженное в процентах.

Для оценки структуры волокна при

размоле массы пользуются микроскопом

или микропроекционным аппаратом.

Изображение волокна направляют на

большой экран, разграфленный на

квадраты, масштаб которых позволяет

оценивать волокна по длине.

12.

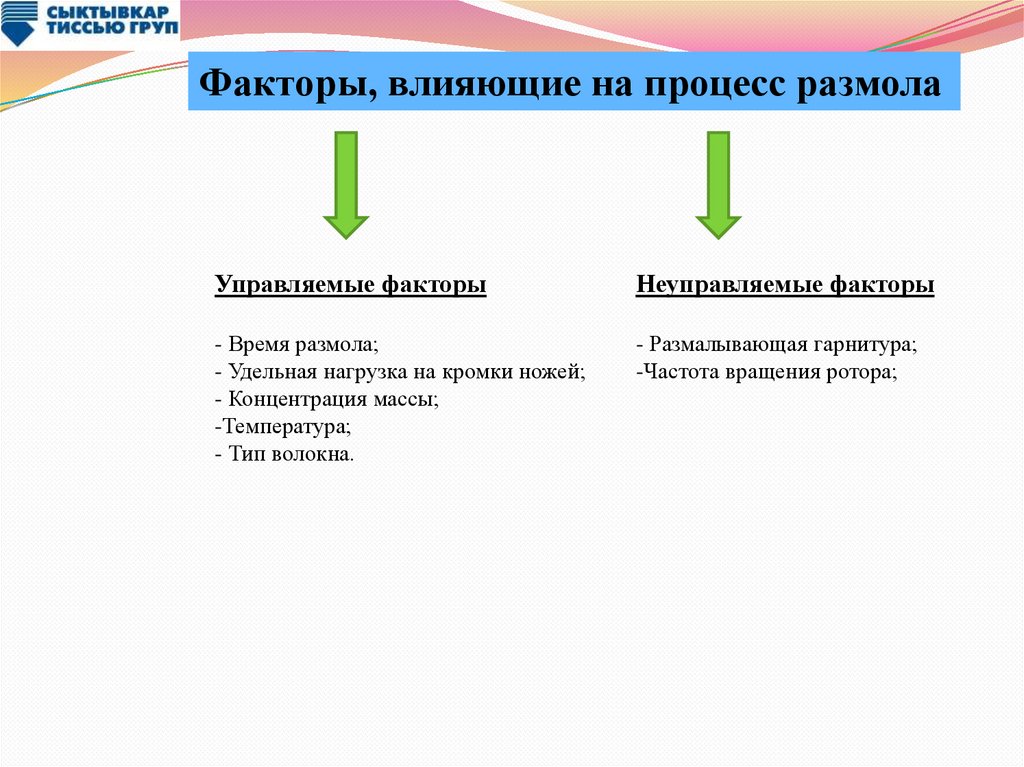

Факторы, влияющие на процесс размолаУправляемые факторы

Неуправляемые факторы

- Время размола;

- Удельная нагрузка на кромки ножей;

- Концентрация массы;

-Температура;

- Тип волокна.

- Размалывающая гарнитура;

-Частота вращения ротора;

13.

Время размолаОт этого фактора зависят степень помола массы, укорочение и расщепление волокон,

а также развитие межволоконных сил связи.

Для повышения эффективности размола целесообразно стремиться к увеличению

времени пребывания массы в зоне размола, то есть продолжительности размола. Это

можно сделать разными способами:

регулирование продолжительности пребывания массы в зоне размола можно

осуществить путем прикрытия задвижки на выходе ее из мельниц (дросселированием).

При прикрытии задвижки производительность потока уменьшается и, следовательно,

время пребывания массы в зоне размола увеличивается. Однако, на практике данным

фактором пользуются только при первоначальной отработке технологического режима;

Время пребывания массы в мельнице можно увеличить путем ее рециркуляции. То

есть при непрерывном размоле часть массы из выхода мельницы отправляется обратно

на ее вход. Этим способом можно пользоваться только тогда, когда мельница имеет

запас по производительности.

14.

Время размолаЕще одним способ увеличения продолжительности размола является установка

сдвоенной мельницы или нескольких последовательно соединенных мельниц. При

установке в технологическом потоке несколько последовательно соединенных

мельниц регулировку производительности потока можно производить только

выходной задвижкой последней мельницы. Все остальные задвижки мельниц и

насоса, подающего массу на размол, должны быть открыты полностью.

Продолжительность размола определяется, главным образом:

производительностью мельницы,

концентрацией массы,

используемой гарнитурой,

производительностью потока .

15.

Удельная нагрузка на кромки ножейУдельная нагрузка на кромки ножей в мельницах с ножевым воздействием на

волокно является, пожалуй, самым важным управляемым технологическим

фактором.

В используемых на предприятии дисковых мельницах зазор между дисками

гарнитуры устанавливается с помощью механизма присадки жестко. Поэтому

удельная нагрузка здесь (при прочих равных условиях) зависит, главным образом, от

концентрации массы.

Удельная нагрузка также находится в прямой пропорциональной зависимости от

производительности потока (расхода). Так, при увеличении производительности

потока удельная нагрузка возрастает и наоборот.

При размоле нужно стремиться к стабилизации заданных технологических

параметров размола. Для этого необходимо в процессе работы мельниц

стабилизировать концентрацию массы и производительность потока.

16.

Концентрация массыС увеличением концентрации массы увеличивается вероятность нависания

волокон на кромках ножей и, соответственно, толщина волокнистой прослойки в

межножевом зазоре.

Поэтому при постоянной удельной нагрузке и повышении концентрации массы

характер разработки волокон будет направлен в сторону меньшего укорачивания.

следовательно

повышается степень набухания волокон, их гибкость, пластичность, внутреннее и

внешнее фибриллирование.

Таким образом, при эксплуатации дисковых мельниц должна осуществляться работа

при максимально возможной концентрации массы. Кроме того, рабочая концентрация

должна поддерживаться постоянной. Этими мероприятиями можно добиться

меньшего укорачивания волокна, стабильности показателей качества массы и

повышения энергетического К.П.Д. мельниц.

17.

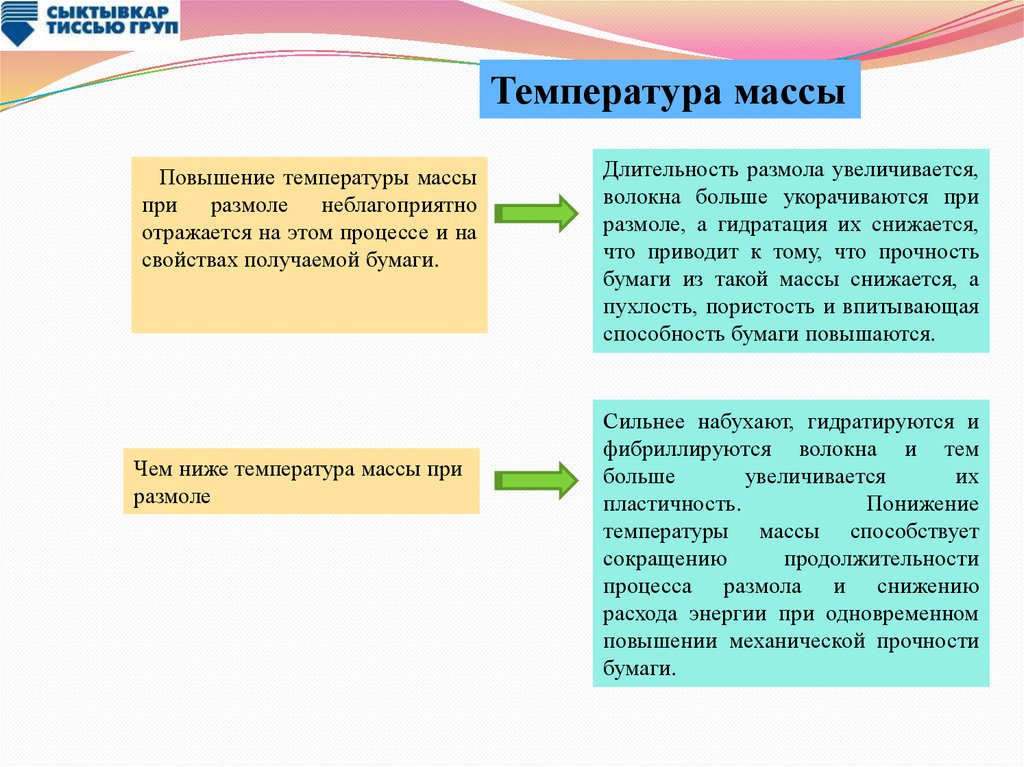

Температура массыПовышение температуры массы

при размоле неблагоприятно

отражается на этом процессе и на

свойствах получаемой бумаги.

Чем ниже температура массы при

размоле

Длительность размола увеличивается,

волокна больше укорачиваются при

размоле, а гидратация их снижается,

что приводит к тому, что прочность

бумаги из такой массы снижается, а

пухлость, пористость и впитывающая

способность бумаги повышаются.

Сильнее набухают, гидратируются и

фибриллируются волокна и тем

больше

увеличивается

их

пластичность.

Понижение

температуры массы способствует

сокращению

продолжительности

процесса размола и снижению

расхода энергии при одновременном

повышении механической прочности

бумаги.

18.

Тип волокнаВолокнистые материалы обладают различной способностью размалываться: одни

из них размалываются легко и быстро, другие медленнее, а некоторые – с большим

трудом. Такое различное поведение волокон при размоле зависит от морфологии и

анатомии волокна, его химического состава и исходной прочности.

Эти факторы определяют не только способность волокнистых материалов

размалываться, но и свойства изготовленной из них бумаги: механическую

прочность, пухлость и пористость, мягкость, впитывающую способность,

деформацию и др.

Строение волокна и, в особенности, строение его клеточной стенки влияет на

характер размола бумажной массы и в значительной степени обусловливает

структуру и показатели качества бумажного листа.

Целлюлоза хвойных пород – наиболее универсальный волокнистый полуфабрикат,

применяемый для выработки разнообразного ассортимента бумаги.

Для целлюлозы лиственных пород древесины характерна малая длина волокон

основной волокнистой фракции и значительное количество растительных клеток

неволокнистого строения. Поэтому такие волокнистые материалы стремятся

подвергать фибриллирующему размолу без существенного укорочения и применяют

только в сочетании с более длинноволокнистой целлюлозой из хвойной древесины.

19.

Тип волокнаПринято относить макулатуру к, так называемым, вторичным полуфабрикатам.

Вторичные волокна по своим физико-химическим и морфологическим свойствам

значительно отличаются от волокон первичных полуфабрикатов, характеризуются

повышенной сорностью и ороговевшим состоянием поверхности.

Задача процесса переработки макулатуры − восстановление бумагообразующих

свойств вторичного волокна при удалении посторонних примесей как можно ранее

по технологическому потоку.

Одной из основных причин более низких бумагообразующих свойств макулатуры по

сравнению с первичными полуфабрикатами является повышение содержания

зольных элементов (наполнители, красители и т.д.).

Переработка макулатуры на ступенях технологической линии переработки

макулатуры различным образом влияет на качество волокнистого полуфабриката:

распределение волокон по длине, белизну, чистоту, показатели механической

прочности.

20.

Размалывающая гарнитура1 - статор, сегментная гарнитура;

2 - ротор, сегментная гарнитура;

3 - статор, обычная гарнитура;

4 - ротор, обычная гарнитура;

21.

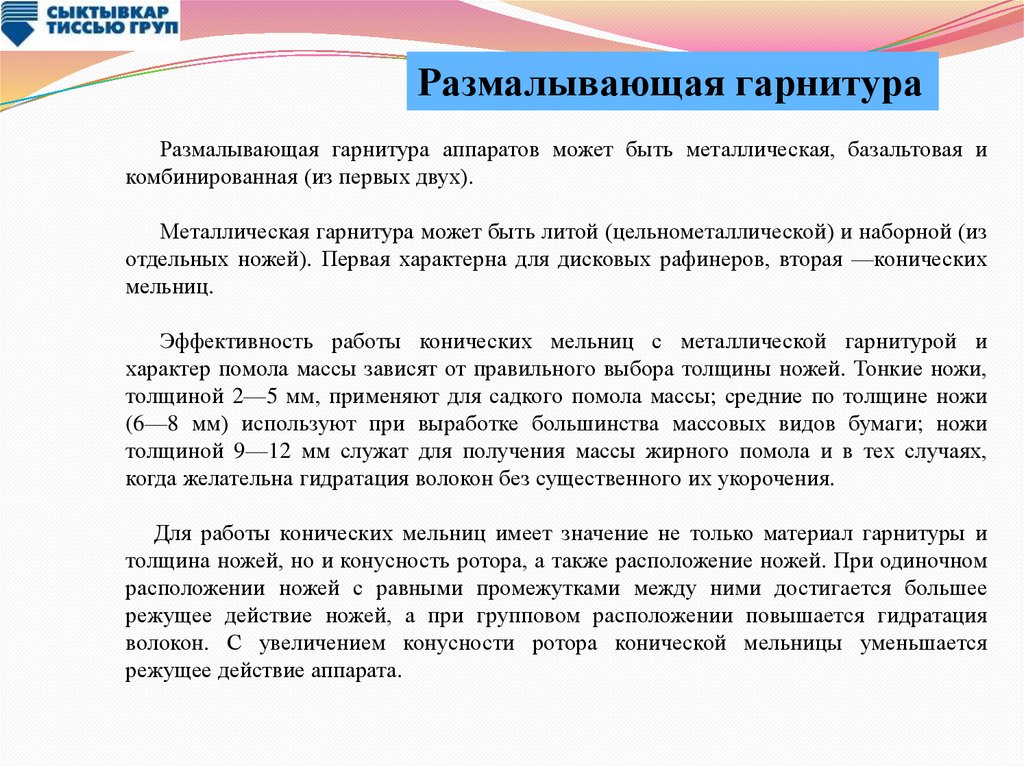

Размалывающая гарнитураРазмалывающая гарнитура аппаратов может быть металлическая, базальтовая и

комбинированная (из первых двух).

Металлическая гарнитура может быть литой (цельнометаллической) и наборной (из

отдельных ножей). Первая характерна для дисковых рафинеров, вторая —конических

мельниц.

Эффективность работы конических мельниц с металлической гарнитурой и

характер помола массы зависят от правильного выбора толщины ножей. Тонкие ножи,

толщиной 2—5 мм, применяют для садкого помола массы; средние по толщине ножи

(6—8 мм) используют при выработке большинства массовых видов бумаги; ножи

толщиной 9—12 мм служат для получения массы жирного помола и в тех случаях,

когда желательна гидратация волокон без существенного их укорочения.

Для работы конических мельниц имеет значение не только материал гарнитуры и

толщина ножей, но и конусность ротора, а также расположение ножей. При одиночном

расположении ножей с равными промежутками между ними достигается большее

режущее действие ножей, а при групповом расположении повышается гидратация

волокон. С увеличением конусности ротора конической мельницы уменьшается

режущее действие аппарата.

22.

Частота вращения ротораЧастота вращения (окружная скорость) ротора мельницы является параметром,

который определяет производительность и технико-экономические показатели

размалывающих машин, а также влияет на физико-механические показатели

бумажного полотна.

Окружная скорость размалывающего аппарата обычно не регулируется в

процессе работы, однако часто возможна работа конических и дисковых мельниц при

разных скоростях; в зависимости от назначения мельницы устанавливают

электродвигатель с соответствующим числом оборотов.

С увеличением числа оборотов размалывающего органа при всех прочих равных

условиях снижается режущее и повышается гидратирующее действие аппарата при

размоле волокна. Это происходит, по-видимому, вследствие возрастания эффекта

гидроразмола за счет ударного действия ножей о массу, а также ударов самой массы о

стенки размалывающего аппарата, так как живая сила этих ударов возрастает

пропорционально квадрату скорости. Наряду с этим возрастает и напряжение сдвига

в зазоре между размалывающими органами аппарата, которое приводит к усиленной

фибрилляции и гидратации волокна.

23.

Конструкция конической мельницы1 - вход массы;

2 - камера для отходов;

3 - выход массы;

4 - размольная камера;

5 - гарнитура;

6 - механизм присадки;

7 - осн. двигатель;

8 - муфта.

24.

Коническая мельница Optifiner RF225.

Принцип действияПри переработке масса закачивается в мельницу через питательное устройство

на загрузочном конце. Далее измельчение осуществляется в водяной пульпе между

конической гарнитурой. После прохождения через зазоры между гарнитурой масса

выходит из мельницы через выходное устройство измельчительной камеры в

большем конце конуса.

На основании измеренной мощности размола осуществляется управление

работой загрузочного устройства, с помощью которого регулируется расстояние

между ротором и неподвижным статором.

Коническая мельница OptiFiner состоит из корпуса, к которому прикреплены

размольная камера мельницы, питательный торец, горизонтальный вал в сборе и

крепящееся к нему присадочное устройство мельницы. Кроме того, в питательном

торце имеется контейнер для сбора отходов.

26.

Дефлокуляторы Optifiner DF27.

Назначение и принцип действия дефлокулятораДефлокуляторы OptiFiner предназначены для дефлокулирования брака, вторичных

волокон и прочной во влажном состоянии бумажной массы, расщепленных в

разбивателях.

Дефлокулирование основывается на турбулентном потоке, создаваемом

вращением ротора на высокой скорости, и непрерывном изменении направления

массы. Результат

дефлокулирования зависит, например, от состава волокон, конечной продукции и

специфических условий производства.

При дефлокулирования масса подается в камеру дефлокулирования через

питательный патрубок, находящийся в малом торце конуса. Затем дефлокулирование

происходит в водяной пульпе между коническими гарнитурами. После прохождения

через зазоры между гарнитурами масса выходит из дефлокулятора через выпускной

патрубок камеры дефлокулирования в большем торце конуса.

Дефлокулирование массы контролируется с помощью регулировки зазора пластин

между гарнитурами статора и ротора. Устройство регулировки зазора между

пластинами используется для регулировки расстояния между гарнитурой ротора и

неподвижной гарнитурой статора. Дефлокулятор работает при установленном зазоре;

нельзя регулировать зазор во время дефлокулирования.

28.

Конструкция дефлокулятора1. Питательный торец

2. Камера дефлокулирования

3. Гарнитура

4. Муфта

29.

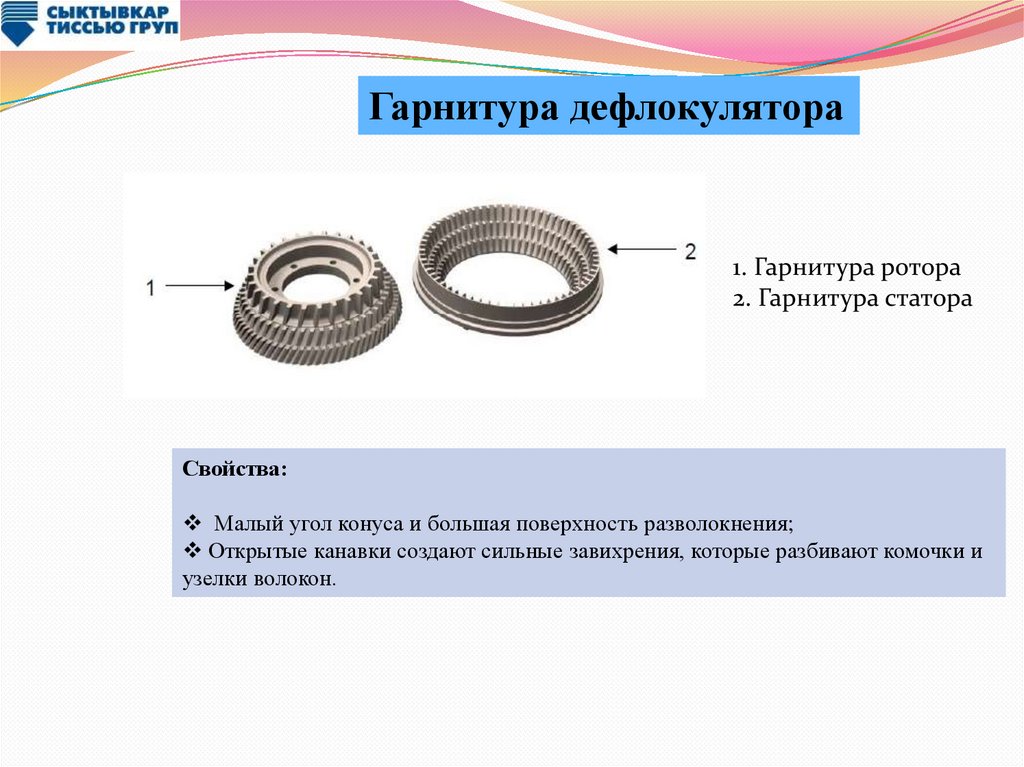

Гарнитура дефлокулятора1. Гарнитура ротора

2. Гарнитура статора

Свойства:

Малый угол конуса и большая поверхность разволокнения;

Открытые канавки создают сильные завихрения, которые разбивают комочки и

узелки волокон.

industry

industry