Similar presentations:

Графік виконання дипломного проекту

1.

Графік виконання дипломного проектуСтудента_________________

№ п/п Найменування етапів

дипломного проекту

Студент

гр.._______________

Строки виконання

Примітка

етапів проекту

______________________

2.

МІНІСТЕРСТВО ОСВІТИ ТА НАУКИ УКРАЇНИСУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ

ШОСТКИНСЬКИЙ ІНСТИТУТ

Кафедра хімічної технології високомолекулярних сполук

ДИПЛОМНИЙ ПРОЕКТ

на тему:

Виробництво електродетонатору №8

Завідувач

кафедри

__________________________

_____________________

(підпис)

Керівник

__________________________

(П.І.Б.)

_____________________

(підпис)

(П.І.Б.)

____________________

____________________

Консультанти:

з охорони праці

(підпис)

з економічної частини

____________________

(підпис)

Студент - дипломник

____________________

(підпис)

Група ХТм-21ш

Шостка 2023

(П.І.Б.)

____________________

(П.І.Б.)

____________________

(П.І.Б.)

3.

МІНІСТЕРСТВО ОСВІТИ ТА НАУКИ УКРАЇНИСУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ

ШОСТКИНСЬКИЙ ІНСТИТУТ

“ЗАТВЕРДЖУЮ”

Заcт.директора з навчальної роботи

_________________Павленко А.А.

“______”________________ 2023р.

ЗАВДАННЯ

НА ДИПЛОМНЕ ПРОЕКТУВАННЯ

Спеціальність 161 «Хімічна технологія та інженерія»

______________________________________________________________________

(прізвище, ім’я та по батькові)

Тема

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

Затверджено наказом №______ від

«____»____________2023р.

Вихідні

дані__________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

Зміст пояснювальної записки:

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

4.

Перелік графічного матеріалу:______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

______________________________________________________________________

Розглянуто на засіданні кафедри ХТВМС

Протокол № _____ від «___»_________2023р.

Завідувач кафедри

___________________ ________________________

(підпис)

Керівник проекту

_________________________

(П.І.Б)

__________________

(підпис)

(П.І.Б.)

Консультанти:

з охорони праці

__________________ _________________________

(підпис)

з економічної частини

__________________ _________________________

(підпис)

Дата видачі завдання

(П.І.Б.)

(П.І.Б.)

«_____»__________2023р.

Термін виконання проекту «____»_______2023р.

Студент – дипломник

_________________________

(підпис)

__________________

(П.І.Б.)

5.

МІНІСТЕРСТВО ОСВІТИ ТА НАУКИ УКРАЇНИСУМСЬКИЙ ДЕРЖАВНИЙ УНІВЕРСИТЕТ

ШОСТКИНСЬКИЙ ІНСТИТУТ

Кафедра хімічної технології високомолекулярних сполук

Пояснювальна записка

до дипломного проекту

освітньо-кваліфікаційним рівнем - спеціаліст

на тему_______________________________________________________________

______________________________________________________________________

______________________________________________________________________

Виконав: студент ___курсу, групи______

напряму підготовки 161 –

«Хімічна технологія та інженерія»

спеціальності 161

«Хімічні технології та інженерія»

___________________________________

(прізвище та ініціали)

Керівник ____________________________

(прізвище та ініціали)

Рецензент____________________________

6.

(прізвище та ініціали)ЗМІСТ

РЕФЕРАТ

8

ВСТУП

9

4. ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРОЕКТУ

ВИРОБНИЦТВА

5. ТЕХНОЛОГІЧНА ЧАСТИНА ПРОЕКТУ

11

5.1. ХАРАКТЕРИСТИКА ГОТОВОЇ ПРОДУКЦІЇ АБО ПАРАМЕТРИ,

БУДОВА ТА ПРИНЦИП ДІЇ ВИРОБУ

5.2. ВИМОГИ ДО СИРОВИНИ, МАТЕРІАЛІВ ТА ПІВФАБРИКАТІВ

12

5.3. ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

17

5.4. ХАРАКТЕРИСТИКИ ЗАСТОСОВАНОГО ОБЛАДНАННЯ

28

5.5. АВТОМАТИЗАЦІЯ ТА МЕХАНІЗАЦІЯ ВИРОБНИЦТВА

30

5.6. АНАЛІТИЧНИЙ КОНТРОЛЬ ПРОЦЕСУ

32

5.7. РОЗРАХУНОК МАТЕРІАЛЬНОГО БАЛАНСУ

33

5.8. ВІДХОДИ ВИРОБНИЦТВА, ШЛЯХИ ЇХ ВИКОРИСТАННЯ ТА

ПЕРЕРОБКИ

5.9. РОЗРАХУНОК ОСНОВНОГО АПАРАТУ

36

5.10. РОЗРАХУНОК КІЛЬКОСТІ ОБЛАДНАННЯ

41

5.11. РОЗРАХУНОК ЕНЕРГОЗАТРАТ І ВОДИ НА ТЕХНОЛОГІЧНІ

ПОТРЕБИ

6. ОХОРОНА ПРАЦІ ТА ТЕХНІКА БЕЗПЕКИ

43

7. БУДІВЕЛЬНО – КОМПОНУВАЛЬНІ РІШЕННЯ

46

7.1 ХАРАКТЕРИСТИКА ВИРОБНИЧОЇ БУДІВЛІ

46

7.2 КОМПОНУВАННЯ ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ В БУДІВЛІ

48

7.3 ОПАЛЮВАЛЬНА ТА ВЕНТИЛЯЦІЙНА СИСТЕМИ ВИРОБНИЧИХ

БУДІВЕЛЬ

8. ОРГАНІЗАЦІЙНО – ЕКОНОМІЧНА ЧАСТИНА

50

8.1 ОРГАНІЗАЦІЯ ВИРОБНИЦТВА

51

8.2 РОЗРАХУНОК ЧИСЕЛЬНОСТІ ВИРОБНИЧОГО ПЕРСОНАЛУ

53

8.3 ВИЗНАЧЕННЯ ФОНДУ ЗАРОБІТНОЇ ПЛАТИ

56

Зм.

Арк.

№ докум.

Розрабив Пирогов

Перевiрив Костюченко

Пiдпис Дата

12

14

37

44

51

ХТм-21ш.7.091605.14. ПЗ

Виробництво електродетонатору

№8

Лит.

Арк.

Аркушiв

7

67

7.

ШІ СумДУгр. ХТм-21ш

Н. Контр.

Затверд.

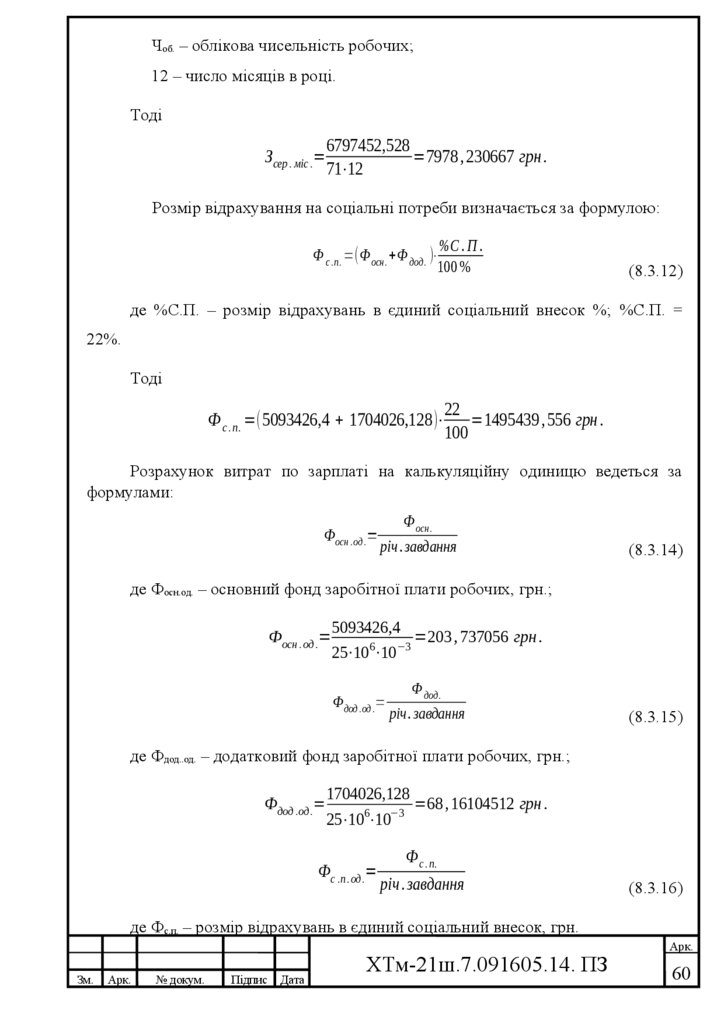

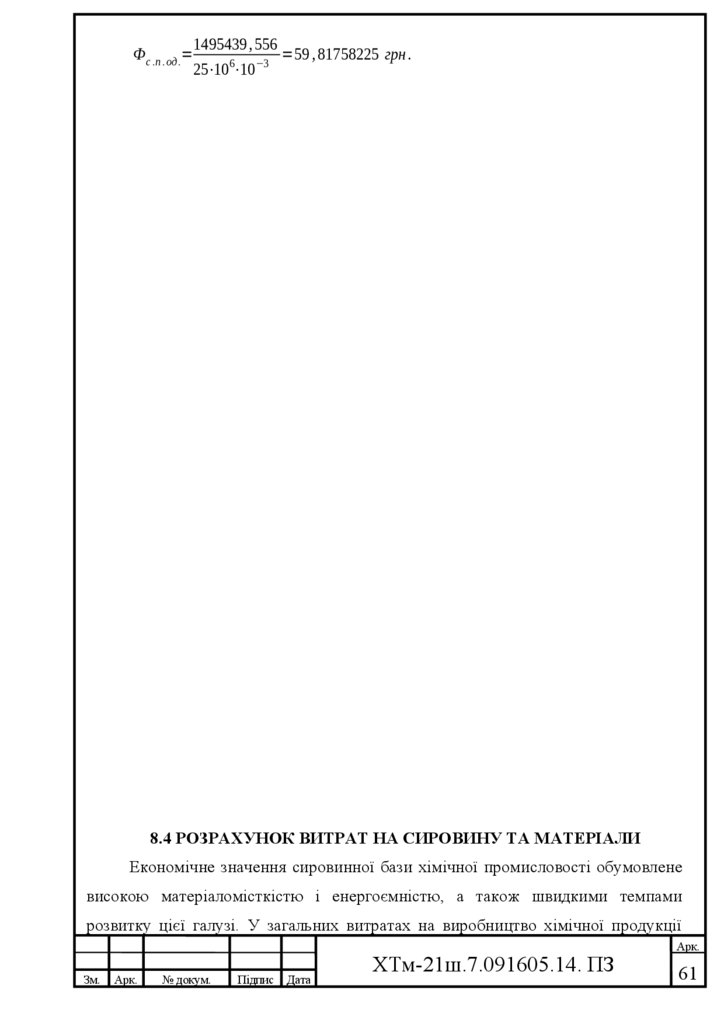

8.4 РОЗРАХУНОК ВИТРАТ НА СИРОВИНУ ТА МАТЕРІАЛИ

61

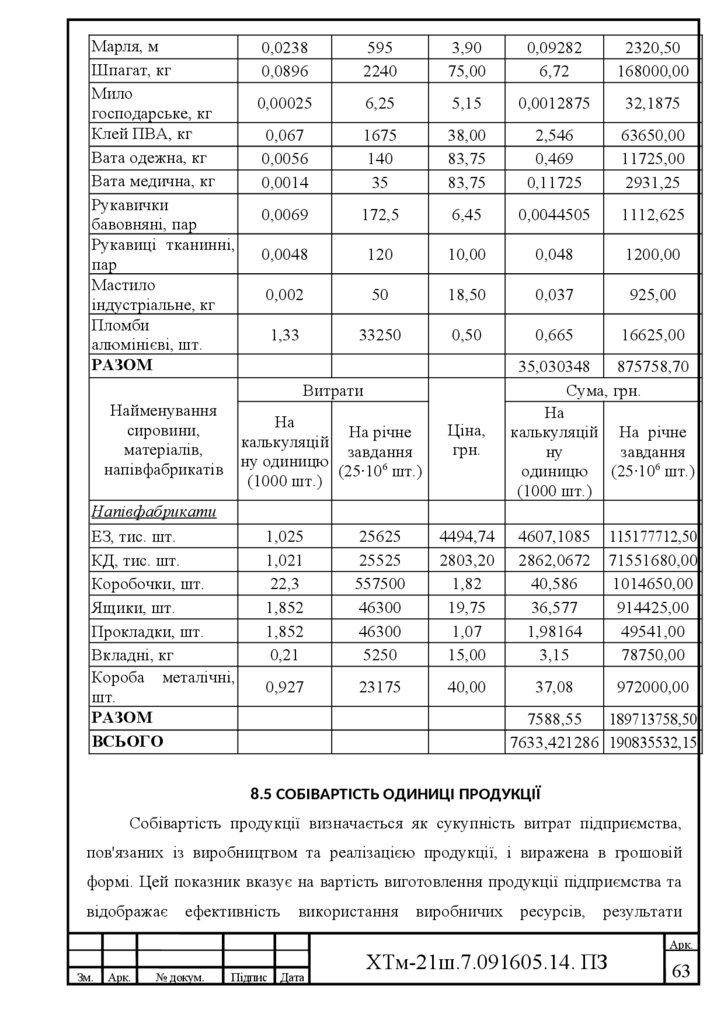

8.5 СОБІВАРТІСТЬ ОДИНИЦІ ПРОДУКЦІЇ

63

8.6 ЕКОНОМІЧНИЙ ЕФЕКТ

ПОКАЗНИКИ ВИРОБНИЦТВА

9. ВИСНОВОК

ТА

ТЕХНІКО

–

ЕКОНОМІЧНІ

66

10. СПИСОК ВИКОРИСТАНОЇ ЛІТЕРАТУРИ

Зм.

Арк.

№ докум.

Пiдпис

Дата

65

ХТм-21ш.7.091605.14. ПЗ

67

Арк.

6

8.

РЕФЕРАТДипломний проект містить 67 аркушів пояснювальної записки, які мають 5

рис., 13 табл., список літератури з 13 джерел.

Графічні матеріали: технологічна схема виробництва, креслення загального

вигляду апарату, будівельно – компонувальне креслення, креслення виробу всього 3 аркуші формату А1 та 1 аркуш формату А3.

Тема проекту: «Виробництво електродетонатору №8».

У

дипломному

проекті

описана

технологія

виробництва

електродетонаторів, характеристика готової продукції, вимоги до сировини,

матеріалів та півфабрикатів.

Приведено

обґрунтування

електродетонатору

на

апараті

технологічної

ПДО-3,

схеми

характеристику

виробництва

обладнання

та

автоматизацію виробництва

Розглянуто аналітичний контроль технологічного процесу, відходи

виробництва та охорону навколишнього середовища

Виконані технологічні розрахунки виробництва, проектованого апарату,

проведені конструктивні і міцностні розрахунки, кількості обладнання та

енергозатрати на технологічні потреби

У розділі «Охорона праці та техніка безпеки» дана характеристика

виробничої будівлі, компонування технологічного обладнання, опалювальна та

вентиляційна системи.

В економічному розділі приведені розрахунки чисельності виробничого

персоналу, визначення фонду заробітної плати, розрахунок витрат на сировину

та матеріали, собівартість одиниці продукції, техніко – економічні показники

виробництва.

Ключові

слова:

ЕЛЕКТРОДЕТОНАТОР,

НАПІВАВТОМАТ

ПДО-3,

ЕЛЕКТРОЗАПАЛЮВАЧ, КАПСУЛЬ-ДЕТОНАТОР.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

8

9.

ВСТУПВ країні широко розвинена гірничодобувна промисловість. Для видобутку

руди та інших корисних копалин, використовують відкритий та закритий спосіб.

Для вибухових робіт при підземному видобутку в шахтах, небезпечних по

газу та пилу, застосовують: вибухові речовини, засоби підривання, засоби

ініціювання та спеціальні конструкції.

Вибухові роботи набули широкого поширення у багатьох галузях

народного господарства. У гірничодобувній промисловості та будівельної

індустрії вибух є основним засобом підготовки гірничої маси до наступних

технологічних операцій. Вибухом не тільки руйнують гірські масиви, а й

спрямовано переміщують їх у заданому напрямку. Вибух широко застосовують

на геологорозвідувальних роботах для створення сейсмічних хвиль при пошуку

корисних копалин, торпедуванні та перфорації глибоких свердловин у нафтовій

та газовій промисловості з метою підвищення їх продуктивності.

Багатьом із перелічених видів вибухових робіт потрібні специфічні типи

вибухових речовин (ВР) і засобів ініціювання (ЗІ), свої методи та системи

підривання зарядів. Тому в даний час розроблено широкий асортимент

вибухових матеріалів (ВМ), який безперервно оновлюється і вдосконалюється у

зв'язку з високими вимогами, що висуваються до них. Останні випливають із

необхідності підвищення ефективності та безпеки робіт, які в останні роки

нерідко проводяться механізованим способом.

Під час розробки безпечних вибухових речовин для надійного підривання

динамітів, виникла потреба в детонаторах. Більшість з них була розроблена з

високою енергією активації, для безпечної та стабільної роботи і щоб вони не

вибухали при випадковому падінні, та при впливі вогню. Такі детонатори мають

вторинні вибухові речовини. Для детонації різних вибухових речовин потрібна

різна кількість енергії. Проте їх дуже важко підірвати спеціально. Вони також

вимагають невеликого ініційного вибуху. Це забезпечується детонатором.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

9

10.

В детонаторі є легкозаймана вибухова речовина, яка забезпечує початковуенергію активації для початку детонації в основному заряді. Вибухові речовини,

що використовуються в детонаторах, включають азид свинцю, октоген,

фульмінат

ртуті,

тетрил,

гексаген,

стифнат

свинцю.

Азид

срібла

використовується рідко через високу ціну.

Детонатори дуже небезпечні для роботи з непідготовленим персоналом,

оскільки в них є первинна вибухівка.

Перші вибухові детонатори були продемонстровані наприкінці XVIII

століття, в них електрична іскра при терті запалювала чорний порох, через

легкозаймисту речовину, яку змішували з чорним порохом.

Наприкінці XIX століття були розроблені електричні детонатори, що

поєднували детонатор з вибуховою речовиною та дротом.

Електричні сірникові детонатори почали виготовляти на початку ХХ

століття у Німеччині.

Сучасний асортимент номенклатури основних засобів ініціювання містить:

капсулі-детонатори (КД) променевого і накольного дії звичайні і термостійкі;

електродетонатори (ЕД) миттєвої, уповільненої (секундної, напівсекундної,

чвертьсекундної) та короткозаповільненої (мілісекундної) дії; запобіжні ЕД для

вугільних шахт, небезпечних по газу та пилу.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

10

11.

4. ТЕХНІКО-ЕКОНОМІЧНЕ ОБГРУНТУВАННЯ ПРОЕКТУВИРОБНИЦТВА

Існує три методи виготовлення електродетонаторів: ручна збірка, збірка на

ПСО-2 та збірка на ПДО-3.

При ручній збірці отримуються високоякісні вироби, проте цей процес, з

точки зору техніки безпеки та трудомісткості, не відповідає сучасним

стандартам. Тому ручна збірка електродетонаторів стає неефективною.

Існує агрегат для з'єднання, обтискання і контролю, який складається з

двох напівавтоматів роторного типу: напівавтомату з'єднання і обтискання ПСО2 та напівавтомату контролю опору ПКС-2А.

Перший має ротор, що обертається, з дванадцятьма центруючими

голівками та обтискними цангами, а також ротор знімача з вісьмома висувними

захоплювачами та приводом. Другий складається з обертаючого столу з

затискними голівками, електроблоку зі струмознімачами та електромагнітами.

Електрозапалювачі підвішуються та закріплюються в центруючій голівці, що

розташована під цангою, в яку вставляється капсюль-детонатор. Подача

капсюлів до напівавтомату ПСО-2 може виконуватися автоматично за

допомогою механізму, що включає касету для 100 капсюль-детонаторів , ротор

орієнтації, транспортний ротор та ротор завантаження. Проте, ці напівавтомати

не є достатньо продуктивними.

Найбільш вигідним є використання напівавтомата ПДО-3, що має два

обертаючихся ротори, з'єднаних навісним транспортером. Процес виготовлення

електродетонаторів включає з'єднання капсюль-детонатору з

електрозапалювачем. ПДО-3 усуває необхідність ручної вставки капсюлів в

цанги, забезпечуючи більш безпечний та високопродуктивний процес. Під час

роботи напівавтомата відбувається потрійна перевірка опору виробів,

забезпечуючи відхилення виробів з неприпустимим опором.

Аналізуючи порівнювальні характеристики існуючих методів

виготовлення електродетонаторів, можна визначити, що найбільш доцільним є

використання напівавтомата ПДО-3.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

11

12.

5.ТЕХНОЛОГІЧНА ЧАСТИНА ПРОЕКТУ5.1 ХАРАКТЕРИСТИКА ГОТОВОЇ ПРОДУКЦІЇ АБО ПАРАМЕТРИ,

БУДОВА ТА ПРИНЦИП ДІЇ ВИРОБУ

Електродетонатори — це пристрої, які використовують для підриву зарядів

вибухових речовин під час проведення промислових вибухових робіт за

температури навколишнього середовища від мінус 60 до плюс 45 С°.

Електродетонатори запускаються механічно, електрично або хімічно.

Електродетонатори

розрізняють:

за

родом

заряду

ініціюючої

ВР

(гримучертутно-тетрилові і азидотетрилові); за часом спрацьовування (миттєвої,

короткоуповільненої та уповільненої дії); за конструктивним оформленням та за

призначенням (загального призначення, для сейсморозвідки, обробки металів,

для торпедування нафтових свердловин та ін.); за умовами застосування

(незапобіжні та запобіжні - для шахт, небезпечних по вибуху газу чи пилу); по

чутливості до блукаючих струмів (нормальної, зниженої і дуже низької

чутливості або грозностійкі).

Для

вибухових

робіт

у

гірничій

промисловості

застосовуються

електрозапальники з металевими містками з опором 0,5…5 Ом. Містки

електрозапальників виготовляють з ніхромової (сплав 80% нікелю і 20% хрому)

зволікання діаметром 24-54 мкм, довжиною до 5 мм. На місток накалювання

наносять два шари займистого складу, внутрішній з яких містить легкозаймисту

піротехнічну суміш, а зовнішній - суміш, що згоряє з сильним форсом вогню.

Вся займиста головка покрита зовні тонкою плівкою нітролаку, що оберігає її від

зволоження.

Електродетонатори являють собою металеву (алюмінієву, сталеву, мідну)

або паперову гільзу, спорядженою ініціюючими вибуховими речовинами. Задня

частина гільзи може бути плоскою або увігнутою (з кумулятивною вирвою).

Гільза заповнюється вибуховою речовиною на 2/3 від своєї довжини,

незаповнена частина служить для засобу займання (вогнепровідного або

детонуючого

шнура).

Заряд

прикривається

філіжанкою,

яка

запобігає

спрацьовуванню детонатору від тертя.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

12

13.

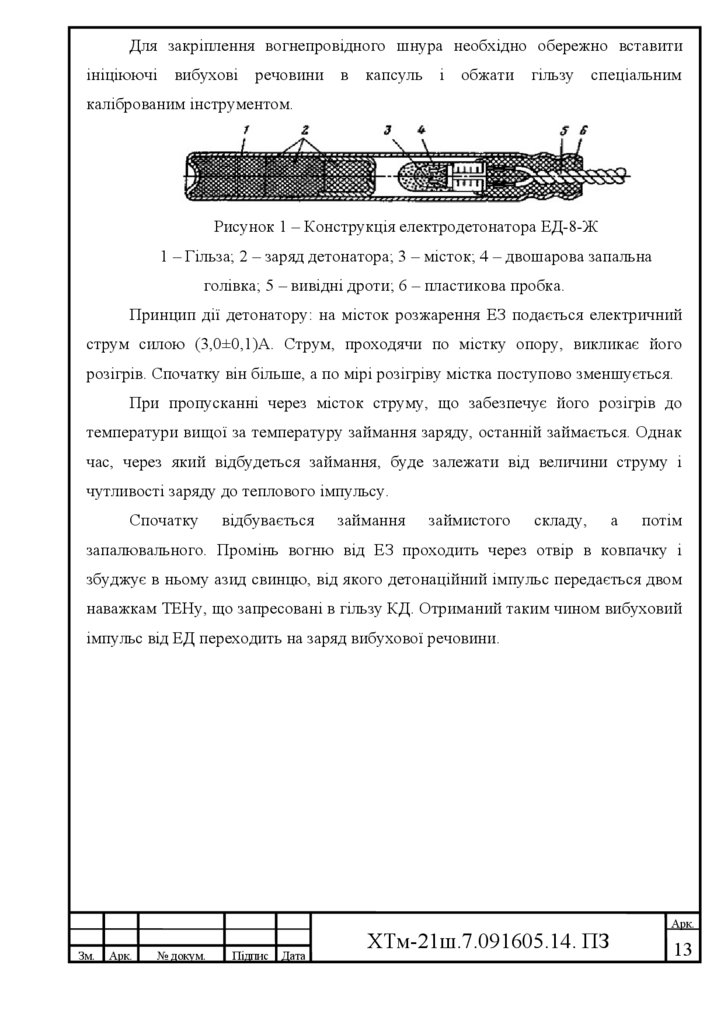

Для закріплення вогнепровідного шнура необхідно обережно вставитиініціюючі вибухові речовини в капсуль і обжати гільзу спеціальним

каліброваним інструментом.

Рисунок 1 – Конструкція електродетонатора ЕД-8-Ж

1 – Гільза; 2 – заряд детонатора; 3 – місток; 4 – двошарова запальна

голівка; 5 – вивідні дроти; 6 – пластикова пробка.

Принцип дії детонатору: на місток розжарення ЕЗ подається електричний

струм силою (3,0±0,1)А. Струм, проходячи по містку опору, викликає його

розігрів. Спочатку він більше, а по мірі розігріву містка поступово зменшується.

При пропусканні через місток струму, що забезпечує його розігрів до

температури вищої за температуру займання заряду, останній займається. Однак

час, через який відбудеться займання, буде залежати від величини струму і

чутливості заряду до теплового імпульсу.

Спочатку

відбувається

займання

займистого

складу,

а

потім

запалювального. Промінь вогню від ЕЗ проходить через отвір в ковпачку і

збуджує в ньому азид свинцю, від якого детонаційний імпульс передається двом

наважкам ТЕНу, що запресовані в гільзу КД. Отриманий таким чином вибуховий

імпульс від ЕД переходить на заряд вибухової речовини.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

13

14.

5.2 ВИМОГИ ДО СИРОВИНИ, МАТЕРІАЛІВ ТА ПІВФАБРИКАТІВ1. Електрозапалювач із жорстким кріпленням містка (ЕЗ-Ж) [10],

зазначений на рис. 2, предназначений для ініціювання складу КД та його

подальшого активації. ЕЗ-Ж повинен відповідати вимогам, визначеним на

кресленні.

1 – запалювальна голівка; 2 – місток опору; 3 – обойма; 4 – ізоляційний

картон; 5 – клеми; 6 – вивідні дроти; 7 – пластмасова пробка; 8 – жетон.

Рисунок 2 – Будова електрозапалювача з жорстким кріпленням містка

На

місток

розжарювання

наноситься

займистий

склад

рецептури

Ср49,5Б49,5Сс1, що включає свинець роданистий (49,5%), сіль бертолетова

(49,5%) та сурик свинцевий (1%) згідно з вимогами стандарту ОСТ В84-556-78.

Наносити цей склад відповідно до ваги в межах 0,010-0,016 г.

Поверхню А запалювальної голівки покривають запалюючим складом, що

включає: заліза (ІІІ) оксид чистий для аналізу ТУ 6-09-5346-87 та нітроклей АК20 згідно за ТУ 6-10-1293-78.

Поверхню Б запалювальної голівки покривають нітроклеєм АК-20 за ТУ 610-1293-78,

підфарбованим

спиртовим

розчином

фарбника

діамантового

зеленого (згідно з ТУ 6-09-4278-88) або радомину "Ж" (згідно з ТУ 6-14-1058-79)

або радомину "С" (згідно з ТУ 6-14-1088-74).

Опір запалювальної голівки повинен знаходитися в діапазоні від 1,6 до 2

Ом. Обойма виготовляється з латуні марки Л63 з такими параметрами: товщина від 0,25 до 0,04 мм або від 0,3 до 0,04 мм; ширина - від 20 до 0,4 мм, довжина

стрічки немірна. Картон ізоляційний надходить на виробництво у вигляді

рулонів, де ширина рулону становить 1020 мм, а товщина - 9,20 мм.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

14

15.

Вивідні дроти мідні, вкладе ні в ізоляцію, мають довжину 1, 2, 4, 5 м івиготовлені із дроту ВП-1х0,5 згідно з ГОСТ 6285-14. Пробка виготовляється з

поліетилену марки 102-01К і має масу 0,51 г. Місток опору виготовляється з

ніхромової проволоки 0,03х20Н80-В4-Т4-1,4-12-85-84 з діаметром проволоки

0,03 мм та опором від 1,30 до 2,00 Ом.

Недопустимо: виглядання містка розжарювання із займистого складу;

сколювання, тріщини, великі пухирці на займистому складі; неповне покриття

або пошкодження покриття поверхонь А і Б; пошкодження ізоляції вивідних

дротів, що оголюють жили; виступання дроту на бічній поверхні пробки; пробки

з пухирцями повітря, усадочними раковинами або складками на бічній поверхні.

Допускається:

прямі

дроти

замість

скручених

всередині

пробки;

скручувати дроти на відстані до 70 мм від краю пробки; не зачищати вивідні

дроти за узгодженням зі споживачем; затікання поліетилену на скручену частину

дротів на довжину не більше 1,5 мм. Симетричність осі каркаса відносно осі

пробки не перевищує 0,5 мм.

2. Капсуль-детонатор з трубкою

Капсуль-детонатор (зображений на рис. 3) призначений для ініціювання

вибухових зарядів у шахтах, які становлять потенційну небезпеку через

наявність газів та пилу.

1 – гільза; 2 – чашечка; 3 – азид свинцю; 4 – ТЕН; 5 – трубка.

Рисунок 3 – Капсуль-детонатор

ТЕН поз.4 (0,65±0,05) г пресується в гільзу поз.1 під тиском (110±10) МПа

фігурним пуансоном.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

15

16.

Додатковий заряд ТЕНу поз.4 (0, 65+0,05-0,03) г пресується в гільзу поз. 1 підтиском (30±10) МПа фігурним пуансоном.

Азид свинцю поз. 3 (0,15±0,03) г пресується разом з чашечкою поз. 2 під

тиском (80±10) МПа.

При цьому допускається роздуття гільзи в місці посадки чашечки.

Недопустимими є такі явища, як наскрізне продавлювання донної частини гільзи,

а також тріщини і глибокі подряпини на дульці гільзи.

Основний матеріал для виготовлення гільзи:

0,82 Биметалл 3 ГОСТ 807−78

ІІ кп ГОСТ 803−66

Стрічка

.

Основний матеріал для виготовлення чашечки: Стрічка ДПРХМ 0,5 Л68

ГОСТ 1018-77.

Покрив чашечки: ЛакВЛ-7-2 або ВЛ-7-3 ОСТ В84 1694-79.

Матеріал трубки : пластикат И40-13, білий, рецептура 230/1 ГОСТ 5960-72

(34 ваг. част.); пластикат марки П30 червоний ТУ6-05-5084-85 (1 ваг. част.).

3 Допоміжні матеріали

Згідно з технологічним регламентом [11] до допоміжних матеріалів

відносяться:

Картонні коробки ГОСТ 7933-89 використовують для упакування ЕД.

Металеві короби ГОСТ В 20854-77 використовуються для упакування

картонних коробок з виробами.

Ящики ГОСТ В 13286-86 застосовуються для упакування металевих

коробів з виробами.

Мило господарське ТУ 10-04-02-39-89 використовується для дотримання

особистої гігієни.

Пломба алюмінієва ГОСТ 18677-73 застосовується для пломбування

дерев’яних ящиків з виробами.

Ацетон ГОСТ 2768-84 застосовується для протирання різних поверхонь

обладнання.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

16

17.

5.3 ОПИС ТЕХНОЛОГІЧНОГО ПРОЦЕСУТехнологічний процес виготовлення електродетонаторів складається з

наступних операцій:

Вхідний контроль деталей

Набирання ковпачків у збірку

Досил ковпачків у збірку

Підноска продуктів : азиду свинцю та уповільнювального складу

Засипка продукту у ковпачки

Транспортування ТЄНу

Насипка ТЄНУ у ковпачки

Набір гільз у збірки

Насипка ТЕНу в гільзи

Пресування додаткового заряду та ТЕНу в гільзу

Досилання ковпачків у гільзи та пресування продукту

Виштовхування КД із збірок

Піднесення збірок з КД на огляд

Перевірка зовнішнього вигляду та укладання КД в коробочки

Транспортування КД

Транспортування електрозапальника до напівавтомату ПДО - 3

Вставка

проводів

електрозапальника

в

контактні

колодки

ланцюгового

транспортера

Заправка електрозапальника в орієнтуючу карету

Піднесення та механічна вставка КД на ПДО - 3

Перевірка зовнішнього вигляду електродетонатора

Рахунок та упаковка електродетонатора в картонні коробки на ПДО - 3

Упакування картонних коробок з виробами в металеві короби

Упакування металевих коробів з електродетенаторами в ящики

Транспортування продукції в погрібок

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

17

18.

4.1 Вхідний контроль деталейДеталі надходять з цеху виробника в справній опломбованій тарі та

паспортом, що засвідчує якість. Майстер та контролер ВТК проводить контроль

деталей за зовнішнім виглядом та геометричними розмірами по 5-10 деталей від

кожної коробки з реєстрацією в журналі. При невідповідності вимогам деталі

бракуються та вертаються у цех.

4.2 Набір ковпачків у збірку

Набір ковпачків у збірку здійснюється за допомогою спеціального верстата

для набирання ковпачків. Для виконання операції необхідно підняти майданчик

верстата та закрити бічні стінки. Включити верстат, насипати ковпачки, після

заповнення ковпачками отворів вимкнути верстат. Розкрити бічні стінки

верстата, взяти збірку та надіти на пуансони з ковпачками. Передати збірку на

наступну операцію.

4.3 Досилання ковпачка у збірку

На цій операції ковпачки повністю надсилаються у збірку за допомогою

преса ЕП-5. Перед початком роботи необхідно підготувати прес до роботи.

Після цього взяти збірку, поставити її на піддон і вставити в пристосування.

Включити прес на робочий хід і зробити досилку ковпачка. Потім вимкнути

прес, вийняти збірку з пристрою і передати на наступну операцію.

4.4 Піднесення свинцю та уповільнюючого складу

Перед початком роботи необхідно перевірити справність блокування ніші

проміжного зберігання продукту та сигналізації.

Взяти ящик, підійти до

погребка зберігання продукту. Покласти ящики, розписатися в журналі за

отриману кількість продукту. Вийти з погребка та вимкнути сигналізацію.

4.5 Насипання сповільнювального складу та азиду свинцю

Насипка

уповільнюючого

складу

та

азиду

свинцю

в

ковпачки

здійснюються за допомогою насипного приладу. Перед початком роботи

необхідно перевірити чистоту робочого місця, справність блокування ніші

зберігання азиду свинцю і уповільнюючого складу, справність блокування

насипного приладу, справність гребінки для розрівнювання продукту.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

18

19.

Мірку та піднос перенести в насипну кабіну, встановити в раму насипногоприладу, закріпити струбцинами.

Щодня перед початком роботи майстер

зобов'язаний перевірити стан насипного приладу.

Під мірку розмістити розвантажувальний бункер-вирву. Під вирву в

спеціальне гніздо поставити порожню коробку для сипання продукту. Середню

частину мірки встановити таке положення , у якому отвори верхньої пластини не

збігалися з отворами середньої пластини . Переконавшись у правильності

встановлення мірки зробити її завантаження. Відкрити бронедвері і увійти в

кабіну, з ніші взяти коробочку з продуктом і поставити на табурет. Закрити нішу

на засувку. Необхідно встановити коробочку в гніздо коробкотримача. Вийти з

кабіни та закрити двері. Повернути ручку коробкотримача у бік мірки, при

цьому коробка з продуктом затиснеться в гнізді коробкотримача, і продукт

висипається в бункер мірки.

Потім ручку коробкоутримувача поставити у

вихідне положення. За допомогою гумового гребінця розрівняти продукт. Взяти

зі столу комплект інструменту та встановити у гніздо лінійки. Відкрити шибер.

подати лінійку зі складанням на щит і надіслати до упору. Закрити шибер.

Здійснити відмірювання навішування продукту.

При крайніх положеннях

середньої частини мірки необхідно зробити «утрясіння» для отримання

необхідної навішування.

Потім висунути лінійку через щит.

Взяти збірку.

перенести і поставити на стіл біля кабіни насипки за нагрудний щиток.

Оглянути якість насипки. У міру витрати продукту його необхідно додавати.

Після закінчення роботи висипати продукт із мірки.

початкове положення.

Мірку поставити в

Рухом важеля вивести коробочку з продуктом з-під

вирви. Увійти в кабіну, взяти коробочку із залишком продукту, перенести і

поставити на табурет.

Протерти коробочку вологою марлею, поставити

коробочку в нішу та закрити. Контроль навішування здійснює майстер або

контролер ВТК один раз на годину по 15 - 20 ковпачків , нанести уповільнюючий

склад 0,2 - 0,4 г. азид свинцю 0,15 ± 0,03г.

4.6 Транспортування та розкладка ТЕНу

Перед початком роботи робітник повинен перевірити справність візка,

заземлення. Підвести візок до погребка зберігання продукту.

Арк.

Зм.

19

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

20.

З погребка взяти один мішок з продуктом. Підвести візок до тамбурурозкладки продукту. Мішок перенести в тамбур і поставити на табурет.

Розрізати шпагат на мішку, зняти мішковину, помістити її у спеціально відведене

місце. Наповнити коробочки продуктом, зважити кожну коробочку і під кришку

покласти етикетку із зазначенням маси, номера партії, продукту, прізвища, дати

розкладки. Поставити в нішу підсипки.

4.7 Насипка ТЕНу в ковпачки

Насипку ТЕНу роблять поверх азиду свинцю на насипному приладі, що

надалі при запресуванні знижує кількість спрацьовувань.

Перед початком

роботи необхідно перевірити чистоту робочого місця, заземлення, справність

блокування. Перенести мірку на робоче місце, встановити на раму насипного

приладу та закріпити струбцинами. Перед початком роботи майстер повинен

перевірити стан насипного приладу.

Взяти з ніші коробочку з продуктом,

закрити нішу, коробку перенести в кабіну насипки.

Встановити коробку C

продуктом в коробкоутримувач. Вийти з кабіни та закрити двері. Повернути

ручку коробкотримача у бік мірки. Продукт висипається в бункер із мірки. За

допомогою гумового гребінця зробити розрівнювання продукту.

З ніші

проміжного зберігання взяти збірку з накладкою та ковпачками, в яких

знаходяться навішення уповільнюваючого складу та азиду свинцю, перенести та

встановити на лінійку, відкрити шибер і надіслати до упору, закрити шибер. При

русі рукоятки отвору середньої пластини збігатимуться з отворами верхньої

рукоятки отвору середньої та нижньої пластини співпадуть, і кількість продукту

сиплеться ковпачок.

При крайніх положеннях середньої частини мірки

необхідно зробити «тряску» для отримання необхідної навішування.

Після

відмірювання та насипки ТЄНу в ковпачки. Збірку поставити на стіл біля кабіни,

після перенести в передавальну нішу. У міру витрати продукту його необхідно

додавати. Контроль навішування ТЄНу здійснює майстер і контролер ВТК один

раз на годину по 15-20 ковпачків.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

20

21.

4.8 Пресування продуктів: уповільнюючого складу , азиду свинцю та ТЄНув ковпачку

Операція пресування продуктів здійснюється з метою надання складу

необхідної густини за допомогою преса П-908.

Перед роботою необхідно

перевірити справність роботи блокування шибера з важелем включення преса та

двері з ходом преса. Перевірити центрацію пуансонів із матрицями. Включити

прес у робоче становище, пуансони повинні проходити через накладку в

ковпачки. При зворотному русі нижньої траверси преса накладки не повинні

задівати пуасони. Перевірити заземлення преса, ванни для спирту або ацетону. З

ніші зберігання взяти комплект інструменту з продуктом та дослати в напрямні

преса, закрити шибер. Рухом важеля привести прес в роботу. Після досягнення

заданого тиску пресування вимкнути прес і дочекатися включення реле часу,

вийняти збірку та поставити на стіл.

Майстер і контролер ВТК не менше двох разів на зміну перевіряє роботу

преса.

4.9 Набір гільз у збірку

Операція здійснюється на спеціальному верстаті для набору гільз. Перед

початком роботи перевірити справність та заземлення верстата, його роботу на

холостому ходу. Привезти на робоче місце ящик із гільзами. Принести порожні

збірки. Наповнити пенал гільзами. Взяти касету з гільзами і поставити до упору

в напрямку верстата, закріпити її шпонкою. Потім вимкнути верстат, тим самим

відкрити доступ гільзам у живильну лійку.

Вимкнути верстат.

Під трубки

встановити збірку з накладкою. Повернути ручку-важіль до упору. При цьому

гільзи потрапляють з механізму в трубки, в момент руху гільзи орієнтуються під

дією сили тяжіння, денцями вниз. З трубок через накладку гільзи надходять у

збірку. Після цього висунути комплект інструменту з гільзами, зняти накладку

за допомогою педального досилача надіслати гільзи в збірку до упору і передати

на наступну операцію.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

21

22.

4.11 Насипання ТЕНу в гільзиНасипка ТЕНу в гільзи здійснюється на насипному приладі.

Перед роботою перевірити справність блокувань і заземлення. Завантажити

продукт у бункер, потім взяти дерев'яну збірку з порожніми гільзами, поставити

на піддон, зверху на дульця гільз надіти текстолітову накладку, відкрити шибер.

Комплект інструменту встановити на напрямну приладу. Надіслати комплект до

упору. Закрити шибер, провести відмірювання та насипання продукту в гільзи.

Після відмірювання та насипання продукту в гільзи відкрити шибер, висунути

лінійку. Закрити шибер, взяти збірку, перенести в нішу проміжного зберігання

або передати на наступну операцію.

4.12 Пресування ТЕНу та розвальцювання дульця гільз

Операція пресування здійснюється з метою виключення пилу, а також, щоб

речовині надати необхідну щільність на пресі П-908. Перед роботою необхідно

перевірити справність блокувань, сигналізації, заземлення.

Перевірити

централізацію пуансонів. Взяти збірку з насипаним в гільзи ТЕНом, встановити

на піддон із накаваленками.

Надіти на дульця гільз накладку і надіслати в

направляючі преса. Закрити шибер. Рухом важеля привести прес у роботу.

Пуансони

зроблені

таким

чином,

що

при

пресуванні

відбувається

розвальцювання гільз на висоту 3-5 мм. Після досягнення заданого тиску, важіль

перевести в початкове положення, в результаті чого нижня плита преса

опуститься до вихідної точки, після цього необхідно вийняти збірку з гільзами і

поставити на стіл, зняти з дульця гільзи накладку, збірку з гільзами зняти з

піддону, перенести і поставити в нішу проміжного зберігання.

4.13 Підсипка ТЕНу в гільзи

Підсипка ТЕНу в гільзи здійснюється на насипному приладі. Операція

підсипання ТЕНу в гільзи проводиться аналогічно операції насипання ТЕНу в

гільзи. Розмір підсипки ТЕНу 0,4± 0,1 г. Разброс в установленій навішуванні не

повинен перевищувати ± 0,03 г.

Контроль підсипки продукту здійснює майстер і контролер ВТК не рідше 1

разу на годину по 15-20 шт.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

22

23.

4.14 Пресування додаткового заряду ТЕНу в гільзуПресування додаткового заряду ТЕНу в гільзу проводиться на пресі П-908

аналогічно пресування 28±2,0 МПа або 280 ± 20 кгс/см²

4.15 Досилання ковпачків у гільзи та пресування продукту

Перед початком роботи перевірити справність блокувань, сигналізацій,

заземлення, увімкнути реле часу. Взяти збірку, перевернути її дульцями вниз,

потім через вікно бронещита вставити збірку у верхні напрямні преса і подати

під пуансони до упору, взяти зі столу тимчасового зберігання збірку з гільзами,

перенести до столу і встановити на плоский піддон. Надіти на дульця накладку і

подати на нижню плиту преса по напрямних до упору. Рухом важеля до себе

включити прес на робочий хід.

Нижня плита преса та збірка з гільзами

піднімається. Пуансони увійдуть в отвір, перештовхнуть ТЕН. По досягненню

заданого тиску пресування перевести важіль у початкове положення, вимкнути

прес. Відкрити шибер, вийняти збірку з капсуль детонатором, поставити на стіл.

З дульця капсуль детонатора зняти накладку і покласти на стіл. Збірку зняти з

піддона і перенести в нішу проміжного зберігання. З верхніх напрямних преса

вийняти порожню збірку і поставити на стіл.

4.16 Виштовхування капсуль детонатора із збірки

Виштовхування капсуль детонатора із збірки здійснюється на пресі П-908.

Перевірити справність блокування, заземлення, централізацію пристрою,

підготувати робоче місце. З ніші принести збірки , поставити за щит , взяти

порожню збірку і помістити в нижні направляючі преса , у верхні напрямні

помістити збірку з капсуль детонатором . Надіслати обидві збірки до упору та

закрити шибер.

Натиснути на «Пуск» при цьому натиск з пуансонами

опуститься вниз, пуансони, пройшовши через спрямовуючу зйомку потраплять у

дульця капсуль детонатора і своєю потовщеною частиною упруться в торець

дульця.

При русі пуансонів вниз, капсуль детонатори пройдуть через отвір

порожньої збірки. Після цього відкрити шибер і взяти спочатку збірку з капсуль

детонатором, а потім порожню збірку. Збірку з капсуль детонатором поставити в

передавальну нішу. Порожню збірку поставити на стіл.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

23

24.

4.17 Перевірка зовнішнього вигляду та укладання капсуль детонаторів укоробочки.

Підготувати робоче місце, принести коробочки для складання оглянутих

капсуль детонаторів. З ніші взяти збірку з капсуль детонатором, перенести на

стіл за бічний щиток. Зі збірки вийняти капсуль детонатор. При огляді

відбракувати вироби з дефектами. Вироби з дефектами покласти в лоток з

маслом. Виправними дефектами є: маркування донів серій уповільнення , що не

відповідають , вироби без серії уповільнення . У міру накопичення на робочому

місці до 50 штук виробів з дефектами, що виправляються, їх необхідно

перемістити, поставити в лоток і перенести на спеціальне робоче місце, де

зробити в коробочки, виправлення дефектів. Закінчивши огляд придатні вироби

покласти в коробочки. У кожній коробочці по 42 штуки, коробочку поставити у

шахту. Майстер і контролер ВТК перевіряють не менше 2 збірок з КД на зміну

по 10-15 шт.

4.18 Транспортування капсулів детонаторів

Перед

початком

роботи

перевірити

справність

візка,

заземлення,

блокування дверей ніші. Транспортування капсулів детонаторів відбувається

певним маршрутом, з відмінною червоною пов'язкою на рукаві. При отриманні

виробів перевірити кількість коробок візуально, перевірити наявність етикеток в

ящику. Ящики з капсулем детонатором перенести по одному тримаючи за

бічніручки, встановити спочатку 4 ящики в один ряд, зверху покласти гумову

прокладку і ще 4 ящики, закрити кришку візка. Перенести вироби у майстерню.

Відкрити дверцята ніші, поставити ящики з виробами в нішу. Закрити дверцята

ніші. За порядок під час транспортування, облік виробів, правильність

заповнення журналів обліку відповідає майстер.

4.19 Транспортування електрозаймачів обтискання

Взяти зі стелажу зберігання лоток з електрозапальниками.

Лоток з

електрозапальниками, тримаючи за ручку, перенести та поставити на полицю

біля ПДО-3.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

24

25.

4.20 Вставлення проводів електрозапальників у контактні колодкиланцюгового транспортера

Перевірити справність напівавтомата ПДО-3 на «холостому ході». Взяти

електрозапальник, оглянути його. Натиснути на педаль ногою та заправити кінці

провідників у контактну колодку. Майстер та контролер ВТК періодично

проводять контроль.

4.21 Заправка електрозапальників в орієнтовну карету

Включити ПДО-3. Взяти електрозапальник однією рукою за пробку, іншою

- за скручену частину проводів, оглянути його та заправити в орієнтовну карету.

Підняти пробку вгору до упору, скручену частину проводів відвести убік.

Здійснити повну заправку пробки електрозапальника. Зупинити напівавтомат,

якщо електродетонатор, не до робочого місця перебуваючи в цангі, підійшов по

колу

напівавтомата

«Заправлення

електрозапальника

в

карету».

Взяти

електродетонаторза бунтик, не торкаючись оголених кінців проводів, вставити в

цангу. Закоротити оголені кінці проводів, надіти контактний затискач. Вийняти

електродетонатор із цанги, перенести і покласти на транспортер. Не допускати в

роботу електрозапальники з тугими пробками, зі зігнутими головками,

зруйнованими головками або з запалювальною головками, що мають тріщини.

4.22 Піднос та механічна вставка капсулів детонаторів на ПДО-3

Взяти лоток для перенесення КД, підійти до ніші проміжного зберігання,

поставити на стіл, закрити нішу. Відкрити ящик з КД і поставити коробки з

виробами по одній у лоток. Перенести лоток до напівавтомата ПДО-3. Поставити

в шахту кількість коробочок з КД - 100 штук виробів.

Відкрити шибер

завантажувального пристрою, вийняти з карети порожню коробочку, встановити

коробочку з КД.

4.23 Перевірка зовнішнього вигляду електродетонаторів

Необхідно Перевірити роботу механічного ножа, наявність лотка з маслом

у приймачі. Сісти на робоче місце, одягнути антистатичний браслет. Взяти виріб

зі стрічкового транспортера, оглянути на вигляд, підмотати бунтик і покласти на

стіл за нагрудний щиток. Покласти на транспортер 5 штук оглянутих виробів дляАрк.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

25

26.

передачі на операцію «Рахунок та укладання електродетонаторів у картоннікоробки на ПДО-3»

Провести обрізку бракованих виробів від провідників, які мають

відхилення за допомогою ножа, і покласти в лоток з маслом.

Майстер зміни та контролер ВТК не менше двох разів у зміну

контролюють ведення операції. Контроль роботи приладів «ОЭ-1» проводити

кожному ПДО-3 шляхом вставки у кожну колодочку еталонів опору.

4.24 Рахунок і пакування електродетонаторів у картонні коробки на ПДО-3

Операцію проводити в окремій кабіні за нагрудним щитком напівавтомата

ПДО-3. Перевірити наявність ярликів, їх зміст. Заповнити ярлики та наклеїти їх

на кришки коробок. Принести на робоче місце шпагат, картонні коробки з

наклеєними ярликами. Обережно взяти 5 штук електродетонаторів зі стрічки

транспортера та укласти їх у коробку, перекласти вироби папером. Укласти в

коробку необхідну кількість виробів, закрити кришкою та перев'язати шпагатом.

Заповнити етикетку і покласти коробку з виробами на стрічку конвеєра через

спеціальний отвір для передачі на формування партій. Майстер і контролер ВТК

не менше 2-х разів та зміну контролює виконання операції.

4.25 Упаковка картонних коробок з виробами у металеві короби та

формування партій

Взяти 1 коробку з виробами, перевірити правильність заповнення етикетки.

Зробити укладання коробок з виробами в короб. Картонні коробки з виробами

упаковуються в металеву коробку в 3 ряди по висоті, кількість коробок в ряду - 8

штук. Вільне місце в коробці заповнити папером. По наповненні металевий

короб закрити кришкою, одягнути замок. На кришку короба наклеїти етикетку та

заповнити її. Короб передати на операцію упаковки в ящик.

4.26 Упаковка металевих коробів з електродетонаторами в ящики

Підготувати робоче місце, дріт, ярлики, ящики. Заповнити ярлики та

наклеїти на ящики. Взяти короб з виробами і акуратно помістити в ящик.

Вкласти коробки із затискачами між коробом і ящиком. Ущільнити картоном,

вкласти інструкцію. Закрити кришку ящику на замок, надіти шпильку.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

26

27.

Ящик по пазу обв'язати дротом і опломбувати. Пломбування здійснюєконтролер ВТК або робітник. Кріплення кришки до стінок ящика виконується

шурупами. Кількість шурупів на передній і задній стінці – по 4 штуки, на бічних

стінках – по 2 штуки. Майстер і контролер ВТК здійснюють контроль за якістю

упаковки не менше 5 разів на зміну на 5 ящиках з продукцією.

4.27 Транспортування готової продукції у погрібок і на випробувальну

станцію

Перевірити справність моторолера (візка). Одягти спецодяг, прикріпити

відмітні знаки. Взяти з передавальної ніші або зі стелажу ящик з виробами,

винести та обережно поставити на дно кузова моторолера або візка. Поставити в

мотороллер не більше 4 ящиків, на візок - не більше 2 ящиків.

Накрити

брезентом ящики. Перевезти у погрібок. Принести вироби в ящиках по одному і

поставити на піддон, складаючи їх у штабелі. Вироби в ящику призначені для

випробувань, поставити в передавальну нішу на приймання ВТК. Кількість

виробів, що транспортуються, зафіксувати в журналах обліку на ділянці та в

погрібку при здачі або отриманні продукції.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

27

28.

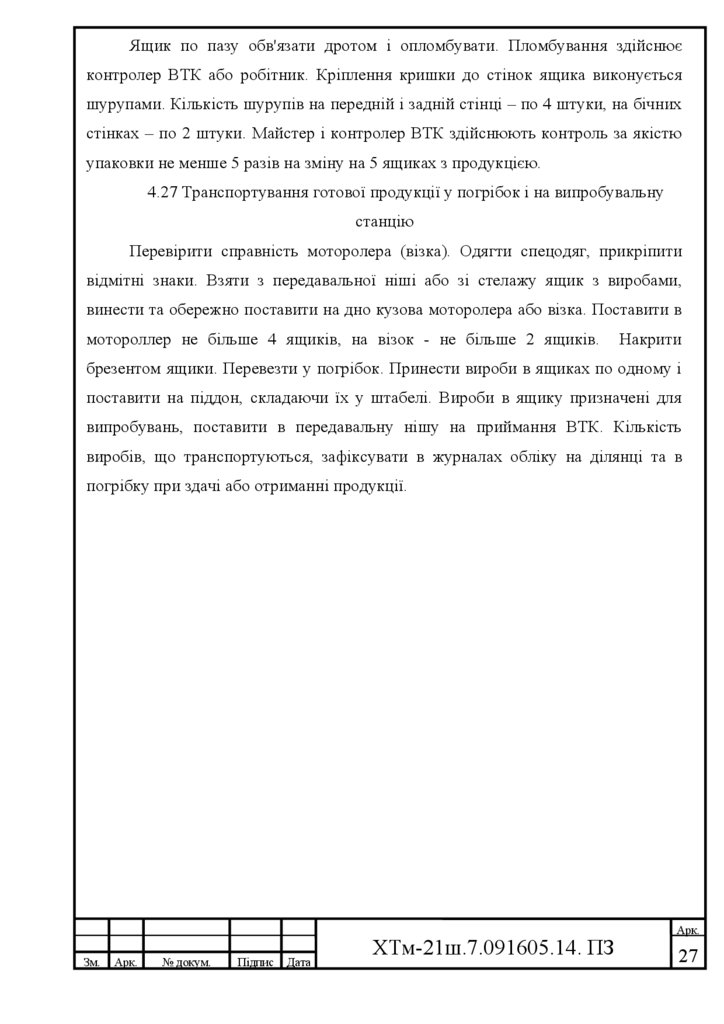

5.4 ХАРАКТЕРИСТИКИ ЗАСТОСОВАНОГО ОБЛАДНАННЯОсновним обладнанням при виготовленні ЕД є: прес П-908, напівавтомат

досилки та обтиску ПДО-3, насипний прилад, верстат для набирання ковпачків,

верстат для набирання гільз, прес для досилання ковпачків.

Таблиця 1 – Характеристика обладнання

Найменування

Прес П-908

Коротка характеристика

Прес вертикальний, одноциліндровий із

нижнім тиском.

Основа преса – зварна станина.

Нижня траверса лита, із звареним

робочим циліндром.

Верхня чавунна траверса, служить

корпусом компенсатора.

Напівавтомат

Призначений для

Напівавтомат ПДО-3 являє собою 2

досилки та

досилання

ротори, що обертаються, з'єднаних

обтиску ПДО-3 електрозапальників у підвісним транспортером. У роторі

КД та обтискання

встановлені обтискні цанги. Біля ротора

запальника з КД

розміщено шахту, де встановлено

механізм завантаження КД. Біля

транспортера розміщено три КС до

обтискних цанг та один на виході з

апарату. На підвісному транспортері

знаходиться 23 контактні колодки, в які

вставляються кінці дроту

електрозапальника. При виході з

апарату знаходиться прилад КС, який

скидає продукцію на транспортер ПДО3, який подає на огляд і упаковку. Для

захисту персоналу напівавтомат має

бронешахту.

Насипний

Призначений для

Являє собою сукупність механізмів, які

прилад

дозування продуктів рухаються у певній послідовності.

у вироби, що

Прилад складається зі станини щита, до

знаходяться у

якого кріпляться механізми приладу.

збиранні.

Управління здійснюється за

бронещитом кабіни.

Верстат для

Призначений для

Після включення верстата ковпачки

набирання

набору ковпачків у необхідно насипати на рухомий

ковпачків

складання.

майданчик верстата. Верстат виробляє

зворотно-поступальні рухи та ковпачки

потрапляють в отвори рухомого

майданчика та надіваються на пуасони.

Зм.

Арк.

№ докум.

Призначення

Призначений для

виконання операцій

одночасного

запресування кількох

виробів

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

28

29.

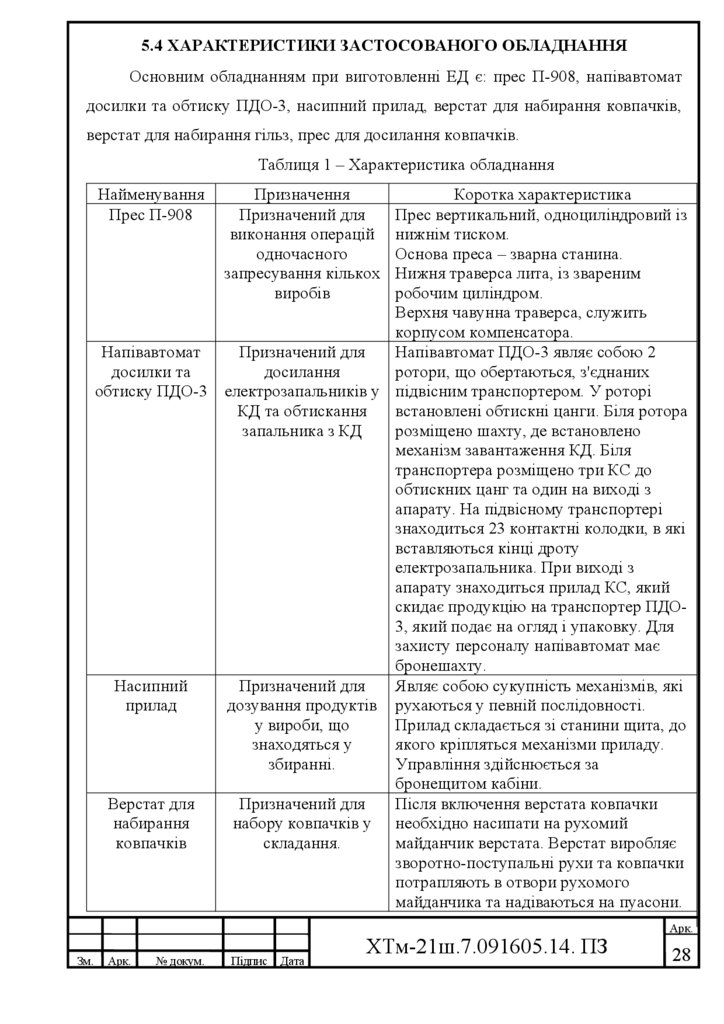

Продовження таблиці 1Верстат для

набирання гільз

Гільзи завантажуються у касети вручну.

Порожні збірки вставляються в прилад

по напрямних. При відкритті відсікача

гільзи потрапляють у живильну вирву.

При поворої ручки важеля, гільзи з

живильного механізму потрапляють у

перехідні трубки, з трубок через

накладку гільзи потрапляють у збірки.

Прес для

Призначений для

Збірка з ковпачками та підоном

досилання

проштовхування

подається по напрямних верстата до

ковпачків ЭП-5 ковпачків у гільзу КД упору. Після включення верстата

верхня колодка опускається разом з

пуасонами, паусони тиснуть на борти

ковпачків і надсилають ковпачки до

упору.

Зм.

Арк.

№ докум.

Призначений для

набору гільз

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

28

30.

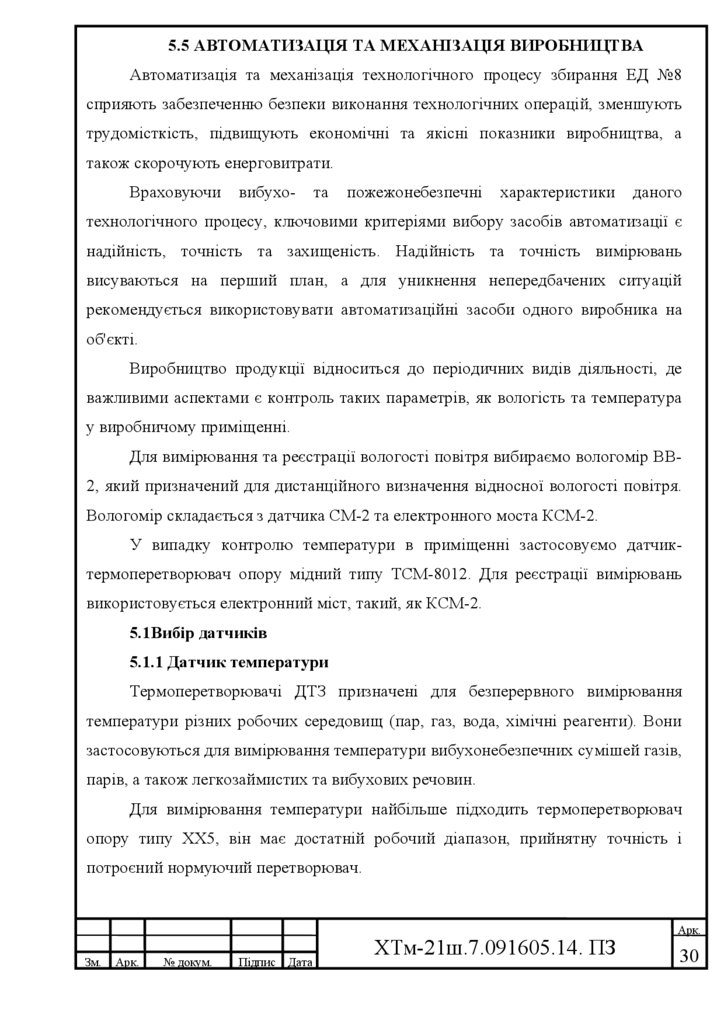

5.5 АВТОМАТИЗАЦІЯ ТА МЕХАНІЗАЦІЯ ВИРОБНИЦТВААвтоматизація та механізація технологічного процесу збирання ЕД №8

сприяють забезпеченню безпеки виконання технологічних операцій, зменшують

трудомісткість, підвищують економічні та якісні показники виробництва, а

також скорочують енерговитрати.

Враховуючи

вибухо-

та

пожежонебезпечні

характеристики

даного

технологічного процесу, ключовими критеріями вибору засобів автоматизації є

надійність, точність та захищеність. Надійність та точність вимірювань

висуваються на перший план, а для уникнення непередбачених ситуацій

рекомендується використовувати автоматизаційні засоби одного виробника на

об'єкті.

Виробництво продукції відноситься до періодичних видів діяльності, де

важливими аспектами є контроль таких параметрів, як вологість та температура

у виробничому приміщенні.

Для вимірювання та реєстрації вологості повітря вибираємо вологомір ВВ2, який призначений для дистанційного визначення відносної вологості повітря.

Вологомір складається з датчика СМ-2 та електронного моста КСМ-2.

У випадку контролю температури в приміщенні застосовуємо датчиктермоперетворювач опору мідний типу ТСМ-8012. Для реєстрації вимірювань

використовується електронний міст, такий, як КСМ-2.

5.1Вибір датчиків

5.1.1 Датчик температури

Термоперетворювачі ДТЗ призначені для безперервного вимірювання

температури різних робочих середовищ (пар, газ, вода, хімічні реагенти). Вони

застосовуються для вимірювання температури вибухонебезпечних сумішей газів,

парів, а також легкозаймистих та вибухових речовин.

Для вимірювання температури найбільше підходить термоперетворювач

опору типу ХХ5, він має достатній робочий діапазон, прийнятну точність і

потроєний нормуючий перетворювач.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

30

31.

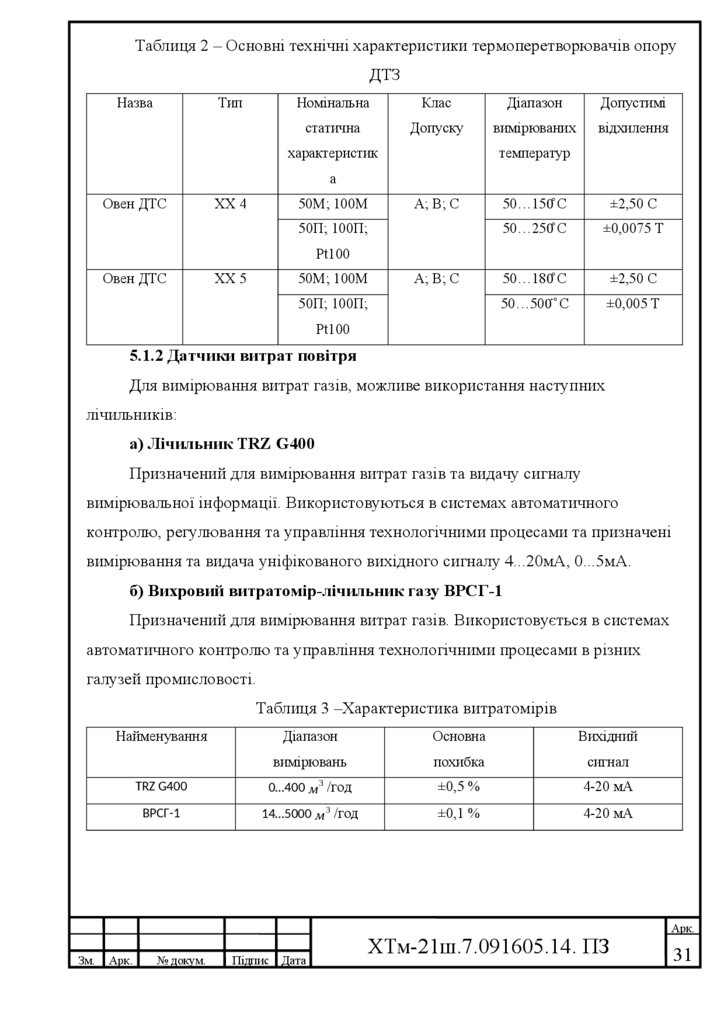

Таблиця 2 – Основні технічні характеристики термоперетворювачів опоруДТЗ

Назва

Тип

Номінальна

Клас

Діапазон

Допустимі

статична

Допуску

вимірюваних

відхилення

характеристик

температур

а

Овен ДТС

ХХ 4

50М; 100М

А; В; С

50П; 100П;

50…150̊ С

±2,50 С

50…250̊ С

±0,0075 Т

50…180̊ С

±2,50 С

50…500̇ ̊ С

±0,005 Т

Pt100

Овен ДТС

ХХ 5

50М; 100М

А; В; С

50П; 100П;

Pt100

5.1.2 Датчики витрат повітря

Для вимірювання витрат газів, можливе використання наступних

лічильників:

а) Лічильник TRZ G400

Призначений для вимірювання витрат газів та видачу сигналу

вимірювальної інформації. Використовуються в системах автоматичного

контролю, регулювання та управління технологічними процесами та призначені

вимірювання та видача уніфікованого вихідного сигналу 4...20мА, 0...5мА.

б) Вихровий витратомір-лічильник газу ВРСГ-1

Призначений для вимірювання витрат газів. Використовується в системах

автоматичного контролю та управління технологічними процесами в різних

галузей промисловості.

Таблиця 3 –Характеристика витратомірів

Найменування

Зм.

Арк.

Діапазон

Основна

Вихідний

вимірювань

похибка

сигнал

TRZ G400

0…400 м 3 /год

±0,5 %

4-20 мА

ВРСГ-1

14…5000 м 3 /год

±0,1 %

4-20 мА

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

31

32.

5.6 АНАЛІТИЧНИЙ КОНТРОЛЬ ПРОЦЕСУУ процесі виробництва електродетонаторів (ЕД) №8 виконується контроль,

щоб забезпечити відповідність продукції вимогам стандарту та запобігти

виникненню браку. Майстер та контролер виробничо-технічного контролю

(ВТК) взаємодіють у здійсненні цього контролю, з обов'язковою фіксацією

результатів у технологічному журналі.

Операція

Таблиця 4 – Аналітичний контроль виготовлення ЕДС-8

Вхідний контроль

деталей

Насипка азиду

свинця

уповільнюючого

складу

Насипка ТЄНу у

ковпачки

Мастер або

контролер ВТК

Мастер або

контролер ВТК

Нормативне

значення

параметру

Контролер за

завнішнім оглядом

Контроль

навішування

Мастер або

контролер ВТК

Контроль

навішування

1 раз в год. по 1520 ковпачків

Пресування азиду

свинцю,

уповільнюючого

складу та ТЄНу

Насипка ТЄНу в

гільзу

Мастер або

контролер ВТК

Не рідше 2 рази

на зміну

Мастер або

контролер ОТК

Відповідність

тиску пресування

за манометром

преса

Контроль

навішування

Підсипка ТЄНу в

гільзи

Мастер або

контролер ОТК

Досил ковпачків в

гільзи пресування

продукту

Перевірка

зовнішнього

вигляду та

укладка КД в

коробки

Транспортування

КД

Мастер або

контролер ОТК

Вставлення

проводів ЕД в

контактні колодки

ланцюгового

транспортера

Перевірка

зовнішнього

вигляду

Рахунок та

упакування

Мастер або

контролер ОТК

Зм.

Арк.

№ докум.

Об’єкт контролю

Мастер або

контролер ОТК

Мастер або

контролер ОТК

Періодичність

Методи аналізу

5-10 деталей від

кожної коробки

1 раз в год. по 1520 ковпачків

Візуальний огляд,

калібри, скоби

Ваги лабораторні

загального

назначення

Ваги лабораторні

загального

назначення

Манометр МПТ –

160 (0-16) МПа

Не рідше 1 разу в

годину

Контроль підсипки

та навішування

продукту

Контроль показань

манометра преса

1 раз в год. по 1520 шт.

Не рідше 2 рази

на зміну

Ваги лабораторні

загального

назначення

Ваги лабораторні

загального

назначення

Манометр МПТ –

160 (0-25) МПа

2 зборки з КД за

зовнішнім

виглядом 10-15

шт. КД за

діаметром

Облік виробів

та заповнення

журналів

Ведення операції

Не рідше 2 рази

на зміну

Візуальний огляд

калібри

Постійно

Візуальний огляд

Періодично, але

не рідше 2 рази

на зміну

Огляд

Мастер або

контролер ОТК

Зовнішній вигляд

ЕД, якість обтиску

Не рідше 2 рази

на зміну

Візуальний огляд

Омметр М-317

Мастер або

контролер ОТК

Правильність

заповнення

етикеток, упаковок

Не рідше 5 разів

на зміну

Візуальний огляд

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

32

33.

5.7 РОЗРАХУНОК МАТЕРІАЛЬНОГО БАЛАНСУМетою розрахунку є визначення потреби у сировині та матеріалах,

кількість відходів.

Вихідні дані:

Калькуляційна одиниця

1000 шт.

Коефіцієнт технологічних втрат

0,02

Коефіцієнт втрат на випробування

0,005

Коефіцієнт технологічних втрат по операціям:

Перевірка зовнішнього вигляду і омічного опору

0,01

Перевірка зовнішнього вигляду ЕД (100% огляд)

0,002

Вставка КД в ПДО-3

0,004

Заправка ЕЗ в орієнтуючу каретку

0,003

Вставка дротів ЕЗ в контактні колодочки

0,001

Схема матеріального балансу представлена на рисунку 4.

Рисунок 4 – Схема матеріального балансу

Розрахунок витратних норм ведеться по основним напівфабрикатам ЕЗ і

КД.

Розрахунок матеріального балансу ведеться з кінця технологічного

процесу.

Кількість виробів, відправлених на операцію Х, шт. визначається за

формулою

Х=

Зм.

Арк.

№ докум.

Пiдпис

Дата

А

1−а

ХТм-21ш.7.091605.14. ПЗ

(5.7.1)

Арк.

33

34.

де А – кількість продукції, що виходить з операції, шт.;а – коефіцієнт технологічних втрат на даній операції.

З урахуванням випробувань необхідно виготовити продукції:

Х 1=

1000

=1005 шт.

1−0, 005

Втрати складуть: 1005-1000=5 шт.

На перевірку омічного опору надходить КД:

Х 2=

1005

=1015 шт.

1−0,01

Втрати складуть: 1015-1005=10 шт.

На перевірку зовнішнього вигляду надходить ЕД:

Х 3=

1015

=1017 шт.

1−0, 002

Втрати складуть: 1017-1015=2 шт.

На вставку КД в цанги надходить виробів:

Х 4=

1017

=1021 шт.

1−0,004

Втрати складуть: 1021-1017=4 шт.

На заправку ЕЗ в орієнтуючу каретку надходить:

Х 5=

1021

=1024 шт.

1−0,003

Втрати складуть: 1024-1021=3 шт.

На вставку дротів ЕЗ в контактні колодочки надходить:

Х 6=

1024

=1025 шт.

1−0,001

Втрати складуть: 1025-1024=1 шт.

Дані розрахунку зводимо до таблиць матеріального балансу.

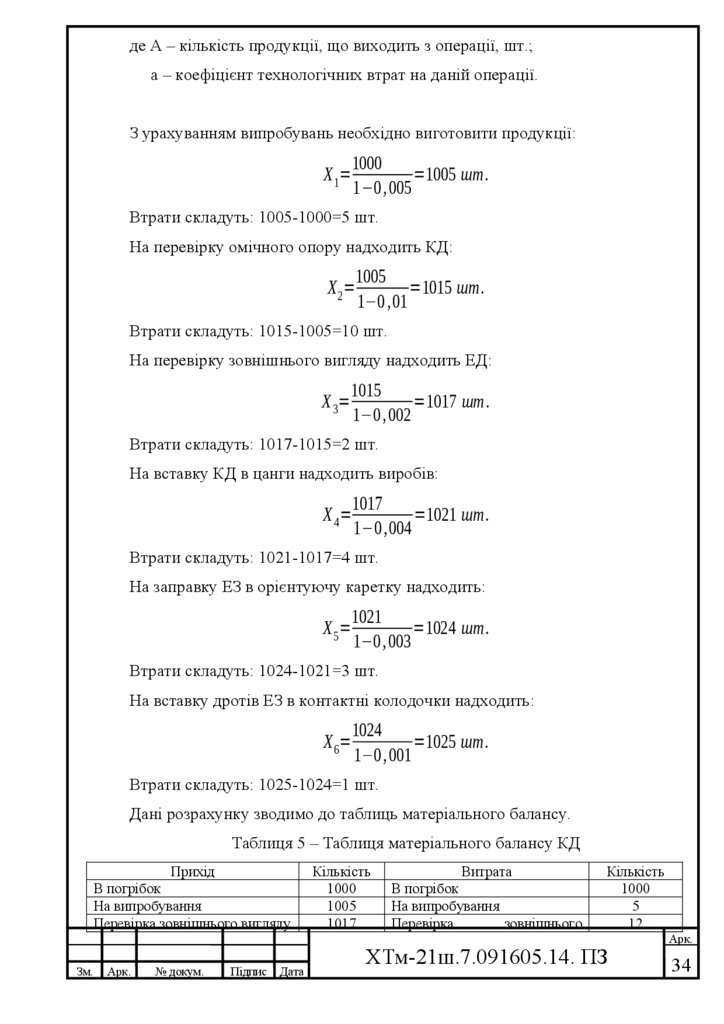

Таблиця 5 – Таблиця матеріального балансу КД

Прихід

В погрібок

На випробування

Перевірка зовнішнього вигляду

Зм.

Арк.

№ докум.

Пiдпис

Дата

Кількість

1000

1005

1017

Витрата

В погрібок

На випробування

Перевірка

зовнішнього

Кількість

1000

5

12

ХТм-21ш.7.091605.14. ПЗ

Арк.

34

35.

Вставка КД в цангуРазом

1021

1021

вигляду

Вставка КД в цангу

Разом

4

1021

Таблиця 6 – Таблиця матеріального балансу ЕЗ

Прихід

Кількість

Витрата

Кількість

В погрібок

1000

В погрібок

1000

На випробування

1005

На випробування

5

Перевірка

зовнішнього

Перевірка

зовнішнього

1017

12

вигляду

вигляду

Заправка ЕЗ в орієнтуючу

Заправка ЕЗ в орієнтуючу

1024

7

каретку

каретку

Вставка дротів ЕЗ в

Вставка дротів ЕЗ в

1025

1

контактні колодочки

контактні колодочки

Разом

1025

1025

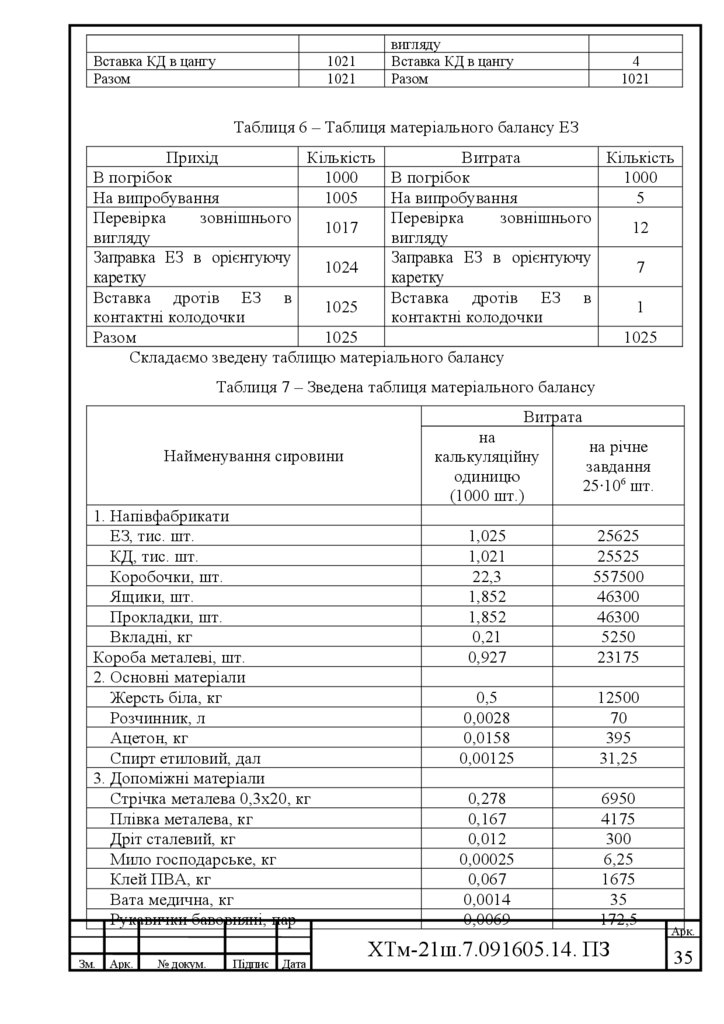

Складаємо зведену таблицю матеріального балансу

Таблиця 7 – Зведена таблиця матеріального балансу

Витрата

Найменування сировини

1. Напівфабрикати

ЕЗ, тис. шт.

КД, тис. шт.

Коробочки, шт.

Ящики, шт.

Прокладки, шт.

Вкладні, кг

Короба металеві, шт.

2. Основні матеріали

Жерсть біла, кг

Розчинник, л

Ацетон, кг

Спирт етиловий, дал

3. Допоміжні матеріали

Стрічка металева 0,3х20, кг

Плівка металева, кг

Дріт сталевий, кг

Мило господарське, кг

Клей ПВА, кг

Вата медична, кг

Рукавички бавовняні, пар

Зм.

Арк.

№ докум.

Пiдпис

Дата

на

калькуляційну

одиницю

(1000 шт.)

на річне

завдання

25·106 шт.

1,025

1,021

22,3

1,852

1,852

0,21

0,927

25625

25525

557500

46300

46300

5250

23175

0,5

0,0028

0,0158

0,00125

12500

70

395

31,25

0,278

0,167

0,012

0,00025

0,067

0,0014

0,0069

6950

4175

300

6,25

1675

35

172,5

ХТм-21ш.7.091605.14. ПЗ

Арк.

35

36.

Рукавиці тканинні, парМастило індустріальне, кг

Пломби алюмінієві, шт.

0,0048

0,002

1,33

120

50

33250

5.8 ВІДХОДИ ВИРОБНИЦТВА, ШЛЯХИ ЇХ ВИКОРИСТАННЯ ТА

ПЕРЕРОБКИ

1. УТИЛІЗАЦІЯ ПРОМИСЛОВИХ ВІДХОДІВ,

ЗНИЩЕННЯ ВІДХОДІВ ВИРОБНИЦТВА

1. В процесі очищення стоків і при воживанні утворюються опади, що

містять гідроокису важких і кольорових металів.

Опади після станції нейтралізації відносять до 3-го класу небезпеки і

складують на території цеху потім вивозять на захоронення.

2. Відходи деревини (тирса березові і їх пил з бункерів), що утворюються

при поліруванні деталей, збираються в ящики на майданчику відходів, щодо їх

заповнення вивозяться на поховання в спеціально відведене місце.

3. Відпрацьована мильна емульсія і мастильно-охолодҗуючі рідини

збираються в збірники, де відбувається відділення масла і його збір. У міру

накопичення збірки, вивозять на захоронення в спеціально відведене місце.

4. Відходи біметалу, сталі (решітка, висікання) збираються окремо і

здаються по вазі на переробку.

5. Відходи кольорових металів (мідь, алюміній) збираються окремо і

здаються по вазі на переробку

2. ГАЗООЧИСНІ УСТАНОКИ (ГОУ)

1. За 15 хв. до початку обробки деталей в агресивних розчинах включити

витяжну вентиляцію і газоочисну установку.

Приступати до роботи без включення витяжної вентиляції і ГОУ або в разі

несправності їх забороняється.

2. Робота циклону.

Газопилової суміш підводиться до корпусу циклону тангенціально, тому

частинки пилу обертаючись близько внутрішньої поверхні корпусу, осідають і

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

36

37.

видаляються знизу, а очищене повітря через розташовану в центрі трубу, йде ватмосферу.

38.

5.9 РОЗРАХУНОК ОСНОВНОГО АПАРАТУПроводимо

технологічний

розрахунок

напівавтомата

досилання

і

обтискання (ПДО-3).

Вихідні данні:

Річне завдання

25·106 шт./рік

Режим роботи обладнання

2 зміни

Тривалість зміни

8 год.

Генеральне прибирання

1 зміна 1 раз на місяць

Продуктивність ПДО-3

25 шт./хв.

Потужність двигуна

1,5 кВт

Група ремонтної складності

18

Тривалість ремонтних циклів, міжремонтних періодів в місяцях для

виконання ремонтів:

Капітального

60

Поточного

12

Технічного обслуговування

4

Норми часу на одну ремонтну одиницю в годинах на всі види робіт згідно з

системою ППР технологічного обладнання галузі (год):

Капітальний ремонт

nКР = 18

Поточний ремонт

nПР = 4,6

Технічне обслуговування

nТО = 0,75

Графік планово-попереджувального ремонту (ППР) ПДО-3 представлений

на рисунку 5.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

37

39.

Рисунок 5 – Графік ППР ПДО-3.Річну продуктивність ПДО-3 визначаємо за формулою

Рр=РгодtзмnТномКв.о.

(5.9.1)

де Ргод – годинна продуктивність напівавтомата, шт./год.

Ргод =25·60 =1500 шт./год.

Тут 25 шт./хв. – продуктивність ПДО-3.

tзм – тривалість зміни, год.;

n – кількість робочих змін;

Тном – номінальний фонд робочого часу, год., що визначається за формулою

Тном= Ткал - (В+С)

(5.9.2)

де Ткал = 366 днів – календарний фонд часу;

В = 104 дні – кількість вихідних днів;

С = 11 днів – кількість святкових днів в році.

Тоді

Тном= 366 - (104+11) = 251 день = 2008 год.

Ефективний фонд часу визначається за формулою

Теф=Тном-Тпр

(5.9.3)

де Тпр – час простоїв напівавтомата, год., що визначається за формулою

Тпр=Трем+Тг.пр.+Тт.з.

(5.9.4)

де Трем – час простою обладнання в ремонті, год., що визначається за

формулою

R

Т рем= (n КР А КР+nПР А ПР +nТО А ТО )

5

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

(5.9.5)

Арк.

38

40.

де R=18 – група ремонтної складності ПДО-3;nКР, nПР, nТО – нормативи трудомісткості ремонту на одну одиницю

ремонтної складності, год., відповідно капітального, поточного ремонтів і

технологічного обслуговування;

АКР, АПР, АТО – кількість ремонтів відповідно капітального, поточного

ремонтів і технологічного обслуговування в ремонтному циклі: А КР=1, АПР=4,

АТО=10;

5 – кількість років в ремонтному циклі.

Тоді

Т рем=

18

(18⋅1+4⋅4,6+10⋅0 , 75)=158 ,04 год .

5

Тг.пр. – час, що затрачується на генеральні прибирання, год;

Тг.пр.=12·8·1= 96 год.,

Тут 12 – кількість місяців в році;

8 – тривалість зміни, год.;

1 – кількість змін, що затрачуються на генеральне прибирання.

Тт.з. – технологічні зупинки, год., Тт.з.=0.

Таким чином

Тпр=158,04+96+0=254,04 год.

Теф=2008-254,04=1753,96 год.

Коефіцієнт використання обладнання визначається за формулою

Кв.о.=Теф/Тном

(5.9.6)

або

Кв.о.= 1753,96/2008=0,873

Тоді

Рр=1500·8·2·251·0,873=5258952 шт./рік.

Коефіцієнт втрат К визначається за формулою

К=1+Кт.в.+Кв.в.

(5.9.7)

де Кт.в. – коефіцієнт технологічних втрат. За заводськими даними Кт.в.=0,02;

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

39

41.

Кв.в. – коефіцієнт, що враховує втрати на випробування. За заводськимиданими Кв.в.=0,005.

Тоді

К=1+0,02+0,005=1,025

Річне завдання майстерні з урахуванням втрат визначається за формулою

П=Пплан·К

(5.9.8)

де Пплан =25·106 шт./рік – планове завдання.

Тоді

П=25·106·1,025=25,625·106 шт./рік

Кількість напівавтоматів визначається за формулою

n=П/Рр

(5.9.9)

або

n=25,625·106/5258952=4,87

Приймаємо 5 напівавтоматів досилання і обтискання виробів.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

40

42.

5.10 РОЗРАХУНОК КІЛЬКОСТІ ОБЛАДНАННЯПри розрахунку обладнання необхідно визначити його продуктивною та

кількість однотипного обладнання для виконання планового завдання.

Розрахунок обладнання ПДО-3

Початкові дані:

Час повного обороту апарату – 30 с

Одноразове завантаження апарата – 6 шт.

Група ремонтної складності – 12

Тривалість простою обладнання на всі види ремонту:

Кількість оглядів – 3 рази на рік

Поточний ремонт – 1 раз на рік

Капітальний ремонт – 1 раз на 4 роки

Генеральне прибирання – 1 раз на місяць по 4 години

11.1 Визначаємо годинну продуктивність апарату

Qчас =

Q1

τ

де Qчас – часова продуктивність апарату шт/год;

Q1- разова завантаження апарату, шт;

τ −¿ час повного обороту апарату, сек.

Qчас =

6

∙3600=720 шт.

30

11.2 Визначаємо номінальний фонд робочого часу

Т ном =Т кал−П −В=365−10−102=253 днів(1771 год .)

Т кал – календарний фонд робочого часу, дні

П – кількість свят у році, дні

В – кількість вихідних, дні

11.3 Визначаємо час на генеральні мийки

Т ген . моек=

tr . m .∙ 4 ∙ 12 1∙ 4 ∙ 12

=

=6.9 днів (48.3 год .)

7

7

T r .m . – тривалість генерального миття, година

4 – кількість мийок за місяць

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

41

43.

12 - кількість місяців на рік7 – робоча доба

11.4 Визначаємо час на ремонт

Т рем=

Г ( n0 t 0 +nT t T +n k t k ) 12(8 ∙ 0.75+3 ∙∙ 4.6+1∙ 12)

=

=95.4 год

4

4

Г – група ремонтної складності апарату

n0 nT nK - кількість оглядів, поточних та капітальних ремонтів

t 0 t T t K - час оглядів, поточних та капітальних ремонтів

11.5 Визначаємо час простоїв обладнання:

Т прост =Т рем + Т ген . мек =48,3+95,4=143,74 год

11.6 Визначаємо ефективний фонд робочого часу:

Т эф =Т норм −Т прост =1771−143,7=1627,3 год

11.7 Визначаємо коефіцієнт використання обладнання:

η=

Т эф 1627,3

=

=0,919

Т ном 1771

11.8 Визначаємо планове завдання з урахуванням тех. втрат

П год =П пл ∙ К н=4000000∙ 1,003=4012000 шт

П пл – планове завдання на рік без урахування тех. втрат

К н – коефіцієнт тех. втрат, який дорівнює 1,003

11.9 Розраховуємо річну продуктивність апарату:

Q рік =Qчас ∙t ∙T норм ∙ η=720 ∙7 ∙ 253 ∙ 0.919=1171835 шт

11.10 Визначаємо кількість обладнання

n=

П год 4012000

=

=3,4 шт

Q год 1171835

Приймаємо 4 напівавтомати досилки та обтиску ПДО-3

5.11 РОЗРАХУНОК ЕНЕРГОЗАТРАТ І ВОДИ

Зм. Арк.

Арк.

Зм.

№докум.

докум.

№

Пiдпис Дата

Дата

Пiдпис

ХТм-21ш.7.091605.14.ПЗ

ПЗ

ХТм-21ш.7.091605.14.

Арк. .

Арк

43

42

44.

НА ТЕХНОЛОГІЧНІ ПОТРЕБИ.Витрата

електрозатрат

на

технологічні

цілі

за

рік

Ер

(кВт·год)

розраховується за формулою [2]:

Е р=

N дв

К дв

⋅Т еф⋅К зав⋅n

(5.11.1)

де: Nдв – потужність двигуна, кВт;

Кдв – коефіцієнт корисної дії двигуна, Кдв = 0,9;

Теф – ефективний фонд часу, год, Теф=1753,96·2=3507,92 год.;

Кзав – коефіцієнт завантаження електродвигуна, Кзав = 0,85;

n – кількість одиниць обладнання.

Витрата електроенергії двигуном ПДО-3 (Nдв=1,5 кВт; n=5)

Е р 1=

1,5

⋅3 507 ,92⋅0 ,85⋅5=24847 , 76 кВт⋅год / рік

0,9

Витрата електроенергії транспортером ПДО-3 (Nдв=0,37 кВт; n=5)

Е р 2=

0,37

⋅3507 ,92⋅0 , 85⋅5=6129 ,12 кВт⋅год/ рік

0,9

Витрата електроенергії транспортером (Nдв=3 кВт; n=1)

Е р 3=

3

⋅3 507 ,92⋅0 ,85⋅1=9939 , 1 кВт⋅год/ рік

0,9

Загальна витрата електроенергії визначається за формулою

Ер = Ер1+ Ер2+ Ер3

(5.11.2)

Тобто

Ер = 24847,76 + 6129,12 + 9939,1 = 40915,98 кВт·год/рік

Витрати електроенергії на калькуляційну одиницю визначаються за

формулою

Е р . к. од.=

Ер

П план

(5.11.3)

3

40915,98 ⋅10

Е р . к. од .=

=1 ,636 кВт⋅год/103 шт .

6

25⋅10

Зм.

Арк.

№ докум.

6 ОХОРОНА ПРАЦІ ТА ТЕХНІКА БЕЗПЕКИ

Арк.

Пiдпис

44

Дата

ХТм-21ш.7.091605.14. ПЗ

45.

При неблагоприятних метеорологічних умовах (туман, тривалий штиль,температурна інверсія) особи, відповідальні в цеху за проведенням заходів, при

отриманні попередження від диспетчера заводу, негайно переключають

виробництво на відповідний режим роботи. Крім того, необхідно:

1) посилити контроль за технічним станом і експлуатацією газоочисних

установок (ГОУ);

2) зупинити технологічне обладнання у разі виходу з ладу ГОУ.

При

обслуговуванні

та

експлуатації

потокової

лінії

обов'язково

дотримуватися правил техніки безпеки:

1) Всі небезпечні місця потокової лінії, які можуть призвести до травм,

повинні бути огороджені. Обладнання повинно мати кожухи, які закривають всі

рухомі частини або обертові деталі та вузли.

2) Надійне пускове управління (кнопки, педалі, рукоятки) має виключати

можливість випадкового або самовільного включення під час роботи.

3) Станини обладнання, корпуси електричних нагрівальних установок і

електродвигунів, пульти і прилади керування повинні бути заземлені.

4) Перед пуском потокової лінії слід оглянути всі її частини, обладнання

та пристрої, переконатися в відсутності пошкоджень, сторонніх предметів,

обривів заземлення та справності огорожі.

Важливо перевірити роботу окремих ліній, технологічного обладнання та

пристроїв перед запуском.

5) Суворо дотримуватися вимог правил техніки безпеки, викладених в

робочих інструкціях.

Навчання і перевірка знань по охороні праці

1. Для підготовки працівників, які залучаються до виконання робіт з

підвищеною небезпекою теоретична частина охорони праці вивчається в обсязі

не менше 30 годин, а під час перепідготовки та підвищення кваліфікації не

менше 15 годин.

46.

2. Працівники під час прийняття на роботу і в пpоцесі роботи проходять напідприємстві інструктажі, навчання та перевірку знань з питань охорони праці,

надання первичної допомоги постраждалим від нещасних випадків, а також

правил поведінки при виникненні аварій

3. Організацію навчання та перевірки знань з питань охорони праці

працівників, в тому числі під час професійної підготовки, перeпідготовці,

підвищення кваліфікації на підприємстві здійснюють працівники відділі кадрів

(бюро технічного навчання), які за заявкою цеху формують плани-графіки

проведення навчання і перевірки знань з питань охорони праці.

Контроль за своєчасністю проведення перевірки знань з питань охорони

праці здійснює відділ охорони праці.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14. ПЗ

Арк.

45

47.

7. БУДІВЕЛЬНО – КОМПОНУВАЛЬНІ РІШЕННЯ7.1 ХАРАКТЕРИСТИКА ВИРОБНИЧОЇ БУДІВЛІ

При проектуванні виробничих приміщень важливо враховувати санітарні

параметри виробничих процесів та дотримуватися норм корисної площі для

працівників. Нормативи корисної площі повинні відповідати встановленим

стандартам для забезпечення комфортних умов праці. Крім того, необхідно

дотримуватися нормативів щодо розміщення обладнання та ширини проходів,

щоб забезпечити безпечну експлуатацію та легке обслуговування обладнання.

Виробнича будівля для виготовлення ЕД №8 була спроектована відповідно

до чинних загальних та галузевих норм і правил з будівництва, охорони праці,

пожежної безпеки, захисту від блискавки, та захисту від статичної електрики, а

також з врахуванням інженерно-технічних заходів цивільної оборони, режиму

таємності

робіт.

Проект

також

відповідає

чинним

"Правилам

будови

підприємств" [16].

Згідно з вказаними правилами, категорія приміщень визначена як "Ал".

Згідно з "Правилами будови електроустановок" [15], майстерня для виготовлення

ЕД №8, яка включає у себе улаштування та експлуатацію електрообладнання,

відповідає класу 22.

Враховуючи СНиП 2.01.02-85 [17], будівля майстерні має ІІ ступінь

вогнестійкості. Оскільки вимоги техніки безпеки визначають вибір кількості

поверхів, в даному випадку обрано одноповерхову будівлю без горища.

Виробнича частина:

- фундаменти – бетонні;

- колони і підкранові балки – збірні залізобетонні;

- стіни і перегородки – цегляні;

- несучі конструкції, перекриття – монолітні і збірні залізобетонні плити;

- несучий елемент покрівлі – збірні залізобетонні плити;

- утеплювач – цементно-фібролітові плити;

- покрівлі – руберойд.

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14.ПЗ

Арк.

46

48.

Службово-побутова частина- фундамент – збірні балки;

- несучий каркас – залізобетонні балки, колони, плити;

- стіни і перегородки – цегляні, дерев’яні;

Зовнішні стіни майстерні та службово-побутових будівель викладаються

червоною цеглою марки "75" з використанням розчину марки "25". Кладка

виконується з розширеними швами, і на лицевій поверхні фасадів добірно

використовується високоякісна цегла. Зсередини стіни виробничої частини

облицьовуються розчином з надлізкою в швах та піддаються двом шарам

вапняного молока. Після того стіни та стелі стелі затираються, ретельно

вирівнюються цементним розчином (відношення 1:22) і покриваються міткалем.

У цих приміщеннях стіни і стелі, після суцільного шпаклювання та

двократного шліфування пемзою, фарбуються олійною фарбою, без торцювання

поверхні.

Внутрішні стіни службових приміщень штукатуряться суцільним розчином

і фарбуються олійними фарбами до висоти 1,7 м, вище покриваються крейдою.

Стіни

душових

приміщень

також

штукатурять

цементним

розчином

і

облицьовують глазурованою плиткою до висоти 2 м. Вище облицьованої

поверхні стін і стель душових фарбуються олійною фарбою білого кольору.

7.2 КОМПОНУВАННЯ ТЕХНОЛОГІЧНОГО ОБЛАДНАННЯ В БУДІВЛІ

При плануванні

розміщення

обладнання

вирізняються

різноманітні

принципи організації будівельного простору. Один із підходів - це концепція

Зм.

Арк.

№ докум.

Пiдпис

Дата

ХТм-21ш.7.091605.14.ПЗ

Арк.

47

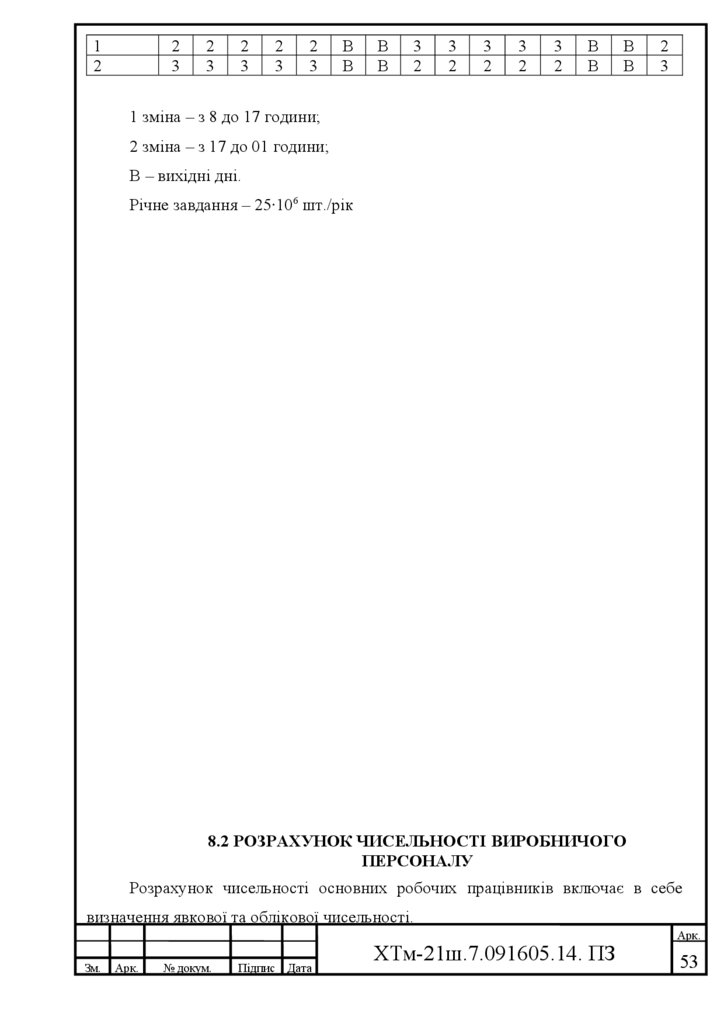

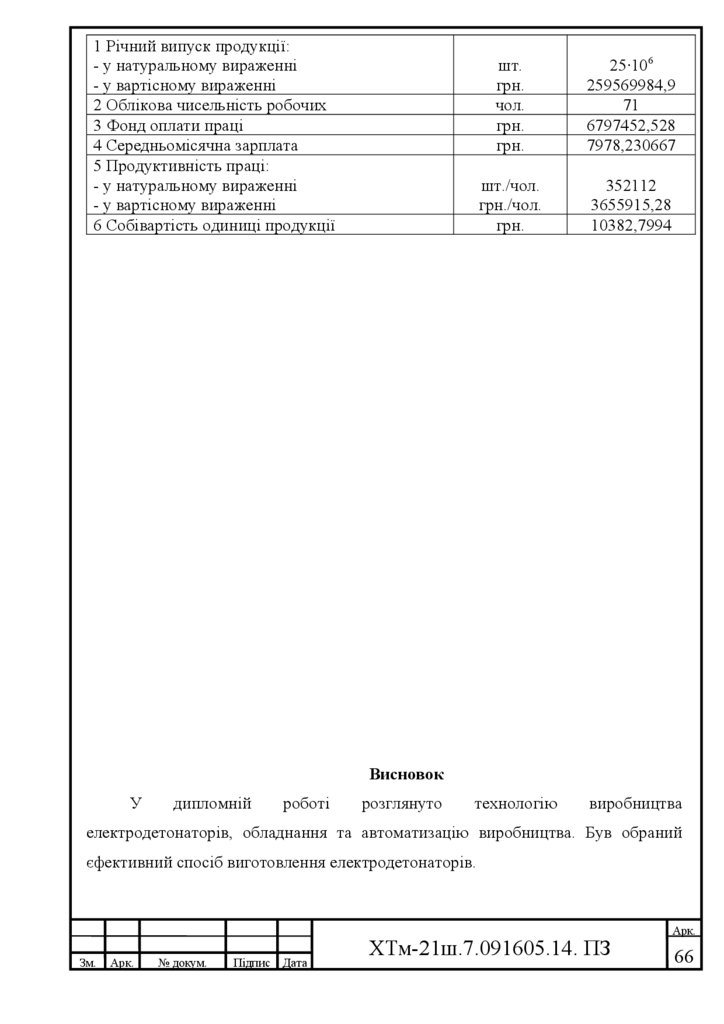

49.