Similar presentations:

Дослідження структур 3D-тканин та розроблення технологій їх виготовлення

1. МАГІСТЕРСЬКА ВИПУСКНА КВАЛІФІКАЦІЙНА РОБОТА НА ТЕМУ: Дослідження структур 3D-тканин та розроблення технологій їх виготовлення

Київський національний університет технологій тадизайну

Кафедра механічної інженерії

Студент: гр. МгПМ-22 Дудник Артем Олександрович

Науковий керівник доц. Манойленко Олександр Петрович

2.

2Мета:

провести об'єктно-орієнтований аналіз 3D текстильних структур для

виготовлення прес-форм які армовані композитними матеріалами. Розробити технології

на базі технологічних процесів швейного, трикотажного, в'язального, ткацького

обладнання та технологій 3D друк.

Об’єкт дослідження: Технологічні процеси виготовлення 3D текстильних структур та

технологічні процеси швейного, трикотажного, в'язального та ткацького обладнання..

Предмет дослідження: робочі органи, механізми їх приводу швейного, трикотажного,

в'язального та ткацького обладнання.

Методика: застосувано основні принципи об’єктно-орієнтованого проєктування:

принципу успадкування (the principle of inheritance); принципу інкапсуляції (principle of

encapsulation): принципу поліморфізму (polymorphism principle).

Наукова новизна: розроблений метод об’єктно-орієнтованого аналізу каркасних 3D

текстильних структур 3D для композитних матеріалів з використанням робочих процесів

механічної технології ткацького, в’язального і швейного виробництв. Узагальнені

причинно-спадкові зв'язки у оbject=3D мікро-моделі, оbject=2D міні-моделі та оbject=3D

макро-моделі каркасних 3D текстильних структур в термінах і принципах об’єктноорієнтовного проектування.

Практичне значення: результати дослідження можуть бути застосовані для розробки

обладнання та технологічних процесів виготовлення 3D текстильних структур.

3. Галузь ЗАСТОСУВАННЯ 3D каркасних структур

3Механічна інженерія

Авіобудування та автобудування

Велосипедний спорт

Будівництво

4. ПРИЦИП Виготовлення деталей в прес-форми

4Моделювання

Процес виготовлення

5.

Приклад технологічного процесу виготовлення 3D каркасних текстильнихматеріалів на вишивальному напівавтоматі

Процес вишивки

3D-каркасу

3D армуючий каркас з

карбонового волокна

Готовий виріб

5

6. ТеХНОЛОГІЯ ВИРОБНИЦТВА ПРЕС-ФОРМ

67. Проблеми які вирішує 3D структура ТКАНИТИ в прес-формі

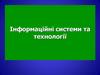

78. Актуальність армування деталей

8За роботами доктора

Ларса Бітріх:

Збільшення масового

питомого навантаження на

руйнування

розтягувального диска з

вуглепластику відкритого

отвору до 50%

Лопатевий

ротор

для

вакуумних

насосів

збільшення

швидкості

роботи до 35% з змінна

осьова частина CFRP

порівняно зі звичайною

алюмінієвою

конструкцією.

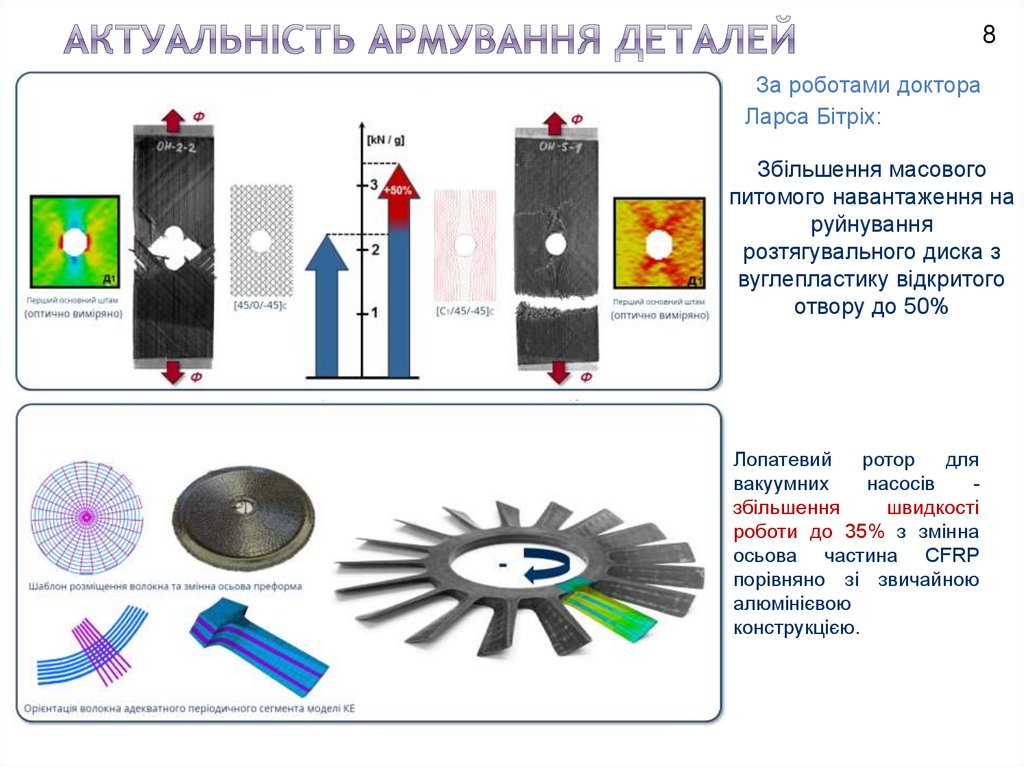

9. Відносна ЩІЛЬНІСТЬ Переплетення

910. Характеристика міцності Армуючих тканин

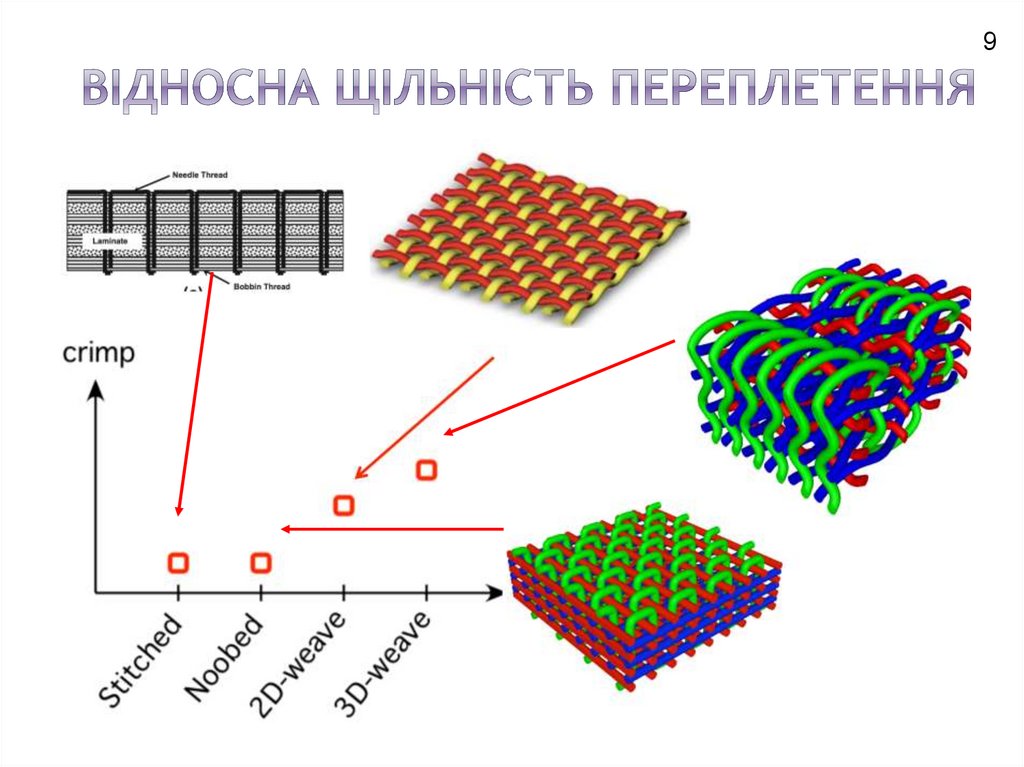

1011. Механічні властивості деталей за рівнем 3D структур

1112.

Способи і обладнання виготовлення механіко-технологічних каркаснихструктур 3D-об’єктів з текстильних матеріалів

Спосіб

Переваги

Текстильний спосіб:

Недоліки

Можливість застосування

мехатронних модулів для

інтегрованого з ткацькими

верстатами швейного

обладнання

Складність проектування і експлуатації механікотехнологічних систем з комп’ютерним

керуванням. Традиційні ткацькі процеси мають

обмеження для створення складних 3D-форм з

текстилю.

Створення 3D-форм плетіням обмежене їх

довжиною та складністю реалізацією плетільного

способу.

2

Швейний спосіб: спеціальні

швейні машини; вишивальні

машини-автомати

Високоефективне

застосування

модернізованого існуючого

технологічного обладнання

При об’єднанні текстильного і швейного

виробництв виникає потреба в збільшенні

виробничих площ

3

Спосіб формування: обладнання

для формування 3D-преформ з

волокон, ниток і нетканих

матеріалів

Простота і економічність

виготовлення 3D-преформ

Відсутня каркасна структура і тому низька

міцність 3D-преформ

4

Спосіб намотки круглих

3D-преформ

Висока продуктивність

Відсутня каркасна структура і обмежений

асортимент застосування 3D-преформ

5

Спосіб викладки деталей крою з

текстилю для 3D-преформ різної

товщини:

ручна викладка;

роботизована викладка.

Можливість виготовлення

складних 3D-преформ для

композитних деталей

загального і спеціального

машинобудування

Велика вартість апаратних і програмних засобів

робото технологічних систем з сенсорами

технічного зору

6

Адитивні технології в поєднання

з ткацьким, в’язальним,

плетільним способом.

Можливість створення

об’єктів складних 3DОбмеженість застосування типу матеріалів та їх

вартість.

преформ з одночасним

формуванням та її фіксацією.

ткацькі верстати;

1

в’язальні машини;

плетільні машини.

12

13. Створення 3D каркасних структур швейними технологіями

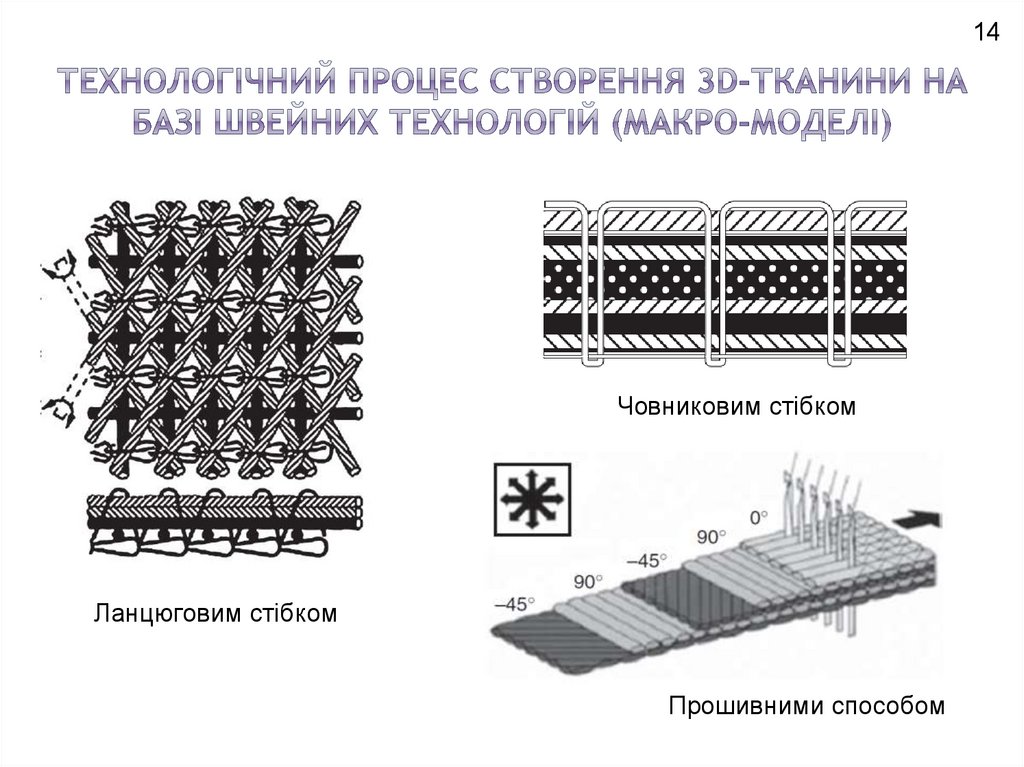

1314. Технологічний процес створення 3D-тканини на базі швейних технологій (макро-моделі)

14Човниковим стібком

Ланцюговим стібком

Прошивними способом

15.

Кінематично-принципова схема швейної машини з механізмом подачінитки автоматично адаптованого під товщину пакету матеріалу

15

16. Розрахункова схема механізму подачі нитки

16Функцію дійсної Р(φ,t) та необхідної подачі Р΄(φ,t) і нитки в загальному

вигляді:

Значення довжини контуру подачі нитки функції Р(φ,t) та Р΄(φ,t)

17.

17Просторові графіки та діаграми значень дійсної

Р(φ) – 1 та необхідної, Р'(φ) – 2 подачі нитки подачі нитки при варіюванні

регульованих параметрів механізму подачі нитки:

а – α0 кута повороту нитконапрямника, б – величини радіуса нитконапрямника

18.

ВИСНОВКИ18

1.

В кваліфікаційній магістерській роботі виконано дослідження технологічних процесів

виготовлення прес-форм на базі 3D –тканин високо модульних волокон.

2.

Проаналізовані способи і обладнання виготовлення механіко-технологічних каркасних

структур 3D-об’єктів з текстильних матеріалів на базі технологій: швейних, трикотажних, ткацьких,

вязальних та 3D друку.

3.

Розроблений метод об’єктно-орієнтованого аналізу каркасних 3D текстильних структур 3D

для композитних матеріалів з використанням робочих процесів механічної технології

ткацького, в’язального і швейного виробництв. Узагальнені причинно-спадкові зв'язки у оbject=3D

мікро-моделі, оbject=2D міні-моделі та оbject=3D макро-моделі каркасних 3D текстильних структур

в термінах і принципах об’єктно-орієнтовного проектування.

4.

Розглянуто способи створення 3D –тканин на базі зшивання пакетів 2D - матеріалів,

встановлено що з метою технологічності процесів а також безперебійного протікання доцільно

застосовувати ланцюговий тип стібка, що додатково забезпечує армування зовнішніх поверхонь

прес-форм.

5.

Розроблено аналог машини яка може бути використана для з'єднувальних операцій в

залежності змінної товщини матеріалів до 10 мм на базі головки ш.м. 2222 кл.

6.

Розроблено механізм подачі нитки який забезпечує зміну величини подачі нитки в

залежності від товщини матеріалів.

7.

Отримані залежності функцій дійсної подачі нитики та досліджено можливі варіації

величиною подачі нитки в залежності від параметрів нитконапрямника T1, а саме його довжини r

та кутового положення α. Результати дослідження вказали що параметри r можна застосовувати в

випадках коли потрібно виконати налаштування якості ниткового з'єднання, а параметр α буде

застосований для синтезу меланізму подачі нитки який кінематично з'єднаний з пристроєм лапки,

або контролем товщиною матеріалу.

informatics

informatics