Similar presentations:

Расчёт и выбор компонентов энергообеспечивающей подсистемы (ЭОПС). Задание №1

1.

ЗАДАНИЕ № 1ЗАДАНИЕ № 1

РАСЧЁТ И ВЫБОР КОМПОНЕНТОВ

ЭНЕРГООБЕСПЕЧИВАЮЩЕЙ

ПОДСИСТЕМЫ (ЭОПС)

РАСЧЁТ И ВЫБОР

КОМПРЕССОРА,

ЦИКЛОННОГО СЕПАРАТОРА,

РЕСИВЕРА,

ДООХЛАДИТЕЛЯ,

МАГИСТРАЛЬНЫХ ФИЛЬТРОВ,

ОСУШИТЕЛЕЙ,

КОНДЕНСАТООТВОДЧИКОВ

ЗАДАНИЕ № 1

ЗАДАНИЕ № 1

2.

ТИПОВАЯ СХЕМА КОМПОНОВКИ БЛОКОВМАГИСТРАЛЬНОЙ ОЧИСТКИ СЖАТОГО ВОЗДУХА

ИП давления

ИП давления

3 мкм

0,1 мкм

Т.росы

+30С

1 – КОМПРЕССОР;

2 – ЦИКЛОННЫЙ СЕПАРАТОР

УДАЛЕНИЯ КОНДЕНСАТА;

3 – РЕСИВЕР;

4 – ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА;

5 – КОНДЕНСАТООТВОДЧИК;

6 – ФИЛЬТР;

7 – КОЛОННА С АКТИВИРОВАННЫМ

УГЛЁМ;

8 – ВОДОМАСЛЯННЫЕ СЕПАРАТОРЫ;

9 – ДИСТРИБЬЮТОР КОНДЕНСАТА;

10 – СИСТЕМЫ КОНТРОЛЯ;

11 – ВОЗДУШНЫЕ ДООХЛАДИТЕЛИ

3.

Пневматическиепривода

технологического

оборудования

ИП точки росы

ИП

концентрации

остат. масла

Т.росы

-250С

-400С

-700С

ИП расхода

0,1 мкм

0,01 мкм

1 – КОМПРЕССОР;

2 – ЦИКЛОННЫЙ СЕПАРАТОР

УДАЛЕНИЯ КОНДЕНСАТА;

3 – РЕСИВЕР;

4 – ОСУШИТЕЛЬ СЖАТОГО ВОЗДУХА;

5 – КОНДЕНСАТООТВОДЧИК;

6 – ФИЛЬТР;

7 – КОЛОННА С АКТИВИРОВАННЫМ

УГЛЁМ;

8 – ВОДОМАСЛЯННЫЕ СЕПАРАТОРЫ;

9 – ДИСТРИБЬЮТОР КОНДЕНСАТА;

10 – СИСТЕМЫ КОНТРОЛЯ;

11 – ВОЗДУШНЫЕ ДООХЛАДИТЕЛИ

4.

5.

6.

ИСХОДНЫЕДАННЫЕ

для

РАСЧЁТА

ЗАДАНИЯ № 1

7.

Номер варианта задания должен соответствовать:- последней цифре порядкового номера фамилии

студента в списке группы для студентов ОЧНОЙ

формы обучения;

- последней цифре номера зачётной книжки студента

ЗАОЧНОЙ формы обучения.

8.

Параметры и характеристикиНомер варианта задания

пневматической системы

0

1

2

3

4

5

6

7

8

9

Давление сжатого воздуха питания 4

5

6

4

5

6

4

5

6

4

потребителя, бар

Средняя величина потребления 25,0 25,5 16,0 16,5 17,0 17,5 18,0 18,5 19,0 19,5

сжатого воздуха потребителем, QB,

Нм³/мин

Пиковое

потребления

сжатого 120 125 130 135 140 145 150 155 160 165

воздуха потребителем, % QB

Время действия пика потребления, 5

6

7

8

9

7

6

5

4

3

мин

Производительность компрессора, Производительность компрессора (QK,К) и марка (тип)

QK,К, м3/мин

компрессора выбирается студентом самостоятельно из

каталогов фирм-производителей с учётом условий выбора.

3,5 4,0 2,5 2,0 2,5 3,5 5,0 4,5 5,5 2,5

Утечки сжатого воздуха, v, % QВ

Резерв сжатого воздуха, r, % QВ

5,0 7,5 10,0 12,5 5,0 7,5 10,0 12,5 5,0 7,5

Ошибка при расчётах, е, % QВ

10

9,5 9,0 8,5 8,0 7,5 7,0 6,5 6,0 5,5

Продолжительность

рабочей 8,0 7,5 8,0 8,0 7,0 12,0 8,0 12,0 8,0 8,0

смены, ч.

Сменность

работы

пневмати- 1

2

3

3

2

1

1

2

3

2

ческого оборудования ПС

Количество

рабочих

дней

в 7

6

5

5

6

7

7

6

5

6

неделю.

Тип компрессора: П – поршневой;

П

П

П

П

П

П

П

П

П

П

9.

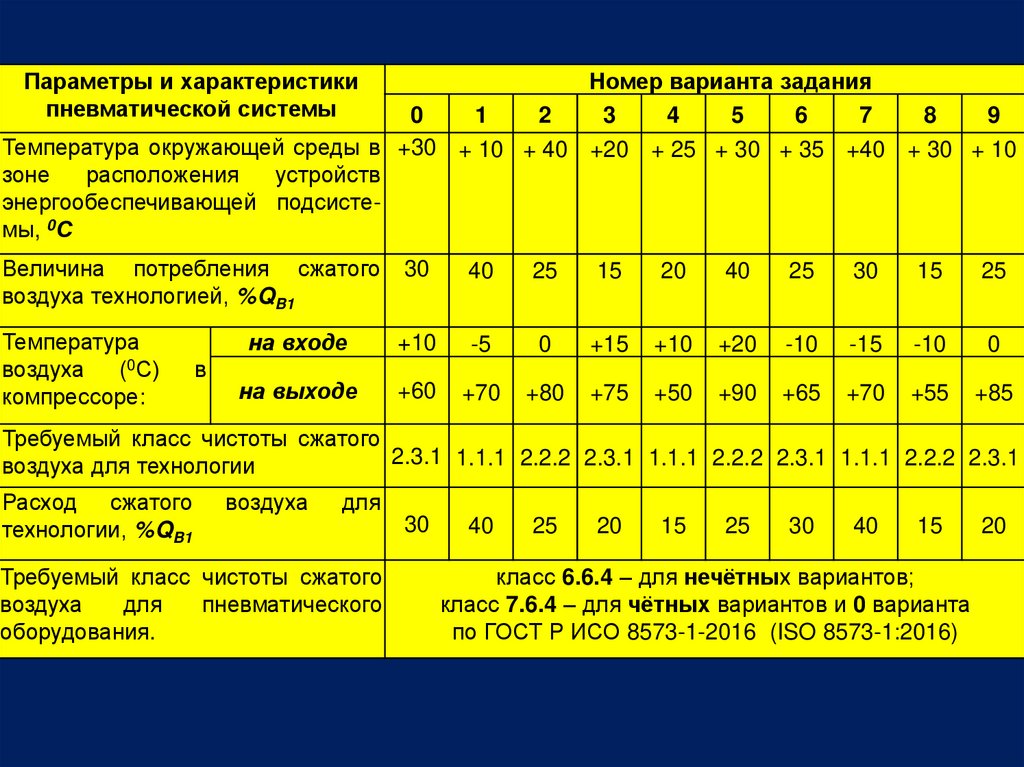

Параметры и характеристикипневматической системы

Номер варианта задания

0

1

2

3

4

5

6

7

8

9

Температура окружающей среды в +30 + 10 + 40 +20 + 25 + 30 + 35 +40 + 30 + 10

зоне

расположения

устройств

энергообеспечивающей подсистемы, 0С

Величина потребления сжатого

воздуха технологией, %QB1

30

40

25

15

20

40

25

30

15

25

Температура

воздуха

(0С)

компрессоре:

на входе

+10

-5

0

+15

+10

+20

-10

-15

-10

0

на выходе

+60

+70

+80

+75

+50

+90

+65

+70

+55

+85

в

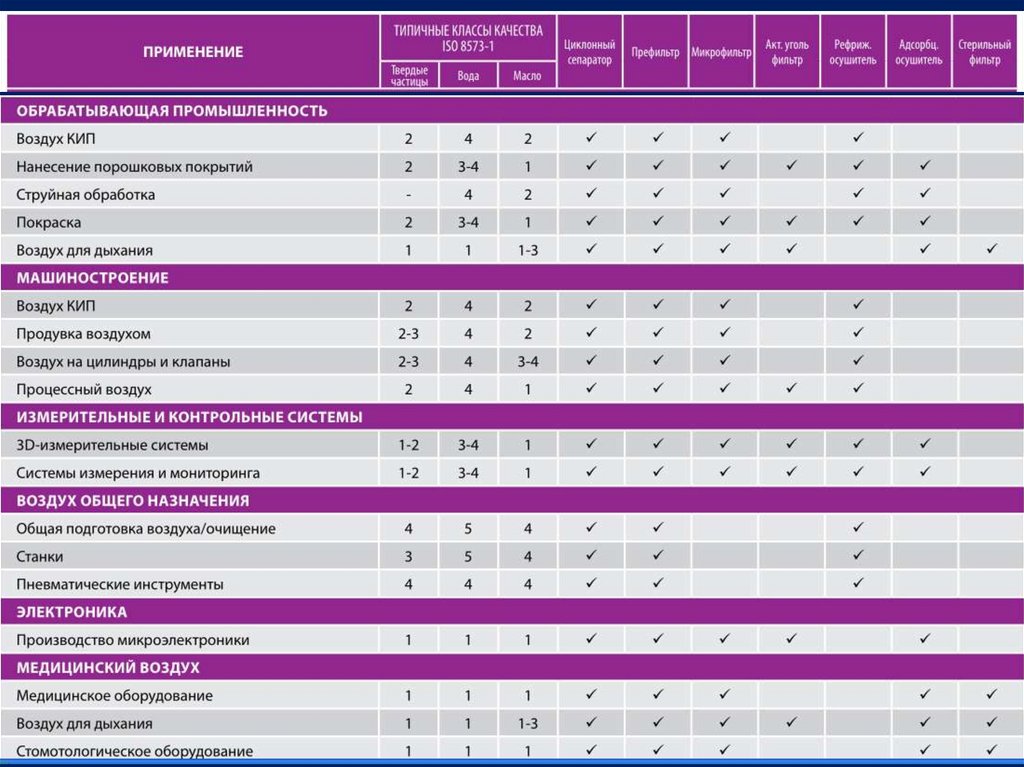

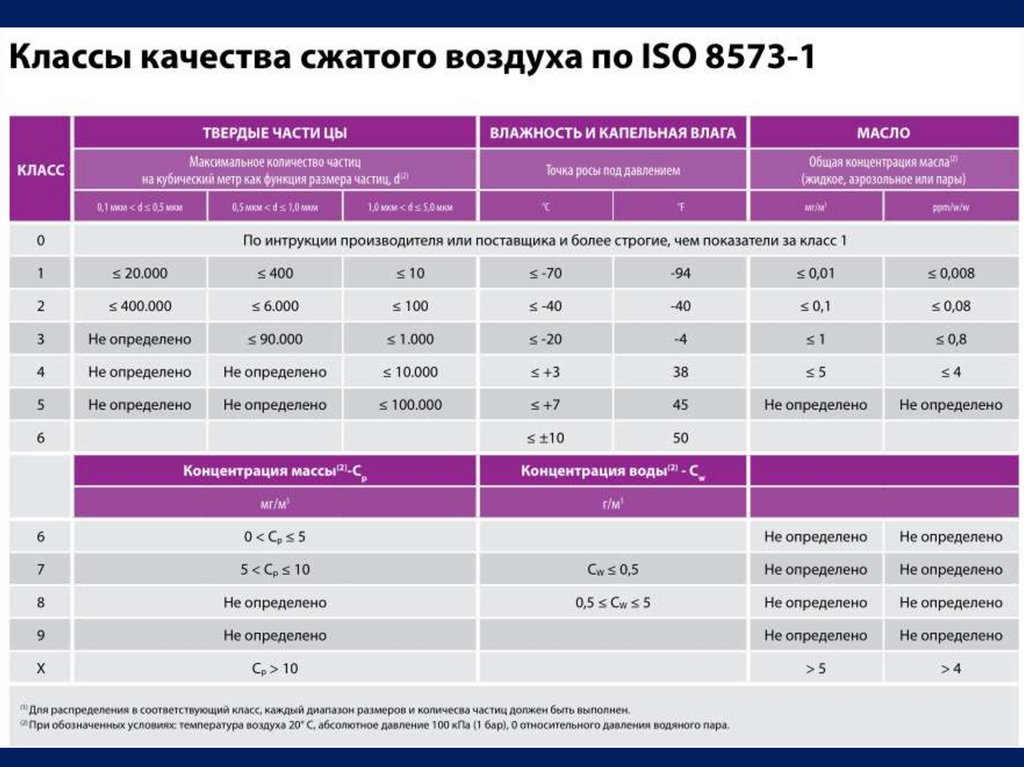

Требуемый класс чистоты сжатого

2.3.1 1.1.1 2.2.2 2.3.1 1.1.1 2.2.2 2.3.1 1.1.1 2.2.2 2.3.1

воздуха для технологии

Расход сжатого

технологии, %QB1

воздуха

для

Требуемый класс чистоты сжатого

воздуха

для

пневматического

оборудования.

30

40

25

20

15

25

30

40

15

класс 6.6.4 – для нечётных вариантов;

класс 7.6.4 – для чётных вариантов и 0 варианта

по ГОСТ Р ИСО 8573-1-2016 (ISO 8573-1:2016)

20

10.

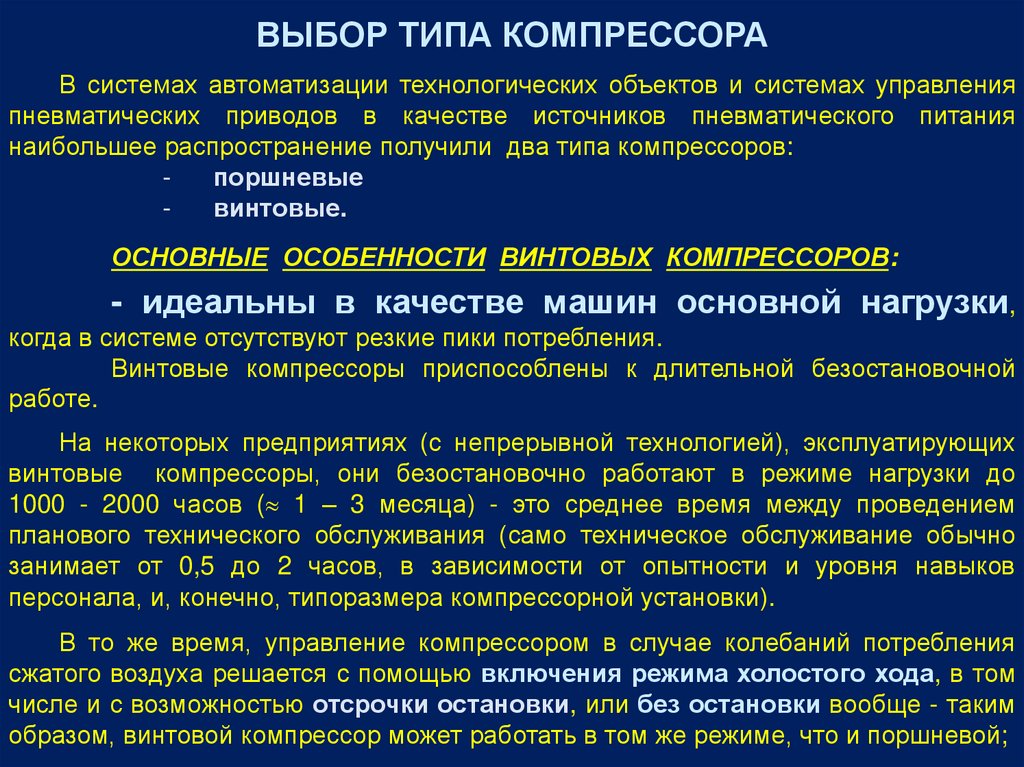

ВЫБОР ТИПА КОМПРЕССОРАВ системах автоматизации технологических объектов и системах управления

пневматических приводов в качестве источников пневматического питания

наибольшее распространение получили два типа компрессоров:

поршневые

винтовые.

ОСНОВНЫЕ ОСОБЕННОСТИ ВИНТОВЫХ КОМПРЕССОРОВ:

- идеальны в качестве машин основной нагрузки,

когда в системе отсутствуют резкие пики потребления.

Винтовые компрессоры приспособлены к длительной безостановочной

работе.

На некоторых предприятиях (с непрерывной технологией), эксплуатирующих

винтовые компрессоры, они безостановочно работают в режиме нагрузки до

1000 - 2000 часов ( 1 – 3 месяца) - это среднее время между проведением

планового технического обслуживания (само техническое обслуживание обычно

занимает от 0,5 до 2 часов, в зависимости от опытности и уровня навыков

персонала, и, конечно, типоразмера компрессорной установки).

В то же время, управление компрессором в случае колебаний потребления

сжатого воздуха решается с помощью включения режима холостого хода, в том

числе и с возможностью отсрочки остановки, или без остановки вообще - таким

образом, винтовой компрессор может работать в том же режиме, что и поршневой;

11.

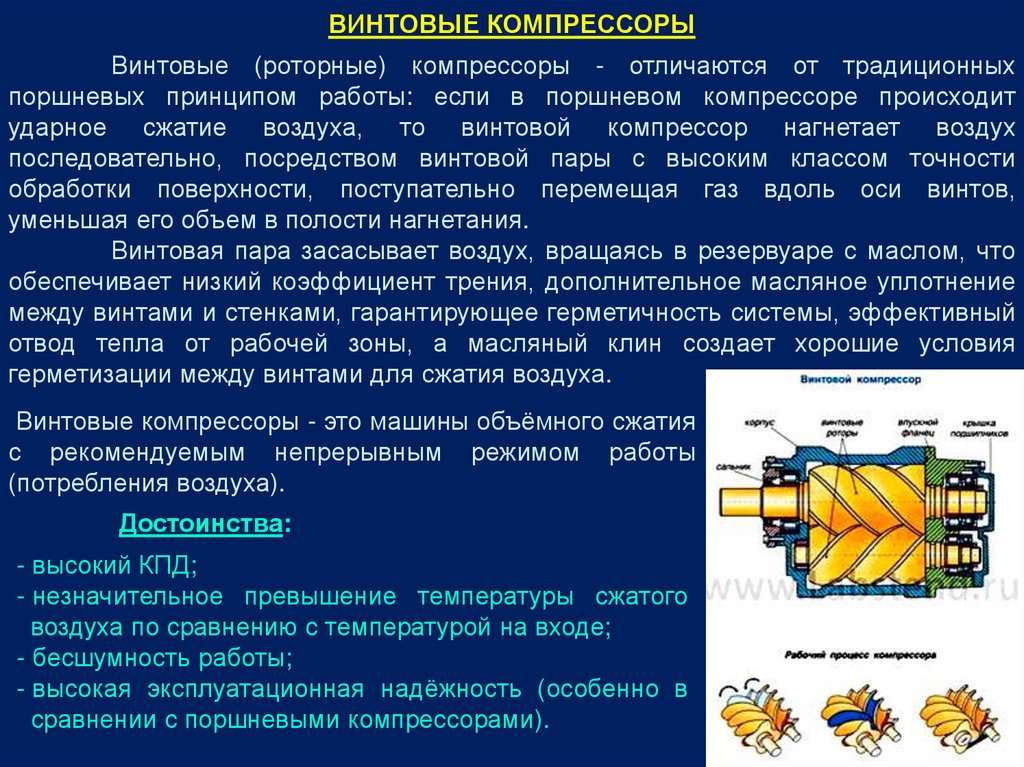

ВИНТОВЫЕ КОМПРЕССОРЫВинтовые (роторные) компрессоры - отличаются от традиционных

поршневых принципом работы: если в поршневом компрессоре происходит

ударное сжатие воздуха, то винтовой компрессор нагнетает воздух

последовательно, посредством винтовой пары с высоким классом точности

обработки поверхности, поступательно перемещая газ вдоль оси винтов,

уменьшая его объем в полости нагнетания.

Винтовая пара засасывает воздух, вращаясь в резервуаре с маслом, что

обеспечивает низкий коэффициент трения, дополнительное масляное уплотнение

между винтами и стенками, гарантирующее герметичность системы, эффективный

отвод тепла от рабочей зоны, а масляный клин создает хорошие условия

герметизации между винтами для сжатия воздуха.

Винтовые компрессоры - это машины объёмного сжатия

с рекомендуемым непрерывным режимом работы

(потребления воздуха).

Достоинства:

- высокий КПД;

- незначительное превышение температуры сжатого

воздуха по сравнению с температурой на входе;

- бесшумность работы;

- высокая эксплуатационная надёжность (особенно в

сравнении с поршневыми компрессорами).

12.

-высокая производительность.

Винтовые компрессоры - это наиболее оптимальный и экономичный тип

компрессоров в тех случаях, когда требуется высокая производительность в

области низких давлений;

- практическое отсутствие

сжатого воздуха на выходе.

пульсаций

давления

Сжатый воздух, вырабатываемый винтовыми компрессорами, можно

использовать для снабжения чувствительных к пульсациям потребителей без

применения ресиверов.

13.

-высокое качество сжатого воздуха на выходе.

Благодаря встроенной стационарной системе сепарации масла, сжатый

воздух, вырабатываемый винтовыми маслозаполненными компрессорами, имеет

значительно более высокое качество (класс чистоты), чем вырабатываемый

поршневыми маслосмазываемыми компрессорами.

14.

- экономичны при финальных давлениях сжатиявоздуха от 5 до 13 бар.

Обычными модификациями винтовых компрессоров основных фирмпроизводителей, являются компрессоры с максимальным давлением сжатия 8, 10

и 13 бар (избыточного давления).

- винтовые компрессоры более пригодны для

эксплуатации в местах установки, где ключевое

значение имеет уровень производимого шума при

работе.

Уровень звукового давления винтовых компрессоров (65 – 75 дБ) ниже, чем

поршневых компрессоров (80 – 110 дБ), и, что также важно, структура

производимого винтовыми компрессорами шума такова, что дискомфорт

ощущается человеком в меньшей степени, чем при использовании поршневого

компрессора.

15.

ОСНОВНЫЕ ОСОБЕННОСТИПОРШНЕВЫХ КОМПРЕССОРОВ:

- МОГУТ (ДОЛЖНЫ) ИСПОЛЬЗОВАТЬСЯ В УСЛОВИЯХ

ПЕРЕМЕННОЙ ВЕЛИЧИНЫ ПОТРЕБЛЕНИЯ СЖАТОГО ВОЗДУХА.

Идеальный вариант для использования в качестве машин для компенсации

пиковых нагрузок, в добавление к винтовым компрессорам, обеспечивающих

покрытие базовой (основной) нагрузки.

-

МАЛАЯ ПРОИЗВОДИТЕЛЬНОСТЬ.

Поршневые компрессоры достаточно экономичны при малых расходах и

давлениях сжатого воздуха, сочетающихся с неравномерностью потребления.

- ВОЗМОЖНОСТЬ СЖАТИЯ ВОЗДУХА ДО СРЕДНИХ, ВЫСОКИХ

И ОСОБО ВЫСОКИХ ДАВЛЕНИЙ.

Промышленные поршневые компрессоры в основном проектируются как

конструкции с многоступенчатым сжатием.

16.

ОПРЕДЕЛЕНИЕ (ВЫБОР) ОСНОВНЫХ ПАРАМЕТРОВКОМПРЕССОРА

Основные параметры (критерии) выбора компрессоров:

-

выходное избыточное давление Рmax

-

каталожная производительность компрессора QK.К.

Факторы, влияющие на выбор Рmax компрессора.

ПЕРВЫЙ ФАКТОР. Давление в ресивере (или вообще в трубопроводе на

выходе компрессора), которое колеблется между максимальным давлением Рmax и

давлением перехода под нагрузку Рmin, всегда должно быть выше, чем давление

питания РПИТ, необходимого для корректной работы аппаратов, устройств и

агрегатов, потребляющих сжатый воздух.

ВТОРОЙ ФАКТОР. При выборе величины выходного избыточного давления

компрессора следует принимать во внимание величину падения давления Р в

пневматической сети от источника до потребителя.

17.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА ВЕЛИЧИНУ ПАДЕНИЯДАВЛЕНИЯ В МАГИСТРАЛЬНОМ ТРУБОПРОВОДЕ

1. КОНФИГУРАЦИЯ ПНЕВМАТИЧЕСКОЙ СЕТИ.

В случае наличия небольшой сети сжатого воздуха (незначительной

протяжённости и слабой разветвлённости), принято принимать расчетное

падение давления на трубопроводах величиной 0,1 0,15 бар.

При проектировании трубопроводов следует придерживаться определенных

правил, и обеспечивать минимальное падение давления в магистральных

трубопроводах.

Для большой (протяжённой) и сильноразветвленной пневматической

сети сжатого воздуха, обычно принимают падение давление равное 0,5 бар.

Следует принимать во внимание, что с течением времени (при

эксплуатации), потери давления в пневматической сети чаще всего

УВЕЛИЧИВАЮТСЯ.

Чаще всего это связано с коррозией внутренних стенок магистральных

трубопроводов, появлением дополнительных местных сопротивлений и т.д.

18.

2. НАЛИЧИЕ ОСУШИТЕЛЕЙ СЖАТОГО ВОЗДУХА в ПС.На осушителях сжатого воздуха ЛЮБОГО ТИПА (при наличии

таких устройств в пневматической сети), происходит падение давления.

Типичным уровнем падения давления на

- рефрижераторных осушителях является 0,2 ... 0,4 бар хотя имеются некоторые удачно сконструированные осушители данного

типа, которые обеспечивают и существенно меньший перепад, как,

например, есть конструкции осушителей, падение давления на которых

составляет 0,1 бар.

19.

адсорбционныхосушителях

большинства

фирмпроизводителей падение давления составляет 0,3 ... 0,8 бар - опять же,

перепад давления на адсорбционных осушителях ведущих фирмпроизводителей может не превышает 0,3 бар.

20.

3. НАЛИЧИЕ МАГИСТРАЛЬНЫХ ФИЛЬТРОВ, СЕПАРАТОРОВ,ДООХЛАДИТЕЛЕЙ в ПС.

Перепад давления на магистральных фильтрах сжатого

воздуха определяется ДВУМЯ СОСТАВЛЯЮЩИМИ:

ПЕРЕПАД

ДАВЛЕНИЯ,

ОБУСЛОВЛЕННЫЙ

ПЕРВИЧНЫМИ

(НАЧАЛЬНЫМИ)

ПОТЕРЯМИ:

данные

потери

давления

обусловлены

конструкцией

фильтра,

видом

фильтра,

принципом

действия,

материалом

фильтрующего

картриджа,

размерностью

присоединительных патрубков, производительностью;

- ПЕРЕПАД ДАВЛЕНИЯ, ОБУСЛОВЛЕННЫЙ

СТЕПЕНЬЮ

ЗАГРЯЗНЕНИЯ

в

процессе

эксплуатации: с течением времени, степень

загрязнения

фильтрующего

элемента

увеличивается, сопротивление фильтрующего

картриджа возрастает, что влечёт за собой

увеличение перепада давления на фильтре.

21.

«Опорной точкой» для оценки того, как быстро это будет происходить,является начальный уровень дифференциального давления (перепад

давления), который обеспечивает новый, сухой и чистый фильтрующий элемент.

Современные качественные фильтрующие элементы общей очистки

сжатого воздуха имеют начальное дифференциальное давление 0,03 бар.

При обычных условиях эксплуатации, примерно за год работы

пневматического оборудования это дифференциальное давление возрастает до

уровня 0,35 бар, что является рекомендуемым многими производителями

значением дифференциального давления, при котором фильтрующий элемент

нужно заменить или очистить (если это возможно; позволяет конструкция, свойства

материала фильтрующего картриджа).

Так как и начальный уровень падения давления, и динамика его роста у

фильтров бюджетной линейки большинства производителей значительно выше,

рекомендуется, в общем случае, отталкиваться от того, что если падение давления

на каждом фильтре будет составлять 0,5 бар его обязательно надо заменить.

На циклонных сепараторах (фильтрах) падение давления

составляет обычно 0,06...0,08 бар, и является постоянным на

протяжении всего срока эксплуатации.

Это связано с тем, что данные фильтры являются фильтрами

бесконтактного типа, отделение загрязнений в данных фильтрах

обеспечивается за счёт действия центробежных сил на

загрязнители.

22.

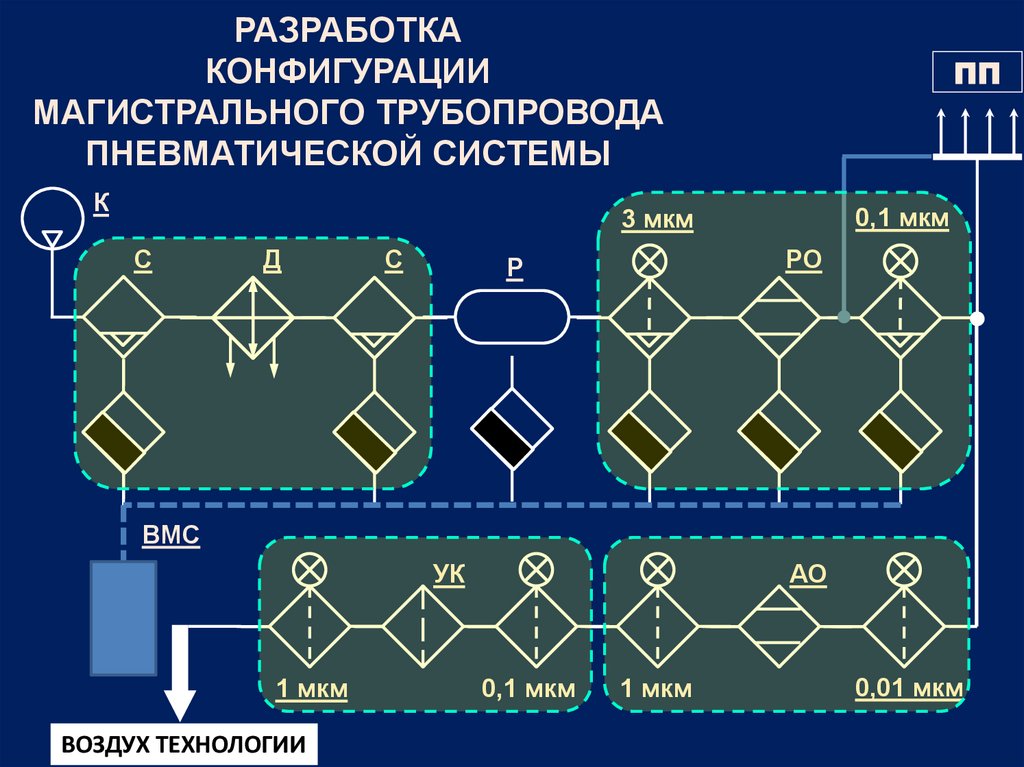

РАЗРАБОТКАКОНФИГУРАЦИИ

МАГИСТРАЛЬНОГО ТРУБОПРОВОДА

ПНЕВМАТИЧЕСКОЙ СИСТЕМЫ

К

ПП

0,1 мкм

3 мкм

С

Д

С

РО

Р

ВМС

УК

1 мкм

ВОЗДУХ ТЕХНОЛОГИИ

АО

0,1 мкм

1 мкм

0,01 мкм

23.

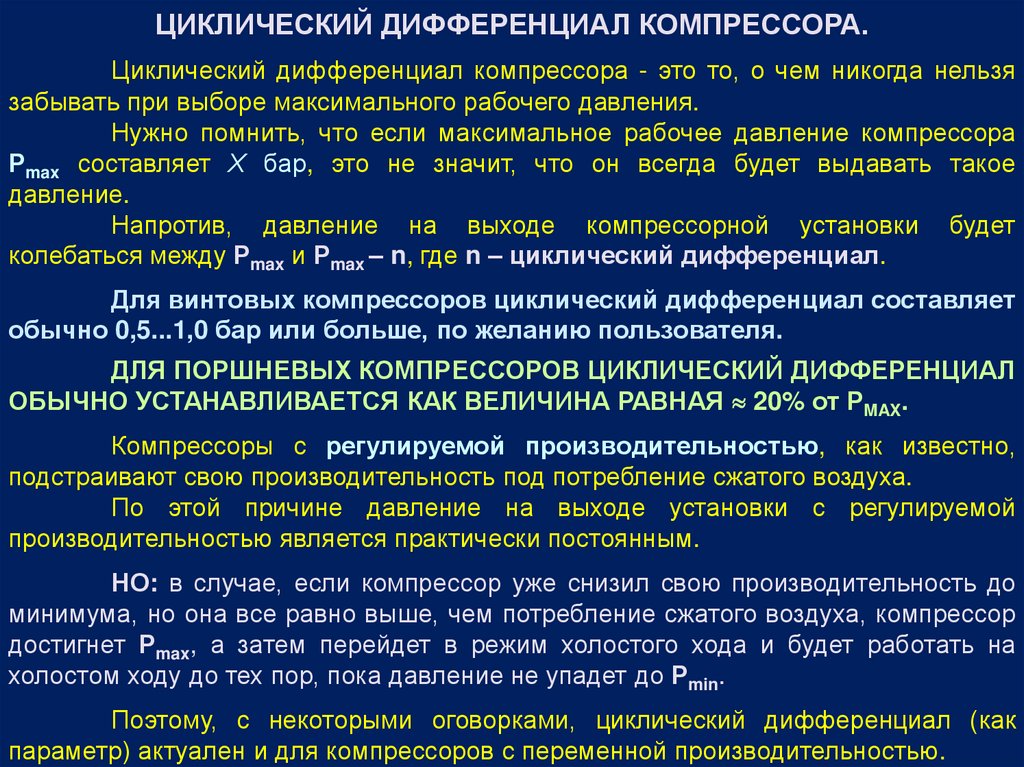

ЦИКЛИЧЕСКИЙ ДИФФЕРЕНЦИАЛ КОМПРЕССОРА.Циклический дифференциал компрессора - это то, о чем никогда нельзя

забывать при выборе максимального рабочего давления.

Нужно помнить, что если максимальное рабочее давление компрессора

Рmax составляет Х бар, это не значит, что он всегда будет выдавать такое

давление.

Напротив, давление на выходе компрессорной установки будет

колебаться между Рmax и Рmax – n, где n – циклический дифференциал.

Для винтовых компрессоров циклический дифференциал составляет

обычно 0,5...1,0 бар или больше, по желанию пользователя.

ДЛЯ ПОРШНЕВЫХ КОМПРЕССОРОВ ЦИКЛИЧЕСКИЙ ДИФФЕРЕНЦИАЛ

ОБЫЧНО УСТАНАВЛИВАЕТСЯ КАК ВЕЛИЧИНА РАВНАЯ 20% от РMAX.

Компрессоры с регулируемой производительностью, как известно,

подстраивают свою производительность под потребление сжатого воздуха.

По этой причине давление на выходе установки с регулируемой

производительностью является практически постоянным.

НО: в случае, если компрессор уже снизил свою производительность до

минимума, но она все равно выше, чем потребление сжатого воздуха, компрессор

достигнет Рmax, а затем перейдет в режим холостого хода и будет работать на

холостом ходу до тех пор, пока давление не упадет до Рmin.

Поэтому, с некоторыми оговорками, циклический дифференциал (как

параметр) актуален и для компрессоров с переменной производительностью.

24.

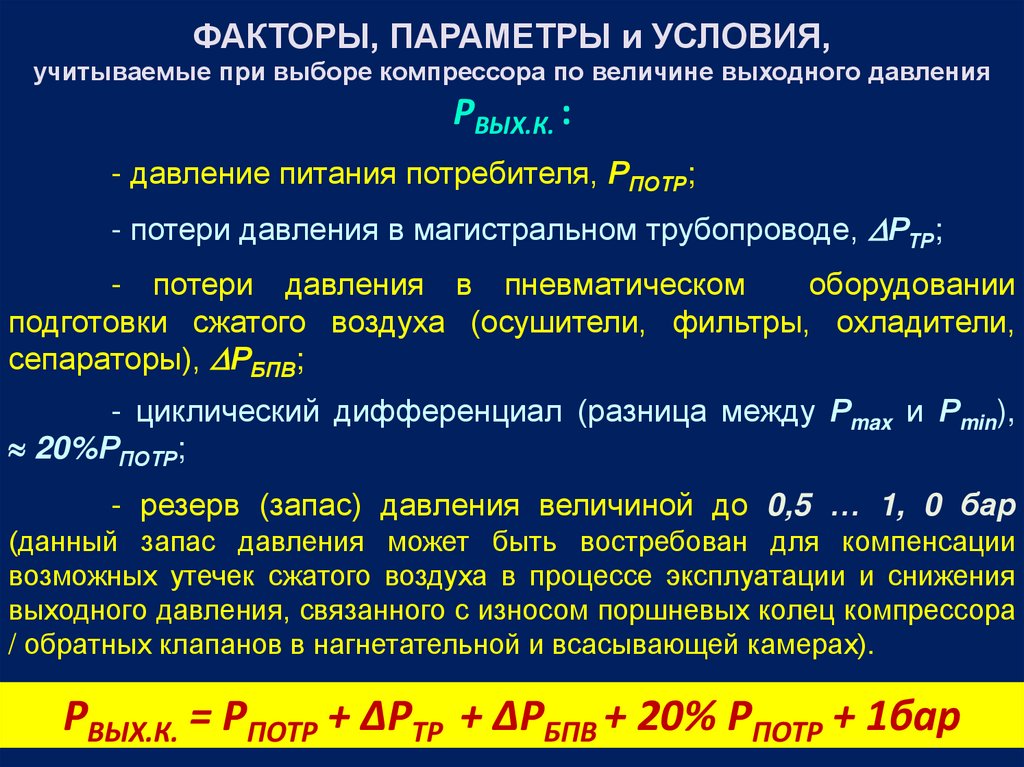

ФАКТОРЫ, ПАРАМЕТРЫ и УСЛОВИЯ,учитываемые при выборе компрессора по величине выходного давления

РВЫХ.К. :

- давление питания потребителя, РПОТР;

- потери давления в магистральном трубопроводе, РТР;

- потери давления в пневматическом

оборудовании

подготовки сжатого воздуха (осушители, фильтры, охладители,

сепараторы), РБПВ;

- циклический дифференциал (разница между Рmax и Рmin),

20%РПОТР;

- резерв (запас) давления величиной до 0,5 … 1, 0 бар

(данный запас давления может быть востребован для компенсации

возможных утечек сжатого воздуха в процессе эксплуатации и снижения

выходного давления, связанного с износом поршневых колец компрессора

/ обратных клапанов в нагнетательной и всасывающей камерах).

РВЫХ.К. = РПОТР + ΔРТР + ΔРБПВ + 20% РПОТР + 1бар

25.

1. Определение производительности компрессораПоршневой компрессор.

Поршневые компрессоры, как правило, следует рассчитывать с запасом

примерно в 30 - 40% от их эффективной производительности (производительности

по нагнетанию).

Данная мера способствует периодической работе компрессора (возможность

непостоянной работы (с «передышками»)).

Для поршневых компрессоров работа с перерывами обеспечивает их меньший

износ.

Многие компании-производители официально декларирует возможность

стабильной беспроблемной работы своих поршневых компрессоров при полной

загрузке, т.е. в непрерывном режиме работы, однако, следует помнить, что

наиболее благоприятным, и с экономической и с технической точки зрения,

режимом работы поршневых компрессора являет как раз периодический режим

работы.

26.

Винтовой компрессор.В идеале, коэффициент использования винтового компрессора

должен составлять 100%.

Это означает, что потребление сжатого воздуха QB должно быть

равным каталожной (эффективной) производительности компрессора QK.К.

На практике такое случается редко, поэтому, следует выбирать

компрессор,

производительность

которого

несколько

превышает

потребление сжатого воздуха (ближайшее большее каталожное значение

производительности).

При эксплуатации пневматических систем неизбежны утечки

сжатого воздуха из системы, неравномерность потребления воздуха и ряд

других факторов и причин, которые повлияют на принятие решения о

необходимости оснащения пневматической системы ресивером.

27.

Производительность поршневых компрессоров с течением времени, по мереизноса поршневых колец, клапанов всасывания и нагнетания и прочих причин и

факторов, несколько снижается.

Скорость износа и, соответственно, снижения производительности, зависит от

качества комплектующих деталей и удачности конструкции конкретного

компрессора, и мало поддается исчислению.

Для расчёта необходимой минимальной производительности поршневого

компрессора QК.min с учетом 30 - 40% резервов (запасов), следует разделить

требуемую производительность QB на коэффициент 0,7.

QK min = QB1 / 0,7

где

(1)

QКmin – минимальная (расчётная) производительность

компрессора, м3/мин;

QВ1 – требуемая производительность (необходимый расход

воздуха для обеспечения нормального функционирования

потребителя), с учётом утечек, ошибок и резервов;

м3/мин.

Выбор компрессора из каталогов производится с учётом выполнения

условия QКmin QК.К , где QК.К – каталожное (эффективное) значение

производительности выбираемого компрессора в линии нагнетания.

28.

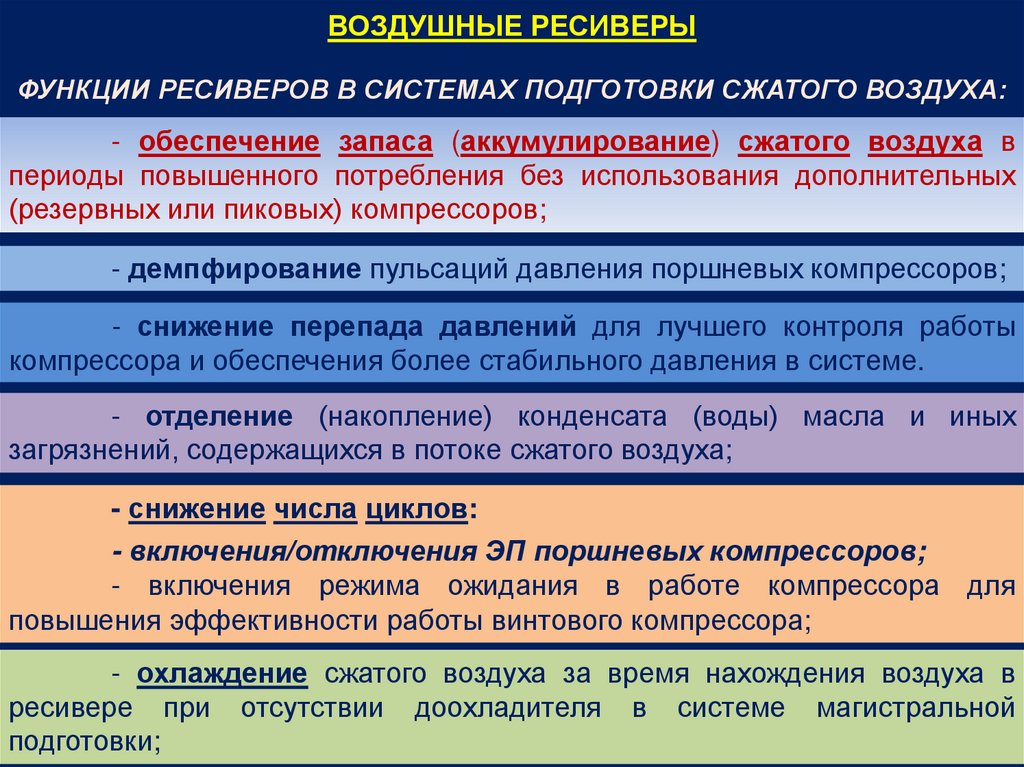

ВОЗДУШНЫЕ РЕСИВЕРЫФУНКЦИИ РЕСИВЕРОВ В СИСТЕМАХ ПОДГОТОВКИ СЖАТОГО ВОЗДУХА:

- обеспечение запаса (аккумулирование) сжатого воздуха в

периоды повышенного потребления без использования дополнительных

(резервных или пиковых) компрессоров;

- демпфирование пульсаций давления поршневых компрессоров;

- снижение перепада давлений для лучшего контроля работы

компрессора и обеспечения более стабильного давления в системе.

- отделение (накопление) конденсата (воды) масла и иных

загрязнений, содержащихся в потоке сжатого воздуха;

- снижение числа циклов:

- включения/отключения ЭП поршневых компрессоров;

- включения режима ожидания в работе компрессора для

повышения эффективности работы винтового компрессора;

- охлаждение сжатого воздуха за время нахождения воздуха в

ресивере при отсутствии доохладителя в системе магистральной

подготовки;

29.

2. РАСЧЕТ ОБЪЁМА РЕСИВЕРА КАК СРЕДСТВА (ЁМКОСТИ)МИНИМИЗАЦИИ ИЗНОСА КОМПРЕССОРА В ПС.

Знания о том, что воздухосборник может помочь в минимизации износа

воздушного компрессора, позволяют осуществить расчет минимального

требуемого объёма ресивера.

Чем больше объём ресивер, тем лучше – но следует помнить, польза

от ресивера растет не прямо пропорционально его объёму, и обычно нет

особого смысла в установке ресивера c самым большим объёмом.

Определение именно МИНИМАЛЬНОГО ТРЕБУЕМОГО ОБЪЁМА

ресивера позволяет иметь разумные капитальные экономические затраты,

т.к., чем больше объём ресивер, тем выше его стоимость.

Формула для расчета объёма воздушного ресивера для разумной

минимизации износа компрессора (то есть для снижения частоты

перехода компрессора между режимами работы до допустимого

(безопасного) уровня) имеет вид:

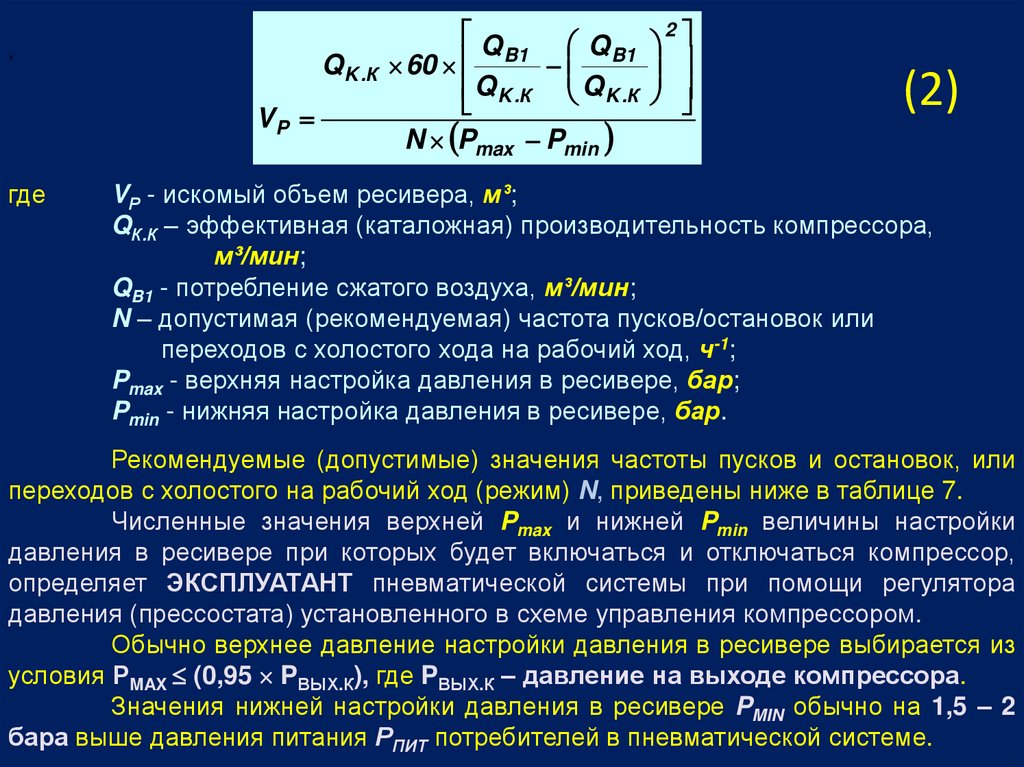

30.

,где

2

Q

Q

Q K .К 60 B1 B1

Q K .К Q K .К

VP

N Pmax Pmin

(2)

VР - искомый объем ресивера, м³;

QК.К – эффективная (каталожная) производительность компрессора,

м³/мин;

QB1 - потребление сжатого воздуха, м³/мин;

N – допустимая (рекомендуемая) частота пусков/остановок или

переходов с холостого хода на рабочий ход, ч-1;

Pmax - верхняя настройка давления в ресивере, бар;

Pmin - нижняя настройка давления в ресивере, бар.

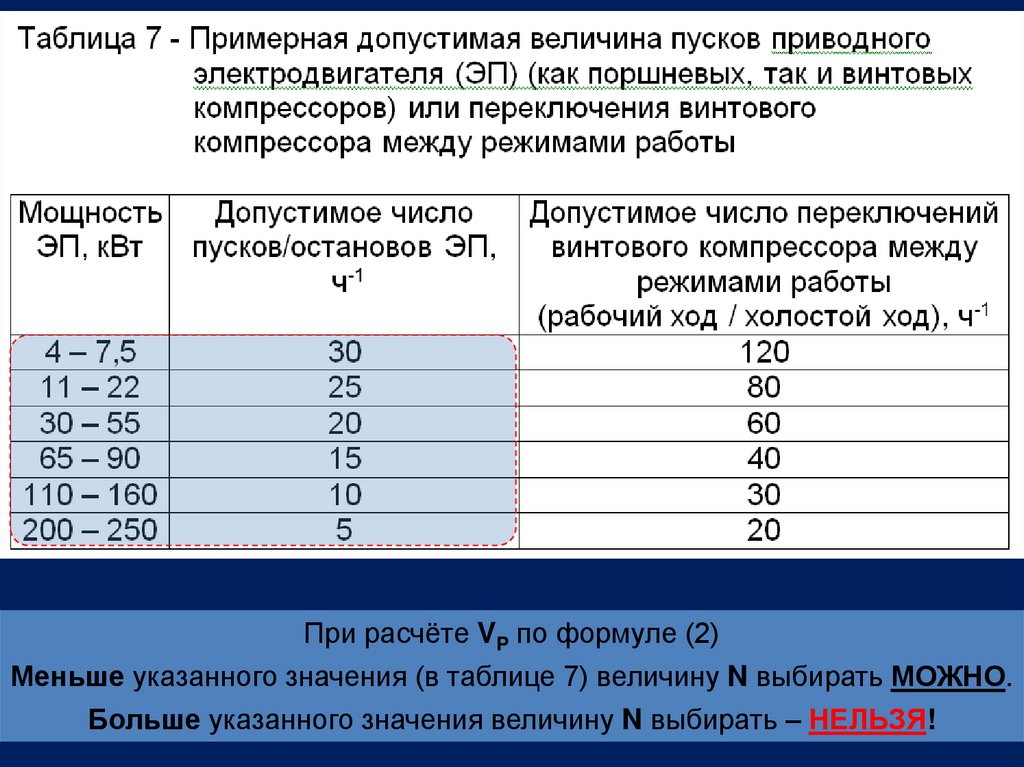

Рекомендуемые (допустимые) значения частоты пусков и остановок, или

переходов с холостого на рабочий ход (режим) N, приведены ниже в таблице 7.

Численные значения верхней Pmax и нижней Pmin величины настройки

давления в ресивере при которых будет включаться и отключаться компрессор,

определяет ЭКСПЛУАТАНТ пневматической системы при помощи регулятора

давления (прессостата) установленного в схеме управления компрессором.

Обычно верхнее давление настройки давления в ресивере выбирается из

условия РMAX (0,95 PВЫХ.К), где PВЫХ.К – давление на выходе компрессора.

Значения нижней настройки давления в ресивере PMIN обычно на 1,5 – 2

бара выше давления питания РПИТ потребителей в пневматической системе.

31.

При расчёте VP по формуле (2)Меньше указанного значения (в таблице 7) величину N выбирать МОЖНО.

Больше указанного значения величину N выбирать – НЕЛЬЗЯ!

32.

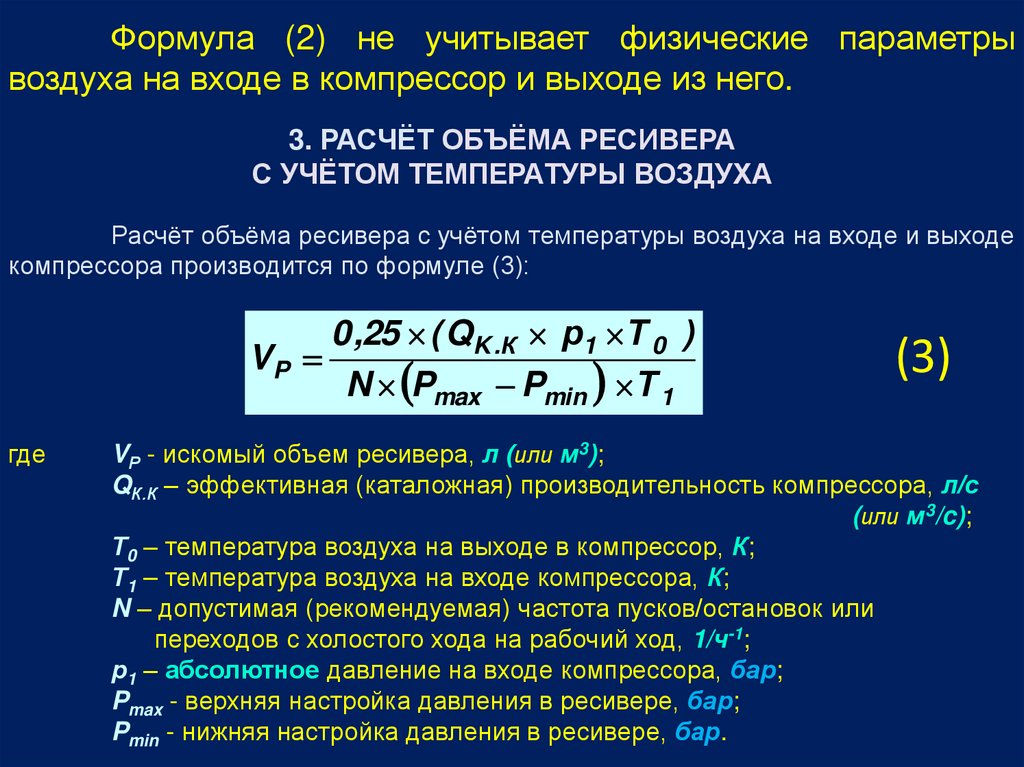

Формула (2) не учитывает физические параметрывоздуха на входе в компрессор и выходе из него.

3. РАСЧЁТ ОБЪЁМА РЕСИВЕРА

С УЧЁТОМ ТЕМПЕРАТУРЫ ВОЗДУХА

Расчёт объёма ресивера с учётом температуры воздуха на входе и выходе

компрессора производится по формуле (3):

0 ,25 ( Q K .К р1 Т 0 )

VP

N Pmax Pmin Т 1

где

(3)

VР - искомый объем ресивера, л (или м3);

QК.К – эффективная (каталожная) производительность компрессора, л/с

(или м3/c);

Т0 – температура воздуха на выходе в компрессор, К;

Т1 – температура воздуха на входе компрессора, К;

N – допустимая (рекомендуемая) частота пусков/остановок или

переходов с холостого хода на рабочий ход, 1/ч-1;

р1 – абсолютное давление на входе компрессора, бар;

Pmax - верхняя настройка давления в ресивере, бар;

Pmin - нижняя настройка давления в ресивере, бар.

33.

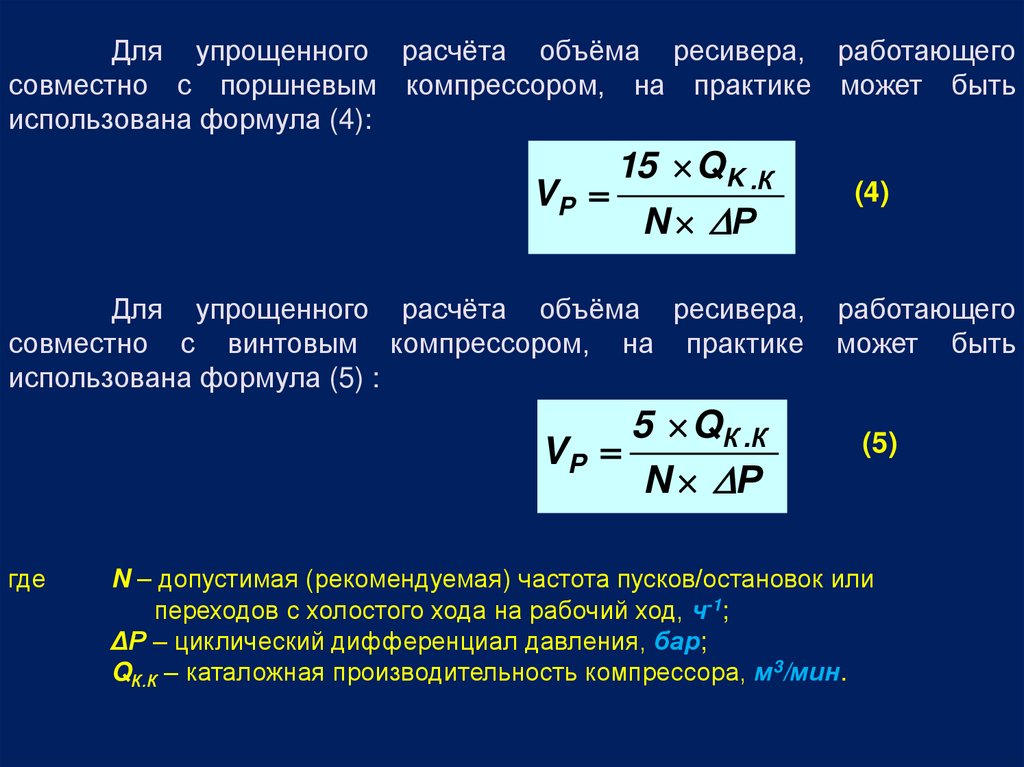

Для упрощенного расчёта объёма ресивера, работающегосовместно с поршневым компрессором, на практике может быть

использована формула (4):

VP

15 Q K .К

N Р

Для упрощенного расчёта объёма ресивера,

совместно с винтовым компрессором, на практике

использована формула (5) :

5 Q К .К

VP

N Р

где

(4)

работающего

может быть

(5)

N – допустимая (рекомендуемая) частота пусков/остановок или

переходов с холостого хода на рабочий ход, ч-1;

ΔР – циклический дифференциал давления, бар;

QК.К – каталожная производительность компрессора, м3/мин.

34.

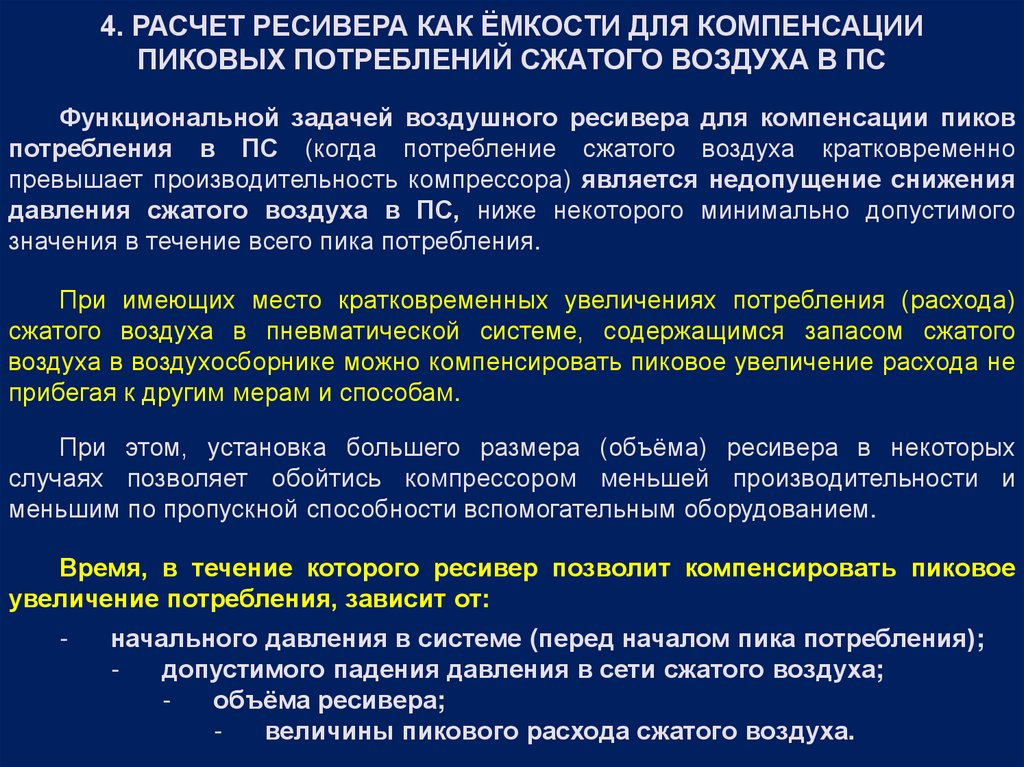

4. РАСЧЕТ РЕСИВЕРА КАК ЁМКОСТИ ДЛЯ КОМПЕНСАЦИИПИКОВЫХ ПОТРЕБЛЕНИЙ СЖАТОГО ВОЗДУХА В ПС

Функциональной задачей воздушного ресивера для компенсации пиков

потребления в ПС (когда потребление сжатого воздуха кратковременно

превышает производительность компрессора) является недопущение снижения

давления сжатого воздуха в ПС, ниже некоторого минимально допустимого

значения в течение всего пика потребления.

При имеющих место кратковременных увеличениях потребления (расхода)

сжатого воздуха в пневматической системе, содержащимся запасом сжатого

воздуха в воздухосборнике можно компенсировать пиковое увеличение расхода не

прибегая к другим мерам и способам.

При этом, установка большего размера (объёма) ресивера в некоторых

случаях позволяет обойтись компрессором меньшей производительности и

меньшим по пропускной способности вспомогательным оборудованием.

Время, в течение которого ресивер позволит компенсировать пиковое

увеличение потребления, зависит от:

-

начального давления в системе (перед началом пика потребления);

допустимого падения давления в сети сжатого воздуха;

объёма ресивера;

величины пикового расхода сжатого воздуха.

35.

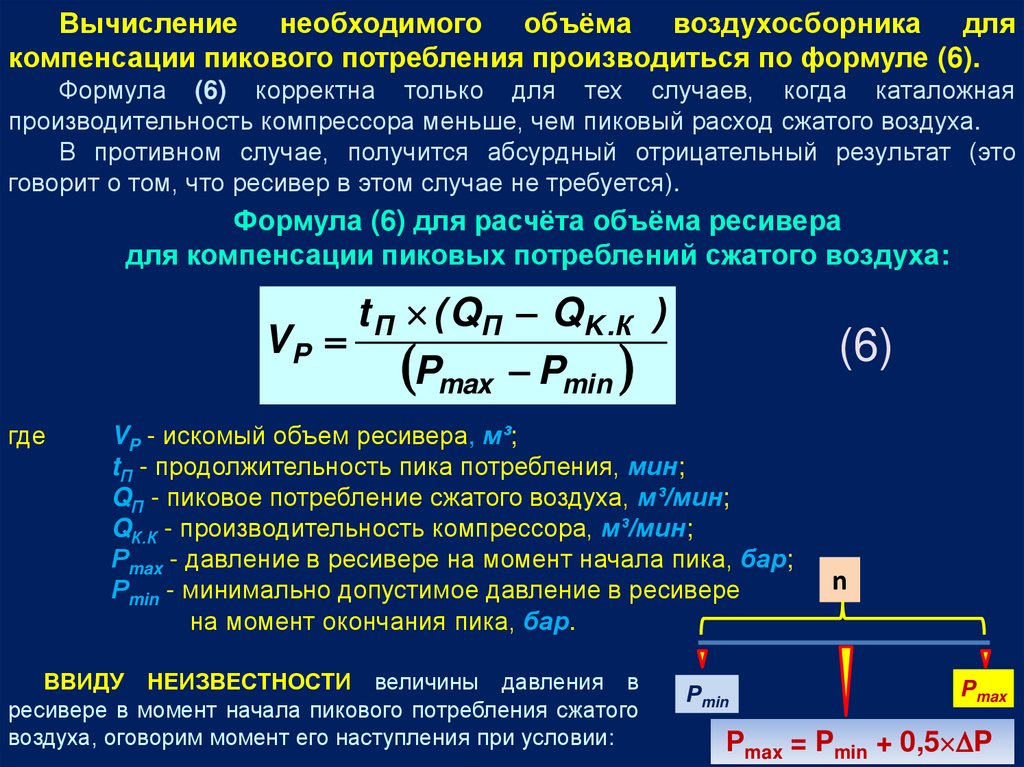

Вычисление необходимого объёма воздухосборника длякомпенсации пикового потребления производиться по формуле (6).

Формула (6) корректна только для тех случаев, когда каталожная

производительность компрессора меньше, чем пиковый расход сжатого воздуха.

В противном случае, получится абсурдный отрицательный результат (это

говорит о том, что ресивер в этом случае не требуется).

Формула (6) для расчёта объёма ресивера

для компенсации пиковых потреблений сжатого воздуха:

t П ( Q П Q K .К )

VP

Pmax Pmin

где

(6)

VP - искомый объем ресивера, м³;

tП - продолжительность пика потребления, мин;

QП - пиковое потребление сжатого воздуха, м³/мин;

QК.К - производительность компрессора, м³/мин;

Рmax - давление в ресивере на момент начала пика, бар;

Рmin - минимально допустимое давление в ресивере

на момент окончания пика, бар.

ВВИДУ НЕИЗВЕСТНОСТИ величины давления в

ресивере в момент начала пикового потребления сжатого

воздуха, оговорим момент его наступления при условии:

Рmin

n

Рmax

Рmax = Pmin + 0,5 P

36.

Сравнить расчётные численные значения искомого объёма ресивера, вычисленныепо формулам (2), (3) и (6).

Большее расчётное численное значение искомого объёма ресивера VP будет

являться основанием для выбора ближайшего большего стандартного значения объёма

ресивера VCT.

При этом должно соблюдаться выполнение условия VСТ ≥ VР.

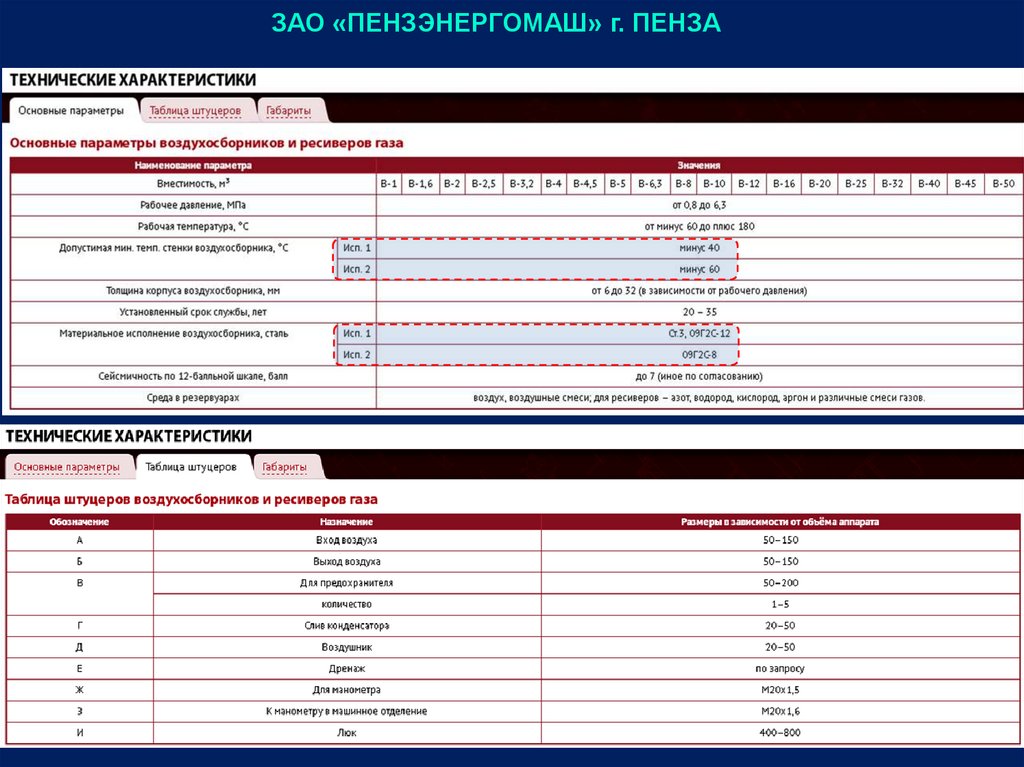

5. ВЫБОР РЕСИВЕРА

Для выбора ресивера стандартного объёма следует обратиться к

каталогам заводов-изготовителей данного вида пневматического оборудования.

Условиями

выбора

ресивера

для

пневматической

системы

энергоснабжения сжатым воздухом пневмооборудования являются условия:

VСТ ≥ VР ,

РР.Р. ≥ РВЫХ. К.

где

VСТ – стандартный (каталожный) объём ресивера (вместимость), м3;

VР – расчётный объём ресивера, м3;

РР.Р. – рабочее давление ресивера, бар (МПа);

РВЫХ. К.- избыточное выходное давление компрессора, бар (МПа).

При выборе ресивера учитываются следующие факторы,

параметры и характеристики:

- допустимая минимальная температура стенки ресивера, 0С;

- допустимая максимальная температура стенки ресивера, 0С;

- материал исполнения ресивера;

- монтажное исполнение ресивера (вертикальное, горизонтальное);

- размерность и количество присоединительных патрубков.

37.

ЗАО «ПЕНЗЭНЕРГОМАШ» г. ПЕНЗА38.

штуцерыимпульсных

линий

воздушник

штуцер

ПК

люк

осмотра

грязевик

(дренаж)

штуцер

манометра

штуцер

конденсата

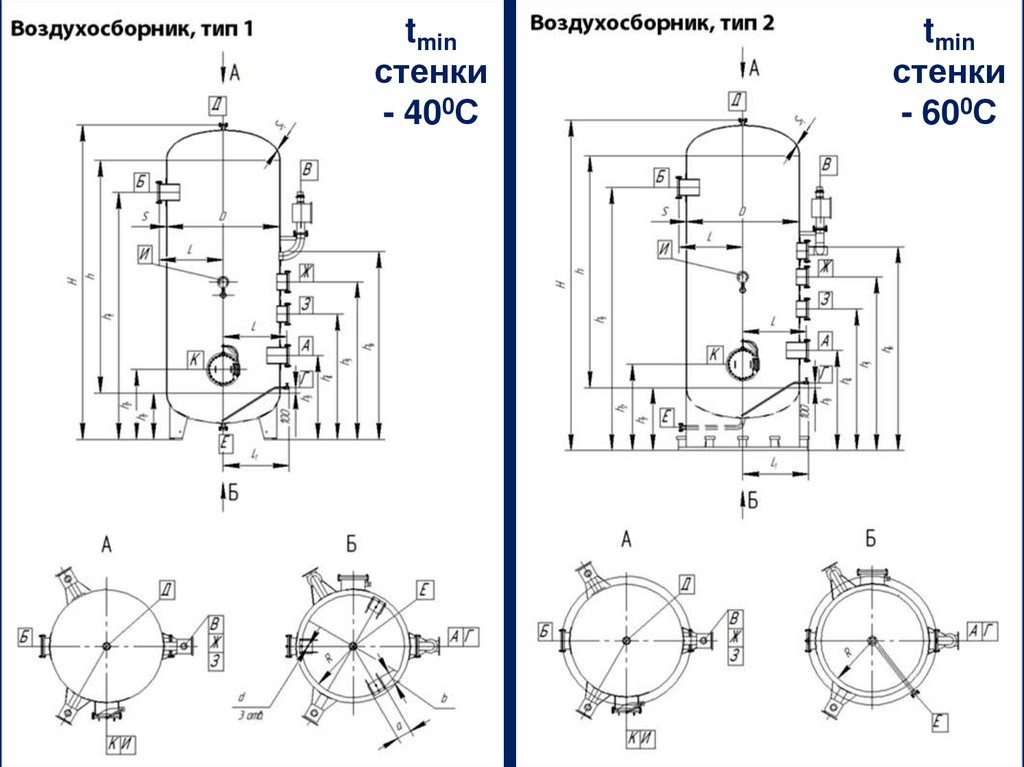

39.

tminстенки

- 400С

tmin

стенки

- 600С

40.

ООО « МашХим» г. Санкт-Петербург41.

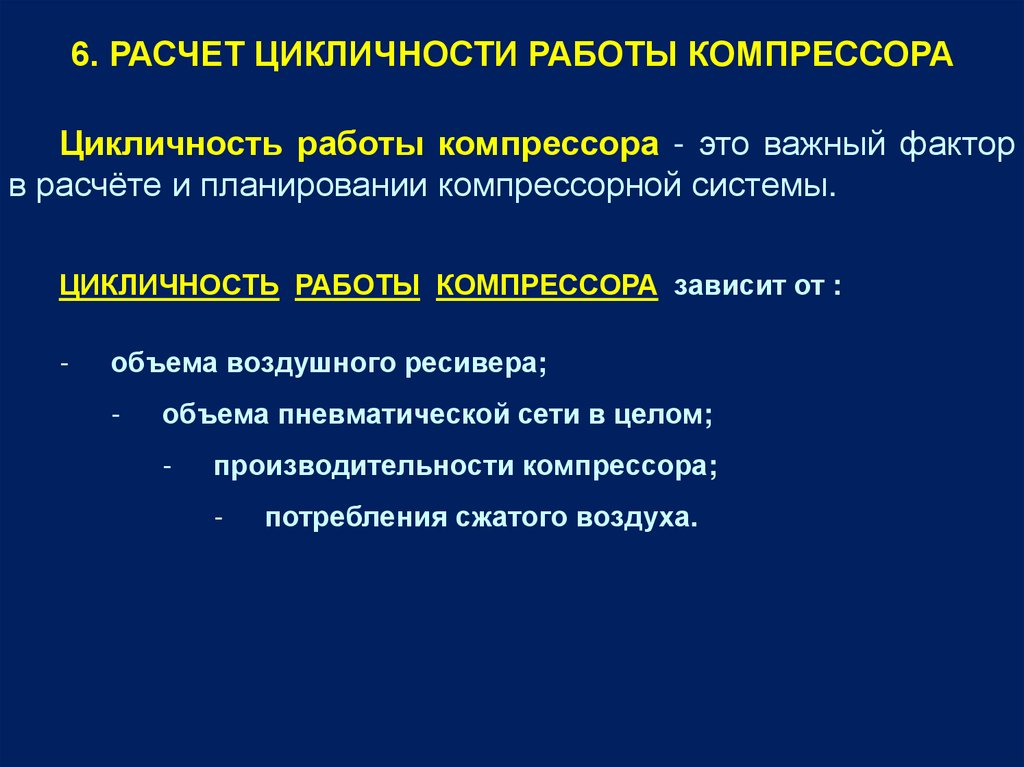

6. РАСЧЕТ ЦИКЛИЧНОСТИ РАБОТЫ КОМПРЕССОРАЦикличность работы компрессора - это важный фактор

в расчёте и планировании компрессорной системы.

ЦИКЛИЧНОСТЬ РАБОТЫ КОМПРЕССОРА зависит от :

-

объема воздушного ресивера;

-

объема пневматической сети в целом;

-

производительности компрессора;

-

потребления сжатого воздуха.

42.

ПУТЕМ ВЫЧИСЛЕНИЯ ЦИКЛИЧНОСТИ РАБОТЫ КОМПРЕССОРАРЕШАЮТСЯ СЛЕДУЮЩИЕ ЗАДАЧИ:

- проверка

непревышения

количества

циклов

включения/выключения

электродвигателя

(N)

максимально

допустимого значения (в случае, если компрессор функционирует в

повторно-кратковременном режиме, как, например, поршневые

компрессоры);

- оценка допустимости частоты переключений из холостого хода в

режим работы под нагрузкой и обратно (в случае, если компрессор

работает в непрерывном режиме или в режиме с отсроченным

выключением, как обычно работают винтовые компрессоры);

- коррекция значения объёма воздушного ресивера, с целью

уменьшения частоты включений/выключений или переключений между

режимами работы.

43.

ЦИКЛИЧНОСТЬ РАБОТЫ КОМПРЕССОРА вычисляетсярасчета

- ВРЕМЕНИ ПРОСТОЯ (или холостого хода) – tПP

и

- ВРЕМЕНИ РАБОТЫ ПОД НАГРУЗКОЙ – tН.

путем

Сумма данных периодов времени (tПP + tН) –

продолжительность одного цикла.

Во время простоя компрессора tПP (или его холостого хода, в

зависимости от режима работы), компрессор не производит сжатый

воздух, а потребность в сжатом воздухе покрывается из объема сжатого

воздуха, находящегося в воздушном ресивере, и в пневматической сети в

целом.

В результате простоя компрессора, при наличии потребления сжатого

воздуха, давление в воздушном ресивере снижает от величины давления

выключения (разгрузки) Рmax до давления включения (нагрузки) Рmin.

44.

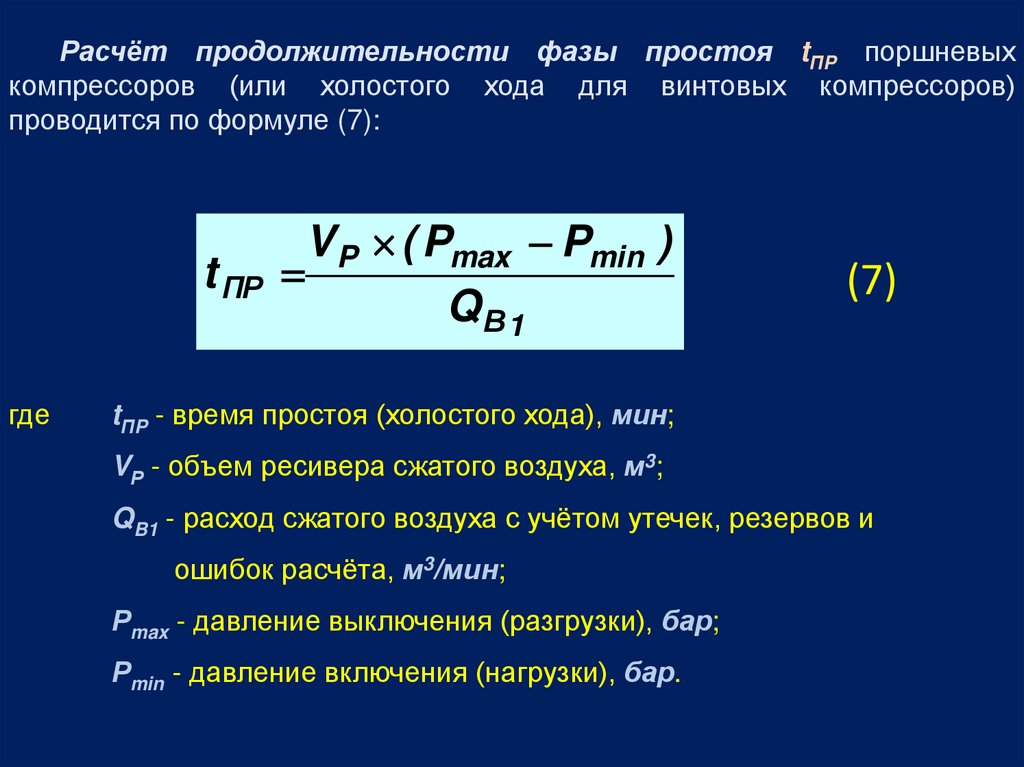

Расчёт продолжительности фазы простоя tПP поршневыхкомпрессоров (или холостого хода для винтовых компрессоров)

проводится по формуле (7):

V P ( Pmax Pmin )

t ПР

QВ 1

где

(7)

tПP - время простоя (холостого хода), мин;

VР - объем ресивера сжатого воздуха, м3;

QB1 - расход сжатого воздуха с учётом утечек, резервов и

ошибок расчёта, м3/мин;

Рmax - давление выключения (разгрузки), бар;

Рmin - давление включения (нагрузки), бар.

45.

Во время работы под нагрузкой tН, компрессор производитсжатый воздух, при этом часть производимого сжатого воздуха уходит на

покрытие текущего потребления, а часть компенсирует падение давления

в ресивере, имевшее место во время фазы простоя (холостого хода).

По условиям выбора компрессора, каталожная производительность

компрессора QK.К больше, чем расход (потребление) сжатого воздуха QB1 в

системе, поэтому давление в ресивере постепенно поднимается до

давления выключения (разгрузки) Pmax.

Расчёт продолжительности фазы (периода) работы под нагрузкой

tН проводится по формуле (8):

VP ( Pmax Pmin )

tH

QK . К QВ 1

где

(8)

tН - время работы под нагрузкой, мин;

VР - объем ресивера сжатого воздуха, м3;

QК.К - каталожная производительность компрессора, м3/мин;

QB1 - расход сжатого воздуха с учётом утечек, резервов и

ошибок расчёта, м3/мин;

Рmax - давление выключения (разгрузки), бар;

Рmin - давление включения (нагрузки), бар.

46.

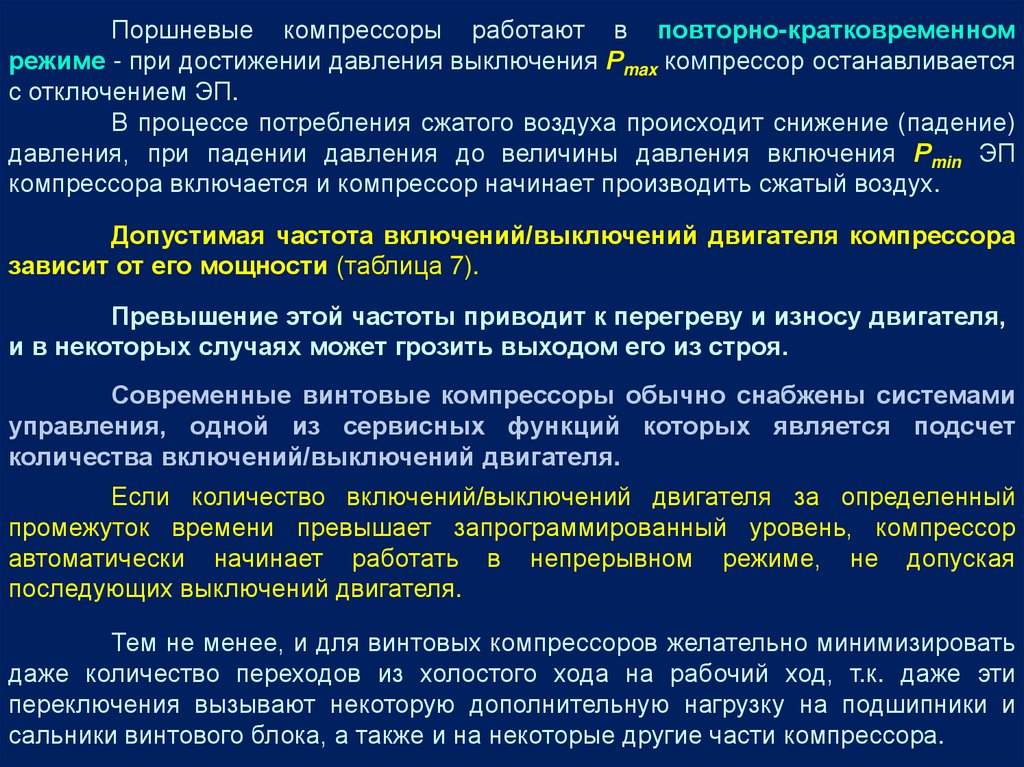

Поршневые компрессоры работают в повторно-кратковременномрежиме - при достижении давления выключения Рmax компрессор останавливается

с отключением ЭП.

В процессе потребления сжатого воздуха происходит снижение (падение)

давления, при падении давления до величины давления включения Рmin ЭП

компрессора включается и компрессор начинает производить сжатый воздух.

Допустимая частота включений/выключений двигателя компрессора

зависит от его мощности (таблица 7).

Превышение этой частоты приводит к перегреву и износу двигателя,

и в некоторых случаях может грозить выходом его из строя.

Современные винтовые компрессоры обычно снабжены системами

управления, одной из сервисных функций которых является подсчет

количества включений/выключений двигателя.

Если количество включений/выключений двигателя за определенный

промежуток времени превышает запрограммированный уровень, компрессор

автоматически начинает работать в непрерывном режиме, не допуская

последующих выключений двигателя.

Тем не менее, и для винтовых компрессоров желательно минимизировать

даже количество переходов из холостого хода на рабочий ход, т.к. даже эти

переключения вызывают некоторую дополнительную нагрузку на подшипники и

сальники винтового блока, а также и на некоторые другие части компрессора.

47.

ВИНТОВЫЕ КОМПРЕССОРЫОБЫЧНО РАБОТАЮТ В ОДНОМ ИЗ ДВУХ РЕЖИМОВ:

- в повторно-кратковременном режиме с отсроченным выключением

(переходя на холостой ход, и только через определенное запрограммированное

время, при отсутствии потребления сжатого воздуха, останавливаясь),

- в непрерывном режиме, когда при отсутствии потребления компрессор

переходит в режим холостого хода, и электродвигатель не выключается вообще.

Современные винтовые компрессоры обычно снабжены системами

управления, одной из функций которых является подсчет количества

включений/выключений двигателя - если оно за определенный промежуток

времени превышает запрограммированный уровень, компрессор автоматически

начинает работать в непрерывном режиме, не допуская последующих выключений

двигателя.

Тем не менее, и для винтовых компрессоров желательно минимизировать

даже количество переходов из холостого хода на рабочий ход, т.к. даже эти

переключения вызывают некоторую нагрузку на подшипники и сальники винтового

блока, а также и на некоторые другие части компрессора.

48.

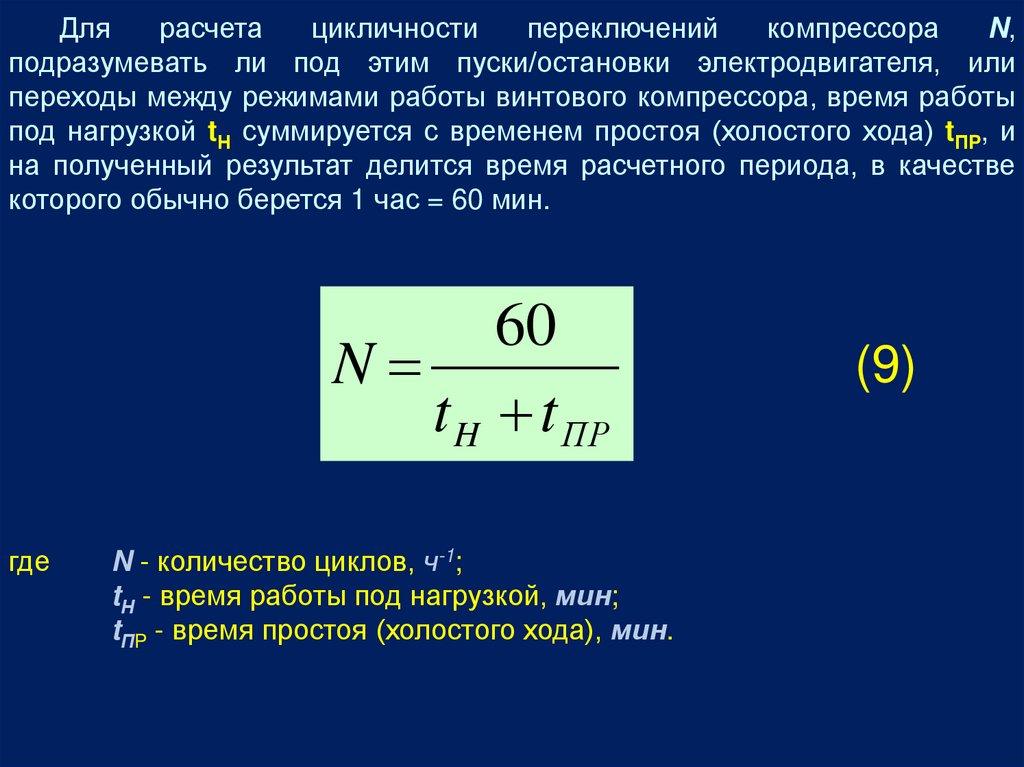

Длярасчета

цикличности

переключений

компрессора

N,

подразумевать ли под этим пуски/остановки электродвигателя, или

переходы между режимами работы винтового компрессора, время работы

под нагрузкой tН суммируется с временем простоя (холостого хода) tПP, и

на полученный результат делится время расчетного периода, в качестве

которого обычно берется 1 час = 60 мин.

60

N

t H t ПР

где

N - количество циклов, ч-1;

tН - время работы под нагрузкой, мин;

tПP - время простоя (холостого хода), мин.

(9)

49.

В случае с поршневым компрессором, если полученное количествоциклов в час превышает максимально допустимое для мощности его

электродвигателя значение, необходимо

- увеличить объем воздушного ресивера, VР;

- увеличить циклический дифференциал n (разницу между

давлением выключения Рmax и давлением включения Рmin при наличии

такой возможности).

То же относится и к винтовым компрессорам, работающим в повторнократковременном режиме без задержки выключения (следует отметить,

что в наши дни такие схемы управления винтовыми компрессорами можно

найти разве что в техническом музее средств автоматизации и

управления).

В случае с винтовым компрессором, работающим в повторнократковременном режиме с отсрочкой выключения, или в непрерывном

режиме, полученный результат, даже в случае превышения им

максимально допустимого значения, не является критичным, т.к. остановок

двигателя происходить не будет.

50.

Но, как уже было сказано выше, каждое переключение междурежимами работы - это всё же, небольшой стресс, а часто и

систематически повторяющиеся переключения могут, в перспективе,

привести к преждевременному износу компрессора.

Применительно

к

винтовым

компрессорам,

рекомендуется

рассматривать результаты этого расчета пусть не как прямое руководство

к немедленным действиям, но как повод задуматься о возможностях

улучшения ситуации (т.е. уменьшения цикличности переключений).

7. ОПРЕДЕЛЕНИЕ ПРОДОЛЖИТЕЛЬНОСТИ ВКЛЮЧЕНИЯ

ЭП

поршневого компрессора

tH

ПВ%

100 %

TЦ

где

ПВ% - продолжительность включения ЭП компрессора, %;

tH – время работы под нагрузкой, мин;

ТЦ – время одного цикла, мин.

(10)

51.

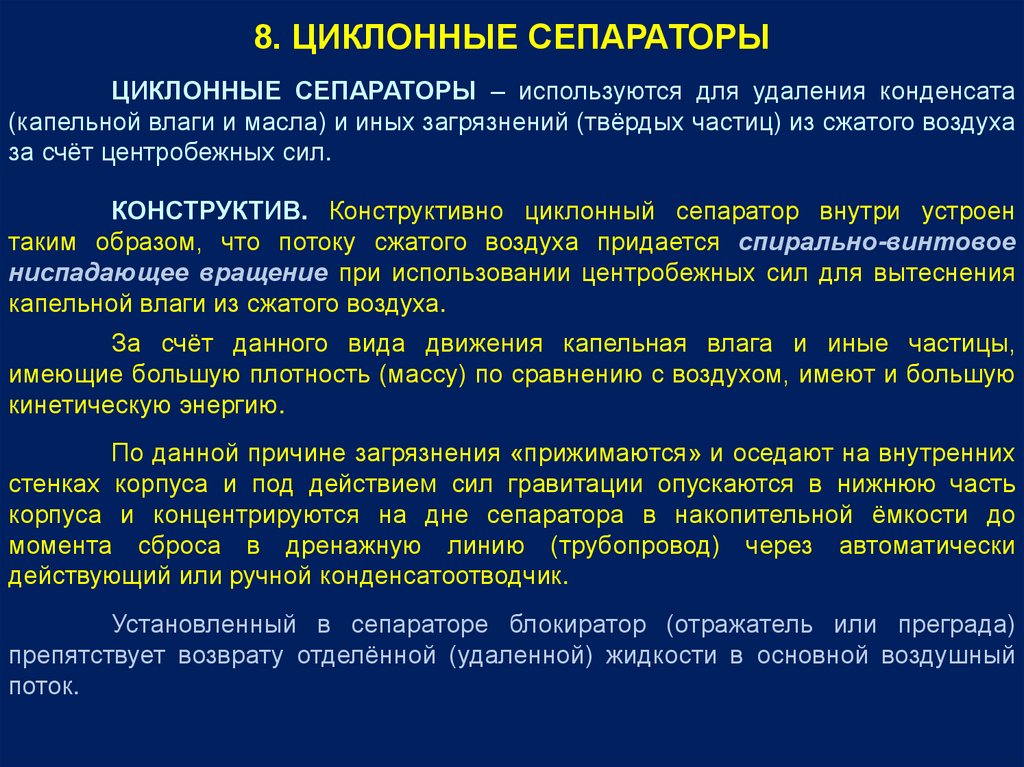

8. ЦИКЛОННЫЕ СЕПАРАТОРЫЦИКЛОННЫЕ СЕПАРАТОРЫ – используются для удаления конденсата

(капельной влаги и масла) и иных загрязнений (твёрдых частиц) из сжатого воздуха

за счёт центробежных сил.

КОНСТРУКТИВ. Конструктивно циклонный сепаратор внутри устроен

таким образом, что потоку сжатого воздуха придается спирально-винтовое

ниспадающее вращение при использовании центробежных сил для вытеснения

капельной влаги из сжатого воздуха.

За счёт данного вида движения капельная влага и иные частицы,

имеющие большую плотность (массу) по сравнению с воздухом, имеют и большую

кинетическую энергию.

По данной причине загрязнения «прижимаются» и оседают на внутренних

стенках корпуса и под действием сил гравитации опускаются в нижнюю часть

корпуса и концентрируются на дне сепаратора в накопительной ёмкости до

момента сброса в дренажную линию (трубопровод) через автоматически

действующий или ручной конденсатоотводчик.

Установленный в сепараторе блокиратор (отражатель или преграда)

препятствует возврату отделённой (удаленной) жидкости в основной воздушный

поток.

52.

ЦИКЛОННЫЕ СЕПАРАТОРЫзавихритель

блокиратор

(отражатель)

53.

31

4

2

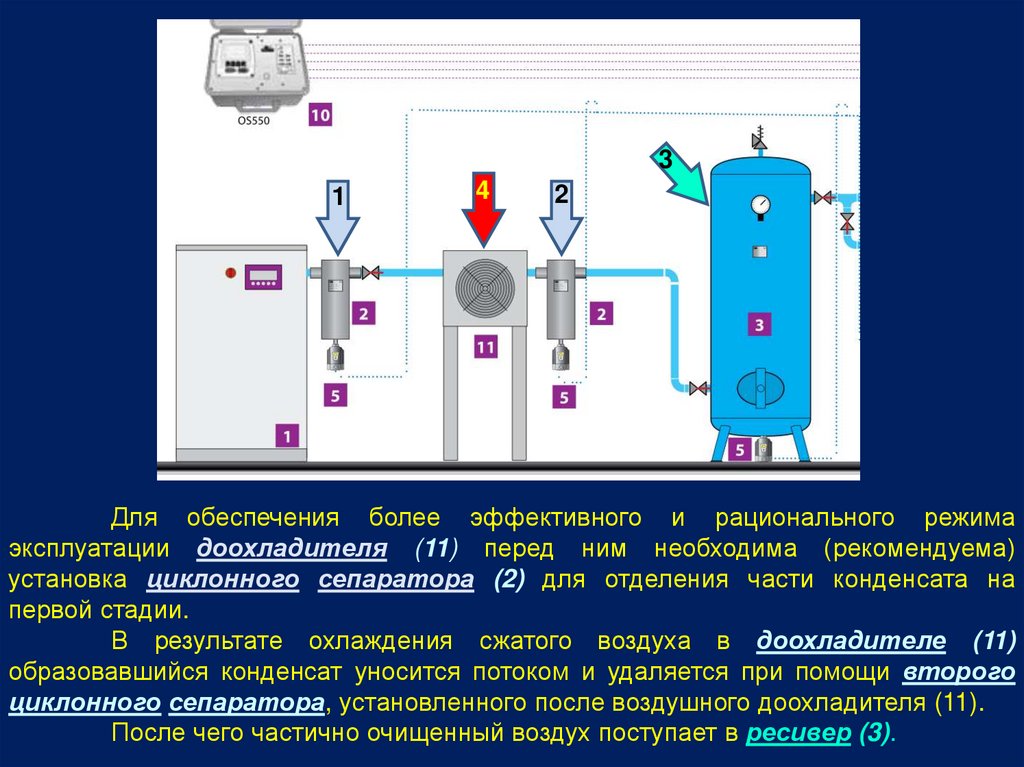

Для обеспечения более эффективного и рационального режима

эксплуатации доохладителя (11) перед ним необходима (рекомендуема)

установка циклонного сепаратора (2) для отделения части конденсата на

первой стадии.

В результате охлаждения сжатого воздуха в доохладителе (11)

образовавшийся конденсат уносится потоком и удаляется при помощи второго

циклонного сепаратора, установленного после воздушного доохладителя (11).

После чего частично очищенный воздух поступает в ресивер (3).

54.

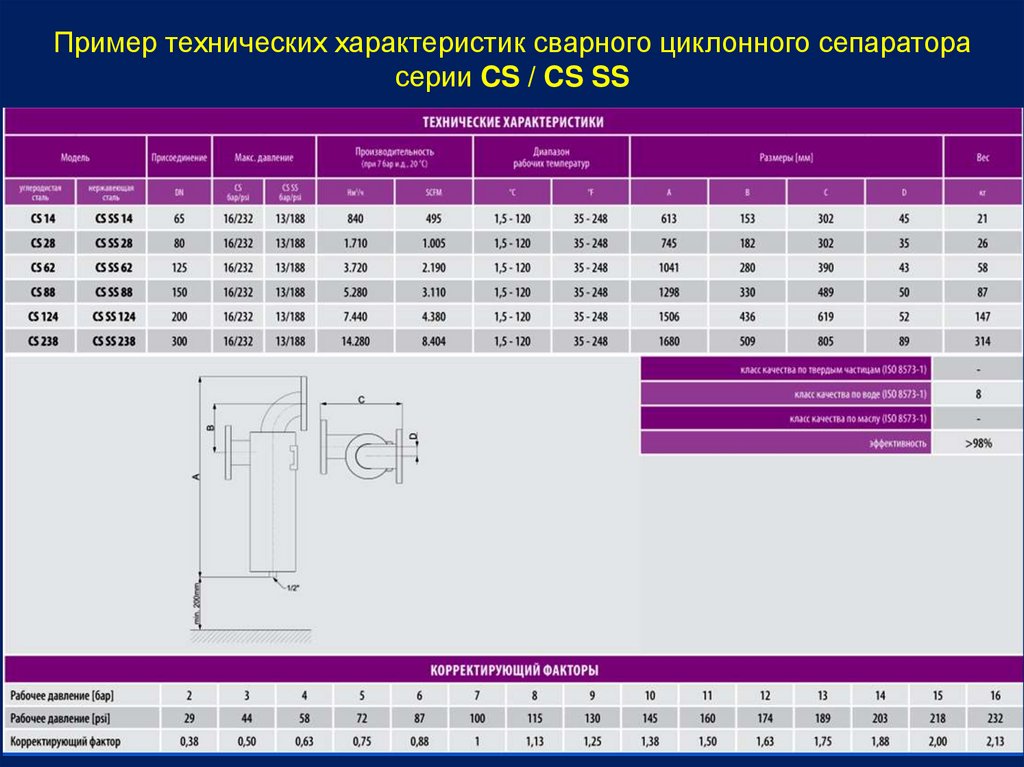

Основным критерием выбора циклонных сепараторов, как и другихкомпонентов системы, является соответствие производительности

выбираемого устройства, расходу сжатого воздуха потребителей.

Практически всегда для пневматических устройств компонентов

магистральных блоков подготовки сжатого воздуха основная техническая

характеристика – производительность, приводится при давлении питания в

системе равном 7 бар.

Каждая фирма-производитель для своего пневматического оборудования

приводит в каталогах конкретные значения корректирующих факторов, в случаях

отличия давления в системе от величины 7 бар. Данные значения получают в

результате длительных экспериментальных опытов.

Кроме соответствия величины производительности расходу потребления,

циклонный сепаратор выбирается с учётом:

- максимального рабочего избыточного давления;

- размерности и типа присоединения (муфтовое или фланцевое);

- рабочего температурного диапазона;

- материала корпуса (алюминий, углеродистая или нержавеющая сталь,

пластик).

8.1 Выбор сепаратора из каталога фирмы OMEGA (стр. 64 - 67 )

55.

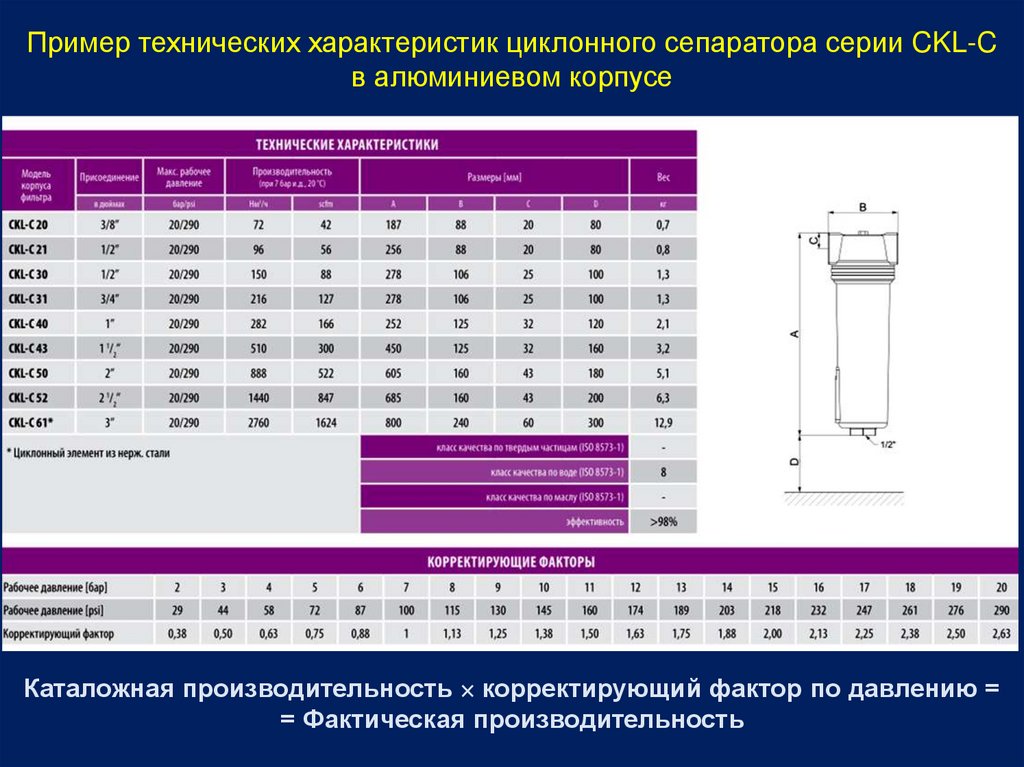

Пример технических характеристик циклонного сепаратора серии CKL-Cв алюминиевом корпусе

Каталожная производительность корректирующий фактор по давлению =

= Фактическая производительность

56.

Пример технических характеристик сварного циклонного сепараторасерии CS / CS SS

57.

9. ДОООХЛАДИТЕЛИ / ОХЛАДИТЕЛИДооохладители с воздушным охлаждением разработаны для снижения

температуры сжатого воздуха и регулировки точки росы газа под давлением в

системе сжатого воздуха.

Высокоэффективные осевые вентиляторы направляют воздух в

теплообменники с медными трубами, поддерживаемые алюминиевыми ребрами,

что и создает необходимый эффект охлаждения.

Сжатый воздух в доохладителях с воздушным

охлаждением

охлаждается

приблизительно

до

температуры на 10°С выше температуры окружающей

температурой.

Дооохладители обеспечивают максимальную

производительность и защиту всего пневматического

оборудования от действия высокой температуры сжатого

воздуха, например, рефрижераторных осушителей,

адсорбционных осушителей и фильтров.

9.1 Выбор доохладителя из каталога фирмы OMEGA

(стр. 170)

58.

ДОООХЛАДИТЕЛИ С ВОЗДУШНЫМ ОХЛАЖДЕНИЕМ серииACА59.

ДОООХЛАДИТЕЛИ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ разработаны дляснижения температуры сжатого воздуха и регулировки точки росы газа под

давлением в системе сжатого воздуха.

Горячий сжатый воздух/газ проходит через пучок труб.

Охлаждающая вода постоянно проходит вокруг труб противоположным

потоком.

ПАРАМЕТРЫ ВЫБОРА ДООХЛАДИТЕЛЕЙ:

- рабочее давление, бар;

- производительность, м3/ч, scfm (фут3/мин); 1 фут = 0,3048 м;

- присоединение (соединение), G, DN (по тракту воздуха и воды);

- температура сжатого воздуха на входе:

- воздушное охлаждение - + 1200С,

- водяное охлаждение - + 2000С.

Практически

всегда

для

пневматических

устройств

компонентов магистральных блоков подготовки сжатого воздуха

основная техническая характеристика – производительность,

приводится при давлении питания в системе равном 7 бар.

60.

ДОООХЛАДИТЕЛИ С ВОДЯНЫМ ОХЛАЖДЕНИЕМ СЕРИЯ ACW61.

10. МАГИСТРАЛЬНЫЕ ФИЛЬТРЫПри работе компрессора используется воздух окружающей среды,

который содержит твердые частицы, водяной пар, микробы и химические газы.

После

сжатия

эти

загрязняющие

вещества

становятся

концентрированными и более разрушительными.

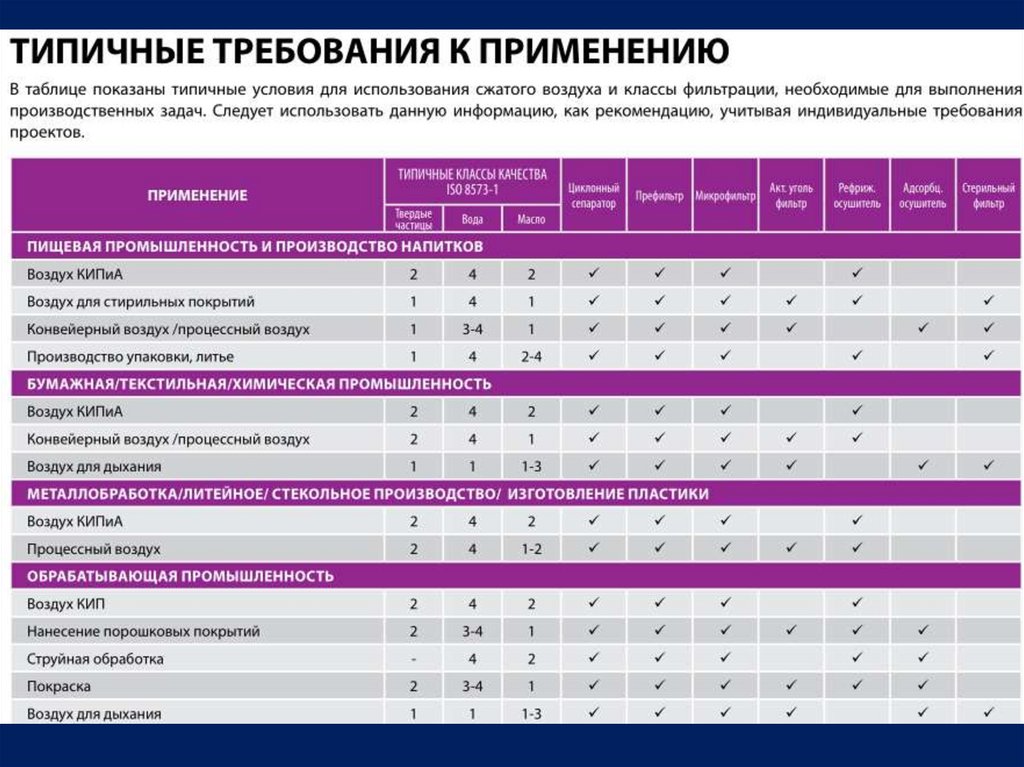

Качество сжатого воздуха важно для всех современных производственных

объектов.

Фильтры сжатого воздуха, часто называемые линейными фильтрами,

используются для удаления этих загрязнений.

Чистый и сухой воздух защищает систему сжатого воздуха, снижает

затраты на техническое обслуживание и повышает качество готовой продукции.

Типы фильтров различаются в зависимости от применения, уровня

давления и типа загрязняющих веществ.

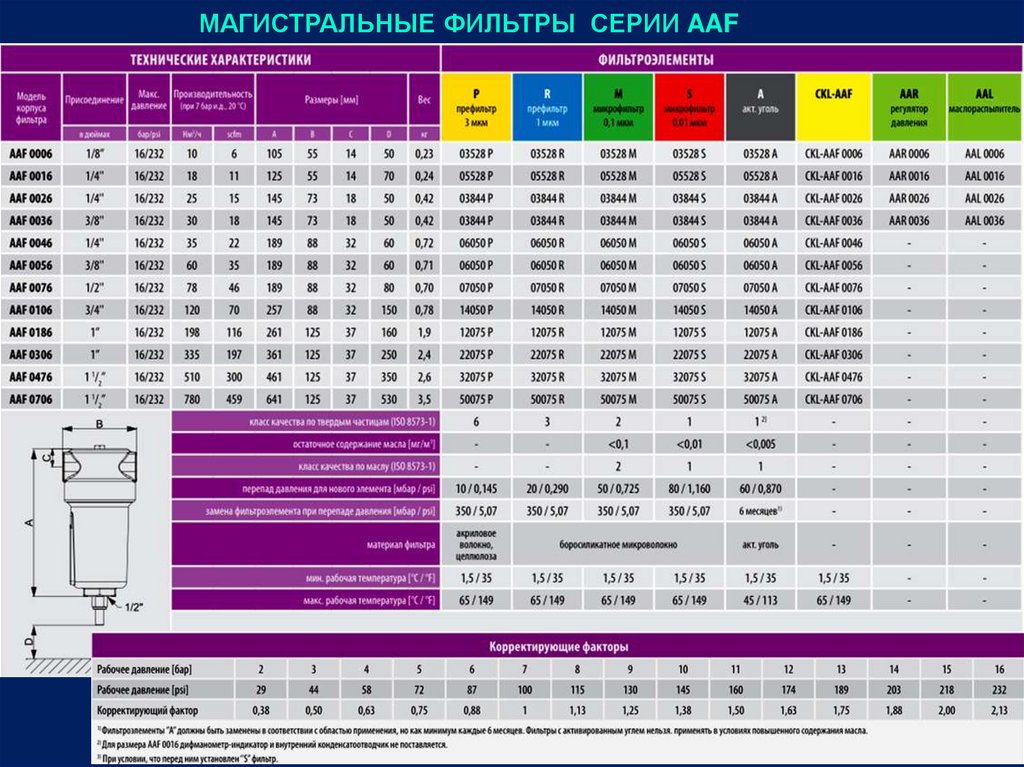

Основным критерием выбора магистральных фильтров, как и других

компонентов

системы,

является

соответствие

производительности

выбираемого устройства, расходу сжатого воздуха потребителей.

Практически всегда для пневматических устройств компонентов

магистральных блоков подготовки сжатого воздуха основная техническая

характеристика – производительность, приводится при давлении питания в

системе равном 7 бар.

62.

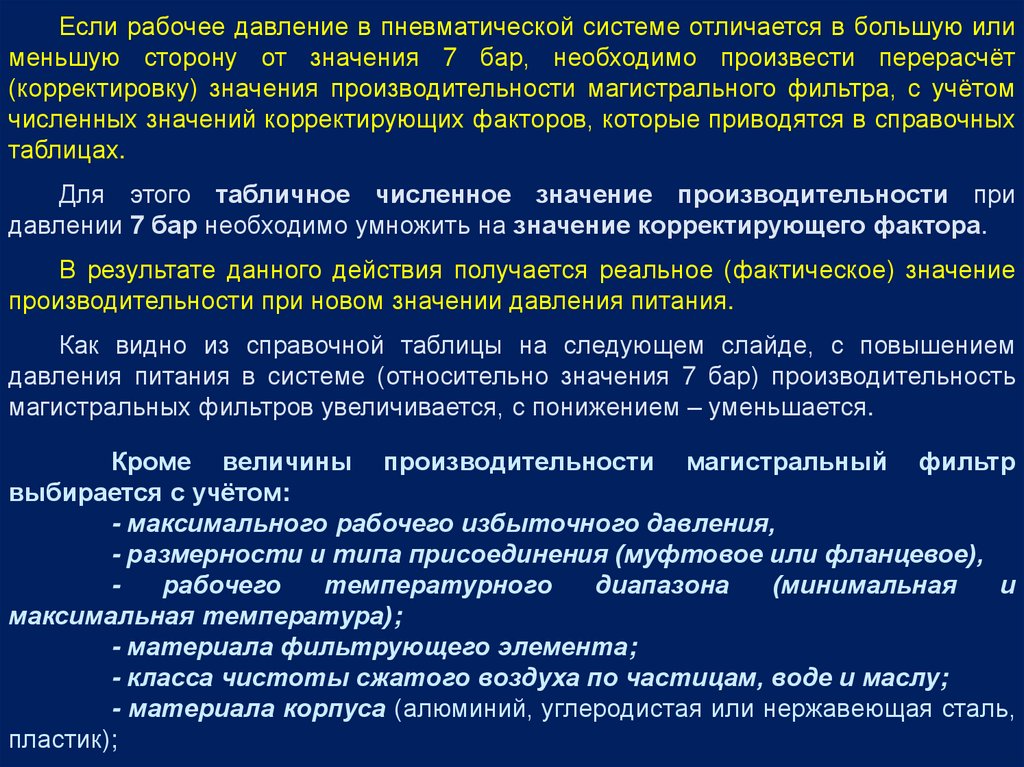

Если рабочее давление в пневматической системе отличается в большую илименьшую сторону от значения 7 бар, необходимо произвести перерасчёт

(корректировку) значения производительности магистрального фильтра, с учётом

численных значений корректирующих факторов, которые приводятся в справочных

таблицах.

Для этого табличное численное значение производительности при

давлении 7 бар необходимо умножить на значение корректирующего фактора.

В результате данного действия получается реальное (фактическое) значение

производительности при новом значении давления питания.

Как видно из справочной таблицы на следующем слайде, с повышением

давления питания в системе (относительно значения 7 бар) производительность

магистральных фильтров увеличивается, с понижением – уменьшается.

Кроме величины производительности магистральный фильтр

выбирается с учётом:

- максимального рабочего избыточного давления,

- размерности и типа присоединения (муфтовое или фланцевое),

рабочего

температурного

диапазона

(минимальная

и

максимальная температура);

- материала фильтрующего элемента;

- класса чистоты сжатого воздуха по частицам, воде и маслу;

- материала корпуса (алюминий, углеродистая или нержавеющая сталь,

пластик);

63.

МАГИСТРАЛЬНЫЕ ФИЛЬТРЫ СЕРИИ AAF64.

МА

Г

И

С

Т

Р

А

Л

Ь

Н

Ы

Е

Ф

И

Л

Ь

Т

Р

Ы

С

Е

Р

И

И

AF

65.

МА

Г

И

С

Т

Р

А

Л

Ь

Н

Ы

Е

Ф

И

Л

Ь

Т

Р

Ы

С

Е

Р

И

И

ВF

66.

67.

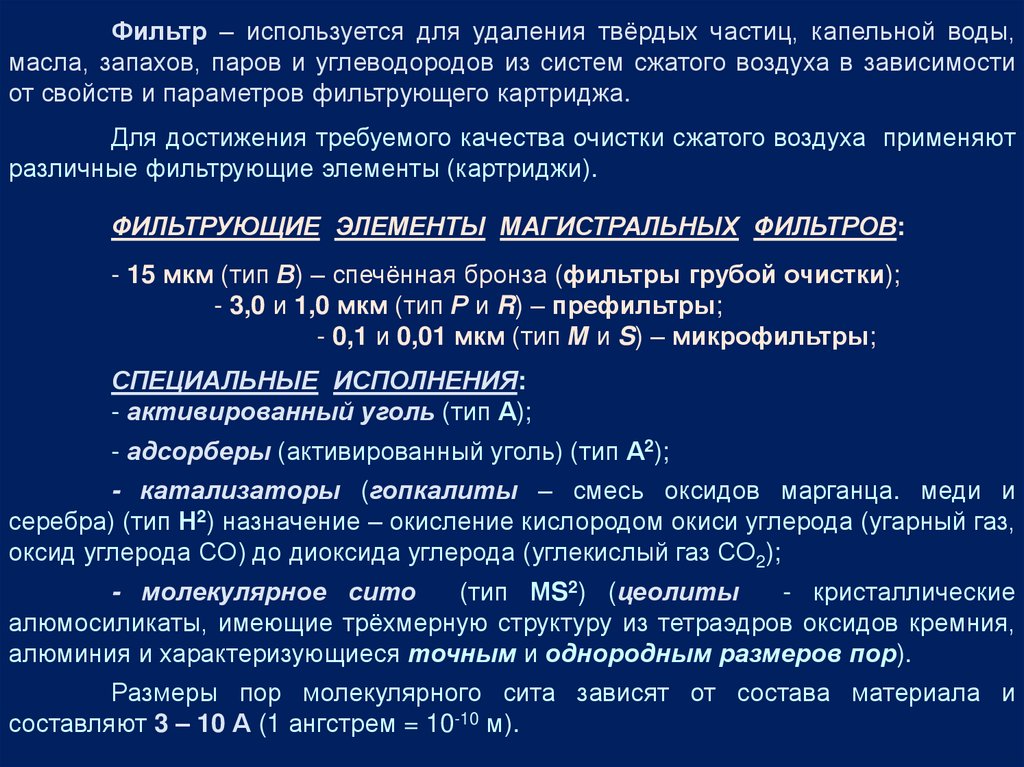

Фильтр – используется для удаления твёрдых частиц, капельной воды,масла, запахов, паров и углеводородов из систем сжатого воздуха в зависимости

от свойств и параметров фильтрующего картриджа.

Для достижения требуемого качества очистки сжатого воздуха применяют

различные фильтрующие элементы (картриджи).

ФИЛЬТРУЮЩИЕ ЭЛЕМЕНТЫ МАГИСТРАЛЬНЫХ ФИЛЬТРОВ:

- 15 мкм (тип В) – спечённая бронза (фильтры грубой очистки);

- 3,0 и 1,0 мкм (тип Р и R) – префильтры;

- 0,1 и 0,01 мкм (тип М и S) – микрофильтры;

СПЕЦИАЛЬНЫЕ ИСПОЛНЕНИЯ:

- активированный уголь (тип А);

- адсорберы (активированный уголь) (тип А2);

- катализаторы (гопкалиты – смесь оксидов марганца. меди и

серебра) (тип Н2) назначение – окисление кислородом окиси углерода (угарный газ,

оксид углерода СО) до диоксида углерода (углекислый газ СО2);

- молекулярное сито

(тип МS2) (цеолиты

- кристаллические

алюмосиликаты, имеющие трёхмерную структуру из тетраэдров оксидов кремния,

алюминия и характеризующиеся точным и однородным размеров пор).

Размеры пор молекулярного сита зависят от состава материала и

составляют 3 – 10 А (1 ангстрем = 10-10 м).

68.

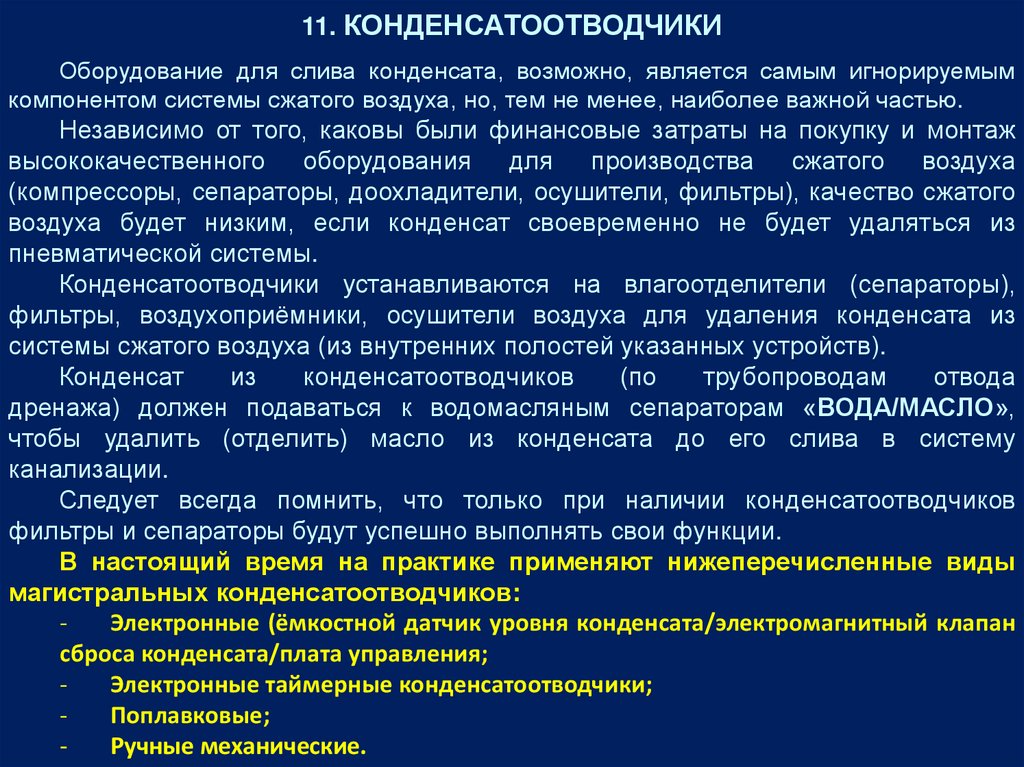

11. КОНДЕНСАТООТВОДЧИКИОборудование для слива конденсата, возможно, является самым игнорируемым

компонентом системы сжатого воздуха, но, тем не менее, наиболее важной частью.

Независимо от того, каковы были финансовые затраты на покупку и монтаж

высококачественного оборудования для производства сжатого воздуха

(компрессоры, сепараторы, доохладители, осушители, фильтры), качество сжатого

воздуха будет низким, если конденсат своевременно не будет удаляться из

пневматической системы.

Конденсатоотводчики устанавливаются на влагоотделители (сепараторы),

фильтры, воздухоприёмники, осушители воздуха для удаления конденсата из

системы сжатого воздуха (из внутренних полостей указанных устройств).

Конденсат

из

конденсатоотводчиков

(по

трубопроводам

отвода

дренажа) должен подаваться к водомасляным сепараторам «ВОДА/МАСЛО»,

чтобы удалить (отделить) масло из конденсата до его слива в систему

канализации.

Следует всегда помнить, что только при наличии конденсатоотводчиков

фильтры и сепараторы будут успешно выполнять свои функции.

В настоящий время на практике применяют нижеперечисленные виды

магистральных конденсатоотводчиков:

Электронные (ёмкостной датчик уровня конденсата/электромагнитный клапан

сброса конденсата/плата управления;

Электронные таймерные конденсатоотводчики;

Поплавковые;

Ручные механические.

69.

Проблемы при эксплуатации пневматических систем при наличииконденсата в системе сжатого воздуха:

- присутствие даже малого количества воды в сжатом воздухе приводит

к образованию коррозии (ржавчины) и отделению окалины от стенок труб в

системах воздушных трубопроводов, что в свою очередь приводит к

механическому загрязнению и засорению полостей и каналов пневматического

оборудования и абразивному износу поверхностей;

непостоянная подача сухого воздуха вызывает проблемы при

эксплуатации на производстве.

Примеры влияния: конденсат смывает смазку с трущихся поверхностей

пневматических распределителей, цилиндров, клапанов, что влечёт за собой

снижение коэффициента полезного действия (увеличение сил трения, нагрев,

утечки воздуха) и несёт за собой поломки, простои и дополнительное техническое

обслуживание пневматического оборудования.

влияние конденсата на работу осушителей, доохладителей и

фильтров.

Данные устройства перестают корректно функционировать, если они

перегружены жидкостным загрязнением.

Избыток воды в сжатом воздухе из-за отказа устройства слива конденсата

может вызвать серьезные проблемы с осушителем (а это самое дорогое

устройство в магистральном блоке подготовки воздуха).

70.

- конденсат (вода, как среда практически несжимаемая) при попадании вкомпрессор и пневматический цилиндр может просто разрушить оборудование;

- некорректная работа конденсатоотводчика, обеспечивающего слив, в случае

невозможности отвести весь собранный конденсат (масло, эмульсию), ведёт к

тому, что он будет собираться, влияя на эффективность фильтра – возвращаться в

систему (подхватываться потоком воздуха), что может привести к перемерзанию

воздуховодов зимой.

- дренажи, находящиеся в открытом положении из-за конденсата, могут стать

основным источником растраченной энергии на некоторых заводах.

- конденсат, попавший к конечному потребителю, может привести к

непоправимым последствиям для конечного продукта или процесса (изменить

качественные показатели продукции), если сжатый воздух используется в качестве

технологической среды (процессы аэрации, барботажа, охлаждения, осушения).

71.

Электронный конденсатоотводчикПоплавковый

конденсатоотводчик

Электронный таймерный

конденсатоотводчик

Ручной механический

конденсатоотводчик

Одним из основных параметров выбора

конденсатоотводчика

является

производительность

конденсатоотводчика по конденсату (л/ч или

л/мин).

Другие параметры выбора идентичны

параметрам

выбора

других

пневматических устройств.

72.

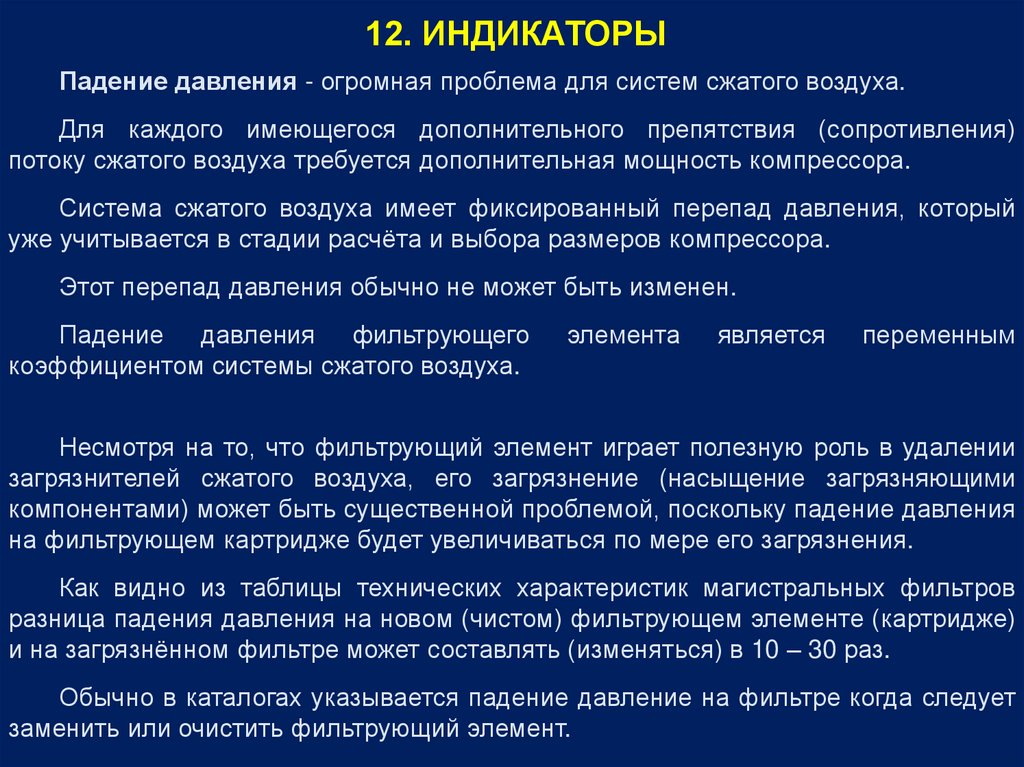

12. ИНДИКАТОРЫПадение давления - огромная проблема для систем сжатого воздуха.

Для каждого имеющегося дополнительного препятствия (сопротивления)

потоку сжатого воздуха требуется дополнительная мощность компрессора.

Система сжатого воздуха имеет фиксированный перепад давления, который

уже учитывается в стадии расчёта и выбора размеров компрессора.

Этот перепад давления обычно не может быть изменен.

Падение давления фильтрующего

коэффициентом системы сжатого воздуха.

элемента

является

переменным

Несмотря на то, что фильтрующий элемент играет полезную роль в удалении

загрязнителей сжатого воздуха, его загрязнение (насыщение загрязняющими

компонентами) может быть существенной проблемой, поскольку падение давления

на фильтрующем картридже будет увеличиваться по мере его загрязнения.

Как видно из таблицы технических характеристик магистральных фильтров

разница падения давления на новом (чистом) фильтрующем элементе (картридже)

и на загрязнённом фильтре может составлять (изменяться) в 10 – 30 раз.

Обычно в каталогах указывается падение давление на фильтре когда следует

заменить или очистить фильтрующий элемент.

73.

Результатом такого загрязнения является увеличение перепада давления,необходимости использования дополнительной мощности компрессора, что

означает значительное увеличение эксплуатационных расходов.

По этой причине необходимо контролировать падение давления на

фильтрующем элементе фильтра.

Для этой цели фирмы-производители производят достаточно значительное

количество видов индикаторов.

Выпускаемые индикаторы падения давления:

- с визуальным сигнальным элементом,

- с аналоговым табло (указателем) перепада давления,

- цифровым дисплеем уровня насыщенности загрязнениями

фильтрующего элемента .

Некоторые из моделей имеют выход для удаленного мониторинга состояния

фильтрующего картриджа и световым (светодиодным) индикатором загрязнения.

74.

75.

76.

77.

ВАРИАНТЫКОМПОНОВКИ

ВЫХОДНОГО ТРАКТА

КОМПРЕССОРНОЙ

УСТАНОВКИ

78.

ВАРИАНТ 1 – УСТАНОВКА РЕСИВЕРА ПОСЛЕ ОСУШИТЕЛЯПЛЮСЫ

компоновки

1. Если воздушный ресивер установлен после осушителя – в нём

всегда содержится сухой и чистый сжатый воздух, прошедший

предварительную очистку через фильтры и отделение влаги в

осушителе.

2. В ресивере не выделяется конденсат (в случае, если в

дальнейшем воздух в ресивере не охлаждается ниже точки росы,

которая зависит от типа осушителя) и риск образования коррозии на

внутренних стенках ресивера и последствия этого процесса

существенно уменьшаются.

3. В воздухосборнике хранится запас уже осушенного

(отвечающего высоким требованиям кондиции) воздуха для быстрой

компенсации пиков потребления.

79.

ОМИНУСЫ

О

компоновки

1. Необходимость использования осушителя, который рассчитан

на максимальную производительность компрессора.

2. Сжатый воздух на входе в осушитель будет иметь повышенную

температуру

(необходимость

установки

дополнительного

охладителя после компрессора или фильтра).

3. На осушитель оказывают негативное воздействие пульсации

давления сжатого воздуха, что ускоряет износ оборудования,

особенно при использовании поршневого компрессора в качестве

источника давления сжатого воздуха.

При использовании винтовых компрессоров, за счёт выбора осушителя

с большей производительностью, чем производительность компрессора,

удаётся уменьшить негативные факторы такой компоновки.

В целом, размещение воздушного ресивера после осушителя может быть

рекомендовано только для ограниченного круга задач.

80.

ВАРИАНТ 2 – УСТАНОВКА РЕСИВЕРА ДО ОСУШИТЕЛЯПЛЮСЫ

компоновки

1. Производительность осушителя выбирается исходя из

фактического расхода сжатого воздуха, нуждающегося в осушении

(обеспечение базового уровня точки росы), а на каждом отдельном

участке может быть установлен свой индивидуальный осушитель с

различной температурой точки росы и производительностью (если в

этом есть техническая или технологическая необходимость).

2. Возможные пульсации давления при работе компрессора

будут сглаживаться в воздушном ресивере и не окажут негативного

воздействия на осушитель и другое пневматическое оборудование,

находящееся после ресивера.

3. Поступление сжатого воздуха в осушитель после

предварительного охлаждения в ресивере, позволит осушителю

работать в более комфортном режиме.

81.

МИНУСЫкомпоновки

1. Повышенное образование конденсата в ресивере увеличивает

скорость образования коррозии внутренних стенок ресивера.

2. Для быстрого и регулярного удаления конденсата из

воздушного

ресивера

потребуется

применение

конденсатоотводчиков различных типов (ручные, поплавковые,

электронные).

3. При необходимости осушать весь сжатый воздух, поступающий

в систему, особенно при пиковых расходах, придётся использовать

несколько больший по производительности осушитель, так как в

воздушном ресивере находится сжатый воздух с повышенным

содержанием влаги.

82.

13. ОСУШИТЕЛИ СЖАТОГО ВОЗДУХАОсушитель сжатого воздуха – обеспечивает удаление парообразной

влаги из сжатого воздуха за счёт понижения точки росы.

ОСНОВНЫЕ ТИПЫ ОСУШИТЕЛЕЙ:

- рефрижераторные;

- адсорбционные;

- мембранные.

НЕОБХОДИМОСТЬ ОСУШЕНИЯ СЖАТОГО ВОЗДУХА:

- исключение коррозии элементов пневматической системы;

- исключение замерзания (и возможного разрушения) трубопроводов,

элементов систем управления, уплотнений, направляющих, дроссельных

каналов и т.д.;

- исключение быстрого дополнительного износа пневматических

механизмов;

- обеспечение соблюдения требований технологий (пищевая,

биохимическая, фармацевтическая сферы производства, производство

электронных компонентов и т.д.)

83.

Сжатый воздух после выхода из воздушного доохладителя (11),циклонного сепаратора (2) и ресивера (3), имеет, как правило, более

высокую температуру, чем атмосферный воздух, и по этой причине может

содержать остаточную парообразную влагу.

При охлаждении в рефрижераторном осушителе (4) влага

конденсируется и удаляется из системы.

Вариант компоновки тракта подготовки сжатого воздуха

0,1 мкм

3 мкм

Т.росы

+30С

84.

В технических каталогах НОМИНАЛЬНАЯ ПРОИЗВОДИТЕЛЬНОСТЬрефрижераторных осушителей, как и других типов и серий, указана при

ОПРЕДЕЛЁННЫХ УСЛОВИЯХ и ФАКТОРАХ, а именно:

- давление сжатого воздуха на входе осушителя – 7 бар;

- температура сжатого воздуха на входе в осушитель - +350С;

температура

окружающей

среды

рефрижераторного осушителя - +250С или меньше;

в

зоне

размещения

- требуемая температура точки росы сжатого воздуха - + 30С (если не

указано другое значение).

ДЛЯ ПРАВИЛЬНОГО ВЫБОРА РЕФРИЖЕРАТОРНОГО ОСУШИТЕЛЯ

требуется учёт трёх основных параметров сжатого воздуха:

- давление сжатого воздуха на входе в осушитель;

- температура сжатого воздуха на входе в осушитель;

- температура окружающей среды .

ИЗМЕНЕНИЕ ЛЮБОГО ИЗ ЭТИХ ПАРАМЕТРОВ МОЖЕТ ОКАЗАТЬ

СУЩЕСТВЕННОЕ ВЛИЯНИЕ НА КАЧЕСТВО ОСУШКИ СЖАТОГО ВОЗДУХА.

Кроме этого всегда должна быть введена КОРРЕКТИРОВКА

ЗНАЧЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ, если фактическая температура точки

росы сжатого воздуха отличается от стандартной (номинальной) величины

для данного типа осушителя.

85.

Очевидно, что при повышении температуры сжатого воздуха навходе в осушитель его действительная производительность будет ещё

ниже.

Поэтому

выбирать

осушитель

только

по

номинальной

производительности без учета корректирующих коэффициентов просто

нельзя.

Именно такая ошибка часто встречается на практике, выбор

осушителя осуществляется без учёта корректирующих коэффициентов, и в

результате осушитель не в состоянии обеспечить необходимую

температуру точки росы.

Численные значения корректирующих коэффициентов в таблицах

у разных производителей могут сильно отличаться.

Но общий принцип одинаков: более высокое давление на входе в

осушитель в целом возможно, а вот более высокой температуры сжатого

воздуха на входе в осушитель и более высокой температуры окружающей

среды крайне желательно избегать.

86.

Выбор модели рефрижераторного осушителя по величинетребуемой расчётной производительности с учетом условий

эксплуатации осуществляется на основании расчёта по формуле 11:

QР = QНОМ / (КР КТ.О.С. КТ.С.В. КТ.Р. .) ,

где

QP

–

расчётная

(уточнённая,

требуемая)

производительность

рефрижераторного осушителя с учётом условий эксплуатации,

м3/ч (л/мин);

–

QНОМ

(11)

номинальный (необходимый, потребляемый)

пневматической системе, м3/ч (л/мин);

расход

в

КР – корректирующий коэффициент при изменении (отклонении) рабочего

давления от номинального значения (7 бар);

КТ.О.С. – корректирующий коэффициент при изменении (отклонении)

температуры окружающей среды от номинального значения

(+250С);

КТ.С.В. - корректирующий коэффициент при изменении (отклонении)

температуры сжатого воздуха от номинального значения (+350С);

КТ.Р.

-

корректирующий коэффициент при изменении (отклонении)

температуры точки росы от номинального значения (+30С).

87.

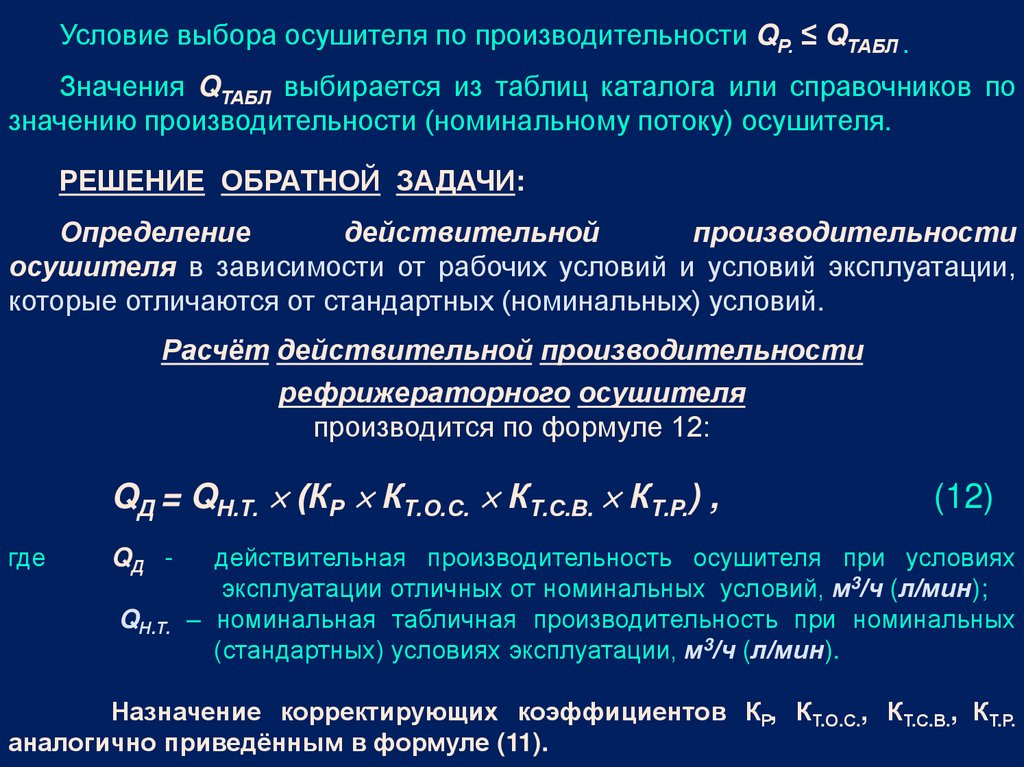

Условие выбора осушителя по производительности QР. ≤ QТАБЛ .Значения QТАБЛ выбирается из таблиц каталога или справочников по

значению производительности (номинальному потоку) осушителя.

РЕШЕНИЕ ОБРАТНОЙ ЗАДАЧИ:

Определение

действительной

производительности

осушителя в зависимости от рабочих условий и условий эксплуатации,

которые отличаются от стандартных (номинальных) условий.

Расчёт действительной производительности

рефрижераторного осушителя

производится по формуле 12:

QД = QН.Т. (КР КТ.О.С. КТ.С.В. КТ.Р.) ,

где

(12)

действительная производительность осушителя при условиях

эксплуатации отличных от номинальных условий, м3/ч (л/мин);

QН.Т. – номинальная табличная производительность при номинальных

(стандартных) условиях эксплуатации, м3/ч (л/мин).

QД -

Назначение корректирующих коэффициентов КР, КТ.О.С., КТ.С.В., КТ.Р.

аналогично приведённым в формуле (11).

88.

РАСЧЁТ и ВЫБОР АДСОРБЦИОННОГО ОСУШИТЕЛЯРасчёт и выбор адсорбционного осушителя в соответствии с

реальными условиями работы производится аналогично расчёту и выбору

рефрижераторного осушителя с отличиями, приведенными далее.

ПЕРВОЕ ОТЛИЧИЕ

Температура окружающей среды практически не оказывает

влияние

на

технические

характеристики

и

функционирование

адсорбционных осушителей, по этой причине и численные значения

корректирующего коэффициента КТ.О.С. не приводятся в каталогах и не

учитываются в расчётных формулах (11 и 12).

Значение

корректирующего

принимается

равным

1,0

при

адсорбционного осушителя.

коэффициента

КТ.О.С.

всегда

расчёте

производительности

ВТОРОЕ ОТЛИЧИЕ

В

отличие

от

рефрижераторных

осушителей,

которые

характеризуются одним значением производительности, адсорбционные

осушители характеризуются производительностью по входу и выходу.

89.

Производительность по выходу у всех адсорбционных осушителейвсегда меньше, так как определённая часть сухого сжатого воздуха расходуется

(тратится) на регенерацию адсорбента, по этой причине выбор адсорбционных

осушителей в пневматические системы всегда должен производится по выходной

производительности.

ВЫХОДНАЯ ПРОИЗВОДИТЕЛЬНОСТЬ

АДСОРБЦИОННОГО ОСУШИТЕЛЯ

ВСЕГДА МЕНЬШЕ

ВХОДНОЙ ПРОИЗВОДИТЕЛЬНОСТИ

на величину 20 - 25%.

ТРЕТЬЕ ОТЛИЧИЕ

При наличии в энергообеспечивающей подсистеме блока (системы)

подготовки сжатого воздуха с адсорбционным осушителем, СНАЧАЛА

выбирается адсорбционный осушитель и только после определения его

параметров и характеристик, должен производится выбор компрессора.

В этом существенное отличие выбора адсорбционного

осушителя от выбора рефрижераторного осушителя.

90.

Рефрижераторный осушитель выбирается под ужеимеющееся компрессорное оборудование.

При работе всех адсорбционных осушителей

наблюдается небольшой акустический шум.

Причиной этого шума является выход сжатого воздуха

из колонны, находящейся в режиме регенерации адсорбента.

При работе рефрижераторного осушителя также наблюдается

акустический шум, но причины его появления иные, шум создают

работающий электродвигатель компрессора и сам компрессор,

вращающийся вентилятор конденсатора и движущийся поток воздуха,

создаваемый вентилятором для охлаждения конденсатора.

91.

Многие фирмы-производителиконструкции осушителей.

выпускают

комбинированные

Наиболее распространённой комбинированной конструкцией

являются рефрижераторно-адсорбционные осушители.

Осушка сжатого воздуха

осушителе состоит из двух этапов.

в

рефрижераторно-адсорбционном

Рефрижераторный осушитель сначала удаляет большую часть

воды и уменьшает температуру точки росы до +30C.

Дальнейшее снижение температуры точки росы сжатого воздуха,

вплоть до -700C осуществляется адсорбционным осушителем.

Затраты на эксплуатацию таких типов осушителей более низкие, сама

эксплуатация более проста и экономична по сравнению с обычными

адсорбционными осушителями с холодной генерацией адсорбента, т.к. средние

потери сухого сжатого воздуха на регенерацию не превышают 5 %.

Расчёт действительной производительности комбинированных

типов осушителей с учётом корректирующих коэффициентов ничем не

отличается от ранее рассмотренных расчётов по определению

действительной

производительности

для

рефрижераторных

и

адсорбционных осушителей.

92.

14. ВОДОМАСЛЯНЫЕ СЕПАРАТОРЫВодомасляные сепараторы – обеспечивают разделение водомасляной

эмульсии собранной из дренажных линий на воду и масло для дальнейшего

сброса воды в системы водоотведения.

Данное разделение требуется для выполнения требований:

- Федерального закона об охране окружающей среды («№7-ФЗ от 10.01.2002 г.

ред. от 27.12.2019 г);

- Постановления Правительства РФ от 29.07.2013 N 644 (ред. от 26.07.2018)

«Об утверждении Правил холодного водоснабжения и водоотведения и о

внесении изменений в некоторые акты Правительства Российской Федерации»

Приложение N 4 к Правилам холодного водоснабжения и водоотведения.

Перечень веществ, материалов, отходов и сточных вод, запрещённых к сбросу в

централизованные системы

1. Вещества, способные образовывать в централизованной системе водоотведения

взрывоопасные, токсичные и (или) горючие газы, органические растворители, горючие и

взрывоопасные вещества (нефть, бензин, керосин и др.), синтетические и натуральные

смолы, МАСЛА, мазут, лакокрасочные материалы и отходы, продукты и отходы

нефтепереработки, органического синтеза, смазочно-охлаждающие жидкости, содержимое

средств и систем огнетушения (кроме использования для тушения возгораний).

Расчёт и выбор водомасляного сепаратора в практической (контрольной) работе

не производится. НО, наличие у студента теоретических знаний и практических навыков

расчёта параметров и выбора данных устройств ОБЯЗАТЕЛЬНЫ!

93.

Для удаления (извлечения) масла из конденсата применяют водомасляные сепараторы,разделяющие конденсат на воду и масло.

Принцип функционирования водомасляных сепараторов ясен из представленного

рисунка.

Фильтрация начинается в верхней части сепаратора в «камере сброса давления» и

продолжается в «фильтрующем элементе».

В современных конструкциях сепараторов данный принцип сепарации является

основным. В результате эксплуатации сепаратора фильтрующий элемент, пришедший в

негодность просто отвинчивают, вынимают и заменяют на новый.

Вся масляная фракция остаётся в картридже-улавливателе масла который закрывают

пластиковыми крышками и утилизируют в соответствии с местными законами или

подвергают регенерации (восстановлению).

Современные конструкции сепараторов на рынке в основном представлены

одноступенчатыми или двухступенчатыми конструкциями водомасляных сепараторов.

94.

ВЫХОДВОЗДУХА

ВХОД

КОНДЕНСАТА

ВЫХОД

ВОЗДУХА

ВЫХОД

ВОДЫ

95.

Конструкцияи

принцип

функционирования

двухступенчатого

водомасляного сепаратора фирмы OMEGA AIR показан на рисунке .

1 ЛИТР

отработанного масла

может загрязнить

до 1 МИЛЛИОНА

литров пресной воды.

В качестве примера на рисунке следующего

слайда

приведены

основные

технические

характеристики

и

параметры

водомасляных

сепараторов с учётом которых производится их выбор.

96.

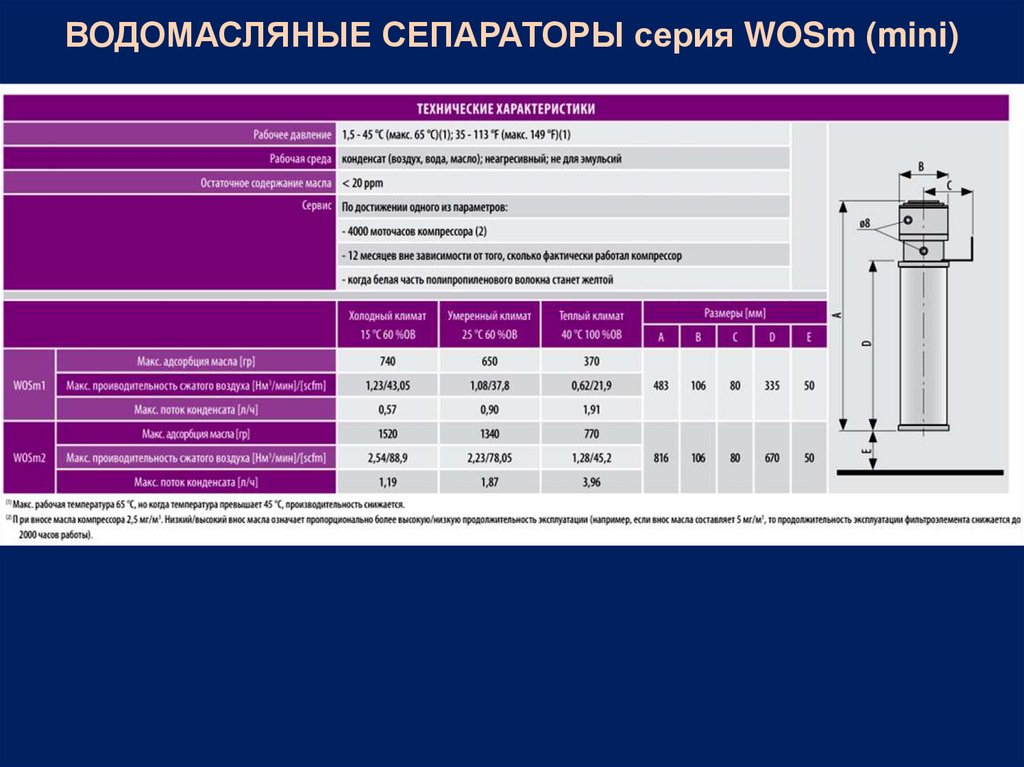

ВОДОМАСЛЯНЫЕ СЕПАРАТОРЫ серия WOSm (mini)97.

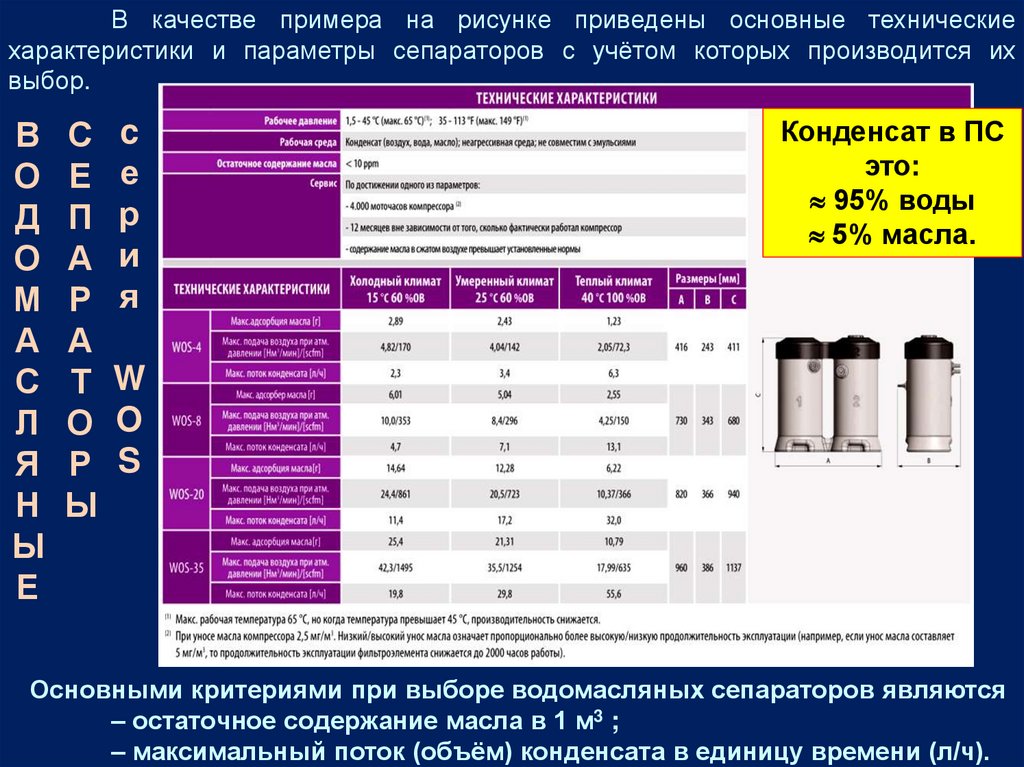

В качестве примера на рисунке приведены основные техническиехарактеристики и параметры сепараторов с учётом которых производится их

выбор.

В С c

О Е е

Д П р

О А и

М Р я

А А

С Т W

Л О O

Я Р S

Н Ы

Ы

Е

Конденсат в ПС

это:

95% воды

5% масла.

Основными критериями при выборе водомасляных сепараторов являются

– остаточное содержание масла в 1 м3 ;

– максимальный поток (объём) конденсата в единицу времени (л/ч).

98.

15. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОГО ВРЕМЕНИ РАБОТЫПНЕВМАТИЧЕСКОЙ СИСТЕМЫ за рабочую смену, ТПС

Фактическое время работы устройств пневматической

системы определяется продолжительностью рабочей смены (см.

Таблица «ИД для расчёта».

16. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОГО ВРЕМЕНИ РАБОТЫ

ЭЛЕКТРОПРИВОДА КОМПРЕССОРА

Т Ф .Р .ЭП .К Т Р .ПС ПВ%

где

ТФ.Р.ЭП.К – фактическое время работы ЭП компрессора за смену, ч;

ТР.ПС – время работы пневматической системы в смену, ч;

ПВ% - продолжительность включения ЭП компрессора (выраженная в

относительных единицах), п. 7, Ф 10.

99.

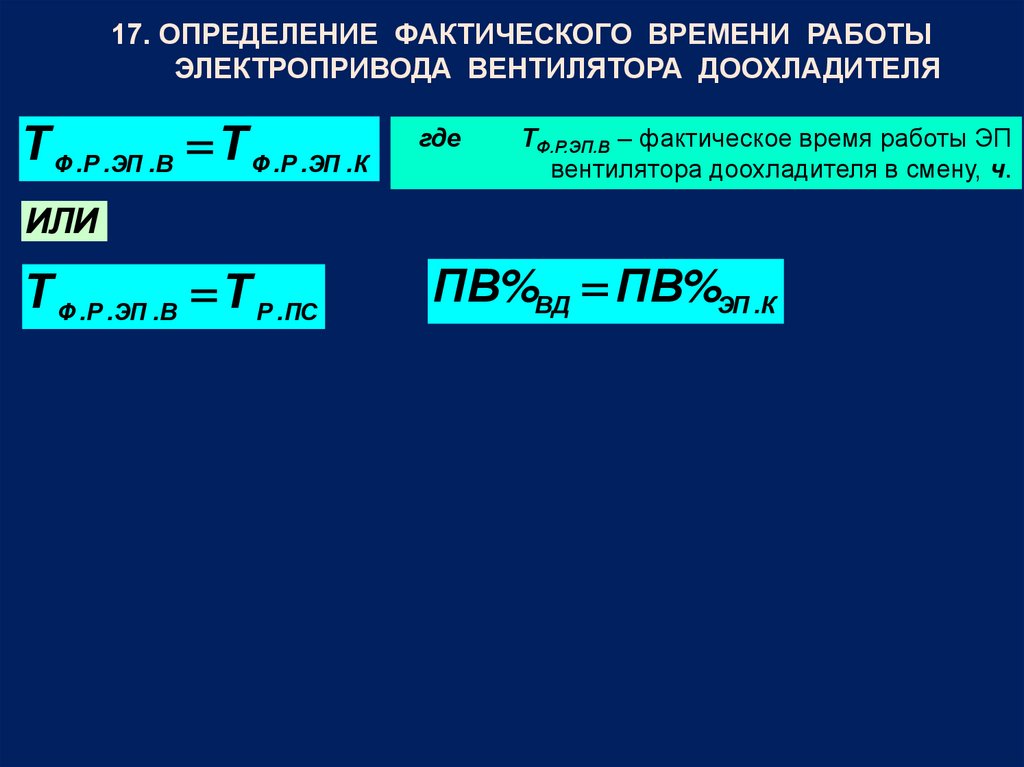

17. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОГО ВРЕМЕНИ РАБОТЫЭЛЕКТРОПРИВОДА ВЕНТИЛЯТОРА ДООХЛАДИТЕЛЯ

Т Ф .Р .ЭП .В Т Ф .Р .ЭП .К

где

ТФ.Р.ЭП.В – фактическое время работы ЭП

вентилятора доохладителя в смену, ч.

ИЛИ

Т Ф .Р .ЭП .В Т Р .ПС

ПВ%ВД ПВ%ЭП .К

100.

18. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОГО ВРЕМЕНИ РАБОТЫРЕФРИЖЕРАТОРНОГО ОСУШИТЕЛЯ

Т Ф .Р .РО Т Р .ПС ПВ%

ИЛИ

Т Ф .Р .РО Т Р .ПС

где

ТФ.Р.РО – фактическое время работы

рефрижераторного осушителя, ч;

Т Р.ПС – время работы пневматической системы, ч;

ПВ% - продолжительность включения рефрижераторного

осушителя (выраженная в относительных единицах).

ПВ% - продолжительность

осушителя определяется вариантом

подготовки сжатого воздуха.

1

ПВ%РО ПВ%ЭП .К

включения

компоновки

рефрижераторного

выходного тракта

2

ПВ%РО ПВ%ПС = 1

101.

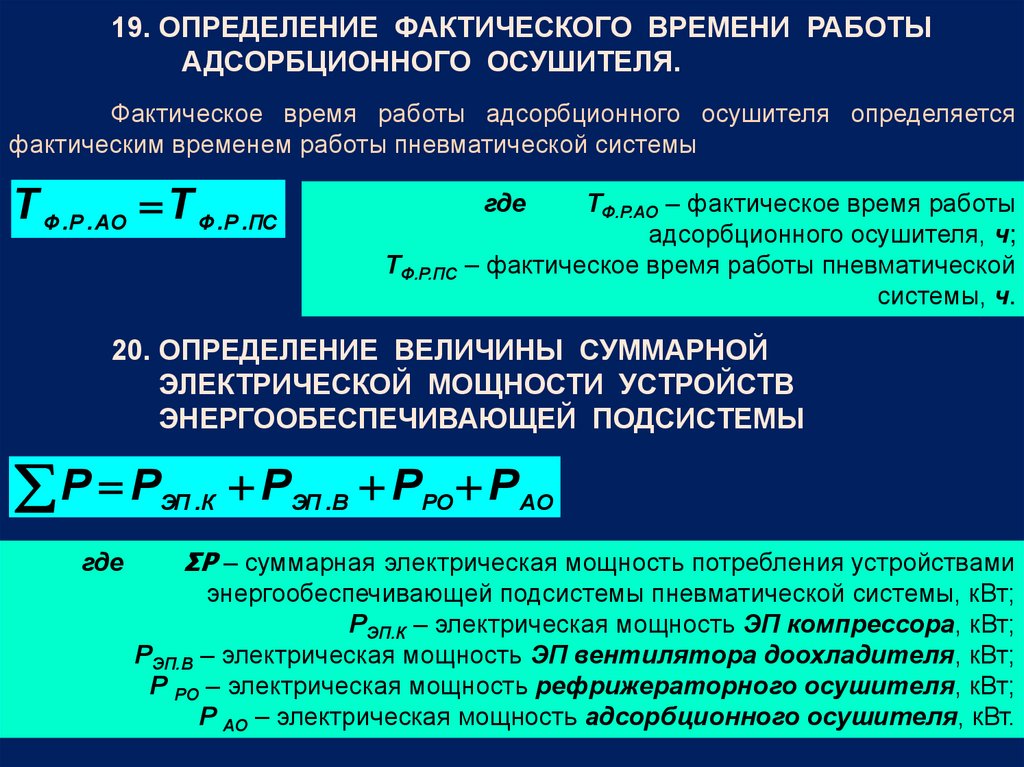

19. ОПРЕДЕЛЕНИЕ ФАКТИЧЕСКОГО ВРЕМЕНИ РАБОТЫАДСОРБЦИОННОГО ОСУШИТЕЛЯ.

Фактическое время работы адсорбционного осушителя определяется

фактическим временем работы пневматической системы

Т Ф .Р . АО Т Ф .Р .ПС

где

ТФ.Р.АО – фактическое время работы

адсорбционного осушителя, ч;

ТФ.Р.ПС – фактическое время работы пневматической

системы, ч.

20. ОПРЕДЕЛЕНИЕ ВЕЛИЧИНЫ СУММАРНОЙ

ЭЛЕКТРИЧЕСКОЙ МОЩНОСТИ УСТРОЙСТВ

ЭНЕРГООБЕСПЕЧИВАЮЩЕЙ ПОДСИСТЕМЫ

Р Р

где

ЭП . К

РЭП .В РРО Р АО

ΣР – суммарная электрическая мощность потребления устройствами

энергообеспечивающей подсистемы пневматической системы, кВт;

РЭП.К – электрическая мощность ЭП компрессора, кВт;

РЭП.В – электрическая мощность ЭП вентилятора доохладителя, кВт;

Р РО – электрическая мощность рефрижераторного осушителя, кВт;

Р АО – электрическая мощность адсорбционного осушителя, кВт.

102.

21. ОПРЕДЕЛЕНИЕ ВРЕМЕНИ РАБОТЫПНЕВМАТИЧЕСКОЙ СИСТЕМЫ

Численное значение времени работы пневматической системы Т

рассчитывается по данным, указанным в таблице исходных данных

задания № 1.

При расчёте численного значения времени работы пневматической

системы Т обратить пристальное внимание на единицы измерения

времени и технологических параметров, в составе которых имеется

размерность времени.

Рассматриваемые периоды времени :

ТСМ – одна рабочая смена (продолжительность – см. Таблица ИД) ;

ТР.Н. – одна рабочая неделя (количество рабочих смен – см. Таблица ИД) ;

ТР.М. – один рабочий месяц (количество рабочих смен в месяц).

103.

22. РАСЧЁТ ФИНАНСОВЫХ ПОТЕРЬ ,связанных с утечками сжатого воздуха

Стоимость утечек сжатого воздуха.

Места утечек можно рассматривать как своего рода сопла, пусть,

часто, и неправильной формы.

24 часа в сутки (при трёхсменном графике работы пневматического

оборудования) через эти «сопла» в атмосферу под давлением выходит

воздух.

Обычно, места утечек не представляют опасности для здоровья и

жизни человека, однако энергия, затрачиваемая воздушным компрессором

на производство сжатого воздуха для компенсации падения давления,

вызываемого утечкой, может обойтись предприятию в значительную

сумму, что напрямую повлияет на себестоимость выпускаемой продукции.

Кроме этого имеются финансовые затраты на:

- охлаждение сжатого воздуха в доохладителях;

- осушение в рефрижераторных осушителях;

- осушение а адсорбционных осушителях.

104.

23. РАСЧЁТ СТОИМОСТИ ПОТРЕБЛЕНИЯ ЭЛЕКТРОЭНЕРГИИУСТРОЙСТВАМИ ПС за рабочую смену.

ССМ Р ПВ% Т ЭЭ Т СМ

где

ССМ – стоимость потреблённой электроэнергии за рабочую смену, руб;

ТЭЭ – промышленный тариф стоимости 1 кВт ч электроэнергии, руб/кВт ч;

ΣР – суммарная электрическая мощность потребления электрооборудования

энергообеспечивающей подсистемы, кВт;

ПВ% - продолжительность включения электрооборудования в составе

энергообеспечивающей подсистемы (в относительных единицах);

ТСМ – продолжительность смены, ч.

105.

24. РАСЧЁТ ОБЪЁМА СЖАТОГО ВОЗДУХА,произведённого за рабочую смену.

QСМ QK .K ПВ% 60 Т СМ

25. РАСЧЁТ СТОИМОСТИ ЕДИНИЦЫ ОБЪЁМА СЖАТОГО

ВОЗДУХА С1Нм3,

произведённого за рабочую смену.

С1 Нм ССМ / QСМ

3

где

ССМ – стоимость потреблённой электроэнергии за рабочую смену, руб;

ТЭЭ – промышленный тариф стоимости 1 кВт ч электроэнергии, руб/кВт ч;

ΣР – суммарная электрическая мощность потребления электрооборудования

энергообеспечивающей подсистемы, кВт;

ПВ% - продолжительность включения электрооборудования в составе

энергообеспечивающей подсистемы (в относительных единицах);

ТСМ – продолжительность смены, ч.

106.

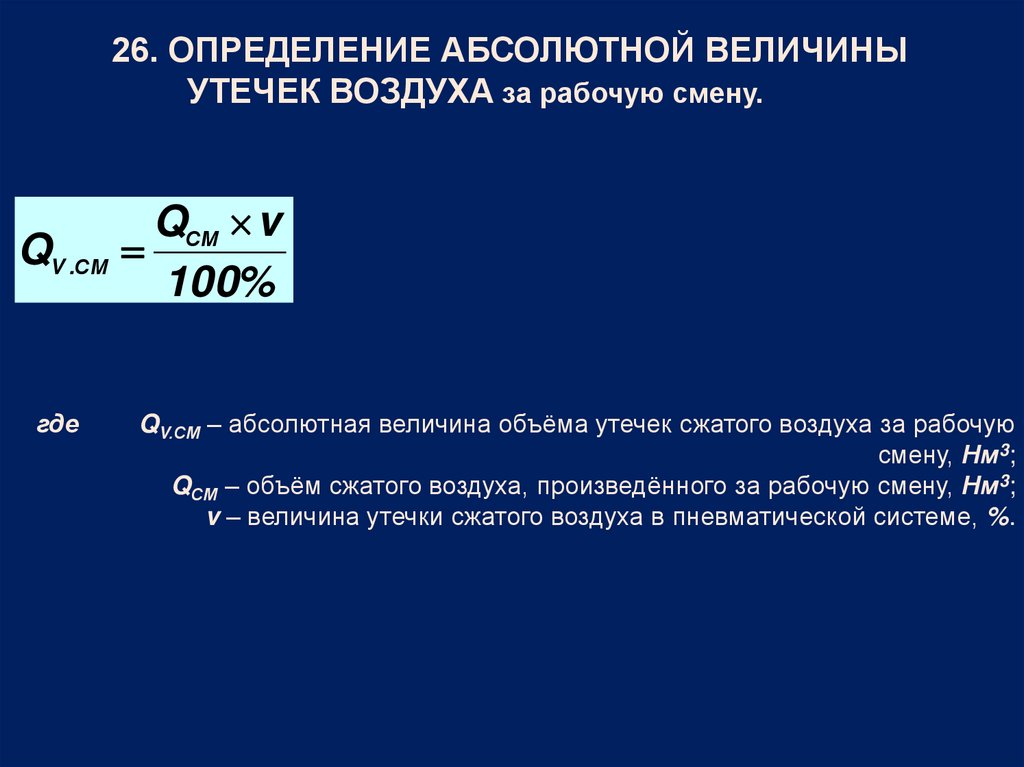

26. ОПРЕДЕЛЕНИЕ АБСОЛЮТНОЙ ВЕЛИЧИНЫУТЕЧЕК ВОЗДУХА за рабочую смену.

QСМ v

QV .СМ

100%

где

QV.СМ – абсолютная величина объёма утечек сжатого воздуха за рабочую

смену, Нм3;

QСМ – объём сжатого воздуха, произведённого за рабочую смену, Нм3;

v – величина утечки сжатого воздуха в пневматической системе, %.

107.

27. РАСЧЁТ СТОИМОСТИ ОБЪЁМА УТЕЧЕКСЖАТОГО ВОЗДУХА за рабочую смену.

ССМ

СV .СМ

QV ,СМ С1 Нм QV .СМ

QСМ

3

где

СV.СМ – стоимость объёма утечек сжатого воздуха за рабочую смену, руб.;

QСМ – объём сжатого воздуха, произведённого за рабочую смену, Нм3;

С1 Нм3 – стоимость единицы объёма сжатого воздуха, руб;

QV.СМ – величина объёма утечки сжатого воздуха в ПС в смену, Нм3.

108.

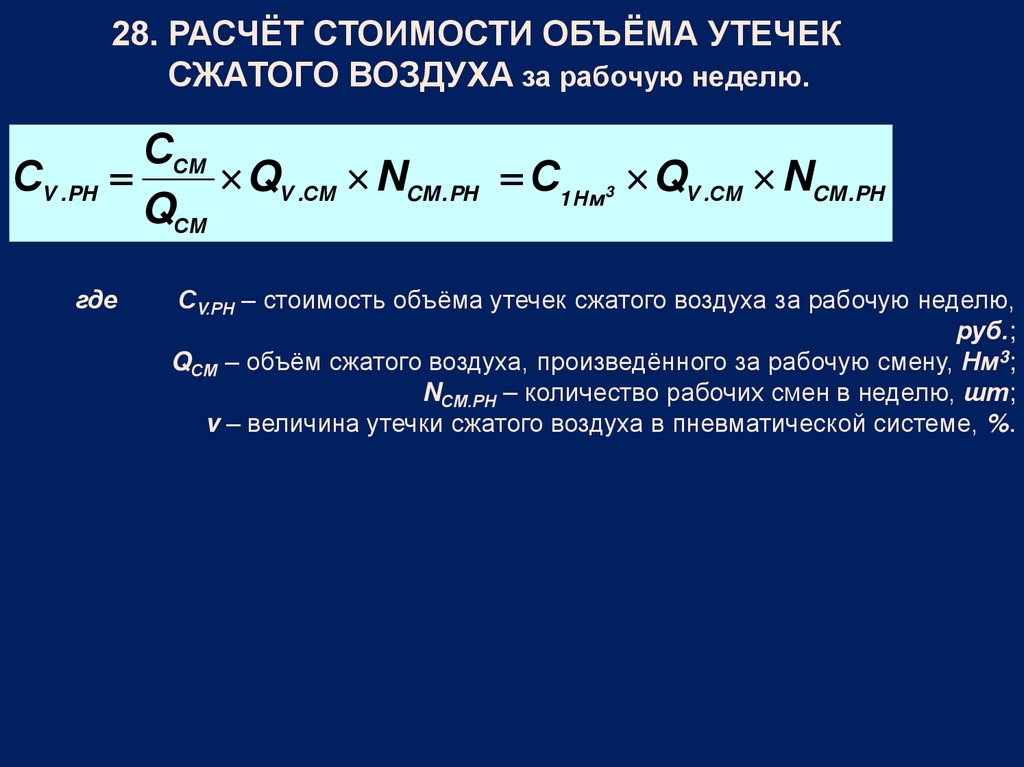

28. РАСЧЁТ СТОИМОСТИ ОБЪЁМА УТЕЧЕКСЖАТОГО ВОЗДУХА за рабочую неделю.

ССМ

СV .PH

QV .СМ NCM .PH С1 Нм QV .СМ NCM .PH

QСМ

3

где

СV.РН – стоимость объёма утечек сжатого воздуха за рабочую неделю,

руб.;

QСМ – объём сжатого воздуха, произведённого за рабочую смену, Нм3;

NСМ.РН – количество рабочих смен в неделю, шт;

v – величина утечки сжатого воздуха в пневматической системе, %.

109.

29. РАСЧЁТ СТОИМОСТИ ОБЪЁМА УТЕЧЕКСЖАТОГО ВОЗДУХА за рабочий месяц.

ССМ

СV .РМ

QV .СМ NCM .PМ С1 Нм QV .СМ NCM .PМ

QСМ

3

где

СV.РМ – стоимость объёма утечек сжатого воздуха за рабочий месяц, руб.;

QСМ – объём сжатого воздуха, произведённого за рабочую смену, Нм3;

NСМ.РМ – количество рабочих смен в месяц, шт;

v – величина утечки сжатого воздуха в пневматической системе, %.

РАССМАТРИВАЕМЫМ МЕСЯЧНЫМ ПЕРИОДОМ ВРЕМЕНИ РАБОТЫ

ЯВЛЯЕТСЯ

ТЕКУЩИЙ КАЛЕНДАРНЫЙ МЕСЯЦ ГОДА

ПРОВЕДЕНИЯ ДАННОГО РАСЧЁТА.

110.

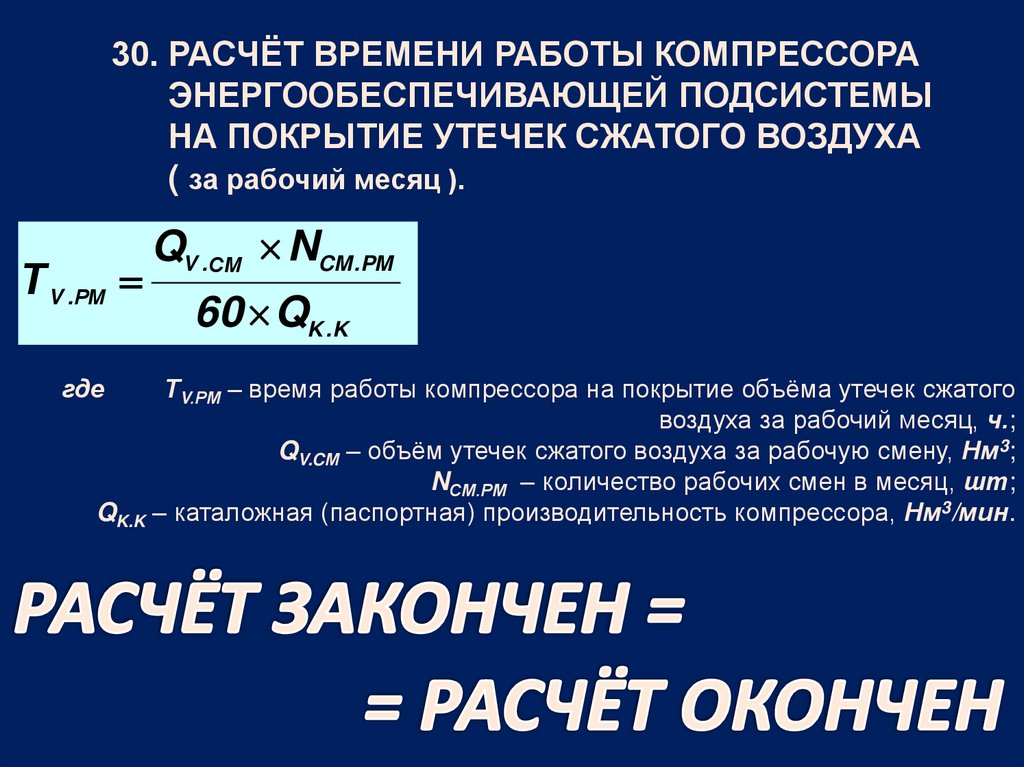

30. РАСЧЁТ ВРЕМЕНИ РАБОТЫ КОМПРЕССОРАЭНЕРГООБЕСПЕЧИВАЮЩЕЙ ПОДСИСТЕМЫ

НА ПОКРЫТИЕ УТЕЧЕК СЖАТОГО ВОЗДУХА

( за рабочий месяц ).

Т V .РМ

где

QV .СМ NCM .PM

60 QK .K

ТV.РМ – время работы компрессора на покрытие объёма утечек сжатого

воздуха за рабочий месяц, ч.;

QV.CМ – объём утечек сжатого воздуха за рабочую смену, Нм3;

NСМ.РМ – количество рабочих смен в месяц, шт;

QK.K – каталожная (паспортная) производительность компрессора, Нм3/мин.

mechanics

mechanics industry

industry