Similar presentations:

Складання й контроль плоских технологічних вузлів (складання за СО і в переналаджуваних пристроях)

1.

Технічні системи підготовкивиробництва АРКТ

•ЛР «Складання й контроль плоских

технологічних вузлів (складання за СО і

в переналагоджуваних пристроях)»».

Мета роботи – ознайомитися із суттю методів складання за СО і в

пристрої, монтажу переналагоджуваних пристроїв для складання й

контролю плоских технологічних вузлів, з порядком розроблення

технології складання й контролю, з методами визначення точності

контурів вузлів, складених у пристрої й за СО.

Професор кафедри 104, д.т.н.

Юрій Воробйов

Професор кафедри 104, к.т.н.

Олександр Горлов

2.

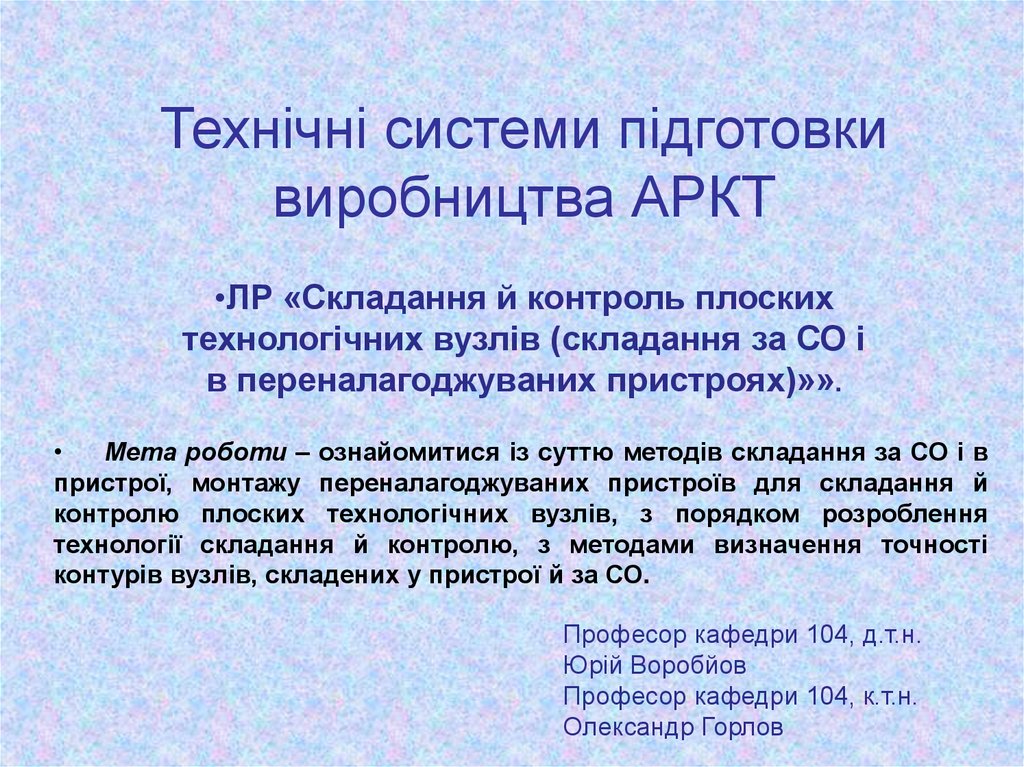

Основними елементами конструкції планера літака є:1) Агрегат – найбільша самостійна у конструктивному та технологічному

відношенні частина планера літака (наприклад, фюзеляж, крило, кіль, стабілізатор,

елерон, закрилок, мотогондолу тощо).

2) Відсік – це самостійна в конструктивному та технологічному відношенні

частина агрегату, утворена його поперечними або під кутом до базових осей

агрегатів роз'ємами або стиками та має в поперечному перерізі замкнутий контур

(наприклад, носова частина фюзеляжу, його середні та хвостові частини)

фюзеляжу).

3) Секція – частина агрегату або відсіку, утворена його поздовжніми роз'ємами

або стиками і не має замкненого контуру.

4) Панель – самостійна частина відсіку, секції або агрегату, що має незамкнуту

відкриту з одного боку конструкцію, що складається з листів обшивки та з'єднаних з

ними елементів поздовжнього та поперечного набору (наприклад, панелі крила

тощо). Панелі можуть бути збірними та монолітними.

5) Вузол – частина панелі, секції, відсіку або агрегату, що складається з кількох

з'єднаних між собою деталей (збірні нервюри, шпангоути, лонжерони тощо).

6) Деталь – виріб, виготовлений з однорідного за найменуванням та маркою

матеріалу без застосування складальних операцій. Деталі можуть мати покриття, а

також можуть бути виготовлені із застосуванням місцевого зварювання, паяння,

склеювання.

Агрегати, відсіки, секції, панелі та вузли є складальними одиницями.

Складальна одиниця – виріб, що складається з кількох частин, з'єднаних на

підприємстві-виробнику складальними операціями (свинчуванням, клепкою,

зварюванням, пайкою та ін.).

Складова частина – деталь чи складальна одиниця.

3.

63

4

5

7

8

9

11

10

2

1

Конструктивно-технологічне членування літака:

1 – носовий обтічник; 2 – носовий відсік фюзеляжу; 3 – консоль крила;

4 – відсіки фюзеляжу; 5 – хвостовий відсік фюзеляжу; 6 – кіль;

7 – стабілізатор; 8 – закрилки; 9 – елерон; 10 - передкрилки; 11 – мотогондола

4.

Вузли – це найменші складові частини виробу (літака, вертольота), які єконструктивно й технологічно закінченими (на кожний вузол, як правило,

випускають окреме складальне креслення). До них відносять:

– плоскі каркасні вузли, що виходять або не виходять на теоретичні

обводи агрегатів (лонжерони, нервюри, шпангоути, балки);

– просторові каркасні вузли планера ("павуки" крила, каркаси

устаткування, ліхтарі кабін пілота, штурмана);

– панелі планера – деталі каркаса, з'єднані з обшивкою, тобто обшивки,

підкріплені силовим набором;

– конструкції (складальні одиниці) типу дверей, кришок люків, щитків,

обтічників, каналів;

– вузли й панелі бортових систем і бортового устаткування (пульти,

колектори, крісла, механізми); їх складання зазвичай називають

механоскладанням.

У конструкціях вузлів можна виділяти складові частини (підскладання,

складальні групи), які складають окремо з подальшим з'єднанням їх у вузол.

Такі частини мають назву підвузлів і на них не випускають окремих

складальних креслень.

Таким чином, об'єктами вузлового складання є вузли (у тому числі панелі)

і підвузли планера й бортових систем літака.

5.

6.

7.

8.

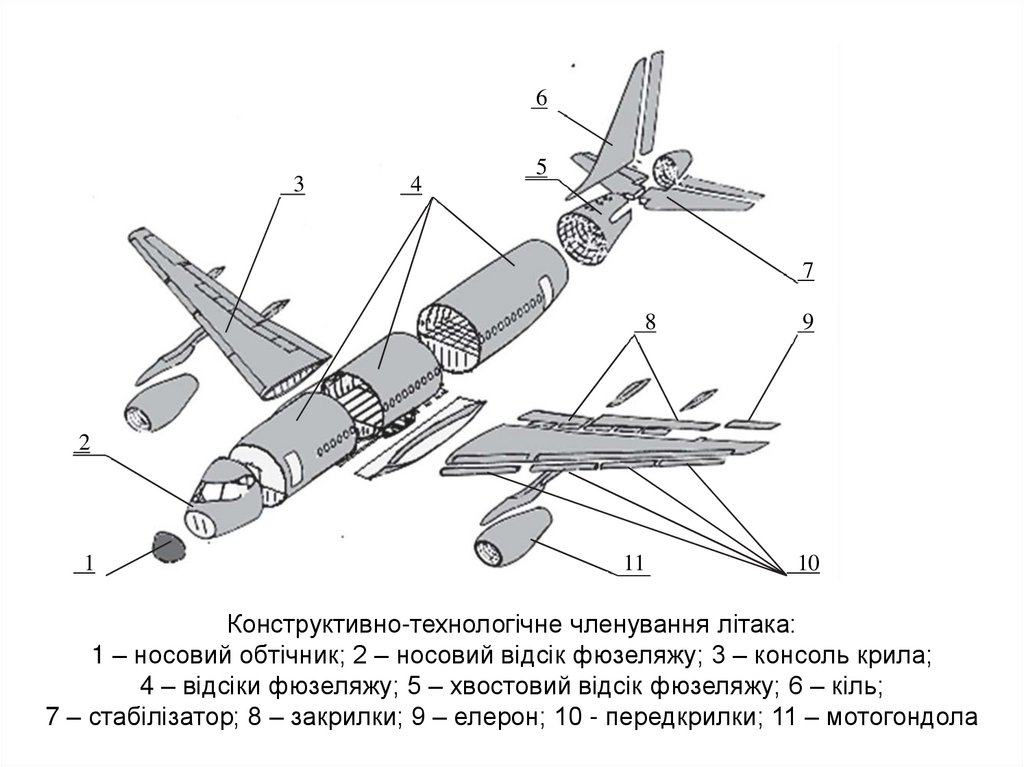

Складання вузлів, секцій, відсіків та агрегатів може здійснюватися різнимиметодами.

Метод складання визначає структуру всього технологічного процесу

складання, вибір обладнання, рівень якості готових виробів.

Методи складання визначають весь комплекс технологічної підготовки

виробництва:

вибір схем базування та складання, а також технологічного оснащення, що

забезпечують виготовлення деталей та складання виробів із заданим рівнем

взаємозамінності та точності;

процеси виготовлення та монтажу технологічного оснащення для

виробництва деталей та складання виробів.

По виду складальних одиниць виділяють такі види складання:

• вузлове складання – з деталей виконується складання нервюр,

перегородок, лонжеронів, панелей та ін.;

• агрегатне складання – з вузлів та панелей виконується складання секцій,

відсіків та агрегатів, монтаж елементів бортових систем;

• загальне складання – виконуються стикування агрегатів, з'єднання

бортових систем у місцях роз'ємів агрегатів, відпрацювання бортових систем

літака.

9.

10.

Розроблення серійного технологічного процесу складаннявключає комплекс взаємозалежних робіт:

1) аналіз вихідних даних і необхідності додаткової інформації, визначення

класифікаційного типу виробу;

2) пошук типового, групового або одиничного технологічного процесуаналога;

3) уточнення (доробка) типового або вибір нового технологічного

маршруту складання (тобто схеми складання) у декількох варіантах;

4) вибір баз, тобто методу складання, та оцінювання точності складання;

5) визначення попередніх ТУ на поставку підзборок і деталей (заготовок);

6) проектування технологічних операцій з використанням типових

переходів, вибір засобів технологічного оснащення (устаткування, оснастки,

інструмента);

7) розрахунок (вибір) режимів і нормування операцій, визначення розряду

робіт і професій виконавців;

8) визначення вимог техніки безпеки;

9) обґрунтування технічної, економічної й соціальної ефективності

варіантів технологічних процесів, вибір оптимального варіанта;

10) оформлення технологічних документів.

11.

Текст технологічного процесу серійного виробництва подають вопераційному описі, тобто він має таку структуру за змістом операції:

1) ключове слово – опис дії (операції, переходу) з оброблення або

складання, записаний дієсловом у неозначеній формі ("уста-новити",

"закріпити", "розмітити", "свердлити", "клепати" й т.д.);

2) інформація про кількість і вид оброблюваних елементів поверхонь

(наприклад, "свердлити 3 отвори") або складових частин виробу (наприклад,

"клепати 3 заклепки");

3) інформація про розміри оброблюваних елементів поверхні ("отвори

4,05") або типорозміри складових частин виробу ("заклепки 4-10 ОСТ

1.34043-85");

4) додаткова інформація, наприклад: "за розміткою", "за НО", "за СО",

"за КФО", "за шаблоном", "за упорами", "згідно з ескізом, кресленням", "за

місцем", "забезпечуючи прилягання".

Поряд з картами технологічних процесів складання технолог-розробник

оформлює похідну технологічну документацію:

а) технічні умови (відомості, карти) на поставку деталей і підзборок, що

подаються на складання (табл. 1.1);

б) карту замовлення на проектування складального оснащення для

здійснення даного техпроцесу з технічними умовами

12.

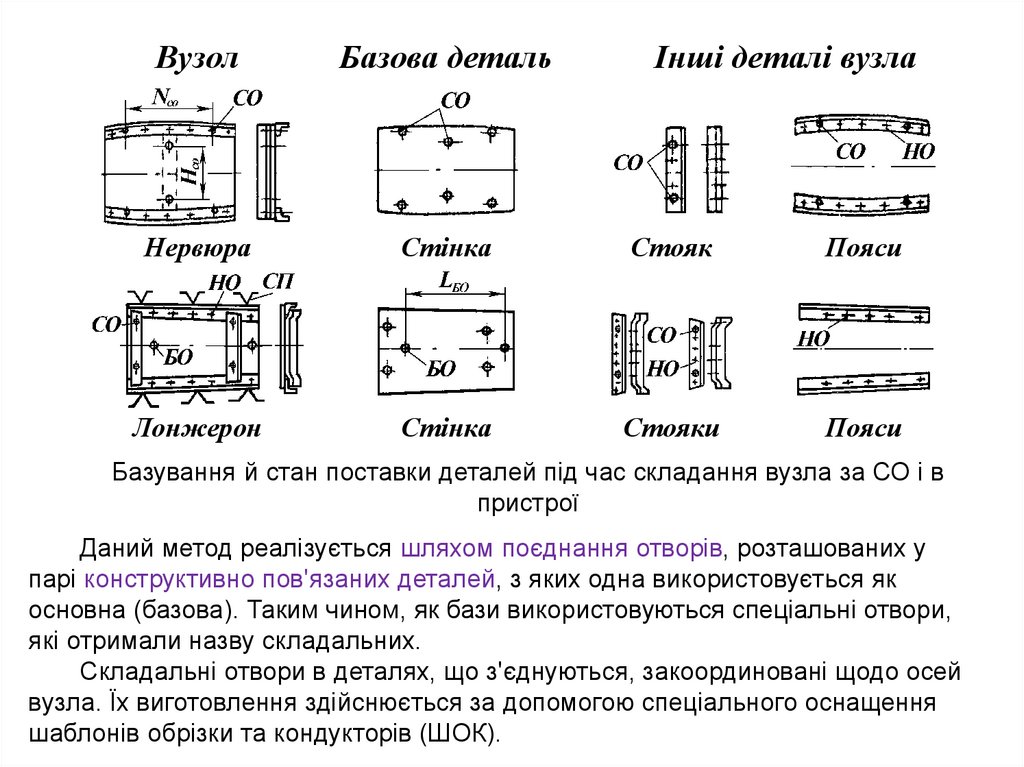

ВузолБазова деталь

Інші деталі вузла

Нервюра

Стінка

Стояк

Пояси

Лонжерон

Стінка

Стояки

Пояси

Базування й стан поставки деталей під час складання вузла за СО і в

пристрої

Даний метод реалізується шляхом поєднання отворів, розташованих у

парі конструктивно пов'язаних деталей, з яких одна використовується як

основна (базова). Таким чином, як бази використовуються спеціальні отвори,

які отримали назву складальних.

Складальні отвори в деталях, що з'єднуються, закоординовані щодо осей

вузла. Їх виготовлення здійснюється за допомогою спеціального оснащення

шаблонів обрізки та кондукторів (ШОК).

13.

З метою уніфікації елементів оснащення (шаблонів, кондукторів) діаметрСО необхідно вибирати з розмірного ряду, що рекомендується: 2,6 мм – для

дрібних підзборок, 8 мм – для великих. Застосування інших діаметрів (зазвичай

4, 5 або 6 мм) має бути обґрунтованим, тому що, з одного боку, діаметр СО не

повинен бути більшим за той, який потрібний для деталі кріплення, тобто

заклепки, болта: dСО менше dотв. закл (болт).

Перевага складання за СО полягає у тому,

що воно не потребує спеціального складального оснащення, складання

ведеться на універсальних робочих місцях – столах, верстатах або з допомогою

найпростіших підтримувальних пристроїв. Це зумовлює мінімальні витрати на

складальне оснащення й невеликі витрати праці, часу й засобів на складання.

Але існує й недолік – збільшення трудомісткості виготовлення деталей (через

свердлення СО) і підготовки заготівельно-штампувального виробництва (через

потребу в ув'язаних шаблонах або кондукторах). Собівартість складання

залежить від обсягу випуску виробів.

Складання в пристрої забезпечує підвищену (порівняно зі складанням за

СО) точність виробу завдяки компенсації похибок деталей під час суміщення

їхніх баз із фіксаторами пристрою, які визначають необхідні кінцеві форми й

розміри вузла. Складальний пристрій дозволяє встановлювати деталі

відповідно до креслення, надавати їм жорсткості й удержувати під час

з'єднування.

14.

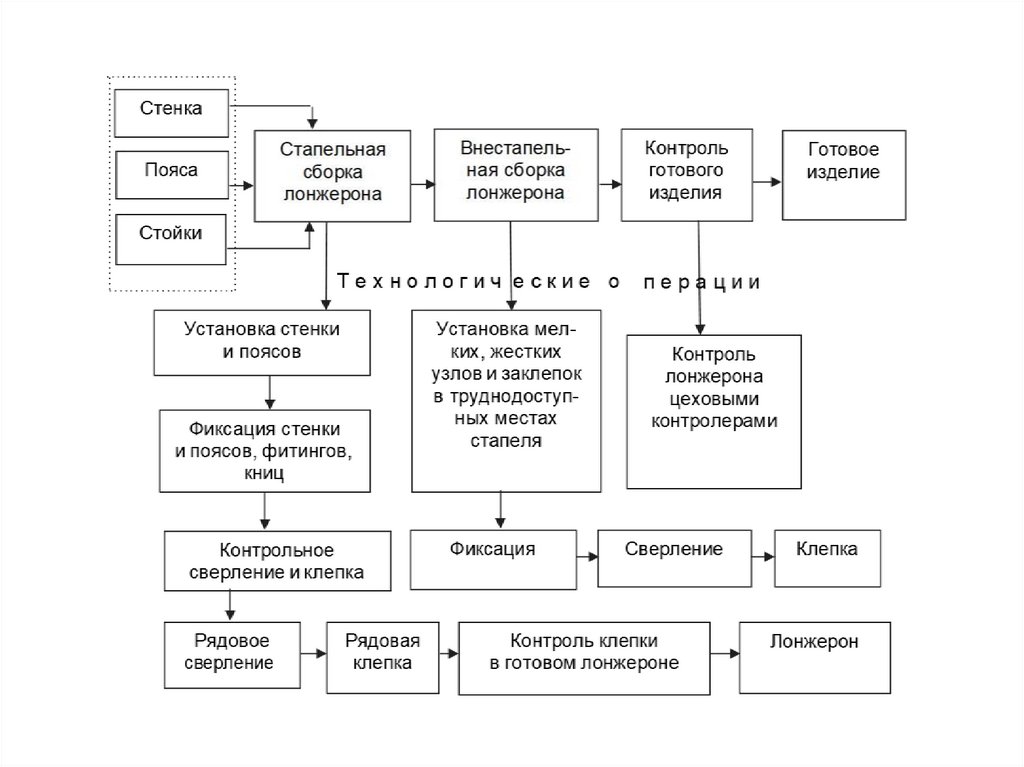

Технологічна послідовність складання за отворамитипових плоских каркасних вузлів

(шпангоутів, нервюр, лонжеронів):

1) базувати вхідні деталі на базову деталь згідно зі кресленням;

2) закріпити вхідні деталі на базовій деталі технологічними кріпильними

елементами (тех болтами (ТБ) або пружинними фіксаторами);

3) свердлити отвори під кріпильні елементи (болти, заклепки тощо)

згідно креслення. Контроль якості отворів;

4) встановити кріпильні елементи. Контроль якості з'єднання;

5) зняти технологічні кріпильні елементи (далі за текстом технологічне кріплення);

6) розсвердлити СО під кріпильні елементи. Контроль якості отворів;

7) встановити кріпильні елементи. Контроль якості з'єднання;

8) контроль відповідності складеного вузла вимогам креслення та ТУ.

15.

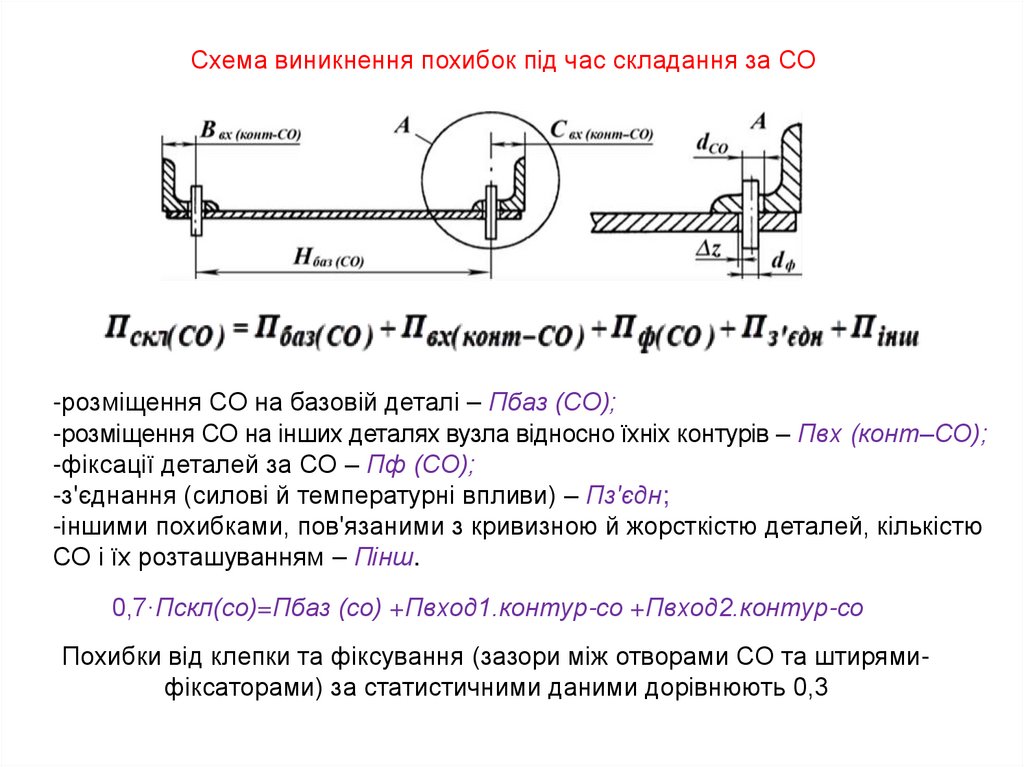

Схема виникнення похибок під час складання за СО-розміщення СО на базовій деталі – Пбаз (СО);

-розміщення СО на інших деталях вузла відносно їхніх контурів – Пвх (конт–СО);

-фіксації деталей за СО – Пф (СО);

-з'єднання (силові й температурні впливи) – Пз'єдн;

-іншими похибками, пов'язаними з кривизною й жорсткістю деталей, кількістю

СО і їх розташуванням – Пінш.

0,7∙Пскл(со)=Пбаз (со) +Пвход1.контур-со +Пвход2.контур-со

Похибки від клепки та фіксування (зазори між отворами СО та штирямифіксаторами) за статистичними даними дорівнюють 0,3

16.

ЕтапТП – КП (ТП – ШКК)

КП - ВК

ВК - ШК

ШК - ШСД

ШСД - деталь

ШК - ШГ

ШГ - пуансон

Пуансон-деталь

Техпроцес або

метод

перенесення

Розкреслювання

Фотодрук

Припилювання

Припилювання

Свердлення

Припилювання

Припилювання

Гибка

Відхилення

контурів, мм

±0,1

±0,1

±0,15

±0,2

0,2…0,0

±0,2

0,5… 0,0

Відхилення

міжосьових

відстаней, мм

±0,05

±0,05

±0,1

±0,15

±0,2

Пбаз.со = ∑П(ТП – КП – ВК – ШК – ШСД – Стенка СО)

П вход. контур-со=∑П((ШК – ШСД +Стенка СО) +(ШК – ШГ– пуансон – пояс контур)

17.

Недолік методу складання в пристрої – висока вартість складальногооснащення. Значні витрати на оснащення пояснюються тим, що кожний з

технологічних вузлів є індивідуальним, і його складання з необхідною точністю

можна здійснити тільки в спеціальному пристрої.

Застосування переналагоджуваних складальних пристроїв – один із шляхів

зниження витрат. Кожний такий пристрій дозволяє виготовити групу однотипних

вузлів. Конструктивно він містить універ-сальну основу, на якій за плоским

шаблоном пристрою (ШП) виставлено фіксатори. Після складання партії вузлів з

одним найменуванням фіксатори переставляють (переналагоджують) за іншим

ШП для складання іншого вузла цієї групи. Усі елементи конструкції

переналагоджуваного пристрою універсальні й можуть бути стандартизовані.

Використання переналагоджуваних

пристроїв доцільне не тільки для

складання, але й для контролю,

наприклад, вузлів, складених за СО.

Монтаж пристроїв за допомогою

шаблону ШП:

1 - плита складального пристосування,

2 - кронштейн для установки ШП з БО,

3 - шаблон ШП,

4 - базова поверхня ШП,

5 - притиск фіксатора,

6 - фіксатор для встановлення кутника,

7 - базова поверхня фіксатора,

8 - притиск фіксатора

18.

Порядок монтажу пристрою за ШП1. Вивчити конструкцію УСП та правила налаштування фіксаторів за

інструкцією.

2. Налаштувати (підібрати) фіксатори на задану малку у кожному

зазначеному перерізі на шаблоні пристосування (ШП).

3. Встановити опори п'яти під базові отвори на стол.

4. Встановити шаблон пристосування на опори та зафіксувати його

положення штирями на базових отворах.

5. Зафіксувати опори пяти у пазах столу болтами.

6 Притиснути фіксатори до ШП у місцях вказівок розміру малки та закріпити у

пазах столу болтами.

7. Контроль. Видалити ШП.

За плоскими шаблонами монтуються, зазвичай, найпростіші

складальні пристрої невеликих розмірів, наприклад, складальні плази,

поворотні і стаціонарні пристрої для складання нервюр, рам фюзеляжів і

т. п. з криволінійними контурами.

Основне призначення шаблонів при цьому способі монтажу - дати

визначення точного положення головним чином орієнтуючої (напрямної)

поверхні фіксаторів по криволінійному контуру без вимірювань координат.

У цьому випадку найчастіше конструюється спеціальний шаблон

пристосування або шаблон монтажно-фіксуючий, на якому наносяться контури

вузла, що збирається, базові осі, робляться базові отвори (БО) і, при

необхідності, спеціальні вирізи в місцях встановлення фіксаторів. Крім цього,

наносяться осі стрінгерів та необхідна інформація про значення молок тощо.

19.

20.

Технологічна послідовність складання типових плоских каркасних вузлів(шпангоутів, нервюр, лонжеронів) в СП, що переналагоджується,

1) налаштувати по ШП (ШМФ) фіксатори БО, закріпити їх у пазах

координатної плити;

2) налаштувати по ШП (ШМФ) упори, розмістивши їх за ризиками на ШП

(ШМФ), та закріпити упори в пазах координатної плити;

Після встановлення всіх фіксаторів та інших елементів пристосування

шаблон знімають та роблять складання у пристосуванні кількох виробів.

Зібрані вироби перевіряють і при отриманні результатів вимірювань, що

задовольняють ТУ роблять висновок про придатність пристосування.

21.

3) базувати стінку в СП пофіксатору Б;

4) закріпити стінку в СП

штирьовим фіксатором;

5) базувати пояси в СП за

фіксаторами контуру, упорами,

опорами;

6) закріпити пояси у СП

притисками

7) базувати стійки та інші деталі по СО на СО стінки та поясів згідно

креслення;

8) закріпити стійки та інші деталі технологічним кріпленням (ТВ або

пружинними фіксаторами);

9) базувати стикові вузли РЄ по фіксаторам СП;

10) закріпити стикові вузли штиревими фіксаторами;

11) свердлити отвори під елементи кріплення згідно креслення. Контроль

якості отворів;

12) встановити кріпильні елементи. Контроль якості з'єднання;

13) зняти технологічне кріплення;

14) розсвердлити СО під кріпильні елементи. Контроль якості від версій;

15) встановити кріпильні елементи. Контроль якості з'єднання;

16) контроль відповідності зібраного вузла вимогам креслення та ТУ;

17) відкріпити та зняти зібраний вузол із СП;

18) розібрати СП.

22.

Універсальний фіксатор. Він дозволяєнастроювати опору у вигляді

регульованої п'яти на задану висоту, а

також встановлювати кут опори для

полиці пояса нервюри на задану малку

23.

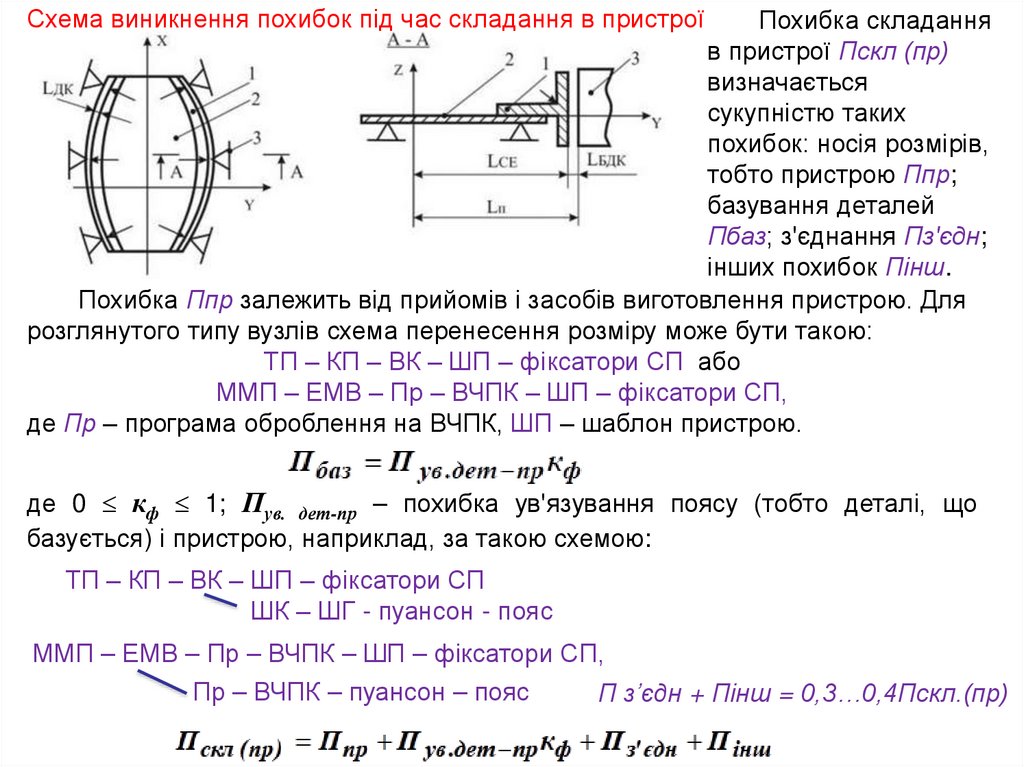

Схема виникнення похибок під час складання в пристроїПохибка складання

в пристрої Пскл (пр)

визначається

сукупністю таких

похибок: носія розмірів,

тобто пристрою Ппр;

базування деталей

Пбаз; з'єднання Пз'єдн;

інших похибок Пінш.

Похибка Ппр залежить від прийомів і засобів виготовлення пристрою. Для

розглянутого типу вузлів схема перенесення розміру може бути такою:

ТП – КП – ВК – ШП – фіксатори СП або

ММП – ЕМВ – Пр – ВЧПК – ШП – фіксатори СП,

де Пр – програма оброблення на ВЧПК, ШП – шаблон пристрою.

де 0 кф 1; Пув. дет-пр – похибка ув'язування поясу (тобто деталі, що

базується) і пристрою, наприклад, за такою схемою:

ТП – КП – ВК – ШП – фіксатори СП

ШК – ШГ - пуансон - пояс

ММП – ЕМВ – Пр – ВЧПК – ШП – фіксатори СП,

Пр – ВЧПК – пуансон – пояс

П з’єдн + Пінш = 0,3…0,4Пскл.(пр)

24.

Поряд з картами технологічних процесів складання технолог-розробникоформлює похідну технологічну документацію:

а) технічні умови (відомості, карти) на поставку деталей і підзборок, що

подаються на складання;

б) карту замовлення на проектування складального оснащення для

здійснення даного техпроцесу з технічними умовами.

У цих документах зазначають властивості (ознаки, елементи, параметри),

які мають предмети праці (деталі й підзборки, що входять до складального

комплекту) і засоби праці (складальний пристрій та інші засоби технологічного

оснащення) для здійснення операцій технологічного процесу.

25.

До деталей, що надходять на складання, пред'являються такі основнівимоги:

I. За взаємозамінністю:

1) Відповідність у межах встановлених допусків фактичних розмірів

деталі її розмірів за кресленням;

2) Відтворення рельєфу і форми (обводи, підсічки і малки), що потрібні за

кресленням;

3) Правильність положення складальних, напрямних та базових отворів

щодо базових осей контуру;

ІІ. За міцнісними та експлуатаційними характеристиками:

1) Використання матеріалів потрібних марок, виконання умов

термообробки, забезпечення необхідної якості поверхні та заданої маси;

2) Застосування заданих антикорозійних та декоративних покриттів;

ІІІ. За спеціальними вимогами, що обумовлюються у кресленнях,

технічних та технологічних умовах:

1) Витримування заданих зазорів між поверхнями, що склеюються або

герметизуються;

2) Збереження перпендикулярності осей отворів для стикових болтів до

торців стикових шпангоутів;

3) Наявність припусків на обробку після складання в обробних стендах

отворів та торцевих стикових гребінок.

26.

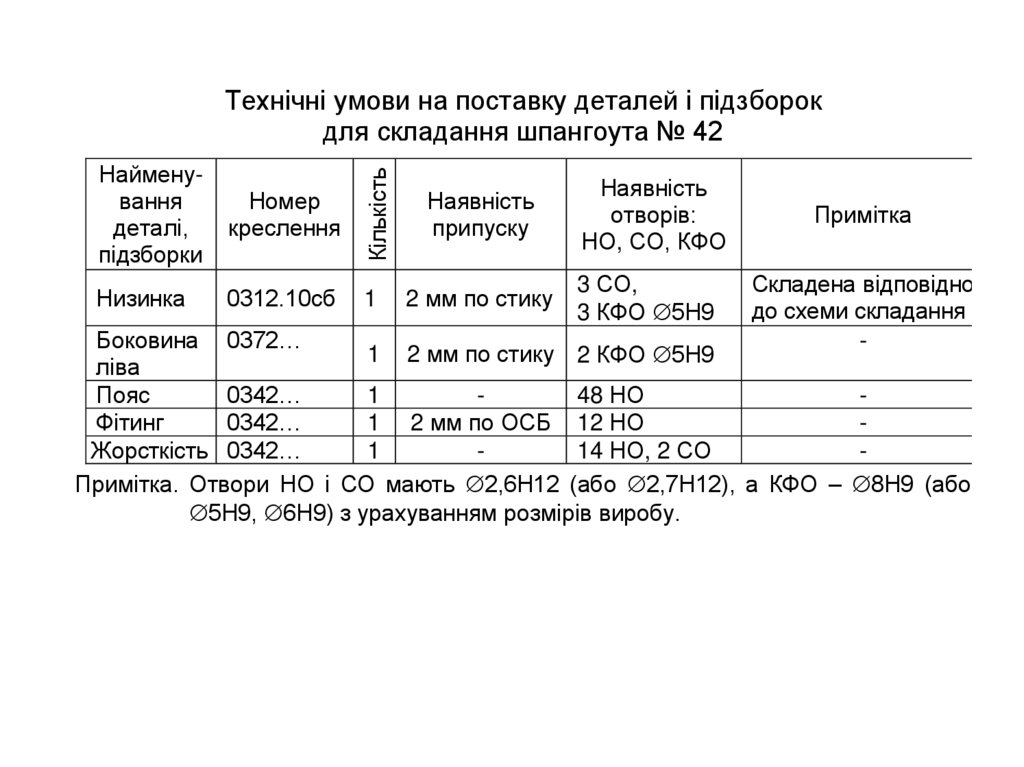

Найменуваннядеталі,

підзборки

Номер

креслення

Низинка

0312.10сб

Кількість

Технічні умови на поставку деталей і підзборок

для складання шпангоута № 42

Наявність

припуску

Наявність

отворів:

НО, СО, КФО

1

2 мм по стику

3 СО,

3 КФО 5Н9

Примітка

Складена відповідно

до схеми складання

-

Боковина 0372…

1 2 мм по стику 2 КФО 5Н9

ліва

Пояс

0342…

1

48 НО

Фітинг

0342…

1 2 мм по ОСБ 12 НО

Жорсткість 0342…

1

14 НО, 2 СО

Примітка. Отвори НО і СО мають 2,6H12 (або 2,7Н12), а КФО – 8Н9 (або

5Н9, 6Н9) з урахуванням розмірів виробу.

industry

industry