Similar presentations:

Управление качеством пищевых продуктов на основе принципов ХАССП

1.

Управление качествомпищевых продуктов на

основе принципов

ХАССП

2.

Что такое ХАССП?Система ХАССП (от англ. Hazard Analysis and Critical

Control Points (HACCP) — анализ рисков и критические

контрольные точки) – это документированная система

управления безопасностью пищевых продуктов, которая

обеспечивает контроль на всех этапах пищевой цепочки, в

любой точке производственного процесса.

Это снижает риск появления некачественной продукции и

жалоб потребителей, снижает затраты, связанные с

отбраковкой готовой продукции, штрафными санкциями, в

целом повышает эффективность управления за счет

упорядочения процессов и определения ответственностей.

3.

Еслиупростить,

то

простыми

словами,

программа

ХАССП

это

задокументированные

в

форме

регламентов и инструкций для персонала

правила, которые необходимо соблюдать,

вести записи в соответствующих журналах и

соблюдение которых позволит обеспечить

безопасность продукции для потребителей.

4.

Основные термины и определения,используемые в стандарте.

Риск - сочетание вероятности реализации опасного фактора и

степени тяжести его последствий.

Анализ риска - процедура использования доступной

информации для выявления опасных факторов и оценки риска.

Критическая контрольная точка - место проведения контроля

для идентификации опасного фактора и (или) управления риском.

5.

• ЦельНАССР

–

обеспечение

безопасности пищевой продукции в

процессе

производства

на

основе

предупреждения ошибок.

6.

Задача ХАССП –гарантировать пищевую

безопасность вам и вашим

клиентам, т.е. исключить или

минимизировать риск пищевых

отравлений!

7.

Базовыми первоисточниками, определяющимипринципы системы HACCP (ХАССП) во всем мире,

являются руководящие документы Комиссии ООН

"Кодекс Алиментариус" (Joint FAO/WHO Codex

Alimentarius Commission - Объединенная комиссия

Организации продуктов питания и сельского

хозяйства и Мировой организации здравоохранения).

8.

Создание• Система ХАССП была впервые разработана в США в

1960 году .

• в 1971 году она была представлена на Первой

Американской конференции по защите пищевых

продуктов

Окончательный вариант был разработан и

утвержден в 1996 году

9.

Для чего нужна система?• Безопасность потребителей = здоровье нации;

• Помощь поставщикам, если есть система ХАССП,

то можно торговать в любой стране;

* С 2015 года в России все ПОП обязаны ввести

систему ХАССР на предприятии

10.

Внедрение принципов ХАССПв Республике Казахстан

11.

• Производство продуктов питания относится к достаточно развитой натерритории нашей страны, пищевой промышленности. Требования,

которые распространяются на данные предприятия, обусловлены

обеспечением санитарных условий для производства безопасной

продукции. Как известно микрофлора формируется двумя путями –

микроорганизмами сырья и производственной среды. Благодаря этим

данным

становится

легко

управлять

микробиологической

безопасностью. Все эти приемы и мероприятия должны быть

объединены в единую систему управления микробиологическими

параметрами

производства,

которые

являются

составной

частью ХАССП (HACCP – Hazard Analysis and Critical Control Point).

12.

В соответствии с решением № 880 от 9 декабря 2011 года КомиссииТаможенного Союза Евразийского Экономического Сообщества с 1 июля

2013 года в Республике Беларусь, Республике Казахстан и Российской

Федерации вступает в силу технический регламент Таможенного союза «О

безопасности пищевой продукции» (ТР ТС 021/2011), согласно которому

внедрение принципов ХАССП для организаций, участвующих в цепи

создания пищевой продукции, становится обязательным.

При соблюдении требований системы и ее внедрения в производство

обеспечивается качество и безопасность пищевой продукции на

предприятии. Так с 1 февраля 2015 года в обязательном порядке была

введена система ХАССП в Казахстане. Это система идентификации,

оценки и контроля опасных факторов, угрожающих безопасности пищевых

продуктов на протяжении всего жизненного цикла.

13.

Главная идея системы ХАССП – сконцентрировать внимание на тех этапах процессови условий производства, которые являются критическими для безопасности пищевых

продуктов, и гарантировать, что продукция не нанесет вреда потребителю. Внедрение и

сертификация системы ХАССП производится на основе действующих национальных

стандартов. В Казахстане такими стандартами являются СТ РК 1179-2003 «Системы

качества. Управление качеством пищевых продуктов на основе принципов НАССР.

Общие требования» и СТ РК ИСО 22000:2006 «Системы менеджмента безопасности

пищевой продукции. Требования для использования любой организацией, работающей в

цепочке создания пищевой продукции». Вариант разработки системы ХАССП – более

простой по СТ РК 1179-2003, более престижный – по СТ РК ИСО 22000:2006. В конечном

счете, система ХАССП должна максимально гарантировать высокое качество

производимых пищевых продуктов, их абсолютную безопасность для человека [3].

При внедрении системы ХАССП проблемой является совмещение данной системы с

уже действующей на предприятии. Также важно, чтобы система ХАССП не носила

формальный характер, а была результативна и эффективна.

Сертификация по системе ХАССП не ограничивается сертификационным аудитом, а

включает в себя проведение регулярных внутренних проверок и ежегодного внешнего

аудита специалистами органа по подтверждению соответствия.

14.

Внедрение программы ХАССП заключается в том, чтобы выявить ивзять под системный контроль все критические контрольные точки

предприятия, то есть те этапы приготовления, на которых нарушения

технологических и санитарных норм могут привести к неустранимым или

трудно устранимым последствиям для безопасности изготавливаемого

пищевого продукта.

Процессе создания HACCP (ХАССП) анализируют процессы по всей

пищевой цепочке - от начального сырьевого сегмента до момента

попадания потребителю. Существует четыре источника возникновения

опасностей - это сырье, персонал, оборудование и окружающая среда.

15.

Преимущества внедрения ХАССП:1. Повышается доверие конечных потребителей

2. Внедряется механизм управления, обеспечивающий

защиту продуктов от существующих рисков

3. Увеличивается экономическая выгода, вследствие

снижения

издержек,

связанных

с

выпуском

недоброкачественной продукции

4. Уменьшается себестоимость производства, так как

предупреждать несоответствия всегда дешевле, чем

исправлять их последствия

16.

Общие требования к организации работ по внедрению ХАССПсоответствии с действующим законодательством

персональную ответственность за безопасность

выпускаемой продукции несет руководство организации.

Руководство организации должно:

•определить и документировать политику относительно

безопасности выпускаемой продукции и обеспечить ее

осуществление и поддержку на всех уровнях.

подобрать и назначить группу ХАССП, которая несет

ответственность за разработку, внедрение и поддержание

системы ХАССП в рабочем состоянии.

Члены группы ХАССП должны обладать достаточными знаниями и

опытом в области технологии управления качеством, обслуживания

оборудования и контрольно-измерительных приборов, а также в части

нормативных и технических документов на продукцию.

17.

Структура ХАССП• Система ХАССП разрабатывается индивидуально

для каждого юридического лица.

В зависимости от

• количества цехов;

• производственных процессов;

• видов выпускаемой продукции.

18.

Структура ХАССПРуководство по ХАССП

Политика в области безопасности пищевой продукции

Приказ о создании группы ХАССП

Описание продукции

Информация о производстве

Анализ опасностей

Анализ рисков и Критические контрольные точки (ККТ)

План ХАССП

Рабочие листы ХАССП

Внутренние проверки

Принципы

ХАССП

Документация системы ХАССП

Управление несоответствиями

Верификация

19.

Преимущества внедрения системы НАССР:– с высокой степенью вероятности не допускает производства

или распределения опасных продуктов питания и

продовольственного сырья;

– применима для всех элементов пищевой цепи: от фермы до

стола потребителя;

– разработана специально для предприятий, участвующих в цепи

создания пищевой продукции;

– использует превентивный подход, который позволяет

экономить значительные ресурсы;

– повышает доверие потребителей и торговли к продукции, а в

ситуации, что сложилась во многих развитых странах, является

основным пропуском на рынок;

– позволяет эффективно использовать ресурсы для контроля над

безопасностью продукции как со стороны государства, так и на

предприятии;

– четко распределяет ответственность за безопасность

продуктов среди персонала на предприятии;

– позволяет экономить значительные финансовые ресурсы

благодаря уменьшению затрат на устранение проблем, связанных

с выпуском опасной продукции.

20.

21.

Принципы ХАССП22.

Основные принципы разработки системыХАССП

Выделяют семь принципов, которые лежат в основе ХАССП:

1. Проведение полного анализа рисков при помощи оценки значимости

опасных факторов абсолютно на всех этапах жизненных циклов пищевых

продуктов, которые находятся под контролем предприятия-изготовителя.

Здесь же оценивается вероятность рисков, и вырабатываются меры для их

предотвращения, а также сводятся к минимуму выявленные опасные

факторы.

2. Определение критических точек контроля, в рамках которых жесткий

контроль помогает предотвратить потенциальную опасность или при

помощи конкретных мер свести к нулю возможность появления рисков.

3. Установление критических пределов для контрольных точек. Здесь же

определяют критерии, которые показывают, что процесс полностью

находится под контролем. Разработчики системы формируют лимиты и

допуски, которые нужно соблюдать, чтобы в критических точках ситуация

не вышла из-под контроля

23.

4. Установление процедур мониторинга всех критических точекконтроля. Для этого должны быть установлены системы

наблюдения в критических точках и должны создаваться

разные инспекции при помощи регулярного анализа и других

разных видов надзора.

5. Разработка корректирующих действий, которые нужно

предпринимать в тех случаях, когда наблюдения и инспекция

свидетельствуют о том, что ситуация может выйти из-под

контроля.

6. Установление процедур ведения и учета документации, в

котором фиксируются нужные параметры.

7. Установление процедур проверки документов, которые

должны поддерживаться всегда в рабочем состоянии и

отражать абсолютно все мероприятия по внедрению,

исполнению всех пунктов ХАССП.

24.

• Политика ХАССП – это документ,являющийся лицом предприятия

• Пример определения и документирования

политики

относительно

безопасности

выпускаемой (изготавливаемой) продукции.

25.

Принцип 1 – Анализ опасностей.• Целью анализа является разработка списка опасностей,

которые являются значимыми для потребителей и могут с

большой долей вероятности принести им вред или вызвать

заболевание

Для этого проводится:

анализ всех ингредиентов, применяемых в продукте;

действия, выполняемые на каждом шаге процесса

производства;

применяемое оборудование;

конечный продукт;

методы хранения конечного продукта и методы его

распространения;

предполагаемое использование продукта потребителем

26.

27.

ПЕРЕЧЕНЬ УЧИТЫВАЕМЫХ ОПАСНЫХ ФАКТОРОВ И ОЦЕНКА ТЯЖЕСТИПОСЛЕДСТВИЙ НА ЗДОРОВЬЕ

• Опасный фактор это – любой биологический, химический, физический

агент, который может стать причиной небезопасности продукта для

употребления.

Биологическими опасными факторами могут быть бактерии, паразиты, вирусы

или иные живые организмы, которые могут сделать пищу небезопасной для

употребления.

Химические риски разделяют на 3 группы.

1. Ненамеренно попавшие в пищу химикаты

а) Сельскохозяйственные химикаты: пестициды, гербициды, регуляторы роста

растений и т. д.

б) Химикаты, используемые на предприятиях: чистящие, моющие и

дезинфицирующие средства, смазочные масла и т. д.

в) Заражения из внешней среды: свинец, мышьяк, кадмий, ртуть и т. д.

2. Естественно возникающие факторы риска

Продукты растительного,

животного или микробного метаболизма, например, афлатоксины.

3. Намеренно добавляемые в пищу химикаты Консерванты, кислоты, пищевые

добавки, вещества, способствующие облегчению переработки и т. д.

28.

• Физическими опасными факторами могут бытьфизические предметы, случайно попавшие в пищевой

продукт, и способные вызвать заболевание или нанести

повреждений человеку.

• Например: стекло, металл, пластик, пленка, кости, камни,

нитки, резина, щепки, ювелирные украшения, ногти,

краска, штукатурка, шерсть, бумага, щетина и т. п.

29.

Хранение продуктов питанияНа предприятии общественного питания обработанные и

необработанные продукты должны храниться отдельно, чтобы

предотвратить риск перекрестного загрязнения.

в отдельных помещениях для холодильников;

на отдельных стойках;

на отдельных полках;

в отдельных контейнерах – если каждый продукт хранится в

отдельном контейнере, продукты можно хранить на одной и

той же полке или стойке.

30.

• Все продукты в зонах хранения продукции должныбыть накрыты, чтобы предотвратить загрязнение от

химических/физических источников опасности и

передачу бактерий, запахов или вкуса от других

продуктов.

• Для покрытия используется соответствующий

материал, включающий в себя пластиковую пленку,

алюминиевую фольгу, пластиковые крышки или

крышки стоек.

31.

Изготовление продуктов• Во время приготовления пищи сырые фрукты и

овощи должны обрабатываться с использованием

санитарного

оборудования,

с

применением

препаратов

соответствующей

химической

концентрации.

Все фрукты и овощи, обрабатываются и затем

промываются;

Концентрация используемых санитарных

препаратов должна быть в пределах норм;

Время химического воздействия во время

санитарной обработки должно быть от 1 до 5 минут

Соблюдение инструкций производителя для

правильного использования и эффективности

химических продуктов.

32.

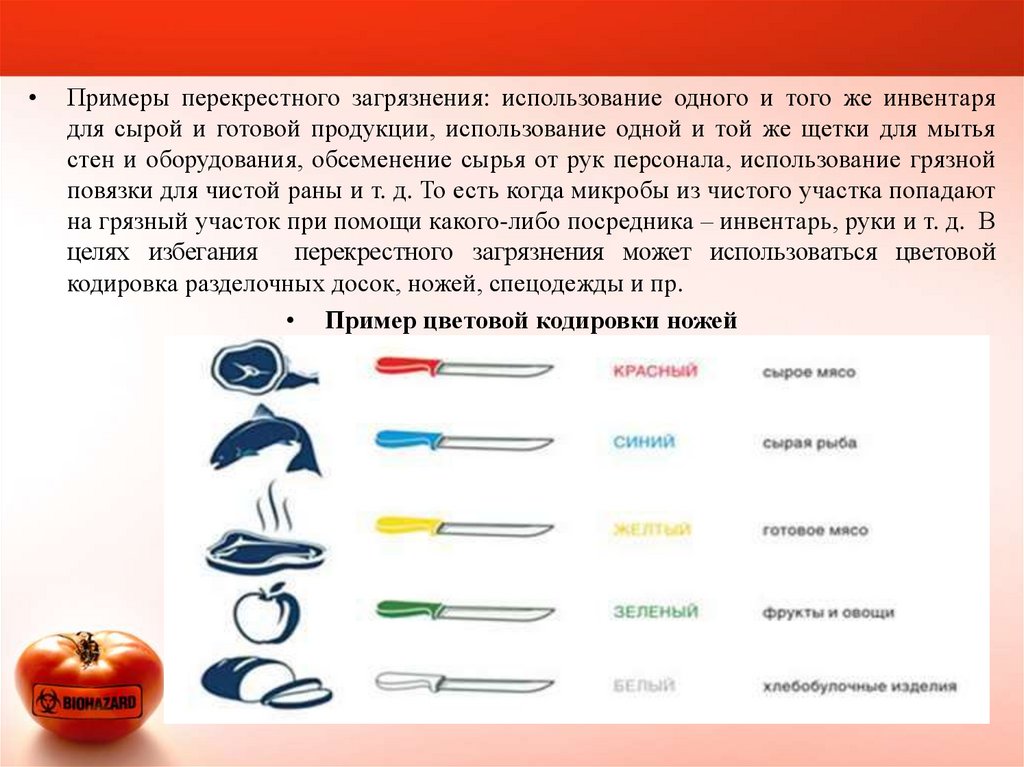

Примеры перекрестного загрязнения: использование одного и того же инвентаря

для сырой и готовой продукции, использование одной и той же щетки для мытья

стен и оборудования, обсеменение сырья от рук персонала, использование грязной

повязки для чистой раны и т. д. То есть когда микробы из чистого участка попадают

на грязный участок при помощи какого-либо посредника – инвентарь, руки и т. д. В

целях избегания перекрестного загрязнения может использоваться цветовой

кодировка разделочных досок, ножей, спецодежды и пр.

• Пример цветовой кодировки ножей

33.

Принцип 2 – Определение критических контрольныхточек.

• Критические

контрольные

точки

располагаются в тех местах процессов, где

появление

опасности

может

быть

предотвращено, либо опасность можно

устранить, либо она может быть снижена до

приемлемого уровня

34.

• Критические контрольные точки могут находиться в любом шаге, где рискимогут быть или предотвращены, устранены, или уменьшены до допустимых

уровней. Примеры ККТ могут включать: тепловую обработку, охлаждение,

тестирование компонентов для химических остатков, контроль за

формулой продукта, и тестирование продукта на предмет металлических

загрязнителей. ККТ должны быть тщательно описаны и зарегистрированы.

• Кроме того, они должны использоваться только в целях безопасности товаров.

Например, ККТ может быть особый процесс нагревания, в установленный

срок и при температуре, специально заданной для разрушения

определенного болезнетворного

микроорганизма.

35.

Цельюпроцедуры

определения

ККТ

является

описание

методики идентификации, анализа и оценки

опасных факторов, а также

выбор и оценка комбинаций мероприятий

по управлению ККТ.

На основании данной методики проводится оценка

и

определение

мероприятий по управлению пищевыми рисками по сырью и каждому этапу

технологического процесса изготовления готовой продукции.

Процедура осуществляется с

целью обеспечения безопасности

пищевой продукции в процессе ее изготовления, предотвращения или

устранения опасных факторов и исключения загрязнения пищевого сырья и

продукции.

36.

Критические контрольные точки должны иметь: измеряемые конкретныепараметры, критические пределы, постоянный мониторинг.

Определяются ККТ только для учитываемых опасных факторов

(вероятность возникновения потенциально серьезной опасности является

наиболее высокой), когда не существует последующего этапа, на котором риск

может быть снижен.

перечень критических контрольных точек (ККТ) следует включить

параметры технологических операций производства продукции; показатели

безопасности продовольственного сырья и материалов упаковки, для которых

необходим контроль, чтобы предотвратить или устранить опасные факторы.

Количество

ККТ

определяют, проводя анализ отдельно по каждому

учитываемому опасному фактору и рассматривая последовательно все операции,

включенные в схему производственного процесса.

37.

Принцип 3 – Определение критическихзначений

• Критические

значения

это

максимальные

или

минимальные значения биологических, химических или

физических параметров, которые должны контролироваться

в критических контрольных точках.

• Критические значения необходимы для того, чтобы можно

было различать безопасные и не безопасные условия

выполнения действий в критических контрольных точках.

38.

Принцип 3 – Определениекритических значений

В системе ХАССП критические значения могут основываться

на таких факторах как температура, время, физические

размеры, влажность, кислотность, концентрация солей и

пр., или сенсорно воспринимаемой информации, такой как

запах, внешний вид и пр.

39.

Принцип 4 – Установление процедурмониторинга.

• Мониторинг действия по наблюдению или измерению

установленных величин в критических контрольных точках

системы ХАССП.

• Во-первых, мониторинг помогает отслеживать ход

выполнения операций процесса.

• Во-вторых, мониторинг применяется для определения

отклонений от установленных критических контрольных

точек;

• В-третьих, мониторинг обеспечивает необходимое

документирование показателей безопасности для

подтверждения ее соответствия.

40.

Процедура позволяет, в случае обнаружения загрязненияпродукции, идентифицировать

несоответствующую

продукцию, удалить еѐ из производственного цикла или

отозвать из оборота.

Система идентификации и прослеживаемости

распространяется на:

• сырье, ингредиенты и материалы, оборудование,

контактирующие с пищевой продукцией;

• полуфабрикаты, получаемые в процессе производства

конечной продукции;

• конечную продукцию.

41.

Управление несоответствующей продукцией предусматривает:

– выявление, идентификацию, оформление и изоляцию несоответствующей

продукции;

– оценку несоответствующей продукции, с точки зрения возможности

дальнейшего использования;

– принятие решения о дальнейшем ее использовании;

– коррекцию с последующим анализом результата;

– учет и изолирование несоответствующей продукции;

– разработку корректирующих мероприятий.

Объектом управления является несоответствующая (потенциально опасная)

продукция, выявленная

– при изготовлении на этапах

входного контроля;

процесса изготовления;

приемки конечной продукции (экспедиции); -хранения готовой продукции.

- после отправки потребителю или после начала ее использования.

42.

Принцип 5 – Определение корректирующихдействий.

• Целью корректирующих действий является не

допустить попадания к потребителю продукции,

которая может причинить вред здоровью.

Корректирующие действия, должны включать в себя

следующие элементы:

1. Определение и устранение причин несоответствий;

2. Определение местонахождения несоответствующей

продукции;

3. Регистрация выполненных корректирующих действий.

43.

• Корректирующие действия могут бытьоперативные

и

предупреждающие.

Действия оперативного характера — это

наладка процесса для восстановления

контроля и управление продукцией,

выпущенной за время нарушения

критических пределов.

44.

Принцип 6 – Определение процедурверификации

• Верификация – это подтверждение правильности

какого-либо действия, предмета или события после

проверки.

• Информация, необходимая для верификации плана

ХАССП включает в себя экспертные заключения,

наблюдения, измерения и оценки.

• Главная цель верификации – подтвердить соответствие

итогового результата теоретическому предположению

или заданию

45.

Программа проверки должна включать в себя:

анализ зарегистрированных рекламаций, претензий, жалоб и

происшествий, связанных с нарушением безопасности продукции;

оценку соответствия фактически выполняемых процедур документам

системы ХАССП;

проверку выполнения предупреждающих действий;

анализ результатов мониторинга критических контрольных точек и

проведенных корректирующих действий;

оценку эффективности системы ХАССП и составление рекомендаций

по ее улучшению;

актуализацию документов.

Программу проверки разрабатывает группа ХАССП, а отчет о

проверке утверждает руководитель организации.

46.

Принцип 7 – Определение процедурдокументирования и ведения записей.

• Процедуры документирования необходимы

для того, чтобы можно было управлять

системой ХАССП, а также подтверждать

соответствие продуктов питания требованиям

по безопасности.

• Состав процедур документирования и

записей во многом зависит от характера

производства и выпускаемой продукции.

47.

Документация системы предприятия состоят из следующих уровней:• Уровень 1 – Политика в области обеспечения качества и безопасности

продукции предприятия на основе принципов ХАССП, Руководство по

качеству и безопасности;

• Уровень 2 – Документированные процедуры, правила, положения о

подразделениях

• Уровень 3 – Должностные инструкции;

• Уровень 4 – Записи;

• Уровень 5 – Нормативно-правовая документация.

• Документация

необходима

для

обеспечения

эффективного планирования, осуществления деятельности и процессов

и управления ими.

48.

Политика в области обеспечения безопасности пищевой продукции –официально оформленный документ, в котором установлены заявленные

высшим руководством общие намерения и направление деятельности

организации, которые имеют отношение к обеспечению безопасности

пищевой продукции.

Руководство по качеству и безопасности - документ, в котором определены

область применения, последовательность и взаимодействие процессов

Системы, содержащий документированные процедуры, разработанные

для Системы, или ссылки на них.

Документированные

процедуры

могут

оформляться

в

виде

документированной процедуры, инструкции, рекомендации.

49.

• Рабочие материалы системы включают в себя рабочие инструкции,технические

условия,

технологическую

документацию,

производственные программы, планы ХАССП, рабочие листы ХАССП,

блок- схемы, инструкции и т.д.

Записи – документы, содержащие достигнутые результаты или

свидетельства осуществленной деятельности (журналы, протоколы и

т.д.).

Документы внешнего происхождения – документы, поступившие из

внешних источников (Федеральные законы, технические регламенты,

национальные стандарты, санитарные нормы и правила, ветеринарные

нормы т.д.).

50.

• Управление внутренними документамиВнутренние документы должны быть зарегистрированы и иметь единую

идентификацию.

В зависимости от вида документа, идентификация осуществляется по:

наименованию, регистрационному номеру, дате утверждения (регистрации)

документа;

наименованию и дате утверждения документа.

Документы могут быть на любом носителе (бумажном и электронном), исходя из

интересов, потребностей работников организации.

Контрольные экземпляры документов Системы оформляются на бумажном

носителе, электронная копия храниться в отдельной папке, доступной только

Руководителю группы ХАССП.

Все сведения о разработанных документах заносятся в Перечень внутренних

документов. Перечень внутренних документов Системы оформляется

отдельным документом. Ведение перечня осуществляет руководитель

(секретарь) группы ХАССП.

51.

Государственное регулирование• План мероприятий по формированию системы

оценки рисков безопасности и контроля качества

продукции агропромышленного комплекса в

соответствии с международными требованиями.

• Субсидирование

услуг

по

разработке,

внедрению

и

сертификации

системы

менеджмента безопасности пищевой продукции

52.

Риски, возникающие при внедрении НАССРДля того чтобы система менеджмента (независимо от ее вида:

система качества, безопасности, экологии или др.) была внедрена и

успешно функционировала, необходимо проделать большую и

трудоемкую работу не только в период ее проектирования.

Результативная работа системы напрямую зависит от степени

заинтересованности

в

ней

руководства

предприятия,

дисциплинированности в выполнении установленных процедур

персонала и многих других факторов. Пожалуй, на первом месте

среди этих факторов влияния стоят риски, возникающие при

разработке и внедрении системы пищевой безопасности.

Их идентификация является условием для принятия обоснованных

управленческих решений и повышает возможности в достижении

целей организации.

53.

• Оценка рисков, которые могут помешать разработке, запуску и работесистемы, показала, что они делятся на две большие группы: внешние и

внутренние.

54.

• К внешним рискам относятся следующие:–

слабая просветительская работа со стороны государства,

разъяснительных материалов по подготовке и внедрению системы;

отсутствие

неосведомленность специалистов о необходимости создания и внедрения

системы для всех предприятий общественного питания, независимо от их размера и

форм собственности;

–

–

несовершенство национальных стандартов, сложное изложение материала;

отсутствие понятных методик по созданию системы пищевой безопасности

HACCP;

–

отсутствие четко сформулированных требований к системе при ее внедрении на

малых и средних предприятиях общественного питания;

–

отсутствие понимания работы системы на малых и средних предприятиях у

контролирующих органов.

–

55.

• К внутренним рискам относятся следующие:– отсутствие понимания

со

стороны

руководства

предприятий питания стратегии и тактики создания

системы пищевой безопасности HACCP.

– формальный подход к созданию и внедрению системы;

– низкий уровень образованности линейного персонала;

– низкий уровень мотивации и несовершенство системы

стимулирования;

– нечеткое следование инструкциям при работе с

системой;

– отсутствие аудита поставщиков;

– поверхностная приемка сырья;

– нарушения условий хранения сырья;

– несоблюдение технологии приготовления блюд.

56.

Активная поддержка и помощь государства помогут многим средним и мелкимпредприятиям, которых большинство в индустрии питания, понять большое значение

создаваемой системы пищевой безопасности, при которой появляется возможность

идентифировать продукцию на всех этапах жизненного цикла.

Вторая группа рисков возникает со стороны руководителей предприятий питания.

Многие

руководители

считают,

что

система

НАССР

является

чересчур

формализованной, включающей большое число документов и записей, и не принимают

во внимание ее гибкости, когда группа НАССР вправе принимать решение о количестве

и составе необходимой документации.

Риски, связанные с работой персонала, на первый взгляд кажутся несущественными,

но их недооценка способна погубить даже работающую систему. Поэтому создание и

внедрение системы безопасности руководством совместно с сотрудниками даст лучший

результат, чем система, разработанная сторонними организациями. Совместная работа

руководства и коллектива предприятия питания позволит добиться двух целей – создать

систему HACCP и обучить сотрудников работе с ней. Кроме того, непрерывное внимание

и контроль выполнения персона- лом требований безопасности со стороны

администрации и высшего руководства не позволят халатно относиться к проводимым

мероприятиям.

57.

Пример расчета времени, необходимого для внедрения системыбезопасности НАССР на предприятии питания

Перечень мероприятий и документов, разрабатываемых группой

НАССР на рассма- триваемом этапе

Этап разработки

системы НАССР

Время, отво- димое

группеНАССР,

на осуществление

требуемых работ

Этап 1. Создание группы – программа

обязательных

НАССР, в т. ч.

мероприятий;

обучение

руководителя – протоколы

лабораторных

группы НАССР;

испытаний

воды,

основного

и 2–5 дней (обучение

разработка

программ вспомогательного

сырья

и руководителя группы

обязательных

материалов,

готовой

продукции,

НАССР)

предварительных

смывов с оборудования, инвентаря,

8 часов

мероприятий;

рук, спецодежды, контроля воздуха;

актуализация Программы – процедура отбора образцов по

производственного контроля видам испытаний и об- ращения с

ними, акты отбора образцов

Этапы 2–3. Описание сырья и –

готовой продукции

–

нормативные документы на сырье,

ингредиенты, упаковочные

материалы;

журналы входного контроля

основного и вспомогательного

сырья, материалов, инвентаря

20 часов

58.

Перечень мероприятий и документов, Время, отво- димоеразрабатываемых группой НАССР на

группеНАССР,

рассматриваемом этапе

на осуществление

требуемых работ

Этап разработки

системы НАССР

Этап 4. Составление поточных

блок-схемы технологических

схем технологических операций процессов;

схема расположения производственных

помещений с расположением оборудования

Этап 5. Проверка поточных схем – протокол проверки или внесенных

изменений

Этапы 6–7–8. Анализ

перечень

опасных

факторов

опасностей и составление

(химические, биологические, физические,

перечня опасных факторов;

аллергены, ГМО, наноматериалы) в

определение перечня ККТ;

соответствии

с

ассортиментом

определение предельных

выпускаемой продукции;

значений ККТ

технологические

инструкции,

техникатехнологические карты;

описание мероприятий по управлению

опасными факторами

Этапы 9–10. Разработка –

систем

мониторинга

и

корректирующих действий

–

записи по контролю параметров

ККТ или технологические

журналы;

план и рабочие листы HACCP

32 часа

16 часов

24 часа

6 часов

59.

Этап 11. Установлениепроцедур про- верки и

контроля (верификации)

результаты внутренних

проверок и выполнения плана

корректирующих мероприятий;

документы по работе с

жалобами и претензиями

потребителей

Этап

12.

Установление – разработка документиро

процедур

управления ванных процедур

документацией и записями

Итого

–

2 часа

32 часа

8 месяцев

60.

Содержание ОРВ для ТР ТСТР

ТС

Оценка конкурентоспособности,

отечественной продукции

Определение рисков

(несоблюдение ТР ТС)

Воздействие ТР ТС

затраты (для госорганов,

производителей, потребителей

Сравнительный

анализ

Консультации, с

учетом сбора

информации

61.

Техническое регулированиеВ рамках Таможенного союза на пищевую продукцию

• Республикой Казахстан разработано

• 4 технических регламента :

• 1) «О безопасности зерна»

• 2) «О безопасности отдельных видов специализированной

пищевой продукции, в том числе диетического лечебного и

диетического профилактического питания»,

• 3) «О безопасности мяса и мясной продукции»,

• 4)

«Требования

безопасности

пищевых

добавок,

ароматизаторов

и

технологических

вспомогательных

средств».

62.

Национальные стандартысистемы ХАССП

СТ РК ИСО 22000-2006 - Системы менеджмента безопасности

пищевых продуктов. Требования ко всем организациям в цепи

производства и потребления пищевых продуктов

СТ РК ИСО/ТУ 22004-2010- Система менеджмента

безопасности пищевых продуктов. Руководство по

применению СТ РК ИСО 22000-2006

СТ РК ISO/TS 22002-1-2012 -Программы предварительных

условий по безопасности пищевых продуктов. Часть 1.

Производство пищевых продуктов

СТ РК ИСО/ТУ 22003-2008 - Системы менеджмента

безопасности пищевых продуктов. Требования к органам,

осуществляющим аудит и сертификацию систем

менеджмента безопасности пищевых продуктов

4

63.

МТК 534 «Обеспечение безопасностисельскохозяйственной продукции и продовольственного

сырья на основе принципов НАССР»

Объекты

стандартизации

МТК 534

«ОБСППС»

• обеспечение

безопасности

сельскохозяйственной продукции и

продовольственного сырья;

• обеспечение

безопасности

животноводческой продукции;

• обеспечение безопасности технологии

производства и переработки продукции

сельскохозяйственного производства;

• общие методы проверки и анализа

пищевых продуктов.

64.

65.

Пищевая безопасностьПищевая безопасность означает, что хранение, первичная

обработка сырья, приготовление и сервировка пищевой

продукции осуществляются таким образом, что исключают риск

загрязнения продукта патогенной микрофлорой, токсинами,

вредными химическими веществами или физичесикими

объектами.

При ненадлежащих производственных и гигиенических

практиках

возможно

распространение

инфекционных

заболеваний, такие заболеания могут быть очень серьезными и

даже угрожающими жизни. Особенно подвержены риску

заражения:

Маленькие

дети

Беременные

Пожилые

люди

Люди с

ослабленным

иммунитетом

66.

Пищевые продукты могут быть загрязнены из-за:В процессе

транспортировки

В процессе

хранения

В процессе

приготовления и

сервировки

Для контроля и предотвращения неправильного обращения:

- Проводятся проверки надзорных органов и лабораторный

контроль

- Проводится обучение руководящего персонала и

исполнителей

- Осуществялется ежедневный мониторинг деятельности

(старший повар, руководитель)

67.

Содержание обучения1. Контроль температуры продукта и предварительные

мероприятия в процессе переработки продукта:

Закупка -> Хранение -> Приготовление -> Временное

хранение -> Сервировка

2. Правила личной гигиены

3. Порядок мытья рук

4. Мойка и дезинфекция

5. Борьба с вредителями

6. Основные аллергены

68.

69.

Источники рисков для пищевой продукцииПриемка

Хранение

Приготовление

Сервировка

Гигиена

Уборка

Вредители

Отходы

70.

71.

Подготовка / первичная обработкаСм. ИН «Управление загрязнениями»

1.

Обрабатывайте продукты небольшими партиями, это

сократит время пребывания продуктов вне холодильника

2.

Выделите раздельные

продукции

3.

Используйте четко различимую посуду и приборы (с

буквенной

идентификацией:

разделочные

доски,

контейнеры, ножи, чашки и т.д.)

4.

Для сырых и готовых пищевых продуктов - раздельное

технологическое оборудование, а в универсальных

машинах - сменные механизмы

5.

Используйте четко идентифицированные салфетки / ветошь

для использования в «чистой зоне», где обрабатывается

готовая продукция

6.

Выбрасывайте упаковку (стрейч-пленку, скобы, завязки и

т.п.) сразу же после распаковки в месте распаковки

7.

Тщательно мойте

сухофрукты, орехи

и

столы

для

перебирайте

готовой

фрукты,

и

сырой

овощи,

72.

Термическая обработка(см. ИН «Контроль готовности блюда»)

СанПиН 2.3.6.1079-01:

Для натуральных рубленых изделий – не ниже 85*C, для

изделий из котлетной массы – не ниже 90*C. Указанная

температура выдерживается в течение 5 мин.

73.

Управление отходамиСм. ИН «Санитарная обработка»

1. Все мусорные

крышками

баки

должны

быть

2. Подлежат очищению

уборщицами

при

3. Подлежат мойке

ежедневно

дезинфекции

и

4. Отдельно

размещают

контейнерах:

- ТБО

- Пищевые отходы

- Отходы фритюрного жира

заполнении

в

–

оборудованы

на

2/3

–

уборщицами

идентифицированных

74.

Управление аллергенамиСм. ИН «Управление аллергенами и высокорисковыми

продуктами»

Наиболее распространенные аллергены указаны в подп.14 п.4.4

ст.4 ТР ТС 022/2011

Яйца

Кунжут

Креветки

Молоко.

Лактоза.

Соя

Арахис

Рыба

Горчица

Сельдерей

Злаки.

Глютен.

Все

орехи

Консервант

Е220 – Е228

management

management law

law