Similar presentations:

Усовершенствование установки получения товарного изопропилбензола

1. Магистерская диссертация на тему:

МИНОБРНАУКИ РОССИИФедеральное государственное бюджетное образовательное учреждение высшего образования

«Казанский национальный исследовательский технологический университет»

Кафедра ТООНС

Магистерская

диссертация на тему:

Усовершенствование установки получения

товарного изопропилбензола

1

Выполнил: магистрант группы 419-МП1

Артемьев Вадим Викторович

Руководитель: к.х.н., доцент кафедры ТООНС

Тагашева Роза Геннадьевна

2.

2Цель работы:

Усовершенствование ректификационной колонны, замена массообменного

устройства

Объект проектирования:

Аналог – установка получения товарного ИПБ на ПАО «Казаньоргсинтез»

Задачи:

Литературный обзор и патентный поиск

Обосновать применение технических решений, позволяющих усовершенствовать существующую

технологию

Создать P&ID схемы узла ректификации, и построить трехмерные модели;

Рассчитать материальный баланс установки, выполнить технологические расчеты оборудования с

учетом нового инженерного решения;

Подобрать приборы контроля автоматического регулирования установки, обеспечивающую

непрерывность и стабильность работы установки;

Разработать мероприятия по осуществлению аналитического контроля производства, по охране

труда, окружающей среды и противопожарной безопасности;

Рассчитать технико-экономические показатели проектируемой установки.

3. Актуальность проекта

3Актуальность проекта

Кумо́л (изопропилбензол, 2-фенилпропан, в некоторых иностранных языках — кумин) —

ароматическое органическое соединение, бесцветная горючая жидкость, рациональная химическая

формула С6H5 CH(CH3)2 .

Применяется в качестве добавки к моторным топливам, в органическом синтезе для

получения ацетона и фенола и в качестве растворителя.

Процесс ректификации ИПБ, это одна из важнейших стадий получения фенола и ацетона

кумольным методом

Этапы получения фенолы и ацетона кумольным методом:

1. Алкилирование

2. Ректификация

3. Окисление

4. Разложение

4. Новое инженерное решение, предлагаемое в проекте

4Новое инженерное решение, предлагаемое в

проекте

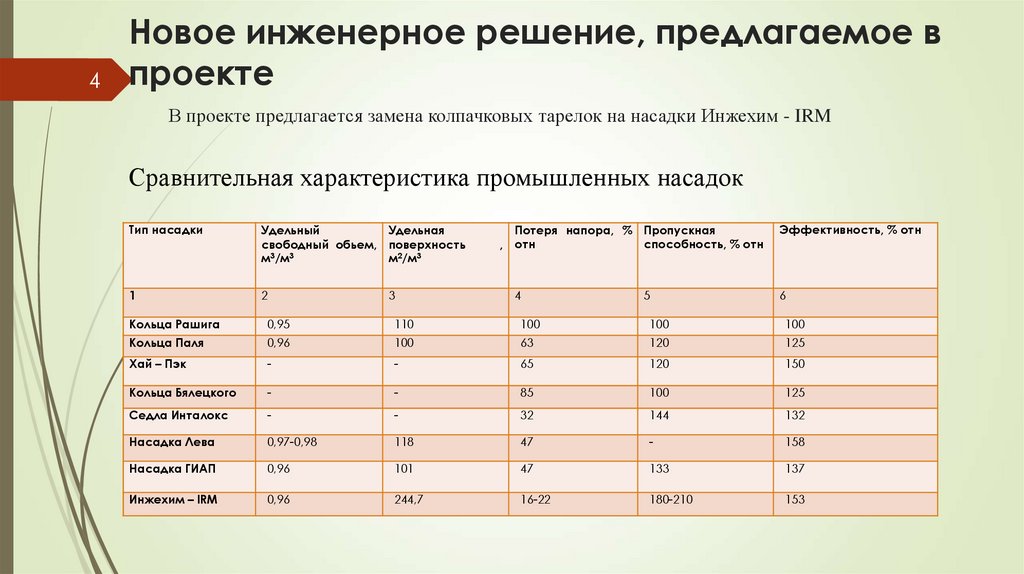

В проекте предлагается замена колпачковых тарелок на насадки Инжехим - IRM

Сравнительная характеристика промышленных насадок

Тип насадки

Удельный

Удельная

свободный обьем, поверхность

м3/м3

м2/м3

1

2

3

4

5

6

Кольца Рашига

0,95

110

100

100

100

Кольца Паля

0,96

100

63

120

125

Хай – Пэк

-

-

65

120

150

Кольца Бялецкого

-

-

85

100

125

Седла Инталокс

-

-

32

144

132

Насадка Лева

0,97-0,98

118

47

-

158

Насадка ГИАП

0,96

101

47

133

137

Инжехим – IRM

0,96

244,7

16-22

180-210

153

Потеря напора, % Пропускная

способность, % отн

, отн

Эффективность, % отн

5. Характеристики колонн

5№ по

технологичес

кой схеме

Кол

-во,

Предназначен Описание

ие

шт.

Диамет Высот Кол-во

р мм а

тарелок/характерис

общая тика насадки

, мм

3000

28600 5

К-22.1 проект 1

Отгонка ПАБ

Колонна

ректификационна

я насадочная

К-22.1 аналог 1

Отгонка ПАБ

35300

К-42

1

Выделение

смеси ИПБ

Колонна

3000

ректификационна

я тарельчатая

Колонна

3000

ректификационна

я тарельчатая

К-52

1

К-62

1

Выделение

Колонна

3000

товарного ИБП ректификационна

я тарельчатая

Выделение

Колонна

2600

товарного ИПБ ректификационна

я тарельчатая

Вид

Рабочее

тарелок/наса давление

дки

Инжехим

IRM

вакуум

60

колпачковые

вакуум

33350

68

колпачковые

0,065 МПа

30750

60

колпачковые

0,05 МПа

39150

78

колпачковые

0,05МПа

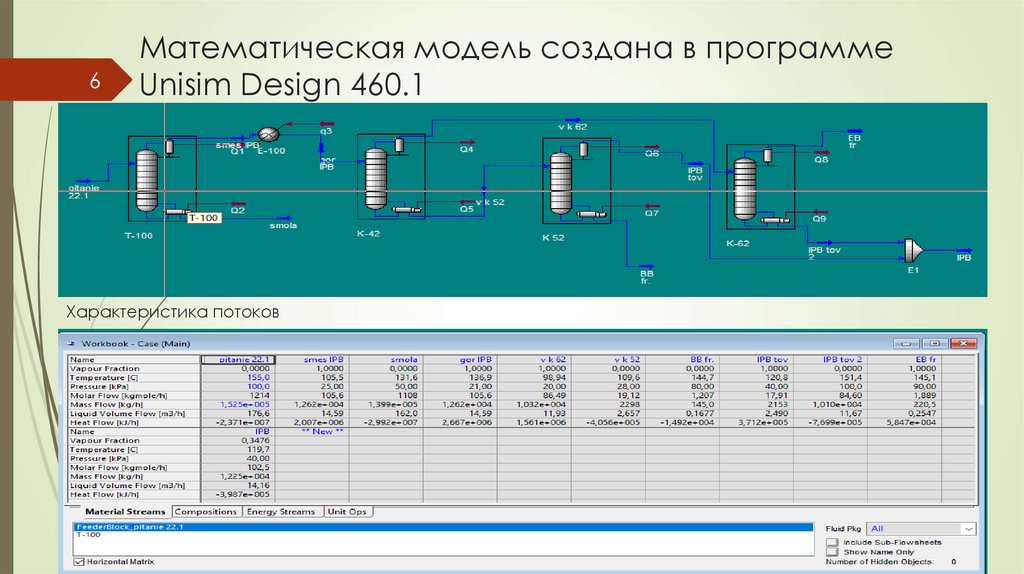

6. Математическая модель создана в программе Unisim Design 460.1

6Математическая модель создана в программе

Unisim Design 460.1

Характеристика потоков

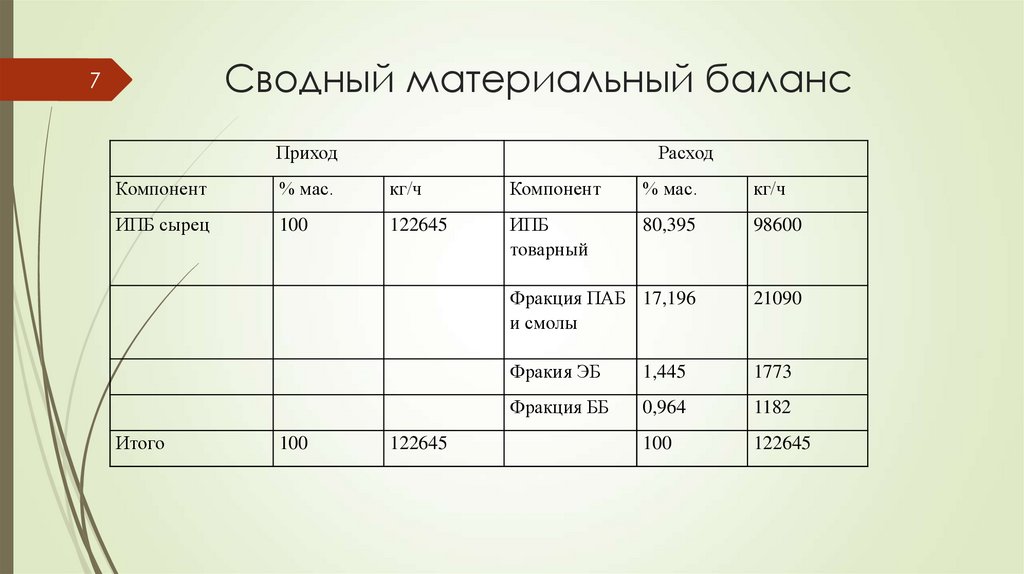

7. Сводный материальный баланс

7Приход

Расход

Компонент

% мас.

кг/ч

Компонент

% мас.

кг/ч

ИПБ сырец

100

122645

ИПБ

товарный

80,395

98600

Фракция ПАБ 17,196

и смолы

21090

Фракия ЭБ

1,445

1773

Фракция ББ

0,964

1182

100

122645

Итого

100

122645

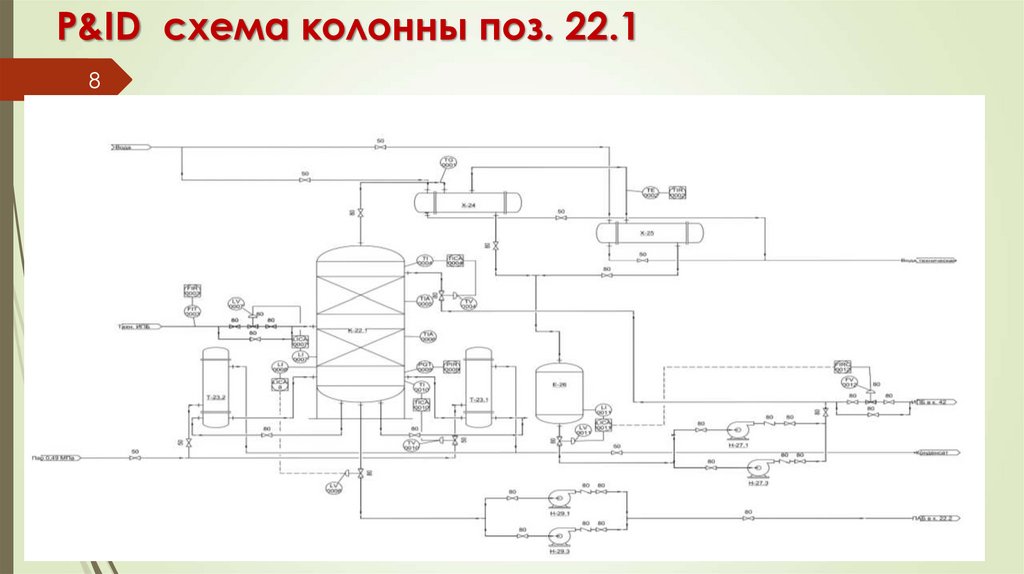

8. P&ID схема колонны поз. 22.1

P&ID схема колонны поз. 22.18

9. P&ID схема колонны поз. 42

P&ID схема колонны поз. 429

10. P&ID схема колонны поз. 52

P&ID схема колонны поз. 5210

11. P&ID схема колонны поз. 62

P&ID схема колонны поз. 6211

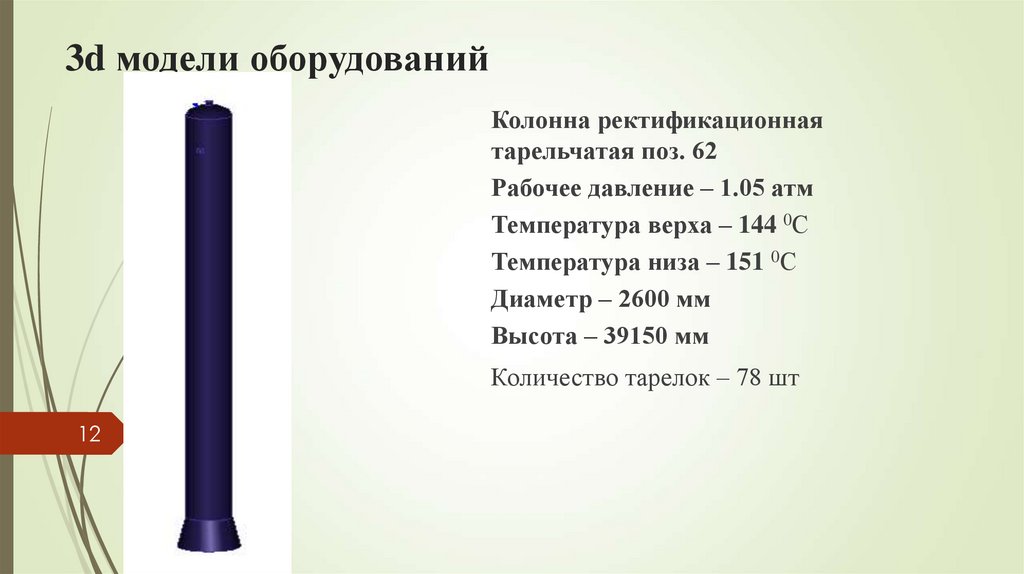

12. 3d модели оборудований

Колонна ректификационнаятарельчатая поз. 62

Рабочее давление – 1.05 атм

Температура верха – 144 0С

Температура низа – 151 0С

Диаметр – 2600 мм

Высота – 39150 мм

Количество тарелок – 78 шт

12

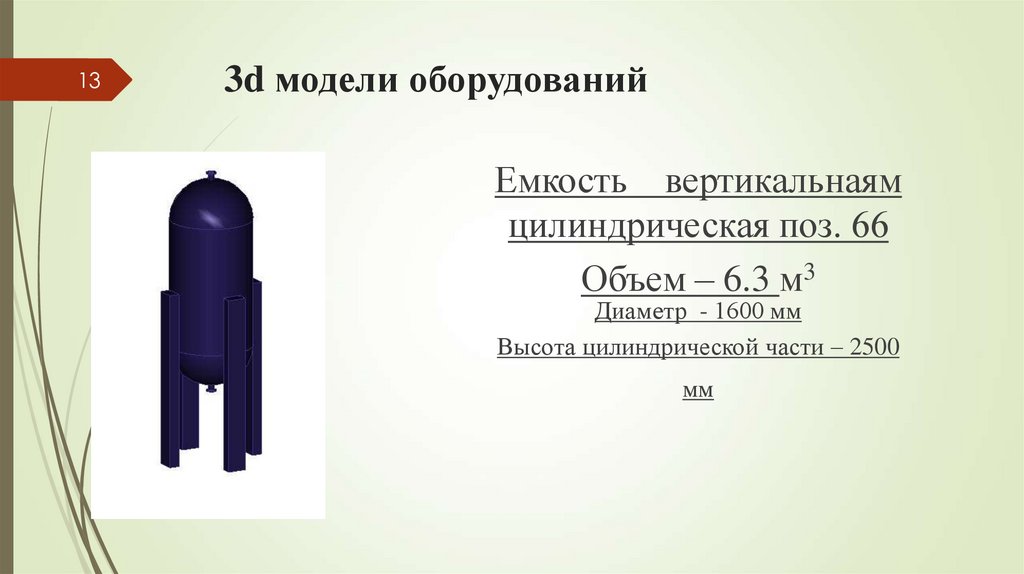

13. 3d модели оборудований

133d модели оборудований

Емкость вертикальнаям

цилиндрическая поз. 66

Объем – 6.3 м3

Диаметр - 1600 мм

Высота цилиндрической части – 2500

мм

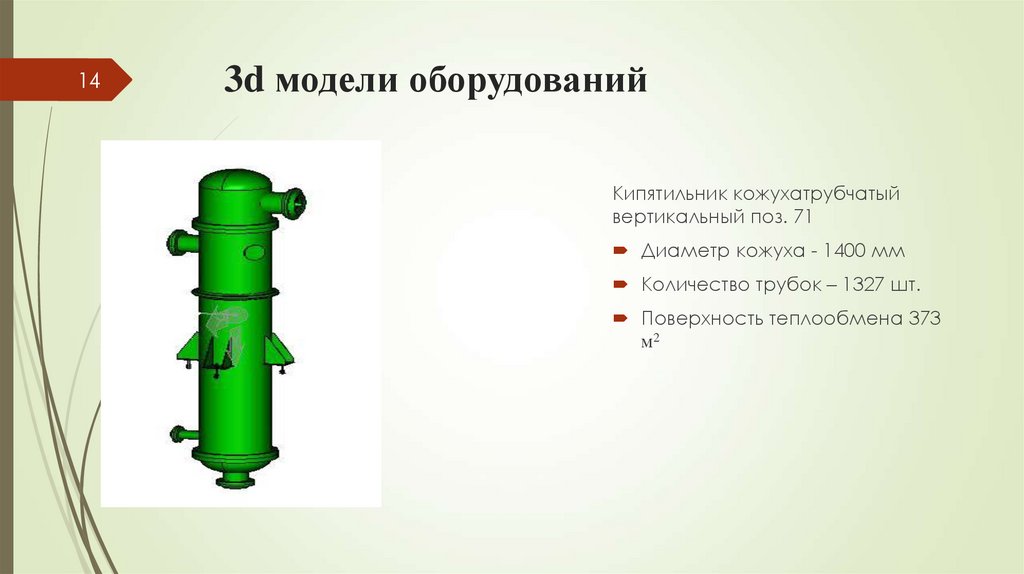

14. 3d модели оборудований

143d модели оборудований

Кипятильник кожухатрубчатый

вертикальный поз. 71

Диаметр кожуха - 1400 мм

Количество трубок – 1327 шт.

Поверхность теплообмена 373

м2

15. 3d модели оборудований

153d модели оборудований

Насос центробежный поз. 67.1

Назначение - перекачка ЭБФ на

дальнейшую переработку

Мощность 7.5 кВт/ч

16. 3d модели оборудований

163d модели оборудований

Конденсатор горизонтальный

поз. 54

Поверхность теплообмена – 184

м2

Диаметр кожуха - 1000 мм

Количество трубок – 205 шт.

17. Трехмерная модель узла ректификации

1718. Технико-экономические показатели проекта

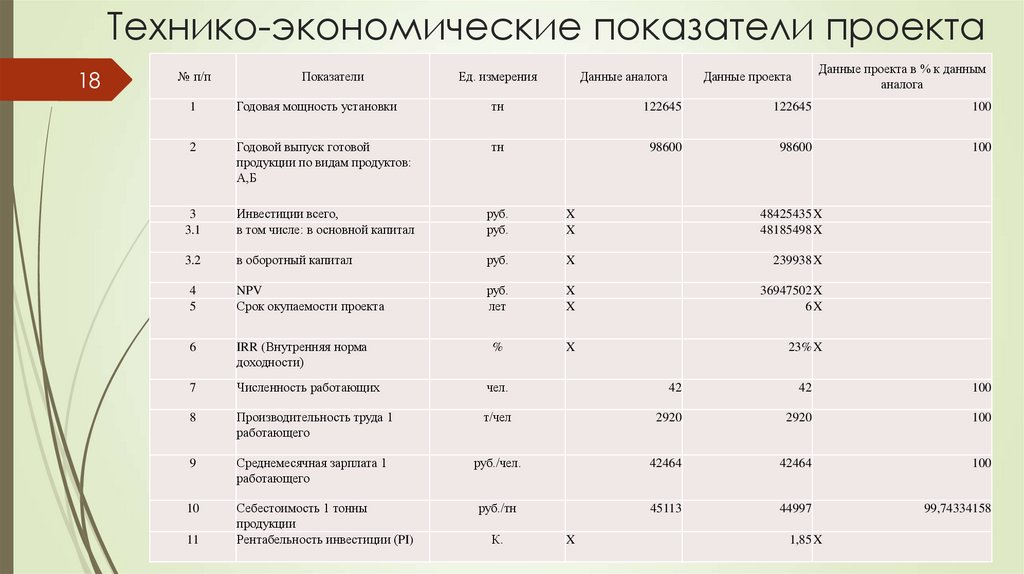

18№ п/п

Показатели

Ед. измерения

Данные аналога

Данные проекта в % к данным

аналога

Данные проекта

1

Годовая мощность установки

тн

122645

122645

100

2

Годовой выпуск готовой

продукции по видам продуктов:

А,Б

тн

98600

98600

100

3

3.1

Инвестиции всего,

в том числе: в основной капитал

руб.

руб.

X

X

48425435X

48185498X

3.2

в оборотный капитал

руб.

X

239938X

4

5

NPV

Срок окупаемости проекта

руб.

лет

X

X

36947502X

6X

6

IRR (Внутренняя норма

доходности)

%

X

23%X

7

Численность работающих

чел.

42

42

100

8

Производительность труда 1

работающего

т/чел

2920

2920

100

9

Среднемесячная зарплата 1

работающего

руб./чел.

42464

42464

100

10

Себестоимость 1 тонны

продукции

Рентабельность инвестиции (PI)

руб./тн

45113

44997

99,74334158

11

К.

X

1,85X

19. Заключение

19Заключение

В проекте предложена замена колпачковых тарелок на насадки

Инжехим IRM

Созданы Р&ID схемы узла ректификации, и на их основании

построены трехмерные модели

Рассчитан материальный баланс, выполнены технологические расчеты

оборудования;

Подобраны приборы контроля автоматического регулирования

установки, обеспечивающую непрерывность и стабильность работы

установки;

Рассчитаны технико-экономические показатели проектируемой

установки.

20.

20Публикации:

Артемьев В.В. Современные массообменные устройства / В.В. Артемьев, Р.Г.

Тагашева // V Международная конференция «Современные решения научных

и производственных задач в химии и нефтехимии». – 2021 г.

Артемьев В.В. Реакционные узлы каталитической конверсии метана /

В.В. Артемьев, Ф.Р. Гариева // V Международная конференция

«Современные решения научных и производственных задач в химии и

нефтехимии». – 2020 г.

21. Спасибо за внимание!

21Спасибо за внимание!

chemistry

chemistry industry

industry