Similar presentations:

Нефтеперерабатывающие установки

1.

2.

Нефтеперерабатывающие установкиПроизводим реализацию нефтеперерабатывающих

установок общей мощностью переработки от 100 тысяч

тонн переработки нефти (газового конденсата)

Основные преимущества

установок

Переработка сырья:

Нефть различных видов и сортов

Стабильный газовый конденсат

Мазут

Отработанные нефтепродукты

Технические условия работы

(эксплуатации) :

Установки предназначены для работы в

условиях окружающей среды от минус 70

градусов Цельсия до плюс 60 градусов

Цельсия (рабочая температура от плюс 300

градусов Цельсия)

01

3.

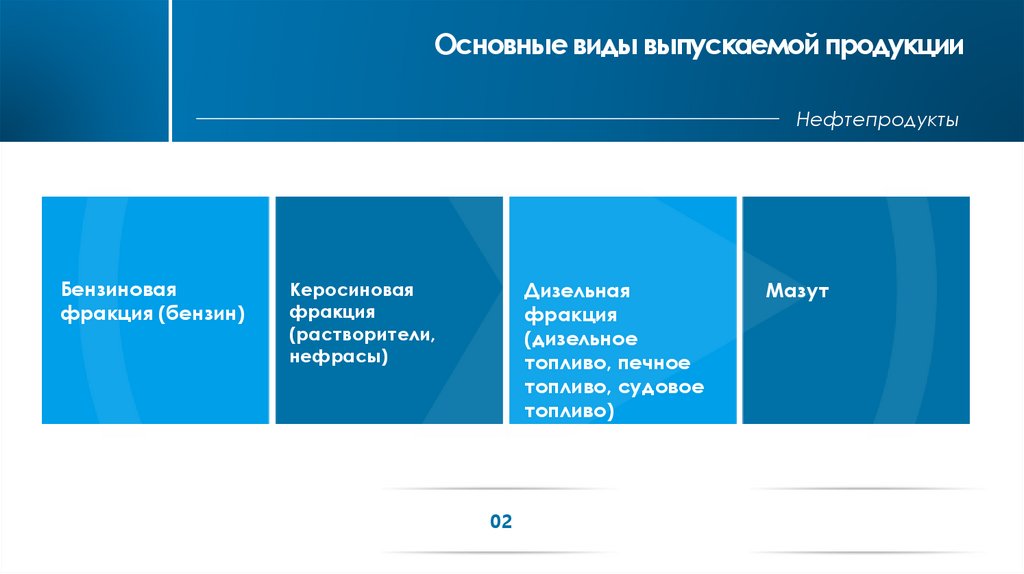

Основные виды выпускаемой продукцииНефтепродукты

Бензиновая

фракция (бензин)

Дизельная

фракция

(дизельное

топливо, печное

топливо, судовое

топливо)

Керосиновая

фракция

(растворители,

нефрасы)

02

Мазут

4.

Данные по выходу продуктов нефтепереработки напримере переработки газового конденсата

03

5.

Разрешение на применение установок для переработкинефти (газового конденсата)

Технический проект нефтеперерабатывающих

установок прошел государственную экспертизу

в Российской Федерации с разрешением на

применение для переработки нефти и газового

конденсата, с учетом всех норм по классу

опасности, противопожарных норм и т.д.

Проект

был

одобрен

Министерством

Энергетики Российской Федерации и получил

статус Инвестиционного Проекта Правительства

Нижегородской

области

Российской

Федерации.

04

6.

Описание работы установки по нефтепереработкеПереработка сырья

ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ (ОПИСАНИЕ).

Высокая рентабельность

Максимальный срок службы

Передовые технологии

Нефтеперерабатывающая установка предназначена для разделения нефти или газового

конденсата на ректификационных колоннах тарельчатого или насадочного типа , с целью

получения бензиновой фракции, керосиновой фракции, дизельной фракции и мазута.

Технологическое оборудование и блоки установки переработки

углеводородного сырья включают:

· блок № 1 ;

· блок № 2 ;

· блок печи ;

· блок технологического пара ;

· насосная.

Для ведения технологического процесса к блоку №1 подводится технологический пар при

температуре 120-160°С и отводится водяной конденсат, нагрев сырья в блоке №2 осуществляется

через печь. Сырье на блоки №1 и №2 подается из резервуарного парка; готовая продукция

из установки подается на хранение и отгрузку в промежуточный парк.

Проектом предусматривается установка оборудования блоков на открытой площадке. Класс

взрывоопасной зоны по ПУЭ «В-1г». Печи и насосы устанавливаются под навесами. Дренажные

емкости устанавливаются под землей. Для подачи топлива к печам и блокам технологического

пара устанавливаются два насоса под навесом.

05

7.

Описание работы установки по нефтепереработкеПереработка сырья

Переработка любого типа сырья

Работа при экстремальных температурах

окружающей среды

Высокое качество получаемой

продукции

ТЕХНОЛОГИЧЕСКИЕ РЕШЕНИЯ (ОПИСАНИЕ, ПРОДОЛЖЕНИЕ).

Установка переработки газового конденсата связана с парком хранения технологическими

трубопроводами, расположенными на эстакаде с уклоном к насосной установки.

Система внутриплощадочных трубопроводов включает все технологические трубопроводы, узлы

управления запорной арматурой, узлы сбора утечек и дренирования нефтепродуктов.

Технологические трубопроводы, расположенные в пределах площадки, согласно ПБ 03-108-96

относятся к группе «Б», категории «III».

Все трубопроводы металлические.

Монтаж трубопроводов выполняется на сварке, резьбовые и фланцевые соединения допускаются

только при присоединении к оборудованию и арматуре.

Прокладка трубопроводов предусматривается на низких подвижных опарах с возможностью их

перемещения за счет температурных перепадов. В местах прохода под землей трубопроводы

закрепляются на неподвижных опорах.

Трубопроводы от блоков к печам и трубопроводы подачи топлива к печам прокладываются по

эстакаде.

Взаимное высотное расположение объектов и дренажных емкостей, соответствующая

прокладка трубопроводов обеспечивают полное освобождение технологических трубопроводов

перед ремонтом.

Крышки, соединения фланцев, патрубков и т.д., расположенные на трубопроводах, аппаратах и

насосах, оборудуются прокладками из неискрообразующих материалов, устойчивых к

воздействию

нефтепродуктов и окружающей среды, и соединяются с обеспечением

герметичности.

06

8.

Описание работы установки по нефтепереработкеПереработка сырья

Краткое описание технологической схемы установки:

Простота в эксплуатации

Надежность

Высокая производительность

Блок №1

Сырье из резервуарного парка подается на прием насосной далее на блоки: - в блок № 1

насосом Н-1;

Блок №1 состоит из колонны ректификационной, кубовой емкости с паровым испарителем,

дефлегматора, конденсатора, емкости сборника бензиновой фракции, аппарата воздушного

охлаждения и двух теплообменников.

Производительность по сырью составляет 85-115 м3/сут.

Максимальное давление в кубовой емкости не более 0,05 МПа

Расход пара при температуре 130°С - 450 кг/ч

Максимальное давление пара в теплообменном аппарате - 0,4 МПа.

Масса установки - 10,3 т.

Общая установочная мощность электродвигателей насосов составляет 45,4 кВт.

Габаритные размеры площадки под блок : ширина - 6,50 м; длина - 10,00 м

07

9.

Схема переработкиПроектный чертеж

07

10.

Описание работы установки по нефтепереработкеПереработка сырья

Краткое описание технологической схемы установки (продолжение):

Мобильное исполнение

Высококачественная

конструкционная сталь

Серийное производство

Исходное сырье из емкости насосом Н-1 под давлением 0,1 ÷ 0,4 МПа и расходом 85 ÷ 115

м3/сутки подается в трубное пространство теплообменника ТО-1, где нагревается до

температуры 30 ÷ 40°С . Окончательный нагрев исходного сырья до температуры 90 ÷ 100°С

осуществляется в межтрубном пространстве теплообменника ТО-2, в трубное пространство

которого подается пар с температурой 120 ÷ 160°С. Затем сырье с температурой 90 ÷ 100°С

подается в куб ректификационной колонны . Температура в кубе колонны поддерживается за

счет подачи пара.

Нагретое исходное сырье поступает на центробежный сепаратор, встроенный в куб колонны, где

разделяется на газообразные и жидкие углеводороды. Газообразные углеводороды поднимаются

вверх по колонне через колпачковые тарелки, а жидкие углеводороды стекают вниз в кубовую

емкость. В кубовой емкости из смеси дополнительно отпариваются легкие углеводороды.

Поток сконденсировавшейся части газа, образующийся в результате контакта газа с

теплообменной поверхностью встроенного в колонну дефлегматора стекает вниз и конденсирует

высококипящие компоненты, а из него последовательно на каждой тарелке происходит отгон

легкокипящих компонентов, в результате чего, образующийся конденсат насыщается

высококипящими фракциями и стекает в куб колонны Е-1.

Температура верха колонны 85 ÷ 105°С, датчик температуры установлен на восьмой тарелке

(считая снизу колонны). Отобранный с верхней части колонны дистиллят при заданной

температуре в виде паров по трубе поступает в трубное пространство теплообменников, где

конденсируется, охлаждается и стекает в емкость Е-2. Для охлаждения применяется АВО.

09

11.

Описание работы установки по нефтепереработкеПереработка сырья

Краткое описание технологической схемы установки (продолжение):

Передовые инженерные решения

Современная технология

Идеальная конструкция

Бензиновая фракция из насосной трубопроводом Ду 50 мм поступает в технологическую емкость

промежуточного склада.

Печное топливо также из насосной трубопроводом Ду 50 мм поступает в технологическую емкость

склада.

Для сбора дренажей либо аварийного опорожнения отдельных аппаратов с блоков № 1 ( линия Д50), а также насосной (линия Д-30) и трубопроводов перед ремонтом либо при аварии

предусмотрена дренажная емкость ЕП-1, жидкость оттуда вывозится специальным транспортом на

обезвреживание (в зависимости от состава собранной жидкости).

Блок №2

Сырье из резервуарного парка подается на прием насосной далее на блоки: в блок № 2 насосом

Н-2; Установка включает в себя две ректификационные колонны (РК-1 и РК-2) с кубовыми ёмкостями

(Е-1 и Е-2). Для поддержания рабочего уровня, кубовые ёмкости оборудованы регуляторами уровня

(РУ). Кубовая ёмкость (Е-2) оборудована нагревателем. В горловину ёмкости (Е-2) устанавливается

«маточник» приёма сырья и отделения газовой фазы. Такой же «маточник» установлен и в кубовой

части колонны (РК-1). Для регулирования температуры колонны (РК-2) на неё устанавливается

дефлегматор (Д). Температура продукта, поступающего с верха колонны (РК-1) в кубовую часть (Е2) , регулируется рекуперативным теплообменником (ТО-3) и «байпасом», установленным на нём.

10

12.

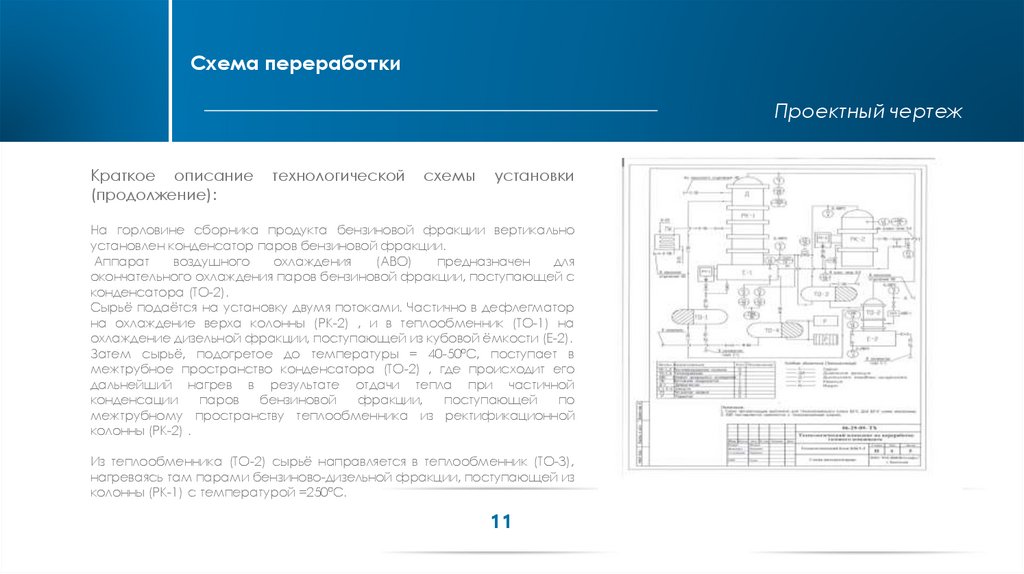

Схема переработкиПроектный чертеж

Краткое описание

(продолжение):

технологической

схемы

установки

На горловине сборника продукта бензиновой фракции вертикально

установлен конденсатор паров бензиновой фракции.

Аппарат

воздушного

охлаждения

(АВО)

предназначен

для

окончательного охлаждения паров бензиновой фракции, поступающей с

конденсатора (ТО-2).

Сырьё подаётся на установку двумя потоками. Частично в дефлегматор

на охлаждение верха колонны (РК-2) , и в теплообменник (ТО-1) на

охлаждение дизельной фракции, поступающей из кубовой ёмкости (Е-2).

Затем сырьё, подогретое до температуры = 40-50ºС, поступает в

межтрубное пространство конденсатора (ТО-2) , где происходит его

дальнейший нагрев в результате отдачи тепла при частичной

конденсации

паров

бензиновой

фракции,

поступающей

по

межтрубному пространству теплообменника из ректификационной

колонны (РК-2) .

Из теплообменника (ТО-2) сырьё направляется в теплообменник (ТО-3),

нагреваясь там парами бензиново-дизельной фракции, поступающей из

колонны (РК-1) с температурой =250ºС.

11

13.

Описание работы установки по нефтепереработкеПереработка сырья

Краткое описание

(продолжение):

технологической

схемы

установки

После теплообменника (ТО-3) сырьё с температурой 120ºС подаётся в

печь, нагреваясь в ней до температуры 300ºС и направляется в

ректификационную колонну (РК-1). В колонне (РК-1) «светлые» фракции,

испаряясь, уходят по шлемовой линии, через теплообменник в колонну

(РК-2).

Дизельная фракция, конденсируясь, собирается в кубовой емкости (Е-2), в

которой производится дополнительная отпарка бензиновой фракции от

дизельной за счет подвода тепла к нагревателю, встроенному в кубовую

часть емкости (Е-2).

Пары бензиновой фракции, проходя последовательно дефлегматор (Д),

теплообменник (ТО-2) и аппарат воздушного охлаждения (АВО),

конденсируются и самотеком поступают в накопительные промежуточные

технологические емкости.

Бензиновая фракция от АВО с уровня 2,5 метров поступает в

технологическую ёмкость Е-4, откуда насосом периодически откачивается

в промежуточный склад.

12

14.

Описание работы установки по нефтепереработкеПереработка сырья

Краткое описание технологической схемы установки (окончание):

Для разогрева и последующего разделения на фракции, на блоке устанавливается горизонтальный подогреватель сырья (печь).

В ректификационной колонне (РК-1) происходит разделение «светлых» фракций от тёмного остатка (мазутной фракции) в

зависимости от переработки сырья с концом кипения 380ºС и выше, «тяжёлый» остаток проходя самотёком через нагреватель,

установленный в кубовой части ректификационной колонны (РК-2) , собирается и откачивается горячим насосом в технологическую

ёмкость (мазутную).

Технологический процесс состоит из следующих стадий:

- Подготовка сырья и оборудования.

- Разделение сырья на бензиновую и дизельную фракции , остаточный

продукт (печное топливо, мазут.)

Перекачивание полученных продуктов в технологические емкости.

Готовая продукция блока №2 – бензиновая фракция; дизельная фракция и мазут; направляются на хранение в промежуточный склад.

Мазут перекачивается "горячим" насосом, расположенным в блоке №2.

Для аварийного опорожнения отдельных аппаратов блока №2 , а также из насосной и трубопроводов перед ремонтом либо при аварии

предусмотрена подземная дренажная емкость ЕП-1. Жидкость из неё вывозится специальным транспортом на обезвреживание (в

зависимости от состава собранной жидкости). Для ведения технологического процесса в блоке №2 требуется подвод тепла, который

осуществляется в блоке печи. В качестве топлива печи используется печное топливо. Для аварийного слива нагреваемого продукта из

блоков печи предусмотрена дренажная емкость ЕП-1. Все выходы от дыхательных клапанов блоков №1-2 по коллекторам ДТ-50, поступают в

сепаратор С-1. Из сепаратора С-1 газ выводится через огнепреградитель на свечу рассеивания. Все трубопроводы, по которым

транспортируются печное топливо, сырье, дизельная фракция, мазут, пар, водяной конденсат, вода – тепло изолируется.

13

industry

industry