Similar presentations:

Определение степени изношенности подшипников качения вращающихся механизмов

1.

ОГБПОУ«Костромской энергетический техникум

имени Ф.В.Чижова»

Контрольная работа

по предмету «Ремонт»

Ф.И.О. Рыжов Александр

Сергеевич

курс 5ЗТТО;

специальность 13.02.02.

2.

Определение степени изношенностиподшипников качения вращающихся

механизмов.

Подшипники качения в машиностроении применяют

значительно чаще, чем подшипники скольжения, так

как они занимают меньше места, не требуют

дефицитных сплавов и индивидуальной подгонки к

валу, а также уменьшают потери на трение в 1,5–2

раза.

Подшипник качения состоит из наружной и

внутренней обойм, шариков (тел качения)и

сепаратора, в котором удерживаются тела качения.

Об исправном состоянии и работоспособности

подшипников качения можно судить, наблюдая за их

работой. Поэтому до вывода механизма в ремонт

необходимо проверить работу подшипников, (нет ли

стуков, шума, вибрации, чрезмерного нагрева).

3.

Для определения степени износа подшипниковзамеряют радиальные зазоры между телами

качения и обоймой (радиальным зазором

называют сумму зазоров по одному диаметру

между телами качения и обоймами). Наиболее

удобно радиальный зазор замерять между

телами качения и наружной обоймой в

верхней части подшипника, когда остальные

зазоры по этому диаметру равны нулю, т. е.

когда тела качения и внутренняя обойма

смещены до отказа вниз.

4.

Различают три вида радиальных зазоров:начальный, посадочный и рабочий. Суммарный

радиальный зазор у нового подшипника, не

находившегося в эксплуатации, называется

начальным. После посадки подшипника на вал

(или посадки с натягом в корпус) начальный зазор

уменьшается и называется посадочным.

Уменьшение радиального зазора при правильной

посадке составляет 0,01–0,05 мм. Рабочим

называется зазор в подшипнике, который

находился в эксплуатации. Вследствие износа

поверхностей рабочий зазор, характеризующий

степень износа подшипника, больше посадочного.

Рабочий зазор подшипников в механизмах

котельных цехов может в несколько раз

превосходить начальный зазор если у

подшипника нет других признаков износа.

5.

Посадка с натягом осуществляется обычно надеталь, вал или корпус, которые вращаются.

Установка подшипника на вторую деталь (не

вращающуюся) осуществляется с зазором.

Натяги предохраняют вращающуюся деталь

от проворачивания в подшипнике и износа

посадочного места, а зазоры между

подшипниками и неподвижной деталью

облегчают работу подшипника и увеличивают

его долговечность. Эти зазоры компенсируют

тепловое расширение подшипника и

позволяют внешней обойме поворачиваться,

чтобы износ ее беговой дорожки был

равномерным.

6.

Подшипники вращающихся механизмовкотельных агрегатов насаживаются на вал с

натягом. Поэтому внутренняя обойма

подшипника должна прочно сидеть на валу, а

на посадочных местах не должно быть следов

проворачивания. Прочность посадки

проверяют легкими ударами молотка через

деревянную наставку (не должно быть

смещения внутренней обоймы подшипника

вокруг и вдоль шейки вала).

7.

8.

Динамическая балансировкавращающегося механизма.

Балансировка роторов и уравновешивание

механизмов имеет в современном машино- и

приборостроении исключительное по важности

значение. Это объясняется тем, что от качества

балансировки зависит не только общий уровень

вибраций, шума и точность работы машин и

приборов, но также их ресурс, надежность,

качество технологических процессов, а во многих

случаях и производительность. Балансировочная

техника, если ее умело использовать, может

способствовать экономии крупных материальных

и трудовых ресурсов.

9.

Балансировка роторов различных изделий требуеткомплексного решения ряда задач, по-разному

влияющих на эффективность балансировки. При

уравновешивании роторов, особенно изделий в сборе,

возникают принципиальные трудности в их точной

балансировке многообразия источников помех,

нарушающих нормальную работу измерительных

устройств. Существенной помехой, искажающей

информацию о дисбалансе, является непостоянство

частоты вращения ротора.

Современная техника предъявляет всё возрастающие

требования к точности балансировки и определению

массоцентровочных и инерционных характеристик

жёстких межопорных роторов, в частности, главных

моментов инерции, смещения центра масс, угла

отклонения главной продольной центральной оси

инерции ротора от оси вращения и других.

10.

Мерой неуравновешенноститела является дисбаланс – векторная величина,

равная произведению неуравновешенной массы на ее

эксцентриситет. Дисбаланс полностью определяется

значением и углом в системе координат, связанной с

осью ротора. Процесс определения значения и угла

дисбаланса ротора и уменьшения их величин

корректировкой масс называют балансировкой

ротора.

Роторы электрических машин разделяются

на жёсткие и гибкие в зависимости от соотношения

рабочей и критических частот вращения. Чёткой

границы между ними нет, ротор относят к классу

жёстких, в противном случае – к классу гибких

роторов.

11.

Задача балансировки ротора состоит в том, чтобы достичь такогораспределения корректирующих масс на роторе, при котором вибрации

опор не будут превышать допускаемых норм во всем диапазоне частот

вращения ротора (от нуля до рабочей частоты вращения).

Для жестких роторов сбалансированность, достигнутая при одной частоте

вращения, сохраняется и для других частот вращения.

Иначе ведет себя гибкий ротор. Пусть, например, в его середине находится

дисбаланс Mn. Если сбалансировать этот ротор при низкой частоте

вращения, когда он ведет себя как жесткий (например, на

балансировочном станке), а затем повысить его частоту вращения, то

упругая линия вала будет иметь форму дуги. С корректирующими

массами, установленными при низкой частоте вращения, ротор опять

окажется несбалансированным. Из рассмотренного примера видно, что,

размещая корректирующие массы в двух плоскостях, гибкий ротор

можно сбалансировать только для одной частоты вращения. При иных

частотах вращения он опять может оказаться неуравновешенным. В

данной работе рассматриваются только жёсткие роторы, для которых

скорость вращения при балансировке не имеет большого значения.

12.

Типы балансировкиБалансировку разделяют на статическую и динамическую.

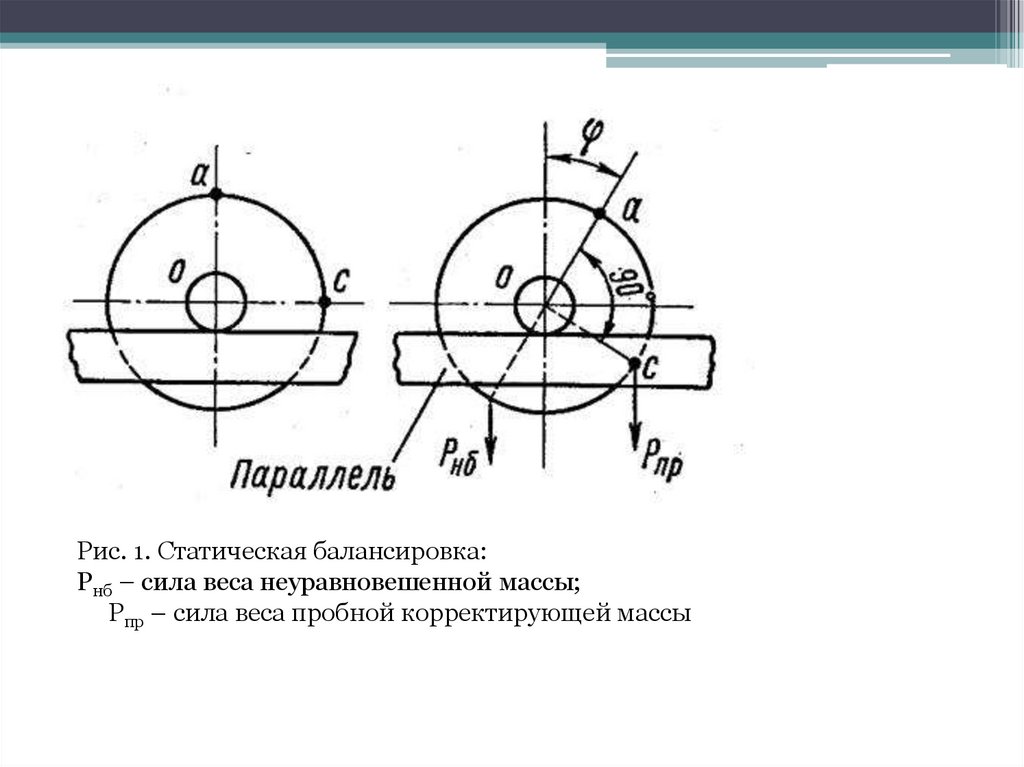

Статическая балансировка производится без вращения

ротора; с ее помощью уменьшается только статическая

составляющая неуравновешенности.

Статическая балансировка осуществляется на параллельных

стальных призмах (параллелях), закаленные поверхности

которых должны быть тщательно отшлифованы. Установка

на специальных подставках должна практически исключать

прогиб нагруженных параллелей.

Ротор, установленный шейками на параллели, выводится из

равновесия и предоставляется самому себе.

После нескольких колебаний он устанавливается "легким

местом" вверху, которое отмечается (точка а) на вертикали,

проходящей через ось ротора.

После этого подбирается такая корректирующая масса,

установка которой в "легком месте" приводит к

безразличному состоянию ротора в любом положении на

параллелях.

13.

Рис. 1. Статическая балансировка:Рнб – сила веса неуравновешенной массы;

Рпр – сила веса пробной корректирующей массы

14.

При наличии в роторе неуравновешенности двух видов статическаябалансировка лишь облегчает последующую динамическую

балансировку, которая является обязательной операцией. Динамическая

балансировка производится при вращении ротора и позволяет

уменьшить неуравновешенность всех видов.

При статической балансировке определяют и уменьшают главный вектор

дисбалансов обычно в одной плоскости. Статическую

неуравновешенность можно определить без вращения ротора с помощью

силы тяжести. При этом статическая балансировка не позволяет выявить

и устранить динамическую неуравновешенность ротора.

Однако в процессе эксплуатации для функционирования ротора с заданной

точностью его ось вращения должна совпадать с его главной продольной

центральной осью инерции. Решение этой задачи может быть выполнено

только методом моментного уравновешивания ротора после его сборки.

Динамическая балансировка уменьшает как главный вектор, так и

момент дисбалансов ротора. Она требует вращения ротора и обязательно

двух плоскостей коррекции. Для устранения действия нагрузок от массы

тела балансировку ротора желательно выполнять при вертикальном

положении оси вращения. Использование газостатических подшипников

обеспечивает отсутствие механического контакта между поверхностью

ротора и поверхностями подшипников и исключает износ поверхности

ротора в процессе его балансировки (что может быть полезно, например,

при балансировке роторов летательных аппаратов и в ряде других

ответственных приложений).

15.

Заполнение ремонтного формуляравращающегося механизма.

Формуляр – документ на изделие, в период

эксплуатации которого необходимо вносить

сведения о значениях основных параметров и

характеристиках изделия, отражающих

техническое состояние данного изделия,

данные о проведении технического

обслуживания, ремонта.

16.

Содержание формуляра• технические характеристики компрессорного агрегата,

• сведения о материалах основных деталей,

• сведения о наработках агрегата,

• примерный объем работ при ремонтах,

• сведения о номинальных и предельно допустимых

размерах деталей и зазорах в сопряжениях,

• карты контроля деталей неразрушающими методами.

• данные по результатам замеров размеров и зазоров

• данные по гидравлическим испытаниям узлов и деталей

• результат проверки неразрушающего контроля,

• сведения о проведенных ремонтных работах, замене

деталей и причинах замены.

• сведения о балансировке, центровке и вибросостоянии.

17.

Ремонт тепловых сетей итеплопотребляющего оборудования.

Тепловая сеть включает всю совокупность

оборудования и сооружений,

предназначенных для передачи тепловой

энергии от генератора тепла до потребителей.

Это не только трубопроводы, но и тепловые

пункты, насосные станции. Оборудование

теплосети нуждается в периодическом

ремонте для поддержания нормального

функционирования, а также проведения

модернизации.

18.

19.

Типы и особенности теплотрассТеплотрассы могут быть однотрубными и многотрубными. Первые

– это преимущественно магистральные трубопроводы, которые

прокладывают за чертой города, вторые – разветвленные сети

населенных пунктов.

Трубы теплосетей выполняются из углеродной стали, чугуна или

асбестоцемента и утепляются пенополиуретаном или

минеральной ватой. При прокладка сети применяют один из трех

способов:

• Канальный – трубы укладывают в специально подготовленные

траншеи в бетонные или железобетонные лотки. Монтаж

производят на скользящие опоры, выполняют утепление и

гидроизоляцию, сверху укладывают плиту, засыпают грунт.

• Бесканальный – трубы укладывают в подготовленный канал без

железобетонных лотков, засыпают песком и накрывают плитами.

Это более быстрый и экономичный монтаж, но подходит только

для плотных несыпучих грунтов.

• Наружный – наземный монтаж труб на опорах. Используется

редко, в основном в местах, где нет возможности создать

подземную теплотрассу (овраги, ущелья, густозаселенная

застройка и т. п.).

20.

21.

Особенности проведения ремонтатеплосетей

Обслуживание теплосетей предполагает

проведение плановых мероприятий:

технических осмотров, профилактического,

текущего и капитального ремонтов. К

внеплановым мероприятиям относится

аварийный ремонт – он проводится

оперативно, в случае внезапной поломки

оборудования, порыва на трассе.

22.

• Технический осмотр проводят по заранееустановленному и утвержденному графику, не

реже двух раз в год. В процессе осмотра

специалисты выявляют необходимость

ремонтных работ, определяют степень износа

оборудования.

• Профилактический ремонт связан с

проведением мелких работ на одном из узлов

трассы, его проводят в случае обнаружения

неисправностей при техническом осмотре сети.

23.

• Текущий ремонт предполагает работысредней сложности и масштаба, связанные с

заменой и восстановлением оборудования ИТП

и насосных станций, ремонтом и частичной

заменой участков тепло-и гидроизоляции

трубопровода, подтяжкой резьбовых, болтовых,

фитинговых, фланцевых соединений и т. п.

• Капитальный ремонт – это масштабные

работы по восстановлению функционирования

теплосети в соответствии с проектной

документацией.

24.

В рамках ремонта производятследующие работы:

• восстановление или ремонт лотков, смотровых колодцев, опор и других

конструкций теплотрассы;

• восстановление или замену попутных дренажей для снижения уровня

грунтовых вод;

• частичную или полную замену тепло- и гидроизоляции трубопровода;

• восстановление или смену креплений и опор трубопроводов;

• замену вышедших из строя участков труб;

• замену или установку дополнительной запорной арматуры, ремонт

компенсаторов и фасонных частей трубопроводов;

• замену неисправной регулировочной и предохранительной аппаратуры,

средств автоматики;

• устранение перекосов арматуры из-за осадков при бесканальной прокладке

труб;

• очищение внутренних стенок труб и тепломеханического оборудования от

коррозионных образований, накипи путем гидравлической или химической

промывки;

• ремонт или замену вышедшего из строя оборудования ИТП, насосной

станции.

25.

При проведении капитального ремонта теплосетей частовозникает необходимость в сварочных работах

26.

Перед проведением текущего или капитальногоремонта обязательно проводят экспертизу

тепловой сети для обнаружения аварийных

участков трубопровода. Плановые ремонтные

работы выполняют в летний период, когда

здания не отапливаются.

Чтобы максимально сократить сроки ремонта,

все материалы и оборудование подготавливают

заранее и проводят узловой и поагрегатный

ремонт. В процессе капитального ремонта часто

производят модернизацию – обновление

коммуникаций и оборудования.

27.

Последствия аварий устраняют в ходевнепланового (аварийного) ремонта, в

процессе которого выполняют:

• обслуживание соединений (подтяжку гаек,

замену болтов, прокладок);

• замену вышедших из строя комплектующих;

• ремонт отдельных сегментов трубопровода;

• восстановление тепло- и гидроизоляции

28.

Послеремонтные испытанияПосле окончания ремонта теплосети обязательны

гидравлические испытания (опрессовка). Цель

процедуры — проверить работоспособность и

надежность сети, соответствие рабочих показателей

нормативам и проектной документации.

Испытуемый участок трубопровода отделяется

заглушками. Компрессором нагнетается

проверочное давление: на 25 % выше рабочего, но

не более расчетных значений. Система тестируется

на протяжении 10 минут. Отслеживание показаний

манометра позволяет сделать заключение о

надежности исследуемого участка сети. По

завершении испытаний составляется акт.

29.

Доверить ремонт теплосети нужно ответственномуисполнителю, который выполнит работы в соответствии

со строительными нормами, проведет испытания и даст

гарантию.

30.

Виды повреждений и дефектовтепловых сетей, способы дефектации.

31.

Оценка технического состоянияметаллической пустотелой

продукции большого удлинения

При выполнении контрольной проверки

исправности труб иногда обнаруживают

изъяны на внешней или внутренней

поверхности. Они свидетельствуют о слабых

местах изделия, причиной которых может быть

производственный брак, недостатки в

эксплуатации или форс-мажорные

обстоятельства природного происхождения.

32.

Специалисты отмечают следующие видыдефектов стального трубопровода:

• осевое отклонение трассы от проектного плана;

• повреждение, которое изменяет поперечный

профиль;

• механическое нарушение тела трубы и сварных

соединений.

33.

Осевые деформации в виде всплывших труб,выпучин, просадок и провисов могут вначале

не вызывать разрушения. Но отсутствие

своевременных мер в дальнейшем приведет к

серьезным авариям, особенно при наличии

дефектов в сварных трубах большого

диаметра.

34.

Изменение круглой формы поперечного сеченияобразует овал, гофру или большие вмятины.

Контур овала труба приобретает свой вид в

результате радиального механического давления

извне. Источником статического или

динамического воздействия может быть тело

большой плотности и массы без острых выступов.

Плавность соприкосновения не приводит к

полному разрушению коллектора. Но опасность

состоит в появлении напряжения конструкции на

большой протяженности. Вмятина или гофра

образуются в процессе производства, сгибания

или неаккуратной укладки на земляное ложе.

35.

Еще один комплекс нарушений целостности –это свищи, трещины сварных соединений или

коррозионные дефекты бесшовных труб.

Причинами их появления являются не

выдерживание технологии транспортировки,

монтажа, эксплуатации. Разрушение имеет вид

сквозных и несквозных отверстий, расслоения

металла, отсутствия сплошности материала в

направлении проката. Возможно появление

других изменений: металлическое отслоение,

окисленный разрыв, ликвация – содержание в

кристаллической решетке инородных

примесей неметаллического характера.

36.

Ликвации, канавки, отслоения и разрывы являютсяследствием металлургического брака. В результате

возможно развитие:

• дефектов стенки трубы с сверхнормативным уменьшением

её толщины на большой площади поверхности;

• единичных и локальных повреждений;

• линейных изменений структуры.

Реакция по утончению стенки наблюдается в основном при

наличии в грунте блуждающих токов. Их воздействию

подвержены тонкостенные трубы, неизолированные

футляры. Критическим значением при осмотре состояния

трассы, пораженной коррозией, считается не столько

площадь изъяна, сколько толщина металлической стенки.

37.

Реакция по утончению стенки наблюдается в основномпри наличии в грунте блуждающих токов. Их

воздействию подвержены тонкостенные трубы,

неизолированные футляры. Критическим значением

при осмотре состояния трассы, пораженной коррозией,

считается не столько площадь изъяна, сколько толщина

металлической стенки.

38.

Методы обнаружения дефектовсварных соединений магистральных

трубопроводов, тепловых сетей

Контроль качества сварочных работ выполняется согласно требованиям

СНиП и ГОСТ. В первую очередь проверяется наличие допуска у сварщика.

Затем исследуется качество материалов: электродов, сварочной проволоки,

флюсов. При внешнем осмотре проверяется легкая выпуклость стыка,

плавность перехода к телу трубы.

Возможные дефекты при гибке, прокате трубопроводов, на различной стадии

их эксплуатации обнаруживаются следующими видами физического

контроля:

•просвечиванием сварных соединений;

•магнитографическим и ультразвуковым методом;

•вскрытием шва;

•пневматическим и гидравлическим испытанием;

•керосиновой пробой;

•механическим испытанием.

39.

Вероятность выявления дефектов труб при неразрушающемконтроле, когда внутренняя структура материала не

подвергается изменению, абсолютная. Чаще всего при проверке

металлов используется внешний осмотр, гамма-,

рентгенографический, ультразвуковой и магнитографические

способы. Например, акустический метод выгодно отличается от

других тем, что диагностическая аппаратура достаточная

простая. С его помощью можно обнаружить дефекты стальных

и полиэтиленовых труб, в отличие от вихревых, магнитных или

электрических приборов.

40.

Предупреждение нарушенийцелостности трубопроводов

Дефекты с изоляцией трубопроводов связаны с

нарушением пассивной или отсутствием активной

защиты (катодной, протекторной,

электродренажной). Пассивный метод изолирует

трассу от контакта с окружающим грунтом и

ограничивает проникновение блуждающих токов. На

поверхность изделия круглого сечения наносятся

битумные покрытия с наложением армирующих

средств из стекловолокна, полимерных пленок.

Одновременно противокоррозионное покрытие

выполняет функцию по защите изоляции

трубопроводов от механических повреждений. Оно

должно быть сплошным, химически стойким, с

увеличенной механической прочностью и

прилипаемостью, эластичным, с

водоотталкивающими свойствами

41.

Эффективным средством,противостоящим коррозионному

повреждению трубопроводов, является активная

защита. В основе электродренажа лежит

организованный отвод блуждающих токов от трассы к

источнику. Катодный способ предусматривает

поляризацию с применением внешней электросети и

закопанных вокруг трубы малорастворимых

электродов. Они представляют собой графитовые или

чугунные стержни, выполняющие роль анодов.

Протекторная защита предусматривает катодную

поляризацию защищаемой трубы путем подключения

к ней анодных заземлителей. Последние обладают

большим электрохимическим потенциалом в грунте,

чем сам трубопровод.

industry

industry