Similar presentations:

Приготовление пивного сусла

1.

ТЕХНОЛОГИЯПРОИЗВОДСТВА

ПИВА

ПРИГОТОВЛЕНИЕ

ПИВНОГО СУСЛА

2.

Состоит из следующих этапов:1. дробление зернопродуктов;

2. затирание и осахаривание затора;

3. фильтрование затора;

4. кипячение сусла с хмелем;

5. охлаждение и осветление пивного сусла.

3.

1. ДРОБЛЕНИЕ ЗЕРНОПРОДУКТОВКачество измельчения зернопродуктов имеет большое значение.

Степень измельчения зерна не может быть однородной, так как

структура солода неоднородна. Противоположный от зародыша

кончик зерна твёрдый и трудно подвергается измельчению. Крупная

крупка, полученная из твёрдых участков солода плохо

пропитывается водой и имеет меньшую экстрактивность, меньше

подвергается воздействию ферментов. Для полного экстрагирования

из солода растворимых, а после осахаривания, и нерастворимых

веществ его необходимо измельчить. Но зерно ячменного солода

покрыто оболочкой (шелухой) в которой содержатся дубильные,

горькие и другие вещества, ухудшающие вкус пива.

4.

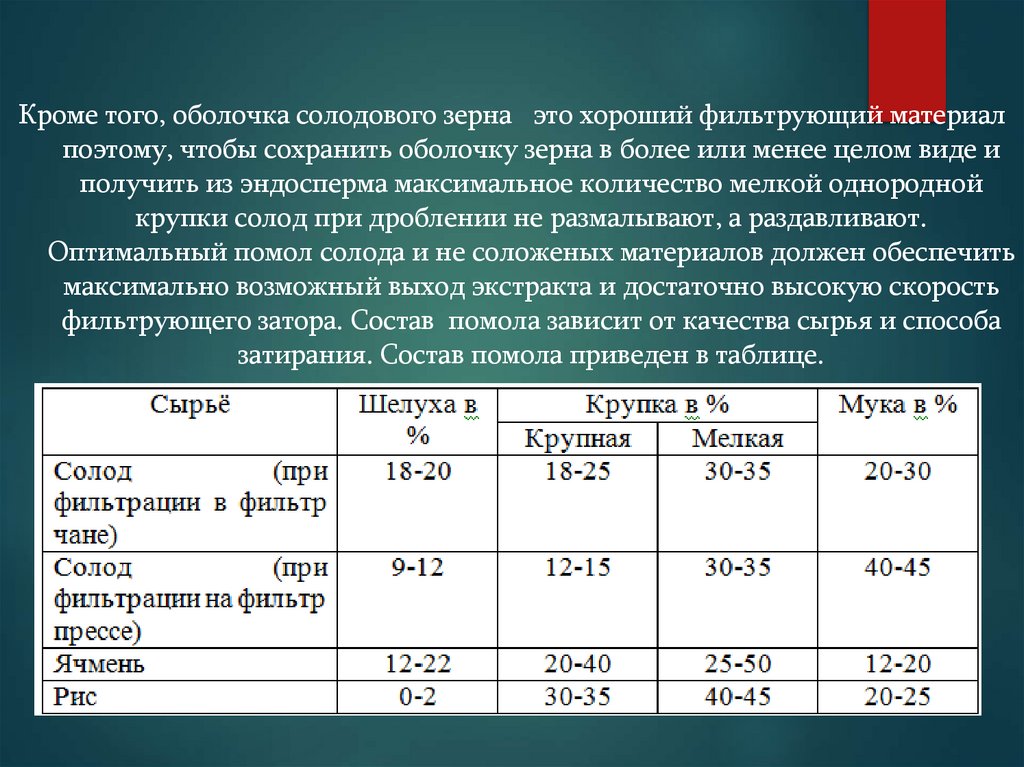

Кроме того, оболочка солодового зерна это хороший фильтрующий материалпоэтому, чтобы сохранить оболочку зерна в более или менее целом виде и

получить из эндосперма максимальное количество мелкой однородной

крупки солод при дроблении не размалывают, а раздавливают.

Оптимальный помол солода и не соложеных материалов должен обеспечить

максимально возможный выход экстракта и достаточно высокую скорость

фильтрующего затора. Состав помола зависит от качества сырья и способа

затирания. Состав помола приведен в таблице.

5.

На крупных пивоваренных заводах солод измельчается на 4 и 6 вальцевыхдробилках, на которых происходит только раскалывание зёрен солода.

Дроблению подвергается сухой солод, обрабатывая последовательно на 2-х

или 3-х парах вальцов, работающих с одинаковой окружной скоростью, тем

самым, получая разную степень помола. На мини пивзаводах солод дробят

на 2-х вальцовых дробилках.

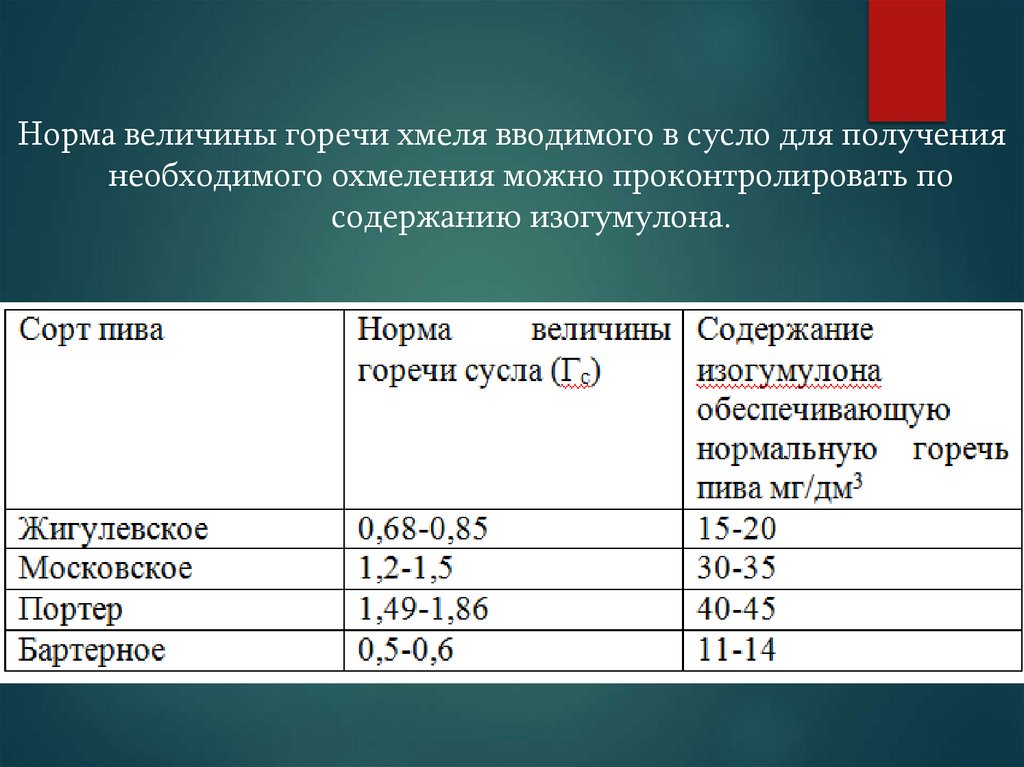

Энергозатраты при этом меньше, но выход экстракта меньше на 1-2%. На

некоторых предприятиях используют способ помола увлажнения солода,

который применяется для сохранения целостности оболочки и для

получения в фильтрационном аппарате более пористого фильтрующего

слоя. Предварительно очищенный от примесей ячмень или рис дробят на

2-х вальцевом станке с нарезными вальцами, которые вращаются друг к

другу с разной окружной скоростью.

6.

2. ЗАТИРАНИЕ И ОСАХАРИВАНИЕЗАТОРА

Затирание - это смешивание дроблённого солода и несоложеного

сырья с водой, Нагрев и выдержка полученной смеси по

определённому режиму. Смесь дроблёных зернопродуктов

называют затором. Массу зернопродуктов, загружаемую в

заторный котёл называют засыпью. Количество воды,

расходуемое на приготовление затора называют наливом. Цель

затирания - это экстрагирование растворимых веществ солода и

несоложеного сырья и превращение под действием ферментов

большой части нерастворимых веществ в растворимые.

Вещества, перешедшие в раствор при затирании называются

экстрактом, а раствор экстрагируемых веществ, получаемый

при фильтрации затора - пивным суслом.

7.

Основные аппараты для приготовления пивного сусла:заторный, фильтрационный и сусловарочный. Они

соединены трубопроводом в единую систему называемую

варочным агрегатом. В зависимости от числа основных

аппаратов различают варочные агрегаты 2-х посудочные,

4-х и 6-ти посудочные. 4-х посудные варочные агрегаты,

состоят из 2-х заторных, 1 фильтрационного и одного

сусловарочного аппарата. В одном из заторных аппаратов

проводят затирание солода и несоложеного материала и

осахаривание затора, в другом нагревание и кипячение

части заторной массы. Оба заторных аппарата совершенно

одинаковы, что позволяет маневрировать ими при работе.

8.

В пивоварении применяется 2 способа затирания:настойный и отварочный. При настойном способе

дроблёный солод смешивают с тёплой водой и

медленно подогревают по температурному графику до

полного осахаривания. При отварочном дроблёный

солод и насоложенный зерновой материал

смешивают с водой и в дальнейшем отбирают части

затора в другой заторный аппарат для нагревания,

осахаривания и кипячения. Возвращающуюся эту

часть называют отваркой обратно в затор для

дальнейшей ферментативной обработки.

9.

На отварку отбирают густую часть затора, так какцель отварки разваривание плохо растворимых

при солодорощении компонентов сырья и

клейстеризация крахмала. Выход экстракта при

настойном способе затирания меньше чем при

отварном, но в заторе лучше сохраняются до

фильтрования

амилолитические

и

протеолитические ферменты и поэтому в сусле

содержится больше аминокислот и мальтозы,

меньше декстринов.

В результате чего она

сильнее сбраживается.

10.

В зависимости от числа отварок различают 1, 2 и 3-хотварочный способы затирания. Одноотварочный

способ применяют только при переработке хорошо

растворимого солода и высокой осахаривающей

способностью. Двухотварочным способом можно

переработать солод различного качества при

различных температурных режимах. Трехотварочный

способ применяют при приготовлении тёмного сорта

пива и при переработке плохо растворимого солода с

целью повышения выхода экстракта. Этот способ

трудоёмкий, его применяют очень редко.

11.

Важнейшие температурные паузы при затирании:50-52 оС – белковая пауза. Происходит гидролиз

белков

под

действием

протеолитических

ферментов. Образуются аминокислоты.

2. 60-65 оС – мальтозная пауза. Происходит

гидролиз крахмала под действием бета-амилазы.

Образуется мальтоза.

3. 70-72 оС – пауза осахаривания. Происходит

гидролиз крахмала под действием альфаамилазы. Образуются декстрины и небольшое

количество моносахаров.

оС

4. 75-78

–

предельная

температуры

для

осахаривания затора.

1.

12.

Примерныйспособом.

режим

затирания

настойным

Затирание

начинается

при

температуре 40°С при этой температуре

выдерживают 30 минут далее проводят

подогрев массы до 52°С, за 12 минут, выдержка

при 52°С- 30 минут, 63°С-11минут, 63°С – 30

минут, 70°С – 7 минут, 70°С - 30 минут, 72°С – 2

минуты, 72°С до полного осахаривания

(проверяют по йодной пробе). Осахаренный

затор подогревают до 76-77°С и подают на

фильтрацию.

13.

Режим затирания по одноотварочному способу. В заторный котёлнабирают воду и засыпают солод. Температура воды должна быть

такой, чтобы после перемешивания воды с солодом общая

температура этой смеси была 50-52°С-30 минут. Чем ниже качество

солода, тем ниже температура белковой паузы. Чем ниже качество

солода, тем ниже температура белковой паузы. После 30 минут

выдержки 1/3 густой части затора при выключенной мешалке

перекачивают в другой заторный аппарат. Там эту часть подогревают

до 60-63°С со скоростью 1°С в минуту, выдерживают 20 минут затем

температуру повышают до 70°С, выдерживают 15 минут, доводят до

кипения и кипятят 20 минут с выключенной мешалкой. После

кипячения отварку медленно перекачивают в заторный аппарат, где

осталось 2/3 заторной массы. Температура общего затора повышается

до 63-65°С , выдерживают 30 минут. Затем подогревают до 70°С и

выдерживают 30 минут. Потом нагревают до 72°С и выдерживают до

полного осахаривания. Осахаренный затор подогревают до 76-77°С и

перекачивают на фильтрацию.

14.

Режим затирания по двухотварочному способу. В заторный аппарат набираютводу необходимую на главный налив, включают мешалку и засыпают

дробленый солод. Начальная температура затора 50-52°С, при этой

температуре выдерживают 15-30 минут. Затем отбирают 1/3 густой части

затора в другой заторный котёл(1-я отварка), подогревают её до 63°С,

включают мешалку и выдерживают 15-20 минут. Затем отварку при

перемешивании подогревают до 70°С и выдерживают 20-30 минут. Затем

быстро нагревают до кипения и кипятят 15-30 минут, и возвращают к

основному затору, который остался в другом заторном аппарате. После

смешивания основного затора 1 отваркой температура затора становится

63°С , при которой выдерживают мальтозную паузу в течении 15 минут.

Затем из общей части отбирают 1/3 часть густой массы и перекачивают в

другой заторный аппарат (2-я отварка), подогревают до 70°С в течении 20

минут, потом подогревают до кипения. Кипятят 10-20 минут, затем

прокипяченную массу возвращают в другой заторный аппарат. Температура

общего затора повышается до 70°С, выдерживают 30 минут. Нагревают до

72°С и выдерживают до полного осахаривания. Далее нагревают до 75-77°С

и перекачивают на фильтрацию.

15.

Режим затирания по одноотварочному способу с кипячением всей густой частизатора. Применение способа состоит в том, что вся густая масса подвергается

кипячению, в то время как жидкая его часть богатая ферментами действию

высоких температур не подвергается. Применение этого способа исключает

повторное кипячение, которое ведёт к разрушению крупных частиц шелухи

и даёт возможность переработать солод с понеженной осахаривающей

способностью. По сравнению с 1 и 2 отварочном способами этот способ

даёт повышенный выход экстрактивных веществ и сокращает расход

электроэнергии. Начальная температура затирания 50-52°С далее

температуру повышают до 62-63°С и выдерживают от 20 до 50 минут по

усмотрению технолога. За это время происходит расслоение затора на

осадочную жидкость с помощью деконтатора и насоса перекачивают другой

заторный аппарат, а оставшийся в заторном котле густую массу медленно

подогревают до температуры осахаривания, потом осахаривают. Затем

кипятят 30 минут. В конце кипячения для охлаждения затора добавляют

воду до температуры 85-90°С. Только после этого кипячёную часть затора

медленно при работающей мешалке перекачивают в заторный аппарат, где

находится жидкая часть. Температура всего затора должна быть 75°С. Далее

процесс ведут, так же как и при одноотварочном способе.

16.

Особенности приготовления пивногосусла из не соложеного сырья

Несоложеное сырьё применяется в тех случаях, когда это

предусмотрено рецептурой для придания определенным

сортам пива определённого вкуса или экономия солода и

снижение себестоимости пива. В качестве заменителей солода

используется рис, ячмень, кукуруза. В отечественном

пивоварении основное несоложеное сырьё это ячмень, так как

он по своему составу близок к ячменю светлому, солод

содержит - амилазу и протеазу. Требования к качеству не

соложеного сырья значительно ниже, чем к ячменю

применяемого для производства солода.

17.

Обычно в солоде ферментов содержится несколько больше чемтребуется для расщепления нерастворимых компонентов

солодового зерна, т.е. в солоде имеется избыток ферментов, с

помощью которых можно дополнительно перерабатывать не

соложеное сырьё. При использовании солода хорошего

качества можно до 20% заменить не соложеным ячменём без

ухудшения вкуса пива. Применение большого количества не

соложеного материала требует внесения дополнительных

ферментных препаратов.

18.

Режим затирания солода и не соложеного материала сприменением ферментных препаратов по

настойному способу. В заторный котёл

одновременно засыпают весь солод, весь не

соложеный материал и вносят весь

ферментативный препарат, предварительно

растворив его в воде. При необходимости затор

подкисляют молочной кислотой до рН 5,2.

выдерживают при температуре 45°С 30 минут,

подогревают до 50°С, выдерживают 45 минут,

подогревают до 63°С выдерживают 60 минут, 70°С

- 30 минут, 72°С - до полного осахаривания, 76°С отправляют на фильтрование.

19.

Одноотварочный раздельный способ затирания. В один иззаторных аппаратов набирают воду температурой 45°С, вносят

всё количество не соложеного материала предусмотренной

рецептурой и 10% солода от общей массы, а так же 3/4 части

ферментативного препарата от общего расчётного количества и

проводят затирание со следующими паузами: 40°С- 30 минут,

52°С- 20 минут, 63°С- 15 минут. Быстро нагревают до кипения

и кипятят 30 минут. За 1-1,5 часа до окончания 1-й стадии

процесса в другом заторном аппарате при температуре 40°С

начинают затирание оставшейся части солода и оставшейся

части ферментативного препарата. Солодовый затор медленно

перекачивают в подработанный чан не соложеного затора. При

этом температура общего затора должна быть 63°С,

выдерживают при этой температуре 30 минут, нагревают до

70°С выдерживают 20-30 минут, подогревают до 72-73°С до

полного осахаривания, 76°С передают на фильтрацию.

20.

3. ФИЛЬТРОВАНИЕ ЗАТОРАЦель фильтрования: быстро и полно отделить сусло от

нерастворимых частиц затора. Осахаренный затор - это

суспензия, которую можно разделить на 2 фазы:

-жидкую (пивное сусло)

-твёрдую (дробина).

Дробина - это нерастворимая при затирании часть зерна,

которая остаётся после фильтрации сусла и промывания его

водой.

При фильтрации при 76-77°С в заторе все ферменты

инактивированны кроме -амилазы, которая используется при

фильтровании для доосахаривания остатков крахмала. При

фильтровании и промывании дробины температура

фильтрующего слоя не выше78°С.

21.

Повышение температуры ведёт к потере активности амилазы, в результате чего крахмал трудно разрыхленныйкончиков зерна остаётся не гидролизован. Это уменьшает

выход экстракта и затрудняет фильтрацию. Повышение

температуры в фильтрующем слое должно способствовать

увеличению

растворимости

некоторых

продуктов

расщепления белков и снижению белковой стойкости пива.

Большое значение при фильтрации имеет рН среды, т.к.

набухаемость веществ коллоидной дисперсности зависит от

кислотности. Наибольшая скорость при фильтрации

наблюдается при рН 5,5-5,7. Отделить сусло от дробины

можно с помощью фильтрационного аппарата или фильтрпресса.

22.

Фильтрование затора в фильтрационном аппарате.В начале проводят подготовку затора к фильтрованию. Она

включает в себя перекачку затора из заторного аппарата в

фильтрационный

и

его

отстаивание,

так

как

нерастворимые частицы затора, в т.ч. шелуха, имеют

большую плотность, чем сусло, то они осаждаются на

фильтрующем сите, формируя фильтрующий слой. В

начале быстро оседают крупные частицы: оболочка зерна

с остатками эндосперма, крупка, плотные частицыкоагулянты. За слоем крупных частиц накапливается

слой более мелких частиц. Сверху осаждается тонкая

суспензия из скоагулированных белков и другие

вещества.

23.

После отстаивания затора высота слоя дробины равна 30-40 см.Но если применяется способ мокрого дробления, то слой

увеличивается до 50-60 см. На осаждение частиц влияет состав

дробины, температура и плотность затора. Формирование

фильтрующего слоя быстрее при большой температуре и

меньше концентрациях заторах. В фильтрующем слое

образуются извилистые с различной площадью сечения

каналы. Крупные частицы не проникают внутрь их и оседают

на поверхности в виде теста (скоогулированные белки,

липиды, полифенолы), а более лёгкие задерживаются в ушах и

перегородках капилляров. Разделение твёрдых и жидких фаз

происходит в 2 стадии:

1. получение 1-го сусла процеживанием его через слой дробины.

2. промывание дробины горячей водой для извлечения из неё

остатков сусла.

24.

Качество солодов влияет на формированиефильтрующего слоя. Помол солода хорошего

растворения

даёт

рыхлый

легко

проницаемый

фильтрующий

слой,

состоящий из больших частиц, шелухи,

размолотого

эндосперма

с

частицами

невысокой плотности. Оболочки плохо

растворимого

солода

при

дроблении

измельчаются

на мелкие частицы с

остатками

эндосперма.

Солод

даёт

повышенную долю крупки и тяжёлых частиц

в помоле и образуется более компактная,

менее проницаемый слой дробины.

25.

При дроблении солода свежевысушенного ис низкой влажностью образуется помол с

повышенным содержанием муки, который

закупоривает каналы в фильтрующем слое

и затрудняет фильтрование сусла. Скорость

фильтрования

описывается

законом

Пуазейля:

=(Пd2 р) /(8 L), где

d-диаметр капилляра

р - разность давлений на концах капилляра

-вязкость

L-длина капилляра

26.

Скорость фильтрации может увеличится с повышениемчисла капиллярных каналов и уменьшить их длины. Но

эти пути имеют ограничения. При использовании солода

грубого дробления хотя и увеличивает площадь сечения

капилляров

фильтрующего

слоя,

но

возрастает

продолжительность осахаривания затора и снижается

выход экстрактивных веществ. При грубом дроблении

ускоряется стекание 1-го сусла и промывных вод, но

извлечение сусла из внутренних слоёв дробины

замедляется. На первой стадии отделяют 65-70% всего

сусла (1 сусло). При промывании дробины горячей водой

отделяется остаточное сусло, происходят другие

процессы,

например

диффузия,

ферментативный

гидролиз, коагуляция белков, извлечение полифенолов,

физико-химическое изменение коллоидов зерновых

частиц.

27.

Состав воды, применяемый для промывания дробины влияет накачество промывных вод и пива. Вода, имеющая слабо

щелочную реакцию оказывает пептизирующее влияние на

коагулируемые белки и вызывает их набухание, что может

вызвать закупоривание капилляров. Легче растворяются

дубильные и горькие вещества, содержащиеся в оболочке,

кремниевая кислота, которая участвует в образовании холодного

полутёмного пива. Вода с высокой карбонатной жесткостью

оказывает более вредное влияние на качество пива, чем вода со

щелочено земельными металлами. При выщелачивании

щелочными водами процесс промывания дробины может

удлиниться в 1,5-2 раза. Водой с кислой или нейтральной

реакцией извлекается меньше белковых веществ и кремневой

кислоты. Сусло имеет нормальный цвет. Пиво, при получении

которого вымывается небольшой объём небольших вод, имеет

более мягкий вкус, чем при большом количестве промывных

вод.

28.

Практика фильтрования.Концентрация СВ 1-го сусла должна быть 14-20%. Дробину

промывают водой до концентрации СВ в ней 0,5-1%. Эту

промывную воду добавляют в 1 сусло, и концентрация СВ в

нём должна быть 9-18% в зависимости от сорта пива.

Фильтрование затора включает стадии:

1. подготовка фильтрационного аппарата

2. заливка сит водой.

3. перекачивание затора в фильтрационный аппарат из заторного

аппарата.

4. отстаивание затора для формирования, фильтрующего слоя.

5. фильтрация 1-го сусла

6. промывание дробины горячей водой

7. выгрузка дробины с фильтрационного аппарата.

29.

Для подготовки фильтрационного аппарата кработе сито промывают, моют разрыхлитель

и стенки аппарата. Наличие воздуха в

трубах, отводящих сусло или в подситовом

пространстве может нарушить движение

сусла при фильтрации. Чтобы избежать

этого проводят заливку сит. Заполняют

фильтрационные краны, отводящие трубки,

и подситовое пространство горячей водой

снизу так, чтобы вода покрывала сито на 11,5 см.

30.

В аппарат перекачивают затор. Разрыхлительделает 2-3 оборота. Его останавливают на 30

минут для формирования фильтрующего

слоя. Происходит досахаривание крахмала,

клейстерезованного в последних отварках,

когда дробина хорошо осядет она образует

слой высотой 30-40 см или 50-60 см. Сначала

вытекает вода и мутное сусло, которое

перекачивается обратно в фильтрационный

аппарат. Когда начнёт вытекать прозрачное

сусло, его направляют в сусловарочный

аппарат.

31.

При появлении освобождённого верхнего слоя дробины начинаютпромывать её водой температурой 77-78°С, потому что в дробине

остается 30-35% сусла. Количество промывной воды зависит от

массовой доли СВ сусла и от содержания экстракта, остающегося в

промывной воде. Обычно промывание заканчивается когда

содержание экстрагируемых веществ в промывной воде 0,5-1%. Для

получения специальных сортов пива с повышенным содержанием

экстрагируемых веществ промывание дробины заканчивают до

содержания СВ в ней 0,3-5%. После спуска последней промывной

воды из фильтрационного аппарата выгружают дробину с помощью

разрыхлителя. После промывания в дробине остаётся 0,5-0,7%

растворимого экстракта к массе солода и около 1,5-1,8 %

невымываемого экстракта. Выход сырой дробины влажностью 8085% составляет 120-130% к массе перерабатываемого зернового

сырья. Влажную дробину нельзя долго хранить. Её используют на

корм скоту и в качестве питательной среды для выращивания

микроорганизмов. Полученное 1-е сусло и промывные воды

направляют в сусловарочный аппарат для кипячения с хмелем.

32.

4.Кипячение сусла с хмелемЦель кипячения: получение сусла определённого

стабильного состава. При этом происходит

экстрагирование и превращение горьких и

ароматических веществ хмеля, коагуляция

высокомолекулярных

белков,

инактивация

ферментов, стерилизация сусла, образование

редуцирующих веществ и испарение части воды.

Рассмотрим следующие основные процессы:

экстрагирование и превращение горьких веществ

хмеля.

коагуляция белков

стерилизация сусла

33.

Экстрагирование и превращение горьких веществВ создании горького вкуса пива участвуют горькие и

ароматические вещества хмеля, полифенольные

вещества солода и несоложеного материала. До

95% общей горечи обусловлено -кислотами

хмеля, которые при кипячении превращаются в

изомеры - кислот, обладающие большей

растворимостью ,чем -кислоты. Наряду с

изомеризацией часть -кислот окисляется при

слишком длительном кипячения сусла с хмелем

приводит к разложению горьких - кислот и

образование не горьких кислот, портящих вкус

пива. -кислоты хмеля имеют меньшую

растворимость по сравнению с -кислотами.

34.

В процессе кипячения они неизомеризуются, а лишь частичноокисляются, образуя продукты окисления. Обладают

значительной растворимостью и резкой, но приятной горечью.

Максимальное количество изо- -кислот образуется через 90

минут кипячения. Поэтому при 2-х часовом режиме кипения

хмель вносят в сусло после 30 минут от начала кипения. Так

как растворимость горьких веществ ограничена, то их

содержание в сусле и пиве непропорционально. Значительная

часть горьких веществ хмеля не попадает в пиво. Отделяется с

отходами производства:

20-30%-с хмелевой дробиной

40-50%- с белковом отстоем

10-15%- в деке и с пивными дрожжами

35.

Только 20-25% горьких веществ хмеля остаётся в пиве ивлияет на его вкус и аромат. При кипячении сусла с

хмелем происходит переход части мягких смол в

малоценные твёрдые смолы. Эфирные хмелевые масла

хмеля в значительной степени обуславливающие аромат

пива представляющий собой смесь из 200 компонентов с

разной температурой кипения. При кипячении сусла

значительная их часть испаряется. В большей степени

удаляются

низкокипящие

соединения,

которые

ухудшают аромат пава. Старый или плохо хранившейся

хмель содержит продукты окисления эфирных масел,

поэтому его нужно дольше кипятить с суслом для более

полного

удаления

легкокипящих

фракций.

Полифенольные вещества солода влияют на вкус и

качество пива несамостоятельно, а в комплексе с

горькими веществами, которые содержатся в хмеле.

36.

Коагуляция белковПри кипячении сусла происходит тепловая коагуляция

белков, которая протекает в 2 стадии. На 1-й стадии

происходит частичная дегидратация (потеря связанной

воды) молекул белка называемая денатурацией. На 2-й

стадии дегидратированные молекулы соединяются

между собой и образуют хлопья. В присутствии

полифенольных веществ и при интенсивном кипячении

сусла, а так же при пониженных концентрациях

экстрактивных веществ сусла скорость коагуляции

белков увеличивается. Недостаточная коагуляция белков

часто приводит к образованию в сусле холодной мути,

которая замедляет процесс брожения из-за адсорбции на

дрожжах. Присутствие частиц холодной мути приводит к

плохому осветлению пива, затрудняет фильтрацию

готового пива и при хранении в пиве образуется

коллоидное помутнение.

37.

Стерилизация суслаПри кипячении сусла все его ферменты

инактивируются и микроорганизмы погибают, т.е.

происходит стерилизация. Кроме того, увеличивается

восстановительная способность сусла за счёт

образования редуцирующих веществ, внесения хмеля,

снижается вязкость сусла, повышается цвет сусла из-за

реакции меланоидинообразования, карамелизации

сахаров, окисления полифенольных веществ и

растворении красящих веществ хмеля.

38.

Практика кипячения сусла с хмелемДозировку хмеля определяют по единым нормам. В зимний период

норма расхода хмеля может быть уменьшена 10%, а в летний

увеличена на 10% с целью получения более стойкого пива. Для

приготовления пива стабильного качества разработаны нормы

расхода хмеля на 1 дал горячего сусла в граммах:

Н1=Гс*10/( +1)*(100-w)

- массовая доля - кислот в хмеле в %.

w- массовая доля влаги в хмеле в %.

39.

Норма величины горечи хмеля вводимого в сусло для получениянеобходимого охмеления можно проконтролировать по

содержанию изогумулона.

40.

Рекомендуется режимы внесения хмеля для сортов пивас массовой долей СВ в начальном сусле до 11%

включительно : 90% хмеля вносят через 10-15 минут

после начала кипения сусла и остальные 10% за 30

минут до окончания кипения сусла. Для сортов пива с

массовой долей СВ 12 и выше : 80% хмеля вносят

через 10-15 минут после начала кипения, 15% за 30

минут до окончания кипения и 5 % за 5 –10 минут до

окончания кипения. Хмель с ограничительными

нормами по качеству или долго хранившийся хмель

вносят в сусло одной порцией и кипятят не более

часа.

41.

От начала получения 1-го сусла и до окончания его подачи в сусловарочномаппарате поддерживается температура не ниже 63 С для избежания

развития инфекций и не выше 78 С чтобы сохранить в активном состоянии

часть -амилазы которая в дробине способствует под влиянием высоких

температур перейти в раствор. В конце набора проверяют полноту

осахаривания сусла по йодной пробе. Сусло начинают кипятить, как только

закончилось поступление промывной воды. Продолжительность кипячения

в средне 2 часа. При кратковременном кипячении снижается полнота

использования хмеля и стойкость пива к коллоидному помутнению. При

более длительном кипячении скоогулированные белки могут частично

растворятся.

42.

Интенсивность кипячения сусла определяется по количествуиспарившейся воды в течении 1 часа которая должна соответвовать

5-6% в 1 час к массе сусла. Сусло кипятят менее интенсивно в начале

варки чтобы не вызвать сильного вспенивания и в конце варки для

хорошего хлопьеобразования. При наличии герметически закрытых

сусловарочных аппаратах можно кипятить сусло при повышенном

давлении и температуре 105 С, что способствует улучшению

коагуляции белков, повышению экстракции горьких веществ из

хмеля и даёт возможность использовать вторичный пар для других

технологических нужд.

43.

Установка конструкции с выносным нагревателем позволяет поднятьтемпературу сусла до 108-110 С и за счёт этого продолжительность

кипячения можно сократить до 60-90 минут а нормы внесения хмеля на 56%. Конец кипячения сусла определяют по содержанию в нём сухих

веществ, наличию крупных хлопьев скоагулированных белков и

прозрачного сусла.

Сразу после окончания кипячения сусло быстро отделяют от хмеля т.к.

продолжительны контакт горячего сусла с хмелем может привести к

ухудшению его качества. Экстракт сусла представлен в % к массе сухих

веществ следующим образом:

Сырая мальтоза 60-70%

Декстринов 15-26%

Сахарозы 2-8%

Пентозаны 3-4%

Азотистых веществ 3-6%

Минеральных веществ 1,5-2%

Относительная вязкость должна составлять для 11-12% сусла 1,6-1,85. Горячее

охмеленное сусло передают на осветление и охлаждение.

44.

5.Осветление и охлаждение пивногосусла.

Отсутствие кислорода, наличие грубых взвесей в

горячем охлаждённом сусле отрицательно влияют на

брожение сусла и коллоидную стойкость готового пива.

При охлаждении сусла грубые взвеси охлаждаются и

формируются тонкие взвеси. Сусло насыщенное

кислородом способствует нормальному размножению

дрожжей, следовательно цель осветления и охлаждения

сусла:

понижение его температуры

насыщение кислородом

осаждение взвешенных частиц

45.

Понижение температуры сусла.Горячее охмелённое сусло охлаждают до начальной температуры

брожения в зависимости от вида и способа брожения. Начальная

температура низового брожения по классической технологии 5-7 С.

Ускоренного брожения в ЦКБА 9-14 С, верхового брожения 14-16 С.

При низких температурах сусло является благоприятной средой для

развития микроорганизмов наиболее опасно инфицирование сусла

при его медленном охлаждении до 40 С т.к. эта температура

наиболее благоприятна для размножения вредных для пива

микроорганизмов. Позже когда в пиве появятся дрожжи возможное

инфицирование уменьшается. Обычно сусло охлаждают в 2 стадии:

на 1-й стадии до 60-70 С в холодильном аппарате или на

холодильной тарелке, продолжительность охлаждения на этой

стадии сократить нельзя т.к. для охлаждения грубых взвесей

требуется около 2-х часов. На 2-й стадии с 60-70 С до 5-9 С

используют пластинчатый теплообменники. Сусло охлаждается

быстро и время сократить можно.

46.

Насыщение О2Поглощение кислорода сусла происходит в ходе всего

процесса охлаждения. При высокой температуре более 40 С

весь поглощенный кислород расходуется на окисление

органических веществ сусла. Вследствие чего сусло темнеет,

снижается хмелевой аромат и хмелевая горечь. Процесс

окисления зависит от рН сусла. С увеличением рН

интенсивность его возрастает. Растворимость кислорода

возможна лишь при низкой температуре. В сусле оно

начинается с температуры ниже 40 С. Поглощение суслом

кислорода

необходимо

для

размножения

и

жизнедеятельности дрожжей. Оптимальное содержание

кислорода в сусле в начальный период брожения составляет

6-7 мг/дм3.

47.

Осаждение взвешенных частиц.Различают крупные и мелкие взвеси. Крупные взвеси

размером 30-80 мкм образуются при кипячении сусла с

хмелем. При охлаждении они легко охлаждаются, образуя

осадок взвесей горячего сусла. На этом осадке адсорбируются

тяжелые металлы, предохраняя тем самым дрожжи и пиво от

их вредного воздействия. Процентный состав осадка

следующий: белковых веществ 50-60 %, хмелевых смол 16-20

%, минеральных веществ 2-3 %, других органических веществ

20-30%. Количество взвесей горячего сусла колеблется от 30

до 60 г на 100 литров сусла и зависит от содержания белков в

солоде, от способа затирания, количества экстрактивных

веществ в сусле, нормы качества и видов вносимого хмеля,

продолжительности и интенсивности кипячения сусла и т.д.

При повешенном содержании белков в солоде и ячмене

образуется больше белкового отстоя.

48.

При охлаждении прозрачного сусла до температуры ниже60 С в нем появляется муть, т.к. часть растворимых в горячем

сусле веществ переходят в нерастворимое состояние и

образует тонкую суспензию размером частиц около 0,5 мкм.

Выделенный из сусла оно даёт так называемый осадок

взвесей. Охлаждённое сусло, которое на 1/3 состоит из

дубильных веществ и на 2/3 из глобулина (белок зерна) при

нагревании холодного сусла эти взвеси растворяются вновь.

Тонкий осадок начинает появляться в сусле при 60 С и

заканчивается при 5-7 С. Концентрация такой суспензии в

сусле незначительна 0,04-0,05% экстракта сусла, но влияние

её на технологию ощутимо т.к. частицы на поверхности

суспензии адсорбируются на поверхности дрожжевых клеток

и нарушают проницаемость клеточных стенок.

49.

Способы осветления и охлаждениясусла

Осветление и охлаждение сусла на холодильной тарелки. Она

представляет собой плоский открытый сосуд прямоугольной формы

высотой около 300 мм установленный с небольшим уклоном в

горизонтальном положении. Тарелка имеет 3 отверстия с кранами

для слива сусла, для слива осадков взвеси горячего сусла и для

промывных вод. Тарелку устанавливают в отдельном хорошо

проветриваемом помещении, куда подаётся очищенный воздух.

Горячее сусло наливают на тарелку слоем 150-250 мм. При этом

получается большая поверхность соприкосновения с воздухом и

сусло охлаждается. Малая высота слоя сусла способствует быстрому

охлаждению осадка однако не исключает возможность

инфицирования сусла. Продолжительность охлаждения сусла на

тарелке 2-6 часов. Как только температура сусла снизилась до 60 С

открывается кран для спуска сусла и направляется сусло в

теплообменник. На тарелке остаётся тонкий слой осадка, который

отбирают и удаляют, после чего тарелку моют.

50.

Осветление и охлаждение сусла в отстойном аппарате.Представляет собой цилиндрическую ёмкость с рубашкой для

охлаждения со сферической крышкой и плоским днищем.

Горячее сусло поступает в аппарат через патрубок, высота слоя

сусла в аппарате не более 900 мм. Процесс охлаждения

продолжается 2 часа. В течении этого времени температура

понижается с 95 С до 60 С при этом осаждаются взвеси, сусло

осветляется и его спускают через кран и сусло приемник. На

дне аппарата после слива сусла остаётся осадок, который

удаляют через другой кран. Для повышения стойкости пива

важно не допускать передерживания сусла в отстойных

аппаратах при температуре ниже 60 С. Белковый отстой с

аппаратом содержит значительное количество сусла, которое

отделяют от взвесей фильтрованием на фильтр прессах или

пропускают через сепаратор. Количество белкового отстоя

влажностью 70-80% составляет 1-2% от объёма горячего сусла.

51.

Осветление сусла в гидрациклонном аппарате. Гидроциклонныйаппарат (вирпул) представляет собой сосуд цилиндрической

формы с конической крышкой и плоским днищем. На

обечайке корпуса аппарата на расстоянии 900 мм от днища

приварен входной патрубок, нагнетающий сусло. Патрубок

расположен под углом 30 С касательной обечайки и поэтому

струя сусла направляется тангенциально. Взвешенные частицы

сусла собираются в центре днища, где образуется осадочный

конус. При подачи сусло давление перед аппаратом должно

быть не менее 0,6Мпа. После осветления сусла в течении 30

минут начинают его откачку насосом. Образовавшийся осадок

размывают водой. Для снижения потерь сусла его можно

дополнительно обрабатывать. Потери сусла уменьшаются до

0,2%. В противном случае потери могут составить 1-2% к

объёму горячего сусла.

52.

Осветление сусла в сепараторе. При использовании сепараторовисключает применение отстойных аппаратов и пресса для

извлечения сусла из отстоя. Обеспечивается стерильность

пресса и хорошая прозрачность. Производительные потери

составляют 0,2-0,3%. Кроме того, происходит ускорения

процесса осветления сусла, сокращения потерь экстракта

которое удерживается отстоем. Для осветления пивного сусла

применяют сепаратор барабан, которого снабжён коническими

тарелками. Суспензия сусла обрабатывается в барабане под

действием центробежной силы, освобождается от взвешенных

частиц ( осадок) которые выбрасываются по трубе. Осадок

постоянно накапливается в пространстве барабана и затем

вместе с промывной водой выбрасывается.

53.

Осветление сусла на фильтрах. Суслосодержит большое количество взвесей,

поэтому для его фильтрования

применяются фильтры, в которые

одновременно с суслом вводят намывной

материал (диатомит) рассеивающий взвеси

и образующий проницаемый слой.

Циркулируя сусло, намывают слой

диатомита толщиной около 3 мм. Затем

горячее сусло поступает в пластинчатые

теплообменники.

54.

Охлаждение сусла в трубчатых теплообменниках. Трубчатыйтеплообменник - это открытый оросительный холодильник

или закрытый теплообменник типа труба в трубе. Их

используют на 2-й стадии охлаждения сусла которая поступает

из холодильной тарелки или отстойного аппарата.

Охлаждается сусло от 60 С до начальной температуры

брожения.

Охлаждение сусла в пластинчатом теплообменнике. Состоит из

тонких штампованных стольных пластин установленных

параллельно, в конце закреплены стойки. Между пластинами

образуется узкое пространство, по которому стекает жидкость.

Если за один проход сусло не успевает охладиться до нужной

температуры, то её пропускают через последующую группу

пластин этого же теплообменника. Охлаждение проводят

очень быстро.

55.

Показатели охмеленного сусла.56.

Охмеленное сусло сложной системы содержит растворимыевещества, коллоиды, суспензии, эмульсии. В экстракте сусло

содержится в % к массе сухих веществ:

сырая мальтоза (мальтоза + глюкоза + фруктоза) 60-70%

декстрины 15-26 %

сахароза 2-8%

пентозаны 3-4%

сырой белок (азотистые вещества) 3-6%

зола 1,5-2 %

В сусле имеются хмелевые горькие кислоты, хмелевые смолы,

дубильные вещества, эфирные хмелевые масла, а также

органические кислоты (муравьиная, уксусная, янтарная,

молочная, пропионовая, яблочная, лимонная), витамины В1, В2,

В6, рН начального сусла 5,4-5,6, относительная вязкость 11-12%1,6-1,85.

cookery

cookery