Similar presentations:

Общетехнический курс. Блок 2. Переподготовка слесарей районных эксплуатационных служб

1.

Блок 2.Общетехнический курс

НАЧАТЬ

2.

ВведениеДобро пожаловать в курс переподготовки слесарей районных

эксплуатационных служб по эксплуатации и ремонту газового

оборудования, переводимых из других служб.

В этом блоке мы рассмотрим с вами следующие вопросы:

• Общеслесарные работы

• Чтение чертежей

• Общие сведения по применяемым

материалам

• Основные характеристики природного и

сжиженного газов. Горение газов

• Контрольно-измерительные приборы.

3.

Тема 1.Общеслесарные работы

4.

Общеслесарные работыСлесарные работы относятся к процессам холодной обработки

металлов. Осуществляются они и вручную, и с помощью механизированного

инструмента.

Цель слесарных работ — придать обрабатываемой детали заданные

чертежом формы, размеры и чистоту поверхности. Качество выполняемых

слесарных работ зависит от умения и навыков слесаря, применяемого

инструмента и обрабатываемого материала.

5.

Общеслесарные работыСлесарные работы — комплекс приемов по обработке металлов механическими и ручными

инструментами, а также сборке и отладке механизмов.

Виды слесарных работ:

- сборка;

- разметка;

- замена или реставрация механизмов;

- рубка металла;

- опиловка металла;

- гибка металла;

- нарезание резьбы метчиком или плашкой (вручную);

- притирка и доводка;

- шабрение;

- сверление, зенкование и развертывание отверстий;

- сборочные работы и др.

6.

Общеслесарные работыСлесарная сборка

Разметка

Рубка

Опиливание

Гибка

Притирка

сборка изделия или его составной части при помощи слесарносброчных операций и инструментов

7.

Общеслесарные работыСлесарная сборка

Разметка

Рубка

Опиливание

Гибка

Притирка

слесарная операция, заключающаяся в подготовке детали или

одновременно нескольких деталей какого-либо изделия к

обработке, изготовлению, сборке.

Разметкой называют процесс перенесения формы и размеров

детали или ее части с чертежа на заготовку. Основная цель разметки

— обозначить на заготовке места и границы обработки. Кроме того,

разметку применяют в целях проверки размеров заготовки и ее

пригодности для изготовления данной детали.

Различают разметку поверхностную и пространственную.

8.

Общеслесарные работыСлесарная сборка

Разметка

Рубка

Опиливание

Гибка

Притирка

называется слесарная операция, при которой с помощью

режущего инструмента (зубила и др.) и ударного инструмента

(слесарного молотка) с поверхности заготовки или детали удаляются

лишние слои металла или заготовка разрубается на части.

9.

Общеслесарные работыСлесарная сборка

Разметка

Рубка

Опиливание

Гибка

Притирка

(опиловка) — наиболее распространенная слесарная операция,

заключающаяся

в

последовательном

снятии

(срезании)

необходимого слоя металла с поверхности обрабатываемой

заготовки или детали. Цель опиливания заготовки — придать ей

форму и размеры детали; деталь опиливают для достижения

заданной шероховатости ее поверхности.

10.

Общеслесарные работыСлесарная сборка

Разметка

Рубка

Опиливание

Гибка

Притирка

слесарная операция по обработке металлов давлением, в

результате которой заготовке или детали придается необходимая

изогнутая форма.

11.

Общеслесарные работыСлесарная сборка

Разметка

Рубка

Опиливание

Гибка

Притирка

это слесарная операция по удалению с поверхности

обрабатываемой детали тончайшего слоя металла (до 0,02 мм) с

целью получения высокого качества ее поверхности (плоскостности,

прямолинейности, малой шероховатости) для обеспечения плотного

(герметичного) или разъемного (подвижного) соединения.

12.

Общеслесарные работыШабрение поверхностей

Сверлением

Зенкованием

Зенкерование

Развертывание

это финишная слесарная операция, смысл которой состоит в

том, чтобы, используя специальный инструмент, называемый шабер,

соскоблить с детали тонкий слой материала.

13.

Общеслесарные работыШабрение поверхностей

Сверлением

Зенкованием

Зенкерование

Развертывание

называется процесс

сплошном материале.

образования

сверлом

отверстии

в

14.

Общеслесарные работыШабрение поверхностей

Сверлением

Зенкованием

Зенкерование

Развертывание

называется последующая (после сверления) обработка

отверстий, заключающаяся в удалении заусенцев, снятии (фасок и

получении конусного или цилиндрического углубления у входной

части отверстия. Зенкование осуществляется зенковками.

15.

Общеслесарные работыШабрение поверхностей

Сверлением

Зенкованием

Зенкерование

Развертывание

операция по увеличению размеров или изменению формы

отверстия, полученного сверлением, штамповкой или отливкой.

Зенкерование отверстий выполняют зенкером. По внешнему виду

зенкер напоминает сверло и состоит из тех же основных элементов,

но имеет больше режущих кромок (3-4) и спиральных канавок.

16.

Общеслесарные работыШабрение поверхностей

Сверлением

Зенкованием

Зенкерование

Развертывание

окончательная обработка отверстий после сверления,

зенкерования или расточки для придания им высокой точности и

малой шероховатости. Развертыванием достигается 2—3-й классы

точности и классы шероховатости. Развертывание отверстий

выполняется разверткой.

17.

Общеслесарные работыПри изготовлении (обработке) металлических деталей слесарным способом основные

слесарные операции выполняются и определенном порядке, в котором одна операция

предшествует другой.

Сначала производятся слесарные операции по изготовлению или исправлению заготовки

(резка, правка, гибка), которые можно назвать подготовительными.

Далее выполняется основная обработка заготовки. В большинстве случаев – это операции

рубки и опиливания, в результате которых с заготовки снимаются лишние слои металла, и она

получает форму, размеры и состояние поверхностей, совпадающие с указанными на чертеже.

Встречаются и такие детали, для обработки которых дополнительно требуются операции

шабрения, притирки, доводки и др., когда с изготовляемой детали снимаются тонкие слои металла.

Кроме того, при изготовлении деталь может быть, если это требуется, соединена с другой

деталью, совместно с которой подвергается дальнейшей обработке. Для этого выполняются

операции сверления, зенкования, нарезания резьбы, клепки, паяния и пр.

18.

Общеслесарные работыДля производства слесарных работ используется рабочий и контрольный инструмент.

Слесарный инструмент можно разделить на следующие группы:

а) режущие инструменты — зубила, крейцмейсель, набор напильников, ножовка, шаберы,

спиральные сверла, цилиндрические и конические развертки, круглые плашки, метчики,

абразивные инструменты (бруски и пасты) и др.;

б) вспомогательные инструменты — слесарный и рихтовальный молотки, керн, чертилка,

разметочный циркуль, плашкодержатель, вороток и т. п.;

в) слесарно-сборочные инструменты — отвертки, гаечные ключи, бородок, плоскогубцы,

ручные тиски и др.

г) измерительные и проверочные инструменты — масштабная линейка, рулетка, кронциркуль,

нутромер, штангенциркуль, микрометр, угольники и малки, угломеры, поверочные линейки и др.

19.

Общеслесарные работыИзмерительные приборы

Измерительная линейка — для линейных измерений не слишком высокой точности применяют

металлическую измерительную линейку – стальную полированную полосу с нанесенными на нее отметками.

Для проверки заданных размеров обрабатываемого изделия применяют штангенциркуль и кронциркуль.

Более точные показания замеров может дать микрометр. Для измерения углов деталей предназначен угломер.

Штангенци́ ркуль — универсальный измерительный прибор, предназначенный для высокоточных

измерений наружных и внутренних линейных размеров, а также глубин отверстий.

Кронциркуль – это измерительный и чертежный прибор с двумя ножками, угол между которыми

фиксируется винтом. Чаще всего губки кронциркуля дугообразные. Они сжимаются между собой с помощью

винта, что позволяет зафиксировать требуемые расстояние, не опасаясь, что они разойдутся при механическом

воздействии и настройки сдвинуться.

Микрометр — измерительный прибор, предназначенный для измерения длины (линейного размера) с

низкой погрешностью.

Угломер — угломерный прибор, предназначенный для измерения геометрических углов в различных

конструкциях, в деталях и между поверхностями. Измерение производится в градусах, на основе линейчатой

шкалы, линейчато-круговой шкалы (с механическим указателем или стрелкой), нониуса или в электронном виде,

в зависимости от типа прибора.

20.

Общеслесарные работыИзмерительные приборы

А – микрометр: 1 – полукруглая

скоба; 2 – пятка;

3 – микрометрический винт; 4 –

стопорный винт;

5 – втулка-стебель; 6 – барабан; 7 –

трещотка;

8 – измеряемая деталь.

Б – угломер: 1 – полудиск со

шкалой;

2 – подвижный сектор с нониусом,

3 – стопорный винт; 4 – линейка; 5

– измеряемая деталь.

Г- кронциркуль

В

В – штангенциркуль: 1 –

измерительные губки;

2 – рамка с измерительными

губками; 3 –штанга;

4 – нониус; 5 – стопорный винт;

21.

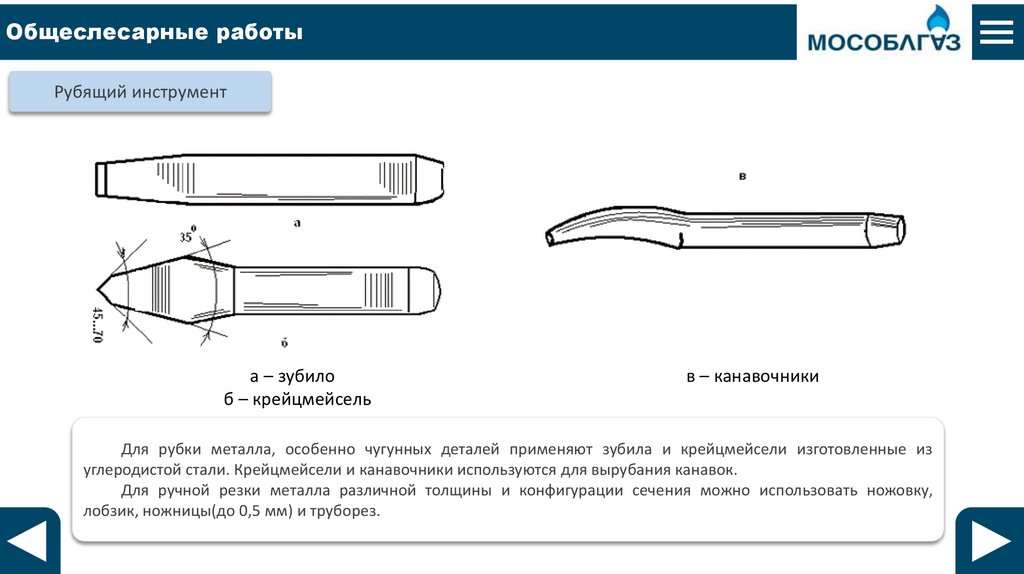

Общеслесарные работыРубящий инструмент

а – зубило

б – крейцмейсель

в – канавочники

Для рубки металла, особенно чугунных деталей применяют зубила и крейцмейсели изготовленные из

углеродистой стали. Крейцмейсели и канавочники используются для вырубания канавок.

Для ручной резки металла различной толщины и конфигурации сечения можно использовать ножовку,

лобзик, ножницы(до 0,5 мм) и труборез.

22.

Общеслесарные работыИнструменты для резки металла

Г

Д

а – ножовка; б – лобзик; в – ручные ножницы;

г – силовые ножницы; д – труборез

Режущей частью трубореза являются стальные ролики или диски. Труборез бывает с одним или несколькими

режущими дисками

Для точной установки обрабатываемой заготовки и удобства выполнения операций необходимы зажимные

приспособления.

23.

Общеслесарные работыЗажимные приспособления

а – параллельные тиски: 1 – корпус; 2 –

подвижная губка; 3 – пластины с насечками; 4 –

винт; 5 – рукоятка винта.

б – тисочки-струбцины: 1 – губки;

2 – винт с рукояткой, 3 – ручка.

в – плоскогубцы.

трубный прижим

При нарезке резьбы труб можно использовать приспособление, которое поможет надежно зафиксировать

трубу (трубный прижим)

Тиски бывают: стуловые – применяемые при грубой обработке металлов; параллельные – поворотные и

неподвижные; ручные

24.

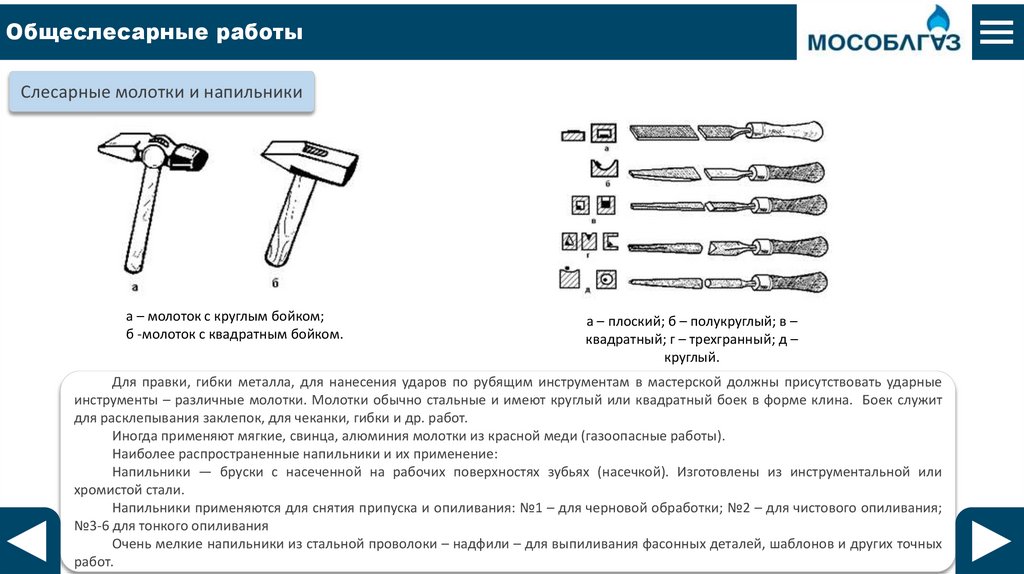

Общеслесарные работыСлесарные молотки и напильники

а – молоток с круглым бойком;

б -молоток с квадратным бойком.

а – плоский; б – полукруглый; в –

квадратный; г – трехгранный; д –

круглый.

Для правки, гибки металла, для нанесения ударов по рубящим инструментам в мастерской должны присутствовать ударные

инструменты – различные молотки. Молотки обычно стальные и имеют круглый или квадратный боек в форме клина. Боек служит

для расклепывания заклепок, для чеканки, гибки и др. работ.

Иногда применяют мягкие, свинца, алюминия молотки из красной меди (газоопасные работы).

Наиболее распространенные напильники и их применение:

Напильники — бруски с насеченной на рабочих поверхностях зубьях (насечкой). Изготовлены из инструментальной или

хромистой стали.

Напильники применяются для снятия припуска и опиливания: №1 – для черновой обработки; №2 – для чистового опиливания;

№3-6 для тонкого опиливания

Очень мелкие напильники из стальной проволоки – надфили – для выпиливания фасонных деталей, шаблонов и других точных

работ.

25.

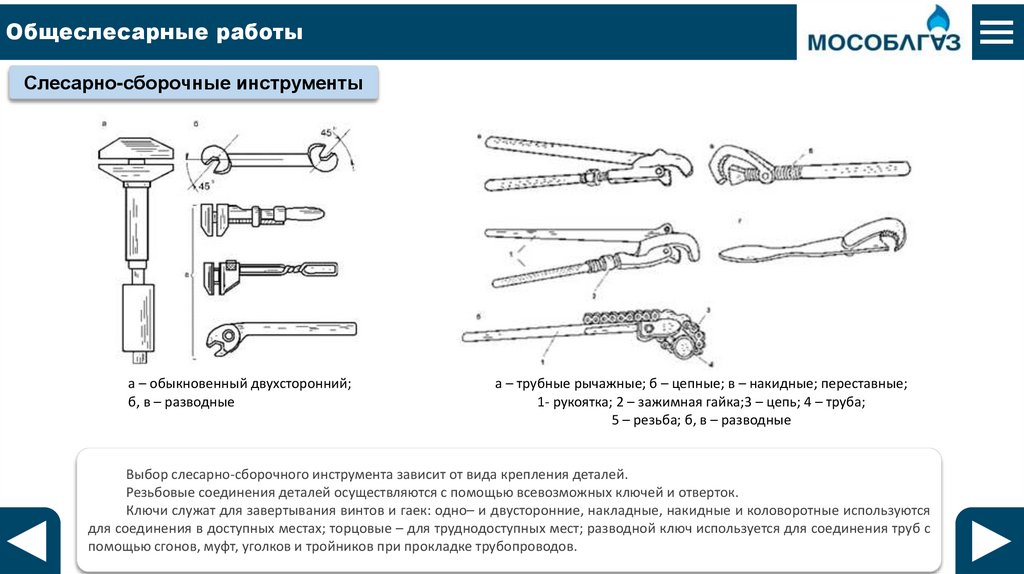

Общеслесарные работыСлесарно-сборочные инструменты

а – обыкновенный двухсторонний;

б, в – разводные

а – трубные рычажные; б – цепные; в – накидные; переставные;

1- рукоятка; 2 – зажимная гайка;3 – цепь; 4 – труба;

5 – резьба; б, в – разводные

Выбор слесарно-сборочного инструмента зависит от вида крепления деталей.

Резьбовые соединения деталей осуществляются с помощью всевозможных ключей и отверток.

Ключи служат для завертывания винтов и гаек: одно– и двусторонние, накладные, накидные и коловоротные используются

для соединения в доступных местах; торцовые – для труднодоступных мест; разводной ключ используется для соединения труб с

помощью сгонов, муфт, уголков и тройников при прокладке трубопроводов.

26.

Общеслесарные работыСлесарно-сборочные инструменты

При резке труб для получения чистой линии разреза, строго перпендикулярной к ее стенкам, применяют труборез

Для затягивания соединительной арматуры (фитингов) на трубах

используют специальные трубные ключи — разводные, или ключи

Бако (трубный рычажный ключ).

Резьба — чередующиеся выступы и впадины на поверхности тел вращения, расположенные по винтовой линии. Является

основным элементом резьбового соединения, винтовой передачи, а также червячного зацепления зубчато-винтовой передачи.

Резьбы бывают метрическими, круглыми, трапецеидальными, трубными и др.

В основном слесарь газовой службы имеет дело с двумя видами резьбы — трубной и метрической (крепежной).

Резьбы бывают однозаходные,

образованные одной винтовой

линией (ниткой), и

многозаходные, образованные

двумя или более нитками.

27.

Общеслесарные работыПо направлению винтовой линии резьбы подразделяют на правые и левые.

Шагом резьбы называют расстояние между двумя одноименными точками соседних профилей

резьбы, измеренное параллельно оси резьбы

Метрическая резьба — с шагом и основными параметрами резьбы в миллиметрах.

Профиль данной резьбы выглядит как равносторонний треугольник с углом 60º при вершине.

Профили резьбовой пары (болта и гайки) совпадают. Отличаются они только величиной

притупления вершины — у стержня она плоскосрезанная. Форма впадин у резьбовой пары не

регламентируется — она может быть закругленной или плоскосрезанной

Резьба трубная — группа стандартов, предназначенная для соединения труб, фитингов и

элементов конструкции, имеющих трубные резьбы (применяют газовую трубную цилиндрическую

резьбу, у которой высота двух последних ниток и глубина резьбы постепенно уменьшается, образуя

сбег). Соединение двух труб муфтой можно производить на короткой и длинной резьбе.

По месту нахождения различают: внутреннюю и наружную.

Внутренняя резьба находится в отверстии, ее получают метчиком, специализированным

инструментом, представляющим собой стержень с режущими кромками.

Наружная резьба выполняется резцом или плашкой на стержне. А также получают накатом на

соответствующем оборудовании.

28.

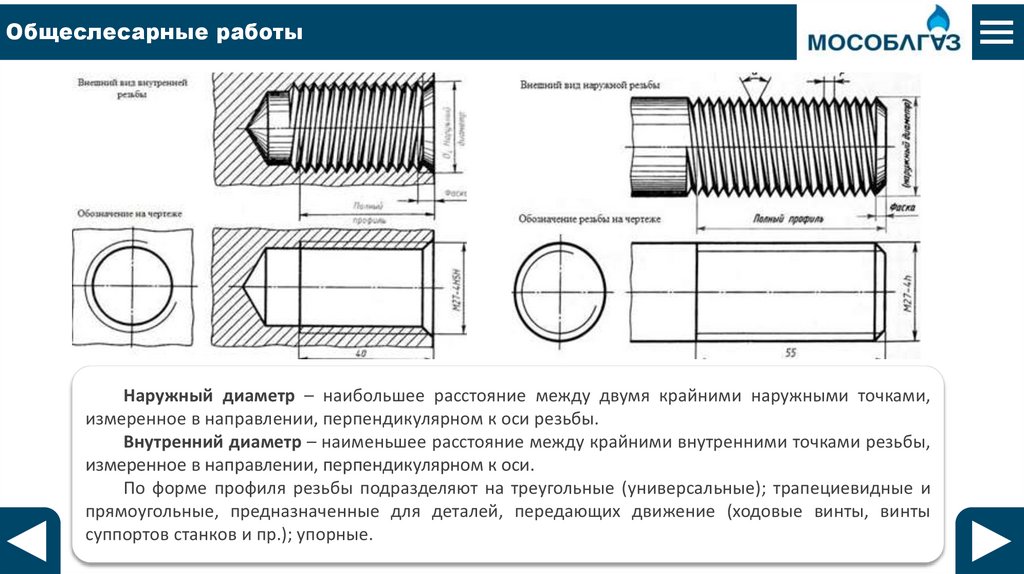

Общеслесарные работыНаружный диаметр – наибольшее расстояние между двумя крайними наружными точками,

измеренное в направлении, перпендикулярном к оси резьбы.

Внутренний диаметр – наименьшее расстояние между крайними внутренними точками резьбы,

измеренное в направлении, перпендикулярном к оси.

По форме профиля резьбы подразделяют на треугольные (универсальные); трапециевидные и

прямоугольные, предназначенные для деталей, передающих движение (ходовые винты, винты

суппортов станков и пр.); упорные.

29.

Общеслесарные работыПриспособления для нарезания резьбы

Приспособления для нарезания резьбы, как внутренней, так и наружной.

Для нарезания внутренней резьбы используются метчики, для нарезания

наружной резьбы применяются плашки, которые могут быть раздвижными

(призматическими) и круглыми (лерки).

а – метчики: 1 – продольная канавка;

2 – режущее ребро; 3 – хвостовик;

б – вороток для метчиков: 1 – рукоятка;

2 – резьбовые плашки;

в – резьбовая плашка «Дублекс»;

г – круглая резьбовая плашка;

д – трубный клупп: 1 – рукоятка;

2 – пазы планшайбы; 3 – собачка; 4 - червяк;

5 – упорная гайка; 6 – направляющая плашка;

7 – план-шайба; 8 – резьбовые плашки;

е) – механический клупп: 1 – винт;

2 – ручка; 3 – сухарь; 4 – рамка; 5 – плашка;

ж – рамка для призматических плашек;

з – призматические плашки.

30.

Общеслесарные работыПриспособления для нарезания резьбы

Треугольная (метрическая) — резьба нарезается преимущественно на крепежных деталях — болтах, винтах, шпильках.

Резьбу на трубах нарезают трубными клуппами.

Механический клупп служит для нарезания резьбы на болтах и стержнях.

Круглые плашки бывают цельными (лерки) и нарезными (пружинящими). Этими плашками нарезают резьбу на стержнях.

31.

Общеслесарные работыПриспособления для нарезания резьбы

Способы соединения труб — фланцевые, резьбовые (разъемные), соединение прессовым обжатием; сварные – неразъемные

(используемые для металлических труб,); пайка, применяемая для меди и ПВХ.

32.

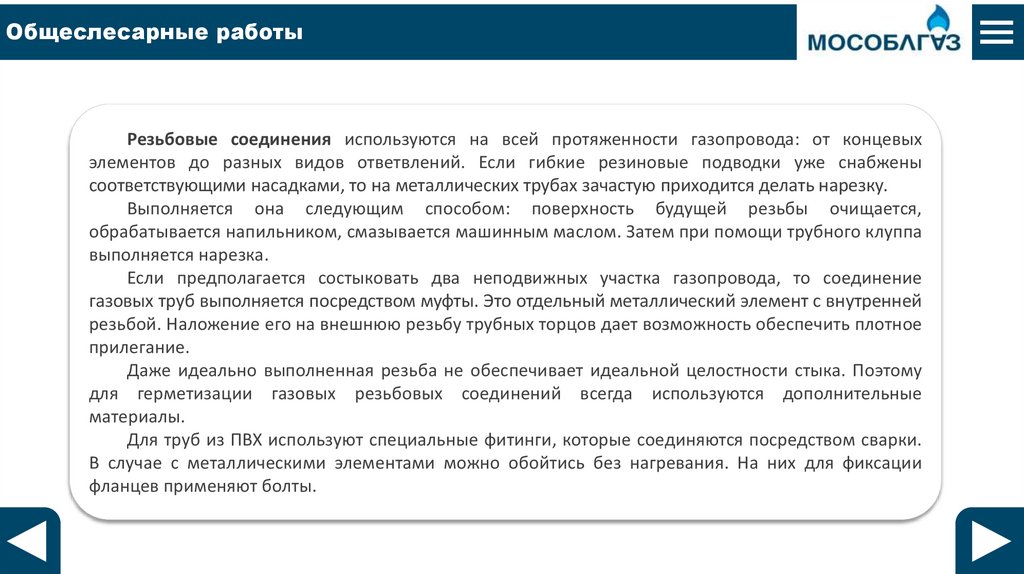

Общеслесарные работыРезьбовые соединения используются на всей протяженности газопровода: от концевых

элементов до разных видов ответвлений. Если гибкие резиновые подводки уже снабжены

соответствующими насадками, то на металлических трубах зачастую приходится делать нарезку.

Выполняется она следующим способом: поверхность будущей резьбы очищается,

обрабатывается напильником, смазывается машинным маслом. Затем при помощи трубного клуппа

выполняется нарезка.

Если предполагается состыковать два неподвижных участка газопровода, то соединение

газовых труб выполняется посредством муфты. Это отдельный металлический элемент с внутренней

резьбой. Наложение его на внешнюю резьбу трубных торцов дает возможность обеспечить плотное

прилегание.

Даже идеально выполненная резьба не обеспечивает идеальной целостности стыка. Поэтому

для герметизации газовых резьбовых соединений всегда используются дополнительные

материалы.

Для труб из ПВХ используют специальные фитинги, которые соединяются посредством сварки.

В случае с металлическими элементами можно обойтись без нагревания. На них для фиксации

фланцев применяют болты.

33.

Общеслесарные работыФланцевые стыки нужны для того, чтобы:

- соединять трубы между собой или с

оборудованием из разнородных материалов;

устанавливать

запорную

и

регулирующую арматуру;

- проводить очистку трубопроводов;

- врезать измерительные приборы;

- отсекать участок трубы для ремонта.

34.

Общеслесарные работыИз чего состоит фланцевое соединение

Фланец — это плоская деталь с проделанными в ней отверстиями. Сама деталь

служит соединительным элементом. Отверстия в ней предназначены для шпилек и

болтов

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными

отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с

гайками и шайбами.

При необходимости защиты трубопровода от блуждающих токов, на болты

надевают изоляционные втулки, а прокладку устанавливают из диэлектрического

материала.

Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами.

Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных

местах.

Виды фланцев указаны в ГОСТ 12815-80 цифрами от 1 до 9:

1.

С соединительным выступом в виде фаски под наклоном 45⁰.

2.

То же, что 1, но выступ под прямым углом.

3.

С пазом на внутренней стороне и выступом под углом 45⁰ снаружи.

4.

С шипом.

5.

С внутренним кольцевым пазом.

6.

С фаской под линзовую прокладку (вибровставка) на внутренней стороне.

7.

8.

9.

Выборка для овальной прокладки.

С шипом для фторопластовой прокладки.

То же что 8, но вместо шипа паз.

35.

Общеслесарные работыПравила разборки и сборки задвижек, кранов

Набивка сальников запорной арматуры, разборка резьбовых соединений конденсатосборников на

наружных газопроводах среднего и высокого давлений допускается при давлении газа не более 0,1 МПа

(1 кгс/см2).

Замена прокладок фланцевых соединений на наружных газопроводах допускается при давлении газа

в газопроводе 0,0004-0,002 МПа (40-200мм в.ст.).

Разборка фланцевых, резьбовых соединений и арматуры на внутренних газопроводах любого

давления должна производиться на отключенном и заглушенном участке газопровода.

Для притирки, смены прокладок и набивки сальников арматуру разбирают на отдельные детали.

Перед разборкой фланцевых соединений затвор арматуры плотно закрывают.

Перед разборкой фланцевого соединения его очищают от грязи и пыли. При разборке фланцевых

соединений после того, как произведен спуск давления из системы, не следует снимать сразу все гайки

болтового соединения, а необходимо ослаблять их постепенно, крест-накрест, и, только когда начнет

разъединяться соединение привалочных - поверхностей, произвести полную его разборку. При этом

следует действовать осторожно, так как может внезапно произойти истечение газа в результате плохо

проведенной предварительной его эвакуации.

Во всех случаях разборки фланцевых соединений прокладки подлежат смене, так как повторное

использование их не гарантирует плотности соединения.

36.

Общеслесарные работыСборка фланцевого соединения

Прежде чем начинать сборку фланцевого соединения необходимо проверить их на отсутствие

ржавчины и механических повреждений. Поверхности очищают и обезжиривают. С резьбовой части

болтов и гаек убрать заусенцы. Сделать предварительную прогонку резьбы, наворачивая гайки на болты с

последующей смазкой. Вырезать и примерить прокладку. Она должна стоять по центру не перекрывая

крепежные отверстия. Чтобы стыки на трубопроводе были надежными, все виды фланцевых соединений

собирают в строго определенном порядке. Сначала с небольшим усилием затягивают произвольно

выбранный болт, затем диаметрально противоположный. Следующая пара должна отстоять от первой на

четверть окружности. Остальные болты затягивают в таком же порядке. Если на фланцах только 4

отверстия затяжка выполняется крестообразно.

Чтобы усилие распределялось равномерно, завершающую часть монтажа проводят инструментами,

позволяющими его контролировать.

Приемы набивки сальниковых уплотнений.

Параллельную задвижку сначала открывают, выдвигая шпиндель вверх. Затем гаечным ключом

отвертывают гайки болтов, скрепляющие крышку с корпусом задвижки, следя за тем, чтобы не повредить

гайки и болты. Выколачивают болты и на каждый навертывают гайку. После этого осторожно поднимают

крышку вместе со шпинделем и дисками, чтобы не повредить прокладки, затем снимают обойму дисков

и освобождают оба диска. Для набивки сальника отвертывают гайки с болтов у крышки сальника,

снимают крышку и удаляют старую набивку.

37.

Общеслесарные работыПритирка кранов

Плотная подгонка запорных деталей арматуры достигается взаимной притиркой сопрягаемых между

собой деталей при помощи шлифующих материалов. Притирать можно вручную или при помощи

приспособлений на сверлильном станке.

Притирочными материалами служат порошки корунда, карборунда, толченое и просеянное через

мелкое сито стекло и притирочные пасты ГОИ (Государственного оптического института). В качестве смазки

применяют машинное масло. В пробочных кранах притирают конусную пробку к конусному отверстию

корпуса.

Кран укрепляют в тисках, а пробку смазывают машинным маслом и посыпают шлифующим

порошком; затем вставляют пробку в отверстие конуса и начинают притирать ее по конусу, поворачивая

вправо и влево воротком, надетым на головку пробки.

Повороты вправо делают несколько больше, чем повороты влево, и с легким нажимом. Такая

операция продолжается до тех пор, пока пробка плотно не притрется к отверстию.

После притирки или установки прокладок и набивки сальников арматуру проверяют на плотность

опрессовкой.

38.

Тема 2.Чтение чертежей, схем

39.

Чтение чертежей и схемЧертеж — это графическое изображение объекта (например, изделия) или его части на плоскости (чертежной бумаге, экране

монитора и др.), дающее полное представление о его конструкции, его геометрическую форму и размеры в выбранном масштабе,

материалах, из которых изготовлены отдельные элементы.

Различают:

- чертежи деталей, содержащие изображение деталей и данные, необходимые для их изготовления (профиль резьбы,

шероховатость и покрытие поверхностей и т.д.)

- сборочные чертежи, на которых приведены изображения изделия и данные, необходимые для его сборки, изготовления и

контроля, а также спецификация (перечень) деталей, входящих в изделие.

- чертежи общего вида, определяющие конструкцию изделия, взаимодействие его составных частей и поясняющие принцип

работы изделия;

- габаритные и монтажные чертежи, содержащие натурное (упрощенное) изображение изделия с установочными и

присоединительными размерами и данные, необходимые для его монтажа на месте применения;

Эскиз — это наглядное изображение, выполненное от руки, без применения чертежных инструментов, без точного соблюдения

масштаба по правилам прямоугольного проецирования, но с обязательным соблюдением пропорций элементов деталей. Эскиз является

временным чертежом и предназначен для разового использования

технический рисунок — это наглядное изображение, выполненное по правилам аксонометрических проекций от руки, на глаз.

- схемы, на которых условными обозначениями показаны составные части изделия (системы) и связи между ними.

Масштаб чертежа. Линейные размеры, приведенные на чертеже, могут совпадать с действительными размерами предмета в

натуре, но могут быть больше или меньше их. Отношение линейных размеров на чертеже к размерам в натуре называется масштабом.

в натуре.

Крупные предметы, оборудование и устройства вычерчивают в масштабе уменьшения (например, 1:2, 1:10, 1:100), детали - в

натуральную величину (1:1), а очень мелкие детали — в масштабе увеличения (например, 2:1, 10:1, 100:1).

40.

Чтение чертежей и схемВиды, разрезы, сечения.

Все графические изображения предмета на чертеже разделяют на виды, разрезы, сечения. Видом называется изображение видимой

части предмета (конструкции, устройства), обращенной к наблюдателю. предмет может быть представлен шестью видами

(изображениями): спереди, сверху, слева, справа, снизу, сзади.

41.

Чтение чертежей и схемИзображение предмета, мысленно рассеченного плоскостью или несколькими параллельными плоскостями, называется разрезом.

На разрезе показывается то, что получено в секущем сечении, и то, что видно за плоскостью сечения. При этом пересекаемые части

предмета обозначают соответствующей штриховкой.

Различают продольные разрезы, если секущие плоскости направлены вдоль длины или высоты предмета и поперечные, если

секущие плоскости направлены перпендикулярно к длине или высоте его.

42.

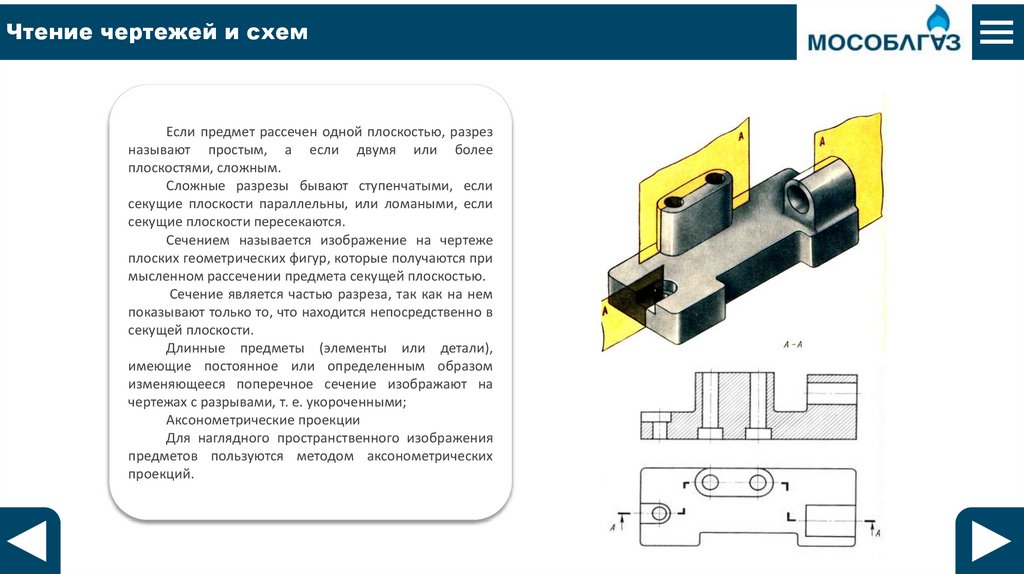

Чтение чертежей и схемЕсли предмет рассечен одной плоскостью, разрез

называют простым, а если двумя или более

плоскостями, сложным.

Сложные разрезы бывают ступенчатыми, если

секущие плоскости параллельны, или ломаными, если

секущие плоскости пересекаются.

Сечением называется изображение на чертеже

плоских геометрических фигур, которые получаются при

мысленном рассечении предмета секущей плоскостью.

Сечение является частью разреза, так как на нем

показывают только то, что находится непосредственно в

секущей плоскости.

Длинные предметы (элементы или детали),

имеющие постоянное или определенным образом

изменяющееся поперечное сечение изображают на

чертежах с разрывами, т. е. укороченными;

Аксонометрические проекции

Для наглядного пространственного изображения

предметов пользуются методом аксонометрических

проекций.

43.

Чтение чертежей и схемВ аксонометрическом изображении чертеж выполняют по трем осям, причем все вертикальные линии предмета вычерчивают также

вертикальными линиями.

Линии чертежа.

При выполнении чертежей применяют линии различного начертания и различной толщины. Сплошными толстыми линиями обозначают

видимый контур, контур сечения; сплошными тонкими — размерные и выносные; штриховыми — невидимый контур; штрихпунктирными — оси и

центральные линии; разомкнутыми — линии сечений.

В сечениях линии штриховки для обозначения данного материала проводят под углом к горизонтальной линии, на чертеже с наклоном влево

или вправо. Для всех сечений одной детали этот наклон должен быть одинаковым обозначения материалов и арматуры

Материалы, из которых изготовлено оборудование или устройство, показывают на чертежах, применяя определенные условные обозначения

Рис. 2.3.4. Условные обозначения материалов, из которых изготовлено оборудование или устройство. 1— металлы и твердые

сплавы; 2 — неметаллические волокнистые и плитные материалы; 3 — сетки; 4 — кирпич строительный; искусственные и

естественные камни;

5 — огнеупорный кирпич; 6 — стекловата войлок и т. п.; 7 — бетон неармированный; 8 — бетон армированный; 9 — жидкости; 10

— грунт; 11 — песок, штукатурка, абразив; 12 — глина (как конструктивный материал); 13 — засыпка; 14 — прозрачные материалы;

15— дерево

44.

Чтение чертежей и схемАрматура и устройства на схемах газопроводов должна иметь определенные обозначения. Условные обозначения устройств и арматуры на

схемах газопроводов

или

Запорный орган

или

насос

Запорный орган с

электроприводом

манометр

Регулятор давления

термометр

Предохранительный

запорный клапан

расходомер

Электромагнитный

клапан

КИП для городских

условий

Игольчатый вентиль

Газопровод гибкий

45.

Чтение чертежей и схемАрматура и устройства на схемах газопроводов должна иметь определенные обозначения. Условные обозначения устройств и арматуры на

схемах газопроводов

Трехходовой кран

Вставка

электроизолирующая

Обратный клапан

ковер

Контрольная трубка

гидрозатвор

фильтр

Конденсатосборник

Пересечение

трубопроводов (без

соединения)

Колодец газовый

Направление

движения потока

КИП полевой

Соединение

трубопроводов

46.

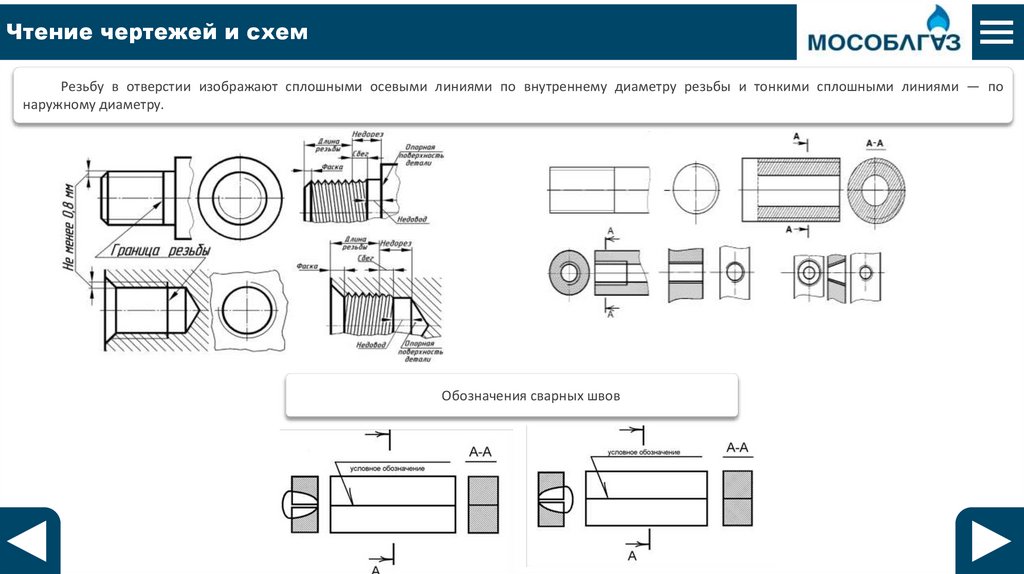

Чтение чертежей и схемОбозначения резьб

На чертежах резьбу изображают сплошными и основными линиями по наружному диаметру и сплошными тонкими линиями по внутреннему

диаметру. Невидимую резьбу изображают штриховыми линиями одинаковой толщины по наружному и внутреннему диаметру.

Для соединения труб и арматуры трубопроводов применяют трубную резьбу, на болтах, гайках и шпильках применяют метрическую резьбу,

которую обозначают буквой М, рядом пишут численное значение наружного диаметра резьбы в миллиметрах (например, М24). Для метрических

резьб с мелким шагом указывают величину шага (например, М24 X 1,5).

47.

Чтение чертежей и схемРезьбу в отверстии изображают сплошными осевыми линиями по внутреннему диаметру резьбы и тонкими сплошными линиями — по

наружному диаметру.

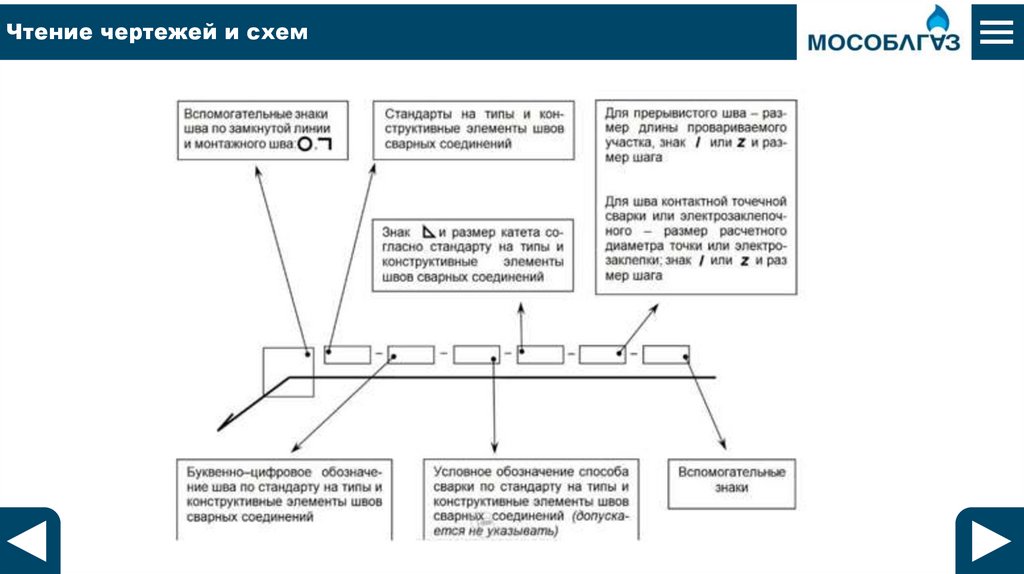

Обозначения сварных швов

48.

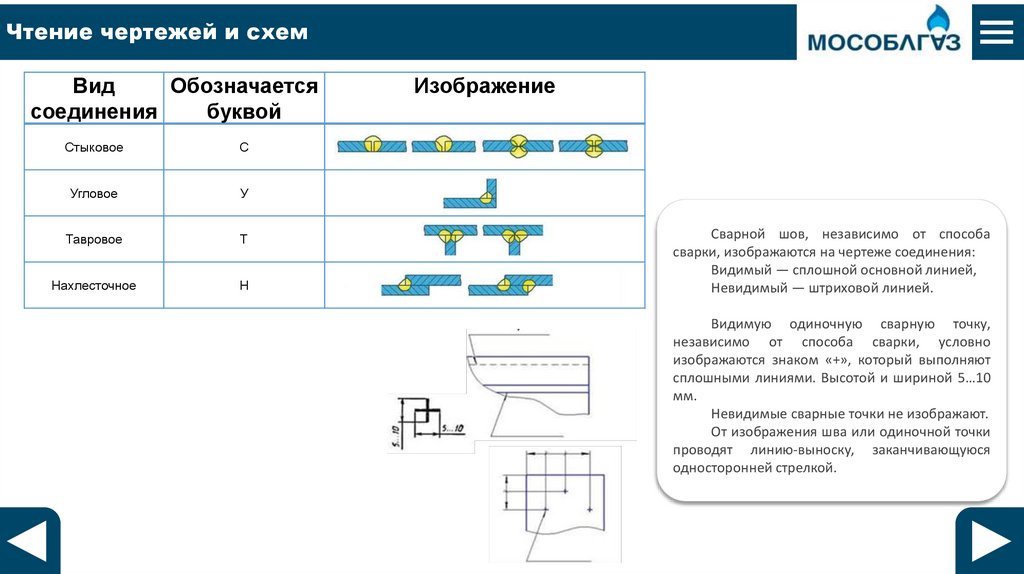

Чтение чертежей и схемВид

Обозначается

соединения

буквой

Стыковое

С

Угловое

У

Тавровое

Т

Нахлесточное

Н

Изображение

Сварной шов, независимо от способа

сварки, изображаются на чертеже соединения:

Видимый — сплошной основной линией,

Невидимый — штриховой линией.

Видимую одиночную сварную точку,

независимо от способа сварки, условно

изображаются знаком «+», который выполняют

сплошными линиями. Высотой и шириной 5…10

мм.

Невидимые сварные точки не изображают.

От изображения шва или одиночной точки

проводят линию-выноску, заканчивающуюся

односторонней стрелкой.

49.

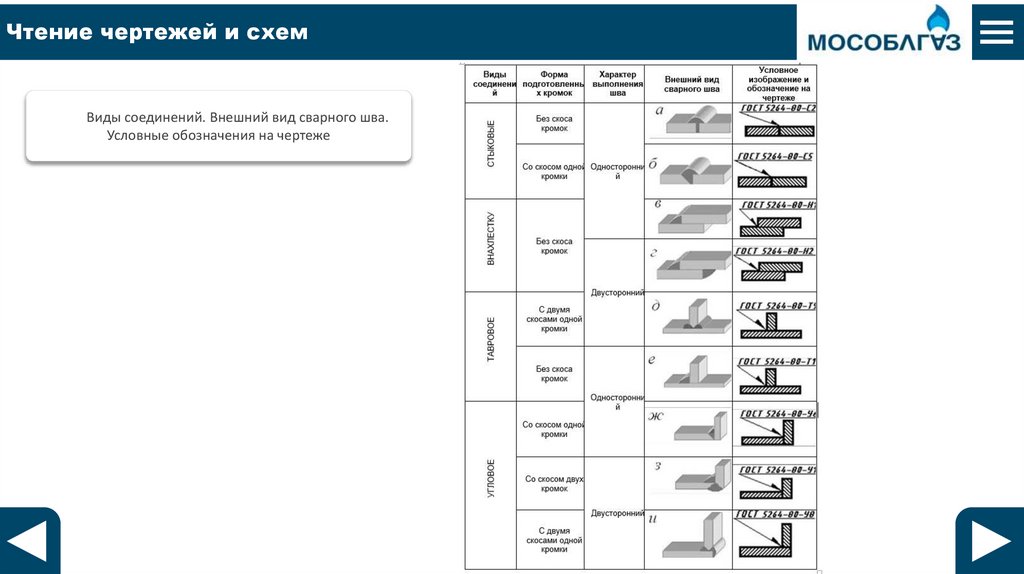

Чтение чертежей и схемВиды соединений. Внешний вид сварного шва.

Условные обозначения на чертеже

50.

Чтение чертежей и схемНанесение размеров на чертежах

Для обозначения на чертежах размеров проводят выносные линии, определяющие границы измеряемого прямолинейного

отрезка, и размерную линию между выносными линиями.

Выносные линии наносят перпендикулярно к линии отрезка, а размерную линию параллельно. Размерные линии ограничиваются

стрелками. Размеры на чертежах указывают в миллиметрах. Углы дают в градусах, а при точных определениях указывают также минуты

и секунды (например, 18°30'45"). Перед размерным числом радиуса окружности пишут букву R, а перед размерным числом диаметра

— знак Ǿ. Квадрат обозначают цифрами (например, 25 X 25) или знаком (например 25).

На каждый участок строящегося газопровода составляют сварочную схему, на которой указывают наименование объекта, номер

стыка, расстояние между стыками, шифр сварщика, привязку стыков в характерных точках, стыки, проверенные физическими методами,

а также места, в которых вырезаны стыки для механических испытаний.

Требования к нанесению надписей к объектам сетей газораспределения

1. Надписи на схемах сетей газораспределения служат для идентификации и описания объектов сетей газораспределения.

2. Надписи должны использоваться для нанесения:

наименований и номеров технических объектов;

наименований географических объектов;

технических характеристик объектов;

расстояний до сооружений (колодцев) смежных коммуникаций;

заголовков схем;

табличной информации.

3. Схемы должны быть хорошо читаемыми, объекты и надписи к ним должны располагаться без наложения и больших интервалов

между ними.

4. Надписи к объектам должны располагаться и читаться по правилам черчения: слева направо или снизу вверх, не разворачивая

схему.

51.

Чтение чертежей и схемДля организации эксплуатации газопроводов и сооружений

на них должны быть разработаны маршрутные карты

газопроводов

Маршрутные карты газопроводов должны составляться в

двух экземплярах, один из которых с личными подписями

рабочих, закрепленных за данным маршрутом, об ознакомлении с

ним хранится у мастера. Маршрутные карты должны

корректироваться ежегодно, а также по факту изменений на трассе

газопровода, выявленных при техническом осмотре. Маршрутные

карты должны содержать информацию о дате корректировок и

подпись мастера, вносившего изменения в карту. Маршрутные

карты разрабатываются с учетом объемов работ и периодичности

их выполнения, удаленности трасс и протяженности газопроводов,

числа объектов, подлежащих проверке на загазованность,

интенсивности движения транспорта на маршруте и других

факторов, влияющих на трудоемкость работ.

В маршрутной карте должны указываться:

- номер маршрута;

- схема трассы газопровода с привязками характерных точек

газопровода (углов поворота, сооружений) к постоянным

ориентирам;

- объекты, подлежащие проверке на загазованность в

соответствии с приложением П;

- средства ЭХЗ;

- общая протяженность газопроводов;

- число обслуживаемых сооружений по данному маршруту.

52.

Чтение чертежей и схем53.

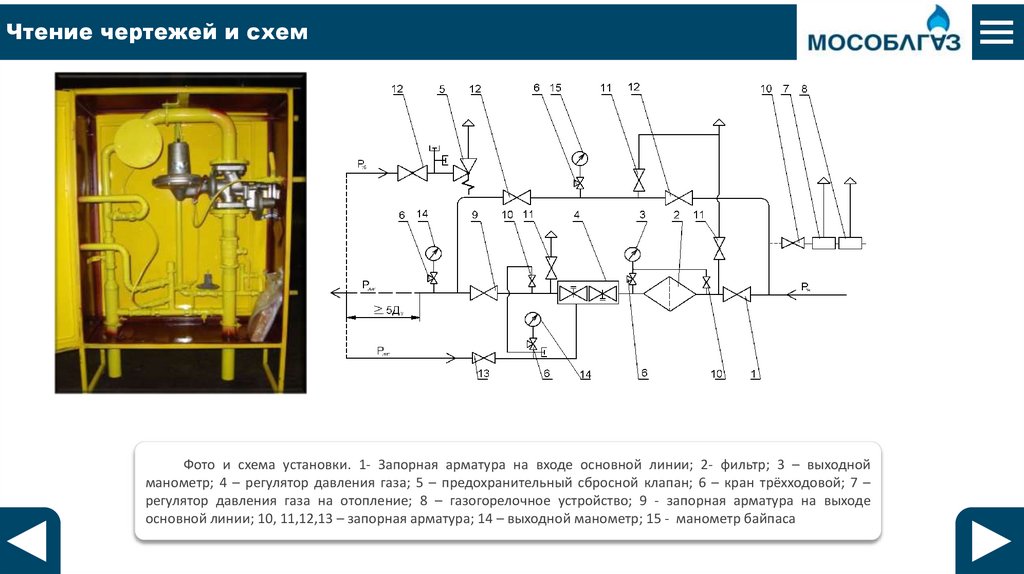

Чтение чертежей и схемФото и схема установки. 1- Запорная арматура на входе основной линии; 2- фильтр; 3 – выходной

манометр; 4 – регулятор давления газа; 5 – предохранительный сбросной клапан; 6 – кран трёхходовой; 7 –

регулятор давления газа на отопление; 8 – газогорелочное устройство; 9 - запорная арматура на выходе

основной линии; 10, 11,12,13 – запорная арматура; 14 – выходной манометр; 15 - манометр байпаса

54.

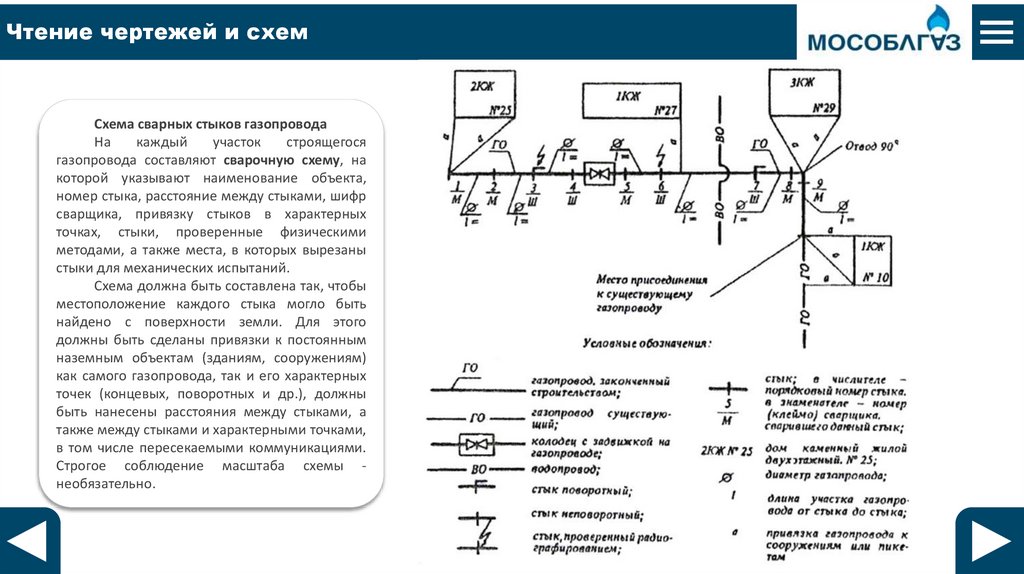

Чтение чертежей и схемСхема сварных стыков газопровода

На

каждый

участок

строящегося

газопровода составляют сварочную схему, на

которой указывают наименование объекта,

номер стыка, расстояние между стыками, шифр

сварщика, привязку стыков в характерных

точках, стыки, проверенные физическими

методами, а также места, в которых вырезаны

стыки для механических испытаний.

Схема должна быть составлена так, чтобы

местоположение каждого стыка могло быть

найдено с поверхности земли. Для этого

должны быть сделаны привязки к постоянным

наземным объектам (зданиям, сооружениям)

как самого газопровода, так и его характерных

точек (концевых, поворотных и др.), должны

быть нанесены расстояния между стыками, а

также между стыками и характерными точками,

в том числе пересекаемыми коммуникациями.

Строгое соблюдение масштаба схемы необязательно.

55.

Чтение чертежей и схем56.

Чтение чертежей и схем57.

Чтение чертежей и схем58.

Чтение чертежей и схемПрофильный чертеж газопровода

На продольном профиле газопровода наносят и указывают:

- поверхность земли (проектную - сплошной толстой основной линией, фактическую — сплошной тонкой линией);

- уровень грунтовых вод (штрихпунктирной тонкой линией);

- пересекаемые автомобильные дороги, железнодорожные и трамвайные пути, кюветы, а также другие подземные и надземные

сооружения в виде упрощенных контурных очертаний — сплошной тонкой линией, коммуникации, влияющие на прокладку

проектируемых газопроводов, с указанием их габаритных размеров и высотных отметок;

- колодцы, коверы, эстакады, отдельно стоящие опоры и другие сооружения, и конструкции газопроводов в виде упрощенных

контурных очертаний наружных габаритов - сплошной тонкой линией;

- данные о грунтах;

- отметки верха трубы;

- глубину траншеи от проектной и фактической поверхности земли;

- футляры на газопроводах с указанием диаметров, длин и привязок их к оси дорог, сооружениям, влияющим на прокладку

проектируемых газопроводов, или к пикетам;

- буровые скважины.

Под продольным профилем газопровода помещают.

Допускается, при необходимости, дополнять таблицы другими строками, например "Характеристика грунта: просадочность,

набухание", "Коррозионность".

59.

Чтение чертежей и схем60.

Тема 3.Общие сведения по

применяемым

материалам

61.

Общие сведения по применяемым материаламДля изготовления и обслуживания газопроводов,

соединительных деталей, фитингов, арматуры используются

различные материалы: стали, чугуны, сплавы цветных металлов,

пластмассы, набивочные и прокладочные материалы.

Из общего числа известных в данное время 106 химических

элементов 85 относятся к группе металлов (железо, медь,

алюминий, молибден и пр.), остальные — к группе неметаллов

(углерод, кислород, сера, фосфор и пр.).

Металлы в твердом и жидком состоянии отличаются от

неметаллов металлическими атомными связями с подвижными

электронами, что обуславливает их электро- и теплопроводность,

прочность,

пластичность,

ковкость,

непрозрачность

и

металлический блеск.

Для изготовления оборудования, трубопроводов, деталей,

оснастки, вспомогательных частей и деталей используют как

металлы, так и неметаллы.

62.

Чтение чертежей и схемМеталлы и их сплавы

Металлы — кристаллические тела, атомы которых располагаются в геометрически правильном порядке, образуя кристаллическую

решетку.

Металлы в чистом виде используются редко, так как имеют низкую прочность и твердость, зависящие от температуры. Их

применяют главным образом в виде сплавов с металлами или неметаллами (металлоидами).

Сплавом — называется вещество, состоящее из двух или более элементов, обладающее металлическими свойствами.

Сплавы железа с углеродом и другими элементами образовывают группу черных металлов. К черным металлам относятся сталь и

чугун, которые используются для изготовления труб газопроводов, а также арматуры и крепежных деталей.

Основные свойства металлов и сплавов

У металлов выделяют механические, технологические, физические и химические свойства.

К физическим свойствам относятся: цвет, плотность, температура плавления, электропроводность, магнитные свойства,

теплопроводность, теплоемкость, расширение и сжатие при нагревании, охлаждении и при фазовых превращениях;

Электропроводность — способность проводить электрический ток.

Магнитные свойства, металлов играют первостепенную роль в электромашиностроении (электрические генераторы,

электродвигатели, трансформаторы)

Теплопроводность металлов дает возможность равномерно нагревать их для обработки давлением, термической обработки; она

обеспечивает также возможность пайки металлов, их сварки и т. п.

К химическим — способность вступать в реакцию с различными веществами окисляемость, растворимость, коррозионная

стойкость, жароупорность;

Для деталей и сооружений, которые должны обладать высокой коррозионной стойкостью, производят специальные

нержавеющие, кислотостойкие и жароупорные стали и другие сплавы, а также применяют защитные покрытия.

К механическим — способность сопротивляться деформации и разрушению — прочность, твердость, упругость, вязкость,

пластичность, хрупкость;

Многие изделия кроме общей прочности должны обладать еще особыми свойствами характерными для работы данного изделия.

Например, режущие инструменты должны обладать высокой твердостью. Для изготовления режущих и других инструментов применяют

инструментальные стали и сплавы.

63.

Чтение чертежей и схемК технологическим — способность поддаваться различным видам обработки — прокаливаемостъ, жидкотекучесть, ковкость,

свариваемость, обрабатываемость резанием.

Сталь — железоуглеродистый сплав с содержанием углерода от 0,01 до 2%. Кроме углерода сталь содержит 0,3—0,9% марганца,

0,15—0,35% кремния, до 0,06% серы и до 0,07% фосфора.

Различают спокойную (полностью очищена от закиси железа — раскислена, спокойно застыв) и кипящую.

По химическому составу сталь делится на углеродистую, основные свойства которой определяются присутствием в ней углерода, и

легированную, свойства которой обусловливаются наряду с присутствием углерода введенными в сталь специальными элементами. К

этим элементам относятся вольфрам, ванадий, хром.

Углеродистая сталь по назначению делится на конструкционную с содержанием углерода от 0,05 до 0,45%, инструментальную, в

которых количество углерода колеблется от 0,96 до 1,4 %, и специальную, обладающие особыми физическими свойствами.

К специальным относятся, например, стали магнитная и немагнитная, нержавеющая, жаропрочная и др.

Специальные элементы, которые преднамеренно добавляют в углеродистую сталь при ее выплавке с целью получения требуемых

свойств стали, называются легирующими элементами, а полученная сталь называется легированной.

Чугун представляет собой сплав железа с углеродом и примесями кремния, марганца, серы, фосфора. Содержание углерода в

чугуне более 2%.

Чугун представляет собой сложный железоуглеродистый сплав, содержащий 2- 4,3% углерода;

0.5- 4,25% кремния; 0,2-2% марганца; 0,2-2% серы; 0,1-1,2 % фосфора.

Чугун, выплавляемый в доменных печах, делится на литейный, предельный и специальный.

Литейный чугун получают при медленном остывании выпущенного из печи металла. Литейный чугун предназначается главным

образом для производства литых заготовок (литья).

Предельный чугун предназначается для переработки на сталь в плавильных агрегатах.

Специальные чугуны (ферросплавы) выплавляют с высоким процентом кремния или марганца и применяют в качестве добавок

при выплавлении стали.

В зависимости от того, в каком состоянии и форме находится углерод, чугуны разделяются на белые, серые, ковкие и

высокопрочные.

Основным преимуществом цветных металлов перед черными является стойкость против коррозии и лучшая обрабатываемость.

64.

Чтение чертежей и схемМедь — вязкий металл красноватого цвета, плотность его равна 8,94 г/см3, температура плавления составляет 1083° С. По

электропроводности и теплопроводности медь уступает только серебру. Этот металл достаточно пластичен, что позволяет обрабатывать

его прокаткой, штамповкой и волочением.

Медь в чистом виде, как правило, не применяют. В технике используют в основном сплавы меди с другими металлами.

Количество цинка в технических сплавах колеблется от 10 до 45%.

Сплав меди с цинком называется латунью, она имеет зеленовато-желтый цвет, плотность 8,7 г/см3, температуру плавления около

900°С.

Кроме простой существуют специальные латуни с добавками железа, марганца, никеля, олова, кремния.

Латуни с содержанием 85-96% меди и небольшим содержанием цинка называются томпаком.

Сплав меди с другими элементами (кроме цинка) называется бронзой. Важнейшими бронзами являются оловянные (6-20% Sп),

алюминиевые (5-11% А1), кремнистые (4-5% Si), бериллиевые (1,8—2,3% Ве), кадмиевые (до 1% Сd).

Припои — сплавы, которыми производится паяние. Марки твердых припоев: ПМЦ-36; ПМЦ-48; ПМЦ-54; ПСр-25; ПСр-45; ПСр-70.

Флюсы — это специальные материалы, которые используются при пайке для удаления пленки окисей и прекращения окисления в

процессе пайки.

Марки мягких припоев: ПОС-90; ПОС-40; ПОС-30; ПОС-18; ПОС-4ч6.

Твердые припои — это тугоплавкие сплавы на меди с цинком и сплавы серебра, меди и цинка.

Твердые припои имеют температуру плавления 650-900°С и высокую механическую прочность.

Мягкие припои плавятся при температуре до 300°С. Их используют для получения соединений, которые требуют высокой

герметичности, но они имеют небольшую прочность.

Полиэтилен — термопластичный полимер этилена. Является органическим соединением, химически- и морозостоек, изолятор, не

чувствителен к удару (амортизатор), при нагревании размягчается (80-120°С), при охлаждении застывает, адгезия (прилипание) —

чрезвычайно низка

Для газопроводов используется ПЭ-80. Его отличие от других полиэтиленов, во-первых, состоит в том, что это — материал высокой

плотности группы ПНД, который получают полимеризацией исходного углеводорода — этилена при низком давлении, но при высокой

температуре и наличии набора катализаторов.

В группу полиэтиленов ПНД также входят вещества с маркировкой ПЭ-100, ПЭ-63 и другие (этилен — органическое химическое

соединение, описываемое формулой С2H4. Является простейшим алкеном (олефином). При нормальных условиях — бесцветный

горючий газ легче воздуха со слабым сладковатым запахом, относится к ненасыщенным или непредельным углеводородам).

65.

Чтение чертежей и схемТребования к материалам труб и комплектующих изделий

Для подземных газопроводов разрешается применять:

стальные (стальные бесшовные, сварные (прямошовные и спиральношовные) трубы и соединительные детали для

газораспределительных систем могут быть изготовлены из стали, содержащей не более 0,25% углерода, 0,056% серы и 0,046% фосфора)

полиэтиленовые трубы, армированные стальным сетчатым каркасом (металлопластовые) или синтетическими нитями, при

условии подтверждения в установленном порядке их пригодности для применения в строительстве.

Для внутренних газопроводов низкого давления разрешается применять стальные, многослойные полимерные (в том числе

армированные) и медные трубы.

Полиэтиленовые трубы и соединительные детали в газопроводе должны изготавливаться из полиэтилена одного наименования,

допускается по требованию потребителей соединение деталей и труб из полиэтилена разных наименований (ПЭ 80 и ПЭ 100) сваркой

деталями с закладными нагревателями (ЗН) из ПЭ 100.

Медные трубы (твердого и полутвердого состояния) и соединительные детали должны быть изготовлены из меди марок М1ф и

М1р по ГОСТ 859 с содержанием меди (Cu) или сплава меди и серебра (Cu+Ag) не менее 99,90 %, фосфора — не более 0,04 %. Трубы,

изготовленные из меди марки М1р, допускается применять для соединений, выполненных прессованием. Медные трубы мягкого

состояния по ГОСТ 859 допускается применять для присоединения к газоиспользующему оборудованию. Соединительные детали

должны быть изготовлены из меди и медных сплавов, соответствующих требованиям ГОСТ Р 52922 при соединении

высокотемпературной капиллярной пайкой, ГОСТ Р 52948 при соединении способом прессования.

На объектах СУГ следует применять для жидкой фазы СУГ стальные бесшовные, для паровой фазы СУГ стальные бесшовные или

электросварные трубы, а для газопроводов паровой фазы СУГ низкого давления от резервуарных установок допускается применение

полиэтиленовых труб и соединительных деталей из ПЭ 100, многослойных полимерных труб и их соединительных деталей, а также

медных труб и соединительных деталей из меди и медных сплавов, за исключением соединений, выполненных прессованием.

Газопроводы из стальных труб и их соединительные детали могут применяться для наружной и внутренней прокладки для всех

давлений для природного газа и до 1,6 МПа включительно — для СУГ.

66.

Чтение чертежей и схемДля сетей газораспределения и газопотребления при соответствующем обосновании допускается применение труб и

соединительных деталей из иных материалов, применение которых разрешено в установленном порядке. Сварные соединения труб по

своим физико-механическим свойствам должны соответствовать характеристикам основного материала свариваемых труб.

Материал труб, материал арматуры и соединительных деталей выбирается с учетом давления газа, расчетной температуры

наружного воздуха в районе строительства и температуры стенки трубы при эксплуатации, грунтовых и природных условий, наличия

вибрационных нагрузок и т.д.

Требования стальным, медным и металло-полимерным трубам, также ГОСТ Р 58095.0—2018

67.

Чтение чертежей и схемМаркировка труб. ГОСТ 10692-2015

Стальные трубы.

Маркировка должна быть нанесена на наружную поверхность каждой трубы или на ярлык, прикрепляемый к каждому пакету

или бунту, или на внутреннюю поверхность труб. Маркировка может быть нанесена по периметру или вдоль оси трубы.

Допускается нанесение маркировки в несколько строк.

Маркировку клеймением труб толщиной стенки 7 мм и более допускается наносить на один из торцов трубы, при этом на

наружной поверхности концов труб должна быть нанесена светлой краской полоса, указывающая на расположение маркировки на

торцах.

Содержание маркировки, наносимой на поверхность труб, должно включать, как минимум:

- товарный знак и/или наименование изготовителя;

- размеры;

- марку стали и/или класс (группу) прочности, если применимо.

Содержание маркировки, наносимой на ярлык, должно включать, как минимум:

- товарный знак и/или наименование изготовителя;

- обозначение документа на трубы;

- размеры;

- марку стали и/или класс (группу) прочности труб, если применимо;

- дату приемки.

Чугунные трубы

Содержание маркировки, выполняемой на поверхности труб литьем, должно включать, как минимум:

- товарный знак и/или наименование изготовителя;

- условный проход;

- год изготовления.

Содержание маркировки, наносимой на ярлык, должно включать, как минимум:

- товарный знак и/или наименование изготовителя;

- обозначение документа на трубы;

- условный проход;

- марку чугуна;

68.

Чтение чертежей и схемПолиэтиленовые трубы

ГОСТ Р 58121.2-2018

При нанесении маркировки методом печати цвет печатной информации должен отличаться от основного цвета трубы.

Размер маркировки должен обеспечивать ее разборчивость без применения увеличительных приборов.

Характеристика

Маркировка или обозначение

Условное обозначение трубы без слов: «Труба», Условное обозначение

«приложение А», «приложение В»

Наименование и/или обозначение

Наименование и/или торговая марка изготовителя

Для трубы dn≤32 мм;

Например,

Номинальный наружный диаметр х номинальная толщина 32х3,0

стенки (dn х en)

Для трубы dn>32 мм;

Например,

Номинальный наружный диаметр dn

200

SDR

SDR 11

Тип трубы

Например, «приложение А» ли «приложение В»

Материал и обозначение

Например, ПЭ100, марка полиэтилена

Информация изготовителя

Область применения

Например, ГАЗ

* Для идентификации труб должны быть указаны следующие данные:

- дата изготовления (год, месяцы) в виде даты или кода;

- наименование или код места производства (если производитель имеет несколько площадок);

- номер партии труб.

Интервал нанесения маркировки (между последним символом предыдущей и первым символом последующей

маркировки) — не более 1 м.

69.

Чтение чертежей и схемУсловное обозначение

Условное обозначение труб состоит из: слова «Труба», краткой формы обозначение материала (ПЭ 80, ПЭ

100, где цифры обозначают десятикратное значение MRS), обозначение транспортируемой среды (ГАЗ),

стандартного размерного отношения (SDR), номинального наружного диаметра и номинальной толщины

стенки, типа трубы по приложению А или В или нормативной документации, обозначения настоящего

стандарта.

Примеры условных обозначений:

Труба из полиэтилена ПЭ 80, SDR 11, номинальным наружным диаметром 20 мм и номинальной

толщиной стенки 2,3 мм, с соэструзионными слоями:

Труба ПЭ 80 ГАЗ SDR 11 20 х2,3, ГОСТ Р 58121.2-2018

Труба из полиэтилена ПЭ 100, SDR 11, номинальным наружным диаметром 630 мм и номинальной

тольщиной стенки 30 мм, с удаляемым защитным слоем:

Труба ПЭ 100 ГАЗ SDR 21 630 х 30 ГОСТ Р 58121.2-2018

70.

Чтение чертежей и схемКоррозия металлов

Коррозией металлов и сплавов называют разрушение их под влиянием внешней среды. Коррозия приводит изделия в негодность, так как

материал теряет свою прочность.

Электрохимической коррозией называется коррозию, сопровождающуюся появлением электрического тока. Обусловлена она наличием

жидкости электролита. При соприкосновении металла с электролитом ионы с поверхности металла переходят в электролит, происходит растворение

металла в электролите.

Химической коррозией — называют коррозию, не сопровождающуюся появлением электрического тока. На металл действует сухой газ или

жидкость — неэлектролит. На поверхности металла образуется пленка оксида.

Атмосферная коррозия - коррозия на открытом воздухе – совмещает особенности химической и электрохимической коррозии.

Коррозия подразделяется на поверхностную (сплошную, равномерную), местную и межкристаллитную.

Поверхностная происходит одновременно по всей поверхности изделия, её легко заметить и определить степень разрушения и срок службы

детали.

Местная — характерна тем, что разрушения начинается на отдельных участках и распространяется в глубь металла незаметно, что

представляет большую опасность. Такой вид коррозии называют точечной.

Межкристаллитная распространяется в глубь металла в промежутки между кристаллами, не вызывая заметных изменений на поверхности.

Металл теряет прочность, что ведет к авариям.

Существует много способов защиты от коррозии:

- нанесение металлических покрытий (олово, никель, хром, медь, цинк) путем погружения в расплавленный металл, гальваническим

методом, диффузионным, металлизацией распылением, планкированием);

- нанесение неметаллических покрытий (масляные краски, лаки, пластические массы, резина, эмали, смазки и т.д.) путем окраски,

гуммирования, асфальтирования, эмалирования, распылением расплавов и др.

- нанесения химических покрытий — (на поверхности металла создаются окисные пленки, хорошо сопротивляющиеся коррозии) путем

оксидирования, воронения, фосфатирования, анодирования, хромирования.

- электрохимическая защита – защита, применяемая для изделий, находящихся в токопроводящей среде, путем создания гальванических пар,

в которых разрушается защитный металл-протектор;

- легирование — введение в состав металла добавок, которые делают данный сплав коррозионностойким. Для стали такими элементами

являются хром и никель. Легированием получают нержавеющие, жароупорные и кислотоупорные стали.

71.

Чтение чертежей и схемПрокладочные и уплотнительные материалы

Прокладочные и уплотнительные материалы применяют для герметизации резьбовых и фланцевых

соединений трубопроводов, арматуры, а также для герметизации соединений в самой арматуре. К

прокладочному материалу предъявляются требования исходя из условий работы оборудования.

По возможности он должен быть: дешевым и доступным, так как в процессе эксплуатации приходится

заменять прокладки.

При использовании металлической прокладок металл прокладок не должен пластически деформировать

уплотняющие поверхности, поэтому металл прокладок должен иметь твердость и предел текучести ниже, чем

металл уплотняемых поверхностей фланцев или патрубков, не должен образовывать с металлом оборудования

электролитическую пару. Коэффициент линейного расширения материала прокладки желательно иметь близким к

коэффициенту линейного расширения материала оборудования и болтов или шпилек.

72.

Чтение чертежей и схемВыбор материала для прокладки осуществляется с учетом того, что она должна:

- выдерживать предусмотренные проектом нагрузки, в том числе перепады давления;

- нивелировать дефекты уплотняемой поверхности;

- заполнять пространство между соединенными элементами.

То есть прокладка должна быть эластичной, прочной и плотной.

Чтобы плотность достигалась легко, материал прокладки должен быть упругим, т.е. упруго

деформироваться под действием возможно малых усилий; прочность прокладочных

материалов должна быть достаточной, чтобы при затяжке среды давлением прокладка не

раздавливалась или не выжималась в сторону между уплотняемыми поверхностями; материал

прокладки должен сохранять свои физические свойства при рабочей температуре среды и не

должен подвергаться действию коррозии.

В зависимости от среды, рабочего давления и температуры для изготовления прокладок

применяют различные материалы.

Самым известным материалом, соответствующим этим требованиям, является лен.

Льняная прядь активно используется для уплотнения стыков газо- и водопроводов.

Более современные материалы – пасты, нити, герметики, лента.

Льняная лента плотно наматывается на резьбу, создавая плотную прослойку. Плюсы

способа – дешевизна, высокий уровень адгезии, прочность зафиксированного стыка.

Раньше волокна льна использовали со свинцовым суриком, пропитанным олифой. Сейчас

все чаще в ход идут специальные уплотнительные пасты

73.

Чтение чертежей и схемПасты на основе масел и смол

Масляные и смоляные составы не затвердевают. Нанесенная на стык субстанция остается

вязкой долгое время, эффективно противостоит проникновению газа во внешнюю среду.

Большой плюс — легкое нанесение, справиться с которым под силу даже начинающему

слесарю. Минусы — отсутствие неподвижной фиксации, низкая устойчивость к давлению.

При повышении давления в газопроводе паста постепенно выдавливается из соединения.

74.

Чтение чертежей и схемВысыхающие пасты-герметики

Основой этих составов являются растворители. После нанесения вещество высыхает, обеспечивает прочную

фиксацию. Может использоваться отдельно или в паре с льняной подмоткой для газовых соединений.

Зная, что резьбовое соединение уплотнено высыхающим герметиком, стоит периодически проверять его,

подтягивать при помощи ключа. Это касается любых видов труб

К преимуществам высыхающих герметизирующих паст специалисты относят прочность получаемых соединений.

Кроме того, состав легко наносить: во время обработки он выступает в роли смазки, а засыхать начинает, уже находясь

в резьбовом зазоре. Из недостатков выделяют склонность к усадке.

75.

Чтение чертежей и схемАнаэробные клеевые составы

Вязкий, полимеризующийся без усадки клей

— лучший герметик для резьбовых и фланцевых

газовых соединений. Заполняя пространство в

стыках, он застывает только там, снаружи

оставаясь жидким и вязким.

Излишки клея легко удалить с поверхности, а

доза, попавшая внутрь, останется на нужном

месте и быстро полимеризируется.

Для удобства монтажа производители

предлагают клеи с разным временем засыхания.

Оно варьируется от 3 минут до нескольких часов.

Это стоит учитывать при выборе состава

Единственным недостатком анаэробного

клея является невозможность его использования

при низких температурах. При сильном минусе

резко увеличивается время полимеризации. А в

некоторых ситуациях она может и вовсе не

наступить

76.

Чтение чертежей и схемУплотнительная нить из нейлона

Принцип использования нейлоновой нити схож со способом применения льняного волокна: материал

наматывается на внешнюю резьбу одного элемента, а затем прижимается внутренней резьбой другого.

Паронит (этот материал изготовляют из асбеста и каучука путем вулканизации и вальцевания под большим

давлением. Теплостойкость паротита зависит от содержания в нем резины, Паронит содержит 60-70%- —

асбестового волокна, 12-15% каучука, 15-18% минеральных наполнителей и 1,5-20% серы. Паронит является

универсальным прокладочным материалом и используется для холодных и горячих газов и воздуха насыщенного

и перегретого пара, масел и нефтепродуктов и других при температуре до 4500°С. Коэффициент трения паронита

по металлу равен 0,5. Упругость паронита невелика. Паронит и паронитовые кольца используют в качестве

прокладок для фланцевых соединений с температурой не выше 1000°С.

77.

Чтение чертежей и схемПластмассы. Пластикат полихлорвиниловый по своей

эластичности наиболее близок к резине. Он легко дёформируется и

уплотняет фланцевые соединения при относительно небольших

затягивающих

усилиях.

Для

применения

рекомендуется

полиэтилен высокой плотности (ВД) по и низкой плотности (НД).

ФУМ (Фторопласт-4) — фторопластовые уплотнительные

материалы, лента и шнур. Уплотнительная лента и шнур ФУМ

изготовляются из фторопласта 4Д (80-83%), смягченного

вазелиновым маслом (17-20%). Фторопласт 4Д не растворяется ни в

одном из известных растворителей, стоек ко всем щелочам и

другим

агрессивным

средам.

Допускается

применять

фторопластовый уплотнительный материал ГФУМ1 в виде ленты

марки 1 и шнура марок В и К.

Лента применяется для уплотнения резьбовых соединений

трубопроводов Dу 65 мм, шнур — для уплотнения контргаек, а

также в качестве сальниковой набивки в арматуре вентильного и

кранового типов в виде прокладок плоского и круглого сечений. А

также для сложных прокладок, у которых сердцевина выполнена из

асбеста, резины или гофрированной стали, а облицовка — из

фторопласта.

78.

Чтение чертежей и схемРезина. Резины обладает высокой эластичностью, что позволяет легко достичь плотности между

металлической поверхностью и прокладкой при малых усилиях зажатия. Резина практически непроницаема для

газов и жидкостей, имеет достаточную химическую стойкость.

Для прокладок обычно рекомендуется применять листовую техническую резину без тканевых прокладок. По

твердости резину подразделяют на мягкую (м), средней твердости (с) и повышенной твердости (п). По стойкости

резину подразделяют на теплостойкую (Т) и морозостойкую (М). Рекомендуется применять маслобензостойкую

резину (МБ) марок А и Б, в зависимости от степени стойкости.

79.

Чтение чертежей и схемМатериалы для металлических прокладок

Металлические прокладки изготовляют из листового материала в виде плоских колец прямоугольного

сечения. Металлические прокладки обеспечивают достаточную плотность при высоких давлениях и температурах

среды, имеют коэффициент линейного расширения, близкий к коэффициенту линейного расширения материала

фланца и шпилек или болтов, а также могут быть использованы несколько раз после соответствующего ремонта.

К недостаткам следует отнести необходимость создания больших усилий для обеспечения плотности

соединения, относительно низкие упругие свойства и относительно высокую стоимость изготовления. Для

изготовления прокладок рекомендуется использовать листы алюминиевые отожженные или ленты из алюминия и

алюминиевых сплавов отожженные); медь листовую мягкую марок М1 и М2

Набивочные материалы

Для обеспечения плотности отдельных узлов запорной арматуры и различных конструкций используют

сальниковые набивки, рассчитанные на работу в широком диапазоне давлений и температур для воды, пара,

различных газов, горючих и агрессивных сред.

В зависимости от условий работы набивки выпускают из хлопчатобумажных, пеньковых, джутовых, льняных и

асбестовых шнуров различного плетения (квадратного или круглого сечения скатанные шнуры без плетения или

чесания волокна); с сердечником, армированные

или неармированные, сухие и пропитанные антифрикционными и другими составами, тальк, графит, резина,

фторопласт стекловолокно. Материалы сальниковых набивок должны иметь высокие упругие свойства, физическую

стойкость против действия рабочей среды и возможно малый коэффициент трения.

Графит — кристаллическое вещество серо-стального цвета, мягкое и жирное на ощупь; выпускают в виде

тонкоразмолотого порошка и в виде чешуек. Чешуйчатый графит применяют для пропитки сальниковых набивок и

паронитовых прокладок.

80.

Чтение чертежей и схемСмазочные материалы

Для обеспечения нормальной работы, уменьшения трения и предупреждения износа движущихся и

вращающихся частей оборудования, приборов и некоторых видов арматуры (например, самосмазывающейся), а

также для временной защиты металлических поверхностей широко используют различные смазки.

Смазочные материалы разделяются на смазочные масла — жидкие материалы и консистентные смазки.

Уплотняющие поверхности чугунных газовых кранов смазывают специальной кальциевой смазкой на

касторовом масле. Смазка применима при температуре от 30 до +60° С. Уплотняющие поверхности кранов из

цветных сплавов (бронзы и латуни) смазывают смазкой «Карбюр». Смазка пригодна для температуры от 30 до +50°

С.

Для уплотняющих поверхностей чугунных и стальных задвижек применяют синтетическую смазку типа 1-13С.

Для консервации деталей оборудования на время складского хранения наилучшую защиту создает пушечная

смазка УНЗ Может быть также рекомендован состав, который приготовляется следующим образом: в приборное

масло, подогретое до температуры 50-60° С, высыпают измельченный парафин и размешивают до полного

растворения. Кроме того, рекомендуется консервационное масло НГ-204у.

Притирочные материалы

Притирочные материалы (порошки стеклянной пыли, наждака, корунда, карборунда, пасты ГОИ и др.)

применяют для притирки поверхностей уплотнения различной арматуры.

Притирочные порошки и пасты используют в зависимости от твердости металла притираемых поверхностей.

Для грубой притирки бронзовых поверхностей применяется стеклянная пыль.

Наждачный порошок также пригоден для грубой притирки бронзовых и чугунных деталей и карборундовый —

для притирки поверхностей из твердых металлов.

Для доводки уже притертых поверхностей применяют главным образом пасту ГОИ (состоящая из окиси хрома,

стеарина и силикагеля). Она изготовляется трех сортов: грубая — черного цвета, средняя — темно-зелёного цвета,

тонкая — светло-зеленого цвета.

81.

Чтение чертежей и схемПеревозка и хранение стальных труб

Способы и виды упаковки должны обеспечивать сохранность изделий и безопасность выполнения погрузочно-разгрузочных

операций.

По требованию заказчика для защиты от воздействия окружающей среды на изделия может быть нанесено временное

консервационное покрытие, обеспечивающее защиту поверхности изделий на период транспортирования и хранения.

По требованию заказчика на концы изделий без резьбы должны быть установлены полимерные колпачки, вставки или

заглушки, резиновые кольца или другие средства защиты от механических повреждений.

Трубы наружным диаметром до 159 мм включительно и профильные трубы с шириной хотя бы одной из сторон до 160 мм

включительно должны быть увязаны в пакеты и/или упакованы в ящики.

Трубы, упакованные в ящики, должны быть надежно закреплены для предотвращения свободного перемещения внутри

ящиков при транспортировании.

Масса одного грузового места труб должна быть не более 10 т.

Упаковка чугунных труб

Трубы условным проходом до 150 мм включительно должны быть увязаны в пакеты и упакованы в ящики.

Для предотвращения механических повреждений гладкие концы (бурты) труб наружным диаметром 200 мм и более

обвязывают технической или хозяйственной веревкой или устанавливают на них защитные кольца шириной не менее 15 мм.

Хлопчатобумажные веревки или веревки из лубяных волокон должны быть пропитаны тем же консервационным материалом,

который нанесен на наружную поверхность труб.

При хранении должна обеспечиваться сохранность изделий по качеству и количеству, а также рациональное размещение

изделий, исключающее их перепутывание и утерю идентификационных данных.

Изделия могут храниться в сухих закрытых помещениях, под навесами или на площадках открытого хранения.

Порядок укладки изделий на местах хранения и условия хранения зависят от вида изделий, габаритных размеров изделий,

вида и способа упаковки, наличия консервационного покрытия.

Рекомендуется каждое место хранения снабжать табличкой, содержащей идентификационные данные размещенных на

данном месте изделий.

Между рядами пакетов труб должно быть уложено не менее трех деревянных, полимерных или композитных прокладок

толщиной не менее 35 мм, равномерно распределенных по длине пакетов.

82.

Чтение чертежей и схемПолиэтиленовые трубы

Транспортирование и хранение труб и соединительных деталей осуществляют, в соответствии с требованиями технических условий на

трубы и соединительные детали, а также положениями настоящего СП.

Трубы, скрепленные в пакеты, перевозятся автотранспортом, оборудованным платформами и кузовами; расстояние между увязками на

пакетах - не более 3 м. Перевозка на плетевозах не допускается.

При перевозке труб автотранспортом длина свешивающихся с кузова машины или платформы концов труб не превышает 1,5 м.

Узлы трубопроводов доставляют на объекты строительства, как правило, в контейнерах, в которых они надежно закреплены. На

контейнеры наносится надпись "Не бросать".

Трубы при перевозке укладывают на ровную поверхность транспортных средств, предохраняя их от соприкосновения с острыми

металлическими деталями.

Транспортировка, погрузка и разгрузка труб, как правило, производятся при температуре наружного воздуха не ниже -20°C. Допускается

погрузку, разгрузку и транспортировку труб в пакетах производить при температурах не ниже -40°С; при этом следует избегать резких рывков,

соударений.

Трубы должны храниться в закрытом помещении или под навесом для исключения воздействия прямых солнечных лучей в

горизонтальном положении в один ряд или укладываться в штабели.

Допускается хранение труб на открытых площадках сроком не более 3 месяцев.

Высота штабеля при предполагаемом сроке хранения свыше двух месяцев не должна превышать 2,0 м. При меньших сроках хранения

высота штабеля должна быть не более 3,0 м для труб типа SDR 17,6 (С-ГАЗ) и не более 4,0 м - для труб SDR 11 (Т-ГАЗ).

Соединительные детали хранят в закрытых складских помещениях при температуре окружающего воздуха от -50°С до +50°С в условиях,

исключающих их деформирование, попадания масел и смазок (укладывают в полиэтиленовые мешки), не ближе 1 м от нагревательных

приборов.

Для предохранения штабелей труб от раскатывания крайние трубы необходимо подклинивать. С этой целью можно использовать и

другие приемы или средства (упоры-ограждения, сборно-разборные стеллажи и т.п.).

Трубы при складировании укладывают в "седло" или послойно с прокладками между ярусами (при укладке пакетов). Бухты хранят

уложенными в горизонтальном положении.

Гарантийный срок хранения полиэтиленовых труб определяется техническими условиями.

При выполнении подъемно-транспортных работ применяют мягкие стропы из полимерных материалов или мягкие монтажные

полотенца типа ПМ.

83.

Тема 4.Основные

характеристики

природного и сжиженного

газов. Горение газов

84.

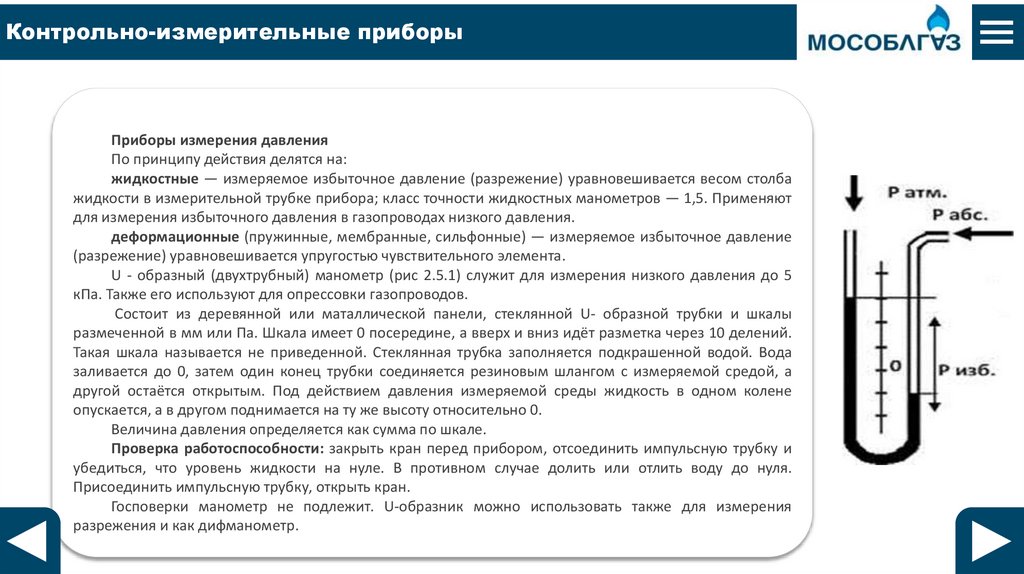

Основные характеристики природного и сжиженного газов.Горение газов

В качестве топлива используют два вида газа: природный газ (сетевой) по ГОСТ-5542-2014, и сжиженный газ (пропан, бутан) по ГОСТ Р

52087-2003.

Состав.

В газе до 98% содержится углеводорода - метана (СН4), остальное примеси-2%.

Горючие примеси - этан, пропан, бутан, сернистые вещества.

Не горючие примеси – кислород, азот, углекислый газ, влага и механические примеси.

Содержание вредных примесей, не более:

• меркаптановая сера 0,036 г/м3;

• кислород 0,05% по объему;

• сероводород 0,02 г/м3;

• углекислый газ 2,5% по объему;

• механические примеси 0,001 г/м3.

Судя по составу, газ не обладает ни цветом, ни запахом.

Одоризация.

Что бы обнаружить утечку газа по запаху в него специально добавляют пахучее вещество - одорант Процесс добавления одоранта

называется одоризацией. В качестве одоранта используют сернистое вещество – этилмеркаптан. Это легковоспламеняющаяся жидкость с

неприятным специфическим запахом, ядовита. Одоранта добавляют столько, чтобы при утечке газа и скоплении его в помещении в количестве

1% по объёму мы бы ощущали запах не менее 3 баллов.

85.

Основные характеристики природного и сжиженного газов.Горение газов

Физико-химические свойства природного газа.

Плотность.

Плотностью называется масса вещества в единице объёма

Плотность метана = 0,7 - 0,8 кг/м3

Плотность воздуха = 1,29 кг/м3

Газ легче воздуха и при утечке стремится вверх, но легко рассеивается по всему объёму

Низшая теплота сгорания QН =7600 ккал/м3

Температура воспламенения - это такая температура, до которой нужно нагреть первые порции газа, выходящего из горелки.

Температура воспламенения природного газа = 537оС.

Температура горения - это температура самого газового факела. Температура горения теоретическая 2000оС, практическая 1400 –

1600оС

Взрываемость.

Взрыв это мгновенное взаимодействие горючего вещества с кислородом воздуха, с выделением энергии в виде тепла, света и взрывной

волны. Для взрыва необходимо три условия:

1.

Замкнутый объём

2.

Огонь, искра

3.

Определённая концентрация газа в воздухе, которая характеризуется:

- нижним концентрационным пределом распространения пламени (НКПР) – это минимальная концентрация газа в воздухе, выше

которой смесь горит и взрывается при внесении огня.

НКПР = 4,4% от объёма.

- верхним концентрационным пределом распространения пламени (ВКПР) – это максимальная концентрация газа в воздухе, выше

которой смесь становится не горючей. ВКПР = 17% от объёма.

В интервале от 4,4% до 17% смесь горит и взрывается в любых соотношениях. Если концентрация меньше 4,4%, то взрыва не будет, т.к.

мало газа, но возможно возгорание места утечки. Если концентрация больше 17%, то взрыва также не будет, т.к. мало воздуха, но возможно

возгорание в местах подвода воздуха (в щелях).

Действие на организм:

Природный газ не ядовит, но при большом скоплении в помещении он вытесняет воздух и может привести к удушью, если в помещении

не будет огня или искры. Наиболее опасные места, где можно получить удушье – это газовые колодцы и помещения ГРП.

86.

Основные характеристики природного и сжиженного газов.Горение газов

Положительные и отрицательные качества газа.

Положительные:

газ легко зажигается, быстро и полностью сгорает, образует только углекислый газ и пары воды, т.е. не загрязняется атмосфера и

не образуется твёрдых отходов в виде золы и шлака

диффузионно-активный газ

при сгорании газ выделяет много тепла

чист и гигиеничен в обращении

транспортируется по газопроводам, не требует складских помещений

при переходе котельной на газ облегчается труд персонала, повышается КПД котлоагрегата, автоматизируется процесс горения

газифицированные котельные подлежат внедрению автоматизированных систем управления

Отрицательные:

газ взрыво- и пожароопасен

при скоплении в помещении вызывает удушье

при неполном сжигании выделяет угарный газ

не имеет запаха, требует одоризации

87.

Основные характеристики природного и сжиженного газов.Горение газов

Сжиженные углеводородные газы (СУГ)

Сжиженными углеводородными газами (СУГ) называют углеводороды и их смеси, которые при температуре окружающего воздуха и

атмосферном давлении находятся в газообразном состоянии, а при относительно небольшом повышении давления переходят в жидкости, что