Similar presentations:

Устройство котлов и котельного вспомогательного оборудования

1. Частное образовательное учреждение дополнительного профессионального образования «Учебный комбинат» г.Артем

Курсы повышения квалификациирабочих по профессии:

13785 «Машинист котлов»

Преподаватель Попело Валентина Алексеевна

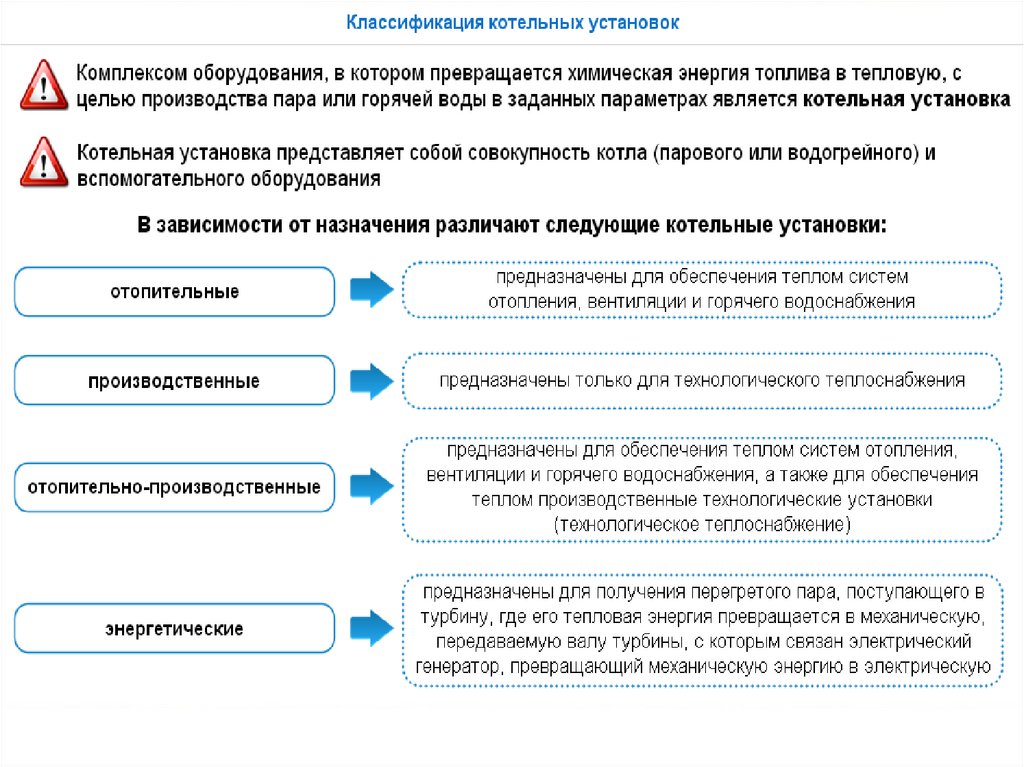

2.

Тема 2.3Устройство котлов и котельного

вспомогательного оборудования

Котел - мощный стационарный

водонагреватель, предназначенный

для получения горячей воды или

пара.

3.

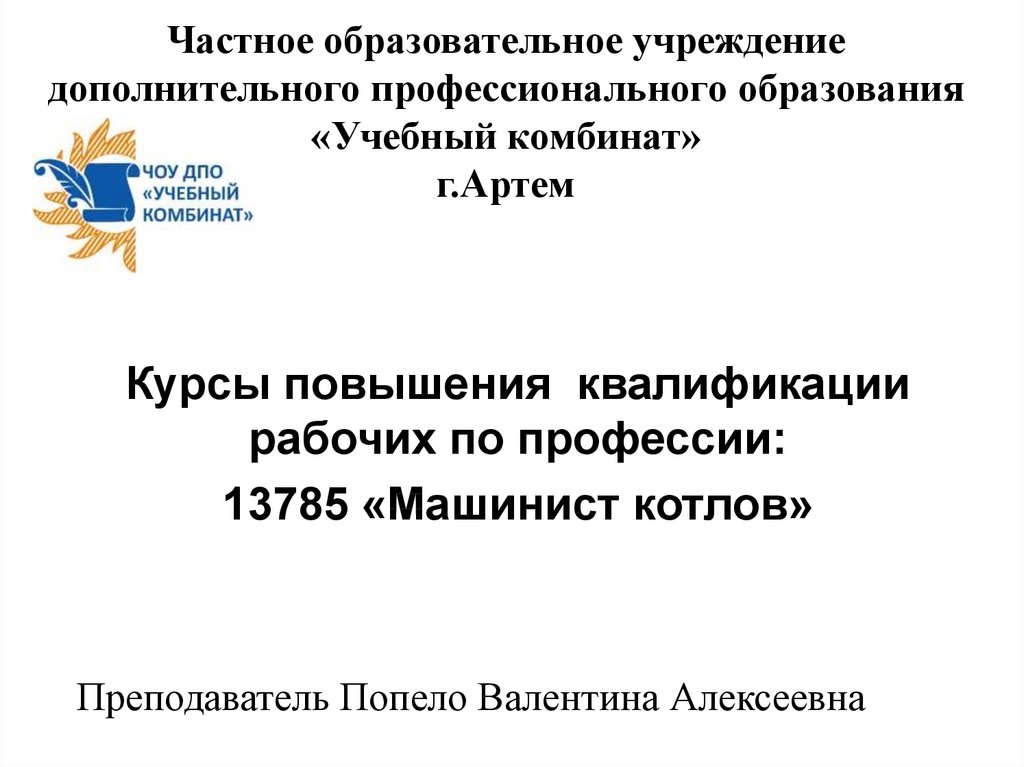

Типы котловКотлы паровые и

водогрейные, с

естественной

циркуляцией и

прямоточные

Котлы на

докритические и

сверхкритическое

давление пара

Основные характеристики котлов

4.

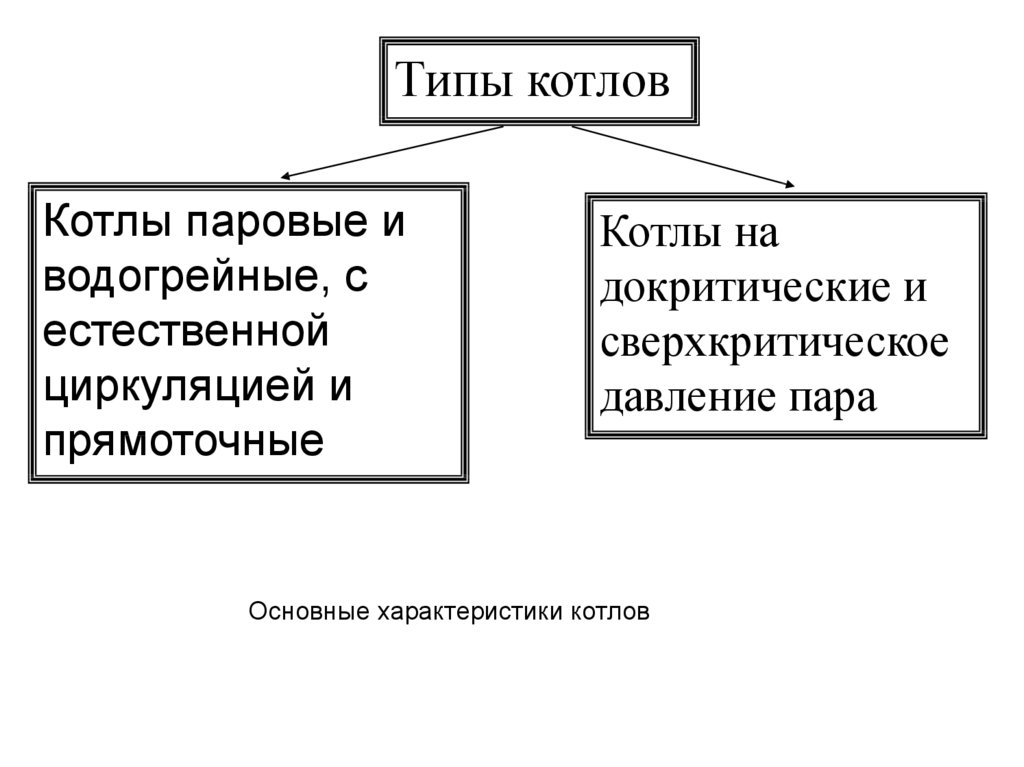

На перегретойводе 150 °С и

выше

Паровые

Низкотемпературные

до115

Промышленные

Энергетические

Классификация котлов по теплоносителю

Котлы

Водогрейные

5.

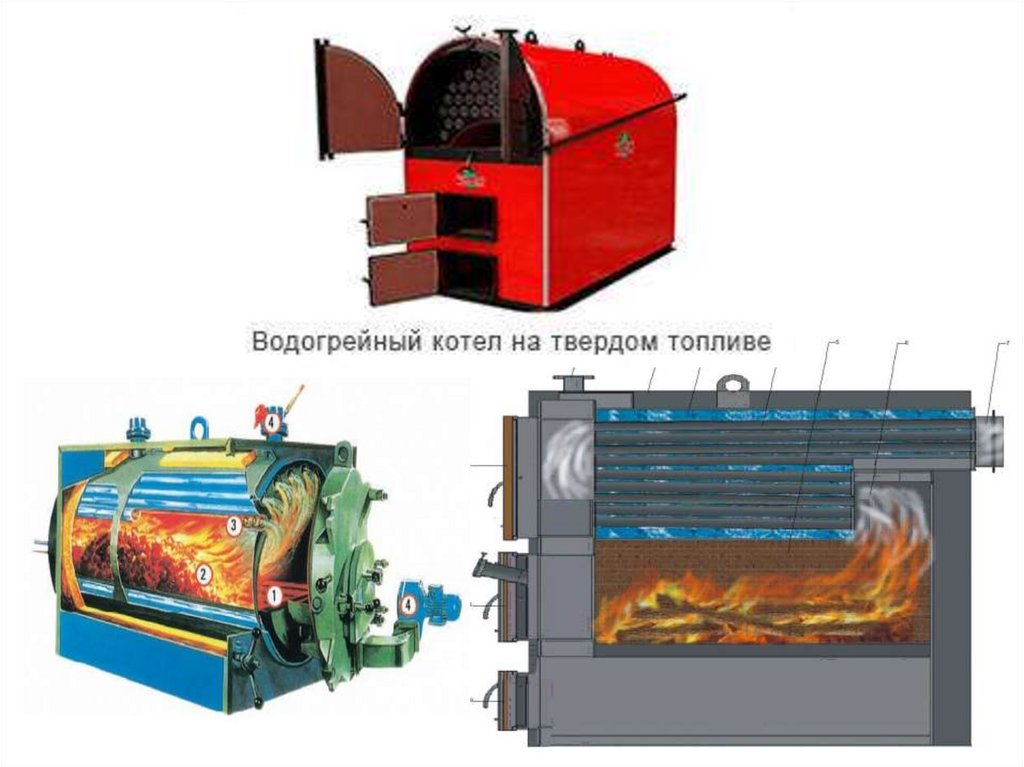

Классификация котлов по типу применяемого топливаГазовые

Жидкотопливные

(дизельные)

Котлы

Двухтопливные

(газомазутные)

На твердом

топливе

6.

7.

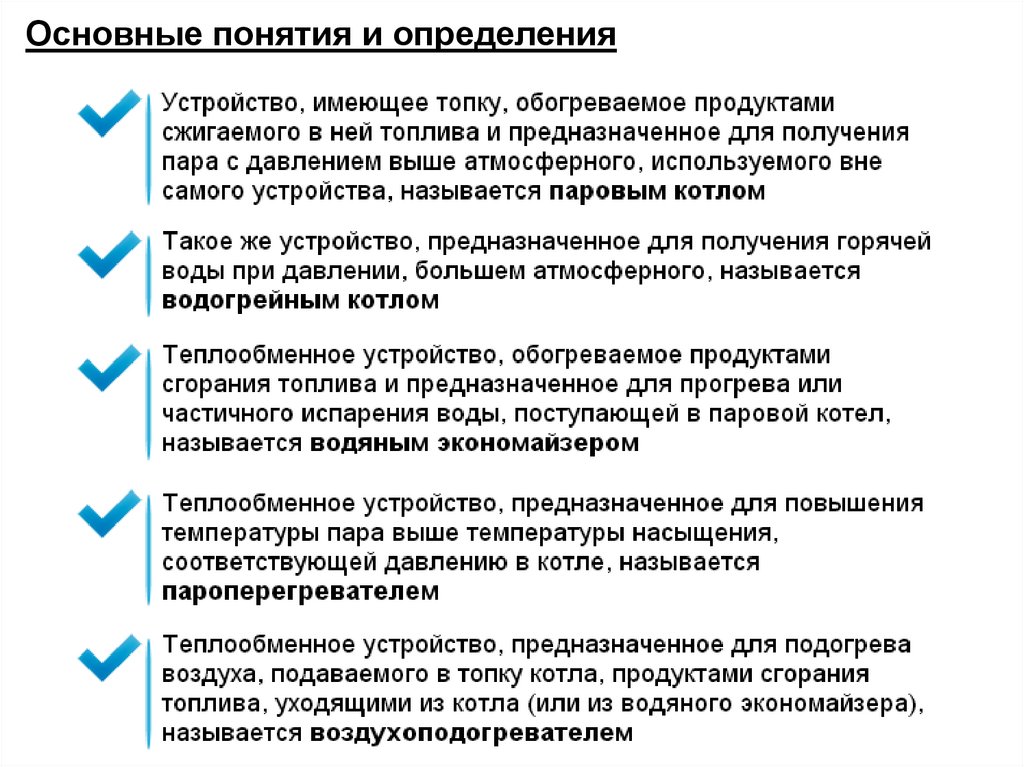

Основные понятия и определения8.

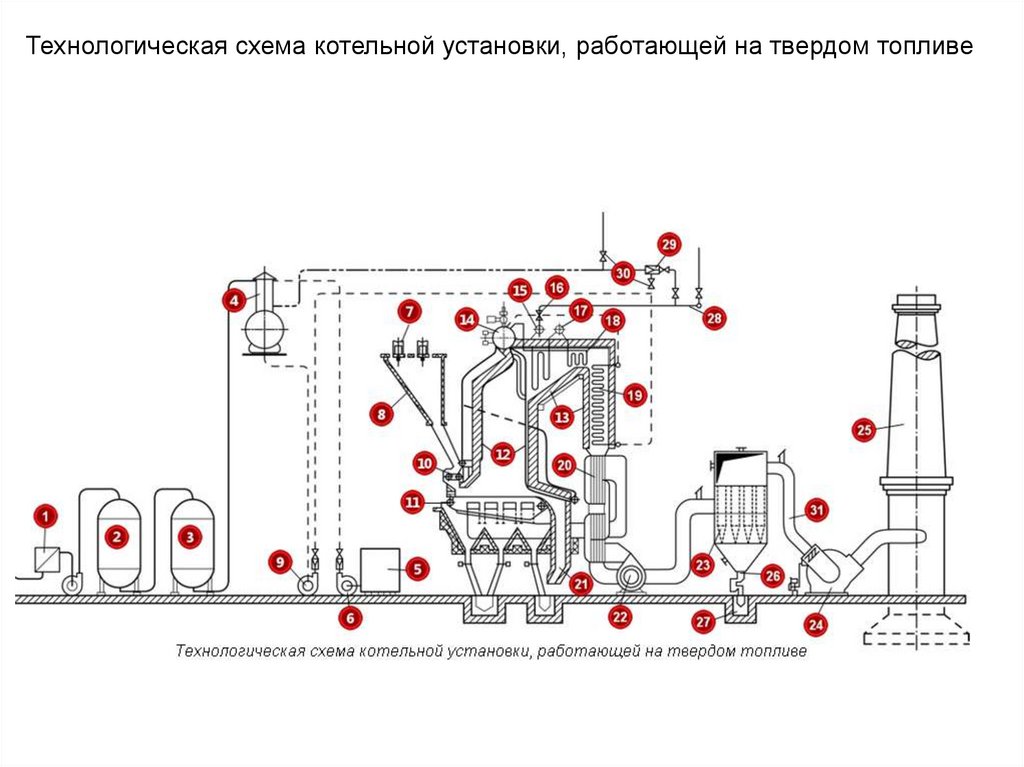

Технологическая схема котельной установки, работающей на твердом топливе9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

21.

22.

Паровые котлы малой и средней производительностиПаровые котлы малой и средней производительности

предназначены для выработки насыщенного и перегретого пара

давлением до 3,9 МПа и температурой до 450 °С.

23.

Паровые энергетические котлыПаровые энергетические котлы средней мощности объединяют

в одно семейство большое число различных типов

водотрубных котлов паропроизводительностью от 100 до 640

т/ч. Энергетические котлы средней мощности выпускаются на

среднее и высокое давление перегретого пара, при этом они

конструктивно выполняются как барабанными, с естественной

и принудительной циркуляцией, так и прямоточными. В

паровых котлах средней производительности наиболее часто

используются камерные пылеугольные и газомазутные топки. В

последние годы в этих котлах применяются также топочные

устройства, позволяющие сжигать низкокалорийное топливо в

циркулирующем кипящем слое, а также вихревые топки

различных конструкций.

24.

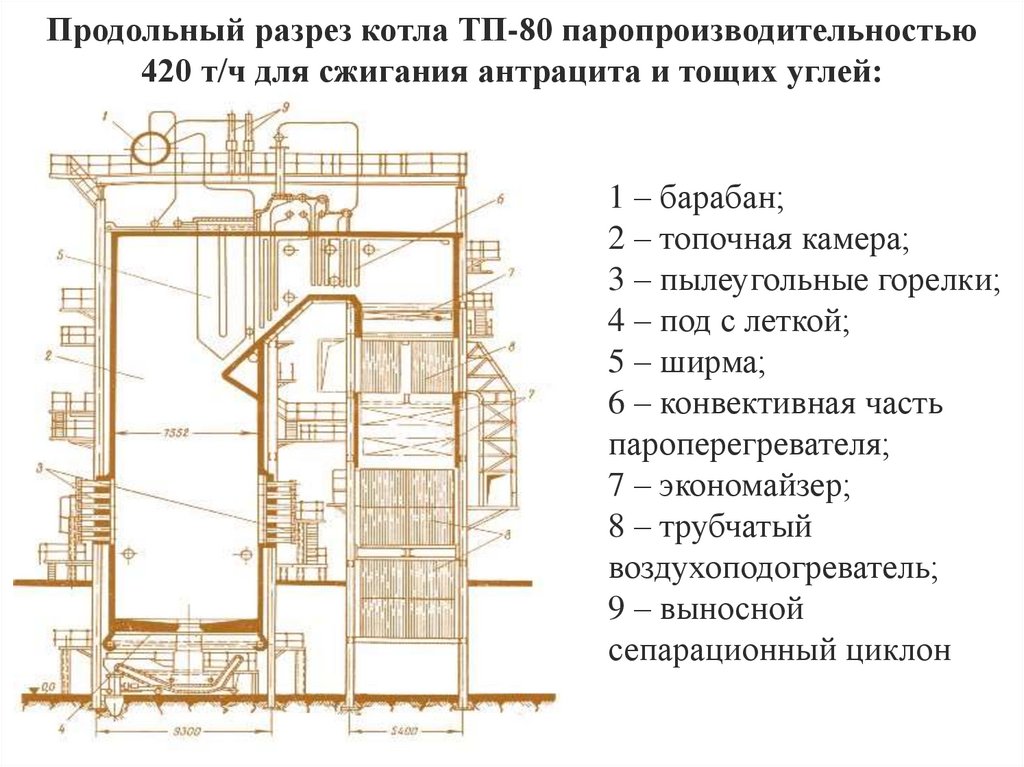

Продольный разрез котла ТП-80 паропроизводительностью420 т/ч для сжигания антрацита и тощих углей:

1 – барабан;

2 – топочная камера;

3 – пылеугольные горелки;

4 – под с леткой;

5 – ширма;

6 – конвективная часть

пароперегревателя;

7 – экономайзер;

8 – трубчатый

воздухоподогреватель;

9 – выносной

сепарационный циклон

25.

26.

27.

28.

29.

30.

31.

32.

33.

34.

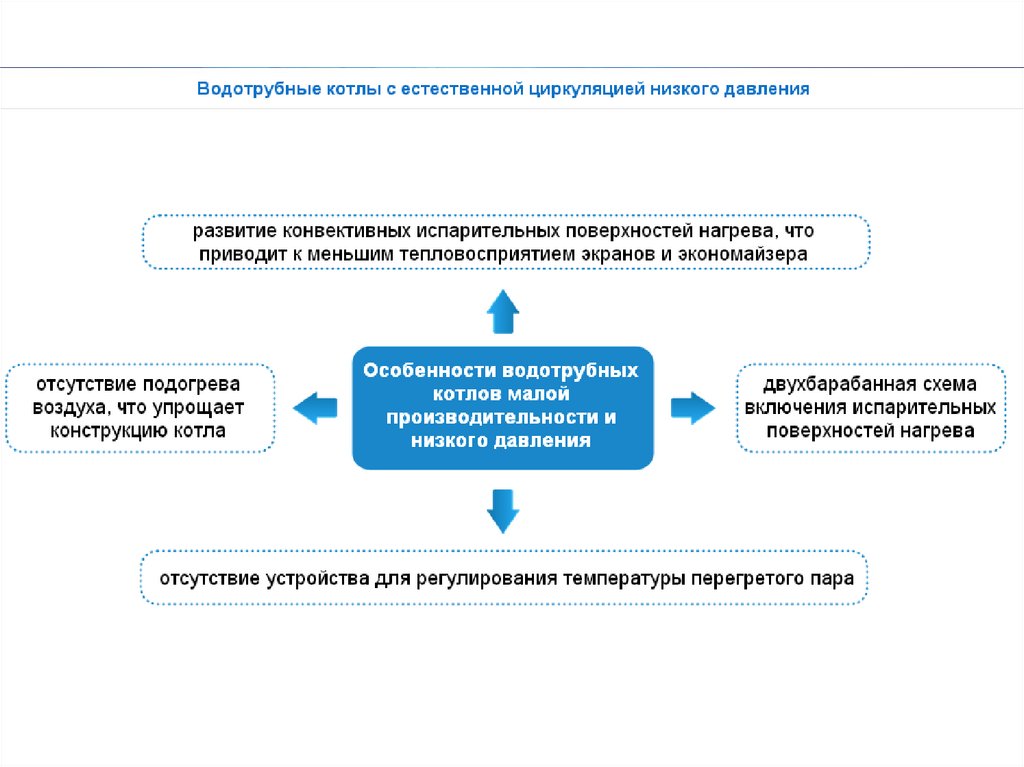

Водотрубные котлы с естественной циркуляцией низкого давления35.

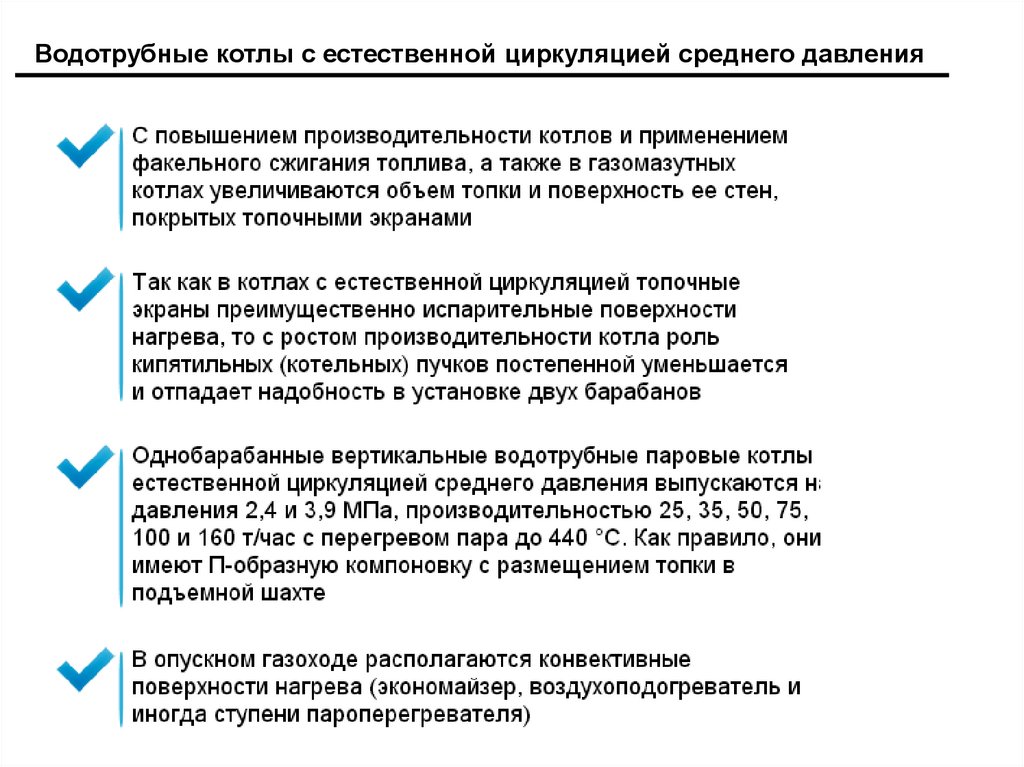

Водотрубные котлы с естественной циркуляцией среднего давления36.

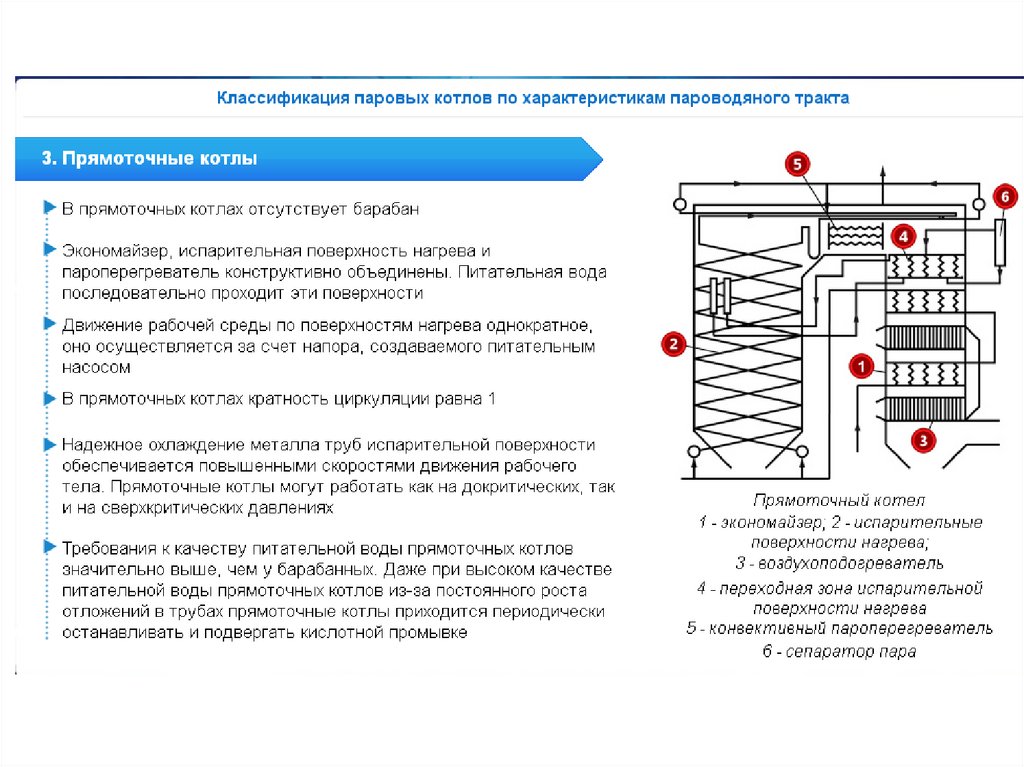

Прямоточные котлы37.

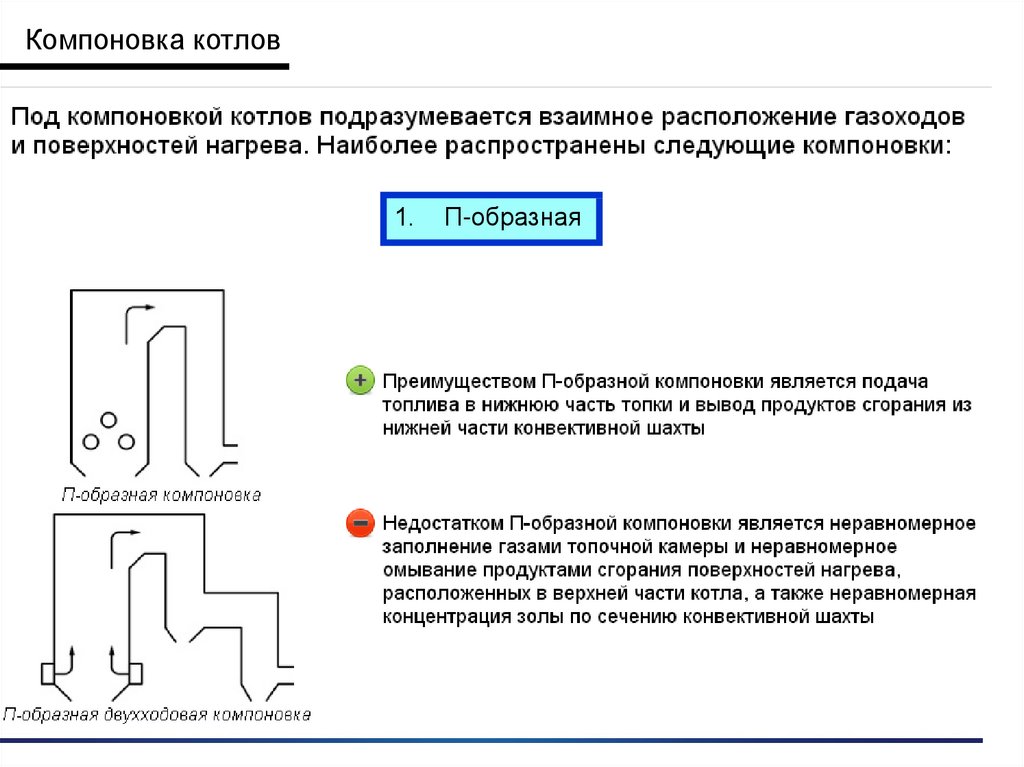

Компоновка котлов1.

П-образная

38.

2.3.

Т-образная

Трехходовая

39.

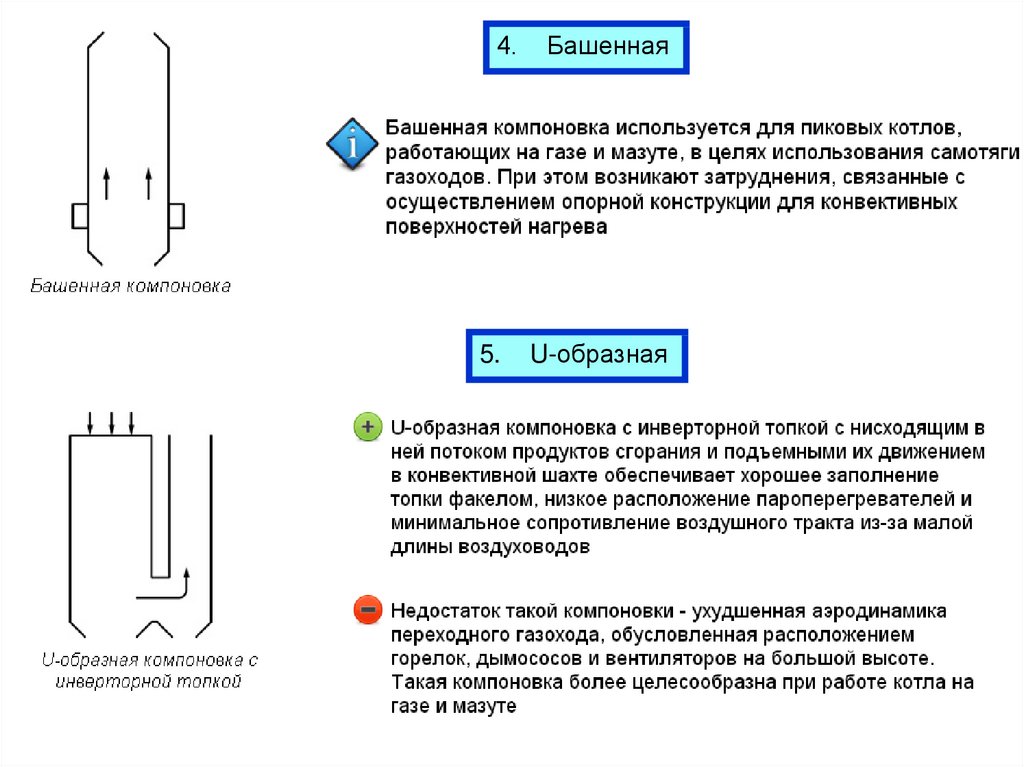

4.5.

Башенная

U-образная

40.

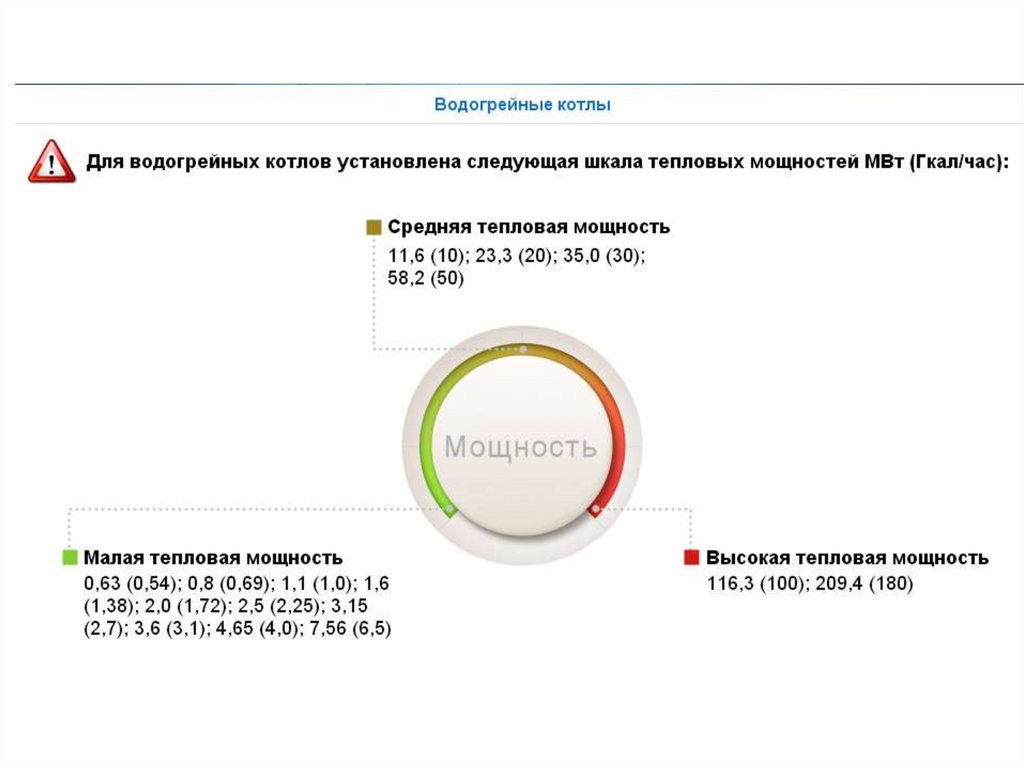

Водогрейные и пароводогрейные котлы41.

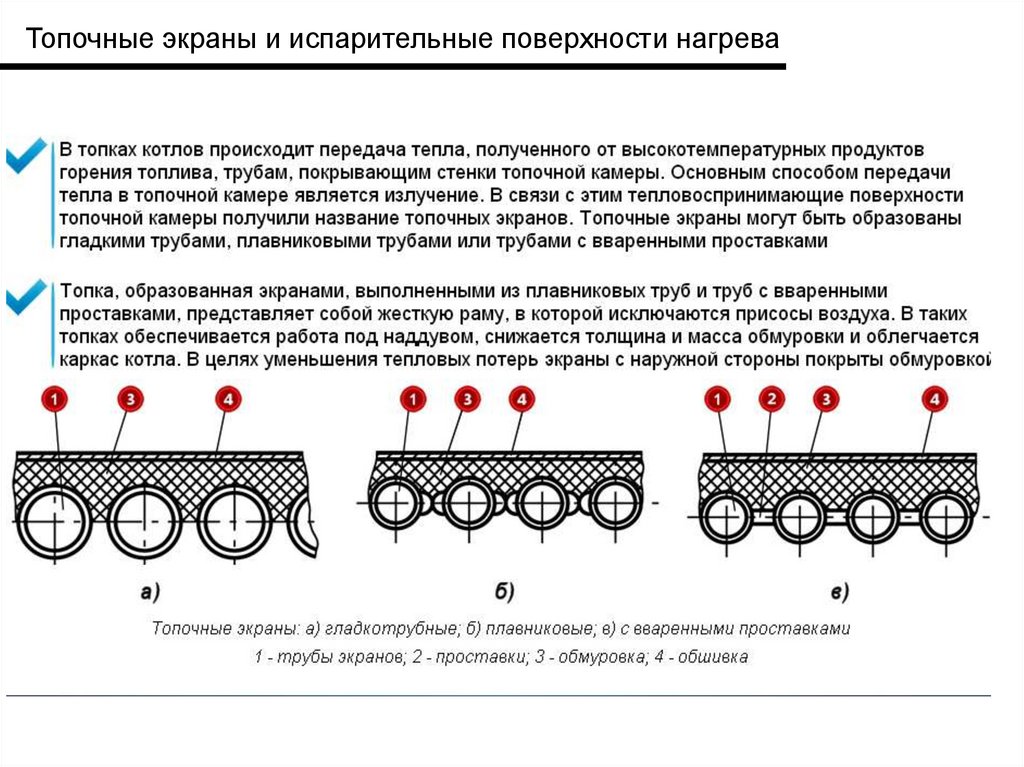

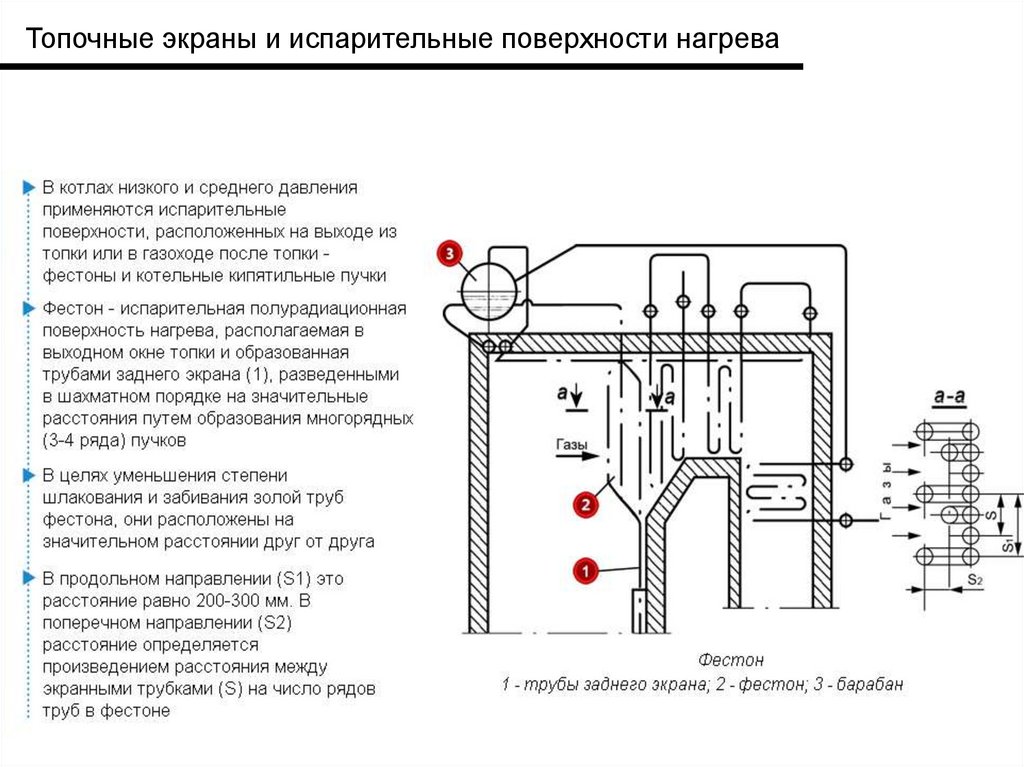

Топочные экраны и испарительные поверхности нагрева42.

Топочные экраны и испарительные поверхности нагрева43.

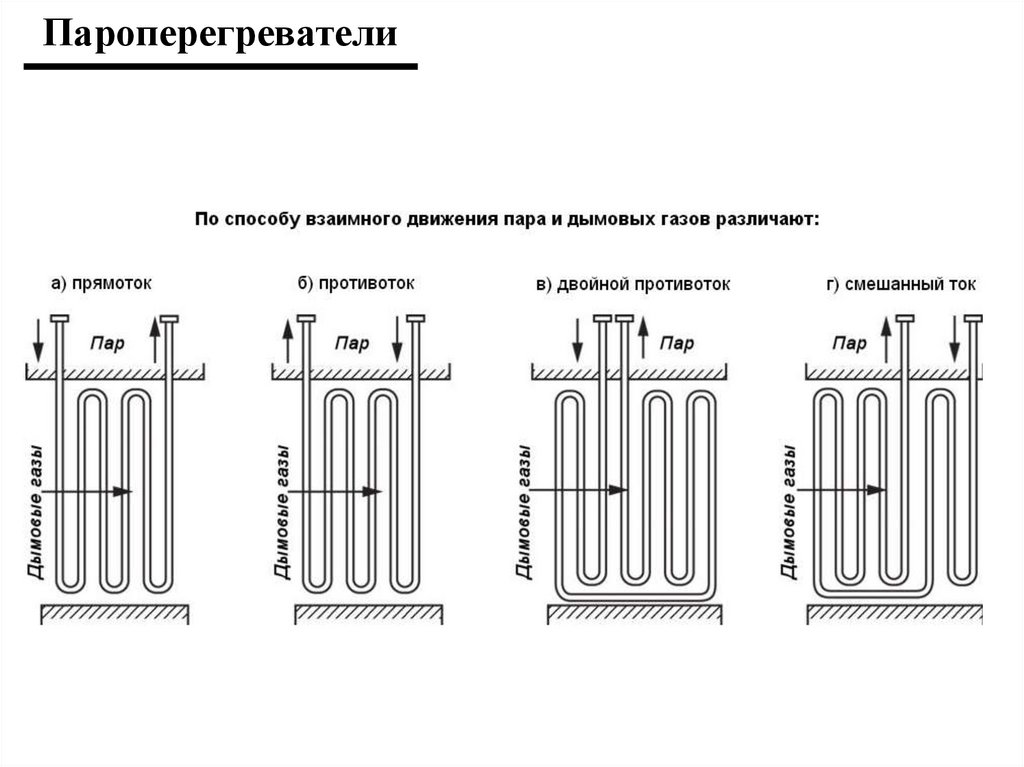

Пароперегреватели. Конструкции. Схемы.Регулирование температуры перегретого пара

44.

Пароперегреватели45.

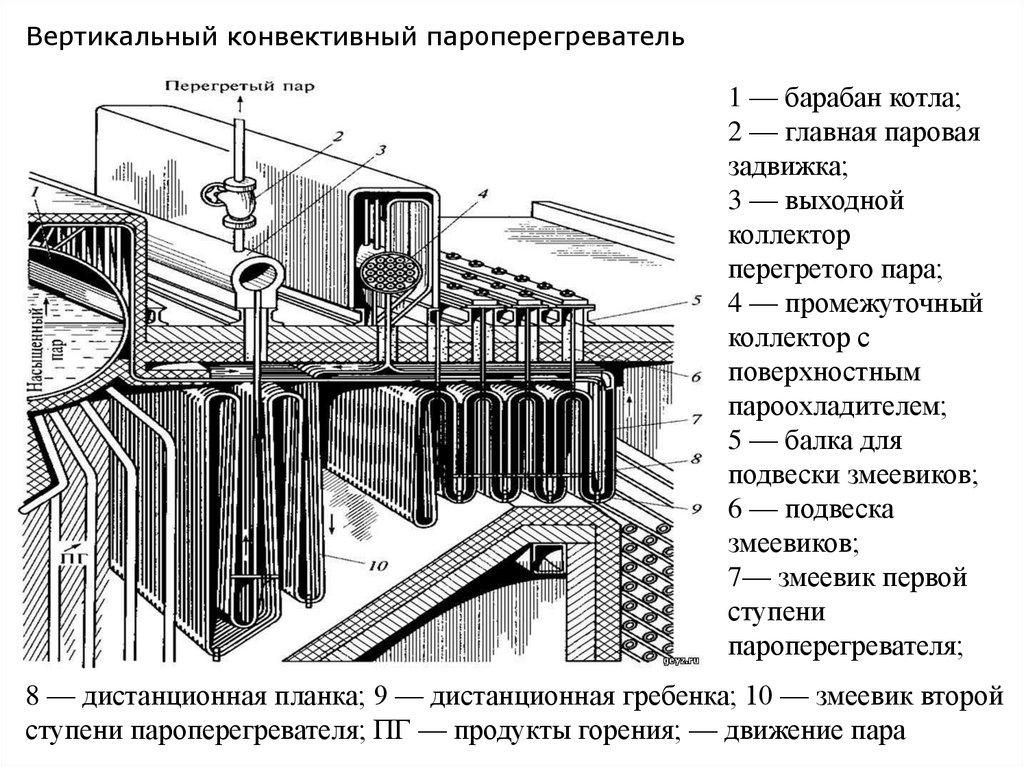

Вертикальный конвективный пароперегреватель1 — барабан котла;

2 — главная паровая

задвижка;

3 — выходной

коллектор

перегретого пара;

4 — промежуточный

коллектор с

поверхностным

пароохладителем;

5 — балка для

подвески змеевиков;

6 — подвеска

змеевиков;

7— змеевик первой

ступени

пароперегревателя;

8 — дистанционная планка; 9 — дистанционная гребенка; 10 — змеевик второй

ступени пароперегревателя; ПГ — продукты горения; — движение пара

46.

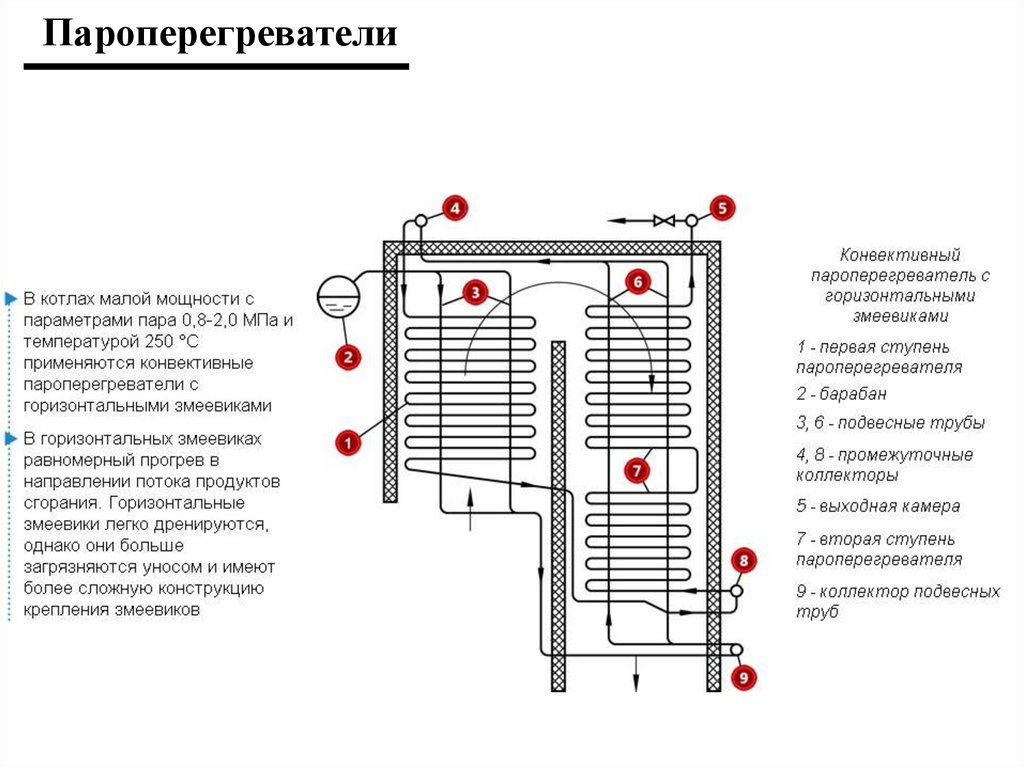

Пароперегреватели47.

Пароперегреватели48.

Экономайзеры49.

Экономайзеры50.

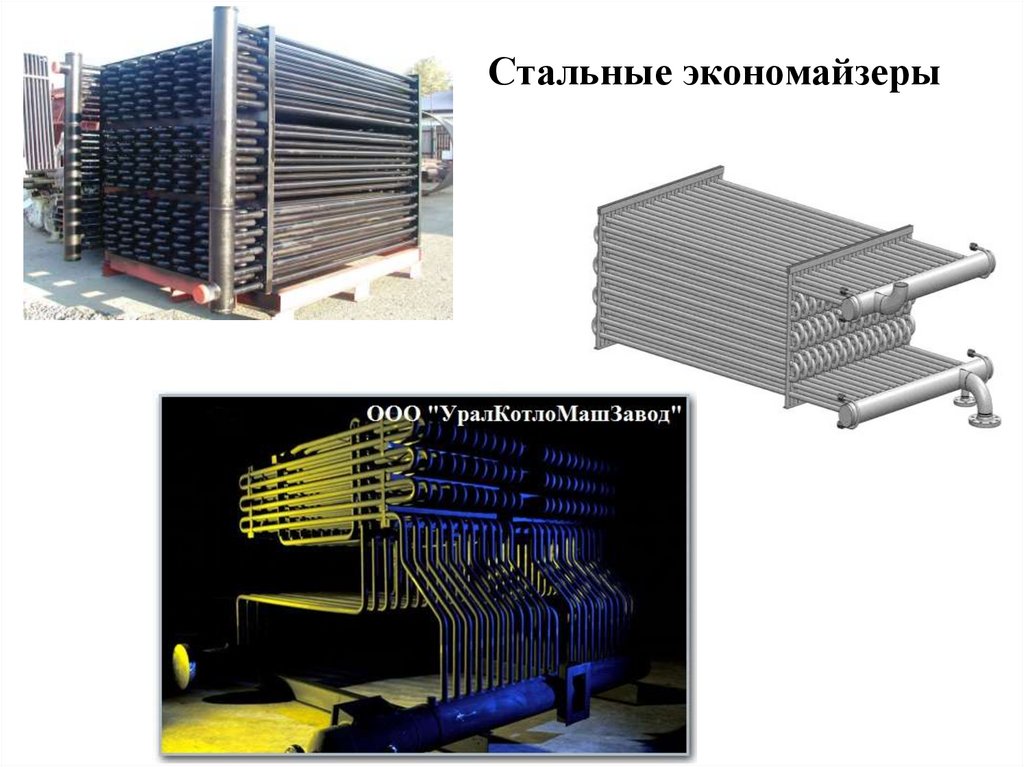

Стальные экономайзеры51.

Стальные экономайзеры применяются для котлов с избыточнымдавлением пара выше 23 кгс/см², представляют собой несколько секций

змеевиков, изготовленных из труб определенной длины и радиуса гиба.

Змеевики стальных экономайзеров типовых конструкций изготавливают

длиной 1820 мм. Отдельные пакеты змеевиков не должны иметь более 25

рядов и высоту более 1,5 м. Между пакетами должны быть предусмотрены

разрывы для размещения обдувочных устройств.

Стальные экономайзеры бывают «не кипящего» и «кипящего» типа. В

экономайзерах «кипящего» типа допускается вскипание и частичное

испарение (до 25 %) питательной воды. Эти экономайзеры не отделяются

от барабана котла отключающим устройством. При сжигании природного

газа температура воды на входе в стальной экономайзер должна быть не

ниже 65°С.

Контактные экономайзеры котла позволяют снизить затраты топлива на

10% и хорошо компонуются с котлами ДКВР, ПК, ПТВМ и другими

котлами. По подсчетам специалистов, применение теплообменников

уходящих газов (экономайзеров) позволяет экономить до 9%

энергетического топлива, позволяет снижать эмиссии загрязняющих

веществ в атмосферу.

52.

Экономайзер чугунный53.

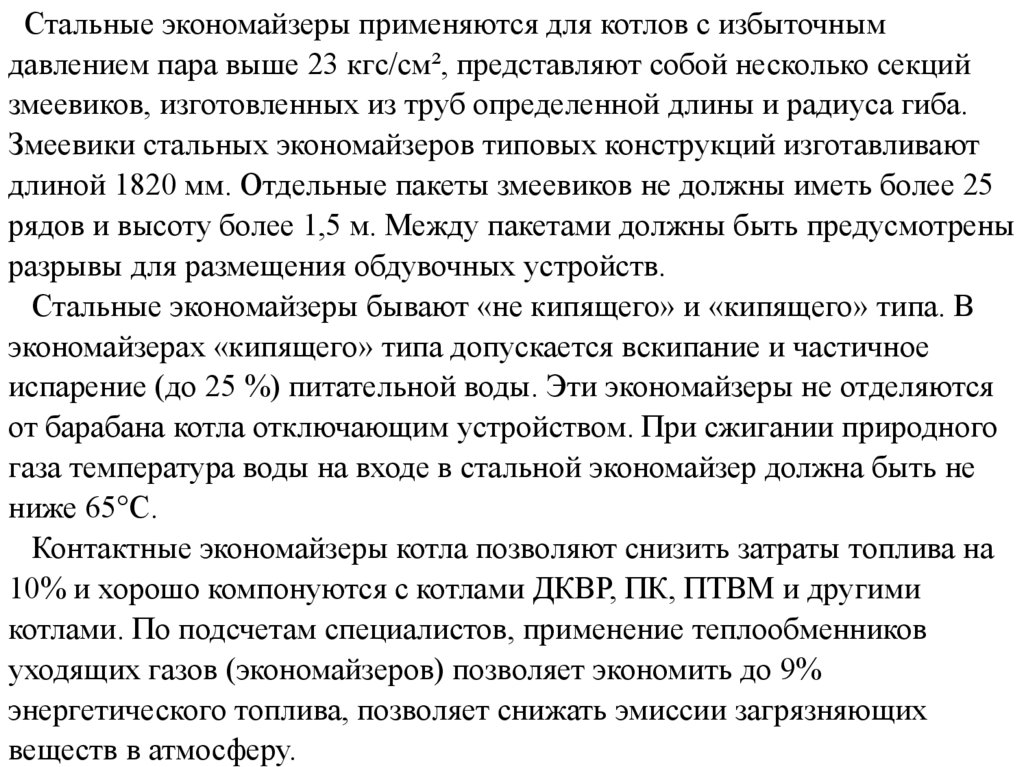

Экономайзеры чугунные блочные предназначены для нагреванияпитательной воды в паровых и водогрейных стационарных котлах

с рабочим давлением до 2,4 МПа. Предельное рабочее давление в

экономайзере – 1,5 МПа и 2,5 МПа.

Экономайзеры состоят из пакетов труб с оребрением, соединенных между собой и заключенных в каркас с

теплоизоляционной обшивкой.

Движение питательной воды в трубах, составляющих общую

поверхность нагрева, навстречу потоку дымовых газов.

Применение чугуна в поверхностях нагрева и соединительных

деталях значительно увеличивает срок службы по сравнению со

стальными экономайзерами.

Использование паровой (П) или газоимульсионной (И) очистки

позволит постоянно иметь чистые поверхности нагрева, а значит

экономить топливо при минимальном обслуживании и полном

исключении ручного труда.

54.

Воздухоподогреватели55.

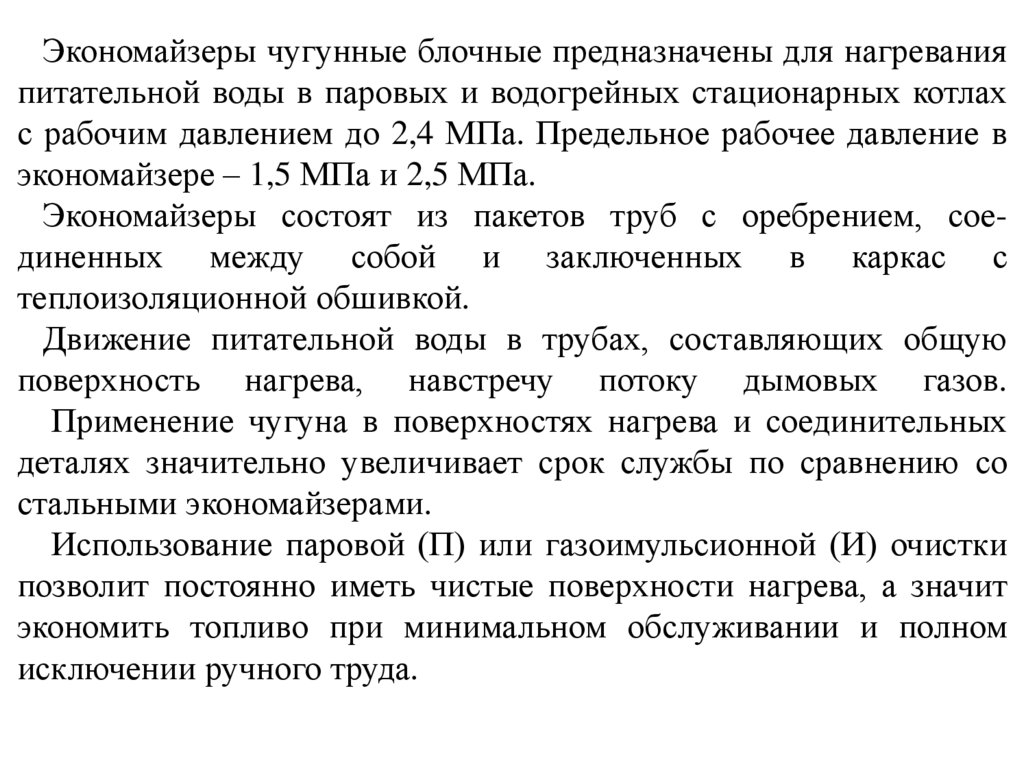

Воздухоподогреватели предназначены для подогрева воздуха,подаваемого в топки паровых котлов для горения топлива.

Подогрев воздуха в воздухоподогревателях производиться до

температуры 150 – 250 гр. С за счет тепла уходящих из котла

газов.

Применение воздухоподогревателев

котлоагрегатах позволяет

повысить коэффициент полезного

действия котлов за счет снижения

температуры уходящих газов и

интенсифицировать процесс

горения топлива.

56.

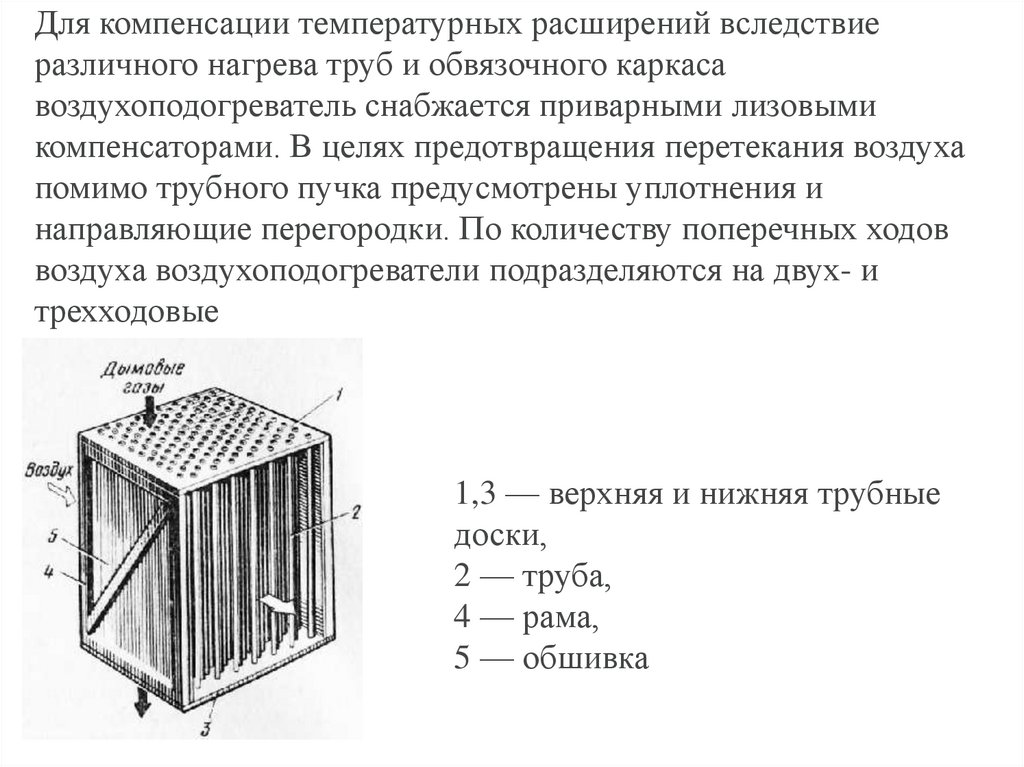

Трубчатые воздухоподогреватели представляют собойгазовоздушные теплообменники, у которых уходящие газы котла

движутся внутри труб, а нагреваемый воздух, необходимый для

дутья, движется в межтрубном пространстве при поперечном

омывании труб.

Воздухоподогреватель состоит из пучка тонкостенных труб

размерами 40х1,5 мм., концы которых приварены к трубным

доскам. Трубный пучок снабжается обвязочным каркасом из

стального проката, к которому присоединяются подводящие и

перепускной воздушные короба. Боковые стены

воздухоподогревателя закрываются щитами со стальной обшивкой

и тепловой изоляцией. На перепускные короба также наноситься

слой тепловой изоляции толщиной 50 мм.

57.

Для компенсации температурных расширений вследствиеразличного нагрева труб и обвязочного каркаса

воздухоподогреватель снабжается приварными лизовыми

компенсаторами. В целях предотвращения перетекания воздуха

помимо трубного пучка предусмотрены уплотнения и

направляющие перегородки. По количеству поперечных ходов

воздуха воздухоподогреватели подразделяются на двух- и

трехходовые

1,3 — верхняя и нижняя трубные

доски,

2 — труба,

4 — рама,

5 — обшивка

58.

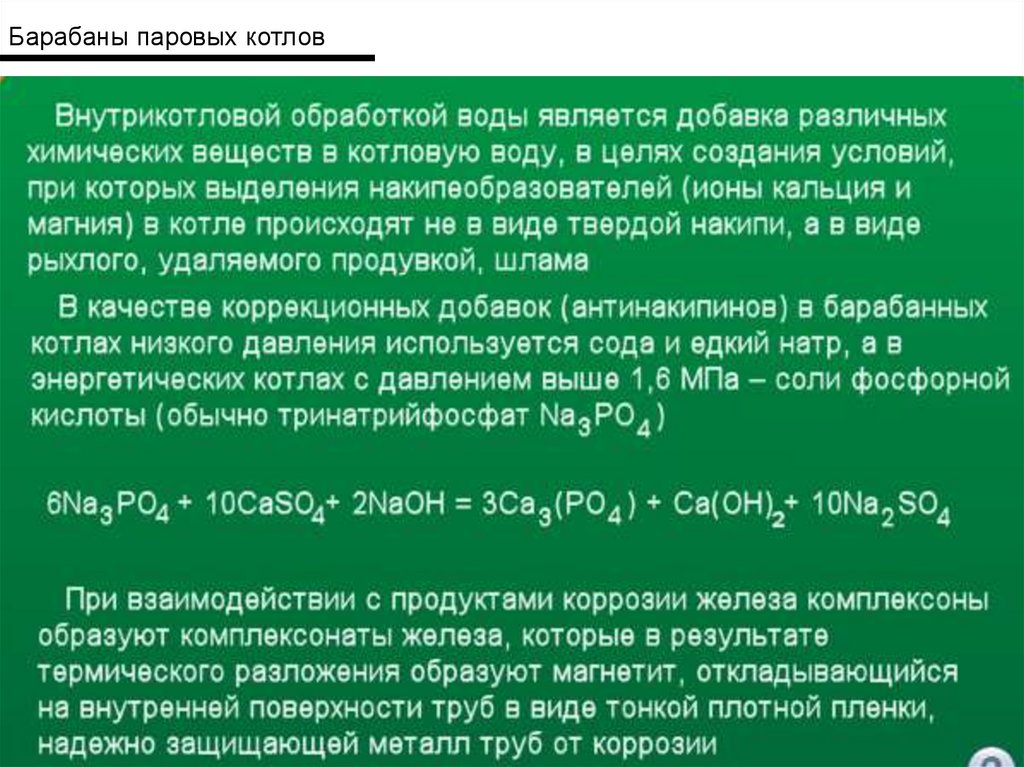

Барабаны паровых котловНазначением барабанов паровых котлов является:

разделение пароводяной смеси, поступающей из подъемных

обогреваемых труб, на пар и воду и сбор пара;

прием питательной воды из водяного экономайзера либо

непосредственно из питательной магистрали;

внутрикотловая обработка воды (термическое и химическое

умягчение воды);

непрерывная продувка;

осушка пара от капелек котловой воды;

промывка пара от растворенных в нем солей;

защита от превышения давления пара.

59.

Барабаны паровых котловБарабаны котлов изготовляют из котельной стали со

штампованными днищами и лазом. Внутреннюю часть объема

барабана, заполненную до определенного уровня водой, называют

водяным объемом, а заполненную паром при работе котла —

паровым объемом. Поверхность кипящей воды в барабане,

отделяющая водяной объем от парового, называется зеркалом

испарения. В паровом котле горячими газами омывается только та

часть барабана, которая с внутренней стороны охлаждается водой.

Линия, отделяющая обогреваемую газами поверхность от

необогреваемой, называется огневой линией. Пароводяная смесь

поступает по подъемным кипятильным трубам, ввальцованным в

днище барабана. Из барабана вода по опускным трубам подается в

нижние коллекторы.

60.

Барабаны паровых котловНа поверхности зеркала испарения возможно возникновение

выбросов, гребней и даже фонтанов, при этом в пар может

попасть значительное количество капелек котловой воды, что

снижает его качество в результате повышения солесодержания.

Капли котловой воды испаряются, а соли, содержащиеся в них,

осаждаются на внутренней поверхности пароперегревателя,

ухудшая теплообмен. В результате повышается температура

стенок пароперегревателя, возникает опасность их пережога.

Соли могут также откладываться в арматуре паропроводов и

привести к нарушению ее плотности. Для равномерного

поступления пара в паровое пространство барабана и снижения

его влажности используются разные сепарационные устройства.

61.

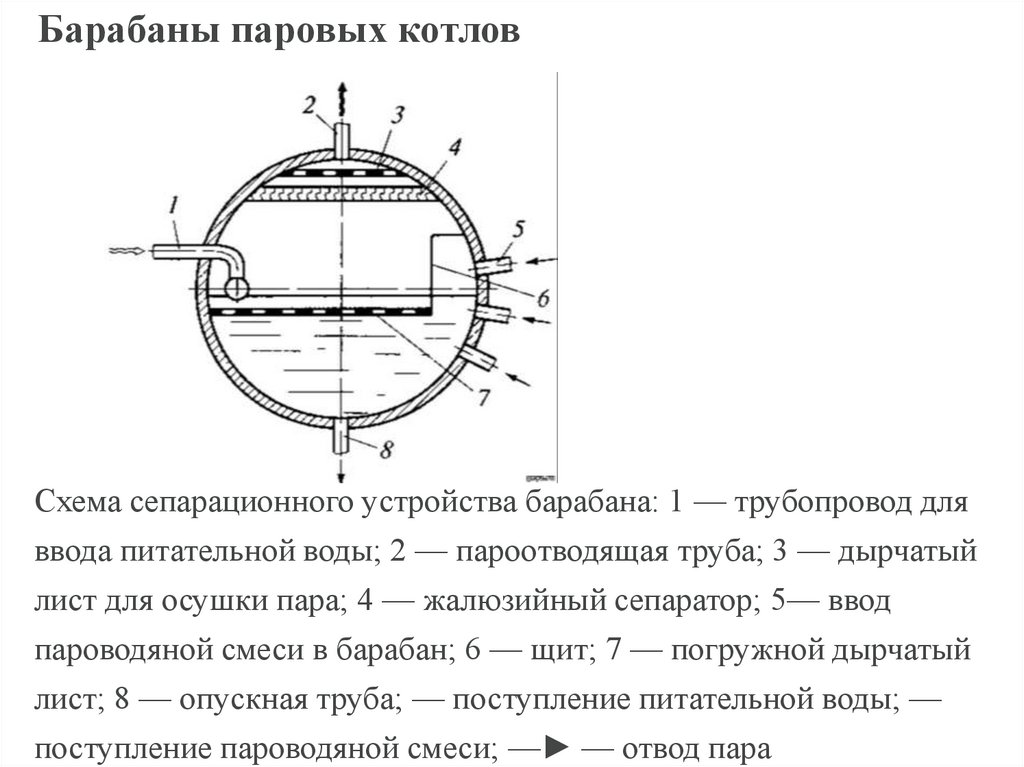

Барабаны паровых котловСхема сепарационного устройства барабана: 1 — трубопровод для

ввода питательной воды; 2 — пароотводящая труба; 3 — дырчатый

лист для осушки пара; 4 — жалюзийный сепаратор; 5— ввод

пароводяной смеси в барабан; 6 — щит; 7 — погружной дырчатый

лист; 8 — опускная труба; — поступление питательной воды; —

поступление пароводяной смеси; —► — отвод пара

62.

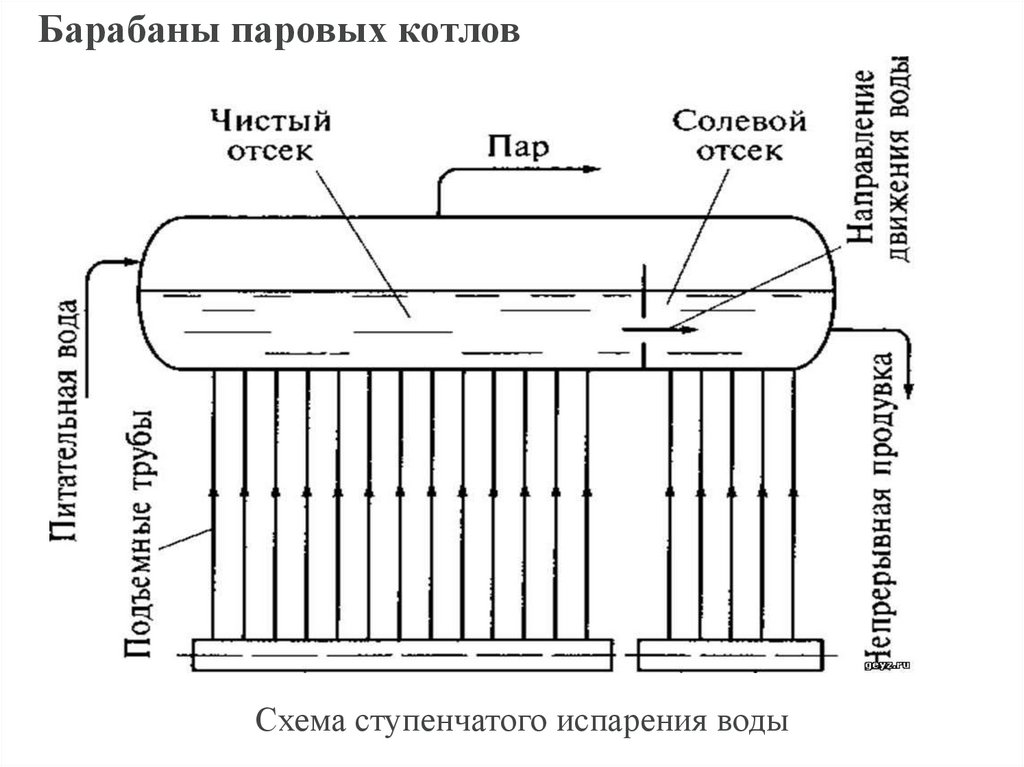

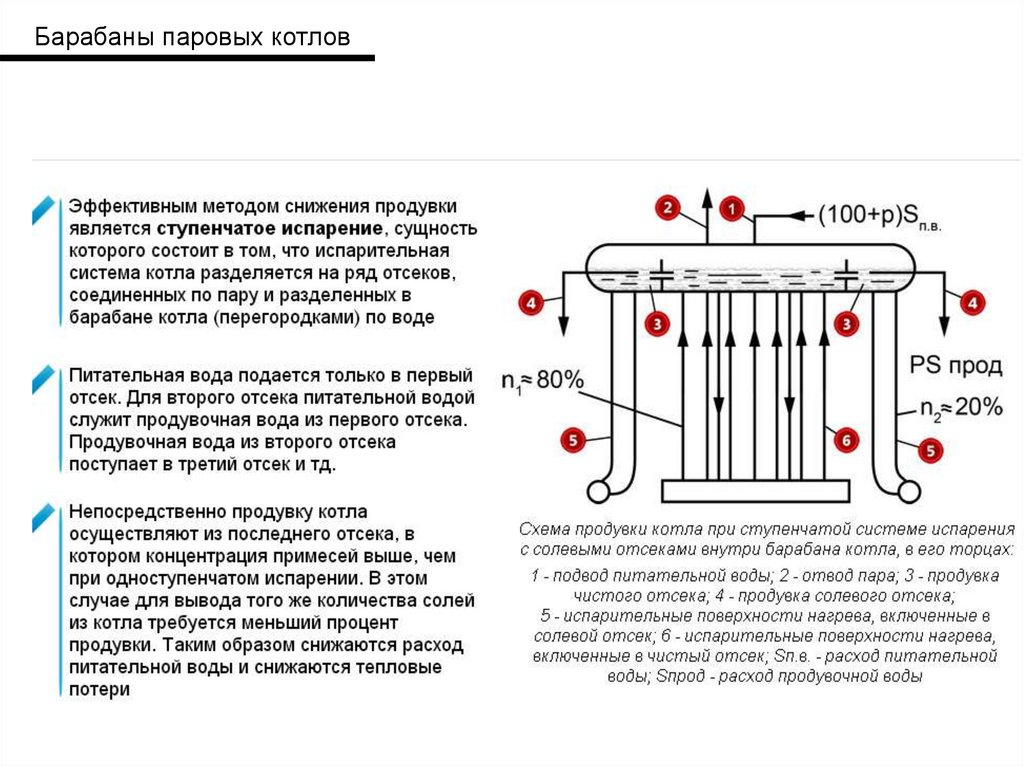

Барабаны паровых котловДля осуществления ступенчатого испарения воды барабан котла

делят перегородкой на несколько отсеков, имеющих

самостоятельные контуры циркуляции. В один из отсеков,

называемый чистым, поступает питательная вода. Проходя через

контур циркуляции, вода испаряется, а солесодержание котловой

воды в чистом отсеке повышается до определенного уровня. Для

поддержания солесодержания в этом отсеке часть котловой воды

из чистого отсека самотеком направляют через специальное

отверстие - диффузор в нижней части перегородки в другой

отсек, называемый солевым, так как солесодержание в нем

существенно выше, чем в чистом отсеке.

63.

Непрерывная продувка воды осуществляется из места с наибольшейконцентрацией солей, т.е. из солевого отсека. Пар, образующийся на

обеих ступенях испарения, смешивается в паровом пространстве и

выходит из барабана через ряд труб, расположенных в его верхней

части. С повышением давления возрастает способность пара

растворять некоторые примеси котловой воды (кремниевую кислоту,

оксиды металлов). Для снижения солесодержания пара в некоторых

котлах применяется промывка пара питательной водой. При этом

содержание кремниевой кислоты в паре снижается в десятки раз. Для

наблюдения за уровнем воды в барабане устанавливаются не менее

двух водоуказательных приборов прямого действия. Для защиты

барабана от превышения давления на нем устанавливаются два

предохранительных клапана. Предохранительные клапаны

рассчитаны на выпуск излишнего пара при превышении его давления

на 10% выше расчетного (разрешенного).

64.

Барабаны паровых котловСхема ступенчатого испарения воды

65.

Барабаны паровых котлов66.

Барабаны паровых котлов67.

Барабаны паровых котлов68.

Барабаны паровых котлов69.

Обмуровка, гарнитура и каркас котла70.

Обмуровка, гарнитура и каркас котла71.

72.

Обмуровка, гарнитура и каркас котла73.

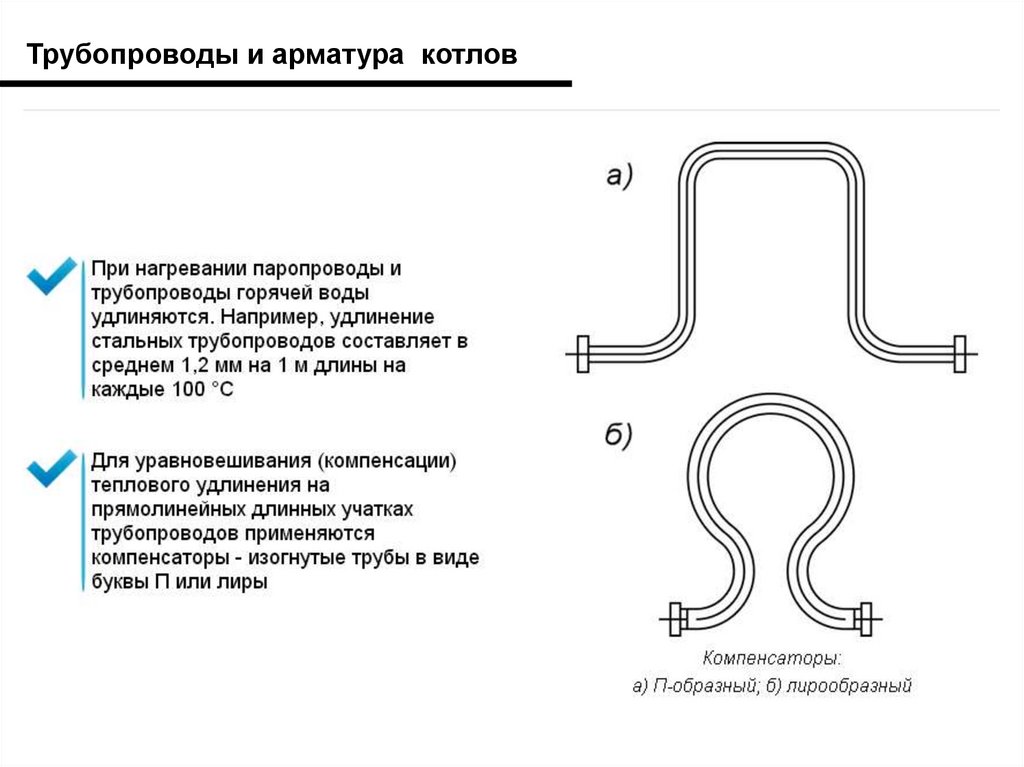

Трубопроводы и арматура котлов74.

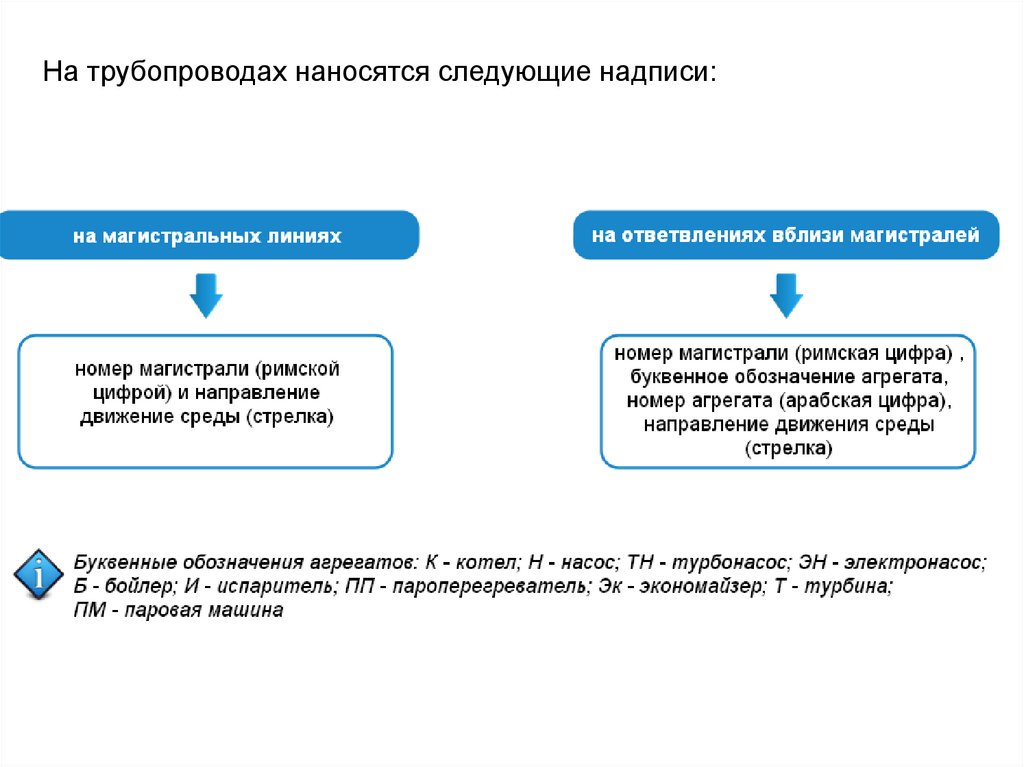

На трубопроводах наносятся следующие надписи:75.

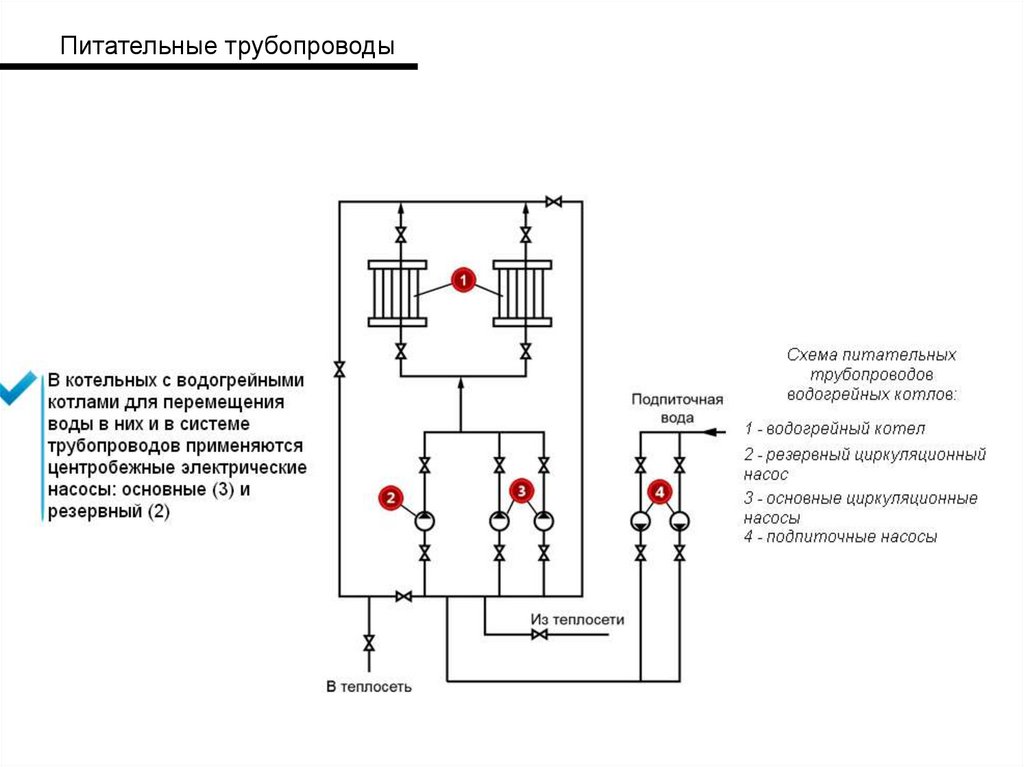

Питательные трубопроводы76.

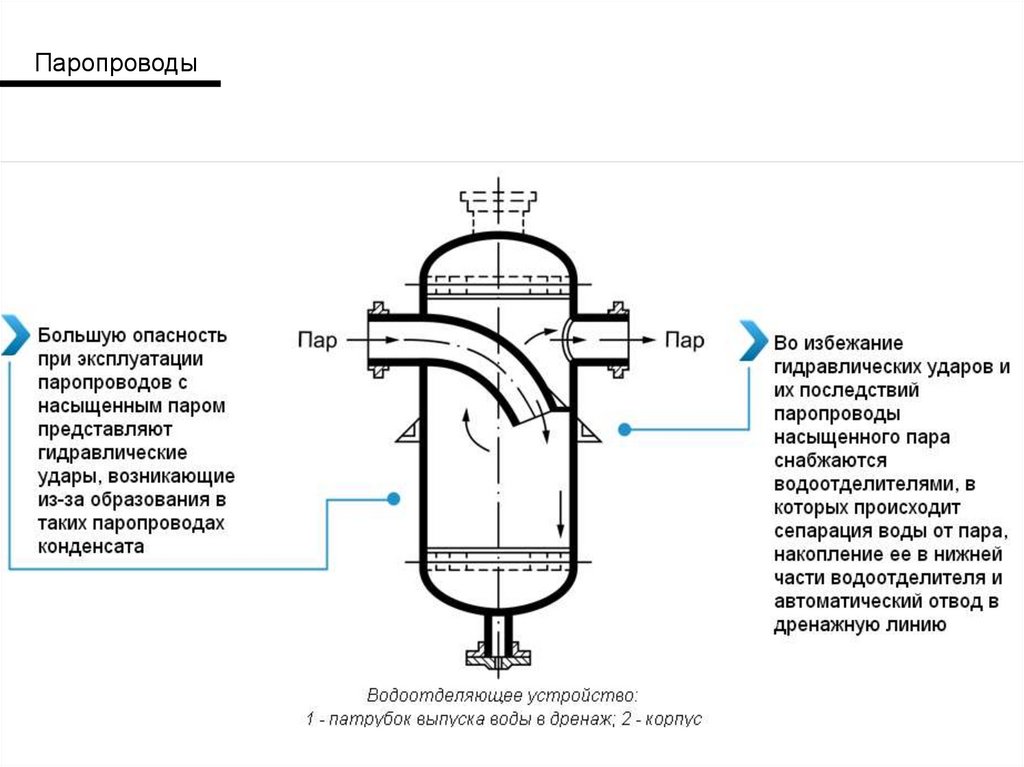

Паропроводы77.

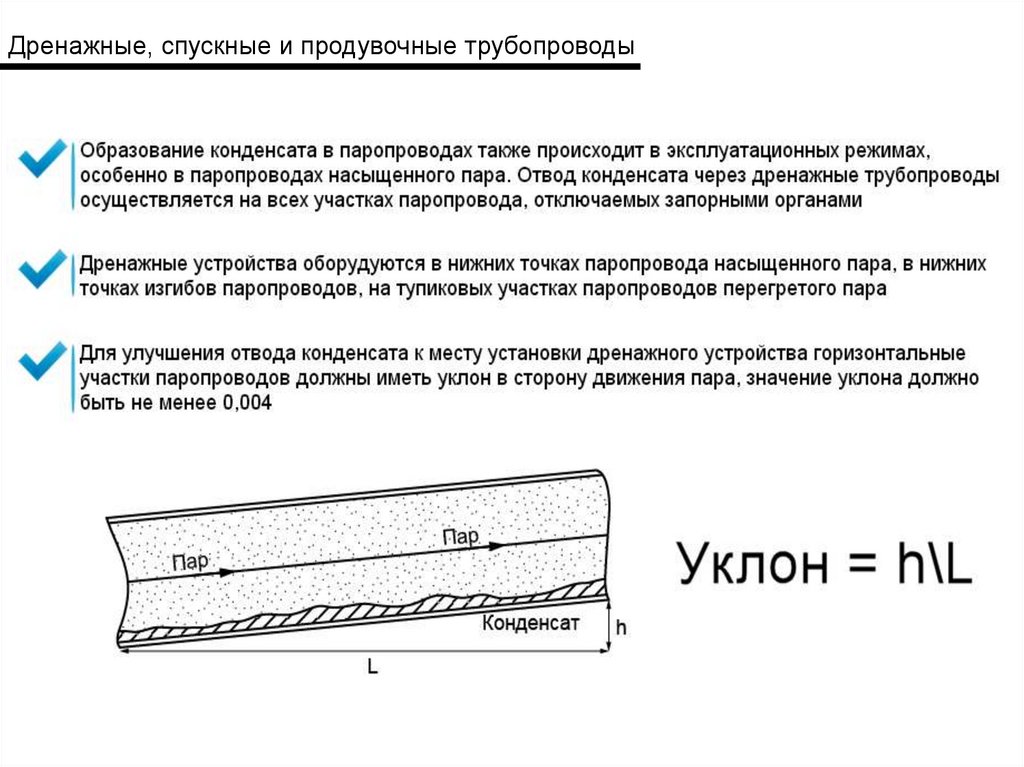

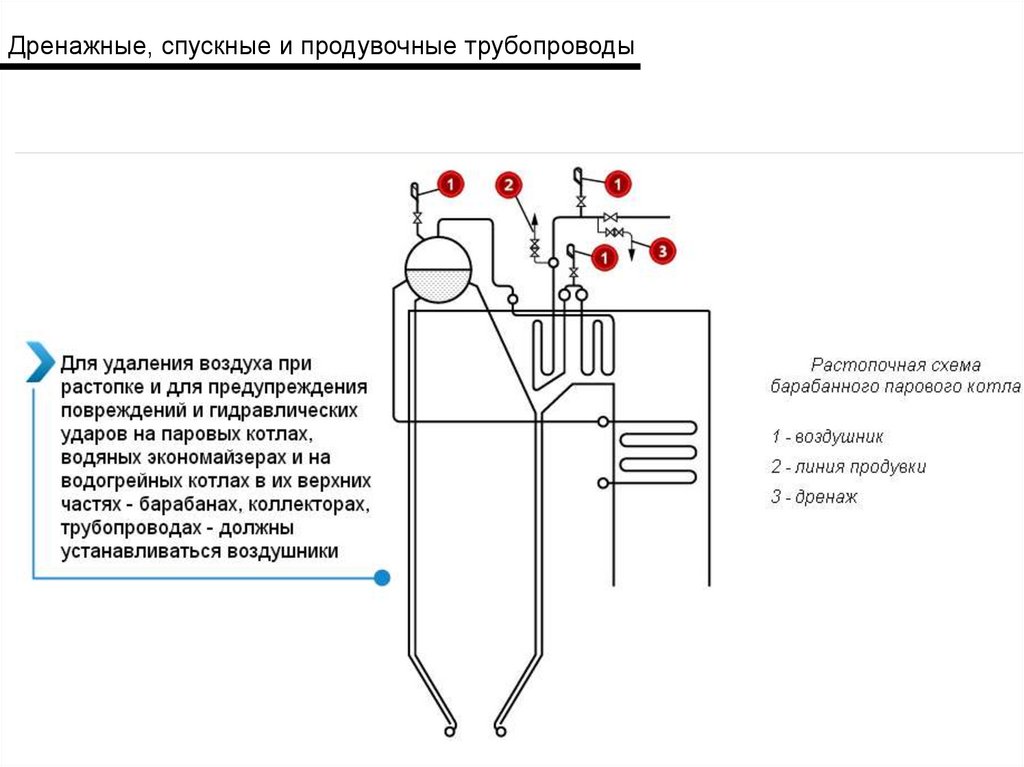

Дренажные, спускные и продувочные трубопроводы78.

Дренажные, спускные и продувочные трубопроводы79.

Арматура котлов80.

Арматура котлов. Требования к установке81.

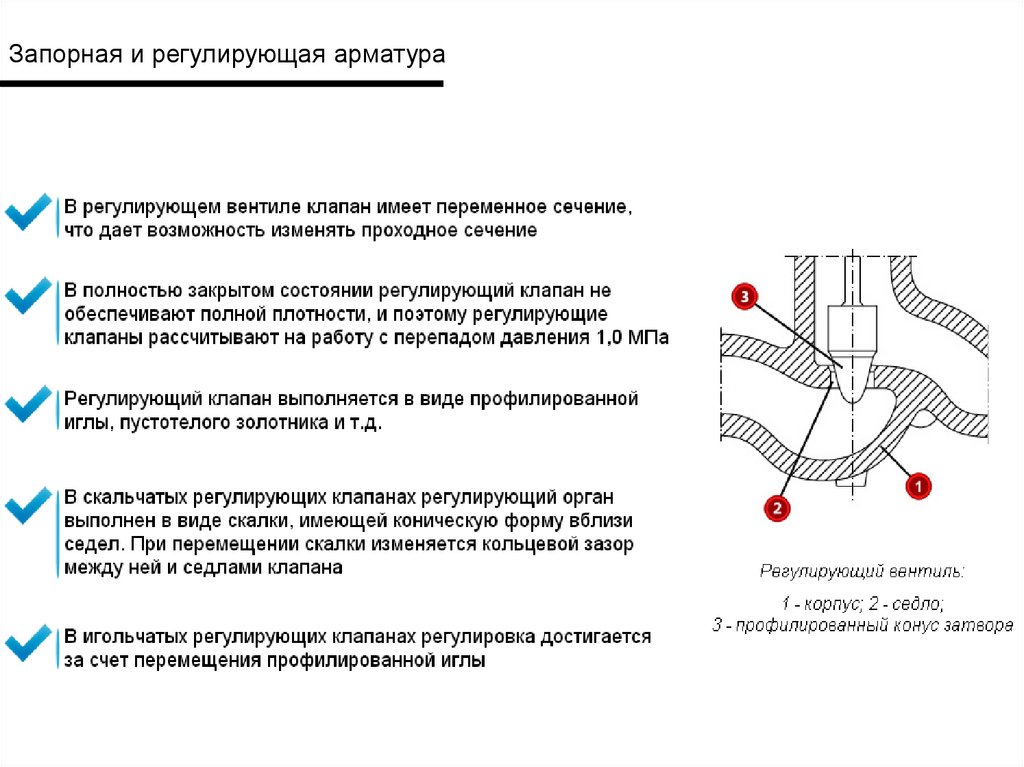

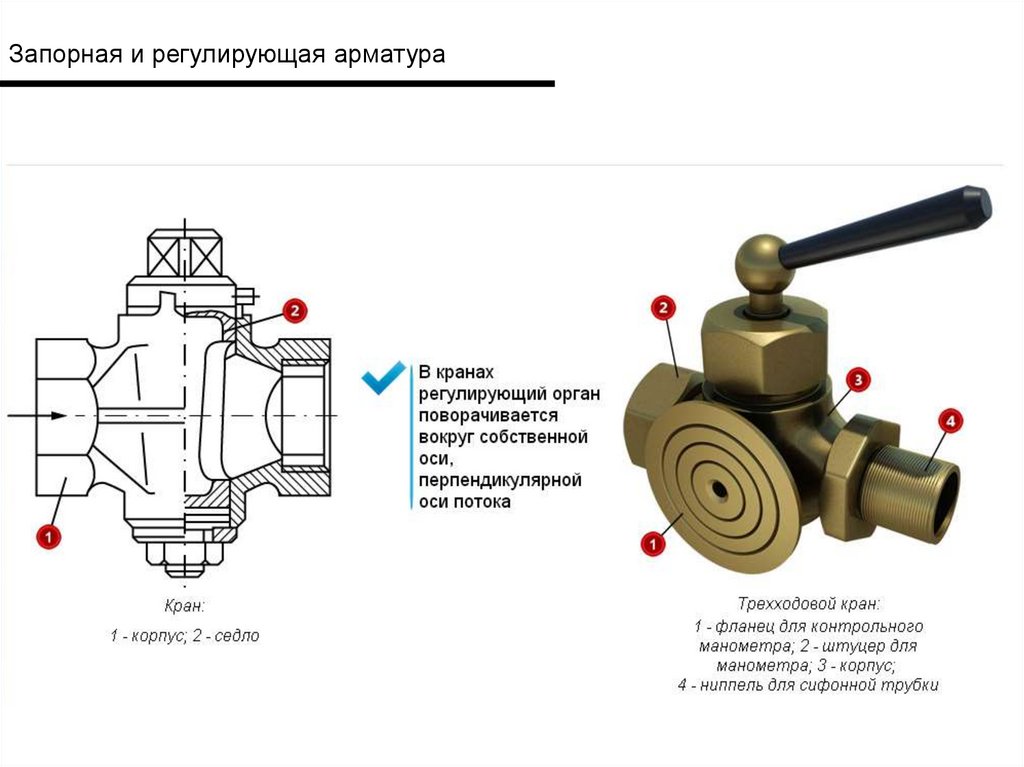

Запорная и регулирующая арматура82.

Запорная и регулирующая арматура83.

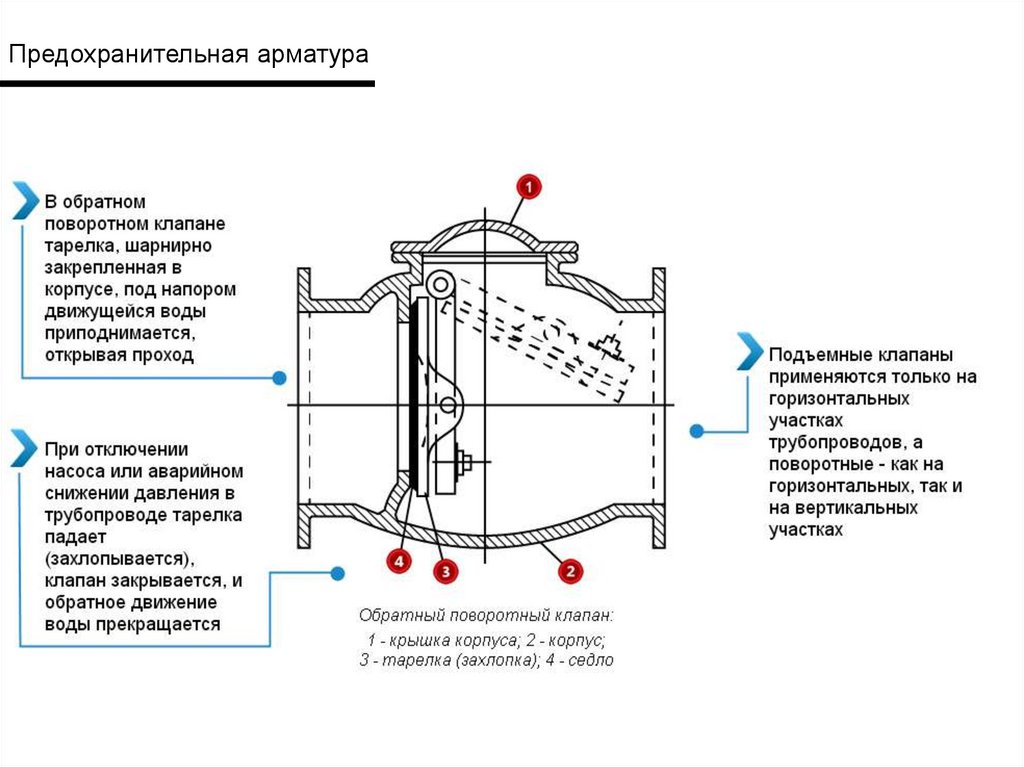

Предохранительная арматура84.

Предохранительная арматура85.

Контрольно-измерительные приборы86.

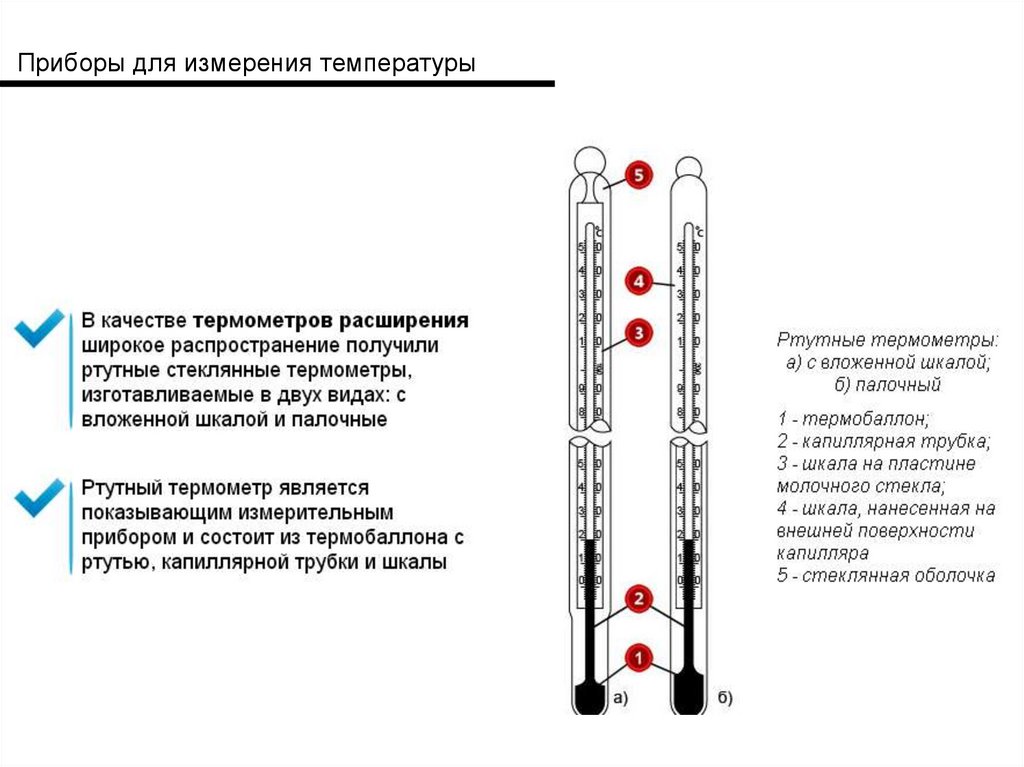

Приборы для измерения температуры87.

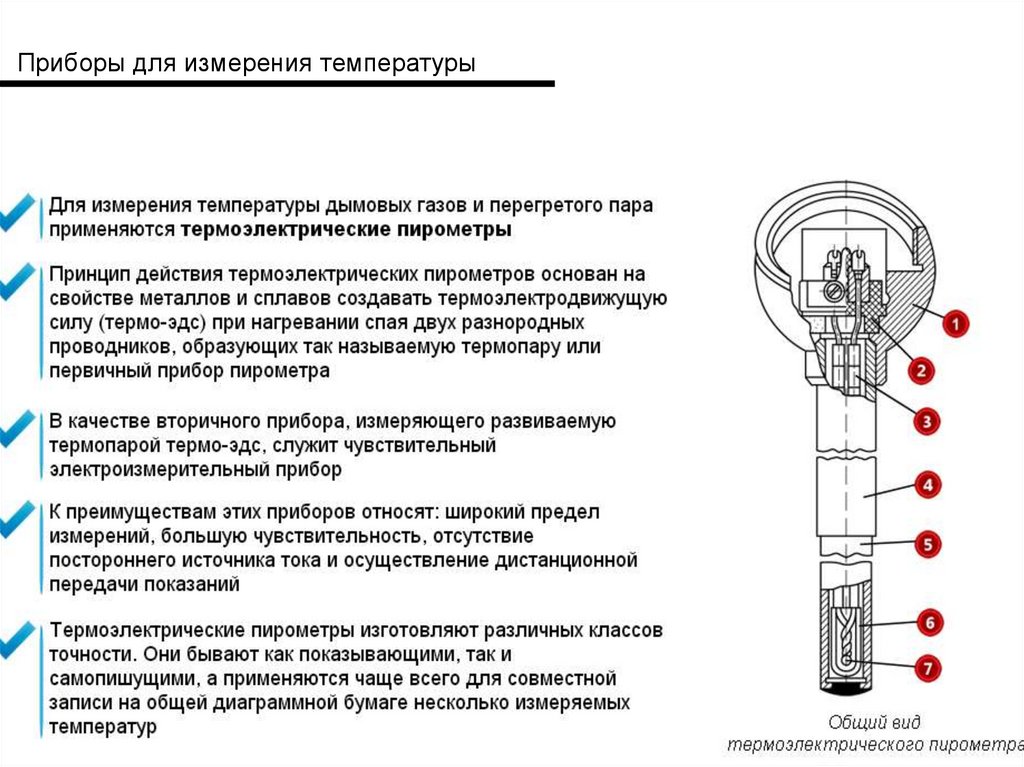

Приборы для измерения температуры88.

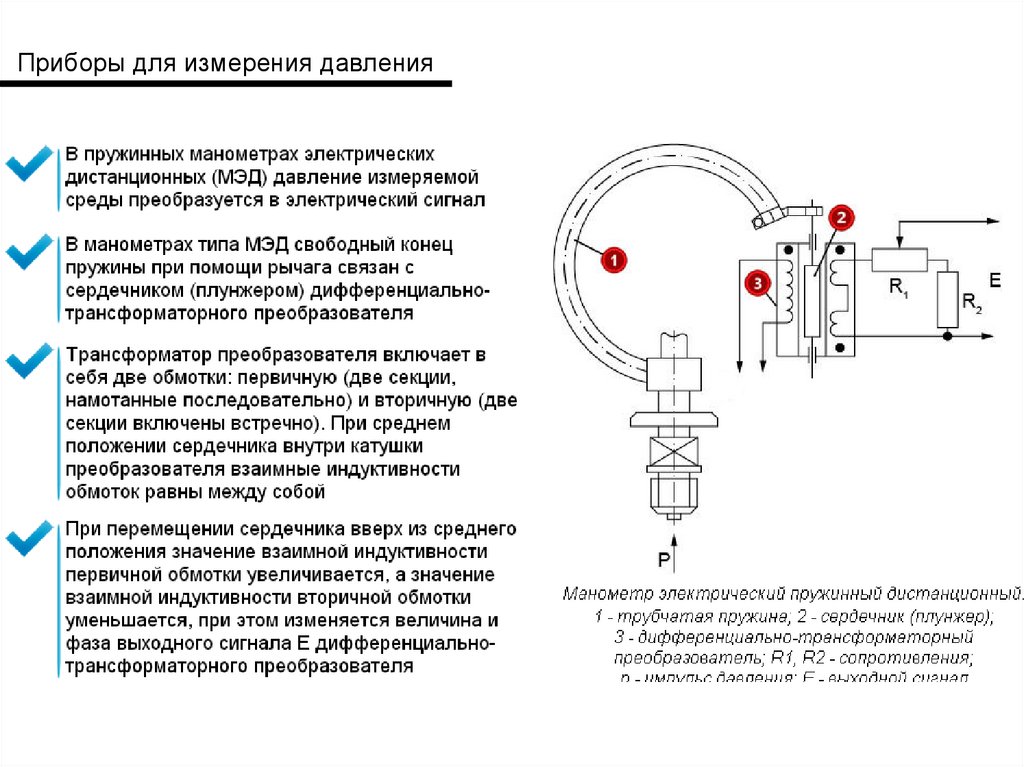

Приборы для измерения давления89.

Приборы для измерения давления90.

Приборы для измерения давления91.

Приборы для измерения давления92.

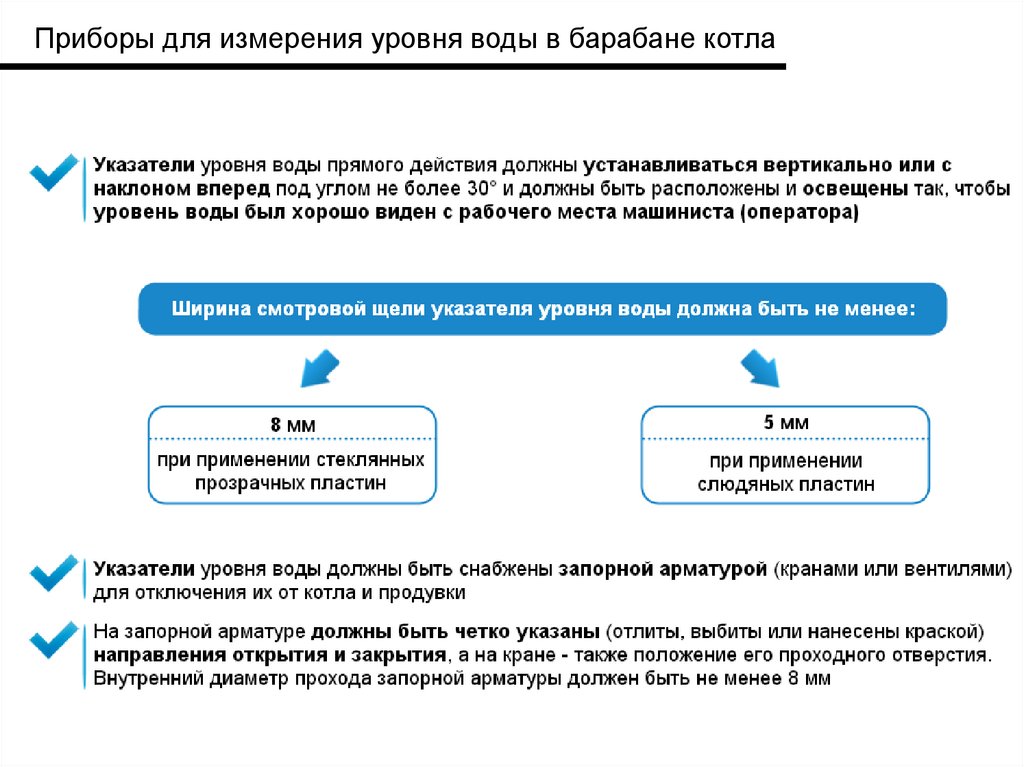

Приборы для измерения уровня воды в барабане котла93.

Приборы для измерения уровня воды в барабане котла94.

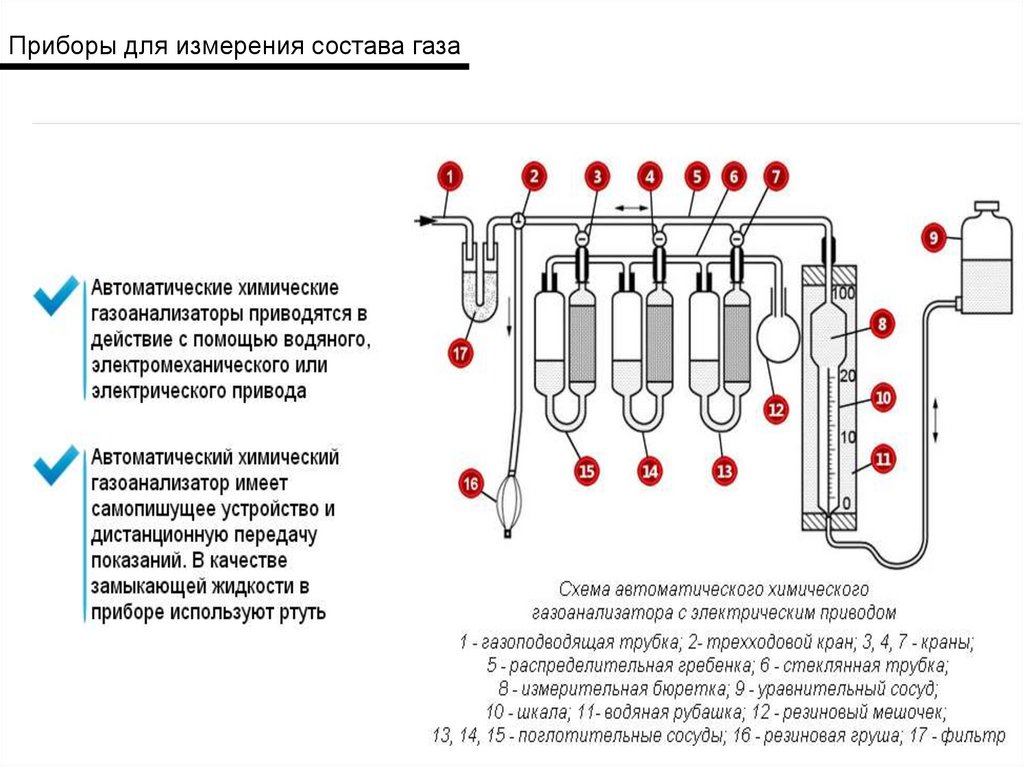

Приборы для измерения состава газа95.

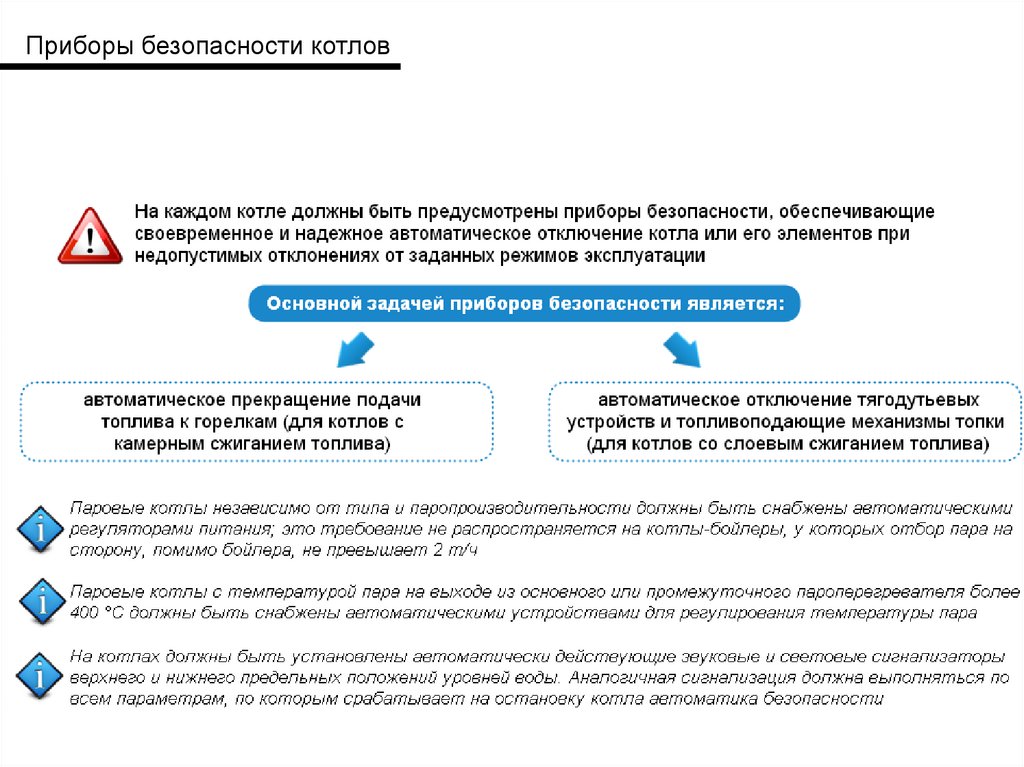

Приборы безопасности котлов96.

Приборы безопасности котлов97.

Питательные устройства котлов. Центробежные насосы98.

Питательные устройства котлов. Поршневые насосы99.

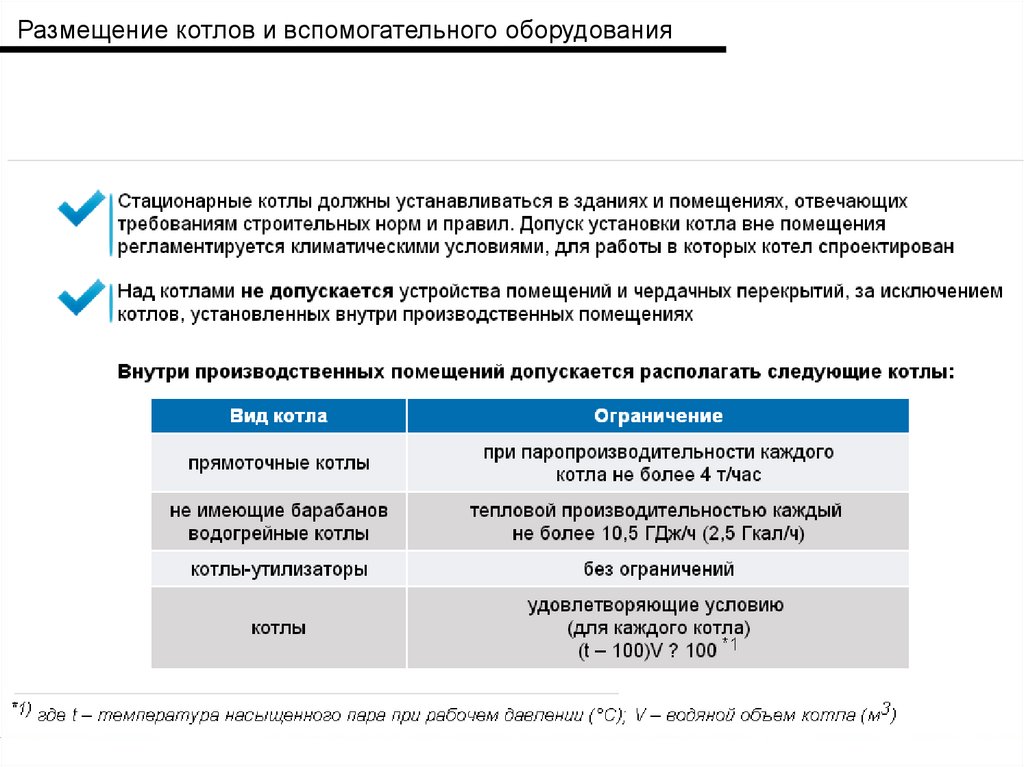

Размещение котлов и вспомогательного оборудования100.

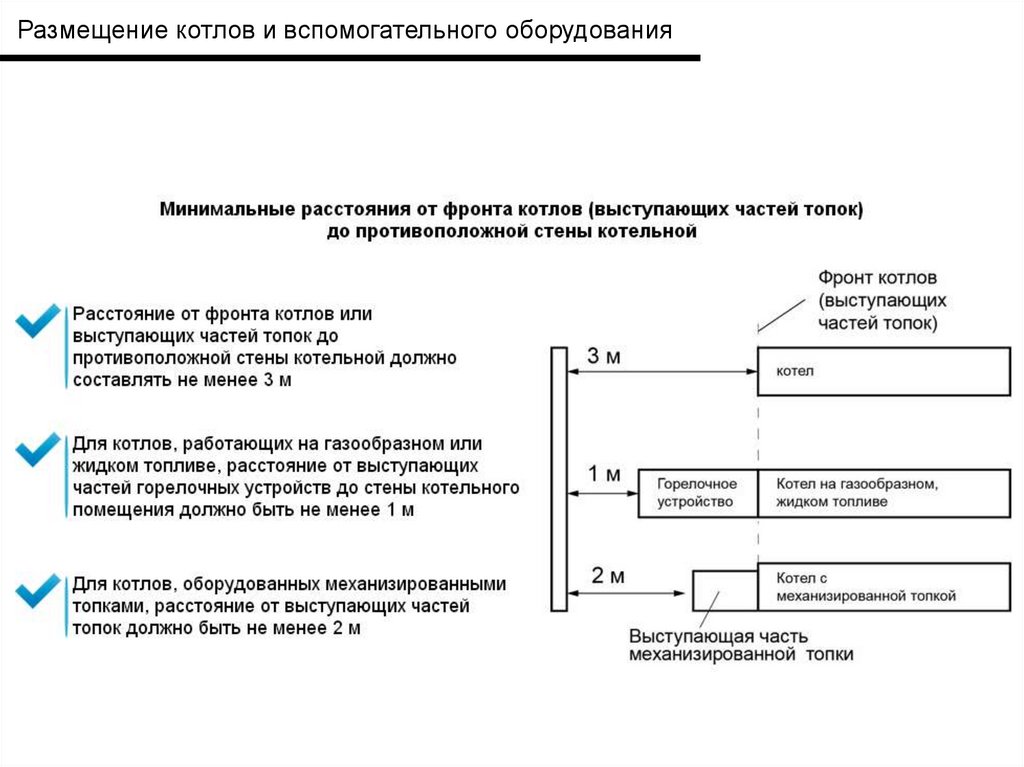

Размещение котлов и вспомогательного оборудования101.

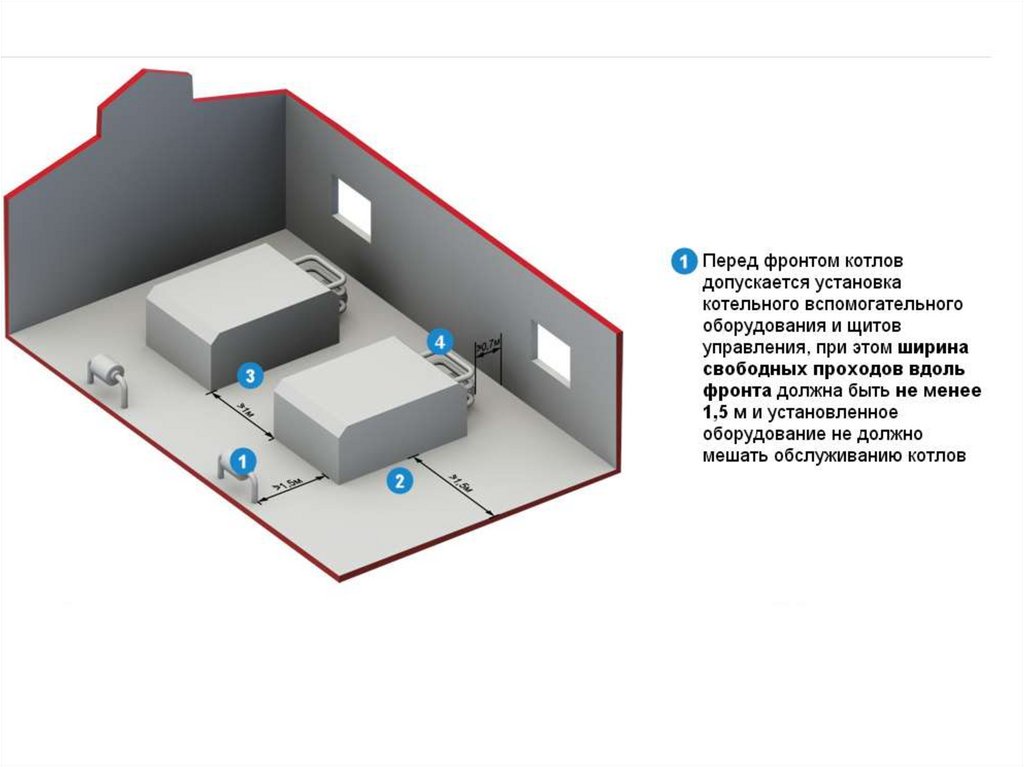

102.

Барабанные котлы. Основные маркикотлов, их назначение и

конструктивные различия.

103.

Барабаны котлов. Водяное и паровое пространство барабана.Сепарационные устройства. Подача питательной воды в барабан.

Соленые отсеки. Места непрерывной и периодической продувки

котла

104.

Контур естественной циркуляции. Подъемные и опускныетрубы, способы крепления труб в барабанах и коллекторах.

105.

Понятие о естественной циркуляции воды в котле.Движущий напор циркуляции, полезный напор, скорость

циркуляции.

106.

Сопротивление подъемных труб. Кратность циркуляции, ее предельнодопустимое значение. Показатели естественной циркуляции воды в котле.

Причины нарушения циркуляции, возможные последствия. Нарушения в

работе опускных труб. Образование пара в опускных трубах вследствии

падения давления во входном сечении трубы. Попадание пара из барабана

котла в опускные трубы. Опрокидывание циркуляции. Работа

необогреваемых водоопускных труб.

107.

Гидравлическая схема и работа контуров с принудительной циркуляцией.108.

Гидравлическая схема и работа контуров спринудительной циркуляцией.

Устройства для контроля за положением уровня

воды в барабанах. Нижний и верхний допустимые

уровни.

109.

Схема продувки, опорожнения и дренажакотлов.

Расположение

продувочных

трубопроводов

относительно

остального

оборудования. Расширители продувки, их

конструкция.

110.

Прямоточные котлы. Принцип их работы и отличия от барабанных котлов.111.

Гидродинамика котлов докритического и сверхкритического давления112.

Отечественные прямоточные котлы для сжигания различных видов топлива.113.

Компоновка топочных экранов114.

Назначение и компоновка пароперегревательных поверхностей нагрева115.

Пароперегреватели радиационные и конвективные. Условия работы116.

Вертикальные и горизонтальные ширмы117.

Назначение и особенность работы обвязочных змеевиков.118.

Котлы с газоплотными экранами119.

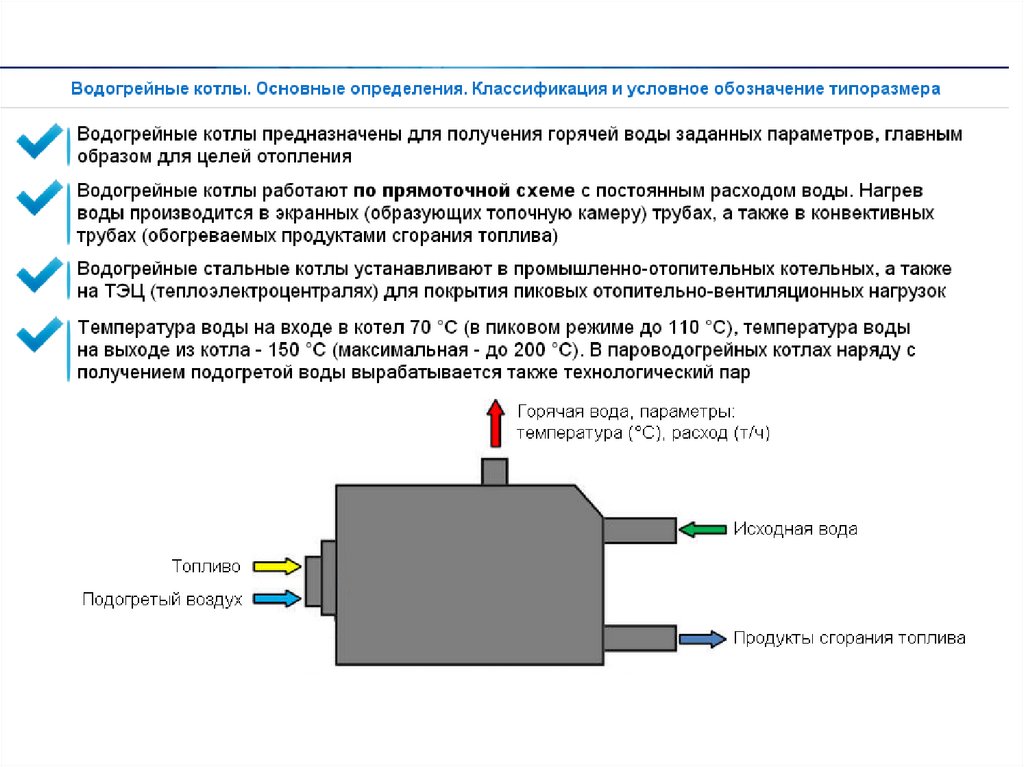

Водогрейные котлы. Основные марки котлов,назначение и их конструктивные различия.

Основной

и

пиковый

режим

котла.

Пароводогрейные котлы, особенности их

конструкции.

120.

Понятие«Эксплуатационный

диапазон

нагрузки

котла»

в

зависимости от конструкции, вида

используемого топлива и схемы

включения

(блочная

или

с

поперечными связями).

121.

Расчетный ресурс котла и его основныхэлементов: барабанов, коллекторов,

трубопроводов и др

122.

ройства для контроля за тепловыми перемещениями элементов котла.123.

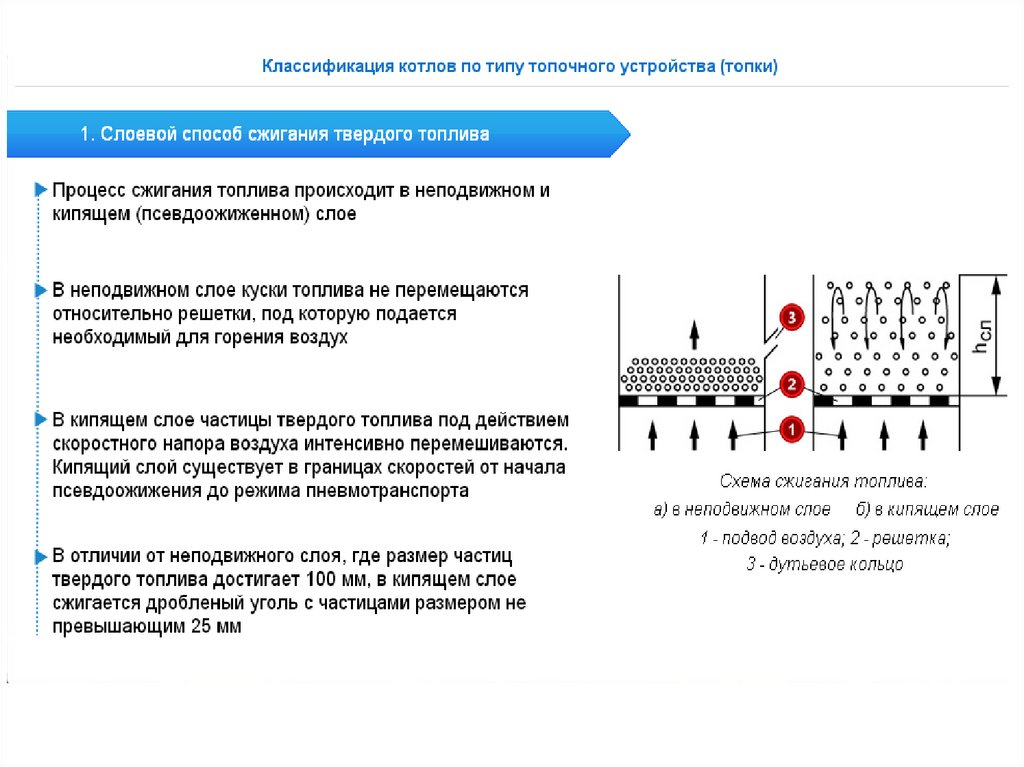

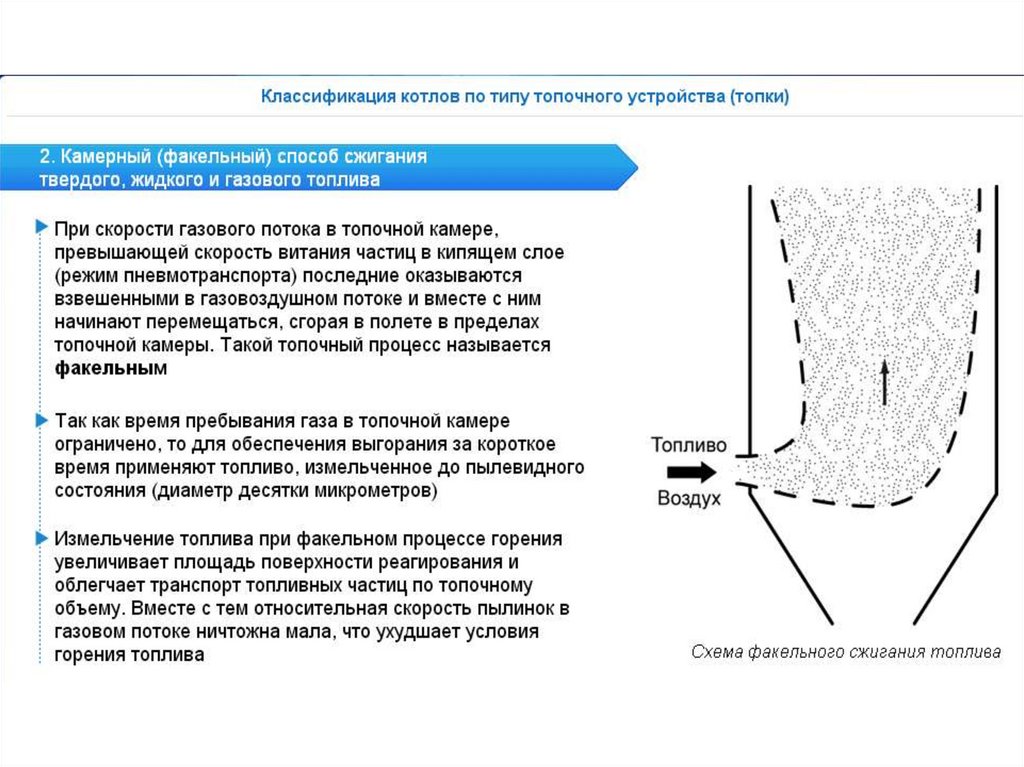

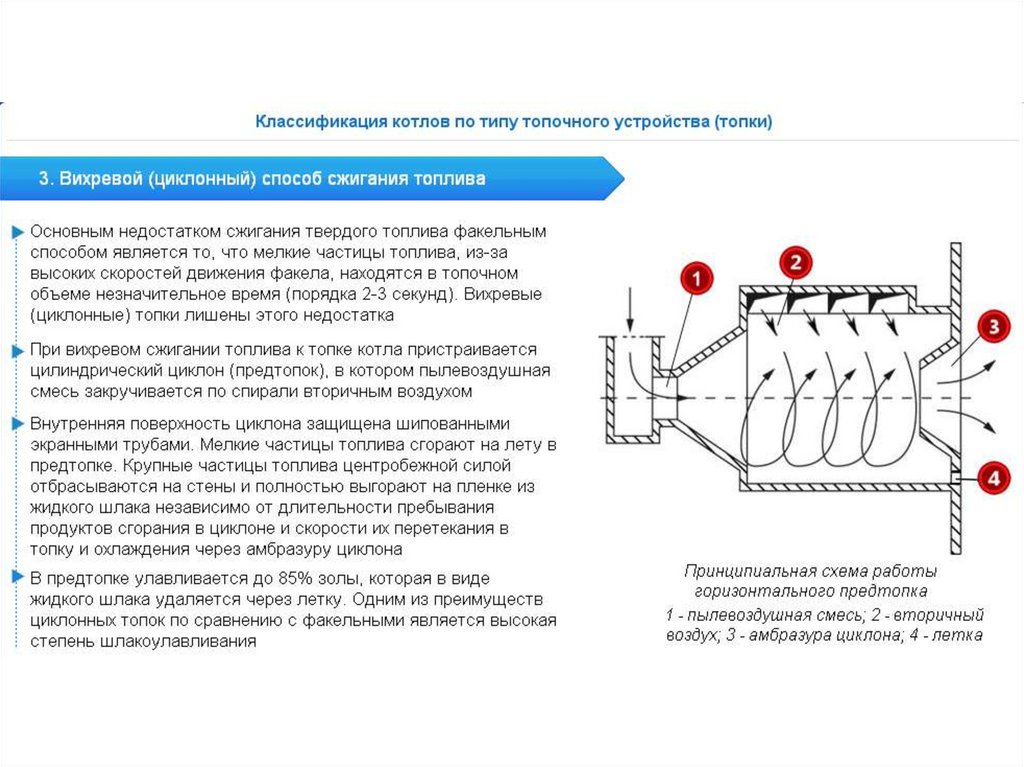

Топки и процесс горения топлива, превращение химической энергии топлива втепловую энергию. Основные виды топочных процессов. Виды топок для

сжигания жидкого газообразного и твердого (пылевидного) топлива.

Конструкции топочных камер. Открытые топки, топки с пережимом, топки с

циклонными предтопками, вихревые. Конструкция лазов, лючков в

коллекторах, крышек и топочных дверц.

124.

Применение топок с пережимом при сжигании твердого (пылевидного)топлива. Зажигательный пояс, особые требования к нему в топках с

пережимом. Преимущества и недостатки топок с пережимом.

125.

Применение циклонных предтопков длясжигания пылевидного топлива на

газомазутных котлах

126.

Котлы с кипящим слоем твердого топлива.Циркулирующий и кипящий слой. Условия

применения.

127.

Особенности топок котлов, работающих под наддувом. Газоплотные экраны.128.

Расчетные характеристики топочных устройств; тепловая мощность, удельная нагрузка топки. Образование шлака в топке иудаление его (сухое и жидкое).

129.

Эффективность выхода жидкого шлака взависимости от нагрузки топки котла. Накопление

шлака при пониженной нагрузке, режим повышения нагрузки при накоплении шлака

130.

Особенности конструкции топок для сжигания газообразного топлива.131.

Горелки,их

конструкции

и

производительность.

Прямоточные, турбулентные горелки. Многоярусное

расположение горелок. Конструкции выходных патрубков

горелок, обгорание насадков. Пылегазовые горелки.

Сброс запыленного воздуха. Газомазутные горелки.

Мазутные

форсунки.

Газовые

электрозапальники.

Устройства для продувки газопроводов котла.

132.

Передача тепла в топке и газоходах поверхностям нагрева. Продуктыполного и неполного сгорания. Теоретически необходимое количество

воздуха для горения. Действительное количество воздуха. Коэффициенты

избытка воздуха при различных видах топлива и на различных режимах.

Реакция горения. Контроль за процессом полного сгорания.

133.

Содержание углекислоты и кислорода в уходящих газах испособы их измерения. Особенности сжигания различных

видов топлива и совместное сживание двух видов (газ и

мазут, газ и твердое топливо, мазут и твердое топливо).

134.

Баланс тепла в котле. Уравнение теплового баланса. Видыпотерь тепла в котле. Потери тепла с уходящими газами (q2).

Потеря тепла от химического недожога (q3). Потери тепла от

механического недожога (q4).Потери тепла от наружного

охлаждения во внешнюю среду (q5). Зависимость потерь тепла

от видов сжигаемого топлива, способов шлако-удаления,

конструкции топки, избытков воздуха, нагрузки и других факторов.

Испарительная

способность

топлива.

Расход

топлива.

Коэффициент полезного действия котла по прямому и обратному

балансу.

135.

Промежуточный перегрев пара. Принципиальная схемаустановки с промежуточным перегревом пара. Промежуточные

пароперегреватели. Назначение промежуточного перегрева пара.

Термический к.п.д. цикла в установках с промежуточным

перегревом пара. Выбор начальных параметров пара, отводимых

на промежуточный перегрев. Влияние отдельных факторов на

тепловую экономичность цикла с промежуточным перегревом

пара. Общее повышение тепловой экономичности от промежуточного перегрева пара. Влияние его на стоимость установки.

Компоновка вторичных пароперегревателей.

136.

Паропроводы в системе промежуточного перегревапара. Металл, применяемый в системе промежуточного

перегрева пара. Изменение свойств металла в процессе

эксплуатации.

137.

Регулированиетемпературы

пара

промежуточного перегрева. Рециркуляция

газов.

Эксплуатационные

особенности

системы циркуляции газов. Изменение

положения факелов в топке.

138.

Байпасированиегазов.

Схема

раздвоенных

газоходов.

Байпасирование

пара

в

газовой

ступени

вторичного

пароперегревателя. Передача тепла от первичного пара к

вторичному. Паровые теплообменники (ППТО). Регулирование

температуры пара промежуточного перегрева.

139.

Промежуточный перегрев пара натеплоэлектроцентралях.

Применение двукратного

промежуточного перегрева пара.

Преимущества и недостатки

применяемых схем регулирования

температуры свежего пара и пара

промперегрева. Экономическая нецелесообразность регулирования

температуры пара промперегрева впрыском, недопустимости его применения на

малых нагрузках.

140.

Предохранительныепредотвращающие повышение

котле выше допустимого.

устройства,

давления в

141.

Устройства для ввода в котел питательной воды, химическихреагентов при внутрицикловой обработке и промывках.

142.

Паспорт котла, его назначение и порядок пользования.143.

Воздухоподогреватели.Типы воздухоподогревателей

. Трубчатые и регенеративные вращающиеся воздухонагреватели,

их преимущества и недостатки.

144.

Конструкции регенеративных вращающихся145.

Энергетические калориферы,применение их в газомазутных котлах

Конструкции калориферов, их назначение

146.

Обмуровка котлов (стен, топочной камеры,потолочного перекрытия, хвостовых поверхностей нагрева),

ее назначение, конструктивное исполнение.

Меры по предупреждению присосов воздуха через обмуровку котла.

Требования к тепловой изоляции и обмуровке котлов.

147.

Устройства для наружной очистки поверхностей нагрева.Обдувочные аппараты, дробеочистка, виброочистка,

устройства паровой «пушечной» обдувки.

Их назначение, конструкции, область применения и режимы эксплуатации.

148.

Конструктивные меры, препятствующие взрывоопасномускоплению газов в газоходах, а также допускающие очистку

газоходов от отложений продуктов сгорания.

Взрывные предохранительные устройства топок и газоходов.

Их размещение и устройства. Запорная арматура котла.

Требования к ее расположению и системе управления..

Расположение площадок и лестниц.

149.

Очистка дымовых газов от золы и сернистого ангидрида.Конструкции электрофильтров, батарейных циклонов,

мокропрутковых золоуловителей.

Принцип их действия и режимы работы.

Влияние их работы на надежность дымососов и к.п.д. котла.

150.

Прогрессивные способы очистки дымовых газовот эолового уноса и сернистого ангидрида.

Устройства и технологические схемы снижения

концентрации окислов азота в дымовых газах.

151.

Тягодутьевые машины,их назначение и принцип работы.

Тяги естественная и искусственная

152.

Различные конструктивные исполнения этих узлов, характерные длядымососов, дутьевых вентиляторов и вентиляторов горячего дутья.

Устройства для регулирования производительности тягодутьевых

машин (регулирующие шиберы, направляющие аппараты различных

конструкций, применение двухскоростных электродвигателей,

дутьевых вентиляторов). Автономная и принудительная смазка

подшипников вращающих механизмов. Особенности осевых машин

153.

Золошлакоудаление. Совместное и раздельное удаление шлака изолы. Разомкнутый цикл смывной воды. Шлакодробилки. Механическая, пневматическая и гидравлическая системы удаления золы и

шлака от котлоагрегатов на золоотвалы. Преимущества

гидравлической системы удаления золы и шлака. Оборудование и

сооружения гидрозолоудаления (ГЗУ). Пульпопроводы. Отложения

в трубопроводах ГЗУ. Работа золоотвалов.

154.

Оборудование систем пылеприготовления. Питатели сухого угля:дисковые, ленточные, барабанно-скребковые и др. Устройство, их

работа, система смазки, регулирование производительности.

Применяемые типы мельниц в зависимости от вида угля. Шаровые,

барабанные, молотковые мельницы. Марки мельниц. Режимы

эксплуатации мельниц. Методы получения необходимой тонины

помола.

Пути

снижения

расходов

электроэнергии

на

пылеприготовлении. Питатели пыли, их типы и конструктивное

исполнение, режим работы. Бесступенчатое регулирование подачи

пыли.

155.

Применяемые схемы пылеприготовления: с замкнутым иразомкнутым процессами сушки; с промежуточным

бункером пыли, с прямым вдуванием пыли в топку; с

сушкой воздухом, с сушкой газами.

156.

ьные установки различных типов их устройство, работа и характеристики. Применени157.

Процесс размола. Процесс сушки.Прохождение топлива через мельницу.

Допустимые температуры сушильного

агента на входе и на выходе из мельницы.

Системы смазки.

Маслонасосы мельниц (шестеренчатые, центробежные

158.

Пылевые сепараторы, их назначение. Конструкцияцентробежного сепаратора воздушно-проходного

типа, вращающегося центробежного сепаратора и др.

Принцип их работы и область применения.

159.

Пылевые циклоны, их назначение и принцип действия.Конструктивное устройство циклона ЦККБ, циклона НИИОГАЗ и других.

160.

Мельничные вентиляторы, их особенности и конструктивное исполнение.161.

Схемы мазутонасосной. Оборудование мазутонасосной.Хранилища мазута надземные и подземные.

Насосы мазутного хозяйства: шестеренчатые, центробежные.

Вертикальные и горизонтальные многоступенчатые насосы.

Устройство насосов, характеристики, система смазки, система охлаждения

162.

Фильтры грубой и тонкой очистки. Мазутоподогреватели.Схема подачи мазута в баки, в котельную.

Удаление воды из мазута. Подготовка к сжиганию

обводненного мазута при отсутствии возможности отделить воду

163.

Газовое хозяйство. Схемы газоснабжения ТЭЦ.Сигнализация. Подземные газопроводы и сооружения.

Устройство ГРС и ГРП. Различные конструкции

регуляторов давления газа, быстродействующих клапанов,

запорной арматуры. Схемы подачи газа в котельную.

Расположение арматуры на газопроводах.

industry

industry