Similar presentations:

Системный анализ химических технологий

1.

Системный анализхимических технологий

2.

Ввиду большой сложности процедура системногопроектирования ХТС не может быть проведена в один

этап. Поэтому для проектирования сложных ХТС

разработана определенная последовательность этапов

проектирования, представляющая собой

последовательную многоступенчатую процедуру, которую

часто сравнивают с луковицей, также имеющей сложную

слоистую структуру.

3.

4.

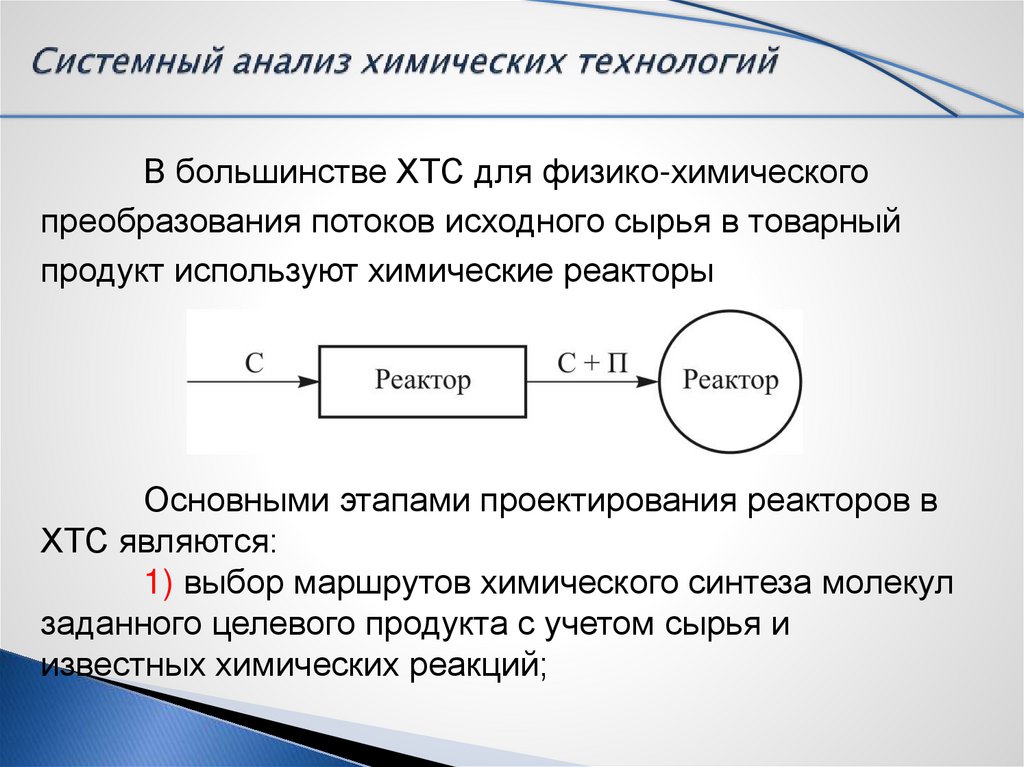

В большинстве ХТС для физико-химическогопреобразования потоков исходного сырья в товарный

продукт используют химические реакторы

Основными этапами проектирования реакторов в

ХТС являются:

1) выбор маршрутов химического синтеза молекул

заданного целевого продукта с учетом сырья и

известных химических реакций;

5.

Основными этапами проектирования реакторов вХТС являются:

2) выбор типа и конструкции реактора:

– непрерывного или периодического действия;

– емкостные или трубчатые реакторы;

– изотермические, адиабатические;

3) выбор структуры реакторной подсистемы:

– одиночный реактор;

– реакторы, соединенные параллельно или последовательно;

– реакторная система с рециклом или без него;

4) расчет технологических показателей

эффективности каждого реактора и реакторной системы в

целом:

– степени превращения;

– селективности;

– выхода продукта.

6.

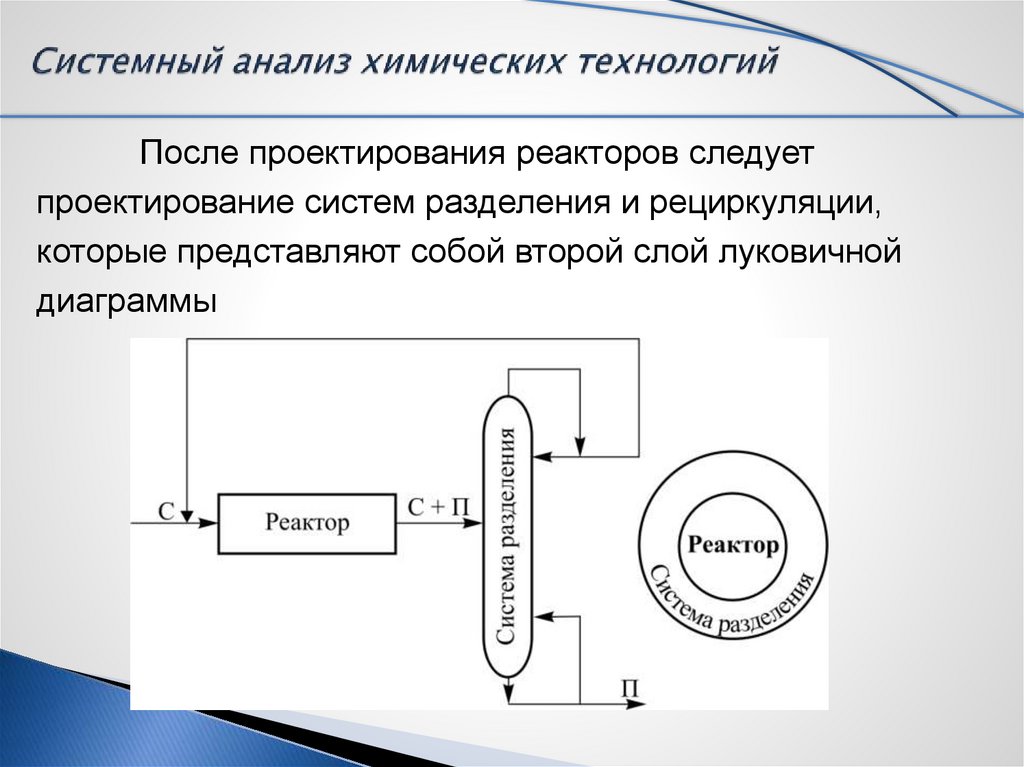

После проектирования реакторов следуетпроектирование систем разделения и рециркуляции,

которые представляют собой второй слой луковичной

диаграммы

7.

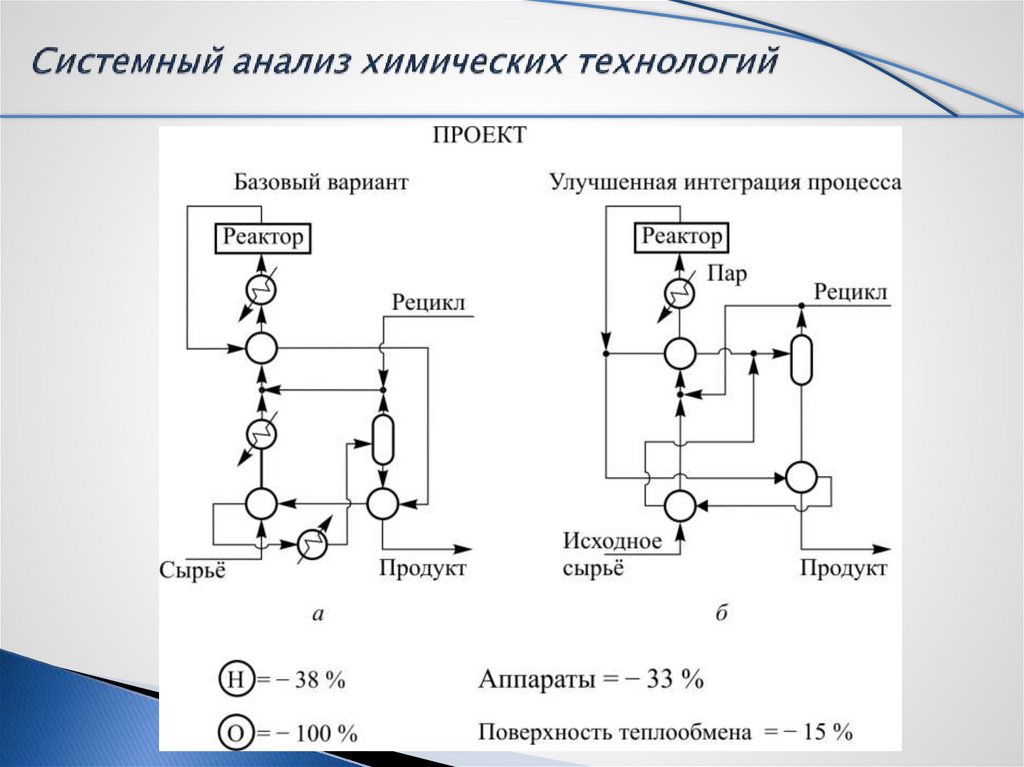

После выполнения проекта системы химическихреакторов становятся известными материальный и

энергетический балансы процесса, на основании которых мы

можем проектировать систему теплообмена, чтобы достичь

требуемых в ХТС температур технологических потоков

8.

После того, как выполнен проект теплообменнойсистемы процесса, становятся известными параметры внешних

энергоносителей, необходимые для достижения поставленных

перед ХТС целей

9.

10.

Одним из основных затруднений при поискеоптимальной ХТС для задач промышленного масштаба

является огромное число ее возможных вариантов.

Например, при синтезе системы теплообменников,

состоящей из 25 холодных и горячих потоков,

существует 10117 различных вариантов структуры. Для

разделения смеси из 18 веществ на отдельные

компоненты в системе главных колонн возможны около

25 миллионов различных структур.

11.

Ресурсосбережение - это взаимосвязаннаясовокупность научно-методологических, технологических,

инженерно-технических, организационно-технических,

экономических и организационно-хозяйственных

мероприятий, направленных на

• сбережение и рациональное использование природных

ресурсов при производстве разнообразных продуктов;

12.

• на значительное повышение степени переработки ирезкое сокращение потерь материальных ресурсов;

• на более полную рекуперацию вторичных

материальных ресурсов и отходов, что способствует

существенному росту экономической эффективности

промышленного производства и предотвращает его

вредное воздействие на окружающую среду.

13.

При разработке научно-обоснованных мероприятийпо ресурсосбережению в промышленности

руководствуются следующими основными принципами

ресурсосбережения:

1. Наилучшее использование движущей силы

химико-технологических процессов;

2. Наиболее полная переработка сырья;

3. Рациональное использование топливноэнергетических ресурсов;

14.

При разработке научно обоснованных мероприятийпо ресурсосбережению в промышленности

руководствуются следующими основными принципами

ресурсосбережения:

4. Наилучшее функционально-структурное

использование аппаратов;

5. Применение замкнутой системы водоснабжения;

6. Обеспечение и повышение надежности

производства;

7. Рациональная пространственная компоновка

производства.

15.

При системном анализе способовресурсосбережения важно установить различные приемы,

операции и средства, направленные на обеспечение

ресурсосбережения для каждого элементарного физикохимического явления, для каждого химикотехнологического процесса и для каждой ХТС

производства, а также найти взаимосвязи между этими

приемами, операциями и средствами, которые позволят

интенсифицировать химико-технологический процесс и

значительно повысить эффективность производства.

16.

Для практической реализации различных способовресурсосбережения в промышленности применяют

следующие приемы и операции:

режимно-параметрические;

технологические;

аппаратурно-конструкционные;

организационно-технические.

17.

Режимно-параметрические операцииобеспечивают ресурсосбережение для каждого химикотехнологического процесса в структуре ХТС за счет

микро- и макроскопических воздействий на кинетику и

механизм химических, тепло- и массообменных явлений,

а также на гидродинамическую структуру потоков в

аппаратах химической технологии.

18.

Важнейшие режимно-параметрическиеоперации ресурсосбережения:

• оптимизация концентраций перерабатываемых

веществ;

• оптимизация основных параметров химикотехнологических процессов - температуры и

давления;

• смещение состояния равновесия обратимых

процессов в желаемом направлении;

• изменение механизма химических превращений;

• применение высокоактивных и селективных

катализаторов;

19.

Важнейшие режимно-параметрическиеоперации ресурсосбережения:

• изменение скоростей движения фаз

перерабатываемых веществ;

• увеличение поверхности соприкосновения

перерабатываемых веществ;

• изменение направления движения потоков

взаимодействующих веществ;

• ввод дополнительных веществ (инициаторов,

промежуточных теплоносителей, растворителей);

• изменение числа фаз перерабатываемых веществ за

счет ввода инертных газов или твердых тел,

20.

Технологические операции обеспечиваютресурсосбережение для каждого химико-технологического

процесса и для ХТС в целом за счет:

• совмещения различных процессов химической

технологии (химических и массообменных,

химических и теплообменных) в одном аппарате;

• дискретно-периодической подачи потоков

перерабатываемых веществ в аппарат

(периодическая подача потоков веществ, наложение

внешней пульсации на фазы и потоки веществ,

использование турбулентных пульсаций);

21.

• внешнего энергетического воздействия на химикотехнологические процессы (наложение электрическихи магнитных полей, действие радиационного и

лазерного излучений);

• применения внешних перемешивающих устройств;

• регенерация и рекуперация вторичных материальных

ресурсов;

22.

Аппаратурно-конструкционные операцииобеспечивают ресурсосбережение для отдельных химикотехнологических процессов и для ХТС в целом за счет:

• микро- и макрокинетических воздействий на физикохимические явления, протекающие в аппаратах;

• изменения инженерно-аппаратурного оформления,

влияющего на механизм явлений, а также на гидро и

аэродинамические характеристики отдельных узлов и

аппаратов в целом;

• использования энергии контактирующих фаз и создания

условий для многократного взаимодействия

перерабатываемых веществ в аппаратах.

23.

Важнейшие аппаратурно-конструкционныеоперации ресурсосбережения:

• создание рациональных конструкций аппаратов

(выбор геометрической формы узлов и деталей

аппарата, выбор материала конструкций);

• определение оптимальных размеров аппарата;

• изменение схем движения перерабатываемых

веществ;

• многократное воздействие на фазы

перерабатываемых веществ (продольное и

поперечное секционирование, распределение фаз по

высоте аппарата, многократная инверсия фаз и др.);

24.

Важнейшие аппаратурно-конструкционныеоперации ресурсосбережения:

• использование энергии контактирующих фаз

(турбулентность и соударение потоков, закручивание

фаз, транспортирование одной фазы другой фазой и

др.);

• совмещение отдельных узлов и аппаратов

(комбинирование однотипных аппаратов и узлов);

• модульное конструирование многофункциональных

аппаратов.

25.

Организационно-технические операцииобеспечивают ресурсосбережение для отдельных ХТС и

территориально-промышленных комплексов путем

рационального использования природных ресурсов,

наиболее полной регенерации и рекуперации вторичных

материальных ресурсов и сокращения отходов

производства.

26.

Главными организационно-техническимиприемами ресурсосбережения являются:

• обогащение и выбор наилучших видов природного

сырья;

• комплексная переработка минерального сырья;

• комбинирование химико-технологических процессов;

• комбинирование ХТС.

27.

Необходимо отметить, что большинство режимнопараметрических,технологических

и

аппаратурноконструкционных

приемов

ресурсосбережения

взаимосвязаны.

Использование

одного

из

режимнопараметрических или технологических приемов, как

правило, влечет изменения инженерно-аппаратурного

оформления химико-технологического процесса, которое

требует

использования

какого-либо

аппаратурноконструкционного

приема

или

средства

ресурсосбережения.

28.

Энергосбережение в химической технологииразвивается в двух основных направлениях:

• по пути уменьшения затрат энергии, подаваемой

извне на технологическую установку,

• и по пути утилизации вторичных энергоресурсов,

продуцируемых в технологическом процессе.

29.

Сокращение первичных энергозатрат основано наограничении применения эндотермических реакций в

пользу реакций экзотермических или на переходе к

процессам близким к изотермическим и на частичном

отказе от экстремальных параметров − высоких

температур и давлений, достижения которых требует

больших затрат энергии на нагрев и сжатие газа.

30.

Утилизация вторичных энергоресурсов обычнооснована на получении энергетического пара в котлахутилизаторах

с

последующим

его

применением

непосредственно в производстве, служащем источником

вторичных энергоресурсов.

В ряде технологий используют для вращения

электрогенераторов

или

турбин

−

приводов

турбокомпрессоров, сжимающих газ, подаваемый в

установку, кинетическую энергию горячих отходящих

газов, находящихся под избыточным давлением.

31.

Большую роль в энергосбережении на химическихзаводах играет противоточный теплообмен, который

можно

считать,

использованием

вторичных

энергоресурсов внутри технологической схемы для

предварительного

подогрева

или

охлаждения

технологического потока.

Так как до 70% потребляемой энергии всех видов

генерирует тепловая энергетика, энергосбережение

обеспечивает

сокращение

расхода

ископаемого

углеводородного топлива, являющегося практически

невосполнимым природным ресурсом.

32.

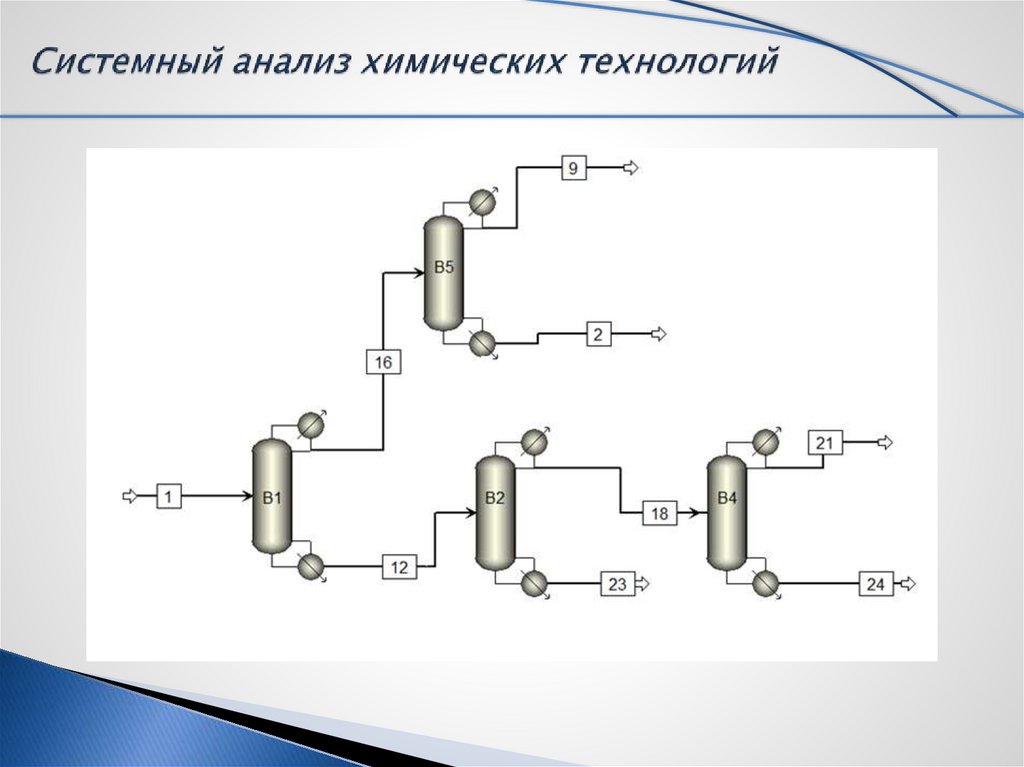

33.

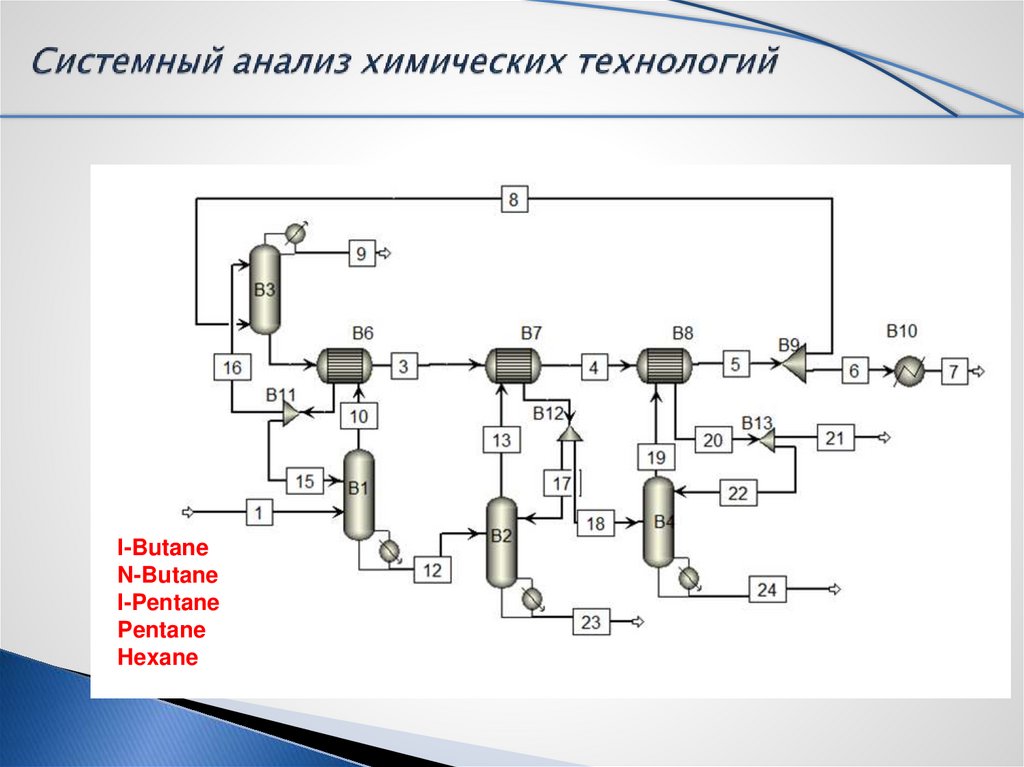

I-ButaneN-Butane

I-Pentane

Pentane

Hexane

34.

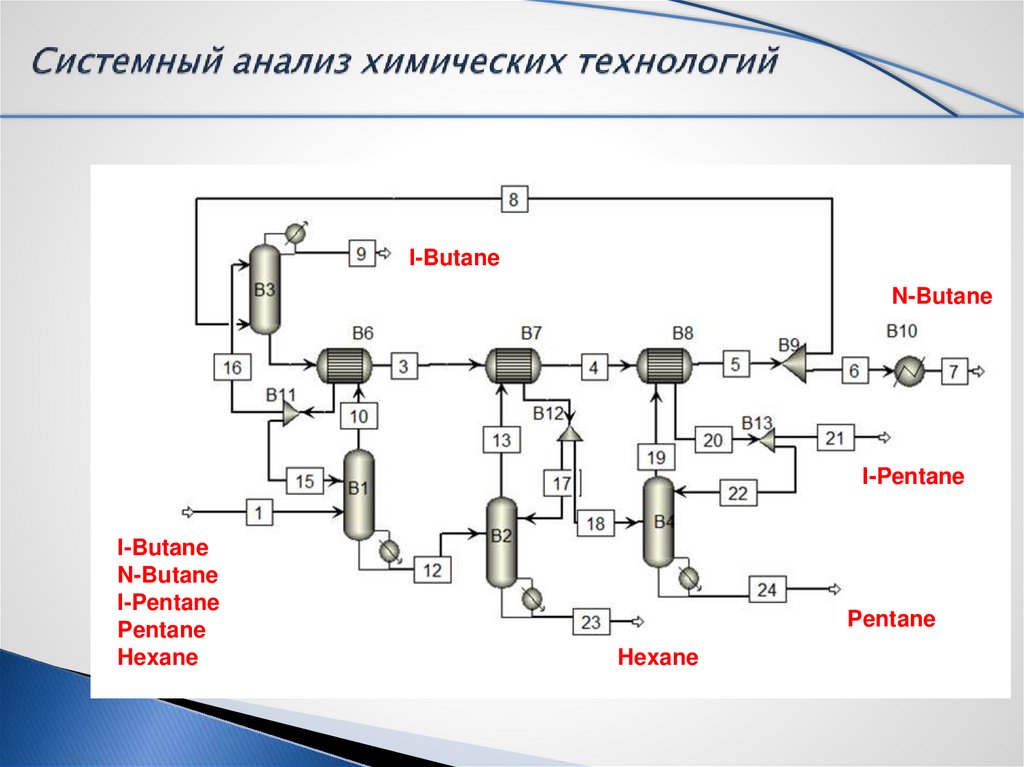

I-ButaneN-Butane

I-Butane

N-Butane

I-Pentane

Pentane

Hexane

I-Pentane

Hexane

Pentane

35.

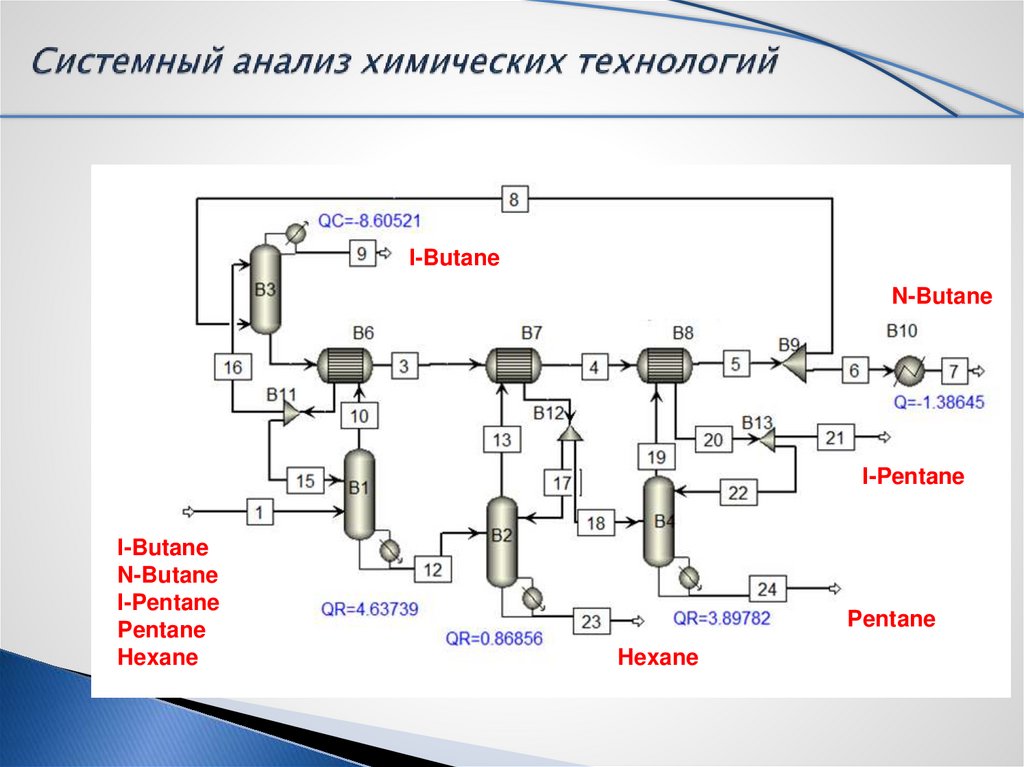

I-ButaneN-Butane

I-Butane

N-Butane

I-Pentane

Pentane

Hexane

I-Pentane

Hexane

Pentane

36.

I-ButaneN-Butane

I-Pentane

Pentane

Hexane

37.

I-ButaneN-Butane

I-Pentane

I-Butane

N-Butane

I-Pentane

Pentane

Hexane

Pentane

Hexane

38.

I-ButaneN-Butane

I-Pentane

I-Butane

N-Butane

I-Pentane

Pentane

Hexane

Pentane

Hexane

39.

1.2.

3.

Математическое моделирование химикотехнологических про-цессов: Учебное пособие /

Ас.М.Гумеров, Н.Н.Валеев Аз.М.Гумеров,

В.М.Емельянов; Казан. гос. технол. ун-т. – Казань,

2006. – 216 с.

А.А. Самарский, А.П. Михайлов. 1997.

Математическое моделирование. Идеи. Методы.

Примеры. - М., Наука.

Холоднов В.А., Хартманн К, Чепикова В.Н., Андреева

В.П. Системный анализ и принятие решений.

Компьютерные технологии моделирования химикотехнологических систем. СПб.: СПГТИ (ТУ),2008.-160

с.

chemistry

chemistry