Similar presentations:

Проектирование технологий производства заготовок методом горячей объемной штамповки. Часть 1

1.

ПРОЕКТИРОВАНИЕТЕХНОЛОГИЙ

ПРОИЗВОДСТВА ЗАГОТОВОК

МЕТОДОМ ГОРЯЧЕЙ

ОБЪЕМНОЙ ШТАМПОВКИ

Презентация к выполнению практических заданий

Часть 1

2.

СОДЕРЖАНИЕВведение

Классификация видов ОМД

Область охвата курса

Начало работы

Задание: чертеж и трехмерная модель детали

2

3.

ВВЕДЕНИЕОбработка давлением была известна еще в древности, уже тогда использовали свойства

материалов пластически деформироваться в холодном или горячем состоянии. Этот метод

широко применяли при изготовлении оружия, орудий, в кораблестроении и т.д. В настоящее

время обработка давлением и, в частности, кузнечно-штамповочное производство, является

одним из самых распространенных и металлосберегающих производств.

Процесс создания любой детали или машины состоит из двух неразрывно связанных

этапов: проектирования и изготовления. Поэтому для создания высококачественной детали

необходимо согласование всех конструкторских и технологических решений, их строгое

технико-экономическое обоснование.

3

4.

КЛАССИФИКАЦИЯ ВИДОВ ОМДОМД

Получение машиностроительных

профилей

Прокатка

Прессование

Волочение

Машиностроительный

профиль

–

длинномерное изделие с определенной формой

поперечного сечения: балки, прутки, трубы,

проволока, листы и т.д. Сырьевая база для

технологий получения заготовок и деталей.

Получение заготовок и деталей

Ковка

Холодная объемная штамповка

Горячая объемная штамповка

Листовая штамповка

Область охвата текущего

практического курса

4

5.

ОБЛАСТЬ ОХВАТА ТЕКУЩЕГО КУРСАГорячая объёмная штамповка

(ГОШ) — это вид обработки

металлов давлением, при которой

формообразование поковки из

нагретой

до

ковочной

температуры

заготовки

осуществляют

с

помощью

специального

инструмента

—

штампа.

Течение

металла

ограничивается

поверхностями

полостей (а также выступов),

изготовленных в отдельных частях

штампа, так что в конечный

момент штамповки они образуют

единую замкнутую полость (ручей)

по конфигурации поковки.

5

6.

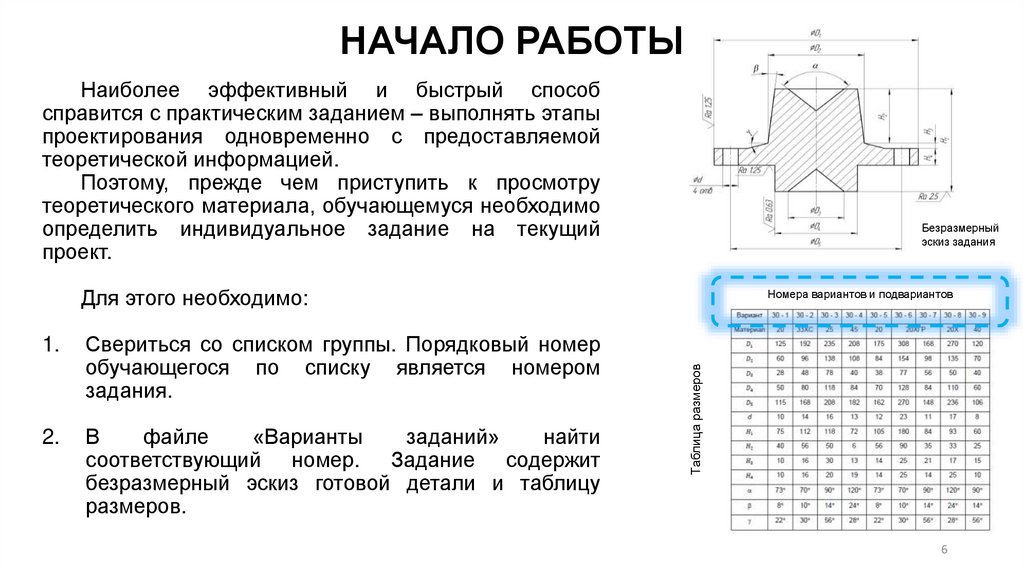

НАЧАЛО РАБОТЫНаиболее эффективный и быстрый способ

справится с практическим заданием – выполнять этапы

проектирования одновременно с предоставляемой

теоретической информацией.

Поэтому, прежде чем приступить к просмотру

теоретического материала, обучающемуся необходимо

определить индивидуальное задание на текущий

проект.

Безразмерный

эскиз задания

Для этого необходимо:

Свериться со списком группы. Порядковый номер

обучающегося по списку является номером

задания.

2.

В

файле

«Варианты

заданий»

найти

соответствующий номер. Задание содержит

безразмерный эскиз готовой детали и таблицу

размеров.

Таблица размеров

1.

Номера вариантов и подвариантов

6

7.

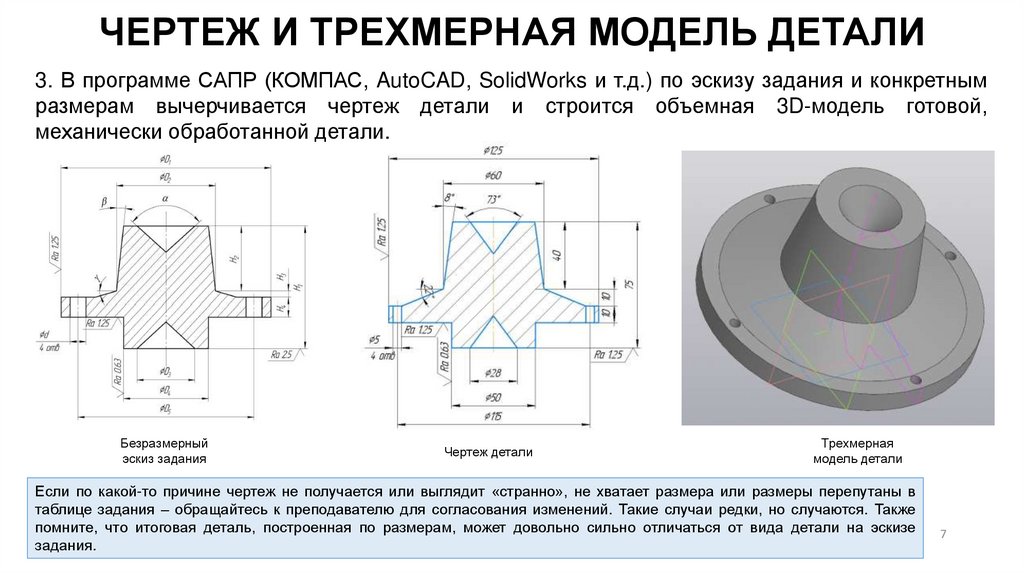

ЧЕРТЕЖ И ТРЕХМЕРНАЯ МОДЕЛЬ ДЕТАЛИ3. В программе САПР (КОМПАС, AutoCAD, SolidWorks и т.д.) по эскизу задания и конкретным

размерам вычерчивается чертеж детали и строится объемная 3D-модель готовой,

механически обработанной детали.

Безразмерный

эскиз задания

Чертеж детали

Трехмерная

модель детали

Если по какой-то причине чертеж не получается или выглядит «странно», не хватает размера или размеры перепутаны в

таблице задания – обращайтесь к преподавателю для согласования изменений. Такие случаи редки, но случаются. Также

помните, что итоговая деталь, построенная по размерам, может довольно сильно отличаться от вида детали на эскизе

задания.

7

8.

ЗАДАНИЕСуть задания курса: научиться проектировать поковки для горячей объемной штамповки в

открытом и закрытом штампе на молотах. Размеры заготовки рассчитываются для каждой

поковки отдельно.

Что сдается:

- Пояснительная записка с объяснением всех выборов и с сопутствующими рисунками;

- Чертеж готовой, механически обработанной детали, построенной по размерам;

- Чертеж холодной поковки для открытого штампа;

- Чертеж холодной поковки для закрытого штампа.

Предварительно все сдается в электронном виде на

проверку. При защите проекта распечатать только

чертежи на А4.

Допускается защита своей презентацией

8

9.

ПРОЕКТИРОВАНИЕТЕХНОЛОГИЙ

ПРОИЗВОДСТВА ЗАГОТОВОК

МЕТОДОМ ГОРЯЧЕЙ

ОБЪЕМНОЙ ШТАМПОВКИ

Презентация к выполнению практических заданий

Часть 2

10.

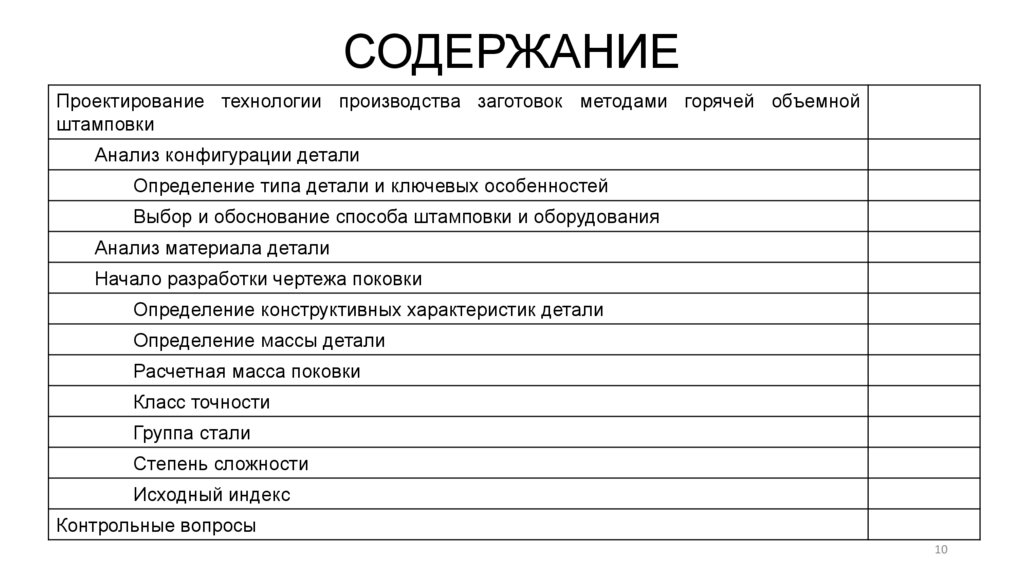

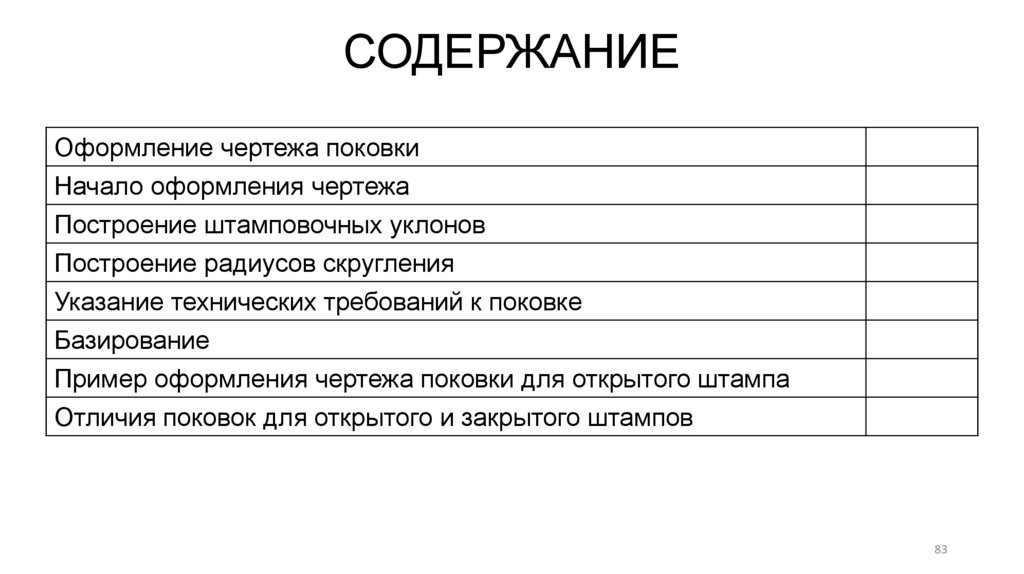

СОДЕРЖАНИЕПроектирование технологии производства заготовок методами горячей объемной

штамповки

Анализ конфигурации детали

Определение типа детали и ключевых особенностей

Выбор и обоснование способа штамповки и оборудования

Анализ материала детали

Начало разработки чертежа поковки

Определение конструктивных характеристик детали

Определение массы детали

Расчетная масса поковки

Класс точности

Группа стали

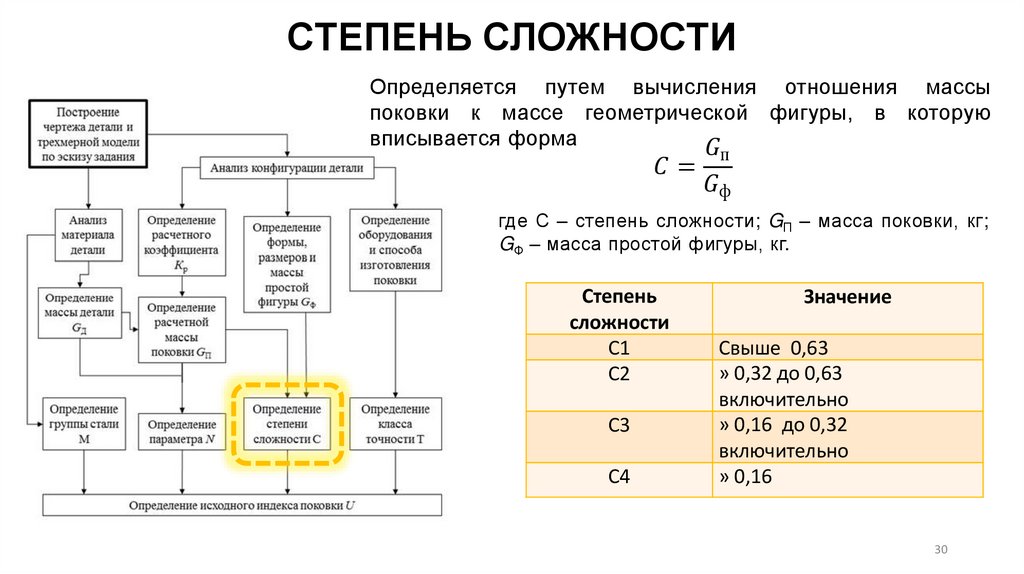

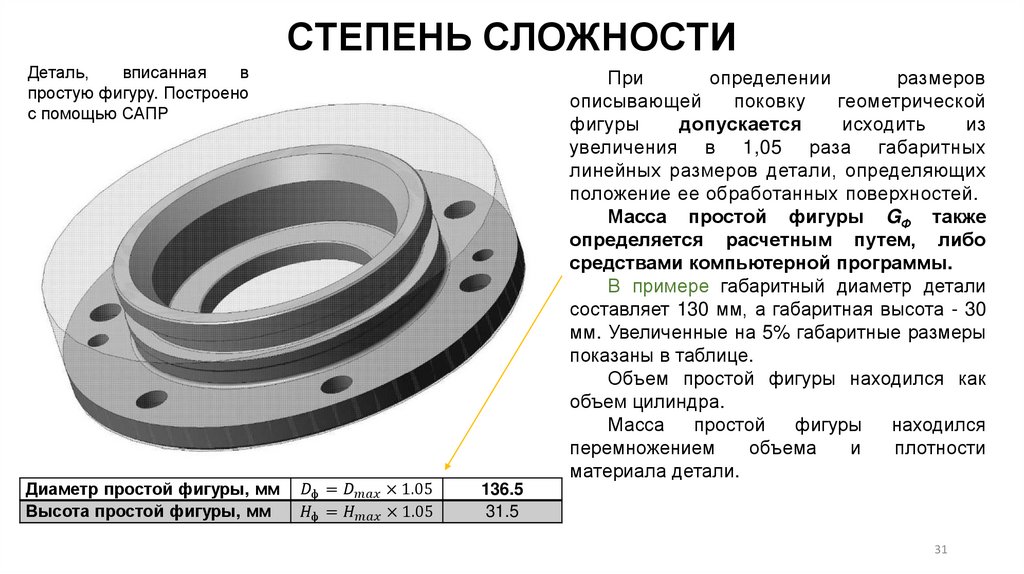

Степень сложности

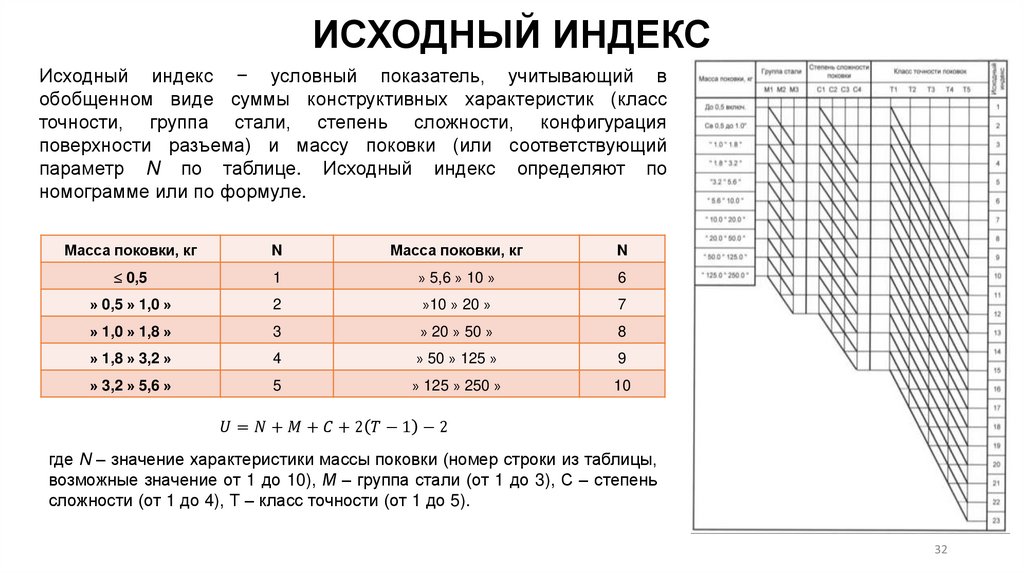

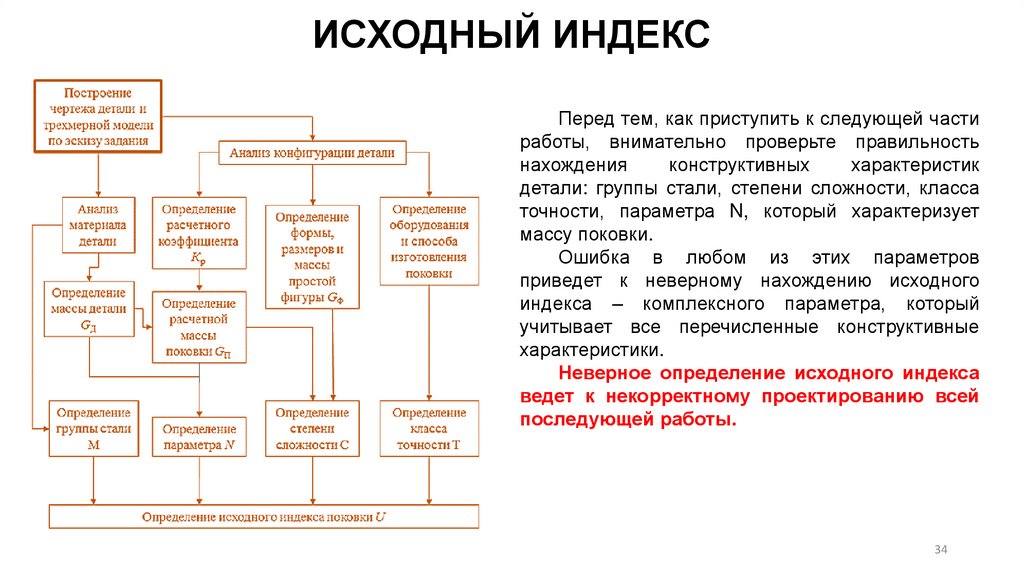

Исходный индекс

Контрольные вопросы

10

11.

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЗАГОТОВОКМЕТОДАМИ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Штампованной

поковкой

называют

изделие

или

заготовку,

полученные

пластическим деформированием с помощью

штампа при обработке металла давлением.

Под

горячей

объемной

штамповкой

понимают деформирование предварительно

нагретых заготовок из сортового проката со

значительным перераспределением металла в

поперечном сечении заготовки.

Деформирование заготовок происходит в

полости штампа, которую называют ручьем, а

получаемая поковка принимает формы и

размеры этого ручья.

Стадии штамповки в открытых (I) и закрытых (II) штампах:

1 – деталь; 2 – мерная заготовка; 3, 4 – верхняя и нижняя

плита штампа; 5 – выталкиватель.

Стадии штамповки: а – начальная; б – промежуточная; в конечная

Получить в штампе готовую деталь не

представляется выполнимым, поэтому сначала

изготавливается поковка, а затем, с помощью

механической обработки получают готовую

деталь.

11

12.

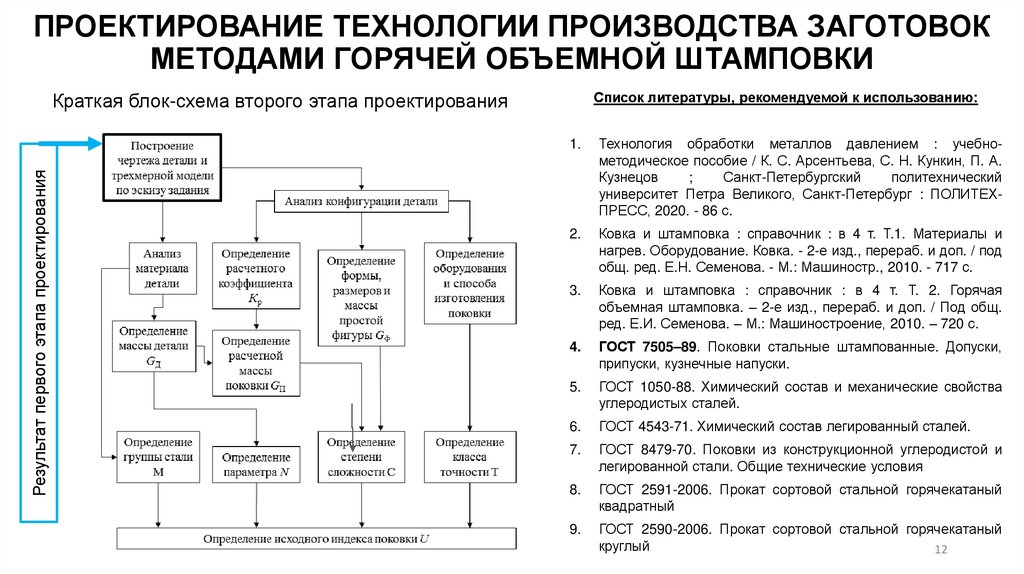

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ЗАГОТОВОКМЕТОДАМИ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ

Список литературы, рекомендуемой к использованию:

Результат первого этапа проектирования

Краткая блок-схема второго этапа проектирования

1.

Технология обработки металлов давлением : учебнометодическое пособие / К. С. Арсентьева, С. Н. Кункин, П. А.

Кузнецов

;

Санкт-Петербургский

политехнический

университет Петра Великого, Санкт-Петербург : ПОЛИТЕХПРЕСС, 2020. - 86 с.

2.

Ковка и штамповка : справочник : в 4 т. Т.1. Материалы и

нагрев. Оборудование. Ковка. - 2-е изд., перераб. и доп. / под

общ. ред. Е.Н. Семенова. - М.: Машиностр., 2010. - 717 с.

3.

Ковка и штамповка : справочник : в 4 т. Т. 2. Горячая

объемная штамповка. – 2-е изд., перераб. и доп. / Под общ.

ред. Е.И. Семенова. – М.: Машиностроение, 2010. – 720 с.

4.

ГОСТ 7505–89. Поковки стальные штампованные. Допуски,

припуски, кузнечные напуски.

5.

ГОСТ 1050-88. Химический состав и механические свойства

углеродистых сталей.

6.

ГОСТ 4543-71. Химический состав легированный сталей.

7.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и

легированной стали. Общие технические условия

8.

ГОСТ 2591-2006. Прокат сортовой стальной горячекатаный

квадратный

9.

ГОСТ 2590-2006. Прокат сортовой стальной горячекатаный

круглый

12

13.

АНАЛИЗ КОНФИГУРАЦИИ ДЕТАЛИПод анализом конфигурации детали подразумевается

тщательное визуальное рассмотрение, выявление особенностей

конструкции и специфических признаков.

Проводится оценка габаритных размеров детали и их

соотношения; наличие или отсутствие отверстий и их тип

(глухое, сквозное), наличие радиальных канавок, пазов и других

схожих элементов; определяется главная ось детали и

оценивается симметричность относительно нее; выявляется

наличие выступов, отростков, перепадов размеров и других

особенностей детали.

Проводится определение типа детали и ключевых

особенностей детали.

13

14.

ОПРЕДЕЛЕНИЕ ТИПА ДЕТАЛИ И КЛЮЧЕВЫХ ОСОБЕННОСТЕЙПример чертежа детали, полученного по заданию, и его анализ

• Деталь - фланец

• Форма детали в плане –

круглая;

• Деталь имеет ступенчатый

выступ (8 мм);

• Центральное отверстие

сквозное ступенчатое, на

периферии 2 отверстия M87H и 6 отверстия 9 мм;

• Имеет диаметральную

канавку на 90 мм.

14

15.

ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ШТАМПОВКИ И ОБОРУДОВАНИЯЗа оптимальный способ принимается такой способ, который отвечает основной технологической

задаче, а именно: обеспечение требуемого качества при минимальной себестоимости. Горячая

объемная штамповка может выполняться как на молотах, так и на КГШП или ГКМ.

Чтобы определить возможность получения детали на каком-либо оборудовании, достаточно сверится с

соответствующей классификацией поковок, характерной для каждого оборудования. Наиболее полные и наглядные

классификации можно найти в справочнике Семенова [3].

15

16.

СУЩЕСТВУЮЩИЕ КЛАССИФИКАЦИИ ПОКОВОККлассификация молотовых поковок

Первую группу составляют поковки,

штампуемые

перпендикулярно

оси

заготовки. Обычно эти поковки удлиненной

формы, характеризующиеся значительной

величиной отношения длины к средней

ширине в плане.

Во вторую группу входят поковки, штампуемые

вдоль оси заготовки. Это поковки круглые и

квадратные в плане или близкие к этим формам с

двумя примерно равными размерами в плане во

взаимно-перпендикулярных направлениях, или же

поковки с основными элементами в виде круга или

квадрата, имеющие отростки

Источник: Ковка и штамповка : справочник : в 4 т. Т. 2. Горячая объемная штамповка. – 2-е изд., перераб. и доп. / Под

общ. ред. Е.И. Семенова. – М.: Машиностроение, 2010. – 720 с.

16

17.

СУЩЕСТВУЮЩИЕ КЛАССИФИКАЦИИ ПОКОВОККлассификация поковок, штампуемых на КГШП

Группа 1 - осесимметричные поковки,

изготовляемые осадкой в торец или

осадкой

с

одновременным

выдавливанием;

Группа II - поковки удлиненной

формы, имеющие небольшую разницу в

площадях поперечных сечений;

Группа III - поковки удлиненной

формы, с большой разницей в площадях

поперечных сечений;

Группа IV - поковки с изогнутой осью;

Группа V - поковки, изготовляемые

выдавливанием.

Источник: Ковка и штамповка : справочник : в 4 т. Т. 2. Горячая объемная штамповка. – 2-е изд., перераб. и доп. / Под

общ. ред. Е.И. Семенова. – М.: Машиностроение, 2010. – 720 с.

17

18.

СУЩЕСТВУЮЩИЕ КЛАССИФИКАЦИИ ПОКОВОККлассификация поковок, штампуемых на ГКМ

Группа I: Поковки типа стержня с утолщением;

Группа II: Поковки типа колец и втулок;

Группа III: Поковки с полостями (глухими отверстиями);

Группа IV: Поковки, штампуемые из труб;

Группа V: Поковки разнообразные по конфигурации;

Группа VI: Поковки разнообразной формы, для которых

перед обработкой на ГКМ требуется получение базовых

поверхностей.

Источник: Ковка и штамповка : справочник : в 4 т. Т. 2. Горячая объемная штамповка. – 2-е изд., перераб. и доп. / Под

общ. ред. Е.И. Семенова. – М.: Машиностроение, 2010. – 720 с.

18

19.

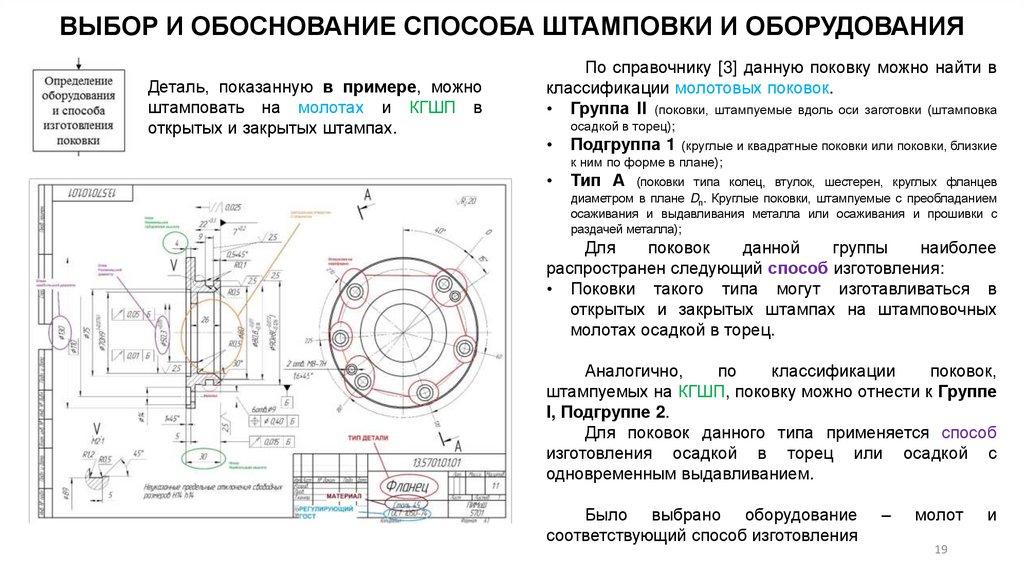

ВЫБОР И ОБОСНОВАНИЕ СПОСОБА ШТАМПОВКИ И ОБОРУДОВАНИЯДеталь, показанную в примере, можно

штамповать на молотах и КГШП в

открытых и закрытых штампах.

По справочнику [3] данную поковку можно найти в

классификации молотовых поковок.

• Группа II (поковки, штампуемые вдоль оси заготовки (штамповка

осадкой в торец);

Подгруппа 1 (круглые и квадратные поковки или поковки, близкие

к ним по форме в плане);

Тип А (поковки типа колец, втулок, шестерен, круглых фланцев

диаметром в плане Dп. Круглые поковки, штампуемые с преобладанием

осаживания и выдавливания металла или осаживания и прошивки с

раздачей металла);

Для

поковок

данной

группы

наиболее

распространен следующий способ изготовления:

• Поковки такого типа могут изготавливаться в

открытых и закрытых штампах на штамповочных

молотах осадкой в торец.

Аналогично,

по

классификации

поковок,

штампуемых на КГШП, поковку можно отнести к Группе

I, Подгруппе 2.

Для поковок данного типа применяется способ

изготовления осадкой в торец или осадкой с

одновременным выдавливанием.

Было выбрано оборудование

соответствующий способ изготовления

–

молот

19

и

20.

АНАЛИЗ МАТЕРИАЛА ДЕТАЛИМеталлы и сплавы – основной машиностроительный материал, который обладает

свойствами, в основном, обусловленными внутренним строением сплава. Изменяя

строение металлов и сплавов можно изменять в необходимом направлении их свойства, то

есть расчетливо управлять свойствами материала.

В данном разделе приводится анализ марки материала, из которого должна быть изготовлена деталь.

Приводится полный химический состав марки в соответствии с ГОСТ материала, а также механические

свойства для температуры, при которой будет проходить штамповка.

Согласно этими данным приводятся рекомендации по температуре интервала ковки и термической

обработки поковки.

20

21.

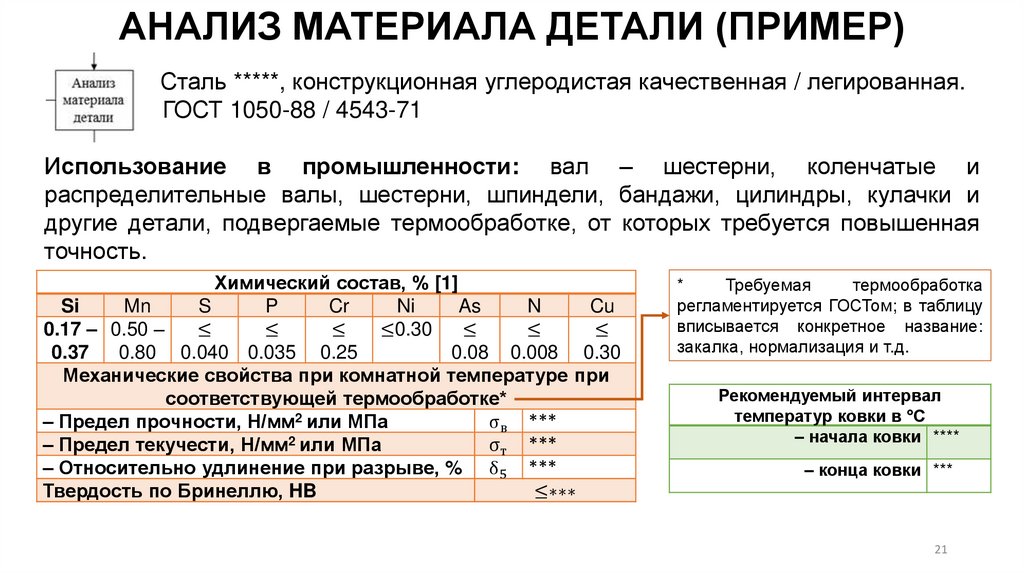

АНАЛИЗ МАТЕРИАЛА ДЕТАЛИ (ПРИМЕР)Сталь *****, конструкционная углеродистая качественная / легированная.

ГОСТ 1050-88 / 4543-71

Использование в промышленности: вал – шестерни, коленчатые и

распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и

другие детали, подвергаемые термообработке, от которых требуется повышенная

точность.

Химический состав, % [1]

Si

Mn

S

P

Cr

Ni

As

N

Cu

0.17 – 0.50 –

≤

≤

≤

≤0.30

≤

≤

≤

0.37

0.80 0.040 0.035 0.25

0.08 0.008 0.30

Механические свойства при комнатной температуре при

соответствующей термообработке*

– Предел прочности, Н/мм2 или МПа

σв ***

– Предел текучести, Н/мм2 или МПа

σт ***

– Относительно удлинение при разрыве, % δ5 ***

Твердость по Бринеллю, HB

≤∗∗∗

*

Требуемая

термообработка

регламентируется ГОСТом; в таблицу

вписывается конкретное название:

закалка, нормализация и т.д.

Рекомендуемый интервал

температур ковки в °С

– начала ковки ****

– конца ковки ***

21

22.

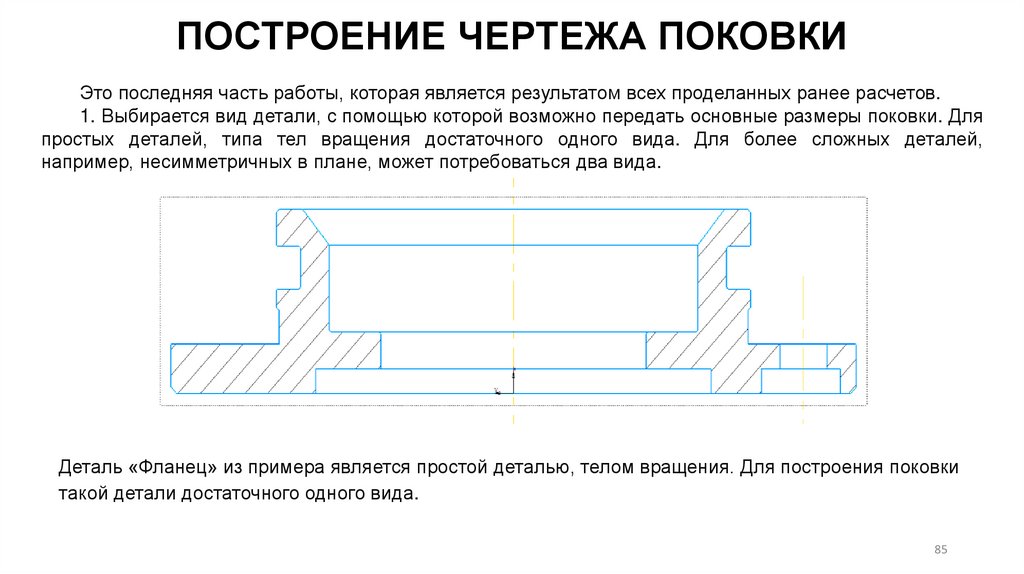

НАЧАЛО РАЗРАБОТКИ ЧЕРТЕЖА ПОКОВКИПри проектировании чертежа поковки необходимо пройти через следующие этапы:

1. Определение конструктивных характеристик детали

2. Определение плоскости разъема штампа

3. Определение припусков

4. Определение напусков

5. Конструирование наметок отверстий (перемычки)

6. Определение размеров поковки

7. Определение допусков

8. Оформление чертежа поковки

На данном занятии мы сосредоточимся на первом пункте. От внимательности и

аккуратности выполнения данной части задания зависит правильность выполнения всей

последующей работы

22

23.

ОПРЕДЕЛЕНИЕ КОНСТРУКТИВНЫХ ХАРАКТЕРИСТИК ДЕТАЛИНа данном этапе проектирования

определяются следующие параметры:

• масса

готовой

мехобработанной

детали,

• расчетная масса поковки,

• класс точности,

• группа стали,

• степень сложности,

• исходный индекс

О каждом из этих параметров

рассказано на следующих слайдах.

23

24.

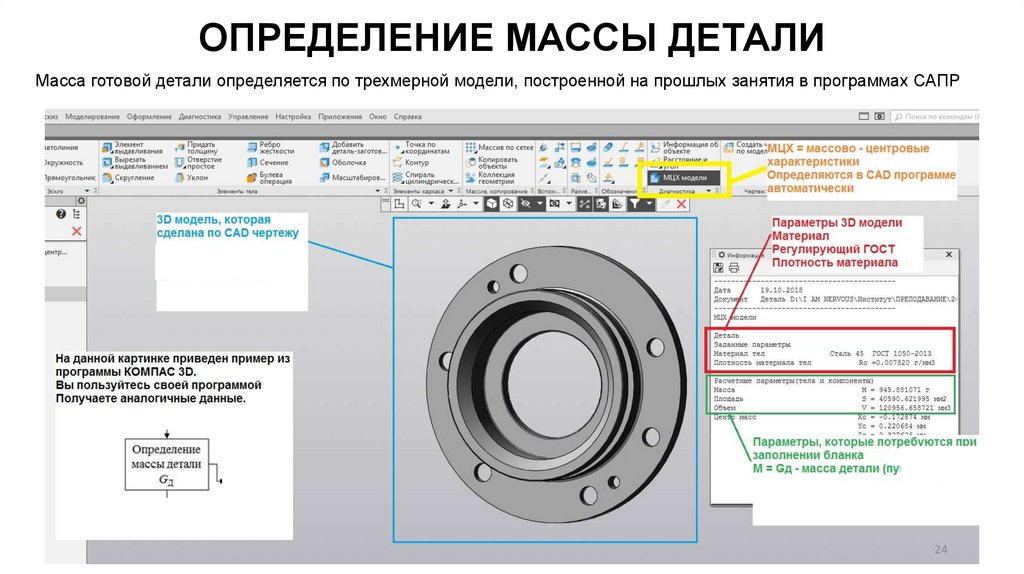

ОПРЕДЕЛЕНИЕ МАССЫ ДЕТАЛИМасса готовой детали определяется по трехмерной модели, построенной на прошлых занятия в программах САПР

24

25.

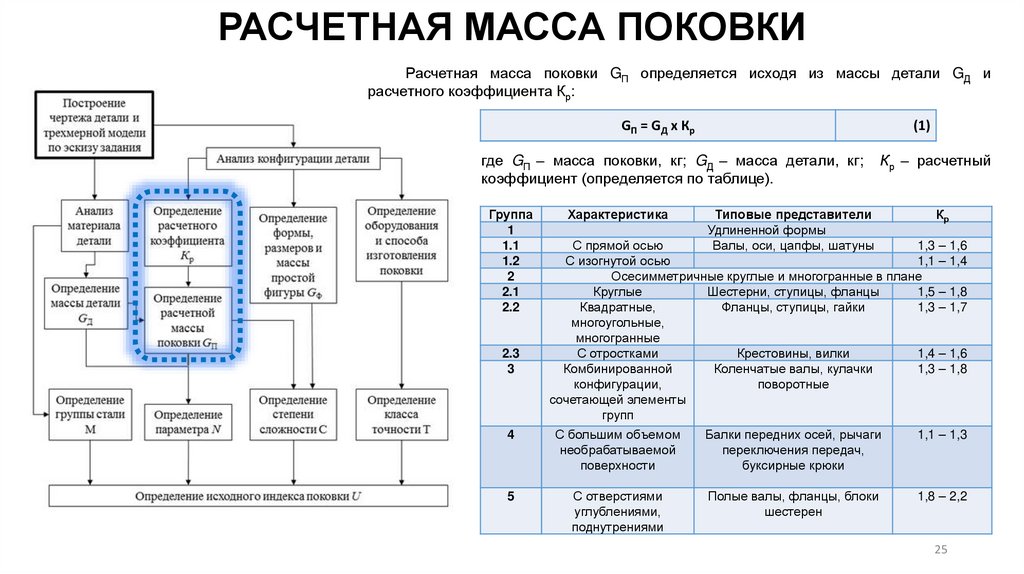

РАСЧЕТНАЯ МАССА ПОКОВКИРасчетная масса поковки GП определяется исходя из массы детали GД и

расчетного коэффициента Кр:

G П = G Д х Кр

(1)

где GП – масса поковки, кг; GД – масса детали, кг;

коэффициент (определяется по таблице).

Группа

1

1.1

1.2

2

2.1

2.2

2.3

3

4

5

Характеристика

Кр – расчетный

Типовые представители

Удлиненной формы

Валы, оси, цапфы, шатуны

Кр

Полые валы, фланцы, блоки

шестерен

1,8 – 2,2

С прямой осью

1,3 – 1,6

С изогнутой осью

1,1 – 1,4

Осесимметричные круглые и многогранные в плане

Круглые

Шестерни, ступицы, фланцы

1,5 – 1,8

Квадратные,

Фланцы, ступицы, гайки

1,3 – 1,7

многоугольные,

многогранные

С отростками

Крестовины, вилки

1,4 – 1,6

Комбинированной

Коленчатые валы, кулачки

1,3 – 1,8

конфигурации,

поворотные

сочетающей элементы

групп

С большим объемом

Балки передних осей, рычаги

1,1 – 1,3

необрабатываемой

переключения передач,

поверхности

буксирные крюки

С отверстиями

углублениями,

поднутрениями

25

26.

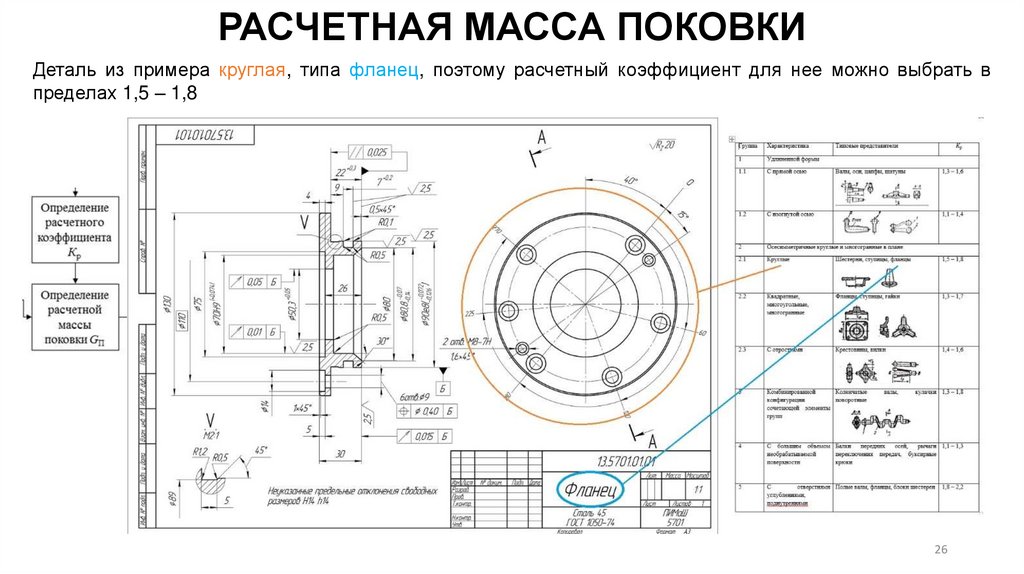

РАСЧЕТНАЯ МАССА ПОКОВКИДеталь из примера круглая, типа фланец, поэтому расчетный коэффициент для нее можно выбрать в

пределах 1,5 – 1,8

26

27.

КЛАСС ТОЧНОСТИКласс точности Т Зависит

изготовления и оборудования.

от

выбора

способа

Основное деформирующее

Класс точности

оборудование,

технологические процессы

Кривошипные горячештамповочные Т1 Т2 Т3 Т4 Т5

прессы:

Открытая (облойная) штамповка

+

+

Закрытая штамповка

+

+

Выдавливание

+

+

Горизонтально-ковочные машины

+

+

Прессы винтовые, гидравлические

+

+

Горячештамповочные автоматы

+

+

Штамповочные молоты

+

+

Калибровка объемная (горячая и +

+

холодная)

Прецизионная штамповка

+

В рассматриваемом примере выбрано оборудование

«молот». Для штамповочных молотов характерны

классы точности Т4 и Т5. Принимает класс точности Т4.

27

28.

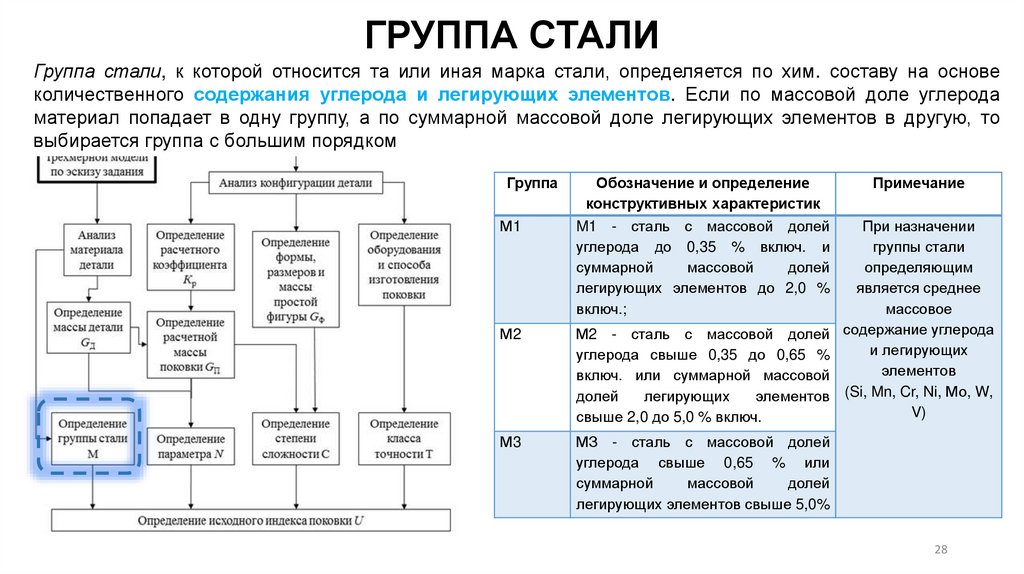

ГРУППА СТАЛИГруппа стали, к которой относится та или иная марка стали, определяется по хим. составу на основе

количественного содержания углерода и легирующих элементов. Если по массовой доле углерода

материал попадает в одну группу, а по суммарной массовой доле легирующих элементов в другую, то

выбирается группа с большим порядком

Группа

М1

Обозначение и определение

конструктивных характеристик

M1 - сталь с массовой долей

углерода до 0,35 % включ. и

суммарной

массовой

долей

легирующих элементов до 2,0 %

включ.;

М2

М2 - сталь с массовой долей

углерода свыше 0,35 до 0,65 %

включ. или суммарной массовой

долей

легирующих

элементов

свыше 2,0 до 5,0 % включ.

М3

МЗ - сталь с массовой долей

углерода свыше 0,65 % или

суммарной

массовой

долей

легирующих элементов свыше 5,0%

Примечание

При назначении

группы стали

определяющим

является среднее

массовое

содержание углерода

и легирующих

элементов

(Si, Mn, Cr, Ni, Мо, W,

V)

28

29.

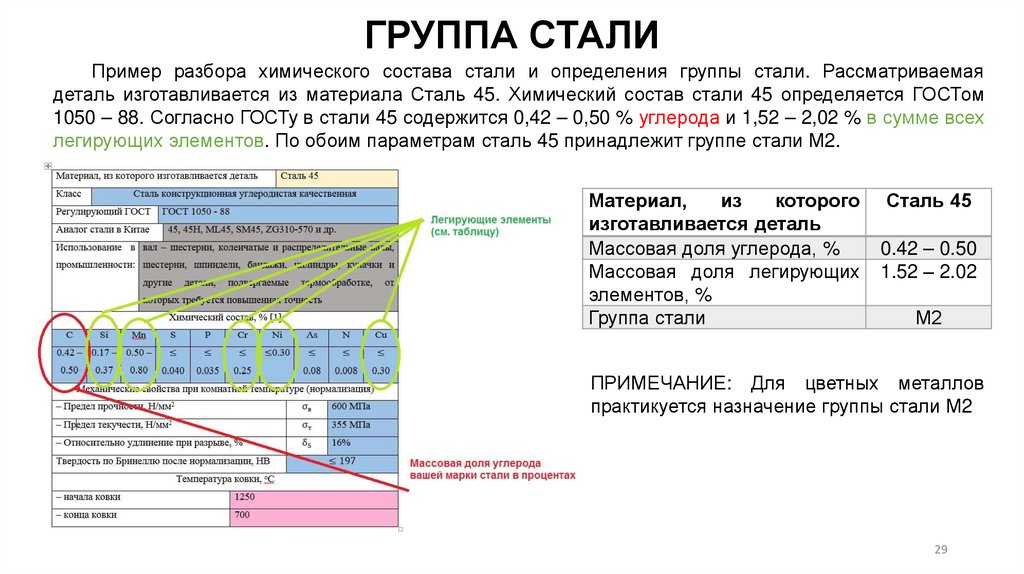

ГРУППА СТАЛИПример разбора химического состава стали и определения группы стали. Рассматриваемая

деталь изготавливается из материала Сталь 45. Химический состав стали 45 определяется ГОСТом

1050 – 88. Согласно ГОСТу в стали 45 содержится 0,42 – 0,50 % углерода и 1,52 – 2,02 % в сумме всех

легирующих элементов. По обоим параметрам сталь 45 принадлежит группе стали М2.

Материал,

из

которого

изготавливается деталь

Массовая доля углерода, %

Массовая доля легирующих

элементов, %

Группа стали

Сталь 45

0.42 – 0.50

1.52 – 2.02

М2

ПРИМЕЧАНИЕ: Для цветных металлов

практикуется назначение группы стали М2

29

30.

СТЕПЕНЬ СЛОЖНОСТИОпределяется путем вычисления отношения массы

поковки к массе геометрической фигуры, в которую

вписывается форма

drafting

drafting