Similar presentations:

Обработка отверстий

1.

Тема : Обработкаотверстий

2.

Сверлением называется образование снятием стружки отверстия в сплошномматериале с помощью режущего инструмента сверла, совершающего вращательное и

поступательное движение относительно своей оси.

Сверление применяется - для получения

невысокой степени точности и шероховатости - под

болты, заклейки, шпильки и т.д.

3.

Рассверливание - эторазновидность сверления и применяется

для увеличения диаметра ранее

просверленного отверстия.

В качестве инструмента, так же, как и для

сверления, применяют сверло.

Не рекомендуется рассверливать отверстия,

полученные в заготовках методами литья, ковки

или штамповки.

4.

5.

6.

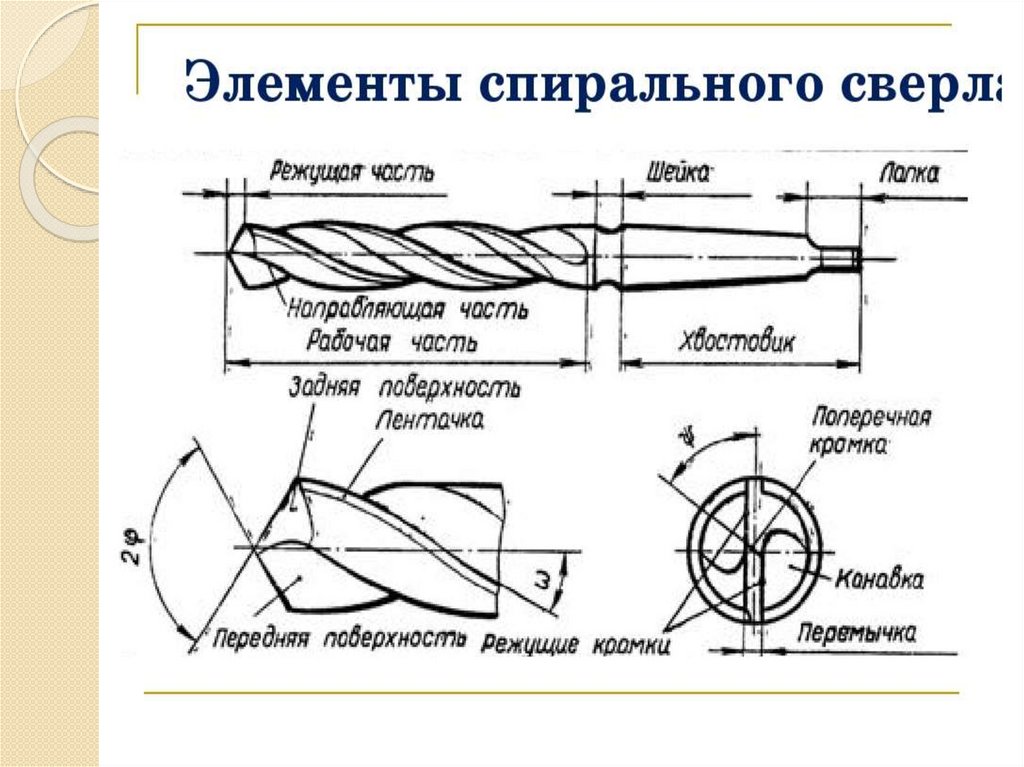

Сверло состоит из рабочей(режущей) части

цилиндрической формы и

хвостовика

Канавки служат - для выхода

стружки

7.

Основные части сверла8.

9.

Режущая часть сверла10.

Сверла разделяются наСпиральные

с прямыми канавками

перовые для глубокого, кольцевого

сверления

центровочные

11.

Конические хвостовики –сверла d 6-80мм.

Цилиндрические -

Комбинированные сверла - сверлозенковка, сверло - развертка, сверлометчик.

12.

13.

14.

15.

Коронки для сверленияДля того чтобы проделать отверстие в определенном покрытии,

необходимо использовать коронки. Однако и их тоже нужно выбрать

правильно, основываясь на определенных параметрах. В настоящее

время используется три основных вида материала для создания коронок

- это алмаз, победит и карбидо-вольфрам. Особенностью алмазной

коронки стало то, что она осуществляет безударное сверление. В таком

случае получается более правильная геометрия отверстия.

Основными преимуществами алмазных насадок стало следующее:

возможность резки железобетонных материалов, низкий уровень шума

и пыли, отсутствие нарушения структуры конструкции, так как

технология не использует ударное усилие.

16.

17.

Технология сверления металла1. Происходит разметка.

2. Отверстие намечают при помощи молотка и

кернера.

3. Заготовку зажимают в тисках или при помощи

струбцины.

4. Сверло нужного диаметра вставляют в патрон

дрели и зажимают.

5. Инструмент центрируют.

6. Высверливают сквозное или глухое отверстие.

18.

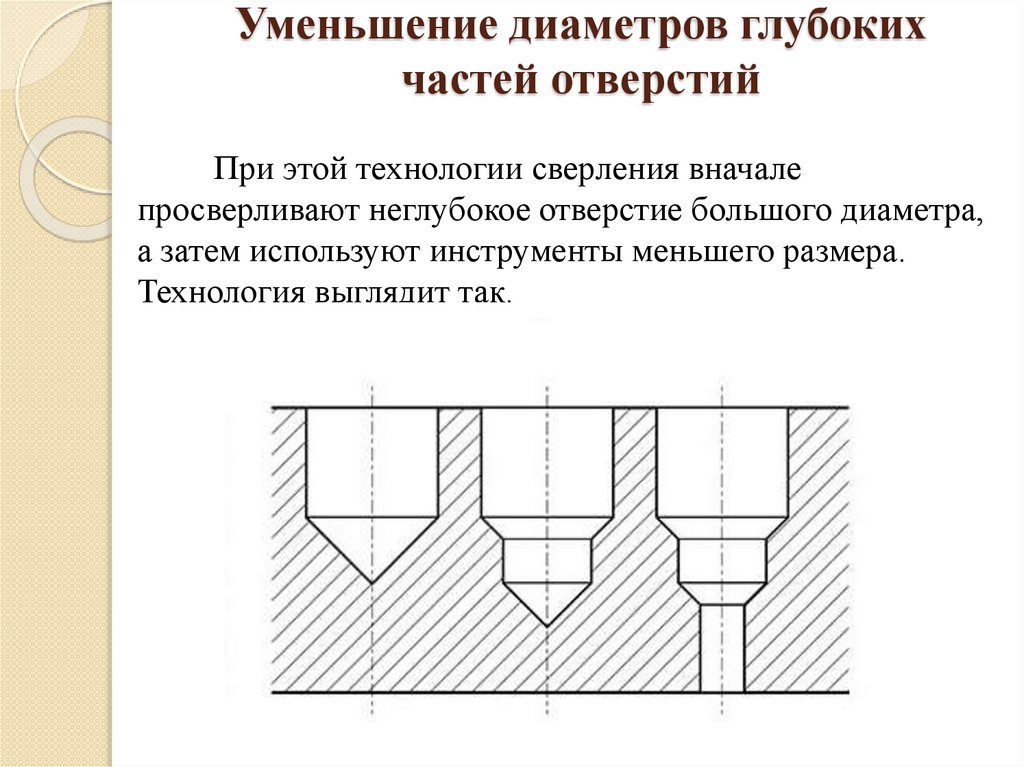

Уменьшение диаметров глубокихчастей отверстий

При этой технологии сверления вначале

просверливают неглубокое отверстие большого диаметра,

а затем используют инструменты меньшего размера.

Технология выглядит так.

19.

Технология глубокого сверления металлаГлубоким называется сверление в металле

отверстия, длина которого в 25 и более раз превышает

диаметр. Эта операция требует принудительного

периодического удаления стружки и применения

смазочно-охлаждающих жидкостей (СОЖ). Они

нужны для охлаждения инструмента и заготовки для

исключения поломки и деформации.

20.

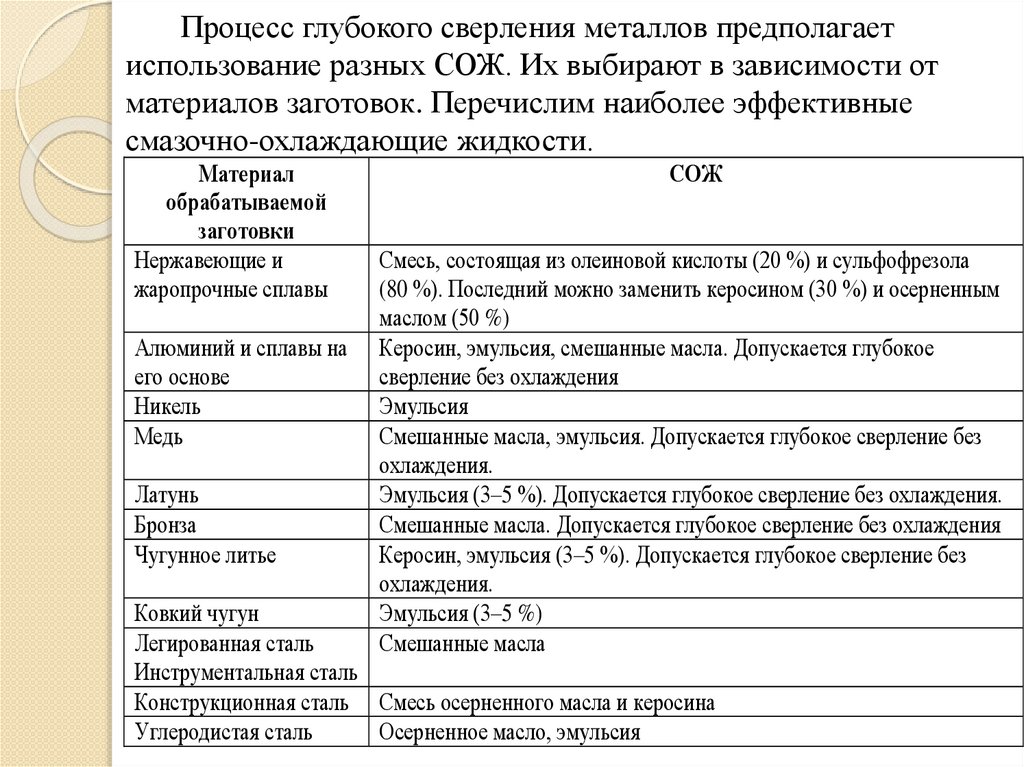

Процесс глубокого сверления металлов предполагаетиспользование разных СОЖ. Их выбирают в зависимости от

материалов заготовок. Перечислим наиболее эффективные

смазочно-охлаждающие жидкости.

Материал

обрабатываемой

заготовки

Нержавеющие и

жаропрочные сплавы

Алюминий и сплавы на

его основе

Никель

Медь

Латунь

Бронза

Чугунное литье

СОЖ

Смесь, состоящая из олеиновой кислоты (20 %) и сульфофрезола

(80 %). Последний можно заменить керосином (30 %) и осерненным

маслом (50 %)

Керосин, эмульсия, смешанные масла. Допускается глубокое

сверление без охлаждения

Эмульсия

Смешанные масла, эмульсия. Допускается глубокое сверление без

охлаждения.

Эмульсия (3–5 %). Допускается глубокое сверление без охлаждения.

Смешанные масла. Допускается глубокое сверление без охлаждения

Керосин, эмульсия (3–5 %). Допускается глубокое сверление без

охлаждения.

Эмульсия (3–5 %)

Смешанные масла

Ковкий чугун

Легированная сталь

Инструментальная сталь

Конструкционная сталь Смесь осерненного масла и керосина

Углеродистая сталь

Осерненное масло, эмульсия

21.

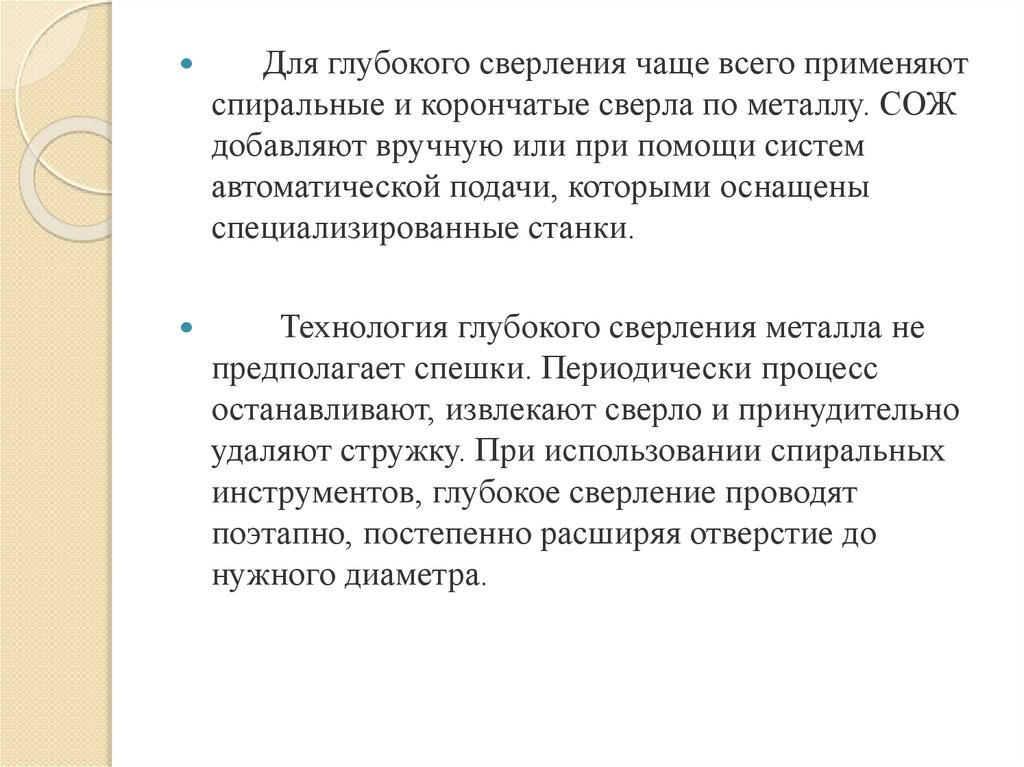

Для глубокого сверления чаще всего применяютспиральные и корончатые сверла по металлу. СОЖ

добавляют вручную или при помощи систем

автоматической подачи, которыми оснащены

специализированные станки.

Технология глубокого сверления металла не

предполагает спешки. Периодически процесс

останавливают, извлекают сверло и принудительно

удаляют стружку. При использовании спиральных

инструментов, глубокое сверление проводят

поэтапно, постепенно расширяя отверстие до

нужного диаметра.

22.

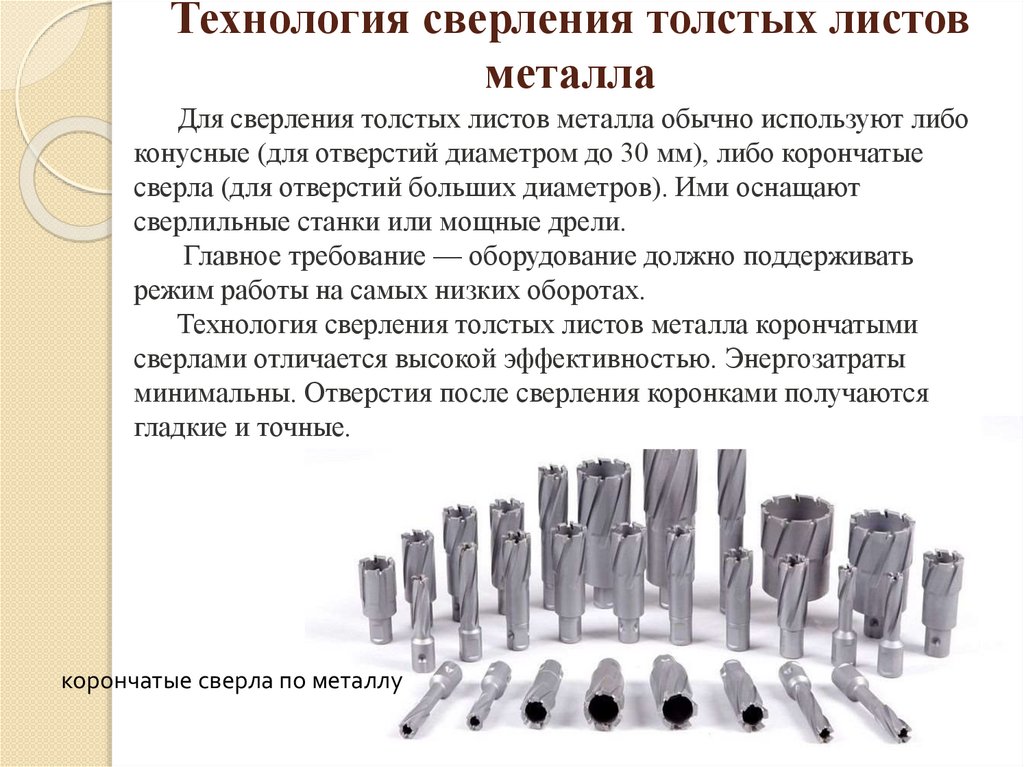

Технология сверления толстых листовметалла

Для сверления толстых листов металла обычно используют либо

конусные (для отверстий диаметром до 30 мм), либо корончатые

сверла (для отверстий больших диаметров). Ими оснащают

сверлильные станки или мощные дрели.

Главное требование — оборудование должно поддерживать

режим работы на самых низких оборотах.

Технология сверления толстых листов металла корончатыми

сверлами отличается высокой эффективностью. Энергозатраты

минимальны. Отверстия после сверления коронками получаются

гладкие и точные.

корончатые сверла по металлу

23.

Технология сверления тонких листовметалла

Для сверления тонких листов металла обычно применяют конусные

сверла. При такой технологии диаметр увеличивается постепенно.

Листы не деформируются.

Сверление тонких листов металла стандартными конусными сверлами

24.

При наличии конусных сверл ступенчатого типа берут именно их.Ступени с отметками упрощают сверление большого количества

отверстий определенного или разных диаметров в одном листе металла.

Сверление тонкого листа металла конусным ступенчатым

сверлом

25.

При сверлении тонколистового металла обычное спиральноесверло сминает и рвет заготовку. В этом случае применяют сверла

со специальной заточкой

26.

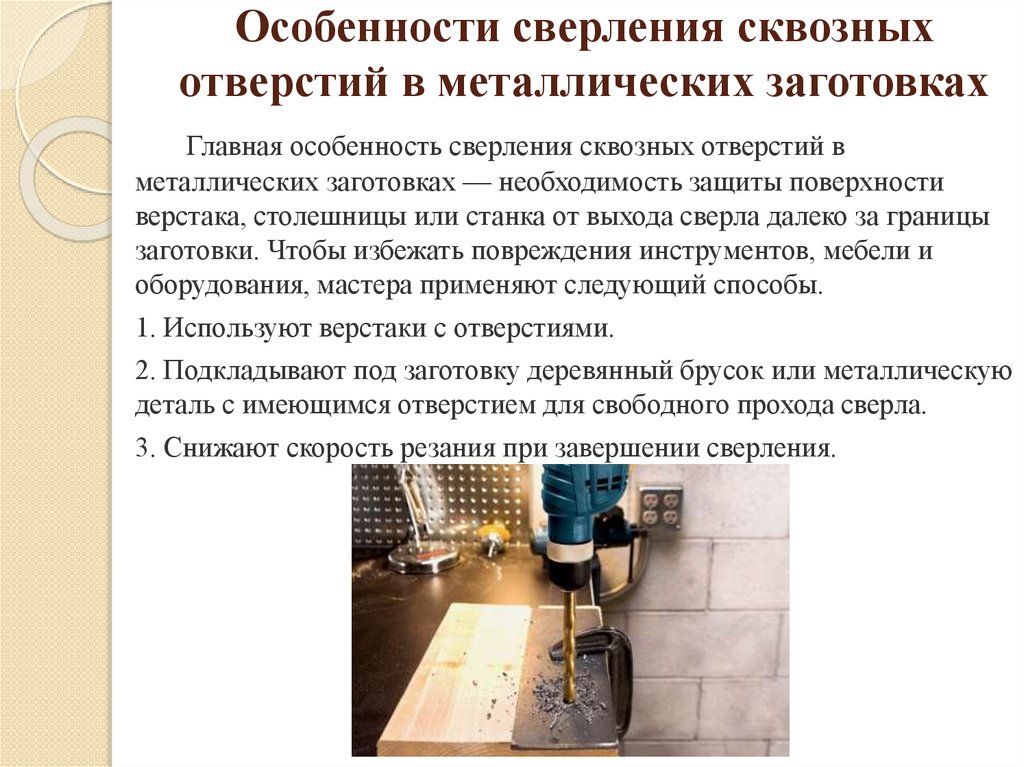

Особенности сверления сквозныхотверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в

металлических заготовках — необходимость защиты поверхности

верстака, столешницы или станка от выхода сверла далеко за границы

заготовки. Чтобы избежать повреждения инструментов, мебели и

оборудования, мастера применяют следующий способы.

1. Используют верстаки с отверстиями.

2. Подкладывают под заготовку деревянный брусок или металлическую

деталь с имеющимся отверстием для свободного прохода сверла.

3. Снижают скорость резания при завершении сверления.

27.

Особенности сверления глухих отверстийв металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее

установки есть следующие методы.

1. Использование линеек, имеющихся на станках.

2. Установка на сверла втулочных упоров.

3. Ограничение длины сверл при помощи патронов с регулируемыми

упорами.

сверло с установленным втулочным упором

28.

Сверление квадратных отверстий вметалле

Для сверления квадратных отверстий применяют специальные

сверла Уаттса. Они отличаются от обычных инструментов рабочими

частями, имеющими особую конструкцию. В ее основе – треугольник

Рело.

Сверло Уаттса и профиль его рабочей части

29.

Кроме обработки заготовок сверлами Уаттса для полученияквадратных отверстий в металле используют следующие методы

и технологии.

1. Лазерная резка. Это наиболее эффективный способ

получения квадратных отверстий в металле с заданными

параметрами. Точность находится на максимальном уровне.

Лазерная резка квадратных отверстий производится на сложных

и дорогостоящих станках с ЧПУ.

2. Применение обычных сверл и напильников. Метод

выглядит так.

1). На поверхность заготовки наносят разметку

(вычерчивается квадрат).

2). В углах квадрата при помощи керна намечают центры

вспомогательных отверстий.

3). Их высверливают сверлом малого диаметра.

4). При помощи крупного сверла удаляют большую часть

материала внутри отверстия.

5). Углы и поверхности будущего квадратного отверстия

выравнивают напильником.

30.

ЗенкерованиеПри сверлении часто возникает необходимость расширить

верхнюю часть отверстия, чтобы углубить в нее головку болта, винта,

шурупа и т. д. Для этого используют сверло большего диаметра или

специальный инструмент — зенковку

Зенкерование является получистовой операцией, выполняемой

обычно над отверстиями в литых деталях с целью удаления литьевой

шероховатости и получения отверстий невысокой точности.

Зенкерование также рекомендуется выполнять перед развёртыванием

(чистовой операцией).

http://met-all.org/obrabotka/prochie/obrabotka-otverstij-instrument-rassverlivanietsekovanie.html

31.

При помощи зенкерования, выполняемого с использованиемспециального режущего инструмента, решаются следующие задачи,

связанные с обработкой отверстий, полученных методом литья,

штамповки, ковки или посредством других технологических

операций:

приведение формы и геометрических параметров имеющегося

отверстия в соответствие с требуемыми значениями;

повышение точности параметров предварительно просверленного

отверстия вплоть до восьмого квалитета;

обработка цилиндрических отверстий для уменьшения степени

шероховатости их внутренней поверхности, которая при

использовании такой технологической операции может доходить до

значения Ra 1,25.

32.

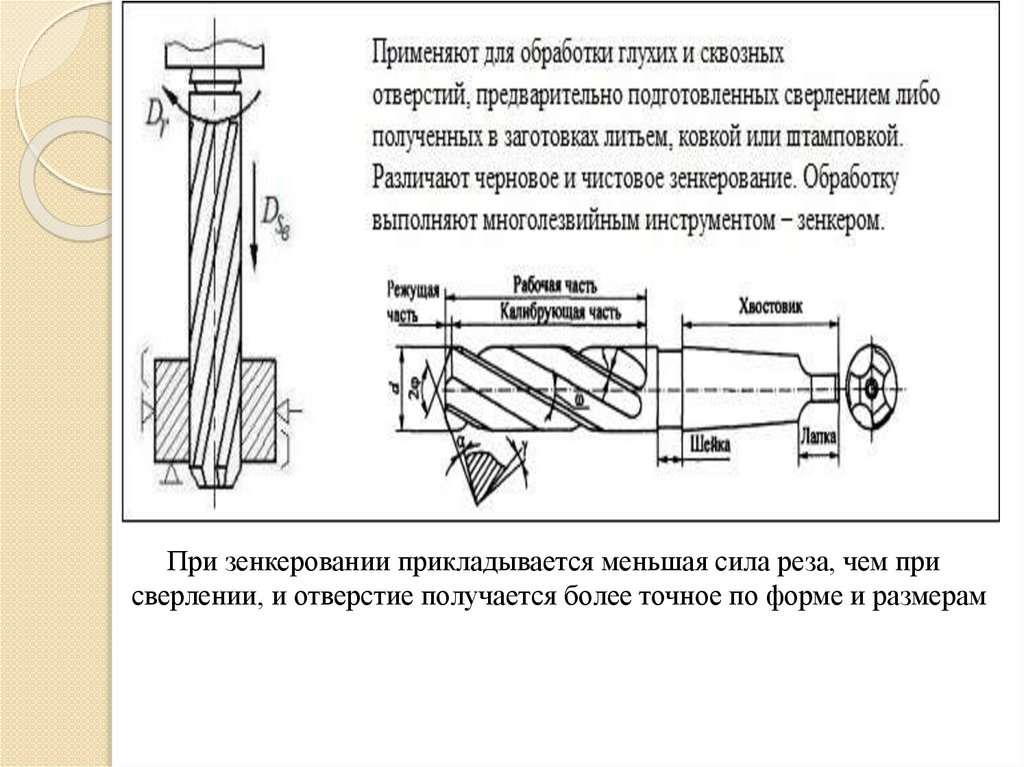

При зенкеровании прикладывается меньшая сила реза, чем присверлении, и отверстие получается более точное по форме и размерам

33.

Ручное сверлильное оборудование для зенкерования неиспользуется, так как его технические характеристики не позволяют

обеспечить требуемую точность и шероховатость поверхности

обрабатываемого отверстия. Разновидностями зенкерования являются

такие технологические операции, как цекование и зенкование, при

выполнении которых используются различные инструменты для

обработки отверстий.

Зенкеры конусные по металлу

34.

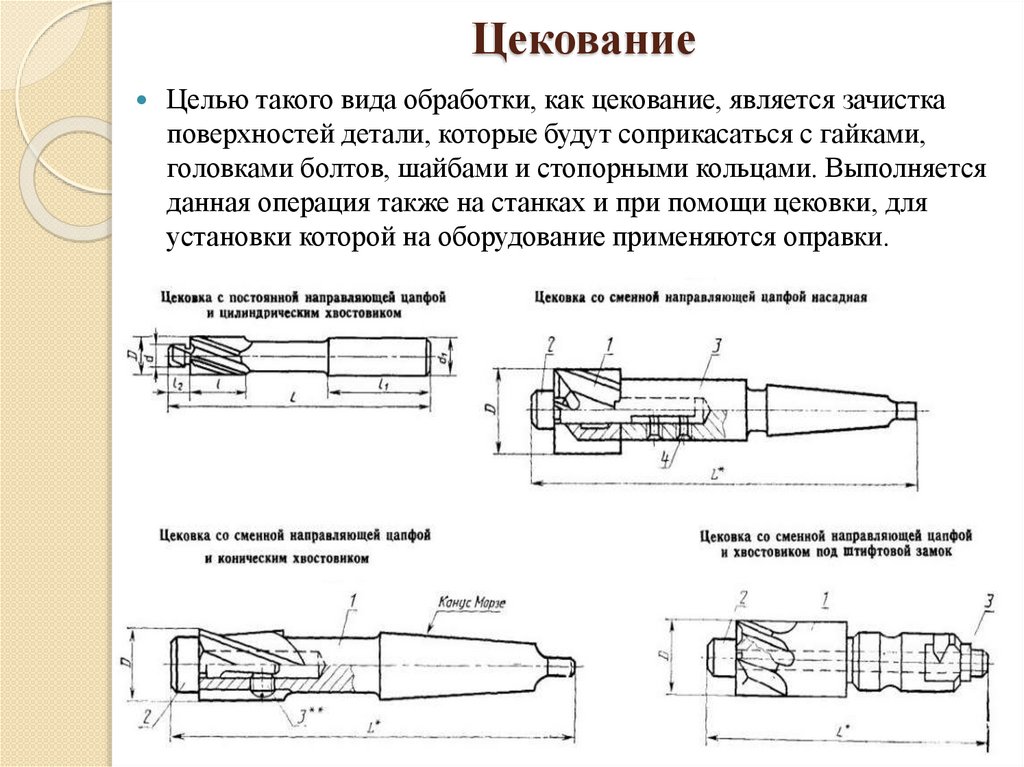

ЦекованиеЦелью такого вида обработки, как цекование, является зачистка

поверхностей детали, которые будут соприкасаться с гайками,

головками болтов, шайбами и стопорными кольцами. Выполняется

данная операция также на станках и при помощи цековки, для

установки которой на оборудование применяются оправки.

35.

Некоторые из разновидностей цековок36.

Чем различаются зенкование ицекование

37.

РазвертываниеРазвёртывание является необходимой чистовой операцией для:

• Получения точных калиброванных отверстий: посадочные

для подшипников, отверстия для плунжеров, валов и др

• Получения малой шероховатости поверхности отверстий: для

уменьшения трения, для плотного контакта или посадки.

Процедуре развертывания подвергаются отверстия, которые

предварительно были получены в детали при помощи сверления.

Обработанный с использованием такой технологической операции

элемент может иметь точность, степень которой доходит до шестого

квалитета, а также невысокую шероховатость – до Ra 0,63. Развертки

делятся на черновые и чистовые, также они могут быть ручными или

машинными.

Цилиндрические ручные развертки 24Н8 0150

38.

Рекомендации, которых следуетпридерживаться при выполнении данного

вида обработки, заключаются в следующем.

- Припуски в диаметре обрабатываемого отверстия выбираются

по специальным таблицам.

- При использовании ручного инструмента, который вращают

только по часовой стрелке, сначала выполняют черновое, а

потом чистовое развертывание.

- Обработку стальных деталей выполняют с обязательным

использованием СОЖ, чугунных – всухую.

- Машинное развертывание проводят сразу после сверления на

станке – с одной установки детали.

- Для контроля качества результата используют специальные

калибры.

39.

.Сверлильные станки

Специализированные

Универсальные

Специальные

Вертикальносверлильные

Радиальносверлильные

40.

На сверлильных станках выполняютследующие работы:

Сверление сквозных и глухих отверстий.

Рассверливание отверстий.

Зенкерование - цилиндрических и

конических углублений фасок.

Развертывание - точности

шероховатости отверстий.

Нарезание внутренней резьбы метчиком.

41.

Скорость резания - зависит от (детали,марки, диаметра отверстия, заточки

сверла, подачи глубины и охлаждения

сверла)

При сверлении различают сквозные и

глухие неполные отверстия.

Сверление по разметке (наносят осевые

риски и контуру будущего отверстия) кернером.

Сверление осуществляют в два приема

(пробное и окончательное)

42.

ДефектПричина

Способ предупреждения

Перекос

отверстия.

Стол станка неперпендикулярен шпинделю.

Попадание стружки под нижнюю поверхность

заготовки. Неправильные (непараллельные)

подкладки. Неправильная установка заготовки на

столе станка. Неисправные и неточные

приспособления.

Выверить правильность положения стола. При

установке очищать стол и заготовку от грязи и стружки.

Исправить или заменить прокладки. Проверить

установку и крепление заготовки. Заменить

приспособление исправным.

Смещение отверстия.

Биение сверла в шпинделе. Увод сверла в сторону.

Неправильная установка или слабое крепление

заготовки на столе (при сверлении заготовка

сместилась). Неверная разметка при сверлении по

разметке.

Устранить биение сверла. Проверить правильность

заточки сверла, выверить его на биение и правильно

заточить. Проверить установку и крепление заготовки,

надежно закрепить ее на столе станка. Правильно

размечать заготовку.

Завышенный диаметр

отверстия.

Люфт шпинделя станка. Неправильные углы заточки

сверла или разная длина режущих кромок. Смещение

поперечной режущей кромки.

Во всех перечисленных случаях следует правильно

переточить сверло.

Грубо обработана

поверхность стенок

отверстия.

Завышена подача сверла. Тупое и неправильное

заточенное сверло. Некачественная установка

заготовки или сверла. Недостаточное охлаждение или

неправильный состав охлаждающей жидкости.

Правильно заточить сверло. Проверить правильность

крепления сверла и обрабатываемой заготовки.

Увеличить охлаждение сверла или заменить

охлаждающую жидкость.

Увеличение глубины

отверстия.

Неправильная установка упора на глубину.

Точно установить упор на заданную глубину резания.

43.

1. Что такое сверление:а)− Это операция по образованию сквозных или глухих квадратных отверстий в

сплошном материале, при помощи режущего инструмента – сверла

б)− Это операция по образованию сквозных или глухих овальных отверстий в

сплошном материале, при помощи режущего инструмента – сверла

в)− Это операция по образованию сквозных или глухих треугольных отверстий

в сплошном материале, при помощи режущего инструмента – сверла

г)− Это операция по образованию сквозных или глухих цилиндрических

отверстий в сплошном материале, при помощи режущего инструмента – сверла

2. Назовите виды свёрл:

а)− Треугольные, квадратные, прямые, угловые

б)− Ножовочные, ручные, машинные, машинно-ручные

в)− Спиральные, перовые, центровочные, кольцевые,

г)− Самозатачивающиеся, базовые, трапецеидальные, упорные

44.

3. Что такое сверло:а)− Режущий инструмент, которым распиливают

заготовку на части

б)− Режущий инструмент, которым образуют

цилиндрические отверстия

в)− Режущий инструмент, применяемый при паянии

г)− Режущий инструмент, которым нарезают резьбу

4. Назовите ручной сверлильный инструмент:

а)− Сверло, развёртка, зенковка, цековка

б)− Настольный сверлильный станок,

вертикальный сверлильный станок, радиальный

сверлильный станок

в)− Ручная дрель, коловорот, трещотка,

электрические и пневматические дрели

г)− Притир, шабер, рамка, державка

45.

5. Что называется стационарным оборудованиемдля сверления:

а)− Таким оборудованием называется – оборудование,

переносимое от одной заготовки или детали к другой

б)− Таким оборудованием называется – оборудование,

работающее на электрическом токе

в)− Таким оборудованием называется – оборудование,

находящееся на одном месте, при это обрабатываемая

заготовка доставляется к нему

г)− Таким оборудованием называется – оборудование,

работающее на сжатом воздухе

6. Назовите виды сверлильных станков:

а)− Подвесные, напольные и диагональные

б)− Настольные, вертикальные и радиальные

в)− Винторезные, расточные и долбёжные

г)− Ручные, машинные и станочные

46.

7. Каким инструментом делаем углубление в центре отверстия передсверлением?

а). Чертилкой

б). Кернером

в). Оправкой

г). Зубилом

8. Развёртывание, это:

а) процесс чистовой обработки отверстий;

б) процесс черновой обработки отверстий;

в) процесс промежуточной обработки.

9. Процесс обработки предварительно просверленных, штампованных, литых

отверстий в целях придания им более правильной геометрической формы

называется:

а) Сверлением

б) Цекованием

в)Зенкерованием

industry

industry