Similar presentations:

Инструменты для обработки отверстий

1.

Юргинский технологический институт (филиал)Томского политехнического университета

Кафедра «Технология машиностроения»

Инструменты для обработки

отверстий

А.А. Моховиков, к.т.н.

2.

Отверстия, применяемые в деталях машин,различают по форме поперечного и продольного сечения, размерам, требуемой точности и

качеству обработанной поверхности.

Отверстия могут быть:

а) сквозные (глухие);

б) глубокие (неглубокие) l>(5÷10)d;

в) ступенчатые и фасонные.

Отверстия образуют как в целом материале,

так и обрабатывают предварительно имеющиеся с целью увеличения их диаметров, изменения формы, повышения точности, параметра

шероховатости и др.

3.

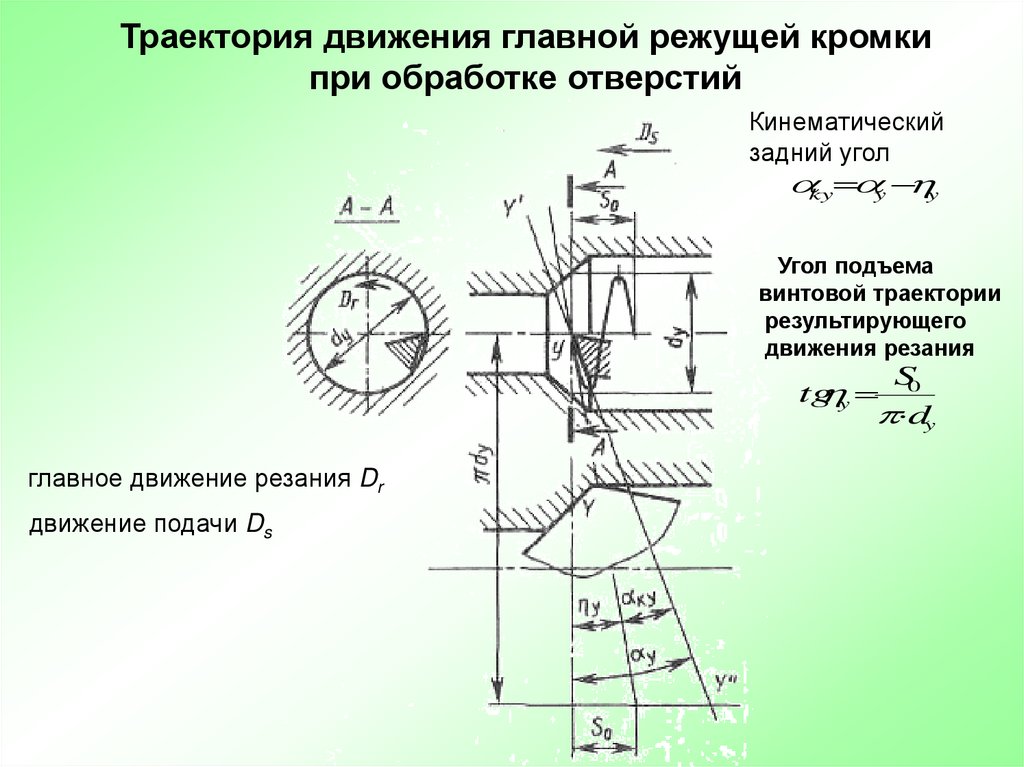

Траектория движения главной режущей кромкипри обработке отверстий

Кинематический

задний угол

ky y y

Угол подъема

винтовой траектории

результирующего

движения резания

S0

dy

tg

y

главное движение резания Dr

движение подачи Ds

4.

При обработке отверстий встречаютсяследующие основные проблемы:

1. Стесненное стружкообразование;

2. Затрудненный отвод стружки;

3. Увод режущего инструмента;

4. Вибрации.

5.

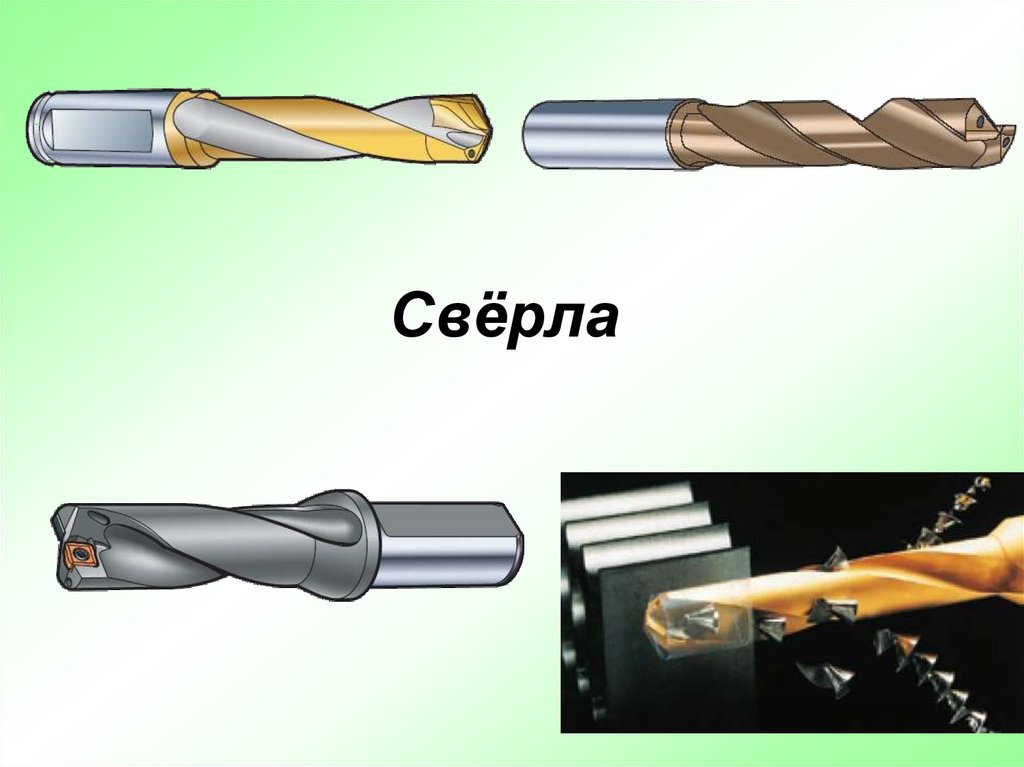

Свёрла6.

Сверло – осевой режущий инструмент дляобразования отверстий в сплошном материале и

увеличения диаметра имеющегося отверстия

(ГОСТ 25751 – 83).

В промышленности применяют сверла:

спиральные, перовые, одностороннего резания,

эжекторные, кольцевого сверления, а также

специальные комбинированные.

Сверла изготавливают из легированной стали

9ХС, быстрорежущих сталей Р6М5 и др., и

оснащенные твердым сплавом ВК6, ВК6-М, ВК8,

ВК10-М и др.

7.

Спиральные сверла8.

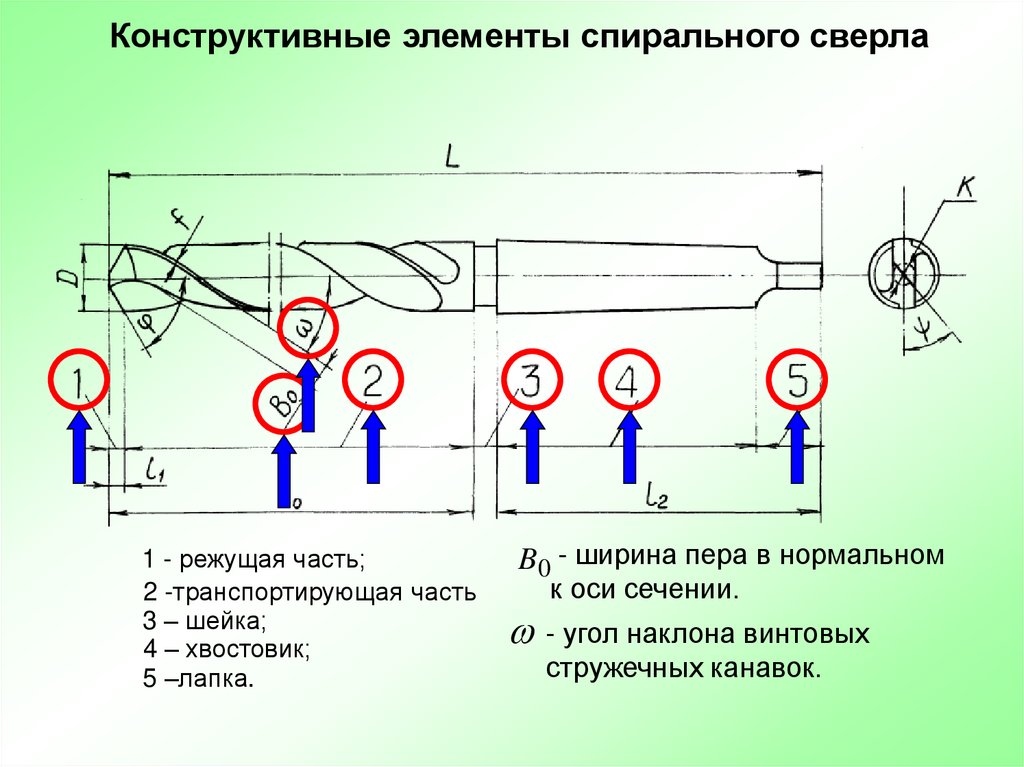

Конструктивные элементы спирального сверла1 - режущая часть;

2 -транспортирующая часть

3 – шейка;

4 – хвостовик;

5 –лапка.

B0 - ширина пера в нормальном

к оси сечении.

- угол наклона винтовых

стружечных канавок.

9.

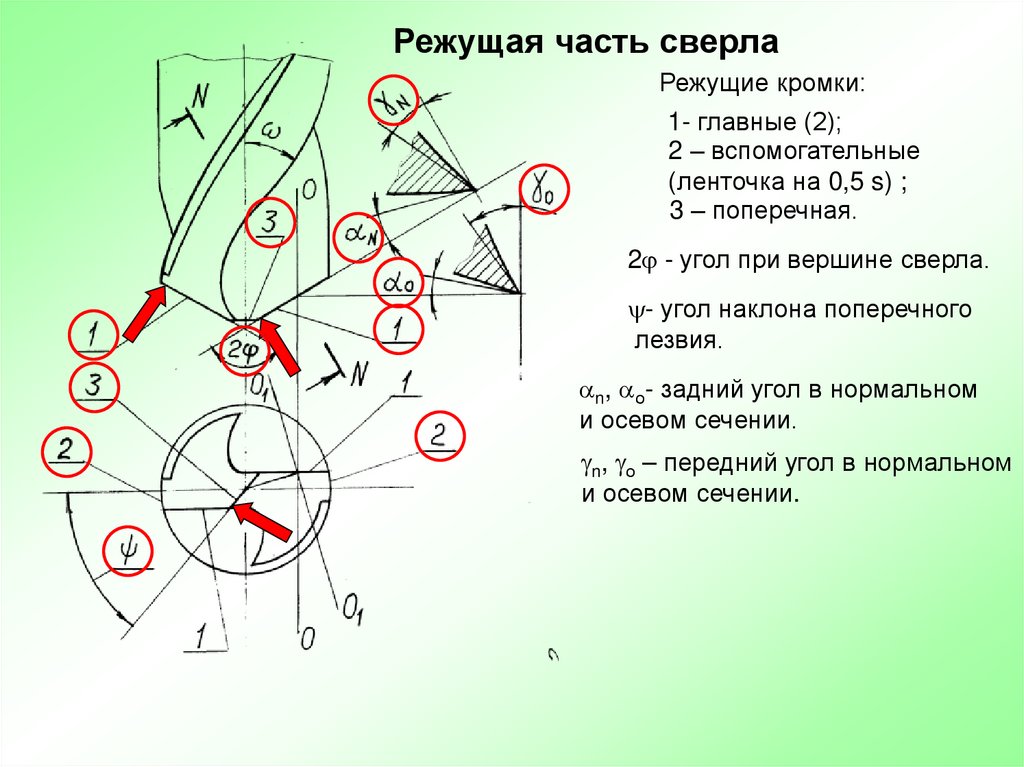

Режущая часть сверлаРежущие кромки:

1- главные (2);

2 – вспомогательные

(ленточка на 0,5 s) ;

3 – поперечная.

2 - угол при вершине сверла.

- угол наклона поперечного

лезвия.

n, о- задний угол в нормальном

и осевом сечении.

n, о – передний угол в нормальном

и осевом сечении.

10.

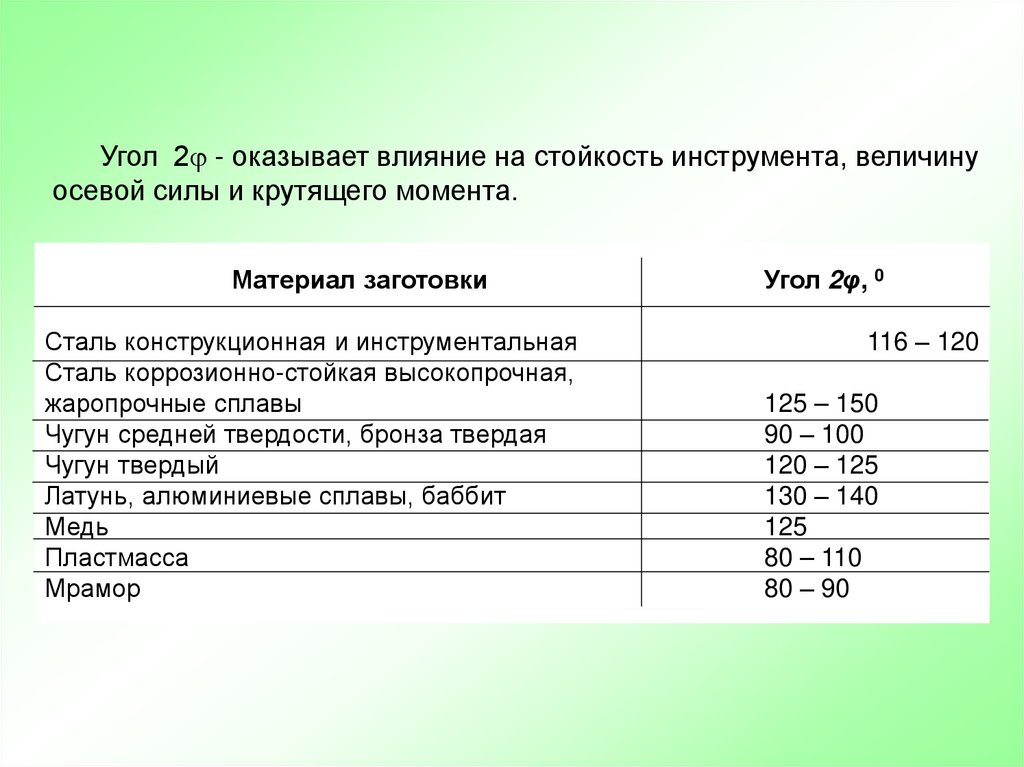

Угол 2 - оказывает влияние на стойкость инструмента, величинуосевой силы и крутящего момента.

Материал заготовки

Сталь конструкционная и инструментальная

Сталь коррозионно-стойкая высокопрочная,

жаропрочные сплавы

Чугун средней твердости, бронза твердая

Чугун твердый

Латунь, алюминиевые сплавы, баббит

Медь

Пластмасса

Мрамор

Угол 2φ, 0

116 – 120

125 – 150

90 – 100

120 – 125

130 – 140

125

80 – 110

80 – 90

11.

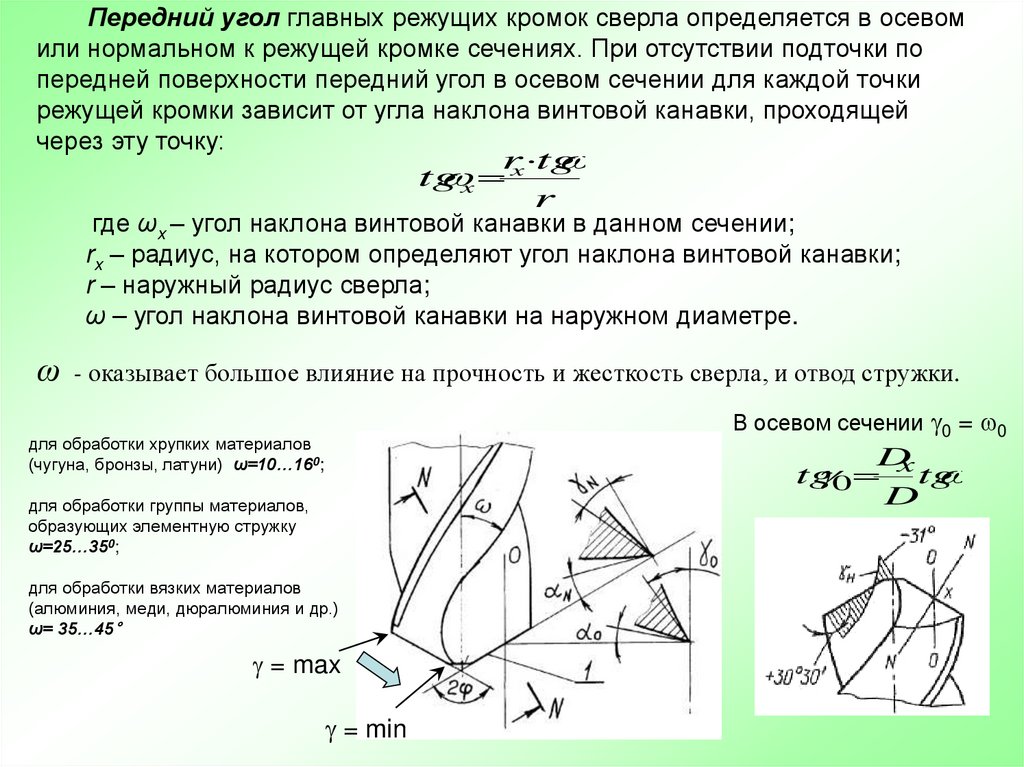

Передний угол главных режущих кромок сверла определяется в осевомили нормальном к режущей кромке сечениях. При отсутствии подточки по

передней поверхности передний угол в осевом сечении для каждой точки

режущей кромки зависит от угла наклона винтовой канавки, проходящей

через эту точку:

r tg

tg

x x

r

где ωx – угол наклона винтовой канавки в данном сечении;

rx – радиус, на котором определяют угол наклона винтовой канавки;

r – наружный радиус сверла;

ω – угол наклона винтовой канавки на наружном диаметре.

ω

- оказывает большое влияние на прочность и жесткость сверла, и отвод стружки.

В осевом сечении 0 = 0

для обработки хрупких материалов

(чугуна, бронзы, латуни) ω=10…160;

D

tg

0 x tg

D

для обработки группы материалов,

образующих элементную стружку

ω=25…350;

для обработки вязких материалов

(алюминия, меди, дюралюминия и др.)

ω= 35…45°

= max

= min

12.

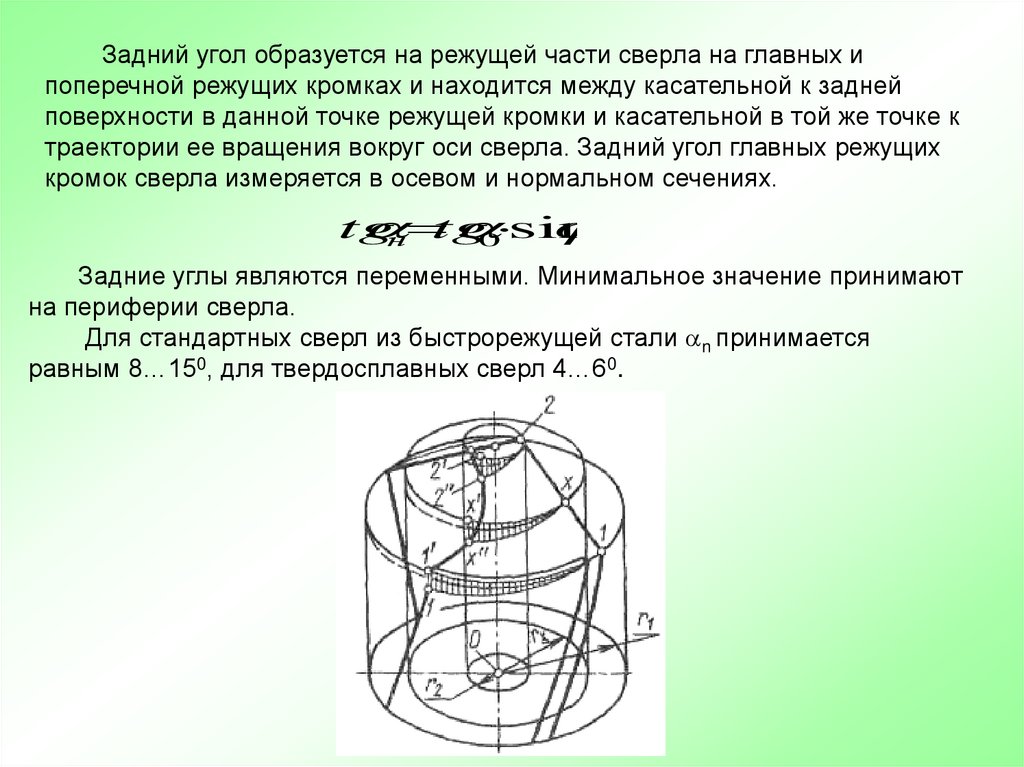

Задний угол образуется на режущей части сверла на главных ипоперечной режущих кромках и находится между касательной к задней

поверхности в данной точке режущей кромки и касательной в той же точке к

траектории ее вращения вокруг оси сверла. Задний угол главных режущих

кромок сверла измеряется в осевом и нормальном сечениях.

tg

tg

н

0 sin

Задние углы являются переменными. Минимальное значение принимают

на периферии сверла.

Для стандартных сверл из быстрорежущей стали n принимается

равным 8…150, для твердосплавных сверл 4…60.

13.

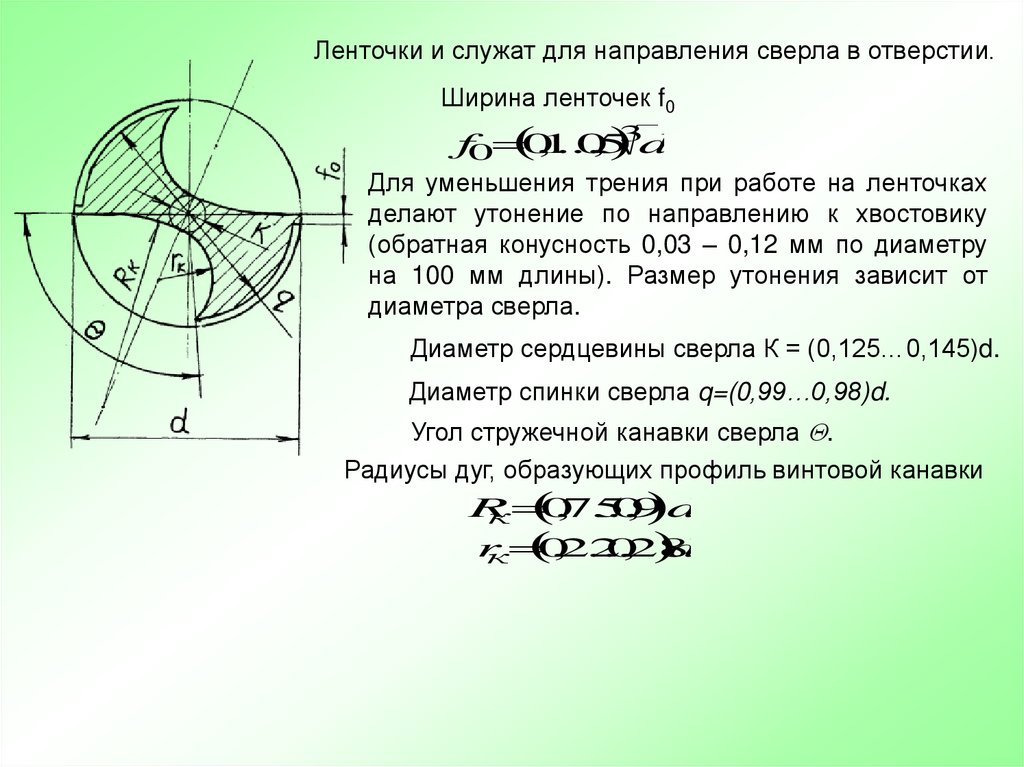

Ленточки и служат для направления сверла в отверстии.Ширина ленточек f0

3d

f0 0

,1

...

0

,5

Для уменьшения трения при работе на ленточках

делают утонение по направлению к хвостовику

(обратная конусность 0,03 – 0,12 мм по диаметру

на 100 мм длины). Размер утонения зависит от

диаметра сверла.

Диаметр сердцевины сверла К = (0,125…0,145)d.

Диаметр спинки сверла q=(0,99…0,98)d.

Угол стружечной канавки сверла .

Радиусы дуг, образующих профиль винтовой канавки

0

d

R

,75

...

0

,9

к

0,22

d

r

...

0

,28

к

14.

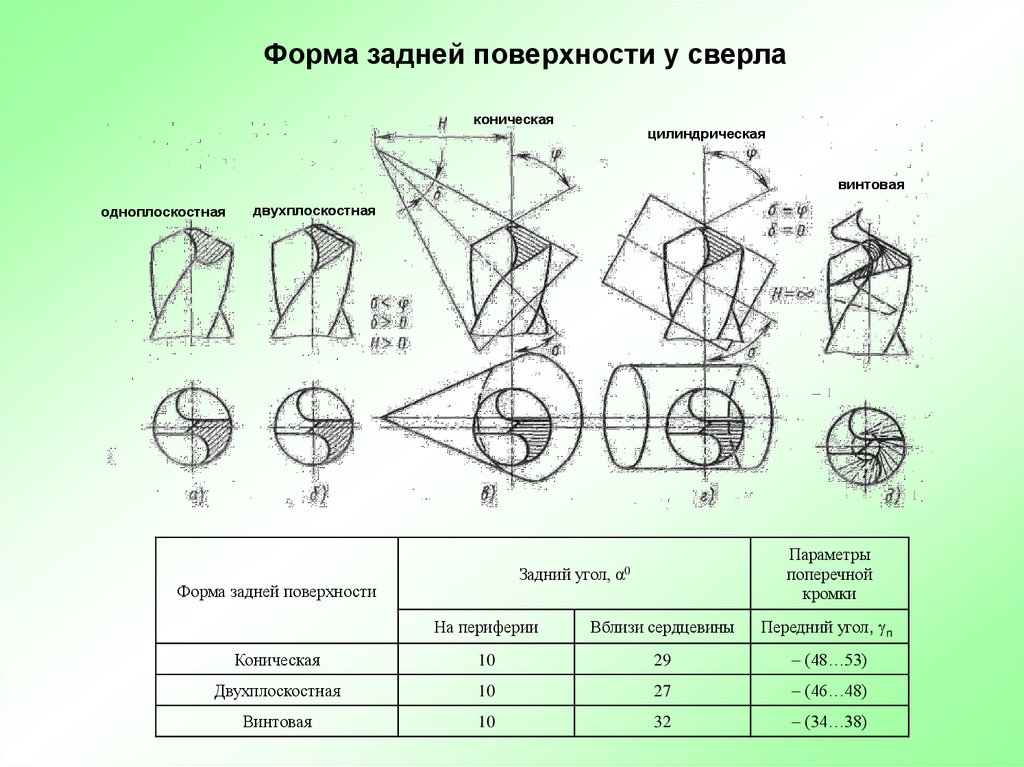

Форма задней поверхности у сверлаконическая

цилиндрическая

винтовая

одноплоскостная

двухплоскостная

Параметры

поперечной

кромки

Задний угол, α0

Форма задней поверхности

На периферии

Вблизи сердцевины

Передний угол, n

Коническая

10

29

– (48…53)

Двухплоскостная

10

27

– (46…48)

Винтовая

10

32

– (34…38)

15.

Методы улучшения геометрических параметров рабочей части сверласверла с криволинейными

режущими кромками

сверла с ломаными

режущими кромками

сверла с подточенной

ленточкой

сверла с подточкой

режущих кромок

сверла со стружкоразделительными канавками

16.

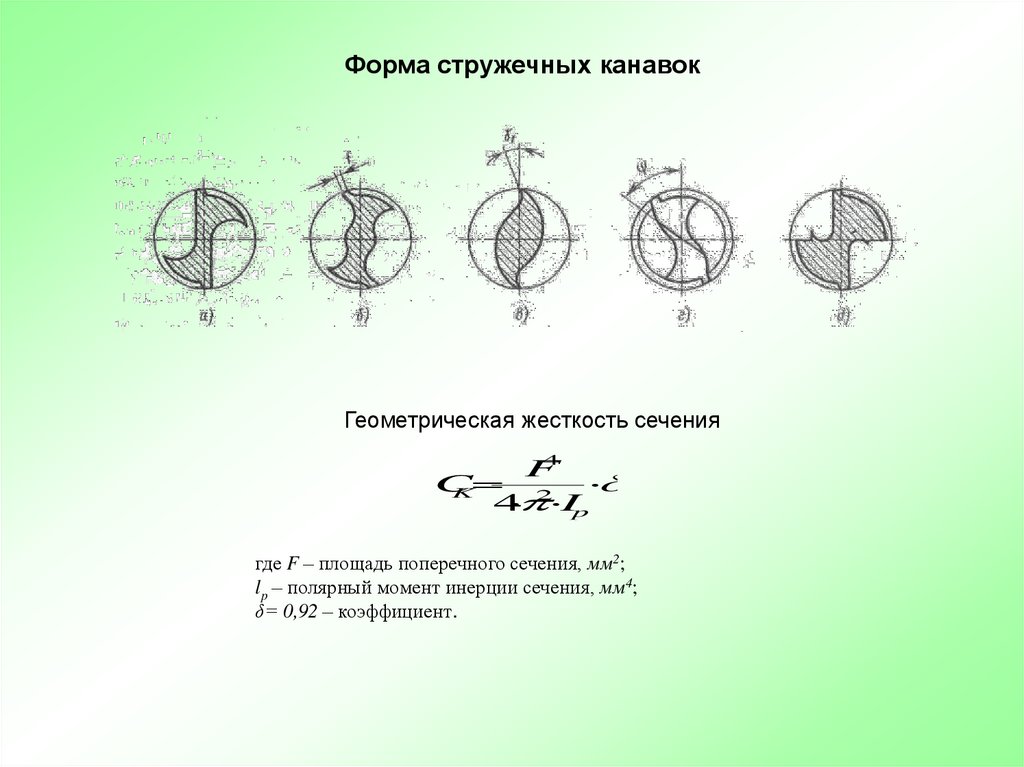

Форма стружечных канавокГеометрическая жесткость сечения

4

F

C

K

2

4

Ip

где F – площадь поперечного сечения, мм2;

lp – полярный момент инерции сечения, мм4;

δ= 0,92 – коэффициент.

17.

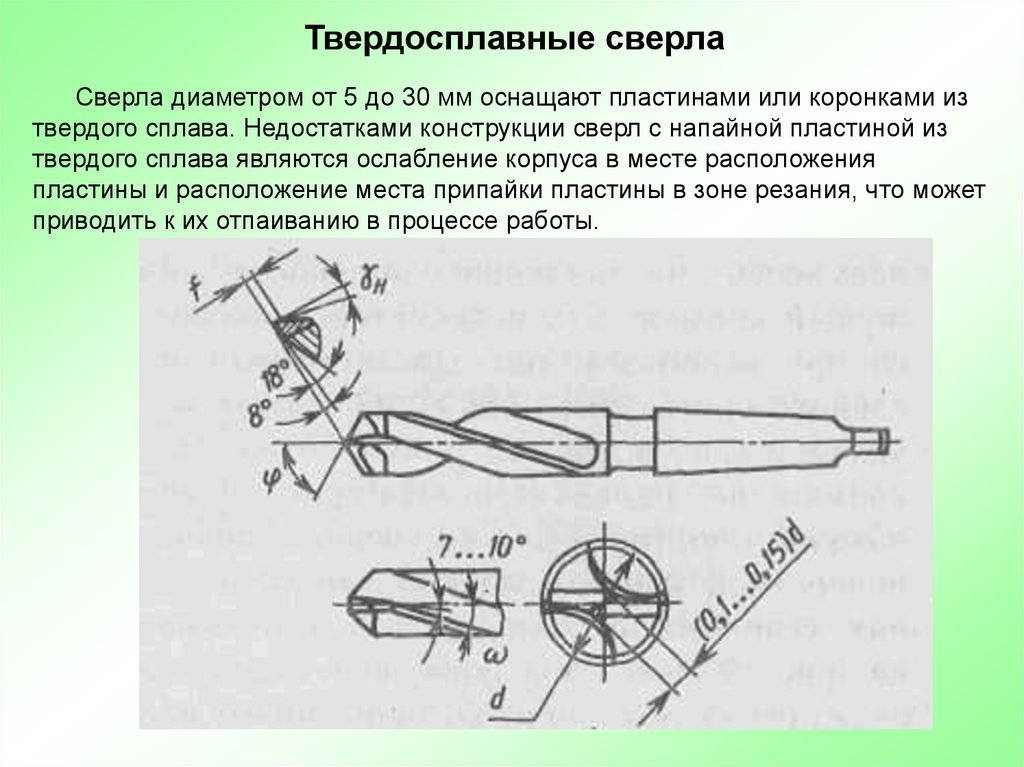

Твердосплавные сверлаСверла диаметром от 5 до 30 мм оснащают пластинами или коронками из

твердого сплава. Недостатками конструкции сверл с напайной пластиной из

твердого сплава являются ослабление корпуса в месте расположения

пластины и расположение места припайки пластины в зоне резания, что может

приводить к их отпаиванию в процессе работы.

18.

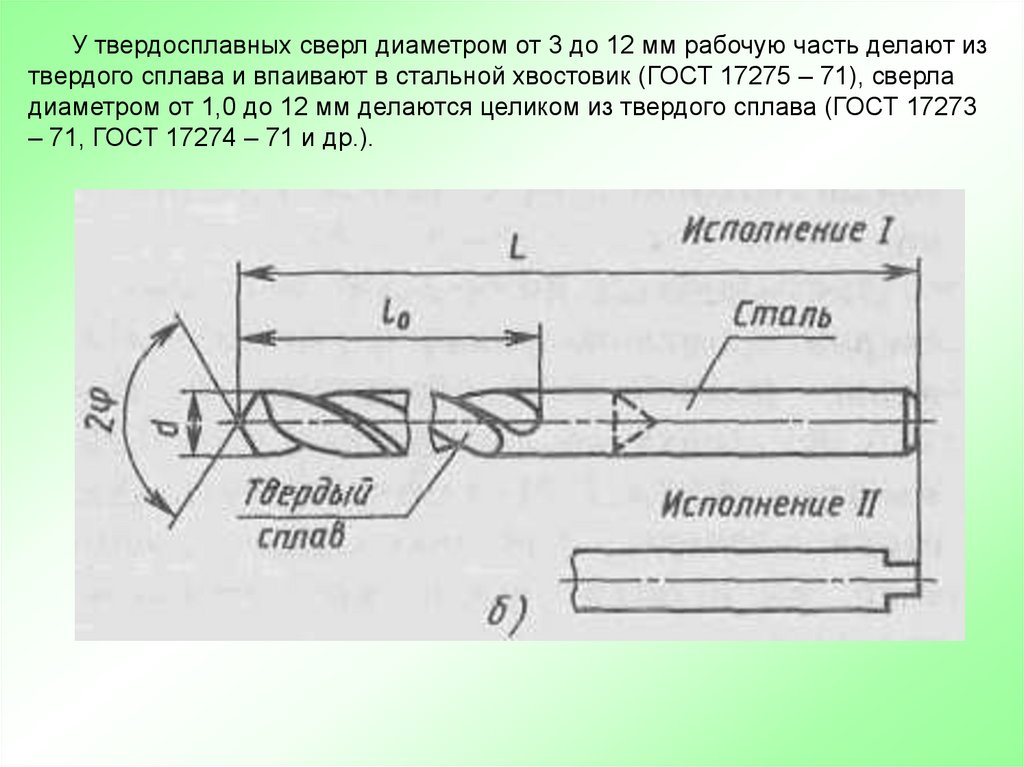

У твердосплавных сверл диаметром от 3 до 12 мм рабочую часть делают изтвердого сплава и впаивают в стальной хвостовик (ГОСТ 17275 – 71), сверла

диаметром от 1,0 до 12 мм делаются целиком из твердого сплава (ГОСТ 17273

– 71, ГОСТ 17274 – 71 и др.).

19.

Перовые сверлаРежущую часть этих сверл

выполняют в виде пластин из

быстрорежущей

стали

или

оснащают пластинами из твердого

сплава.

Они обладают повышенной

жесткостью, и их применяют для

обработки поковок, ступенчатых и

фасонных отверстий и отверстий

малых диаметров (меньше 1–1,5

мм).

2φ выбирают так же, как и для спиральных сверл.

Угол наклона поперечной кромки обычно равен 550–600.

Для уменьшения трения калибрующая часть сверла

имеет вспомогательный задний угол α1=50...100 и

утонение по диаметру в пределах 0,05–0,1 мм на всю

длину сверла. Ширина фаски на калибрующей части

0,2–0,5 мм.

К недостаткам перовых сверл

следует

отнести

большие

отрицательные передние углы и

малое

число

возможных

переточек.

20.

Сверла для глубокого сверленияПод глубоким сверлением понимается сверление отверстий на глубину,

превышающую диаметр сверла в 5–10 раз и более. Такие сверла применяют

для сплошного (D≤80 мм) и кольцевого (D>80 мм) сверления.

К глубокому сверлению предъявляют следующие требования:

1) прямолинейность оси отверстия;

2) концентричность отверстия по отношению к наружной поверхности детали;

3) цилиндричность отверстия;

4) точность обработки;

5) получение необходимой шероховатости поверхности;

6) получение стружки, легко удаляемой из отверстия.

Для сверления отверстий длиной до 5–7 диаметров применяют

удлиненные спиральные сверла стандартной конструкции, однако при работе

этими сверлами забиваются стружкой стружечные канавки, и для ее удаления

необходимо периодически вынимать сверло из отверстия.

21.

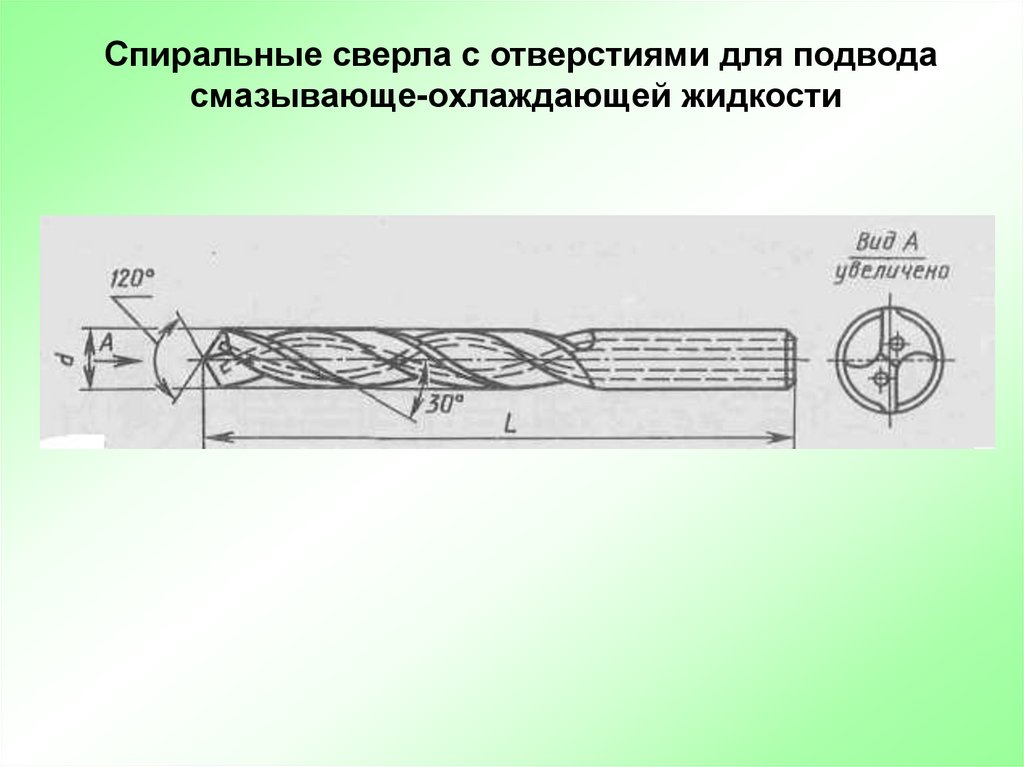

Спиральные сверла с отверстиями для подводасмазывающе-охлаждающей жидкости

22.

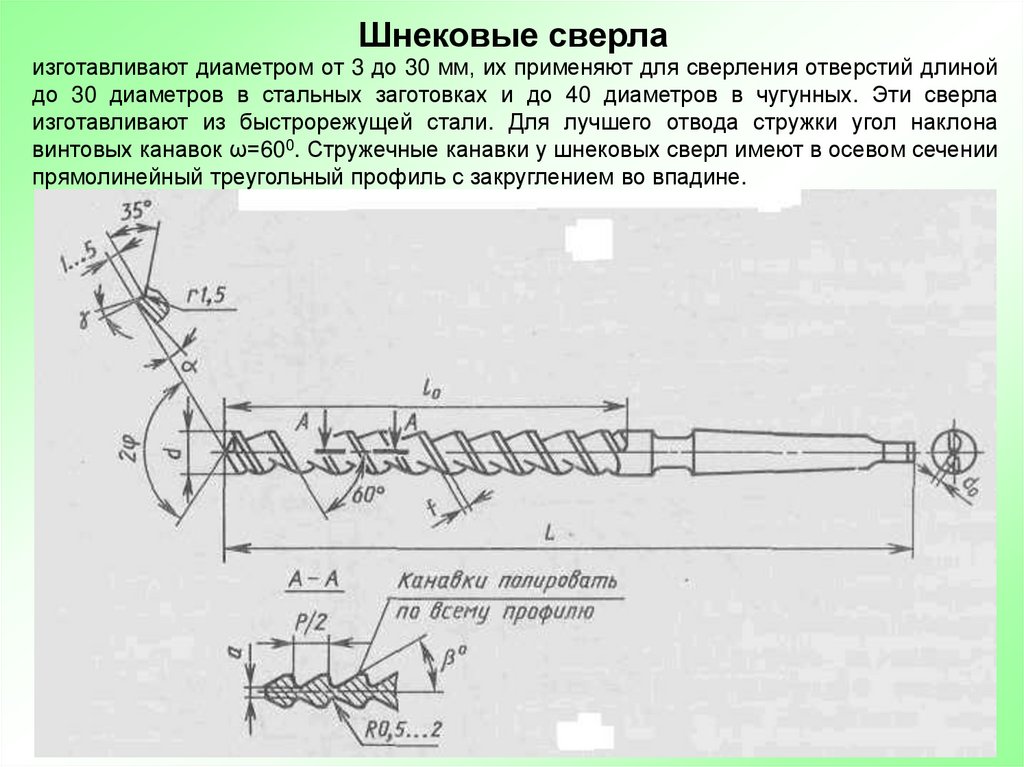

Шнековые сверлаизготавливают диаметром от 3 до 30 мм, их применяют для сверления отверстий длиной

до 30 диаметров в стальных заготовках и до 40 диаметров в чугунных. Эти сверла

изготавливают из быстрорежущей стали. Для лучшего отвода стружки угол наклона

винтовых канавок ω=600. Стружечные канавки у шнековых сверл имеют в осевом сечении

прямолинейный треугольный профиль с закруглением во впадине.

23.

Шнековое сверло имеет ряд особенностей:45...600

1) Увеличенный угол наклона винтовой канавки

2) Форма канавок треугольная. В осевом сечении профиль канавки

образован двумя прямыми, сопряженными дугой окружности;

передняя поверхность перпендикулярна оси сверла, а затылок

переходит непосредственно в ленточку;

3) Толщина сердцевины в 2...3 раза выше, чем у стандартных сверл,

составляет (0,3...0,35)d и постоянна по длине сверла;

4) Передняя и задняя поверхности плоские;

5) Углы режущей части не зависят от угла наклона винтовой линии ,

так как получаются специальной заточкой передней поверхности.

Это дает возможность получения нужных, с точки зрения

стойкости, углов резания и обеспечивает необходимое

направление схода стружки, а также ее дробление.

6) Ширина ленточки

составляет 0,5...0,8 от размера ленточки

стандартных сверл (у стандартных сверл диаметром 1...50мм

=0,2...2мм);

7) Инструмент условно разделяется на две части: режущую и

транспортирующую.

24.

Технология изготовления спиральных сверл25.

Сверла одностороннего резания.делят на сверла с внутренним подводом СОЖ и наружным отводом стружки и

на сверла с наружным подводом СОЖ и внутренним отводом стружки.

Сверла первого типа изготавливают диаметром от 3 до 30 мм.

Сверла второго типа изготавливают диаметром от 16 до 65 мм.

Эти сверла изготавливают из быстрорежущей стали, а также оснащают

пластинами или коронками из твердого сплава.

26.

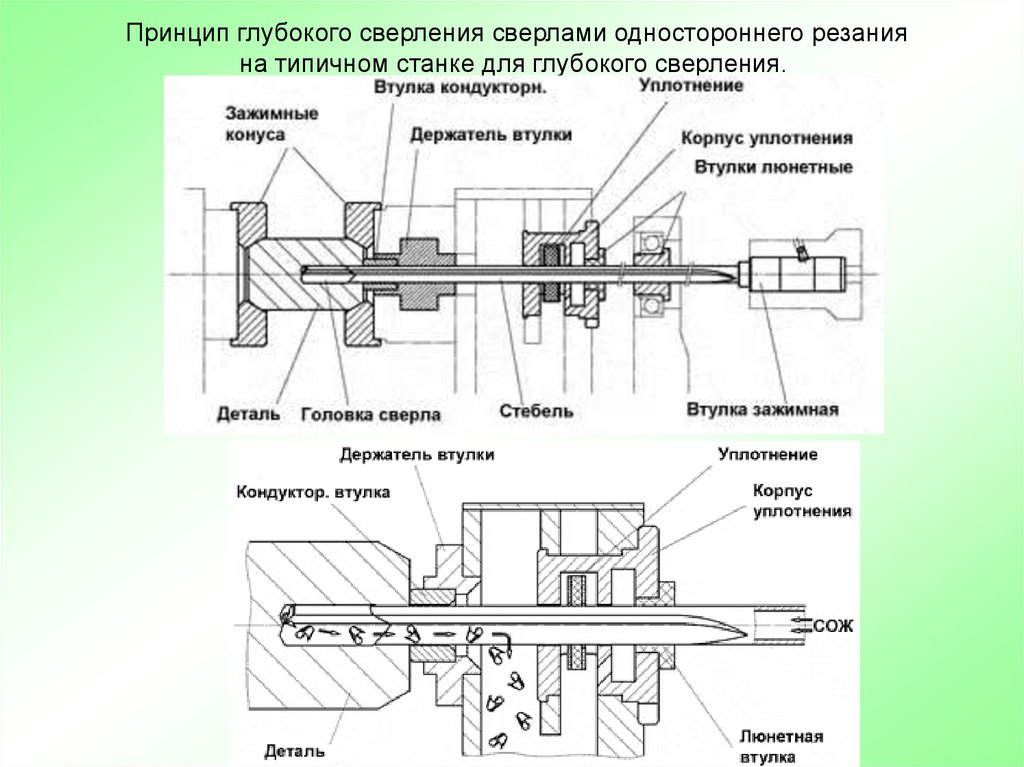

Принцип глубокого сверления сверлами одностороннего резанияна типичном станке для глубокого сверления.

27.

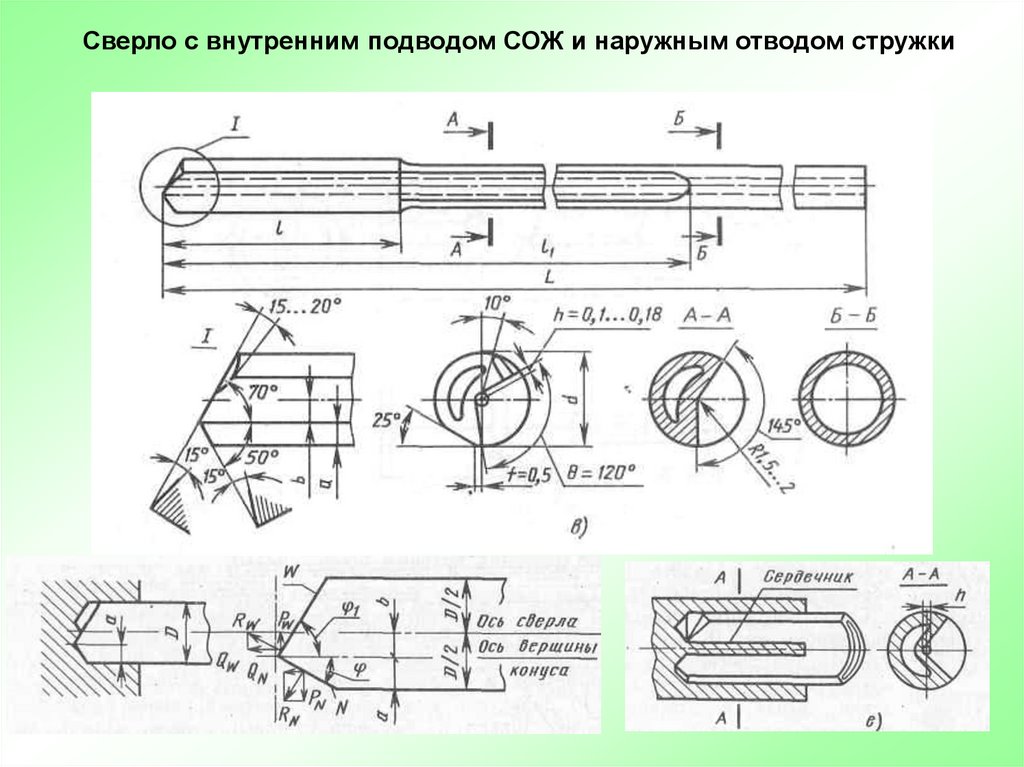

Сверло с внутренним подводом СОЖ и наружным отводом стружки28.

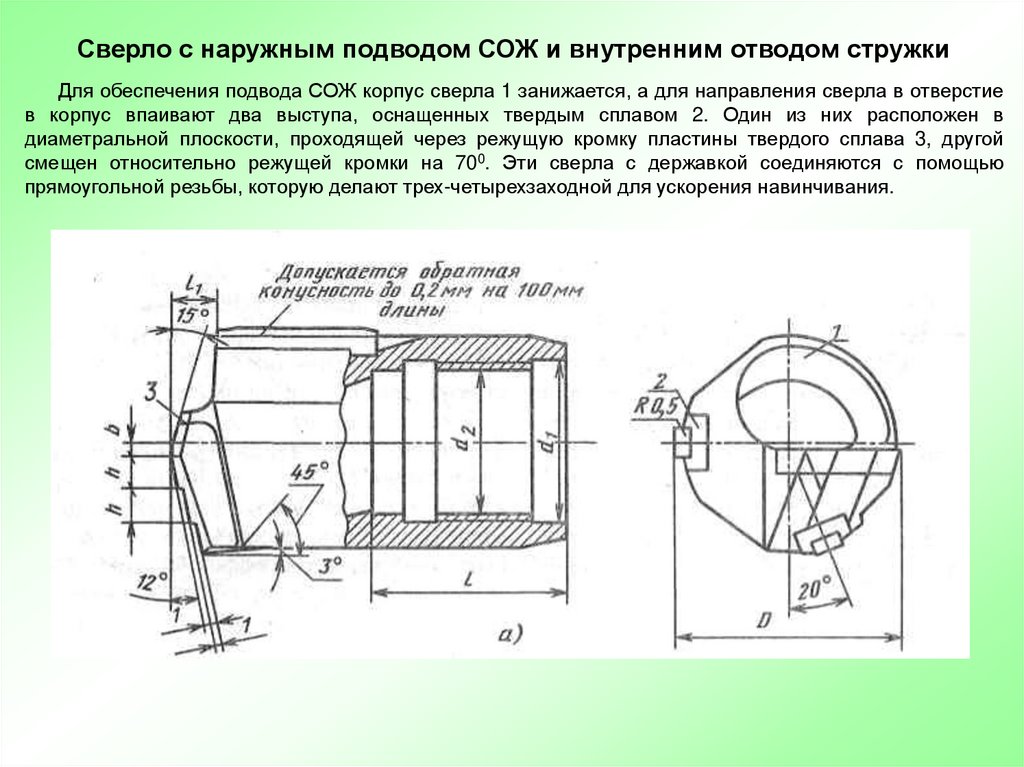

Сверло с наружным подводом СОЖ и внутренним отводом стружкиДля обеспечения подвода СОЖ корпус сверла 1 занижается, а для направления сверла в отверстие

в корпус впаивают два выступа, оснащенных твердым сплавом 2. Один из них расположен в

диаметральной плоскости, проходящей через режущую кромку пластины твердого сплава 3, другой

смещен относительно режущей кромки на 700. Эти сверла с державкой соединяются с помощью

прямоугольной резьбы, которую делают трех-четырехзаходной для ускорения навинчивания.

29.

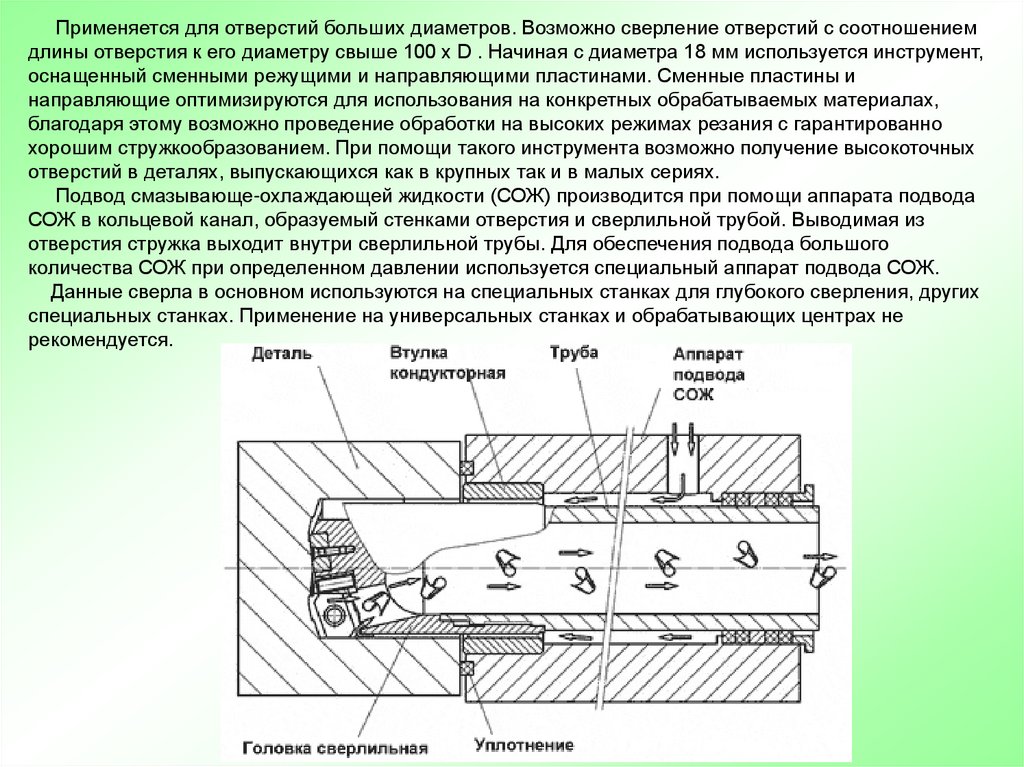

Применяется для отверстий больших диаметров. Возможно сверление отверстий с соотношениемдлины отверстия к его диаметру свыше 100 x D . Начиная с диаметра 18 мм используется инструмент,

оснащенный сменными режущими и направляющими пластинами. Сменные пластины и

направляющие оптимизируются для использования на конкретных обрабатываемых материалах,

благодаря этому возможно проведение обработки на высоких режимах резания с гарантированно

хорошим стружкообразованием. При помощи такого инструмента возможно получение высокоточных

отверстий в деталях, выпускающихся как в крупных так и в малых сериях.

Подвод смазывающе-охлаждающей жидкости (СОЖ) производится при помощи аппарата подвода

СОЖ в кольцевой канал, образуемый стенками отверстия и сверлильной трубой. Выводимая из

отверстия стружка выходит внутри сверлильной трубы. Для обеспечения подвода большого

количества СОЖ при определенном давлении используется специальный аппарат подвода СОЖ.

Данные сверла в основном используются на специальных станках для глубокого сверления, других

специальных станках. Применение на универсальных станках и обрабатывающих центрах не

рекомендуется.

30.

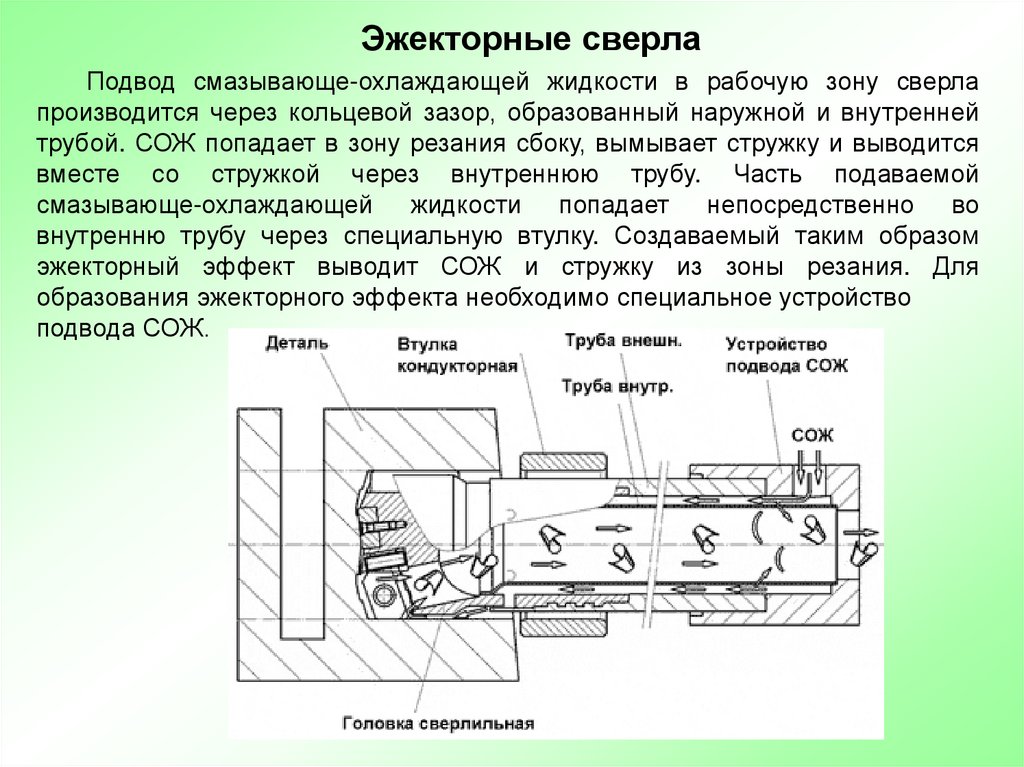

Эжекторные сверлаПодвод смазывающе-охлаждающей жидкости в рабочую зону сверла

производится через кольцевой зазор, образованный наружной и внутренней

трубой. СОЖ попадает в зону резания сбоку, вымывает стружку и выводится

вместе со стружкой через внутреннюю трубу. Часть подаваемой

смазывающе-охлаждающей жидкости попадает непосредственно во

внутренню трубу через специальную втулку. Создаваемый таким образом

эжекторный эффект выводит СОЖ и стружку из зоны резания. Для

образования эжекторного эффекта необходимо специальное устройство

подвода СОЖ.

31.

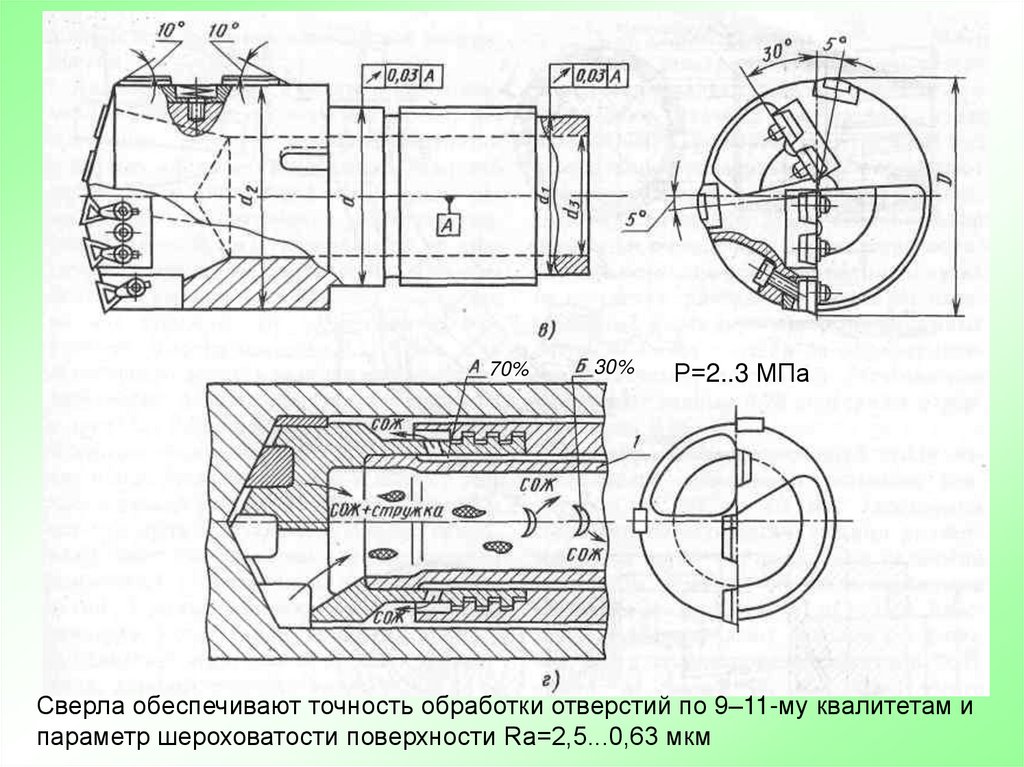

70%30%

Р=2..3 МПа

Сверла обеспечивают точность обработки отверстий по 9–11-му квалитетам и

параметр шероховатости поверхности Ra=2,5...0,63 мкм

32.

Головки кольцевого сверленияпредназначены для обработки отверстий диаметром от 30 мм и выше.

Головки диаметром от 30 до 60 мм делают цельными из быстрорежущей стали

или оснащают напайными пластинами из твердого сплава. Головки диаметром

70 мм и больше изготавливают со вставными зубьями из быстрорежущей стали

или зубьями, оснащенными пластинами из твердого сплава.

33.

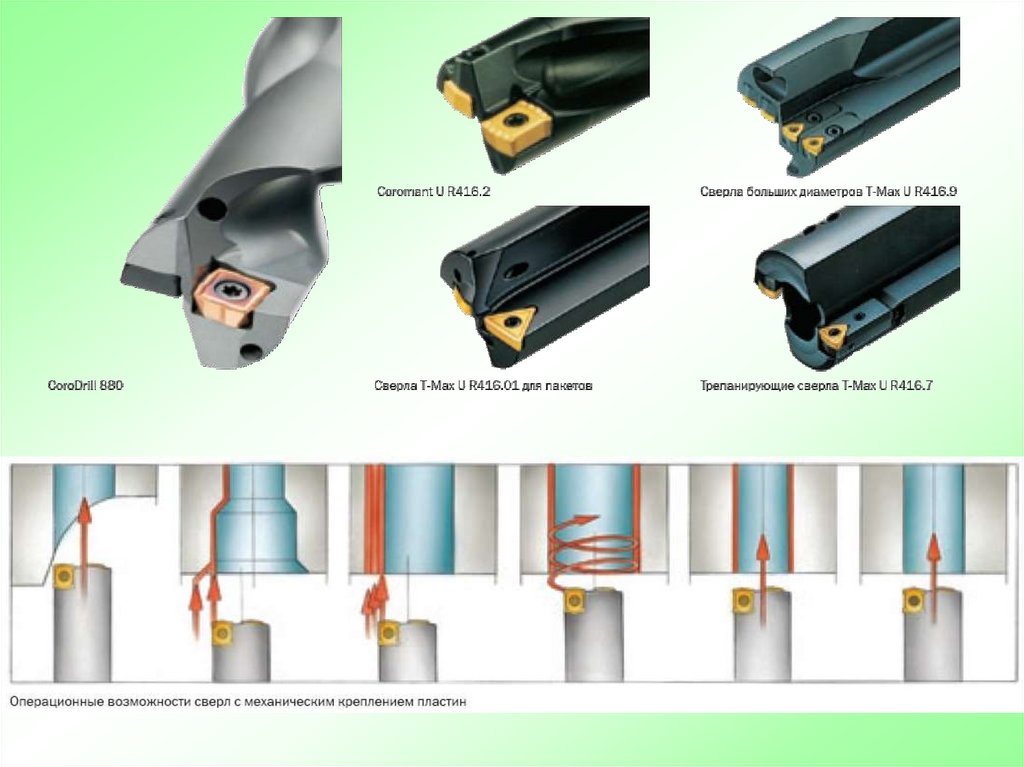

Сверла с СМППластина, установленная на одном пере, обеспечивает рассверливание

отверстия по центру, вторая пластина смещена к периферии сверла и

образует отверстие требуемого диаметра.

34.

Сверла с СМП35.

36.

Конструкции сверл37.

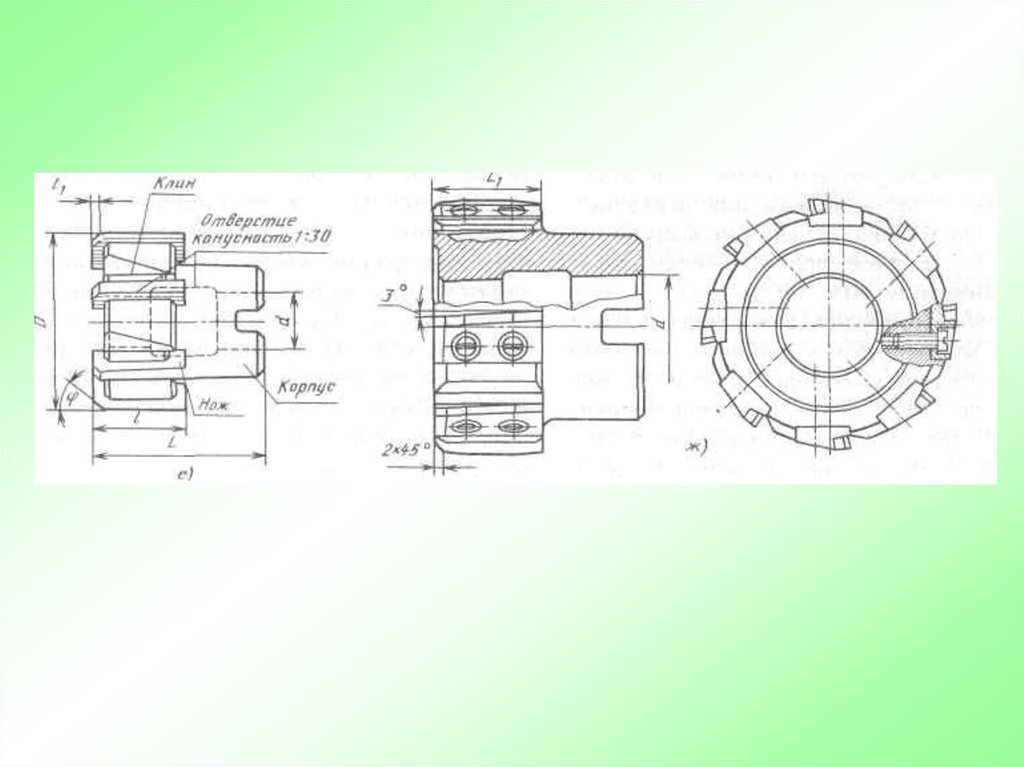

Зенкеры и зенковки.Зенкеры – осевой режущий инструмент, предназначенный для повышения

точности формы отверстия, полученных после сверления, отливки, ковки,

штамповки, а также для обработки торцовых поверхностей бобышек, выступов

и др. Зенкеры для обработки цилиндрических отверстий применяют для

окончательной обработки отверстий с допуском по 11-, 12-му квалитетам и

обеспечивают параметр шероховатости поверхности Ra=20...40 мкм или для

обработки отверстий под последующее развертывание.

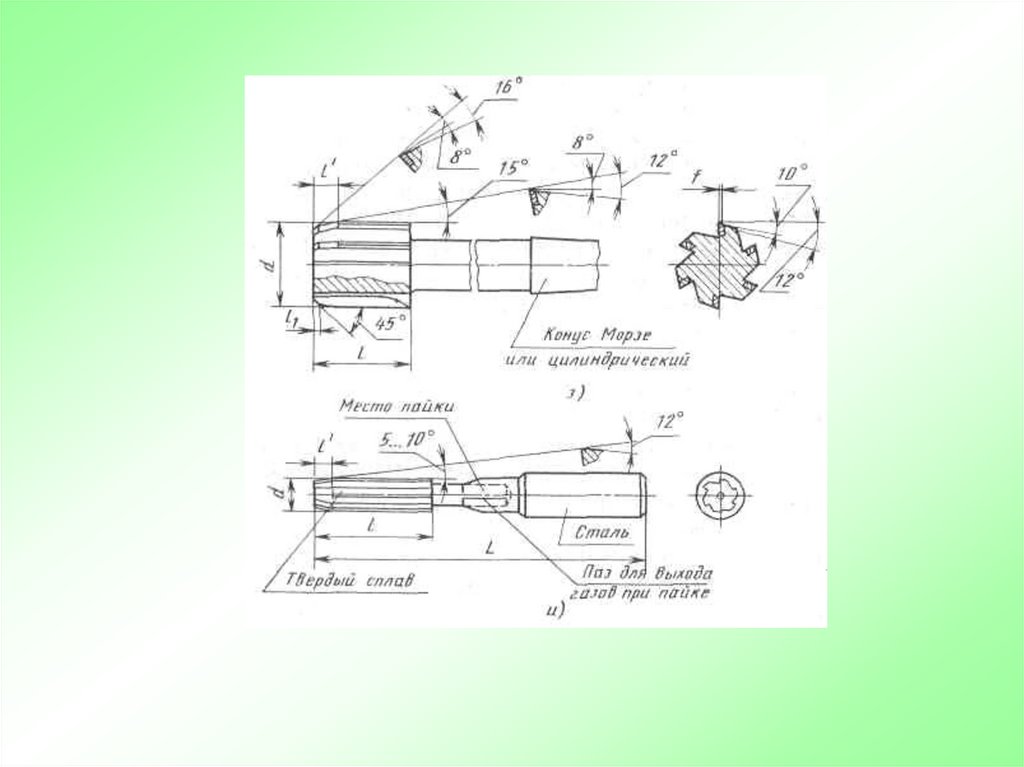

Зенкеры изготавливают хвостовыми цельными, хвостовыми сборными со

вставными ножами, насадными цельными и насадными сборными.

38.

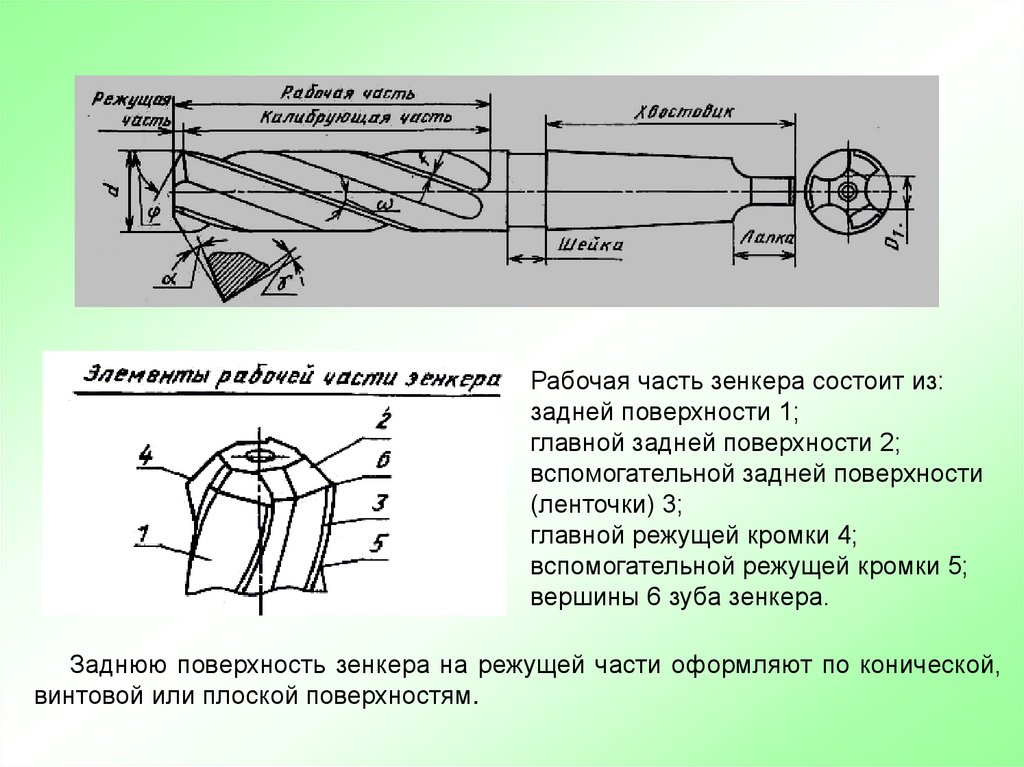

Рабочая часть зенкера состоит из:задней поверхности 1;

главной задней поверхности 2;

вспомогательной задней поверхности

(ленточки) 3;

главной режущей кромки 4;

вспомогательной режущей кромки 5;

вершины 6 зуба зенкера.

Заднюю поверхность зенкера на режущей части оформляют по конической,

винтовой или плоской поверхностям.

39.

Конструкция насадного зенкераКонструкция зенкера, оснащенного

твердосплавными пластинами

40.

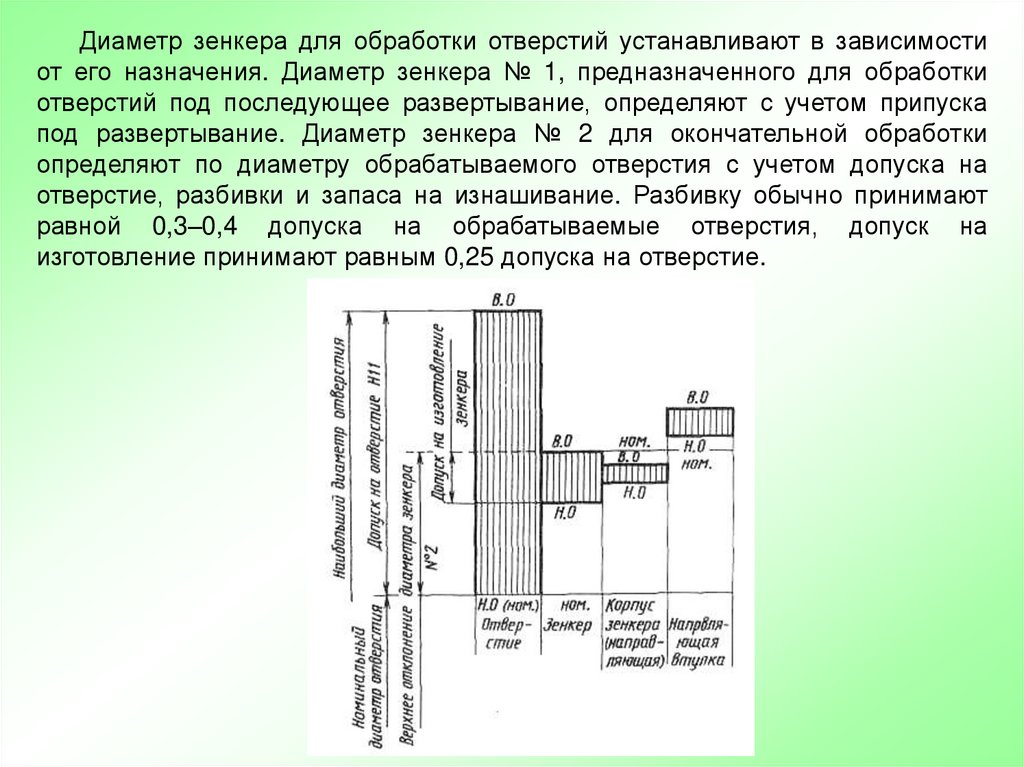

Диаметр зенкера для обработки отверстий устанавливают в зависимостиот его назначения. Диаметр зенкера № 1, предназначенного для обработки

отверстий под последующее развертывание, определяют с учетом припуска

под развертывание. Диаметр зенкера № 2 для окончательной обработки

определяют по диаметру обрабатываемого отверстия с учетом допуска на

отверстие, разбивки и запаса на изнашивание. Разбивку обычно принимают

равной 0,3–0,4 допуска на обрабатываемые отверстия, допуск на

изготовление принимают равным 0,25 допуска на отверстие.

41.

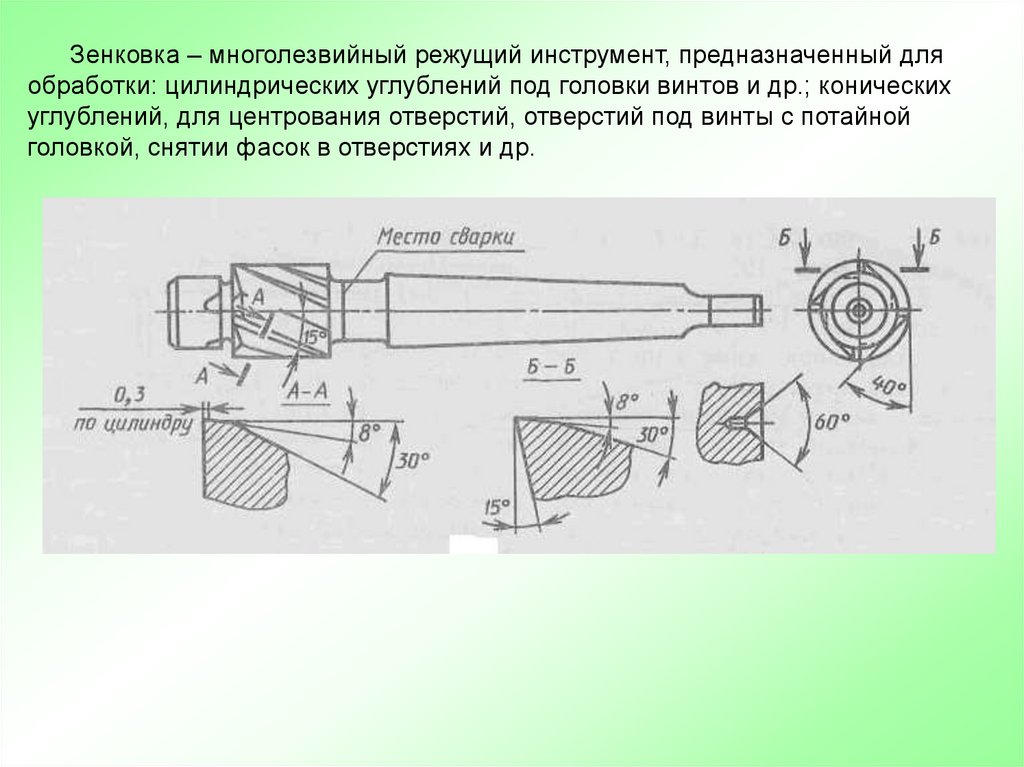

Зенковка – многолезвийный режущий инструмент, предназначенный дляобработки: цилиндрических углублений под головки винтов и др.; конических

углублений, для центрования отверстий, отверстий под винты с потайной

головкой, снятии фасок в отверстиях и др.

42.

43.

44.

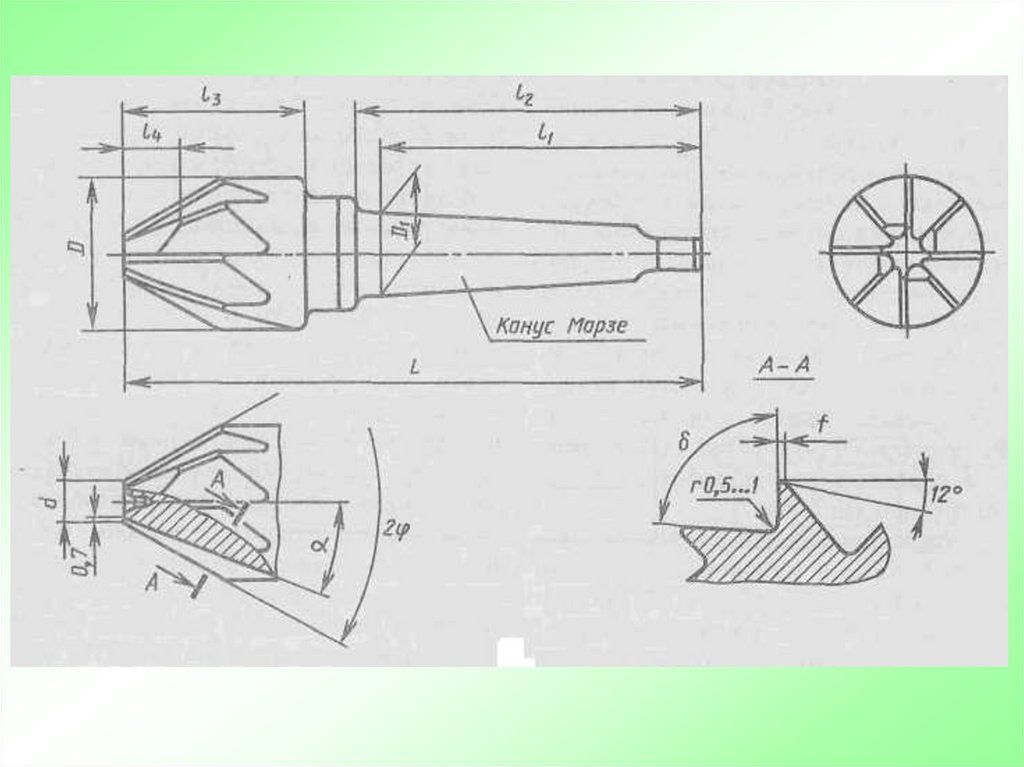

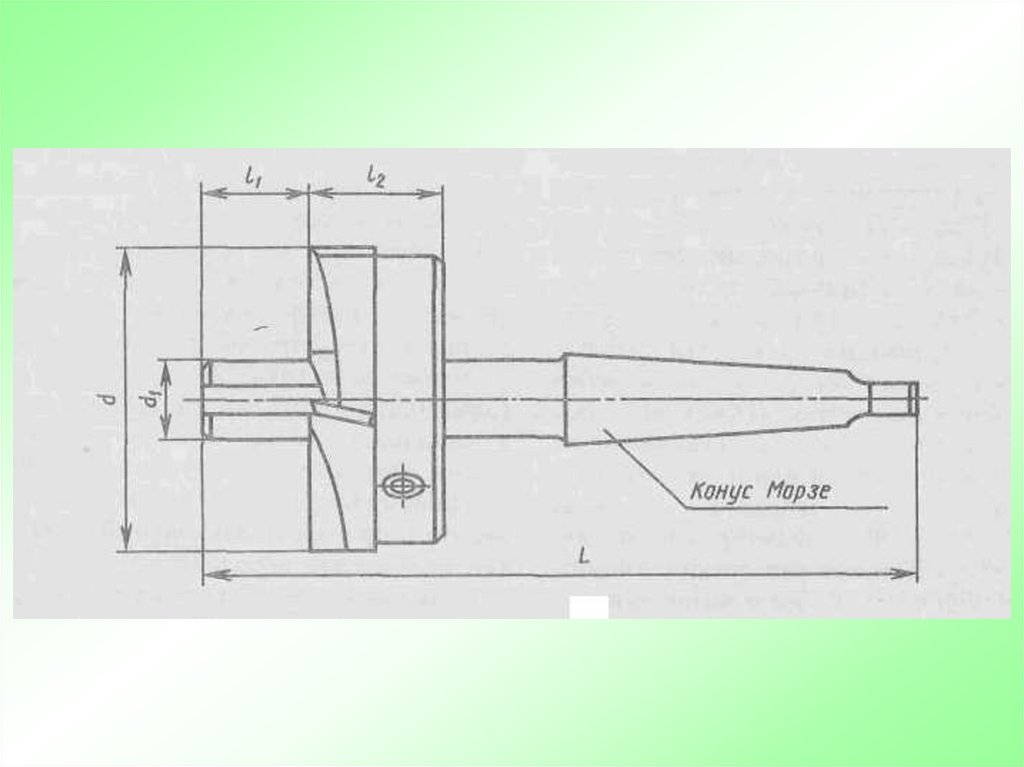

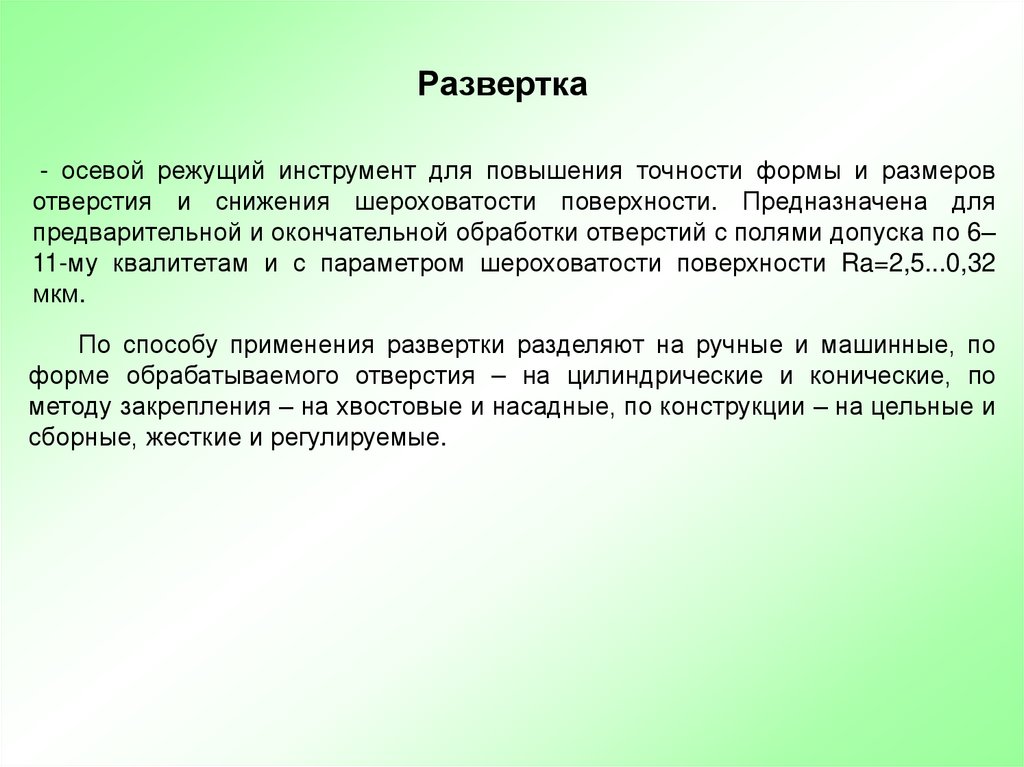

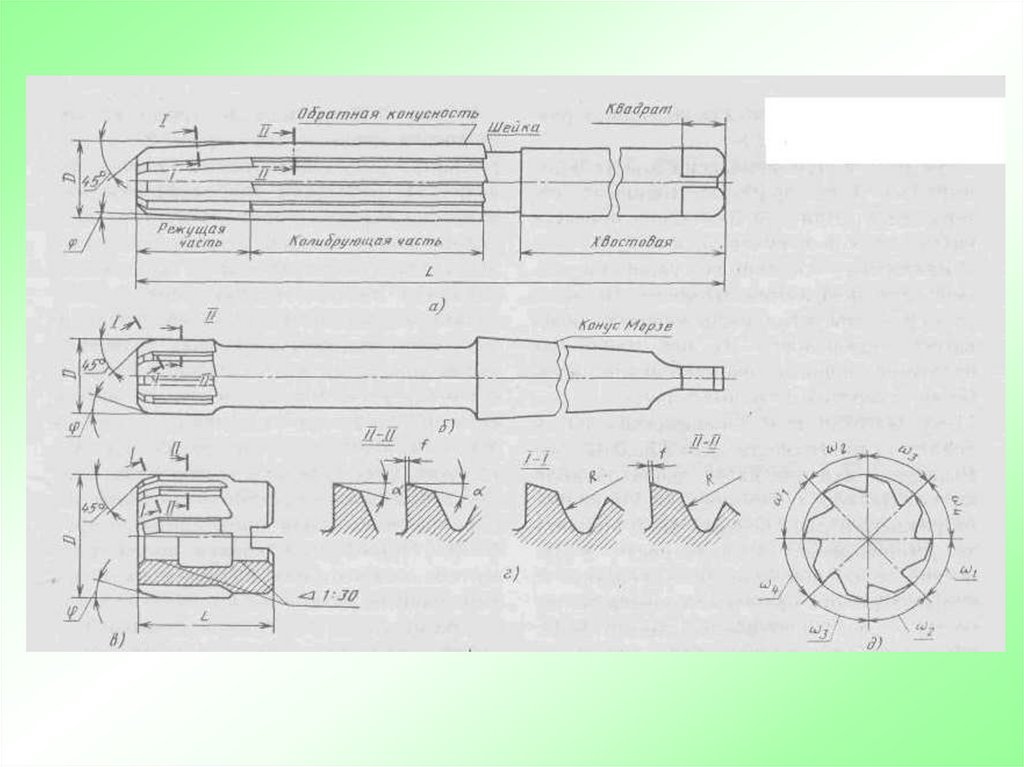

Развертка- осевой режущий инструмент для повышения точности формы и размеров

отверстия и снижения шероховатости поверхности. Предназначена для

предварительной и окончательной обработки отверстий с полями допуска по 6–

11-му квалитетам и с параметром шероховатости поверхности Ra=2,5...0,32

мкм.

По способу применения развертки разделяют на ручные и машинные, по

форме обрабатываемого отверстия – на цилиндрические и конические, по

методу закрепления – на хвостовые и насадные, по конструкции – на цельные и

сборные, жесткие и регулируемые.

45.

46.

47.

48.

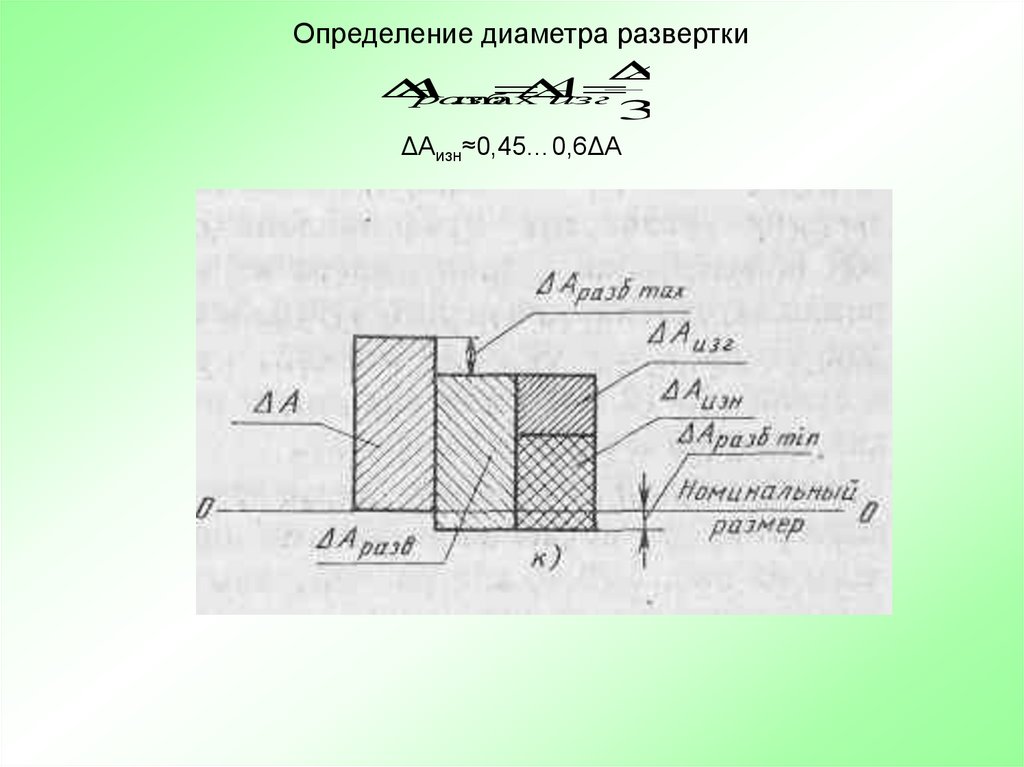

Определение диаметра разверткиА

A

А

разб

.max изг

3

ΔАизн≈0,45…0,6ΔА

49.

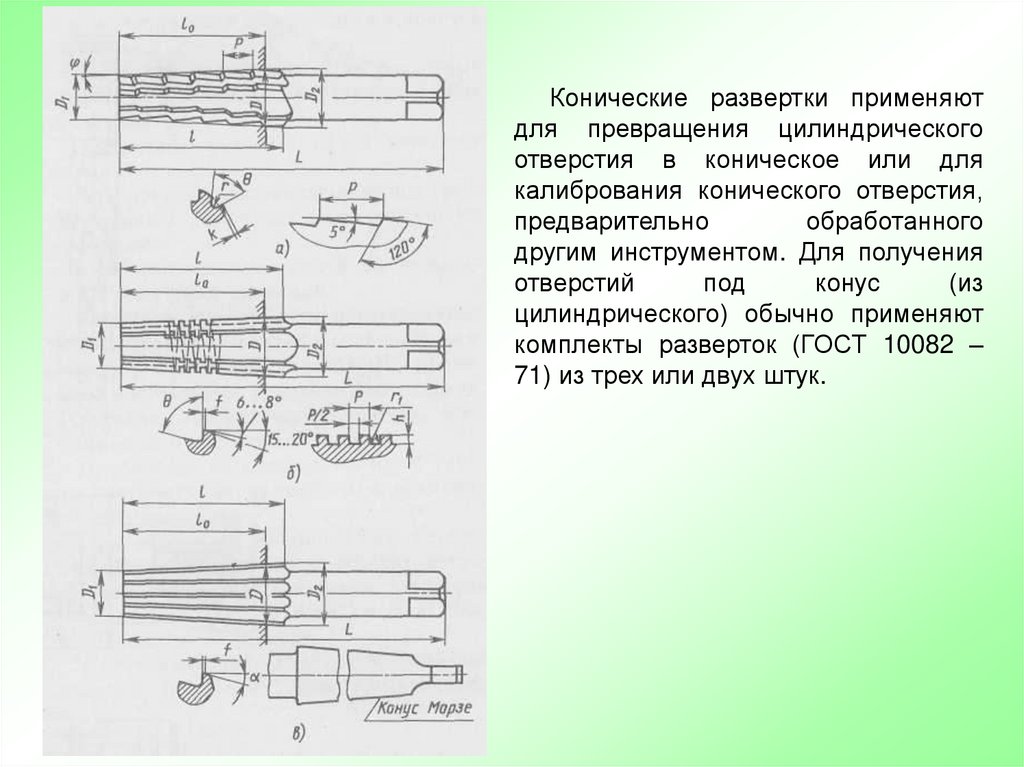

Конические развертки применяютдля превращения цилиндрического

отверстия в коническое или для

калибрования конического отверстия,

предварительно

обработанного

другим инструментом. Для получения

отверстий

под

конус

(из

цилиндрического) обычно применяют

комплекты разверток (ГОСТ 10082 –

71) из трех или двух штук.

50.

Комбинированные инструменты для обработки отверстий.Для совмещения операций и переходов при обработке цилиндрических и

ступенчатых отверстий используют различные комбинированные инструменты.

Их применение значительно сокращает машинное и вспомогательное время и

повышает производительность обработки. Применение комбинированных

инструментов при обработке ступенчатых отверстий значительно уменьшает

отклонение от соосности ступеней и повышает точность размеров между

торцовыми поверхностями обрабатываемой заготовки.

51.

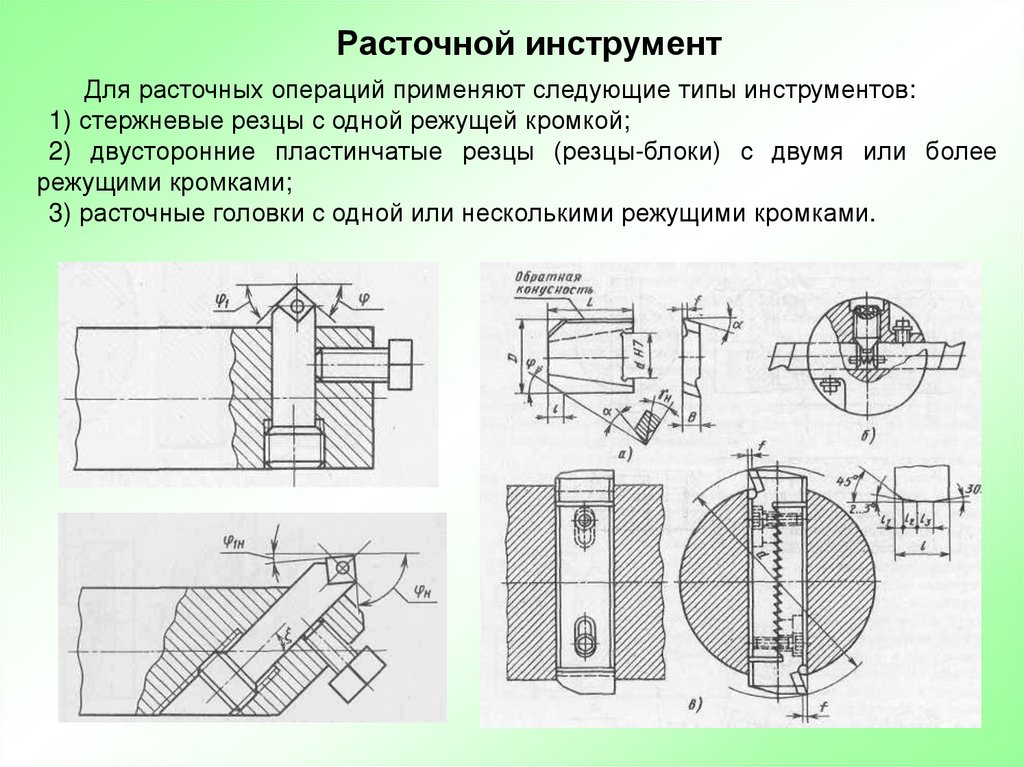

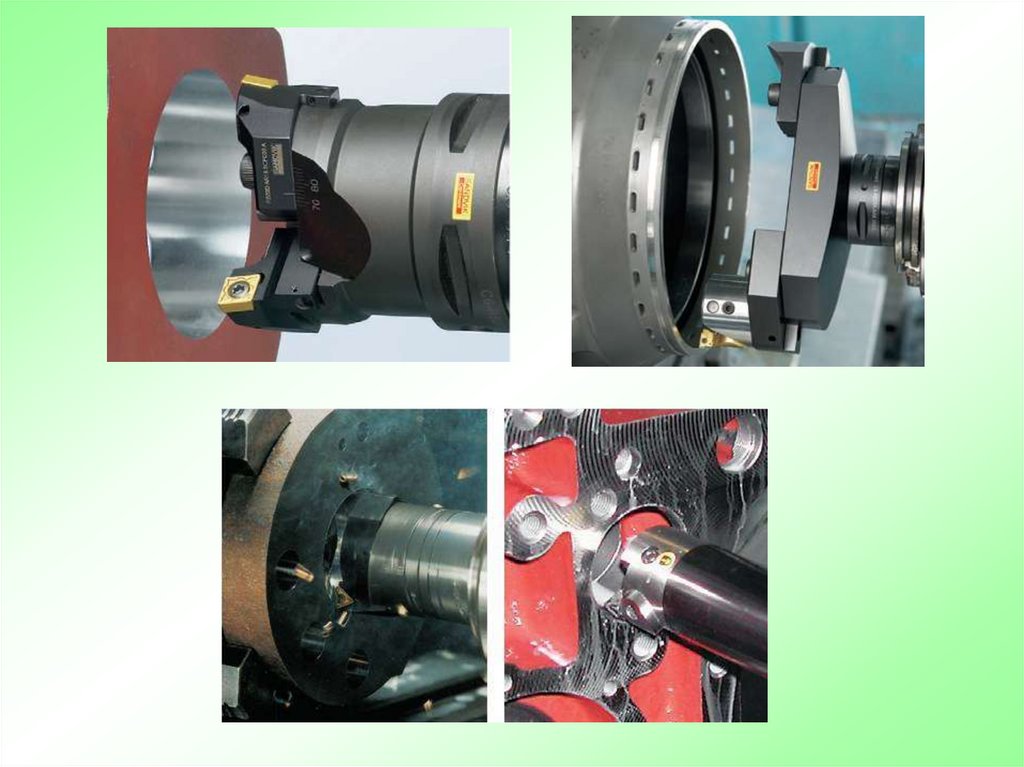

Расточной инструментДля расточных операций применяют следующие типы инструментов:

1) стержневые резцы с одной режущей кромкой;

2) двусторонние пластинчатые резцы (резцы-блоки) с двумя или более

режущими кромками;

3) расточные головки с одной или несколькими режущими кромками.

52.

53.

54.

55.

56.

Инструмент для чернового растачивания57.

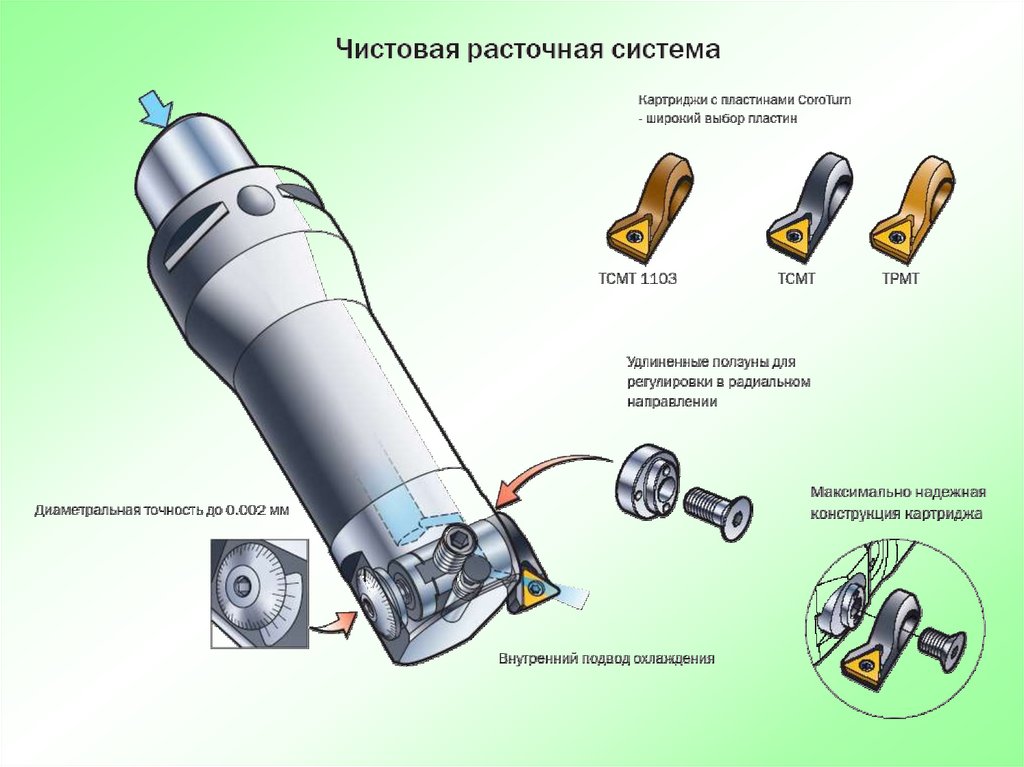

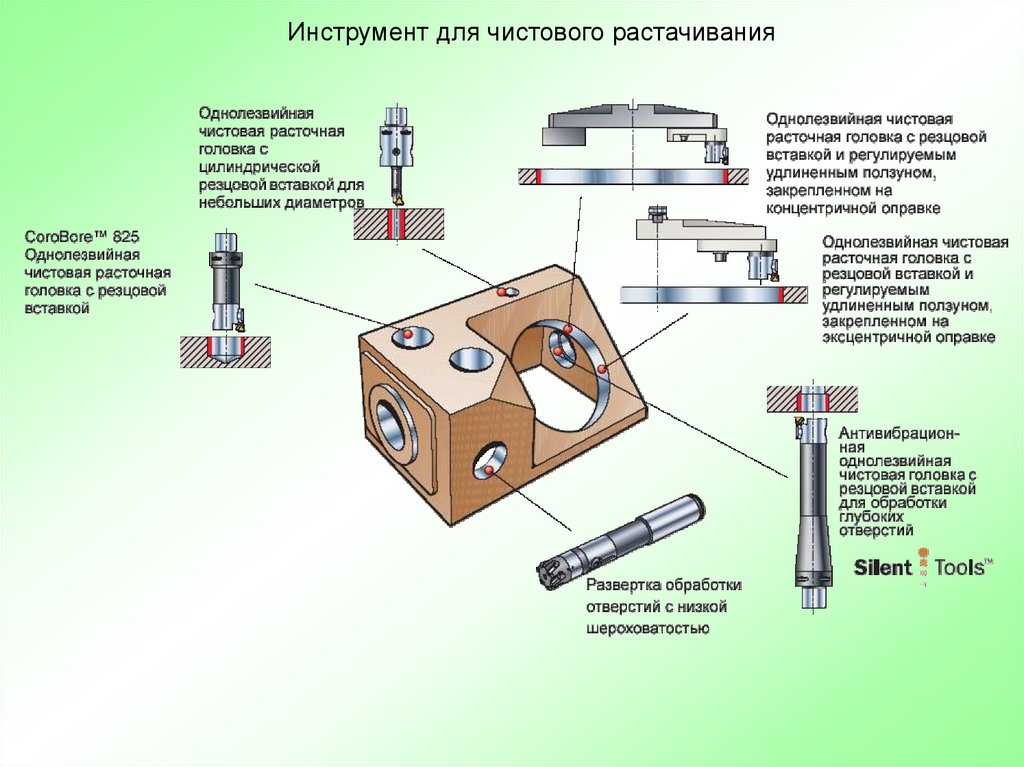

Инструмент для чистового растачивания58.

Литература1. Металлорежущие инструменты: Учебник для вузов/Г. Н. Сахаров, О.Б.

Арбузов, Ю.Л. Боровой и др. - М.: Машиностроение, 1989. – 328с.

2. Семенченко И. И., Матюшин В. М., Сахаров Г. Н.

Проектирование

металлорежущих инструментов. - М.: Машиностроение, 1963. – 252с.

3. Четвериков С.С. Металлорежущие инструменты. – М.:Высшая школа, 1965.

– 730с.

4. Руководство по металлообработке фирмы Sandvik Coromant 2007г.

industry

industry