Similar presentations:

Материаловедение (от рус. материал и ведать)

1.

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное образовательное учреждение высшего образования

«Сибирский государственный индустриальный университет»

Кафедра материаловедения, литейного и сварочного производства

КОНСПЕКТ ЛЕКЦИЙ ПО ДИСЦИПЛИНЕ:

Составитель: Сафонов Сергей Олегович

г. Новокузнецк, 2022

2.

ВведениеМатериаловедение (от рус. материал и ведать) — междисциплинарный раздел науки, изучающий

изменения свойств материалов как в твёрдом, так и в жидком состоянии в зависимости от некоторых

факторов. К изучаемым свойствам относятся: структура веществ, электронные, термические,

химические, магнитные, оптические свойства этих веществ. Материаловедение можно отнести к тем

разделам физики и химии, которые занимаются изучением свойств материалов.

3.

Виды материалов• Мета́ллы (лат. metallum от др.-греч. metallon — шахта, рудник) — группа химических элементов,

обладающих в виде простых веществ при нормальных условиях характерными металлическими

свойствами, такими как высокие тепло- и электропроводность, положительный температурный

коэффициент сопротивления, высокая пластичность, ковкость и характерный металлический блеск.

• Пластма́ссы (пласти́ ческие ма́ссы), или пла́стики — материалы, основой которых являются синтетические

или природные высокомолекулярные соединения (полимеры). Исключительно широкое применение

получили пластмассы на основе синтетических полимеров.

• Древесина является анизотропным материалом, то есть материалом с неодинаковыми свойствами по

направлениям относительно волокон.

•Кера́мика (др.-греч. κέραμος — глина) — материалы, изготавливаемые из глин или их смесей с

минеральными добавками (а иногда из других неорганических соединений) под воздействием высокой

температуры с последующим охлаждением; а также изделия из таких материалов.

•Неметаллы – химические соединения применяемые в различных отраслях промышленности.

4.

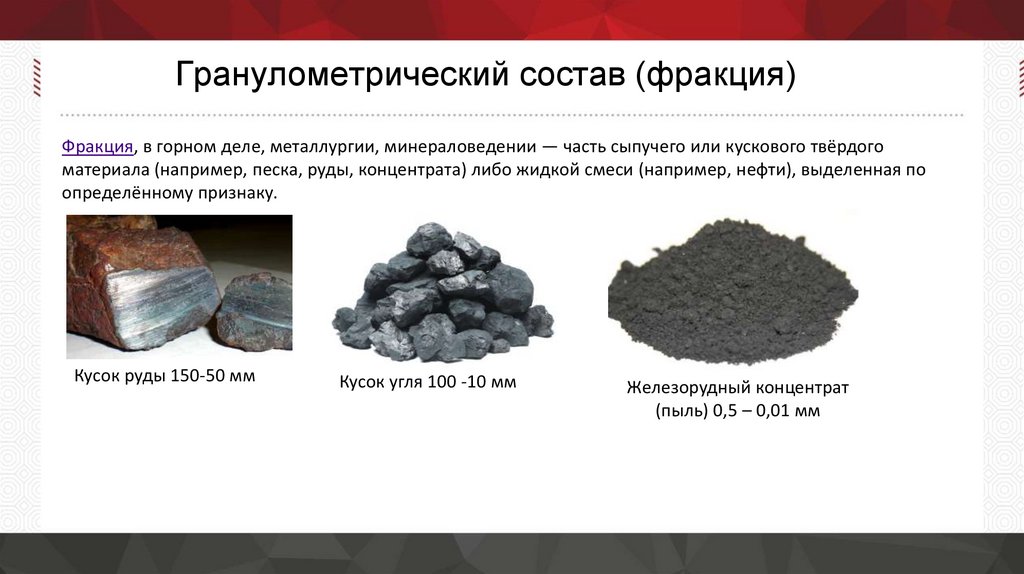

Гранулометрический состав (фракция)Фракция, в горном деле, металлургии, минераловедении — часть сыпучего или кускового твёрдого

материала (например, песка, руды, концентрата) либо жидкой смеси (например, нефти), выделенная по

определённому признаку.

Кусок руды 150-50 мм

Кусок угля 100 -10 мм

Железорудный концентрат

(пыль) 0,5 – 0,01 мм

5.

Химический состав материаловАлюминиевый кабель Al

=99,9%

Лист нержавеющей

стали Fe = 87%, Cr = 12%

Шамотный кирпич SiO2 =

65%, Al2O3 = 35%

Пластмасса C = 50%, H = 50%

Древесина O = 43%; C

= 50%; H = 6%; N = 1%

6.

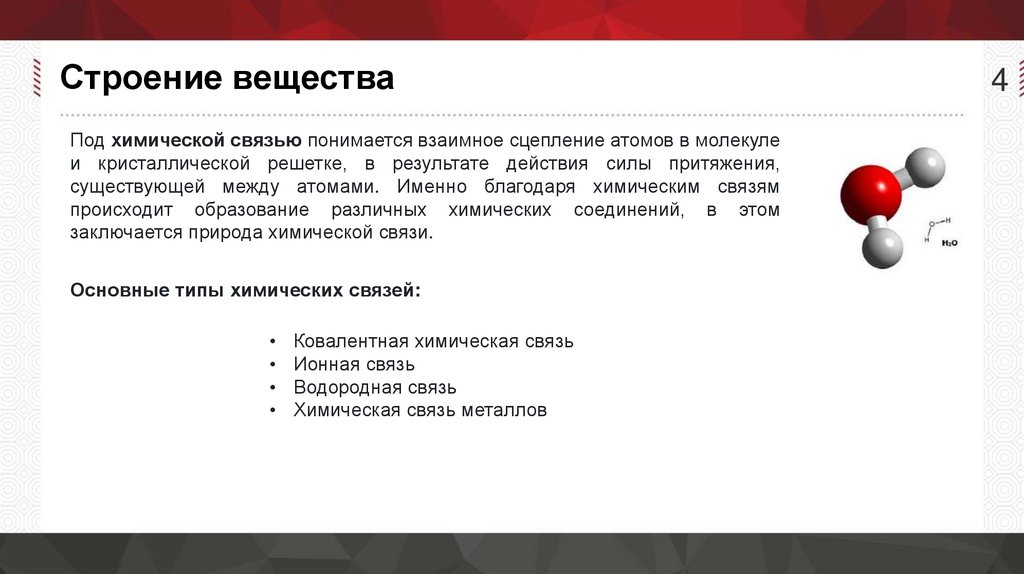

Строение веществаПод химической связью понимается взаимное сцепление атомов в молекуле

и кристаллической решетке, в результате действия силы притяжения,

существующей между атомами. Именно благодаря химическим связям

происходит образование различных химических соединений, в этом

заключается природа химической связи.

Основные типы химических связей:

Ковалентная химическая связь

Ионная связь

Водородная связь

Химическая связь металлов

4

7.

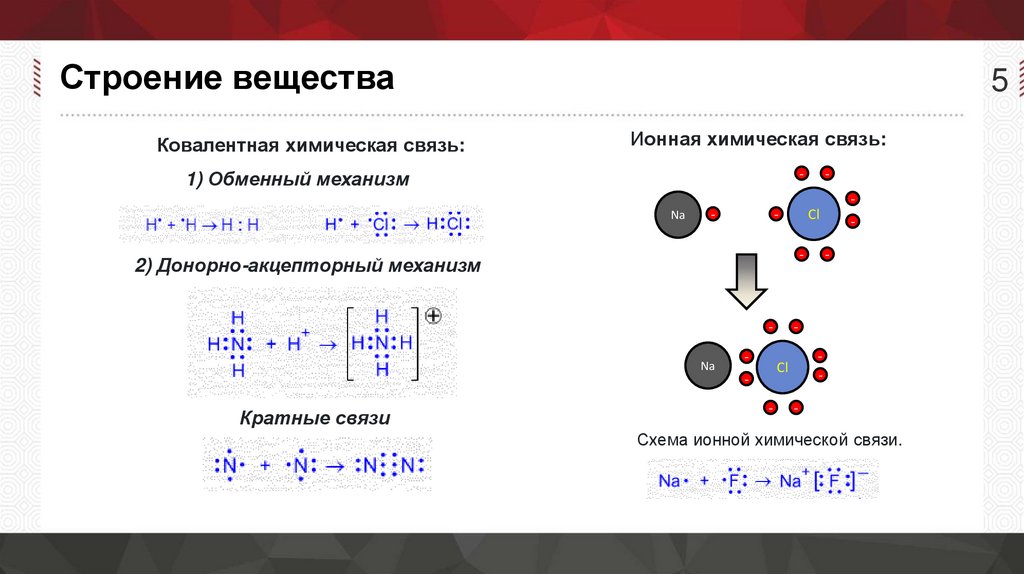

Строение веществаКовалентная химическая связь:

5

Ионная химическая связь:

-

1) Обменный механизм

-

Na

-

-

Cl

-

2) Донорно-акцепторный механизм

Na

Кратные связи

-

-

-

Cl

-

-

-

Схема ионной химической связи.

8.

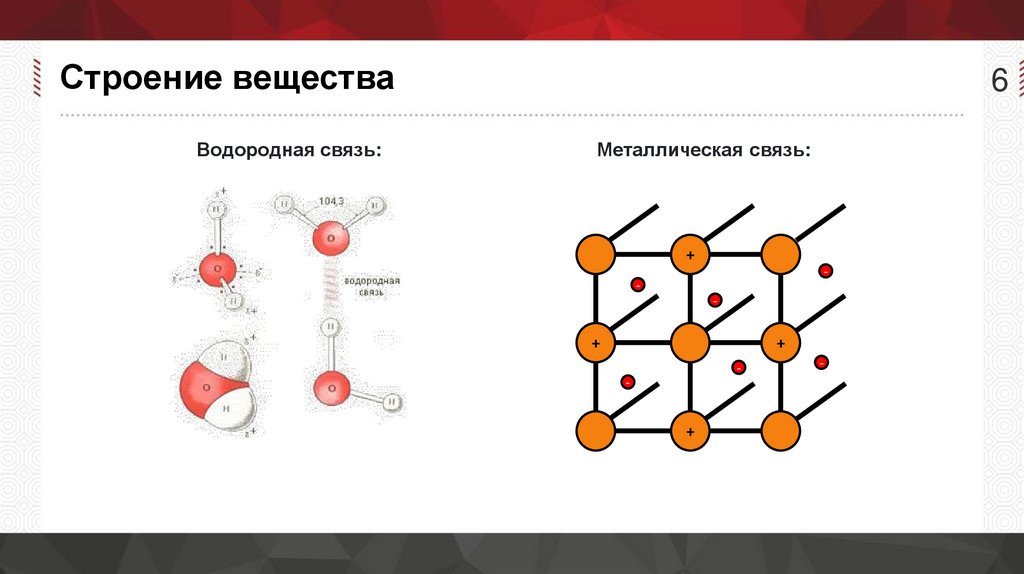

Строение веществаВодородная связь:

6

Металлическая связь:

+

-

-

-

+

+

-

-

+

-

9.

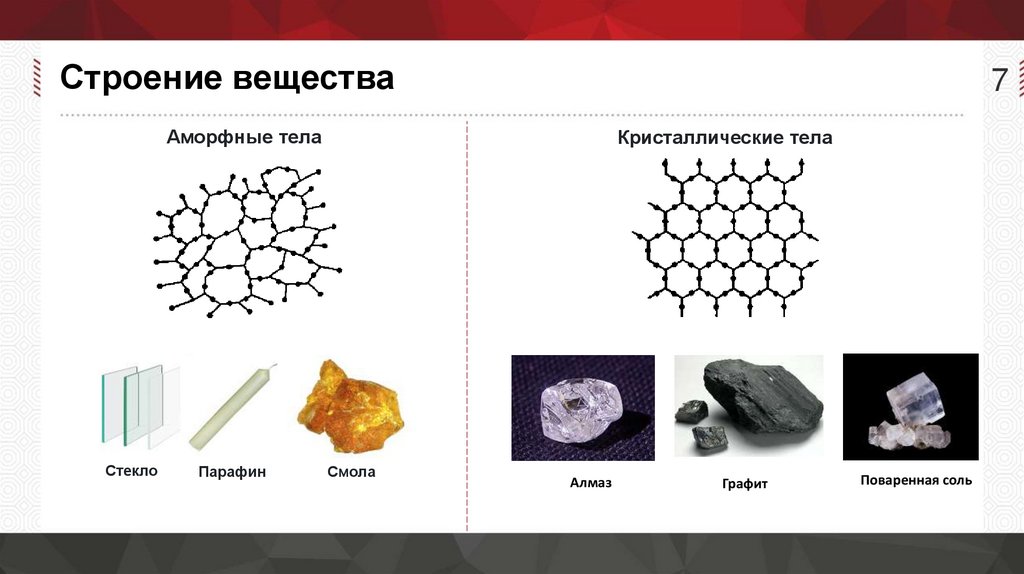

Строение вещества7

Аморфные тела

Стекло

Парафин

Кристаллические тела

Смола

Алмаз

Графит

Поваренная соль

10.

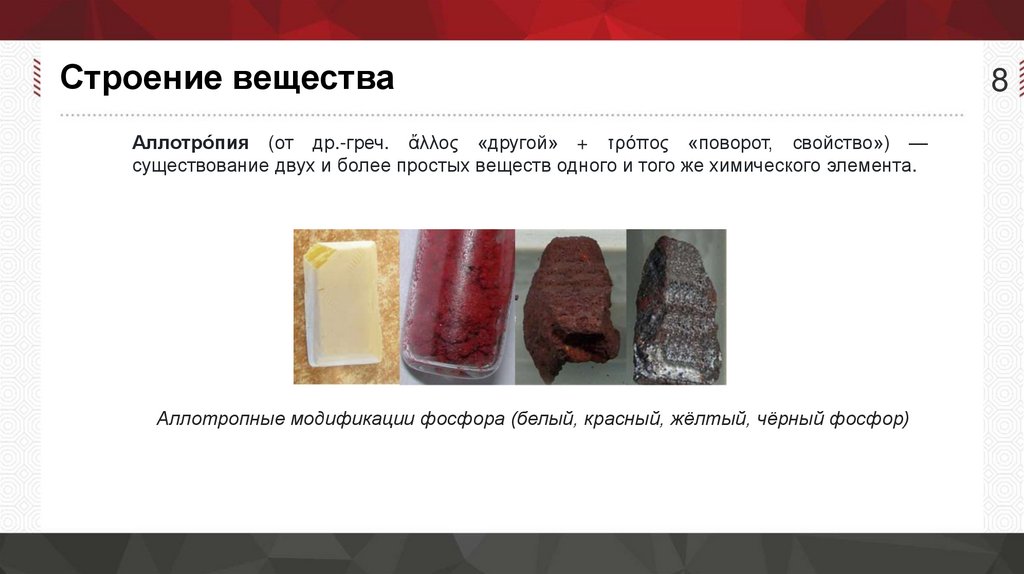

Строение веществаАллотро́пия (от др.-греч. ἄλλος «другой» + τρόπος «поворот, свойство») —

существование двух и более простых веществ одного и того же химического элемента.

Аллотропные модификации фосфора (белый, красный, жёлтый, чёрный фосфор)

8

11.

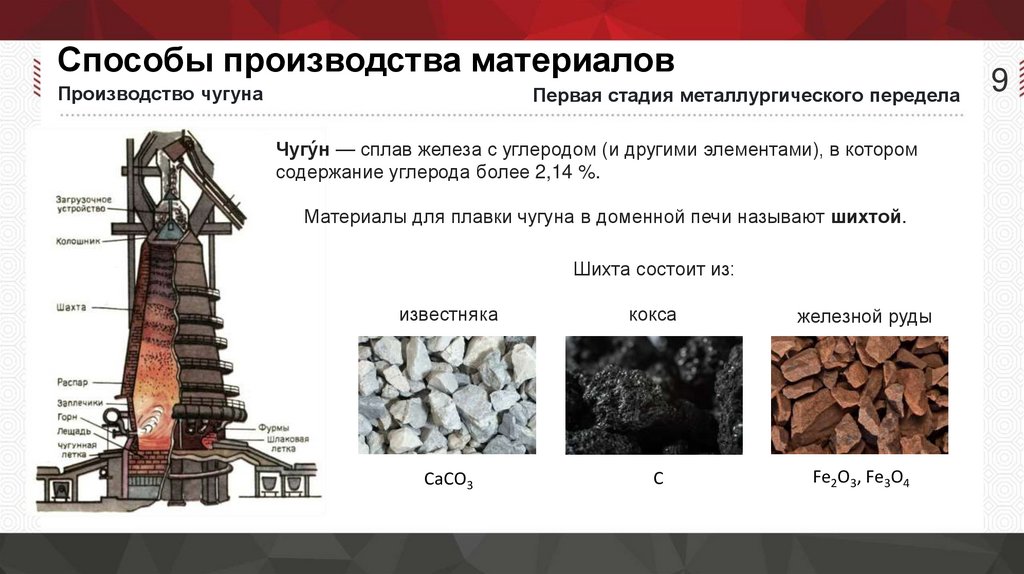

Способы производства материаловПроизводство чугуна

Первая стадия металлургического передела

Чугу́н — сплав железа с углеродом (и другими элементами), в котором

содержание углерода более 2,14 %.

Материалы для плавки чугуна в доменной печи называют шихтой.

Шихта состоит из:

известняка

кокса

железной руды

CaCO3

C

Fe2O3, Fe3O4

9

12.

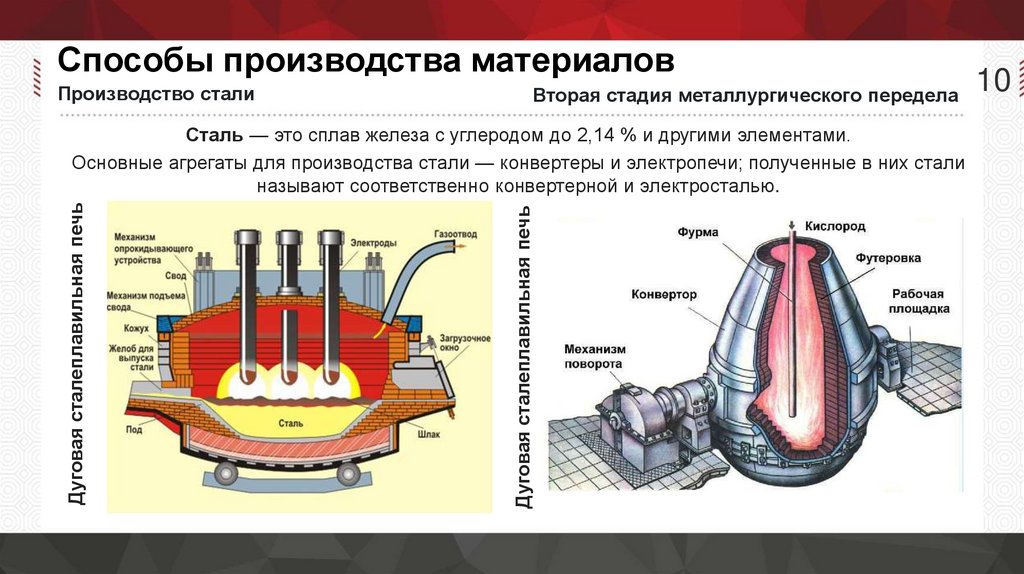

Способы производства материаловПроизводство стали

Вторая стадия металлургического передела

Дуговая сталеплавильная печь

Дуговая сталеплавильная печь

Сталь — это сплав железа с углеродом до 2,14 % и другими элементами.

Основные агрегаты для производства стали — конвертеры и электропечи; полученные в них стали

называют соответственно конвертерной и электросталью.

10

13.

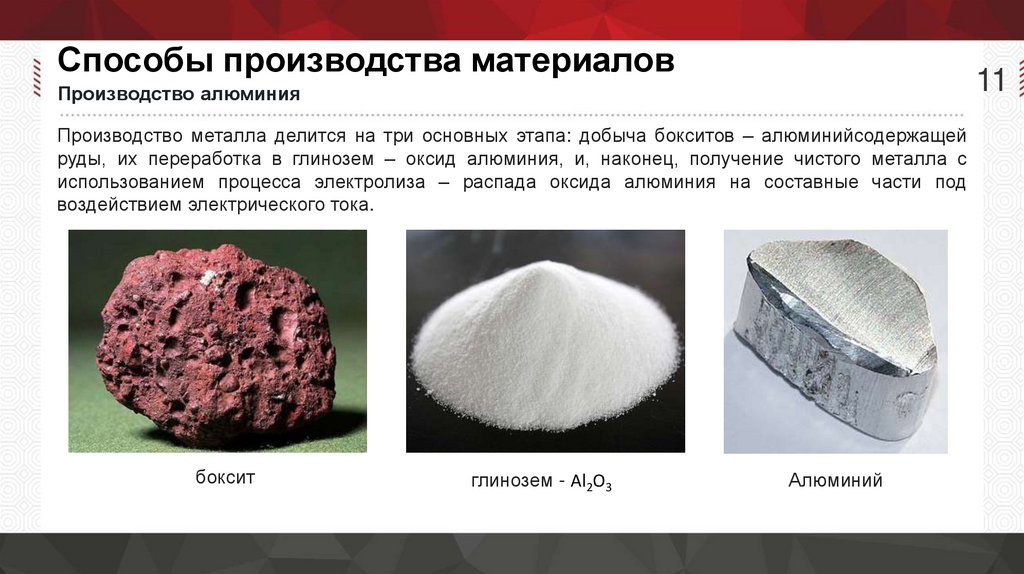

Способы производства материалов11

Производство алюминия

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей

руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с

использованием процесса электролиза – распада оксида алюминия на составные части под

воздействием электрического тока.

боксит

глинозем - Аl2О3

Алюминий

14.

Способы производства материаловПроизводство глинозема

Al2O3 • n H2O + 2NaOH = Na2O • Al2O3 + (n + 1)H2O.

12

15.

Способы производства материаловПроизводство глинозема

13

16.

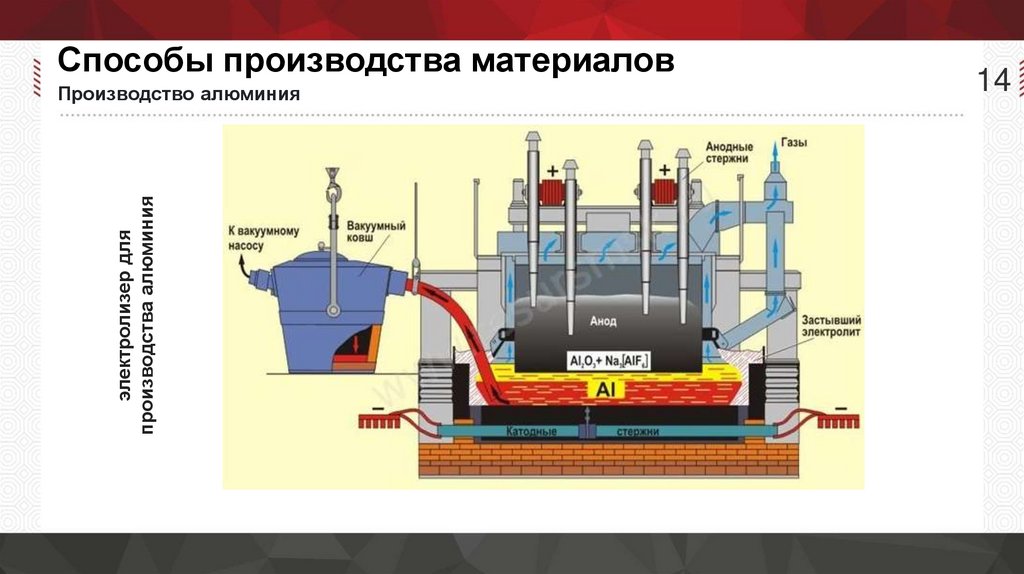

Способы производства материаловэлектролизер для

производства алюминия

Производство алюминия

14

17.

Способы производства материаловПроизводство алюминия

15

18.

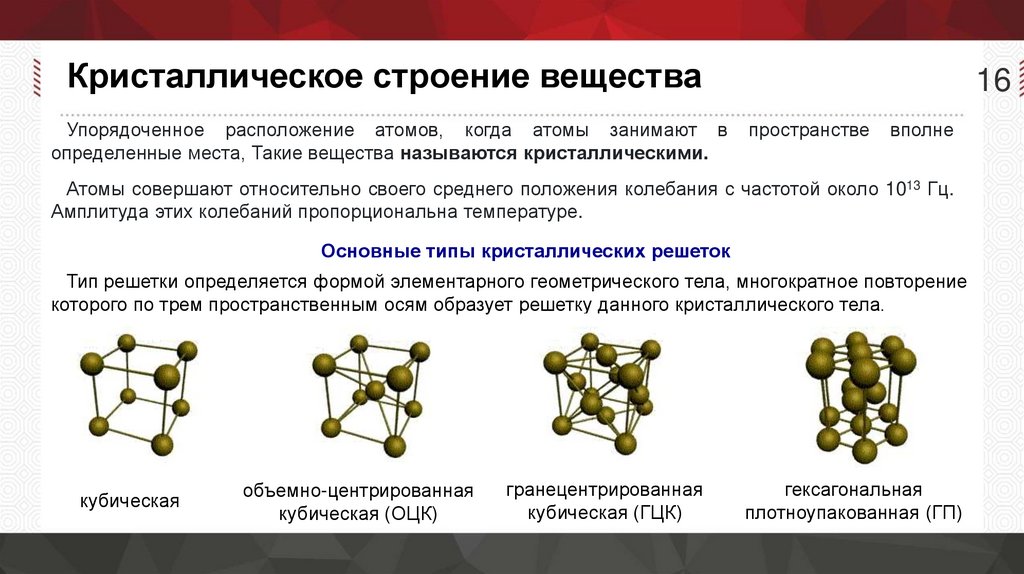

Кристаллическое строение веществаУпорядоченное расположение атомов, когда атомы занимают в

определенные места, Такие вещества называются кристаллическими.

16

пространстве

вполне

Атомы совершают относительно своего среднего положения колебания с частотой около 1013 Гц.

Амплитуда этих колебаний пропорциональна температуре.

Основные типы кристаллических решеток

Тип решетки определяется формой элементарного геометрического тела, многократное повторение

которого по трем пространственным осям образует решетку данного кристаллического тела.

кубическая

объемно-центрированная

кубическая (ОЦК)

гранецентрированная

кубическая (ГЦК)

гексагональная

плотноупакованная (ГП)

19.

Кристаллическое строение вещества17

Компактность кристаллической решетки или

степень заполненности ее объема атомами

является

важной

характеристикой.

Она

определяется

такими

показателями

как

параметр решетки, число атомов в каждой

элементарной ячейке, координационное число

и плотность упаковки.

Параметр решетки - это расстояние между

атомами по ребру элементарной ячейки.

Параметры решетки измеряется в нанометрах

(1 нм = 10 -9м = 10 Å). Параметры кубических

решеток характеризуются длиной ребра куба и

обозначаются буквой а.

Под координационным числом

понимается количество ближайших соседей

данного атома

Координационное число в различных

кристаллических решетках для атома А

а) - объемноцентрированная кубическая (К8); б) гранецентрированная кубическая (К12); в) - гексагональная

плотноупакованная (Г12)

20.

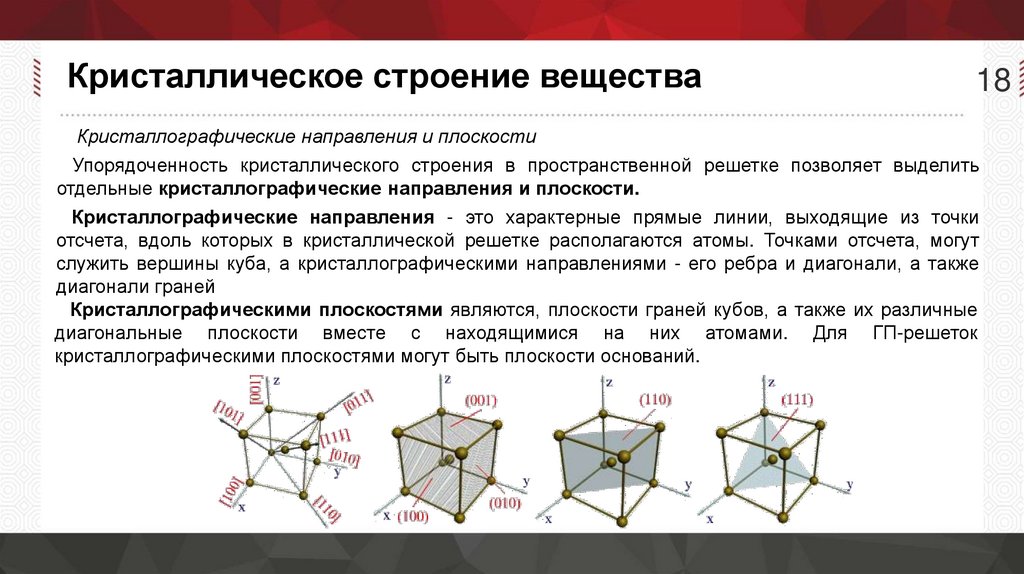

Кристаллическое строение вещества18

Кристаллографические направления и плоскости

Упорядоченность кристаллического строения в пространственной решетке позволяет выделить

отдельные кристаллографические направления и плоскости.

Кристаллографические направления - это характерные прямые линии, выходящие из точки

отсчета, вдоль которых в кристаллической решетке располагаются атомы. Точками отсчета, могут

служить вершины куба, а кристаллографическими направлениями - его ребра и диагонали, а также

диагонали граней

Кристаллографическими плоскостями являются, плоскости граней кубов, а также их различные

диагональные плоскости вместе с находящимися на них атомами. Для ГП-решеток

кристаллографическими плоскостями могут быть плоскости оснований.

21.

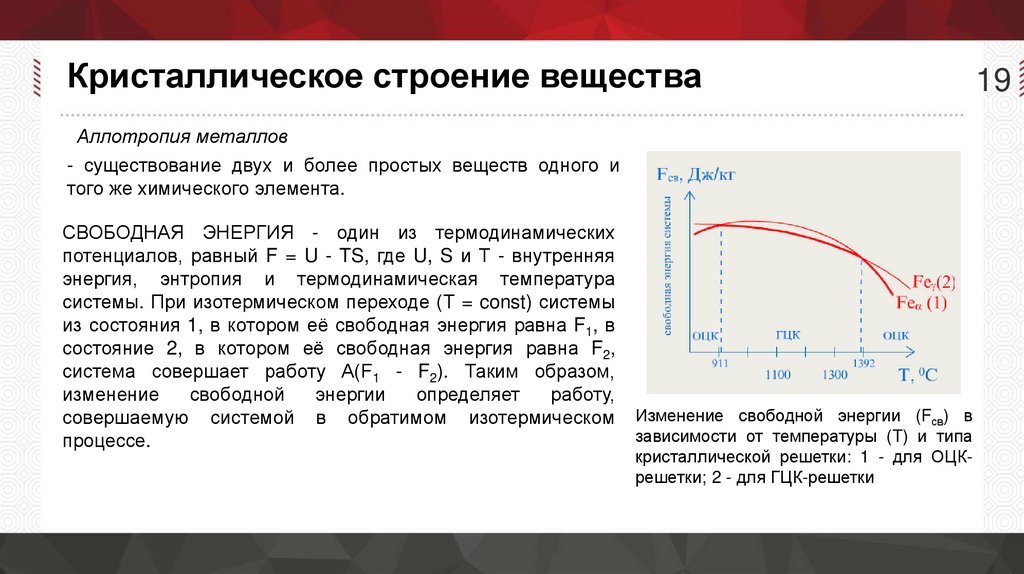

Кристаллическое строение веществаАллотропия металлов

- существование двух и более простых веществ одного и

того же химического элемента.

СВОБОДНАЯ ЭНЕРГИЯ - один из термодинамических

потенциалов, равный F = U - TS, где U, S и Т - внутренняя

энергия, энтропия и термодинамическая температуpa

системы. При изотермическом переходе (Т = const) системы

из состояния 1, в котором её свободная энергия равна F1, в

состояние 2, в котором её свободная энергия равна F2,

система совершает работу А(F1 - F2). Таким образом,

изменение

свободной

энергии

определяет

работу,

совершаемую системой в обратимом изотермическом

процессе.

Изменение свободной энергии (Fсв) в

зависимости от температуры (T) и типа

кристаллической решетки: 1 - для ОЦКрешетки; 2 - для ГЦК-решетки

19

22.

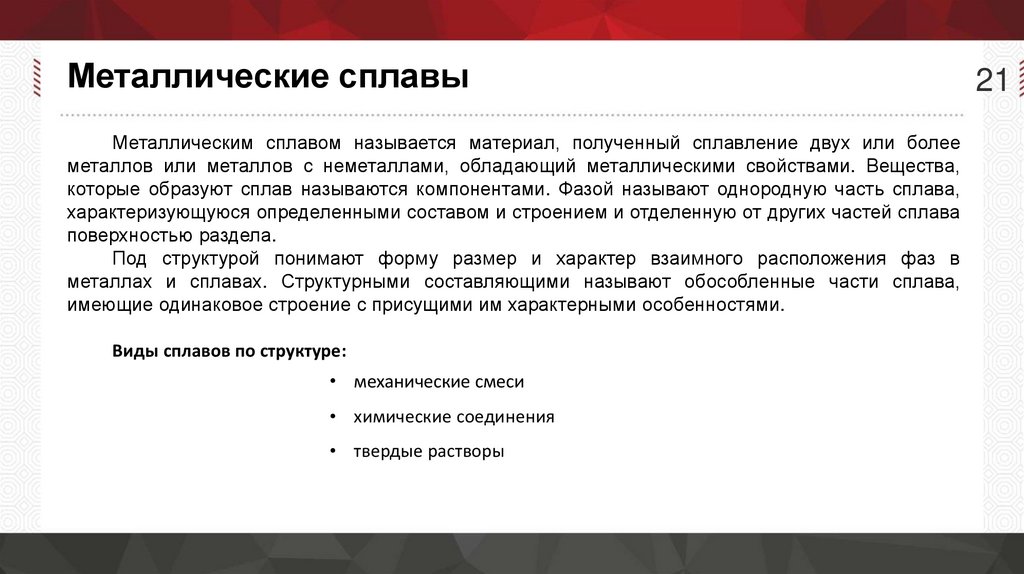

Металлические сплавыМеталлическим сплавом называется материал, полученный сплавление двух или более

металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества,

которые образуют сплав называются компонентами. Фазой называют однородную часть сплава,

характеризующуюся определенными составом и строением и отделенную от других частей сплава

поверхностью раздела.

Под структурой понимают форму размер и характер взаимного расположения фаз в

металлах и сплавах. Структурными составляющими называют обособленные части сплава,

имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре:

• механические смеси

• химические соединения

• твердые растворы

21

23.

Металлические сплавы22

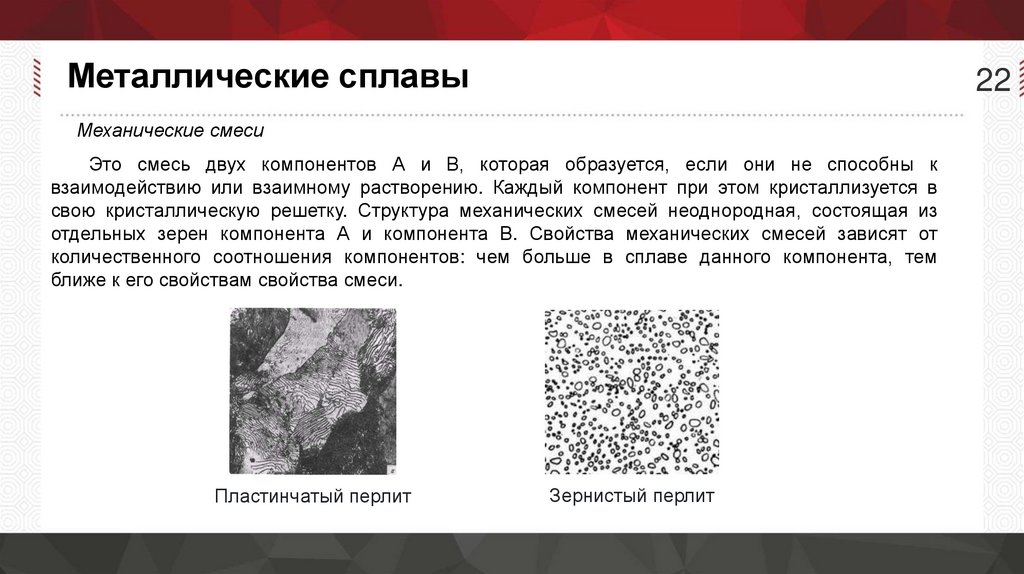

Механические смеси

Это смесь двух компонентов А и В, которая образуется, если они не способны к

взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в

свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из

отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от

количественного соотношения компонентов: чем больше в сплаве данного компонента, тем

ближе к его свойствам свойства смеси.

Пластинчатый перлит

Зернистый перлит

24.

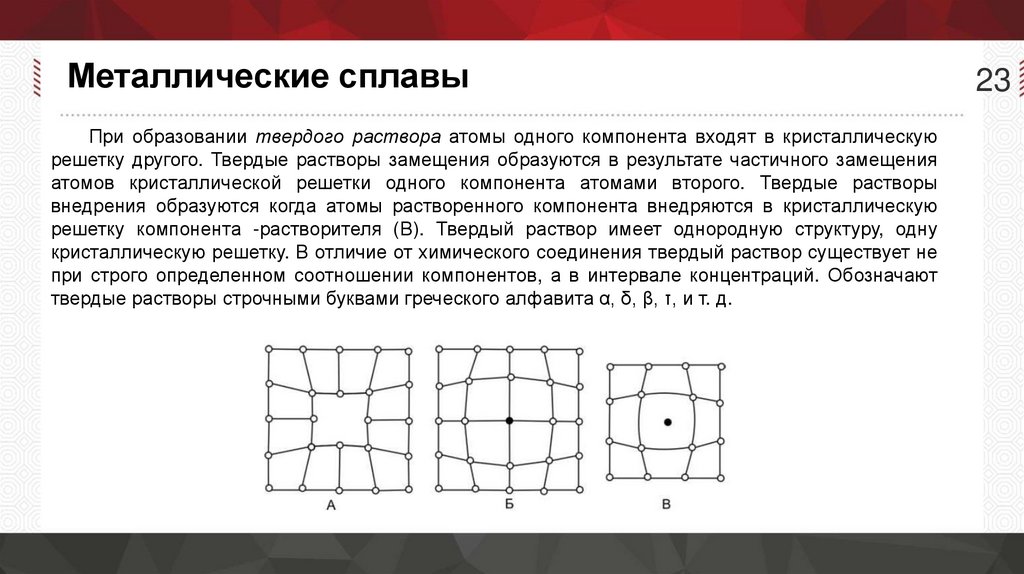

Металлические сплавыПри образовании твердого раствора атомы одного компонента входят в кристаллическую

решетку другого. Твердые растворы замещения образуются в результате частичного замещения

атомов кристаллической решетки одного компонента атомами второго. Твердые растворы

внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую

решетку компонента -растворителя (В). Твердый раствор имеет однородную структуру, одну

кристаллическую решетку. В отличие от химического соединения твердый раствор существует не

при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают

твердые растворы строчными буквами греческого алфавита α, δ, β, τ, и т. д.

23

25.

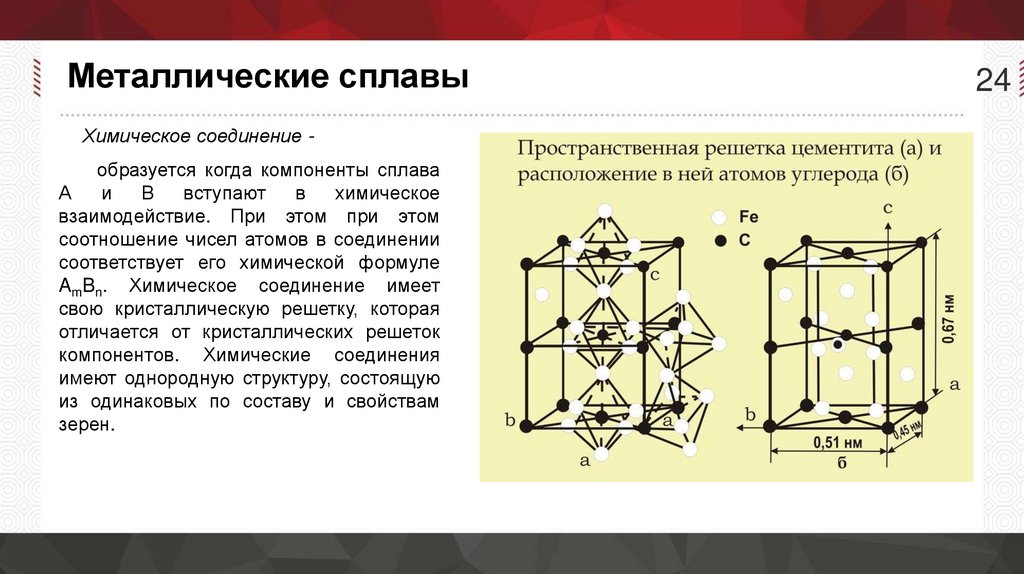

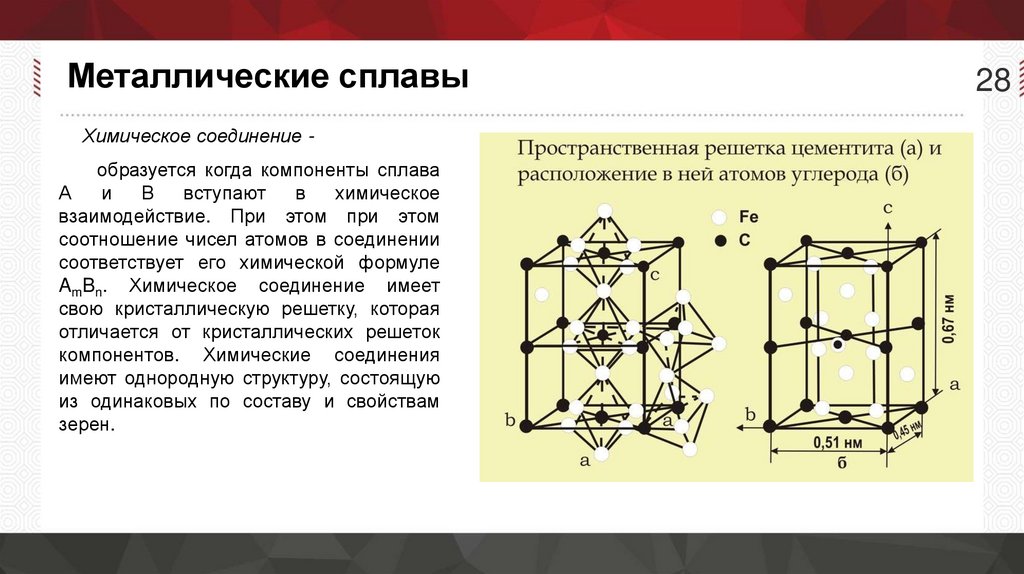

Металлические сплавыХимическое соединение образуется когда компоненты сплава

А

и

В

вступают

в

химическое

взаимодействие. При этом при этом

соотношение чисел атомов в соединении

соответствует его химической формуле

AmBn. Химическое соединение имеет

свою кристаллическую решетку, которая

отличается от кристаллических решеток

компонентов. Химические соединения

имеют однородную структуру, состоящую

из одинаковых по составу и свойствам

зерен.

24

26.

Металлические сплавыМеталлическим сплавом называется материал, полученный сплавление двух или более

металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества,

которые образуют сплав называются компонентами. Фазой называют однородную часть сплава,

характеризующуюся определенными составом и строением и отделенную от других частей сплава

поверхностью раздела.

Под структурой понимают форму размер и характер взаимного расположения фаз в

металлах и сплавах. Структурными составляющими называют обособленные части сплава,

имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре:

• механические смеси

• химические соединения

• твердые растворы

25

27.

Металлические сплавы26

Механические смеси

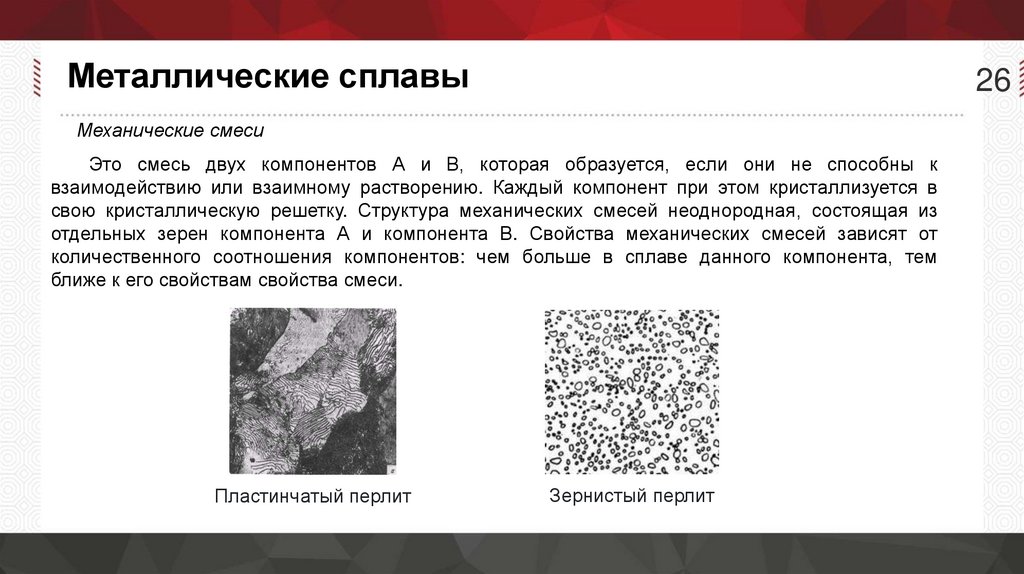

Это смесь двух компонентов А и В, которая образуется, если они не способны к

взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в

свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из

отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от

количественного соотношения компонентов: чем больше в сплаве данного компонента, тем

ближе к его свойствам свойства смеси.

Пластинчатый перлит

Зернистый перлит

28.

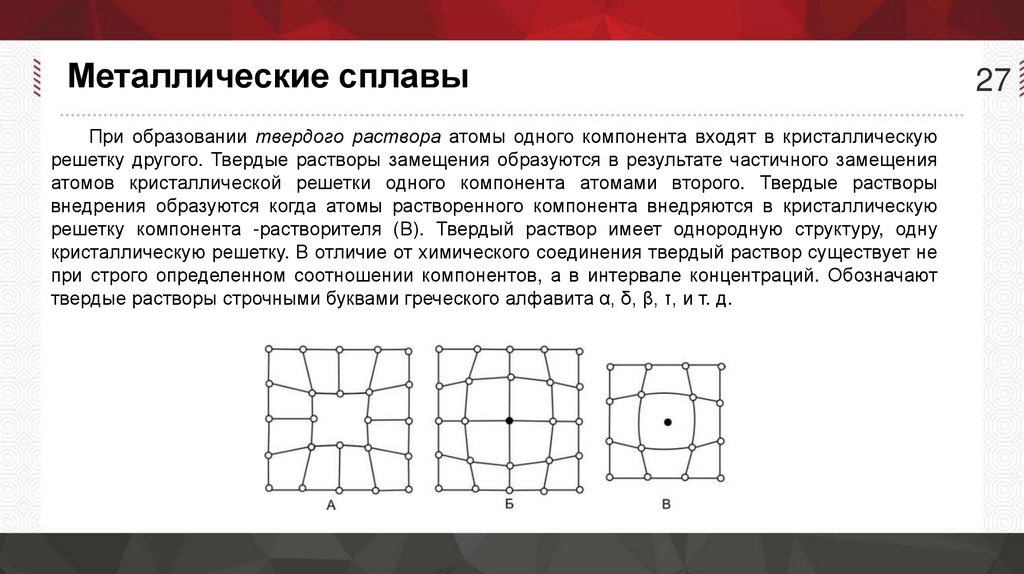

Металлические сплавыПри образовании твердого раствора атомы одного компонента входят в кристаллическую

решетку другого. Твердые растворы замещения образуются в результате частичного замещения

атомов кристаллической решетки одного компонента атомами второго. Твердые растворы

внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую

решетку компонента -растворителя (В). Твердый раствор имеет однородную структуру, одну

кристаллическую решетку. В отличие от химического соединения твердый раствор существует не

при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают

твердые растворы строчными буквами греческого алфавита α, δ, β, τ, и т. д.

27

29.

Металлические сплавыХимическое соединение образуется когда компоненты сплава

А

и

В

вступают

в

химическое

взаимодействие. При этом при этом

соотношение чисел атомов в соединении

соответствует его химической формуле

AmBn. Химическое соединение имеет

свою кристаллическую решетку, которая

отличается от кристаллических решеток

компонентов. Химические соединения

имеют однородную структуру, состоящую

из одинаковых по составу и свойствам

зерен.

28

30.

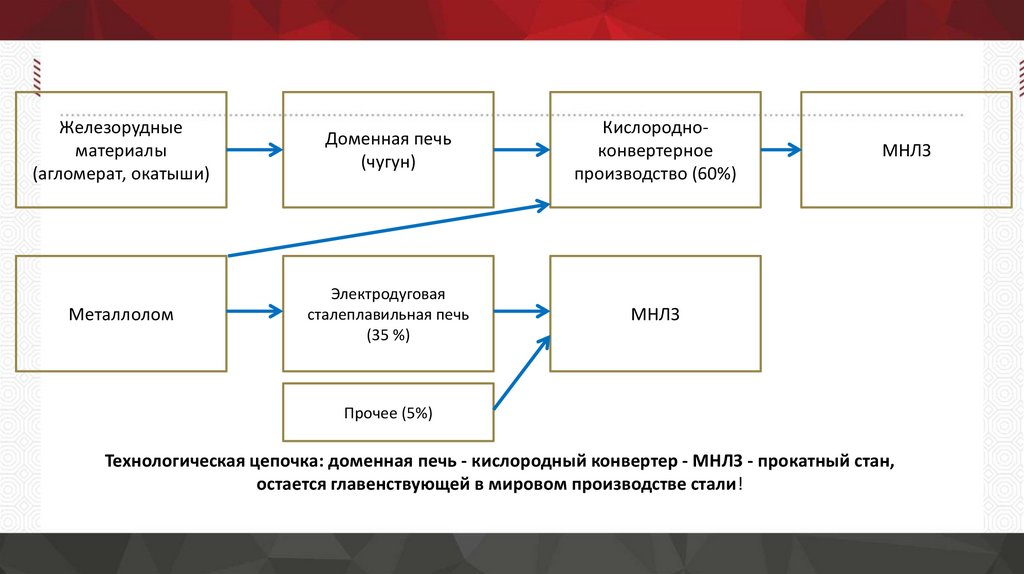

Мировое производство стали31.

Железорудныематериалы

(агломерат, окатыши)

Доменная печь

(чугун)

Кислородноконвертерное

производство (60%)

Металлолом

Электродуговая

сталеплавильная печь

(35 %)

МНЛЗ

МНЛЗ

Прочее (5%)

Технологическая цепочка: доменная печь - кислородный конвертер - МНЛЗ - прокатный стан,

остается главенствующей в мировом производстве стали!

32.

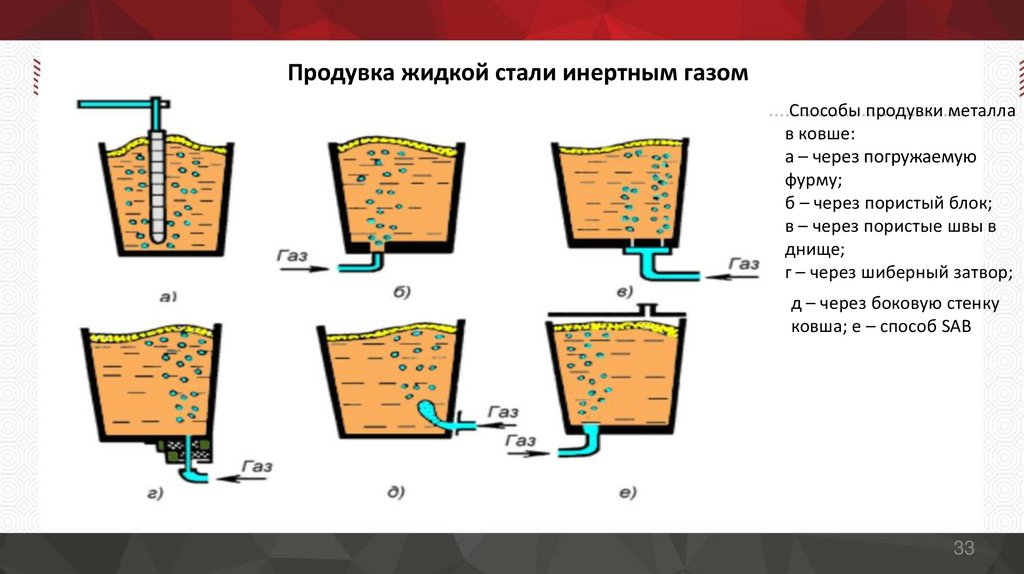

Технология производства стальной продукции33.

Продувка жидкой стали инертным газомСпособы продувки металла

в ковше:

а – через погружаемую

фурму;

б – через пористый блок;

в – через пористые швы в

днище;

г – через шиберный затвор;

д – через боковую стенку

ковша; е – способ SAB

33

34.

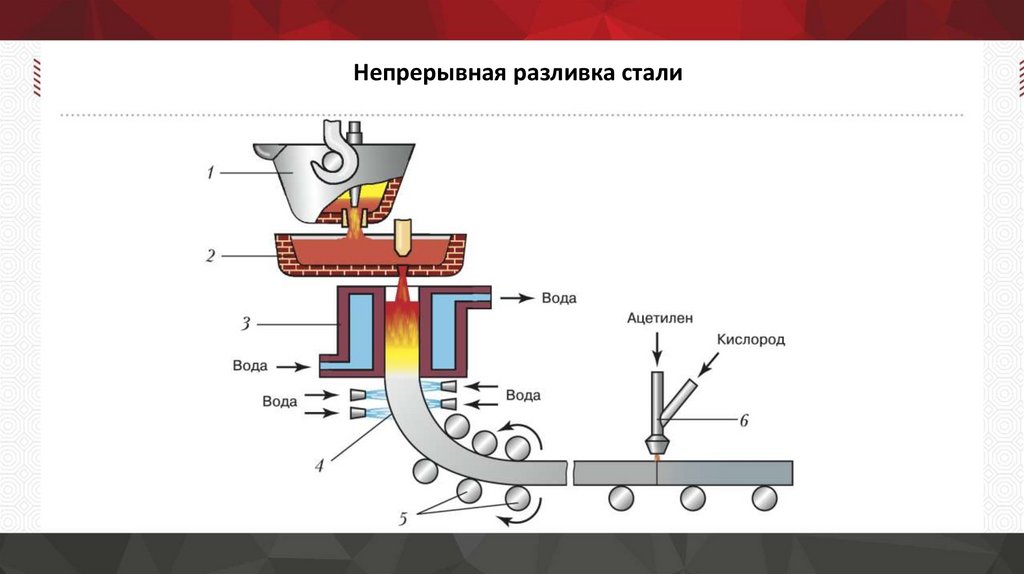

Непрерывная разливка стали35.

Строение слитка4

1 – Мелкозернистая корка;

2 – Зона столбчатых кристаллов;

3 – Зона равноосных кристаллов;

4 – усадочная раковина.

36.

Вредные примеси в сталиФосфор (Р) - Чем больший процент фосфора содержит сталь, тем выше ее хладноломкость и

ниже ударная вязкость, пластичность.

Сера (S) содержится в сталях высокого качества в количестве не более 0,02–0,03 %. Для металла

общего назначения этот показатель повышается до 0,03–0,04 %. С помощью спецобработки количество

серы уменьшается до 0,005 %. При высоком содержании серы сталь становится красноломкой. Это

происходит из-за появления на границах зерен сульфидных эвтектик, имеющих низкую способность к

плавке. Красноломкость появляется при температуре красного каления стали – +800 °С.

Азот (N). Под его воздействием в металле образуются нитриды, представляющие собой

неметаллические хрупкие инородные тела, которые делают свойства стали значительно хуже.

Водород (H)- В процессе сварки этот химический элемент во всех случаях является вредной

примесью. Причина заключается в излишнем охрупчивании стали. Поглощенный из атмосферы водород,

пребывающий в ионизированном и атомарном виде, в ходе кристаллизации значительно уменьшает

собственную растворимость. В результате его последующего выделения из материала в нем образуются

трещины и поры.

Кислород (O) который понижает пластичность металла. Для защиты материала при сварке

используют процесс раскисления шва до определенной нормы.

37.

Маркировка сталейБуквой Х - обозначается хром, Н никель, К - кобальт, М - молибден, В - вольфрам, Т - титан, Д медь, Г - марганец, С - кремний, Ф - ванадий, Р - бор, А - азот, Б - ниобий, Е - селен, Ц - цирконий, Ю алюминий, Ч - показывает о наличии редкоземельных металлов Буквенные обозначения применяются

также для указания способа раскисления стали: КП — кипящая сталь ПС — полуспокойная сталь СП —

спокойная сталь.

Стали инструментальные нелегированные, делят на качественные, обозначаемые буквой У и

цифрой, указывающей среднее содержание углерода (например, У7; У8; У10) и высококачественные,

обозначаемые дополнительной буквой А в конце наименования (например, У8А; У10А; У12А) или

дополнительной буквой Г, указывающей на дополнительное увеличение содержания марганца (например,

У8ГА).

Р — быстрорежущая;

Ш — шарикоподшипниковая;

А — автоматная (не путайте с буквой А в конце названия, говорящей о чистоте стали!);

Э — электротехническая

38.

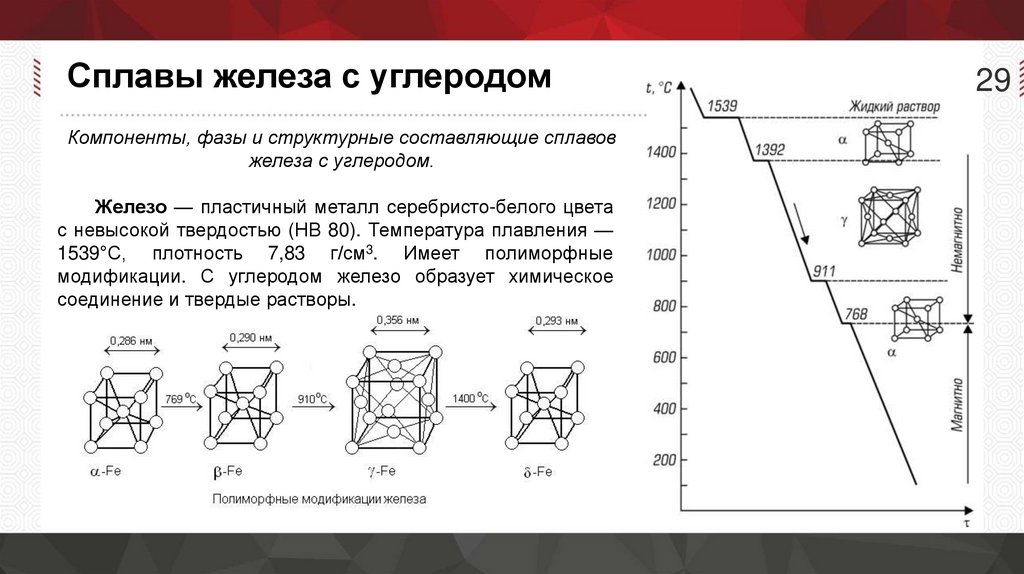

Сплавы железа с углеродомКомпоненты, фазы и структурные составляющие сплавов

железа с углеродом.

Железо — пластичный металл серебристо-белого цвета

с невысокой твердостью (НВ 80). Температура плавления —

1539°С, плотность 7,83 г/см3. Имеет полиморфные

модификации. С углеродом железо образует химическое

соединение и твердые растворы.

29

39.

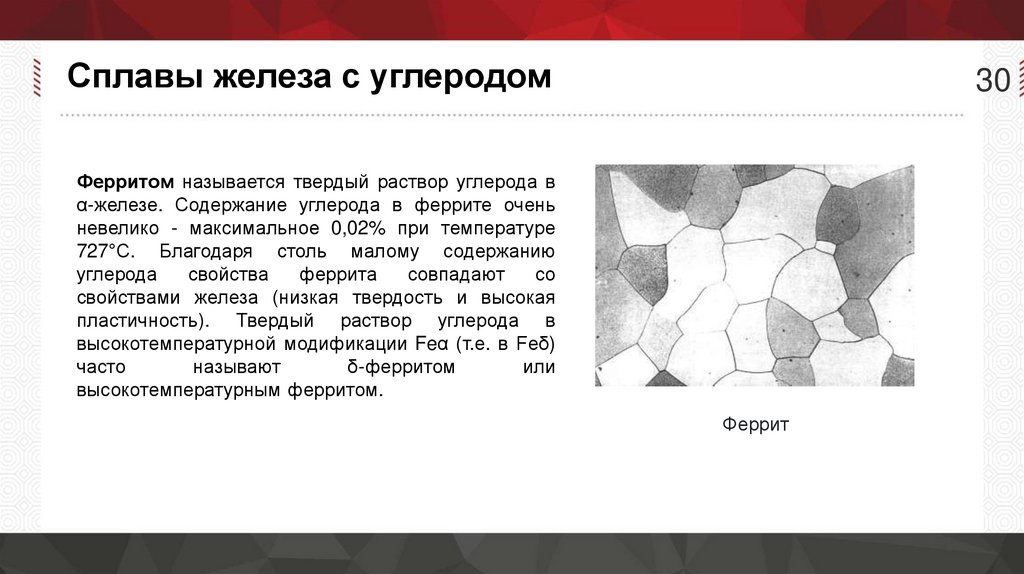

Сплавы железа с углеродом30

Ферритом называется твердый раствор углерода в

α-железе. Содержание углерода в феррите очень

невелико - максимальное 0,02% при температуре

727°С. Благодаря столь малому содержанию

углерода

свойства

феррита

совпадают

со

свойствами железа (низкая твердость и высокая

пластичность). Твердый раствор углерода в

высокотемпературной модификации Feα (т.е. в Feδ)

часто

называют

δ-ферритом

или

высокотемпературным ферритом.

Феррит

40.

Сплавы железа с углеродом31

Аустенит это твердый раствор углерода в

γ-железе.

Максимальное

содержание

углерода в аустените составляет 2,14%

(при

температуре

1147°С).

Имеет

твердость НВ 220.

Феррит

41.

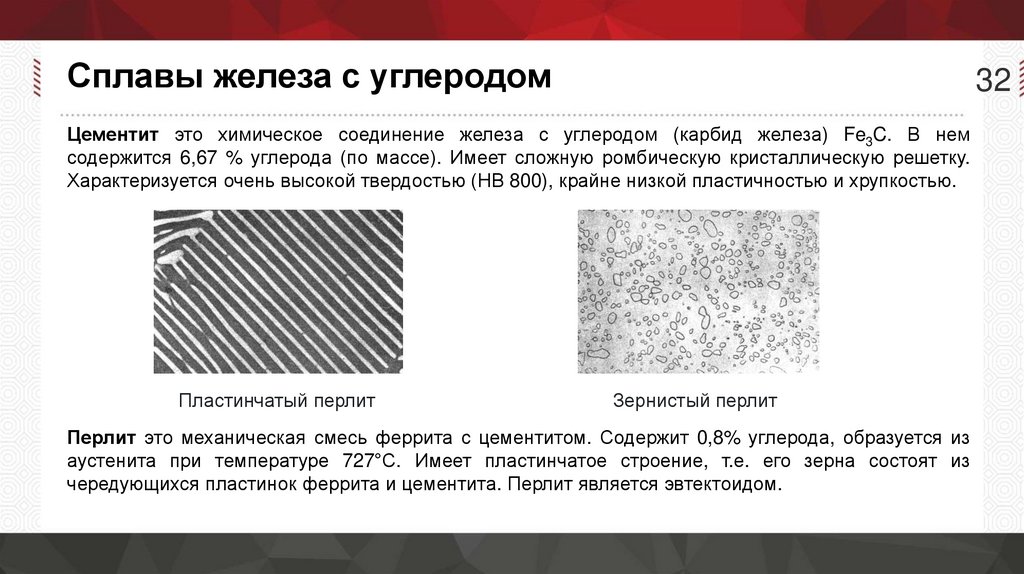

Сплавы железа с углеродом32

Цементит это химическое соединение железа с углеродом (карбид железа) Fe3C. В нем

содержится 6,67 % углерода (по массе). Имеет сложную ромбическую кристаллическую решетку.

Характеризуется очень высокой твердостью (НВ 800), крайне низкой пластичностью и хрупкостью.

Пластинчатый перлит

Зернистый перлит

Перлит это механическая смесь феррита с цементитом. Содержит 0,8% углерода, образуется из

аустенита при температуре 727°С. Имеет пластинчатое строение, т.е. его зерна состоят из

чередующихся пластинок феррита и цементита. Перлит является эвтектоидом.

42.

Сплавы железа с углеродомЭвтектоид это механическая смесь двух фаз, образующаяся из твердого раствора (а не из жидкого

сплава, как эвтектика).

Ледебурит представляет собой эвтектическую смесь аустенита с цементитом. Содержит 4,3%

углерода, образуется из жидкого сплава при температуре 1147°С. При температуре 727°С аустенит,

входящий в состав ледебурита превращается в перлит и ниже этой температуры ледебурит

представляет собой механическую смесь перлита с цементитом.

Фаза цементита имеет пять структурных форм: цементит первичный, образующийся из жидкого

сплава; цементит вторичный, образующийся из аустенита; цементит третичный, образующийся из

феррита; цементит ледебурита; цементит перлита.

33

43.

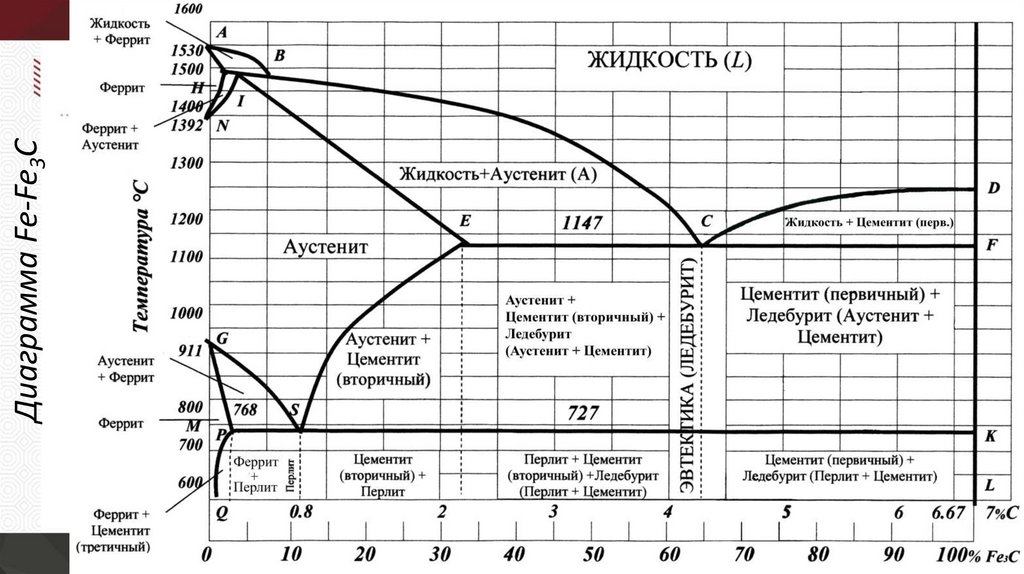

Диаграмма Fe-Fe3CЖелезоуглеродистые сплавы в зависимости от содержания углерода делятся на техническое

железо (до 0,02% С), сталь (от 0,02 до 2,14 % С) и чугун (от 2,14 до 6,67% С). Сталь, содержащая

до 0,8% С называется доэвтектоидной, 0,8% С - эвтектоидной и свыше 0,8% С - заэвтектоидной.

Чугун, содержащий от 2,14 до 4,3% С называется доэвтектическим, ровно 4,3% - эвтектическим и

от 4,3 до 6,67% С - заэвтектическим.

Структура техническою железа представляет собой зерна феррита или феррит с небольшим

количеством третичного цементита. Обязательной структурной составляющей стали является

перлит. Структура доэвтектоидной стали, состоит из равномерно распределенных зерен феррита и

перлита. Эвтектоидная сталь состоит только из перлита. Структура заэвтектоидной стали

представляет собой зерна перлита, окруженные сплошной или прерывистой сеткой вторичного

цементита. Для чугуна характерно наличие ледебурита в структуре. Структура доэвтектического

чугуна состоит из перлита, вторичного цементита и ледебурита, эвтектическою - из ледебурита и

заэвтектического - из ледебурита и первичного цементита.

Значение диаграммы железо - цементит состоит в том, что она позволяет объяснить зависимость

структуры и, соответственно, свойств сталей и чугунов от содержания углерода и определить

режимы термической обработки для изменения свойств сталей.

34

44.

Диаграмма Fe-Fe3C45.

Виды воздействий на материалыВсе современные машины, агрегаты и приборы эксплуатируются в сложных условиях, характеризуемых

широким диапазоном режимов работы, давлением, условиями радиации, ростом нагрузок, скоростей и

длительности эксплуатации.

К основным воздействующим факторам относят:

• механические;

• климатические;

• биологические;

• специальные среды;

• ионизирующие и электромагнитные излучения.

Воздействия, оказывающие влияния на изделия, материалы и сырье, различают по ряду признаков и

разделяют на внутренние и внешние. Внешние воздействия, в свою очередь, можно классифицировать

на температурные и воздействия климатических, механических, космических факторов в естественных

условиях и в условиях применения на объекте.

46.

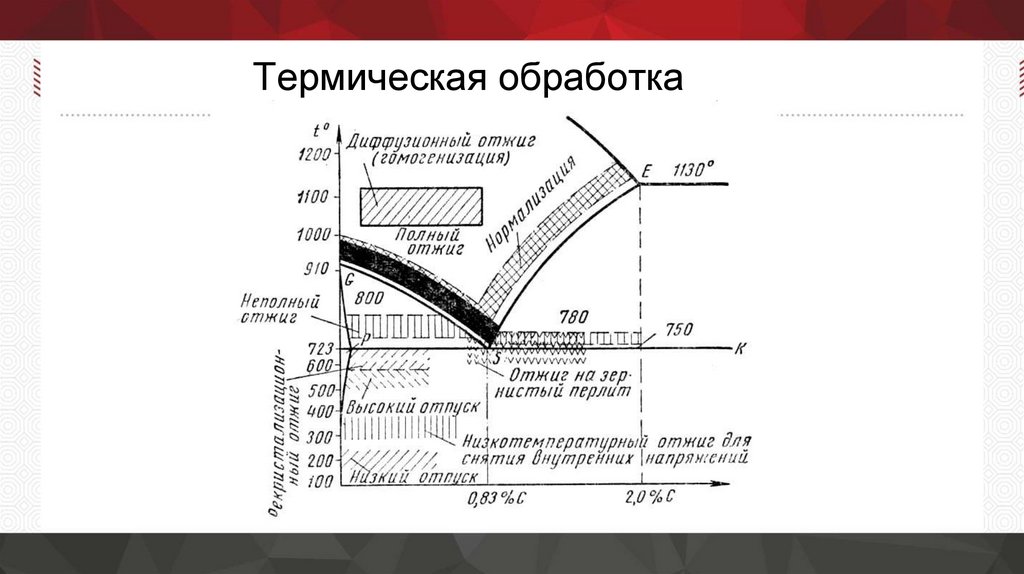

Термическая обработка сплавовТермическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять

размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной

температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже

готовыми изделиями.

Метод используется для достижения следующих целей:

значительное увеличение прочности и износостойкости;

защита материала от последующего воздействия высоких температур;

снижение риска появления коррозии;

устранение внутреннего напряжения в заготовках;

подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а

также особенностей марки стали. Можно использовать материалы любого качества.

47.

48.

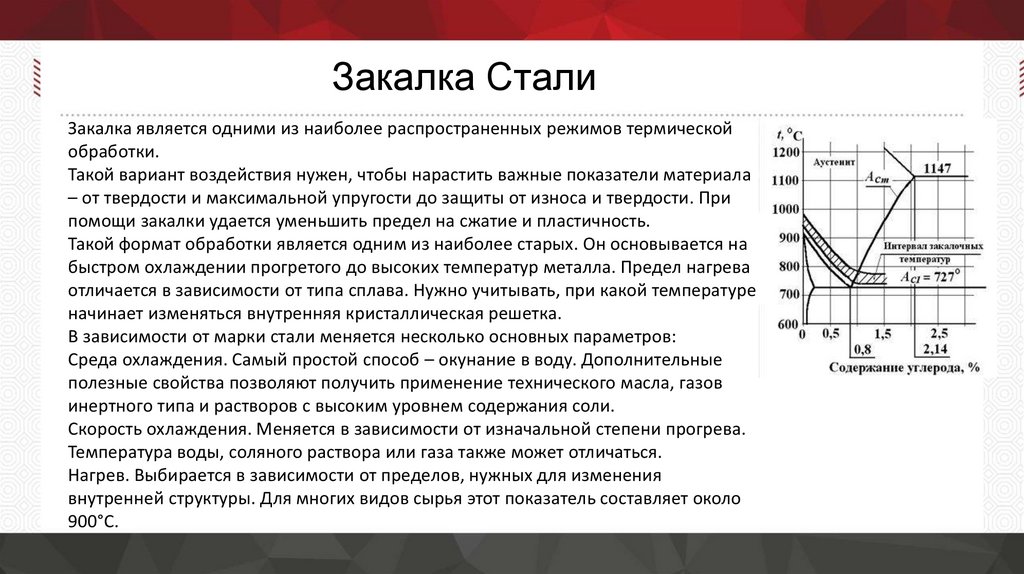

Закалка СталиЗакалка является одними из наиболее распространенных режимов термической

обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала

– от твердости и максимальной упругости до защиты от износа и твердости. При

помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на

быстром охлаждении прогретого до высоких температур металла. Предел нагрева

отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре

начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные

полезные свойства позволяют получить применение технического масла, газов

инертного типа и растворов с высоким уровнем содержания соли.

Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева.

Температура воды, соляного раствора или газа также может отличаться.

Нагрев. Выбирается в зависимости от пределов, нужных для изменения

внутренней структуры. Для многих видов сырья этот показатель составляет около

900°С.

49.

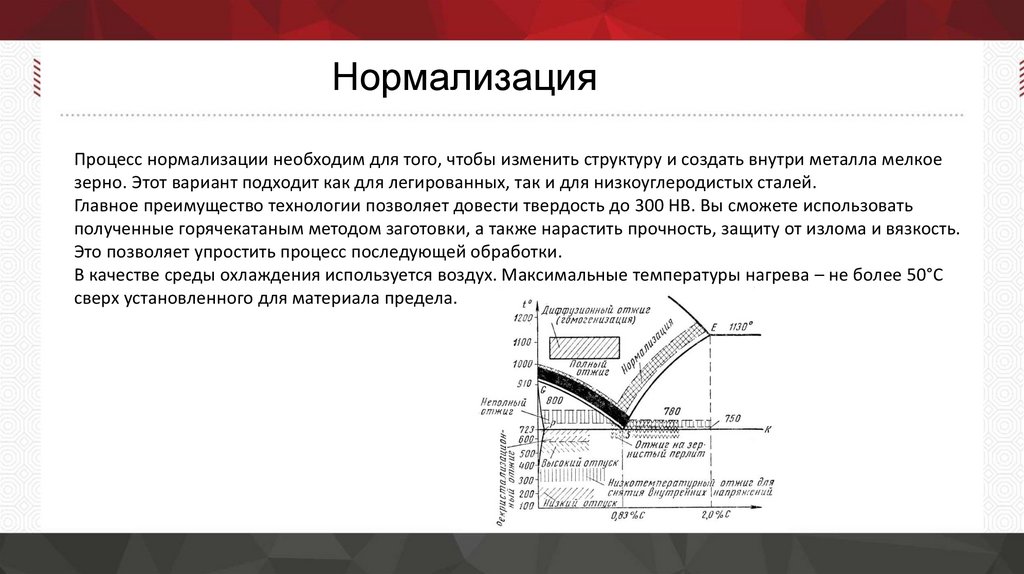

НормализацияПроцесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое

зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать

полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость.

Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С

сверх установленного для материала предела.

50.

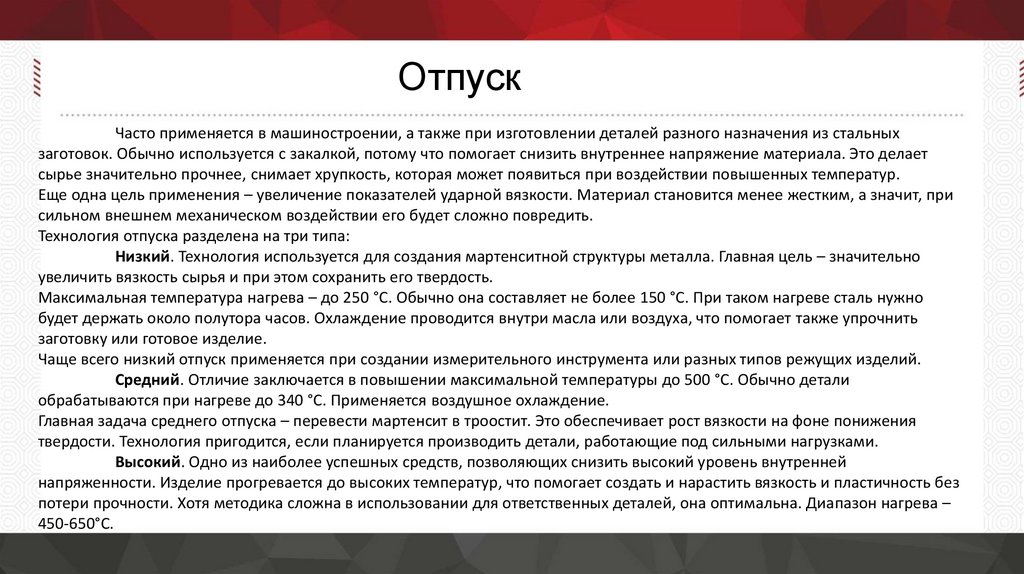

ОтпускЧасто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных

заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает

сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при

сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно

увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно

будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить

заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали

обрабатываются при нагреве до 340 °С. Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения

твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней

напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без

потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева –

450-650°С.

51.

Термическая обработка52.

Химико-термическая обработкаВ ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить

твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

Цементация. Также называется науглероживанием. Поверхность насыщается углеродом. Сначала

проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются

защитными составами. Процедура проводится в диапазоне 900-950°С.

Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается

нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от

температуры. Процесс возможен как в газовой, так и в жидкой среде.

Хромирование. Один из видов металлизации. Назван так по основному веществу, которым

насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

53.

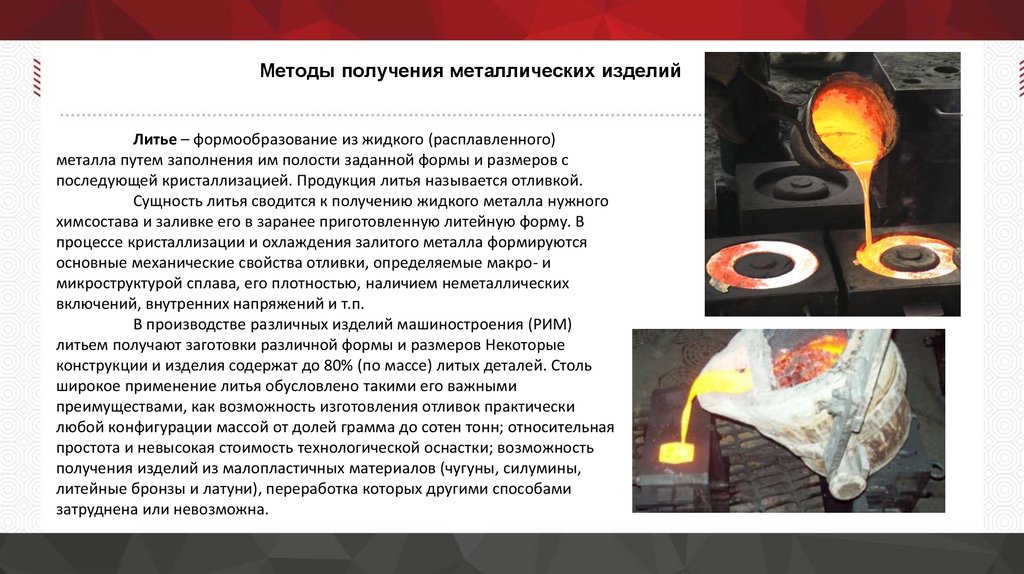

Методы получения металлических изделийЛитье – формообразование из жидкого (расплавленного)

металла путем заполнения им полости заданной формы и размеров с

последующей кристаллизацией. Продукция литья называется отливкой.

Сущность литья сводится к получению жидкого металла нужного

химсостава и заливке его в заранее приготовленную литейную форму. В

процессе кристаллизации и охлаждения залитого металла формируются

основные механические свойства отливки, определяемые макро- и

микроструктурой сплава, его плотностью, наличием неметаллических

включений, внутренних напряжений и т.п.

В производстве различных изделий машиностроения (РИМ)

литьем получают заготовки различной формы и размеров Некоторые

конструкции и изделия содержат до 80% (по массе) литых деталей. Столь

широкое применение литья обусловлено такими его важными

преимуществами, как возможность изготовления отливок практически

любой конфигурации массой от долей грамма до сотен тонн; относительная

простота и невысокая стоимость технологической оснастки; возможность

получения изделий из малопластичных материалов (чугуны, силумины,

литейные бронзы и латуни), переработка которых другими способами

затруднена или невозможна.

54.

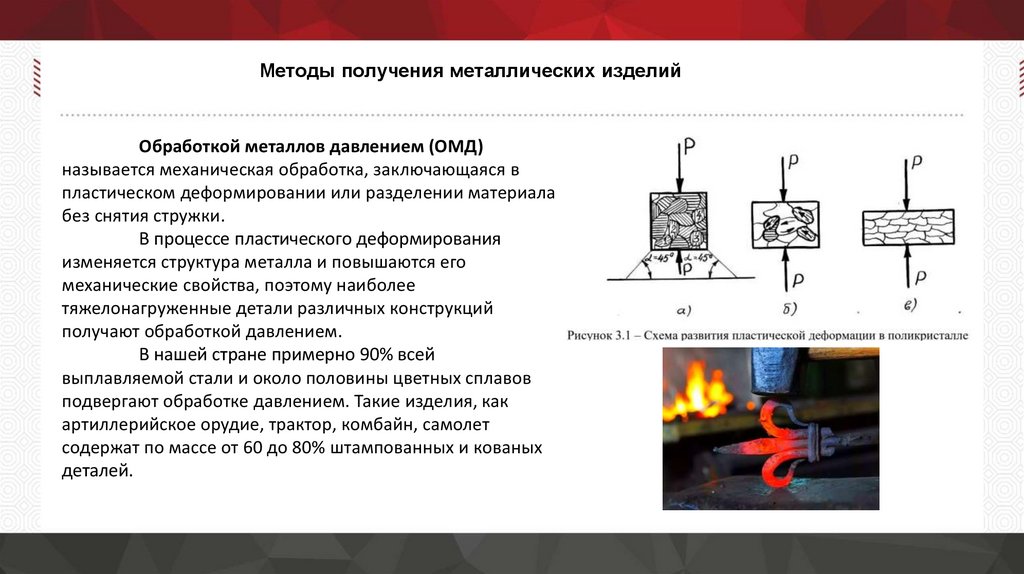

Методы получения металлических изделийОбработкой металлов давлением (ОМД)

называется механическая обработка, заключающаяся в

пластическом деформировании или разделении материала

без снятия стружки.

В процессе пластического деформирования

изменяется структура металла и повышаются его

механические свойства, поэтому наиболее

тяжелонагруженные детали различных конструкций

получают обработкой давлением.

В нашей стране примерно 90% всей

выплавляемой стали и около половины цветных сплавов

подвергают обработке давлением. Такие изделия, как

артиллерийское орудие, трактор, комбайн, самолет

содержат по массе от 60 до 80% штампованных и кованых

деталей.

55.

Методы получения металлических изделийПорошковая металлургия — отрасль технологии, занимающаяся

изготовлением материалов и деталей из металлических порошков.

Порошковая металлургия позволяет получать материалы и детали,

обладающие высокой жаропрочностью, износостойкостью, стабильными

магнитными свойствами, полупроводниковые материалы, материалы, не

смешивающиеся в расплавленном виде и не образующие твердых растворов,

пористые материалы, материалы высокой чистоты, заданного химического состава и

др.

Методами порошковой металлургии зачастую могут быть получены

детали, которые получают и литьем, но при этом потери значительно меньше: 3– 7%,

тогда как при литье они достигают 50–80%. Механические свойства полученных

изделий незначительно уступают свойствам литых и кованых изделий. Изделия,

полученные порошковой металлургией, по точности размеров и шероховатости

поверхности не требуют дополнительной обработки.

56.

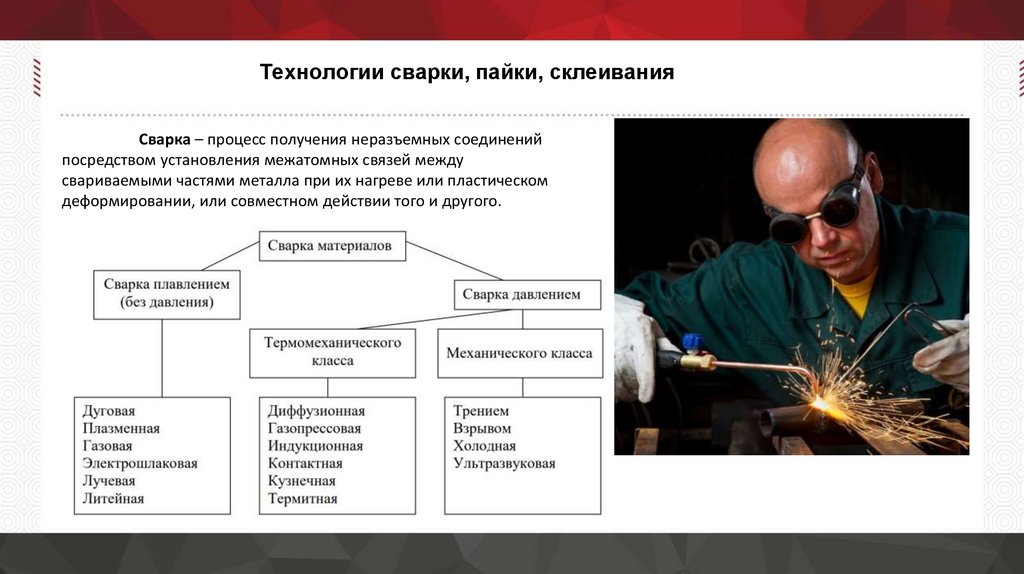

Технологии сварки, пайки, склеиванияСварка – процесс получения неразъемных соединений

посредством установления межатомных связей между

свариваемыми частями металла при их нагреве или пластическом

деформировании, или совместном действии того и другого.

57.

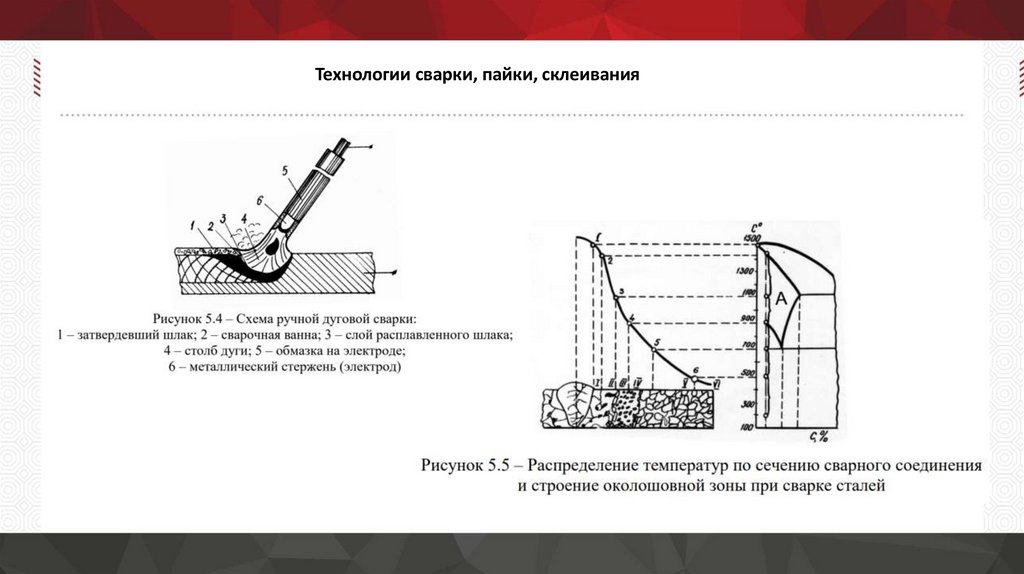

Технологии сварки, пайки, склеивания58.

Технологии сварки, пайки, склеиванияПайка – процесс получения неразъемного соединения металлов в твердом

состоянии с помощью расплавленного присадочного материала (припоя). Сущность пайки

заключается в следующем: расплавленный припой растекается по нагретым и очищенным

поверхностям, смачивает их с частичным растворением и диффузией, а после

затвердевания обеспечивает неразъемное соединение.

Для осуществления процесса пайки необходимо выполнение следующих

условий: а) поверхности деталей должны быть чистыми от загрязнений и оксидных пленок;

б) припой должен как можно лучше смачивать металл деталей; в) температура плавления

припоя должна быть ниже температуры плавления основного металла; г) между деталями

должен быть зазор определенной величины для затекания припоя.

Смачиванию основного металла жидким припоем и их взаимодействию

препятствуют оксидные и жировые пленки. Эти пленки должны тщательно удаляться с

поверхности деталей непосредственно перед пайкой механически (зачисткой) или

химически (травлением). Однако в процессе пайки на поверхности металла при контакте с

воздухом вновь образуются оксиды, нитриды, сульфиды и др. Для предотвращения этого

применяют флюсы, защитную атмосферу или вакуум. Заполнение зазора припоем

происходит под влиянием силы тяжести и капиллярных сил.

59.

Технологии сварки, пайки, склеиванияСклеиванием называется процесс образования неразъемных соединений с помощью клеев,

клеевых композиций и компаундов. Достижения современной химии предоставили в распоряжение

конструкторов и технологов широкий ассортимент клеев. Достаточная прочность, разнообразные варианты

склеиваемых материалов, стойкость к различным средам позволяют считать склеивание достаточно

надежным, а в ряде случаев и единственно приемлемым способом получения неразъемных соединений.

Кроме того ценным является возможность производить данным способом ремонт металлических и

неметаллических деталей, имеющих трещины, раковины, поры, мелкие и крупные пробоины. Основные

достоинства склеивания:

- Возможность соединять любые материалы — металлы, пластмассы, кожу, резину, стекло, керамику,

дерево, бумагу и другие друг с другом и в любом сочетании.

- Склеивание позволяет соединять материалы любой толщины, в том числе очень малой.

- Дает возможность избежать значительных напряжений и деформаций соединяемых деталей. Позволяет

обеспечить герметичность конструкций.

- Уменьшает массу изделий.

- Обеспечивает достаточную прочность на сдвиг (до 55 МПа при склеивании металлов) и на равномерный

отрыв.

Недостатки склеивания:

1)Меньшая долговечность по сравнению со сварными или паяными и заклепочными соединениями,

особенно при резком колебании температур. 2) Низкая прочность на отдир, то есть односторонний

неравномерный отрыв. В этих случаях хорошие результаты дает применение комбинированных

соединений — клеезаклепочных, клеесварных (точечной сваркой) и клеевинтовых.

chemistry

chemistry