Similar presentations:

Материаловедение

1. ВВЕДЕНИЕ

Материаловедение – это наука, изучающаявзаимосвязь между составом, строением и

свойствами материалов

Металловедение – это наука о строении

металлов и сплавов, о влиянии химического

состава на изменение структуры и свойств, а так

же о влиянии на эти характеристики

термического, механического, ультразвукового,

магнитного и других воздействий

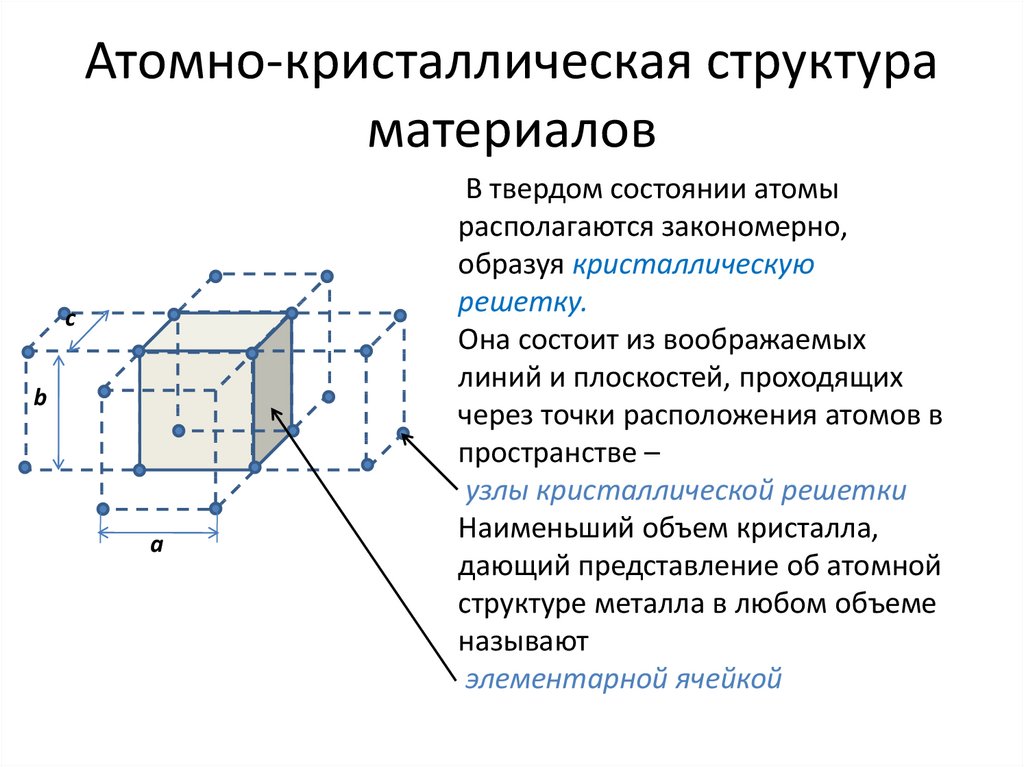

2. Атомно-кристаллическая структура материалов

cb

а

В твердом состоянии атомы

располагаются закономерно,

образуя кристаллическую

решетку.

Она состоит из воображаемых

линий и плоскостей, проходящих

через точки расположения атомов в

пространстве –

узлы кристаллической решетки

Наименьший объем кристалла,

дающий представление об атомной

структуре металла в любом объеме

называют

элементарной ячейкой

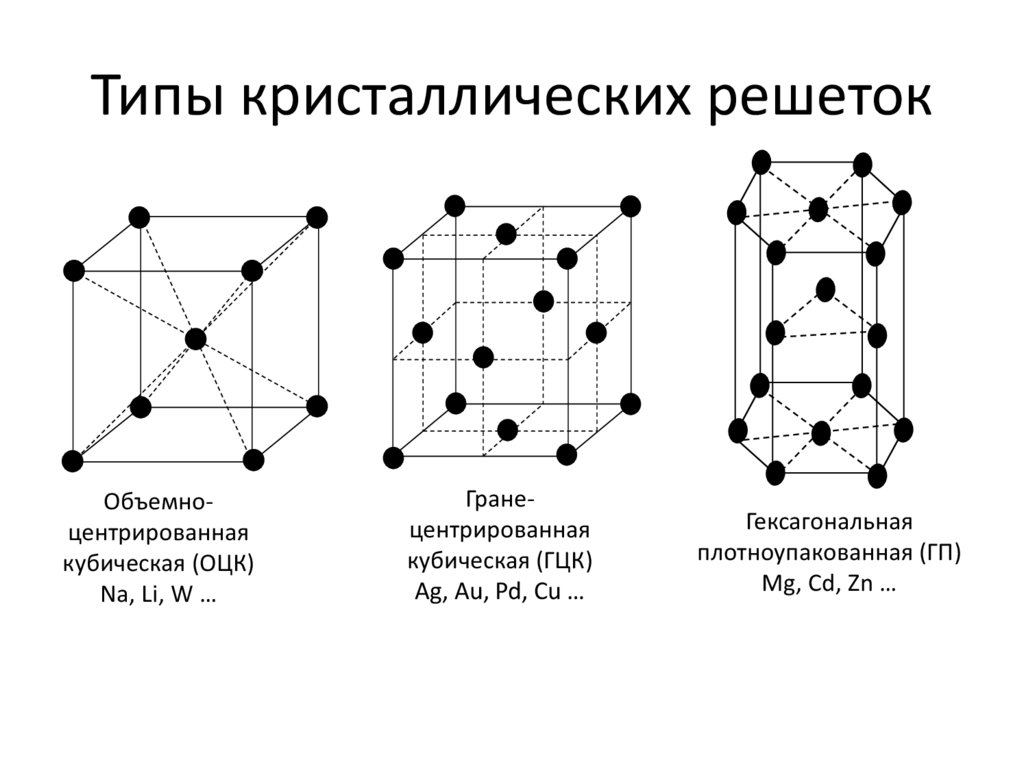

3. Типы кристаллических решеток

Объемноцентрированнаякубическая (ОЦК)

Na, Li, W …

Гранецентрированная

кубическая (ГЦК)

Ag, Au, Pd, Cu …

Гексагональная

плотноупакованная (ГП)

Mg, Cd, Zn …

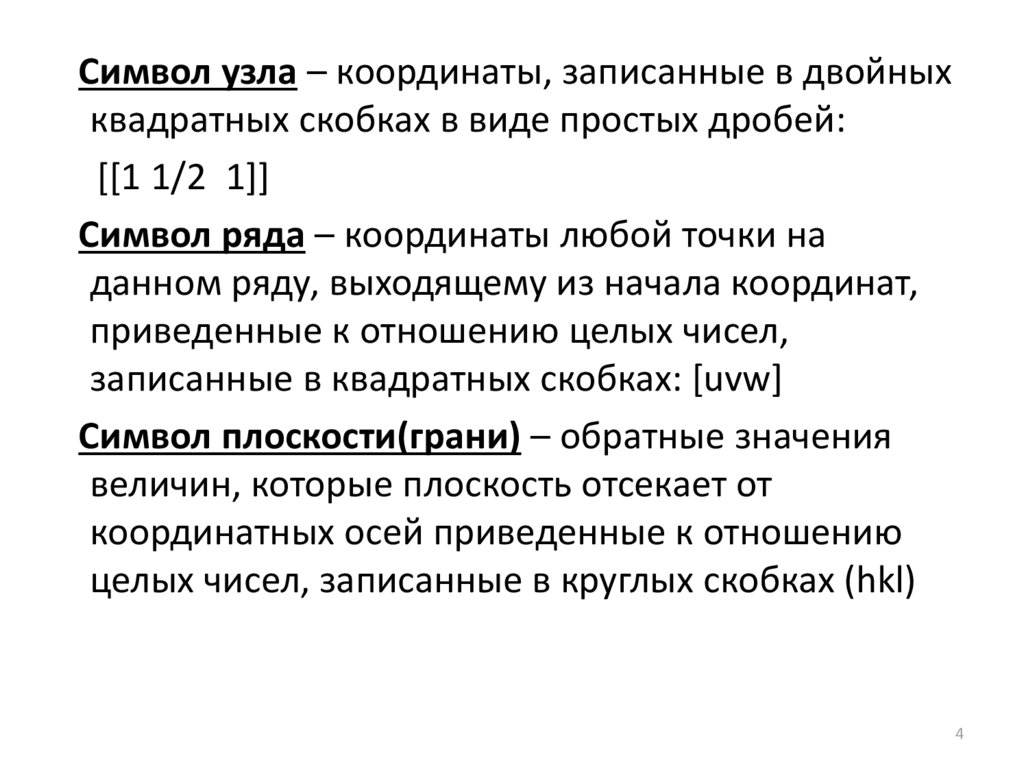

4.

Символ узла – координаты, записанные в двойныхквадратных скобках в виде простых дробей:

[[1 1/2 1]]

Символ ряда – координаты любой точки на

данном ряду, выходящему из начала координат,

приведенные к отношению целых чисел,

записанные в квадратных скобках: [uvw]

Символ плоскости(грани) – обратные значения

величин, которые плоскость отсекает от

координатных осей приведенные к отношению

целых чисел, записанные в круглых скобках (hkl)

4

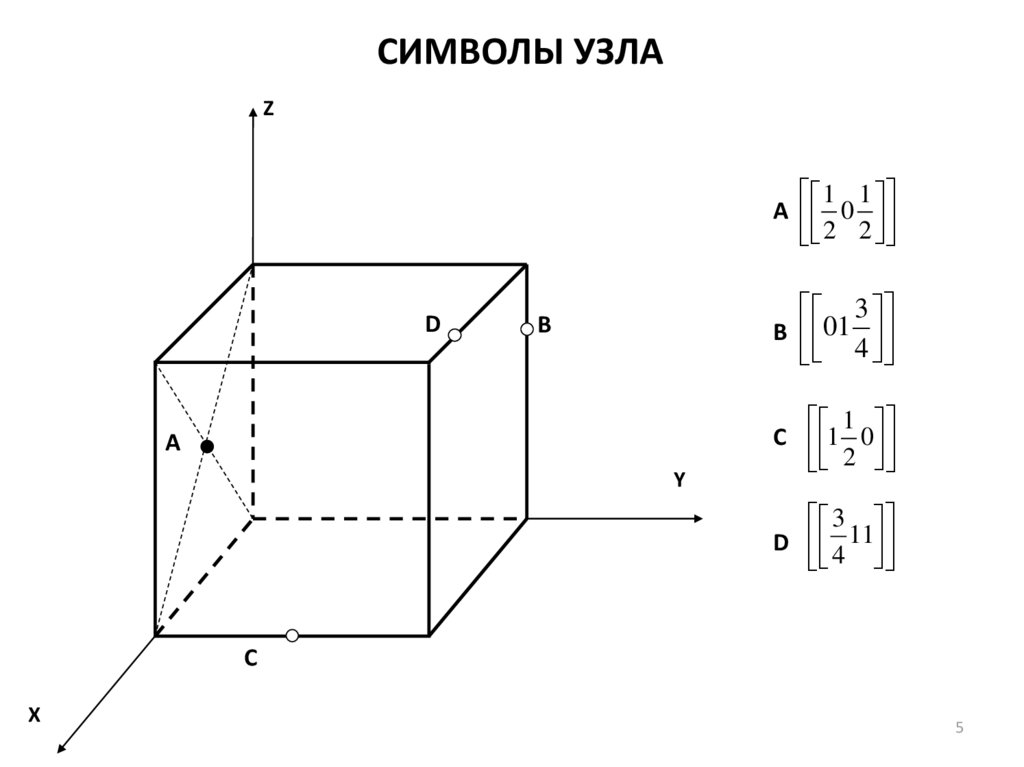

5.

СИМВОЛЫ УЗЛАZ

1 1

A 0

2 2

D

3

B 01

4

B

A

Y

1

C 1 0

2

3

D 11

4

C

X

5

6.

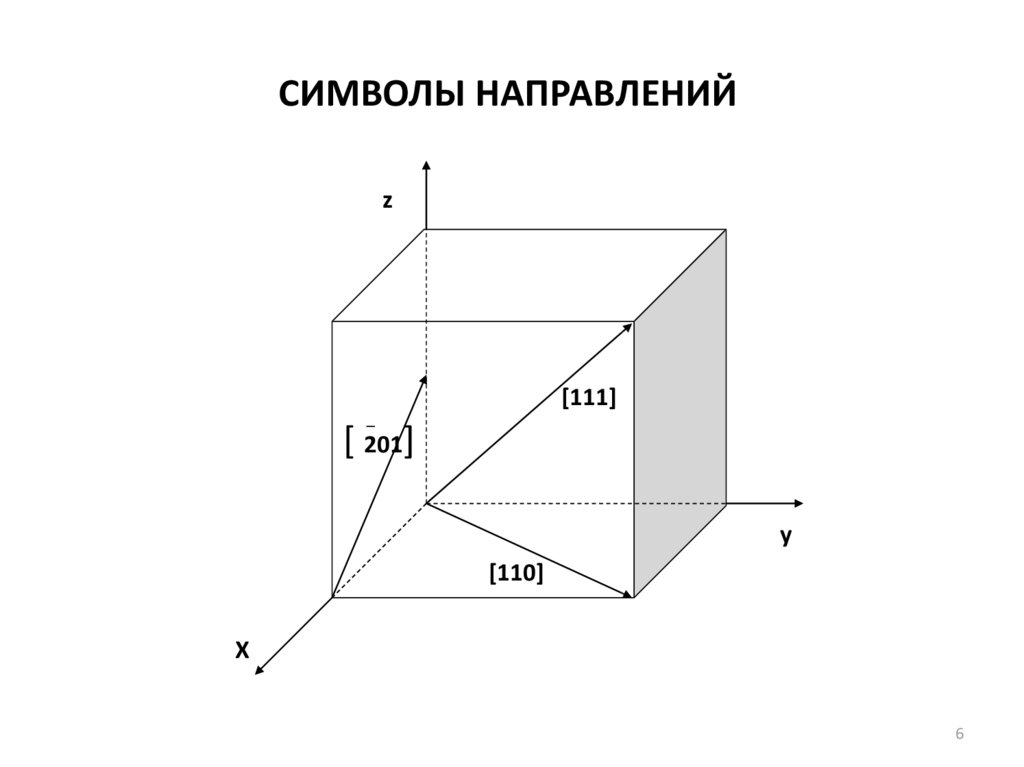

СИМВОЛЫ НАПРАВЛЕНИЙz

[111]

[ 201]

y

[110]

Х

6

7.

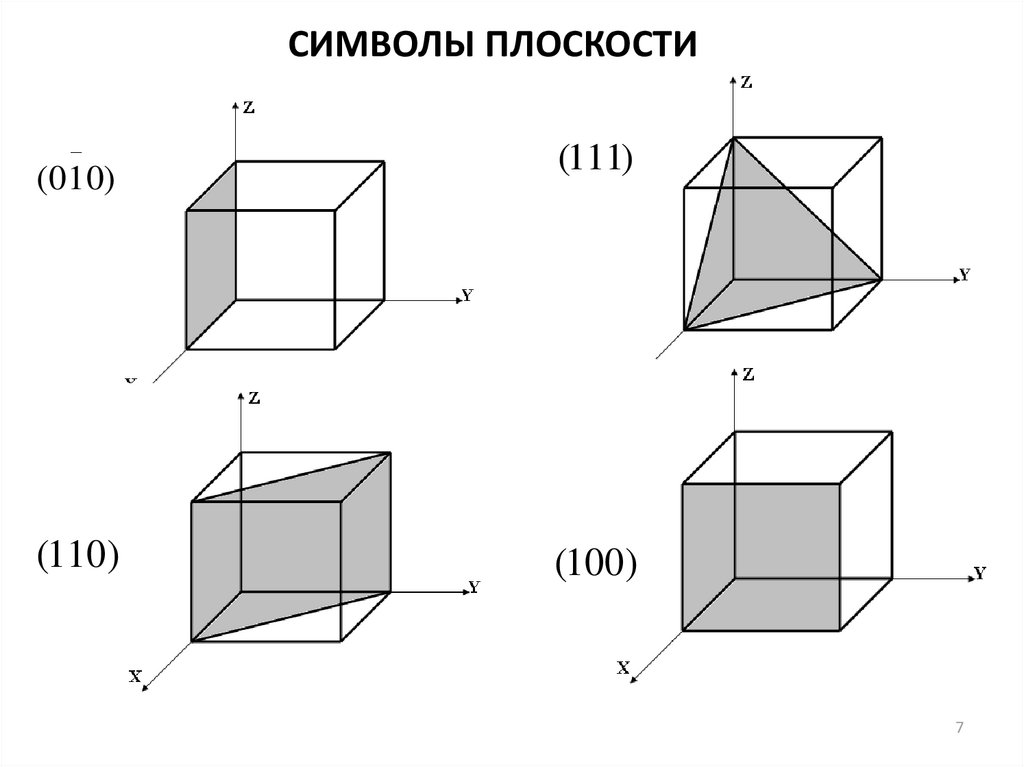

СИМВОЛЫ ПЛОСКОСТИ(01 0)

(110)

(111)

(100)

7

8.

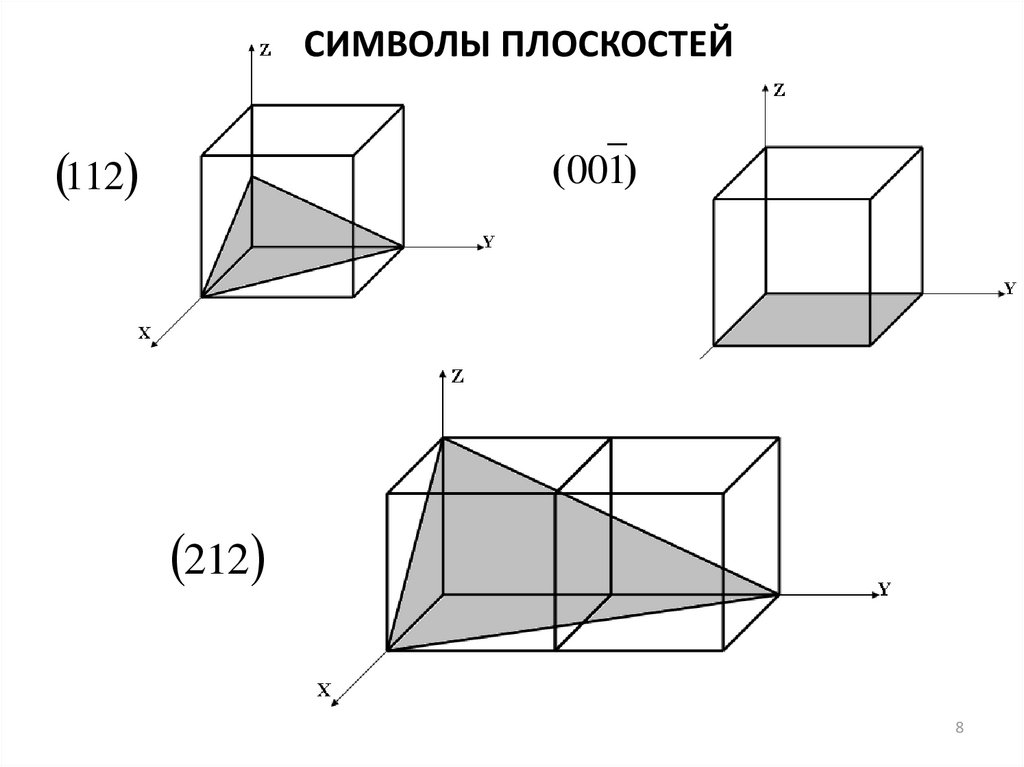

СИМВОЛЫ ПЛОСКОСТЕЙ112

(001)

212

8

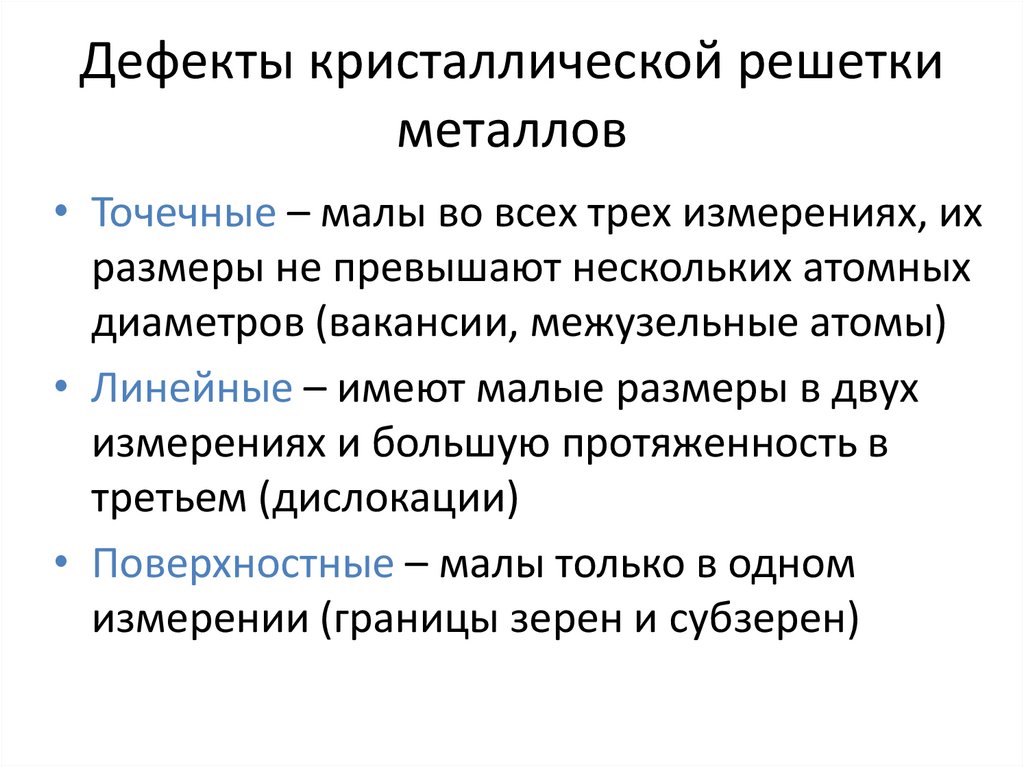

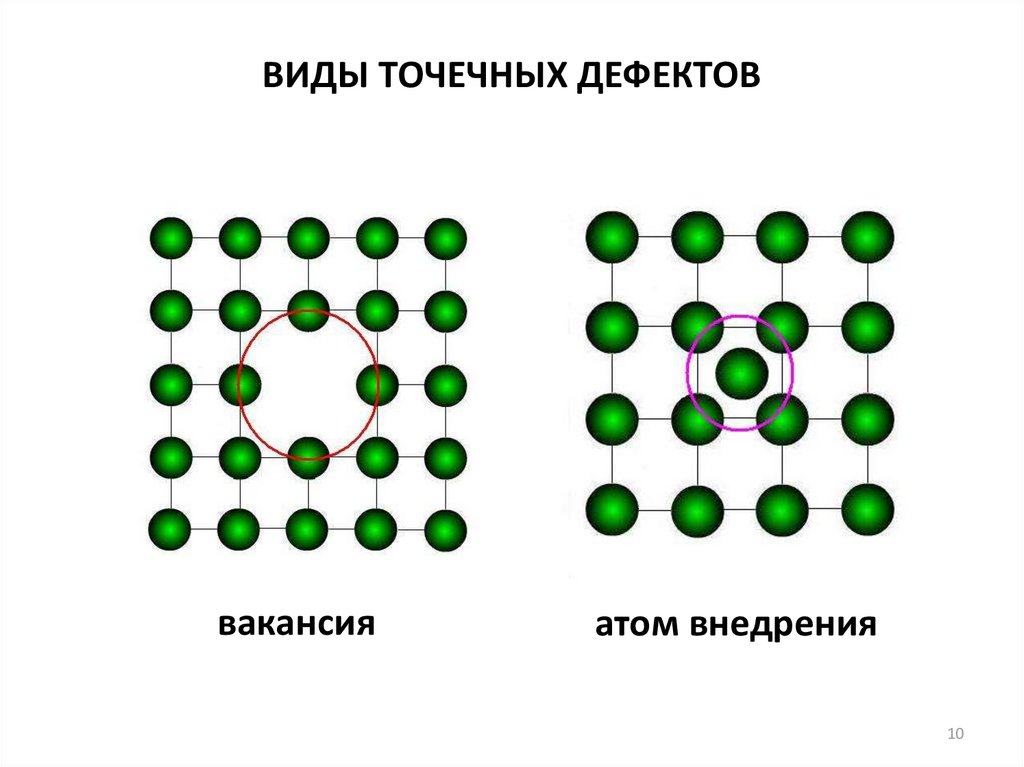

9. Дефекты кристаллической решетки металлов

• Точечные – малы во всех трех измерениях, ихразмеры не превышают нескольких атомных

диаметров (вакансии, межузельные атомы)

• Линейные – имеют малые размеры в двух

измерениях и большую протяженность в

третьем (дислокации)

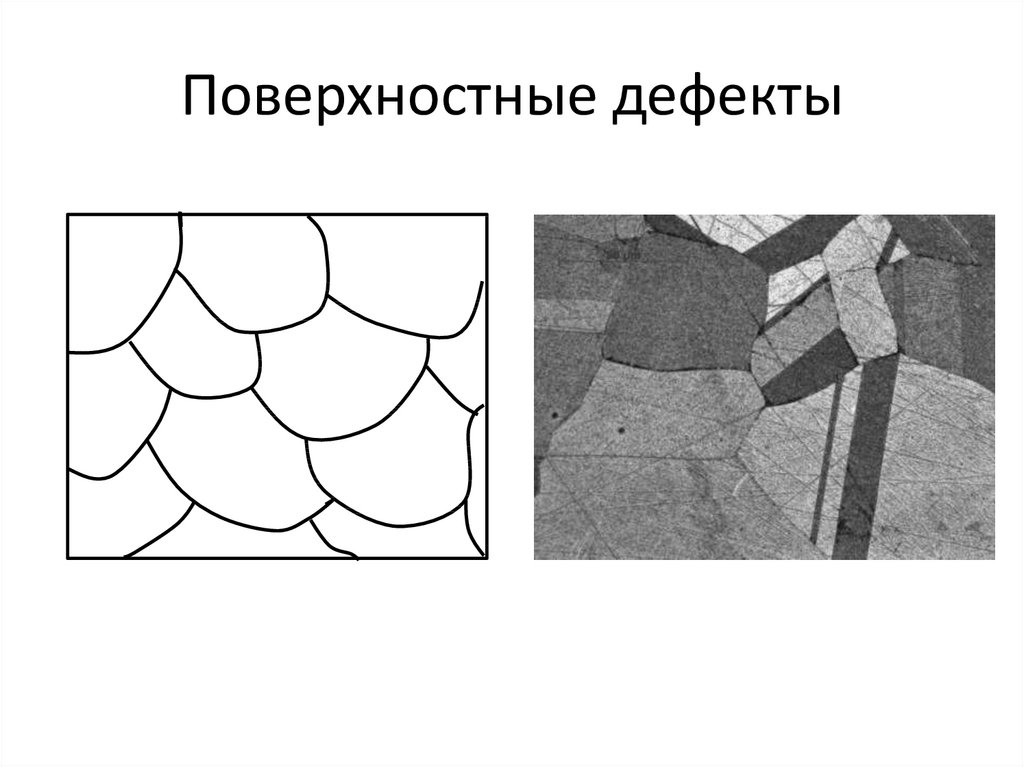

• Поверхностные – малы только в одном

измерении (границы зерен и субзерен)

10. ВИДЫ ТОЧЕЧНЫХ ДЕФЕКТОВ

вакансияатом внедрения

10

11.

Краевая дислокацияб

а - сдвиг, создавший дислокацию

АВ, стрелка – вектор сдвига

б - сечение кристалла

11

12. Поверхностные дефекты

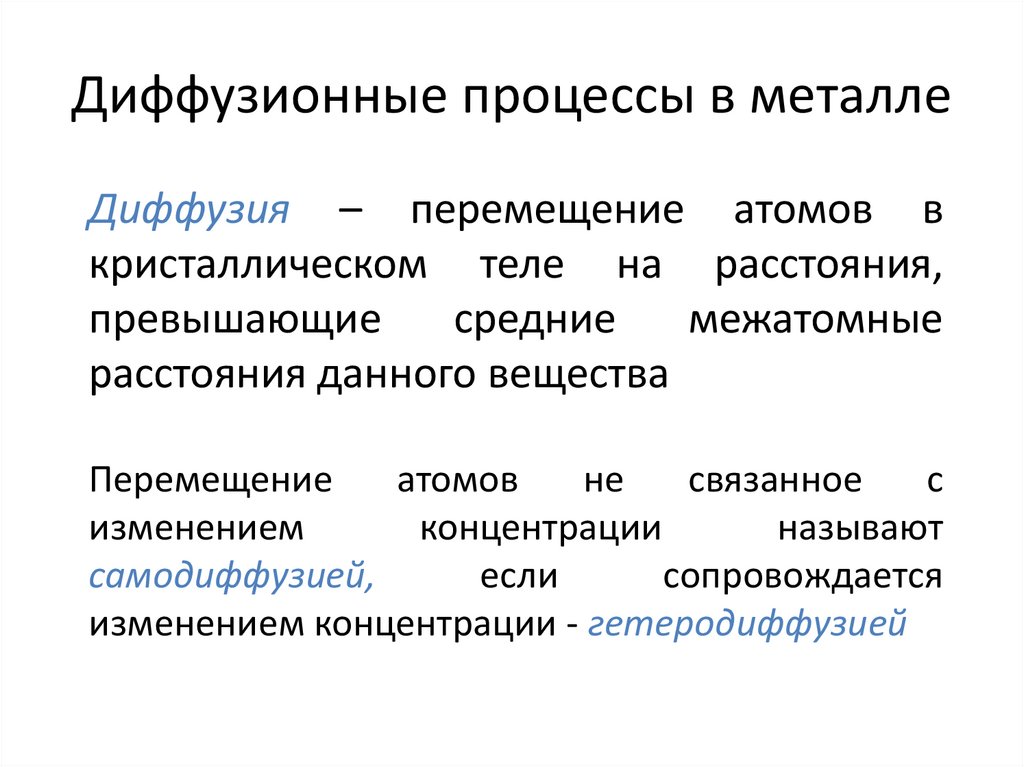

13. Диффузионные процессы в металле

Диффузия – перемещение атомов вкристаллическом теле на расстояния,

превышающие

средние

межатомные

расстояния данного вещества

Перемещение

атомов

не

связанное

с

изменением

концентрации

называют

самодиффузией,

если

сопровождается

изменением концентрации - гетеродиффузией

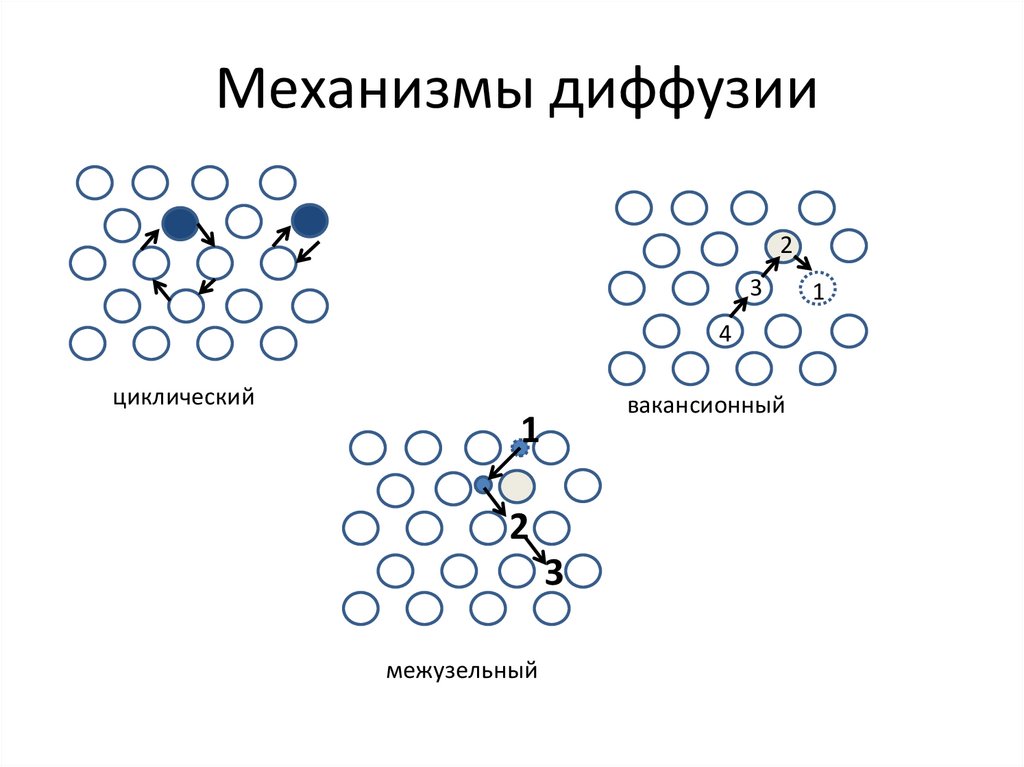

14. Механизмы диффузии

23

4

циклический

вакансионный

1

2

3

межузельный

1

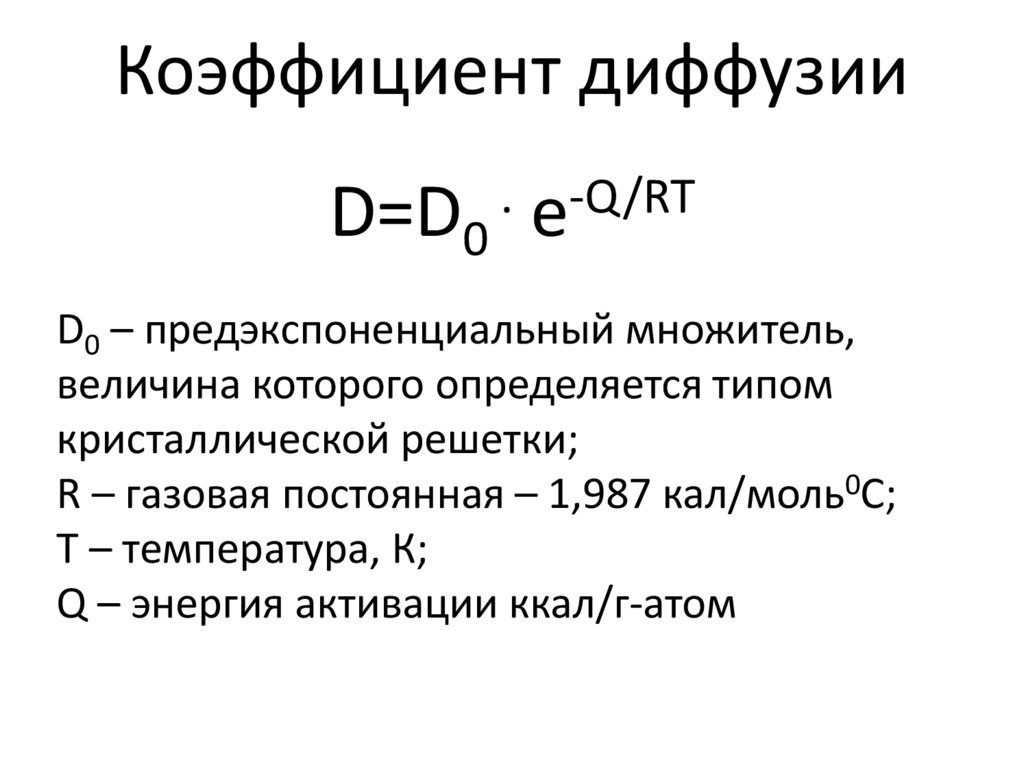

15. Коэффициент диффузии

D=D0.

-Q/RT

e

D0 – предэкспоненциальный множитель,

величина которого определяется типом

кристаллической решетки;

R – газовая постоянная – 1,987 кал/моль0С;

Т – температура, К;

Q – энергия активации ккал/г-атом

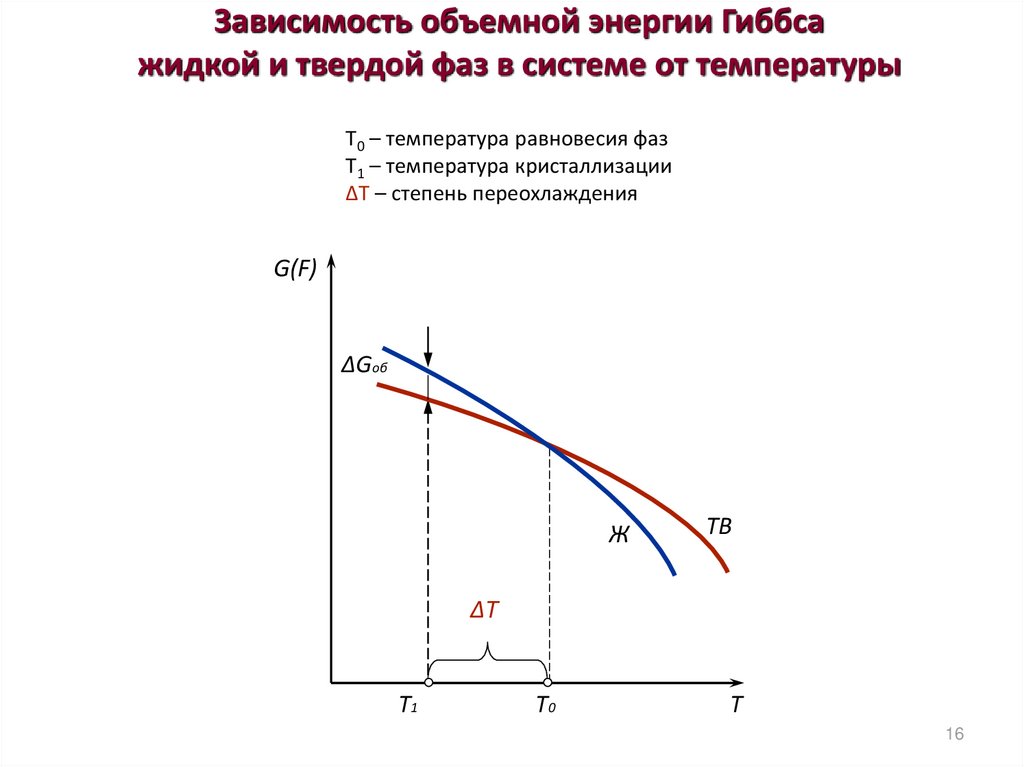

16. Зависимость объемной энергии Гиббса жидкой и твердой фаз в системе от температуры

T0 – температура равновесия фазT1 – температура кристаллизации

ΔТ – степень переохлаждения

G(F)

∆Gоб

Ж

ТВ

∆Т

Т1

Т0

Т

16

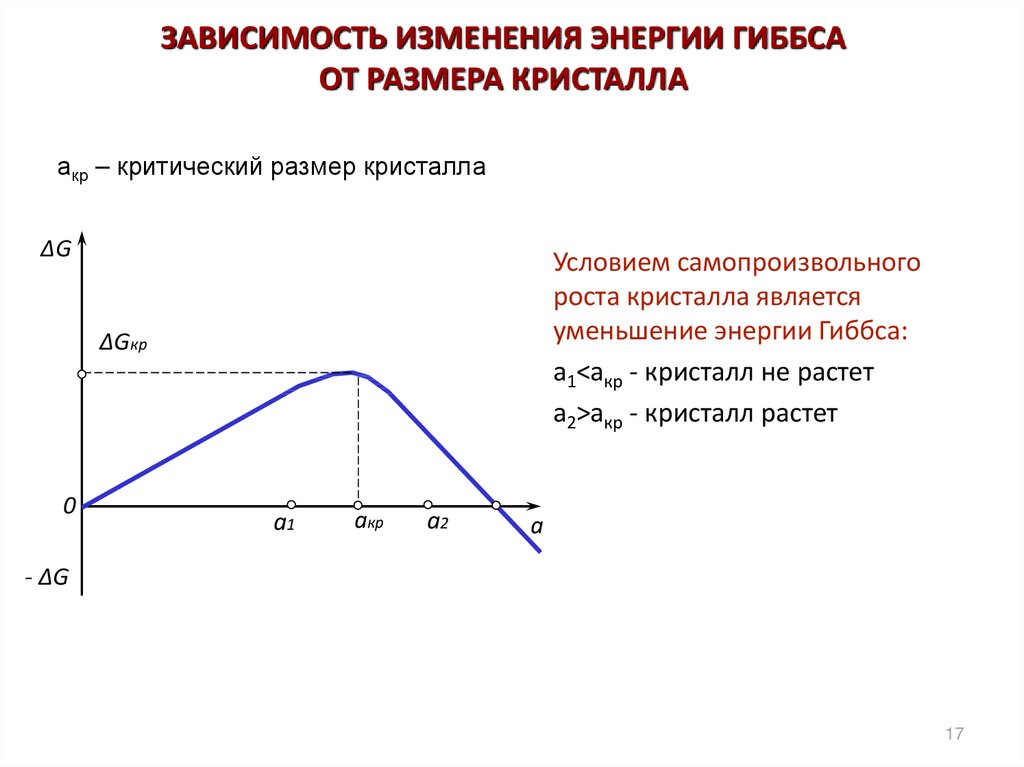

17. ЗАВИСИМОСТЬ ИЗМЕНЕНИЯ ЭНЕРГИИ ГИББСА ОТ РАЗМЕРА КРИСТАЛЛА

акр – критический размер кристалла∆G

Условием самопроизвольного

роста кристалла является

уменьшение энергии Гиббса:

а1<акр - кристалл не растет

а2>акр - кристалл растет

∆Gкр

0

a1

aкр

a2

a

- ∆G

17

18.

Тангенциальный механизм роста кристаллов призатвердевании чистых металлов

а - образование двумерного зародыша;

б - присоединение атома к ступеньке;

в - присоединения атома к излому на ступеньке.

18

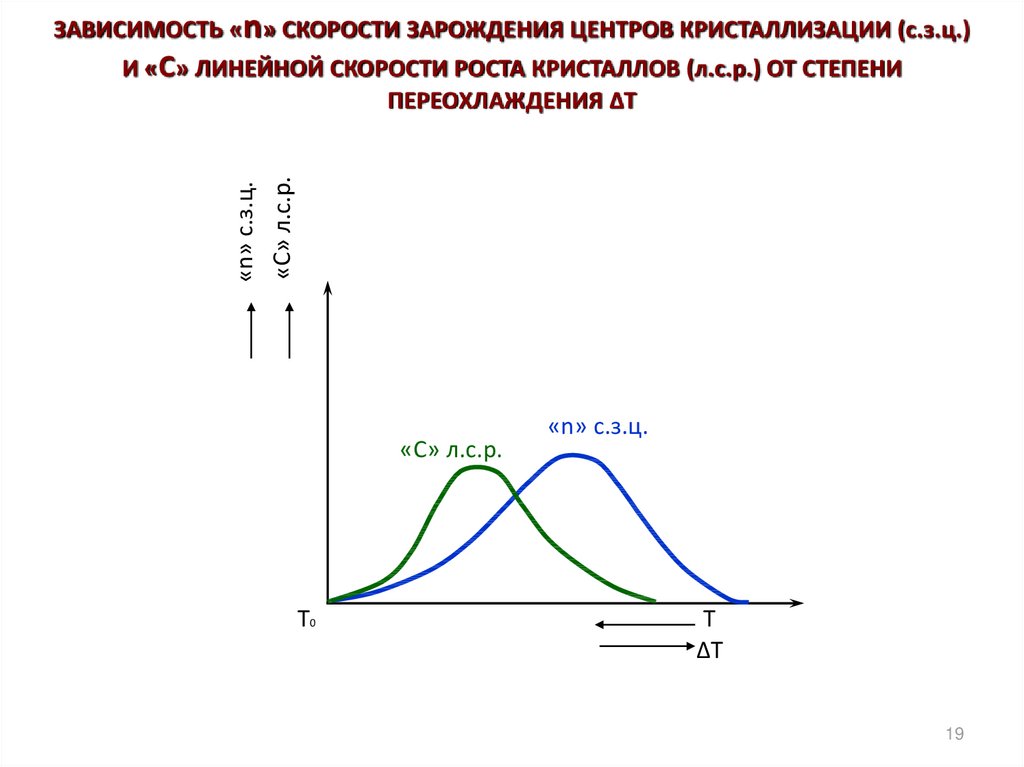

19. ЗАВИСИМОСТЬ «n» СКОРОСТИ ЗАРОЖДЕНИЯ ЦЕНТРОВ КРИСТАЛЛИЗАЦИИ (с.з.ц.) И «C» ЛИНЕЙНОЙ СКОРОСТИ РОСТА КРИСТАЛЛОВ (л.с.р.) ОТ

ЗАВИСИМОСТЬ «n» СКОРОСТИ ЗАРОЖДЕНИЯ ЦЕНТРОВ КРИСТАЛЛИЗАЦИИ (с.з.ц.)«n» с.з.ц.

«C» л.с.р.

И «C» ЛИНЕЙНОЙ СКОРОСТИ РОСТА КРИСТАЛЛОВ (л.с.р.) ОТ СТЕПЕНИ

ПЕРЕОХЛАЖДЕНИЯ ΔТ

«С» л.с.р.

Т0

«n» с.з.ц.

Т

ΔТ

19

20. Форма кристаллов и строение слитков

Схема дендритного кристаллаОбразование дендритов на поверхности

сурьмы

21.

СТРОЕНИЕ СЛИТКА4

1

2

3

1 – зона мелких

кристаллов;

2 - зона столбчатых

кристаллов;

3 - зона равноосных

кристаллов;

4 - усадочная раковина

21

22. Влияние температуры и условий охлаждения на структуру слитков

аб

в

а - сильный перегрев, отливка в песочную форму; б – сильный перегрев,

отливка в металлическую форму; в – незначительный перегрев, отливка

в песочную форму

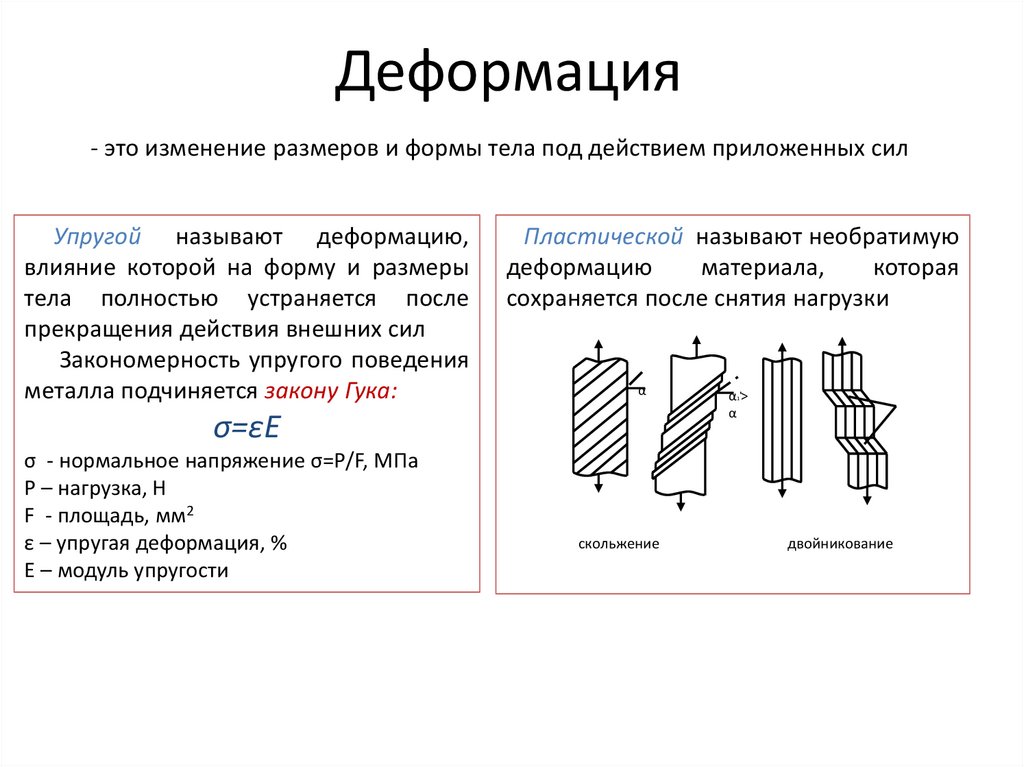

23. Деформация

- это изменение размеров и формы тела под действием приложенных силУпругой называют деформацию,

влияние которой на форму и размеры

тела полностью устраняется после

прекращения действия внешних сил

Закономерность упругого поведения

металла подчиняется закону Гука:

Пластической называют необратимую

деформацию

материала,

которая

сохраняется после снятия нагрузки

α

σ=εΕ

σ - нормальное напряжение σ=Р/F, МПа

Р – нагрузка, Н

F - площадь, мм2

ε – упругая деформация, %

Е – модуль упругости

скольжение

α>

α

1

двойникование

24.

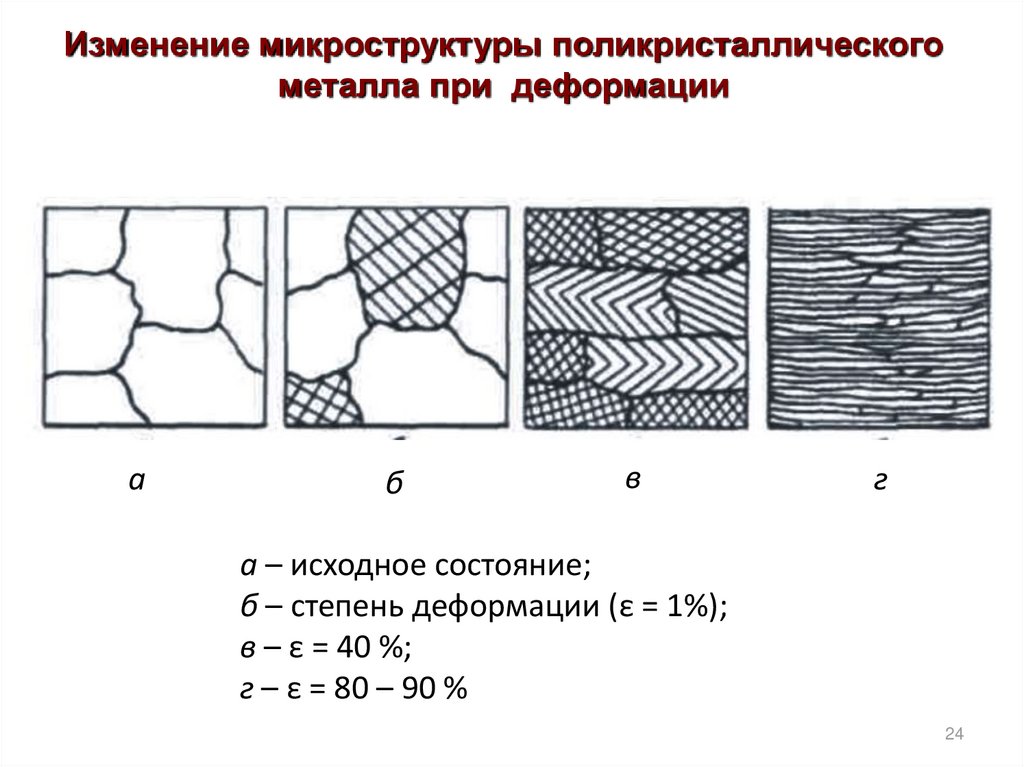

Изменение микроструктуры поликристаллическогометалла при деформации

а

б

в

г

а – исходное состояние;

б – степень деформации (ε = 1%);

в – ε = 40 %;

г – ε = 80 – 90 %

24

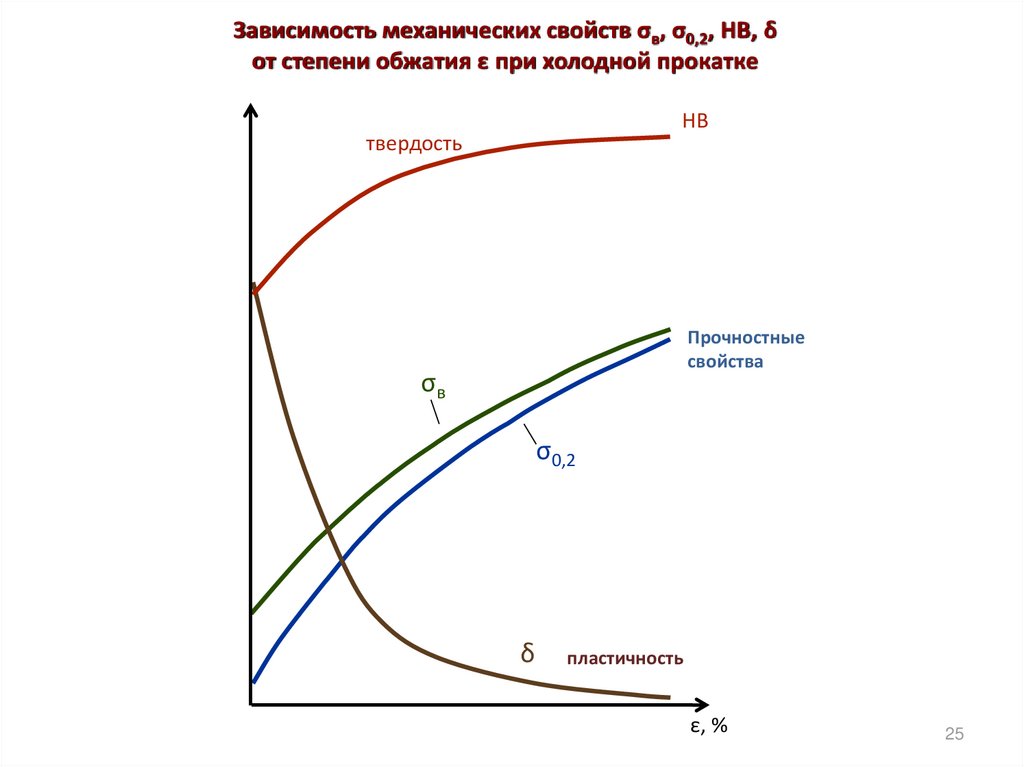

25. Зависимость механических свойств σв, σ0,2, НВ, δ от степени обжатия ε при холодной прокатке

НВтвердость

Прочностные

свойства

σв

σ0,2

δ

пластичность

ε, %

25

26.

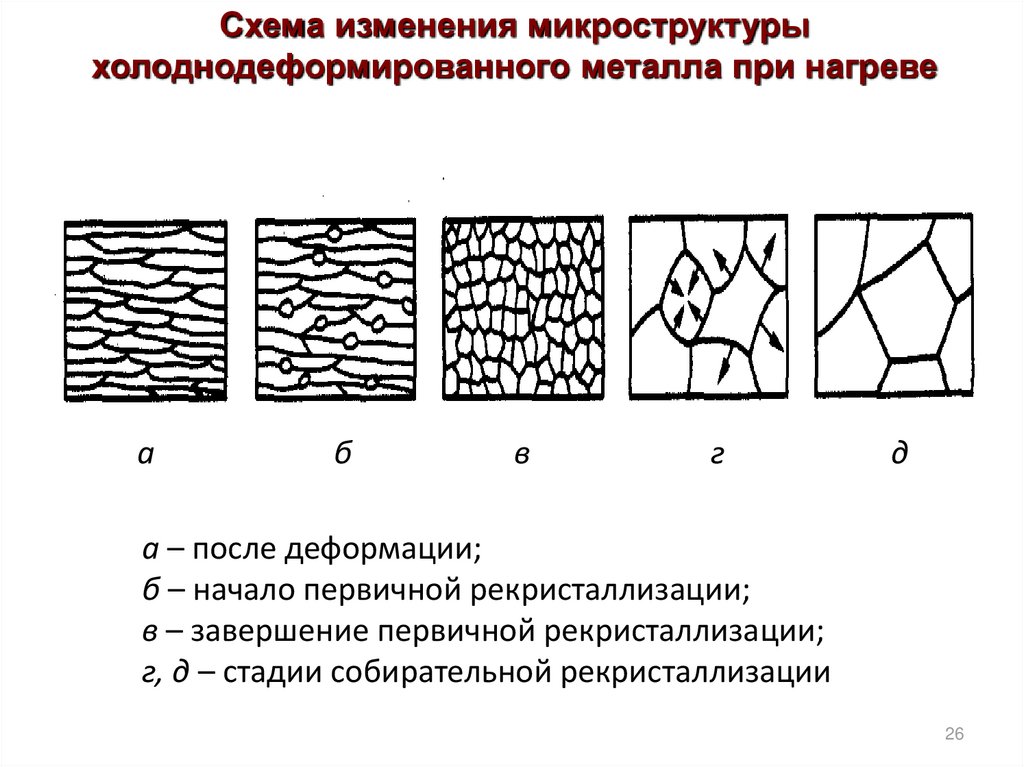

Схема изменения микроструктурыхолоднодеформированного металла при нагреве

а

б

в

г

д

а – после деформации;

б – начало первичной рекристаллизации;

в – завершение первичной рекристаллизации;

г, д – стадии собирательной рекристаллизации

26

27. Свойства материалов

Эксплуатационные – свойства материалов,которые определяют работоспособность деталей

машин, приборов или инструментов, их силовые,

скоростные и другие технико-экономические

показатели

Технологичность – пригодность материала для

изготовления изделий требуемого качества при

минимальных трудовых затратах

Стоимостные – экономичность использования

материала

28. Механические свойства металлов

Прочность – сопротивление материала деформации иразрушению;

Упругость – способность материала восстанавливать свою

форму и объем после прекращения действия внешних сил;

Пластичность – способность материала под действием

внешних сил изменять, не разрушаясь, свою форму и размеры

и сохранять остаточные деформации после устранения этих

сил;

Твердость

–

сопротивление

материала

местной

пластической деформации, возникающей при внедрении в него

более твердого тела;

Ударная

вязкость

–

способность

материала

сопротивляться действию ударных нагрузок;

29. Механические свойства металлов

Конструкционнаяпрочность

–

комплекс

механических свойств, обеспечивающих надежную и

длительную

работу

материала

в

условиях

эксплуатации

Жаростойкость – способность материала

противостоять

коррозии

при

повышенной

температуре

Жаропрочность – способность материала

длительное время сопротивляться деформированию

и разрушению при высоких температурах

Износостойкость – сопротивление материала

разрушению поверхности путем отделения его

частиц под воздействием силы трения

30. Механические испытания делят на:

• Статическиенагрузки относительно медленно возрастают от нуля до

некоторой максимальной величины (обычно секунды минуты)

• Динамические

возрастание нагрузки происходит за очень короткий

промежуток времени (доли секунды)

• Циклические

нагрузки характеризуются многократными изменениями

по направлению и (или) величине

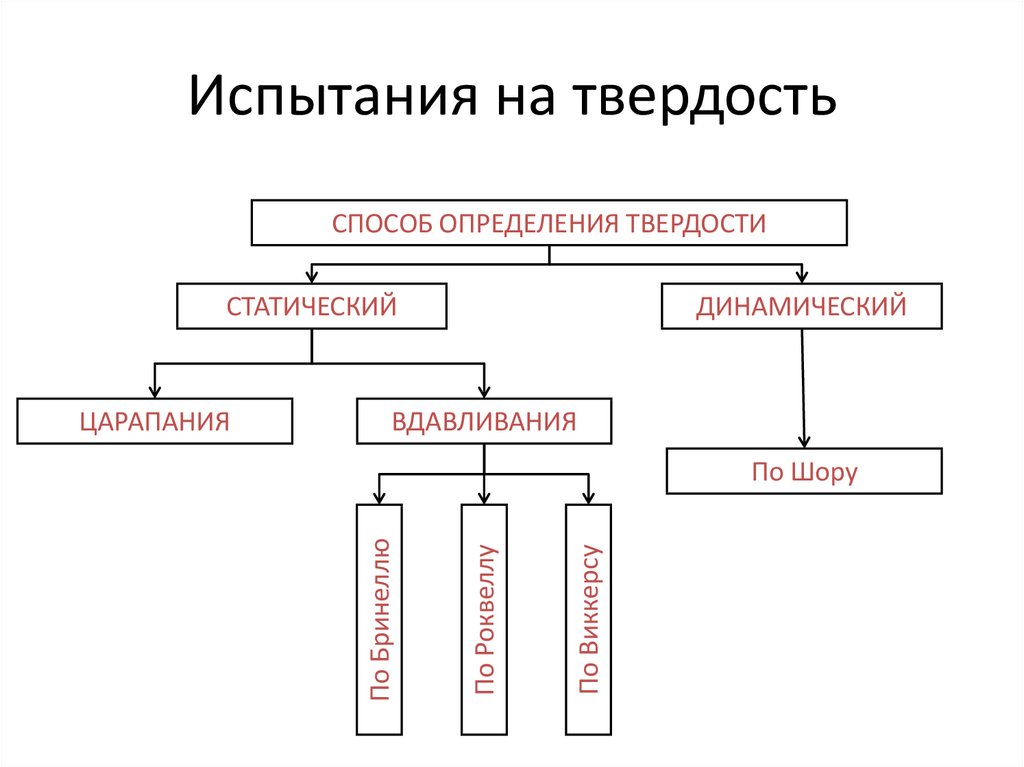

31. Испытания на твердость

СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИСТАТИЧЕСКИЙ

ВДАВЛИВАНИЯ

По Виккерсу

По Роквеллу

По Шору

По Бринеллю

ЦАРАПАНИЯ

ДИНАМИЧЕСКИЙ

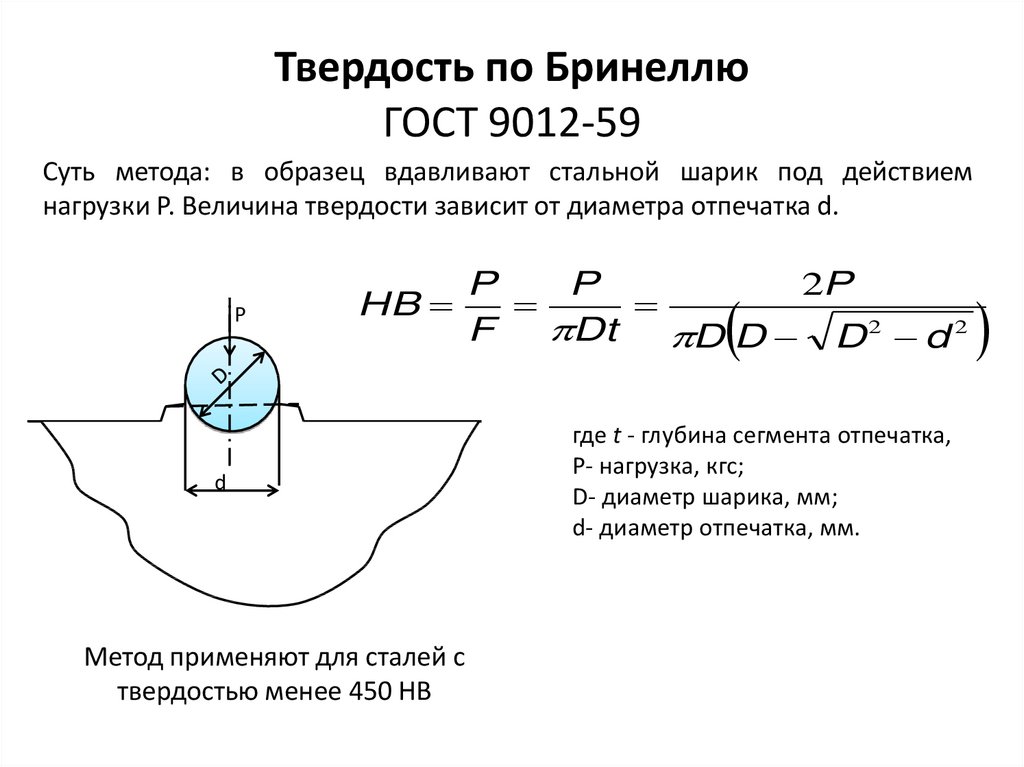

32. Твердость по Бринеллю ГОСТ 9012-59

Суть метода: в образец вдавливают стальной шарик под действиемнагрузки Р. Величина твердости зависит от диаметра отпечатка d.

Р

P

P

2P

HB

F

Dt D D D 2 d 2

d

Метод применяют для сталей с

твердостью менее 450 НВ

где t - глубина сегмента отпечатка,

Р- нагрузка, кгс;

D- диаметр шарика, мм;

d- диаметр отпечатка, мм.

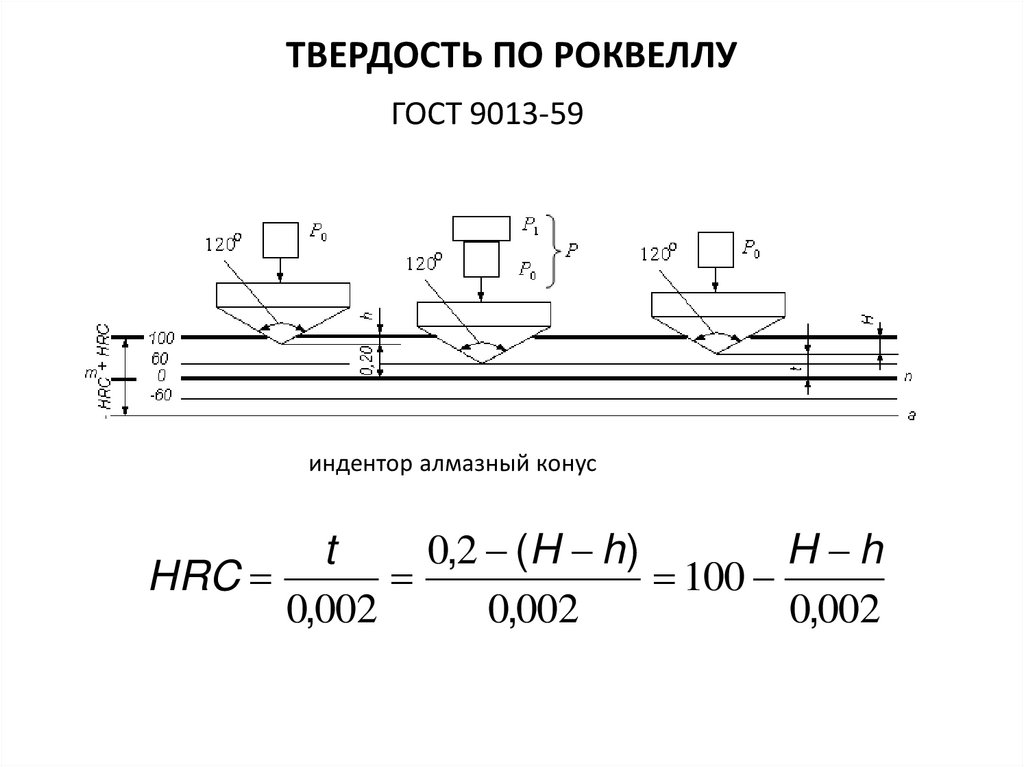

33.

ТВЕРДОСТЬ ПО РОКВЕЛЛУГОСТ 9013-59

индентор алмазный конус

t

0,2 (H h)

H h

HRC

100

0,002

0,002

0,002

34.

ТВЕРДОСТЬ ПО РОКВЕЛЛУиндентор стальной шарик

t1

0,26 (H h)

H h

HRB

130

0,002

0,002

0,002

35. ТВЕРДОСТЬ ПО РОКВЕЛЛУ

Тип шкалыА

(70-85)

Обозначение

Индентор

Нагрузка

Применение

60

для твердых

тонких

материалов и

тонких слоев

HRA

алмазный

конус

В

(25-100)

HRB

стальной

шарик

100

для сравнительно

мягких

материалов

С

(20-67)

HRC

алмазный

конус

150

для твердых

материалов

36.

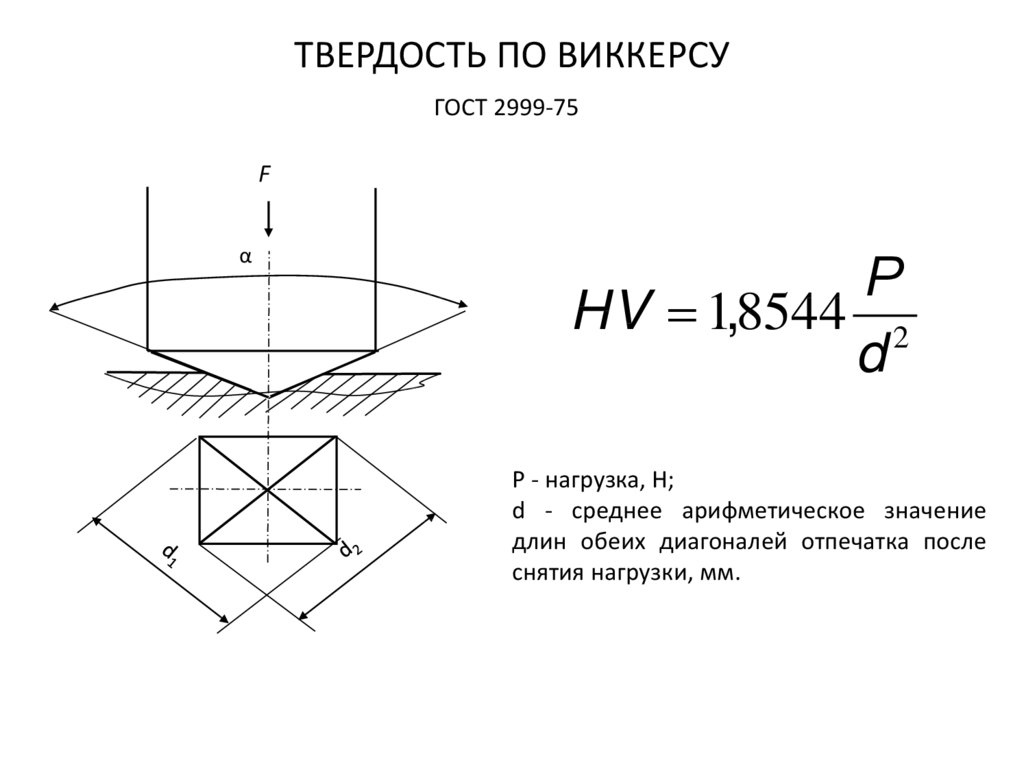

ТВЕРДОСТЬ ПО ВИККЕРСУГОСТ 2999-75

F

α

Р

HV 1,8544 2

d

Р - нагрузка, H;

d - среднее арифметическое значение

длин обеих диагоналей отпечатка после

снятия нагрузки, мм.

37.

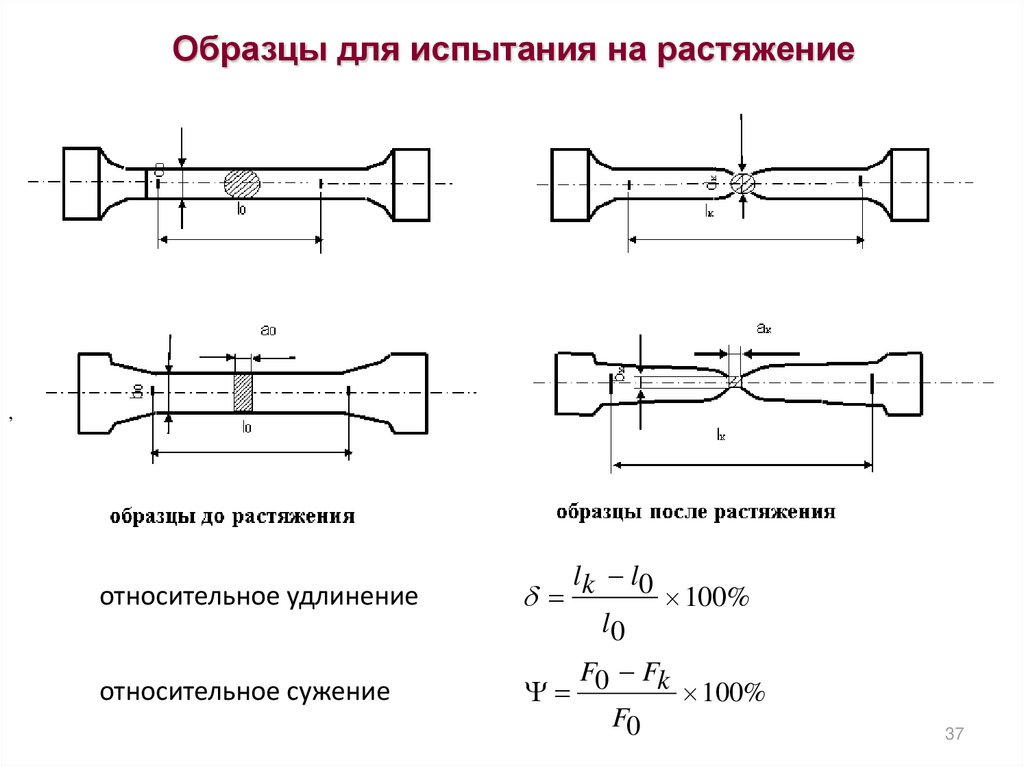

Образцы для испытания на растяжение,

относительное удлинение

относительное сужение

l k l0

100%

l0

F0 Fk

100%

F0

37

38.

ТИПЫ ПЕРВИЧНЫХ КРИВЫХ РАСТЯЖЕНИЯР

I

II

Р

Р

в

в

III

в

к

Δl

характерна для образцов,

разрушающихся без заметной

пластической деформации

Δl

характерна для образцов,

равномерно

деформирующихся вплоть

до разрушения

Δl

характерна для образцов,

разрушающихся после

образования шейки в

результате сосредоточенной

деформации

38

39.

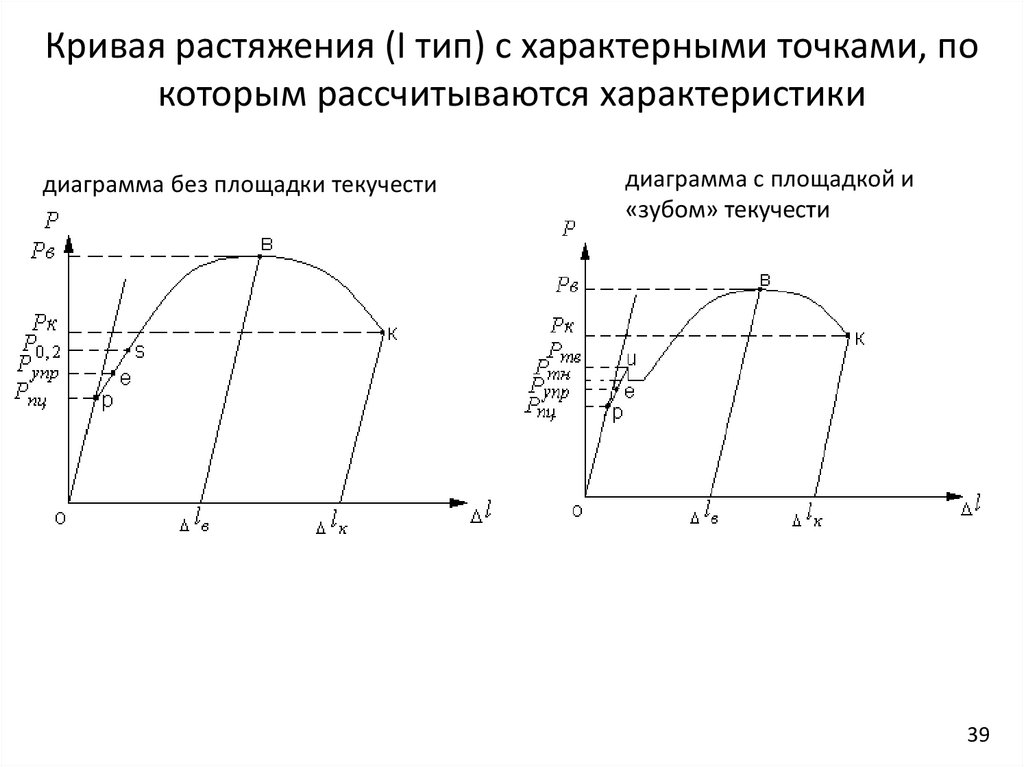

Кривая растяжения (I тип) с характерными точками, покоторым рассчитываются характеристики

диаграмма без площадки текучести

диаграмма с площадкой и

«зубом» текучести

39

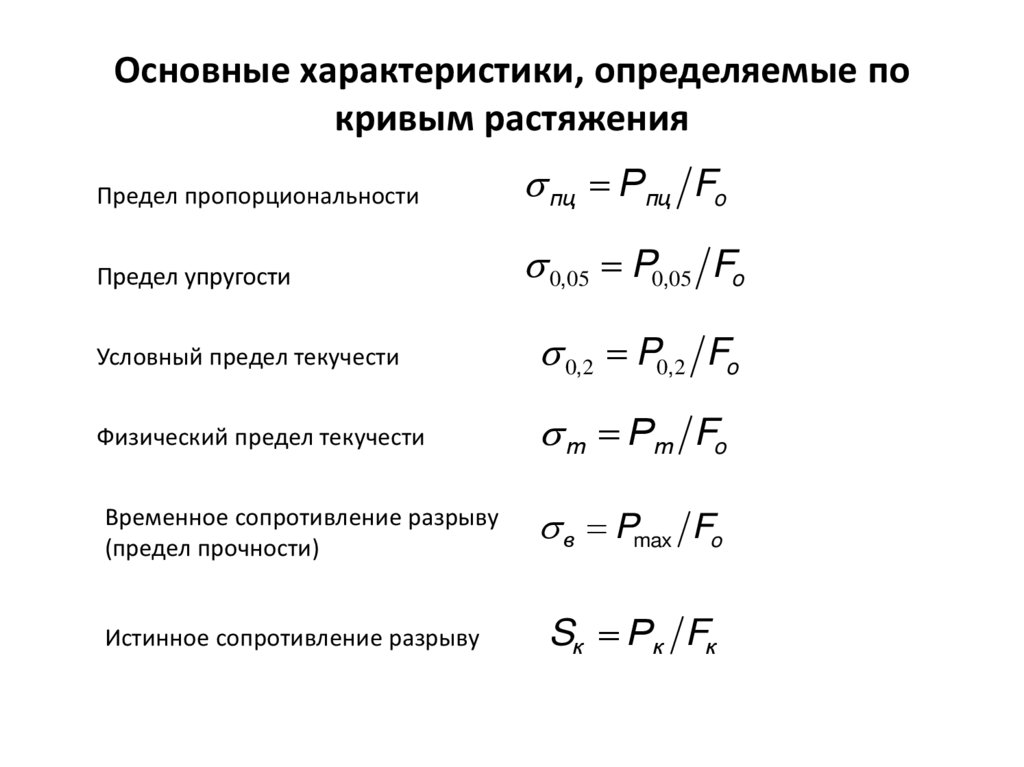

40. Основные характеристики, определяемые по кривым растяжения

Предел пропорциональностипц Р пц Fo

Предел упругости

0,05 P0,05 Fo

Условный предел текучести

0,2 P0,2 Fo

Физический предел текучести

т Рт Fo

Временное сопротивление разрыву

(предел прочности)

Истинное сопротивление разрыву

в Pmax Fo

Sк Рк Fк

41.

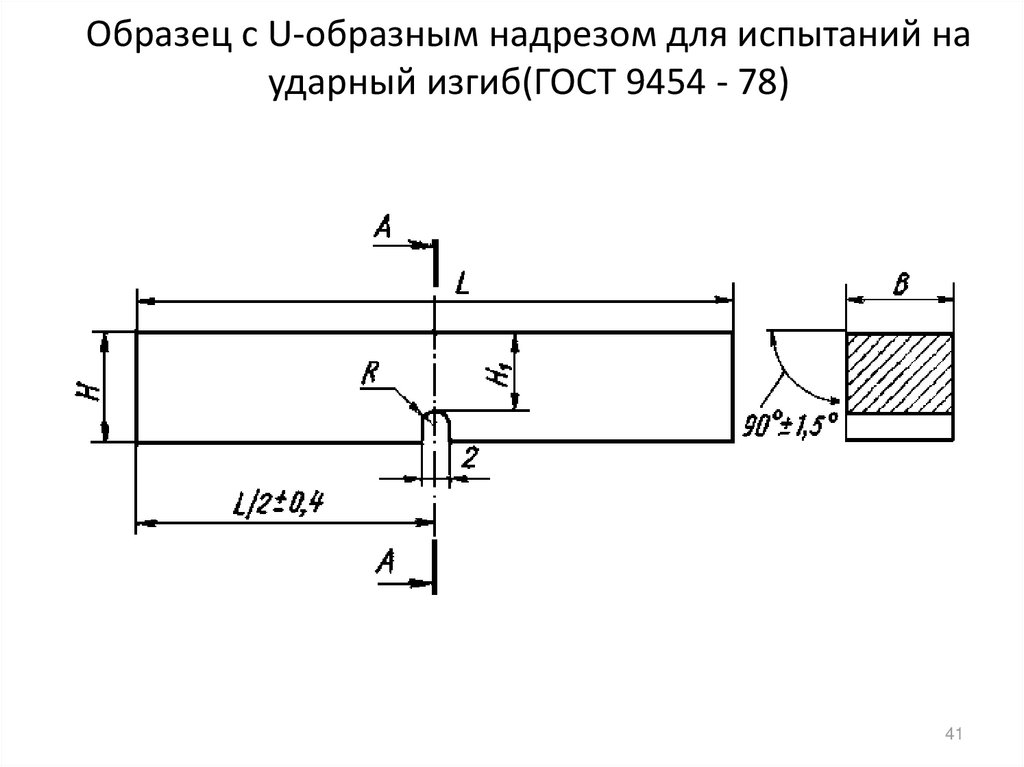

Образец с U-образным надрезом для испытаний наударный изгиб(ГОСТ 9454 - 78)

41

42.

ИСПЫТАНИЯ НА ИЗГИБα -угол подъема маятника

β -угол подъема маятника

относительно вертикальной оси

копра

Н – высота подъема

Скорость копра м/с, в момент

удара по образцу

к=(2gН) 1/2

Схема ударного испытания на изгиб на

маятниковом копре

42

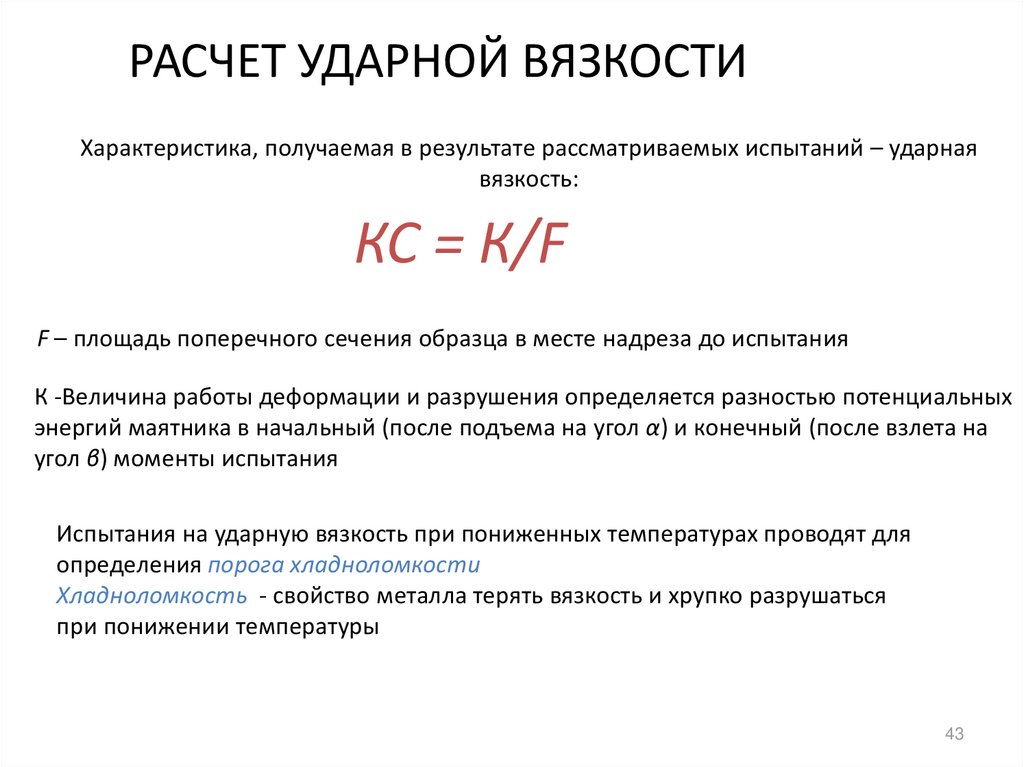

43.

РАСЧЕТ УДАРНОЙ ВЯЗКОСТИХарактеристика, получаемая в результате рассматриваемых испытаний – ударная

вязкость:

КС = К/F

F – площадь поперечного сечения образца в месте надреза до испытания

К -Величина работы деформации и разрушения определяется разностью потенциальных

энергий маятника в начальный (после подъема на угол α) и конечный (после взлета на

угол β) моменты испытания

Испытания на ударную вязкость при пониженных температурах проводят для

определения порога хладноломкости

Хладноломкость - свойство металла терять вязкость и хрупко разрушаться

при понижении температуры

43

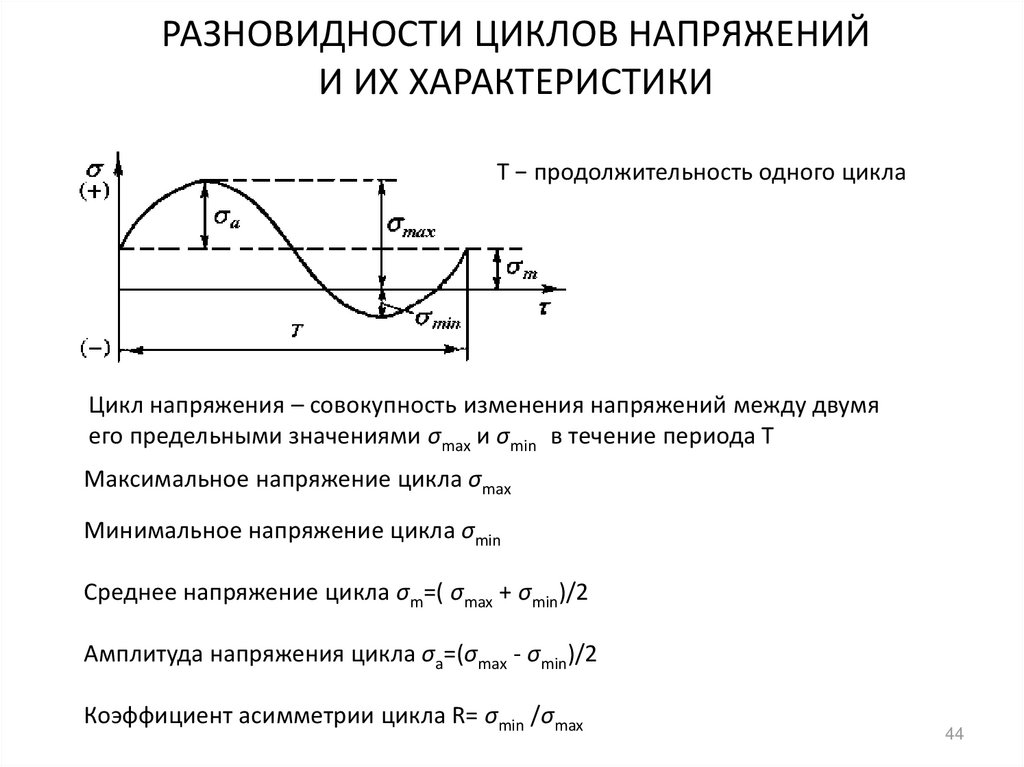

44.

РАЗНОВИДНОСТИ ЦИКЛОВ НАПРЯЖЕНИЙИ ИХ ХАРАКТЕРИСТИКИ

Т − продолжительность одного цикла

Цикл напряжения – совокупность изменения напряжений между двумя

его предельными значениями σmax и σmin в течение периода Т

Максимальное напряжение цикла σmax

Минимальное напряжение цикла σmin

Cреднее напряжение цикла σm=( σmax + σmin)/2

Амплитуда напряжения цикла σa=(σmax - σmin)/2

Коэффициент асимметрии цикла R= σmin /σmax

44

45. Усталость

Процессы постепенного накопления повреждений в материалепод действием циклических нагрузок, приводящие к изменению

его свойств, образованию трещин, их развитию и разрушению

называют усталостью.

Свойство противостоять усталости называют выносливостью.

О способности материала работать в условиях циклического

нагружения судят по результатам испытаний на усталость.

Результаты испытаний изображают в виде кривых усталости, по

которым определяют:

Циклическую прочность – наибольшее напряжение, которое

способен выдержать материал за определенное время работы

Циклическую долговечность - число циклов, которые

выдерживает материал до образования трещины или до

разрушения при заданном напряжении.

46. Методы исследования металлов

1.Изучение изломов2.Макроскопический

3.Микроскопический

4.Рентгеноструктурный

47. Основные понятия для изучения диаграмм состояния

Фаза– это совокупность однородных частей сплава, имеющих одинаковый

химический состав, одно и тоже агрегатное состояние и отделяющихся от

остальных частей поверхностями раздела.

Система – совокупность фаз в сплаве, находящихся в состоянии равновесия.

Равновесное состояние – характеризуется неизменностью термодинамических

параметров во времени и отсутствием в системе потоков энергии и вещества.

Компоненты – самостоятельные составляющие, из которых при определенных

условиях могут образоваться все фазы данной системы, они не могут

превратиться друг в друга, но имеют возможность переходить из одной фазы в

другую.

Структурная

составляющая

– гомогенная составляющая системы,

состоящая из одной или нескольких фаз, имеющая характерное регулярное

строение, форму и одинаковый средний химический состав.

48. Правило фаз

С=К+2-Фгде С – число степеней свободы

К – число компонентов, образующих систему

2 – число внешних факторов

Ф – число фаз, находящихся в равновесии.

Под числом степеней свободы понимают возможность

изменения температуры, давления и концентрации без изменения числа

фаз, находящихся в равновесии.

Применяя правило фаз к металлам и сплавам, можно принять

изменяющимся только один фактор – температуру, т.к. давление мало

влияет на фазовое равновесие сплавов в жидком и твердом состояниях.

Тогда

С=К+1-Ф

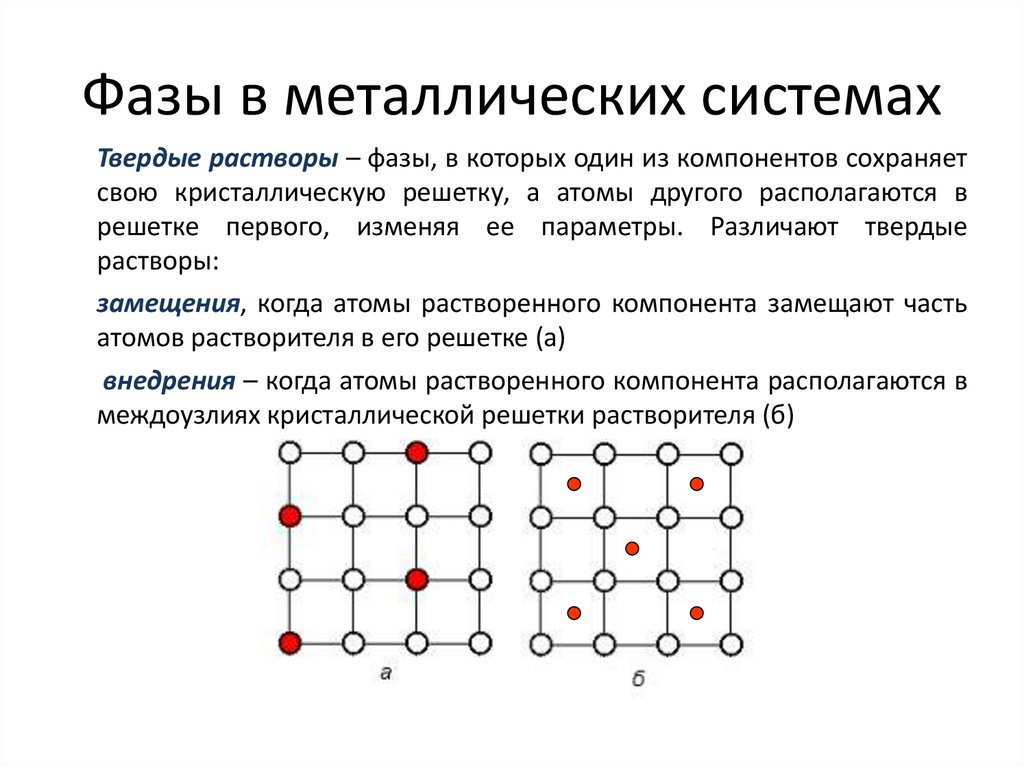

49. Фазы в металлических системах

Твердые растворы – фазы, в которых один из компонентов сохраняетсвою кристаллическую решетку, а атомы другого располагаются в

решетке первого, изменяя ее параметры. Различают твердые

растворы:

замещения, когда атомы растворенного компонента замещают часть

атомов растворителя в его решетке (а)

внедрения – когда атомы растворенного компонента располагаются в

междоузлиях кристаллической решетки растворителя (б)

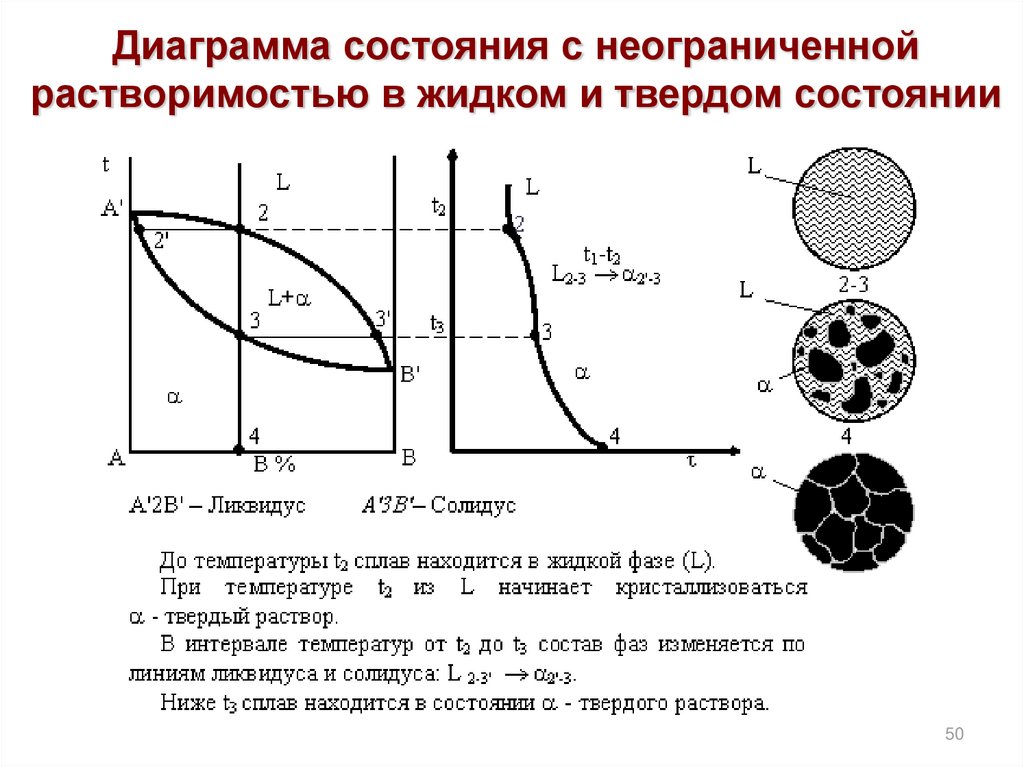

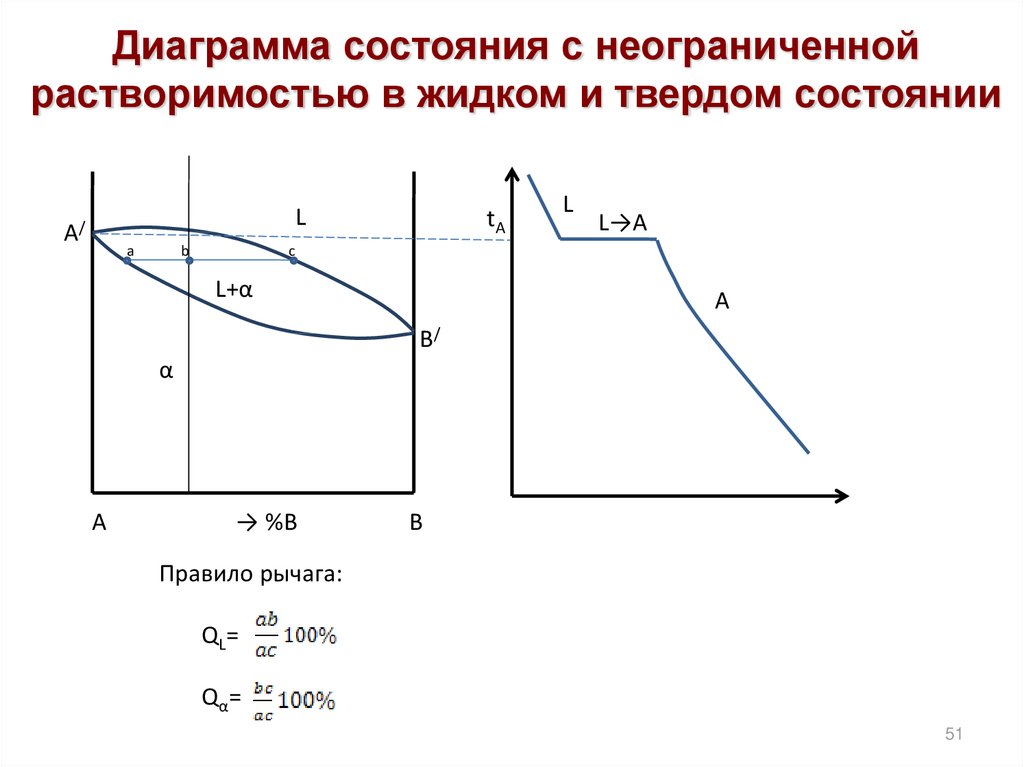

50.

Диаграмма состояния с неограниченнойрастворимостью в жидком и твердом состоянии

50

51.

Диаграмма состояния с неограниченнойрастворимостью в жидком и твердом состоянии

L

А/

а

b

tA

L

L→A

c

L+α

A

В/

α

А

→ %В

В

Правило рычага:

QL=

Qα =

51

52.

Фазовые и структурные превращения вдоэвтектическом сплаве

52

53.

Эвтектическое равновесиеЖе

а + b

Эвтектическая горизонталь:

аеb

Эвтектическая температура: te

53

54.

Структура эвтектикипластинчатой эвтектики

α(Al)+CuAl2

зернистой эвтектики

Cu+Cu2O

игольчатой эвтектики

α(Al)+Si

скелетной эвтектики

γ(Fe)+(W,Fe)6C

54

55.

Диаграмма состоянияперитектического типа

55

56.

Перитектическое равновесиеЖр + βb

αа

Перитектическая горизонталь:

pаb

Перитектическая температура: tр.

56

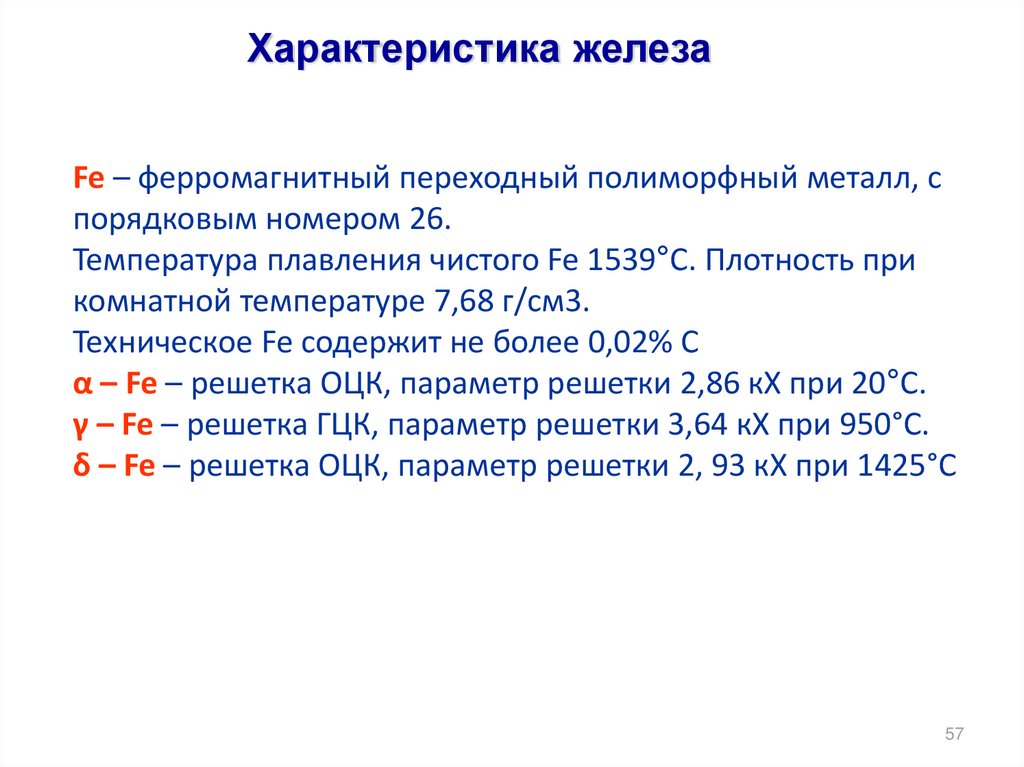

57.

Характеристика железаFe – ферромагнитный переходный полиморфный металл, с

порядковым номером 26.

Температура плавления чистого Fe 1539°С. Плотность при

комнатной температуре 7,68 г/см3.

Техническое Fe содержит не более 0,02% С

α – Fe – решетка ОЦК, параметр решетки 2,86 кХ при 20°С.

γ – Fe – решетка ГЦК, параметр решетки 3,64 кХ при 950°С.

δ – Fe – решетка ОЦК, параметр решетки 2, 93 кХ при 1425°С

57

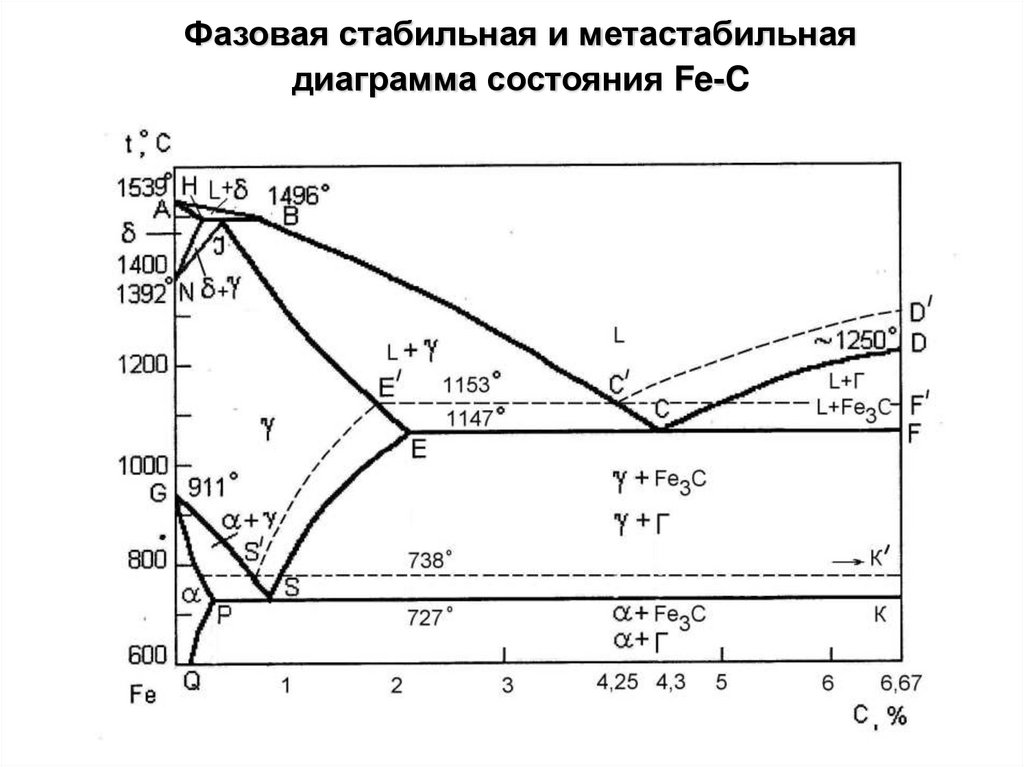

58.

Фазовая стабильная и метастабильнаядиаграмма состояния Fe-C

58

59.

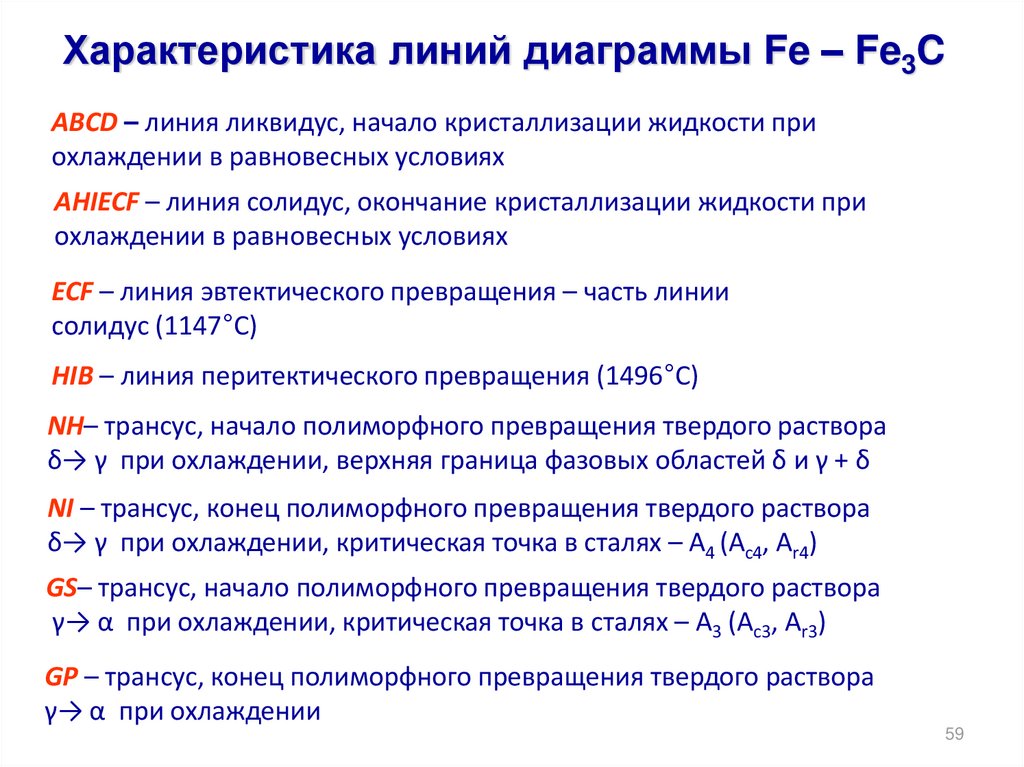

Характеристика линий диаграммы Fe – Fe3CABCD – линия ликвидус, начало кристаллизации жидкости при

охлаждении в равновесных условиях

AHIECF – линия солидус, окончание кристаллизации жидкости при

охлаждении в равновесных условиях

ECF – линия эвтектического превращения – часть линии

солидус (1147°C)

HIB – линия перитектического превращения (1496°C)

NH– трансус, начало полиморфного превращения твердого раствора

δ→ γ при охлаждении, верхняя граница фазовых областей δ и γ + δ

NI – трансус, конец полиморфного превращения твердого раствора

δ→ γ при охлаждении, критическая точка в сталях – А4 (Ас4, Аr4)

GS– трансус, начало полиморфного превращения твердого раствора

γ→ α при охлаждении, критическая точка в сталях – А3 (Ас3, Аr3)

GP – трансус, конец полиморфного превращения твердого раствора

γ→ α при охлаждении

59

60.

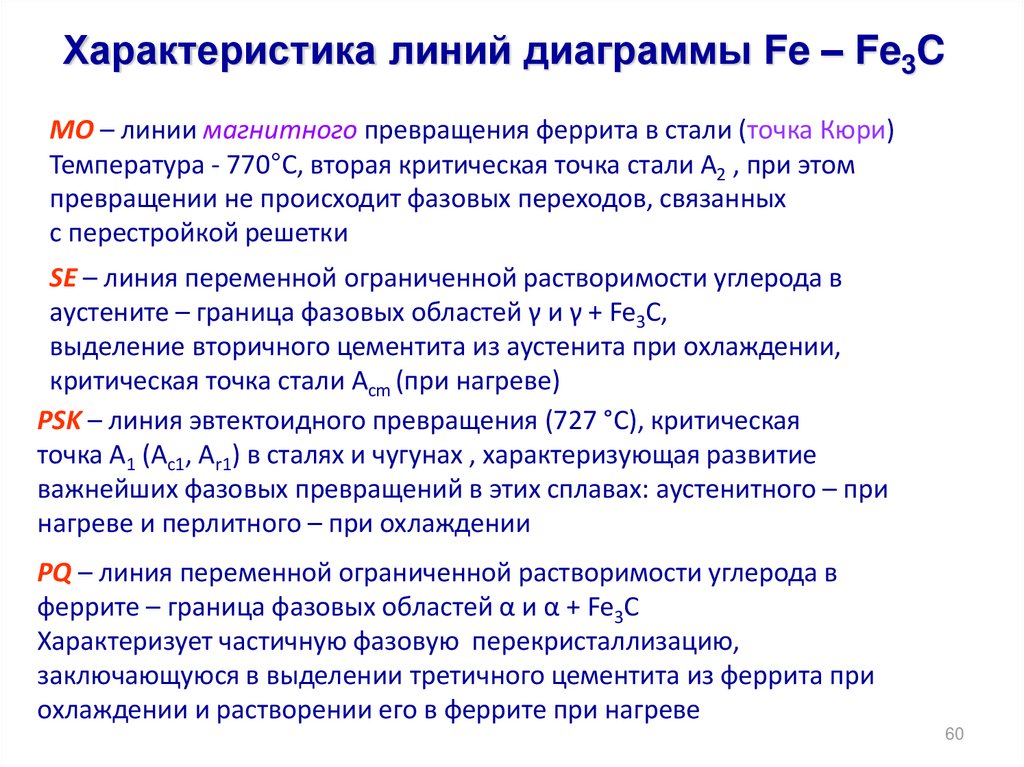

Характеристика линий диаграммы Fe – Fe3CMO – линии магнитного превращения феррита в стали (точка Кюри)

Температура - 770°С, вторая критическая точка стали А2 , при этом

превращении не происходит фазовых переходов, связанных

с перестройкой решетки

SE – линия переменной ограниченной растворимости углерода в

аустените – граница фазовых областей γ и γ + Fe3C,

выделение вторичного цементита из аустенита при охлаждении,

критическая точка стали Acm (при нагреве)

PSK – линия эвтектоидного превращения (727 °С), критическая

точка А1 (Ас1, Аr1) в сталях и чугунах , характеризующая развитие

важнейших фазовых превращений в этих сплавах: аустенитного – при

нагреве и перлитного – при охлаждении

PQ – линия переменной ограниченной растворимости углерода в

феррите – граница фазовых областей α и α + Fe3C

Характеризует частичную фазовую перекристаллизацию,

заключающуюся в выделении третичного цементита из феррита при

охлаждении и растворении его в феррите при нагреве

60

61.

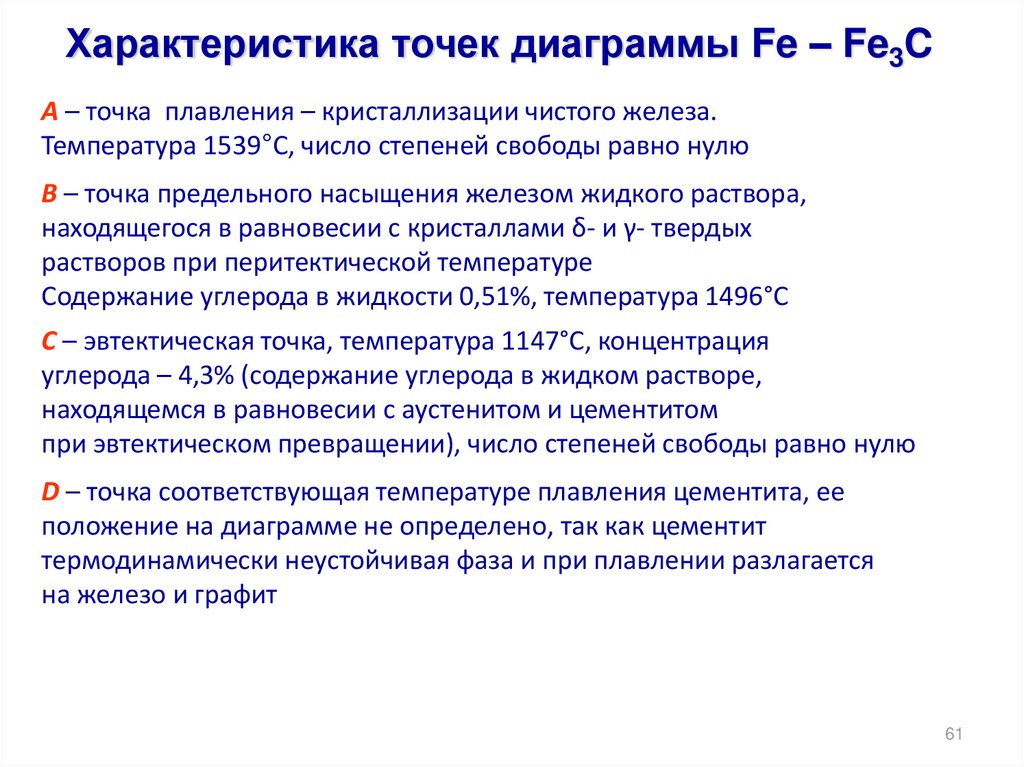

Характеристика точек диаграммы Fe – Fe3CА – точка плавления – кристаллизации чистого железа.

Температура 1539°С, число степеней свободы равно нулю

В – точка предельного насыщения железом жидкого раствора,

находящегося в равновесии с кристаллами δ- и γ- твердых

растворов при перитектической температуре

Содержание углерода в жидкости 0,51%, температура 1496°С

С – эвтектическая точка, температура 1147°С, концентрация

углерода – 4,3% (содержание углерода в жидком растворе,

находящемся в равновесии с аустенитом и цементитом

при эвтектическом превращении), число степеней свободы равно нулю

D – точка соответствующая температуре плавления цементита, ее

положение на диаграмме не определено, так как цементит

термодинамически неустойчивая фаза и при плавлении разлагается

на железо и графит

61

62.

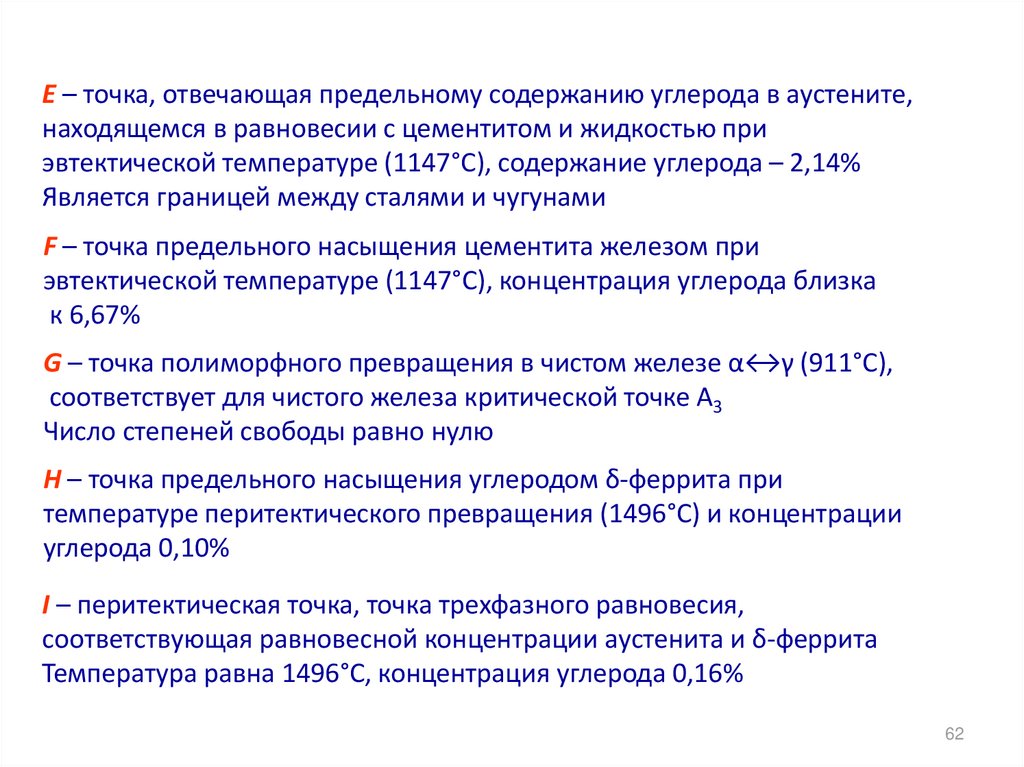

Е – точка, отвечающая предельному содержанию углерода в аустените,находящемся в равновесии с цементитом и жидкостью при

эвтектической температуре (1147°С), содержание углерода – 2,14%

Является границей между сталями и чугунами

F – точка предельного насыщения цементита железом при

эвтектической температуре (1147°С), концентрация углерода близка

к 6,67%

G – точка полиморфного превращения в чистом железе α↔γ (911°С),

соответствует для чистого железа критической точке А3

Число степеней свободы равно нулю

Н – точка предельного насыщения углеродом δ-феррита при

температуре перитектического превращения (1496°С) и концентрации

углерода 0,10%

I – перитектическая точка, точка трехфазного равновесия,

соответствующая равновесной концентрации аустенита и δ-феррита

Температура равна 1496°С, концентрация углерода 0,16%

62

63.

К – точка предельного насыщения железом цементита приэвтектоидной температуре 727°С, концентрация углерода 6,67%

Р – точка предельного содержания углерода в феррите, находящемся

в равновесии с цементитом и аустенитом при эвтектической

температуре (727°С), содержание углерода – 0,02%

Эта точка определяет техническое железо в стали

S – эвтектоидная точка, температура - 727°С, содержание

углерода 0,8%

Q – точка предельной растворимости углерода в феррите (0,006%)

О – точка наибольшей растворимости углерода в аустените,

находящемся в контакте с немагнитным ферритом при температуре 770°С,

содержание углерода – 0,5%

63

64.

Характеристика фазовых составляющихЖидкий раствор, L (Ж) – раствор углерода в расплавленном железе

Феррит, α (Ф) – твердый раствор внедрения углерода в α - Fe.

Решетка – ОЦК, атомы углерода располагаются в небольших

октаэдрических пустотах решетки с сильным ее искажением

До точки кюри (770°С) феррит ферромагнитен, со средней тепло- и

электропроводностью. В равновесном состоянии пластичен

(относительное удлинение порядка 40%), имеет небольшую прочность и

твердость (НВ = 65-130), в зависимости от величины зерна. Феррит- α

существует ниже температуры точки G (911°C).

Феррит, δ (Фδ), высокотемпературный δ-феррит –твердый раствор

внедрения углерода в δ – Fe, существует в интервале температур от точки

А (1539°C) до точки N (1392°C).

Решетка ОЦК, с большим периодом решетки чем α-феррит.

δ-феррит парамагнитен

64

65.

Аустенит, γ (А)– твердый раствор внедрения углерода в γ-Fe.Решетка – ГЦК, атомы углерода располагаются в крупных

октаэдрических пустотах решетки

Аустенит – парамагнитен. Твердость НВ = 200 -250, относительное

удлинение 40-50%.

Цементит, Fe3C (Ц) - метастабильное соединение железа с углеродом.

Имеет сложную ромбическую решетку, основа которой

представляет собой трехгранную, слегка искаженную призму,

образованную шестью атомами железа.

Цементит - соединение практически постоянного состава. Он хрупок,

очень тверд (НV около 800), слабо магнитен до температуры 210°С,

выше этой температуры парамагнитен

Различают первичный, вторичный и третичный цементит

65

66.

Характеристика структурных составляющихПерлит, α + Fe3C (П) – это эвтектоидная физико-химическая смесь

двух фаз: феррита α и цементита Fe3C, образовавшаяся за счет

диффузионного распада аустенита по эвтектоидной реакции при

переохлаждениии ниже линии PSK (727°С).

Его строение определяется величиной переохлаждения, при котором

происходит распад.

Высокодисперсные феррито-цементитные смеси носят названия сорбит

и троостит (наиболее дисперсная феррито-цементитная смесь).

Значения твердости пластинчатого перлита, сорбита и троостита,

соответственно, равны 170-230, 230-330, 330-400НВ.

66

67.

Ледебурит, γ+ Fe3C (Л) – эвтектическая физико-химическая смесьаустенита и цементита, образующаяся в результате эвтектической

кристаллизации из жидкости, содержащей 4,3% углерода

Представляет собой колонийную сотовую структуру, основу которой

составляют пластины цементита, проросшие разветвленными

кристаллами аустенита.

Ледебурит тверд, износостоек и обладает практически нулевой

пластичностью

Различают сотовый колонийный, и пластинчатый ледебурит.

Переход к пластинчатому ледебуриту определяется увеличением

ΔT и следовательно увеличением скорости охлаждения при

кристаллизации.

Ледебурит, (γ+ Fe3C) существует в интервале температур

1147 -727°С.

Эвтектоидный распад аустенита ниже 727°С происходит по реакции

γs → αp + Fe3C и преобразует ледебурит в физико-химическую

смесь фаз [(α+ Fe3C)+ Fe3C], превращенный ледебурит (Лпр).

67

68. Железоуглеродистые сплавы

Сплавы, содержащие не более 0,02 % С называюттехническим железом. В структуре содержат феррит или

феррит + цементит третичный.

Сплавы железа с углеродом, содержащие до 2,14 % С

называются сталями, более 2,14 % С – чугунами.

Cтали легко деформируются, чугуны хрупкие, но обладают

лучшими литейными свойствами.

По структуре стали делятся на доэвтектоидные, эвтектоидные

и заэвтектоидные.

Чугуны в зависимости от скорости охлаждения, содержания

примесей и последующей термообработки бывают: белые,

серые и ковкие.

69.

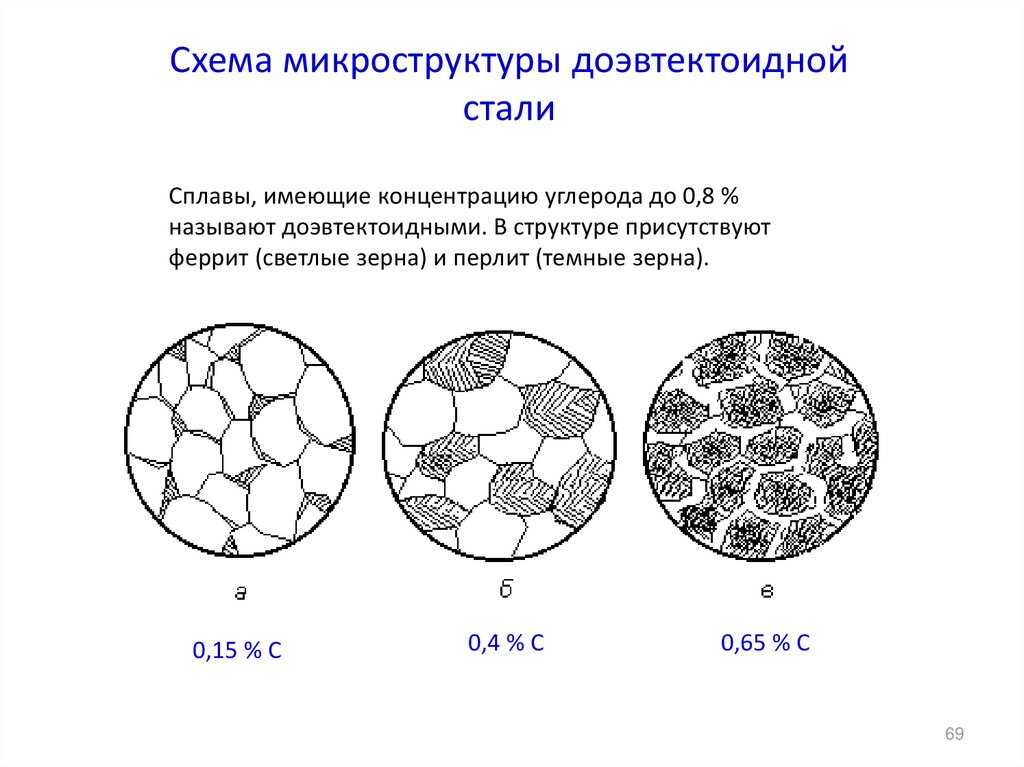

Схема микроструктуры доэвтектоиднойстали

Сплавы, имеющие концентрацию углерода до 0,8 %

называют доэвтектоидными. В структуре присутствуют

феррит (светлые зерна) и перлит (темные зерна).

0,15 % С

0,4 % С

0,65 % С

69

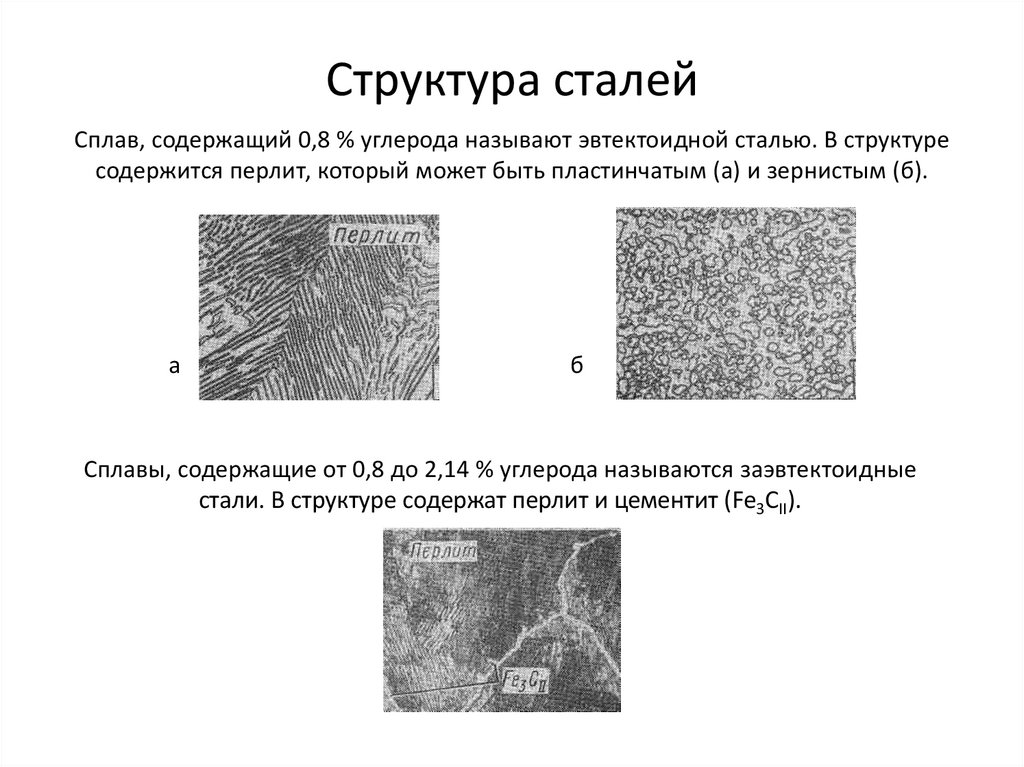

70. Структура сталей

Сплав, содержащий 0,8 % углерода называют эвтектоидной сталью. В структуресодержится перлит, который может быть пластинчатым (а) и зернистым (б).

а

б

Сплавы, содержащие от 0,8 до 2,14 % углерода называются заэвтектоидные

стали. В структуре содержат перлит и цементит (Fe3CII).

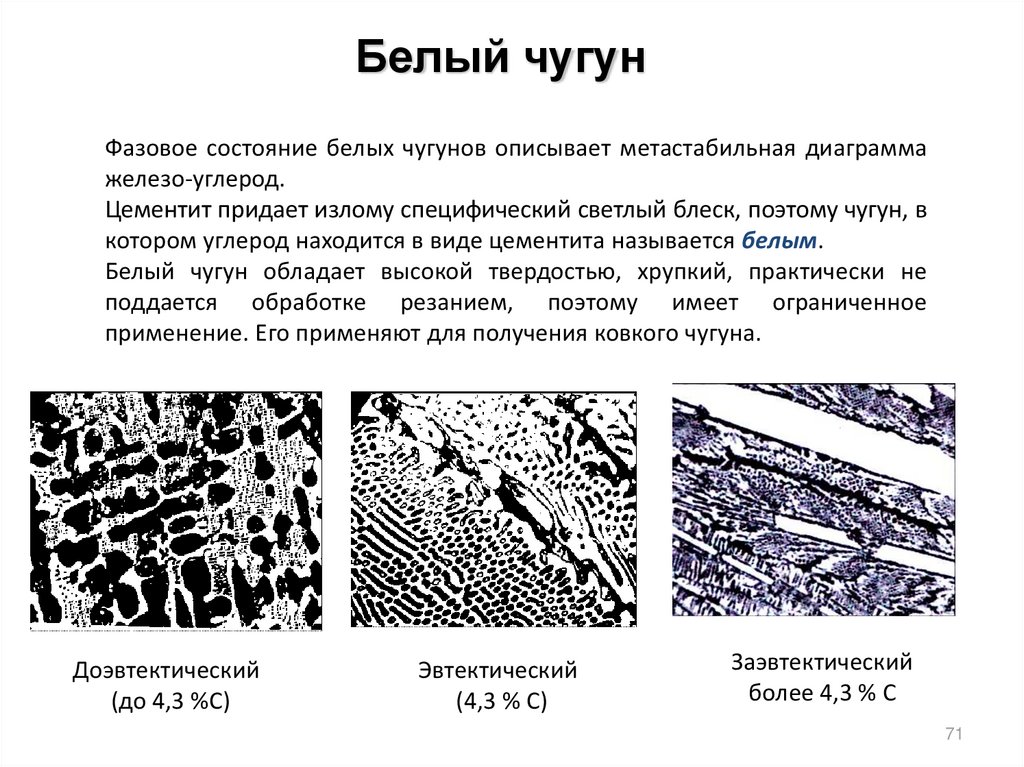

71.

Белый чугунФазовое состояние белых чугунов описывает метастабильная диаграмма

железо-углерод.

Цементит придает излому специфический светлый блеск, поэтому чугун, в

котором углерод находится в виде цементита называется белым.

Белый чугун обладает высокой твердостью, хрупкий, практически не

поддается обработке резанием, поэтому имеет ограниченное

применение. Его применяют для получения ковкого чугуна.

Доэвтектический

(до 4,3 %С)

Эвтектический

(4,3 % С)

Заэвтектический

более 4,3 % С

71

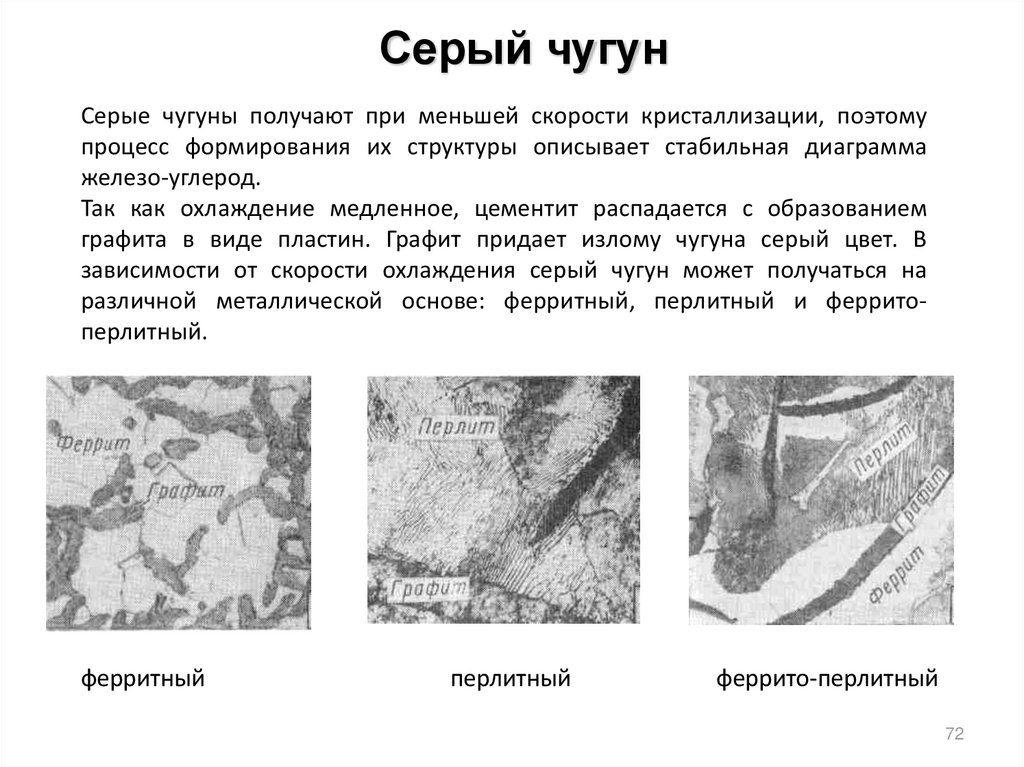

72.

Серый чугунСерые чугуны получают при меньшей скорости кристаллизации, поэтому

процесс формирования их структуры описывает стабильная диаграмма

железо-углерод.

Так как охлаждение медленное, цементит распадается с образованием

графита в виде пластин. Графит придает излому чугуна серый цвет. В

зависимости от скорости охлаждения серый чугун может получаться на

различной металлической основе: ферритный, перлитный и ферритоперлитный.

ферритный

перлитный

феррито-перлитный

72

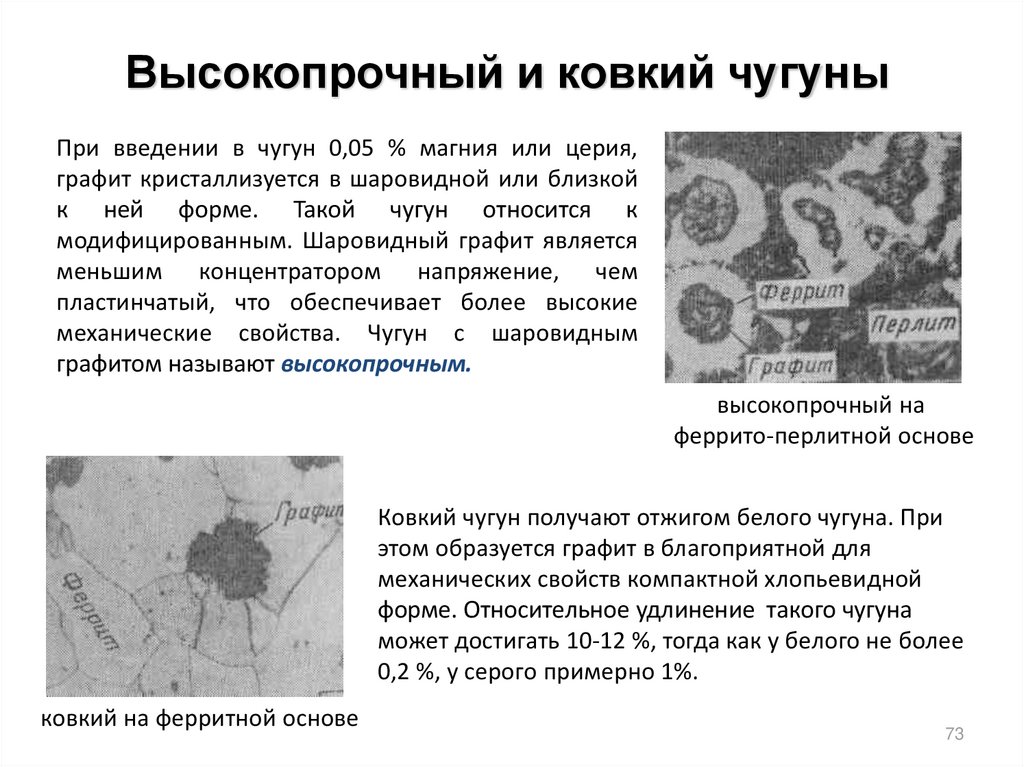

73.

Высокопрочный и ковкий чугуныПри введении в чугун 0,05 % магния или церия,

графит кристаллизуется в шаровидной или близкой

к ней форме. Такой чугун относится к

модифицированным. Шаровидный графит является

меньшим концентратором напряжение, чем

пластинчатый, что обеспечивает более высокие

механические свойства. Чугун с шаровидным

графитом называют высокопрочным.

высокопрочный на

феррито-перлитной основе

Ковкий чугун получают отжигом белого чугуна. При

этом образуется графит в благоприятной для

механических свойств компактной хлопьевидной

форме. Относительное удлинение такого чугуна

может достигать 10-12 %, тогда как у белого не более

0,2 %, у серого примерно 1%.

ковкий на ферритной основе

73

74. Технология термической обработки стали и сплавов

Термической обработкой называют технологические процессы, состоящие изнагрева и охлаждения металлических изделий с целью изменения их структуры и

свойств

Виды термообработки:

Отжиг – термическая обработка, в результате которой металлы или сплавы

приобретают структуру близкую к равновесной: отжиг вызывает разупрочнение

металла, сопровождающееся повышением пластичности и снятием остаточных

напряжений.

1) Отжиг для снятия напряжений

Отжиг I рода (процессы проходят без

2) Рекристаллизационный отжиг

фазовых превращений)

3) Гомогенизационный отжиг

4) Фазовая перекристаллизация

Отжиг II рода

Закалка - термическая обработка, в результате которой в сплавах образуется

неравновесная структура.

Неравновесные структуры при термообработке получают в том случае, если

имеются превращения в твердом состоянии (например, эвтектоидное). Для этого

нагревают сплав выше температуры фазового превращения, после чего быстро

охлаждают.

75.

Технология термической обработкистали и сплавов

Отпуск и старение - термическая обработка, в результате которой в

предварительно закаленных сплавах происходят фазовые превращения,

приближающие структуру к равновесной.

Сочетание закалки с отпуском (старением) практически всегда обеспечивает

получение более высокого уровня свойств, по сравнению с отожженным

состоянием.

Старение проводят после закалки без полиморфного превращения, т.е.

фиксируется при комнатной температуре состояние сплава, свойственное ему при

более высокой температуре. Бывает искусственным и естественным.

Отпуск проводится после закалки с полиморфным превращением (закалка на

мартенсит), при этом происходит превращение Аустенит →Мартенсит, резко

возрастает твердость и снижается пластичность. Широко применяется для сталей.

Бывает низким (200-300 0С ), средним (300-450 0С ) и высоким (более 450 0С).

76.

Технология термической обработкистали и сплавов

Химико-термическая обработка (ХТО) - это обработка, сочетающая тепловое

воздействие с химическим, в результате чего изменяются состав, структура в

поверхностных слоях изделия. Во время выдержки в активной среде изделие

обогащается элементами из внешней среды.

Цементация - насыщение поверхности стали углеродом. Применяется для

сталей, содержащих не более 0,25 % С. Среда, поставляющая углерод называется

карбюризатором. Процесс проводится при температуре 900-950 0С. Бывает

цементация в твердом карбюризаторе, жидкостная, газовая и ионная.

После цементации и последующей термообработке изделия имеют повышенную

сопротивляемость статическим и динамическим нагрузкам, высокую

износостойкость, усталостную выносливость.

Азотирование - насыщение поверхностного слоя стали азотом. Подвергают

легированные конструкционные и инструментальные стали. Температура

азотирования 500-540 0С, карбюризатор – аммиак. В результате изделия

приобретают высокую твердость поверхности, не изменяющуюся до 400-450 0С,

низкую склонность к задирам, высокую износостойкость.

Кроме того используют нитроцементацию ,алитирование, борирование,

хромирование и др.

77. Основные промышленные материалы. Требования к конструкционным материалам

Конструкционными называют материалы, предназначенные для изготовлениядеталей машин, приборов, инженерных конструкций, подвергающиеся

механическим нагрузкам.

Детали машин характеризуются большим разнообразием форм, размеров и

условий эксплуатации.

Температурный диапазон современных материалов от -296 0С до 1000 0С.

Материал должен обладать определенными свойствами: механическими,

физико-химическими(стойкость к коррозии, жаростойкость, радиационная

стойкость и др.).

Материал должен иметь невысокую стоимость и быть доступным. Стали и

сплавы должны содержать минимальное количество легирующих элементов.

Применение легирующих элементов должно быть обосновано повыщением

эксплуатационных свойств.

78. Классификация конструкционных материалов

1. Материалы, обеспечивающие жесткость,статическую и циклическую прочность

2. Материалы с особыми технологическими

свойствами

3. Материалы с высокими упругими свойствами

4. Износостойкие материалы

5. Материалы с малой плотностью

6. Материалы с высокой удельной прочностью

7. Материалы, устойчивые к воздействию

температуры и среды

79. Материалы, обеспечивающие жесткость, статическую и циклическую прочность

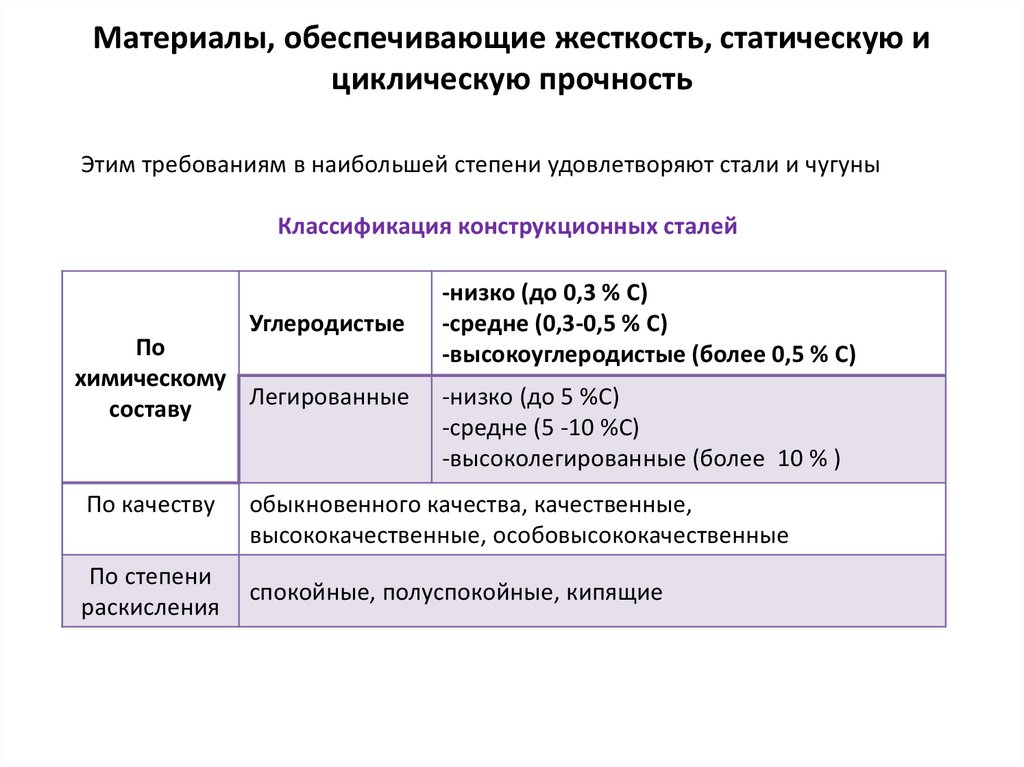

Этим требованиям в наибольшей степени удовлетворяют стали и чугуныКлассификация конструкционных сталей

Углеродистые

По

химическому

Легированные

составу

По качеству

По степени

раскисления

-низко (до 0,3 % С)

-средне (0,3-0,5 % С)

-высокоуглеродистые (более 0,5 % С)

-низко (до 5 %С)

-средне (5 -10 %С)

-высоколегированные (более 10 % )

обыкновенного качества, качественные,

высококачественные, особовысококачественные

спокойные, полуспокойные, кипящие

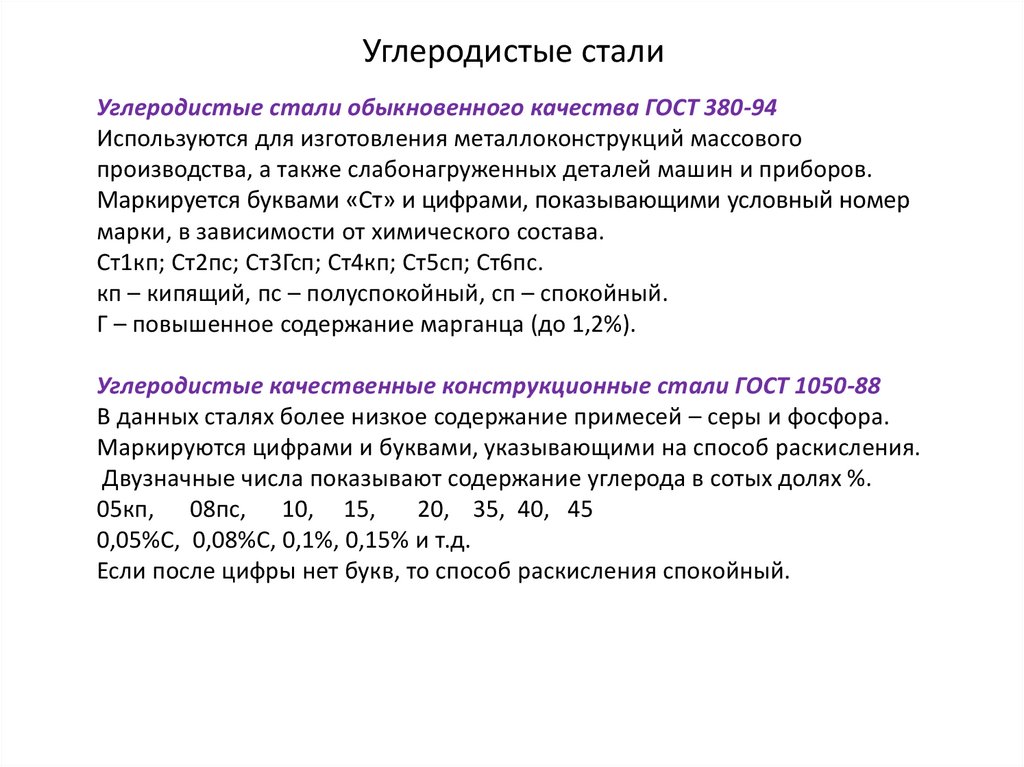

80. Углеродистые стали

Углеродистые стали обыкновенного качества ГОСТ 380-94Используются для изготовления металлоконструкций массового

производства, а также слабонагруженных деталей машин и приборов.

Маркируется буквами «Ст» и цифрами, показывающими условный номер

марки, в зависимости от химического состава.

Ст1кп; Ст2пс; Ст3Гсп; Ст4кп; Ст5сп; Ст6пс.

кп – кипящий, пс – полуспокойный, сп – спокойный.

Г – повышенное содержание марганца (до 1,2%).

Углеродистые качественные конструкционные стали ГОСТ 1050-88

В данных сталях более низкое содержание примесей – серы и фосфора.

Маркируются цифрами и буквами, указывающими на способ раскисления.

Двузначные числа показывают содержание углерода в сотых долях %.

05кп, 08пс, 10, 15,

20, 35, 40, 45

0,05%С, 0,08%С, 0,1%, 0,15% и т.д.

Если после цифры нет букв, то способ раскисления спокойный.

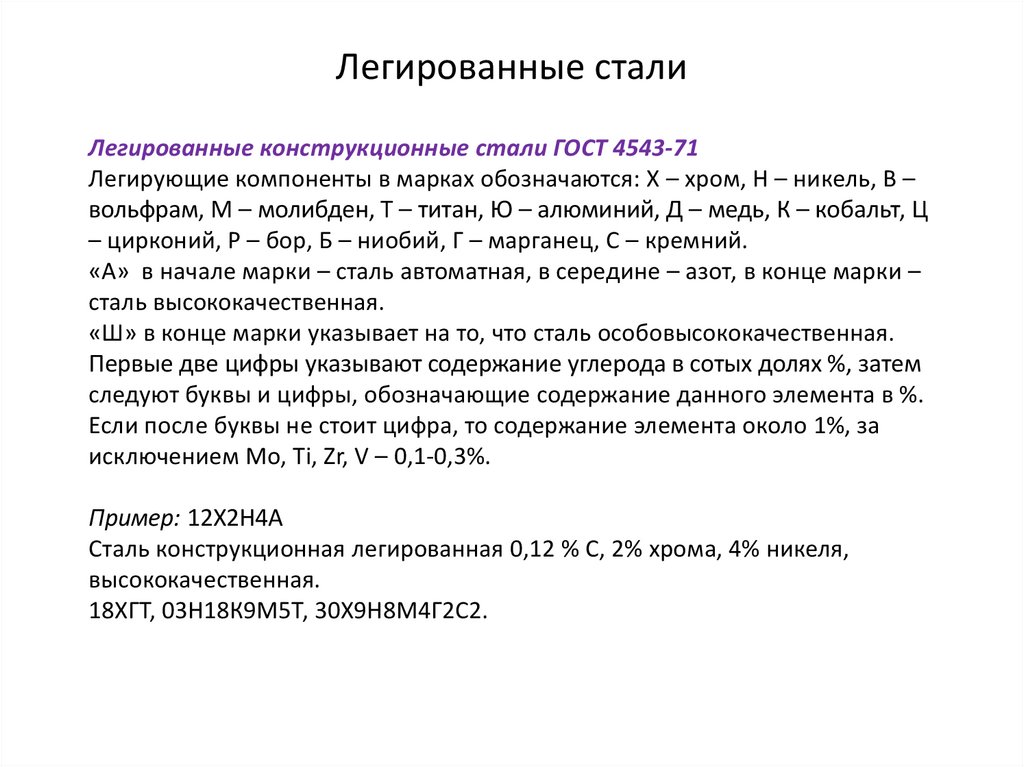

81. Легированные стали

Легированные конструкционные стали ГОСТ 4543-71Легирующие компоненты в марках обозначаются: Х – хром, Н – никель, В –

вольфрам, М – молибден, Т – титан, Ю – алюминий, Д – медь, К – кобальт, Ц

– цирконий, Р – бор, Б – ниобий, Г – марганец, С – кремний.

«А» в начале марки – сталь автоматная, в середине – азот, в конце марки –

сталь высококачественная.

«Ш» в конце марки указывает на то, что сталь особовысококачественная.

Первые две цифры указывают содержание углерода в сотых долях %, затем

следуют буквы и цифры, обозначающие содержание данного элемента в %.

Если после буквы не стоит цифра, то содержание элемента около 1%, за

исключением Mo, Ti, Zr, V – 0,1-0,3%.

Пример: 12Х2Н4А

Сталь конструкционная легированная 0,12 % С, 2% хрома, 4% никеля,

высококачественная.

18ХГТ, 03Н18К9М5Т, 30Х9Н8М4Г2С2.

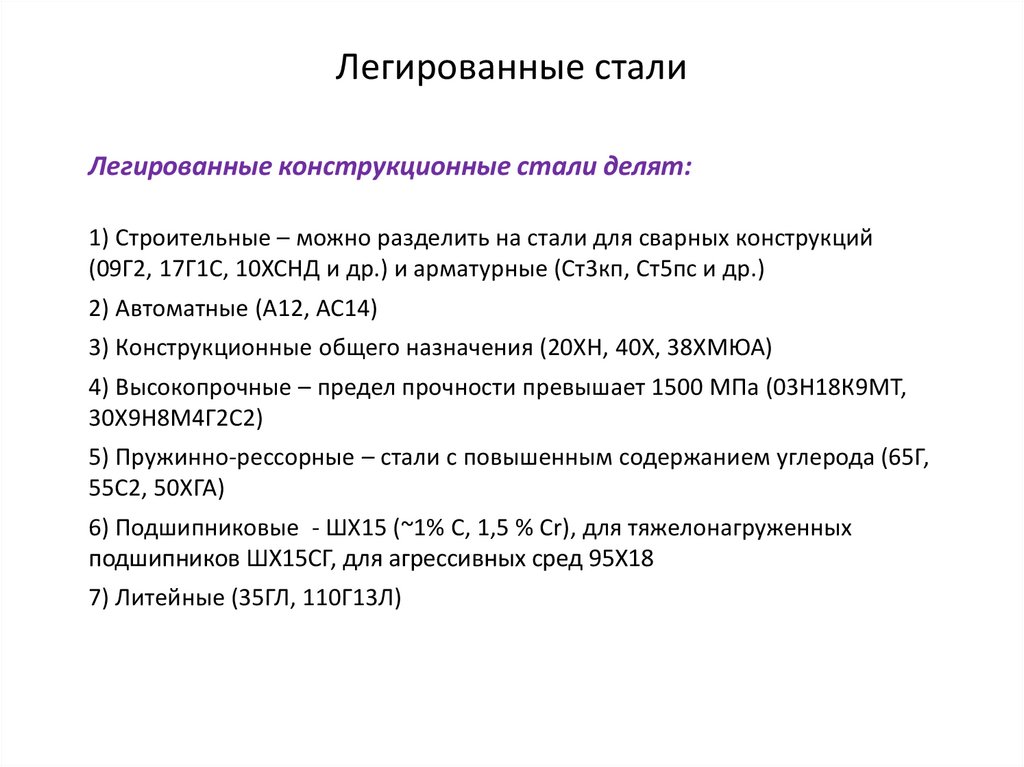

82. Легированные стали

Легированные конструкционные стали делят:1) Строительные – можно разделить на стали для сварных конструкций

(09Г2, 17Г1С, 10ХСНД и др.) и арматурные (Ст3кп, Ст5пс и др.)

2) Автоматные (А12, АС14)

3) Конструкционные общего назначения (20ХН, 40Х, 38ХМЮА)

4) Высокопрочные – предел прочности превышает 1500 МПа (03Н18К9МТ,

30Х9Н8М4Г2С2)

5) Пружинно-рессорные – стали с повышенным содержанием углерода (65Г,

55С2, 50ХГА)

6) Подшипниковые - ШХ15 (~1% С, 1,5 % Сr), для тяжелонагруженных

подшипников ШХ15СГ, для агрессивных сред 95Х18

7) Литейные (35ГЛ, 110Г13Л)

83. Материалы с особыми технологическими свойствами

• Стали с улучшенной обрабатываемостью резаниемАвтоматные стали ГОСТ 1414-75

Стали с увеличенным содержанием серы, и дополнительно легированные

селеном, кальцием, свинцом и др. Эти добавки создают «внутреннюю

смазку», которая снижает трение в зоне резания.

Маркируют буквой А и двузначным числом, показывающим содержание

углерода в сотых долях %.

А11 (0,11 %С)

А40Г (0,4% С, Г – повышенное содержание марганца)

АС14 – сталь автоматная свинцовосодержащая 0,14%С;

А35Е – сталь автоматная селеносодержащая 0,35% С;

АЦ20 – сталь автоматная кальцийсодержащая 0,2 %С.

• Стали с высокой технологической пластичностью и свариваемостью

Технологическая пластичность – способность подвергаться холодной и

горячей пластической деформации.(12ХМ, 18ХГ2ФТЮДР)

Свариваемость – технологическое свойство материала образовывать в

процессе сварки соединение, отвечающее конструкционным и

эксплуатационным требованиям. (Ст1-Ст4, 05, 08,10,25, 99Г2С, 16ГС и др.)

84. Железоуглеродистые сплавы с высокими литейными свойствами

Чугун с пластинчатым графитом для отливок ГОСТ 1412-85(серый чугун)

Маркируются буквами СЧ и цифрами, показывающими минимальное

значение предела прочности при растяжении для данной марки в

кгс/мм2.

Пример: СЧ10, СЧ15, СЧ45

Чугун с шаровидным графитом для отливок ГОСТ 7293-85

(высокопрочный чугун)

Такая форма графита является меньшим концентратором напряжений

чем пластинчатая, что обеспечивает более высокие свойства.

Маркируются буквами «ВЧ» и цифрами, также показывающими

минимальное значение предела прочности при растяжении для данной

марки в кгс/мм2.

Пример: ВЧ35, ВЧ50, ВЧ100

85. Железоуглеродистые сплавы с высокими литейными свойствами

Чугун с вермикулярным графитом для отливок ГОСТ 28394-89В пространстве такой графит имеет форму изогнутых лепестков, также меньший

концентратор напряжений, чем пластинчатый.

Маркируются буквами «ЧВГ» и цифрами, также показывающими минимальное

значение предела прочности при растяжении для данной марки в кгс/мм2.

Пример: ЧВГ30, ЧВГ45

Отливки из ковкого чугуна ГОСТ 1215-79

Ковкий чугун получают путем отжига белого чугуна, при этом графит имеет

наиболее благоприятную хлопьевидную форму.

Маркируются буквами «КЧ», первые две цифры, показывают минимальное

значение предела прочности при растяжении для данной марки в кгс/мм2,

последующие через черту цифры – относительное удлинение в %.

Пример: КЧ 37-12, КЧ 35-10

86.

Железоуглеродистые сплавы с высокимилитейными свойствами

Чугун легированный для отливок со специальными свойствами ГОСТ 7769-82

Маркируется буквой «Ч» и затем буквами и цифрами, обозначающими

легирующие элементы и их количество в %, аналогично сталям.

«Ш» в конце марки указывает на шаровидную форму графита.

Пример: ЧХ28Д2, ЧЮ22Ш, ЧН2Х2

Антифрикционные чугуны ГОСТ 1585-85

Используют:

серые чугуны с пластинчатым графитом АЧС-1;

высокопрочные чугуны с шаровидным графитом АЧВ-1;

ковкие чугуны АЧК-1.

Цифры – порядковый номер.

87. Инструментальные стали

Углеродистые инструментальные стали ГОСТ 1435-99Маркируются буквой «У» и цифрами, показывающими содержание углерода в

десятых долях %.

У7,

У8Г,

У10,

У11А

0,7 %С, 0,8 %С, 1 %С 1,1 %С

Г – повышенной содержание марганца

А – сталь высококачественная.

Легированные инструментальные стали ГОСТ 1435-99

Обозначение легирующих элементов аналогично конструкционным сталям. В

начале марки стоит одна цифра, обозначающая содержание углерода в десятых

долях %; либо цифра отсутствует, что указывает на содержание примерно 1 % С.

Далее, как и в конструкционных следуют буквы и цифры, обозначающие

легирующие элементы и их содержание в %.

Пример: 9ХФ – сталь инструментальная легированная, 0,9 %С, примерно 1 %

хрома, 0,1-0,3 ванадия.

ХГС, 8Х4В3М3Ф2, 4Х4ВМФС

88. Инструментальные стали

Быстрорежущие стали ГОСТ 19265-73Используются для изготовления инструмента, работающего при

высоких скоростях резания. Должны обладать красностойкостью –

способностью сохранять в течение длительного времени высокую

твердость при разогреве режущей кромки до 500-600 0С.

Маркируются буквой «Р», за которой следует число, показывающее

содержание вольфрама в %. Содержание углерода в данных сталях

около 1%.

Пример: Р18 – быстрорежущая сталь, примерно 1% С, 18%

вольфрама.

Вольфрам может быть частично заменен другими элементами,

например: Р6М5, Р10Ф5К5.

89. Медь и ее сплавы

ГЦК решетка. Обладает хорошей технологичностью. Из медиполучают листы, ленты, тонкую проволоку. Она легко

полируется, хорошо паяется и сваривается.

Примеси кислорода, водорода, свинца и висмута ухудшают

свариваемость меди.

Медь обладает высокими тепло- и электропроводностью,

пластичностью и коррозионной стойкостью.

В зависимости от содержания примесей различают

следующие марки меди (ГОСТ 859-78)

М00 – 99,99 % Cu, М0 - 99,97 % Cu, М1 - 99,90 % Cu,

М2 - 99,70 % Cu, М3 - 99,50 % Cu.

90. Медные сплавы

Медные сплавы классифицируют:1)деформируемые (обрабатываемые давлением) и

литейные

2)упрочняемые термообработкой и не упрочняемые

3)латуни и бронзы

Обозначение легирующих элементов:

А – алюминий, К – кремний, Мц – марганец, Н – никель, С –

свинец, Ц – цинк, Ф – фосфор, Б – бериллий, Ж – железо, Ср –

серебро, Х – хром, М – медь, Мг – магний, Су – сурьма, Мш –

мышьяк, О – олово, Цр – цирконий.

91. Латуни-

Латуниэто сплавы на основе меди, в которых главной добавкой являетсяцинк.

Обрабатываемые давлением двойные латуни, в соответствии с ГОСТ

15527-70, маркируют буквой «Л», за которой следует число, указывающее

на содержание меди в %.

Пример: Л90, Л68

Многокомпонентные латуни также маркируют буквой «Л», за которой

следуют буквы легирующих элементов, после указывается содержание

меди и через черту соответствующих легирующих элементов.

Пример: ЛАН59-3-2 – латунь, обрабатываемая давлением, 59% меди,

3% алюминия, 2% никеля.

ЛС59-1, ЛЖМц60-1-1

Маркировка литейных латуней (ГОСТ 17711-80) отличается, в начале

также стоит буква «Л», затем буквы и цифры, указывающие содержание

легирующих элементов.

Пример: ЛЦ30А3 – латунь литейная, 30 % цинка, 3% алюминия,

остальное – медь.

ЛЦ40С, ЛЦ23А6Ж3Мц2

92. Бронзы-

Бронзыэто сплавы меди, в которых основной добавкой являетсялюбой элемент, кроме цинка и никеля.

Бронзы маркируются буквами «Бр» и в зависимости от того

если деформируемые(ГОСТ 18175-78, ГОСТ 5017-74), то

сначала буквами, затем цифрами через черту или, если

литейные (ГОСТ 613-79, ГОСТ 493-79), то чередуются буквы и

цифры.

Пример: БрОФ 4-0,25 – бронза деформируемая, 4 % олова,

0,25 % фосфора, остальное медь

БрО10С10 – бронза литейная, 10% олова, 10% свинца,

остальное медь.

БрОЦ4-3, БрО3Ц7С5Н1, БрА5, БрК3Мц1, БрБ2

93.

ИЗНОСОСТОЙКИЕ МАТЕРИАЛЫИзнашивание – разрушение и отделение материала с

поверхности твердого тела или накопление остаточной

деформации при трении, проявляющиеся в постепенном

изменении размеров и (или) формы тела.

Износ – это результат изнашивания, определяемый в

установленных единицах.

Износостойкость

–

способность

материала

сопротивляться изнашиванию, оцениваемая величиной,

обратной скорости или интенсивности изнашивания.

94.

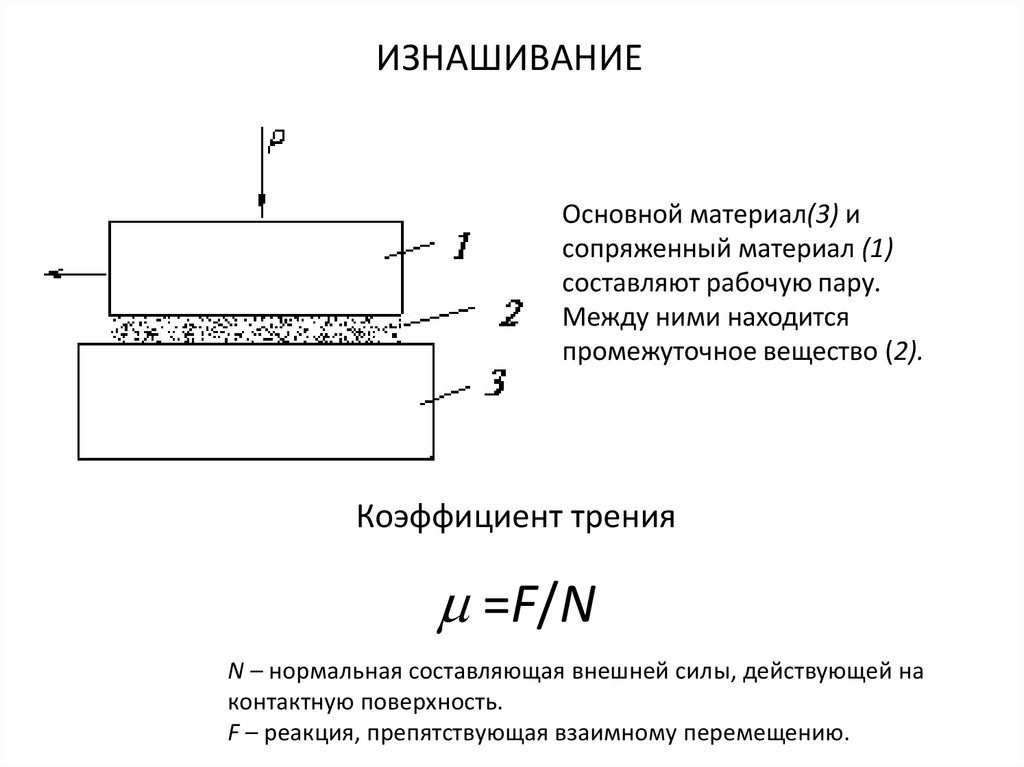

ИЗНАШИВАНИЕОсновной материал(3) и

сопряженный материал (1)

составляют рабочую пару.

Между ними находится

промежуточное вещество (2).

Коэффициент трения

=F/N

N – нормальная составляющая внешней силы, действующей на

контактную поверхность.

F – реакция, препятствующая взаимному перемещению.

95.

ИЗНОСОСТОЙКИЕ МАТЕРИАЛЫРаботоспособность материалов в условиях трения зависит от следующих

факторов:

1) Внутренних (определяются свойствами материала)

2) Внешних (характеризуют вид трения и режим работы)

3) Рабочей среды и смазочного материала

Детали, подвергающиеся трению делят:

1) Детали, образующие пары трения (подшипники, зубчатые передачи)

2) Детали, изнашивание которых вызывает рабочая среда (жидкость,

газ)

В зависимости от механических свойств, износостойкие материалы делят:

1) Материалы с высокой твердостью поверхности

2) Антифрикционные материалы

3) Фрикционные материалы

96. Материалы с высокой твердостью поверхности

Высокая твердость поверхности – необходимое условиеобеспечения износостойкости при большинстве видов

изнашивания.

К таким материалам относят:

1)подшипниковые стали (ШХ4, ШХ15, ШХ15СГ, ШХ20СГ,

95Х18)

2) стали для зубчатых колес (18ХГТ, 25ХГМ, 38ХМЮА, 40Х,

50, 40)

3)материалы, устойчивые к изнашиванию в условиях

больших давлений и ударных нагрузок (110Г13Л,

08Х18Н10Т)

97. Антифрикционные материалы

Антифрикционность – способность материалаобеспечивать низкий коэффициент трения

К таким материалам относят:

1) Бронзы и латуни (БрС30, ЛЦ16К4)

2) Баббиты – мягкие антифрикционные сплавы на

оловянной или свинцовой основе (Б83 – 83% Sn, Б88,

Б16)

3) Антифрикционные чугуны (АЧС-1, АЧВ-1, АЧК-1)

Из неметаллических применяют термореактивные и

термопластичные пластмассы, полиамиды

(фторопласт)

98. Фрикционные материалы

Применяют в тормозных устройствах и механизмах, передающихкрутящий момент.

Работают при высоких давлениях, скоростях скольжения и

температурах, мгновенно возрастающих до 1000 0С.

Для выполнения своих функций фрикционные материалы

должны иметь:

-высокий, стабильный в широком интервале температур

коэффициент трения;

-минимальный износ;

-высокие теплопроводность и теплостойкость;

-хорошую прирабатываемость и достаточную прочность.

Этим требованиям удовлетворяют многокомпонентные

неметаллические и металлические спеченные материалы. Их

производят в виде пластин или накладок, которые прикрепляют к

стальным деталям, например дискам трения.

99. Материалы с малой плотностью

Используются в авиации, ракетной, космической технике,автомобилестроении и строительстве.

Их применение дает возможность снизить массу, увеличить

грузоподъемность летательных аппаратов, повысить

скорость движения.

Основными конструкционными легкими материалами

являются:

пластмассы, цветные металлы Mg, Be, Al, Ti

и сплавы на их основе

100. Алюминий и его сплавы

Алюминий обладает малой плотностью, хорошими тепло-,электропроводностью, высокой пластичностью и коррозионной

стойкостью.

Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti. В

зависимости от содержания примесей алюминий разделяют на:

Алюминий особой чистоты А999 – 99,999% Al

Высокой чистоты А995, А99, А97, А95

Технической чистоты А85, А7, А5.

Технический алюминий, выпускаемый в виде деформируемого

полуфабриката (профили, прутки) маркируют АД0, АД1

Алюминиевые сплавы делят на литейные и деформируемые,

которые в свою очередь подразделяют на упрочняемые

термообработкой и не упрочняемые.

101. Деформируемые сплавы

Деформируемыеалюминиевые

термообработкой (ГОСТ 4784-74)

сплавы,

не

упрочняемые

Системы Al-Mn (Амц), Al-Mg (АМг2 – 2% Mg)

Их применяют для изделий, получаемых глубокой вытяжкой, сваркой,

от которых требуется высокая коррозионная стойкость.

Деформируемые

термообработкой

алюминиевые

сплавы,

упрочняемые

• Дуралюмины Al-Cu-Mg, марки - Д1, Д16, широко применяют в авиации;

• Ковочные алюминиевые сплавы Al- Mg -Si- Cu, марки – АК6, АК8,

применяют для высоконагруженных деталей несложной формы;

• Высокопрочные Al-Zn-Mg-Cu, марки – В95, В96, применяют для

высоконагруженных деталей, работающих в основном в условиях

сжатия;

• Авиали Al-Mg-Si, марки – АВ, АД31, АД35, широко используются в

строительстве.

*цифры – порядковый номер

102. Литейные сплавы

Литейные алюминиевые сплавы (ГОСТ 1583-93)• Лучшими литейными свойствами обладают сплавы

Al-Si – силумины.

АК9ч (АЛ4), АК12 (АЛ2), АК8л; цифры – содержание кремния в %.

ч – чистый, пч – повышенной чистоты, оч – особой чистоты

• Сплавы на основе Al-Si-Cu,

АК5М (АЛ5) – 5% Si, 1% Cu,АК5М2 - 5% Si, 2% Cu.

• Сплавы на основе Al-Cu,

АМ5 (АЛ19) - 5% Cu.

• Сплавы на основе Al-Mg,

АМг6л – 6% Mg, АМг5Мц (АЛ28) – 5% Mg, 1% Mn.

• Сплавы на основе Al – другие компоненты,

АК7Ц9 (АЛ11) – 7% Si, 9% Zn, АЦ4Мг (АЛ24) – 4% Zn, 1% Mg.

103.

Магний и его сплавыМагний и его сплавы отличаются низкой плотностью, хорошей

обрабатываемостью резанием, способностью воспринимать

ударные и гасить вибрационные нагрузки.

В зависимости от содержания примесей установлены следующие

марки магния (ГОСТ 804-93)

Мг96 (99,96 % Mg), Мг95, Мг90.

Чистый магний используют в пиротехнике, в химической

промышленности и в металлургии как раскислитель и

восстановитель.

Магниевые сплавы подразделяют на литейные (МЛ4, МЛ5) и

деформируемые (МА1, МА8). Сплавы легируют в основном цинком

и алюминием, которые придают сплавам хорошую технологичность

* цифры – порядковый номер.

104. Титан и его сплавы

Отличительные особенности титана и его сплавов – хорошиемеханические свойства, малая плотность, хорошие технологические

свойства и коррозионная стойкость.

В промышленном производстве получают титановую губку (ГОСТ

17746-96), которую маркируют по твердости (НВ) – ТГ100, ТГ110. Для

получения монолитного титана губку размалывают в порошок,

прессуют и спекают.

Титановые сплавы маркируют буквами ВТ или ОТ, за которыми

следует число, обозначающее условный номер сплава. ВТ5, ОТ4-1.

Для литья используют сплавы тех же составов, только в маркировке

присутствует буква «Л», пример ВТ5Л.

Большинство титановых сплавов содержит в качестве легирующего

элемента алюминий, повышающий прочность и жаропрочность.

physics

physics chemistry

chemistry