Similar presentations:

Організація виробничого процесу. Заняття 15

1.

Заняття 15Організація виробничого

процесу

2.

1. Виробничий процес його структура та тривалість2. Принципи організації виробничих процесів

3. Організаційні типи виробництва

4. Організація виробничого процесу в часі

5. Види руху предметів праці

3.

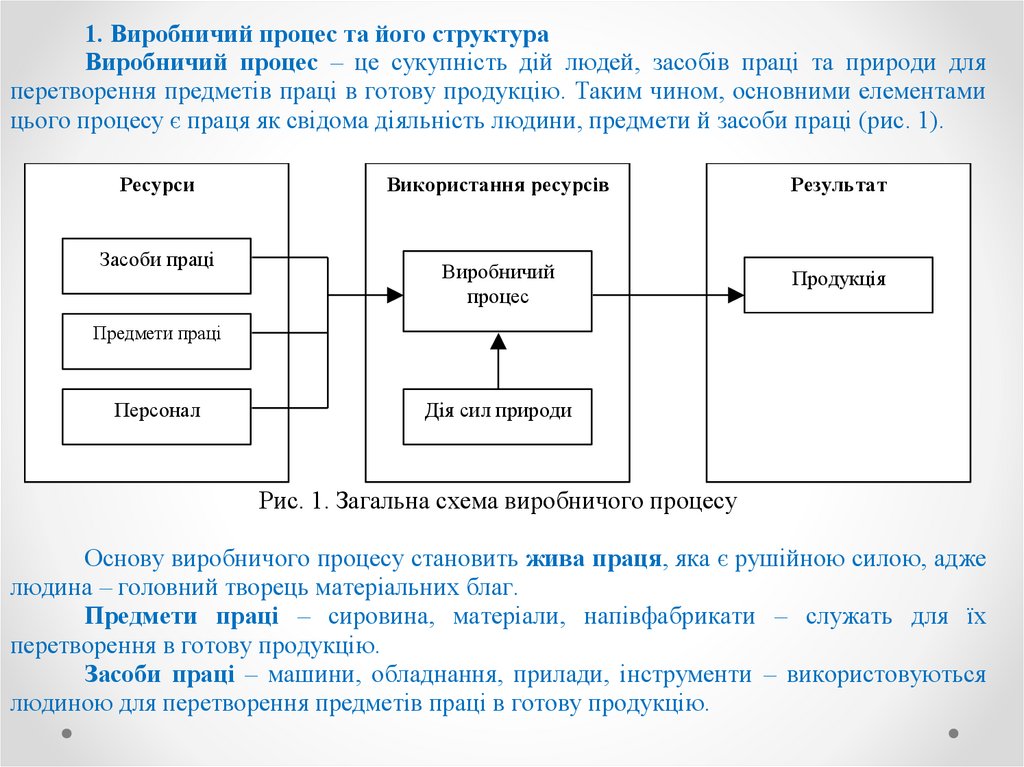

1. Виробничий процес та його структураВиробничий процес – це сукупність дій людей, засобів праці та природи для

перетворення предметів праці в готову продукцію. Таким чином, основними елементами

цього процесу є праця як свідома діяльність людини, предмети й засоби праці (рис. 1).

Ресурси

Засоби праці

Використання ресурсів

Результат

Виробничий

процес

Продукція

Предмети праці

Персонал

Дія сил природи

Рис. 1. Загальна схема виробничого процесу

Основу виробничого процесу становить жива праця, яка є рушійною силою, адже

людина – головний творець матеріальних благ.

Предмети праці – сировина, матеріали, напівфабрикати – служать для їх

перетворення в готову продукцію.

Засоби праці – машини, обладнання, прилади, інструменти – використовуються

людиною для перетворення предметів праці в готову продукцію.

4.

Виробничі процеси поділяються на основні, допоміжні та обслуговуючі.Основні процеси – це технологічні процеси виробництва продукції, при

виконанні яких змінюється форма, розміри, фізичні та хімічні властивості,

зовнішній вигляд заготовок або деталей (механічна обробка деталей,

гальванічне покриття, складання виробу тощо). В результаті основних

процесів виробляється продукція, яка, зазвичай, призначена для реалізації

зовнішнім споживачам.

Основні процеси складаються з трьох стадій:

- заготівельної;

- обробної;

- складальної.

Заготівельна стадія – це виробництво відливок, поковок, штамповок,

розкрій матеріалів та ін.

Обробна стадія – це сукупність різних робіт з перетворення заготовок в

готову деталь шляхом виконання механічних, термічних, електрочастотних,

гальванічних, хімічних та інших процесів.

Складальна стадія – це завершальна частина виробничого процесу, під

час якої проводиться вузлове і загальне складання виробу.

Іноді можуть виділяти четверту стадію – тестування і контролю, під час

якої відбувається перевірка продукції на її відповідність заданим

характеристикам.

5.

Допоміжні процеси – це сукупність процесів, які створюють умови длянормального виконання основних процесів.

Прикладом допоміжних процесів є:

- виготовлення засобів технічного оснащення (інструментів, штампів та

ін.);

- розробка та виготовлення засобів механізації і автоматизації власного

виробництва;

- виготовлення запасних частин для діючого устаткування;

забезпечення підприємства усіма видами енергії (стиснутим повітрям,

електроенергією, парою тощо).

Допоміжні процеси направлені на виготовлення продукції, яка

призначена, насамперед, для власних потреб підприємства.

6.

Обслуговуючі процеси – це сукупність процесів, які створюють умовидля нормального функціонування основних та допоміжних процесів.

До обслуговуючих процесів відносяться:

- контроль якості продукції і ходу основних і допоміжних процесів;

- внутрішньозаводське транспортування вантажів;

- складські операції усіх видів;

- обслуговування робочих місць тощо.

7.

Виробничий процес умовно ділиться на простий і складний.Простий процес – це виготовлення окремої деталі.

Складний процес – це виготовлення окремих блоків, модулів, виробів, які

складаються з великої кількості різних деталей.

Складовою частиною виробничого процесу виступає технологічний

процес, який реалізується в рамках однієї конкретної системи технологічного

устаткування і надає вихідним матеріалам або заготовкам необхідні форми або

властивості.

8.

Складовою технологічного процесу є технологічна операція.Технологічна операція виконується робітником або бригадою з одним

предметом праці на одному робочому місці, тобто в зоні прикладання праці.

Технологічні операції залежно від ступеня їх механізації бувають:

- ручні;

- машинно-ручні;

- машинні;

- автоматичні;

- апаратні.

9.

Ручні операції виконуються робітниками без допомоги механізмів(наприклад, зачищення деталі, слюсарні роботи тощо).

Машинно-ручні операції виконуються за допомогою машин, але за

безпосередньою участю робітників (ручна електрозварка, обробка деталі на

метало оброблювальному верстаті, введення інформації в персональний

комп’ютер за допомогою клавіатури тощо).

Машинні – виконуються за допомогою машин за обмеженою участю

робітників у технологічному процесі. Дії робітника при цьому охоплюють

роботи, пов’язані з встановленням деталі на верстаті, управлінням верстатом

тощо.

Автоматичні – виконуються без участі робітників або тільки під їх

контролем (обробка деталі на автоматичній лінії, верстатах-автоматах).

Апаратні – виконуються на спеціальних апаратах (гальванопокриття,

термообробка, хімічні операції) і є різновидом машинних і автоматичних

операцій. Робітник на цих операціях займається тільки завантаженням та

розвантаженням апаратів, спостереженням за ходом технологічного процесу,

його регулюванням.

Виробничі процеси на різних машинобудівних підприємствах мають свою

специфіку, яка визначається характером продукції, її номенклатурою,

масштабом випуску, рівнем спеціалізації.

10.

2. Принципи організації виробничих процесівЕфективна організація виробництва ґрунтується на законі економії часу.

Дотримується цей закон за рахунок використання таких принципів організації

виробничих процесів.

Спеціалізація – це розчленування виробничого процесу на складові частини й

закріплення за кожним підрозділом (цехом, дільницею, робочим місцем) виготовлення

певного виробу (предметна спеціалізація) або певної операції (технологічна

спеціалізація).

Пропорційність – однакова відносна продуктивність усіх виробничих підрозділів.

Цей принцип передбачає рівномірне і повне завантаження всіх видів устаткування.

Паралельність – одночасне виконання частин виробничого процесу (стадій,

операцій) на різних робочих місцях, тобто здійснення процесів із «суміщення» і

«перекриття».

Ритмічність виробничого процесу означає рівномірний випуск продукції у певні

проміжки часу. Головні передумови ритмічності – належне забезпечення

внутрізаводської організації виробництва (зокрема, планування, оперативного

регулювання й управління).

Прямоточність означає забезпечення найкоротшого шляху проходження

виробами всіх стадій і операцій виробничого процесу – від запуску матеріалів до

виходу готової продукції.

Безперервність виробничого процесу означає скорочення часу перерв при

виробництві конкретних виробів, вибір оптимального виду руху предметів праці у

виробництві.

11.

Уніфікація – це приведення продукції, способів і методів її виробництва або їх елементів до єдиноїформи, розмірів, структури, складу. Уніфікація може бути конструктивна, технологічна та організаційна.

Диференціація передбачає поділ виробничого процесу на окремі технологічні процеси, операції,

переходи, прийоми. Під час диференціації ручних операцій треба враховувати фізіологічні, психологічні

та економічні межі поділу праці. Надмірна диференціація підвищує стомлюваність робітників унаслідок

монотонності і високої інтенсивності праці, велика кількість операцій призводить до зайвих витрат на

установлення, закріплення деталей, зняття їх з робочого місця, на переміщення знарядь праці і т. д.

Інтеграція випливає з принципу диференціації операцій і виробничих процесів. Він реалізується,

наприклад, у гнучких виробничих системах повного технологічного циклу, на яких деталі або вироби

обробляються без участі людини з 100-відсотковою готовністю для складання.

Концентрація пов’язана з підвищенням складності операцій, що виконуються на сучасному

високопродуктивному устаткуванні (наприклад, верстати із ЧПУ, обробні центри тощо), коли комплексно

здійснюється обробка, складання, транспортування деталей, видалення відходів.

Автоматичність передбачає максимально можливе та економічно доцільне вивільнення людини

від безпосередньої участі у виробничому процесі. Автоматизація виробничих процесів забезпечує

збільшення обсягів виробництва, скорочення витрат живої праці, заміну ручної праці інтелектуальною

працею операторів, наладчиків, вивільнення ручної праці на шкідливих роботах, підвищення якості

робіт. Особливо важлива автоматизація обслуговуючих процесів.

Гнучкість забезпечує скорочення часу і витрат на переналагодження устаткування під час випуску

деталей і виробів широкої номенклатури. Цей принцип забезпечує пристосування виробничого процесу

до змін економічних та організаційних умов, а також конструктивно-технологічних вимог до продукції,

що виготовляється. Основний показник – ступінь гнучкості – визначається кількістю часу, що

витрачається, і необхідних додаткових витрат при переході на випуск нової продукції.

Гомеостатичність передбачає створення технічних та організаційних механізмів саморегулювання

і стабілізації у виробничій системі, щоб вона була здатною стабільно виконувати свої функції в межах

допустимих відхилень і протистояти дисфункціональним впливам. До стабільних організаційних систем

належать системи оперативного планування і регулювання виробництва, експлуатаційного

обслуговування устаткування, резервних запасів та ін.

12.

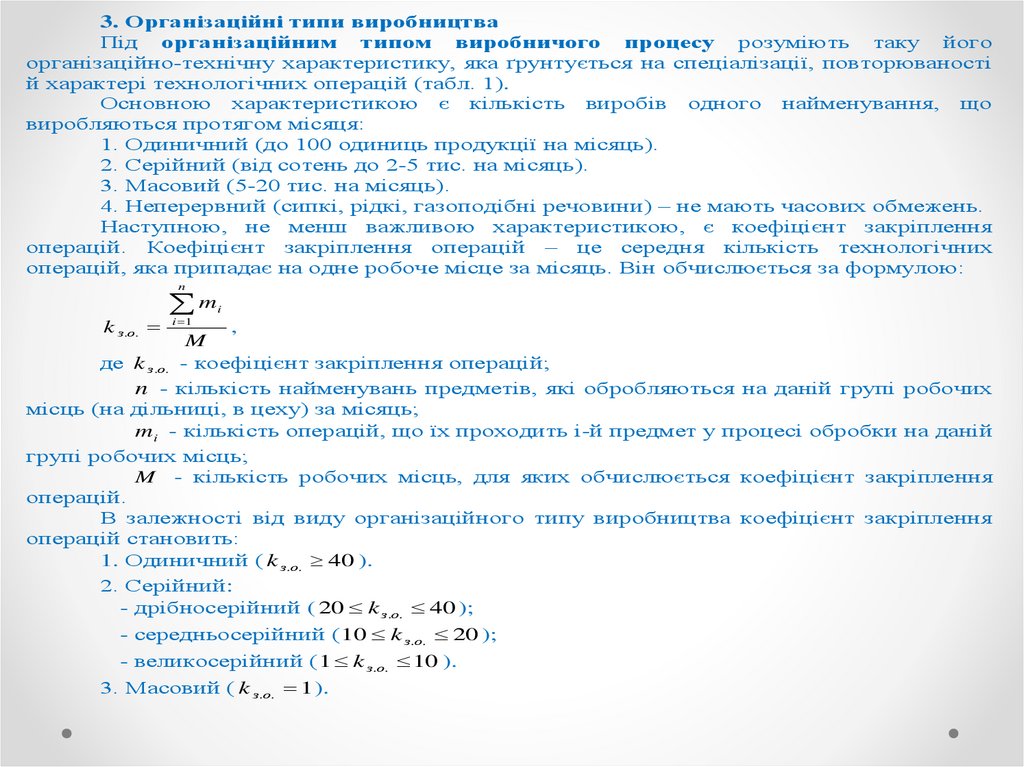

3. Організаційні типи виробництваПід організаційним типом виробничого процесу розуміють таку його

організаційно-технічну характеристику, яка ґрунтується на спеціалізації, повторюваності

й характері технологічних операцій (табл. 1).

Основною характеристикою є кількість виробів одного найменування, що

виробляються протягом місяця:

1. Одиничний (до 100 одиниць продукції на місяць).

2. Серійний (від сотень до 2-5 тис. на місяць).

3. Масовий (5-20 тис. на місяць).

4. Неперервний (сипкі, рідкі, газоподібні речовини) – не мають часових обмежень.

Наступною, не менш важливою характеристикою, є коефіцієнт закріплення

операцій. Коефіцієнт закріплення операцій – це середня кількість технологічних

операцій, яка припадає на одне робоче місце за місяць. Він обчислюється за формулою:

n

m

i

k з .о. i 1

,

M

де k з .о. - коефіцієнт закріплення операцій;

n - кількість найменувань предметів, які обробляються на даній групі робочих

місць (на дільниці, в цеху) за місяць;

mi - кількість операцій, що їх проходить i-й предмет у процесі обробки на даній

групі робочих місць;

M - кількість робочих місць, для яких обчислюється коефіцієнт закріплення

операцій.

В залежності від виду організаційного типу виробництва коефіцієнт закріплення

операцій становить:

1. Одиничний ( k з.о. 40 ).

2. Серійний:

- дрібносерійний ( 20 k з.о. 40 );

- середньосерійний ( 10 k з.о. 20 );

- великосерійний ( 1 k з.о. 10 ).

3. Масовий ( k з .о. 1 ).

13.

Таблиця 1Характеристика організаційних типів виробництва

Параметри

1. Спеціалізація

робочих місць

2. Постійність

номенклатури

3. Номенклатура

продукції

4. Тип устаткування

5. Розташування

устаткування

6. Оснащення

7. Рівень використання

устаткування

8. Методи організації

виробництва

9. Частка ручної праці

10. Кваліфікація

персоналу

11. Коефіцієнт

закріплення операцій

Організаційний тип виробництва

Одиничний

Серійний

Масовий

За кожним робочим

За кожним робочим

За кожним робочим

місцем закріплені певні

місцем закріплено від 3

місцем закріплені 1-2

операції

до 20 періодично

постійні операції

повторювальних

операцій

Неповторювана

Повторюється

Постійний випуск

періодично

однакової продукції

Широка, різноманітна,

Малостійка, обмежена

Вузька, постійна, один

неповторювана

серіями – періодично

або кілька однотипних

повторюється випуск

виробів

виробів

Універсальне

Спеціалізоване

Спеціальне

Технологічний принцип

Предметно-замкнений

Предметний принцип

(за групами)

принцип

Універсальне

Уніфіковане

Спеціальне

Низький

Середній

Високий

Групові, одиничні

Висока

Висока

k з.о. 40

Поточні, партіонні,

групові

Середня

Середня

Поточні

- дрібносерійний (

20 k з.о. 40 );

k з .о . 1

Низька

Низька

- середньосерійний (

10 k з.о. 20 );

- великосерійний (

1 k з.о. 10 ).

12. Характер

виробництва

13. Вид руху предметів

праці між операціями

14. Тривалість

виробничого циклу

15. Продуктивність

праці

16. Собівартість

продукції

Постійно змінюється

Змінюється періодично

Сталий, незмінний

Послідовний

Паралельний

Велика

Паралельнопослідовний

Середня

Низька

Середня

Висока

Висока

Середня

Низька

Мала

14.

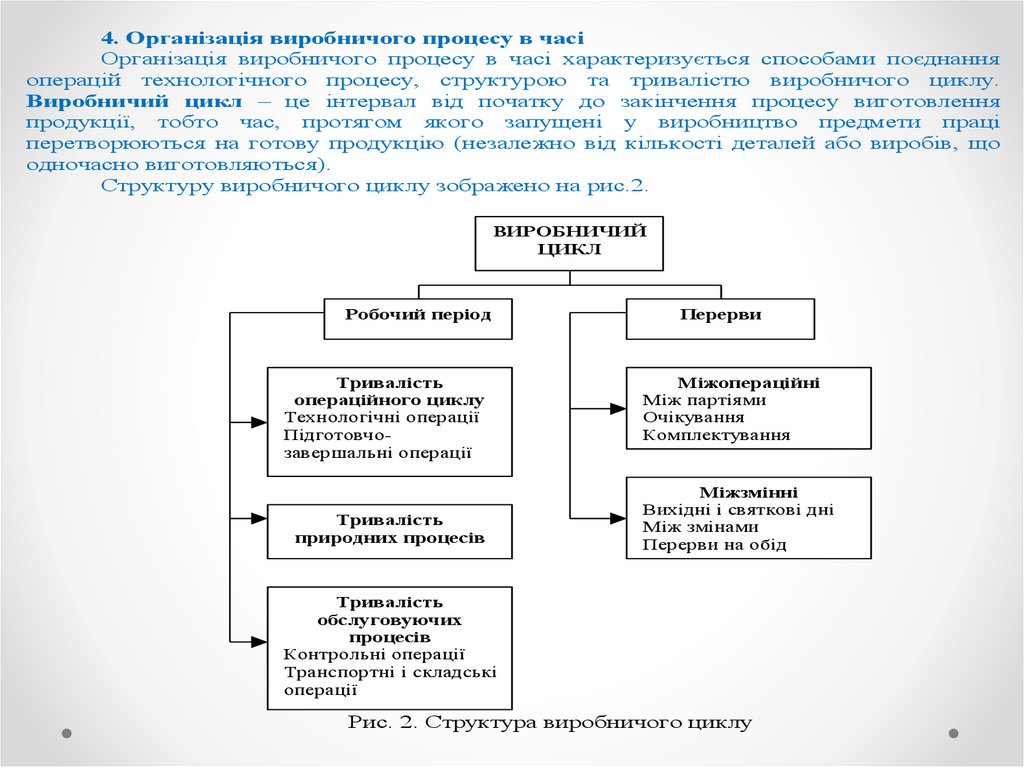

4. Організація виробничого процесу в часіОрганізація виробничого процесу в часі характеризується способами поєднання

операцій технологічного процесу, структурою та тривалістю виробничого циклу.

Виробничий цикл – це інтервал від початку до закінчення процесу виготовлення

продукції, тобто час, протягом якого запущені у виробництво предмети праці

перетворюються на готову продукцію (незалежно від кількості деталей або виробів, що

одночасно виготовляються).

Структуру виробничого циклу зображено на рис.2.

ВИРОБНИЧИЙ

ЦИКЛ

Робочий період

Тривалість

операційного циклу

Технологічні операції

Підготовчозавершальні операції

Тривалість

природних процесів

Перерви

Міжопераційні

Між партіями

Очікування

Комплектування

Міжзмінні

Вихідні і святкові дні

Між змінами

Перерви на обід

Тривалість

обслуговуючих

процесів

Контрольні операції

Транспортні і складські

операції

Рис. 2. Структура виробничого циклу

15.

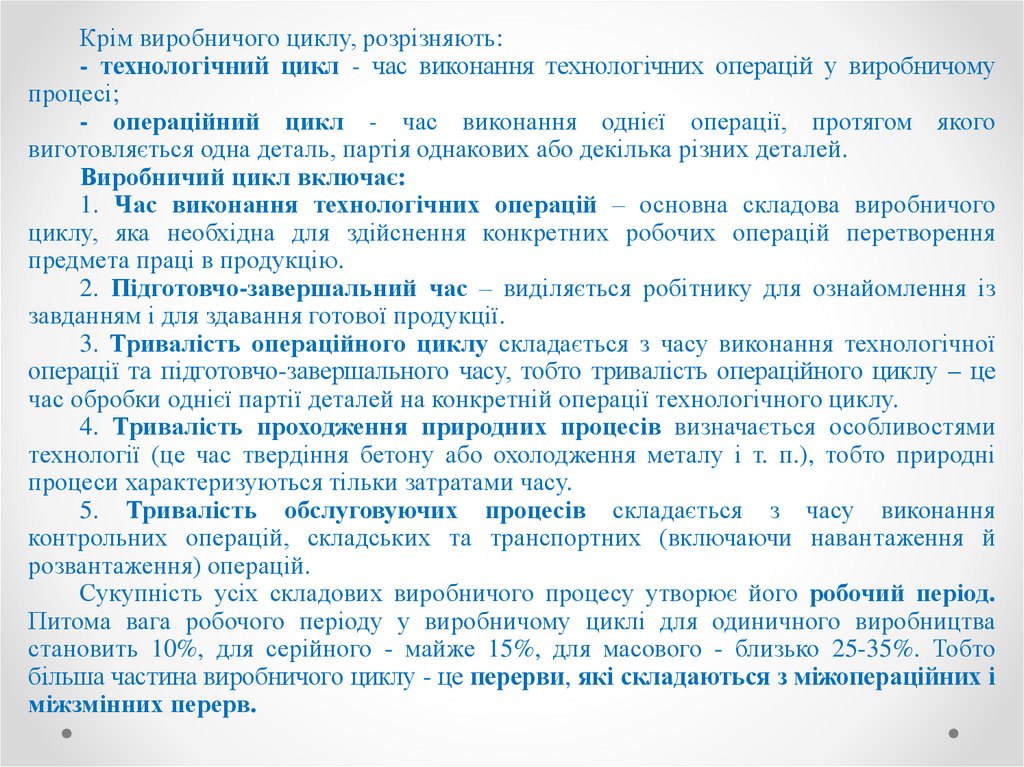

Крім виробничого циклу, розрізняють:- технологічний цикл - час виконання технологічних операцій у виробничому

процесі;

- операційний цикл - час виконання однієї операції, протягом якого

виготовляється одна деталь, партія однакових або декілька різних деталей.

Виробничий цикл включає:

1. Час виконання технологічних операцій – основна складова виробничого

циклу, яка необхідна для здійснення конкретних робочих операцій перетворення

предмета праці в продукцію.

2. Підготовчо-завершальний час – виділяється робітнику для ознайомлення із

завданням і для здавання готової продукції.

3. Тривалість операційного циклу складається з часу виконання технологічної

операції та підготовчо-завершального часу, тобто тривалість операційного циклу – це

час обробки однієї партії деталей на конкретній операції технологічного циклу.

4. Тривалість проходження природних процесів визначається особливостями

технології (це час твердіння бетону або охолодження металу і т. п.), тобто природні

процеси характеризуються тільки затратами часу.

5. Тривалість обслуговуючих процесів складається з часу виконання

контрольних операцій, складських та транспортних (включаючи навантаження й

розвантаження) операцій.

Сукупність усіх складових виробничого процесу утворює його робочий період.

Питома вага робочого періоду у виробничому циклі для одиничного виробництва

становить 10%, для серійного - майже 15%, для масового - близько 25-35%. Тобто

більша частина виробничого циклу - це перерви, які складаються з міжопераційних і

міжзмінних перерв.

16.

6. Міжопераційні перерви утворюють:- перерви між партіями – виникають при обробці партії деталей, адже не

всі деталі обробляють одночасно. Скорочувати ці, перерви можна за рахунок

скорочення обсягу транспортних партій деталей, однак це потребує певного

збільшення затрат на транспортування деталей між робочими місцями;

- перерви очікування – спричиняються порушеннями ходу виконання

технологічного процесу, коли попередня технологічна операція вже

закінчилась, а робоче місце на наступній операції не звільнилось від

виконання визначеної роботи;

- перерви комплектування – виникають на складальних операціях, коли

на місце збирання надходять не всі найменування деталей.

7. Міжзмінні перерви (на обід, вихідні та святкові дні, між змінами) є

невід’ємною складовою частиною виробничого процесу.

17.

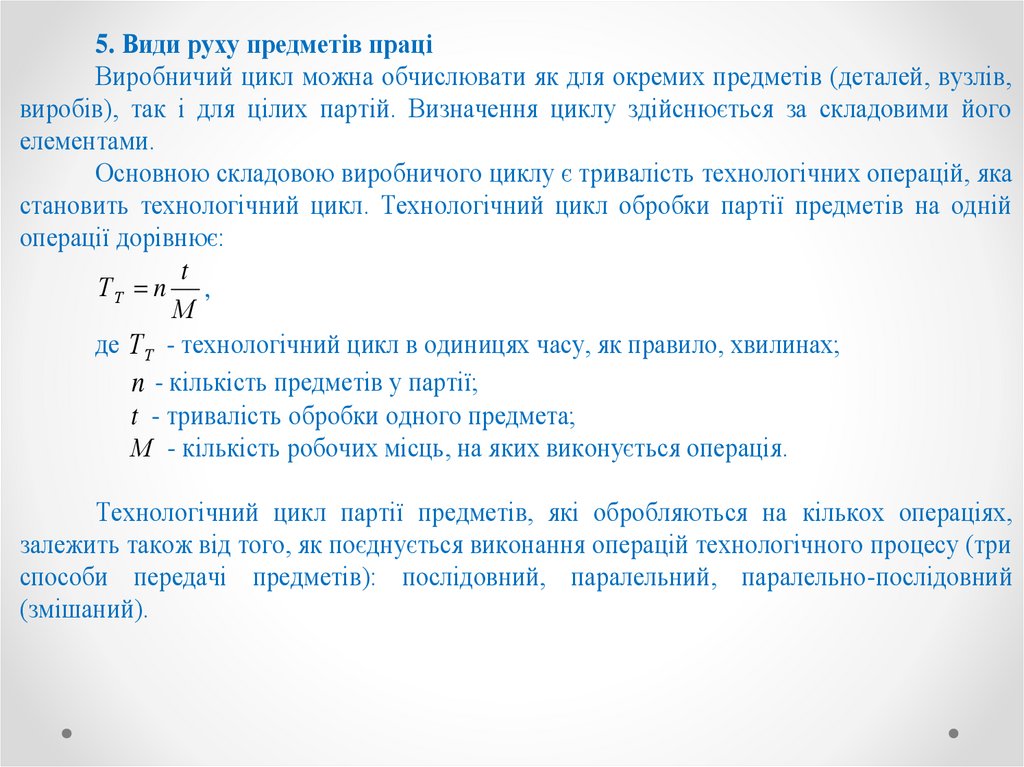

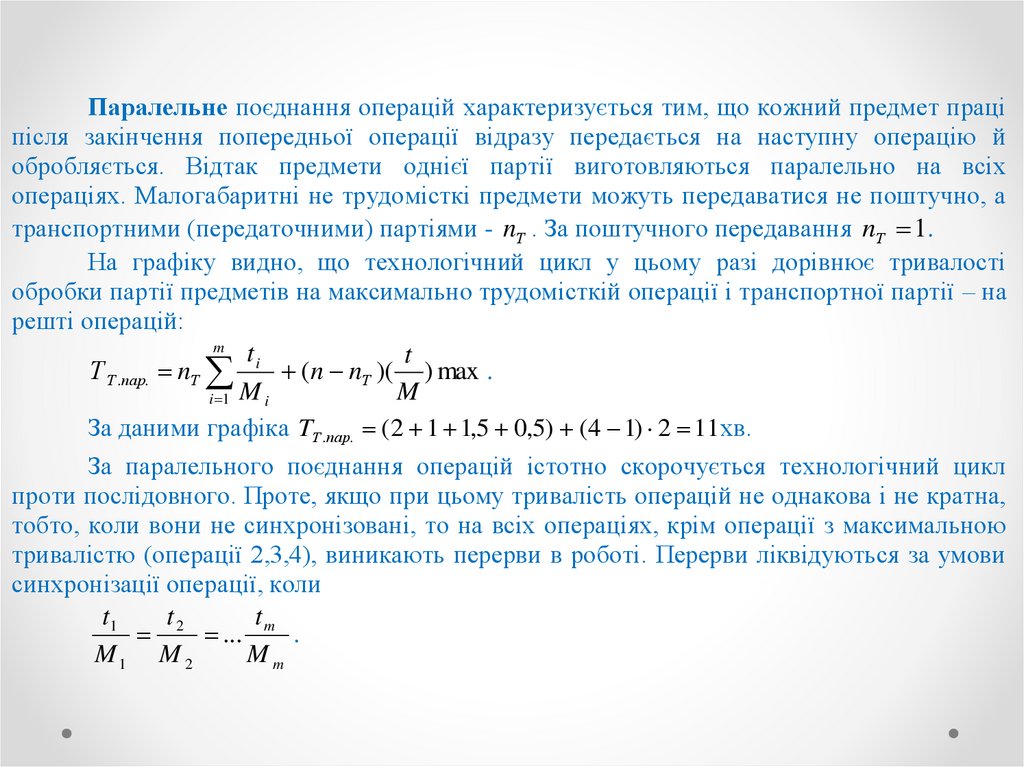

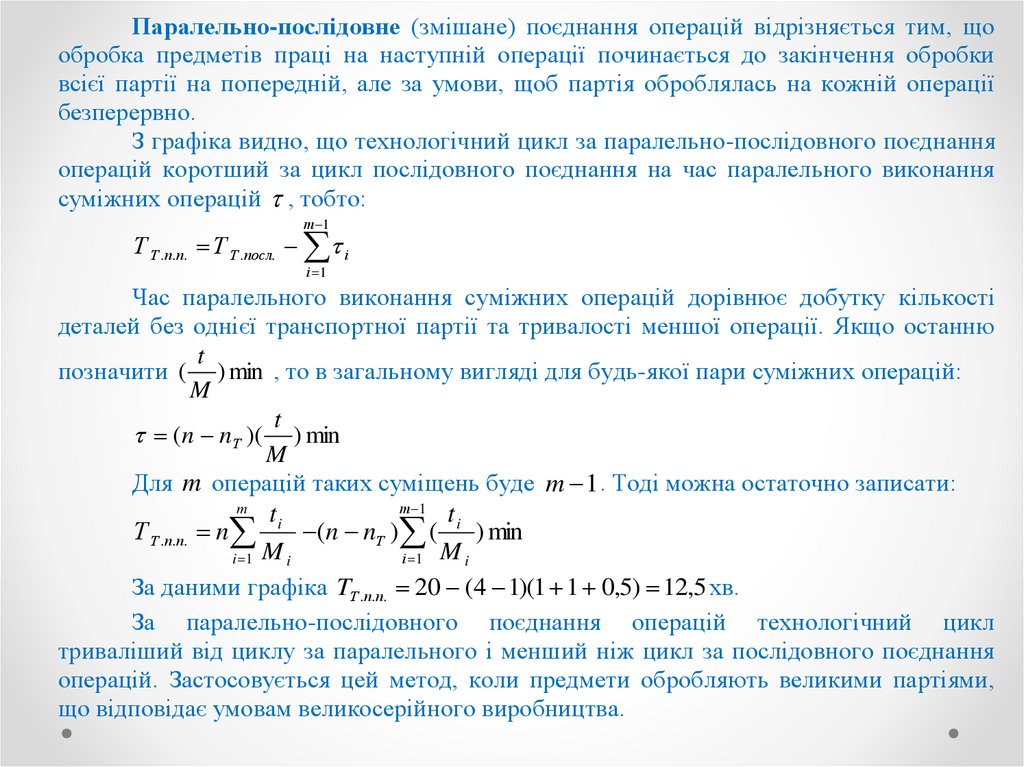

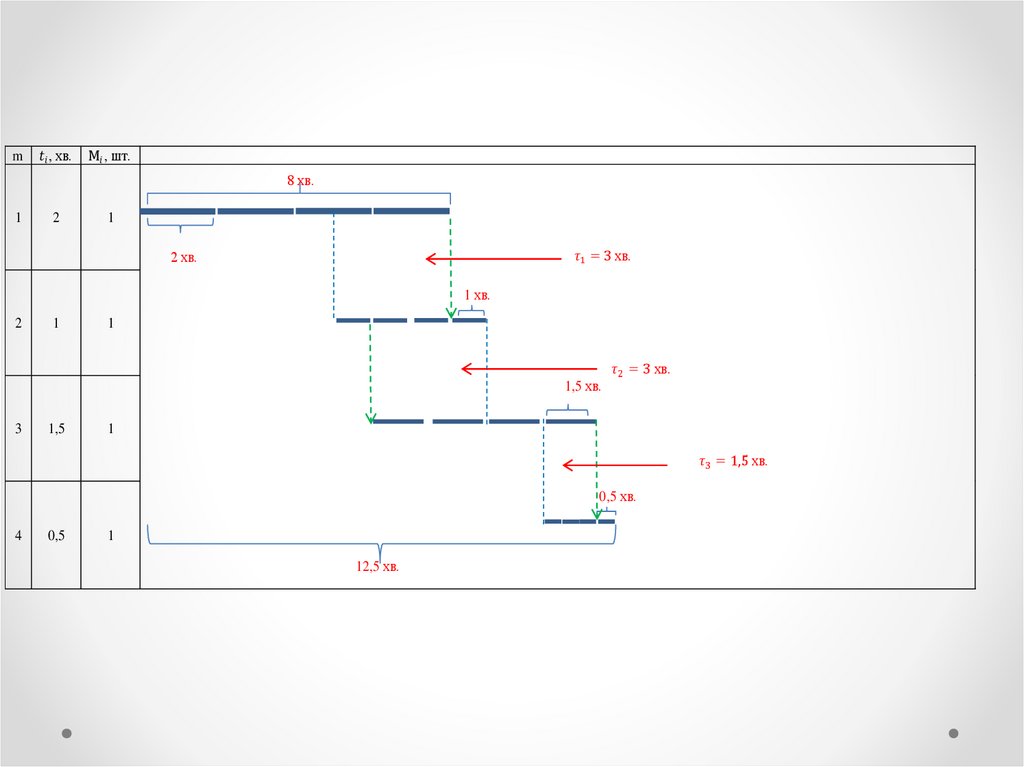

5. Види руху предметів праціВиробничий цикл можна обчислювати як для окремих предметів (деталей, вузлів,

виробів), так і для цілих партій. Визначення циклу здійснюється за складовими його

елементами.

Основною складовою виробничого циклу є тривалість технологічних операцій, яка

становить технологічний цикл. Технологічний цикл обробки партії предметів на одній

операції дорівнює:

t

ТТ n ,

М

де Т Т - технологічний цикл в одиницях часу, як правило, хвилинах;

n - кількість предметів у партії;

t - тривалість обробки одного предмета;

М - кількість робочих місць, на яких виконується операція.

Технологічний цикл партії предметів, які обробляються на кількох операціях,

залежить також від того, як поєднується виконання операцій технологічного процесу (три

способи передачі предметів): послідовний, паралельний, паралельно-послідовний

(змішаний).

18.

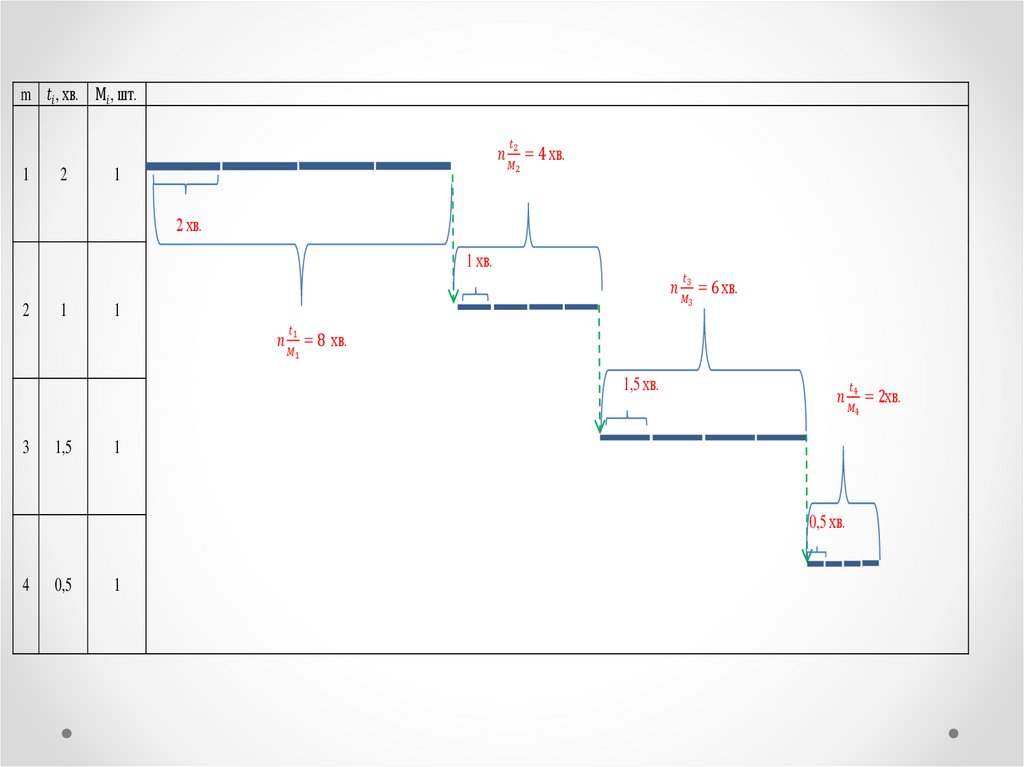

Послідовне поєднання операцій полягає в тім, що наступна операція починаєтьсятільки після повного закінчення обробки всіх предметів партії на попередній операції.

Технологічний цикл за такого поєднання операцій, як це видно із графіка обчислюється

за формулою:

m

ti

Т Т .посл. n ,

i 1 M i

де m - кількість операцій технологічного процесу ( i 1,2...m ).

За даними графіка Т Т .посл. 4(2 1 1,5 0,5) 20 хв.

Послідовне поєднання операцій є досить простим за своєю організацією, полегшує

оперативне планування та облік. Але воно потребує тривалого циклу, бо кожний предмет

лежить, чекаючи обробки всієї партії. Послідовне поєднання операцій застосовується в

одиничному та серійному виробництвах.

industry

industry