Similar presentations:

ПЗ-2. Расчет размерных цепей

1.

ПЗ-2Расчет размерных

цепей

1

2.

Теория размерных цепейТеория размерных цепей дает возможность вскрывать и

критически анализировать все виды связей, существующие или

вновь возникающие между поверхностями деталей машин в

процессе их конструирования, изготовления и эксплуатации.

Использование теории размерных цепей позволяет находить

наиболее экономичные пути и решения задач, связанных с

достижением и сохранением требуемой точности технологического

процесса и осуществляющей его машины.

Технологическая размерная цепь

1. Размерная цепь, звеньями которой являются размеры системы

станок — инструмент — обрабатываемая деталь, в которую в

качестве замыкающего звена включается деталь своим размером,

получаемым в результате обработки.

2. Размерная цепь, звеньями которой являются размеры

обрабатываемой детали, получаемые по мере выполнения

технологического процесса.

2

3.

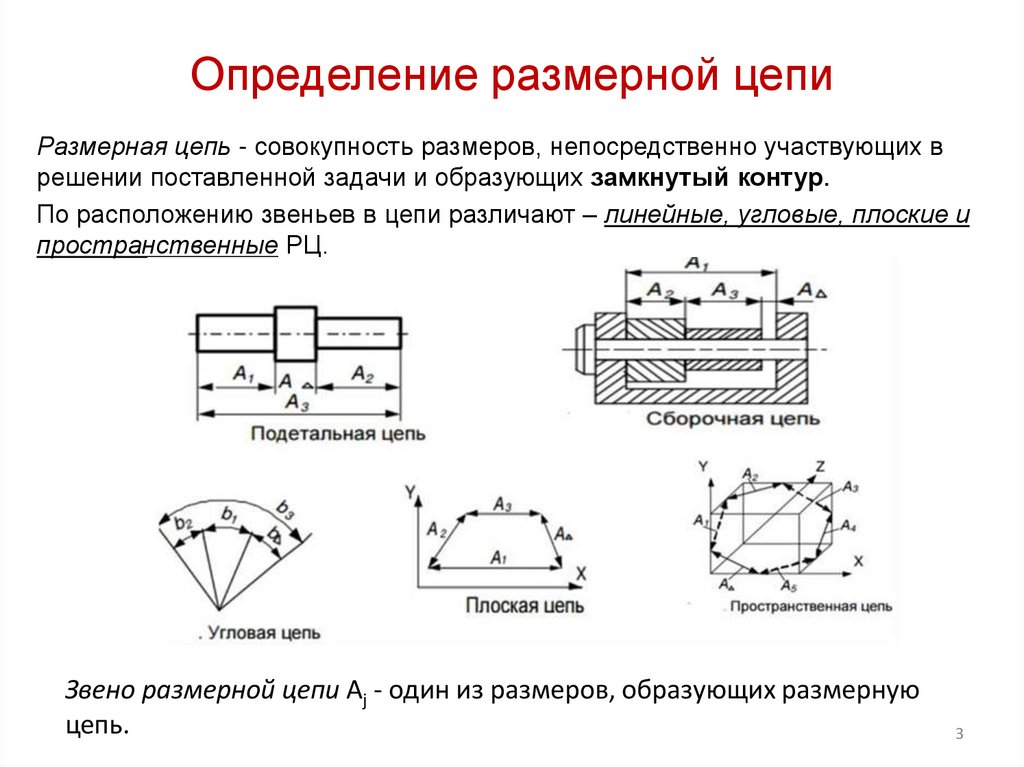

Определение размерной цепиРазмерная цепь - совокупность размеров, непосредственно участвующих в

решении поставленной задачи и образующих замкнутый контур.

По расположению звеньев в цепи различают – линейные, угловые, плоские и

пространственные РЦ.

Звено размерной цепи Аj - один из размеров, образующих размерную

цепь.

3

4.

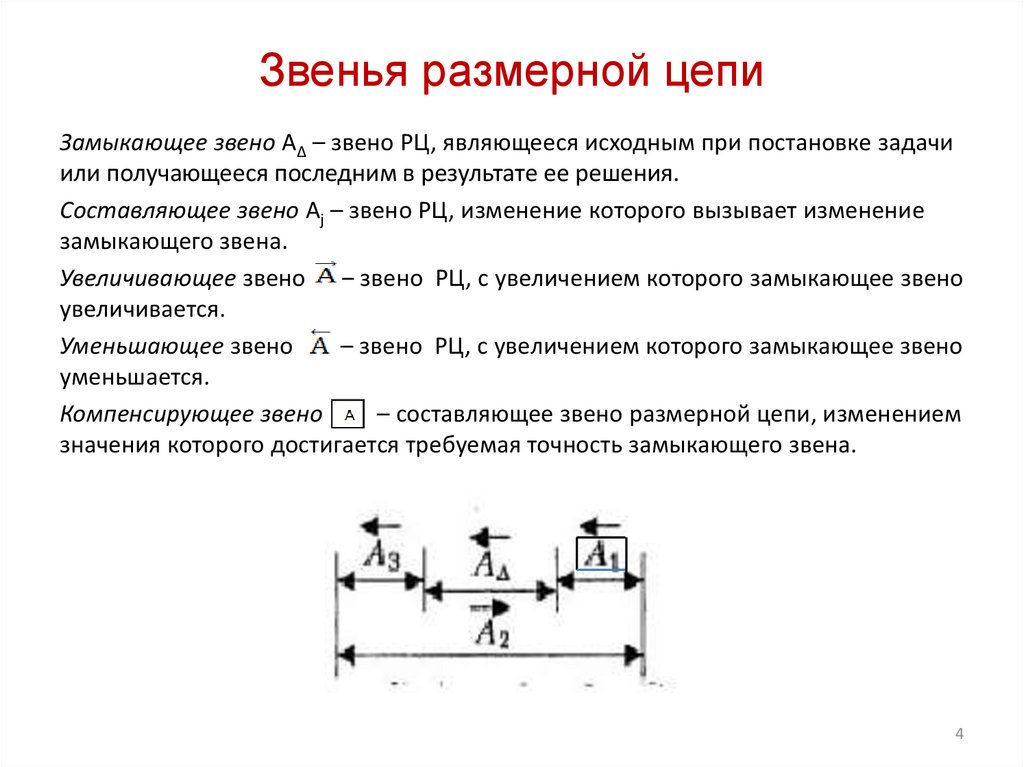

Звенья размерной цепиЗамыкающее звено АΔ – звено РЦ, являющееся исходным при постановке задачи

или получающееся последним в результате ее решения.

Составляющее звено Аj – звено РЦ, изменение которого вызывает изменение

замыкающего звена.

Увеличивающее звено – звено РЦ, с увеличением которого замыкающее звено

увеличивается.

Уменьшающее звено

– звено РЦ, с увеличением которого замыкающее звено

уменьшается.

Компенсирующее звено – – составляющее звено размерной цепи, изменением

значения которого достигается требуемая точность замыкающего звена.

4

5.

Построение размерной цепиЭтапы построения размерной цепи

1. Изображение сборочного чертежа деталей 1 и 2 со

всеми заданными размерами

2. Выявление замкнутого контура размерной цепи,

начиная с замыкающего звена

3. Определение увеличивающих и уменьшающих

звеньев размерной цепи

4. Построение размерной цепи со всеми

обозначениями

5

6.

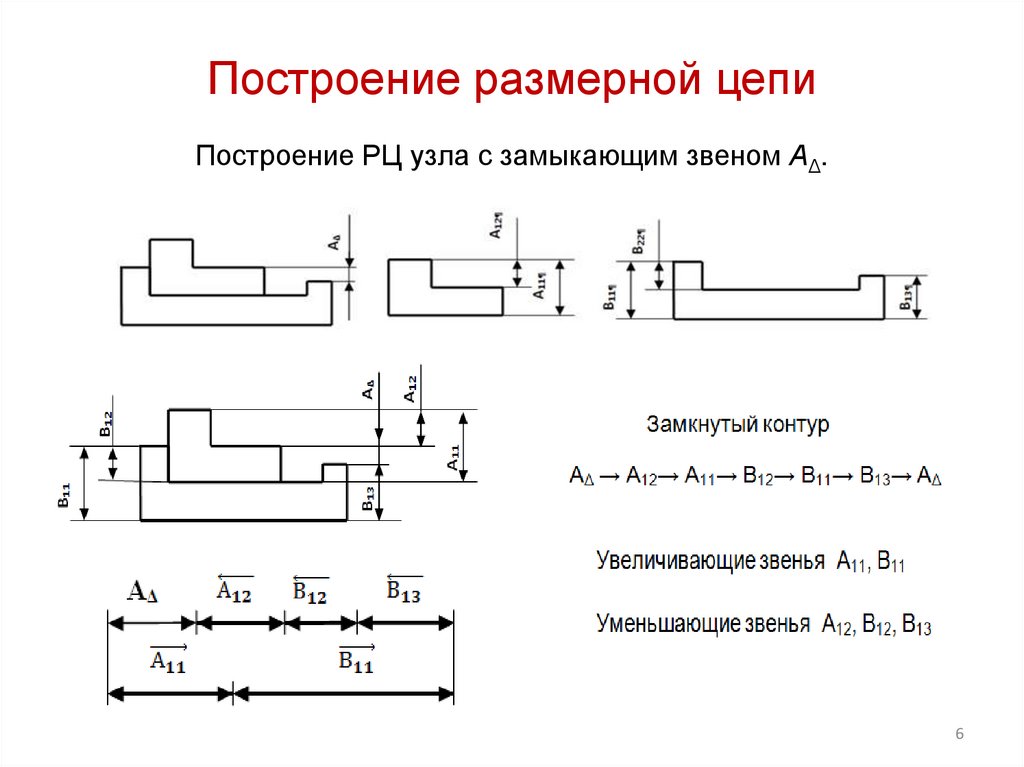

Построение размерной цепиПостроение РЦ узла с замыкающим звеном АΔ.

6

7.

Размеры и отклоненияНоминальный размер (Аj, АΔ) – размер, относительно которого определяются

предельные размеры и который служит также началом отсчета отклонений.

Действительный размер – размер, установленный измерением с помощью

средства измерения с допускаемой погрешностью измерения.

Предельные размеры – два предельно допустимых размера, между которыми

должен находиться или которым может быть равен действительный размер.

Отклонение - алгебраическая разность между размером и соответствующим

номинальным размером.

Верхнее отклонение (ЕsАj, ЕsАΔ) – алгебраическая разность между наибольшим

предельным и номинальным размерами.

Нижнее отклонение (ЕiАj, ЕiАΔ) – алгебраическая разность между наименьшим

предельным и номинальным размерами.

Допуск (ТАj, ТАΔ) – разность между наибольшим и наименьшим предельными

размерами или абсолютная величина алгебраической разности между верхним и

нижним отклонениями.

Поле допуска – поле, ограниченное верхним и нижним отклонениями или

наибольшим и наименьшим предельными размерами.

Координата середины поля допуска (Еc, ЕcАΔ) – координата, определяющая

положение середины поля допуска относительно номинального размера.

7

8.

Схема поля допуска8

9.

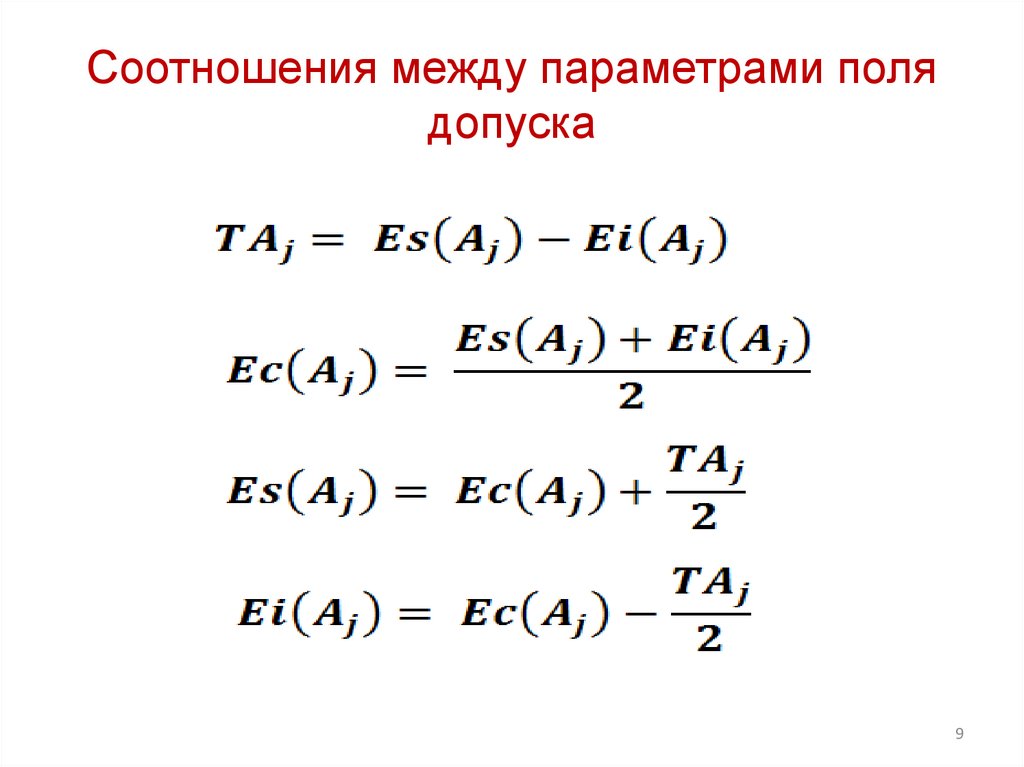

Соотношения между параметрами полядопуска

9

10.

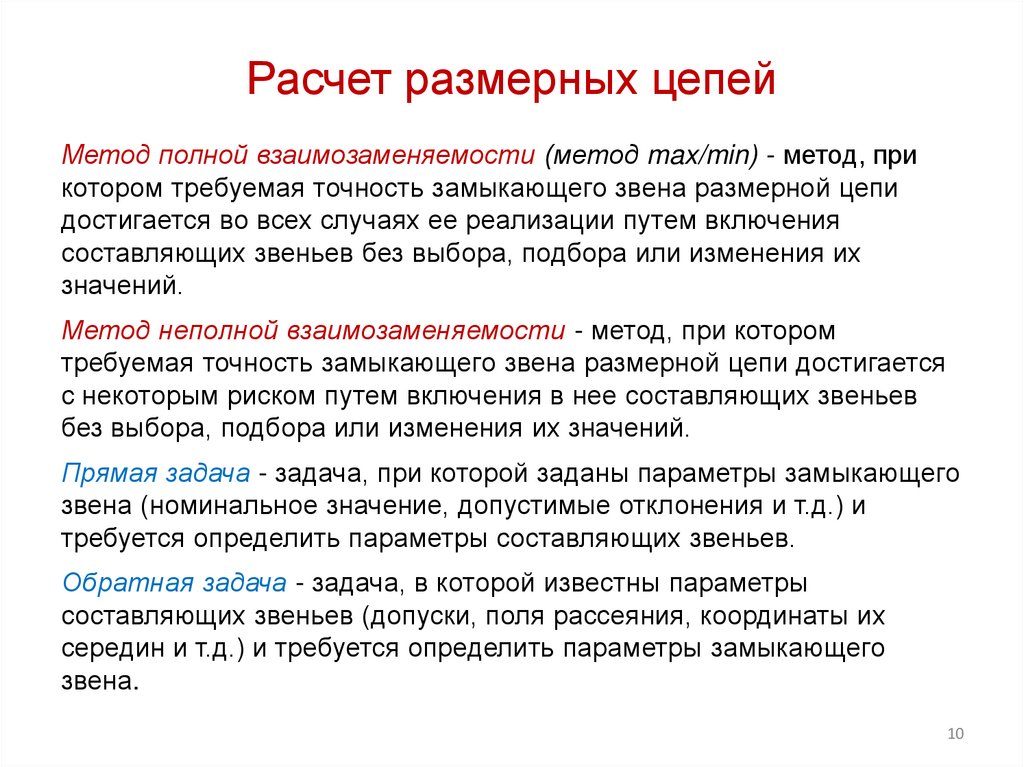

Расчет размерных цепейМетод полной взаимозаменяемости (метод max/min) - метод, при

котором требуемая точность замыкающего звена размерной цепи

достигается во всех случаях ее реализации путем включения

составляющих звеньев без выбора, подбора или изменения их

значений.

Метод неполной взаимозаменяемости - метод, при котором

требуемая точность замыкающего звена размерной цепи достигается

с некоторым риском путем включения в нее составляющих звеньев

без выбора, подбора или изменения их значений.

Прямая задача - задача, при которой заданы параметры замыкающего

звена (номинальное значение, допустимые отклонения и т.д.) и

требуется определить параметры составляющих звеньев.

Обратная задача - задача, в которой известны параметры

составляющих звеньев (допуски, поля рассеяния, координаты их

середин и т.д.) и требуется определить параметры замыкающего

звена.

10

11.

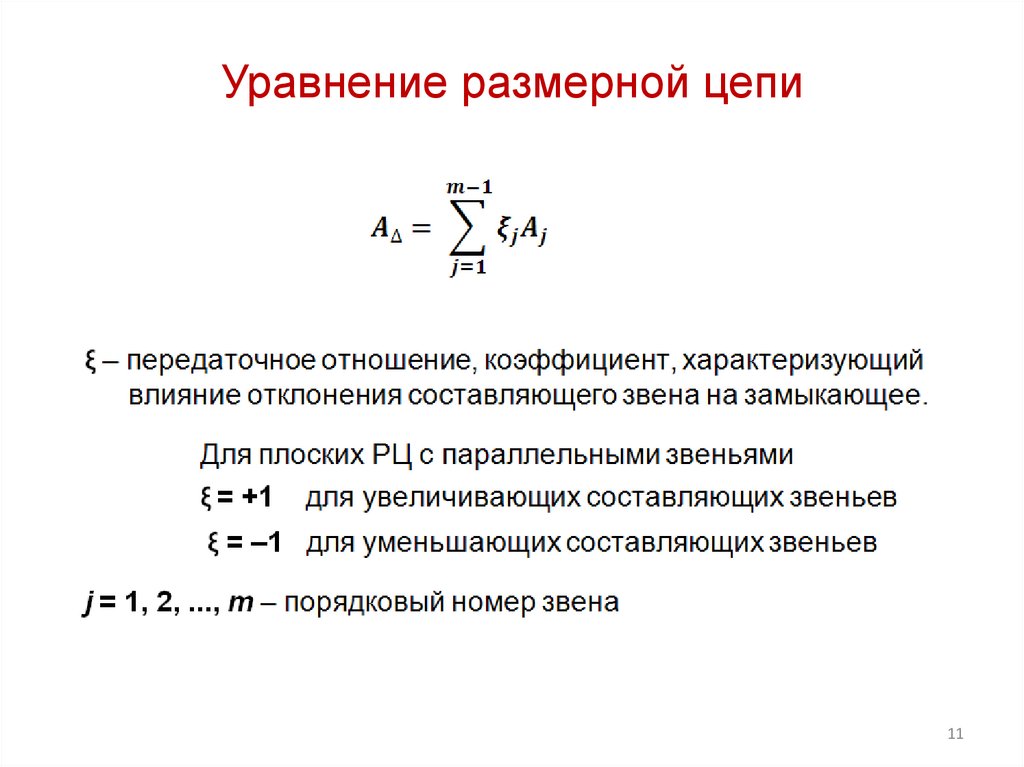

Уравнение размерной цепи11

12.

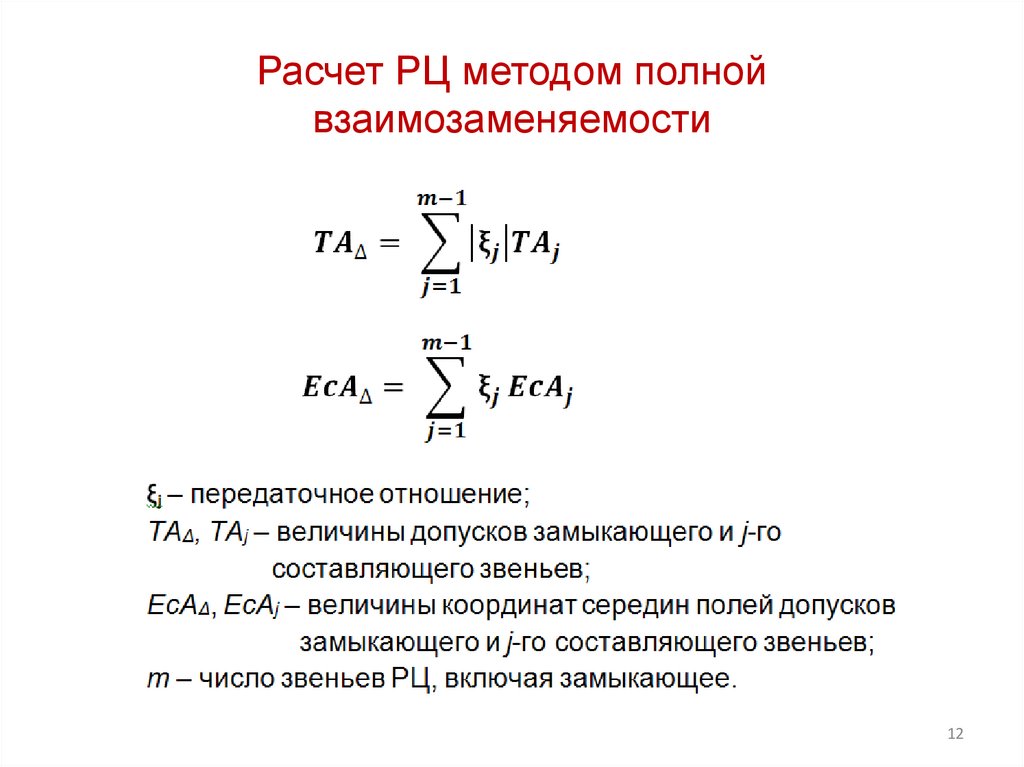

Расчет РЦ методом полнойвзаимозаменяемости

12

13.

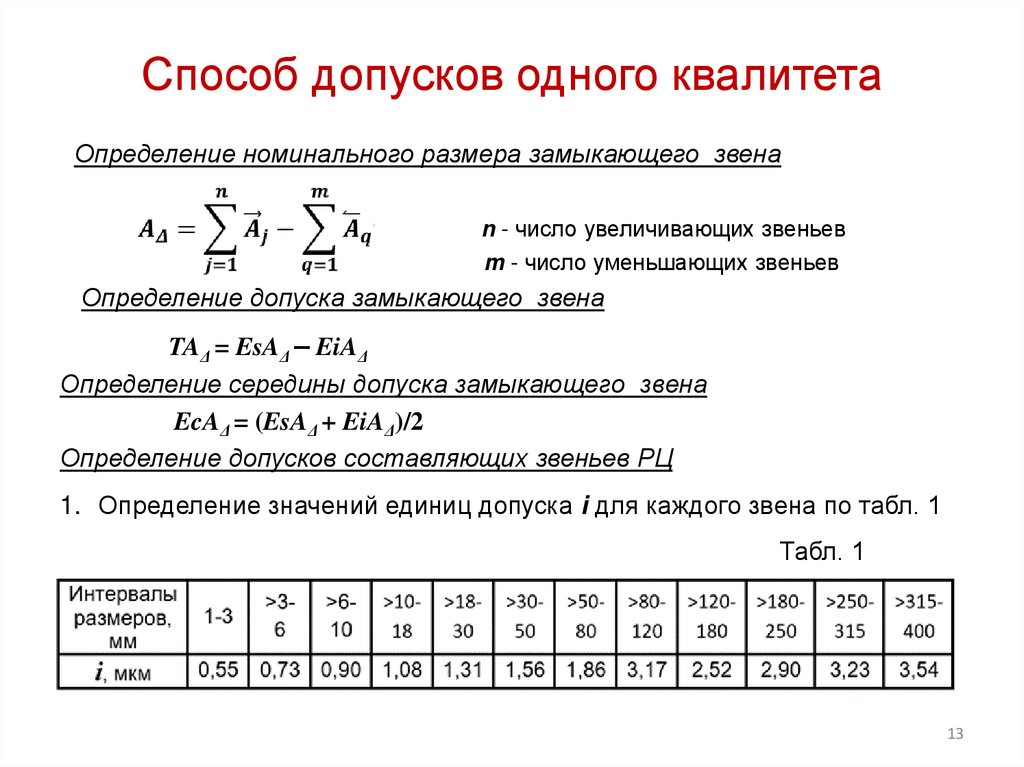

Способ допусков одного квалитетаОпределение номинального размера замыкающего звена

n - число увеличивающих звеньев

m - число уменьшающих звеньев

Определение допуска замыкающего звена

TAΔ = EsAΔ – EiAΔ

Определение середины допуска замыкающего звена

EcAΔ = (EsAΔ + EiAΔ)/2

Определение допусков составляющих звеньев РЦ

1. Определение значений единиц допуска i для каждого звена по табл. 1

Табл. 1

13

14.

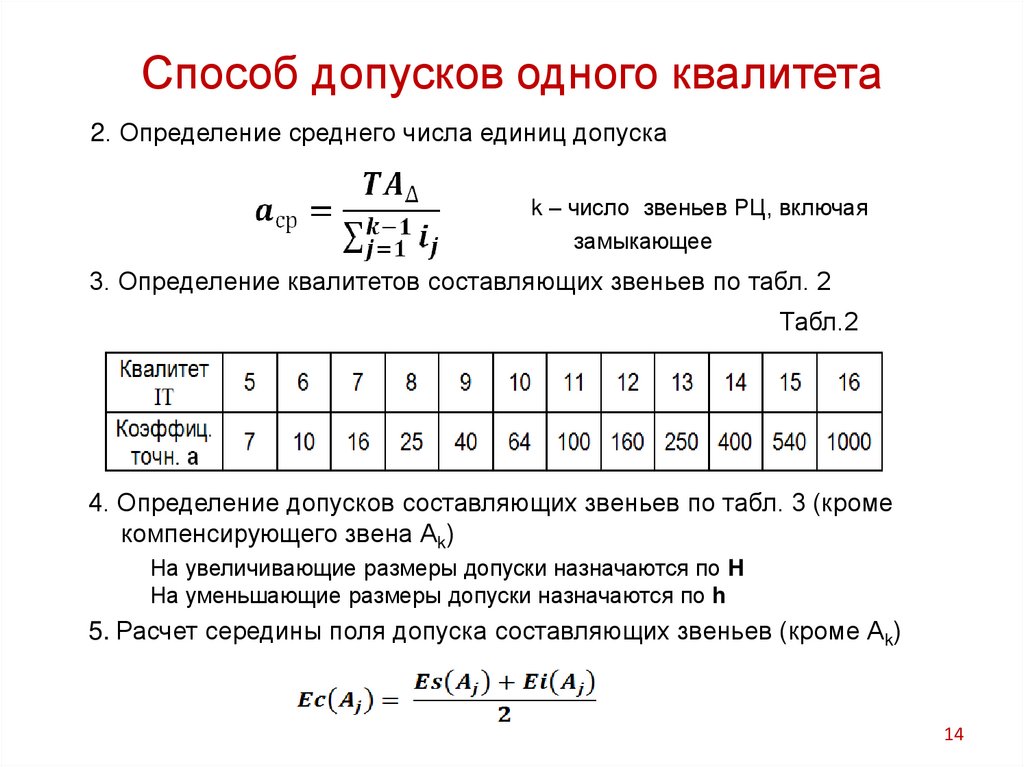

Способ допусков одного квалитета2. Определение среднего числа единиц допуска

k – число звеньев РЦ, включая

замыкающее

3. Определение квалитетов составляющих звеньев по табл. 2

Табл.2

4. Определение допусков составляющих звеньев по табл. 3 (кроме

компенсирующего звена Аk)

На увеличивающие размеры допуски назначаются по H

На уменьшающие размеры допуски назначаются по h

5. Расчет середины поля допуска составляющих звеньев (кроме Аk)

14

15.

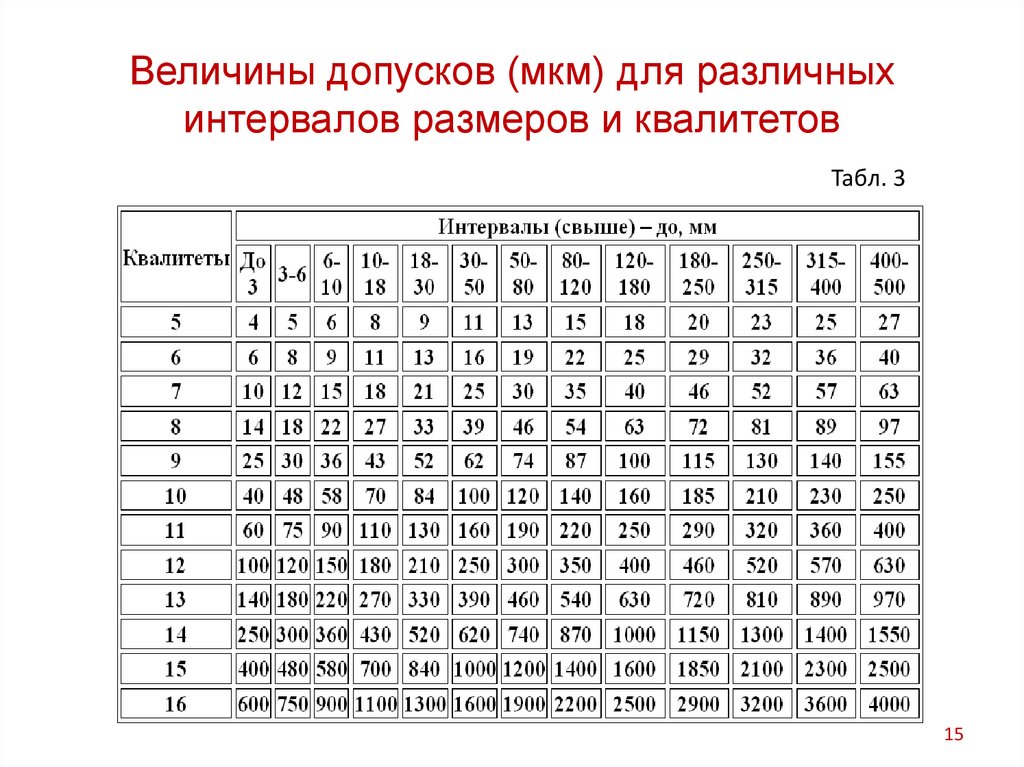

Величины допусков (мкм) для различныхинтервалов размеров и квалитетов

Табл. 3

15

16.

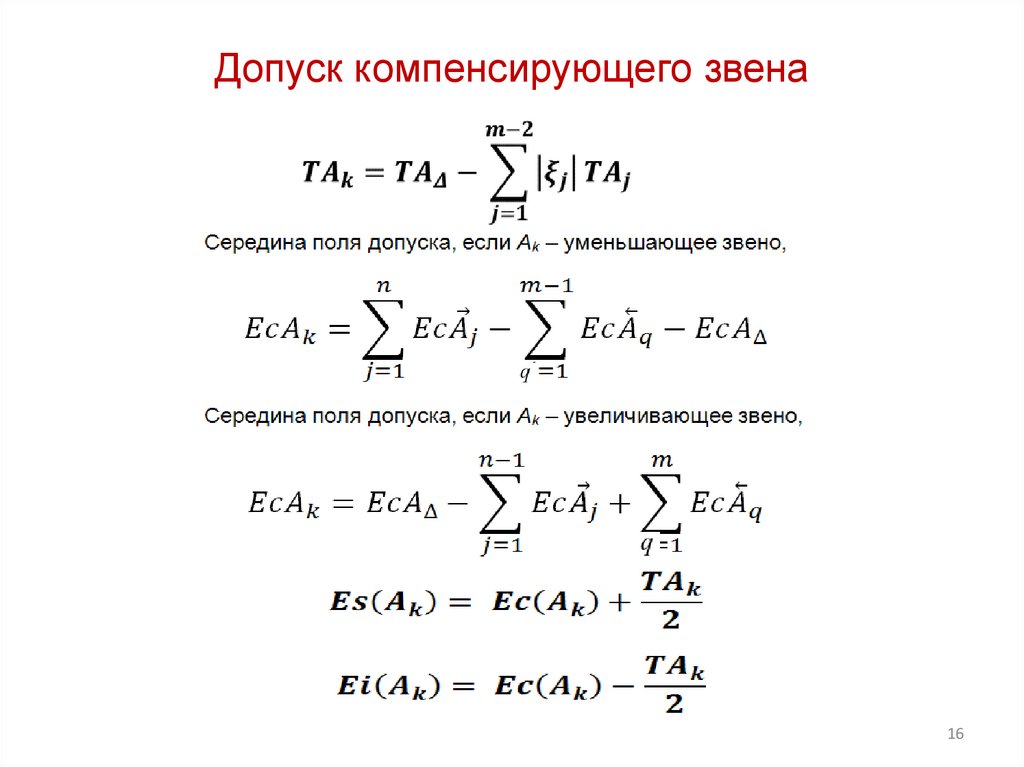

Допуск компенсирующего звена16

17.

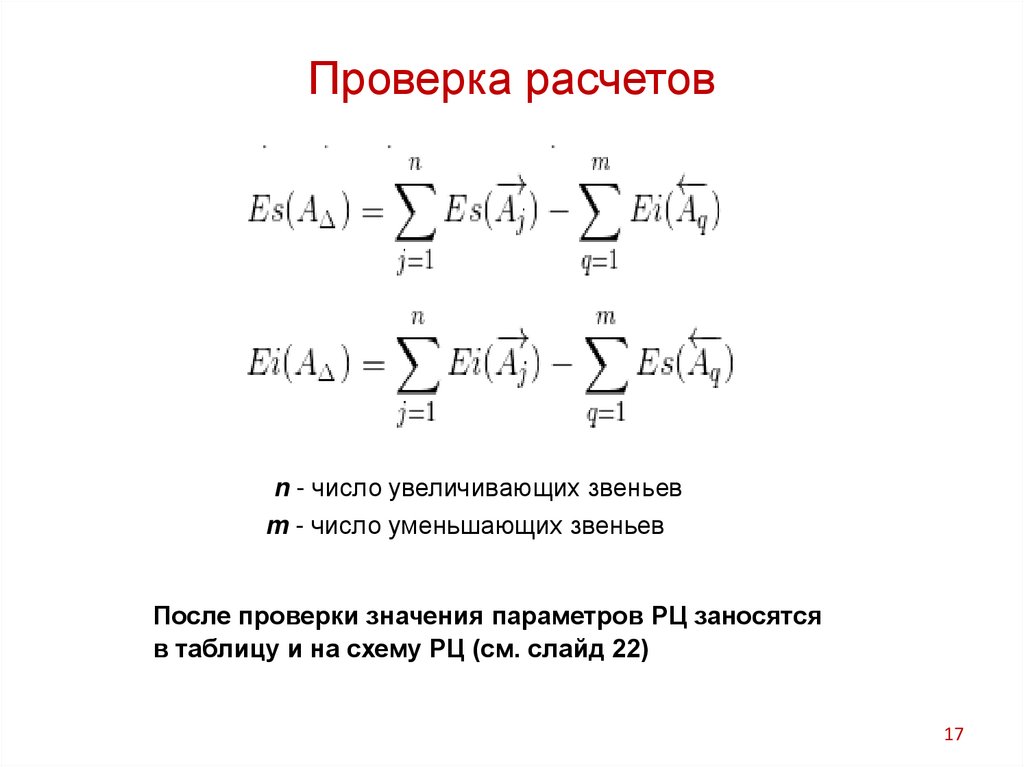

Проверка расчетовn - число увеличивающих звеньев

m - число уменьшающих звеньев

После проверки значения параметров РЦ заносятся

в таблицу и на схему РЦ (см. слайд 22)

17

18.

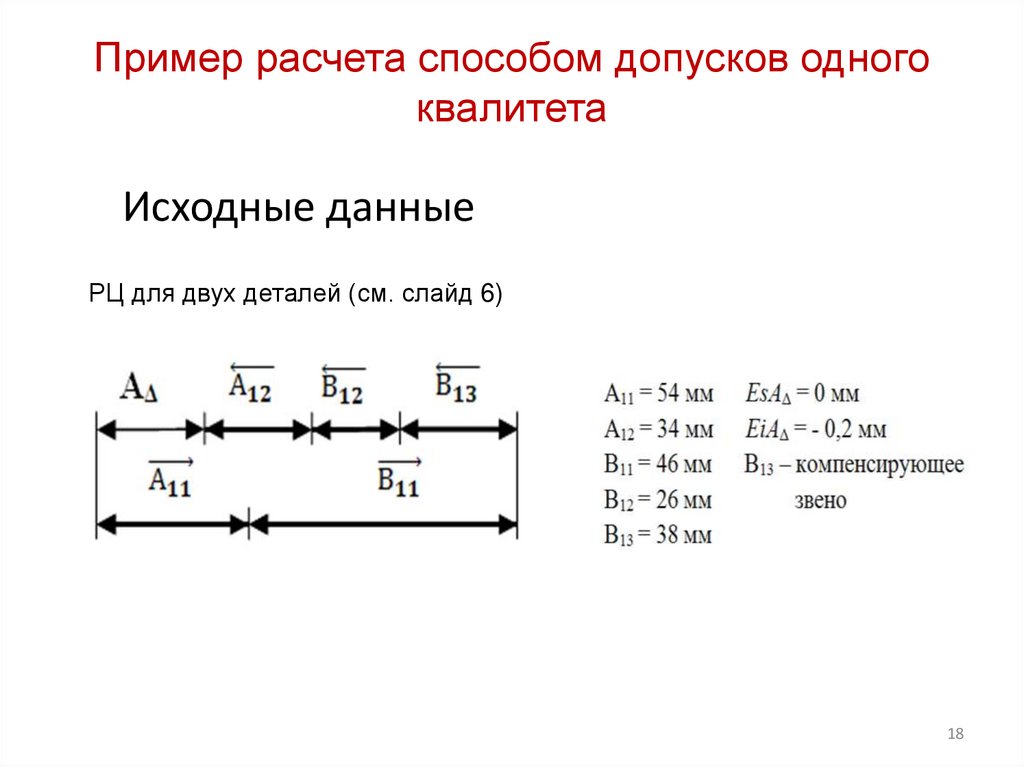

Пример расчета способом допусков одногоквалитета

Исходные данные

РЦ для двух деталей (см. слайд 6)

18

19.

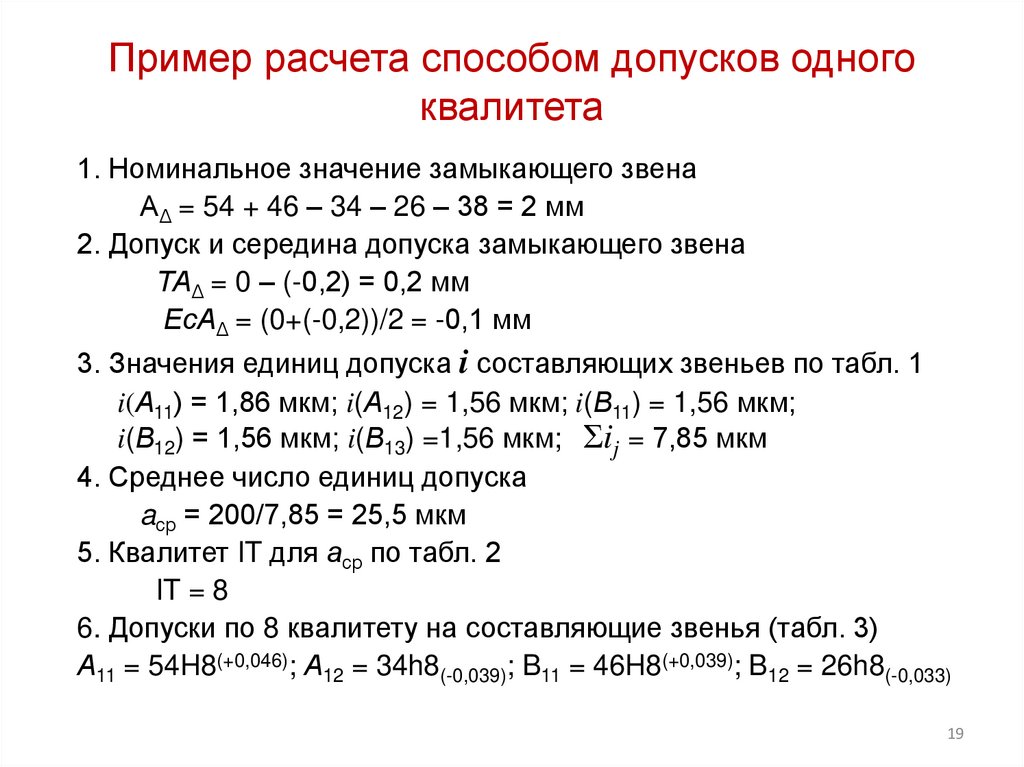

Пример расчета способом допусков одногоквалитета

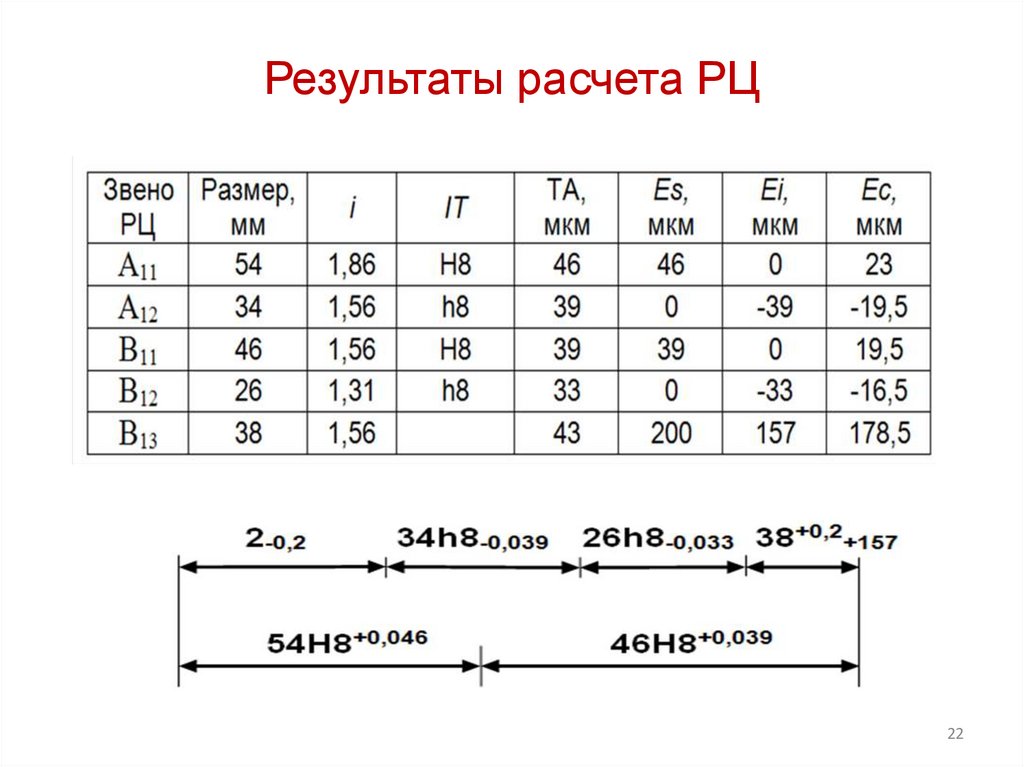

1. Номинальное значение замыкающего звена

АΔ = 54 + 46 – 34 – 26 – 38 = 2 мм

2. Допуск и середина допуска замыкающего звена

ТАΔ = 0 – (-0,2) = 0,2 мм

ЕсАΔ = (0+(-0,2))/2 = -0,1 мм

3. Значения единиц допуска i составляющих звеньев по табл. 1

i(А11) = 1,86 мкм; i(А12) = 1,56 мкм; i(В11) = 1,56 мкм;

i(В12) = 1,56 мкм; i(В13) =1,56 мкм; Σij = 7,85 мкм

4. Среднее число единиц допуска

aср = 200/7,85 = 25,5 мкм

5. Квалитет IT для аср по табл. 2

IT = 8

6. Допуски по 8 квалитету на составляющие звенья (табл. 3)

А11 = 54H8(+0,046); А12 = 34h8(-0,039); B11 = 46H8(+0,039); B12 = 26h8(-0,033)

19

20.

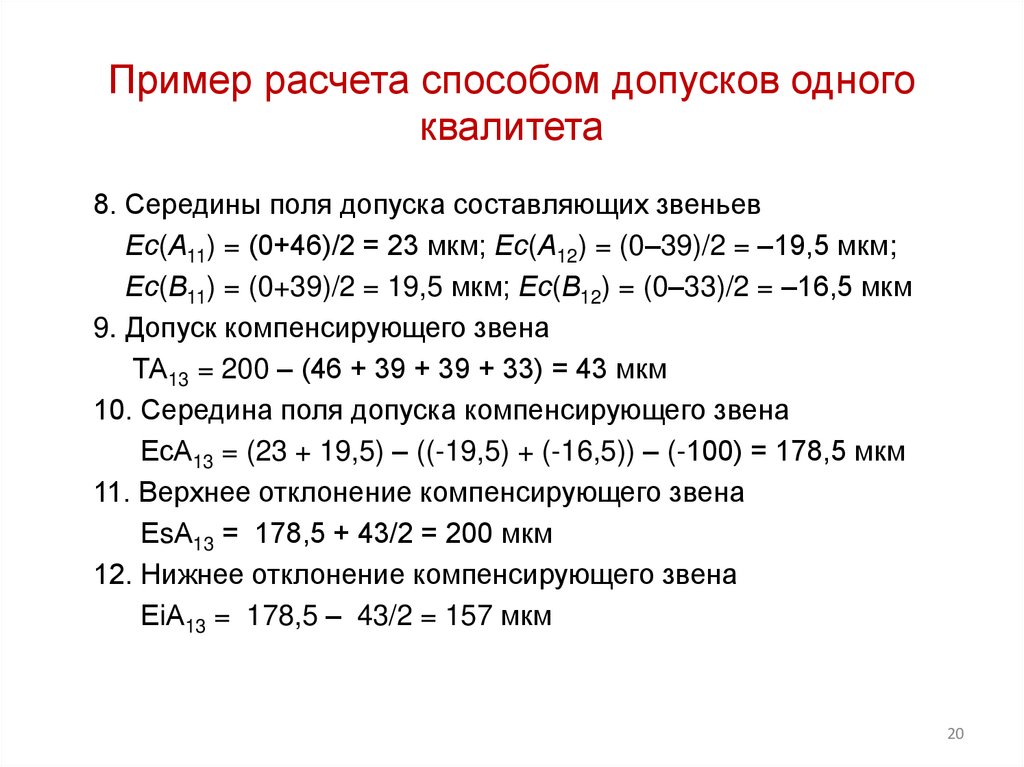

Пример расчета способом допусков одногоквалитета

8. Середины поля допуска составляющих звеньев

Ес(А11) = (0+46)/2 = 23 мкм; Ес(А12) = (0–39)/2 = –19,5 мкм;

Ес(В11) = (0+39)/2 = 19,5 мкм; Ес(В12) = (0–33)/2 = –16,5 мкм

9. Допуск компенсирующего звена

ТА13 = 200 – (46 + 39 + 39 + 33) = 43 мкм

10. Середина поля допуска компенсирующего звена

ЕсА13 = (23 + 19,5) – ((-19,5) + (-16,5)) – (-100) = 178,5 мкм

11. Верхнее отклонение компенсирующего звена

ЕsА13 = 178,5 + 43/2 = 200 мкм

12. Нижнее отклонение компенсирующего звена

ЕiА13 = 178,5 – 43/2 = 157 мкм

20

21.

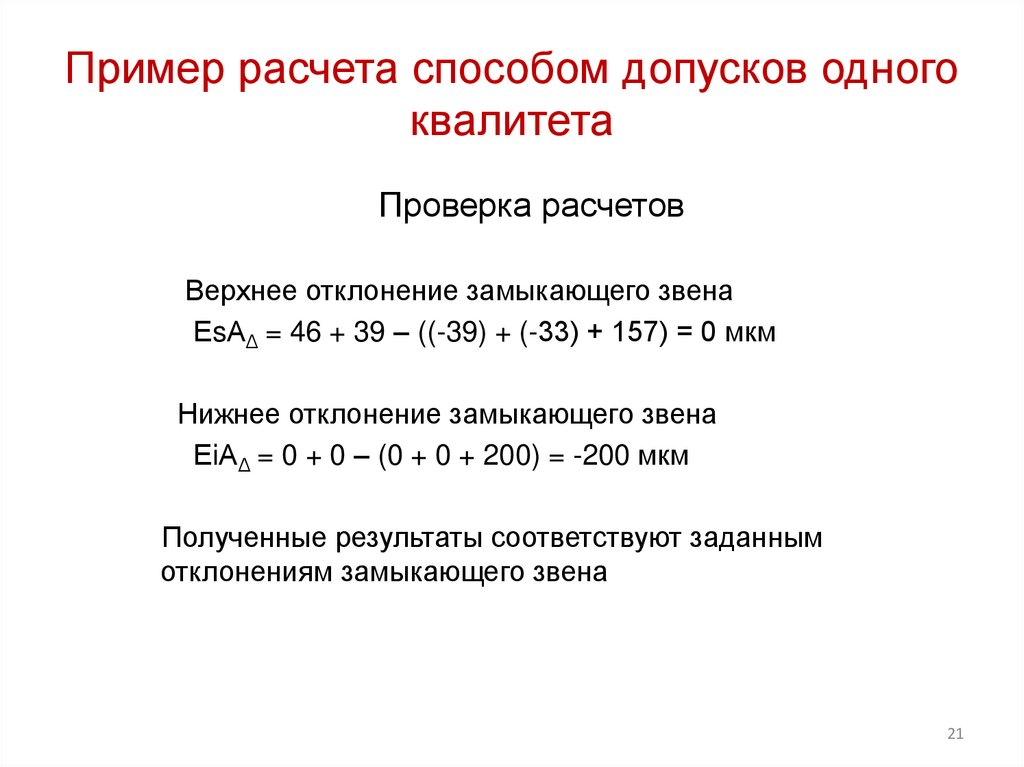

Пример расчета способом допусков одногоквалитета

Проверка расчетов

Верхнее отклонение замыкающего звена

ЕsАΔ = 46 + 39 – ((-39) + (-33) + 157) = 0 мкм

Нижнее отклонение замыкающего звена

ЕiАΔ = 0 + 0 – (0 + 0 + 200) = -200 мкм

Полученные результаты соответствуют заданным

отклонениям замыкающего звена

21

22.

Результаты расчета РЦ22

23.

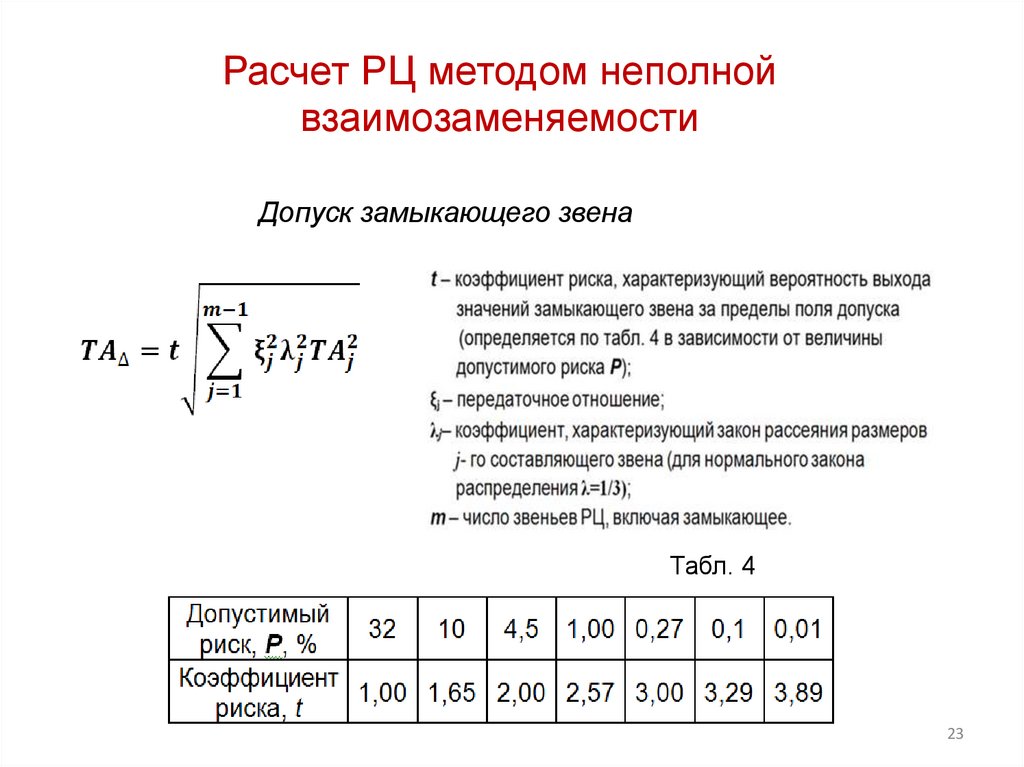

Расчет РЦ методом неполнойвзаимозаменяемости

Допуск замыкающего звена

Табл. 4

23

24.

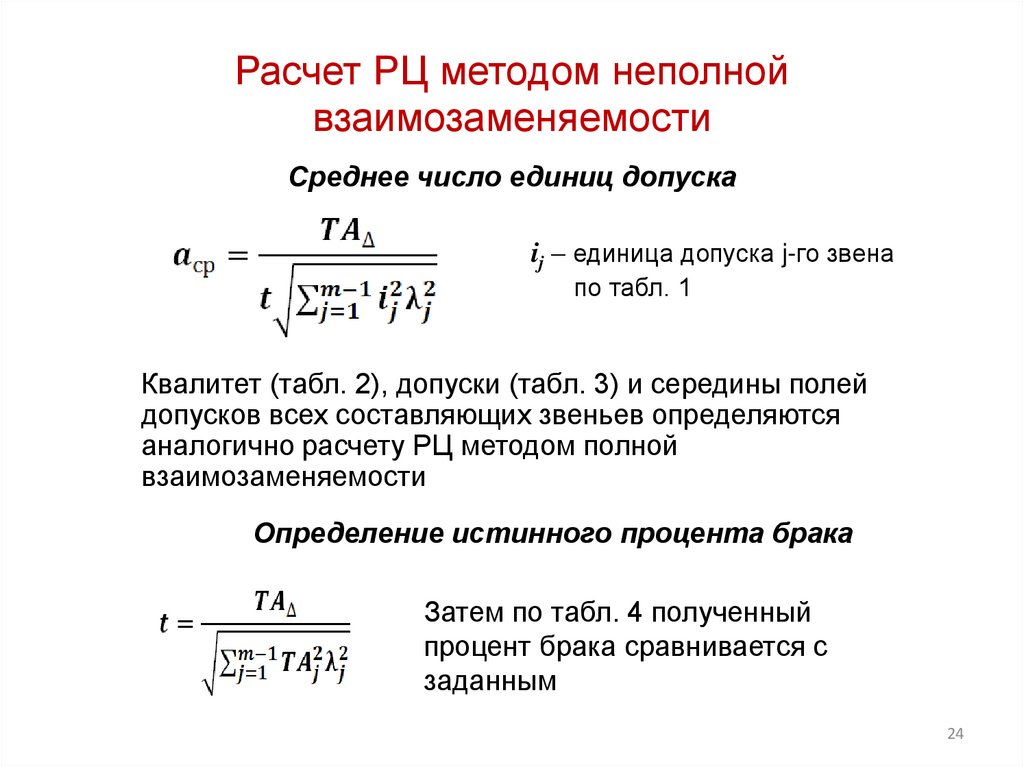

Расчет РЦ методом неполнойвзаимозаменяемости

Среднее число единиц допуска

ij – единица допуска j-го звена

по табл. 1

Квалитет (табл. 2), допуски (табл. 3) и середины полей

допусков всех составляющих звеньев определяются

аналогично расчету РЦ методом полной

взаимозаменяемости

Определение истинного процента брака

Затем по табл. 4 полученный

процент брака сравнивается с

заданным

24

25.

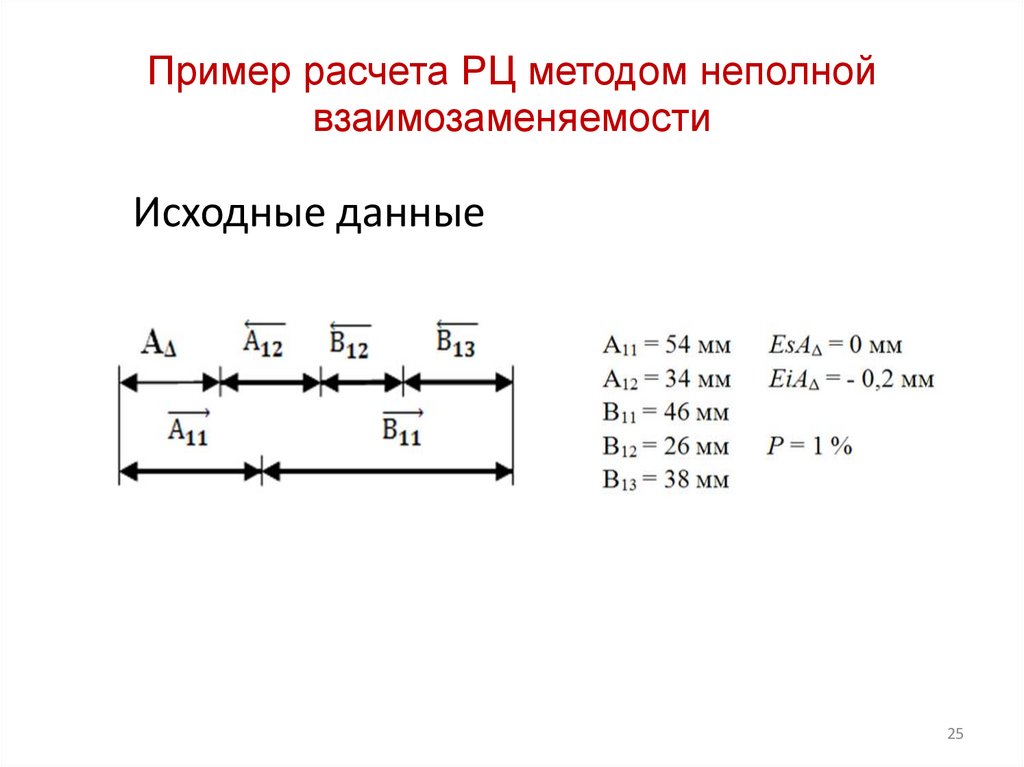

Пример расчета РЦ методом неполнойвзаимозаменяемости

Исходные данные

25

26.

Пример расчета РЦ методом неполнойвзаимозаменяемости

1. Коэффициент риска t по табл. 4

t = 2,57

2. Среднее число единиц допуска

Единицы допуска i составляющих звеньев см. слайд 23

.

3. Квалитет IT для аср по табл. 2

IT = 10

4. Допуски по 10 квалитету на составляющие звенья (табл. 3)

А11 = 54H10(+0,12); А12 = 34h10(-0,1); B11 = 46H10(+0,1);

B12 = 26h10(-0,084); B13 = 38h10(-0,1)

26

27.

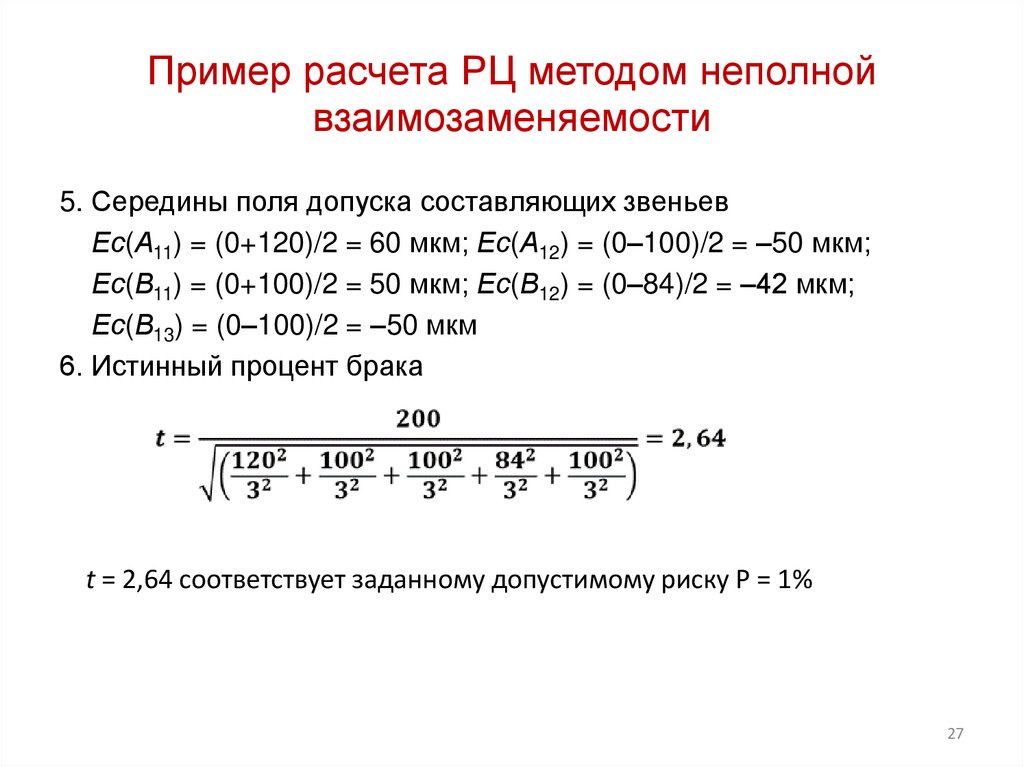

Пример расчета РЦ методом неполнойвзаимозаменяемости

5. Середины поля допуска составляющих звеньев

Ес(А11) = (0+120)/2 = 60 мкм; Ес(А12) = (0–100)/2 = –50 мкм;

Ес(В11) = (0+100)/2 = 50 мкм; Ес(В12) = (0–84)/2 = –42 мкм;

Ес(В13) = (0–100)/2 = –50 мкм

6. Истинный процент брака

t = 2,64 соответствует заданному допустимому риску Р = 1%

27

28.

Результаты расчета РЦ28

29.

ВыводыТребуемая точность замыкающего звена при расчете РЦ

методом полной взаимозаменяемости может быть

достигнута при выполнении размеров по 8 квалитету и

отклонениях компенсирующего звена ЕsАк = 0,2 мкм, ЕiАк =

0,157 мм.

При этом сборка заданного узла обеспечивается всегда.

Расчет РЦ методом неполной взаимозаменяемости

позволяет снизить точность изготовления деталей и

расширить допуск с 8 до 10 квалитета по сравнению с

расчетом методом полной взаимозаменяемости.

При этом вероятность попадания размеров

замыкающего звена в пределы поля допуска равна 2,64, что

соответствует заданному допустимому риску Р = 1%.

29

mechanics

mechanics