Similar presentations:

Анализ технологической схемы потока

1.

Анализ технологической схемыпотока

2.

Анализ по коэффициентусогласования

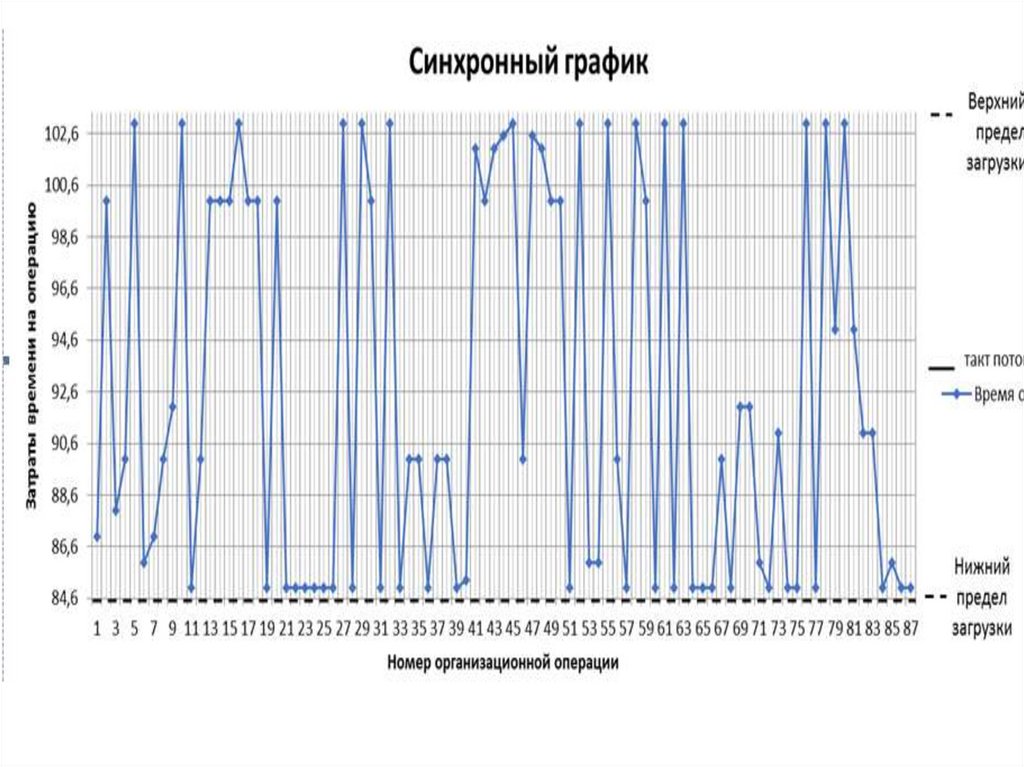

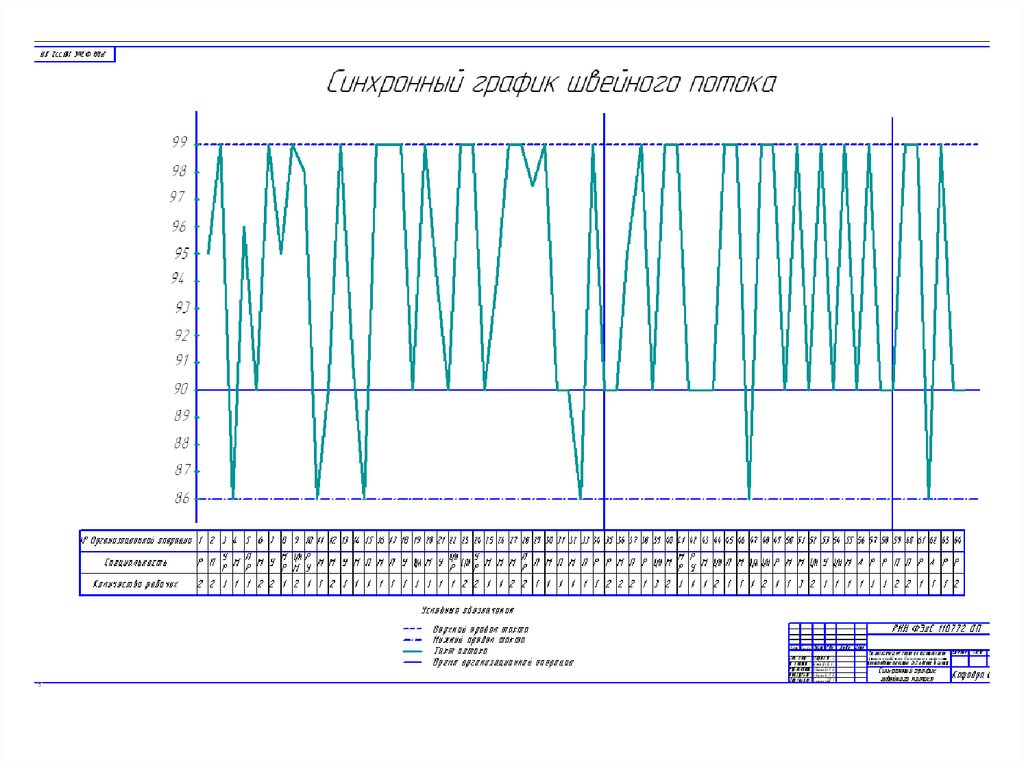

• Для проверки правильности согласований всего потока

определяют коэффициент загрузки и строят график

согласования, дающий наглядное представление об

отклонении времени организационных операций от

такта потока. Анализ согласования времени операций

выполнить в следующем порядке:

• Определить коэффициент загрузки (согласования) по

формуле:

• Кс= Тизд./Nф* τ,

• где Тизд. – трудоемкость изготовления изделий, с

Nф – фактическое количество рабочих, чел

τ - такт потока, с

3.

• Коэффициент согласования больший единицы показывает, что впотоке больше перегруженных операций, если он меньше единицы –

больше недогруженных операций.

• При отклонении коэффициента согласования от 1 более чем на 2%

для АГП и 1% для конвейерного потока установленный ранее такт

потока уточняют. Для этого коэффициент согласования условно

принимают равным 1, и уточненный такт потока определяют по

формуле:

• τут =Τизд./Νф

• При изменении такта потока необходимо проверить, удовлетворяет

ли каждая организационная операция условиям комплектования с

допустимыми отклонениями – 10%, +15% от уточненного такта, если

отклонения получаются больше допустимых, отдельные операции

пересматриваются и перекомплектовываются. После уточнения такта

потока все дальнейшие расчеты ведут по уточненному такту, при этом

необходимо уточнить мощность потока:

• Мут.=Тсм./τут,

• где Мут – мощность потока после уточнения

4.

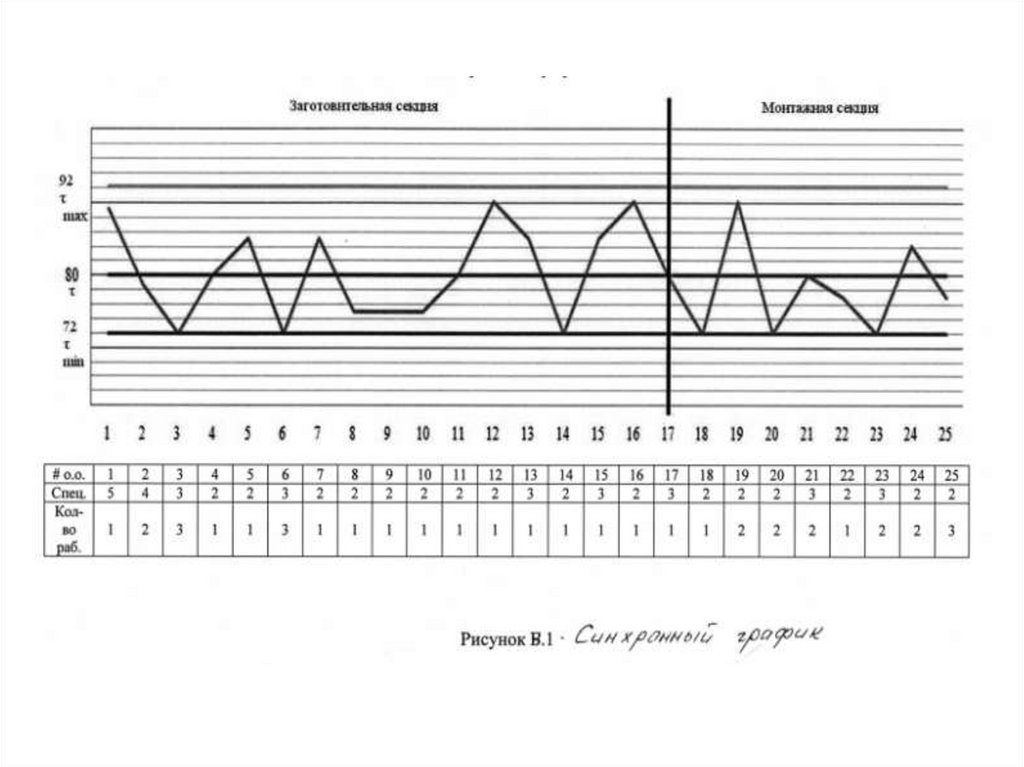

Графический анализГрафик согласования

времени

операций позволяет

выявить

равномерность отклонений от такта времени отдельных операций.

График согласования операций по времени составляется для наглядного

представления об отклонениях каждой операции от такта потока.

График составляют на листе миллиметровки, форма 43 х 30. по оси

абсцисс располагают номера операций, специальность и количество

рабочих на операции. По оси ординат откладывают значение такта потока

и значения допускаемых отклонений в принятом масштабе. По этой же

оси определяют точки, обозначающие норму времени для каждой

операции. Найденные точки смежных операций соединяют прямыми

линиями. Для кратных операций следует принимать среднее время.

На графике параллельно оси абсцисс проводят линию такта, линии

верхнего и нижнего пределов загрузки.

При построении графика загрузки операций на оси абсцисс (линия такта)

проставляются номера организационных операций, а на оси ординат

откладывается в принятом масштабе время на одного исполнителя.

Полученные точки соединяются вертикальными линиями с осью абсцисс.

5.

6.

Параллельно линии такта проводятся линии допускаемых отклоненийот такта. Это отклонение берется в соответствии с принятым основным

условием согласования времени.

Точки графика не должны выходить за пределы допускаемых

отклонений. Чем больше перегружен процесс, тем больше будет точек

выше оси абсцисс, и наоборот. По высоте вертикальных линий судят о

размере отклонений операций от такта в ту или в другую сторону.

В процессе анализа доказать неизбежность перегрузки (недогрузки)

отдельных операций, выходящих за пределы допускаемых

отклонений.

Необходимо также разработать рекомендации для подбора рабочих

на отдельные операции, имея в виду наличие на потоке рабочих с

высокой и низкой производительностью труда, а также рабочих с

неполным рабочим днем.

7.

8.

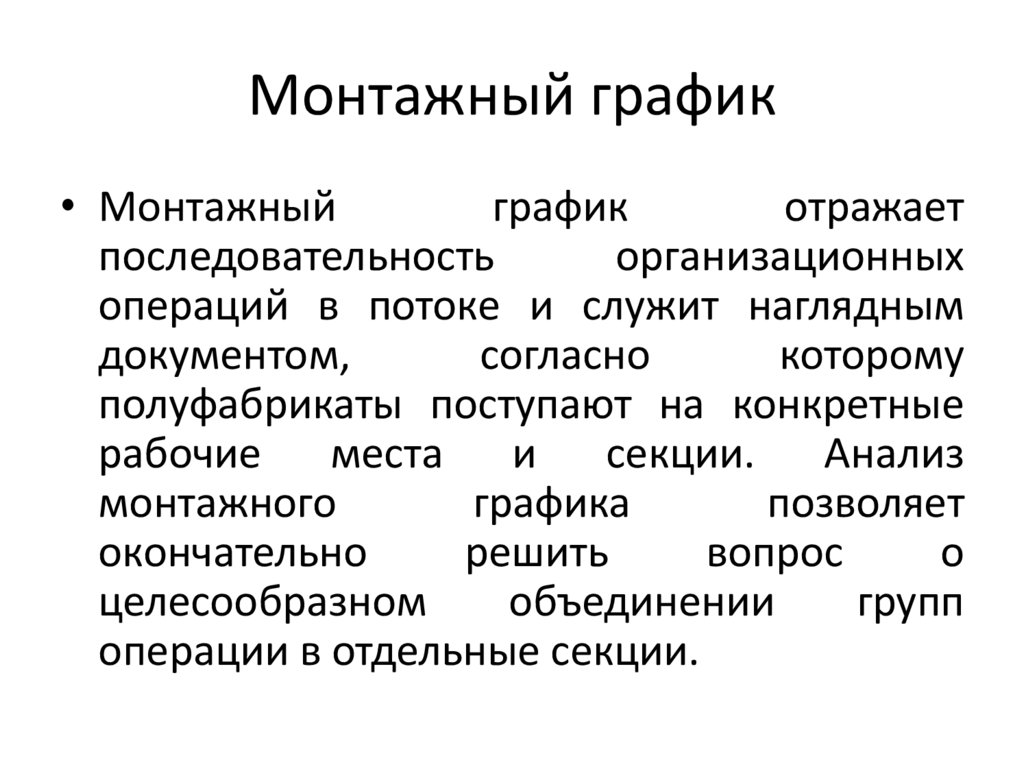

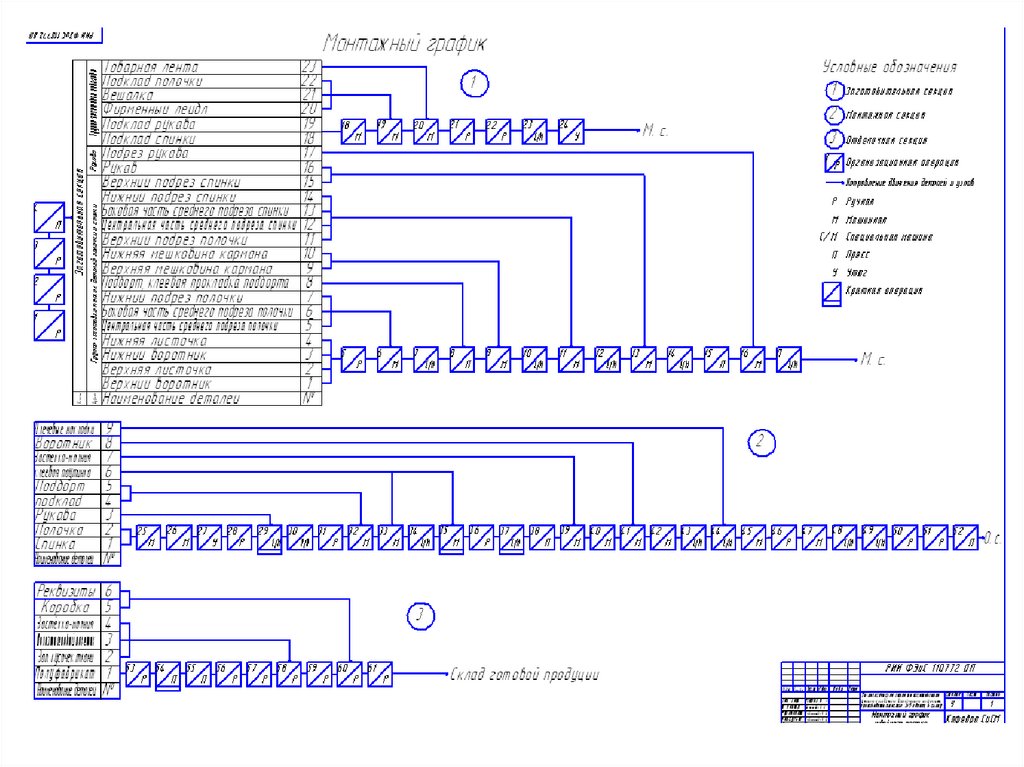

Монтажный график• Монтажный

график

отражает

последовательность

организационных

операций в потоке и служит наглядным

документом,

согласно

которому

полуфабрикаты поступают на конкретные

рабочие

места

и

секции.

Анализ

монтажного

графика

позволяет

окончательно

решить

вопрос

о

целесообразном

объединении

групп

операции в отдельные секции.

9.

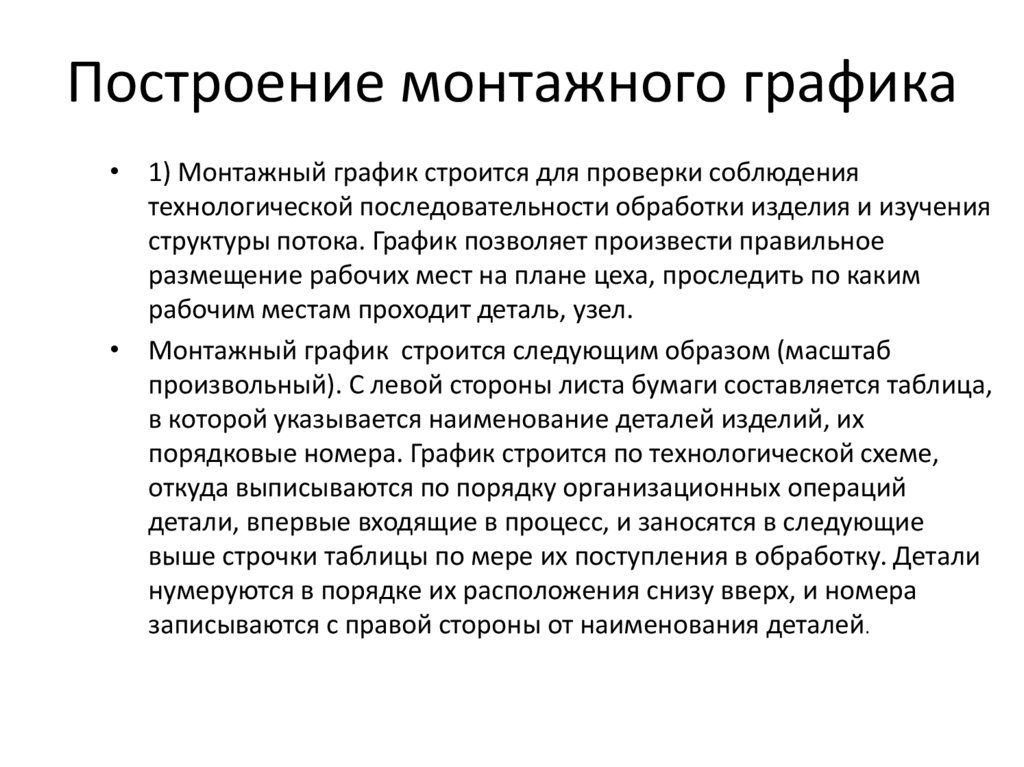

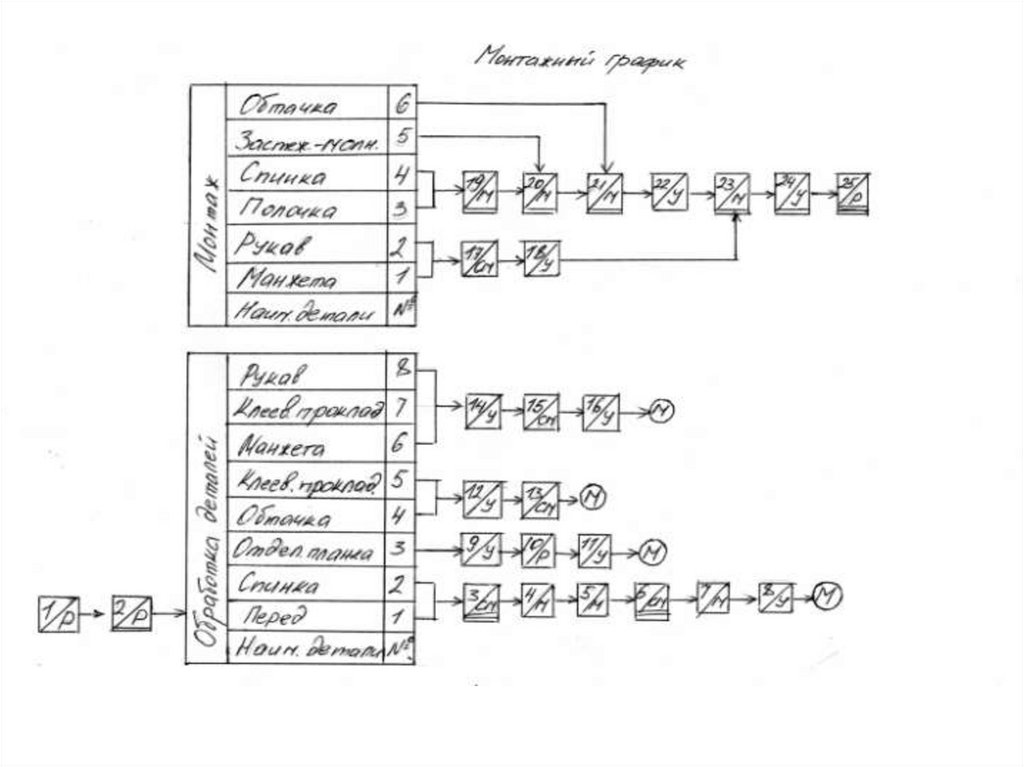

Построение монтажного графика• 1) Монтажный график строится для проверки соблюдения

технологической последовательности обработки изделия и изучения

структуры потока. График позволяет произвести правильное

размещение рабочих мест на плане цеха, проследить по каким

рабочим местам проходит деталь, узел.

• Монтажный график строится следующим образом (масштаб

произвольный). С левой стороны листа бумаги составляется таблица,

в которой указывается наименование деталей изделий, их

порядковые номера. График строится по технологической схеме,

откуда выписываются по порядку организационных операций

детали, впервые входящие в процесс, и заносятся в следующие

выше строчки таблицы по мере их поступления в обработку. Детали

нумеруются в порядке их расположения снизу вверх, и номера

записываются с правой стороны от наименования деталей.

10.

11.

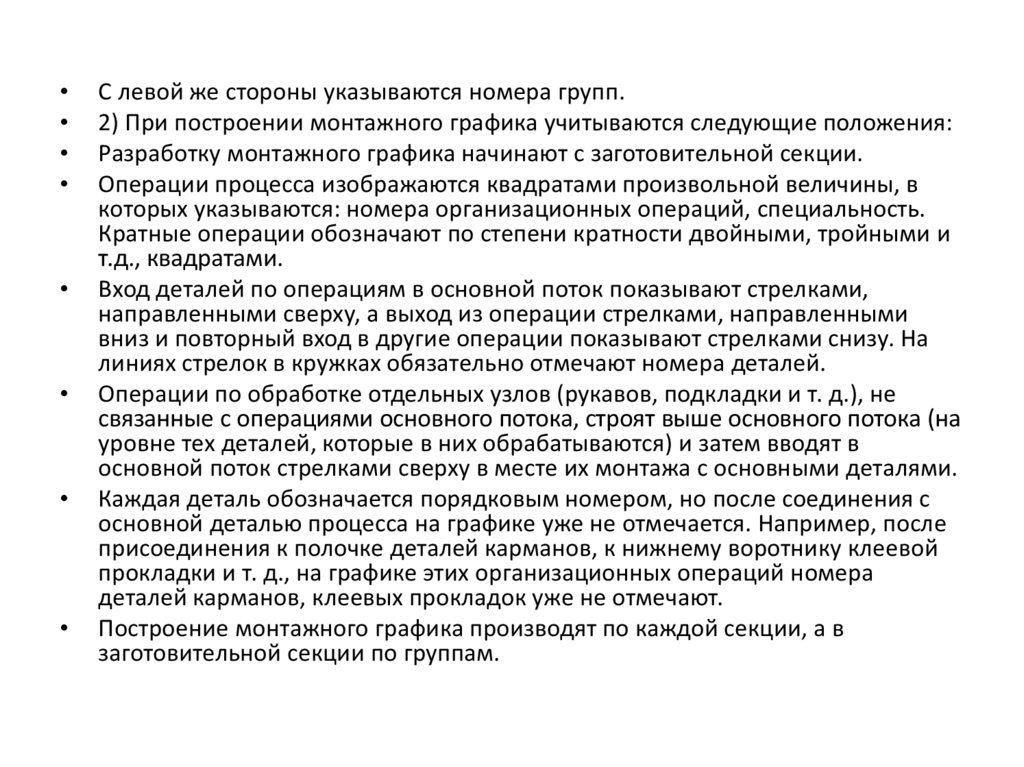

С левой же стороны указываются номера групп.

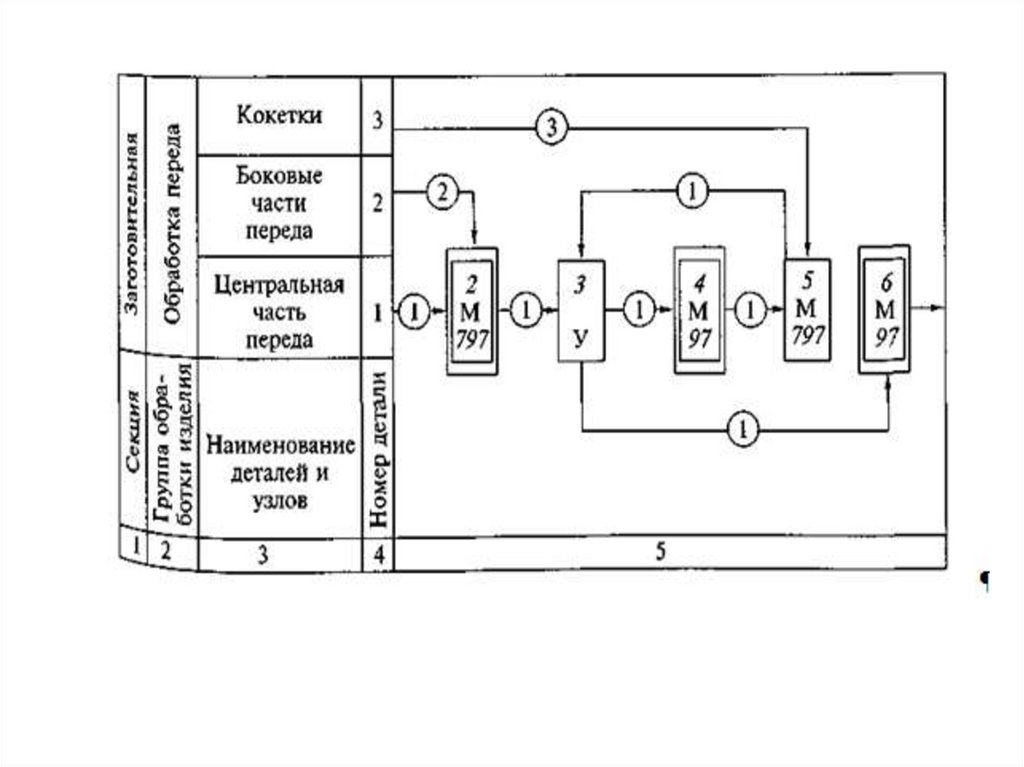

2) При построении монтажного графика учитываются следующие положения:

Разработку монтажного графика начинают с заготовительной секции.

Операции процесса изображаются квадратами произвольной величины, в

которых указываются: номера организационных операций, специальность.

Кратные операции обозначают по степени кратности двойными, тройными и

т.д., квадратами.

Вход деталей по операциям в основной поток показывают стрелками,

направленными сверху, а выход из операции стрелками, направленными

вниз и повторный вход в другие операции показывают стрелками снизу. На

линиях стрелок в кружках обязательно отмечают номера деталей.

Операции по обработке отдельных узлов (рукавов, подкладки и т. д.), не

связанные с операциями основного потока, строят выше основного потока (на

уровне тех деталей, которые в них обрабатываются) и затем вводят в

основной поток стрелками сверху в месте их монтажа с основными деталями.

Каждая деталь обозначается порядковым номером, но после соединения с

основной деталью процесса на графике уже не отмечается. Например, после

присоединения к полочке деталей карманов, к нижнему воротнику клеевой

прокладки и т. д., на графике этих организационных операций номера

деталей карманов, клеевых прокладок уже не отмечают.

Построение монтажного графика производят по каждой секции, а в

заготовительной секции по группам.

12.

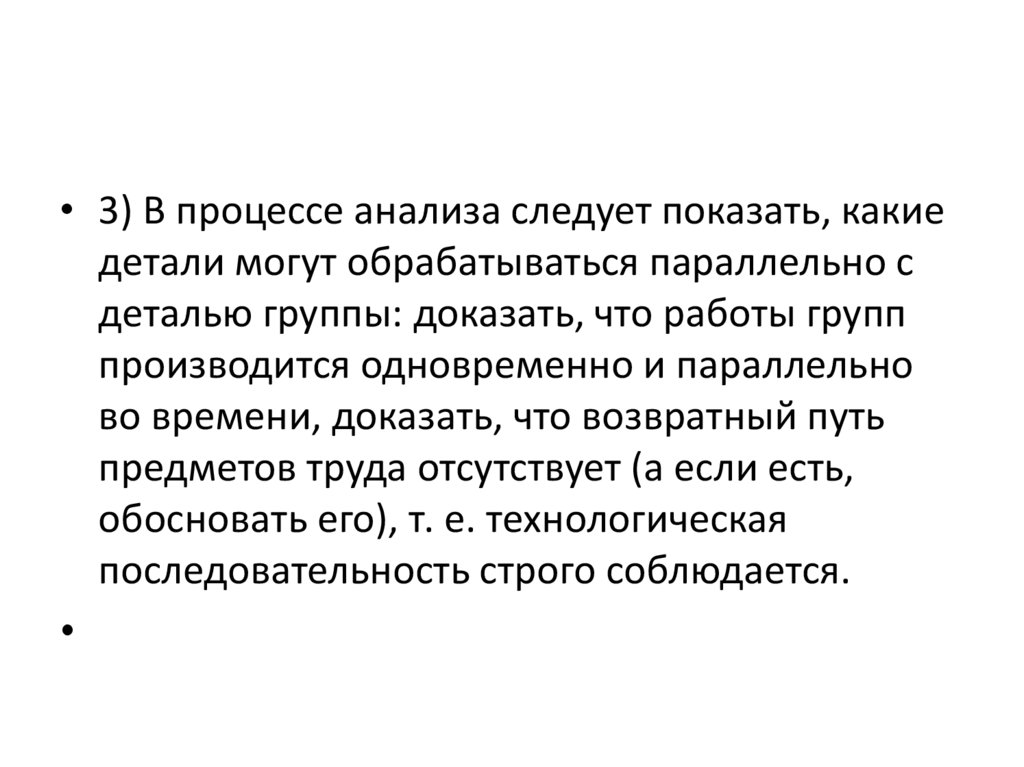

• 3) В процессе анализа следует показать, какиедетали могут обрабатываться параллельно с

деталью группы: доказать, что работы групп

производится одновременно и параллельно

во времени, доказать, что возвратный путь

предметов труда отсутствует (а если есть,

обосновать его), т. е. технологическая

последовательность строго соблюдается.

13.

14.

Монтажный график заготовительнойсекции

Бочок спинки

Центральная часть

спинки

10

10

9

М

Спинка

(В монтаж)

М+Р

8

9

М+Р

М+Р

Задний хлястик

8

2

М

Бочок полочки

Центральная часть

полочки

1

Р

7

6

М+Р

5

Верхняя часть

рукава

(В монтаж)

Рукав, воротник

(В монтаж)

2

М

4

3

Нижняя часть

рукава

Полочка

М+РМ

М+Р

+Р

6

Передний хлястик

Запуск

7

3

Верхний воротник

2

Нижний воротник

1

М+Р

М+Р

4

5

М+Р

М+Р

М+Р

М+Р

15.

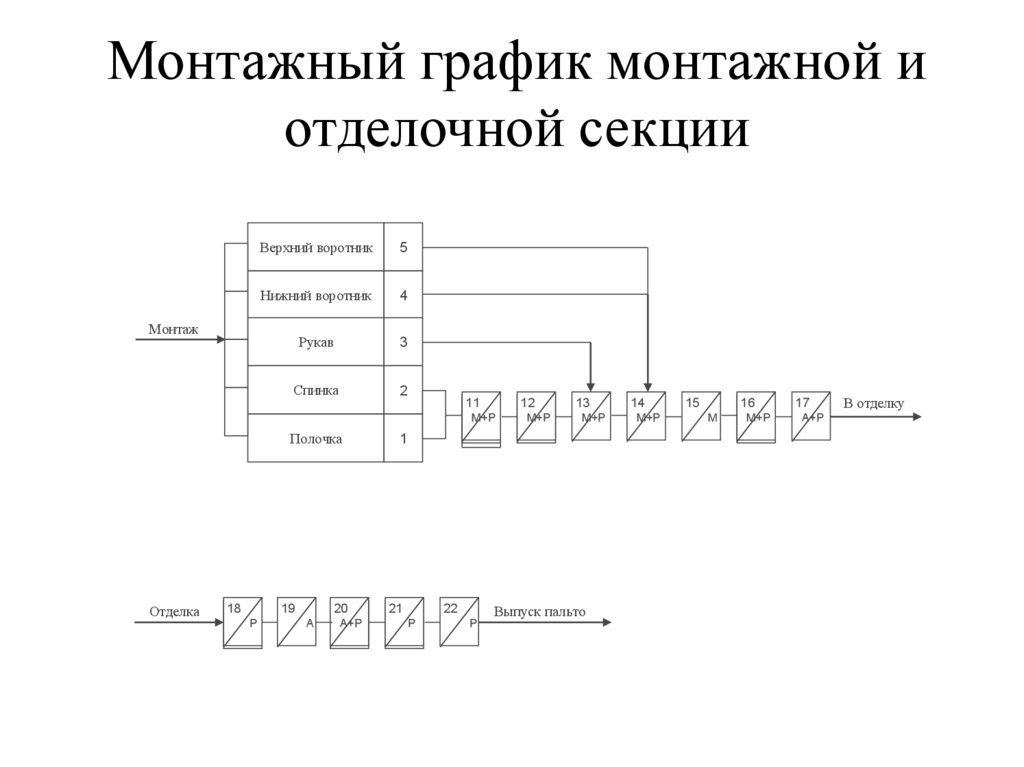

Монтажный график монтажной иотделочной секции

Верхний воротник

5

Нижний воротник

4

Рукав

3

Спинка

2

Монтаж

Полочка

Отделка

18

19

Р

20

А

А+Р

11

12

13

14

М+Р

М+Р

М+Р

М+Р

1

21

22

Р

Р

Выпуск пальто

15

М

16

17

М+Р

А+Р

В отделку

16.

17.

18.

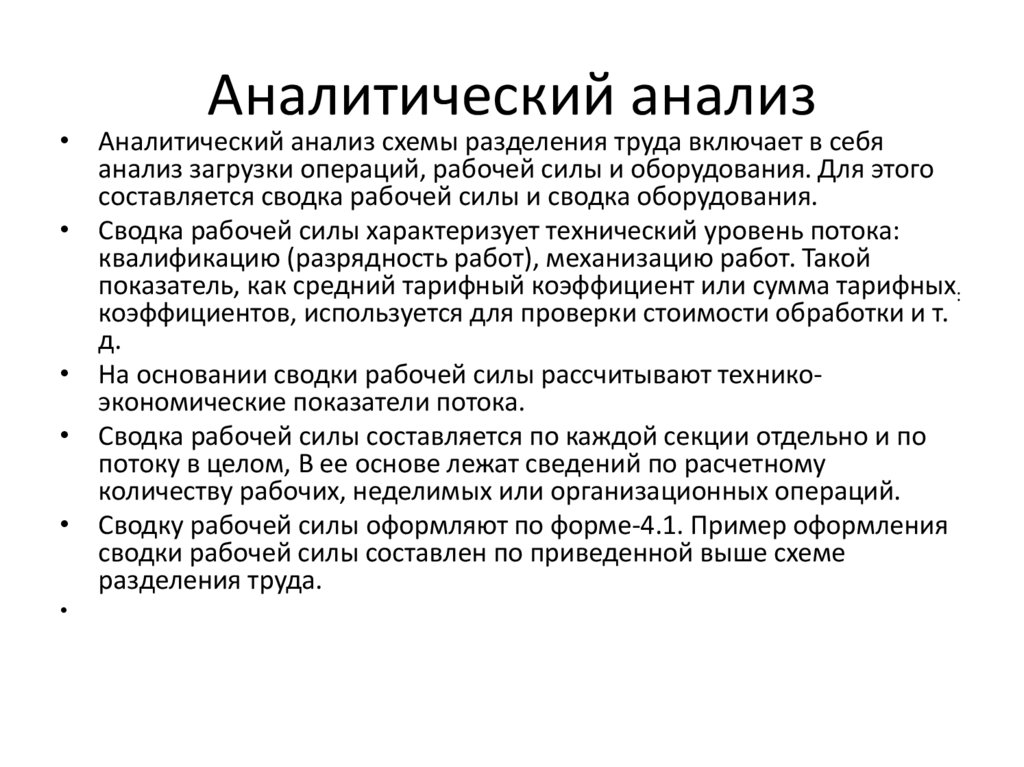

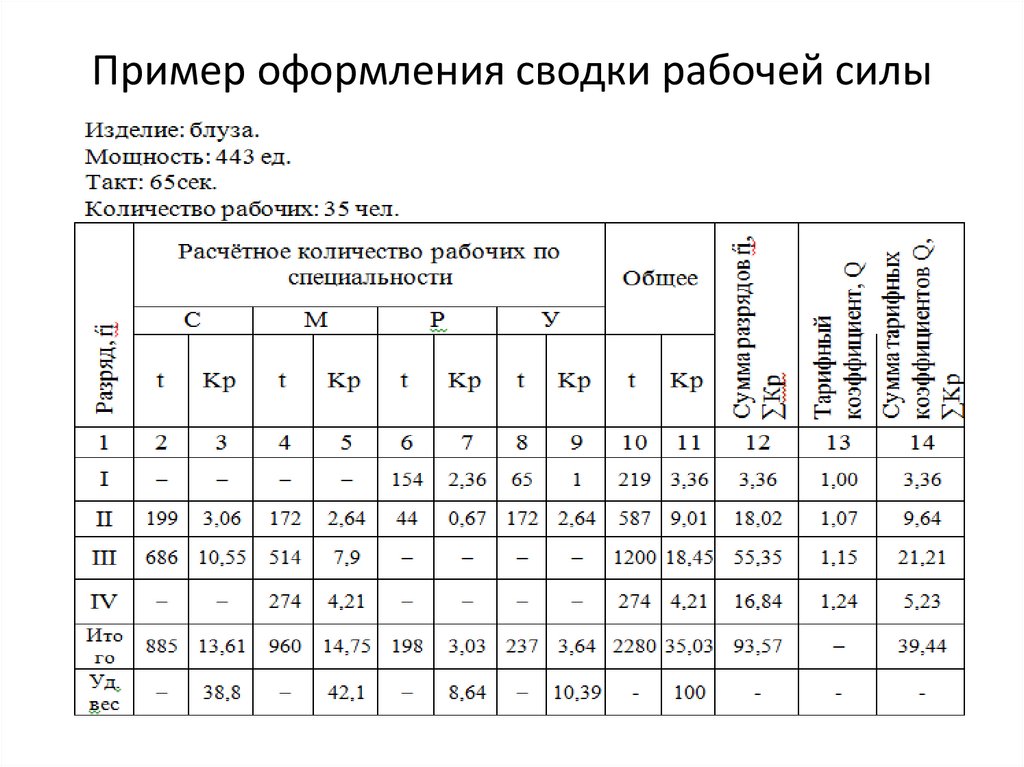

Аналитический анализ• Аналитический анализ схемы разделения труда включает в себя

анализ загрузки операций, рабочей силы и оборудования. Для этого

составляется сводка рабочей силы и сводка оборудования.

• Сводка рабочей силы характеризует технический уровень потока:

квалификацию (разрядность работ), механизацию работ. Такой

показатель, как средний тарифный коэффициент или сумма тарифных:

коэффициентов, используется для проверки стоимости обработки и т.

д.

• На основании сводки рабочей силы рассчитывают техникоэкономические показатели потока.

• Сводка рабочей силы составляется по каждой секции отдельно и по

потоку в целом, В ее основе лежат сведений по расчетному

количеству рабочих, неделимых или организационных операций.

• Сводку рабочей силы оформляют по форме-4.1. Пример оформления

сводки рабочей силы составлен по приведенной выше схеме

разделения труда.

19.

Пример оформления сводки рабочей силы20.

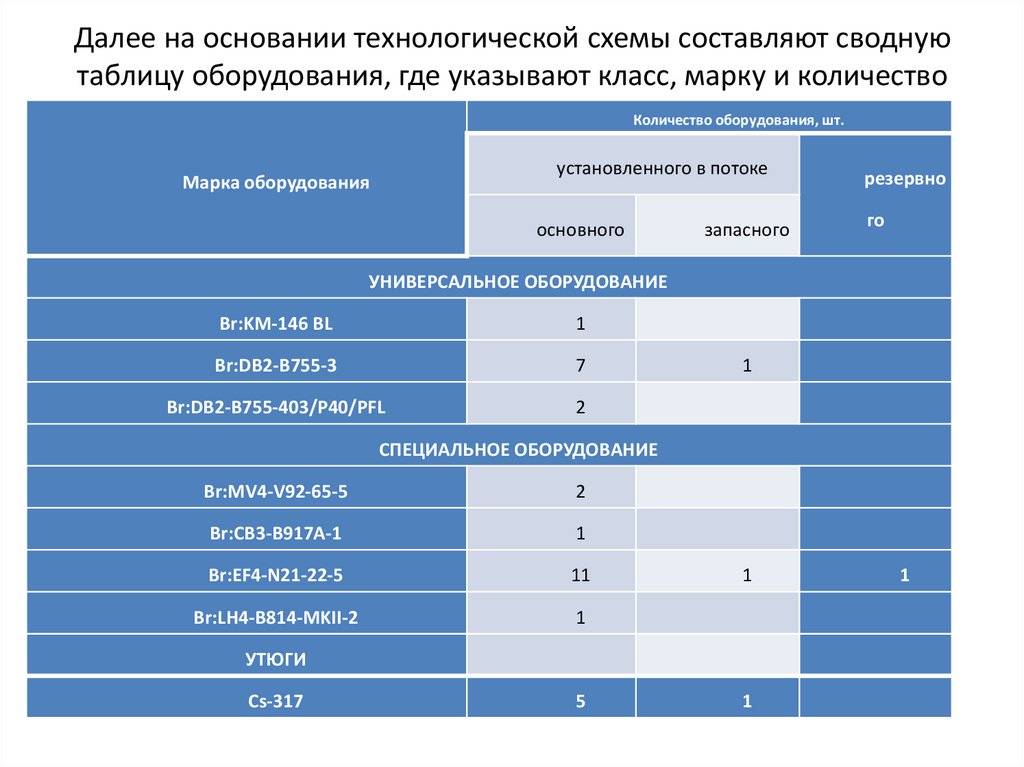

Далее на основании технологической схемы составляют своднуютаблицу оборудования, где указывают класс, марку и количество

основного и резервного оборудования необходимого

для

Количество оборудования,

шт. потока.

установленного в потоке

Марка оборудования

основного

запасного

резервно

го

УНИВЕРСАЛЬНОЕ ОБОРУДОВАНИЕ

Br:KM-146 BL

1

Br:DB2-B755-3

7

Br:DB2-B755-403/P40/PFL

2

1

СПЕЦИАЛЬНОЕ ОБОРУДОВАНИЕ

Br:MV4-V92-65-5

2

Br:CB3-B917A-1

1

Br:EF4-N21-22-5

11

Br:LH4-B814-MKII-2

1

1

УТЮГИ

Cs-317

5

1

1

21.

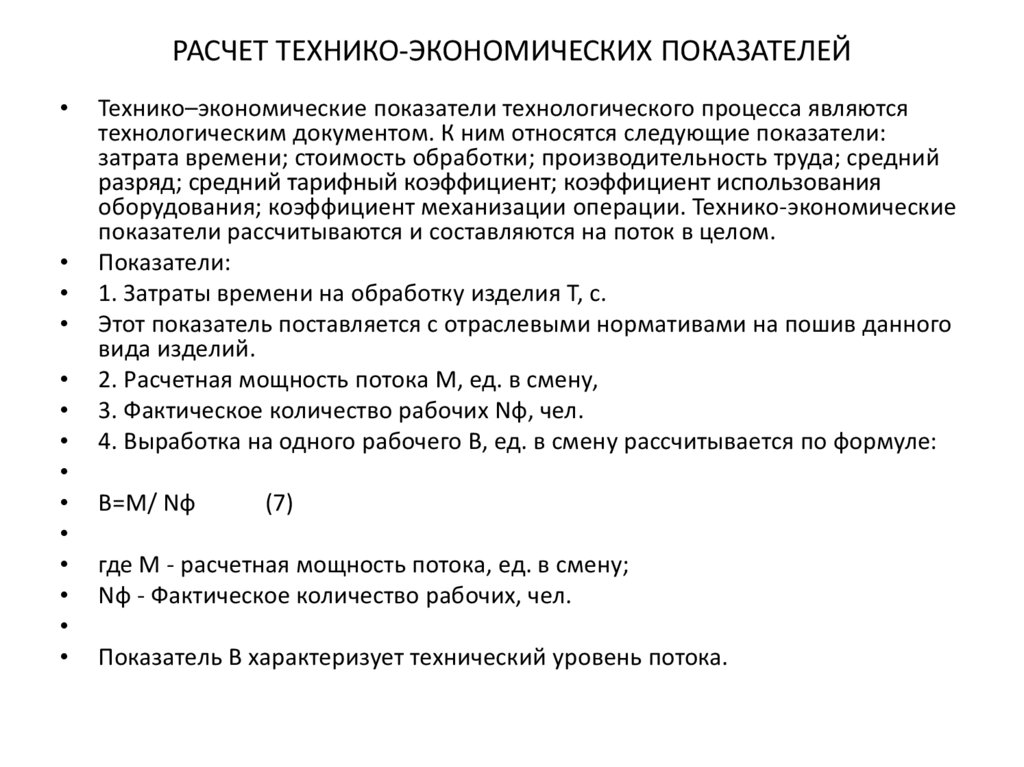

РАСЧЕТ ТЕХНИКО-ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙТехнико–экономические показатели технологического процесса являются

технологическим документом. К ним относятся следующие показатели:

затрата времени; стоимость обработки; производительность труда; средний

разряд; средний тарифный коэффициент; коэффициент использования

оборудования; коэффициент механизации операции. Технико-экономические

показатели рассчитываются и составляются на поток в целом.

Показатели:

1. Затраты времени на обработку изделия Т, с.

Этот показатель поставляется с отраслевыми нормативами на пошив данного

вида изделий.

2. Расчетная мощность потока М, ед. в смену,

3. Фактическое количество рабочих Nф, чел.

4. Выработка на одного рабочего В, ед. в смену рассчитывается по формуле:

В=М/ Nф

(7)

где М - расчетная мощность потока, ед. в смену;

Nф - Фактическое количество рабочих, чел.

Показатель В характеризует технический уровень потока.

22.

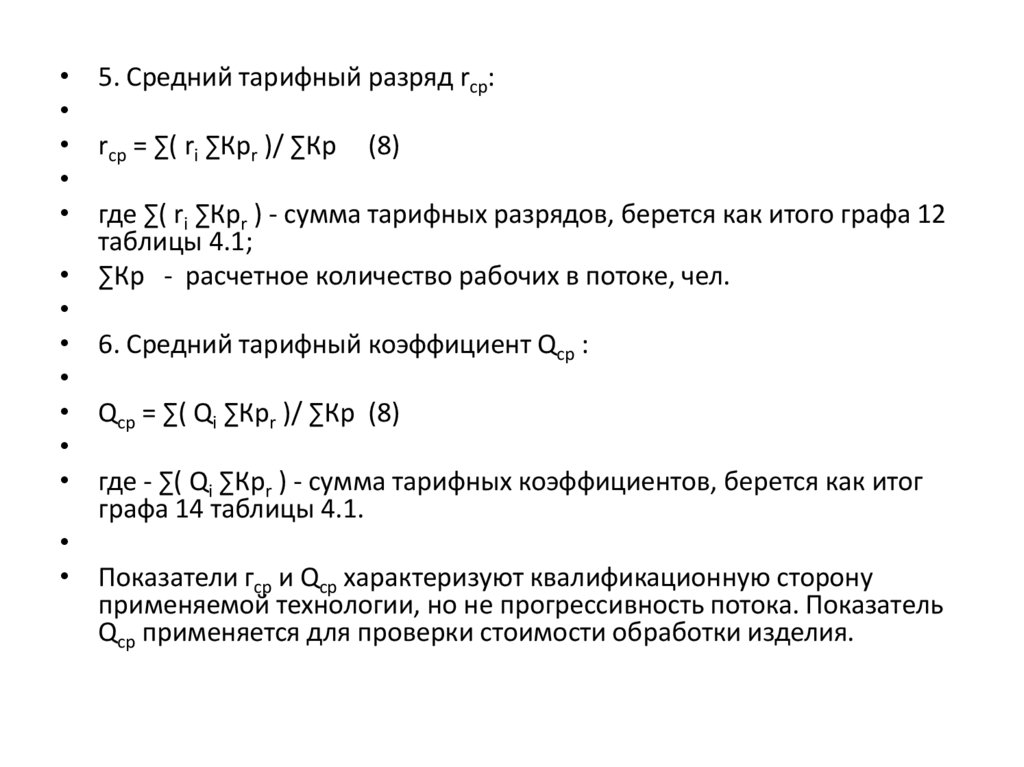

• 5. Средний тарифный разряд rсp:• rсp = ∑( ri ∑Крr )/ ∑Кр (8)

• где ∑( ri ∑Крr ) - сумма тарифных разрядов, берется как итого графа 12

таблицы 4.1;

• ∑Кр - расчетное количество рабочих в потоке, чел.

• 6. Средний тарифный коэффициент Qcр :

• Qсp = ∑( Qi ∑Крr )/ ∑Кр (8)

• где - ∑( Qi ∑Крr ) - сумма тарифных коэффициентов, берется как итог

графа 14 таблицы 4.1.

• Показатели гср и Qcр характеризуют квалификационную сторону

применяемой технологии, но не прогрессивность потока. Показатель

Qсp применяется для проверки стоимости обработки изделия.

23.

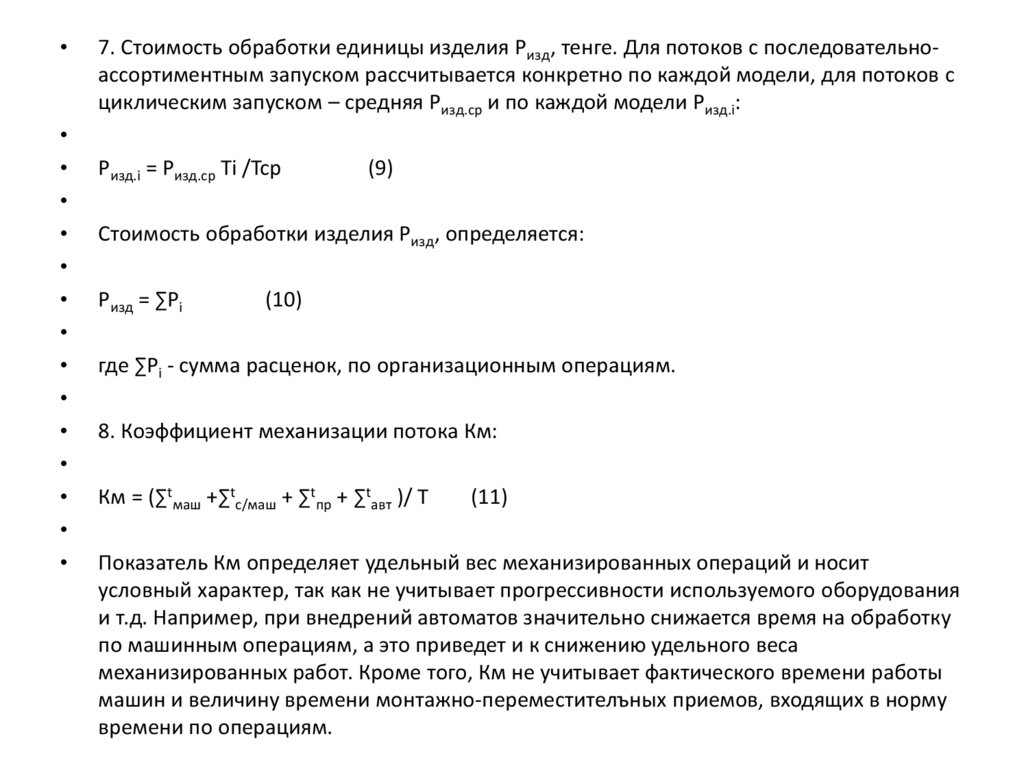

7. Стоимость обработки единицы изделия Ризд , тенге. Для потоков с последовательноассортиментным запуском рассчитывается конкретно по каждой модели, для потоков с

циклическим запуском – средняя Ризд.ср и по каждой модели Ризд.i:

Ризд.i = Ризд.ср Тi /Тср

(9)

Стоимость обработки изделия Ризд , определяется:

Ризд = ∑Рi

(10)

где ∑Рi - сумма расценок, по организационным операциям.

8. Коэффициент механизации потока Км:

Км = (∑tмаш +∑tс/маш + ∑tпр + ∑tавт )/ Т

(11)

Показатель Км определяет удельный вес механизированных операций и носит

условный характер, так как не учитывает прогрессивности используемого оборудования

и т.д. Например, при внедрений автоматов значительно снижается время на обработку

по машинным операциям, а это приведет и к снижению удельного веса

механизированных работ. Кроме того, Км не учитывает фактического времени работы

машин и величину времени монтажно-переместителъных приемов, входящих в норму

времени по операциям.

24.

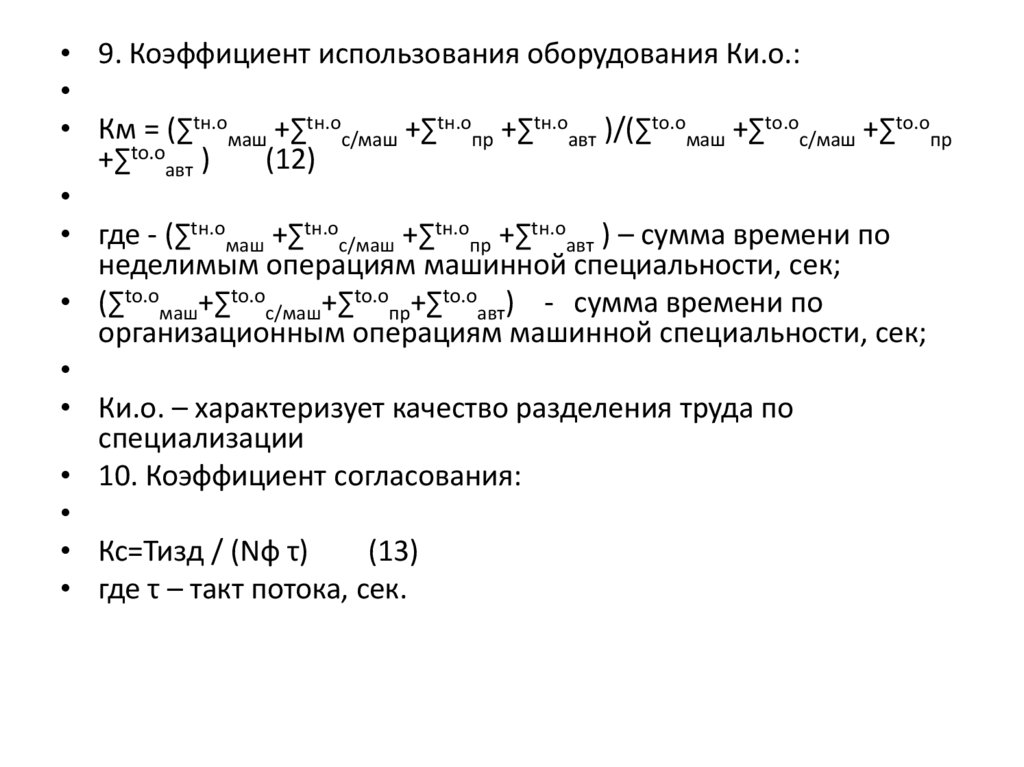

• 9. Коэффициент использования оборудования Ки.о.:• Км = (∑tн.омаш +∑tн.ос/маш +∑tн.опр +∑tн.оавт )/(∑tо.омаш +∑tо.ос/маш +∑tо.опр

+∑tо.оавт )

(12)

• где - (∑tн.омаш +∑tн.ос/маш +∑tн.опр +∑tн.оавт ) – сумма времени по

неделимым операциям машинной специальности, сек;

• (∑tо.омаш+∑tо.ос/маш+∑tо.опр+∑tо.оавт) - сумма времени по

организационным операциям машинной специальности, сек;

• Ки.о. – характеризует качество разделения труда по

специализации

• 10. Коэффициент согласования:

• Кс=Тизд / (Nф τ)

(13)

• где τ – такт потока, сек.

industry

industry