Similar presentations:

Инспекционный контроль качества работ по экспертизе промышленной безопасности технических устройств и сооружений

1. Инспекционный контроль качества работ по экспертизе промышленной безопасности технических устройств и сооружений, применяемых

на ОПО АО «Газпромнефть-ОНПЗ»2. Цель и задачи проведения инспекционного контроля качества работ по экспертизе промышленной безопасности технических устройств и

сооруженийЦель - обеспечение корректности результатов проведенного неразрушающего контроля (НК) и разрушающего контроля (РК) при

техническом диагностировании (ТД)/обследовании объектов контроля и соответствия заключений экспертизы промышленной

безопасности (ЭПБ), выполняемых силами экспертных организаций (ЭО) требованиям нормативных правовых актов в области

промышленной безопасности

Задачи проведения инспекционного контроля качества

ЭТАП I

1.

Обеспечение полноценного контроля за качеством

проведения работ по техническому диагностированию

без увеличения штата отдела технического надзора при

пиковых нагрузках во время капитальных ремонтов

2. Проверка достоверности проводимого контроля и

своевременное устранение замечаний

3. Проверка соответствия объемов НК программе ЭПБ и

своевременное устранение замечаний

4. Экспертное участие в оценке критичности выявленных

дефектов и разработка рекомендаций по срокам

устранения

ЭТАП III

ЭТАП II

1.

Первичный аудит протоколов неразрушающего

контроля

2. Первичный аудит заключений экспертизы

промышленной безопасности:

1.

Формирование объективного рейтинга

экспертных организаций

2. Формирование предложений по изменению

технического задания и критериев выбора

ЭО для дальнейших конкурсов по ЭПБ

технических устройств

3. Формирование предложений по

совершенствованию бизнес процессов ТД и

ЭПБ технических устройств и работ по

инспекционному контрою качества

5. Оперативное предоставление аналитической

отчетности Заказчику о ходе выполняемых работ в

режиме online.

2

3. Виды выполняемых работ при проведении инспекционного контроля качества работ по экспертизе промышленной безопасности

технических устройств и сооруженийКамеральные работы

Работы, проводимые на

производственной площадке («полевые» работы)

Выборочный

дубль-контроль

по

результатам

Д

проведенных работ:

• Внутренний и наружный осмотры, визуальноизмерительный контроль

• Ультразвуковая толщинометрия

• Ультразвуковой или радиографический контроль

сварных соединений и основного металла

• Контроль проникающими веществами

• Замеры твёрдости

• Геодезический контроль

• Металлографический контроль

Контроль

выполнения полного объема Программы работ по продлению

Д

срока безопасной эксплуатации технических устройств и сооружений:

• Ультразвуковой толщинометрии

• Ультразвукового/радиографического контроля сварных соединений и

основного металла

• Контроля проникающими веществами

• Замеров твёрдости

• Геодезического контроля

• Металлографического контроля\

Контроль

качества протоколов неразрушающего контроля и

Д

заключений экспертизы промышленной безопасности технических

устройств и сооружений, их соответствие нормативно-технической

документации в области промышленной безопасности

Формирование

оперативной аналитической

Д

выполнения работы в режиме online.

отчетности

о

ходе

3

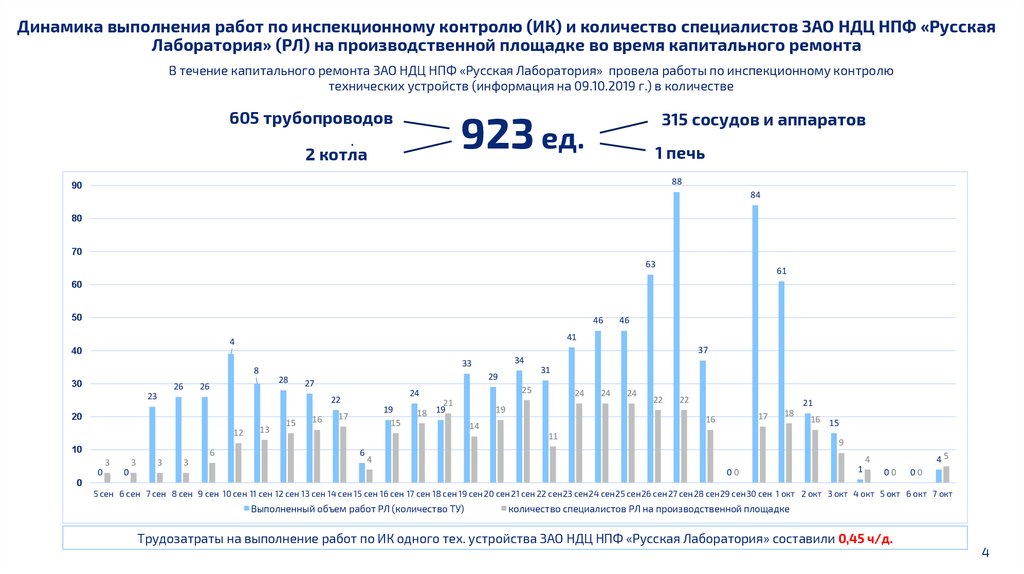

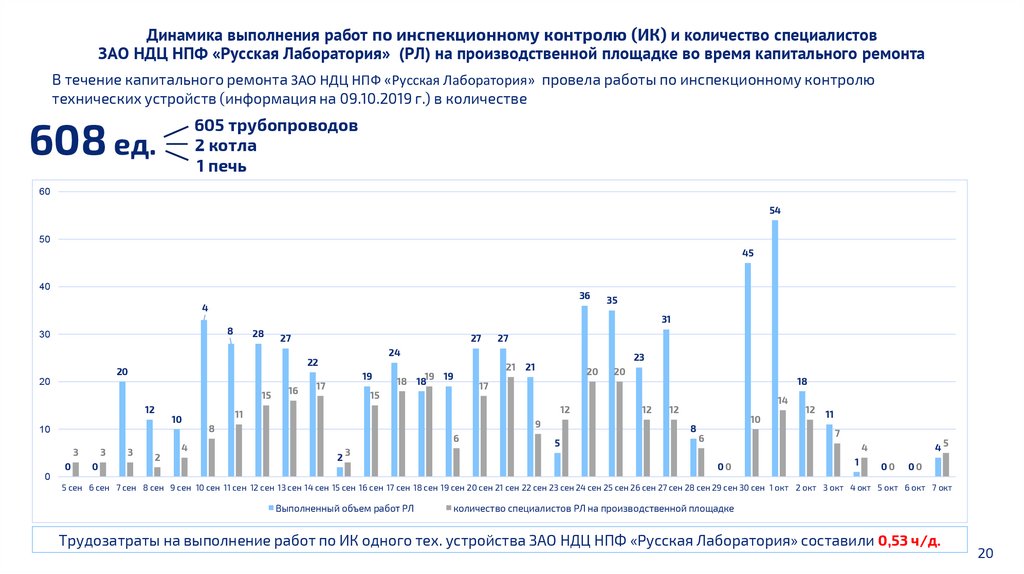

4. Динамика выполнения работ по инспекционному контролю (ИК) и количество специалистов ЗАО НДЦ НПФ «Русская Лаборатория» (РЛ) на

производственной площадке во время капитального ремонтаВ течение капитального ремонта ЗАО НДЦ НПФ «Русская Лаборатория» провела работы по инспекционному контролю

технических устройств (информация на 09.10.2019 г.) в количестве

923 ед.

605 трубопроводов

.

2 котла

315 сосудов и аппаратов

1 печь

88

90

84

80

70

63

61

60

50

46

4

40

37

26

28

26

10

6

3

0

3

3

3

13

15

16

25

24

22

20

31

29

27

23

12

34

33

8

30

46

41

19

15

17

21

18 19

24

24

24

22

22

21

19

17

16

14

18

11

6

16 15

9

4

0

45

4

00

1

00

00

0

5 сен 6 сен 7 сен 8 сен 9 сен 10 сен 11 сен 12 сен 13 сен 14 сен 15 сен 16 сен 17 сен 18 сен 19 сен 20 сен 21 сен 22 сен23 сен24 сен25 сен 26 сен 27 сен28 сен29 сен30 сен 1 окт 2 окт 3 окт 4 окт 5 окт 6 окт 7 окт

Выполненный объем работ РЛ (количество ТУ)

количество специалистов РЛ на производственной площадке

Трудозатраты на выполнение работ по ИК одного тех. устройства ЗАО НДЦ НПФ «Русская Лаборатория» составили 0,45 ч/д.

4

5.

Результаты инспекционного контроля качества работ по экспертизе промышленной безопасности,выполняемой экспертными организациями

Всего инспекционный контроль качества проведен на

на

345

923

технических устройствах, из них

ед. (37% от общего числа) технических устройств и

на

сооружений обнаружено 645 дефектов, не выявленных ЭО при

проведении технического диагностирования

390

ед. (42% от общего числа) технических

устройств и сооружений обнаружено 500

несоответствий:

59

6%

177

19%

182

28%

5

1%

24

3%

187

20%

48

5%

463

72%

Фальсификация результатов УЗТ (изоляция не демонтирована в местах замеров УЗТ, контроль УЗТ проведен на

демонтированных участках), 59 ед. ТУ (6% от общего числа ТУ)

Некоректные результаты УЗТ (завышение/занижение результатов УЗТ), 187 ед. ТУ (20% от общего числа ТУ)

Некорректные результаты УЗК (отсутсвует зачистка металла), 5 ед. ТУ (1% от общего числа ТУ)

Некорректные результаты ЦД (несоответствие степени зачистки металла требованиям НТД, необходимой для

проведения ЦД), 48 ед. ТУ (5% от общего числа ТУ)

Дефекты, подлежащие устранению до пуска в эксплуатацию, 182 ед. (28%)

Несоответствие объемов контроля программам работ, 24 ед. ТУ (3% от общего числа ТУ)

Дефекты, подлежащие устранению в плановом порядке, 463 ед. (72%)

Несоответствие фактической трассировки/конструкции "полевой схеме", 177 ед. ТУ (19% от общего числа ТУ)

5

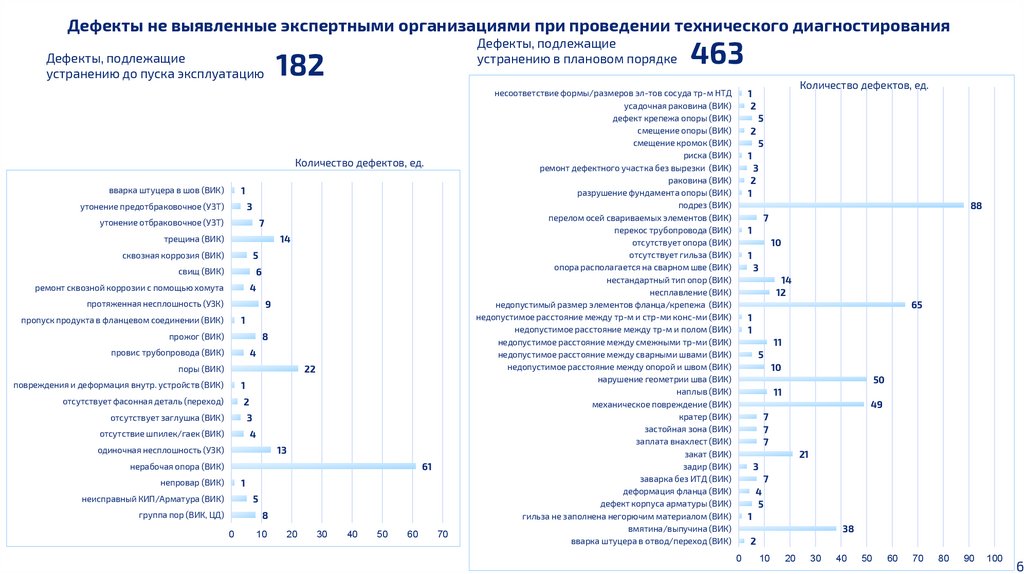

6.

Дефекты не выявленные экспертными организациями при проведении технического диагностированияДефекты, подлежащие

устранению в плановом порядке

182

Дефекты, подлежащие

устранению до пуска эксплуатацию

Количество дефектов, ед.

1

вварка штуцера в шов (ВИК)

3

утонение предотбраковочное (УЗТ)

7

утонение отбраковочное (УЗТ)

14

трещина (ВИК)

5

сквозная коррозия (ВИК)

6

свищ (ВИК)

4

ремонт сквозной коррозии с помощью хомута

9

протяженная несплошность (УЗК)

1

пропуск продукта в фланцевом соединении (ВИК)

8

прожог (ВИК)

4

провис трубопровода (ВИК)

22

поры (ВИК)

1

повреждения и деформация внутр. устройств (ВИК)

2

отсутствует фасонная деталь (переход)

3

отсутствует заглушка (ВИК)

4

отсутствие шпилек/гаек (ВИК)

13

одиночная несплошность (УЗК)

61

нерабочая опора (ВИК)

1

непровар (ВИК)

5

неисправный КИП/Арматура (ВИК)

8

группа пор (ВИК, ЦД)

0

10

20

30

40

50

60

70

463

Количество дефектов, ед.

1

2

несоответствие формы/размеров эл-тов сосуда тр-м НТД

усадочная раковина (ВИК)

дефект крепежа опоры (ВИК)

смещение опоры (ВИК)

смещение кромок (ВИК)

риска (ВИК)

ремонт дефектного участка без вырезки (ВИК)

раковина (ВИК)

разрушение фундамента опоры (ВИК)

подрез (ВИК)

перелом осей свариваемых элементов (ВИК)

перекос трубопровода (ВИК)

отсутствует опора (ВИК)

отсутствует гильза (ВИК)

опора располагается на сварном шве (ВИК)

нестандартный тип опор (ВИК)

несплавление (ВИК)

недопустимый размер элементов фланца/крепежа (ВИК)

недопустимое расстояние между тр-м и стр-ми конс-ми (ВИК)

недопустимое расстояние между тр-м и полом (ВИК)

недопустимое расстояние между смежными тр-ми (ВИК)

недопустимое расстояние между сварными швами (ВИК)

недопустимое расстояние между опорой и швом (ВИК)

нарушение геометрии шва (ВИК)

наплыв (ВИК)

механическое повреждение (ВИК)

кратер (ВИК)

застойная зона (ВИК)

заплата внахлест (ВИК)

закат (ВИК)

задир (ВИК)

заварка без ИТД (ВИК)

деформация фланца (ВИК)

дефект корпуса арматуры (ВИК)

гильза не заполнена негорючим материалом (ВИК)

вмятина/выпучина (ВИК)

вварка штуцера в отвод/переход (ВИК)

5

2

5

1

3

2

1

88

7

1

10

1

3

14

12

65

1

1

11

5

10

50

11

49

7

7

7

21

3

7

4

5

1

38

2

0

10

20

30

40

50

60

70

80

90

100

6

7. Инспекционный контроль работ по техническому диагностированию в рамках ЭПБ, выполненных ООО «ЦЭПБ»

78.

Динамика выполнения работ по техническому диагностированию (ТД) в рамках ЭПБ и количествоспециалистов ООО «ЦЭПБ» на производственной площадке во время капитального ремонта

В течение капитального ремонта ООО «ЦЭПБ» провела работы по техническому диагностированию сосудов и аппаратов в количестве

60

316 ед.

из них, техническое диагностирование 51 ед. проведено до начала капитального ремонта.

51

50

40

40

37

32

30

26

23

20

14

12

0

2

1

2

00

2

4

4

2

4

14

15

17

14

17

15

12

11

8

10

15

8

8

5

5 5

5

11

12

12

9

6

9 9

9

9

7

2

5

0

0

0

1

0

До 07.сен 08.сен 09.сен 10.сен 11.сен 12.сен 13.сен 14.сен 15.сен 16.сен 17.сен 18.сен 19.сен 20.сен 21.сен 22.сен 23.сен 24.сен 25.сен 26.сен 27.сен 28.сен 29.сен 30.сен 01.окт

начала

КР

Выполненный объем работ ООО "ЦЭПБ" (кол-во ТУ)

Количество специалистов ООО "ЦЭПБ" на производственной прощадке

Трудозатраты на выполнение работ по ТД одного тех. устройства ООО «ЦЭПБ» составили 0,8 ч/д.

8

9. Результаты проведенного технического диагностирования сосудов, аппаратов ЭО «ЦЭПБ»

Проведенный контроль сосудов/аппаратов (общее количество сосудов 316)ВИК НО, ВО

316 ед.

УЗТ

316 ед.

УЗK

285 ед.

ЦД

285 ед.

Измерение

твердости

Металлографические

исследования

0 дефектов

проведен контроль

17 ед. (полевая

металлография)

316 ед.

17 ед.

Выявленные дефекты

8 дефектов

дефекты основного

металла - 1 ед.

(вмятина)

дефекты фланцевых

соединений – 2 ед.

пропуск продукта по

фланцу – 1 ед.

поверхностные

дефекты сварных

соединений-4 ед.

(поры, группы пор,

подрезы, геометрия

шва)

0 дефектов

отбраковочные

значения- 0 ед.

предотбраковочные

значения - 0 ед.

1 дефект

протяженная

несплошность сварного

соединения - 1 ед..

0 дефектов

дефектов не

обнаружено

результаты контроля

предоставлены

единовременно

09.10.2019

9

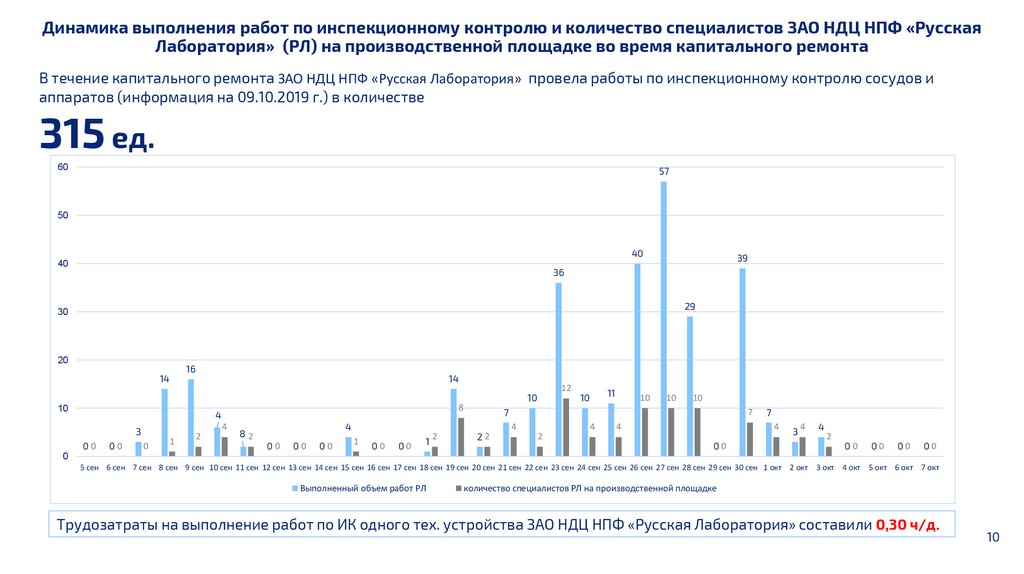

10. Динамика выполнения работ по инспекционному контролю и количество специалистов ЗАО НДЦ НПФ «Русская Лаборатория» (РЛ) на

производственной площадке во время капитального ремонтаВ течение капитального ремонта ЗАО НДЦ НПФ «Русская Лаборатория» провела работы по инспекционному контролю сосудов и

аппаратов (информация на 09.10.2019 г.) в количестве

315 ед.

60

57

50

40

40

39

36

29

30

20

16

14

14

10

8

4

3

00

00

0

1

2

4

82

4

00

00

00

1

00

00

1

2

12

10

11

10

10

10

10

7

22

7

4

2

4

4

7

4

00

3

4

4

2

00

00

00

00

0

5 сен 6 сен 7 сен 8 сен 9 сен 10 сен 11 сен 12 сен 13 сен 14 сен 15 сен 16 сен 17 сен 18 сен 19 сен 20 сен 21 сен 22 сен 23 сен 24 сен 25 сен 26 сен 27 сен 28 сен 29 сен 30 сен 1 окт 2 окт 3 окт 4 окт 5 окт 6 окт 7 окт

Выполненный объем работ РЛ

количество специалистов РЛ на производственной площадке

Трудозатраты на выполнение работ по ИК одного тех. устройства ЗАО НДЦ НПФ «Русская Лаборатория» составили 0,30 ч/д.

10

11. Результаты инспекционного контроля качества работ по экспертизе промышленной безопасности сосудов и аппаратов, выполняемых ЭО

«ЦЭПБ»Проведенный ик сосудов/аппаратов (общее количество сосудов 315*)

УЗТ

ВИК НО, ВО

315 ед.

315 ед.

УЗK

284 ед.

ЦД

284 ед.

Измерение

твердости

0 ед.

Металлографические

исследования

17 ед.

Подтверждены дефекты, обнаруженные ЭО.

Дополнительно обнаружены следующие дефекты.

54 дефекта

дефекты основного металла - 8 ед.

(вмятины, мех. повреждения)

свищи – 2 ед.

дефекты фланцевых соединений – 26

ед.

(вылет

резьбы

шпильки,

деформация фланца)

дефекты ремонта – 2 ед. (заплаты

внахлёст, вварка штуцера в сварной

шов)

несоответствие формы и размеров

элементов сосуда НТД - 1 ед.

(отклонение

патрубка

от

перпендикулярности)

поверхностные дефекты сварных

соединений- 15 ед. (поры, группы пор,

кратеры, нарушение геометрии шва,

подрезы, несплавление)

3 дефекта

отбраковочные

значения- 2 ед.

предотбраковочные

значения - 1 ед.

* Отсутствует доступ для проведения ИК 1 ед. сосудов (поз. 0-1)

16 дефектов

1 дефект

протяженная несплошность

сварного соединения - 3 ед.

одиночная несплошность

сварного соединения (в

пределах допуска) - 13 ед.

Выявлены факты

фальсификации результатов УЗК

(отсутствует зачистка,

несоответствие степени

зачистки, изменение/удаление

данных о проведенном контроле

задним числом)

Группа пор – 1 ед.

Выявлены факты

фальсификации

результатов ЦД

(отсутствует

зачистка,

несоответствие

степени зачистки,

изменение/удален

ие данных о

проведенном

контроле задним

числом)

Результаты

контроля

предоставлены

единовременно

09.10.2019

Выявлены факты

фальсификации

результатов полевой

металлографии

(многократное

использование

результатов,

полученных на

одном ТУ)

11

12.

Результаты инспекционного контроля качества работ по экспертизе промышленной безопасности,выполняемой ООО «ЦЭПБ»

Всего инспекционный контроль качества проведен на

на

71

315

технических устройствах, из них

на

ед. (22% от общего числа) сосудов и аппаратов обнаружено

ед. (23% от общего числа) сосудов и

аппаратов обнаружено 88 несоответствий :

74 дефекта, не выявленных ЭО при проведении технического

диагностирования

27

36%

72

7

2%

6

2%

20

6%

27

9%

47

64%

24

8%

4

1%

Фальсификация результатов УЗТ (изоляция не демонтирована в местах замеров УЗТ), 6 ед. ТУ (2% от

общего числа ТУ)

Некоректные результаты УЗТ (завышение/занижение результатов УЗТ), 27 ед. ТУ (9% от общего числа

ТУ)

Некорректные результаты УЗК (отсутсвует зачистка металла), 4 ед. ТУ (1% от общего числа ТУ)

Дефекты, подлежащие устранению до пуска в эксплуатацию, 27 ед. (36%)

Дефекты, подлежащие устранению в плановом порядке, 47 (64%)

Некорректные результаты ЦД (несоответствие степени зачистки металла требованиям НТД,

необходимой для проведения ЦД), 24 ед. ТУ (8% от общего числа ТУ)

Несоответствие объемов контроля программам работ, 20 ед. ТУ (6% от общего числа ТУ)

Несоответствие фактической конструкции "полевой схеме", 7 ед. ТУ (2% от общего числа ТУ)

12

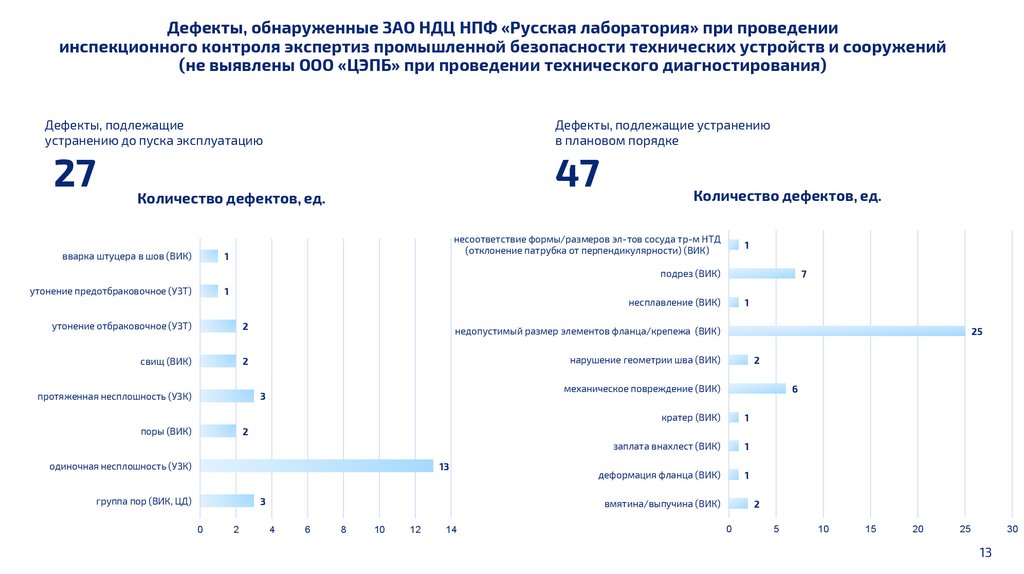

13. Дефекты, обнаруженные ЗАО НДЦ НПФ «Русская лаборатория» при проведении инспекционного контроля экспертиз промышленной

безопасности технических устройств и сооружений(не выявлены ООО «ЦЭПБ» при проведении технического диагностирования)

Дефекты, подлежащие

устранению до пуска эксплуатацию

27

Дефекты, подлежащие устранению

в плановом порядке

47

Количество дефектов, ед.

вварка штуцера в шов (ВИК)

Количество дефектов, ед.

несоответствие формы/размеров эл-тов сосуда тр-м НТД

(отклонение патрубка от перпендикулярности) (ВИК)

1

1

подрез (ВИК)

утонение предотбраковочное (УЗТ)

1

7

несплавление (ВИК)

утонение отбраковочное (УЗТ)

2

недопустимый размер элементов фланца/крепежа (ВИК)

свищ (ВИК)

2

нарушение геометрии шва (ВИК)

протяженная несплошность (УЗК)

25

2

механическое повреждение (ВИК)

3

поры (ВИК)

1

6

кратер (ВИК)

1

заплата внахлест (ВИК)

1

деформация фланца (ВИК)

1

2

одиночная несплошность (УЗК)

13

группа пор (ВИК, ЦД)

3

0

2

вмятина/выпучина (ВИК)

4

6

8

10

12

14

2

0

5

10

15

20

25

30

13

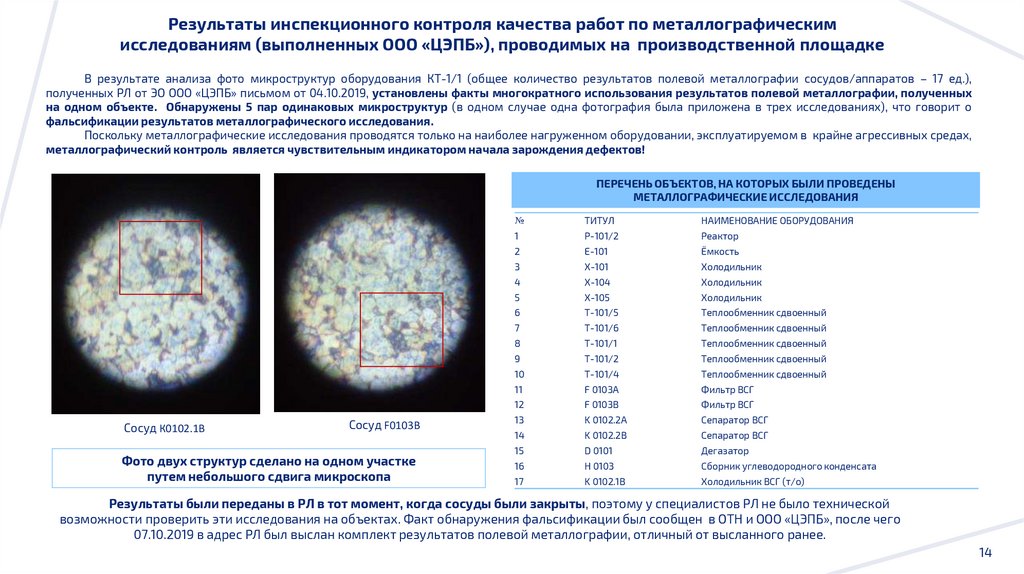

14.

Результаты инспекционного контроля качества работ по металлографическимисследованиям (выполненных ООО «ЦЭПБ»), проводимых на производственной площадке

В результате анализа фото микроструктур оборудования КТ-1/1 (общее количество результатов полевой металлографии сосудов/аппаратов – 17 ед.),

полученных РЛ от ЭО ООО «ЦЭПБ» письмом от 04.10.2019, установлены факты многократного использования результатов полевой металлографии, полученных

на одном объекте. Обнаружены 5 пар одинаковых микроструктур (в одном случае одна фотография была приложена в трех исследованиях), что говорит о

фальсификации результатов металлографического исследования.

Поскольку металлографические исследования проводятся только на наиболее нагруженном оборудовании, эксплуатируемом в крайне агрессивных средах,

металлографический контроль является чувствительным индикатором начала зарождения дефектов!

ПЕРЕЧЕНЬ ОБЪЕКТОВ, НА КОТОРЫХ БЫЛИ ПРОВЕДЕНЫ

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ

Сосуд К0102.1В

Сосуд F0103B

Фото двух структур сделано на одном участке

путем небольшого сдвига микроскопа

№

ТИТУЛ

НАИМЕНОВАНИЕ ОБОРУДОВАНИЯ

1

Р-101/2

Реактор

2

Е-101

Ёмкость

3

Х-101

Холодильник

4

Х-104

Холодильник

5

Х-105

Холодильник

6

Т-101/5

Теплообменник сдвоенный

7

Т-101/6

Теплообменник сдвоенный

8

Т-101/1

Теплообменник сдвоенный

9

Т-101/2

Теплообменник сдвоенный

10

Т-101/4

Теплообменник сдвоенный

11

F 0103А

Фильтр ВСГ

12

F 0103В

Фильтр ВСГ

13

K 0102.2А

Сепаратор ВСГ

14

K 0102.2В

Сепаратор ВСГ

15

D 0101

Дегазатор

16

H 0103

Сборник углеводородного конденсата

17

K 0102.1B

Холодильник ВСГ (т/о)

Результаты были переданы в РЛ в тот момент, когда сосуды были закрыты, поэтому у специалистов РЛ не было технической

возможности проверить эти исследования на объектах. Факт обнаружения фальсификации был сообщен в ОТН и ООО «ЦЭПБ», после чего

07.10.2019 в адрес РЛ был выслан комплект результатов полевой металлографии, отличный от высланного ранее.

14

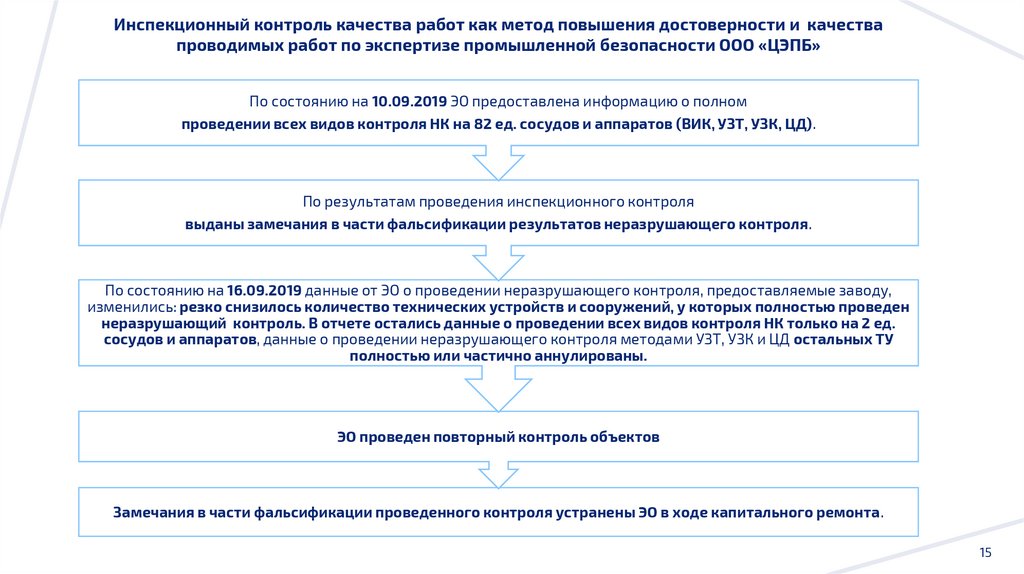

15.

Инспекционный контроль качества работ как метод повышения достоверности и качествапроводимых работ по экспертизе промышленной безопасности ООО «ЦЭПБ»

По состоянию на 10.09.2019 ЭО предоставлена информацию о полном

проведении всех видов контроля НК на 82 ед. сосудов и аппаратов (ВИК, УЗТ, УЗК, ЦД).

По результатам проведения инспекционного контроля

выданы замечания в части фальсификации результатов неразрушающего контроля.

По состоянию на 16.09.2019 данные от ЭО о проведении неразрушающего контроля, предоставляемые заводу,

изменились: резко снизилось количество технических устройств и сооружений, у которых полностью проведен

неразрушающий контроль. В отчете остались данные о проведении всех видов контроля НК только на 2 ед.

сосудов и аппаратов, данные о проведении неразрушающего контроля методами УЗТ, УЗК и ЦД остальных ТУ

полностью или частично аннулированы.

ЭО проведен повторный контроль объектов

Замечания в части фальсификации проведенного контроля устранены ЭО в ходе капитального ремонта.

15

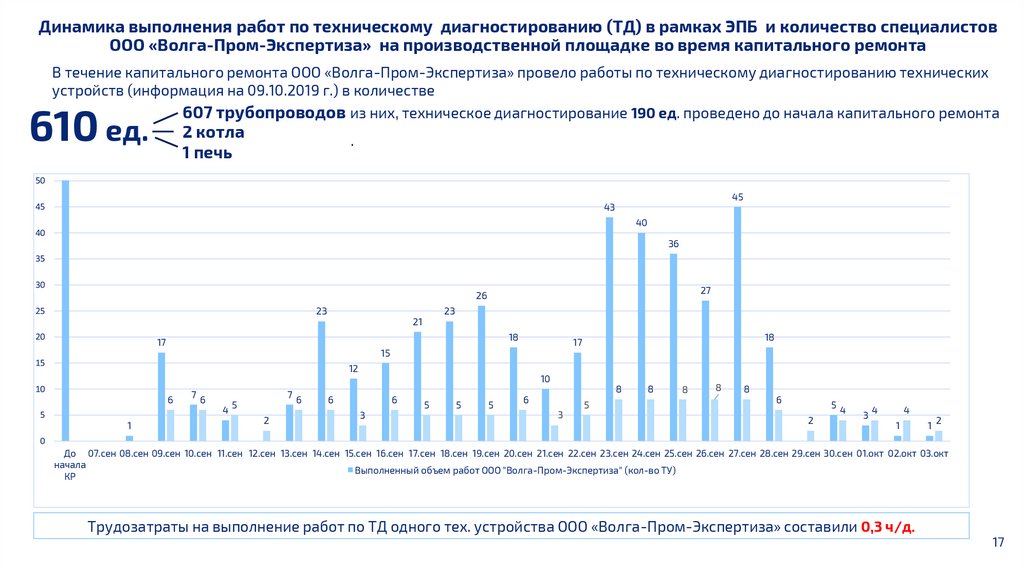

16. Инспекционный контроль работ по техническому диагностированию в рамках ЭПБ, выполненных ООО «Волга-Пром-Экспертиза»

1617. Динамика выполнения работ по техническому диагностированию (ТД) в рамках ЭПБ и количество специалистов ООО

«Волга-Пром-Экспертиза» на производственной площадке во время капитального ремонтаВ течение капитального ремонта ООО «Волга-Пром-Экспертиза» провело работы по техническому диагностированию технических

устройств (информация на 09.10.2019 г.) в количестве

607 трубопроводов из них, техническое диагностирование 190 ед. проведено до начала капитального ремонта

610 ед.

2 котла

1 печь

.

50

45

43

45

40

40

36

35

30

23

25

20

23

21

18

17

12

10

6

1

7

6

4

7

5

2

6

18

17

15

15

5

27

26

10

6

6

3

5

5

5

8

6

3

5

8

8

8

8

6

5

2

4

3

4

4

1

1

2

0

До 07.сен 08.сен 09.сен 10.сен 11.сен 12.сен 13.сен 14.сен 15.сен 16.сен 17.сен 18.сен 19.сен 20.сен 21.сен 22.сен 23.сен 24.сен 25.сен 26.сен 27.сен 28.сен 29.сен 30.сен 01.окт 02.окт 03.окт

начала

Выполненный объем работ ООО "Волга-Пром-Экспертиза" (кол-во ТУ)

КР

Трудозатраты на выполнение работ по ТД одного тех. устройства ООО «Волга-Пром-Экспертиза» составили 0,3 ч/д.

17

18. Результаты проведенного технического диагностирования трубопроводов ЭО «Волга-Пром-Экспертиза»

Проведенный ик трубопроводов (общее количество трубопроводов 607 ед.)ВИК

607 ед.

УЗТ

607 ед.

УЗK

23 ед.

ЦД

18 ед.

Измерение

твердости

20 ед.

Металлографические

исследования

0 ед.

Выявленные дефекты

93 дефекта

трещины - 5 ед.

сквозная коррозия – 1 ед.

механические повреждения – 23 ед.

вмятины/выпучины – 17 ед.

закаты – 5 ед.

поры – 3 ед.

группа пор – 1 ед.

подрезы – 4 ед.

наплыв – 1 ед.

нарушение геометрии шва – 2 ед.

ремонт сквозной коррозии с помощью хомута – 2 ед.

ремонт дефектного участка без вырезки – 2 ед.

заварка без ИТД – 1 ед.

заплата внахлест – 1 ед.

отглушение без применения заглушки – 3 ед.

нерабочая опора – 14 ед.

нестандартный тип опоры – 1 ед.

дефекты фланцевых соединеий – 2 ед.

недопустимое расстояние между смежными

трубопроводами – 1 ед.

дефекты арматуры – 4 ед.

дефектов не

обнаружено

2 дефекта

протяженная

несплошность в

сварном

соединении – 2 ед.

дефектов не

обнаружено

результат

контроля

предоставлен

09.10.2019

результаты не

предоставлены ни по

одной единице

трубопроводов

18

19. Результат проведенного технического диагностирования котлов и печей ЭО «Волга-Пром-Экспертиза»

Проведенный контроль печей (общее количество 1 ед.)ВИК, НО, ВО

УЗТ

УЗK

Измерение твердости

Контроль не проведен

Контроль не проведен

Выявленные дефекты

Дефектов не обнаружено

Дефектов не обнаружено

Проведенный контроль котлов (общее количество 2 ед.)

ВИК

УЗТ

УЗK

ЦД

Измерение твердости

Выявленные дефекты

29 дефектов

выпучены – 28 ед.

дефект наружной

поверхности сварного

соединения (поры) – 1 ед.

Дефектов не

обнаружено

Дефектов не

обнаружено

Дефектов не

обнаружено

Контроль не проведен

19

20. Динамика выполнения работ по инспекционному контролю (ИК) и количество специалистов ЗАО НДЦ НПФ «Русская Лаборатория» (РЛ) на

производственной площадке во время капитального ремонтаВ течение капитального ремонта ЗАО НДЦ НПФ «Русская Лаборатория» провела работы по инспекционному контролю

технических устройств (информация на 09.10.2019 г.) в количестве

608 ед.

605 трубопроводов

2 котла

1 печь

60

54

50

45

40

36

4

31

8

30

28

27

20

20

15

10

10

3

0

3

0

3

27

2

4

16

27

24

22

12

35

19

17

18 1819

21

19

23

21

20

15

12

11

9

8

6

23

20

18

17

12

14

12

8

5

10

12

11

7

6

45

4

00

1

00

00

0

5 сен 6 сен 7 сен 8 сен 9 сен 10 сен 11 сен 12 сен 13 сен 14 сен 15 сен 16 сен 17 сен 18 сен 19 сен 20 сен 21 сен 22 сен 23 сен 24 сен 25 сен 26 сен 27 сен 28 сен 29 сен 30 сен 1 окт 2 окт 3 окт 4 окт 5 окт 6 окт 7 окт

Выполненный объем работ РЛ

количество специалистов РЛ на производственной площадке

Трудозатраты на выполнение работ по ИК одного тех. устройства ЗАО НДЦ НПФ «Русская Лаборатория» составили 0,53 ч/д.

20

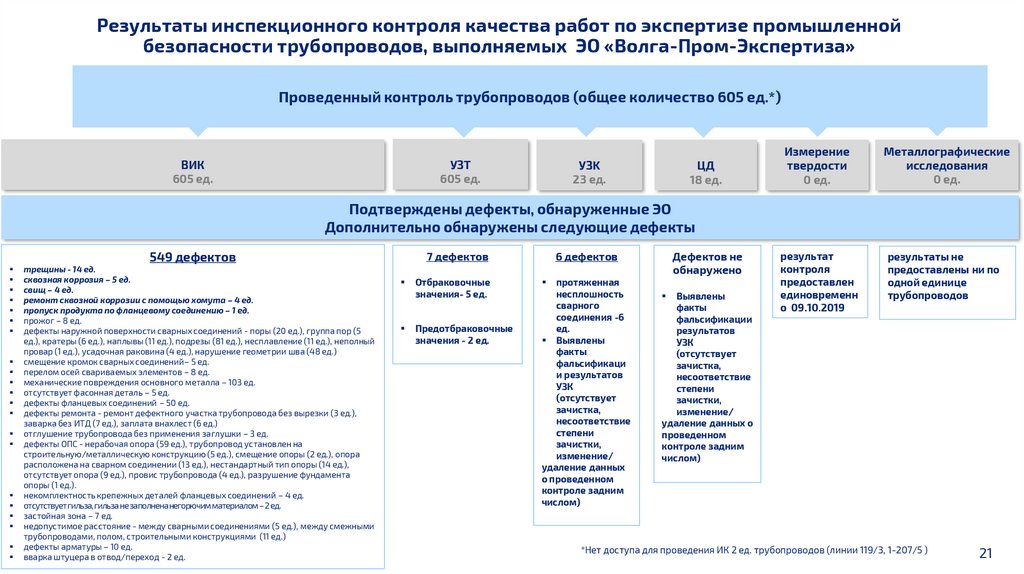

21. Результаты инспекционного контроля качества работ по экспертизе промышленной безопасности трубопроводов, выполняемых ЭО

«Волга-Пром-Экспертиза»Проведенный контроль трубопроводов (общее количество 605 ед.*)

УЗТ

605 ед.

ВИК

605 ед.

УЗK

23 ед.

ЦД

18 ед.

Измерение

твердости

0 ед.

Металлографические

исследования

0 ед.

Подтверждены дефекты, обнаруженные ЭО

Дополнительно обнаружены следующие дефекты

549 дефектов

трещины - 14 ед.

сквозная коррозия – 5 ед.

свищ – 4 ед.

ремонт сквозной коррозии с помощью хомута – 4 ед.

пропуск продукта по фланцевому соединению – 1 ед.

прожог – 8 ед.

дефекты наружной поверхности сварных соединений - поры (20 ед.), группа пор (5

ед.), кратеры (6 ед.), наплывы (11 ед.), подрезы (81 ед.), несплавление (11 ед.), неполный

провар (1 ед.), усадочная раковина (4 ед.), нарушение геометрии шва (48 ед.)

смещение кромок сварных соединений– 5 ед.

перелом осей свариваемых элементов – 8 ед.

механические повреждения основного металла – 103 ед.

отсутствует фасонная деталь – 5 ед.

дефекты фланцевых соединений – 50 ед.

дефекты ремонта - ремонт дефектного участка трубопровода без вырезки (3 ед.),

заварка без ИТД (7 ед.), заплата внахлест (6 ед.)

отглушение трубопровода без применения заглушки – 3 ед.

дефекты ОПС - нерабочая опора (59 ед.), трубопровод установлен на

строительную/металлическую конструкцию (5 ед.), смещение опоры (2 ед.), опора

расположена на сварном соединении (13 ед.), нестандартный тип опоры (14 ед.),

отсутствует опора (9 ед.), провис трубопровода (4 ед.), разрушение фундамента

опоры (1 ед.).

некомплектность крепежных деталей фланцевых соединений – 4 ед.

отсутствует гильза, гильза не заполнена негорючим материалом –2 ед.

застойная зона – 7 ед.

недопустимое расстояние - между сварными соединениями (5 ед.), между смежными

трубопроводами, полом, строительными конструкциями (11 ед.)

дефекты арматуры – 10 ед.

вварка штуцера в отвод/переход - 2 ед.

7 дефектов

Отбраковочные

значения- 5 ед.

Предотбраковочные

значения - 2 ед.

6 дефектов

протяженная

несплошность

сварного

соединения -6

ед.

Выявлены

факты

фальсификаци

и результатов

УЗК

(отсутствует

зачистка,

несоответствие

степени

зачистки,

изменение/

удаление данных

о проведенном

контроле задним

числом)

Дефектов не

обнаружено

Выявлены

факты

фальсификации

результатов

УЗК

(отсутствует

зачистка,

несоответствие

степени

зачистки,

изменение/

удаление данных о

проведенном

контроле задним

числом)

результат

контроля

предоставлен

единовременн

о 09.10.2019

результаты не

предоставлены ни по

одной единице

трубопроводов

*Нет доступа для проведения ИК 2 ед. трубопроводов (линии 119/3, 1-207/5 )

21

22. Результаты инспекционного контроля качества работ по экспертизе промышленной безопасности печей и котлов, выполняемых ЭО

«Волга-Пром-Экспертиза»Дополнительно обнаружены следующие дефекты (общее количество 1 ед.)

ВИК, НО, ВО

УЗТ

УЗK

Измерение

твердости

Дефектов не

обнаружено

Контроль не

проведен

Дополнительно обнаружены следующие дефекты

15 дефектов

• дефекты опорно-подвесной системы – 3 ед.

дефекты основного металла элементов трубопровода (задир) – 2 ед.

непроектное положение змеевика печи (Соприкосновение,

Остаточная деформация по горизонтали на 1,5 диаметра змеевика,

Выкид труб змеевика с опор, Неплотное прилегание к опорам труб) – 9 ед.

Поверхностные дефекты сварных швов (подрез) – 1 ед.

Дефектов не

обнаружено

Подтверждены дефекты, обнаруженные ЭО

Дополнительно обнаружены следующие дефекты (общее количество котлов 2 ед.)

ВИК

УЗТ

УЗK

ЦД

Измерение

твердости

Дефектов не

обнаружено

Контроль не

проведен

Дополнительно обнаружены следующие дефекты.

1 дефект

• Поверхностные

дефекты

сварных

швов

(нарушение

геометрии шва) – 1ед.

Дефектов не

обнаружено

Дефектов не

обнаружено

22

23.

Результаты инспекционного контроля качества работ по экспертизе промышленной безопасности,выполняемой ООО «Волга-Пром-Экспертиза»

Всего инспекционный контроль качества проведен на

на

274

ед. (45% от общего числа) технических устройств и

сооружений обнаружено 571 дефект, не выявленных ЭО при

проведении технического диагностирования

608

технических устройствах, из них

на

318

ед. (52% от общего числа) технических

устройствах и сооружениях обнаружено 412 несоответствий :

53

9%

170

28%

155

27%

1

1%

4

1%

160

26%

24

4%

Фальсификация результатов УЗТ (изоляция не демонтирована в местах замеров УЗТ,

контроль УЗТ проведен на демонтированных участках), 53 ед. (9% от общего числа ТУ)

416

73%

Некоректные результаты УЗТ (завышение/занижение результатов УЗТ), 160 ед. (26% от

общего числа ТУ)

Некорректные результаты УЗК (отсутсвует зачистка металла), 1 ед. (1% от общего числа

ТУ)

Некорректные результаты ЦД (несоответствие степени зачистки металла требованиям

НТД, необходимой для проведения ЦД), 24 ед. (4% от общего числа ТУ)

Дефекты, подлежащие устранению до пуска в эксплуатацию, 155 ед. (27%)

Дефекты, подлежащие устранению в плановом порядке, 416 (73%)

Несоответствие объемов контроля программам работ, 4 ед. (1% от общего числа ТУ)

Несоответствие фактической трассировки/конструкции "полевой схеме", 170 ед. (28%

от общего числа ТУ)

23

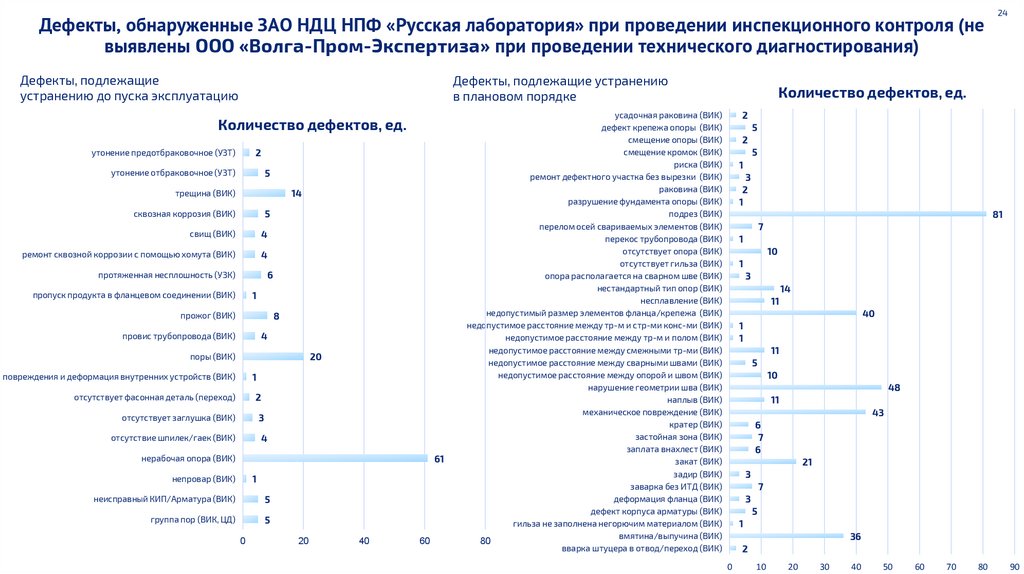

24. Дефекты, обнаруженные ЗАО НДЦ НПФ «Русская лаборатория» при проведении инспекционного контроля (не выявлены ООО

«Волга-Пром-Экспертиза» при проведении технического диагностирования)Дефекты, подлежащие

устранению до пуска эксплуатацию

Дефекты, подлежащие устранению

в плановом порядке

Количество дефектов, ед.

2

утонение предотбраковочное (УЗТ)

5

утонение отбраковочное (УЗТ)

14

трещина (ВИК)

5

сквозная коррозия (ВИК)

свищ (ВИК)

4

ремонт сквозной коррозии с помощью хомута (ВИК)

4

6

протяженная несплошность (УЗК)

1

пропуск продукта в фланцевом соединении (ВИК)

8

прожог (ВИК)

4

провис трубопровода (ВИК)

20

поры (ВИК)

1

повреждения и деформация внутренних устройств (ВИК)

2

отсутствует фасонная деталь (переход)

3

отсутствует заглушка (ВИК)

4

отсутствие шпилек/гаек (ВИК)

61

нерабочая опора (ВИК)

1

непровар (ВИК)

неисправный КИП/Арматура (ВИК)

5

группа пор (ВИК, ЦД)

5

0

20

40

60

24

Количество дефектов, ед.

2

усадочная раковина (ВИК)

дефект крепежа опоры (ВИК)

смещение опоры (ВИК)

смещение кромок (ВИК)

риска (ВИК)

ремонт дефектного участка без вырезки (ВИК)

раковина (ВИК)

разрушение фундамента опоры (ВИК)

подрез (ВИК)

перелом осей свариваемых элементов (ВИК)

перекос трубопровода (ВИК)

отсутствует опора (ВИК)

отсутствует гильза (ВИК)

опора располагается на сварном шве (ВИК)

нестандартный тип опор (ВИК)

несплавление (ВИК)

недопустимый размер элементов фланца/крепежа (ВИК)

недопустимое расстояние между тр-м и стр-ми конс-ми (ВИК)

недопустимое расстояние между тр-м и полом (ВИК)

недопустимое расстояние между смежными тр-ми (ВИК)

недопустимое расстояние между сварными швами (ВИК)

недопустимое расстояние между опорой и швом (ВИК)

нарушение геометрии шва (ВИК)

наплыв (ВИК)

механическое повреждение (ВИК)

кратер (ВИК)

застойная зона (ВИК)

заплата внахлест (ВИК)

закат (ВИК)

задир (ВИК)

заварка без ИТД (ВИК)

деформация фланца (ВИК)

дефект корпуса арматуры (ВИК)

гильза не заполнена негорючим материалом (ВИК)

вмятина/выпучина (ВИК)

80

вварка штуцера в отвод/переход (ВИК)

5

2

5

1

3

2

1

81

7

1

10

1

3

14

11

40

1

1

11

5

10

48

11

43

6

7

6

21

3

7

3

5

1

36

2

0

10

20

30

40

50

60

70

80

90

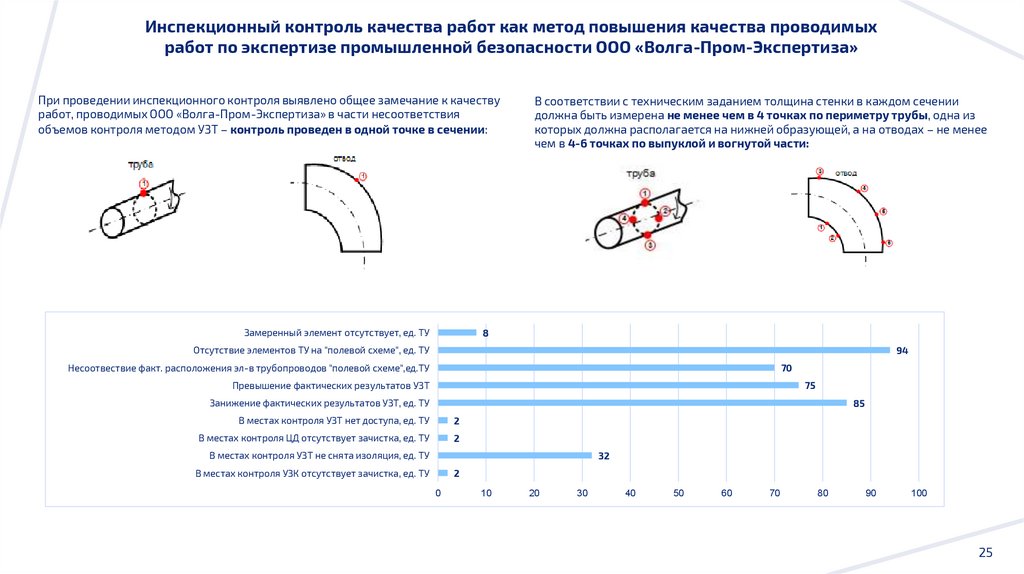

25.

Инспекционный контроль качества работ как метод повышения качества проводимыхработ по экспертизе промышленной безопасности ООО «Волга-Пром-Экспертиза»

При проведении инспекционного контроля выявлено общее замечание к качеству

работ, проводимых ООО «Волга-Пром-Экспертиза» в части несоответствия

объемов контроля методом УЗТ – контроль проведен в одной точке в сечении:

Замеренный элемент отсутствует, ед. ТУ

В соответствии с техническим заданием толщина стенки в каждом сечении

должна быть измерена не менее чем в 4 точках по периметру трубы, одна из

которых должна располагается на нижней образующей, а на отводах – не менее

чем в 4-6 точках по выпуклой и вогнутой части:

8

Отсутствие элементов ТУ на "полевой схеме", ед. ТУ

94

Несоотвествие факт. расположения эл-в трубопроводов "полевой схеме",ед.ТУ

70

Превышение фактических результатов УЗТ

75

Занижение фактических результатов УЗТ, ед. ТУ

85

В местах контроля УЗТ нет доступа, ед. ТУ

2

В местах контроля ЦД отсутствует зачистка, ед. ТУ

2

В местах контроля УЗТ не снята изоляция, ед. ТУ

32

В местах контроля УЗК отсутствует зачистка, ед. ТУ

2

0

10

20

30

40

50

60

70

80

90

100

25

26.

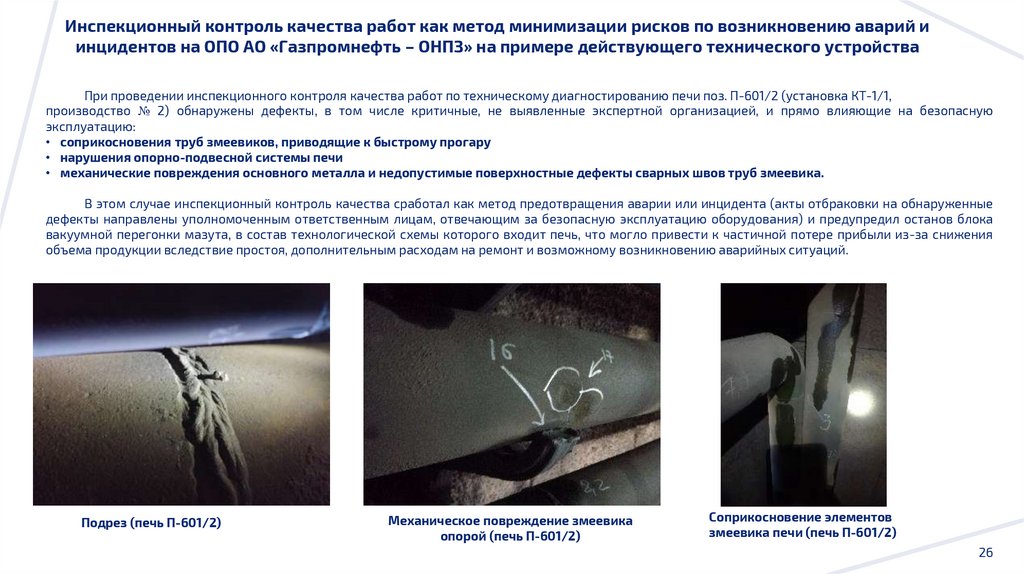

Инспекционный контроль качества работ как метод минимизации рисков по возникновению аварий иинцидентов на ОПО АО «Газпромнефть – ОНПЗ» на примере действующего технического устройства

При проведении инспекционного контроля качества работ по техническому диагностированию печи поз. П-601/2 (установка КТ-1/1,

производство № 2) обнаружены дефекты, в том числе критичные, не выявленные экспертной организацией, и прямо влияющие на безопасную

эксплуатацию:

• соприкосновения труб змеевиков, приводящие к быстрому прогару

• нарушения опорно-подвесной системы печи

• механические повреждения основного металла и недопустимые поверхностные дефекты сварных швов труб змеевика.

В этом случае инспекционный контроль качества сработал как метод предотвращения аварии или инцидента (акты отбраковки на обнаруженные

дефекты направлены уполномоченным ответственным лицам, отвечающим за безопасную эксплуатацию оборудования) и предупредил останов блока

вакуумной перегонки мазута, в состав технологической схемы которого входит печь, что могло привести к частичной потере прибыли из-за снижения

объема продукции вследствие простоя, дополнительным расходам на ремонт и возможному возникновению аварийных ситуаций.

Подрез (печь П-601/2)

Механическое повреждение змеевика

опорой (печь П-601/2)

Соприкосновение элементов

змеевика печи (печь П-601/2)

26

27. Дефекты, обнаруженные ЗАО НДЦ НПФ «Русская лаборатория» в результате контроля качества работ (дубль-контроля) по НК (не

выявлены экспертными организациями в процессе работ по НК)Деформация фланца (л. 309/1)

Отсутствует опора, трубопровод

лежит на грунте

(л. 80/13)

Закат (л. 3595/1)

27

28.

Подрез (л. 314/5)Свищ (Е-2)

Перелом осей свариваемых

элементов (л. 11)

Трещина

Разрушение фундамента опоры (л. 10)

Вмятина (л. 210/11)

28

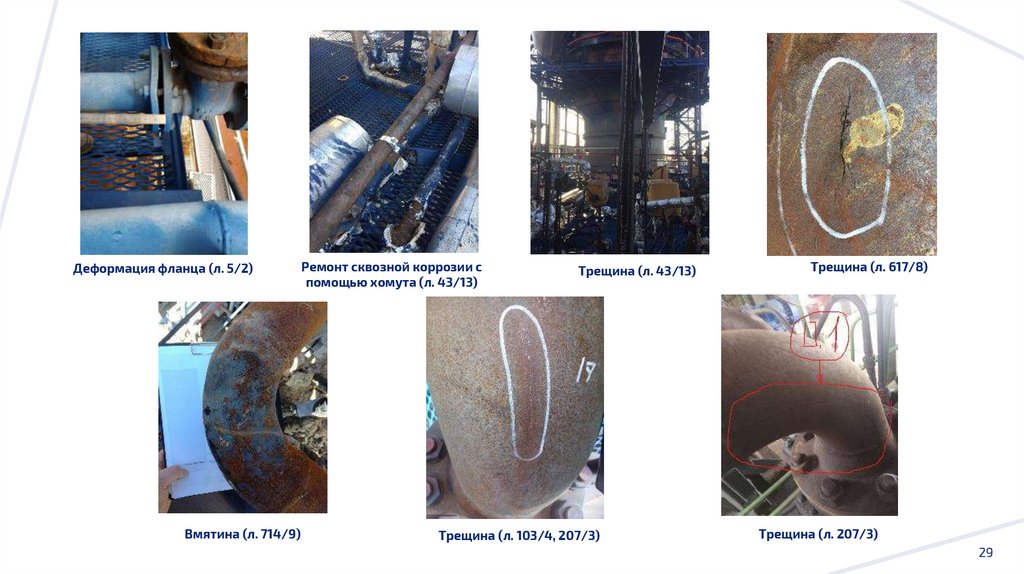

29.

Деформация фланца (л. 5/2)Вмятина (л. 714/9)

Ремонт сквозной коррозии с

помощью хомута (л. 43/13)

Трещина (л. 43/13)

Трещина (л. 103/4, 207/3)

Трещина (л. 617/8)

Трещина (л. 207/3)

29

30.

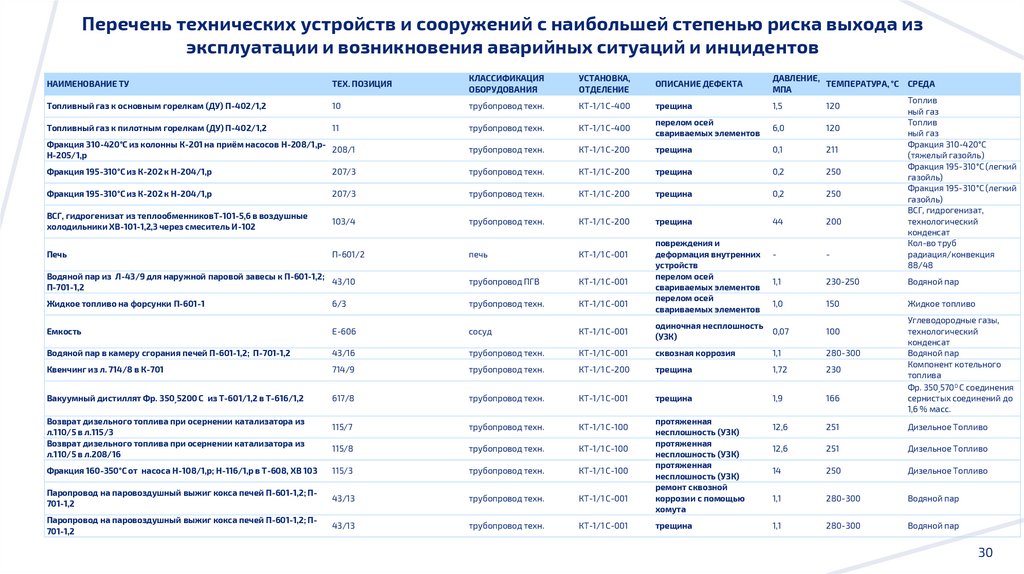

Перечень технических устройств и сооружений с наибольшей степенью риска выхода изэксплуатации и возникновения аварийных ситуаций и инцидентов

НАИМЕНОВАНИЕ ТУ

ТЕХ. ПОЗИЦИЯ

КЛАССИФИКАЦИЯ

ОБОРУДОВАНИЯ

УСТАНОВКА,

ОТДЕЛЕНИЕ

ОПИСАНИЕ ДЕФЕКТА

ДАВЛЕНИЕ,

ТЕМПЕРАТУРА, °C

МПА

Топливный газ к основным горелкам (ДУ) П-402/1,2

10

трубопровод техн.

КТ-1/1 С-400

трещина

1,5

120

Топливный газ к пилотным горелкам (ДУ) П-402/1,2

11

трубопровод техн.

КТ-1/1 С-400

перелом осей

свариваемых элементов

6,0

120

Фракция 310-420°С из колонны К-201 на приём насосов Н-208/1,р208/1

Н-205/1,р

трубопровод техн.

КТ-1/1 С-200

трещина

0,1

211

Фракция 195-310°С из К-202 к Н-204/1,р

207/3

трубопровод техн.

КТ-1/1 С-200

трещина

0,2

250

Фракция 195-310°С из К-202 к Н-204/1,р

207/3

трубопровод техн.

КТ-1/1 С-200

трещина

0,2

250

ВСГ, гидрогенизат из теплообменниковТ-101-5,6 в воздушные

холодильники ХВ-101-1,2,3 через смеситель И-102

103/4

трубопровод техн.

КТ-1/1 С-200

трещина

44

200

Печь

П-601/2

печь

КТ-1/1 С-001

-

-

Водяной пар из Л-43/9 для наружной паровой завесы к П-601-1,2;

43/10

П-701-1,2

трубопровод ПГВ

КТ-1/1 С-001

1,1

230-250

Водяной пар

Жидкое топливо на форсунки П-601-1

6/3

трубопровод техн.

КТ-1/1 С-001

1,0

150

Жидкое топливо

Емкость

Е-606

сосуд

КТ-1/1 С-001

одиночная несплошность

(УЗК)

0,07

100

Водяной пар в камеру сгорания печей П-601-1,2; П-701-1,2

43/16

трубопровод техн.

КТ-1/1 С-001

сквозная коррозия

1,1

280-300

Квенчинг из л. 714/8 в К-701

714/9

трубопровод техн.

КТ-1/1 С-200

трещина

1,72

230

Вакуумный дистиллят Фр. 350¸5200 С из Т-601/1,2 в Т-616/1,2

617/8

трубопровод техн.

КТ-1/1 С-001

трещина

1,9

166

115/7

трубопровод техн.

КТ-1/1 С-100

12,6

251

Дизельное Топливо

115/8

трубопровод техн.

КТ-1/1 С-100

12,6

251

Дизельное Топливо

Фракция 160-350°С от насоса Н-108/1,р; Н-116/1,р в Т-608, ХВ 103

115/3

трубопровод техн.

КТ-1/1 С-100

14

250

Дизельное Топливо

Паропровод на паровоздушный выжиг кокса печей П-601-1,2; П701-1,2

43/13

трубопровод техн.

КТ-1/1 С-001

1,1

280-300

Водяной пар

Паропровод на паровоздушный выжиг кокса печей П-601-1,2; П701-1,2

43/13

трубопровод техн.

КТ-1/1 С-001

1,1

280-300

Водяной пар

Возврат дизельного топлива при осернении катализатора из

л.110/5 в л.115/3

Возврат дизельного топлива при осернении катализатора из

л.110/5 в л.208/16

повреждения и

деформация внутренних

устройств

перелом осей

свариваемых элементов

перелом осей

свариваемых элементов

протяженная

несплошность (УЗК)

протяженная

несплошность (УЗК)

протяженная

несплошность (УЗК)

ремонт сквозной

коррозии с помощью

хомута

трещина

СРЕДА

Топлив

ный газ

Топлив

ный газ

Фракция 310-420°С

(тяжелый газойль)

Фракция 195-310°С (легкий

газойль)

Фракция 195-310°С (легкий

газойль)

ВСГ, гидрогенизат,

технологический

конденсат

Кол-во труб

радиация/конвекция

88/48

Углеводородные газы,

технологический

конденсат

Водяной пар

Компонент котельного

топлива

Фр. 350¸5700 С соединения

сернистых соединений до

1,6 % масс.

30