Similar presentations:

Расчет основных параметров захватных устройств трелевочных машин. Определение нагрузок на элементы конструкции

1.

РАСЧЕТ ОСНОВНЫХПАРАМЕТРОВ ЗАХВАТНЫХ

УСТРОЙСТВ ТРЕЛЕВОЧНЫХ

МАШИН.

ОПРЕДЕЛЕНИЕ НАГРУЗОК

НА ЭЛЕМЕНТЫ

КОНСТРУКЦИИ

2.

ПЛАН ЛЕКЦИИ1. Расчет основных параметров захватных устройств

трелевочных машин.

2. Построение профиля рычага захвата.

3. Расчет привода захвата и определение его основных

конструктивных размеров.

4. Расчет элементов захвата на прочность.

3.

1. Расчет основных параметров захватныхустройств трелевочных машин

ТБ-1

ЛТ-89

4.

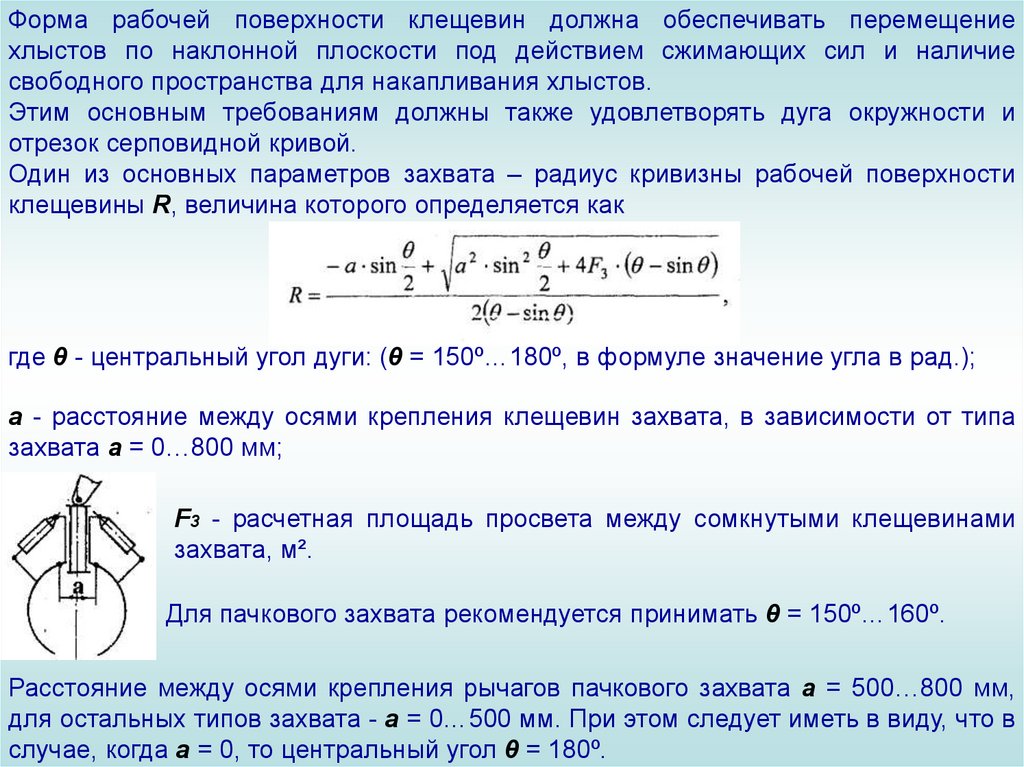

Форма рабочей поверхности клещевин должна обеспечивать перемещениехлыстов по наклонной плоскости под действием сжимающих сил и наличие

свободного пространства для накапливания хлыстов.

Этим основным требованиям должны также удовлетворять дуга окружности и

отрезок серповидной кривой.

Один из основных параметров захвата – радиус кривизны рабочей поверхности

клещевины R, величина которого определяется как

где θ - центральный угол дуги: (θ = 150º…180º, в формуле значение угла в рад.);

а - расстояние между осями крепления клещевин захвата, в зависимости от типа

захвата а = 0…800 мм;

F3 - расчетная площадь просвета между сомкнутыми клещевинами

захвата, м².

Для пачкового захвата рекомендуется принимать θ = 150º…160º.

Расстояние между осями крепления рычагов пачкового захвата а = 500…800 мм,

для остальных типов захвата - а = 0…500 мм. При этом следует иметь в виду, что в

случае, когда а = 0, то центральный угол θ = 180º.

5.

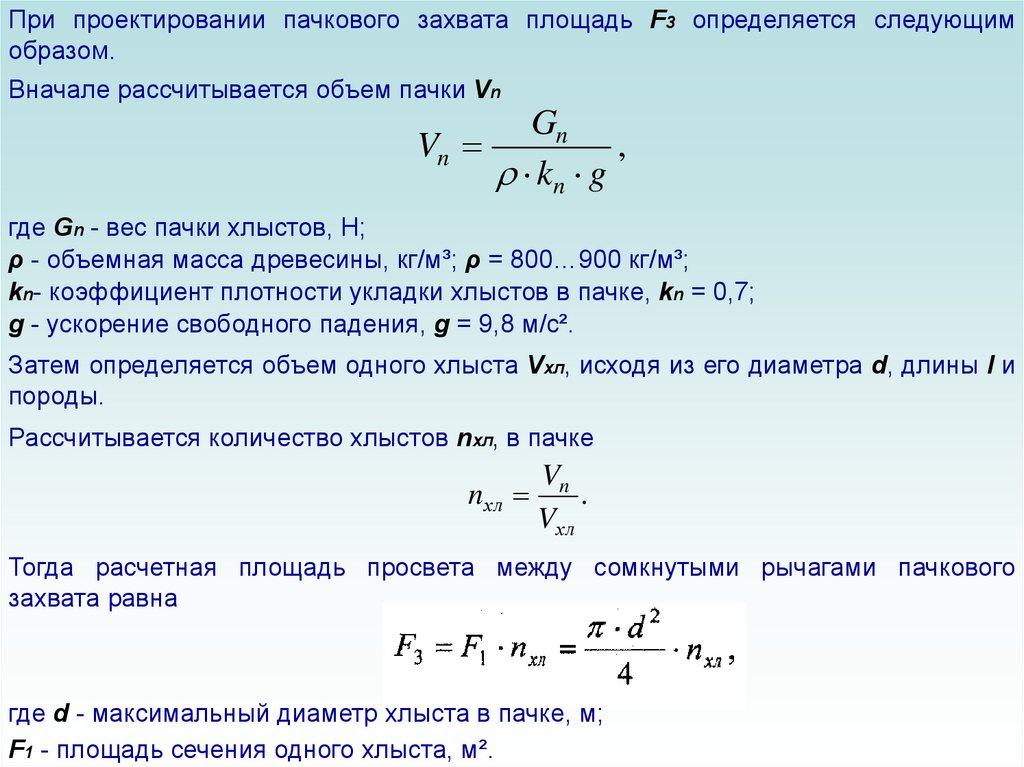

При проектировании пачкового захвата площадь F3 определяется следующимобразом.

Вначале рассчитывается объем пачки Vn

Gn

Vn

,

kn g

где Gn - вес пачки хлыстов, Н;

ρ - объемная масса древесины, кг/м³; ρ = 800…900 кг/м³;

kn- коэффициент плотности укладки хлыстов в пачке, kn = 0,7;

g - ускорение свободного падения, g = 9,8 м/с².

Затем определяется объем одного хлыста Vхл, исходя из его диаметра d, длины l и

породы.

Рассчитывается количество хлыстов nхл, в пачке

nхл

Vn

.

Vхл

Тогда расчетная площадь просвета между сомкнутыми рычагами пачкового

захвата равна

где d - максимальный диаметр хлыста в пачке, м;

F1 - площадь сечения одного хлыста, м².

6.

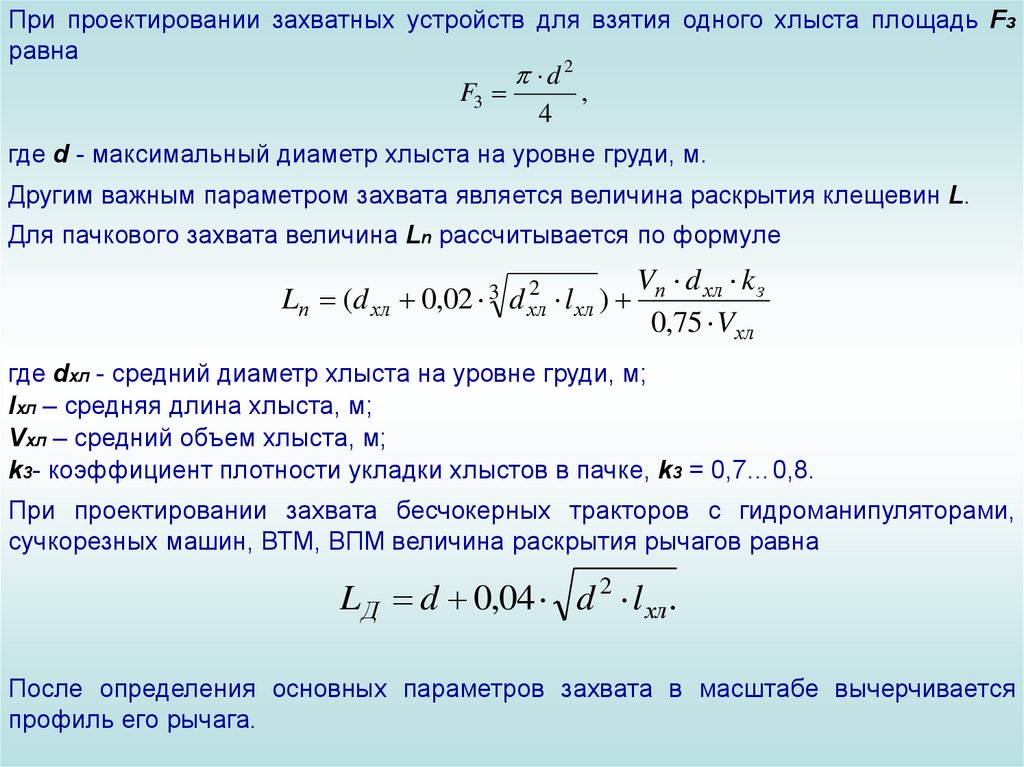

При проектировании захватных устройств для взятия одного хлыста площадь Fзравна

d2

F3

,

4

где d - максимальный диаметр хлыста на уровне груди, м.

Другим важным параметром захвата является величина раскрытия клещевин L.

Для пачкового захвата величина Ln рассчитывается по формуле

Lп (d хл

0,02 3

2

d хл

Vп d хл k з

l хл )

0,75 Vхл

где dхл - средний диаметр хлыста на уровне груди, м;

lхл – средняя длина хлыста, м;

Vхл – средний объем хлыста, м;

k3- коэффициент плотности укладки хлыстов в пачке, k3 = 0,7…0,8.

При проектировании захвата бесчокерных тракторов с гидроманипуляторами,

сучкорезных машин, ВТМ, ВПМ величина раскрытия рычагов равна

L Д d 0,04 d 2 l хл .

После определения основных параметров захвата в масштабе вычерчивается

профиль его рычага.

7.

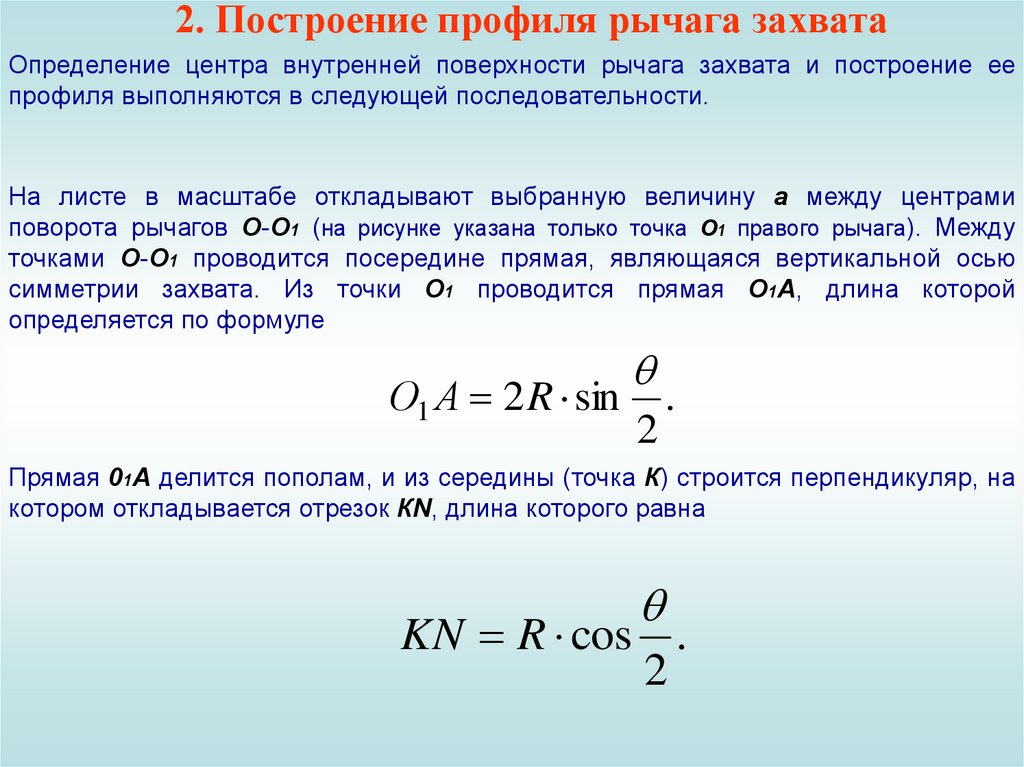

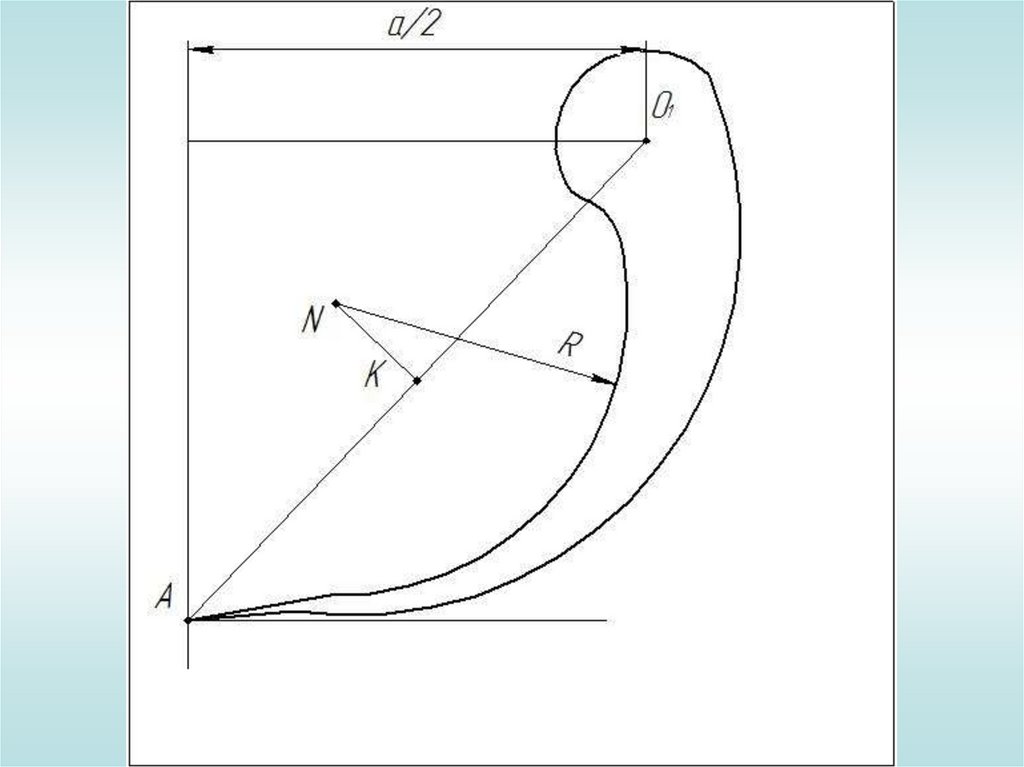

2. Построение профиля рычага захватаОпределение центра внутренней поверхности рычага захвата и построение ее

профиля выполняются в следующей последовательности.

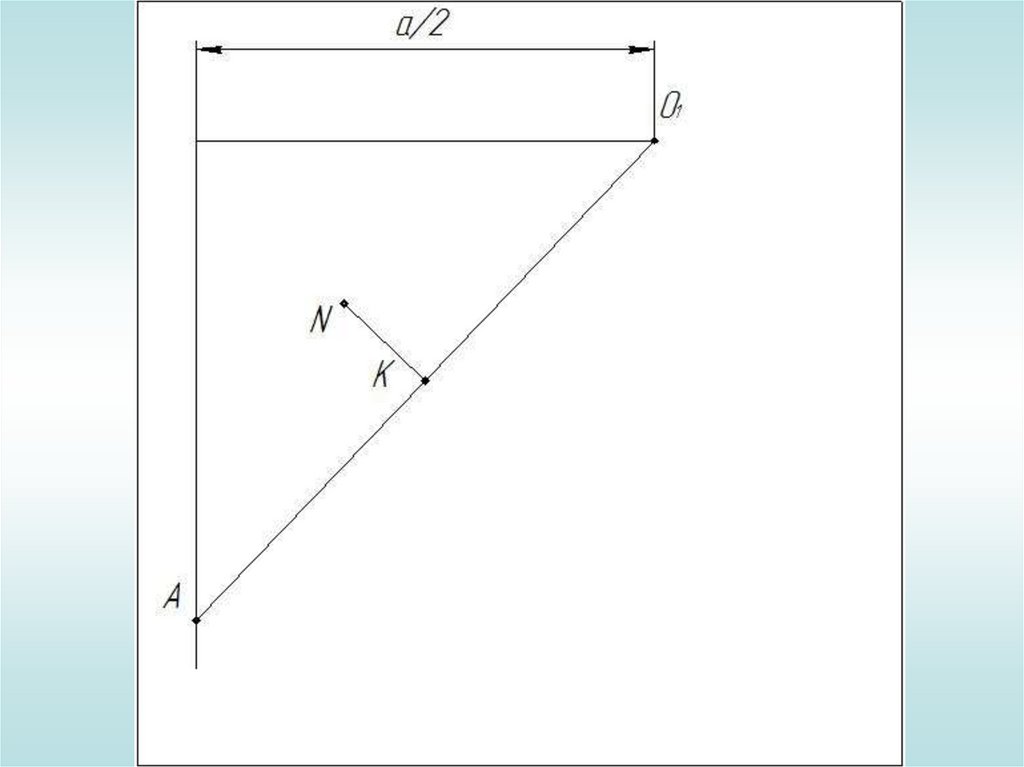

На листе в масштабе откладывают выбранную величину а между центрами

поворота рычагов О-О1 (на рисунке указана только точка О1 правого рычага). Между

точками О-О1 проводится посередине прямая, являющаяся вертикальной осью

симметрии захвата. Из точки О1 проводится прямая О1А, длина которой

определяется по формуле

О1 А 2 R sin

2

.

Прямая 01А делится пополам, и из середины (точка К) строится перпендикуляр, на

котором откладывается отрезок КN, длина которого равна

KN R cos .

2

8.

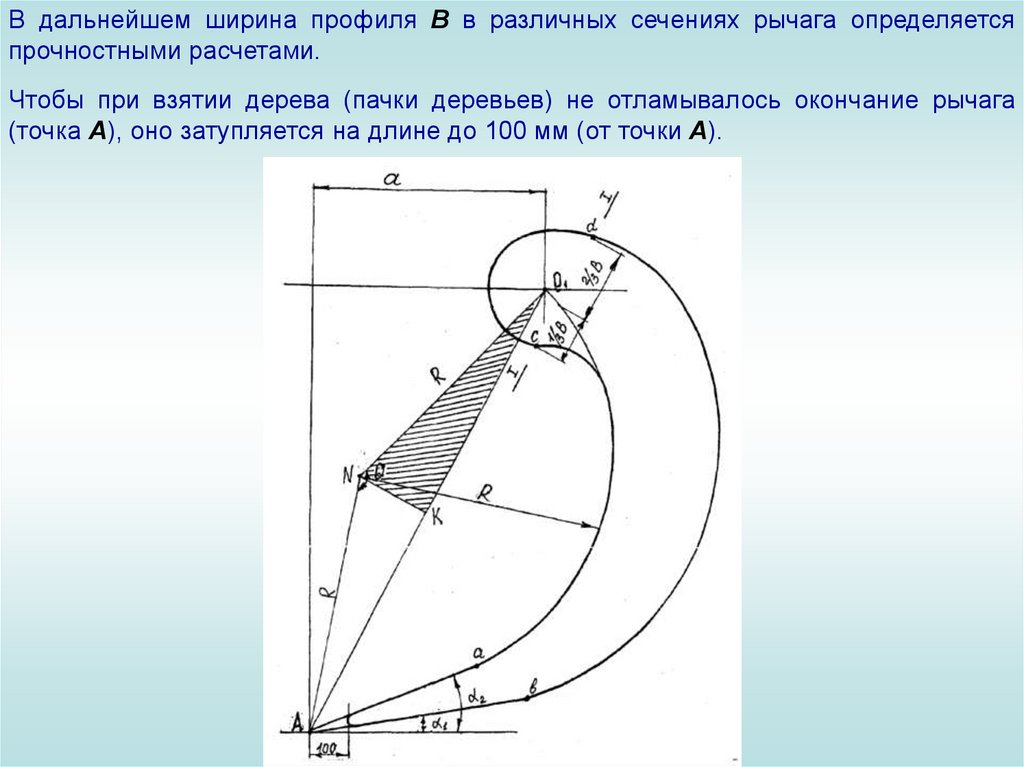

9.

Из центра N проводится полуокружность. Около точки O1 радиус полуокружностиуменьшается таким образом, чтобы параметры сечения I-I делились в

соотношении 1/З относительно центральной линии рычага. В дальнейшем кривая

профиля рычага плавно огибает центр вращения О1 и соединяется с точкой А,

которая является концом рычага.

Из точки А проводятся две прямые под углом α1 = 5…10º и α2 = 10…15º, которые

ограничивают криволинейные части профиля в точках а и в, как с внутренней, так

и с внешней стороны рычага.

От этих точек продолжается криволинейная часть профиля.

криволинейная поверхность профиля dв проводится произвольно.

Внешняя

10.

11.

В дальнейшем ширина профиля В в различных сечениях рычага определяетсяпрочностными расчетами.

Чтобы при взятии дерева (пачки деревьев) не отламывалось окончание рычага

(точка А), оно затупляется на длине до 100 мм (от точки А).

12.

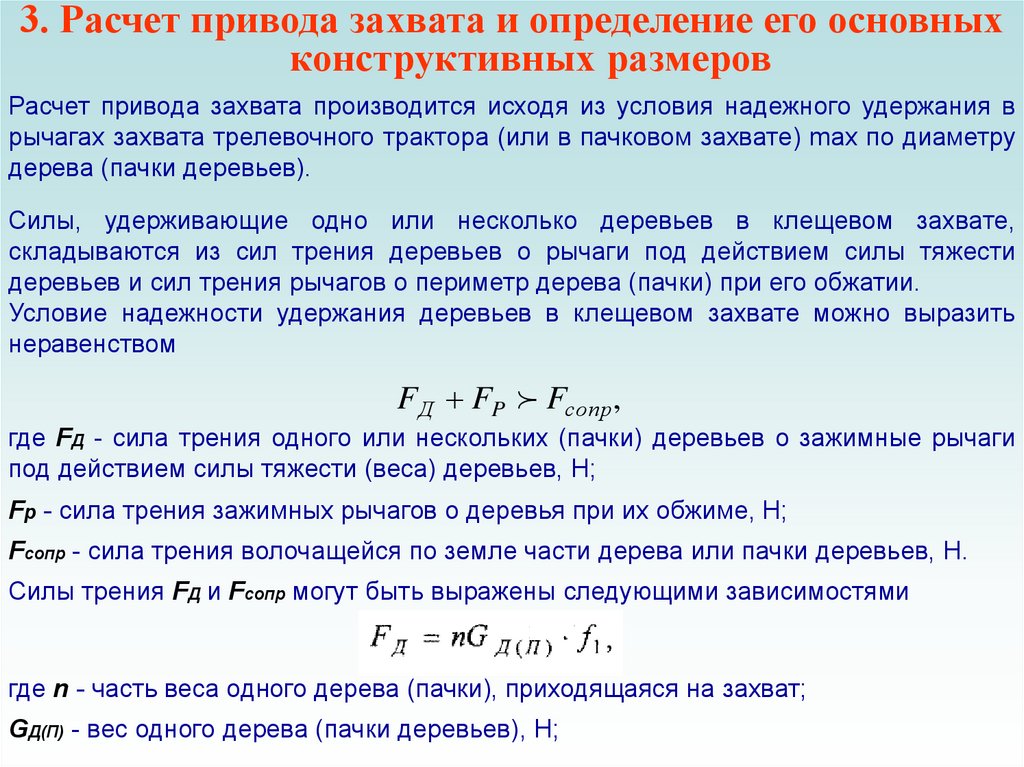

3. Расчет привода захвата и определение его основныхконструктивных размеров

Расчет привода захвата производится исходя из условия надежного удержания в

рычагах захвата трелевочного трактора (или в пачковом захвате) max по диаметру

дерева (пачки деревьев).

Силы, удерживающие одно или несколько деревьев в клещевом захвате,

складываются из сил трения деревьев о рычаги под действием силы тяжести

деревьев и сил трения рычагов о периметр дерева (пачки) при его обжатии.

Условие надежности удержания деревьев в клещевом захвате можно выразить

неравенством

F Д FP Fсопр ,

где FД - сила трения одного или нескольких (пачки) деревьев о зажимные рычаги

под действием силы тяжести (веса) деревьев, Н;

Fр - сила трения зажимных рычагов о деревья при их обжиме, Н;

Fсопр - сила трения волочащейся по земле части дерева или пачки деревьев, Н.

Силы трения FД и Fсопр могут быть выражены следующими зависимостями

где n - часть веса одного дерева (пачки), приходящаяся на захват;

GД(П) - вес одного дерева (пачки деревьев), Н;

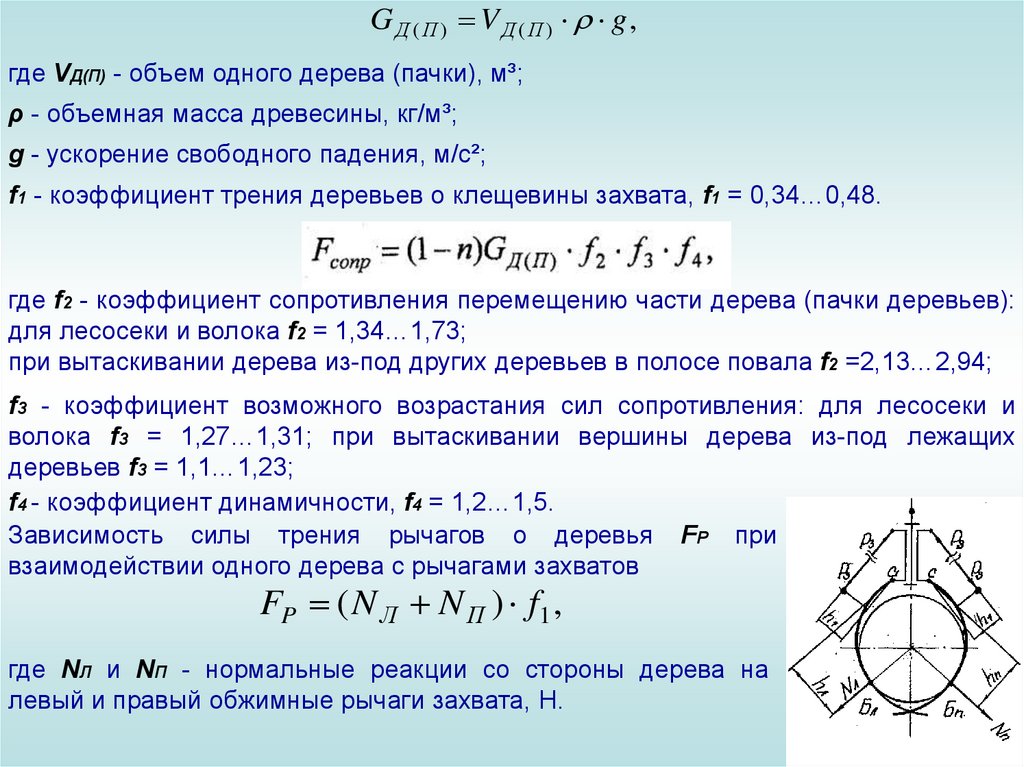

13.

G Д (П ) V Д (П ) g,где VД(П) - объем одного дерева (пачки), м³;

ρ - объемная масса древесины, кг/м³;

g - ускорение свободного падения, м/с²;

f1 - коэффициент трения деревьев о клещевины захвата, f1 = 0,34…0,48.

где f2 - коэффициент сопротивления перемещению части дерева (пачки деревьев):

для лесосеки и волока f2 = 1,34…1,73;

при вытаскивании дерева из-под других деревьев в полосе повала f2 =2,13…2,94;

f3 - коэффициент возможного возрастания сил сопротивления: для лесосеки и

волока f3 = 1,27…1,31; при вытаскивании вершины дерева из-под лежащих

деревьев f3 = 1,1…1,23;

f4 - коэффициент динамичности, f4 = 1,2…1,5.

Зависимость силы трения рычагов о деревья FP при

взаимодействии одного дерева с рычагами захватов

FP ( N Л N П ) f1 ,

где NЛ и NП - нормальные реакции со стороны дерева на

левый и правый обжимные рычаги захвата, Н.

14.

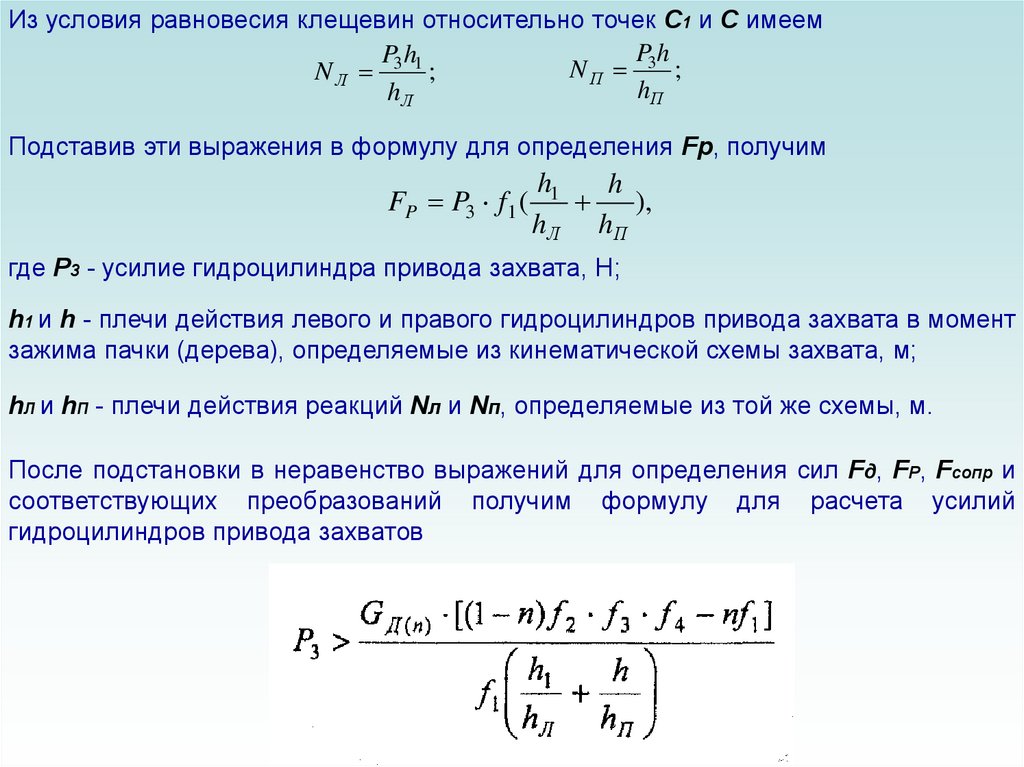

Из условия равновесия клещевин относительно точек С1 и С имеемPh

Ph

NП 3 ;

NЛ 3 1 ;

hП

hЛ

Подставив эти выражения в формулу для определения Fр, получим

h1

h

FP P3 f1 (

),

hЛ hП

где Р3 - усилие гидроцилиндра привода захвата, Н;

h1 и h - плечи действия левого и правого гидроцилиндров привода захвата в момент

зажима пачки (дерева), определяемые из кинематической схемы захвата, м;

hЛ и hП - плечи действия реакций Nл и Nп, определяемые из той же схемы, м.

После подстановки в неравенство выражений для определения сил Fд, FP, Fсопр и

соответствующих преобразований получим формулу для расчета усилий

гидроцилиндров привода захватов

15.

Усилие гидроцилиндра привода Рпр.з захвата равноPпр. з 2 P3 cos ,

где α - угол между рычагами и вертикалью, град.

По значениям усилий привода захватов и с учетом рабочего давления в

гидросистеме определяют диаметры цилиндров, усилия гидроцилиндров со

стороны штоковой и бесштоковой полостей. Ход штоков гидроцилиндров привода

находят из ККС (для случая полного раскрытия рычагов). По найденным

параметрам из каталогов выбирают соответствующие гидроцилиндры, силовые

параметры которых в дальнейшем используются при расчете элементов захвата

на прочность.

16.

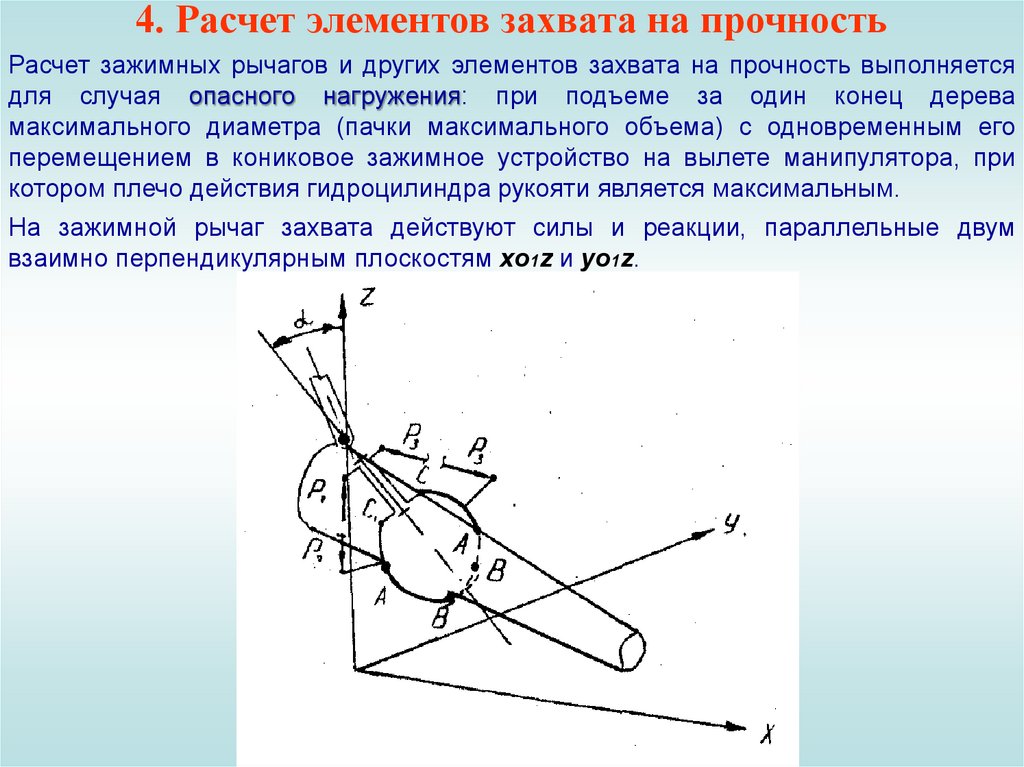

4. Расчет элементов захвата на прочностьРасчет зажимных рычагов и других элементов захвата на прочность выполняется

для случая опасного нагружения: при подъеме за один конец дерева

максимального диаметра (пачки максимального объема) с одновременным его

перемещением в кониковое зажимное устройство на вылете манипулятора, при

котором плечо действия гидроцилиндра рукояти является максимальным.

На зажимной рычаг захвата действуют силы и реакции, параллельные двум

взаимно перпендикулярным плоскостям xo1z и yo1z.

17.

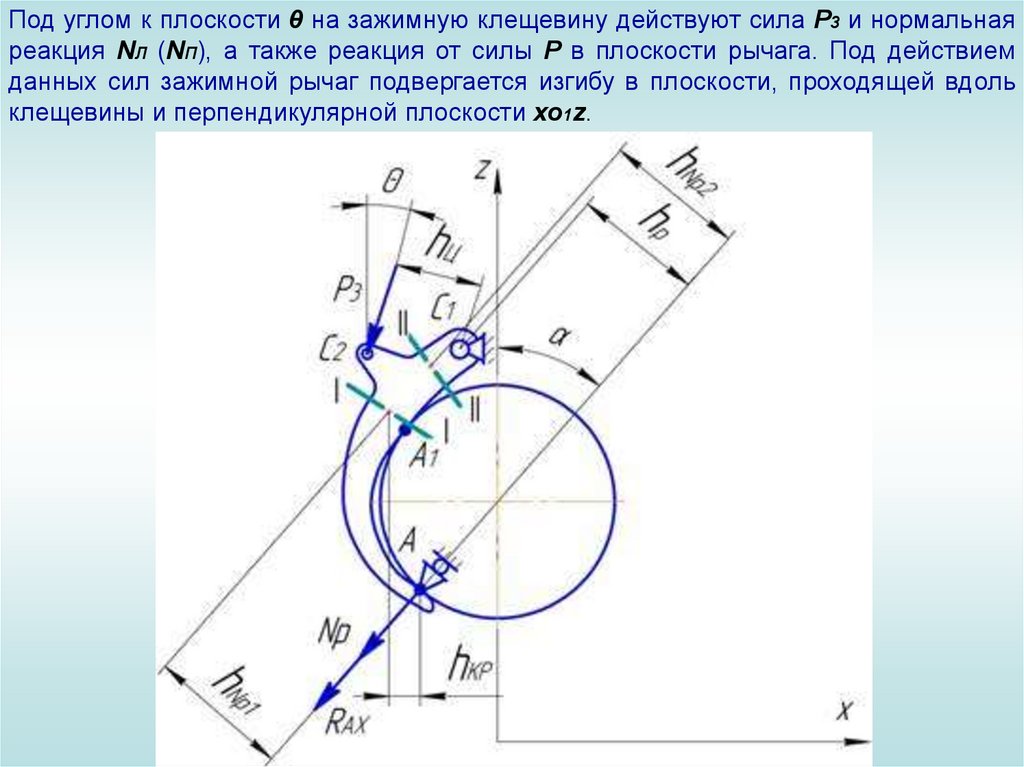

Под углом к плоскости θ на зажимную клещевину действуют сила Р3 и нормальнаяреакция NЛ (NП), а также реакция от силы P в плоскости рычага. Под действием

данных сил зажимной рычаг подвергается изгибу в плоскости, проходящей вдоль

клещевины и перпендикулярной плоскости xo1z.

18.

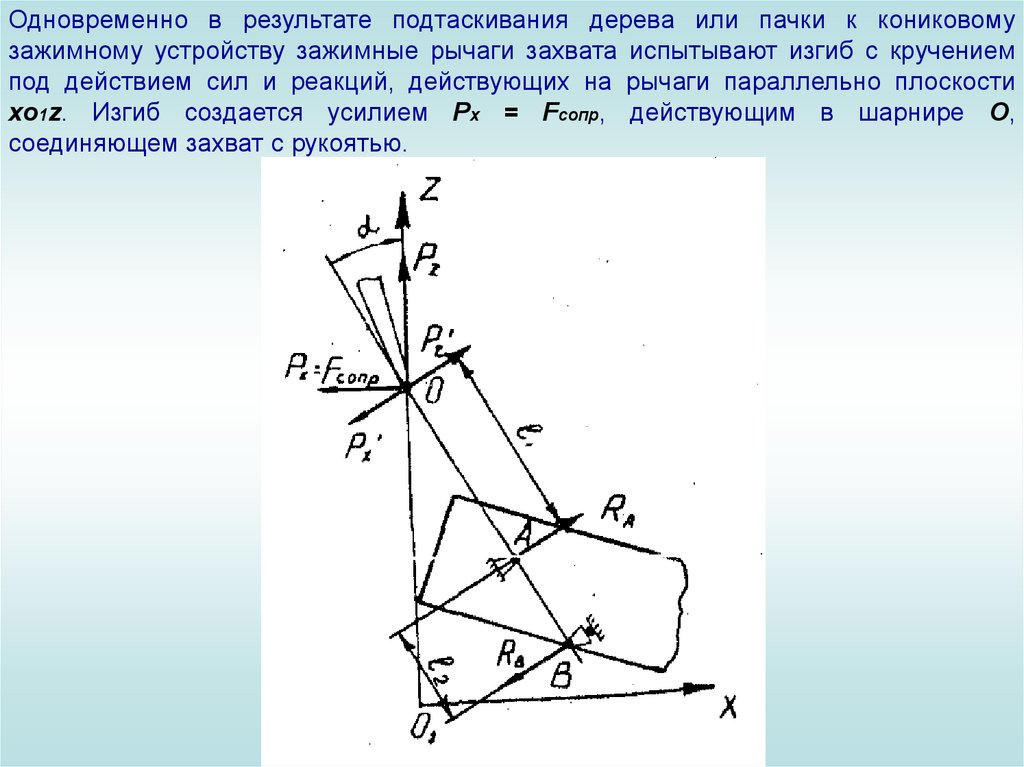

Одновременно в результате подтаскивания дерева или пачки к кониковомузажимному устройству зажимные рычаги захвата испытывают изгиб с кручением

под действием сил и реакций, действующих на рычаги параллельно плоскости

xo1z. Изгиб создается усилием Рx = Fсопр, действующим в шарнире О,

соединяющем захват с рукоятью.

19.

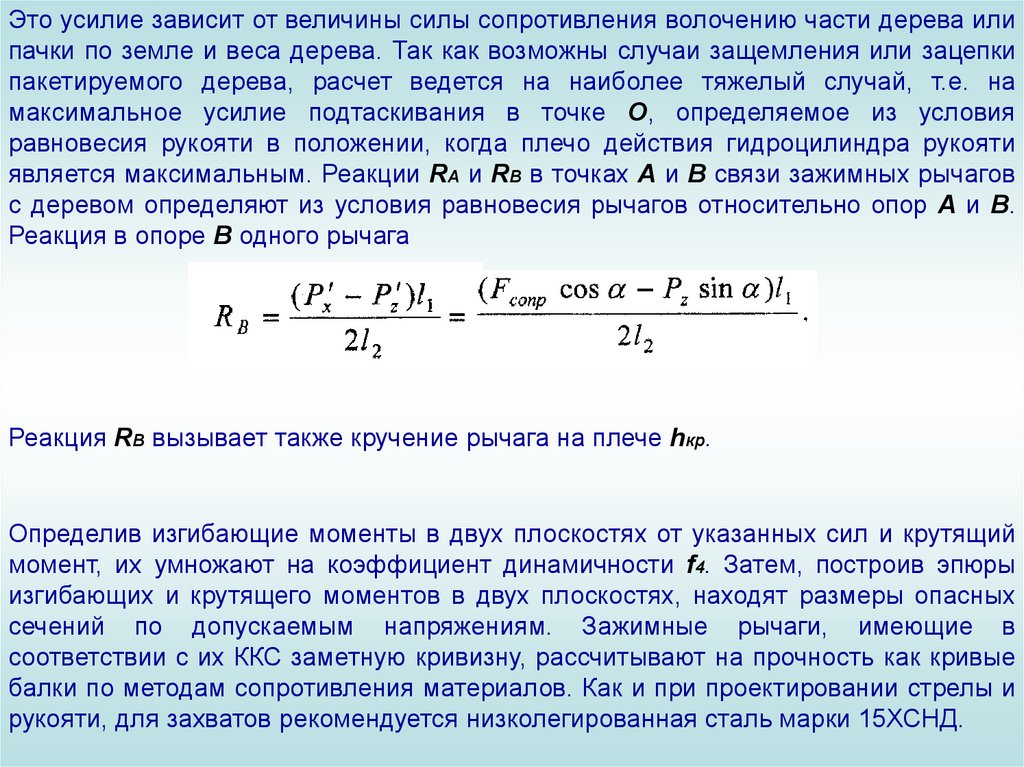

Это усилие зависит от величины силы сопротивления волочению части дерева илипачки по земле и веса дерева. Так как возможны случаи защемления или зацепки

пакетируемого дерева, расчет ведется на наиболее тяжелый случай, т.е. на

максимальное усилие подтаскивания в точке О, определяемое из условия

равновесия рукояти в положении, когда плечо действия гидроцилиндра рукояти

является максимальным. Реакции RA и RB в точках А и В связи зажимных рычагов

с деревом определяют из условия равновесия рычагов относительно опор А и В.

Реакция в опоре В одного рычага

Реакция RB вызывает также кручение рычага на плече hкр.

Определив изгибающие моменты в двух плоскостях от указанных сил и крутящий

момент, их умножают на коэффициент динамичности f4. Затем, построив эпюры

изгибающих и крутящего моментов в двух плоскостях, находят размеры опасных

сечений по допускаемым напряжениям. Зажимные рычаги, имеющие в

соответствии с их ККС заметную кривизну, рассчитывают на прочность как кривые

балки по методам сопротивления материалов. Как и при проектировании стрелы и

рукояти, для захватов рекомендуется низколегированная сталь марки 15ХСНД.