Similar presentations:

Материаловедение

1. Материаловедение

Раздел науки изучающий изменениесвойств материалов как в твердом так и в

жидком состоянии в зависимости от

некоторых факторов.

К изучаемым свойствам относится:

структура веществ, электронные,

термические, химические, физические,

магнитные, оптические и иные св-ва.

2. Материалы

ОрганическиеНеорганические

3. Органические материалы

Материалы, полученные из живой природы:растительного или животного мира. В области

строительства применяют конструкционные

материалы из дерева и пластмассы, вяжущие

из битума, дегтя и полимеров, наполнители

из отходов древесины и других растительных

остатков, животные клеи, волокна, добавки и

примеси. Все органические материалы имеют

низкую температуростойкость и

биостойкость.

4. Достоинства органических материалов

• У органического материала, самая высокаятехнологичность. Технологичность —

совокупность свойств, объекта производства

обеспечивающих минимальную стоимость

объекта (простой и дешевый синтез при

температуре < 1000 0С).

• Органический материал является дешевым

сырьем, возможность варьировать свойства,

путем введения в массу добавок, как

органических, так и неорганических.

5. Недостатки органических материалов

• Невысокая нагревостойкость.• Также

недостатком

органических

материалов

является

невысокая

теплопроводность.

6. Неорганические материалы

• К неорганическим полимернымматериалам относятся: минеральное

стекло, ситаллы (стеклокристаллиты),

керамика и другие.

7. Достоинства неорганических материалов

Этим материалам присущи не горючесть,высокая стойкость к нагреву, химическая

стойкость, неподверженность к старению,

большая твёрдость, хорошая

сопротивляемость сжимающим нагрузкам.

8. Недостатки неорганических материалов

Однако они повышено хрупкие, плохопереносят резкую смену температур, слабо

сопротивляются растягивающим и

изгибающим нагрузкам, имеют большую

плотность по сравнению с органическими

полимерными материалами.

9. Свойства материалов

ФизическиеМеханические

Химические

Технологические

Эксплуатационные

10. Физические свойства

• Физическиесвойства

определяют

поведение материалов в тепловых,

гравитационных,

электромагнитных

и

радиационных

полях.

Из

важных

физических свойств можно выделить

теплопроводность, плотность, коэффициент

линейного расширения.

11. Физические свойства

Температура плавления, кипения

Вязкость

Плотность

Диэлектрическая проницаемость

Теплоемкость

Теплопроводность

Электропроводность

Абсорбция

Концентрация

Текучесть

Радиоактивность

Пористость

Гигроскопичность

Цвет

12. Физические свойства

Плотностью называется отношение массыоднородного материала к единице его

объема.

Это

свойство

важно

при

использовании материалов в авиационной и

ракетной

технике,

где

создаваемые

конструкции должны быть легкими и

прочными.

13. Физические свойства

Температура плавления - это такаятемпература,

при

которой

материал

переходит из твердого состояния в жидкое.

14. Физические свойства

Электропроводностью называется способностьматериала хорошо и без потерь на выделение

тепла проводить электрический ток. Хорошей

электропроводностью обладают металлы и их

сплавы,

особенно

медь

и

алюминий.

Большинство неметаллических материалов не

способны проводить электрический ток, что

также

является

важным

свойством,

используемом

в

электроизоляционных

материалах.

15. Физические свойства

Теплопроводностьэто

способность

материала переносить теплоту от более

нагретых частей тел к менее нагретым.

Хорошей

теплопроводностью

характеризуются металлические материалы.

16. Физические свойства

Магнитными свойствами т.е. способностьюхорошо намагничиваться обладают только

железо, никель, кобальт и их сплавы.

17. Физические свойства

Коэффициенты линейного и объемногорасширения характеризуют способность

материала расширяться при нагревании.

18. Химические свойства

Химические свойства характеризуют склонностьматериалов к взаимодействию с различными

веществами и связаны со способностью

материалов противостоять вредному действию

этих веществ. Способность металлов и сплавов

сопротивляться

действию

различных

афессивных сред называется коррозионной

стойкостью,

а

аналогичная

способность

неметаллических материалов - химической

стойкостью.

19. Механические свойства

Механическиесвойства

характеризуют

способность материалов сопротивляться

действию внешних сил. К основным

механическим

свойствам

относятся

прочность, твердость, ударная вязкость,

упругость, пластичность, хрупкость и др.

20. Механические свойства

Прочность - это способность материаласопротивляться разрушающему воздействию

внешних сил

21. Механические свойства

Твердость - это способность материаласопротивляться внедрению в него другого,

более твердого тела под действием нагрузки.

22. Механические свойства

Вязкостью называется свойство материаласопротивляться разрушению под действием

динамических нагрузок.

23. Механические свойства

Упругость - это свойство материаловвосстанавливать свои размеры и форму после

прекращения действия нагрузки.

24. Механические свойства

Пластичностьюназывается

способность

материалов изменять свои размеры и форму

под действием внешних сил, не разрушаясь

при этом.

25. Механические свойства

Хрупкость - это свойство материаловразрушаться под действием внешних сил без

остаточных деформаций.

26. Технологические свойства

Технологическиесвойства

определяют

способность

материалов

подвергаться

различным

видом

обработки.

Литейные

свойства

характеризуются

способностью

металлов и сплавов в расплавленном состоянии

хорошо заполнять полость литейной формы и

точно

воспроизводить

ее

очертания

(жидкотекучестыо), величиной уменьшения

объема

при

затвердевании

(усадкой),

склонностью к образованию трещин и пор,

склонностью

к

поглощению

газов

в

расплавленном состоянии.

27. Эксплуатационные свойства

Кэксплуатационным

(служебным)

свойствам

относятся

жаростойкость,

жаропрочность,

износостойкость,

радиационная стойкость, коррозионная и

химическая стойкость и др.

28. Эксплуатационные свойства

Жаропрочность характеризует способностьматериала сохранять механические свойства

при высокой температуре.

29. Эксплуатационные свойства

Износостойкость - это способность материаласопротивляться

разрушению

его

поверхностных слоев при трении.

30. Эксплуатационные свойства

Жаростойкость характеризует способностьметаллического материала сопротивляться

окислению в газовой среде при высокой

температуре.

31. Эксплуатационные свойства

Радиационнаястойкость

характеризует

способность

материала

сопротивляться

действию ядерного облучения.

32. Группы материалов

Все материалы по химической основе делятсяна две основные группы - металлические и

неметаллические.

33. Металлы

Металлы - кристаллические вещества,характеризующиеся высокими электро - и

теплопроводностью, ковкостью, способностью

хорошо отражать электромагнитные волны и

другими специфическими свойствами. Свойства

металлов обусловлены их строением: в их

кристаллической решетке есть не связанные с

металлами электроны, которые могут свободно

перемещаться. Обычно применяют не чистые

металлы, а сплавы.

34. Металлы

Металлы, применяемые для производствастроительных материалов, разделяют на две

группы: чёрные и цветные. Чёрные металлы

представляют собой сплав железа с

углеродом - чугун или сталь. К цветным

относят алюминий, медь, цинк, олово,

никель, титан, магний и др.

35. Мелаллы:

• Черные• Цветные

• Сплавы – это смесь двух или нескольких

металлов полученная в процессе плавления

Основные химические свойства металлов –

Это окисляемость( способность вступать в

реакцию с кислородом) и коррозионная

стойкость.

36. Сплавы. Классификация

по основному компоненту на:

железные;

алюминиевые;

медные;

магниевые;

титановые и др.;

37. Сплавы. Классификация

по числу компонентов на:

двухкомпонентные (двойные);

трёхкомпонентные (тройные);

многокомпонентные;

38. Сплавы. Классификация

• по технологии изготовленияполуфабрикатов и изделий на:

• литейные;

• деформируемые;

• порошковые (спеченные) и др.;

39. Сплавы. Классификация

• по плотности на:• лёгкие (магниевые, бериллиевые,

алюминиевые, титановые сплавы) с малой

плотностью (до 5000 кг/м3);

• тяжелые (стареющие сплавы, главным

образом на основе вольфрама) с высокой

(не менее 15 ООО кг/м3) плотностью;

40. Сплавы. Классификация

• по температуре плавления на:• легкоплавкие, имеющие низкую

температуру плавления (припои, баббиты и

др.);

• тугоплавкие (сплавы на основе ниобия,

молибдена, тантала, вольфрама и др.),

температура плавления которых выше 1800

°С;

41. Сплавы. Классификация

• по применению на:• антифрикционные (сплавы с низким коэффициентом трения и

высоким уровнем износостойкости);

• коррозионно-стойкие (сплавы на основе железа, никеля, меди,

алюминия, титана и других элементов, отличающиеся повышенной

коррозионной стойкостью в различных агрессивных средах);

• криогенные (прецизионные сплавы на основе железа, никеля,

алюминия, характеризующиеся комплексом тепловых, электрических,

магнитных, механических свойств и предназначенные для работы при

низких температурах (от -269 до +20 °С);

• магнитные (сплавы, обладающие ферромагнетизмом);

• немагнитные (сплавы на основе меди, алюминия, железа, магнитная

проницаемость которых близка к единице);

• пружинные (сплавы на железной, медной, никелевой, кобальтовой и

других основах с высоким пределом упругости и релаксационной

стойкостью) и т.д.

42. Стали и чугуны

• Определение стали и чугуна• Классификация

• Свойства

43. Стали и чугуны

• Сталь – сплав железа и углерода. В обычныхслучаях доля углерода колеблется от 0,1 до

2,14 %. Но, учитывая, что в состав

легированных сталей может входить

множество дополнительных ингредиентов,

сегодня под сталью подразумевают такой

сплав, где доля железа составляет не менее

45%.

• Чугун - сплав железа и углерода. В обычных

случаях доля углерода свыше 2,14 %.

44. Стали и чугуны

• сталь прочнее и тверже, чем чугун;• чугун на деле легче стали и имеет более низкую

температуру плавления. Обманчивое впечатление

создает массивность изделий из чугуна, поскольку он

менее прочен;

• сталь легче поддается механической обработке

благодаря низкому содержанию углерода. Чугун же

предпочтительнее отливать;

• чугун имеет более низкую теплопроводность, то есть,

изделия из него лучше хранят тепло, чем стальные;

• чугун нельзя подвергнуть такой процедуре, как закалка.

А последняя может значительно увеличить прочность

материала.

45. Виды стали

Углеродистые – главным, то есть, определяющимсвойства легирующим компонентом является

углерод. Различают 3 вида:

• малоуглеродистые – менее 0,3 %. Сплавы

отличаются ковкостью и стойкостью к

динамическим нагрузкам;

• среднеуглеродистые – доля углерода

варьируется от 0,3 до 0,7%;

• высокоуглеродистые содержат более 0,7%

углерода. Их отличает более высокая

прочность и твердость.

46. Виды стали

• Легированными называют стали, в которые специальновводят дополнительные ингредиенты для придания

составу других качеств. Классификация производится по

суммарному объему всех легирующих добавок – не

примесей марганца или фосфора.

• Различают 3 вида:

• низколегированные – с суммарным объемом добавок

до 2,5%;

• среднелегированные – содержит от 2,5 до 10%

примесей;

• в высоколегированных доля добавок превышает 10%.

47. Виды стали

При плавке металлов частой проблемой является растворенный в них газ– кислород, азот, водород, чтобы удалить его прибегают к раскислению.

В зависимости от полноты процесса различают 3 вида:

• спокойная – металл не содержит закиси железа. В сплаве полностью

отсутствуют газы, так что его свойства наиболее стабильны и

однородны. Применяется для ответственных конструкций, поскольку

технология его получения дорогая;

• полуспокойная – затвердевает без кипения, но сопровождается

выделением газов. Какое-то количество газов остается, однако может

быть удалено при прокатке сплава. Как правило, полуспокойная сталь

используется как конструкционная;

• кипящая – содержит растворенные газы. Это сказывается на

свойствах: материал склонен к трещинообразованию при сварке,

например, но, так как производство кипящей стали требует меньше

всего затрат, производится и такой сплав для многих простых

конструкций.

48. Виды стали

Классификация по назначениюДовольно условное разделение сталей по сферам применения стали.

• Строительные – сплавы обычного качества и низколегированные, рассчитанные на

высокие статические и в некоторых случаях динамические нагрузки. Главное

требование к ним – хорошая свариваемость. На деле в зависимости от характера

строительного объекта, применяется материал самого разного качества.

• Инструментальные – как правило, высокоуглеродистые и высоколегированные,

применяются при изготовлении инструментов. Различают штампованные сплавы,

режущие и стали для измерительных инструментов. Режущие отличаются твердостью и

теплостойкостью, материал для измерительных приборов – высокой износостойкостью.

• Конструкционные – с низким содержанием марганца. Это цементируемые,

высокопрочные, автоматные, шарико-подшипниковые, износостойкие и так далее,

применяемые для изготовления самых разнообразных узлов и конструкций. Столь

огромного разнообразия свойств добиваются за счет легирования.

• Порой выделяют специальные стали – жаропрочные, жаростойкие, кислотоупорные, но

на деле они являются разновидностью конструкционных.

49. Виды стали

• Содержание примесей• Сталь может включать полезные примеси, то есть, легирующие

элементы, и вредные. По содержанию вредных и различают 4 группы:

• рядовые – или обыкновенного качества, с долей серы не более 0,06%

и фосфора не выше 0,07%;

• качественные – допускается доля серы не более 0,04% и фосфора не

более 0,035%. Процесс их изготовления дороже, но и механические

свойства сталей выше;

• высококачественные – доля серы не превышает 0,025%, а фосфора –

0,025%. Получают сплавы в основном в электропечах, чтобы добиться

большой чистоты;

• особовысококачественные – выплавляются в электропечах

специальными методами. Так получают только высоколегированные

стали с содержанием серы до 0,015% и фосфора – 0,025%.

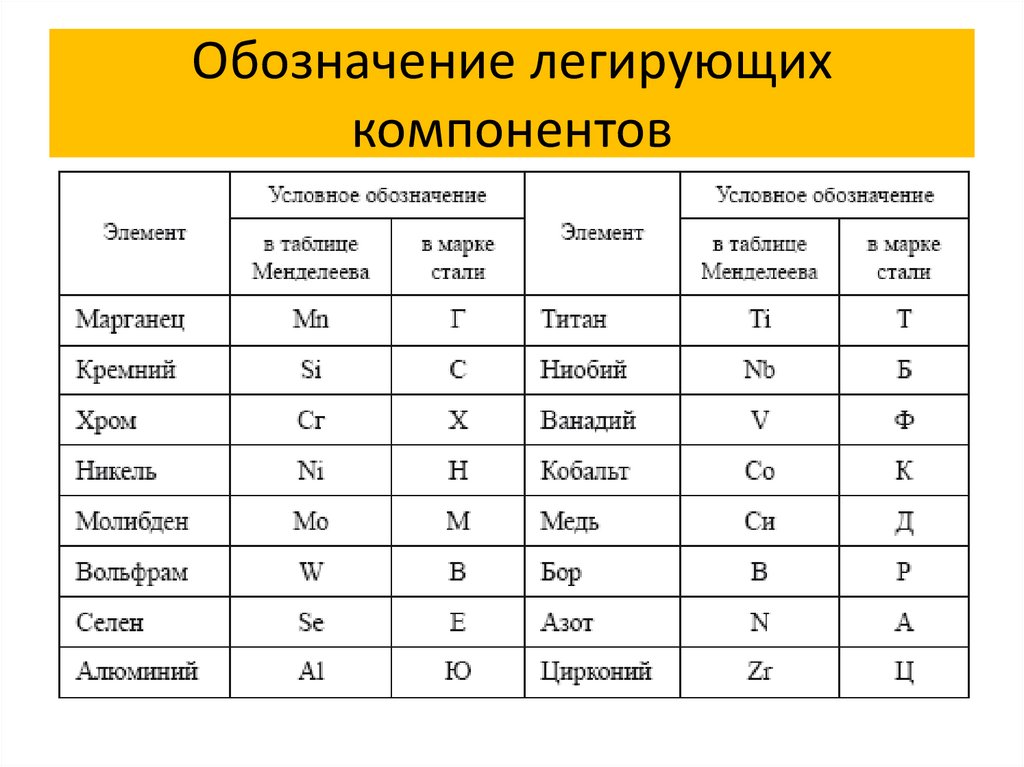

50. Обозначение легирующих компонентов

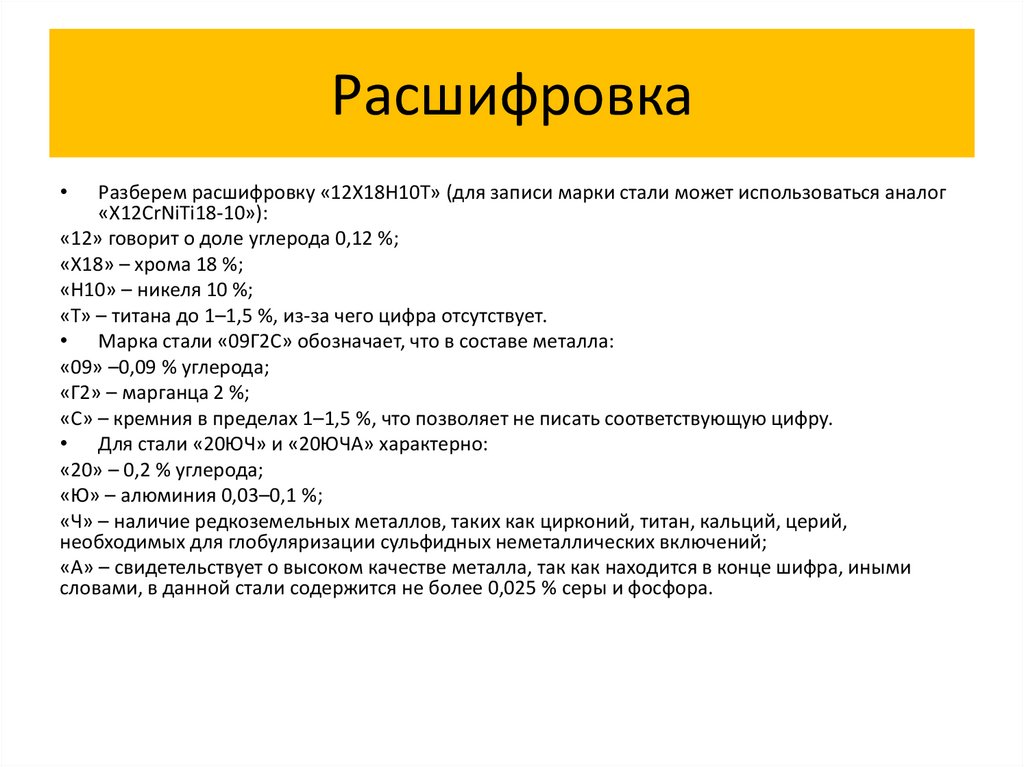

51. Расшифровка

Разберем расшифровку «12Х18Н10Т» (для записи марки стали может использоваться аналог

«X12CrNiTi18-10»):

«12» говорит о доле углерода 0,12 %;

«Х18» – хрома 18 %;

«Н10» – никеля 10 %;

«Т» – титана до 1–1,5 %, из-за чего цифра отсутствует.

• Марка стали «09Г2С» обозначает, что в составе металла:

«09» –0,09 % углерода;

«Г2» – марганца 2 %;

«C» – кремния в пределах 1–1,5 %, что позволяет не писать соответствующую цифру.

• Для стали «20ЮЧ» и «20ЮЧА» характерно:

«20» – 0,2 % углерода;

«Ю» – алюминия 0,03–0,1 %;

«Ч» – наличие редкоземельных металлов, таких как цирконий, титан, кальций, церий,

необходимых для глобуляризации сульфидных неметаллических включений;

«А» – свидетельствует о высоком качестве металла, так как находится в конце шифра, иными

словами, в данной стали содержится не более 0,025 % серы и фосфора.

52. Стилоскопирование

Стилоскопирование –это экспрессный метод

оценки химсостава

металла сварного шва

на соответствие

требованиям НТД

(нормативнотехнической

документации). Он

основан на визуальном

контроле, который

заключается в

сравнении яркости

полученных

спектральных линий с

эталонными снимками.

53. Термообработка

это совокупность операций нагрева,выдержки и охлаждения сплавов с целью

получения заданных свойств

54. Термомеханическая обработка

• Термомеханические методы сочетают механическое итермическое воздействие:

• высокотемпературная ТМО – закалка – наклеп, упрочнение,

производится сразу же после нагрева, пока сплав сохраняет

аустенитную структуру. Изменение вследствие пластической

деформации при прокатке или штамповке сохраняется на 70% и

после охлаждения и сталь оказывается более прочной;

• при низкотемпературной ТМО – холоднокатаная сталь. Сплав

нагревают для аустенитного состояния, охлаждают ниже точек

рекристаллизации, чтобы добиться появления мартенситной

фазы – в пределах 400– 600 С. Затем производится закалка –

наклеп, прокатка. При охлаждении эффект полностью

сохраняется.

55. Химико-термическая обработка

это совокупность термообработки снасыщением поверхности изделия

различными элементами.

56. Виды термообработки

• отжиг – нагрев и медленное охлаждениеразных видов и с разной скоростью;

• закалка – нагрев выше критической

температуры, что вызывает

перекристаллизацию сплава, и быстрее

охлаждение;

• отпуск – процедура, осуществляет вслед за

закалкой с целью уменьшить напряжение

металла;

• нормализация – тот же отжиг, но проводимый

не в печи, а на воздухе.

57. Виды химико-термической обработки

• цементацию – насыщение поверхности сплавауглеродом. Таким образом получают износостойкий

верхний слой;

• азотирование – насыщение стали азотом. Цель

такая же – получение верхнего износостойкого

слоя, но по сравнению с цементацией,

азотирование обеспечивает более высокую

стойкость к коррозии;

• нитроцементацию и цианирование – насыщение

поверхностного слоя и углеродом и азотом.

Обеспечивает более высокую скорость и

производительность процесса.

58. Цветные металлы

• Почему цветные металлы дорогие?Чтобы получить 1 т чугуна, требуется

переработать 2,0...2,5 т железной руды, а

чтобы получить 1 т меди, необходимо

переработать до 200 т медной руды.

59. Цветные металлы

По своим физико-химическим свойствамцветные металлы подразделяются на три

группы: легкие, благородные и легкоплавкие.

60. Цветные металлы

В группу легких металлов входят алюминий,магний и бериллий. Эта группа металлов

имеет низкий удельный вес.

61. Цветные металлы

• В группу благородных металлов входятзолото, серебро и металлы платиновой

группы (платина, палладий, иридий, радий,

осмий и рутений). К этой группе относится

также полублагородная медь.

• Благородные металлы имеют высокую

коррозионную стойкость в обычных

условиях, а некоторые из них и в

агрессивных средах (кислотах и щелочах).

62. Цветные металлы

• В группу легкоплавких металлов входят цинк,свинец, олово, висмут, таллий, сурьма и др. Эти

металлы имеют низкую температуру плавления.

Легкоплавкие металлы применяются в различных

металлургических процессах, в производстве

сплавов, в электронной и полупроводниковой

промышленности, для изготовления плавких

вставок, низкотемпературных припоев и сплавов.

• Из-за низких механических свойств чистые цветные

металлы прямого применения в промышленности

практически не находят, но широко применяются в

виде различных конструкционных сплавов,

проводников и припоев.

63. Неметаллические материалы

• К неметаллическим материалам относятпластмассы, древесину, клеи, резиновые,

лакокрасочные, прокладочные,

уплотнительные и изоляционное

материалы

64. Неметаллические материалы

• Пластические массы (пластмассы неметаллическиекомпозиционные материалы на основе полимеров (смол),

способные под влиянием нагревания и давления

формироваться в изделия и устойчиво сохранять в результате

охлаждения или отверждения приданную им форму.

• Для пластмасс характерны малая плотность, высокая

устойчивость против коррозии, в большинстве случаев низкий

коэффициент трения, высокие электроизоляционные,

теплоизоляционные и демпфирующие свойства,

декоративность. Их недостатки — низкие теплостойкость и теплопроводность, гигроскопичность, склонность к старению и

снижению прочностных свойств под воздействием

температуры, времени и различных сред. Основу пластмасс

составляют полимеры, от типа и количества которых зависят

физические, механические и технологические свойства

пластмасс.

65. Неметаллические материалы

• Резиновые материалы. Резина — продукт химическогопревращения (вулканизации) синтетического и натурального

каучуков. Взаимодействуя с вулканизирующими веществами,

каучуки претерпевают внутренние химические изменения, в

результате которых образуется резина.

• Резина обладает высокой эластичностью, что позволяет

изделиям из нее выдерживать значительные деформации.

Эластичность сочетается с высоким сопротивлением разрыву,

истиранием, способностью поглощать колебания, газо- и

водонепроницаемостью, химической стойкостью и ценными

диэлектрическими свойствами. Резина — это смесь различных

компонентов. Свойства резиновых изделий определяются их

различным соотношением. К составляющим резиновых смесей

относятся каучук, вулканизирующие вещества, ускорители

вулканизации, активаторы, ускорители, наполнители,

противостарители , смягчители и красители.

66. Материалы

По поведению в электрическом полематериалы подразделяют на

• проводниковые,

• полупроводниковые

• диэлектрические.

67. Материалы

• По магнитным свойствам:• По характеру взаимодействия с внешним

магнитным полем все электрооматериалы

подразделяются на немагнитные и

магнитные.

industry

industry