Similar presentations:

Электрические печи сопротивления

1. Электрические печи сопротивления

2.

Электри́ческая печьсопротивле́ния (ЭПС) —

электротермическая

установка, в которой тепло

выделяется за счёт

протекания тока по

проводнику.

3. История создания

Начальный период. Первые эксперименты по нагреву проводниковэлектрическим током относятся к XVIII в. В 1749 г. Б. Франклин (США) при

исследовании разряда лейденской банки обнаружил нагрев и расплавление

металлических проволочек, а позднее по его указанию Дж. Пристли (1766 г.),

почетный член Петербургской академии наук, изучал нагрев различных металлов

и отметил различия в их проводимости.

Нагрев проводников исследовали Л. Тенар (Франция, 1801 г.), В. В. Петров (1802 г.)

и X. Дэви (Англия, 1807 г.). Используя вольтов столб, Дж.Г. Чилдрен (Англия, 1815 г.)

осуществил нагрев и расплавление различных металлов. Несколько ранее Пепи

(Англия) поставил эксперименты по нагреву алмазной пыли в разрезе железной

проволоки, которая раскалялась при протекании электрического тока докрасна.

Через некоторое время алмазная пыль исчезала, а железо превращалось в

сталь. Это устройство можно считать первой электропечью сопротивления

косвенного действия. Р. Хар (Англия, 1839 г.) предложил вакуумную печь

сопротивления с использованием воздушного насоса. Важный для расчета

установок резистивного нагрева закон выделения энергии в проводнике при

протекании тока открыли Дж.П. Джоуль (1841 г.) и Э.Х. Ленц (1844 г.).

4.

В 1849 г. М. Депре изготовил лабораторную печь с угольным нагревателем ввиде трубки длиной 23 мм. Г.Б. Симпсон получил американский патент (1859 г.)

на нагревательное устройство с нагревателем в виде спирали,

расположенным в углублениях изолирующей подложки.

Первые применения резистивного нагрева в медицине:

Штейнхель и Хейдер (Австрия, 1845 г.) использовали электрический нагрев для

умерщвления зубного нерва;

Миддельдорпф (Германия, 1854 г.) применил электронагрев в хирургии.

Увеличение производства электроэнергии в конце XIX в. позволило создавать

крупные электропечи сопротивления.

В 1886–1888 гг. братья Коулесс создали печь прямого нагрева для получения

алюминия из глинозема (одновременно с расплавлением шел электролиз).

Ток проходил между электродами через слой шихты (мощность 300 кВт,

напряжение 60 В, ток до 6000 А). В те же годы П.Л.Т. Эру изготовил печь для

получения алюминиевой бронзы с проводящим тиглем и электродом сверху.

Сначала расплавлялась медь, затем загружался глинозем, и шел электролиз.

Ток протекал от электрода к корпусу (угольная футеровка) через шихту.

Одновременно Ч.М. Холл создал подобную печь. Эти печи существенно

снизили стоимость получения алюминия.

5. Классификация

Электрические печи сопротивления по способу превращенияэлектрической энергии в тепловую разделяются на печи

косвенного действия и установки прямого нагрева.

По температурному режиму печи сопротивления разделяются на

низкотемпературные (600–650 oС), среднетемпературные (1200–

1250 oС ) и высокотемпературные (выше 1250 oС).

По характеру работы печи сопротивления делятся на печи

периодического действия (садочные) и печи непрерывного

действия (методические).

Конструктивно садочные печи делятся на камерные, шахтные,

колпаковые, колодцевые, элеваторные и печи-электрованны, а

методические – на конвейерные, толкательные, рольганговые,

барабанные, карусельные и протяжные.

6.

По технологическому назначению печи сопротивления косвенногонагрева можно разделить на три группы:

1. термические печи для различных видов термической и

термохимической обработки черных и цветных металлов, стекла,

керамики, металлокерамики, пластмасс и других материалов;

2. плавильные печи для плавки легкоплавких цветных металлов и

химически активных тугоплавких металлов и сплавов;

3. сушильные печи для сушки лакокрасочных покрытий, литейных

форм, обмазок сварочных электродов, металлокерамических

изделий, эмалей и т. п.

7.

Печи периодического действия разнообразны поконструкциям; их применяют в индивидуальном или

мелкосерийном производстве. Из них наиболее

широко распространены камерные, шахтные,

колпаковые, печи с выдвижным подом, элеваторные и

термические электропечи-ванны.

8.

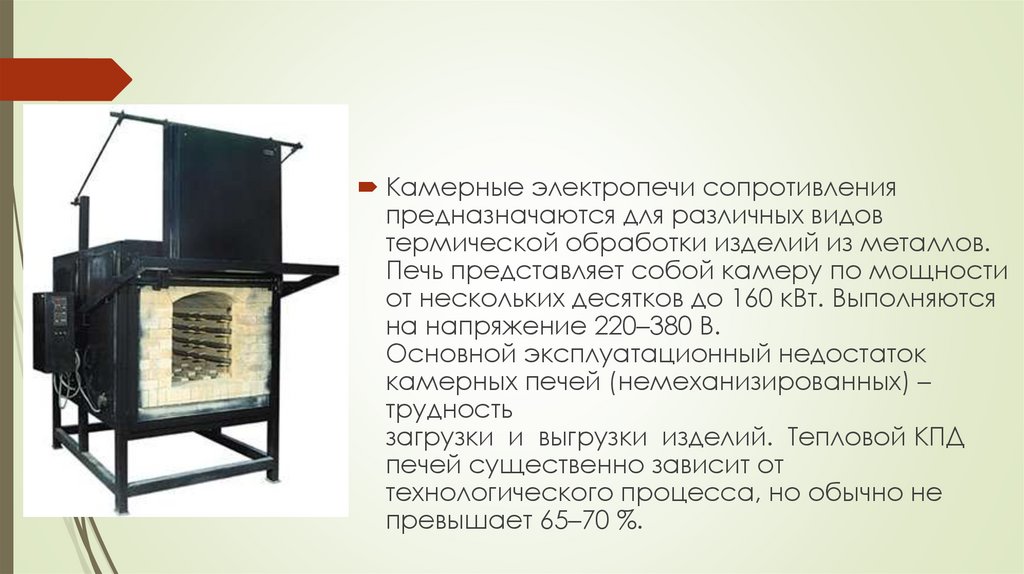

Камерные электропечи сопротивленияпредназначаются для различных видов

термической обработки изделий из металлов.

Печь представляет собой камеру по мощности

от нескольких десятков до 160 кВт. Выполняются

на напряжение 220–380 В.

Основной эксплуатационный недостаток

камерных печей (немеханизированных) –

трудность

загрузки и выгрузки изделий. Тепловой КПД

печей существенно зависит от

технологического процесса, но обычно не

превышает 65–70 %.

9.

Шахтные электропечи применяют вмелкосерийном производстве для

различных видов термообработки

длинномерных, крупногабаритных или

мелких изделий в корзинах. Форма

рабочего пространства печи и его

размеры определяются формой и

габаритами загрузки.

10.

Колпаковые печи являютсяоптимальным вариантом

оборудования для отжига

(светлого отжига) листового

проката, ленты и проволоки в

бунтах.

11.

Печи с выдвижным подом являютсямеханизированной модификацией

камерных печей. Печи этого типа

применяются для отжига

крупногабаритных изделий – отливок,

сварных изделий, проката.

12.

Элеваторная печь так же имеетвыдвижной под, который

поднимается в печную камеру при

помощи специального подъёмного

стола. Применяются для отжига

чугунных изделий.

13.

Электрические печи-ванныприменяются для термической

обработки ответственных

длинномерных и тонкостенных

металлических изделий в

индивидуальном и мелкосерийном

производстве. Нагрев в них

осуществляется жидкими

теплоносителями (маслом,

щёлочами, расплавами солей).

14.

Печь для цементацииПечь для азотирования

15.

Конвейерные печи применяютдля различных видов термической

обработки изделий из чёрных и

цветных металлов, для пайки

медными припоями, сушки и

других процессов, температура

которых не превышает 1000–

1100 С.

16.

Барабанная электропечьпредназначена для закалки мелких

стальных изделий, имеющих

округлую, без острых кромок

форму.

17.

Карусельные печи имеют кольцевойвращающийся под, на который через

загрузочный проём подаются изделия.

Перемещаясь вместе с кольцевым

подом, изделия нагреваются и,

совершив почти полный оборот,

выгружаются через разгрузочный проём.

18.

Протяжные печи предназначаются для термической обработкипроволоки, ленты, тонкостенных труб из чёрных и цветных

металлов. Перемещение изделий в печи осуществляется

протяжкой от специальных протяжных или намоточных устройств,

находящихся перед загрузочными и разгрузочными проёмами

печи. Протяжные печи выполняются вертикальными,

горизонтальными и башенными.

19. Достоинства

Низкое потребление электрической энергии за счетиспользования современных материалов с низкой

теплопроводностью

Большой ресурс нагревательных элементов

Легкий доступ к нагревательным элементам

Электронное регулирование температуры расплава

Контроль потребляемой мощности на каждой фазе

Безопасность, в отличие от работы на газовых печах,

работающих при открытом огне

20. Недостатки

Основными недостатками электропечей подобноготипа следует считать низкую производительность в

связи с повышенной длительностью плавки,

невысокую стойкость нагревательных элементов и

футеровки. Удельный расход электроэнергии при

плавлении алюминия в ванных ЭПС составляет 600 650 кВтч/кг, а КПД таких печей 60 - 65 %.

21. Современное использование

Электрические печи сопротивления разделяются на несколько типовзависимо от методики производимого нагрева, но все они предназначены

для термической обработки изделий. Данные установки являются

незаменимыми в промышленных сферах, лабораториях и научноисследовательских отраслях для сушек, предварительного разогрева,

обжига, закалки и иных обработок высокими температурами.

Разные типы электрических печей сопротивления объединяют следующие

достоинства:

Произведение равномерного высокотемпературного нагрева;

Компактные конструкции и высокомощный нагрев;

Возможность применения автоматических систем управления;

Возможность регулировать процессы работы в автоматическом режиме;

Применение высокоэффективной герметизации.

industry

industry