Similar presentations:

Проверка и оценка новой управляющей программы

1. Лекция 18 Проверка и оценка новой управляющей программы Ввод управляющей программы. Выявление ошибок, не позволяющих осуществить процесс о

Лекция 18Проверка и оценка новой управляющей

программы

Ввод управляющей программы. Выявление ошибок, не

позволяющих осуществить процесс обработки. Оценка

правильности выбора режимов резания. Редактирование

управляющей программы. Пробная обработка детали.

Корректирование управляющей программы.

2.

Ввод управляющей программы на станок1. С помощью компьютера. Ввод УП с компьютера в СЧПУ станка

осуществляют посредством специального коммуникационного

программного обеспечения, соответствующего стандарту RS-232.

При этом СОМ-порт компьютера соединяется кабелем со специальным

разъемом на корпусе станка или панели УЧПУ. Для передачи данных

необходимо синхронизировать УЧПУ станка и коммуникационной

программы, что достигается соответствующей настройкой параметров

СЧПУ и коммуникационной программы. Коммуникационная программа и

кабель поставляются вместе со станком, а информацию о настройке

параметров СЧПУ для связи станка и компьютера содержится в паспорта

станка.

Для передачи УП, размер которых превышает размер свободной

памяти СЧПУ, используется режим DNC или режим прямого числового управления. Позволяет выполнять программу обработки

прямо из компьютера, не записывая ее в память СЧПУ. УП считывается из компьютера в буфер памяти СЧПУ кадр за кадром (точнее

порциями). Как только система определяет, что один кадр выполнен, она

его удаляет и загружает следующий, и так далее - до конца программы.

3.

Для работы в режиме прямого числового управления необходимо,чтобы СЧПУ станка было соответствующим образом подготовлено

производителем, а на персональном компьютере находилась

коммуникационная программа с поддержкой DNC режима.

2. С помощью традиционных программных носителей (дискет и

флэш-карт). Некоторые станки оборудованы собственными

дисководами, что дает возможность передавать УП и другие данные в

СЧПУ.

3. Посредством Интернет. Некоторые стойки ЧПУ имеют выход в

Интернет и поддерживают работу в локальной сети, что позволяет

более быстро передавать данные, проводить мониторинг и выполнять

обработку деталей на станке в режиме реального времени

4.

Проверка и оценка новой управляющей программыЭтапы проверки:

1. Выявление ошибок программы;

2. Оценка оптимальности по параметрам производительности,

качества обработки, отсутствия вибраций, стойкости инструментов, приемлемого схода стружки.

3. Корректировка (редактирование) программы по результатам

обработки пробной детали.

Этап 1. Выявление ошибок и проверка правильности программы.

Часто встречаемые ошибки:

1. Нуль программы выбран за пределами рабочей зоны, т. е. за нулем

станка;

2. Использованы технологические команды, не выполняемые

станком, чаще всего завышенные скорости рабочих перемещений и

завышенные частоты вращения шпинделя;

5.

3. Инструменты при холостых перемещениях и сменах задевают заэлементы станка, крепежную оснастку или обрабатываемую деталь.

С точки зрения безопасности первые две ошибки выявляют при

отработке программы в холостом режиме, т. е. без заготовки,

(недостаток - лишние потери времени).

Наибольшего внимания требует проверка вероятности наличия в

программе третьего вида ошибок, которые могут привести к

возникновению аварийной ситуации. В этом случае новую неизвестную

программу рекомендуется отрабатывать в полуавтоматическом

режиме т.е. при сверке текста программы и выявлении сомнительного

и нежелательного для обработки кадра. Запуск привода подач станка

не производят.

Отработку программы на холостых ходах осуществляют при

невысоких скоростях перемещений с целью контроля траекторий

движения инструмента и своевременного отключения привода подач

при вероятности возникновения аварийного столкновения инструмента

с заготовкой.

6.

Этап 2 Оценка оптимальности УП.Включает:

1. Проверку на соответствие принципу концентрации последовательности обработки, т. е. обеспечению последовательного

выполнения в одной операции большого числа переходов,

осуществляемых различными инструментами. Для правильно

построенной операции характерен последовательный переход от

черновой обработки к чистовой и от чистовой к отделочной, чтобы

деформации, вызываемые внутренними напряжениями при обдирке и

непосредственно в первый момент после нее, не отразились на

конечной точности обработки.

2. Оценку правильности выбора режимов резания т.е . определяют соответствие заложенных в УП режимов резания:

1. Технологическим возможностям и стойкости инструмента и

станка,

Режущий инструмент может наложить ограничения в случае

превышения условий допустимой прочности режущей части, а в более

редких случаях — корпуса или других элементов инструмента. А также

в случае если ширина среза превысит длину режущей кромки

инструмента;

7.

.2. Надежности закрепления заготовки,

3. Условиям благоприятного осуществления процесса резания (по

отсутствию вибраций, характеру схода стружки и др.).

4. Силовым возможностям станка (оценивают перегрузку станка по

показаниям амперметров, резкому уменьшению частоты вращения и

скорости перемещения, звуку.

Критерием оптимального выбора режимов резания является

экономическая стойкость инструмента, при которой затраты на

обработку становятся наименьшими.

3. Проверку на наличие вибраций в процессе обработки.

При программировании сложно совместить условия высокопроизводительной и в то же время безвибрационной обработки.

Вибрации вредны, поскольку разрушают инструмент, ослабляют

крепление в приспособлении обрабатываемой заготовки, способствуют повышенному изнашиванию деталей и узлов станка. О возникновении вибраций судят по колебаниям частей станка и заготовки

или по характерному звуку различной тональности, на обработанной поверхности появляются следы «дробления».

8.

При возникновении вибраций в ходе отработки УП, во избежание ее новой переработки с целью изменения глубины резания —параметра, наиболее существенно влияющего на состояние

виброустойчивости системы, применяют следующие способы снижения вибраций:

1. Проверяют и максимально усиливают жесткость крепления

заготовки в приспособлении, самого приспособления, режущих

инструментов и механизмов станка. При проверке станка первоочередное внимание обращают на зазоры в направляющих и шпиндельной

опоре.

2. Варьируют скоростями резания и подачи. Наиболее часто

вибрации возникают при срезании тонких стружек, поэтому самый

простой прием гашения вибрации — увеличение подачи на оборот.

3. Преднамеренно затупляют режущую кромку инструмента,

поскольку очень острая кромка, в некоторых случаях, способствует

возникновению вибраций. Специальная фаска, шириной около 0,1 мм

выполненная на задней поверхности режущей части инструмента под

углом α1 = — 15°, с помощью алмазного надфиля или абразивного

бруска, без съема инструмент со станка, надежно гасит вибрацию.

9.

При токарной обработке и сверлении существенным показателем правильно выбранных режимов резания является характерсхода стружки.

Сливная стружка представляет угрозу для целостности режущего инструмента, так как не удаляется самостоятельно из зоны

резания. Наилучшей считают дробленую стружку.

Процесс стружкодробления можно осуществить тремя способами:

1. Изменением характера движений рабочих органов. Реализация

этого способа на станке с ЧПУ достаточно сложна. Изменять

характер движения при обработке можно лишь периодически, т.е с

помощью кнопок «Пуск» и «Стоп подачи» прерывают цикл и тем самым

разрывают стружку.

2. Приданием соответствующей формы передней поверхности

режущей части инструмента. Устойчивое стружкодробление в

большом диапазоне подач (0,12—1,0 мм/об) обеспечивают фаска на

передней поверхности режущей кромки и одна-две стружкодробящие

лунки, расположенные непосредственно за фаской.

10.

Виброгасящая фаска (притупление) назадней поверхности инструмента:

α1 = – 150; α - задний угол.

f – фаска на передней поверхности

твердосплавной пластины; R – радиус

стружкодробящих лунок

11.

3) Варьированием режимов резания.Если геометрия инструмента не отвечает описанной выше, дробление стружки может происходить только тогда, когда произведение

ширины стружки на ее толщину достигает некоторого

критического значения. Поэтому дробления стружки добиваются

увеличением подачи.

Этап 3. Пробный прогон или тестовая обработка УП на станке

После написания УП, проверки ее на компьютере и загрузки ее в

память СЧПУ, проводят тест программы обработки прямо на

станке, что позволяет исключить любую ошибку, перед

изготовлением реальной детали. Практика показывает, что даже если

в коде УП нет ни одной ошибки, оператор станка может случайно

внести в корректора СЧПУ неверные значения длины и радиуса

инструментов или ошибиться в "привязке" к детали, что

неизбежно приведет к браку. Для того чтобы исключить любую

ошибку, перед изготовлением реальной детали, прямо на станке

производят пробный прогон или тестовую обработку.

12.

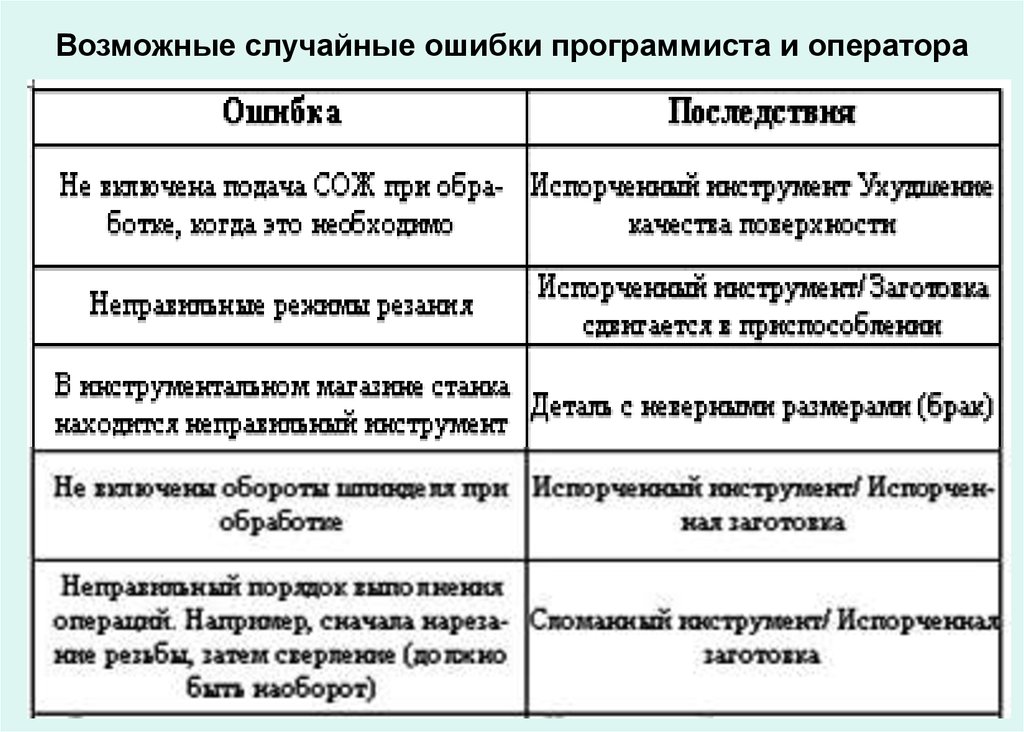

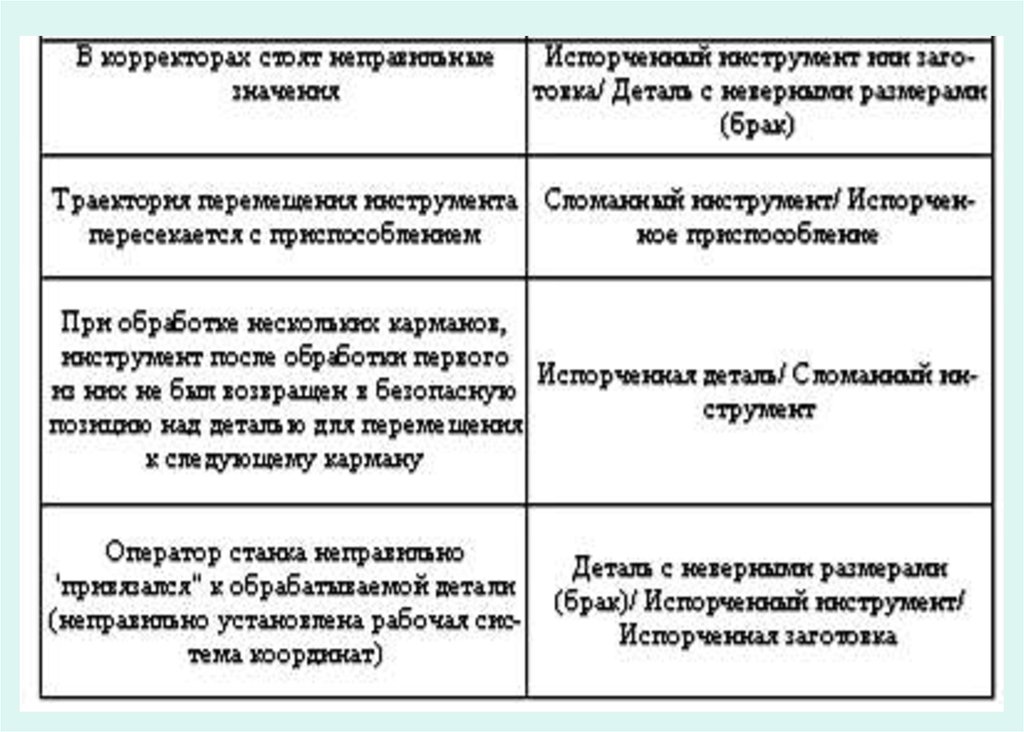

Возможные случайные ошибки программиста и оператора13.

14.

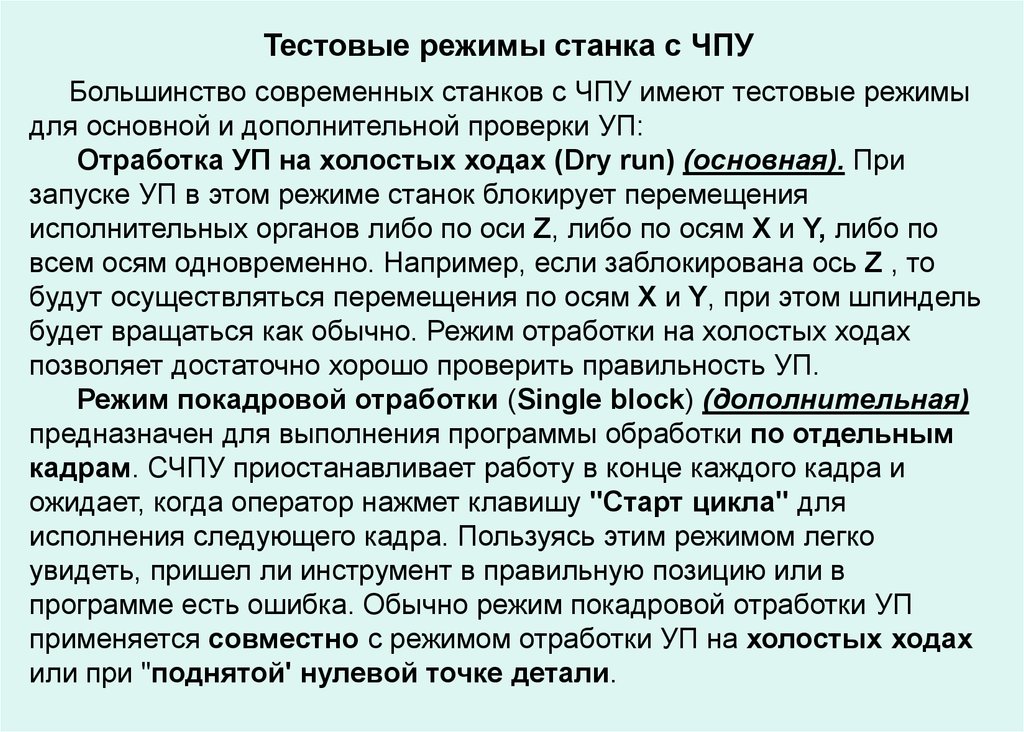

Тестовые режимы станка с ЧПУБольшинство современных станков с ЧПУ имеют тестовые режимы

для основной и дополнительной проверки УП:

Отработка УП на холостых ходах (Dry run) (основная). При

запуске УП в этом режиме станок блокирует перемещения

исполнительных органов либо по оси Z, либо по осям X и Y, либо по

всем осям одновременно. Например, если заблокирована ось Z , то

будут осуществляться перемещения по осям X и Y, при этом шпиндель

будет вращаться как обычно. Режим отработки на холостых ходах

позволяет достаточно хорошо проверить правильность УП.

Режим покадровой отработки (Single block) (дополнительная)

предназначен для выполнения программы обработки по отдельным

кадрам. СЧПУ приостанавливает работу в конце каждого кадра и

ожидает, когда оператор нажмет клавишу "Старт цикла" для

исполнения следующего кадра. Пользуясь этим режимом легко

увидеть, пришел ли инструмент в правильную позицию или в

программе есть ошибка. Обычно режим покадровой отработки УП

применяется совместно с режимом отработки УП на холостых ходах

или при "поднятой' нулевой точке детали.

15.

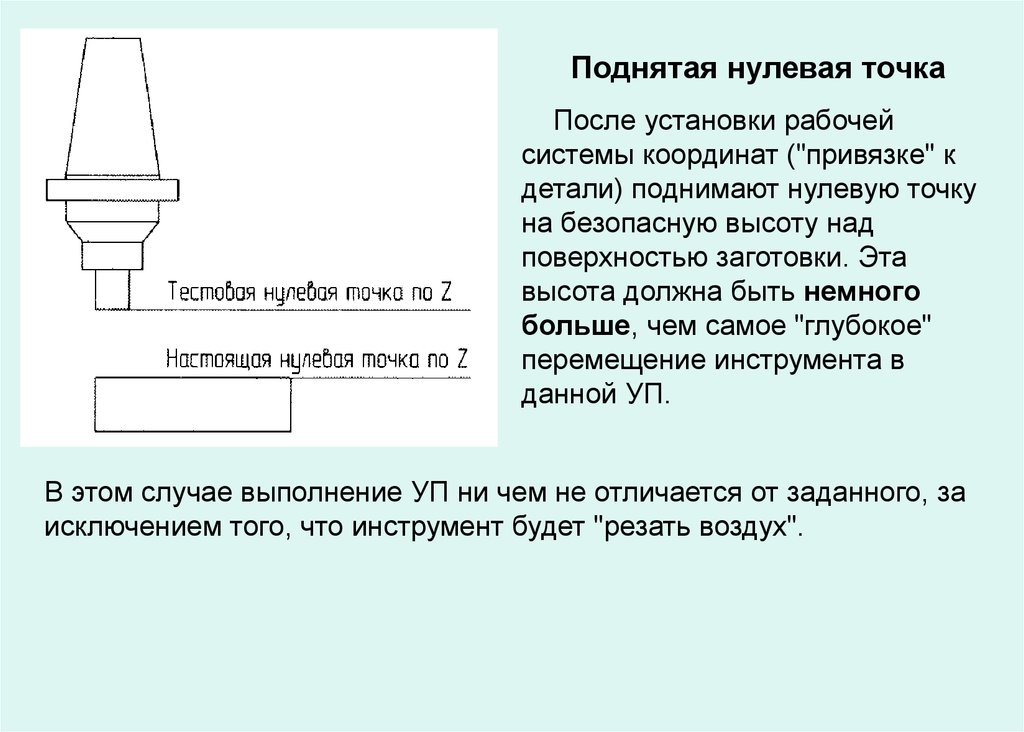

Поднятая нулевая точкаПосле установки рабочей

системы координат ("привязке" к

детали) поднимают нулевую точку

на безопасную высоту над

поверхностью заготовки. Эта

высота должна быть немного

больше, чем самое "глубокое"

перемещение инструмента в

данной УП.

В этом случае выполнение УП ни чем не отличается от заданного, за

исключением того, что инструмент будет "резать воздух".

16.

Экранный режим "Distance to go" позволяет контролироватьправильность перемещений в программе обработки по экранному

отображению оставшегося расстояния перемещения по каждой из

осей. Информация об оставшемся расстоянии перемещения позволяет

оператору визуально сравнивать фактическое и заданное расстояния

перемещения и дает возможность избежать серьезных ошибок.

В некоторых случаях проверку УП осуществляют путем обработки

заготовки изготовленной из специального воска или пластика. При

этом можно использовать очень высокие режимы резания и не бояться

сломать инструмент или испортить заготовку из дорого-стоящего

металла.

Выбор того или иного способа проверки УП на станке зависит от

многих факторов. Для начинающего программиста рекомендуется

выполнять полную проверку. Профессионал же может ограничиться

частичной проверкой или вообще проводить тесты УП только на

персональном компьютере.

17.

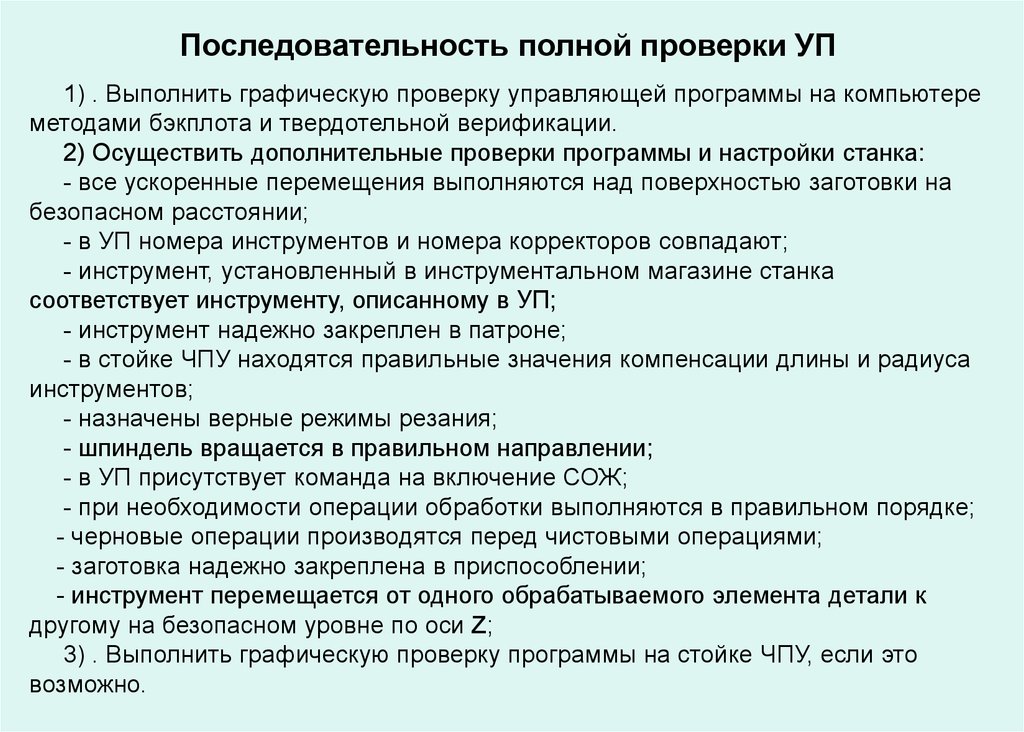

Последовательность полной проверки УП1) . Выполнить графическую проверку управляющей программы на компьютере

методами бэкплота и твердотельной верификации.

2) Осуществить дополнительные проверки программы и настройки станка:

- все ускоренные перемещения выполняются над поверхностью заготовки на

безопасном расстоянии;

- в УП номера инструментов и номера корректоров совпадают;

- инструмент, установленный в инструментальном магазине станка

соответствует инструменту, описанному в УП;

- инструмент надежно закреплен в патроне;

- в стойке ЧПУ находятся правильные значения компенсации длины и радиуса

инструментов;

- назначены верные режимы резания;

- шпиндель вращается в правильном направлении;

- в УП присутствует команда на включение СОЖ;

- при необходимости операции обработки выполняются в правильном порядке;

- черновые операции производятся перед чистовыми операциями;

- заготовка надежно закреплена в приспособлении;

- инструмент перемещается от одного обрабатываемого элемента детали к

другому на безопасном уровне по оси Z;

3) . Выполнить графическую проверку программы на стойке ЧПУ, если это

возможно.

18.

4) . Отработать УП на холостых ходах:- включить режим покадровой отработки УП;

- уменьшить скорость рабочей подачи;

- сместить нулевую точку детали на безопасное расстояние над поверхностью

заготовки и прогнать программу "по воздуху";

5) . Вернуть нулевую точку из безопасного положения в нормальное

положение, отменить режим покадровой отработки УП и выполнить обработку

детали с уменьшенными рабочими режимами.

6) . Проверить размеры детали. При необходимости произвести корректировку

значений длины и радиуса инструментов или самой программы.

Корректирование УП.

Осуществляют когда в ходе отработки УП возникает необходи-мость

в ее корректировке, т.е. выявлены элементы технологического

процесса требующие внесения изменений в УП, например: в последовательность выполнения переходов, базирование и закрепление

заготовки, выбор режущих инструментов, режимов резания и др. В

соответствии с полученными данными технолог-программист

корректирует УП. Затем УП проверяют повторно. И если вновь

обнаружатся какие-то сбои, опять следует корректировка, и так до тех

пор, пока УП не будет отлажена.

19.

Отработка управляющих программ, полученных с помощьюCAD/CAM-систем

Особых затруднений не вызывает, однако при отработке УП

необходимо учитывать:

• значение коррекций на инструмент (записывается в карте наладки);

• правильность выбора необходимого инструмента;

• количество проходов при подрезке торца и отрезке;

• особенности формирования канавок - продольные или поперечные

проходы;

• точность отработки радиусов скруглений при фрезеровании;

• соответствие подготовительных и вспомогательных функций

конкретному станку.

20.

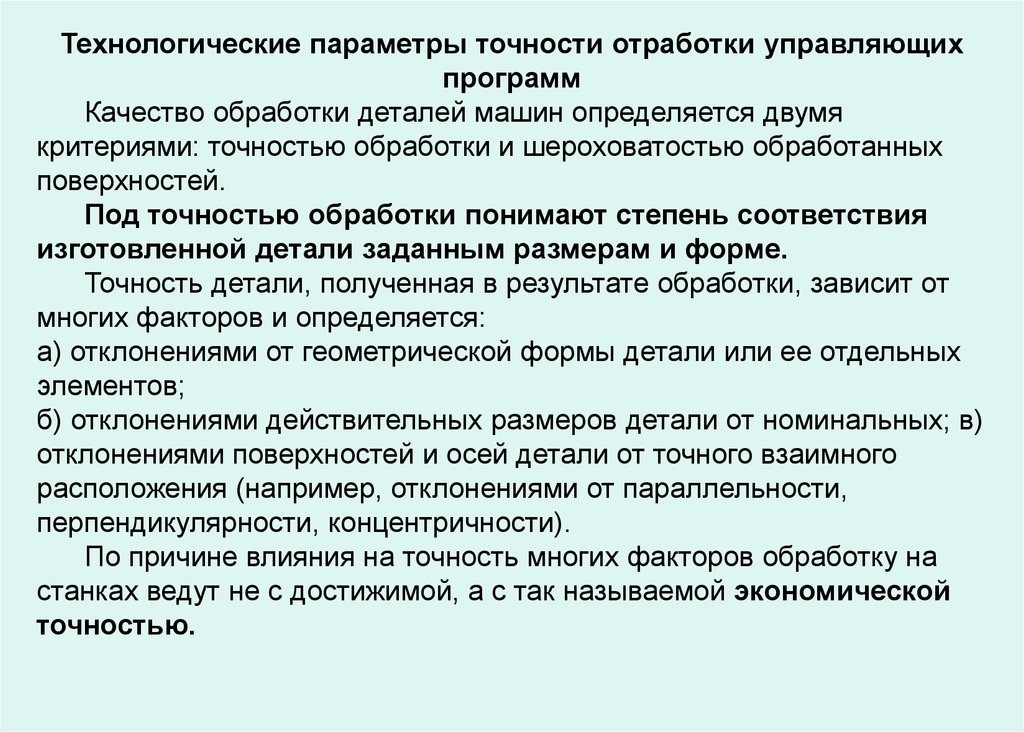

Технологические параметры точности отработки управляющихпрограмм

Качество обработки деталей машин определяется двумя

критериями: точностью обработки и шероховатостью обработанных

поверхностей.

Под точностью обработки понимают степень соответствия

изготовленной детали заданным размерам и форме.

Точность детали, полученная в результате обработки, зависит от

многих факторов и определяется:

а) отклонениями от геометрической формы детали или ее отдельных

элементов;

б) отклонениями действительных размеров детали от номинальных; в)

отклонениями поверхностей и осей детали от точного взаимного

расположения (например, отклонениями от параллельности,

перпендикулярности, концентричности).

По причине влияния на точность многих факторов обработку на

станках ведут не с достижимой, а с так называемой экономической

точностью.

21.

Под экономической точностью механической обработки понимаюттакую точность, которая при минимальной себестоимости обработки

достигается в нормальных производственных условиях, предусматривающих работу на исправных станках с применением необходимых приспособлений и инструментов при нормальных затратах времени

и нормальной квалификации рабочих, соответствующей характеру

работы.

Под достижимой точностью понимают такую точность, которую

можно достичь при обработке в особых, наиболее благоприятных

условиях, необычных для данного производства, высококвалифицированными рабочими, при значительном увеличении затрат времени, не

считаясь с себестоимостью обработки.

На точность обработки на металлорежущих станках влияют

следующие основные факторы:

1. Неточность станков, являющаяся следствием неточности

изготовления их основных деталей и узлов и неточности сборки, в

частности недопустимо больших зазоров в подшипниках или

направляющих, износа трущихся поверхностей деталей, овальности

шеек шпинделей, нарушения взаимной перпендикулярности или

параллельности осей, неточности или неисправности направляющих,

ходовых винтов и т.п.

22.

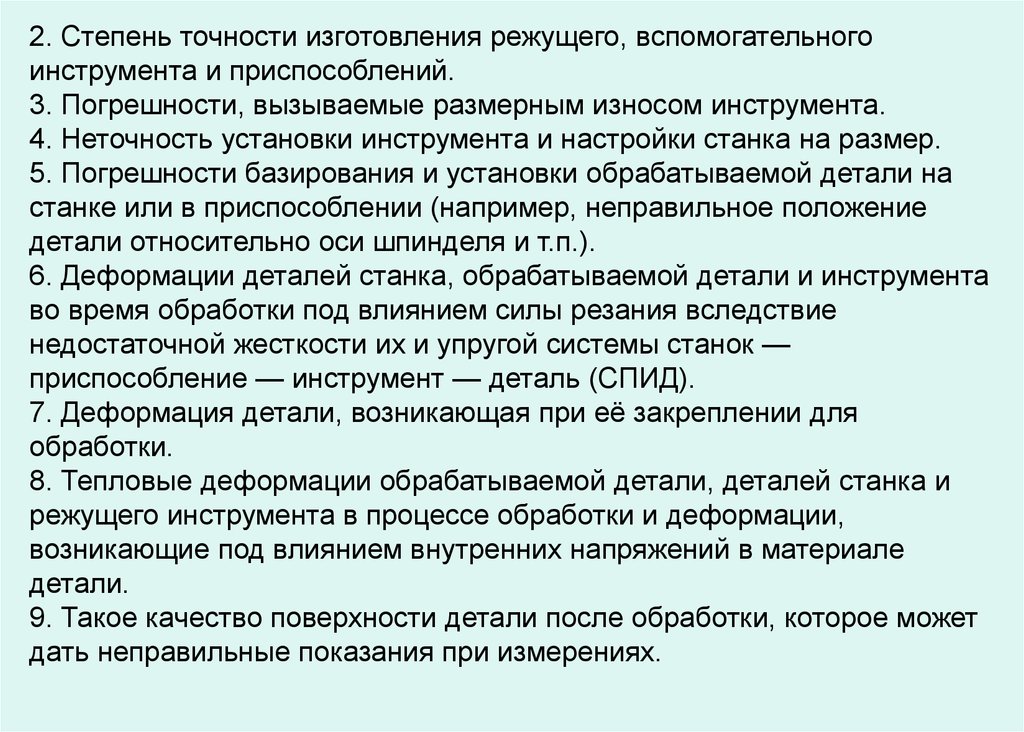

2. Степень точности изготовления режущего, вспомогательногоинструмента и приспособлений.

3. Погрешности, вызываемые размерным износом инструмента.

4. Неточность установки инструмента и настройки станка на размер.

5. Погрешности базирования и установки обрабатываемой детали на

станке или в приспособлении (например, неправильное положение

детали относительно оси шпинделя и т.п.).

6. Деформации деталей станка, обрабатываемой детали и инструмента

во время обработки под влиянием силы резания вследствие

недостаточной жесткости их и упругой системы станок —

приспособление — инструмент — деталь (СПИД).

7. Деформация детали, возникающая при её закреплении для

обработки.

8. Тепловые деформации обрабатываемой детали, деталей станка и

режущего инструмента в процессе обработки и деформации,

возникающие под влиянием внутренних напряжений в материале

детали.

9. Такое качество поверхности детали после обработки, которое может

дать неправильные показания при измерениях.

23.

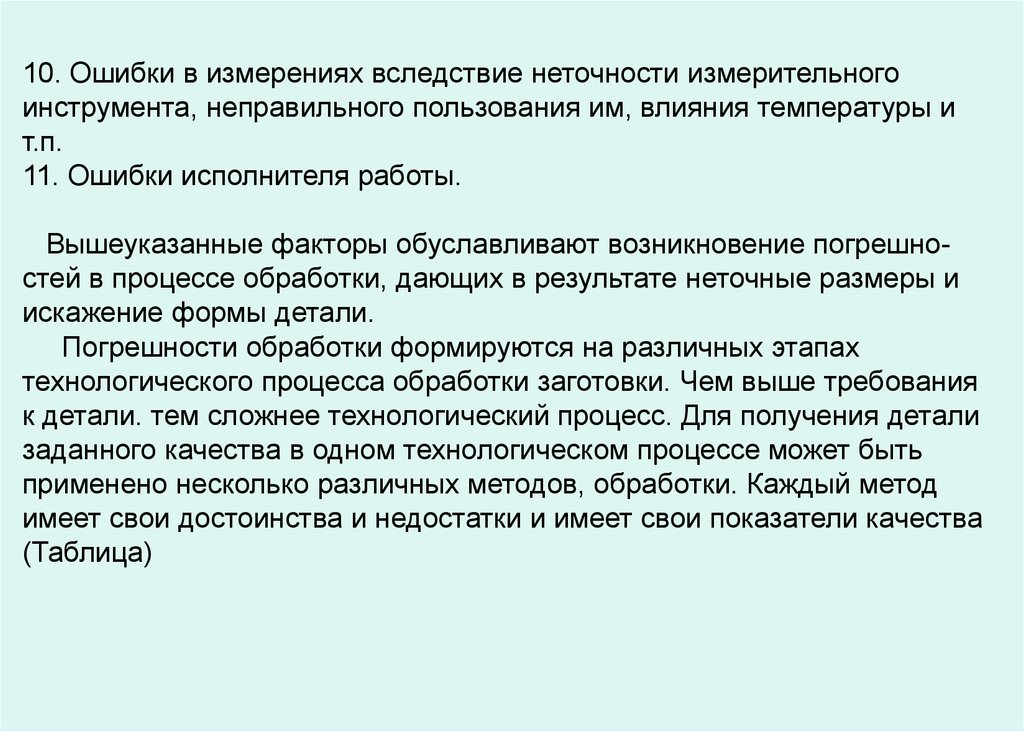

10. Ошибки в измерениях вследствие неточности измерительногоинструмента, неправильного пользования им, влияния температуры и

т.п.

11. Ошибки исполнителя работы.

Вышеуказанные факторы обуславливают возникновение погрешностей в процессе обработки, дающих в результате неточные размеры и

искажение формы детали.

Погрешности обработки формируются на различных этапах

технологического процесса обработки заготовки. Чем выше требования

к детали. тем сложнее технологический процесс. Для получения детали

заданного качества в одном технологическом процессе может быть

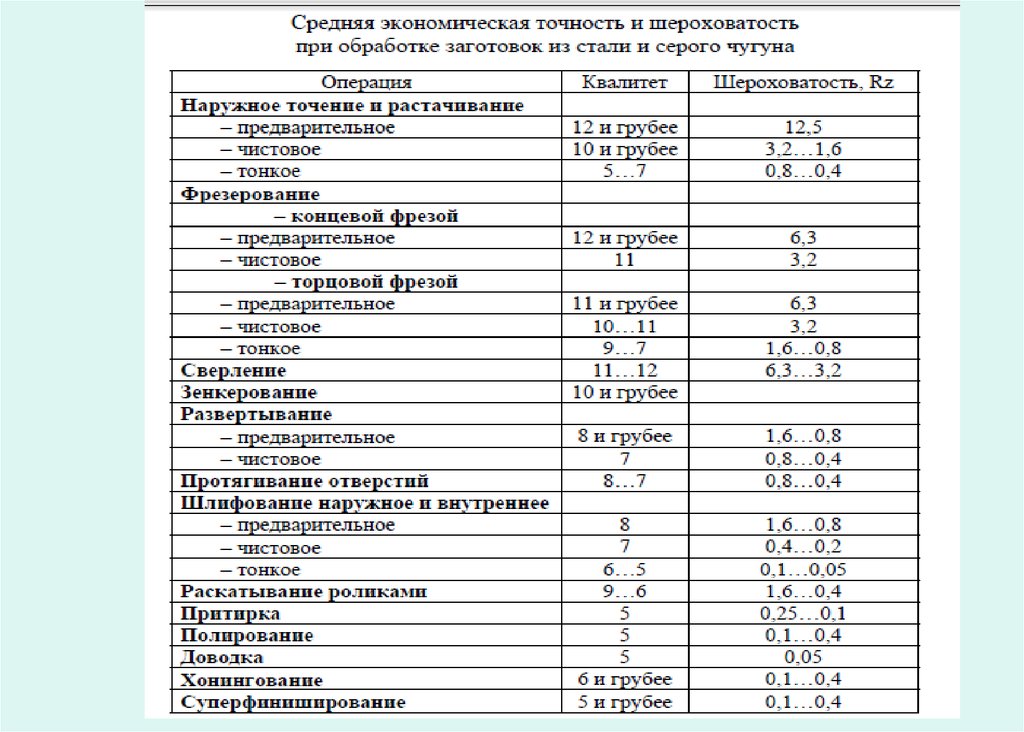

применено несколько различных методов, обработки. Каждый метод

имеет свои достоинства и недостатки и имеет свои показатели качества

(Таблица)

24.

25.

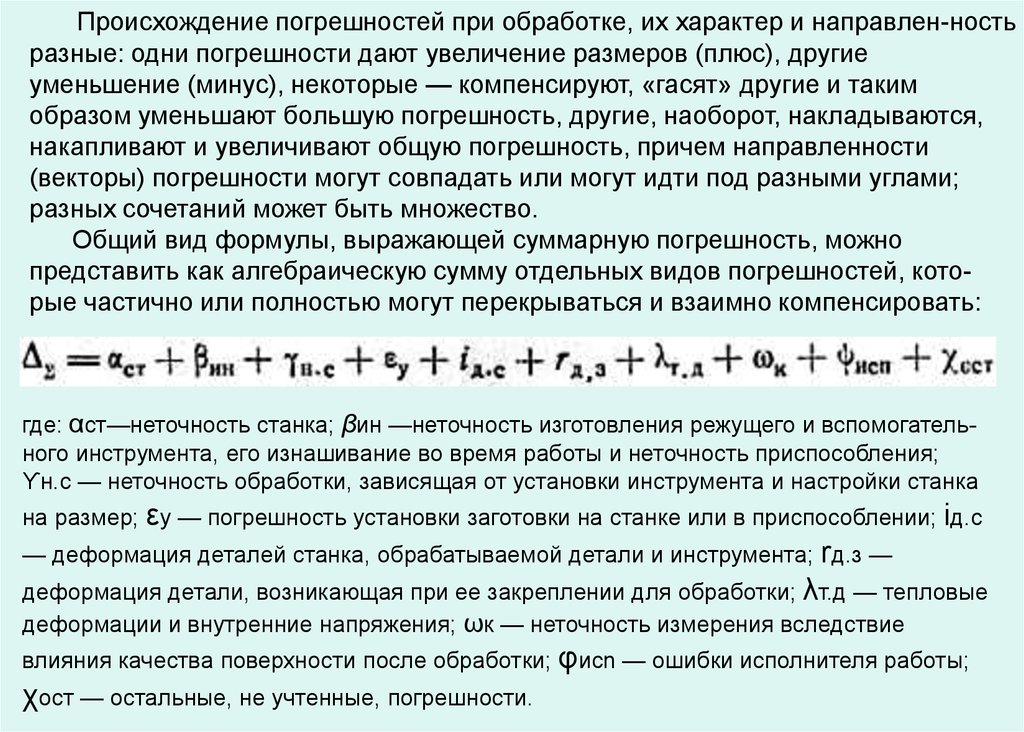

Происхождение погрешностей при обработке, их характер и направлен-ностьразные: одни погрешности дают увеличение размеров (плюс), другие

уменьшение (минус), некоторые — компенсируют, «гасят» другие и таким

образом уменьшают большую погрешность, другие, наоборот, накладываются,

накапливают и увеличивают общую погрешность, причем направленности

(векторы) погрешности могут совпадать или могут идти под разными углами;

разных сочетаний может быть множество.

Общий вид формулы, выражающей суммарную погрешность, можно

представить как алгебраическую сумму отдельных видов погрешностей, которые частично или полностью могут перекрываться и взаимно компенсировать:

где: αст—неточность станка; βин —неточность изготовления режущего и вспомогательного инструмента, его изнашивание во время работы и неточность приспособления;

Ƴн.с — неточность обработки, зависящая от установки инструмента и настройки станка

на размер; εу — погрешность установки заготовки на станке или в приспособлении; iд.с

— деформация деталей станка, обрабатываемой детали и инструмента; rд.з —

деформация детали, возникающая при ее закреплении для обработки; λт.д — тепловые

деформации и внутренние напряжения; ωк — неточность измерения вследствие

влияния качества поверхности после обработки; φиcn — ошибки исполнителя работы;

χост — остальные, не учтенные, погрешности.

26.

При обработке на станках с ЧПУ точность первых изделий партииполучают, используя метод пробных проходов. Этот метод

реализуется в процессе настройки станка на размер, когда

согласовывают установку настроенного режущего инструмента,

рабочих элементов станка и базирующих элементов приспособлений. В

результате настройки инструмент должен занять положение, при

котором с учетом явлений, происходящих в процессе обработки,

обеспечивается получение требуемого размера в пределах допуска на

изготовление.

Чтобы настроить станок, первые детали партии обрабатывают

обычно несколько раз: сначала, отодвинув инструмент от заготовки с

помощью корректоров, затем деталь измеряют и по результатам

измерения перемещают инструмент так, чтобы при повторной

обработке этой же поверхности получить размер в пределах допуска.

Следующую заготовку (иногда несколько) обрабатывают в

автоматическом цикле, измеряют и дополнительно корректируют

положение инструмента. Все последующие заготовки партии

обрабатывают в автоматическом цикле, периодически измеряя деталь

и корректируя положение, чаще всего чистового, инструмента.

27.

Вопросы для самоконтроля.1. Какими способами осуществляют ввод УП в СЧПУ станка?

2. В чем суть проверки и оценки новой УП и из каких основных

этапов она состоит?

3. Какие часто встречаемые ошибки возникают на этапе оценки

правильности УП?

4. По каким критериям производят оценку оптимальности УП?

5. В чем состоит суть проверки УП по критерию «правильности

выбора режимов резания»?

6. Что является причиной вибраций в станках и как она проявляется?

7. Какие способы гашения вибраций в металлорежущих станках

применяют наиболее часто?

8. Какие способы стружкодробления используют в процессе

механической обработки на металлорежущих станках?

9. В чем состоит суть тестовой проверки УП на станке и какие

тестовые режимы обычно используют?

10. В чем суть корректировки УП?

11.Что учитывают при отработке УП полученных с помощью

CAD/CAM-систем?

12.Что понимают под точностью обработки, экономической точностью

и достижимой точностью?

28.

13. Назовите основные факторы влияющие на точность обработки наметаллорежущих станках.

14. Напишите формулу, выражающую суммарную погрешность

обработки на металлорежущих станках.

15. Как обеспечивают точность первых изделий партии при обработке

на станках с ЧПУ?

industry

industry