Similar presentations:

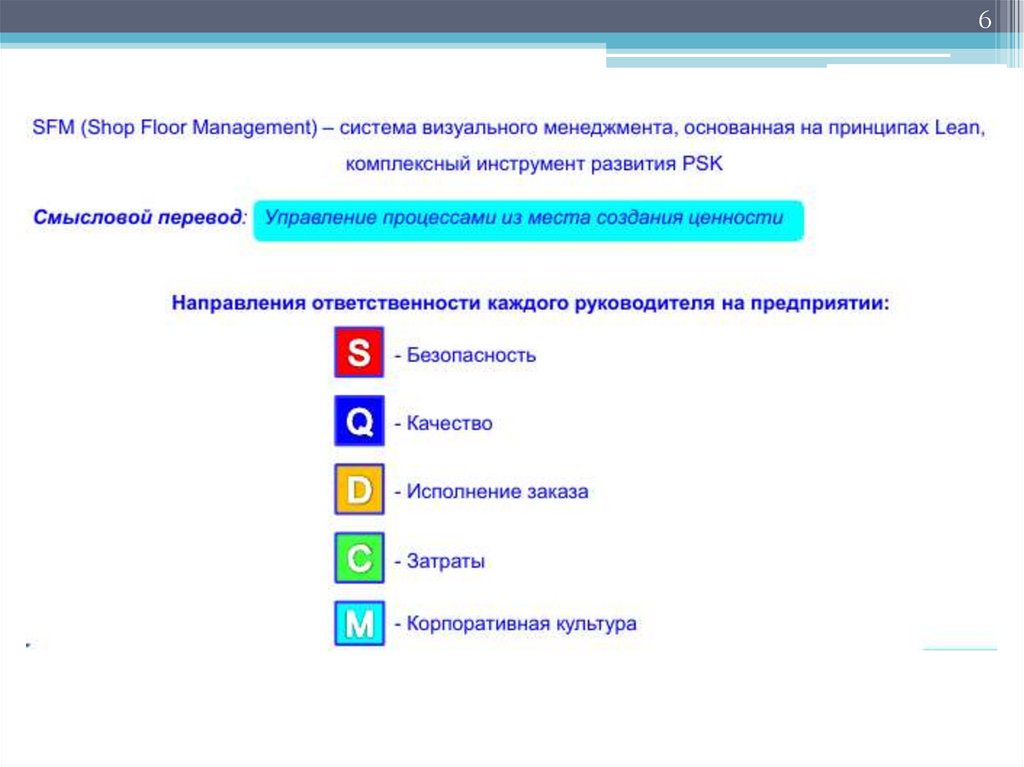

Методы и инструменты контроля качества

1.

1МЕТОДЫ И ИНСТРУМЕНТЫ

КОНТРОЛЯ КАЧЕСТВА

к.т.н., доцент кафедры «Транспорт железных дорог»

Давыдова Е.Н.

«Производственный рабочий ответственен только за то,

чем он управляет, а не за проблемы, навязанные ему

системой»

(Э. Деминг)

2.

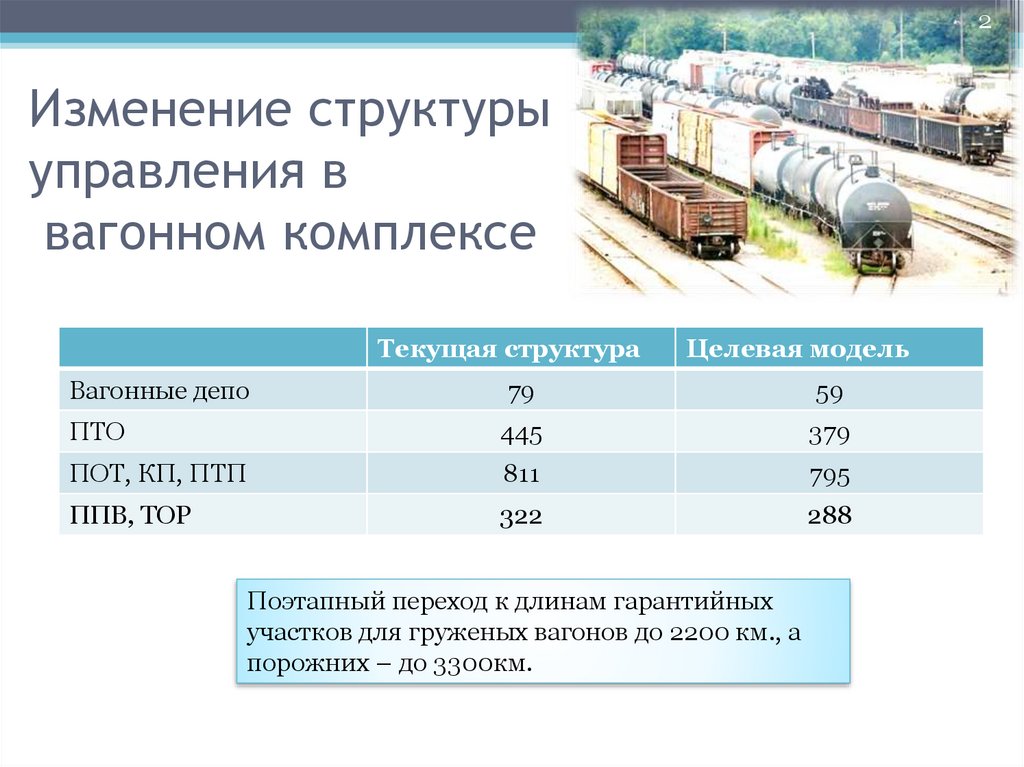

2Изменение структуры

управления в

вагонном комплексе

Текущая структура

Целевая модель

Вагонные депо

79

59

ПТО

445

379

ПОТ, КП, ПТП

811

795

ППВ, ТОР

322

288

Поэтапный переход к длинам гарантийных

участков для груженых вагонов до 2200 км., а

порожних – до 3300км.

3.

3Методы и инструменты контроля качества

« Основные черты менеджмента наступившего века:

гуманистичность;

системность;

наличие статистического мышления в духе работ

Шухарта и Деминга.»

Ю.Адлер, В.Шпер

4.

45.

56.

67.

78.

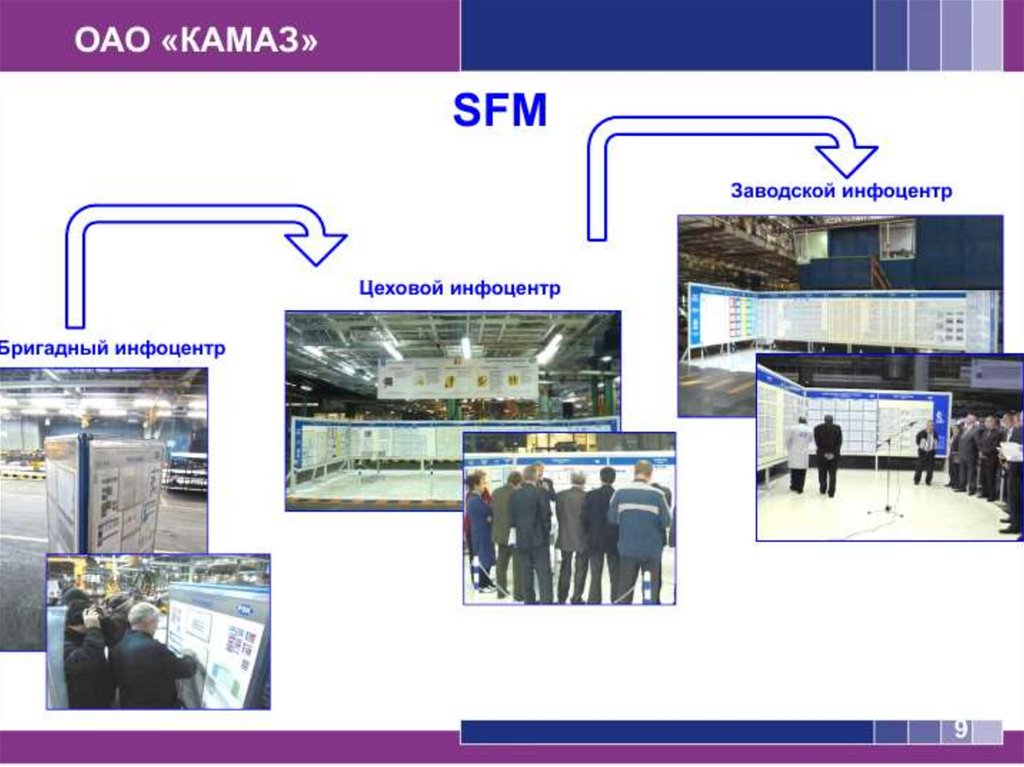

89.

910.

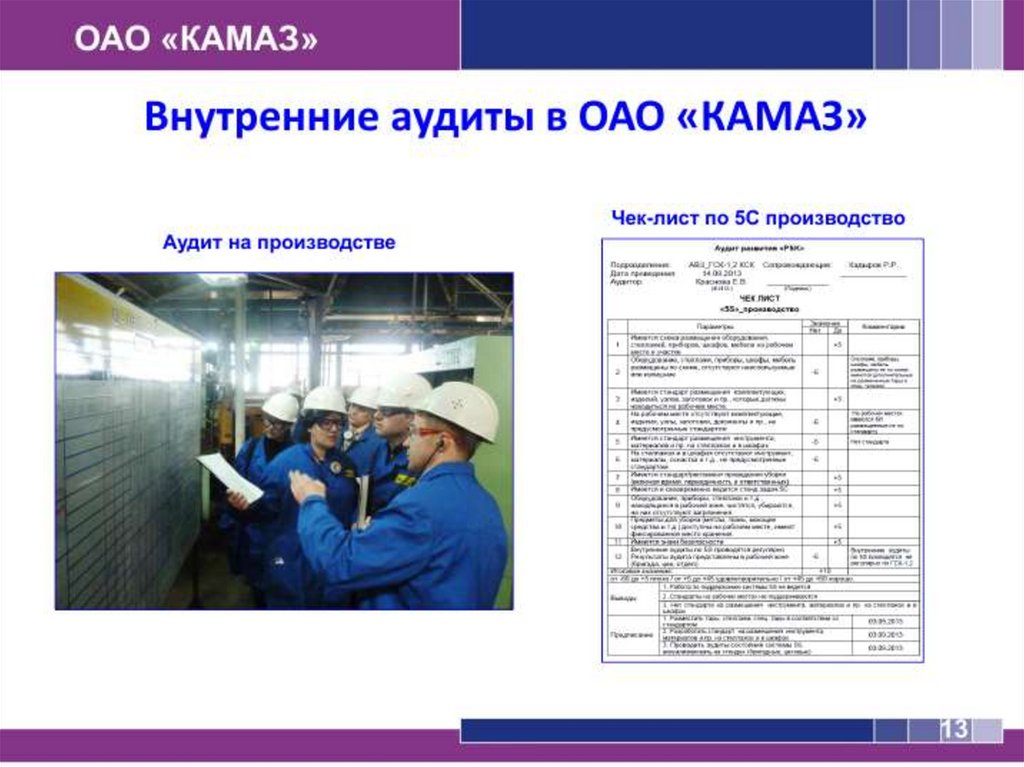

10Методы и инструменты контроля качества

“Основа качества продукции - качество

труда и качественный менеджмент на всех

уровнях, то есть такая организация работы

коллективов людей, когда каждый

работник получает удовольствие от своей

работы”.

Э. Деминг

11.

Менеджмент качества• Так что же такое «менеджмент

качества»?

• Согласно МС ИСО семейства 9000 –

это комплексное понятие, которое

включает в себя:

Планирование качества

Управление качеством

Обеспечение качества

Улучшение качества

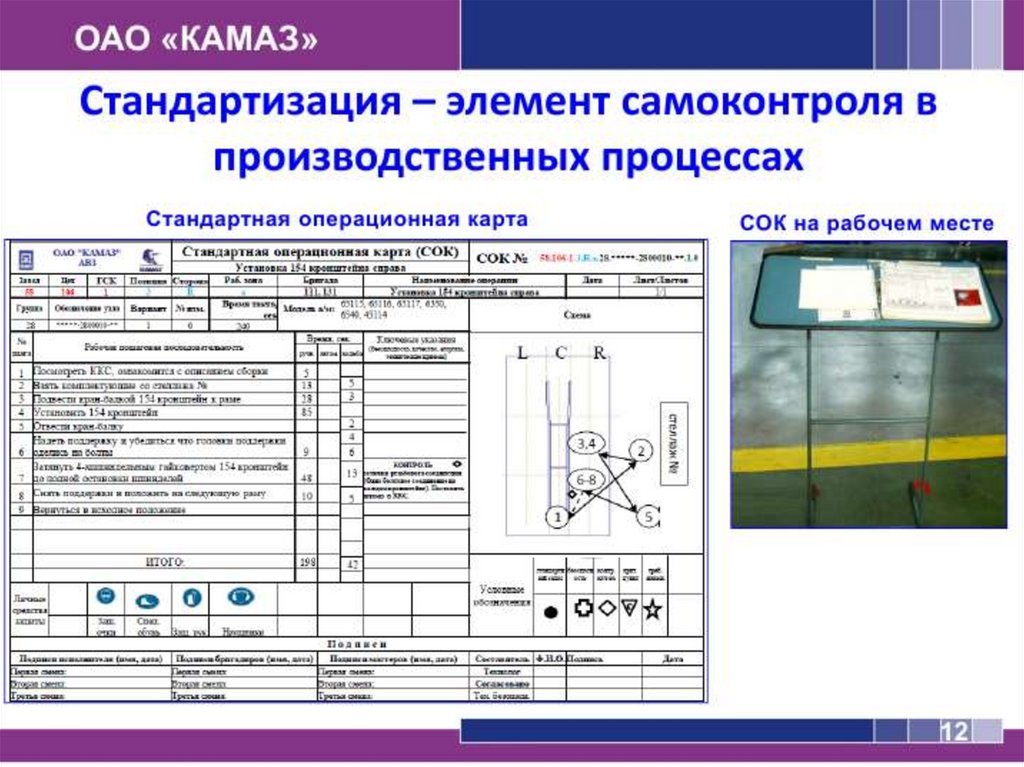

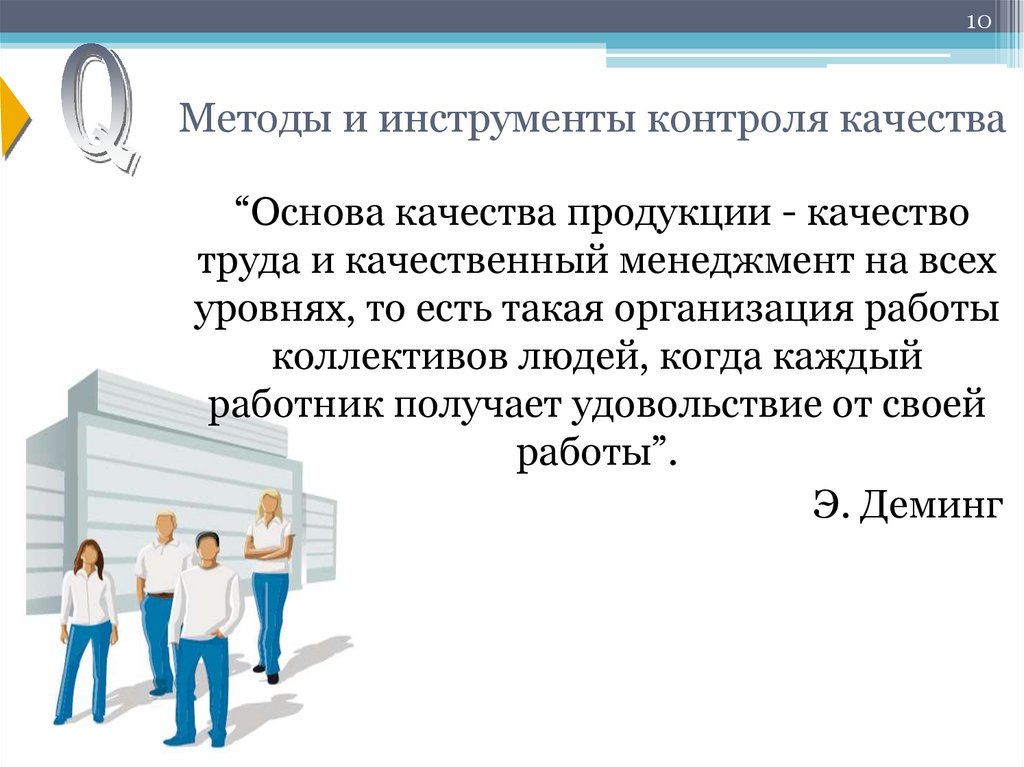

12.

Управление качеством• Управление качеством это часть менеджмента

качества направленная на

выполнение требований к

качеству, исключению

несоответствий и проблем,

связанных с плохим качеством.

13.

Управление качеством• Управление качеством включает

методы:

▫

▫

▫

▫

▫

▫

▫

Инспекции (контроль качества)

Испытаний

Диагностики

Анализа

Измерений

Статистического управления качеством

Выбор корректирующих действий и т.д.

14.

14Методы и инструменты контроля качества

Что такое контроль качества?

Контроль

качества

представляет

собой

процесс,

используемый для того, чтобы убедиться в определенном

уровне качества продукции или услуги.

Основная

цель

контроля

качества

–

гарантировать,

что

продукция

(услуга,

процесс)

соответствуют конкретным требованиям и являются

надежными, удовлетворительными и устойчивыми в

финансовом отношении.

15.

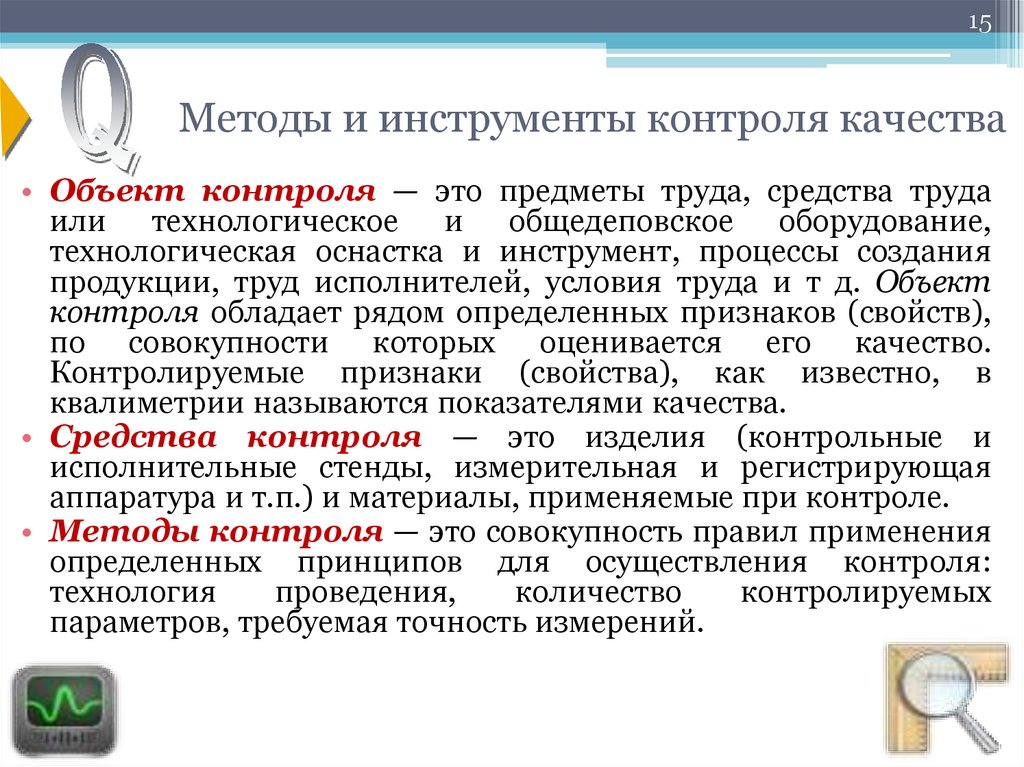

15Методы и инструменты контроля качества

• Объект контроля — это предметы труда, средства труда

или технологическое и общедеповское оборудование,

технологическая оснастка и инструмент, процессы создания

продукции, труд исполнителей, условия труда и т д. Объект

контроля обладает рядом определенных признаков (свойств),

по совокупности которых оценивается его качество.

Контролируемые признаки (свойства), как известно, в

квалиметрии называются показателями качества.

• Средства контроля — это изделия (контрольные и

исполнительные стенды, измерительная и регистрирующая

аппаратура и т.п.) и материалы, применяемые при контроле.

• Методы контроля — это совокупность правил применения

определенных принципов для осуществления контроля:

технология

проведения,

количество

контролируемых

параметров, требуемая точность измерений.

16.

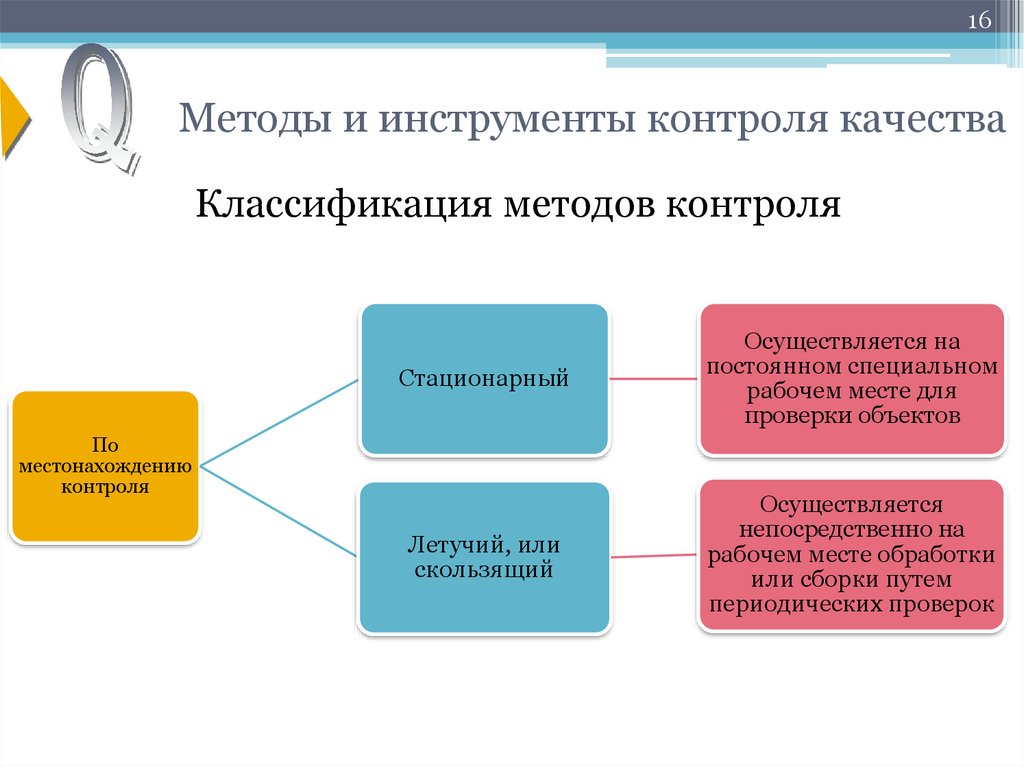

16Методы и инструменты контроля качества

Классификация методов контроля

Стационарный

Осуществляется на

постоянном специальном

рабочем месте для

проверки объектов

Летучий, или

скользящий

Осуществляется

непосредственно на

рабочем месте обработки

или сборки путем

периодических проверок

По

местонахождению

контроля

17.

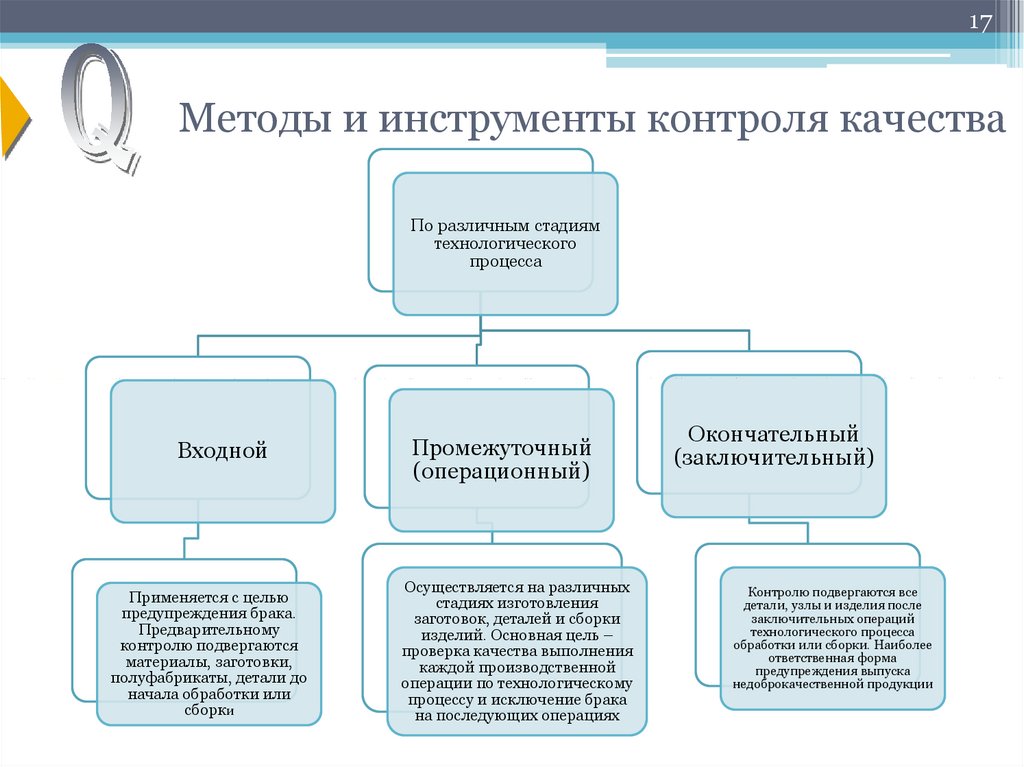

17Методы и инструменты контроля качества

По различным стадиям

технологического

процесса

Входной

Применяется с целью

предупреждения брака.

Предварительному

контролю подвергаются

материалы, заготовки,

полуфабрикаты, детали до

начала обработки или

сборки

Промежуточный

(операционный)

Осуществляется на различных

стадиях изготовления

заготовок, деталей и сборки

изделий. Основная цель –

проверка качества выполнения

каждой производственной

операции по технологическому

процессу и исключение брака

на последующих операциях

Окончательный

(заключительный)

Контролю подвергаются все

детали, узлы и изделия после

заключительных операций

технологического процесса

обработки или сборки. Наиболее

ответственная форма

предупреждения выпуска

недоброкачественной продукции

18.

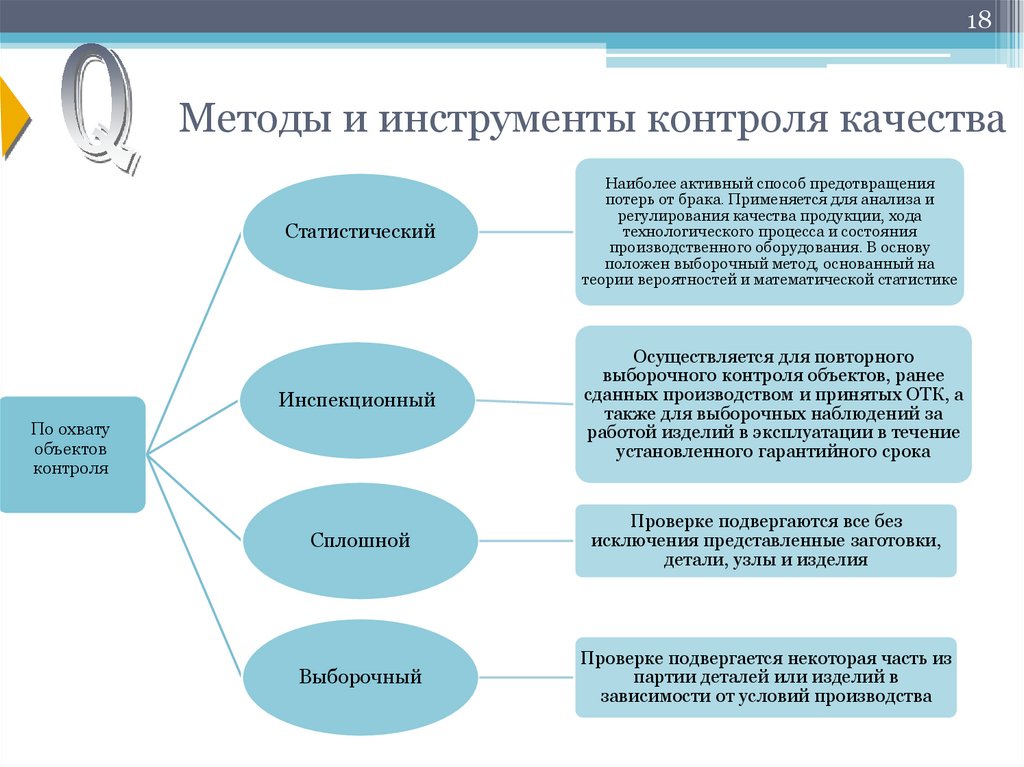

18Методы и инструменты контроля качества

Статистический

Наиболее активный способ предотвращения

потерь от брака. Применяется для анализа и

регулирования качества продукции, хода

технологического процесса и состояния

производственного оборудования. В основу

положен выборочный метод, основанный на

теории вероятностей и математической статистике

Инспекционный

Осуществляется для повторного

выборочного контроля объектов, ранее

сданных производством и принятых ОТК, а

также для выборочных наблюдений за

работой изделий в эксплуатации в течение

установленного гарантийного срока

По охвату

объектов

контроля

Сплошной

Проверке подвергаются все без

исключения представленные заготовки,

детали, узлы и изделия

Выборочный

Проверке подвергается некоторая часть из

партии деталей или изделий в

зависимости от условий производства

19.

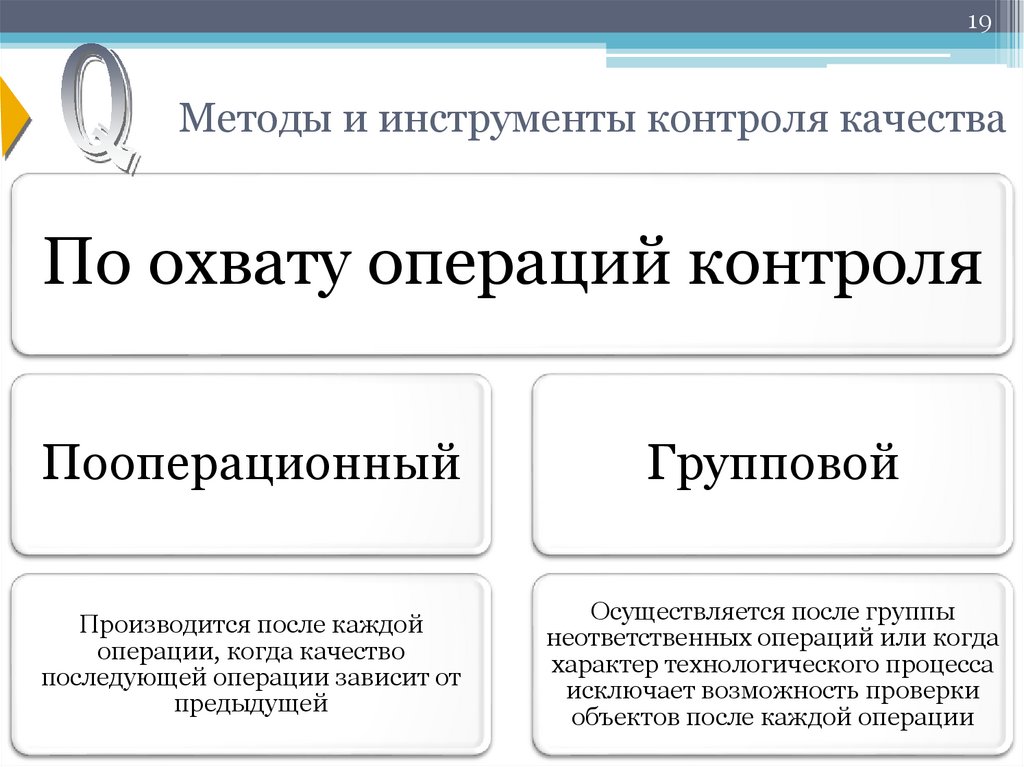

19Методы и инструменты контроля качества

По охвату операций контроля

Пооперационный

Групповой

Производится после каждой

операции, когда качество

последующей операции зависит от

предыдущей

Осуществляется после группы

неответственных операций или когда

характер технологического процесса

исключает возможность проверки

объектов после каждой операции

20.

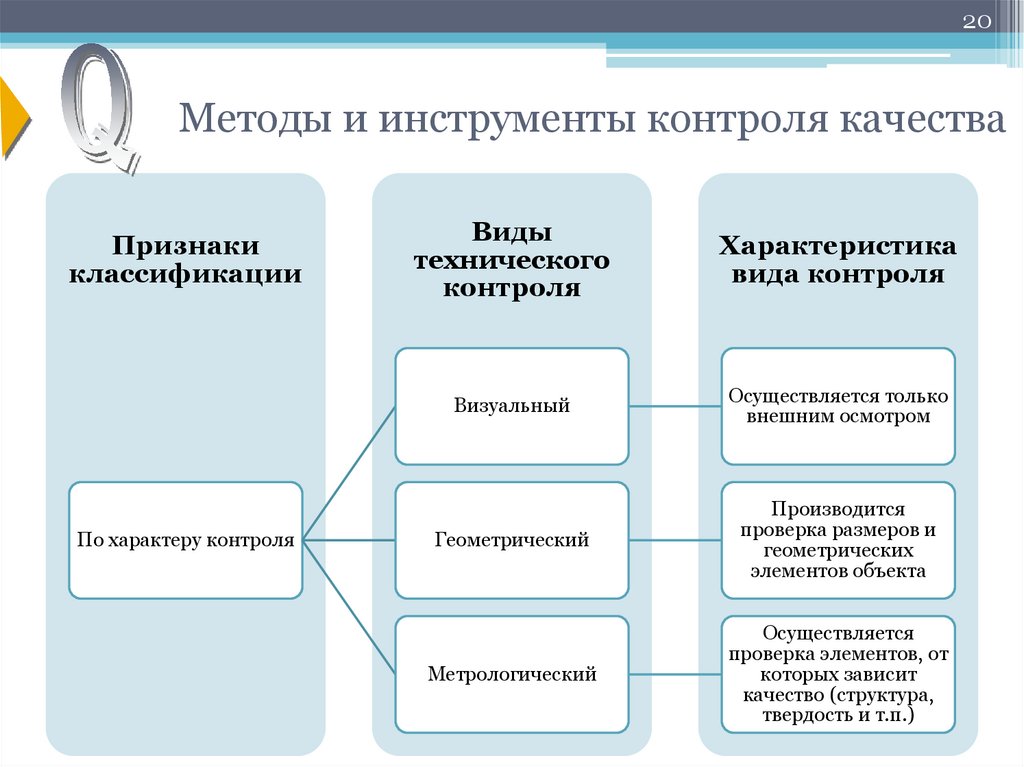

20Методы и инструменты контроля качества

Признаки

классификации

По характеру контроля

Виды

технического

контроля

Характеристика

вида контроля

Визуальный

Осуществляется только

внешним осмотром

Геометрический

Производится

проверка размеров и

геометрических

элементов объекта

Метрологический

Осуществляется

проверка элементов, от

которых зависит

качество (структура,

твердость и т.п.)

21.

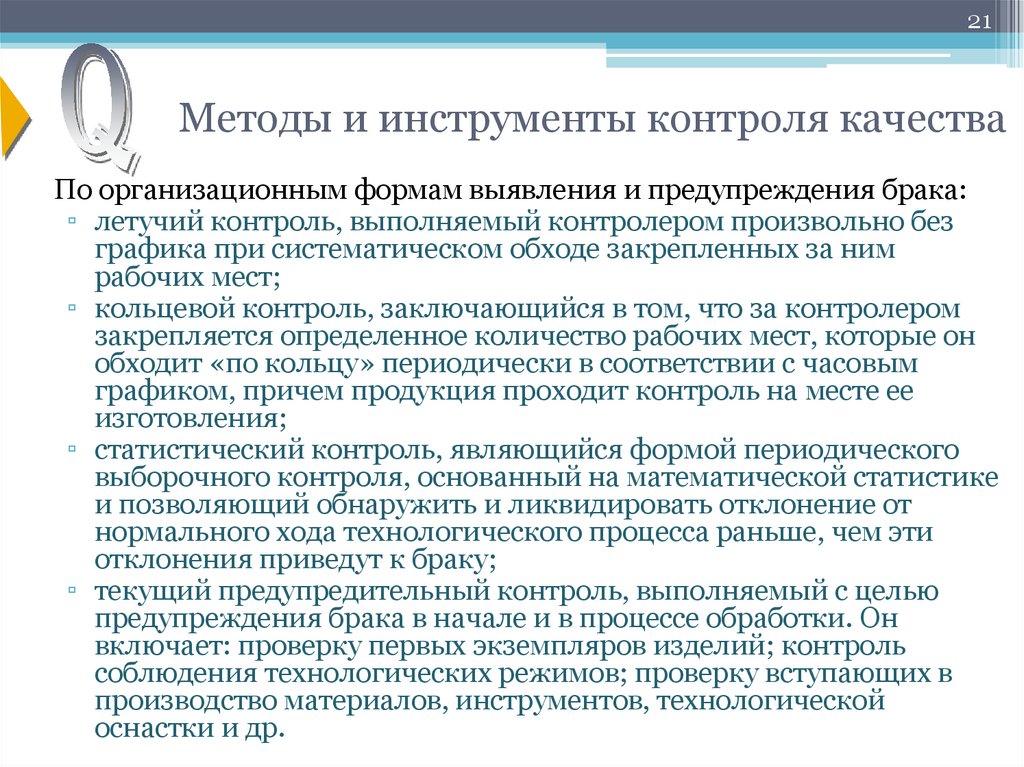

21Методы и инструменты контроля качества

По организационным формам выявления и предупреждения брака:

▫ летучий контроль, выполняемый контролером произвольно без

графика при систематическом обходе закрепленных за ним

рабочих мест;

▫ кольцевой контроль, заключающийся в том, что за контролером

закрепляется определенное количество рабочих мест, которые он

обходит «по кольцу» периодически в соответствии с часовым

графиком, причем продукция проходит контроль на месте ее

изготовления;

▫ статистический контроль, являющийся формой периодического

выборочного контроля, основанный на математической статистике

и позволяющий обнаружить и ликвидировать отклонение от

нормального хода технологического процесса раньше, чем эти

отклонения приведут к браку;

▫ текущий предупредительный контроль, выполняемый с целью

предупреждения брака в начале и в процессе обработки. Он

включает: проверку первых экземпляров изделий; контроль

соблюдения технологических режимов; проверку вступающих в

производство материалов, инструментов, технологической

оснастки и др.

22.

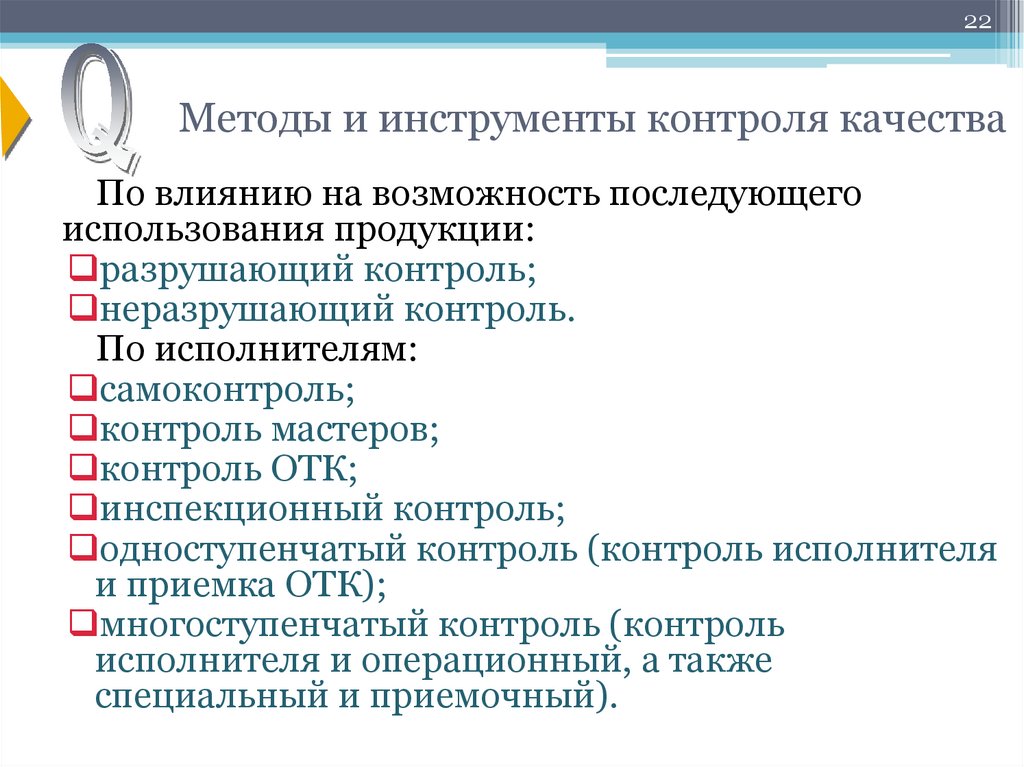

22Методы и инструменты контроля качества

По влиянию на возможность последующего

использования продукции:

разрушающий контроль;

неразрушающий контроль.

По исполнителям:

самоконтроль;

контроль мастеров;

контроль ОТК;

инспекционный контроль;

одноступенчатый контроль (контроль исполнителя

и приемка ОТК);

многоступенчатый контроль (контроль

исполнителя и операционный, а также

специальный и приемочный).

23.

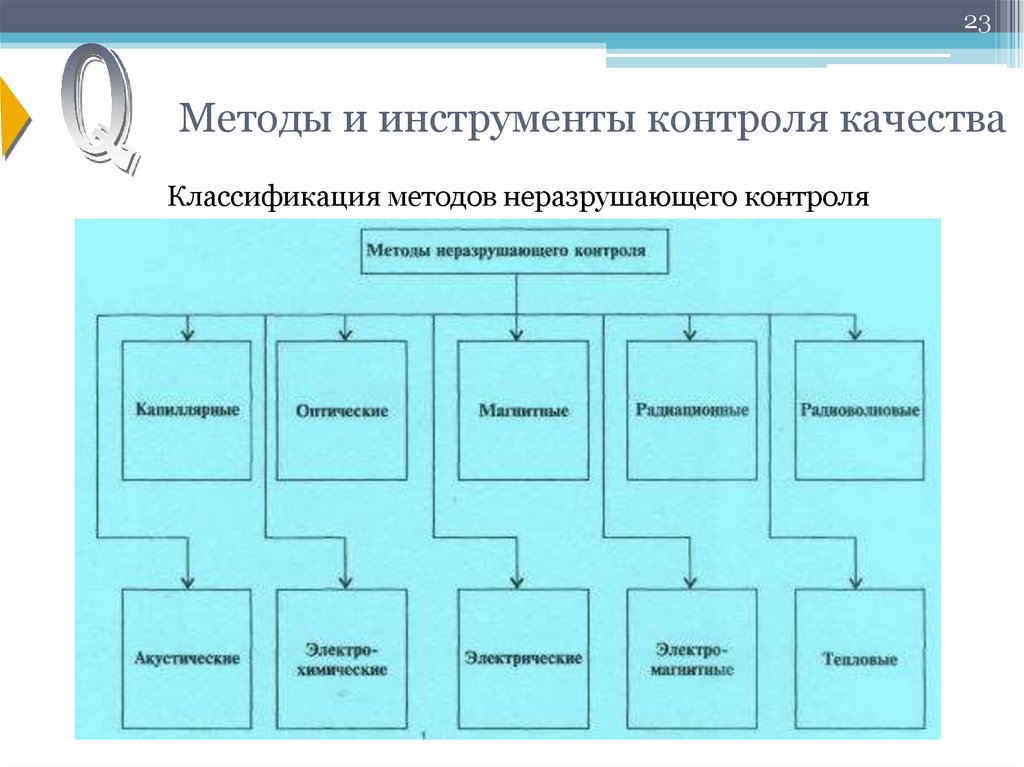

23Методы и инструменты контроля качества

Классификация методов неразрушающего контроля

24.

24Методы и инструменты контроля качества

По используемым средствам:

измерительный контроль, применяемый для оценки значений

контролируемых параметров изделия: по точному значению

(используются инструменты и приборы шкальные, стрелочные и др.) и

по допустимому диапазону значений параметров (применяются

шаблоны, калибры и т.п.);

регистрационный контроль, осуществляемый для оценки объекта

контроля на основании результатов подсчета (регистрации

определенных качественных признаков, событий, изделий);

органолептический контроль, осуществляемый посредством только

органов чувств без определения численных значений контролируемого

объекта;

визуальный контроль – вариант органолептического, при котором

контроль осуществляется только органами зрения;

контроль по образцу, осуществляемый сравнением признаков

контролируемого, изделия с признаками контрольного образца

(эталона);

технический осмотр, осуществляемый в основном с помощью органов

чувств и при необходимости – с привлечением простейших средств

контроля.

25.

25Методы и инструменты контроля качества

Методы технического контроля характерны для каждого участка производства и

объекта контроля. Здесь различают:

визуальный осмотр, позволяющий определить отсутствие поверхностных дефектов;

измерение размеров, позволяющее определять правильность форм и соблюдения

установленных размеров в материалах, заготовках, деталях и сборочных соединениях;

лабораторный анализ, предназначенный для определения механических, химических,

физических, металлографических и других свойств материалов, заготовок, деталей;

механические испытания для определения твердости, прочности и других параметров;

рентгенографические, электротермические и другие физические методы испытаний;

технологические пробы, проводимые в тех случаях, когда недостаточно лабораторного

анализа;

контрольно–сдаточные испытания, служащие для определения заданных показателей,

качества;

контроль соблюдения технологической дисциплины;

изучение качества продукции в сфере потребления;

электрофизические методы измерения параметров изделия;

методы исследования и контроля, основанные на использовании электронных, ионных

пучков.

26.

Методы и инструменты контроля качестваТехнологии ранней диагностики ходовых частей вагонов (зарубежный опыт)

Системы

оперативного

контроля

Технология

теплового

контроля

букс и колес,

тормозных

колодок

Акустическая

технология

точной

диагностики

ДНП

подшипников

Технология

лазерного

сканирования с

точным

измерением ДНП

колес

Технология

ультразвуко вого

обнаружения

колес с

трещинами

Измерение

ускорения и силы

ударного

воздействия

колеса на рельс.

Тензометры .

Ускорениемеры

Видео и

акустическое

сканирование.

Измерение

тормозных

колодок, диаметра

и профиля колес,

зазоров между БУ

и боковинами

Технология

бесконтактного

измерения

температуры

приемниками

фотонов - «КРТ»

Буксовые узлы,

тормозные

колодки-колеса.

Нагрев.

Технологии

исследований

ходовых

характеристик

тележек:

Отказ

Подшипники буксовых узлов.

ДНП

Ускоряют

износ

Колеса. Колесные пары. ДНП

Ускоряют

износ

Ускоряют износ

Ускоряют износ

РЕЛЬСЫ

ДНП — дефекты, неисправности, повреждения

КРТ — Кадмий-Ртуть-Теллур (материал приемников фотонов теплового излучения)

Тензометрические

датчики измерения

воздействий на путь

виляния вагонов и

тележек;

Оптические

(лазерные)

технологии

измерения угла

набегания;

Акустический

контроль с точным

измерением ДНП

тележек.

Тележки двухосные . ДНП

27.

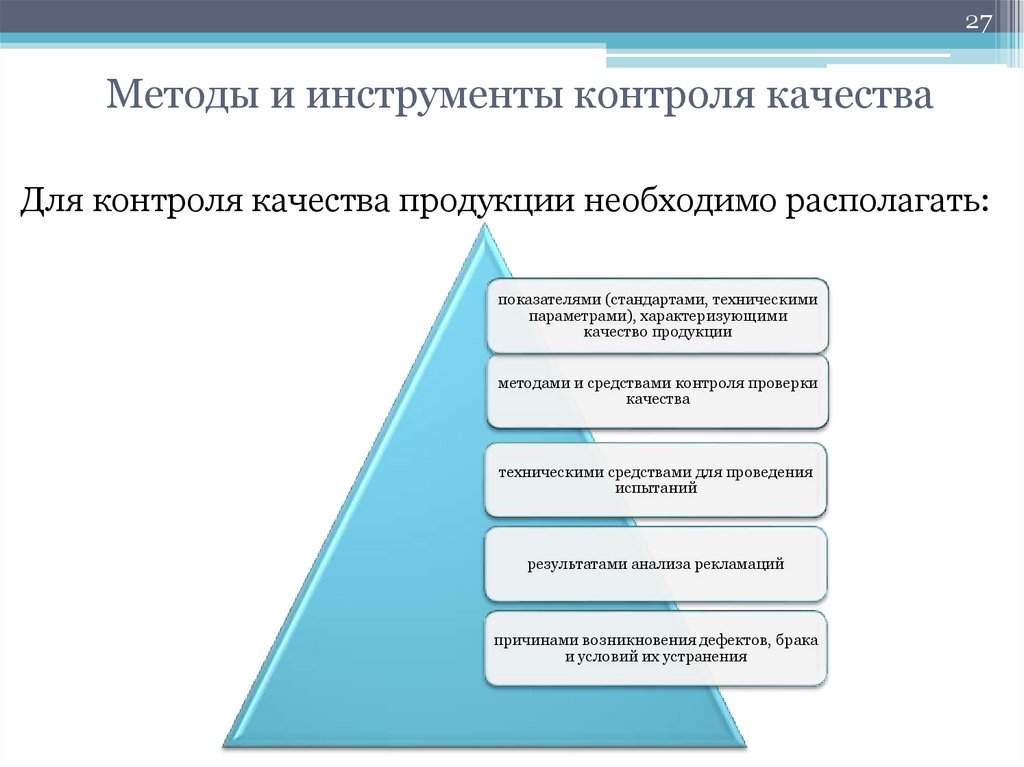

27Методы и инструменты контроля качества

Для контроля качества продукции необходимо располагать:

показателями (стандартами, техническими

параметрами), характеризующими

качество продукции

методами и средствами контроля проверки

качества

техническими средствами для проведения

испытаний

результатами анализа рекламаций

причинами возникновения дефектов, брака

и условий их устранения

28.

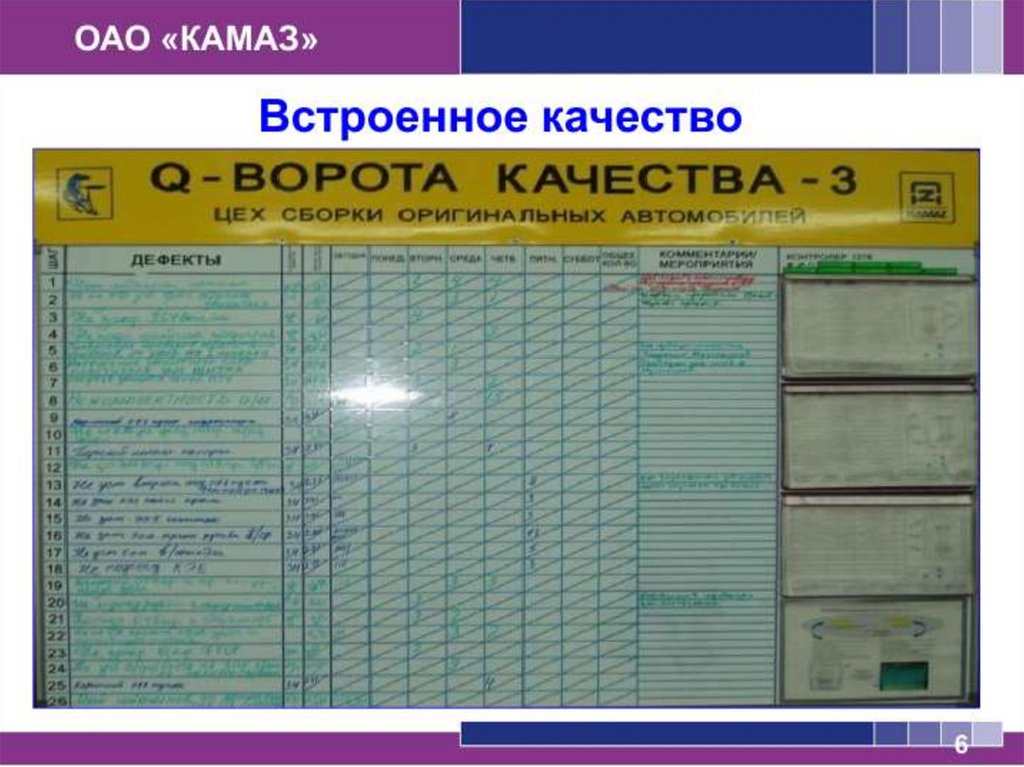

Методы и инструменты контроля качестваВ теории и практике менеджмента качества существует

большое количество методов.

Например, повышение ответственности персонала с

помощью

внедрения

систем

прослеживаемости

технологического процесса. Такие системы, как правило,

основаны

на

тотальной

идентификации

деталей

подвижного состава и повсеместной именной регистрации

и учету проводимых операций с использованием

информационных

систем.

Внедрение

систем

пооперационного контроля требует, во-первых, большого

объема подготовительной работы с технологическим

процессом

в

каждом

депо,

и,

во-вторых,

без

дополнительной автоматики, исключающей человеческий

фактор из регистрации операций учета, система не даст

планируемого эффекта.

29.

Методы и инструменты контроля качества• Методика Барьер, представляющая собой

существенно переработанную разновидность общей

методики Firewall (известной также как матрица

обеспечения качества). Этот метод фокусируется на

обнаружении дефектов.

• Система представляет собой систему пунктов

контроля качества, расположенных на различных

этапах технологического процесса. Каждый пункт

контроля качества отсеивает определенные виды

дефектов - результатов отклонений от

технологического процесса. Эффективность пункта

по каждому дефекту кодируется цветами:

Красный – пункт без обнаружения дефекта

Желтый – пункт без 100%-го обнаружения

Зеленый – пункт со 100%-м обнаружением

30.

Методы и инструменты контроля качества31.

31Управление качеством

технической эксплуатации

вагонов

Появление проблемы

Шаг 0

Шаг 1

Шаг 2

Шаг 3

Шаг 4

Шаг 5

Шаг 6

Шаг 7

Шаг 8

Предварительный анализ проблемы

Образование рабочей группы

Описание проблемы

Введение срочных мероприятий

Определение и анализ потенциальных причин проблемы

Возможные корректирующие мероприятия и доказательство

результативности

Внедрение корректирующих мероприятий

Предупреждающие мероприятия

Подведение итогов

Признать успех процесса

32.

ПОРЯДОК РЕШЕНИЯ ПРОБЛЕМ ПО АЛГОРИТМУ 8DПодготовительный этап

ОПИСАНИЕ ДЕЙСТВИЙ

ИСПОЛЬЗУЕМЫЕ МЕТОДЫ

Подготовьтесь к процессу решения проблем.

Примите срочные меры по защите потребителя

Метод «5W+1H+1S»

«Оценочные вопросы»

Шаг 1

Создание команды

1. Создайте команду «8 шагов» по решению

возникшей проблемы

«Диаграмма Гантта»

«Оценочные вопросы»

Шаг 2

Описание проблемы

2. Детально оцените проблему, выдвинутую

заказчиком на первый план. На этом шаге в отчет 8

шагов заносится основная информацию по

возникшей проблеме

«Диаграмма Парето»

«5 Почему»

диаграмма потока процесса

«Z- график», статистические

методы

Диаграмма рассеяния

Гистограммы

«Оценочные вопросы»

3. Разработайте, внедрите и проверьте

эффективность временных сдерживающих

мероприятий, направленных на защиту потребителя

от проявлений проблемы, до тех пор, пока не

разработаны и не внедрены корректирующие

действия

Метод «5W+1H+1S»

метод «мозгового штурма»

«Оценочные вопросы»

4. Найдите и проверьте первопричину и точку

ускользания - место в процессе, наиболее близкое к

месту возникновения первопричины, где проблема

должна была бы быть обнаружена и исправлена (но

не была)

метод «мозгового штурма»

«Диаграмма Исикавы»

«5 Почему»

метод «анализ видов и

последствий потенциальных

отказов»

«Диаграмма Парето»

метод «экспертных оценок»

«Оценочные вопросы»

Шаг 3

Разработка и

осуществление ВСМ

Шаг 4

Поиск первопричины

Нет

Первопричина?

Да

A

33.

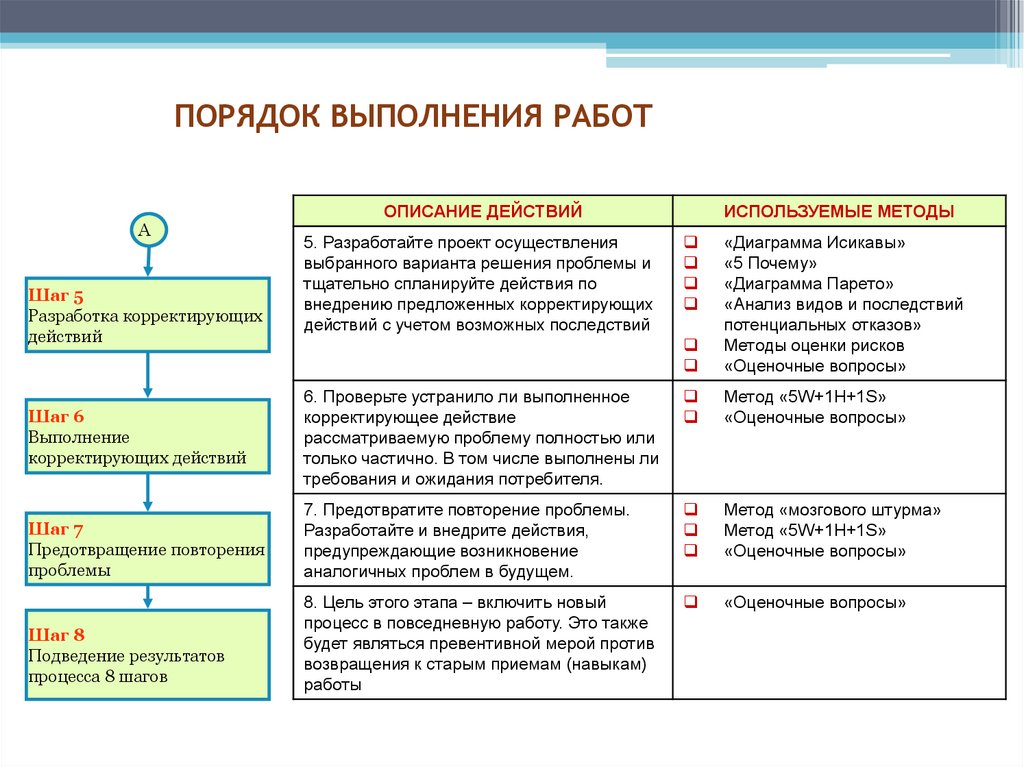

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТA

ОПИСАНИЕ ДЕЙСТВИЙ

«Диаграмма Исикавы»

«5 Почему»

«Диаграмма Парето»

«Анализ видов и последствий

потенциальных отказов»

Методы оценки рисков

«Оценочные вопросы»

6. Проверьте устранило ли выполненное

корректирующее действие

рассматриваемую проблему полностью или

только частично. В том числе выполнены ли

требования и ожидания потребителя.

Метод «5W+1H+1S»

«Оценочные вопросы»

Шаг 7

Предотвращение повторения

проблемы

7. Предотвратите повторение проблемы.

Разработайте и внедрите действия,

предупреждающие возникновение

аналогичных проблем в будущем.

Метод «мозгового штурма»

Метод «5W+1H+1S»

«Оценочные вопросы»

«Оценочные вопросы»

Шаг 8

Подведение результатов

процесса 8 шагов

8. Цель этого этапа – включить новый

процесс в повседневную работу. Это также

будет являться превентивной мерой против

возвращения к старым приемам (навыкам)

работы

Шаг 5

Разработка корректирующих

действий

Шаг 6

Выполнение

корректирующих действий

5. Разработайте проект осуществления

выбранного варианта решения проблемы и

тщательно спланируйте действия по

внедрению предложенных корректирующих

действий с учетом возможных последствий

ИСПОЛЬЗУЕМЫЕ МЕТОДЫ

34.

Обеспечение качества• Обеспечение качества преследует

выполнение двух целей:

▫ Внутреннего обеспечения качества –

создание уверенности у руководителя

предприятия в выпуске качественной

продукции

▫ Внешнего обеспечения качества –

создание уверенности у потребителя в

приобретении качественной продукции

35.

Обеспечение качества• Предполагает,

▫ чтобы каждому стало ясно , что

изменение требует от него,

▫ чтобы он был обучен выполнять

порученные ему обязанности,

▫ чтобы он располагал необходимыми

средствами и ресурсами и т.д.

36.

Улучшение качества• Важная часть TQM с точки зрения

постоянства стремлений.

▫ Японский метод «кайзен» (kaizen) - метод

постоянных, небольших но каждодневных

шагов по улучшению качества,

производимых каждым работником фирмы,

не требующий больших затрат, но

требующий достаточного много времени

37.

Системы улучшенийKaizen и Kairyo

• Много малых

улучшений

KAIZEN

(кайдзен)

• Крупное

улучшение

KAIRYO

(каирио)

38.

Улучшение качества«Секрет успеха японцев в том, что у

них производство работает так, как

оно должно работать… Я нигде не

видел атмосферы аврала в конце

месяца или кризисной ситуации в

пятницу после обеда, столь

характерные для многих

американских компаний».

Профессор Гарвардской школы бизнеса

Р.Хеймс

39.

Улучшениекачества

• Главная обязанность

первого руководителя –

управлять улучшениями.

• В стационарном режиме предприятие должно

работать без участия первого руководителя.

• Высший руководитель долен быть освобожден

(прежде всего самим собой) от массы текущих

проблем, которые должны решать его

заместители, менеджеры, секретари.

• Он же должен сосредоточиться на видении

путей развития (улучшения) компании,

выборе этих путей и создании системы

постоянных непрерывных и инновационных

улучшений.

40.

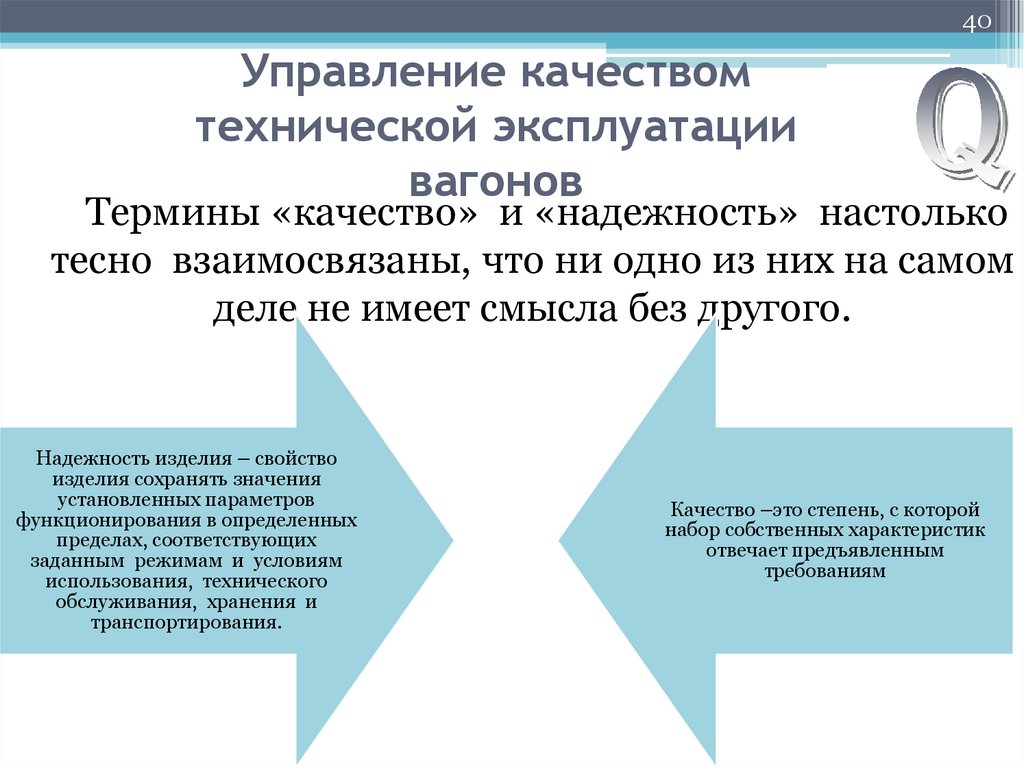

40Управление качеством

технической эксплуатации

вагонов

Термины «качество» и «надежность» настолько

тесно взаимосвязаны, что ни одно из них на самом

деле не имеет смысла без другого.

Надежность изделия – свойство

изделия сохранять значения

установленных параметров

функционирования в определенных

пределах, соответствующих

заданным режимам и условиям

использования, технического

обслуживания, хранения и

транспортирования.

Качество –это степень, с которой

набор собственных характеристик

отвечает предъявленным

требованиям

41.

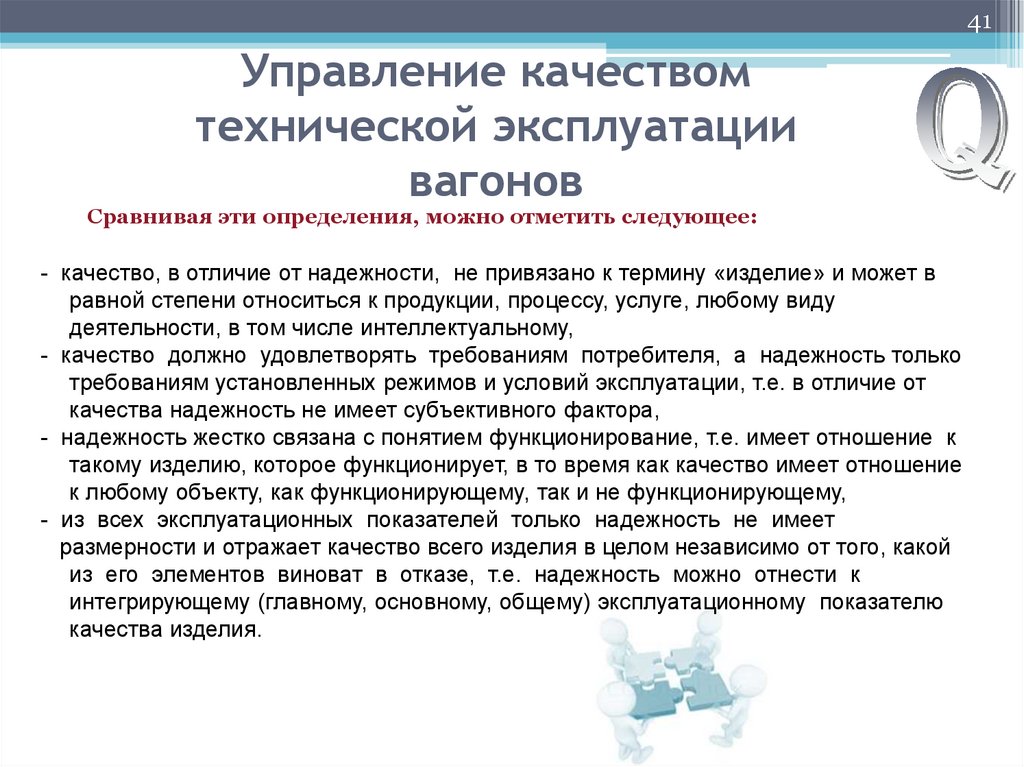

41Управление качеством

технической эксплуатации

вагонов

Сравнивая эти определения, можно отметить следующее:

- качество, в отличие от надежности, не привязано к термину «изделие» и может в

равной степени относиться к продукции, процессу, услуге, любому виду

деятельности, в том числе интеллектуальному,

- качество должно удовлетворять требованиям потребителя, а надежность только

требованиям установленных режимов и условий эксплуатации, т.е. в отличие от

качества надежность не имеет субъективного фактора,

- надежность жестко связана с понятием функционирование, т.е. имеет отношение к

такому изделию, которое функционирует, в то время как качество имеет отношение

к любому объекту, как функционирующему, так и не функционирующему,

- из всех эксплуатационных показателей только надежность не имеет

размерности и отражает качество всего изделия в целом независимо от того, какой

из его элементов виноват в отказе, т.е. надежность можно отнести к

интегрирующему (главному, основному, общему) эксплуатационному показателю

качества изделия.

42.

42Управление качеством

технической эксплуатации

вагонов

Необходимое качество проектирования и

производства изделия обеспечивает его надежность.

То есть надежность –

вторична относительно качества

43.

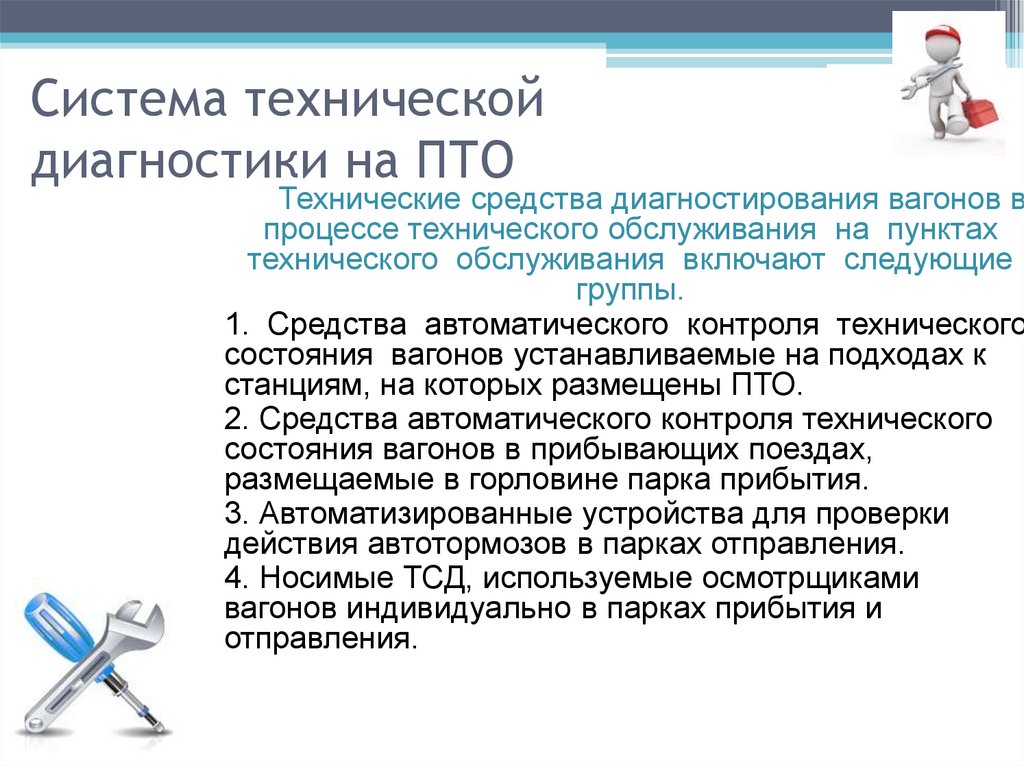

Система техническойдиагностики на ПТО

Технические средства диагностирования вагонов в

процессе технического обслуживания на пунктах

технического обслуживания включают следующие

группы.

1. Средства автоматического контроля технического

состояния вагонов устанавливаемые на подходах к

станциям, на которых размещены ПТО.

2. Средства автоматического контроля технического

состояния вагонов в прибывающих поездах,

размещаемые в горловине парка прибытия.

3. Автоматизированные устройства для проверки

действия автотормозов в парках отправления.

4. Носимые ТСД, используемые осмотрщиками

вагонов индивидуально в парках прибытия и

отправления.

44.

Система техническойдиагностики на ПТО

Первая группа включает в основном приборы

теплового контроля букс (ДИСК-Б, КТСМ), нарушения

габарита подвижного состава в нижней части (ДИСКБВ) и устройства контроля схода подвижного состава

УКСПС). Эта аппаратура устанавливается на расстоянии

не менее 3 км от входного сигнала.

В случае использования аппаратуры ДИСК-К, комплекс

ДИСК-БК должен быть расположен на участке пути с

установленной скоростью движения 60 км/ч, т.е. на

большем расстоянии от входного светофора, чем это

необходимо для аппаратуры ДИСК-В.

Аппаратура ДИСК-Б, КТСМ, установленная на подходах к

станции размещения ПТО, по требованиям НТД

регулируется на низкую температуру нагрева шейки оси (7090°С). Поэтому в парках прибытия и транзитных требуется

тщательно проверять все буксы, на которые поступил

сигнал «Тревога-1». Для контроля при осмотре

целесообразно использовать носимые бесконтактные

приборы БТ-291.1, выпускаемые предприятием

Микроакустика» (масса измерителя 1,4 кг.).

45.

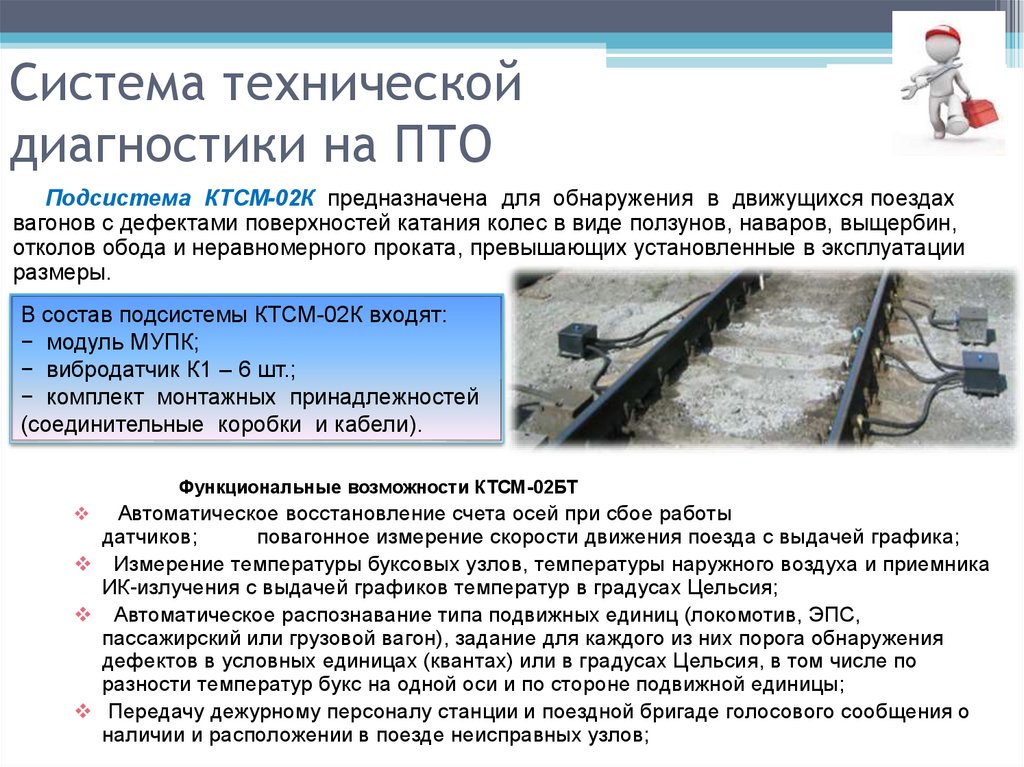

Система техническойдиагностики на ПТО

Подсистема КТСМ-02К предназначена для обнаружения в движущихся поездах

вагонов с дефектами поверхностей катания колес в виде ползунов, наваров, выщербин,

отколов обода и неравномерного проката, превышающих установленные в эксплуатации

размеры.

В состав подсистемы КТСМ-02К входят:

− модуль МУПК;

− вибродатчик К1 – 6 шт.;

− комплект монтажных принадлежностей

(соединительные коробки и кабели).

Функциональные возможности КТСМ-02БТ

Автоматическое восстановление счета осей при сбое работы

датчиков;

повагонное измерение скорости движения поезда с выдачей графика;

Измерение температуры буксовых узлов, температуры наружного воздуха и приемника

ИК-излучения с выдачей графиков температур в градусах Цельсия;

Автоматическое распознавание типа подвижных единиц (локомотив, ЭПС,

пассажирский или грузовой вагон), задание для каждого из них порога обнаружения

дефектов в условных единицах (квантах) или в градусах Цельсия, в том числе по

разности температур букс на одной оси и по стороне подвижной единицы;

Передачу дежурному персоналу станции и поездной бригаде голосового сообщения о

наличии и расположении в поезде неисправных узлов;

46.

Приборы для обнаружениягреющихся букс

Начиная с 2019 года на Октябрьской железной дороге начнётся

внедрение КТСМ-03 напольное оборудование которых позволит

контролировать техническое состояние поездов движущихся как в

чётном, так и в нечётном направлении однопутных и двухпутных

участков.

Это современный комплекс, в состав которого войдут новые

электронные блоки. Оборудование планируется размещать

не в посту (модуле), а в антивандальном шкафу и

контролировать поезда чётного и нечётного направлений.

1. В напольной камере КНМ-90 используется безынерционный

приемник ИК-излучения фотонного типа (вместо болометра).

2. Ориентация камеры составляет 90° к оси пути, а не 55° как это

было при использовании камеры КНМ-05 (рис. 3.13).

3. Расстояние от камеры до буксы снижено в 1,3–1,5 раза.

4. Камера не требует обогрева.

47.

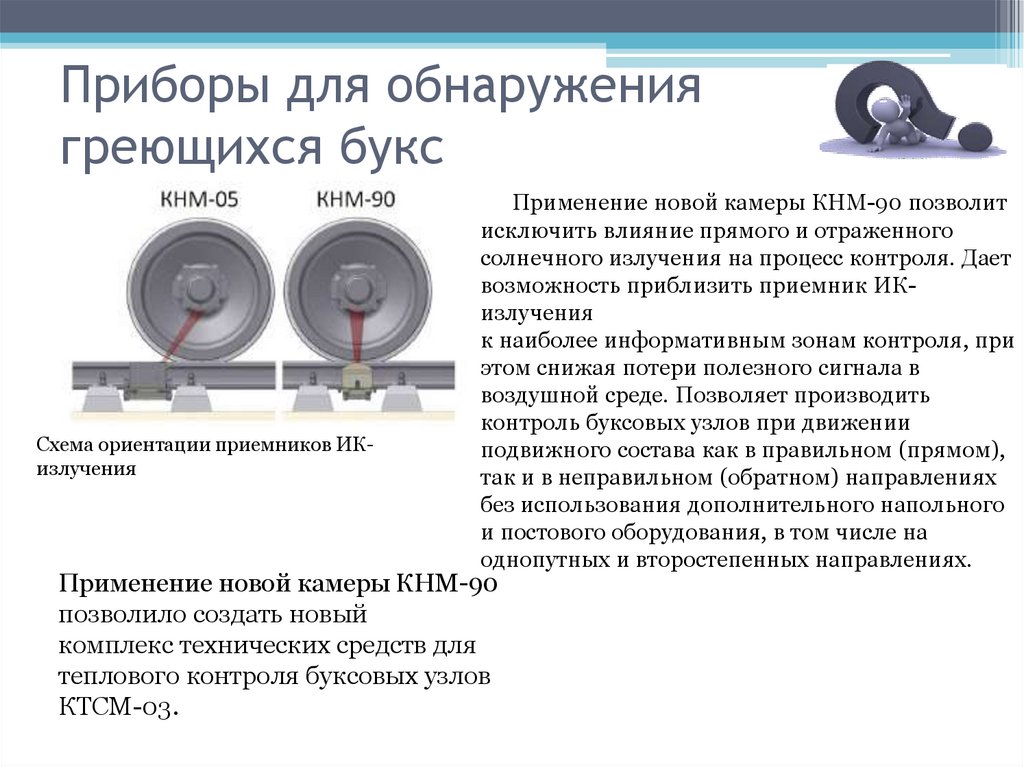

Приборы для обнаружениягреющихся букс

Схема ориентации приемников ИКизлучения

Применение новой камеры КНМ-90 позволит

исключить влияние прямого и отраженного

солнечного излучения на процесс контроля. Дает

возможность приблизить приемник ИКизлучения

к наиболее информативным зонам контроля, при

этом снижая потери полезного сигнала в

воздушной среде. Позволяет производить

контроль буксовых узлов при движении

подвижного состава как в правильном (прямом),

так и в неправильном (обратном) направлениях

без использования дополнительного напольного

и постового оборудования, в том числе на

однопутных и второстепенных направлениях.

Применение новой камеры КНМ-90

позволило создать новый

комплекс технических средств для

теплового контроля буксовых узлов

КТСМ-03.

48.

Приборы для обнаружениягреющихся букс

К основным отличиям КТСМ-03 от аппаратуры предыдущего поколения,

следует отнести:

1. Новые электронные блоки комплекса на современной электронной

базе, оснащенные высокопроизводительными контроллерами, дающие

возможность (по сравнению со старым комплексом):

– более полной и гибкой обработки сигналов на постовом уровне, что

позволяет снизить трафик на КИ;

– позволяют одним комплектом аппаратуры контролировать четный и

нечетный путь.

2. Перегонная стойка с электронными блоками комплекса теперь может

быть размещена в термостатированном шкафу, без строительства

специального помещения поста контроля. Данное решение значительно

сокращает стоимость организации пункта контроля и расходов на его

дальнейшую эксплуатацию (отпадают затраты на отопление, освещение и

содержание).

3. Реализована возможность использования радиоканала для передачи

диагностической информации с перегонного на станционный комплект

аппаратуры. В перспективе это позволит исключить

затраты, связанные с прокладкой кабельных линий связи.

49.

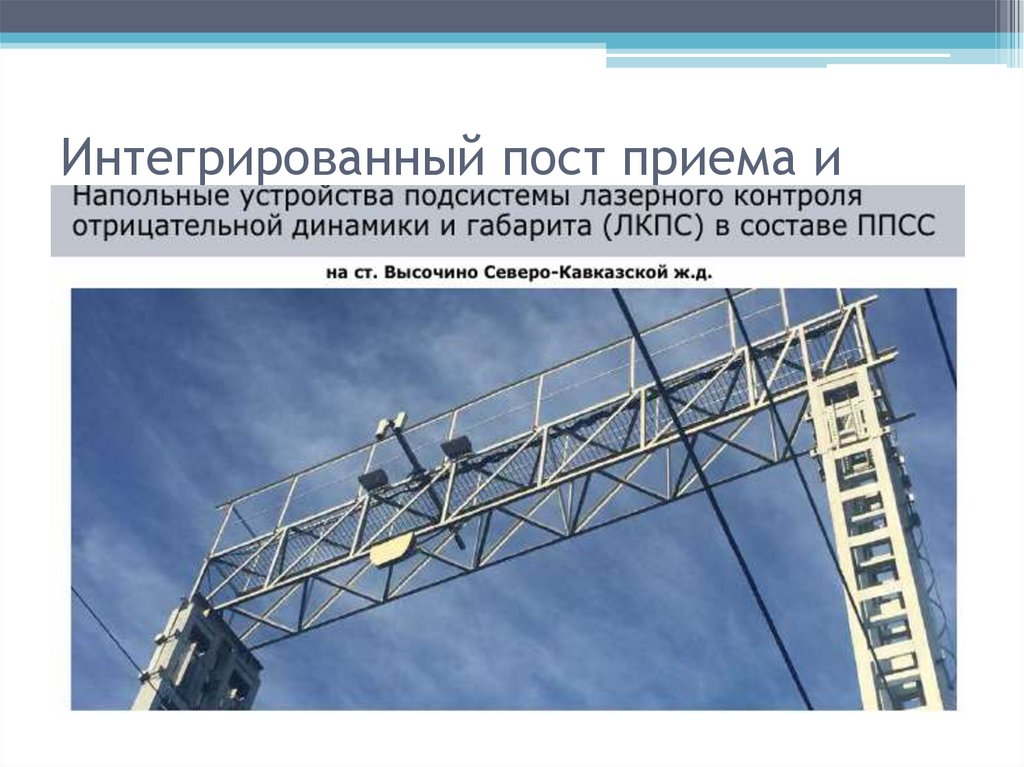

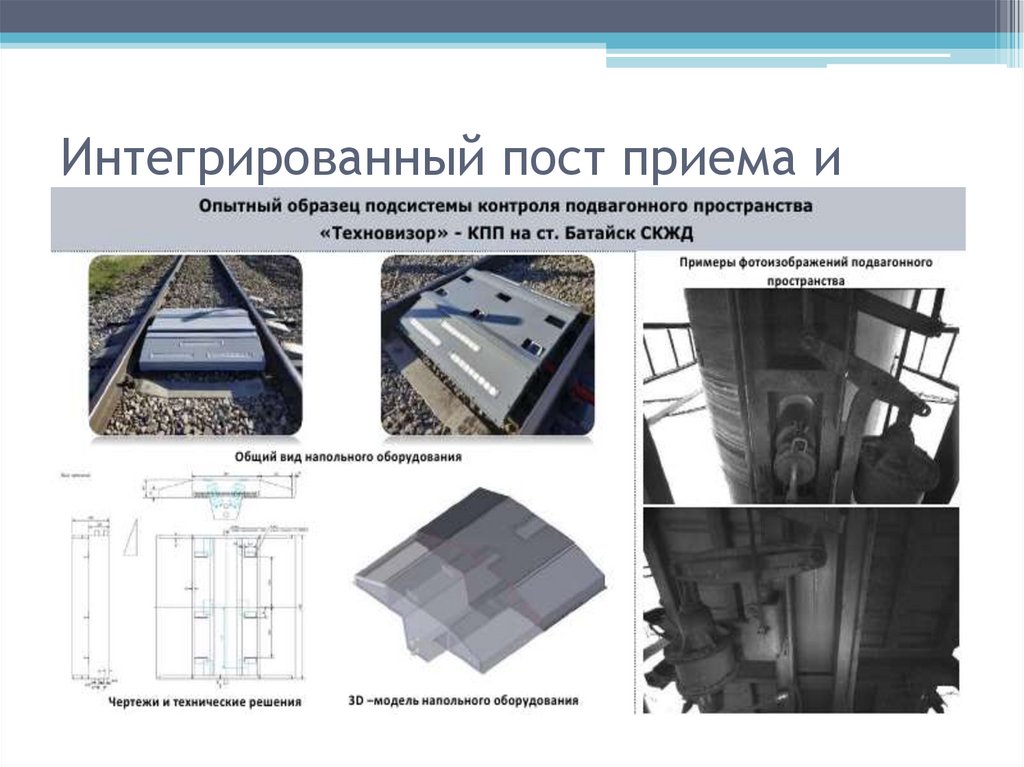

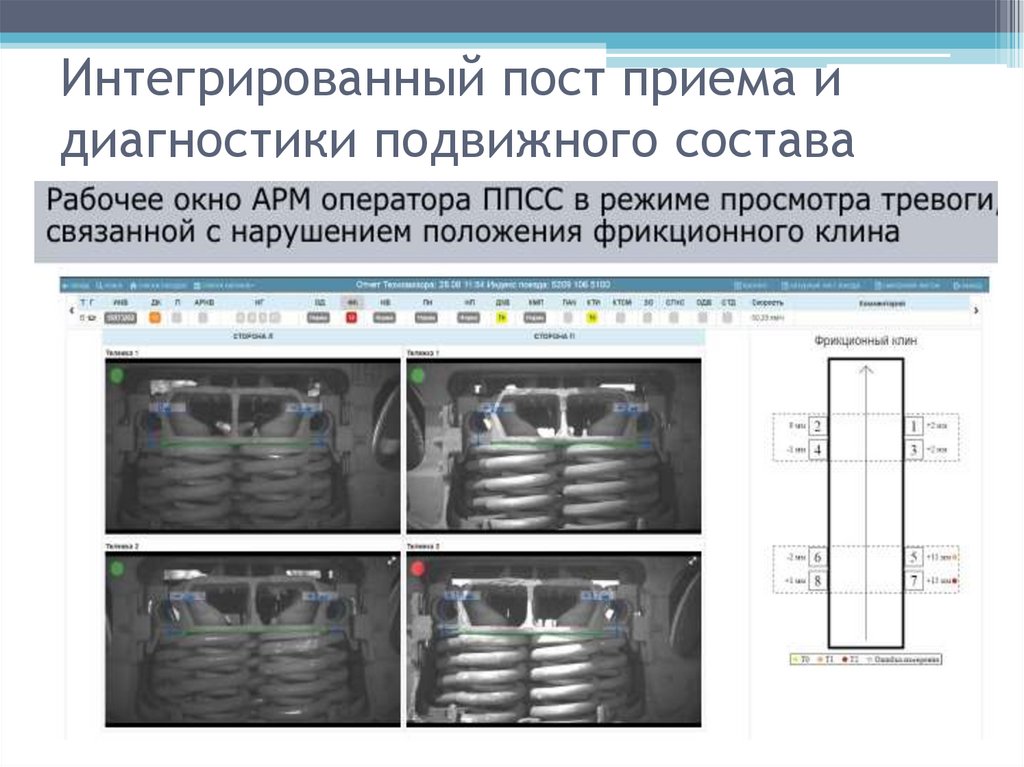

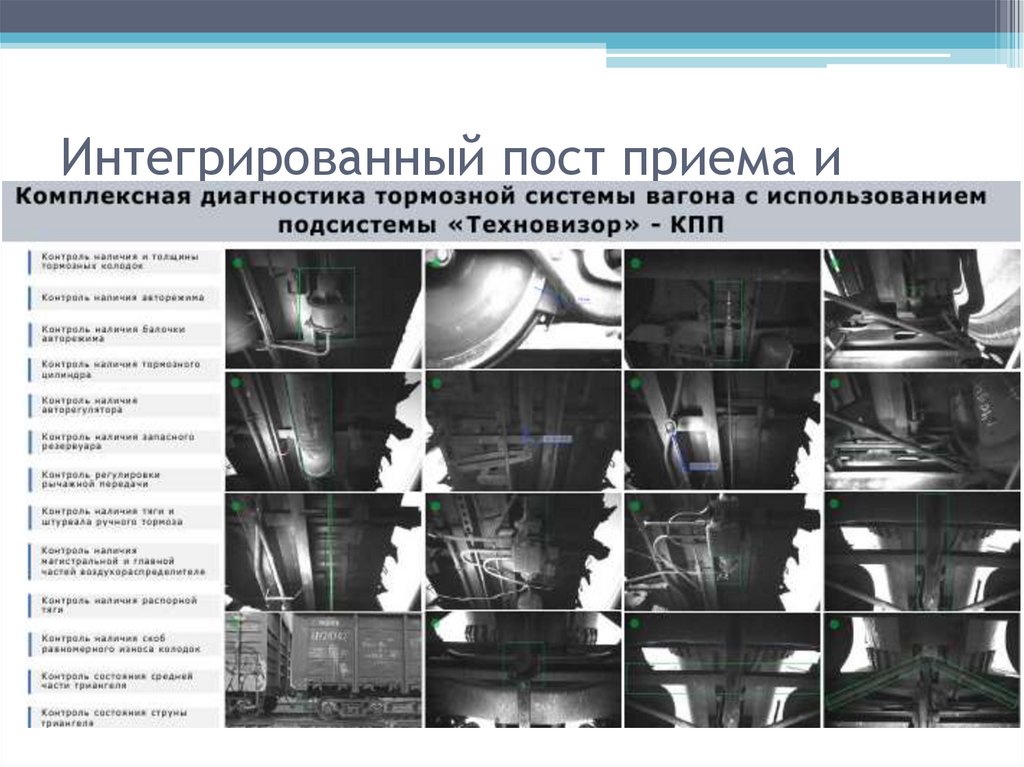

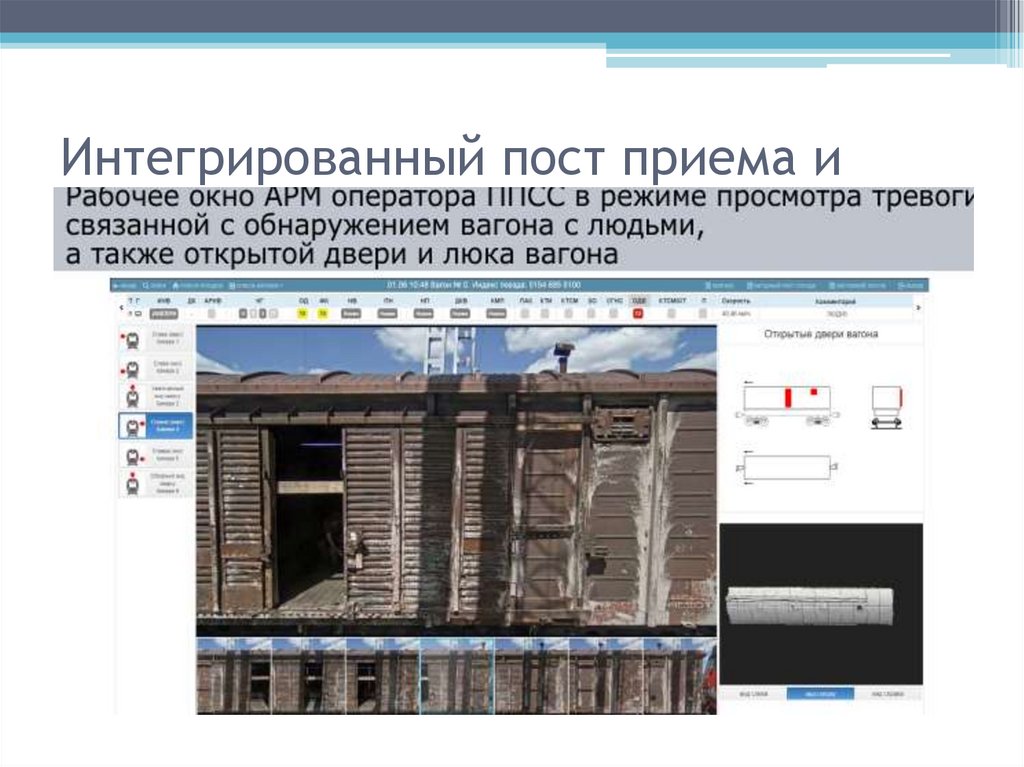

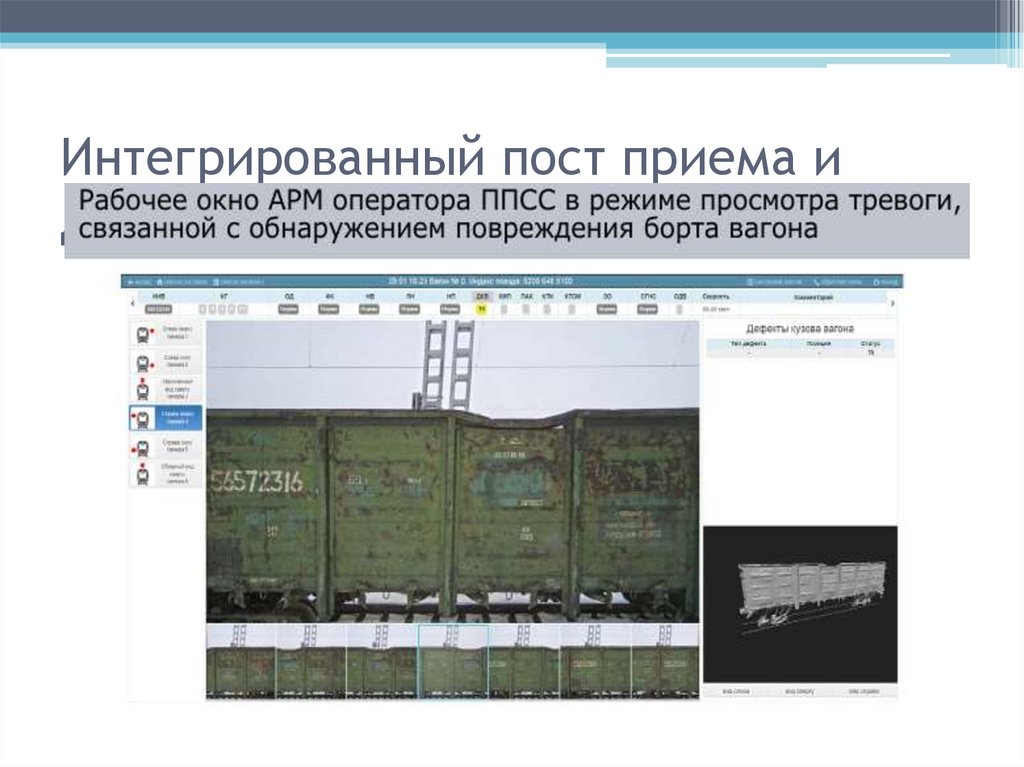

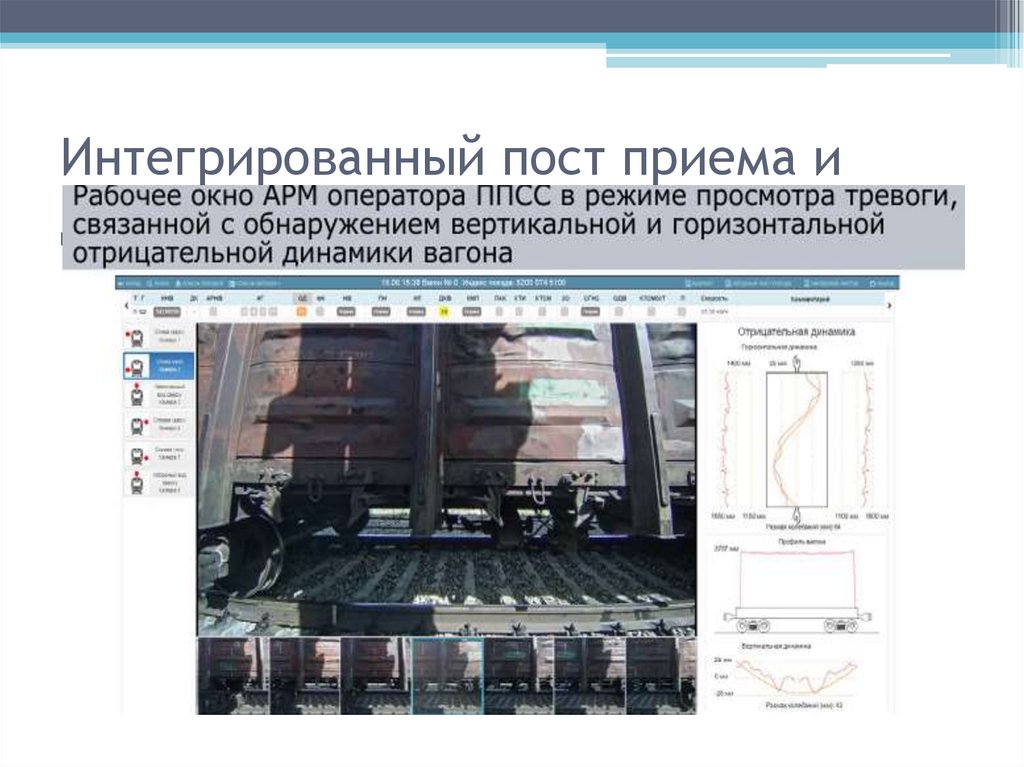

Интегрированный пост приема идиагностики подвижного состава

50.

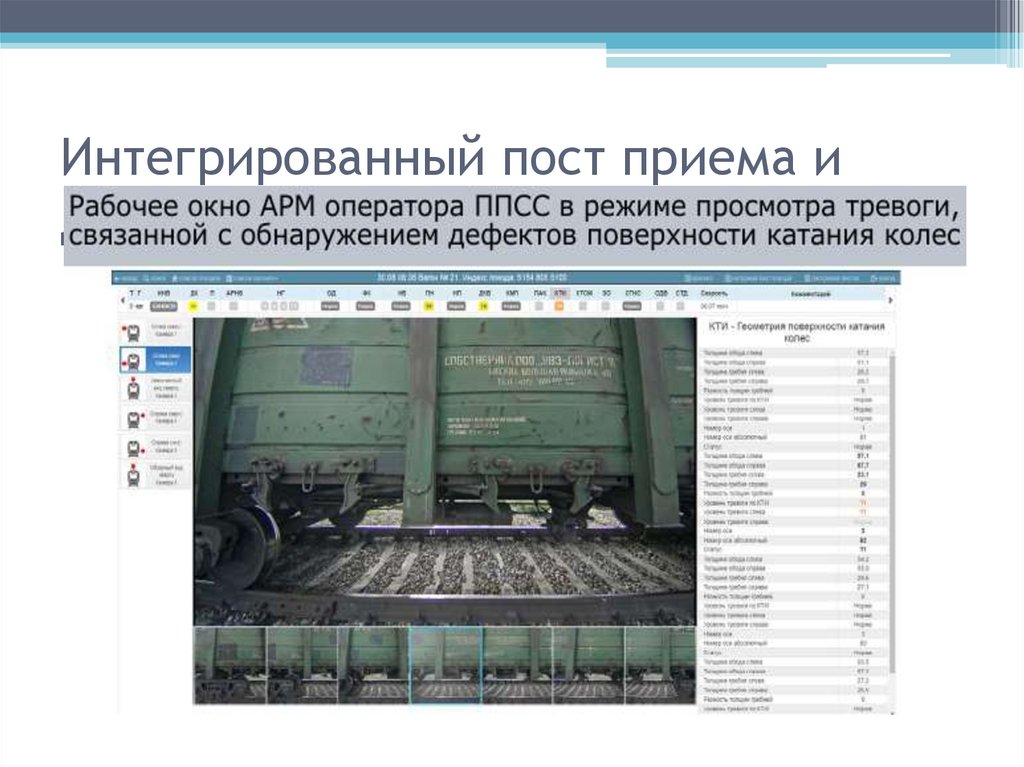

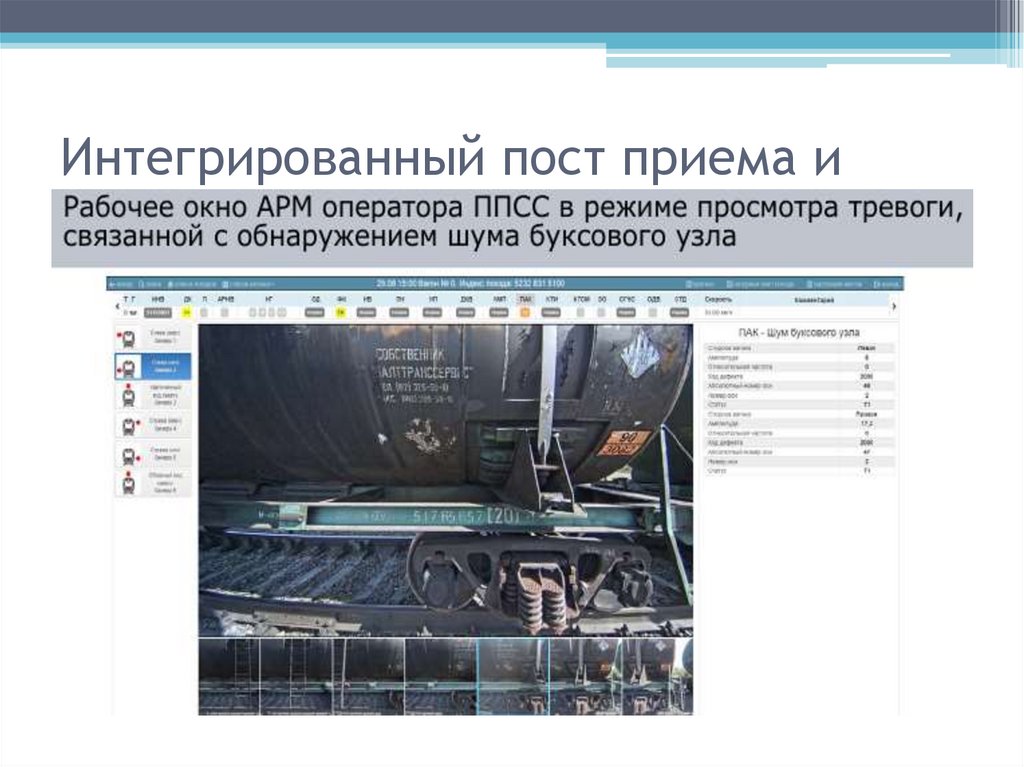

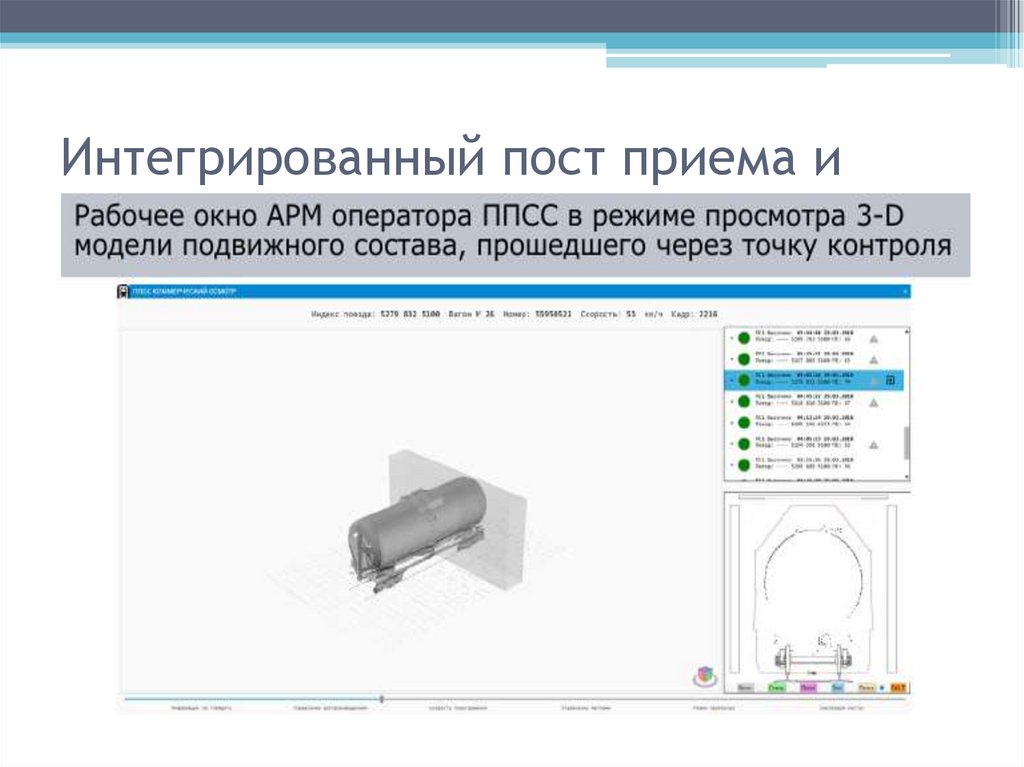

Интегрированный пост приема идиагностики подвижного состава

51.

Интегрированный пост приема идиагностики подвижного состава

52.

Интегрированный пост приема идиагностики подвижного состава

53.

Интегрированный пост приемаи диагностики подвижного

состава

Каждый пост – это комплекс оборудования,

определяющий более 20 параметров.

Например, ЛКПС осуществляет контроль

габарита и дефекты кузова вагона, СЖДК

определяет вес вагона, дефекты поверхности

катания колёс, КТИ контролирует

геометрические параметры колёс. Технологии

позволяют автоматизировать рутинные

операции осмотра и привлекать человека,

только если система сигнализирует о

неисправности.

54.

Интегрированный пост приема идиагностики подвижного состава

55.

Интегрированный пост приема идиагностики подвижного состава

56.

Интегрированный пост приема идиагностики подвижного состава

57.

Интегрированный пост приема идиагностики подвижного состава

58.

Интегрированный пост приема идиагностики подвижного состава

59.

Интегрированный пост приема идиагностики подвижного состава

60.

Интегрированный пост приема идиагностики подвижного состава

61.

Интегрированный пост приема идиагностики подвижного состава

62.

Интегрированный пост приема идиагностики подвижного состава

63.

Интегрированный пост приема идиагностики подвижного состава

64.

Интегрированный пост приема идиагностики подвижного состава

65.

Система техническойдиагностики на ПТО

Устройства контроля схода подвижного состава– УКСПС

УКСПС предназначен для автоматического обнаружения деталей

выступающих за пределы нижнего габарита в ж.д. подвижном составе, а так

же для контроля схода железнодорожного подвижного состава.

Схема установки УКСПС

УКСПС состоит из пяти контрольных секций, расположенных на шпале – три секции внутри колеи и

две секции снаружи рельсового пути.

Каждая секция состоит из элемента контактного взаимодействия с волочащейся деталью и

датчиков размыкания (замыкания) электрической цепи. При ударе волочащейся детали контрольная

секция упруго наклоняется, а затем занимает исходное положение. При этом срабатывает светофор,

сигнализируя о наличии дефекта в данном поезде.

66.

Система техническойдиагностики на ПТО

При отсутствии УКСПС - линейные пункты

контроля КТСМ-02 комплектуется подсистемами

подсистемой контроля волочащихся деталей

многоразового действия (СКВП-2)

СКВП-2 – Подсистема КТСМ- 02В, служит для выявления волочащихся

деталей и схода подвижного состава (различает сход подвижного состава и

выявленные волочащиеся детали).

67.

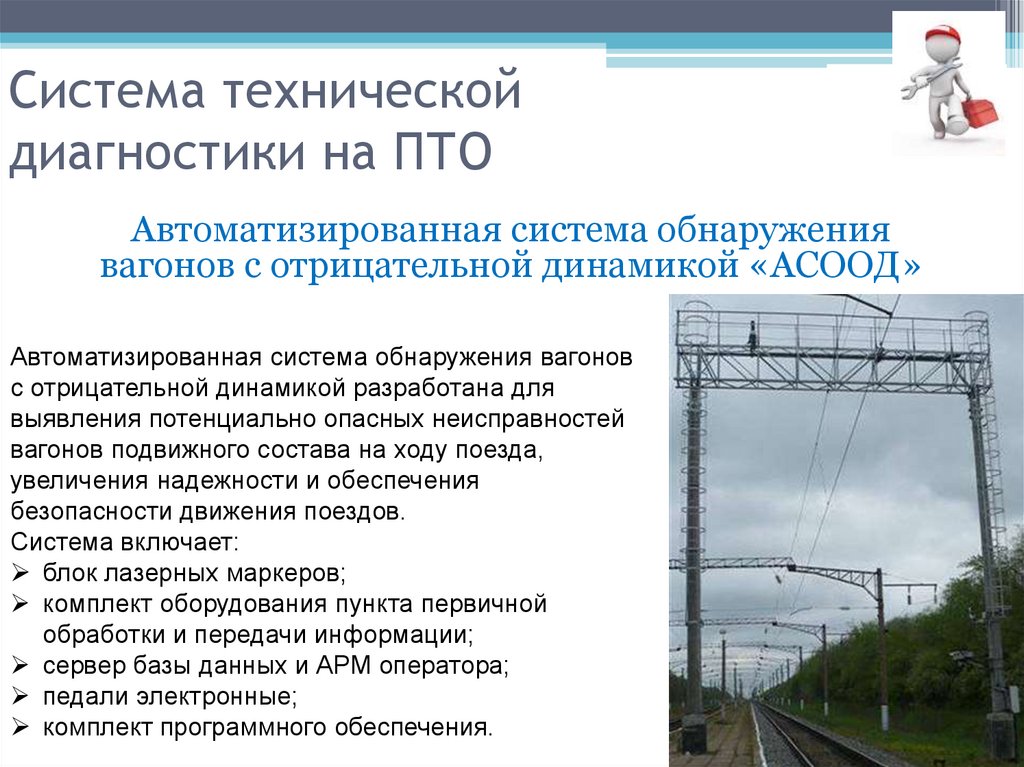

Система техническойдиагностики на ПТО

Автоматизированная система обнаружения

вагонов с отрицательной динамикой «АСООД»

Автоматизированная система обнаружения вагонов

с отрицательной динамикой разработана для

выявления потенциально опасных неисправностей

вагонов подвижного состава на ходу поезда,

увеличения надежности и обеспечения

безопасности движения поездов.

Система включает:

блок лазерных маркеров;

комплект оборудования пункта первичной

обработки и передачи информации;

сервер базы данных и АРМ оператора;

педали электронные;

комплект программного обеспечения.

68.

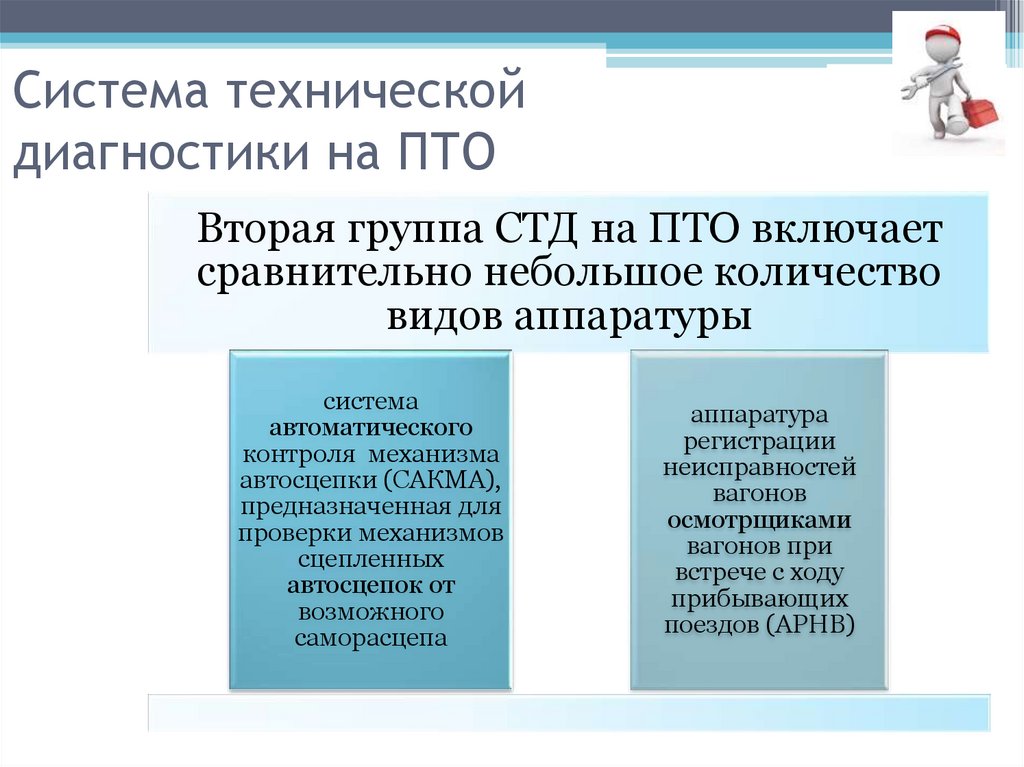

Система техническойдиагностики на ПТО

Вторая группа СТД на ПТО включает

сравнительно небольшое количество

видов аппаратуры

система

автоматического

контроля механизма

автосцепки (САКМА),

предназначенная для

проверки механизмов

сцепленных

автосцепок от

возможного

саморасцепа

аппаратура

регистрации

неисправностей

вагонов

осмотрщиками

вагонов при

встрече с ходу

прибывающих

поездов (АРНВ)

69.

Система техническойдиагностики на ПТО

Система автоматизированного контроля механизма

автосцепки «САКМА»

Данная подсистема применяется для контроля наличия

неисправностей автосцепных устройств, по причине которых

может произойти саморасцеп автосцепок грузовых вагонов на

ходу поезда. Она контролирует:

• износ замков;

• излом направляющего зуба;

• излом предохранителя от саморасцепа;

• износ замков, поверхностей контура зацепления,

перемычки между направляющим зубом и

сигнальным отростком;

• полуутопленное состояния замков;

• трещины в большом и малом зубе, приводящие

в режиме тяги поезда к уширению зуба;

• уширение зева.

70.

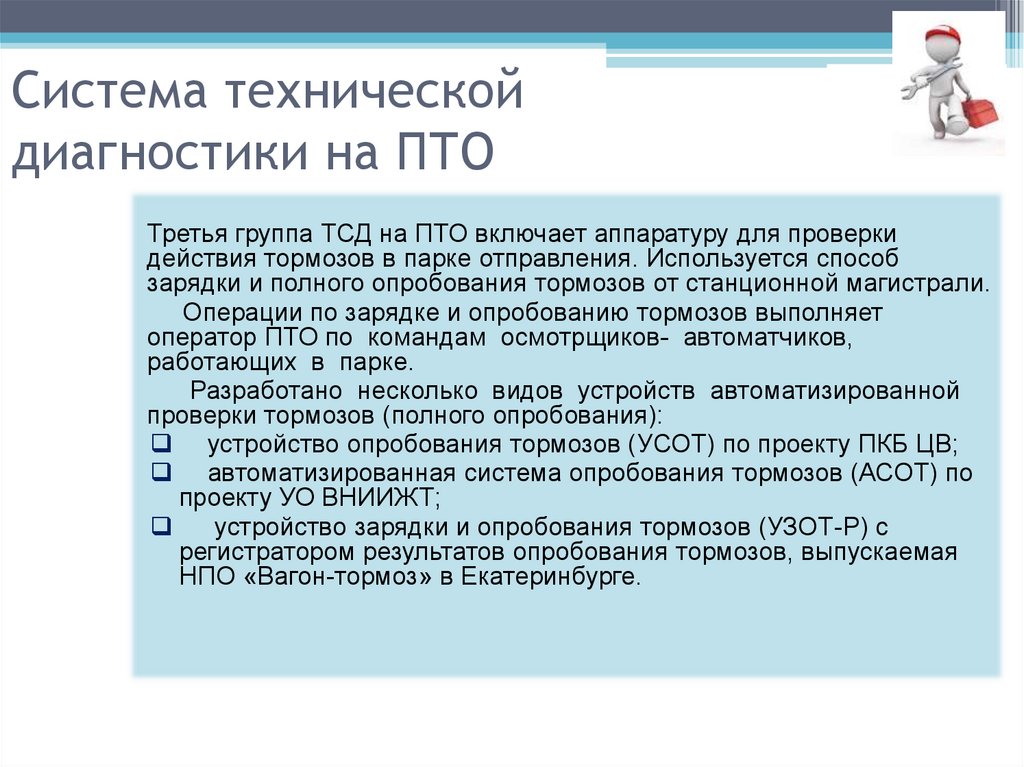

Система техническойдиагностики на ПТО

Третья группа ТСД на ПТО включает аппаратуру для проверки

действия тормозов в парке отправления. Используется способ

зарядки и полного опробования тормозов от станционной магистрали.

Операции по зарядке и опробованию тормозов выполняет

оператор ПТО по командам осмотрщиков- автоматчиков,

работающих в парке.

Разработано несколько видов устройств автоматизированной

проверки тормозов (полного опробования):

устройство опробования тормозов (УСОТ) по проекту ПКБ ЦВ;

автоматизированная система опробования тормозов (АСОТ) по

проекту УО ВНИИЖТ;

устройство зарядки и опробования тормозов (УЗОТ-Р) с

регистратором результатов опробования тормозов, выпускаемая

НПО «Вагон-тормоз» в Екатеринбурге.

71.

Система техническойдиагностики на ПТО

К четвертой группе отнесены приборы индивидуального

использования осмотрщиками вагонов.

В последние годы в практику работы ПТО вводят вихретоковые

дефектоскопы для выявления трещин в дисках колес.

Для этой цели рекомендованы дефектоскопы ВД 113, ВД

113.5 (производства НПО «Микроакустика», а могут быть

использованы дефектоскопы

ВД12НФ; ВД12НФМ.

Течеискатели для определение мест утечек воздуха из

поездной магистрали при техническом обслуживании

вагонов в поездах. Диагностический признак – шум

выходящего воздуха в места утечки. Рекомендованы

течеискатели ТЧ 205, ТЧ 207, ТЧ 209.

С 2002 г. НПО «Микроакустика» рекомендуется бесконтактный

носимый измеритель температуры БТ 291.1. Назначение –

дистанционное измерение температуры нагрева буксовых

узлов и диагностика оборудования электроснабжения

подвижного состава

72.

Система техническойдиагностики на ПТО

Комплект визуального контроля ФОЖ-4

для осмотрщиков ПТО

• Комплект из четырех фонарей предназначен для

визуального контроля и выявления дефектов

деталей и узлов подвижного железнодорожного

состава при техническом осмотре в пунктах

технического обслуживания на предприятиях

ОАО РЖД.

Фонарь-регистратор

осмотрщика ОС-560.01

Предназначен для осмотра и

аппаратной регистрации с

помощью выносного

видеоэндоскопа состояния

контролируемых поверхностей

труднодоступных мест

подвижного железнодорожного

состава, машин и технических

изделий.

73.

Система техническойдиагностики на ПТО

УЛЬТРАЗВУКОВОЙ ОБНАРУЖИТЕЛЬ

УТЕЧЕК ГАЗА ТЧ-209

Ультразвуковой обнаружитель

утечек газа ТЧ-209 предназначен

для дистанционного обнаружения и

определения местоположения

объектов, излучающих ультразвук —

течей в вакуумных системах или

системах с избыточным давлением

При обнаружении источника ультразвука срабатывают световой и звуковой индикаторы. Для

ослабления помех от посторонних источников ультразвука используются конусные насадки,

которые одеваются на микрофон.

Прибор может комплектоваться специальной индикаторной жидкостью, при нанесении

которой на поверхность контролируемого объекта значительно увеличивает

чувствительность прибора.

Луч лазера, встроенного в микрофон, помогает точно определять местоположение источника

ультразвука.

74.

Система техническойдиагностики на ПТО

Метод акустико-эмиссионной диагностики обладает преимуществами перед другими

технологиями контроля:

-высокой чувствительностью к развивающимся дефектам,

-не требует специальной подготовки поверхности,

-представляет интегральную информацию.

ООО «МЕТКАТОМ» производит приборы:

- компактный переносной ИРП-12 индикатор ресурса оборудования

-сборщик данных, переносной АРП-11 анализатор ресурса подшипников

- двух и семиканальные модификации прибора в стационарном и мобильном исполнении

модульного типа – АРП-11/2 и АРП-11/7

75.

Система техническойдиагностики на ПТО

С 2002 г. НПО «Микроакустика» рекомендуется бесконтактный

носимый измеритель температуры БТ 291.1. Назначение –

дистанционное измерение температуры нагрева буксовых узлов и

диагностика оборудования электроснабжения подвижного состава.

В процессе технического обслуживания вагонов прибор может быть

полезен для контроля осмотрщиками вагонов букс, выявленных

аппаратурой теплового контроля (ДИСК-Б, КТСМ).

Прибор БТ-291.1 предоставляет пользователям новые возможности:

- автокалибровку;

- лазерный прицел;

- снабжен микропропроцессорным контроллером с клавиатурой и жидкокристаллическим

дисплеем для управления и считывания информации;

- базу данных на 235 измерений;

- устройство обмена данными с IBM- совместимым компьютером;

- звуковую и световую индикацию;

- термозонд для контактного измерения температуры контролируемого объекта и его

излучающей способности;

- имеет встроенное программное обеспечение для вычисления измеряемой температуры

с учетом излучающей способности объекта.

76.

Система техническойдиагностики на ПТО

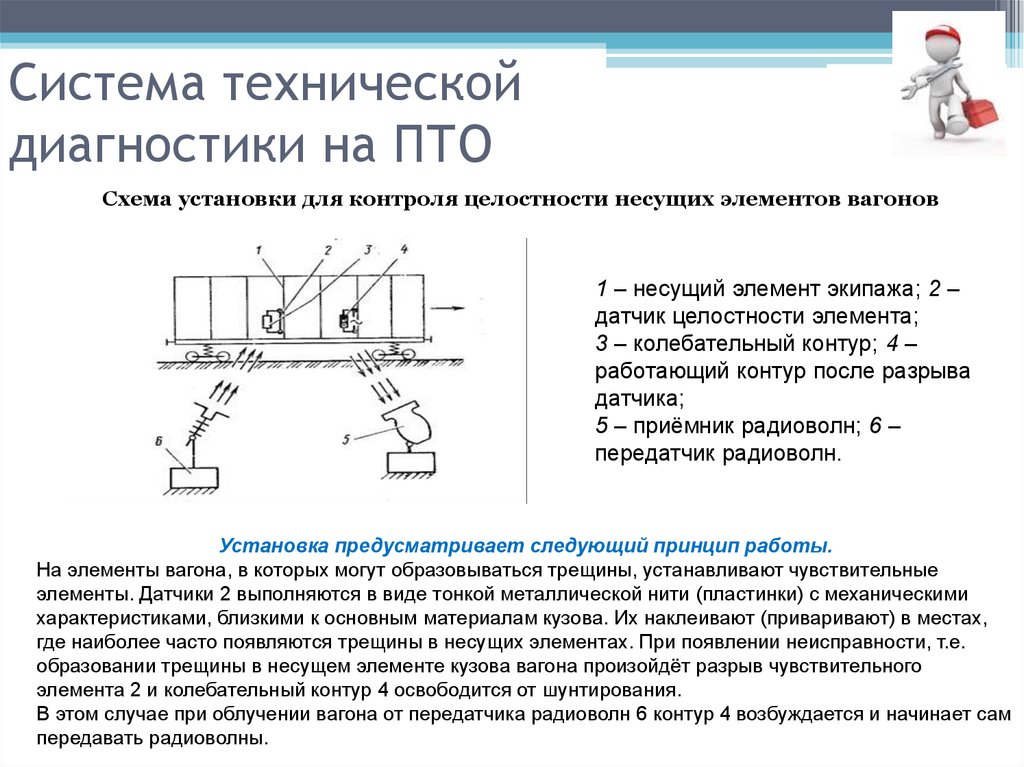

Схема установки для контроля целостности несущих элементов вагонов

1 – несущий элемент экипажа; 2 –

датчик целостности элемента;

3 – колебательный контур; 4 –

работающий контур после разрыва

датчика;

5 – приёмник радиоволн; 6 –

передатчик радиоволн.

Установка предусматривает следующий принцип работы.

На элементы вагона, в которых могут образовываться трещины, устанавливают чувствительные

элементы. Датчики 2 выполняются в виде тонкой металлической нити (пластинки) с механическими

характеристиками, близкими к основным материалам кузова. Их наклеивают (приваривают) в местах,

где наиболее часто появляются трещины в несущих элементах. При появлении неисправности, т.е.

образовании трещины в несущем элементе кузова вагона произойдёт разрыв чувствительного

элемента 2 и колебательный контур 4 освободится от шунтирования.

В этом случае при облучении вагона от передатчика радиоволн 6 контур 4 возбуждается и начинает сам

передавать радиоволны.

77.

Система техническойдиагностики на ПТО

Дефектоскоп вихретоковый

ВД-213.1

• Предназначен для выявления

поверхностных трещин

шириной более 0,002 мм,

глубиной 0,1 мм и длиной 3 мм

в ферромагнитных и

неферромагнитных материалах

и сплавах. Питается от

аккумулятора 9,6 В;

продолжительность

непрерывной работы без

подзарядки не менее 12 часов.

• Количество проверяемых

деталей, информация о

которых может храниться в

памяти дефектоскопа, — не

менее 400.

78.

Система техническойдиагностики на ПТО

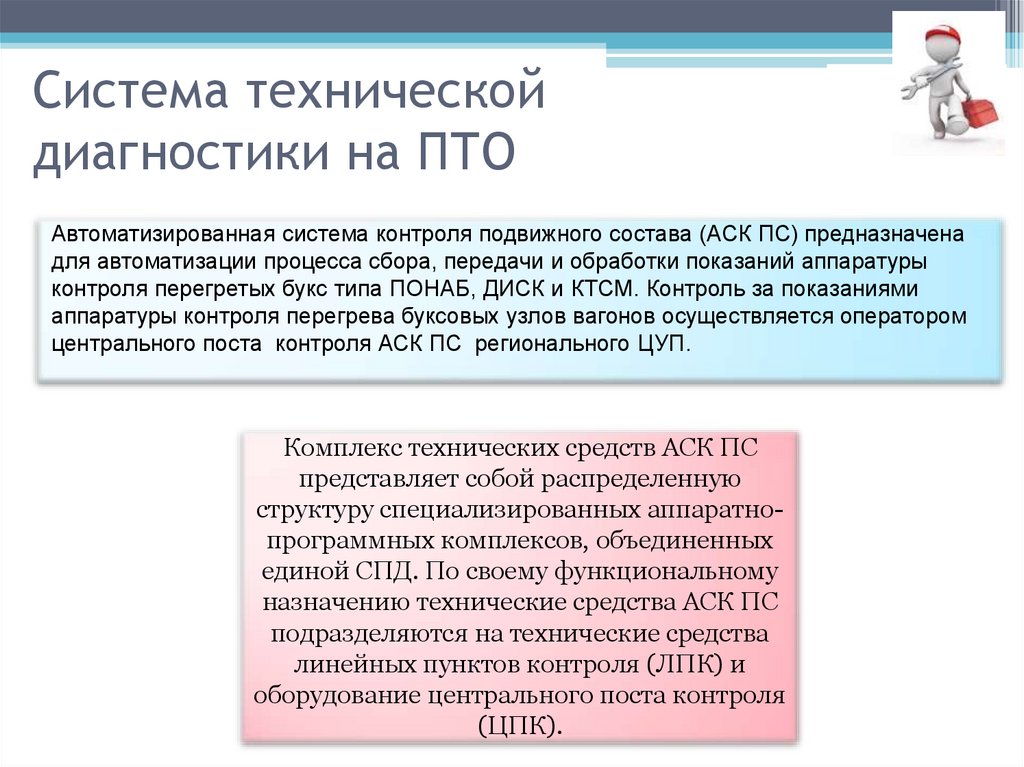

Автоматизированная система контроля подвижного состава (АСК ПС) предназначена

для автоматизации процесса сбора, передачи и обработки показаний аппаратуры

контроля перегретых букс типа ПОНАБ, ДИСК и КТСМ. Контроль за показаниями

аппаратуры контроля перегрева буксовых узлов вагонов осуществляется оператором

центрального поста контроля АСК ПС регионального ЦУП.

Комплекс технических средств АСК ПС

представляет собой распределенную

структуру специализированных аппаратнопрограммных комплексов, объединенных

единой СПД. По своему функциональному

назначению технические средства АСК ПС

подразделяются на технические средства

линейных пунктов контроля (ЛПК) и

оборудование центрального поста контроля

(ЦПК).

79.

Структурная схема АСК ПСАРМ ЦПК

ГИД Урал

Сервер баз

данных

АРМ ЦПК

АРМ ЦПК

Локальная вычислительная сеть

ЛВС (СПД ЛП, СПД ОТН)

ЦКИ

Система передачи данных на базе концентраторов

информации КИ-6М

КИ-6М

КИ-6М

КИ-6М

КИ-6М

АРМ ЛПК

ПК-01

сигнализация и

оповещение

(ПРОС-1)

КТСМ-02

ПК-06

сигнализация и

оповещение

(ПРОС-1)

КТСМ-01

от ДИСК, ПОНАБ

АРМ ЛПК

Принтер

САИД

"Пальма"

Принтер

80.

Система техническойдиагностики на ПТО

• Система ТЕЛЕКОН позволяет на ходу поезда обнаружить

неисправности кузова и рамы, обеспечивает контроль

визуализируемых размерных единиц других деталей вагона. В систему

входят комплект напольных видеопроцессорных камер, средства

фиксации контролируемого объекта в поле телевизионного зрения,

блок обработки результатов контроля.

Для повышения эффективности контроля технического состояния

вагонов при встрече поезда «с ходу» рабочее место осмотрщика вагонов автоматизируется. Устанавливается аппаратура АРНВ

(автоматизация процесса регистрации неисправностей вагонов),

позволяющая при нажатии кнопки кода обнаруженной неисправности

одновременно регистрировать с помощью путевых датчиков счета осей

порядковый номер неисправного вагона и автоматически передавать

информацию о результатах осмотра оператору ПТО в систему АСУ

ПТО. Эту аппаратуру подключают к базовой подсистеме комплекса

СТД и размещают непосредственно перед входом в парк прибытия.

81.

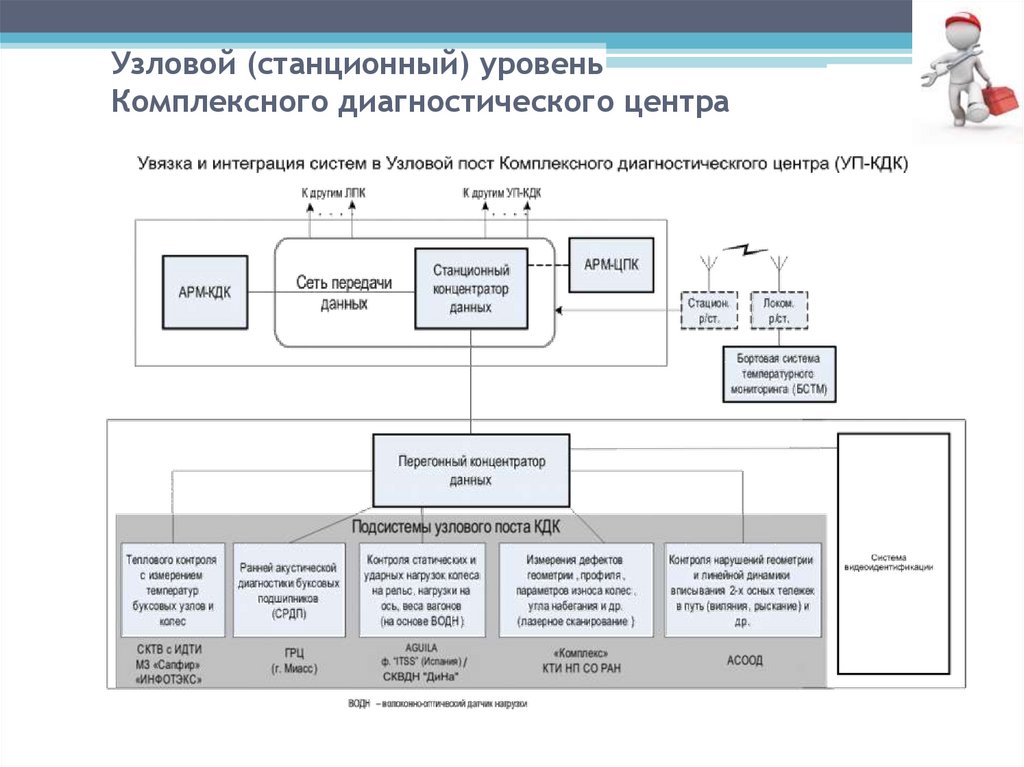

Узловой (станционный) уровеньКомплексного диагностического центра

82.

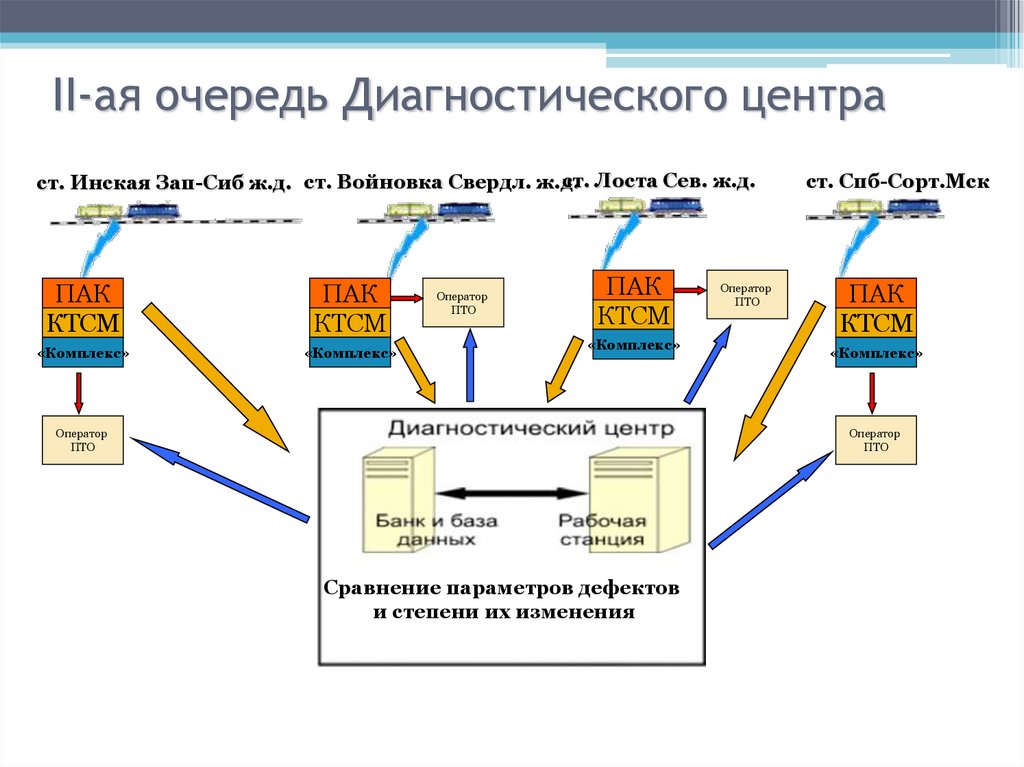

II-ая очередь Диагностического центраст. Лоста Сев. ж.д.

ст. Инская Зап-Сиб ж.д. ст. Войновка Свердл. ж.д.

ПАК

КТСМ

ПАК

КТСМ

«Комплекс»

«Комплекс»

Оператор

ПТО

ПАК

КТСМ

«Комплекс»

Оператор

ПТО

Оператор

ПТО

ст. Спб-Сорт.Мск

ПАК

КТСМ

«Комплекс»

Оператор

ПТО

Сравнение параметров дефектов

и степени их изменения

83.

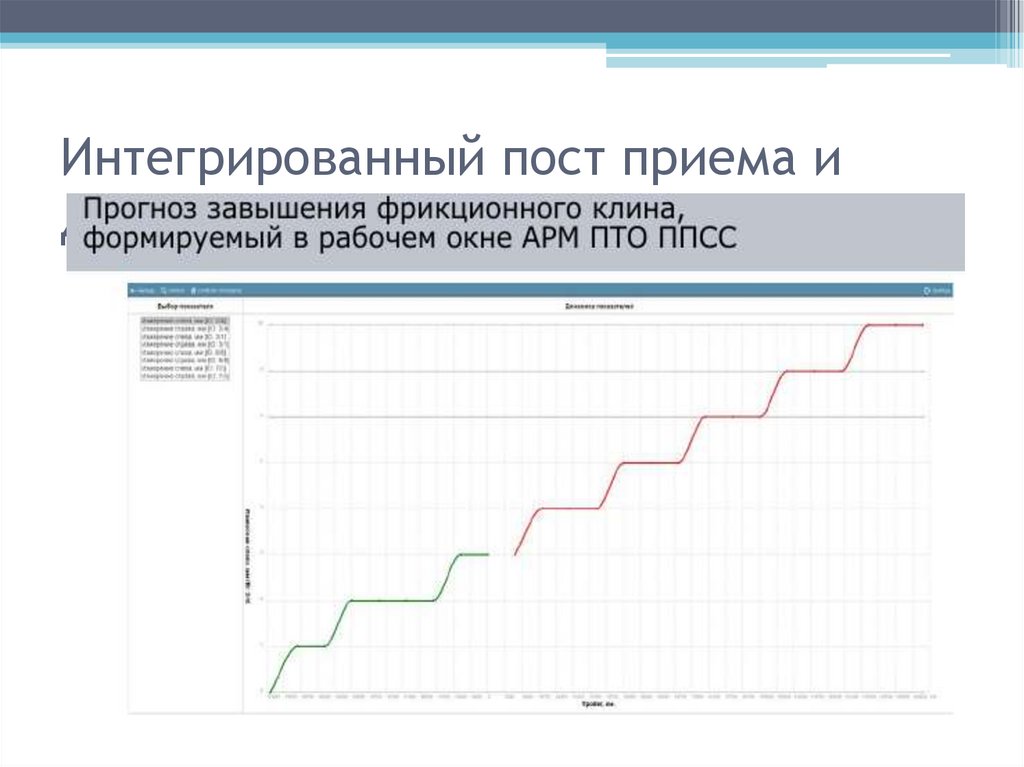

Приборы для обнаружениягреющихся букс

На Лужской установлен также диагностический комплекс «Техновизор»,

выявляющий нарушения геометрии тележек грузовых вагонов в части

завышения/занижения фрикционных клиньев.

84.

84Методы и инструменты контроля качества

85.

85Методы и инструменты контроля качества

Как приучить организацию к

постоянству и системности?

• Если вы занимаетесь любимым

делом, вас ни к чему не надо

приучать. Просто сделайте так,

чтобы люди полюбили свою

работу. Они сделать этого не

могут, а менеджмент может и

должен, если хочет выжить.

industry

industry