Similar presentations:

Корзины

1.

КОРЗИНЫ2.

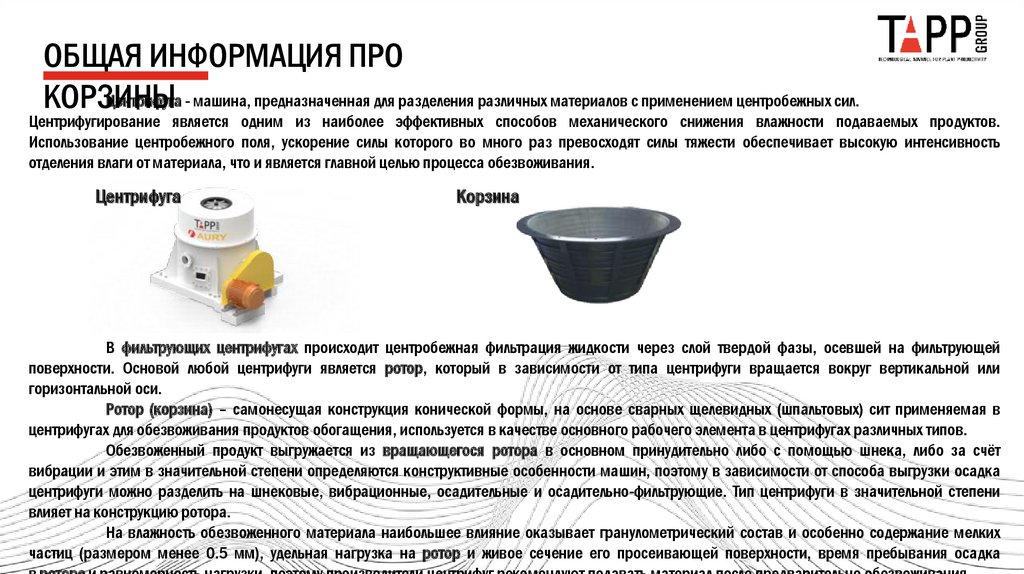

ОБЩАЯ ИНФОРМАЦИЯ ПРОЦентрифуга - машина, предназначенная для разделения различных материалов с применением центробежных сил.

КОРЗИНЫ

Центрифугирование является одним из наиболее эффективных способов механического снижения влажности подаваемых продуктов.

Использование центробежного поля, ускорение силы которого во много раз превосходят силы тяжести обеспечивает высокую интенсивность

отделения влаги от материала, что и является главной целью процесса обезвоживания.

Центрифуга

Корзина

В фильтрующих центрифугах происходит центробежная фильтрация жидкости через слой твердой фазы, осевшей на фильтрующей

поверхности. Основой любой центрифуги является ротор, который в зависимости от типа центрифуги вращается вокруг вертикальной или

горизонтальной оси.

Ротор (корзина) – самонесущая конструкция конической формы, на основе сварных щелевидных (шпальтовых) сит применяемая в

центрифугах для обезвоживания продуктов обогащения, используется в качестве основного рабочего элемента в центрифугах различных типов.

Обезвоженный продукт выгружается из вращающегося ротора в основном принудительно либо с помощью шнека, либо за счёт

вибрации и этим в значительной степени определяются конструктивные особенности машин, поэтому в зависимости от способа выгрузки осадка

центрифуги можно разделить на шнековые, вибрационные, осадительные и осадительно-фильтрующие. Тип центрифуги в значительной степени

влияет на конструкцию ротора.

На влажность обезвоженного материала наибольшее влияние оказывает гранулометрический состав и особенно содержание мелких

частиц (размером менее 0.5 мм), удельная нагрузка на ротор и живое сечение его просеивающей поверхности, время пребывания осадка

3.

ООО «Тяньцзинь Вэйд Горно-шахтное Оборудование» (далее - Вэйд) - это китайскоавстралийское совместное предприятие, уставный капитал которого составляет 45млн. китайских юаней, а также член группы Dadi Engineering Development Group.

Компания Вэйд расположена в городе Тяньцзинь. Завод площадью 21 тысяч м²,

производственный комплекс площадью 9 тысяч м².

Компания использует передовые технологии и богатый опыт, накопившиеся

австралийской компанией для изготовления компонентов горного оборудования, и

обеспечивает внутреннему и международному рынкам: комплектующие для

виброгрохотов, как полиуретановое щелевое сито с высоким коэффициентом

перфорации, сито из нержавеющей стали (шпальтовое, штампованное, плетеное) и

другие детали для сит, детали для центрифуг китайских и импортных, как корзина,

шнек, корпус корзины, и перепроектирование средства крепления сит. Технические

характеристики всех этих продуктов находятся на высшем уровне в мире.

В Вэйд работает высококвалифицированный и опытный персонал, который ценит дух

самоотверженности, единства и инноваций.

4.

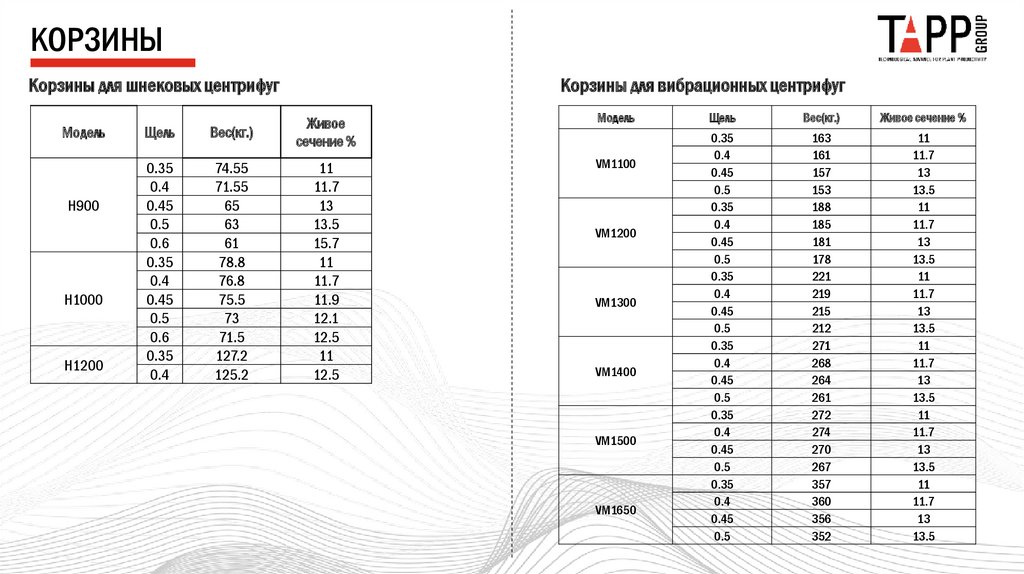

КОРЗИНЫКорзины для

шнековых центрифуг

Корзины для вибрационных

центрифуг

Корпус корзины

Шнек

Запасные части для центрифуг

5.

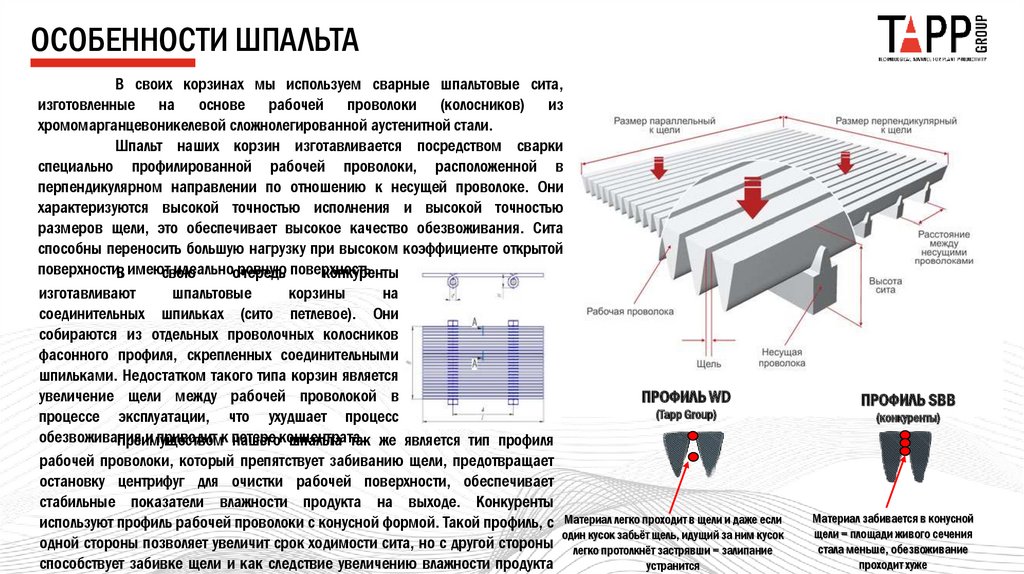

ОСОБЕННОСТИ ШПАЛЬТАВ своих корзинах мы используем сварные шпальтовые сита,

изготовленные на основе рабочей проволоки (колосников) из

хромомарганцевоникелевой сложнолегированной аустенитной стали.

Шпальт наших корзин изготавливается посредством сварки

специально профилированной рабочей проволоки, расположенной в

перпендикулярном направлении по отношению к несущей проволоке. Они

характеризуются высокой точностью исполнения и высокой точностью

размеров щели, это обеспечивает высокое качество обезвоживания. Сита

способны переносить большую нагрузку при высоком коэффициенте открытой

поверхности,В имеютсвою

идеальноочередь

ровную поверхность.

конкуренты

изготавливают

шпальтовые

корзины

на

соединительных шпильках (сито петлевое). Они

собираются из отдельных проволочных колосников

фасонного профиля, скрепленных соединительными

шпильками. Недостатком такого типа корзин является

увеличение щели между рабочей проволокой в

ПРОФИЛЬ WD

(Tapp Group)

процессе эксплуатации, что ухудшает процесс

обезвоживания

и приводит к потере

Преимуществом

нашегоконцентрата.

шпальта так же является тип профиля

рабочей проволоки, который препятствует забиванию щели, предотвращает

остановку центрифуг для очистки рабочей поверхности, обеспечивает

стабильные показатели влажности продукта на выходе. Конкуренты

используют профиль рабочей проволоки с конусной формой. Такой профиль, с Материал легко проходит в щели и даже если

один кусок забьёт щель, идущий за ним кусок

одной стороны позволяет увеличит срок ходимости сита, но с другой стороны легко протолкнёт застрявши = залипание

способствует забивке щели и как следствие увеличению влажности продукта

устранится

ПРОФИЛЬ SBB

(конкуренты)

Материал забивается в конусной

щели = площади живого сечения

стала меньше, обезвоживание

проходит хуже

6.

ВИДЫ КОРЗИНВ ЗАВИСИМОСТИ ОТ ТИПА ЦЕНТРИФУГИ

Для вибрационных

центрифуг WRSL, HSG

(для центрифуг марки

«Tema», модели HSG)

Расположение

крепежей

Для шнековых центрифуг

ARML, H (для центрифуг

марки «CMI» модели

EBW)

Расположение

крепежей

Многолетняя практика доказала, что производство высококачественных корзин имеет решающее значение. Все наши корзины,

не зависимо от модели, изготовлены из хромомарганцевоникелевой сложнолегированной аустенитной стали, которая относится к категории

нержавеющих. В нашем продуктовом портфеле так же есть корзины, которые обладают повышенной износостойкостью за счет нанесения на

нержавеющую сталь дополнительного покрытия: корзина Tapp screens с покрытием из хрома и корзина 10HF с покрытие из вольфрама.

В ЗАВИСИМОСТИ ОТ МАТЕРИАЛА ШПАЛЬТА

КОРЗИНЫ

Корзина из нержавеющей

стали

Ходимость в 7

Ходимость в

Корзина 10HF c покрытием из

Корзина

Tapp

Screens

с

2,5 раз выше

раз выше чем

(хромомарганцевоникелевой

вольфрама

чем у

у

покрытием из хрома

сложнолегированной

аустенитной стали)

ВАЖНО! Ходимость определяет срок службы корзины и позволяет сократить простои производства для замены сит!

7.

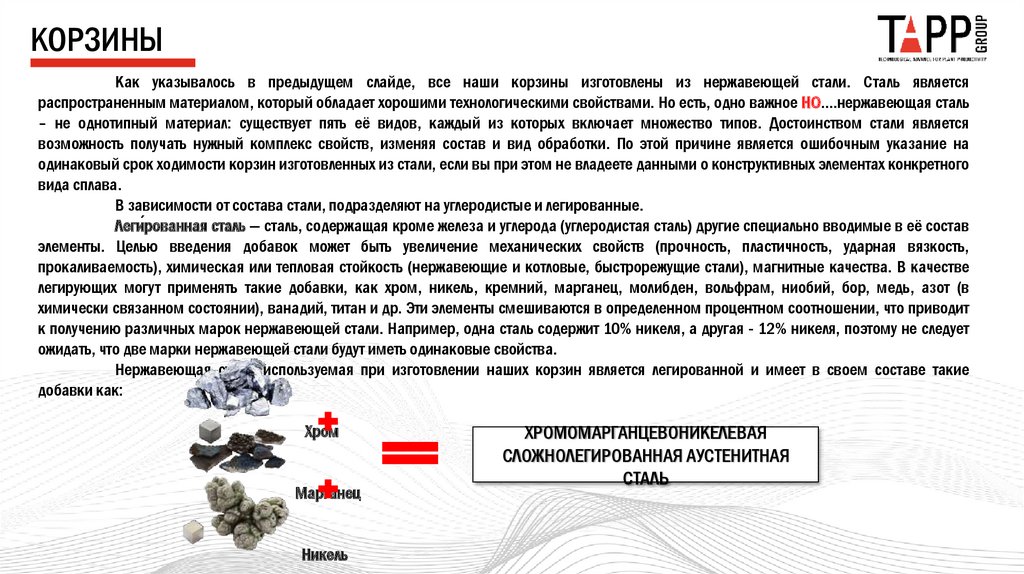

КОРЗИНЫКак указывалось в предыдущем слайде, все наши корзины изготовлены из нержавеющей стали. Сталь является

распространенным материалом, который обладает хорошими технологическими свойствами. Но есть, одно важное НО….нержавеющая сталь

– не однотипный материал: существует пять её видов, каждый из которых включает множество типов. Достоинством стали является

возможность получать нужный комплекс свойств, изменяя состав и вид обработки. По этой причине является ошибочным указание на

одинаковый срок ходимости корзин изготовленных из стали, если вы при этом не владеете данными о конструктивных элементах конкретного

вида сплава.

В зависимости от состава стали, подразделяют на углеродистые и легированные.

Леги́рованная сталь — сталь, содержащая кроме железа и углерода (углеродистая сталь) другие специально вводимые в её состав

элементы. Целью введения добавок может быть увеличение механических свойств (прочность, пластичность, ударная вязкость,

прокаливаемость), химическая или тепловая стойкость (нержавеющие и котловые, быстрорежущие стали), магнитные качества. В качестве

легирующих могут применять такие добавки, как хром, никель, кремний, марганец, молибден, вольфрам, ниобий, бор, медь, азот (в

химически связанном состоянии), ванадий, титан и др. Эти элементы смешиваются в определенном процентном соотношении, что приводит

к получению различных марок нержавеющей стали. Например, одна сталь содержит 10% никеля, а другая - 12% никеля, поэтому не следует

ожидать, что две марки нержавеющей стали будут иметь одинаковые свойства.

Нержавеющая сталь, используемая при изготовлении наших корзин является легированной и имеет в своем составе такие

добавки как:

Хром

Марганец

Никель

ХРОМОМАРГАНЦЕВОНИКЕЛЕВАЯ

СЛОЖНОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ

СТАЛЬ

8.

КОРЗИНЫПОЧЕМУ ИМЕННО ЭТИ ДОБАВКИ? КАКИМИ СВОЙСТВАМИ ОБЛАДАЕТ ХРОМОМАРГАНЦЕВОНИКЕЛЕВАЯ СЛОЖНОЛЕГИРОВАННАЯ АУСТЕНИТНАЯ

СТАЛЬ?

Хром является основным элементом сплава, который, собственно, и придает стали свойство нержавеющей. В сталь добавляется

более 10,5% хрома для образования защитной оксидной пленки, которая обеспечивает устойчивость к коррозии и яркий, серебристый

внешний вид. Этот слой образуется в результате реакции содержащегося в сплаве хрома с кислородом из атмосферного воздуха. В целом,

чем выше содержание хрома, тем выше устойчивость к коррозии.

Марганец является одним из самых дешевых и распространенных легирующих элементов. Основное положительное влияние

марганца состоит в уменьшении вредного влияния на свойства стали серы. Растворяясь в феррите, марганец повышает прочностные

характеристики стали (пределы прочности и текучести), особенно при содержании углерода 0,1 – 0,5%. Но при этом несколько уменьшается

пластичность металла (относительное удлинение и ударная вязкость). Повышая износостойкость и упругость металла, марганец широко

применяется для легирования конструкционных, пружинно-рессорных, износостойких и других марок стали.

Никель является важнейшим легирующим элементом в почти двух третях объема нержавеющей стали, производимой в настоящее

время. Основной функцией никеля является стабилизация аустенитной структуры стали при комнатной температуре и ниже. Такая аустенитная

структура (т.е. гранецентрированная кубическая кристаллическая решётка) является особо прочной и эластичной. Это и другие свойства и

определяют разнообразие областей применения этих видов нержавеющей стали. Минимальное содержание никеля, способное

стабилизировать аустенитную структуру при комнатной температуре, составляет примерно 8%, и именно такой процент никеля содержится в

наиболее распространенном виде нержавеющей стали - стали типа 304. Наличие никеля увеличивает прочность нержавеющей стали. Сталь

не будет легко царапаться или подвергаться коррозии. Также такая нержавеющая сталь устойчива к ржавчине.

Как результат мы получаем износостойкую корзину устойчивую к воздействию абразивной среды, не подвергающуюся действию

коррозии.

9.

КОРЗИНЫ TAPP ScreensКорзины TAPP SCREENS – изготавливаются из хромомарганцевоникелевой сложнолегированной аустенотной стали с дополнительным

покрытием из хрома.

Хром — это металл, который отличается хорошей прочностью, приятным внешним видом и высокой защитой от коррозии. На

практике изделия из чистого хрома применяются редко в связи с высокой стоимостью металла (сложная добыча, непростое обогащение).

Поэтому этот химический элемент обычно наносят тонким слоем на другие металлы, камень, пластик, дерево и другие материалы. Это позволяет

улучшить физико-химические и эстетические свойства обрабатываемой детали за сравнительно небольшую сумму. В металлургическом деле

процедуру нанесения хрома тонким слоем называют — хромирование.

ПРЕИМУЩЕСТВА ХРОМОВОГО ПОКРЫТИЯ:

1.Термическая и механическая защита. Хром обладает плотной структурой и очень высокой температурой плавления. Поэтому при

нагреве его химико-физические структура не изменяется. При механическом ударе вещество также сохраняет свою структуру,

поэтому хромированные детали обладают более высокой механической устойчивостью.

2.Антикоррозийная защита. С химической точки зрения хром является инертным веществом. При нормальных условиях он не

вступает в контакт с водой и атмосферным воздухом. Поэтому изделия с хромовым покрытием не покрываются коррозией

длительное время. С кислотами, щелочами и солями хром также вступает в химические реакции неохотно.

3.Увеличивает ходимость. Хромированием предохраняются металлы от окисления, действия агрессивных жидкостей, повышается

их поверхностная твердость и сопротивление износу.

Необходимо иметь ввиду, что сопротивление хрома большим нагрузкам в значительной мере определяется прочностью основного

металла. На мягком основании, которое неспособно выдерживать местные высокие давления, хромовое покрытие продавливается вместе с

основным металлом. При достаточно прочном основном металле хромовое покрытие способно выдержать значительные усилия. Именно

поэтому для хромированных корзин мы используем все тот же прочный сплав металла. Такое сочетание основы (хромомарганцевоникелевая

сложнолегированная аустенитная сталь) и дополнительного покрытия (хром) позволяет нашим шпальтовым корзинам Tapp Screens иметь в 2,5

раза выше ходимость чем обычные корзины из нержавеющей стали.

10.

КОРЗИНЫ TAPP ScreensСекретом повышенного срока ходимости корзин TAPP SCREENS так же является ее запатентованная конструкция, которая

обеспечивает высокую эффективность обезвоживания, стойкость к деформации и удобство в монтаже-демонтаже. Например, на ОФ

«Матюшинская» срок эксплуатации корзины составил 5 месяцев, в то время как срок эксплуатации корзин других производителей составлял не

более 1-2х месяцев. Использование хромомарганцевоникелевых сложнолегированных аустенитных сталей в сочетании со специально

подобранным профилем шпальта обеспечивает рекордную износостойкость в отрасли. Корзины TAPP Screens обеспечивают максимальное

обезвоживание различных по структуре и вязкости материалов.

11.

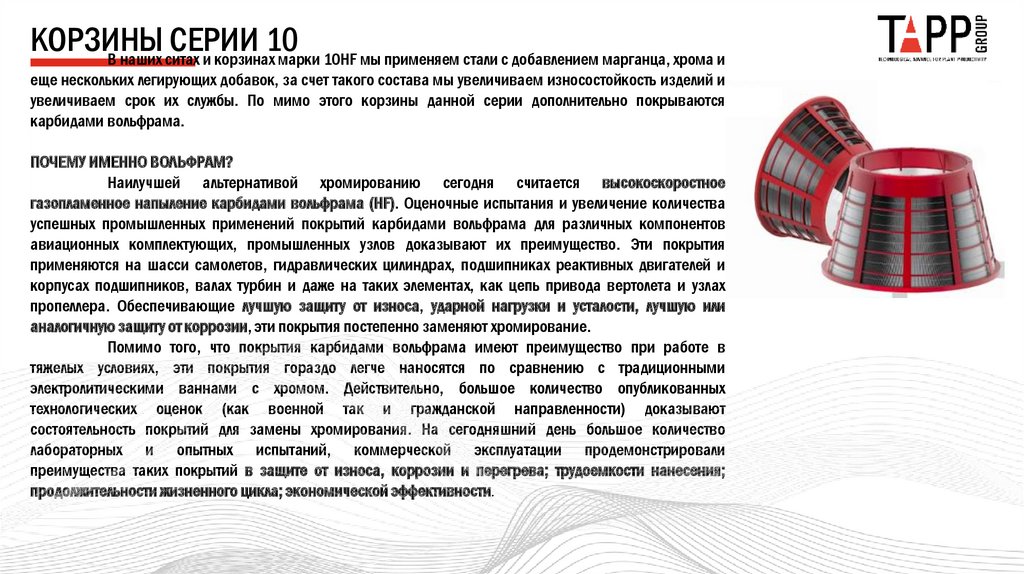

КОРЗИНЫСЕРИИ 10

В наших ситах и корзинах марки 10HF мы применяем стали с добавлением марганца, хрома и

еще

нескольких легирующих добавок, за счет такого состава мы увеличиваем износостойкость изделий и

HF

увеличиваем срок их службы. По мимо этого корзины данной серии дополнительно покрываются

карбидами вольфрама.

ПОЧЕМУ ИМЕННО ВОЛЬФРАМ?

Наилучшей альтернативой хромированию сегодня считается высокоскоростное

газопламенное напыление карбидами вольфрама (HF). Оценочные испытания и увеличение количества

успешных промышленных применений покрытий карбидами вольфрама для различных компонентов

авиационных комплектующих, промышленных узлов доказывают их преимущество. Эти покрытия

применяются на шасси самолетов, гидравлических цилиндрах, подшипниках реактивных двигателей и

корпусах подшипников, валах турбин и даже на таких элементах, как цепь привода вертолета и узлах

пропеллера. Обеспечивающие лучшую защиту от износа, ударной нагрузки и усталости, лучшую или

аналогичную защиту от коррозии, эти покрытия постепенно заменяют хромирование.

Помимо того, что покрытия карбидами вольфрама имеют преимущество при работе в

тяжелых условиях, эти покрытия гораздо легче наносятся по сравнению с традиционными

электролитическими ваннами с хромом. Действительно, большое количество опубликованных

технологических оценок (как военной так и гражданской направленности) доказывают

состоятельность покрытий для замены хромирования. На сегодняшний день большое количество

лабораторных и опытных испытаний, коммерческой эксплуатации продемонстрировали

преимущества таких покрытий в защите от износа, коррозии и перегрева; трудоемкости нанесения;

продолжительности жизненного цикла; экономической эффективности.

12.

КОРЗИНЫ СЕРИИ 10 HFМЕТОД НАНЕСЕНИЯ ПОКРЫТИЯ КАРБИАМИ ВОЛЬФРАМА

Вольфрамовое покрытие наносятся с помощью газотермического напыления. В ходе этого процесса горючий газ и кислород

перемешиваются и под высоким давлением подаются в камеру сгорания, где происходит горение и образуется газовый поток высокого

давления. Частицы порошка карбида вольфрама автоматически подаются непосредственно в область горения. Высокоскоростной газовый

поток, содержащий расплавленные частицы порошка, направляется в сторону подложки, удар и осаждение частиц на поверхности образуют

плотное покрытие с пористостью меньше чем 1% , содержанием оксидов меньше чем 1% и прочностью сцепления больше чем 80 МПа.

Нанесение вольфрамового покрытия происходит быстрее по сравнению со стандартным хромированием. Обычно процесс

напыления карбида вольфрама на шпальт занимает 1-2 часа, в то время как хромирование — более суток. К тому же, в отличие от

хромирования, покрытия карбида вольфрама не подвержены водородному охрупчиванию. Все эти рабочие факторы в тандеме с уменьшением

частоты ремонта и сокращением времени на восстановление позволяют сократить время простоя деталей в процессе эксплуатации и увеличить

жизненный цикл основной рабочей поверхности центрифуг.

ПРЕИМУЩЕСТВА ВОЛЬФРАМОВОГО ПОКРЫТИЯ ПО СРАВНЕНИЮ С ХРОМОВЫМ:

Значение микротвердости покрытий карбида вольфрама превышает 70 Rc, в то время как хромированные покрытия дают твердость

60-70 Rc. Значения микротвердости покрытия карбидами вольфрама и хромированного покрытия по Виккерсу составляют соответственно 1050

для вольфрама и 750-850 для хромирования.

Как замечено выше, высокие показатели прочности сцепления и низкая пористость так же доказывают

преимущество вольфрамовых покрытий.

Вольфрамовое покрытие так же превосходит хромирование по антикоррозионным свойствам температурной выносливости.

Вольфрам обладает самой высокой температурой плавления - 3380о С, прочностью и наименьшей скоростью испарения. Его отличает высокая

коррозионная стойкость в агрессивных средах и незначительное взаимодействие с щелочными металлами при высоких температурах.

13.

КОРЗИНЫ СЕРИИ 10 HFИспользование покрытия карбидами вольфрама является нашей секретной технологией, которая позволяет нашим корзинам быть

лидерами серии

среди конкурирующих.

Корзина

10 HF с покрытием из вольфрама

Материалы серии 10HF — это сита, корзины и шнека центрифуг повышенной стойкости к износу, которые служат в 4-7 раз дольше

наших стандартных запчастей. Применение этих расходников позволяет значительно сократить время простоя на ППР. Сита и корзины серии 10

HF позволяют работать 2 месяца без ППР, а по истечению этих 2х месяцев необходимо просто проверить смазку в основных узлах и снова в

работу. Материалы серии 10 HF позволят уйти от аварийных простоев и сократить затраты на обслуживание.

Например, на ОФ «Красногорской» корзина служит 22 месяца, учитывая, что корзины других производителей служили не более 1,5

месяцев.

14.

КАК ПОДОБРАТЬ КОРЗИНУ ДЛЯ ЦЕНТРИФУГИ?При подборе корзины важно учитывать:

1. Тип центрифуги: шнековая или вибрационная. Маркировка модели корзины зависит от типа центрифуги, а не от материала, из которого

изготавливается корзина. Если центрифуга шнековая, то мы выбираем из корзин серии ARML (MRL – горизонтальная шнековая

центрифуга, AML – вертикальная шнековая центрифуга). В этом случае вид загрузки центрифуги (горизонтальная или вертикальная) не будет

иметь значения.

Для шнековых центрифуг мы можем предложить такие модели корзин:

Корзина для вибрационных центрифуг

Корзины вертикальных центрифуг

Н 900

серии WRSL

серии AML

Н 1000

Н 1200

Для вибрационных центрифуг подойдут модели корзин:

VM 1100

VM 1200

VM 1300

VM 1400

VM 1500

VM 1650

2. Материал из которого нужно изготовить корзину. При заказе материал указывается отдельной графой.

Из хромомарганцевоникелевых сложнолегированных аустенитных сталей

Tapp Screens (c покрытием из хрома)

10HF (c покрытием из вольфрама)

*По потребности заказчика компания Вэйд, так же может изготовить нестандартную корзину для конкурирующих центрифуг по

15.

КОРЗИНЫКорзины для шнековых центрифуг

Модель

H900

H1000

H1200

Корзины для вибрационных центрифуг

Щель

Вес(кг.)

Живое

сечение %

0.35

0.4

0.45

0.5

0.6

0.35

0.4

0.45

0.5

0.6

0.35

0.4

74.55

71.55

65

63

61

78.8

76.8

75.5

73

71.5

127.2

125.2

11

11.7

13

13.5

15.7

11

11.7

11.9

12.1

12.5

11

12.5

Модель

VM1100

VM1200

VM1300

VM1400

VM1500

VM1650

Щель

Вес(кг.)

Живое сечение %

0.35

0.4

0.45

0.5

0.35

0.4

0.45

0.5

0.35

0.4

0.45

0.5

0.35

0.4

0.45

0.5

0.35

0.4

0.45

0.5

0.35

0.4

0.45

0.5

163

161

157

153

188

185

181

178

221

219

215

212

271

268

264

261

272

274

270

267

357

360

356

352

11

11.7

13

13.5

11

11.7

13

13.5

11

11.7

13

13.5

11

11.7

13

13.5

11

11.7

13

13.5

11

11.7

13

13.5

16.

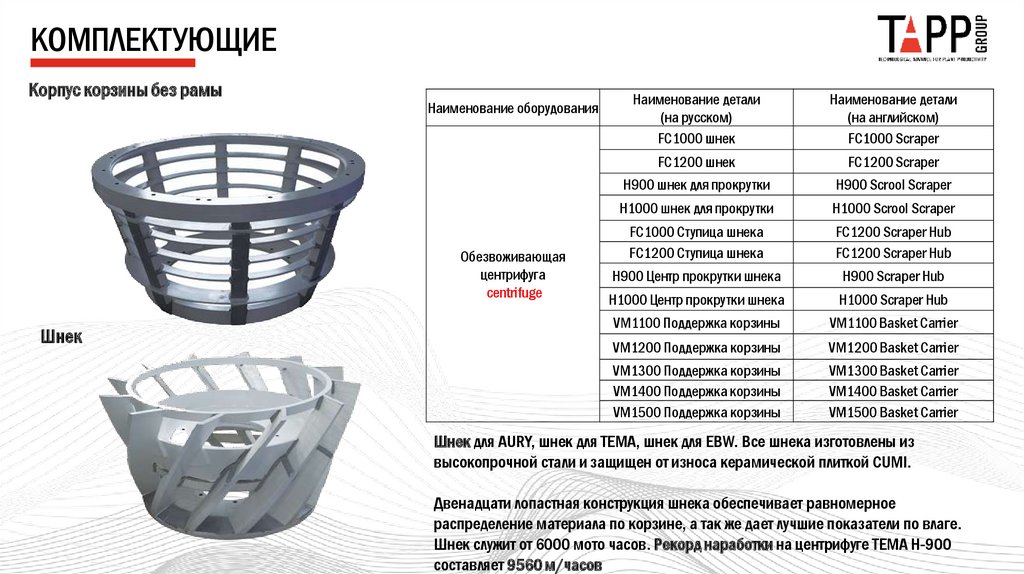

КОМПЛЕКТУЮЩИЕКорпус корзины без рамы

Наименование оборудования

Обезвоживающая

центрифуга

centrifuge

Шнек

Наименование детали

(на русском)

FC1000 шнек

Наименование детали

(на английском)

FC1000 Scraper

FC1200 шнек

FC1200 Scraper

H900 шнек для прокрутки

H900 Scrool Scraper

H1000 шнек для прокрутки

H1000 Scrool Scraper

FC1000 Ступица шнека

FC1200 Ступица шнека

FC1200 Scraper Hub

FC1200 Scraper Hub

H900 Центр прокрутки шнека

H900 Scraper Hub

H1000 Центр прокрутки шнека

H1000 Scraper Hub

VM1100 Поддержка корзины

VM1100 Basket Carrier

VM1200 Поддержка корзины

VM1200 Basket Carrier

VM1300 Поддержка корзины

VM1400 Поддержка корзины

VM1500 Поддержка корзины

VM1300 Basket Carrier

VM1400 Basket Carrier

VM1500 Basket Carrier

Шнек для AURY, шнек для TEMA, шнек для EBW. Все шнека изготовлены из

высокопрочной стали и защищен от износа керамической плиткой CUMI.

Двенадцати лопастная конструкция шнека обеспечивает равномерное

распределение материала по корзине, а так же дает лучшие показатели по влаге.

Шнек служит от 6000 мото часов. Рекорд наработки на центрифуге TEMA H-900

составляет 9560 м/часов

17.

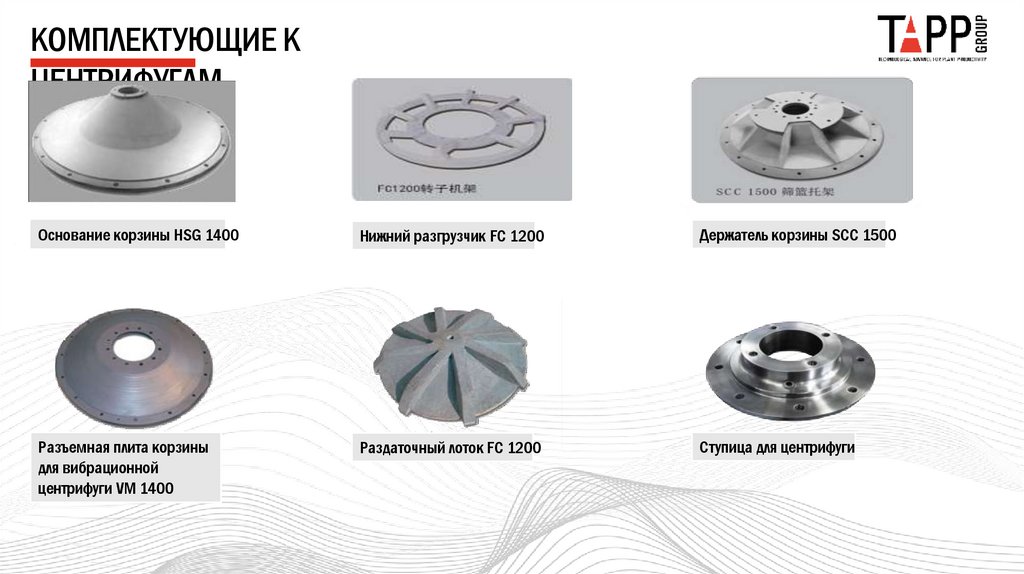

КОМПЛЕКТУЮЩИЕ КЦЕНТРИФУГАМ

Основание корзины HSG 1400

Нижний разгрузчик FC 1200

Держатель корзины SCC 1500

Разъемная плита корзины

для вибрационной

центрифуги VM 1400

Раздаточный лоток FC 1200

Ступица для центрифуги

18.

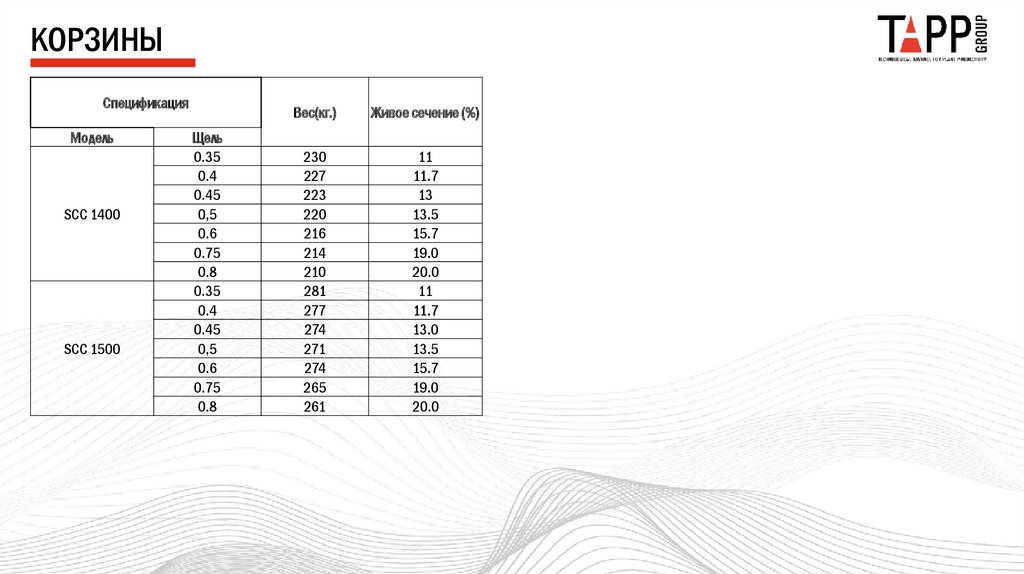

КОРЗИНЫСпецификация

Модель

SCC 1400

SCC 1500

Щель

0.35

0.4

0.45

0,5

0.6

0.75

0.8

0.35

0.4

0.45

0,5

0.6

0.75

0.8

Вес(кг.)

Живое сечение (%)

230

227

223

220

216

214

210

281

277

274

271

274

265

261

11

11.7

13

13.5

15.7

19.0

20.0

11

11.7

13.0

13.5

15.7

19.0

20.0