Similar presentations:

Внедрения методики ХАССП для обеспечения безопасности продукции и услуг на предприятиях общественного питания

1.

ВНЕДРЕНИЯ МЕТОДИКИ ХАССП ДЛЯОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ

ПРОДУКЦИИ И УСЛУГ НА ПРЕДПРИЯТИЯХ

ОБЩЕСТВЕННОГО ПИТАНИЯ

ВЫПОЛНИЛА: КАЛГАНОВА М.О.

СТУДЕНТКА ГРУППЫ 3-12

2.

По Техническому Регламенту Таможенного союзаТР ТС 021/2011 «О безопасности пищевой

продукции», вступившего в силу с 1 июля 2013

года,

система

производственного

контроля

(ХАССП) обязательна для производителей и

изготовителей пищевых продуктов.

3.

ЧТО ТАКОЕ ХАССП?ХАССП (англ. HAZARD ANALYSIS AND CRITICAL CONTROL POINTS

(HACCP) означает Анализ рисков и критические контрольные точки в общепите и

пищевой промышленности – это документированная система, которая обеспечивает

идентификацию опасных факторов, установление критических контрольных точек и

предупреждающих мер, внедрение системы проверок.

Система ХАССП для ПОП – это самый

эффективный

инструмент

превентивного

обеспечения безопасности пищевой продукции на

уровне предприятия.

4.

Основное предназначение ХАССП – это уменьшение рисков,которые

возможно

вызваны

разными

проблемами

с

безопасностью пищевых продуктов.

Главная функция ХАССП – защита производственных

процессов

от

биологических,

микробиологических,

химических, физических рисков загрязнения.

5.

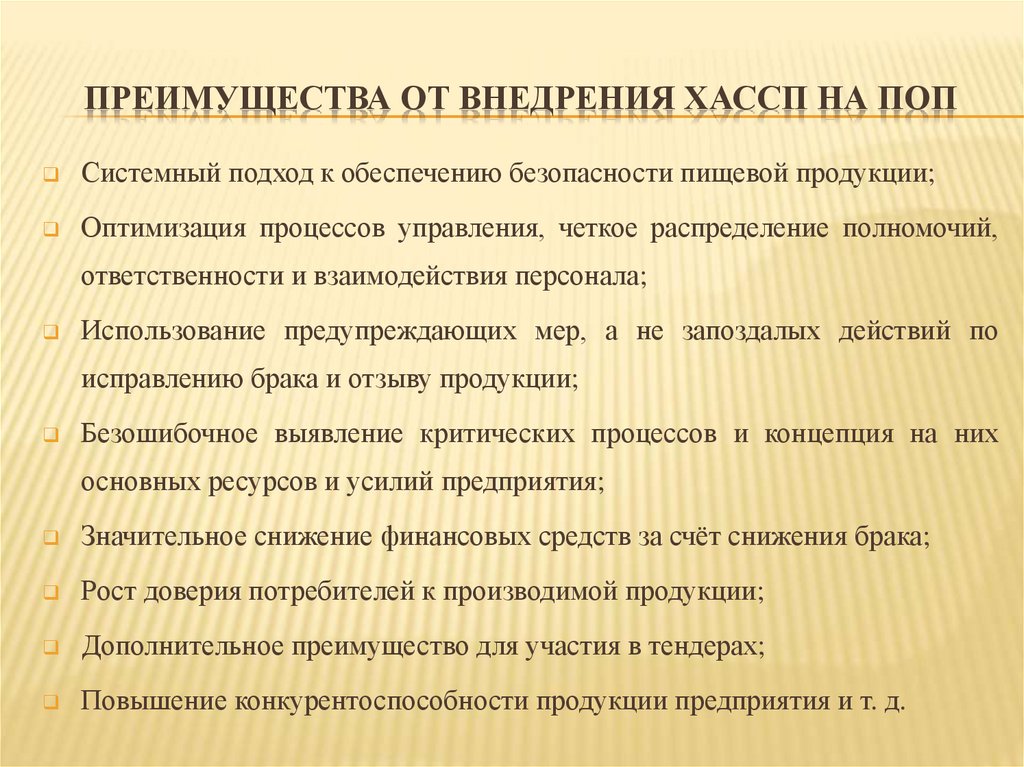

ПРЕИМУЩЕСТВА ОТ ВНЕДРЕНИЯ ХАССП НА ПОПСистемный подход к обеспечению безопасности пищевой продукции;

Оптимизация процессов управления, четкое распределение полномочий,

ответственности и взаимодействия персонала;

Использование предупреждающих мер, а не запоздалых действий по

исправлению брака и отзыву продукции;

Безошибочное выявление критических процессов и концепция на них

основных ресурсов и усилий предприятия;

Значительное снижение финансовых средств за счёт снижения брака;

Рост доверия потребителей к производимой продукции;

Дополнительное преимущество для участия в тендерах;

Повышение конкурентоспособности продукции предприятия и т. д.

6.

СИСТЕМУ ХАССП РАЗРАБАТЫВАЮТ С УЧЁТОМ СЕМИОСНОВНЫХ ПРИНЦИПОВ (ГЛАВА 3 ГОСТ Р 51705.1-2001), А

ИМЕННО:

1.

Проведение полного анализа опасных факторов (АОФ).

2.

Выявление критических контрольных точек.

3.

Установление критических пределов для контрольных точек.

4.

Разработка системы мониторинга критических контрольных точек.

5.

Разработка корректирующих действий на случай выхода критических

контрольных точек из-под контроля.

6.

Разработка процедур ведения и учёта документации, в котором

фиксируются нужные параметры.

7.

Установление

процедур

проверки

документов

(мероприятия

внедрению, исполнению, работоспособности всех пунктов ХАССП).

по

7.

ГОСТ Р 51705.1-2001 СИСТЕМЫ КАЧЕСТВА8.

ЭТАПЫ СОЗДАНИЯ СИСТЕМЫ ХАССП1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

Организация работ.

Сбор исходной информации для разработки системы ХАССП.

Определение цели использования продукта.

Составление диаграммы последовательность процесса производства.

Проверка верности диаграммы последовательности на месте.

Определение опасных факторов и предупреждающие действия.

Критические контрольные точки.

Критические пределы.

Система мониторинга.

Корректирующие действия.

Внутренние проверки.

Документация.

9.

ОПАСНЫЕ ФАКТОРЫ БУДУТ РАЗЛИЧАТЬСЯ НА ПОПИЗ-ЗА РАЗНИЦЫ ПО СЛЕДУЮЩИМ ПУНКТАМ:

1.

2.

3.

4.

5.

6.

7.

8.

Применяемое сырьё, источники и поставщики сырья;

Рецептуры блюд и продуктов;

Используемого технологического оборудования;

Методов (технологий) приготовления и переработки;

Продолжительности технологических процессов;

Условий хранения;

Опыта, подготовки и дисциплинированности персонала;

Объёмно-планировочных характеристик предприятий.

Анализ риска должен производится для всего ассортиментного перечня и

схем реализации продукции предприятия, а также при всех изменениях в

сырье, рецептуре, технологиях, упаковке, условиях обращения и/или

использовании продукции.

Система ХАСПП уникальна для каждого отдельного предприятия и каждого

отдельного продукта!

10.

МЕРЫ ПО КОНТРОЛЮ ОПАСНЫХ ФАКТОРОВНапример:

Любое

действие

или

деятельность необходимая для

предупреждения

или

появления

исключения

Контроль сырья;

Контроль

производства

(термическая

обработка

опасного

т.п.);

фактора или снижения его до

приемлемого уровня.

и

Соблюдение личной гигиены

и т.д.

11.

ПРИМЕР ТАБЛИЦЫ АНАЛИЗА ОПАСНЫХ ФАКТОРОВСИСТЕМЫ ХАССП

12.

6 КРИТИЧЕСКИХ КОНТРОЛЬНЫХ ТОЧЕК ДЛЯ КОНТРОЛЯ ИОБЕСПЕЧЕНИЯ БЕЗОПАСНОСТИ ПРОДУКТОВ ПИТАНИЯ В

ОБЩЕСТВЕННОМ ПИТАНИИ

КТК 1 Получение продуктов (сырья)

КТК 2 Хранение сырья

КТК 3 Кулинарная обработка сырья

КТК 4 Охлаждение продуктов после кулинарной обработке

КТК 5 Контроль температуры продуктов на всех этапах

производства

КТК 6 Температура отгрузки кулинарной продукции или

температура продуктов при потреблении

management

management