Similar presentations:

Детали машин. Машиностроительные материалы

1. ДЕТАЛИ МАШИН. МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

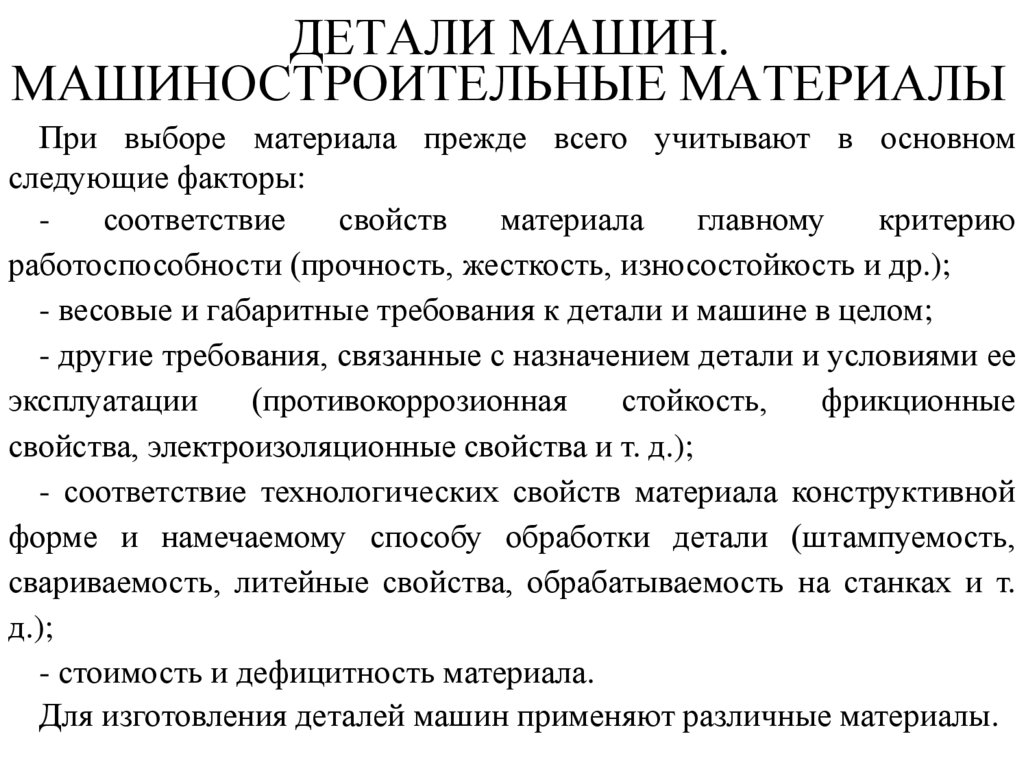

При выборе материала прежде всего учитывают в основномследующие факторы:

соответствие

свойств

материала

главному

критерию

работоспособности (прочность, жесткость, износостойкость и др.);

- весовые и габаритные требования к детали и машине в целом;

- другие требования, связанные с назначением детали и условиями ее

эксплуатации

(противокоррозионная

стойкость,

фрикционные

свойства, электроизоляционные свойства и т. д.);

- соответствие технологических свойств материала конструктивной

форме и намечаемому способу обработки детали (штампуемость,

свариваемость, литейные свойства, обрабатываемость на станках и т.

д.);

- стоимость и дефицитность материала.

Для изготовления деталей машин применяют различные материалы.

2.

ДЕТАЛИ МАШИН.МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

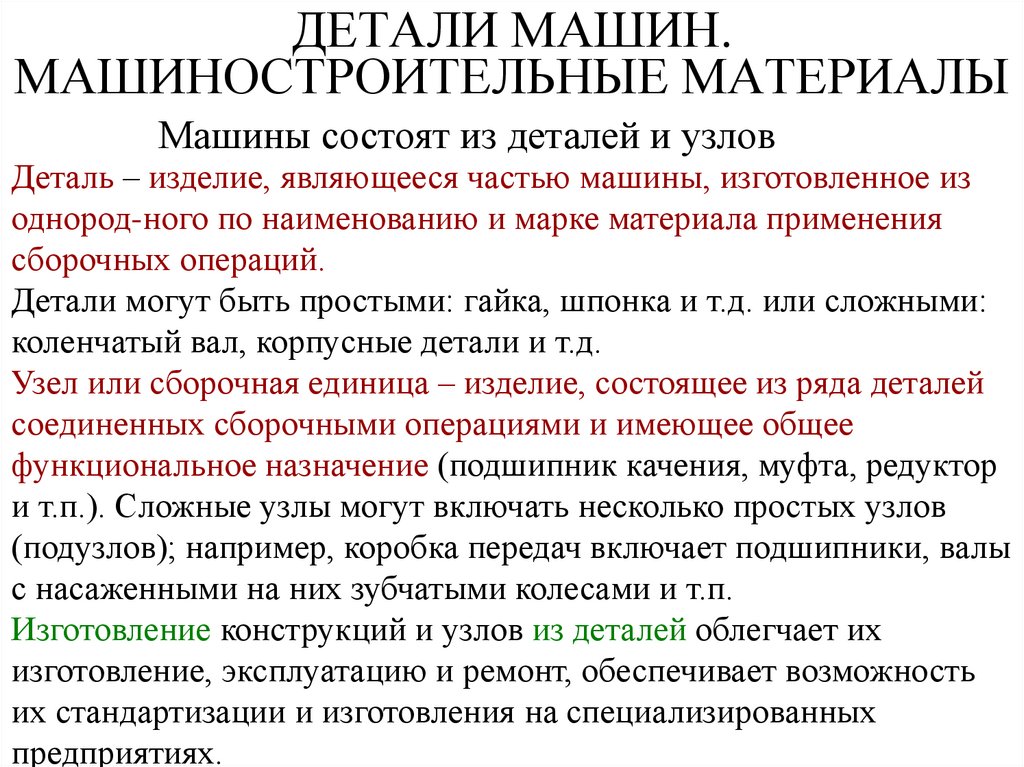

Машины состоят из деталей и узлов

Деталь – изделие, являющееся частью машины, изготовленное из

однород-ного по наименованию и марке материала применения

сборочных операций.

Детали могут быть простыми: гайка, шпонка и т.д. или сложными:

коленчатый вал, корпусные детали и т.д.

Узел или сборочная единица – изделие, состоящее из ряда деталей

соединенных сборочными операциями и имеющее общее

функциональное назначение (подшипник качения, муфта, редуктор

и т.п.). Сложные узлы могут включать несколько простых узлов

(подузлов); например, коробка передач включает подшипники, валы

с насаженными на них зубчатыми колесами и т.п.

Изготовление конструкций и узлов из деталей облегчает их

изготовление, эксплуатацию и ремонт, обеспечивает возможность

их стандартизации и изготовления на специализированных

предприятиях.

3.

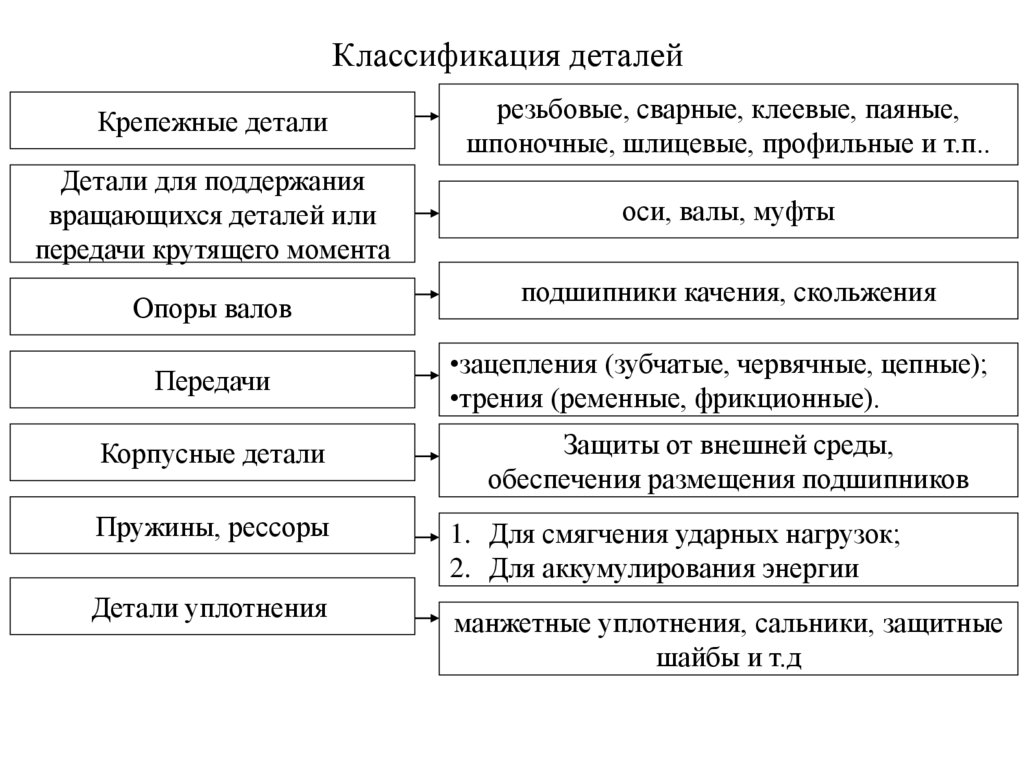

Классификация деталейКрепежные детали

резьбовые, сварные, клеевые, паяные,

шпоночные, шлицевые, профильные и т.п..

Детали для поддержания

вращающихся деталей или

передачи крутящего момента

оси, валы, муфты

Опоры валов

Передачи

Корпусные детали

Пружины, рессоры

Детали уплотнения

подшипники качения, скольжения

•зацепления (зубчатые, червячные, цепные);

•трения (ременные, фрикционные).

Защиты от внешней среды,

обеспечения размещения подшипников

1. Для смягчения ударных нагрузок;

2. Для аккумулирования энергии

манжетные уплотнения, сальники, защитные

шайбы и т.д

4.

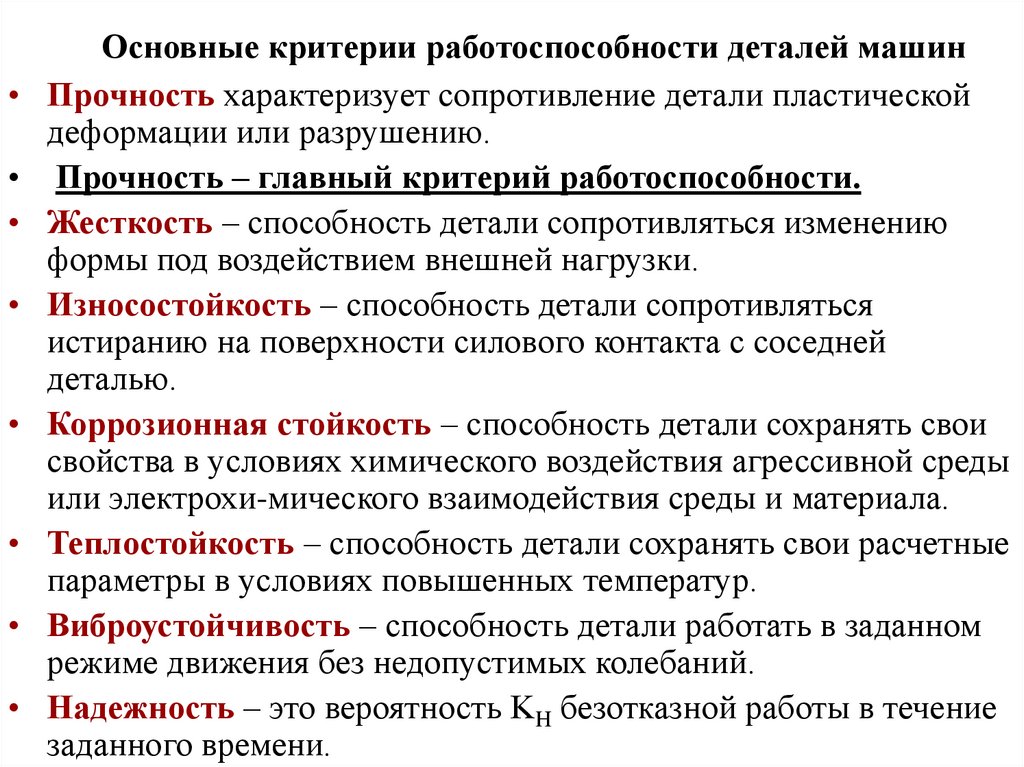

Основные критерии работоспособности деталей машин

Прочность характеризует сопротивление детали пластической

деформации или разрушению.

Прочность – главный критерий работоспособности.

Жесткость – способность детали сопротивляться изменению

формы под воздействием внешней нагрузки.

Износостойкость – способность детали сопротивляться

истиранию на поверхности силового контакта с соседней

деталью.

Коррозионная стойкость – способность детали сохранять свои

свойства в условиях химического воздействия агрессивной среды

или электрохи-мического взаимодействия среды и материала.

Теплостойкость – способность детали сохранять свои расчетные

параметры в условиях повышенных температур.

Виброустойчивость – способность детали работать в заданном

режиме движения без недопустимых колебаний.

Надежность – это вероятность KH безотказной работы в течение

заданного времени.

5.

ДЕТАЛИ МАШИН.МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

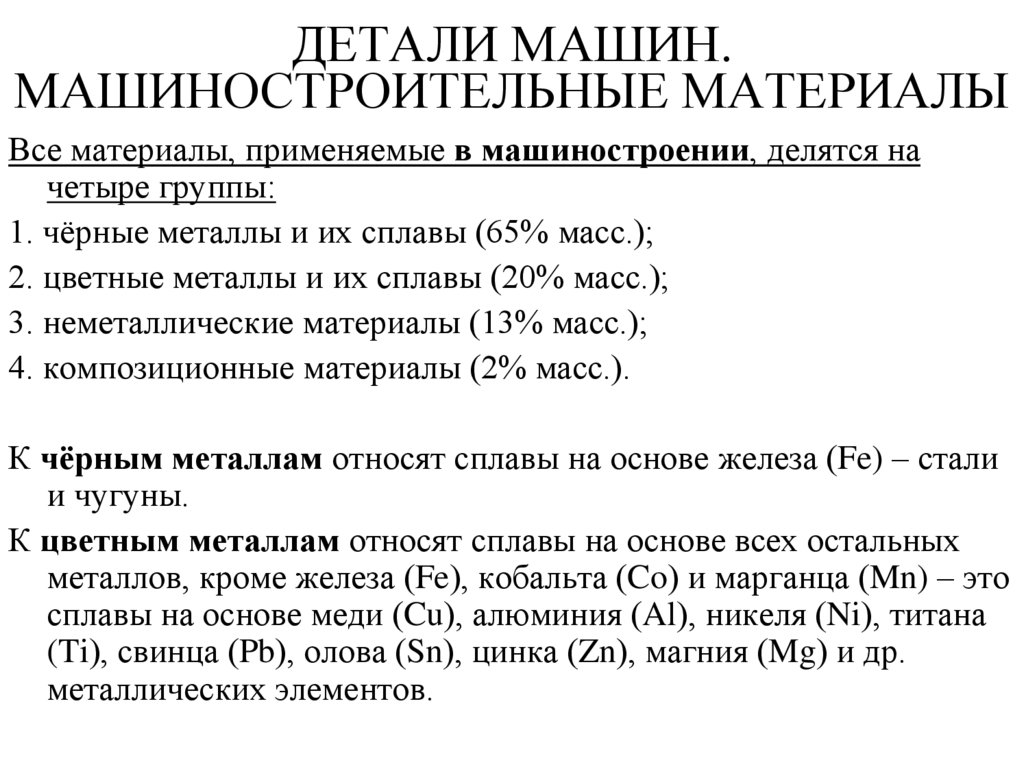

Все материалы, применяемые в машиностроении, делятся на

четыре группы:

1. чёрные металлы и их сплавы (65% масс.);

2. цветные металлы и их сплавы (20% масс.);

3. неметаллические материалы (13% масс.);

4. композиционные материалы (2% масс.).

К чёрным металлам относят сплавы на основе железа (Fe) – стали

и чугуны.

К цветным металлам относят сплавы на основе всех остальных

металлов, кроме железа (Fe), кобальта (Co) и марганца (Mn) – это

сплавы на основе меди (Cu), алюминия (Al), никеля (Ni), титана

(Ti), свинца (Pb), олова (Sn), цинка (Zn), магния (Mg) и др.

металлических элементов.

6.

ДЕТАЛИ МАШИН.МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

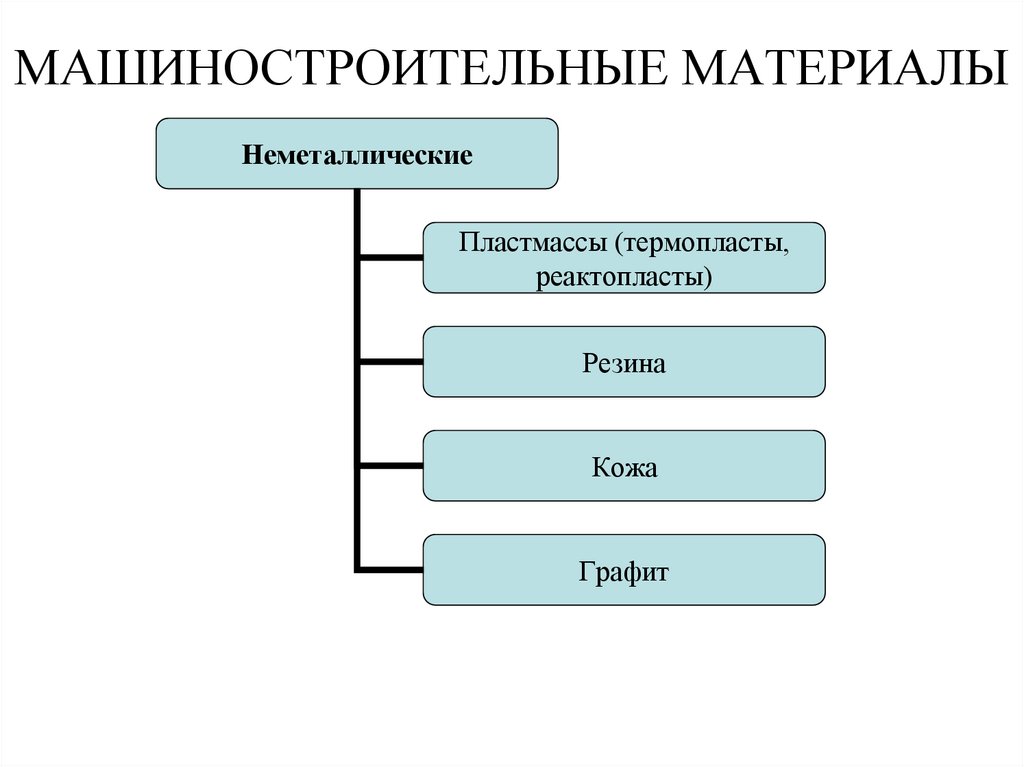

К неметаллическим материалам относят материалы полимерной

группы – пластмассы (термореактивные и термопластичные);

резина и латекс; бумага и картон; древесина и древесно-слоистые

пластики (ДСП); кожа и кожзаменители; тканные материалы;

неорганическое стекло.

К композиционным материалам относят материалы, полученные

комбинацией металлических материалов с неметаллами или

другими вариациями: «металл-металл», «неметалл-неметалл».

Причём оба компонента взаимно не растворяются друг в друге

при компоновке в изделие. Это дисперсно-упрочнённые

спечённые композиционные материалы (например, САП),

волокнистые материалы на основе углерода, окиси алюминия,

карбида или нитрида кремния. Также возможны комбинации

«металл-металл» и «неметалл-неметалл». Например,

строительные железобетонные конструкции или покрышки

автомобильных шин.

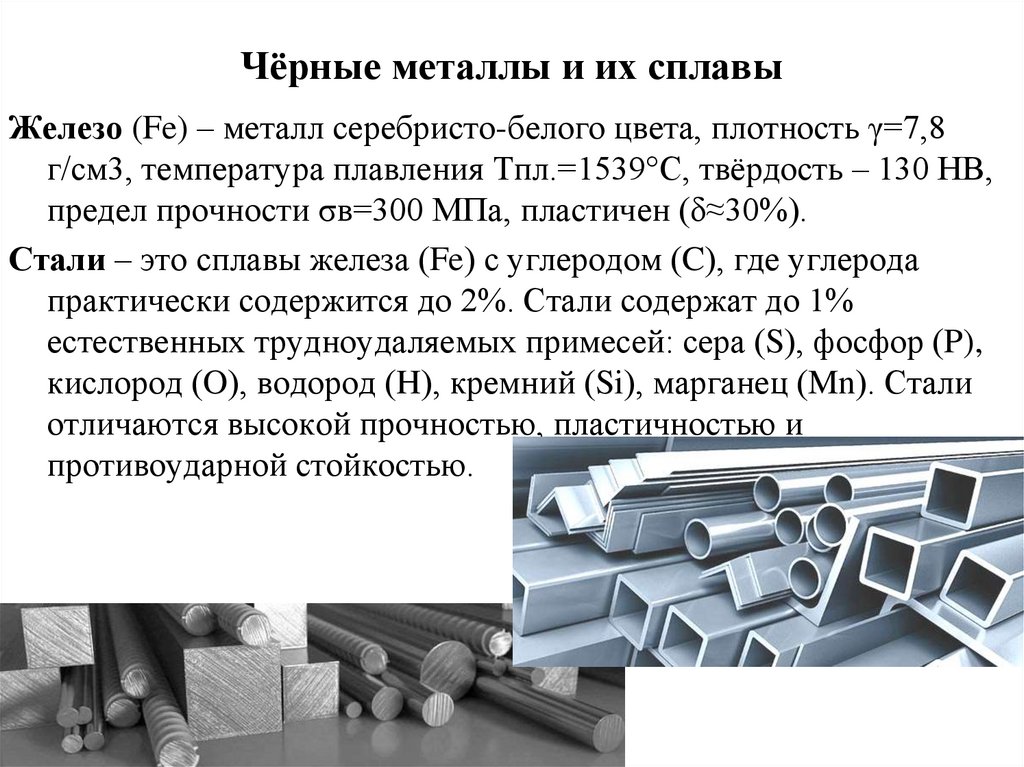

7. Чёрные металлы и их сплавы

Железо (Fe) – металл серебристо-белого цвета, плотность γ=7,8г/см3, температура плавления Тпл.=1539°С, твёрдость – 130 НВ,

предел прочности σв=300 МПа, пластичен (δ≈30%).

Стали – это сплавы железа (Fe) с углеродом (C), где углерода

практически содержится до 2%. Стали содержат до 1%

естественных трудноудаляемых примесей: сера (S), фосфор (P),

кислород (O), водород (H), кремний (Si), марганец (Mn). Стали

отличаются высокой прочностью, пластичностью и

противоударной стойкостью.

8.

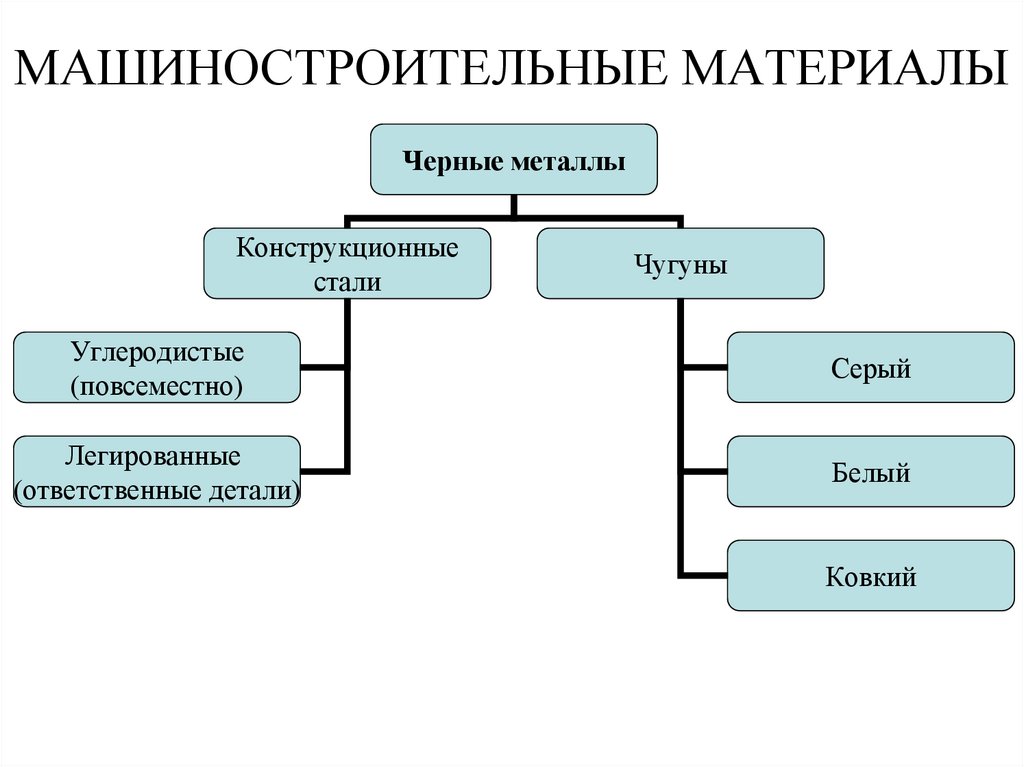

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫЧерные металлы

Конструкционные

стали

Чугуны

Углеродистые

(повсеместно)

Серый

Легированные

(ответственные детали)

Белый

Ковкий

9.

Стали классифицируются:1) по химическому составу – углеродистые и легированные:

1.1) по содержанию углерода: низкоуглеродистые (0,08˂С˂0,25%),

среднеуглеродистые (0,25˂С˂0,6%), высокоуглеродистые

(0,6˂С˂2,0%);

1.2) по количеству легирующих примесей: низколегированные

(легирующих присадок менее 2,5%), среднелегированные

(легирующих присадок от 2,5% до 10%), высоколегированные

(легирующих присадок более 10%).

2) по качеству производства: стали обыкновенного качества,

качественные и высококачественные (буква А в конце марки

стали).

3) по области применения: строительные, конструкционные

(машиностроительные), инструментальные и специальные

(автоматные, рессорно-пружинные, шарикоподшипниковые,

жаропрочные, корозионностойкие и др.).

4. специальные стали (стали средне- и высоколегированные,

применяемые в конкретной области промышленности:

авиационной, автомобильной, пищевой, химической,

нефтеперерабатывающей и проч.).

10.

Расшифровка марок сталей стран СНГ (Россия, Узбекистан, Украина и др.):• Сталь 15 – сталь углеродистая конструкционная качественная с содержанием

углерода (С) 0,15%;

• Сталь 40А – сталь углеродистая конструкционная высококачественная с

содержанием углерода (С) 0,4%;

• Сталь 50Г2 – сталь низколегированная конструкционная качественная с

содержанием углерода (С) 0,5%, марганца (Mn) – не более 2%;

• Сталь 20ХН3А – сталь легированная конструкционная высококачественная с

содержанием углерода (С) 0,2%, хрома (Cr) – не более 1%, никеля (Ni) – не

более 3%;

• Сталь 38ХМЮА – сталь легированная конструкционная высококачественная

с содержанием углерода (С) 0,38%, хрома (Cr) – не более 1%, молибдена (Mo)

– не более 1%, алюминия (Al) – не более 1%;

• Сталь 30ХГС – сталь легированная конструкционная качественная с

содержанием углерода (С) 0,3%, хрома (Cr), марганца (Mn), кремния (Si) – не

более 1%;

• Сталь 20Х2Н4А – сталь легированная конструкционная высококачественная

с содержанием углерода (С) 0,2%, хрома (Cr) – не более 2%, никеля (Ni) – не

более 4%.

Буквы, стоящие за числами содержания углерода, указывают на наличие легирования: Г –

марганцем (Mn), С – кремнием (Si), Х – хромом (Cr), Н – никелем (Ni), М – молибденом

(Mo), В – вольфрамом (W), Ф – ванадием (V), Т – титаном (Ti), Р – бором (B), К –

кобальтом (Co), Ю – алюминием (Al), Д – медью (Cu), Б – ниобием (Nb), Ц – цирконием

(Zr), П – фосфором (P), А – азотом (N).

11.

Пример расшифровки марок сталей:Сталь 16 Х18 Н12 С4 ТЮ Л

0,16% углерода (С)

18% хрома (Cr)

12% никеля (Ni)

4% кремния (Si)

по 1% титана (Ti) и алюминия (Al)

– сталь легированная конструкционная нержавеющая литейная

12.

Область применения нержавеющей стали в промышленности:Нержавеющую сталь (сталь, содержащая более 13-25% хрома,

иногда никель) используют во всех сферах деятельности

человека, начиная от тяжёлого машиностроения, заканчивая

электроникой и точной механикой. Наиболее большее

применение она нашла в:

1. Строительстве и архитектуре

2. Пищевой промышленности

3. Бытовых приборах

4. Химической и нефтехимической промышленности

5. Целлюлозно-бумажном производстве

6. Электроэнергетике

7. Охране окружающей среды

8. Домашнем хозяйстве

13.

Область применения нержавеющей стали в машиностроении:В автомобильной промышленности более всего нержавеющая сталь

используется для производства выхлопных труб и катализаторов, на

изготовление которых идут ферритные или аустенитные марки.

Нержавеющими сталями называются стали содержащие минимум 12%

хрома, который образует защитную плёнку из оксида хрома на

поверхности металла. Эта пленка является весьма инертной и таким

образом, стали становятся коррозионностойкими, нержавеющими. Если

плёнка разрушается под действием механических или химических

воздействий, то в этом месте сталь теряет свою коррозионностойкость,

но плёнка обладает способностью восстанавливаться в присутствии

кислорода.

14.

ДЕТАЛИ МАШИН.МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ

Чугуны – это сплавы железа (Fe) с углеродом (C), где углерода

практически содержится от 2% до 6%, содержащие естественные

примеси в достаточно больших количествах (Mn, Si, S, P, N, F).

Чугуны относительно дешевы и обладают хорошими литейными

свойствами. Однако чугуны хрупки и имеют пониженную

прочность.

15.

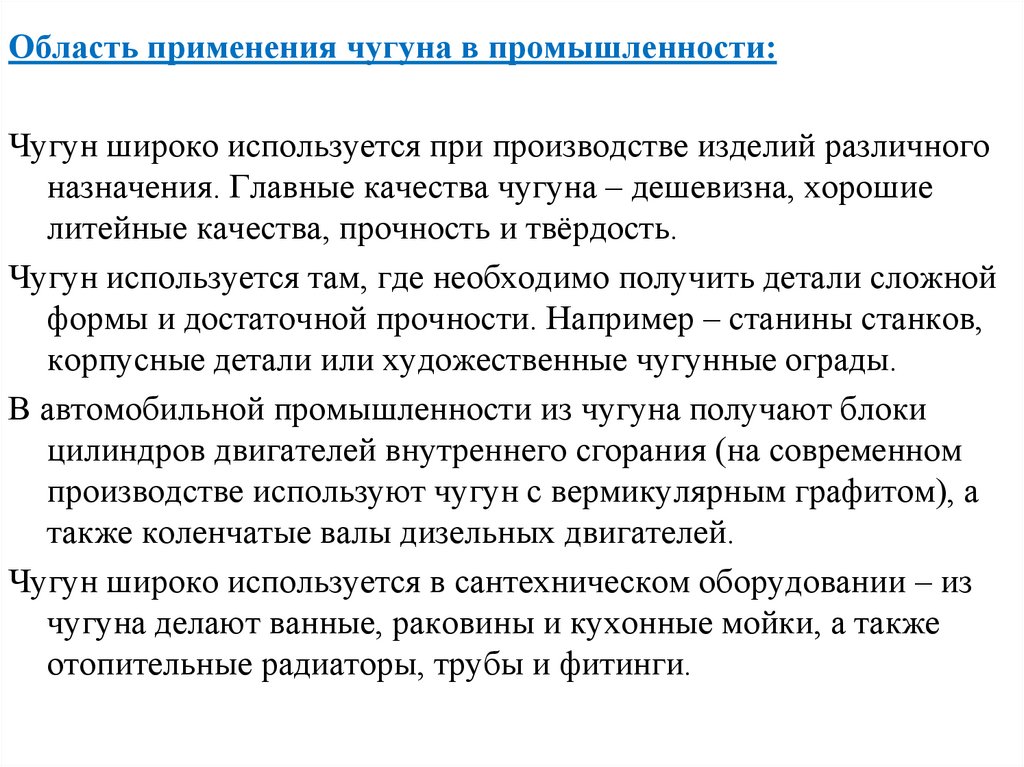

Область применения чугуна в промышленности:Чугун широко используется при производстве изделий различного

назначения. Главные качества чугуна – дешевизна, хорошие

литейные качества, прочность и твёрдость.

Чугун используется там, где необходимо получить детали сложной

формы и достаточной прочности. Например – станины станков,

корпусные детали или художественные чугунные ограды.

В автомобильной промышленности из чугуна получают блоки

цилиндров двигателей внутреннего сгорания (на современном

производстве используют чугун с вермикулярным графитом), а

также коленчатые валы дизельных двигателей.

Чугун широко используется в сантехническом оборудовании – из

чугуна делают ванные, раковины и кухонные мойки, а также

отопительные радиаторы, трубы и фитинги.

16.

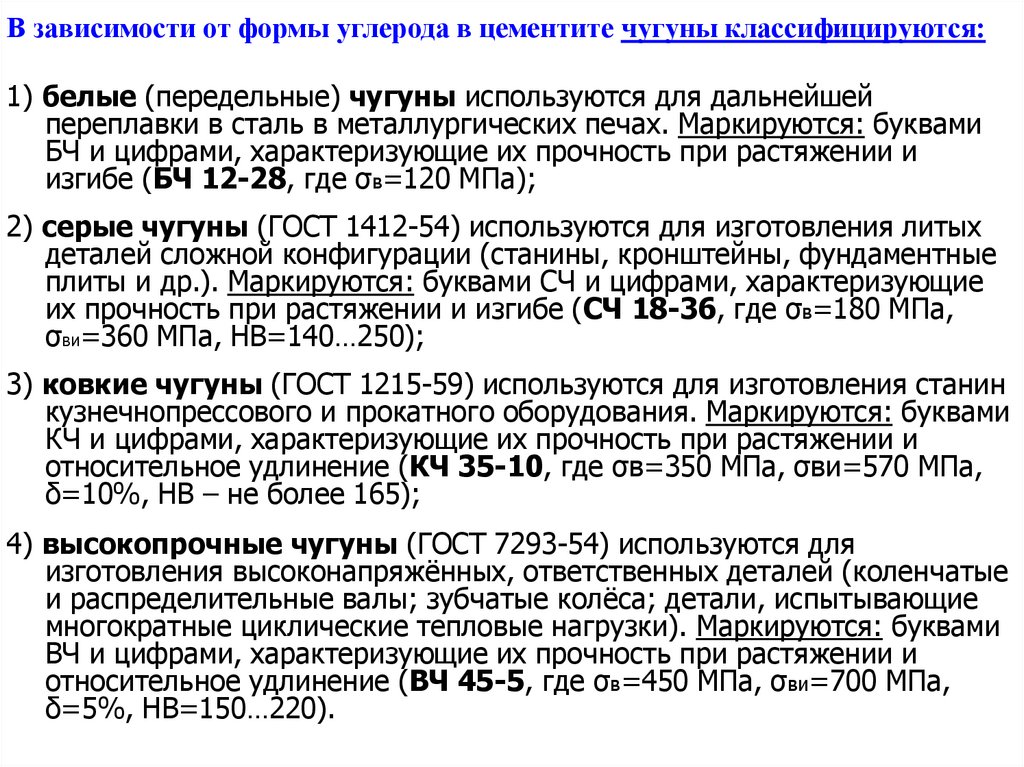

В зависимости от формы углерода в цементите чугуны классифицируются:1) белые (передельные) чугуны используются для дальнейшей

переплавки в сталь в металлургических печах. Маркируются: буквами

БЧ и цифрами, характеризующие их прочность при растяжении и

изгибе (БЧ 12-28, где σв=120 МПа);

2) серые чугуны (ГОСТ 1412-54) используются для изготовления литых

деталей сложной конфигурации (станины, кронштейны, фундаментные

плиты и др.). Маркируются: буквами СЧ и цифрами, характеризующие

их прочность при растяжении и изгибе (СЧ 18-36, где σв=180 МПа,

σви=360 МПа, НВ=140…250);

3) ковкие чугуны (ГОСТ 1215-59) используются для изготовления станин

кузнечнопрессового и прокатного оборудования. Маркируются: буквами

КЧ и цифрами, характеризующие их прочность при растяжении и

относительное удлинение (КЧ 35-10, где σв=350 МПа, σви=570 МПа,

δ=10%, НВ – не более 165);

4) высокопрочные чугуны (ГОСТ 7293-54) используются для

изготовления высоконапряжённых, ответственных деталей (коленчатые

и распределительные валы; зубчатые колёса; детали, испытывающие

многократные циклические тепловые нагрузки). Маркируются: буквами

ВЧ и цифрами, характеризующие их прочность при растяжении и

относительное удлинение (ВЧ 45-5, где σв=450 МПа, σви=700 МПа,

δ=5%, НВ=150…220).

17.

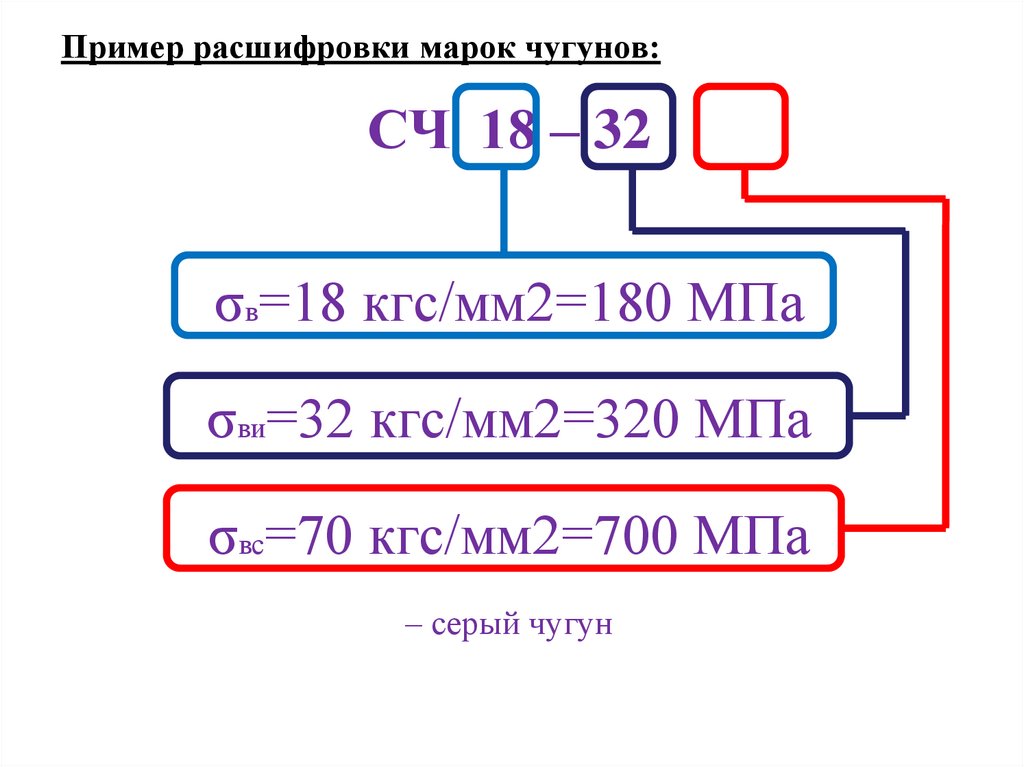

Пример расшифровки марок чугунов:СЧ 18 – 32

σв=18 кгс/мм2=180 МПа

σви=32 кгс/мм2=320 МПа

σвс=70 кгс/мм2=700 МПа

– серый чугун

18.

Область применения чугуна в машиностроении:В автомобильной промышленности из чугуна получают блоки

цилиндров двигателей внутреннего сгорания станины станков и прочие

корпусные детали

В автомобильной промышленности из высокопрочного чугуна получают

также коленчатые валы дизельных двигателей.

19.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫЦветные

металлы

На основе меди

На основе

алюминия

Прочие

Бронзы

Силумины

Баббиты

Латуни

Дюралюмины

Титановые

Композиционные

20.

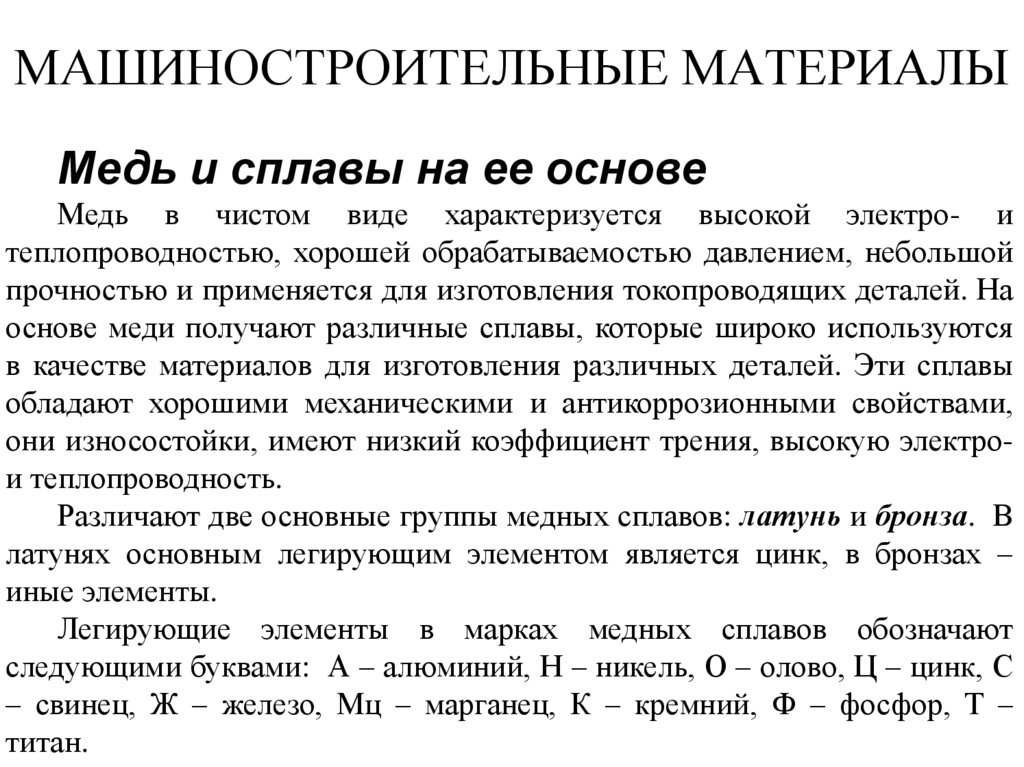

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫМедь и сплавы на ее основе

Медь в чистом виде характеризуется высокой электро- и

теплопроводностью, хорошей обрабатываемостью давлением, небольшой

прочностью и применяется для изготовления токопроводящих деталей. На

основе меди получают различные сплавы, которые широко используются

в качестве материалов для изготовления различных деталей. Эти сплавы

обладают хорошими механическими и антикоррозионными свойствами,

они износостойки, имеют низкий коэффициент трения, высокую электрои теплопроводность.

Различают две основные группы медных сплавов: латунь и бронза. В

латунях основным легирующим элементом является цинк, в бронзах –

иные элементы.

Легирующие элементы в марках медных сплавов обозначают

следующими буквами: А – алюминий, Н – никель, О – олово, Ц – цинк, С

– свинец, Ж – железо, Мц – марганец, К – кремний, Ф – фосфор, Т –

титан.

21.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫМедь и сплавы на ее основе

Латунь – сплав меди с цинком. Содержание цинка в сплаве достигает

40...45%. Латуни пластичны и обладают хорошими литейными свойствами.

Прочность можно несколько повысить за счет использования обработки

давлением при высокой температуре.

Введение легирующих элементов (кроме никеля) уменьшает растворимость

цинка в меди. Никель увеличивает растворимость цинка в меди. Легирующие

элементы увеличивают прочность, но уменьшают пластичность латуни. Свинец

облегчает обрабатываемость резанием и улучшает антифрикционные свойства.

Сопротивление коррозии повышают алюминий, цинк, кремний, марганец и

никель.

В марках многокомпонентных латуней первые цифры указывают среднее

содержание меди, а последующие – легирующих элементов. Например, латунь

ЛКС80-3-3 содержит 80% меди, по 3% кремния и свинца, а остальное – цинк.

22.

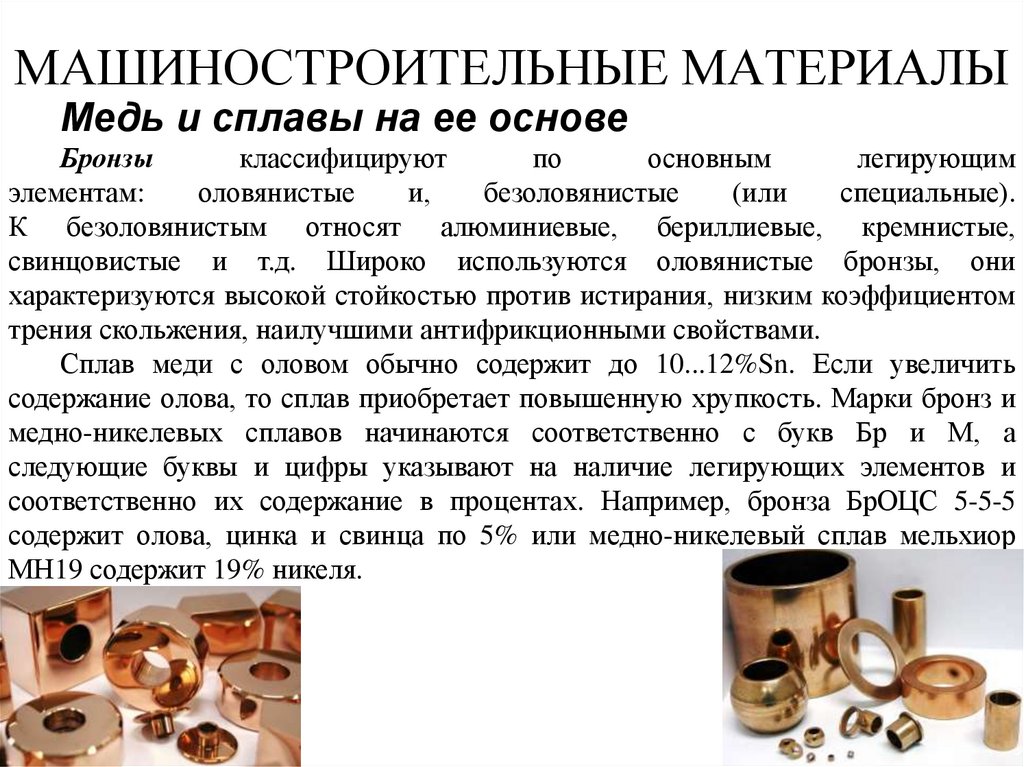

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫМедь и сплавы на ее основе

Бронзы

классифицируют

по

основным

легирующим

элементам:

оловянистые

и,

безоловянистые

(или

специальные).

К безоловянистым относят алюминиевые, бериллиевые, кремнистые,

свинцовистые и т.д. Широко используются оловянистые бронзы, они

характеризуются высокой стойкостью против истирания, низким коэффициентом

трения скольжения, наилучшими антифрикционными свойствами.

Сплав меди с оловом обычно содержит до 10...12%Sn. Если увеличить

содержание олова, то сплав приобретает повышенную хрупкость. Марки бронз и

медно-никелевых сплавов начинаются соответственно с букв Бр и М, а

следующие буквы и цифры указывают на наличие легирующих элементов и

соответственно их содержание в процентах. Например, бронза БрОЦС 5-5-5

содержит олова, цинка и свинца по 5% или медно-никелевый сплав мельхиор

МН19 содержит 19% никеля.

23.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫМедь и сплавы на ее основе

Все медные сплавы отличаются хорошей стойкостью против

атмосферной коррозии. Прочность медных сплавов, особенно

латуней, ниже, чем сталей, а коррозионная стойкость много больше.

Все латуни и большинство бронз, за исключением алюминиевых,

хорошо паяются.

Бронзы и латуни используются как материалы для изготовления

трущихся сопряжений (для гаек рабочих винтов, вкладышей

подшипников, зубчатых венцов червячных колес и т.п.), так как

обладают хорошими антифрикционными свойствами. Чем больше

разница в твердости трущихся поверхностей, тем лучше; чем ближе

их твердости, тем больше опасность заедания при малейшем

недостатке смазки. Мелкие детали сложного очертания при

опасности ржавления, например части насосов, арматура и т. п.,

изготовляют из латуни.

24.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫАлюминий и сплавы на его основе

Алюминий – это металл серебристо-белого цвета с температурой плавления

600 0С. Так как алюминий обладает низкой плотностью ρ=2,7 гр/см3, то сплавы на

основе алюминия называются легкими. Алюминий, как и медь, имеет высокую

электро- и теплопроводность.

Алюминий является коррозийно-стойким материалом, так как на его

поверхности появляется пленка окислов, защищающая основной металл от

коррозии. Чистый алюминий имеет низкую прочность и применяется для

производства деталей, не воспринимающих силового воздействия. Он хорошо

деформируется пластически, успешно сваривается, но плохо обрабатывается

механически. По этой причине из алюминия изготавливают трубопроводы,

резервуары, палубные надстройки речных и морских судов и т.п. Из чистого

алюминия изготавливают также металлическую фольгу, токопроводящие и

кабельные материалы.

Чистый алюминий применяется редко, так как имеет низкую прочность.

Чаще при изготовлении деталей применяют сплавы на основе алюминия

25.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫАлюминий и сплавы на его основе

Наиболее известным представителем класса деформируемых

сплавов является дюралюминий (Al-Cu-Mg), который получил

распространение в авиационной технике и транспортном

машиностроении (марки Д1, Д16). Марганец добавляется в состав

сплава для повышения коррозионной стойкости. Часто в такие

сплавы добавляют присадки в виде Cr, Zn, Fe, Si. Сплав хорошо

деформируется в горячем и холодном состояниях. А также

удовлетворительно обрабатывается резанием в закаленном и

состаренном состояниях и плохо – в отожженном состоянии,

хорошо сваривается точечной сваркой и не сваривается сваркой

плавлением вследствие склонности к образованию трещин.

Дюралюминий широко используется в производстве листового и

профильного проката.

26.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫАлюминий и сплавы на его основе

Силумины - сплавы Al – Si отличаются высокими литейными

свойствами и средними механическими свойствами, а отливки –

большей плотностью. Обладают высокой коррозийной стойкостью.

Сплавы Al – Si сравнительно легко обрабатываются резанием.

Заварку дефектов можно производить газовой и аргонодуговой

сваркой.

27.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫТитановые сплавы

Титановые сплавы (с алюминием, медью и другими

присадками) после термообработки обладают высокой прочностью

(σВ = 900... 1300 МПа), коррозионной стойкостью, имеют

невысокую плотность (ρ = 4500 кг/м3). Они используются для

изготовления изделий в авиационно-космической технике,

судостроении и др.

Титановые сплавы: ВТ22, ВТ9, ВТ14 - применяются для

изготовления длительно работающих деталей. ВТ16 - применяются

для изготовления крепежных и резьбовых деталей диаметром 40 мм

и более.

28.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫВольфрамовые сплавы

Вольфрамовые сплавы с содержанием свыше 90% вольфрама относятся к группе

тяжелых вольфрамовых сплавов.

Эти сплавы имеют следующие свойства: высокая плотность (до 18,5 г/см3); высокая твердость и механическая прочность; высокая температура плавления; высокая стабильность размеров; стойкость к температурному растрескиванию; низкая

пластичность.

Вольфрамовые сплавы плохо поддаются обработке резанием и обрабатываются

инструментом высокой твердости. При соединении элементов из вольфрамовых

сплавов с другими металлами возможна сварка, однако предпочтительна пайка

твердым припоем.

29.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫНеметаллические

Пластмассы (термопласты,

реактопласты)

Резина

Кожа

Графит

30.

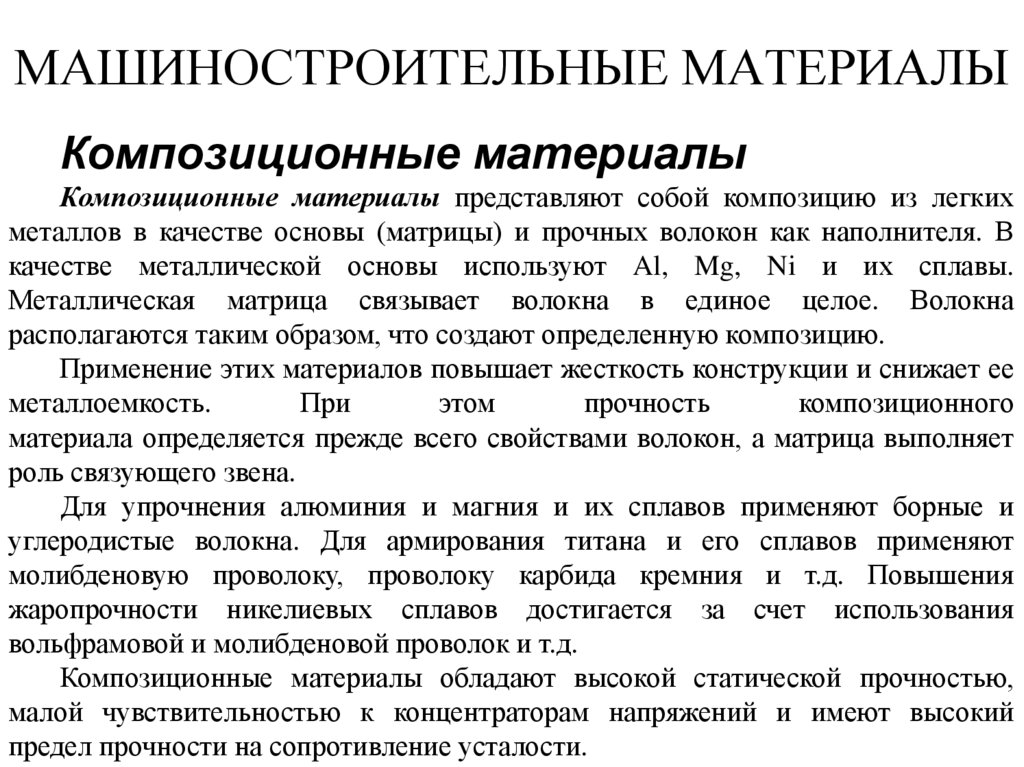

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫКомпозиционные материалы

Композиционные материалы представляют собой композицию из легких

металлов в качестве основы (матрицы) и прочных волокон как наполнителя. В

качестве металлической основы используют Al, Mg, Ni и их сплавы.

Металлическая матрица связывает волокна в единое целое. Волокна

располагаются таким образом, что создают определенную композицию.

Применение этих материалов повышает жесткость конструкции и снижает ее

металлоемкость.

При

этом

прочность

композиционного

материала определяется прежде всего свойствами волокон, а матрица выполняет

роль связующего звена.

Для упрочнения алюминия и магния и их сплавов применяют борные и

углеродистые волокна. Для армирования титана и его сплавов применяют

молибденовую проволоку, проволоку карбида кремния и т.д. Повышения

жаропрочности никелиевых сплавов достигается за счет использования

вольфрамовой и молибденовой проволок и т.д.

Композиционные материалы обладают высокой статической прочностью,

малой чувствительностью к концентраторам напряжений и имеют высокий

предел прочности на сопротивление усталости.

31.

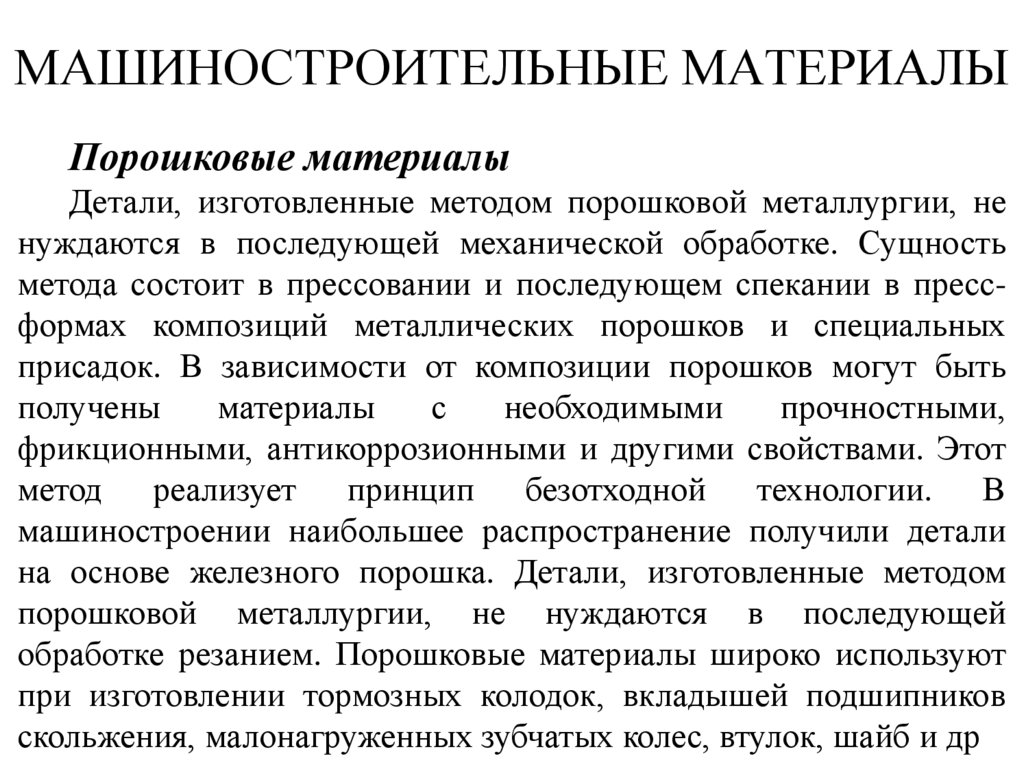

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫПорошковые материалы

Детали, изготовленные методом порошковой металлургии, не

нуждаются в последующей механической обработке. Сущность

метода состоит в прессовании и последующем спекании в прессформах композиций металлических порошков и специальных

присадок. В зависимости от композиции порошков могут быть

получены

материалы

с

необходимыми

прочностными,

фрикционными, антикоррозионными и другими свойствами. Этот

метод реализует принцип безотходной технологии. В

машиностроении наибольшее распространение получили детали

на основе железного порошка. Детали, изготовленные методом

порошковой металлургии, не нуждаются в последующей

обработке резанием. Порошковые материалы широко используют

при изготовлении тормозных колодок, вкладышей подшипников

скольжения, малонагруженных зубчатых колес, втулок, шайб и др

32.

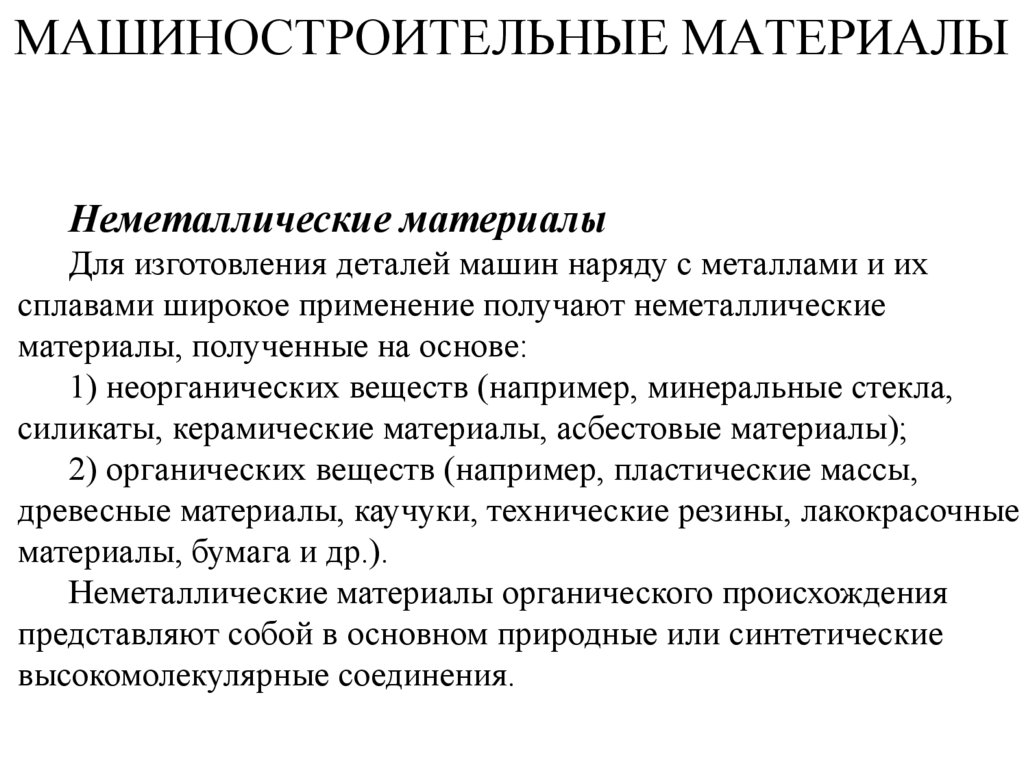

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫНеметаллические материалы

Для изготовления деталей машин наряду с металлами и их

сплавами широкое применение получают неметаллические

материалы, полученные на основе:

1) неорганических веществ (например, минеральные стекла,

силикаты, керамические материалы, асбестовые материалы);

2) органических веществ (например, пластические массы,

древесные материалы, каучуки, технические резины, лакокрасочные

материалы, бумага и др.).

Неметаллические материалы органического происхождения

представляют собой в основном природные или синтетические

высокомолекулярные соединения.

33.

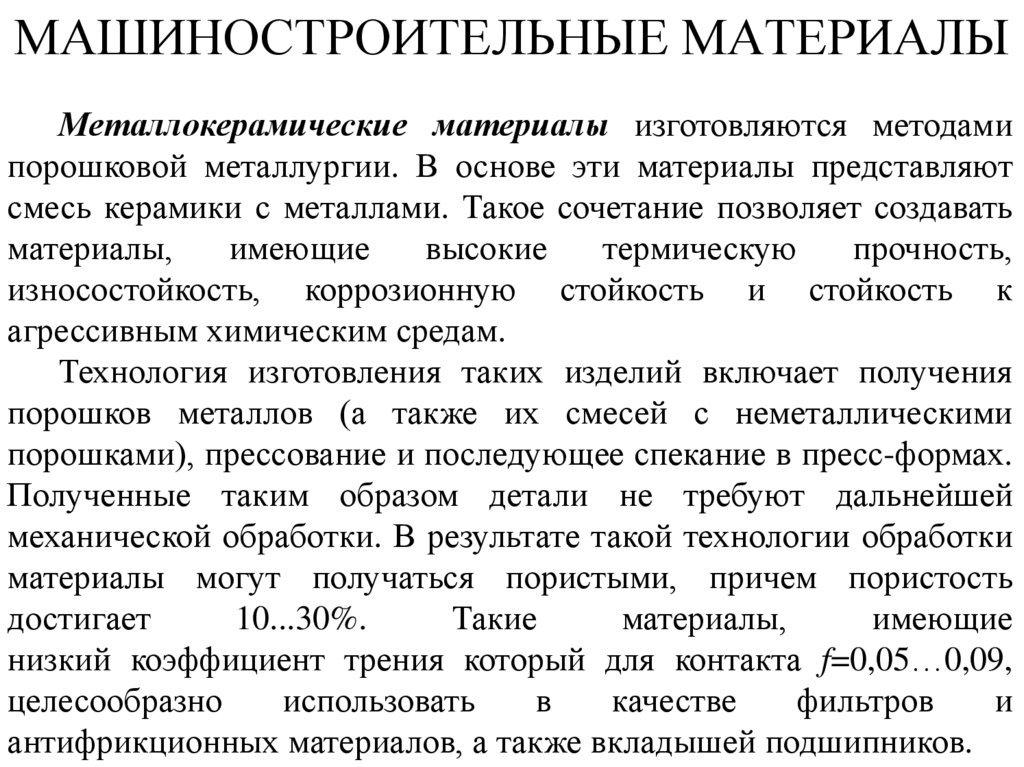

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫМеталлокерамические материалы изготовляются методами

порошковой металлургии. В основе эти материалы представляют

смесь керамики с металлами. Такое сочетание позволяет создавать

материалы,

имеющие

высокие

термическую

прочность,

износостойкость, коррозионную стойкость и стойкость к

агрессивным химическим средам.

Технология изготовления таких изделий включает получения

порошков металлов (а также их смесей с неметаллическими

порошками), прессование и последующее спекание в пресс-формах.

Полученные таким образом детали не требуют дальнейшей

механической обработки. В результате такой технологии обработки

материалы могут получаться пористыми, причем пористость

достигает

10...30%.

Такие

материалы,

имеющие

низкий коэффициент трения который для контакта f=0,05…0,09,

целесообразно

использовать

в

качестве

фильтров

и

антифрикционных материалов, а также вкладышей подшипников.

34.

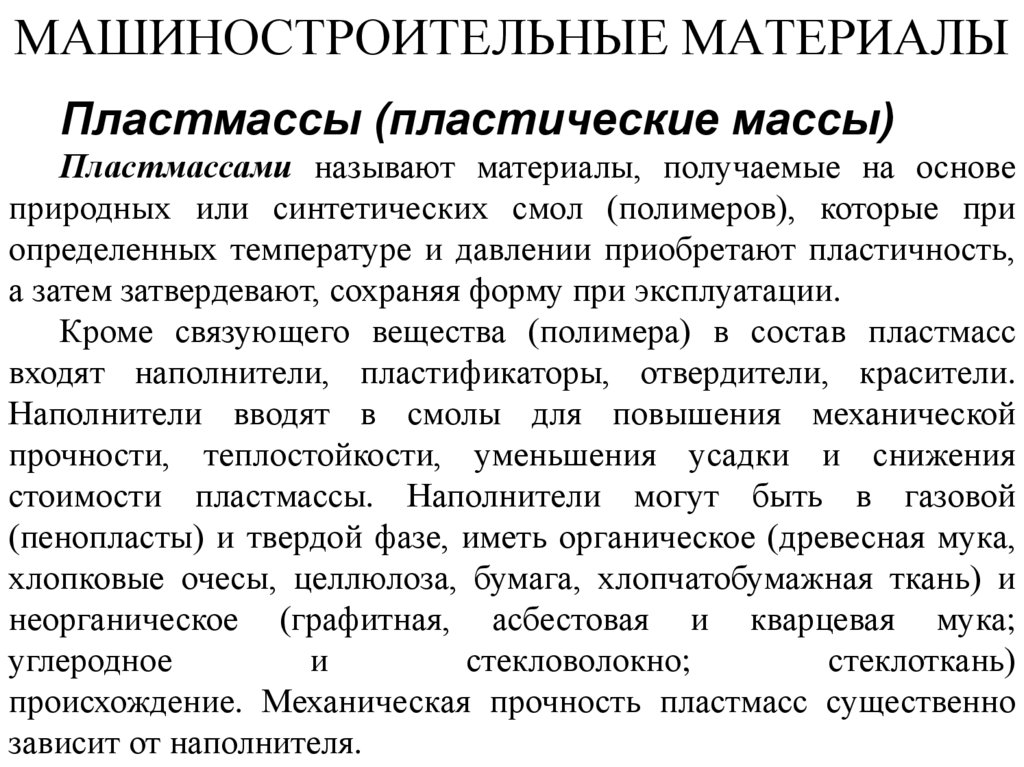

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫПластмассы (пластические массы)

Пластмассами называют материалы, получаемые на основе

природных или синтетических смол (полимеров), которые при

определенных температуре и давлении приобретают пластичность,

а затем затвердевают, сохраняя форму при эксплуатации.

Кроме связующего вещества (полимера) в состав пластмасс

входят наполнители, пластификаторы, отвердители, красители.

Наполнители вводят в смолы для повышения механической

прочности, теплостойкости, уменьшения усадки и снижения

стоимости пластмассы. Наполнители могут быть в газовой

(пенопласты) и твердой фазе, иметь органическое (древесная мука,

хлопковые очесы, целлюлоза, бумага, хлопчатобумажная ткань) и

неорганическое (графитная, асбестовая и кварцевая мука;

углеродное

и

стекловолокно;

стеклоткань)

происхождение. Механическая прочность пластмасс существенно

зависит от наполнителя.

35.

МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫРезина

Материал, получаемый вулканизацией смеси натурального либо

синтетического каучука с серой и другими добавками (ингредиентами).

Резина применяется для уплотнительных изделий, диафрагм, гибких

шлангов.

Резина отличается от других материалов высокими эластическими

свойствами. Она обладает также высокой износостойкостью, хорошими

диэлектрическими свойствами и тем, что способна сопротивляться

многим агрессивным средам. Резина может выдерживать большие

деформации, которые, в свою очередь, полностью обратимы.

Серьезным недостатком является низкая прочность резиновых

изделий. По этой причине для повышения прочности резину армируют

текстильными материалами либо стальными элементами.

36.

Соединения деталей машин• Неразъемные - соединения, которые невозможно разобрать без

разрушения или повреждения деталей. К ним относят клепаные,

сварные, паяные, клееные соединения, а также соединения с натягом.

• Разъемные - соединения, которые можно разбирать и вновь собирать

без повреждения деталей. К разъемным относят резьбовые,

шпоночные, шлицевые соединения.

37.

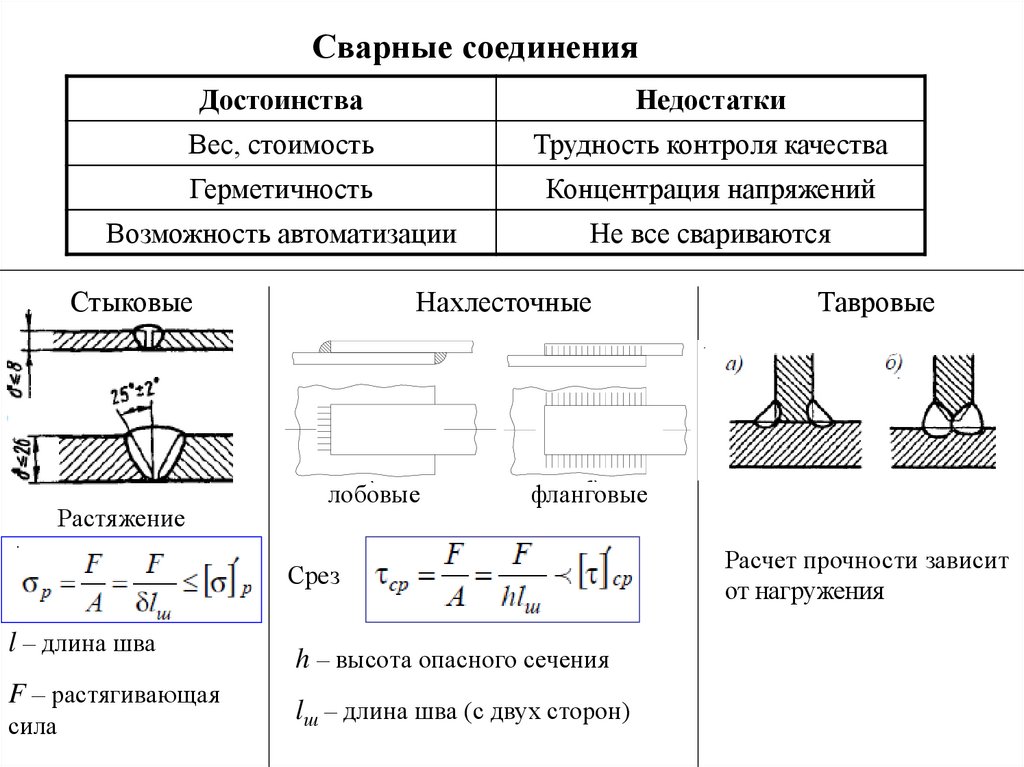

Сварные соединенияДостоинства

Недостатки

Вес, стоимость

Трудность контроля качества

Герметичность

Концентрация напряжений

Возможность автоматизации

Не все свариваются

Стыковые

Нахлесточные

а)

Растяжение

а)

лобовые

Тавровые

б)

б)

фланговые

Расчет прочности зависит

от нагружения

Срез

l – длина шва

F – растягивающая

сила

в)

в)

г)

h – высота опасного сечения

lш – длина шва (с двух сторон)

г)

38.

Заклепочные соединенияДостоинства

Недостатки

Прочность, надежность

Трудоемкость, стоимость

Контролируемость

Вес

Специфичные материалы

Нахлесточное

Стыковое с 1

накладкой

Стыковое с 2

накладками

39.

Заклепочные соединенияПрочностной расчет швов

В настоящее время большинство заклепочных соединений работает на срез и смятие

d0=(1.5…2)d

p=(3…6)d0

e=(1.5…2)d0 Расстояние до края

e1=(2…3)d0 - между рядами заклепок

Для равномерно распределенной нагрузки

cp

F

cp

2

kn d 0 / 4

Число плоскостей

среза

см

Количество

заклепок

F

nd 0 min

Наименьшая толщина

деталей

F

p

p

n( p d 0 ) min

Допустимые

напряжения

среза

см

Допустимые напряж.

сжатия

Проверка прочности на растяжение по

ослабленному сечению

40.

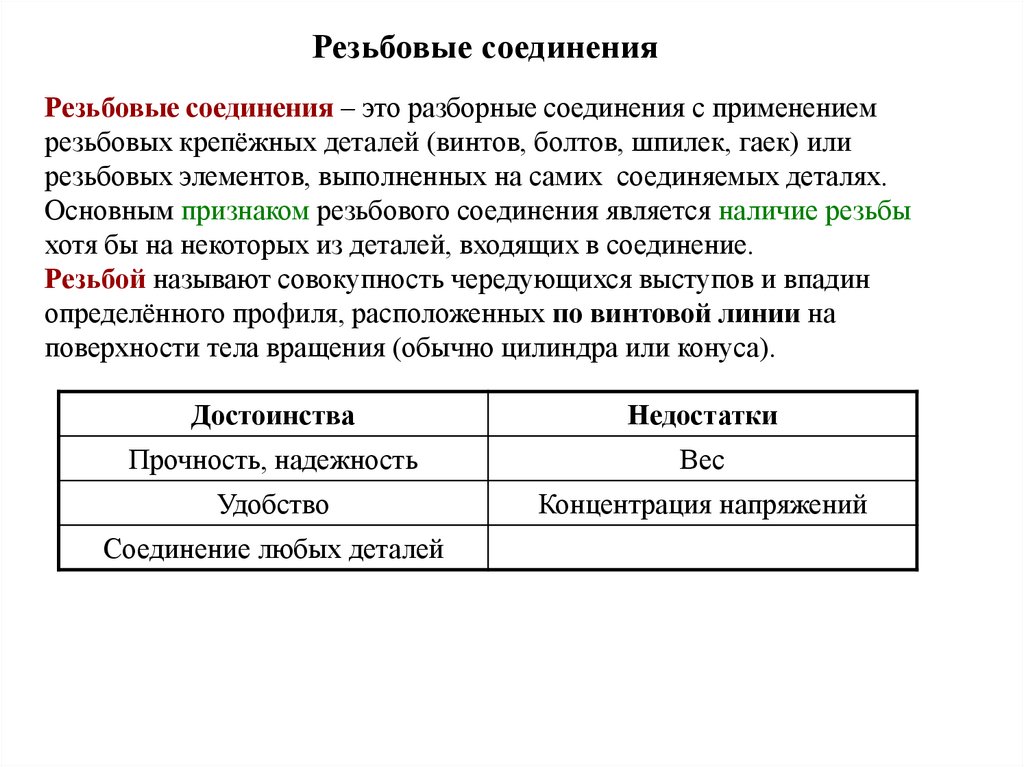

Резьбовые соединенияРезьбовые соединения – это разборные соединения с применением

резьбовых крепёжных деталей (винтов, болтов, шпилек, гаек) или

резьбовых элементов, выполненных на самих соединяемых деталях.

Основным признаком резьбового соединения является наличие резьбы

хотя бы на некоторых из деталей, входящих в соединение.

Резьбой называют совокупность чередующихся выступов и впадин

определённого профиля, расположенных по винтовой линии на

поверхности тела вращения (обычно цилиндра или конуса).

Достоинства

Недостатки

Прочность, надежность

Вес

Удобство

Концентрация напряжений

Соединение любых деталей

41.

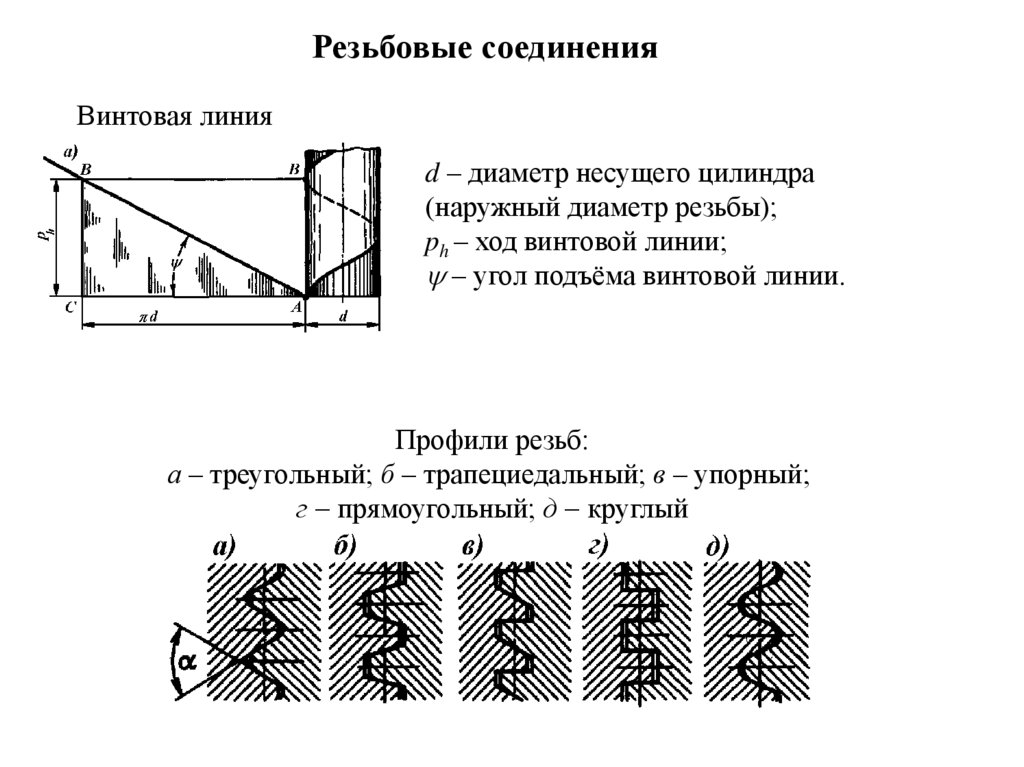

Резьбовые соединенияВинтовая линия

d – диаметр несущего цилиндра

(наружный диаметр резьбы);

ph – ход винтовой линии;

– угол подъёма винтовой линии.

Профили резьб:

а – треугольный; б – трапециедальный; в – упорный;

г прямоугольный; д круглый

42.

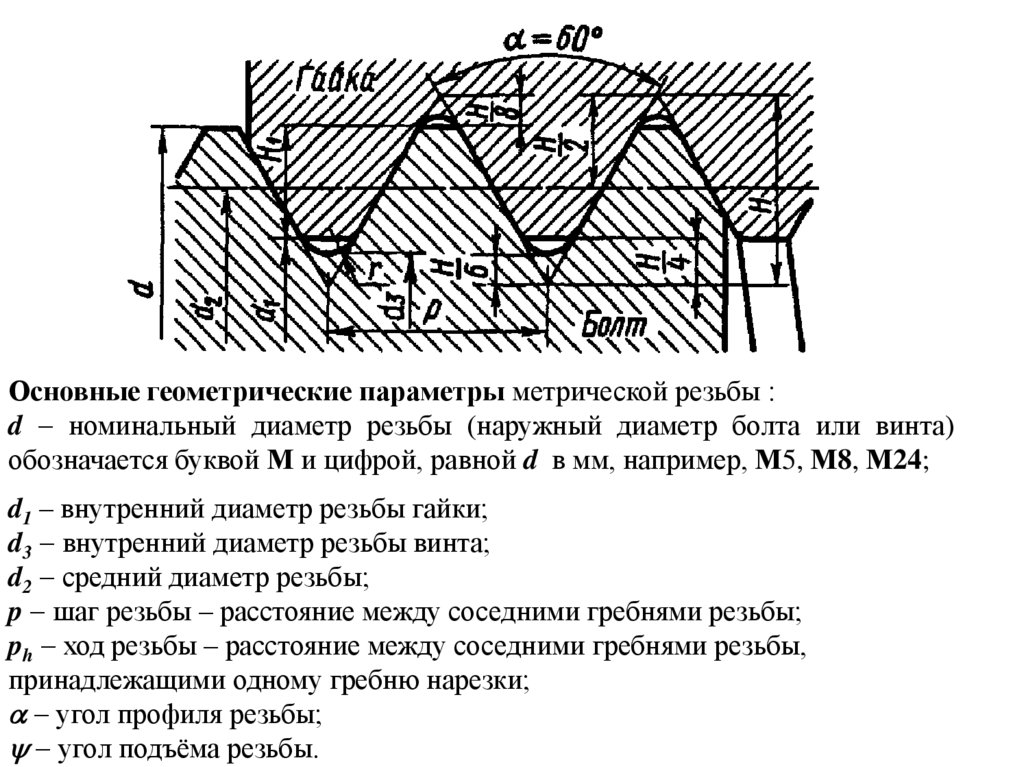

Резьбовые соединенияОсновные геометрические параметры метрической резьбы :

d номинальный диаметр резьбы (наружный диаметр болта или винта)

обозначается буквой М и цифрой, равной d в мм, например, М5, М8, М24;

d1 – внутренний диаметр резьбы гайки;

d3 внутренний диаметр резьбы винта;

d2 средний диаметр резьбы;

p шаг резьбы – расстояние между соседними гребнями резьбы;

ph ход резьбы – расстояние между соседними гребнями резьбы,

принадлежащими одному гребню нарезки;

угол профиля резьбы;

угол подъёма резьбы.

43.

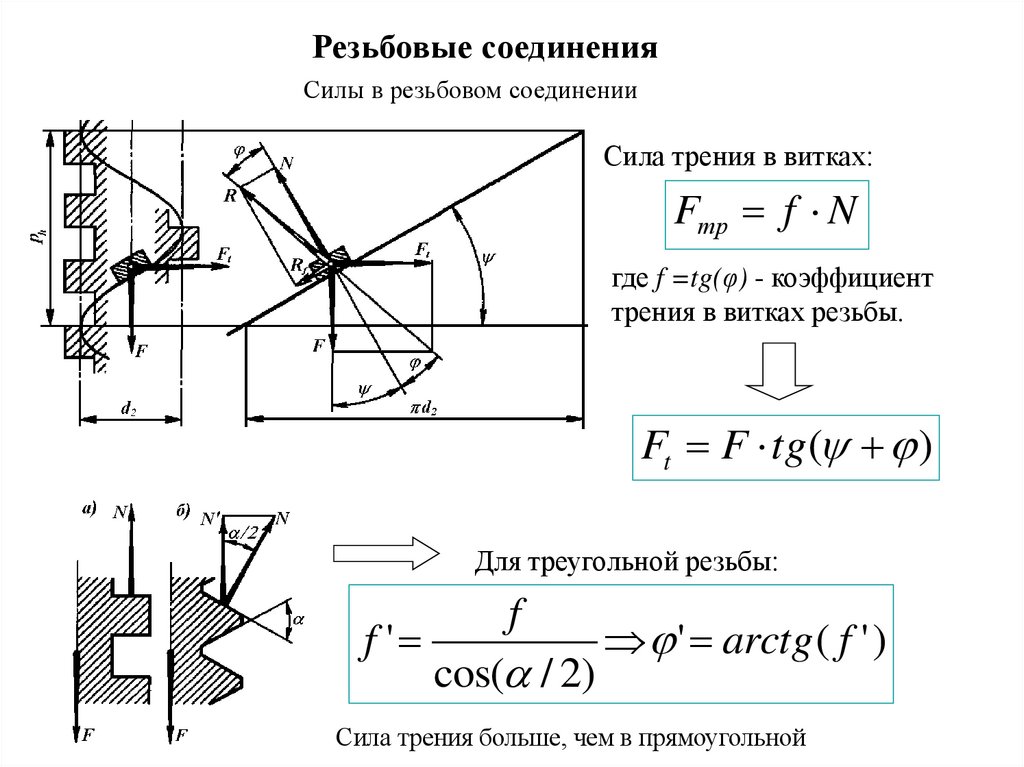

Резьбовые соединенияСилы в резьбовом соединении

Сила трения в витках:

Fтр f N

где f =tg(φ) - коэффициент

трения в витках резьбы.

Ft F tg ( )

Для треугольной резьбы:

f '

f

cos( / 2)

' arctg ( f ' )

Сила трения больше, чем в прямоугольной

44.

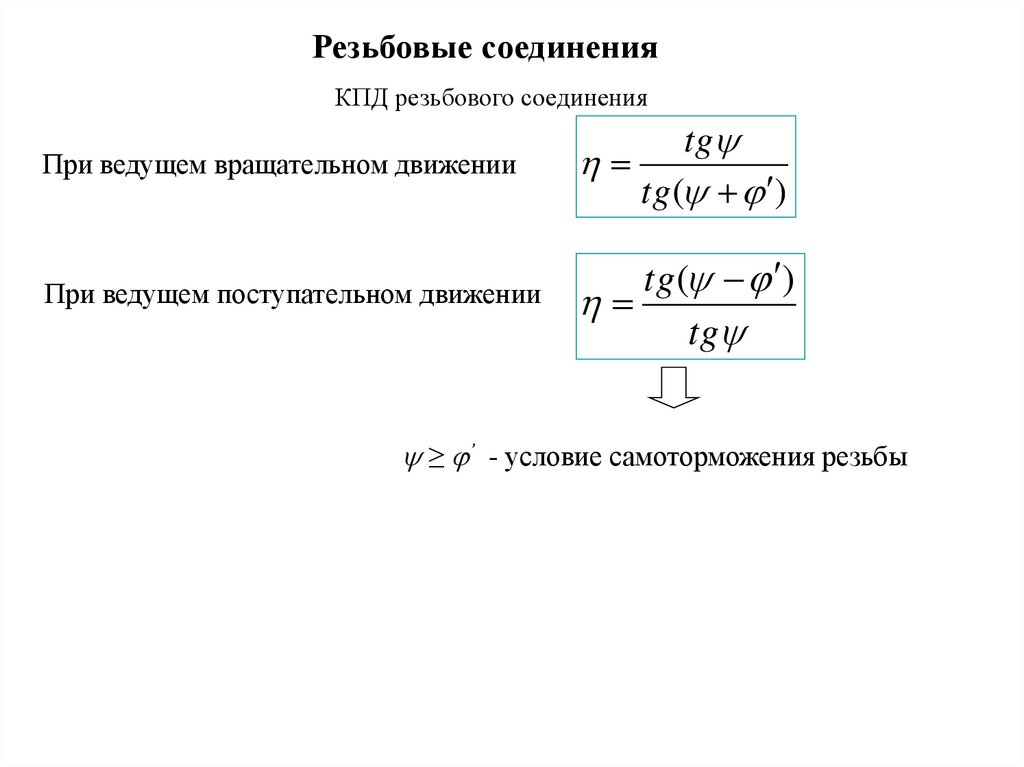

Резьбовые соединенияКПД резьбового соединения

При ведущем вращательном движении

tg

tg ( )

При ведущем поступательном движении

tg ( )

tg

≥ ’ - условие самоторможения резьбы

45.

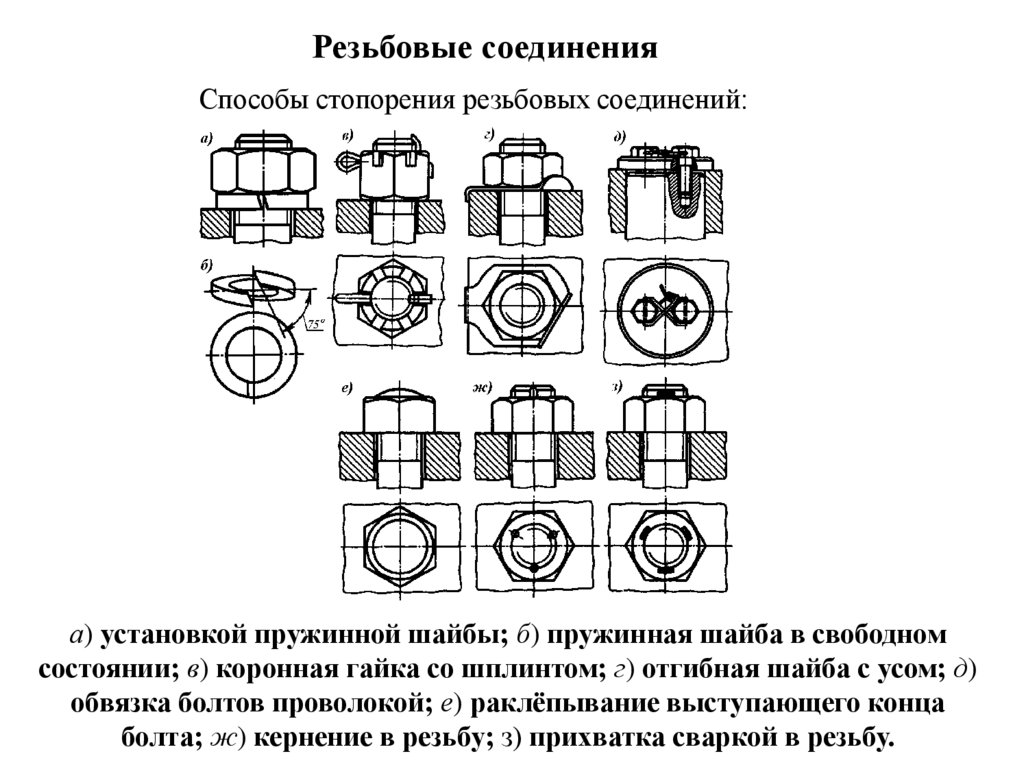

Резьбовые соединенияСпособы стопорения резьбовых соединений:

а) установкой пружинной шайбы; б) пружинная шайба в свободном

состоянии; в) коронная гайка со шплинтом; г) отгибная шайба с усом; д)

обвязка болтов проволокой; е) раклёпывание выступающего конца

болта; ж) кернение в резьбу; з) прихватка сваркой в резьбу.

46.

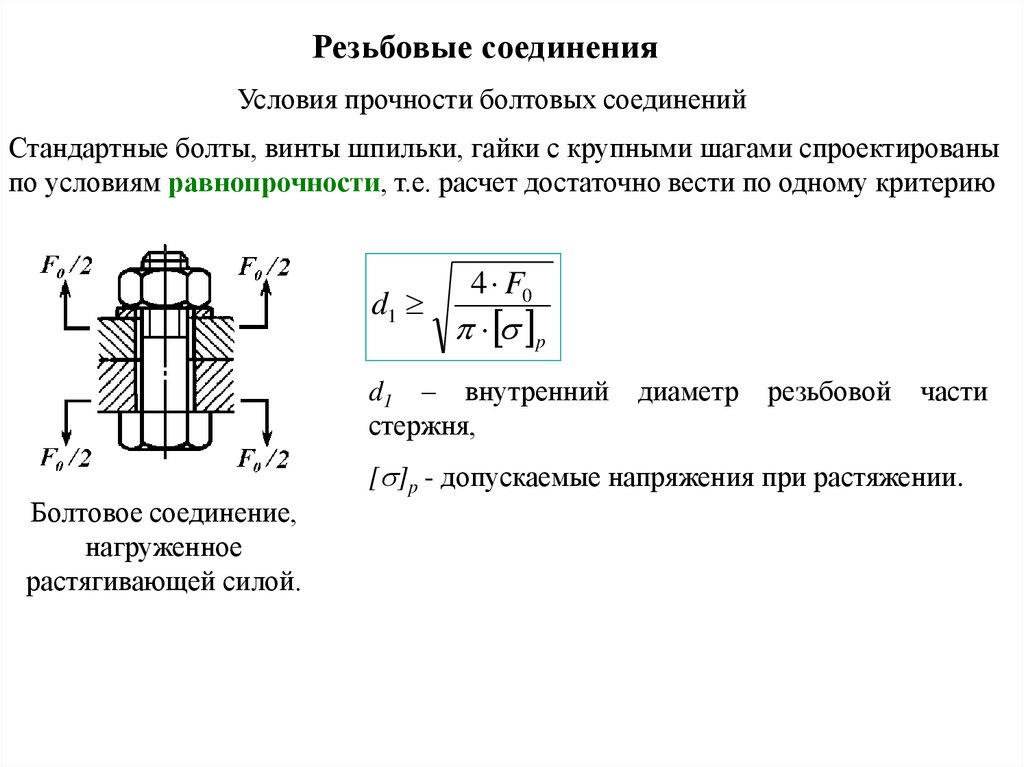

Резьбовые соединенияУсловия прочности болтовых соединений

Стандартные болты, винты шпильки, гайки с крупными шагами спроектированы

по условиям равнопрочности, т.е. расчет достаточно вести по одному критерию

4 F0

d1

p

d1 – внутренний

стержня,

Болтовое соединение,

нагруженное

растягивающей силой.

диаметр

резьбовой

части

[ ]p - допускаемые напряжения при растяжении.

47.

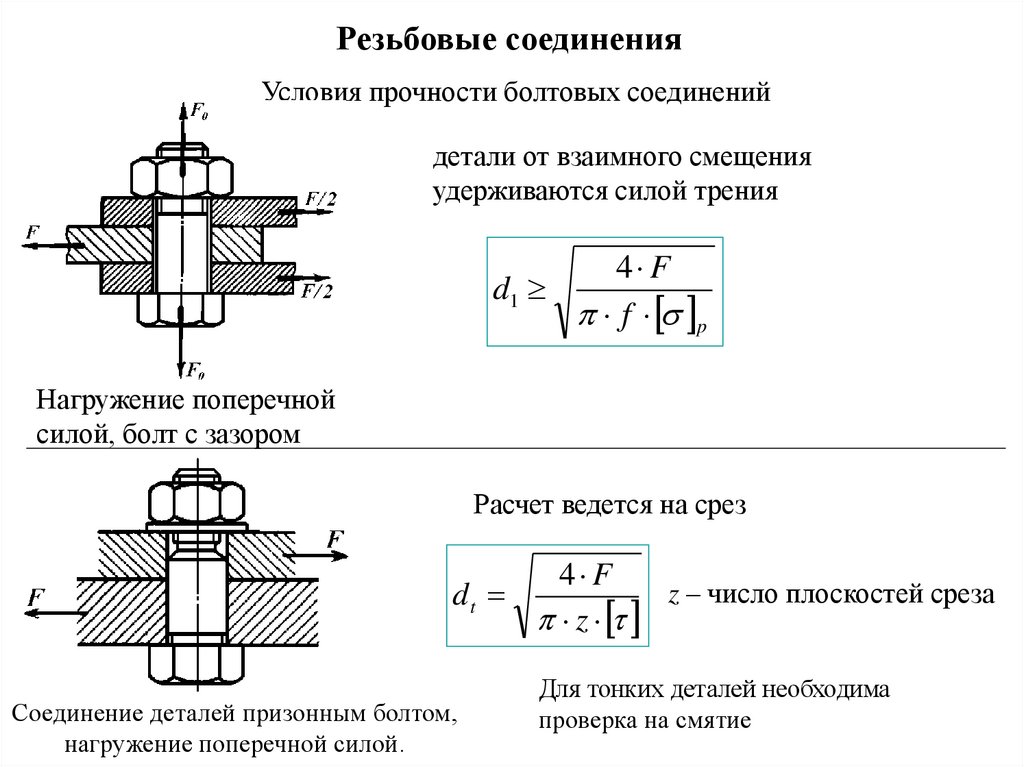

Резьбовые соединенияУсловия прочности болтовых соединений

детали от взаимного смещения

удерживаются силой трения

4 F

d1

f p

Нагружение поперечной

силой, болт с зазором

Расчет ведется на срез

4 F

z – число плоскостей среза

dt

z

Соединение деталей призонным болтом,

нагружение поперечной силой.

Для тонких деталей необходима

проверка на смятие

mechanics

mechanics industry

industry