Similar presentations:

«Разработка технологического процесса механической обработки детали типа «Конус»

1.

«Разработка технологического процессамеханической обработки детали типа

«Конус»

Выполнила: Стефура Ю.Ю.

Руководитель: к.т.н., доцент М.С. Аносов

Нижний Новгород 2020 г.

2.

1. Цель работы: овладеть навыками анализа и разработкитехнологических процессов механической обработки деталей

средней сложности. Научиться грамотно выбирать заготовку,

структуру операции, технологическое оборудование и

оснастку.

2. Задачи итоговой работы:

1) Выбрать заготовку

2) Определить тип производства

3) Провести анализ чертежа детали

4) Выбрать оборудование

5) Выбрать режущий инструмент

6) Выбрать измерительный и иной вид приспособлений

7) Оформить эскиз обработки

8) Иметь навыки 3D моделирования, написать программу на

токарную обработку

3.

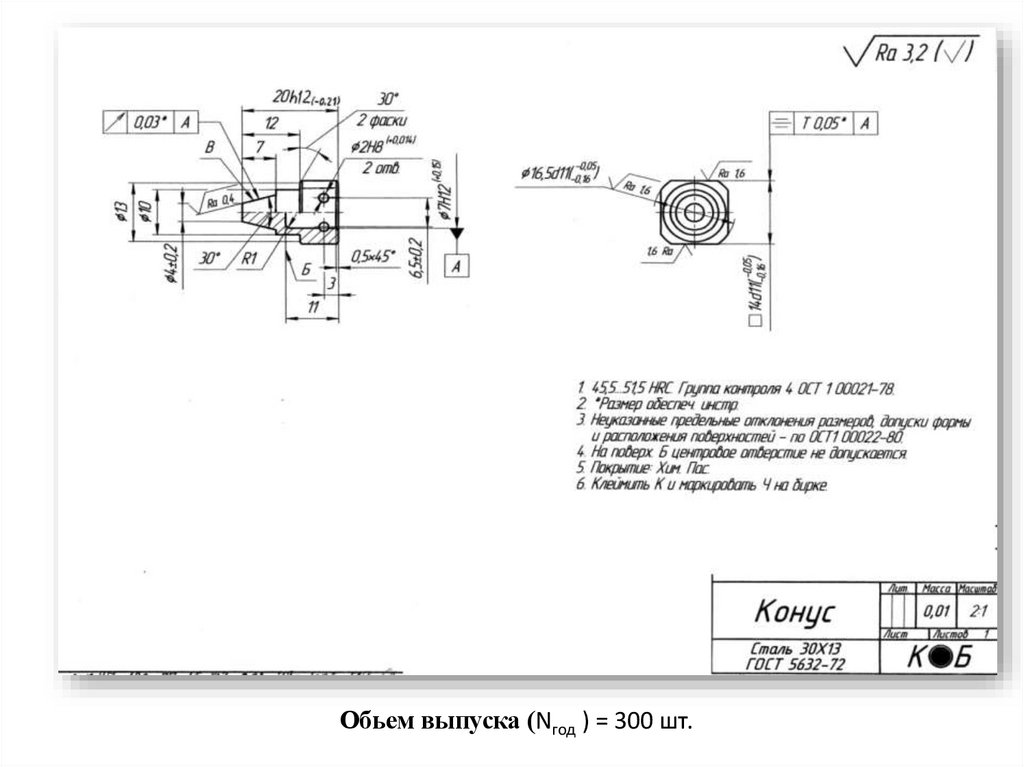

Обьем выпуска (Nгод ) = 300 шт.4.

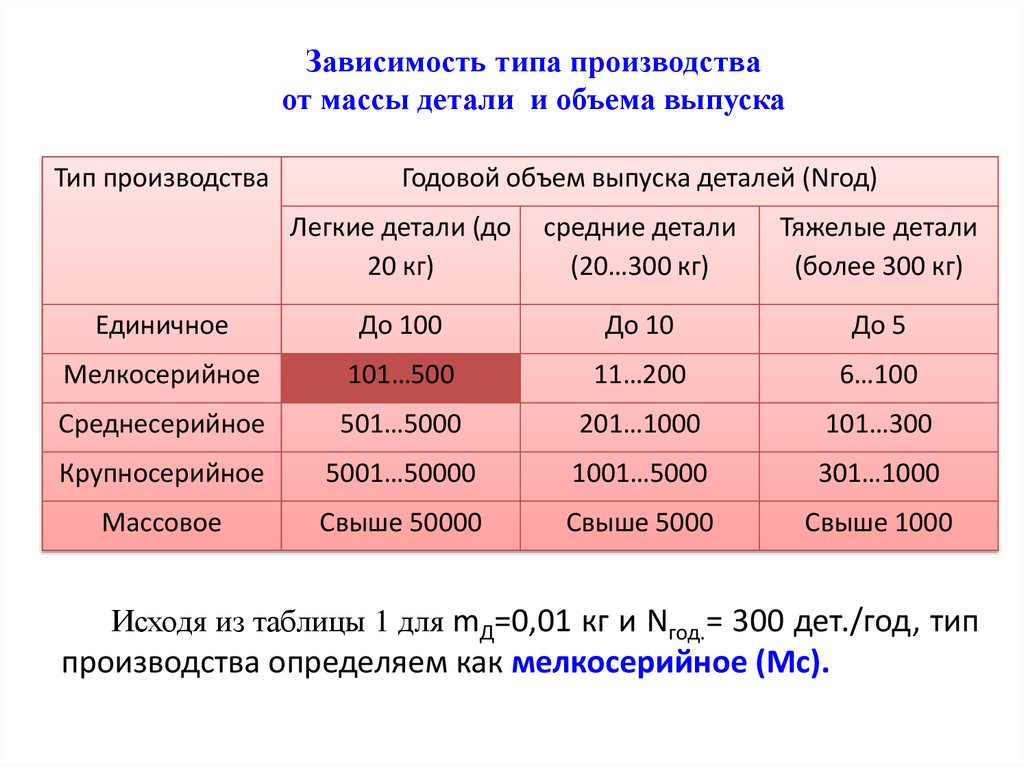

Зависимость типа производстваот массы детали и объема выпуска

Тип производства

Годовой объем выпуска деталей (Nгод)

Легкие детали (до

20 кг)

средние детали

(20…300 кг)

Тяжелые детали

(более 300 кг)

Единичное

До 100

До 10

До 5

Мелкосерийное

101…500

11…200

6…100

Среднесерийное

501…5000

201…1000

101…300

Крупносерийное

5001…50000

1001…5000

301…1000

Массовое

Свыше 50000

Свыше 5000

Свыше 1000

Исходя из таблицы 1 для mД=0,01 кг и Nгод.= 300 дет./год, тип

производства определяем как мелкосерийное (Мс).

5.

СЛУЖЕБНОЕ НАЗНАЧЕНИЕДетали типа «Конус», как правило, это элемент фрикционного устройства, передающий крутящий момент между

параллельными или расположенными под углом друг к другу

валами, - сборочная единица – тело вращения с

конусообразной образующей поверхностью.

На детали имеется одна точная поверхность.

Это говорит о том, что данная поверхность является

ответственной (основной).

6.

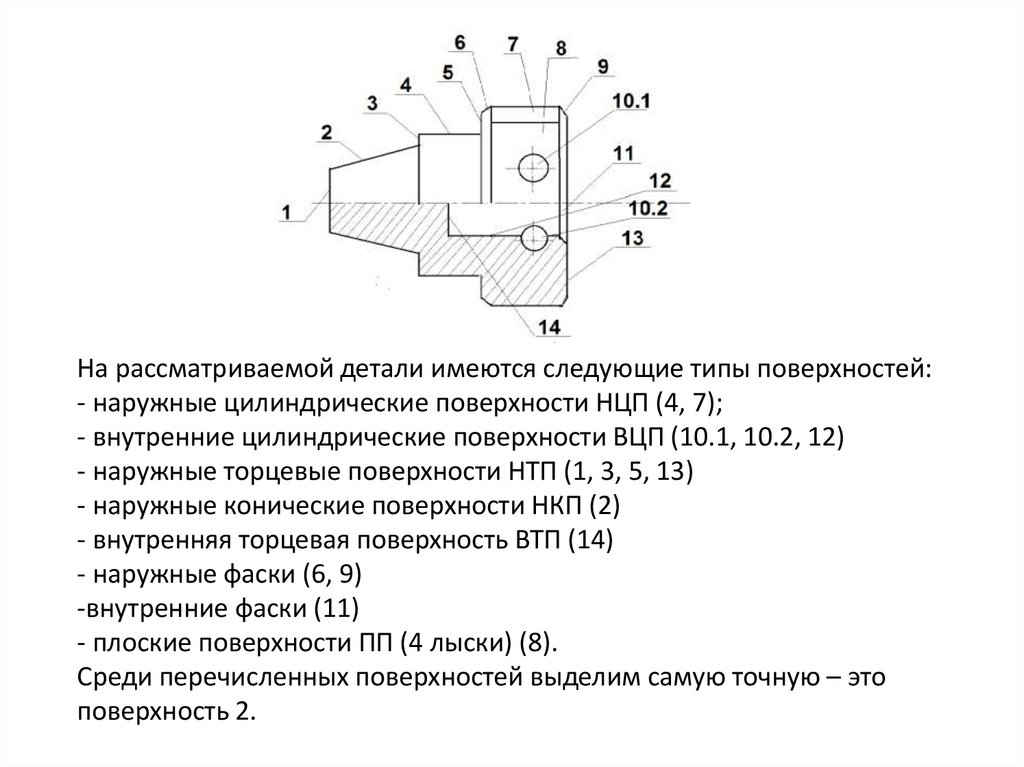

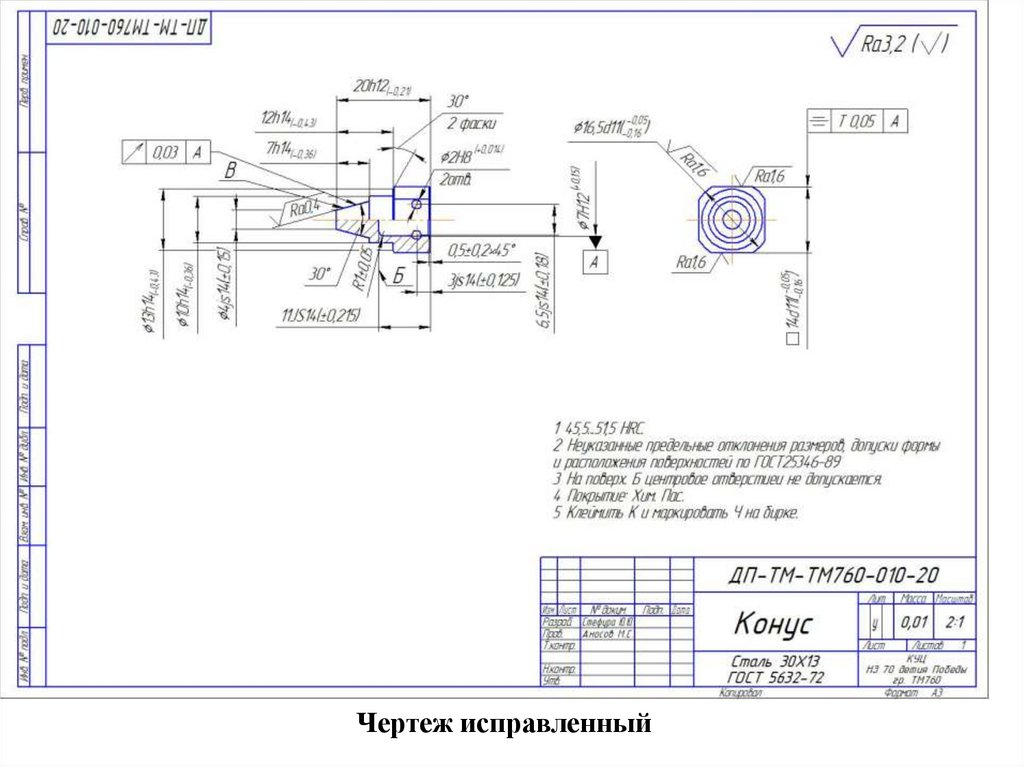

На рассматриваемой детали имеются следующие типы поверхностей:- наружные цилиндрические поверхности НЦП (4, 7);

- внутренние цилиндрические поверхности ВЦП (10.1, 10.2, 12)

- наружные торцевые поверхности НТП (1, 3, 5, 13)

- наружные конические поверхности НКП (2)

- внутренняя торцевая поверхность ВТП (14)

- наружные фаски (6, 9)

-внутренние фаски (11)

- плоские поверхности ПП (4 лыски) (8).

Среди перечисленных поверхностей выделим самую точную – это

поверхность 2.

7.

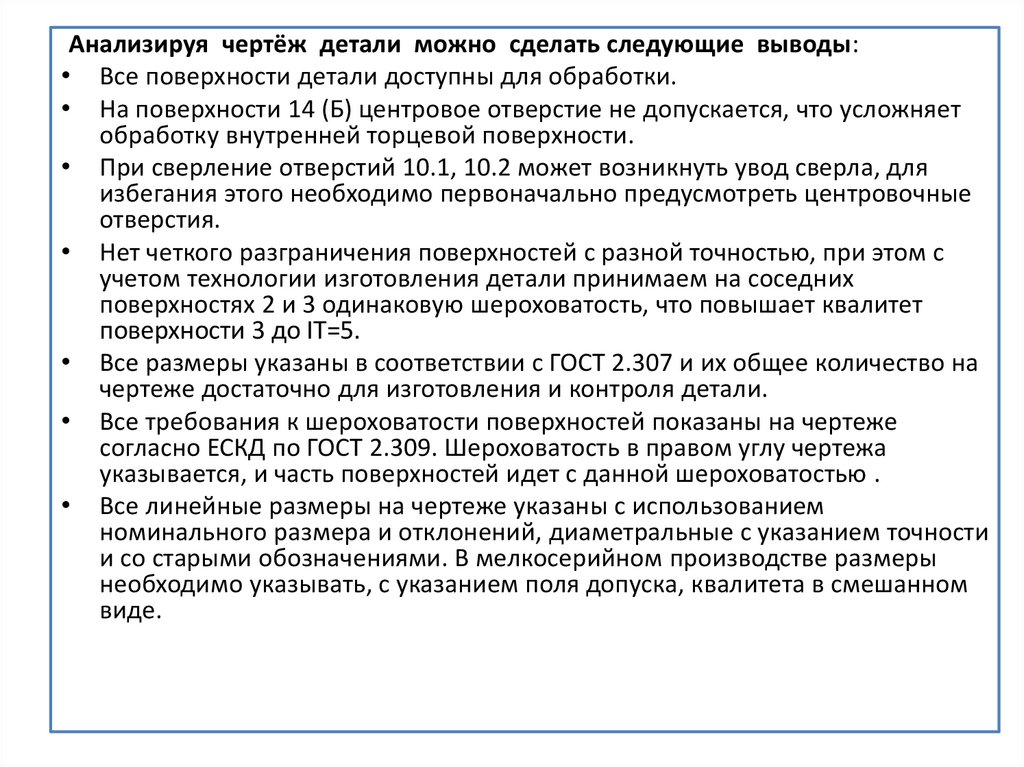

Анализируя чертёж детали можно сделать следующие выводы:• Все поверхности детали доступны для обработки.

• На поверхности 14 (Б) центровое отверстие не допускается, что усложняет

обработку внутренней торцевой поверхности.

• При сверление отверстий 10.1, 10.2 может возникнуть увод сверла, для

избегания этого необходимо первоначально предусмотреть центровочные

отверстия.

• Нет четкого разграничения поверхностей с разной точностью, при этом с

учетом технологии изготовления детали принимаем на соседних

поверхностях 2 и 3 одинаковую шероховатость, что повышает квалитет

поверхности 3 до IT=5.

• Все размеры указаны в соответствии с ГОСТ 2.307 и их общее количество на

чертеже достаточно для изготовления и контроля детали.

• Все требования к шероховатости поверхностей показаны на чертеже

согласно ЕСКД по ГОСТ 2.309. Шероховатость в правом углу чертежа

указывается, и часть поверхностей идет с данной шероховатостью .

• Все линейные размеры на чертеже указаны с использованием

номинального размера и отклонений, диаметральные с указанием точности

и со старыми обозначениями. В мелкосерийном производстве размеры

необходимо указывать, с указанием поля допуска, квалитета в смешанном

виде.

8.

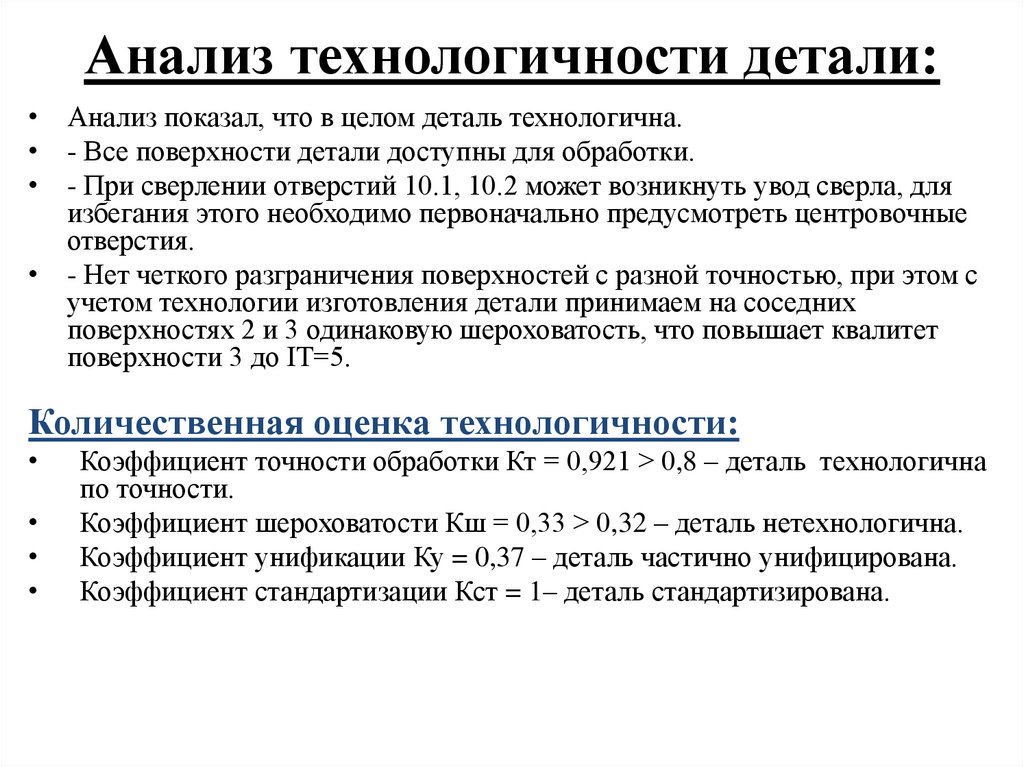

Анализ технологичности детали:• Анализ показал, что в целом деталь технологична.

• - Все поверхности детали доступны для обработки.

• - При сверлении отверстий 10.1, 10.2 может возникнуть увод сверла, для

избегания этого необходимо первоначально предусмотреть центровочные

отверстия.

• - Нет четкого разграничения поверхностей с разной точностью, при этом с

учетом технологии изготовления детали принимаем на соседних

поверхностях 2 и 3 одинаковую шероховатость, что повышает квалитет

поверхности 3 до IT=5.

Количественная оценка технологичности:

Коэффициент точности обработки Кт = 0,921 > 0,8 – деталь технологична

по точности.

Коэффициент шероховатости Кш = 0,33 > 0,32 – деталь нетехнологична.

Коэффициент унификации Ку = 0,37 – деталь частично унифицирована.

Коэффициент стандартизации Кст = 1– деталь стандартизирована.

9.

Чертеж исправленный10.

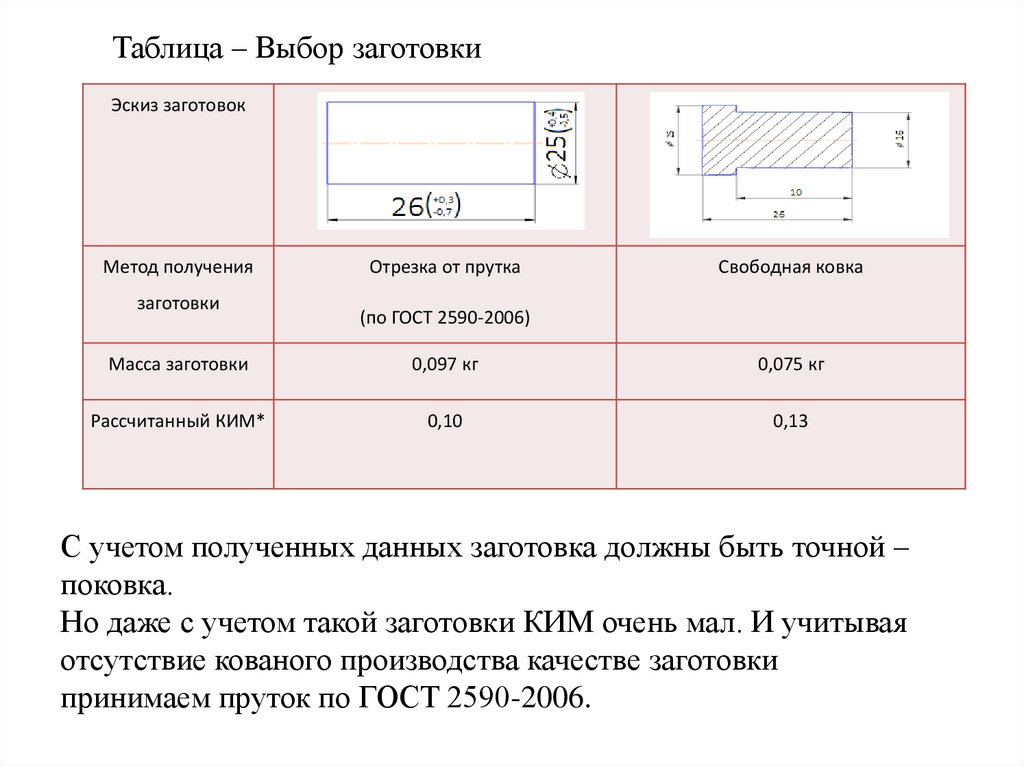

Таблица – Выбор заготовкиЭскиз заготовок

Метод получения

заготовки

Отрезка от прутка

Свободная ковка

(по ГОСТ 2590-2006)

Масса заготовки

0,097 кг

0,075 кг

Рассчитанный КИМ*

0,10

0,13

С учетом полученных данных заготовка должны быть точной –

поковка.

Но даже с учетом такой заготовки КИМ очень мал. И учитывая

отсутствие кованого производства качестве заготовки

принимаем пруток по ГОСТ 2590-2006.

11.

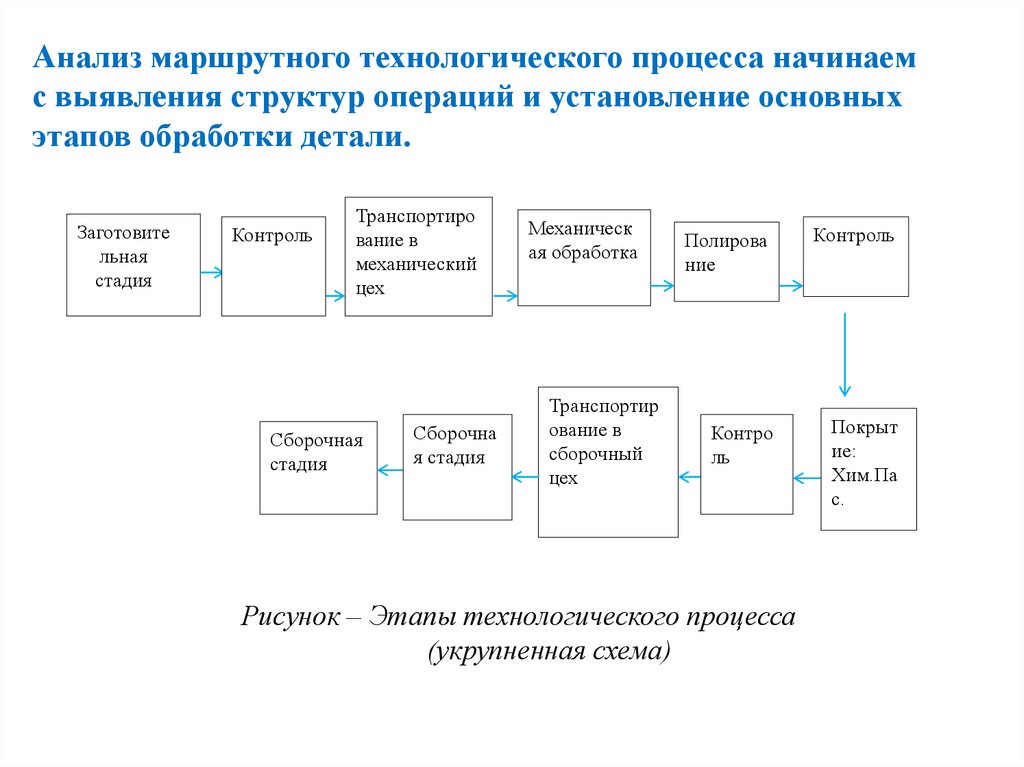

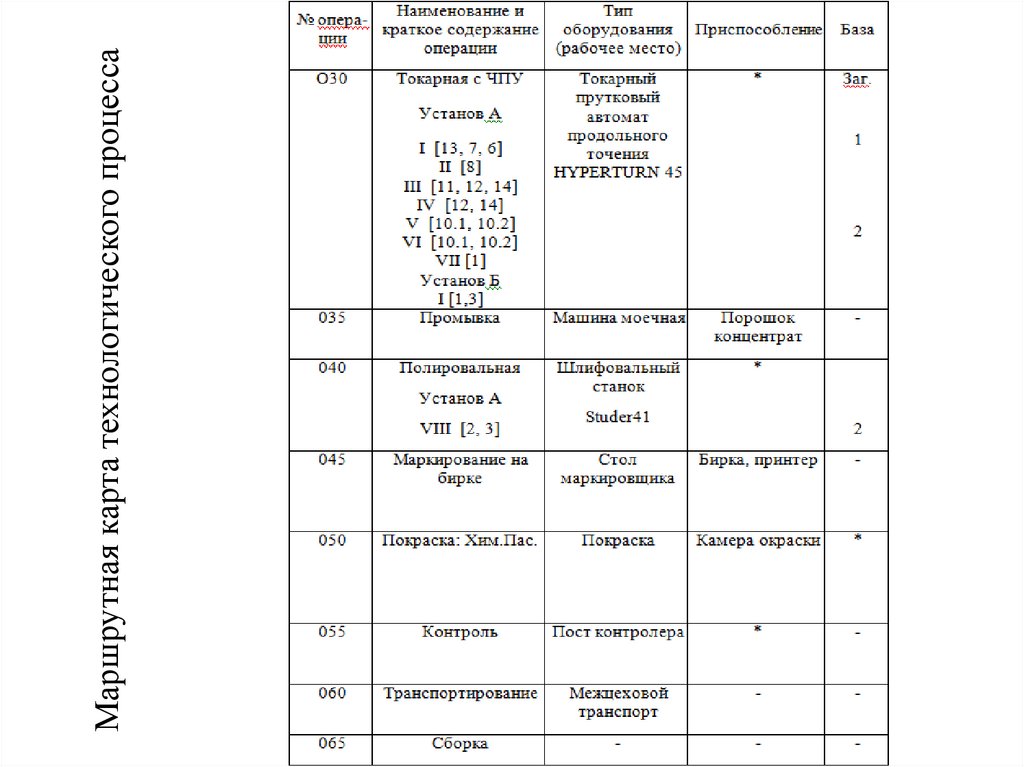

Анализ маршрутного технологического процесса начинаемс выявления структур операций и установление основных

этапов обработки детали.

Заготовите

льная

стадия

Контроль

Транспортиро

вание в

механический

цех

Сборочная

стадия

Сборочна

я стадия

Механическ

ая обработка

Транспортир

ование в

сборочный

цех

Полирова

ние

Контроль

Контро

ль

Покрыт

ие:

Хим.Па

с.

Рисунок – Этапы технологического процесса

(укрупненная схема)

12.

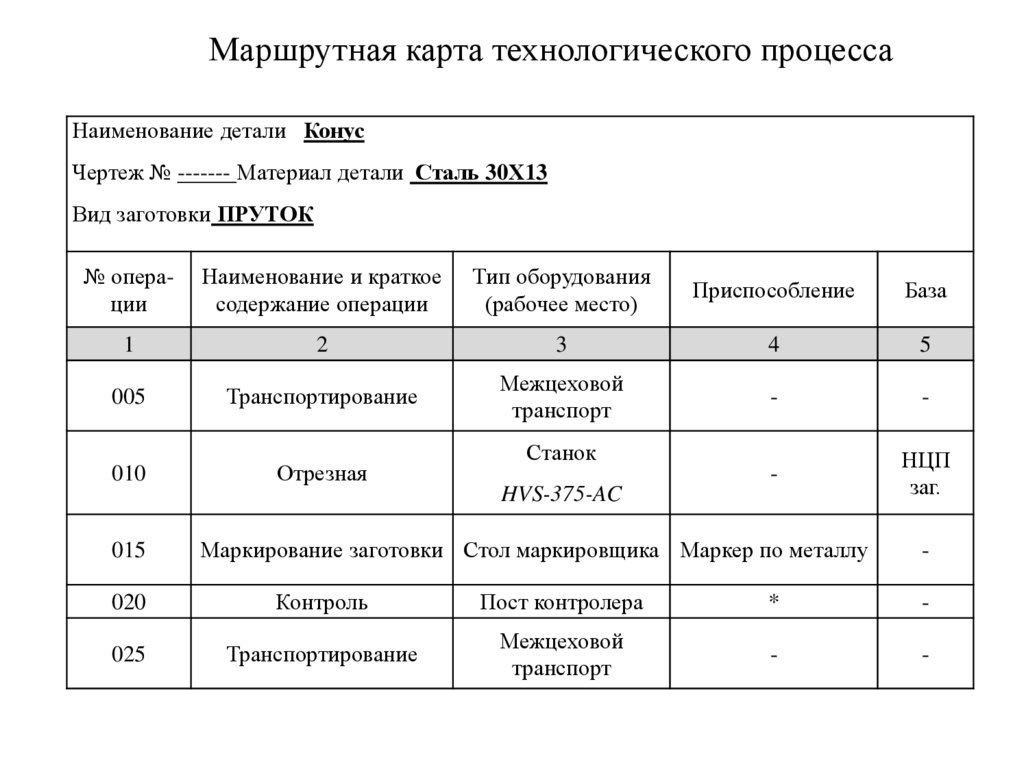

Маршрутная карта технологического процессаНаименование детали Конус

Чертеж № ------- Материал детали Сталь 30Х13

Вид заготовки ПРУТОК

№ операции

Наименование и краткое

содержание операции

Тип оборудования

(рабочее место)

Приспособление

База

1

2

3

4

5

005

Транспортирование

Межцеховой

транспорт

-

-

-

НЦП

заг.

010

Отрезная

Станок

HVS-375-AC

015

Маркирование заготовки Стол маркировщика Маркер по металлу

-

020

Контроль

Пост контролера

*

-

025

Транспортирование

Межцеховой

транспорт

-

-

13.

Маршрутная карта технологического процесса14.

Технические характеристики станкаПараметр

Значение

Перемещение по осям X/Y/Z:

160 /(+40/-30) /510 mm

Максимальный диаметр прутка

45 мм

Максимальная частота вращения главного

7000 об/мин

шпинделя

Токарный автомат продольного

точения HYPERTURN 45

Максимальная мощность главного шпинделя

15 кВт

Максимальная

7000 об/мин

частота

вращения

контршпинделя

Максимальная мощность контршпинделя

15кВт

Количество револьверных головок

2

Количество позиций в револьверных головках

12 (все приводные и не

приводные)

Барфидер:

emco top load 8-42/3200

Тип крепления инструмента в револьверных

VDI25

головках

Максимальная частота вращения инструмента

в револьверной головке 1

6000 об/мин

15.

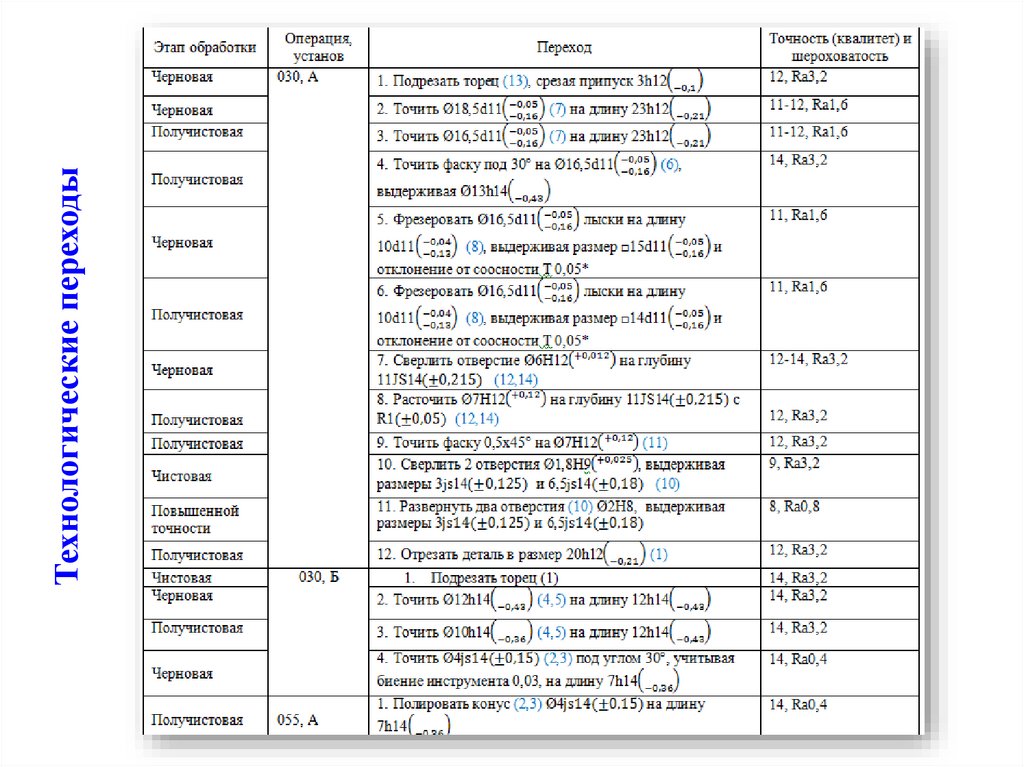

Этапы обработки поверхностей и их характеристики16.

Технологические переходы17.

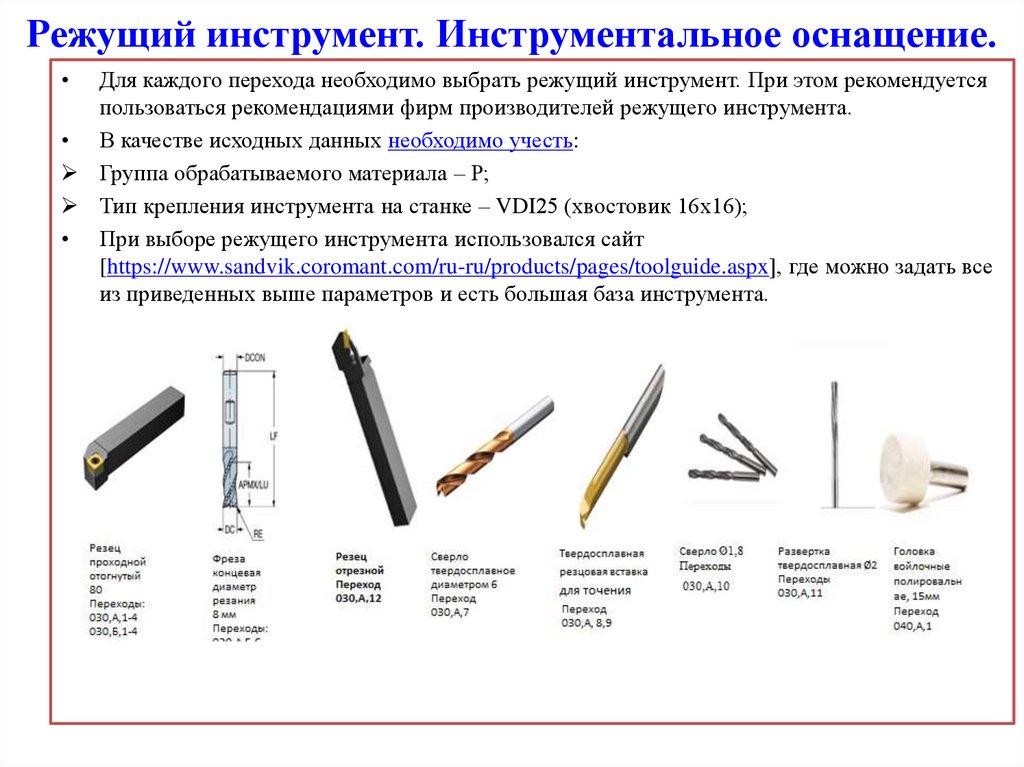

Режущий инструмент. Инструментальное оснащение.Для каждого перехода необходимо выбрать режущий инструмент. При этом рекомендуется

пользоваться рекомендациями фирм производителей режущего инструмента.

• В качестве исходных данных необходимо учесть:

Группа обрабатываемого материала – Р;

Тип крепления инструмента на станке – VDI25 (хвостовик 16х16);

• При выборе режущего инструмента использовался сайт

[https://www.sandvik.coromant.com/ru-ru/products/pages/toolguide.aspx], где можно задать все

из приведенных выше параметров и есть большая база инструмента.

18.

Режущий инструмент. Инструментальное оснащение.• С учетом выбранного режущего инструмента дополнительно

подбирается вспомогательный инструмент и формируется

инструментальная наладка на каждый переход.

• VDI - одна из наиболее распространенных систем крепления

инструмента для токарных обрабатывающих центров с приводным

инструментом, крепление осуществляется одним болтом, что

обеспечивает быстроту съема-установки.

• VDI блоки по сложности конструкции и целевому направлению

инструментов разделяются на Статические и Приводные. Второй тип

служит для расширения возможностей имеющегося оборудования и

выполнения операций вращающимся инструментом: фрезерования,

сверления, нарезания резьбы метчиком и т.п.

• Расположение гнезд в револьверной головке: диаметральное.

19.

Режущий инструмент. Инструментальное оснащение.а) Блок стационарный прямой для обработки на

переходах 1-4, 12 установа А; 1-4 установа Б.

б) Блок приводной угловой и цангу для

обработки на переходе 5-7,10, 11

в) Держатель расточных резцов Т1-25-32-085 и переходник

от цилиндрического хвостовика с лыской к CoroTurnⓇ XS

для обработки на переходах 8,9 – растачивание.

20.

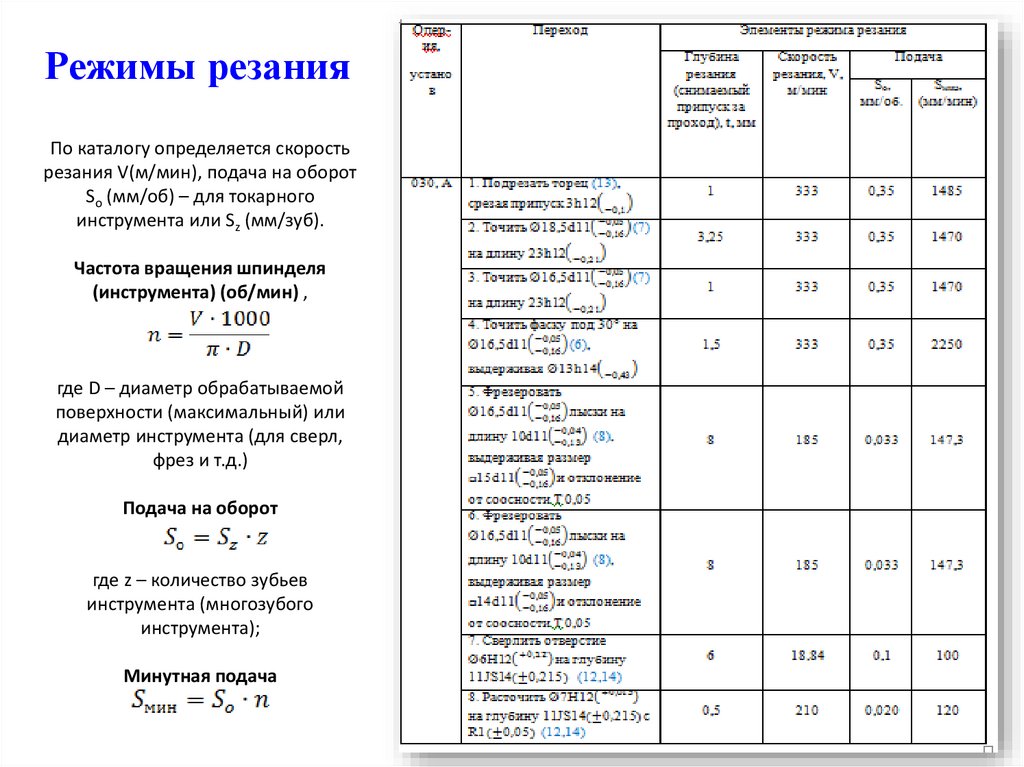

Режимы резанияПо каталогу определяется скорость

резания V(м/мин), подача на оборот

So (мм/об) – для токарного

инструмента или Sz (мм/зуб).

Частота вращения шпинделя

(инструмента) (об/мин) ,

где D – диаметр обрабатываемой

поверхности (максимальный) или

диаметр инструмента (для сверл,

фрез и т.д.)

Подача на оборот

где z – количество зубьев

инструмента (многозубого

инструмента);

Минутная подача

21.

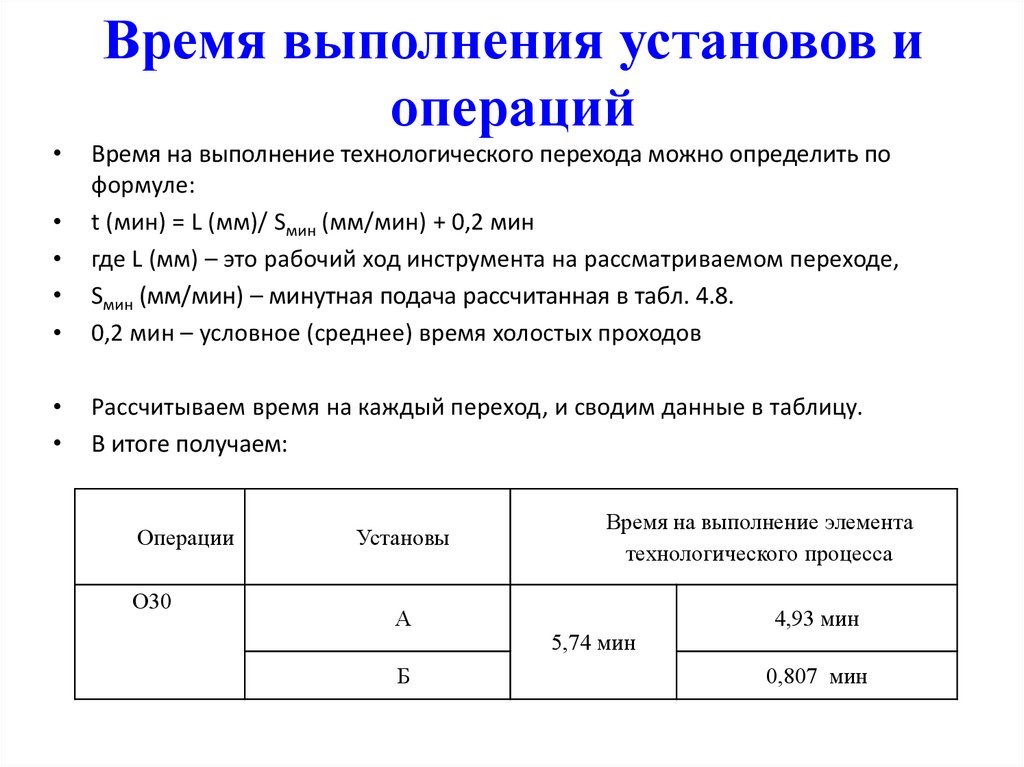

Время выполнения установов иопераций

Время на выполнение технологического перехода можно определить по

формуле:

t (мин) = L (мм)/ Sмин (мм/мин) + 0,2 мин

где L (мм) – это рабочий ход инструмента на рассматриваемом переходе,

Sмин (мм/мин) – минутная подача рассчитанная в табл. 4.8.

0,2 мин – условное (среднее) время холостых проходов

Рассчитываем время на каждый переход, и сводим данные в таблицу.

В итоге получаем:

Операции

О30

Установы

А

Б

Время на выполнение элемента

технологического процесса

5,74 мин

4,93 мин

0,807 мин

22.

Средства измерения23.

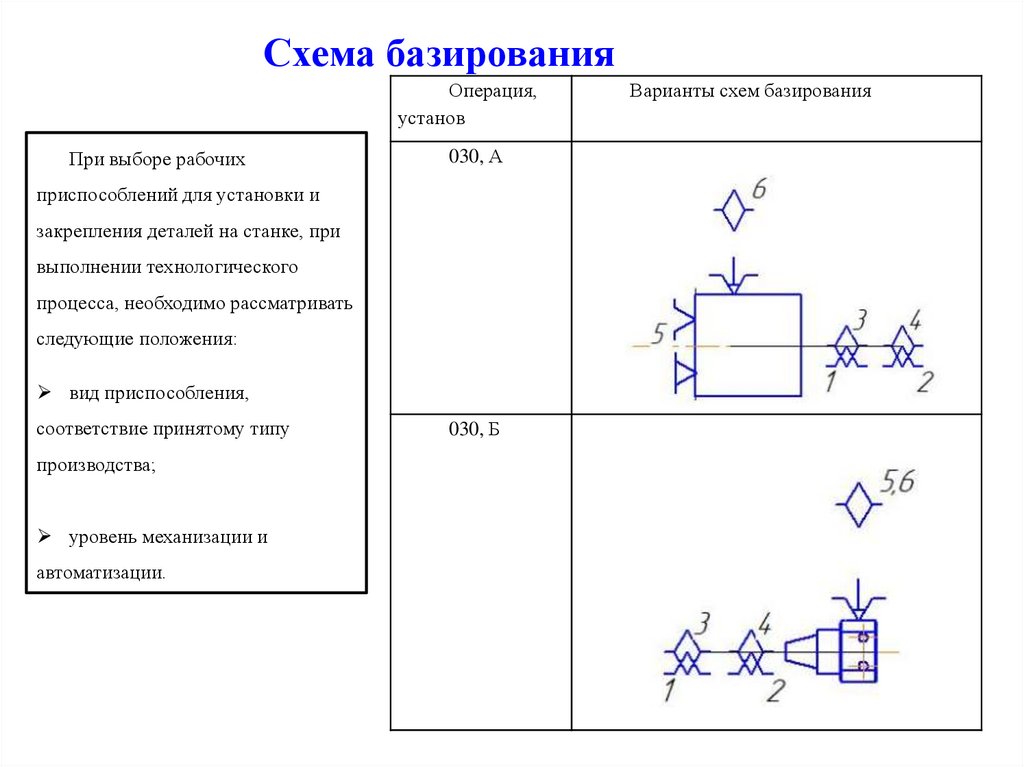

Схема базированияОперация,

установ

При выборе рабочих

030, А

приспособлений для установки и

закрепления деталей на станке, при

выполнении технологического

процесса, необходимо рассматривать

следующие положения:

вид приспособления,

соответствие принятому типу

производства;

уровень механизации и

автоматизации.

030, Б

Варианты схем базирования

24.

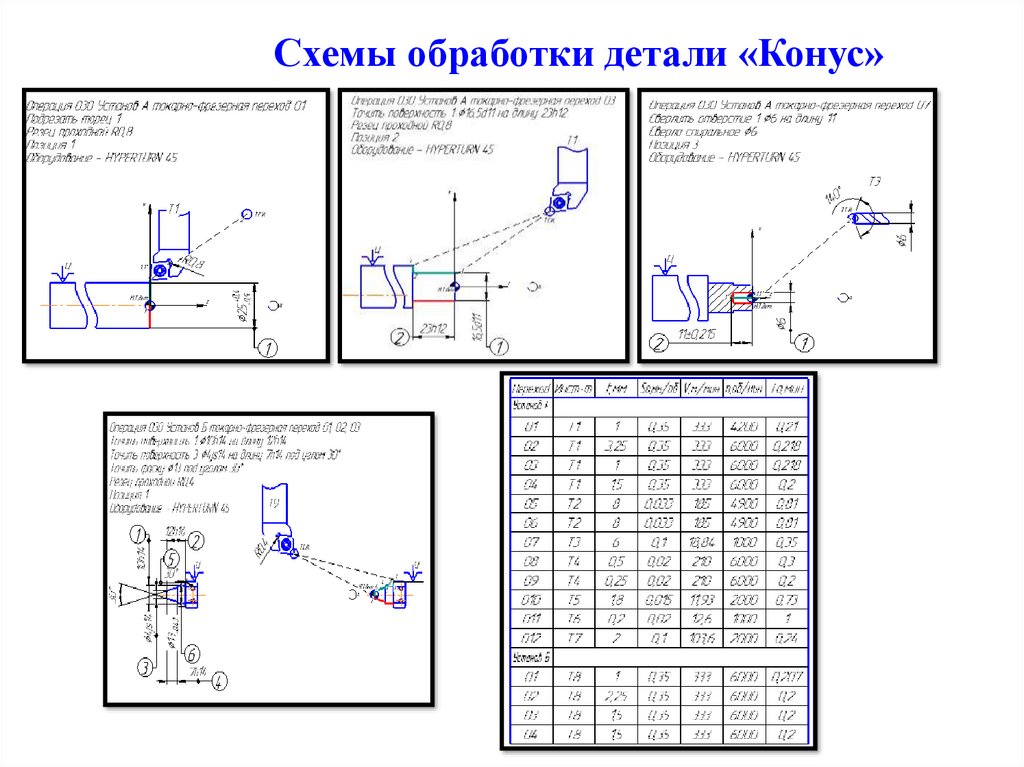

Схемы обработки детали «Конус»25.

Управляющая программа обработки «Конуса»С использованием ЭВМ решаются следующие задачи:

Расчет режимов резания;

Разработка управляющих программ для станков с ЧПУ с помощью ЭВМ в программе NX9.0;

Разработка 3D модели детали производилось с использованием КОМПАС-3D;

Для написания пояснительной записки использовался Microsoft Word 2010;

Для разработки чертежей (Компас, AutoCAD).

Задаем материал детали и заготовки.

Создание проекта обработки

Указываем расположение нулевой точки и

•Открываем модель детали в NX

координаты детали (Ось Z направлена вдоль оси

•Создаем проект обработки

детали, ось X в сторону, где располагается

Файл_

револьверная головка (вверх))

Обработка_

Указываем 3-д модель детали и 3-д модель

Токарно-фрезерная обработка…

заготовки.

выбираем папку сохранения konus_CAM

Проверяем правильность отображения токарного

Выбираем папку расположения программы и на

контура детали и заготовки.

английском языке прописываем имя.

В разделе «Перемещение в начальную точку»:

•Загружаем в проект 3Д-модель заготовки (добавить

Тип перемещения «по прямой» задаем точку с

компонент).

координатами ZМ= 50 XМ =50 и «ОК». В разделе

Позиционируем заготовку по сопряжениям детали. В

перемещение в конечную точку указываем тип

качестве сопряжения используем концентричность.

перемещения по прямой и положение у точки как

•Делаем заготовку полупрозрачной.

у начальной.

•Переходим в раздел «Вид инструментов» и создаем в

Переходим к разделу с исходными данными и

соответствующих позициях инструменты.

создаем переходы.

•Переходим во вкладку «Вид геометрии». Создаем

дерево, как показано ниже

26.

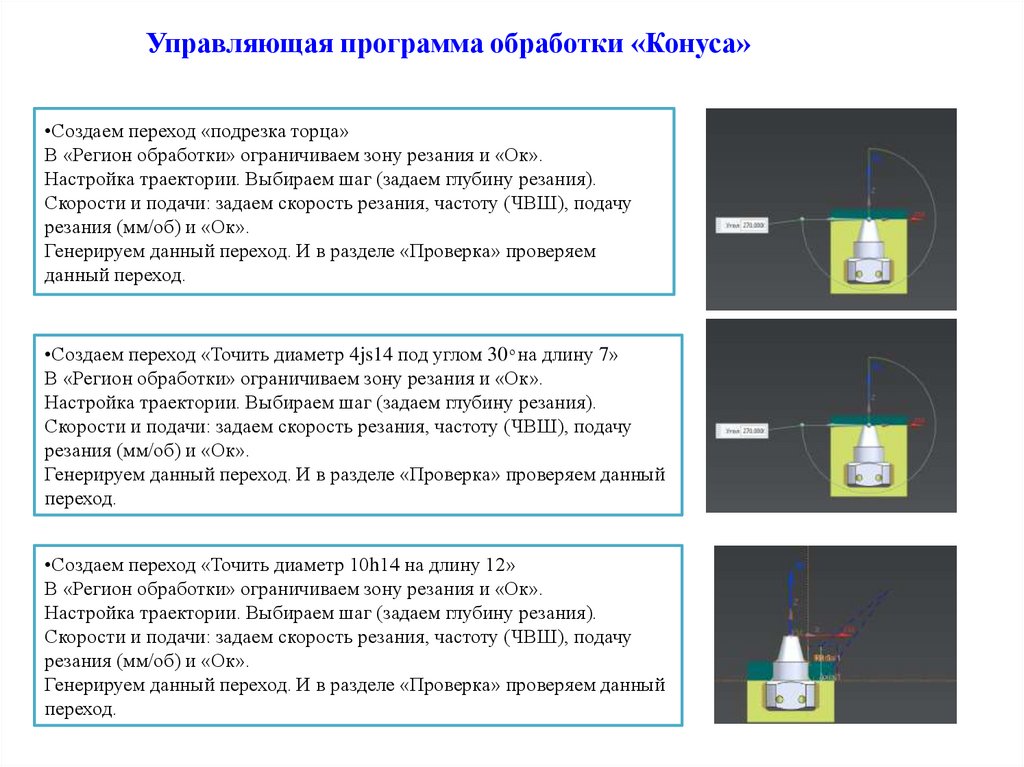

Управляющая программа обработки «Конуса»•Создаем переход «подрезка торца»

В «Регион обработки» ограничиваем зону резания и «Ок».

Настройка траектории. Выбираем шаг (задаем глубину резания).

Скорости и подачи: задаем скорость резания, частоту (ЧВШ), подачу

резания (мм/об) и «Ок».

Генерируем данный переход. И в разделе «Проверка» проверяем

данный переход.

•Создаем переход «Точить диаметр 4js14 под углом 30 ͦ на длину 7»

В «Регион обработки» ограничиваем зону резания и «Ок».

Настройка траектории. Выбираем шаг (задаем глубину резания).

Скорости и подачи: задаем скорость резания, частоту (ЧВШ), подачу

резания (мм/об) и «Ок».

Генерируем данный переход. И в разделе «Проверка» проверяем данный

переход.

•Создаем переход «Точить диаметр 10h14 на длину 12»

В «Регион обработки» ограничиваем зону резания и «Ок».

Настройка траектории. Выбираем шаг (задаем глубину резания).

Скорости и подачи: задаем скорость резания, частоту (ЧВШ), подачу

резания (мм/об) и «Ок».

Генерируем данный переход. И в разделе «Проверка» проверяем данный

переход.

27.

Безопасность технологической системыДля создания условий обеспечивающих безопасность работы

на станках необходимо:

огорождение вращающихся и движущихся частей

расположенных вне корпуса;

устройства, защищающие рабочего от пыли и стружки;

полностью исправленные предохранительные устройства,

ограничения хода,

предохранение от чрезмерных напряжений;

надежное закрепление инструмента и детали.

28.

Выводы:в целом деталь проста по конфигурации,

все поверхности детали доступны для обработки;

на поверхности 14 (Б) центровое отверстие не допускается,

что усложняет обработку внутренней торцевой поверхности;

при сверление отверстий 10.1, 10.2 может возникнуть увод

сверла, для избегания этого необходимо первоначально

предусмотреть центровочные отверстия;

нет четкого разграничения поверхностей с разной точностью,

при этом с учетом технологии изготовления детали принимаем

на соседних поверхностях 2 и 3 одинаковую шероховатость, что

повышает квалитет поверхности 3 до IT=5;

все размеры, указанные на чертеже, соответствуют рядам

предпочтительности.

industry

industry