Similar presentations:

ВКР: Автоматизация производства жидкой углекислоты

1.

Тема ВКР:Автоматизация производства

жидкой углекислоты

Выполнил:

Финлянд А.А.

Группа 4/61

2.

• Обеспечение надежной и безаварийной работы производства;• Стабилизация эксплуатационных показателей

технологического оборудования и технологического режима;

• Увеличение выхода товарной продукции;

• Уменьшение материальных и энергетических затрат;

• Снижение потерь материально - технических и топливноэнергетических ресурсов, сокращение эксплуатационных

расходов;

• Улучшение качественных показателей продукции.

Замена

3.

Углекислый газ поступает в межтрубноепространство вымораживателей позиции

29/1,2. Где происходит его охлаждения за

счет испарения жидкого аммиака

4.

После вымораживателя углекислый газ идёт вконденсатор-испаритель поз. 30/3,4, где также

за счёт испарения жидкого аммиака в трубном

пространстве под давлением 0,06 кгс/см2

происходит его конденсация и охлаждение до

температуры минус 30°С.

5.

Образовавшаяся в конденсаторе-испаритележидкая углекислота самотеком поступает в

промежуточный сосуд поз.Е1. Давление в

промежуточном сосуде поз.Е1 поддерживается

в пределах 1,37-1,57 МПа (14-16 кгс/см2) за

счет имеющейся линии сдувок газа из Е1 в

конденсатор-испаритель поз.30/3,4.

6.

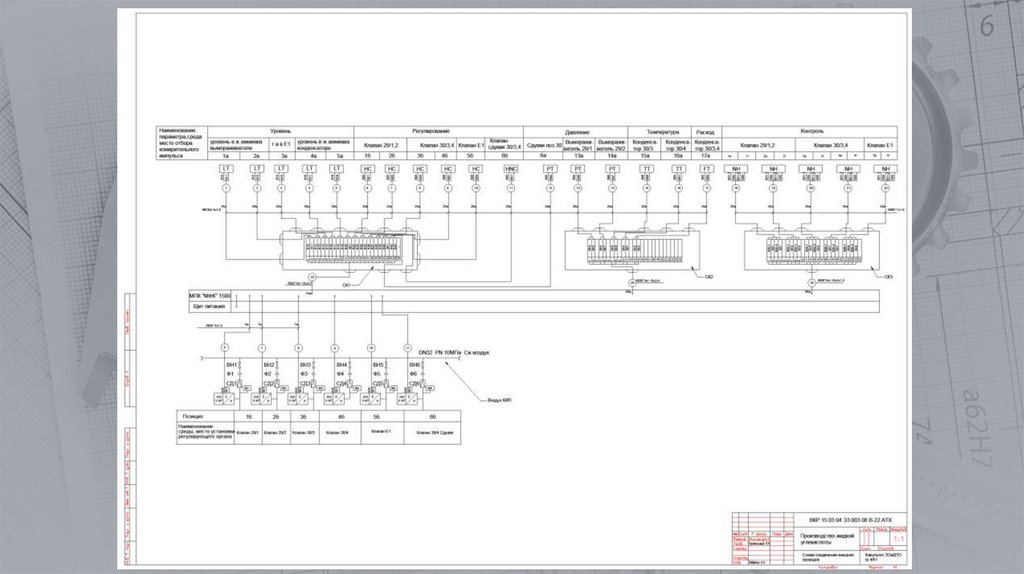

Контур 1,3,5,7,9- Монтаж датчиков уровня

- Установка клапанов с позиционерами

7.

Точки контроля 11,13,14,15,16,17- Датчики температуры

- Датчики давления

- Расходомер

8.

9.

10.

КонтрольРегулирование

Нижний уровнеь АСУ ТП

Расход: Элемер-100ДД

Уровень: Вектор-1

Управление: SVI II AP

Температура: ТПУ 0304

Давление: АИР-30

Положение: 596-498

11.

Представлен контроллером «МФК 1500» модульного типа среднеймощности. Запитанный с помощью блока питания Sitop, В состав

контроллера входят модули ЦП, модули УСО, шасси, клеммные

соединители и умощнители сигналов, источники питания (ИП),

кабели и вспомогательное оборудование.

12.

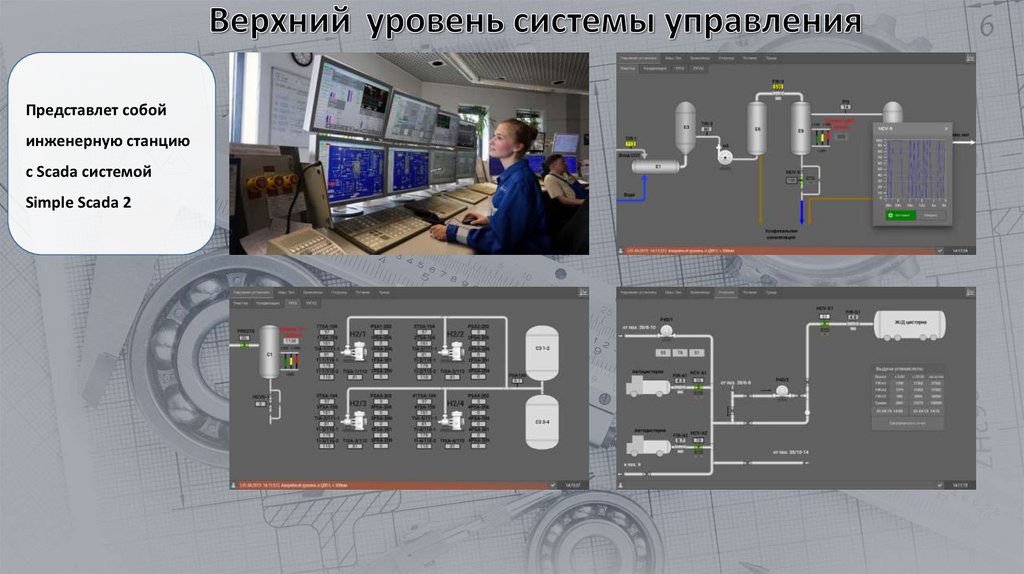

Представлет собойинженерную станцию

с Scada системой

Simple Scada 2

13.

В проекте была разработана скадасистема в которой реализованы

следующие функции:

-

Сбор данных с нижнего уровня АСУ ТП;

-

Управление технологическим

процессом;

-

Управление насосным оборудованием;

-

Управление запорной арматурой;

-

Сигнализация аварийная и

предупредительная;

-

Отчеты в виде pdf файла с данными о

выработке;

-

Архивация данных.

14.

Стоимость модернизации производства составляет 1млн 322т рублей. После внедрения новых контрольноизмерительных приборов станет возможно внедрение второго конденсатора-испарителя и вымораживателя засчет этого количество выпускаемой жидкой углекислоты вырастет на 3 тонны в сутки. Срок окупаемости проекта

составляет всего 1.5 месяца. Исходя из того, что модернизированное производство начнет приносить прибыль уже

через 1.5 месяца данный проект целесообразен.

industry

industry