Similar presentations:

Микроосновы взаимозаменяемости деталей

1.

Микроосновы взаимозаменяемости.Взаимозаменяемость - это свойство независимо изготовленных с

заданной точностью деталей, обеспечивать возможность сборки

без дополнительной механической обработки.

Внимание! Невозможно получить и проконтролировать один

строго номинальный размер. Размеры партии деталей будут

отличаться, поэтому размеры нужно ограничивать.

Предположим, Вы захотели изготовить вал диаме5тром

8,000000 мм. Что получится в действительности?

Если диаметр вала будет 8 мм, то изготовите,

если 8,1 мм тоже,

если 8,01 мм изготовите, но не в каждой мастерской,

если 8,001 мм, изготовите, но только на самом современном

оборудовании,

а 8,0001 мм изготовить не сможете.

2.

Поэтому наши желания нужно соизмерять с нашими возможностями, а наразмеры, проектируемых деталей конструктор должен ставить реальные предельные

отклонения, например:

+ 0,020

8 _ 0,010

где:

+ 0,020 микрон - верхнее предельное отклонение (ВПО); 8,020 мм,

- 0,010 микрон - нижнее предельное отклонение (НПО), 7,990 мм.

Для справки: 1 микрон (микрометр) в 1000 раз меньше 1 мм.

Предельных отклонений размера детали всегда 2,

только отклонение, равное 0, на чертеже не проставляется.

Отклонения проставляются справа от номинального размера мелкими цифрами,

обязательно со своими знаками, в миллиметрах.

В справочной литературе отклонения даны в микрометрах.

3.

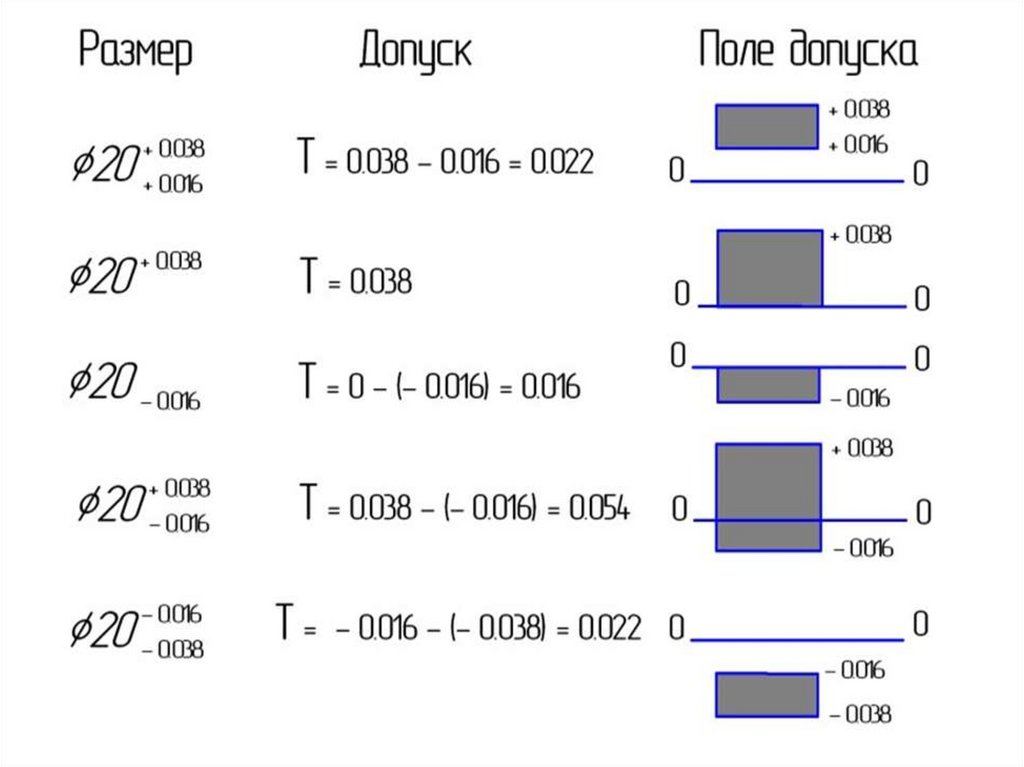

Допуск на размер - это разницамежду максимальным и

минимальным размерами.

T = Dmax –Dmin

4.

5.

Поле допуска – это поле, ограниченное верхним инижним отклонениями. Поля допусков можно

изображать графически.

Квалитет – класс точности допуска, чем больше

номер квалитета, тем величина допуска больше, а

следовательно точность размера уменьшается.

Всего 19 квалитетов: 01;0;1;2;…17.

Из них:

- с 01 по 5-й предназначены для эталонов, калибров и

подшипников и весьма ответственных соединений,

- с 6 по12-й – для соединений,

- с 13 по17-й - для свободных размеров.

6.

Посадки.Посадкой называется характер соединения двух

деталей, который определяется

зазором или натягом в соединении.

Посадки бывают трех типов:

- подвижные – характеризуются зазором

(посадки с зазором),

- неподвижные - характеризуются натягом

(посадки с натягом),

- переходные – в них возможен и зазор, и натяг.

7.

Системы образования посадок.Посадки выполняются в двух системах:

- система отверстия,

- система вала.

В системе отверстия, берут отверстие одного размера с полем допуска, например:

+0,020

8

-0,010

А различные посадки получают за счет изменения размеров вала.

Например,

- чтобы обеспечить подвижную посадку, размер вала должен быть таким, чтобы обеспечить

зазор в соединении:

-0,030

8

-0,040

- чтобы обеспечить неподвижную посадку, размер вала должен быть таким, чтобы обеспечит

натяг в соединении:

+0,040

8

+0,030

8.

В системе вала наоборот, берут вал одногоразмера с полем допуска, а различные посадки

получают за счет изменения размеров отверстия.

Так как изготовить вал с малой величиной

допуска намного легче,

чем

отверстие

(по-другому говорят, что точный вал изготовить

легче, чем точное отверстие), то рекомендуется

применять систему отверстия для получения

соответствующего

типа

посадки.

9.

На сборочных чертежах система отверстияобозначается буквой Н, а отверстие называют

основным. У основного отверстия (Н)

верхнее

предельное отклонение всегда «+», а нижнее

предельное отклонение всегда «0». Например:

+0,015

8

Таким образом, возможные размеры отверстия лежат в

пределах поля допуска: 8,000 – 8,015 мм.

Напоминаем, что нижнее предельное отклонение

равное

«0»

на

чертеже

не

указывается.

10.

На сборочных чертежах система валаобозначается буквой h, а вал называют

основным.

У основного вала (h) верхнее предельное

отклонение всегда «0»,

а нижнее всегда « - ».

Например:

8

-0,015

Таким образом, возможные размеры вала лежат в

пределах поля допуска:

8,000 – 7,985 мм.

11.

Будьте внимательны на производствепри постановке размеров на чертеже:

если диаметр отверстия и вала на

чертеже Вы укажите без предельных

отклонений,

например,

укажите

диаметр цифрой 8, то грамотный

токарь

изготовит

Вам:

отверстие диаметром более 8 мм,

а диаметр вала менее 8 мм.

12.

Обозначение посадок на чертежах.Посадки ставятся только на сборочных чертежах, там, где

одновременно

присутствует вал и отверстие.

Посадки записываются в виде дроби:

- в числителе - поле допуска отверстия – заглавная буква и номер

квалитета;

- в знаменателе – поле допуска вала – строчная буква и номер

квалитета.

Например:

20 H8/f7 – посадка в системе отверстия, (напоминаем, что на

систему

отверстия указывает заглавная буква «Н»),

20 R7/h6 – посадка в системе вала, (напоминаем, на систему вала

указывает прописная буква «h»).

13.

Посадки в системе отверстия.Посадки с зазором имеют следующие

буквы для вала:

a, b, c, d, e, f, g, h по мере

продвижения от a к h зазор

уменьшается.

14.

Переходные посадки имеютследующие буквы для вала:

js, j, k, m, n по мере продвижения

от js к n

вероятность натяга

увеличивается.

15.

Посадки с натягом имеютследующие буквы для вала:

p, r, s, t, u, v, x, y, z по мере

продвижения от p к z

натяг

увеличивается.

16.

Обозначение размеров на чертежах.Размеры с полями допусков ставятся на рабочих

чертежах, например, наиболее предпочтителен такой

вариант проставления размера (изготовителю

детали не требуется смотреть в т аблицу

предельных отклонений, очевиден тип

будущей по с адки):

-0,020

20 f7 (

)

-0,041

На рабочих чертежах кроме размеров

указываются еще и допуски формы и

расположения поверхностей, такие как:

соосность, перпендикулярность, параллельность,

цилиндричность и др.

17.

Шероховатость поверхности.При любом способе изготовления детали на поверхности детали

всегда будут микронеровности, которые называют шероховатость

(шаг микронеровностей в 5-40 раз больше их высоты).

На чертежах для обозначения шероховатости студенты

используют два параметра из шести:

- Ra - среднее арифметическое отклонение профиля,

- Rz - высота неровностей профиля по десяти точкам.

Примерно: Rz ≈ 4 Ra,

а Ra < 0,1Т, где Т – допуск на размер.

18.

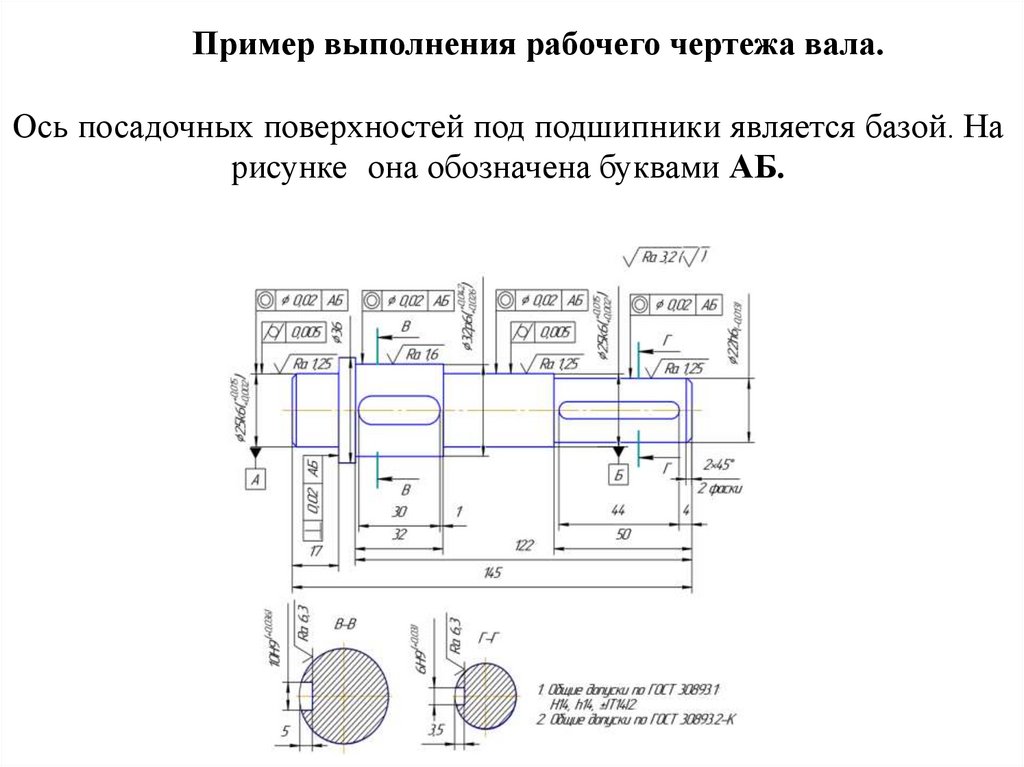

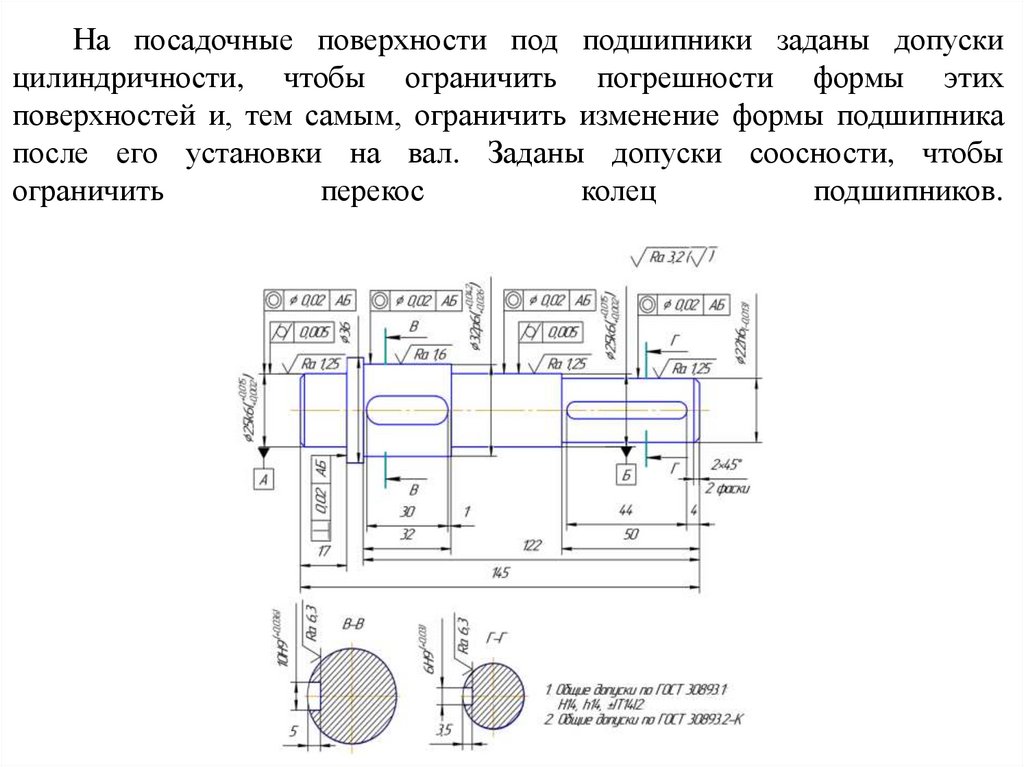

Пример выполнения рабочего чертежа вала.Ось посадочных поверхностей под подшипники является базой. На

рисунке она обозначена буквами АБ.

19.

На посадочные поверхности под подшипники заданы допускицилиндричности, чтобы ограничить погрешности формы этих

поверхностей и, тем самым, ограничить изменение формы подшипника

после его установки на вал. Заданы допуски соосности, чтобы

ограничить

перекос

колец

подшипников.

20.

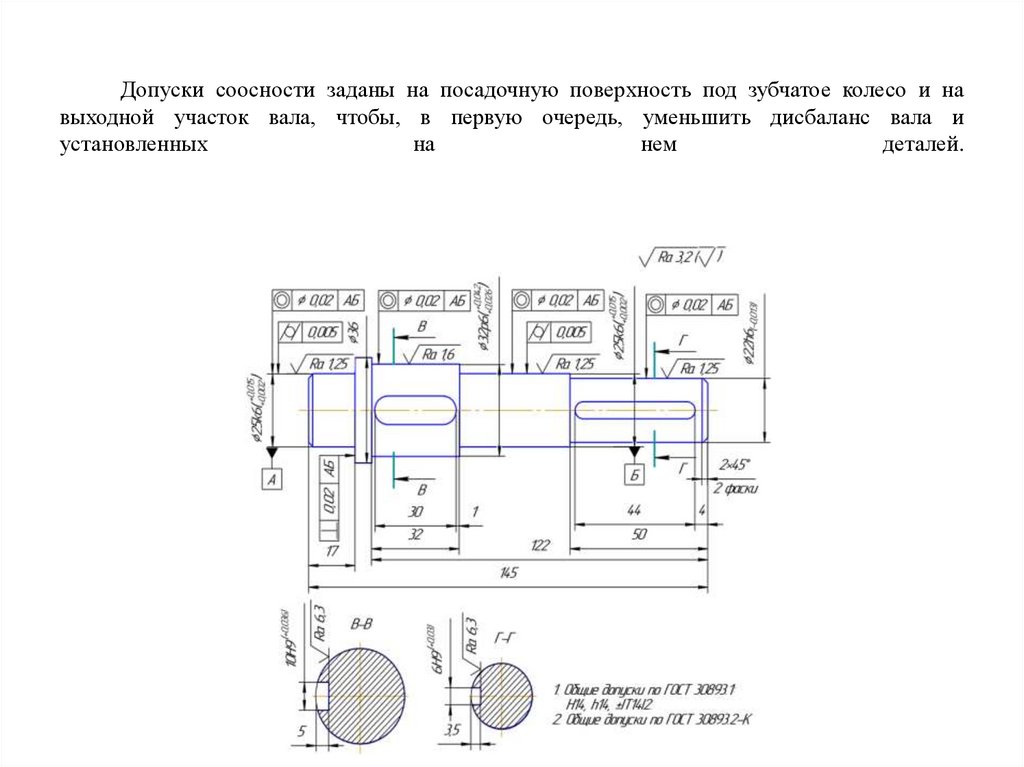

Допуски соосности заданы на посадочную поверхность под зубчатое колесо и навыходной участок вала, чтобы, в первую очередь, уменьшить дисбаланс вала и

установленных

на

нем

деталей.

21.

Чтобы уменьшить перекос колец подшипниканазначен допуск перпендикулярности опорного торца

вала.

mechanics

mechanics drafting

drafting