Similar presentations:

Производство нефтяных битумов

1.

Тема 3. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВКлассификация способов производства битумов

Нефти по составу и свойствам применительно к технологии их переработки

разделяются на: а) легкие с большим содержанием светлых продуктов;

б) тяжелые, высокосмолистые с малым содержанием светлых продуктов.

В зависимости от состава нефти (содержания легких и тяжелых продуктов)

применяются две схемы (варианта) ее переработки: топливная и масляная.

При топливном варианте используется нефть, богатая легкими составляющими,

позволяющими получить из нее в большем количестве бензин, керосин, лигроин.

При масляном варианте применяется тяжелая нефть, содержащая масляные и

смолистые компоненты и позволяющая получить масляные продукты. Переработка нефти

осуществляется на нефтеперерабатывающих заводах и имеет целью выделить из ее состава

топливо, смазочные материалы, а также получить ряд других важных для народного

хозяйства продуктов. Технологические процессы переработки нефти осуществляются в трех

основных направлениях:

2.

1. Фракционирование (дистилляция) нефти на составляющие группы углеводородов по ихтемпературе кипения или конденсации. Фракционная разгонка нефти заключается в том, что при

постепенном нагревании испаряются отдельные фракции углеводородов, которые в дальнейшем

подвергают раздельной конденсации паров. Этот процесс дает возможность разделять нефть на

фракции в зависимости от температуры их кипения

2. Крекирование – химическое расщепление молекул тяжелой части нефти, в результате чего

получают более легкие (бензино-керосиновые) углеводороды и смолистые вещества.

При нагревании нефтепродуктов до 425–650 °С при избыточном давлении до 50 кгс/см2 (для

удержания углеводорода в жидкой фазе) тяжелые молекулы сложных углеводородов распадаются,

образуя более простые (легкие) и устойчивые углеводороды и «осколки» распада – неустойчивые

вещества. Последние способны к процессам полимеризации, в результате чего образуются сложные

(тяжелые) соединения – асфальтосмолистые вещества. После фракционирования продуктов

крекинга нефти выделяются бензинокеросиновые продукты и крекинг-остаток, состоящий из

асфальтенов, смол и тяжелых масел. Крекинг-остаток используют как жидкий битум (МГ-40/70, МГ70/130), реже он служит сырьем для изготовления вязких дорожных крекинг-битумов. Выделение

масел из нефти ведется под вакуумом.

В результате разделения (разгонки) нефти на горючие и смазочные вещества остается смолистый

остаток, включающий твердые частицы – гудрон. Он является сырьем для дальнейшего получения

вязких битумов, но может использоваться и непосредственно как жидкий битум.

3. Специальные виды переработки отдельных частей фракций нефти с целью получения ряда

нефтепродуктов. К специальным видам переработки отдельных частей нефти относится

селективная очистка дистиллятного масляного сырья фенолом, фурфуролом, смесью фенола с

креозилом. После регенерации растворителя из остатка, получают жидкий битум, который в

дальнейшем используют как добавку к другим остаткам (битумам деасфальтизации или остаточным

битумам) к гудрону при его окислении на битум для получения требуемой вязкости.

3.

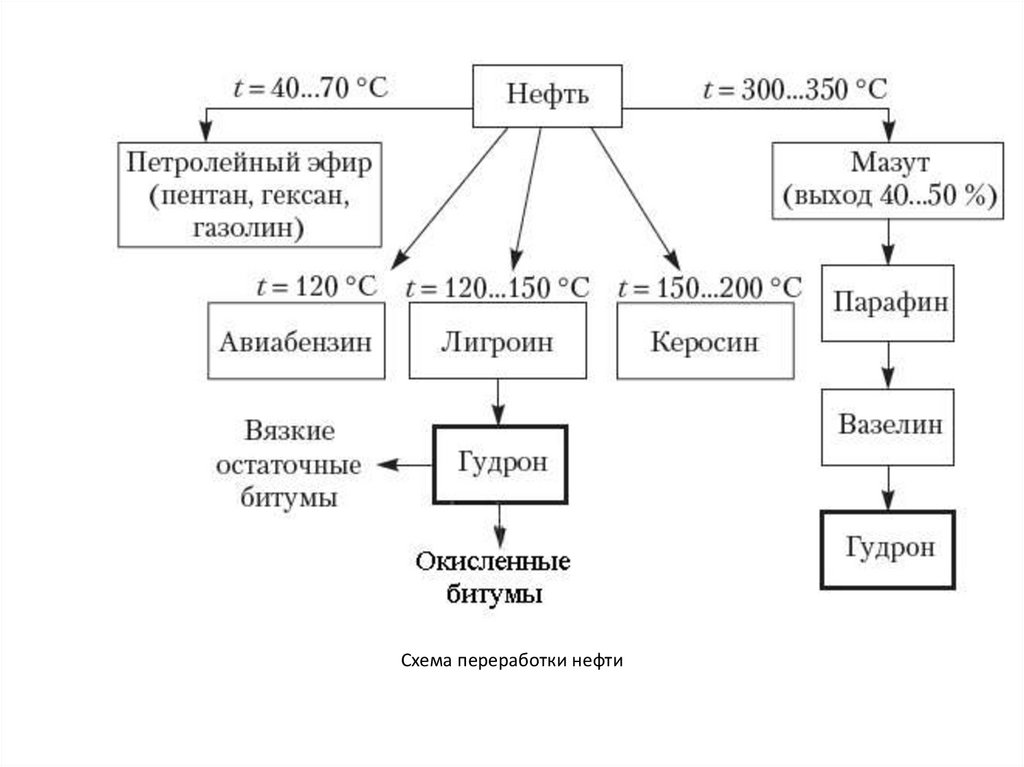

Схема переработки нефти4.

Способы производства нефтяных битумов :вакуумная перегонка – получают остаточные битумы глубоким отбором от мазута масляных

фракций на вакуумных установках, в результате чего внизу колонны образуется тяжелый

нефтяной остаток, удовлетворяющий требованиям на некоторые марки вязких битумов;

деасфальтизация масел избирательными растворителями;

окисление гудрона или смеси гудрона с другими нефтепродуктами;

компаундирование (смешение) различных нефтепродуктов, имеющих различные химический

состав и свойства, с целью по лучения битума в соответствии с заданными требованиями.

Чаще всего по этой технологии производится глубокое окисление гудрона до получения

битума с высокой вязкостью, а затем разжижение переокисленного битума более легким

нефтепродуктом.

Сырьем для вакуумной перегонки обычно служит мазут или гудрон, для деасфальтизации и

окисления – гудрон. Товарные битумы получают как непосредственный продукт того или иного

процесса или компаундированием продуктов разных процессов либо одного и того же процесса.

5.

Получение битумов вакуумной перегонкойОсновное назначение процесса вакуумной перегонки мазута – получение дистиллятных

фракций для установок каталитического крекинга и производства масел. Остаток достаточно

глубокой вакуумной перегонки – битум – получается здесь не как целевой, но необходимый

продукт.

Сырьем для производства остаточных битумов служат мазуты, гудрон, а также другие

смолистые остатки, образующиеся при атмосферно-вакуумной перегонке сырой нефти. При

атмосферно-вакуумной перегонке высокосмолистой нефти (как остаток после отбора топливных и

масляных фракций) получают остаточный битум. При перегонке нефти с меньшим содержанием

смолистых веществ получают менее вязкий остаток по свойствам, отвечающим требованиям на

жидкий дорожный битум СГ-70/130, СГ-130/200.

Перегонку в вакууме проводят во избежание разложения сырья из-за воздействия высоких

температур. Снижение давления обеспечивает понижение температур кипения всех компонентов

мазута. В результате при сравнительно низких температурах процесса перегонки, при которых

еще не происходит крекинг, можно отобрать дополнительные количества дистиллятных фракций.

6.

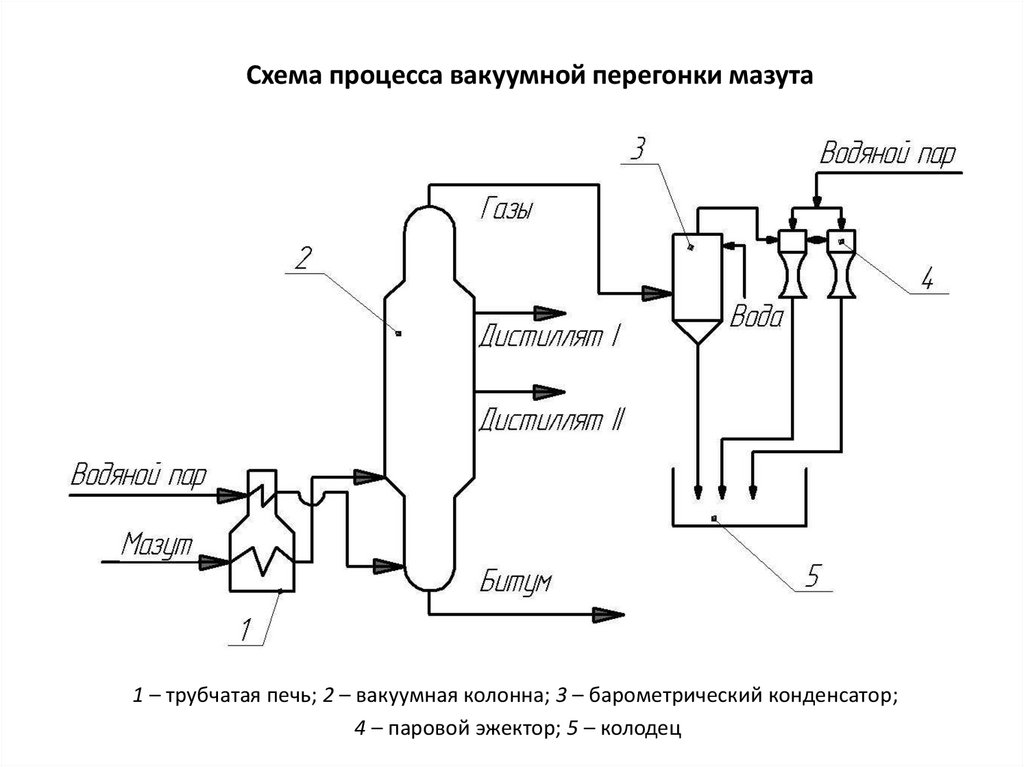

Схема процесса вакуумной перегонки мазута1 – трубчатая печь; 2 – вакуумная колонна; 3 – барометрический конденсатор;

4 – паровой эжектор; 5 – колодец

7.

Схема и режим процесса вакуумной перегонки.Мазут, нагретый в трубчатой змеевиковой печи, подают в зону испарения вакуумной

колонны, а в нижнюю часть колонны и в змеевик печи вводят перегретый водяной пар.

Паровое орошение в нижней части колонны создается в результате отпаривающего эффекта

водяного пара. Жидкостное орошение в верхней части колонны создается в результате

конденсации и рециркуляции части дистиллятов. Выходящая с верха колонны смесь газов и

водяных паров поступает в барометрический конденсатор, где за счет конденсации холодной

водой водяных паров создается разрежение. Дополнительным оборудованием для создания

вакуума являются паровые струйные эжекторы, куда поступают несконденсировавшиеся газы

из барометрического конденсатора.

Важными параметрами работы вакуумной колонны являются температура и давление.

Для повышения эффективности процесса сырье нагревают до возможно более высокой

температуры. Верхний предел температуры ограничивается опасностью крекинга и зависит от

вида перерабатываемой нефти. Обычно температура на выходе из печи не превышает 400 ºC,

а доля отгона составляет 50–70%.

За счет тепловых потерь и дополнительного испарения в трансферной линии и зоне

питания температура в зоне питания снижается примерно на 25 °С. Давление в зоне питания

колонны находится в пределах 4,65–9,30 кПа, а в верхней части – около 2,70 кПа. Вакуум в

системе зависит от температуры воды, используемой в конденсаторах (барометрических или

поверхностных). В указанных условиях отгоняются дистилляты с температурой кипения до 570

ºC. Получающийся при этом битум имеет пенетрацию, зависящую от свойств исходной нефти.

8.

Технология производства битумов деасфальтизацииДеасфальтизация – извлечение смолисто-асфальтовых веществ из нефтепродуктов при

помощи растворителей.

Основное назначение процесса деасфальтизации гудрона парафинами (чаще пропаном,

иногда бутаном или пентаном) – получение деасфальтизата, являющегося сырьем для

производства масел и установок каталитического крекинга и гидрокрекинга. Остаток

деасфальтизации в некоторых случаях соответствует требованиям стандарта на битум, а чаще его

используют как компонент сырья битумного производства.

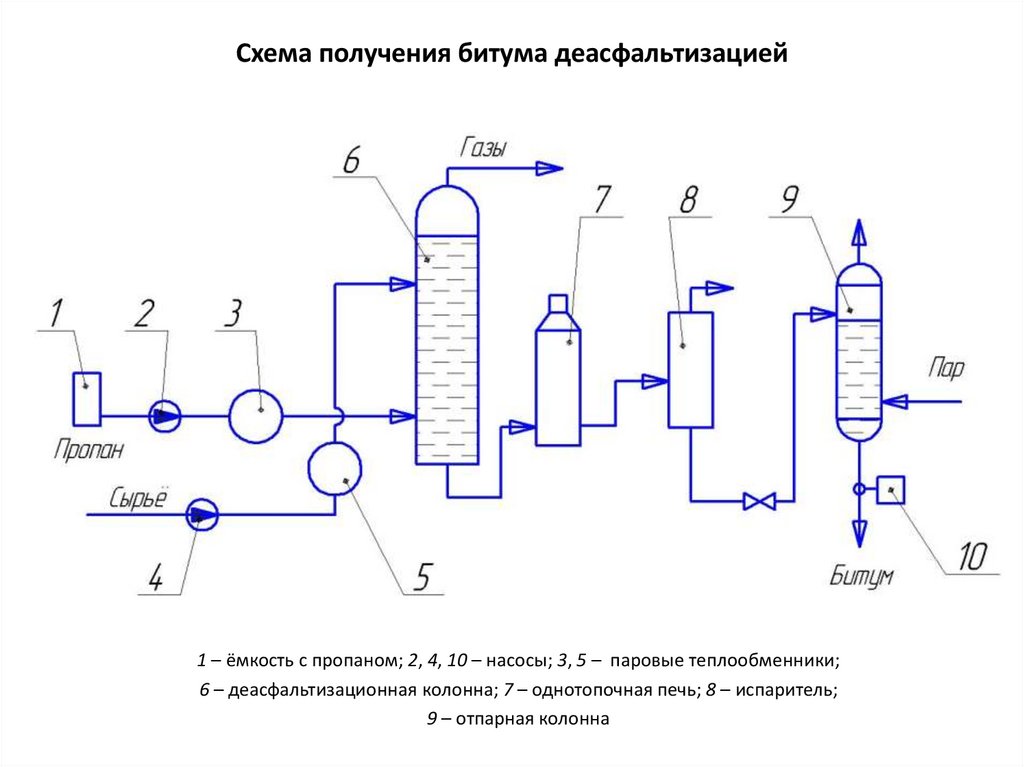

Процесс получения битумов при деасфальтизации нефтепродуктов проводится по

следующей схеме. Гудрон или полугудрон (при температуре 120–150 °С) прокачивается насосом 4

через паровые теплообменники 5, где он нагревается до требуемой температуры и поступает в

деасфальтизационную колонну 1 немного выше ее середины.

Сжиженный растворитель-пропан в соотношении 5:1 к гудрону из емкости 1 забирается

насосом 2 и после прохождения через другой паровой теплообменник 3 вводится в нижнюю

часть деасфальтизационной колонны.

Гудрон, перемещаясь сверху вниз, интенсивно обрабатывается на тарелках колонны

восходящим потоком пропана, освобождается от масел, которые растворяются в пропане.

Собирающийся в верхней части колонны раствор деасфальтизата в пропане нагревается до 75–85

°С в зоне парового подогревателя, отстаивается и выводится из колонны. Собирающийся при

температуре 50–65 °С в нижней части колонны деасфальтизации раствор пропана и смолистоасфальтовых веществ обрабатывается аналогично раствору деасфальтизата в пропане, но для

обеспечения отпаривания и необходимой вязкости потоков его нагревают в трубчатой печи до

более высоких температур – 210–250 °С.

9.

Схема получения битума деасфальтизацией1 – ёмкость с пропаном; 2, 4, 10 – насосы; 3, 5 – паровые теплообменники;

6 – деасфальтизационная колонна; 7 – однотопочная печь; 8 – испаритель;

9 – отпарная колонна

10.

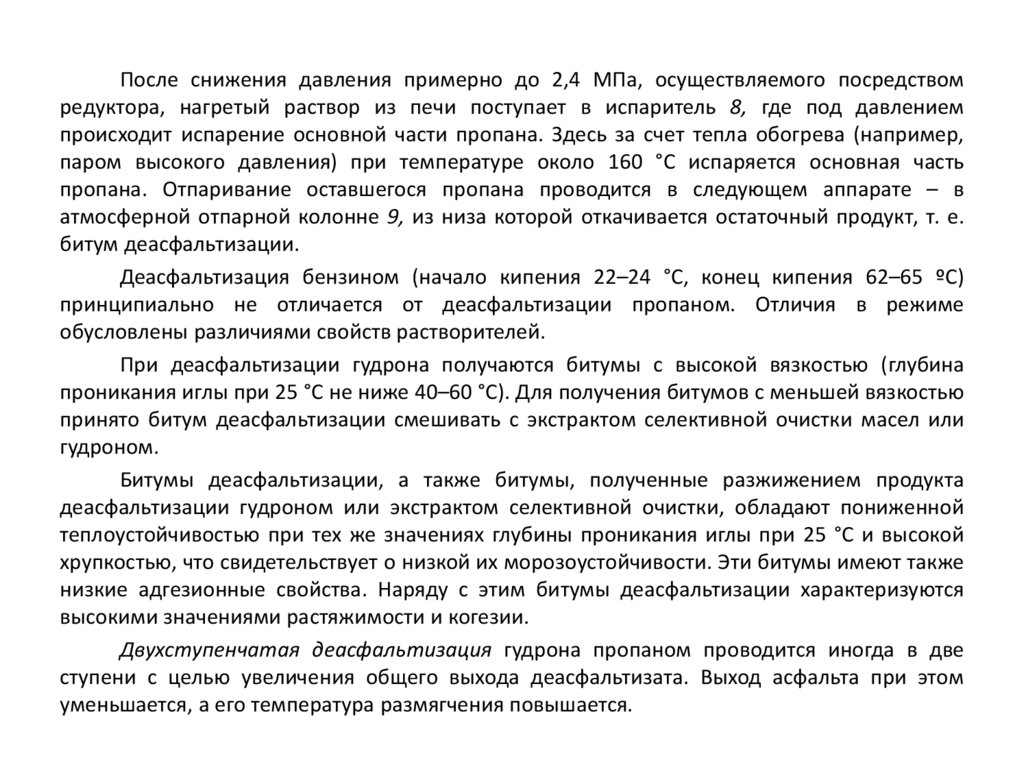

После снижения давления примерно до 2,4 МПа, осуществляемого посредствомредуктора, нагретый раствор из печи поступает в испаритель 8, где под давлением

происходит испарение основной части пропана. Здесь за счет тепла обогрева (например,

паром высокого давления) при температуре около 160 °С испаряется основная часть

пропана. Отпаривание оставшегося пропана проводится в следующем аппарате – в

атмосферной отпарной колонне 9, из низа которой откачивается остаточный продукт, т. е.

битум деасфальтизации.

Деасфальтизация бензином (начало кипения 22–24 °С, конец кипения 62–65 ºС)

принципиально не отличается от деасфальтизации пропаном. Отличия в режиме

обусловлены различиями свойств растворителей.

При деасфальтизации гудрона получаются битумы с высокой вязкостью (глубина

проникания иглы при 25 °С не ниже 40–60 °С). Для получения битумов с меньшей вязкостью

принято битум деасфальтизации смешивать с экстрактом селективной очистки масел или

гудроном.

Битумы деасфальтизации, а также битумы, полученные разжижением продукта

деасфальтизации гудроном или экстрактом селективной очистки, обладают пониженной

теплоустойчивостью при тех же значениях глубины проникания иглы при 25 °С и высокой

хрупкостью, что свидетельствует о низкой их морозоустойчивости. Эти битумы имеют также

низкие адгезионные свойства. Наряду с этим битумы деасфальтизации характеризуются

высокими значениями растяжимости и когезии.

Двухступенчатая деасфальтизация гудрона пропаном проводится иногда в две

ступени с целью увеличения общего выхода деасфальтизата. Выход асфальта при этом

уменьшается, а его температура размягчения повышается.

11.

Производство битумов окислениемОсновы процесса окисления воздухом

Окисление остатков нефтепереработки воздухом является основным процессом

производства битумов в отечественной нефтеперерабатывающей промышленности. В то же

время этот процесс в других отраслях нефтепереработки почти не применяется.

Окисленные битумы получают главным образом на заводах, работающих по

топливному варианту, использующих нефти, богатые легкими фракциями.

При производстве окисленных битумов имеет место химическая переработка сырья.

При этом химическим превращениям подвергается не только асфальтосмолистая, но и

углеводородная часть нефти.

Упрощенно процесс окисления характеризуется следующими превращениями:

Углеводороды → Смолы → Асфальтены

Учитывая специфическую роль этих групп, составляющих битум, прогнозируются

условия получения и свойства получающихся битумов.

12.

При окислении сырья до битума высокомолекулярные соединения образуются врезультате дегидрополимеризации, которая протекает в две стадии:

1. Взаимодействие компонентов сырья с кислородом, в результате чего протекает

реакция дегидрирования. Одновременно отщепляются атомы углерода. Атомы

водорода и углерода, соединяясь с кислородом, дают воду и углекислый газ.

Вследствие высокой температуры вода и углекислота находятся в газообразном

состоянии и удаляются в процессе окисления. Возрастающая потеря водорода

сопровождается полимеризацией и сгущением сырья до заданной консистенции

(марки битума).

2. Дегидрированные молекулы уплотняются в соединения с большим молекулярным

весом и большей степенью ненасыщенности (ароматичности), чем исходные.

Взаимодействующий с нефтяным сырьем кислород воздуха расходуется в различных

реакциях окисления. Часть кислорода образует воду и диоксид углерода, остальное

количество химически связывается компонентами сырья; содержание кислорода в битуме

составляет 1–2% (масс).

13.

Режимы процесса окисленияОкисление – процесс экзотермический. Основными факторами, влияющими на

процесс окисления гудрона, являются исходная температура размягчения гудрона, а также

температура и продолжительность окисления, расход воздуха.

Влияние температуры на процесс окисления. Различают два диапазона:

I – до 180…200 °С;

II – от 200 до 350 °С.

Повышение температуры увеличивает скорость окисления, но при этом часто

ухудшается качество битума. Повышение температуры окисления ведёт в преобладанию

реакций дегидрирования, ускоренному образованию асфальтенов, снижению содержания

масел и смол в битумах. При этом отмечается быстрый переход смол в асфальтены, чем

углеводородов в смолы, образованию карбенов и карбоидов, что способствует ухудшению

низкотемпературных свойств битумов и повышению их склонности к старению .

При повышении температуры меняются свойства битума. Так, при повышении

температуры окисления с 210 до 250 °С увеличиваются растяжимость и глубина проникания

иглы, а при повышении температуры выше 250 °С соответственно снижаются. Таким

образом, изменяя температуру окисления и его продолжительность, можно регулировать

свойства получаемого битума.

Влияние продолжительности окисления и расхода воздуха. Чем больше по времени

и интенсивности подача воздуха и чем выше температура, тем значительнее протекают

изменения химического состава и свойств битума. Поток проходящего через сырьё воздуха

выполняет функции окисляющего и перемешивающего агентов. Механическое

перемешивание может ускорить процесс окисления в 6…7 раз.

14.

Влияние природы нефти. Исследования, проведенные СоюздорНИИ, БашНИИ, овлиянии природы нефти и технологии ее переработки на свойства битумов показали, что

природа нефти и качество промежуточного продукта (смолистого остатка: мазута, гудрона)

влияют на химический состав и свойства битумов. Битумы, полученные окислением

смолистых

остатков из различных нефтей, значительно различаются между собой по

компонентному составу, молекулярной массе, кислотному числу и другим физико-химическим свойствам.

Для ускорения процесса окисления применяют различные катализаторы: хлорида

цинка, меди, железа, алюминия, пятиокиси фосфора, серной кислоты, сульфидов и ряда др.

На интенсивность процесса окисления влияют способ окисления (периодический или

непрерывный) и тип окислительного аппарата. Современная технология производства

окисленных дорожных битумов состоит в окислении нефтяных остатков кислородом воздуха

при температуре 200…300 °С, расходе воздуха 0,8…1,5 м3/мин на тонну сырья и

продолжительности окисления от 2 до 20 ч в зависимости от марки битума, сырья и режима

окисления.

Процесс окисления остаточных фракций нефти воздухом в промышленной практике

осуществляется в аппаратах разного типа:

кубах периодического действия;

трубчатых змеевиковых реакторах;

пустотелых колоннах непрерывного действия.

15.

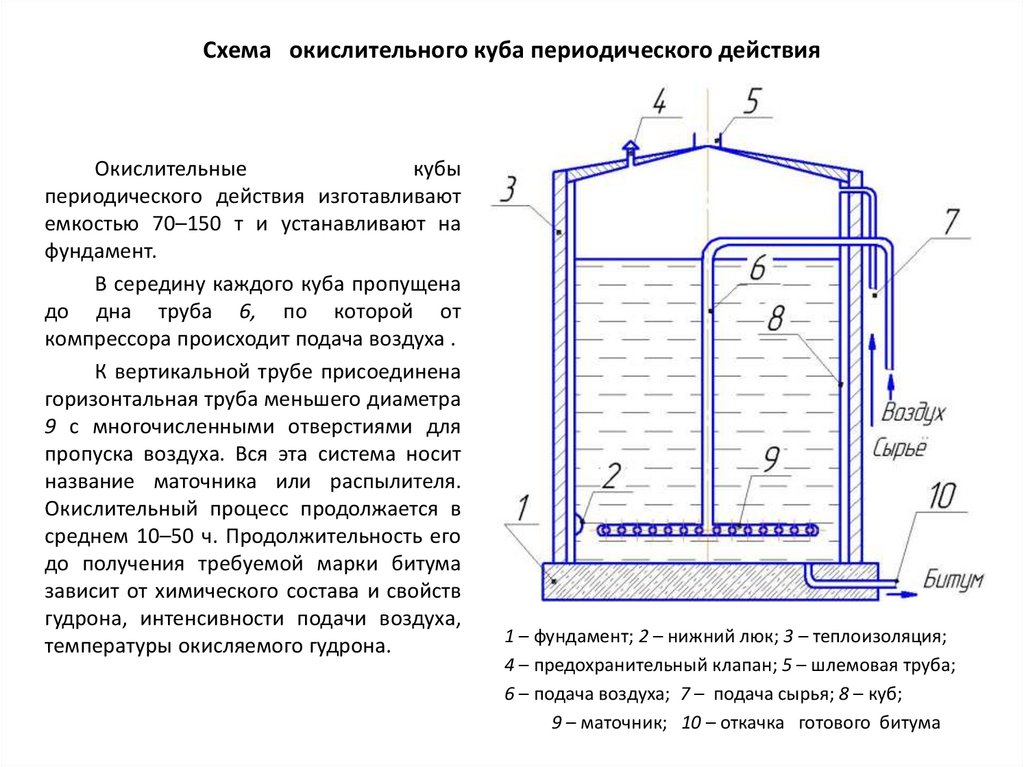

Окисление в кубеКуб – пустотелый цилиндрический аппарат с небольшой величиной отношения

высоты рабочей зоны к диаметру (обычно около 1,5).

Окислению подвергается гудрон, полученный с вакуумной установки после отбора

масляных фракций из мазута, обычно имеющий температуру размягчения по КиШ в

пределах 29–42 °С.

Гудрон после отбора в вакуумной установке, нагретый до температуры 430–435 °С,

пропускают через холодильник, где температура его снижается до 210–220 °С, а затем он

поступает на окислительную установку.

Процесс проводят периодически [14]. В нижнюю часть куба закачивают сырье до

определенной высоты аппарата (не менее 2 м для обеспечения взрывобезопасности в

соответствии с правилами техники безопасности) и начинают подачу воздуха. После

достижения заданного уровня сырья в кубе постепенно повышают расход воздуха. Расход

воздуха в процессе изменяют таким образом, чтобы температура окисления поддерживалась на требуемом уровне: при падении температуры увеличивают расход воздуха, при

повышении – снижают.

Скорость окисления в кубе периодического действия возрастает с повышением

температуры, давления и увеличения высоты зоны реакции. Режимы работы кубов зависят

от свойств сырья и марки получаемого битума. Расход воздуха на окисление меняется от

600 до 1800 м3/ч, средняя температура окисления при производстве дорожных и

строительных битумов 220…280 °С.

16.

Схема окислительного куба периодического действияОкислительные

кубы

периодического действия изготавливают

емкостью 70–150 т и устанавливают на

фундамент.

В середину каждого куба пропущена

до дна труба 6, по которой от

компрессора происходит подача воздуха .

К вертикальной трубе присоединена

горизонтальная труба меньшего диаметра

9 с многочисленными отверстиями для

пропуска воздуха. Вся эта система носит

название маточника или распылителя.

Окислительный процесс продолжается в

среднем 10–50 ч. Продолжительность его

до получения требуемой марки битума

зависит от химического состава и свойств

гудрона, интенсивности подачи воздуха,

температуры окисляемого гудрона.

1 – фундамент; 2 – нижний люк; 3 – теплоизоляция;

4 – предохранительный клапан; 5 – шлемовая труба;

6 – подача воздуха; 7 – подача сырья; 8 – куб;

9 – маточник; 10 – откачка готового битума

17.

Окисление в трубчатом реактореВ отечественной практике для производства окисленных битумов применяют

змеевиковой трубчатый реактор с вертикальным расположением труб. Реактор представляет

собой змеевик из труб с условным диаметром 150 или 200 мм и длиной колена от 6 до 12 м,

общая длина змеевика 200–250 м или 300–325 м, толщина стенки трубы 6–7 мм. Трубы

монтируют горизонтально, объединяя сверху и снизу «калачами» в непрерывный змеевик.

Объём тепла, выделяющегося при окислении, отводится воздухом, подаваемым

вентиляторами. Для обеспечения направленного движения воздуха трубы реактора помещают

в общий металлический кожух (для реактора с трубами диаметром 150 мм) либо каждую

трубу отдельно помещают в кожух (для реактора с трубами диаметром 200 мм). Вертикальное

расположение труб препятствует расслоению газовой и жидкой фаз, следовательно, улучшает

условия их контакта.

Окисление происходит в турбулентном потоке воздуха. Движение воздуха и окисляемого

сырья, диспергированного в воздухе, – прямоточное. Прореагировавшая газожидкостная

смесь поступает из реактора в испаритель, где разделяется на газы и жидкость. Газы уходят с

верха испарителя на обезвреживание, жидкая фаза (битум) из нижней части испарителя

откачивается в парк.

Значения удельного расхода воздуха для производства дорожных и строительных

битумов (50–300 м3/т) должны обусловливать содержание сырья в воздухе, равное 0,4–2,0%

(об.) (для средних давлений и температур в реакторе). Однако при таком соотношении

реагирующих фаз, вероятно, из-за недостаточной поверхности контакта реакция окисления не

проходит достаточно полно. Степень полноты реакции повышается при увеличении

содержания жидкой фазы в реакционной смеси, что достигается рециркуляцией части

продукта.

18.

Схема установки непрерывного окисления битумов втрубчатом реакторе

1 – резервуар; 2, 8, 9, 11 – насосы; 3 – трубчатая печь; 4 – печь дожита газов окисления;

5 – воздушный компрессор; 6 – трубчатый реактор; 7 – ёмкость-испаритель; 10 – скруббер;

12, 13 – холодильники; 14 – ёмкость-битумораздаточник

19.

Сырье из резервуара 1 забирается сырьевым насосом 2 и прокачивается череззмеевик трубчатой печи 3, где нагревается до 180–240 °С. Затем сырье смешивается с

рециркулятом и сжатым воздухом, нагнетаемым компрессором 5, и поступает в трубчатый

реактор 6. В змеевике реактора протекает реакция окисления с образованием битума и

газов окисления. Реакционная смесь после реактора проходит емкость-испаритель 7, в

которой газы окисления отделяются от битума. Часть битума (рециркулят) насосом 8

возвращается в процесс на смешение с сырьем. Остальное его количество прокачивается

насосом 2 через холодильник 13 и далее направляется в емкости для хранения 14, откуда

поступает к потребителям.

Газы окисления проходят скруббер 10, в котором за счет орошения и охлаждённым

продуктом конденсируется «черный соляр», используемый в дальнейшем в качестве

топлива на установке. Несконденсировавшиеся газы направляются в печь 4. Тепло дымовых

газов, образовавшихся в результате дожига газов окисления, используется для подогрева

сырья в печи.

20.

В зависимости от производительности установки и ассортимента вырабатываемого битума числоописанных выше технологических потоков может быть различным. Как правило, установка имеет два

потока – для выработки дорожных и для выработки строительных марок битума. Каждый поток, исходя

из необходимой мощности установки, включает от 1 до 3 реакторов.

Оптимальными параметрами процесса окисления, по которым рассчитывают и конструируют

реакторы, являются:

скорость движения реакционной смеси около 10 м/с; при меньшей скорости понижается

турбулизация потока, а при большей – жидкая фаза слишком резко отбрасывается к стенам трубы,

особенно в соединительных «калачах». И в том и в другом случае ухудшаются условия контакта

газовой и жидкой фаз, замедляется реакция окисления;

содержание жидкой фазы в реакционной смеси (8–10% объёма) определяет наиболее выгодную с

точки зрения окисления гидродинамическую характеристику потока и составляет 85–90 м3/ч;

расход воздуха 2600–2700 м3/ч;

содержание кислорода в газах окисления не превышает 3% по объёму, что свидетельствует о

высокой эффективности трубчатого реактора как окислительного аппарата;

количество тепла, выделяющегося в процессе окисления;

температура окисления; в зависимости от состава сырья она колеблется от 250 до 280 °С.

industry

industry