Similar presentations:

Исследование физико-химических процессов получения порошковых покрытий газоплазменным методом

1. ИССЛЕДОВАНИЕ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ ПОЛУЧЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ ГАЗОПЛАЗМЕННЫМ МЕТОДОМ С ИСПОЛЬЗОВАНИЕМ ТЕХНОГЕННЫХ

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

ИССЛЕДОВАНИЕ

ФИЗИКО-ХИМИЧЕСКИХ

ПРОЦЕССОВ ПОЛУЧЕНИЯ

ПОРОШКОВЫХ ПОКРЫТИЙ

ГАЗОПЛАЗМЕННЫМ

МЕТОДОМ

С ИСПОЛЬЗОВАНИЕМ

ТЕХНОГЕННЫХ ОТХОДОВ

2. Цели и задачи

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Цели и задачи

Целью настоящей работы являлось исследование влияния

термодинамических параметров гетерогенной плазменной

струи на формирование покрытий c заданными

функциональными свойствами, в частности, покрытий с

защитными свойствами на различных подложках.

Решались следующие задачи:

1. Исследование состава и термодинамических характеристик

плазмообразующих газов (Ar, N2, H2, смеси xAr + (1-x)N2, xAr +

(1-x)H2) в зависимости от температуры с применением

методов термодинамического моделирования.

2. Моделирование равновесного состава и термодинамических

свойств систем "плазма + частица".

3. Моделирование формирования покрытий с использованием

программного комплекса «Plasma 2002».

4. Практическое применение метода плазменного напыления

для получения покрытий с защитными свойствами на

стальных (чугунных) подложках.

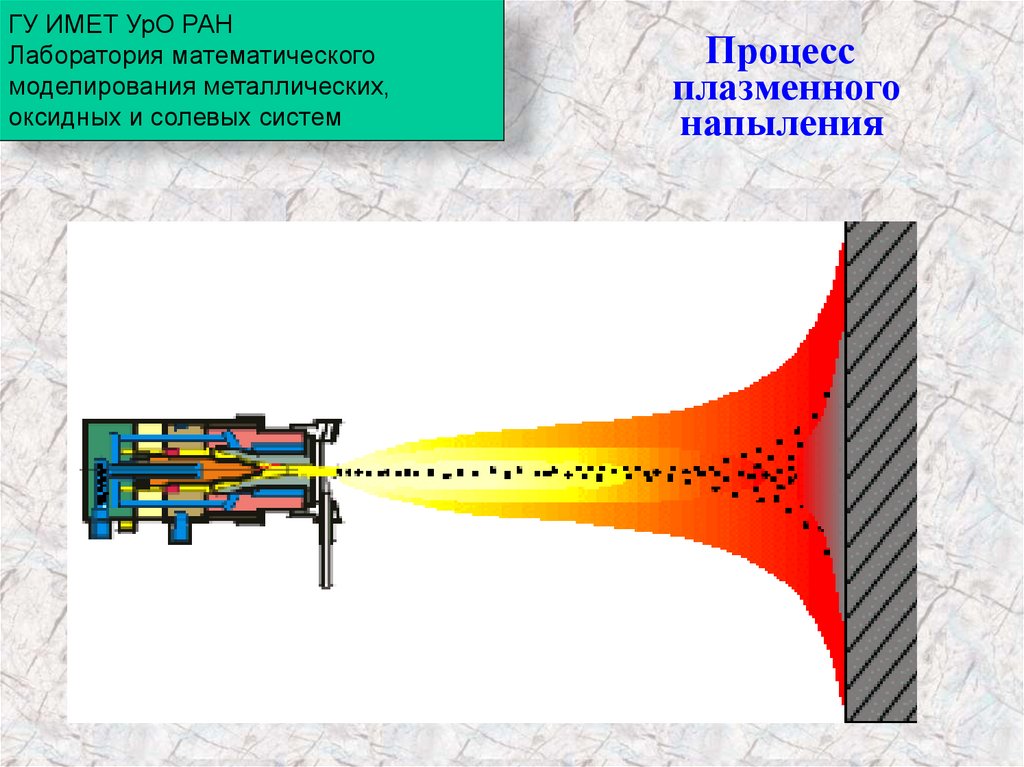

3. Процесс плазменного напыления

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Процесс

плазменного

напыления

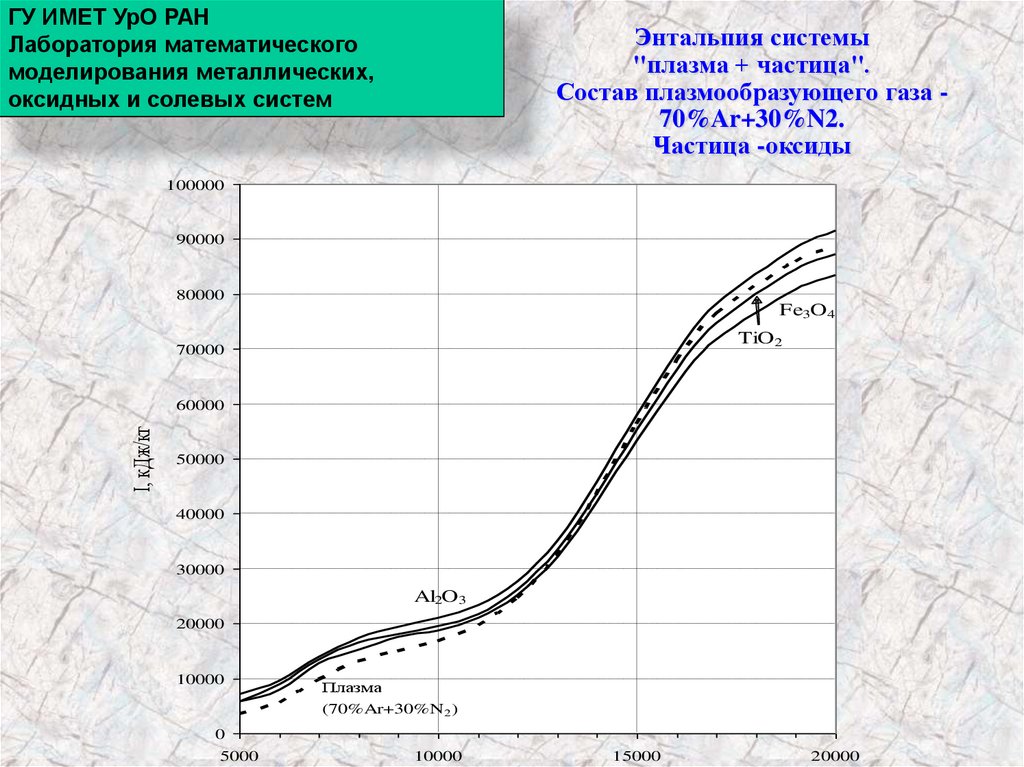

4. Энтальпия системы "плазма + частица". Состав плазмообразующего газа - 70%Ar+30%N2. Частица -оксиды

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Энтальпия системы

"плазма + частица".

Состав плазмообразующего газа 70%Ar+30%N2.

Частица -оксиды

100000

90000

80000

Fe3O4

TiO2

70000

I, кДж/кг

60000

50000

40000

30000

Al2O3

20000

10000

Плазма

(70%Ar+30%N 2 )

0

5000

10000

15000

20000

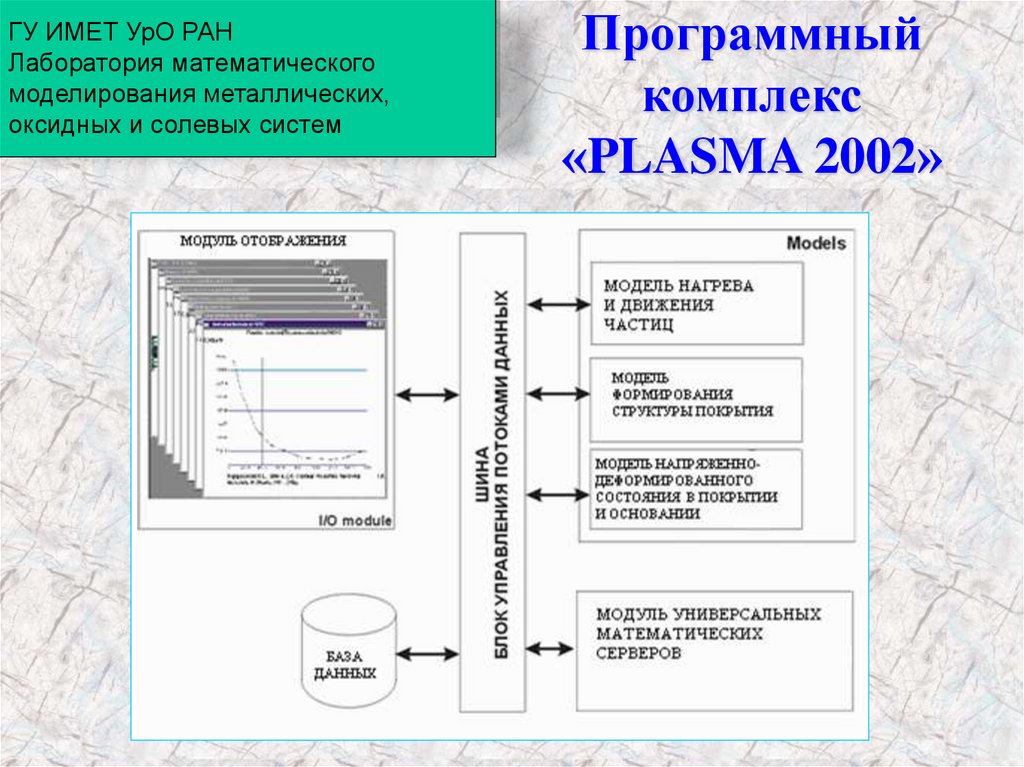

5. Программный комплекс «PLASMA 2002»

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Программный

комплекс

«PLASMA 2002»

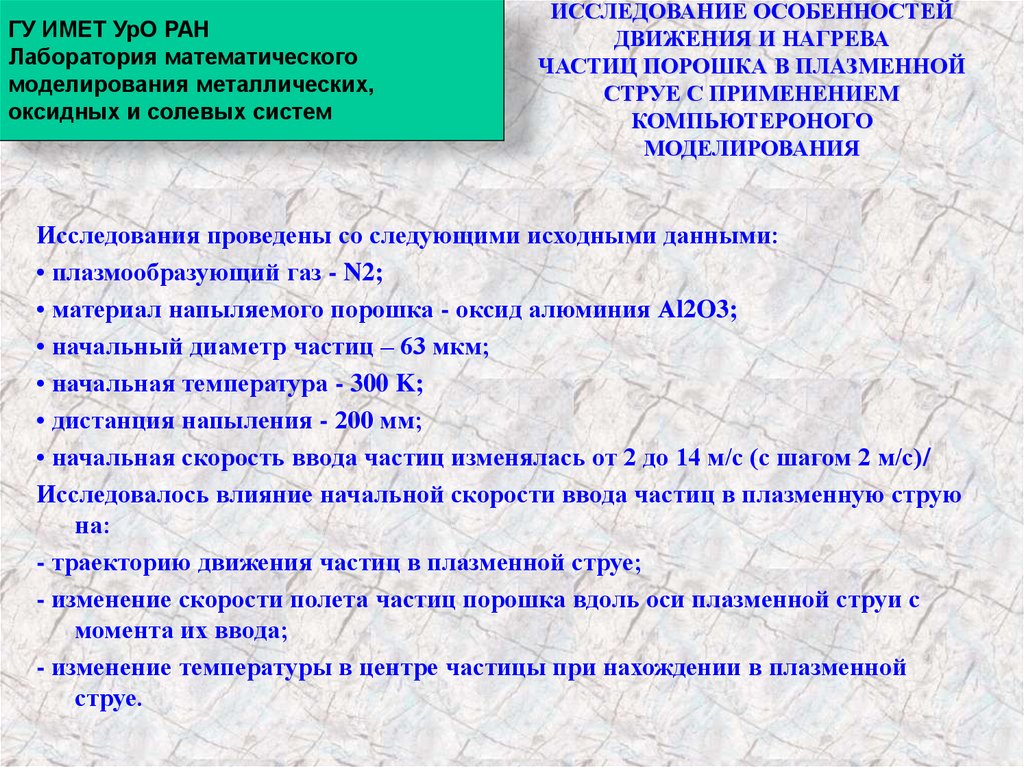

6. ИССЛЕДОВАНИЕ ОСОБЕННОСТЕЙ ДВИЖЕНИЯ И НАГРЕВА ЧАСТИЦ ПОРОШКА В ПЛАЗМЕННОЙ СТРУЕ С ПРИМЕНЕНИЕМ КОМПЬЮТЕРОНОГО МОДЕЛИРОВАНИЯ

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

ИССЛЕДОВАНИЕ ОСОБЕННОСТЕЙ

ДВИЖЕНИЯ И НАГРЕВА

ЧАСТИЦ ПОРОШКА В ПЛАЗМЕННОЙ

СТРУЕ С ПРИМЕНЕНИЕМ

КОМПЬЮТЕРОНОГО

МОДЕЛИРОВАНИЯ

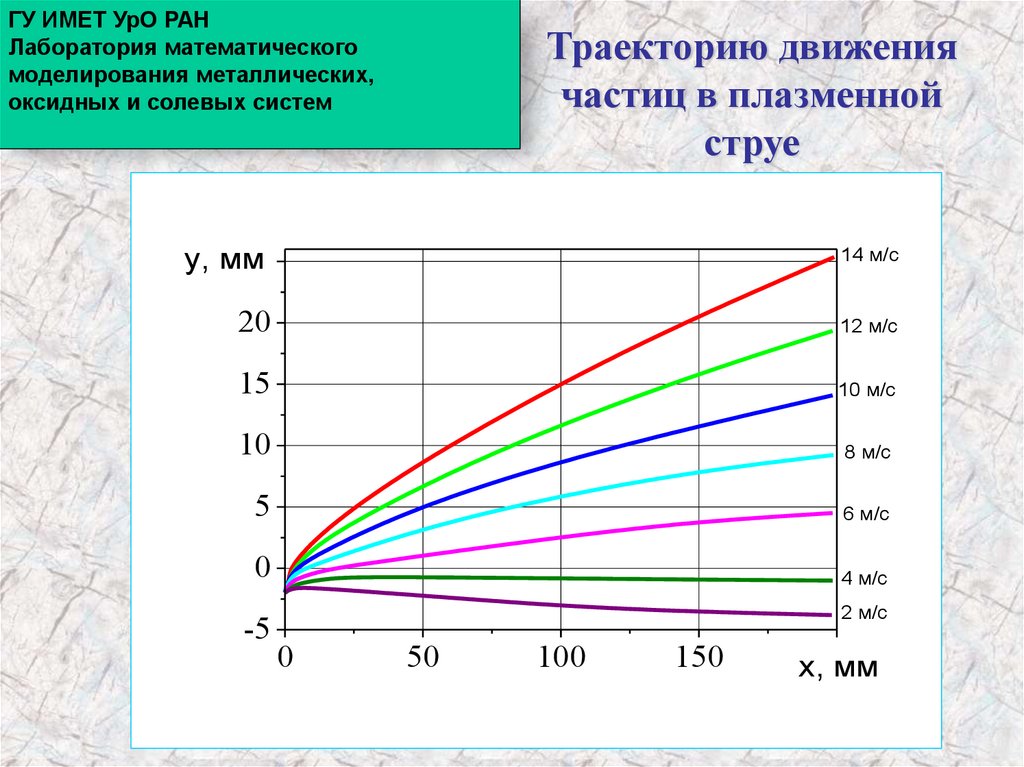

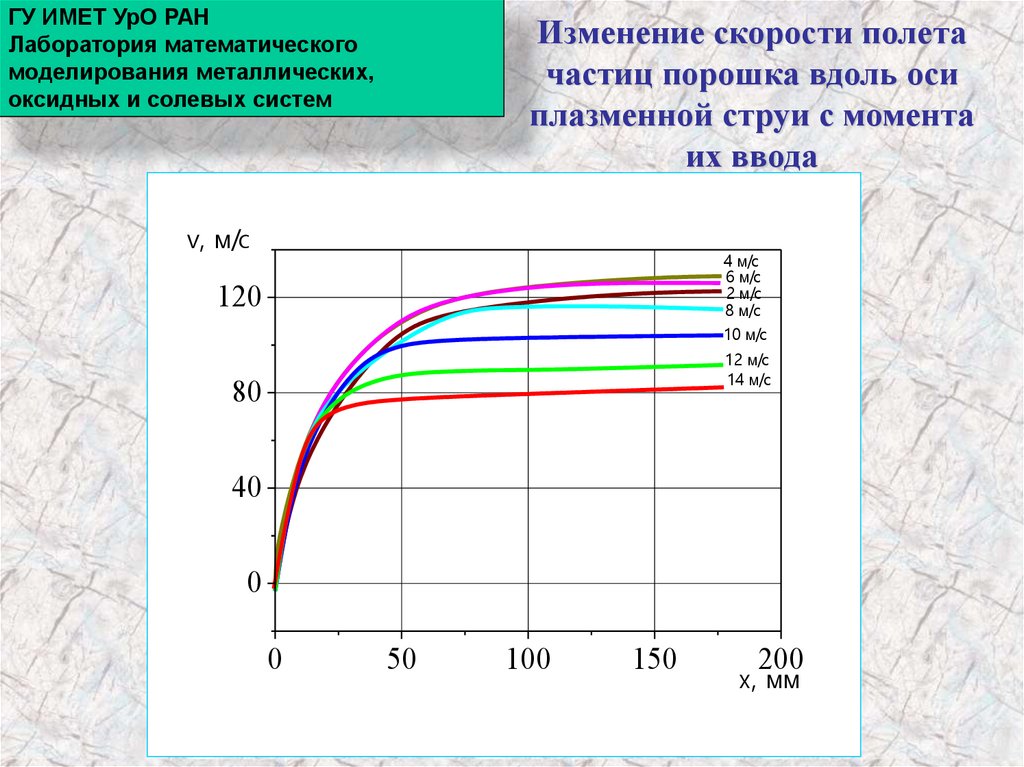

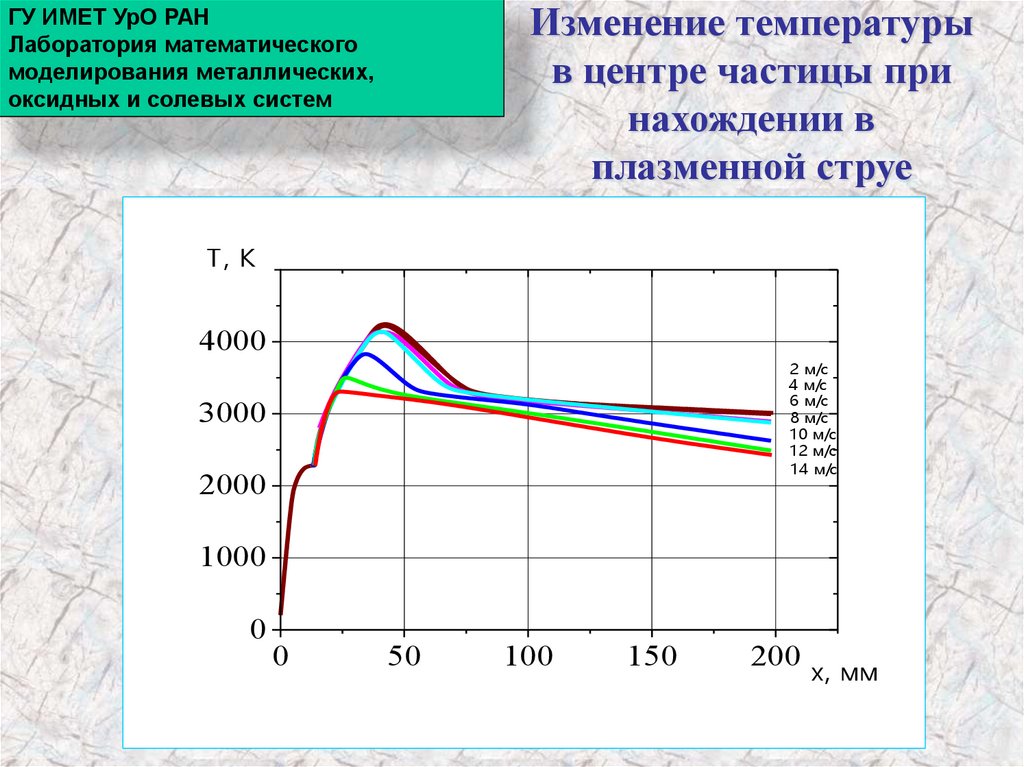

Исследования проведены со следующими исходными данными:

• плазмообразующий газ - N2;

• материал напыляемого порошка - оксид алюминия Аl2O3;

• начальный диаметр частиц – 63 мкм;

• начальная температура - 300 K;

• дистанция напыления - 200 мм;

• начальная скорость ввода частиц изменялась от 2 до 14 м/с (с шагом 2 м/с)/

Исследовалось влияние начальной скорости ввода частиц в плазменную струю

на:

- траекторию движения частиц в плазменной струе;

- изменение скорости полета частиц порошка вдоль оси плазменной струи с

момента их ввода;

- изменение температуры в центре частицы при нахождении в плазменной

струе.

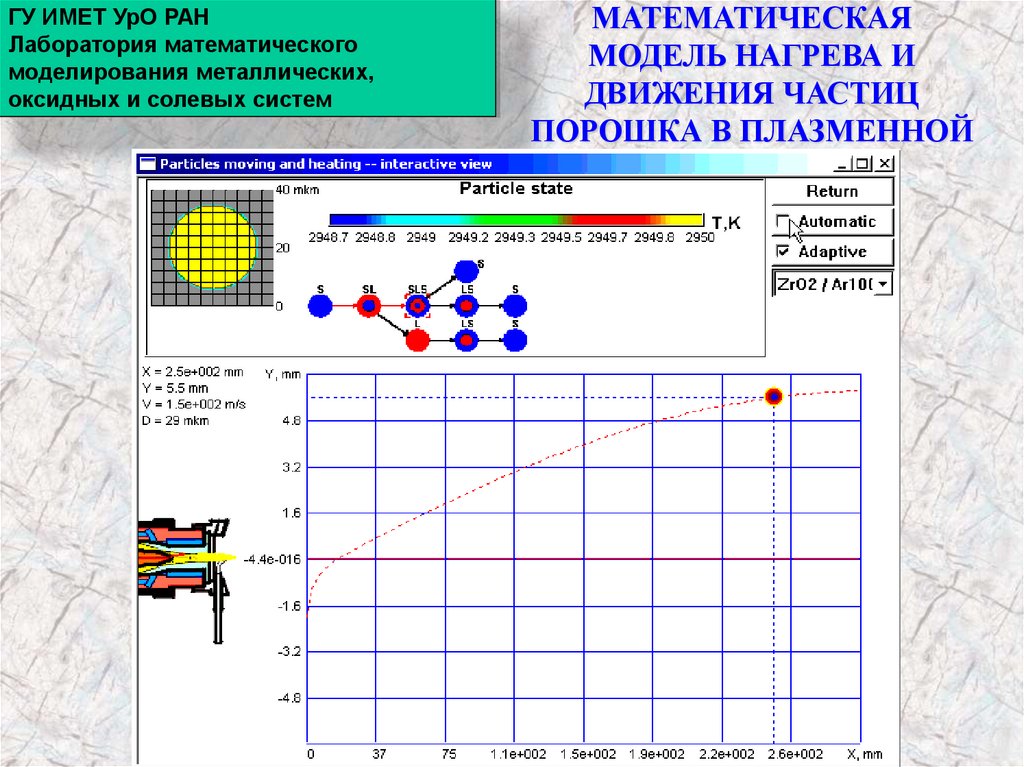

7. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ НАГРЕВА И ДВИЖЕНИЯ ЧАСТИЦ ПОРОШКА В ПЛАЗМЕННОЙ СТРУЕ

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

МАТЕМАТИЧЕСКАЯ

МОДЕЛЬ НАГРЕВА И

ДВИЖЕНИЯ ЧАСТИЦ

ПОРОШКА В ПЛАЗМЕННОЙ

СТРУЕ

8. Траекторию движения частиц в плазменной струе

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Траекторию движения

частиц в плазменной

струе

y, мм

25

14 м/с

20

12 м/с

15

10 м/с

10

8 м/с

5

6 м/с

0

4 м/с

-5

2 м/с

0

50

100

150

x,200

мм

9. Изменение скорости полета частиц порошка вдоль оси плазменной струи с момента их ввода

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Изменение скорости полета

частиц порошка вдоль оси

плазменной струи с момента

их ввода

v, м/с

4 м/с

6 м/с

2 м/с

8 м/с

10 м/с

120

12 м/с

14 м/с

80

40

0

0

50

100

150

200

x, мм

10. Изменение температуры в центре частицы при нахождении в плазменной струе

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

T, K

5000

4000

2 м/с

4 м/с

6 м/с

8 м/с

10 м/с

12 м/с

14 м/с

3000

2000

1000

0

0

50

100

150

200 x, мм

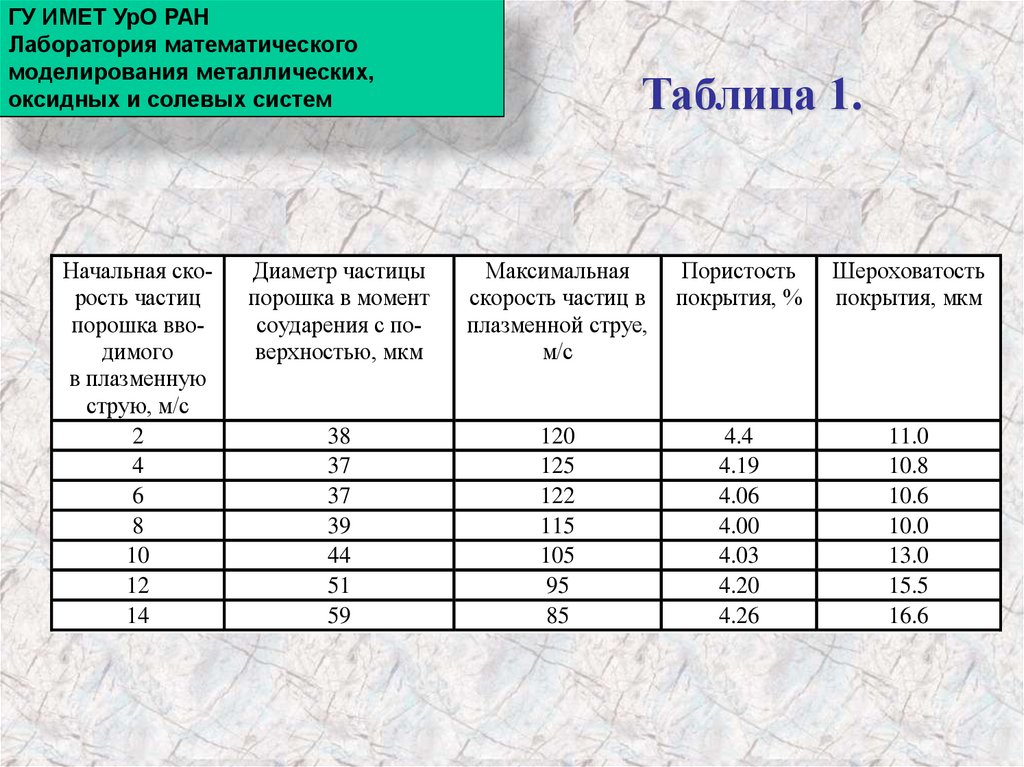

11. Таблица 1.

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Начальная скорость частиц

порошка вводимого

в плазменную

струю, м/с

2

4

6

8

10

12

14

Таблица 1.

Диаметр частицы

порошка в момент

соударения с поверхностью, мкм

Максимальная

скорость частиц в

плазменной струе,

м/с

Пористость

покрытия, %

Шероховатость

покрытия, мкм

38

37

37

39

44

51

59

120

125

122

115

105

95

85

4.4

4.19

4.06

4.00

4.03

4.20

4.26

11.0

10.8

10.6

10.0

13.0

15.5

16.6

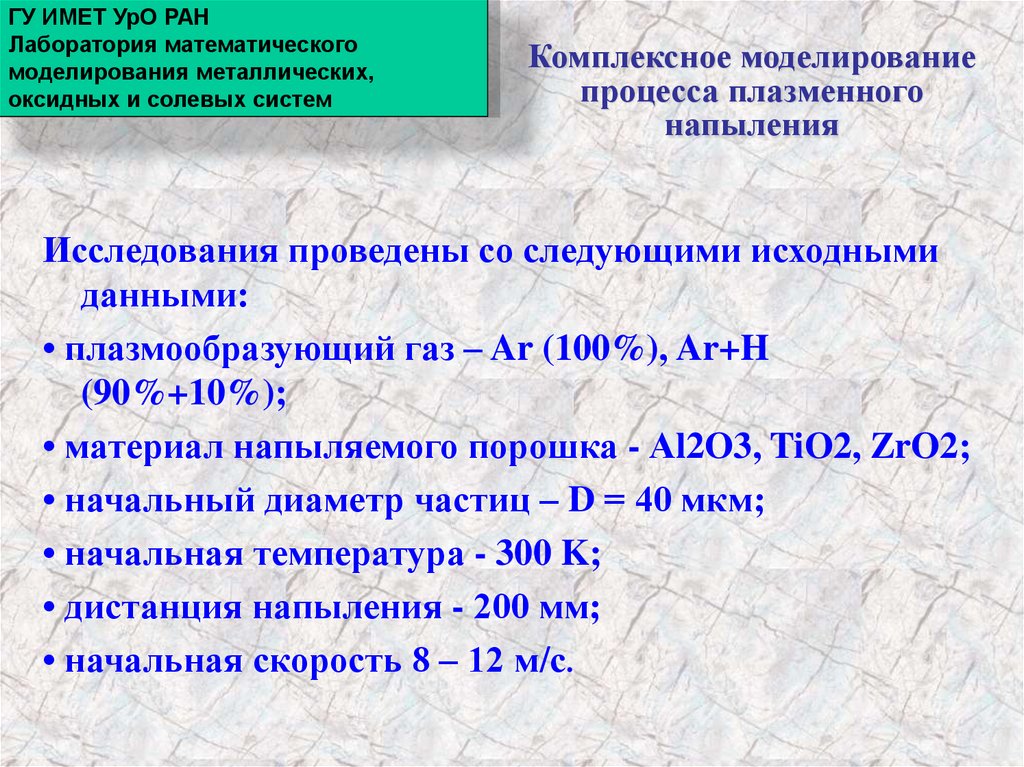

12. Комплексное моделирование процесса плазменного напыления

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Комплексное моделирование

процесса плазменного

напыления

Исследования проведены со следующими исходными

данными:

• плазмообразующий газ – Ar (100%), Ar+H

(90%+10%);

• материал напыляемого порошка - Аl2O3, TiO2, ZrO2;

• начальный диаметр частиц – D = 40 мкм;

• начальная температура - 300 K;

• дистанция напыления - 200 мм;

• начальная скорость 8 – 12 м/с.

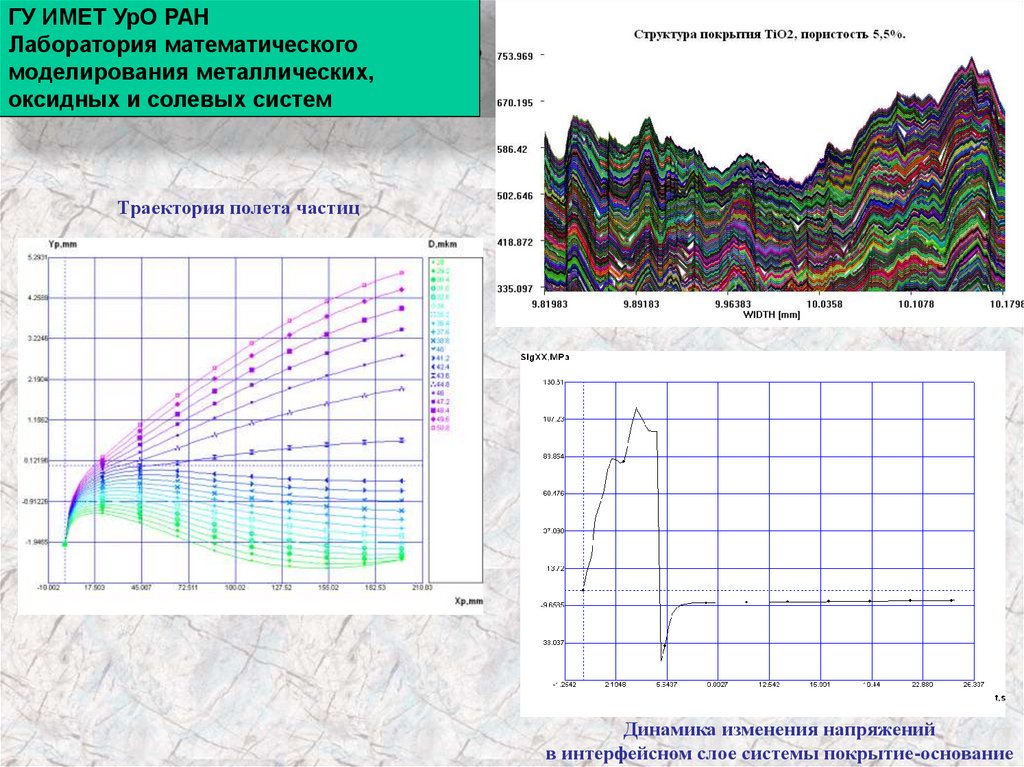

13. TiO2

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

TiO2

Траектория полета частиц

Динамика изменения напряжений

в интерфейсном слое системы покрытие-основание

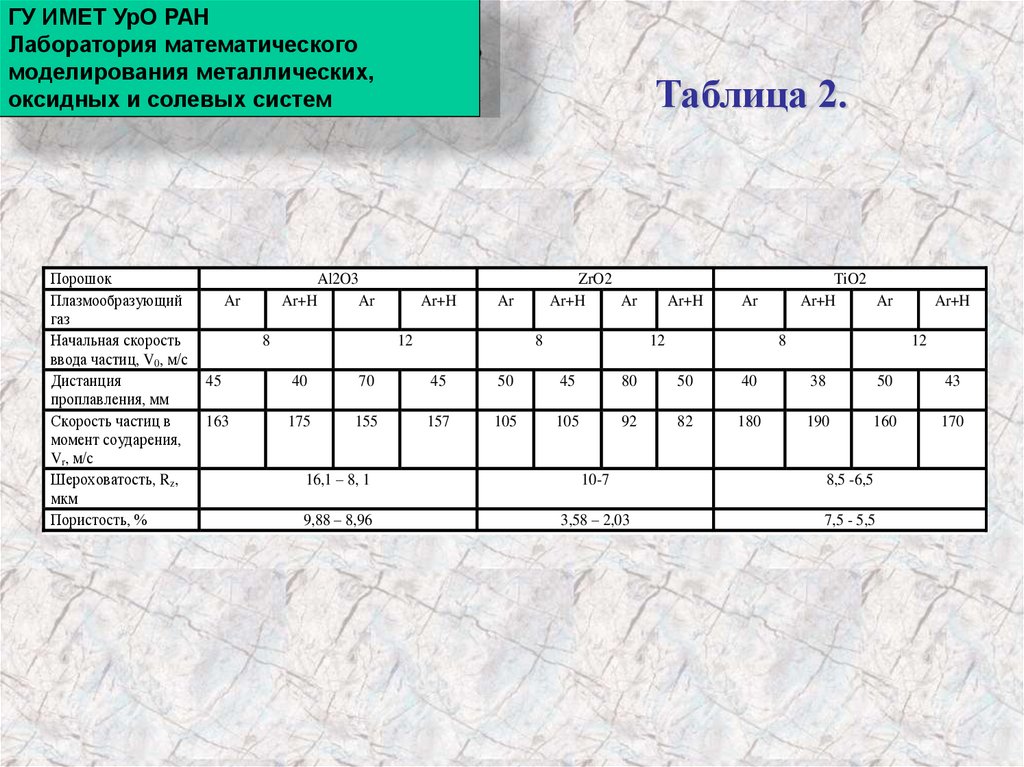

14. Таблица 2.

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Порошок

Плазмообразующий

газ

Начальная скорость

ввода частиц, V0, м/с

Дистанция

проплавления, мм

Скорость частиц в

момент соударения,

Vr, м/с

Шероховатость, Rz,

мкм

Пористость, %

Таблица 2.

Al2O3

Ar+H

Ar

Ar

8

Ar+H

ZrO2

Ar+H

Ar

Ar

12

8

Ar+H

TiO2

Ar+H

Ar

Ar

12

8

Ar+H

12

45

40

70

45

50

45

80

50

40

38

50

43

163

175

155

157

105

105

92

82

180

190

160

170

16,1 – 8, 1

10-7

8,5 -6,5

9,88 – 8,96

3,58 – 2,03

7,5 - 5,5

15. Плазменное напыление износостойких покрытий порошков на основе AlxOy, TiOy, ZrOy.

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

Плазменное напыление

износостойких покрытий

порошков на основе AlxOy,

TiOy, ZrOy.

Эксперимент 1: Получение двухслойного износостойкого покрытия (основа серый чугун, марки СЧ-10, подслой - механическая смесь ПН85Ю15 и

ПН70Ю3О, защитный слой – многокомпонентный порошок МКП 1 (Аl2О3 и

ZrO2).

Разработан технологический процесс восстановления волочильных пирамид

ЗАО «Уралкабель».

Эксперимент 2: Получение термостойкого покрытия. Порошковые материалы:

подслой – ПТНА-01; основные слой – Al2O3 (механическое плакирование

мелкодисперсным Al); МКП 2 (основа TiO2c подшихтовкой ПГСР-3, 4 от 10

до 50%).

Разработан технологический процесс упрочнения металлических отжиговых

поддонов для прокалки катализаторов.

16. РЕЗУЛЬТАТЫ ИСПЫТАНИЙ

ГУ ИМЕТ УрО РАНЛаборатория математического

моделирования металлических,

оксидных и солевых систем

РЕЗУЛЬТАТЫ

ИСПЫТАНИЙ

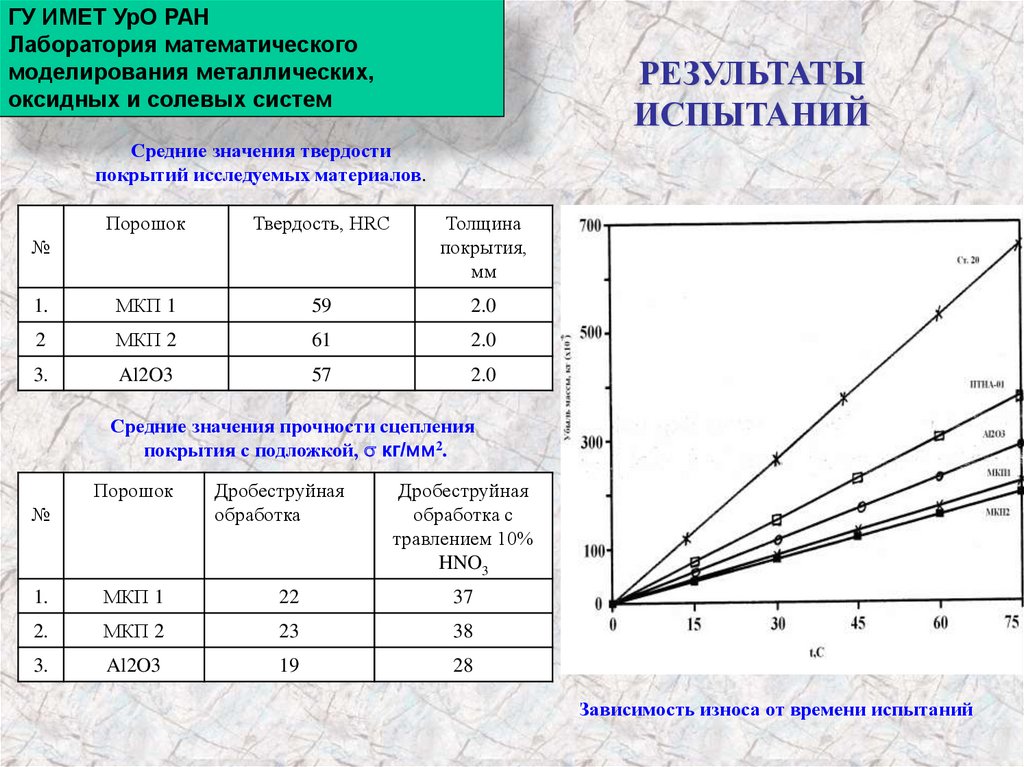

Средние значения твердости

покрытий исследуемых материалов.

Порошок

Твердость, HRC

Толщина

покрытия,

мм

1.

МКП 1

59

2.0

2

МКП 2

61

2.0

3.

Al2O3

57

2.0

№

Средние значения прочности сцепления

покрытия с подложкой, кг/мм2.

Порошок

№

Дробеструйная

обработка

Дробеструйная

обработка с

травлением 10%

HNO3

1.

МКП 1

22

37

2.

МКП 2

23

38

3.

Al2O3

19

28

Зависимость износа от времени испытаний

physics

physics industry

industry