Similar presentations:

Введение в технологию редких и радиоактивных элементов

1.

Введение в технологию редкихи радиоактивных элементов

Половов

Илья Борисович

Доцент, канд. хим. наук

2.

• Обогащение руд• Переработка концентратов минералов

редких металлов

• Получение чистых соединений

• Металлургия редких металлов

• Рафинирование редких металлов

3.

Обогащение рудЦель процесса – максимальное

обогащение бедной рудной массы по

ценному компоненту для удешевления

последующей переработки

Результат процесса – рудный

концентрат, состоящий, в основном,

из минерала ценного компонента

4.

Обогащение руд.Титаномагнетиты

Добыча руд

Скальные горные породы

разрабатываются с помощью

буровзрывных работ

Добыча руды ведется открытым

способом

5.

Обогащение руд.Титаномагнетиты

Обогащение

Основной компонент руды - железо

(содержание 16.6 %)

Ванадий – побочный продукт,

изоморфно замещает железо

Обогащение ведут методами

магнитной сепарации

Транспортировка руды до дробильной

фабрики осуществляется ж/д

транспортом

6.

Обогащение руд.Титаномагнетиты

Обогащение

На Качканарском ГОКе для

обогащения руды сооружен комплекс

цехов:

крупного дробления

среднего и мелкого дробления

обогащения

7.

Обогащение руд.Титаномагнетиты

Обогащение

Краткая характеристика:

дробление ведут в 4 стадии от 0-1200 мм

до -20 мм на конусных дробилках

классы +12 и +6 мм подвергаются сухой

магнитной сепарации (СМС)

мокрое магнитное обогащение включает в

себя три стадии измельчения и четыре

стадии мокрой магнитной сепарации

(ММС), в процессе которых,

последовательно вскрываются зерна

магнетита и удаляется пустая порода

8.

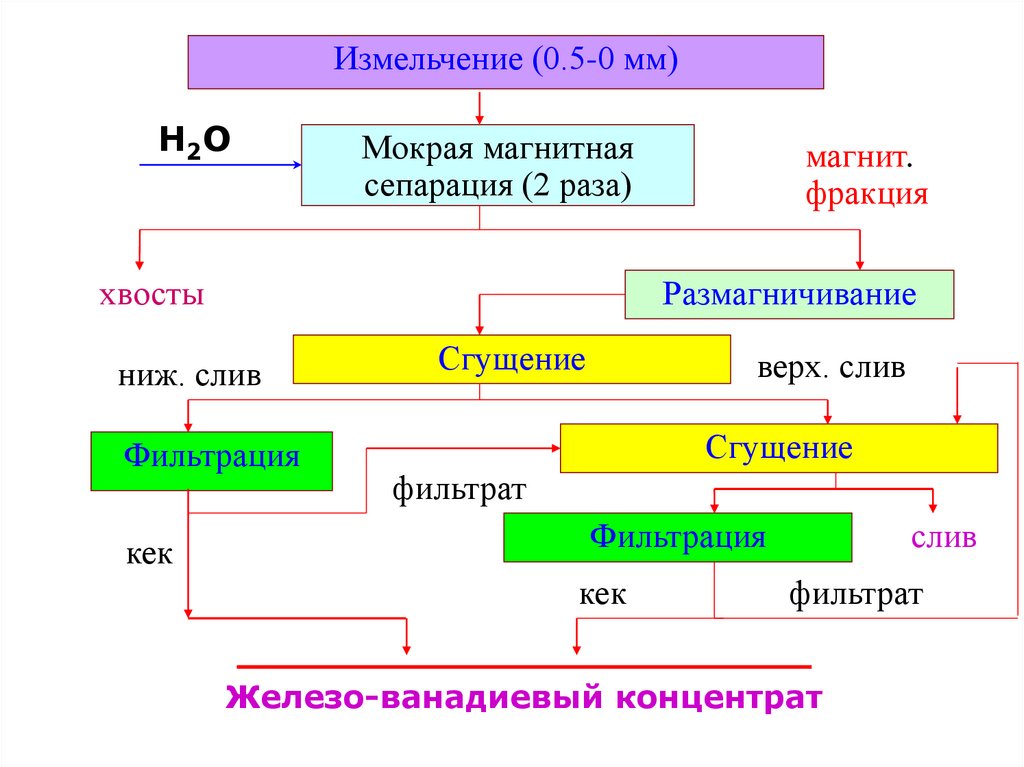

Обогащение руд.Титаномагнетиты

Обогащение

Краткая характеристика:

измельчение до -1 и -0.5 мм осуществляют

на стержневых мельницах

после 4-ой сепарации концентрат сгущают и

фильтруют на дисковых вакуум-фильтрах

пески сгустителей перед фильтрацией

размагничивают

пустая порода - сырье для производства

щебня, хвосты ММС отправляют на

осветление

9.

Исходная рудаI стадия дробления

(1400÷500 – 0 мм)

II стадия дробления

(150÷20 – 0 мм)

Грохочение

+ 60 мм

-60 мм

III стадия дробления (60÷10 – 0 мм)

Грохочение

-20 мм

+ 20 мм

IV стадия дробления (20÷4 – 0 мм)

Грохочение

10.

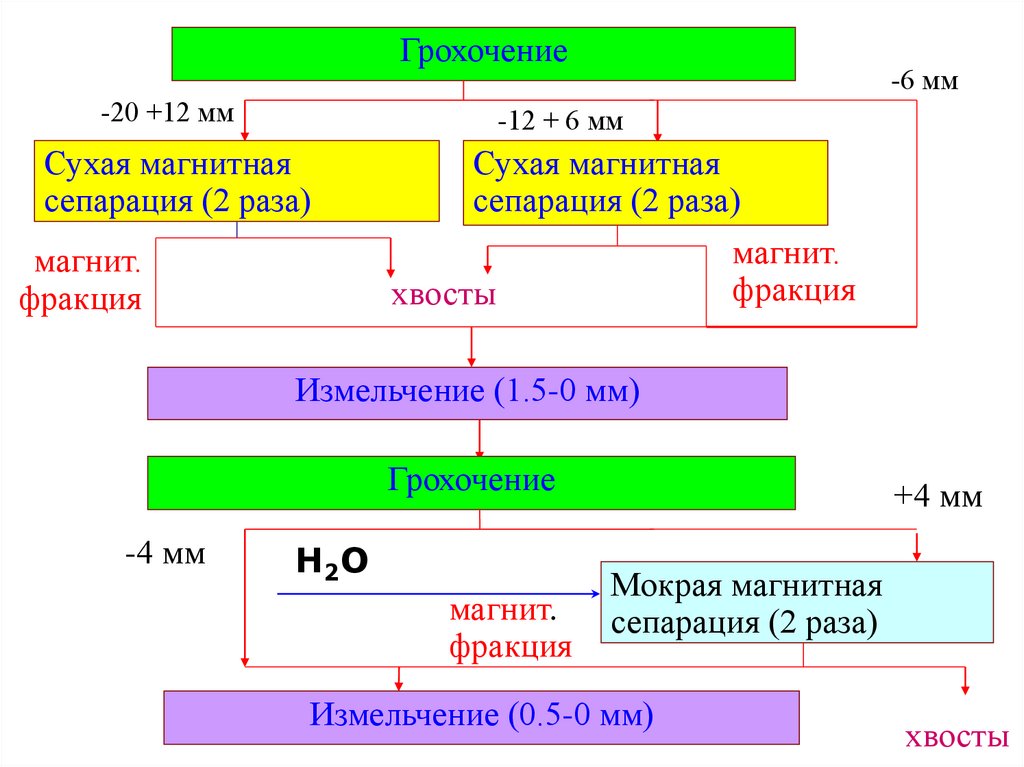

Грохочение-20 +12 мм

-6 мм

-12 + 6 мм

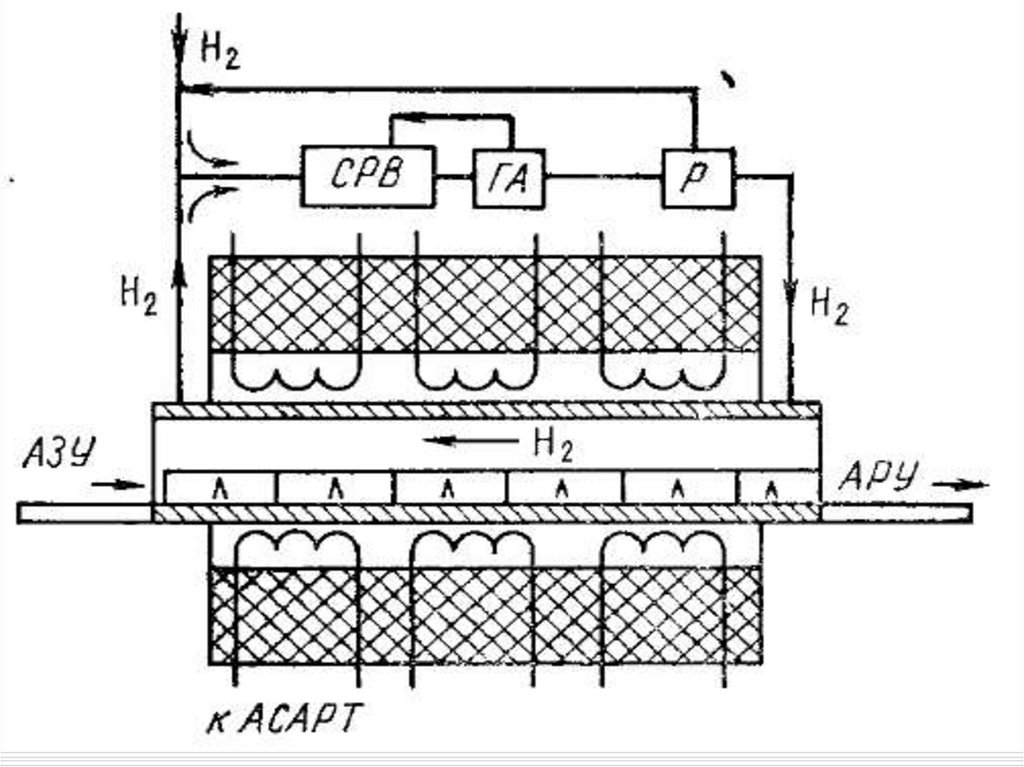

Сухая магнитная

сепарация (2 раза)

магнит.

фракция

Сухая магнитная

сепарация (2 раза)

магнит.

фракция

хвосты

Измельчение (1.5-0 мм)

Грохочение

-4 мм

H2O

магнит.

фракция

+4 мм

Мокрая магнитная

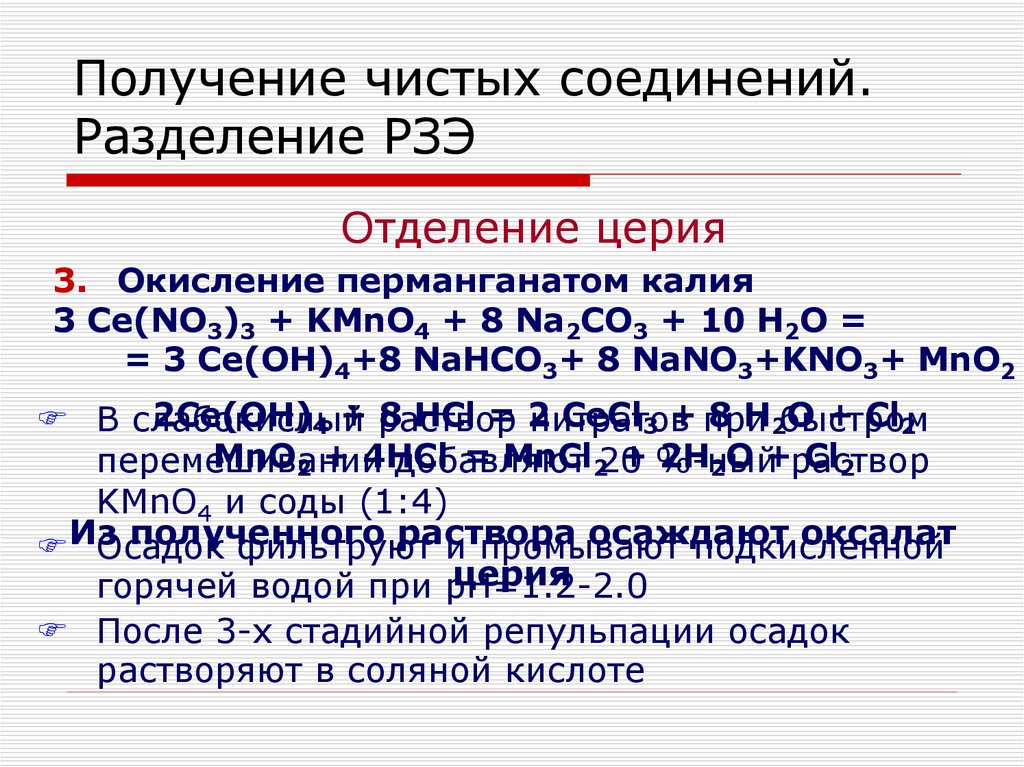

сепарация (2 раза)

Измельчение (0.5-0 мм)

хвосты

11.

Измельчение (0.5-0 мм)H2O

Мокрая магнитная

сепарация (2 раза)

хвосты

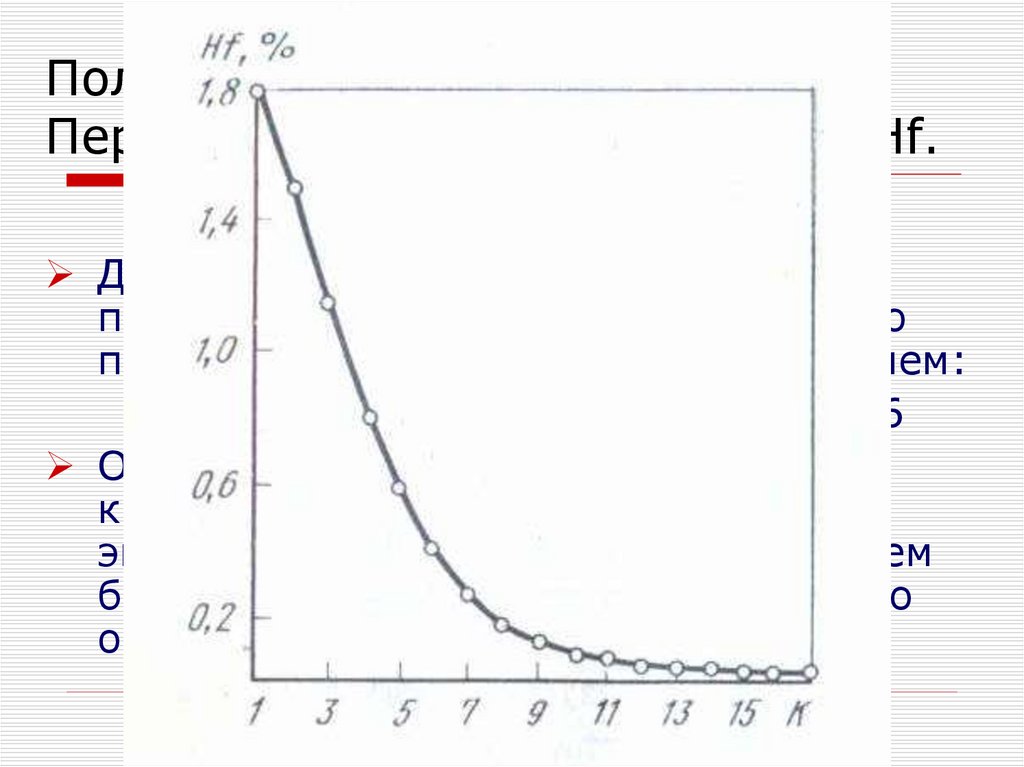

Размагничивание

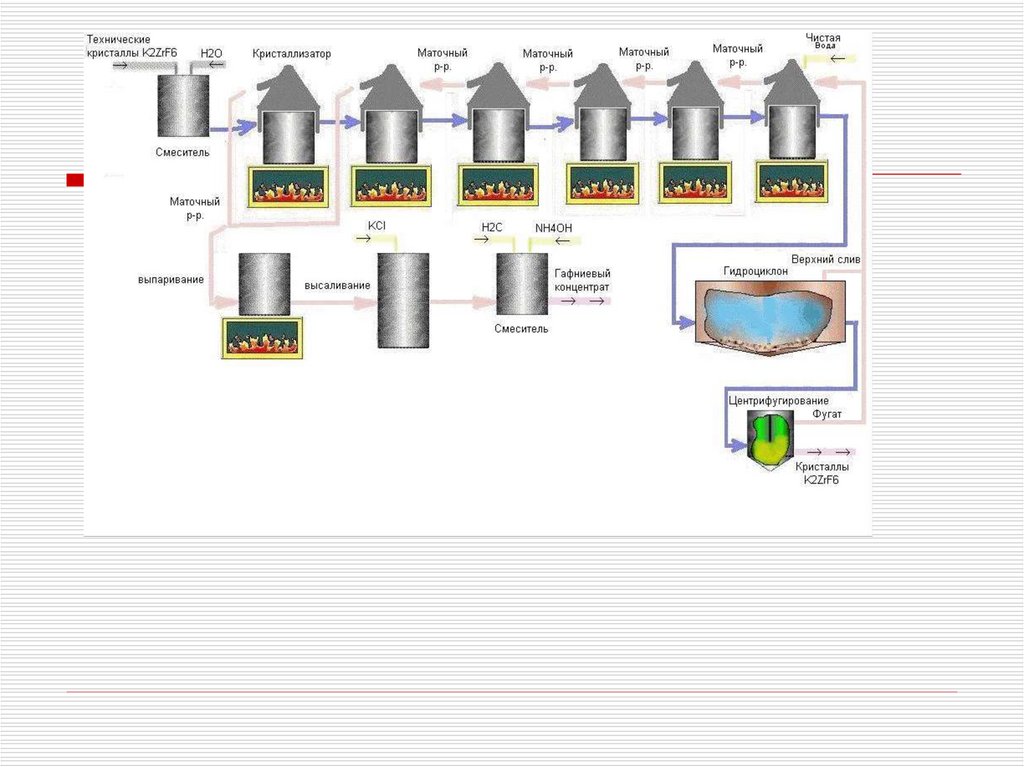

ниж. слив

Фильтрация

кек

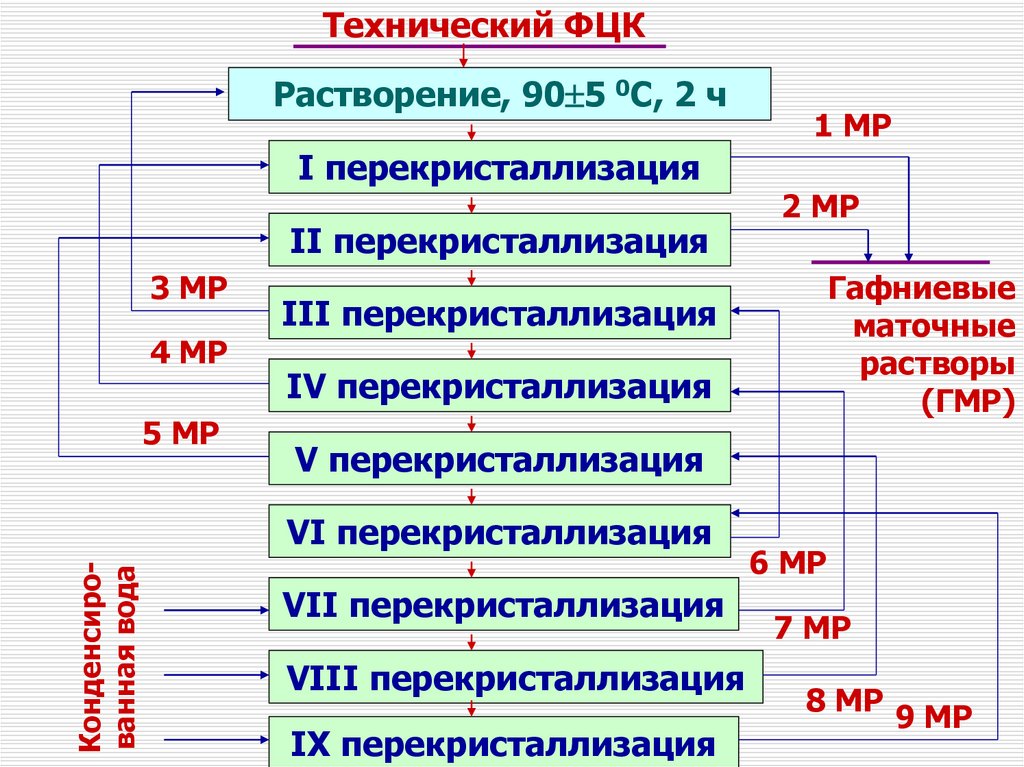

магнит.

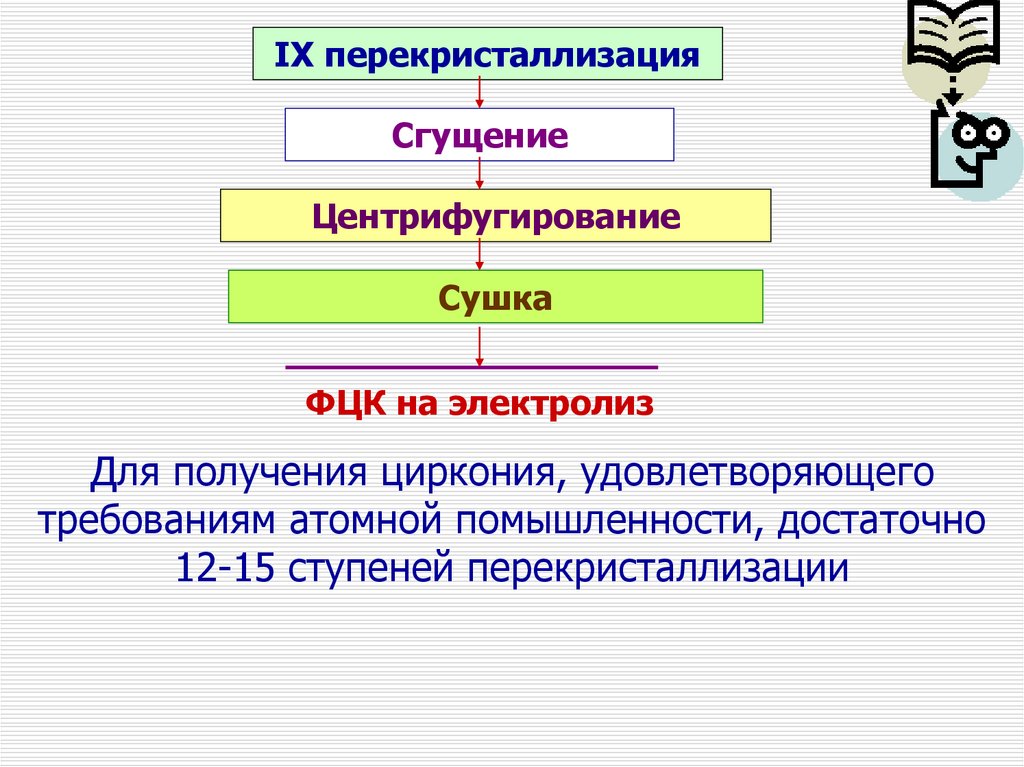

фракция

Сгущение

верх. слив

Сгущение

фильтрат

Фильтрация

кек

слив

фильтрат

Железо-ванадиевый концентрат

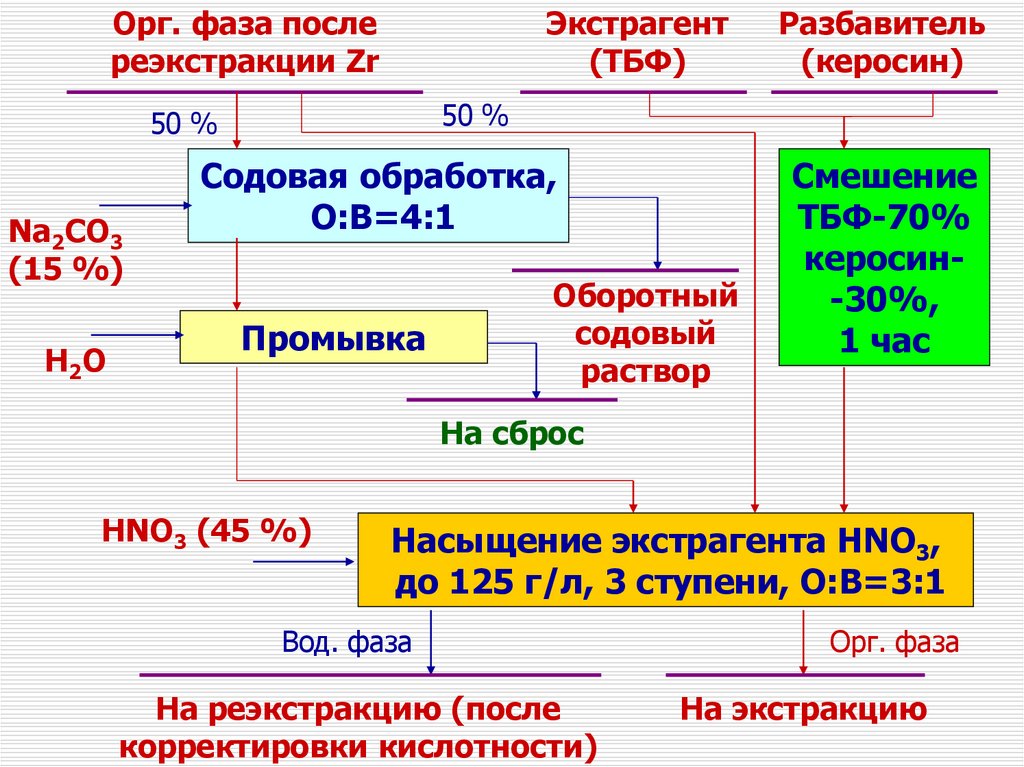

12.

Обогащение руд. ЛопаритЛопарит

Лопарит Ловозерского месторождения единственное промышленное сырье в России для

получения РЗМ (ООО «Ловозерский ГОК», п. Ревда

Мурманской обл.)

Лопарит

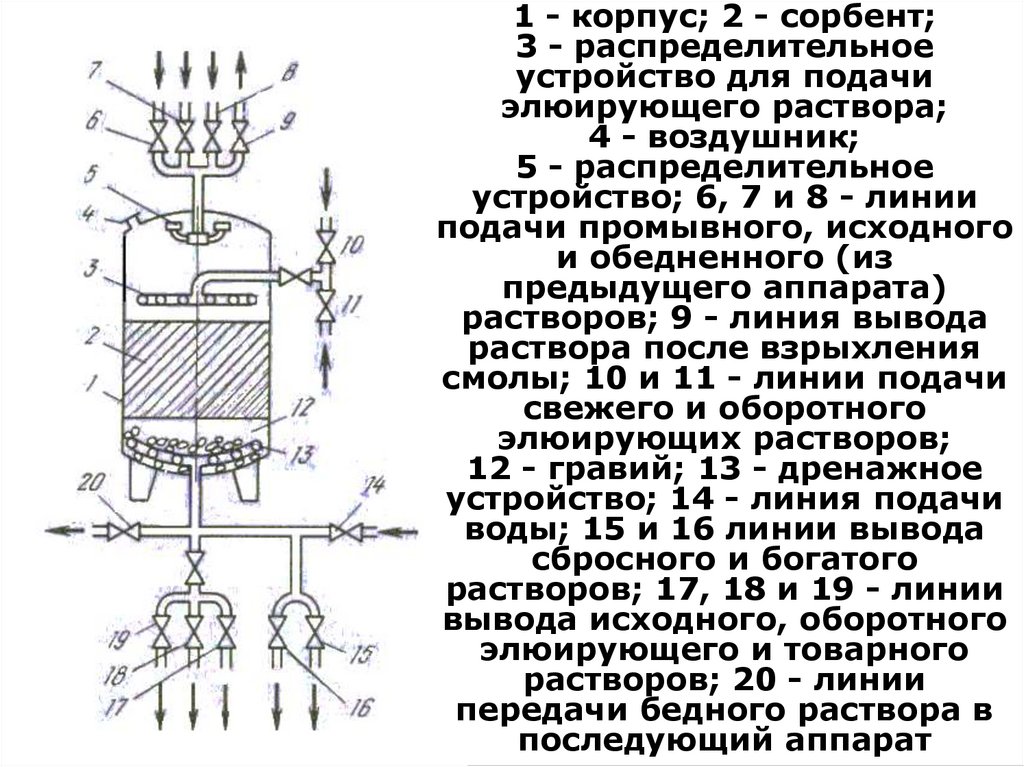

– комплексный

минерал–титана,

Запасы

лопарита в России

7 млн.ниобия,

т

тантала и РЗМ

Содержание

лопарита

в руде – 3-5

%

Необходима

комплексная

переработка

Извлечение

лопарита

в концентрат

– 75-80 %

Лопарит

добывают

подземным

способом

минерала

Горно-геологические условия редкометальных

руд Ловозерского месторождения относят к

неблагоприятным(наличие газопроявлений

CH4 и H2, значительная водообильность)

13.

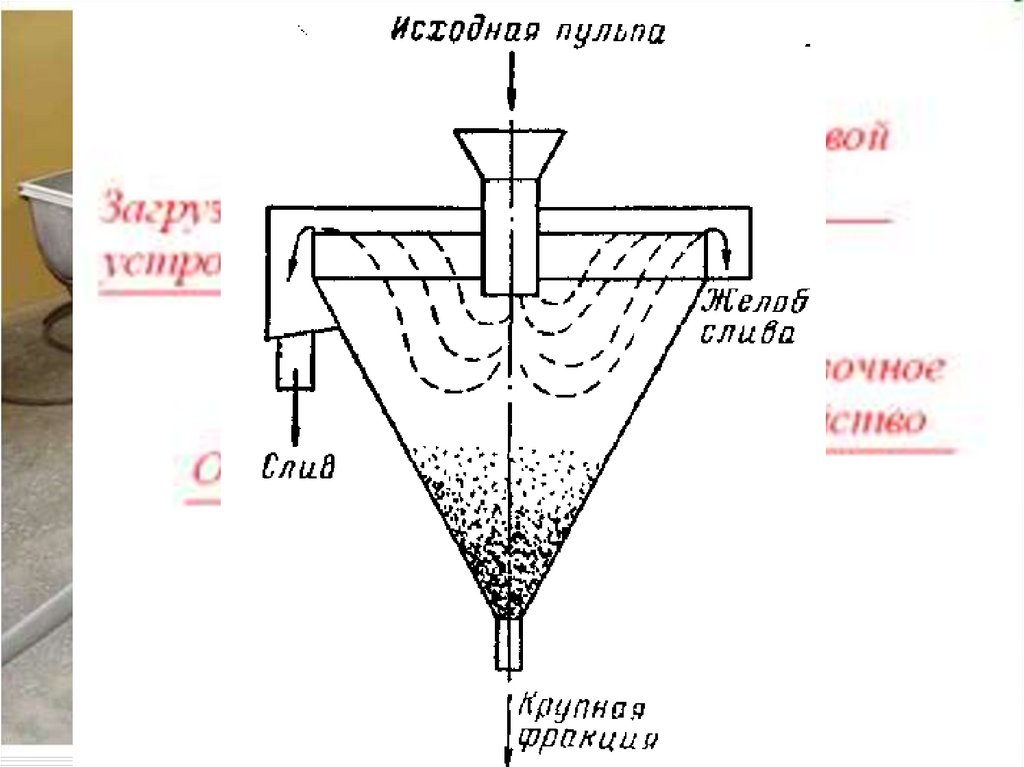

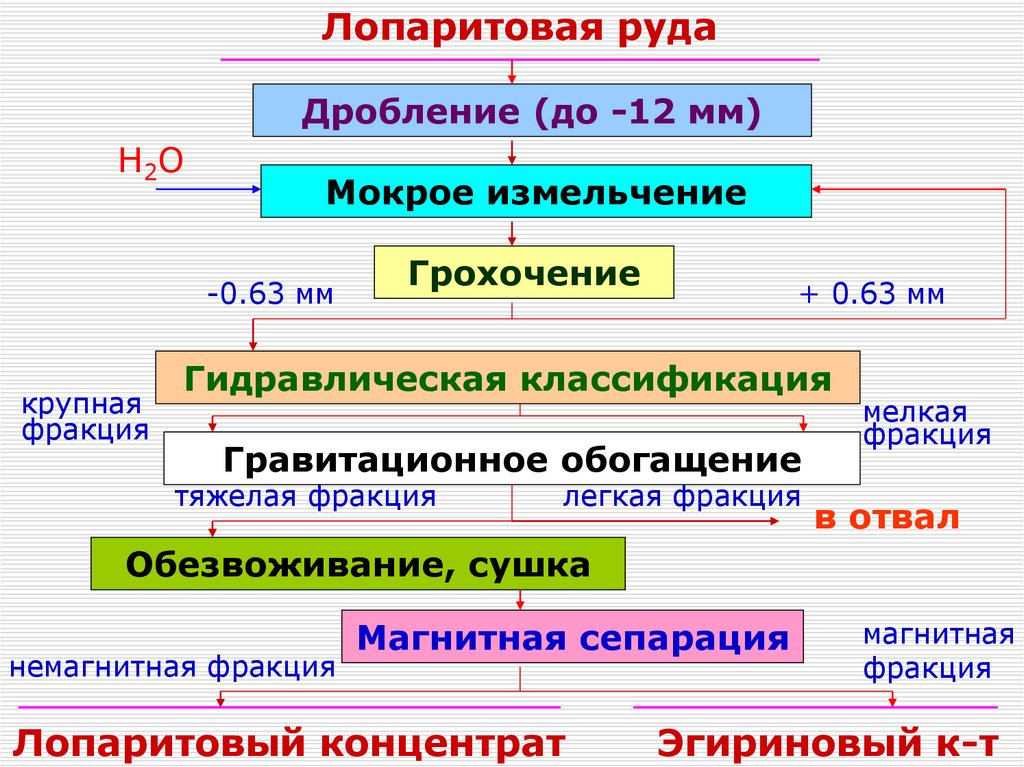

Обогащение руд. ЛопаритОбогащение лопарита

В состав лопаритсодержащих руд входят

эгирин NaFe[Si2O6], нефелин NaAl[SiO4],

полевой шпат [К, Na][AlSi3O8], апатит

Исходную руду (3-5 % лопарита)

подвергают дроблению до -12 мм

(щековые дробилки) и мокрому

измельчению до –0.63мм (стержневые

мельницы)

Измельченный материал подвергается

гидравлической классификации

14.

Обогащение руд. ЛопаритОбогащение лопарита

Крупные классы направляют на отсадку, а

мелкие – на концентрационные столы.

Применяют многодековые опорные

концентрационные столы

На стадиях доводки используют винтовые

сепараторы и конические классификаторы

Получаемый после гравитационного

обогащения концентрат обезвоживают,

сушат и подвергают электромагнитной

сепарации для удаления эгирина

1 Na,Fe[Si

— пульсатор;

2O6] 2 — авторегулятор;

3 — отсадочное решето; 4 — разгрузочное

устройство.

15.

Лопаритовая рудаДробление (до -12 мм)

H2O

Мокрое измельчение

-0.63 мм

крупная

фракция

Грохочение

+ 0.63 мм

Гидравлическая классификация

Гравитационное обогащение

тяжелая фракция

легкая фракция

мелкая

фракция

в отвал

Обезвоживание, сушка

немагнитная фракция

Магнитная сепарация

Лопаритовый концентрат

магнитная

фракция

Эгириновый к-т

16.

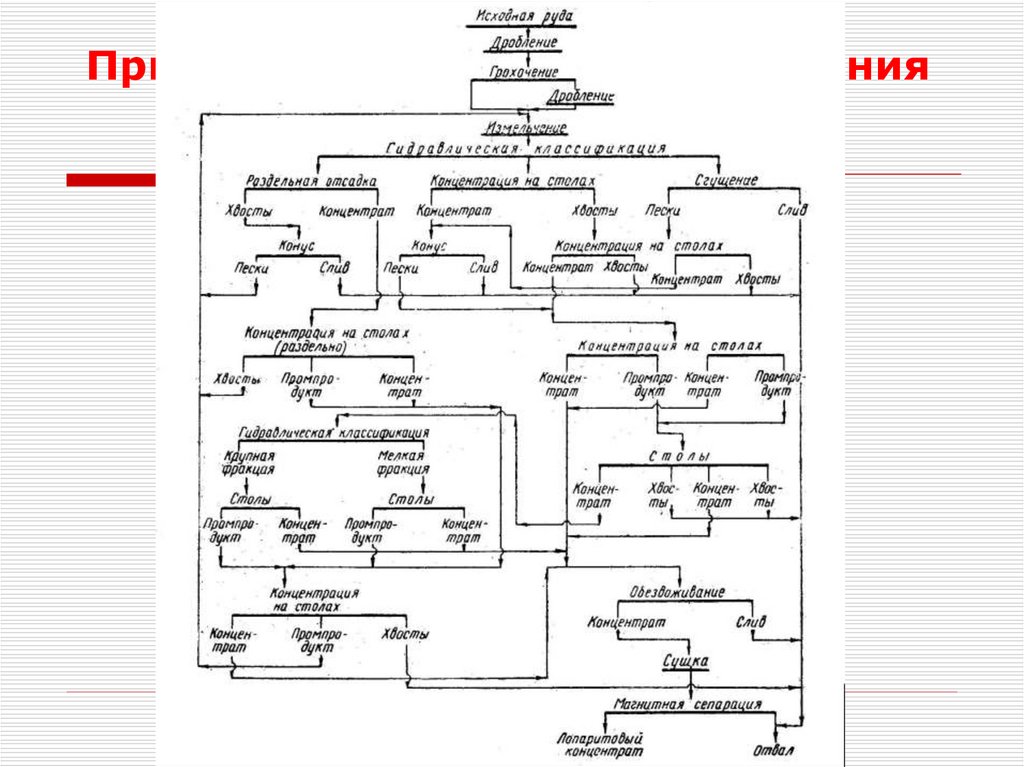

Принципиальная схема обогащениялопарита

17.

Обогащение руд. ЦирконЦиркон

Основные

запасы

циркона

связаны

с ПМР,ВГГМК

Добычу

ПМР обычно

ведут открытым

способом

Горно-геологическая

характеристика

карьеров

(карьеры)

содержащими помимо циркона, минералы титана

Содержание минералов,

Средняя

Средняя (олова,

тория, железа)

Для извлечения

относительно

бедных

кг/м3

Номер

мощность

мощность россыпей Тарского и Лукояновского

погребенных

карьера

вскрыши,

пласта, м

м

месторождений циркона

предложено

циркон

рутил

ильменит

Необходима комплексная переработка руд

использовать метод скважинной гидродобычи

4

13.3

38

12.3

20.7

55.7

(метод подземной добычи твёрдого полезного

5

14.5

38

15.5

17.3

47.1

ископаемого,

на разрушении

и

Циркониевые иоснованный

титановые концентраты

получают

6

11.6

38

10.9

15.4

39.3

доставке

его

к

скважинам

водой

и

выдачи

в виде

комбинацией гравитационных, магнитных,

7гидросмеси

11.0 на поверхность)

42

9.8

15.2

41.6

электрических

и флотационных методов

18.

1 – расходнаянасадка;

2,5,8,9,12 – трубы;

Обогащение руд. Циркон

3 – цилиндр;

4 – клин; 6,13,14 –

Гравитационное обогащение

узел регулировки;

1 – бункер, 2 –

винтовой

Первичное обогащение

(выделение

7 –желоб;

рама;

всех тяжелых3минералов

– крепление желоба

в концентрат)

10к–каркасу;

патрубок;

осуществляют

конусных

4 –вустройство

длясепараторах

смывной

воды;

11 – кольцевой

5 – каркас;

6 – отсекатель;

На стадии доводки

используют

желоб;

7 – хвостовой

желоб

винтовые сепараторы

и

15

– отсекатель;

Необходимо

максимальное

извлечение

концентрационные столы 16 – отклоняющее

ценных минералов

кольцо; 17 –

Электромагнитное обогащение

Производительность

их в 10-20

раз выше,и

регулировочный

Применяют

высокопроизводительные

болт; 18 – конус;

чем у концентрационных

столов

высокоградиентные

сепараторы

Сепарация – сухая 19 – конусное

кольцо;

20 – перегородка

19.

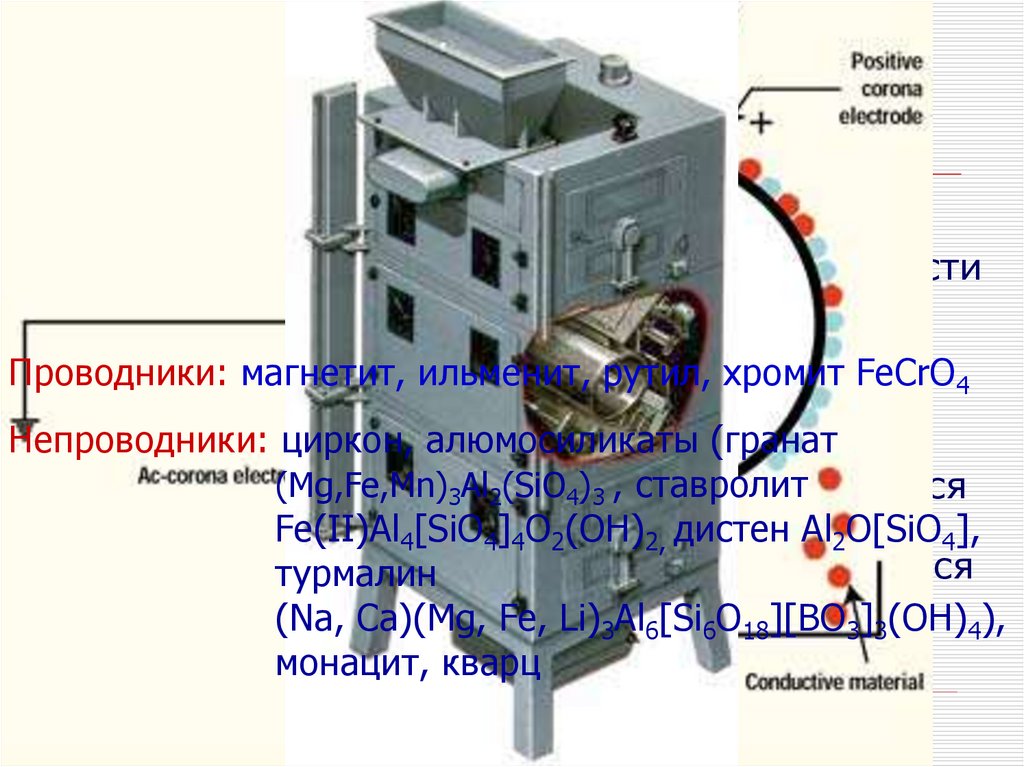

Обогащение руд. ЦирконЭлектростатическая сепарация

Основана на различии в электропроводности

материалов

Все минералы

в ильменит,

электростатическом

поле

Проводники:

магнетит,

рутил, хромит

FeCrO4

поляризуются, а затем направляются к

вращающемуся

Непроводники:

циркон,электроду

алюмосиликаты (гранат

(Mg,Fe,Mn)3Al2(SiO4минералов

)3 , ставролитостаются

Частицы непроводящих

на электроде,

а4[SiO

частицы

проводящих

Fe(II)Al

O[SiO4],

4]4O2(OH)

2, дистен Al2—

передаюттурмалин

свой заряд электроду, заряжаются

одноименно

электродом

(Na,сCa)(Mg,

Fe, Li)3и

Al6отталкиваются

[Si6O18][BO3]3(OH)4),

от него монацит, кварц

20.

Обогащение руд. ЦирконОбогащение ТЦР

На

Если

в коллективном

концентрате

преобладают

I этапе

осуществляют

дезинтеграцию

в

рутил, цирконобесшламливание

и алюмосиликаты,вто

процесс

скрубберах,

гидроциклонах

и

струйных

зумпфах иобычно

гравитационное

доводки начинается

с переделаобогащение

на

многоярусных конусных

сепараторах

электростатической

сепарации

Для получения

индивидуальных

концентратов

Если

же в коллективном

концентрате

преобладает

используют

сочетание

и

магнитный

ильменит,

то электростатической

технологический процесс

электромагнитной

сепарации

начинается

с передела

магнитной сепарации

Последовательность операций доводки зависит от

состава концентрата

21.

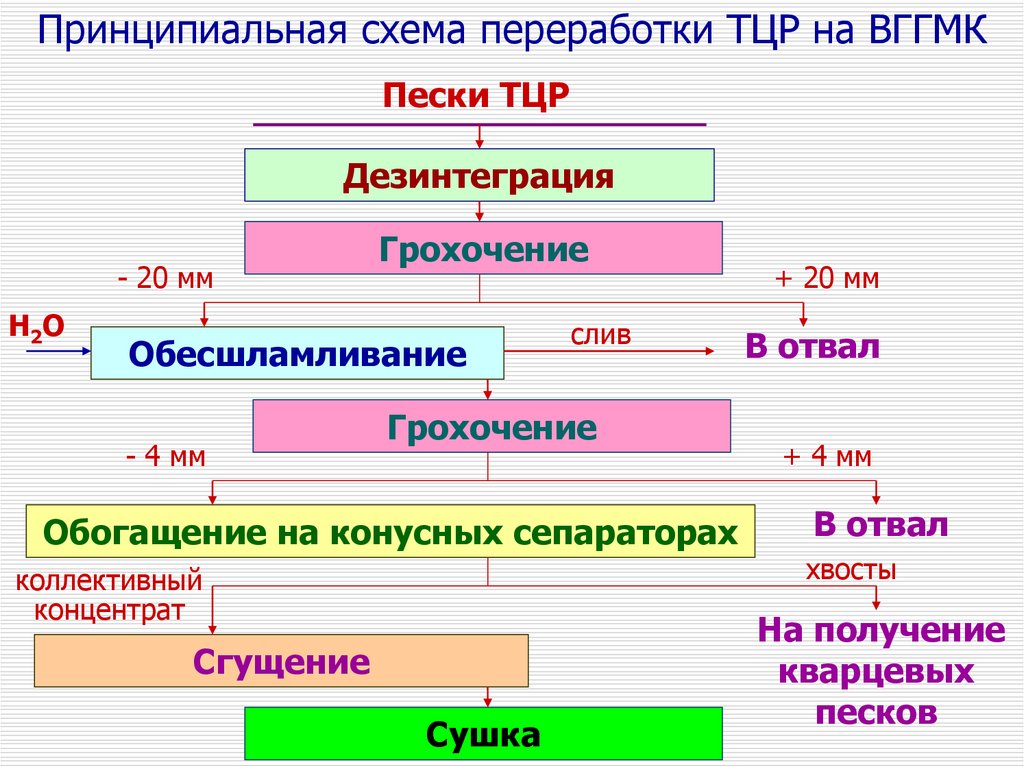

Принципиальная схема переработки ТЦР на ВГГМКПески ТЦР

Дезинтеграция

- 20 мм

H 2O

Грохочение

Обесшламливание

- 4 мм

cлив

Грохочение

Обогащение на конусных сепараторах

коллективный

концентрат

Сгущение

Сушка

+ 20 мм

В отвал

+ 4 мм

В отвал

хвосты

На получение

кварцевых

песков

22.

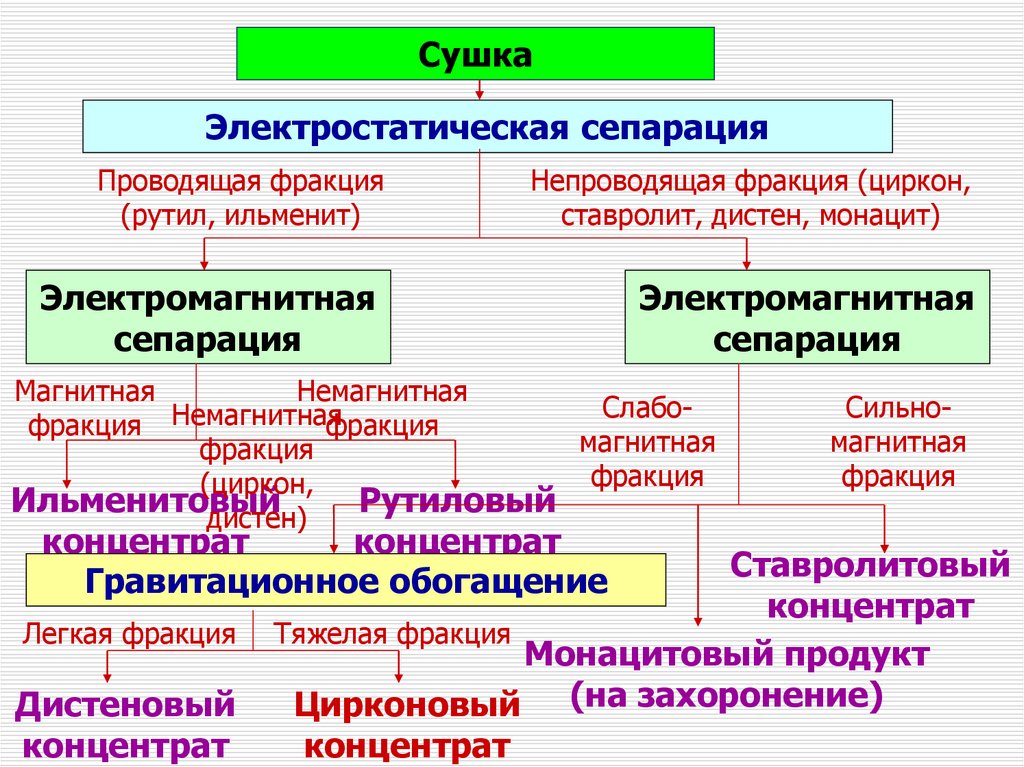

СушкаЭлектростатическая сепарация

Проводящая фракция

(рутил, ильменит)

Непроводящая фракция (циркон,

ставролит, дистен, монацит)

Электромагнитная

сепарация

Электромагнитная

сепарация

Магнитная

Немагнитная

Слабофракция Немагнитная

фракция

магнитная

фракция

фракция

(циркон,

Ильменитовый

Рутиловый

дистен)

концентрат

концентрат

Гравитационное обогащение

Легкая фракция

Дистеновый

концентрат

Сильномагнитная

фракция

Ставролитовый

концентрат

Тяжелая фракция

Монацитовый продукт

Цирконовый (на захоронение)

концентрат

23.

Обогащение руд. АпатитАпатит

80-х гг

прошлого века

эта схема

прошла

В конце

Кольский

апатитовые

руды

–

промышленные

испытания

и была рекомендована

перспективное

и уникальное

сырье дляк

внедрению

на ОАО «Апатит»

комплексной

переработки,

содержит

соединения стронция, редкоземельных

В ОАО «Акрон» (г. Великий Новгород) с 2012 г. начат

элементов и фтора

выпуск концентрата РЗМ из апатитового сырья

При применяемом сернокислотном

методе РЗМ не извлекают

Перспективна азотнокислая схема

переработки апатита

24.

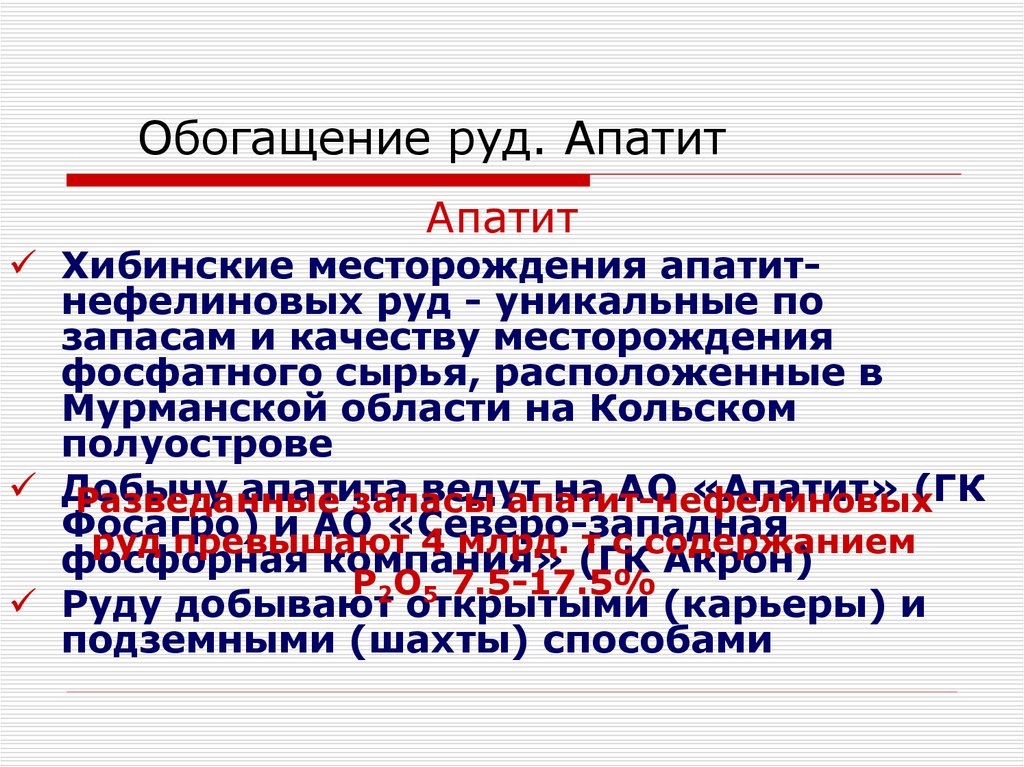

Обогащение руд. АпатитАпатит

Хибинские месторождения апатитнефелиновых руд - уникальные по

запасам и качеству месторождения

фосфатного сырья, расположенные в

Мурманской области на Кольском

полуострове

Добычу

апатита

ведут

на АО «Апатит» (ГК

Разведанные

запасы

апатит-нефелиновых

Фосагро)

и АО «Северо-западная

руд превышают

4 млрд. т с содержанием

фосфорная компания» (ГК Акрон)

P2O5 7.5-17.5%

Руду добывают открытыми (карьеры) и

подземными (шахты) способами

25.

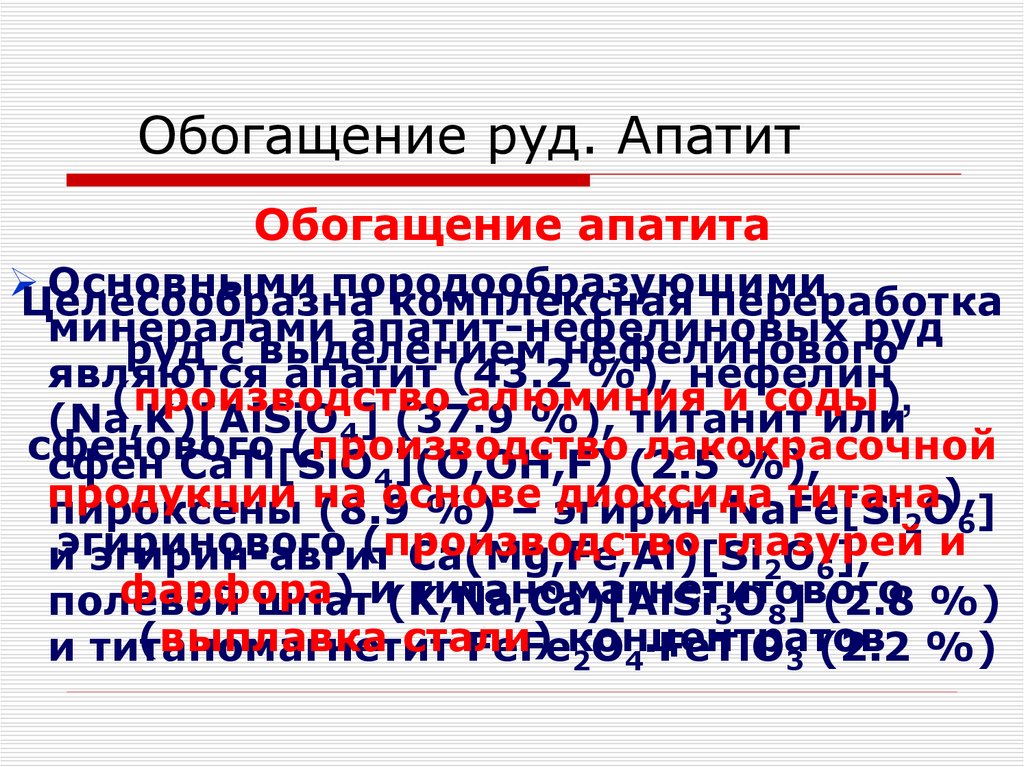

Обогащение руд. АпатитОбогащение апатита

Целесообразна

Основными породообразующими

комплексная переработка

минералами апатит-нефелиновых руд

руд с выделением нефелинового

являются апатит (43.2 %), нефелин

(производство алюминия и соды),

(Na,K)[AlSiO4] (37.9 %), титанит или

сфенового

(производство

лакокрасочной

сфен CaTi[SiO4](O,OH,F) (2.5 %),

продукции

основе

диоксида

титана),

пироксены на

(8.9

%) – эгирин

NaFe[Si

2O 6]

(производство

глазурей

и

иэгиринового

эгирин-авгит

Ca(Mg,Fe,Al)[Si

O

],

2 6

фарфора)

титаномагнетитового

полевой

шпати(K,Na,Ca)[AlSi

3O8] (2.8 %)

(выплавка стали)

и титаномагнетит

FeFeконцентратов

2O4·FeTiO3 (2.2 %)

26.

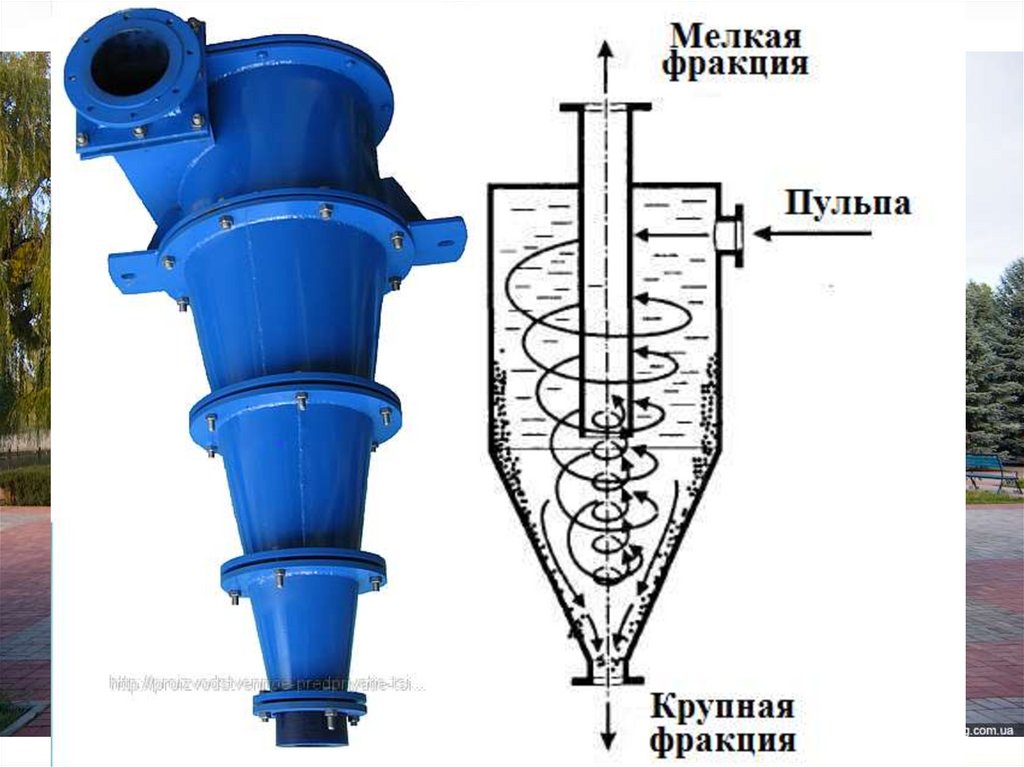

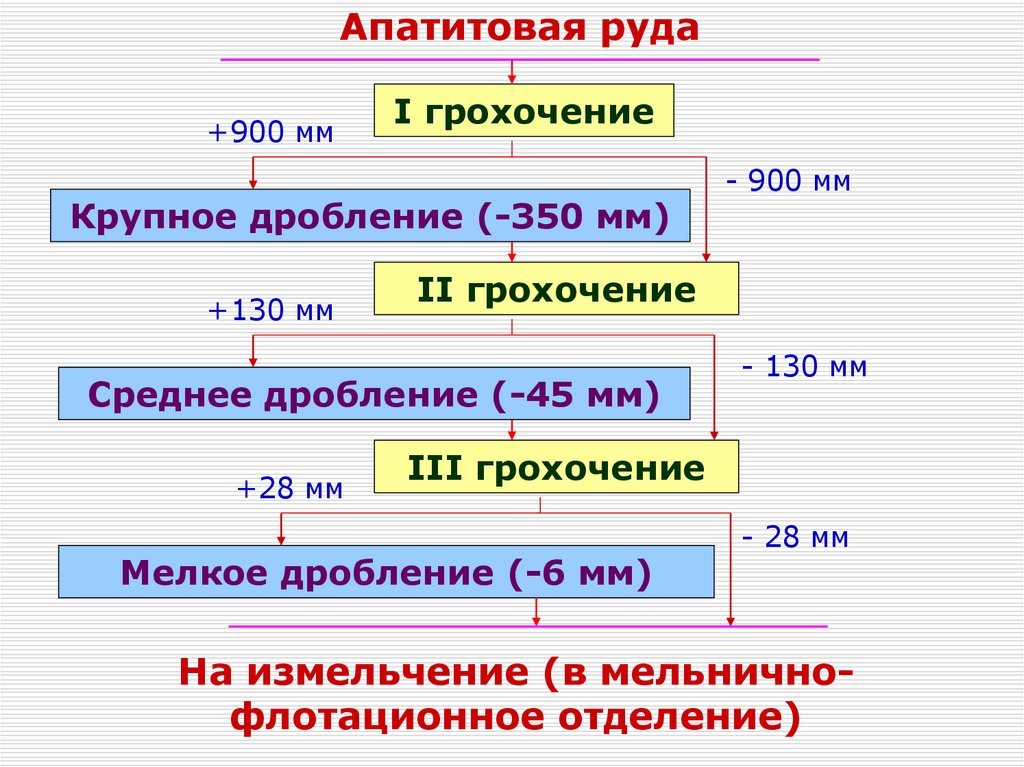

Химическая технология РЗЭ.Обогащение руд

Обогащение апатита

Исходная руда подвергается крупному,

среднему и мелкому дроблению до

крупности -900, -45 и -28 мм на

конусных дробилках, работающих

последовательно с колосниковым и

инерционным грохотами

Дробленная руда измельчается в

шаровых мельницах, работающих в

цикле с односпиральным

классификатором и гидроциклонами

27.

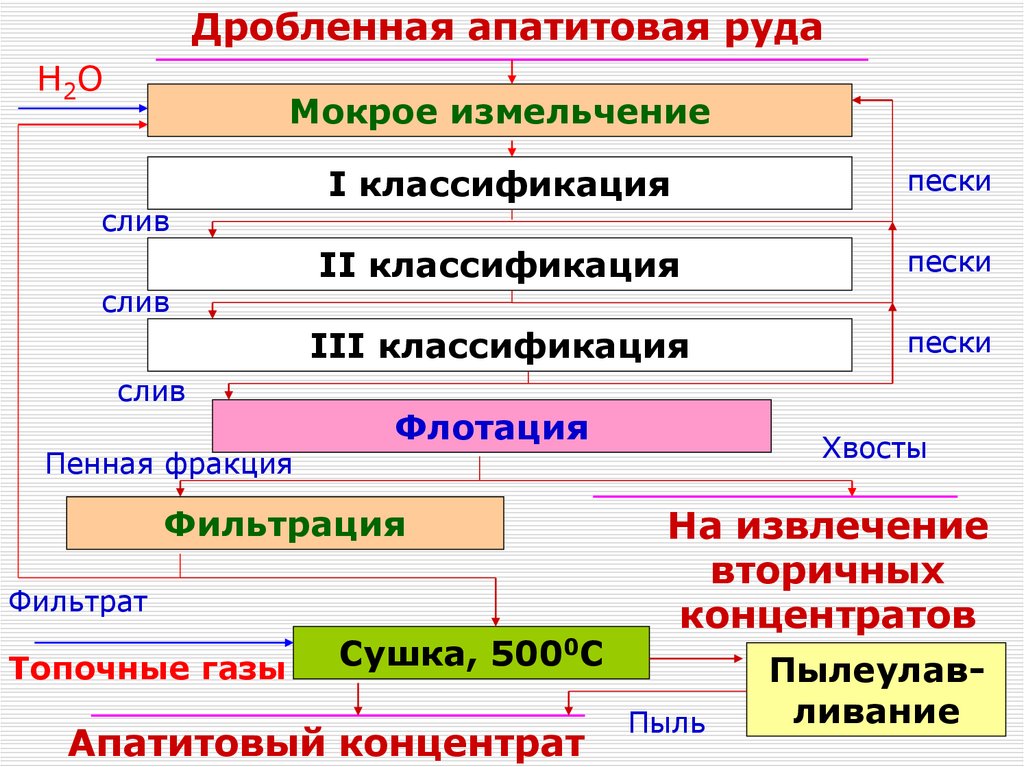

Химическая технология РЗЭ.Обогащение руд

Обогащение апатита

Основной метод обогащения - флотация

Готовый флотационный концентрат

обезвоживают в гидроциклонах и

сгущают в сгустителях

Нижний слив сгустителя фильтруют на

дисковых вакуум-фильтрах и сушат при

500 0С в сушильных барабанах,

подключенных к системе

пылеулавливания

28.

Апатитовая руда+900 мм

I грохочение

Крупное дробление (-350 мм)

+130 мм

II грохочение

Среднее дробление (-45 мм)

+28 мм

- 900 мм

- 130 мм

III грохочение

Мелкое дробление (-6 мм)

- 28 мм

На измельчение (в мельничнофлотационное отделение)

29.

Дробленная апатитовая рудаH2O

Мокрое измельчение

слив

слив

слив

Пенная фракция

I классификация

пески

II классификация

пески

III классификация

пески

Флотация

Фильтрация

Фильтрат

Топочные газы

Сушка, 5000С

Апатитовый концентрат

Хвосты

На извлечение

вторичных

концентратов

Пыль

Пылеулавливание

30.

Обогащение руд. АпатитФлотация

Флотация – способ разделения минералов,

основанный на различии в их смачиваемости

Основные термины:

1. Собиратель – вещество, способное

адсорбироваться на поверхности минерала и

придать ей гидрофобные свойства

2. Активатор – вещество, активирующее

переход ценного минерала во флотационную

пульпу

31.

Обогащение руд. АпатитФлотация

Флотация – способ разделения минералов,

основанный на различии в их смачиваемости

Основные термины:

3. Депрессор – вещество, препятствующее

переходу ценного минерала во флотационную

пульпу

4. Пенообразователь – вещество, благодаря

которому на поверхности жидкости образуется

пена, удерживающая частицы минералов

32.

Обогащение руд. АпатитФлотация

Эффективность

определяется:

Процесс флотациифлотации

ведут во флотационных

машинах

1. Смачиваемостью частиц минерала водой

2. Продолжительностью контакта с реагентами

3. Плотностью пульпы

4. Температурой

Группы собирателей:

анионные – органические кислоты, мыла и т.д.

катионные – амины, соли аминов и т.д.

аполярные – минеральные и древесные масла и

смолы, не диссоциирующие в воде

33.

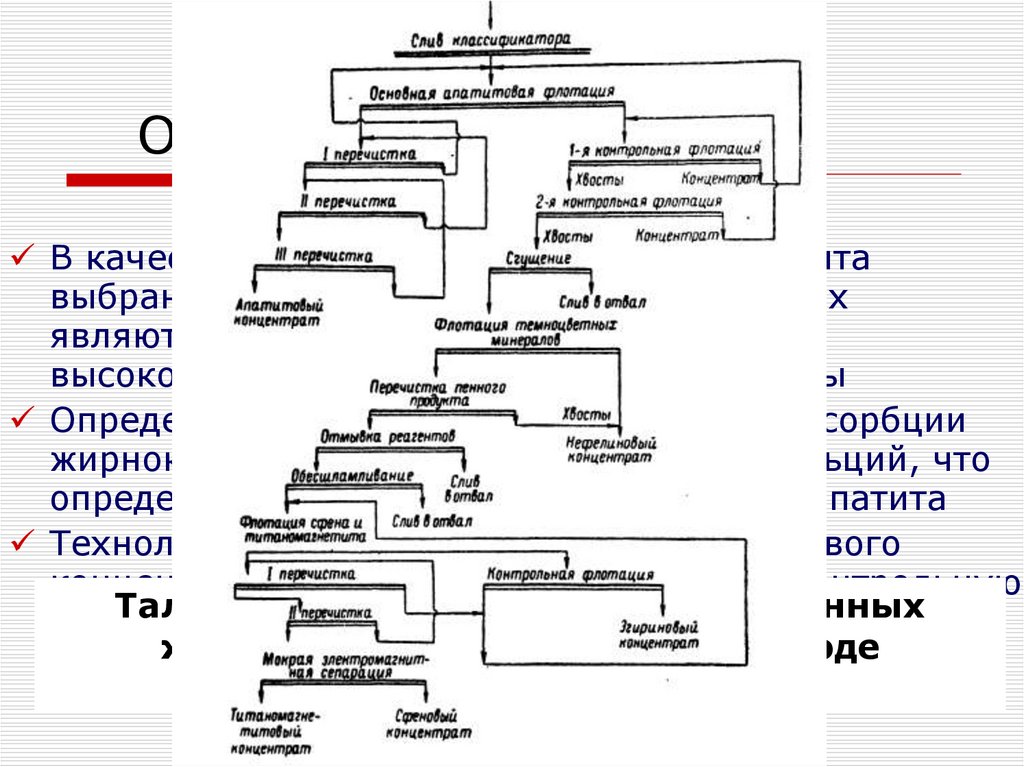

Обогащение руд. АпатитФлотация апатита

В качестве собирателя для флотации апатита

выбраны талловые масла, основой которых

являются входящие в их состав

высокомолекулярные карбоновые кислоты

Определяющим элементом с точки зрения сорбции

жирнокислотного собирателя является кальций, что

определяет предпочтительную флотацию апатита

Технологическая схема получения апатитового

концентрата включает в себя основную, контрольную

Талловые

масла

– смесь ненасыщенных

и три

перечистные

операции.

жирных кислот, получаемых в ходе

переработки целлюлозы

34.

Переработка концентратовминералов редких металлов

Переработка концентратов подразумевает

отделение извлекаемого металла от основной

массы сопровождающих элементов и

концентрирование его в растворе или осадке.

Цель достигается пирометаллургическими

процессами (спекание, обжиг, возгонка) или

гидрометаллургическими методами

(обработка кислотами, растворами щелочей и

т.п.)

35.

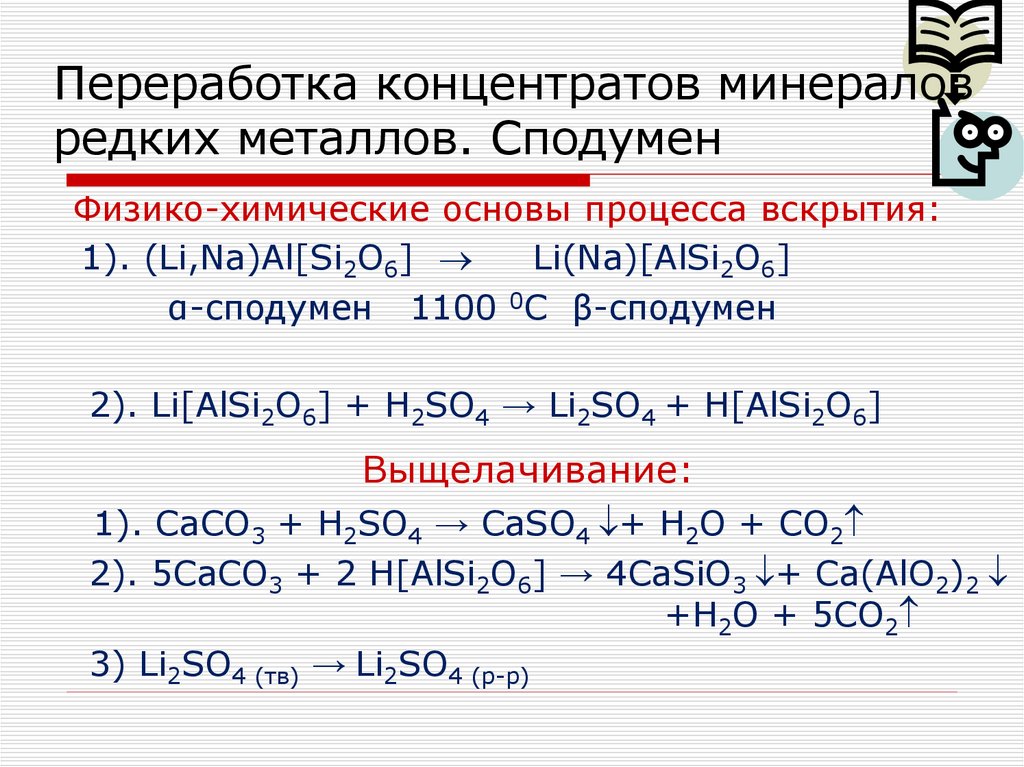

Переработка концентратов минераловредких металлов. Сподумен

Физико-химические основы процесса вскрытия:

1). (Li,Na)Al[Si2O6]

Li(Na)[AlSi2O6]

α-сподумен 1100 0С β-сподумен

2). Li[AlSi2O6] + H2SO4 → Li2SO4 + H[AlSi2O6]

Выщелачивание:

1). СaCO3 + H2SO4 → CaSO4 + H2O + CO2

2). 5СaCO3 + 2 H[AlSi2O6] → 4CaSiO3 + Ca(AlO2)2

+H2O + 5CO2

3) Li2SO4 (тв) → Li2SO4 (р-р)

36.

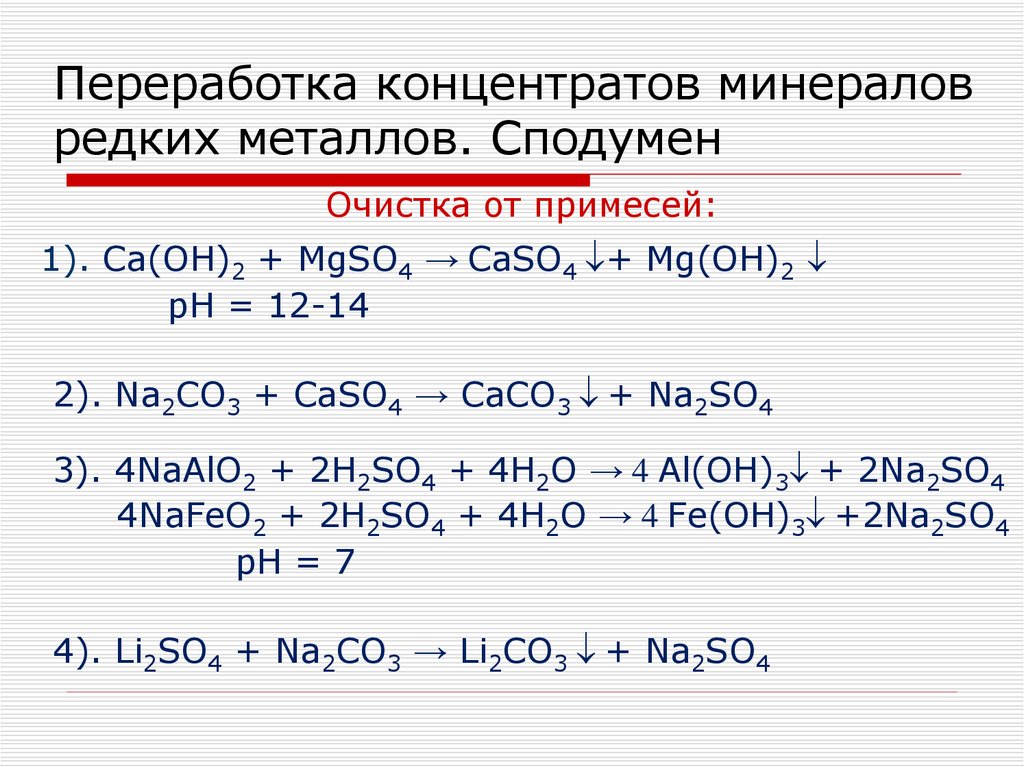

Переработка концентратов минераловредких металлов. Сподумен

Очистка от примесей:

1). Сa(OH)2 + MgSO4 → CaSO4 + Mg(OH)2

pH = 12-14

2). Na2CO3 + CaSO4 → CaCO3 + Na2SO4

3). 4NaAlO2 + 2H2SO4 + 4H2O → 4 Al(OH)3 + 2Na2SO4

4NaFeO2 + 2H2SO4 + 4H2O → 4 Fe(OH)3 +2Na2SO4

pH = 7

4). Li2SO4 + Na2СO3 → Li2CO3 + Na2SO4

37.

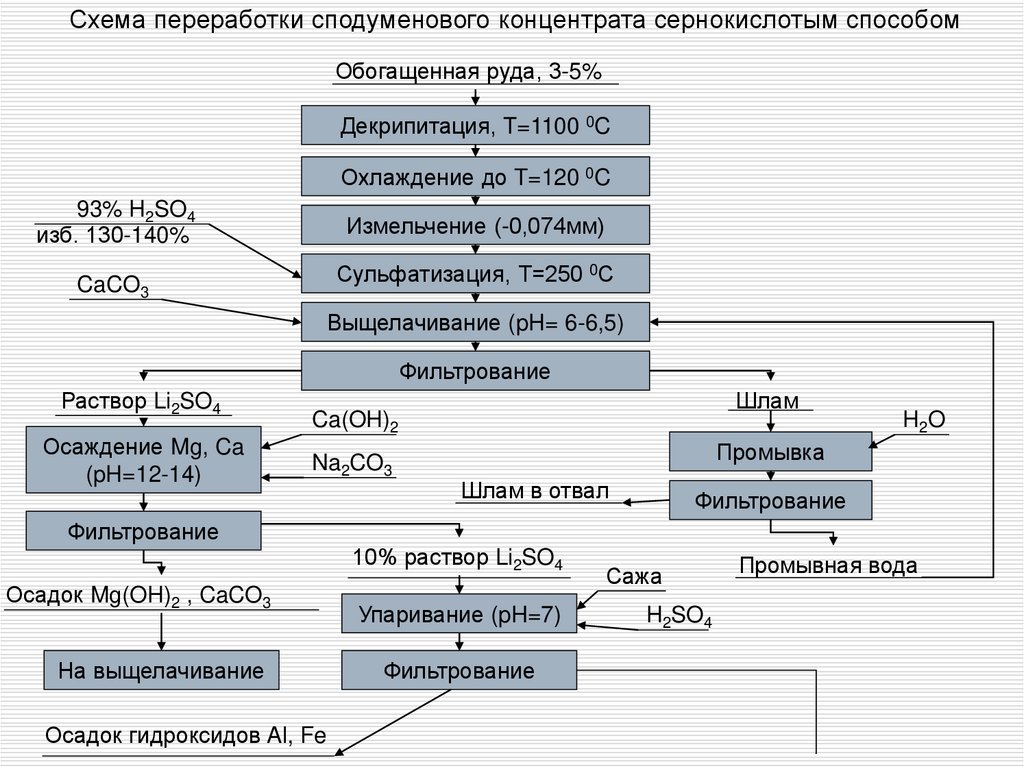

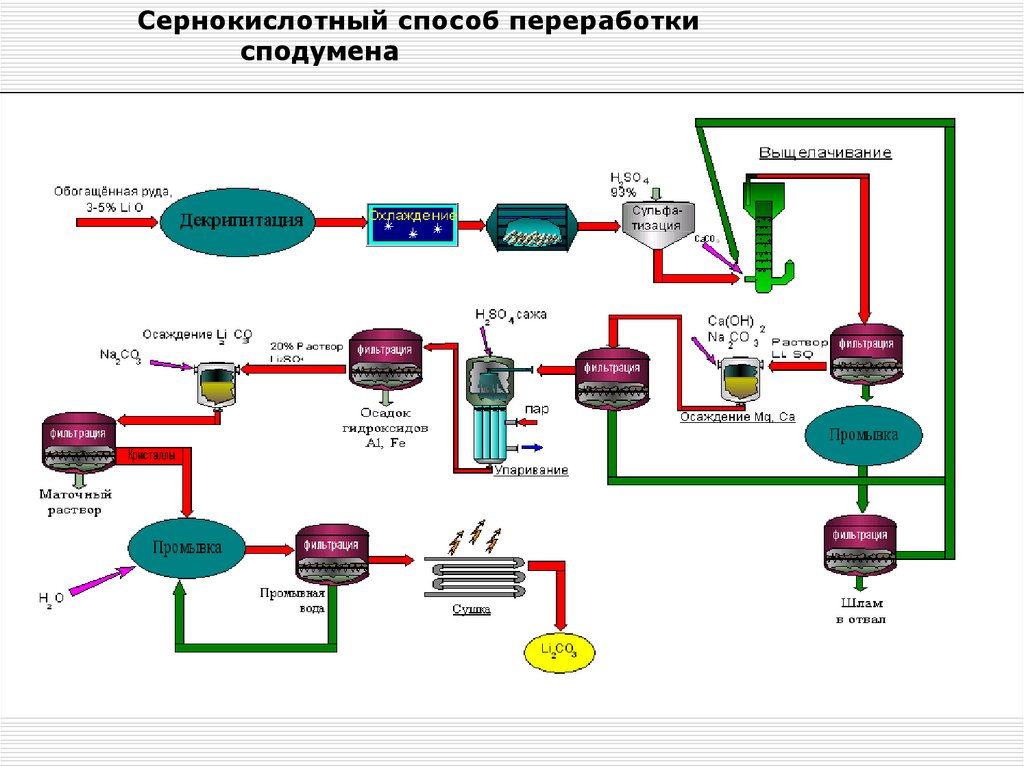

Схема переработки сподуменового концентрата сернокислотым способомОбогащенная руда, 3-5%

Декрипитация, T=1100 0C

Охлаждение до T=120 0C

93% H2SO4

изб. 130-140%

Измельчение (-0,074мм)

Сульфатизация, Т=250 0С

CaCO3

Выщелачивание (pH= 6-6,5)

Фильтрование

Раствор Li2SO4

Осаждение Mg, Ca

(pH=12-14)

Шлам

Ca(OH)2

Na2CO3

H2O

Промывка

Шлам в отвал

Фильтрование

Фильтрование

10% раствор Li2SO4

Осадок Mg(OH)2 , CaCO3

На выщелачивание

Осадок гидроксидов Al, Fe

Упаривание (pH=7)

Фильтрование

Сажа

H2SO4

Промывная вода

38.

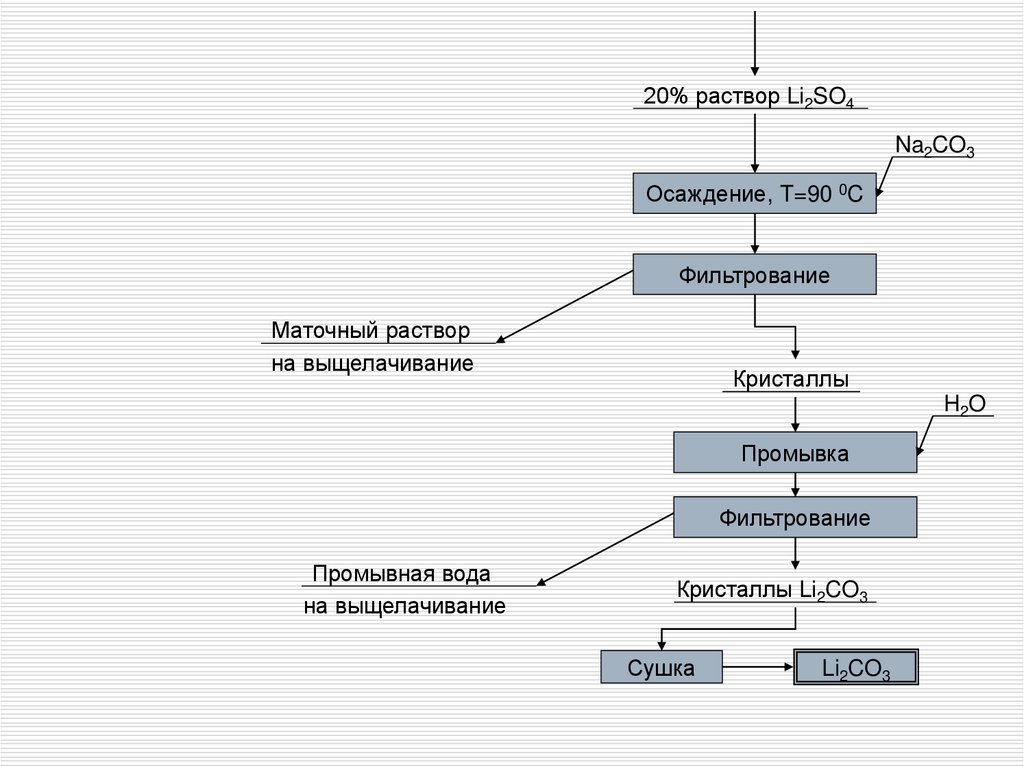

20% раствор Li2SO4Na2CO3

Осаждение, T=90 0C

Фильтрование

Маточный раствор

на выщелачивание

Кристаллы

H2O

Промывка

Фильтрование

Промывная вода

на выщелачивание

Кристаллы Li2CO3

Сушка

Li2CO3

39.

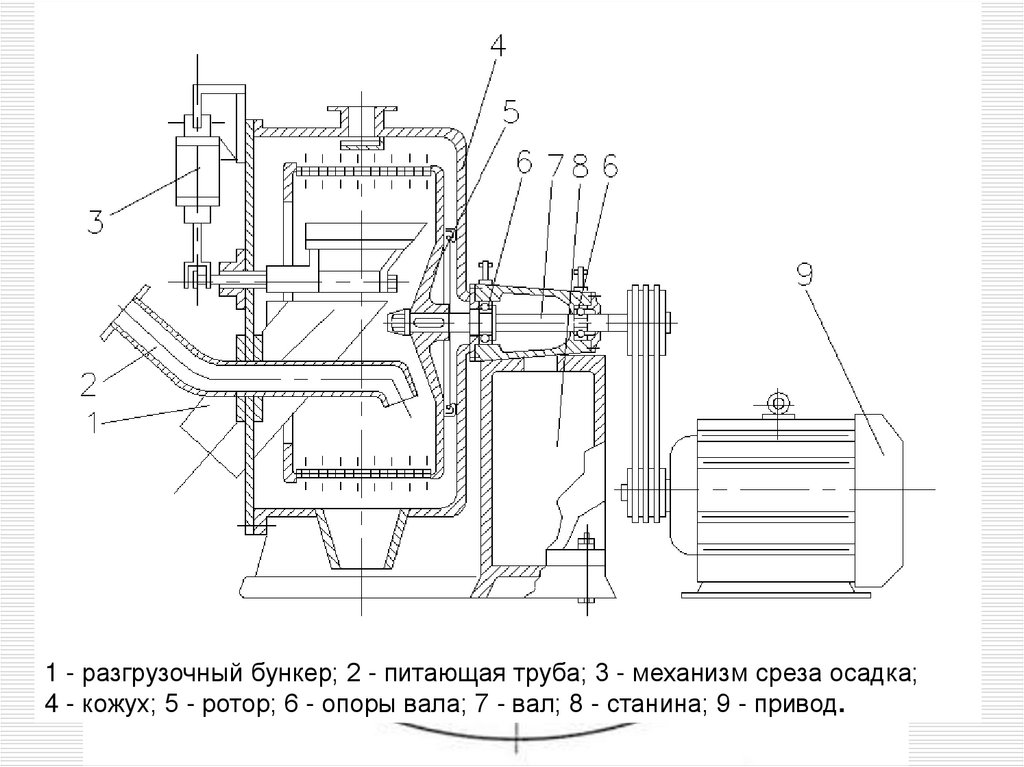

Переработка концентратов минераловредких металлов. Сподумен

Аппаратура

Обжиг и сульфатизацию проводят в

вращающихся трубчатых печах

Выщелачивание сульфатной массы ведут

в реакторе при непрерывном

перемешивании сжатым воздухом

Операции фильтрации и промывку

осуществляют на барабанном вакуумфильтре

Карбонат лития отделяют от маточного

раствора

центрфугированием

1 - разгрузочный

бункер;

2 - питающая труба; 3 - механизм среза осадка;

4 - кожух; 5 - ротор; 6 - опоры вала; 7 - вал; 8 - станина; 9 - привод.

40.

Сернокислотный способ переработкисподумена

41.

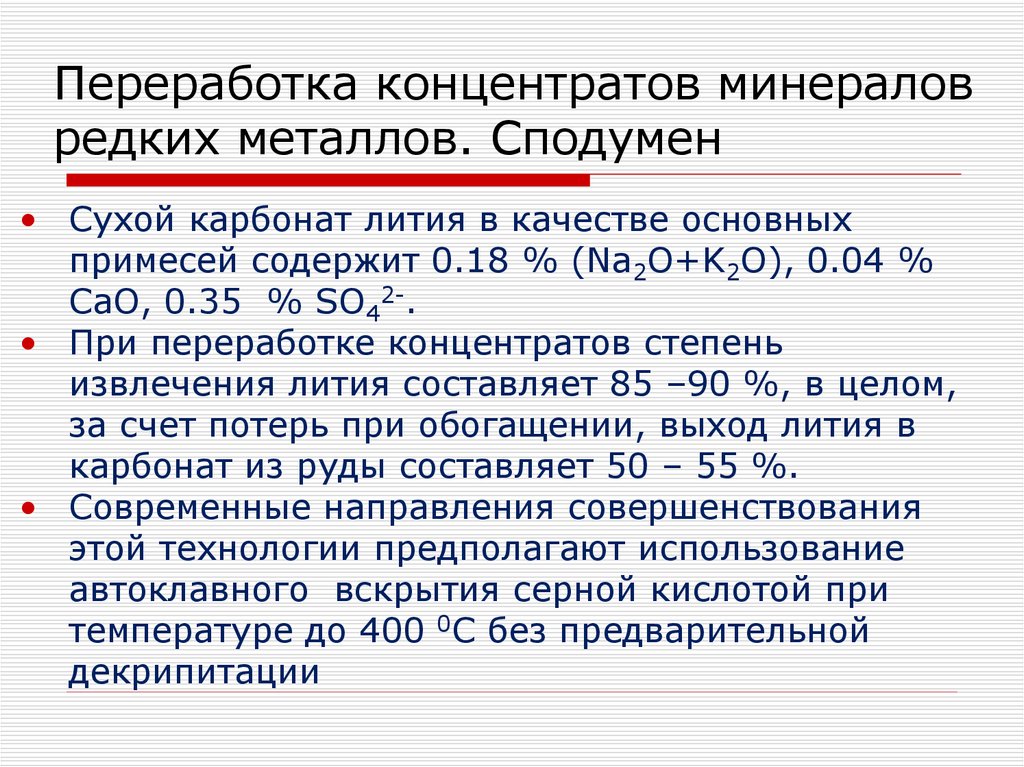

Переработка концентратов минераловредких металлов. Сподумен

• Сухой карбонат лития в качестве основных

примесей содержит 0.18 % (Na2O+K2O), 0.04 %

CaO, 0.35 % SO42-.

• При переработке концентратов степень

извлечения лития составляет 85 –90 %, в целом,

за счет потерь при обогащении, выход лития в

карбонат из руды составляет 50 – 55 %.

• Современные направления совершенствования

этой технологии предполагают использование

автоклавного вскрытия серной кислотой при

температуре до 400 0С без предварительной

декрипитации

42.

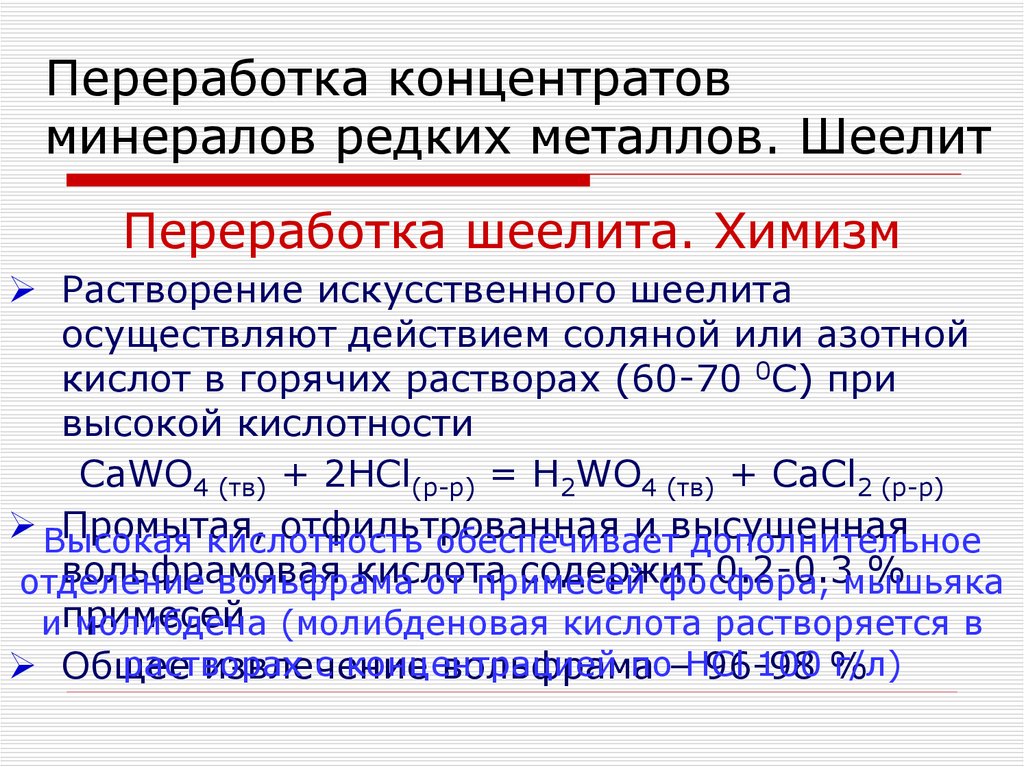

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Автоклавно-содовый способ вскрытия шеелита

основан на обменной реакции

CaWO4(тв.) + Na2CO3(р-р) = Na2WO4(р-р) + CaCO3(тв.)

Для обеспечения полноты вскрытия 96-98 %

процесс ведут при давлении 25 атм,

температуре 200-225 0С и избытке соды (150 200 % для концентратов с 45-55 % по WO3 и

300-400 % для материалов, содержащих

15-20 % WO3) в присутствии NaOH (pH=13-14)

43.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Побочные реакции:

СаMoO4 (повеллит) + Na2CO3 = Na2MoO4 + CaCO3

FeAsO4 (скородит) + Na2CO3 + 2H2O =

= Na2HAsO4 + Fe(OH)3 + CO2

Ca5(PO4)3F + 5Na2CO3 + 3H2O = NaF + 3Na2HPO4 +

5CaCO3 + 3NaOH (выход – 75-80 %)

SiO2 + Na2CO3 = Na2SiO3 + CO2 (выход – 60-65 %)

Касситерит (SnO2), халькопирит (CuFeS2),

пирит (FeS2), CaCO3 и др. с содовым раствором

не реагируют и полностью переходят в кек

44.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Растворы вольфрамата натрия обычно

содержат примеси кремния, фосфора,

мышьяка, молибдена, серы, иногда фтора в

форме натриевых солей соответствующих

кислот

Очистка от кремния основана на осаждении

кремнекислоты при нейтрализации раствора

до pH = 8-9 соляной кислотой:

Na2SiO3 + Н2О = H2SiО3 + 2NaOH

45.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Для очистки растворов от фосфора и мышьяка

используют осаждение малорастворимых

аммонийно-магниевых фосфата и арсената

NH4MgPО4 и NH4MgAsО4:

Na2HPO4 + MgCl2 + NH4OH=Mg(NH4)PO4+ 2NaCl +H2O

Na2HAsO4 + MgCl2 + NH4OH=Mg(NH4)AsO4+ 2NaCl +H2O

Для исключения выпадения осадка Mg(OH)2 в

раствор добавляют избыток хлорида аммония

46.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Очистка от примесей фтора осуществляется

осаждением фтористого магния из нейтрального

раствора, в который добавляют MgCl2

Более глубокая очистка от фтора оказалась

нерациональной

При последующих операциях осаждения

искусственного шеелита и его разложения

соляной кислотой примесь ионов фтора

способствует снижению содержания SiО2

(вследствие связывания кремния в H2SiF6)

47.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Отделение молибдена от вольфрама основано

на осаждении трисульфида молибдена MoS3

При добавлении в растворы вольфрамата или

молибдата натрия гидросульфида натрия

образуются сульфосоли Na2МеS4:

Na2MeO4 + 4NaHS = Na2MeS4 + 4NaOH

Константа равновесия реакции для Nа2МоО4

значительно больше, чем для Na2WО4, поэтому

преимущественно образуется сульфосоль Mo

48.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

При последующем подкислении раствора до pH

2.5-3 сульфосоль разрушается с выделением

малорастворимого трисульфида молибдена:

Na2MoS4 + 2НСl = MoS3 + 2NaCl + H2S

Cульфидные осадки содержат 5-10% WО3

Путем растворения сульфидного осадка в растворе

соды и повторного осаждения трисульфида

молибдена можно получить молибденовый продукт

с содержанием WО3 не более 2%

49.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Непосредственное осаждение вольфрамовой

кислоты H2WO4 из растворов после извлечения

Na2WOприводит

молибдена

образованию

4 + CaCl2 =кCaWO

4↓ + 2NaCl

мелкодисперсных плохофильтрующихся

осадков, загрязненных примесями

Предложено использовать осаждение

искусственного шеелита (CaWO4) в виде легко

отстаивающиегося кристаллического осадка

осуществляют раствором СaCl2с его

последующем растворением кислотами

50.

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Химизм

Растворение искусственного шеелита

осуществляют действием соляной или азотной

кислот в горячих растворах (60-70 0С) при

высокой кислотности

CaWO4 (тв) + 2HCl(р-р) = H2WO4 (тв) + CaCl2 (р-р)

Высокая

Промытая,

отфильтрованная

и высушенная

кислотность

обеспечивает

дополнительное

вольфрамовая

кислота

содержит

0.2-0.3мышьяка

%

отделение

вольфрама

от примесей

фосфора,

ипримесей

молибдена (молибденовая кислота растворяется в

растворах

с концентрацией

по–HCl

100 %

г/л)

Общее

извлечение

вольфрама

96-98

51.

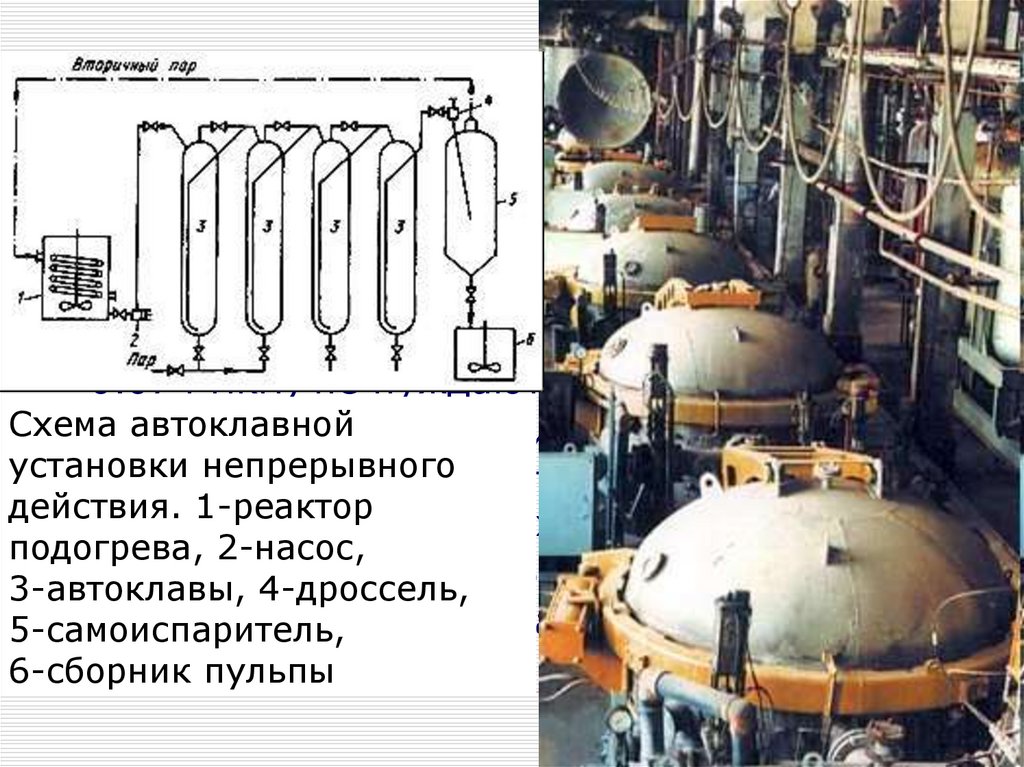

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Аппаратура

Шеелитовые флотационные концентраты

тонкодисперсны (более 85 % частиц класса 0.074 мкм) не нуждаются в измельчении

Схема

автоклавной

Процесс

выщелачивания ведут в батарее

установки

непрерывного

колонных

автоклавов периодического

действия. 1-реактор

действия, выполненных из углеродистой стали

подогрева, 2-насос,

Для обогрева

и перемешивания пульпы

3-автоклавы,

4-дроссель,

используется острый пар

5-самоиспаритель,

6-сборник пульпы

52.

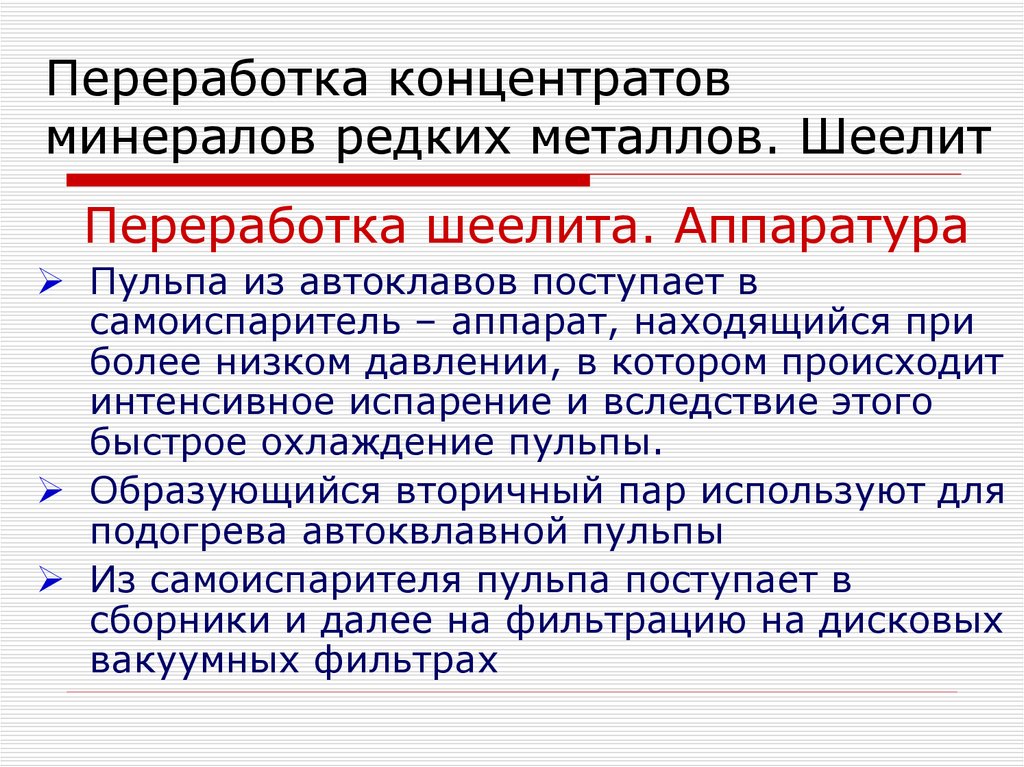

Переработка концентратовминералов редких металлов. Шеелит

Переработка шеелита. Аппаратура

Пульпа из автоклавов поступает в

самоиспаритель – аппарат, находящийся при

более низком давлении, в котором происходит

интенсивное испарение и вследствие этого

быстрое охлаждение пульпы.

Образующийся вторичный пар используют для

подогрева автоквлавной пульпы

Из самоиспарителя пульпа поступает в

сборники и далее на фильтрацию на дисковых

вакуумных фильтрах

53.

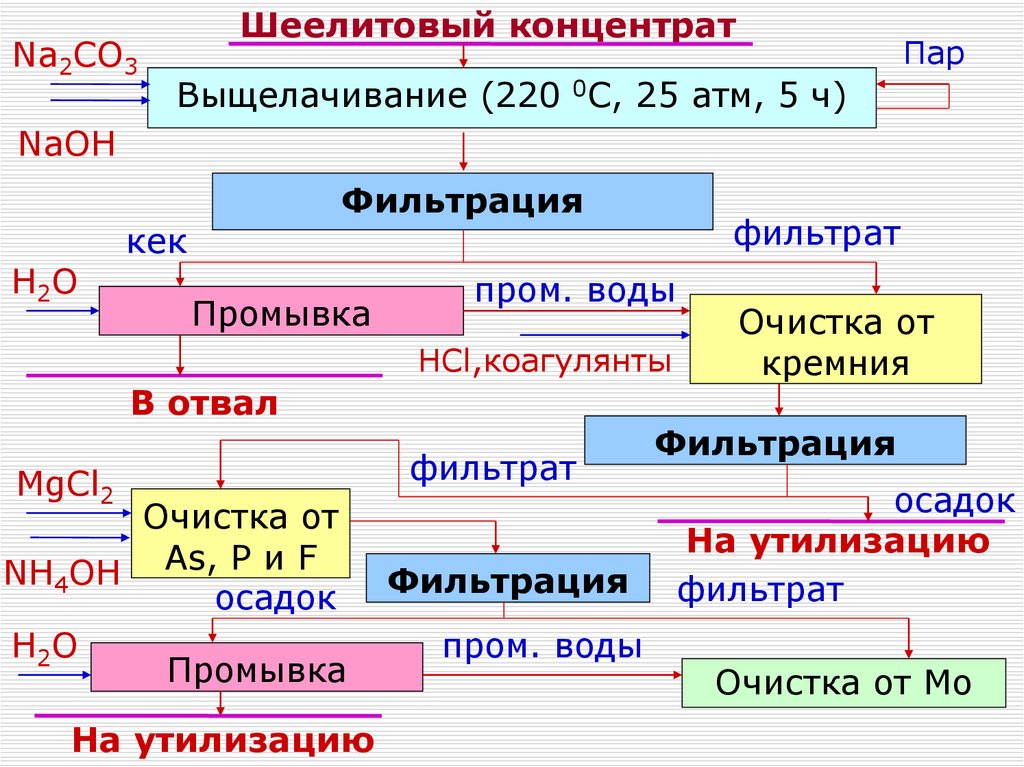

Na2CO3Шеелитовый концентрат

Пар

Выщелачивание (220 0С, 25 атм, 5 ч)

NaOH

H2О

Фильтрация

кек

Промывка

фильтрат

пром. воды

HCl,коагулянты

В отвал

MgCl2

Очистка от

NH4OH As, P и F

осадок

H2О

Промывка

На утилизацию

фильтрат

Фильтрация

пром. воды

Очистка от

кремния

Фильтрация

осадок

На утилизацию

фильтрат

Очистка от Мо

54.

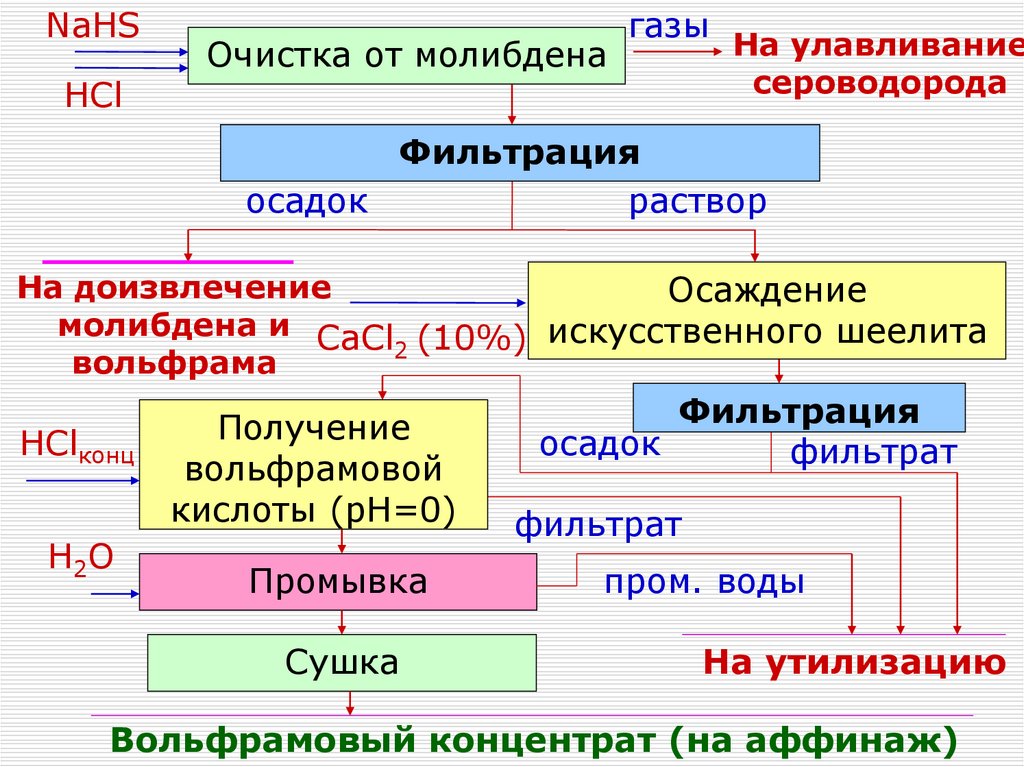

NaHSHCl

Очистка от молибдена

газы

На улавливание

сероводорода

Фильтрация

осадок

раствор

На доизвлечение

Осаждение

молибдена и CaCl (10%) искусственного шеелита

2

вольфрама

HClконц

H2O

Получение

вольфрамовой

кислоты (рН=0)

Промывка

Сушка

Фильтрация

осадок

фильтрат

фильтрат

пром. воды

На утилизацию

Вольфрамовый концентрат (на аффинаж)

55.

Переработка концентратовминералов редких металлов. Апатит

Переработка апатита

Кольский апатитовый концентрат –

перспективное и уникальное сырье для

комплексной переработки, содержит

соединения стронция, редкоземельных

элементов и фтора

При применяемом сернокислотном

методе РЗМ не извлекают

Перспективна азотнокислая схема

переработки апатита

56.

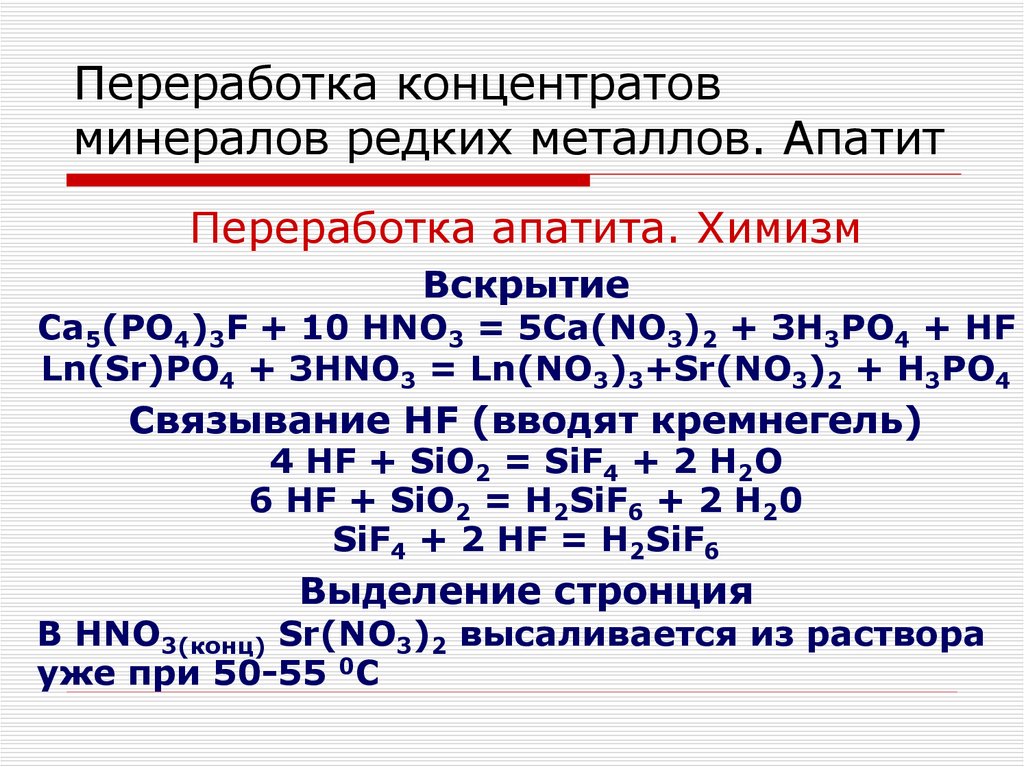

Переработка концентратовминералов редких металлов. Апатит

Переработка апатита. Химизм

Вскрытие

Ca5(PO4)3F + 10 HNO3 = 5Ca(NO3)2 + 3H3PO4 + HF

Ln(Sr)PO4 + 3HNO3 = Ln(NO3)3+Sr(NO3)2 + H3PO4

Связывание НF (вводят кремнегель)

4 HF + SiO2 = SiF4 + 2 H2О

6 HF + SiO2 = H2SiF6 + 2 H20

SiF4 + 2 HF = H2SiF6

Выделение стронция

В HNO3(конц) Sr(NO3)2 высаливается из раствора

уже при 50-55 0C

57.

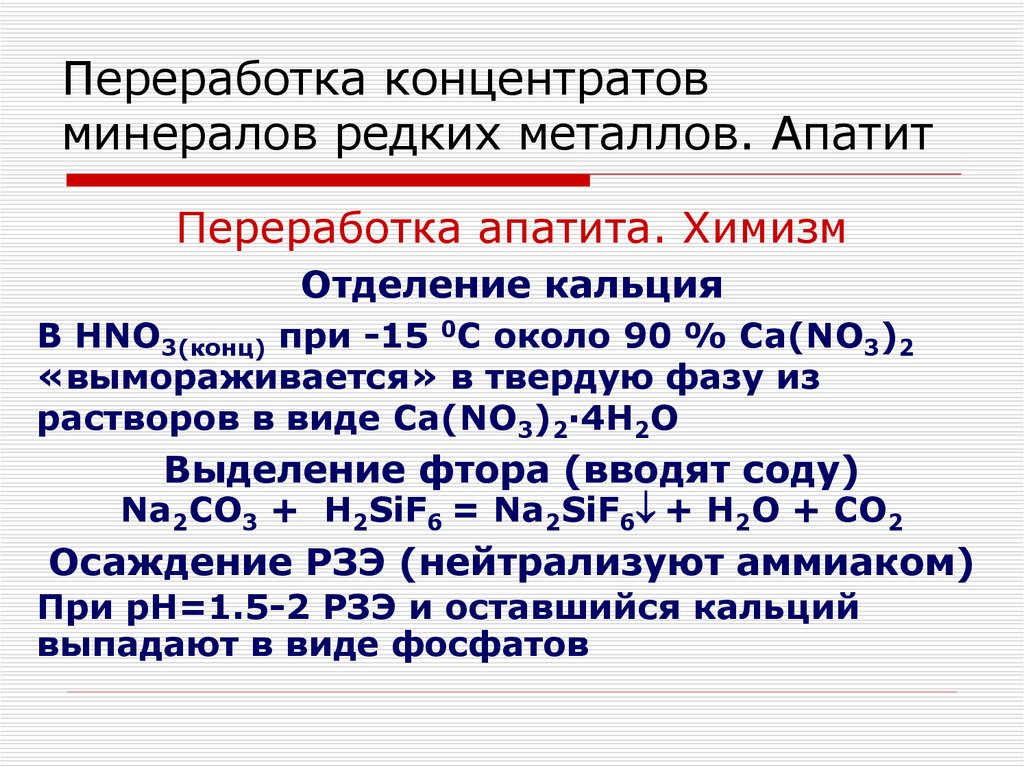

Переработка концентратовминералов редких металлов. Апатит

Переработка апатита. Химизм

Отделение кальция

В HNO3(конц) при -15 0C около 90 % Сa(NO3)2

«вымораживается» в твердую фазу из

растворов в виде Сa(NO3)2∙4H2O

Выделение фтора (вводят соду)

Na2CO3 + H2SiF6 = Na2SiF6 + H2O + CO2

Осаждение РЗЭ (нейтрализуют аммиаком)

При pH=1.5-2 РЗЭ и оставшийся кальций

выпадают в виде фосфатов

58.

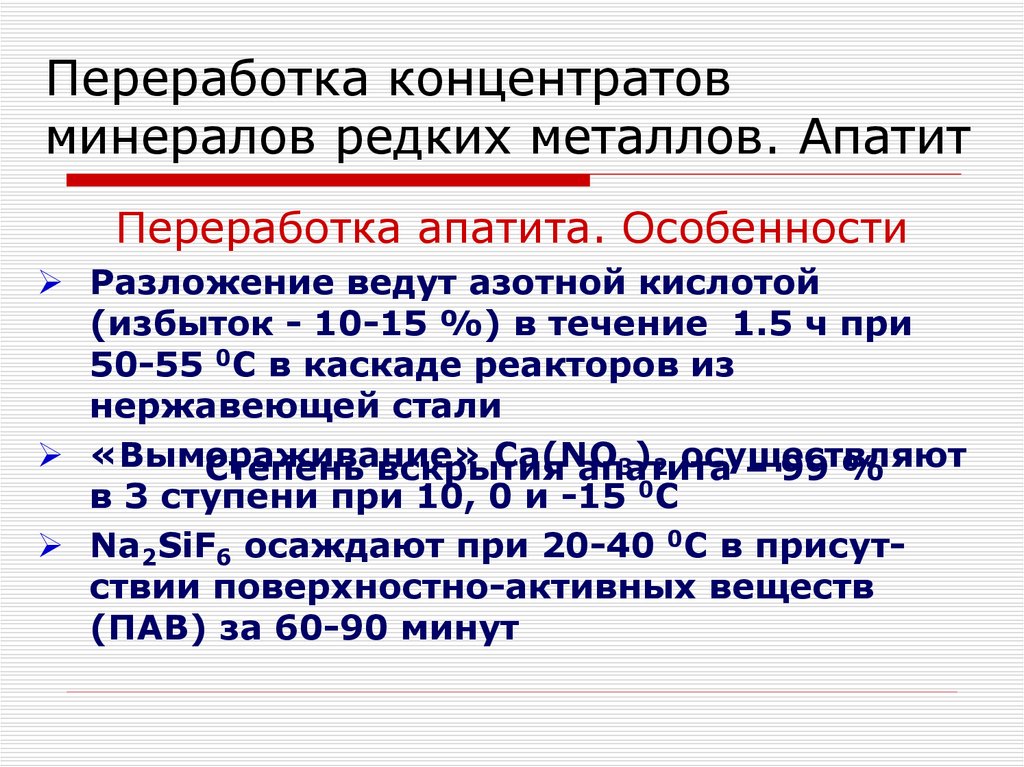

Переработка концентратовминералов редких металлов. Апатит

Переработка апатита. Особенности

Разложение ведут азотной кислотой

(избыток - 10-15 %) в течение 1.5 ч при

50-55 0С в каскаде реакторов из

нержавеющей стали

«Вымораживание»

Сa(NO

3)2 осуществляют

Степень вскрытия

апатита

– 99 %

0

в 3 ступени при 10, 0 и -15 C

Na2SiF6 осаждают при 20-40 0C в присутствии поверхностно-активных веществ

(ПАВ) за 60-90 минут

59.

HNO3(конц)H2O SiO2

Апатитовый концентрат

Разложение (50 0С, 1.5 часа) Промывные

Сгущение, фильтрация

осадок

стронциевый

концентрат

(Sr(NO3)2 и нераств.

остаток)

на получение SrCO3

Осаждение Na2SiF6

(30 0C, 60-90 мин)

фильтрат

воды

(HNO3(конц),

Сa(NO3)2,

H3PO4)

Кристаллизация (-150С)

Фильтрация

фильтрат

осадок

HNO3конц

Промывка (-10 0С)

осадок Ca(NO3)2 4H2O

на конверсию (в NH4NO3

и СaCO3)

60.

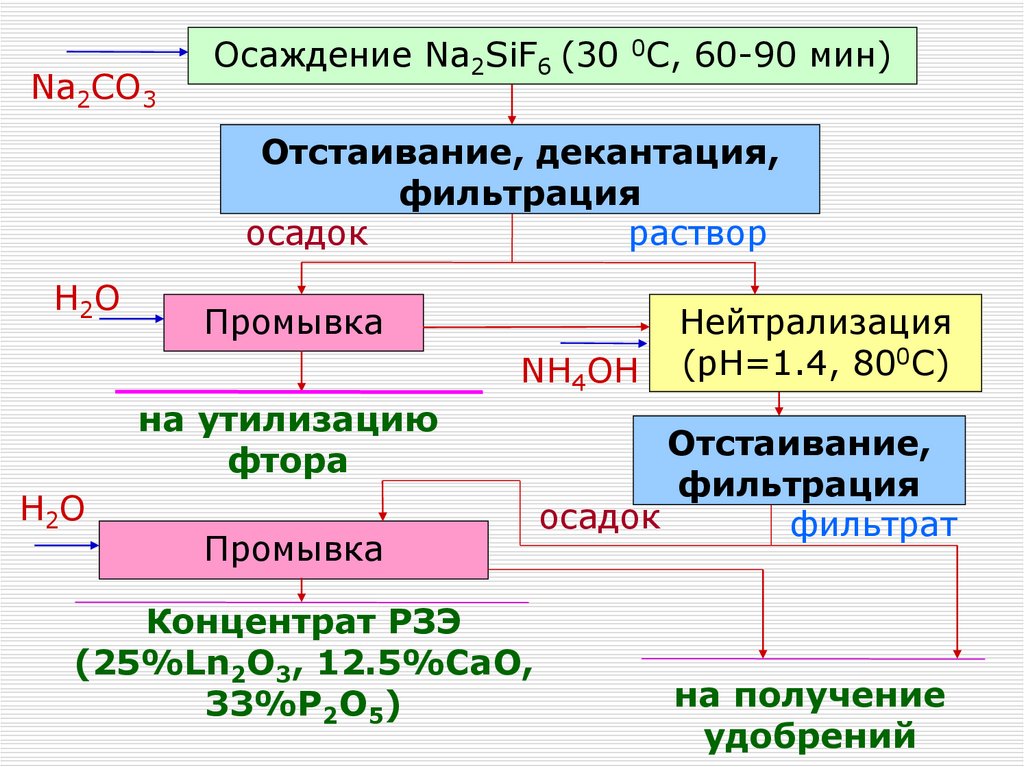

Na2CO3Осаждение Na2SiF6 (30 0C, 60-90 мин)

Отстаивание, декантация,

фильтрация

осадок

раствор

H2O

Промывка

NH4OH

на утилизацию

фтора

H2O

Промывка

Концентрат РЗЭ

(25%Ln2O3, 12.5%CaO,

33%P2O5)

Нейтрализация

(pH=1.4, 800C)

Отстаивание,

фильтрация

осадок

фильтрат

на получение

удобрений

61.

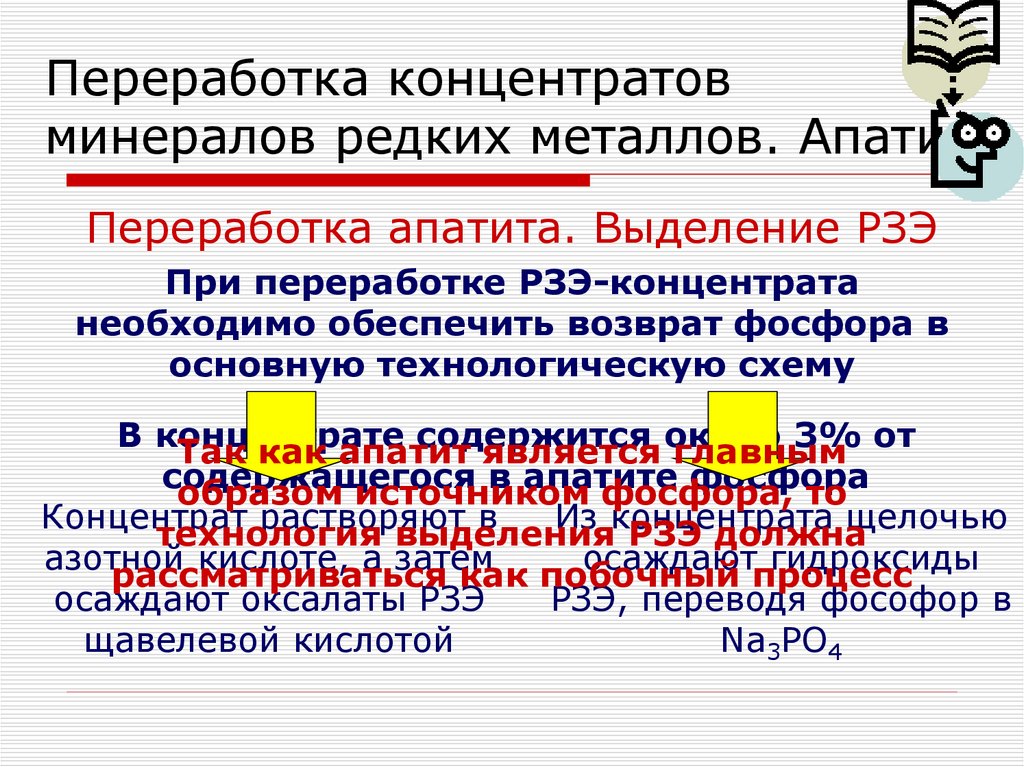

Переработка концентратовминералов редких металлов. Апатит

Переработка апатита. Выделение РЗЭ

При переработке РЗЭ-концентрата

необходимо обеспечить возврат фосфора в

основную технологическую схему

В концентрате

содержится

3% от

Так как апатит

является около

главным

содержащегося

в апатите

фосфора

образом источником

фосфора,

то

Концентрат растворяют в

Из концентрата щелочью

технология выделения РЗЭ должна

азотной кислоте, а затем

осаждают гидроксиды

рассматриваться как побочный процесс

осаждают оксалаты РЗЭ

РЗЭ, переводя фософор в

щавелевой кислотой

Na3PO4

62.

Переработка концентратовминералов редких металлов. Апатит

Переработка апатита. Перспективы

Альтернативный вариант выделения РЗМ из

раствора – сорбционное извлечение на катионите

при специально подобранных условиях

63.

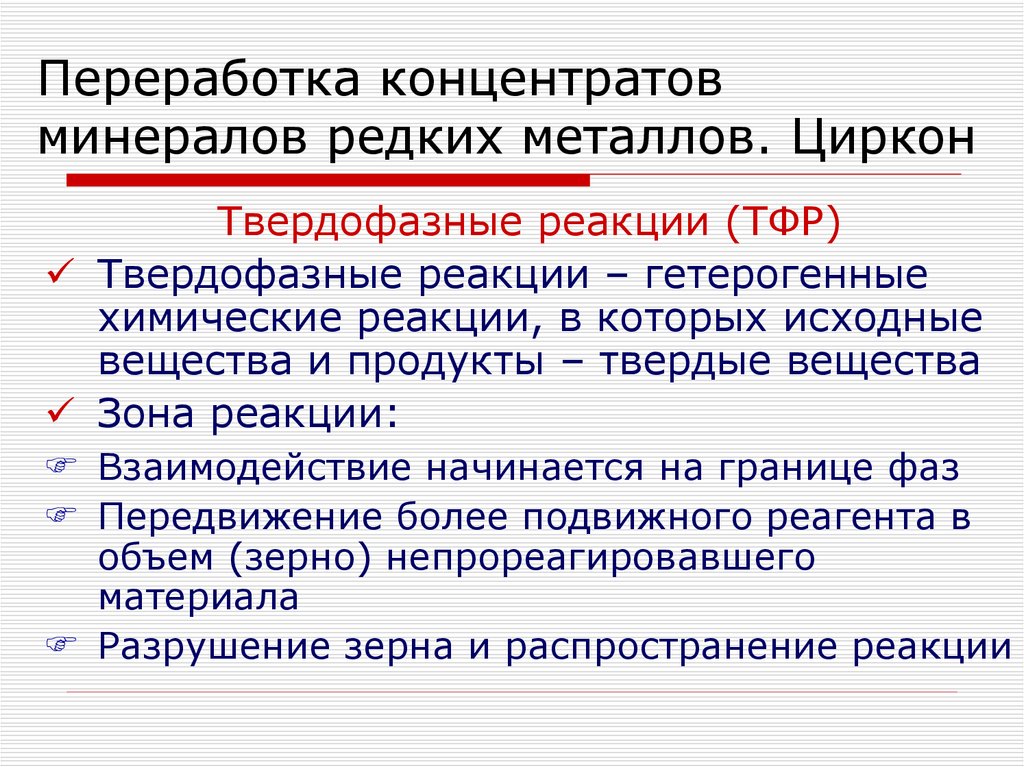

Переработка концентратовминералов редких металлов. Циркон

Твердофазные реакции (ТФР)

Твердофазные реакции – гетерогенные

химические реакции, в которых исходные

вещества и продукты – твердые вещества

Зона реакции:

Взаимодействие начинается на границе фаз

Передвижение более подвижного реагента в

объем (зерно) непрореагировавшего

материала

Разрушение зерна и распространение реакции

64.

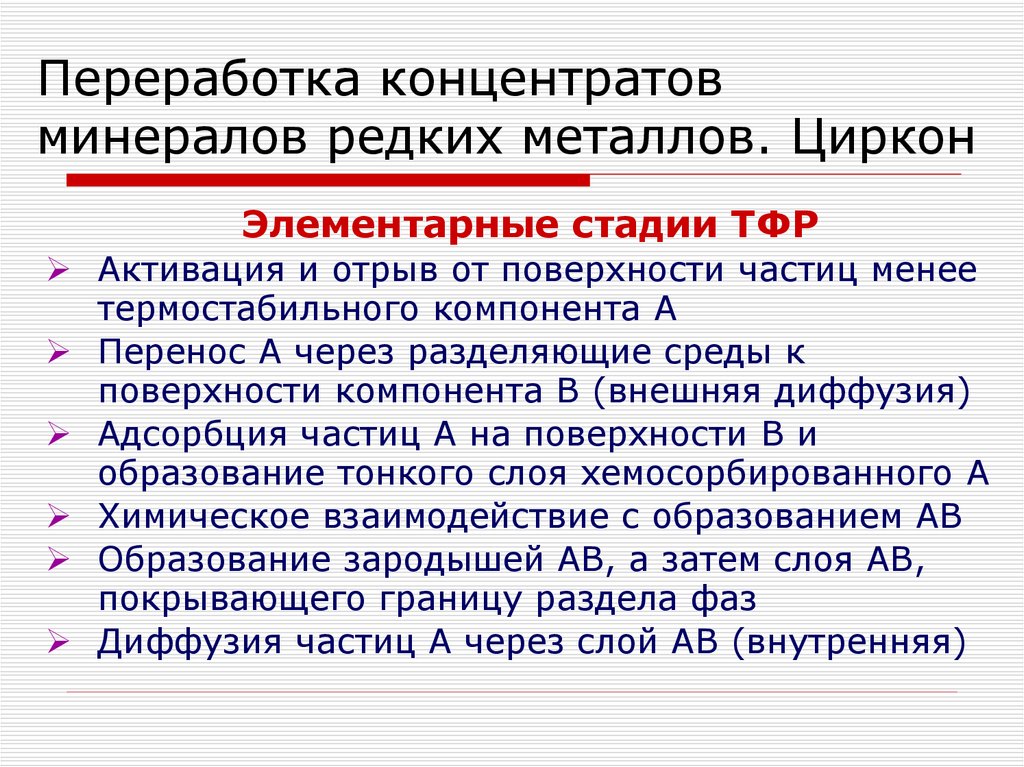

Переработка концентратовминералов редких металлов. Циркон

Элементарные стадии ТФР

Активация и отрыв от поверхности частиц менее

термостабильного компонента А

Перенос А через разделяющие среды к

поверхности компонента В (внешняя диффузия)

Адсорбция частиц А на поверхности B и

образование тонкого слоя хемосорбированного А

Химическое взаимодействие с образованием АВ

Образование зародышей АВ, а затем слоя АВ,

покрывающего границу раздела фаз

Диффузия частиц А через слой АВ (внутренняя)

65.

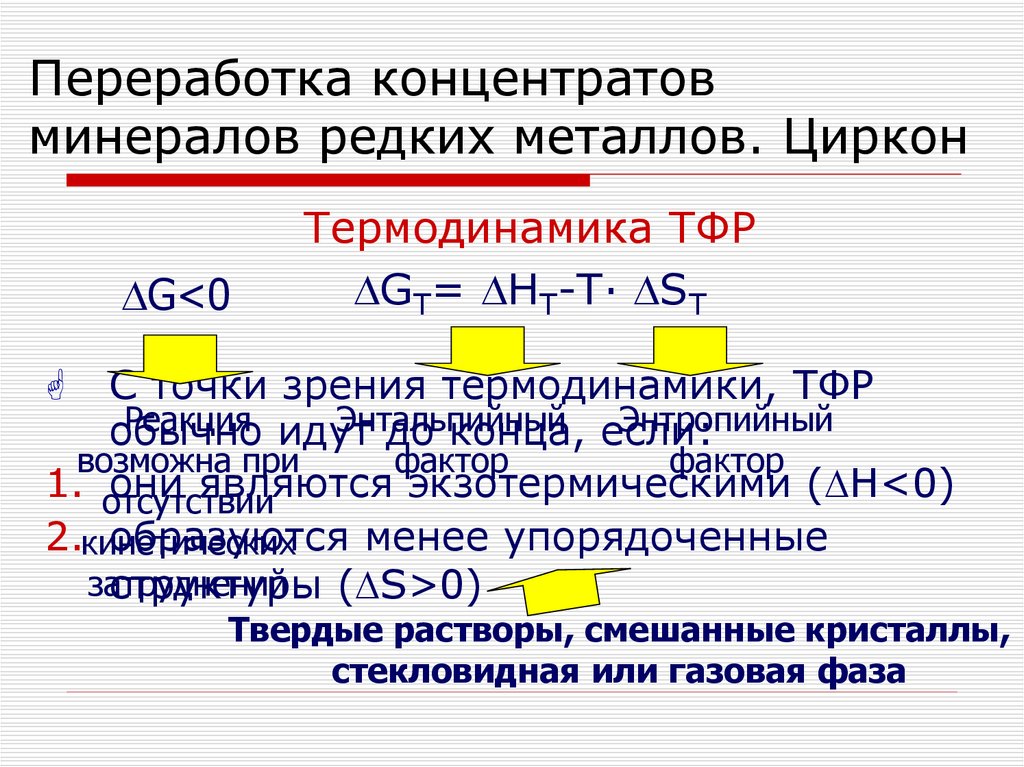

Переработка концентратовминералов редких металлов. Циркон

G<0

Термодинамика ТФР

GT= НT-Т· ST

С точки зрения термодинамики, ТФР

Реакция идут

Энтальпийный

Энтропийный

обычно

до конца, если:

возможна при

фактор

фактор

1. отсутствии

они являются экзотермическими ( Н<0)

2.кинетических

образуются менее упорядоченные

затруднений

структуры ( S>0)

Твердые растворы, смешанные кристаллы,

стекловидная или газовая фаза

66.

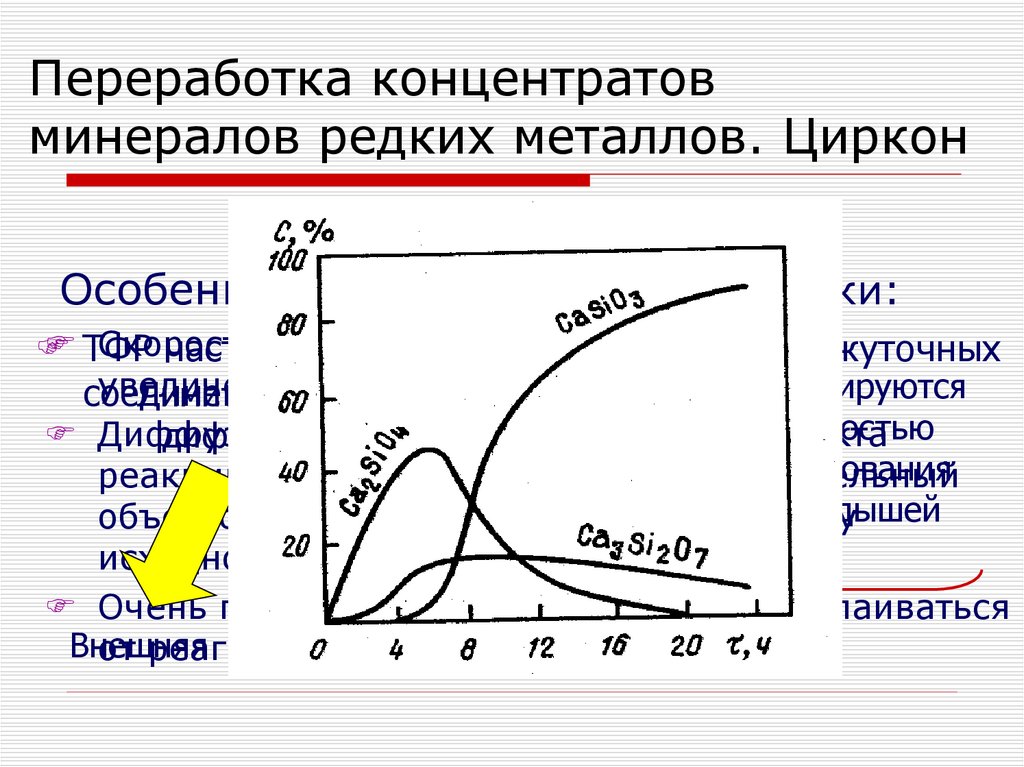

Переработка концентратовминералов редких металлов. Циркон

Кинетика ТФР

Особенности

диффузионной

кинетики:

Твердофазные

реакции

ТФР

Скорость

реакции сильно

возрастает

при

часто осложнены

образованием

промежуточных

увеличении

температуры

Лимитируются

соединений

Лимитируются

Лимитируются

скоростью

Диффузионное

слоем продукта

диффузией торможение

образования

реакции зависит от скоростью

его свойств: если

удельный

химического

зародышей

объем образующейся

фазы меньше, чем

у

взаимодействия

исходной, то образуется

пористый слой

Очень плотный слой продукта может отслаиваться

Редко

Внешняя

от реагентаВнутренняя

67.

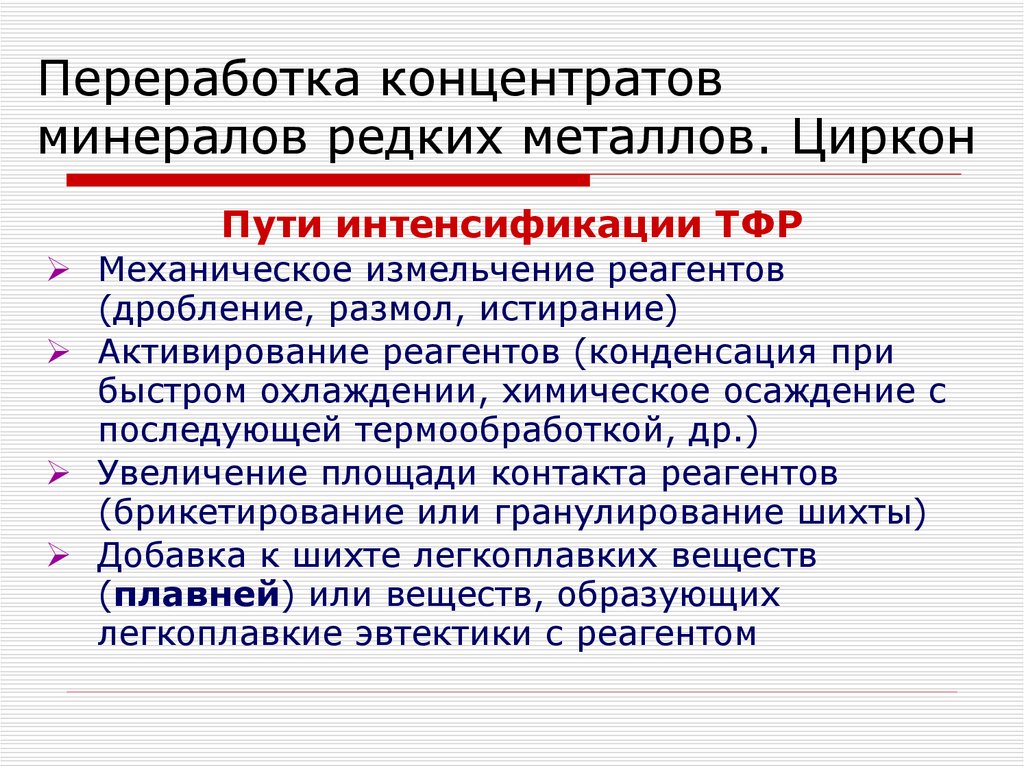

Переработка концентратовминералов редких металлов. Циркон

Пути интенсификации ТФР

Механическое измельчение реагентов

(дробление, размол, истирание)

Активирование реагентов (конденсация при

быстром охлаждении, химическое осаждение с

последующей термообработкой, др.)

Увеличение площади контакта реагентов

(брикетирование или гранулирование шихты)

Добавка к шихте легкоплавких веществ

(плавней) или веществ, образующих

легкоплавкие эвтектики с реагентом

68.

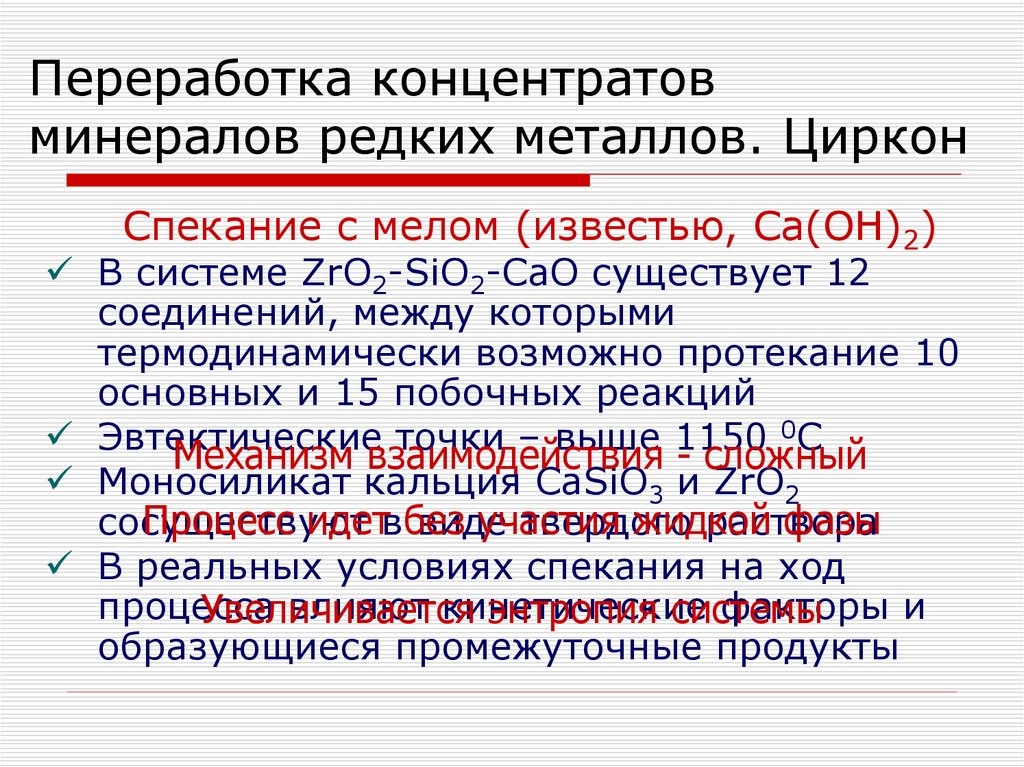

Переработка концентратовминералов редких металлов. Циркон

Спекание с мелом (известью, Ca(OH)2)

В системе ZrO2-SiO2-CaO существует 12

соединений, между которыми

термодинамически возможно протекание 10

основных и 15 побочных реакций

Эвтектические точки – выше 1150 0С

Механизм взаимодействия - сложный

Моносиликат кальция CaSiO3 и ZrO2

Процесс идетвбез

участия

жидкой

фазы

сосуществуют

виде

твердого

раствора

В реальных условиях спекания на ход

процесса

влияют кинетические

факторы и

Увеличивается

энтропия системы

образующиеся промежуточные продукты

69.

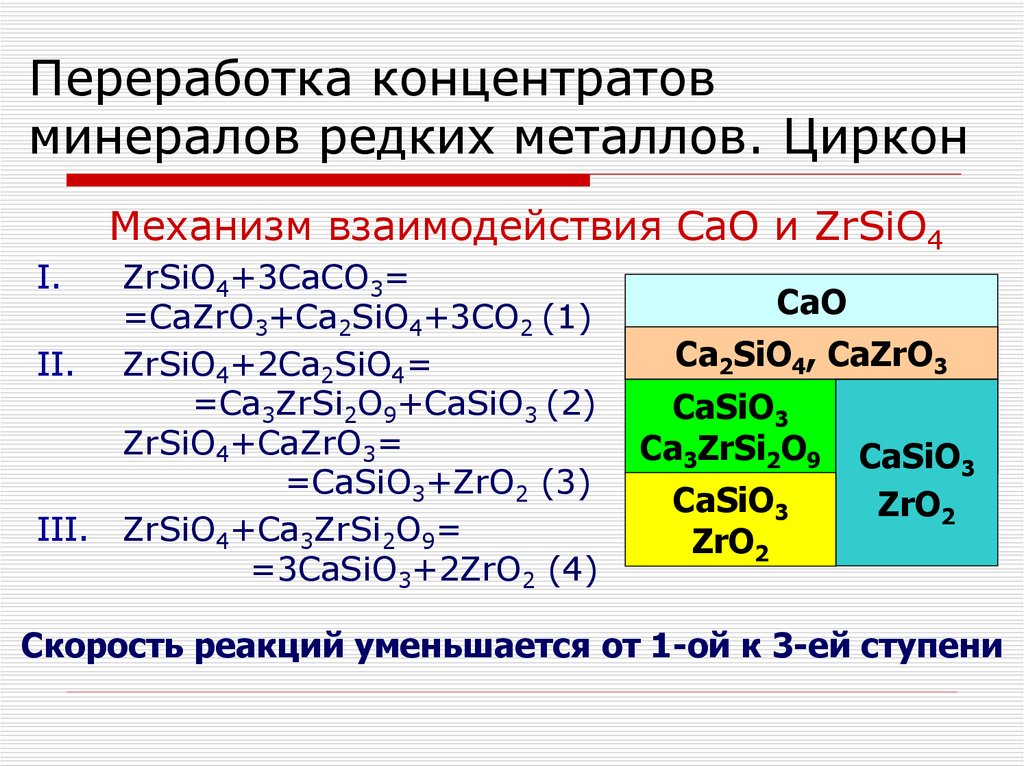

Переработка концентратовминералов редких металлов. Циркон

Механизм взаимодействия CaO и ZrSiO4

I.

ZrSiO4+3CaCO3=

=CaZrO3+Ca2SiO4+3CO2 (1)

II. ZrSiO4+2Ca2SiO4=

=Ca3ZrSi2O9+CaSiO3 (2)

ZrSiO4+CaZrO3=

=CaSiO3+ZrO2 (3)

III. ZrSiO4+Ca3ZrSi2O9=

=3CaSiO3+2ZrO2 (4)

CaO

Ca2SiO

ZrSiO

4, CaZrO

4

3

CaSiO3

Ca3ZrSi2O9

CaSiO3

ZrO2

CaSiO3

ZrO2 3

CaSiO

ZrO2

Скорость реакций уменьшается от 1-ой к 3-ей ступени

70.

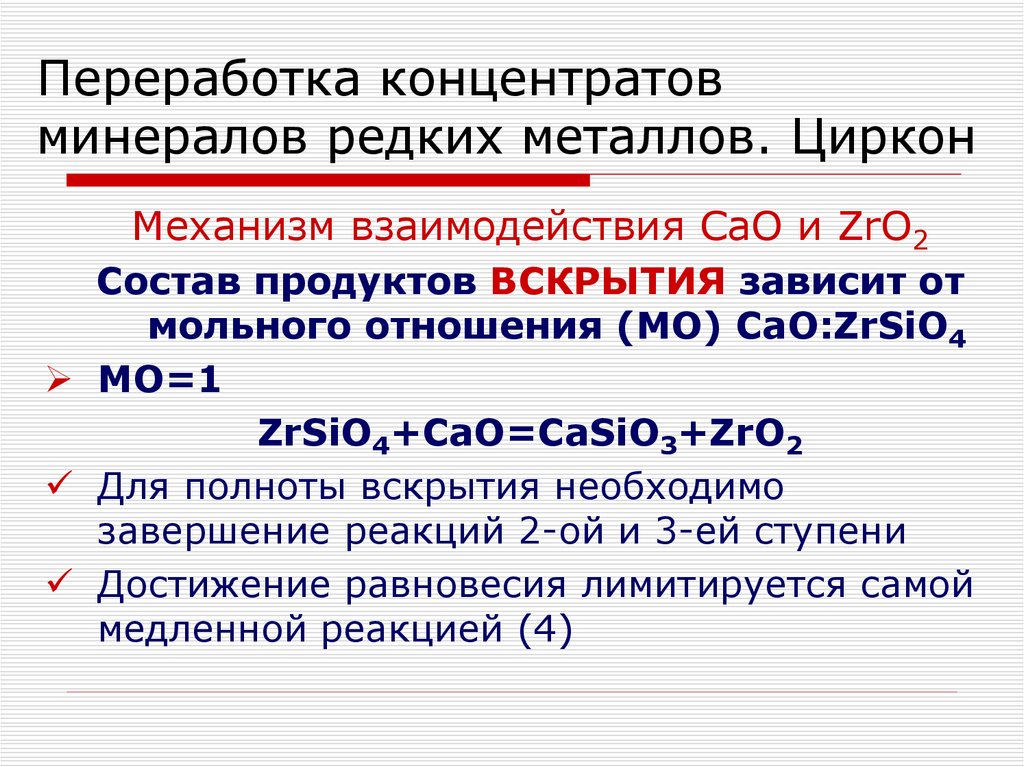

Переработка концентратовминералов редких металлов. Циркон

Механизм взаимодействия CaO и ZrO2

Состав продуктов ВСКРЫТИЯ зависит от

мольного отношения (МО) CaO:ZrSiO4

MO=1

ZrSiO4+CaO=CaSiO3+ZrO2

Для полноты вскрытия необходимо

завершение реакций 2-ой и 3-ей ступени

Достижение равновесия лимитируется самой

медленной реакцией (4)

71.

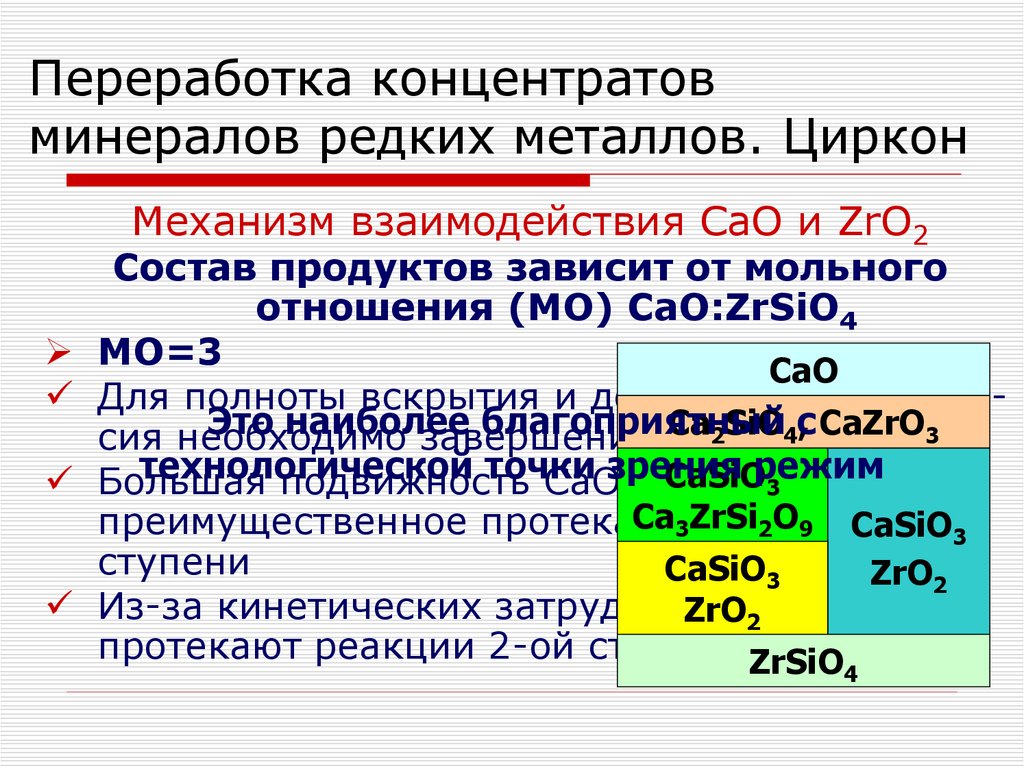

Переработка концентратовминералов редких металлов. Циркон

Механизм взаимодействия CaO и ZrO2

Состав продуктов зависит от мольного

отношения (МО) CaO:ZrSiO4

MO=3

CaO

Для полноты вскрытия и достижения равновеЭто наиболее

благоприятный

Ca2SiO4с

, CaZrO

сия необходимо

завершение

реакции

(1) 3

технологической

точки

CaSiOрежим

Большая

подвижность

СaOзрения

обеспечивает

3

Ca3ZrSi

преимущественное протекание

реакций

1-ой

CaSiO

2O9

3

ступени

CaSiO3

ZrO2

Из-за кинетических затруднений

ZrO2частично

протекают реакции 2-ой ступени ZrSiO

4

72.

Переработка концентратовминералов редких металлов. Циркон

Солевые добавки

Введение солевых добавок позволяет

ускорить процесс разложения за счет:

Увеличения скорости диффузионных

процессов (внешних и внутренних)

Увеличения числа структурных дефектов в

зернах шихты

Улучшения контакта между компонентами

Солевые добавки позволяют снизить

температуру разложения

73.

Переработка концентратовминералов редких металлов. Циркон

Солевые добавки

Солевые добавки могут оказывать

каталитическое действие

При меловом вскрытии наиболее целесообразно использовать CaCl2 (Tпл=774 0C)

ZrSiO4+CaCl2=ZrOCl2+CaSiO3

ZrOCl2+2CaO=CaZrO3+CaCl2

Добавка в шихту 5 % CaCl2 позволяет снизить

температуру спекания на 200-300 0С и уменьшить

время спекания на 1 час

74.

Переработка концентратовминералов редких металлов. Циркон

Поведение примесей

Имеющиеся примеси взаимодействуют с

СаО, образуя:

железо – феррит Сa2Fe2O5

титан – титанаты CaTiO3, Ca3Ti2O7

алюминий – алюминаты СaO·Al2O3,

3CaO·Al2O3, 12CaO·Al2O3

Отделения циркония от примесей на

стадии вскрытия не происходит

75.

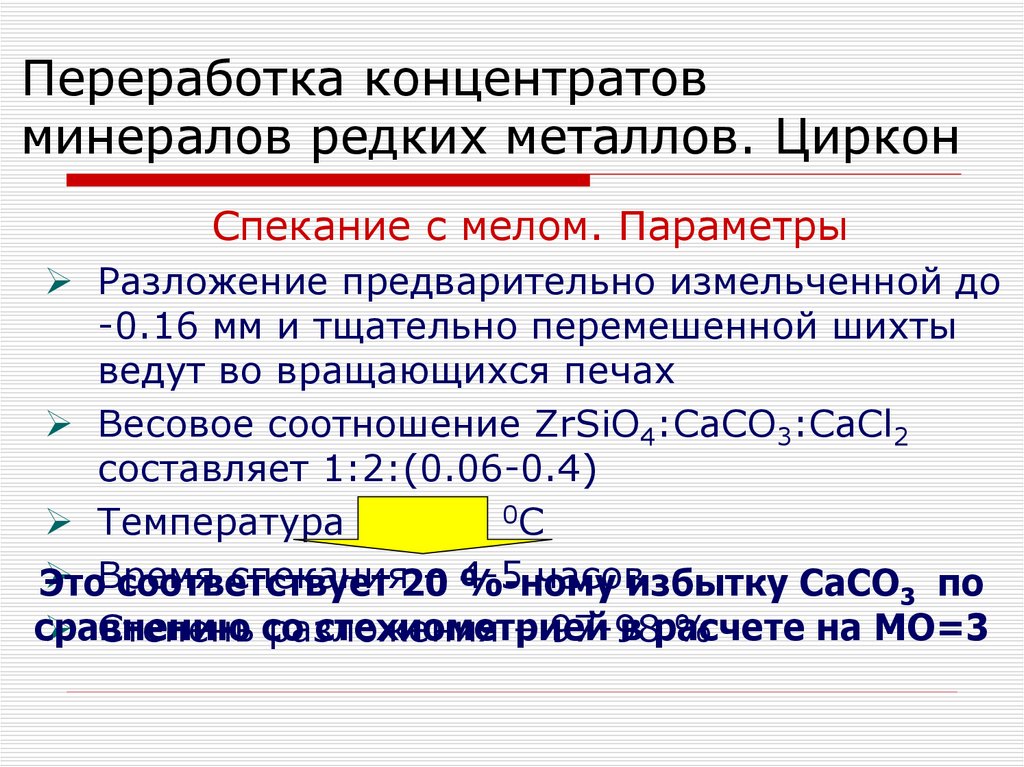

Переработка концентратовминералов редких металлов. Циркон

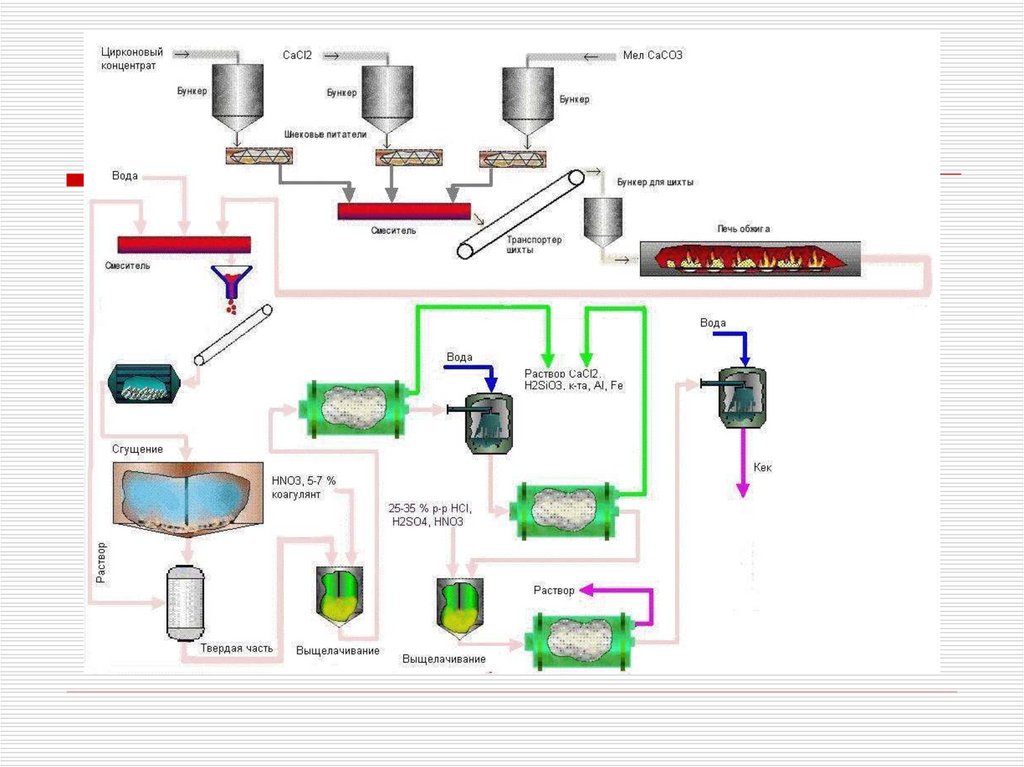

Спекание с мелом. Параметры

Разложение предварительно измельченной до

-0.16 мм и тщательно перемешенной шихты

ведут во вращающихся печах

Весовое соотношение ZrSiO4:СaCO3:CaCl2

составляет 1:2:(0.06-0.4)

Температура – 1200 0С

Время

спекания20

– 4-5

часовизбытку СaCO3 по

Это

соответствует

%-ному

сравнению

стехиометрией

в расчете

на МО=3

Степень со

разложения

– 97-98

%

76.

Переработка концентратовминералов редких металлов. Циркон

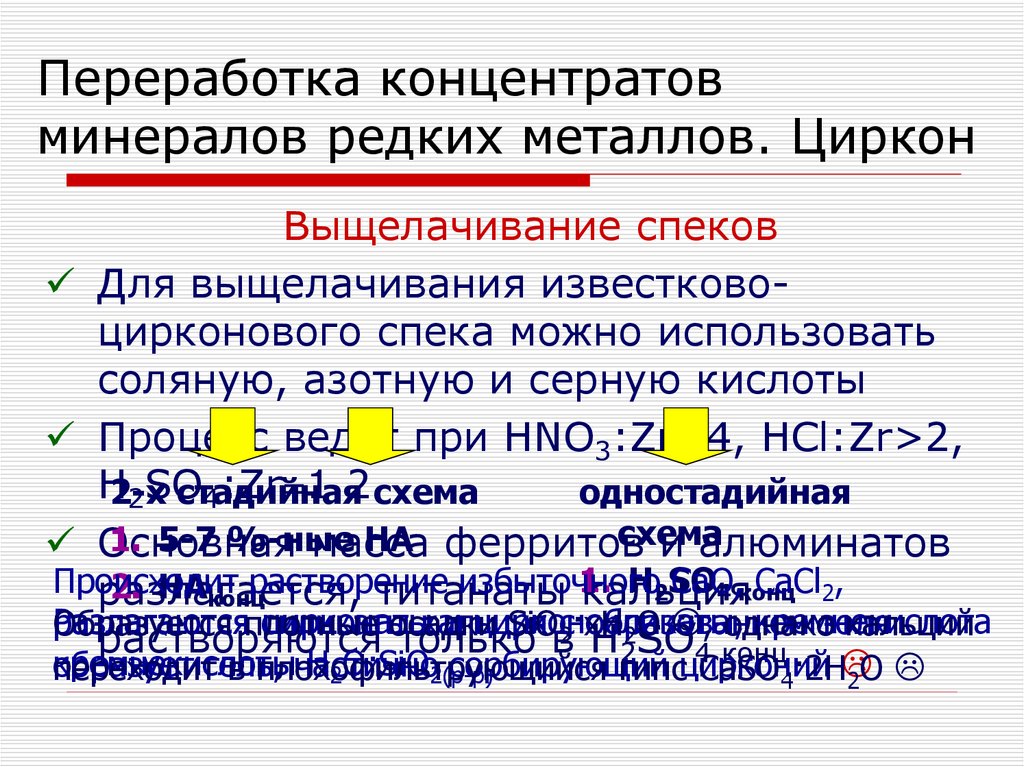

Выщелачивание спеков

Для выщелачивания известковоцирконового спека можно использовать

соляную, азотную и серную кислоты

Процесс ведут при HNO3:Zr>4, HCl:Zr>2,

H2-х

стадийная

одностадийная

2SO

4:Zr=1.2 схема

схема

1. 5-7 %-ные

НА ферритов

Основная

масса

и алюминатов

1.

H2SO

Происходит

избыточного

CaO,

CaCl2,

2. НАконцрастворение

4 конц

разлагается,

титанаты

кальция

Разлагаются

цирконаты

и цирконсиликаты,

кремнекислота

разлагаютсяплотные

силикаты

кальция

золя

Образуется

осадки

SiO2с·xH

O , однако

кальций

растворяются

только

в образованием

H22SO

4 конц

кремнекислоты

H2O·SiO2(р-р)

образует

частично

сорбирующий

переходитгель,

в плохофильтрующийся

гипсцирконий

CaSO4·2H

2O

77.

Переработка концентратовминералов редких металлов. Циркон

1-корпус; 2 – приемная

труба; 3 – пропеллерная

Выщелачивание спеков.

Аппаратура

мешалка; 4 – патрубок

Выщелачивание ведут вдля

каскаде

вывода пульпы;

контактных чанов или аппаратов

5 – патрубокс для ввода

пульпы; 6 – привод

пневматическим перемешиванием

(типа

мешалки;

Пачука)

7 – электродвигатель

Фильтрацию осуществляют

на фильтр-

прессах

1 – корпус; 2 – центральная циркуляционная труба;

3 – патрубок для подачи пульпы; 4 – отражатель; 5 – слив для

пульпы; 6 – транспортный аэролифт; 7 – свободный аэролифт

78.

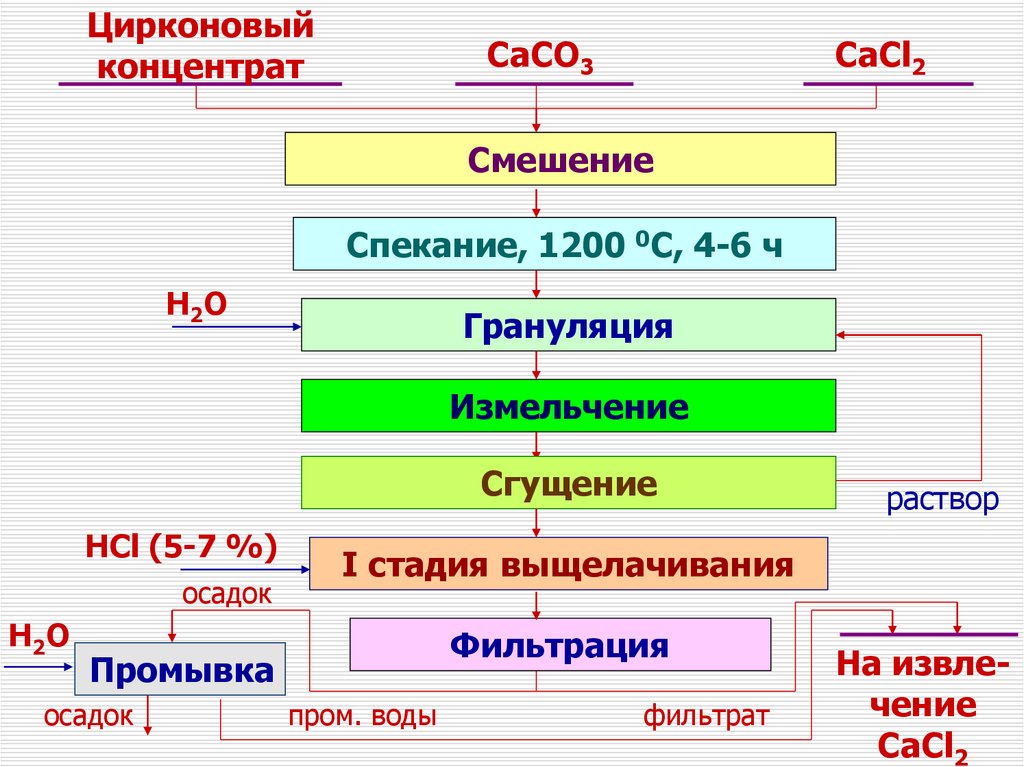

Цирконовыйконцентрат

СaCO3

СaCl2

Cмешение

Cпекание, 1200 0C, 4-6 ч

H2 O

Грануляция

Измельчение

Сгущение

HCl (5-7 %)

осадок

H2 O

I стадия выщелачивания

Фильтрация

Промывка

осадок

раствор

пром. воды

фильтрат

На извлечение

CaCl2

79.

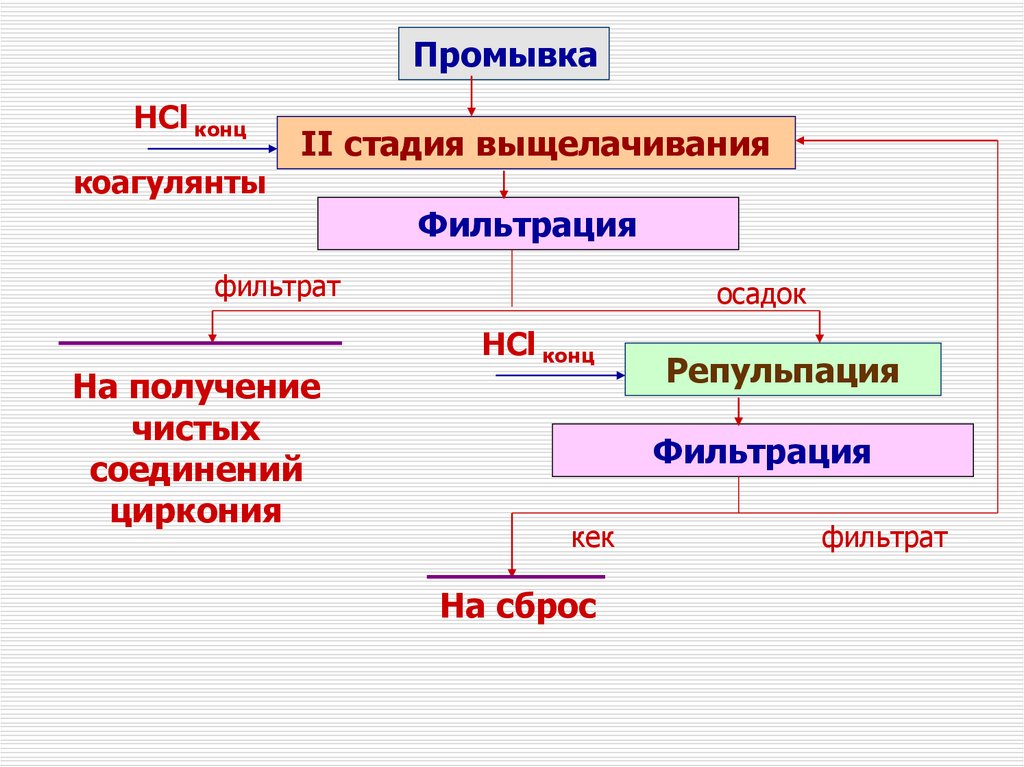

ПромывкаHCl конц

коагулянты

II стадия выщелачивания

Фильтрация

фильтрат

На получение

чистых

соединений

циркония

осадок

HCl конц

Репульпация

Фильтрация

кек

На сброс

фильтрат

80.

81.

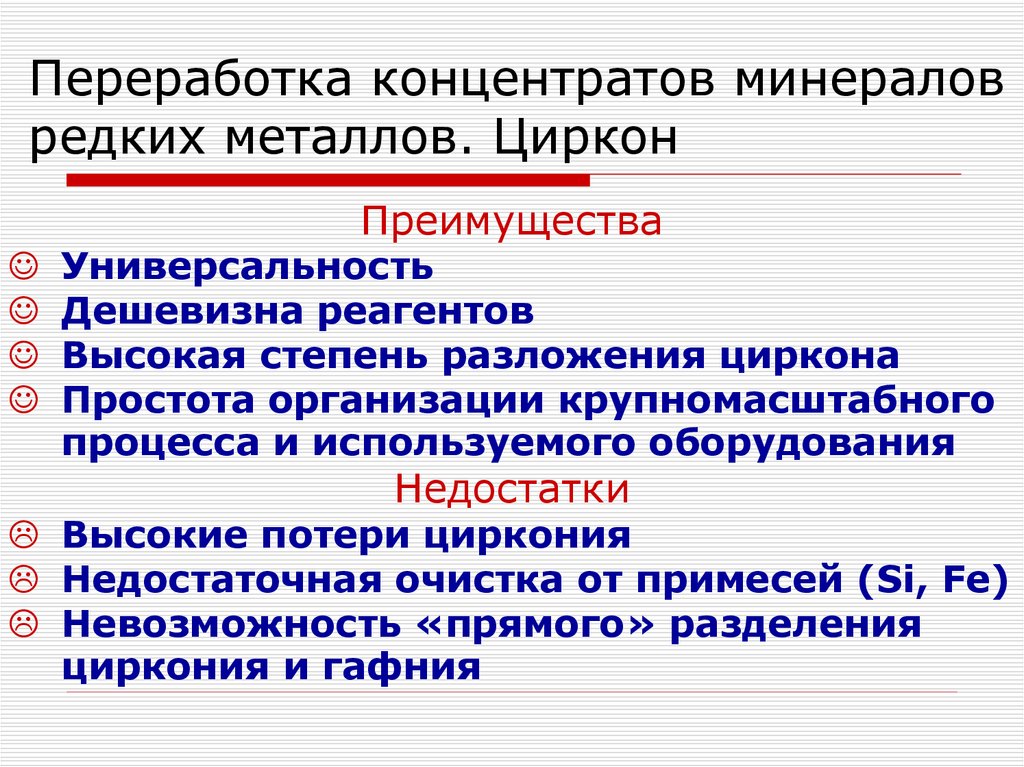

Переработка концентратов минераловредких металлов. Циркон

Преимущества

Универсальность

Дешевизна реагентов

Высокая степень разложения циркона

Простота организации крупномасштабного

процесса и используемого оборудования

Недостатки

Высокие потери циркония

Недостаточная очистка от примесей (Si, Fe)

Невозможность «прямого» разделения

циркония и гафния

82.

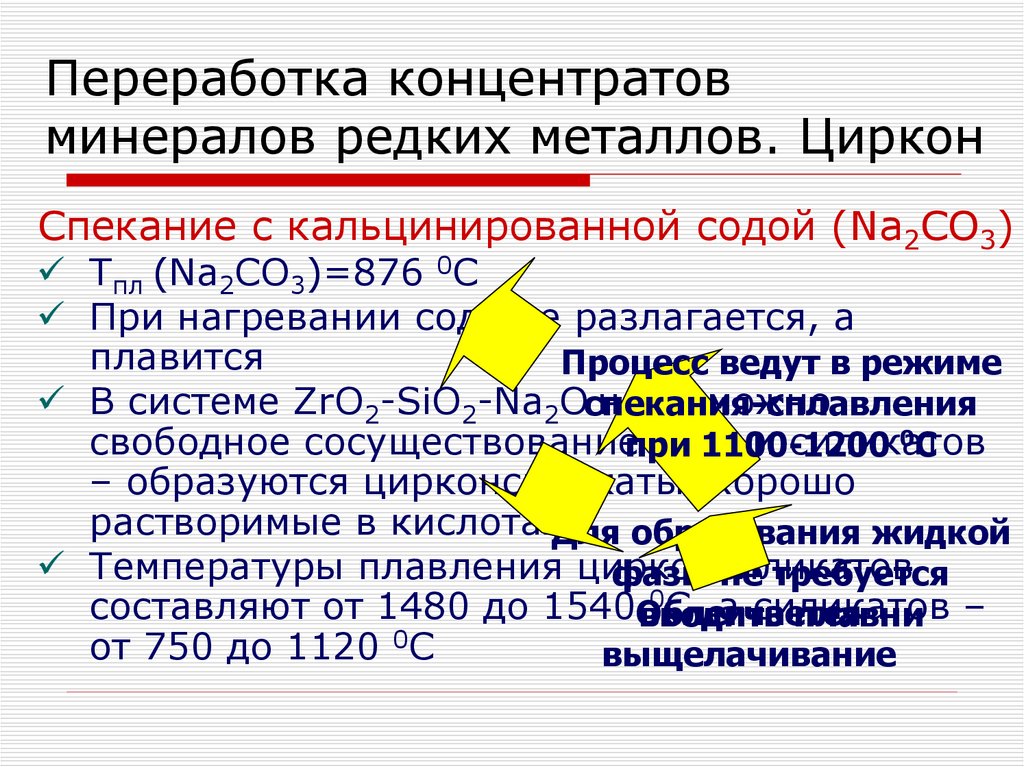

Переработка концентратовминералов редких металлов. Циркон

Спекание с кальцинированной содой (Na2CO3)

Tпл (Na2CO3)=876 0C

При нагревании сода не разлагается, а

плавится

Процесс ведут в режиме

В системе ZrO2-SiO2-Na2Оспекания-сплавления

невозможно

0С

свободное сосуществованиепри

ZrO

1100-1200

2 и силикатов

– образуются цирконсиликаты, хорошо

растворимые в кислотахДля образования жидкой

Температуры плавления цирконсиликатов

фазы не требуется

0C, а силикатов –

составляют от 1480 до 1540Облегчается

вводить плавни

0

от 750 до 1120 С

выщелачивание

83.

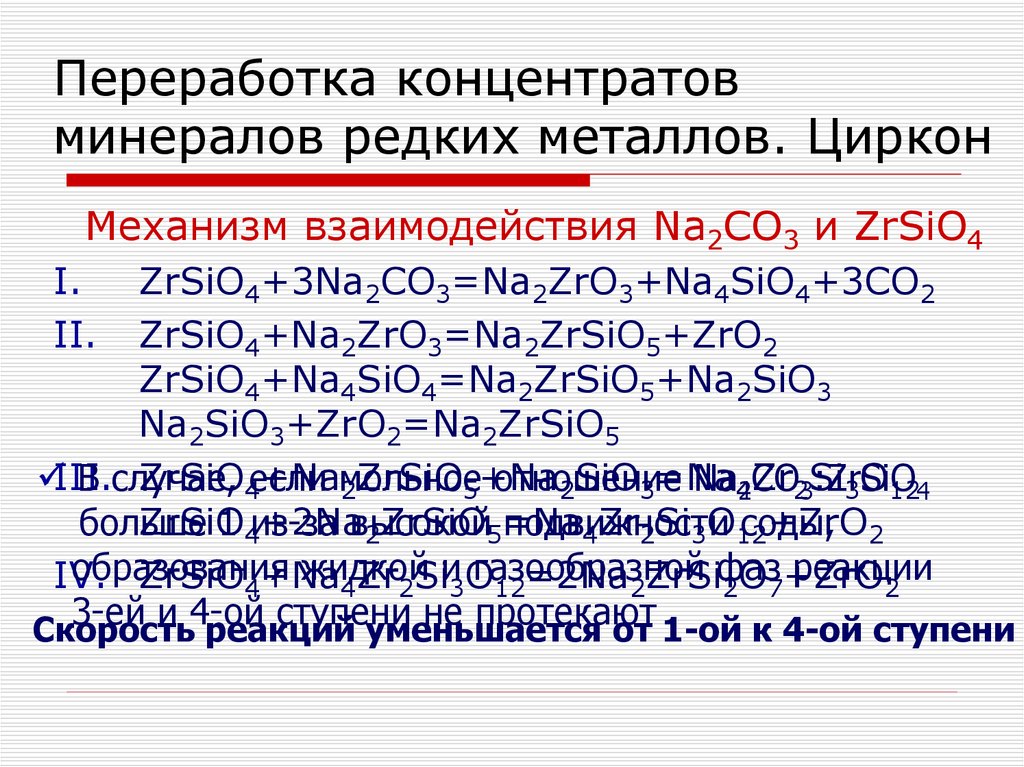

Переработка концентратовминералов редких металлов. Циркон

Механизм взаимодействия Na2CO3 и ZrSiO4

I.

II.

ZrSiO4+3Na2CO3=Na2ZrO3+Na4SiO4+3CO2

ZrSiO4+Na2ZrO3=Na2ZrSiO5+ZrO2

ZrSiO4+Na4SiO4=Na2ZrSiO5+Na2SiO3

Na2SiO3+ZrO2=Na2ZrSiO5

ZrSiO4если

+Naмольное

Zr23Si

III.

В случае,

отношение

Na42CO

:ZrSiO

2ZrSiO5+Na

2SiO3=Na

3O124

ZrSiO

+2Naвысокой

+ZrO2

больше

1 4из-за

подвижности

соды,

2ZrSiO5=Na

4Zr2Si3O12

образования

жидкой

и газообразной фаз реакции

IV.

ZrSiO4+Na

4Zr2Si3O12=2Na2ZrSi2O7+ZrO2

3-ей и 4-ой ступени не протекают

Скорость реакций уменьшается от 1-ой к 4-ой ступени

84.

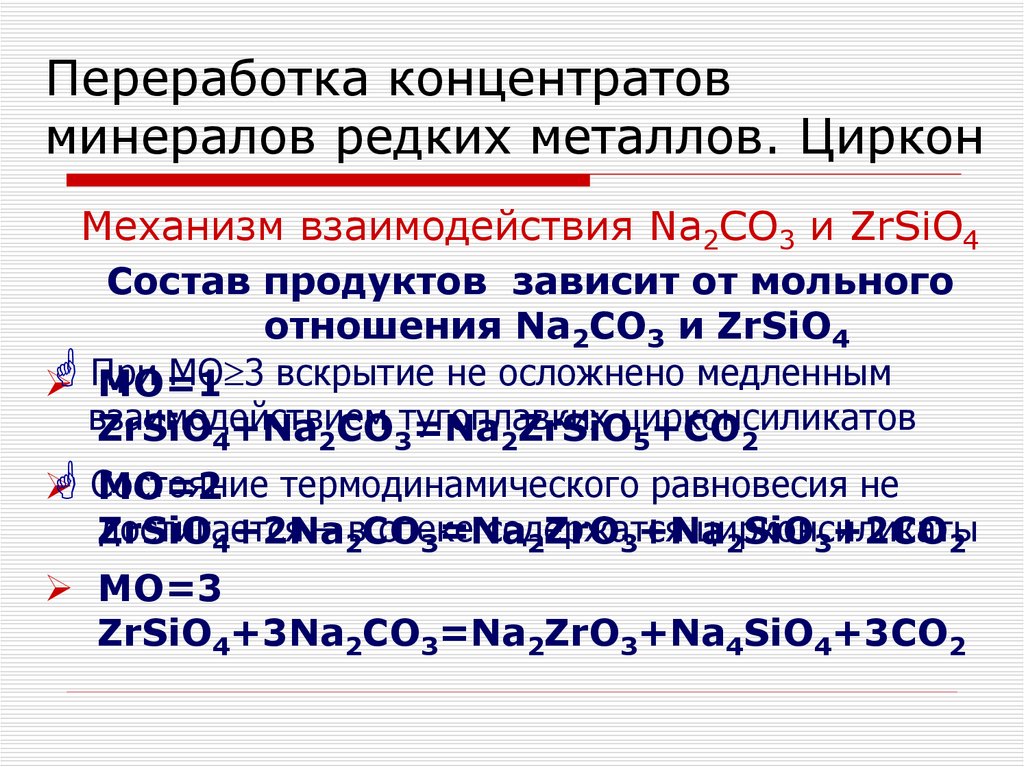

Переработка концентратовминералов редких металлов. Циркон

Механизм взаимодействия Na2CO3 и ZrSiO4

Состав продуктов зависит от мольного

отношения Na2CO3 и ZrSiO4

При

МО 3 вскрытие не осложнено медленным

МО=1

взаимодействием

ZrSiO +Na CO тугоплавких

=Na ZrSiOцирконсиликатов

+CO

4

2

3

2

5

2

Состояние

термодинамического равновесия не

MO=2

достигается

– 2вCO

спеке

содержатся

цирконсиликаты

ZrSiO

4+2Na

3=Na

2ZrO3+Na

2SiO3+2CO2

MO=3

ZrSiO4+3Na2CO3=Na2ZrO3+Na4SiO4+3CO2

85.

Переработка концентратовминералов редких металлов. Циркон

Спекание с содой. Аппаратура. Параметры

Спекание ведут во вращающихся или

шахтных гарниссажных электропечах

Для

пылеулавливания

Весовое соотношение

концентрат:сода=

=1:(3.5÷5)

установливают циклоны

Оптимальная температура 1140-1180 0с

Время вскрытия: 1-1.5 часа

Степень вскрытия – 98-99 %

Пылеунос – до 4 % шихты

86.

Переработка концентратовминералов редких металлов. Циркон

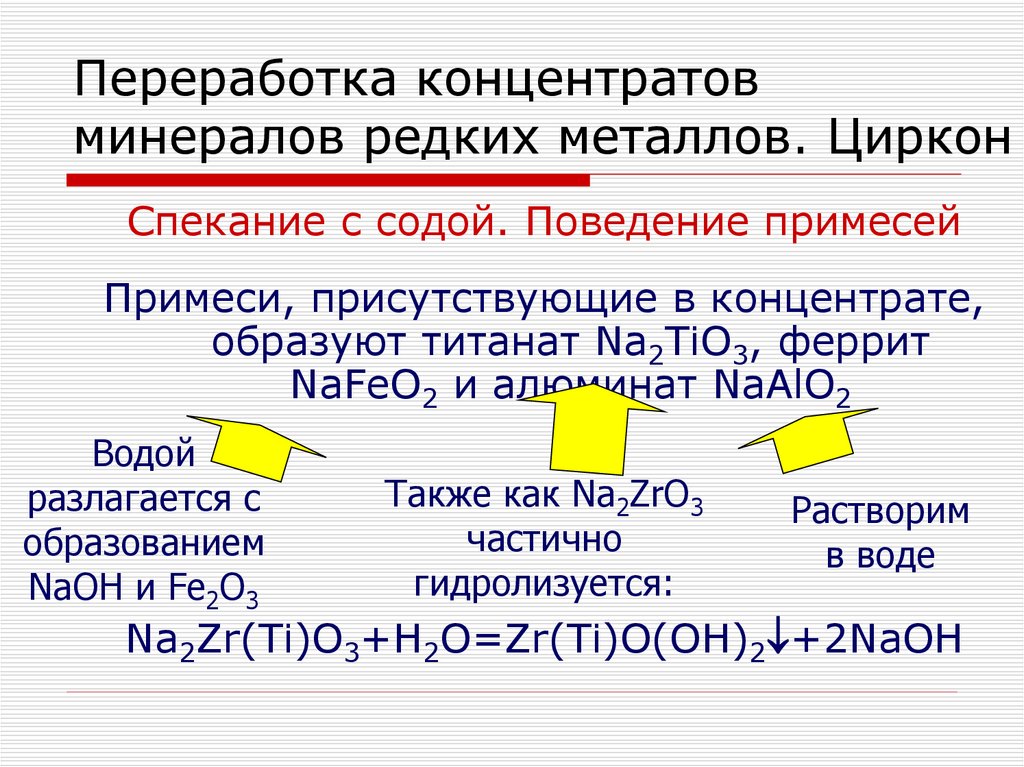

Спекание с содой. Поведение примесей

Примеси, присутствующие в концентрате,

образуют титанат Na2TiO3, феррит

NaFeO2 и алюминат NaAlO2

Водой

разлагается с

образованием

NaOH и Fe2O3

Также как Na2ZrO3

частично

гидролизуется:

Растворим

в воде

Na2Zr(Ti)O3+H2O=Zr(Ti)O(OH)2 +2NaOH

87.

Переработка концентратовминералов редких металлов. Циркон

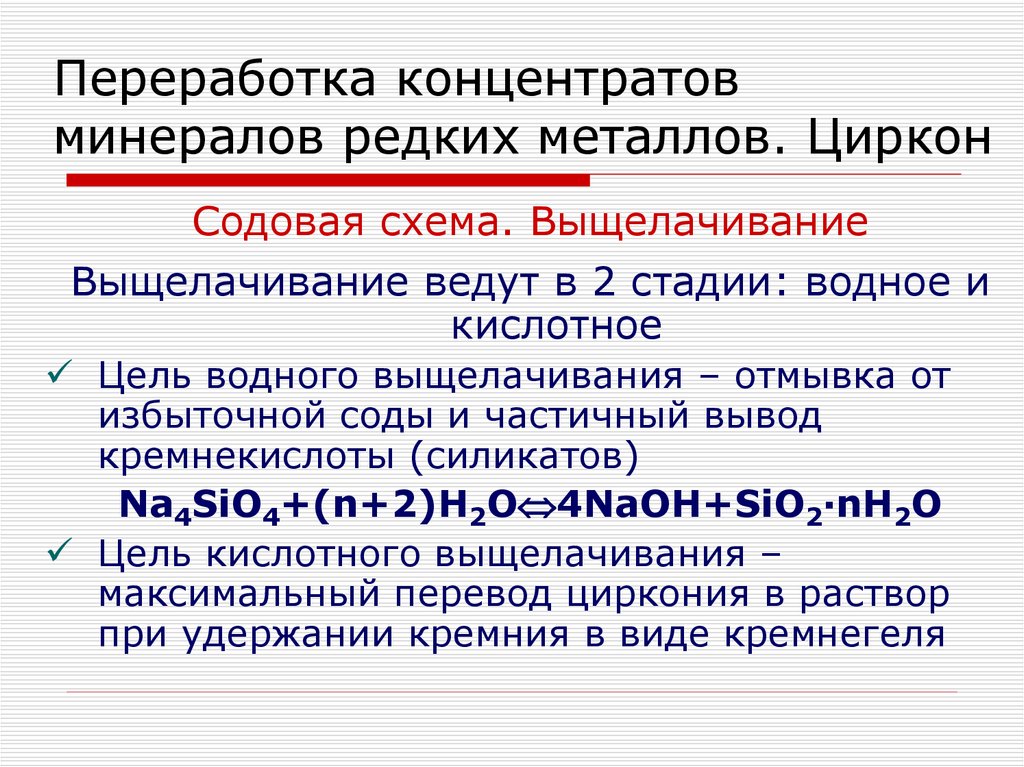

Содовая схема. Выщелачивание

Выщелачивание ведут в 2 стадии: водное и

кислотное

Цель водного выщелачивания – отмывка от

избыточной соды и частичный вывод

кремнекислоты (силикатов)

Na4SiO4+(n+2)H2O 4NaOH+SiO2·nH2O

Цель кислотного выщелачивания –

максимальный перевод циркония в раствор

при удержании кремния в виде кремнегеля

88.

Переработка концентратовминералов редких металлов. Циркон

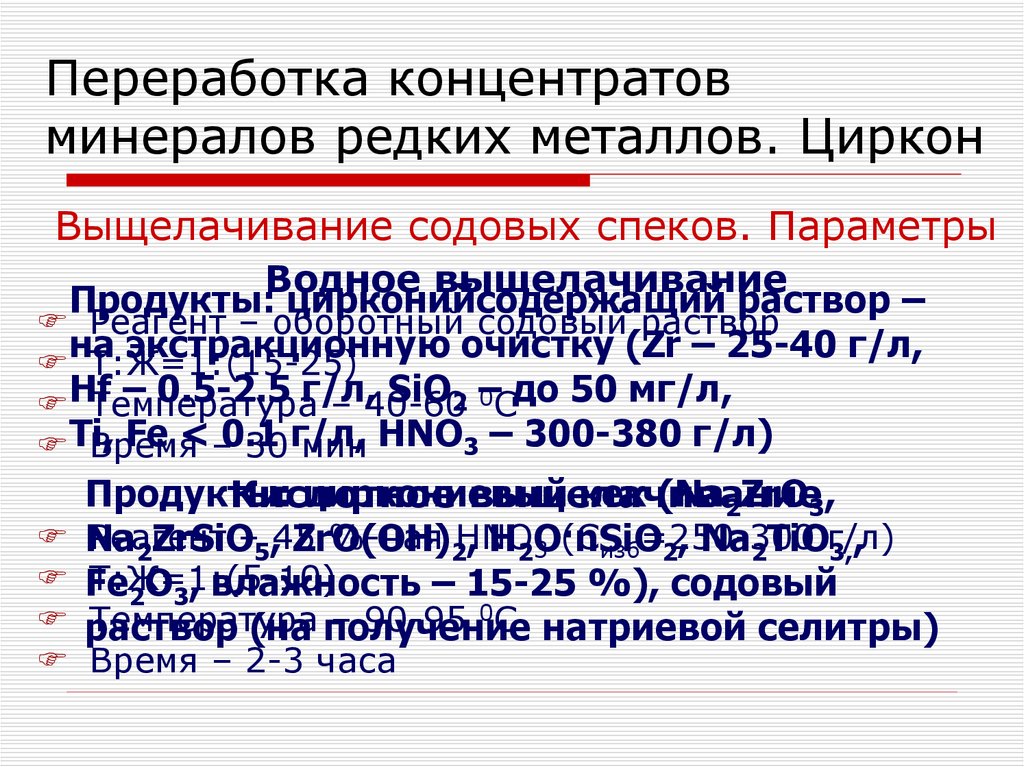

Выщелачивание содовых спеков. Параметры

Водное выщелачивание

Продукты: цирконийсодержащий раствор –

Реагент – оборотный содовый раствор

на экстракционную очистку (Zr – 25-40 г/л,

Т:Ж=1:(15-25)

– 0.5-2.5 г/л,

SiO2 –

0Cдо 50 мг/л,

Hf

Температура

– 40-60

Fe <–0.1

Ti,

Время

30 г/л,

мин НNO3 – 300-380 г/л)

Продукты:

циркониевый

кек (Na2ZrO3,

Кислотное

выщелачивание

Na

Реагент

–5,45

%-ная 2НNO

ZrO(OH)

, H2O·nSiO

3 (Сизб=250-300

2ZrSiO

2, Na2TiOг/л)

3,,

Fe

Т:Ж=1:(5-10)

2O3, влажность – 15-25 %), содовый

раствор

Температура

– 90-95 0C натриевой селитры)

(на получение

Время – 2-3 часа

89.

Переработка концентратовминералов редких металлов. Циркон

Выщелачивание содовых спеков. Аппаратура

Операции водного и кислотного

выщелачивания ведут в аппаратах из

нержавеющей стали (грануляторы, контактные

чаны, гидроциклоны, центробежные

сепараторы-сгустители и т.д.)

Фильтрацию ведут на рамных фильтр-прессах

(циркониевый кек), дисковых вакуумных

(кремнекислота) и патронных (контрольный)

фильтрах

90.

Цирконовыйконцентрат

Na2CO3

Шихтование (1:(3.5÷5))

Вскрытие, 1150 0C, 1.5 ч

Гашение

оборотный

раствор

Na2CO3

I выщелачивание, 500С, 30 мин, Т:Ж=1:20

на получение

NaNO3 (150-170

г Na2CO3 / л)

оборотный

раствор

Na2CO3

Грохочение

I cгущение, 25 0С

I отмывка от соды

II cгущение , 25 0С

+1.5 мм

91.

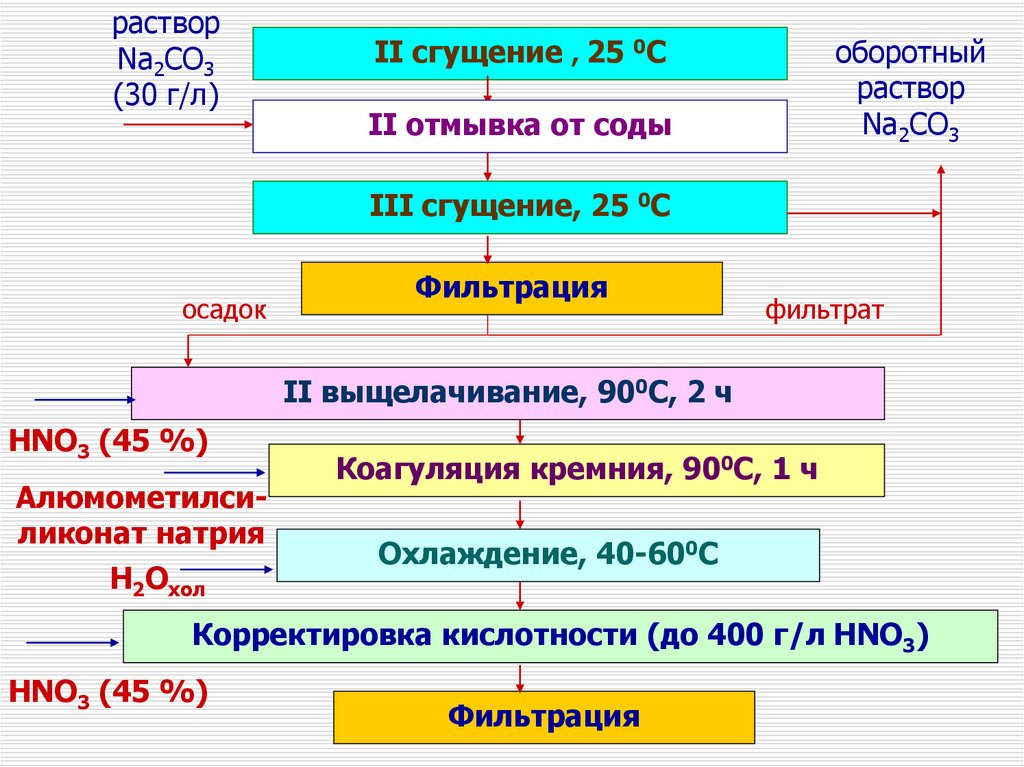

растворNa2CO3

(30 г/л)

II cгущение , 25 0С

оборотный

раствор

Na2CO3

II отмывка от соды

III cгущение, 25 0С

осадок

Фильтрация

фильтрат

II выщелачивание, 900С, 2 ч

HNO3 (45 %)

Алюмометилсиликонат натрия

H2Oхол

Коагуляция кремния, 900С, 1 ч

Охлаждение, 40-600С

Корректировка кислотности (до 400 г/л HNO3)

HNO3 (45 %)

Фильтрация

92.

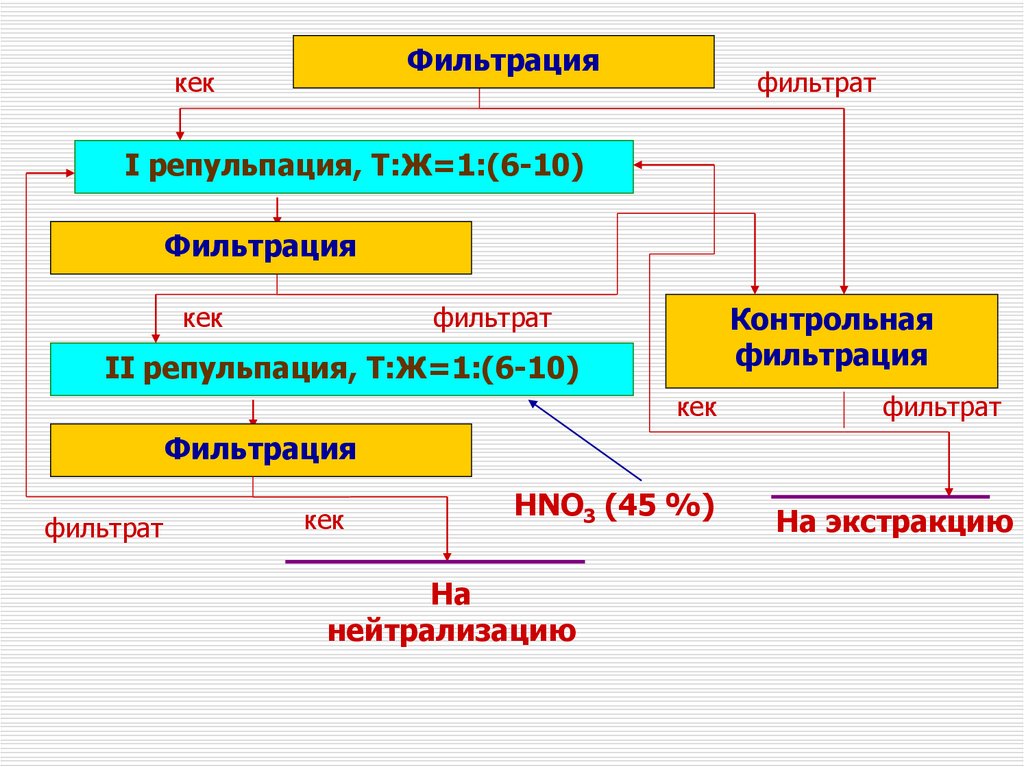

Фильтрациякек

фильтрат

I репульпация, Т:Ж=1:(6-10)

Фильтрация

кек

Контрольная

фильтрация

фильтрат

II репульпация, Т:Ж=1:(6-10)

кек

фильтрат

Фильтрация

фильтрат

кек

HNO3 (45 %)

На

нейтрализацию

На экстракцию

93.

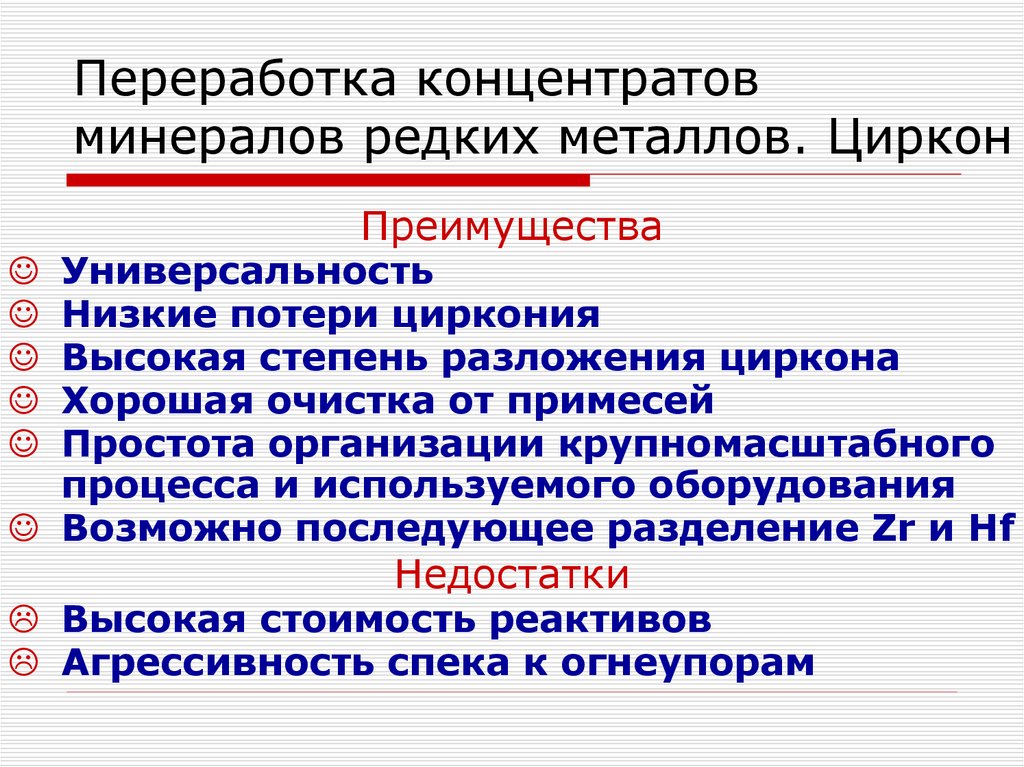

Переработка концентратовминералов редких металлов. Циркон

Преимущества

Универсальность

Низкие потери циркония

Высокая степень разложения циркона

Хорошая очистка от примесей

Простота организации крупномасштабного

процесса и используемого оборудования

Возможно последующее разделение Zr и Hf

Недостатки

Высокая стоимость реактивов

Агрессивность спека к огнеупорам

94.

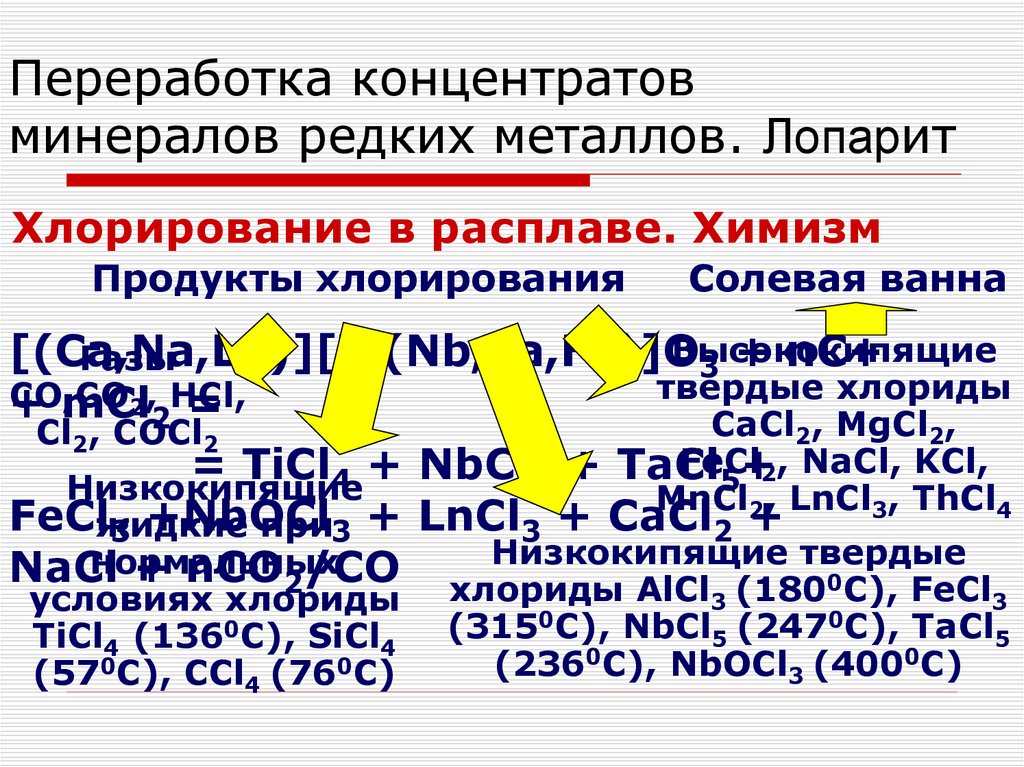

Переработка концентратовминералов редких металлов. Лопарит

Хлорирование в расплаве. Химизм

Продукты хлорирования

Солевая ванна

Высококипящие

[(Ca,Na,Ln)][Ti(Nb,Ta,Fe)]O

Газы

3 + nC+

твердые хлориды

CO,CO

2, HCl,

+

mCl

=

2

CaCl2, MgCl2,

Cl2, COCl

2

FeCl

=

TiCl

+

NbCl

+

TaCl

+

2, NaCl, KCl,

4

5

5

Низкокипящие

MnCl2, LnCl3, ThCl4

FeClжидкие

при3 + LnCl3 + CaCl2 +

3 +NbOCl

Низкокипящие твердые

нормальных

NaCl

+ nCO2/CO хлориды

AlCl (1800C), FeCl

условиях хлориды

TiCl4 (1360C), SiCl4

(570C), CСl4 (760C)

(3150C),

3

(2470C),

3

NbCl5

TaCl5

(2360C), NbOCl3 (4000C)

95.

Переработка концентратов минераловХлоратор

редких металлов. Лопарит

1 - бункер для

Хлорирование в расплаве. Аппаратура

концентрата

и

Хлоратор представляет собой

шахту

кокса;

прямоугольного сечения с высотой

2 - шнековый

уровня расплава около 3 метров

питатель;

Нагрев хлоратора ведут специальными

3 - хлоратор;

графитовыми нагревателями 4 - фурмы;

смонтированными в стенах аппарата

5 - расплав;

6 -0С

миксер;

Температура процесса 850 –900

7 - летка;

Содержание концентрата в расплаве

8 - охлаждаемый

около 1.5 % , углерода около 5 %

газоход;

9 - патрубок

вывода ПГС.

96.

Переработка концентратовминералов

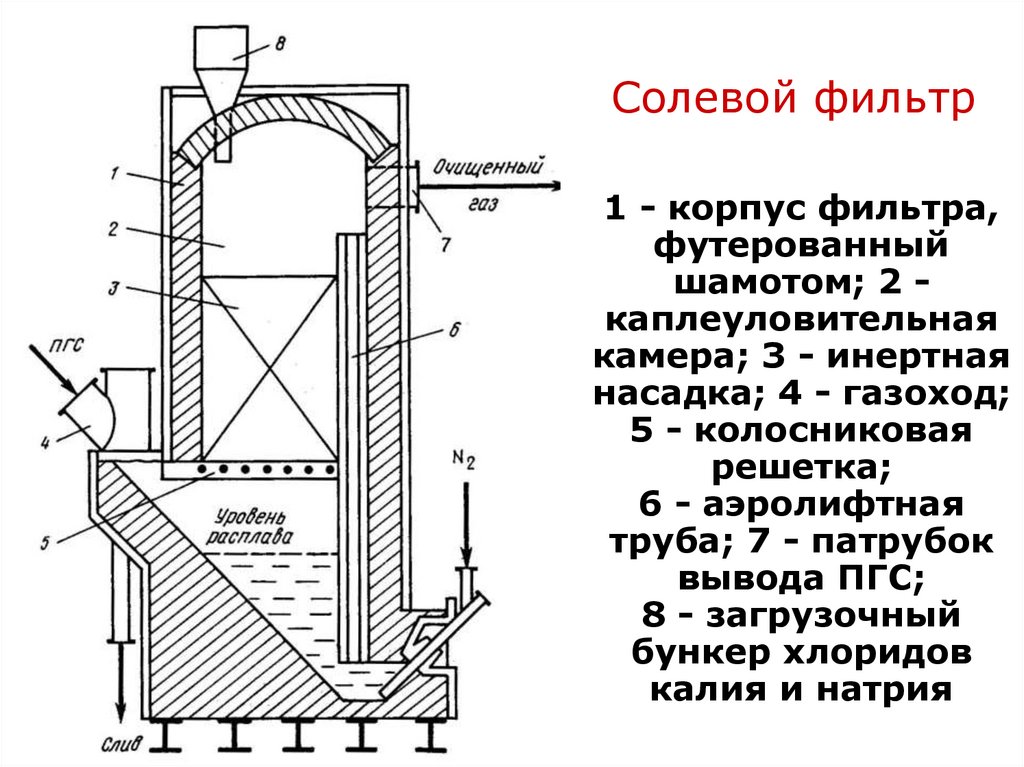

Солевой фильтр

редких металлов. Лопарит

1 - корпус

Хлорирование в расплаве. Очистка

от Fe ифильтра,

Al

футерованный

Парогазовую смесь (ПГС) подвергают

очистке

от хлоридов Fe и Al на солевых фильтрах

шамотом; 2 каплеуловительная

камера; 3 - инертная

Принцип солевой очисткинасадка;

состоит в 4 - газоход;

образовании устойчивых соединений

при

5 - колосниковая

взаимодействии пара хлоридов железа

и

решетка;

алюминия с NaCl

6 - аэролифтная

труба; 7 - патрубок

Прочность комплексных соединений на

вывода

основе Fe и Al значительно выше,

чем у ПГС;

8 - загрузочный

Nb, Ta и Ti

бункер хлоридов

калия и натрия

97.

Переработка концентратовминералов редких металлов. Лопарит

Хлорирование в расплаве. Система

конденсации

• На 1-ой ступени в специальных камерных

конденсаторах осаждают основную часть

твердых хлоридов тантала и ниобия

• Окончательное улавливание твердых

хлоридов

происходит

в оросительных

Температура

осаждения

твердых частиц ПГС

конденсорах (орошение

околоведут

200 0TiCl

С. 4), здесь

же конденсируются и пары TiCl4

На выходе из оросительных конденсоров

(3-4 шт) температура ПГС 70 до – 6 0С

98.

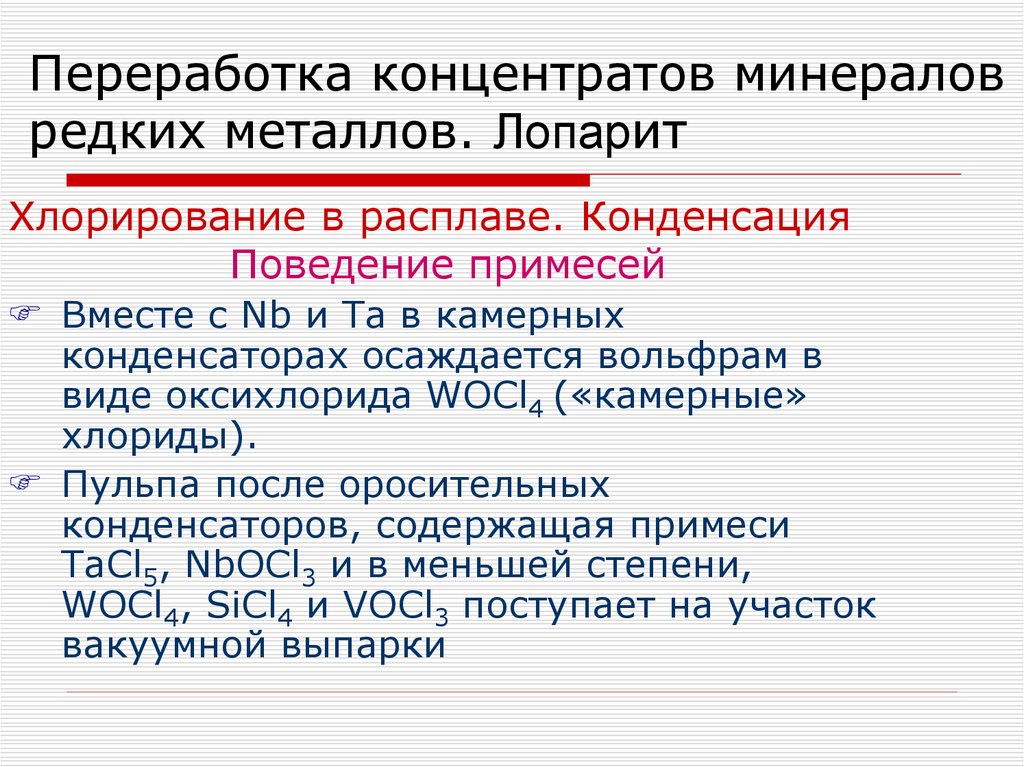

Переработка концентратов минераловредких металлов. Лопарит

Хлорирование в расплаве. Конденсация

Поведение примесей

Вместе с Nb и Ta в камерных

конденсаторах осаждается вольфрам в

виде оксихлорида WOCl4 («камерные»

хлориды).

Пульпа после оросительных

конденсаторов, содержащая примеси

TaCl5, NbOCl3 и в меньшей степени,

WOCl4, SiCl4 и VOCl3 поступает на участок

вакуумной выпарки

99.

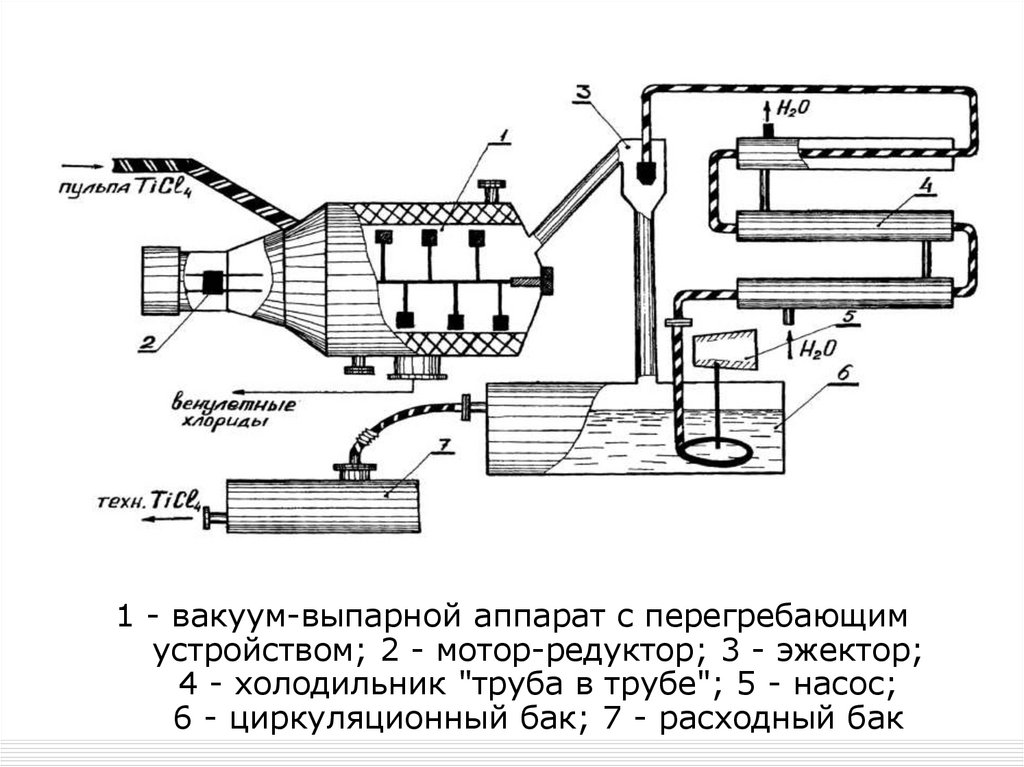

Переработка концентратов минераловредких металлов. Лопарит

Хлорирование в расплаве. Вакуум-выпарка

Цель операции – получение технического

0С)

TiCl

(t

=136

4

кип

на дохлорирование

TiCl4 (136 0C)

Смесь хлоридов

VOCl3(127 0C)

Вакуум-выпарка

SiCl4 (58 0C)

SnCl4 (112 0C)

NbCl5 (248 0C)

NbOCl3(400 0C)

«венулетные»

0

TaCl51(231

C)

хлориды

- вакуум-выпарной

аппарат

с перегребающим

0

WOCl4 (204

C)

устройством;

2 - мотор-редуктор;

3 - эжектор;

на ректификацию

4 - холодильник "труба в трубе"; 5 - насос;

6 - циркуляционный бак; 7 - расходный бак

100.

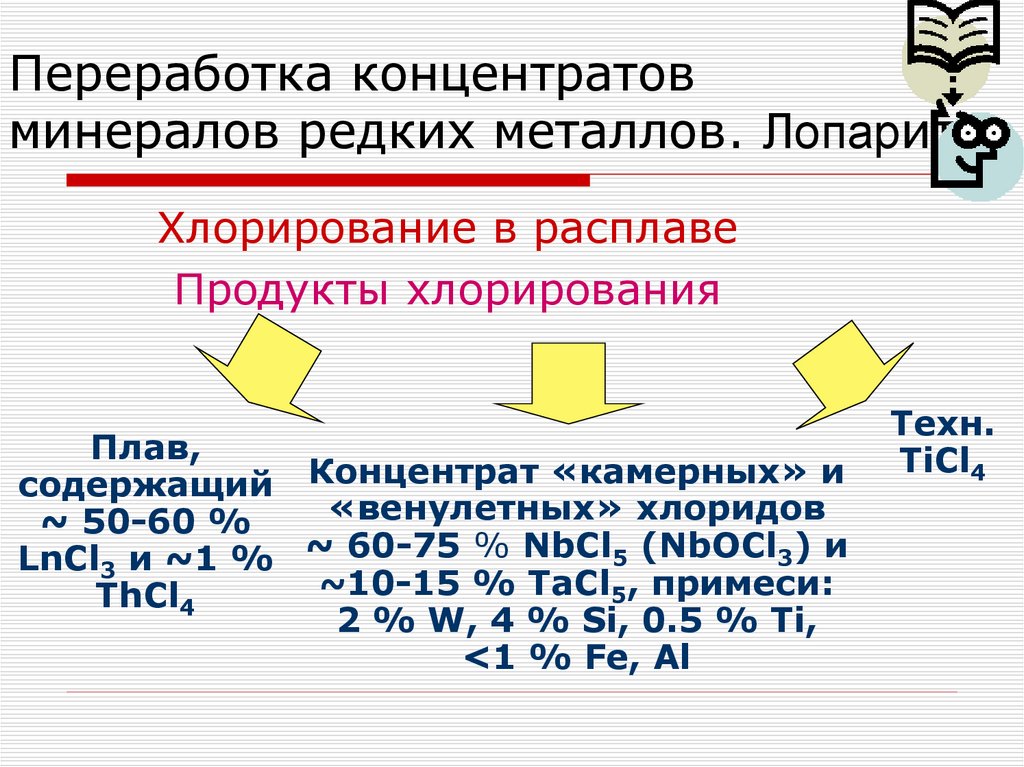

Переработка концентратовминералов редких металлов. Лопарит

Хлорирование в расплаве

Продукты хлорирования

Плав,

содержащий Концентрат «камерных» и

«венулетных» хлоридов

~ 50-60 %

LnCl3 и ~1 % ~ 60-75 % NbCl5 (NbOCl3) и

~10-15 % TaCl5, примеси:

ThCl4

2 % W, 4 % Si, 0.5 % Ti,

<1 % Fe, Al

Техн.

TiCl4

101.

Переработка концентратовминералов редких металлов. Лопарит

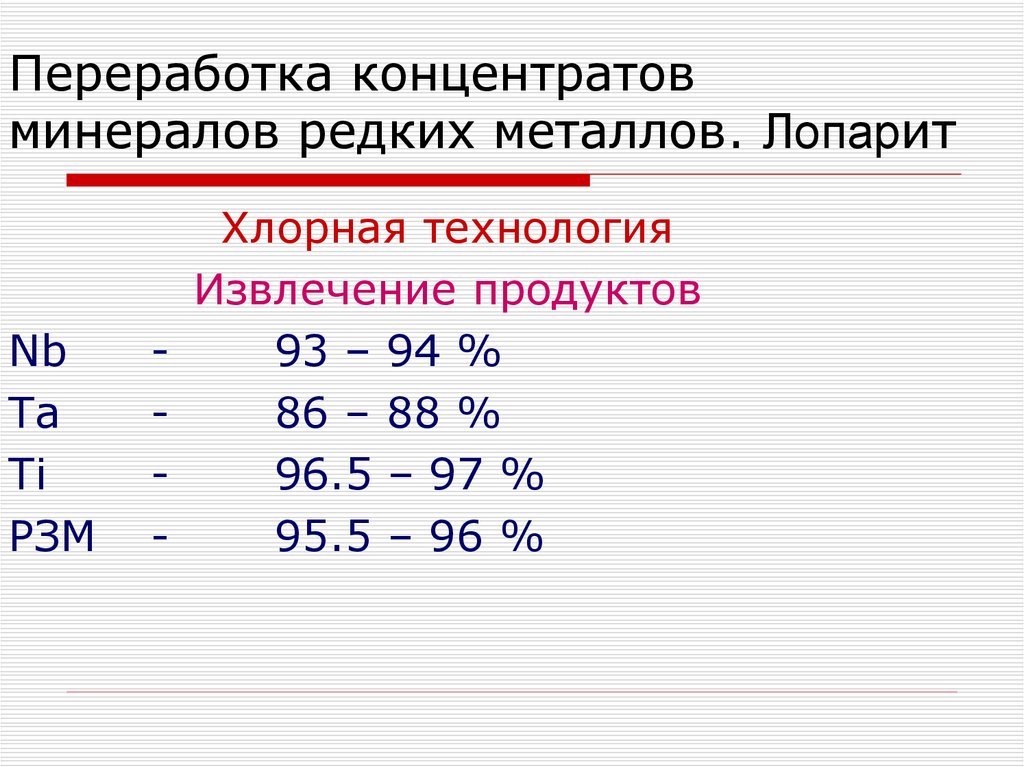

Nb

Ta

Ti

РЗМ

-

Хлорная технология

Извлечение продуктов

93 – 94 %

86 – 88 %

96.5 – 97 %

95.5 – 96 %

102.

Переработка концентратов минераловредких металлов. Лопарит

Дохлорирование. Химизм

2 MOCl3 + CCl4 Ta(Nb)Cl

= 2 MCl55, +

CO

WCl

AlCl3

6, 2

0C), SiCl , TiCl

(180

(M=Nb,Ta)

0

4

4

200-220 С

2 WOCl4 + CCl4на

= ректификацию

2 WCl6 + CO2

0С

T

(WCl

)

=348

кип

6

0С

330-360

360-400 0С

WCl6, LnCl3, FeCl3

(304 0C)

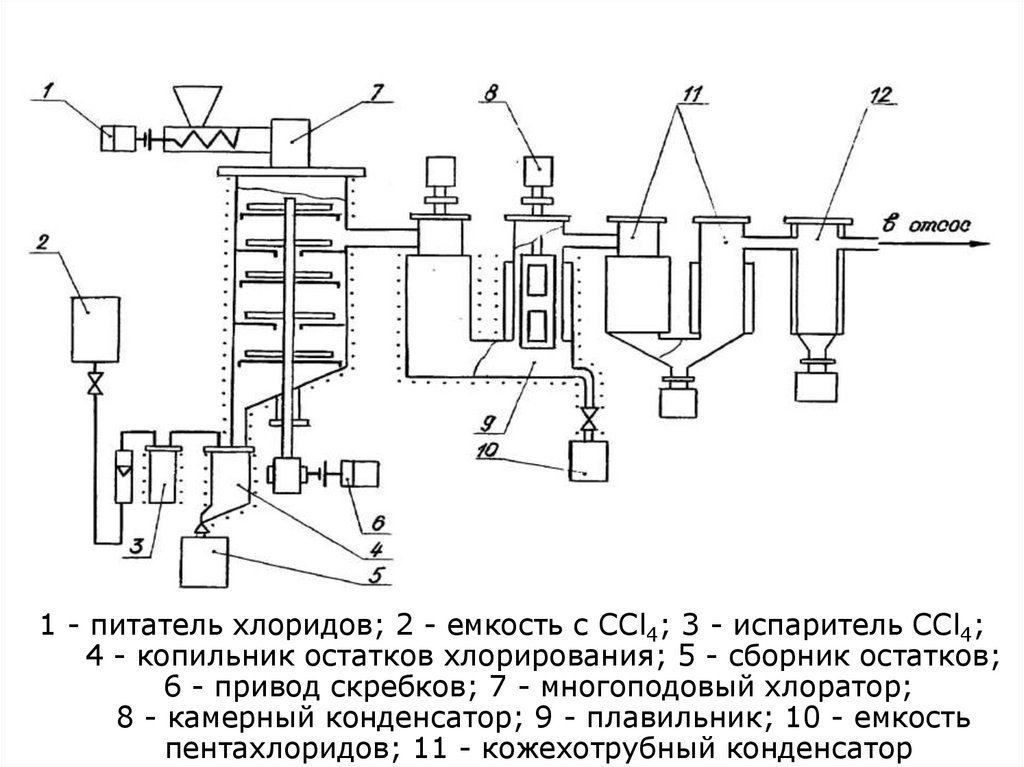

1 - питатель хлоридов; 2 - емкость с ССl4; 3 - испаритель ССl4;

4 - копильник остатков хлорирования; 5 - сборник остатков;

6 - привод скребков; 7 - многоподовый хлоратор;

8 - камерный конденсатор; 9 - плавильник; 10 - емкость

пентахлоридов; 11 - кожехотрубный конденсатор

103.

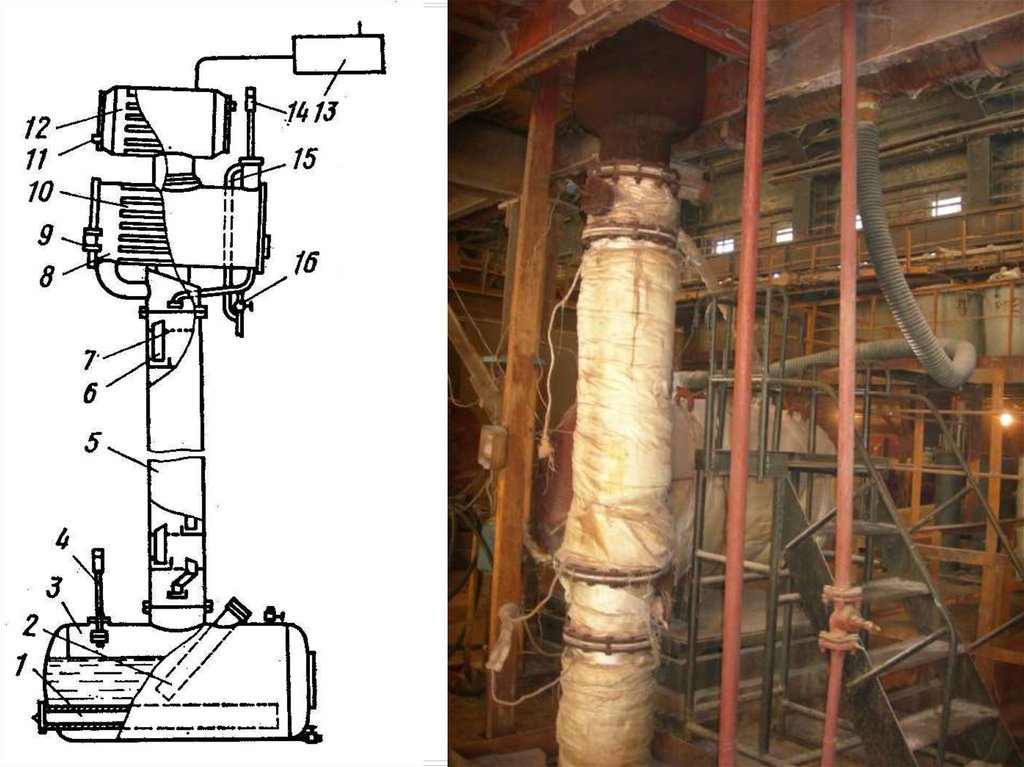

1 - основнойэлектронагреватель

куба;

Переработка концентратов

минералов

2 - пусковой

редких металлов. электронагреватель;

Лопарит

3 - куб

колонны; 4 -датчик

монометра;

Ректификация. Особенности

5 - включает

ректификационная

Технологическая схема

3

колонна; 6 - переливной

основных операции:

патрубок; 7 -для

дырчатая

• предварительная ректификация

8 -TaCl

конденсатор;

отделения примесейтарелка;

от суммы

5 и

9 - смотровое окно;

NbCl5 ;

10 - труба конденсатора;

• ректификационное 11

получение

чистого

- штуцер подачи воды;

NbCl5 с отделением концентрата

TaCl ;

12 - холодильник 5паров

• ректификацию концентрата

TaCl5 13

с -система

теплоносителя;

получением чистого регулироания

танталового давления;

продукта.

14 - датчик манометра;

15 - линия сброса давления

в колонне; 16 - кран отбора

дистиллята

104.

Переработка концентратов минераловредких металлов. Лопарит

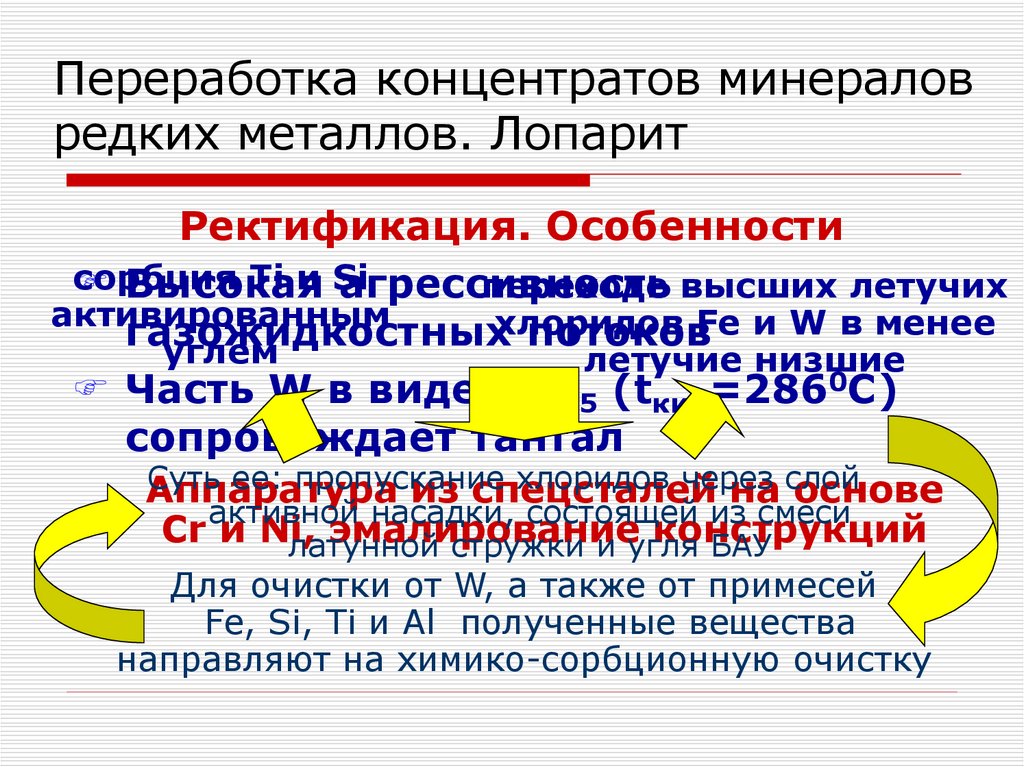

Ректификация. Особенности

сорбция

Ti и Si

переходе высших летучих

Высокая

агрессивность

активированным

хлоридов

Fe и W в менее

газожидкостных

потоков

углем

летучие низшие

Часть W в виде WCl5 (tкип=2860С)

сопровождает тантал

Суть ее: пропускание

хлоридов через

Аппаратура

из спецсталей

на слой

основе

активной насадки, состоящей из смеси

Cr и Ni,

эмалирование

конструкций

латунной

стружки и угля

БАУ

Для очистки от W, а также от примесей

Fe, Si, Ti и Al полученные вещества

направляют на химико-сорбционную очистку

105.

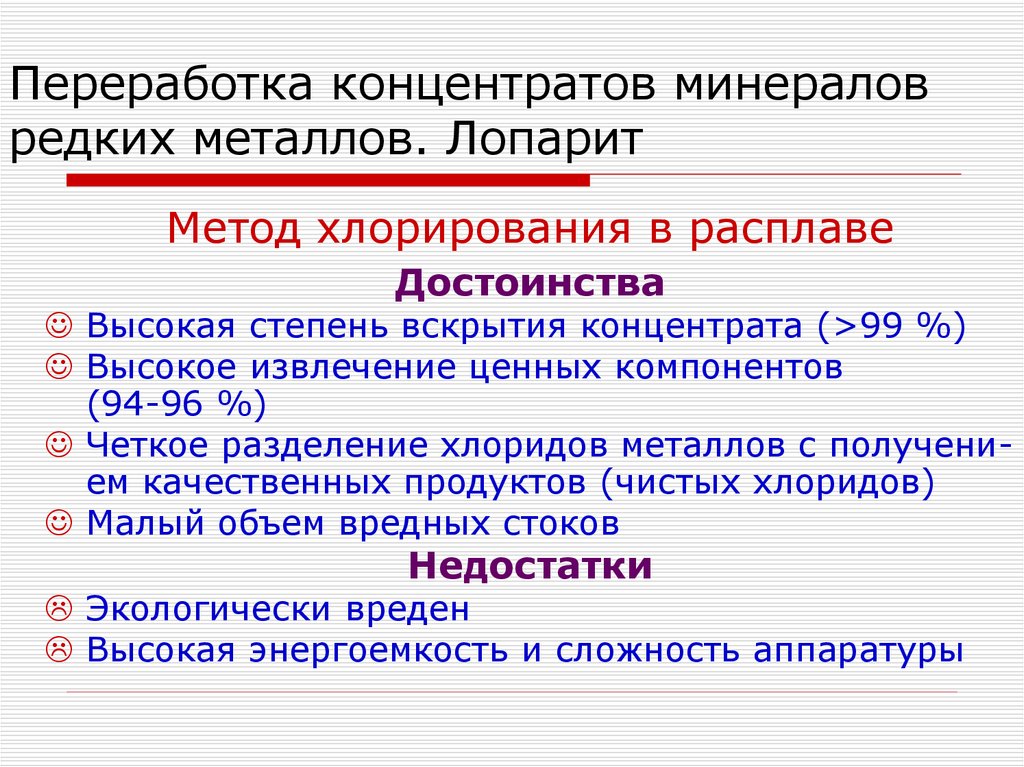

Переработка концентратов минераловредких металлов. Лопарит

Метод хлорирования в расплаве

Достоинства

Высокая степень вскрытия концентрата (>99 %)

Высокое извлечение ценных компонентов

(94-96 %)

Четкое разделение хлоридов металлов с получением качественных продуктов (чистых хлоридов)

Малый объем вредных стоков

Недостатки

Экологически вреден

Высокая энергоемкость и сложность аппаратуры

106.

Получение чистых соединенийОсуществляется химическими процессами в

водных растворах (экстракция, ионный

обмен, осаждение, кристаллизация и др.).

Для дополнительной очистки могут

применяться и высокотемпературные

процессы – возгонка хлоридов,

ректификация галогенидов и т.п.

107.

108.

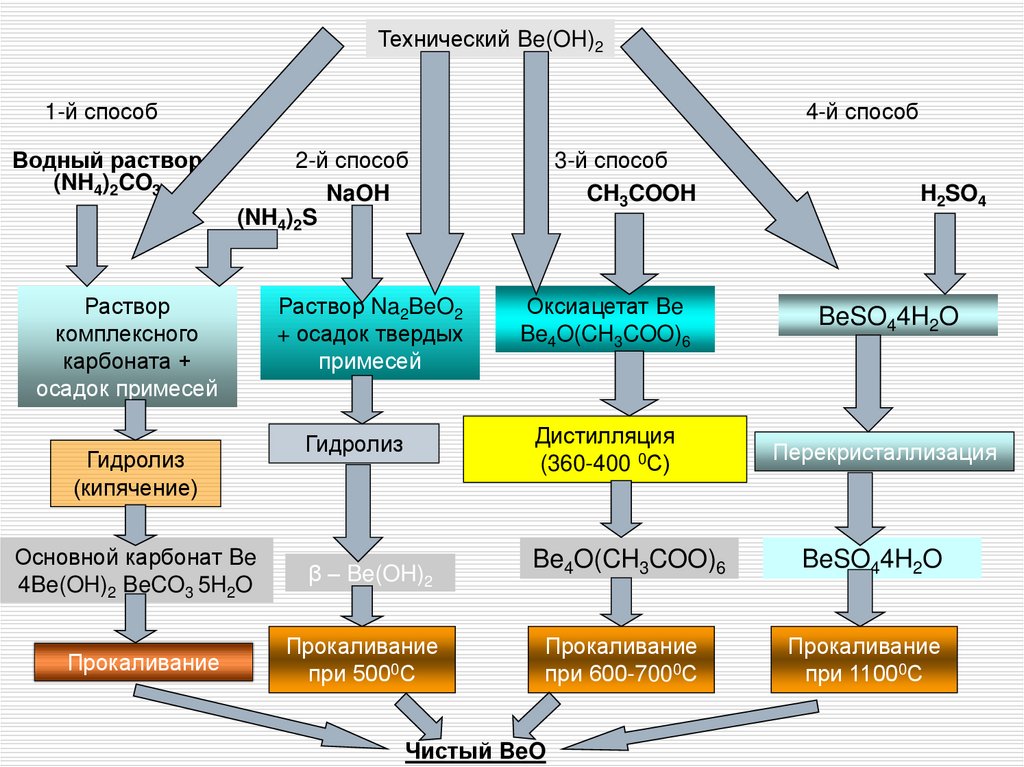

Технический Be(OH)21-й способ

Водный раствор

(NH4)2CO3

4-й способ

2-й способ

NaOH

(NH4)2S

Раствор

комплексного

карбоната +

осадок примесей

Гидролиз

(кипячение)

Основной карбонат Be

4Be(OH)2 BeCO3 5H2O

Прокаливание

Раствор Na2BeO2

+ осадок твердых

примесей

3-й способ

CH3COOH

H2SO4

Оксиацетат Be

Be4O(CH3COO)6

BeSO44H2O

Гидролиз

Дистилляция

(360-400 0С)

Перекристаллизация

β – Be(OH)2

Be4O(CH3COO)6

Прокаливание

при 5000С

Прокаливание

при 600-7000С

Чистый BeO

BeSO44H2O

Прокаливание

при 11000С

109.

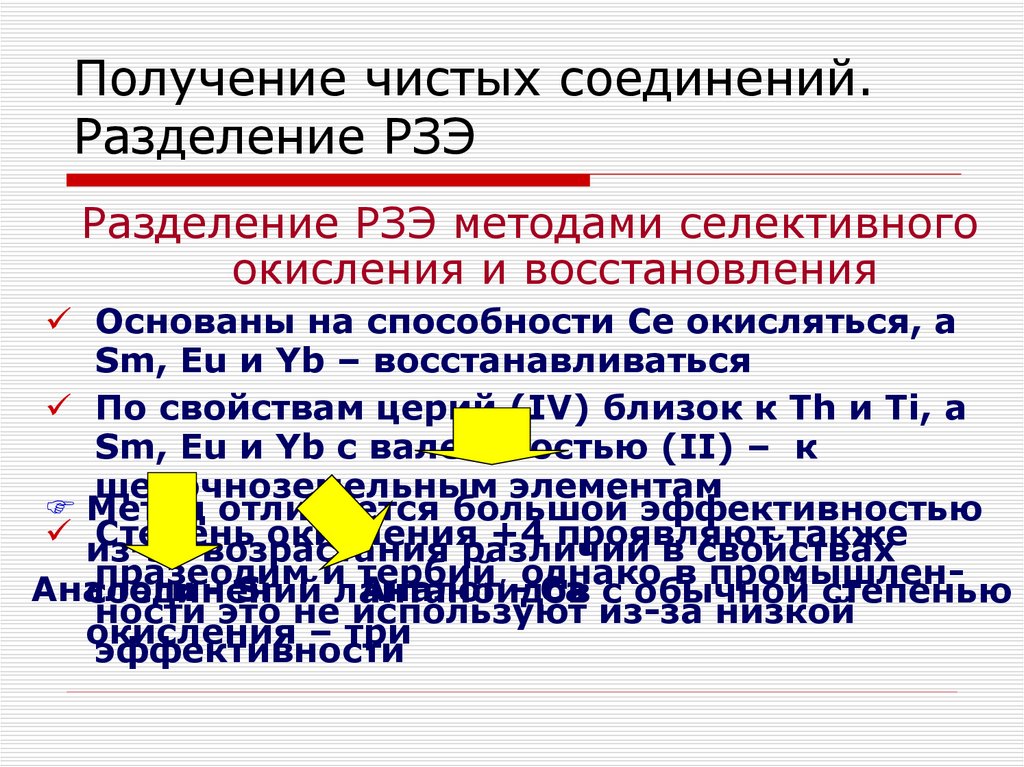

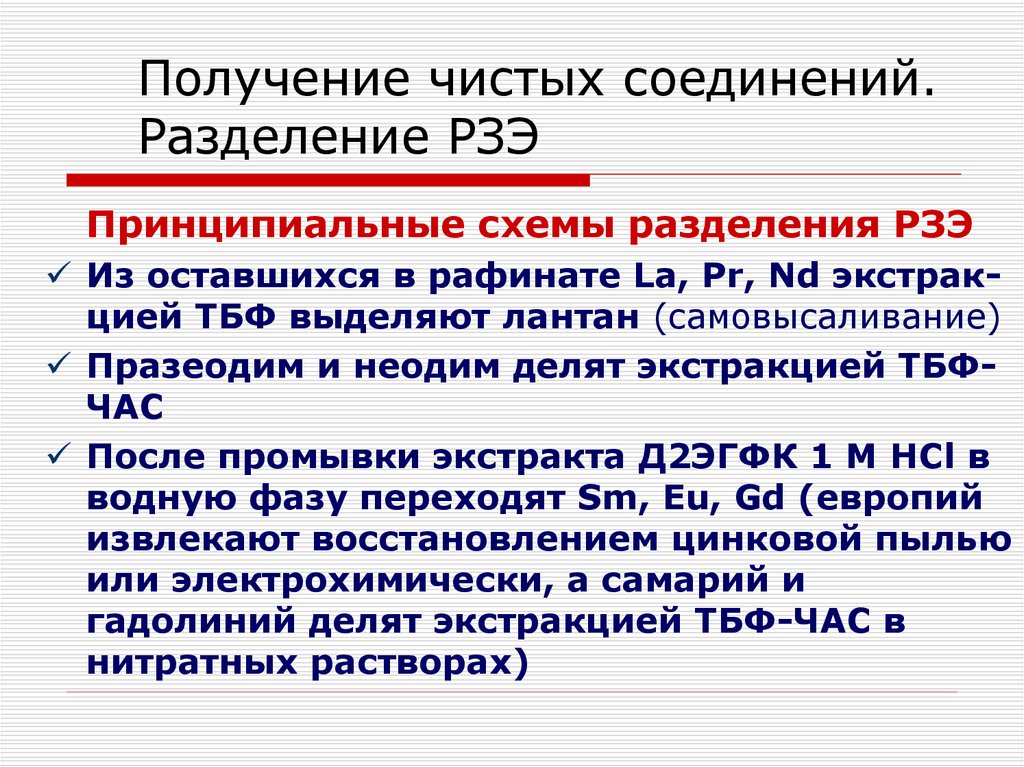

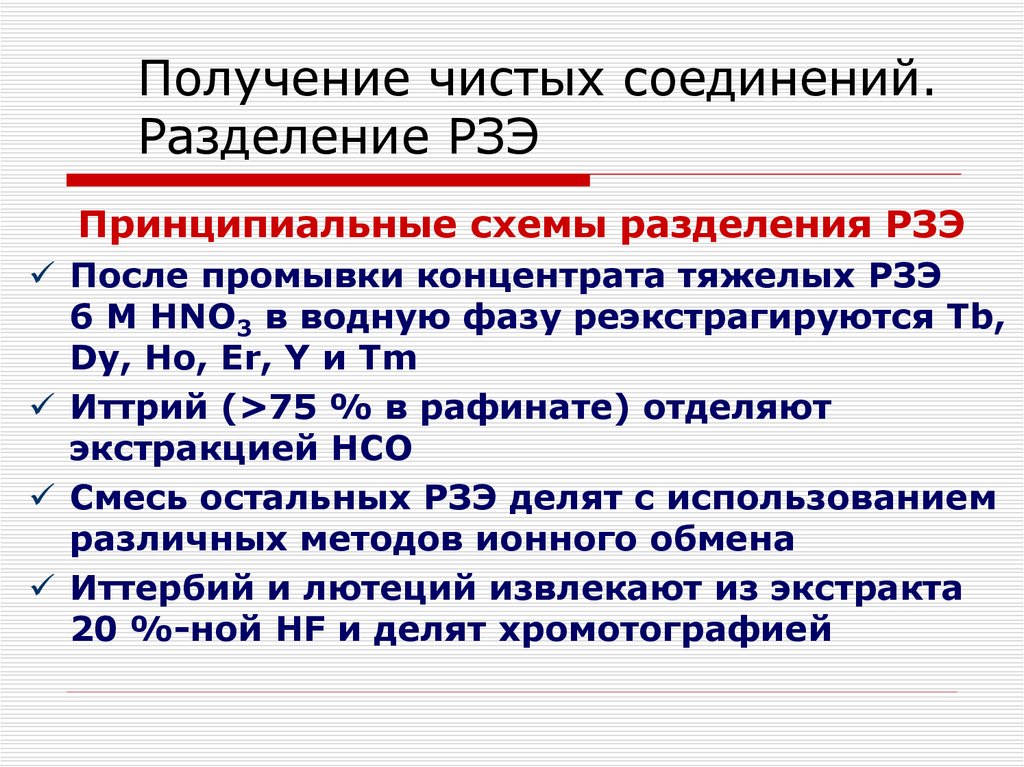

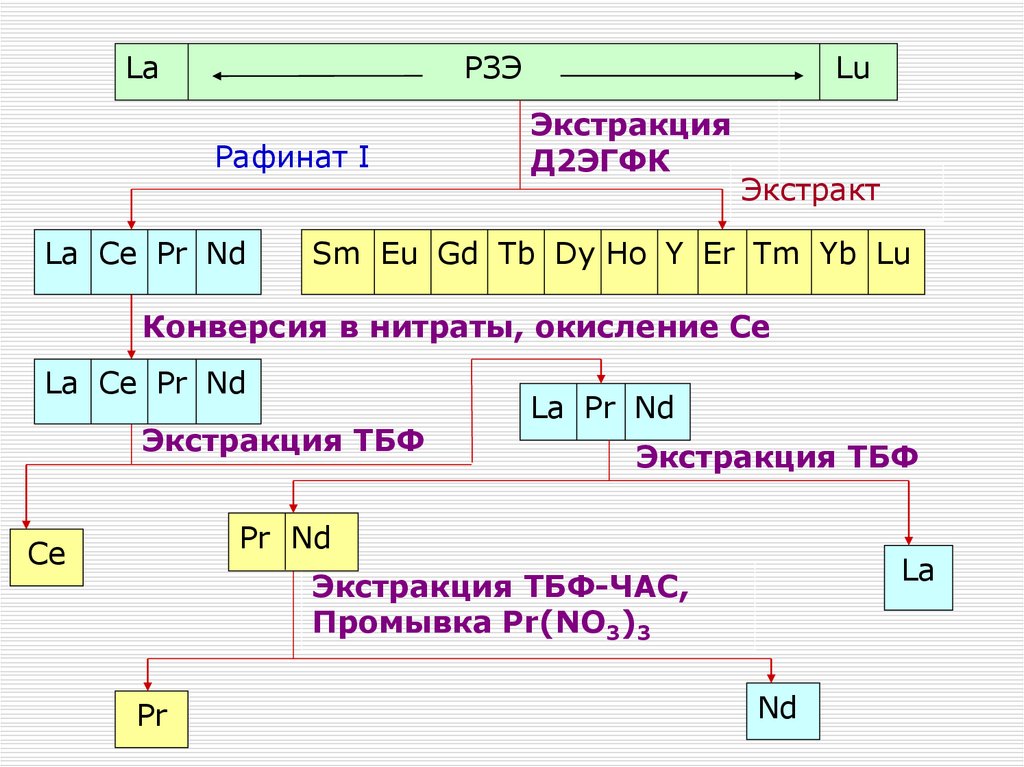

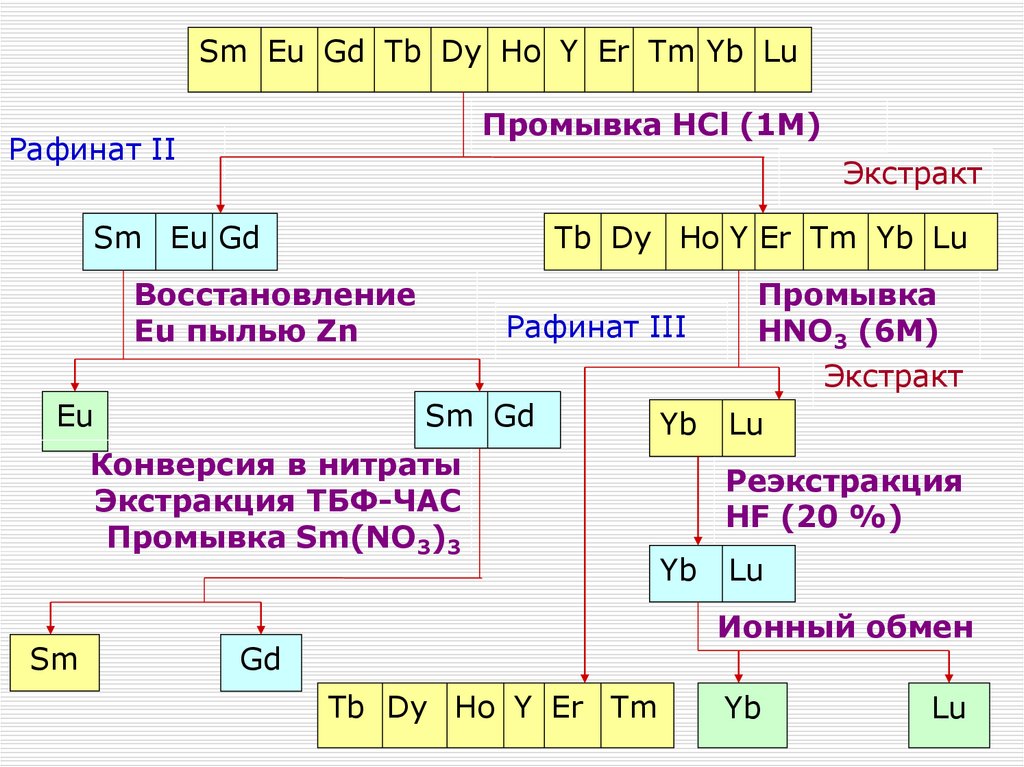

Получение чистых соединений.Разделение РЗЭ

Разделение РЗЭ методами селективного

окисления и восстановления

Основаны на способности Ce окисляться, а

Sm, Eu и Yb – восстанавливаться

По свойствам церий (IV) близок к Th и Ti, а

Sm, Eu и Yb с валентностью (II) – к

щелочноземельным элементам

Метод отличается большой эффективностью

из-за

Степень

окисления

+4 проявляют

также

возрастания

различий

в свойствах

празеодим

тербий,

в промышленАналоги

- Sr илантаноидов

Аналог -однако

Ca с обычной

соединений

степенью

ности это не используют из-за низкой

окисления – три

эффективности

110.

Химическая технология РЗЭ.Разделение РЗЭ

Отделение церия

Отделение церия от остальных РЗЭ проводят

на начальных стадиях разделения

ОВ-потенциал системы Ce4+/Ce3+ зависит от

природы

минеральной

кислоты и ее

Широкий

выбор окислителей

концентрации

Церий (IV) отделяют от других РЗЭ

гидроксидаВ(pH

Восаждением

кислых растворах

слабокислых

и или

осаждения=1.0)

экстракцией

в азотнокислых

растворах

он

равен 1.3 –ТБФ

1.8 В

щелочных

( Сe(IV)/Ln>30)

растворах – около 0 В

111.

Получение чистых соединений.Разделение РЗЭ

Отделение церия

1. Окисление воздухом

Недостатки:

Низкая степень окисления

церия (90-95

%)

Пропускание

воздуха

Сушка

гидроксидов на

Длительность

через пульпу

0C)

воздухе

(6

ч,

120

Загрязнение Сe(OH)4 другими

РЗЭ за счет

его

гидроксидов

(рН=10,

высокой сорбционной способности

130 0С, 5 атм, 1 ч)

2. Окисление

с добавками озона (0.01 г/л)

Фракционное

растворение

Степень перевода

церия в концентрат – 98-99

в HNO

3

% (за 30 минут при обычном давлении)

112.

Получение чистых соединений.Разделение РЗЭ

Отделение церия

3. Окисление перманганатом калия

3 Ce(NO3)3 + KMnO4 + 8 Na2CO3 + 10 H2O =

= 3 Ce(OH)4+8 NaHCO3+ 8 NaNO3+KNO3+ MnO2

2Сe(OH)4 + раствор

8 HCl = 2

CeCl3 + при

8 H2быстром

O + Cl2

В слабокислый

нитратов

MnO2 + 4HCl

= MnCl220

+ %-ный

2H2O +раствор

Cl2

перемешивании

добавляют

KMnO4 и соды (1:4)

полученного

раствора

осаждают

оксалат

Из

Осадок

фильтруют

и промывают

подкисленной

церия

горячей водой при pH=1.2-2.0

После 3-х стадийной репульпации осадок

растворяют в соляной кислоте

113.

Получение чистых соединений.Разделение РЗЭ

Отделение церия

В другой модификации метод применяют для

очистки РЗЭ от небольших количеств церия

Из свободного от церия раствора удаляют

избыток перманганата

Для коагуляции

4 KMnO

H OH = 4 MnO2 + 2 K2CO3 + 3 H2O

Сe(OH)

4 + C2

4 5

добавляют ПАВ

После фильтрации из раствора осаждают

оксалат РЗЭ

Так снижают содержание Ce в La до 10-4 мас. %

114.

Получение чистых соединений.Разделение РЗЭ

Отделение церия

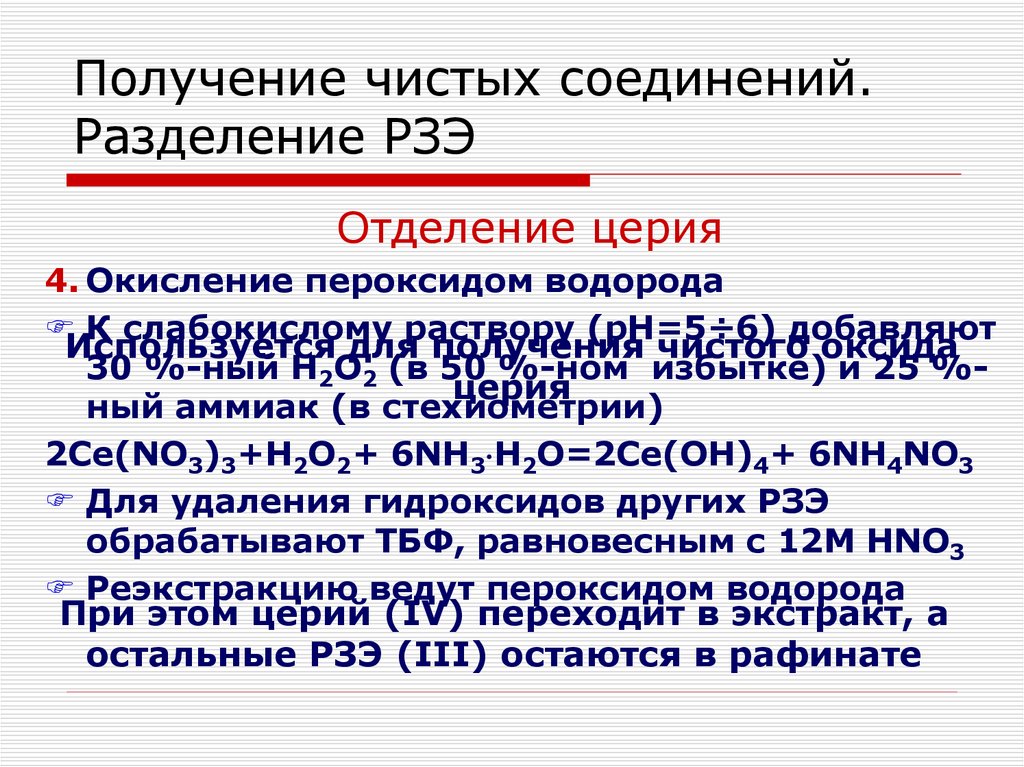

4. Окисление пероксидом водорода

К слабокислому раствору (pH=5÷6) добавляют

Используется для получения чистого оксида

30 %-ный H2O2 (в 50 %-ном избытке) и 25 %церия

ный аммиак (в стехиометрии)

2Ce(NO3)3+H2O2+ 6NH3 H2O=2Ce(OH)4+ 6NH4NO3

Для удаления гидроксидов других РЗЭ

обрабатывают ТБФ, равновесным с 12M HNO3

Реэкстракцию ведут пероксидом водорода

При этом церий (IV) переходит в экстракт, а

остальные РЗЭ (III) остаются в рафинате

115.

Получение чистых соединений.Разделение РЗЭ

Отделение церия

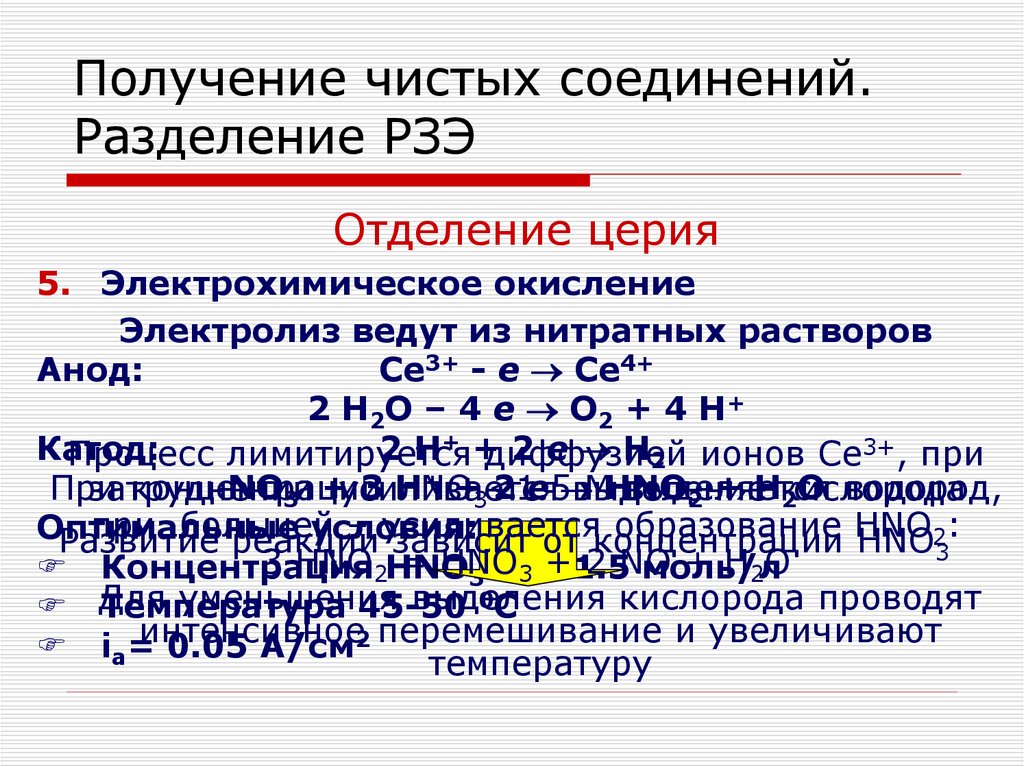

5. Электрохимическое окисление

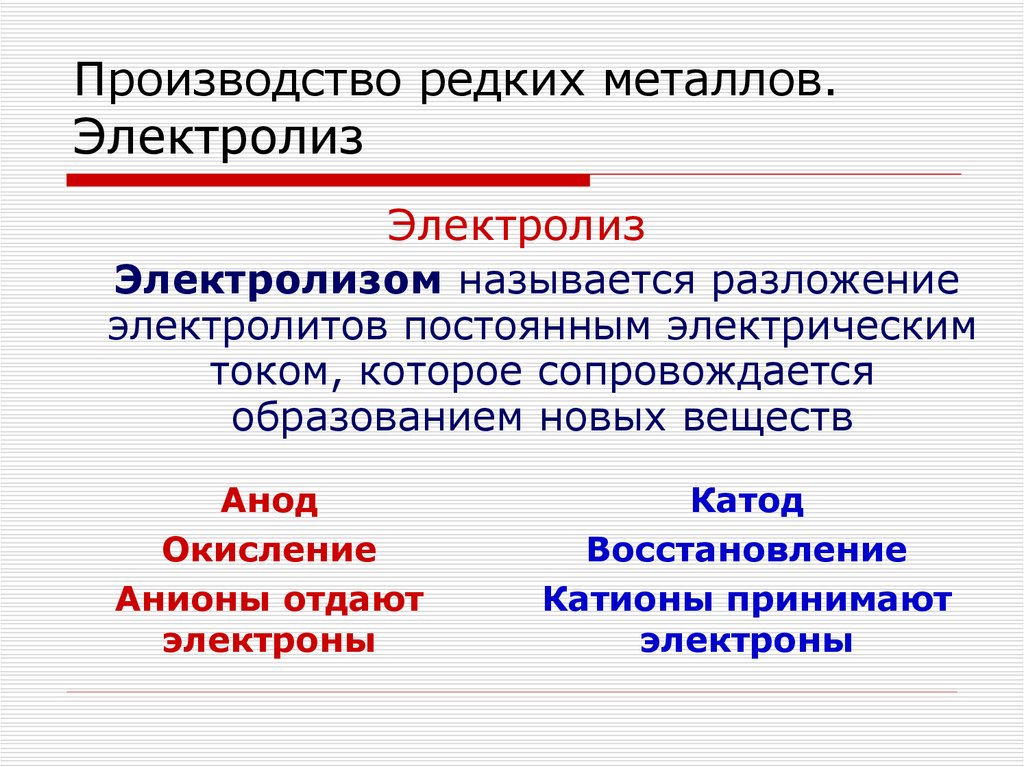

Электролиз ведут из нитратных растворов

Анод:

Ce3+ - e Ce4+

2 H2O – 4 e O2 + 4 H+

Катод:

2 H+ +диффузией

2 e H2 ионов Ce3+, при

Процесс лимитируется

NO3- +усиливается

3 HNO

H+ +3<1.5

2e

При

концентрации

MHNO

выделяется

затруднении

выделение

2 + Hкислорода

2O водород,

при большей

– усиливается

образование HNO

Оптимальные

условия:

Развитие

реакции

зависит от концентрации

HNO23:

3 HNO2HNO

= HNO

+ H2O

Концентрация

моль/л

3 + 2 NO

3 =1÷1.5

0С

уменьшения

выделения

кислорода проводят

Для

Температура

45-50

интенсивное

ia =

0.05 А/см2 перемешивание и увеличивают

температуру

116.

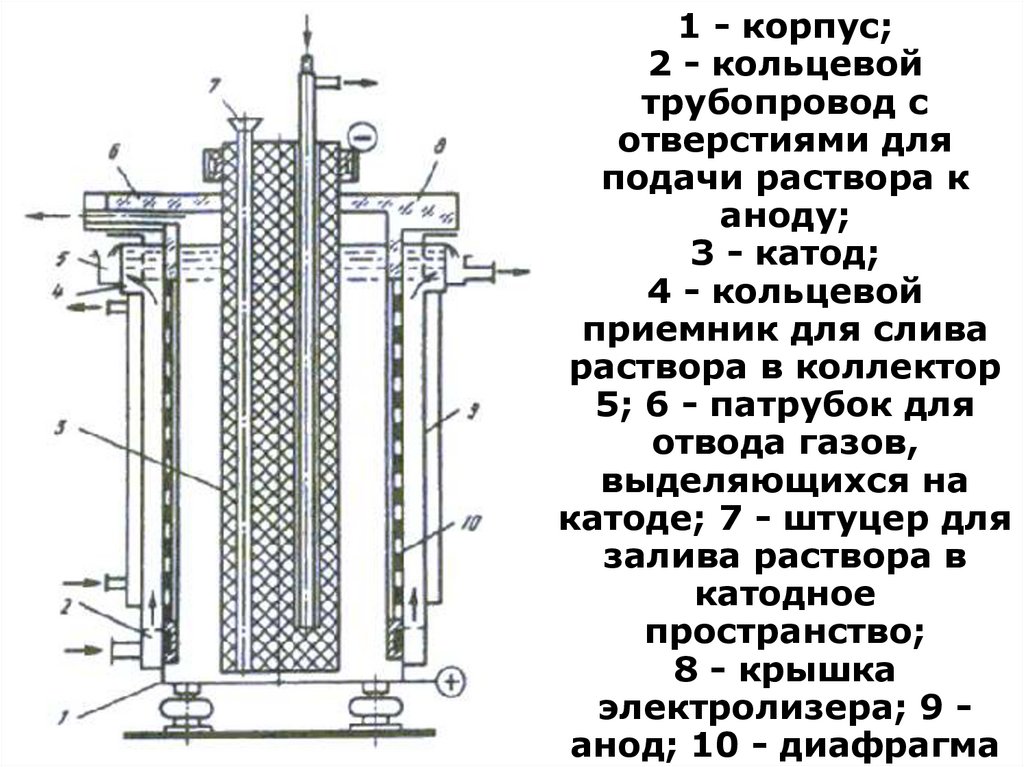

1 - корпус;2 - кольцевой

Получение чистых соединений.

трубопровод с

отверстиями для

Разделение РЗЭ

подачи раствора к

Отделение церияаноду;

3 Аппаратура

- катод;

5. Электрохимическое окисление.

4 - кольцевой

Наиболее эффективны электролизеры с

приемник для слива

разделением катодного и анодного

раствора в коллектор

пространства

5; 6 - патрубок для

Конструкция диафрагменного электролизера:

отвода

газов,

корпус – Ti; катод – графит; анод

– Pt(Ti)

выделяющихся на

Отделение

электроды охлаждаются

Сe(IV) от РЗЭ

ведут экстракцией

катоде;

- штуцеридля

Степень

в составокисления

установки входят баки для7исходного

Выход

току >80в%

залива

раствора

окисленного растворов, анолита

и по

католита,

церия >99 %

катодное

циркуляционные насосы, устройства

для отвода

пространство;

газов

8 - крышка

электролизера; 9 анод; 10 - диафрагма

117.

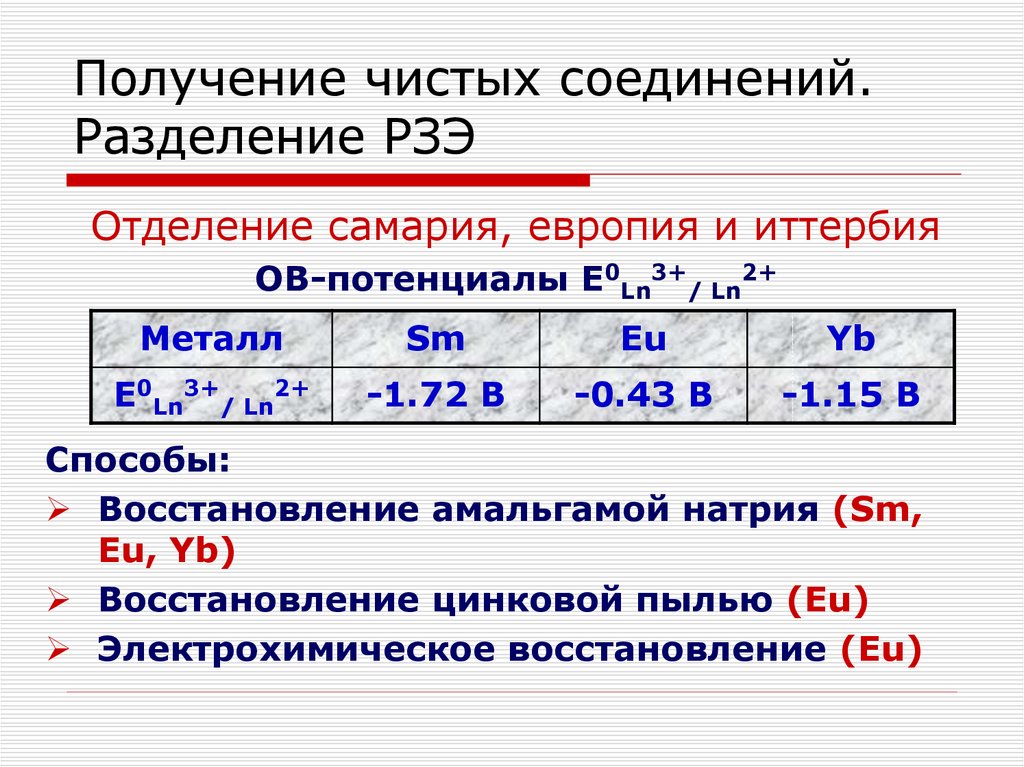

Получение чистых соединений.Разделение РЗЭ

Отделение самария, европия и иттербия

ОВ-потенциалы E0Ln3+/ Ln2+

Металл

Sm

Eu

Yb

E0Ln3+/ Ln2+

-1.72 В

-0.43 В

-1.15 В

Способы:

Восстановление амальгамой натрия (Sm,

Eu, Yb)

Восстановление цинковой пылью (Eu)

Электрохимическое восстановление (Eu)

118.

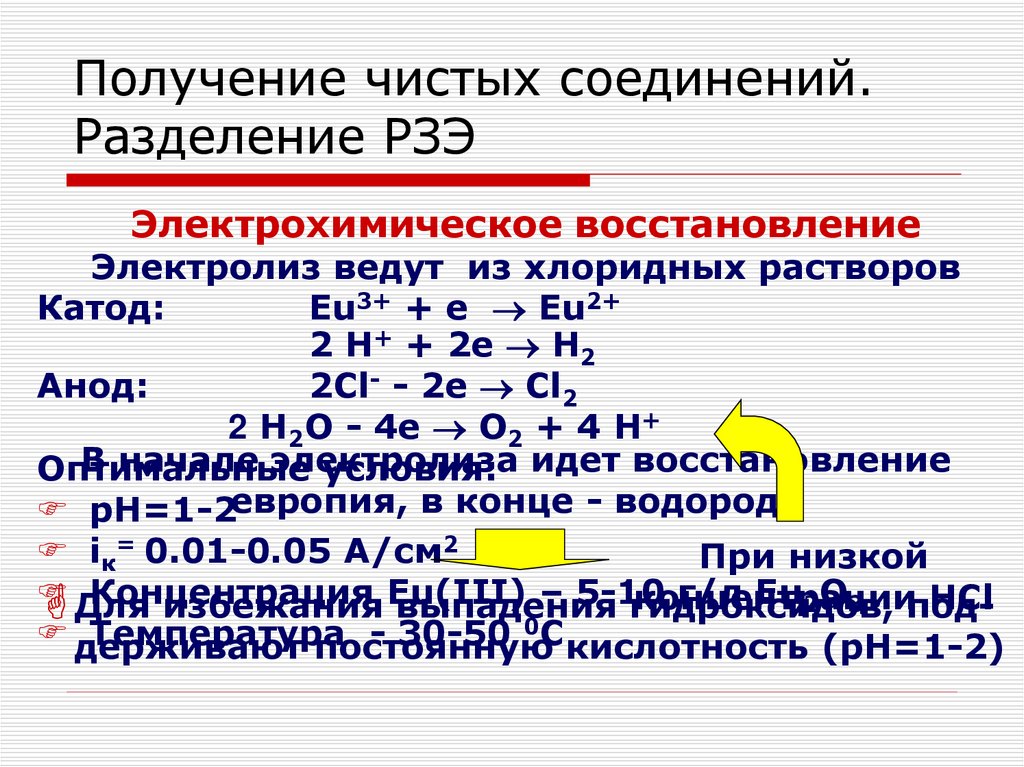

Получение чистых соединений.Разделение РЗЭ

Электрохимическое восстановление

Электролиз ведут из хлоридных растворов

Катод:

Eu3+ + e Eu2+

2 H+ + 2e H2

Анод:

2Cl- - 2e Cl2

2 H2O - 4e O2 + 4 H+

В начале электролиза

Оптимальные

условия: идет восстановление

pH=1-2европия, в конце - водорода

iк= 0.01-0.05 А/см2

При низкой

Концентрация

– 5-10

г/л Eu2O3 подконцентрации

НСl

Для

избежания Eu(III)

выпадения

гидроксидов,

0С

держивают

Температура

30-50

постоянную кислотность (pH=1-2)

119.

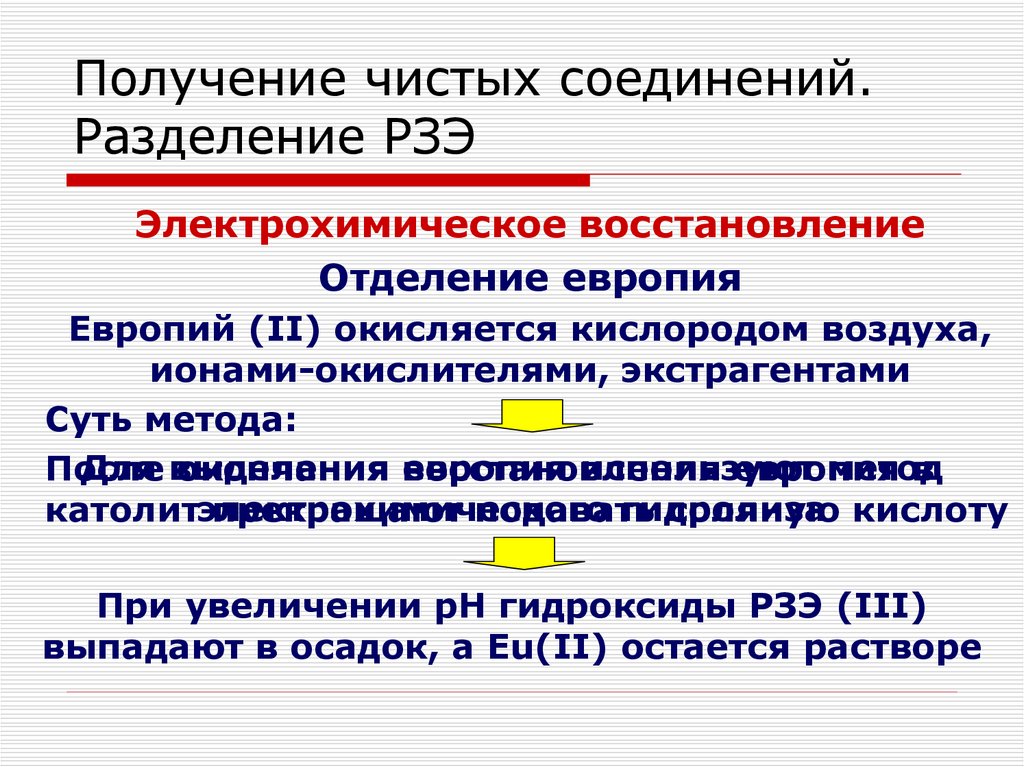

Получение чистых соединений.Разделение РЗЭ

Электрохимическое восстановление

Отделение европия

Европий (II) окисляется кислородом воздуха,

ионами-окислителями, экстрагентами

Суть метода:

Для выделения

европия используют

метод

После

окончания восстановления

европия

в

гидролиза

католитэлектрохимического

прекращают подавать

соляную кислоту

При увеличении pH гидроксиды РЗЭ (III)

выпадают в осадок, а Eu(II) остается растворе

120.

Получение чистых соединений.Переработка концентратов Zr и Hf.

Перекристаллизация ФЦК

Фторцирконаты щелочных металлов менее

растворимы в воде, чем фторгафнаты

Растворимость натриевых солей намного

ниже, чем у калиевых, поэтому их

не

Температура, 0C

используют

Соединение

20

40

60

80 20 до100

При повышении

температуры

от

800С

растворимость

K

Zr(Hf)F

увеличивается

2

6

1.22

4.22

9.34

17.40

36.2

K2ZrF6

более, чем в 10 раз

K2HfF6

4.41

9.58

20.76

37.23

74.1

121.

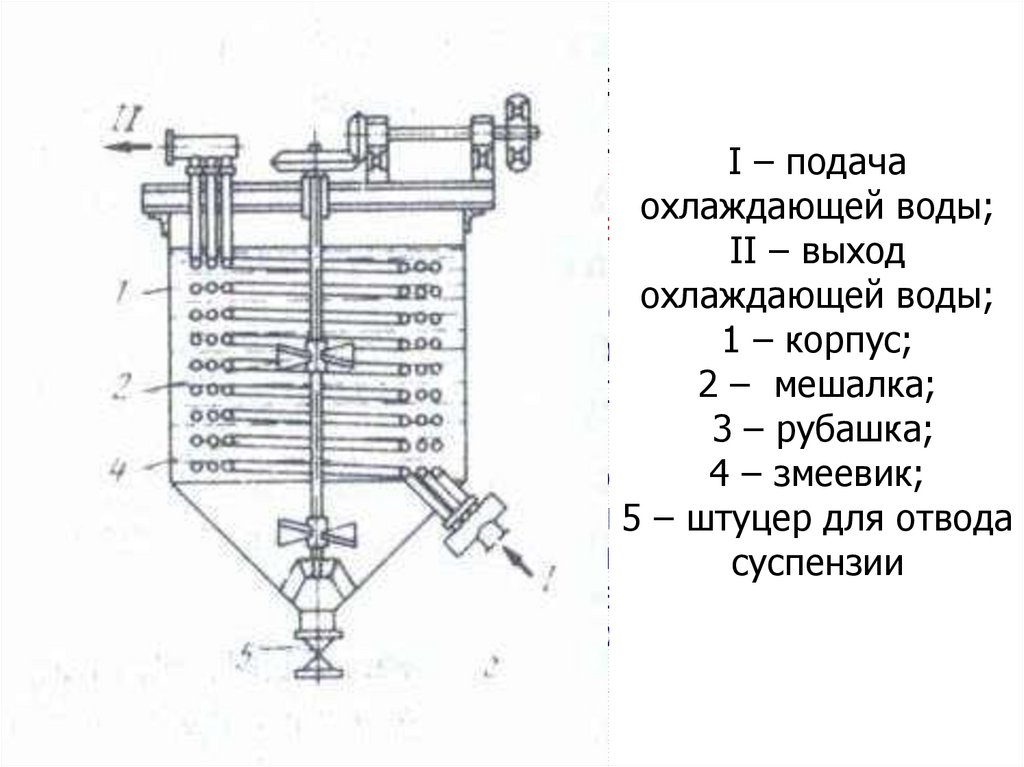

Получение чистых соединений.Переработка концентратовI –Zr

и Hf.

подача

охлаждающей воды;

Перекристаллизация ФЦК

II – выход

0

Горячий (90-95 С), насыщенный по

охлаждающей воды;

цирконию (до 60 г/л), предварительно

1 – корпус;

доведенный аммиаком до pH=5-5.5

раствор

2 – мешалка;

поступает в реактор-кристаллизатор

3 – рубашка;

4 – змеевик;

Каждая из стадий перекристаллизации

включает в себя последовательно

5 – штуцервыполняедля отвода

мые операции : нагревание суспензии,

суспензии

охлаждение, отстаивание кристаллов и

декантацию маточника, обогащенного

гафнием

122.

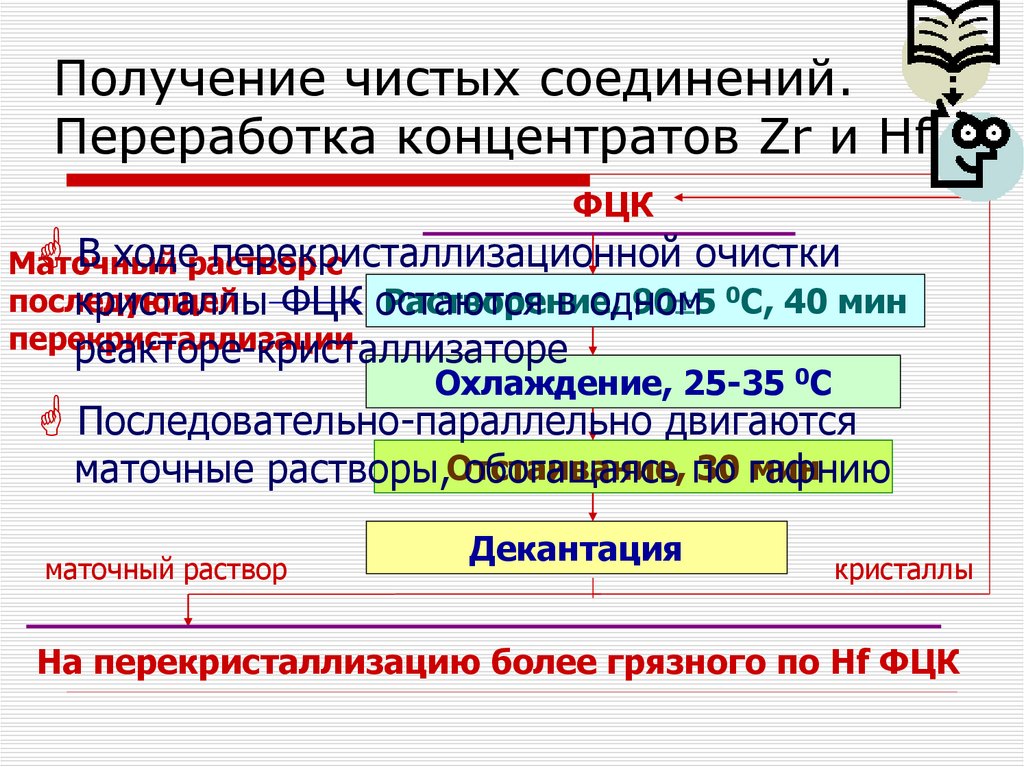

Получение чистых соединений.Переработка концентратов Zr и Hf.

ФЦК

В ходераствор

перекристаллизационной

очистки

Маточный

с

последующей

Растворение,

90 5 0C, 40 мин

кристаллы ФЦК остаются

в одном

перекристаллизации

реакторе-кристаллизаторе

Охлаждение, 25-35 0C

Последовательно-параллельно двигаются

30 гафнию

мин

маточные растворы,Отстаивание,

обогащаясь по

маточный раствор

Декантация

кристаллы

На перекристаллизацию более грязного по Hf ФЦК

123.

Получение чистых соединений.Переработка концентратов Zr и Hf.

Перекристаллизация ФЦК

Для практических целей при расчете

противоточной кристаллизации можно

пользоваться эмпирическим уравнением:

n lg K = lg CHfнач/ CHfкон , где K=1.36

Очистка ФЦК методом дробной

кристаллизации – длительный

энергоемкий процесс с использованием

большого числа аппаратов и большого

объема растворов

124.

Технический ФЦКРастворение, 90 5 0C, 2 ч

I перекристаллизация

II перекристаллизация

3 МР

4 МР

5 МР

2 МР

Гафниевые

маточные

растворы

(ГМР)

III перекристаллизация

IV перекристаллизация

V перекристаллизация

VI перекристаллизация

Конденсированная вода

1 МР

VII перекристаллизация

VIII перекристаллизация

IX перекристаллизация

6 МР

7 МР

8 МР

9 МР

125.

IX перекристаллизацияСгущение

Центрифугирование

Сушка

ФЦК на электролиз

Для получения циркония, удовлетворяющего

требованиям атомной помышленности, достаточно

12-15 ступеней перекристаллизации

126.

127.

Получение чистых соединений.Переработка концентратов Zr и Hf.

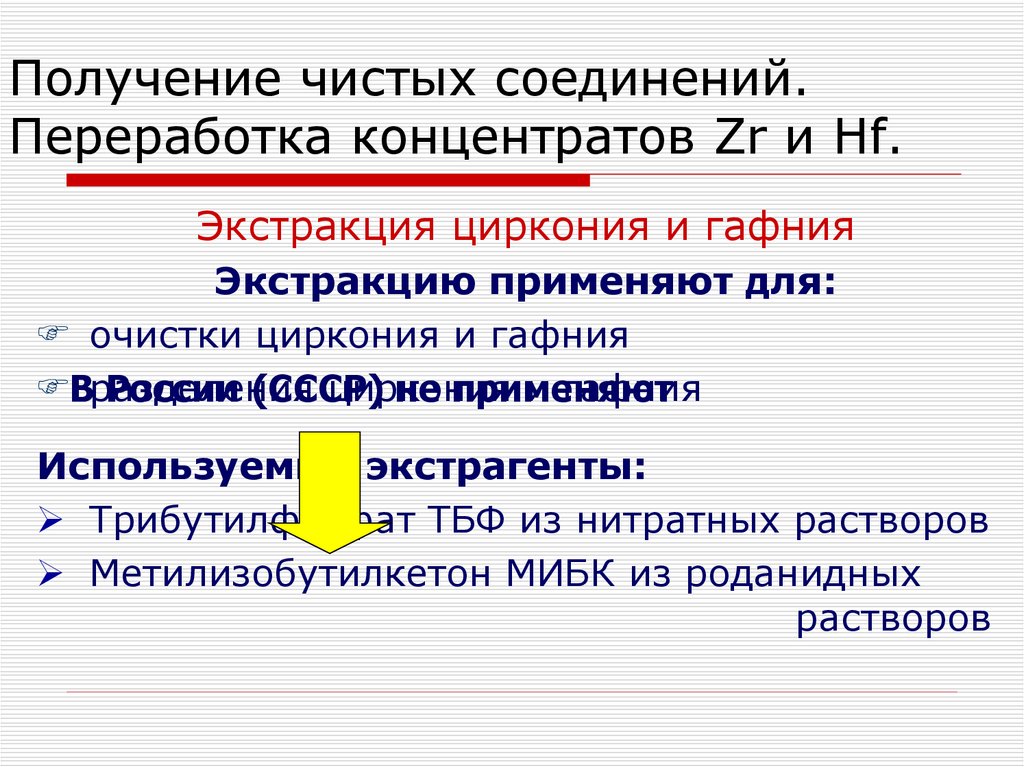

Экстракция циркония и гафния

Экстракцию применяют для:

очистки циркония и гафния

Вразделения

циркония

и гафния

России (СССР)

не применяют

Используемые экстрагенты:

Трибутилфосфат ТБФ из нитратных растворов

Метилизобутилкетон МИБК из роданидных

растворов

128.

Получение чистых соединений.Переработка концентратов Zr и Hf.

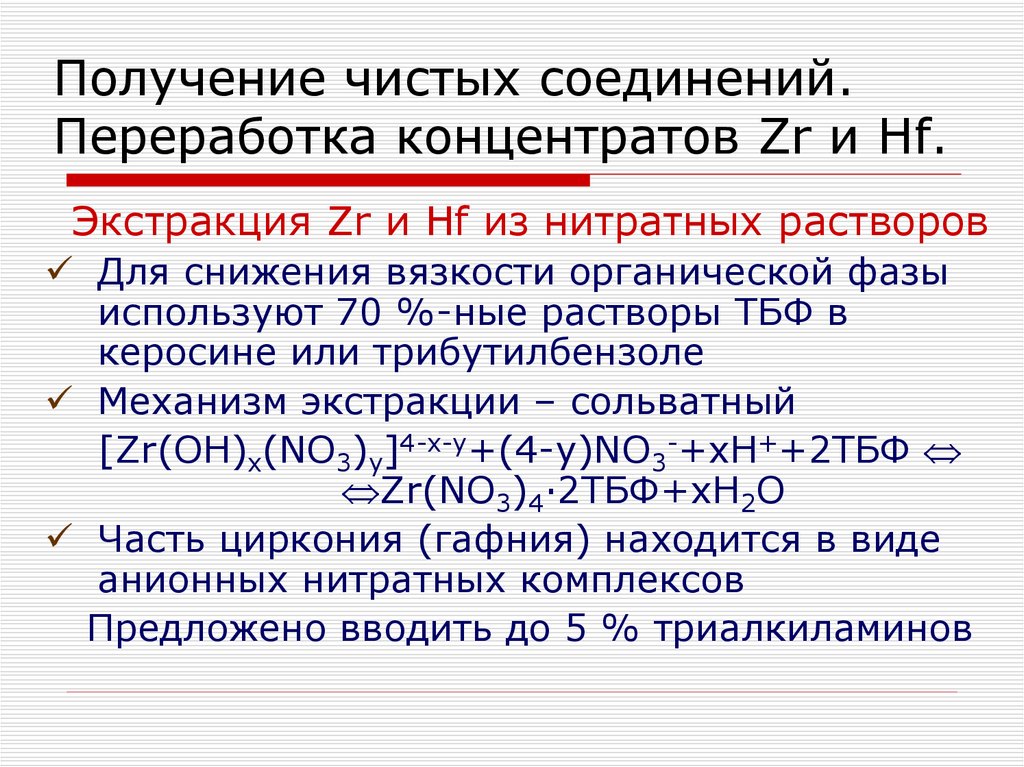

Экстракция Zr и Hf из нитратных растворов

Для снижения вязкости органической фазы

используют 70 %-ные растворы ТБФ в

керосине или трибутилбензоле

Механизм экстракции – сольватный

[Zr(OH)x(NO3)y]4-x-y+(4-y)NO3-+xH++2ТБФ

Zr(NO3)4·2ТБФ+xH2O

Часть циркония (гафния) находится в виде

анионных нитратных комплексов

Предложено вводить до 5 % триалкиламинов

129.

Получение чистых соединений.Переработка концентратов Zr и Hf.

Экстракция Zr и Hf из нитратных растворов

Азотная кислота хорошо экстрагируется ТБФ

в виде моно- и дисольватов

Предварительно насыщают экстрагент по НNO3

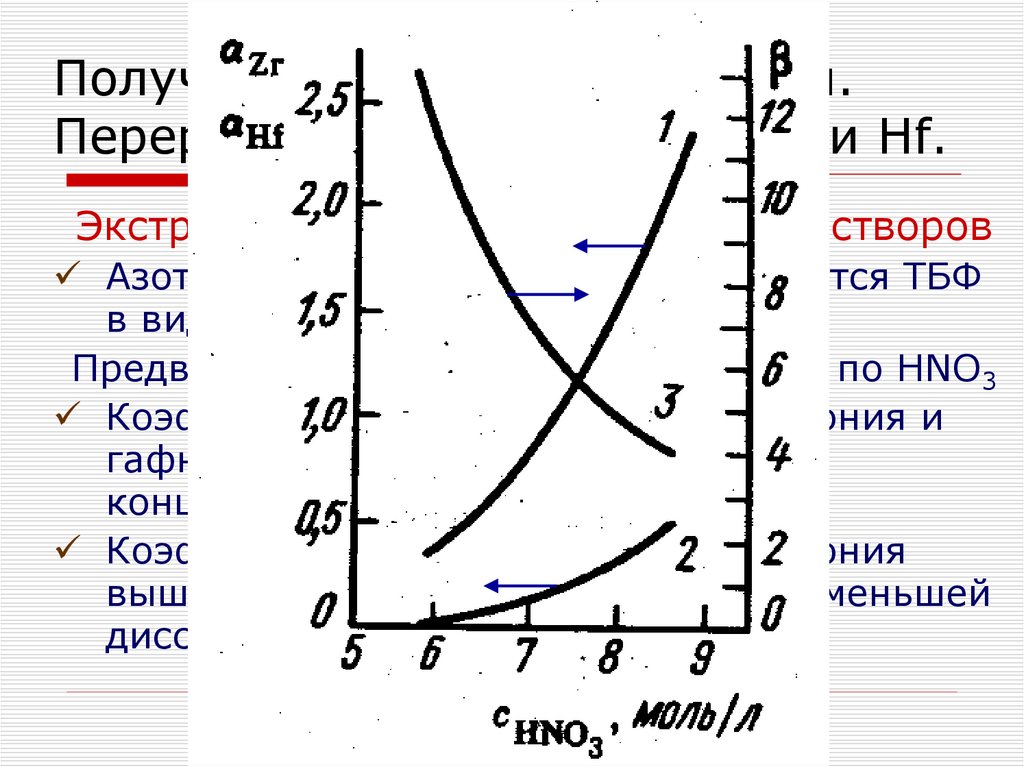

Коэффициенты распределения циркония и

гафния увеличиваются с ростом

концентрации HNO3

Коэффициенты распределения циркония

выше, чем у гафния, что объясняют меньшей

диссоциацией нитрата

130.

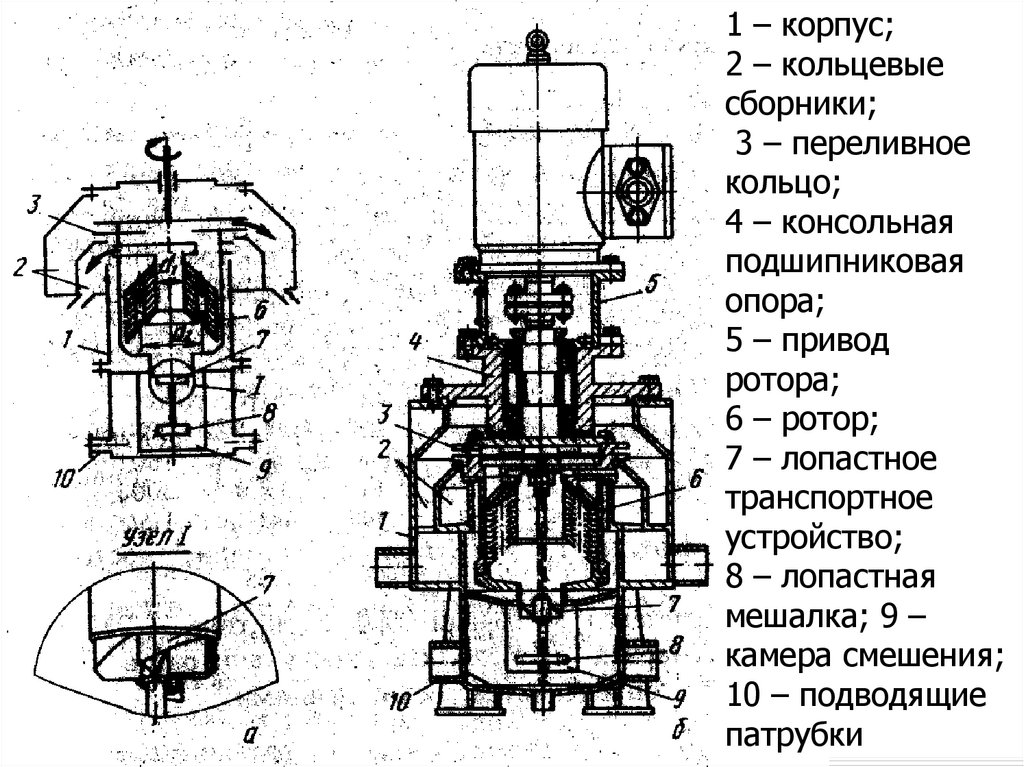

1 – корпус;2 – кольцевые

Получение чистых соединений.

сборники;

Переработка концентратов 3Zr

и Hf.

– переливное

кольцо;

4 – растворов

консольная

Экстракция Zr и Hf из нитратных

подшипниковая

Параметры. Аппаратура

опора;

5 – привод

На I этапе в сильнокислых растворах

(6М

ротора;

HNO3) экстрагируют сумму циркония

и гафния

6 – ротор;

Из суммарного экстракта реэкстрагируют

7 – лопастное

гафний 3М HNO3

транспортное

Цирконий реэкстрагируют 0.15 Мустройство;

HNO3

8 – лопастная

Экстракцию ведут в центробежных

мешалка; 9 –

экстракторах

камера смешения;

10 – подводящие

патрубки

131.

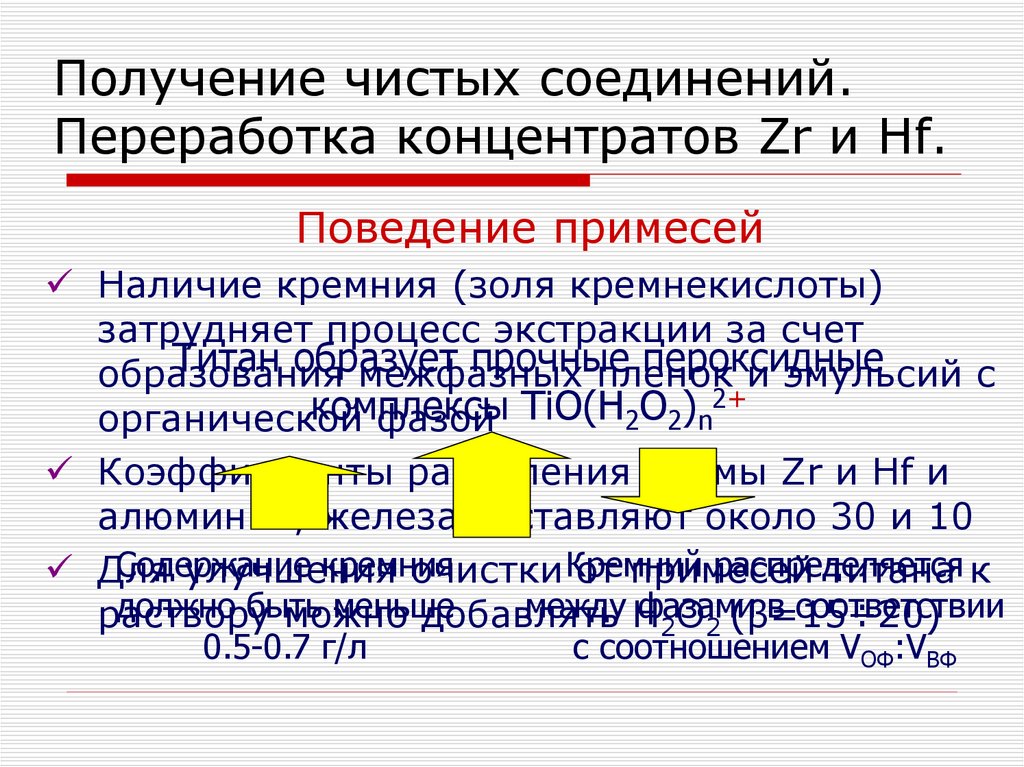

Получение чистых соединений.Переработка концентратов Zr и Hf.

Поведение примесей

Наличие кремния (золя кремнекислоты)

затрудняет процесс экстракции за счет

Титан образует

прочные

пероксидные

образования

межфазных

пленок

и эмульсий с

2+

комплексы

органической

фазой TiO(H2O2)n

Коэффициенты разделения суммы Zr и Hf и

алюминия, железа составляют около 30 и 10

Содержание

кремния

распределяется

Для

улучшения

очистки Кремний

от примесей

титана к

должно быть

меньше

между H

фазами

в соответствии

раствору

можно

добавлять

2O2 (β=15÷20)

0.5-0.7 г/л

с соотношением VОФ:VВФ

132.

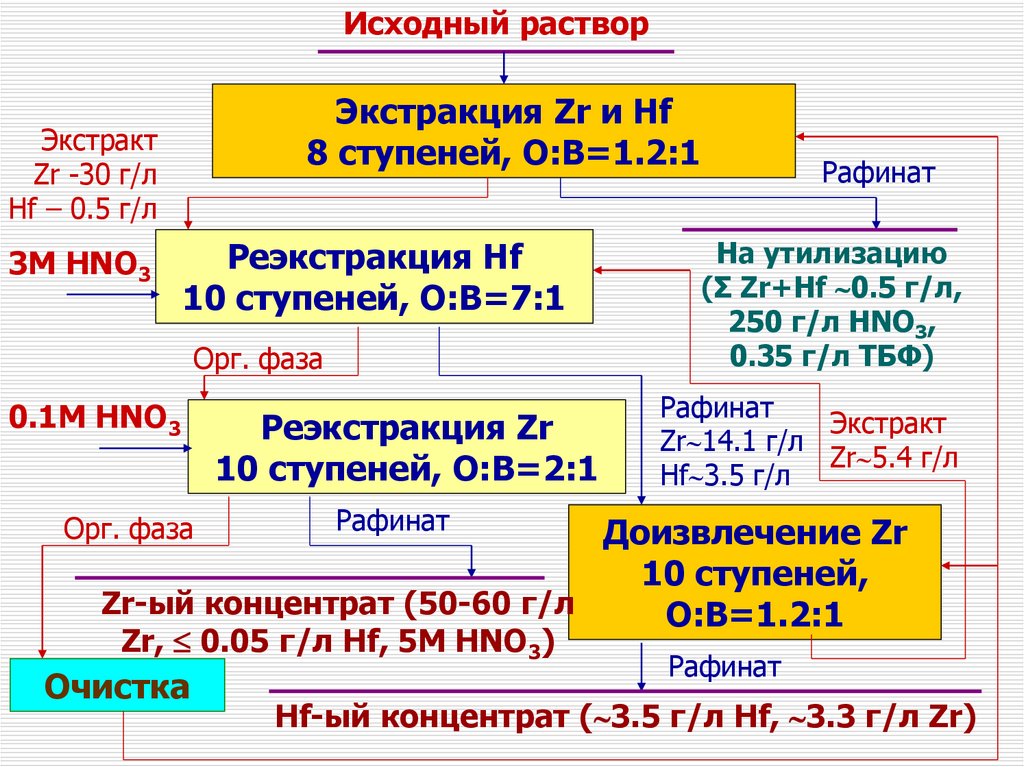

Исходный растворЭкстракция Zr и Hf

8 ступеней, О:В=1.2:1

Экстракт

Zr -30 г/л

Hf – 0.5 г/л

3М HNO3

Реэкстракция Hf

10 ступеней, О:В=7:1

Орг. фаза

0.1М HNO3

Орг. фаза

Реэкстракция Zr

10 ступеней, О:В=2:1

Рафинат

На утилизацию

(Σ Zr+Hf 0.5 г/л,

250 г/л HNO3,

0.35 г/л ТБФ)

Рафинат

Экстракт

Zr 14.1 г/л

Zr 5.4 г/л

Hf 3.5 г/л

Рафинат

Доизвлечение Zr

10 ступеней,

Zr-ый концентрат (50-60 г/л

О:В=1.2:1

Zr, 0.05 г/л Нf, 5M HNO3)

Очистка

Рафинат

Hf-ый концентрат ( 3.5 г/л Hf, 3.3 г/л Zr)

133.

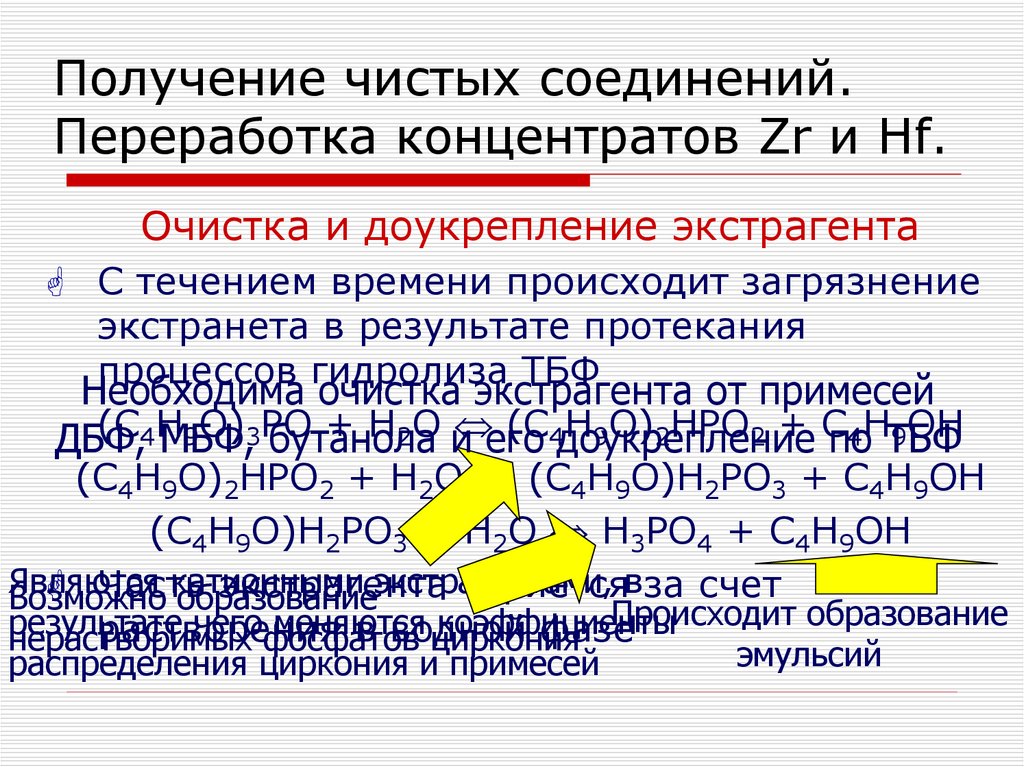

Получение чистых соединений.Переработка концентратов Zr и Hf.

Очистка и доукрепление экстрагента

С течением времени происходит загрязнение

экстранета в результате протекания

процессов гидролиза ТБФ

Необходима очистка экстрагента от примесей

(C4H

+ H2O и его

(C4доукрепление

H9O)2HPO2 + C

9O)3PO

4HТБФ

9OH

ДБФ,

МБФ,

бутанола

по

(C4H9O)2HPO2 + H2O (C4H9O)H2PO3 + C4H9OH

(C4H9O)H2PO3 + H2O H3PO4 + C4H9OH

Являются

катионными

экстрагентами,

Часть

экстрагента

теряетсяв за счет

Возможно

образование

Происходит образование

результате

чего

меняются

коэффициенты

растворения

в

водной

фазе

нерастворимых фосфатов циркония

распределения циркония и примесей

эмульсий

134.

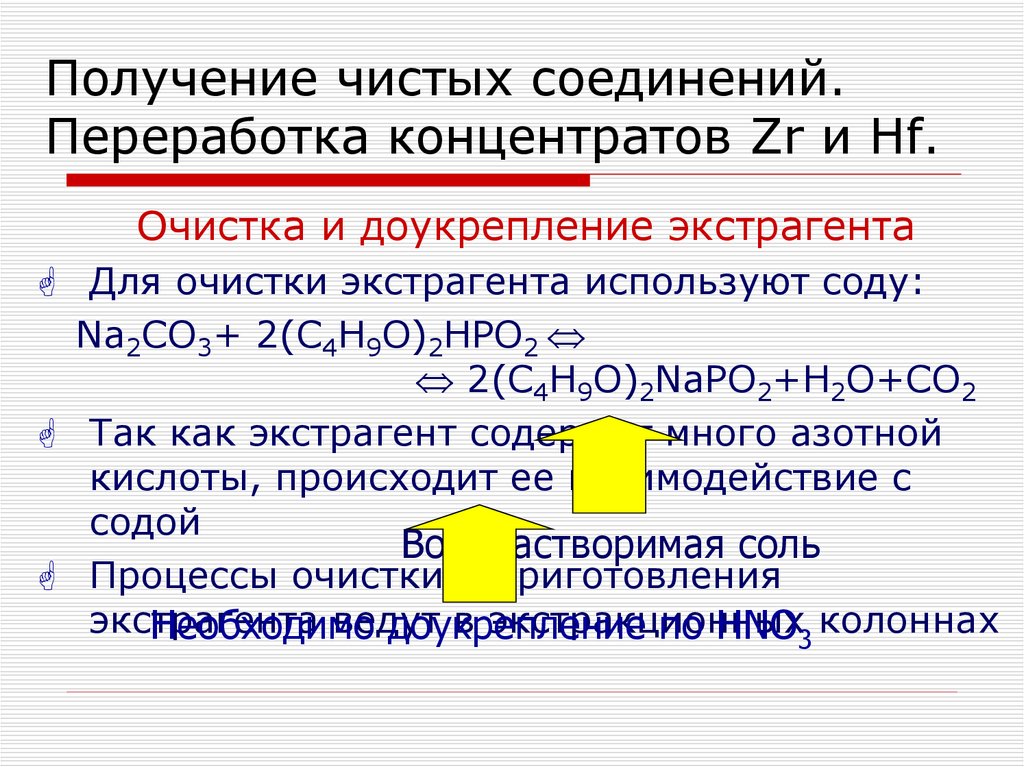

Получение чистых соединений.Переработка концентратов Zr и Hf.

Очистка и доукрепление экстрагента

Для очистки экстрагента используют соду:

Na2CO3+ 2(C4H9O)2HPO2

2(C4H9O)2NaPO2+H2O+CO2

Так как экстрагент содержит много азотной

кислоты, происходит ее взаимодействие с

содой

Водорастворимая соль

Процессы очистки и приготовления

экстрагента

ведут

в экстракционных

Необходимо

доукрепление

по HNO3 колоннах

135.

Орг. фаза послереэкстракции Zr

Экстрагент

(ТБФ)

50 %

50 %

Na2CO3

(15 %)

H2 O

Разбавитель

(керосин)

Cодовая обработка,

О:В=4:1

Промывка

Оборотный

содовый

раствор

Смешение

ТБФ-70%

керосин-30%,

1 час

На сброс

HNO3 (45 %)

Насыщение экстрагента HNO3,

до 125 г/л, 3 ступени, О:В=3:1

Вод. фаза

На реэкстракцию (после

корректировки кислотности)

Орг. фаза

На экстракцию

136.

Получение чистых соединений.Разделение РЗЭ

Методы ионного обмена

В начале 60-х годов являлся основным

технологическим методом получения

значительных количеств почти всех РЗЭ

В связи с развитием более производительного метода разделения РЗЭ – жидкостной

экстракции – ионообменную хроматографию

в настоящее время используют меньше

Метод ионного обмена является наиболее

универсальным методом разделения РЗЭ

137.

Получение чистых соединений.Разделение РЗЭ

Методы ионного обмена

Различие в сорбируемости лантаноидов

очень невелики (уменьшаются с ростом

Разделение

ведут: на стадии сорбции

массы), поэтому

не происходит

разделения

в кислыхпрактически

средах для предотвращения

( Pr/Nd

=1.01, Yb/Lu

гидролиза

РЗЭ =1.03)

на сильнокислотных

Разделение

достигаетсякатионитах

в процессе

селективной

десорбции, основанной на

(КУ-2, CCCР)

разной устойчивости комплексных

соединений РЗЭ

138.

Получение чистых соединений.Разделение РЗЭ

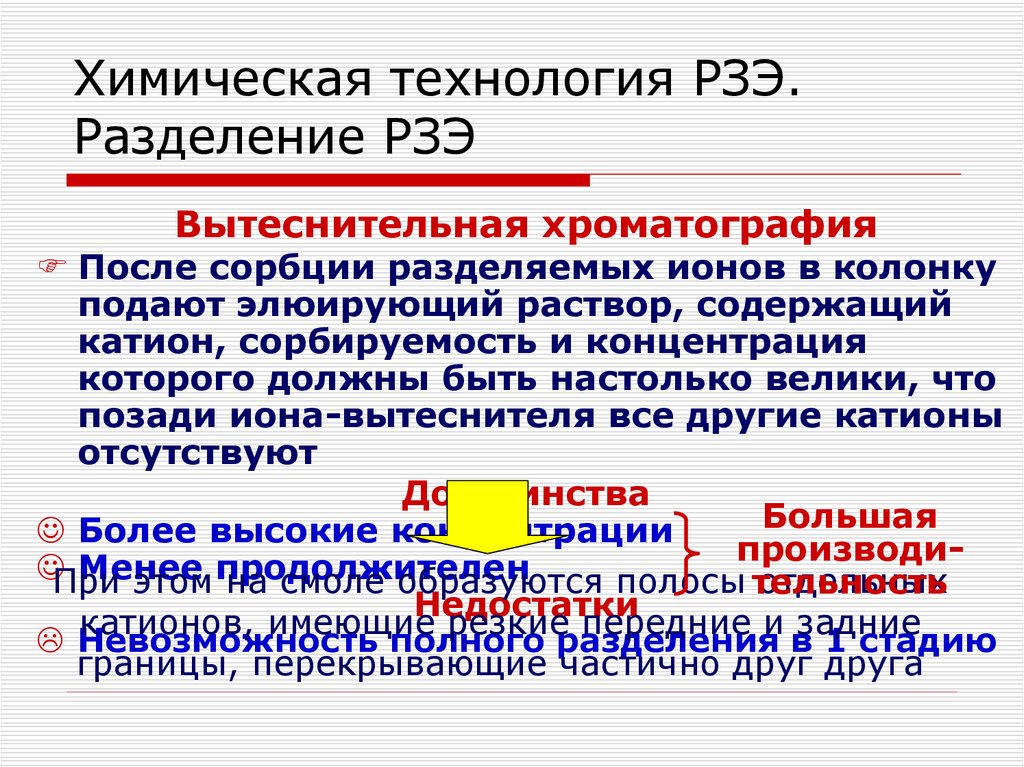

Элюентная хроматография

После сорбции и промывки проводят

селективную десорбцию раствором,

содержащим комплексообразователь и

катион, сорбирующийся слабее любого из

разделяемых ионов (ЭЛЮИРУЮЩИМ)

3+ образуют более устойчивые

Ионы

РЗЭ

При достаточной

длине

смолы

(высоте

+

+, Na+

Элюирующий

раствор

–

ЭДТА

соединения

со

смолой,

чем

H

,

NH

4

сорбционной

колонны) возможно

полное

(этилендиаминтетрауксусная

кислота)

В результатеразделение

адсорбционные

полосполосы РЗМ

перемещаются с разной скоростью

139.

Логарифмы констант образованиякомплексов с ЭДТА при 20 0С и ионной

силе 0.1 (KCl)

140.

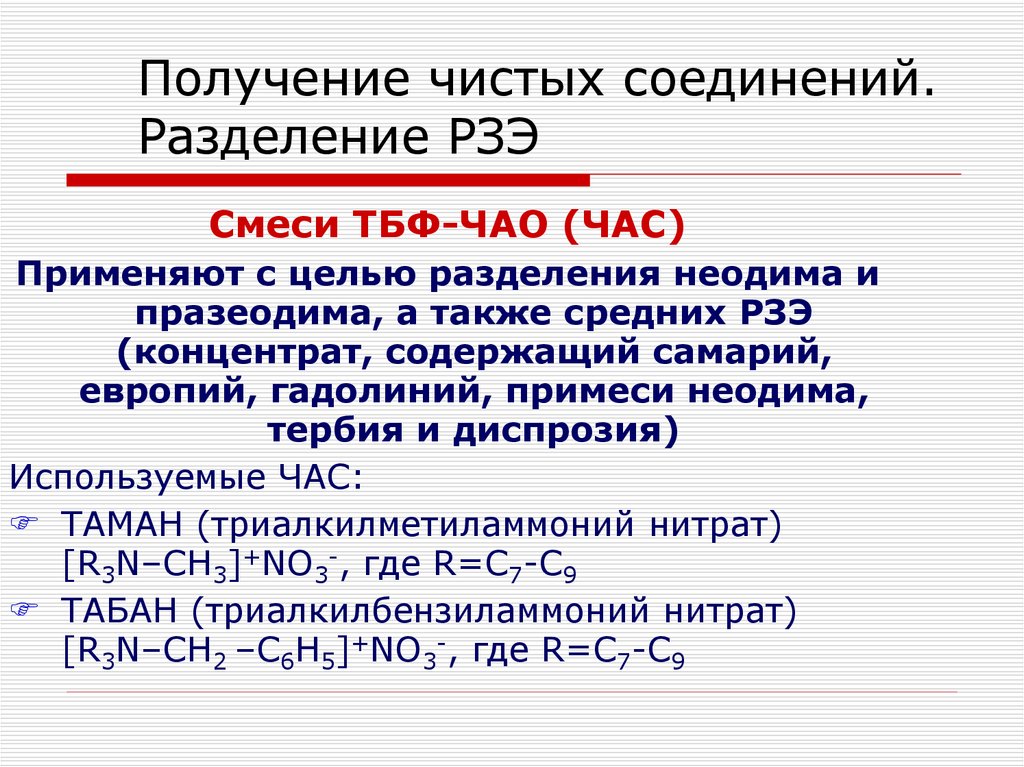

Получение чистых соединений.Разделение РЗЭ

Элюентная хроматография. Параметры

Сорбцию

ведут на

катионите

КУ-2-8 из

нитратных

Для больших

количеств

веществ

метод

или хлоридных

растворов В

с концентрацией

по

признан

неэффективным.

промышленности

Ln2O3 3-5 мас.

при pH=2.5-3

используется

на %

заключительной

стадии для

доочистки

по

определенному

+

+

После

промывки

водой

в

колонну

вводят

RnHбогатых

+ NH

RnNH

4

4 + H

лантаноиду

фракций

3+ –

4+ЭДТА,

элюирующий

раствор

%-ный

раствор

3 Rn(NH

0.5

(Rn)

4) + Ln

3Ln + 3 NH

буферированный

Для

сохранения до

pHpH=2.5-3.5

необходимо смолу

в аммонийную

форму

перевести

ПриПри

малой

скорости

подачи

растворов,

большой

pH=2.2

ЭДТА

выпадает

в осадок

Ввысоте

верхней

части

колонныконцентрациях

происходит неколонн,

небольших

РЗЭ

В

раствор

будут

извлекаться

прежде

всего

большое

обогащение

смолыионов

по легким РЗЭ

возможно

тяжелые

РЗЭ,полное

хуже разделение

сорбирующие

и образующие

с ЭДТА более прочные комплексы

141.

1 - корпус; 2 - сорбент;3 - распределительное

устройство

для подачи

Получение чистых

соединений.

элюирующего раствора;

4 - воздушник;

Разделение РЗЭ 5 - распределительное

устройство; 6, 7 и 8 - линии

Элюентная хроматография.

Аппаратура

подачи промывного,

исходного

и обедненного

(из

Процесс разделения ведут

полунепрерывно

предыдущего

аппарата)

в однотипных аппаратах

периодического

растворов; 9 - линия вывода

действия – сорбционных

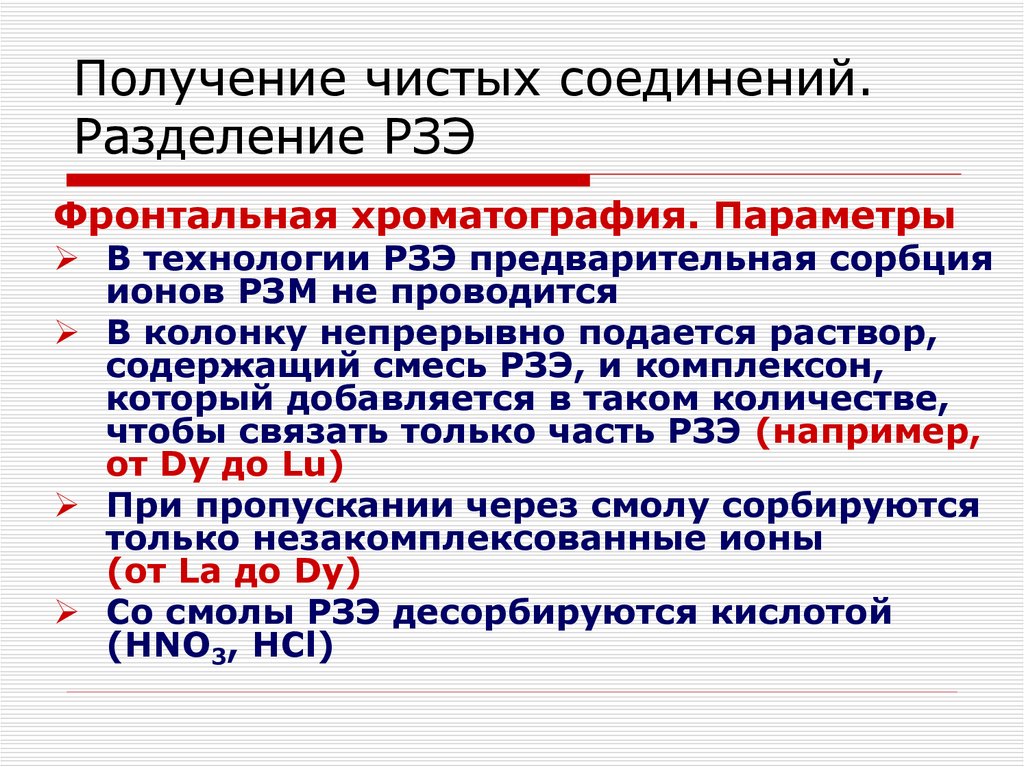

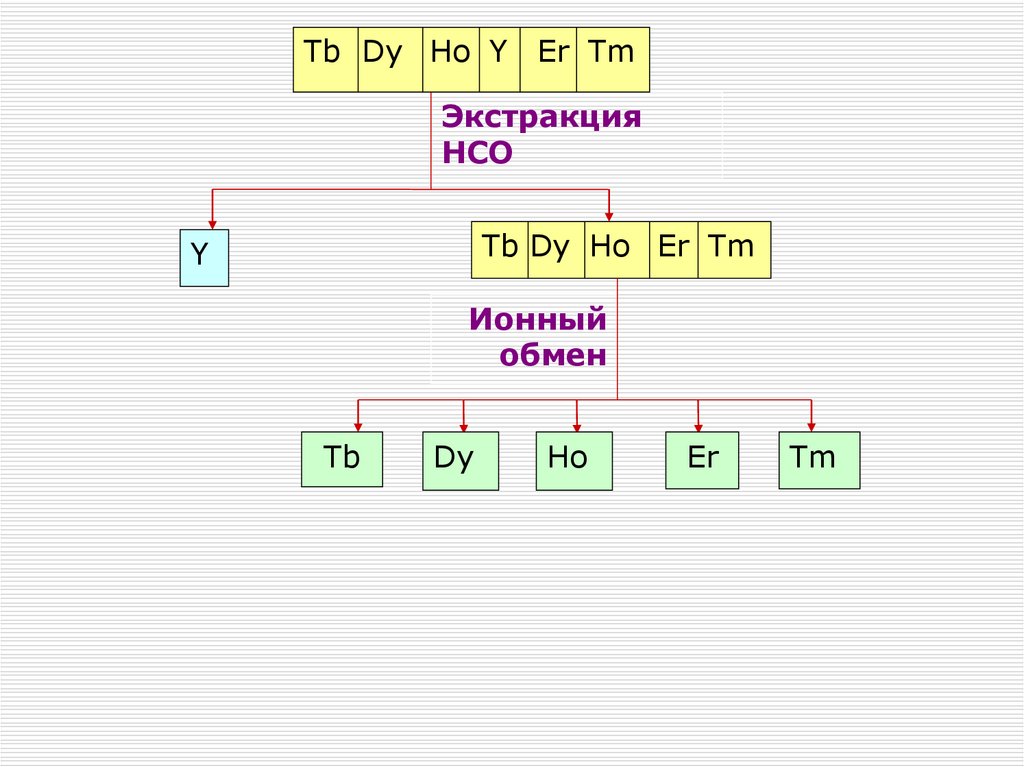

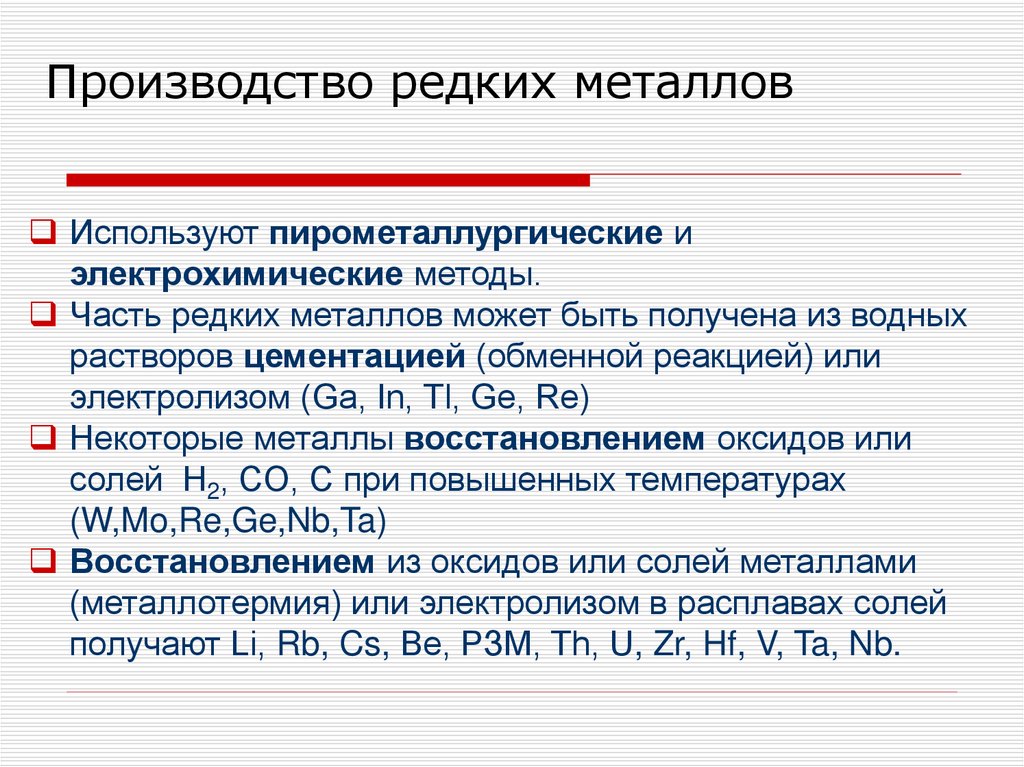

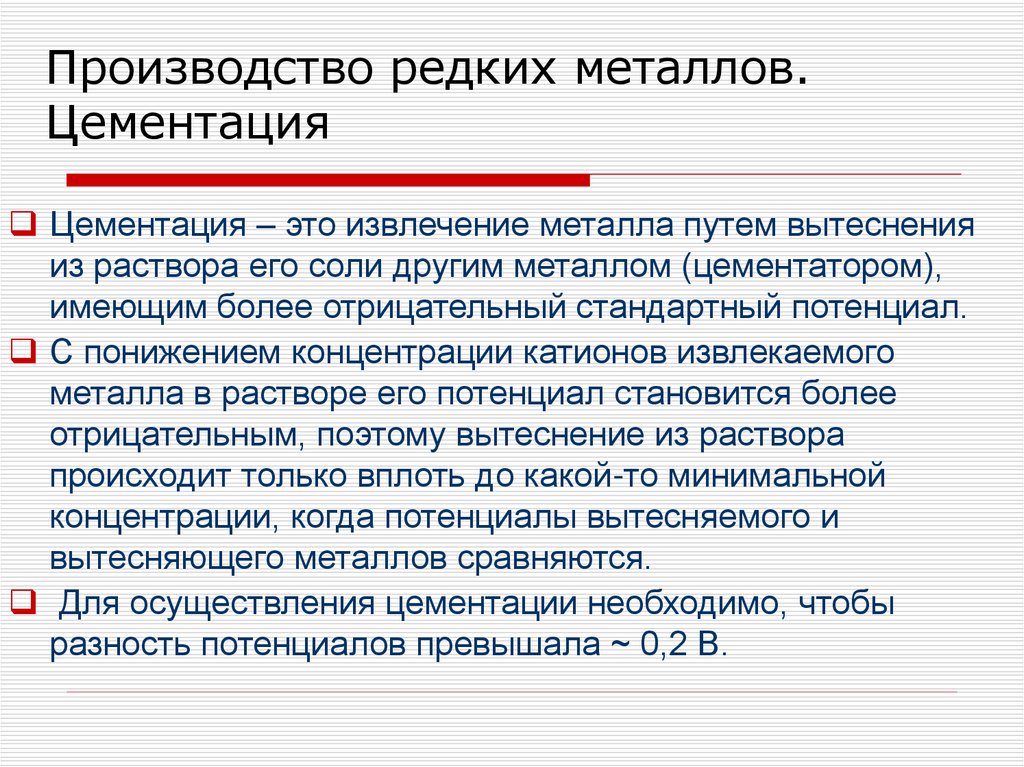

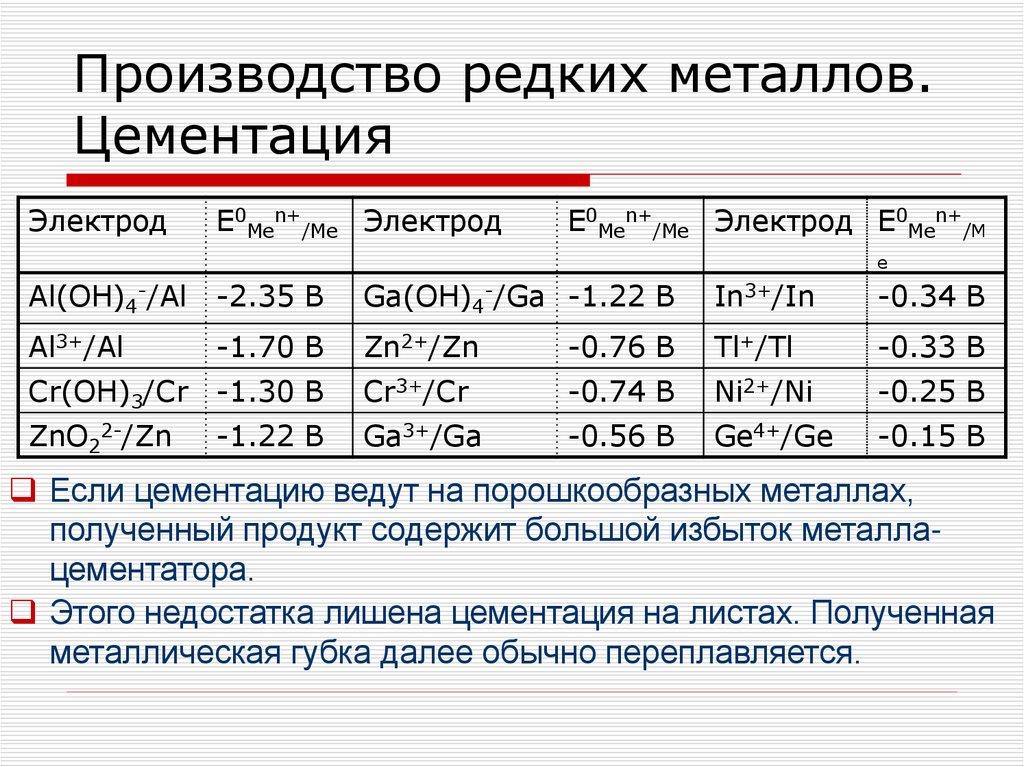

растворафильтрах